ICS 23∙020.30

J 74

GB/T 9251—2011

代替 GB/T 9251—1997

MethOdS for hydrostatic test Of gas CylinderS

2011-12-30 发布

2012-06-01 实施

lɪ!

本标准按照GB/T 1.1-2009«标准化工作导则 第1部分:标准的结构和编写》给出的规则起草。 本标准代替GB/T 9251—1^97«气瓶水压试验方法》。

本标准与GB/T 9251-1997相比较,主要修订内容如下:

—一修正了标准的英文名;

——对涉及本标准的专用术语给出了定义;

——对不同材料制成的气瓶的加压速度规定了范围;

——补充规定一些设备及仪表的精度要求;

——取消了本应属于岗位操作法或试验操作规程的细则条款;

——对标准瓶的技术要求作了规定.

本标准由全国气瓶标准化技术委员会(SAC/TC 31)提出并归口。

本标准主要起草单位:浙江杭州新世纪混合气体有限公司、江苏无锡昌华机电制造有限公司、北京 天海工业有限公司、沈阳斯林达安科新技术有限公司、大连锅炉压力容器检验研究所、大连理工大学。

本标准主要起草人:吴粤桑、沈建林、丁大为、张增营、姜将、胡军、由宏新。

本标准所代替标准的历次版本发布情况为:

——GB/T 9251—1988,GB/T 9251—19970

1范围

本标准规定了气瓶水压试验方法及试验装置的基本要求。

本标准适用于钢质无缝气瓶、焊接气瓶、铝合金无缝气瓶和缠绕气瓶的水压试验。

本标准不适用于工业用非重复充装钢瓶和已填充固体填料的气瓶。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13005 气瓶术语

JJG 14非自行指标秤检定规程

■

3术语和定义、符号

3.1术语和定义

GB/T 13005确立的以及下列术语和定义适用于本文件。

3. 1. 1

缠绕气瓶 fiber-wrapped CyIinder

在金属(或塑料)内胆外层,连续缠绕多层浸渍树脂的高强度纤维(碳纤维、玻璃紆维、芳纶纤维)而 制成的复合气瓶。

3. 1.2

高压气瓶 high-pressure Cylinder

盛装压缩气体、高压液体气体,压力28 MPa可重复充装的无缝气瓶。

3. 1.3

⅛

受试瓶 testing Cylinder

待被测试或正在被测试的气瓶。

3. 1.4

最高工作压力 highest WOrk PreSSUre

指气瓶的最高允许压力。

3. 1.5

耐压试验 PreSSUre PrOOf test

在气瓶内施加大于气瓶最高工作压力的水压试验压力,对气瓶的安全承载能力进行试验验证。

3.1.6

容积全变形 total VOIUmetriC expansion

气瓶在水压试验压力下产生的容积变形。包括容积弹性变形和卸压后的容积残余变形。

3. 1.7

容积残余变形 PerInanent VoIUlnetriC expansion

气瓶在水压试验压力卸除后,容积未恢复原状而残留下的容积增大变形。

3. 1.8

外测法(水套测定法)

Water jacket hydrostatic test

将受试瓶放入特制的专用水套内进行加压。根据气瓶在水压试验下,水套溢出的水量和卸压后余 下的溢水量来测定受试瓶的容积残余变形或/和容积弹性变形。

3. 1.9

内测法(直接膨胀法)hydrostatic PreSSUre test

直接用水在瓶内加压,根据受试瓶在水压试验压力下的进水量和卸压后的回水量,测定气瓶的容积 残余变形或/和容积弹性变形。

3. 1. 10

专用水套 SPeCiaI Water jacket

用以测定受试瓶在水压试验时所产生的容积变形的专用装置。

3. 1. 11

校准瓶 Canbrated CyIinder

用以校正和检验气瓶水压试验装置是否准确的专用气瓶。

3.2符号

下列符号适用于本文件。

Ph 受试瓶水压试验压力,MPa;

V 受试瓶实际容积,mL;

∆V 受试瓶容积全变形值,mL;

△V' 受试瓶容积残余变形值,mL;

η 受试瓶容积残余变形率,%;

A 水在试验压力和试验水温下的压缩系数,MPa-∣ J

A 受试瓶在试验压力下的总进水ft.mL;

B 承压管道在试验压力下的压入水量,mL;

Mo 水压试验前电子秤指示值,g;

M 水压试验压力下电子秤指示值,g,

M, 卸压后电子秤指示值,g°

4原理

试验以水为加压介质,逐步增大受试瓶内的压力,达到气瓶的水压试验压力。对气瓶的安全承载能 力进行试验验证。对高压气瓶,还测定其在水压试验时的容积变形,以判定其安全可靠性。

5测试装置

5.1加压装置

5. 1. 1受试瓶的加压可以选用电动柱塞泵、气动泵或其他以水为加压介质的增压装置。

5. 1. 2加压装置的额定工作压力应不小于受试瓶水压试验压力的1. 5倍。

5. 1.3加压装置的流量可以按照受试瓶的不同要求进行调整。受试瓶水压试验的加压速率以MPa/s 计量,其数值应不大于气瓶水压试验压力的3%。

5. 1.4对受试瓶不得施加除了水压试验压力以外的任何其他外力。

5.2承压管道

5.2.1测试装置全部承压管道应选用金属管。

5. 2.2承压管道应经过耐压试验,试验压力应不小于气瓶水压试验压力的1.5倍。

5. 2.3测试装置的承压管道应固定装设、妥善布置,保证测试系统内的气体可以全部排净。

5.2.4管道与测试设备、计量仪表的连接,应具有良好的密封。

5.3专用水套

5. 3. 1外测法装置中的专用水套应用金属制成,并具有一定的刚度,确保其在水压试验时不产生容积 变形。

5.3.2专用水套及其封闭盖应设计成防泄漏和防存气的结构。

5. 3. 3水套下部应设置一个安全泄放口,使气瓶突发爆破时所释放的高压水,能顺利排放。

5.4校准瓶

5.4.1校验气瓶外测法测试装置用的校准瓶,应由具有气瓶制造许可证的单位制造并经具有资质的单 位进行标定。

5. 4.2校准瓶应准确标定其在不少于三种试验压力下的容积全变形值。并明显刻印在其瓶肩部位。

5.5试验用水

5.5.1试验用水应是洁净的淡水。受试瓶是含铭合金钢气瓶时,试验用水中氯离子含量应不大于

25 mg∕L0充装氧或其他强氧化性介质的受试瓶,注入或压入瓶中的试验用水严禁受到油脂的污染。

5.5.2试验用水的温度不得低于5 dC0其与环境温度之差不宜大于5 OCO外测法测试前后受试瓶内 水温的变化及受试瓶内外水温之差均应不大于22。

5.5.3在设有试验装置的室内应设置盛装试验用水的水槽,水槽的盛水量应与日检气瓶量相适应。水 槽内充入新水后应敞口放置8 h,方可用于水压试验。

6测试计量仪表及器具

6.1压力测量仪表

6.1. 1试验装置上至少应在两点各安装一只能同时正确显示试验压力的压力测量仪表或压力传感器。 并应装有一只作为校验用的精密压力测量仪表。

6.1.2压力测量仪表的量程应为受试瓶试验压力的2倍〜3倍,其精度级别应不低于1. 6级。压力传 感器的量程不宜超过受试瓶试验压力的2倍,其相对误差应不大于0.25%,精密压力测量仪表的量程 不宜超过受试瓶试验压力的2倍,精度级别不得低于0. 25级。

6.1.3压力测量仪表应定期进行检定。检定周期按有关规定执行。

6.2水量测量仪器

6.2.1测定受试瓶容积变形的水量测量仪器可用量管、电子秤或其他适宜的测量仪器。

6.2.2外测法试验装置中使用的量管,其测量受试瓶容积全变形值的量程段上刻度值的相对误差或内 测法试验装置中使用的量管,在其测量受试瓶总压入水量的量程段上刻度值的相对误差应不大于 士 1%,其最小刻度值应与这一误差要求相适应。量管在测量受试瓶容积残余变形值的量程段上刻度值 相对误差应不大于±1 %,其最小刻度值应不大于0.1 mLo

6.2.3测定受试瓶容积全变形值和容积残余值的电子秤,精度应不低于0.1 go

6.3称量衡器

用于称量受试瓶质量的衡器,其最大称量应是常用称量值的1.5倍〜3. 0倍,其允许误差符合 JJG 14《非自行指示秤检定规程》“中准确度”的要求。

6.4温度测量仪表

用于测量试验用水温度和环境温度的温度测量仪表,其最小刻度值应不大于1笆。

7耐压试验

7.1不测定容积变形的耐压试验,只用于低压气瓶。如气瓶的充装介质和水压试验压力都相同,允许 对多只受试瓶同时进行试验。

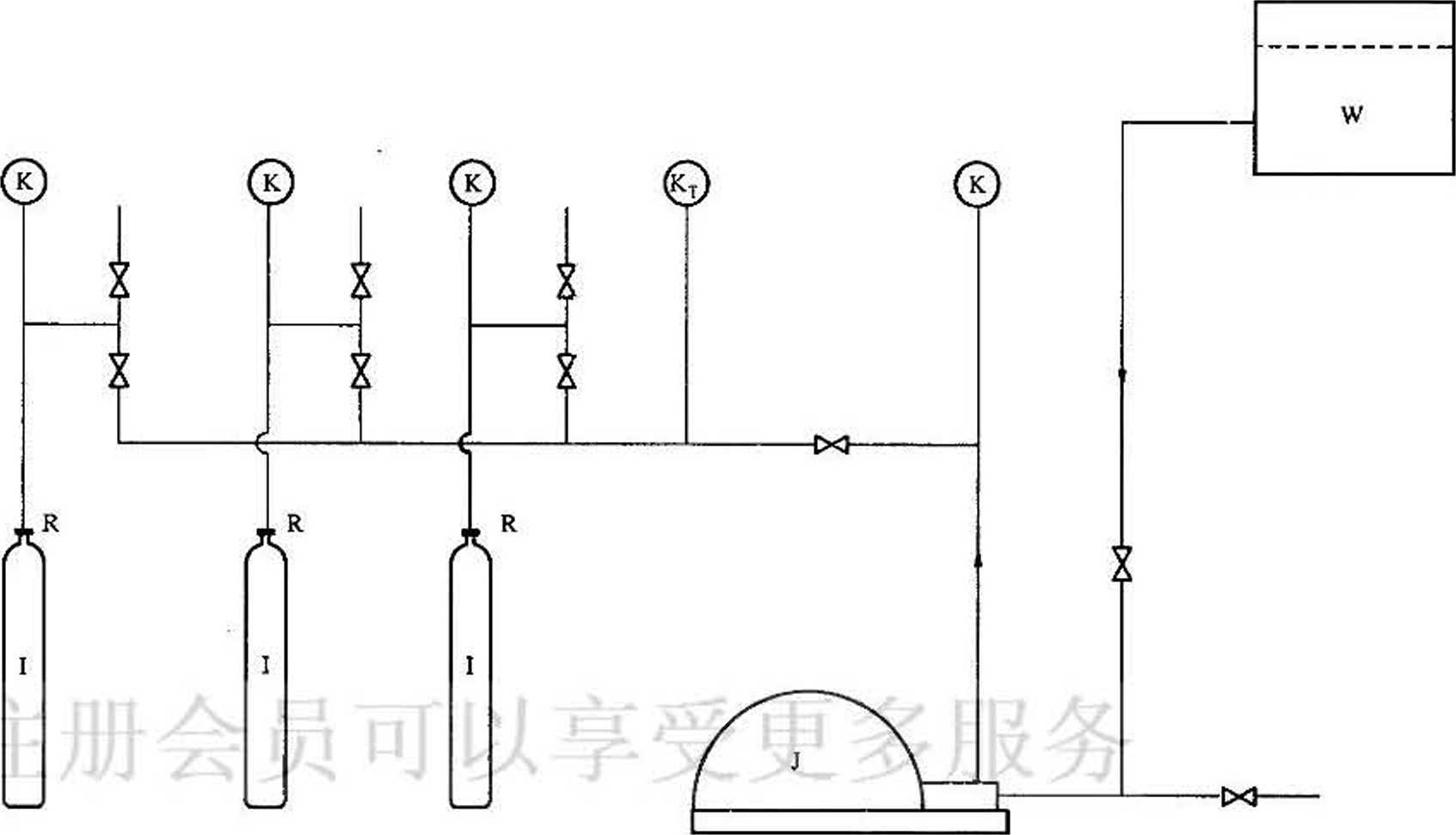

7.2试验装置流程

耐压试验装置流程见图1。

说明:

W——试验用水水槽;

K——压力测量仪表〈读取试验压力用);

KT—精密压力表;

I—受试瓶;

J——増压装置;

R——专用接头。

7.3试验操作守则

7. 3.1受试瓶加压前应尽可能把装置系统内的空气排净。

7.3.2 试验升压速度,应满足5. L 3的规定。

7.3.3受试瓶内的压力升至工作压力时,应暂停升压,检查系统各连接处有无泄漏。

7.3.4受试瓶在试验压力下至少保持30 s,压力不应下降。

7.4试验检查重点

7. 4.1受试瓶保压期间,检查瓶内压力是否下降。

7.4.2卸压后检查受试瓶瓶体有无渗漏、肉眼可见的瓶体变形。

7.5耐压试验应有试验记录,试验记录至少包括下列内容:

|

a) |

试验日期, |

|

b) |

实际试验压力; |

|

C) |

实测试验温度; |

|

d) |

实际保压时间; |

|

e) |

发生过何种瓶体异常现象; |

|

f) |

试验者签字。 |

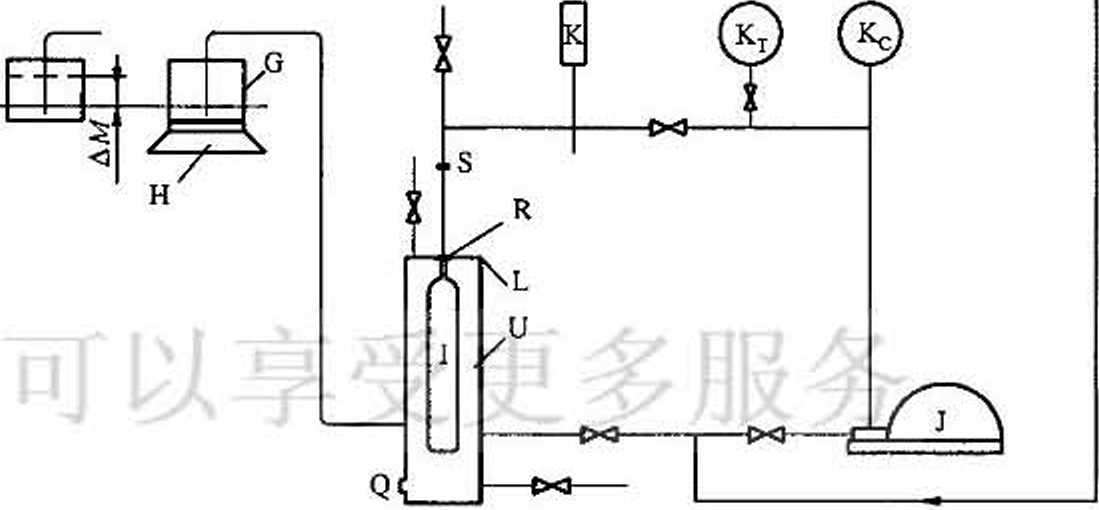

8外测法测定气瓶容积变形 8.1测试装置流程

外测法测试装置有称量型和量管型。

称量型外测法装置流程见图2。

W

-I-J 起始值站一L专

说明,

W——试验用水水槽;

J—增压装置;

R——专用接头;

S—活接头;

U——水套;

L—水套盖;

I——受试瓶;

KC——压力测量仪表(指示、控制泵出口压力用);

K——压力测量仪表(读取试验压力用);

KT——精密压力表(校验其他压力测量仪表用);

H——电子天平;

G——髭杯;

Q—•安全泄放口。 ・

图2称量型外测法测试装置流程图

8∙2测试操作守则

8.2.1受试瓶加压前,应把专用水套及连接管路内的空气排尽。

8.2.2测试专用水套应经过校准瓶的校验。校准瓶的大小应与专用水套相适应。校验应按附录A的 规定进行。

8.2.3受试瓶装入水套后,应先静置30 s,在此期间,电子秤的示值应稳定无飘移。

8. 2. 4调整电子秤的起始示值,确保其起始示值、量杯重量和受试瓶全变形值之和应在电子秤量程范 围内。

8. 2.5受试瓶内的压力升至公称工作压力时,应暂停升压,进行检査。电子秤的示值不应继续上升,压 力测量仪表指示的压力值不应下降。

8.2.6试验升压速度,应满足5.1.3的规定。

8.2.7受试瓶在试验压力下至少保持30 s,压力不应下降,电子天平的指示值也应稳定。

8.3受试瓶容积残余变形率的计算

受试瓶容积残余变形率按式(1)计算:

'=岩 ι°°% = (⅛≡⅛)xi°°% ..............................

式中:M°、M、M分别为试验前、试验压力下和卸压后电子秤指示值,单位为克(g)。

8.4受试瓶的测试结果应有测试记录。测试记录至少包括下列内容:

a) 试验日期;

b) 实际试验压力;

C)实测试验温度;

d)实际保压时间;

e) 容积全变形值;

f) 容积残余变形值;

g) 容积残余变形率;

h) 发生过何种瓶体异常现象;

i) 试验者签字。

9内测法测定容积变形

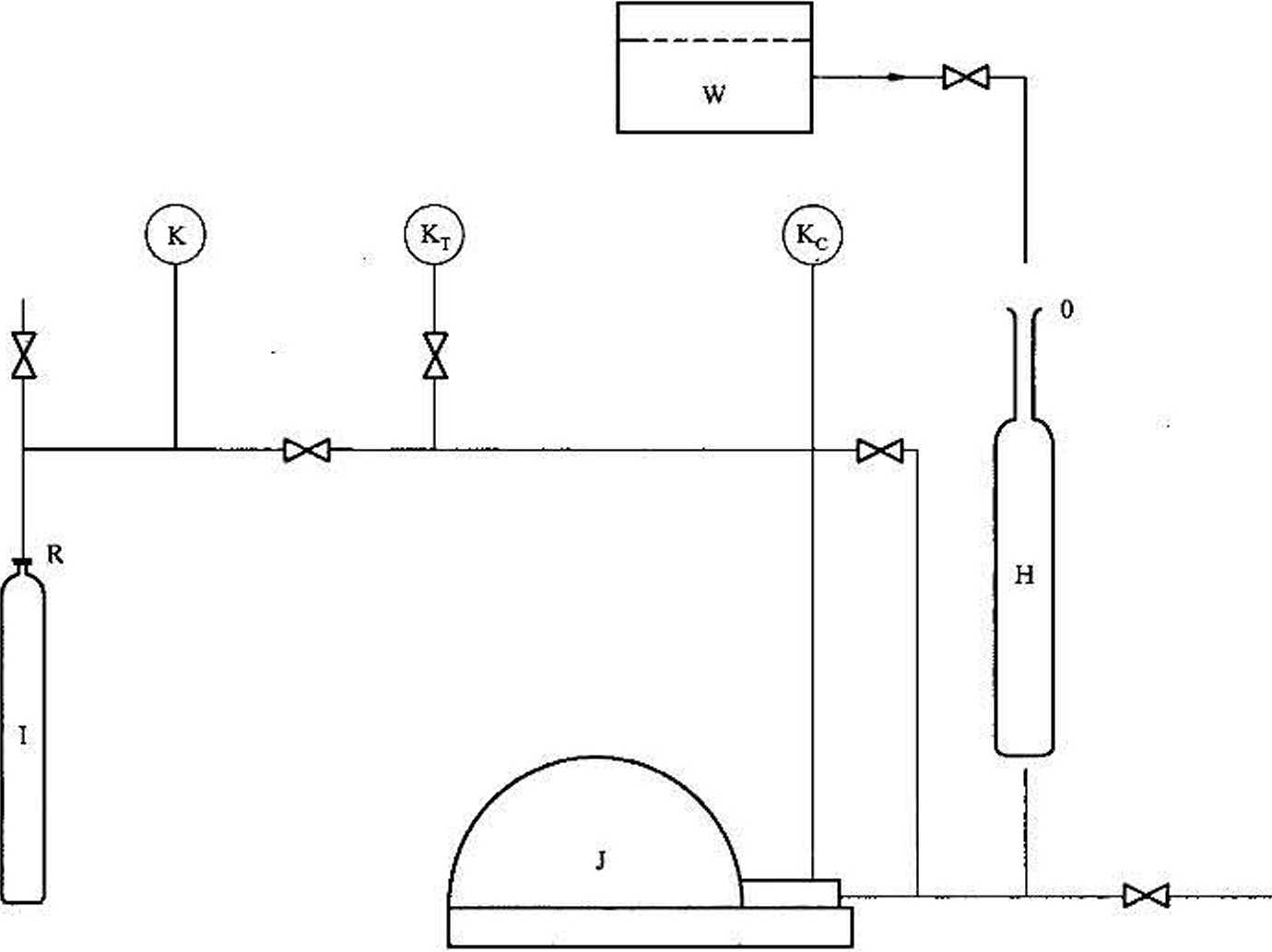

9.1测试装置流程

内测法测试装置流程见图3。

说明:

W——试验用水水槽;

J——増压装置3

1—受试瓶;

R—专用接头;

H——量管(固定安置,〃0"刻度线位于上端);

KC——压力测量仪表(指示、控制泵出口压力用);

K——压力测量仪表(读取试验压力用);

KT——精密压力表(校验其他压力测量仪表用)。

图3内测法测试装置流程图

9.2测试操作守则

9.2.1试验用水禁止从自来水管直接灌入受试瓶内进行试压。

9. 2.2受试瓶在测试前应用木槌轻击瓶体,排尽附着于瓶内壁的气泡,并用水补满。瓶体外表面应彻

底擦干。 (

9.2.3受试瓶加压前,应把瓶内及承压管道内的空气全部排尽。应在公称工作压力范围内反复加压、 卸压,直至在量管中完全没有气泡浮出为止。

9.2.4受试瓶内的压力升至公称工作压力时,应暂停升压,进行检查。瓶体及各连接接头不得有泄漏、 压力测量仪表指示的压力值不应下降。

9.2.5试验升压速度,应满足5.1.3的规定。

9. 2. 6受试瓶在试验压力下至少保持30 s,压力不应下降,量管水位稳定不变。

9.3受试瓶容积残余变形率的计算

按式(2)和式(3)计算受试瓶的全变形值和残余变形率:

+ A一E)XPhxR ........... ( 2 )

V =樂 XIo0% ..............................( 3 )

承压管道在试验压力下的压入水量B由测试装置的实际测定值确定。 试验用水在试验压力和试验温度下的压缩系数A的计算参见附录Be

9.4受试瓶的测试结果应有测试记录。测试记录至少包括下列内容:

a) 试验日期;

b) 受试瓶试验前的实际容积;

C)实测试验温度;

d) 实际试验压力J

.

e) 实际保压时间;

f) 受试瓶在试验压力下的总压入水量;

g) 承压管道在受试瓶试验压力下的压入水量;

h) 容积全变形值;

i) 容积残余变形值;

J)容积残余变形率;

k)发生过何种瓶体异常现象;

D 试验者签字。

10计算数值修约规则

本标准中式(1)、式(2)、式(3)及附录A中式(A. 1)的计算结果按下述规则进行修约。

按四舍五入的规则修约到一位小数;但当第二位小数是“5”且其后的数字为“0”时,若“5”左面的小 数为奇数,则进“T',若为偶数时,则舍去。

11试验中的注意事项

11. 1安装压力测量仪表时,应注意排净压力测量仪表及其接管内的空气。

11.2水压试验前应拆除防震圈,放松夹紧气瓶用的夹具。

11.3在升压过程中若发现升压速度明显增快或减慢的现象时,应立即停止水压泵,寻找升压速度异常 的原因并予以处置。

11.4试压过程中,特别是受试瓶内的压力超过公称工作压力后,不得使受试瓶受到冲击或碰撞。

11∙ 5压力测量仪表的示值未降为“零”时,严禁拆卸承压管道上的一切承压件和拆装受试瓶,严禁旋紧 承压管道上的接头。

11.6卸压时应使压力缓慢下降。

11.7 一般情况下试验装置应按受试瓶的充装介质分类使用或专用。如用同一试验装置试验充装介质 不同的受试瓶时,应注意受试瓶内未除净的残留物可能彼此产生影响,必要时应更换试验用水。

11.8若发现试前准备或试验过程某一环节有失误,而可能影响试验结果的正确性时,则该次试验无 效。对于需测定容积残余变形的受试瓶,若试验无效或试验中已将压力升到受试瓶试验压力的90%以 上时,应将试验压力提高0.7 MPa,或提高至原试验压力的LI倍(取两者中的小值。但不能大于缠绕 瓶的自紧压力),重新进行试验;如需计算容积全变形及容积残余变形率,应按提高后的压力进行计算。

附录A

(规范性附录)

外测法试验装置的校验

本附录适用于外测法试验装置的校验。

A. 1供校验试验装置的校准瓶应附有容积全变形值-压力对照表。校准瓶的公称容积应与实验装置 的水套容积相匹配。

A.2凡遇到下列情形之一时均应校验试验装置:

a) 试验装置的停用时间大于2 h并欲重新使用时;

b) 受试瓶的试验压力改变时;

C)对试验装置的运行状态有疑问时;

d)试验装置检修后准备投入使用时。

A.3用校准瓶校验试验装置时的校验压力应分别选取大于和小于受试瓶的水压试验压力的两档压力 进行校验。

A.4校验压力下的保压时间至少保持30 s。

A. 5按式(A. 1)计算校准瓶在校验压力下的全变形容积相对偏差:

5≡∆V→Vb X loo ..............................( A. 1 )

∆vb

式中:

a ——校验压力下的全变形容积相对偏差,%;

△V——在校验压力下校准瓶的实测容积全变形值,单位为毫升(mL);

∆Vb——在校验压力下校准瓶的标准容积全变形值(由校准瓶所附容积全变形值-压力对照表给 出),单位为毫升(mL)o

计算的结果应按第10章的规定进行数据修约,保留一位小数。

A.6校验结果应顺次记录在受试瓶的试验记录表中。对试验装置的每次校验,其结果在记录表中均 占一行,校验结果的记录应记载下列内容:

a) 压力表编号及检定有效期;

b) 校验日期;

C)校验温度;

d) 校验压力;

e) 容积全变形值;

f) 容积残余变形值3

g) 全变形容积相对偏差;

h) 校验者签字。

A.7同时符合下列要求的试验装置可以用于受试瓶的水压试验:

a) 在两档校验压力下的全变形容积相对偏差均不大于±1%;

b) 校准瓶在校验压力下实测容积残余变形值为零。

A. 8使用校准瓶校验试验装置的注意事项如下:

a) 校准瓶充水后应注意防冻;

b) 校准瓶充水放置时应注意防止腐蚀;

C)校准瓶长期不用时,应倒净试验用水并进行内腔干燥处理后保存;

d)为避免校准瓶被磨损,宜将校准瓶放置在软质地面上,搬运校准瓶时不得在硬质地面上拖行;

e) 为保护校准瓶瓶口螺纹,与试验装置联接的专用接头不宜经常装卸;

f) 校准瓶外表面上的漆色和字样要易于与待试瓶相区别;

g) 应保护好校准瓶外表面的涂漆;

h) 经反复校验装置均达不到A. 7的要求而又找不到试验装置本身的缺陷时,应检验校准瓶是否 合格或更换另一只合格的校准瓶对试验装置进行校验。

IO

附录B

(资料性附录) 水的平均压缩系数

水在试验压力和试验水温下的压缩系数&按式(B. 1)计算,单位为MPa-I O

Bt = (KX IO5 一 6. 8Ph) X W7 ..............................( B. 1 )

式中K的取值从表B.1中查取。

表B. 1 5幻〜37 IC对应的K值

|

试验温度/C |

—1K …I |

试验温度/P |

K |

试验温度/°C |

K |

|

5 |

0. 049 42 |

0.047 10 |

27 |

0. 045 86 | |

|

6 |

0.049 15 |

17 |

0.046 95 |

28 |

0.045 78 |

|

7 |

0.048 86 |

18 |

0. 046 80 |

29 |

0.045 70 |

|

8 |

0.048 60 |

I' |

0.046 68 |

30 |

0. 045 63 |

|

9 |

0.048 34 |

20 |

0.046 54 |

31 |

0. 045 57 |

|

10 |

0.048 12 |

0.046 43 |

32 |

0.045 52 | |

|

11 |

0. 047 92 |

22 |

0. 046 33 |

33 |

0. 045 48 |

|

12 |

0.047 75 |

23 |

0.046 23 |

34 |

0.045 43 |

|

13 |

0. 047 59 |

24 |

0.046 13 |

35 |

0. 045 38 |

|

14 |

0.047 42 |

25 |

0. 046 04 |

36 |

0. 045 33 |

|

15 |

0.047 25 |

26 |

0. 045 94 |

37 |

0.045 29 |