ICS 23.020.10

J 74

中华人民共和国国家标准

GB 12337—2014

代替 GB 12337—1998

钢制球形储罐

Steel SPheriCaI tanks

2014-09-03 发布

2015-02-01 实施

附录A (规范性附录)标准的符合性声明及修订........................................................

本标准的附录F为推荐性的,其余技术内容为强制性。

本标准按照GB/T 1.1—2009给出的规则起草。

本标准代替GB 12337—1998«钢制球形储罐》,与GB 12337 -1998标准相比,主要技术变化如下;

-——根据TSG RoOO4((固定式压力容器安全技术监察规程KGB 150.1^150.M压力容器》修改相关 内容。

——设计屋力的适用范围由4.0 MPa提高到6.4 MPaO

-一增加了球壳用钢板厚度不宜大于50 mm的规定,相应的修订了钢板的厚度适用范围。

——球壳材 料增加 到14种,新增 材料:Q370R^ 15MnNiDRʌ 15MnNiNbDR. 09MnNiDRʌ 07MnMOVR.07MnNiVDR,07MnNiMODR,S30408^S30403.S31608.S31603D

-一支柱与球壳连接型式取消了 U型柱结构和翻边结构,增加了长圆形结构。

—-增加了盛装毒性程度为极度或高度危害介质的球罐,进出口应在上极开孔的要求。

——取消了球罐人孔、接管法兰密封面应采用凹凸面的要求。

——根据GB 50011«建筑抗震设计规范》修订地震载荷的计算。

一一根据GB 5OOO9≪建筑结构荷载规范》修订风载荷的计算。

——增加了外压球壳的计算内容。

——产品焊接试件由3块改为2块,分别是立焊、平焊加仰焊。

―一增加了衍射时差法超声检测方法及对碳素钢和低合金钢优先采用衍射时差法超声检测的 要求。

——增加了球罐内侧宜采用荧光磁粉检测的要求。

一-一增加了不宜釆用7射线全景曝光射线检测的要求。

——增加了附录A标准的符合性声明及修订。

——增加了附录B安全附件及附属设施。

—,增加了附录C风险评估报告。

——增加了附录D应力分析设计球罐。

本标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)提出并归口。

本标准起草单位:甘肃蓝科石化高新装备股份有限公司、中国特种设备检验研究院、合肥通用机械 研究院、中国石化工程建设有限公司、中国天辰工程有限公司、中石化宁波工程有限公司、上海市安装工 程有限公司、鞍山钢制压力容器有限公司、沈阳工业安装工程股份有限公司、中国石油天然气第一建设 公司、大连市锅炉压力容器检验研究院、中国石化集团福建石化公司。

本标准主要起草人:刘福录、杨国义、朱保国、芦玲、段瑞、李景诚、陆欢军、肖秀荣、章小浒、赵雷江、 冯振友、张连友、武铜柱、张志刚。

本标准所代替标准的历次版本发布情况为:

——GB 12337—199OAGB 12337—1998。

本标准是全国锅炉压力容器标准化技术委员会(以下简称“委员会”)负责制定和归口的球形储罐 (以下简称球罐)标准,用以规范在中国境内建造或使用的球罐设计、制造、组焊、检验和验收。本标准是 一部包括球壳、支柱、拉杆等的设计计算、材料的选用要求、结构要素的规定,以及球罐的制造、组焊、检 验与验收的综合性国家标准。

本标准的技术条款包括了球罐建造过程(即指设计、制造、组焊、检验和验收)中应遵循的强制性要 求、特殊禁用规定以及推荐性条款,其中推荐性条款不是必须执行的部分。近十年来’随着冶金、机械加 工、焊接和为损检测等技术的不断进步’特别是以计算机技术为代表的信息技术的飞速发展,球形储罐 技术领域也取得了相应的进展。经济全球化和激烈的竞争使得世界各国必须考虑球形储罐的安全性和 经济性的协调统i°欧盟和美国为代表的发达国家先后推出了新的压力容器标准,极大增强了国际竞 争力。相比较而言,我国现行的GB 12337-1998≪钢制球形储罐》在经历了十几年的技术进步’无论从 设计理念上还是从技术指标上都有待于提高。为此,在对国际同类标准和我国钢制球形储罐标准综合 对比的基础上,充分利用我国近年来的科技成果,经过调查分析和实骑验证,结合成功的使用经验,对钢 制球形储罐标准加以充实、完善和提高。球罐的设计、制造、组焊、检验与验收除符合本标准规定外,还 应符合GB 150,1-150.4 JB 4732的有关规定。由于本标准没有必要、也不可能囊括适用范围内球罐建 造中的所有技术细节,因此,在满足法规所规定的基本安全要求的前提下,不应禁止本标准中没有特别 提及的技术内容。本标准不能作为具体球罐建造的技术手册,亦不能替代培IJIk T程经验和工程评价。 工程评价是指由知识渊博、娴于规范应用的技术人员所做出针对具体产品的技术评价。但工程评价应 符合本标准的相关技术要求,不得违反本标准中的强制性要求和禁用规定。

本标准不限制实际工程设计和建造中釆用先进的技术方法,但工程技术人员采用先进的技术方法 时应能做出可靠的判断,确保其满足本标准规定,特别是关于强制性的设计规定(如强度或稳定性设计 公式等)。

本标准既包含了规则设计方法,又包含了分析设计方法。当采用计算机程序进行设计时,除应满足 本标准要求外,还应确认:

D所采用程序中技术假定的合理性;

2) 所采用程序对设计内容的适应性;

3) 所采用程序输入参数及输出结果用于工程设计的正确性。

h<

1范围 1.1本标准规定了钢制球形储罐(以下简称“球罐”)的设计(包括规则设计和分析设计,下同)、制造、组 焊、检验与验收的要求。

1.2本标准适用于设计压力不大于6.4 MPa、设计温度范围按钢材允许使用温度的桔瓣式或混合式以 支柱支撑的球罐。

1.3本标准不适用于下列球罐:

a) 核能装置中的球罐;

b) 经受相对运动(如车载或船载)的球罐;

C)公称容积小于50 n√的球罐;

d)双层结构的球罐。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150.1-150.4—2011 压力容器

GB/T 228.1金属材料 拉伸试验 第1部分:室温试验方法

GB/T 229金属材料夏比摆锤冲击试验方法

GB./T 232金属材料弯曲试验方法

GB/T 699优质碳素结构钢

GB/T 700碳素结构钢

GB 713锅炉和压力容器用钢板

GB/T 985.1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T 985.2埋弧焊的推荐坡口

GB/T 1220 不锈钢棒

GB/T 3077合金结构钢

CWT 3274普通碳素结构钢和低合金结构钢热轧厚钢板和钢带

GB 3531低温压力容器用低合金钢钢板

GB/T 3965熔敷金属中扩散氢测定方法

GB/T 4842 氯

GB/T 6052工业液体二氧化碳

GB 6479—2000高压化肥设备用无缝钢管

GB/T 6803铁素体钢的无塑性转变温度落锤试验方法

GB/T 8162结构用无缝钢管

GB/T 8163输送流体用无缝钢管

GB 9948石油裂化用无缝钢管

GiyT 12771流体输送用不锈钢焊接钢管

GB 13296锅炉、热交换器用不锈钢无缝钢管

GB/T 14976

流体输送用不锈钢无缝钢管

钢制球形储罐型式与基本参数

焊接预热温度、道间温度及预热维持温度的测量指南

GB/T 17261

GB/T 18591

GB 19189压力容器用调质高强度钢板

GB/T 20878不锈钢和耐热钢牌号及化学成分

GB/T 21433不锈钢压力容器晶间腐蚀敏感性检验

GB 24511承压设备用不锈钢钢板及钢带

GB/T 26929—2011 压力容器术语

建筑结构荷载规范

建筑抗震设计规范

GB 50017钢结构设W諛瘡'

JB /T 4711压力容器涂敷与运输包装

JB/T 4730.1承压设备无损检测

JB/T 4730.2亲压设备无损检测

JB/T 473Oe承压设备无损检测

JB/T 473Θ⅛承压设备无损检测

JB/T 4730.5承压设备无损检测

JB/T 47⅛0.6承压设备无损检测

GB 50009

GB 50011

第1部分 第2部分 第3部分 第4部分 第5部分 第6部分

通用要求 射线检测 超声检测 磁粉检测 渗透检测 涡流检测

JB 4732匚19寸5钢制压力容器分析设计标准(2005年确认)

NB/T 47008承压设备用碳素钢和合金钢锻件

NB/T 17009低温承压设备用低合金钢锻件

Fa

NB/T ∣7011承压设备用不锈钢和耐热钢锻件j _

NB/T 4701*0(JB∕T 4730.10)承压设备无损检测 第10部分:衍射吋差法j

NB/T Λθl4(⅛∕T 4708)承压设备焊接匚艺评定

NB/T 4*)15(Jg/T 4709)压力容器焊接规程

NB/T 47016(JB)T 4744)承压设备产品焊接试件的力学性能检验

NB/T 47018.⅜μB∕T 4747.1)承压设备用焊接材料订货技术条件

r采购通则

:钢焊条

第3部分:气体保护电弧焊钢

NB/T 47018.2⅛B∕T 4747.2)承压设备用焊接材料订货技术条件

NB/T 47018.3(JB∕T 4747.3)承压设备用焊接材料订货技术条件

焊丝和填充丝

NB/T 47018.4(JB∕T 4747.4)承压设备用焊接材料订货技术条件 第4部分:埋弧焊钢焊丝和 焊剂

TSG R0004—2009固定式压力容器安全技术监察规程 3 总则

3.1 一般要求

球罐的设计、制造、组焊、检验与验收除必须符合本标准的规定外,还应符合GB 150.1〜150.4或 JB 4732的有关规定。

3.2 管理体系

球罐的设计、制造、组焊单位应建立健全的质量管理体系并有效运行。

3.3符合性声明

TSG R0004管辖范围内的球罐设计、制造、组焊应接受特种设备安全监察机构的监察,本标准遵循 了国家颁布的压力容器安全法规所规定的基本安全要求,标准的符合性声明按附录A要求。

3.4球罐界定范围 3.4.1球罐与外部管道连接:

a) 焊接连接的第一道环向接头坡口端面;

b) 法兰连接的第一个法兰密封面。

3.4.2球罐接管、人孔等的承压封头、平盖及其紧固件。

3.4.3非受压元件与球壳的连接焊縫。

3.4.4直接连接在球罐上的非受压元件如支柱、拉杆和底板等。

3.4.5安全附件:

a) 球罐的超压泄放装置应符合GB 150.1—2011附录B或JB 4732—1995附录E的规定。

b) 球罐的阀门、仪表等应符合附录B的规定。

3.5资格与职责

3.5.1资格

资格审:/ I 1

a) TSG R0004管辖范围内的球罐设计单位应持有特种设备设计许可证(压力容器,球形储罐), 若进行球罐的分析设计,还应持有特种设备设计许可证(压力容器,压力容器分析设计);

b) TSG R6004管辖范围内的球罐制造单位应持有特种设备制造许可证(压力容器,球壳板制

造); Bff

C) TSG R0004管辖范围内的球罐组焊单位应持有特种设备制造许可证(压力容器,球形储罐现 场组焊)。

3.5.2 职责 \ \

3.5.2.1用户或设计委托方的职责

蜀. ...

球罐的用户或设计委托方应当以正式书面形式向设计单位提出球罐设计条件(UDS,User,s

DeSign SPeCifiCatiOn),其中至少包含以下内容:

a) 球罐设计所依据的主要禄進和规范;

b) 操作参数(包括工作压力、工作温度范围、装量系数、接管载荷等);

C)球罐使用地及其自然条件(包括环境温度、抗震设防烈度、设计基本地震加速度、设计地震分 组、风载荷、雪载荷、场地类别、地面粗糙类别等);

d) 介质组分与特性;

e) 预期使用年限;

f) 几何参数和管口方位;

g) 设计需要的其他必要条件。

3.5.2.2设计单位的职责

设计单位的职责包括:

a)设计单位应对设计文件的正确性和完整性负责; b)球罐的设计文件至少应包括强度计算书或应力分析报告、设计图样、制造及组焊技术条件、风 险评估报告(相关法规或设计委托方要求时),必要时还应当包括安装与使用维修说明;

C)设计图样的技术文件中,应写明所盛装介质的名称、成分组成、适用的国家标准(行业标准)、介 质毒性和爆炸危害程度、腐蚀裕量、焊接接头系数、对储存液化气体的球罐应当注明装量系数、 对有应力腐蚀倾向的球罐应当注明腐蚀介质的限定含量、主要工艺参数、特殊要求等;

d) TSG R0004管辖范围内的球罐设计总图应盖有特种设备设计许可印章(压力容器,球形储罐, 分析设计时还应有压力容器分析设计资质);

e) 设计单位向球罐用户出具的风险评估报告应符合附录C的要求;

O 设计单位应在球罐设计使用年限内保存全部球罐设计文件。

3.5.2.3制造、组焊单位的职责

制造、组焊单位的职责包括:

a) 制造、组焊单位应按照设计文件要求进行制造、组焊,如需要对原设计进行修改,应当取得原设 计单位同意修改的书面文件,并旦对改动部位作出详细记载。

b) 制造、组焊单位在球罐制造、组焊前应制定完善的质量计划,其内容至少应包括球罐或元件的 制造(组焊)工艺控制点、检验项目和合格指标。

C)制造、组焊单位的检查部门在球罐制造、组焊过程中和完工后,应按本标准、图样规定和质量计 划的规定对球罐进行各项检验和试验,岀具相应报告,并对报告的正确性和完整性负责。

d) 制造、组焊单位在检验合格后,出具产品质量合格证。

e) 制造、组焊单位对其制造、组焊的每台球罐产品应在球罐设计使用年限内至少保存下列技术文 件备查:

1) 质量计划;

2) 制造、组焊工艺图或制造、组焊工艺卡;

3) 产品质量证明文件;

4) 球罐的焊接工艺和热处理工艺文件;

5) 标准中允许制造、组焊单位选择的检验、试验项目记录;

6) 球罐制造、组焊过程中及完工后的检查、检验、试验记录;

7) 球罐的原设计图和竣工图。

f) 球罐出厂时,制造单位对每台球罐至少应向使用单位提供下列制造质量证明文件:

D 竣工图样,TSG R0004管辖范围内的球罐,竣工图样的总图上应当有特种设备设计许可 印章(压力容器,球形储罐,分析设计时还应有压力容器分析设计资质)(复印章无效),并 且加盖竣工图章。若制造中发生了材料代用、无损检测方法改变、加工尺寸变更等,制造 单位应当按照设计单位书面批准文件的要求在竣工图样上清晰标注,标注处应当有制造 单位修改人和审核人的签字及修改日期。

2)压力容器产品合格证(含产品数据表)、产品质量证明文件和产品铭牌的拓印件或者复印 件。产品质量证明文件至少包括:

-球壳板及其组焊件的出厂合格证;

--材料质量证明书; ’ ! ——球壳板与人孔、接管的组焊记录;

——无损检测报告(至少包括:钢板、球壳板周边、焊缝的检测报告);

——球壳板测厚报告;

质量计划或检验计划;

需要时,还应提供下列技术文件:

--材料代用审批文件:

-----与球壳板焊接的组焊件热处理报告;

——球壳板材料的复验报告;

--极板产品焊接试件焊接接头的力学和弯曲性能试验报告;

--球壳板与支柱的组焊记录;

----球壳排版图;

——与风险预防和控制相关的制造文件。

3) 特种设备制造监督检验证书。

4) 设计文件(含强度计算书或应力分析报告、按相关规定要求的风险评估报告,以及其他必 要的设计文件)。

球罐交工时,组焊单位对每台球罐至少应向使用单位提供下列组焊质量证明文件:

D 竣工图样,TSG R0004管辖范围内的球罐,竣工图样总图上应当有特种设备设计许可印 章(压力容器,球形储罐,分析设计时还应有压力容器分析设计资质)(复印章无效),并且 加盖竣工图章。若组焊中发生了材料代用、无损检测方法改变、加工尺寸变更等,组焊单 位应当按照设计单位书面批准文件的要求在竣工图样上清晰标注,标注处应当有组焊单 位修改人和审核人的签字及修改日期O

2) 压力容器产品合格证(含产品数据表)、产品质量证明文件和产品铭牌的拓印件或者复印 件。产品质量证明文件至少包括:

■ ■球壳板及其组焊件的质量证明文件;

——球罐基础检验记亲;

——球罐零部件复验记录;

——球罐施焊记录(附焊缝布置图);

焊接材料质量证明书或复验报告;

——产品焊接试件试验报吿;

…-无损检测报告;

——球罐几何尺寸检查记录;

--球罐支柱检査记录?

一一球罐耐压试验报告;

——基础沉降观测记录;

-…质量计划或检验计划;

需要时,还应提供下列技术文件:

——球壳板与支柱的组焊记录;

——焊接接头修补记录;

-----球罐焊后整体热处理报告;

——球罐泄漏试验报告;

——-与风险预防和控制相关的组焊文件。

3) 特种设备制造监督检验证书。

4) 设计文件(含强度计算书或应力分析报告、按相关规定要求的风险评估报告,以及其他必 要的设计文件)。

3.6球罐各部分名称

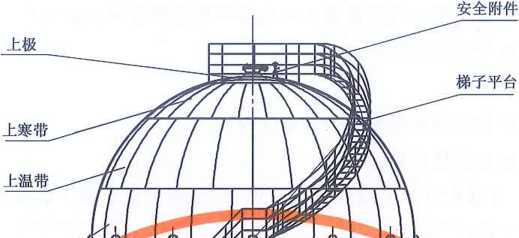

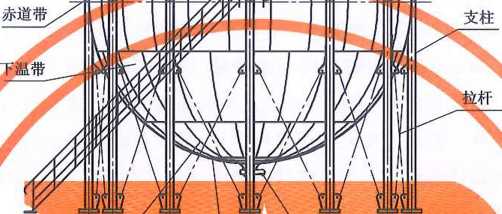

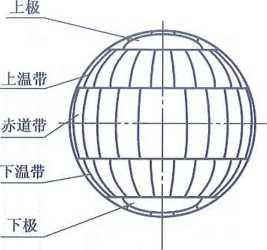

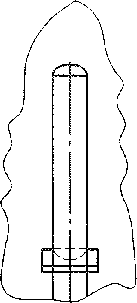

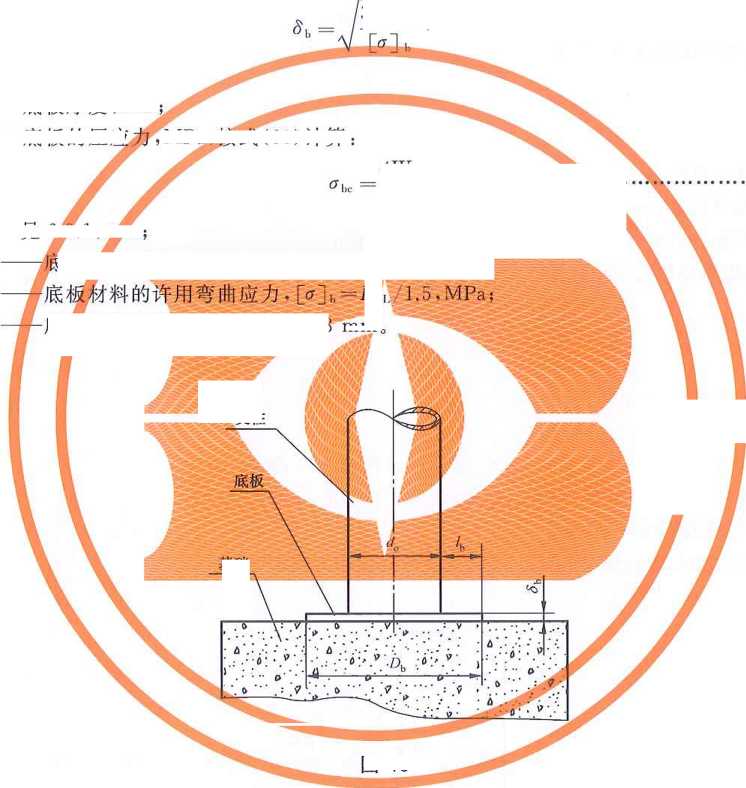

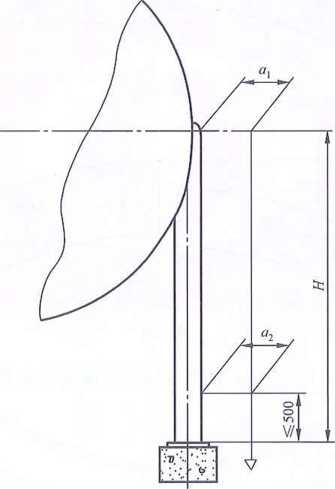

球罐及支柱各部分的名称如图1、图2所示。

图2

3.7术语和定义

GB/T 26929-2011中界定的以及下列术语和定义适用于本文件。

3.7.1

压力 PreSSUre

垂直作用在球罐单位表面积上的力。在本标准中,除注明者外,压力均指表压力。

3.7.2

工作压力 OPerating PreSSUre

在正常工作情况下,球罐顶部可能达到的最高压力。

3.7.3

设定的球罐顶部的最高压力,与相应的设计温度一起作为球罐的基本设计载荷条件,其值不低于工

作压力。 一—CJ

球罐上装有超压泄放装置时布物GB 附录B或J⅛4732-1995附录E的规定确定设

计压力。

对于盛装液化气体的球罐为口果具有可靠的保冷设施,在规定福繼系蠢范围内,设计压力应根据

工作条件下球罐肉所

达到的最高温度确定;否则按相关法规确定:

3.7.4

计算压力 CakUIation PreSSUre

在相应设计温度下,用以确定球

3.7.5

试验

进行

3.7.6

最高

在指蟹勺术 度,考虑了*,

柱静压为等附加载荷。

test PreSSUre

学温度下,球罐顶部所允许承受的最大压力。该压力是根据球罐#受或元件的有效厚 矗受的所有载荷而计算得到的,且取最小值。 ψ ! !

文件没有给出最高允许工作垣力时,则可以认为该球罐的设计压力即是最高允许工作压力。

注:当球雌的设

3.7.7

球罐在正常工福晴况下,设定的兀件的金属温度(沿元件金属攣诵浦S均值)。设计温度与设 计压力-起作为设计黔逐∖>r

设计温度不得低于元件案属工作状态下可能达到的最高温度。对于0 °c以下的金属温度,设计

温度不得高于元件金属可能达到的最低温度U __-

标志在铭牌上的设计温度应是球壳设计温度的最高值或最低值。

元件的金属温度可用传热计算求得,或在已使用的同类球罐上测定,或按内部介质温度并结合外部 条件确定。

3.7.8

进行耐压试验或泄漏试验吋,球壳的金属温度。

3.7.9

最低设计金属温度 minimum design metal temperature

设计时,球罐在运行过程中预期的各种nJ能条件下各元件金属温度的最低值。

在确定最低设计金属温度时,应当充分考虑在运行过程中,大气环境低温条件对球壳金属温度的影 响。大气环境低温条件系指历年来月平均最低气温(指当月各天的最低气温值之和除以当月天数)的最 低值。

3,7.10

计算厚度 required thickness

按本标准相应公式计算得到的厚度。需要时,尚应计入其他载荷(见3.8.2)所需厚度。

3.7.11

设计厚度 design thickness

计算厚度与腐蚀裕量之和。

3.7.12

名 义厚度 nominal thickness

设计厚度加上钢材厚度负偏差后向上圆整至钢材标准规格的厚度。即标注在图样上的厚度。

3.7.13

有效厚度 effective thickness

名义厚度减去腐蚀裕量和钢材厚度负偏差。

3.8设计的一般规定

3.8.1球罐设计单位(设计人员)应严格依据用户或设计委托方所提供的球罐设计条件进行球罐设计, 应考虑球罐在使用中可能出现的所有失效模式,提出防止失效的措施。

3.8.2设计时应考虑以下载荷:

a) 压力;

b) 液柱静压力;

C)球罐自重(包括内件)以及正常工作条件下或耐压试验状态下内装介质的重力载荷;

d) 附属设备及隔热材料、管道、支柱、拉杆、梯子、平台等的重力载荷;

e) 风载荷、地震载荷、雪载荷;

f) 支柱的反作用力;

需要时,还应考虑下列载荷:

g) 连接管道和其他部件的作用力;

h) 温度梯度或热膨胀量不同引起的作用力;

i) 冲击载荷,包括压力急剧波动引起的冲击载荷、流体冲击引起的反力等。

3.8.3厚度附加量按式(1)确定:

C=Cl +C2 ....................................( 1 )

式中:

C 厚度附加量,mm;

CI---钢材厚度负偏差,按3.8.3.1 ,mm;

C2---腐蚀裕量,按3.8.3.2 ,mmo

3.8.3.1钢材厚度负偏差

钢板或钢管的厚度负偏差按钢材标准的规定。当钢材的厚度负偏差不大于0.3 mm,旦不超过名义 厚度的6%时,负偏差可忽略不计。

3.8.3.2腐蚀裕量

为防止球罐元件由于腐蚀、机械磨损而导致厚度削弱减薄,应考虑腐蚀裕量,具体规定如下:

a)对有均匀腐蚀或磨损的元件,应根据预期的球罐设计使用年限和介质对钢材的腐蚀速率(及磨

蚀速率)确定腐蚀裕⅛h

b.)球罐各元件受到的腐蚀程度不同时,可釆用不同的腐蚀裕量;

C)碳素钢或低合金钢制球罐,腐蚀裕量不小≠ 1 mmo

3.9许用应力

3.9.1本标准所用材料的许用应力按第4章选取。确定许用应力的依据为:钢材(除螺栓材料外)按 表1,螺栓材料按表2。

≡ 1钢材许用应力

|

材' 料 |

许用应力取下列各值中的最小值7 MPa |

|

碳素钢、低合金钢 |

Rm/2.7,乩 l∕L5,R"L5 |

|

奥氏体型不锈钢泰 |

R"2.7 Rl (Rg )/1.5 L(R旗)/1.5 |

|

Rm —材料标准抗拉強度下限值,MPa; R虬(只此、RMQ ——材料标准室溫屈服强度(或0,2%、1.。%非比例延伸强度),MPa; Rk(R由.2、Rm,)—材料在设计温度下的屈服强度(或0.2⅜a.0⅜非比例延伸强度),MPaO | |

|

"对奥氏体型不锈钢制受压元件,当设计温度低于蠕变范围,且允许有微量的永久变形时,可适当提高许用应力至 。,9Rig ,但不超过/L5.此规定不适用于法兰或其他有微量永久变形就产生泄漏或故障的场合。 h如果引用标准规定了 R心或顼,则可以选用该值计算其许用应力. | |

表2螺栓许用应力

|

材 料 |

螺栓直径/mm |

热处理状态 |

许用应力/MPa |

|

碳素钢 |

≤M22 |

热轧,正火 |

027 |

|

M24 —M48 |

Rw2.5 | ||

|

低合金钢 |

≤M22 |

调质 |

R∖l∕3∙5 |

|

M24~M48 |

K/3,0 | ||

|

≥M52 |

R∖J2.1 | ||

|

奥氏体型钢 |

≤M22 |

間溶 |

R;L(R云)/1.6 |

|

M24~M48 |

3.9.2设计温度低于20 tjC时,取20 °C时的许用应力O

3.10焊接接头系数

双面焊全焊透对接接头的焊接接头系数φ按下列规定选取:

全部无损检测 ^ = LO

局部无损检测 ¢ = (),85

3.11 耐压试验

3.11.1通用要求

球罐制成后应经耐压试验。耐压试验的种类、要求和试验压力值应在图样上注明。

耐压试验可釆用液压试验、气压试验或气液组合压力试验,一般采用液压试验,试验液体按8.10.4.6.1 和8.10.4.6.2的要求,做气压试验的球罐必须满足8.10.4.7的要求,采用气液组合压力试验时,液体和 气体应分别满足8.10.4.6.1,8.10.4.6.2和8.10.4.7.1的要求,试验压力按3.11.2的规定。

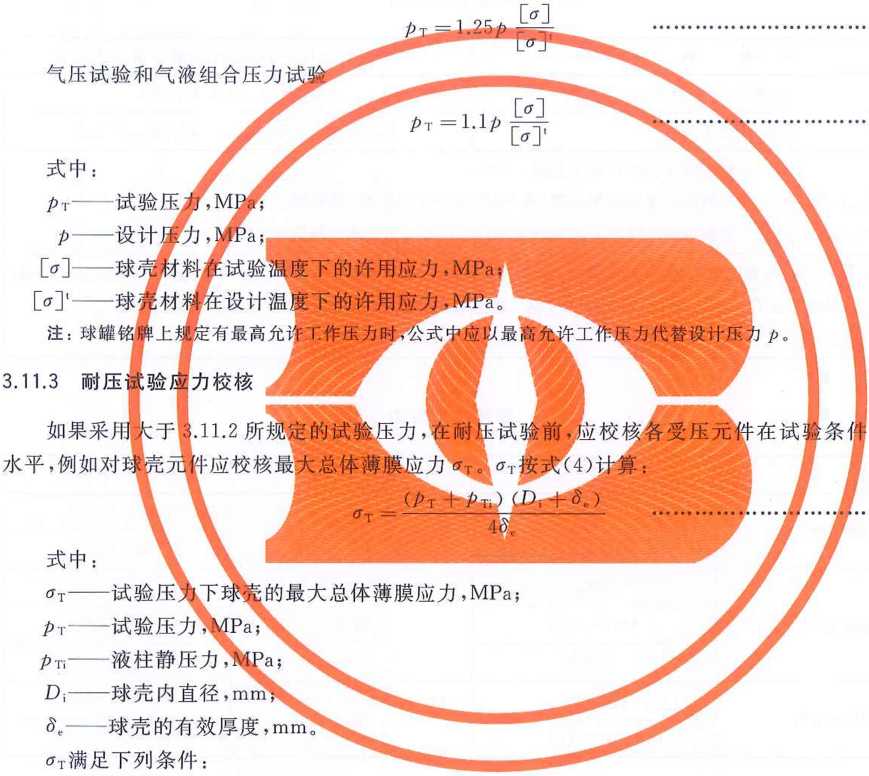

3.11.2 耐压试验压力

耐压试验压力的最低值按下述规定,工作条件下内装介质的液柱静压力大于液压试验时的液柱静 压力时,应适当考虑相应增加试验压力。

液压试验

气压试验和气液组合压力方

球罐

如果采月 水平,例如对

的最大总体薄膜应力,MPa

3.11.3 耐压

. 11.2所规定的试验压力,在相里试验前,fez校瞥 戒应校核最大总体薄膜应力^rO队按式(4)计算, (Z)T 4^ PTi) (Di + & )

式中:

P T 试验压,

P—设计M

斗在试验温度下的许用应力,MPa;

,加设计温度下的许用应力,MPa。

村有最高允许丁.作压力时,公式中应以最高允许工作压力代替设计压力

力校核/ 思 么

式中:

--试验压力下

P r 试验压力%!

OTi--液柱静压力

Di--球壳内直径,

嵐--球壳的有效厚度,mm

皿满足下列条件:

下的应力

……(4 )

液压试验时,στ≤0.9^eL(^Po.2)^⅛

气圧试验和气液组合压力试验时,心(0.8RCL(RPO.2)族 式中:

ReL(RPG——球壳材料在试验温度下的屈服强度(或0∙2%非比例延伸强度),MPa;

Φ --球壳的焊接接头系数。

3.12泄漏试验 3.12.1泄漏试验包括气密性试验以及氨检漏试验、卤素检漏试验和氮检漏试验等。

3.12.2介质毒性程度为极度或高度危害、易爆的压缩气体或易爆的液化气体、不允许有微量泄漏的球 罐,应在耐压试验合格后进行泄漏试验。

注:毒性程度分级和易爆介质的划分按TSG R0004的规定(下同)。

3.12.3设计单位应当提岀球罐泄漏试验的方法和技术要求。

3.12.4需进行泄漏试验时,试验压力、试验介质和相应的检验要求应在图样上和设计文件中注明。

3.12.5气密性试验压力等于设计压力。

3.13分析设计

分析设计的球罐应符合附录D的规定。

4材料

4.1基本要求

4.1.1球罐受压元件所釆用的钢板、钢管、锻件和螺柱(含螺母)用钢材:应符合本章规定。与受压元件 相焊接的非受压元件用钢应是焊接性良好的钢材。 "

4.1.2采用本章未羿钢号的钢材时,除奥氏体型钢材外均应符合GHW2‰11附录A的有关规 定。允许釆用已列入国家准中的奥氏体型钢材,其技术要求(如磷、硫含蓋如强度菊标)不应低于本章 所列入相应钢材赢朝亀学成分相近钢号的规定。 _ ∖ ɪ

4.1.3球罐受Jf元件用钢应当是氧气转炉或者电炉冶炼的镇静钢。对标准抗拉强度卞限值大于或等  于540 MPa的'低合屜钢钢板,还应当采用炉外精炼工艺。

于540 MPa的'低合屜钢钢板,还应当采用炉外精炼工艺。

4.1.4球罐受压无件用钢应附有钢材制造单位的钢材质量证明书原件,球罐制造革位应

, ........佥收丄如无钢材制造单位的钢材厦量证明书原件时,则应按TSG Rooo4—20

SG ROOO4-2009中2.11所规定的;情况,球罐制造单位应对钢材进行'' 求罐'受压元件用钢时应考虑球罐的使用条件(如设计温度、设计压力、物 能、工艺性能、化学性能和物理桂能)、球罐的制造工艺和组焊要求以及

特'

等)、材料的

质量证明书

中2.1的规

对钢材进行

定。对符

4.1.5 选

性能(力学,

济融性。

功指标、提高无损

4.1.6设计对钢材^■特殊要求(如特殊冶炼方法、严格的化学成分规定、较高的冲 检测合格等坂、增加力学性能检验率、规定腐蚀试验要求等)时,应在设计文件中规j

4.1.7对已列入本章的标准抗拉强度下限值大于或等于540 MPa的钢板和用于球锥设计温度低于 -40 °C的低合举钢钢板凱如钢板制造单位无该钢板在压力容器中使用业憑,则钢板葡造单位仍应按 TSGRoO04的规定通过技术评审。 / /

4.1.8碳素钢和低合金钢钢材的使用温度下限按本章相应条款的规定。钢材成其焊接接头的冲击试 验温度不得低于相应钢材的使論嚥陞

4.1.9碳素钢和低合金钢急Z

4.1.9.1碳素钢和低合金钢钢材(钢板、钢管、钢锻件及其焊接接卖')的冲击功最低值按表3的规定。

表3碳素钢和低合金钢钢材的冲击功最低值

|

钢材标准抗拉强度下限值Rm/MPa |

3个标准试样冲击功平均值KV2/J |

|

≤45O |

≥20 |

|

>45O~51O |

≥24 |

|

>510~570 |

≥31 |

|

>570~630 |

≥34 |

|

>630 — 690 |

≥38 |

|

注:对Rm随厚度增大而降低的钢材,按该钢材最小厚度范围的Rm确定冲击功指标。 | |

4.1.9.2夏比V型缺口冲击试样的取样部位和试样方向应符合相应钢材标准的规定。冲击试验每组 取3个标准试样,允许1个试样的冲击功数值低于表3的规定值,但不得低于表3规定值的70%。当钢 材尺寸无法制备标准试样时,则应依次制备宽度为7.5 mm或5 mm的小尺寸冲击试样,其冲击功指标 分别为标准试样冲击功指标的75%或50⅜o

4.1.9.3钢板的冲击试验要求分别按GB 713、GB 3531和GB 19189的规定。如需提高冲击功指标,应 在设计文件中注明。对Q245R、Q345R钢板,如需规定进行一20 °C冲击试验时,应在设计文件中注明。 4.1.9.4钢管的冲击试验要求按4.3的规定。

4.1.9.5钢锻件的冲击试验要求分别按NB/T 47008和NB/T 47009的规定。如需提高冲击功指标, 应在设计文件中注明。对20J6Mn和20MnM。钢锻件,如需规定进行一20 °C冲击试验时,应在设计文 件中注明。

4.1.9.6低合金钢螺柱的冲击试验要求按4.5.3和4.5.4的规定。

4.1.10奥氏体型钢材的使用温度高于或等于一196 °C时,可免做冲击试验。

4.1.11球罐的设计温度低于一20 °C吋,受压元件用钢材还应符合附录E的规定。

4.1.12当球罐的设计温度高于200 °C时,其受压元件用钢材的许用应力按GB 150.2的规定。

4.1.13各钢材许用应力表和设计应力强度表中中间温度的许用应力和设计应力强度可用内插法求得。

4.2钢板

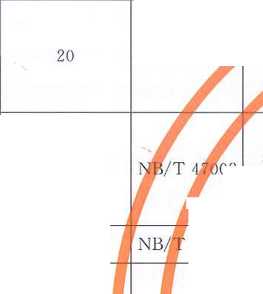

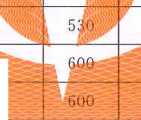

4.2.1钢板的标准、使用状态及许用应力按表4的规定。

表4钢板许用应力

|

碳素钢和低合金钢钢板 | ||||||||||

|

钢号 |

钢板 标准 |

使用 状态 |

厚度∕mm |

室温强度指标 |

在下列温度(°C)下的许用应力/MPa |

注 | ||||

|

Rm/ MPa |

Rl/ Mpa |

≤20 |

IOO |

150 |

200 | |||||

|

Q245R |

GB 713 |

热轧, 控轧, 正火 |

6〜16 |

400 |

245 |

148 |

147 |

140 |

131 | |

|

>16 〜36 |

400 |

235 |

148 |

140 |

133 |

124 | ||||

|

>36 〜60 |

400 |

225 |

148 |

133 |

127 |

119 | ||||

|

Q345R |

GB 713 |

热轧, 控轧, 正火 |

6〜16 |

510 |

345 |

189 |

189 |

189 |

183 | |

|

>16 〜36 |

500 |

325 |

185 |

185 |

183 |

170 | ||||

|

>36 〜60 |

490 |

315 |

181 |

181 |

173 |

160 | ||||

|

Q370R |

GB 713 |

正火 |

10—16 |

530 |

370 |

196 |

196 |

196 |

196 | |

|

>16 〜36 |

530 |

360 |

196 |

196 |

196 |

193 | ||||

|

>36 〜60 |

520 |

340 |

193 |

193 |

193 |

180 | ||||

|

16 MnDR |

GB 3531 |

正火, 正火加回火 |

6〜16 |

490 |

315 |

181 |

181 |

180 |

167 | |

|

>16 〜36 |

470 |

295 |

174 |

174 |

167 |

157 | ||||

|

>36 〜50 |

460 |

285 |

170 |

170 |

160 |

150 | ||||

|

15 MnNiDR |

GB 3531 |

正火, 正火加回火 |

6〜16 |

490 |

325 |

181 |

181 |

181 |

173 | |

|

>16 — 36 |

480 |

315 |

178 |

178 |

178 |

167 | ||||

|

>36 — 50 |

470 |

305 |

174 |

174 |

173 |

160 | ||||

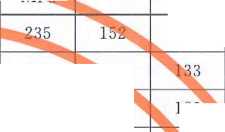

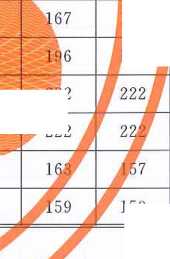

表4 (续)

|

碳素钢和低舍金钢钢板 | ||||||||||||

|

钢号 |

钢板 标准 |

使用 状态 |

厚度∕*mrπ |

室温强度指标 |

在下列温度(笔)下的许用应力/MPh |

注 | ||||||

|

R1./ MPa |

Mpa |

≤20 |

100 |

150 |

200 | |||||||

|

15 MnNiNbDR |

GB 3531 |

正火, 正火加回火 |

.10-16 |

530 |

370 |

196 |

196 |

196 |

196 | |||

|

>16 — 36 |

530 |

360 |

.196 |

196 |

196 |

193 | ||||||

|

>38 〜50 |

520 |

350 |

193 |

193 |

193 |

187 | ||||||

|

O 9 MnNiDR |

GB 3531 |

正火, 正火加回火 |

6~16 |

440 |

30() |

163 |

163 |

163 |

160 | |||

|

>16-36 |

430 |

280 |

159 |

159 |

157 |

150 | ||||||

|

>36 〜50 |

430 |

270 |

159 |

159 |

150 |

143 | ||||||

|

O 7 MlIMoVR |

GB 1.9189 |

调质 |

10 — 50 |

610 |

490 |

226 |

226 |

226 |

226 | |||

|

07 MnNiVDR |

GB 19189 |

调质 |

10~50 |

610 |

490 |

226 |

226 |

226 |

226 | |||

|

07MnNiMODR |

GB 19189 |

调质 |

IoP~ 50 |

610 |

490 |

226 |

226 |

226 |

226 | |||

|

高合金钢钢板 | ||||||||||||

|

钢号 |

钢板 标准 |

使用 状态 |

厚度/mm |

在下列温度(P)下的许用应力/MPa |

注 | |||||||

|

≤20 |

100 |

150 |

200 | |||||||||

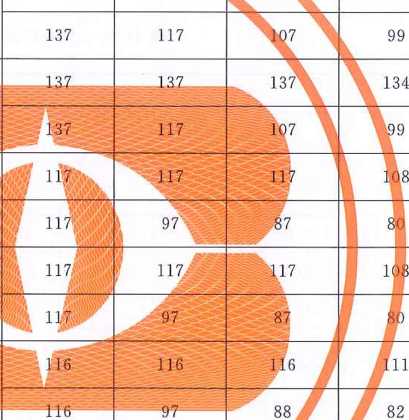

|

S30408 |

GB 24511 |

固溶 |

6 — 50 |

137 |

137 |

137 |

130 |

1 | ||||

|

137 |

114 |

103 |

96 | |||||||||

|

S30403 |

GB 2451 1 |

固溶 |

6〜50 |

120 |

120 |

118 |

110 |

1 | ||||

|

120 |

98 |

87 |

81 | |||||||||

|

S31608 |

GB 24511 |

固溶 |

6-50 |

137 |

137 |

137 |

134 |

1 | ||||

|

137 |

117 |

107 |

99 | |||||||||

|

S31603 |

GB 24511 |

固溶 |

6 — 50 |

120 |

120 |

117 |

108 |

.1 | ||||

|

120 |

98 |

87 |

80 | |||||||||

|

注1 :该行许用应力仅适用于允许产生微量永久变形之元件,对于法兰或其他有微量永久变形就产生泄漏或故 障的场台不能釆用。 | ||||||||||||

4.2.2球壳用钢板厚度不宜大于50 mmO

4.2.3凡符合下列条件的碳素钢和低合金钢钢板,应在正火状态下使用;

a) 用于球壳的厚度大于36 mm的Q245R和Q345R;

b) 用于其他受压元件(法兰、平盖等)的厚度大于50 mm的Q245R和Q345R。

4.2.4符合下列条件的球壳用碳素钢和低合金钢钢板,每张热处理钢板(热处理后钢板被切割成数张 时仍按1张考虑)应进行拉伸和夏比V型缺口冲击试验:

a) 调质热处理钢板;

b) 厚度大于60 mm的钢板。

4.2.5根据设计要求,对厚度大于36 mm的调质状态使用的钢板和厚度大于50 mm的正火或正火加 回火状态使用的钢板,可增加一组在钢板厚度1/2处取样的冲击试验,其冲击功指标在设计文件中 规定。

4.2.6根据设计要求,对厚度大于36 mm的标准抗拉强度下限值大于或等于540 MPa的低合金钢钢 板和用于球罐设计温度低于一40 °C的低合金钢钢板,可附加进行落锤试验。试验按GB/T 6803进行, 釆用P-2型试样,无塑性转变(NDT)温度的合格指标应在设计文件中规定。

4.2.7球罐受压元件用钢板,其使用温度下限分别按表5的规定。

4.2.8球壳用碳素钢及低合金钢钢板应由钢板制造单位或球罐制造单位按表6的规定逐张进行超声 检测,钢板超声检测方法和质量等级按JB/T 4730.3的规定。

表6球壳用碳素钢和低合金钢钢板的超声检测要求

|

钢号 |

钢板厚度∕mm |

球罐使用条件 |

质量等级 |

|

Q245R |

>30 〜36 |

一 |

不低于皿级 |

|

Q345R |

>36 |

一 |

不低于11级 |

|

Q37OR |

>25 |

一 |

不低于11级 |

表6 (续)

|

钢号 |

钢板厚度∕mm |

球罐使用条件 |

质量等级 |

|

16 MnDR |

>20 |

— |

不低于II级 |

|

Ni系低温钢(调质状态钢除外) | |||

|

调质状态使用的钢号 |

>16 |

一 |

I级 |

|

≥12 |

介质毒性程度为极度或高度 危害;在湿HzS环境中使用 |

不低于卩级 | |

|

注:与人孔、接管相焊接的球壳板和与支柱焊接的赤道板的碳素钢和低合金钢钢板应逐张进行超声检测,其质量 ____等级应与本表规定的相畛号等级相同。_ = F 、 | |||

4.2.9奥氏体型钢板应慫妍2451 1的规足,以固溶热处理状态交货;球壳用钢板的表IHi加工类型和热 轧钢板的厚度允许偏差糟度廖按卞列规定:

a) 设计文件中•明确规定钢板的表面加工类型,热轧产品一般采用IE级J令轧产品一般采川2D级;

b) 热轧厚钢板、热轧钢板及钢带的厚度允许偏差分为普通精度和较高精度两个等级,球罐一般釆

川普通精度级。 二\ \

4.3钢管

4.3.1钢管,」 数字代号申Gl 的正火不允*1:用幽

F的标*、使用状杰及许用应力按表7的规定“睿中GB 13296和GB/T 14976钢号中的统一 ^TT 20878的规定。如壁序大T/30 mm的钢管和使用温度低于一2。C的钢管,表7中 荟轧温度符合正火温度的热轧来代替;

表7钢管许用应力

丄 ⅜'

I..!

* -

|

[\ 碳素钢和低合金钢钢管 | ||||||||||

|

钢号 |

\\ $ ¾ ¾ 钢管「 祿准 ___ |

使用 ■、状态 |

室温强度指标 |

在下列温度(°C )下的诺角应力/ MPa |

注 | |||||

|

壁厚∕mm | ||||||||||

|

Rm/ MPa |

R" MPa |

≤20 |

/ 亦。A T / |

200 | ||||||

|

1() |

GB/T 8 鬲 |

热轧 |

≤10 |

335 |

205 |

U-I |

115 |

108 | ||

|

20 |

GB/T 8163 |

热轧 _ |

410 . |

147 |

140 |

131 | ||||

|

Q345D |

GB/T 8163 |

正火 |

470 |

^74 |

174 |

174 |

174 | |||

|

10 |

GB 9948 |

正火 |

205 |

124 |

121 |

115 |

108 | |||

|

>16-30 |

335 |

195 |

124 |

117 |

Ill |

105 | ||||

|

20 |

GB 9948 |

正火 |

≤16 |

410 |

245 |

152 |

147 |

140 |

131 | |

|

>16 〜30 |

410 |

235 |

152 |

140 |

133 |

124 | ||||

|

20 |

GB 6479 |

正火 |

≤16 |

410 |

245 |

152 |

147 |

140 |

131 | |

|

>16—40 |

410 |

235 |

152 |

140 |

133 |

124 | ||||

|

16 Mn |

GB 6479 |

正火 |

≤16 |

490 |

320 |

181 |

181 |

180 |

167 | |

|

>16 〜40 |

490 |

310 |

181 |

181 |

173 |

160 | ||||

|

09MnD |

一 |

正火 |

≤8 |

420 |

270 |

156 |

156 |

150 |

143 |

1 |

|

09MnNiD |

一 |

正火 |

≤8 |

440 |

280 |

163 |

163 |

157 |

150 |

1 |

叢7 (续)

高合金钢钢管

|

钢号 |

钢管 标准 |

壁厚./mm |

在F列温度(QC )下的许用应力/ MPa |

注 | |||

|

≤20 |

100 |

150 |

200 | ||||

|

OCrI8Ni9 (S30408) |

CJB 13296 |

≤14 |

137 |

137 |

137 |

130 |

2 |

|

137 |

11√1 |

103 |

96 | ||||

|

0Crl8Ni9 (S30408) |

GB/T 14976 |

≤28 |

137 |

137 |

137 |

130 |

2 |

|

137 |

114 |

103 |

96 | ||||

|

OOCrI9NilO (S30403) |

GB 13296 |

≤14 |

117 |

117 |

117 |

110 |

2 |

|

117 |

97 |

87 |

81 | ||||

|

OoCrI9Nil0 (S30403) |

GB/T 14976 |

≤28 |

1 17 |

.117 |

117 |

1.1。 |

2 |

|

117 |

97 |

87 |

81 | ||||

|

0Crl7Nil2Mo2 (S3.1608) |

GB 13296 |

≤14 |

137 |

137 |

137 |

134 |

2 |

|

137 |

117 |

107 |

99 | ||||

|

0Crl7Nil2M□2 (S31608) |

GB/T 14976 |

≤28 |

137 |

137 |

137 |

134 |

2 |

|

137 |

117 |

107 |

99 | ||||

|

OOCrl7Nil4Mo2 (S31603) |

GB 13296 |

≤14 |

117 |

117 |

117 |

108 |

2 |

|

117 |

97 |

87 |

80 | ||||

|

OOCrI7NΠ4Mo2 (S31603) |

GIyT 14976 |

≤28 |

117 |

117 |

117 |

108 |

2 |

|

117 |

97 |

87 |

80 | ||||

|

S30408 |

GB/T 12771 |

≤28 |

116 |

116 |

116 |

Ill |

2,3 |

|

116 |

97 |

88 |

82 |

3 | |||

|

S30403 |

GB/T 12771 |

≤28 |

99 |

99 |

99 |

94 |

2,3 |

|

99 |

82 |

74 |

69 |

3 | |||

|

S31608 |

GB/T 12771 |

≤28 |

116 |

116 |

116 |

114 |

2,3 |

|

116 |

99 |

91 |

84 |

3 | |||

|

S31603 |

GB/T 12771 |

≤28 |

99 |

99 |

99 |

92 |

2,3 |

|

99 |

82 |

74 |

68 |

3 | |||

注1:该钢管的技术要求见GR 150.2 -2011附录A。

注2:该行许用应力仅适用于允许产生微量永久变形之元件,对于法兰或其他有微量永久变形就引起泄漏或故 障的场合不能采用。

注3:该行许用应力已乘焊接接头系数0.85 o

4.3.2表7中用于球罐设计温度低于一40 °C的钢管用钢,均应经炉外精炼。

4.3.3 GB/T 8163中10,20钢和Q345D钢管的使用范围如下:

a) 设计压力不大于4.0 MPa;

b) 钢管壁厚不大于10 mm;

C)不得用于毒性程度为极度或高度危害的介质。

4.3.4碳素钢及低合金钢钢管的使用规定如下:

a) 碳素钢及低合金钢钢管的冲击试验,每组取3个标准试样,允许1个试样的冲击功数值低于规 定的标准试样冲击功指标,但不得低于标准试样冲击功指标的70%。因尺寸限制无法制备标 准试样的钢管,则应依次制备宽度为7.5 mm或5 mm的小尺寸试样,其冲击功指标分别为标 准试样冲击功指标的75%或50⅜o

b) GB/T 8163中10、20和Q345D钢管的使用温度下限相应为一10 °C、0 °C和一20 OCo

C) GB 9948中外径不小于70 mm,且壁厚不小于6.5 rnm的10和20钢管,应分别进行一20 °C和 O °C的冲击试验,3个纵向标准试样的冲击功平均值应不小于31 Jo 10和20钢管的使用温度 下限分别为一20 °C和O °C。

d) GB 6479—2000中20和16Mn钢的化学成分应符合SW0.020%的规定,夕卜径不小于70 mm, 且壁厚不小于6.5 mm的20和16Mn钢管,应分别进行0 °C和一20 °C的冲击试验,3个纵向标 准试样的冲击功平均值应分别不小于31 J和34 Jo 20和16Mn钢管的使用温度下限分别为 0 °C 和一 20 OCo

e) 使用温度低于一20 °C的钢管,其钢号、使用状态和冲击试验温度(即钢管的使用温度下限)按 表8的规定。表中16Mn钢的化学成分应符合P≤O.O25⅜λS≤O.O12⅜的规定,外径不小于 70 mm,且壁厚不小于6.5 mm的钢管进行一40 °C的冲击试验,3个纵向标准试样的冲击功平均值应 不小于34 JO 09MnD和09MnNiD钢管的技术要求应符合GB 150.2 2011附录A的相关规定。

表8碳素钢及低合金钢钢管的使用温度下限

|

钢号 |

钢管标准 |

使用状态 |

壁厚/ mm |

冲击试验温度/°C |

|

16 Mn |

GB 6479 |

正火 |

≤40 |

—40 |

|

09MnD |

GB 150.2 附录 A |

正火 |

≤8 |

—50 |

|

09MnNiD |

GB 150.2 附录 A |

正火 |

≤8 |

—70 |

4.3.5奥氏体型钢管使用规定如下:

a) GB/T 12771中的I类〜Iy类钢管允许使用,但应在设计图样上注明所选用的钢管类别;

b) GB/T 12771中I类钢管的许用应力可选用GB/T 14976中相应钢号无缝钢管的许用应力, In类和IV类钢管不得用于毒性程度为极度或高度危害的介质;

C) GB 13296.GB/T 14976和GB/T 12771各钢号钢管的使用温度下限应按4.1.10的规定。

4.3.6允许选用钢棒制造接管,其使用规定如下:

a) 允许选用GB/T 699中直径不大于50 mm的10钢和20钢钢棒制造接管,接管壁厚不大于 8 mm且应经正火热处理后使用,各钢号许用应力可选用表7中GB 9948相应钢号和壁厚的 许用应力,10钢和20钢接管的使用温度下限相应为一10 °C和0 °C;当10钢接管的 P≤O.()3O⅜^S≤O.O2O%时,其使用温度下限为一20 °C。接管免做冲击试验。硬度(或拉伸) 试验和无损检测要求在设计文件中规定。

b) 允许选用GB/T 1220中直径不大于50 mm的S30408、S30403、S31608和S31603钢棒制造接 管,接管壁厚不大于8 mm,且应在固溶(或稳定化)处理状态下使用,各钢号钢管许用应力可 选用表7中GB/T 14976相应钢号的许用应力。各钢号接管的使用温度下限按4.1.10的规

定。接管的硬度(或拉伸)试验和无损检测要求应在设计文件中规定。

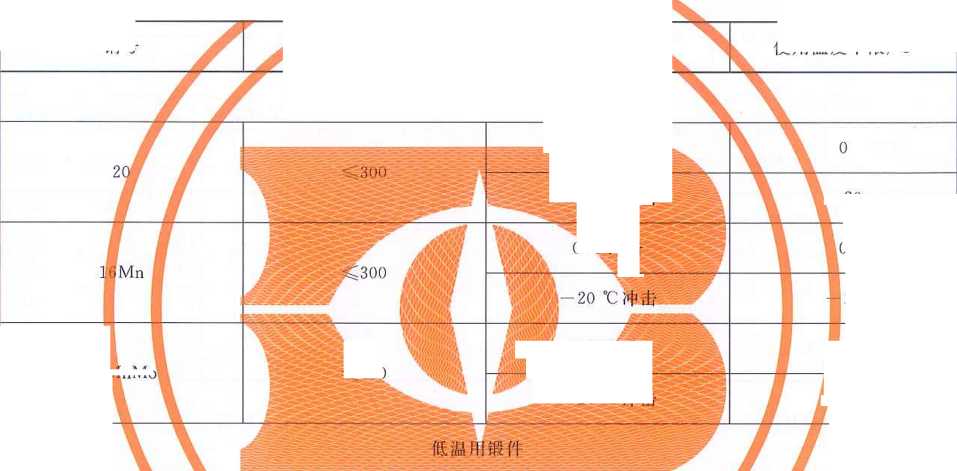

4.4锻件

4.4.1锻件的标准、使用状态及许用应力按表9的规定。

表9锻件许用应力

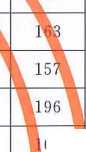

碳素钢和低合金钢锻件

钢号

锻件 标准

NB/T 4700.S

08

正火, 正火加

'疋吸, 正冬加

冋火. 调质 调质

16Mn

20MnMo

47008

16MnD

NB√T 47009

2() MnMoD

NB/Ir 47009

08MnNiMoVD

10Ni3MoVD

09MnNiD

FJB/*、47009

'⅛B∕T%009 r

___

NBW 470‰

X 、

使用

状态

调质

週质

调质

公称厚度∕mm

>100 — 200

>200 〜300

≤100

室温强度指标

5

MPa

400

380

≤2O

IOO

140

Rl/

MPa

225

123 .

205

178

305

'-W

一一

137

3

17風

150

133

127

117

124

119

109

48()

在下列温度(°C)下的许用应力/ M P

200

150

67

67

147

•二

:;WIOg継

訐 r τ .r ,r.

L>2OO⅛⅛⅛

"295

305 178 1.78

275

171

旳275

450

W 300

≤300

-----⅛

週质 ⅛兵300

—

倒

⅞⅜¾

480

≤200

440

280

>200—300

430

270

£167

二 T 74

1)63

1)57

,196

196

222

222

163

159

差W7

222

15()

222

143

196

150

147

M3

196

222

222

150

M3

高合金钢锻件

|

钢号 |

锻件 标准 |

公称E顼'mm |

題列盗跃用应力/MPa |

注 | ||||

|

"ɪŋθ |

1.50 |

200 | ||||||

|

S30408 |

NB./T 47010 |

_ 固溶 |

≤300 |

137 |

137 |

130 |

1 | |

|

137 |

114 |

103 |

96 | |||||

|

S30403 |

NB/T 47010 |

固溶 |

≤300 |

117 |

117 |

117 |

110 |

1 |

|

117 |

98 |

87 |

81 | |||||

|

S31608 |

NB/T /17010 |

固溶 |

≤300 |

137 |

137 |

137 |

134 |

1 |

|

137 |

117 |

107 |

99 | |||||

|

S316O3 |

NB/T 4 7010 |

固溶 |

≤300 |

117 |

117 |

117 |

108 |

1 |

|

117 |

98 |

87 |

80 | |||||

注1:该行许用应力仅适用于允许产生微量永久变形之元件,对于法兰或其他有微量永久变形就引起泄漏或故 障的场合不能采用。

4.4.2 NB/T 47009中所有低温用锻件及NB/T 47010中奥氏体型钢锻件均应由炉外精炼钢锻制 而成。

4.4.3锻件的级别由设计文件规定,并应在图样上注明(在钢号后附上级别符号,如16MnU .09MnNiD IIl)O T列锻件级别应选用HI级或IV级:

a) 用于人孔的锻件;

b) 标准抗拉强度下限值等于或大于540 MPa且公称厚度大于200 mm的低合金钢锻件;

C)设计温度低于一20 °C且公称厚度大于200 mm的低温用低合金钢锻件。

4.4.4碳素钢及低合金钢锻件的使用温度下限按表10的规定,奥氏体型钢锻件的使用温度下限按

4.1.10的规定。

表10锻件的使用温度下限、

钢号

使用温度下限/°C

中常温用锻件

-20。(冲击

— X、称厚度∕mm

OeC冲 ⅛

--

0

田20

20

Io

20MnMO

0 OC冲击

— 2()

|

----\ X ⅜ V?, 16 MnD \ |

≤100 |

-45 °C冲击 |

'/ 45 |

|

>]00 〜300 |

-40 °C 冲項 |

-40 F__________________ | |

|

20 MnMOD |

•_________________________________________________________________________________________________________________________________________________________________________ |

__ |

-40 |

|

08MnNiMOVD |

≤300 _ |

_ |

— 4() |

|

10Ni3MoVD |

- ≤300 |

. - —50 OC冲击 |

-50 |

|

09MnNiD |

≤300 |

-70 °C冲击 |

-70 |

注:20、16Mn和20MnMo锻件如进行一20 °C冲击试验,应在设计文件中注明。

4.5螺柱和螺母

4.5.1钢棒的标准、螺柱的使用状态及许用应力按表11的规定。

表11螺柱许用应力

|

________ 碳素钢和低合金钢螺柱 | |||||||||

|

钢号 |

钢棒 标准 |

使用 状态 |

螺柱规格/mm |

室温强度指标 |

在下列温度(DC ) - H的许用应力/ MI⅛ | ||||

|

R nl / Mpa |

MPa |

≤20 |

IOO |

150 |

200 | ||||

|

20 |

GB/T 699 |

正火 |

≤M22 |

410 |

245 |

91 |

81 |

78 |

73 |

|

M24-M27 |

400 |

235 |

94 |

84 |

80 |

74 | |||

|

35 |

GB/T 699 |

正火 |

≤M22 |

530 |

315 |

.117 |

105 |

98 |

91 |

|

M24 —M27 |

510 |

295 |

118 |

.1.06 |

IoO |

92 | |||

|

30CrMQA |

GB/T 3077 |

调质 |

≤M22 |

700 |

550 |

157 |

141 |

137 |

134 |

|

M24 —M48 |

660 |

500 |

167 |

150 |

145 |

.142 | |||

|

35CrMOA |

GB/T 3077 |

调质 |

≤M22 |

835 |

735 |

210 |

190 |

185 |

179 |

|

M24 〜M48 |

805 |

685 |

228 |

206 |

199 |

196 | |||

|

______________ 高合金钢螺柱 | |||||||||

|

钢号 |

钢棒 标准 |

使用 状态 |

螺柱规格∕mm |

室温强度指标 |

布下列温度LC)下的许用应力/ MPH | ||||

|

%/ MPa |

写/ MPa |

≤20 |

LOO |

150 |

200 | ||||

|

S30408 |

GB/T 1220 |

固溶 |

≤M22 |

520 |

205 |

128 |

107 |

97 |

90 |

|

M24 〜M48 |

520 |

205 |

137 |

114 |

103 |

96 | |||

|

S31608 |

GB/T 1220 |

固溶 |

≤M22 |

520 |

205 |

128 |

109 |

IOl |

93 |

|

M24 〜M48 |

520 |

205 |

137 |

117 |

107 |

99 | |||

|

S32168 |

GB/T 1220 |

固溶 |

≤M22 |

520 |

205 |

128 |

107 |

97 |

90 |

|

M24 〜M48 |

520 |

205 |

137 |

114 |

103 |

96 | |||

4.5.2碳素钢螺柱用毛坯应进行正火热处理,低合金钢螺柱用毛坯按表12的规定进行调质热处理。

表12低合金钢螺柱的力学性能

|

钢号 |

调质回火温度∕tυ |

规 ⅛∕mm |

R 乩(Rg)/ MPa |

A∕% |

0 °C K V√ J | |

|

30CrMOA |

≥600 |

≤M22 |

≥700 |

法550 |

≥16 |

>60 |

|

M24 〜M48 |

≥66O |

≥500 | ||||

|

3 5 CrMoA |

256。 |

≤M22 |

0835 |

≥735 |

≥14 |

≥54 |

|

M24 〜M48 |

≥805 |

2685 |

4.5.3碳素钢和低合金钢螺柱用毛坯经热处理后进行力学性能试验,具体要求如下:

a) 同一钢号、同一冶炼炉号、同一断面尺寸、同一热处理制度、同期制造的螺柱毛坯组成一批,每 批抽取一件毛坯进行试验。

b) 试样取样方向为纵向。直径不大于40 mm的毛坯,试样的纵轴应位于毛坯中心;直径大于 40 mm的毛坯,试样的纵轴应位于毛坯半径的1/2处。试样距毛坯端部的距离不应小于毛坯 的半径,但拉伸试样的头部(或夹持部分)不受此限制。

C)碳素钢螺柱毛坯每件取一个拉伸试样。低合金钢螺柱毛坯每件取1个拉伸试样、3个冲击试 样。拉伸试验方法按GB/T 228.1的规定,拉伸试样采用R4号(J = IO mm, L0 =50 mm)试 样。冲击试验方法按GB/T 229的规定,冲击试样采用标准尺寸V型缺口试样。

d) 碳素钢螺柱毛坯拉伸试验结果中,抗拉强度和屈服强度应符合表11的规定,断后伸长率指标 为:20钢A≥25⅜,35钢A≥2O⅜。低合金钢螺柱毛坯的拉伸和冲击试验结果应符合表12的 规定,表中冲击功的规定值系3个试样试验结果的平均值,允许有1个试样的试验结果小于规 定值,但不得小于规定值的70⅜o

e) 拉伸试验结果不合格时,应从同一毛坯上再取2个拉伸试样进行复验,测定全部3项性能。试 验结果中只要有1个数据不合格,则该批毛坯判为不合格。

f) 冲击试验结果不合格时,应从同一毛坯上再取3个冲击试样进行复验。前后两组6个试样的 冲击功平均值不得小于表12的规定,允许有2个试样的冲击功小于规定值,但其中小于规定 值70%的只允许有1个。否则,该批毛坯判为不合格。

g) 被判为不合格的整批毛坯可按4.5.2的规定重新热处理,然后按上述程序重新取样进行试验。

4.5.4碳素钢和低合金钢螺柱的使用温度下限及相关技术要求应按下列规定:

a) 20钢螺柱为一20 0C,35钢螺柱为0 °C ,其他钢号螺柱为一20 °C;

b) 30CrMOA和35CrMoA钢螺柱,当使用温度低于一20 °C时,应进行使用温度下的低温冲击试 验,此时表12中的冲击试验温度由O °C改为使用温度,低温冲击功指标按表13的规定;

C)使用温度低于一40 OC〜一70 °C的30CrMoA和35CrMoA螺柱用钢,其化学成分(熔炼分析) 中麟、硫含量应为PW0.020%∖SW0.010%;使用温度低于一70 OC〜一100 °C的30CrMoA螺 柱用钢,其化学成分(熔炼分析)中磷、硫含量应为P≤0.015⅜^S≤0.008%o

表13低温用低合金钢螺柱的冲击功

|

钢号 |

螺柱规格∕mm |

最低冲击试验温度/°C |

KV2/J |

|

30CrMoA |

≤M48 |

-100 |

≥41 |

|

35CrMOA |

≤M48 |

-70 |

≥41 |

4.5.5各奥氏体型钢号螺柱用毛坯应进行拉伸试验,试验要求和结果应符合GB/T 1220的规定。

4.5.6奥氏体型钢螺柱的使用温度下限按4.1.10的规定。

4.5.7与螺柱用钢组合使用的螺母用钢可按表14选用,也可选用有使用经验的其他螺母用钢。调质 状态使用的螺母用钢,其回火温度应高于组合使用的螺柱用钢的回火温度。

表14螺母用钢

|

螺柱钢号 |

螺母用钢 | |||

|

钢号 |

钢材标准 |

使用状态 |

使用温度范围/°C | |

|

20 |

10,15 |

GB/T 699 |

正火 |

-20 — 200 |

|

35 |

20,25 |

GB/T 699 |

正火 |

0—200 |

|

30CrMoʌ |

40Mn,45 |

GB/T 699 |

正火 |

-10—200 |

|

30CrMOA |

GB/T 3077 |

调质 |

-100—200 | |

|

35CrMOA |

40Mn,45 |

GB/T 699 |

正火 |

— 10 — 200 |

|

30CrMOA, 35CrMoA |

GB/T 3077 |

调质 |

-70 — 200 | |

|

S3O4O8 |

S30408 |

GB/T 1220 |

固溶 |

-253 — 200 |

|

S31608 |

S31608 |

GB/T 1220 |

固溶 |

-253—200 |

|

S32168 |

S32168 |

GB/T 1220 |

固溶 |

-253 〜200 |

4.6焊接材料

4.6.1用于制造球罐受压元件的焊接材料应符合NB/T 47018.1的规定,并且附有质量证明书和清晰、 牢靠的标志。

4.6.2球罐制造和现场组焊单位应当建立并且严格执行焊接材料验收、复验、保管、烘干、发放和回收 制度。

4.6.3焊条:

4.6.3.1用于制造球罐受压元件的焊条应符合NB/T 47018.2的有关规定。

4.6.3.2用于球壳主体焊缝的焊条熔敷金属的冲击功指标应不低于相应母材标准规定的下限值。

4.6.3.3球壳的焊缝以及直接与球壳焊接的焊缝应选用低氢型药密■条,并按批号进行熔敷金属扩散 氢含量复验。焊条熔敷金属扩散氢香量应符合表15的规定,试验方法按GB/T 3965的规定进行。

表15低氢型药皮焊条熔敷金属扩散氢含量的技术要求

熔敷金属扩散氢含量/(mαwo g)-

4.6.4焊丝和焊剂:

I \_____

Hw法 水银法或气相色谱法

4.6.4.1气体保护电弧焊钢焊丝、埋弧焊钢焊丝和焊剂应与所施的钢种匹配,气体保护电弧焊钢焊丝和 填充丝应符合NB/T 47018.-3,埋弧焊钢焊丝和焊剂应符合NB/T 47018.4θ

4.6.4.2用于球壳受儘焊缱的气体保护电孤焊钢焊丝和填充丝、埋弧焊焊材熔敷农属的冲击功指标应 不低于相应母材标准规禽

4.6.4.3保护用二氧化碳和氣苞应分别符吝GB/T 6052和GB/T 4842南有关规定。气瓶使川前,应 按规定洁净后使用。 k

5结构

5.1总体要求

球罐的结构参照GB/T 17261确定。

5.2 球壳

5.2.1球壳由各带及上、下极组成,其结构如图3所示。

5.2.2

5.2.3 球

5.3支柱

球壳的连接

5.3.1

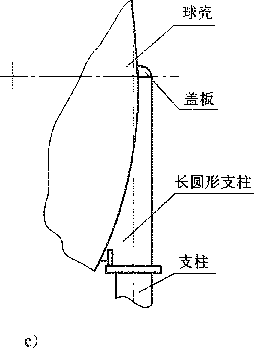

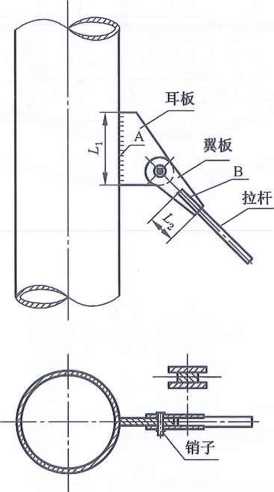

5.3.2支柱与球*连接处可采用H接连接结构型式[见图4a)J JJIi U形托板结构型式啾见图4b)]、长 圆形结构型*见kc)]4

球壳

球壳

a)

b)

图4 (续)

5.4 支柱

5.4.1支柱应采用钢管或钢板卷制。

5.4.2下段支柱应整根交货。支柱拼接接头应全焊透。可采用沿焊缝根部全长有紧贴基本金属垫板 的对接接头。

5.4.3支柱顶部应设有球形或椭圆形的防雨盖板。

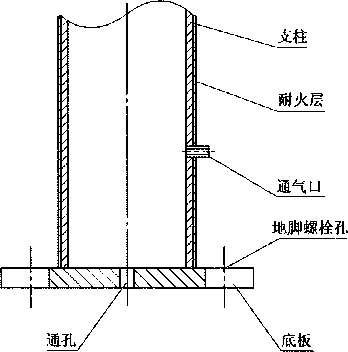

5.4.4支柱应设置通气口,对储存易爆介质及液化石油气的球罐,还应设置耐火层,如图5所示。

5.4.5支柱底板中心应设置通孔,如图5所示。

图5

5.4.6支柱底板的地脚螺栓孔应为径向长圆孔。

5.4.7需进行焊后热处理的球罐,应在基础表面预埋基础垫板,基础垫板厚度应不小于10 mmO

5.5拉杆

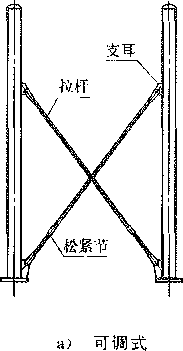

5.5.1拉杆结构有可调式和固定式两种。

可调式拉杆的立体交叉处不得相焊,见图6a)o固定式拉杆的交叉处采用十字相焊或与固定板相 焊,见图6b)。

图6

本标准仅提供可调式拉杆的计算方法。

5.5.2扌立杆与支柱的上、下连接点应分别在同一标高上。

5.6开礼及开孔补强

5.6.1开孔及开孔补强应按GB 150.3—2011中第6章(分析设计时按JB 4732—1995)的规定。

5.6.2球壳与接管的焊缝应采用全焊透接头。

5.6.3球壳上、下极中板应各设置一个公称直径不小于500 mm的人孔。

5.6.4球罐人孔、接管法兰应采用带颈对焊法兰。

5.6.5盛装毒性程度为极度或高度危害介质的球罐,进出口应在上极开孔。

5.7相邻对接焊缝的最小间距

球壳上任何相邻对接焊缝中心线间外圆弧长应大于3旗(乳为球壳板钢材厚度),且不小于 100 mm Q

5.8低温球罐的结构要求

球罐的设计温度低于一20 °C时,其结构还应满足附录E的要求。

5.9其他

对支撑结构及支柱与球壳连接型式超出本标准规定的球罐,应符合TSG R0004—2009中1.9的规 定。对具有压力容器分析设计资质的单位不受本条限制。

6计算

6.1 符号

下列符号适用于本文件:

A --单个支柱的横截面积,mm:

d∙l ---支柱内直径,mm;

d„ ---支柱夕卜直彳至,mm;

DCP 一―球壳平均直径,mm; Di --球壳内直径,mm;

DO — -球壳外直径(当有保温层时,为保温层外直径),mm;

E ——球壳材料的室温弹性模量,MPa;

ES ——支柱材料的室温弹性模量,MPa;

FC ——拉杆作用在支柱上的水平力(见6.8.1),N;

Fe 球罐的水平地震力(见6.4.2),N;

FS ——支柱底板与基础的摩擦力(见6.8.2),N;

FmaX ---最大水平力(见6.6),N;

FT ---拉杆的最大拉力(见6.10.1) ,N;

FW——球罐的水平风力(见6.5),N;

g ——重力加速度,取g = 9.81 m∕s2;

Go —操作状态下的重力载荷曳a∣⅛⅛⅛≡

Gr 一液压试验状态下的重力载荷(见6.7.1.1),N;

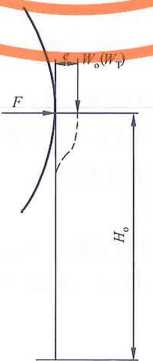

Ho 一支柱底板底戸歳蚤m In ;

I ——支柱横截费帝惯性矩⅛ 6.4.1), mm4 ;

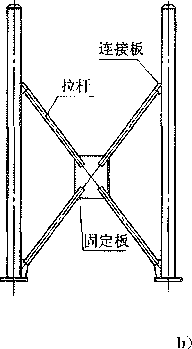

Z ——支柱支耳销子中心的距离(见图7), mm;

LW --支伝费球壳连搂焊缝单边的弧长(见图15), mm;

m min--球f蘇/丿麻量(见6.3), kg ;

mn --操作状态下的球罐质量(见6.3),kg;

mτ ——液压试验状态下的球罐质量(见6.3).kgj

MmBX • - J永林!震力和水平风力引起的最大弯矩(见6.6),N ∙ mm;

MO 操作状态下支柱的总弯矩(见6.7.2.3), N ∙ mm;

MoI ——操作状态下支柱的偏心弯矩(见6.7.2.1),N - mm;

Mo2 —J■操作状态下支柱的附加弯矩(见6.7.2.2),N・itim;

MT T液亦试验状态下支柱的总弯矩(见6.7.2.3」,N。mm;

MTI ■ 液压试验状态下支柱的偏心弯矩(见6.7.2.1),N • mm;

MT2 液压试验状态下支柱的附加弯矩(见6.7.2,2).N ∙ mm;

—

P 设it压力(见 3.7.3), MPa;

" ——计琳杪!圮.7.4), MPa;

PT ---试验见 3.4X2), MPa;

R --支柱中心有至i' mm;

Ri --球壳内半

T -基本自振周期,

Wo——操作状态下支柱的最大垂直载荷(见6.7.1.4),N;

WT——液压试验状态下支柱的最大垂直载荷(见6.7.1.4) ,N;

WmaX 最大垂直载荷,取W。和WT的较大值,N;

β --拉杆和支柱间的夹角(见图7),(°);

8 --球壳计算厚度,mm;

毎--球壳有效厚度,mm;

&a --球壳a点处的有效厚度,mm;

摭 --球壳名义厚度,mm;

μ --球壳材料的泊松比,取“ =。.3;

iθ2 ---介质密度,kg∕m3 ;

P3 ——液压试验时液体的密度,kg∕m3;

σol ——操作状态下a点的纬向应力(见6.11.2), MPa;

σoa ---操作状态下a点的组合应力(见6.11.3.1), MPa;

R<4.——钢材室温下的屈服强度(或0.2%非比例延伸强度),MPa5 στι ——液压试验状态下a点的纬向应力(见6.11.2), MPa5

bτa ——液压试验状态下a点的组合应力(见6.11.3.1), MPa5

Wt ——设计温度下球壳材料的许用应力(见第4章),MPa5 ro ——操作状态下a点的剪切应力(见6.11.1), MPa;

% ——液压试验状态下a点的剪切应力(见6.11.1), MPa;

Φ ——焊接接头系数(见3.10);

—角焊缝系数,取如= 0.6。

σ'——设计温度下球壳的计算应力,MPa。

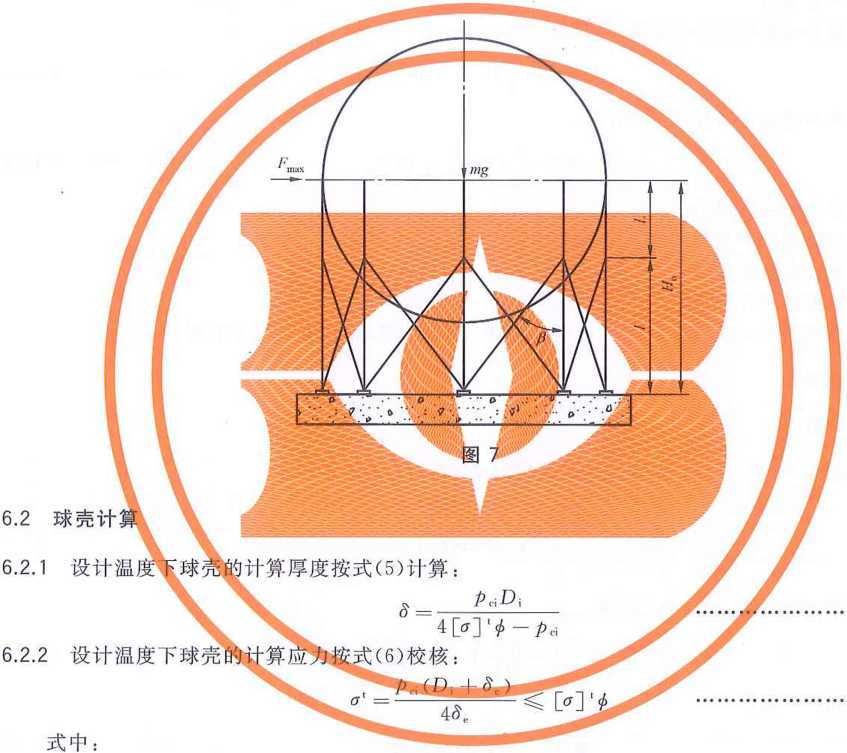

6.2.3设计温度下球壳的最大允许工作压力按式(7)计算:

4^c [σ]7

式中:

PW——设计温度下球壳的最大允许工作压力,MPa。

6.3球罐质量计算

a) 操作状态下的球罐质量按式(8)计算:

m o = TVi 1 ÷ m2 + m4 + 如 + m6 + m7 ..............................( 8 )

b) 液压试验状态下的球罐质量按式(9)计算:

= m 1 + + 7〃6 + m7 ..............................( 9 )

C)球罐最小质量按式(Io)计算:

mɪnin =〃2 1 + m(i + 刀7 ..............................(IO)

式中:

m↑---球壳质量,kg;按式(Il)计算:

mx =TtDePl X IoT ..............................( ɪɪ)

IOI---球壳材料密度,kg∕m3 ;

Tn2---介质质量,kg;按式(12)计算:

Tt m2 ^-T)↑p2k × 10~9 ..............................( 12 )

6

k--装量系数;

m3--液压试验时液体的质量,kg;按式(13)计算:

m3 = —D∙∣o3 XIo 9 ..............................( 13 )

6

m l 积雪质量,kg;按式(14)计算:

Tt

mi = -—DIqCS X Ioi ..............................( 14 )

4g

q——基本雪压值,N∕m2;

CS——球面的积雪系数,取G = O.4;

m5--保温层质量,kg;

m 6--支柱和拉杆的质量,kg ;

m7—— 附件质量,包括人孔、接管、液位计、内件、喷淋装置、安全阀、梯子平台等,kg。

6.4地震载荷计算

. r/ill:d>--- - L &.SE:-.-∙lANi-J^^^' -.T「--I.J--l-JI.-l.-l?l.-JT3F.It-lr1':'l-im:,

6.4.1自振周期

球罐可视为一个单质点体系,其基本自振周期按式(15)计算:

∕moH^×10-3

=W 3«EJ

式中:

ζ--拉杆影响系数,按式(16)计算:

..............................(15 )

曰也町由表16查取。

..............................(16 )

表16拉杆影响系数g

|

Z/Ho |

0.90 |

0.80 |

0.75 |

0.70 |

0.65 |

0.60 |

0.50 |

|

e |

0.028 |

0.104 |

0.156 |

0.216 |

0.282 |

0.352 |

0.50 |

|

注:中间值用内插法计算。 | |||||||

I——支柱横截面的惯性矩,mπ√,按式(17)计算:

TT

I=-Cdil,..............................( 17 )

6.4.2地震载荷

抗震设防烈度和设计基本地震加速度的对应关系应符合表17的规定。

W 17抗震设防烈度和设计基本地震加速度的对应关系

|

抗震设防烈度 |

7 |

8 |

9 |

|

设计基本地震加速度 |

OiIog(OJ5g) |

0.2Og(OJOg) |

0√Wg |

球罐水平地震力按式(18)计算:

F° =anιυg ..............................( 18 )

式中:

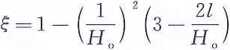

图8

图中——水平地震影响系数最大值,按表18选取;

表18水平地震影响系数最大值釦g

|

抗震设防烈度 |

7 |

8 |

9 |

|

地震影响系数最大值卜心 |

0.08(0.12) |

0.16(0.24) |

CL32 |

|

注:括号中数值分别用于没计基本地震加速度为0.15g和0.30g的地区口 | |||

Tti——各类场地的特征周期,按表19选取,s’场地类别的划分按附录G的规定;

表19 场地的特征周期Tfi

|

设计地震分组 |

场弛类别 | ||||

|

Io |

Tl |

π |

In |

IV | |

|

第■组 |

0.20 |

0.25 |

0,35 |

0.45 |

0.65 |

|

第二组 |

().25 |

0.30 |

0.40 |

0.55 |

0,75 |

|

第三组 |

0,30 |

OS5 |

0√15 |

0.65 |

0.90 |

y =0.9

0.05 - ζ 十 0.3 + 6,

..............................(19 )

式中:

&——阻尼比,阻尼比应根据实测值确定,无实测数据时,可取§ = 0.035。

71——直线下降段下降斜率的调整系数,按式(20)计算,小于0时取0:

71 = 0.02 十

0.05 一, 4 + 32。

..............................(20 )

τ∣2——阻尼调整系数,按式(21)计算:

为=]+ 0∙NT , =OJ)8 士丄 6,

21 )

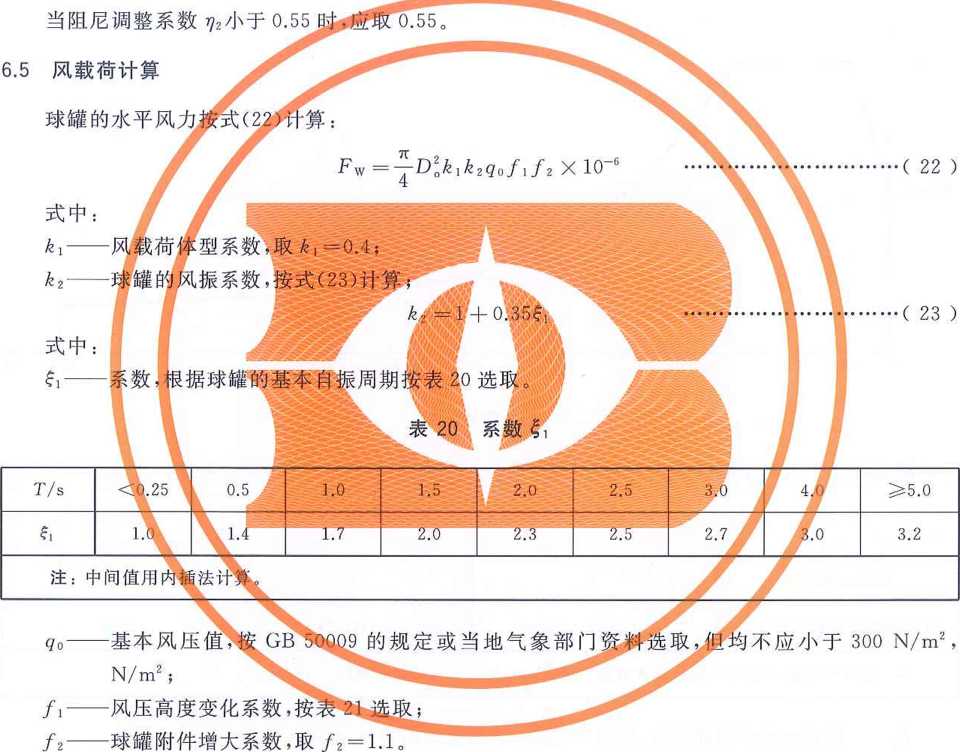

表21风压高度变化系数几

|

距地面高度HJm |

地面粗糙类别 | |||

|

A |

B |

C |

D | |

|

5 |

1.09 |

1.00 |

0.65 |

0.51 |

|

10 |

1.28 |

1.00 |

0.65 |

().51 |

|

15 |

1.42 |

1.13 |

0.65 |

0.51 |

|

20 |

1.52 |

1.23 |

0.74 |

0.51 |

表21 (续)

地面粗糙类别

距地而高度HO/m ------------------------------------------

ABCD

0.88

0.51

0.60

注1: A类指近海海面和海岛、海岸、湖岸及沙漠地区;

B类指田野、乡村、丛林、丘陵以及房屋比较稀疏的乡镇;

C类指有密集建筑群的城市市区; _

D类指有密集建筑群旦房屋较高的城市市区。

注2:中间值可采用线性内插法求取。_

6.6弯矩计算

力和水平风力引起的最

视地震载荷和风载为一作用于球壳中心的集中水平载荷,则由水平 大弯矩按式(24)计算:

MgX=FnIaXL •

式中:/ /

Fnπlχ ^―最大水平力,取(Fe÷0∙25Fw)与FW的较大值,N ;

Lη⅛-⅛,mm,L=H0-Z(见图 7)。

I I ■:&

6.7支柱*算r

6.7.1 单个

6.7.1.1 重/

操作状态网重力载荷按式(25)计算:

液压试验状态下的重力载荷按式(26)计算:

~:二七一-._ Tl

6.7.1.2最大弯矩对支柱产生的垂直载荷按式(27)计算:

c, 2MmaχCOsQ

Fi

nR

(27 )

式中:

Fi——最大弯矩对i支柱产生的垂直载荷,N;

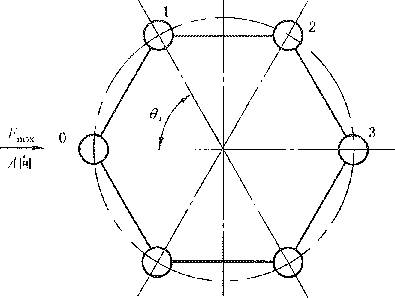

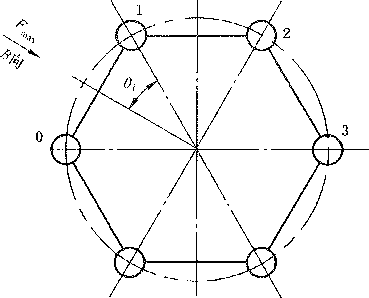

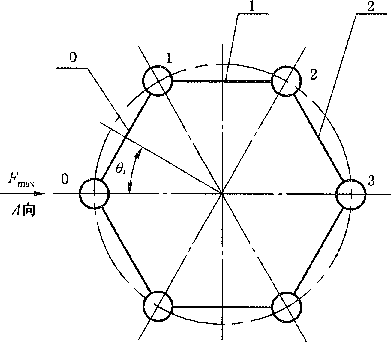

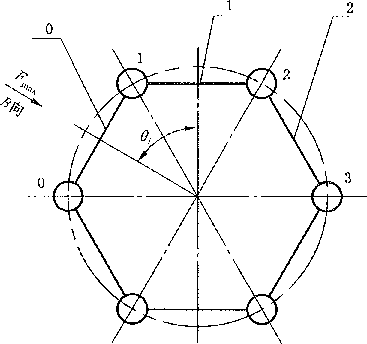

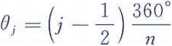

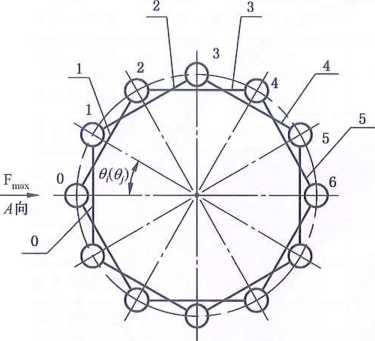

θi——支柱的方位角,(°),见图9、图11,按式(28)、式(29)计算。

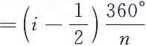

A向受力时支柱方位角按式(28)计算:

B向受力时支柱方位角按式(29)计算:

注:

6.7.1.3

a)

b)

i表示支柱在0o~180o范围内的顺序号(见图9、图11)。

拉杆作用在支柱上的垂直载荷:

所有相邻两支柱间用拉杆连接时,拉杆作用在支柱上的垂直载荷按式(30)计算:

_ ZFm"Sin%

I = n . 180° ....................

n JY SIn

?7

每隔一支柱用拉杆连接时,拉杆作用在支柱上的垂直载荷按式(31)计算:

ZFmqinHJ

心=匚.36()。 ....................

nκ SIn---

n

30 )

31 )

式中:

Pi-J——3拉杆作用在2支柱上的垂直载荷,NS=j+l,j=0、l、2、3 θj--拉杆J的方位角,(°),按式(32)〜式(34)计算。

当所有相邻两支柱用拉杆连接时(见图10):

A向受力时拉杆方位角按式(32)计算:

32 )

GB 12337—2014

B向受力时拉杆方位角按式(33)计算:

(33 )

当每隔一支柱用拉杆连接时(见图11): A向受力时拉杆方位角按式(33)计算。 B向受力时拉杆方位角按式(34)计算:

..............................(34 )

注:j表示拉杆在0o~180o范围内的顺序号(见图10、图II)O

图11

6.7.1.4支柱的最大垂直载荷:

操作状态下支柱的最大垂直载荷按式(35)计算:

WO= GO + (FI + P,-j) rnax ..............................( 35 )

液压试验状态下支柱的最大垂直载荷按式(36)计算:

WT= GT + 0.3 (Fi + P i-,j ) max c, W ..............................( 36 )

FmaX

式中:

(F,-+Fi,PmaX——各支柱(F,.+/5,,)中的最大值,N。

在A向或B向受力状态下,最大弯矩对支柱产生的垂直载荷的最大值(F,).,,'拉杆作用在支柱上 的垂直载荷的最大值(P,-7)max及两者之和的最大值(F, +P,_; )max按表22的公式计算,最大值(F,∙ + Pi 7)πιax的支柱位置见表22。

当设计未采用表22中所列的支柱数目时,则(FM'(Fr)max和(Fi-VPi应按6.7.1.2和 6.7.1.3的公式计算F,.和Pr ,取Fi的最大值,Pf的最大值和(F, +P,- )的最大值。

表 22 载荷CFi')mux, (P,∙-y )max ΛFi+ Pi j )max

拉杆连接方式 支柱数目 (F,∙)πw√N (P.-Pmnx∕N

(F,- + P,.-y)max∕N

0.500 Oa 0.500 Ob 0.500 0α+0.500 Ob A 向 2 号柱

0.323 6α 0.323 6b 0.323 6α+0.323 6b A 向 2 号柱

0.333 3« 0.333 3b 0.333 3α+0.333 3b A 向 3 号柱

8 0.250 Oa 0.326 6b

0.176 8«+0.301 86 A 向 3 号柱

所有相邻

两支柱间 用拉杆连接

10

12

夢

16

20

85

10

12

0.200 Oa 0.323 66

0.117 6α+0.307 86 B 向 4 号柱

0.166 Ia

G.M2 9«

0.125 Oa

0.111 Ia

0.100 Oa

0,250 Oa

0.200 Oa

每隔-支柱 用拉杆连接

14 X

0.166"7α

0.142 9α

16 0.125 Oa

—

0.111 Ia

18

20

0.100 &

« = MmilX /R ;塚=ZFmjIX /R。

i0.322 06

0.321 Ob

0.320 46

0.319 9b

0.319 6b

0.250 Ob

0.200 Qb

0.083 3α÷0.311 Ob

A向4号柱

Q.062德嘔312 9b B向5号柱

0.047欧+0:3里2b A向5号柱

0.038 Oo*f315 }/) B 向 6 号柱

0.030 9α+0‰ Tb 0 向 6 号柱

M` ______________

魅]4号柱

A向5号柱

A向[6号柱

0.250 0a⅛.0.25d.06

0.200 0«-0,200 0»

0.166 Ta +0.166 7b'

0.142 9iz÷O.M2 96

'人向7号柱

0.069 4«+0.160 2b

0.109 4u+0.162 4b

0.098 8a-t-0,146 9/> B 向 10 号柱

____________________________________________仁,' 一 I■'___________________

6.7.2单个支柱弯矩

支柱在操作或液压试验时,在内压力作用下,球壳直径增大,使支柱承受偏疗智矩和附加弯矩,见 图 12。 * 圣,X H/

6.7.2.1 偏心弯矩

操作状态下支柱的偏心弯矩按式(37)计算:

σ RW

M况=普%(D

JC/

式中:

σ0c——操作状态下球壳赤道线的薄膜应力,MPa,按式(38)计算:

(”+/? Oe) (Di +&)

4赤

σ<>e

(37 )

(38 )

(39 )

(40 )

(41 )

(42 )

操作状态下支柱的附加弯矩按式(41)计算f

状态下支柱的附加弯矩按式(42)计算:

H oɪS

Pw——操作状态下介质在赤道线的液柱静压力,MPa。

液压试验状态下支柱的偏心弯矩按式(39)计算:

液压试

式中:

σoe >t7 Te

液压试验状态下支柱

式中:

CrTe —

赤道线的薄膜应力,MPa,按式(40)计 3τ + ∙Pτe) (Qi +$e)

f = 応

PTC 液压试验状态下液体在赤道线的液柱静压力.MPao

6.7.2.2 附加弯矩

6.7.2.3 总弯矩

操作状态下支

按式(43)计算:

MO=Mol -I- M

<(44)计算:

(43 )

(44 )

6.7.3支柱稳定性校核

操作状态下支柱的稳定性按式(45)校核:

WO I βmMn -----—----------------------

M ,z(l 一。.8井)

∖ Wex/

≤ MC

(45 )

液压试验状态下支柱的稳定性按式(46)校核:

WT 萨+

BmMT

7Z 1-0.8-ʌ

∖ WEX

..............................(46 )

式中:

L ——弯矩作用平面内的轴心受压支柱稳定系数,根据支柱长细比、支柱类型和支柱材料,按 表23、表24、表25、表26选取;

人 ——支柱长细比,按式(4 7)计算:

ʌ _ ⅛3 HO 厂i

....................(47 )

L •一T十算长度系数,取⅛3 = 1;

门--支柱的惯性半径’ mm,按式(48)计算:

..........................(48 )

表23、表24、表25、表26未列材料的稣按式(49)〜式(51)计算。

当λ≤O.215吋EP按式(49)计算:

© P — 1 — a↑λi

当λ>0.215时,稣按式(50)计算:

轧—Σ^γ7 [怎2 + ʤ ʌ +人2) ■— ʌ/(a2 -∖- a ∙i λ --pλ2 )2 —4 λ2 ɔ ..................( 50 )

Z ʌ '

ɪ——换算长细比,按式(51)计算:

I = A /也 .........................

(51

兀N ES

RL •——支柱材料室温下的屈服强度(或0.2%非比例延伸强度),MPa;

«1、知、明---系数,对轧制钢管截面:«1 ^0.41, βa =0,986 , G3 =0.152 ;对焊接钢管截而:ɑɪ =0.65 ,

S=O.965, α3 =Ot300;

队 ——等效弯矩系数,取伉=J

7 ——截面塑性发展系数,取7=1.15;

Z ——单个支柱的截面系数,mm3,按式(52)计算:

表23 Q235A轧制钢管截面轴心受压支柱的稳定系数饥

|

λ |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

0 |

LOOo |

LOOO |

Lom |

1,000 |

0.999 |

0.999 |

0.998 |

().998 |

0.997 |

0.996 |

|

10 |

0,995 |

0.994 |

0.993 |

0.992 |

0,991 |

0.989 |

0.988 |

0,986 |

0.985 |

0.983 |

|

20 |

0,981 |

0.979 |

0.977 |

0/)76 |

(.).974 |

0.972 |

0.970 |

0.968 |

0.966 |

0.964 |

|

30 |

0.963 |

0.961 |

0.959 |

0.957 |

(),955 |

0.952 |

0.950 |

Ot948 |

0.946 |

0.944 |

|

40 |

0.941 |

0.939 |

0.937 |

0.934 |

0.932 |

OJ)29 |

0,927 |

0,924 |

0.921 |

0.919 |

|

50 |

OjI6 |

0.913 |

0.910 |

0.907 |

0,904 |

0.900 |

0,897 |

0,894 |

0.890 |

0.886 |

|

60 |

0.883 |

0.879 |

0,875 |

0.871 |

0,867 |

0.863 |

0,858 |

0.854 |

0.849 |

0.844 |

|

70 |

Q.839 |

().834 |

0.829 |

0t824 |

0.818 |

0.81,3 |

0.807 |

0.801 |

0.795 |

().789 |

|

80 |

0.783 |

0.776 |

0770 |

().763 |

0.757 |

0.750 |

0,743 |

0.73G |

0.728 |

0.721 |

|

90 |

0714 |

0.706 |

0.699 |

().691 |

0.684 |

0.676 |

0.668 |

0.661 |

0.653 |

0t645 |

|

100 |

0.638 |

0,630 |

0.622 |

0t615 |

0.607 |

0.600 |

0,592 |

0.585 |

0.577 |

0,570 |

注:中间值用内插法计算

表24 Q235A焊接钢管截面轴心受压支柱的稳定系数φv

|

A |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

0 |

LOoO |

LOOO |

1.000 |

0.999 |

0.999 |

Ot998 |

'0/)97 |

0.996 |

0.995 |

0.994 |

|

10 |

0.992 |

0,991 |

0.989 |

0.987 |

0.985 |

03)83 |

0,981 |

0.978 |

0.976 |

0.973 |

|

20 |

0,970 |

0.967 |

0,963 |

0,960 |

0.957 |

0τ953 |

0.950 |

0.946 |

0.943 |

0.939 |

|

30 |

0.936 |

0.932 |

0.929 |

0.925 |

0.922 |

0.918 |

0,914 |

0.910 |

0,906 |

0.903 |

|

40 |

0.899 |

0.895 |

0.891 |

0t887 |

0.882 |

0,878 |

0.874 |

0,870 |

0.865 |

0.861 |

|

50 |

0.856 |

0.852 |

0t847 |

0.842 |

0,838 |

0.833 |

0,828 |

0.823 |

0.818 |

0.813 |

|

60 |

0,807 |

0.802 |

0.797 |

0.791 |

0.786 |

0.780 |

0.774 |

0.769 |

0.763 |

0,757 |

|

70 |

0.751 |

0745 |

0739 |

0.732 |

0.726 |

0.720 |

0714 |

0,707 |

0.701 |

0.694 |

|

80 |

0.688 |

0,681 |

0.675 |

0,668 |

Ot661 |

0.655 |

0.648 |

0.641 |

0.635 |

0.628 |

|

90 |

Ot621 |

0.614 |

Ot6O8 |

0.601 |

0.594 |

0.588 |

0,581 |

0.575 |

0.568 |

0.561 |

|

.100 |

0.555 |

0.549 |

0.542 |

0.536 |

0,529 |

0.523 |

0t517 |

0.511 |

0*505 |

0.499 |

|

注:中间值用内插法计算。 | ||||||||||

表25 Q345钢轧制钢管截面轴心受压支柱的稳定系数φv

|

λ |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

0 |

.LOOO |

LoOO |

1,000 |

0.999 |

0.999 |

().998 |

0.997 |

()*997 |

0.996 |

0.994 |

|

1() |

0.993 |

0,992 |

0.990 |

0,988 |

0.986 |

0.984 |

0,982 |

OJ)80 |

0.978 |

0.975 |

|

20 |

0.973 |

0.971 |

().969 |

0.967 |

0.964 |

0.962 |

。,960 |

0.957 |

0.955 |

0,952 |

|

30 |

0.950 |

0.947 |

0,944 |

0,941 |

0.939 |

0.936 |

0.933 |

0.930 |

0,927 |

0.923 |

|

40 |

0.920 |

0,917 |

0.913 |

0.909 |

0.906 |

0.902 |

0.898 |

0.894 |

0.889 |

0,885 |

|

50 |

0.881 |

0.876 |

0.871 |

0.866 |

0.861 |

0,855 |

0.850 |

0,844 |

0.838 |

0.832 |

|

60 |

0.825 |

0.819 |

0.812 |

0.805 |

().798 |

0.791 |

Ot783 |

0.775 |

0.767 |

0,759 |

|

70 |

0751 |

0.742 |

0,734 |

0.725 |

0.716 |

0707 |

0.698 |

0b689 |

0,680 |

0.671 |

|

80 |

0.661 |

0.652 |

0.643 |

0.633 |

0,624 |

0.615 |

0t606 |

0.596 |

0.587 |

0.578 |

|

90 |

0.570 |

0.561 |

0,552 |

0,543 |

0.535 |

0.527 |

0.518 |

0.510 |

0.502 |

Cu94 |

|

]00 |

0.487 |

0.479 |

0.471 |

0.464 |

OΛ57 |

0.450 |

0.443 |

0,436 |

”429 |

O√123 |

|

注:中间值用内插法计算口 | ||||||||||

表26 Q345钢焊接钢管截面轴心受压支柱的稳定系数牝

|

λ |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

0 |

1.000 |

1.000 |

1.000 |

0.999 |

0.998 |

0.997 |

0.996 |

0.995 |

0.993 |

0.991 |

|

10 |

0.989 |

0.987 |

0.984 |

0.981 |

0.978 |

0.975 |

0.972 |

0.968 |

0.964 |

0.960 |

|

20 |

0.956 |

0.952 |

0.948 |

0.943 |

0.939 |

0.935 |

0.931 |

0.926 |

0.922 |

0.917 |

|

30 |

0.913 |

0.908 |

0.903 |

0.899 |

0.894 |

0.889 |

0.884 |

0.879 |

0.874 |

0.869 |

|

40 |

0.863 |

0.858 |

0.852 |

0.847 |

0.841 |

0.835 |

0.829 |

0.823 |

0.817 |

0.811 |

|

50 |

0.804 |

0.798 |

0.791 |

0.784 |

0.77X |

。•性 |

0.764 |

0.756 |

0.749 |

0.742 |

|

60 |

0.734 |

0.727 |

0.719 |

/7Trr |

0.704 |

_ 0.696 _ |

0.688 |

0.680 |

0.672 |

0.664 |

|

70 |

0.656 |

0.648 |

().6 iθ |

0.M |

0.623 |

0.615 |

1607 |

.599 |

0.591 |

0.583 |

|

80 |

0.575 |

0.567 z∙ |

().559 |

0.551 |

0.544 |

0.536 |

0.528 |

0.521 |

0.513 |

0.506 |

|

90 |

0.499 |

o.m |

r.484 |

0.477 |

0.470 |

0.463 |

0.457 |

(U50 |

Q.443 |

0.437 |

|

100 |

0.431 |

— .24 / |

_ / 0.418 |

0.412 |

0.406 |

0.400 |

0.395 |

0.389 |

0.384 |

0.378 |

|

注:中间值用内插法计 |

算。Wj |

*'∖ '∙> .ʌ — | ||||||||

W

F、= 了

力,N,按式(53)计算将" WEV-π⅛sA∕λ'j [b]c--毕柱材■料的许用应力,E⅛=R,∣.∕1.5,MPa°

6.8 地脚螺

6.8.1

式中.

m 攻 *

(FLJ)m" 见凶14屛

6.8.2支柱底板与基础的摩擦力按式(55)计算:

F, =(PLQ rrukxtan∕i

(53

(54

(55

式中: 、

∕s——支柱底板与基础的摩擦系数。钢-混凝土/= 0.4;钢-钢/=0.3。

6.8.3 地脚螺栓:

当Fs≥Fc ⅛,则球罐不需设置地脚螺栓,但为了固定球罐位置,应设置一定数量的定位地脚螺栓。

当FsVFC时,球罐必须设置地脚螺栓,地脚螺栓的螺纹小径按式(56)计算:

d B =I.13

FC +Cb

Wtl LrJ B

(56 )

式中:

次B --地脚螺栓的螺纹小径,mm;

Htt ——每个支柱上的地脚螺栓个数;

*]h——地脚螺栓材料的许用剪应力,*]B = O∙4ReL,MPa

CB --地脚螺栓的腐蚀裕量,一般取Cb = 3 mmO 6.9支柱底板 6.9.1支柱底板直径DI,按式(57)和式(58)计算,取两式中的较大值:

D∣j2 = (8 ~1Oy) d -∖- dQ ........................ ......( 58 )

式中:

DbI、Db2---支柱底板直径,mm;

B]be ——基础材料的许用应力,MPa ;

d --地脚螺栓直径> mmO

6.9.2底板厚度按式(59)计算:

3<7bc∕∣, i 厂 十Cb

rnmo

,MPa,按式(60)计算;

式中:

昂, ---底板厚度,mm;

b∣><.---底板的压应

Db----见 §囲.1,ram;

IlI E Cb

59 )

60 )

W板外边缘至支柱外表面的距离(见图13).mm;

底板的腐蚀裕量,一般取Cb = 3

支柱

基础

图13

6.10拉杆计算

6.10.1拉杆螺纹小径按式(61)计算:

Zr =1.13

+ CT

61

式中:

ClT --拉杆螺纹小径,mm;

Ft --拉杆的最大拉力,N;按式(62)计算:

ɪɔ ( P i-j)max

62

T COSB

(P,∙-j∙ )max-----见 6.7.1.4,N

[b]T ---拉杆材料的许用应力,[a]T=ReL/1.5 ,MPa;

CT --拉杆的腐蚀裕量,mm,一般取CT = 2 mm。

6.10.2当拉杆采用图14所示结构时,拉杆连接部位按下述方法计算。

6.10.2.1销子直径按式(63)计算:

d I) =O. 8

(63

式中:

dp--销子直径,mm;

MP——销子材料的许用剪切力,[口p = O∙4RcL,MPa° 6.10.2.2耳板厚度按式(64)计算:

(64

式中:

Bc---耳板厚度,mm ;

d9--销子直径,mm;

B丄——耳板材料的许用压应力,[α]c=RL∕l∙l,MPa° 6.10.2.3翼板厚度按式(65)计算:

(65

式中:

毎--翼板厚度,mm;

Bc---见式(64) ,mm;

ReL——耳板材料的屈服强度(或0.2%非比例延伸强度),MPa;

Rk.——翼板材料的屈服强度(或O∙2%非比例延伸强度),MPa° 6.10.2.4焊缝强度验算

a)耳板与支柱的焊缝A(见图14)所承受的剪切应力按式(66)校核:

1.41LiSI ≤ CrK ..............

式中:

Ll--A焊缝单边长度,mm;

SI——A焊缝焊脚尺寸,mm;

DdW——焊缝的许用剪切应力,MPa,按式(67)计算:

[了] W =0.4ReLga ..............

ReL——支柱或耳板材料的屈服强度(或0.2%非比例延伸强度),取较小值,MPa。

b)拉杆与翼板的焊缝B(见图14)所承受的剪切应力按式(68)校核:

FT “ r_n 2.82L2S2 W EW ..............

式中:

L2--B焊缝单边长度,mm ;

Sii——B焊缝焊脚尺寸,mm;

[τ]w--焊缝的许用剪切应力,MPa,按式(69)计算:

[τ^] W =。.4ReL © a

ReL——拉杆或翼板材料的屈服强度(或0.2%非比例延伸强度),取较小值,MPa。

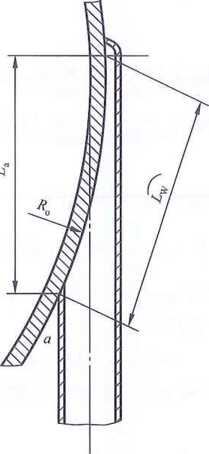

6.11支柱与球壳连接最低点G的应力校核(见图15)

6.11.1 α点的剪切应力

操作状态下a点的剪切应力按式(70)计算:

GO + (F; ) max T =.......... ..............

° 2Lw^en

液压试验状态下α点的剪切应力按式(71)计算:

GT + 0.3 (Fi) max r7 W

FmiiX T* T ~ β ∙ ∙ β ■ , • ■ , β , * * "'

2L W^Ca

式中:

(F,∙)πb∙,x-----见 6.7.1.4,No

(66 )

(67 )

(68 )

(69 )

(70 )

(71 )

6.11.2 α点的纬向应力

操作状态下α点的纬向应力按式(72)计算:

(P -I-POa) (Di + <^ea )

液压试验状态下Q点的纬向应力按式(73)计算:

3τ+ 力Ta) (Di + Sea)

στι

式中:

Pm——操作状态下介质在a点的液柱静压力,MPa;:

PTa——液压试验状态下液体在口点的液柱静压力∙ MPa。

6.11.3 α点的应力校核

/ √

6.11.3.1 α点的组合应力计算

操作状态下a点的组合应力按式(74)计算:

> " bra,=b,,∣ I-

V Oa

«点的组合应力按式(75)计算:

)

74

)

75

76

)

)

77

应满足式(76)和式(77)的要求:

6.11.3.2 应

a点的组合斤

液压试验状态

校

Tn==I

στa <0.9Rel φ (液压试验)或O.8Kt,l ¢(气压试纶和气液组合压力试验)• 式中:

——试验温度下球壳材料的屈服强度(或0.2%非比例延伸强度),MPa∕

6.12支柱与球壳连接焊缝的强度校核

支柱与球壳连接焊缝所承受的剪切应力按式(78)校核。

W "

"=1.4ILWSW HW

式中:

rw——支柱与球壳连接焊缝所承受的剪切应力,MPa;

F

W——取G0+(Fi)mnx和Gt + 0.3 (Fj) maxFɪ两者中的较大值,N

Fr

S--支柱与球壳连接焊缝焊脚尺寸,mm;

[τ]W--焊缝许用剪切应力,MPa,按式(79)计算:

[ɪ"] W=O∙4ReL^a

ReL——支柱或球壳材料的屈服强度(或0.2%非比例延伸强度),取较小值,MPa。

72

73

78

79

6.13外压球壳

外压球壳按GB 150.3或JB 4732计算。

7制造

7.1球壳板 7.1.1球壳板的型式与尺寸应符合图样要求。

7.1.2球壳板不得拼接且表面不允许存在裂纹、气泡、结疤、折叠和夹杂等缺陷。球壳板不得有分层。

7.1.3球壳板实际厚度不得小于设计厚度。

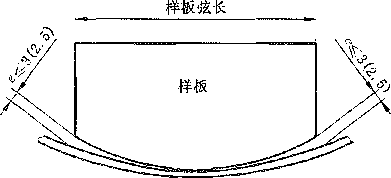

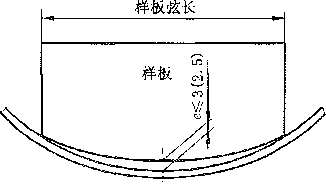

7.1.4曲率允许偏差:

当球壳板弦长大于或等于2 OOO mm时,样板的弦长不得小于2 000 mm;当球壳板弦长小于2 000 mm

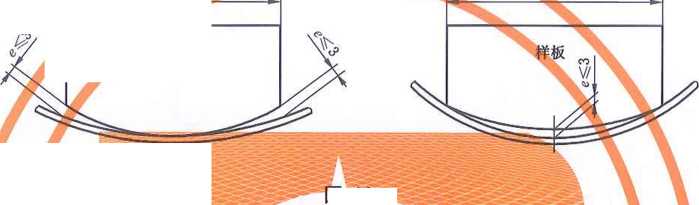

时,样板的弦长不得小于球壳板的弦长。样板与球'壳板的间隙《不得大于3 mmO如图16所示。

_________

样板弦长

样板弦长

样板

图'街有

■ t z4⅛⅛* 齢 V •=页二「百二--二 r . .

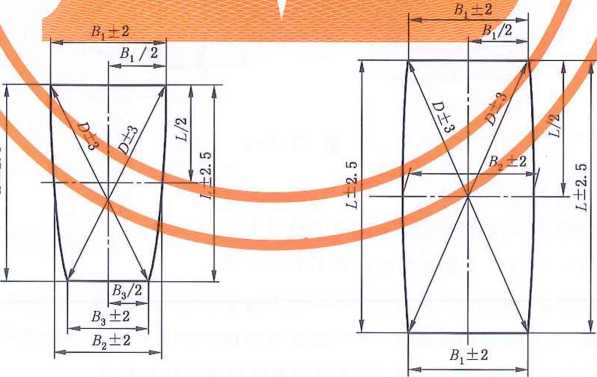

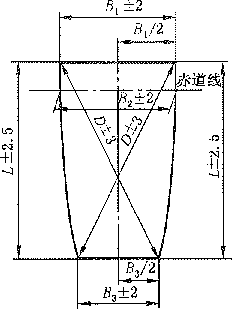

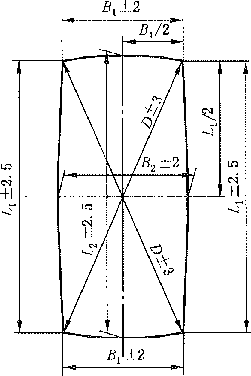

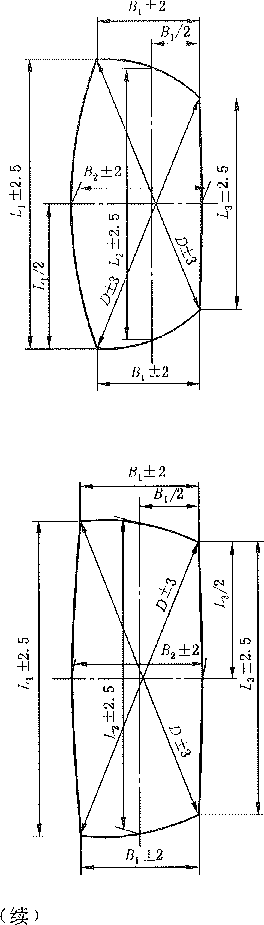

7.1.5几何尺寸允许偏差(见图17)如下,对刚付差的球壳板几何尺寸宜在托架上测量。

a)

b)

C)

d)

长度方向弦长允差不大于±2.5 mmα 宽度方向弦长允差不大于±2 mm, 对角线弦长允差不大于土3 mmO ∙i∙

晰对角线应在同一平面上。用两直线对角测量时.两直线的垂任距离偏差不得大于5 mm0

图17

7.1.6气割坡口表面应符合下列要求;

a) 坡口表面应平滑,表面粗糙度Ra应小于或等于50 μmo

b) 平面度B≤0,0<(⅛s为钢材厚度),且不大T 1 mmo

C)熔渣与氧化皮应清除干净,坡口表面不得有裂纹和分层等缺陷存在。若有缺陷时,应修磨或焊 补。焊补时,应将缺陷彻底清除,并经磁粉或渗透检测确认没有缺陷后方可焊补。焊补应按 8.7的规定进行。焊补后应磨平’使其保持原坡口的形状及尺寸。

CI)标准抗拉强度下限值RmN540 MPa钢材的气割坡口表面应进行磁粉或渗透检测,铁磁性材 料优先选择磁粉检测。

7.1.7球壳板周边100 mm的范围内应按JB/T 4730.3的规定进行超声检测,质量等级按4.2.8的有关 规定。

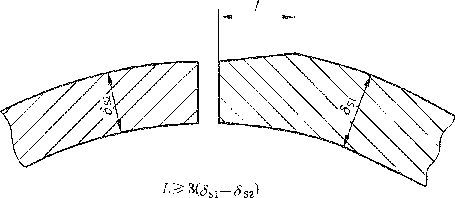

7.1.8相邻两板的厚度差大于薄板厚度的25%,或大于等于3 mm时,厚板边缘应按图18削成斜边, 削边后的端部厚度应等于薄板厚度。

7.1.9球壳板应采用冷压成形。

7.1.10满足GB 150.4的9.1时,制造单位应按8.9制作人孔与球壳板的产品焊接试件1块。

7.1.11相同规格的球壳板应具有互换性。

7.1.12球壳板应避免表面的机械损伤’对严重的尖锐伤痕应按8.7的规定进行修补。

7.1.13人孔及接管与球壳板的焊接、焊后尺寸检查、焊缝表面的形状尺寸及外观要求、无损检测、修磨 和焊补等应符合第8章的有关规定。

7.2零部件组焊

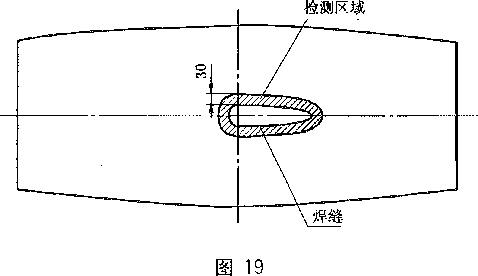

7.2.1分段支柱上段与赤道板组焊应在制造单位进行。组焊后,用弦长不小于1 000 mm的样板检査 焊缝部位向外300 mm以内(如图19所示)的赤道板的曲率,最大间隙不得大于3 mm,其余范围用弦长 不小于2 000 mm的样板检查最大间隙不得大于3 mmO

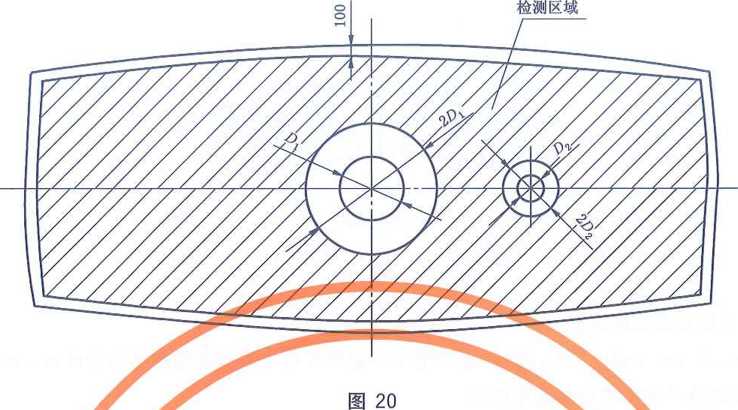

7.2.2人孔、接管与极板的组焊应在制造单位进行,焊后应符合下列要求:

a) 人孔、接管开孔位置及外伸高度的允许偏差不大于5 mm;

b) 开孔球壳板周边100 mm向内至开孔中心一倍开孔直径向外之间的范围内(如图20所示)用 弦长不小于1 OoO mm的样板检查极板曲率,最大间隙不得大于3 mmO

7.2.3若球罐不进行焊后整体热处理,制造单位应对下列组焊件按GB 150.4的规定进行焊后热处理:

a) 与人孔、接管焊接的球壳板;

b) 当赤道板厚度大于20 mm,且支柱与赤道板连接焊缝的焊脚尺寸大于12 mm时,与支柱焊接

的赤道板。 \ \

7.2.4若球罐进行焊后整体热处理.由设计者确定是否对组焊件进行焊后热处理,若制造单位对组焊 件进行热处理,则产品焊接试件除了与玺焊件一起热处理外,还应增加一次模拟热处理。焊接工艺评定 也应模拟二次热处理。 幽 费

7.2.5焊缝的焊后消氢处理.按8.3.4,7的规定进行。|

7.2.6法兰面应垂直于接管中心线。安装接管法算应保证法兰面的水平或垂直(冇特殊要求时,应按 图样要求),其偏差不得超过法兰外径的1%(法宣外径小于100 mm时,按100 mm计算),且不大于

3 mmo 蚤芸点善

7.2.7支柱的直线度允许偏差不大于L方000 (L为支柱长度,mm),且不大于W mm(支柱直线度的 测量方法按GB 150.4中筒体直线度的测量方法要求)。

7.2.8分段支柱上段戶赤道板组焊后的直线度允许偏差不大于L1∕l 000 (Ll为支柱上段长度,mm)。

7.2.9支柱全长的长度允许偏差不大于土3 mmo

7.2.10支柱与底板的组焊应垂直,其垂直度允许偏差不大于2 mm,如图21所示。

图21

7.3 试板

制造单位应每台球罐提供6块产品焊接试板的母材(须开坡口),试板的材料应符合8.9的要求。 何块试板的尺寸宜为600 ∏≡X18O mm,试板的各项检测按NB./T 47016的规定进萄。

7.4产品零部件的油漆、包装、运输

7.4.1球壳板外侧表面应除锈,并涂防锈漆两遍,坡曰表面及其内、外侧边缘50 mm的范围内涂町焊性 防锈涂料。睡块球壳板上的钢号、炉批号、球罐号标记,应醒目地框出。

7.4.2球壳板宜采用钢结构托架包装,球壳板的凸面朝上,各板间垫以柔性材料。每个包装架的总重 不宜超过30 IO

7.4.3试板、螺栓、螺母、垫片等宜装箱运输’拉杆等杆件宜集束包扎。

7.4.4所有加T件表面应涂防锈油脂,拉杆螺纹应妥善保护。

7.4.5球壳板、支柱、拉杆等零部件的油漆、包装和运输的其他要求按JB/T4711的有关规定。

7.5铭牌

制造单位应提供一块标明下列内容的铭牌:

a) 设计单位名称及设计许可证编号;

b) 制造单位名称及制造许町证编号I

C)组焊单位名称及制造许可证编号I

d) 球罐名称;

e) 球罐产品编号;

D 球罐图号或位号;

g) 储存介质名称;

h) 设计压力;

i) 试验压力;

j) 设计温度;

k) 容器类别;

l) 公称容积;

m) 装量系数;

n) 球壳材料;

。)球壳厚度;

P)最高允许工作压力(需要时);

q) 球罐净重;

r) 执行标准;

S)监检标记;

D 制造日期;

U) 设备编号;

V) 注册编号。

8 组焊、检验与验收

8.1 一般规定

8.1.1球罐组焊前应对基础尺寸进行检查(见图22),其允许偏差应符合表27的规定。

图22

|

vt,∣∣ V I | ||||

|

序号 |

_ 项 |

________________________ — ____ 1 r" ■ ;• 1 r, -r-r—-H-- I 1 扣 ∙⅛¾S⅛J‰ (I ■ ■ |

~允许&差- | |

|

1 |

基础中心圖直径Db |

球罐公称容积VIOOO m: ____W- 一.____________ |

--.;: I I 二 5 mm | |

|

球罐公称容积法1。。<)nr |

ɪ Di∕2 0$0 mm | |||

|

2 |

基础方位 | |||

|

3 |

相邻支柱基础中心距S |

土 2 mm | ||

|

4 |

地脚螺栓中心与基础中心圆南间距S;" |

±2 mm | ||

|

5 |

地脚螺栓预留孔中心与基础中心圆的间距Sb |

Jy ±8 mm | ||

|

6 |

基础标高 |

支柱基础上表面的标高 |

Db , ʃ ɪ OOo且不低于一15 mm | |

|

相邻支柱基础的标高差 |

≤4 mm | |||

|

7 |

单个支柱基础上表而的平面度 |

_地脚螺栓固定的基础 |

5 mm | |

|

预埋蠢础垫板固定的基础 |

2 mm | |||

|

注: |

D:为球寄设计I大I百容∙mm- | |||

8.1.2球罐组焊前,应对球罐零部件进行下列复验:

a) 零部件的数量。

b) 球壳板的曲率、几何尺寸、球壳板和坡口表面质量应符合7.1的要求。

C)对球壳板周边IOo mm范围内应进行超声检测抽查,抽查数量不得少于球壳板总数的20%, 且每带不少于2块,上、下极各不少于1块。其结果应符合4.2.8的规定。若发现超标缺陷,应 加倍抽查,若仍有超标缺陷,则应100%检验。

d)球壳板应进行超声测厚抽查,抽查数量不得少于球壳板总数的20%,且每带不少于2块,上、 下极各不少于1块。每张球壳板检测不少于5点,其中4个点分布在距离边缘100 mm左右 的位置并包括各顶角附近,1个点位于球壳板的中心附近。实测厚度应不小于设计厚度。若

有不合格,应加倍抽查,若仍有不合格应对球壳板进行100%超声测厚检查。

e)对球壳板材质有怀疑的应进行复验。

D 标准抗拉强度下限值RmN540 MPa的低合金钢制造的球壳板,坡口表面应按JB/T 4730.4进

行磁粉检测,I级合格,抽查数量为不少于球壳板总数的20%。若发现有不允许缺陷应对球 壳板坡口表面进行100%检测。

8.1.3底板与基础、拉杆与支柱的固定连接应在耐压试验合格后进行。

8.2 组装

8.2.1球壳组装要求:

8.2.1.1球壳不得采用机械方法强力组装。

艺确定

样板

8.2.1.4 组装后, 边量)不应大于7

mm (当两板厚度不等时,不应计入两板厚度的差

对口间隙应按图样要求,间隙宜为2 mm÷2 mm,采用其他焊接方法时,对口间隙应由焊接工

000 mm的样板,沿对接接头每50Omm测量厶点,棱角E (包括错

8.2.1.3 对口错边量厶 值),见图23、图24。

ZNl 000

|

Γ | |||

Λ≥l 000

图25

;NJgrUΓ-I-J!-I. -UF.Fnn-llw®最匚」云-注拦-ih!.^!5Γ.!Γ.;;Uk •

E值按式(80)计算:

E=A-B ..............................( 80)

式中:

E--棱角,mm;

A--球壳与样板的最大径向距离,mm;

B——球壳设计内半径或外半径与样板曲率半径的径向距离,mmo

B = IR-R样板 I ..............................( 81 )

式中:

R--球壳的设计内半径或外半径,mm;

R样板——样板的曲率半径,mm。

8.2.2支柱安装找正后,在球罐径向和周向两个方向的垂直度允许偏差厶(△= I。】一s I )应符合下 列规定,见图26o

■•• L,.iκycQ2-∙-J,l^m∙s∙-∙,;::-',::il.I-::-.- ∙:

图26

a) 当支柱高度H小于或等于8 000 mm时,△应小于或等于10 mm;

b) 当支柱高度H大于8 000 mm吋,△应小于或等于1.5H∕1 OOO,且不大于15 mmo

8.2.3町调式拉杆应对称均匀拉紧。

8.2.4连接板(预焊件)应与球壳紧密贴合,并在热处理前与球壳相焊。若连接板与球壳的角焊缝是连 续焊时,应在连接板最低部位留出通气缝隙。

8.3 焊接

831施焊环境

8.3.1.1汽施焊环境出现下列任一情况,[1无有效防护措施时,禁止施焊:

a) 焊条电弧焊时风速大于IO m/s;

b) 气体保护焊时风速大于2 m/s;

C)和対湿度大于90%;

d) 雨、雪环境;

C)焊件温度低于一2() 0C0

注:相对湿度应在距球罐表面500 mm-1 OOo mm处测得。

8.3.1.2当焊件温度低于()°C但不低-T-20 °C吋,应在施焊处100 mm范围内预热到15 °C以上。

8.3.2 焊接工艺

8.3.2.1球罐施焊前,受压元件焊缝、与受压元件相焊的焊缝、熔入永久焊缝内的定位焊缝、受压元件母 材表面堆焊与补焊,以及上述焊缝的返修焊缝都应按NB/T 47014进行焊接工艺评定或者具有经过评 定合格的焊接工艺支持。

8.322焊接工艺评定技术档案应保存至该工艺评定失效为止,焊接工艺评定试样保存期不少于5年。

8.3.3焊接要求

8.3.3.1焊接材料的干燥:

a) 焊接材料应设专人负责保管、烘干和发放。

b) 焊接材料的贮存库应保持干燥,相对湿度不得大于60%O焊接材料使用前,应按有关规定进 行烘干。

C)烘干后的焊条应保存在100 °C〜150 °C的恒温箱中,药皮应无脱落和明显裂纹。

Ci)焊条在保温筒内不宜超过4 h。超过后,应按原烘干制度重新干燥。重复烘干次数不宜超过 2次。

8.3.3.2焊丝在使用前应清除铁锈和油渍等污物。

8.3.3.3定位焊及工卡具焊接:

a) 对焊王的要求应与球壳焊接相同。定位焊和工卡具焊接按评定合格的焊条电弧焊焊接工艺 进行。

b) 要求预热后焊接的球壳,在定位焊及工卡具焊接处,至少应在150 mm范围内进行预热。

C)定位焊缝的长度应不小于50 mm,引弧点和熄弧点应在坡「1内。

CI)工卡具的焊接,引弧点和熄弧点应在工卡具焊道上。严禁在非焊接位置任意引弧和熄弧。

e) 工卡具拆除时,不得损伤球壳板。切除后应打磨平滑。

8.3.4 施焊

8.3.4.1施焊前应将坡口表面和两侧至少20 mm范围内的油污、水分及其他有害杂质清除干净。

8.3.4.2焊件的预热应符合下列规定:

a)预热温度可参照表28,并经焊接工艺评定进行验证。

表28常用钢的预热温度

|

板厚∕mm |

钢号 | ||||

|

Q245R |

Q345R 16 MnDR 15MnNiDR |

Q370R 15MnNiNbDR |

07MnMoVR 07MnNiVDR 07MnNiMODR |

09MnNiDR | |

|

预热温度/°C | |||||

|

20 |

— |

一 |

一 |

— |

— |

|

25 |

一 |

一 _____ |

25 |

50〜75 |

50—75 |

|

32 |

一 |

弓多75〜125 |

___100—15^^^ | ||

|

38 |

75 〜125. |

100—150 |

12^5≈,,]75 |

75 〜IOo | |

|

50 |

IOo^⅛0 / |

125〜175 |

150〜200 |

100—125 | |

注1:拘束度高的部位(如接管、人孔)或环境气温低于5 °C时,应采用较高的预热温學,扩太四热范围。 注2:不同强度的钢相互焊接时,应采用强度较高的钢所适用的预热温度。

注3:"—”表示不需预热。 \

' '' 一'----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

b)预热殄须#1匀,预热宽度应为焊缝中心线两侧各取3倍板厚,「[不少于IOO mm0预热温度应 距焊缝中心线50 mm处对称测量,通条焊缝测点不少于3对。

C)预热的焊道,层间温度不应低宇预热温度的下限点 B ⅜∣

8.3.4.3焊接线能量应不超过经焊接工艺评定合格的线能量上限。

8.3.4.4焊道始端应采用后退起弧法,终端击将弧坑填满。爹层焊的层间接头应错开。

8.3.4.5双面焊对接焊缝,单侧焊接后应进行背面清根。焊缝清根时应将定位焊的焊缝金属清除掉,并 用砂轮修整刨槽,修整后的坡「I形状、宽窄应一致,标准抗拉强度下限值Rmm540 MPa的低合金钢在 清根后须按JB/T 4730.4进行100%磁粉检测或按JB, T 4730.5进行100%渗透检测,合格级别不低于

1 级 \ % / J

丄虫。 ¾ ¾ 夕 Λ

8.3.4.6因故中断焊接时,应根据工艺要求采取措施,以防产生裂纹。再行施残前,确办<无裂纹后,方可

按原工艺要求继续吨/ /

8.3.4.7符合下列条件之了的焊缝,焊后须立即进行后热消氢处理,后痣編.圏我200 °C〜250 °C,后 热时间应为 0.5 h~l ho

a) 焊接接头厚度大于32 mm.且材料标准抗拉强度下限值K,κ≥540 MPa的球壳对接焊缝;

b) 焊接接头厚度大于38 mm的低合金钢球壳对接焊缝;

C)嵌入式接管与球壳的对接焊缝;

CI)焊接工艺规程或焊接作业指导书确定需消氢处理的焊缝;

e)对冷裂纹敏感性较大的低合金钢和拘束度较大的焊缝。

8.3.4.8不锈钢球罐不得采用钢印标记。

8.4焊后尺寸检查 8.4.1对接焊缝形成的棱角E应按8.2.1.4的方法进行检查。E值不得大于10 mmo

8.4.2焊后球壳两极间的净距与球壳设计内直径之差和赤道截面的最大内直径与最小内直径之差均 应小于球壳设计内直径的0.7%,旦不大于80 mmo

8.5焊缝表面的形状尺寸及外观要求 8.5.1焊缝表面不得有表面裂纹、未焊透、未熔合、表面气孔、弧坑、未填满、夹渣和飞溅物;焊缝与母材 应圆滑过渡;角焊缝的外形应凹形圆滑过渡。

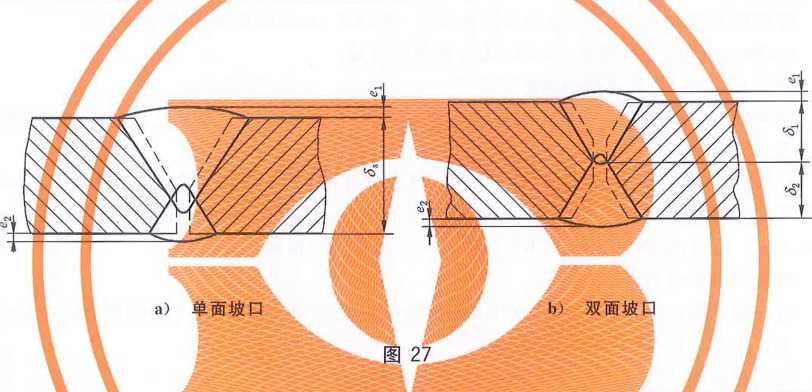

8.5.2对接焊缝的余高eɪ摆2应符合表29和图27的规定。

表29对接焊缝余高e1,e2

mm

|

标准抗拉强度下限(ff√<,,≥540 MPa的低合金钢钢材 |

其他钢材 | ||||||

|

单面坡口 |

双面坡口 |

单面坡口 |

双面坡口 | ||||

|

e2 |

C |

«2 |

e↑ |

«2 | |||

|

0%〜10%毎 且W3 |

0~ ] .5 |

0% 〜10%N |

。%~ I" 0 且W3 |

fL≤3 |

0-1.5 |

0%〜15%禺 、且<3 |

0%〜15%僅 且W3 |

8.5.3角焊缝的焊脚尺寸.在图样无规定时.取焊件中较薄者之厚度匚补强圈的焊脚尺寸,当补强圈的 厚度不小于8 mm时.其焊脚尺寸等于补强圈厚度的70%,且不小于8 mmo

8.6无损检测

8.6.1无损检测方法的选择

8.6.1.1检测方法包括射线检测(X射线蓋向曝光”射线甫向曝光、7射线全景曝光)、超声检测[包括 衍射时差法超声检测(TOFD).可记录的脉冲反射法超声检测、不可记录的脉冲反射法超声检测]、磁粉 检测、渗透检测。

8.6.1.2当采用不可记录的脉冲反射法超声检测时,应采用射线检测或者衍射时差法超声检测作为附 加局部检测。

8.6.1.3对于奥氏体型钢制球罐的对•接焊接接头应优先采用射线检测,其他材料制球罐应优先采用衍 射时差法超声检测。

8.6.1.4不宜采用〉射线全景曝光射线检测。

8.6.1.5铁磁性材料进行表面检测时,应优先采用磁粉检测,球罐内侧宜采用荧光磁粉检测。

8.6.2无损检测的实施时机

8.6.2.1焊接接头应在形状尺寸检查和外观目视检查合格后,再进行无损检测。

8.6.2.2有延迟裂纹倾向的材料制造的球罐,应在焊接结束至少36 h后,方可进行焊接接头的无损 检测O

8.6.2.3有再热裂纹倾向的材料制造的球罐的焊接接头,应在热处理后或耐压试验后增加一•次Ioo% 表面检测。

8.624标准抗拉强度下限值∕<11≥540 MPa的球罐的焊接接头,应在耐压试验后增加…次100%表面 检测..

8.6.3射线和超声检测

8.6.3.1符合下列条件之一的球壳对接焊接接头,应按图样规定的检测方法,进行全部(IOo%)的射线 或超声:

a) 设计压力大于或等于1.6 MPa的第RI类球罐;

b) 进行气压或气液组合压力试验的球罐;

C)焊接接头系数取LO的球罐;

CI)盛装易爆和毒性为极度或高度危害介质的球罐;

e)焊接接头厚度大于30 mm的奥氏体型钢、Q245R、Q345R、Q37QR钢制球罐;

D 标准抗拉强度下限值Km≥540 MPa的钢制球罐;

g)图样规定须100%检测的球罐。

注:上述球罐中公称直径DNm250 mm的接管与接管对接接头、接管与带颈对焊法兰对接接头的检测要求与球壳 对接焊接接头相同《

8.6.3.2除8.6.3.1规定以外的对接焊接接头,应进行局部检测,检测方法按设计文件规定,检测长度不 得少于各条对接焊接接头长度的20%,且不得小于250 mm,局部检测应涵盖所有焊工的施焊。以下部 位应进行100%检测,其中a)、b)、C)部位检测长度可计入局部检测长度之内:

a) 焊接接头的交叉部位;

b) 对于满足GB 150.3-2011中6.L3不另行补强的接管,自开孔中心沿球壳表面的最短长度等 于开孔直径的范围内的焊接接头;

C)凡被补强圈、支柱、垫板、内件等所覆盖的焊接接头;

d) 嵌入式接管与球壳对接连接的焊接接头;

e) 承受外载荷的公称直径DN>250 mm的接管与接管对接接头和接管与带颈对焊法兰的对接 接头O

注:按本条规定检测后,制造、组焊单位对水检查的焊接接头质星仍需负责。但是,若作进一歩检测可能会发现少 量气孔等不危及球罐安全的超标缺陷,如果这也不允许时,就应选择IoO%检测.

8.6.3.3公称直径DN<250 mm的接管与接管对接接头、接管与带颈对焊法兰对接接头的检测要求按 设计文件规定。

8.6.4表面检测

8.6.4J球罐的下列部位在耐压试验前(如球罐需焊后整体热处理时应在热处理前)应进行全部 (100%)的表面检测:

a) 凡符合8.6.3.1 M定进行全部射线或超声检测的球罐的所有焊接接头表面,非受压件与球壳的 连接焊缝;

b) 标准抗拉强度下限值^m≥540 MPa低合金钢制球罐经火焰切割的坡口表面;

C)用有延迟裂纹倾向或者再热裂纹倾向的钢材制造的球罐的所有焊接接头表面;

d) 钢材厚度大于20 mm的奥氏体型钢球罐的对接和角接接头;

e) 图样注明有应力腐蚀的球罐;

f) 嵌入式接管与球壳连接的对接接头表面;

g) 焊补处的表面;

h) 工卡具拆除处的焊迹表面利缺陷修磨处的表面;

O 支柱与球壳连接处的角焊缝表而;

j) 要求全部射线或超声检测的球罐上公称直径DN<250 mm的接管与接管对接接头、接管与带 颈对焊法兰对接接头I

k) 设计文件要求进行检测的接管角焊缝。

8.6,5 组合检测

8.6.5.1标准抗拉强度下限值∕<1≥540 MPa的低合金钢制球罐的焊接接头,若其焊接接头厚度大于 20 mm,还应采用8,6.1中所列的与原无损检测方法不同的检测方法另行进行局部检测,该检测应包括 所冇的焯缝交叉部位。

8.6.5.2经射线或超声检测的焊接接头,如有不允许的缺陷,应在缺陷清除干净后进行补焊,并对该部 分采用原检测方法重新检查,直至合格。

8.6.5.3进行局部检测的焊接接头,发现有不允许的缺陷时,应在该缺陷两端的延伸部位增加检查长 度,增加的长度为该焊接接头长度的10⅜,.R.两侧均不小于250 mmo若仍有不允许的缺陷,则对该焊 接接头做全部(100%)检测,

8.6.5.4磁粉与渗透检测发现的不允许缺陷,应按&7的规定进行修磨及必要的补焊后’对该部位采用 原检测方法重新检测,直至合格。

8.6.5.5当设计文件规定时,还应按规定进行组合检测。

8.6.6无损检测的技术要求

8.6.6.1射线检测的技术要求

按JB/T 4730.2对焊接接头进行射线检测,其合格指标如下:

a) 若球罐及受压元件符合8.6.3.1的规建,检测技术等级不低于AB级,合格级别不低于H级;

b) 若球罐及受压元件符合8.6.3.2的规定,检测技术等级不低于AB级,合格级别不低于川级; C)角接接头、T形接头,检测技术等级不低于AB级,合格级别不低于11级。

8.6.6.2超声检测的技术要求

按JB/T 4730.3及NB/T 47013.10 (JB/T 4730.10)对焊接接头进行超声检测,其合格指标如下:

a) 若球罐及受压元件符合8.6.3.1的规定,脉冲反射法超声检测技术等级不低于B级,合格级别 不低于I级;

b) 若球罐符合8.6.3.2的规定,脉冲反射法超声检测技术等级不低于B级,合格级别不低于IJ级; C)角接接头、T形接头,脉冲反射法超声检测技术等级不低于B级,合格级别不低于I级;

CI)采用衍射时差法超声检测(ToFD)的焊接接头’合格级别不低于II级。

8.6.6.3 表面检测的技术要求

按JB/T 4730.4-4730,5对焊接接头进行磁粉、渗透检测,合格级别不低于T级。

8.6.6.4 组合检测技术要求

当组合采用射线和超声检测时,质量要求和合格级别按照各自执行的标准确定,并且均应当合格。

8.6.7 无损检测档案

球罐无损检测档案应完整,保存时间不得少于球罐设计使用年限。

8.7修磨和焊补

球罐在制造、运输和施工过程中产生的各种有害缺陷应进行修磨或焊补。

8.7.1 修磨

球壳板局部表面和焊缝表面的缺陷及工卡具焊迹必须用砂轮修磨。修磨范围内的斜度至少 为1 : 3。修磨后的球壳实际厚度不得小于设计厚度,同时磨除深度应小于球壳名义厚度的5%,且不大 于2 mmo超过时,应进行焊补。

8.7.2焊补

a) 对球壳表面缺陷进行焊补时,每处的焊补面积应⅛Γδ 000 mm2以内。如有两处以上焊补时, 任何两处的净距应大于50 mm匚.每块球壳板上焊补面积总和必须小于该块球壳板面积的 5%。补焊后的表面应修磨平滑,修磨范围内的斜度至少为1 : 3,且髙度不大于1.5 mmo当 球壳板表面焊补深度超过3 mm时,还应进行超声检测。坡口表面缺陷按7.1.6修磨和焊补。

b) 焊缝表面缺陷进行焊补时,焊补长度应大于50 mmO材料标准抗拉强度下限值Rm≥540 MPa 的低合金南材樨缝焊补后,应在焊补焊道上加焊一道凸起的即火焊道。冋火焊道焊完后,应磨 去回火焊道多余的焊缝金属.使其与主体焊缝平缓过渡.

C)焊缝的内部缺陷焊补肘.清除的缺陷深度不得超过球売板厚度的2 3,若清除到球壳板厚度 的2冷处还残留缺陷时,应在该状态下焊补,然后善其背面再.次清除缺陷,进行焊补。焊补长 度应大于 50 mm。当采用碳孤总刨清除缺陷时.应符合8.3.4.5的规定。

CI)焊接接头同-部位的焊补次数不宜超过2次。如超过2次,焊补前臨经制造(组埠)单位技术 总负责人批准。焊补次数、部位和焊补情况应记入球罐质量证明B

⅛ ¾ 'l⅛⅜ n 翌"‘‘ IiJ H

8.8焊后整体热处理(PWHT)

8.8.1球罐及其受压元件按材料、焊接接头厚度(即焊后热处理厚度⅜v.,r)或设汁要求确定是否进行 焊后热处理。∖ ∖ ∣HI/ / 8.8.2焊接接头慙应按下列规定确定:

a) 对等厚全焊透对接接头为钢材厚度;

b) 对于对接焊缝和角焊缝为焊缝厚度;

C)对于组合焊缝另対接焊缝与角焊缝厚度中较大者;

CI)当不同厚度元件焊接爲%*

——不等厚对接接头取较薄元件的钢材厚度; *

接管与壳体焊接时,取接管颈厚度、売体厚度、补强圈厚度和连接角焊缝厚度中较大者; 一接管与法兰焊接时,取接头处接管颈厚度;对于GB 150.3-2011中图7-lg)所示结构取法 兰厚度;

非受压元件与受压元件焊接时,取焊缝厚度。

8.8.3符合下列情况之一的球罐,应在耐压试验前进行焊后热处理(当制定热处理技术要求时,除满足 以下规定外,还应釆取必要的措施,避免由于焊后热处理导致的再热裂纹):

a) 设计图样要求进行焊后热处理的球罐;

b) 焊接接头厚度大于32 mm(若焊前预热100 °C以上时,焊接接头厚度大于38 mm)的Q245R、 Q345R、Q370R 和 07MnMOVR 钢制球罐;

C)有应力腐蚀倾向的球罐,如盛装液化石油气、液氨等的球罐;

d)盛装毒性为极度或高度危害介质的碳素钢、低合金钢球罐。

8.8.4除设计图样另有规定,奥氏体型不锈钢球罐可不进行焊后热处理。

8.8.5热处理工艺:

8.8.5.1热处理温度应按图样要求,也可参照表30,但均应经焊接工艺评定进行臆证。

热处理恒温时间,按焊接接头厚度每25 ⅛m恒温1 h计算.且不少丁T h。 升温至#00 °C以上时.升温速度宜控制在50 °C h〜80 oCh3

4<»0 °C以上降温时,降温速度宜控;制在右0 oC∕h~50 oC/h,400笆以下自然怜: 40P °C以上升温和降温时,球壳裏面I:任意两测温点的温差不得大丁 130 OeO 方柬单位应针对每台球罐制定热处理作业指导书。

表30焊后热处理温度

|

钢号 |

焊后热处理温度/°C |

|

Q245R |

600 + 20 |

|

Q345R |

6OO±2O |

|

Q370R |

定,二580 + 20 |

|

16 MnDR 一 |

^^^590 ±20 |

|

Jl^nNiDR | |

|

*5 MnNiNbDR _ |

_ ^∣P±2^ |

|

(J9 MnNiDR |

570 "0 vʌ |

|

_ 07Ml^OVl^b7MnNi VDR.07MnNiMoΓ)R |

37()±2(J |

8.8.5.2

I

却。

I

8.8.5.3

8.8.5.4

8.8.5.5

8.8.5.6

8.8.6保温要求: f J

8.8.6.1球罐的人孔、接管、连接板及从支柱与球壳连接焊缝的下端算起向卜'至少1 00() mm长度的支 柱应进行保中\ .

8.8.6.2热处理时,保温层外表温度布禾高于「6()35:

8.8.7测温系废∖

8.8.7.1测温点应嗨布置在球壳表面,相邻测温点的间距宜为4 500 m⅛o限入孔与球壳环焊缝边缘 200 mm以内及每块声品焊涂试件上,必须设测温点。

8.8.7.2温度应进行连续自动记录。仪表精度应达到1%的要求。

8.8.8 柱脚移动:

8.8.8.1热处理前应在支柱下部设置移动装置。

8.8.8.2 热处理过程中,应监测柱脚位移,并按计算位移值及时调整柱脚位移。一般温度每变 化1()0 °C应调整一次。

8.8.8.3热处理后,应测量并调整支柱垂直度,其允许偏差应符合8.2.2的要求。

8.8.9不锈钢球罐的表面应做酸洗、钝化处理。该类材料球罐表面及零部件按设计图样要求进行热处 理时,在热处理前应清除不锈钢表面污物及有害介质,热处理后再做酸洗、钝化处理。

8.9试件与试样 8.9.1产品焊接试件

8.9.1.1制备产品焊接试件与试样的要求

8.9.1.1.1试件的原材料必须合格,并旦与球罐用材具有相同标准、相同牌号、相同厚度和相同热处理 状态。

8.9.1.1.2试件应由施焊该球罐的焊工,采用与施焊球罐相同的条件、过程与焊接工艺(包括施焊及其 之后的热处理条件)施焊,有热处理要求的球罐,应将产品焊接试件布置在球壳热处理高温区外侧,并与 球壳紧贴,与球罐…起进行热处理O

8.9.1.1.3何台球罐应做立焊和平焊加仰焊2块产品焊接试件。

8.9.1.1.4试件的尺寸和试样的截取按NB/T 47016的规定。若有冲击试验要求,应在试件上同时截 取冲击试样,进行冲击试验。

8.9.1.2试样检验与评定

8.9.1.2.1试样的检验与评定按NB/T 47016和设计文件要求进行。

8.9.1.2.2当需要进行耐腐蚀性能检验时,应按相关标准和设计文件规定制备试样进行试验,并满足要 求。其中,不锈钢的品间腐蚀敏感性检验应按GB/T 21433规定进行。

8.9.1,2.3除另有规定,奥氏体型钢材的焊缝金属冲击试验合格指标为冲击吸收功不小于31 Jn

8.9.1.2.4当试样评定结果不能满足要求时,允许按NB/T 47016的要求取样进行复验。如复验结果 仍达不到要求时,则该试件所代表的球罐被判为不合格。当球罐被判为不合格时,允许将产品焊接试件 及其所代表的球罐重新进行热处理,然后按上述要求重新进行试验。

8.9.2其他试件和试样

8.9.2.1要求做耐腐蚀性能检验的球罐或者受压兀件,应按设计文件规定制备耐腐蚀性能试验试件并 进行检验与评定。

8.9.2.2根据设计文件要求,螺柱经热处理后需做力学性能试验者,应按批制备热处理试样并进行检验 与评定。每批系指同时投料的具有相同钢号、相同炉罐号、相同断面尺寸、相同制造工艺的同类螺柱。

8.10耐压试验和泄漏试验

8.10.1球罐安装完工后,应按设计文件规定进行耐压试验和泄漏试验。

8.10.2耐压试验和泄漏试验时,必须在球罐的顶部和底部各设置一•个量程相同并经检定合格的压力 表。压力表的量程为LS倍〜3倍的试验压力,宜为试验压力的2倍。压力表的精度不得低于1.6级, 压力表的表盘直径不得小于100 mm。试验压力以球罐顶部压力表读数为准II

8.10.3球罐的开孔补强圈应在耐压试验前通入0.4 MPa〜。.5 MPa的压缩空气检查焊接接头质量。

8.10.4 耐压试验:

8.10.4.1耐压试验分为液压试验、气压试验以及气液组合压力试验,组焊单位应按设计文件规定的方 法进行耐压试验。

8.10.4.2 耐压试验的试验压力和必要时的强度校核按3.11的规定。

8.10.4.3耐压试验前,球罐各连接部位的紧固件应装配齐全,并紧固妥为进行耐压试验而装配的临 时受压兀件,应采取适当的措施,保证其安全性。

8.10.4.4耐压试验保压期间不得釆用连续加压以维持试验压力不变,试验过程中不得带压拧紧紧固件 或对受压元件施加外力。

8.10.4.5耐压试验后所进行的返修,对返修深度大于壁厚一半的球罐,应重新进行耐压试验。

8.10.4.6 液压试验:

8.10.4.6.1试验液体一般采用水,试验合格后应立即将水排净吹干。半无法完全排净吹干时’对奥氏 体不锈钢制球罐,应控制水的氯离了含量不超过25 mg∕Ln

8.10.4.6.2需要时,也吋采用不会导致发生危险的其他液体,但试验时液体的温度应低于其闪点或沸 点,并有可靠的安全措施。

8J0.4.6,3 试验温度:

Q345R,Q370I<07MnMoVR制球罐进行液压试验时,液体温度不得低于5 OC ^Q245R和其他低合 金钢制球罐进行液压试验时,液体温度不得低于15 Oe O如果由于板厚等因素造成材料无塑性转变温度 升高,则需相应提高试验温度O

当有试验数据支持时,可使用较低温度液体进行试验,但试验时应保证试验温度(球罐罐壁金属温 度)比球罐罐壁金属无塑性转变温度至少高30 OeO

8.10.4.6.4试验程序和步骤:

a) 试验球罐内的气体应当排净并充满液体,试验过程中,应保持球罐外表面的干燥。

b) 当试验球罐罐壁金属温度与液体温度接近时,方可缓慢升压。

C)试验时,压力应缓慢上升,升至试验压力的50%[l寸,保压10 min,然后对球罐的所有焊接接头 和连接部位进行渗漏检查,确认无渗漏后继续升压。

d) 压力升至设计压力时,保压10 min,然后再次进行渗漏检査,确认无渗漏后再升压。

e) 压力升至试验压力时,保压时间不少于30 min,然后将压力降至设计压力进行检查,检查期间 压力应保持不变,以无渗漏为合格。

D 液压试验完毕后,应将液体排尽,用压缩空气将球罐内部吹干。排液时,严禁就地排放。 8.10.4.6.5液压试验的合格标准:试验过程中,球罐无渗漏,无可见的变形和异常声响。

8.10.4.6.6 基础沉降要求:

a) 球罐在充、放液过程中,应在下列过程对基础的沉降进行观察;

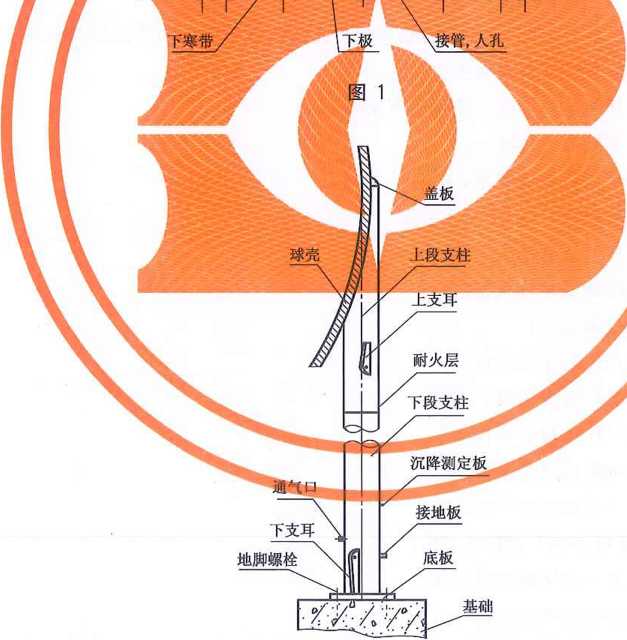

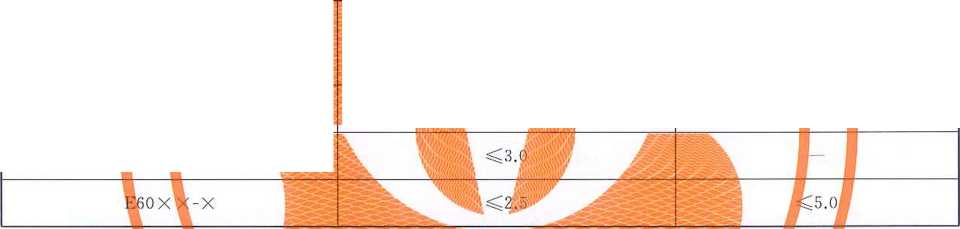

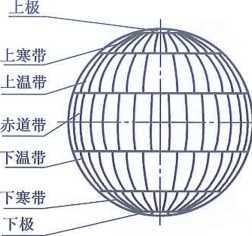

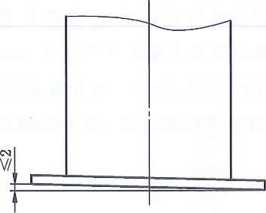

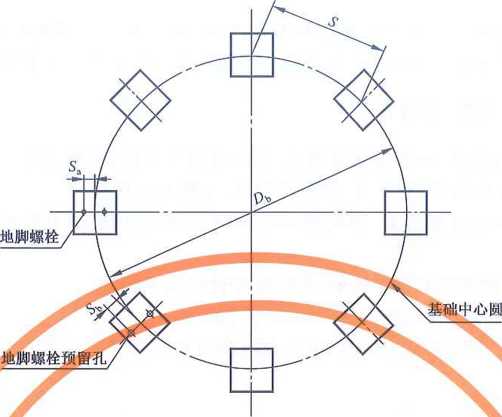

—充液前;