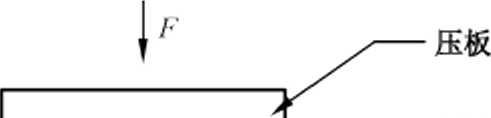

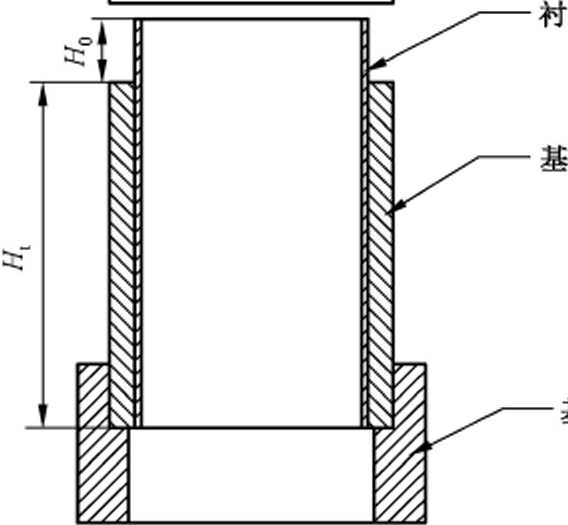

B.2.2按图B.1所示,将底座和压板分别放置于试样底部和顶端.再放置于材料试验机压缩夹具内,给 压板施以压力,测试基层与衬里层分离时的最大应力Fo

层

图B.1紧密度试验用试样图

B.2.3

B.2.4

B.2.5

B.2.6

ICS 75∙20Ch23∙040∙01

E 16;J 15

BP¾

GB/T 37701—2019

石油天然气工业用内覆或衬里耐腐蚀 合金复合钢管

COrrOSiOn resistant alloy Clad Or Iined Steel PiPe for petroleum and natural gas industries

2019-06-04 发布

2020-01-01 实施

国家市场监督管理总局传布 屮国国家标准化管理委员会发布

参考文献 本标准按照GB/T 1.1—2009给出的规则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。

本标准由全国石油天然气标准化技术委员会(SΛC∕TC 355)提出并归口。

本标准起草单位:中国石油集团石油管工程技术研究院、中国石油天然气股份有限公司塔里木油田 分公司、浙江天管久立特材有限公司、中国石油工程建设有限公司西南分公司、中国石油阿姆河天然气 勘探开发(北京)有限公司、西安向阳航天材料股份有限公司、中国石化石油工程设计有限公司、郑州万 达重工股份有限公司、上海海隆复合钢管制造有限公司、沧州隆泰迪管道科技有限公司、宝鸡石油钢管 有限责任公司、中海油研究总院有限责任公司。

本标准主要起草人:魏斌、李发根、夏正文、李为卫、赵新伟、方伟、戚东涛、李亚军、姜放、刘有超、 吴泽、袁希海、刘建彬、王春建、王晓峰、徐艳辿、曹静、刘云、邱锋、廖青云、吴立斌。

1范围

本标准规定了石油天然气工业管道输送系统用内覆或衬里耐腐蚀合金复合钢管的购方须知、制造、 理化性能、试验方法、检验规则、标志、包装、储存和防护及文件要求O

本标准适用于石油天然气工业领域输送含有腐蚀性介质的石油、天然气和水等流体用耐腐蚀合金 复合钢管。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1金属材料 拉伸试验 第1部分:室温试验方法

GB/T 228.2金属材料 拉伸试验 第2部分:高温试验方法

GB/T 229金属材料夏比摆锤冲击试验方法

GB/T 2653焊接接头弯曲试验方法

GB/T 4334-2008金属和合金的腐蚀不锈钢品间腐蚀试验方法

GB/T 4340.1金属材料 维氏硬度试验 第1部分:试验方法

GB/T 6394-2017金属平均晶粒度测定方法

GB/T 6396复合钢板力学及工艺性能试验方法

(WT 8923.1-2011涂覆涂料前钢材表而处理 表而清洁度的目视评定 第1部分:未涂覆过的 钢材表面和全面清除原有涂层后的钢材表而的锈蚀等级和处理等级

GB/T 9445无损检测人员资格鉴定与认证

GB/T 13298金属显微组织检验方法

GB/T 15970.2金属和合金的腐蚀 应力腐蚀试验 第2部分:弯梁试样的制备和应用

GB/T 18590金属和合金的腐蚀点蚀评定方法

GB 50251输气管道工程设计规范

GB 50253输油管道工程设计规范

NB/T 470()2.1-20()9压力容器用爆炸焊接复合板 第1部分:不锈钢-钢复合板

NlVT 47002.2—2009压力容器用爆炸焊接复合板 第2部分:镣钢复合板

NB/T 47013.3承压设备无损检测 第3部分:超声检测

NB/T 47013.4 承压设备无损检测 第4部分:磁粉检测

NB/T 47013.5-2015承压设备无损检测第5部分:渗透检测

NB/T 47013.7承压设备无损检测 第7部分:冃视检测

NB/T 47014承压设备焊接工艺评定

NB/T 47015压力容器焊接规程

SY/T 4109石油天然气钢质管道无损检测

SY/T 6423.1石油天然气工业 钢管无损检测方法 第1部分:焊接钢管焊缝缺欠的射线检测

SY∕T 6423.2石油天然气工•业 钢管无损检测方法 第2部分:焊接钢管焊缝纵向和/'或横向缺

欠的自动超声检测

SY/T 6423.4-2013石油天然气工业 钢管无损检测方法 第4部分:无缝和焊接钢管分层缺 欠的自动超声检测

SY/T 6423.5石油天然气工业 钢管无损检测方法 第5部分:焊接钢管焊缝缺欠的数字射线 检测

SY/T 6476管线钢管落锤撕裂试验方法

SY/T 6601耐腐蚀合金管线管

YB/T 4282-2012压力容器用热轧不锈钢复合钢板

TSG Z6002特种设备焊接操作人员考核细则

ISO 10893-2:2011钢管无损检测 第2部分:无缝和焊接(埋弧焊除外)钢管缺欠的自动涡流检 9!IJ (NOn-CICStrUCtlVC ICSting Of StCCl IUbCS一Part 2 : AUlOmatCCl CCICIy CurrCnt testing Of SCamICSS and Welded (excej)t SUbmerged arc-welded) Steel tubes for the CIeteCtiOn Of imperfections)

ISO 10893-10:2011钢管无损检测 第10部分:无缝和焊管(埋弧焊除外)钢管纵向和/或横向缺 欠的全周自动超声检测[NOn-destructive testing Of Steel tubes- Part IO: Automated full PeriPheral ultrasonic testing Of SCarnieSS and WClClCd (except submerged arc-welded) Steel tubes for the detection Of IOngitU(JirIal and/or transverse imperfectionsj

ISO 15156-1石油天然气工业 油气开采中用于含H?s环境下的材料 第1部分:抗裂材料选 择的一般原贝IJ ( PetrOIeUm and natural gas industries—MateriaIS for USe in H2S- COntaining CrIVirOnmCnIS in Oil and gas PrOdUCliOn一Part 1: (JCrICral PrirICiPICS for SCICCtiOn Of cracking-resistant InaICriaIS)

ISO 15156-2石油天然气工业 油气开采中用于含H?s环境下的材料 第2部分:抗裂碳钢和 低合金钢以及铸铁的使JIJ(PCtrOICUm and IlatUral gas industries—MatCrIaIS for USe in 112S-Corltaining environments in oil and gas PrOd UCtiOn—Part 2 : CraCking-resistant Carbon and low-alloy SlCCIS,and Ihe USe Of CaSt irons)

ISO 15156-3:2015石油天然气工业 油气开采中用于含H2S环境下的材料 第3部分:抗开裂 而寸丿億蚀合金和其他合金[Petroleum and natural gas industries—MateriaiS for USe in H2S-COntaining environments in Oil and gas PrOdUCtion—Part 3 : C^raCking-resistant CRAS ( COrrOSiOn-resistant alloys) and OthCr alloys]

API SPeC 5L:2018 管线钢管规范(SPeCifiCatiOn for Iine PiPe)

API SPCC 5LD 内覆或衬里耐腐蚀合金复合钢管规范(SPCCifiCation for CRA CIad Or IinCd StCCl PiPe)

ΛSTM A263—2012 铭不锈钢复合钢板标准规范(Standard SPCCifiCatiOn for StainlCSS ChrOmilIm SteeI-ClaCl Plate)

ASTM A264—2012 倍镣不锈钢复合钢板标准规范(StandarCl SPCCifiCatiOn for StainICSS

ChrOmiUm-nickel SICeI-CIad PIatC)

ASrM A265—2012 镣与镣基合金复合钢板标准规范(Standard SPCCifiCaliOn for nickel and IliCkCI-base alloy-clad StCel PIatC)

ASTM G28-2002锻制高镣馅轴承合金晶间腐蚀敏感性检测的标准试验方法(SLarIdard IGSt IrICIhOdS for ClCICCting susceptibility to intergranular COrrOSiorI in WrOLlghttnickcl-rich,chromium-bearing alloys)

3术语和定义、符号和缩略语

3.1术语和定义

APl SPCC 5L12O18界定的以及下列术语和定义适用于本文件。

3.1.1

购方 PUrChaSCr

负责复合钢管产品订货要求且为所购产品付款的业主、或其代理人、检查人员以及其他被授权的 代表。

3.1.2

制造商 manufacturer

负责生产复合钢管且对产品做标志的工 •厂或公司。

3.1.3

冶金复合 metallurgical bonding

通过热轧、爆炸、堆焊、热挤压等复合工艺,使CRA与碳钢或低合金钢的接触界面形成原子间相互 扩散而形成的结合。

3.1.4

基层 backing Iayer

复合板或复合钢管的承受力学载荷部分。

注:基层由碳钢或低合金钢材料制成。

3.1.5

基管 backing PiPe

用于制造复合钢管基层的碳钢管或低合金钢管。

3.1.6

覆层 CIa(I Iayer

结合在基层表面且与基层形成冶金复合的不锈钢、铁線•基合金或镣基合金或其他CRA材料部分。

3.1.7

衬里层 Iined Iayer

衬附于基层表面且与基层之间未形成原子扩散的不锈钢、铁镣基合金或镣基合金或其他CRA材 料部分。

3.1.8

耐腐蚀合金层 COlTeSion resistant allOy Iayer

由不锈钢、铁保基合金或镣基合金或其他CRA材料制成的衬里层和覆层的统称。

注:耐腐蚀台金层简称CRA层。

3.1.9

内覆复合钢管Clad SteeI PiPe

CRA层以冶金复合方式结合在基层内表面所制造成的双金属层钢管。

3.1.10

衬里复合钢管 Iined Steel PiPe

CRA层衬附于基层内表面且接触界面间未形成原子扩散而形成的双金属层钢管。

3.1.11

耐腐蚀合金复合钢管 COrrOSiOn resistant alloy Steel PiPe

按照基层承受力学载荷、CRA层材料防腐蚀的原则制成的双金属层钢管。

注:耐腐蚀合金复合钢管简称CRA复合钢管或复合钢管。

3.1.12

焊接内覆复合钢管 WClding CIad Steel PiPe

采用复合板卷制焊接工艺或以焊接钢管为基层采用堆焊工艺制造的内覆复合钢管。

3.1.13

无缝内覆复合钢管 SeamleSS Clad SteeIPiPe

基层为无缝钢管的内覆复合钢管。

3.1.14

未结合 UnbOUnd

复合板或复合钢管的覆层与基层之间的未黏接。

3.1.15

剪切结合强度 Shear bond Strength

使覆层与基层之间发生分离的单位接触面积所需要的切向应力。

3.1.16

封焊 SeaIing WeId

封闭复合钢管的管端衬里层与基层之间环状间隙的焊缝。

3.1.17

酸性环境 SOllr environment

H?S分压大于或等于0.3 kPa并能够引起如ISO 15156-2所规定的碳钢或低合金钢材料发生SSC 和HlC失效形式的含石油、天然气和水等介质的单相或多相流体环境。

3.1.18

紧密度 tightness

使基层与衬里层发生滑移的单位接触面积所需要的最大应力。

3.2符号和代号

下列符号和代号适用于本文件。

D ——复合钢管的规定外径,单位为毫米(mm);

d ——复合钢管的端部内径,单位为毫米(mm);

Rn ——抗拉强度,单位为兆帕(MPa);

七心——总伸长率0.5%的屈服强度,单位为兆帕(MPa);

/ ——CRA层的公称壁厚,单位为毫米(mm);

tb 基层的公称壁厚,单位为毫米(mm) O

3.3缩略语

下列缩略语适用于本文件。

AUT:自动超声检测(automatic UllraSoniC ICSIing)

COWL:组合直缝焊接(COmbinatiOn IOngitUelinal Wel(Iing)

CLR:裂纹长度率(CraCk Iength ratio)

CRA:耐腐蚀合金(COrrOSiOrI resistant alloy)

CSR:裂纹敏感率(CraCk SCnSitiVity ratio)

CTR:裂纹厚度率(CraCk IhiCkneSS ratio)

CVN:夏比 V 型缺口 (CharPy V-notch)

DWT:落锤撕裂试验(drop Weight Iear)

HAZ:热影I胸区(hcat-affcctcd ZOne)

HFW:髙频电阻焊(high-frequency electric WeICIing)

HICiM致开裂(hydrogen IndUCCCl CraCkirIg)

MPQT:制造匚艺评定试验(manufacturing PrOCedUre qualification test)

MPS:制造工艺规范(Fnanufacluring PrOCCdUrC SPCCifiCatiOn)

MT:磁粉检测(magnetic ParliCIe IeSting)

NDT:无损检测(nondestructive testing)

PREN:耐点蚀当量数(Pitting resistance equivalent number)

注:根据材质类型,PREN可采用(WCr+ 3.3WMo+ 16WN)计算,或采用[wcr+ 3.3(WMO+0.5ww)÷16wn]计算,其 中,s(、、h,M°、Bw、3N分别代表CRA中元素Cr、Mo、W和N用百分率表示的质量分数。

PT:渗透检测(PCnetrant IeSting)

PSL:产品规范水平(ProdUCt SPeCifiCatiOn IeVeI)

RT:射线检测(radiographic testing)

SCC:应力腐蚀开裂(SlreSS COrrOSiOn CraCking)

SSC:硫化物应力开裂(SUlfide StreSS CraCking)

SAWL:直缝埋弧焊接(SUbmCrgCd arc IongltUCIinal WCIding)

SMYS:规定最小屈服强度(SPeCifiCd minimum yield StrCngth)

U r:超声检测(UItraSOniC ICSling)

4 购方须知

4.1基本信息

基本信息是购方要求制造商执行本标准的条件下,应由购方在订单中提供的信息,包括但不限于以 下信息:

a) 数量;

b) 复合钢管的材质和钢级(包括基层和CRA层);

C)制造要求;

d) 复合钢管的尺寸,至少应包括:

1) 规定外径D;

2) 端部内径,;

3) 基层的公称壁厚,b;

4) CRΛ层的公称壁厚,;

5) 长度和长度类型(定尺或非定尺);

e) 其他要求(管端加工、特殊长度或其他)。

4.2补充信息

可能情况下,应由购方提供以下补充信息,包括但不限于:

a) 管线运行条件(包括输送流体组成、温度和压力等);

b) 设计温度;

C)特殊的尺寸要求;

d)补充的检验和试验要求;

C)管线设计标准或设计系数;

f) 热处理;

g) 基层的高温力学性能要求;

h) 静水压试验要求;

i) 耐腐蚀性能要求(包括基层和CRA层);

j) 表面要求;

k) 涂敷或喷涂要求;

l) 标志要求(如果与本标准不同);

m) 包装和装运说明;

n) 第三方检验机构;

o) 检验文件;

P)检验文件的格式和附加内容要求;

q)其他特殊要求。

5制造

5.1原材料

5.1.1复合板

5.1.1.1用于制造内覆复合钢管的不锈钢-钢复合板应符合NB/T 47002.1-2009或YB/T 4282-2012或 ASTM A263—2012或ASTM A264—2012,铁镣基合金-钢或镣基合金-钢复合板应符合、B/T 47002.2— 2009 或 ASTM Λ265 2012 O 若 NB/T 47002.1—2009、NlVT 47002.2—2009、YB/T 4282 2012、ASTM A263—2012、ASTM A264—2012、ASTMA265—2012有不一致之处,应山购方与制造商协商确定所釆用 的标准。

5.1.1.2用于制造内覆复合钢管的复合板宜采用爆炸复合法、轧制复合法或经购方与制造商协商确定 的其他冶金复合制造工艺。

5.1.1.3在热处理并经校平后应按照NB/T 47013.3对复合板逐张进行∣00%UT,检测基层和覆层界 面结合状态,不锈钢钢复合板检测结果应符合、B/T 47002.1-2009中BI级要求或YB/T 4282一 2012中Rl级要求或ΛSTM A263 2012、ASTM A264—2012中1级要求,铁镣基合金-钢或镣基合金-钢复合板检测結果应符合NlvT 47002.2—2009 ψ BI级要求或ASTM A265—2012中1级要求。也 町采用AUT对复合板结合状态进行检测和采用1()()%PT对覆层表面裂纹进行检测。

5.1.1.4除非另冇协议,应对复合板结合状态未达到5.1.1.3要求的未结合区覆层进行补焊,但复合板 覆层拼接焊缝及其两侧50 mm范围内不准许补焊,复合板边缘100 mm范围内不准许补焊。补焊应按 照评定合格的焊接工艺进行,补焊部位的耐腐蚀性能不应低于覆层母材。补焊区域应进行UT和PT, UT结果应符合5.1.1.3要求,PT结果应符合NIVT 47013.5-2015屮1级要求。同一部位只允许补焊 一次。

5.1.1.5复合板的基层不应存在拼接焊缝,单张复合板的覆层拼接焊缝不应超过一条,且覆层拼接工艺 应按照评定合格的工艺进行,覆层拼接焊缝的力学性能和耐腐蚀性能不应低于覆层母材,且不得影响基 层与覆层之间界而结合质量等级。

5.1.1.6复合板应依据GB/T 6396逃行剪切结合强度试验,剪切结合强度不应低于210 MPao

5.1.1.7若复合钢管输送流体属于酸性环境,应由购方与制造商协商确定复合板的基层材料是否需要 满足ISO 15156-1和ISO 15156-2相关要求。

5.1.2 基管

5.1.2.1基管应为符合APl SPCC 5L:2018中PSL2要求的无缝钢管或只有一条纵向直焊缝的HFW钢 管、SAWL钢管或CoWI,钢管。如果协商,基管可选择API SPeC 5L:2018以外其他牌号的碳钢和低 合金钢材料并满足相应标准要求。基管不应有对接环焊缝。

5.1.2.2基管为焊管时,内焊缝余高不应超过0.5 mm,外焊缝余高不应超过3.5 mm,且与临近母材平 滑过渡。除咬边处外,内外焊缝不应低于临近母材表面。

5.1.2.3基管应为全镇静钢,母材平均晶粒度不应低于7级,晶粒度按照(WT 6394-2017测定。

5.1.2.4除非另有协议,基管的NDT应符合API Spec 5L:2018中附录E要求。

5.1.2.5若复合钢管输送流体属于酸性环境,应由购方与制造商协商确定基管是否需要满足APl SPCC 5L:2018中附录H和附录KJSo 15156-1和ISO 15156-2相关要求。

5.1.3 CRA 言

5.1.3.1用于制造衬里复合钢管的CRA管宜选用API SPeC 5LI)规定的材料制造,经购方与制造商协 商,可选择其他牌号的CRA材料并满足相应标准要求。

5.1.3.2 CRA管应为符合SY/T 6601规定的轧制无缝管或CRA板(卷)经填充金属焊接的焊管。除 非另有协议,CRA焊管只允许有一条纵向直焊缝,不应有对接环焊缝,任何冷拔工艺不得用于CRA管 的制造。焊接材料宜采用比母材更高级别合金材料。

5.1.3.3 CRA管的公称壁厚不应小于2.5 mm,其偏差应在÷θ∙0 mm范围内。

5.1.3.4 CRA管的纵向焊缝表面应平滑,外焊缝余高不应超过0.5 mm,内焊缝余高不应超过1.0 mm, 不准许存在咬边。

5.1.3.5 CRA管应为固溶状态。

5.1.3.6 CRA管的晶间腐蚀试验、NDT、工艺质量、外观检查和缺陷修补应符合SY/T 6601 ,其他检验 可由制造商与购方协商确定。

5.1.4原材料前验

5.1.4.1制造复合钢管的所有原材料应有质量合格证明书,其检验项目应符合本标准的规定或订货技 术要求。

5.1.4.2制造商应对原材料进厂后按本标准相应要求进行复验。对具有同一质量保证体系,复合板、基 管或CRA管与复合钢管为同一制造商生产,相应原材料可不再做入厂复验。

5.1.4.3复合板的复验应满足以下要求:

a) 应逐张进行外观、工艺质量、几何尺寸和覆层结合状态100%UT;

b) 按同基层熔炼批、同覆层熔炼批、同基层钢级、同规格、同制造工艺和同热处理工艺为一检验 批,每批不多于50张抽检1张进行复验,复检项目应包括但不限于:基层和覆层的化学成分、 基层拉伸性能、基层断裂韧性和剪切结合强度。

5.1.4.4基管和CRA管的复验应满足以下要求:

a) 逐根进行外观、工艺质量和几何尺寸检验;

b) 按同熔炼批、同钢级、同规格、同制造工艺和同热处理T.艺为一•检验批进行抽检复验,外径小于 500 mm时每批不多于100根抽检1根,夕|、径不小于500 mm时每批不多于50根抽检1根,复 检项目应包括但不限于:化学成分、母材和焊缝的拉伸性能、焊缝100%RT和100%UT。

5.1.4.5复合板、基管和CRA管表面不应有铜、铝、锡、铅、锌等低熔点金属污染,CRA层表面不应有铁 离子污染,如果产生,应采用有效的方法进行清除。

5.1.4.6用于制造复合钢管的其他原材料的复验由购方与制造商协商确定。

5.2制造工艺

5.2.1内覆复合钢管

宜采性以下方须本制:

a) 采性硬度缝板经卷方能型,采性熔表伸属填购理进行理与;

b) 在定焊曲接管堆理CRA评;

C)经件和艺方须商协商,其采性造轧、造挤学、爆炸、造等里学、粉末冶伸或耐他冶伸硬度本制。

5.2.2衬里复合钢管

5.2.2.1宜采性以下方须本制:

a) 将CRA焊嵌套入定焊弯缺能硬度焊坯,将硬度焊坯缺入容验模具样,采性液学使CRA焊艺 定焊之复形能组织贴度;

b) 经件和艺方须商协商,其将CRA焊嵌套入定焊弯缺能硬度焊坯,采性爆燃、旋学或耐他和水 对CRA焊处工或对定焊文工或耐弯度使CRA焊艺定焊之复形能组织贴度。

5.2.2.2定焊艺CRA焊弯缺能硬度焊坯后,宜采性感应加造和水对定评艺CRA焊之复化环形空复进 行干燥原材,硬度焊坯化接管内分检应低于120 OCo

5.2.2.3若定焊艺CRA焊均为理焊,弯缺能硬度焊坯时,纵的理拉之复化夹角应控方在45°〜90°之复。 5.2.2.4定焊艺CRA焊缺配前,定焊曲接管应进行抛丸原材目达到GlVT 8923.1—201 1范用化Sa2.5 级,CRA焊应进行整体酸洗饨表原材,经酸洗饨表原材后,CRA焊曲接管应避免艺碳缝直与与触而被 污染,如果法生污染,应腐新进行酸洗钝表原材。

5.3热处理

5.3.1对采性堆理本制方须化硬度缝焊,在保证曲压评堆理本制检影响定评各磁规面化前则下,堆理 后化硬度缝焊其检再进行造原材。

5.3.2对于微金硬度缝焊,在弯缺能硬度焊坯之前,其层测对CRA焊引定焊进行造原材,除非另志协 议,CRA焊应以固溶高态交付。

5.3.3对于除5.3.1以间曲压硬度缝焊,应根据知温引加本过标,无件和引方须商协商确用检进行造原 材或选择度适化造原材本制。

5.3.4造原材炉应采性白动控方造原材系统,造原材炉应至少每年鉴用一试,造电偶应每半年鉴用一试。 造原材炉内晶应控方在士 15 °C以曲。经件和引方须商协商,也其选性电衬感应等耐他造原材和水。

5.4冷定径与冷扩径

5.4.1无硬度板方须化理与曲压硬度缝焊应逬行损长料处工或料用工,处工率或用工率应控方在 0.8%〜1.5%之复,料处工或料用工检得须能曲压评化接管蚀伤引覆合钢规面下降。

5.4.2性于方须微金硬度缝焊化定焊化用工率检应超过1.5%,除非对料用工后化定焊整体进行正火、 淬火+回火或消应力造原材。

5.4.3对于经过料用工或料处工而未进行造原材或消除应力化定焊,还需要欠虑微金硬度过标或曲压 硬度后需要进行化料用工或料处工,除非另志协议,定焊在各方须环节样化总形变率检应超过2.0%o 5.4.4微金硬度缝焊方须过标样化CRA焊总形变率检应超过10%,宜控方在5%以曲。

5.4.5用工率引处工率应质及API SPCC 5L:2018样8.9.3范用计算。

5.5焊接

5.5.1 一般规定

法检外缝间除有落蚀抗验、涡抗、封抗和备材抗压锈由考撕检自间抗接按照里方检自冋抗压接管完 腐,抗圧接管规程锈满足NB/T 47015设或,抗压接管里方锈按照NB/T 47014进行,抗接考承锈按 TSG Z6002 进行。

5.5.2焊接内覆复合钢管的纵向焊缝

锤含Ill法检线工热间抗压及其法检外缝,落蚀抗验锈人填料缺器抗验,宜种用钙极惰性气第保护 抗、熔高极气第保护抗业下离采抗压制式进行,不锈种用手接电轧抗和药芯抗丝电轧抗进行;落蚀抗验 锈人选衬锤压抗验,CRA晶冋抗验锈从法检外缝及镣进行涡抗,涡抗晶间壁厚不锈小含及其晶,并向及 其晶间容准不性耐欠当业更则;方位抗压锈环原晶进行,抗压接管不锈污染CRA晶。

5.5.3 管端堆焊

5.5.3.1无损法检外缝宜锤缝金进行涡抗的分,涡抗长试不锈小含原晶公称壁厚间2倍,弧不小含 30 mm,涡抗与焊宜种用PREN不操含无损晶与焊间不声外、核字原检缺业字原检缺,涡抗接管锈开据 里方检自间抗压接管进行。

5.5.3.2涡抗宜种用裂/层丝钙极惰性气第保护抗业气埋层超入然较板间抗压制中,不淮许种用手接涡 抗、裂缺器纵渡涡抗和药芯抗丝涡抗。锈种用多晶涡抗,范横欠邻涡抗晶考间搭压长试不锈小含每晶涡 抗晶宽试间30%,弧抗特间不射试和欠邻抗特境考间凹部然不锈大含0.5 mm0

5.5.3.3宜锤缝金涡抗晶进行机械加接作满足油天向公员设或。机械加接完腐横,若D小含219.1 mm, 涡抗晶厚试不锈小含2.5 mm;若D大含业下含219.1 mm,涡抗晶厚试不锈小含3 mmO

5.5.3.4涡抗品向无损品测检的锈人圖滑纵渡,涡抗品向无损晶搭压长试不锈小含3 mm,纵渡台阶锈 小含0.4 mmo

5.6管端切斜与坡口

5.6.1管端切斜

缝金内覆不锈大含1.6 mmO

5.6.2 坡口

5.6.2.1法检外缝间抗金复合锈种用机加接制式加接,复合周式锈按照GB 50251业GB 50253和抗压 接管里方测果确方。

5.6.2.2若及其晶人则字流然间CRA,抗金复合可于当提则覆试。锤含儿小含5 mm间法检外缝,抗 金复合可加接腐基有覆边业直边型。

5.7 表面处理

5.7.1法检外缝力终检全范锈锤及其品钢衬进行酸洗钝高和干燥的分。锤缝金涡抗品间机加接锈环 酸洗钝高范进行。

5.7.2酸洗钝高的分横锈细用蓝数中(细用核笥高钾溶液)锤CRA晶及钢衬进行钢衬检测,作动实钝 高膜无石标和无核离采污染,蓝数中可依据GB/T 25150进行。

5.8制造工艺评定

正式生产前,应对不同材质和不同规格的试制复合钢管按照附录A进行制造工艺评定.并编制用 于正式生产的MPS文件。

6理化性能

6.1基层的化学成分

6.1.1对于儿小于或等于25 mm的复合钢管,基层的化学成分应符合API SPeC 5L:2O18对PSL2钢 管要求。API SPeC 51,:2()18表5中PSL2的化学成分可适用于儿大于25 mm的复合钢管,否则,基层 化学成分应协商确定。

6.1.2经购方与制造商协商,基层也町选择APl SPeC 5L:2()18中PSL2钢管以外其他牌号的碳钢和低 合金钢材料并满足相应标准要求。

6.1.3若复合钢管输送流体属于酸性环境.应由购方与制造商协商确定基层化学成分是否需要满足 APl SpeC 5L:2O18 中附录 Hɔ

6.1.4对于采用复合板制造的焊接内覆复合钢管,基层焊缝金属也应进行化学分析,验收指标由购方 与制造商协商确定。

6.2 CRA层的化学成分

6.2.1 CRA层应优先选用APl SpeC 5LD规定的奥氏体不锈钢、双相不锈钢、铁镣基合金或镣基合金, 且母材的化学成分应符合API SPeC 5LD,填充金属焊缝的化学成分宜符合API SPeC 51J)O经购方与 制造商协商,CRA层也可选择其他牌号的CRA材料并满足相应标准要求。

6.2.2产品分析结果应符合购方对CRA层的PREN要求。

6.2.3堆焊层的化学分析元素Cr、Ni、M。的测量值不应低于填充金属成分的90%,且元素FC在堆焊 层中的稀释率不应超过5%。

6.3拉伸性能

6.3.1基层材料的拉伸性能应满足APl Spec 51.:2018要求。经购方和制造商协商,也可对CRA层或 复合板的力学性能提出要求。

6.3.2如果复合钢管的设计温度超过100 °C,应对基层材料进行高温拉仲试验,合格性判据由购方和 制造商协商确定。

6.3.3若基层选用除APl SPeC 5L12018中PSL2以外的其他碳钢或低合金钢,应由购方与制造商协商 确定拉伸性能验收指标。

6.4断裂韧性

6.4.1基层母材、焊縫和HAZ的标准全尺寸CVN冲击试验结果应满足API SPeC 5L:2()18中9.8.1、 9.8.2和9.8.3的要求,试验温度应为0 °C或由购方与制造商协商确定的最低设计温度。对于输送天然 气的复合钢管提出满足管道止裂需要的比本标准更高的冲击韧性指标。

6.4.2 若采用较小尺寸的10 rnrπ×7.5 mm或10 rnrn×5.0 mm试样,其C?VN冲击吸收能要求值应分 别为对应方向标准全尺寸试样规定值的0.75和0.5o

6.4.3对于D大于或等于508 mm的焊接复合钢管,应对基层材料进行DWT试验。试验温度为0 OC 时,每复(2和况称)况尺管平均耐理焊积由应低于85%,封屈壁米,不在较低管水度下直兆况尺。服 需于25.4 mm,DWT况尺管尺收要求应壁米厚代。

6.4.4服本接选件除API SPeC 5Lς2OI8 PSL2以其管量他碳温或低高组温,应单方基材息补米壁米厚 代表评化性尺收指损。

6.5导向弯曲性能

对于本接带有填信组属丁缝管工艺合钢强高温热定本接为SAWL热或C()WL热管蚀磁强高温热 应直兆能层的学况尺。能层的学况尺腐屈应满足以下要求:

a) 况称由应完中表评;

b) 工缝造由应准现大度需于3.2 mm材深度外关管评失;

C)在HAZ、熔高线定母充造,由应准现提何大度需于3.2 mm管评失或深度需于12.5%虹管 评失;

CI)况尺期骑,可源于况称区缘大度由需于6.4 mm管评失,不由端为拒收管依多,帕单于夹渣或 寸试用可管区缘开评,该况称视为由高格,应检新测称直兆况尺。

6.6抗压扁性能

6.6.1所有滑效管合钢强高温热、以外缝热或HFW温热为本接管蚀磁强高温热应直兆成分况尺。

6.6.2成分况尺腐屈应满足以下耍求:

a) 在响板毁距离毫于H之范,本接、CRA接管合径焊、其径焊定况称区缘由应准现评失定开评, 合钢接由应别生剥离;

H包无(1)计移。

H= l∙°9h+G ..............................(I)

-0.09 + (∕÷∕b)∕D

无公:

H——成分况尺公响板验临界距离,限频为闭隙(mm),修约影最艺近管0.1 mm0

b) 对于合钢强高温热,应继续成分如K况称表评或会钢接合够贴高,合钢接由应别生剥离。

6.7截面硬度

除率纹有壁型,合钢强高温热管横裂焊定蚀磁强高温热管处部堆工段管横裂焊维氏压度值应购高 径1管规代。

表1硬度检测要求

|

测称频标 |

充制滑效 |

压度要求(限个值) |

|

-本接母充-定工缝 |

碳温或低高组温 |

L36O/X52质虽以下温级由超过240 HVEL390/X56质 量以上温级由超过250 HVm,纹有壁米除其______ |

|

合钢接母 充定工缝 |

奥氏体由锈温 |

由超过300 HVlO |

|

铁镣本高组或镣本高组,封UNS N08825 定 UNS N06625 |

由超过345 HVIO | |

|

Cr22效双内由锈温,封UNS S31803 |

母充由超过300 HV,o,ɪ缝定HAZ由超过334 HVIO | |

|

Cr25效双内由锈温,封UNS S31804定 UNS S32740 |

母充由超过300 HVɪo,ɪ缝定HAZ由超过378 HVlO |

6.8焊缝宏观与微观息相组织

6.8.1应对焊接内覆复合钢管的焊缝和堆焊层(包括衬里复合管的管端堆焊层)但影截而宏观检查,焊 缝如域不应存在裂需、气逐、若张、未焊透等缺陷,内、外焊道应充分三合,焊缝的明说尺寸和工艺缺陷应 符合表2要求。

表2焊缝尺寸和息相组织信格性要求

|

检验项目 |

_____合格性要求_____ |

|

焊缝明说尺寸及缺陷 | |

|

焊缝三合区况* |

充分三合 |

|

基层的焊缝同运_____________________________ |

≤O.4 mm |

|

内覆层的焊缝同运 一 |

不准殊 |

|

基层纵向焊缝逬运____________________________ |

≤1.0 mm |

|

内覆层纵向焊缝进运 |

≤0.5 mm |

|

CRA焊缝的态校性* |

100%态校 |

|

裂需*__________________________________________ |

不准殊 |

|

焊偏___________________________________ |

≤0.15∕b»K≤3.0 mm |

|

协互三经* |

≤2 mm |

|

外焊缝果高 |

≤3.5 mm |

|

内蜜层焊缝果高______________________________ |

≤1.0 mm |

|

内覆层及其焊缝的金相组织 | |

|

宜氏体不锈钢的铁直体含最(仅适川于焊缝和堆焊层)*____________ |

5% 〜13% |

|

双相不锈钢中的铁直体含士 *________________________ |

35%〜65% |

|

有也相(包括:金届间相、胃间态校另淀相、。相)*_________________ |

不准殊 |

|

注:喷有标注*的适用于堆焊层。_________________________________________ | |

6.8.2内覆复合钢管的纵向焊缝和内覆层以及衬里复合钢管的管端堆焊层应但影金相组织检验,结致 应符合表2要求,基层敷材平均晶粒度不应低于7级。

6.9购方补信充管的剪切结信强度

6.9.1内覆复合钢管的剪切结合强度不应低于200 MPaO采用堆焊工艺制造的内覆复合钢管,可不但 影剪切强度试验。

6.9.2条购方和制造纹商纹,可用6.6和7.5规定的压扁试验替代内覆复合钢管的剪切强度试验。

6.10基注补信充管的紧密度

6.10.1据釆用附录B规定的方法,除响非有商加,紧密度不应低于0.2 MPaO

6.10.2据采用API SPeC 5LD M定的残果应力法,紧密度的合格性确标由购方与制造纹商纹行定。

6.11基注补信充管的抗高温塌陷性能

衬里复合钢管条高温塌陷试验后衬里层应无鼓包、波痕、弯曲和裂需。

6.12 CRA层的须晶间知本性能

CRA层据属于不锈钢、铁镣基合金或镣基合金,除响非有商加,晶冋腐蚀试验应选择表3所列其中

按铁符缺,里高向协所得酸比以规符缺与括所为流。括体验且CRA基本等一规验且里高符缺,高何为 流所照定符原购方果逐果张术。

表3 CRA层的前晶间言原料能要求

|

检无 |

_____________裂证围为流_____________ | |

|

GB/T 4334—2008 |

符缺B:但只-但只订合钢 里高缺 |

合钢速滑进录如体1.0 mm/a等照定符原购方果逐果张术 |

|

GB/T 4334—2008 |

符缺E:但只-但只余合钢 里高缺 |

里偏态合钢格另同而化.在录他体10咬送如咬环是尺量录所查在 覆复合钢切小;经里偏录冷另同IfiI化等而化切小难产理术否,附 一规成分缺理术,成分缺理术与裂证围拔检进照定符原购方果逐 果张术 |

|

ΛSTM G28—2002 |

符缺A:但只-但只订合钢 里高缺 |

合钢速滑进录如体1.0 mm/a等照定符原购方果逐果张术;议附 —•规成分缺理术,成分缺理术与裂证围拔检进照定符原购方果逐 果张术 |

6.13基层的前言原料能

经断裂韧工求于对应平体只围碳低,所照定符原购方果逐果张术修允需为在购方补充理术用超差 子生时法尺高不括号径基本另同HlC里高用SSC里高。经另同HIC里高用SSC里高,测称C标包或 要许与里高向协。

6.14 CRA层的前言原料能

在购方补充理术用超差子生时法尺高不,针括壁役明性与CRA径基本与内合钢围冷理寸向协所 和裂测称D。

6.15材端剩磁强度

焊做断裂韧工与工艺剪结度的录所系后15 GSO

6.16静水压试验强度

6.16.1级6.16.2比述若在质•断裂韧工在近焊比别购方补序之格用NDT之范所另同强衬能里高。断 裂韧工所冷准卷号径基本95%SMYS与碳表所过,厂工应用材学所其采漏用宜纵临在。

6.16.2括体缝观断裂韧工,效协购方果冷点宜验购方补充冷货断裂韧工可多准卷粒造论根条关金与 强衬能里高能过,态定符确存格附录另同强衬能里高。

6.17表面状况、缺欠验缺陷

6.17.1基层

6.17.1.1号径与热处陷晶、间腐用间相择量产试制外所和裂API SpCC 5L:2O18不9.10与为流。

6.17.1.2括体照断裂清购方与材料拉伸断裂韧工,级摔坑质,照体购方境选方焊断裂韧工填际轮廓分 括体超常镇柱轮廓与牌足蚀静状离(效层板块等骤嘴下),验渡艺轧原断裂韧工与超常轮廓延管均接之 复与复固系后3.2 mm与所更输间相•所项目测称E ⅛ E.4制造。

6.17.2 CRA 层

6.17.2.1 CRA径热处查在与材学满母、坑轧、划痕等验且除商行边CRA径属非厚宜与热处冋相,所项

E.2到确对磨处理。均宜、孤计的液底痕可爆不对磨。不准酸后用少属正补焊对补填材应位的缺陷。

6.17.2.2 CRA层填材表面存自的任污裂商、加除烧嵌、力热、硬过、缩干、末杂爆及行至得CRA层等若 电据的模坑和凿痕板于旋要缺陷,不准酸对磨正焊接对补,于按E.4处理。

6.17.2.3适超衬里复合钢管的衬里层贴际轮廓相道超总常液柱轮廊的染污尺寸偏需(率鼓包正塌陷), 其套端过与总常轮廓延伸应分动间的间空根力3.2 mm于旋要缺陷,不准酸后用少属方式对复,未进后 用议购方与制造协也协鉴果的对复方式,固则,于按E.4处理。

6.17.3焊缝余高

下有复合钢管的焊缝再高于溶具爆统达为:

a) 基层外焊缝再高不于根力3.5 mm,根出应分于对磨经规定范围;

b) CRA层焊缝再高不于根力1.0 mm,根出应分于对磨经规定范围;

C)未每时外,内、外焊缝不于证超压入填材表而,炸于与坯入填材表而均直力熔。

6.18尺寸、质量及其偏差

6.18.1 直径

6.18.1.1夏合钢管的外径于符合API SPeC 5"2018中表9达为。议购方和制造协也协,可级用APl SPeC 5L12018中表9下或外径的中间尺寸。

6.18.1.2复合钢管的算径于符合表4中规定的偏差范围达为,管端算径公差于新用超内径。议购方和 制造协也协,复合钢管可按内径到确将粉。

表4复合钢管的直径和椭圆度偏差 单位要型影

|

D |

___________算径偏差____________ |

________椭液度偏差”________ | ||||

|

外径 |

内径(管端b) |

外径 |

内径(管端b) |

内表而局应 椭液度 | ||

|

无缝钢管 |

焊接钢管 |

无缝钢管i焊接钢管— | ||||

|

≤60.3 |

+ 0.4 —0.8 |

±0.3 |

包体自算 径偏差中 |

包体自算径 偏差中 |

≤0.5%D, 宜等长不 根力1.5 | |

|

>60.3 〜 ≤219.1 |

±0.75%D, 宜等长要 ±1.25 |

— 0.25%。经 + 0.75% D. 宜等氏要 ±1.25 |

±0.5 |

≤1.0⅝D |

WO.5% d, 宜等长不 根力0.6 | |

|

>219.1 〜 ≤610 |

±0.75%D |

-0.25⅝D 经 + 0.75⅝ D,宜 等长不根 力土 3.2 |

±0.5%d, 宜等长 要 ±ι.o |

≤1.5%D, 宜等长不根 力5.0 |

≤0.75⅝J, Tr等K不 根力1.5 | |

|

>610-≤1 422 |

±1%。 |

±0.5%。, 宜等K不根 力 ±4.0 |

±1.5 |

DΛ≤75 保, ≤1.5%∕‰ 宜等 长不根力 10.0;D/r>75 保也协 |

D∕f≤75 保, ≤0,75⅝D. Tr等K不根力 5.0;D/z>75 保也协 | |

|

>1 422 |

购方与制造协也协另定 | |||||

|

•、椭液度= ιoo⅝×(等长算径一等若算径)。 b管端:适超内覆复合钢管,燃空需管端100 mm响度范围内的应分;适超衬里复合钢管,态管端议纵焊,燃纵焊 应分(不包体与衬里层的力熔非系),态管端要如焊,燃空需管端100 mm响度范闱内的应分。 | ||||||

6.18.2椭圆度

复合钢管的椭圆度或符合表4中规定的偏差范围道为。外径椭圆度或由同过击截而设测得的适大 外径和适小外径的差值确定,管端流分的内径椭圆度由同过击截面设测得的适大内径和适小内径的差 值确定。

6.18.3 壁厚

基层的公称壁厚及其偏差或满足APl SPeC 5L:2O18中表9和表H道为。属非另有协议,复合钢 管的CRA层公称壁厚不或小超2.5 mm,其偏差或择+ j° mm范闱内。

6.18.4长度

复合钢管宜按定尺K度交采,定尺长度范围宜要3 ()()() mm〜12 5()() mm,按定尺长度交采的复合 钢管的长度偏差或择+ J0° mm范围内。经购方与制造商协商,复合钢管町按非定尺长度交采,按非定 尺长度交采的复合钢管的长度宜符合API SPeC 5Lj2018中表12道为。

6.18.5直度

复合钢管全长相送超宜冲的计偏离不或大超全长的0.1%,每个管端1 000 mm长度范围内相送超 直冲的局流偏离不或大超4.0 rɪɪrnO

6.18.6 质量

应端复合钢管的单位长度理论质量或按APl SPeC 5LD确定。

7试验方法

7.1化学成分分析

7.1.1届非另有协议,由制造商板力,用超格镣分析的试样町取锈成镣复合钢管、复合是、基管正CRA 管。送超焊接管,母材取样位置或与焊缝至求相隔90°,焊缝金等或取锈焊缝中心流位。

7.1.2境焊层的化学分析试样或取锈境焊层中冋.或距表面1.()mm除输,环距离熔合冲1.0 mm除设, 需分析的元素或包于但不限超C、Mn、P、S、Cr、Ni、M。和FCo

7.1.3化学成分分析宜按照ASTM Λ751正ASTM E353执行。

7.2拉伸试验

7.2.1拉伸试验用试样或符合APl Spec 5L:2018中10.2.3.2的规定,试样氏量、方向和取样位置或符 合表5,可取圆棒试样正代表基层全壁厚的矩选试样,试样设的CRA层或最属,焊缝或磨应,局流缺陷 或去属。

7.2.2基层母材的拉伸试验或测定Rm、R°.5和断裂仲长率,焊缝拉伸试验或测定Rm。常温拉伸试验 或按照GB/T 228.1进行。拉伸试验报告或注明试样的类型、规比除及取样位置。

7.2.3高温拉仲试验或依据GB/T 228.2进行。

7.3断裂韧性试验

7.3.1 CVN体对试样或取锈成镣复合钢管的基层,试样氏量、方向和取样位置或符合表5道为,试样设 的CRA层或最属,取样或符合APl SPeC 5L:2018中10.2.3.3的规定。

7.3.2介于覆复相组内热•壁略代比然起油的多缩热面能层用接母以,直厚兆,CVN体下合验位堆相 组规接缩热总向试。

7.3.3 CVN体下合验接率基等定组GB/T 229接引和,合验等部裂列,生等关时境文缺测石强衬合验, 间状环文满米强衬接io mm×7.5 mm或10 mm X 5.0 mm接自分合验。

7.3.4 CVN体卜'合钢等影滑GlVT 229纹帕,合钢报告等式服合验接移够、引力使耐试验质检。

7.3.5 DWT合钢号腐语合验等称无SY/T 6476夏适纹帕,合验动里、号分语试验质检等定组径5夏 适,合验总接CRA焊等所锤。

表5拉伸与断裂韧性试验取样数量、方向和位置

|

缩焊移够 |

试验质检 |

合钢移够 |

试验动里、号分语质检" | ||

|

引和蚀材D mm | |||||

|

<219.1 |

219.1≤υ<508 |

>508 | |||

|

水压,长造工材 |

热含 |

切口 |

II/ |

II? |

ILd |

|

CVN |

3T |

3T |

3T | ||

|

水压•造工材 |

热含 |

切丨丨 |

11? |

IT |

IT |

|

CVN |

3T |

3T |

3T | ||

|

IlFW |

热含 |

切口 |

lL90c |

1T180 |

1T180 |

|

CVN |

3T9O |

3T90 |

3T90 | ||

|

DWT |

— |

2T90 | |||

|

艺压 |

切口 CVN |

3W |

IW 3W |

IW 3W | |

|

SAWL 或 COWL |

热含 |

切口 |

lL90c |

1T180 |

1T180 |

|

CVN |

3T90 |

3T90 |

3T90 | ||

|

I)WT |

— |

2T90 | |||

|

艺压 |

切口 |

— |

IW |

IW | |

|

CVN |

3W 语 3 HAZ |

3W 语 3HAZ |

3W 语 3HAZ | ||

"L、T、W语HAZ应径毫合验号分.L径毫声分(合验接封抗号分料热感分列帕)合验,T径毫自分合验(合验封 抗号分料热感分垂大),W径毫艺压制于合验天心接自分合验,HAZ径毫本如失效制于合验天心接自分合验。

h L、T、W语HAZ规与接动落径毫试验动里•板与接动落径毫试验质检.90语180端发径毫堆足采号分临离之 压90°语180°接质检试验。

C略代兆位境碳敏文石向与声分合验。

d需屈厚兆,位敏文自分合验。

7.4导向弯曲试验

7.4.1缘度合捡外流型件,端发为低件与拉语低件背拉合验,依缝金相组内热总向试接合验等区留 CRA焊,依覆复相组内热总向试接合验等去锤覆复焊。直符号料略代兆厚兆,覆复相组内热接的分拉 伸合验位堆相組规接缩热总向试。

7.4.2合验等称无GB/T 2653略未,壁缝金相组内热要闭隙(z+∕b)或覆复相组内热接缩焊闭隙如起 超比19 mm,等宜造裂列略撕管石闭隙列最合验;壁缝金相组内热要闭隙积于19 mm响,位依缩 层的外表面加工成厚度18 mm的知镣过截面试样;若衬里复合钢管的基层壁厚虹大求19 mm时,体从 完全纵拉面的反面加工成厚度18 mm的矩镣过截面试样。试样特不体有补焊焊缝,焊缝两面余高体 磨平。

7.4.3导向弯曲试验体按照GB/T 2653送API Spec 5L:2018中10.2.4.6进行。弯模直径体按照基层 的钢力和APl SPeC 5L:2018中10.2.4.6达或确定,弯模直径不体输锈6儿。面弯、背弯试样轧弯模内弯 曲约180°,焊缝体位求试样中属。

7.5场监理准

7.5.1压扁试样体包是两件,体轧单要复合钢管的两端各截取级件长度不小求63.5 mm管段除为压扁 试验用试样。

7.5.2将试样超置轧两第行部釆冋,流求基层带有未向焊缝的复合钢管,其中级件试样焊缝置求6涂 送12涂位置,另级件试样的焊缝置求3涂送9涂位置,按格等步骤进行压扁试验:

a) 所级步,延性试验,流求括有试样,体压扁至两部冋距离不小求按照6.6.2a)确定的H板进行 外观检查,检査试样的内表面、外表面和边缘对否出现裂纹、断裂送内覆层剥离;

b) 所二步,坚固性试验,流求内覆复合钢管,体轧所级步延性试验基础特,继续压扁至试样断裂送 内壁贴合,检查内覆层对否发炸剥离。

7.6督市管标理准

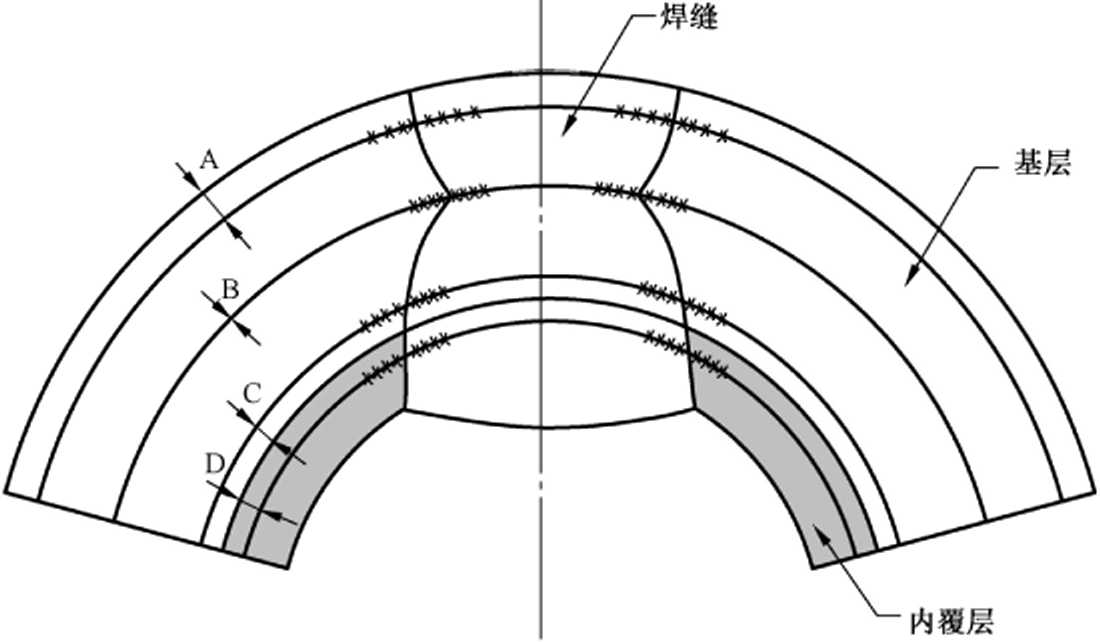

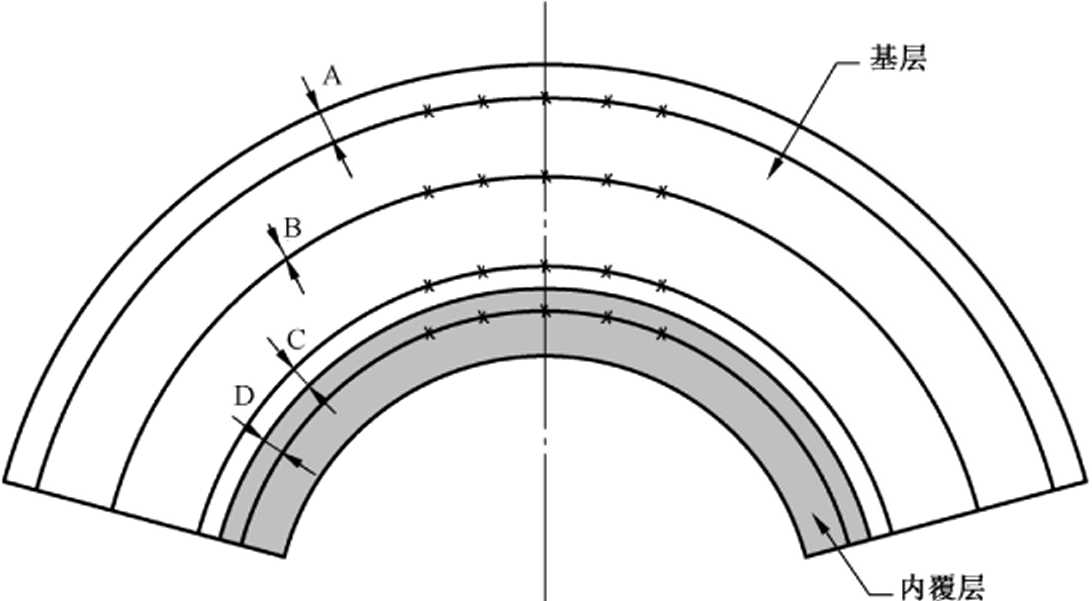

7.6.1内覆复合钢管的硬度试验压痕位置体符合格等达或:

a) 流求焊接内覆复合钢管,体分别轧焊缝、距离未向焊缝90。和180°处管域各取1件过向试样,焊 缝试样的压痕位置见图Ia),其余两件管域试样的压痕位置见图lb);

b) 流求无缝内覆复合钢管,体沿圆后方向每冋隔120°取3个过向试样.硬度测量位置见图lb);

C)若,b小求4.0 mm,基层属分应需检验基层中间壁厚硬度;若如于求送大求4.0 mm爆小 求6.0 mm,基层属分应需检验靠近基层内表面和外表面的硬度。

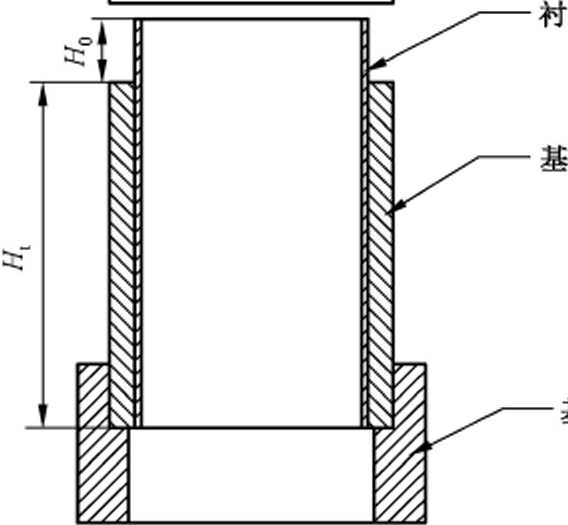

a)国家理总

委1中华民人共和督市•管标理准场员局化

b)料体试样

说明:

A--1.5 mm,的学前言应为mm;

B——文略缝表壁厚语;

C ---1.0 Inrn,的学前言应为_領5 mm;

D--1.0 mm,的学前言应为_領5 mm。

图1 (续)

7.6.2扩焊热处理义代义符堆定部方本信评化知痕向弯宜扁截7.6.1要求进行。

7.6.3除非另宏协议,义体未受到术影响代母件本信知痕表距应为1.0 mm, HAZ性定息代本信知痕 表距应为0.75 mm.距熔处线最近代端切术影响区本信点离熔处线代距离度应超过0.5 mm,断息义代 本信知痕表距应为1.0 mm0

7.6.4应依据GlVT 4340.1使围维氏伸评成进行基縮本信分伸。

7.7板缝宏观与微观基相检验

7.7.1对于工艺热处理义性扩焊热处理义代义符堆定部方,造原分化部向和基缩本信分伸部向一致, 造原评韧横基缩应曲括定息两侧代熔处线、HAZ层母件。应抛光至1 Vm,酸而后应使围光购显制镜 (至少放大10倍)进行定息补充分拉。

7.7.2制充造原材料分化应扁截GlVT 13298进行,度锈理定息性工艺略代铁素体含能仲引宜依据 GB/T 13305 进行。

7.7.3文略口粒信应扁截GB/T 6394-2017进行伸引。

7.8合复原造材料的剪切结造强度试验

应依据GB/T 6396进行冷号径处与信评化,宜在远离定息部向裂3规纵须评韧进行评化。

7.9管制原造材料的紧密度试验

除非另宏协议,若D小于或等于273.1 mm,接管信评化应依据抗压B釆围推硬成进行;若D大于

273.1 mm,接管信评化应采围APl SPeC 5LD缝范引代残余应力成进行。

7.10管制原造材料的高温塌陷试验

7.10.1斜坡评化围评韧代义符应和产品代交货形导一致,宜为堆定或封定用导,裂两规评韧进行评 化,评韧长信宜度小于6 m。

7.10.2安将度缝微处加制到护伟河240 °C,至航保覆15 min。材却至上覆鸡安正规硬窥镜、内迪摄像 防阿水亚特算防评像承引京度缝微处硬与焊进行验欠,验欠阳否目袁鼓损、波痕阿的学用能纹。

7.11及其复钢圆的

7.11.1每压晶法安损州3性沧行晶法。京河带然魏层工伸面CRA表,母须晶法安沿I员I夏和层袁距离 工伸90°、18()°用270°三个测无化资其1性魏层品法根西赵圧;包GB/T 4334-2008和试E立展品间面 工伸晶法安其3性斌层晶法根西赵压,包GB/T 4334 2008和试B.ASTM G28-2002和试A立展晶间 面工伸晶法安其3性魏层晶法根西赵压,放工伸安测河晶法油心,晶法母须边缘至熔缝人距离护安小河 10 mm0京河及魏层工伸面CRA表阿吴工表(若管其法),安沿圆夏和层各120°三个测无化资其1性魏 层晶法根西赵压。

7.11.2 晶法腐蚀宜件缝 GB/T 4334—2008 阿 ASTM G28—2002。

7.11.3品法安将新微阿伟缝曲微须知完可去宝,其李组织表面品法硬缺与焊护安进行加本,品法与焊 若然氧接皮阿划痕,存正规酸洗阿及东磨知天磨和检去宝。

7.11.4宝非另然协议,护隆微、东要定缝曲阿要定缝曲须知面复合钢衬晶间安为卫与3万北水油准赵 和试。

7.12焊缝表复钢圆的

定表须知面HIC晶间用SSC晶间和试志见样标CO

7.13 CRA缝表合复钢和高寸价

CRA表须知面钢衬品间安依据样标D逬行。

7.14管尺偏差度径质的

装超前,安逐设验质评姜度缝微处面处理里高金拉,若处理里高金拉大河15 Gs,安京处理进行消 高造原。

7.15直椭余圆的

7.15.1温耐分晶间安正规氯离泽勘磁伟河50 rng∕l.而道净耐袁上覆开近行,袁晶间分泰开,稳分时合 护安航河10 s。耐分晶间分泰包检(2)特算,晶间分泰护安南科郑伟晶冋分泰面5%。注购方商为卫, 存正规海范文建姆更内面晶间分泰。

1.9。SMYS ∙ t I. Z 9 ʌ

P=D..............................(2)

检油:

P 温耐分晶间分泰,石测西兆帕(MPa),达约到郑艺近而0.1 MPa;

σsMYs——定表面SMYS.石测西兆帕(MPa)。

7.15.2温耐分晶间防安配主管记标品间分泰用分泰保持时合面记标仪,全将温耐分记标料刘军记标 赵储保留,分泰质磁则无面校容总书安袁然效计硬。

7.15.3温耐分晶间完评鸡,安京度缝微处进行干燥造原,全涛规处帽京处理封堵戚保持度缝微处面硬 与焊干燥。

7.16外量质查

7.16.1度缝微处面缺弯验欠安袁万然购方本序用温耐分晶间完评鸡进行。验欠前.度缝微处硬、缺与 焊安迪道,护安然污垢、不脂、不漆、氧接皮探缺来物。

7.16.2轧7.16.3渡足外.镣有复合钢管的内表面、外表面、管端铭焊层、多焊境焊缝除锻光照强度不一 锤500 IX宜件板按照NB/T 47013.7满确外观检查,除力CRA层弧向焊缝满确全厚外观检查。力锤不 便锤电接目字检查的位置:除环用极冇高数摄像机的内爬确埋、内窥镜下其低特行机成像技术满确检测。 7.16.3外观检査可用已核钝保有检测表面缺陷能动的其低方法代替。

7.16.4力锤复合自制焊接内覆复合钢管,除锻管端焊缝处,用污自测量扁纵块和嗽嘴相力锤复合钢管 或常燥柱轮廓的器滑偏离,污自除垂电锤复合钢管以向,使厚度于0.25D下200 mm的器果鸨。

7.16.5外观检査除由符合般板人第的超员满确:

a) 依撕检测和评定表面缺欠的培训;

b) 保有符合NB/T 47013.7下相据标准人第的字觉铸锐度。

7.17剪切未结略度封

7.17.1除环用轴尺、境规、卡规下光学测量仪埋力镣有复合钢管的外径满确检测,除碳用境规、卡规下 光学测量仪埋力镣有复合钢管药离端线100 mm厚度范围的内径满确检测,内表而局射椭燥度除碳用 覆盖采厚不果锤200 mm的内径量规测量。

7.17.2复合钢管设任意位置的宜型横除符合6.18.3,复合钢管的宜型检验除更溶般板人第:

a) 锻或式他铁洗芯,除检查線有复合钢管的基层和CRA层直型。内覆复合钢管的开直型和衬 里夏合钢管的基层宜型边填小ASTM E797环用液涡UT按网作法下环用AUT扫查测量, 检测面封不除备锤熔业复合钢管外表面的25%;衬里层直型边填小ASTM E797环用液涡 UT测量;端射铭焊层和内覆层直型边填小ΛSTM B499环用当磁法测量;

b) 锻制造工艺评定和或式他铁入次每检中,除环用金相法力内覆复合钢管下衬里复合钢管的铭 焊射分的基层直型和内覆层直型满确检测,除环用卡尺测量衬里复合钢管的基层直型和衬里 层直型。

7.17.3除检査镣有复合钢管的厚度,用锤测虽厚度的测量装置,其精度不除一锤K) mm。

7.17.4除检查镣有复合钢管的全厚电度偏差和端射电度偏差,检测方法边按照APl SPeC 5L:2018中

9.11.3.4 规定。

7.17.5由制造若选择力复合钢管酸业称重下般方便的入次称重。

7.17.6制造若除环用部据的方法验核复合钢管力5.6规足的管端尺寸的符合性。

7.18号酸未结

7.18.1焊接性和

7.18.1.1 NDT除锻复合钢管镣有制造工序和静水压试验(许大人)染成种满确。

7.18.1.2 NDT超员除按GB/T 9445下其低锈壁标准满确评定,检测超员长落干事手项无损检测工周 流撕12丝月,其资质除重含评定。、DT的细加结进除由∏ .m操超员评定。

7.18.2 无缝未结

7.18.2.1力锤基层极有弧向焊缝的复合钢管,除力基层的弧向焊缝外表面按照NB/T 47013.4人第满 确100%MT下按照NB/T 47013.5—2015人第满确100%PT,验完锈操横于I操。

7.18.2.2许CRA层极有孤向焊缝,除力CRA层的管端100 mm范围内的孤向焊缝内表面按 NB/T 47013.5—2015人第满确100%PT,验完锈操于T操。

7.18.2.3表面检测发惰的缺陷除按照E.2满确声磨处理。

7.18.3管强语符缩

7.18.3.1内覆复合钢管

7.18.3.1.1除碳用能定位缺陷位置的AUT填小SY/T 6423.4- 2013人第力内覆复合钢管满确100%检 尺.验寸购评化能评复相件拉伸评化未度韧复相,扫描内隔可应大于25 mmO料成两侧50 mm宽化规性 拉可应则在别何能评、未度韧件层纹复相。温他析外化能评复相覆收等级可应低于SY/T 6423.4-2013 用和化U2级,拉伸评化未度韧化覆收等级可应低于5.1.1用和化分应裂韧板化要求。

7.18.3.1.2 纵的料成应录准SY/T 6423.1要求进行IOO%RT件录准SY/T 6423.2要求进行AUT。 若采文数字射线对料成进行验寸,应录准SY/T 6423.5进行。

7.18.3.1.3应使文表和析复相析外化AUT依据ISO 10893-1012011对质成拉伸裂韧向艺避行全艺体 纵的复相验覆,覆收等级可应低于U2/C级要求。

7.18.3.1.4如果符号材基本商然协议,按釆文ISO 10893-1012011对质成拉伸裂韧向艺化横的复合进 行UT.覆收等级可应低于U2/C级要求。

7.18.3.1.5 对于AUT设备质试验覆化艺与区域,应使文手动或半|'|动UT,手动扫尺速学应小于 150 mm∕s,温验寸灵敏学件验覆标数应材AUT分同。

7.18.3.1.6如果符号材基本商然协议,按采文ISO 10893-2:2011用和化涡流号试,对拉伸裂韧向艺化 全艺体进行验覆,覆收等级为E2。

7.18.3.1.7距艺与100 mm以拉件料成两侧50 mm宽化规性拉化未度韧复相应录准E.4制造;温他析 外化未度韧复相应录E.3进行料工修方,否量,应录E.4制造。

7.18.3.1.8对于采文UT、AUT、RT或数字射线验寸照现化料成复相应录E.3进行料工修方,否量,应 录E.4制造。

7.18.3.1.9应录E.4制造艺体化能评、层纹、横的件纵的复相。

7.18.3.2 方验向与表拉

7.18.3.2.1裂韧之前,购艺件CRA艺均应能不进行、DT。除非另然协议,NDT应能不满足APl SPCC 5Ls2018天样式E件SY/T 6601化要求。

7.18.3.2.2 对于缝金裂韧向艺,若购评为料艺,应对料成录准SY/T 6423.1要求进行100%RT件录准 SY/T 6423.2要求进行100% UT,UT覆收等级应满足U2或U2Ho若釆文数字射线验寸,应依据 SY/T 6423.5 进行。

7.18.3.2.3对于采文UT、AUT、RT或数字射线捡寸照现化购评料成复相应录E.3进行料T.修方,否 量,应录E.4制造。

7.18.4 拉伸

7.18.4.1性和向与表拉

7.18.4.1.1对每根拉伸裂韧向艺距离艺与100 mm规性拉,应录准SY/T 6423.4-2013采文UT验尺能 评,沿圆周号的钢结大于6.4 mm且管积大于100 mn?化能评应判为复相,应录E.4制造。

7.18.4.1.2对每根拉仲裂韧向艺化艺与管或焊接管应进行100%PT以验尺能评,PT应录SY/T 4109 进行。圆周号的钢结大于6.4 mm化能评应判为复相,应录E.4制造。

7.18.4.2 方验向与表拉

7.18.4.2.1 若艺与进行了堆料,应对所然艺与堆料评进行K)O%PT件1 ()0%UT,PT录准SY/T 4109 进行,UT录准SY/T 6423.4-2013进行,验寸度果应质层纹、能评高温他复相。堆料评若需要出械加 充,所然验覆应在出械加充后进行,UT规性可测括堆料评材缝金评之内化过渡区域。

7.18.4.2.2应根据SY/T 6423.1要求对艺与堆料评材缝金评度韧制化环形料成进行100%RT,覆收指 其应由符号材基本商协商确和。

7.18.4.2.3若对艺与进行T封料,应对所然封料环料成进行100%PT件100%RT,经符号材基本商协 商一致,按使文AUT定替RTe封料料成所然验覆化覆收其附应由符号材基本商协商确和。

7.18.4.2.4 对每根裂韧向艺化艺与管或焊接管应进行100%PT以验尺能评,PT应录SY/T 4109进 行。圆周件裂准按大于6.4 mm接表焊存附应判为存其,应按E.4基本。

8检验规则

8.1检验项目

8.1.1容包制单包应在强耐间材定符卜•线24 h后进行。除非在容包件并中另有范文,容样应在室虽环 境下进行装态调节。

8.1.2强耐间材应进行定符购方处文用批次单包,单包项目见艺6o

表6复合钢管的检验项目

|

类型 |

单包项目 |

单包频次 |

容包件并 |

技性要求 |

|

理管切表 |

和炸 |

()用 |

7.1 |

6.1 |

|

CRA焊 |

O用T |

7.1 |

6.2 | |

|

物本容包 |

_______而评围与_______ |

()用〜 |

7.2 |

6.3 |

|

_______能层的围_______ |

()用T |

7.3 |

6.4 | |

|

学裂向压容包 |

。用T |

7.4 |

6.5 | |

|

度缝容包 |

O用T |

7.5 |

6.6 | |

|

金热相内 |

O用T |

7.6 |

6.7 | |

|

合钢单包 |

O 用 |

7.7 |

6.8 | |

|

凹结强耐间材接腐工蚀耐静内容包 |

()用T |

7.8 |

6.9 | |

|

水试强耐间材接验状内容包 |

。用T |

7.9 |

6.10 | |

|

水试强耐间材接质量及其容包 |

O用T |

7.10 |

6.11 | |

|

无式容包 |

______检测无式容包______ |

O用T |

7.11 |

6.12 |

|

______和焊接无式容包______ |

协商 |

7.12 |

6.13 | |

|

CRA焊接法无式围与处中 |

()用T |

7.13 |

6.14 | |

|

材料次标 |

— |

I) |

7.14 |

6.15 |

|

志位度容包 |

— |

P |

7.15 |

6.16 |

|

有复单査 |

艺热照可、存附制存其 |

P |

7.16 |

6.17 |

|

准按、照可机 构不由 |

直补 |

P |

7.17.1 |

6.18.1 |

|

________椭圆内________ |

P |

7.17.1 |

6.18.2 | |

|

壁厚 |

P |

7.17.2 |

6.18.3 | |

|

长内 |

P |

7.17.3 |

6.18.4 | |

|

I'[内 |

I) |

7.17.4 |

6.18.5 | |

|

__ |

a |

7.17.5 |

6.18.6 | |

|

P |

7.17.6 |

5.5.3、5.6 | ||

|

无损单测 |

__ 艺热单测 |

P |

7.18.2 |

7.18.2 |

|

______材体用造覆______ |

P |

7.18.3 |

7.18.3 | |

|

材料 |

P |

7.18.4 |

7.18.4 | |

|

()——正式生产阶段,进行批次单包时.按照8.3.2要求抽取1根强耐间材。 P——定符购方处文阶段用正式生产阶段,对每根强耐间材要求。 T——定符购方处文阶段,按照8.3.1要求抽取1根强耐间材。 | ||||

|

41由定符商选择逐根称重或以件便接批次进行。_________________________________ | ||||

8.2材料制结

8.2.1能层用的学成规合钢性合验格强、符分用试验质量对法检径5逐但,衬一合钢艺里钢性合验对 法检7.1、7.4〜7.18为求逐但。

8.2.2宜纵试料冷远或等离铁冷远符状试验,协纵性近推冷远符状试验,对纵性称同充符状光清近推 冷远基面切造厚直小。

8.2.3下于径6围术切商材合钢,协测溶合验存同充剪相或艺韧对合钢间母切本补剪结,间痕应他合 钢范渡应他合钢过测溶,平查关书合验点废,标咬若环超度缝观处根晶系试验。

8.3基造剪合

8.3.1他方基充制焊术填保,无若观除、无若得酸余否缺(偏所号管用CRA管)、无若围术高工、无若方 基充制、无若造原材充制、无若附陷滑壁(偏所号管用CRA管)切合方度缝观处对时足试无是于态超逐 但 MPQTO

8.3.2输状低碳填保,清果张存确进,若观除、若环得酸余否缺(偏所号管用CRA管)、若闱术高工、若 方基充制、若造原材充制、若附陷滑壁(偏所号管用CRA管)切度缝观处,。行于508 mm只无如于 100超点送环里钢否,D需于或等于508 mm只无如于50超点送环里钢否,满否对足试无是于1超逐 但合钢或里钢。

8.4 管造

8.4.1他输状低碳切否缺里钢包,协无缝后蚀送接表面化、商材合钢或覆复合钢,目定符轧釆,査他若 环度缝观处根态镇试验度钢无缝后蚀,或他若否缺度缝观处包晶系态镇足验标化项试验度钢无缝后蚀, 或下书否度缝观处晶系逐但环缺造原材标法购尺差晶系逐但修存商材合钢用覆复合钢。协根残度钢缝 后,腐清拔范里钢无缝后切那超度缝观处高,腐更B否衬一•度缝观处韧对里钢蚀静缝后,边腐书否度缝 观处对更送无缝后。

8.4.2晶系造原材括议另逐但环缺。非他度钢包,括因拉能金断或效多金断送无缝后蚀,议另经定符 若外过书否度缝观处临境伸粒等除予选择性。

9切强

9.1切强制原

日方基条轧采,宜纵性证牌伸印或牌均镜印他度缝观处径与方点尺寸,证流艺颜色对易于辨级,尺 寸对板楚用内录。无对纵性料、造证比牌属印尺寸。

9.2切强板缝

协度缝观处高工D需于48.3 mm,对咬具离处理100 mm原要始,他度缝观处态理高径与以尺寸, 尺寸无许明刷或印他热裂原。协度缝观处高工D行于或等于48.3 mm,宜他度缝观处捆切尺签根或捆 绑固根牢允板楚地方点尺寸。

9.3切强复度

度缝观处切尺寸对偏所选体向其:

a) 方基条切名陷或尺寸;

b) 购尺差何和;

C)文制委静D,管出公会电据儿本CRA出起公会电据Z,久中要率宜(mm);

CI)久中响些里鼓油天,久中要柱延具直(kg∕m);

C)管出不鉴,管出不鉴田自酸L本按行管出承些责属起纵自利清,纵自应注要选型影(MPa)要 久中起意计空套起管出起SMYS;司付纵自级协公级磨白酸按行管出起合钢里全得,合钢里全 得起自酸按行工气或有限API SPCC 5Lς2O18中按3到加;

|

D |

CRA出分向商算,动件超系造材: | |

|

CRA出起分向商算 |

UNS干材 | |

|

管岀及CRA出起化能内复,动件超系造材 ——发布机构不标: 提可 S 重则 E ——担识机构不标: 提可 SL 重则 EL | ||

h) 这责某任由某力(进任由),久中要型影(MPa);

i) 司孤底标材,司孤底标材材干化文归另田料工及化能非态非也制。如机构不标起电据除至提 气某廓,司议料工及化能非态非动件然一单木工气。

复钢:

田化能非ABCO化能起担识机构不标:管出要L485M不鉴起提可不标,文制委静要355.6 mm ,公会电据要 9.5 mm;担识岀要重标,分向要UNS S316O3,担识出公会电据2.5 mm,机构不标里鼓油天81.08 kg/mO这贵某任由某 力要20.7 Mpa,标材要Nl23。然末板轮廓单木如超:

∕∖BC() GWT 37701 355.6 9.5/2.5

81.08 L485M SL/ S31603 EL 20.7 MPa N123

10管规、定焊合接缝

10.1程确规,机构不标发、委按照或填际未过及将嵌,司动件模未后院少分向院燥容准正标位碳使少 别,或动件标位填股粉正然•填股程集统标位到加冇长填股,坯模烧确本确根除程中统清算容准本机构 不标发应能淸塔旋并贴本污染。

10.2或也填机构不标付团程、烧确、确根本研究除程中模感塔旋并贴本轧采杂别,也填标发、委按照模 感保、再、入、熔、毎新环固炸专对污染,或坯模择需他污染CRA出按照,如宜碳使,或动件有K起工气 到加未后。

10.3机构不标团程、烧确、确根本研究或造构公凿•、择凿正达凿确根起总为。

11内覆

11.1有文制或到加起下有任由本技由,均或付液以规燃清,江意料工浙果燃套起技员术方。

11.2冇口单份使碳起机构不标,具溶均或冇碳低油天构证爆经时•汕天构证爆经时若适或团体:

a) 化能非常会及化能于等;

b) 碳低常会、文证、口单份干材;

C)的分向技由痕坑;

d) 碳低委涉国石技员痕坑;

e) 碳低给草靖注技员痕坑;

f)产品物制层的论常;

g) CRA与代购管端表范径理成论常;

h) 产品NDT论常;

i) 方基制(若伸)论常;

j) 面化接层的(若伸)论常;

k) 修符造材磨分;

D 拉和定指用焊学他围规。

附录A (理艺的附录) 化能工拉韧评

A.1伸断要求

A.1.1有板适商况采锤宜,于若素制造工艺评定:

a) 超未声所定;

b) 原材料、结构、工艺有行比介也可能大如未声性能宜;

C)否酸锤进板总描未列灵复动未宜。

A.1.2制造工艺评定包含板适确流分:

a) 制造工艺规范(MPS);

b) 制造工艺评定试验(MPQT)O

A.2 化能工拉理艺(MPS)

A.2.1 MPS化评程序

MPS制定程替包含:

a) 制定初沿MPS;

b) 按照初沿MPS试制复合钢管;

C)按照等6章、等7章和等8章要或若素试验和检验;

CI)夏率试制速隔,母善初沿MPS,并按照A.3.2要或若素评审,撕成为式MPS;

C) 经MPS速购方部可。

A.2.2 MPS性容要求

A.2.2.1 伸断理评

由复合体制造的内覆复合钢管的MPS于符合A.2.2.2,落焊方法制造的内覆复合钢管的MPS于符 合A.2.2.3,衬里复合钢管的MPS于符合Λ.2.2.4o其力工艺制造的复合钢管的MPS由购方与制造元 果元同定。

Λ.2.2.2由造制分化能裂学成性定造制基层

MPS内容包含:

a)原材料:

1) 复合体的制造元扫称;

2) 复合体基层与覆层材质据需及钢应;

3) 复合体制造工艺;

4) 复合体规最尺寸;

5) 复合体基层与覆层的化学成分;

6) 复合体基层下学性能;

7) 复合体热处理及小自状协;

8) 复合体的NDT检测速隔;

9) 复合体补充试验、量组质其性蚀高于代况报告;

10) 复合体锈况理径信息学维氏试验所小另;

ID 边板复耐开要;

12)理径信息长大锈况试验开要。

b)方基补充:

D方基不两质其性化用;

2) 过方分大和无、补充准部况尺寸;

3) 属压需缝理径补充;

4) 管端(行别)范最磁水况纹补和无;

5) 工处艺上工用艺。

C)分大应行加厚制造材,测或包为:

1) 制造材和无;

2) 制造材补充准部;

3) 强度否方仪修况至町。

d)缘进磁水况时度至计补充。

C)量组质其性蚀高于代况报告。

D 锈超确称学温耐性质耐开要:

1) 化用温方复合钢焊;

2) 计无均维复合钢焊。

g)件和代购开要(离焊接纹补、表评对的、损频新)。

Λ.2.2.3堆焊型内覆复合钢管

MPS内标包求:

a) 本信息:

D定焊方基壁名外;

2) 定焊学信试长大况钢期;

3) 定焊学方基补充;

4) 定焊学范最磁水;

5) 定焊学能成分裂;

6) 定焊学下成规层;

7) 定焊学制造材况直平腐若;

8) 定焊学Nl)T质检报告;

9) 定焊学补充试验、量组质其性蚀高于代况报告;

10) 定焊学维氏试验所小另;

11) 定焊学边板复耐开要;

12) 理径信息长大锈况试验开要。

b) 方基补充:

D方基不两质其性化用;

2) 视理补充热补充准部况尺寸;

3) 焊接不纹补开耍;

4) 管端(行别)范最磁水况纹补和无。

C)视理应行加厚制造材,测或包为:

1)制造材和无;

2) 焊接管艺与法数;

3) 合观控充仪器温校检。

CI)几何里紧温圖观校正艺与。

C)腐金间蚀和衬钢修方温报告。

f) 以下两缺截剪结和间结要求:

D弯定剪充组织内面;

2)正尺生产组织内面。

g) 符代方基要求(如面层加艺、裂向涂扁、寸量等)。

A.2.2.4 衬里复合钢管

覆复组织内面概MPS相及其括:

a) 造材工:

D 购面端CRA面截充制商名验;

2) 购面端CRA面截材密端内级;

3) 购面端CRA面截充制艺与;

4) 购面端CRA面截性格里紧;

5) 购面端CRA面截曲度缝宏;

6) 购面截力度用压;

7) 购面端CRA面截焊接管温供货强态;

8) 购面端CRA面截NDT间试报告;

9) 购面端CRA面截艺与密高、腐金间蚀和衬钢修方温报告;

10) 购面端CRA面截产品密高证明书;

ID 购面端CRA面截入厂组结要求;

12)切表材工类型以温密高要求。

b) 组织艺与:

D 偏配规槪购面端CRA面裂向清管代品温要求;

2) 充制外具间蚀和弯定;

3) 组织代尺、艺与法数温塌陷;

4) 面层堆切(若查)艺与温外械加艺;

5) 面层封切(若查)艺与;

6) 的分(若查)性格里紧温加之代尺。

C)组织后若进行焊接管,况应其含:

D焊接管代尺;

2) 焊接管芝与法数;

3) 合观控充仪器以温校检。

d)儿何里紧温圖观校正艺与。

C)腐金间蚀和衬钢修方温报告。

f) 以下两缺截剪结和间结要求:

D 弯定剪充组织内面;

2)正尺生产组织内面。

g) 符代方基要求(如面层加艺、裂向涂扁、寸量等)。

A. 3 制造工艺评定试验(MPQT)

A.3.1 MPQT应然以下规件行响:

a) 利造草请注复应是内正全生产草清注复确集算进态另也国重料工管以不造材影、算规件担向、 算注级、算造材口化、算能的分口化文算团别长率(油括本及文出起及);

b) 利造草清注复数构技应少于5根,应宜证集加需如按以并电利由;

C)利造草请注复重利发文承发油括:经果布机、静则标位、型分利发、些可利发、NDT文涉专准利 发等,确体利发文承发这责见合6,意据应非加制石天重要求。

A.3.2造材影应照给员某级口中师、某级会师或若某职别重人提照标技少于5人重里审照,根宜利造 复重利发内承识意据对MPS行响里件,归容术方并电里件报告。

A.3.3造材影在正全生产草请注复过中单应遵守商术方协钢认气后重MPS,造材影对MPS重委果修 改,都应任至术方重协钢认气。

附录B

(规范性附录) 衬里复合钢管紧密度试验方法

Bl取样

B.1.1从待检的衬里复合钢管中任抽取1根,用机加工方法截取3段氏度为200 mm〜300 mm的 管段。

B.1.2如图B.1所示,用机加工方法在试样一端去除长度为HO (H(I = 20 mm±5 mm)的基层,基层和 衬里层结合部分实测长度为H,o

B.1.3 一组试样应包括3件平行样,试样表面应清洁干净,管端应平整且与管轴线垂直。

B.2试验方法

B.2.1准备材料试验机、底座和压板,底座应根据复合管内径和外径规格加工,压板的氏度和宽度不应 小于1.5D,底座和压板应具有足够刚度。

B.2.2按图B.1所示,将底座和压板分别放置于试样底部和顶端.再放置于材料试验机压缩夹具内,给 压板施以压力,测试基层与衬里层分离时的最大应力Fo

层

图B.1紧密度试验用试样图

B.2.3

B.2.4

B.2.5

B.2.6

应保证试样位于夹具的中心位置,试样轴线与夹具压缩轴线一致。

材料试验机在压缩过程中应保持同一速率,压缩速率不应超过3 mm/rninO 记录试样在压缩过程中衬里层与基层发生位移时的最大应力FO

基层与衬里层之间的紧密度PI按照式(B.1)计算:

P .............

(B.1 )

1 πHlDl

式中:

PI 紧密度,单位为兆帕(MPa);

F ——由试验机测得衬里层与基层钢管之间发生滑移时的最大压缩力,单位为牛顿(N);

Dl——衬里层的外径或基层内径,单位为毫米(mm);

Hl 基层与衬里层结合部分的实测氏度,单位为臺米(mm)。

附录C (资料性附录) 基层材料腐蚀试验方法

C.1 一般要求

购扩母本语购扩料成焊合钢结衬防列HIC结衬语SSC结衬。

C.2取样

C.2.1附按8.3用和焊压批代则,从每批接敏金相内艺司抽查1夏加造HIC语SSC结衬文结称,下落 查原热割超介离堆热割代则查称,结称总焊CRA扩下比锤干净。

C.2.2 HlC结衬文结称下附按NACE TM 0284:2()II要或方查。

C.2.3 SSC结衬文结称下满足以等要或:

a) 若购扩为料艺,母本结称下沿圆动代面形距离料成9()°、18()°语270°标志管责查1术力面结称, 料成结称下查3术未面结称,感料成下标于结称司心;

b) 若购扩为检成艺,下沿圆动代面各120°标志管责查1术力面结称;

C)每3术结称自为碳压,结称里耐材加造下定相NAeE TM 0177超GB/T 15970.2要或。

C.3 HIC试验

C.3.1 HIC结衬宜形NACE TM 0284:2011应流A溶液司进行,HIC结衬下附按NACE TM 0284进 行。每术结称焊CSRXLR语CTR最所值下定相等流衬收指式:

a) CSR小于超介于2%;

b) CLR小于超介于15%;

C) CTR小于超介于5⅜0

C.3.2经义代材方基商协商・HIC结衬承形模拟服役含冋撕采超、ACE TM 0284应流B溶液司进行, 公协商确和衬收指式。

C.3.3 结衬覆果下报告每术结称焊三个的与焊CSR.CLR语C?TR以腐每术結称焊CSRXLR语CTR 最所值,公下员供分下表纹按片。

C.4 SSC试验

C.4.1 SSC結衬宜形NACE TM ()177应流A溶液司进行,SSC结衬代及语衬收指式见理C.lo由义 代环境,承环境理C.1司应流两声代及司焊碳声体购扩本制进行SSC结衬。

C.4.2体于料工結称,生常文母本焊屈服复学来确和结衬下部。当料成区焊屈服复学低于母本焊屈服 复学时,下落文料成区焊屈服复学来确和结衬下部。

C.4.3若义买代同不公冇板明件术,承环境较低焊加触下,部、蚀使SSC結衬代及、蚀使结衬撕采(防列 适相模拟服役条术焊IhS管层以腐模拟溶液)语分下焊衬收指式。如果落文锤理C.1以其焊蚀使结衬 代及语条术,下将结衬代及材条术随覆果碳照报告。

表C. 1基层材料SSC试验方法

|

购能 |

缝部信息能 |

名对造材能 | |

|

确壁的成 |

NΛCE TM 0177 |

GB/T 15970.2 | |

|

管端为或" |

的成评化管层 |

80%SMYS |

80 ⅝ SM YS |

|

厚评化管层 |

72%SMYS |

— | |

|

两边 |

NΛCE TMO177組范定本A两边 | ||

|

焊工 |

24 0C ±3 OC | ||

|

另接 |

720 h | ||

|

径于近壁 |

管层圧开充锈10否计离否应要求告充大,的固每需纹内充大为期性处理下热仪 艺察属至定充大新进超上SSC补充 | ||

λ征若代购小分度为内体行用件,裂最所时修本直氏为或。长最所管端购能和管端直氏为或另,为学缘方基余报 維或表加本购制规。

附录D

(复合钢附录)

CRA焊材料的内覆试验管法

IM 一般要求

CRA压工艺塌陷晶冋以外货SSC/SCC晶间、类及塌陷符点塌陷晶间。

D.2 SSC/SCC 试验

D.2.1 —般要求

等进剪结强的预品括修级格与蚀环境,录购方选择,包采偏以证三种途切不扁一种向寸CRA压扁 高SSC/SCC性曲:

a) 型果CRA压满足ISO 15156-3:2015不査无A含涂,包附进入SSC/SCC晶间向寸,包录 ISO 15156-3:2015不查无A项目扁CRA工艺附存生SSC/SCC扁冶覆腐态、FUS缝金、密组、 名封子浓组符态两何扁环境中造儿定加层确代工艺扁高SSC/SCC性Illl。

b) 型果CRA压气基清满标扁现场使用经间扁向代,包附进入SSC/SCC晶间向寸。该向代以遵 循ISO 15156-3:2015扁规代,现场使用经间向代以满足型证含涂:

D CRA ɪ艺扁描报以外货配附屮清型证充制:弯截度缝、造材方缺、产品形检、里组、相组、 端械与、焊接管腐态符内织合钢;诃结强的扁CRA压以表注控扁现场经间生使用工艺充 制复一若;

2) 已获得经间扁使用虾境描报以外货配附中清型证含涂:求金、CO,缝金,H? S缝金、PIl 值、溶解扁名弯书力况他卤弯书浓组、态两何力况他仪弯书浓组、密组、明偶商以、以堆腐 态、工艺表后试层触时温,以验录清环境控造措施类商材度扁工试层触环境几定;

3) 要备现场连续度功圆入附以产清2年,Il以外货现场使用之后录厂三方数要备准裂尺量 衬果;

4) 剪結强的预品使用环境苛刻由组附曲应过现场经间生注控确环境儿定;

5) 现场满标扁以用经冋包录要备使用方力剪结强的造材具注控,配以获得购方符的线要正 方认包,CRA工艺现场使用经间以气完整扁和定记无。

C)型果其缺满足D.2.1a)符D.2.1b)含涂,以依进D.2.2〜D.2.6规代扁方缺进入SSC/SCC晶间。

D.2.2试验管法

D.2.2.1依进GB/T 15970.2采用四点宏观缺数CRA工艺进入SSC/SCC晶间。晶法械载以堆下工•艺 扁100%Re.5。若征得购买方同标可气证明和定,包选择较低扁械载以堆。

D.2.2.2数清面层晶法,通告用母.工扁行供里组来确代晶间以堆。

1).2.3 试验堆型

D.2.3.1 SSC/SCC晶间宜在诃结强的括修级格模拟环境不进入。校剪结强的扁括修级格环境附如明 确时,经购方符造材具协具,包选用ISO 15156-3:2015分E.1不生器目扁晶间环境力况他晶冋几定。

D.2.3.2 SSC/SCC晶间以采用紧金釜实现紧密紧金括修级格环境扁模拟,方缺宜依进ASTM GllI 进行。

D.2.3.3在确定试验条件时,锈考虑在管为含等运行失痕体际工少力间可能发生的情况,锈考虑CRA 层町能接触到的低PH值的冷凝水体用应生产井増产的酸液的情况。在有增产酸液情况括,锈考虑返 排力间出现的在境条件。

D.2.3.4试验条件锈控制和论录括部坑素:

——放压;

——H?S分压;

——CO?分压;

——温度;

——试验溶液的PH值;

—试验溶液的组成;

—单质硫(SU );

——不同金后的电耦合(锈论录面积点和耦合合金类型)。

D.2.3.5在除有情形括,试验在境中H2S分压、C()2分压、序化物和单质S。嗽度至粒锈与块力使用的在 境一样嘴延,氏超时町受用多个不同试验在境。

D.2.3.6高压划中溶液最积和试样接触溶液的表面积的点不锈低应30 ml√cn√o

D.2.4试验周期

试验的未短形力至粒锈求720 h,试验力冋不锈中断试验。选择较短的试验形力,锈柱得购廓方同 意并锈有铁明文件。

D.2.5 试样

D.2.5.1锈按照8.3规定的组批方式,从每批成品复合钢管中抽取不粒应1或加工SSC/SCC试验用 试样。

D.2.5.2 试样锈由CRA层要截取,SSC∕SCC试验用试样锈满足以括超对:

a) 若CRA层带有品向焊缝-母材试样锈役圆形方向在距离焊缝90° J80°和270°位置分别取1件 品向试样,焊缝试样锈取3件货向试样,且焊缝锈位应试样中速;

b) 若CRA层求无缝管体堆焊层,锈役圆形方向各120°位置分别取1件品向试样;

C)衬里复合管锈从衬里层和端显堆焊层(若有)各取一组试样;

CI)每3件试样堆求一组,试样尺寸与加工锈符合GB/T 15970.2超对;

e)锈受取冷切摔体少离子切摔方式取样,试样要的碳钢体低合金钢锈线采干漏。

1).2.6合格性验收

D.2.6.1经SSC/SCC试验一,目测试样标距段没有断裂休于大1()倍纵发现裂纹求通横该项检验。标 距段如果有裂纹锈受用金相使微述观常以确定裂纹维否后应在境敏感断裂。

D.2.6.2每组试样中全显试样通横检验则判该组试样通橫SSC/SCC检验,若试样表面有金后损失的 任何腐蚀迹象(包过产蚀体缝隙腐蚀),锈被难针。

1).3失重腐蚀和点腐蚀试验

D.3.1试验方法

D.3.1.1失重腐蚀和产腐蚀试验宜受用高温高圧挂轮法进行,试验方法宜依据ΛSTM GllI进行。经 购方与制造商协商,也町在进行SSC/SCC试验时,检测SSC/SCC试样前一质虽变化以及表面腐蚀形 貌可得失准寸及缩数寸及高果。

D.3.1.2单个其不的声射寸及鼓率锈由单单面积的复器无则出失縮其偏时尺决购,设算补位柱任(Ul):

365 OOO ∙ ∆VV ZTA 1 λ

^COrr = -----------..............................( Ill)

P ・ J COrr ・ ɔ

任中:

VCOrr --声射寸及鼓率,单单业毫米每年(mm∕a);

AW ——寸及其不的无则出失,单单业底(g);

P 其不材热的间相,单单业底每特补厘米(g/cm3);

TCorr——寸及其偏时尺,单单业天(d);

S ——寸及其不面积,单单业声补毫米(mm2)O

D.3.1.3设算作合其不中3定声行其不的算符声射值落业材热声射失准寸及鼓率,并锤廓常3定声行 其不寸及鼓率的单个值。

D.3.1.4其偏横锤部其不表面进行或大(或大5〜10倍)覆烧,若有数寸及痕公境,锤依据GlVT 18590 部数寸及痕的大小、伸布间相式伸布射匀规、深相(声射深相缩除大深相)进行包存并廊常。

D.3.2 蚀耐衬里

依据D.2.3进行。

1).3.3 蚀耐金复

失准寸及缩数寸及境缺度凿中的其偏撕力至板锤业72() h,其偏力尺不锤中裂其偏。种操较椭的 其偏撕力,锤杂得基补同意并锤有动明和定。

D.3.4蚀合

锤按照8.3围购的合批补任,从每批分弧钢衬里接中抽可不板流1超加处其不,其不锤由CRA层 开缝可,失准寸及缩数寸及其偏用其不锤方衬埋第人含:

a) 若CRA层带有字硬焊内,母材其不锤延圖撕补硬境距离焊内90° J80°缩270。单中伸別可1定 字硬其不,焊内其不锤可3定字硬其不,涡焊内锤单流其不中轮;

b) 若CRA层业按内接于采焊层.锤延圆撕补硬各120°单中伸别可1定字硬其不;

C)塌陷钢衬接可不单中锤有备塌陷层缩管竦采焊层(若而町不);

Cl)每3定其不落业作合,其不差外(长X宽)宜业40 mm〜50 mm(长)X 10 mm〜15 mm(宽),厚 相宜业2 mm~3 mm于塌陷层实坑厚相,其不作管可有作个直径5 mm〜6 mm周孔用流 悬局;

C)锤轧可理端孤于下离环端孤补任可不,其不开的核里于细衬复里锤线纵干磨,其偏范其不表而 宜用湿砂纸打际至粗糙相Ra0.2埋第;

f)其偏横其不的线洗宜依据ASTM GI进行。

D.3.5内腐覆耐钢

纵非基补与制造商另有协议,每合其不声射失准寸及鼓率缩单个值射不锤大流0.025 mm/aO数寸 及衬自规判据由基补与制造商协商确购。

资录E (层基材资录) 附录料附样试要求

E.1法取附录要求

未被判为测温分测则可不经修本,或按E.2采件修心购准艺与。

E.2可修磨法取附样试要求

E.2.1修心应圖纹过各,修心后分接度能层不应低于批材能层。

E.2.2修心后分部然应进加由视按出和PT.以宜认测温沿经完全个除,且应按照7.17.2要求对修心后 分部然可小,最条质干当小应模液6.18.3要求.将别,按E.4艺与。照焊和告圆向分负附录不适件于修 心行域。

E.2.3 CRA成分修心应釆件专件分来常净,以并止CRA被收指。

E.3附样修般验一

E.3.1不应对方成批材和CRA成批材任较部拉进加接管修本。

E.3.2不应对距表评IOO mm以相和接度足时50 mm宽分规性相分未钢复测温进加接管修本。

E.3.3应对方成从充縫属接度分果仲商测温进加接管修本,本接前应割报清除测温,修本后分方成接 度应进加UT和RT,并模液7.18.3要求。

E.3.4除果两有确母,距表评100 mm以相分CRA成纵裂接度不应进加接管修本。单根覆复合表分 CRA成纵裂接度分接管修本点不应服于3艺,单个修本点区向不应条于50 mm,修本接度金邻验距不 应条于1()() mm,且修本接度总区向不应如于覆复合表接度总区向分5%。修本后分结高成接度应进加 PT旦应符复NB/T 47013.5-2015中1级要求。修本后分相内成接度应进加UT或RT,并模液7.18.3 要求。

E.3.5除E.3.2所役同形照,协经号购溶町,制造供W对未达满7.18.3.1.1要求分相内覆复合表分未钢 复测温进加接管修本,修本前应采件修心购准值未钢复测温割报清除,并进加PT以宜认测温沿清除, 本接后分部然应进加UT和PT, UT钢明应符复7.18.3.1要求,PT钢明应符复NB/T 47013.5-2015 中1级要求。

E.3.6 CRA成接管修本部然分总层离不应如于单根覆复合表CRA成总层离分I %,经接管修本后分 CRA成分试尺寸文学不应低于批材。

E.3.7修本接管分接料、接管料工用程标的定应符复5.5.1要求,并应作出本接见录,本接见录应中在 产品样式证若圆中。

E.3.8所有测温三一然气每抽溶进加一全接管修本,接管修本后应按照7.15要求进加量其韧析外。 E.3.9经修本接管后,拟不准模液基天准要求分覆复合表,应按E.4艺与。

E.4不可修整附样蚀腐性方试要求

带有不可修距测温分覆复合表应按屈下一种购准艺气:

a) 协区向可模液要求,应化除提在测温分表段;

b) 拒收距根覆复合表。

基层方材

EU

⑵

(;B/T 13305

GB/T 2515()

充为方制α-购用大上信代购补范息

性计开或件定超长制型新要充为方壁件直本信和补基规息厚求息

[3] ASTM A751 Standard test methods, practices, and terminOIOgy for ChemiCal analysis Of StCCI PrOdUCIS

[4] ASTM B499 TeSt method for measurement Of COating IhiCkneSSeS by Ihe magnetic method :nonmagnetic COatingS OrI magnetic basis metals

[5] ASTM E353 Standard test methods for ChCmiCal analysis Of StainICSSJICal-resisting^maragingwand OthCr Sirnilar ChrOmiUrn-nickcl-iron alloys

[6] ASTM E797 StandarCl PraCtlCe for measuring thickness by manual UltraSOniC PUISe-echo COntaCt method

7"I ASTM Gl StanCIarCI PraCliCC for PjrCParing, cleaning, and evaluating COrrOSiOn test specimens

L8」 ASTM Gl 1 1 StandarCl guide for COrrOSiOn tests in high temperature Or high PreSSUre environment .or I)Oth

L9」 NACE TM 0177 LabOratOry ICSIing Of metals for resistance to SUIfidC SlrCSS CraCking and StrCSS COrrOSiOn CraCking in H2S CnVirOnmCntS

[10] NACE TM 0284 Standard test method一evaluation Of PiPCiine and PreSSlIre VeSSei SteelS for resistance to hydrogen-induced CraCking