ICS 75.020

P 72

备案号:11545-2003

中华人民共和国礙天格行业标准

SY∕Γ 0076—2003

天然气脱水设计规范

DeSign SPeCifiCatiOn Of natural gas dehydration

2003 -03-18 发布

2003 -08-01 实施

国家经济贸易委员会发布

DeSign SPeCLfiCatiOn Of natural gas dehydration

主编单位:大港油田集团石油工程有限责任公司 批准部门;国家经济贸易委员会

本规范是根据国家石油和化学工业局国石化政发E2000]第 410号文件的安排,由大港油田集团石油工程有限责任公司负责 对《天然气脱水设计规范》SYzrOO76—93进行修订而成。

本次修订是在征求了各油田有关单位对SY/T 0076-93的 意见,吸收了近年来各油田天然气脱水设计方面的科研成果和设 计经验的基础上进行的。修订中对SY∕Γ 0076—93的内容结构 作了局部修改。

本规范的主要内容包括:总则、术语、一般规定、甘醇吸收 法脱水、吸附法脱水、低温法脱水、腐蚀及其控制、材料、安全 与泄放等9个部分。

本规范从生效之日起,同时代替SYZr 0076—93o

本规范由油气田及管道建设设计专业标准化委员会提出并归 口。

本规范主编单位:大港油田集团石油工程有限责任公司。

本规范主要起草人:孟凡彬、王峰、胡颖、刘科会、李强、 周学深。

本规范由大港油田集团石油工程有限责任公司负责解释。

1.0.1为了规范油气田天然气脱水设计标准和技术要求,保证 设计质量,使工程设计达到技术先进、经济合理、安全适用、管 理方便,特制定本规范。

1.0.2本规范适用于油气田天然气脱水装置新建、扩建和改建 工程的设计。

1.0.3本规范适用于甘醇吸收法、吸附法和低温法脱水的设计 及主要参数的选用。

1.0.4天然气脱水设计除应符合本规范外,尚应符合国家现行 的有关强制性标准的规定。

伴随原油共生,与原油同时被采出的天然气。

纯气田和凝析气田采出的天然气。

天然气在一定的压力下析出第一滴水时的温度。

用水露点高低表示的天然气中水分的脱除程度。

天然气脱水前后的露点温度差。

用甘醇化合物和金属氯化物盐溶液等液体吸收剂吸收天然气 中水蒸汽的方法。

用固体吸附剂吸附气流中水蒸汽的方法。

用空冷法、膨胀法和冷剂制冷直接冷却天然气,使天然气中 的饱和水随温度降低而减少的方法。

用干天然气或惰性气通过正在再生的甘醇,脱除仅靠蒸馋过 程除不掉的水分,这样的气体叫汽提气。

吸收了水的甘醇。

经再生提浓后的甘醇。

一 2 ' —

用来加热吸附剂使其脱除水分的气体。

用来冷却吸附剂的气体。

防止水合物生成的化学药剂。

用于吸收过程中吸收水分的液体。

用于吸附水分的固体物质,如硅胶、氧化铝或分子筛等。

不需净化的,硫化氢含量符合产品标准中民用规定的天然 气。

硫化氢含量超过产品标准中民用规定的天然气。

以甲烷为主要组分的压缩气体燃料。

3.0.1天然气脱水装置包括气井气脱水和伴生气脱水。天然气 脱水方法应根据油气田开发方案、油气集输系统、天然气的压 力、组成、气源状况、地区条件、用户要求、脱水深度等进行技 术经济综合比较后确定。

注

1本规范中的压力,除注明外均为绝压。

2本规范中采用的标准状态,除注明外均为OICl 101.325kPao

3.0.2本规范中的吸收法和吸附法主要应用于天然气水露点的 控制。低温法脱水可同时控制水露点和燈露点。

3.0.3统一规划,合理布局。气井气脱水一般应满足管道输气 要求和用户用气要求,伴生气脱水应与天然气凝液回收装置结 合,确定合理的脱水深度。

3.0.4天然气含水量及水合物形成条件见附录A。

3.0.5脱水深度的确定应符合以下要求:

——满足用户的要求;

——管输天然气水露点在起点输送压力下,应比输送条件下 最低环境温度低51 ;

——对天然气凝液回收装置,水露点应比最低制冷温度至少 低51。

3.0.6原料气进脱水器之前应设置进口分离器。进口分离器气 岀口前应设捕雾器除去直径iθμm以上的所有液滴。进口分离器 可按附录B计算。含有沥青胶质颗粒、粉尘或腐蚀物的天然气, 应设置过滤分离器,防止杂质进入脱水器和增压机。寒冷地区分 离器应设防冻设施。

3.0.7寒冷地区回收含水液体的管线、阀门和集液包宜伴热保

—4 —

温,管线安装应有一定的坡度。

3.0.8凝液应全部回收。如不能密闭储运,必须进行稳定,凝 液稳定应符合现行的国家标准。

3.0.9汽车用压缩天然气增压后的水露点应符合《车用压缩天 然气》GB 18047的规定,否则应设置脱水装置,CNG加气站脱 水装置宜采用吸附法脱水。

3.0.10应充分利用原料气的压力能,包括气井气的井口压力和 伴生气分离器压力。

3.0.11脱水装置的设置应与天然气集输处理系统统筹考虑,符 合产能建设的总体要求。分散的小气量宜集中脱水。压力低的天 然气可根据供气压力及处理工艺需要,增压集气后再脱水。

3.0.12脱水装置的处理能力按任务书或合同规定的日处理量计 算。与天然气凝液回收装置配套的年工作时间为800OhO

3.0.13生产中产生的废水、废气、废渣应进行处理,搞好综合 利用。“三废”排放应符合国家现行有关标准的规定及当地环保 部门的要求。

3.0.14中小型脱水装置宜采用整体或分块橇装。

3.0.15滑橇载荷宜按所有设备及部件净重的150%作设计,其 挠度不宜超过滑橇长度的1/400。

4.1工艺方法

4.1.1甘醇吸收法脱水主要使用二甘醇或三甘醇作吸收剂,应 根据脱水深度的要求进行综合经济比较选择吸收剂。

4,1.2甘醇吸收法脱水的工艺计算见附录

4.1.3甘醇脱水装置一般包括进口分离器、甘醇一气体吸收塔、 气体一贫甘醇换热器、甘醇再生塔及重沸器、甘醇循环泵、过滤 器、贫富甘醇换热器和甘醇闪蒸分离器等。

4.1.4贫甘醇进入甘醇一气体吸收塔之前宜用脱水后的气体进 行冷却。

4.1.5甘醇闪蒸分离器的设计应符合下列要求:

1富甘醇中有值得回收的谿类,或存在酸性气体能引起严 重腐蚀时,或使用气动泵作为甘醇循环泵时,应设甘醇闪蒸分离 器。

2甘醇闪蒸分离器可设置在贫富甘醇换热器的上游或下游, 闪蒸出的天然气可作燃料,含硫化氢的闪蒸气应去火炬。

4.1.6重沸器可采用燃料气直接燃烧加热、热媒加热、电加热 或其它热源。设置在处理厂内的脱水装置的重沸器热源应与厂内 供热系统统一考虑。

4.1.7富甘醇进甘醇再生塔前应设置颗粒过滤器。当原料气中 含有能引起甘醇起泡的重质炷、化学剂及润滑油时应设活性炭过 滤器。活性炭过滤器宜设置在颗粒过滤器之后。

4.1.8要求得到高浓度的贫甘醇时,应根据工艺需要和经济比 较进行选取,较常用的甘醇再生方法有汽提再生法和减压再生 法。

4.1.9汽提再生法的设计应符合下列要求:

1汽提气宜用于燥过的天然气在贫液精馋柱下方通入,汽 提气宜预热。

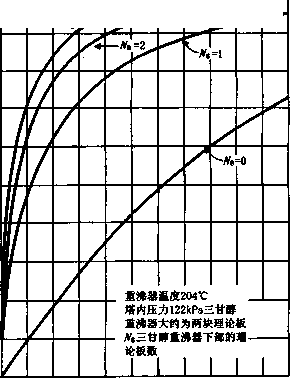

2三甘醇再生汽提气量可参考图C.0.6估算。

3甘醇再生塔顶应设回流冷凝器。利用甘醇一气体吸收塔 底来的富甘醇冷却塔顶的蒸汽流,富甘醇进出口宜设手动旁路。 回流冷凝器的热负荷可取重沸器内甘醇吸收的水全部汽化所需热 负荷的25% o只在冬季运行的小型装置可在塔顶装散热翅片产 生回流。

4.1.10减压再生法适用于处理规模较大,且不宜用汽提气的场 合。

4.2工艺参数

4.2.1进吸收塔的天然气温度宜维持在15P~48P,如果等于 48C宜在进口分离器之前设置冷却装置。

4.2.2进入吸收塔顶层塔板的贫甘醇温度宜冷却到比气流温度 高6tC~16tC,且贫甘醇进塔温度宜低于60Γo

4.2.3甘醇流率的确定必须考虑吸收塔进口处甘醇的浓度、塔 盘数(或填料高度)和要求的露点降。每吸收Ikg水所需醇量, 三甘醇为 0.02m3〜O.O3m3;二甘醇为 O.fWm’一O.lOn?。

4.2.4吸收塔的操作压力一般宜大于等于2.5MPa,但一般不 宜超过10.0MPaO

4.2.5甘醇闪蒸分离器操作压力宜为0.27MPa~0.62MPa,宜 先换热后闪蒸,或在闪蒸分离器内设加热盘管。

4.2.6常压再生时,重沸器内三甘醇溶液温度不应超过204P, 二甘醇溶液温度不应超过162*C O

4.2.7正常操作期间,三甘醇损耗量宜小于15mg∕m3天然气。 二甘醇损耗量宜小于22τng∕m3天然气。

4.3设 备

4.3.1进口分离器应紧靠吸收塔。如果来气较清洁,且含液很 少,进口分离器宜与吸收塔一体,且直径应与吸收塔相同。分离 器至吸收塔的升气管管口高度应超过甘醇在停工或操作不正常时 出现最髙的液位,并应有防止甘醇溢入分离器的措施。

4.3.2吸收塔的设计应符合下列要求:

1吸收塔宜采用泡帽塔板或填料,如选用填料塔宜选用规 整填料。

2塔顶应设置捕雾器,应除去大于等于5叩的甘醇液滴。

3吸收塔直径除按本规范第C.0.2条计算外,尚应对塔板 进行水力计算并调整计算塔径。实际塔板数或填料高度应根据露 点降、甘醇循环流率及贫甘醇浓度确定。

4板式塔的板间距不应小于0.45m,捕雾器到气出口的间 距不宜小于塔内径的0.35倍。顶层塔板到捕雾器的间距不应小 于塔板间距的1.5倍。

5填料塔应做到甘醇和进气均匀分布,防止壁流和沟流。

4,3.3甘醇闪蒸分离器可按式(C.0.4)计算。用于两相(气 相、甘醇)分离时,宜采用立式分离器;用于三相(气相、甘醇 和液烷)分离时,宜采用卧式分离器。

4.3.4甘醇循环泵应根据具体情况选用电动泵或气动泵。采用 往复式泵时,泵出口应设防止脉动的缓冲设施。

4.3.5颗粒过滤器应除去5∕χm以上的固体杂质,使甘醇中固体 杂质的质量浓度低于0.01%o活性炭过滤器应保持In?截面积 上能通过0.68L∕s溶液,过滤器的筒体长度与直径比宜为3〜5。

4.3.6重沸器的设计压力不应小于0.1103MPa或其充满水的静 压中之较大值,平底封头的变形应限制在直径的1/500范围内。

4.3.7釆用三甘醇脱水时,重沸器火管表面平均热通量的正常 范围是18kW∕m2~25kW∕m2,最高不超过31kW∕m20燃烧器火 焰形状和火焰长度的设计应避免在火管处产生热斑,管壁温度宜

—8 —

在甘醇分解温度以下,最高不超过221ICO重沸器内甘醇溶液液 位至少应比火管顶部传热管高15OtnmD

4.3.8通过火管横截面积释放的热量由燃烧器调节。自然通风 式燃烧器的火管横截面热流密度不宜大于6800kW∕m2o

4,3.9火管的最小壁厚不应小于6mm (包括腐蚀裕量),并应 考虑甘醇对火管的浮力。

4.3.10烟囱抽力应大于烟气流程总阻力的1.2倍,计算时应计 入当地海拔高度。

4.3.11甘醇再生塔的设计应符合下列要求:

1甘醇再生塔宜采用不锈钢填料,其塔直径应按填料塔的 操作气速度及喷淋密度计算。

2中小型装置的甘醇再生塔宜与回流冷却器、重沸器、贫 液精偕柱和缓冲罐用法兰连接成一体。

3塔顶回流冷却器应确保不会泄漏。塔顶的蒸气排出管线 安装时应有一定的坡度,并保温。

4对于连接一体的再生塔,宜安装两个吊耳,以便在维修、 更换、运输和安装过程中,由提升机械吊装。

5贫液精馋柱应装填料,宜根据喷淋密度的大小进行设计。

4.3.12甘醇缓冲罐的设计应符合下列要求:

1甘醇缓冲罐可与贫富甘醇换热器合为一体,热贫甘醇应 被冷却至泵所允许的温度。

2甘醇缓冲罐宜采用卧式容器,应有足够的容积处理在开 工、正常操作和停工时的液量波动。

3甘醇缓冲罐的液位高度应能保证甘醇泵所需要的液体压 头。

4.3.13气体一贫甘醇换热器宜设在吸收塔的外部。

5.1 H艺方法

5.1.1吸附法脱水适用于水露点要求较低的场合。

5.1.2吸附法脱水常采用的吸附剂有氧化铝、硅胶和分子筛。 应根据工艺要求作经济比较,选择合适的吸附剂。吸附荊的选择 应符合以下原则:

1分子筛脱水宜用于要求深度干燥的场合(水含量IX 10-6以下),分子筛宜采用4A型或3A型。

2酸性天然气应采用抗酸分子筛,氧化铝不宜处理酸性天 然气。

3当天然气的露点要求不很低时,可采用氧化铝或硅胶脱水。

4低压气脱水,宜用硅胶或氧化铝与分子筛双层床联合脱 水。

5.1.3吸附剂必须按《分子筛动态水吸附测定方法》GB∕Γ

8770、《3A分子筛及其试验方法》GBZr 10504及《硅胶 粗孔 硅胶》HGZr 2765.2中的有关参数进行设计。

5.1.4吸附法脱水装置分为脱水与再生两部分。吸附法脱水装 置主要设备参数可按附录D计算确定。

5.1.5典型的吸附法脱水装置包括进口分离器、脱水器、过滤 器、再生气加热器、再生气冷却器和水分离器等。需要时还可设 再生气压缩机。

5.1.6进口分离器是单独设置的,应能分离岀微小的杂质、游 离水滴和油滴。进口分离器应尽量靠近脱水器,寒冷地区管线应 保温。

5.1.7进脱水器的原料气宜上进下出,再生气和冷吹气宜下进

—10 —

上出。

5.1.8脱水后的天然气必须进行过滤,脱水器进出口天然气管 线上必须设DN15取样口,定期测定天然气含水量,有条件的 地方可在脱水后的天然气管线上设在线分析仪。

5.1.9再生气加热方式应根据站内供热系统情况,经济比较后 确定。

5.1.10吸附周期大于等于8h可采用人工或自动切换,小于等 于4h应釆用自动切换。

5.1.11对自动切换床层的装置增压或降压应设孔板或其它阻力 元件控制气流速度,孔板和阻力元件的尺寸应经计算后确定。

5.1.12被加热的再生气管线和阀门应保温。出脱水器含有水蒸 气的再生气管线最低处应设DN15排水阀。

5.1.13再生气、冷吹气和燃料气都应计量。

5.1.14再生气和冷吹气宜用净化后的干天然气。再生气和冷吹 气都应回收。

5.2工艺参数

5.2.1脫水器床层吸附周期应根据原料气中含水量、空塔流速、 床层高径比(不应小于1.6)、再生气能耗、吸附剂寿命等作技 术经济比较后确定,一般为8h~24ho对压力不高,含水量较多 的天然气脱水,吸附周期宜小于等于8h。

5.2.2进床层的原料气温度不宜高于50tCo

5.2.3对于两塔流程,冷却气流量一般宜与再生气流量相近, 冷吹气出口温度宜低于50'CO

5.2.4吸附时气体通过床层的压降宜小于等于0.035MPa,不 宜高于0.055MPaJ否则应重新调整空塔气速。压降计算方法见 本规范第D.0.6条。

5.2.5对于两塔流程,吸附剂加热时间一般是总再生时间的1/2 ~5用,总再生时间包括冷却时间。对8h的吸附周期,再生时间 分配如下:

——加热时间:4.5h;

——冷却时间:3h;

——备用与切换时间:0∙5h°

5.2.6再生气的入口温度应根据脱水深度确定,不同吸附剂再 生气入口温度范围如下:

——分子筛入口温度:2321C~3151C;

——硅胶入口温度:234P〜245tC;

——氧化铝入口温度应介于硅胶与分子筛入口温度之间,且 宜更接近分子筛的入口温度。

5.2.7 吸附与再生进行切换时,降压与升压速度宜小于 0.3MPa∕mino

5.3设 备

5.3.1脱水器内应用栅板支撑床层,床顶有防护网罩。床层下 部用瓷球和不锈钢丝网铺设在栅板上再装填吸附剂,床层上面可 根据筒体直径大小用不固定的不锈钢丝网和瓷球覆盖。支撑结构 应有利于气流均匀分布和更换吸附剂。

5-3.2选用的瓷球强度要好,装填瓷球高度,床层上部约 150mxn,下部为 15OmnI~200mπio

5.3.3人孔应根据脱水器筒体直径和高度设置,保证吸附剂装 卸方便,确保床层装填水平。

5.3.4过滤器对过滤介质粒径大小的要求应根据下游工艺需要 确定。

5.3.5当采用加热炉直接加热再生气时,应符合《石油工业加 热炉型式与基本参数》SYZT 0540和《管式加热炉设计技术规 定》SY/T 0539的有关规定。

5.3.6水分离器宜用两相分离器,分离器内应设捕雾网,冷凝 水应有随时排放阀,不宜设气液界面控制系统,严防已冷凝的水 再串入原料气中。冷凝水管线出口处宜设DN15检查阀,排水 管线宜保温和伴热,安装要有一定的坡度。

—12 —

6.1水合物抑制剂的应用

6.1.1天然气低温法脱水可预防水合物的形成,通常在气流中 注入甲醇、乙二醇(EG)或二甘醇(DEG)作为水合物抑制剂, 降低水溶液的冰点。应根据不同的脱水方法和工艺要求选用水合 物抑制剂。

6.1.2抑制剂的适用范围:

1甲醇适用于气流温度在-85(C以上,且压力较高的场合, 也可用于季节性或临时性局部解堵。如果甲醇用量较大,则应予 以回收。

2当气流温度不低于-25P时,宜用二甘醇;当气流温度 不低于-45C时,宜用乙二醇。

6.1.3水合物抑制剂应以雾状喷注到能形成水合物以前的气流 中,应能与天然气均匀混合。对于冷冻设备和换热器,必须使水 合物抑制剂很好地分布到每根管子里。

6.1.4甲醇与甘醇最小注入量可用下式近似计算:

& = (KHR)/(IQOM-MR) (6.1.4 - 1)

R =抑制剂质*+锵态水质量XloO% (6∙ L4 — 2)

式中Δ/——气体脱水前后水合物生成点的温度差CC);

R——水合物抑制剂富液(稀释液)的最小质量分数;

M——注入水合物抑制剂的相对分子质量;

K 一常数(甲醇Kh= 1297,甘醇类Kf1 = 2220)°

6.1.5注入甲醇时,总注入量为计算的最小注入量、甲醇的蒸 发损失及甲醇在液态炷中的损失量之和。

6.1.6注乙二醇和二甘醇时,质量浓度宜为80%〜85%,吸水 后甘醇溶液的冰点应低于系统最彳氐温度,吸水后的质量浓度宜为 50% ~60% O

6.1.7天然气、凝液与甘醇水溶液宜用卧式三相分离器分离, 并回收甘醇。甘醇与凝液分离的沉降时间宜为20min~60mino 分离器底部宜设集液包和加热盘管(可绕在集液包外)。

6.1.8水合物抑制剂除甲醇外均应回收。再生方法见第4章甘 醇脱水的有关内容,但精偕柱可根据要求的甘醇浓度加以简化。 甘醇用量较少的还可以采用间歇蒸馋。

6.1.9乙二醇的损失量可估计为4mg∕m3天然气。乙二醇的溶 解损失一般为0.12LΛ∏3〜0.72LΛ∏3凝液。

对酸性气体,损失量约为非酸性气体的3倍。

6.2空冷法脱水

6.2.1冬季气温比埋地管线在较长时间内低IoCC以上时,可使 用空冷法直接对含饱和水天然气进行部分冷凝脱水。用于低温时 应通过混合器在生成水合物以前注入抑制剂。

6.2.2空冷器应根据天然气的处理规模、配电情况、集输、维 修及管理作综合经济比较后选用O

6.2.3温度较髙的低压天然气可先冷却至高于形成水合物温度 5l~7tC,分出凝液后再进行处理。

6.2.4应将分散的油、水冷凝液进行回收集中处理。

6.2.5对采用空冷法脱水的天然气集输管线宜设通球设施及注 抑制剂设施。

6.3冷剂制冷脱水

6.3.1适用于无压差可利用的场合。

6.3.2冷剂制冷脱水装置包括进气分离器、贫富气换热器、蒸

~ 14 —

发器、低温分离器、制冷、凝液稳定设备等。

6.3.3冷剂制冷脱水装置宜与联合站建在一起,水、电、仪表 用风、污水处理等辅助系统可共用。

6.3.4制冷系统设计应符合《天然气凝液回收设计规范》SYZr 0077的有关规定。

6.3.5贫富气换热器宜采用板翅式换热器,热端设计温差一般 取 3C~5X⅞

6.3.6蒸发器宜釆用具有蒸发空间的管壳式换热器。

6.4膨胀法脱水

6.4.1膨胀法脱水只限于气源有多余压力可利用,膨胀后不需 为之再增压的场合。

6.4.2膨胀法脱水一般是在气源压力很高时采用节流阀制冷脱 水,节流阀前可注水合物抑制剂。如不注水合物抑制剂,节流阀 应紧靠分离器进口法兰,使水合物直接喷入分离器内,分离器底 部设加热盘管。如果进口天然气温度较高,足以融化水合物,可 以先将进气引入盘管加热。

6-4.3膨胀法脱水装置一般包括进气分离器、换热器、节流阀 和低温分离器等。如采用甘醇水合物抑制剂,还应设有甘醇再生 设备及甘醇泵。

6.4.4脱水后的冷气体应与原料气换热。

6.4.5压力较高的凝液可就地回收,也可通过另一组换热器与 进气换热。如果进气温度已低到接近水合物形成的温度,可以不 设换热器。

6.4.6气源压力会逐渐递减的场合,应留有辅助制冷的接口。

7.0.1酸性天然气宜先脱硫,后脱水。对于距脱硫厂较远的酸 性天然气在管输中可能有游离水产生时,也可先脱水,后脱硫。

7.0.2对酸性天然气或二氧化碳分压大于等于0.021MPa的湿 天然气,且会引起电化学腐蚀时,设备必须釆取防腐措施。硫化 氢分压的计算方法应符合《天然气地面设施抗硫化物应力开裂金 属材料要求》SY/T 0599的有关规定。

7.0.3对甘醇吸收法脱水,当气相中的二氧化碳分压小于 0.021MPa时,不需要腐蚀控制;二氧化碳分压在0.021MPa-0.2IOMPa时宜采用腐蚀控制,可控制富甘醇溶液PH值或注入 缓蚀剂,也可釆用耐腐蚀材料;二氧化碳分压大于0.2IOMPa 时,设备必须釆取防腐措施。

7.0.4贫甘醇环境通常被视为非腐蚀的,但PH值非常低的贫 甘醇除外。在这种条件下,提高PH值就可避免腐蚀。干气环境 也可被视为是非腐蚀性的。甘醇缓冲罐内装贫甘醇,这一环境可 以认为是非腐蚀性的。

7.0.5富甘醇溶液PH值宜为7.0~7.5,最大不应超过8.0。 如果条件苛刻,吸收塔底部应使用内涂层或牺牲阳极保护,采用 特殊材料的过滤器,并进行腐蚀监测等。

7.0.6重沸器有轻度腐蚀,在腐蚀存在的区域应采取必要的措 施。

7.0.7再生塔和塔顶管线中都有水或含水甘醇冷凝液,腐蚀严 重。在腐蚀存在的区域可釆用耐腐蚀金属,再生塔中的填料应用 耐腐蚀材料制造。

7.0.8严禁氧气串入脱水系统。甘醇储罐的上部空间用微正压 干燥的天然气或氮气密封。

—16 —

7.0.9吸附法脱水,再生气中若含二氧化碳,再生气冷却器应 采取防腐措施。

7.0.10对于吸收法和吸附法脱水装置的上游不应注甲醇,且应 避免漏入空气。

8.0.1脱水过程中使用的受压容器的壳体、受压元件使用的钢 材及焊接材料,应符合《压力容器安全技术监察规程》和《钢制 压力容器》GB 150的规定。高度大于IOm,且高度与直径之比 大于5的裙座自支承的受压容器壳体、受压元件使用的钢材及焊 接材料,应符合《钢制塔式容器》JB 4710的规定。

8.0.2脱水过程中使用的管壳式换热器应符合GB 150和《钢 制管壳式换热器》GB 151的规定。

8.0.3加热设备的壳体及受压元件使用的钢材应符合《石油工 业用加热炉安全规程》SYZr 0031的有关规定。

8.0.4在腐蚀环境中使用的脱水设备,应考虑金属材料的电化 学腐蚀和应力腐蚀,正确选用材料,保证设备设计使用寿命。设 备内腐蚀环境应符合第7章的规定。

8.0.5脱水设备抗硫化物应力腐蚀金属材料应符合SYZT 0599 的规定。暴露于含硫化氢酸性油气环境中的压力容器、储罐、配 管等焊缝硬度应符合《控制钢制设备焊缝硬度防止硫化物应力开 裂技术规范》SYZr 0059的规定。

9.0.1脱水装置的安全、防火、泄压、放空设计应执行《原油 和天然气工程设计防火规范》GB 50183及《压力容器安全技术 监察规程》有关规定。

9.0.2容积式压缩机和泵的岀口管线上,截断阀前应设置安全 阀。

9.0.3吸附脱水器本身可不设安全阀,应在原料气进脱水器之 前,截断阀之后的管线上设安全阀。

9.0.4两端都有隔断阀,且充满液体的容器或管段,如停用后 压力可能上升,应设置安全阀。

9.0.5脱水装置中气体介质应选用弹簧封闭全启式安全阀,液 体介质应选用弹簧封闭微启式安全阀。

9.0.6安全阀的泄放量应按操作故障、火灾事故以及其它可能 发生的危险情况中最大的一种考虑。安全阀后管线材质应按节流 后的温度选择。

9.0.7低温系统放空的安全阀出口管线阀门应有防止冻堵的措 施。

9.0.8甘醇再生塔顶部排出的含水天然气应引到安全地点排放。 管线应保温且有一定的坡度O

9.0.9对吸收法和低温法脱水的装置应分别回收醇液和炷液。

A.0.1 '天然气含水量可按以下方法估算:

1甲烷摩尔浓度大于7。%和含少量重烷的甜气可用图 A.0.1- 1或图A.0.1-2估算含水量。

2硫化氢加二氧化碳总摩尔浓度小于40%的天然气含水量 可用式(A.0.1)计算:

WR = YIWI + Y2W2 + Y3W3 (A.0.1)

式中 WR——天然气中总含水量(g/m3);

Y1——天然气中炷的摩尔分数;

Wl——燈实际含水量(g∕m3),查图A.0.1 - 1或图 A.0.1-2;

Y2——天然气中二氧化碳的摩尔分数;

W2——二氧化碳有效含水量(g∕m3),査图A.0.1-3; 匕——天然气中含硫化氢的摩尔分数;

W3——硫化氢有效含水量(g∕m3)1查图A.0.1-4o

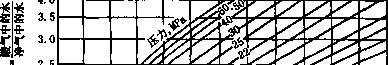

3硫化氢加二氧化碳的当量浓度为5%〜55%时,可用图 A.0.1- 1及图A.0.1-5求含水量。计算方法如下:

1) 将酸性天然气中的CQ摩尔数乘0.75,求出相当于 H2S的摩尔数,再加上气体中已有的H2S摩尔数,求 得酸性天然气中H2S当量浓度。

2) 已知温度和压力查图A.0.1-5求得H2S当量浓度下 含水量的比值。

3) 用甜气的含水量乘含水量比值求得酸性气的含水量。

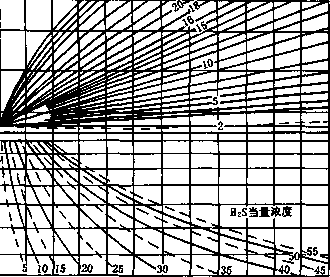

A.0.2气体形成水合物的温度可用图A.0.2预测,也可用计算 机计算。在输送过程中有游离水产生的天然气、处于水合物形成

—2O-温度以下的天然气、用水合物抑制剂不适宜或不可行的天然气, 均应进行脱水。

1500000

:这条线的位置是:

:气体组分的函数:

-50 -40 -30 -20 -10 0 10 20 30 40 50 60 70 80 J(X) 120 140

图A.0.1-1天然气含水量图

070605°4M02 000

8765 4 3 2 0000000

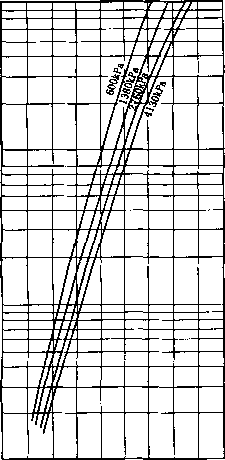

-IOO -90 -80 -70 -60 -50 -40 -30 温度,∙c

图A.0.1-2天然气含水量图

"Cplg"∙I≡∙p-*t8条≡3s) ⅛⅜ .***«*

IoO(X)O「「「][「「「Ilrlf “I I I I I I fH m‘τ L「I I [ 1 [ I' Γ"r 1 r ι ? IfinokPH mrTtlrt IIIilllll ⅛⅛⅛

IoOOO

100

IOOO

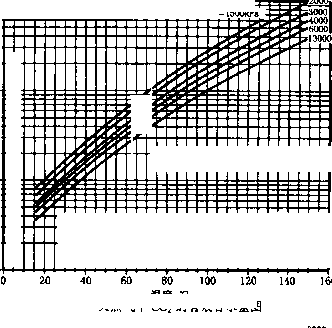

温度,P

图A.0.1-3天然气中CO2的有效含水量图

IOOoOO

IOOOO

IOoO-

Ioo- I I , ,

0 20 40 60 80 100 120 140 160

温度,∙C

图A.0.1-4天然气中H2S的有效含水量图

5.0

酸性天然气:SI单位

4.5

055050 5 O 5 O

L915'O 7 5 2 1

P .S

图A.0.1-5酸性天然气含水量比值图

C3修正,P

50

+5

压力,MPa —4

C3j(f尔分數,%

Ioooof 900α⅝ 800^O 0 700坚霎

6000传I耋 5000-⅜≡ W =丰

4000

40000

30000;

20000.

300⅛

H2SJt尔分数,G

图A.0.2酸性天然气水合物图

B.0.1分离器直径可用表B.0.1- 1和表B.0.1-3确定,表 B.0.1 - 1中给出的允许气体流速是基于SOUderS ~^ BrOWn公式, 采用的是立式分离器。

K = K[0-陌 ∕<⅝V (B.0.1)

式中V8——允许气体流速(m/s);

PI--液体在操作状态下密度(kg∕m3);

(Og--- 体在操作状态下密度(kg/n?);

K——经验常数,对于立式分离器为0.037~0∙W7,其 它见表B.0.1-2o

B.0.2与甘醇吸收塔一体的分离器其直径同吸收塔的直径,最 小直径由吸收塔内允许气体流速决定。

⅛B.O.1-1进口分髙器最大气体流率推荐值[106πr5/ (dm2)]

|

相对 密度 |

温度 (C) |

操作压力(MPe) ____ | |||||

|

3.0 |

4.0 |

5.0 |

6.0 |

7.0 |

8.0 | ||

|

0.6 |

10 |

1.61 |

1.89 刁 |

2.11 |

2.32 |

2.53 |

2.75 |

|

20 |

1.57 |

1.84 |

2.05 |

2.26 |

2.46 |

2.67 | |

|

30 |

1.53 |

1.79 |

2.00 |

2.19 |

2.39 |

2-59 | |

|

40 |

1.49 |

1.74 |

1.94 |

2.13 |

2.32 |

2.51 | |

|

50 |

1.45 |

1.69 |

1.88 |

2.07 |

2.25 |

2.43 | |

|

0.7 |

10 |

1.56 |

1.78 |

1.99 |

2.22 |

2.41 |

2.62 |

|

20 |

1.52 |

1.73 |

1.93 |

2.14 |

2.34 |

2-54 | |

|

30 |

1.49 |

1.69 |

1.88 |

2.07 |

2.26 |

2.45 | |

|

40 |

1.45 |

1.64 |

1.82 |

2.00 |

2.19 |

2.37 | |

|

50 |

1.41 |

1.56 |

1.76 |

1.93 |

2.11 |

2.28 | |

续表

|

相对 密度 |

温度 (t) |

操作压力(MPa) | |||||

|

3.0 |

4.0 |

5.0 |

6.0 |

7.0 |

8.0 | ||

|

0.8 |

Ia |

1.48 |

1.71 |

1.92 |

2.14 |

'Z.36 |

2.5? |

|

20 |

1.45 |

1.66 |

1.86 |

2.07 |

2.27 |

2.47 | |

|

30 |

1.41 |

1.60 |

1.79 |

1.99 |

2.19 |

2.38 | |

|

40 |

1.37 |

1.55 |

1.73 |

1.92 |

2.10 |

2.28 | |

|

50 |

1.33 |

1.50 |

1.67 |

1.84 |

3.02 |

2.18 | |

|

0.9 |

10 |

1.42 |

1.66 |

1.90 |

2.23 |

2.38 |

2.62 |

|

20 |

1.38 |

1.61 |

1.83 |

2.14 |

2.27 |

2.49 | |

|

30 |

1.34 |

1.55 |

1.75 |

2.05 |

2.16 |

2.37 | |

|

40 |

!.30 |

1.49 |

1.68 |

1.96 |

2-05 |

2.24 | |

|

50 |

1.26 |

1.43 |

1.61 |

1.87 |

1.94 |

2.11 | |

注

1表中操作压力均为表压。

Z 表中数值取K = O.107时得出,该系数适合于处理微重或少量液体的分离器。

3其它与分离器类型有关的经验債或含有大量髒寫披的气流瓊符合《袖气分离 器规范》SYZr 0515的有关规定。

3⅛B.O.l-2速度因素K的■;值

|

分离器型式 |

分离器长度或高度 Cm) |

K的范围 |

|

立式分离器 |

1-5 |

0.037-0.072 |

|

3.0 |

Q.055~0.107 | |

|

卧式分离器 |

3,0 |

0.I22~0.152 |

|

其它 |

0.122-0.152 | |

|

球形分离器 |

- |

0,061~0.107 |

⅛ B.0.1-3分高器横截面积(m2)

|

公称直径DN (mm) |

设计压力(MFa) | |||

|

4.0 |

5.0 |

8.0 |

10.0 | |

|

159 |

0.0174 |

0.0172 |

0.0162 |

0.0156 |

|

219 |

0.0336 |

0.0330 |

0.0317 |

0.0305 |

|

273 |

0,0526 |

0.0518 |

0.0490 |

0.0482 |

|

325 |

0.0754 |

0.0744 |

0.0701 |

0-0683 |

|

377 |

0.1017 |

0.1000 |

0.0950 |

0.0918 |

|

426 |

0.1300 |

0.1281 |

0.1218 |

0.1169 |

|

500 |

0.1963 |

0.1963 |

0.1963 |

0.1963 |

|

600 |

0.2827 |

0.2827 |

.0.2827' |

0.2827 |

|

800 |

0.5026 |

0.5026 |

0.5026 |

0.5026 |

|

900 |

0.6361 |

0.6361 |

0.6361 |

0.6361 |

|

1000 |

0.7854 |

0.7854 |

0.7854 |

0.7854 |

|

1200 |

0.1309 |

1.1309 |

1.1309 |

1.1307 |

|

1400 |

1.539 |

1.539 |

1.539 |

1-539 |

|

1500 |

1.767 |

1.767 |

1.767 |

1.767 |

注:表中设计压力均为表压。

c.o.i天然气甘醇脱水装置工艺计算需要下列工艺数据:

—进气流量;

——操作压力;

——进气温度;

—进气组分;

——出口气露点要求。

C.0.2 吸收塔直径用表C.0.2- 1和表C.0.2-2确定;表

C.0.2 - 2给出的允许气体流速是基于SOUderS-BroWn公式:

VC = KI{pt- pg)∕p^∙5 (C.0.2)

式中PC--允许气体速度(m/s);

Pt——甘醇在操作状态下密度(kg∕m3);

国——气体在操作状态下的密度(kg∕t∏3);

K——经验常数,见表C.0.2-lo

ftC.0.2-1速度因素K的■值

|

塔盘间距(mm) |

K值 |

|

600 |

0.0488 |

|

560 |

0.0457 |

|

450 |

0.0366 |

⅛C.0.2-2吸收塔最大气体流率推荐值[106m3/ (dm2)]

|

粗对 密度 |

温度 (r) |

操作压力(MPa) | |||||

|

3.0 |

4.0 |

5.0 |

6.0 |

7.0 |

8.0 | ||

|

0.6 |

10 |

0.96 |

1.09 |

1.22 |

1.35 |

1.48 |

1.60 |

|

20 |

0.94 |

1.07 |

1:19 |

1.31 |

1.44 |

1.56 | |

|

30 |

0.92 |

1.04 |

1.16 |

1.28 |

1.40 |

1.52 | |

|

40 |

0.90 |

1.02 |

1.13 |

1.24 |

1.36 |

1.46 | |

|

50 |

0.88 |

0.99 |

1.10 |

1.21 |

1.32 |

1.43 | |

|

0-7 |

10 |

0.90 |

1.03 |

1.16 |

1.28 |

1.41 |

1.54 |

|

20 |

0.88 |

1.01 |

1.13 |

1.25 |

1.37 |

1.49 | |

|

30 |

0.86 |

0.98 |

1.10 |

1.21 |

1.33 |

1.45 | |

|

40 |

0.84 |

0.95 |

1.06 |

1.17 |

1.29 |

1.40 | |

|

50 |

0.82 |

0.92 |

1.03 |

1.14 |

1.24 |

1.35 | |

|

0.8 . |

10 |

0.85 |

0.99 |

1.12 |

1.25 |

1.39 |

1.52 |

|

20 |

0.83 |

0.96 |

1.09 |

1.21 |

1.34 |

1.47 | |

|

30 |

0.81 |

0.94 |

1.05 |

1.17 |

1.29 |

1.41 | |

|

40 |

0.80 |

0.91 |

1.02 |

1.13 |

1.24 |

1.35 | |

|

50 |

0.78 |

0.88 |

0.98 |

1.09 |

1.19 |

1.29 | |

|

0.9 |

10 |

0.82 |

0.96 |

1.11 |

1,26 |

1.43 |

1.58 |

|

20 |

0.80 |

0.93 |

1.07 |

1.21 |

1.36 |

1.50 | |

|

30 |

0.78 |

0.90 |

1.03 |

1.16 |

1.29 |

1.42 | |

|

40 |

0.76 |

0.87 |

0.99 |

1.11 |

1.22 |

1.34 | |

|

50 |

0.74 |

0.84 |

0.95 |

1.05 |

1,15 |

1.26 | |

注

1表中操作压力均为表压。

2表中数值取K=O.0488时求得。

3本表适用于操作压力大于等于3.0MPara况。

C.0.3甘醇循环流率按式(C.0.3)计算。

(C.0.3)

VL = LWGL

式中 VL——甘醇循环流率(m3/h);

LW——每吸收Ikg水所需甘醇循环量(n?/kg);

GL——吸收塔每小时的脱水量(kg/h)。

C.0.4甘醇闪蒸分离器根据液体停留时间确定尺寸大小。

V = /60 (C.0.4)

式中V—-闪蒸分离器中要求的沉降容积(m3);

t——留时间(min)。对两相分离器停留时间为5min, 对三相分离器为20min~30mi∏o

表C.0.4- 1和表C.0.4-2中给出了典型闪蒸分离器的尺 寸和沉降容积。

⅛C.0.4-l常用立式两相甘尊闪茶分爲器尺寸

|

公称直径DN (mm) |

长度L (mm) |

沉降容积V (m3) |

|

325 |

1200 |

0.028 |

|

426 |

1200 |

0.052 |

|

500 |

1200 |

0,080 |

|

600 |

1200 |

0.120 |

注

1甘醇闪蒸分离器公称直径DN≥500mm,以内径计;DNV50Omrn,以外径

计;

2沉降容积是指从底封头环焊缝以上至30Omm高以下部分的容积。

⅛C.0.4-2常用卧式三相甘醉闪蒸分离器尺寸表

|

公称直径DN (ɪnm) |

长度L (mm) |

沉降容积V (m3) | |

|

1/2直径高 |

2/3直径髙 | ||

|

600 |

1200 |

0.1660 |

0.2409 |

|

1800 |

0.2507 |

0.3609 | |

续裹 C.0.4-2

|

公称直径DN (mm) |

长度L (mm) |

沉降容积V (m3) | |

|

S直径高 |

2Z3直径高 | ||

|

800 |

2000 |

0.6050 |

0.7000 |

|

IoOO |

2400 |

0.8016 |

1.2659 |

|

3000 |

1.1941 |

2.4949 | |

注

I甘醇闪蒸分离器两端封头焊縫之间的距离为闪蒸分离器的长度(L);

2沉降部分的长度为L减去溢流堰到出口端焊缝的距离(15Omm)O

C.0.5重沸器所要求的热负荷可用式(C.0.5)估算:

QR = VLQC

(C.0.5)

式中QR——重沸器所需要的热负荷(kJ/h);

VL——甘醇循环流率(r∏3∕h);

Q —循环Im3 ⅛醇需用的供热量(kj/m,)。

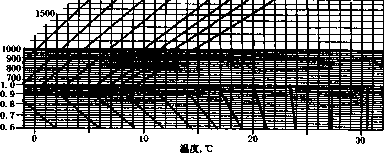

C-0.6采用汽提气法再生三甘醇,可采用图C.0.6估算汽提气 量。

C-0.7脱水装置燃料气的耗量按式(C.0.7)估算:

燃料气耗量=嬷烧賢礬热值

(C.0.7)

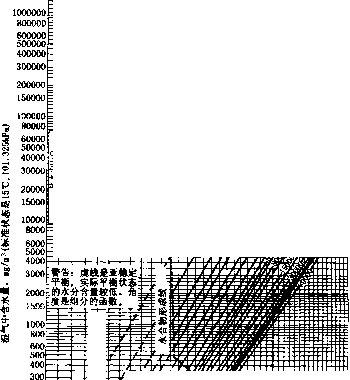

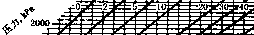

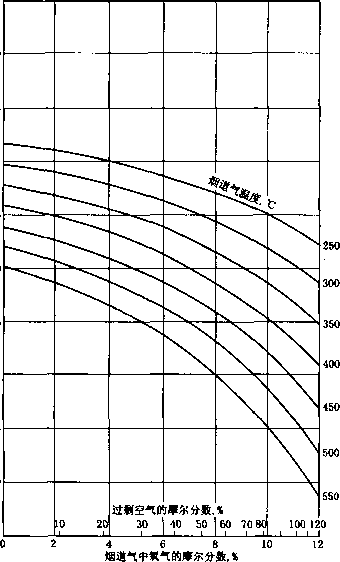

燃烧效率用图C.0.7估算。图C.0.7假设烟道气中的残余 燃料气量低于0.1%,这是安全有效操作的最大燃烧极限。图 C-0.7也可用于其它燃料气。

100.0

99.2

99. 1

99.0

0 5 10 15 20 25 30 35 40 45 50 55

汽提气量,回(汽提气)/nɪ 3 (三甘醇)] .

图C.0.6汽提气对三甘醇浓度的影响

图C.0.7天然气甘醇脱水装置燃烧效率 近似值(高发热值38530kJ∕m3)

D.0.1脱水器工艺计算

1塔径初选公式:

DI = [vι∕(υ2×60× 0.785)]°∙5 (D.O.1 - 1)

式中VI--气体在操作状态下的流率(m'/li);

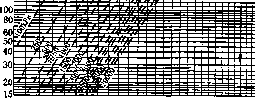

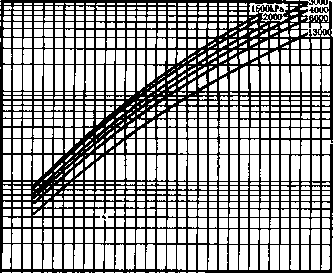

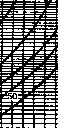

Vl--允许空塔流速(m∕min),见表D.O.1 - 1或图

D.0.1o

D2 = (0.5092958VW)I^ (D.0.1 -2)

式中 VW—每吸附周期的含水总量被吸附剂饱和吸附所需要 的吸附剂量(n?)。

D = (Di + D2)∕2. (D.0.1 -3)

式中D—⅛算的塔径初值(m)。

2吸附剂的用量计算:

VW = 1.3(G1r∕24XsiOB) (D.0.1 -4)

式中GI——吸附剂脱除的水量(kg/d);

r——所选用的吸附周期(h);

XS——吸附剂的动态饱和吸附量[kg (水)∕kg (吸附 剂)];

IoB---吸附剂的堆积密度(kg/n?)。

3传质区长度计算式:

HZ = (1.4IgO-7895)∕(⅛-5506Rθ∙2646) (D.0.1 -5)

式中HZ--吸附剂为硅胶时的传质长度(m);

q--床层截面积水负荷[kg∕ (h∙m2)];

RS——相对湿度(%)。

床层截面积水负荷:

q = 0.05305G1∕L>2 (D.0.1 -6)

若吸附剂为分子筛或氧化铝,其传质区长度分别为硅胶的 60%和 80% O

4床层高度的计算:

Ht = Vw∕F = (0.05417G1r)/(XSiOBF)

(D.0.1 -7)

式中 Ht——吸附传质段前边线距床层进口端距离(m);

F——床层的横截面积(n?)。

5吸附剂的有效吸附容量:

XHI = XSHt-0.45HZXS (D.0.1 -8)

式中 X——吸附剂的有效吸附容量,[kg (水)Ag (吸附 剂)]。当XVXS时,Ht才满足要求。

⅛D.0.1-l 201C下4〜6目硅胶允许空塔流速衰

|

吸附操作压力 (MPa) |

2.6 |

3.4 |

4.1 |

4.8 |

5.5 |

6.2 |

6.9 |

7.6 |

8.3 |

|

允许空塔流速 (m∕⅝nin) |

12-16 |

11-15 |

10-13 |

9~13 |

8~12 |

8~11 |

8~10 |

7-10 |

7~9 |

D.0.2求转效点如,并验证缶与确定的吸附周期r是否一致。

Θb = (0.01XiOBH)⅞ (D.0.2)

式中缶--转效时间(h);

H--床层总高度(m);

—36 —

q≡.景按臺很

2000 4000 6000 8000

工作压力,kPa

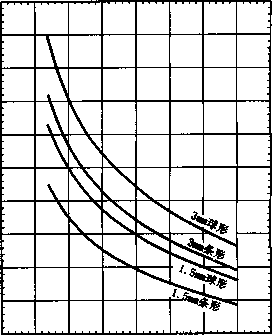

图D.0.1分子筛吸附脱水器允许空塔流速

X——有效吸附容量[kg (水)/10Okg (吸附剂

D.0.3用估算的直径求实际的空塔流速PA并验证是否在表 D.0.1-1或图D.0.1的允许速度以内,否则应调整初选的塔 径,以求得合适的空塔流速为止。

D.0.4计算脱水器直径也可以用雷督克斯的半经验公式计算空 塔质量流速,再用转效点校核。

Gg = (CiOBlOgDp)0'5 (D.0.4)

式中Gg——允许气体空塔质量流速[kg∕ (m2∙s)];

C——常数,气体自上向下流动,可取C = O.25-0.32;

—37 —

气体自下向上流动,取C = O.167;

(Og——气体在操作状态下的密度(kg∕rn3);

DP——吸附剂的平均直径(m)。

D.0.5再生气热负荷的计算:

1固体吸附剂脱水器本身的显热:

|

QI = GC1(t2 -員) |

(D.0.5 - 1) | |

|

式中Ql--塔体本身的显热(RI); G——塔体的重量(kg); Cl——钢的平均比热[kJ/ (kg∙V)]; tl——再生的初始温度(C); t2——再生加热的平均温度(tC)0 坯=(给+ Zu)々 七——再生气进塔温度(*C); 九——再生气出塔温度(P)。 2吸附剂的显热: | ||

|

Qz = GsC?(M -如) 式中Qi--吸附剂显热(kJ); C2——吸附剂的平均比热[kJ/ (kg∙*C)]; GS--吸附剂重量(kg)。 3水的脱附热: Q3 = G?厶 H 式中Qa--水的脱附热(W); G2——每周期的吸附水量(kg); ΔH——水的脱附热,取AH = 4186.8kJ∕kgo 4瓷球的显热: |

(D.0.5 -2) (D.0.5 -3) | |

= GZC4(#2 - G (D.0.5 - 4)

式中 Q4——瓷球的显热(虹);

GZ--瓷球的重量(kg);

C4——瓷球的比热[kJ/ (kg∙r)‰

5考虑热损失为再生吸附剂总热量的10%。

D.0.6床层压降计算:

普=Bμ-U2 + CPgVI

(D.0.6 - 1)

式中'P——脱水器床层压降(kPa);

μ——气体粘度(Pa∙s)°

B, C——常数,查表D.0.6。

表D.0.6吸附剂粒子类型常数表

|

粒子类型 |

常数B |

常数C |

|

直径3.2mm球形 |

4.155 |

0.00135 |

|

当量直径3.2mm条形 |

5.357 |

0.00188 |

|

直径1.6mm球形 |

11.278 |

0.00207________ |

|

当量直径l∙6mm条形 |

17.660 |

0.00319 |

条形当量直径=d0∕[(2∕3) + (dt)Z¼)]

(D.0.6 - 2) 式中d0——圆柱(条)直径(mm);

ZO---条长度(mm);

D.0.7如果再生气量和再生温度一定,应由热平衡确定再生加 热时间。

本规范条文中要求严格程度的用词,在执行时按下述说明区 别对待:

1表示很严格,非这样做不可的用词: 正面词采用“必须”; 反面词采用“严禁”。

2表示严格,在正常情况下均应这样做的用词:

正面词采用“应”;

反面词采用“不应”或“不得”。

3表示允许稍有选择,在条件许可时首先应这样做的用词: 正面词釆用“宜”; 反面词采用“不宜L

4表示有选择,在一定条件下可以这样做的,釆用“可”。

咐件

天然气脱水设计规范

条文说明

本规范是根据国家石油和化学工业局国石化政发[2000]第 410号文件的安排进行修订的。

在修订过程中曾进行了广泛的调研和分析工作,既总结了国 内油气田20余年来在天然气脱水方面的设计经验,又吸收了国 外天然气脱水和引进装置的先进技术。查阅了国内外有关文献、 资料,在结合我国实际情况的基础上,参考《天然气甘醇脱水装 置规范》APl SPeC 12GDU而编制完成的。

各单位在本规范的执行过程中如发现有不妥之处,请将意见 函寄天津大港油田集团石油工程有限责任公司(邮编:300280)O

大港油田集团石油工程有限责任公司

2002年7月

7 及62

附录D吸附脱水工艺计算 1.0.1本条提出了油气田天然气脱水装置设计的基本原则,这 些原则是根据国家有关文件并结合油气田天然气脱水装置的特点 确定的。

1.0.2本条说明本规范的适用范围,本规范不适用于滩海油气 田天然气脱水工程的设计。

1.0.3本条说明本规范的主要内容。本规范不包括氯化钙脱水 的内容。

1.0.4本条说明本规范与国家现行有关规范的关系,采用建设 部1996年颁发的《工程建设标准编写规定》第十四条的典型术 语。

3.0.1天然气脱水装置的设计必须根据各油气田的实际情况, 如开发方案中天然气量的大小、组分分布情况、井口压力、温 度、天然气递减情况;集输系统中分离器的压力、温度、管输方 式及距离、气温、地温以及用户对天然气的使用要求等,取得现 场资料后再选用脱水方法。

3.0.2吸收法与吸附法适用于天然气水露点的控制。吸收法脱 水常用的吸收剂有甘醇类化合物和氯化钙水溶液。

在输送过程中产生炷类凝液较少,压力较高的天然气宜采用 甘醇吸收法脱水。

吸附法主要用于天然气水露点较低的场合。

气源压力低、气流温度高、含饱和水的天然气,在输送过程 中产生炷类凝液较多,当环境温度低于起点天然气的水露点和炷 露点时宜采用空冷法和冷剂制冷低温法脱水。

3.0.3管输天然气脱水应与天然气凝液回收装置脱水深度结合, 统一规划,综合考虑确定合理的脱水深度。如果在集输系统的下 游设置有凝液回收装置,上游脱水装置的脱水深度满足管输天然 气的要求即可。

3.0.5管输天然气脱水深度是根据《输气管道工程设计规范》 GB 50251第3.1.2条规定的。如果天然气在集输系统末端还要 深度脱水,为了给下游减轻脱水负荷,则上游管输天然气脱水露 点宜低一些,可不受管输标准的限制。

3.0.9 CNG加气站原料气一般来自输气管线,在加气站中加压 至2。MPa〜25MPa并冷却至常温后,在站内存储与加气。灌加 在高压气瓶(约20MPa)中的CNG,用作燃料时须从高压经二 级或三级减压降至常压或真空(-5OkPa〜-70kPa,表压),再 与空气混合后进入汽车发动机中燃烧。为防止气体在高压与常温 (尤其是在寒冷环境)或节流后的低温下形成水合物和冻堵,必 须在加气站中对原料气进行深度脱水。

根据《车用压缩天然气》GB 18047中规定,汽车用压缩夭 然气的水露点在汽车驾驶的特定地理区域内,在最高操作压力 下,水露点不应高于-13P;当最低气温低于-8P,水露点应 比最低气温低513 O

由于甘醇脱水法流程复杂,且需连续稳定运行,一般达不到 加气站的露点要求,因此,CNG加气站推荐采用吸附法脱水。 据了解,CNG加气站中气体脱水用吸附剂在美国多为分子筛, 俄罗斯以往多用硅胶,目前也用分子筛,在我国则普遍采用分子 筛。

CNG加气站中的脱水装置按其在加气站工艺流程中的位置 不同可分为低压脱水(压缩机前脱水)、中压脱水(压缩机级间) 及高压脱水(压缩机后)三种。脱水压力的确定应综合分析比较 后确定。美国空气产品公司PPC生产的CNG加气站天然气脱水 装置已有系列产品,采用的是低压脱水工艺。西安市目前已建.的 几套引进的CNG加气站脱水装置也为低压脱水工艺。中国石油 西南油气田分公司天然气研究院开发的CNG加气站脱水装置采 用的是高压脱水工艺,该系统将进站原料气压缩至20MPa〜 25MPa后进行高压脱水,干燥剂为分子筛,干气水露点低于 -41*Co

3.0.10对压力较高的气井气,在温度一定时,来气的含水量随 压力的降低而升高。为了节省能量,避免下游再增压,应充分利 用地层的压力能。对增压集气的伴生气要充分利用系统压力。

3.0.11根据天然气集输系统的需要,分散的小气量能集中的尽 量集中处理。并要合理确定脱水装置的布局。

4.1工艺方法

4.1.1对于天然气吸收法脱水,美国与加拿大使用三甘醇较多, 美国甘醇脱水装置有85%都使用三甘醇,API SPeC 12GDU也推 荐用三甘醇,原苏联主要用二甘醇。我国自20世纪8。年代以 来,无论是油田上还是气田上引进的吸收法天然气脱水装置都采 用三甘醇法。三甘醇脱水法与二甘醇脱水法相比,具有以下优 点:

1三甘醇理论热分解温度为206.7iC,二甘醇理论热分解 温度为164.4iC,所以,三甘醇比二甘醇热稳定性好,溶剂损失 小。

2三甘醇的蒸汽压比二甘醇低,因而三甘醇的蒸发损失小。

3对于相同重量百分浓度的甘醇溶液,三甘醇比二甘醇可 获得较大的露点降。

4三甘醇脱水装置的投资及操作费用均比二甘醇低。

由于我国目前生产的二甘醇比三甘醇多,而且二甘醇比三甘 醇便宜,因此当脱水深度要求不高时,也可采用二甘醇法。

4.1.3甘醇脱水装置主要设备之一是进口分离器,进口分离器 的主要作用是防止液态水和液态烷进入脱水装置。液态水进入甘 醇吸收塔将会冲淡甘醇溶液,降低甘醇的吸收效率,水里的盐和 固体沉积在重沸器上,使热表面结垢而烧坏炉管;液态炷进入吸 收塔和重沸器,将会增加重沸器的热负荷和甘醇损耗。

4.1.5甘醇闪蒸分离器需要有一定的温度,在较低的压力下可 捕集从甘醇中分出的气体,这些气体可用作燃料。但含H2SW 蚀性气体应去火炬烧掉,以免污染大气。

4.1.7过滤器有各种类型,过滤器可延长泵的寿命,并防止固 体物质在吸收塔内和再生设备中聚积。使用过滤器后可除去固体 物质,消除结垢、发泡和堵塞现象。活性炭过滤器可除去重炷, 减少起泡。

4.1.8贫液浓度是影响脱水效率的关键因素,要获得高纯度的 甘醇必须选取先进合理的甘醇再生方法。因此,应根据国内外技 术发展情况和工艺要求选取。除常用的汽提再生法和减压再生法 外,还有一些已获得专利的方法,如DRlZo法和 ∞LDFIN-GER法。DRlZo法即共沸法。CoLDFINGER法是利用富TEG 溶液,旁路流经一个插入到缓冲罐气相空间的“finger” (3∕4in 指形管)冷却管来提高甘醇溶液的浓度。它将气相中的水凝结出 来,并把这些凝结水收集在水槽里,达到有效降低水的分压和提 高甘醇浓度的目的。几种甘醇再生方法可达到的三甘醇浓度见表 I0 该表来自于 GPSA Sl VERSlON (1998)o

≡1甘酵再生方法达到的三甘醇浓度表

|

再生方法 |

三甘醇质量分数 |

水露点降(C) |

|

汽提再生法 |

99.2%~99.98% |

55 〜83 |

|

减压再生法 |

99.2% 〜99.9% |

55-83 |

|

DRlZO 法 |

99.99%以上 |

100-122 |

|

∞LDFINGER 法 |

99.96% |

55 〜83 |

1汽提气应从贫液精儲柱下方通入,且宜用预热的气体进 行汽提,可使甘醇溶液同热的汽提气通过贫液精儲柱充分接触。

2三甘醇脱水汽提气量的估算图来自于GPSA SI VERSION (1998 年)。

3重沸器蒸出的含甘醇水蒸气在再生塔内由下向上到顶部 冷却器部分冷凝可提供回流减少甘醇损失。回流热负荷根据GP-SA SI VERSlON (1998年)资料介绍可取甘醇吸收水全部被汽 —48 —

化所需热负荷的25%。

4.2工艺参教

4.2.1三甘醇溶液的吸收温度一般为IOr ~54,Co APl SPeC 12GDU推荐天然气进塔温度为15∙C~48C,有的文献推荐不低 于IOV ,美国有的公司推荐气体进塔温度为18P。《天然气利用 手册》推荐的三甘醇脱水装置原料气进吸收塔的温度为271C〜 3813 O由于原料气量远大于甘醇溶液量,故吸收塔内吸收温度主 要取决于原料气温度。较低的进气温度将使甘醇变得非常粘稠, 导致塔盘效率降低,压降增大和甘醇携带;较高的进气温度会增 加装置的脱水负荷和增大甘醇的汽化损失量,因此需设进气冷却 装置。进气冷却装置不属于本规范讨论内容。

4.2.2甘醇与气流中水蒸气的平衡条件受温度影响,温度高遗 留在气流中的水多,甘醇温度低可减少甘醇汽化损失,但炷类可 能在吸收塔内凝结。有的文献推荐高于气流温度ισc, API SPeC 12GDU要求高于气流温度6*C~16*C°经验值一般为塔顶 气流温度比来气进塔温度高约21。《天然气利用手册》推荐的 贫甘醇进吸收塔的温度高于气流温度313 ~8P。

4.2.3甘醇循环流率的大小还直接影响重沸器的热负荷,表2 的经验值可供设计参考。表2中给出了根据典型贫甘醇脱除水比 率和吸收塔温度计算所得的热负荷。GPSA SI VERSlON (1998 年)推荐最经济的TEG循环流率为15 L (甘醇)∕kg (水)〜 40 L (甘醇)∕kg (水)。

4.2.4 API SPeC 12GDU要求三甘醇脱水操作压力大于 2.86MPa,不超过10.5MPaO我们推荐大于或等于2.5MPa,实 践证明大庆、辽河和大港三甘醇与二甘醇脱水装置都低于此压 力,但最低操作压力应大于0.5MPat小于此压力应增压。因为 在一定温度条件下,压力太低天然气含水量高,脱水负荷增加, 塔径大,不经济。随着天然气开发工艺技术的不断发展,设备制 造手段日益先进,在经济合理的前提下,可根据实际需要确定吸 收塔的最高操作压力,但最大不应超过16MPaO

衰2甘尊脱水装置M沸⅞S热负荷估算襄

|

吸收塔温度CC) |

甘醇循环量17L∕kg (水) |

甘醇循环量25L∕kg (水) |

甘醇循环量34L∕kg (水) |

|

15 |

493.38 |

409.76 |

367:靛 |

|

27 一 |

457.15 |

373.52 |

334.50 |

|

38 |

420.9] |

340.07 |

298.26 |

|

49 |

381.盘 |

301.05 |

262.02 |

注:

1表中计算值是基于下列条件所得;

a. 贫甘醇浓度WB=99Λ%i

b. 重沸器温度为204V ;

C.大气热损失10% ,出换热器贫甘醇温度93V O

2经验值的单位是加热每升贫甘醇所需要的热量kJ∕Lo

4.2.5 API ⅛ec 128U规定甘醇闪蒸分离器操作压力为0.27MPa ~0.62MPa,美国有的公司规定甘醇闪蒸分离器最小压力为 0.28MPa,优先选择的压力为0.41MPa,操作温度为60笆〜93P。 其目的是保证有足够的压力进精馅塔,闪蒸分离器应有足够的温 度保证烷和甘醇溶液分离。GPSA Sl VERSlON (1998年)介绍甘 醇闪蒸罐压力一般低于0.52MPaO国外有的公司设计甘醇闪蒸分 离器操作温度为60P~7(TC,主要是为减少甘醇的粘度。

4.2.6三甘醇理论热分解温度为206.7X3,二甘醇理论热分解 温度为164.4X3 0

4.2.7 AHSPeCI2GDU规定正常操作期间整个脱水装置的三 甘醇损失不应超过15mg∕m3天然气,《油田地面工程》1983年 第3期介绍辽河油田二甘醇脱水总平均损耗量为6mg∕m3~8mg∕ m3天然气,按三甘醇与二甘醇蒸汽压之比计算,二甘醇损耗量 应小于22mg∕m3天然气。对于酸性天然气,甘醇损失赂高一些, 有的文献报到为50mg∕m3~-65mg∕m3天然气。

4.3设 备

4.3.1进口分离器可单独设置,也可与吸收塔一体。进口分离 器的主要作用是除去气流中的游离液体。根据APl SPeC 12GDU 要求分离器内设置的捕雾器应除去气流中ISXm以上的所有液 滴;美国有的公司规定气流中允许带走10μm以上的颗粒总重不 大于11.5mg∕m3天然气,《规范总图工作手册》规定气体携带出 油滴量不大于IOmg/n?天然气。

1甘醇吸收塔属于低液气比操作,持液量小的规整填料用 于甘醇吸收塔比较合适,当装置处理规模较大时,采用高效规整 填料,可有效地降低塔高和塔径,增加操作弹性。

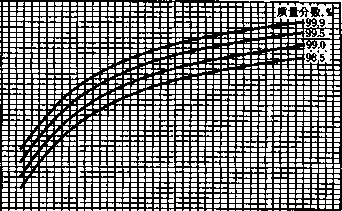

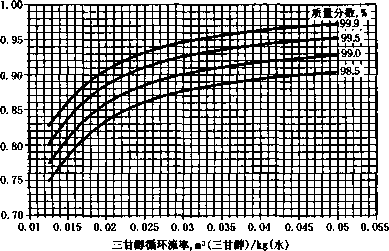

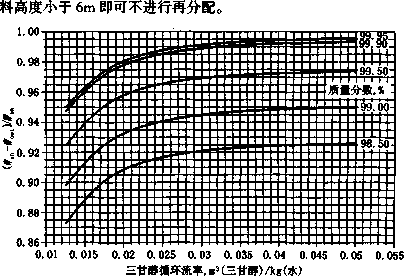

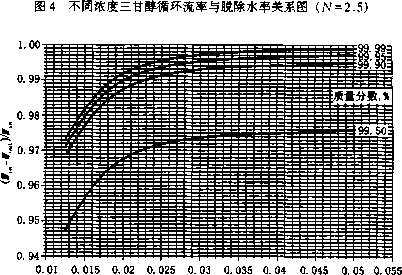

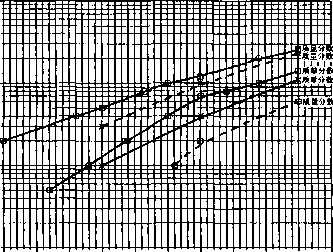

3图L图2、图3、图4和图5分别为平衡塔板数N = I, N=l.5, N = 2, N = 2.5, N = 3时,不同浓度TEG脱除水率 与TEG循环流率的关系图。图图5来自于GPSA SI VERSION (1998 年)。

0 5 0

8 7 7

∙

SW

0.55 .

0.01 0.015 0.02 0.025 0.03 0.035 0.04 0.045 0.05 0.055

三甘醇循环流率,2 (三甘醇)∕kg(A)

图1不同浓度三甘醇循环流率与脱除水率关系图(N=I)

5对于填料塔可参考1986年7月钢铁研究院金属填料厂与 浙江工学院编写的《金属压延孔波纹(Q环)填料资料汇编》 P83有关金属压延孔波纹填料液体分布性能研究的内容。规整填

图2不同浓度三甘醇循环流率与脱除水率关系图(N=I.5)

1.00

0. 95-

W 0. 90

lll∣>!!S=aiillllllliililllllllllll

剛制剛瀏胞醐瞄麟

0. 85

0.8。

0.01 0. 015 0. 02 0. 025 0. 03 0. 035 0. 04 0. 045 0. 05 0.055 0. 06 0. 065 三甘醇循环流率,2 (三甘醇)∕kg (水)

图3不同浓度三甘醇循环流率与脱除水率关系图(N = 2)

三甘醇循环流率,呻(三甘醇)/1^(水)

图5不同浓度三甘醇循环流率与脱除水率关系图(N = 3)

散堆填料层很高时,应分段并设甘醇再分配器,每段填料层 高度不宜超过2.3mo规整填料可不设再分配器,但进料分布要 均匀。

4.3.4对于高压气体脱水,为了节能可利用它自身的能量选用 气动泵。

4.3.5本条规定的依据是:《Hydroc.Process》(1977年4月)。 将固体杂质过滤掉可避免起泡或堵塞。

4.3.7本规范提供的重沸器是卧式容器,为便于检査,火管应 可在现场拆卸。重沸器需要的热负荷应包括再生系统中用于热量 回收的换热器的回收热量。根据APlSPeCI2GDU重沸器火管散 热表面的热通量正常范围为18.93kW∕m2-31.46kW∕m2,表3 给出了典型重沸器的火管表面积。重沸器内甘醇溶液液位比重沸 器顶部传热管高15Omm是根据《石油工业用加热炉安全规程》 SY 0031中第7.3.3条制定的。

衰3典型童沸器的火管表面积(m2)

|

项 目 |

火管表面积__________ | ||

|

. 額定热霾 | |||

|

18.908kW∕m1 |

25.21kW∕m2 |

31.513kW∕m2 | |

|

21980 |

1.162 5 |

0.874 2 |

0.697 5 |

|

36 631 |

1.934 1 |

1.450 8 |

1.162 5 |

|

计 51 287 |

2.715 6 |

2.036 7 |

1.627 5 |

|

算 73 268 |

3,878 1 |

2.910 9 |

2.325 0 |

|

102 575 负 ______ |

5.421 9 |

4.073 4 |

3.255 0 |

|

荷 146 536 |

7.746 9 |

5.312 5 |

4.65 00 |

|

(W) 219 803 |

11.625 0 |

8.723 4 |

6.975 0 |

|

249 110 |

13.178 1 |

9.885 9 |

7.905 0 |

|

293 071 |

15.503 1 |

11.625 0 |

9.300 0 |

|

热效率 |

78%-80% |

73% 〜78% |

68% 〜72% |

4.3.9火管最小壁厚不应小于6mm (包括腐蚀裕量)是根据 《火筒式加热炉规范》SYZr 5262中第7.1.7条制定的。

4.3.10本条是根据《火筒式加热炉规范》SY/T 5262中第

5.7.2条制定的。

4.3.13气体一贫甘醇换热器设置在吸收塔外部便于实现温度控 制,减小设备大小。

5.1工艺方法

5.1.1吸附法脱水装置的投资和操作费用比甘醇吸收脱水装置 高,所以一般是在甘醇吸收法脱水满足不了工艺要求时才使用吸 附法脱水。

5.1.2吸附剂的选择取决于工艺流程、温度以及出口露点要求。 高温下分子筛干燥气体比氧化铝和硅胶效果好,但价格最贵。只 有当其它吸附剂不能满足要求时才能使用分子筛。

1在下列情况下,适合选择分子筛:在501C以上的温度下 干燥流体、有重炷和芳炷存在情况下干燥液体、水和硫化物共同 吸附、从含CO2较多的气体中选择性吸收H2S、吸附水的PH值 小于5.0的酸气、出口露点低于- 73(C的天然气。分子筛脱水气 体露点能达到在常压下的1 X 10邓以下。

2氧化铝呈碱性与无机酸起化学反应,不宜处理酸性气体。

4油田低压伴生气很富,温度高,饱和含水和含炷量都很 高,为了控制一定的水露点和燈露点,釆用双层床和短吸附周 期,它可减少分子筛的用量,节省投资C 一旦操作失误,也会减 少损失。

5.1.5根据外输气的需要和输送压力的具体情况,再生气冷却 脱水后也可不设增压机,靠外输气管线上阀门前后压差使再生气 直接进入外输管网。

5.1.7吸附操作时塔内气量大,流速高,从上向下流动,可使 吸附剂床层稳定,不动荡。再生时气量小,流速低,可以从下向 上流动,脱除靠近进口端吸附的物质时不会流过整个床层,也可 使床层底部吸附剂完全再生,干燥后天然气的质量得到保证。冷

一 56 一 吹气与再生气用同一个气流,为了使流程简化,其方向与再生气 相同。

5.1.8因为吸附剂会产生粉尘堵塞阀门或管道,尤其是脱水装 置的下游如果有涡轮膨胀机或板翅式换热器则对气流中所含的固 体杂物要求更严,所以在脱水器出口必须设过滤器。除去颗粒大 小应按下游设备要求定。

5.1.10人工或自动切换应根据设计和操作水平确定,可人工切 换也可自动切换时,应因地制宜,并考虑维修力量是否能跟上。 目前引进的几套分子筛脱水均为8h自动切换操作,国内设计装 置也有采用8h自动切换。

5.2工艺参数

5.2.1根据GPSA Sl VERSlON (1998年)推荐的两塔流程, 脱水器设计床层吸附周期一般为8h〜24h。目前国内引进的几套 分子筛脱水装置基本上都设计为8h的吸附周期。对含水量较多 的天然气宜采用短吸附周期,避免脱水器设计太大,耗用分子筛 太多。

5.2.4国内几套大型的分子筛的脱水床层总压降一般控制在等 于或小于0.02MPaO ,床层压降不宜太小,否则脱水器设计的直 径太大,不经济;而且应防止气体在脱水器中停留时间过长,在 冬季气温很低时有重燈冷凝。

5.2.5表4为几套引进的分子筛脱水器操作运行情况表。

表4几套引进的分子筛脱水辑操作运行情况表

|

项 |

目 |

大庆 莎南耐厂 |

中原 第三气体处理厂 |

辽河 120×104m3∕d |

辽河 200 Xlaw/d |

|

处理量 |

(m3∕h) |

29 480 |

41 666 |

50 (XX) |

833 33 |

|

脱水负荷 |

(⅛∕h) |

42.1 |

37.5 |

65.5 |

— |

|

脱氷器台数 |

(⅛Γ |

2 |

2 |

2 |

2 |

|

分子筛产地 |

福德(美) |

西德(美) |

日本 |

美国 |

缓衰4

|

项 目 |

大庆 莎南深冷厂 |

中原 第三气体处理厂 |

辽河 120×104√∕d |

辽河 200 X 104π?/d |

|

分子解使用寿命(年) |

2 |

4 |

2~3 |

2 |

|

吸附周期 (h) |

8 |

8 |

8 |

8 |

|

再生气入口温度(V) |

230 |

240 |

290 |

310 |

|

再生气出床层温度 (P) |

180 |

180 |

- |

240 |

|

再生气压力 (MP在} |

1.95 |

1.23 |

0-72 |

— |

|

外虽气压力 (MPa) |

— |

1.2 |

0.9 |

0.8 |

|

床层降压 (min) |

20 |

20 |

— |

— |

|

床层吹扫 (Inin) |

20 |

20 |

— |

— |

|

床层加热 (min) |

222 |

260 |

— |

一 |

|

床层冷却 (m⅛) |

156 |

140 |

— |

— |

|

床层升压 (min) |

20 |

20 |

— |

— |

|

两床平行运行(min) |

30 |

10 |

— |

— |

|

阀总切换时间 (min) |

12 |

10 |

— |

— |

5.2.7据有关资料介绍床层不能有任何摩擦和振动,所以吸附 与再生进行切换时应控制升压与卸压速度,一般要求小于 0.3MPa∕mino中原油田引进的第三气体处理厂,由1.25MPa升 压到4.5MPa时为20min;降压时由4.5MPa到1.25MPa也是 20min,平均每分钟 0.1625MPaO

5.3设 备

5.3.1由于吸附与再生是两个物流从两个方向通过脱水器床层, 因此,床层两头都须装防护措施。脱水器床层支撑除了支撑吸附 剂重量外,还必须使流体均匀的通过。常见的支撑结构是在下端 焊横梁,安装格栅,盖一层不锈钢丝网,再放支撑瓷球,然后装 填吸附剂。吸附剂上面也有一层不锈钢丝网和瓷球,防止吸附剂 吹翻。

6.1水合物抑制剂的应用

6.1.1天然气气流温度在输送压力下必须高于它形成水合物的 温度,否则就要冻堵。北美地区一般取气流温度高于水合物形成 温度约3P,《气田集输及站场设计手册》推荐为2tC-3to天 然气低温法脱水要解决水合物形成问题,通常在气流中注入水合 物抑制剂。

6.1.2按水溶液中相同质量百分浓度抑制剂引起的水合物形成 温度降来比较,甲醇的抑制效果最好,其次为乙二醇,再次为二 甘醇。采用甲醇作抑制剂时投资较低,但因其气相损失较大,故 操作费用较高;采用乙二醇或二甘醇作抑制剂时投资较高,但操 作费用低。根据经验,当需要注入的甲醇量超过115L∕h时,就 应采用甘醇类抑制剂。甲醇沸点低且有毒,应按用量和具体使用 情况决定是否回收。甘醇无毒,蒸气压较甲醇低,且容易回收, 可在其适用的温度范围内选用。GPSA Sl VERSION (1998年) 介绍在-25C以下,通常优先采用甲醇,因为乙二醇的粘度会给 分离带来不便。

6.1.4 根据 GPSA SI VERSION (1998),式(6.1.4-1)已更 改为:

∆z = (KHR)/(IOOM - MR)

6.1.5甲醇的蒸发损失可按图7估算,甲醇在液态炷中的溶解 量可按图6估算。图6和图7来自于GPSA Sl VERSION (1998 年)。

6.1.6乙二醇和二甘醇浓度推荐为80%左右,因为在此浓度下 甘醇溶液的冰点、粘度较低,且容易再生。

0.01

-0°'o

-40 -30 -20 -ɪθ O 10 20 30 40 50 60

温度IC

图6甲醇在液态好中的溶解量图

IOOOo 8000 6000

4000

2000

1000

20000

40000

70000

kg(甲m∕10βn3 (气体)(标准状态是15P, 10】. 325kPa) 水中甲醇的质量分数

图7甲醇蒸发损失图

6.1.9乙二醇的损失量来自于《天然气预处理和加工》(美) 156页,可作设计参考。

6.2空冷法脱水

6.2.4在集输管网中,对各支线上所设空冷器后的分离器宜为 气液两相分离,因为液量少,应将油、水冷凝液用罐车拉运集中 处理比较经济。

6.2.5采用空冷法脱水的天然气集输管线宜设通球清扫,以免 管线内积液过多。为了防止管线内因有冷凝水而冻堵,应根据气 温和地温的变化,在空冷器天然气入口处和分离器气体出口处分 别注入适量的水合物抑制剂。

6.3冷剂制冷脱水

6.3.1天然气在输送前需脱除一定量的水,且气源压力和要求 的外输压力之间没有足够压差可利用时,应采用冷剂制冷脱水。

6.3.2油田内如果仅仅为了解决管输中的水露点和烷露点,一 般采用单一冷剂,而且选用氨冷最普遍,氨蒸发压力高于常压, 可避免空气渗漏入系统,氨蒸发温度可达到- 33Γo

6.3.3冷剂制冷脱水装置宜与联合站建在一起,主要指集输中 所需要的浅冷脱水装置,不包括压气站或气体深冷加工厂。其目 的便于管理和共用一些辅助系统。

6.4膨胀法脱水

6.4.4脱水后的冷气体应与原料气换热。因为膨胀法脱水可利 用的压差太小,不能产生足够的低温;原料气通过预冷可以弥补 冷量,气体进外输管线不会因温度太低引起管线收缩。

7.0.1因酸性气体的腐蚀,.脱水应放在气体脱硫之后。

7.0.2《天然气》GB 17820规定湿天然气中当硫化氢含量不大 于6mg∕m3时,对金属材料无腐蚀作用,硫化氢含量不大于 20mg∕m3时,对钢材无明显腐蚀或此种腐蚀程度在工程所能接 收的范围内。

《天然气工程手册》认为腐蚀性取决于F⅞S分压,当分压大 于等于0.0001MPa时,总压为30MPa~50MPa的气体中t⅛S含 量约3.1mg∕m3~5.1mg∕m3或总压为4MPa~7MPa的气体中 F⅞S含量约38.5mg∕m3和21.6mg∕m3均发生电化学腐蚀.

在四川泸州气矿H2S分压约为0.00129MPa~0.00259MPa 时有轻微腐蚀。

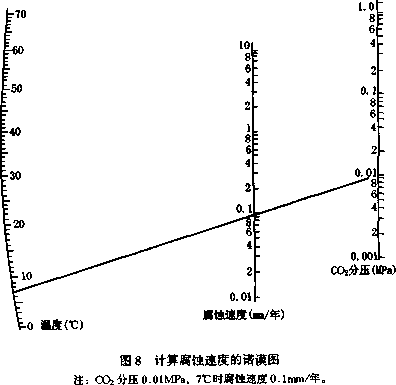

7.0.3二氧化碳的腐蚀速度图8仅供设计人员参考用。

二氧化碳腐蚀界限划分是根据APl SPeC 12GDU确定的。

7.0.6重沸器通常有轻度腐蚀,大部分水和溶解气都在蒸儒塔 中蒸发出来。如果有固体产生并聚集,那么,在重沸器壳体的底 部和火管处就会发生腐蚀。

7.0.8严禁氧气串入脱水系统产生腐蚀,因为甘醇会发生氧化 变质,所以在甘醇储罐或甘醇缓冲罐的上部空间一般都用干燥后 的天然气或氮气密封。

7.0.10应防止甲醇和氧进入脱水系统。对于甘醇吸收脱水,甲 醇使重沸器的热负荷增加。含水甲醇会使碳钢生锈。若是分子筛 脱水系统漏入氧气,则氧会腐蚀设备,氧与其中的炷反应造成不 可逆损坏,减少分子筛寿命,分子筛可成为氧与炷的催化剂;再 生时可产生水,减少吸附或吸收能力。

A.0.1气体的含水量取决于压力、温度和组成。根据GPSASl VERSlON (1998年)推荐,对含甲烷摩尔浓度为70%以上和少 量重炷的甜气估算含水量,可用图A.0.1-lo

B.0.1表B.0.1-1是根据相对密度0.72的炷液体在15*C时得 出的。可利用此表求得允许的最大气体流率后再用公式求需要的 横截面积,或查表B.0.1-3o

B.0.2与吸收塔一体的分离器的直径与吸收塔相同,因为相同 的直径是最经济的结构。根据北美地区设计经验,如果是单独设 置的进口分离器用于气井井口应考虑段塞流,分离器的体积一般 是正常设计体积的两倍。

C.0.2吸收塔直径的确定选用表C.0.2-2适用于高压下使用, 操作压力低于3.0MPa时,应按式(C.0.2)计算。表C.0.2-2 是用相对密度1.132,质量分数99.1%的三甘醇溶液在15tC时 求得。可利用此表求得允许的最大气体流率后,再用公式求需要 的横截面积,将它作为初值,对塔板进行水力计算后再调整塔 径。

C.0.7图C.0.7来自于APl SPeC 12GDU,是采用高发热值为 38530虹/H?的富甲烷作燃料气时烟道气温度与烟道气中含氧量 的关联图。

D.0.1脱水器工艺计算中很重要的一个参数是允许空塔流速的 选取,在附录D中列举了三种方法。表D.0.1- 1是坎贝尔法推 荐值;图D.0.1是GPSA SI VERSlON (1998年)推荐值;第 三种方法是雷督克斯的半经验公式,应根据具体的工艺条件来选 取。表5对引进的几套分子筛脱水器采用了以上三种方法进行计 算比较,可供参考。

衰5四套分子筛脱水器计算比较衰

|

项目名称 |

臓深冷厂 |

中原 第三气体处理厂 |

辽河 120×104m3∕d |

辽河 200 X IOW/d |

|

处理量(m3∕h) |

29 480 |

41 666 |

50 000 |

83 333 |

|

相对砰质量_____ |

20.97 |

21.66 |

19.21 |

20.26 |

|

吸附温度(C) |

38 |

27 |

35 |

15 |

|

吸附压力(MPa) |

4.20 |

4.40 |

3.50 |

1.9 |

|

吸附周期(h) |

8 |

8 |

8 |

8 |

|

砰筛型号 |

4A∕⅛3~≠5 |

4A∕^3~≠5 |

4A条状 |

4A/夕3〜¢5 |

|

时筛堆积密度(S) |

660 |

660 |

710 |

640 |

|

床层高度(m) |

3.100 |

2.57 |

3.528 |

3.050 |

|

奸筛吸附容量(%) |

7.88 |

7.79 |

8.22 |

— |

|

瞅器直径(⅞⅜值)(m) |

1.600 |

1.700 |

1.900 |

2.591 |

|

岡气含水量 |

饱和 |

国和 |

饱和 |

饱和 |

|

脱水气含水量(IXltr6) |

=≈≈1 |

=⅛≈1 | ||

|

操林态下空塔¾≡ (m∕s) |

0.101 68 |

0.111 50 |

0.14210 |

0.2408 |

|

雷督克斯法计算空塔流速 (m∕s) |

0.131 2 |

0.122 1 |

0.154 0 |

0.1665 |

续衰S

|

项目名称 |

大庆 莎南深冷广 |

中原 第三气枷Sr |

辽河 12O×iσ,m5∕d |

辽河 200×104rπ1∕d |

|

雷督克斯法计算直径(C = 0.25) (m) |

1.354 |

1.624 |

1.825 |

2.591 |

|

査表B.1所得空塔流速 (m∕s) |

0.167 0.218 |

0.167〜0.216 |

0.183-0.225 |

- |

D.0.6 床层压降计算公式来自GPSA Sl VERSlON (1998年)。 按此公式计算认为气体通过床层的压降小于等于0.035MPa是合 理的,如果设计压降高于0.055MPa是不可取的。

68