8. 2完工后宜设置抢修标识标志桩。

附录A (资料性附录) 管道抢修方法示意图

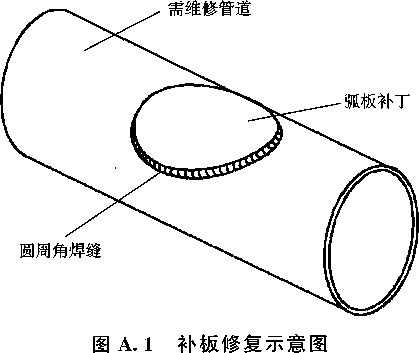

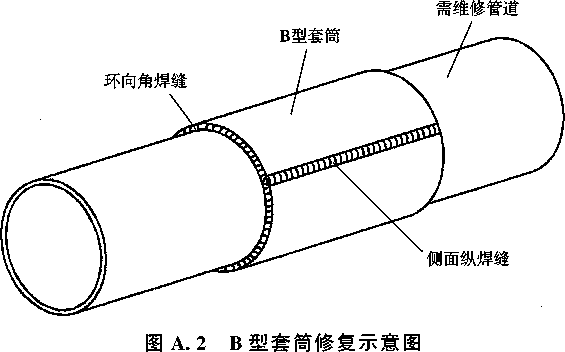

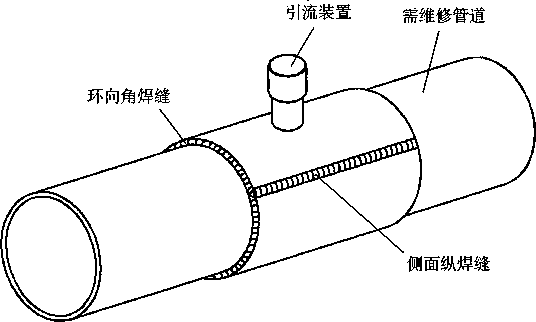

管道抢修方法示意图见图A. 1〜图A. 8。

图A.3引流式补强套筒修复示意图

ICS 75-010

E 10

备案号:53449—2016

SY/T 7033—2016

SPeCifiCatiOn Of emergency repair Of OiI and gas PiPelineS

2016 — Ol — 07 发布

2016 — 06 — Ol 实施

≡u-

刖 S

本标准按照GB/T 1. 1—2009《标准化工作导则 第1部分:标准的结构和编写》给出的规则 起草。

本标准规定的技术方法和技术要求不涉及任何专利,但注意本标准的工程应用可能会涉及特定专 利,本标准的发布机构不承担识别这些专利的责任。

本标准由石油工业油气储运专业标准化技术委员会提出并归口。

本标准起草单位:中国石油天然气股份有限公司管道分公司、中国石油天然气管道局维抢修分公 司、中石油中亚天然气管道有限公司、中国石油化工股份有限公司管道储运有限公司。

本标准主要起草人:李德宝、刘志刚、王鑫、刘格非、肖春辉、张晓春、刘金宝、程志杰、陈 娟、徐海波、张鹏、刘庆亮、陈雪华。

1范围

本标准规定了钢质油气管道失效抢修准备及抢修作业的要求。 本标准适用于陆上长输油气管道的失效抢修作业。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 28055-2011钢质管道带压封堵技术规范

GB/T 31032钢制管道焊接及验收

SY/T 4109石油天然气钢质管道无损检测 SY/T 6524石油工业作业场所劳动防护用具配备要求

3术语和定义

下列术语和定义适用于本文件。

3.1 失效 failure

管道泄漏或虽未泄漏但管道本体及焊缝存在缺陷影响管道安全运行的情况。

3.2 抢修 emergency repair

管道失效后釆取的紧急修复措施。

3. 3 危险区 hazardous area

高于爆炸下限值(LEL) 10%的区域。

3.4 禁入区 forbidden area

高于爆炸下限值(LEL) 50%的区域。

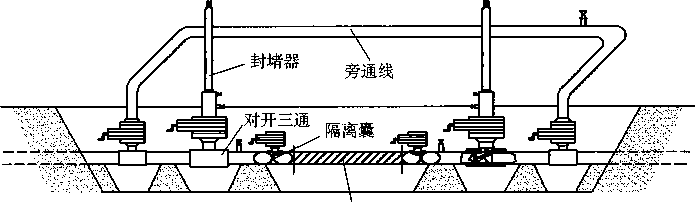

3.5 对开三通 SPlit fitting

用于管道开孔、封堵作业,法兰部位带有塞堵和卡环机构的全包围式特制三通。

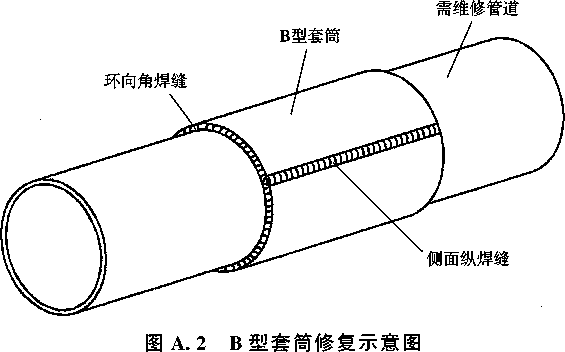

3.6 B 型套筒 type B SIeeVe

套筒由两片能够组成一个完整筒状的半圆筒组成,其内径匹配待修复管道的外径。维修时可整体 包住待修复管道区域。

SY/T 7033—2016

3.7

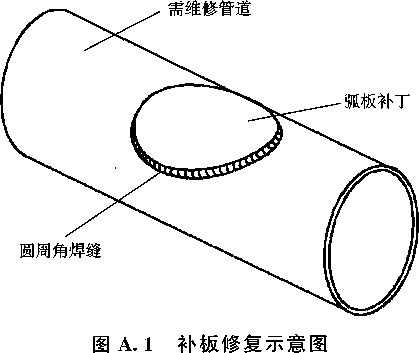

补板修复 PatCh repair

通过焊接的方式在母材待修复区域覆盖一块孤板的修复方法。

3.8

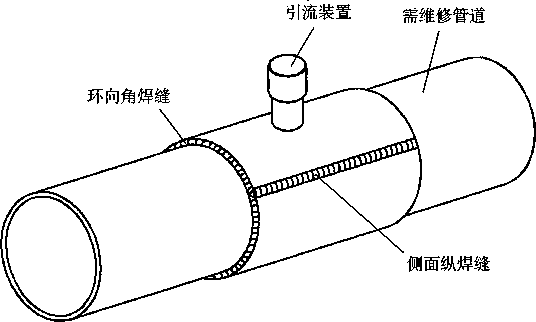

引流式补强套筒修复 Vent type reinforcement SIeeVe repair

利用套筒短节位置的密封限制泄漏介质的扩散,通过短节连接支管将泄漏介质引流至安全区域, 在缺陷区域创造安全的套筒焊接环境来进行抢修的方法。

3.9

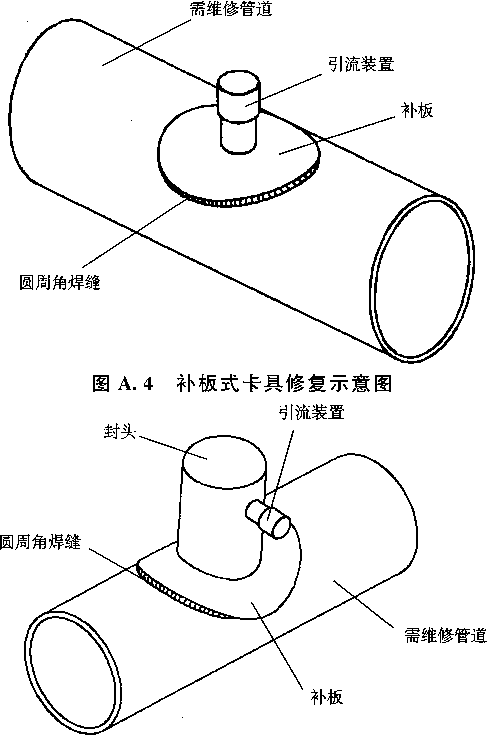

补板式卡具修复 reinforcing PatCh CIamP repair

利用补板短节位置的密封限制泄漏介质的扩散,通过短节连接支管将泄漏介质引流至安全区域, 在缺陷区域创造安全的补板焊接环境来进行抢修的方法。

3. 10

封头式卡具修复 CaP clamp repair

利用封头型空腔罩住修复区域的突起物,由补板的密封限制泄漏介质的扩散,通过短节连接支管 将泄漏介质引流至安全区域,在缺陷区域创造安全的补板焊接环境来进行抢修的方法。

3. 11

对开式卡具修复 SPlit mechanical CIamP repair

釆用两块带有密封元件的弧形壳体组成的卡具,通过螺栓紧固的手段止住泄漏的一种修复方法。

3.12

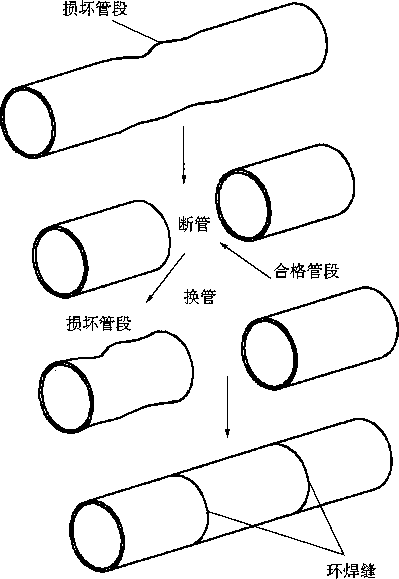

换管修复 PiPe replacement repair

将存在缺陷的管段整体切除更换的修复方法。

3. 13

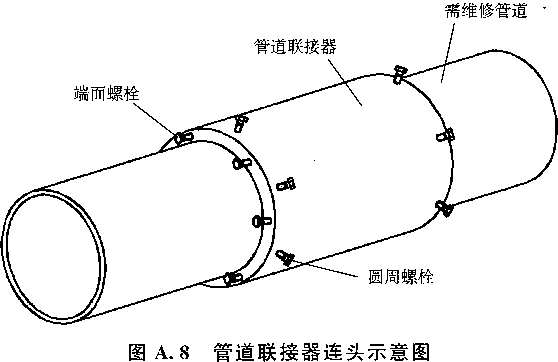

管道联接器 mechanical COUPlingS

用于管道快速连头的端部具有密封结构的筒状机具。

3. 14

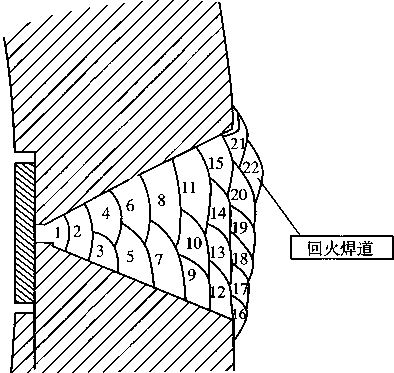

回火焊道 temper bead

位于焊缝表面或内部特定位置,用于改善热影响区或上一道熔敷焊道金属冶金性能的焊道。

3. 15

在役管道焊接in-service WeIding

对输送原油、成品油或天然气等介质的管道在服役情况下进行的焊接操作。

注:附录A为管道抢修方法示意图。

4 —般要求

4. 1管道企业应制定管道失效抢修预案及相应的焊接工艺操作规程。

4.2抢修作业前应审批抢修作业方案。

4.3抢修过程中使用的卡具、套筒、对开三通等物资承压等级应不低于管道设计压力。

4.4进入危险区的人员应佩戴正压式呼吸器、穿戴阻燃和防静电功能的劳保用品。

4.5进入有毒区域的人员应佩戴保护用具,符合SY/T 6524的规定。

4.6危险区内作业应使用防爆机具。

4.7抢修设备应进行接地。

4.8油品管道抢修作业现场应釆取防渗、防扩散措施。

4.9对于管道未泄漏或泄漏经过处置不再泄漏的情况,可使用不带引流装置的卡具进行修复。

4. 10抢修作业现场应有明显的安全警示标志。

5抢修准备

5.1作业环境检测与评价要求

5.1.1作业前,检查区域内的可燃气体含量,可燃气体浓度应低于其爆炸下限10%;若可燃气体浓 度超标,应采取强制通风等措施保证作业环境的安全。

5.1.2作业前,应检测管道周边与市政管网等地下空间存在交叉、可能存在可燃气聚集空间的区域, 如污水、排水管涵等。对发现有油气存在的空间,应扩大检测范围,查找油气蔓延的边界。

5. 1. 3在作业现场应由安全专业人员持续监测作业环境中可燃气体浓度。

5.1.4危险区内有毒气体及液体的毒性测试应釆用直接读取的仪器测量,并根据测量结果采取相应 的防护措施。

5.1.5监测人员应依据泄漏程度及危险性,及时发出安全警示,对于受限空间,氧含量应为 19. 5%〜23. 5%。

5.1.6抢修作业现场应进行工作前安全分析,并根据分析结果逐一列出相应的应对措施和保护措施。

5.1.7现场应识别失效的因素和种类,确定相应的抢修方法,管道抢修方法选用参见附录A。

5.2警戒布控要求

5. 2. 1应对抢修现场进行警戒与布控。

5. 2.2应向当地政府进行报告,必要时配合进行相关疏散、隔离、交通管制等工作。

5.2.3对事故现场周围实施可燃气体浓度的安全检测,并实时监测,对危险区域采取强制通风措施。

5. 2.4现场应标示危险区和禁入区,应根据可燃气体浓度及时调整上述区域范围。

5.2.5危险区内的公路、铁路、河道应采取限制交通措施;厂矿、加油站等生产生活设施应停止生 产;切断相关电源;及时疏散人员。

5. 2.6对于输油管道泄漏的情况应采取开挖防渗集油坑、引流渠等紧急处理措施;对于泄漏点周围 有河道等水体的情况,应采用收油机、围油栏、吸油毡等水上溢油处置设备物资进行防范与控制。

5. 2.7对于介质进入涵洞、隧道、暗渠等场所,应采取有效的隔离、置换措施。

5. 2.8应设立风向指示标志,在相关路口等重要地点设置警示标志。

5. 2.9紧急集合点宜设置在泄漏点上风口相对开阔的位置。

5.3场地准备要求

5. 3. 1现场入场道路应满足进场要求。

5.3.2作业空间应满足抢修作业要求。

5.3.3若油气管道存在泄漏,开挖前应采取强制通风等措施降低可燃气体浓度,可燃气体浓度低于 爆炸下限10%且氧气浓度在19. 5%〜23. 5%之间,方可进行开挖作业。

5. 3.4开挖前,应查明管道走向和埋深,确认管道上方无其他隐蔽工程。

5.3.5作业坑应根据土质情况进行放坡或加固支撑。

5. 3.6对于水位较高的情况,作业坑应采取降排水措施。

5. 3.7作业坑管道两侧应设有安全通道,通道上不应有障碍物。

5. 3.8夜间作业应设置防爆照明灯,并配备值班人员。

5.4运行准备要求 5.4. 1应确认管道运行参数是否满足抢修作业要求。

SY/T 7033—2016

5. 4.2应调整必要的运行资源,保证必要的抢修作业时间。

5. 4. 3应确认满足抢修作业的工艺条件。

6抢修作业

6.1补板修复

6.1.1补板焊接适用于表面金属损失缺陷的修复,焊缝缺陷不应采用补板修复。

6. 1.2补板修复不宜用于管道设计压力高于6. 4MPa或管材钢级高于X60的管道。

6. 1.3补板弧板应满足如下要求:

a) 弧板尺寸应覆盖金属损失区域外5()mm,弧板的内孤长度与轴线长度不应超过管道外径的 一半。

b) 弧板的设计强度应大于或等于钢管的强度。

C)弧板宜采用与母材相类似的材质,厚度可按公式(1)计算。

+ a ....................................... (I)

式中:

8--弧板的厚度,单位为毫米(mm);

PC——计算压力,单位为兆帕(MPa);

DO--弧板外直径,单位为毫米(mm);

Wt——设计温度下护板材料的许用应力,单位为兆帕(MPa);

Φ—焊接接头系数,取©=1.()

d)弧板形状不应有尖角,圆弧半径不小于25mmo

6.1.4补板修复焊接作业应满足如下要求:

a) 补板弧板与管壁应贴合紧密,组对间隙应不大于5mmo

b) 角焊缝位置贴合间隙大于l∙5mm的,角焊缝尺寸应在设计尺寸的基础上增加一个实际间 隙量。

C)焊接区域应将油污、锈蚀、涂层等杂物清理干净。

d)焊接区域不应与原有管道焊道交叉。

6. 1.5焊接完成后,应使用磁粉检测或渗透检测方法对角焊缝进行检测,表面应无裂纹、气孔、夹 渣等焊接缺陷。

6.2 B型套筒修复

6.2.1 B型套筒修复适用于外表面金属损失、焊缝缺陷的修复。

6. 2.2 B型套筒设计应满足如下要求:

a) B型套筒长度不应小于IOOmm,且套筒边缘距缺陷外侧边界不小于50mmo

b) B型套筒壁厚应具备不低于待修复管道的承压能力,为适应管道上的焊缝,可预先在套筒内 壁对应位置开槽,且剩余壁厚应有足够的承压能力。

6. 2.3 B型套筒使用应满足如下的要求:

a) 安装前应对安装区域进行清理,对安装区域内影响安装的焊道可打磨至与母材平整。

b) 对安装位置椭圆度和壁厚进行测量,应满足安装和焊接工艺要求。

C) B型套筒装配到输送管道时,对接接头的错边量不应太大,宜使用链条和液压千斤顶,也可

SY/T 7033—2016

使用其他合适的卡具调整对接接头的错边量。

d) B型套筒组对时,宜通过在管道与B型套筒之间圆周方向均匀垫压垫片的方式来控制护板与 管道的间隙,减少焊接应力。

e) B型套筒安装后环向角焊缝和原有环焊缝间隔宜不小于管道外径一倍的距离,且不小 于 15OmnlO

f) 当B型套筒长度超出4倍管径时,修复时应对被修复管道采取临时支撑措施,并分层回填, 避免冲击管道。

g) B型套筒的纵向对接焊缝焊接时应全部焊透。

h) 纵向对接焊缝位置内侧应装配低碳钢垫板,禁止焊到管壁上。

i) 低碳钢垫板宜超出对开三通或B型套筒两端至少各150mm,用于焊接引弧或息弧。

j) B型套筒壁厚大于1. 4倍管道壁厚时,B型套筒与管道连接的环向角焊缝的焊脚高度和宽度 不应小于1∙4倍管道壁厚;B型套筒壁厚小于1.4倍管道壁厚时,焊脚高度和宽度应为B型 套筒壁厚与组对间隙之和。

6. 2.4 B型套筒完成后,应对所有焊道采用磁粉检测或渗透检测等方法进行无损检测,表面应无裂 纹、气孔、夹渣等焊接缺陷。

6.2.5 B型套筒的其他使用方法:

a) 串联法,单个B型套筒长度不满足管道修复长度时,可在B型套筒串联部位安装一环形垫 板,使用对焊的方法连接两个B型套筒。

b) 桥联法,单个B型套筒长度不满足管道修复长度时,可用一稍大的B型套筒连接两个管道 上的B型套筒。本方法也适用于以前维修的B型套筒的角焊缝位置出现裂纹等缺陷的维修。

6.3引流式补强套筒修复

6. 3.1引流式补强套筒适用于泄漏缺陷的抢修。

6. 3.2引流式补强套筒修复应满足如下要求:

a) 安装后,应检测作业区域可燃气体浓度,若可燃气体浓度大于爆炸下限的10%时,应检查 密封的严密性,并采取强制通风措施降低可燃气体浓度;当可燃气体浓度低于其爆炸下限的 10%时,清除套筒纵向对接焊缝及环向角焊缝管线位置的油漆及防腐层。

b) 引流式补强套筒安装应符合6. 2. 3的要求。

C)焊接完成后,应将引流孔封堵。

6. 3.3全部作业完成后,应对所有焊道采用磁粉检测或渗透检测等方法进行无损检测,表面应无裂 纹、气孔、夹渣等焊接缺陷。

6. 4补板式卡具修复

6. 4.1补板式卡具修复适用于腐蚀、穿孔等泄漏缺陷的抢修。

6. 4.2补板式卡具修复不宜作为管线的永久性修复。

6. 4.3补板式卡具修复应满足如下要求:

a) 补板要求满足6. 1. 3和6. 1. 4的要求。

b) 卡具应正对泄漏点,均匀夹紧。

C)检测补板式卡具焊接位置的可燃气体浓度,当可燃气体浓度大于爆炸下限的10%时,应检 查密封的严密性,并采取强制通风措施降低可燃气体浓度。

d) 应测量焊接补板与管线本体连接部位的壁厚值,满足焊接要求。

e) 焊接作业应按照6.1.4执行。

f) 焊接完成后,应将引流孔封堵。

SY/T 7033—2016

6.4.4全部作业完成后,应对所有焊道采用磁粉检测或渗透检测等进行无损检测,表面应无裂纹、 气孔、夹渣等焊接缺陷。

6.5封头式卡具修复

6. 5.1封头式卡具修复适用于管道上带有突出物(如压力表接头、非法开孔遗留的阀门等)的抢修。

6. 5.2封头式卡具修复不宜作为管线的永久性修复。

6. 5.3封头式卡具修复应满足如下要求:

a) 封头式卡具腔体尺寸应能够容纳被修复管道上的突起物。

b) 其他要求按照6. 4. 3的规定执行。

C)焊接完成后,应将引流孔封堵。

6.5.4焊接完成后,应对所有焊道采用磁粉检测或渗透检测等无损检测,表面应无裂纹、气孔、夹 渣等焊接缺陷。

6.6对开式卡具修复

6. 6.1对开式卡具适用于直管段、法兰、弯头等部位管道泄漏抢修。

6. 6. 2对开式卡具修复应满足如下要求:

a) 应使用专用设备及材料。

b) 安装前应测量管线椭圆度、清理管线表面。

C)对开式卡具安装后应持续监护,发现泄漏应重新紧固、加压。

d) 紧固过程中,应使用软管将泄漏介质引流到作业区外。

e) 紧固完成并检测无泄漏后应将引流孔封堵。

6.7柔性卡具修复

6. 7.1柔性卡具修复是一种临时性修复方法,适用于管道弯头、变径等异形件泄漏的修复。

6. 7.2柔性卡具修复不应直接填埋。

6. 7.3柔性卡具安装过程中应满足产品使用说明书的要求。

6.8换管修复

6. 8.1换管修复可采用停输换管和不停输换管。停输换管包括封堵、局部隔离、大放空等方法;不 停输换管包括架设旁通、封堵、局部隔离等方法。

6. 8.2换管应满足如下要求:

a) 应使用冷切割方式切割第一道口。

b) 使用火焰切割作业前,应进行氮气或惰性气体置换并确认管线内无可燃气体或煙类积液。

C)断管后,应对管口进行清理,并采取气囊、黄油墙等隔离措施,隔离处距管口宜不小 于 30OmmO

d) 为防止隔离管段内压力积聚,应在隔离管段上开排气孔,并在动火作业过程中持续检查。

e) 动火作业期间,如检测到可燃气体,应停止动火作业,采取强制通风等措施降低可燃气体浓 度,重新检测现场环境,合格后方可继续动火作业。

f) 更换管段强度应不低于原管道的设计要求。

g) 管段长度不宜小于1. 5倍管外径,且不小于150mm。

h) 无损检测按7. 4. 2的要求执行。

6. 8.3采用换管作业前应评估管内介质中H2S或FeS含量对动火作业产生的风险。

6. 8. 4采用不停输封堵换管应执行GB/T 28055的规定。

6. 8.5对于磁偏吹现象严重的管线,应采取消磁措施。

6.8.6换管作业可使用管道联接器,管道联接器的使用应符合下列规定:

a) 使用时应将安装区域的表面涂层清理干净,被修复管道连接区焊道应打磨至母材厚度。

b) 调整端部径向圆周螺栓至管道联接器与被修复管道圆周间隙均匀。

C)端部圆周轴向螺栓应均匀紧固。

d) 对口管端内外尖角应倒钝。

e) 无损检测按7. 4. 1的要求执行。

7焊接及焊缝检测

7.1在役管道焊接

7. 1. 1焊前清理

在役管道焊接操作前,应检查并清理焊接区域,确保焊接表面均匀光滑,无起鳞、裂纹、锈皮、 夹渣、油脂、油漆和其他影响焊接质量的物质。

7. 1.2测量壁厚

施焊前,应使用超声波测厚仪或其他合适仪器确定焊接位置管道壁厚。管道带介质进行焊接时, 其焊接位置壁厚不应小于4. 8mmo

7.1.3管道压力要求

在役管道焊接时,管道允许焊接的压力应满足GB/T 28055-2011中第8章的要求。

7.1. 4环境要求

当恶劣气候条件影响焊接质量时,应采取必要的防护措施保证焊接质量。

7. 1.5预热及清理

7. 1.5.1预热方法有以下要求:

a) 预热方式可釆用火焰加热或中频加热。

b) 对于X70及以上高强度材质的管道,宜采用中频加热,或火焰加热和中频加热相结合的 形式。

C)管道内部介质温度偏低或介质流速过快时,环向角焊缝的预热应采用火焰加热和中频加热相 结合的形式。

d)若现有预热方式达不到焊接工艺规程要求,应调整管道运行参数或重新评定焊接工艺。.

7. 1.5. 2预热温度应符合焊接工艺规程的要求。

7. 1. 5. 3层间温度应符合焊接工艺规程的要求。当焊接作业中断时,.再次焊接前应重新预热到要求 的温度。

7. 1. 5. 4坡口和每层焊道上的锈皮及焊渣,在下一步焊接前应清除干净。

7. 1. 6 焊接顺序

在役管道焊接时,焊接顺序应按GB/T 28055和GB/T 31032的规定执行。

7.1.7其他要求

在役管道焊接还有以下要求:

a) 在役管道焊接应使用低氢焊条或低氢焊接工艺方法。

b) 焊接环向角焊缝前,应在输送管道上焊接预堆层。

C)第一道预堆层焊道应尽量靠近管件熔敷,应避免与管件接触,若管件与输送管道之间间隙较 大,可熔敷两层堆焊焊道。

d) X70及以上材质等级的管道进行在役焊接时,宜采用AWS A5. 5 E8045 - P2/E8018 - G等 低氢焊条下向焊焊接工艺。

e) 在X70及以上材质等级的管道上焊接套筒或对开三通时,宜釆用回火焊道工艺。

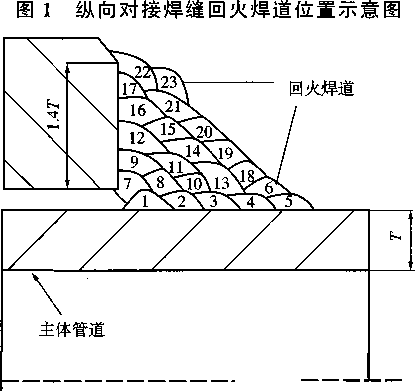

f) 采用回火焊道工艺时,回火焊道应位于套筒护板纵向对接焊缝盖面焊接处、环向角焊缝预堆 层及盖面焊接处。在纵向对接焊缝和环向角焊缝中回火焊道的位置如图1和图2所示。

说明:

数字为焊接顺序。

说明:

数字为焊接顺序;

T为管壁厚度。

图2环向角焊缝回火焊道位置示意图

7.2连头对接口焊接

7. 2.1连头对接口焊接宜采用氯弧焊打底工艺。

7. 2.2连头对接口焊接使用的焊材宜进行过复检。

7. 2. 3连头对接口焊接应执行相应焊接工艺规程要求。

7.3焊后保温

焊后应采用保温缓冷措施,满足焊接工艺规程要求。

7.4焊缝检测

7. 4.1在役管道焊接焊缝的检测

7. 4. 1. 1在役管道焊接焊缝应采用磁粉或渗透检测,按SY/T 4109的规定进行验收。

7. 4. 1. 2 对于护板厚度大于或等于30mm的对开三通或套筒采用磁粉检测时,可采用分层检测的 形式。

7. 4. 1. 3 分层检测时,根焊和热焊完成后,采用磁粉检测;整条焊道完成5()%填充金属时,进行二 次磁粉检测;焊道完成盖面、温度冷却至常温后,采用磁粉或渗透进行第三次检测。

7. 4. 1.4 焊道冷却24h后宜对整道焊缝进行再次外观检查和无损检测。

7. 4.2连头对接口焊缝的检测

7. 4. 2. 1连头对接口焊缝焊接完成并冷却后,应进行射线检测及超声波检测。对于存在凝管风险而 对停输时间有严格要求的管道,可采用射线检测或超声波检测,应符合SY/T 4109的规定。

7. 4. 2. 2射线检测及超声波检测的合格等级均应为II级。

7. 4. 2. 3射线检测或超声波检测合格后管道可恢复生产,如检测不合格按7. 5的要求进行返修。返 修不合格,可采用焊接套筒进行修复。

7. 4. 2. 4连头对接口焊缝焊接并检测合格Ih后,应进行复检.对于已投产的输油管道应进行超声 (相控阵)检测,其他情况应进行射线和超声波检测。若复检不合格,河采用焊接套筒等方法进行 修复。

7.5缺陷的返修及返修验收

缺陷的返修及返修验收应符合(}B∕T 31032的要求。

8 防腐与标志

8.1应对抢修完成后的管道区域进行防腐处理.防腐等级不应低于原管道防腐等级并满足管道运行 的要求。

8. 2完工后宜设置抢修标识标志桩。

附录A (资料性附录) 管道抢修方法示意图

管道抢修方法示意图见图A. 1〜图A. 8。

图A.3引流式补强套筒修复示意图

图A.5封头式卡具修复示意图

图A.6停输放空换管修复示意图

需维修管道

图A.7不停输封堵换管修复示意图

yLUr—σzubJ√>ζ∕

中华人民共和国

\石油天然气行业标准

钢质油气管道失效抢修技术规范

SY/T 7033—2016

*

石油工业出版社出版

(北京安定门外安华里二区一号楼) 北京中石油彩色印刷有限责任公司排版印刷 新华书店北京发行所发行

*

880 X 1230毫米16开本1. 25印张30千字 印1—1500 2016年5月北京第1版2016年5月北京第1次印刷 书号:155021 • 7354 定价:18. 0()元

版权专有不得翻印