Wr ——耳板(均载板)的宽度,单位为毫米(mm); L ——耳板(均载板)的厚度,单位为毫米(mm); Lr --耳板(均载板)的长度,单位为毫米(mm);

WS ——试样宽度,单位为毫米(mm); 狋S ——试样宽度,单位为毫米(mm); LS --试样宽度,单位为毫米(mm);

LP——两销孔间距,单位为毫米(mm)o

ICS 77.140.50 - .

—L B .⅝............ ɔ

GB/T 38277-2019

Brittle CraCk arrest high Strength Steel PIate for ShiP

2019-12-10 发布

2020-07-01 实施

本标准按照GB/T 1.1-2009给岀的规则起草。

本标准由中国钢铁工业协会提岀。

本标准由全国钢标准化技术委员会(SAC/TC 183)归口。

本标准起草单位:鞍钢股份有限公司、冶金工业信息标准研究院、重庆钢铁股份有限公司、江苏沙钢 集团有限公司、中国船级社、首钢集团有限公司、湖南华菱湘潭钢铁有限公司、张家港沙景宽厚板有限公 司、江阴兴澄特种钢铁有限公司、南京钢铁股份有限公司、山东钢铁股份有限公司莱芜分公司、中国船舶 重工集团公司第七二五研究所(洛阳船舶材料研究所)。

本标准主要起草人:王华、严玲、侯捷、张维旭、杜大松、聂文金、赵捷、狄国标、罗登、程丙贵、白云、 邱保文、王中学、薛钢、朴志民、王若钢、李倩、肖亚、刘东升、沈钦义、肖大恒、郭志龙、赵晋斌、张鹏、陈华、 李新玲、于青。

1范围

本标准规定了船用高强度止裂钢板的牌号表示方法、订货内容、尺寸、外形、重量、技术要求、试验方 法、检验规则、包装、标志及质量证明书。

本标准适用于制造大型集装箱船甲板、舱口围等结构构件,厚度为50 mm〜100 mm,具有止裂性 能的高强度钢板(以下简称钢板)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222钢的成品化学成分允许偏差

GB/T 223.5

GB/T 223.12

GB/T 223.14

GB/T 223.19

GB/T 223.23

GB/T 223.26

GB/T 223.40

GB/T 223.62

GB/T 223.63

GB/T 223.64

GB/T 223.69

GB/T 223.72

GB/T 223.78

GB/T 223.79

GB/T 223.81

GB/T 223.84

GB/T 223.85

GB/T 223.86

GB/T 228.1

钢铁 酸溶硅和全硅含量的测定 还原型硅铝酸盐分光光度法 钢铁及合金化学分析方法 钢铁及合金化学分析方法 钢铁及合金化学分析方法 钢铁及合金 钢铁及合金 钢铁及合金

镣含量的测定

钥含量的测定

锯含量的测定

碳酸钠分离-二苯碳酰二勝光度法测定馅量

帆试剂萃取光度法测定钮含量

新亚铜灵-三氯甲烷萃取光度法测定铜量

T二铜脂分光光度法

硫氤酸盐分光光度法

氯磺酚S分光光度法

钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量

钢铁及合金化学分析方法高碘酸钠(钾)光度法测定镒量 钢铁及合金

钢铁及合金

钢铁及合金

镒含量的测定

碳含量的测定

硫含量的测定

火焰原子吸收光谱法

管式炉内燃烧后气体容量法

重量法 S

钢铁及合金化学分析方法姜黄素直接光度法测定硼含量

钢铁多元素含量的测定X-射线荧光光谱法(常规法)

钢铁及合金

钢铁及合金

钢铁及合金 钢铁及合金

总铝和总硼含量的测定微波消解-电感耦合等离子体质谱法

钛含量的测定二安替比林甲烷分光光度法

硫含量的测定感应炉燃烧后红外吸收法

总碳含量的测定感应炉燃烧后红外吸收法

金属材料 拉伸试验 第1部分:室温试验方法

GB/T 229金属材料夏比摆锤冲击试验方法

GB/T 247钢板和钢带包装、标志及质量证明书的一般规定

GB/T 709—2019热轧钢板和钢带尺寸、外形、重量及允许偏差

GB/T 2975

GB/T 4336

GB/T 5313

GB/T 6803

钢及钢产品力学性能试验取样位置及试样制备

碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)

厚度方向性能钢板

铁素体钢的无塑性转变温度落锤试验方法

GB/T 8170数值修约规则与极限数值的表示和判定

GB/T 17505钢及钢产品交货一般技术要求

GB/T 20066钢和铁化学成分测定用试样的取样和制样方法

GB/T 20123钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)

GB/T 20124钢铁氮含量的测定惰性气体熔融热导法(常规方法)

GB/T 20125低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法

GB/T 21143金属材料准静态断裂韧度的统一试验方法

NB/T 470133 承压设备无损检测 第3部分:超声检测

3牌号表示方法

3.1钢板的钢级、厚度方向(Z向)性能级别、用途标识应符合表1的规定。

表1钢板的钢级、厚度方向性能级别、用途标识

|

钢级 |

Z向性能级别 |

用途标识 |

|

DH36、EH36、FH36 |

Z25、Z35 |

BCA、COD BCACOD |

|

DH40、EH40、FH40 |

Z25、Z35 | |

|

AH47、DH47、EH47、FH47 |

Z25、Z35 | |

|

注:脆性断裂止裂韧性(BCA)——满足宽板拉伸性能; 裂纹尖端张开位移(COD)——满足CTOD性能; 脆性断裂止裂韧性和裂纹尖端张开位移(BCACOD)——同时满足宽板拉伸和CTOD性能。 | ||

3.2钢的牌号由钢级、用途标识两个部分组成。

示例:EH40BCΛCODo

EH40 ——钢板的钢级;

BCΛCOD--用途标识。

当要求钢板具有厚度方向性能时,则在上述规定的牌号后加上代表厚度方向性能级别的符号,例 如:EH40BCACOD-Z35。

4订货内容

4.1按本标准订货的合同或订单应包括下列内容:

a) 标准编号;

b) 产品名称;

C)牌号;

d) 规格;

e) 重量(数量);

f) 尺寸及不平度精度;

S)交货状态;

h)标志;

1) 特殊要求。

4.2订货合同对4.1中g)、h)项内容未明确时,可由供方自行确定。

5尺寸、外形、重量

钢板的尺寸、外形、重量及允许偏差应符合GB/T 709—2019的规定,厚度允许偏差执行GB/T 709一 2019的B类,并应保证钢板的平均厚度不小于公称厚度。

6技术要求

6.1牌号和化学成分

6.1.1钢的化学成分(熔炼分析)应符合表2的规定。以TMCP状态交货的高强度级钢,其碳当量 (Ceq)和焊接裂纹敏感性指数(PCm)的最大值应符合表3的规定。

6.1.2当需方要求保证厚度方向性能时,硫含量应符合GB/T 5313的规定。

6.1.3钢板的成品化学成分允许偏差应符合GB/T 222的规定。

6.2冶炼方法V

钢由转炉或电炉冶炼,并应进行炉外精炼。

6.3交货状态

钢板应以热机械轧制(TMCP)、热机械轧制(TMCP) +回火(T)或淬火+回火(QT)状态交货。

表2化学成分(熔炼分析)

|

钢级 |

化学成分(质量分数)/% | ||||||||||||||

|

C |

Si |

Mn |

P |

S |

CU |

Ni |

Cr |

MO |

Nb |

Ti |

V |

AlSa |

N |

B | |

|

DH36、EH36 |

≤0.1β |

≤0.50 |

≤2.00 |

≤0.020 |

≤0.008 |

≤0.35 |

≤2.00 |

≤0.20 |

≤0.08b |

0.02 〜0.05 |

≤0.02 |

0.05 〜0.10 |

≥0.015 |

— |

— |

|

FH36 |

≤0.1β |

≤0.50 |

≤2.00 |

≤0.020 |

≤0.008 |

≤0.35 |

≤2.00 |

≤0.20 |

≤0.08b |

0.02 〜0.05 |

≤0.02 |

0.05 〜0.10 |

≥0.015 |

— |

— |

|

DH40、EH40 |

≤0.1β |

≤0.50 |

≤2.00 |

≤0.020 |

≤0.008 |

≤0.35 |

≤2.00 |

≤0.20 |

≤0.08b |

0.02 〜0.05 |

≤0.02 |

0.05 〜0.10 |

≥0.015 |

— |

— |

|

FH40 |

≤0.1β |

≤0.50 |

≤2.00 |

≤0.020 |

≤0.008 |

≤0.35 |

≤2.00 |

≤0.20 |

≤0.08b |

0.02 〜0.05 |

≤0.02 |

0.05 〜0.10 |

≥0.015 |

— |

— |

|

AH47、DH47、 EH47 |

≤0.12 |

≤O.55 |

≤2.00 |

≤0.020 |

≤0.008 |

≤0.50 |

≤2.00 |

≤0.25 |

≤0.25 |

0.02。〜0.05 |

0.007 〜 0.02 |

0.05。〜 0.10 |

≥0.015 |

≤0.010d |

≤0.000 5e |

|

FH47 |

≤0.14 |

≤O.55 |

≤2.00 |

≤0.020 |

≤0.008 |

≤0.50 |

≤2.00 |

≤0.30 |

≤0.25 |

0.02。〜0.05 |

≤0.02 |

0.05 〜0.10 |

≥0.015 |

≤0.015 |

≤0.000 5e |

|

细化晶粒元素Al、Nb、V、Ti可以单独加入或以任一组合形式加入。当单独加入时,其含量应不低于表列值,若混合加入两种以上细化晶粒元素时,则表中对单一元素 含量下限的规定不适用。36级和40级Nb+V+Ti≤0.12% ,47级Nb+V+Ti≤O.15% o | |||||||||||||||

|

a当采用全铝(Alt)含量来代替酸溶铝(AlS)含量时,Alt含量应≥0.020%o b经供需双方协商,M。含量上限可适当提高。 C Nb÷V≤0.09%o d当含有表中规定的Al含量时,N≤0.012%o e当有意加入时,B含量上限可为0.005%。 | |||||||||||||||

38277—20-9

表3碳当量和裂纹敏感性指数

|

钢级 |

碳当量aCeq/% |

裂纹敏感性指数bPcm/% |

|

DH36、EH36、FH36 |

≤0.47 |

— |

|

DH40、EH40、FH40 |

≤0.49 |

— |

|

AH47、DH47、EH47、FH47 |

≤0.55 |

≤0.24 |

|

a 碳当量计算公式:Ceq=C+Mn∕6 + (Cr÷M0÷V)∕5÷ (Ni+Cu)/15。 b 裂纹敏感性指数计算公式:Pcm = C+Si/30 + Mn/20 + Cu/20 + Ni/60 + C/20 + Mo/15 + V/10 + 5B。________ | ||

6.4力学性能

6.4.1钢板的拉伸试验结果应符合表4的规定。

6.4.2当需方要求保证厚度方向性能时,应指定Z25或Z35,厚度方向断面收缩率应符合GB/T 5313 的规定。

6.4.3钢板的冲击试验结果应符合表4的规定。钢板的冲击试验结果按一组3个试样的算术平均值进 行计算,允许其中有1个试验值低于规定值,但不应低于规定值的70% O

6.4.4对于COD钢板,型式认可时应测定母材和粗晶热影响区(CGHAZ)的CTOD性能,并符合表5 的规定。

6.4.5 BCA钢板应进行脆性裂纹止裂试验o可使用小型试验方法(如NDT)以证明脆性裂纹止裂性 能,但是在应用该试验方法之前需要获得认可。

6.4.6钢板的落锤试验(NDT)应符合表5的规定。

表4拉伸和冲击性能

|

钢级 |

拉伸试验, |

夏比(V形缺口)冲击试验b | ||||||||

|

上屈服强度 ReH/MPa 不小于 |

抗拉强度 Rm/MPa |

断后伸长率 犃/% 不小于 |

试验温度 |

冲击吸收能量KW/J,不小于 | ||||||

|

钢板厚度/ mm | ||||||||||

|

50 〜70 |

〉70 〜85 |

>85-100 | ||||||||

|

纵向 |

横向 |

纵向 |

横向 |

纵向 |

横向 | |||||

|

DH36 |

355 |

490〜630 |

21 |

-20 |

41 |

27 |

50 |

34 |

50 |

34 |

|

EH36 |

-40 | |||||||||

|

FH36 |

-60 | |||||||||

|

DH40 |

390 |

510〜660 |

20 |

-20 |

46 |

31 |

55 |

37 |

55 |

37 |

|

EH40 |

-40 | |||||||||

|

FH40 |

-60 | |||||||||

|

AH47 |

460 |

570〜720 |

17 |

0 |

53 |

37 |

64 |

45 |

75 |

53 |

|

DH47 |

-20 | |||||||||

|

EH47 |

-40 | |||||||||

|

FH47 |

-60 | |||||||||

|

a拉伸试验取横向试样。当屈服不明显时,可测量Rp0.2代替ReH o b当合同未规定时,冲击试验取纵向试样,但应保证横向冲击性能符合规定。 | ||||||||||

表5止裂性能

|

钢级 |

用途标识 |

止裂温度 CΛT*b C |

脆性裂纹 止裂韧性b Kc*(-10 C) ______N/mm3/2______ |

-10 C裂纹尖端张开位移C δm (δ"u)∕mm |

NDTT/C | |

|

母材 (平均值) |

焊后 (平均值) | |||||

|

DH36、EH36、FH36 DH40、EH40 DH47、EH47、FH47 |

BCΛ |

≤ -10 |

≥6 000 |

— |

— |

协商 |

|

COD |

— |

— |

≥0.4 |

≥0.2 |

— | |

|

BCΛCOD |

≤ -10 |

≥6 000 |

≥0.4 |

≥0.2 |

协商 | |

*钢板应在一10 °C以下获得止裂温度(CΛT),也可以从大型等温试验中直接测量CAT。

b通过大型ESSO试验、标准双重拉伸试验,或者其他认可的方法(如NDT)来表征脆性止裂性能。

C对于焊后钢板,测定粗晶热影响区(CGHAZ)的裂纹尖端张开位移,δ(δj)最小单值≥0.18 mm。

6.5表面质量

6.5.1钢板表面不应有气泡、结疤、裂纹、折叠、夹杂和压入氧化铁皮等有害缺陷。钢板端面不应有目 视可见分层。

6.5.2钢板的表面允许有不妨碍检查表面缺陷的薄层氧化铁皮、铁锈及由于压入氧化铁皮和轧辐所造 成的不明显的粗糙、网纹、划痕及其他局部缺陷,但其深度不应大于钢板厚度的负偏差,并应保证钢板允 许的最小厚度。

6.5.3钢板的表面缺陷允许用修磨方法清除,清理处应平滑无棱角,清理后钢板任何部位的厚度不应 小于公称厚度的93%,且在任何情况下不应比公称厚度小3 mm;单个修磨面积应不大于0.25 m2 ;局部 修磨面积之和不应大于总面积的2%。两个修磨面之间的距离应大于它们的平均宽度,否则认为是一 个修磨面。

6.6无损检测

钢板应逐张按NB/T 47013.3进行超声检验,合格级别为不低于K级。

6.7特殊要求

经供需双方协商,也可进行其他项目检验,具体要求在技术协议或合同中明确。

7试验方法

7.1试验要求

7.1.1钢的化学成分分析通常按GB/T 4336、GB/T 20123、GB/T 20124、GB/T 20125或其他通用的方 法进行,仲裁时应按 GB/T 223.5'GB/T 223.12ʌGB/T 223.14^GB/T 223.19、GB/T 223.23^GB/T 223.26、 GB/T 223.40、GB/T 223. 62、GB/T 223. 63、GB/T 223. 64、GB/T 223. 69、GB/T 223. 72、GB/T 223.78、 GB/T 223.79、GB/T 223.81、GB/T 223.84、GB/T 223.85、GB/T 223.86 的规定进行。

7.1.2每批钢板检验项目的试验方法应符合表6的规定。

表6钢板的检验项目、取样数量、取样方法和试验方法

|

序号 |

检验项目 |

取样数量 |

取样方法 |

试验方法 |

|

1 |

化学成分 |

1个/炉 |

GB/T 20066 成品分析样应位于板厚1/4处 |

见 7.1.1 |

|

2 |

拉伸试验 |

1个/批 |

GB/T 2975 |

GB/T 228.1 |

|

3 |

冲击试验 |

3个/批 |

GB/T 2975 |

GB/T 229 |

|

4 |

落锤试验 |

2个/批 |

协商 |

GB/T 6803 |

|

5 |

脆性裂纹止裂韧性、止裂温度 |

协商 |

附录A或附录B |

附录A或附录B |

|

6 |

裂纹尖端张开位移 |

协商 |

GB/T 21143 |

GB/T 21143 |

|

7 |

厚度方向性能 |

3个/批 |

GB/T 5313 |

GB/T 5313 |

|

8 |

超声检测 |

逐张 |

— |

NB/T 47013.3 |

|

9 |

表面质量 |

逐张 |

— |

目视及测量 |

7.2尺寸检查

7.2.1钢板的尺寸和外形用合适的测量工具检查。

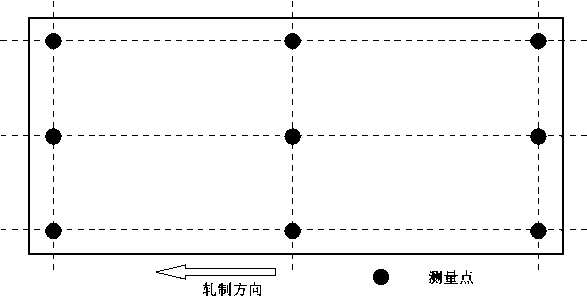

7.2.2钢板平均厚度测量方法如下:

a) 钢板平均厚度可采用自动或手工方法测量。

b) 钢板侧边的测量位置:采用自动方法测量时,在侧边不小于IO mm、不大于300 mm的范围内 测量;采用手工方法测量时,在距离侧边不小于10 mm、不大于100 mm的范围内测量。

C)钢板平均厚度测量示意图参见图1,按图1所示,至少选两条线进行测量,每条线至少选3个 测量点(当选测量点大于3个时,每条线的测量点应一致);并按平均值计算钢板平均厚度。

图1钢板平均厚度测量示意图

8检验规则 8.1钢板的检查和验收由供方质量监督检验部门进行。

8.2 钢板应成批验收。以热机械轧制(TMCP)交货的钢板,同一轧制张为一批;以热机械轧制 (TMCP)十回火(T)、淬火十回火(QT)状态交货的钢板,同一轧制张且同一热处理制度为一批。

8.3每批钢材的取样数量和取样方法应符合表6的规定。

8.4钢板力学性能的复验与判定应符合GB/T 17505的规定。

8.5 Z向钢厚度方向性能的复验与判定应符合GB/T 5313的规定。

8.6力学性能和化学成分的检测结果采用修约值比较法,修约规则应符合GB/T 8170的规定O

9包装、标志及质量证明书

钢板的包装、标志及质量证明书应符合GB/T 247的规定o

附录A

(规范性附录) 标准ESSO试验

A.1试验目的

标准ESSO试验用于评定厚度不大于100 mm钢板的脆性裂纹止裂韧性值(KCa)O促进带温度梯 度的脆性裂纹止裂韧性标准试验的实施,并获得相应的脆性裂纹止裂韧性值(KCa)O

A.2试样及加载

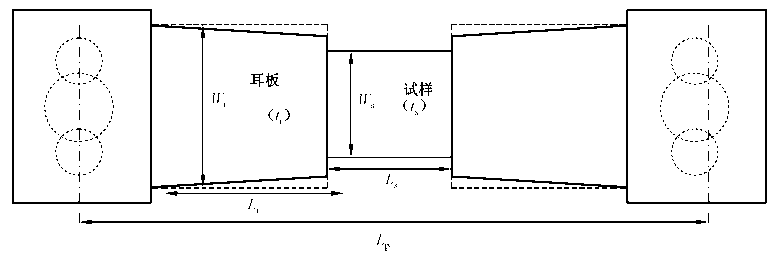

试样、耳板(均载板)和加载夹具的示意图见图A.1。

说明:

Wr ——耳板(均载板)的宽度,单位为毫米(mm); L ——耳板(均载板)的厚度,单位为毫米(mm); Lr --耳板(均载板)的长度,单位为毫米(mm);

WS ——试样宽度,单位为毫米(mm); 狋S ——试样宽度,单位为毫米(mm); LS --试样宽度,单位为毫米(mm);

LP——两销孔间距,单位为毫米(mm)o

图A.1试样、耳板(均载板)和加载夹具的示意图

A.3标准试样

A.3.1标准试样的形状和尺寸见图A.2。

A.3.2试样厚度狋S应不大于100 mm,试样宽度WS应为500 mm。

注:如果试样的宽度在500 mm无法进行试验时,可以取为600 mm。

A.3.3试样应取自同张钢板。

A.3.4试样的取样应以同样方式使载荷的轴向平行于钢板的轧制方向o

A.3.5试样的厚度应与船舶结构用所用钢板的厚度相同。

单位为毫米

图A.2试样的形状和尺寸

A.4试验装置

A.4.1试验装置应为具有拉伸试验能力的销加载型的液压试验装置。

A.4.2加载销之间的距离应不小于2 000 mm。加载销的间距指销直径中心间的距离O

A.4.3落锤型和空气枪型的冲击装置可被用于产生脆性裂纹所需的冲击能。

A.4.4冲击楔的角度应大于试样的上缺口的角度,并应将张开力作用于缺口上。

A.5试验准备

A.5.1试板应被直接固定到销加载夹具上或用通过均载板焊接起来。整个试样和耳板的长度应不小 于3Ws。耳板的厚度和宽度应符合表A.1要求。

表A.1耳板(均载板)的尺寸

|

耳板(均载板)的尺寸 |

厚度狋 |

宽度Wr |

|

。.狋 s≤fr≤1.5久 |

Ws≤WW2 WS | |

|

注:如果耳板的厚度小于试样厚度,评估时应力波的反映将偏于安全。因此,考虑到试验的实际情况,厚度的下 限取为0.8久。 | ||

A.5.2热电偶应以节距50 mm的间距沿试样的缺口延长线固定。

A.5.3如果估计脆性裂纹会偏离其预定路径,热电偶应安装在试样宽度中心处缺口延长线的载荷线间 隔100 mm的两个点。

A.5.4如果动态测量是必需的,应变计和裂纹计应安装在特定位置上。

A.5.5焊后带耳板和销加载夹头的试样应被固定试验机上。

A.5.6应安装冲击设备。冲击装置的构造应使冲击能量被正确传递。应正确地布置一个适当的夹具, 以使尽量减少因冲击设备导致的弯曲载荷的影响。

A.6试验方法

A.6.1为了消除残余应力的影响或校正耳板焊接的角变形,在试样冷却前可采用比试验载荷小的预加 载荷。

A.6.2冷却和加热,可以在装有热电偶面的背面进行,或在两面进行。

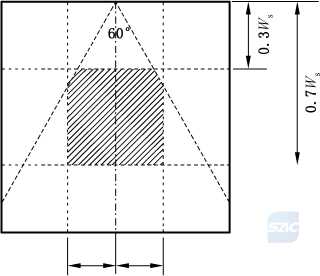

A.6.3试样中心区域0.3 WS〜0.7 WS宽度范围内温度梯度应控制在0.25 °C∕mm〜0.35 °C∕mm范 围内。

A.6.4当达到规定的温度梯度时,温度要维持超过10 min,随后加载规定的试验载荷。

A.6.5在维持试验载荷至少30 s后,应施加冲击产生一条脆性裂纹。标准的冲击能量应取每Imm板 厚为20 J〜60 J。如果母材的脆性裂纹启裂特性高,难以产生脆性裂纹,冲击能量可增加至每1 mm板 厚120 J的上限。

A.6.6当确认裂纹启裂、扩展并被止住后,卸除载荷。恢复正常的温度,并且如果有必要,用气割割断 或用试验机强行拉断试样未断部分;或者用试验机将韧性裂纹扩展到足够的长度后,再用气割割断试样 剩余部分。

A.6.7在(试样)强制分断后,应报取断裂表面和扩展路径的照片,并测量裂纹的长度。

A.7试验结果

A.7.1应测量试样顶端(包括缺口)至止裂点板厚方向上的最大长度。如果裂纹表面偏离了与试样加 载线垂直的面,则应测量投影到与加载线垂直的面上的长度。在这种情况下,如果在断裂面上脆断裂纹 止裂痕迹清晰可见,则取第一个止裂点为止裂位置。

A.7.2由热电偶测量的结果编制温度分布曲线,测量与止裂裂纹长度对应的止裂温度。

A.7.3每个测试的脆性裂纹止裂韧性值(KCa)按式(A.1)计算:

KCa =σ^πa J(犪S) tan(π犪∕2Ws) ..............................( A.1 )

式中:

KCa——脆性裂纹止裂韧性值,单位为牛每二分之三次方毫米(N/mm3/2);

σ ——受试部位的总应力[载荷/(Ws •兀)],单位为牛每平方毫米(N/mm2);

犪——裂纹止裂长度,单位为毫米(mm);

WS--试样宽度,单位为毫米(mm)。

A.7.4如果下面的条件不满足,则测试结果应被处理为参考值:

a) 脆性裂纹的止裂位置应在图A.3中所示的阴影部分范围内。在这种情况下,如果脆性裂纹止 裂位置偏离试样纵向方向上的试样中心超过50 mm,则在士 100 mm位置范围处的热电偶温 度应在为中心处热电偶的士 3 OC范围内;

b) 脆性裂纹在扩展时应没有明显的裂纹分叉。

100 mm 100 mm

图A.3止裂位置的必要条件

A.7.5从多于3点的有效测量结果,应在阿累尼乌斯图(单对数图)上确定线性近似方程,以计算期望 温度下的KCa值。在这种情况下,两侧均应有数据,即围绕评估的温度,既有高温也有低温数据。

A.8试验报告

试验报告应包含下列内容:

a) 试验机规格:试验机的能力,销之间的距离(Lp);

b) 加载夹具的尺寸:耳板厚度(易)、耳板宽度(Wr)ʌ包括耳板的试样长度(L,+2LQ;

C)试样尺寸:试样的厚度(2、宽度(WS)和长度(Ls);

d) 试验条件:预加载应力、试验应力,温度分布(图或表)、冲击吸收能量;

e) 试验结果:裂纹止裂长度(犪),止裂点处的温度梯度,脆性裂纹止裂韧性值(Kca);

f) 动态测量结果(如果进行测量):裂纹扩展速率,应变变化;

g) 试样照片:断裂路径,断裂表面。

附录B

(规范性附录) 标准双重拉伸试验

B. 1试验目的

标准双重拉伸试验用于测量厚度不大于IOO mm船用高强度钢板的止裂温度(TQ和止裂韧性 (Kea)O

注1:标准双重拉伸试验是在具有梯度型温度场的双重拉伸大尺寸试样上,通过一个尖锐缺口引入一脆性运动裂 纹。在特定应力条件下进行的旨在检验运动裂纹止裂行为的大型拉伸试验。

注2:止裂温度是指双重拉伸止裂试验中,在一定应力水平和温度梯度条件下,动力裂纹终止于试样主拉伸板时中 心裂纹最前端的温度。

注3:止裂韧性是指双重拉伸止裂试验中,在一定应力水平和温度梯度条件下,动力裂纹终止于试样主拉伸板时中 心裂纹尖端的应力强度因子。

B.2试验原理

通过研究一定应力和温度梯度条件下动力裂纹在试样主拉伸板扩展和停止的行为来测定钢材的止 裂温度和止裂韧性。

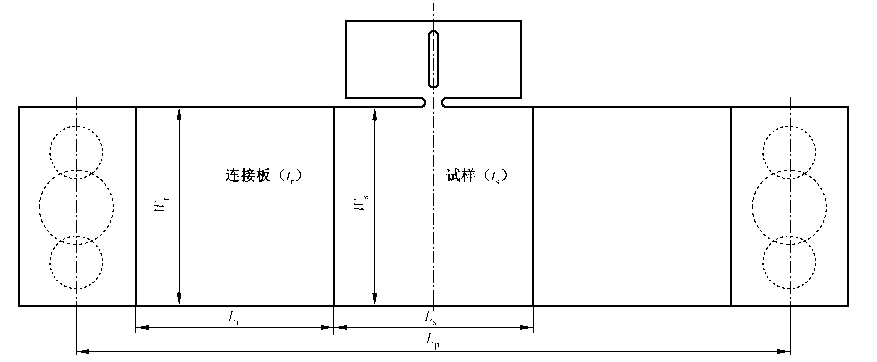

B.3试样和连接板

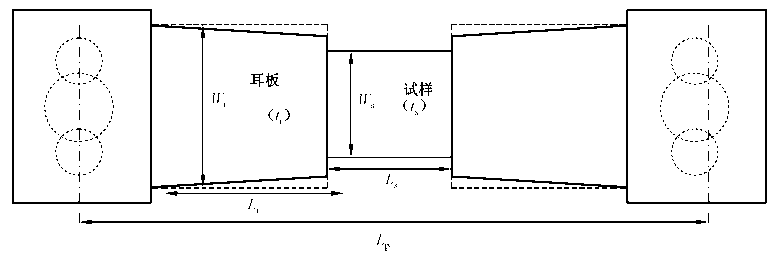

试样和连接板示意图见图B.1。

说明:

Wr——连接板的宽度,单位为毫米(mm);

狋——连接板的厚度,单位为毫米(mm);

Lr ——连接板的长度,单位为毫米(mm);

WS ——试样主拉伸板的宽度,单位为毫米(mm);

狋 ——试样宽度,单位为毫米(mm);

LS --试样宽度,单位为毫米(mm);

LP ——夹头间距,单位为毫米(mm)o

图B. 1试样和连接板示意图

B.4试样

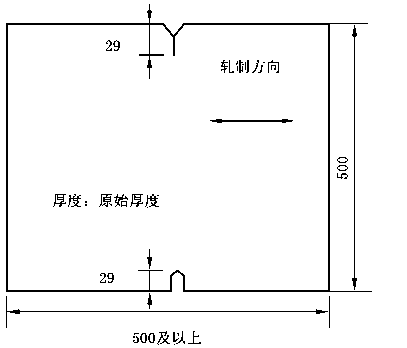

B.4.1试样由启裂板和主拉伸板组成,其形式和尺寸见图B.2。

单位为毫米

启裂板 尖锐缺口

|

轧向, |

¥ | |

|

, 500 Ir | ||

图B.2试样形式和尺寸

B.4.2试样的厚度和主拉伸板宽度见表B.lo

表B.1试样厚度和主拉伸板宽度

|

厚度狋 |

≤100 mm |

|

宽度WS |

500 mm,也可取 600 mm |

B.4.3同一批试样应取自同一张钢板。取样时,试样的长度方向原则上应平行于钢板的终轧方向。

B.4.4启裂板的尖锐缺口可采用线切割或压制方法制备。

B.5温度场的建立

B.5.1将试样启裂板缺口处冷却至低温。

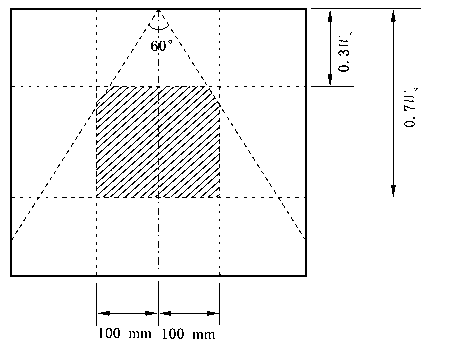

B.5.2在主拉伸板中建立梯度型温度场,使0.3 WS〜0.7 WS范围内宽度方向中心线上的温度梯度 (d"d犪)为 0.25 °C∕mm~0.35 °C∕mm°

B.6试验机

B.6.1双重拉伸止裂试验可采用卧式或立式拉伸试验机,试验机施加载荷应平稳、无冲击和颤动现象。 B.6.2试验机载荷保持时间应不少于30 s,在30 S内载荷波动范围应小于试验机最大负荷的5% O B.6.3试验机加载时,试样前、后(或上、下)夹头的连线与拉伸载荷的轴线应基本重合,偏差不应超过 15 mm。

B.6.4夹头间距应不小于2 000 mm。

B.7试验步骤

B.7.1将试样与连接板焊接在一起。

B.7.2在试样表面宽度方向中心线上焊接热电偶,间距为50 mm。如果预计试样扩展路径会发生偏 离,应在与中心线相距100 mm处以相同间距焊接热电偶。

将焊接后的试样和连接板整体吊装到试验机钳口处,安装副拉伸装置。

对试样启裂板缺口处进行冷却。

待温度梯度达到要求后,应保温至少10 mm。

对试样施加主拉伸载荷,载荷保持时间应不少于30 s,然后启动副拉伸装置对启裂板加载。 当裂纹从启裂板启裂、扩展进入试验板并发生止裂后对副拉伸装置和主拉伸装置进行卸载。

取下副拉伸装置,对试样重新加载直至试样断裂。

从试验机钳口中取下试样。

对断裂后的主拉伸板中心裂纹止裂长度进行测量。

B . 7. 3

B.7∙4

B.7.5

B.7.6

B . 7. 7

B . 7. 8

B . 7. 9

B . 7. 10

B.8试验结果

B.8.1裂纹止裂长度(犪)应为靠近启裂板的主拉伸板边缘到中心裂纹止裂处的距离。

B.8.2将主拉伸板上热电偶所测温度与热电偶位置的关系绘成曲线。采用插值法确定中心裂纹止裂 位置处的温度即止裂温度(Tk),单位为摄氏度(°C )。

B.8.3根据主拉伸载荷和试样的宽度、厚度确定主拉伸应力σ

B.8.4按式(B.1)确定止裂韧性KCM

KCa = σ σ∕πa

2ws)tan(πα∕2Ws) πa

(B.1 )

式中:

KCa——脆性裂纹止裂韧性值,单位为牛每二分之三次毫米(N/mm3/z); σ ——主拉伸应力[载荷/(Ws • 2],单位为牛每平方毫米(N/mm2); 犪 ——裂纹止裂长度,单位为毫米(mm);

WS ——试样宽度,单位为毫米(mm)。

B.8.5试验结果应满足以下条件:

a) 裂纹止裂位置应位于图B.3所示阴影区域内;

b) 裂纹扩展过程中不应发生明显分叉。

若试验结果不满足上述条件,则该结果仅作为参考值。

图B.3裂纹有效止裂区域

B.9试验报告

试验报告应包含下列内容:

材料牌号;

炉批号或编号;

规格;

主拉伸板温度梯度CdT/da);

裂纹止裂长度(犪);

主拉伸应力(。);

止裂温度(TQ;

止裂韧性(KCa)O

a)

b) C)

d)

e) D Q h)

参考文献

[1] CCS规范材料与焊接规范(2017)

[2] CCS规范船用高强度钢厚板检验指南(2016)

[3] DNVGL RUIeS MateriaIS and WeIding rules(2017)

[4] LR RUleS GUidanCe Relating to the RUleS for the ClaSSifiCation Of SteeI ShiPS(2016)

[5] BV RuleS RuleS on MateraIS and WeIdmg for the CIaSSifiCatiOn of Marme UnitS(2016)

[6] KR RUleS GUidanCe Relating to the RUleS for the ChlSSifiCatiOn of SteeI ShiPS(2016)

[7] ABS RUIeS MateraIS and WeIdmg rUeS(2017)

[8] ASTM E208 Standard TeSt MethOd for COndUCting DrOP-Weight TeSt to Determine Nil-DUCtiiity TranSitiOn TemPeratUre of FerritiC SteelS

[9] BS 7448 for CTOD teSt

[10] IACS UR W31 YP47 Steel CraCk arreSt Steel