ICS 13.030.30

Z 05

GB/T 38104—2019

TeChniCal SPeCi ficati On for PhOSPhate tailings treatment and disposal

2019-10-18 发布

2020-09-01 实施

国家市场监督管理总局发布 中国国家标准化管理委员会发布

本标准按照GB/T 1.1-2009给岀的规则起草。

本标准由中国石油和化学工业联合会提岀。

本标准由全国废弃化学品处置标准化技术委员会(SAC/TC 294)归口。

本标准起草单位:长江师范学院、上海市固体废物处置有限公司、石狮市宝恒新材料科技有限公司、 贵州川恒化工股份有限公司、深圳市中润水工业技术发展有限公司、中化重庆涪陵化工有限公司、昆明 理工大学、厦门市蓝水灵环保科技有限公司、瓮福(集团)有限责任公司、浙江水知音环保科技有限公司、 潍坊大耀新材料有限公司、江苏盛勤环境工程有限公司、中海油天津化工研究设计院有限公司。

本标准主要起草人:李兵、李传华、冯建平、李剑秋、李润生、韦莎、夏举佩、吴秀琼、李再扬、俞明华、 王强、朱小健、赵美敬、邹庐泉、尹刚。

磷尾矿处理处置技术规范

1范围

本标准规定了磷尾矿处理处置的术语和定义、处理处置方法和环境保护要求。

本标准适用于磷化工领域产生的磷尾矿的处理处置。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 5085.3危险废物鉴别标准浸岀毒性鉴别

GB 5085.7危险废物鉴别标准通则

GB 8978污水综合排放标准

GB 16297大气污染物综合排放标准

GB 18599 一般工业固体废物贮存、处置场污染控制标准

HG/T 2959工业水合碱式碳酸镁

3术语和定义

下列术语和定义适用于本文件。

3. 1

磷尾矿 PhOSPhate tailings

以磷矿为原料,在精选磷矿过程中产生的废渣。

3. 2

骨料 aggregate

主要起骨架或填充作用的粒状松散材料,同时还作为胶凝材料的廉价填充料。

注:本标准骨料指的是磷尾矿。

4处理处置方法

4.1制备碱式碳酸镁

4.1.1适用范围

镁含量大于15%的磷尾矿。

4.1.2方法提要

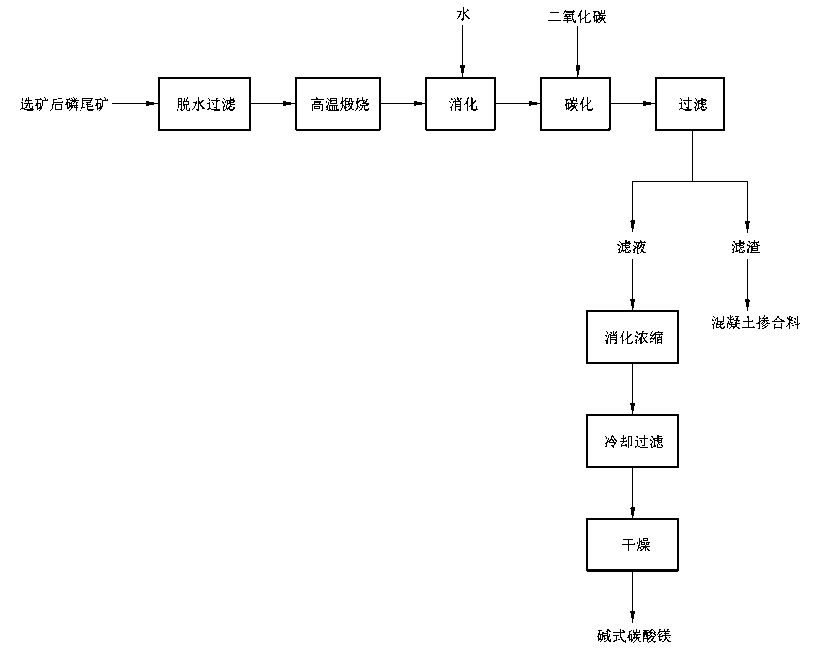

将磷尾矿高温爛烧使碳酸钙、碳酸镁分解为氧化钙、氧化镁,加水消化、二氧化碳碳化处理后除去碳 酸钙和氟磷灰石等滤渣,滤液净化后经浓缩冷却过滤,得到碱式碳酸镁产品。

4.1.3工艺流程

选矿后的磷尾矿水分含量约为70%〜80%,经脱水后得到水分含量约15%的磷尾矿,进入回转窑 进行燧烧,高温燧烧后的熟料加水消化混合均匀后,通入二氧化碳气体进行碳化反应后过滤,滤渣主要 成分为碳酸钙可以作为混凝土掺合料,滤液经消化浓缩、冷却后过滤,滤饼干燥得碱式碳酸镁。

4.1.4工艺流程图

制备碱式碳酸镁工艺流程图见图1。

图1制备碱式碳酸镁工艺流程图

4.1.5工艺控制条件 4.1.5.1脱水后磷尾矿水分含量:不大于15% O

4.1.5.2磷尾矿氧化镁含量:大于15% o

4.1.5.3 燧烧温度:750 °C〜800 °C。

4.1.5.4 燧烧时间:60 min~90 min。

4.1.5.5消化液固比:7 : 1〜7.5 : 1。

4.1.5.6消化时间 :30 min~40 min。

4.1.5.7 消化温度:70°C〜80 °C。

4.1.5.8干燥回转窑温度:80 C〜90 C。 i

4.1.6主要设备

回转燧烧窑、脱水装置、配料混料装置、消化反应装置、浓缩装置、过滤装置、冷却装置、干燥装置等。

4.1.7处理结果

碱式碳酸镁产品质量应符合HG/T 2959的规定。

4.2制备免烧砖

4.2.1适用范围

二氧化硅含量大于30%的磷尾矿。

4.2.2方法提要

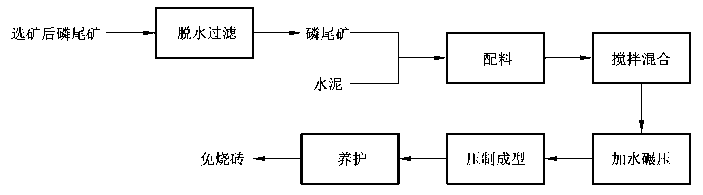

磷尾矿中含有大量的硅酸盐,通过与水泥化成反应后压制成型,可制备高强度免烧砖砌块。

4.2.3工艺流程

选矿后的磷尾矿水分含量约为70%〜80%,经脱水后得到水分含量约15%的磷尾矿,与水泥等物 料按比例混合搅拌均匀后,加水碾压之后压制成型,养护一定时间后得免烧砖产品。

4.2.4工艺流程图

制备免烧砖工艺流程图见图2。

图2制备免烧砖工艺流程图

4.2.5工艺控制条件

4.2.5.1脱水后磷尾矿水分含量:不大于15%。

4.2.5.2磷尾矿二氧化硅含量:大于30%。

4.2.5.3水泥配料约为磷尾矿质量:30%〜40%。

4.2.5.4成型压力:15 MPao 從

4.2.5.5 养护温度:60°C〜70°C。

4.2.5.6养护时间:5d〜7d。

4.2.6主要设备

脱水装置、配料混料装置、碾压机、普通砖压制装置、养护装置等。

4.2.7处理结果

免烧砖产品质量应符合免烧砖各种砖型标准的规定。

4.3固化处理法

4.3.1适用范围

进入堆场前进行固化处理的磷尾矿。

4.3.2方法提要

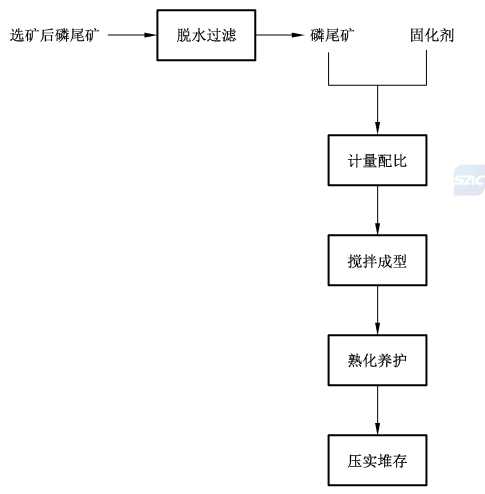

磷尾矿与固化剂按一定比例混合,再通过一定时间熟化,形成渗透能力很弱的固体混合物。

4.3.3工艺流程

选矿后的磷尾矿水分含量约为70%〜80%,经脱水后得到水分含量约15%的磷尾矿,之后按比例 加入一定量的固化剂,搅拌均匀后熟化养护,固化完成后压实堆存。

4.3.4工艺流程图

固化处理法工艺流程图见图3。

图3固化处理法工艺流程图

4.3.5工艺控制条件

4.3.5.1脱水后磷尾矿水分含量:不大于15% O

4.3.5.2养护时间:约15 do

4.3.5.3固化后的磷尾矿PH:7.5〜8.5。

4.3.6主要设备

脱水装置、配料混料装置、收尘装置等。

4.3.7处理结果

固化后磷尾矿按GB 5085.3的规定进行浸出毒性鉴别,并符合相应的限值要求。

4.4矿井填充法

4.4.1适用范围

精选磷矿过程产生的磷尾矿O

4.4.2方法提要

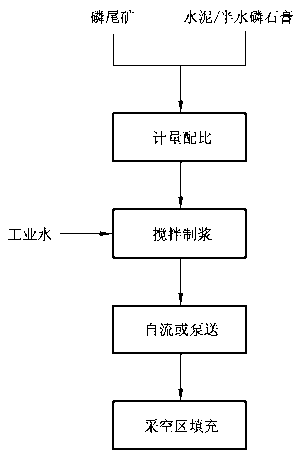

矿井填充是将磷尾矿作为骨料,水泥或半水磷石膏等作为胶凝剂,混合制浆后输送到矿井采空区作 为填充材料。

4.4.3工艺流程

将磷尾矿、水泥或半水磷石膏、水按设计配比混合均匀,制备成满足输送要求的料浆,料浆经自流或 泵送至矿井采空区进行填充。

4.4.4工艺流程图

矿井填充法工艺流程图见图4。

图4矿井填充法工艺流程图

4.4.5工艺控制条件

4.4.5.1水泥/半水磷石膏与磷尾矿的配料比:1 :1〜1 : Ioo

4.4.5.2半水磷石膏的结晶水含量:6%〜12%。

4.4.5.3料浆固体量:60%〜80%。

4.4.6主要设备

配料混料装置、加压输送装置等。

4.4.7处理结果

填充后磷尾矿按GB 5085.3的规定进行浸出毒性鉴别,并符合相应的限值要求。

5环境保护要求

5.1废水

在处理处置过程中产生的废水,应经综合处理后,达到循环使用要求的送至生产工艺中,不能达到 循环使用要求的,进行无害化处理处置,排放应符合GB 8978的要求O

5.2 废气

在处理处置过程中产生的废气,进行无害化处理,排放应符合GB 16297的要求o 5.3废渣

在处理处置过程中产生的废渣,应按GB 5085.7的规定进行鉴别,并符合下列规定:

a) 经鉴别属于危险废物,应根据自身条件进行深度无害化处理,或交由有资质的专业危险废物处 理机构进行处理;

b) 经鉴别属于一般固体废物,应按GB 18599的要求进行处理o

6