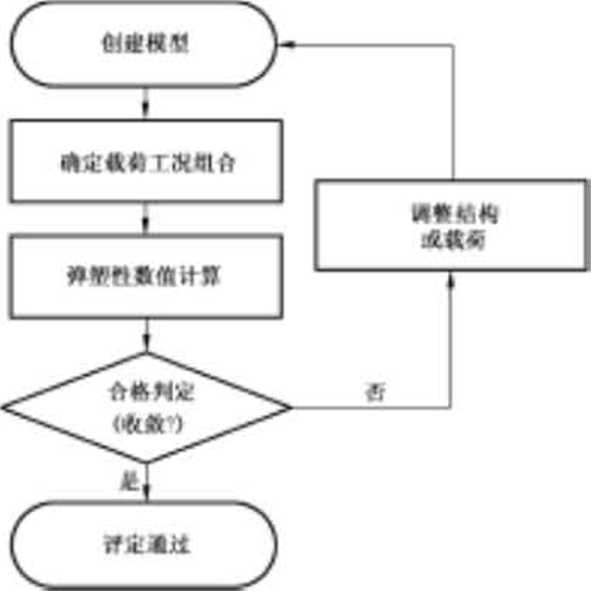

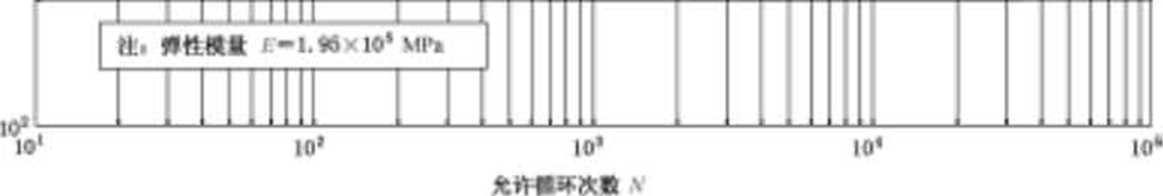

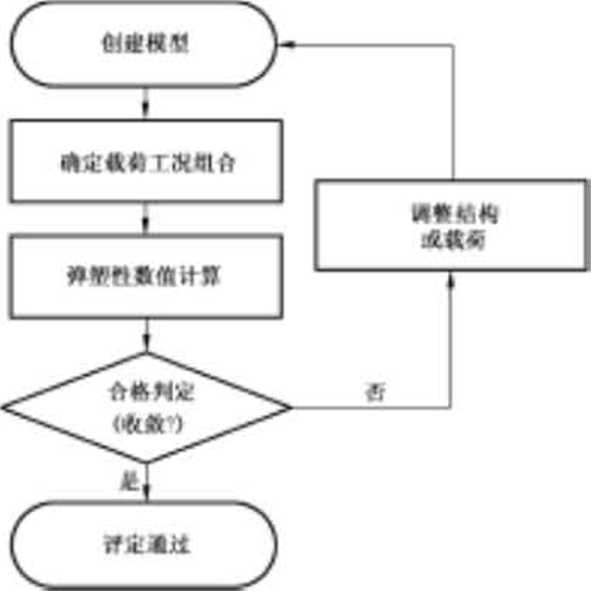

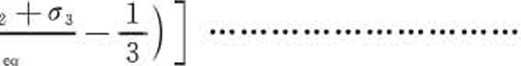

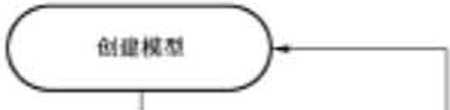

图2塑性垮塌失效评定步骤

ICS 23.020.30

J 74

中华人民共和国国家标准

GB/T 34019—2017

超局压容器

Ultra-high PreSSUre vessels

2017-07-12 发布

2018-02-01 实施

中华人民共和国国家质量监督检验检疫总局专布 中国国家标准化管理委员会发布

-JUL- —1—

刖 S

本标准按照GB/T 1.1-2009给出的规则起草。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。

本标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)提岀并归口。

本标准起草单位:中国特种设备检测研究院、浙江大学、锅容标(北京)技术服务中心有限公司、中国 石化工程建设有限公司、浙江省特种设备检验研究院、内蒙古北方重工业集团有限公司、江苏省特种设 备安全监督检验研究院、中原特钢股份有限公司、台州市特种设备监督检验中心。

本标准主耍起草人:寿比南、郑津洋、陈志伟、张勇、杨国义、李涛、丁利伟、郭伟灿、许锐冰、马歆、 范志霞、李隆骏、许林滔。

本标准是全国锅炉压力容器标准化技术委员会(以下简称“委员会”)负责制定和归曰的压力容器技 术标准之一,用以规范在中国境内建造或使用的超高压容器设计、制造、检验和验收的相关技术耍求。

本标准的技术条款包括了超高压容器建造过程(即指设计、制造、检验和验收工作)中应遵循的耍 求。由于本标准没有必要、也不可能囊括适用范围内超高压容器建造中的所有技术细节,因此,在满足 法规所规定的基本安全耍求的前提下,不应禁止本标准中没有特别提及的技术内容。本标准不能作为 具体超高压容器建造的技术手册,亦不能替代培训、工程经验和丁•程评价。

对于未经委员会书面授权或认可的其他机构对标准的宣貫或解释所产生的理解歧义和由此产生的 任何后果,本委员会将不承担任何责任。

对于标准技术条款的询问应以书面形式向委员会秘书处提交,并有义务提供可能需要的资料。与 标准条款没有直接关系或不能被理解的询问将视为技术咨询的范畴,委员会有权拒绝回答。参见附 录AO

超咼压容器

1范围

1.1本标准规定了非焊接单层超高压容器(以下简称容器)材料、设计、制造、检验和验收等方面的 要求。

1.2本标准适用于同时满足以下条件的容器:

a) 设计压力大于或等于IOO MPa;

b) 设计温度范围:一40 °C〜400 OCO

1.3下列容器不在本标准的适用范围内:

a) 直接火焰加热的容器;

b) 核能装置中存在中子辐射损伤失效风险的容器;

C)旋转或往复运动机械设备中自成整体或作为部件的受压器室(如泵壳、压缩机外壳、涡轮机外

壳、液压缸等);

d)移动式容器;

O军事用途容器。

1.4容器界定范围

1.4.1容器与外部管道连接:

a) 螺纹连接的第一个螺纹接头端面;

b) 法兰连接的第一个法兰密封面;

C)专用连接件或者管件连接的第一个密封面。

1.4.2容器开孔部分的承压盖及其紧固件。

1.4.3容器的超压泄放装置(见附录B)。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 150(所有部分)压力容器

GB/T 222钢的成品化学成分允许偏差

GB/T 223 (适用部分)钢铁及合金化学分析方法

GB/T 226钢的低倍组织及缺陷酸蚀检验法

GB/T 228.1金属材料 拉伸试验 第1部分:室温试验方法

GB/T 228.2金属材料 拉伸试验 第2部分:高温试验方法

GB/T 229金属材料夏比摆锤冲击试验方法

GB/T 231.1金属材料 布氏硬度试验 第1部分:试验方法

GB/T 1979结构钢低倍组织缺陷评级图

GB/T 4336碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)

GB/T 6394金属平均晶粒度测定法

GB/T 10561

GB/T 20066

GB/T 20123

GB/T 21143

GB/T 26929

钢中非金属夹杂物含量的测定标准评级图显微检验法

钢和铁化学成分测定用试样的取样和制样方法

钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)

金属材料 准静态断裂韧度的统一试验方法

压力容器术语

NB/T 47013.3 -2015承压设备无损检测 第3部分:超声检测

NB/T 47013.4承压设备无损检测 第4部分:磁粉检测 NB/T 47013.5承压设备无损检测 第5部分:渗透检测 NB/T 47013.6承压设备无损检测 第6部分:涡流检测 JB/T 4711压力容器涂敷与运输包装

JB 4732(2005年确认)钢制压力容器一一分析设计标准 NB/T 47008承压设备用碳素钢和合金钢锻件

TSG 21固定式压力容器安全技术监察规程 3术语和定义、符号

3.1术语和定义

GB/T 150、GB/T 26929和JB 4732(2005年确认)界定的以及下列术语利定义适用于本文件。

3.1.1

压力 PreSSUre

垂直作用在容器单位表面积上的力。在本标准中,除注明者外,压力均指表压力。

3.1.2

设计压力 design PreSSUre

设定的容器顶部的最高压力,与相应的设计温度一起作为容器的基本设计载荷条件,其值不低于工 作压力。

3.1.3

工作压力 OPerating pressure

在正常工作情况下,容器顶部可能达到的最髙压力。

3.1.4

试验压力 test PreSSUre

进行耐压试验或泄漏试验时,容器顶部的压力。

3.1.5

设计温度 design temperature

容器在正常工作情况下,设定的元件的金属温度(沿元件金属截面的温度平均值)。设计温度和设 计压力一起作为设计载荷条件。

3.1.6

试验温度 test temperature

进行耐压试验或泄漏试验时,容器壳体的金属温度。

3.1.7

爆破压力 burst PreSSUre

容器在内压作用下发生爆破前能够承受的最大压力。

3.1.8

自增强 autofrettage

对容器施加内压,使其自内壁起一定厚度范围内产生塑性变形,内压卸除后产生对疲劳强度有利的 残余应力的方法。

3.1.9

热应力 thermal StreSS

因温度变化引起的自由膨胀或者收缩受到约束,在容器内所引起的应力。

3.1.10

失效模式 failure mode

容器丧失其规定功能或者危及安全的事件及其本质原因。

3.1.11

脆性断裂 brittle fracture

容器未经明显的塑性变形而发生的断裂。

3.1.12

塑性垮塌 PIaStiCCOIIaPSe

在单调加载条件下容器因过量总体塑性变形而不能继续承载导致的破坏。

3.1.13

局部过度应变 excessive IOCal StrainS

容器结构不连续处因材料延性耗尽而产生的裂纹或者撕裂。

3.1.14

疲劳 fatigue

循环载荷作用下,容器在某点或者某些点产生局部的永久性损伤,并在一定载荷循环次数后形成裂 纹或者裂纹进一步扩展至完全断裂。

3.1.15

棘轮 ratcheting

容器同时承受恒定载荷和循环载荷作用,容器产生逐次递增的塑性变形累积现象。

3.1.16

泄漏 Ieakage

容器本体或者连接件失去密封功能。

3.2 符号

下列符号适用于本文件。

P ——容器的设计压力,MPa;

PS —由容器内装介质重力引起的压力载荷,MPa;

M ——容器及相关附件的自重载荷,MPa ;

PT ―耐压试验压力最低值,MPa;

RE ——试验温度下材料的屈服强度,MPa;

卩熟 ——设计温度下材料的屈服强度,MPa;

K ——容器外径内径之比。

4通用要求

4.1通则

4.1.1本标准适用范围内容器的材料、设计、制造、检验和验收除应符合本标准规定外,还必须遵守国 家颁布的相关法律、法规和安全技术规范。

4.1.2容器的设计、制造单位应建立健全的质量管理体系并有效运行。

4.1.3《固定式压力容器安全技术监察规程》管辖范围内的容器设计和制造应接受特种设备安全监察 机构的监察。

4.2资质与职责

4.2.1资质

《固定式压力容器安全技术监察规程》管辖范围内的容器建造单位应具有相应的特种设备许可资质 证书。

4.2.2职责

4.2.2.1用户或设计委托方的职责

容器的用户或设计委托方应当以正式书面形式向设计单位提出容器设计条件,其中应至少包含以 下内容:

a) 容器设计所依据的主要标准和规范;

b) 操作参数(包括T作压丿J、工作温度范围、接管载荷等);

C)容器使用地及其自然条件(包括环境温度、抗震设防烈度等);

d) 介质组分和特性;

e) 预期使用年限和循环使用次数;

O 几何参数;

g)设计需耍的其他必要条件。

4.2.2.2设计单位的职责

a) 设计单位应对设计文件的正确性和完整性负责;

b) 设计单位应根据风险评估报告确定设计的输入条件及制造要求,向用户出具的风险评估报告 应符合附录C的要求;

C)容器的设计文件至少应包括风险评估报告、强度计算书、设计图样、制造技术要求,必要时还应 当包括安装与使用维修说明;

d)设计单位应在容器设计使用年限内保存全部容器设计文件。

4.2.2.3制造单位的职责

a) 制造单位应按照设计文件的要求进行制造,如需要对原设计进行修改,应当取得原设计单位同 意修改的书面文件,并旦对改动部位做出详细记载。

b) 制造单位应根据用户和设计文件的要求,在容器制造前制定完善的质量计划,其内容至少应包 括容器或元件的制造T艺控制点、检验项目和合格指标O

C)制造单位的检查部门在容器制造过程中和完工后,应按本标准、图样规定和质量计划的规定对 容器进行各项检验和试验,出具相应报告,并对报告的正确性和完整性负责。

d) 制造单位在检验合格后,出具产品质量合格证明。

e) 制造单位对其制造的容器产品应在容器设计使用年限内至少保存下列技术文件备查:

1) 质量计划;

2) 制造工艺图或制造工艺K;

3) 产品质量证明文件;

4) 容器的热处理工艺文件及热处理记录(时间-温度关系曲线);

5) 标准中允许制造单位选择的检验、试验项El记录;

6) 容器制造过程中及完工后的检查、检验、试验记录;

7) 容器的原设计图和竣工图。

D 制造单位对特殊制造工艺应进行工艺验证并保留工艺验证记录,如热处理、自増强处理、厚壁 圆筒无损检测等。

4.2.2.4检验机构的职责

对《固定式压丿J容器安全技术监察规程》管辖范围内的容器实施监督检验的机构及其监检员,在监 检工•作中应当按照该规程的规定履行相应的工•作职责;对出具的检验报告的完整性和正确性负责。

4.3设计一般要求

4.3.1概述

容器设计单位(设计人员)应严格依据用户或设计委托方所提供的容器设计条件制定风险评估报告 并进行设计。

4.3.2载荷

容器设计时,应考虑如下载荷:

a) 在相应温度下的内压;

b) 容器自重(包括内件等),以及正常丁•作条件下或耐压试验状态下内装介质的重力载荷;

C)由温度梯度或热膨胀量不同引起的作用力;

d) 附属设备及隔热材料、衬里等的重力载荷;

e) 连接管道和其他部件的作用力;

D 冲击载荷.包括由压力急剧波动引起的冲击载荷和超压泄放装置动作时引起的反•力等。

4.3.3失效模式

4.3.3.1标准涵盖的失效模式

本标准针对容器的下列失效模式提出了相关的设计要求:

a) 脆性断裂失效一按第5章选材并按6.5.5中断裂力学法对脆性断裂失效进行评定;

b) 塑性垮塌失效——按6.2的规定对塑性垮塌失效进行评定;

C)局部过度应变失效一按6.3的规定对局部过度应变失效进行评定;

d) 棘轮失效一按6.4的规定对由循环载荷引起的棘轮效应进行评定;

e) 疲劳失效一一按6.5的规定对由循环载荷引起的疲劳失效进行评定;

D 泄漏失效一一参照附录D的规定对泄漏失效进行结构设计,防止泄漏失效。

4.3.3.2工程上应考虑的失效模式

除本标准所涵盖的失效模式外,设计人员在设计时还应充分考虑容器在运行过程中可能出现的其 他失效模式,如介质腐蚀、碱脆等。

4.3.4安全系数

4.3.4.1爆破压力法的安全系数

容器的爆破安全系数,当按照材料的拉伸试验数据计算爆破压力时,应当取大于或等于2.2,对于超 高压水晶釜应当取大于或等于2.4;当按照材料扭转试验数据计算爆破压力时,应当取大于或等于2.2。

4.3.4.2疲劳分析的安全系数

疲劳分析时,交变应力幅和循环次数的安全系数分别取2和15o

4.3.4.3螺柱(螺栓)的安全系数

设计温度下屈服强度安全系数应大于或者等于1.80

4.3.5载荷放大系数

当釆用弹塑性分析法时,载荷放大系数应按表1确定。

表1载荷放大系数

|

条 件 |

载荷组合 | |

|

设计T况 |

聖性垮塌失效评定 |

2.O(P÷Ps÷M) |

|

局部过度应变失效评定 |

1.42(P+Ps+A4) | |

|

耐压试验工况 |

羯性垮塌失效评定 |

1.5「井(P+∕⅞+M)] LK pθ.2 J |

4.4耐压试验

4.4.1 一般要求

4.4.1.1容器加工完毕后应进行耐压试验,耐压试验的耍求和试验压力值应在图样上标明。

4.4.1.2耐压试验应当制定严密的试验程序和耍求,应满足7.7中关于耐压试验的规定。

4.4.2试验压力

容器的耐压试验一般釆用液压试验,试验压力最低值PT按式(1)计算:

PT=I.12P⅞⅛i ..............................( 1 )

PO.2

式中:

I) ——容器的设计压力(对于在用容器可取工作压力),单位为兆帕(MPa);

RPO.2——试验温度下材料的屈服强度,单位为兆帕(MPa);

R熟——设计温度下材料的屈服强度,单位为兆帕(MPa)O

4.4.3自増强容器免除耐压试验的特殊要求

若满足下列所有条件,则自增强容器可免作液压试验:

a) 自増强后,容器处于最终装配状态;

b) 容器的封头、堵头、密封件在白增强作业过程中装配齐全;

C)自增强压力大于或者等于耐压试验压力;

d)自增强时,已按7.7检查合格。

4.5安全附件和仪表

4.5.1安全附件

容器的超压泄放装置应符合附录B的规定。

4.5.2 仪表

4.5.2.1容器温度测量误差不应大于1%,严禁超温运行。

4.5.2.2选用的压力表应与容器内的介质相适应,容器使用的压力表的精度不得低于1.6级;压力表盘 刻度极限值应当为工作压力的1.5倍〜2.0倍。

4.5.2.3仪表的接管材料应使用与容器内介质相适应的高强度合金或不锈钢钢管。

4.5.2.4 压力表、热电偶、自动记录装置的仪器等应定期进行检验;不经检验或超过检验周期的不得 使用。

5材料

5.1总则

5.1.1本标准对容器受压元件所使用的钢锻件做出了相关规定。

5.1.2容器受压元件用材料的技术要求、试验方法和检验规则应符合相应的国家标准、行业标准或有 关技术条件的规定,同时应满足本标准的要求。

5.1.3容器用材料应附有材料质量证明书原件,材料质量证明书应由材料生产单位提供,并在指定部 位或其他明显部位做出清晰、牢固的标志,容器制造单位应按质量证明书对材料进行验收。

5.1.4容器选材时应考虑容器的使用条件(如设计压力、设计温度、介质特性和操作特点等)、材料性能 (力学性能、工艺性能、化学性能和物理性能)、容器的制造T艺以及经济合理性。

5.1.5容器受压元件应采用锻造或挤压方法成型,锻件应習保留有足够的加工余量。锻件锻造比应不 小于3,对于经电渣重焰精炼的钢锭,其锻造比可不小于2。

5.1.6首次使用本标准受压元件用钢材的制造单位应按照《固定式压力容器安全技术监察规程》的相 关规定通过技术评审后,其材料方可投入使用。

5.1.7使用本标准以外钢材制造容器受压元件,应按照《固定式压力容器安全技术监察规程》的规定通 过技术评审。

5.2冶炼方法和化学成分

5.2.1冶炼方法

容器受压元件用钢应是采用电炉或转炉冶炼的镇静钢,并应经炉外精炼(含真空处理)或电渣重熔。

5.2.2化学成分

容器受压元件用钢的化学成分(熔炼分析)应符合表2的规定。成品钢材的化学成分允许偏差应符 合 GB/T 222 的规定,其中 P+O.OO3%,S+0.002%。

表2受压元件用钢的化学成分

|

牌号 |

化学成分(质量分数)/% | |||||||||

|

C |

Mn |

Si |

Cr |

Ni |

Mo |

V |

S |

P |

CU | |

|

35CrNi3MoVR |

0.30 〜 0.40 |

0.20 〜 0.80 |

0,10 〜 0,35 |

0.50 〜 1.20 |

2.50 〜 3.30 |

0.40— 0.70 |

0.10 〜 0.25 |

≤0.005 |

≤0.012 |

≤0.20 |

|

36CrNi3MoVR |

0.32 〜 0.42 |

0.20 〜 0.80 |

≤0.37 |

1.20 〜 1.50 |

3.00 〜 3.50 |

0.35 〜 0.45 |

0.10 〜 0.25 |

≤0.005 |

≤0.012 |

≤0.20 |

5.3锻件

5.3.1 粗加工

5.3.1.1锻件经消除应力退火处理后进行粗加工,其形状和尺寸应符合毛坏阁样的要求。

5.3.1.2锻件表面缺陷允许打磨,其打磨深度不得超过精加T余量的1/3,打磨后,其表面不允许有肉 眼可见的夹杂和裂纹等缺陷。

5.3.1.3锻件粗加工后(最终性能热处理前)应逐件按NB/T 47013.4的规定对外表面进行100%磁粉 检测,合格级别为I级。

5.3.2热处理

5.3.2.1锻件性能热处理为正火加淬火加回火,其中冋火温度应不低于540 OCo

5.3.2.2受压元件性能热处理后应按7.5进行100%的超声检测,合格级别为I级。

5.3.3标志

锻件供应方应在每个锻件上打印元件代号、炉号、锭号和锻件号。

5.4硬度

5.4.1锻件性能热处理后应进行硬度检测。

5.4.2锻件性能热处理后,对于简形锻件应在锻件外壁上均布划出5个与锻件轴线相垂直的环线,在 每个环线上均布取4点,做硬度检查。硬度值应符合产品图样或标准的规定,环线间各点硬度最高值与 最低值差不应大于40 HBW;同一环线上各点硬度最髙值与最低值差不应大于20 HBWO

5.5低倍组织

容器用锻件不允许存在裂纹、白点、气孔、夹渣等缺陷。一般疏松、中心疏松应不超过2.0级;锭型 偏析、点状偏析应不超过2.0级。

5.6 金相检查

5.6.1锻件性能热处理后,应按GB/T 6394进行晶粒度检查,晶粒度应大于或等于6.0级。

5.6.2锻件性能热处理后,应按GB/T 10561进行非金属夹杂物检验。其A、B、C、D各类夹杂物的粗 系级别和细系级别应分别不大于2.0级,DS类夹杂物应不大于2.0级;A、B、C、D各类夹杂物的粗系级 别之和应不大于3.5级,A、B、C、D各类夹杂物的细系级别之和不大于3.5级。

5.7性能试验

5.7.1锻件经性能热处理后,力学性能应符合表3的规定,高温下材料的最低强度值见表4。

表3钢材的力学性能

|

牌号 |

力学性能 | |||||

|

屈服强度 R p0.2 /MPa |

抗拉强度 Rm∕MPa |

断后伸怔率 A/% |

断面收缩率 Z∕% |

冲击吸收能量(一40 OC) KV2/J |

侧向膨胀量 LE/mm | |

|

35CrNi3MoVR |

≥960 |

1 070-1 230 |

≥16 |

≥45 |

≥47 |

≥0.53 |

|

36CrNi3MoVR |

≥895 |

1 OOo-I 150 |

≥16 |

≥45 |

≥47 |

≥0.53 |

表4钢材的高温力学性能

|

牌号 |

强度指标/MPa |

100 OC |

150 OC |

200 eC |

250 P |

300 OC |

350 eC |

400 eC |

|

35CrNi3MoVR |

RLI |

≥1 060 |

≥1 060 |

≥1 060 |

≥1 007 |

≥954 |

KOl |

≥845 |

|

R pθ.2 |

≥876 |

2857 |

≥843 |

≥799 |

≥777 |

≥758 |

≥720 | |

|

36CrNi3MoVR |

RL |

≥990 |

≥990 |

≥990 |

≥950 |

≥931 |

≥891 |

≥838 |

|

R Γ>0.2 |

2814 |

≥796 |

2783 |

≥774 |

≥761 |

2742 |

≥714 |

5.7.2容器受压元件的锻件,应由锻件生产单位提供力学性能报告。报告中•力学性能试验项目、数量 和方法应符合5.13的规定。

5.7.3当改变冶炼、锻造或者热处理工艺时,应当提供锻件的断裂韧性(KlC)和韧脆转变温度 (FATT50)试验报告。

5.7.3.1断裂韧性试验按GB/T 21143进行,其KIC应不小于130 MPa・√m0

5.7.3.2 韧脆转变温度试验按GB/T 229进行,测试其50%的剪切断面率所表示的韧脆转变温度 (FATT50) o

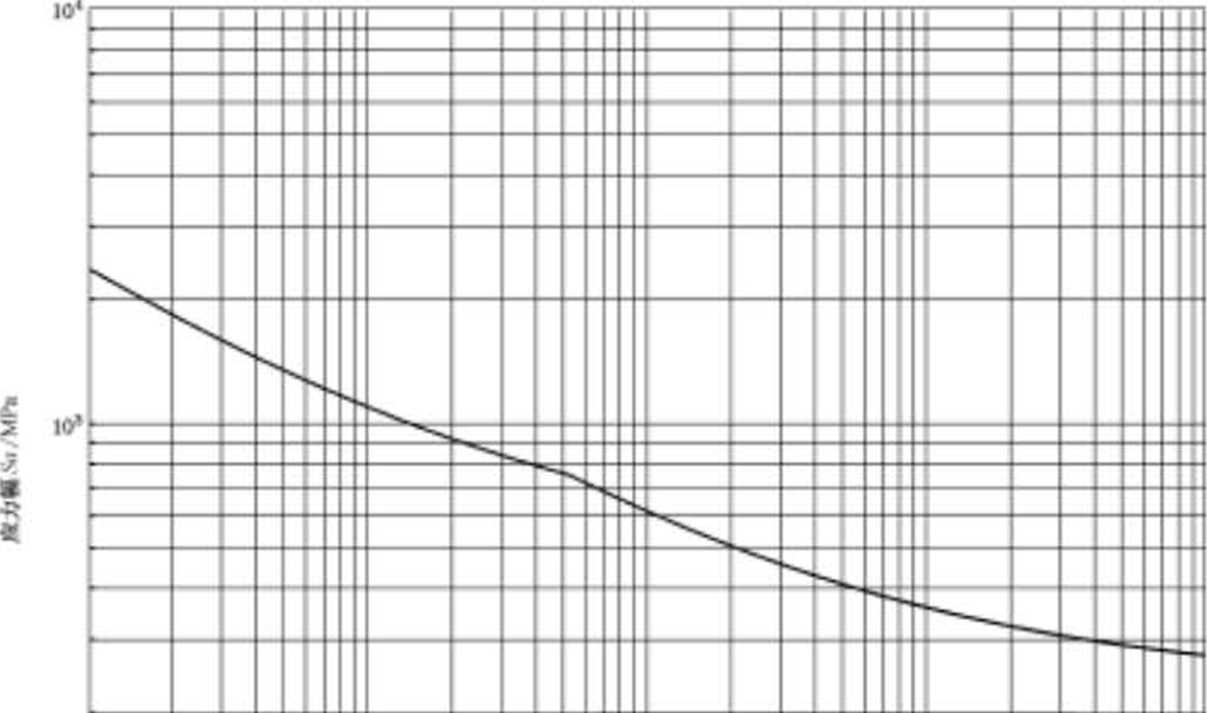

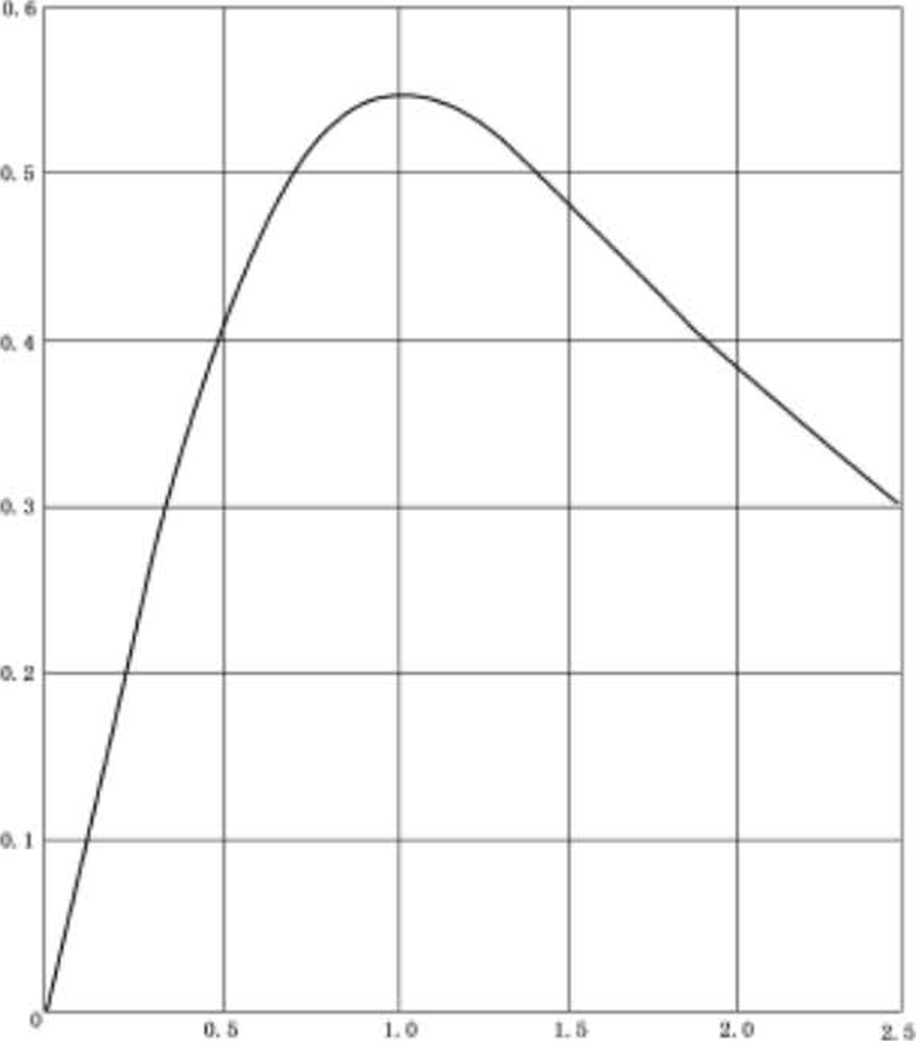

5.8设计疲劳曲线

图1给出了本标准所列钢锻件的设计疲劳曲线,表5给出了用于精确内插值的设计疲劳曲线的

Sa值。

图1温度不超过400 °C的本标准所列钢锻件的设计疲劳曲线

表5设计疲劳曲线的取值

|

.vtt∙b |

IEI |

2E1 |

5E1 |

1E2 |

2E2 |

5E2 |

5.2E2 |

1E3 |

2E3 |

5E3 |

1E4 |

2E4 |

5E4 |

1E5 |

|

Sa /MPa |

2 353 |

1 820 |

1 340 |

1 094 |

917 |

758 |

753 |

614 |

507 |

410 |

360 |

325 |

293 |

276 |

|

a所列的允许循环次数应按如下方法读出i∕E7=∕×107-,如5E2 = 5×102或5000 b两列表值间的数值可按双对数图用如下公式进行插值:对S,>S>S, - ■ N _(N,)康$為> 式中:S,S, ,S,为应力幅值阮;∖', V ,乂为设计疲劳数据得到的相应循环数。 | ||||||||||||||

5.9弹性模量

表6给出r本标准所列锻件的弹性模量。

表6钢材弹性模量

|

钢种 |

在下列温度(/P)下的弾性模量∕103 MPa | |||||||

|

25 |

100 |

150 |

200 |

250 |

300 |

350 |

400 | |

|

本标准所列锻件 |

206 |

203 |

200 |

198 |

194 |

190 |

186 |

180 |

5.10线膨胀系数

表7给出r本标准所列锻件的平均线膨胀系数。

表7钢材平均线膨胀系数

|

钢种 |

在下列温度(∕βC)与20 °C之间的平均线膨胀系数/[1O Gmm/(mm.笆)] | |||||||

|

0 |

100 |

150 |

200 |

250 |

300 |

350 |

400 | |

|

本标准所列锻件 |

10.76 |

11.53 |

11.88 |

12.25 |

12.56 |

12.90 |

13.24 |

13.58 |

5.11无损检测

材料的无损检测应符合7.5的相关规定。

5.12材料检验取样

5.12.1化学成分试样

熔炼分析试样应取自何炉钢水或每包钢水。采用电渣重熔工艺时,化学成分成品分析试样应从每 个电渣锭(或重熔钢锭对应的一个锻件)进行取样分析。其中,取样方法应按GB/T 20066的相关规定 进行。

5.12.2力学性能试样

a) 质量小于500 kg、长度小于2 m的锻件,按同一冶炼炉号、同一热处理炉号选一件取样;对于 质量大于500 kg的锻件,应在每个锻件的冒口端取样;

b) 力学性能试样取样位置和方向应符合NB/T 47008的相关规定。

5.12.3组批原则

质量小于500 kg、长度小于2 m的锻件,按同一炉号、同一热处理制度为一批;质量大于500 kg的 一支锻件为一批。

5.12.4金相试样

金相试验取样应符合以下规定:

a) 非金属夹杂物:从每个冶炼炉的毛坯中选取一个毛坯在冒口端取样;

b) 晶粒度:从每热处理炉中选取一个毛坯在冒口端取样。

5.13检验方法

材料的检验项目、取样数量、取样方法及试验方法见表8。

表8检验项目、取样数量、取样方法及试验方法

|

序号 |

检验项目 |

取样数量 |

取样方法 |

试验方法 |

|

1 |

化学成分 |

1个/炉 |

GB/T 20066 |

GB/T 223 GB/T 4336 GB/T 20123 |

|

2 |

1个/批 |

NB/T 47008 |

GB/T 228.1 | |

|

3 |

__ 冲击(侧向膨涨量LE) |

3个/批 |

NB/T 47008 |

GB/T 229 |

|

4 |

硬度 |

逐件 |

NB/T 47008 |

GB/T 231.1 |

|

5 |

低倍 |

1个/批 |

— |

GB/T 226 GB/T 1979 |

|

6 |

金相(晶粒度,非金属夹杂) |

1个/批 |

NB/T 47008 |

GB/T 6394 GB/T 10561 |

|

7 |

断裂韧性Ki/ |

1组/批 |

GB/T 21143 |

GB/T 21143 |

|

8 |

切脆转变温度(FATT50)a |

1組/批 |

NBzZT 47008 |

GB/T 229 |

|

9 |

高温拉伸 |

2个/'批 |

NB/T 47008 |

GB/T 228.2 |

|

10 |

无损检测 |

逐件 |

— |

NB/T 47013.3 NB/T 47013.4 NB/T 47013.5 NB/T 47013.6 |

|

a当冶炼、锻造或者热处理工艺改变时,需重新进行检验。____________________________ | ||||

5.14螺柱(含螺栓)和螺母用钢棒

螺柱(含螺栓)和螺母用钢棒材料-•般选35CrNi3MoV或36CrNi3MoV,其主要技术要求按本章容 器本体材料的相关规定。

6设计

6.1总则

本章规定了容器的设计要求,涵盖了对容器塑性垮塌、局部过度应变、棘轮、疲劳和脆性断裂失效的 评定方法;按本章设计的容器同时还应符合4.3的相关要求。

6.2塑性垮塌失效评定

6.2.1评定方法

本节给出r容器塑性垮塌失效的评定方法,分别采用爆破压力法或弹塑性分析法。

6.2.2符号

下列符号适用于本节。

A、B、C——用于拟合材料切应力-应变曲线所得的常数;

K ——容器外径与内径之比;

Pb ——爆破压力,MPa;

-材料在设计温度下的抗拉强度,MPa; -材料在设计温度下的屈服强度,MPa; -切应力,MPa;

-切应变;

-容器内、外壁的切应变。

6.2.3爆破压力法

容器圆筒的爆破压力应按材料拉伸试验数据或按材料扭转试验数据进行计算,安全系数应满足

4.3.4的相关要求:

a) 按材料拉伸试验数据计算,如式(1)

Pb=兰 g+R^2)lnK

√3

b) 按材料扭转试验数据计算(适用于常温):

根据容器岡简材料的切应力切应变广。曲线(此曲线由材料扭转试验数据获得),在塑性 段取三组切应力和切应变,代入式(3),求得3个常数A、B、C:

r = A搭 + B∙搭 + CV-S ..............................( 3 )

根据式(4)、式(5),通过试差法确定圆筒容器直径比为K的容器的内外壁切应变馅和”。: (4 )

1) e^-l=K2(e- -1)

2)

3)

Ab" + Bv i*7 +Cw H --------------------------=e、‘r

A 危 +Bvo*? +Cw3

将S和VO代入式(6),即可求得爆破压力Pb :

2,5 p4∙5

Pb=AP(2-∣)+(⅛-

+cM (8^⅛)

C , I +B √τ

3 240/」Ir

V4-125 H

2 970

v2-125

25.5

Γ°

ι勺

护25 -1

(4 -六)+ (ɪ )- 3 060 ∖ Z.b∕ ∖ Z/ / ɔ OOOJ

I::

6.2.4弹塑性分析法

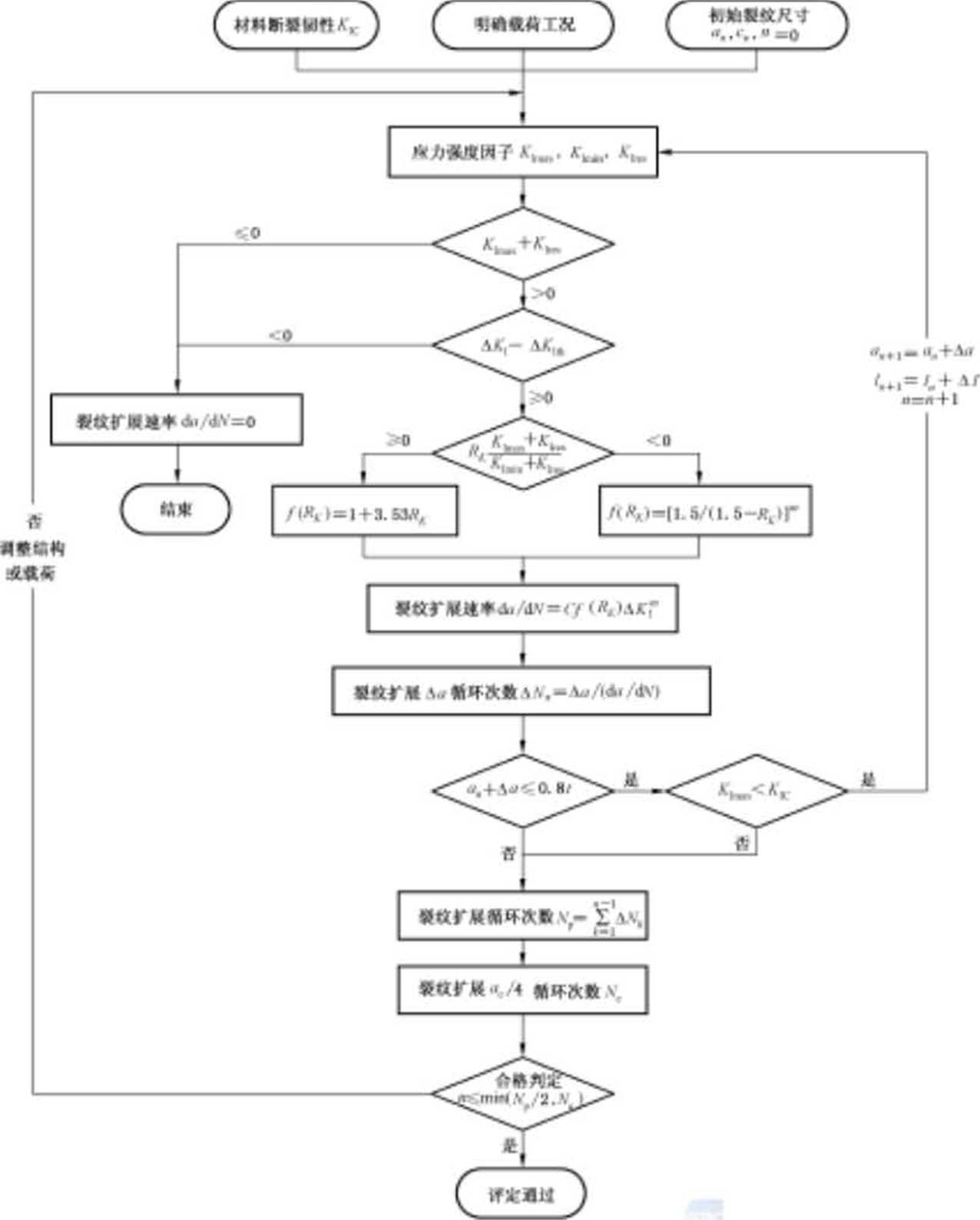

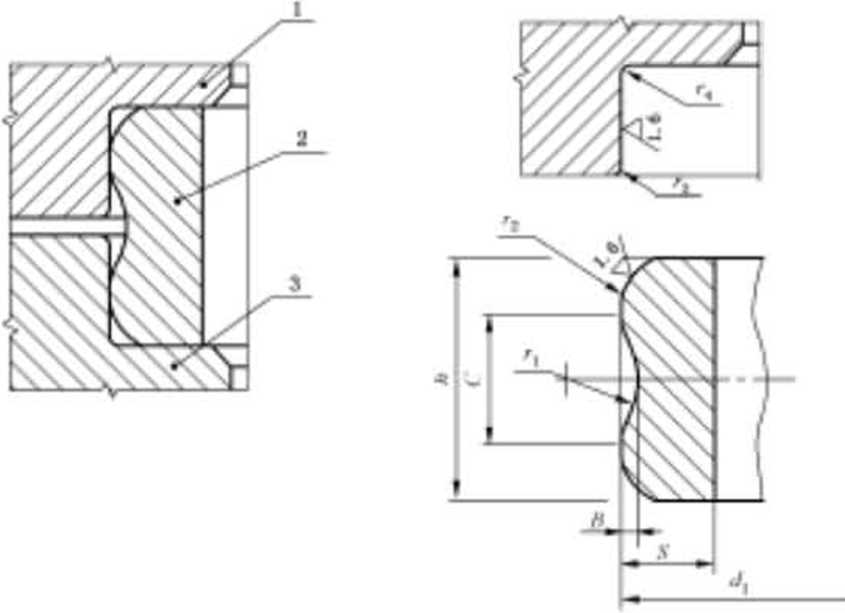

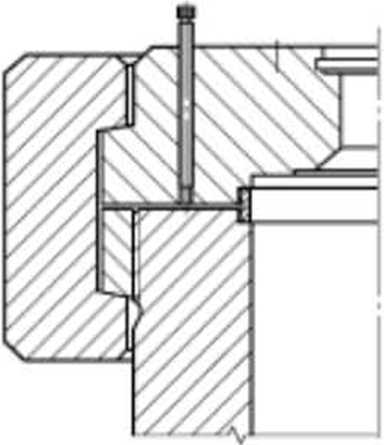

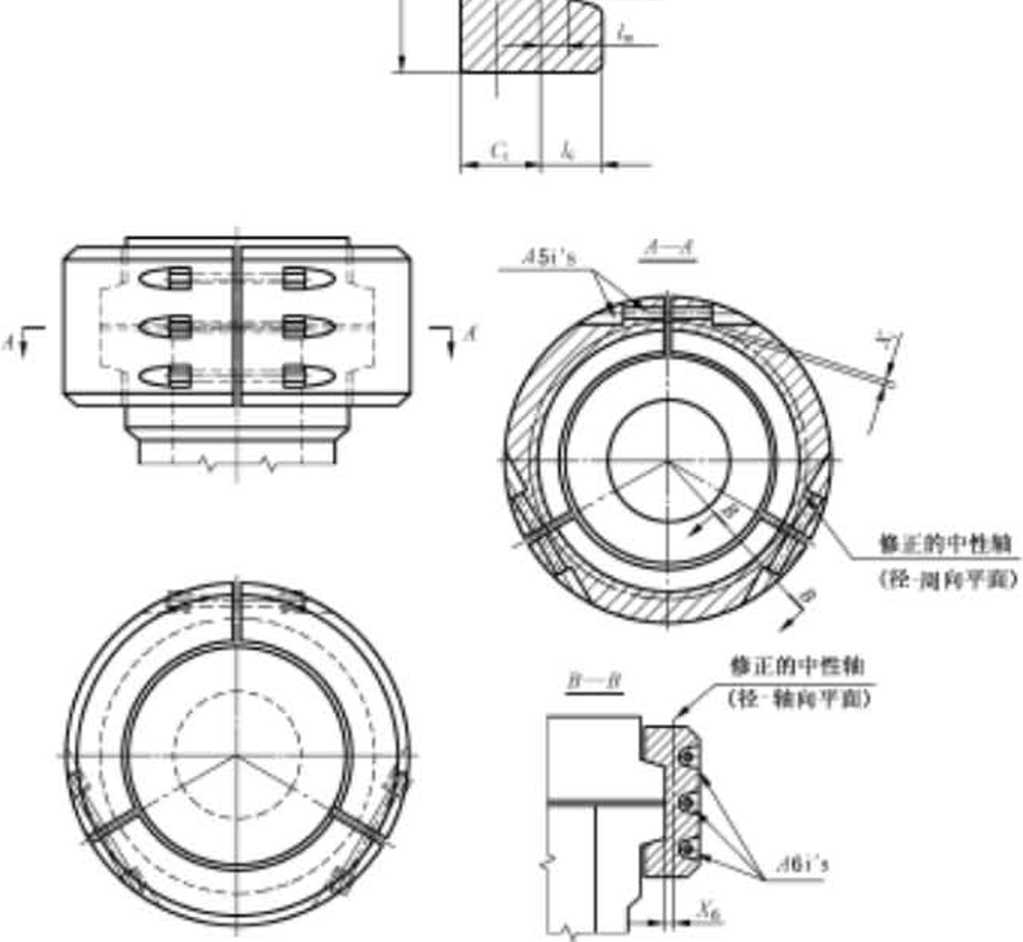

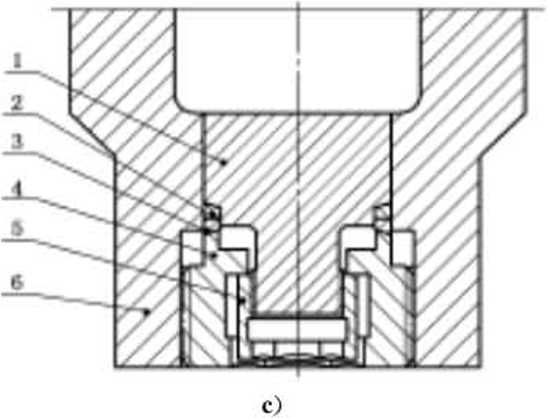

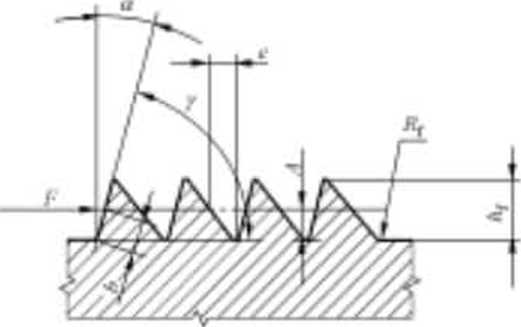

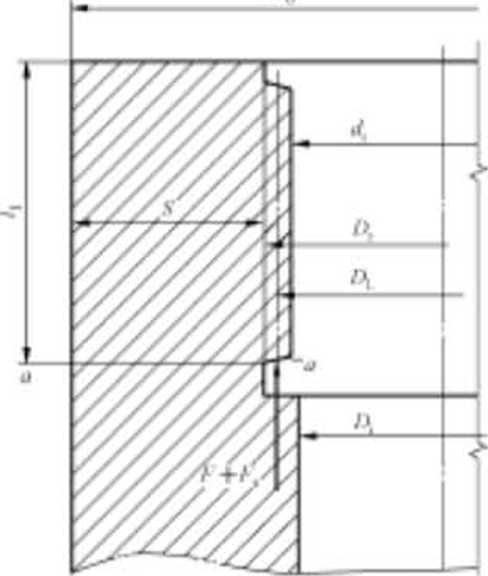

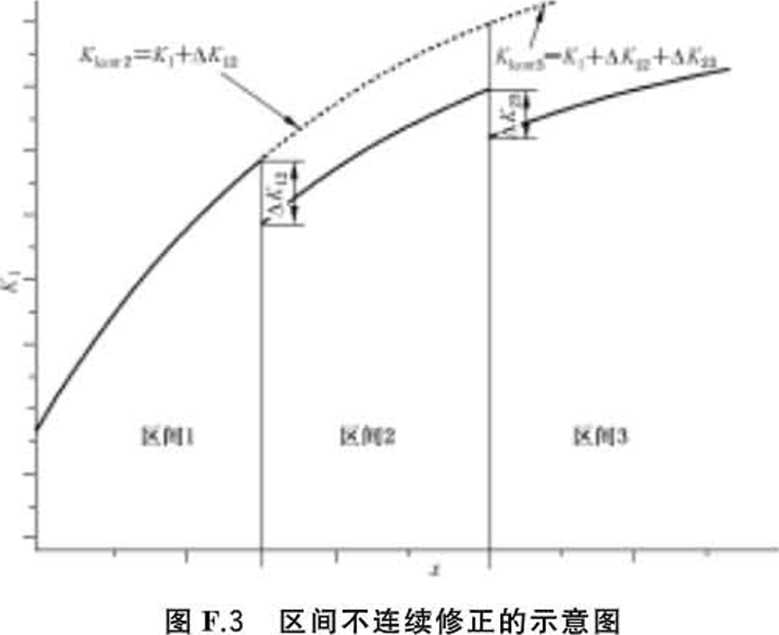

容器的塑性垮塌失效应采用如下步骤进行评定,见图2:

图2塑性垮塌失效评定步骤

a) 创建模型

创建的数值分析模型应给出容器的几何特性、边界条件和作用载荷。

b) 确定载荷工况

载荷工况组合应按表1确定。

C)弾塑性数值计算

何种载荷工况组合均应进行弹塑性数值计算。在计算中应采用材料真实应•力应变模型(可参考附 SE). Von MiSeS屈服准则和相关联的流动法则,同时应考虑几何非线性。

d)合格判定

若数值计算均得到收敛解,则评定通过;若结果不收敛,则应对模型进行调整(如改变厚度等),重新 评定。

6.3局部过度应变失效评定

6.3.1评定方法

本节给出了采用弹塑性分析容器局部过度应变失效的评定方法。

6.3.2符号

下列符号适用于本节。

人 一材料断后伸长率,%;

Dr ——累积应变损伤系数;

Dz,k ——第k步载荷顺序下产生的应变损伤系数;

m23、心4 --材料参数,由表9计算得到;

R —材料在设计温度下的屈服强度与抗拉强度之比,R由.2〃驾;

Rk —材料在设计温度下的抗拉强度,MPa;

R熟 ——材料在设计温度下的屈服强度,MPa;

Z ——材料断面收缩率,%;

七、。2 S --主应力,MPa;

σι,k Sz止>σ3.jt 第b步加载后的主应力,MPa;

% ——当量应力,MPa;

—第k步载荷顺序下的Von MiSeS当量应力,MPa;

EPeq —当量塑性应变;

eL ——三轴应力状态对应的应变极限;

一第为步加载时三轴应力状态对应的应变极限;

ɛtu ——单向拉伸应力状态对应的应变极限,应取中最大值;

Δεpcq,Λ —第k步加载后产生的当量塑性应变增量。

6.3.3弹塑性分析法

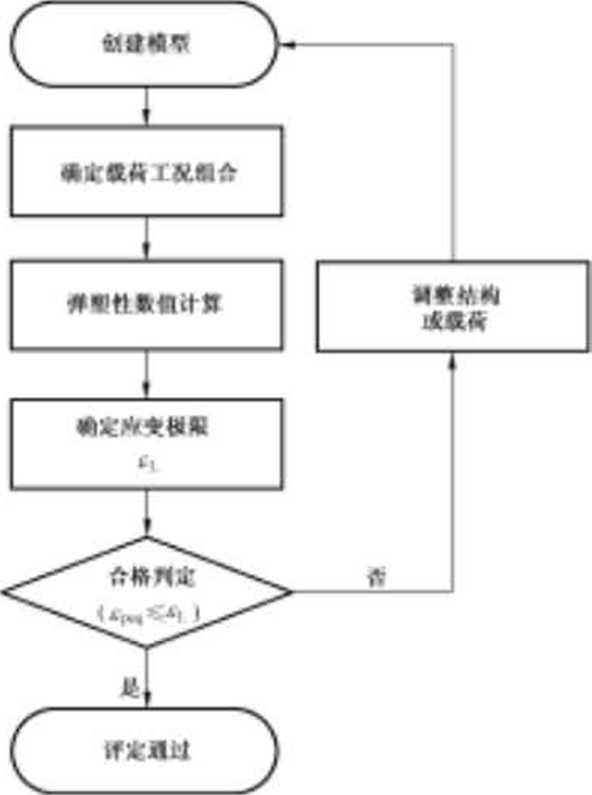

6.3.3.1评定步骤

容器局部过度应变失效应采用如下步骤进行评定,见图3。

a) 创建模型

数值分析模型应给出容器的几何特性、边界条件和作用载荷。

b) 确定载荷工况

载荷工况组合应按表1确定。

C)蜂塑性数值计算

每种载荷工况组合均应进行弹塑性数值计算。在计算中应采用材料真实应力应变模型(可参考附 录E) ʌVon MiSeS屈服准则和相关联的流动法则,同时应考虑几何非线性。

d) 确定应变极限

容器任意部位的三轴应变极限eL按式(7)计算:

ɛL =E

LU ・ exp

2.2

1 + WZ

3σ

'σ L +f72 + σ 3

式中,当量应力bcq按式(8),其他参数取值见表9:

I=丄[(σ1 — σ2 ) - + (σ2 — σ3) - + (σ3 — σ1) ........................( 8 )

√2

对35CrNi3MoVR和36CrNi3MoVR锻件制造的容器,应采用式(9)代替式(7)对三轴应变限制进 行计算:

3σ

(9 )

EL =0.6 ・ exp

-2.28

e) 合格判定

若容器任意部位的当量塑性应变Eg均满足式(10),则评定通过:

EPeq ≤ EL ..............................( ɪɑ)

图3局部过度应变失效评定步骤

表9弹塑性分析中参数取值

|

材料 |

tn 2 |

WS |

∕ni |

|

高强度低合金钢 |

0.6(1 — R ) |

21n(l+.A∕100) |

InEIoO/(IOO-Z)] |

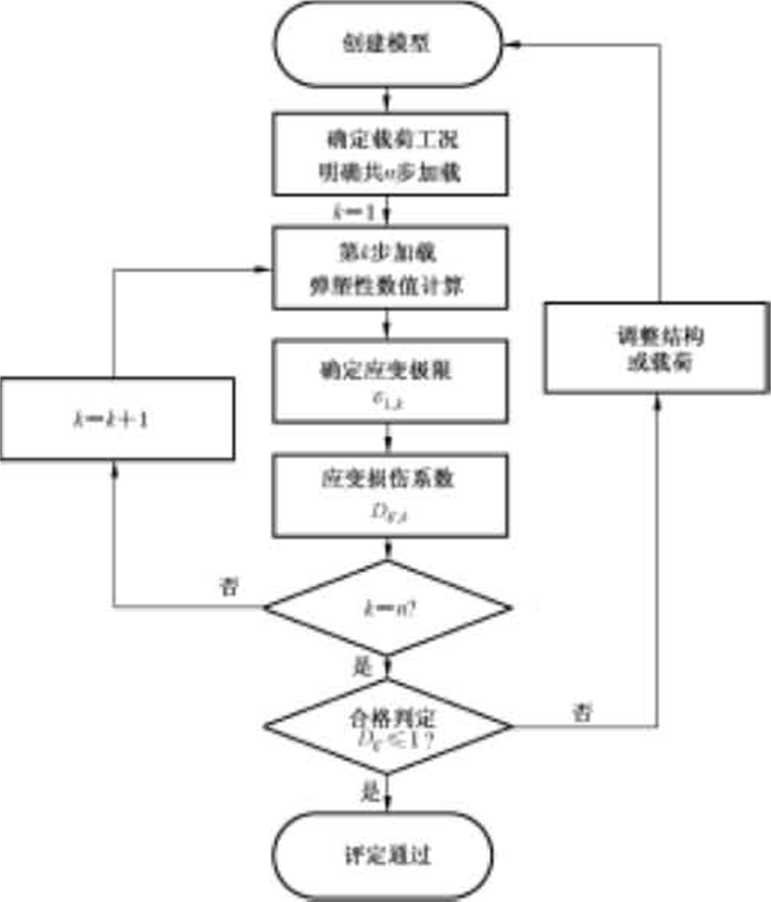

6.3.3.2 累积损伤

若能够明确各种载荷T况的加载顺序,应采用如下步骤计算累积损伤效应,见图4。

图4局部过度应变失效累积损伤评定步骤

a) 创建模型

数值分析模型应给出容器的几何特性、边界条件和作用载荷。

b) 确定载荷工况

按表1,确定在分析中应用到的载荷工况组合,明确加载顺序,分别设为第1步,第2步,……第〃 步加载。

C)蜂塑性数值计算

第k步加载后,进行弹塑性数值计算。计算中应采用材料貞•实应力应变模型(可参考附录E)、VOn MiSeS屈服准则和相关联的流动法则,同时考虑几何非线性。

d)确定应变极限

计算完成后,容器中任意部位的三轴应变极限€盘按式(Il)计算:

σ 1.4∙ + σ2.k +σ3,⅛

2.2

-1 +m2

式中,当量应力σcq.,按式(12),其他相关参数取值见表9。

σc<i ==—σ2.k ) ^ + (σ2,k —σs.k ) ^ + (<73.t —<τl,t ) 2

√2

E L.* =ELU * exp

(11 )

(12 )

对35CrNi3MoVR和36CrNi3MoVR锻件制造的容器,应采用式(13)代替式(11)对三轴应变限制 进行计算:

el=0.6 ・ exp 一2.28(E +:・,+«• _丄)] .....................(13 )

e)应变损伤系数

第k步加载的应变损伤系数按式(14)计算:

DM =Δεpcq,√≡L.i∙ ..............................( 14 )

式中,△《心即在第k步加载下产生的塑性应变增量m,∙即对应的三轴应变极限。

O合格判定

根据加载顺序,依次按上述步骤计算,得到每步加载对应的应变损伤系数DZ ,最终按式(15)计算 累积应变损伤系数D”

Dε=∑Dε., ..............................( 15 )

若容器任意部位的Dr均小于或等于1,则评定通过。

6.4棘轮失效评定

容器的棘轮失效应采用如下步骤进行评定,见图50

图5棘轮失效评定步骤

a) 创建模型

数值分析模型应给出容器的几何特性、边界条件和作用载荷。

b) 确定载荷T况

明确容器在操作状态下的载荷工况。

C)弹塑性计算

应采用理想弹塑性模型、Von MiSS屈服准则和相关的流动法则,同时应考虑几何非线性。其中,理 想弹塑性模型的屈服强度取材料在设计温度下屈服强度的0∙9倍。

d)合格判定

进行〃次加-卸载弹塑性计算后(取〃23),满足下列条件之一则评定通过:

D 模型中只有弾性变形,无塑性应变区;

2) 模型中存在弾性核心区域;

3) 模型无永久性塑性变形。

6.5疲劳失效评定 6.5.1评定方法

本节给出Jr容器疲劳失效的评定方法。若容器能够按6.5.3判定为未爆先漏,按6.5.4的疲劳分析 法或6.5.5的断裂力学法进行评定;若不能够判定为未爆先漏,则应按6.5.5的断裂力学法进行评定。

6.5.2符号

下列符号适用于本节。

|

"0 |

—断裂力学评定时假设的初始裂纹深度,m; |

|

“C |

—临界裂纹深度,取KE = KIC对应的裂纹深度和0.8倍壁厚中的较小 者,m; |

|

△q C da/dN H I G |

—裂纹扩展计算时假定的裂纹扩展深度,m; ——裂纹扩展系数,见表11; ——裂纹扩展速率,m∕次; ―计算裂纹扩展门槛值的系数,见表11; ——材料系数,见表11; —材料系数,见表11; |

|

Kl KIC K Imεx |

—应力强度因子,MPa・√TΓ; —材料的断裂韧性,MPa・V m ; ——除残余应力之外的所有循环载荷作用下的应力强度因子最大值,MPa |

|

KImm |

• √m ; —除残余应力之外的所有循环载荷作用下的应力强度因子最小值,MPa |

|

KhCS △K th |

• √ m ; — 由自増强所引起的残余应力得到的应力强度因子,MPa・、质; —裂纹扩展门槛值,MPa・√τΓ, |

|

in |

——裂纹扩展指数,见表11; |

|

U |

——预计循环次数; |

|

fl I、"2、"3 |

——编号为1、2、3等应力循环中每种循环在容器的寿命周期中的预计循环 次数; |

|

N M NN |

——允许循环次数; —— 编号为1、2、3等应力循环中每种循环在容器的寿命周期中的允许循环 次数; |

|

NC NP |

——裂纹扩展至1/4J所需的循环次数; ——裂纹扩展至临界裂纹深度QC所需的循环次数; |

|

——裂纹扩展△口所需的循外次数; | |

|

心 - |

——在整个循环中最高工作温度和最低工作温度的平均值温度下材料的 |

|

抗拉强度; | |

|

R P0.2 |

——材料在常温下的屈服强度; |

|

R聂 - |

——在整个循环中最髙工•作温度和最低工作温度的平均值温度下材料的 |

|

屈服强度; | |

|

Sak ij |

——整个循环中的交变应力幅,MPa; |

|

St顷 - |

——主应力方向在循环中变化时的交变应力幅,MPa ; |

|

SCq - |

—当量交变应力强度幅,MPa; |

|

S .. - |

——当量交变应力幅,MPa; |

|

SLj ~ |

—主应力方向在循环中变化时的交变应力幅/MPa; |

|

SU - |

——整个循环中的主应力差值,MPa ; |

|

S; - |

——主应力方向在循环中变化时的波动主应力差值,MPa ; |

|

S9maxSj 員 - |

——在整个循环中主应力差的最大值和最小值,MPa; |

|

Se - |

—平均应力,MPa; |

|

S" - |

—主应力方向在循环中变化时的平均应力,MPa; |

|

S,顷 - |

—主应力的和,MPa; |

|

S .. - JZ HtJ Wr |

—主应力和的均值,MPa; |

|

S, - |

——主应力方向在循环中变化时主应力的和,MPa ; |

|

ς, - 2 Htj Tn |

——主应力方向在循环中变化时主应力和的均值,MPa ; |

|

I - |

--壁厚,mm; |

|

U - |

——累计使用系数; |

|

Ui J72、S - |

—编号为1、2、3等应力循环中每种循环在容器的寿命周期中的使用 |

|

系数; | |

|

σI、。2、。3 |

—主应力,MPa; |

|

III σl “2 S3 |

—主应力波动,MPa; |

|

ʌt、°n Sr %^tn Jnr Jrt |

——整个循环中的6个应力分量,MPa; |

|

t Itl f / 、)n、" '^tn Jnr、J |

——应力分量波动,MPa; |

|

σ X> 'bn> ∖σ v ∖Tnυ -*rn∏ ' ɪ" rt> — |

——整个循环中极端点(代数值最大或最小)所对应的时刻的各个应力分 |

|

量,MPa0 |

6.5.3未爆先漏判定

若容器圆筒内表面的轴-径向裂纹(设初始深长比”〃 =1/3)同时满足如下条件,则判定为未爆 先漏:

a) 裂纹扩展至0.8/时,KiVKic;

b) 0.2∕<(Kic∕^p0.2)2o

6.5.4疲劳分析法

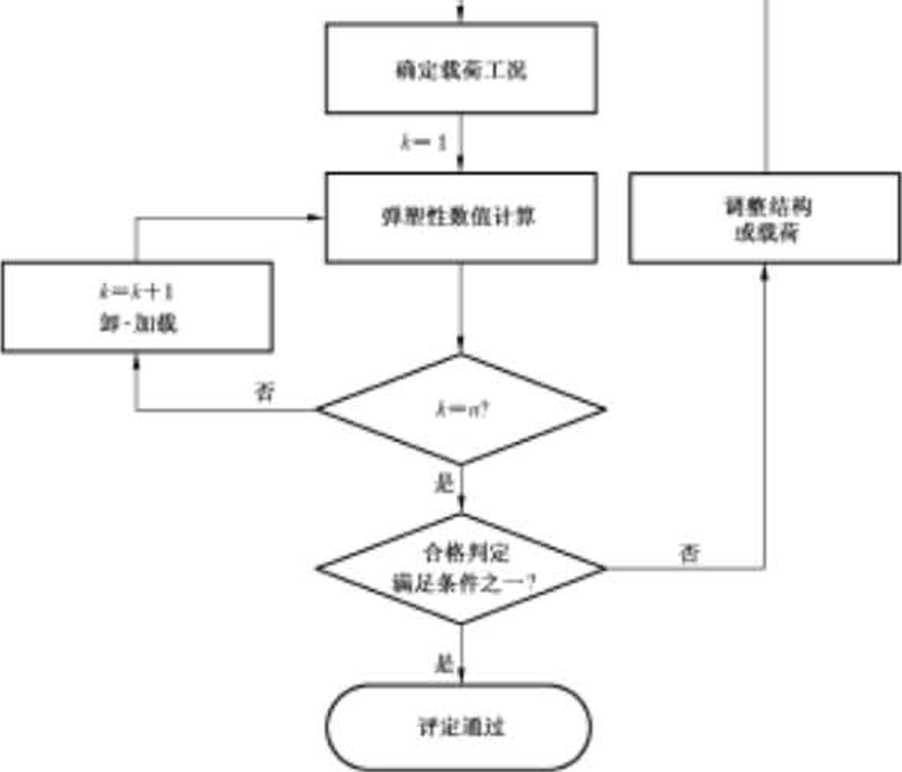

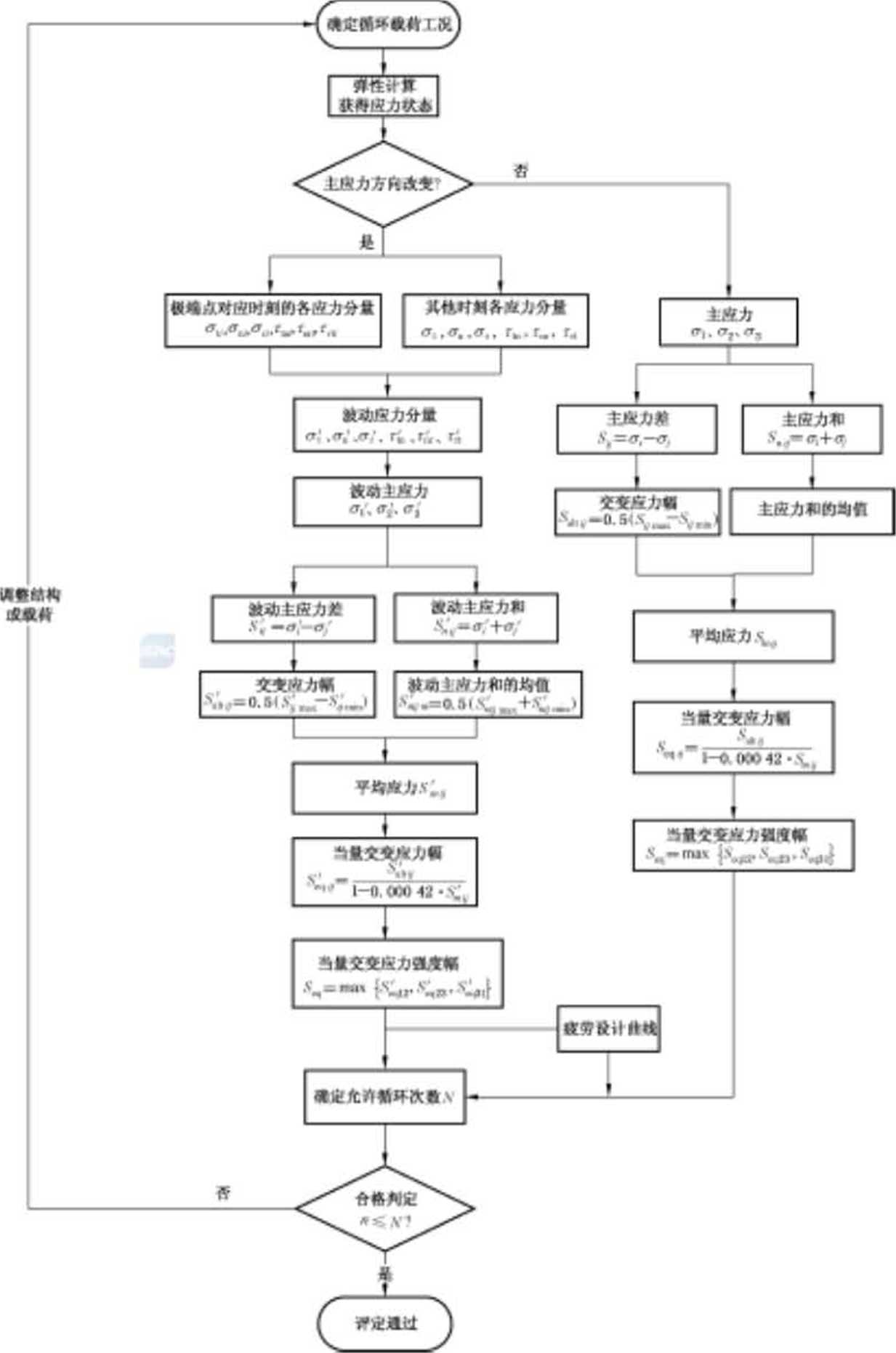

容器的疲劳失效应采用如下步骤进行评定,见图6。

图6疲劳分析评定步骤

6.5.4.1 载荷工况

明确容器的循环载荷工况、预计循环次数〃。容器运行期间的循环载荷T况主要包括间歇操作(如 开车、停车等)、压力变化与波动、周期性的温度变化、强迫振动、外载荷的变化等。

6.5.4.2弹性分析

通过弹性计算获得容器在整个周期内任意时刻的应力状态。

6.5.4.3

交变应力强度幅

6.5.4.3.1

光所考虑点的主应力方向在循环中不变时,应按下列步骤确定交变应力强度幅。 主应力差

按式(16)计算整个循环中的主应力差Sv :

[S 12 =σl _ σ2

∖ S 23 2 —......................

a)

16

31 =σ3 — σ1

b)交变应力幅

按式(17)计算在整个循虾中交变应力幅Salt.:

5 m IJ θ ∙ ɔ (Sfj max SiJ min)

17

C)主应力和

按式(18)计算在整个循虾中的主应力和Si :

S ”12 =。1 +σ2

S ”23 =^2+^3

S,31 =。3 +。1

18

d)主应力和的均值:

5 nij m 0.。(S nij nɪaɪ I S n,j Tnir.)

19

e)平均应力

按如下要求计算与交变应力幅SaI顷相关的平均应力S,“,,:

1)

若 S9 ma√≤R聂且 S” τain>-Rtp

Po.2 :

ς .. _ ς

D m ij ■丿 HtJ nt

20

2)

21

3)

其他情况,且S心>0时:

5 m=R 由.2 ——SaIE

22

4)

其他情况,旦Sg,” VO时:

23

O 当量交变应.力强度幅

按式(24)计算当量交变应力幅Scq"

SaIW

ς =

5 -1-0.000 42 ・ S„,„

按式(25)计算当量交变应力强度幅Scq:

Scq= ma X (5 cqi2 ,S cq23, S c<i3i)

(24 )

(25 )

6.5.4.3.2当所考虑元件部位的主应力方向在循环中变化时,应按下列步骤确定交变应力强度幅:

a) 波动主应力

确定所考虑点在6.5.4.2中所述的各种载荷下确定整个循虾中的6个应力分量,分别以

)t、"n >σt、■ tn、Tnr、匸it 表刀< ;

选取循环条件的极端点(代数值最大或最小)所对应的时刻,将这一时刻的各个应力分量 分别表ZN 为 St, ∖bιv 9r, ∖Tttυ nτ> > ɪ,rtr ;

在循环中的每个时刻,从每个与该时刻对应的应力分量σt.σn……等中减去7时刻的相应 应力分量4等,所得的波动应力分量记为KK等;

在循环的每个时刻,计算由六个应力分量波动兄、兀0、4、九、上所导出的主应力波动 、矿。这些波动主应力的方向虽然在循环中变化,但其编号应保持不变。

b) 波动主应力差

按式(26)计算在整个循环中,相对于时间的波动主应力差S£ :

^∖2=σ∖-σf2

)s,,.i=σf,-σ

1)

2)

3)

4)

23 =

Sn = σ3-σ 1

(26 )

C)交变应力幅

在整个循环中确定各主应力差的代数最大值S" 和最小值交变应力幅S按式(27) 计算:

顷= 0.5(S: maɪ- S; min)

(27 )

28

29

d)波动主应力和

按式(28)计算在整个循环中的波动主应力的和S":

(S',,i2=<Λ + <√2

]S',,23=b'2+b'3

ls,,l3ι=σz3 + σzι

e)波动主应力和的均值:

S ,t<j m == 0. D (Sy maχ+ S IilJ mi∏ )

D 平均应力

按如下要求计算与交变应力幅SL,相关的平均应力SL :

|

1) |

若 Slj max<Rb.2∙0∙ Sij mjn> —R %.2 3 — CZ ............................../ OA |

) | |

|

/J ɔ n»)m |

.......................∖ OV | ||

|

2) |

若 Sm" NR M 2 | ||

|

s∖j=o ....... |

.......................(31 |

) | |

|

3) |

其他,若S",,>0: | ||

|

s,=R熟一S,E ....... |

.......................(32 |

) | |

|

4) |

其他,若S"“ V0: | ||

|

S" = SLi熟 …… |

.......................(33 |

) | |

g)当量交变应力强度

按式(34)计算当量交变应力幅S丄:

一___________

cqσ-1 -0.000 42 ・ SL

按式(30)计算当量交变应力强度幅:

SCq= max{S cqi2 ,S cq23,S cq31}

(35 )

6.5.4.4允许循环次数

a) 由6.5.4.3计算求得的当量交变应力强度幅SCq乘以设计疲劳曲线图(见图1)中所给定的弹性 模量与所用材料弹性模量之比;

b) 在设计疲劳曲线图上的纵坐标中读取该值,过此点做水平线与设计疲劳曲线相交,交点的横 坐标值即为所对应的允许循环次数No

6.5.4.5合格判定

若容器的预计循环次数〃不大于允许循环次数N,评定通过;否则,应釆用改变操作条件、容器结 构尺寸等措施,重复本节中之前的操作步骤,直到满足本条要求为止。

6.5.4.6累积损伤

如果有两种或多种显著应力循环时,应对何种应力循环计算其交变应力强度和平均应力。应采用 以下规定计算疲劳累积损伤效应:

a) 编号为1、2、3等应力循环中每种循环在容器的寿命周期中的预计循环次数,分别为:心 等。在确定其中任一循环的循环次数时,应计及不同循环叠加时,各应力循环的主应丿J差值叠 加的影响;

b) 按6.5.4.3中规定的方法确定佃种应力循环中的当量交变应力强度SB相应地记为Se、SCq2、

寸;

C)按6.5.4.4求取SCql、S皿、為3等单独作用时的允许循环次数NI、Nz、V等;

d)对您种应力循环,按式(36)确定各ft的使用系数UI、认等;

U2=^

2 M

(36 )

e)按式(37)计算累积使用系数U,累计使用系数17不得大于1.0:

U=Ul+S+S + …… ..............................(37 )

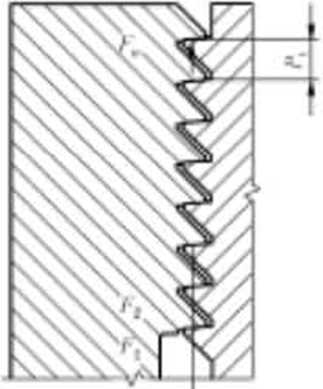

6.5.5断裂力学法

容器的疲劳失效应采用如下步骤进行断裂力学评定,见图7。

图7断裂力学评定步骤

6.5.5.1初始裂纹尺寸

采用断裂力学评定时的初始裂纹深度幻应按表io取值。

表10初始裂纹尺寸

|

壁厚Z /mm |

初始裂纹深度幻/m |

|

∕≤16 |

0.000 5 |

|

16<∕≤50 |

0.001 1 |

|

/>50 |

0.001 6 |

6.5.5.2 应力强度因子

在容器典型危险部位假定裂纹存在,计算应力强度因子(可参考附录F),获得在整个循环周期中最 大应力强度因子KhnaX、最小应力强度因子KlnUn以及残余应力强度因子K%(如存在),计算时应考虑压 应力、热应力、不连续应力和残余应力等在内的所有应力。

6.5.5.3裂纹扩展速率

按式(38)计算裂纹扩展速率ch∕dN,相关的系数取值按表IL

da/dN =C . 口 (RK) ]・△/〈? ..............................( 38 )

式中,

(R K)=

1 + 3.53RK

[1.5/(1.5 — Rk)*

RK ≥O

RK <0

RK =

K Imεx + K [ms K Imia + K JrCS

(39 )

(40 )

△ K I K ImaX K [mitɪ

(41 )

表11裂纹扩展速率相关的系数

|

材料 |

C 次 |

m |

(T MPa ∙ √ m |

H |

I MPa ∙ VZm |

|

高强度低合金钢 |

3.64X10 12 |

3.26 |

7 |

0.85 |

6.0 |

必要时,设计人员应考虑环境对裂纹扩展速率的影响,如腐蚀疲劳等。

若Mj小于门槛值△ Kth或Klmεx÷Klrcs≤O,d<√dN值可设为零。其中,∆Kth按式(42)计算,但应

不小于 2.2 MPa ∙ √ m o

∆Kth =min{G(l — HRK) » / } ..............................(42)

6.5.5.4临界裂纹尺寸

按式(43)计算裂纹扩展所需的循虾次数更新裂纹尺寸,重复上述步骤直至达到临界裂纹 尺寸ac:

△ N = △〃 / (da /d:V ) ..............................( 43 )

其中,临界裂纹深度奴应取Klm&X=KIC对应的裂纹深度和0.8倍壁厚中的较小者。

6.5.5.5裂纹扩展循环次数

获得裂纹扩展至临界裂纹深度J的总循环次数NP和裂纹扩展至1/4 〃C的总循环次数Nc,并应采 用减少M的方法反复进行试算,直至NP和NC无明显变化。

6.5.5.6合格判定

若容器的预计循环次数〃满足式(44),评定通过;否则,应采用改变操作条件、容器结构尺寸等措 施,重复本节中之前的操作步骤,直到满足本条要求为止:

〃 ≤ Inin{Np∕2,N3 ..............................( 44 )

6.6端盖

6.6.1概述

本节给岀r盲底和螺塞两种形式端盖的设计要求。

6.6.2符号

AB ——垂直于容器轴线的容器被面面积EΛB = π∕4・(庆一DD],mπ?;

AC —垂直于容器轴线的螺塞截面面积(AC = π∕4・E)p,mm2;

CM ——容器与螺塞的组合柔性系数EcM = (IMB+ 1MC)PT],mm-1;

CT ——螺塞的柔性系数(Cτ = 2∕Dp),mm-1;

Di——容器内直径,mm;

DO——容器外直径,mm;

DOP ―盲底端部开孔直径,mm;

DP --螺纹中径,mm;

FI ——第一牙螺纹上的载荷,N;

Fi ——第/牙螺纹上的载荷,N;

Frl —最后一牙螺纹上的载荷,N;

FT —所有螺纹上的总载荷,N;

K——容器内外直径之比;

〃一一螺纹的总牙数;

Pt——螺距,mm;

RC ——盲底端部的倒角,(°);

S —每一个螺距上晒受的部分载荷数,N;

S,——部分载荷,N;

SM ——容器与螺塞的组合柔性系数(SM=CM∕S),mmT;

ST ——螺纹的柔性系数(Sτ = 2SCτ),mmT;

Zb —盲底端部的厚度,mm;

∕w --容器壁厚,mm;

α ——容器内部倒角处切线与垂直于容器轴线平面之间的最大角度,(°)。

6.6.3盲底

6.6.3.1 厚度

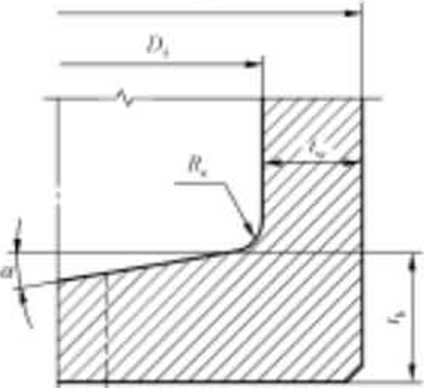

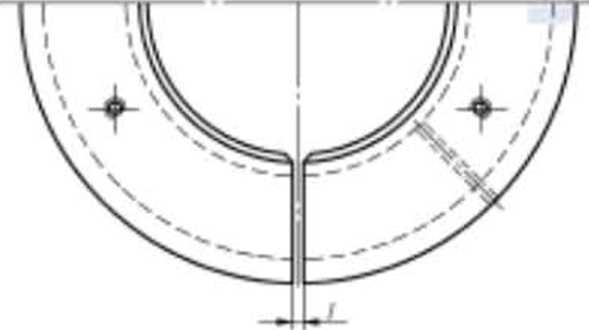

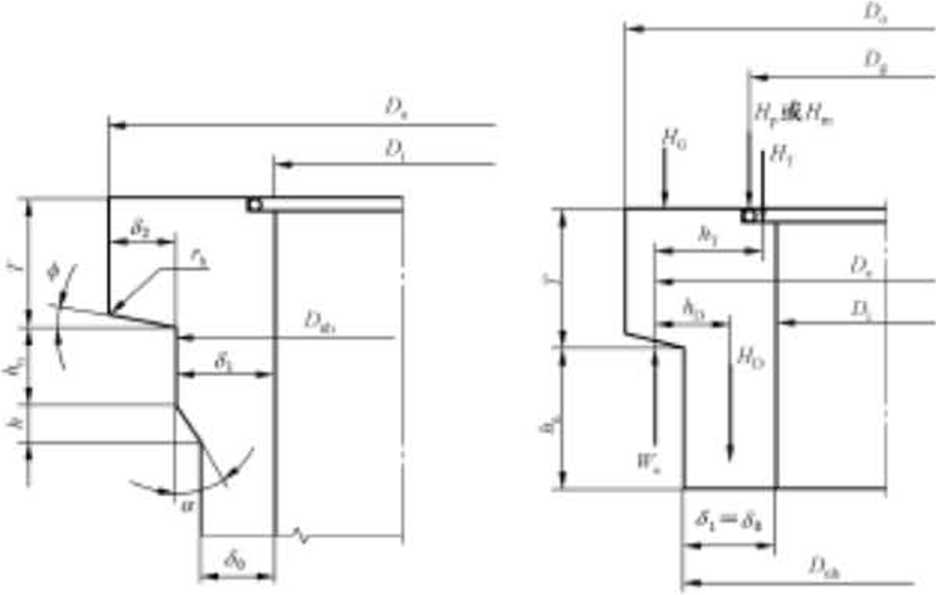

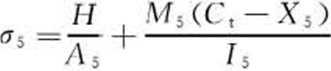

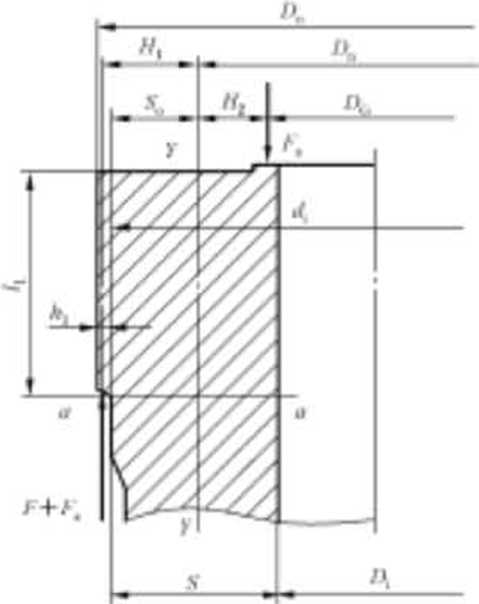

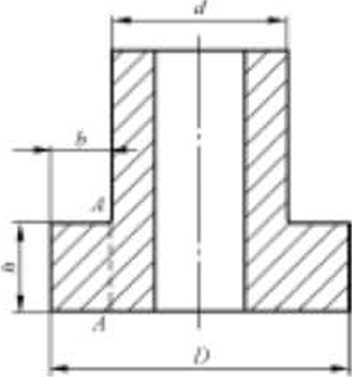

容器盲底结构尺寸见图8,应满足下列要求:

a)最小内部倒角半径RC应不小于容器设计壁厚厶的25%。

b)在内部倒角相切处,盲底端部的厚度n应大于或等于容器的设计壁厚J,但小于或等于2倍 设计壁厚。

若L5<K<2.5旦夫c = O.25仏,盲底的最小厚度应采用式(45)计算:

∕b =∕w(- 1.066 7K3 + ^.SOK2 - 15.433K + 13.45) ..................( 45 )

若K>2.5旦^c≥0.25∕w,最小厚度/b应采用式(46)计算:

/b =∕w ..............................( 46 )

C) α≤10°o

d)盲底端部开孔应位于中央,旦Dop≤15%Do O

图8容器盲底结构尺寸

6.6.3.2 疲劳

当K=I.25〜4.0旦択c = 0.25j时,倒角处的三向主应力应当采用式(47)计算,可用于6.5.4.3确 定交变应力强度幅,进行疲劳评定:

σ1 =P(3.555 7 - 1.978 7K + 5.644 θɪ - 30.187 0 ɪ + 46.741 9 ,)

旳=P (—0.921 9 + 0.152 OK + 1.220 2 点+ 2.963 6 法一 2.362 θɪ)

C=-P

..................(47 )

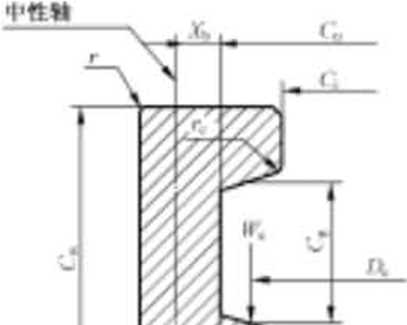

6.6.4 螺塞

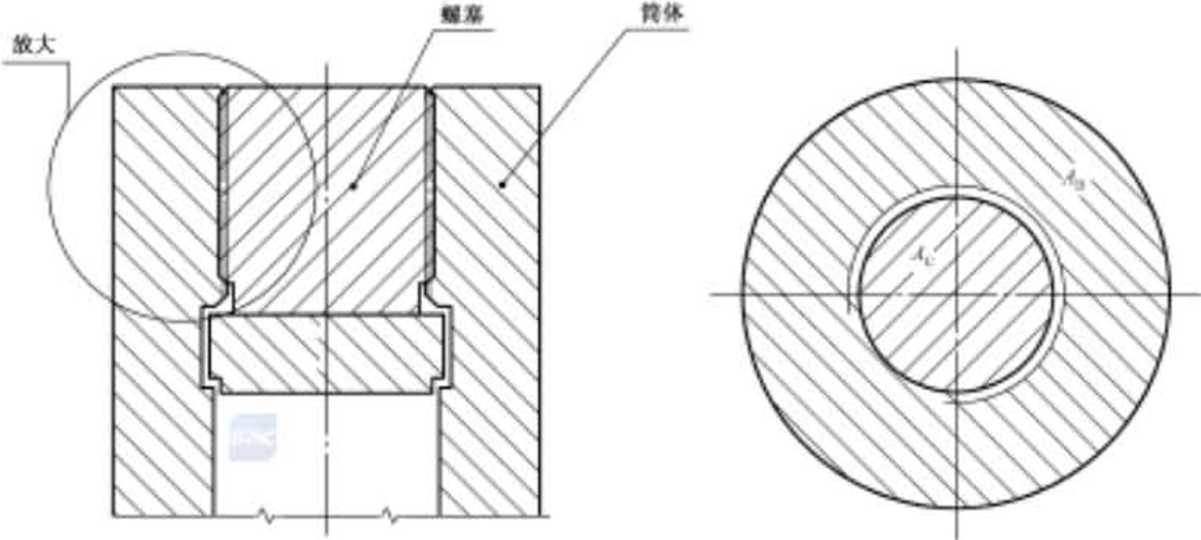

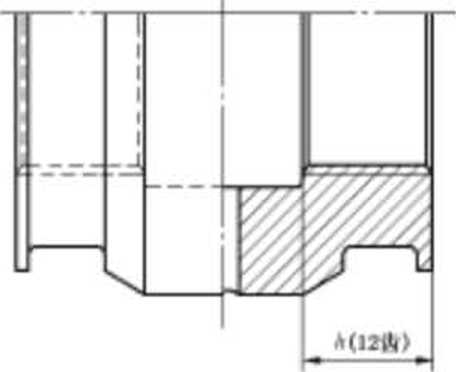

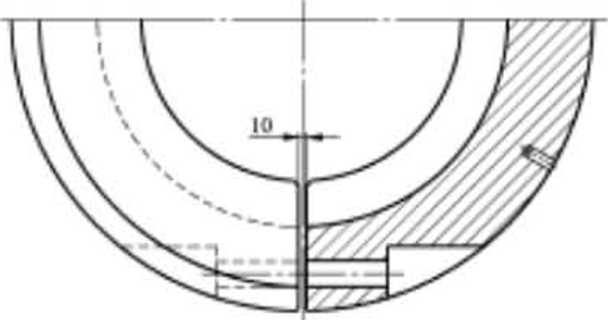

6.6.4.1 概述

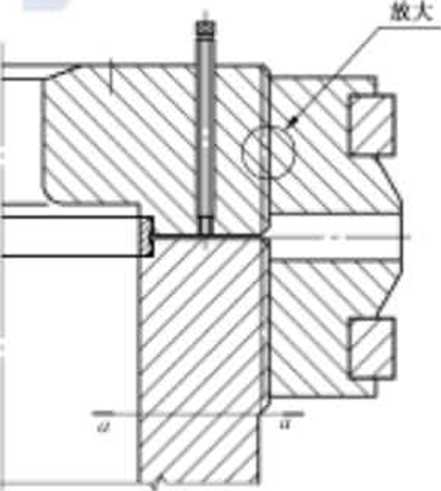

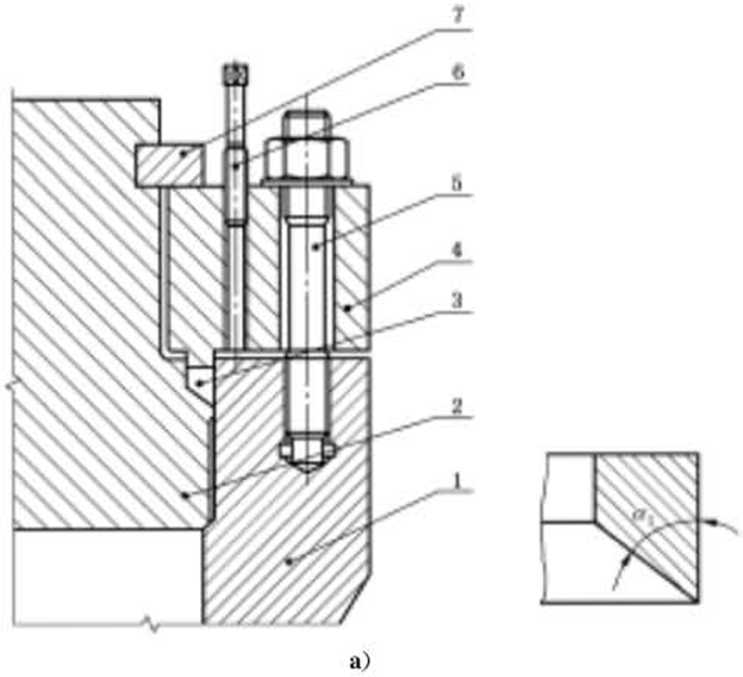

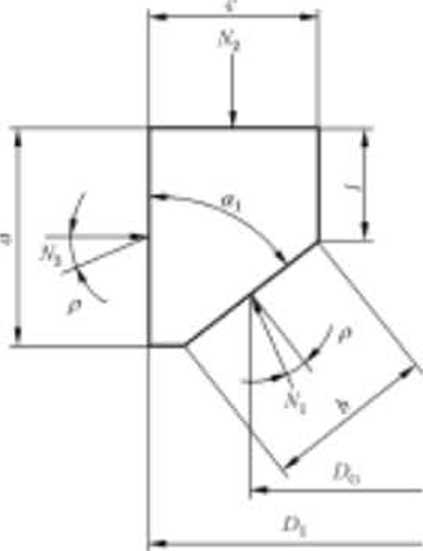

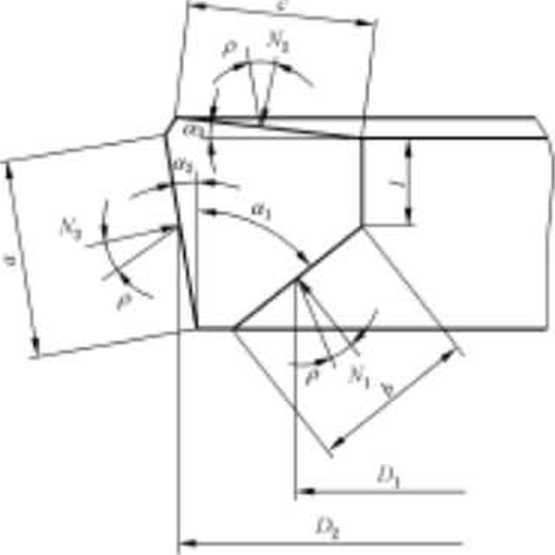

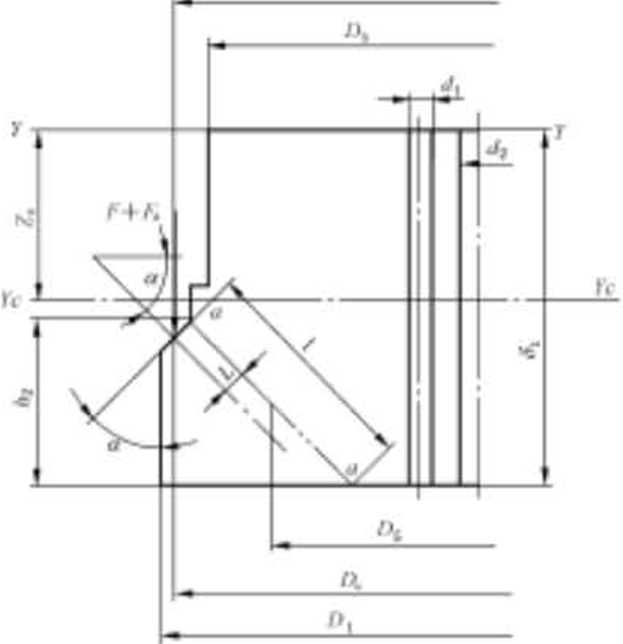

本节给出了螺塞的设计要求,典型的螺塞端部结构见图9,螺纹载荷分布见图IOO按本节设计的螺 塞应满足如下要求:

a) 螺纹的数量应当不少于4牙,但不超过20牙;

b) 螺纹的螺旋角不应超过2°;

C)内螺纹应有退刀槽;

d)外螺纹的轴向长度应比配合的内螺纹至少长1个节距。

图9典型螺塞端部结构示意图

图10螺纹载荷分布图

6.6.4.2螺纹载荷

a)连续螺纹

螺纹载荷分布可以按式(48)获得。计算时从最后一牙螺纹载荷F”开始,计算前面螺纹上的载荷 Fl和FL2,以此类推:

Fi =F,+1 + 穿(FsUxn)

(T

(48 )

b)间断螺纹

螺纹载荷分布可以按式(49)获得:

S, =S,+1÷∣^(Ssum)

(49 )

式中:

F =Vf

λ SUm / / i )

J=/+!

(50 )

6.β.4.3螺纹强度校核

应根据螺纹载荷分布情况和螺纹牙的几何参数,对螺纹牙参照附录D进行挤压强度、剪切强度和 弯曲强度校核,还应按6.5.4.3确定交变应力强度幅,对螺纹牙进行疲劳评定。

6.7自増强设计

6.7.1概述

本节给出的确定容器圆筒自增强后残余应力分布的方法,可用于计算6.5疲劳失效评定时的残余 应力。对存在开孔等复杂结构的圆筒,应采用弹塑性分析或试验方法。

6.7.2残余应变要求

自增强处理的容器圆筒内表面的残余环向应变不得超过2%。

6.7.3 符号

A ——垂直于容器圆筒环向的横截面积,mu?;

D ——容器圆筒的任一直径,mm;

Di ―容器圆筒的内径,mm;

DO ―容器圆简的外径,mm;

DP ——容器圆筒向增强后弹塑性分界面的直径,mm;

DZ ---btRΛ=brRA时的直径,mm;

E —材料的弾性模量,MPa ;

Fb —修正系数;

F —自増强时总的环向作用力,N;

K ——容器圆筒外径与内径之比;

PA ——自増强时最大的内压,MPa;

RQ—材料在常温下的屈服强度,MPa;

∈m ——在自増强达到最大压力PA时容器I员I筒外表面的环向应变,测量时取轴向3个测量点的 最小值;

ɛp —自増强后容器圆筒内表面的虾向应变,测量时取轴向3个测量点的最小值;

Iad —容器圆筒内表面的环向残余应力,MPa;

^CD —容器圆筒内表面的修正环向残余应力,MPa;

^rR --修正径向残余应力,MPa;

IRA--径向残余应力,MPa;

^tR ---修正环向残余应JJ ,MPa;

Jra--环向残余应力,MPa;

U ——泊松比。

6.7.4弹塑性分界面直径DP

6.7.4.1若2知按如下要求计算弹塑性分界面直径DPi

a)若容器自增强时存在端部支撑,按式(51):

(Dp∕DJ2=ΓEεm+.(-⅛¾

L ^IJo — Ui

)];(1.15RPO.2)........................( 51 )

b)其他,按式(52): (Dp∕Do)2 = LEεm+u(FM)]∕(1.15^p0,2) .....................( 52 )

6.7.4.2若已知按式(53)计算Dp: 2Eep∕(l.157?p0.2)=(l-2t;) :In(Df/Dp-1]+(2-^)(Dp∕Di)2 + (l-^)(Dp∕Do)2

Dn(DJ/D?) + (D^ - Dp/Dn Ll-υ + (l + u)K2] Z „、

6.7.4.3 若Li知 Pa,按式(54)计算 Dp: PA =1.15^p0,2 [ln(Dp∕Di) + - Dp∕(2Dξ) ] .....................( 54 )

6.7.5残余应力

6.7.5.1 当 Di≤D≤Dp 时

6.7.5.1.1无反向屈服时,按式(55)、式(56)分别计算环向残余应力Ira和径向残余应力Ira :

IRA Dl + Dl (D\ ( Df )「Dio-Dl /Dp∖∏∕ Dh

商;=Fr+h⅛H瓦F)[Fr+hιm(i詞 ……(55)

勞=与护+峭)-(π⅛)*+∣職)](】墻)・・・・・・"

6.7.5.1.2若存在反向屈服,按如下方法修正:

a) 按式(55)、式(56)迭代计算,确定Jrλ=1rλ时的直径Oz;

b) 按式(55)计算,确定容器圆筒内表面的环向残余应力〃ad;

C)分别按式(57)、式(58)计算,取最小值作为修正环向残余应力〃cd;其中,若日增强时圆筒存在

端部支撑,式(58)应取σcD∕σAD = I.15:

^cdΛλd= 1.388-0.165 IK +0.630 7 - 1.887 IM+ 1.983 7M2 - 0.729 6Λ√3

(57

(58

σcD∕σ.4D=-0.548 4 + 1.814K — 0.650 2K2 ÷0.079 IK3

式中,

eɪ) e)

M = (DP-Di)∕(Do-Di)

若 bɑ)/RPOL2< —。・7 ,取 Ocd/RPO.2 =—。.7;

若Di≤D≤Dz,按式(60)、式(61)计算残余应力:

Z DZrIn(D/Di) +1]+Di-2D

b tR / b CD =

(59

(60 )

f)

DZ — Di

/ DZIn(D∕Di)÷Di-D McD=---^77---

若DZVDVDp,分别按式(55)、式(56)计算残余应力,但结果应乘以修正系数Fb,Fb按如下 方法确定:

1)

2)

按式(61)计算D = DZ处的σrRJ 按式(56)计算D=DZ处的IRa ;

(61 )

3) Fb =brR(〃=”z)∕fτrRΛ(“=〃z)。

6.7.5.2 当 Dp≤D≤Do 时

按式(62)、式(63)计算残余应力:

30

⅛=Fb(I+⅛)(⅛+π⅛τ

VDi-Dl

.2Di

(62 )

£=Fb(I-⅛) (⅛ + D⅛f∙ [⅛Γi-ln(⅞)]) ............(63)

7制造、检验与验收

7.1 总则

7.1.1容器制造、检验与验收依据

容器制造、检验与验收应符合本标准和设计文件的规定,同时必须满足《固定式压力容器安全技术 监察规程》的规定。

7.1.2容器制造过程的风险预防和控制

在容器制造、检验过程中,应根据风险评估报告中给出的失效模式利防护措施制定相应的技术 要求。

7.1.3设计修改和材料代用

制造单位对原设计的修改以及对受压元件的材料代用,应当事先取得原设计单位的书面批准,并在 竣工图上做详细记录。

7.1.4 新技术和新工艺的使用

对于采用未列入本标准的容器制造检验的新技术、新工•艺和新方法时,应按《固定式压力容器安全 技术监察规程》的规定进行技术评审。

7.2材料制造要求

7.2.1材料复验

对于外购的容器锻件应按本标准的要求逐件进行复验,复验项目包括:

a) 化学成分;

b) 常规力学性能;

C)金相组织和晶粒度。

其他受压元件应由外购单位提供齐全的质量证明文件。

7.2.2材料的分割

制造容器的受压元件材料在性能热处理后的分割应当采用冷切割方法。

7.2.3 材料标志

7.2.3.1制造容器受压元件的材料应有可追溯的标志。

7.2.3.2在制造过程中,如原标志被裁掉或材料分成几块时,制造单位应重新规定标志,并在材料分割 前完成标志的移植。

7.2.4材料成型

材料在热成型后应进行退火热处理。

7.3机械加工

7.3.1容器受压元件和密封件应按规定程序批准的产品图样和工艺规程进行加T。

7.3.2筒体精加工后内壁表面及密封面粗糙度一般应当小于或等于0.8 Kn(经过设计单位同意后 可以取1.6 μm),外壁表面粗糙度应当小于或等于3.2 Vrn(管式容器的外表面粗糙度虬应当小于或者 等于1.6 Mm)O盲孔型容器的筒体内壁表面形状突变部位应该圆滑过渡,并旦粗糙度R应当小于或等 于 3.2 μm0

7.3.3对于管式容器,在机械加工.后应进行直线度和壁厚差检验,其结果应当符合产品图样的耍求;筒 体外表面不允许有深度大于0.25 mm的缺陷存在。

7.3.4筒体内孔加工完后,用光学窥膛仪检查,不应有裂纹及其他缺陷存在。

7.3.5容器主要元件及密封件的密封面不应有碰伤、划伤、毛刺和其他影响密封性能的缺陷存在。

7.4自增强处理

7.4.1基本要求

7.4.1.1自増强处理前应当对元件材料的性能报告进行核查。

7.4.1.2自增强处理设备的压力上限应当高于自增强处理压丿J,并应留有一定余量。

7.4.1.3自增强处理的检测仪表应按照规定进行定期检定,并在有效期内。

7.4.1.4自增强处理人员应当经过专业培训,熟悉操作丁.艺规程。

7.4.1.5制造单位应当制定书面的自增强工艺规程,其中至少包括以下内容:

a) 自増强处理的时机和方法;

b) 控制自增强程序的方法;

C)在自增强操作期间记录时间、温度和压力的方法;

CI)测量达到自增强程度以及确定该程度在合格限度以内的方法。

7.4.2自增强处理操作

7.4.2.1自増强处理一般包括以下步骤:

a) 按照设计和工艺规定要求连接工艺装置;

b) 在元件规定的位置连接传感器或粘贴应变片;

C)连接处理系统;

d) 调整测量仪表;

e) 加载,检查密封性能;

f) 记录时间、压力、位移或应变等数据;

g) 卸载,检验。

7.4.2.2自増强处理实际压力不得超过规定值,其他场地、安全等要求参照耐压试验有关规定。

7.4.2.3自增强处理过程中,应当采用合适的方法控制筒体内壁的残余环向应变量,在内孔表面由自增 强处理产生的永久环向应变不得超过2%。

7.5无损检测

容器的无损检测应当符合本标准的有关规定,并旦满足设计图样和技术文件的耍求。

7.5.1无损检测人员

无损检测人员应取得II级或11级以上资格证书,并旦具有压力容器锻件的无损检测经验。超声检 测报告签发人员应、,取得In级资格证书。

7.5.2检测方法和时机

7.5.2.1检测方法

容器的无损检测方法包括超声和表面无损检测(磁粉、渗透和涡流检测)。

7.5.2.2检测时机

a) 筒体在粗加工后调质热处理前应当进行100%的直探头纵波超声检测,内外表面应当进行 100%的表面无损检测(内直径小于500 mm的筒体只进行外表面检测)。其他受压元件外表 面应进行100 %表面无损检测;

b) 筒体调质热处理后机械加T过程中必须同时做100%直探头纵波和斜探头横波/纵波超声检 测,其他受压元件应当进行100%的直探头纵波超声检测。加工完成后对筒体和其他受压元 件外表面进行100%表面无损检测;

C)自增强处理后筒体应当进行100%直探头纵波和斜探头横波/纵波超声检测,受压元件承压内 外表面应当进行表面无损检测(内直径小于500 mm的筒体只进行外表面检测);

CI)耐压试验后,应对单层简体进行不少于20%斜探头超声检测和100%表面无损检测(内直径小 于500 mm的筒体只进行外表面检测)。

7.5.3超声检测技术要求

7.5.3.1直探头纵波检测按NB/T 47013.3执行,验收应当符合以下要求:

a) 容器简体及主要受压元件超声波检测灵敏度为¢2 mm当量直径;

b) 容器简体不允许有大于夕3mm当量直径的单个缺陷或者φ2 mm以及大于嚳mm当量直径 缺陷密集区存在,在距离筒体内表面或开孔部位边缘50 mm范围内不允许有大于或者等于 少2 mm当量直径单个缺陷存在;

C) 其他主要受压元件不允许有大于¢3 mm当量直径的单个缺陷。

注:缺陷密集区,指当荧光屏扫描线上相当于50 mm的声程范围内同时有5个或5个以上的缺陷反射信号,或者在 50 mmX50 mm的探测面上发现同•深度范围内有5个或5个以上缺陷反射信号。

7.5.3.2筒体轴向超声横波检测按NB/T 47013.3…2015附录E执行,合格级别为I级。

7.5.3.3对于K大于1.25筒体周向超声检测斜入射方法和验收要求按本标准附录G执行。

7.5.4表面无损检测技术要求

磁粉检测、渗透检测和涡流检测应当按照NB/T 47013的规定执行,合格级别为I级。

7.5.5 记录

制造单位应做好无损检测的原始记录,出具无损检测报告,有关报告和资料应在容器设计使用年限 内予以保存。

7.6装配

7.6.1容器装配应按产品图样和装配工艺规程执行。

7.6.2所有进行装配的元件应检验合格,外购件应具有合格证。

7.6.3装配完成的容器应逐台进行耐压试验。

7.7耐压试验

7.7.1试验前准备工作

7.7.1.1耐压试验前的容器应当装配完成并检验合格;为进行耐压试验而装配的临时受压元件,应采取 适当的措施,保证安全性。

7.7.1.2制造单位应当制定严密的试验程序和要求,试验场地应当有可靠的安全防护设施和适用的消 防器材,附近不得有火源,并旦必须经过单位技术负责人和安全技术部门检查认可。

7.7.1.3耐压试验时,被试验容器或试验装置的顶部应安装两个量程相同、并在检定有效期内的压力 表,压丿J表的量程宜为试验压力的1.5倍〜2倍,压力表精度不得低于1.0级,表盘直径不得小于 100 mm。

7.7.1.4耐压试验期间,无关人员不得在试验场地停留。

7.7.2试验操作要求

7.7.2.1试验介质一般采用水或煤油和变压器油混合液或者设计图样要求的其他试验介质。

7.7.2.2耐压试验时,容器壁温和试验用介质温度一般不得低于15 0C0

7.7.2.3进行耐压试验的容器应充满液体,排净滞留在容器内的气体,容器外表面应当保持干燥。

7.7.2.4当压力容器器壁温度与液体温度接近时,才能缓慢升压至设计压力,确认无泄漏后继续升压到 规定的试验压力,保压足够时间;然后降至设计压力,保压足够时间进行检查,检查期间压力应当保持不 变。不得采用连续加压方法维持压力,不得带压调整紧固件。

7.7.2.5耐压试验后应当及时将试验介质排净,并旦将容器内外表面清理干净,不得有锈痕。

7.7.3试验合格标准

试验过程中,容器无渗漏,无可见的变形和异常声响。

7.8容器出厂要求

7.8.1出厂资料

制造单位应向容器采购方提供出厂资料,应至少包括以下内容:

a) 容器竣工图样;

b) 压力容器产品合格证;

C)产品质量证明文件(包括材料清单、主要受压元件材料质量证明书、质量计划、外观及几何尺寸 检验报告、无损检测报告、热处理报告及自动记录曲线、耐压试验报告以及自増强处理报告 等);

d) 超压泄放装置的使用说明书;

e) 特种设备制造监督检验证书(适用于实施监督检验的产品);

f) 产品铭牌的拓印件或复印件;

g) 设计单位提供的压力容器设计文件(含风险评估报告、使用说明书、容器强度计算书以及按相 关规定要求的其他设计文件)。

7.8.2产品铭牌

7.8.2.1容器铭牌应固定于显著位置,不得焊接在容器筒体上。

7.8.2.2铭牌至少应包括如下内容:

a)产品名称;

b)制造单位名称;

C)制造单位许可证编号、级别;

CI)产品标准;

e)主体材料;

D 介质名称;

g) 设计温度;

h) 设计压力,最高允许工作压力(必要时);

i) 耐压试验压力;

j) 产品编号;

k) 设备代码;

l) 制造日期;

m) 容器类别;

n) 自重和容积。

7.8.3容器的涂覆与运输包装

容器的涂敷与运输包装除应符合JB/T 4711的规定外,还应符合设计文件要求O

附录A

(资料性附录) 标准的符合性声明及修订

A.1本标准所有部分的制定遵循了国家颁布的压力容器安全法规所规定的基本安全要求,其设计准 则、材料要求、制造检验技术要求和验收标准均符合《固定式压力容器安全技术监察规程》的相应规定。 本标准所有部分均为协调标准,即按本标准所有部分要求建造的容器可以满足《固定式压力容器安全技 术监察规程》的基本安全耍求。

A.2标准的修订采用提案审查制度。任何单位和个人均有权利对本标准的修订提出建议,修订建议应 采用“表A.1标准提案/问询表”的方式提交全国锅炉压力容器标准化技术委员会(以下简称“委员 会”)。委员会对收到的标准修订提案进行审查,根据审查结果,将采纳的技术内容纳入下一版标准。

表A.1 标准提案/问询表 总第号

|

□标淮提案 □标准问询 标准名称 | |||

|

单位 |

姓名 | ||

|

联系地址 |

邮政编码 | ||

|

电话/传真 |

电子信箱 | ||

|

标准条款 | |||

|

提案/问询内容(可另附页) | |||

|

技术依据与相关资料(可另附页) | |||

|

附加说明: | |||

|

单位图章或提案(问询)人签字: |

提交日期: 年 月曰 | ||

全国锅炉压力容器标准化技术委员会

地址:北京市朝阳区北三环东路26号三层 邮政编码:100029 电子邮箱:SPV@cscbpv.org

附录B

(规范性附录)

超压泄放装置

B.1范围

B.1.1容器在操作过程中可能出现超压时,应配备超压泄放装置(以下简称“泄放装置”)。

B.1.2本附录适用于容器上的泄放装置,包括安全阀、爆破片安全装置、安全阀与爆破片安全装置的组 合装置。安装在容器连接管线上的泄放装置可参照本附录。

B.1.3本附录仅给出泄放装置的一般规定,设计人员应根据容器的T艺特点、介质物性进行试验、计算 来确定适用的泄放装置。

B.2定义

B.2.1动作压力

本附录中指安全阀的整定压力或爆破片的设计爆破压力。

B.2.2整定压力

安全阀在运行条件下开始开启的设定压丿J,是在阀门进曰处测量的表压丿J。在该压力下,在规定运 行条件下由介质压力产生的使阀门开启的力同使阀瓣保持在阀座上的力相互平衡。

B.2.3设计爆破压力

根据容器的工作条件和相应的安全技术规定设定的,在设计爆破温度下爆破片的爆破压力值。

B.2.4标定爆破压力

标注在爆破片铭牌上的,在规定的设计(或许可试验)爆破温度下,同一批次爆破片抽样爆破试验 时,实测爆破压力的算术平均值。

B.2.5制造范围

一个批次爆破片标定爆破压力相对于设计爆破压力差值的允许分布范围。当爆破片取零制造范围 时,标定的爆破压力为设计爆破压力。

B.2.6最低标定爆破压力

设计爆破压力与制造范围下偏差的代数和。

B.3 一般规定

B.3.1容器安装有泄放装置时,一般以容器的设计压力作为超压限度的起始压力。

设计图样及铭牌上标注有最高允许工作压力时,可用容器的最髙允许工作压力代替设计压力。

B.3.2当容器上安装有泄放装置时,泄放装置的动作压力与容器的超压限度应满足如下的规定。

B.3.2.1当容器上仅安装一个泄放装置时,泄放装置的动作压力应不大于设计压力,容器的超压限度 应不大于设计压力的2.5%或5 MPa中的较大值。

B.3.2.2当容器上安装多个泄放装置时,其中一个泄放装置的动作压力应不大于设计压力,其他泄放 装置的动作压力可以提高到设计压力的l∙O25倍旦容器的超压限度应不大于设计压力的3%或6 MPa 的较大值。

B.3.3对盛装易爆介质或毒性程度为极度、高度、中度危害介质的容器,应在泄放装置的排出曰装设导 管,将泄放介质引至安全地点,并旦进行妥善处理,不得直接排入大气。

附录C

(规范性附录)

风险评估报告

C.1总则

C.1.1本附录规定了风险评估报告的基本要求。

C.1.2容器设计者应根据相关法规或设计委托方要求编制针对容器预期使用状况的风险评估报告。

C.1.3设计者应充分考虑容器在各种工况条件下可能产生的失效模式,在材料选择、结构设计、制造检 验要求等方面提出安全措施,防止可能发生的失效。

C.1.4设计者应向容器用户提供制定容器事故应急预案所需要的信息。

C.2制定原则和程序

C.2.1设计阶段风险评估主耍针对危害识别和风险控制。

C.2.2设计阶段风险评估按以下程序进行:

a) 根据用户设计条件和其他设计输入信息,确定容器的各种使用T况;

b) 根据各使用丁•况的介质、操作条件、外境因素进行危害识别,确定可能发生的危害及其后果;

C)针对所有危害和相应的失效模式,说明应采取的安全防护措施和依据;

d) 对于可能发生的失效模式,给出制定事故应急预案所需要的信息;

e) 形成完整的风险评估报告。

C.3风险评估报告内容

风险评估报告应至少包括:

a) 容器的基本设计参数:压力、温度、材料、介质性质和外载荷等;

b) 操作工况条件的描述;

C)所有操作、设计条件下可能发生的危害,如爆炸、泄漏、破损、变形等;

d) 对于标准已经有规定的失效模式,说明采用标准的条款;

e) 对于标准没有规定的失效模式,说明设计中载荷、安全系数和相应计算方法的选取依据;

D 对介质少量泄漏、大量涌出和爆炸状况下如何处置的措施;

g) 根据周围人员的可能伤及情况,规定合适的人员防护设备和措施;

h) 风险评估报告应具有与设计图纸一致的签署。

附录D

(资料性附录) 密封结构

D.1总则

本附录规定了容器用B形环密封、楔形环密封的设计方法,并给出了超高压容器筒体端部的连接 型式、基本要求及强度校核计算方法。

各密封结构适用范围见表D.1。

在设计容器密封结构时,应考虑下列因素:

a) 操作压力和操作温度;

b) 升压前后或升压过程中的温度变化情况;

C)压力波动范围,波动的频率;

d) 容器的几何尺寸;

e) 操作空间的限制;

D 容器内部介质对密封元件材料的要求;

g) 各密封元件的线性膨胀系数差异;

h) 各密封元件和容器筒体的屈服强度和硬度。

表D.1容器密封结构的适用范围

|

密封结构型式 |

设计温度/笆 |

设计压力/MPa |

内直径Di∕mnι |

|

B形邦密封 |

≤350 |

≤300 |

≤1 000 |

|

楔形环密封 |

≤400 |

≤300 |

≤1 000 |

D.2 B形环密封

D.2.1 符号

B —B形环波峰至波底的距离,mm;

C ——B形环两波峰间距,mm;

¢/1 ---B形环处的密封槽直径,mm;

h --B形环的高度»mm;

P ——容器的设计压力,MPa;

r1 ——B形环波峰弧面半径,mm;

r2 —B形环波谷弧面半径,mm;

r3 ——平盖或筒体端部靠B形环处外凸岡角半径,mm; r4 ——平盖或筒体端部靠B形环处内凹岡角半径,mm; 5 ——B形环的厚度,mm;

Rm —-B形环材料在设计温度下的抗拉强度,MPa;

——B形环材料在设计温度下的屈服强度,MPa;

Δ --过盈量,mmO

D.2.2结构

B形环密封的结构见图D.lo

说明:

1— —平盖;

2— —形坏;

3— —简体端部,

图D.1 B形环密封结构

B形环密封垫常用于卡箍连接结构,如图D.2、图D.3中所示。

图D.2齿啮卡箍连接

b)

图D.3斜面卡箍连接

图D.2、图D.3中的R箍是B形环密封结构的关键零件,常用结构如图D.4、图D.5所示,分为齿啮 卡箍连接与斜面卡箍连接两种。

用于K箍连接的筒体端部的结构型式主要取决于简体与顶(底)盖的连结型式。若采用齿啮K-箍连 接型式,则筒体端部的型式如图D.2所示;若采用斜面卡箍连接型式,则简体端部的型式如图D.3所示。

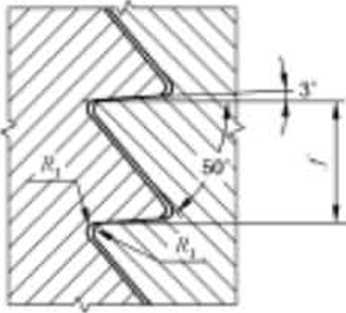

采用齿啮卡箍连接时,筒体端部采用锯齿螺纹或梯形螺纹,齿面的表面粗糙度R“的最大允许偵为

1.6 μm0

采用斜面K箍连接时,筒体端部采用整体锻造斜面结构,斜面的锥度宜小于摩擦角。筒体端部斜面 与直边的连接处必须有较大的圆角半径。斜面的表面粗糙度比的最大允许值为1.6 μmo

对于图D.3 b)所示筒体端部结构,应注意充分保证螺纹法兰的外I员I面与密封环座的内圆面同心, 螺纹法兰的一般加工T序为:热处理;粗加T ;磁粉检测;加工内螺纹;将螺纹法兰装配到筒体端部;加工 法兰的外径、斜面及密封环座。

图D.4齿啮卡箍机加工

图D.5所示的斜面卡箍,其一般要求为:

a) 斜面与水平面的倾斜角应小于摩擦角,一般可取5°〜7°;

b) 凹槽处的转角半径R宜尽可能大,以缓和应力集中; C)加HR箍的两剖分环时,两斜面应同轴。

图D.5斜面卡箍机加工

D.2.3 尺寸

B形环的厚度按式(D.1)计算:

|

PdI |

V Pdl |

.......................(r)1 、 |

|

........ |

..... K U•丄) | |

|

B形环的高度按式(D.2)计算: | ||

|

Ii = (3 |

〜4)5 ........ |

.......................(D.2 ) |

|

B形环两波峰间距按式(D.3)计算: | ||

|

C =0.6∕z ........ |

.......................(D.3 ) | |

|

B形环波峰至波底的距离按式(D.4)计算: | ||

|

B=(0.1 |

〜0.2)力 ........ |

.......................(D.4 ) |

B形环波峰弧面半径按式(D.5)计算:

广 1 = 0.6// ..............................( D.5 )

B形环波谷孤面半径按式(D.6)计算:

广2 =0∙40 ..............................( D.6 )

平盖或筒体端部靠B形环处外凸圆角半径按式(D.7)计算:

尸3 = (0.1 〜0.2) 5 ..............................( D.7 )

平盖或筒体端部靠B形环处内凹圆角半径按式(D.8)计算:

广4 = (0.125 〜0.250) s ..............................( D.8 )

B形环外径大于密封槽直径的过盈量按式(D.9)计算:

△ = (0.000 2 〜0.000 4) JL ..............................( D.9 )

D.2.4 材料

B形环的硬度应比筒体及顶(底)盖密封面处的材料稍低。常用材料为20号、25号钢、不锈钢。当 设计压力较高时,可选用35号、40号钢。

D.2.5 卡箍连接

D.2.5.1 符号

Am —卡箍连接螺栓所需的横截面积,mπ?;

Λml—— R箍连接螺栓在操作状态下所需的横截面积,以螺栓根径或受拉部位最小直径计算,m∏Λ

λmι=Wmι∕(2Sb)

人点一一K箍连接螺栓在预紧状态下所需横截面积,以螺栓根径或受拉部位最小直径计算,mπ√;

Λm2=VVm2∕(2Sa)

Ab--长箍宽度,mm;

Λcl ——部分卡箍截面积,mo?;

ACI=(CW-2Ct)Ct

人2 ——部分R箍截面积,mn?;

/1 c2 = 2(* -(2 —)产

八。r --外支承直径,mm;

AOr= Do-2rh

Λc3 ——部分长箍截面积,mm?;

Λc3 = (Cw-Cg)∕c

人3 —筒体端部凸肩轴向承剪面积,取Λ3a .A3b之较小者,mm2;

Λ3a ——筒体端部凸肩基于在切向-轴向平面内轴向琅剪面积,mm2;

人 3a = πCIrTh

A3b ——筒体端部凸肩基于45。锥形剪切面构造的轴向承剪面积,mn?;

可按考虑倒角、密封槽深对凸肩厚度的影响计算得到,当不考虑这些影响时,计算式为:

,Lb=SW-Cf)

4

A5 ―在径向-切向平面内最小K箍横被面积(图D.7中所示的阴影面积),mn√;

人6 ——在径向-轴向平面内最小K箍横截面积(图D.7中所示的阴影面积),mm2;

Cg --卡箍两接触面中点轴向距离,mm;

Cw ——卡箍宽度,mm;

Ci——卡箍内直径,mm;

Cn——卡箍颈部内直径,mm;

CIl ——计及长箍凸肩端部倒圆半径厂C的接触面有效直径,mm;

Cir=Ci+2广 C

Ct ——K箍颈部有效厚度,mm;

,-C ---卡箍凸肩端部倒I员]半径,mm;

Di——筒体内直径,mm;

DO ——筒体端部凸肩外直径,mm;

DG —垫片力作用直径,取为垫片的外径,mm;

DC —— K箍与筒体端部凸肩接触反丿J的有效直径,mm;

DC = (DOr+Cir)∕2

Dor——筒体端部有效接触面外直径,mm;

DOl = DO— 2Kh

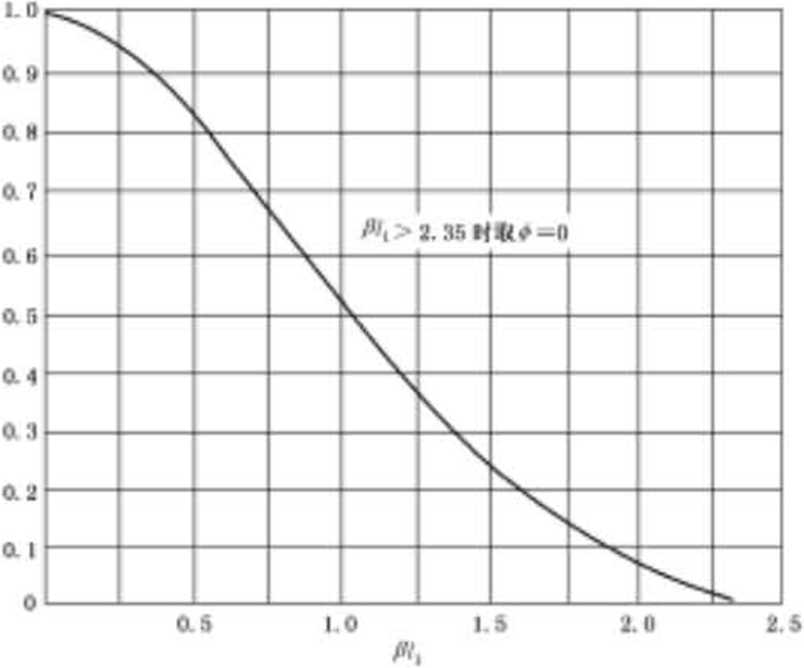

f ―高颈应力修正系数(此值为在高颈小端处应力与大端处应力的比值),按图D.6查取,当低 于图中的极限值时,取/=LO;

图D.6高颈应力修正系数/

-筒体端部凸肩平均厚度,mm;

Etan.)

L = T--2—

-筒体端部锥颈高度,mm;

-筒体端面到端部凸肩形心的轴向距离,mm;

T= T28l+h2^2

/'=2(丁為+力2爲)

H

HD

-操作或预紧状态下总轴向力,N;

-按内直径计算的流体静压引起的总轴向力,N ;

πDf

HD=P-F

IIC —由流体静压引起的总轴向力,N;

πDβ

WT ——H —Hd,N;

MG ——由HG引起的力矩,MG = HGLG,N・mm;

§ ——筒体端部凸肩形心到筒体内壁的距离,mm;

~_ T(5'1 +// 2$2 (2旗 +摭)

=~2(T(VI+A2(V2)-

Hτa——装配所需要的总轴向垫片密封力,N;(对于自紧式密封,取轴向密封载荷)

Ih —筒体端部凸肩截面对其中性轴的惯性矩,mm∖

∕h=-÷∙ + -^一02力2+出丁)力2

一取为:(Cn—Ci)/2,mm;

-垫片系数,对于向紧式密封,〃?=0;对于非自紧式密封,可参照垫片参数取值;

MD---MD= HD力 d,N ∙ mm;

MH——筒体端部颈部计算力矩,N・mm;

MH =-----

1+型 √D1^ι

MO

3.30577

(P

T-ZH

M。

-筒体端部颈部设计丿J矩,N・mm;

- K箍外缘倒圆半径,mm;最小6mm,最大值为(";

Sa —— R箍连接螺栓预紧状态下的设计应力,MPa;

Sb——K箍连接螺栓操作状态下的设计应力,MPa;

Th ——卡箍凸肩厚度,mm;

Th = T— (=^+∕)tan(4)

W——操作或预紧状态下螺栓的设计载荷,N;

VVC ——在预紫状态(垫片密封或装配状态)在卡箍凸肩与筒体端部凸肩接触面上总的有效夹持载 荷,N;

VVmI——操作状态所需要的最小螺栓总载荷,N;

Wm2——保证垫片密封所需要的最小螺栓总载荷,N;

Xb ——在径-轴向平面上略去任何贯穿K箍体螺栓孔时的修正尺寸,mm; .r (∕∖cl+人 c2)C、t—/V c3∕c

X5 ——径-周向平面内中性轴的修正,mm;

π(Cn+Ct)(Ct72)-∑Λ5.X, XS= ^

X5 --径-轴向平面内对中性轴的修正,mm ;

XbAc —∑Aβ,X,∙

禽 ——筒体端部锥颈小端厚度,mm;

桓 一筒体端部锥颈大端厚度,mm;

泓 --筒体端部凸肩厚度,mm;

P ——接触面的摩擦角,(°);钢与钢接触,P = 8.5°;

Φ —卡箍斜面角度,(°)。

D.2.5.2 载荷

K•箍连接件螺栓载荷计算:

a) 操作状态

操作状态时所需要的螺栓载荷W函应足以承受由流体静压引起的轴向力HC加上垫片压缩载荷 保证垫片密封所需要的轴向载荷),最小操作螺栓载荷按式(D.1O)计算:

2 Wml=—(He + Hp) tan(©+p) ..............................( D.1O )

π

b) 预紧状态

为使垫片达到密封所需耍的最小螺栓载荷Wm2按式(D.ιυ计算:

2 Wm2 =—Hmtan(^ +p) ..............................( D.11 )

π

C)所需螺栓面积

所需螺栓面积Am取操作状态下所需螺栓面积人徐与预紧状态所需螺栓面积人艮之大者。

CI)螺栓设计载荷

操作状态:W = VVmI

预紧状态:W = (Am+Λb)Sa

注:如采用螺栓上紧装置安装螺栓与卡舖,则预紧状态的螺栓设计载荷可按W = 2.4 KlRm/1.5。

D.2.5.3应力校核

D.2.5.3.1筒体端部

操作状态下筒体端部的设计力矩M。为MDyMG、.Mt、.Mf、.MP及MR之和。

预紧状态下筒体端部的设计力矩按式(D.12)计算:

Mo =

7dV(Dc —Dg)

4tan(^ +“)

轴向应力按式(D.13)校核:

PDl

J L^l(Di÷^1) + π^(DiI)J

(D.12 )

(D.13 )

周向应力按式(D.14)校核:

..............................(D.14 )

轴向剪切应力按式(D.15)校核:

σ3=-^~ ≤ 0.6 RPO.2 ..............................(D.15 )

H 3

径向勇切应力按式(D.16)校核:

=耕 ≤ 0∙6 RPO.2 ..............................( D.16 )

πθ](Di +ði)

D.2.5.3.2 卡箍

内径处轴向应力按式(D.17)校核:

WRPo.2

(D.17 )

周向应力按式(D.18)校核:

σβ = 2∕∖- ~∣--VRPO/∕1∙5 ..............................( D.18 )

凸肩轴向剪切应力按式(D.19)校核:

1 σ7 =^- ≤ 0.6 RPO.2 ..............................( D.19 )

凸肩径向弯曲应力按式(D.20)校核:

ff8 =布7T⅛⅛W < RpO2/1,5..............................(D∙2°)

D.2.5.3.3接触应力

K箍与筒体端部接触面的挤压应力按式(D.21)校核:

七=八(\ VRpq.2(取卡箍与筒体端部的小值)...............(D.21 )

πlJc(√∖or -Cil)/Δ

D.3楔形环密封

D.3.1 符号

U ―单边倾斜楔形环的高度,mm;

b ——单边倾斜楔形环内侧斜边宽度,mm;

C ——单边倾斜楔形环的宽度,mm;

Dl ——单边倾斜楔形环外径(或双边倾斜楔形环内锥面平均直径),mm;

D2 ——双边倾斜楔形环外锥面平均直径,mm;

DG ——单边倾斜楔形环公称直径,mm ;

I ——单边倾斜楔形环内侧直边髙度,mm;

Nl ——楔形环的内锥面上的挤压力,N;

.V2 ——单边倾斜楔形环上端面(或双边倾斜楔形环上锥面)上的挤压力,N;

N」 ——单边倾斜楔形环的外环面(或双边倾斜楔形环外锥面)上的挤压力,N;

P —设计压力,MPa;

7 --密封比压,MPa;

Q ―计算载荷,N;

QI ——内压引起的轴向载荷,N;

Qz ——密封垫密封力的轴向载荷,N;

心 ——楔形环内锥角,(°);

U2 —双边倾斜楔形环外锥角,(°);

ʤ —双边倾斜楔形环上锥角,(°);

^fx>2.g―楔形环材料的屈服强度,MPa;

―密封座(筒体端部)材料的屈服强度,MPa;

们 ——楔形环的内锥面上的挤压应力,MPa;

C ——单边倾斜楔形环的上端面(或双边倾斜楔形环上锥面)上的挤压应力,MPa; 门 ——单边倾斜楔形环的外环面(或双边倾斜楔形环外锥面)上的挤压应力,MPa; P —摩擦角,(°)。

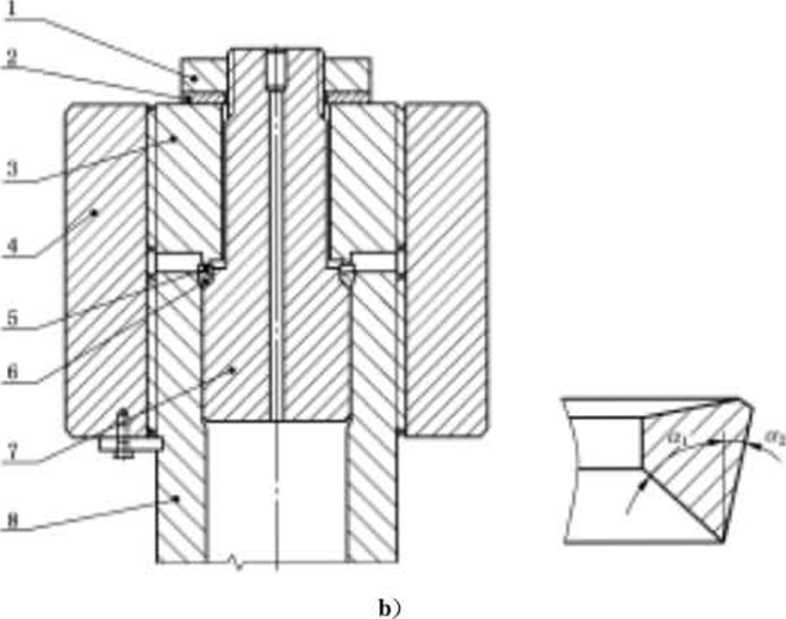

D.3.2结构

楔形环密封的结构见图D.8。图中的螺纹套筒、带外螺纹的筒体端部、带内螺纹的筒端部按本节中 相关内容计算。

5―主螺栓;

6— —起盖螺栓;

7— —卡环。

说明:

ɪ——筒体端部:

2--凸肩头盖;

3——楔形环(含压环);

4--压紧顶盖;

5---压环;

6— —楔形环;

7— —凸肩头盖;

8 —简体(夕卜螺纹筒体端部)。

说明:

1— —预紧盘;

2— —垫;

3— —斥紧顶盖;

4 一螺纹套筒;

说明:

ɪ---底盖;

2——垫;

3---压吊;

4— —压紧螺母;

5— —锁紧螺母;

6— —筒体(内螺纹筒体端部)o

图D.8 (续)

按楔形环使用材料和密封比压的不同,可以分为弹性环和塑性环。

D.3.3尺寸

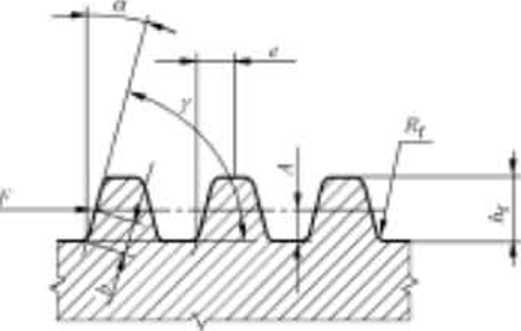

楔形环垫片截面尺寸见图D.9。

单边倾斜楔形虾一般有较小楔尖角,通常角旳(内锥角)在45°左右,也可选用30o.60oo适用于要 求一次安装成功并长期可靠工作、不需拆卸的场合。

双边倾斜楔形环内锥角ɑɪ 一般在30°〜45°左右,外锥角α2需要大于摩擦角。

楔形环的宽度按式(D.22)计算:

t =3/ ..............................( D.22 )

楔形环的髙度按式(D.23)计算:

1 ≤-≤2.2 ..............................( D.23 )

C

密封面挤压应力校核:

a)单边楔形环

内压引起的轴向载荷:

Jr

Q1=-Df/, ..............................( D.24 )

预紧时,密封垫密封力的轴向载荷:

Q2 =QO [tan(αI +p) + tanp] ..............................( D.25 )

式(D.25)中Q。取下两值中较大者:

π°G 仞

COSP > ..............................( D.26 )

^r)IU(/

计算载荷Q取Ql和Q2中较大者。

各密封面上的法向反力:

Nl Y COSP

sin (七 +p)

N2=Q

tan1"

1-tan(ɑi +p).

..............................(D.28)

N∙lQ

] tan(ɑɪ +ρ)

(D.29 )

各密封面的面积:

Fl =S-C)b ..............................( D.3O )

F2 =π(D1 -C)C ..............................( D.31 )

F3 =πDla ..............................( D.32 )

最后计算出各密封面上的挤压应力:

Nl M N3

σι =— ,σ2 =—,)3 =—

挤压应力值必须满足以下条件:

(D.33 )

..............................(D.34 )

a)单边倾斜楔形环

RPo.2.g < σ 1.2.3 < RPo.2.g

b)双边倾斜楔形环

图D.9楔形环垫片

b)双边楔形环

双边倾斜楔形环挤压应力校核:

内压引起的轴向载荷:

QI =^DIP ..............................( D.35 )

预紧时,密封垫密封力的轴向载荷:

QZ =Qo [tan(ɑɪ +“)+ tan(α2 +ρ) ] ..............................( D.36 )

式(D.36)中Q。取下两值中较大者:

COS(OI +p) π∕√1Λf∕-------------

CoSP

八 cos(α2 +p) TtDieHI-------------

CO甲

计算载荷Q取Ql和QZ中较大者。

各密封面上的法向反力,当J >" 2时:

NL=Q •.广匕 ..............................(D.38 )

Sln(Q2 十P)

N2=qΓ1-- [ ..............................( D.39 )

L tanSi+p)」

N3=Q- - S"'; ..............................( D∙40 )

tan(α2 +p)

然后计算出各密封面的面积,各密封面上的挤压应力,最后进行强度校核。

D.3.4 材料

楔形环的材料通常可选用退火紫铜、铝、软钢、不锈钢等。凸肩头盖可选用与筒体类似的材料。对 于不同的材料其密封比压"是不同的,对于铝“=100 MPa,钢<∕ = 170 MPa,铜〃 =140 MPaO

D.3.5螺纹强度

D.3.5.1 符号

A ——螺纹载荷作用点到齿根部的距离,mm;

D ——布里奇曼密封结构中凸肩头盖外直径,mm;

DL ——螺柱载荷作用直径,mm;

Knb —螺纹齿根应力集中系数;

Ki ——由于螺纹载荷分配集中系数;

e --螺纹齿根宽度一半,mm;

b —螺纹载荷作用点沿螺纹斜面到齿根部的距离,mm;

fιi ---螺纹齿髙,mm;

〃 ——螺纹圈数;

Pd —设计压力,MPa;

Q —内压引起的载荷,N;

Rl 一 螺纹齿根部倒I员I半径,mm;

« —螺纹牙承载面倾角,(°);

7 ---∕ = 90o-α ,(°);

στb —螺纹牙根部的应力强度,MPa;

σmt —螺纹牙根部的弯曲应力,MPa;

rt —螺纹牙根部的剪切应力,MPa;

f —螺纹牙根部组合应力,MPa;

RPO.2—材料的屈服强度,MPa0

D.3.5.2 载荷

在由内压引起的轴向载荷Ql与密封垫密封力的轴向载荷Q。总轴向载荷F作用在螺纹上,总轴向 载荷计算按式(D.41),即:

F=Ql +Q。

(D.41 )

2πDt

D.3.5.3 计算

按图D.10确定螺纹牙结构尺寸,并对螺纹牙齿根部进行强度校核。

a)梯形螺纹牙

三角形螺纹牙

I))

图D.10 螺纹牙

在螺纹根部截面上引起的弯曲应力按式(D.42):

F /1.5A

H

CoSy 0.45

湿一 + = +

^be

D.42

Knb

螺纹齿根应丿J集中系数,按式(D.43):

Knb = I+ 0.26 (W)

\」\ f /

D.43

Ki

螺纹载荷分配集中系数,按式(D.44):

FI

F SUm

KI =max

D.44

Ff .Fsum计算见第6章。

螺纹牙根部的弯曲应力强度按式(D.45):

σmt =KnbK fσtb

螺纹牙根部的剪切应力强度按式(D.46):

D.45

3.14(Dl-2Λ)× 2e

螺纹牙根部的当量应力按式(D.47)校核:

D.46

rt=√σL + 3rj ≤ 2.5RPO.2

D.47

)

式(D.47)仅考虑螺纹根部载荷,未考虑由于其他载荷引起的在螺纹根部的应力。当螺纹牙根部的 应力强度J考虑到与其他载荷引起的弯曲应丿J组合时,其总值应小于4R".2°

D.3.6带外螺纹筒体端部

D.3.6.1 符号

DG ——密封面平均直径,mm;

Di ——筒体内直径,mm;

Dn --中性面直径,mm;

DO —筒体端部螺纹大径,mm; di ——筒体端部螺纹小径,mm;

F ——内压引起的轴向应力,N;

Fa ——密封垫密封力的轴向分力,N;

h 1 --螺纹齿高,mm;

HI ——力臂(见图D.ll) ,mm;

H2 ——力臂(见图D.ll) ,mm;

M ——(F + Fa)引起的弯矩,N・mm;

Mmax—环向被面单位长度上最大弯矩,(N・mm)∕mm;

MI——沿中性面单位长度上的弯矩,(N・mm)∕mm;

M2 --Fa引起的弯矩,(N・ mm)∕mm;

M5 ——由几引起的作用于〃 U环向被面单位长度上的弯矩,(N

Rm2 ——材料的屈服限,MPa;

S —厚度(见图D.11);

SO ——筒体端部中性面YY离直径丄的距离,mm;

3 --系数,mn3;

≠ --系数;

<7a ---(La环向截面拉应力,MPaJ

σma ---(I-U环向截面弯曲应力,MPa;

σoa ——K环向截面当量应力,MPa。

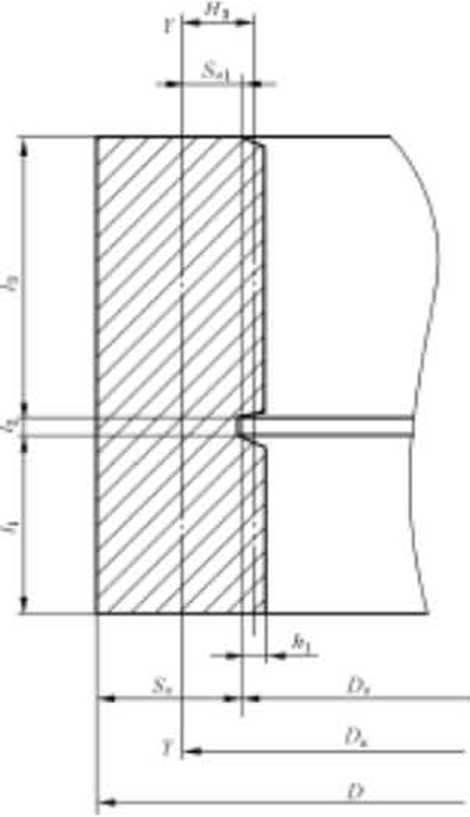

图D.11带外螺纹筒体端部

D.3.6.2 结构

确定筒体端部尺寸(见图D.11),并对作用于以P截面的、,量应力进行强度校核。

D.3.β.3拉应力

拉应力按式(D.48)计算:

4(F÷Fa)

3.14Ui2-Di2)

..............................(D.48 )

D.3.6.4 弯曲应力

D.3.6.4.1 F + f∖引起的最大弯矩

a)由F÷Fa引起的弯矩按式(D.49)计算:

M = (F+ Fa)∕∕3 ..............................( D.49 )

力臂按式(D.5O)计算: Hi=SO+ O.5Λ1 ..............................( D.5O )

筒体端部中性面Y-Y距直径D。的距离S。按式(D.51)选取:

⅛≤1.45时&=勺乙

2D+Do D+Do

(D.51 )

√

当#21.45 时 &=土0 ɪ^o O

b)沿中性面单位长度上的弯矩按式(D.52)计算:

Ml=KTTr ..............................( D.52 )

3.14∕√o

筒体端部中性面Y-Y直径Dn按式(D.53)计算:

Dn=DO+ 2So ..............................( D.53 )

C)沿轴向单位长度上的弯矩〃,按式(D.54)计算:

7/7 =√- ..............................( D.54 )

/ i

式中/1见图D.11;

d)计算系数0按式(D.55)计算:

e)根据丽值查图D.12得到(4Mmaɪ)ffi;

D 由F + Fa引起的作用于截面。*环向截面单位长度上的最大弯矩MmaX按式(D.56)计算:

MmaX = CMmaɪ)彳 ..............................(D.56 )

图 D.12

D.3.6.4.2 R引起的最大弯矩

a) Fa引起的弯矩按式(D.57)计算:

M2=FaH

(D.57 )

式中:力臂按式(D.58)计算:

b)

H _" 一%

H2~ 2

沿中性面单位长度上的弯矩按式(D.59)计算:

M2

(D.58 )

^3.14Dn

(D.59 )

C)

d)

e)

按式(D.55)计算系数0值。

根据伊I值查图D.13得系数敢值。

由Fa引起的作用于环向截面单位长度上的弯矩A,L按式(D.6O)计算:

M 5 = M k § .........

(D.6O )

图D.13 。与P'曲线

D.3.6.4.3弯曲应力

弯曲应力丄按式(D.61)计算:

6( ∙M max + M 5 )

..............................(D.61 )

D.3.6.5 当量应力

Q-a环向截面的当量应力按式(D.62)校核:

心/1.5

(D.62 )

D.3.6.6螺纹强度

螺纹强度按D.3.5校核。

D.3.7带内螺纹筒体端部(见图D.14)

D.3.7.1 符号

DG ——密封面平均直径,mm;

Di --筒体内直径,mm;

DO ——筒体端部外直径,mm;

DL —筒体端部载荷作用中心圆直径,mm;

Dr —筒体端部内螺纹大径,mm;

d i ——筒体端部内螺纹小径,mm;

F ——内压引起的轴向应力,N;

Fa ——密封垫密封力的轴向分力,N ;

11 ---螺纹长度,mm;

MX——(F + Fa)引起的弯矩,N∙ mm;

R PO.2

S

mal

αal

-材料的屈服限,MPa;

-厚度(见图D.11);

环向截面拉应力,MPa;

环向截面弯曲应力,MPa; 环向截面当量应力,MPa; 环向截面组合截面,MPa;

a-a

a-a

a-a

-材料的泊松比,/£ = 0.3。

0

图D.14带内螺纹筒体端部

D.3.7.2

拉应力

拉应力按式(D.63)计算:

4(F÷Fa) 3.14(DJ-D?)

(D.63 )

D.3.7.3 弯曲应力

弯曲应力按式(D.64)计算:

6’MX OmaI

(D.64 )

系数戶按式(D.65)计算:

1.285

λ∙,τs

(D.65 )

弯矩,M3t按式(D.66)计算:

MX =

(F + FQ(Nr-Rl)

1+Φ÷⅛ (⅛) ln(⅛)

(D.66 )

式中:

1 DOr Do — Dr

RL=-P(Dr+c∕i) Ro = = --5--

D.3.7.4当量应力

U a环向截面的当量应力按式(D.67)校核:

OaI TnnI ~∖~ al pθ.2 /1 • 5 ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙ ζ D.67 )

D.3.7.5螺纹根部应力

螺纹牙根部的弯曲应力按式(D.68):

Omt=KnbKfbtb ..............................( D.68 )

螺纹牙根部的剪切应力按式(D.69):

Kf牛

□ =3.14(DL-2Λ)×2e ..............................( D,β9)

螺纹牙根部的当量应力按式(D.70)校核:

b°q∕[Kt(i +bal) +f T +3/ ≤ 峪2 .....................( D.70 )

式中:

Kt—螺纹牙根部应力集中系数,Kt = 1.25°

D.3.8底盖和顶盖

D.3.8.1 符号

Db --直径,mm;

DC --接触面中径»mm;

DG ——密封面平均直径,mm; Dl --直径,mm;

F —-内压引起的轴向力,N; Fa——密封垫密封力轴向分力,N; h ---高度,mm;

hi ---高度,mm;

PC —计算压力,MPa; --弯曲应力,MPa; --(E环向被面弯曲应力,MPa; σca——环向截面当量应力,MPa; ra --a U环向截面的剪切应力,MPa;

SP --平盖厚度,mn‰

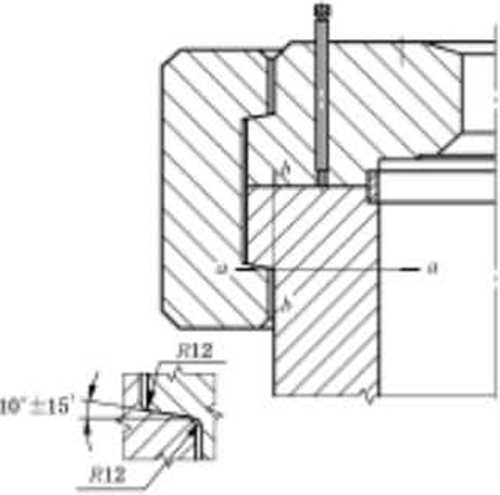

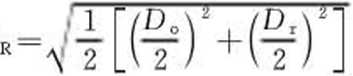

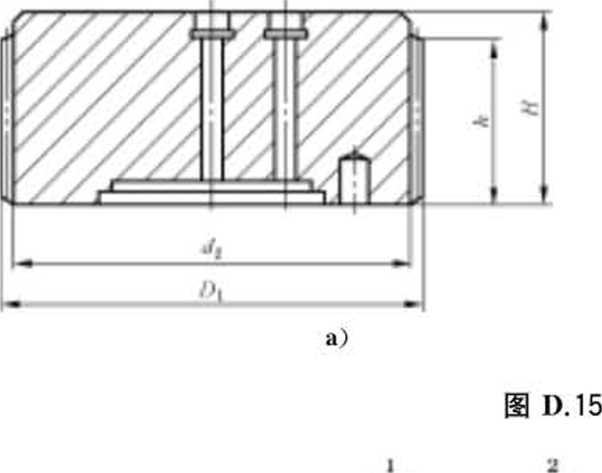

容器一般采用平盖、平底的结构,或者采用带有紧缩曰的底封头结构。当采用带有紧缩曰的底封头 结构时,底封头与筒体一起锻造而成,在筒体与底封头连接处应釆用大圆弧半径过渡。 典型的平盖、底盖及紧缩口见图D.15、图D.16o

典型平盖结构

说明:

1— —外套箍;

2— —内筒;

3— —凸肩头盖;

4— 垫片(非金属);

7--压环;

8——压紧螺母。

D.16典型紧缩口结构(布里奇曼密封)

平盖和平底一般采用与筒体相同的材料,材料的性能、组织、杂质以及无损检测、复验等应符合相关标准 的要求。

平盖、平底和底封头应对纵向断面进行弯曲应力校核,同时应考虑纵向断面上的开孔削弱。

D.3.8.2非螺纹连接平盖

非螺纹连接平盖的结构尺寸按图D.15 b)定。

D.3.8.2.1 载荷

a) 内压引起的轴向力按式(D.71)计算:

F=0.785Dg2Pc ..............................(D.71 )

b) 预紧状态密封环的密封轴向力已按密封环的形式确定。

确定平盖的结构尺寸,并对作用于纵向截面的弯曲应力和作用于V 截面的当量应力进行校核。

D.3.8.2.2纵向截面弯曲应力

纵向截面的弯曲应力按式(D.72)校核:

3〔(Db — DG)F + (Db — DG) Fa

=≤0∙6Rpo.2 ............( D.72 )

3.14 [(Di — 2刁,)Sp' + (DO — Di)"]

式中:∑Jj =di +〈匕 +〃3 +......o

D.3.8.2.3环向截面当量应力

M 环向截面的当量应力按式(D.73)校核:

^ca =√^IΓ÷3zT ≤ 0.6RPO.2

(D.73 )

(D.74 )

(D.75 )

弯曲应力Ja按式(D.74)计算:

3(F+Fa)(Db-Dι) f = 3.14D1∕√

翦切应力孔按式(D.75)计算:

_ _ F + Fa C -3.14D1Λ1

D.3.8.3螺纹连接平盖

对于带齿的螺纹连接平盖应按式(D.73)校核纵向截面的弯曲应力,同时还应按D.3.5校核螺纹的 强度。

D.3.8.4 顶盖

D.3.8.4.1布里奇曼密封用凸肩顶盖

布里奇曼密封结构中的凸肩顶盖应对图D.17中A-A断面上的弯曲应力和剪切应力校核。

图D.17布里奇曼密封结构中的凸肩顶盖

内压引起的载荷F按式(D.76)进行计算:

Tr F=TD"e ..............................( D.76 )

弯曲应力按式(D.77)进行计算:

σb=--7 WRpO/1.5 ..............................( D.77 )

剪切应力按式(D.78)进行计算:

F π√∕/

≤ 0.6RP0.

(D.78 )

D.3.8.4.2楔形垫密封用凸肩顶盖

楔形垫密封结构中的凸肩顶盖。当顶盖尺寸确定后,应对同时作用于纵向断面的弯曲应力和 图D.18中“寸环向断面上的当量应力进行强度校核。

图D.18楔形环密封结构中的凸肩头盖

a) 纵向截面的弯曲应力按式(D.79)校核:

M στa =万 < 0.6/? p0 2 ..............................

纵向被面的弯矩M按式(D.80)计算:

∙⅜Oc)f + (Dc-S) Fa .....................

t>∙Zb L ∖ O f .

纵向被面的抗弯截面系数Z按式(D.81)选取:

当 Zc ≥ y 时,Z =;

..............................

当zc<¾ 时,z =It

L 0 1 —乙 C

b) % 环向被面的当量应力按式(D.82)校核:

^Ca= √^ma2 +3ra2 ≤ O.6∕√p0,2 ..............................

弯曲应力bma按式(D.83)计算:

_ 6(F + FQL ..............................

f7ma 3.14D5∕2sinσ

剪切应力C按式(D.84)计算:

τ F÷Fa ..............................

1^a 3.14。5, Sina

顶盖〃P环向截面的平均直径口5按式(D.85)计算:

(D.79 )

(D.80 )

(D.81 )

(D.82 )

(D.83 )

(D.84 )

D.3.9螺纹套筒

确定螺纹套筒的结构尺寸,并对作用于环向截面的当量应丿J和下段螺纹数当量应力进行校核。

D.3.9.1 符号

图D.19螺纹套筒

D.3.9.2环向截面的当量应力

环向截面的当量应力按式(D.86)校核:

=bnα W O∙6Rpo.2

式(D.49)中的拉应力按式(D.87)计算:

4(F ÷Fa) <7 = 3.14(D2-Do2)

弯曲应力J按式(D.88)计算:

6Mmax

σ°I= Sf

厚度Sl按式(D.89)计算:

Q D-DO

Sl= -~

环向截面上的单位长度上的最大弯矩MmaX计算见D.3.9.4o

(D.86 )

(D.87 )

(D.88 )

(D.89 )

D.3.9.3 套筒螺纹

螺纹套筒下半段的螺纹-般为连续螺纹,上半段的螺纹便于开合顶盖,采用分段螺纹,在计算螺纹 载荷分配系数时应考虑。

螺纹牙根部的弯曲应力强度按式(D.90):

螺纹牙根部的剪切应力强度按式(D.91):

3.14(DL — 2/1) X2e

螺纹牙根部的当量应力按式(D.92)校核:

^Ot= √tκt(σm +σ) ÷σmJ2 + 3rt2 =≤ 4Rp0.z

(D.91 )

(D.92 )

式中:

Kt——螺纹牙根部应力集中系数,Kt = 1.250

D.3.9.4环向截面单位长度上的最大弯矩

D.3.9.4.1 F + F.引起的弯矩

F + F,引起的弯矩按式(D.93)计算:

M = (F+F,* ..............................( D.93 )

力臂按式(D.94)计算: W3 =Sol +0.57/ɪ ..............................(D.94 )

螺纹套筒中性面Y Y距直径D。的距离Sw按式(D.95)选取:

当芬 ≤ 1.45 时,S°ι =DZIDo 当# ≥ 1.45 时,S°ι =

2D+Do D + Do

(D.95 )

D.3.9.4.2沿中性面单位长度上的弯矩

沿中性面单位长度上的弯矩按式(D.96)计算:

MI

M 3.14Do

(D.96 )

螺纹套筒中性面y-y直径Dn按式(D.97)计算:

Dn=Do + 2Sol

(D.97 )

D.3.9.4.3沿轴向单位长度上的弯矩

沿轴向单位长度上的弯矩〃2按式(D.98)计算:

Ml "F

(D.98 )

式中:入见图D.19o

D.3.9.4.4计算系数

计算系数月按式(D.99)计算:

['12(1—//)

i ^∖ D湖

(D.99 )

D.3.9.4.5最大弯矩

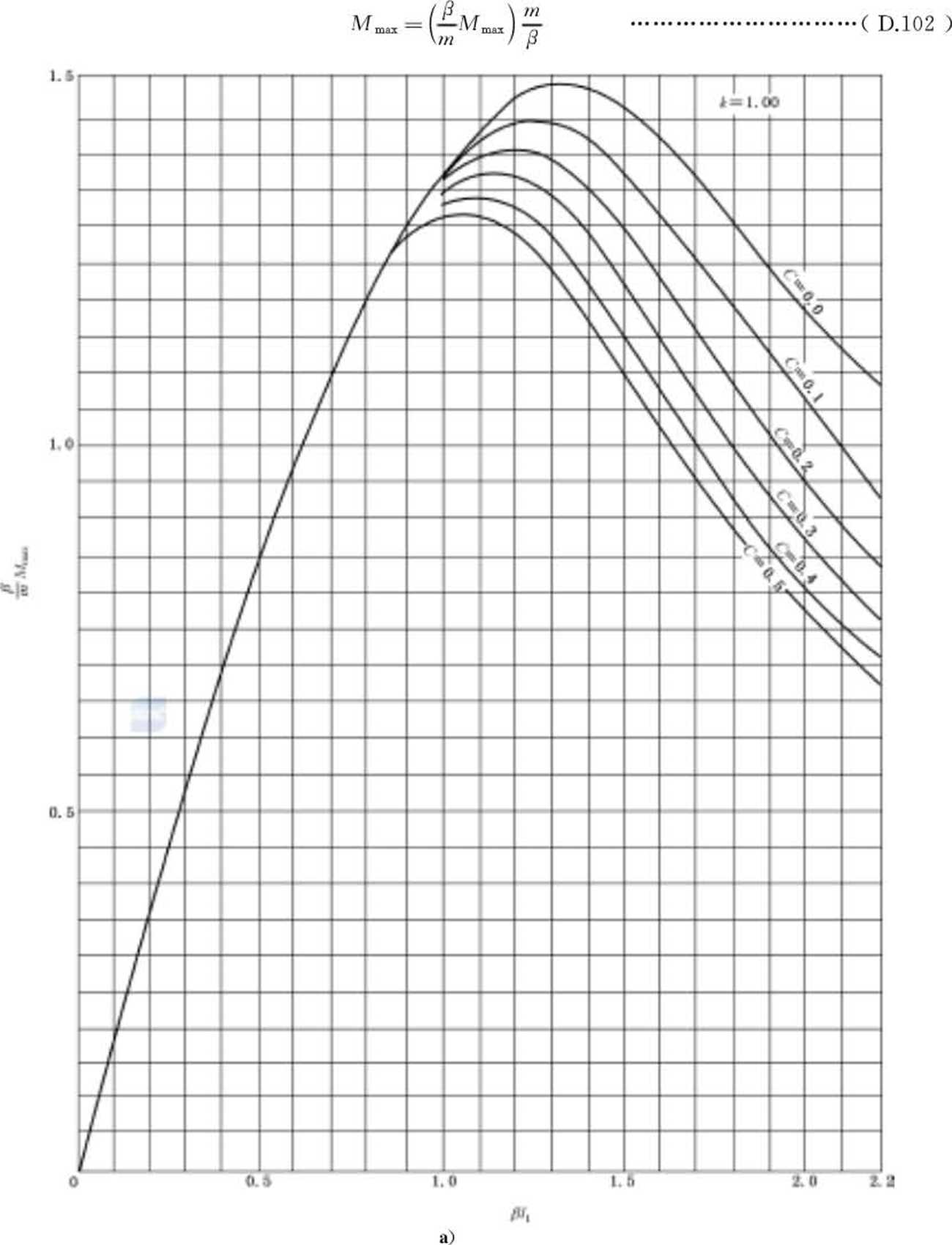

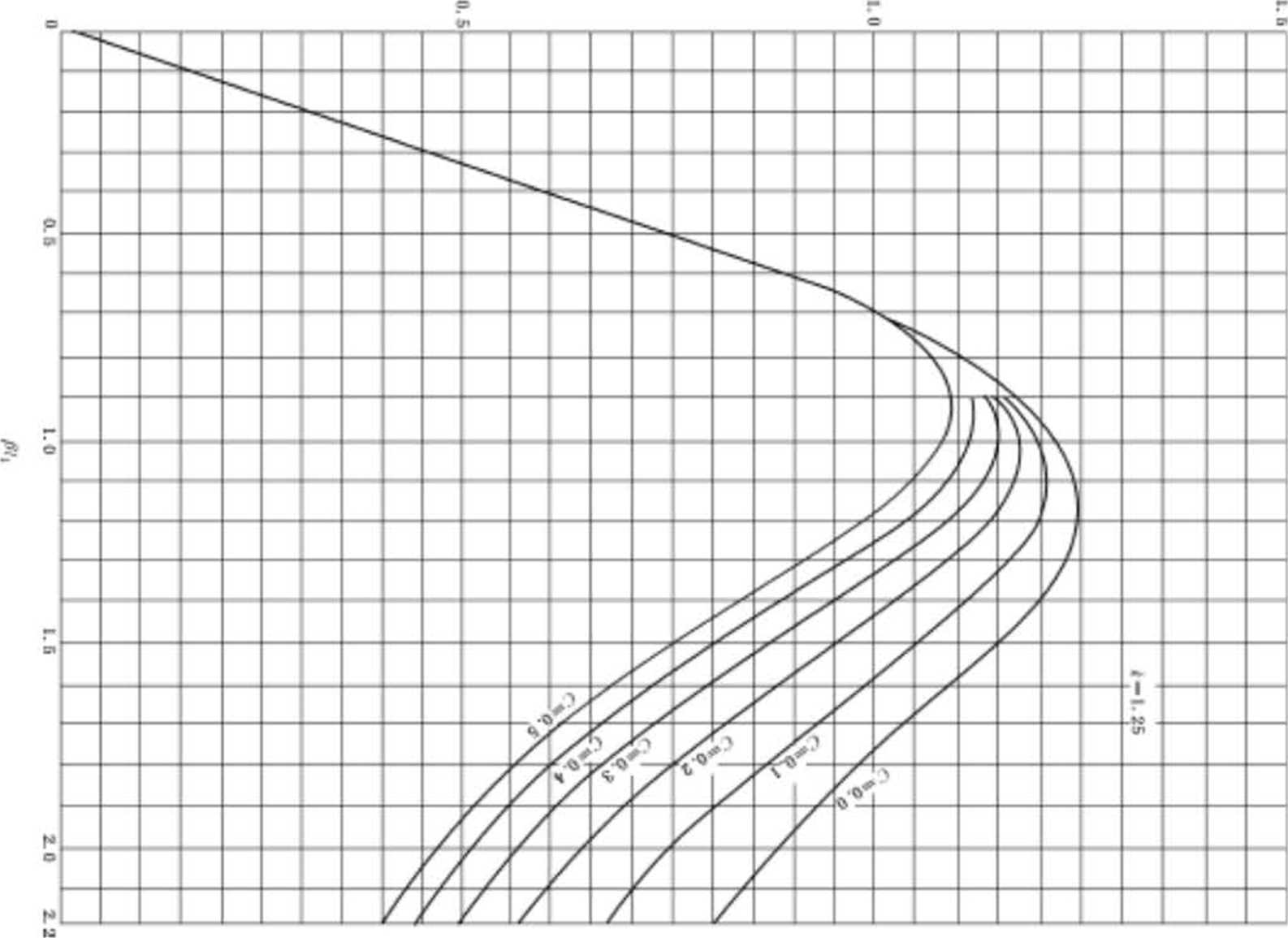

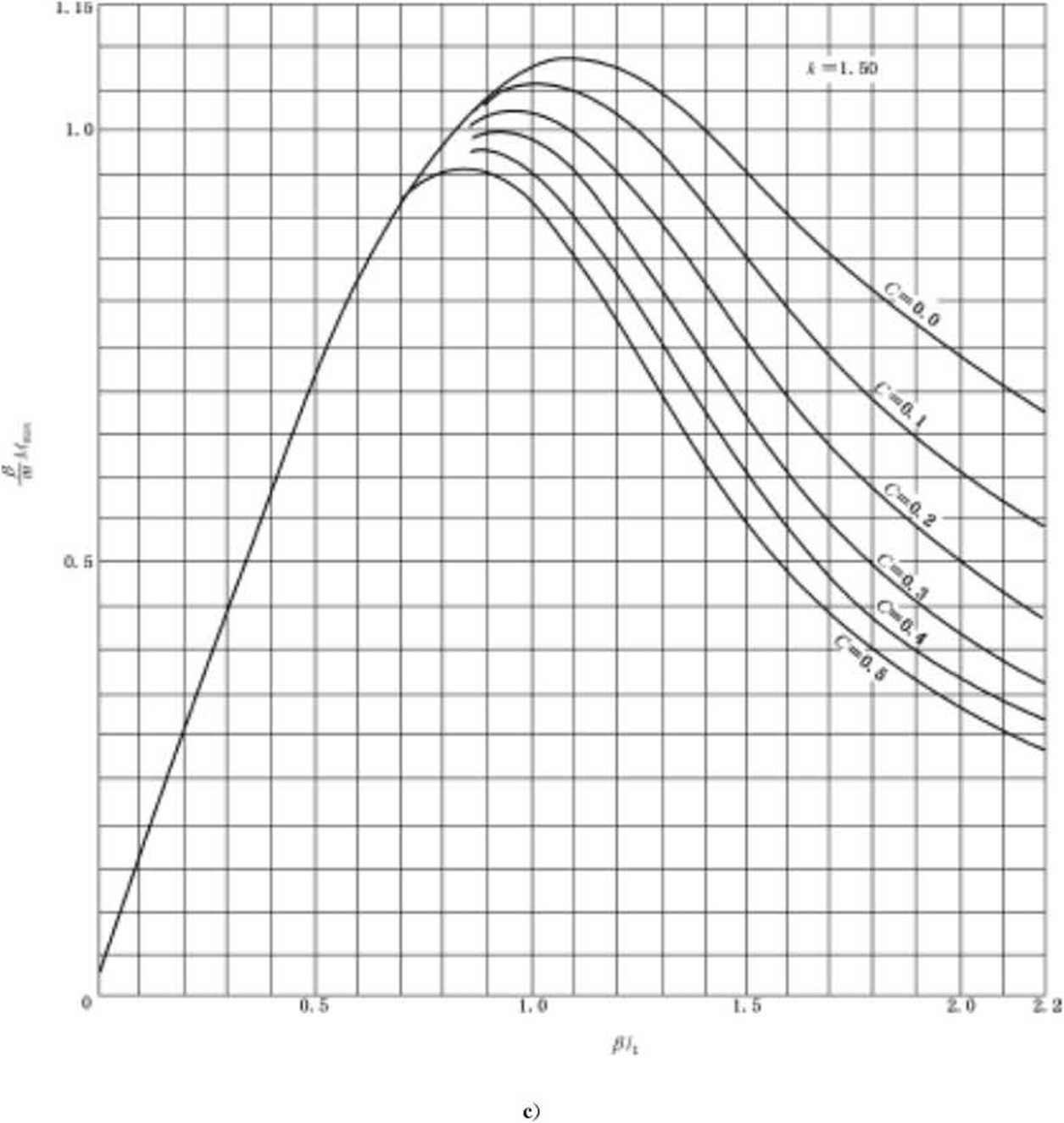

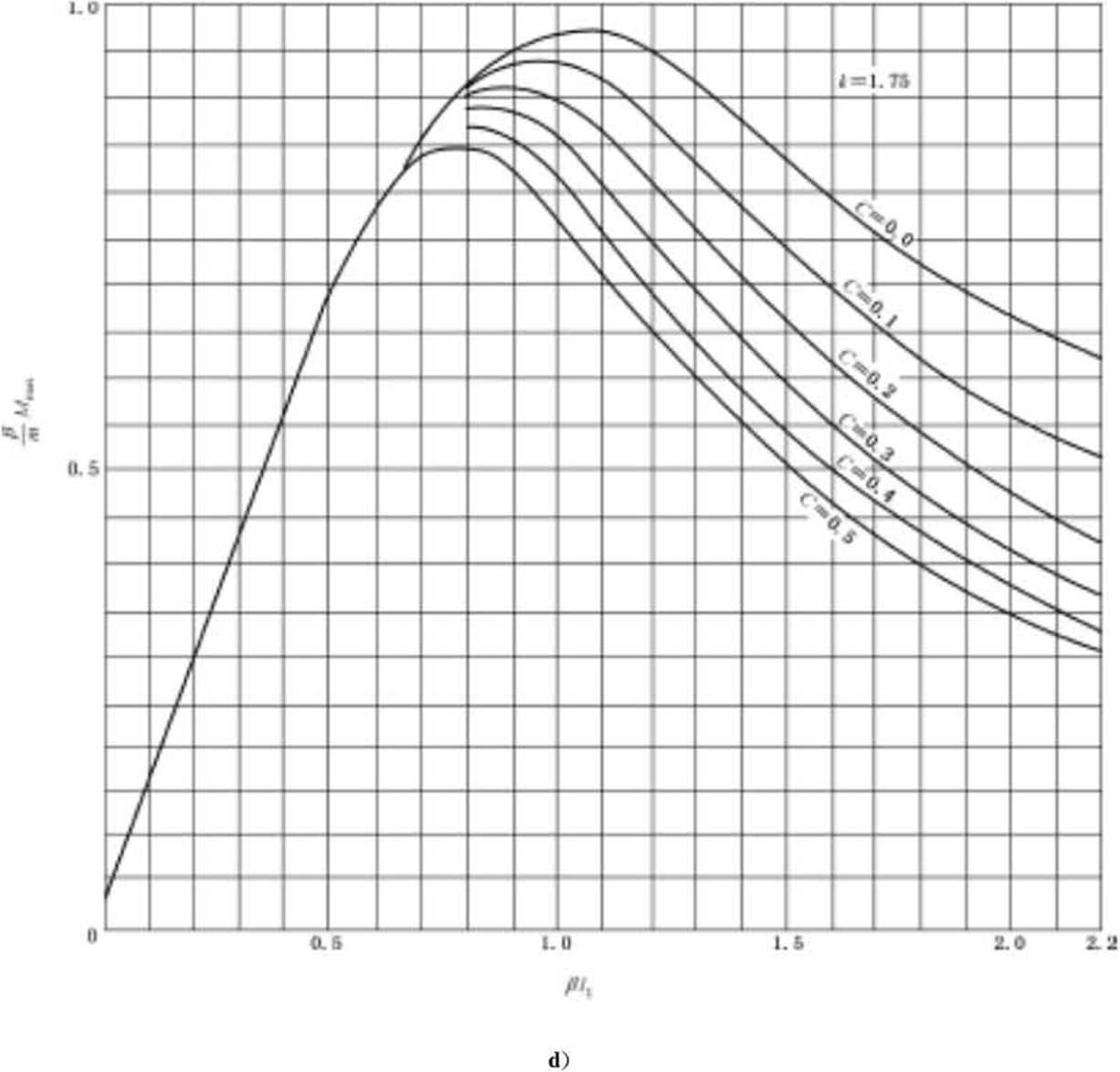

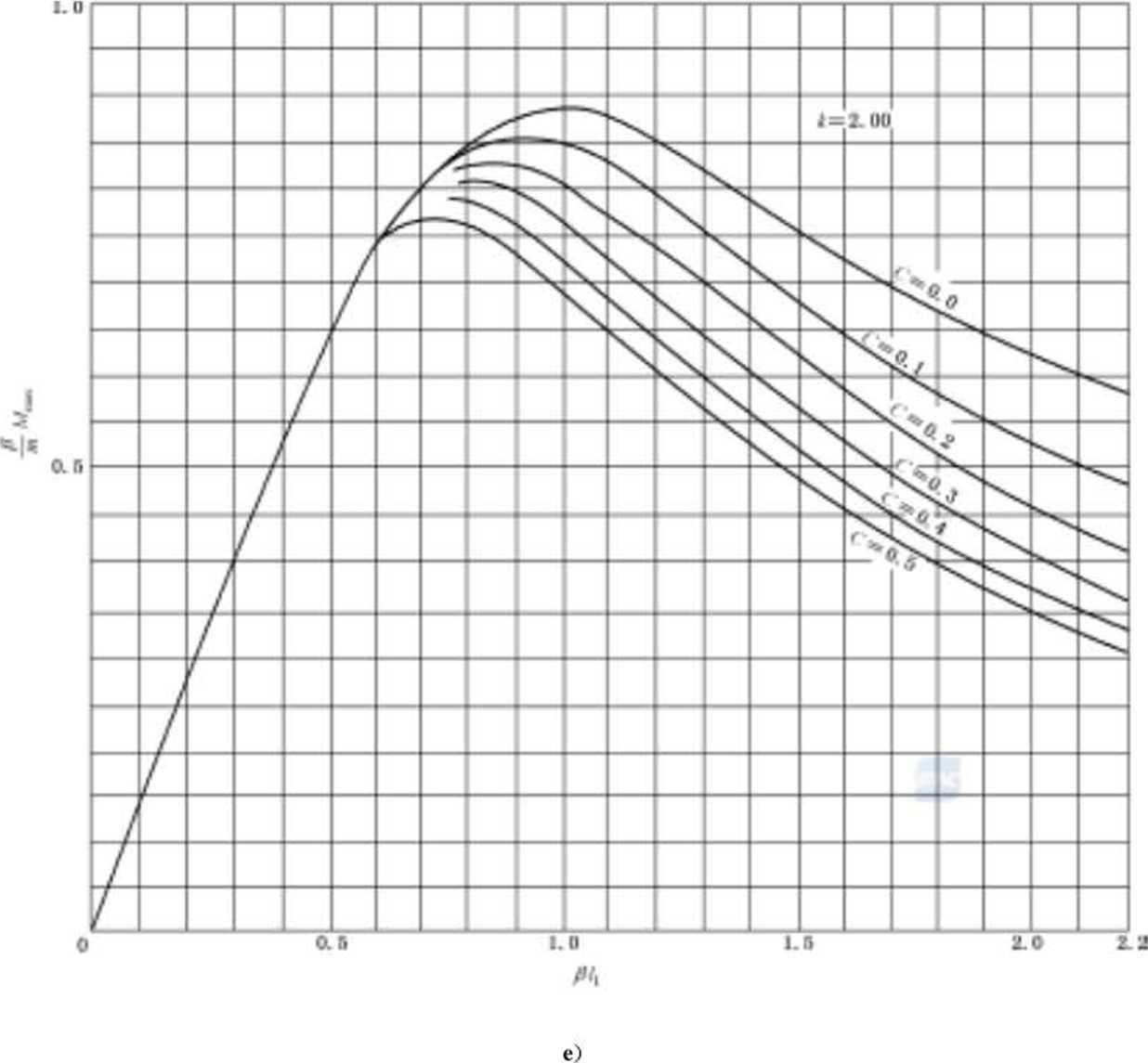

根据灯i和奴C值由图D.20a)〜图D.20e)得到(AumaX)值。其中危、C值分别按式(D.100)和 式(D.101)计算:

(D.101 )

式中A和厶见图D.19o

最大弯矩MmaX按式(D.102)计算:

图D.2。取皿与乩曲线

GB、T 340 一 9—20 一 7

b)

1≡ D.20 (輝)

图D.20 (续)

图D.20 (续)

图D.20 (续)

附录E

(规范性附录) 应力应变曲线

E.1范围

本附录规定了弹塑性分析所使用的貞•实应力应变曲线。

E.2 符号

AI —应力应变曲线近弹性区的拟合常数;

A2 ——应力应变曲线塑性区的拟合常数;

EP ---拟合常数,εp = 2×10^5 ;

≡P0.2 ---工程塑性应变,5.2=0∙2%;

ɛt --真实应变;

R板.2—材料在设计温度下的屈服强度,MPa;

RK ——材料在设计温度下的抗拉强度,MPa;

ɛl —在较小应变范围的真实塑性应变;

£2——在较大应变范围的真实塑性应变;

E ―材料在设计温度下的弹性模量,MPa;

/1——在较小应变范围的真实应变;

L —在较大应变范围的真实应变;

H ―拟合常数;

K——拟合常数;

"∣ι ---拟合指数;

---拟合指数,"22=0.6(1—R);

R ——材料屈服强度与抗拉强度之比;

% ——真实应力。

E.3应力应变曲线

弹塑性分析中所使用的应力应变曲线采用式(E.1)的表达式:

ɛt +Xi + X2

(E.1 )

(E.2 )

(E.3 )

(E.4 )

其中,

/1 =詩[1 — tanh(H)] Lλ

Y2 =号[1 + tanh(Z√)] Lλ

. R %.2( 1 + ep0.2) ∕∖ ↑ =-------------------

Lln(I+ εp0,2)px

InR + Ep — Epo.2

"U Γln(l÷ε~^

Lln(I + ɛ po.2)-

RkeXP("i 2) ∕∖ 2 = ^

20t — [∕⅛2 + K(RIn-∕⅛∙2)]}

Kg —閒 2)

K =L5R1∙5 —0.5R25 — R3∙5

(E.5 )

(E.6 )

・(E.7 )

∙( E.8 )

・(E.9 )

(E.10 )

附录F

(资料性附录)

应力强度因子和疲劳裂纹扩展速率计算

F.1总则

本附录提供了容器中典型裂纹的应力强度因子KI计算方法。

F.2符号

U ——裂纹深度,mm;

all ——裂纹的形状比值,0≤6√Z≤l;

人。、人1、A2、人3 ―拟合系数;

人;、/\;、人;、/1 ——拟合系数;

Λp ―如果压力作用在裂纹表面上,取容器的内压力力,MPa;对其他裂纹,则

Ap = O;

FI .F2 .F3 .F4 ——几何放大系数;

GoGGG……Gi—由表F.1和表F.2查得的表面修正系数;

K ——容器外径与内径之比;

KI ——应力强度因子;

I ——裂纹长度,mm;

Vy ——塑性修正系数;

Q ——裂纹形状系数;

Z ——容器圆筒壁厚,mm;

ʃ —从裂纹自由表面起所量得的距离,mm0

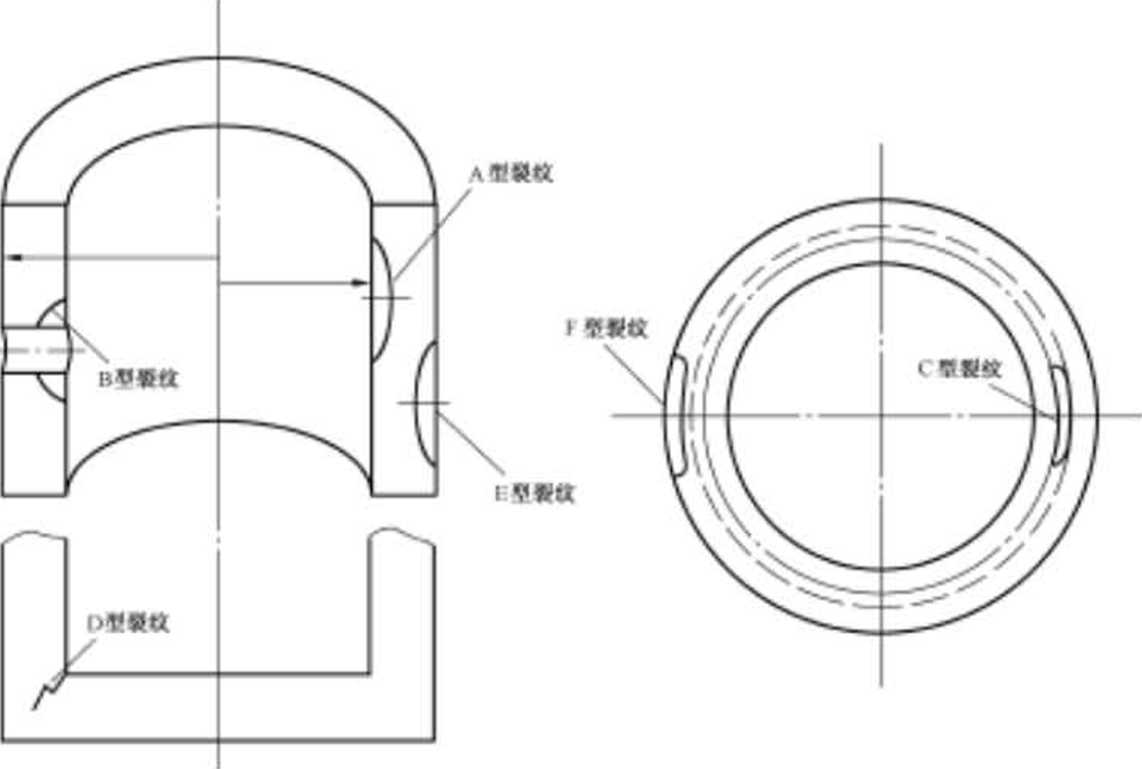

F.3典型裂纹

容器典型裂纹的位置见图F.1:

a) 内壁轴-径向裂纹

裂纹位于容器圆筒内壁的轴-径向平面,为深长比。// = 1/3的半椭圆形,定义为A型,见图F.l0

b) 开孔处裂纹

裂纹位于容器圆筒内壁开孔结构不连续处的轴-径向平面,为1/4 I员I或半圆形,定义为B型,见 图 F.1。

C)内壁径-环向裂纹

裂纹位于螺纹第一牙根部的径-环向平面,为环状,定义为C型,见图F.lo

d) 盲底裂纹

裂纹位于盲底端部应力集中处,裂纹平面应垂直于最大拉应力方向;若盲底符合6.6.3的规定,裂

纹形状为深长比〃 //=1/3的半椭圆形,否则应为环状;该裂纹定义为D型,见图F.l0

e) 外壁轴-径向裂纹

裂纹位于容器圆筒外表面的轴-径向平面,为半椭圆形,定义为E型,见图F.l0

D外壁环-径向裂纹

裂纹位于容器外表面的环-径向平面,为半椭圆形或环状,定义为F型,见图F.1。

图F.1典型的裂纹类型

F.4应力强度因子

F.4.1 A型裂纹

F.4.1.1 A型内壁径-轴向裂纹最深处和靠近自由表面处的应力强度因子,采用F.4.1.2方法1或

F.4.1.3方法2进行计算。

F.4.1.2 方法 1:

a) 按式(F.1)拟合垂直于裂纹所在平面的应力分布:

σ =Ao +Ai (ɪ/ɑ) +A2 (ɪ/ɑ)2 +Λ3 (ɪ/ɑ)3 ........................( F.1 )

b) 按式(F.2)计算裂纹形状系数Q:

Q =1 + 4.593 (功严5 -Qy ..............................( F.2 )

式中按式(F.3)计算,用于计算裂纹扩展速率时“y可取为0:

(Iy ={[(Aθ + AP)GO +AiGi +人2(;2 + A3G3]/RPO.2 }2/6 ..................( F.3 )

C)按式(F.4)计算应力强度因子:

Kl = [(A。+ AP)Cro +AiGi + Λ2G2 + A3G3] /S/Q ..................( F.4 )

式中按表F.1或表F.2取值,在表所给出值之间的可取插值。

表F.1裂纹最深点处的系数G

|

系数 |

裂纹深长比 | ||||||

|

0.0 |

0.1 |

0.2 |

0.3 |

0.4 |

0.5 | ||

|

0 |

1.120 8 |

1.096 9 |

1.085 6 |

1.072 7 |

1.056 4 |

1.036 6 | |

|

0.05 |

1.146 1 |

1.1 |

1.087 9 |

1.074 |

1.057 5 |

1.037 3 | |

|

0.1 |

1.194 5 |

1.115 2 |

1.094 7 |

1.077 9 |

1.060 9 |

1.039 6 | |

|

0.15 |

1.267 |

1.140 2 |

1.105 8 |

1.084 2 |

1.066 4 |

1.043 2 | |

|

0.2 |

1.365 4 |

1.174 4 |

1.121 |

1.092 8 |

1.073 9 |

1.048 2 | |

|

0.25 |

1.492 9 |

1.217 |

1.139 9 |

1.103 5 |

1.083 2 |

1.054 3 | |

|

tʃθ |

0.3 |

1.653 9 |

1,267 |

1.162 1 |

1.116 |

1.096 |

1.061 4 |

|

0.4 |

2.106 8 |

1.384 |

1.213 5 |

1.144 8 |

1.119 |

1.077 2 | |

|

0.5 |

2.825 4 |

1.512 8 |

1.269 3 |

1.175 7 |

1.145 7 |

1.093 1 | |

|

0.6 |

4.042 |

1.637 2 |

1.321 6 |

1.203 9 |

1.169 9 |

1.105 8 | |

|

0.7 |

6.374 3 |

1.737 3 |

1.361 |

1.223 7 |

1.186 8 |

1.111 2 | |

|

0.8 |

11.991 |

1.789 9 |

1.376 1 |

1.228 5 |

1.190 2 |

1.104 5 | |

|

0 |

0.762 2 |

0.663 5 |

0.682 6 |

0.701 9 |

0.721 4 |

0.741 1 | |

|

0.05 |

0.762 4 |

0.665 1 |

0.683 3 |

0.702 2 |

0.721 6 |

0.741 3 | |

|

0.1 |

0.773 2 |

0.67 |

0.685 5 |

0.703 1 |

0.722 1 |

0.741 8 | |

|

0.15 |

0.794 5 |

0.678 |

0.689 |

0.704 6 |

0.723 |

0.742 6 | |

|

0.2 |

0.826 7 |

0.689 1 |

0.693 9 |

0.706 7 |

0.724 3 |

0.742 | |

|

Gl |

0.25 |

0.870 6 |

0.702 9 |

0.7 |

0.709 4 |

0.726 |

0.745 1 |

|

0.3 |

0.927 6 |

0.719 3 |

0.707 3 |

0.712 6 |

0.728 2 |

0.746 8 | |

|

0.4 |

1.090 7 |

0.758 4 |

0.724 9 |

0.720 9 |

0.733 8 |

0.751 1 | |

|

0.5 |

1.350 1 |

0.802 9 |

0.745 4 |

0.731 4 |

0.741 7 |

0.756 6 | |

|

0.6 |

1.786 3 |

0.848 8 |

0.767 1 |

0.744 1 |

0.752 |

0.763 1 | |

|

0.7 |

2.612 5 |

0.890 8 |

0.788 2 |

0.758 8 |

0.765 3 |

0.770 7 | |

|

0.8 |

4.572 7 |

0.928 8 |

0.806 3 |

0.775 3 |

0.782 2 |

0.779 2 | |

|

0 |

0.600 9 |

0.507 8 |

0.531 |

0.555 6 |

0.581 5 |

0.608 4 | |

|

0.05 |

0.596 9 |

0.508 6 |

0.531 3 |

0.555 7 |

0.581 5 |

0.608 4 | |

|

0.1 |

0.599 6 |

0.510 9 |

0.532 3 |

0.556 |

0.581 5 |

0.608 5 | |

|

0.15 |

0.608 8 |

0.514 8 |

0.534 |

0.556 4 |

0.581 5 |

0,608 7 | |

|

0.2 |

0.624 7 |

0.520 2 |

0.536 4 |

0.557 1 |

0.581 5 |

0.608 9 | |

|

(T2 |

0.25 |

0.647 5 |

0.526 9 |

0.539 4 |

0.558 |

0.581 7 |

0.609 3 |

|

0.3 |

0.677 5 |

0.535 |

0.543 |

0.559 2 |

0.582 |

0.609 9 | |

|

0.4 |

0.765 1 |

0.554 5 |

0.552 |

0.562 7 |

0.583 5 |

0.611 5 | |

|

0.5 |

0.904 8 |

0.577 6 |

0.563 2 |

0.568 |

0.586 9 |

0.614 4 | |

|

0.6 |

1.138 2 |

0.602 7 |

0.576 2 |

0.576 |

0.593 1 |

0,618 8 | |

|

0.7 |

1.575 7 |

0.628 1 |

0.590 7 |

0.587 4 |

0.603 7 |

0,625 5 | |

|

0.8 |

2.599 7 |

0.651 3 |

0.606 3 |

0.603 1 |

0.62 |

0.635 1 | |

|

系数 |

Qn |

裂纹深长比〃// | |||||

|

0.0 |

0.1 |

0.2 |

0.3 |

0.4 |

0.5 | ||

|

O |

0.506 |

0.424 6 |

0,448 |

0.473 5 |

0.500 6 |

0.529 | |

|

0.05 |

0.501 2 |

0.425 |

0.448 2 |

0.473 6 |

0.500 6 |

0.529 | |

|

0.1 |

0.501 2 |

0.426 4 |

0.448 8 |

0.473 6 |

0.500 4 |

0.529 | |

|

0.15 |

0.505 9 |

0.428 6 |

0.449 8 |

0.473 7 |

0.500 1 |

0.528 9 | |

|

0.2 |

0.515 2 |

0.431 7 |

0.451 1 |

0.473 8 |

0.499 8 |

0.528 9 | |

|

G 3 |

0.25 |

0.529 2 |

0.435 7 |

0.452 8 |

0.474 1 |

0.499 4 |

0.528 9 |

|

0.3 |

0.548 3 |

0.440 4 |

0.455 |

0.474 6 |

0.499 2 |

0.529 1 | |

|

0.4 |

0.604 5 |

0.452 2 |

0.460 5 |

0.476 3 |

0.499 3 |

0.529 8 | |

|

0.5 |

0.694 3 |

0.466 5 |

0.467 8 |

0.479 5 |

0.501 |

0.531 6 | |

|

0.6 |

0.843 5 |

0.482 9 |

0.476 9 |

0.485 3 |

0.505 4 |

0.534 9 | |

|

0.7 |

1.120 7 |

0.500 7 |

0.488 |

0.494 5 |

0.514 1 |

0.540 7 | |

|

0.8 |

L761 4 |

0.519 |

0.501 3 |

0.508 5 |

0.528 6 |

0.548 7 | |

表F.2裂纹自由表面处的系数G∙

|

系数 |

Ult |

裂纹深长比〃〃 | |||||

|

0.0 |

0.1 |

0.2 |

0.3 |

0.4 |

0.5 | ||

|

0 |

0.545 |

0.749 2 |

0.902 4 |

1.029 7 |

1.140 6 | ||

|

0.05 |

0.551 4 |

0.754 9 |

0.907 |

1.033 |

1.142 7 | ||

|

0.1 |

0.561 |

0.763 6 |

0.914 4 |

1.039 1 |

1.147 3 | ||

|

0.15 |

0.573 8 |

0.775 6 |

0.924 9 |

1.047 9 |

1.154 5 | ||

|

0.2 |

0.59 |

0.790 8 |

0.938 5 |

1.059 6 |

1.164 1 | ||

|

0.25 |

0.609 9 |

0.809 5 |

0.955 1 |

1.074 |

1.176 3 | ||

|

0.3 |

0.633 8 |

0.831 8 |

0.975 |

1.091 3 |

1.190 9 | ||

|

0.4 |

0.694 9 |

0.888 1 |

1.025 |

1.134 7 |

1.227 8 | ||

|

0.5 |

0.777 2 |

0.961 9 |

1.089 6 |

1.190 2 |

1.274 6 | ||

|

0.6 |

0.885 9 |

1.056 |

1.170 1 |

1.258 5 |

1.331 5 | ||

|

0.7 |

1.028 3 |

1.174 |

1.268 6 |

1.340 1 |

1.398 4 | ||

|

0.8 |

1.214 4 |

1.320 8 |

1.387 1 |

1.436 1 |

1.475 3 | ||

|

0 |

0.072 5 |

0.103 8 |

0.128 |

0.148 4 |

0.166 5 | ||

|

0.05 |

0.074 4 |

0.107 5 |

0.133 1 |

0.154 8 |

0.174 | ||

|

0.1 |

0.077 1 |

0.111 9 |

0.138 7 |

0.161 5 |

0.181 6 | ||

|

0.15 |

0.080 7 |

0.116 9 |

0.144 9 |

0.168 5 |

0.189 3 | ||

|

0.2 |

0.085 2 |

0.122 7 |

0.151 5 |

0.175 7 |

0.197 1 | ||

|

Gl |

0.25 0.3 |

0.090 7 0.097 3 |

0.129 3 0.136 7 |

0.158 7 0.166 4 |

0.183 3 0.191 2 |

0.204 9 0.212 8 | |

|

0.4 |

0.114 1 |

0.154 4 |

0.183 9 |

0.208 1 |

0.228 9 | ||

|

0.5 |

0.137 3 |

0.176 5 |

0.204 2 |

0.226 5 |

0.245 3 | ||

|

0.6 |

0.168 9 |

0.204 1 |

0.228 |

0.246 6 |

0.262 | ||

|

0.7 |

0.212 1 |

0.238 8 |

0.255 8 |

0,268 7 |

0.279 1 | ||

|

0.8 |

0.271 4 |

0.282 4 |

0.288 7 |

0.293 1 |

0.296 5 | ||

|

系数 |

q" |

裂纹深长比¢/7 | |||||

|

0.0 |

0.1 |

0.2 |

0.3 |

0.4 |

0.5 | ||

|

0 |

0.025 4 |

0.034 4 |

0.042 3 |

0.049 5 |

0.056 3 | ||

|

0.05 |

0.026 4 |

0.036 7 |

0.045 6 |

0.053 8 |

0.061 5 | ||

|

0.1 |

0.027 6 |

0.039 2 |

0.049 1 |

0.058 2 |

0.066 6 | ||

|

0.15 |

0.029 3 |

0.041 9 |

0.052 7 |

0.062 5 |

0.071 6 | ||

|

0.2 |

0.031 3 |

0.045 |

0.056 5 |

0.066 9 |

0.076 4 | ||

|

0.25 |

0.033 8 |

0.048 4 |

0.060 5 |

0.071 3 |

0.081 2 | ||

|

G 2 | |||||||

|

0.3 |

0.036 8 |

0.052 1 |

0.064 6 |

0.075 7 |

0.085 8 | ||

|

0.4 |

0.044 5 |

0.060 7 |

0.073 5 |

0.084 6 |

0.094 6 | ||

|

0.5 |

0.055 2 |

0.071 2 |

0.083 4 |

0.093 8 |

0.103 | ||

|

0.6 |

0.07 |

0.084 2 |

0.094 6 |

0.103 3 |

0.110 9 | ||

|

0.7 |

0.090 7 |

0.100 5 |

0.107 5 |

0.113 2 |

0.118 3 | ||

|

0.8 |

0.119 7 |

0.121 2 |

0.122 5 |

0.123 8 |

0.125 2 | ||

|

0 |

0.012 5 |

0.015 8 |

0.019 2 |

0.022 6 |

0.026 1 | ||

|

0.05 |

0.013 1 |

0.017 2 |

0.021 4 |

0.025 6 |

0.029 7 | ||

|

0.1 |

0.013 8 |

0.018 8 |

0.023 7 |

0.028 5 |

0.033 2 | ||

|

0.15 |

0.014 7 |

0.020 6 |

0.026 1 |

0.031 4 |

0.036 5 | ||

|

0.2 |

0.015 9 |

0.022 5 |

0.028 5 |

0.034 3 |

0.039 8 | ||

|

0.25 |

0.017 3 |

0.024 5 |

0.031 |

0.037 1 |

0.042 9 | ||

|

Gi | |||||||

|

0.3 |

0.019 |

0.026 7 |

0.033 6 |

0.039 9 |

0.045 9 | ||

|

0.4 |

0.023 4 |

0.031 8 |

0.039 |

0.045 4 |

0.051 5 | ||

|

0.5 |

0.029 5 |

0.037 9 |

0.044 8 |

0.050 9 |

0.056 5 | ||

|

0.6 |

0.038 |

0.045 5 |

0.051 3 |

0.056 4 |

0.061 1 | ||

|

0.7 |

0.050 1 |

0.054 9 |

0.058 7 |

0.062 1 |

0.065 2 | ||

|

0.8 |

0.067 3 |

0.067 |

0.067 2 |

0.067 9 |

0.068 7 | ||

F.4.1.3 方法 2:

a) 按式(F.5)拟合垂直于裂纹所在平面的应力分布:

σ=Λ,Q+A∖Cx∕t) +Λ^(x∕z)2+ΛUx∕/)3 .....................( F.5 )

b) 按式(F.6)对每一个"//计算A,.,即可代入式(F.4)计算应力强度因子Ki:

Λq =Λ,q

Λ i =A ɪ(ɑ // )

A2 =A 2 (々 // )2 ( )

人3 =A ; (IllI),

C)径比K在1.2和3.0之间容器圆筒,可由式(F.7)计算应力强度因子所需的A::

A;/P=(K'2 + l)∕(K2 -1)

A;/P =1.051 -2.318K ÷0.303 6K2 -0.004 417K3 . ............(F.7 )

Λ∖∕P =-1.767 8 + 0.949 7K ÷0.939 9K' —0.205 6K3

Λ,-i∕P =-0.279 8 + 1.383 IK - 1.260 3K2 + 0.213 8K3

F.4.2 B型裂纹

若容器圆筒开孔处圆角半径大于或等于孔径的1/4,B型裂纹的应力强度因子可采用F.4.1的方法 计算。按弹性计算垂直作用于所假设的裂纹平面的正应丿J,用于确定式(F.1)中的各应力值。

F.4.3 C型裂纹

按如下步骤计算C型裂纹的应力强度因子:

a) 按弹性计算垂直作用于C型裂纹平面的正应力分布;

b) 按式(F.8)对该正应力进行拟合,获得相关系数人,;

。1 (ʃ ) = ∕∖ O + /L 1JT + 人 212 + A 3 Z 3

(F.8 )

(F.9 )

式中"为裂纹自由表面的径向距离。

C)按式(F.9)计算裂纹深度。时对应的应力强度因子Ki :

Kl=FV苛 Z∕[1-(F∕Rp0∙2)2∕6]

式中,

(F.1O )

FI =1.125 9 + 0.234 4(α∕∕> +2.201 8(^ ∕/)2 - 0.208 ɜ(ɑ//)3

F2 =1.073 2 + 0.267 7(〃/) +0.666 ÷0.635 4Gz//)3

(F.11 )

F3 =1.052 8 ÷0.106 5(〃/)+0.442 9(α∕/)2 ÷0.604 2(a∕O'i

F4 =1.038 7 -0.093 9(M) +0.601 8(«//)2 + 0.375 0G√∕)3

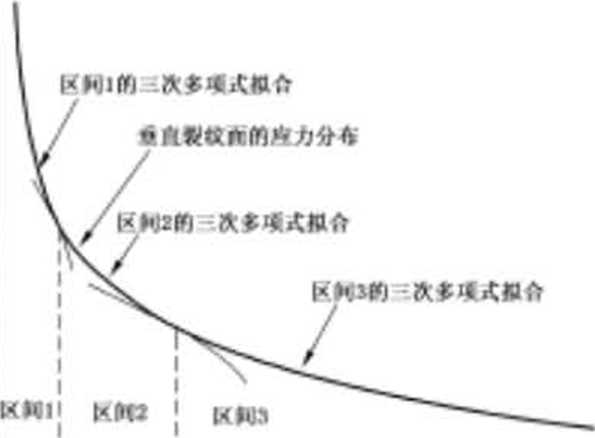

注1: √Ll-(FAy)2/6]是期性区修正,在用于疲劳裂纹扩展计算时,可取为i.0o

注2:若按式(F.8)依然无法拟合正应力分布,则允许把应力分布沿7划分几个区间,对每个区间的应力分布分别按

式(F.8)拟合,再按式(F.9)计算本区间内的幻值(参考图F.2)o

注3:区间不连续修正值:

按式(F.12)计算两个相邻区间不连续导致的K ICorr,见图F.3。

K1TOrr =F々[1 —(F∕RM∕6] +∑∆K1

(F.12 )

式中:

∆Kι —在区间连接处获得不同Kl的差值;

Σ∆K1—对前各个区间所有的△/<值的总和,第一个区间(在自由表面处)△/<值取0。

tXWJM≡次多顾犬枢。

X訶3的三次者項式JOa

图F.2分区间拟合应力分布的示意图

F.4.4 D、E和F型裂纹

a) 可采用F.4.1中所给出的方法计算D型、E型和F型裂纹的应力强度因子;

b) 对E型裂纹,垂直于裂纹表面的应力分布可采用厚壁圆筒的应力计算式(即环向切应力);对 D型和F型裂纹,垂直于裂纹表面的应力分布可采用有限元分析的方法予以确定。

附录G

(规范性附录)

K大于1.25筒形件超声检测方法

G.1范围

本附录适用于容器外径内径之比K大于1.25筒形件周向超声检测斜入射方法。

K大于1.25筒形件直探头纵波检测、轴向超声横波检测方法按NB/T 47013.3执行。

G.2检测方法

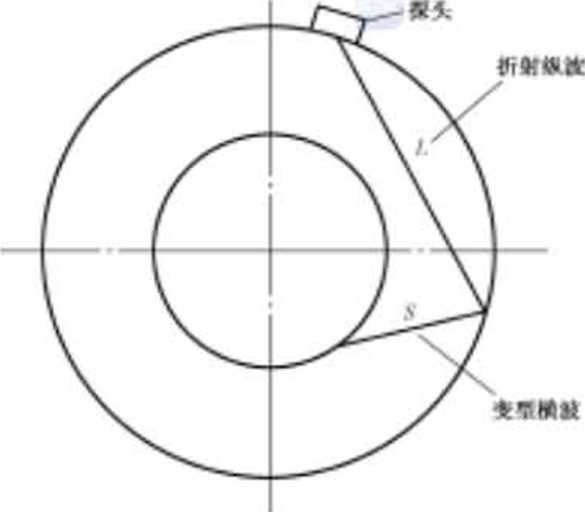

根据筒形件的规格选择合适的检测方法。对1.25<KV1.67的筒形件宜采用全横波检测方法;对

1.67≤K<1.8的筒形件可采用全横波检测或横波/纵波双重波型检测方法;对K≥1.8的简形件宜采用

纵波斜射法或变形横波检测方法。变型横波检测方法利用工件中产生的折射纵波传播至外壁通过波型 转换产生变型横波,以一定的角度(通常为45°左冇)对内壁缺陷入射,反射声波沿原路返冋,从而达到 检测缺陷的目的。检测原理如图G.1所示。

图G.1变型横波检测方法

为重点检测内表面径向裂纹,在检测声程小于探头近场区长度时,推荐采用接触法线聚焦技术。

G.3探头

检测使用与容器外表面吻合职好的斜探头或聚焦斜探头,应按照修磨后的实际曲率测定探头的实 际折射角度和前沿长度。探头的公称频率主要为2.5 MHz,探头晶片面积为140 mπ?〜400 mmS单个 探头压电晶片长度或直径应小于或等于25 mm。

对于K大于1.25筒形件的检测,应根据产品规格选取探头类型和所需的折射角度,折射角选取首 先要保证检测用波型的声束中心线扫查到容器内壁,并应考虑到超声波对内表面缺陷的检测灵敏度。 表G.1为推荐使用的探头类型和折射角度。

表G.1推荐使用的探头类型

产品规格

探头类型

1.25<∕< <1.67

折射角37°(±0.5°)的全横波斜探头

1.67≤K<1.8

∕<≥1.8

横波折射角34°(±0.5°)的金横波斜探头,或纵波折射角为61°(±1°)的斜探头

纵波折射角为arcsin(√//))的斜探头,或变形横波折射角为arcsin(∕Σd/21))的 斜探头

G.4对比试块

G.4.1对比试块应选取与被检工件规格相同,材质、热处理T艺和表面状况相同或相似的筒形件制备。 对比试块不得有大于或等于¢2 mm当量的自然缺陷。试块宽度为40 mmO

G.4.2对厚度小于50 mm的筒形件对比试块,在内外表面,分别沿轴向加工平行的角度为60°的V型 槽作为标准槽,沟槽长度为25 mmO内表面沟槽深度为筒形件壁厚T的1%,最小为0.2 mm,最大不 超过2 mm;外表面沟槽深度为筒形件壁厚T的2%,最小为0.4 mm,最大不超过4 mmo也可采用其 他等效的反射体(如宽度不大于0.5 mm的线切割槽等)。

G.4.3对厚度大于或等于50 mm的筒形件对比试块,应按G.4.2要求在对比试块内外表面加工标准 槽。另外,应在试块上离外表面一定深度位置(20%丁、40%丁、60%丁、80%丁)加工^2×40长横孔,对 比试块的尺寸、人工缺陷的位置应符合图G.2的规定。

S f— MMtr

图G.2 筒形件对比试块(试块宽度为40 mm)

G.5检测灵敏度校准

G.5.1对厚度小于50 mm的筒形件,从外岡面将探头对准内圆面的标准槽,调整増益,使检测用波型 最大反射高度为满刻度的80%,将该值标在面板上,以其为基准灵敏度;不改变仪器的调整状态,再移 动探头测定外圆面的标准槽,并将最大的反射高度也标在面板上,将上述两点用直线连接并延长,绘出 距离-波幅曲线(判废线)作为缺陷验收的判废线,并使之包括全部检测范围。检测时,将判废线提高 6 ClB作为检测基准灵敏度。也可采用数字超声波检测仪的DAC功能按上述要求绘出距离-波幅曲线。

G.5.2对厚度大于或等于50 mm的筒形件,应使用对比试块的长横孔及内外表面的标准槽调整检测 灵敏度。使用相应的检测用波型,先从外圆面将探头用直射法分别对准试块上离外表面深度位置为 20%丁、40%丁、60%丁、80%丁的≠2×40长横孔和内表面标准槽,再从外圆面将探头用一次反射法对准 试块上各敢2X40长横孔和外表面标准槽,记录笛个反射体的波幅值,将上述各点连接,绘出距离-波幅 曲线(判废线)作为缺陷验收的判废线。检测时,将判废线提高6 dB作为检测基准灵敏度。也可采用数 字超声波检测仪的DAC功能按上述要求绘出距离-波幅曲线。

G.6扫查方式

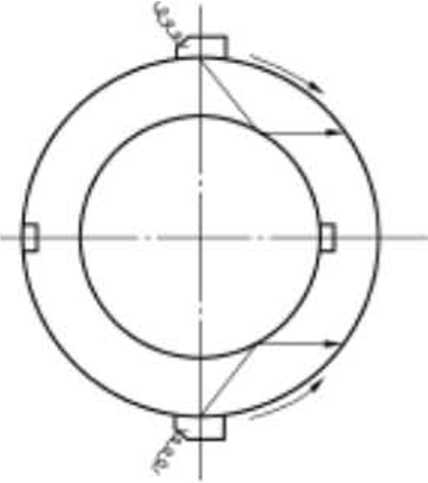

G.6.1应从圆周面顺时针和逆时针两个方向进行扫查,见图G.3所示,扫查覆盖率应为探头宽度的 15%以上。

图G.3检测扫查方向

G.6.2应根据产品对比试块的校准结果确定缺陷的深度位置。如采用数字式超声检测仪带有曲面定 位功能,将曲率半径和实测的折射角度输入仪器中,在屏幕上会直接显示缺陷声程、深度、跨距值。应从 圆周面顺时针和逆时针两个方向进行扫查分别确定缺陷的弧长值,采用对称定位方法,以确定缺陷的具 体位置。

G.7缺陷记录

记录波幅幅度大于距离波幅曲线(判废线)髙度50%的缺陷反射波和缺陷位置。缺陷指示长度按 6 dB法和端点6 dB法测定。当相邻两个缺陷间距小于或等于25 mm时,按单个缺陷处理(中间间距不 Tt)O

G.8质量评级

G.8.1缺陷波幅大于距离-波幅曲线(判废线)的质量等级定为In级。

G.8.2波幅在距离-波幅曲线(判废线)50%〜Io0%的缺陷按表G.2分级。

表G.2缺陷质量等级

|

质量等级 |

单个缺陷指示长度 |

|

1 |

≤1∕3 壁厚,且≤1OO mm |

|

∏ |

≤2∕3 壁厚,且≤150 mm |

|

UI |

大于U级者 |