ICS 23.020.30

J 74

GB/T 32566—2016

Welded StainleSS steel CylinderS

(ISO 18172-1 :2007 ,Gas CylinderS一RefilIable WeIded StainleSS

Steel CylinderS一Part 1:TeSt PreSSUre 6MPa and below,NEQ)

2016-02-24 发布

2016-09-01 实施

前言..................................

本标准的第3章及6.2.2、6.5.2、6.12.1、8.3.3.2、921、10.1、附录B、附录C为推荐性的,其余为强制 性的。

本标准按照GB/T 1.1-2009给出的规则起草。

本标准使用重新起草法参考ISO 18172-1:2007«气瓶 可重复充装不锈钢焊接气瓶 第1部分:试 验压力小于或等于6 MPa》制定,与ISO 18172-1:2007的一致性程度为非等效。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。

本标准由全国气瓶标准化技术委员会(SAC/TC 31)提出并归口。

本标准负责起草单位:宁波美恪乙焕瓶有限公司O

本标准参加起草单位:常州蓝翼飞机装备制造有限公司、北京天海工业有限公司、上海容华高压容 器有限公司、宁波明欣化工机械有限责任公司、宜兴北海封头有限公司O

本标准主要起草人:王竞雄、叶勇、张保国、裘维平、游卓华、魏东琦。

1范围

本标准规定了不锈钢焊接气瓶(以下简称钢瓶)的材料、设计、制造工艺、试验方法、检验规则和标 志、包装、运输、存放等最基本的要求。

本标准适用于环境温度一40 °C〜60 C下使用的,水压试验压力不大于6.0 MPa(表压)、公称容积 为0.5 L〜1 000 L可重复充装与钢瓶材料具有相容性的压缩气体、低压液化气体和溶解气体的钢瓶。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件,凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150.3压力容器 第3部分:设计

GB/T 228.1金属材料拉伸试验第1部分:室温试验方法

GB/T 232金属材料 弯曲试验方法

GB/T 1804 一般公差未注公差的线性和角度尺寸的公差

GB/T 4334-2008金属和合金的腐蚀 不锈钢晶间腐蚀试验方法

GB/T 7144气瓶颜色标志

GB 8335气瓶专用螺纹

气瓶水压试验方法

气瓶疲劳试验方法

气瓶气密性试验方法

气瓶术语

流体输送用不锈钢无缝钢管

气瓶型号命名方法

气瓶水压爆破试验方法

瓶装气体分类

气瓶对接焊缝X射线数字成像检测

GB/T 9251

GB/T 9252

GB/T 12137

GB/T 13005

GB/T 14976

GB/T 15384

GB/T 15385

GB/T 16163

GB/T 17925

GB 24511承压设备用不锈钢板及钢带

NB/T 47013.2承压设备无损检测 第2部分:射线检测

3术语和定义、符号

3.1术语和定义

GB/T 13005界定的以及下列术语和定义适用于本文件。

3.1.1

批量 batch

采用同一设计、同一牌号材料、同一焊接工艺,同一制造技术连续生产的钢瓶所限定的数量。

3.1.2

屈服应力 yield StreSS

材料发生屈服时的正应力,取材料标准规定的Rm.2值。

3.1.3

设计应力系数 design StreSS factor

在试验压力Ph下,当量壁应力与材料的屈服应力R如.2的比率。

3.2符号

下列符号适用于本文件。

a :封头曲面与样板间隙(mm) O

试样断后伸长率(%)。

n焊缝对口错边量(mm) O

c :封头表面凹凸量(Inm) o

d :弯曲试验的弯轴直径(mm) o

D :钢瓶公称直径(mm) O

玖:钢瓶内直径(mm)。

钢瓶外直径(mmK

e :钢瓶筒体同一横截面最大最小直径差(mm)。

E :对接焊缝棱角高度(mm)0

F:设计应力系数。

n封头直边高度(mπI)O

Hi:封头内凸面高度(mm) O

K:封头形状系数。

I :样板长度(mm) O

L :瓶体长度(Inm)O

n :弯轴直径与试样厚度的比值。

F :公称工作压力(MPa)O

Pb :实测爆破压力(MPa) O

Ph:水压试验压力(MPa) O

Py :爆破试验时测定的屈服压力(MPa) O

♦封头过渡区转角内半径(mm)。

Rfio.2:规定塑性延伸率为0.2%时的应力(MPa)O

R :封头球面部分内半径(mm) O

Rm :瓶体材料的抗拉强度保证值(MPa) o

Rma:实测抗拉强度(MPa) O

S :瓶体设计壁厚(mm) O

SI:筒体设计壁厚(mm) O

S2:封头设计壁厚(mm)0

Sb :瓶体实测最小壁厚(mm) 0

Sh :试样厚度(mm) O

Sk :拉伸试样焊缝宽度(mm) O

Sn :瓶体名义壁厚(mm) 0

V:公称容积L。

∆Hi:封头内高度(Hi+∕ι)公差(mm) O 如焊接接头系数。

π∆Di:内圆周长公差(mm) 0 4材料

4.1材料一般规定

4.1.1用于制造瓶体的材料应采用镣铭型奥氏体不锈钢,并符合GB 24511或GB 14976的规定。

4.1.2用于制造瓶体的材料不应与充装的气体或液体发生化学反应。当钢瓶用于盛装有晶间腐蚀作 用的介质时,应对瓶体材料进行晶间腐蚀性能试验。

4.1.3与瓶体焊接的所有零部件应采用与瓶体材料性质相适应的材料,并符合相应标准的规定。

4.1.4所采用的焊接材料,其化学成分应当与母材相同或相近,其焊接接头的抗拉强度不得低于母材 抗拉强度规定值的下限且不低于设计图纸的规定。

4.1.5材料(包括焊接材料)应具有材料生产单位提供的质量证明书原件。从非材料生产单位获得材 料时,应取得质量证明书原件或加盖供材单位检验公章和经办人章的有效复印件。

4.1.6不锈钢板材应按炉号进行化学成分复验、按批号进行力学性能复验。经复验合格的材料应做材 料标记,标记应用无氯无硫记号笔书写。

4.1.7材料(包括焊接材料)的移植号应记录在相应的产品质量记录上。

4.1.8材料应按钢号分类,在室内存放,并与碳素钢有严格的隔离措施。

4.2化学成分及力学性能

瓶体材料的化学成分及力学性能应符合GB 24511或GB 14976等标准的规定。

选用境外牌号材料时,应选择与GB 24511或GB 14976所列化学成分和力学性能相近的牌号,且 其技术要求不得低于材料标准中所列相应牌号的规定。

5设计 5.1设计的一般规定

5.1.1瓶体壁厚计算所依据的内压力为水压试验压力。

5.1.2瓶体材料的屈强比(RM"Rm)不应大于0.85o

5.1.3瓶体的组成最多不超过三部分,即纵向焊接接头不得多于一条,环向焊接接头不得多于两条。

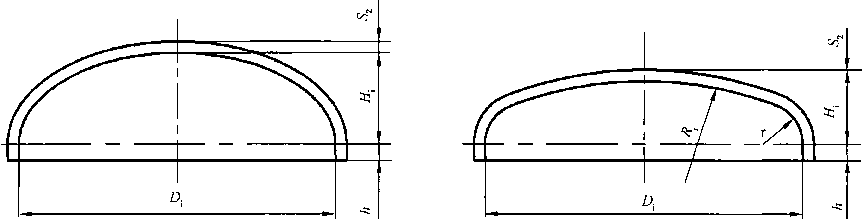

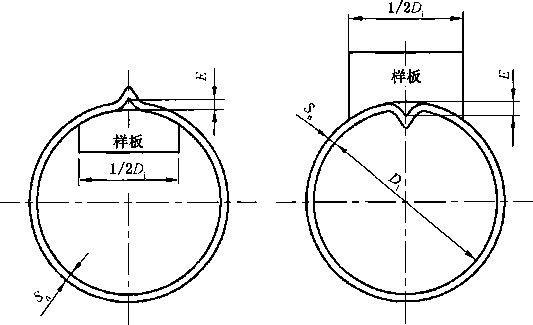

5.1.4钢瓶封头的形状应为椭圆形[见图1 a)]、碟形[见图1 b)]或半球形,封头的直边高度h规定如下:

椭圆形封头[见图 1 a)]sHi≥O.192 Di,Λ≥4 S25

碟形封头[见图 1 b)]iβi≤Di,r≥0.1 Di,Λ≥4 S2o

b)

图1封头形状示意图

5.1.5钢瓶的型号表示方法按GB/T 15384的规定。

5.2瓶体壁厚

521筒体设计壁厚S]按式(1)计算并向上圆整,保留一位小数:

SI=^i ɪ _ /f X © X Rpm ―焰 X Ph ........................( 1)

2 _ V F X X R po.2 _

式中:

F ——设计应力系数,取F = O.77;

≠ ——焊接接头系数,其取值按以下规定:

a) 对于只有一条环向接头,或者对纵向接头逐只进行100%射线检测的钢瓶,取^ = 1.0;

b) 对纵向接头进行局部射线检测的钢瓶,取少=0.9。

焊接接头射线透照的方法及检测要求按6.4的规定。

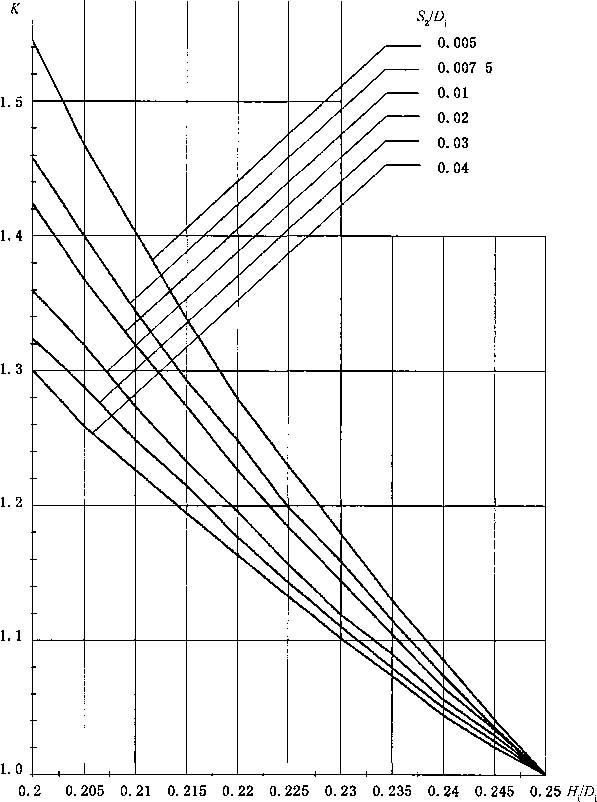

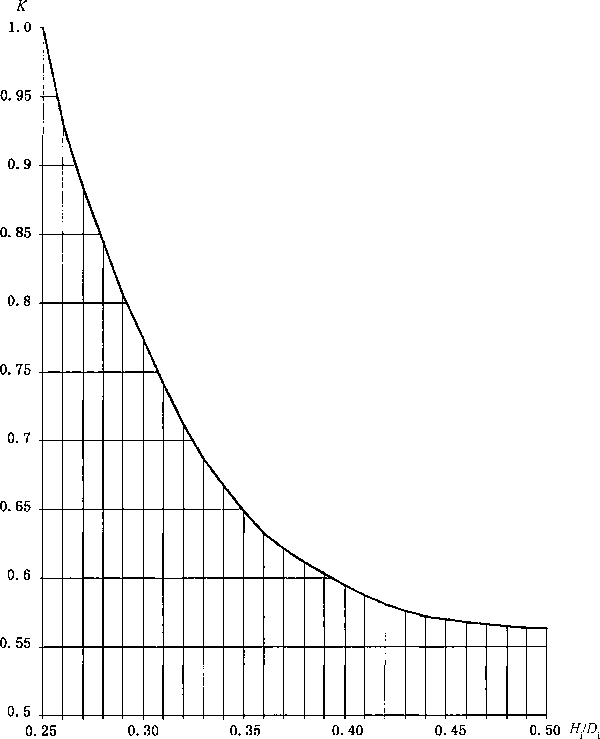

522封头设计壁厚S2按式(2)计算并向上圆整,保留一位小数:

S2=S1XK ........................(2)

式中:

SI--— 1.0时按式(1)计算的壁厚值;

K——封头形状系数,对标准椭圆封头(Hi = O.25 Di),K = l;其他封头的数值由图2或图3的曲 线中查得。

5.2.3筒体设计壁厚S和封头设计壁厚S?的最小值应满足以下的规定:

a) 当 Di≤100 mm 时,Si min=S2 min=l.l mm;

b) 当 100 mm<Di≤150 mm 时,Si min=S2 min= 1.1 ÷0.008(Di-100)mm;

C) 当 Di>150 mm 时,Si IlIin=S2 min— Di∕250 ÷0.7 mm 且不小于 2.0 mm。

5.2.4钢瓶筒体和封头的名义壁厚应相等,确定瓶体的名义厚度时应考虑腐蚀裕量、钢板厚度负偏差 和工艺减薄量。

5.3开孔设计

5.3.1不允许在筒体上开孔,在封头上开孔时所有开孔均应布置在以封头轴心为轴心,直径为封头直 径80%的假想圆柱的范围之内。

5.3.2开孔均应考虑补强,补强方法与计算应符合GB 150.3的相关规定或采用有限元分析法进行,补 强材料应和瓶体材料相适应并具有良好的焊接性能。

6制造和工艺

6.1 一般要求

6.1.1钢瓶纵、环向焊接接头应采用全焊透对接型式O

6.1.2纵向焊接接头不得有永久性垫板。

6.1.3环向焊接接头允许采用永久性垫板或一端缩口插接的锁底焊形式。

6J.4钢瓶制造单位应按批组织生产。

6.1.5钢瓶的制造过程中,各生产环节应有防止表面损伤、铁离子和其他杂质污染的措施。

6.1.6钢瓶筒体上不得打印钢印标记。

6.2焊接工艺评定

6.2.1钢瓶制造单位,在生产气瓶之前或需要改变瓶体材料、焊接材料、焊接工艺时均应进行焊接工艺 评定。针对不同结构形式的焊接接头(纵、环、角接)应分别进行评定;每种壁厚的瓶体均需评定,同等瓶 体壁厚时,小直径钢瓶的评定结果可以覆盖大直径钢瓶。

6.2.2纵向焊接接头焊接工艺评定可以在焊接评定试板上进行;环向焊接接头的焊接工艺评定应在钢 瓶或在焊接接头结构形式一致的模拟圆筒试件上进行;角接接头评定时的焊接位置应与产品实际施焊 的位置相一致。焊接工艺评定除符合本标准之外还应符合相应标准的规定。

图2适用于比值Hi∕Di在0.20至0.25之间

图3 适用于比值Hi∕Di在0.25至0.5之间

623对接焊缝的焊接工艺评定试板应经外观检查和100%射线透照检测,检测结果应符合6.3和6.4 的规定,角焊缝试件应经外观检査并符合6.3的规定。

6.2.4对接焊缝试样应进行拉伸、弯曲试验,角焊缝试样应进行低倍金相检验。

6.2.5对接焊缝试样制作按6.14的规定。

626角焊缝试样的制作将试件(一般为管板角焊缝试件)等分切取4块试样,其中一个切口应位于焊 缝的起始和终了搭接位置,每块试样取一个面进行低倍金相检验,任意两检验面不得为同一切口的两 侧面。

6.2.7焊接工艺评定试验结果要求如下:

a) 焊接接头的力学性能试验结果应符合6.14的规定;

b) 金相检验焊缝根部应焊透,焊缝金属和热影响区不得有裂纹、未熔合。

6.2.8焊接工艺评定文件应经气瓶制造单位技术总负责人批准。

6.3焊接的一般规定

6.3.1钢瓶的焊接工作,应由持有效的“特种设备作业人员证"的焊工承担。施焊后,应有可跟踪的标 志或记录。

6.3.2钢瓶主体焊缝以及阀座与瓶体的焊接应采用机械化焊接或自动焊接方法,并严格遵守经评定合 格的焊接工艺。

6.3.3焊接坡口的形状和尺寸应符合设计文件的规定,坡口表面应清洁、光滑、不得有裂纹、分层和夹 杂等缺陷。

6.3.4钢瓶的焊接(包括焊接返修)应在相对湿度不大于90%,温度不低于O °C的室内进行,否则应釆 取措施。

6.3.5施焊时,不得在非焊接处引弧,纵向接头应有引弧板和熄弧板,去除引、熄弧板时,应采用切除的 方法,不应使用敲击的方法,切除处应磨平。

6.3.6瓶体对接接头的焊缝余高为。〜3 mm ,同一焊缝最宽最窄处之差应不大于3 mmO

6.3.7阀座、塞座角接接头的焊缝几何形状应圆滑过渡至母材表面。

6.3.8瓶体上的焊缝不允许咬边,焊缝和热影响区表面不得有裂纹、气孔、弧坑、凹陷和不规则的突变, 焊缝两侧的飞溅物应清除干净。

6.4焊接接头的射线透照

6.4.1从事钢瓶射线或X射线数字成像检测人员应持有有效的特种设备无损检测人员资格证书。

6.4.2采用焊接接头系数e = l设计的钢瓶,每只钢瓶的纵、环向焊接接头均应进行100%射线透照检 测。当采用焊接接头系数¢=0.9设计时,对于只有一条环向接头的钢瓶,按每台机器每班次生产的首 件以及之后按顺序生产的每50只抽取一只(不足50只时也应抽取一只)进行焊接接头全长的射线透照 检测;对于有一条纵向接头,两条环向接头的钢瓶,每只钢瓶的纵、环向焊接接头均应进行不少于该接头 长度的20%的射线透照检测。

6.4.3射线透照的部位应包括纵、环向焊接接头的交接处。

6.4.4焊接接头的射线透照检测按NB/T 47013.2进行,射线检测技术等级为AB级;对于采用X射线 数字成像检测的,应符合GB/T 17925的规定。焊接接头质量等级不低于II级。

6.4.5未经射线透照的瓶体对接接头质量也应符合644的要求。

6.5焊接返修

6.5.1焊接返修应按评定合格的返修工艺进行,返修部位应重新按6.3及6.4进行外观和射线透照检 测合格。

6.5.2焊缝同一部位的返修次数不宜超过两次,若超过时,每次返修均应经技术总负责人批准。

6.5.3返修次数和返修部位应记入产品生产检验记录,并在产品合格证中注明。

6.6筒体

6.6.1筒体由钢板卷焊时,钢板的轧制方向应与筒体的环向一致。

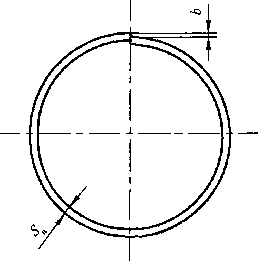

6.6.2筒体同一横截面最大最小直径差e ≤0.01Do

6.6.3筒体纵向焊接接头对口错边量b ≤0.1Sno (见图4)。

6.6.4筒体纵向焊接接头处的棱角高度E ≤0.1Sn + 2 mm(见图5)0用长度I为0.5Difi不大于 300 mm的样板进行测量。

图4筒体纵向接头错边量示意图

图5筒体纵向接头棱角高度示意图

6.7封头 6.7,1封头应用整块钢板制成。

6.7.2封头的形状与尺寸公差不得超过表1的规定,符号见图6所示。

表1封头形状尺寸公差一览表 单位为毫米

|

公称直径 D |

~圆周长公差~ π∆Di |

最大最小直径差 e |

表面凹凸量 C |

曲面与样板间隙 a |

内高公差 ∆Hi |

|

≤200 |

±2 |

1 |

0.8 |

1.5 |

+ 5 _ 3 |

|

>200 〜400 |

+ 4 |

2 |

1 |

2 | |

|

>400 〜700 |

+ 6 |

3 |

2 |

3 | |

|

>700 |

±9 |

4 |

3 |

4 |

6.7.3封头实测最小壁厚不得小于封头设计壁厚与腐蚀裕量之和0

6.7.4封头直边部分不得有皱折。

|

[.二 |

0.30 _ |

|

一 R | |

样板I

|

0. |

8以 ~ |

Di

图6封头形状尺寸公差示意图

6.8未注公差尺寸的极限偏差

未注公差线性尺寸的极限偏差按GB/T 1804,具体要求如下: a)机械加工件不低于m级;

b)非机械加工件不低于V级。

6.9组装

6.9.1钢瓶的各零件在组装前均应经检查合格,且不准进行强力组装。

6.9.2封头与筒体对接环向焊接接头的对口错边量D和棱角高度E不得超过表2的规定,检查尺的长 度应不小于300 InnIo

表2瓶体纵、环向接头错边量和棱角高度要求一览表 单位为毫米

|

钢瓶主体名义壁厚Sn |

______对口错边量力 |

棱角高度E |

|

<6 |

0.25 Sn |

0.10 Sn + 2 |

|

6〜10 |

0.20 Sn | |

|

>10 |

0.10 Sn + 1 |

6.9.3当钢瓶由两部分组成时,圆柱形筒体部分的直线度允差应不大于其长度的0.2%。

6.9.4瓶体与底座组焊时,应保证瓶体中心线与地面铅垂线的偏差不大于瓶体长度的l⅝o

6.10表面质量

钢瓶外表面应光滑,不得有裂纹、重皮、夹杂等影响使用的缺陷。允许对局部缺陷进行修磨,但修磨 后的壁厚不得小于设计壁厚与腐蚀裕量之和,且应圆滑过渡。

6.11热处理

6.11.1封头热加工成形后应进行固溶处理,固溶处理的规范按相应材料标准以及评定合格的工艺 执行。

6.11.2除图样另有规定外,钢瓶不进行整体热处理。

6.11.3所有的热处理应有记录,并保存。

6.12容积和质量

6.12.1钢瓶的实测水容积应不小于其公称容积,对于公称容积大于150 L的钢瓶,其实测容积可用理 论计算容积代替,但不得有负偏差Q

6.12.2钢瓶制造完毕后应逐只进行净重的测定。

6.13压力试验和气密性试验

6.13.1压力试验应在焊接接头射线检测合格后逐只进行。

压力试验应采用水压试验或气压试验。试验压力为公称工作压力的1.5倍。

釆用水压试验时,试验用水的氯离子含量不应超过25 mg/L在水压试验压力下,保压不少于30 s。钢 瓶不得有宏观变形、渗漏和异响等现象,压力表不应有回降。水压试验后应立即对瓶内进行干燥处理。

采用气压试验时,试验介质应为干燥无油的空气或氮气。气压试验应有有效的安全防护措施,严格 控制升压速度,逐级升压至试验压力。在试验压力下,保压不少于10 So

6.13.2钢瓶气密性试验应在压力试验合格后进行,气密性试验压力为公称工作压力。在试验压力下 保压不少于1 min,被试钢瓶不得有泄漏现象。

6.13.3如果在水压试验和气密性试验中发现焊接接头上有泄漏,应按6.5的规定进行返修。返修后, 应重新进行水压试验和气密性试验。

6.14力学性能试验、晶间腐蚀试验、水压爆破试验和压力循环试验

6.14J 对公称容积小于或等于150 L的钢瓶,应按批抽取样瓶进行力学性能试验,试验用钢瓶应是经 射线透照检测合格的钢瓶。

6.14.2对公称容积大于150 L的钢瓶,应按批制备产品焊接试板或抽取样瓶进行力学性能试验。

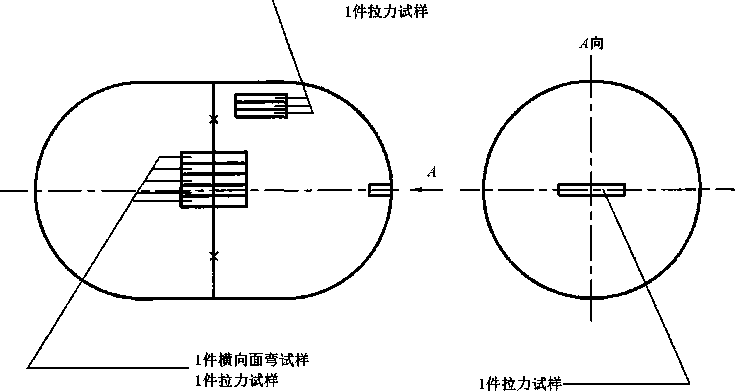

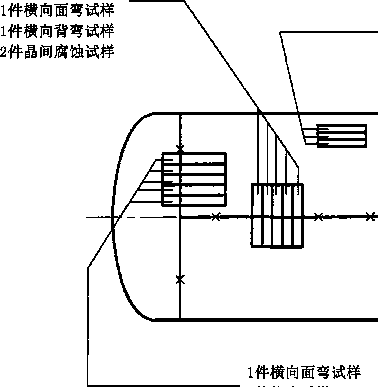

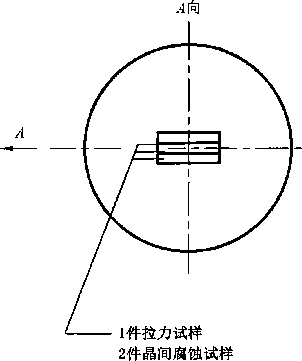

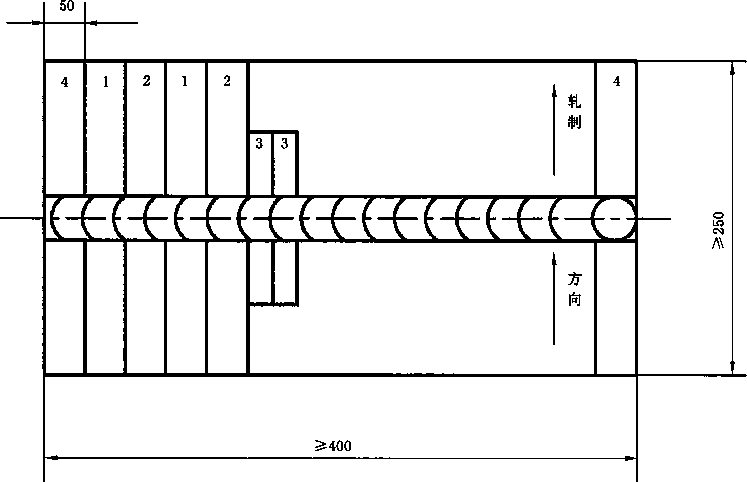

6.14.3在钢瓶瓶体上进行力学性能和晶间腐蚀试验时,对于由两部分组成的钢瓶,试验取样部位按图 7,对于由三部分组成的钢瓶,试样取样部位按图8o

2件晶间腐蚀试样

1件横向背弯试样

2件晶间腐蚀试样

注:X表TK焊缝。

图7只有一条环向焊接接头的钢瓶力学性能及晶间腐蚀试验取样示意图

1件拉力试样

1件拉力试样

1件横向背弯试样

2件晶间腐蚀试样

1件拉力试样

2件晶间腐蚀试样

注:X表示焊缝。

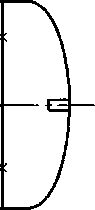

图8具有一条纵向焊接接头和两条环向焊接接头的钢瓶力学性能及晶间腐蚀取样示意图 6.14.4采用产品焊接试板进行力学性能和晶间腐蚀试验时,产品焊接试板应和带试板的钢瓶在同一 块钢板(或同一炉批钢板)上下料,作为该钢瓶纵焊缝的延长部分,与纵焊缝一起焊成,试板上应标注该 瓶的瓶号和焊工代号钢印,试板的焊接接头应经外观检查和100%的射线透照检测,并符合6.3和6.4 的规定,焊接试板上试样的取样位置按图9o

单位为毫米

说明:

1--拉伸试样;

2——弯曲试样;

3--晶间腐蚀试样;

4——舍弃部分。

图9在焊接试板上力学性能及晶间腐蚀试验取样示意图

6.14.5试样的焊缝截面应良好,不得有裂纹、未熔合、未焊透、夹渣和气孔等缺陷。

6.14.6力学性能试验结果应符合如下规定:

a) 瓶体母材的实测抗拉强度不得小于母材标准规定值的下限;

b) 焊接接头试样无论断裂发生在什么位置,其实测抗拉强度Rma均不得小于母材标准规定值的 下限;

C)焊接接头试样弯曲至180°时,其拉伸面上沿任何方向不得有裂纹或其他缺陷,试样边缘的先期 开裂不计。

6.14.7晶间腐蚀试验,用于盛装具有晶间腐蚀作用介质的钢瓶,应对与介质接触的瓶体材料及焊缝进 行晶间腐蚀性能试验,腐蚀试验方法及评判标准按GB/T 4334—2008 “方法E”或设计图样的规定,并 在钢瓶的钢印标记区域规定的位置上应标注“H”标记。

6.14.8水压爆破试验

a) 容积小于或等于150 L的钢瓶以及直接在封头上打印钢印标志的大容积钢瓶,应进行水压爆 破试验;

b) 在试验压力下,钢瓶瓶体的容积残余变形率应不大于10%;

C)实测爆破压力Fb至少应该为试验压力的2.25倍。爆破试验时所测得的屈服压力Py应当等

于或大于依据下式的计算值jPy≥Ph∕F;

d) 瓶体爆破不应该产生任何碎片,爆破口不应发生在封头上(只有一条环向接头.L≤2 D的钢 瓶除外),爆破口也不得发生在纵向焊接接头的焊缝及其熔合线上、环向焊接接头的焊缝上(垂 直于环向焊接接头的除外);对于在封头上打印钢印标志的气瓶,其破口起始点不应在钢印处;

e) 瓶体的爆破口应为塑性断口,断口应有明显的剪切唇,但不应有明显的缺陷。

6.14.9压力循环试验

a) 钢印标志直接打印在封头上的钢瓶,应进行压力循环试验;

b) 循环压力的上限为水压试验压力,循环压力的下限不应大于水压试验压力的10⅜o循环频率 不得大于15次/min;

C)压力循环次数不少于12 OOO次,气瓶不得泄漏或破裂。

6.15附件

6.15.1附件的结构设计和布置应便于操作及焊缝的检查,附件与瓶体连接的焊接接头应避开瓶体的 纵、环向焊接接头,附件的结构形状及其与瓶体的连接,应防止造成积液。

6.15.2底座的结构应保证钢瓶直立时的稳定性并具有供排液和通风的孔。

6.15.3当钢瓶盛装介质后的总质量超过IOO kg时应考虑吊装附件或吊装孔。

6.15.4选配的瓶阀应满足所盛装介质的要求,瓶阀螺纹应与瓶口螺纹相匹配并符合GB 8335的规定。 盛装可燃气体气瓶的瓶阀出气口应为左旋螺纹;盛装溶解气体气瓶的瓶阀出气口应为夹箍式结构。

6.15.5钢瓶应配戴瓶帽或护罩。

6.15.6钢瓶及其附件用的密封材料应与瓶内介质相容。

6.15.7钢瓶装设安全泄放装置时,其材质应与瓶内介质相容,且不得影响充装介质的质量。

6.15.8盛装剧毒介质钢瓶不得装设安全泄放装置,介质的毒性分类按GB/T 16163的规定。

6.16外观

6.16.1钢瓶应清除表面油污、焊接飞溅物、保持干燥。

6.16.2钢瓶的内外表面清洗或酸洗、钝化处理按图样的规定。

7试验方法

7.1材料复验

钢瓶主体材料按炉号进行化学成分、按批号进行力学性能的复验,按其材料标准规定的方法取样分 析和试验。

7.2焊接工艺评定试板力学性能试验

721按622要求当从焊接工艺评定试板上截取样坯时,截取位置参照图9,试板两端舍去部分不少 于50 mm;当从样瓶上截取样坯时,截取位置参考图7和图80样坯用机械加工方法截取,采用热切割 时应除去热影响区。

722焊接工艺评定用的焊接接头试样数量:拉伸试样2件,横向弯曲试样4件(面弯、背弯各2件)。

7.2.3试样上的焊缝的正面和背面均应进行机械加工使其与母材齐平,对于不平整的试样可用冷压法 矫平。

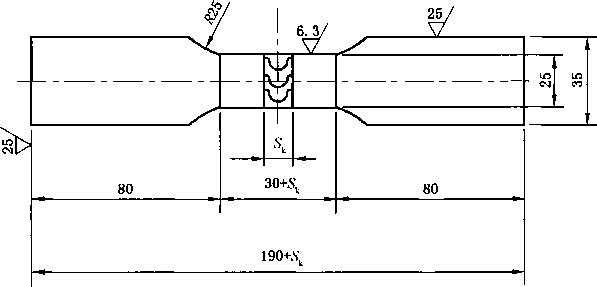

724拉伸试样按图10制备,拉伸试验按GB/T 228.1进行。

单位为毫米

图10拉伸试样图

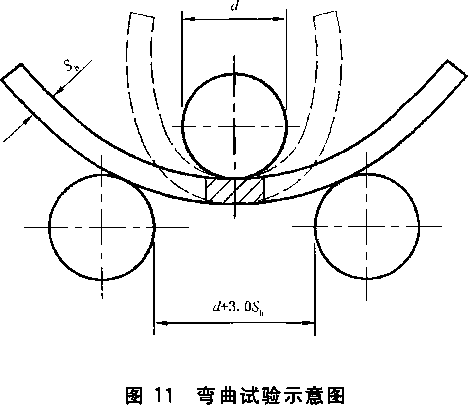

7.2.5弯曲试样宽度为38 mm,弯曲试验按GB/T 232进行。试验时应使弯轴轴线位于焊缝中心两支

辐面间的距离应做到试样恰好不接触辐子两侧面(见图11),弯轴直径a和试样厚度Sh的比值/2应符 合表3的规定,弯曲角度应符合6.14.6 C)的规定。

表3弯心直径与实测抗拉强度的对应关系

|

实测抗强度JRme/MPa |

弯轴直径d和试样厚度Sh的比值〃 |

|

RmaW 440 |

2 |

|

440VRmaW 520 |

3 |

|

520VRmaW 600 |

4 |

|

600VRmaV 700 |

5 |

|

Kma> 700 |

6 |

7.3焊接接头射线透照检测

瓶体纵、环向焊接接头射线透照检测应符合NB/T 47013.2或GB/T 17925的规定。透照位置应包 括6.4.3规定的部位,其他部位由射线透照检测人员或质量检验人员确定。

7.4母材和焊接接头力学性能试验

7.4.1从瓶体上截取试样

7.4.1.1由两部分组成的瓶体,从圆柱形筒体部分沿纵向截取母材拉伸试样一件,如果筒体部分长度不 够,则从封头凸形部分切取。从环焊缝处截取焊接接头的拉伸、横向面弯及背弯试样各一件,截取部位 见图7o

7.4J.2由三部分组成的钢瓶,瓶体母材拉伸试样离纵向焊接接头180°,沿纵向从圆柱形筒体部分切取 一件,从任一封头凸形部分截取一件。焊接接头试样从纵焊缝处截取拉伸、横向面弯和背弯试样各一 件。如果环焊缝和纵焊缝采用不同的焊接工艺方法,则还应从环焊缝处截取同样数量的试样(见图δ)0 7.4.2从产品焊接试板上截取焊接接头试样:拉伸试样2件、横向面弯和背弯试样各一,试板的尺寸和 样坯的截取部位见图9。

7.4.3从瓶体上或从产品焊接试板上截取样坯方法应符合6.14的规定。

7.4.4焊接接头试样的加工应符合7.2.3的规定。

7.4,5母材拉伸试样的制备和试验应符合GB/T 228.1的规定。

7.4.6焊接接头拉伸、弯曲试样的制备及其试验按7.2.4和7.2.5的规定进行。

7.5质量和容积的测定

7.5.1釆用称量法测定钢瓶的质量和容积,质量单位为千克(kg),容积单位为升(L)。

7.5.2称量应使用最大称量为实际称量(L5〜3.0)倍的衡器,其精度应能满足最小称量误差的要求,其 检定周期不应超过三个月。

7.5.3质量和容积测定应保留三位有效数字,其余数字对于质量应进1,对于容积应舍去。示例如下:

|

实测净重和容积 |

1.064 5 |

10.676 |

106.55 |

|

质量应取为 |

1.07 |

10.7 |

107 |

|

容积应取为 |

LO6 |

10.6 |

106 |

|

7.6瓶体壁厚测量 |

瓶体壁厚使用超声波测厚仪进行测量。

7.7压力试验

7.7.1钢瓶的压力试验应采用水压试验或气压试验O

7.7.2钢瓶水压试验按GB/T 9251的有关规定进行,试压时应以每秒不大于0.5 MPa的升压速度缓慢 地升至试验压力,保压不少于30 SO

7.7.3钢瓶气压试验时应先升压至试验压力的10%,对所有焊接接头和连接部位进行初次检查;若无 泄漏,再升压至试验压力的50%;如无异常现象,其后按规定试验压力的10%逐级升压,直至升到试验 压力,保压不少于10 SO然后降压至公称工作压力,进行气密性试验。

7.8气密性试验

钢瓶气密性试验按GB/T 12137的有关规定进行。

7.9水压爆破试验

钢瓶的爆破试验按GB/T 15385的要求进行。

7.10晶间腐蚀试验

晶间腐蚀试验的方法按GB/T 4334—2008“方法E”或设计图样的规定执行。

7.11压力循环试验

钢瓶的压力循环试验按GB/T 9252的要求进行。

7.12外观和附件检查

用目测检查钢瓶表面焊缝外观标志及其附件O

7.13垂直度检查

用专用角尺或检测工装进行垂直度检查。

8检验规则

8.1材料检验

钢瓶制造单位应按7.1规定的方法对制造瓶体的材料,按炉号进行成品化学成分验证分析;按批号 进行力学性能验证试验。

8.2逐只检验

8.2.1钢瓶逐只检验应按表4规定的项目进行。

8.2.2采用焊接接头系数少= 0.9设计的钢瓶,对于有一条纵向焊接接头、两条环向焊接接头的钢瓶,应 分别对其纵、环向焊接接头进行不小于20%的射线透照检测,如发现超过标准规定的缺陷,应在该缺陷 两端各延长该焊接接头长度20%的射线透照检测,一端长度不够时,在另一端补足。若仍有超过标准 规定的缺陷时,则该气瓶的该焊接接头应进行100%的射线透照检测。

8.3批量检验

8.3.1分批和抽样规则

8.3.1.1对于只有一条环向焊接接头,并采用焊接接头系数¢=0.9设计的钢瓶,对每台机器每班次生 产的首件以及之后按顺序生产的每50只抽取1只(不足50只时应抽取1只)进行焊缝全长的射线透照 检测。

8.3.1.2对于公称容积小于或等于150 L的钢瓶,以不多于200只为一批,从每批钢瓶中抽取1只力学 性能试验瓶。

8.3.1.3对于公称容积大于150 L的钢瓶,以不多于50只为一批,做一块产品焊接试板进行力学性能 试验。

8.3.2批量检验项目

钢瓶批量检验项目按表4规定。

8.3.3复验规则

8.3.3.1在批量检验中如有不合格项目,应进行复验。

8.3.3∙2批量检验项目中,如有证据证明是操作失误或试验设备失灵造成试验失败,则可在同一钢瓶 (必要时也可在同批气瓶中另抽1只)或原产品焊接试板上做第二次试验,第二次试验合格,则第一次试 验可以不计。

8.33.3对于按8.3.1.1进行射线透照检测的钢瓶,当焊缝全长的射线透照检测不合格时,应在同一生 产顺序50只钢瓶中,再抽取二只气瓶进行焊缝全长的射线透照检测,若仍不合格则应逐只进行焊缝全 长的射线透照检测。

8.3∙3.4公称容积小于或等于150 L的钢瓶进行的力学性能试验不合格时,应在同批中任选二只进行 复验。

8∙3.3.5按8.3.3.4复验仍有1只以上钢瓶不合格时则该批钢瓶为不合格。

8.3.3.6公称容积大于150 L的钢瓶,其产品焊接试板力学性能试验如有不合格的项目,经加倍复验仍 不合格时,允许从该批钢瓶中任选1只,按7.4.L2的规定截取试样重做试验。如还有不合格的项目,则 这批钢瓶为不合格。

9型式试验

9.1对于每一新的设计,制造单位应提供不少于试验所需数量的钢瓶进行型式试验,提供型式试验的 钢瓶应按表4逐只检查的项目进行检测。

9.2型式试验的项目要求

9.2.1力学性能试验

任意选取1只按7.4进行母材和焊接接头力学性能试验;对于公称容积大于150 L的钢瓶,可按 6.14.4的要求制作一块产品焊接试板,按7.4.2进行焊接接头力学性能试验。

9.2.2水压爆破试验

对于公称容积小于或等于150 L的钢瓶,任意选取1只按7.9进行爆破试验。

923晶间腐蚀试验

用于盛装具有晶间腐蚀作用介质的钢瓶,按照7.10要求对与介质接触的瓶体材料及进行晶间腐蚀 试验。

9.2.4压力循环试验

钢印标志直接压制在封头上的气瓶,任意选取3只按照7.11的要求进行疲劳试验。

9.3与现有经过型式试验认可的设计相比,当出现以下情况时,应重新进行型式试验:

a) 瓶体材料或设计壁厚发生变化;

b) 瓶体焊缝(筒体纵焊缝、封头与筒体连接的环焊缝)焊接接头设计发生变化; C)钢瓶水容积变化超过30%以上。

表4检验与试验项目一览表

|

序号 |

检验项目 |

逐只检验 |

批量检验 |

型式试验 |

检验方法 |

判定依据 | |

|

1 |

钢瓶主体材料的化学成分和力学性能a |

一 |

一 |

一 |

7.1 |

4.2 | |

|

2 |

筒体 |

最大最小直径e |

△ |

一 |

一 |

6.6.2 |

6.6.2 |

|

3 |

纵向焊接接头对口错边量6 |

△ |

一 |

一 |

6.6.3 |

6.6.3 | |

|

4 |

纵向焊接接头棱角高度E |

△ |

一 |

-一 |

6.6.4 |

6.6.4 | |

|

5 |

直线度 |

△ |

一 |

一 |

6.9.3 |

6.9.3 | |

表4 (续)

|

序号 |

检验项目 |

逐只检验 |

批量检验 |

型式试验 |

检验方法 |

判定依据 | |

|

6 |

封头 |

内圆周长公差π∆Di |

△ |

一 |

— |

6.7.2 |

6.7.2 |

|

7 |

表面凹凸C |

△ |

一 |

— |

6.7.2 |

6.7.2 | |

|

8 |

最大最小直径差e |

△ |

— |

一 |

6.7.2 |

6.7.2 | |

|

9 |

曲面与样板间隙α |

△ |

一 |

— |

6.7.2 |

6.7.2 | |

|

IO |

内高公差 |

△ |

— |

— |

6.7.2 |

6.7.2 | |

|

11 |

直边部分纵向皱折深度 |

△ |

— |

— |

6.7.4 |

6.7.4 | |

|

12 |

环向焊接接头对口错边量b |

△ |

— |

一 |

6.9.2 |

6.9.2 | |

|

13 |

环向焊接接头棱角度E |

△ |

— |

— |

6.9.2 |

6.9.2 | |

|

14 |

钢瓶表面 |

△ |

一 |

— |

7.12 |

6.10 | |

|

15 |

焊缝外观 |

△ |

— |

— |

7.12 |

6.3.8 | |

|

16 |

瓶体壁厚 |

△ |

△ |

— |

7.6 |

6.7.3、5.2 | |

|

17 |

射线透照 |

△ |

△ |

— |

7.3 |

6.4.4 | |

|

18 |

力学性能 |

— |

△ |

△ |

7.4 |

6.14.6 | |

|

19 |

晶间腐蚀b |

一 |

一 |

△ |

7.10 |

6.14.7 | |

|

20 |

容积 |

△ |

一 |

— |

7.5 |

6.12.1 | |

|

21 |

质量 |

△ |

— |

— |

7.5 |

6.12.2 | |

|

22 |

压力试验 |

Δ |

一 |

— |

7.7 |

6.13.1 | |

|

23 |

气密性试验 |

△ |

— |

— |

7.8 |

6.13.2 | |

|

24 |

水压爆破试验C |

一 |

一 |

△ |

7.9 |

6.14.8 | |

|

25 |

压力循环试验d |

一 |

一 |

△ |

7.11 |

6.14.9 | |

|

26 |

附件检验 |

△ |

— |

— |

7.12 |

6.15 | |

|

27 |

垂直度检验 |

△ |

一 |

— |

7.13 |

6.9.4 | |

注:“△”为需检项目,"一"为不检项目。

a按炉号进行化学成分复验,按批号进行力学性能复验。

b用于盛装具有晶间腐蚀作用介质的钢瓶,应进行晶间腐蚀试验。

C容积小于或等于150 L的钢瓶以及直接在封头上打印钢印标志的大容积钢瓶,应进行水压爆破试验。

d仅限钢印标志直接压制在封头上的钢瓶的型式试验。

10标志、包装、运输、存放

10.1气瓶的钢印标志宜打在护罩、底座或封焊铭牌上;在封头上打印钢印标志时,应通过疲劳试验和 水压爆破试验,其破裂口起始点不应在钢印处。

10.2钢印标志的内容和布局,应符合相关法规和钢瓶设计图样的规定。标志中瓶体设计壁厚,应标志 筒体或封头设计壁厚两者中的较厚的壁厚。用于盛装具有晶间腐蚀作用介质的钢瓶,在钢印标志中应 标注“H”标记。

10.3钢瓶的字样、颜色和标志,应符合附录A的规定。

10.4出厂钢瓶的包装应根据与用户签订的协议中关于包装的要求进行,如用户无要求时则按制造单 位的技术规定进行。钢瓶在运输和装卸过程中要防止碰撞、划伤和损坏附件。

10.5钢瓶应存放在没有腐蚀气体、通风、干燥、不受日光曝晒的地方,并应避免与碳钢接触。

11出厂文件

11.1出厂的每只钢瓶,均应附有产品合格证,产品合格证所记入的内容应和制造单位保存的生产检验 记录相符,产品合格证的格式和内容参见附录BO

11.2出厂的每批钢瓶,均应附有批量检验质量证明书。该批钢瓶有一个以上用户时,可提供批量检验 质量证明书的复印件给用户,批量检验质量证明书的格式和内容参见附录Co

11.3制造单位应妥善保存钢瓶的检验记录和批量检验质量证明书的复印件或正本,保存时间应不少 于7年。

附录A

(规范性附录) 不锈钢焊接气瓶的颜色标志

A.1不锈钢焊接气瓶的瓶体表面标识

A.1.1对于瓶体进行涂敷处理的钢瓶,其瓶体表面颜色、字色等标识应符合GB/T 7144的规定。

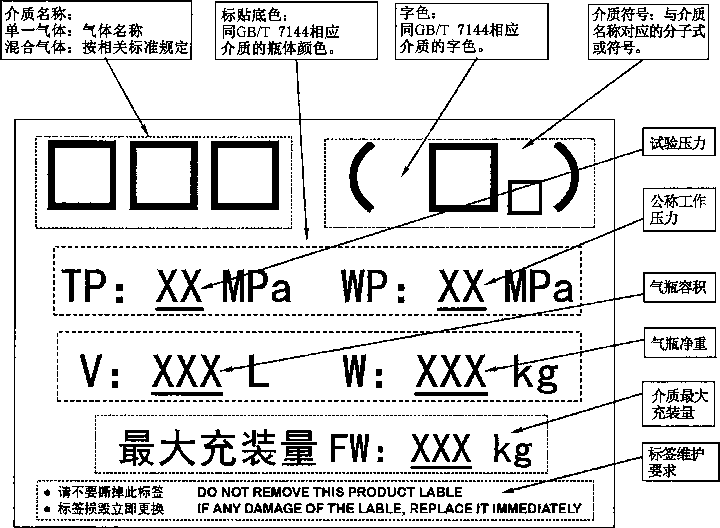

A.1.2对于瓶体表面进行抛光处理的钢瓶,其瓶体应保持其不锈钢本色,不涂覆颜色。但需在其表面 粘贴“介质标贴”,以作识别。

A.2不锈钢焊接气瓶介质标贴的设计要求

A.2.1介质标贴的内容至少应包括:介质名称、介质符号、气瓶公称工作压力、气瓶试验压力、气瓶质 量、气瓶公称容积、介质最大充装量等特征数据。

其中,气瓶质量可用理论质量代替,但理论质量值不得大于实际质量。

A.2.2介质标贴应以醒目的字体标明介质名称及介质符号,介质名称或符号与钢瓶标志中介质保持一 致。介质名称及介质符号的字符高度应不小于40 mm,介质标贴的示例如图A.1所示,其内容布局可 根据需要进行调整。

注:小容积气瓶标贴的介质名称及介质符号的字符高度,可适当缩小。

A.2.3介质标贴应标明介质的最大充装量(kg),并与钢瓶标志中的最大充装量一致。

A.2.4介质标贴的底色和字色应符合GB/T 7144中相应介质的瓶体颜色和字色的规定。

A.2.5介质标贴可由彩印塑封单面不干胶制成•

A.2.6介质标贴的粘贴

介质标贴应粘贴于瓶体合适的部位。对于立式气瓶,标贴竖向粘贴于瓶体上部的合适部位,不得遮 盖纵向焊接接头焊缝。对于卧式气瓶,标贴应横向布置于瓶体中部。

图A.1介质标贴示意图

咐录B

(资料性附录) 产品合格证

产品合格证的规格要统一,表心尺寸推荐150 mm×100 mmO 产品合格证示例如下:

|

(制造单位名称) | |

|

气瓶名称__ 产品编号__ 制造日期__ 制造许可证— |

不锈钢焊接气瓶 产品合格证 |

|

本产品的制造符合GB/T 32566-2016«不锈钢焊接气瓶》和设计图样要求。 | |

|

经检验合格。 | |

|

检验科长(章) |

质量检验专用章 |

|

年 月曰___ | |

主要技术资料

公称容积.

实际容积.

内直径.

mm

总长度.

mm

充装介质.

最大充装量.

筒体设计壁厚.

mm

封头设计壁厚.

mm

瓶体材料牌号.

材料标准号.

材料化学成分规定值/%

|

C |

Si |

Mn |

P |

S |

Cr |

Ni |

Mo |

CU |

N |

其他 |

材料强度规定值:

Rm

MPa

R∕>O.2

MPa

钢瓶质量(不包括可拆件):

kg

水压试验压力

MPa

气密性试验压力

MPa

焊接接头系数φ 焊接接头射线透照检测

依据标准一

检测比例.

合格级别

检测结果.

焊接返修次数

|

1次_______处;2次_______处;3次_ 焊接返修部位展开简图 |

____处 | |||

|

上 封 头 |

筒 体 |

下 封 头 | ||

|

(三部分组成) |

(两部分组成) | |||

(接上页) 使用说明:

钢瓶简图:

附录C

(资料性附录) 批量检验质量证明书

批量检验质量证明书的规格要统一,表心尺寸推荐150 mm×100 mm0 批量检验质量证明书示例如下:

|

气瓶名称_______ 盛装介质及化学分子式_ 设计批准图号_____ 生产批号_______ 制造日期_______ |

制造单位名称 — 不锈钢焊接气瓶 批量检验质量证明书 |

|

制造许可证编号____ | |

|

本批钢瓶共— GB/T 32566—2016 |

—只,编号从__号到__号,经检查和试验符合 |

|

《不锈钢焊接气瓶》和设计图样的要求,是合格产品。 | |

|

监检机构监检专用章 |

制造单位检验专用章 |

|

监检员 |

检验科长 |

|

年 月曰 |

年 月曰 |

|

制造单位地址: ______电话: |

邮政编码: |

1主要技术资料

|

公称容积_____ |

_____L 公称工作压力______ |

______MPa |

|

公称直径_____ |

_____mm 水压试验压力______ |

______MPa |

|

瓶体名义壁厚__ |

________mm 气密性试验压力_____ |

________MPa |

|

2试验瓶的测量 |

(V>150 L时,指带试板的瓶) |

|

试验瓶号 |

实际容积/L |

质量∕kg |

最小实测壁厚∕mm |

热处理炉号 | |

|

筒体 |

封头 | ||||

注:净重不包括可拆件。

3瓶体材料化学成分/%

|

编号 |

牌号 |

C |

Si |

Mn |

P |

S |

Cr |

Ni |

MO |

CU |

N |

其他 |

|

标准的规定值 | ||||||||||||

4焊接材料

|

焊丝牌号 |

焊丝直径∕mm |

焊剂牌号 |

5焊接接头射线透照检测

焊缝总长 mm 检查比例%

按NB/T 47013.2检测 级合格

按GB/T 17925检测 级合格

试验用瓶(V>150 L时,指带试板的瓶)

返修]次 处,返修2次 处,返修3次 处。

6力学性能试验

|

试板编号 |

抗拉强度 Rm/MPa |

伸长率 A∕% |

弯曲试验 | |

|

横向面弯 |

横向背弯 | |||

|

试样数量 |

2 |

2 |

1 |

1 |

|

注:焊接试样无伸长率指标。 | ||||

7晶间腐蚀试验

按“GB/T 4334—2008方法E”试验,试验结果 O

质量检验员专用章

参考文献

[1] GB 5100钢质焊接气瓶

[2] TSG R0006气瓶安全技术监察规程

中华人民共和国

国家标准

不锈钢焊接气瓶

GB/T 32566—2016

*

中国标准岀版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室:(010)68533533 发行中心:(010)51780238 读者服务部:(010)68523946

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

*

开本880X1230 1/16 印张2 字数51千字 2016年5月第一版2016年5月第一次印刷

GB/T 32566-2016

*

书号:155066 • 1-54076 定价 30. 00 元

如有印装差错 由本社发行中心调换 版权专有侵权必究

举报电话:(010)68510107

打印日期:2016年8月16日F009B