ICS 13.340.10 ,

C 73

GB 38453—2019

PrOteCtiVe CIOthing—PrOteCtiVe CIOthing against heat

2019-12-31 发布

2020-07-01 实施

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由中华人民共和国应急管理部提出并归口。

本标准起草单位:北京市劳动保护科学研究所、美利肯商贸(上海)有限公司、陕西元丰纺织技术研 究有限公司、浙江蓝天海纺织服饰科技有限公司、深圳优普泰服装科技有限公司。

本标准主要起草人:杨文芬、刘基、罗穆夏、李叔隆、张莹、陈明青、吴银。

Ill

1范围

本标准规定了隔热服的技术要求、测试方法、检验规则、标识、包装及储存。

本标准适用于作业人员为了避免环境中高温物体高温热源所产生的接触热、对流热和辐射热造成 的伤害所使用的防护服。

本标准不适用于消防用隔热服和熔融金属及焊接用防护服。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划

纺织品 甲醛的测定 第1部分:游离和水解的甲醛(水萃取法)

纺织品 织物撕破性能 第3部分:梯形试样撕破强力的测定

GB/T 2828.1

GB/T 2912.1

GB/T 3917.3

GB/T 3920纺织品色牢度试验耐摩擦色牢度

GB/T 3922纺织品色牢度试验耐汗渍色牢度

GB/T 3923.1纺织品织物拉伸性能第1部分:断裂强力和断裂伸长率的测定(条样法)

GB 5296.4消费品使用说明 第4部分:纺织品和服装

GB/T 5455纺织品燃烧性能垂直方向损毁长度、阴燃和续燃时间的测定

GB/T 7573纺织品 水萃取液PH值的测定

GB/T 7742.1纺织品织物胀破性能第1部分:胀破强力和胀破扩张度的测定液压法

GB/T 8427纺织品色牢度试验耐人造光色牢度:庶弧

GB/T 8628纺织品测定尺寸变化的试验中织物试样和服装的准备、标记及测量

GB/T 8629—2017纺织品试验用家庭洗涤和干燥程序

GB/T 8630纺织品洗涤和干燥后尺寸变化的测定

GB 8965.1—2OO9防护服装阻燃防护第1部分:阻燃服

GB/T

GB/T

GB/T

GB/T

GB/T

13640劳动防护服号型

13773.1纺织品织物及其制品的接缝拉伸性能第1部分:条样法接缝强力的测定

16839.1热电偶第1部分:电动势规范和允差

17592纺织品禁用偶氮染料的测定

17596—1998纺织品织物燃烧试验前的商业洗涤程序

GB 18401国家纺织产品基本安全技术规范

甲醛含量的测定

禁用偶氮染料的测定

GB/T 19941

GB/T 19942

GB/T 20097

GB/T 22807

GB/T 22933

GB/T 23344

FZ/T 81007

皮革和毛皮化学试验 皮革和毛皮化学试验 防护服一般要求 皮革和毛皮化学试验 皮革和毛皮化学试验

六价铭含量的测定 游离脂肪酸的测定

纺织品4-氨基偶氮苯的测定 单、夹服装

QB/T 1269毛皮物理和机械试验抗张强度和伸长率的测定

QB/T 2724皮革 化学试验 PH的测定

QB/T4198皮革物理和机械试验撕裂力的测定:单边撕裂

3术语和定义

下列术语和定义适用于本文件。

3.1

隔热月艮 PrOteCtiVe CIOthing against heat

按规定的款式和结构缝制的以避免或减轻工作过程中的接触热、对流热和热辐射对人体的伤害为 目的的工作服。

3.2

接触热传导 COntaCt heat transmission

直接接触条件下,热量由热源表面通过面料传递至人体的过程。

3.3

阈值时间 threshold time

试样在规定条件下与热源接触后,背面传感器温度升高特定温度所需要的时间。

注1:单位为秒(s)。

注2:同样接触热暴露条件下,阈值时间越长,材料对接触热的防护性能越高。

3.4

辐射热传导 radiant heat transmission

热量通过热辐射的方式透过面料传递至人体的过程。

3.5

辐射热传导指数 radiant heat transfer index;RHTl

试样在固定热通量辐射热源照射条件下,背面传感器温度升高固定温度所需要的时间。

注1:单位为秒(s)。

注2:同样辐射热暴露条件下•材料辐射热传导指数越大,材料对辐射热的阻隔性能越强。

注3: 一般以试样背面传感器温度升高24 °C所需要的时间表示(RHTl 24)。

3.6

对流热传导 COnVeCtiVe heat transmission

热量通过热对流的方式传递至人体的过程。

3.7

对流热传导指数 COnVeCtiVe heat transfer index;CHTl

试样在固定热通量火焰暴露条件下,背面传感器温度升高固定温度所需要的时间。

注1:单位为秒(s)。

注2:同样热通量火焰暴露条件下,对流热传导指数越大,材料对火焰造成的对流热伤害的防护能力越强。

注3: 一般以试样背面传感器温度升高24 °C所需要的时间表示(CHTl 24)。

4技术要求

4.1面料

4.1.1外观质量

面料应无破损、斑点、污物或其他影响面料防护性能的缺陷。

4.1.2面料理化性能

4.1.2.1机织类材料的理化性能应符合表1的要求。

表1机织类材料理化性能要求

|

测试项目 |

技术要求 |

测试方法 | |

|

甲醛含 fit/(mg/kg) |

直接接触皮肤W75 非直接接触皮肤≤300 |

5.2 | |

|

PH值 |

4.0 〜9.0 |

5.3 | |

|

水洗尺寸变化率<√% |

一3〜3 |

5.4 | |

|

可分解致癌芳香胺染料b |

禁用 |

5.5 | |

|

耐汗渍色牢度/级 |

变色 |

≥3-4 |

5.6 |

|

沾色 |

≥3-4 | ||

|

耐干摩擦色牢度/级 |

变色 |

≥3-4 |

5.7 |

|

沾色 |

≥3-4 | ||

|

耐光色牢度/级 |

≥3-4 |

5.8 | |

|

断裂强力/N |

≥300 |

5.9 | |

|

撕破强力/N |

≥15 |

5.10 | |

|

• 一次性服装不做此项。 b可分解致癌芳香胺染料清单及限量值见(泌184OIO | |||

4.1.2.2针织类材料的理化性能应符合表2的要求。

表2针织类材料理化性能要求

|

测试项目 |

技术要求 |

测试方法 | |

|

甲醛含量/(mg/kg) |

直接接触皮肤W75 非直接接触皮肤≤300 |

5.2 | |

|

PH值 |

4.0—9.0 |

5.3 | |

|

水洗尺寸变化率・/% |

—5~5 |

5.4 | |

|

可分解致癌芳香胺染料。 |

禁用 |

5.5 | |

|

耐汗渍色牢度/级 |

变色 |

≥3-4 |

5.6 |

|

沾色 |

≥3-4 | ||

|

耐干摩擦色牢度级 |

变色 |

23-4 |

5.7 |

|

沾色 |

≥3-4 | ||

|

耐光色牢度/级 |

≥3-4 |

5.8 | |

|

胀破强力/kPa |

≥100 |

5.11 | |

|

-一次性服装不做此项。 h可分解致癌芳香胺染料清单及限届值见GB 184OIO | |||

4.1.2.3皮革类材料的理化性能应符合表3的要求。

表3皮革类面料理化性能要求

|

测试项目 |

技术要求 |

测试方法 |

|

甲醛含 l⅛∕(mg∕kg) |

直接接触皮肤W75 非直接接触皮肤≤300 |

5.2 |

|

六价铭含量/( mg/kg) |

不得检出 |

5.12 |

|

PH值 |

4.0〜9.0 |

5.3 |

|

可分解致癌芳香胺染料 |

不得检出 |

5.5 |

|

抗张强度/(N/mm2) |

≥60 |

5.13 |

|

撕破强力/N |

≥10 |

5.10 |

|

皮革材料中的脂肪含量/% |

≤15 |

5.14 |

4.1.3防护性能

4.1.3.1基本防护性能

隔热服所使用的面料及辅料应满足表4的要求。

表4面料及辅料的基本防护性能要求

|

测试项目 |

技术要求 |

测试方法 |

|

热稳定性(180÷5)βC |

多层服装的面料应进行此项实验,样品应不燃烧或融化.织物和皮 革材料的尺寸变化率应<5%;测试结束后,将样品放置至少5 min. 服装钩、扣、拉链等部件,应能至少打开一次 |

5.15 |

|

热稳定性(260±5)°C |

单层服装的面料应进行此项实验.样品应不燃烧或融化.织物和皮 革材料的尺寸变化率应≤10% ;测试结束后,将样品放置至少 5 min,测试服装钩、扣、拉链等部件应能至少打开一次 | |

|

阻燃性 |

服装材料阻燃性应符合GB 8965.1中R级的要求 |

5.16 |

4.1.3.2 隔热性能要求

根据隔热服使用环境的不同.隔热服所使用的面料应满足表5中至少一种隔热性能要求,也可满足 表5中的两种或多种隔热性能要求,测试过程样品不得燃烧,不得出现熔融、滴落现象。隔热服所使用 的面料所具有的隔热性能和防护级别应在标识,I'注明。

表5面料隔热性能要求

|

测试项目 |

技术要求 |

测试方法 | |

|

对流热传导/s |

Bl |

4≤CHTI 24<10 |

5.17 |

|

B2 |

10≤CHTI 24<20 | ||

|

B3 |

CHTl 24≥2O | ||

|

辐射热传导/s |

Cl |

7≤RHTI 24<20 |

5.18 |

|

C2 |

2O≤RHT1 24<5O | ||

表5 (续)

|

测试项目 |

技术要求 |

测试方法 | |

|

辐射热传导/s |

C3 |

50≤RHTl 24<95 |

5.18 |

|

C4 |

RHTI 24295 | ||

|

接触热传导/s |

Fl |

5≤W值时间VIo |

5.19 |

|

F2 |

10〈阈值时间V15 | ||

|

F3 |

阈值时间215 | ||

4.2服装

4.2.1款式与结构

4.2.1.1服装应能完全覆盖躯干的上下部分及颈部,上肢应覆盖手臂至腕部.下肢应覆盖腿部至脚踝。 服装的款式应保证服装在穿用过程中(包括行走、爬行等动作)始终包覆人体。

4.2.1.2使用分体服样式的隔热服.上衣应能盖住裤子上缘至少20 cm,服装的上衣和裤子的设计应能 保证有效覆盖4.2.1.1规定的防护部位。

4.2.1.3分体式防护服的设计应包含适当的连接机制.用以保证穿着者穿着相应尺寸的防护服装,站立 时.将双臂举起垂直于地面时.弯腰体前屈触摸地面时.下蹲时和拾膝时均应能保证服装有效覆盖要防 护的部位。

4.2.1.4仅防护特定身体部位的防护服部件,如颈套、头罩、袖套、围裙、护腿.不允许单独穿着.仅允许 作为防护服之外的额外附加防护装备使用。此类防护用品所使用的材料应满足本标准中提出的技术 要求。

4.2.1.5服装钩、扣、拉链应便于连接和解开,以便于在紧急情况下迅速穿脱。

4.2.1.6服装开口应采取适当的方式以避免热、火焰、高温物体伤害人体;服装应有掩襟.掩襟应覆盖有 防护材料.不允许开襟部位将人体暴露在作业场所中。

4.2.1.7明衣袋应有袋盖.明衣袋和袋盖所使用的材料应符合本标准中防护服材料的技术要求.袋盖长 度应大于袋口长度2 cm.裤子两侧口袋不得使用斜捕袋。避免明省、活褶上倒.以免飞溅熔融金属、火 花进入或积存。

4.2.1.8服装附件在使用过程中不应对使用者造成损伤。

4.2.1.9服装与其他个体防护装备配合使用时.不得出现影响防护性能的缺陷。

4.2.2服装号型

根据款式及使用要求.参照GB/T 13640选定,超出GB/T 13640范围按档差自行设置。

4.2.3 规格尺寸

根据防护要求、款式及适体情况.参照GB/T 13640中控制部位,设定服装成品尺寸.成品尺寸测量 位置应符合FZ/T 81007规定,尺寸极限偏差可根据不同款式参照表6确定.超出规定的可自行确定。

表6极限偏差

|

部位名称 |

尺寸极限允许偏差/cm | |

|

领大 |

±0.6 | |

|

衣K |

上衣 |

±1.0 |

|

上、下装连体 |

±2.0 | |

|

总肩宽 |

±0.8 | |

|

胸围 |

÷2.0 | |

|

袖长 |

装袖 |

±0.8 |

|

连肩袖 |

±1.2 | |

|

裤腰围 |

±1.0 | |

|

裤长 |

±1.5 | |

4.2.4缝制

4.2.4.1服装各部位缝制线路应顺直、整齐、平服牢固。上下松紧适宜,无跳针、断线,起落针处应有 回针。

4.2.4.2服装接缝强力按5.20规定的方法测试,不得小于225 NO

4.2.4.3按GB 8965.1—2009的6.14规定的方法测试时.缝纫线不得出现熔融和烧焦现象。

4.2.5附件及辅料

4.2.5.1钩、扣、拉链不得使用易融、易燃、易变形的材料,若必须使用时.其表面应加掩襟。

4.2.5.2金属部件不应与身体直接接触。如使用橡筋类材料.包覆材料必须阻燃。

4.2.6 尺寸变化率

非一次性使用服装按5.3规定的方法测试.水洗后尺寸变化率应符合表7的规定。

表7尺寸变化率要求

|

测试项目 |

尺寸变化率/% |

|

领大 |

≥-1.5 |

|

胸围 |

≥-2.5 |

|

衣长 |

> — 3.5 |

|

腰围 |

≥-2.0 |

|

髀长 |

≥-3.5 |

5测试方法

5.1如无特殊说明.机织类材料的断裂强力、撕破强力.针织类面料的胀破强力.皮革类材料的抗张强 度、撕破强力,以及4.1.33.2.5.2所规定的内容应在洗涤处理之后进行,洗涤按照GB/T 17596—1998 中第7章的洗涤条件洗涤12.5 h,漂洗1.5 h。漂洗过程中换水两次,然后脱水4 min,整个过程为洗涤 50次。如服装的洗涤方法中明确说明服装仅能经受有限次数的洗涤,则洗涤应按照制造商提供的方法 洗涤最大可耐受的洗涤次数.一次性服装进行上述指标测试前无需洗涤。

5.2从面料或服装的不同部位分别选取试样,织物类材料按GB/T 2912.1规定的方法测试甲醛含量, 皮革类材料按GB/T 19941规定的方法测试。

5.3从面料或服装的不同部位分别选取样品,织物类材料按GB/T 7573规定的方法测试PH值,皮革 类材料按QB/T 2724规定的方法测试。

5.4 面料和服装的水洗尺寸变化率按GB/T 8628和GB/T 8630规定进行,采用GB/T 8629—2017中 的4M程序洗涤,机织物使用悬挂晾干的方式晾干,针织物采用平铺晾干的方式晾干。

5.5织物类(针织物、机织物)材料可分解致癌芳香胺染料按GB/T 17592和GB/T 23344规定的方法 测试,皮革类材料可分解芳香胺染料按GB/T 19942规定的方法测试。

5.6面料耐汗渍色牢度按GB/T 3922规定的方法测试。

5.7面料耐干摩擦色牢度按GB/T 3920规定的方法测试。

5.8面料耐光色牢度按GB/T 8427规定的方法测试。

5.9机织物类面料断裂强力按GB/T 3923.1规定的方法测试。

5.10从面料或服装的不同部位取样.机织物材料的撕破强力按GB/T 3917.3规定的方法测试,皮革类 材料的撕破强力按QB/T 4198规定的方法测试。

5.11针织类面料胀破强力按GB/T 7742.1规定的方法测试,测试面积为50 mm2o

5.12从皮革服装的不同部位分别选取样品,按GB/T 22807规定的方法测试六价格含量。

5.13从皮革服装的不同部位分别选取样品,按QB/T 1269规定的方法测试材料的抗张强度。

5.14皮革类材料脂肪含量按GB/T 22933规定的方法测试。

5.15从面料或服装的不同部位分别选取样品,按GB 8965.1规定的方法测试其热稳定性。干燥箱温 度为(180±5)°C或(26O±5)°C°服装样品应包含钩、扣、拉链及其对应的服装部分,如服装为多层,则将 多层视为一个整体测试。多层样品应将边缘缝合使其形成一个整体。

5.16从面料的不同部位分别选取样品,按GB/T 5455的方法测试其阻燃性。如服装为多层,则将多 层服装作为一个整体测试。

5.17面料的对流热传导性能按附录A规定的方法进行测试。

5.18面料的辐射热传导性能按附录B规定的方法进行测试。

5.19面料的接触热传导性能按附录C规定的方法进行测试。

5.20成品服装接缝强力按GB/T 13773.1规定的方法测试,从衣裤接缝薄弱部位裁取五个接缝在中心 的试样,接缝的方向与受力方向成90°角。测试结果取最低值。

6检验规则

6.1检验分类

质量检验应分为出厂检验和型式检验。

6.2出厂检验(成品检验)

生产企业应按照生产批次对隔热服逐批进行出厂检验,检测内容应至少包含表8所含内容。

表8隔热服出厂检验项目

|

测试项目 |

批量范围 |

单项测试样本大小 |

不合格 分类 |

单项判定数组 | |

|

合格判定数 |

不合格判定数 | ||||

|

断裂强力 撕破强力 胀破强力 抗张强度 热稳定性 阻燃性 缝制 款式与结构 |

≤100 |

2 |

A |

0 |

1 |

|

101 — 1 000 |

3 | ||||

|

≥1 001 |

5 | ||||

|

外观质量 服装号型 规格尺寸 附件及辅料 尺寸变化率 |

≤100 |

2 |

B |

1 |

2 |

|

101 — 1 000 |

3 | ||||

|

≥1 001 |

5 | ||||

6.3 型式检验

6.3.1在下列情况之一时应进行型式检验:

—— 当材质、工艺、生产单位变化时。

-产品停产一年后恢复生产。

--年或此后周期性的检验。

主管部门或订货方提出或质量仲裁检验。

6.3.2型式检验的样本由提出检验的单位或委托第三方从企业出厂检验合格的产品中随机抽取,样品 数量以满足全部测试项目要求为原则。

6.4抽样规定

出厂检验和型式检验为抽样检验.抽样依据GB/T 2828.1进行。

6.5判定规则

6.5.1单件产品合格条件

单件产品合格条件:A类缺陷数=0,B类缺陷数= 0,C类缺陷数V2,或A类缺陷数=0,B类缺陷 数≤1.C类缺陷数Ml,不同检验项目对应的缺陷类别见表9。

表9隔热服产品质量判定依据

|

项目 |

缺陷类别 | |||

|

A |

B |

C | ||

|

面料 |

外观质量 |

√ | ||

|

甲醛含虽 |

√ | |||

|

PH值 |

√ | |||

表9 (续)

|

项目 |

缺陷类别 | |||

|

A |

B |

C | ||

|

面料 |

水洗尺寸变化率 |

√ | ||

|

可分解致癌芳香胺染料 |

√ | |||

|

耐汗渍色牢度 |

√ | |||

|

耐干摩擦色牢度 |

√ | |||

|

耐光色牢度 |

√ | |||

|

断裂强力 |

√ | |||

|

撕破强力 |

√ | |||

|

胀破强力 |

√ | |||

|

六价铭含⅛t |

√ | |||

|

抗张强度 |

√ | |||

|

皮革材料中的脂肪含龈 |

√ | |||

|

热稳定性 |

√ | |||

|

阻燃性 |

√ | |||

|

对流热传导 |

√ | |||

|

辐射热传导 |

√ | |||

|

接触热传导 |

√ | |||

|

服装 |

款式与结构 |

√ | ||

|

服装号型 |

√ | |||

|

规格尺寸 |

√ | |||

|

缝制 |

√ | |||

|

附件及辅料 |

√ | |||

|

尺寸变化率 |

√ | |||

|

标识 |

√ | |||

|

包装 |

√ | |||

|

注1:以上各项缺陷按序号逐项累计计算。 注2:防护性能其中一项不合格.即为该抽检批不合格。 注3:本规则未涉及的缺陷可根据标准规定.参照规则相似的情况判定。 注4:型式检验时.甲醛含址、PH值、可分解致癌芳香胺染料、异味仅测试服装成品。 | ||||

6.5.2批量产品合格条件

如无特殊规定.批量产品AQLVO.65视为该批次产品合格。抽验中各批量判定数不符合标准时, 可进行第二次抽验.抽验数量应增加一倍;如仍不符合标准规定.则判定该批次产品不合格。

7标识、包装及储存

7.1标识

7.1.1产品标志应符合GB 5296.4有关规定,每套(件、条)服装应有认证许可标识及信息、产品执行标 准、合格证、生产企业名称、厂址、产品名称、规格号型、材料组分、洗涤方法和检验章,每件产品应附有使 用说明。如产品不可洗涤,则应明确说明。如服装所使用材料(例:敷铝,涂覆隔热材料)只能经历有限 次数洗涤,应在洗涤方法中注明最大洗涤次数。

7.1.2制造商提供的信息应至少包含如下内容:

a) 产品洗涤方法、最大洗涤次数和保质期要求;

b) 如服装包含多种部件,应提供各部件的正确使用方法;

C)注明在接触化学品或可燃液体后,使用人员应立即离开工作场所,并小心脱去工作服,尽量避 免化学品或液体与皮肤接触.服装应洗涤并不再使用;

d)不同等级防护服装的使用环境。

7.1.3隔热服应有图形符号,依据GB/T 20097,应采用图形符号标识,并在图形符号下方标注具备的 防护性能和等级(BXxXTX),图案、文字应清晰,缝制应牢固。

7.2包装

产品包装容器应规整牢固、无破损,内外包装应设防潮层,组合尺寸配套,产品数量准确.整叠规整, 码放整齐,箱内应放入承制方包装检验单,包装检验单应包括产品名称、号型、承制方名称、数量、检验 员、检验日期,箱外注明产品名称、数量、质量、体积、生产日期、承制方名称。

7.3储存

产品不得与有腐蚀性物品放在一起,存放处应干燥通风.避免阳光直晒,包装件距墙面及地面20 mm 以上,防止鼠咬、虫蛀、霉变。

IO

附录 A

(规范性附录) 对流热传导测试方法

A.1原理

将样品放置于样品支架上,以具有固定热通量(80 kW∕m2)的火焰加热样品,测试样品背面温度传 感器升高一定温度所需要的时间,计算三个试样背后的平均值作为对流传热指数。

A.2设备

A.2.1燃烧装置

燃烧装置为麦克灯(Meker burner),燃烧面直径为(38±2)mm.气源为工业丙烷,带有气体流量计 和压力表。

A.2.2铜量热计

铜虽热计由如下部件构成:

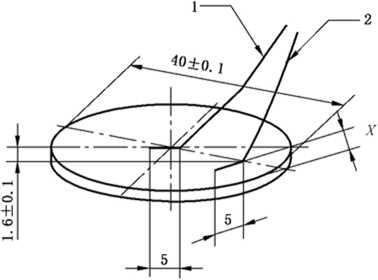

a) 圆形铜片,纯度为99%,厚度为1.6 mm,质量为18 g,直径为40 mm,铜片的重量应严格控制。

b) 康铜合金热电偶,输出电压毫伏值符合GB/T 16839.1 ,热电偶装配在铜片背面,康铜线连接于 铜片中心,铜线连接于铜片边缘.康铜线与铜线应保留外部绝缘层,仅与铜片接触部分裸露,金 属丝直径应≤0.26 mm,铜线应尽量靠近铜片边缘(2 mm≤X≤5 mm)。康铜合金热电偶装配 图见图A.1。

单位为毫米

说明:

1— —康铜线;

2— —铜线;

X——铜线与边缘间距离。

图A.1康铜合金热电偶装配图

C) 直径为89 mm,厚度为13 mm的非石棉隔热板,材料的密度为(750 ± 50) kg∕π√ ,热导率 0.18×(l±10%)W∕(m ∙ K)隔板中开一圆形开槽,开槽尺寸见图A.2o将铜片黏贴在隔热板 上,表面使用吸收率≥0.9的光学黑色涂料涂敷,避免涂料过厚以影响测试结果。铜片、康铜 合金热电偶、隔热板的总质量应为(80±8)g°

单位为毫米

|

∣, G3 L- ■---- | ||

|

err |

/ / / / / / ? |

6 二 |

|

¢37 | ||

|

_ φ40 | ||

|

©89 | ||

|

图A.2 |

隔热板示意图 | |

A.2.3记录装置

记录装置应能记录铜量热计的温升,要求温度分辨率至少为0.25 °C,时间分辨率至少为0.2 s。

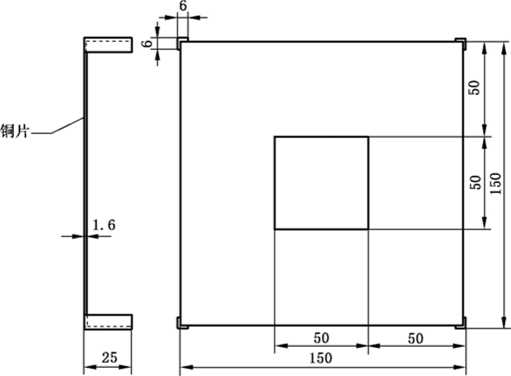

A.2.4样品支架

样品支架为方形铜板,形状见图A.3,支架边长150 mm,厚度1.6 mm,中部开口位于样品支架中 心,边长50 mmo

单位为毫米

图A.3样品支架示意图

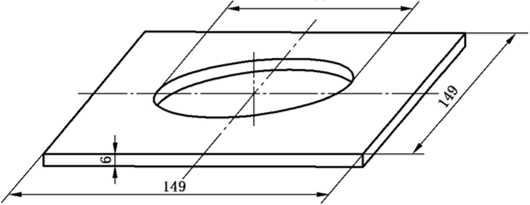

A.2.5量热计定位板

如图A.4,以铝材料制成,宽度为149 mm,厚度为6 mm,中部孔洞直径为90 mm,支架质量为(264± 13)g0

单位为毫米

90

图A.4传感器支架示意图

A.2.6 设备支架

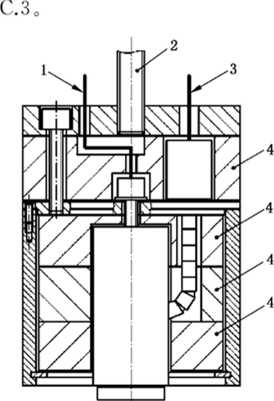

设备支架用于将样品支架固定于燃烧装置之上,保证样品待测面距燃烧面以上50 mm,使样品与 燃烧面平行且二者中心处于同一轴线上。在燃烧装置和设备支架间应有屏蔽门,在燃烧装置达到规定 热通量后,隔板应能在0.2 S内完全打开,并触发数据采集系统,自动记录实验开始时间。设备支架结构 示意图见图Λ.5o

单位为毫米

说明:

1—铜量热计;

2--拭热计定位板;

3——试样。

图A.5设备支架示意图

A.2.7记录器

为了确定铜片的绝对温度,铜热电偶应连接到冷端或商用参比端。铜热电偶的输出装置应通过连 接到温度分辨率至少0.25 °C和时间分辨力至少0.2 S的电势图记录器或可编程数据记录器上而可读。

A.3取样程序

A.3.1样品尺寸

样品尺寸为(14O±5)mmX (140±5) mm,取样应距离样布边缘50 mm以上,如产品为多层.则样 品应包含产品所有层次,且各层排布顺序应与实际服装一致且最外层材料面向火焰。

A.3.2样品数量

在洗后的样品上,取3组样品。

A.3.3调温调湿程序

将样品放置于温度为(2O 士 2) °C ,相对湿度为(6 5 士 5) %的环境中,调温调湿24 h,在调温调湿后 3 min内进行本测试。

A.4测试过程

A.4.1测试环境温湿度

测试应在温度为10 0C-30 °C,相对湿度为15%〜80%且无气流的环境中进行。

A.4.2设备准备

按如下步骤准备试样:

a) 将试样支架置于支撑架上,使放置试样的顶表面高于喷灯顶面50 mmo建议使用引导和止动 装置使喷灯可以迅速定位,使其轴线与试样中心对齐。

b) 将喷灯放置侧,开启并点燃燃气,静置几分钟以便火焰稳定。将热电偶连接到冷接点•输出 电压连接到记录器。

C)每次调节入射热通量:密度或评估试样之前,铜片温度应处于相对稳定的状态,并为环境温度 士2笆。可以利用干性冷冻散热器或强制通风加速冷却。作为选择,多个热量计可以轮流使 用。可通过手掌接触铜盘或者将铜盘短暂暴露于喷灯火焰进行加热。

注:热拭计安装台不宜与水接触,如果发生这种意外情况,宜彻底干燥后才能继续使用。

A.4.3热通量校准

热通量校准按如下步骤进行:

a) 将热量计定位板置于试样支架上,放置热量计到定位板的圆孔中,使铜片面朝下。

b) 调节气压和气体流量,使得喷灯在喷灯格栅上产生一个轮廓分明并且稳定的淡蓝色的锥体, 其上方呈现较大分散的蓝色火焰。

C)选择记录器需要的移动速度,在热量计下快速而小心地滑动喷灯,使之定位到止动块。如果使 用了遮板,则打开遮板。使喷灯保持其位置约10 So

d)撤去喷灯或关闭遮板。在暴露刚刚开始之后,所记录的输出应显示短暂的非线性温度-时间区 域,随后将出现线性区域直到暴露停止。参阅标准热电偶电动势表,以确定该线性区域的温 升率(°C∕s),然后根据式(A.1)确定入射热通量密度(kW/m2):

Q=In XC X R/A ..............................( A.1 )

式中:

Q——入射热通量密度,单位为千瓦每平方米(kW/m2);

m--铜片质量,单位为千克(kg);

C ——铜的比热容,0.385 kj∕(kg∙ °C);

R——线性区域中的铜盘温升率,单位为摄氏度每秒(°C∕s);

A——铜片面积,单位为平方米(m2)0

e)调整气压和气流使热通量密度应在规定的80×(l + 5%)kW∕m2的范围内。必要时调节燃气 流速,并重复测量直到获得三个连续值在要求的范围内。

A.4.4测试步骤

样品测试按如下步骤进行:

a) 将试样最外层向下置于试样支架上,量热计定位板放在试样的上面。如试样有多层,并且各层 互不相连,则取下定位板,并按照顺序和方向依次安放各层。

b) 将热量计放在定位板的圆孔中,使铜片与最内层的顶部接触.等待测温探头读数稳定1 min且 与室温偏差±2 °C。

C)调节样品支架的高度至距离热源上沿(50 + 2)mm,关闭屏蔽门,快速而小心地将喷灯滑动到 位,立即从试样下方移开遮板,在试样暴露于喷灯火焰的同时启动记录装置,或者用已经在运 行的记录器标记暴露起始点,具体取决于所使用的设备。

d) 继续测试,直至温升(24±0.2)°C(CHTI24),精确至0.1 So观察并记录试样外观在测试过程 中的任何变化,如收缩、烧焦、碳化、穿孔、发光、熔融或滴落。使遮板(如有)复位,撤走喷灯,关 闭记录器。

e) 重复步骤a)~d),完成所有样品的测试。

A.4.5测试结果处理

取3次测试的算术平均值为测试结果,测试结果保留至整数位。如果热量计上留下的残留物较厚 或者不均匀,如果黑色涂层已损坏,或者铜已露出,则应清洗热量计铜盘并重新涂覆。经重新涂覆的热 量计应至少做一次校准运行后方可测试其他试样。

A.5测试安全

A.5.1测试人员应配备必要的个体防护装备以避免测试过程中的高温和火焰伤害。

A.5.2保持易燃物质远离燃烧装置,确保清洁热量计的溶剂远离热表面和明火。

A.5.3在有排风罩或通风设施的地方进行测试以避免畑气对环境造成的影响.测试过程应关闭通风排 气装置或遮挡实验装置以避免火焰扰动。

附录B (规范性附录) 辐射热传导测试方法

B.1原理

将样品放置于样品支架上,以固定热通量(20 kW∕m2)的辐射热源对样品进行加热.测试样品背面 温度传感器温度升高一定温度(24 °C)所需要的时间。

B.2设备

B.2.1辐射热源

辐射热源由水平放置于U形绝缘支架上的6根硅碳加热管组成,硅碳管的排列方式见图B.1,加热管 应位于同一垂面上O硅碳管的总长度为(356÷2)mm,加热区长度为(178±2)mm,直径为(7.9±0.1)mm, 电阻(1 070 °C)为3.6×(l÷10%)Ωo辐射热源其他尺寸见图B.1,尺寸公差为±0.1 mmo

单位为毫米

说明:

1——硅碳管。

图B.1辐射热源结构示意图

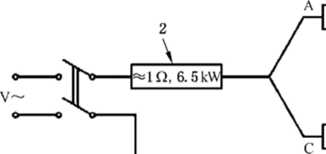

硅碳管间的电气连接方式参见图B.2,线路中应加1 Ω的前置电阻以控制通过硅碳管部分的电流, 如测试过程中电压波动超过±1%,则需增加稳压装置。

2

说明:

1— 硅碳管;

2— —前置电阻。

图B.2辐射热源电气连接示意图

B.2.2试样架

由2 mm厚的钢板固定到IO mm厚的铝板上构成,并有固定热量计的作用。

试样架同心置于测试框垂直面的开口中,固定到位后,使热量计的垂直中线保持在测试框前的金属 板罩后方10 mm处。

B.2.3热量计

铜信热计,由如下部件构成:

—弧形铜片,纯度不低于99% ,厚度为1.6 mm,质量为35.9 g~36 g,尺寸为50 mm×50.3 mm, 沿长边弯曲,弯折半径为130 mm,弦长为50 mm。

康铜合金热电偶,装配在铜片背面,康铜和铜丝连接于铜片的中心,金属丝直径应≤0.26 mm。 康铜线与铜线应保留外部绝缘层,仅与铜片接触部分裸露,康铜合金热电偶装配图见图B.1, 输出电压毫伏值应符合GB/T 16839.1β

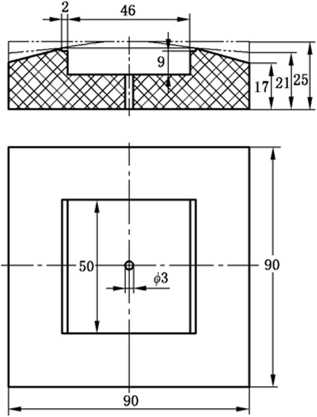

—方形隔热板,尺寸为90 mm×90 mm,厚度为25 mm,非石棉材质,材料的密度为(750士50)kg∕m', 热导率0.18×(l±10%)W∕(m ∙ K)O从隔板顶部两侧各切除一个三角形楔块,使两侧高度 降低至21 mmo从已降低的两侧20 mm处分别再切除两个三角形楔块,进一步降低其高度 至17 mm。由此形成一个具有四个平面的顶表面,得到如图B.3所示尺寸,尺寸公差为 ±0.1 mmO

单位为毫米

图B.3铜量热计结构图

一在阻燃隔热板的顶部中心切割一个矩形孔,孔长50 mm(平行于降低的两侧),宽46 mm(平行 于成形的两侧)。孔应具有平坦底部,沿较低边缘应大约深10 mm,中心深度大约12 mm。沿 矩形孔较低的两边分别切割宽1 mm,深2 mm的边缘,用于安装弧形铜板。在矩形孔中心切 割一个直径3 mm的圆孔以便热电偶导线穿过。使用能耐受约200 °C温度的黏结剂沿着安装 台的边缘将弧形铜板粘附到安装台上。铜板顶部沿两条直边缘应高出安装台0.6 mm,并且沿 两条弧形边缘应高于安装台。在弧形边缘安装台高于铜板底部。将铜片粘贴在隔热板上,表 面使用吸收率≥0.9的光学黑色涂料涂敷,避免涂料过厚以影响测试结果。

B.2.4 记录装置

热电偶应连接到冷端或商用参考端。来自热电偶的电压信号应连接到适当的电势图记录器或可编 程数据记录器。记录器显示电压应精确到IO μV,显示时间应精确到0.1 So记录装置应能记录铜量热 计的温升,要求温度分辨率至少为0.25 OC ,时间分辨率至少为0.2 SO

B.3取样程序

B.3.1样品尺寸

样品尺寸为230 mm×80 mm,取样应距离样布边缘50 mm以上.如产品为多层,则应将多层样品 视为一个整体测试。

B.3.2样品数量

在洗后的样品上,取3组样品。

B.3.3调温调湿程序

将样品放置于温度为(20±2)°C,相对湿度为(65±5)%的环境中,调温调湿24 h,在调温调湿后 3 min内进行本测试。

B.4测试过程

B.4.1测试环境温湿度

测试应在温度为15 oC-35 °C的环境中进行,且每次测试前量热计应冷却至是室温士2 OCO

B.4.2仪器设置

按如下步骤进行仪器设置:

a) 将热量计安装在测试框垂直板开口处的适当位置。

b) 将辐射源置于与热量计前表面的垂直中线一定距离处。

C)接通温度测量装置;接通辐射源,活动屏保持关闭使其升温,直至辐射达到恒定状态。达到恒 定状态需要大约5 min,并且可以通过测量电加热电流或釆用其他方法进行检查。如果在关 闭的活动屏后面的涂黑的热量计温升每分钟不超过3 °C,则说明测试框前板和活动屏具有足 够的冷却效果。否则,可在校准和每次测量开始之前将热量计放置到位。

注:在校准和每次测呈开始之前,铜热挝计的温度宜处在相对稳定的状态,并且为环境温度±2笆。在任何情况下 热所计不能与水接触.如果发生这种情况.热量计宜彻底干燥后才能继续使用。每次校准之前和至少每20次 测试之后用已知吸收系数。较高(大于0.90)的涂料涂黑热量计的前表面。在可见积碳时使用适当的溶剂去除 先前的涂层之后再进行涂黑。

B.4.3校准辐射源

辐射源的校准按如下步骤进行:

a) 拉开活动屏,在温升达到大约30 °C后复位。

b) 在辐射暴露刚刚开始之后,所记录的输出应显示短暂的非线性温度-时间关系,随后将出现线 性区域直到辐射暴露停止。参阅标准热电偶电动势表,以确定该线性区域中的温升率(°C∕s), 然后根据式(B.1)确定入射热通量密度:

Q=m×c XR∕(A ×α) ..............................( B.l )

式中:

Q——入射热通量密度,单位为千瓦每平方米(kW/m2);

m--铜片质量,单位为千克(kg);

C ——铜的比热容,0.385 kj∕(kg • °C);

R ——线性区域中的铜盘温升率,单位为摄氏度每秒(°C∕s);

A ——铜片面积,单位为平方米(m2);

α——热量计涂黑表面的吸收系数。

C)如果测得辐射热通量与规定热通量不一致,则通过调整热源和量热计之间的距离使热通量值 与规定值之间的偏差不大于±2%。

B.4.4测试步骤

按如下步骤对样品进行测试:

a) 将试样固定到试样架上,使其与热量计表面保持接触.施加2 N的力。

b) 拉开活动屏,记录照射起始时间。温升达到大约30 °C之后将活动屏恢复到关闭位置。确定 达到温升(24士0.2)°C的时间(RHTl24),精确至0.1 So

C)重复步骤a)、b),完成测试。

B.4.5测试结果处理

取3次测试的平均值为最终结果,结果保留至整数位。

附录C

(规范性附录) 接触热传导测试方法

C.1原理

加热柱加热至接触温度并维持在接触温度,温度传感器上放置试样。以恒定速度降低加热柱到温 度传感器支撑的试样上,或提升温度传感器和试样至加热柱。通过监测温度传感器所测的温度变化测 定阈值时间,。

C.2设备

C.2.1温度传感器

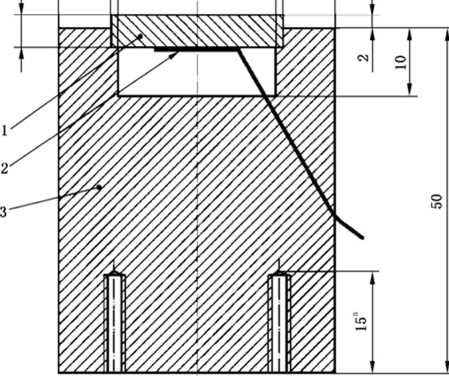

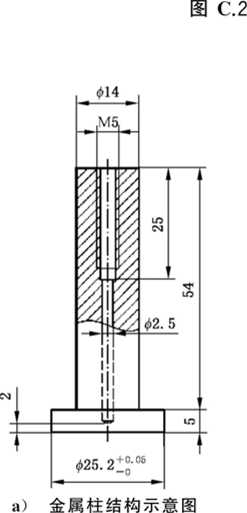

温度传感器(见图C.1)由一个圆柱形盘面和一个聚酰胺6β(PA66)构成。其中圆柱形盘面由黑色阳极 氧化铝材质构成,且氧化前表面应经过抛光处理。圆柱形盘面直径(25 + 0.05)mm,厚度(5±0.02)mm,盘 面在背面附有热电偶以监测温度。温度传感器的测温精度为±0.1 °C。测量装置时间分辨率应不低于 0.1 s,且能记录温度随时间的变化过程以确定材料的热传导性能。

单位为毫米

©40

¢25+0. 05

©23

说明:

1— 传感器盘面,由黑色的阳极氧化铝构成;

2— —温度探头;

3— —PA66绝缘支架。

a螺「I最大深度:15 mmo

C.2.2 加热柱

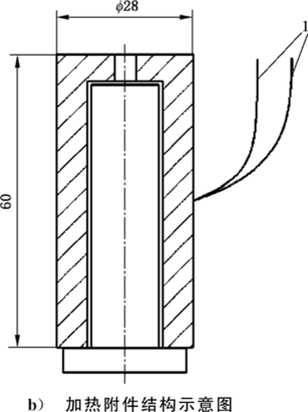

加热柱尺寸见图C.2,主要由一个能承受500 °C以上高温的金属柱和加热附件构成。金属柱应抛 光,上下表面直径为(25.2±0∙05)mm°柱中心处应植入热敏电阻以监控金属柱的温度,传感器端部应 距离加热柱下表面3 mm,金属柱的螺纹应位于金属柱上端,加热柱应能保证其温度变化范围在±2 °C 以内。金属柱和加热附件尺寸见图

说明:

1— 热电偶;

2— —固定螺栓;

3— —连接器;

4— 隔热层。

加热柱结构示意图

单位为毫米

说明:

1--接线端。

图C.3金属柱和加热附件结构示意图

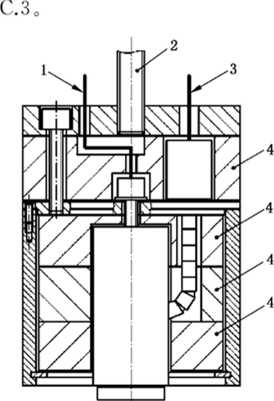

C.2.3设备装配图

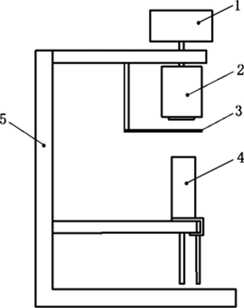

设备整体结构见图C.4,加热柱和温度探头放置于支架上,二者端面平行且轴线处于同一垂线上。 支架的位移装置应能使加热柱或温度探头以设定的速率平稳移动。附加的重物应使得加热柱向温度探 头施加(49±0.5)N的作用力。测试间隔和冷却过程中,在加热柱和温度探头间应使用隔热板以避免温 度探头被加热柱加热。

说明:

1— —配重;

2— —加热柱;

3 -隔热板;

4— —温度探头;

5— 支架。

图C.4接触热传导装置装配示意图

C.3试样

C.3.1样品尺寸

样品尺寸为IOO mmX IOO mm,取样应距离样布边缘50 mm以上,如产品为多层,则样品应包含产 品所有层次。

C.3.2样品数量

在洗后的样品上,取3组样品。

C.3.3调温调湿程序

经洗涤后的样品,在(60+10)βC温度下干燥1 h后,在温度为(20士2)笆,相对湿度为(65±5)%的 条件下,放置24 ho样品取出后应在3 min内完成测试。

C.4测试过程

C.4.1测试环境温湿度

测试环境条件为温度(20±5)°C,相对湿度15%〜80%。

C.4.2测试步骤

将加热柱加热至(250 + 2)oC,将样品放置于温度传感器上,使测试面(样品正面)向上,将隔热板打 开并使加热柱以(5.0 + 0.2)mm∕s的速度移动并与样品接触至施加(49 + θ.5)N的作用力,记录样品背 面温度传感器温度升高24 'C所需要的时冋(阈值时间),精确至0.1 Se

测试完成,样品应退回原位并将温度传感器冷却至室温土2 'C才能进行下次测试。

C.4.3测试结果处理

取3次测量值的算术平均值为最终结果,结果保留至整数位。

参考文献

[1] ISO 6942:2002 PrOteCtiVe CIOthing PrOteCtiOn against heal and fire—MethOd Of test: EVaIUatiOn Of materials and material assemblies When exposed to a SOUrCe Of radient heat

[2] ISO 9151 : 2016 PrOteCtiVe ClOthing AgainSt Heat And FIame一DeterminatiOn Of heat transmission On exposure to flame

[3] ISO 11612: 2015 PrOteCtiVe CIOthing CIOthing to PrOteCt against heat and flame- Minimum PerfOrmanCe requirements

[4] ISO 12127-1 :2015 CIOthing to PrOteCtiOn against heat and flame—!determination Of COntaCt heat transmission IhrOUgh CIOthing Or COnStitUenl materials I5art 1:COntaCt heat PrOdUCed by heating Cylinder

[5] ISO 13688:2013 PrOteCtiVe ClOthing—General requirements

24