ICS 29.260.20

K 35

GB/T 3836.12—2019∕ISO∕IEC 80079-20-2:2016 代替 GB/T 12476.8—2010,GB/T 12476.9—2010.GB/T 12476.10—2010

EXPlOSiVe atmospheres—

Part 12 : Material CharaCteriStiCS for COnlbUStibIe dusts—TeSt methods

(ISO/IEC 80079-20-2:2016,EXPlOSiVe atmospheres

Part 20-2: Material CharaCteriStiCS——COmbUStible dusts test methods,IDT)

2019-12-31 发布

2020-07-01 实施

附录 B (资料性附录)GOdbert-GreenWald 炉(GG)

《爆炸性环境》分为若干部分:

—第1部分:

一第2部分:

-第3部分:

一第4部分:

一第5部分:

一第6部分:

—第7部分:

一第8部分:

一第9部分:

一第11部分

—第12部分

—第13部分

—第14部分

—第15部分

一第16部分

—第17部分

一第18部分

—第19部分

一第20部分

一第21部分

—第22部分

—第23部分

—第24部分

一第25部分

一第26部分

一第27部分

设备通用要求; 由隔爆外壳“d”保护的设备; 由增安型“e”保护的设备; 由本质安全型“i"保护的设备; 由正压外壳“P”保护的设备; 由液浸型“O”保护的设备; 由充砂型“q”保护的设备; 由“n”型保护的设备; 由浇封型“m”保护的设备; :气体和蒸气物质特性分类试验方法和数据; :可燃性粉尘物质特性试验方法; :设备的修理、检修、修复和改造; :场所分类爆炸性气体环境; :电气装置的设计、选型和安装; :电气装置的检查与维护;

:由正压房间“ P”和人工通风房间“ V”保护的设备; :本质安全电气系统;

:现场总线本质安全概念(FISCO); :设备保护级别(EPL)为Ga级的设备; :设备生产质量体系的应用;

:光辐射设备和传输系统的保护措施;

:用于瓦斯和/或煤尘环境的I类EPL Ma级设备; :由特殊型“s”保护的设备;

:可燃性工艺流体与电气系统之间的工艺密封要求 :静电危害指南;

:静电危害试验;

本部分为《爆炸性环境》的第12部分。

本部分按照GB/T 1.1—2009给出的规则起草。

本部分代替GB/T 12476.8-2010«可燃性粉尘环境用电气设备 第8部分:试验方法 确定粉尘最低 点燃温度的方法RGB/T 12476.9-2010«可燃性粉尘环境用电气设备 第9部分:试验方法 粉尘层电阻 率的测定方法》和GB/T 12476.10—2010«可燃性粉尘环境用电气设备 第10部分:试验方法 粉尘与空 气混合物最小点燃能量的测定方法》。本部分整合了 GB/T 12476.8—2010、GB/T 12476.9—2010和 GB/T 12476.10—2010 的内容,与 GB/T 12476.8—2010,GB/T 12476.9—2010 和GB/T 12476.10—2010 相 比.主要技术变化如下:

-修改了粉尘样品的要求(见第 4 章,GB∕T 12476.9—2010 的 4.1 和 5.1,GB∕T 12476.9—2010 的第 5 章,GB∕T 12476.10—2010 的第 5 章);

Ill

一增加了可燃性粉尘和可燃性飞絮的测定(见第5章);

-增加了测定可燃性粉尘或可燃性飞絮特性的程序(见第6章);

修改了粉尘云最低点燃温度的试验方法(见8.1,GB∕T 12476.8—2010的第5章);

一修改了粉尘层最低点燃温度的试验方法(见8.2,GB∕T 12476.8—2010的第4章);

一测定粉尘/空气混合物最小点燃能量的方法(见8.3,GB∕T 12476.10—2010的第4章和第6 章);

修改了粉尘电阻率试验(见8.4,GB∕T 12476.9—2010的第4章、第6章和第7章);

一增加了热金属板表面温度分布测量(见附录A);

一增加了垂直管(改进的哈特曼管)设备(见附录D)。

本部分使用翻译法等同采用ISO/IEC 80079-20-2:2016«爆炸性环境 第20-2部分:物质特性 可 燃性粉尘试验方法》。

本部分做了下列编辑性修改:

-修改了标准名称;

纳入勘误表 ISO/IEC 8OO79-2O-2:2O16/C()R1 :2017 的内容;

-增加了附录G中GESTlS-DUST-EX的网络地址以便于使用。

本部分由中国电器工业协会提出。

本部分由全国防爆电气设备标准化技术委员会(SAC/TC 9)归口。

本部分起草单位:南阳防爆电气研究所有限公司、国家能源投资集团有限责任公司、国家防爆电气 产品质量监督检验中心、神华宁夏煤业集团有限责任公司、招商局港口集团股份有限公司赤湾港务本 部、华荣科技股份有限公司、新黎明科技股份有限公司、飞策防爆电器有限公司、金方圆安全技术研究院 (苏州)有限公司、河北福道注册安全工程师事务所有限公司。

本部分主要起草人员:王军、张刚、孟峰、朱宗保、赵庆和、周京、郑振晓、徐跃弟、孟宪卫、刘福来、 王巧立。

本部分所代替标准的历次版本发布情况为:

—GB/T 12476.8—2010;

—GB/T 12476.9—2010;

—GB/T 12476.10—2OIoO

1范围

《爆炸性环境》的本部分规定了测定可燃性粉尘和可燃性粉尘层的试验方法.用于对存在这类物质 的场所进行分类,以便正确选择和安装可燃性粉尘环境用电气设备和非电气设备(机械设备等)。

测定的可燃性粉尘特性适用于以下环境条件:

-温度:一20 oC~ + 60 °C;

—压力:80 kPa~110 kPa;

—空气中正常氧含量(体积比):通常为21%。

本部分规定的试验方法不适用于:

一已知的爆炸物质、推进剂(如火药、炸药),或者在某些条件下有类似特性的物质或混合物;或者 一不需要大气中的氧即可燃烧的爆炸物质或推进剂。

2规范性引用文件

无。

3 术语和定义

下列术语和定义适用于本文件。

3.1

可燃性粉尘 COmbUStible dust

标称尺寸500 μm及以下,在标准大气压力和温度下可能与空气形成爆炸性混合物的微小固体 颗粒。

注1:包括HJ 492规定的粉尘和尘粒。

注2:术语,•固体颗粒”是指固态的颗粒,但不排除空心颗粒。

3.1.1

导电性粉尘 COndUCtiVe (IUSt

电阻率等于或小于1X103 Ω ∙ m的可燃性粉尘。

注:金属粉尘按导电性粉尘处理,因为不能一直依靠表面氧化保证电阻率大于1X10' Q ∙ mo

3.1.2

非导电性粉尘 non-conductive dust

电阻率大于1X1O∙3 Ω ∙ m的可燃性粉尘。

3.2

可燃性飞絮 CombUStible flyings

标称尺寸大于500 Fm,在标准大气压力和温度下可能与空气形成爆炸性混合物的固体颗粒,包括 纤维。

注1:长宽比大于或等于3。

注2:飞絮示例包括碳纤维、人造纤维、棉花(包括棉绒纤维和棉纱头)、剑麻、黄麻、大麻、可可纤维、麻絮和废打包木 丝绵。

3.3

爆炸性粉尘环境 explosive dust atmosphere

在大气条件下,可燃性物质以粉尘、纤维或飞絮的形式与空气形成的混合物,被点燃后,能够保持燃 烧自行传播的环境。

3.4

粉尘层的最低点燃温度 minimum ignition temperature Of a dust Iayer

在规定的试验条件下,粉尘层在热表面上发生点燃时,热表面的最低温度。

3.5

粉尘云的最低点燃温度 minimum ignition temperature Of a dust ClOUd

在规定的试验条件下,最易点燃的粉尘空气混合物在热表面上被点燃时,热表面的最低温度。

3.6

(可燃性粉尘与空气混合物的)最小点燃能量 IninimUm ignition energy (of a CombUStibIe dust/air mixture)

在规定的试验条件下,储存在电容器内放电能够有效点燃最敏感的粉尘空气混合物的最小电气 能量。

4粉尘样品要求

4.1试验样品的接收

应随试样一起提供物质安全数据表或等效资料。

试验物质应提供合适的包装,并按有关规范进行标示,适于运输。

注:通常的试验至少需要0.5 kg的试样物质。如果需要制样,可能需要更多.试样量少时可能无法进行全部试验。

4.2试验样品特性说明

试验样品应能代表整个操作过程中出现的物质。

注:多单元操作如提取系统,把粉尘分成比在主要加工设备中所见到的更小的颗粒,在选取试样时予以考虑。

如果试样不能代表加工过程中的物质,那么应进行制样以适用于最不利条件。

至少应提供试样的下列信息:

-最小颗粒规格;

一中等颗粒规格;

一颗粒分布;

--含湿量;

-测定方法(例如,视觉方法或筛选法)。

如果申请人不能提供有用数据,则应分别测定。

4.3试验样品制备

如果对接收的样品无法进行试验,或者试样不能再代表工艺物质,则可能需要对试样样品进行处 理,或者更换样品。可进行:

一研磨/筛选;

—干燥;或

-加湿。

在试样准备过程中,如果观察到粉尘试样有任何显著变化.例如,通过筛选,或者由于温度或适度条 件的变化.都应在试验报告中说明。

注L试样制备如研磨和筛选或者干燥,会改变物质特性。如果设备中出现更小颗粒,可选取小于63 μm的颗粒制 成最易点燃的混合物。如果试样是不同物质的混合物,试样制备时会引起试样成分的变化。

注2:试样制备过程中.出现溶剂后引起变化。

4.4试验条件

应在标准环境温度(20+10)^C和标准大气压力80 kPa~110 kPa条件下进行试验,另有规定的情 况除外。

5测定可燃性粉尘和可燃性飞絮

5.1试验顺序

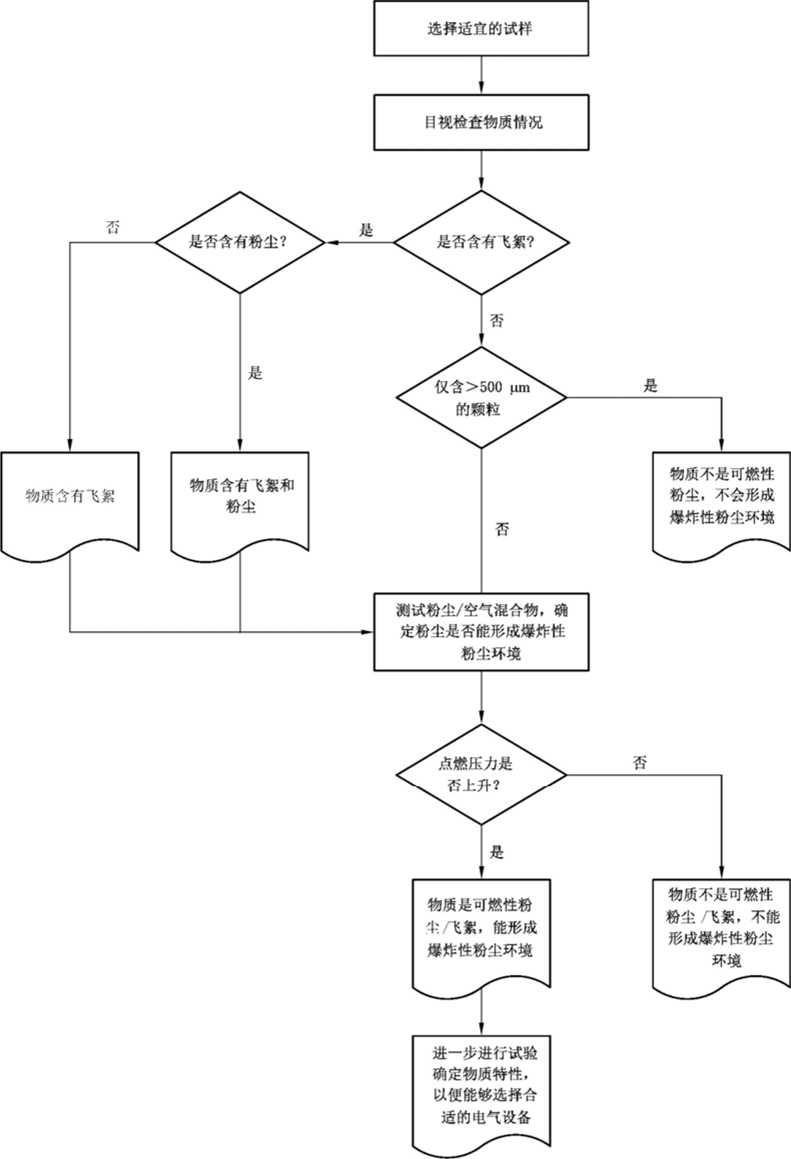

测定可燃性粉尘和可燃性飞絮物质特性的试验顺序见5.2、第6章以及图1、图2和图3。

注1:也参见附录G的信息。

注2:用哈特曼管(Hartman tube)试验是一种筛选法•可用20 L球或GG炉直接开始试验程序。

5.2测定物质是否是可燃性粉尘或可燃性飞絮的试验

5.2.1目视检查

对试验物质进行目视检査或使用显微镜检査,确定物质是否含有可燃性飞絮:

-如果物质含有可燃性飞絮和粉尘,用哈特曼管继续试對程序(见5.2.3),确定飞絮和粉尘混合 在一起是否是可燃性粉尘。

-如果物质仅含可燃性飞絮,用哈特曼管继续试验程序(见5.2.3).确定是否是可燃性飞絮。

5.2.2 测定颗粒分布

如果物质不含可燃性飞絮,检査颗粒尺寸分布情况:

—如果没有小于500 μm的颗粒,则物质不是可燃性粉尘;

一如果有小于500 μm的颗粒,则继续哈特曼管的试验.确定物质是否是可燃性粉尘。

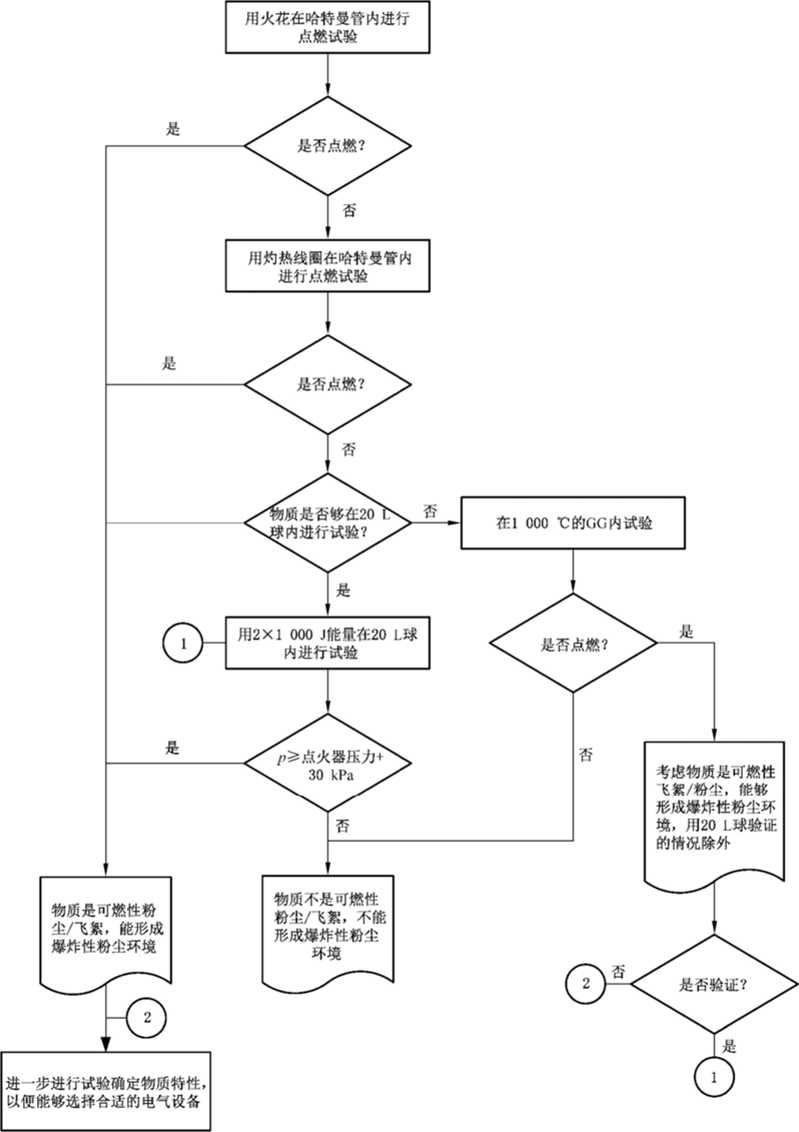

5.2.3哈特曼管点燃试验

5.2.3.1在哈特曼管内用火花进行点燃试验(见7.1):

a) 如果发生点燃,则物质是可燃性粉尘或可燃性飞絮[继续可燃性粉尘或可燃性飞絮的特性试验

(见第6章

b) 如果不发生点燃:

1) 在哈特曼管内用热线圈点燃源进行试验(见7.1);

2) 可以假定最小点燃能量大于1 J,试验物质难以点燃。

5.2.3.2在哈特曼管内用热线圈点燃源进行试验(见7.1):

a) 如果发生点燃,则物质是可燃性粉尘或可燃性飞絮[继续可燃性粉尘或可燃性飞絮的特性试验 (见第6章)]。

b) 如果不发生点燃:

1) 继续进行20 L球试验(见7.2);

2) 可以假定最小点燃能量大于10 JO

5.2.4 20 L球点燃试验

用20 L球进行试验(见7.2):

a) 如果发生点燃.则物质是可燃性粉尘或可燃性飞絮[继续可燃性粉尘或可燃性飞絮的特性试验 (见第6章

b) 如果不发生点燃.物质不是可燃性粉尘或可燃性飞絮,完成试验程序。

注:尽管物质与空气不能形成爆炸性混合物.但作为可燃性粉尘层仍然会点燃。

如果没有足够的物质进行20 L球试验,可用1 000 °C的GG炉进行试验作为替代办法(见7.3):

a) 如果在IoOO °C时未发生点燃,则物质不是可燃性粉尘或可燃性飞絮。

b) 如果在1 000 °C时发生点燃,则宜进一步用20 L球进行验证,确认物质是可燃性粉尘或不是 可燃性粉尘。

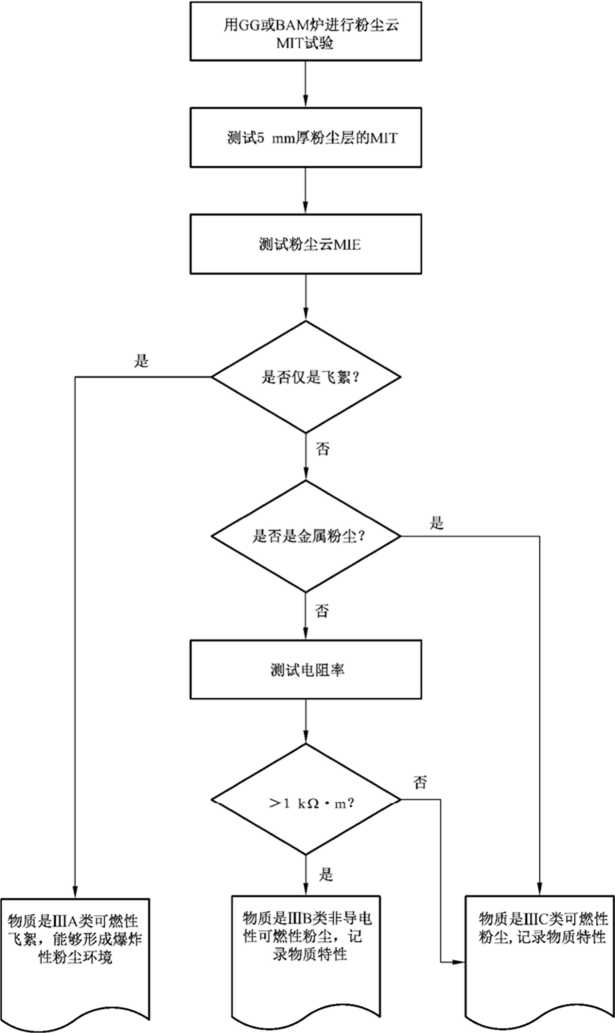

6测定可燃性粉尘或可燃性飞絮特性的程序

用下列程序测定可燃性粉尘或可燃性飞絮的特性:

a) 用下列方法测试粉尘云的最低点燃温度(MIT)(见第8章):

1) GG 炉(见 8.1.2);或

2) BAM 炉(见 8.1.3);

b) 进行粉尘层MlT试验(见8.2);

C)进行粉尘云最小点燃能量(MIE)试验(见8.3);

d)进行粉尘电阻率试验(见8.4)。

图1测定可燃性粉尘或可燃性飞絮特性流程

图2确定能够形成爆炸性粉尘环境的试验流程(可燃性粉尘/可燃性飞絮)

图3测定可燃性粉尘或可燃性飞絮特性的试验流程

7测定物质是否是可燃性粉尘或可燃性飞絮的试验方法

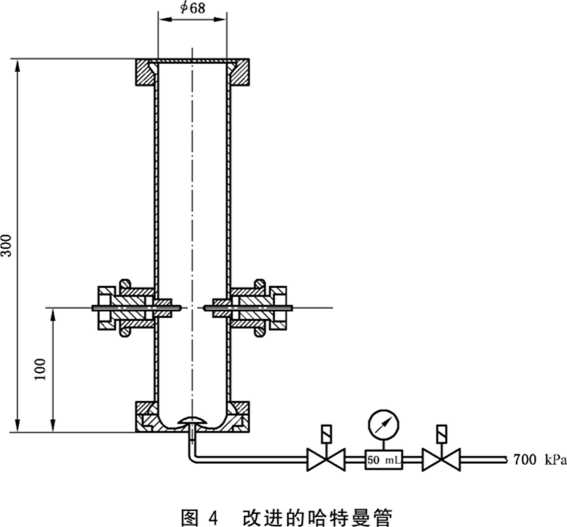

7.1改进的哈特曼管

7.1.1概述

将粉尘在试验管中扩散形成粉尘云,用两种不同的点燃源尝试进行点燃。

7.1.2试验设备

试验设备包括靠近底部的一个垂直管和一个扩散杯[约1.2 L,内径(70 + 5)mmL

点燃源如下:

一连续电感火花(电极间隙约4 mm,变压器额定电压约15 kV,额定容量约0.2 kVA)0

一灼热线圈(导线直径约1.2 mm,导线长度约470 mm,线圈直径约11 mm,导线温度至少 1 000 °C) O

扩散杯底部和点燃源之间的垂直间隔约100 mmO

试验设备的详细介绍见附录D。

7.1.3试验程序

将试验样品放置在扩散杯中,用空气(50 cm3,压力700 kPa ~ 800 kPa)吹散。粉尘浓度在 250 g∕m3~l 500 g∕m3 变化(典型浓度 250 g∕m∖500 g∕m∖750 g∕m∖l 000 g∕m3 J 500 g∕m3),目视 观察粉尘情况。每次点燃尝试要对不同的量进行一次试验,至少进行3次点燃尝试,每次应重复扩散 粉尘。

如果火焰从点燃源扩散,则试验物质为可燃性粉尘或可燃性飞絮。

如果用火花点燃源未观察到点燃.则用线圈点燃源。观察到点燃后可以立即停止试验。

如果不清楚是否观察到点燃,则应用20 L球进行试验。

注1:如果是高密度物质.如金属.用较大的浓度(如2 500 g∕m3).

注2:线圈上集聚的粉尘会发生局部爆燃或燃烧,不视为点燃。

7.2 20 L 球

7.2.1概述

粉尘在密闭耐压的设备(20 I,球)内扩散,在标准压力和温度条件下形成粉尘云。用烟火点火器尝 试点燃粉尘。

作为替代方法,也可用1 mi容器进行试验(参见附录H)„

7.2.2试验设备

测定粉尘云点燃性能的标准试验设备是20 L球形抗爆炸压力容器。

试验设备的主要组成部分如下:

一球形爆炸容器;

粉尘扩散系统(回弹喷嘴);

一点燃源(2×1 OooJ烟火点火器);

一控制装置;

一有不少于两个传感器的压力测量系统(士10 kPa);

-扩散过压 ∕>z = (2 000+100)kPa;

一点燃温度T, = (20±5)oC(水冷)。

设备详细介绍参见附录EO

注1:对于飞絮和非常粗糙的物质.用其他代表性喷头(参见附录E)。

注2:易碎物质的颗粒尺寸会受到扩散系统的影响。

7.2.3试验程序

对确定的粉尘/空气混合物.应按下列顺序进行试验。用空气吹散爆炸容器内的试验物质,形成均 匀的粉尘云。用空气吹散粉尘之前,把爆炸容器抽一定的负压,使之在粉尘扩散之后的内部压力等于标 准大气压力。

粉尘浓度在 250 g/m3 ~ 1 500 g∕m3 变化(典型浓度 250 g/m:i x500 g/n?、750 g/m3,1 000 g/m3, 1 500 g∕m3),测量压力增大情况。不同的浓度至少应进行一次试验。

把规定量的粉尘放置在粉尘箱内。粉尘试样不应超过粉尘箱的3/4,粉尘箱保持适当正压。粉尘 箱内的粉尘必需全部扩散至20 L球内。然后粉尘箱加压至2 000 kPa过压。

在开始试验程序之前,应测量并记录爆炸容器内的温度。

粉尘扩散之后,20 L球内的压力应为大气压力。应测量并记录点燃瞬间20 L球内的实际压力(初 始压力∕>i)<,

粉尘开始扩散和触发点燃源之间的延迟时间(点燃延迟八)应为(6O±5)ms°记录压力与时间的关 系。从压力/时间曲线上确定爆炸压力H,,取压力传感器测量的最大值的算术平均数(参见附录E)O

如果不同压力传感器测得的压力差值平均大于10 kPa,应检査传感器的精度,重新进行测量。

如果探测到过压大于或等于点燃源本身在空气中产生的过压加上30 kPa,则应认为发生了粉尘点 燃(粉尘爆炸)。

如果发生点燃,则试验物质为可燃性粉尘或可燃性飞絮,可以停止试验。

如果所有粉尘浓度都没有发生点燃.则物质不是可燃性粉尘或可燃性飞絮。

如果是高密度物质,如金属,用较大的浓度(如2 500 g∕m3) O

每次试验之后,应清洁爆炸容器。

7.3对少量试验物质的替代试验方法

7.3.1概述

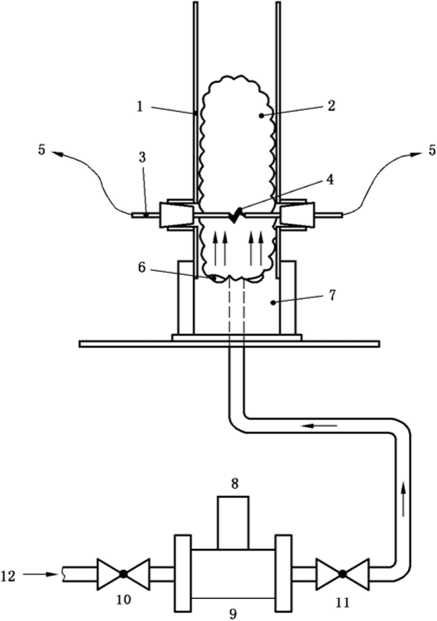

把少量的粉尘吹入加热到IoOO °C的垂直管中(GG炉),目视检査点燃情况。

7.3.2试验设备

试验设备主要包括:

一壁温能够达到1 000 °C的炉子;

一粉尘扩散系统,包括500 mL的储气筒;

一温度控制装置。

试验设备的详细介绍参见附录BO

7.3.3试验程序

用空气吹散炉内的试验物质。

粉尘数量在0.3 g~0.5 g范围内变化。

扩散粉尘的空气压力在10 kPa~50 kPa之间变化。

如果在炉子管道底部看到爆发出火焰.则试验物质为可燃性粉尘或可燃性飞絮。

如果在炉子管道底部看不到爆发的火焰,则试验物质不是可燃性粉尘或可燃性飞絮。

如果不确定是否探测出火焰,试验物质应认为是可燃性粉尘或可燃性飞絮。最终应按照7.2的 20 L球试验进行确定。

注:如果是高密度物质,如金属,通常釆用较大的量(如可到50 g)。

8测定可燃性粉尘特性的试验方法

8.1粉尘云MlT

8.1.1概述

下面列出了两种测量粉尘云MIT的试验方法,即8.1.2的GG炉法和8.1.3的BAM炉法。

8.1.2 GG 炉

8.1.2.1 概述

把少量的粉尘垂直向下吹入加热的炉内,目视检查点燃情况。

8.1.2.2试验设备

试验设备的主要部分如7.3.2所示。

8.1.2.3试验程序

用空气吹散炉内的试验物质。

粉尘数量在0.05 g~0.5 g范围内变化(通常为0.1 g、0.2 g和0.3 g)0扩散粉尘的空气压力在 10 kPa~50 kPa 之间变化(通常是 10 kPa,20 kPa、3O kPa 和 50 kPa)o

在没有初始信息的情况下,第一次试验宜在炉壁温度500 °C、粉尘数量0.3 g、空气压力30 kPa条 件下进行。

如果在500 °C时没有观察到点燃,宜增加温度,每次增加50 K,直至达到600 °C。

一旦发生点燃,改变试验物质的质量和空气扩散压力,直至出现最强烈的点燃。然后用相同的质量 和扩散压力继续进行试验,但是温度逐渐降低,每次降低20 K,直至尝试进行10次点燃,均没有发生点 燃。如果在300 °C时仍然发生点燃,应继续降低温度,每次降低10 KO

用该温度降低程序,如果不发生点燃.则用最小和最大试验物质质量和最低及最高空气压力,在该 温度下再次进行试验。如果需要,继续降低温度直至进行10次尝试后,没有发生点燃。

如果炉子管道底部看到爆发出火焰,则应认为是一次点燃。

注1:如果是高密度物质.如金属.通常采用较大量(如高达5 g)和较高压力。

记录试验结果,把最低点燃温度作为按上述程序进行试验点燃时炉子的最低温度,炉温高于300 °C 时减去20 K,炉温等于或小于300 °C时,减去10 Ko

如果炉温600 °C时仍然没有点燃,则应在报告中记录这一事实,记录这时GG炉能够込到的最高 温度。

注2 :没有限制使用高于600 t的温度。

8.1.3 BAM 炉

8.1.3.1 概述

把少量的粉尘水平吹入加热的炉内一个挠曲面上,目视检查点燃情况。

8.1.3.2试验设备

试验设备的主要部分如下:

一壁温至少能够达到600 °C的炉子;

一带有橡胶球和粉尘扩散管的粉尘扩散系统;

-一个温度控制装置。

典型设备示例参见附录FO

8.1.3.3试验程序

用空气吹散炉内的试验物质。

粉尘数量在0.5 mL〜2.0 mL范围内变化(通常为0.5 mL、1.0 mLJ.5 mL、2.0 mL)。要产生粉尘 云,把粉尘装入粉尘扩散管内,用橡胶球喷射空气形成粉尘云。

在没有初始信息的情况下,第一次试验宜在炉壁温度500 °C、粉尘体积1.0 mL条件下进行。

粉尘扩散后10 S之内,如果在500 °C时没有观察到点燃,宜增加温度,每次增加50 K,直至达到 600 °C o

如果粉尘扩散后IOS之内发生点燃,应用相同体积的粉尘继续进行试验,但是温度逐渐降低,每次 降低50 K,直至尝试进行3次点燃,没有发生点燃。如果温度高于300 °C试验仍在继续,直至发现引起 点燃的温度,该温度比没有引起点燃的最高温度最多高20 KO如果温度为300 °C或者300 °C以下,继 续进行试验,直至达到引起点燃的温度,该温度比没有引起点燃的最高温度最多高10 KO接下来用最 小和最大试验物质体积进行试验,温度比最低温度低10 K(或者,如果大于300 °C,低20 K)进行试验。 如果需要,温度进一步降低,每次降低10 K(或者,如果大于300 °C,降低20 K),直至每种体积的粉尘进 行3次尝试,没有发生点燃。

如果炉子内看到爆发出火焰,则应认为是一次点燃。单个火花不看作是一次点燃。

8.1.3.4记录试验结果

记录的最低点燃温度作为按上述程序进行试验发生点燃时炉子的最低温度,炉温高于300 °C时减 去20 K,炉温等于或小于300 °C时减去10 KO

如果炉温600 °C时没有发生点燃.则应在报告中记录这一事实,记录这是BAM炉能够达到的最高 温度。如果最高试验温度低于600 °C时没有发生点燃,则也应在报告中说明没有发生点燃的最高温度。

8.2粉尘层MIT试验

8.2.1概述

设备由加热板和粉尘环构成。

8.2.2 受热表面

受热表面应由一圆形金属板构成,并且应能提供直径至少为200 mm和厚度至少为20 mm的工作 区。金属板应用电加热,且应能控制温度。受热表面及控制装置应满足下列性能要求:

a) 受热表面上没有粉尘层时应能达到400 °C的最高温度。

b) 在一项试验期间,受热表面的温度应稳定在±5 K范围内。

C)当受热表面达到稳定状态,用附录A中规定的程序通过直角上的两个直径测量时,整个表面 的温度应始终稳定在±5 K的范围内。标称表面温度为200 °C和350 °C时应满足此项要求。 应定期检查整个表面的偏差,但不必每次试验都检査。

CI)在形成粉尘层期间,温度控制应使记录的表面温度波动不超过±5 K,在形成粉尘层的5 min 时间内,温度控制应使前面记录的表面温度波动不超过士2 Ko

e) 温度控制和测量设备应经过校准,偏差不超过±3 K。

注:由于C)和e)项的原因,公称表面温度的最大偏差不超过8 KO

f) 温度记录仪上应连接热电偶,用于记录试验过程中的表面温度。

8.2.3粉尘层

形成粉尘层时不应压缩粉尘层。应通过金属环顶部划一直角,测量粉尘层厚度。多出的粉尘应 去掉。

应在受热表面上放置一适当高度的金属环,绕成一空腔,用粉尘填充空腔至金属环顶部,形成粉尘 层。金属环的标称内径应为100 mm,试验期间金属环应留在原处。对规定粉尘进行试验时,粉尘层厚 度应为(5±0.1 )mm。

注:可用同一设备测虽厚度大于5 mm的粉尘层点燃温度。可采用内插法.通过实验确定的点.估算出较厚粉尘层 (如12.7 mm)的点燃温度,或者采用外推法得出一些试验厚度。

8.2.4粉尘层温度

应在高度距金属板2 mm~3 mm之间的粉尘层内,位于粉尘环中心± 10 mm的位置,在粉尘中心 测量温度。试验过程中温度测量时间间隔应为1 min。

注:通常用红外照相机作为温升或灼热辅助探测系统。

8.2.5环境温度测量

应在距受热表面不超过1 m、不受热气流影响、不受表面温度辐射的地方测量环境温度。环境温度 应为15 °C〜35 °C。

8.2.6粉尘层温度试验方法

设备应安装在能够抽出烟雾和烟尘的防护罩下。

受热表面的温度应调整到要求值,并且应使其稳定在8.2.2规定的限值内。金属环内应充入受试 粉尘至规定高度。然后应开始记录粉尘层温度。

试验应继续进行,直至确定粉尘层已被点燃,或者粉尘层被加热至高于金属板温度而没有被点燃 (自加热),随后温度下降。

如果出现下列现象应认为发生点燃:

a) 观察到可见的发光或燃烧;或者

b) 测得粉尘层的温度为450 °C ;或者

C)在粉尘层中测得温升高于受热板的温度250 KO

如果30 min之后,温度没有进一步升高,宜结束试验,并以较高的温度再进行试验。如果发生点 燃,应以较低温度重复进行试验。如果需要,延长试验时冋使之超过30 min。继续进行试验直至达到 足以点燃粉尘层的温度,但是此温度高于不会引起点燃的温度不超过10 KO

应用新的粉尘层重复进行试验,直至测出粉尘层的最低点燃温度。该温度应为受热板的最低温度, 约整至在规定厚度的粉尘层中发生点燃时的最低温度,接近10 °C的整倍数。如果发生点燃时的温度已 经是10 K的整倍数,不约整去掉10 Ko没有发生点燃或认为不发生点燃时的最高温度值也应予以记 录。该温度应比发生点燃或认为发生点燃时的最低温度低.但不超过10 K,该温度应至少经3次试验 验证确认。

在本部分中,如果受热表面温度低于400 °C时,粉尘层没有发生点燃.则应停止试验。这种情况也 应作为试验结果记录下来。

到发生点燃的时间,或者没有发生点燃时达到最高温度的时间,应从受热表面上放置粉尘层大约 5 min后进行测量,并记录下来。

如果在温度低于400 °C时粉尘层没有发生点燃,则应记录最长的持续时间。

8.2.7记录试验结果

试验报告应说明已经按照本部分的规定进行了粉尘层最低点燃温度测定。

点燃试验的记录方式如表1所示(用表面温度降低的顺序显示结果,不用试验顺序记录结果)。

表1点燃试验报告示例

|

粉尘层厚度 mm |

表面温度 eC |

试验结果 |

发生点燃的时间或未发生点燃达到 高温度值的时间 min |

粉尘层最髙温度 eC |

|

180 |

点燃 |

16 |

196 | |

|

170 |

点燃 |

36 |

193 | |

|

160 |

未点燃 |

40 |

154 | |

|

ɔ |

160 |

未点燃 |

38 |

156 |

|

160 |

未点燃 |

42 |

152 | |

|

150 |

未点燃 |

62 |

141 |

应按照8.2.6的规定记录每一粉尘层厚度的点燃温度。

在表1给出的示例中,5 mm厚粉尘层的最低点燃温度宜记录为170 °C。

受热表面温度与记录的最低点燃温度相差超过±20 K的试验不必记录。

试验报告应简要说明点燃之后的燃烧特性.尤其要说明燃烧的状态,例如.异常快速地燃烧或剧烈 地分解。可能影响结果有效性的因素也应记录,这些因素包括粉尘层准备的难度,在加热、爆裂、熔化期 间粉尘层的变形.以及在粉尘加热过程中产生可燃性气体的证据。

8.3测定粉尘/空气混合物最小点燃能量的方法

8.3.1概述

本部分介绍的试验装置通过电子产生的高压直流火花测量粉尘/空气混合物的最小点燃能量。

8.3.2试验设备

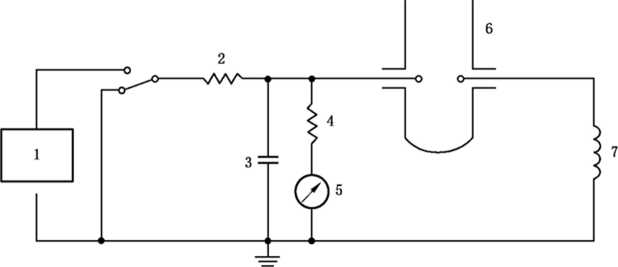

8.3.2.1火花发生电路

附录C介绍了一些合适的电路形式,所有这些电路应具备下列特性:

放电电路电感:1 mH~2 mH。当用该数据评定低电感静电放电时.放电电路电感应不超过 25 "H。

放电电路电阻(Q):应尽可能低.且不大于5 Ωo

电极材料:应为不锈钢、黄铜、紫铜或钙。

电极直径和形状:(2.0±0.5) mm。使用圆形电极能降低尖形电极上产生的电晕影响.尖形电 极可产生错误的火花能量值。如果使用尖形电极.宜慎重考虑电晕影响。

电极间隙:至少应为6 mmo

电容:应为低电感电容,耐电流冲击。

电极分布电容量:应尽可能低。

电极间的绝缘电阻:应足够高.能够阻止漏电电流。

注:通常.1 mJ的最小点燃能量.电极间的最小电阻为IOlj Ω. 100 mJ的最小点燃能ht.电极间的最小电阻为 IO10 Ωo

8.3.2.2通过电产生的高压直流火花测定最小点燃能量的试验容器

建议的试验容器为改进的哈特曼管(见图4)。其他类型的容器.如果符合8.3.3的校准要求,也可 使用。

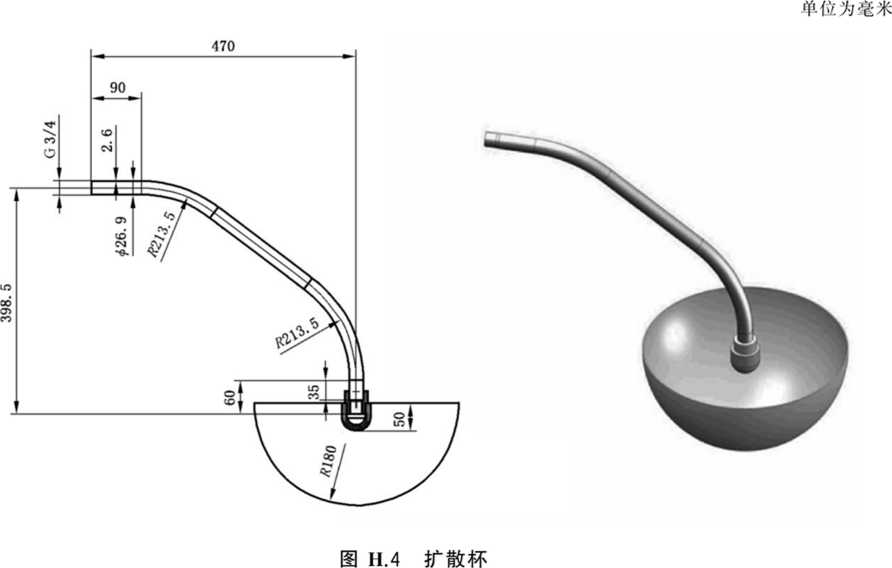

改进的哈特曼管釆用透明材料制成.容积1.2 L.作为爆炸容器使用。管子基部的粉尘扩散系统为 “蘑菇形状”,周围松散的分布着样品。用压缩空气以700 kPa的过压把粉尘扩散到玻璃圆筒内,用两个 电极之间的火花点燃。

单位为是米

8.3.3试验程序

在大气压力和环境温度下,将被试可燃性粉尘均匀地扩散到空气中,使粉尘/空气混合物承受充电 电容产生的火花放电。

放电能量由下式计算:

W=O.5CXU2

式中:

W——储存的能量,单位为焦耳(J);

C——总放电电容量,单位为法拉(F);

U——充电电容电压,单位为伏特(V)。

注L当火花能量超过100 mJ时.火花电阻会变得很小,与火花电阻相比,电路电阻则不可忽视,尤其当电路中含有

1 mH量级的电感线圈时。在此情况下.火花的静能量可由下式得出:

W = ∫∕(z)L7(z)clz

式中:

I(t'>——火花电流;

U(Z)—火花电压,二者均由测量得出。

注2:计算火花能量的更多信息参见附录C.

可能对试验产生影响的下列因素也应考虑:

一点燃延迟时间(即湍流);

-粉尘浓度;

电容充电电压;

电容的电容量;

—放电电路电感;

-放电电路电阻(Q);

-电极的材料和尺寸,以及电极间隙。

为了降低试验费用,每一试验装置使用的电极,用标准尺寸的材料制成,且电极间隙最小。放电电 路电阻应尽可能保持最小。

最佳粉尘浓度和最低湍流级别不可能一次获得。因此需要一个重复的程序,主要步骤如下:

一步骤1:

用一定浓度的受试粉尘/空气混合物,以一定能引起点燃的点燃能量值开始试验。对于给定的 粉尘浓度,逐步降低火花能量(例如降低50%),直至每个火花能量的IO次试验中.粉尘云不 再发生点燃。

一步骤2:

改变粉尘浓度(750 mg J 200 mg.2 000 mg、3 000 mg),以第1步中找到的最小能量继续试验 程序。如果任一粉尘浓度的试验中发生一次点燃,则以该浓度重复第1步的试验。

一步骤3:

用该火花能量和粉尘浓度组合,改变延迟时间(60 ms,120 ms,180 ms),重复该程序,找出不 发生点燃的最高能量。

最小点燃能量Wrain(MIE)介于不发生点燃的最高能量Wl和发生点燃的最低能量之间。

WI < Wmin < W2

8.3.4对通过电产生的高压直流火花测定的最小点燃能量(MIE)进行校准

应对有效的基准粉尘进行校准试验。

应记录粉尘的扩散参数,包括点燃延迟时间。

8.3.5记录试验结果

在按照本部分规定进行试验后应提供试验报告,试验报告应提供下列信息:

一放电电路的总电感;

一不发生点燃的最高能量WI ;

—发生点燃的最低能量W2。

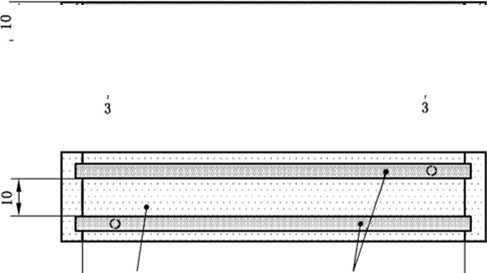

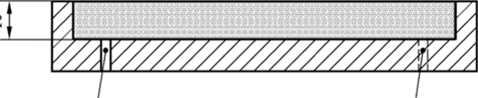

8.4 电阻率试验

8.4.1概述

应按下列程序测量粉末电阻率。

把固定体积的粉末装进有两个电极的特定测量单元内。测量两个电极之间的电阻。

8.4.2试验设备

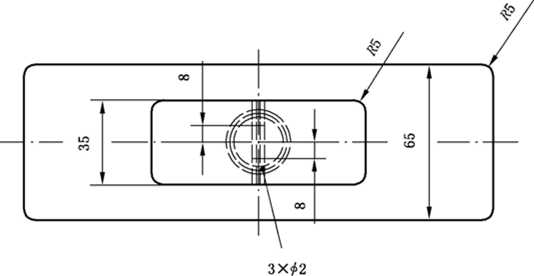

测量单元由二个不锈钢棒制成的电极组成,电极极性相反,标称尺寸为高度10 mm,长度IOO mm, 距离10 mm,与绝缘棒的两个相对应壁安装在一起。绝缘棒高度10 mm,放置在绝缘基座上(见图5). 电极厚度在5 mm~10 mm之间。电极之间的电阻R应大于IOO TΩ0测量单元的准确尺寸值对于 8.4.3的几何校正系数应已知。

单位为皇米

|

2 |

..................................If 1 100 |

说明:

1—不锈钢;

2一 聚四氟乙⅛¾ (PTFE)i

3——插头连接件。

图5粉末电阻率测量单元

把电极连接到兆欧表上。应采用已知的高电阻值定期校核兆欧表。可把有保护罩的电极放置在测 量单元上,不接触电极,以减少电气噪声。在试验过程中,电压应充分稳定.从而使电压波动造成的起电 电流与通过试验样品的电流相比,可以忽略不计。

8.4.3试验程序

测量程序如下:

a) 把一定量未经处理的原始粉尘倒进试验电极之间。

b) 沿不锈钢电极的顶部旋转180°,去掉多余的粉尘。

C)施加下列直流电压值10 s,测量充满粉尘的试验单元电极之间的电阻R:(105±10)V、(500± 25)V、(1 000±50)Vo施加每一个电压值时.可使用试验单元内同样的粉尘样品进行全部试 验。IOS之后,如果没有得出稳定的测量值,测量时间应延长至(65±5)so

注:在多数情况下.(105±10)V的试验电压就足够了.较高电压可能会导致有害的物理或化学影响.但是一些粉尘 在较高电压下会显示导电性。

d)用下式计算所有试验电压下粉尘的电阻率p:

p =0.001 ×R× H × W/L

式中:

P——电阻率,单位为欧姆米(Q ∙ m);

H——电极的高度,单位为毫米(mm);

W——电极的长度,单位为毫米(mm);

L —— 电极之间的距离,单位为臺米(mm)O

e)步骤b)~d)重复两次,计算平均值。

8.4.4记录试验结果

电阻率小于或等于1 XlO3 Ω ∙ m应为InC类导电性粉尘。电阻率大于1 XlO3 Ω ∙ m应为IIlB类非 导电性粉尘。

9试验报告

在记录试验样品物质特性的试验报告中通常应包括下列详细内容:

a) 样品描述[名称和化学性质(如果名称中没有说明

b) 样品来源或起源。

C)样品预处理。

d) 颗粒尺寸分布特性数据和湿度,如果有,但是在预处理程序中没有给出。

e) 物质形式(可燃性飞絮或可燃性粉尘)。

f) 试验时的环境条件(温度、压力、湿度)。

g) 根据本部分测定的试验结果:

1) 可燃性粉尘或飞絮/非可燃性粉尘或飞絮;

2) 粉尘层MIT、粉尘云MIT、MIE、电阻率;

3) 粉尘爆炸类别。

h) 日期、实验室、操作员。

i) 使用的试验设备描述。

j) 设备计量(按照国家标准)。

k) 负责试验人员签名。

附录 A

(规范性附录)

热金属板表面温度分布测量

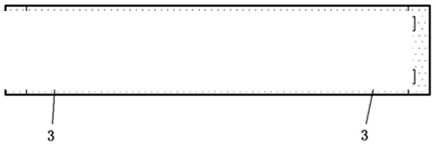

图A.1所示是对热金属板表面温度分布进行测量,整个金属板的最大温差应为5 KO设定点温度 的最大偏差应为8 KO

图A.1典型表面温度分布(方法A)

附录B

(资料性附录)

GOdbert-GreenWakI 炉(GG)

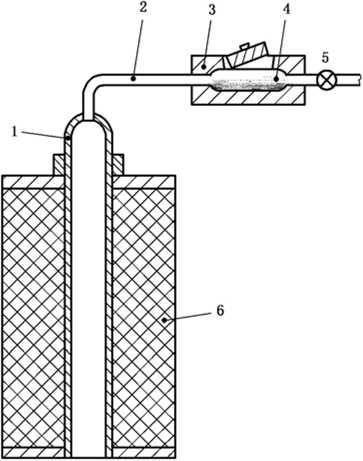

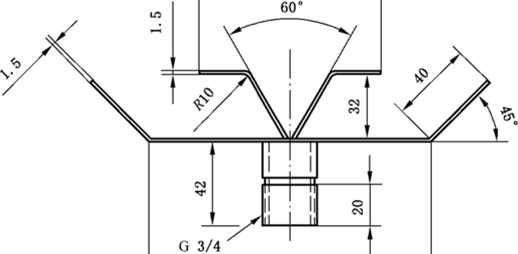

GG炉中硼硅酸盐玻璃管的长度为210 mm÷10 mm(见图B. 1) o

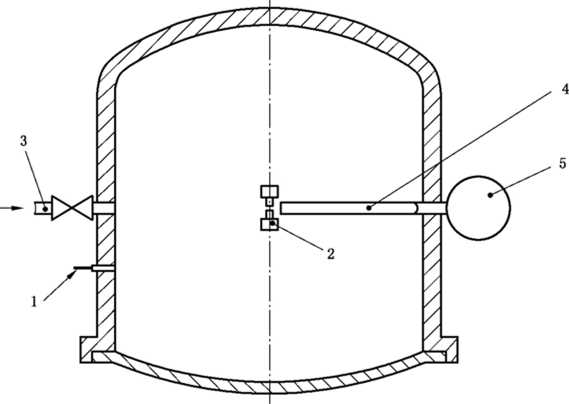

说明:

1— —玻璃管;

2— 管子;

3— —粉尘扩散腔;

4— —粉尘;

5— —电磁阀;

6— —绝缘。

图B.1通过GG炉的垂直横截面

附录C

(资料性附录) 火花发生系统示例

C.1概述

C.2、C.3、C.4和C.5列举了四种用于该试验的火花发生电路设计图。不同的爆炸容器均可使用这 些示例,只要粉尘扩散达到最佳状态,同时采取适当的措施防止在较大容器内粉尘扩散时因静电电荷现 象而出现的边界效应。这些现象包括电容器辅助充电/放电。

如果充电过程中储能电容器与电极处于分离状态,那么当它与电极连接时,因电容量增加而出现的 电压降低的影响,在计算火花能量时宜给予考虑。在计算所有能量时,宜釆用放电电路的总电容以及放 电时的电压。

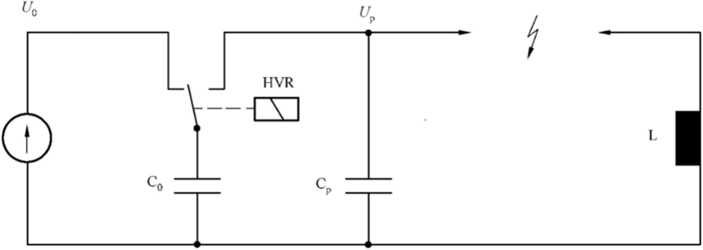

图C.1是试验装置的总体布置。

说明:

UO 充电电压;

U,, ——放电电压;

Co ——储存电容;

CP ——寄生电容;

L ——电感(附加);

HVR 高压继电器。

图C.1电路——用两个电极系统——通过高压继电器放电

对于非常低的能量.电极布置不可避免的寄生电容,与储能电容器的值量级相同。因此寄生电容保 持稳定,火花的电压用下式计算:

L7,, =U0 ×C0∕(C0+Cl,)

利用下式计算火花能量E :

E =0.5 X (Co+Cp) X Up2

从储能电容C。得出电荷Q,I=Uo XC0.接通HVR继电器之后,电荷保留,但是电压Uo降低 至Up。

该触发电路仅适用于能量非常低的火花。对于大于10 mJ的能量,高压继电器不能处理高放电 电流。

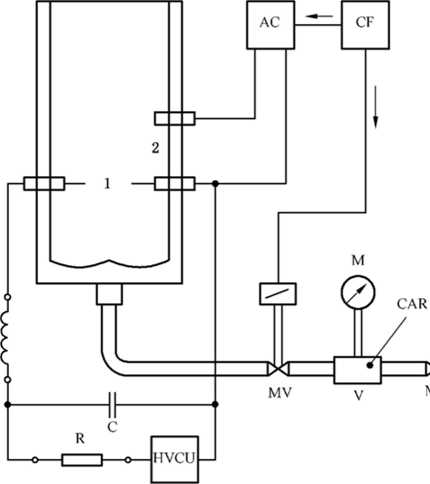

C.2通过使用三极系统的辅助火花放电

试验装置的总体布置见图C.2。

说明:

1 ——主火花间隙;

2 —辅助电极;

AC 辅助电路;

CF —控制装置;

CAR——压缩空气罐;

CA ——压缩空气;

M --压力计;

MV ——电磁阀;

V ——关断阀;

C ——试验电容器;

HVCU——充电单元;

L ——电感;

R ——充电电阻。

图C.2测定粉尘最小点燃能量装置(示意图)——通过使用三极系统的辅助火花放电

基本元件是一个三极火花间隙.其中二极形成直径为3.2 mm的主火花放电间隙(1),越过20 mm 长度之后末端直径降至2 mm。辅助电极(2)自由端向主火花间隙弯曲,弯曲部分的长度为20 mm。该 电极布置安装于开口的哈特曼管内,也适合安装在其他类型爆炸容器内。

向混合物搅拌装置内加入预定量的粉尘之后,把管子安放就位。用高压充电器(HVCU),通过充 电电阻R向储存点燃能量的试验电容C(20 pF~10 000 PF)充电,充电电流限制为1 mA。用控制装置 CF尝试点燃粉尘/空气混合物。每次尝试点燃时,首先触发粉尘扩散装置将粉尘扩散成悬浮状,在预 定的时间间隔之后,通过辅助火花触发试验电容主火花放电。辅助电路的能量限制在不超过主放电电 路能量的十分之一。

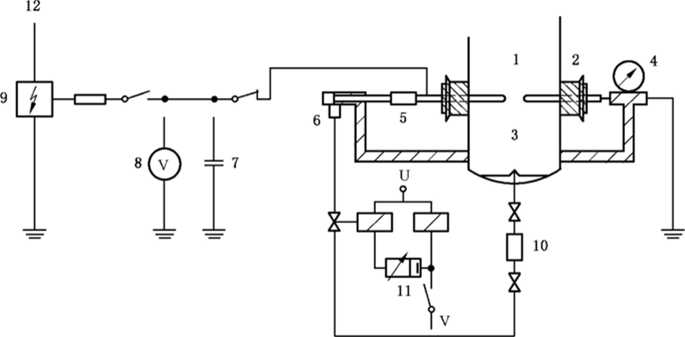

C.3通过电极移动放电

试验装置的总体布置见图C.3。

说明:

1— —开启式哈特曼管;

2— —PTFE限动块;

3— —电极;

4 测微螺旋;

5— —PTFE绝缘件;

6— —往复式风动活塞;

7— —电容;

8 --静电电压表;

9 ——高压发生器(5 kV~10 kV);

10— —压力容器;

11— —定时器;

12— —主电源。

图C.3测定粉尘最小点燃能量装置(示意图)——通过电极运动放电

将聚四氟乙烯(PTFE)限动块(2)安装在开启式哈特曼管(1)的二极安装孔上。限动块上设有孔, 以便电极(3)能移动穿过。其中一只地电位电极与测微螺旋(4)的测杆相连。千分尺的辄缩短,固定到 改进的哈特曼管上。接入高电压的另一只电极与可调的、往复式风动活塞(6)(活塞标称直径为35 mm、 工作压力为600 kPa)的压杆相连,活塞的工作量程为10 mm.附着一只聚四氣乙烯(PTFE)绝缘件(5)。 高压电极与电容(7)电气连接,电容容量在26 pF~311 HF之间。电容充电的电压由静电电压表(8)显 示。从电容电路上断开高压发生器(9)之后,从压力容器(10)中以电一气动的方式释放空气,压力容器 内的压力使粉尘扩散悬浮形成粉尘/空气混合物。经过定时器(11)设定的延时之后,将高压电极射入规 定火花间隙长度的位置.随后使电容中储存的能量在火花间隙中释放出来。

C.4通过升压放电(微电流起电电路)

试验装置的总体布置见图C.4o

说明:

ɪ——直流电压源;

2— —限流电阻;

3— —电容;

4— 去耦合电阻;

5--静电电压表;

6— —点燃容器;

7— —1 mH电感。

图C.4测定粉尘最小点燃能量装置(示意图)——通过升压放电

微电流充电电路是最简单产生已知能量火花的方法,用于测定粉尘/空气混合物最小点燃能量。

用高压直流电源缓慢增大电容电势,直至产生火花。然后重复该过程产生一系列火花,每一火花具 有相同的能量。电路中加入一阻值在10sΩ~109。之间的限流电阻。用静电电压计串联一个阻值在 108Ω~109Ω之间的去耦合电阻,测量通过电容的电势。利用该电路,通过改变电容值,如果需要也改 变放电电压,可以容易地得出1 mJ以上的任意能量级火花。

在粉尘装入点燃容器之前确定所需能量火花的整定值。选择合适参数的电容,电压范围在 10 kV~3O kV之间选择。试着调节电压及电极间隙,直至电极上产生所需能量的火花,该能量由 0.5CU2确定。式中,U是产生火花的电压,C是高压电极上的总电容量,可用常规交流电桥法测量。为 了进行点燃试验,将高压电极接地,所需数量的备用粉尘置入扩散杯中。然后把直流电压源接入电路. 当火花开始通过电极之间时,用气流扩散粉尘。记录是否发生点燃,是否从火花间隙传播出火焰。

第一次通常用500 mJ高火花能量进行试验。如果发生点燃,随后逐步降低火花能量,重复试验直 至不出现点燃,如8.3的规定。

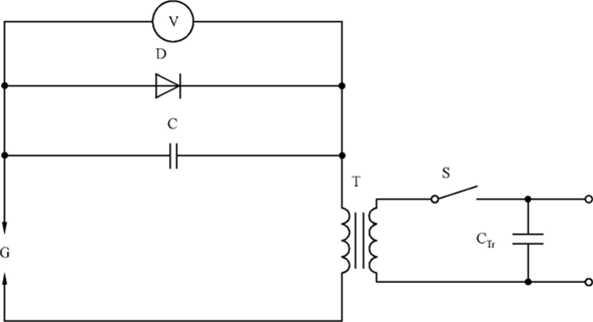

C.5利用常规两极系统通过辅助火花放电——放电电路中的触发变压器

试验装置总体布置见图C.5o

说明:

C —主电容;

Cr,-触发电路电容;

D——二极管;

S——开关;

T——变压器;

G --火花间隙。

图C.5测定粉尘最小点燃能量装置(示意图)——放电电路中触发变压器

没有电感的试验不能使用该电路。C是带初始电压U的放电电容。电容范围从40 PF向下逐步减 小,每次减少10 PFO可变电压从1 000 V向下变化(400 V-500 V是实际上的最小级别),可得到 0.5CC72的较大选择范围。在预定时刻开始火花放电,如果这一时刻对火花放电与瞬时粉尘云同步形成 很重要,那么通过由电容Cn、开关S和触发变压器T原边线圈构成的触发电路来完成。关闭开关,在 变压器副边线圈中产生大约15 kV峰值的高压脉冲,击穿火花放电间隙G,从而使主电容C放电。试 验显示,通过低于2 mj~5 mJ的触发火花使输入火花间隙的能M降低非常困难。因此,该触发原理仅 适用于火花能量大于5 mJ的情况。

用常规的方法,通过测量火花间隙的电流和电压确定不同的C和U组合产生的火花净能量,作为 时间-功率时间曲线积分的函数。二极管D的作用是产生单向放电。触发变压器副边线圈中的自感宜 为 1 mH〜2 mHo

附录D

(规范性附录)

垂直管(改进的哈特曼管)设备

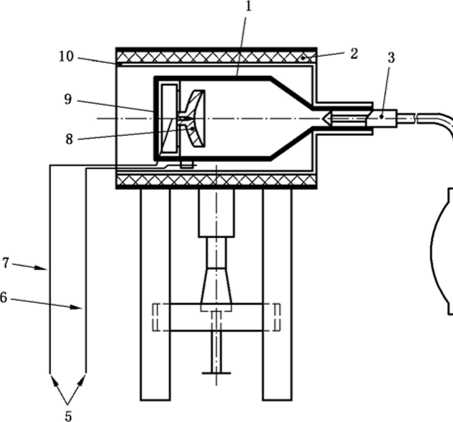

图D.1是改进的哈特曼管设备的布局截面图。

说明:

1— —扩散管;

2— —粉尘云;

3 ---电极;

4 —火花间隙;

5 --高压电源;

6 --试验样品;

7— —扩散杯;

8— —压力计;

9— —气囊;

10— —电磁阀;

11— —电磁阀;

12— —空气。

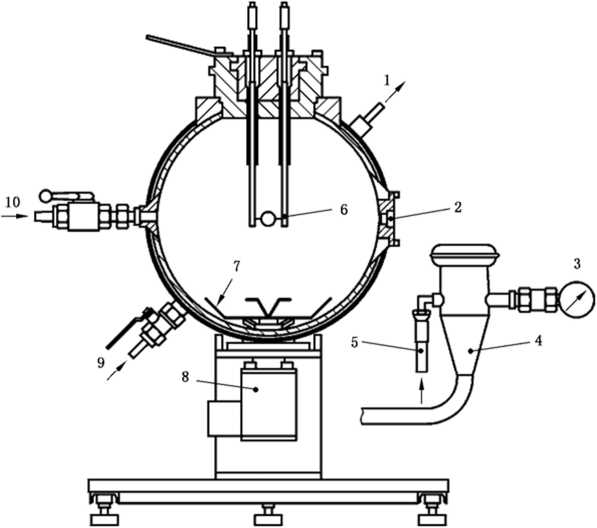

图D.1垂直管设备(改进的哈特曼管) 附录E (资料性附录) 20 L球

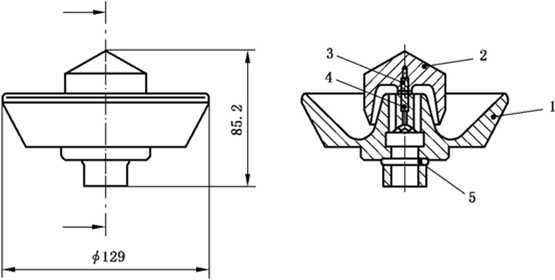

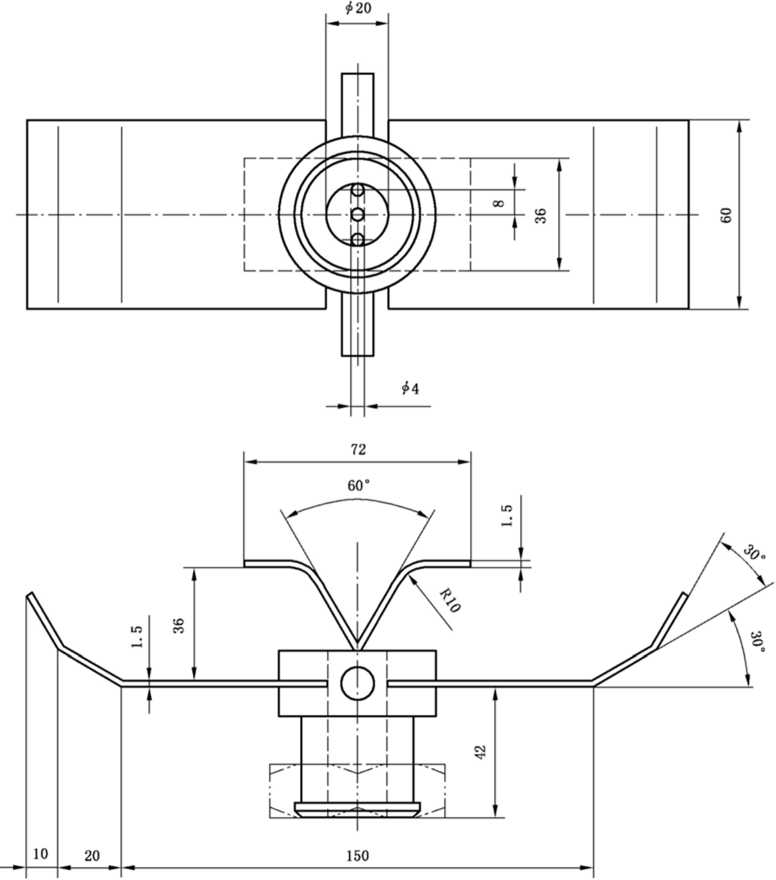

爆炸容器是由不锈钢制成的耐爆炸球体,内部容积20 LO用水套扩散爆炸时产生的热量。试验 时.通过快动阀和冋弹喷嘴,从正压粉尘箱中把粉尘扩散到球内。图E.2和E.3所示为回弹喷嘴。通过 辅助活塞使快动阀气动打开和闭合。压缩空气阀门用电气方法打开。点燃源位于球中心。压力测量系 统至少包括两个压力传感器、记录设备和控制设备(见图E.l)o压力容器的设计宜能承受至少 2 000 kPa的过压。压力容器有形成真空的装置。

如果用回弹喷嘴不能充分扩散物质,可用如下替代方法检验物质:

—可用另一个喷嘴,如图E.4所示的蘑菇杯;或者

一通过筛子筛选物质,使颗粒减小至能扩散的尺寸。

说明:

1——出水口;

2 —压力传感器;

3 --压力计;

4— —粉尘箱(0.6 L);

5— —空气入口;

6 --点燃源;

7——回弹喷嘴;

8 快动阀;

9— —进水口;

10— —出口(空气、反应物)。

图E.1试验设备20 L球(示意图)

单位为毫米

说明:

1 杯;

2— —單;

3— —平头螺钉;

4— —内六角螺母;

5— —O形密封圈。

90

140

图E.2回弹喷嘴截面图

单位为毫米

图E.3 回弹喷嘴平面图

图E.4扩散杯截面图

单位为臺米

图F.l是BAM炉的布局截面图。

|

说明: 1 - |

-试验箱; |

|

2 - |

加热(1 500 W) |

|

3 - |

-空气进气管道; |

|

4 - |

橡胶球; |

|

5 - |

连接控制器; |

|

6 - |

-控制热电偶; |

|

7 - |

-测量热电偶; |

|

8 一 |

偏转表面; |

|

9 - |

-振动器; |

|

10— |

-炉子。 |

附录F

(资料性附录)

BAM炉

图F.1 BAM炉布局截面图

附录G

(资料性附录) 粉尘爆炸特性数据

GESTIS-DUST-EX(http;//www.dguv. de∕ifa∕gestis∕gestis-staub-ex/index-2.jsp)上数据可以免 费获取.数据用英语、法语和德语给出。

众所周知,由于样品性能不同,如湿度和颗粒尺寸不同,粉尘特性数据差别很大。数据库中给出的 粉尘特性数据仅供参考。

附录 H

(资料性附录)

1 m3容器

H.1试验原理

在1 m:t耐压容器中将粉尘扩散,在初始压力和温度条件下形成粉尘云。用畑火点火器尝试进行 点燃。

H.2试验设备

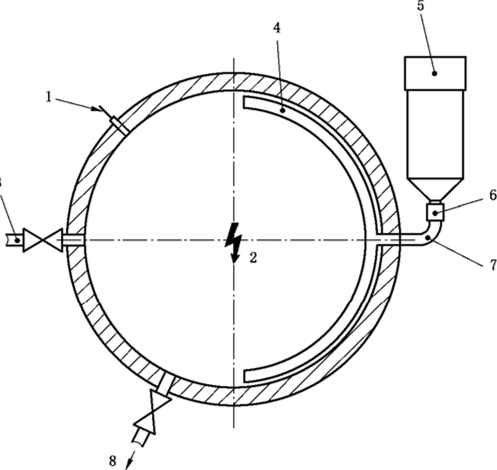

标准的爆炸容器是能够承受爆炸压力的球形或圆柱形容器,内部容积1 m∖圆柱形容器的高宽比 是1 : 1,相对容差为±10%(见图H.l)o

设备装配有电气和/或机械闭合装置,尽可能确保开始试验程序之前,容器上的任何开孔(例如主 门、仪器接口、进气口或出气口)适当关闭。设备的设计要确保.打开容器之前容器内的剩余压力先排 出去。

试验设备主要组成部分:

一压力容器;

-粉尘箱(5.4 L);

一粉尘扩散系统(半圆形喷射器、回弹喷嘴、扩散杯);

—快动开口阀;

—点燃源(2X5 kJ);

一控制单元;

一有两个传感器的压力测量系统(士 10 kPa)。

把待扩散的粉尘充入容积5.4 L的粉尘箱内,粉尘箱长宽比是3: 1。粉尘箱的设计宜能承受至少 2 000 kPa的过压。

粉尘箱基座上有一出口,粉尘通过该出口排出粉尘箱。该出口用快动阀封闭。阀门的设计使其打 开时间小于100 ms0

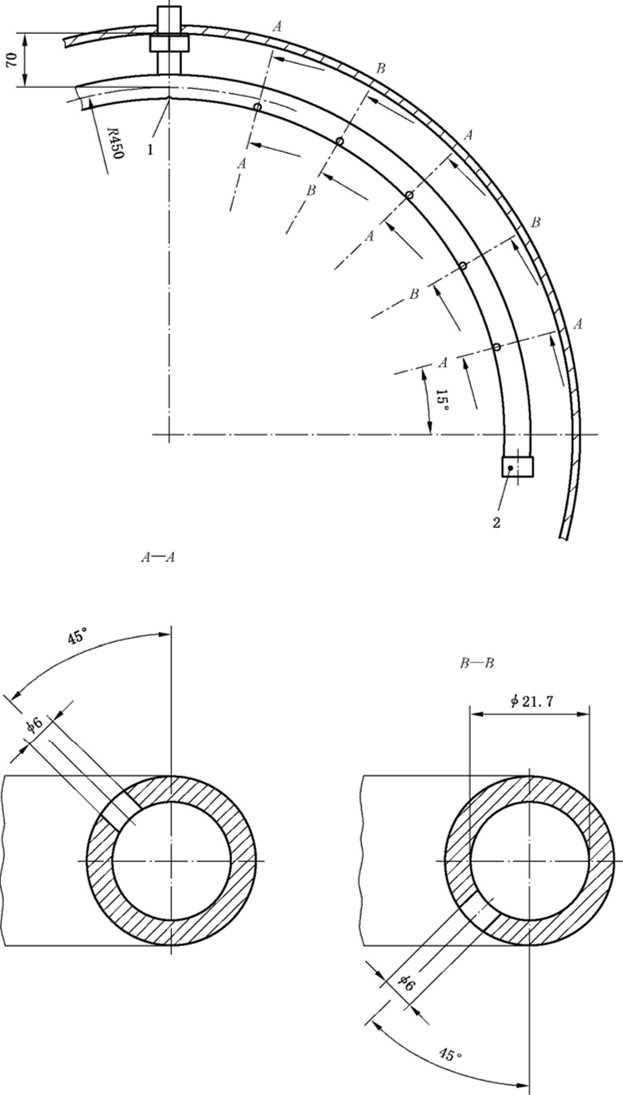

扩散粉尘时.把有孔的半圆形扩散器(见图H.1、图H.2)安装在爆炸容器内部,与爆炸容器同心。 把内径21.7 mm的喷射管道安装在13个直径为6 mm的孔上(每个端罩一个孔),位置如图H.2所示。

对于粗糙、量大、纤维状或不平滑的粉尘样品,粉尘不太可能通过半圆形喷射器扩散出去,因此可以 使用冋弹喷嘴或者扩散杯(图H.3、图H.4).使用的粉尘扩散器要在试验报告中说明。

注:易碎物质的颗粒尺寸会受到扩散系统的影响。

点燃源有两个电气触发的烟火点火器组成,每个点火器的点燃能量为5 kjo这是基于点火器烟火 粉末质鱼的公称测热能量。两个点火器放置在爆炸容器中心,在相反的方向上点火。

压力测量系统至少有两个传感器及记录设备。压力传感器安装在试验容器内,传感探头与内壁平。 采取措施防止温度对压力传感器的影响。如果两个传感器测出的压力差值大于平均值10 kPa,宜对传 感器的精度精细校核,并重新校准。

说明:

1— —压力传感器;

2— —烟火点火器;

3— —换气空气入口;

4— —半圆形扩散器;

5— —粉尘箱;

6— —快动阀;

7— —连接管道;

8— —废气出口。

图H,1 1 m3容器(示意图)

单位为毫米

说明:

1----6 mm 孑L ;

2——有6 mm孔的端罩。

图H.2半圆形粉尘扩散器6 mm孔的位置

单位为毫米

图H.3回弹喷嘴

H.3试验条件

试验在以下条件进行:

一扩散过压 p, = (2 000÷60)kPa;

一点燃延迟时间G = (600 + 60)ms;

一点燃源一两个烟火点火器,每个能量5 kJ;

-环境压力条件。

注:点燃延退时间与连接管道的直径和长度有关.通常通过验证程序进行校准(参见EN 14034-1)。

H.4试验程序

对确定的粉尘/空气混合物.按下列程序进行爆炸试验。

开始试验程序之前,在点燃的瞬间,测量容器内的温度和1 m3容器内的实际压力,并予以记录。

把规定数量的粉尘放置在粉尘箱内。然后把粉尘箱过压至2 000 kPa0粉尘的总体积宜不超过粉 尘箱容积的70%,以便能形成有效过压。如果无法实现,平行使用两个带有5.4 L粉尘箱的扩散系统。

粉尘开始扩散和触发点燃源之间的延迟时间(点燃延迟八)宜为(600±60)ms°记录压力与时间的 关系。

从压力/时间曲线上,确定爆炸压力久* ,取压力传感器测量的最大值的算术平均数。

当测得的过压相对初始压力p,大于30 kPa[("ltA∕>i + 30 kPa)L测得的总过压Pe,是化学点火 器的压力与粉尘样品爆炸反应压力之和。

每次试验之后,清洁爆炸容器。

对一系列粉尘浓度通常重复进行该程序。建议浓度范围从250 g∕m3开始,逐步增加浓度,每次增 加250 g∕m3,或者按照下列所示顺序每次减少前面浓度的50%:

•••、6O g/n?、125 g∕π?、250 g∕m3 ^5OO g/m3、750 g/m,、l 000 g∕m3 ʌ 1 250 g/m'、1 500 g/n?、・・・。

注1:如果物质密度较大,如金福.通常采用较高浓度(如最高2 500 g∕m3)β

注2:挥发性成分可能影响粉尘的爆炸特性。对这种情况可能需要测量挥发性成分。

参考文献

El] GB/T 3836.21爆炸性环境 第21部分:设备生产质量体系的应用

[2] HJ 492空气质量词汇

[3] ASTM 1491-06 StandarCI test method for minimum autoignition temperature Of dust ClOUdS

[4] EN 13821 POtentially explosive atmospheres^ EXPIOSiOn PreVentiOn and PrOteCtiOn Determination Of minimum ignition energy Of dust/air miXtUreS

[5] EN 14034-1 DetCrminatiOn Of explosion CharaCteriStiCS Of dust CIOUdS- Part 1: Determination Of the maximum CXPIOSion PreSSUre PmRX Of ClUSt ClOUdS

[6] VDl 2263 DUSt fires and dust explosions; hazards, assessment. PrOteCtiVe measures

36