IcS 53.060

J 83

GB 10827.5—2013/1SO 3691-5:2009

IndUStriaI trucks—Safety requirements and VerifiCatiOn— Part 5: PedeStrian-PrOPelled trucks

2013-12-31 发布

2014-07-01 实施

中华人民共和国国家质量监督检验检疫总局岩在 中国国家标准化管理委员会发布

目 次

本部分的第5章(除5.11.2)、第6章、7.3为强制性条款,其余为推荐性条款•

GBlO827《工业车辆 安全要求和验证》分为8个部分:

第1部分:自行式工业车辆(除无人驾驶车辆、伸缩臂式叉车和载运车);

第2部分:自行式伸缩臂式又车;

第3部分:对带有起升操作台的车辆和专门设计为带起升载荷运行的车辆的附加要求;

-—第4部分:无人驾驶工业车辆及其系统;

——第5部分:步行式车辆;

第6部分:货物及人员载运车;

一第7部分:欧共体国家的区域要求;

一一第8部分:非欧共体国家的区域要求O

本部分为GB 10827的第5部分。

本部分按照GB/T 1.1-2009给出的规则起草。

本部分使用翻译法等同采用ISO 3691-5:2009《工业车辆 安全要求和验证 第5部分:步行 式车辆》。

与本部分中规范性引用的国际文件有一致性对应关系的我国文件如下:

—GB/T 5184 叉车 挂钩型货叉和货叉架 安装尺寸(GB/T 5184-2008,ISO 2328:2007, IDT)

—GB/T 6104 机动工业车辆 术语(GB/T 6104—2005,ISO 5053:1987,IDT)

——GB/T 7593机动工业车辆 驾驶员控制装置及其他显示装置用符号(GB/T 7593-2008, ISO 3287:1999,IDT)

——GB/T 15706 机械安全 设计通则 风险评估与风险减小(GB/T 15706—2012, ISO 12100: 2010, IDT)

-GB 23821 机械安全 防止上下肢触及危险区的安全距离(GB 23821-2009, ISO 13857: 2008, IDT)

—GB/T 26560机动工业车辆安全标志和危险图示通则(GB/T 26560-2011,ISO 15870: 2000, IDT)

——GB/T 27544 工业车辆 电气要求(GB/T 27544—2011 ,ISO 20898:2008,IDT)

本部分做了下列编辑性修改:

将原文中引用的ISO/TS 3691-7有关欧盟区域的要求全部删除;

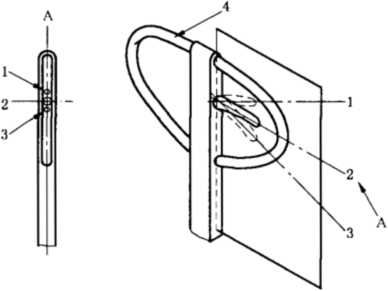

一为便于对5.3.2的理解,在图12中增加注释“4——握杆”。

本部分由中国机械工业联合会提出.

本部分由全国工业车辆标准化技术委员会(SΛC∕TC 332)归口 o

本部分负责起草単位:宁波如意股份有限公司、北京起重运输机械设计研究院、国家起重运输机械 质量监督检验中心。

本部分参加起草单位:林德(中国)叉车有限公司、杭叉集团股份有限公司、福建省特种设备检验研 究院、浙江诺力机械股份有限公司。

本部分主要起草人:冯振礼、赵春晖、陈蕾、路建湖、庄志梅、黄海燕、谢靖、周新英。

本部分“范围”中明确了所涉及的机械及其可能导致的危险、危险状态或危险事件。

GB 10827系列标准包含了如ISO 5053所定义的工业车辆的安全要求和验证。

产品需要设计成当其在制造商可预见的条件下使用时,能满足其用途或功能,并且能够在调整和维 修时不会给人员带来风险。

为了合理地设计产品并使之满足所有特定的安全要求,制造商需要确认与其产品相关的危险并进 行风险评佔。随后制造商可在其产品设计和制造中考虑该评估。

进行风险评估的目的是为了消除机械在其可预见的寿命周期内发生事故的风险,其中包括由于可 预见的异常状态引发事故风险的安装和拆卸阶段。

制造商需要按如下原则和顺序选择最合适的方法:

a) 通过设计尽可能消除或降低风险(机械的本质安全设计和制造);

b) 对通过设计不能消除的风险采取必要的保护措施;

C)告知用户所采取保护措施的缺陷;

d) 说明是否需要专门的培训;

e) 规定需要提供的个人防护设备;

D通过适当的用户文件提供正确的操作说明。

工业车辆需要设计成能防止任何可预见的可能诱发风险的误用。此外,对于根据经验可知的不规 范的机械使用方法,需要在使用说明书中提醒用户注意。

本部分不再重复说明用来制造工业车辆的所有工艺和材质的技术要求。具体参见ISo 12100.

1范围

GB 10827的本部分规定了下列类型的步行式车辆(以下简称“车辆”)的安全要求及其验证方法,此 类车辆在正常工业用途时配备有载荷搬运装置,如货叉和平台,或在特殊应用时的整体式属具:

插腿式叉车;

——托盘堆垛车;

——起重量不大于1 000 kg的手动或电动(蓄电池为动力)起升的其他工业车辆;

——起升高度不大于300 mm且额定载重量不大于2 300 kg的低起升托盘搬运车;

——起升高度不大于1 000 mm或额定起重量不大于1 000 kg的手动或电动(蓄电池为动力)剪叉 式起升托盘搬运车。

本部分亦适用于手动或电动起升的,可在坚实、平整、水平和铺好的路面上操作的其他车辆。 注:车载电池充电器被认为是车辆的一部分。安装在承载架或货叉上的可拆卸式属具不属于车辆的一部分.

本部分涉及有关机械在预期用途下使用和在制造商可预见的条件下误用的所有重大危险、危险状 态和危险事件(见第4章)。

本部分不包括下列情况可能发生危险的附加要求:

a) 气候条件;

b) 在恶劣条件下操作(如冰冻、高温、腐蚀、强磁场等极端环境条件);

C)电磁兼容性(发射/抗扰性);

d) 搬运可能会导致危险状态的货物(如熔融金属、酸/碱、辐射性物质、特别是易碎物品);

e) 搬运能自由摆动的悬吊载荷;

D在公共道路上使用;

g) 直接与食物接触;

h) 在斜坡或不平坦的坚硬路面上操作;

i) 使用皮带的起升装置;

j) 人员起升;

k) 车辆的倾覆力矩大于40 000 N ∙ m;

l) 以外接动力(电动、气动)驱动起升的剪叉式起升车辆;

m) 罐车(通用容器);

n) 使用机动车牵引的车辆;

O) 用于特殊用途的车辆(如医院或餐馆用小车);

P) 带卷扬装置的车辆;

q)移动式升降台。

噪声、振动和视野不属于重大危险,在本部分中不涉及。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

ISO 2328 叉车 挂钩型货叉和货叉架 安装尺寸(FOrk-Iift trucks^HOOk-On type fork arms and fork arm CarriageS一MOUnting dimensions)

ISO 3287机动工业车辆 驾驶员控制装置及其他显示装置用符号(POWered industrial trucks— SymbOIS for OPeratOr COntrOlS and Other displays)

ISO 5053 机动工业车辆 术语(POWered industrial trucks—Terminology)

ISO 12100-1 机械安全 基本概念与设计通则 第1部分:基本术语和方法(Safety Of machinery BaSiC concepts, general PrinCiPleS for design Part 1: BaSiC terminology, methodology)

ISO 12100-2机械安全 基本概念与设计通则 第2部分:技术原则(SafCty Of machInery -BaSiC concepts, general PrinCiPIeS for design—Part 2: TeChniCal PrinCiPIeS)

ISO 13857 机械安全 防止上下肢触及危险区的安全距离(Safety Of machinery—Safety distances to PreVent hazard ZOneS being reached by UPPer and IOWer IimbS)

ISO 15870 机动工业车辆 安全标志和危险图示 通则(POWered industrial trucks—Safety SignS and hazard PiCtOrialS—General PrinCiPIeS)

ISO 20898 工业车辆 电气要求(IndUStrial trucks EIeCtnCal requirements)

3术语和定义

ISO 5053和ISO 12100-1界定的以及下列术语和定义适用于本文件。

3.1

堆垛叉车 StaCker truck

带有外伸支腿和不倾斜门架,配备货叉、平台或其他载荷搬运装置,设计为由一名步行操作者用人 力进行推、拉和转向等操作的车辆。

注:载荷的起升既可以采用人力方法,也可以使用蓄电池动力.

3.1.1

插腿式叉车 StraddIe StaCker

带有外伸支腿,其货叉位于两支腿之间的堆垛用起升车辆。

3.1.2

托盘堆垛车 Panet StaCker

货叉位于支腿正上方的堆垛用起升车辆。

3.2

托盘搬运车 PalIet truck

起升货叉由车轮支撑,用于光滑且坚硬的地面上进行作业的车辆,由一名步行操作者,通过转向操 纵杆进行手推、手拉和转向操作,并诃以通过压动转向操纵杆将载荷提升到一定高度。

3.3

步行剪叉式起升托盘搬运车 PedeStrian-PrOPeIIed industrial SCiSSOr-Iift PalIet truck

不带门架,具有三个或多个车轮、两个货又或一个平台、剪叉式起升装置,且轴距随起升高度和侧向 稳定装置变化的车辆。由一名步行操作者使用皎接式转向操纵杆进行手推、手拉和转向操作。

3.4

实际起重量 actual CaPaCity

由制造商根据零部件强度和车辆稳定性确定的,在正常操作条件下,在特定的载荷中心距和前移距 离,车辆可搬运、起升和堆垛到特定高度的最大起重量(单位为千克)。

注:实际起重量取决于车辆的配置,如安装门架的类型和起升高度、实际载荷中心以及其他可能安装的属具。带可 拆卸属具附加的载荷曲线,可通过有关的稳定性试验或者通过使用经验数据(公式)来确定.

正常操作条件下,在属具制造商给定的载荷中心距,属具所能搬运(装卸)的最大载荷(单位为千克)。

注:有关规定见附录B∙

〈堆垛叉车〉由制造商根据零部件强度和车辆稳定性确定的,在正常位置车辆载荷处于标准载荷中 心,车辆可搬运、起升和堆垛到标准起升高度的最大载荷(单位为千克)。

注1:当门架的起升高度低于标准起升高度H时,则按照实际最大起升高度确定额定起重量,有关规定见附录&

注2:额定起重量是用来比较不同制造商所生产的车辆的能力,并提供在技术标准和统计中的依据.在上述条件下, 它给出各类车辆能够运输或起升载荷的能力.车辆的安全操作极限是由实际载荷来确定(参见ISO 3691-I)I

操作人员能够控制由制造商给出的所有载荷搬运功能的位置。

车辆根据制造商的技术参数和使用说明书规定的预定使用。

4重大危险列表

表1包含了本部分所涉及的,并被工业车辆的危险评价机构所确认的所有重大危险、危险状态和事 件,这些危险应被消除或减少。

表1重大危险列表

|

序号 |

类型或分组/来源 |

潜在的后果 |

相应的要求 | |

|

1 |

机械危险 | |||

|

——加速、减速(动能) -机械的机动性 运动部件 旋转部件 |

碾压 --抛出 -挤压 ——吸入或卷入 ——碰撞 |

5.2 5.3.1 5.3.2 5.3.3 5.4.3.1 5.4.3.6 5.4.6.1 5.5 5.11.2 6 7 |

运行和转向 载荷升降控制装置——概述 载荷控制装置安装在舵柄上 载荷控制装置未安装在舵柄E 行程限位装置 液压回路能源供应故障 属具脱离 停车制动 电气系统和设备 安全要求和/或保护措施的验证 使用信息 | |

|

——带校角的部件 ——运动部件与固定部 件的接近 ——挤压部件 ——锐边 |

——挤压 切割或切断 -吸入或卷入 ——缠绕 -剪切 ——剌伤或剌穿 |

5.2 5.8 5.9 5.10 6 7 |

运行和转向 防止挤压、剪切和夹住 边和角 保护装置 安全要求和/或保护措施的验证 使用信息 | |

|

序号 |

类型或分组/来源 |

潜在的后果 |

相应的要求 | |

|

坠落物 |

挤压 碰撞 |

5.4.1 5.4.2 5.4.3.1 5.4.3.2 5.4.3.4 5.4.3.5 5.4.4 5.4.5 5.4.6 5.6 5.7 5.10.4 5.12 6 7 |

链条系统 钢丝绳系统 行程限位装置 自然卜滑量 液压回路 下降速度限制 货叉和平台——仅堆垛车 货叉架一一仅堆垛车 属具——仅堆垛车 稳定性 侧向稳定器 进、岀托盘 起吊点 安全要求和/或保护措施的验证 使用信息 ______ | |

|

一高压 |

--喷射 |

5.4.3.3 5.4.3.4 6 7 |

安全阀 液压回路 安全要求和/或保护措施的验证 使用信息 | |

|

——稳定性 |

抛出 一挤压 一碰撞 |

5.6 5.7 5.12 6 7 |

稳定性 侧向稳定器 起吊点 安全要求和/或保护措施的验证 使用信息 | |

|

2 |

电气危险 | |||

|

—电弧 •电磁现象 —静电现象 ——带电部件 ——与高压带电部件之 间无足够距离 --过载 ——故障条件下带电的 零件 ——短路 -热辐射 |

一烧伤 一化学效应 ——触电 一坠落、甩岀 --着火 ——熔化颗粒的射出 --休克 |

5.11.2 6 7 |

电气系统和设备 安全要求和/或保护措施的驶证 使用信息 _ | |

|

3 |

热危险 | |||

|

——爆炸 -火焰 一热源辐射 |

—烧伤 脱水 —一热源辐射引起的伤害 —烫伤 |

5.11.2 |

电气系统和设备 安全荽求和/或保护措施的验证 使用信息 | |

|

序号 |

类型或分组/来源 |

: 潜在的后果 |

!__________ 相应的要求 | |

|

4 |

噪声危险 | |||

|

本部分所述的工业车辆 无此类危险来源 | ||||

|

5 |

振动危险 | |||

|

本部分所述的工业车辆 无此类危险来源 |

---- | |||

|

6 |

辐射危险 | |||

|

本部分所述的工业车辆 无此类危险来源 |

_ | |||

|

7 |

材料/物质产生的危险 | |||

|

——易燃物 ——爆炸物 ——可燃物 -流体 ——烟霧 -气体 |

—— 呼吸困难、窒息 ——癌症 腐蚀 ——影响生育能力 爆炸 一着火 --感染 基因突变 —中毒 --过敏反应 |

5.4.3.4 5.10.2 5.11.2 6 7 |

液压回路 玻璃挡板或屏风 电气系统和设备 安全要求和/或保护措施的验证 使用信息 | |

|

8 |

人类工效学危险 | |||

|

通道 -指示器和可视显示 单元的设计或安装 位置 ——控制装置的设计、安 装位置或识别 费力 ——局部照明 ——精神太紧张/注意力 不足 ——姿势 ―重复活动 -可视性 |

——不舒服 --疲劳 --肌肉骨骼的疾病 ——紧张 ——其他任何认为差错 引起的后果(如机械 的、电气的) |

5.2 |

运行和转向 载荷升降控制装置 起升 电气系统和设备 安全要求和/或保护措施的验证 使用信息 | |

|

5.3 5.11.1 5.11.2 6 7 | ||||

|

序号 |

类型或分组/来源 |

潜在的后果 |

相应的要求 | |

|

9 |

与机器使用环境有关的危险 | |||

|

一粉尘和烟雾 ——电磁干扰 -----闪电 —潮湿 温度 ——水 —缺氧 |

一烧伤 轻微疾病 --一滑倒、摔倒 —窒息 —其他任何由机器或 机器零件上的危险 源产生的影响 |

7 |

使用信息 | |

|

10 |

综合危险 | |||

|

如重复活动+费力+环 境温度高 |

如脱水、失去知觉、中暑 |

7 |

使用信息 | |

5安全要求和/或保护措施

5.1概述

车辆应遵循本章的安全要求和/或保护措施。此外,本部分未涉及的非重大危险,在车辆设计时应 遵循ISo 12100规定的原则。

5.2运行和转向

5.2.1推/拉手柄

应设置垂直或水平的推/拉杆和/或一个舵柄,供操作人员对车辆进行推、拉和转向以及需要时起升 载荷。应对力进行测量,其测量值应在附录A规定的范围内。

5.2.2舵柄

舵柄上应配有闭环型手柄或其他能确保操作人员手外侧免受伤害的手柄,

握杆的横截面是封闭环形或类似的结构,且外径为25 mm~35 mm,単手的握杆宽度不应小于 120 mmo

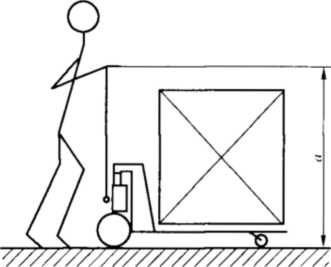

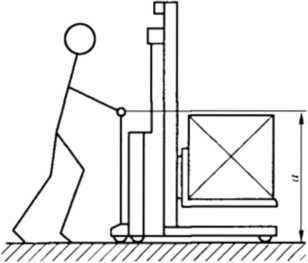

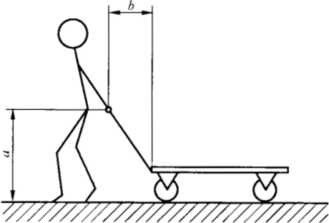

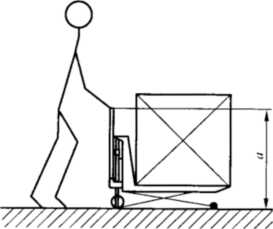

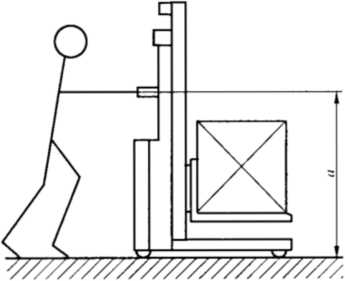

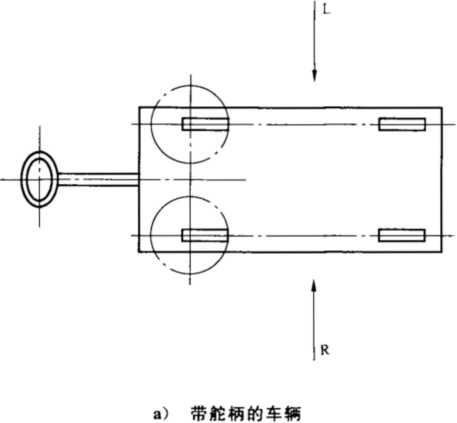

舵柄的高度(〃)应符合图1〜图7中所示尺寸。

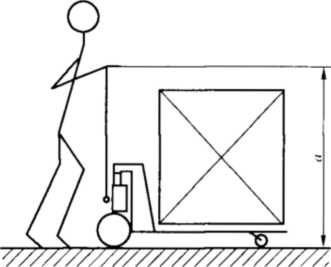

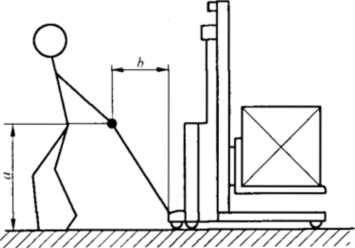

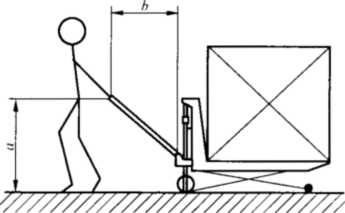

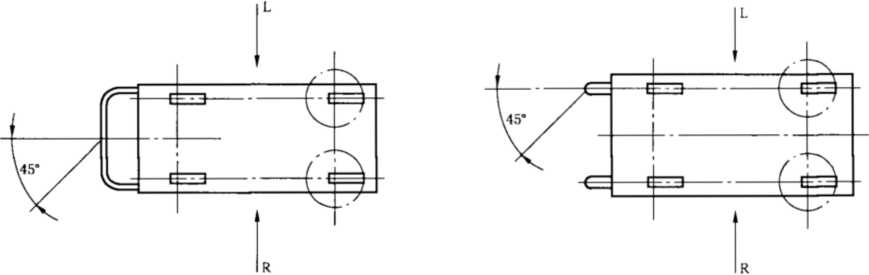

拉动时,舵柄端部和车轮前面之间的水平距离(图3、图5和图7中的6)应大于500 mm,握杆握心 的髙度在700 mm~l 000 mm之间。

释放时,舵柄将自动返回到上止动位置。

说明:

a = l IOO mm〜1 300 mmβ

说明:

α = 1 100 mm〜l 300 mm。

说明:

a =700 mm〜1 000 mm; 6≥500 mm。

图1舵柄的高度

图2鸵柄(推)

图3舵柄(拉)

说明:

a = l 100 mm〜1 300 mmβ

图4舵柄(推)

说明:

α = 700 mm〜l 000 mm;

6≥500 mm。

图5舵柄(拉)

说明:

α = 1 100 mm〜1 300 mmβ

图6舵柄的高度

说明:

a =700 mm〜1 000 mm;

6≥500 mmβ

图7拉动时舵柄的位置

5.2.3推/拉杆

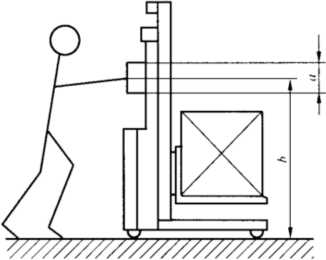

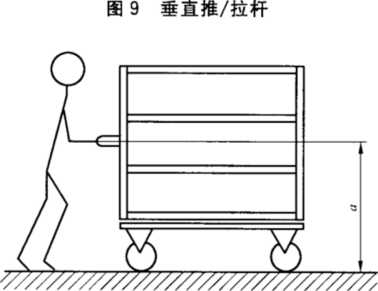

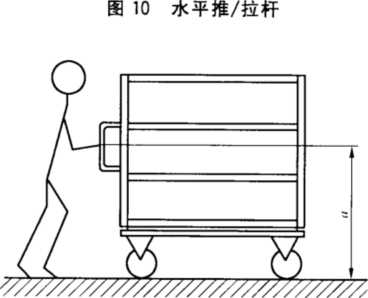

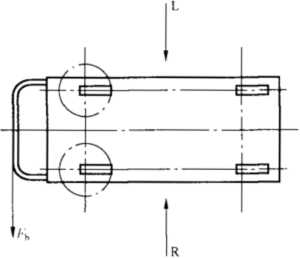

从地面到推/拉杆中心的高度应在1 100 mm~l 300 mm之间,见图8〜图11。

垂直推/拉杆的垂直长度不应小于300 mm,见图9。

在推/拉杆的横向外侧和车辆侧面外轮廓之间应留有最小50 mm的距离。

握杆的横截面是封闭环形或类似的结构,且外径为25 mm〜35 mm.

说明:

a = 1 100 mm〜1 300 mmβ

图8水平推/拉杆

说明:

α≥300 mm;

b = l 100 mm〜1 300 mmO

说明:

α = l 100 mm〜1 300 mmβ

说明:

α = 1 100 mm〜1 300 mmo

5.3载荷升降控制装置 5.3.1概述

起升和下降控制装置可以安装在舵柄上,也可作为一个独立装置。控制装置的设计应使意外操作 的风险降为最小,而且当释放下降档位时,它应能自动返回到中位,并停止运动。

5.3.2载荷控制装置安装在鸵柄上

如果升降控制装置安装在舵柄上,其所处位置应为操纵人员在不松开舵柄握杆的情况下能实现操 作。起升和中位应能保持在既选位置。下降位置在控制杆被释放后应能自动返冋到中位位置,且货叉 或平台应停止下降。

控制杆的启动力不应超过150 NO

当控制杆的运动在舵柄平面的平行面内时,朝着舵柄皎接点方向推动控制杆实现起升控制,向相反 方向拉动控制杆实现下降控制。见图12。

说明:

1— —下降;

2— —中位:

3— —起升;

4— —握杆;

A——舵柄平面。

图12在能柄平面内控制杆图示

5.3.3载荷控制装置未安装在舵柄上

起升操作可以使用单独的装置,如手动泵杆、脚踏杆或旋转手柄。下降操作也可以使用一台单独的 装置,如手动操作杆、脚踏杆或螺旋式卸压阀,当释放下降操作时,控制装置都应自动返回到中位或闭合 位置,同时停止下降。

5.4起升系统

5.4.1链条系统

车辆或门架制造商应从链条制造商那里获得链条破断载荷试验的质量证明。

如果起升机构使用链条时,车辆制造商只能使用板式链或滚子链。不考虑门架结构中的摩擦,当最 大载荷在提升位置时,链条应具有的最小安全系数,K1≥5o

Kɪ = (LCXn)∕(R ÷W)

式中:

KI--链条的安全系数;

LC ――链条的最小破断载荷,单位为牛顿(N);

n——链条的根数;

R——车辆的最大载荷,单位为牛顿(N);

W——链条承受的起升机构的自重,单位为牛頓(N)。

链轮直径应按照链条制造商的说明书选取。

5.4.2钢丝绳系统

不考虑门架结构中的摩擦,当额定载荷在提升位置时,车辆制造商选择钢丝绳的最小安全系数, K' = 6°

K2由式(2)给出:

K2=(Lr×n)∕(7?+W) ..............................( 2 )

式中:

K2——钢丝绳的安全系数;

L,——钢丝绳的最小破断载荷,单位为牛顿(N);

n——钢丝绳的根数;

R——车辆的额定载荷,单位为牛顿(N);

S 钢丝绳承受的起升机构的自重,单位为牛顿(N)。

从钢丝绳导向滑轮轮槽底部测量,导向轮直径至少应为钢丝绳直径的22倍。

除端头外,钢丝绳不允许接长。

在多根钢丝绳同时使用时,应采取措施(如通过调整)来限制钢丝绳的不均匀承载。

5.4.3液压系统

5.4.3.1行程限位装置

在堆垛车上,起升组件应安装有防止超越行程的可靠装置。同时,应提供可靠的方法(如机械限位) 来防止货叉架以及门架结构的活动部件从门架的上端意外脱落。

在托盘搬运车和剪叉式升降车辆上,应设置防止起升活塞杆超出行程的限位装置。

5.4.3.2自然下滑寧

在正常操作状态,液压油处于规定的环境温度,在额定载荷作用下,液压系统内部泄漏导致载荷下 降,自然下滑量在前10 min内不应超过25 mmo

5.4.3.3安全阀

除人力操作起升的车辆外,所有动力液压系统应有防止系统压力超过预定压力的装置,预定压力应 低于最大工作压力的115%。该装置应设计为自身不能松动,需用工具或钥匙才可改变其压力设定值。 人力操作起升的车辆也应能配备限压装置。

5.4.3.4液压回路

所有承受压力的软管、硬管和接头至少应能承受液压回路工作压力的3倍压力,且不出现爆破或永 久变形。

在电动起升的车辆上,液压系统应有相关的过滤措施(如使用过滤器或磁铁)。

5.4.3.5下降速度限制

在堆垛车的起升回路中应配有下降速度限制装置,当液压回路发生故障时(不包括起升油缸),该装 置可限制带额定载荷的起升机构的最大下降速度不超过0.6 m∕so

托盘搬运车和剪叉式起升车辆,下降装置应设计成允许操作人员控制下降速度,或者下降最大速度 不应超过0.2 m∕so

5.4.3.6液压回路能源供应故障

液压系统应设计为在能源供应出现故障或中断的情况下,不允许设备或属具发生失控动作。应避 免起升系统的意外下降。

5.4.4货叉和平台一一仅堆垛车

仅在人为主动操作情况下,货叉才能与货叉架脱离。

5.4.5货叉架一仅堆垛车

5.4.5.1货叉的脱离

货叉架应符合ISO 2328的规定。

5.4.5.2货叉装卸槽

货叉架应符合ISO 2328的规定。

5.4.5.3貸叉的意外横向位移

货叉架应符合ISO 2328的规定。

5.4.6属具--仅堆垛车

5.4.6.1属具脱萬

属具(如夹具、可倾斜货叉架、货叉叉套等)仅在人为主动操作时才可能脱离。

属具及其部件在行程极限位置上应受到机械限制•

5.4.6.2夹紧装置

夹紧装置应设计成:当车辆的控制机构处于中位或者当支撑载荷的属具的动力系统出现故障的情 况下,通过单向阀或任何其他有效装置使自动夹持力至少保持10 minO故障说明应按照7.2.3 n)的 规定。

5.4.6.3属具独立的液压系统

如果属具有其独立的液压系统,则应符合5.4.3.4的规定。

5.4.6.4与车辆液压系统相连接的属具液压系统

如果属具的液压系统与车辆液压系统相连接,这两个系统应兼容,并且组合后的液压系统应符合 5.4.3.4的规定。

5.5停车制动

堆垛车和平台车应配备停车制动器,该制动器应能在平整、坚实、坡度为5%的坡道上满载停车。

托盘搬运车和剪叉式升降车辆应设计成可配备停车制动器。

5.6稳定性

为了将正常操作下的纵向和横向翻车的危险降至最低,各类车辆应符合其各自规定的试验要求,如 ISO 22915-16中所述的各项要求,并应无永久性变形。

5.7侧向稳定器

剪式升降台应配有稳定器,当起升高度到350 mm~450 mm时自动开始起作用,并应能使车辆在 水平地面上保持不动。

如果稳定器开始起作用后仍需要运行,则稳定器应配备一个装置(如滚轮)。

5.8防止挤压、剪切和夹住

对相互运动的部件和操作者在正常操作位置能接触到的部件应做充分的防护。如果还存在残留的 危险,应按照7.2.3的规定做好标识。以下是ISO 13857规定的最小安全距离:

操作者的手指可能被卡住处:25 mm;

--操作者的手或脚可能被卡住处:50 mm;

操作者的手臂或腿可能被卡住处:100 mnɪO

如果危险仍然存在,危险处应按照7.3.3.4的规定在车辆上做标识。

5.9边和角

车辆外部可能碰撞身体的部件,不应有对正常操作位置上的操作者构成危险的锐边和棱角。

5.10保护装置

5.10.1车轮护板

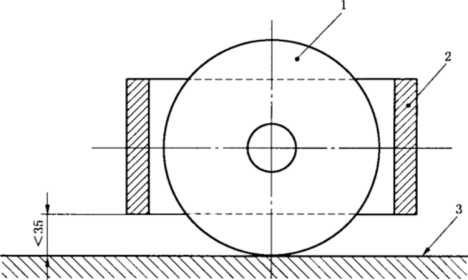

装有推、拉手柄以及车轮或脚轮的堆垛车和平台车,其中对安装在超岀车架部分的车轮和脚轮,在 正常操作位置(见图1〜图11),应装有如图13所示的车轮护板,以保护操作者的脚。图13是一个典型 的车轮护板图示。

单位为毫米

说明:

1--车轮; 3 —地面(地板).

2—-轮置;

5.10.2玻璃挡板或屏风

如果用玻璃作挡板或屏风,应采用钢化或夹层的安全玻璃。

5.10.3堆垛车挡货架

起升高度不小于1 800 mm的堆垛车应能配备挡货架,具体使用的信息见7.2.2e)和7.2.3b)o

5.10.4进、出托盘

托盘搬运车货叉的设计和制造应方便进、出托盘(如使用滚轮、滑板等).

5.11蓄电池动力提升车辆的附加要求

5.11.1起升

控制装置的选择、设计和位置应做到:

——防止误操作;

--标识明确;

——控制功能应符合设计要求;

——释放后应自动回到中位。

当释放控制装置时,起升/下降动作应停止,载荷位置应保持不变。

5.11.2 电气系统和设备

所有的电气系统和设备应符合ISO 20898的规定。

蓄电池应牢固地固定在通风的空间。电池组和/或电池位置的设计、建造或覆盖应将电池酸性液体 或气体对操作者可能造成的危害程度降到最低。

带电部件(未与车架连接)和/或连接器应采用绝缘材料覆盖,并应方便地与电池断开,如使用快速 插头或操作方便的隔离开关。

5.12起吊点

如需要,应提供起吊点。

6安全要求和/或保护措施的验证

6.1概述

制造商应验证第5章的安全要求和/或保护措施已经应用到车辆的设计和制造中。应采用下列一 种或组合方法进行验证:

——通过设计,如对图纸、技术文件或计算进行验证;

—— 通过测量,如对运行和下降速度,或起升和倾斜泄漏进行测试;

通过目测,如车辆在试验后无永久性变形、验证车辆的标志;

——通过进一步的试验。

6.2功能的验证

车辆应进行功能性验证,以验证其能执行所设计的作业。应对车辆进行检查,验证其是否具有行 驶、制动、转向、载荷升降控制和组合功能(如果提供),以及这些功能是否具有相应的标识和正确的动

作。还应检査所有的报警装置、安全装置和照明设备能否工作正常。

6.3设计验证(型式试验)

设计验证,见附录A中力的测量。

7使用信息

7.1概述

所有标识的危险事项都应在使用说明书中予以说明.

由制造商或其授权代表雇用的专业人员使用的装配手册和零部件手册,无需每辆车都提供。

7.2使用说明书

7.2.1概述

提供给用户的每台车辆和每个可拆卸属具都应配有中文使用说明书,说明书包括操作和常规维护 保养的内容。

如需要,使用说明书至少应包括7.2.2~7.2.6中提及的信息。

7.2.2车辆/属具

a) 制造商或其授权代表的名称和地址;

b) 车型名称,如堆垛车、托盘搬运车;

C)车辆的描述;

d) 车辆所带属具及其装配注意事项;

e) 可拆卸式挡货架的详细使用说明;

f) 如果车辆配有灭火器,有关灭火器的详细安装说明;

g) 安全装置和警示标志的说明。

7.2.3车辆的操作说明

人员使用防护设备的建议:

a) 车辆和属具的使用范围;

b) 操作者的培训要求;

C)操作控制和显示装置的功能;

d) 车辆操作前的日常检查;

e) 储能部件的释能;

f) 操作者安全操作的说明,如更换属具或拆卸货叉;

g) 车辆使用场地的要求;

h) 搬运货物的说明,由于风力的作用,可能带来危险的警示;

i) 在坡道上使用车辆的说明;

j) 牵引车辆的说明;

k) 停放车辆的说明;

D有关车辆及属具在使用时可能出现危险的警示,包括挤压和剪切等

m) 车辆允许工作的气候条件;

n) 出现故障应采取措施的说明;

。)制造商规定的正常操作条件,即设计上的车辆工作条件和使用方法;

P)工作区域的照明信息;

q) 故障车辆的搬运程序;

r) 防护装置拆除时不允许操作车辆的说明;

S)运行时的起升高度。

7.2.4蓄电池动力起升系统车辆的详畑信息

a) 允许使用的蓄电池和车载充电器的技术参数;

b) 蓄电池的安全操作程序,包括在车辆上的安装、拆卸和可靠固定;

C)氢气在蓄电池盖板下积聚的危险警示;

d)蓄电池的充电程序和说明。

7.2.5车辆的维护和保养

a) 维护和保养人员的培训和资格;

b) 故障确认、检査和修理的安全程序;

C)更换轮胎和车轮的说明;

d) 检验标志的说明,如标牌应在其规定位置上并旦清晰易读;

e) 储能部件释能的说明;

f) 高位处进行保养的说明;

g) 无需特别技能要求的日常维护操作说明;

h) 使用认可的备件;

i) 车辆维护保养所需的图纸和图表;

j) 废弃材料(如油液和蓄电池)的处理说明;

k) 检査和维护工作的类型和频次,以及要特别注意的磨损零部件和可维修件的更换和耐用年 限、排放物和用户记录(如滤清器、刹车片、链条、液压软管等);

D有关拆卸和重新安装防护装置的说明。

7.2.6运输、调试和贮存

a) 整车质量和外形尺寸、可拆卸零部件的运输、调试和贮存;

b) 运输程序,包括装卸;

C)车辆的重新组装和属具安装程序;

d) 调试完成后的功能测试;

e) 不能工作车辆的搬运程序;

f) 车辆K期停用和贮存的程序。

7.2.7车辆改装 7.2.7.1未经授权,不允许对车辆进行改装。7.2.7.3的内容应包含在使用说明书和装配手册中。

7.2.7.2除7.2.7.3所涉及的内容外,如果没有事先经过原制造商、其授权代表或其接任者的书面批准, 本部分不允许对车辆进行任何影响其使用性能的改装或改造,如额定能力,稳定性,或安全性等造成影 响的任何改动,这里所说的改动包括,如:制动、转向、视野和增加可拆卸属具等。当制造商或其接任者 批准允许对车辆进行改动时,也应对车辆的铭牌、标牌、标识以及使用说明书作相应的修改。

7.2.7.3只有在车辆制造商不再从业而且也没人接手的情况下,才允许用户对本部分所涉及的车辆进 行改装或改造,但用户应做到:

a) 安排工业车辆和车辆安全方面的专业工程师进行车辆改装或改动的设计、试验和实施;

b) 对车辆改装或改动的设计、试验和实施需保留一份永久记录;

C)对车辆的铭牌、标牌、标识以及使用说明书作相应的修改;

d)在车辆上固定一个永久性、醒目的标牌,标牌上注明车辆已经进行过改装或改造,并标明改装 或改造的日期、完成该项工作的单位名称和地址。

7.3 标志

7.3.1信息标牌

7.3.1.1 车辆

车辆应有清晰和永久性的标志,标志内容至少包含以下内容:

a) 制造商或其授权代表的名称和地址;

b) 符合本部分要求的系列号或型号;

C)产品编号和制造年份;

d) 车辆在工作状态下的空载质量,不包含可拆卸属具的质量,但包含货叉或整体式属具的质量 (对蓄电池动力车辆,应包括有带和不带蓄电池两种质量),该质量的允许偏差为士 5%;

e) 额定载荷信息,无需考虑操作者在正常操作位置时是否可以看到;

D在标准载荷中心距最大起升高度时的实际起重量;如果车辆安装了二级起升装置,最大起重量 将由完全起升的第二级门架决定;

g) 任一起升高度处的实际起重量和载荷中心距(适用时);

h) 安装r可拆卸属具后的载荷曲线图(起升高度和载荷中心距),操作者在正常的操作位置应能 方便地看到;

D 电动车辆允许使用蓄电池的最大和最小质量以及系统电压;

j)如果需要,额定功率(单位为千瓦)。

7.3.1.2可拆卸属具

可拆卸属具应有清晰和永久性的标志,标志内容至少包含以下内容:

a) 属具制造商或其授权代表的名称和地址;

b) 型号或类型;

C)产品编号和制造年份;

d) 属具的质量,该质量的允许偏差为不大于±5%或200 kg,取两者中较小值;

e) 属具质心到其在车辆上安装表面的距离;

f) 额定起重量;

g) 对液压或气动操作的属具,标注制造商推荐的最大工作压力;

h) 载荷中心距(适用时);

i) 失载中心距;

j) “车辆的起重能力应与属具相匹配"的说明。

7.3.1.3控制装置的标志

控制装置应有清晰和永久性的标志,并附有图形符号以指示该装置的功能,除非该装置的功能很明 显,如加速踏板。每个图形符号应固定在控制装置上或其附近。控制符号应符合ISO 3287的规定。

7.3.2在特殊条件下工作车辆的信息标牌

如果车辆设计在特殊条件下工作,必要时,制造商应在使用说明书中和标牌上标明特殊工作条件的 使用信息,还应包括额定载荷区别于实际载荷的不同信息。

7.3.3其他信息

7.3.3.1车辆的起吊标志

车辆的起吊位置应清楚地标注在车辆上,或在使用说明书上注明。

7.3.3.2轮胎的充气压力

车辆上应清楚地标识充气胎的允许充气压力O

7.3.3.3加油位置

液压油的注入位置应按照ISO 3287的规定清楚地标识在车辆上。

7.3.3.4警示标志

其他危险的警示标志应粘贴在车辆和属具上,或在有关危险区域的附近。对于储能部件,警示标志 和移除储能部件的方法应粘贴在该部件上,并在维修手册中予以说明.警示标志应符合ISO 15870的 规定。

7.3.4语言

如果7.3.1〜7.3.3的标志是以文字说明的,文字说明应使用中文。

附录 A

(规范性附录) 力F的测量方法

A.1试验条件

在坚实、平整、水平和铺好的路面上,用一辆新车按照6.1进行试验,试验的环境温度应为15 C 28 S

使用测量仪器最大量程的误差不超过士3%。

按照下述的方法测量,所有表A.1列出的载荷小于或等于额定载荷。

表A.1设计的最大操纵力

|

试验载荷 kg |

推行 |

起升(仅手动起升) |

转向 N | |||

|

启动 N |

滚动 N |

除托盘堆垛车外的 手操作 N |

托盘堆垛车的 手操作 N |

脚踏 N | ||

|

250 |

150 |

75 |

100 |

200 |

300 |

150 |

|

500 |

200 |

100 |

150 |

200 |

300 |

200 |

|

750 |

250 |

150 |

200 |

200 |

300 |

250 |

|

1 000 |

300 |

200 |

250 |

200 |

300 |

300 |

|

1 500- |

400 |

300 |

350 |

— |

— |

300 |

|

2 OOOa |

500 |

400 |

400 |

— |

— |

300 |

|

2 300a |

500 |

450 |

400 |

— |

— |

300 |

注:1 500 kg、2 000 kg和2 300 kg仅适用于托盘搬运车.

•表中的数值是上述条件下测得的最大操纵力.

A.2启动力和滚动力的测量

A.2.1 -般要求

当车辆处于启动,并还在静止状态时,车轮的位置方向与车辆的测试运行方向一致。

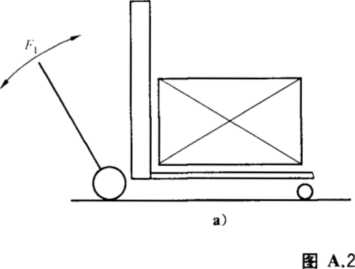

力将沿着车轴水平方向作用在舵柄的手柄或手把上。鸵柄应保持在沿车轴方向的垂直位置(见 图 A.l)o

在前进和后退方向各做两次,取平均值。

d)

图A.1舵柄处于垂直位置

A.2.2启动力

记录启动车辆所需的最大力。

A.2.3滚动力

车辆以0.5 m∕s(士20%)的稳定速度行驶,记录所需力的最大值。

最大启动力FdE“或最大滚动力F,.g是在车辆行驶的每个方向(前进Av,后退AR)上各2次连续 测量所记录最大值的平均值。

匸 F V,maXAVl I ʃ* V«τnaxAV2

* d,maX "

V.max. Avi

I F R.e∙xAr1 I F R, maxAR2 ^4

+ F V, maxAV2 + F

R. maLARl ÷F

R.πiλxAr2

(Λ.l )

÷F

(A.2 )

式中:

FVmXAV-——车辆在前进方向上测得的最大操纵力/表示第几次测量;

FR.m.xAfc,——车辆在后退方向上测得的最大操纵力E表示第几次测量。

A.3载荷起升操纵力的测量

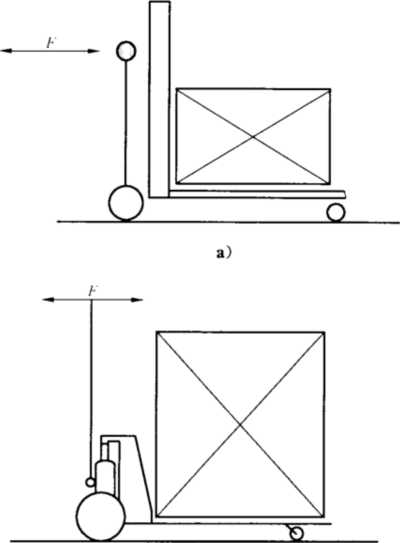

A.3.1使用鸵柄起升

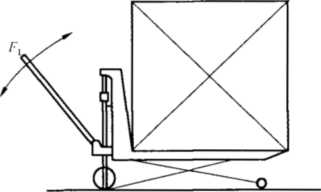

将货叉插入带载荷的托盘并起升至接触到托盘的底部,对于平台,将载荷放在最低位平台上。 最大幅度地摇动舵柄,通过多次操作直至把载荷起升到最大高度(见图A.2)。

摇动鸵柄起升载荷

b)

在每个摇动起升周期中,在垂直舵柄方向上测出最大操纵力。

最大起升操纵力Ft.5,是每次摇动周期中所测量最大操纵力的平均值。

(A. 3 )

F t.mu = n

式中:

FLnlg 第i个周期的最大起升操纵力,单位为牛(N);

H ——测量周期数。

A.3.2使用手柄或踏板起升

记录一个手柄或路板起升循环的最大操纵力。

最大起升操纵力F∣,m.为一个完整起升过程中记录的每个循环最大操纵力的平均值。

A.3.3使用回转手柄起升

记录每转手柄的最大操纵力值。

最大起升操纵力FE“为一个完整提升过程中记录的每转最大操纵力的平均值。

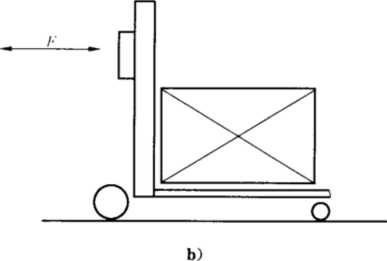

A.4转向力测量

A.4.1通过舵柄转向

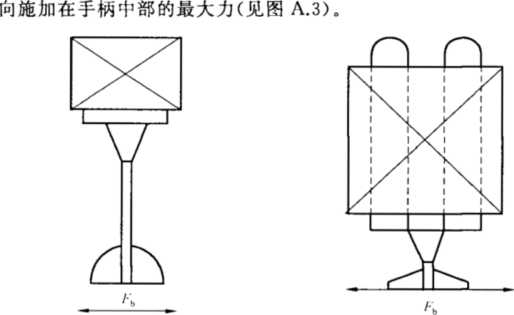

在车辆处于静止状态,并起升到行驶位置时,测量并记录从舵柄中间位置至转向极限位置沿切线方

b)

图A.3切向作用力

在测量过程中,舵柄的手柄下表面保持离地950 mm的高度。

在每个舵柄转向的方向上记录两个测量值。

最大转向力Fb.g为左手边(L)和右手边(R)各2次的四个记录测量值的平均值,

L Fb,maxLI + Fb.ma∣J2 + Fb(maxRl f F b∙maxR2 -AJV

EbW=............. ( A.4 )

4

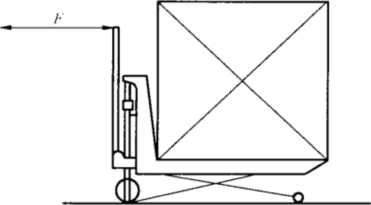

A.4.2通过水平和垂直杆转向

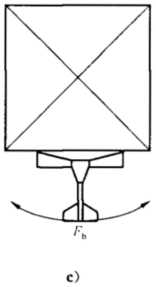

车辆起升至行驶状态,并以Ikm/h的速度行驶,测量并记录在一个90°转向时,作用在水平杆中间 或垂直杆之间的最大切向力(见图A.4)β

在转向杆的每个转动方向上记录两个测量值。

最大转向力为左手边(L)和右手边(R)各2次的四个记录测量值的平均值。

b)转向轮安装在水平操纵手柄的对侧

C)转向轮安装在垂直操纵手柄的对侧

图A.4车轮的位置和开始测量转向力的方向

|

__ ------ - |

|

—I u 4----- |

|

f |

|

R 'N |

e)转向轮安装在垂直操纵手柄的同侧

d)转向轮安装在水平操纵手柄的同侧

图A.4 (续)

附录B

(规范性附录) 额定起重量

B.1总则

B.1.1堆垛车

额定起重量(単位为千克)由制造商提供,车辆在下列特定条件下能搬运和/或起升的起重量。

额定起重量为均匀分布在货叉或平台的整个长度和宽度上的起重量。

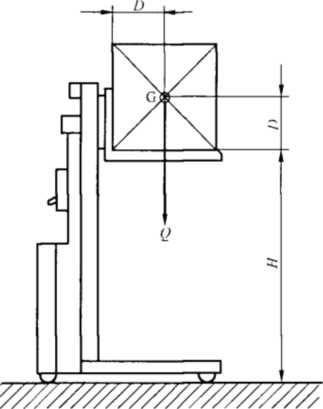

额定起重量为Q,车辆设计成用垂直门架上的货叉或平台来搬运和堆垛载荷,其最大起升高度等于

标准起升高度H(见B.2),标准载荷质心距离为D(见B.3)o

质心“G"应位于车辆的纵向中心平面内。

如果车辆的起升高度不到标准的起升高度H,那么额定起重量是最大起升高度时的起重量•

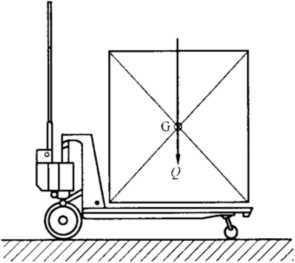

说明:

D--标准载荷质心距离;

G--质心;

H——标准起升高度;

Q—载荷。

图B.1堆垛车的额定起重量

B.1.2托盘搬运车

额定起重量(单位为千克)由制造商提供,车辆在正常操作条件下能起升和搬运的起重量。 额定起重量定义为在货叉长度(见图B.2)和宽度方向上,但不超过货叉长度的均布载荷。 质心应位于车辆的纵向中心平面内。

说明:

G--质心:

Q——载荷。

图B.2托盘搬运车的额定起重豈

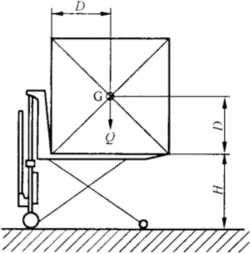

B.1.3剪叉式起升托盘搬运车

额定起重量(单位为千克)由制造商提供,车辆在下列正常操作条件下能起升和搬运的起重量:

——额定起重量为均匀分布在货叉或平台的长度和宽度方向上的起重量;

-质心在车辆的纵向中心面内,其水平方向与货叉垂直段前表面距离为D ,其垂直方向与货叉 水乎段上表面距离也为D ;

——高度H是距地面的最大起升高度。

B.2标准起升高度

标准起升高度H,是从地面到货叉水平段上表面或载荷平台的高度,如图B.1、图B.3和表B.1 所示。

说明:

D标准载荷质心距离;

G--质心;

H--标准起升高度;

Q——载荷。

图B.3剪叉式起升托盘搬运车的额定起重量

B. 3标准载荷质心距离

如图B.3和表B.1所示,载荷质心距离D (单位为毫米),其水平距离是从载荷质心“G”到货叉垂直 段前表面测量出的距离,垂直距离是从载荷质心“G”到货叉水平段上表面测量出的距离。

表B.1额定起重■时的载荷质心距离和起升高度

|

额定起重量Q kg |

标准起升高度H m |

标准载荷质心距离D mm | |

|

插腿式堆垛车 I 托盘堆垛车 | |||

|

Q≤ 2S0 |

1.5 |

250 |

—— |

|

251≤Q≤5OO |

1.5 |

350/500 |

600 |

|

501≤Q≤750 |

2.0 |

500 |

600 |

|

751≤Q≤1 000 |

2.5 |

500 |

600 |

|

注:本表不适用于特殊工况。__________________________________________ | |||

参考文献

[1] ISO 2330 FOrk-Iift trucks一FOrk arms —Technical CharaCteriStiCS and testing

[2] ISO 3691-1 IndUStrial trucks—Safety requirements and VerinCatiOn—Part 1 : Self-propelled industrial trucks,other than driverless trucks,Variable-reach trucks and burden-carrier trucks

[3] ISO 10658 IndUStriaI trucks OPerating in SPeCiaI COnditiOnS Of StaCking With IOad IateralIy displaced by POWered devices一AdditiOnal Stability test

[4] ISO 22877 CaStOrS and WheeIS—Vocabulary, SymbOlS and multilingual terminology

[5] ISO 22878 CaStOrS and WheeiS一TeSt methods and apparatus

[6] ISO 22883 CaStOrS and WhCelS—RCqUirementS for applications UP to 1.1 m∕s(4 km/h)

[7] ISO 22915-161) IndUStrial trucks—VerifiCatiOn Of Stability—Part 16: PedeStrian-PrOPCllCd trucks

[8] ISO 14121-1 Safety Of machinery一RiSk assessment一Part 1 : Principle

D起草中。

中华人民共和国

国家标准

工业车辆安全要求和验证

第5部分:步行式车辆

GB 10827.5—2013/ISO 3691-5:2009

*

中国标准出版社出版发行 北京市朝阳区和平里西街甲2号(100029) 北京市西城区三里河北街16号(100045)

总编室:(010)64275323 发行中心:(010)51780235

读者服务部:(010)68523946

中国标准岀版社秦皇岛印刷厂印刷 各地新华书店经销

#

开本880X1230 1/16 印张2.25 字数58千字 2014年5月第一版2014年5月第一次印刷

书号:155066 • 1-48995 定价 33. OO 元

如有印装差错由本社发行中心调换 版权专有侵权必究 举报电话:(010)68510107