H 92

1 99 1 - 0 3-22 发布

YS/T 10 — 91

1991-06-01

YS/T 10 — 91

1主题内容与适用范围

本标准规定了阳极焙烧炉用多功能机组(以下简称焙烧机蛆)的产品分类、技术要求、试验方法与检 验规则等.

B

本标准适用于焙烧机组。

2引用标准

GB 699优质碳素结构钢钢号和一般技术条件

GB 1102圆股钢丝绳

GB 1228钢结构用高强度大六角头螺栓

GB 1229钢结构用高强度大六角螺母

GB 1230钢结构用高强度垫圈

GB 1231钢结构用高强度大六角头螺栓、大六角螺母、垫圈

GB 1591低合金结构钢技术条件

GB 1720漆膜附着力测定法

GB 3323钢焊缝射线照明及底片等级分类法

GB 3797电控设备第二部分:装有电子器件的电控设备

GB 3811起重机设计规范

GB 4720电气传动控制设备第一部分 低压电器电控设备

GB 5675灰铸铁分级

GB 5676 —般工程用铸造碳钢

GB

5802起重用短环链用于葫芦和其他起重设备的T(8)级标准链条

GB 5906起重机试验规范和方法 ’

GB 6067起重机械安全规范

JB 741钢制焊接压力容器技术条件.

JB 1036

JB 1152

JB 2299

JB 2759

JB 2880

JB 3137

JB 3186

通用桥式起重机技术条件

锅炉和钢制压力容器对接焊缝超声波探伤

矿山、工程、起重运输机械产品涂漆颜色和安全标志

机电产品包装通用技术条件

钢制焊接常压容器技术要求

电力传动控制装置用印刷电器板技术条件

—一

单主梁吊钩门式起重机

GBJ 54低压配电装置及线路设计规范

GBJ 232电气装置安装工程施工及验收规范 .

JB/Z 105钢制压力容器焊接规程

1 991 -06-0 1 实施

中国有色金属工业总公司1 9 91・0 3- 2 2批准

YS/T I O-91

3产品分类

3∙ 1焙烧机组的基本参数应符合表I和

11的规定。

表I

项目名称及参数

跨度和尺寸,m

3L 85 2. 80

33∙ OO

2* 80

33> 00

3. 06

34∙5

2∙ 60

夹具卷扬起重量七t

5;6. 5

5,6∙ 5

电动葫芦起重量,I

起升高度

Jn

工作速度 m/min

吸料能力,t∕h

夹具

吸卸料管

电动葫芦

大车运行

小车运行

夹具升降

吸卸料管升

吸卸料管降

电动葫芦升降

皂动葫芦运行

25

25

25

25

总质量,t

最大轮压,kN

40 〜45

6. 3

6. 3

12

2.9〜43.9

2.2〜32.2

4* 85〜14. 56

20

165

392

4。〜45

6. 3

6,3

12

2. 9〜43. 9

2.2〜32.2

4. 85〜14. 56

20

170

395

注:D夹具卷扬起重量t用于机械夹具Rt用于气动夹具呑

55 〜60

30 〜35

6.3

6-3

12

2.9〜43.9

2∙ 2〜32. 2

4> 85〜14. 56

20

170

395

6∙ 3

6,3

12

2. 9〜43, 9

2∙ 2〜32* 2

4. 85〜14∙ 56

20

175

400

YsUlO—— 91

8 一

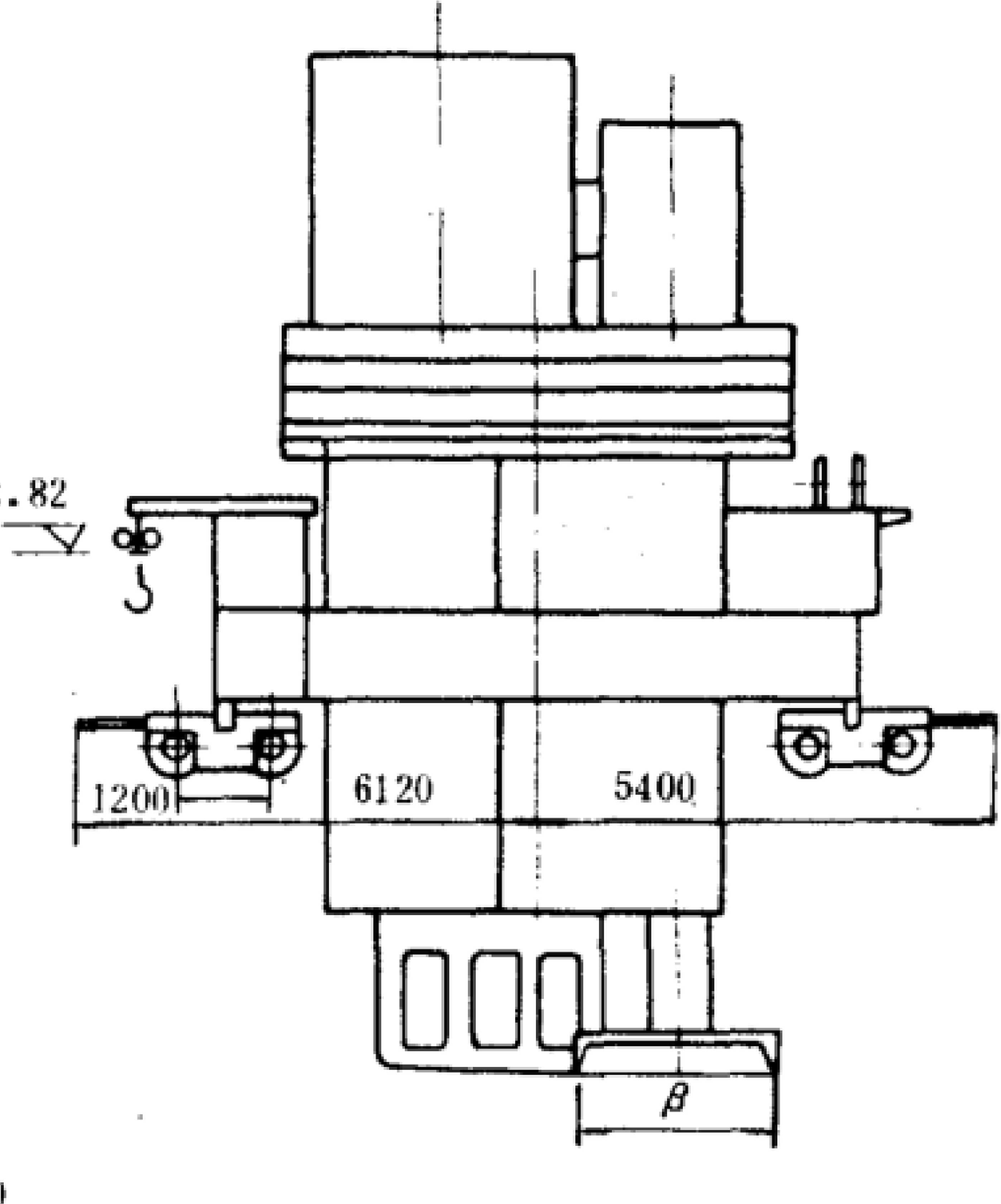

图1

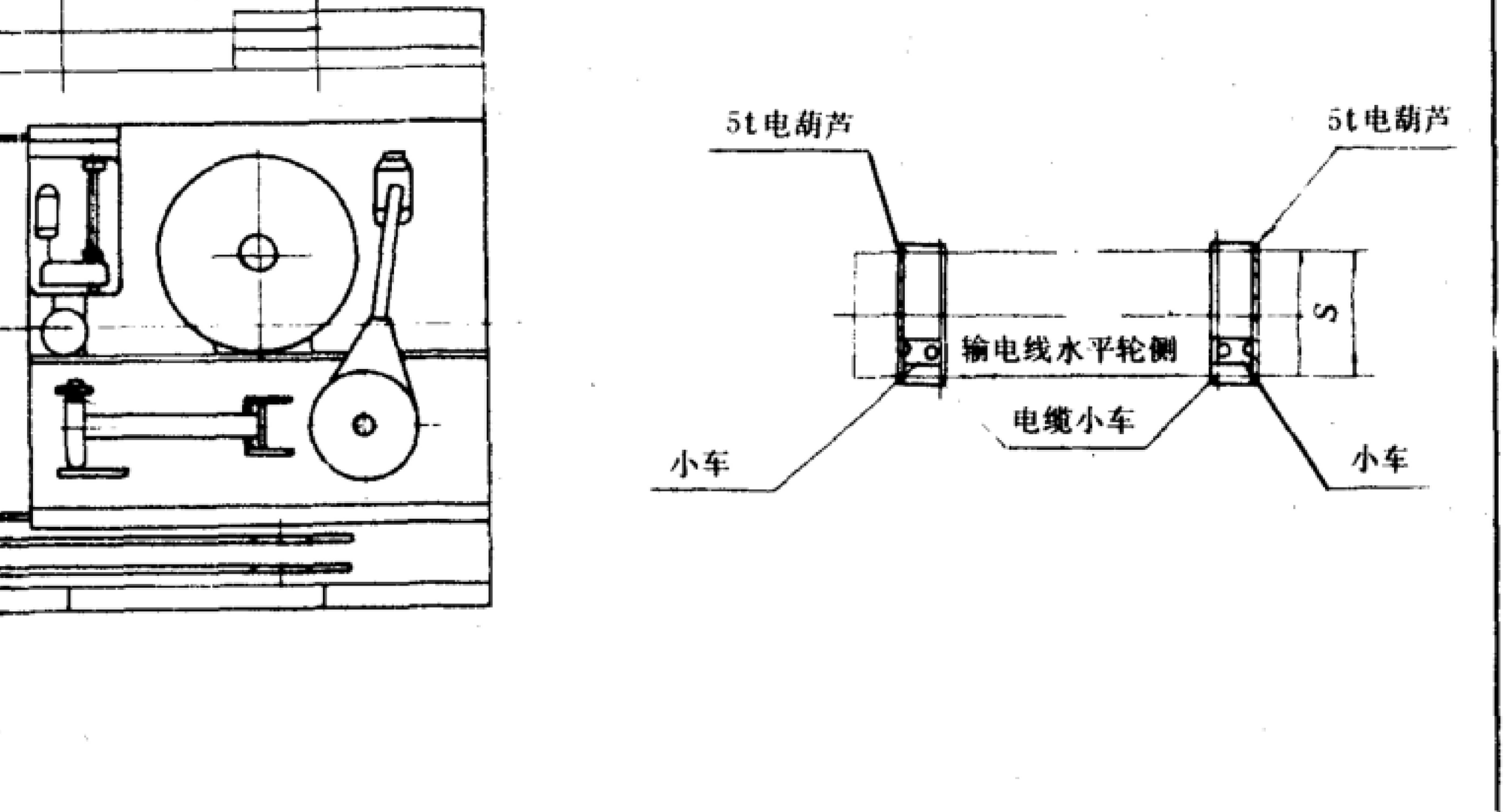

5-2焙烧机组的型号说明

PDJ - □

配置型式:I型或II型

rart

夹具形式:Q为气动、J为机械 夹具尺寸,m 机组跨度,m 焙烧机组

4技术要求

4-1焙烧机组应符合本标准要求,并按照经规定程序批准的图纸及技术文件制造。

4.2焙烧机组除满足本标准的要求外,还应符合GB 3811和GB 6067的规定•

4. 5焙烧机组主要机构工作级别为GB 3811中规定的AB级。

4-4焙烧机组的使用条件应符合下列要求:

丄 海拔高度不超过2 50OmJ

Al

b- 环境温度为一 25〜+ 60C;

T⅛

c.空气中除有炭素导电尘埃外,不得有酸、盐腐蚀性及爆炸性气体。空气的相对湿度不超过

90%;

d・

吸料时料温低于100 C ,填充料粒度小于7 mm。

4. 5主要构件和零件材料的要求

4- 5.1主要金属构件、主要零件应符合JB 1036的1. 1. 1、1.1.8、L 11. 6条但不允许使用A3F钢。

4.5∙2铸造卷筒、铸造滑轮的材料应不低于GB 5675中的HT 200铸铁。铸钢应不低于GB 5676中的

ZG 230-450 专

4.6钢丝绳的要求.

4.6.1钢丝绳应符合GB 1102的规定"钢丝韧性不低于I号。

4・& 2夹具提升钢丝绳安全系数不得低于6,其余钢丝绳不低于5,安全圈不少于3圈。

4•& 3钢丝绳禁止接长使用。

4. 7卷简、减速器壳体,车轮平衡梁和平衡架、小车架及箱形滑架等应进行时效处理。

4・8焊接除应符合GB 6067中的1. 2条外还应满足以下要求:

4・8・

f→ ΓJ O

KS

I Il

1对直接承受动力载荷的桥架、小车架等主要焊接结构的焊缝应采用碱性低氢型焊条焊接, 4.8・2主梁下盖板及小车架对接焊缝应作无损探伤检査,检査长度不少于相应对接焊缝总长的20%, 合格标准其射线探伤应符合GB 3323中规定的I级质量要求或超声波探伤应符合JBl 152中规定的I 级质量要求。 『

4.8

・3料箱,除尘器及灰箱的焊接应符合JB 2880中的规定。

4∙9高强度螺栓、螺母和垫圈性能应符合GB 1228〜1231中的规定.

4.10主要配套件的要求

・1所有外购配套件必须有合格证书。必要时应进行复检。

4.10

4.10. 2罗茨鼓风机(以下简称风机)的升压(真空度)小于34 300 Pa,流量不小于100 m3∕minO与之配 套的消声器消声量大于25 dB(A),阻力损失小于490 Pao

MPa,调节控制方式应选用电接点压力

4.10. 3空压机的排气量应大于L 8 nf/min,排气压力应大于1

开关。 ' ..

4.10- 4当海拔高于1 OOOm时所用电机应另作要求。 ,

4.10- 5风机和消声器、风机和管路连接应加柔性接头厂风机和空压机与底座连接应加减震器。

4∙ 10. 6电控室、司机室应装空调器。 :

4.10- 7吸卸料提升用环链电动葫芦起升高度不小于8 m,起升质量不小于0.5 tfl其环链应符合 GB 5802的规定。同一提升机构的2台环链葫芦应同步。

4.11集电器的使用要求

集电器应成对使用,集电器导电板应处于水平状态,其中心线与导线水平中心线之间偏差小于

4∙ 1‰ 1

2 mm O

4.11.2

4.11.3

集电器摆臂动作应灵活,导电板对导线的压力不小于150 NO

在焙烧机组试运转中集电器不允许有跳动、卡阻现象•当小车的最大横向振幅为±15 mm、大 车的最大振幅为±25 mm时,集电器应能正常工作。

4.11-4 集电器应适于500 V以下的交直流电压和IO0、300、600、800A的电流。

4.IL 5集电器的绝缘性能应满足ImirI内承受50 HZ的2 500 V交流试验电压。

4∙ 11. 6集电器带电部位到焙烧机组任一零件或车间建筑物结构的距离,各带电零件之间的距离或连 接到各相同的导线之间的距离、彼此有相对运动的零件之间距离不小于30 Inme

4.12桥架和大车运行机构组装后应符合JB 1036中的bll.l和LlL 2条的规定。

4.13主梁和端梁的要求

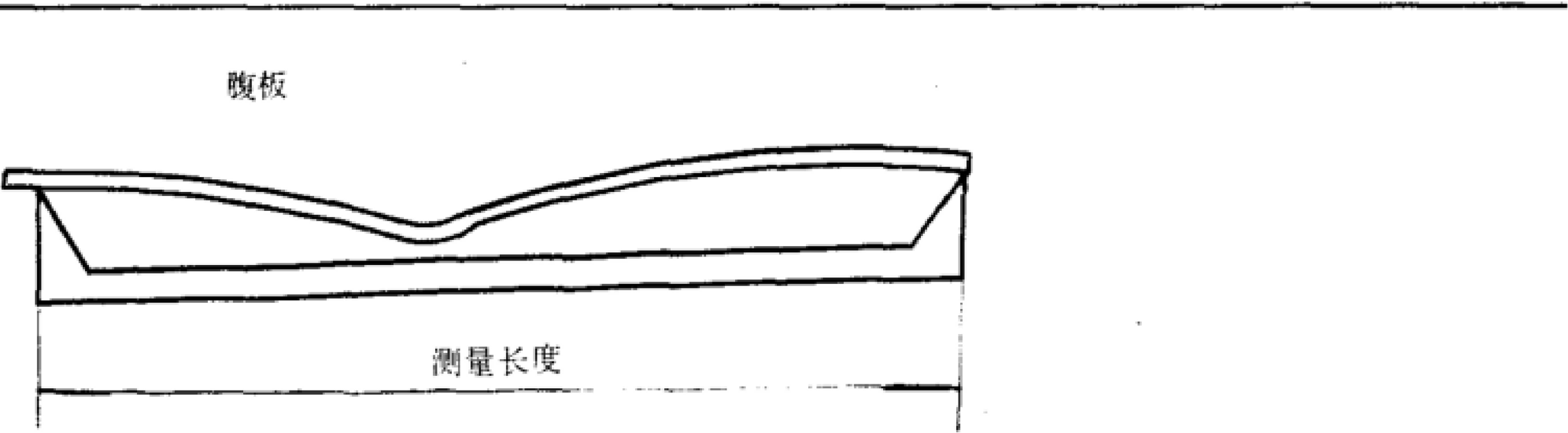

主梁和端梁腹板波浪度应符合JB 1036中的I-IL 4条的规定,主梁和端梁盖板水平偏斜值应

4,13-1

符合JB 1036中L 11.5条的规定e

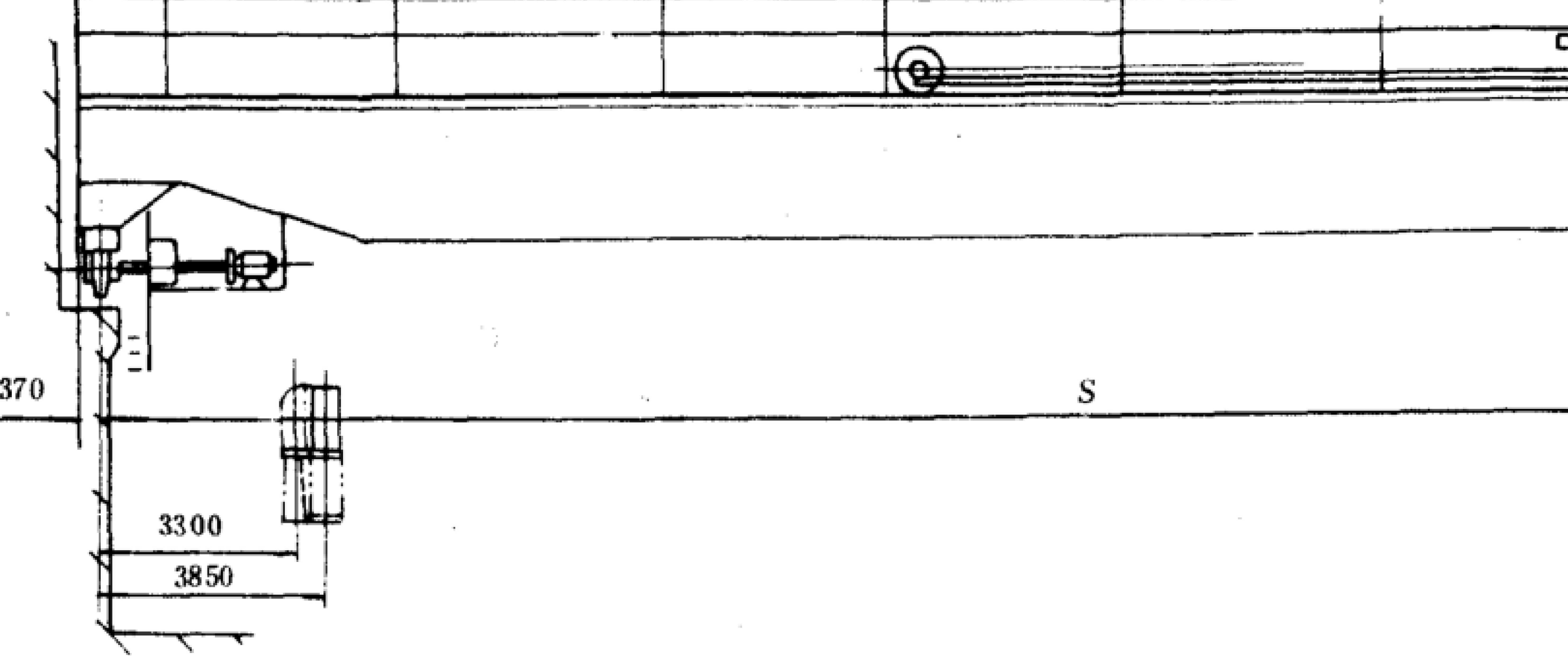

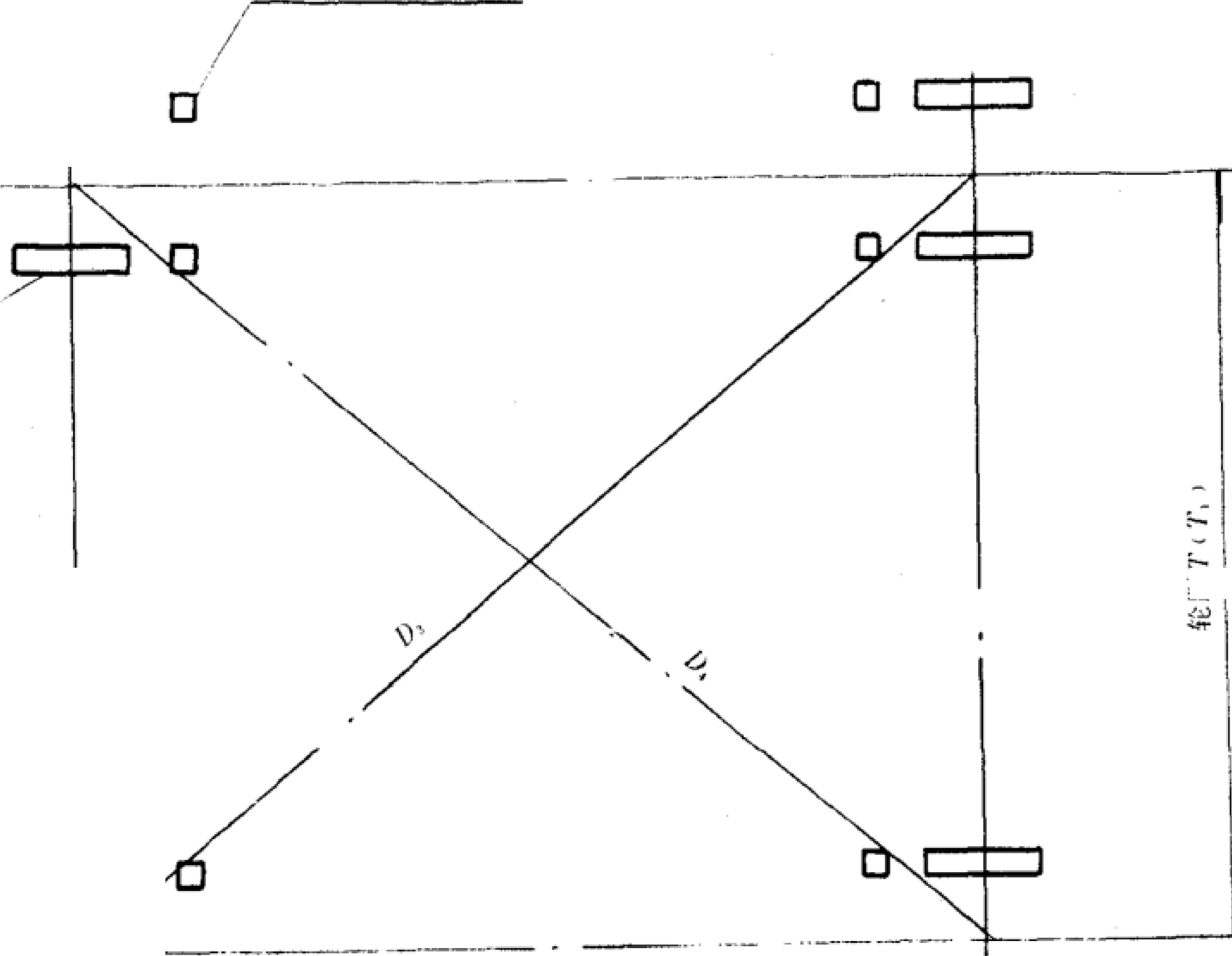

4.13. 2主梁的水平旁弯度∕<8 mm,此值应在离盖板100 mm 图2)0

>∑1

IJ!

腹板处测量,两端始于第一块筋板(见

S2

4.13.5主梁和端梁腹板的垂直偏斜值/⅛≤H∕200(见图3),此值应在长筋板处测量。

图3

其偏差为30% Fl ,端梁水平旁弯度/1 < T/2 000 O

4.13.4端梁上拱度:花 =

主梁和端梁连接螺栓必须拧紧,其扭矩应符合GB 1231的规定C

4.14小车轨道的要求

小车轨道中心线和轨道梁腹板中心线的位置偏差应符合JB 1036中1. 11. 8条和LIL 9条的

4. 13-5

4.14.1

规定。

4. 14.2 小车轨道应符合JB 1036中1. IL 11条的规定。

.3小车轨道所用钢轨长度不小于2

4.14.4小车轨道的侧向直线度在2 m内不大于1 面二者的小值:ΔAr≤0, 001。或 ΔΛr≤O. 001 T(见图 5)。

4.15桥架四个角部的下部平面的平面度不大于3

4.16大车运行机构组装的要求

4.16.1大车传动所用电机的测试参数、外特性应基本一致

4-14

200 mm.

小车轨距偏差值不应超过土 3 mm,在全长为0~10

mm.

mm

mm O

。小车轨道局部平面度取下

此值允许在运行机构组装前检查O

4.16. 2大车的跨度偏差不大于土5 mm,且两侧跨度SI和£的相对差不大于5 mm(见图2)。

4.16.3车轮的垂直偏斜、水平偏斜、同一端梁下车轮的同位差分别应符合JB 1036中1.12条的相应 要求。两轮轴距允许差土3 mm,

车轮轮宽中心线与平衡梁纵向中心线偏斜不大于2

5将车轮悬空用手盘动车轮,车轮应旋转灵活无卡阻现象。

4.17对导向水平轮的要求

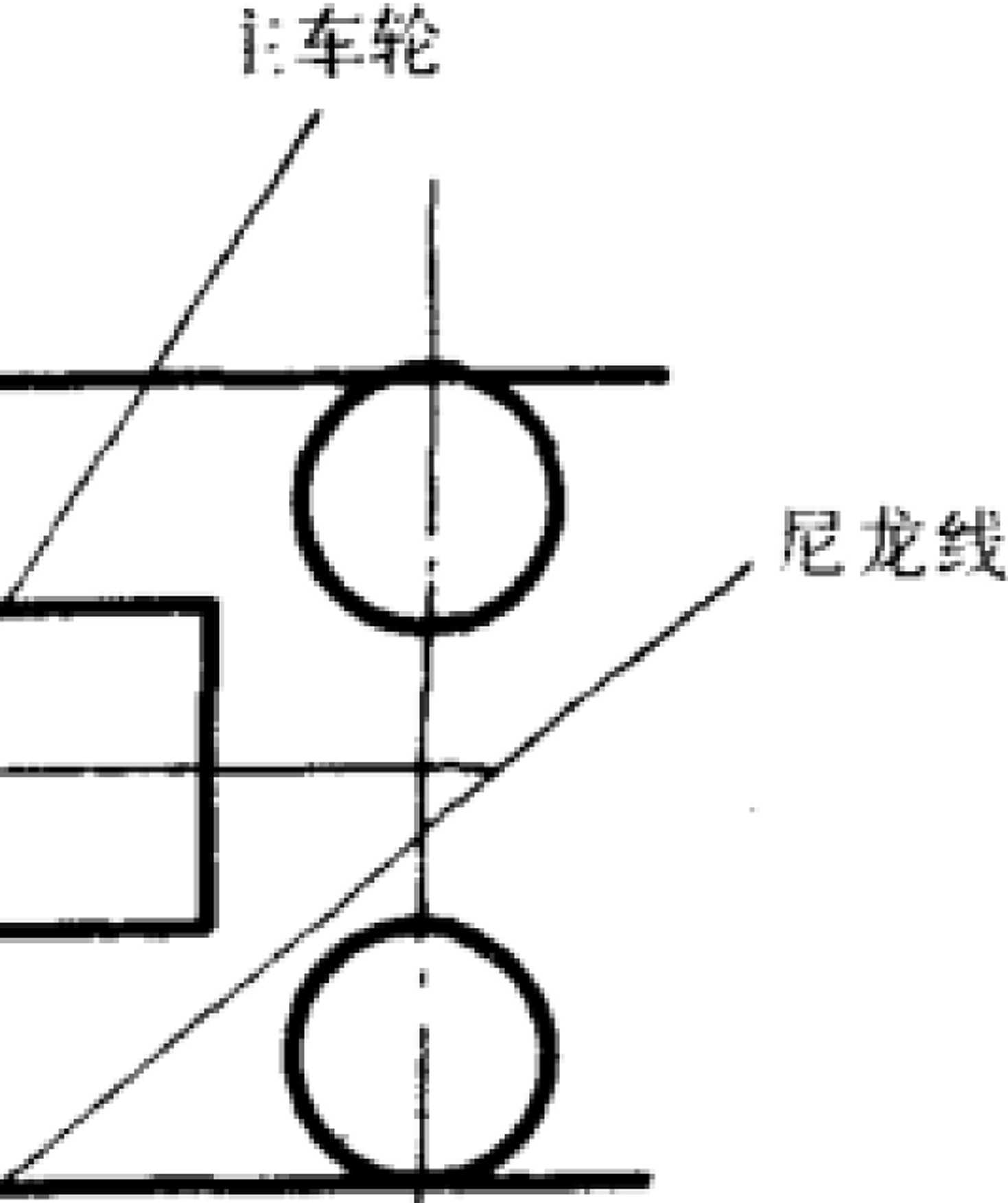

导向水平轮对主车轮中心线的对称度I以—乙2丨不大于1 mm(见图4)o

女

4.16.4

4.16∙

■■

两平衡梁孔间距允许差±5

mm凸

Inm,平行度为车轮直径的1/1 OOOe

Ll

■

.

小车架和小车运行机构组装后必须达到以下要求:

小车架在车轮处两对角线差I ft-∏4∣≤3 mm(见图5) P

TI与T2的相对差为4 mm(见图5),

4.18

4.18.1

4-18.2两组支承角型轴承箱的弯板轨距允许差为±4mm,

∙fi n垫板

轮距”

图5

小车架上支承角型轴承箱的四组弯板的平面度小于3 mm。

小车架梁腹板的垂直度不大于H/200,上拱度不大于T/1 000

4.18-5

4.18.4

4.18∙ 5焊后经整形、时效检验合格后,按

形及严重锈蚀

D

扌纸要求进行分割,分割处应进行喷丸处理,不得有毛刺、变

O重新组装小车架时,必须用高强度螺栓对称逐个地拧紧,其扭矩应大于5°0 N ∙ m*

19小车运行机构组装的要求

小车运行机构车轮处量出的跨距偏差和相对差分别不得超过±3 mm和3 mmO

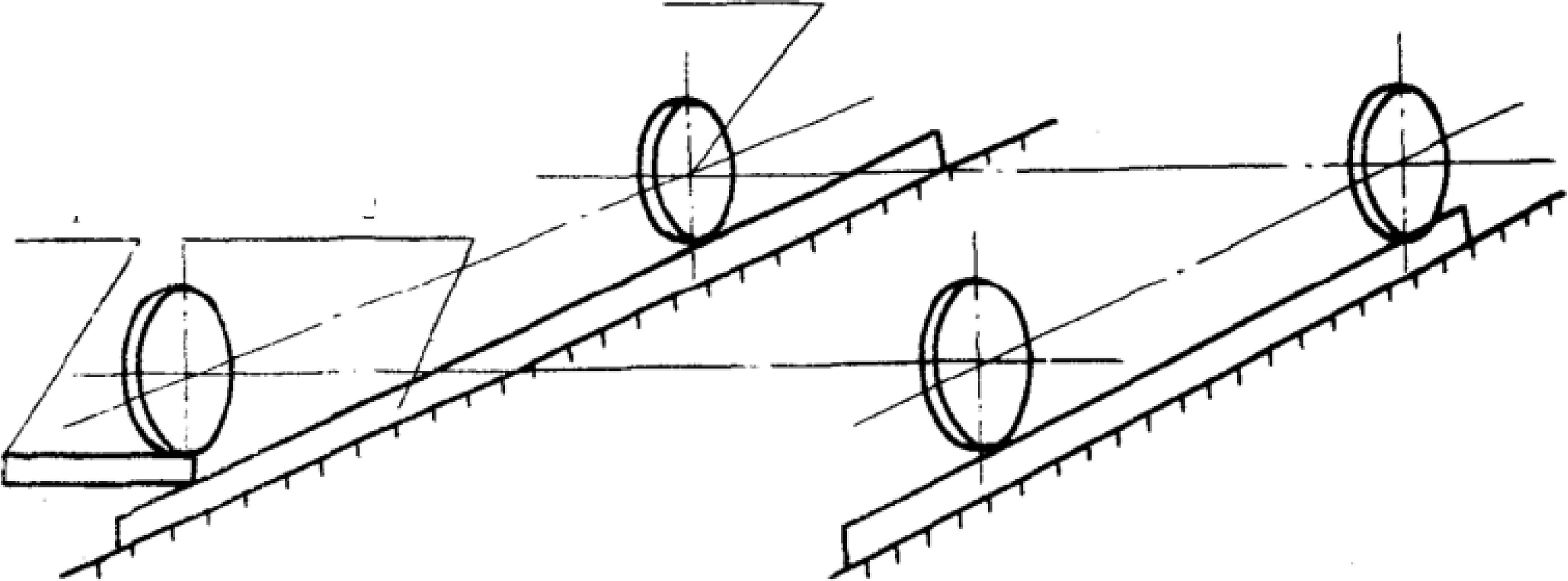

小车车轮放在标准轨道上主动轮应和轨面接触,被动车轮和轨面的间隙不得大于°∙ 3

车轮的垂直偏斜及水平偏斜应符合本标准中% 16∙ 3条的要求。

同一小车架端梁下车轮的同位差不大于2 mm。

将车轮悬空用手盘动车轮,车轮应灵活无卡阻现象。

小车车轮支承点高度差取下面二者的小值:M ≤ O・OOo 67。或Δ⅛ < 0∙ 00° 67Ta

4.

4.19.1

4.19.2

4.19. 3

4.19- 4

4.19- 5 r

4-19.6

aVB F

rrιmo

Bj

4.20气动系统的要求

4. 20.1储气罐

4. 20. 1.1

储气罐的设计按《钢制石油化工压力容器设计规定》进行。

4.20. 1. 2储气罐的制造、试验和验收按JB 741的规定进行。

储气罐的焊接要求按JB/Z 105进行施工和检查。

4. 20.1.3 W

4- 20. L 4储气罐的无损探伤要求同4.8.2条IJ

4∙20∙2所有管路、阀件在装配前必须检查、清洗.

4.20. 5管路系统应装接正确、畅通,排列整齐、美观.装配完后应按每个机构单独试压,并保压30 min, 。试验后应清洗、吹干。

检査元件和管路不得有漏气现象,试验压力为L 3 MPa

■

4.20.4管子和管路附件必须安装牢

4* 20. 5气压大于1 MPa时,空压机停止运行;气压低于0. 7 MPa时,空压机自动启动。

4* 20- 6解体运输时相连接件做好标记。接头干燥后涂上润滑油,管口用布包好或用木塞堵住。

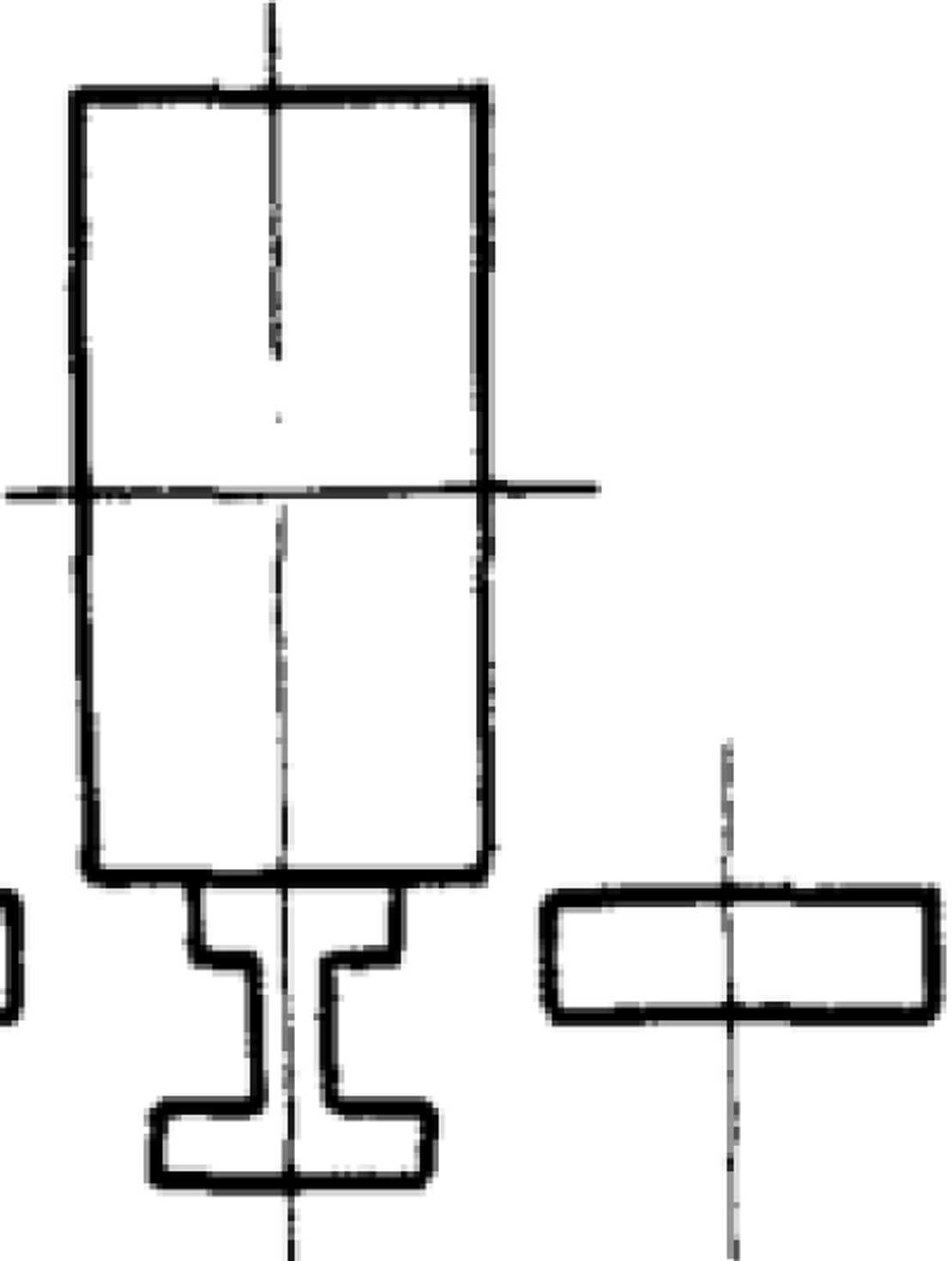

4. 21夹具组装的要求(见图6)。

滑轮

主架

小牟染

. ■ ―

上导繫

卜导架

对称中心线

π

挡轮

导轨

距直导向轮

箱形滑賀

4・ 2L1

4・ 21.2

用手转动制动轮使卷筒轴旋转一周,起升夹具箱形滑架应不得有卡阻现象。 超速开关、夹具上下限位开关及钢绳防松开关在极限状态均准确动作。

支架中心线和夹具滑架中心线的偏移不大于3

4-21.5

直度应小于高度的1/2 OoOe 4・ 21*4 应小于1 mm∕π‰全长小于4 mm 4*21.5导架的对称中心线和挡轮中心线的偏移不大于3 4. 21. 6箱形滑架断面允差;宽面不大于3 mm,窄面不大于1 小于5 mm;上下端面对箱形滑架中心线的垂直度不大于2 Inine 4∙ 21-7箱形滑架两侧滑道对滑架中心线的对称度不大于0・5 侧滑道的直线度不大于0∙ 5 mm∕m,全长小于2 4∙ 2L8 长度的1/2 000,导轨两侧平行度不大于1 4・ 21< 9 4・ 21.10 导向轮与导轨间隙不大于1 4∙ 21-11 态。

4- 21*12 4-2K13

支架中心线对小车架上车轮支承平面的垂

整个导架垂直中心线与小车架车轮支承平面的垂直度不大于高度的1/2 OOO,其平身直线度 。断面对其中心线的对称度不大于Immj)

mm.

mm;箱形滑架直线度不大于1 mm/m;全长

Ihi

mm;两侧滑道的平行度不大于1

mm O

垂直导向轮对导轨中心线的对称度不大于Imm ,导轨中心线与箱形滑架中心线的偏移不大于 mm,直线度不大于2 mmO

B

夹具张开夹具夹爪的平行度及垂直中心线的对称度都不大于1°

夹具系统安装完毕后各运动构件必须动作灵活无卡阻现象,挡轮与滑道间隙不大于L 5 mm,

mmo

夹具闭合时,气缸推动拉杆必须使拉杆偏过箱形滑架中心线5。〜7。(对气动夹具)成自锁状

mm。

Inl

对机械夹具在没有阳极块时禁止空夹紧。

夹具夹爪材料不低于GB 699中的45号钢,牙爪部分热处理硬度不低于HRC

4. 22吸料卸料系统组装要求

4. 22-1布袋除尘器上盖板应上拱60~80

旋转灵活无卡阻现象。

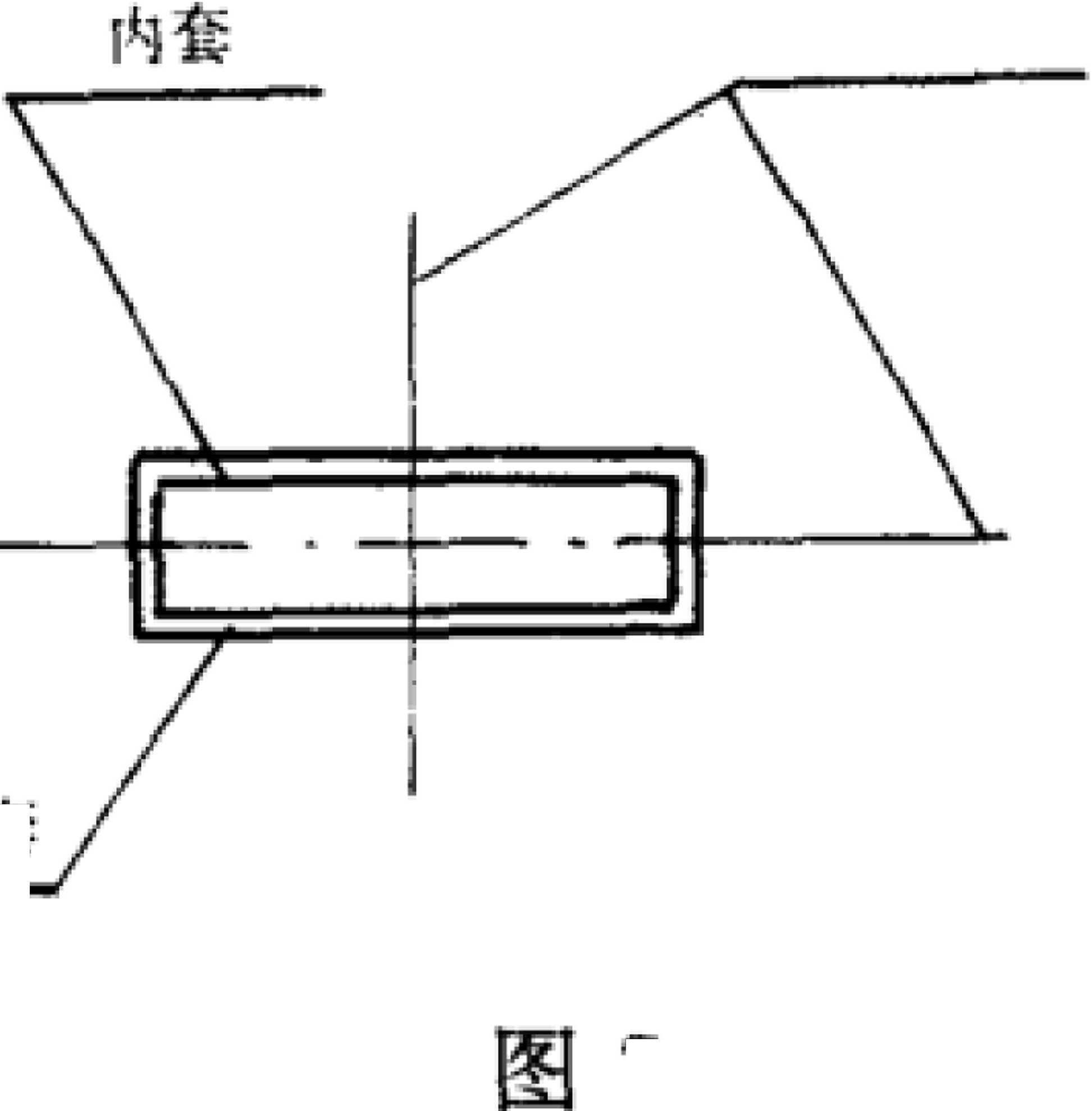

4.22.2吸料装置要求如下:

4. 22∙ 2∙ 1

4,22・ 2. 2

4. 22. 2- 3

40—5Oe

MI

mm,布袋材料耐温应大于15(ΓC,装配后布袋除尘器转臂应

直线度不大于0・5 mm∕m,全长不大于3 mtn⅝ 两侧面平行度不大于0・5 mm∕m,全长不大于2 以中性面为基准每侧偏差不大于。・5

mm;

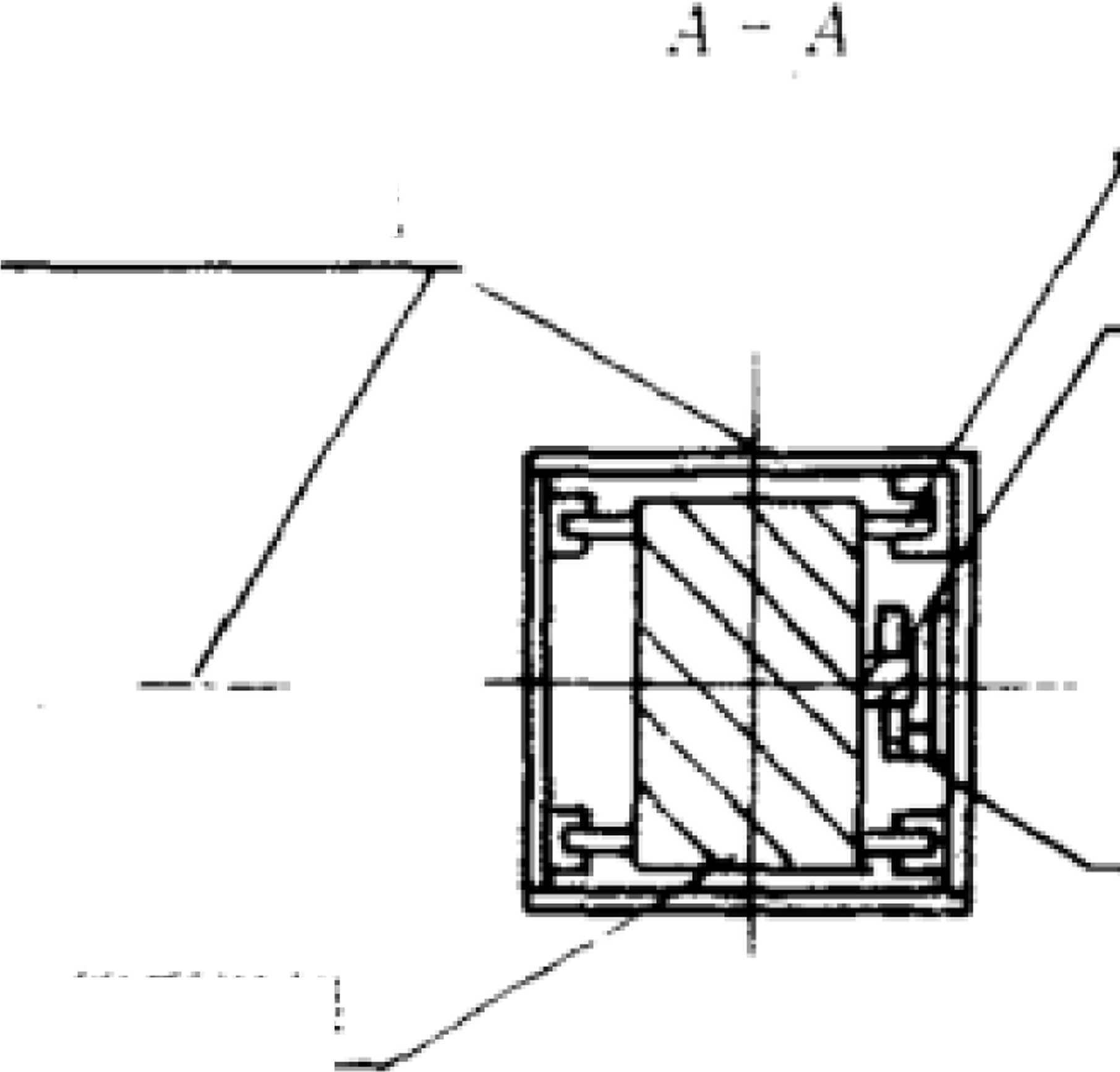

mm,断面尺寸偏差(见表2和图7)。

表2

Tnm

名称 内套 外套

宽面

—1.5

窄面

-L 0

+1∙ O

中5

外套

7

4. 22. 5装配后吸料管的垂直度不大于5 mm,活动吸料管能伸缩自如,灵活无卡阻现象。

4. 22. 4卸料装置的钢管直线度不大于2 mmO

Ira

5装配后卸料管的垂直度收缩时不大于2

mm,伸长时不大于5

。每节卸料管应伸缩自如,无卡

4.22.

阻现象。

4∙22∙6在各阀关闭情况下按设计要求进行负压试验,漏气率小于5%,真空度大于29 420 Pa

4.22. 7吸料卸料系统的设计真空度为34 300 Pa

4.23各机构防护'安全设施的要求

4.23/1机组应装紧急断电开关,机组要求在司机室内装设指示总电源分合状态的信号和总电压、电流 表、总控制电源分合状态信号。

4. 23.2大车、小车、夹具提升、吸卸料系统的电动机均应设过电流和音响信号。大小车、夹具提升的主 合开关和吸卸料系统的选择开关应设零位保护。

4.23.3对夹具提升装置应装上下行程限位开关,上限极限开关和灯光信号,夹具提升下降超速开关和 夹具钢绳防松开关Q

4对吸卸料管应装上升限位开关及灯光信号,对卸灰管应装上升限位开关,灰仓入口阀门、安全 ■:

排气阀门打开时应发出灯光信号。

4. 23- 5司机室人梯应装升降限位开关。梯子提到上限位后方能开动大小车。

4. 23- 6在箱料上应装额定容积为105%、Io0%、10%三种料面计,在灰箱上应装额定容积为100%的料 面计。当料面达到上述值时应发出灯光信号。

.7当料箱料超过额定容积的105%、灰箱料超过额定容积的100%、布袋除尘器压力超过规定值、 风机电动机过负荷、空压机主管道的压力不能满足要求时应停止吸料系统工作,并发出灯光和音响信 号。

4.23.8接地結构应符合GBJ 232的规定。

4.24电气设备选用与安装

4. 24・1本机组大小车拖动电动机的调速设备应满足如下要求*

4. 24.‰ 1电控设备应符合GB 4720和GB 3797的规定。印制电路板应符合JB 3137的规定。

4∙ 24* L 2负载性质及工作级别相当于GB 3811载荷状态0 -特重•调速范围要求对大、小车的电控装 置1:15-1:20;对阳极夹具提升的电控装置提升为"2〜1;2.5,下降为HS-IUOe

上述两个装置各分四级转速,四级转速应当间隔适当级位O

4. 24- L 3直流能耗调速装置除符合GB 3859的规定外,还应设零电压和欠电压保护。在交直流电源失 压或欠压时,必须发出联锁信号,禁止阳极夹具机构工作。

4. 24. 2电气设备安装应符合GBJ 232和JB 1036的有关规定。

4. 24. 3机组用电的电源及配电要求

机组用电的电源应有专用馈电线路供电,采用交流380 V三相四线制电源。控制、信号电压 为220 V,必须由专用变压器提供;

皂源进线柜应设总进线开关

控制回路(不包括照明电源);

4∙24∙3∙3机组内、外电压损失计算应以风机电动机启动时,自大车集电器到风机电动机端子之间的电 压损失不超过额定电压的5%。

4.24. 3. 4短路保护和过电流保护应符合GB 3811和GBJ 54的规定。

5. 5电控设备的柜体中的电器元件应能板前安装、板前操作、板前维护。

在司机室、电控室、小车顶部应设相互通讯装置。

在司机室应装设能开动地面上两条输送机械的控制装置。

焙烧机组的操纵应用联动控制台控制.同时工作的机构不应超过四个。

焙烧机组的涂漆颜色及色样应符合JB 2299的规定。油漆漆膜厚度每层不小于25 nm,总厚度不小

4. 23.

4. 23

mm

4. 24. 3・ 1

4.24. 3・ 2

4∙ 24.

4.25

4∙ 26

4.27

4. 28

于75皿。

,总进线交流接触器在紧急情况,应能手动分断所有动力回路或

Ki

*>

4∙ 29在地面距司机室1 m周围

焙烧机组的噪声不得大于85 dB(A).在密闭司机室噪声不得大于82 dB

(A)O «

4.30成套性的要求

制造厂应确保所提供焙烧机组零部件和专用工具以及必要的检查记录、总图、易损件图和必要的安

B

装图等。

4. 31保证期的要求

在用户遵守焙烧机组的保管和使用规则的条件下,从制造厂发货日起18个月内或从用户安装使用 日起12个月内设备因制造不良而发生损坏或不能正常工作时,制造厂应无偿地为用户修理或更换产品 或零件。

5试验方法与检验规则

5.1试验方法

焙烧机组应在制造厂或用户使用现场逐台进行试验或检査。

宏观检查按GB 5905中3. 2条进行。宏观检查合格后方可进行下述试验。

5*1.1

5. L 2

5* 1- 5无负荷试验

5. L 3.1大小车运行机构、夹具提升机构试验。

用手转动各机构的制动轮最后一根轴(如车轮轴和卷筒轴),旋转一周时不得有卡阻现象。 按规定速度分别开动各机构的电动机作无负荷连续运转试验,运行机构、提升机构全行程往返运动不少 于5次。

5∙1∙3∙1∙2

5. ‰ 3* 1-1

=I

空压机在工作压力下操作气缸使夹具开闭动作不少于5次,所有机构都应正常工作无卡阻 及漏油等现象。小车主动轮应在轨道全长上接触,被动轮与轨道的间隙不超过1 mm* 于J m,有间隙区域累计长度不大于2 m。夹具箱形滑架与挡轮,导轨与导向轮的间隙均不超过2 査各限位开关及其他安全防护装置(如超速开关,钢绳防松开关)的可靠性,调整电缆松紧等并作岀检查 记录。

间隙区的长度不大 mm。检

5. L 3. 2压缩空气管路试验

对空压机及其附件检查合格后启动空压机,操作各电磁阀进行通气试验30min°正常后再把气釘的 配管连接起来重新启动空压机对各个气缸进行试验。压力在1 MP&时关闭空压机,压力在。• 7 MPa时起 动空压机,安全阀在1・3 MPa打开排气。在0・8 MPa的压力下停止空气机运转30 min, 0. 05 MPae ,

压降不大于

5∙1∙3∙3吸卸料系统试验

检査各部件工况,准备工作完毕后开动提升机,使吸卸料管升降6次,各部件应灵活可靠。检查通风 机、鼓风机旋转方向是否正确,开动风机时不应有异常的振动和噪声。关闭系统中的阀用木板将吸嘴管 口挡住(先挡1/2,然后全部堵死),用压力表测定系统的真空度不小于29 420 Pao 5. ‰5∙4电动葫芦试验,

运行、提升机构分别点动试车合格后作全行程运行5次。此时各机构应运转平稳,各部件应灵活可

5∙1∙3∙5导电滑线和电缆试验 〜

5.1. 3.5∙ 1大车在各种速度下运行检査滑线的接触情况,每根导线四块滑板中至少有一块滑板接触。

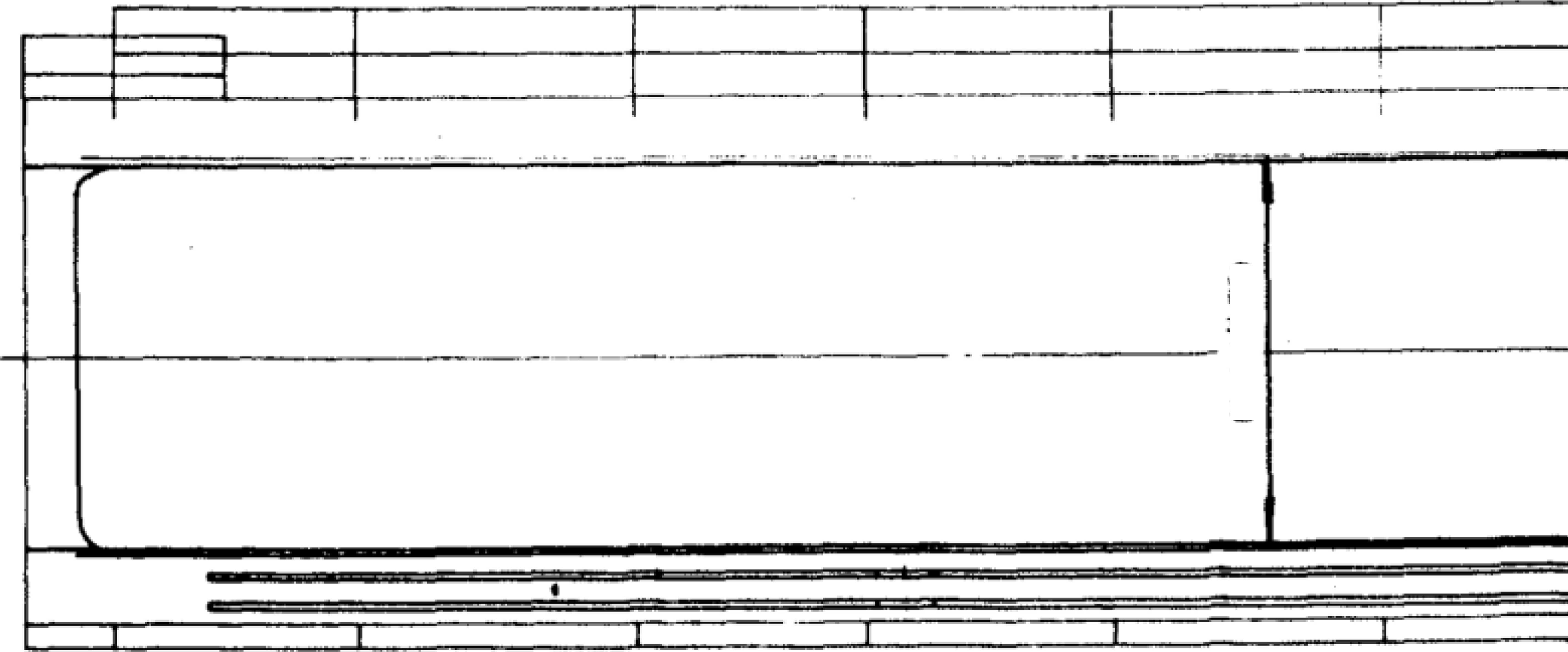

5.1.3.5・2小车运行的电缆小车在全行程中运行应平稳无卡阻,电缆松紧适度,保证供电可靠•

5-1.4静负荷试验

静负荷试验的主要目的是检验焙烧机组及其各部分结构承载能力。

料箱里装粉料达额定重量(可以分段作试验先加1/3额定重量),电动葫芦吊起额定负荷在桥架全长 上来回运行。卸去负荷使小车和电动葫声停在桥架中间,定出测量基准点,向料箱里装粉料达额定重量

的L 05倍,电动葫芦起吊L 25倍额定负荷,离地100〜200 mm

的永久变形,反复三次桥架和小车架不应再有永久变形。将小车开到跨端检查桥架主梁和小车架的实际 上拱度为由=SCn/1 OOo偏差为30%为范围内3为机组跨距R为小车轨距)最后使小车和电动葫芦 停在跨中,料箱装粉料达额定重量,电动葫芦(或夹具)吊起额定负载,检查桥架主梁和小车架下挠值应 不大于SCr)/1 000(由实际上拱度算起)。

在上述静负荷试验后焙烧机组各部分不得有裂纹,联接松动等影响使用性能和安全等质量问题岀

停悬10 min卸去载荷后检查桥架和小车架

现。

5.1.5动负荷试验

动负荷试验的目的是为了检验各机构及其制动器的功能O

料箱装满105%的额定负荷,电动葫芦吊起L I倍额定负荷,

分别开动各机构(同时可开动两种,最多

不超过四种),按工作类型规定的循环时间作重复的起动、运转、停车、正转、反转,开闭、吸卸等动作,累 计时间应达1 h,其中吸卸料时间不少于30 min,其余各机构不少于10 min或按动作计算不少于10次。各 机构动作应灵敏工作平稳可靠,各项性能参数达到设计要求。各限位开关、安全联锁装置应动作准确可 靠,各零部件应无裂纹,联接件无松动(气路系统不泄漏)。夹具卷扬升降三次,紧急制动不应出现炭块掉 落等影响质量的现象。各电机、接触器等电器设备不应过热。

5∙1∙6总体预装

每台产品必须进行桥架及大车运行机构、小车的总体预装,检查零部件的完整性和几何尺寸的正确 性,并标上预装标记,拆卸时应采取防变形措施。

5. 1.6*1空运转试验

运行机构的空运转试验是在将车轮架空、起升机构不带钢丝绳、夹具不带碳块、

况下按本标准5.1- 3条的规定进行试验。每台产

(吸卸料系统除外)试验各5

5.1.6.2润滑系统应在岀厂前逐台检查油路是否畅通

5.1.7・1

5. L 7. 2

5.1.7.4

5.2检验规则

般规定。

检测仪器和量具应经检定合格后方可使用,仪器和量具精度的选择应与被测件的技术要求相

吸卸料不带料的情 品都要进行空运转试验,分别开动各机构作正反向运行 min以上。各机构应运转正常.

• 7部分整机联动试验(除大车外)

检査各调速系统的控制是否准确可靠。

检査各继电器保护环节动作是否准确无误.

检查超速保护是否准确灵敏β

电气性能试验应符合本标准4.24. 1条的要求。

5. 21

5. 2.1.1 适应。

5. 2-1.2

a.

■ ■■

量具精度要求如下:

钢尺精度为0.5 mm; *

b.钢卷尺精度、长度在10 m以下为0・5 mm$长度在10 m以上为1

量具的温度与被测件的温度应基本一致。

金属结构的非加工面测量精确到0.5 mmo

桥架主梁、小车架下盖板无对接焊缝可以不查,但应作合格论处。

其他项目应查而未查时,未査部分应作不合格论处O

5.2.2检测项目及方法

5.2.2-1 一般在制造厂进行试验,如制造厂无试验条件时则可到用户测试

5・2. 2* 2静负荷试验及静刚度(下挠度)试验按本标准中5∙ L 4条的规定进行,动负荷试验按本标准中

5. L 5条的规定进行。

5∙2. L 3 5・ 2-1-4

5. 215

5∙2∙1∙6

mm

5∙2∙2∙3动刚度

使用动态应变仪在主梁、小车架上盖板或下盖板处测试并记录。

Ill

将小车置于跨中,料箱装满额定重量,夹具或吊钩起升额定负荷至额定起升高度的2/3处,停稳后匀 速下降。在接近最低位置时紧急制动,同时开动空压机和罗茨鼓风机•测得焙烧机组自振频率不应低于 2 HZO

5∙2∙2.4吸料能力及除尘效率

选用湿度2%以下经过充分干燥,粒度小于7 mm

的40 m3焦粒或在用户炉坑(料温小于100C),真空

度大于29 420 Pa情况下测试。操纵机组各机构按规定程序吸引物料,到标志处卸出,连续吸卸5次,测出 平均值。同时测岀最大和最小吸料能力,检查布袋的除尘效率不低于95%。

5∙ 2.2*5夹力

用符合尺寸要求二块炭块及压力传感器进行测试。

开动空压机(气动夹具压力在O∙7~1MP8)及夹具提升机构夹具在自锁的情况下,测出夹具的夹力 应大于规定值。

5.2.2.6跨度偏差

以车轮端面为基准,用钢卷尺测量,测量部位(见图8)。

测県跨度部位

d

SB

■■ i^l∣

测量时卷尺应自由下垂,但不得随风飘动,钢卷尺的拉力和测量修正值按表3规定。

跨度,tn

拉力值,N

I O XO. 25

6. 3

IOO

3L 85

150

33

150

34* 5

150

钢尺截面尺寸

13X0. 2

6, 5

15X 0. 2

15XO. 25

修正值,mm

如一对车轮的两个端面取不同数值时取两者的平均值为跨度实测值。机组的跨度偏差等于实测值 加修正值。

5∙ 2・2∙ 7大小车左(右)端车轮水平偏斜

测出车轮端面圆跳动最大值(N点)使之处于图9所示位置;

在同一平衡梁(或端梁)的二个车轮J侧下部用Φ。・49〜0. 52

专用支架上;

c.将¢8 mm绝缘标准棒分别放在二个车轮上支持钢丝,使钢丝离开车轮端面;

d∙把电路通断装置二根引线分别接在钢丝和桥架(或小车架端梁)上§

用 ¢8. 00 mm

当蜂鸣响或指示灯亮时,换用相邻下一级检测棒测试,若不响或不亮,则取它们之间的平均数值分别为 P】及R ,R和P2与绝缘标准之差的绝对值即为实测值(见图9)。

b∙

e.

mm钢丝拉一直线。线端固定在

标准尺寸以上或以下尺寸的检测棒(用0∙ 02 mm单位递增或递减)试测R及PZ ,

传测棒

车轮

钢纹

飽缘标准棒

5.2. 2・8大小车左(右)端车轮垂直偏斜

将桥架(或小车架)调整至水平位置并符合跨度方向及轮距方向的偏差要求,调平的基准点为车轮 的踏面。

将距形水平仪靠在基准端面上、下部垫塞尺使水平仪恢复水平,此时所垫塞尺总厚度即为此项实测

值(见图10)。

7 RB

图10

1 一车轮;2-矩形水平仪&3-塞尺

5.2.2.9小车轨道局部平面度

IMi

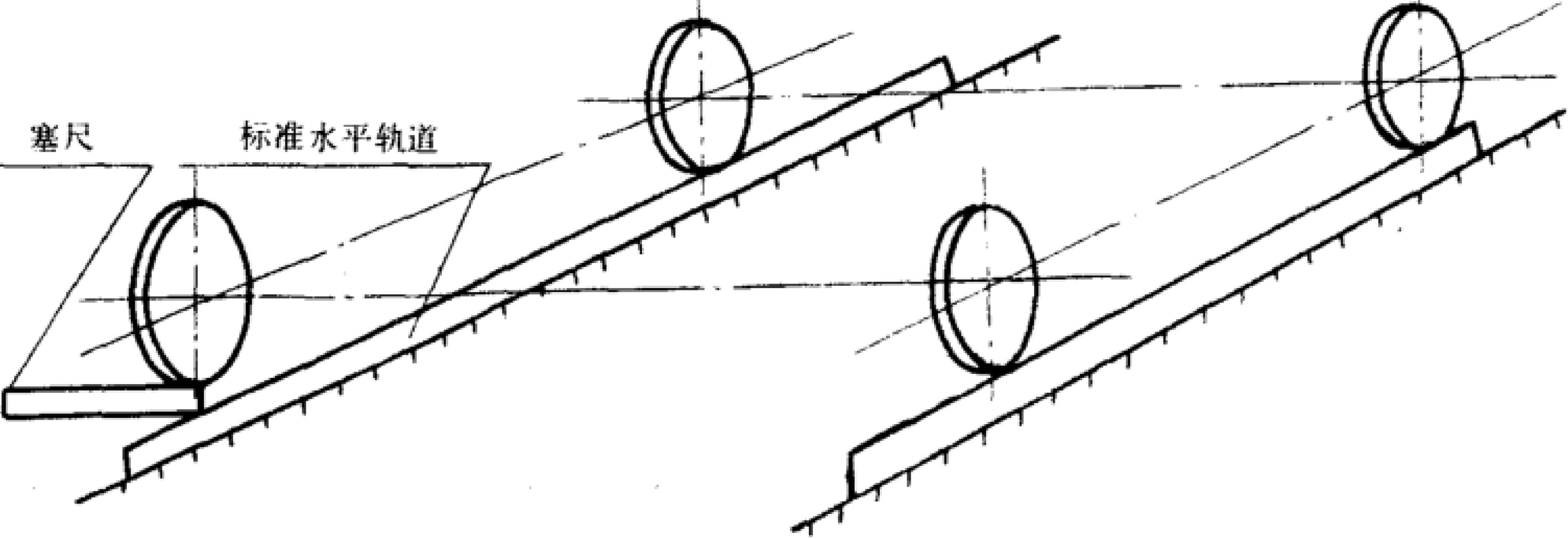

用刚性良好的四个车轮支承点平面度符合GB 1184中9级精度的模拟小车测量,把模拟小车放在小 车轨道置于任意位置上。在其中三个车轮与軌道接触时用塞尺检查另一个车轮踏面与轨道之间的间隙, 在全长上取最大值定为此项实测值(见图1 Dβ

2

图H

1 一塞尺;2一小车轨道$3—模拟小车轮

5.2- 2∙ 10小车车轮支承点高度差

将小车安放在标准軌道上,也可在平台上放置等高块来代替,然后用塞尺检查每个车轮踏面与轨道 之间的间隙(见图12)。

图12

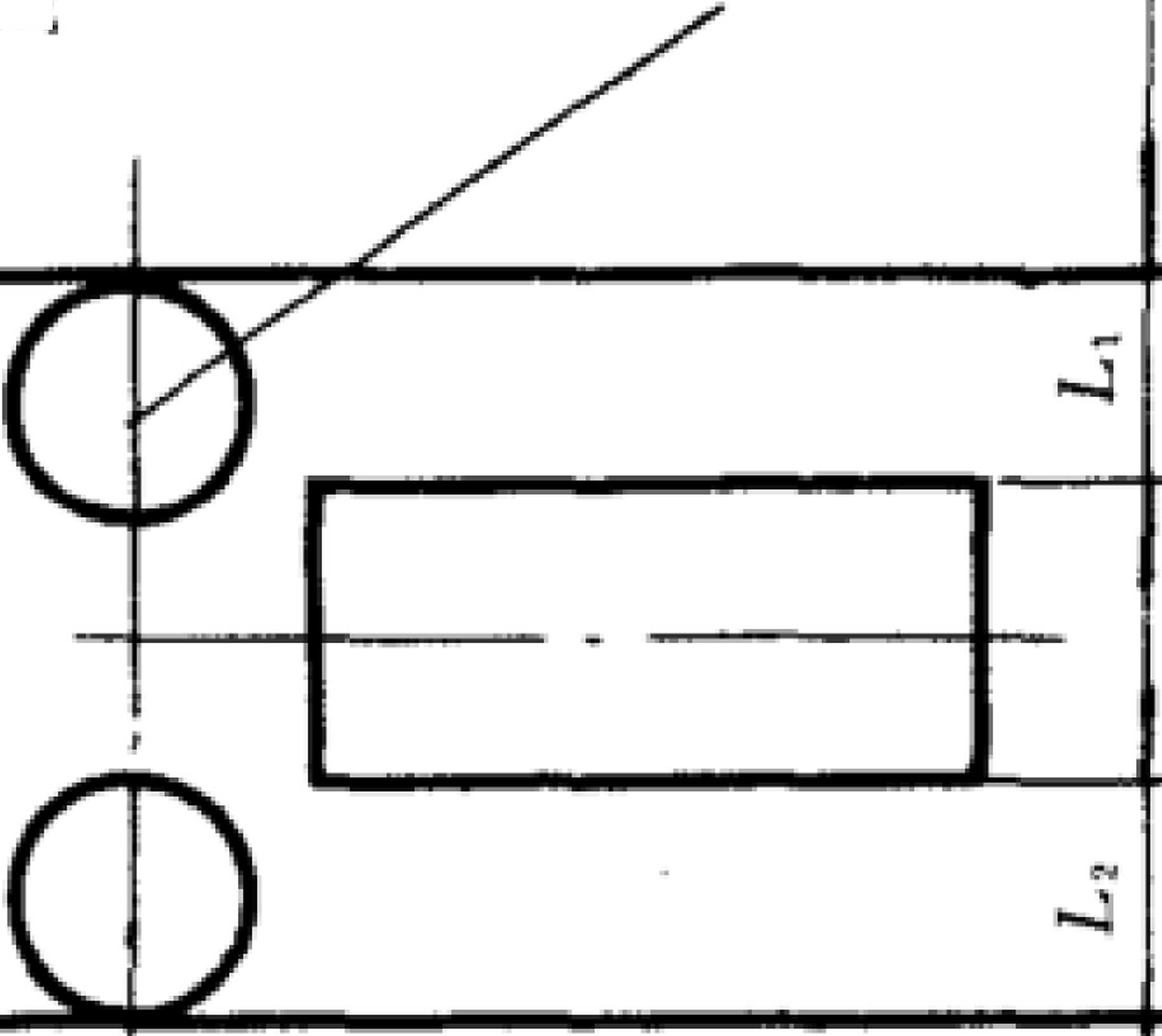

5. 2. 2.11导向轮对主动轮的对称度

如图13所示经四个导向轮拉长尼龙线用钢板尺测量尼龙线至主车轮的距离,数值分别为A和L2, 一电丨为实测值(见图13)。

∖h

尼龙线

导向轮

图13

5. 2.2.12小车轨道侧向直线度

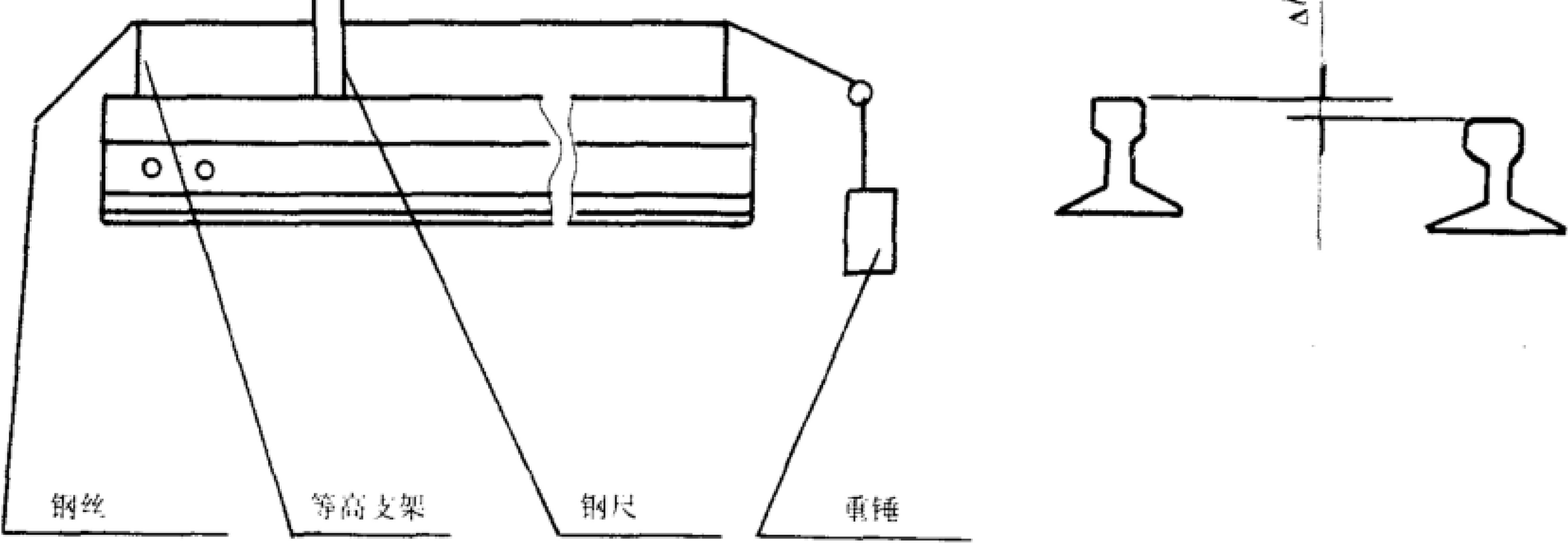

将等高支架放在主梁端部第一块大筋板处的軌道外侧,用抑.49〜0.52钢丝拉紧,然后用钢尺测量 (见图 隙数值負在所有测得数值中取最大值为局部侧向直线度偏差值。

14),取测得最大值定为全长侧向直线度偏差值。局部直线度用2 m专用尺接触轨侧,塞尺测量间

;£i

-MV

=J

IlJI

技铁

轨側直线

>1

轨道

钢丝

钢此

5∙2∙2∙13小车轨距偏差

用尺夹固定钢卷尺在跨中和跨端分别用钢尺测量,测得的三个数值烏工八心与轨距公称尺寸之

差,定为轨距偏差(如图15"亦可用5,2∙2∙5条方法测试,

Lfi

小车轨道

钢尺

尺夹

一扛头

小车轨距

5∙2∙2∙14同J截面小车轨道高度差

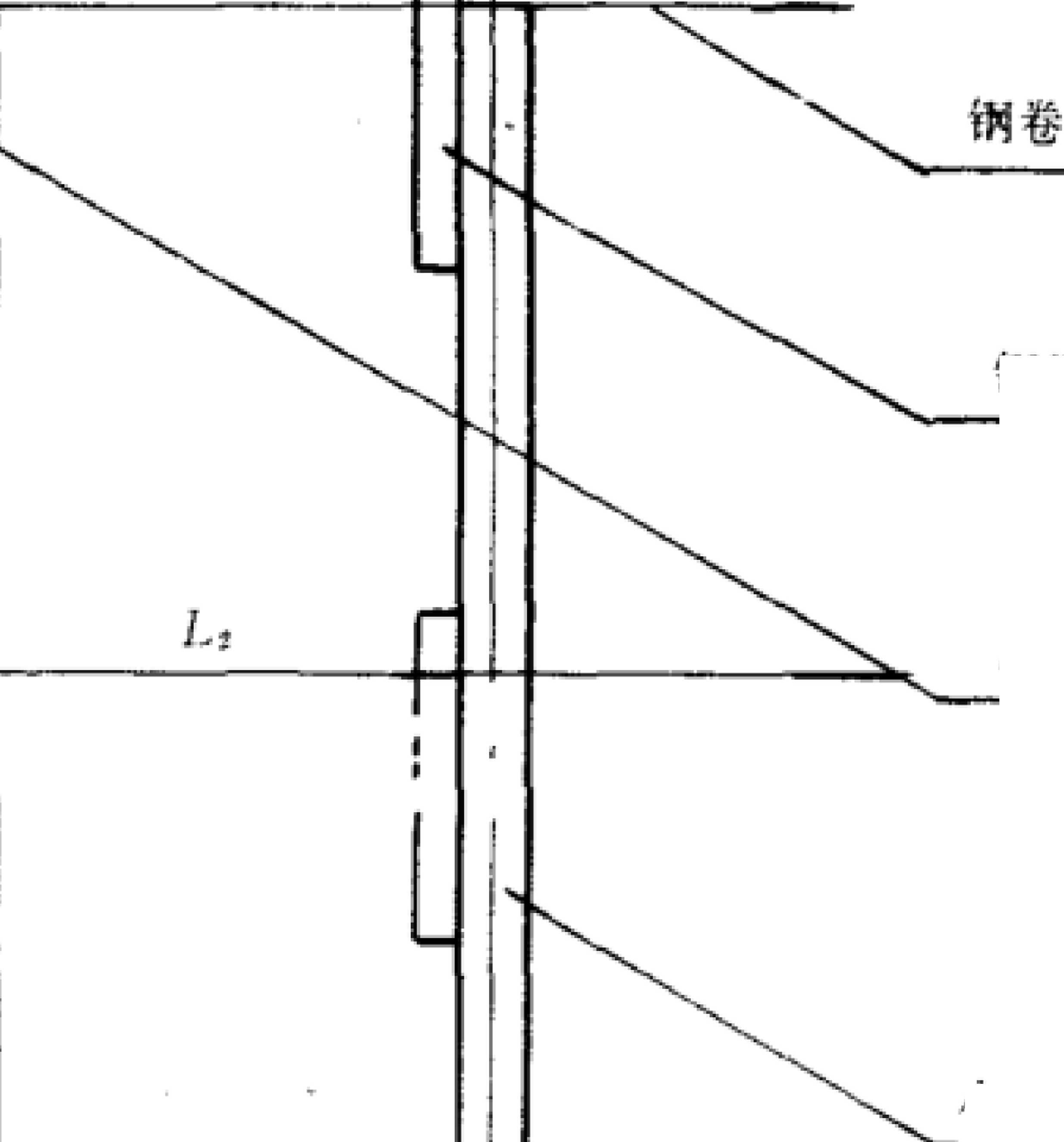

将等髙支架放在主梁端部第一块大筋板处小车轨道纵向中心线上方,用≠0. 49~0.52钢丝,钢丝一 端固定,另一端悬挂15 kg重锤用以拉紧钢丝,同时用钢尺测量二根主梁相对应的大筋板处的钢丝到轨 顶尺寸,测得二个尺寸之差的最大值(M)定为此项实测值(见图16)。

图16

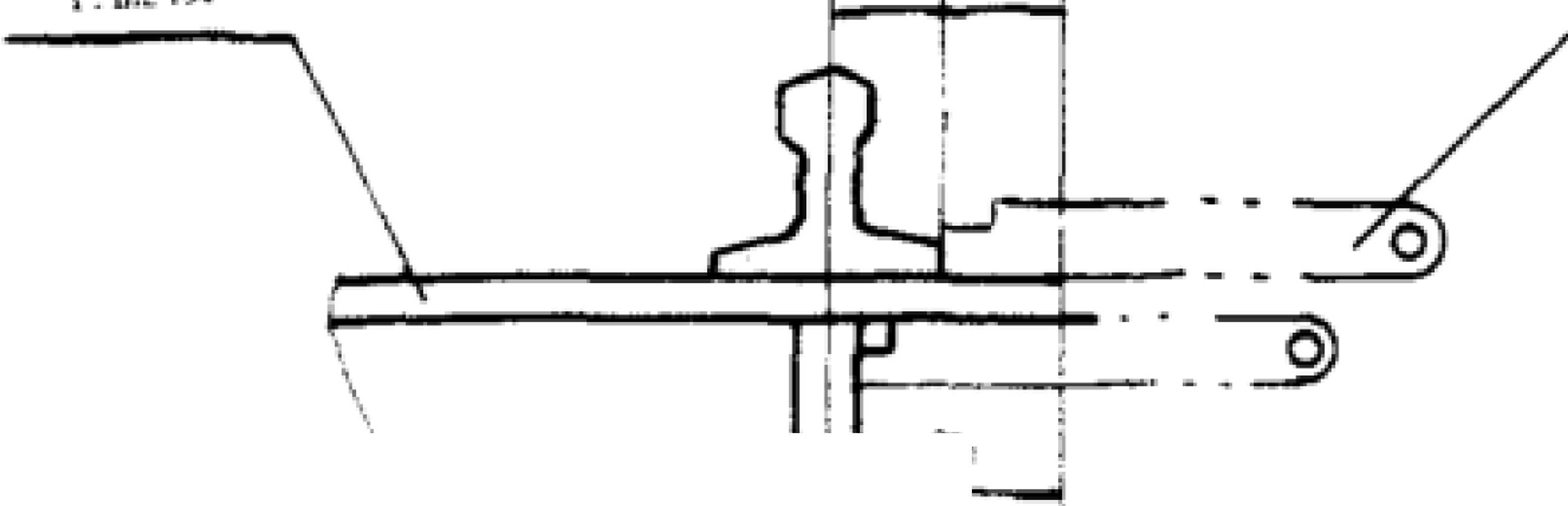

5.2∙2∙15夹具箱形滑架垂直度偏差

5∙2∙2∙ 15

lɪl

• 1将箱形滑架分别按本标准中5∙ 2∙ 2

11和5.2・2. 12条把其对称度及直线度调至公差范围内

(对称度为5 mm,直线度为2 mm),调准基面为滑架导板面

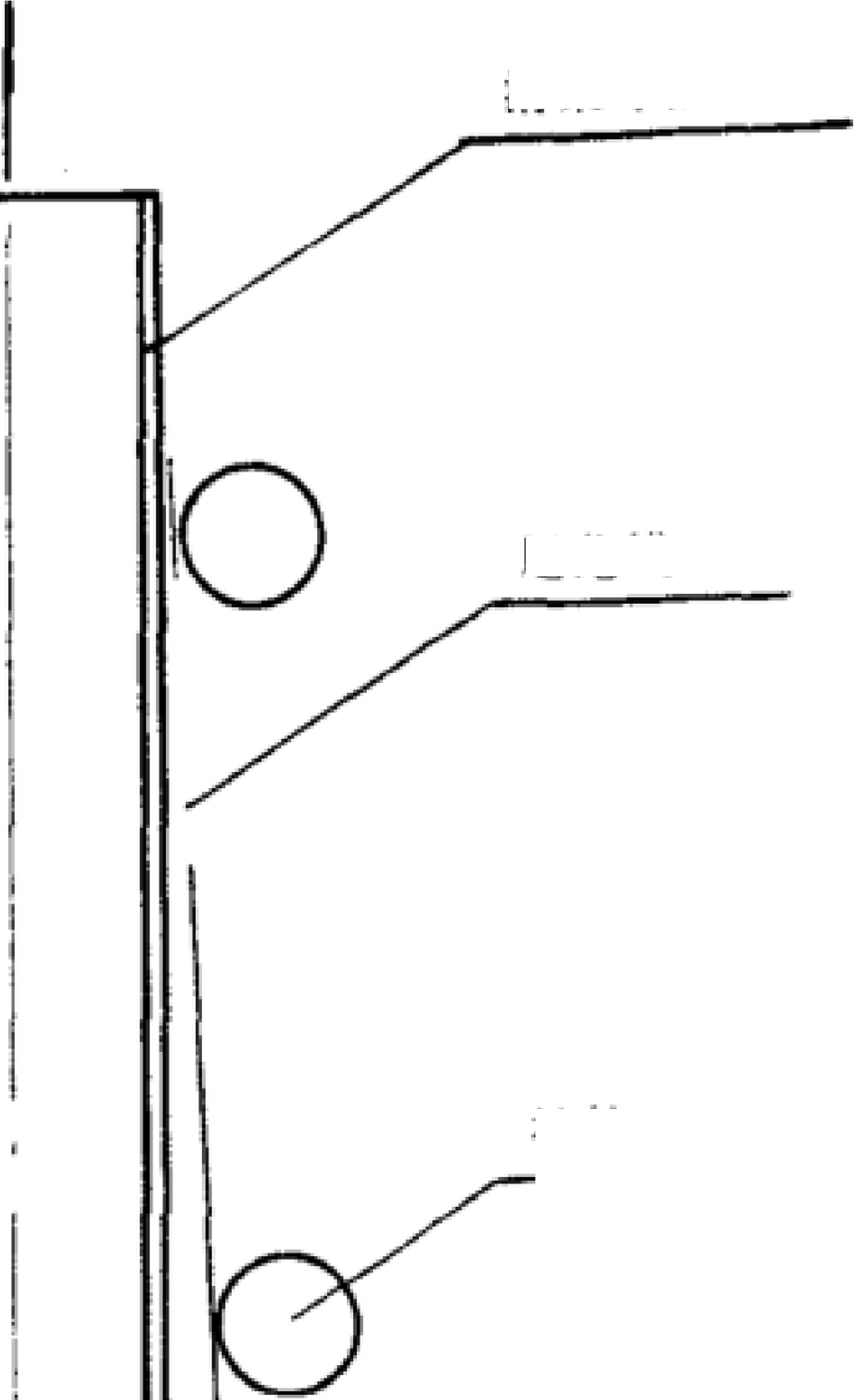

5∙ 2∙ 2.15- 2将上、下导架上的挡轮调至与铅垂线相切。

ljɪi

5-2.2.15.3将箱形滑架铅垂吊起(注意滑架一侧导轨重量不平衡影响)。用尼龙线吊起重锤,上部紧贴 滑架挡道,用钢尺在下部量岀尼龙线至滑架导板下端的距离,取最大值定为此项实测值(如图17)。最大 值不大于1/2 Ooo长度。

箱形滑架

滑架导板

挡轮

稍Ie

φ.JT⅛

图17

5.2.2.16绝缘性能

兆欧计分别测量大小车主回路、控制回路、对地绝缘电阻其值应大于°∙ 5 M0

环境干燥时用500 V

5. 2.2-17运行机构的制动距离

测量大小车处于满载全速运行紧急制动后的制动距离。

5- 2.2.18起升机构制动器安全系数

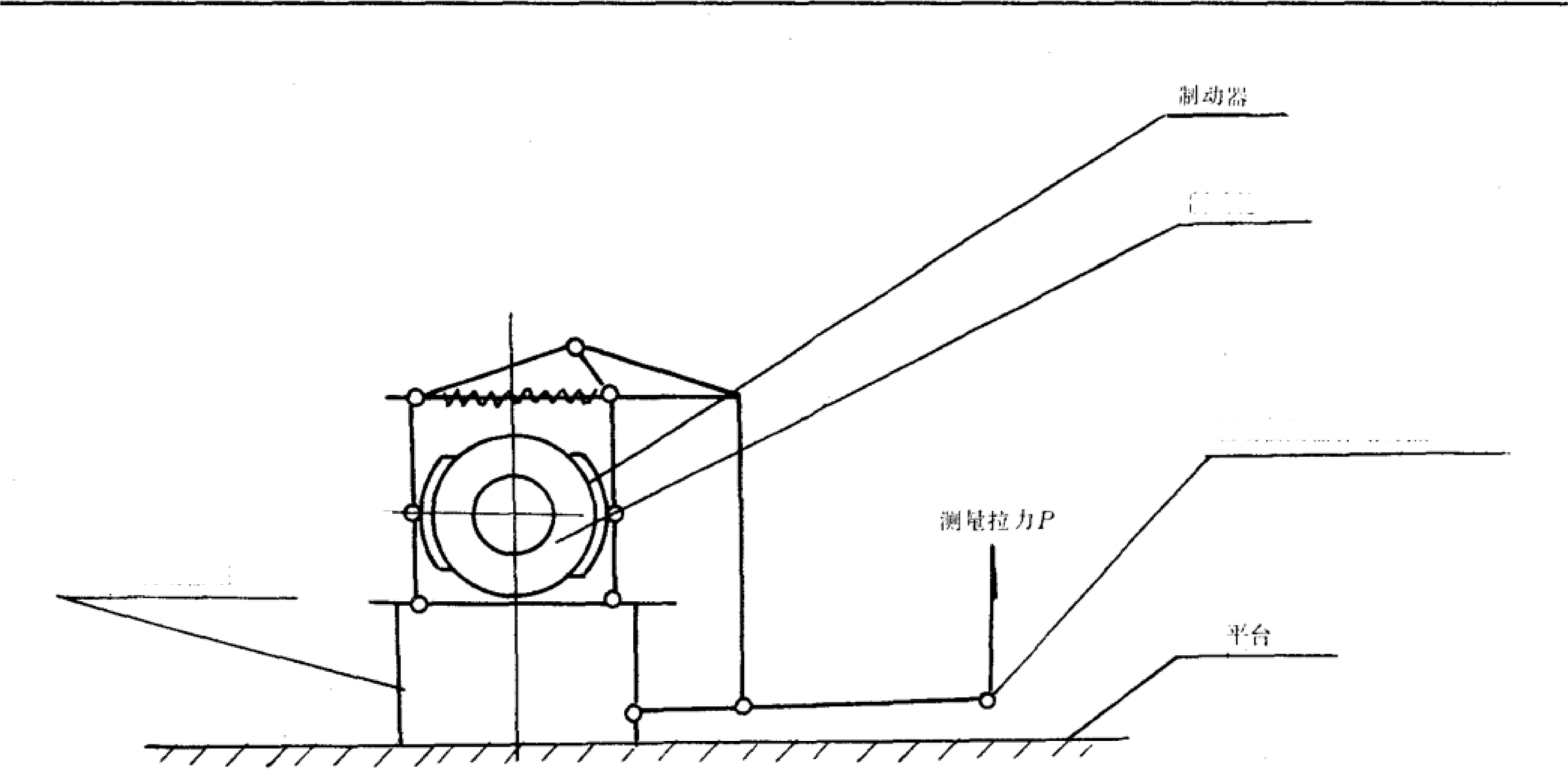

把制动轮放在制动器里,将压缩弹簧调到图纸规定数值,在制动松闸器作用力点上加测量力P,当 PNF制动器松闸则安全系数达到要求,当PVF 定推力与松闸器活动部分重量之和(见图18)

时制动器松闸则安全系数未达到要求,P为松闸器额

图18

制动轮

5. 2< 2*19跨中上拱度

用 ¢0. 49〜0. 52 mm 拱度应在无日照情况下测量。

的钢丝和15 kg重锤测量跨中上拱度,按表4扣除钢丝自重影响的上拱值,此上

跨度,m 修正值,mm

6. 3

1

31. 85

12

33

12

34- 5

12

按图19拉好钢丝其位置应在主梁上盖板(或小车架轮轴中心)宽度中心,当小车轨道已铺设时钢丝 允许偏离一段距离,但以避开轨道压板为宜.再将两根等高的测量棒分别置于端梁中心处,并3

Ill

---l-≡∙

l⅛r ⅛⅜r

既首^于端

梁盖板和钢丝,测量主梁(小车架)在筋板处的上盖板表面与钢丝之间的距离找出拱度最高点,该点测量

值为AI ,测量棒长度为A,钢丝自重修正值为△,则实测拱度值为F = S

滑轮

测缺棒

图19

5∙2∙2∙20主梁(小车架)腹板局部翘曲

测量方向和位置可以任意选择,但不得跨越离上盖板H /3的界线。按图20方法测量,其量具内侧与 板间隙的最大值和最小值即为主梁(小车架)腹板翘曲数值。

—一 m ∣>

图20

5.2- 2- 21小车轨道中心线与轨道梁腹板中心线偏差: a.用150

mm专用钢尺测量轨道底部尺寸得出数值除2为。值(见图21); b.主梁腹板厚度除2为αl值J

C

d

*专用钢尺缺口 HQ始终向上,分别测量叭岀1值;

.dl = I U ÷ X)- S丄ɪI) I为实测值。

O

X

B.,

轨道燃腹板

图2l

5∙2∙2∙22大小车轮踏面直径公差

用外径千分尺分别在90。方向测得车轮直径心和¾ ,其平均值为实测值。

5∙2∙2∙23主梁下盖板和小车架对接焊缝 .

使用射线探伤器或超声波探伤仪进行检测。焊健质量的检査原则上应在现场检査成品,如条件不具 备可提供30天内的I射线探伤照片或超声波检查报告。 . -

5∙2∙2∙24焙烧机组噪声

机组在非密闭厂房内同时开动二至四个机构(其中一个鼓风机),在司机座位上用声级计测量。 5∙2∙2∙25油漆漆膜厚度

用漆膜测厚仪在主梁、

端梁、小车架、料箱等构件上各取十点进行测量,测得的平均值定为实测值。

的质量逐项进行检验,检验合格方

5∙

3制造厂的质量检验部门应按本标准及产品图样的要求,对产 可验收出厂,并签发产品合格证明.

6标志、包装、运输与贮存 6. 1在焙烧机组司机室的明显位置,应安装机组的标牌,标牌上应有如下内容:

a.焙烧机组的名称;

K焙烧机组跨度(型号或标记);

c. 大、小车运行速度,夹具提升速度;

d. 夹具夹力;

吸料能力;

电流种类;

产品编号;

g・

h・制造厂厂名和制造日期。

6∙ 2焙烧机组各机构需包扎和装配的零部件,应保证其不受损伤和腐蚀,并符合JB 2759和铁路、公路、 航运的有关运输要求。如为超限运输应事先取得运输部门的同意。

6.3分片、分段运输的金属结构及润滑、气动管接头其相连部位必须有明显且不易脱落的标记并编上 号码。

6-4为防止主梁r小车架、箱形滑架、除尘器等金属结构在运输和存放中的变形,除运输过程中条件不 允许外,一律应按菱用状态存放,按设计起吊部位起吊,垫木应放在长筋或支座处〔桥架下垫木支点一般

1 1 4 3 k • -

尽量设在距跨端处的(~÷)W且应垫牢、垫实、垫平,采取防止变形措施。

r 4

tab*

■ 6-5在用户处焊接的重要焊缝,应在实物上用打钢印或涂漆作岀标记,指明“安装重要焊缝二’

6∙6规定的产品随机文件:

a

产品合格证]

产品说明书: 装箱单,

随机附件清単i

必要的安装图、易损件图等应齐全,

附加说明;

本标准由中国有色金属工业总公司提出。

IlJ

本标准由中国有色金属工业总公司机械产品质量监督检测中心归口 O 本标准由沈阳铝镁设计研究院负责起草。

本标准主要起草人华承祖、谷声寰、张国治、薛宗襄,

中国有色金属工业总公司

行业标准

阳极焙烧炉用多功能机组

YS/T 10—91

中国标准岀版社出版

(北京复外三里河)

中国标准出版社北京印刷厂印刷 •

新华书店北京发行所发行各地新华书店经售 版权专有不得翻印

*

开本880X1230 1/16 印张1统 字数41 000

1991年6月第一版1991年6月第一次印刷

印数1一2 000

*

书号;155066 • 2-7928 定价 1-50 元