CJ/T 3016.2—94

JOlnt for district heating pipeline SIeeVe expansion joint

1994-06-22 发布

1994-12-01 实施

中华人民共和国城镇建设行业标准

Joint for dtotrkt heating PiPdine SIeeVe expansion joint

CJ/T a016. 2—94

1主题内容与适用范围

本标幟定了漩供热用焊制套筒补偿器的分类、代号、技术要求、试验施、检验 规则及标志、峡 运输、贮幣要求。

本标准适用于公称压力不大于2∙ 5MPa,介质温度不大于350∙C÷公称通径80〜 120Omm的城市供热用焊制套筒补偿器(以下简称“补偿器”)。

|

2引用标准 | ||

|

GB |

150 |

钢制压力容器 |

|

GB |

700 |

碳素结构钢 |

|

GB |

699 |

倾碳素结构钢技术条件 |

|

GB |

711 |

优质碳素结构钢热轧厚板和宽钢带 |

|

GB |

3274 |

碳素结构钢和低合金结构钢热轧厚板和钢带 |

|

GB |

4237 |

不锈钢热轧钢板 |

|

GB |

2270 |

不锈钢无缝钢管 |

|

GB |

985 |

手工电弧焊焊接接头的基本型式与尺寸 |

|

GB |

986 |

埋弧焊焊的基本型式与尺寸 |

|

GB |

3098.1 |

紧固件机械性能螺栓、螺钉和螺柱 |

|

GB |

3098.2 |

紧固件机械性能螺母 |

|

GB |

3323 |

钢婚化焊对讎头射线照相和质匿分级 |

|

GD |

1804 |

公差与配合未注公差尺寸的极限偏差 |

|

GB |

8162 |

结构用无缝钢管 |

|

GB |

827 |

船体焊缝超声波探伤标准 |

|

JB |

1152 |

锅炉和钢制压力容器对接焊缝超声波探伤 |

|

JB |

3965 |

钢制压力容器磁粉探伤. |

|

CJ/T 3022 |

城市供热用≡≡sw钢管 | |

3术语

中华人民捋0国Jt设部1994—08—22批准

补偿器中可伸缩运动的内毒

补偿器中容纳芯管伸缩运动的部的

,外壳与芯管间填充密封填料的空间.

当补偿器采用成型填料圈密封时,用以压紧填料的部件。

4产品分类

具直f芯管的补偿器。

4.12奴向补偿器

由两个相对安装的芯管构成的补偿器。

4.2填料类型

石棉制品、膨胀石魁等材料制成的填料圈,装于壇料函中由填料压盖压紧进行密封。

可塑性填料,由压注枪压入填料函进行密虬

5技术要求

5.1公称压力

5.2工作温度

蒸汽管道用补偿器最高工作温度为350C.

热水管道用补偿器輦高工作温度为150∙C,

5.3公称通径

5.4补偿能力

单向补偿器⅛X作温度及工作压力下的推荐补偿能力朧1.双向补偿器的总补偿能 力应为单向补偿器的2倍。

外壳及芯管为系曜器的承压部件,应采用化学成分及机⅛≡度不低于表2规定的材料 F曩朝顺.质fiii≡不全嶼料・JMMfe项目进狂材料性能 mt充⅛‰合路后方可幡

|

公祢通径M (mm) |

推荐*懼能力 (mm) | |

|

80 |

150 |

300 |

|

100 |

150 |

300 |

|

125 |

150 |

300 |

|

150 |

250 |

350 |

|

200 |

250 |

350 |

|

250 |

250 |

350 |

|

300 |

250 |

"1 350 |

|

350 |

250 |

350 |

|

400 |

300 |

400 |

|

450 |

300 |

400 |

|

500 |

300 |

400 |

|

600 |

300 |

400 |

|

700 |

300 |

400 |

|

800 |

300 |

400' |

|

900 |

300 |

400 |

|

1000 |

300 |

400 |

|

1200 |

300 |

400 |

|

产品适用的供热苏质参数 |

材 料 |

质蜀标准 | |

|

公称压力(MPa) |

最高工阴度(*C) | ||

|

PvLO |

≤150 |

碳素结枸钢 Q235—A ・ F |

GB 700 |

|

PArL 6 |

≤300 |

碳素结构钢 Q235-A |

GD 700 |

|

PN2.5 |

≤350 |

优质碳素结构钢 15、20 |

GB 699 |

外壳及芯管可采用符合GB 3274和GB 711的钢板卷制,亦可采用符合GB 8162的 猝铜飾J造。

对芯管抗锈蚀能力有较高要求时,应采取防锈蚀的镀层或采用符合GB 4237、

GB 2270标准的不锈钢板或不锈钢管制造。

5*5.2螺栓、螺每

填料压盖螺栓性能等级应不低于GB 3098.1规定的4.6级。螺母性能等级应不低于 GB 3098.2规定的4级。制造螺栓、螺母的材料、保证载荷及机械性能试验均应符合 GB 3098-的规定O

S5.3其它结构件

补偿器的其他受力构件,除用户有特殊要求外,应采用焊接性能良好的碳素结构钢制 造。

5. S.4密封填料

密球料的性能应符合下列要求:

a. 密封性能良好,在产品适用的压力、温度下工作及压力试验时无渗瀟

b. 对芯管和外壳无腐蚀;

c. 密封填料与芯管表面的摩擦系数小于等于0∙15,

d. 在规定的使用条件下,保持良好密封性能的实际运行时间不小于2年;

¢.不污染供热介质.

5-6连接方式

焊接曄。焊接端口尺寸应符合5. 7.2的规定。

5.7设计与制造

5.7.1结构长度

补偿器的结构长度应符合以下要求:

a. 具有足够的密封面长度,

b. 具有规定的补偿能力,并应留有40mτn的余量。即设计最大极限长度大于最大安装 长度2Qmm J设计最小极限长度小于最小安装长度20mm;

c. 具有更换填料的操作面。采用成型填料圈密封的产品,在补偿器最小安装长度情况 下,当填料压盖拉出至极限位置时,填料压盖末端与外壳之间的最小距离不应小于50mm。 5. 7.2焊接端口

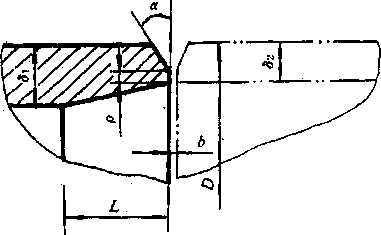

焊接端口的坡口型式及公差尺寸应符合图1及表3的规定e

MI

5* 7∙ 3防脱结构

芯管伸入外壳部分的末端应设有防脱结枸。

5. 7.4公差尺寸

5.7. 4.1芯管及外壳长度的公差尺寸应不低于GB 1804中Jsl6的规定。

5.7. 4. 2配合尺寸的公差应考f虑部件工作温度不同时膨胀;1不一致及残余应力造成变形 的影响。

5.7. 5加工^面粗糙度*芯管表面粗糙度&不高于6. 3μτn,填料函内表面粗糙度&不高 于12.5卩m。

5.7.6焊接

5.7. 6.1补偿器制造过程中的焊接工作必须由考试合格的焊工^担。

5.7. 6.2外壳和芯管等受压元件的纵向和横向对接焊缝必须采用全熔透焊接

5∙7∙6∙3焊接接头的型式与尺寸应符合GB 985或GB 986的规定」坡口表面不得有裂 纹、分层、夹渣等缺陷。

5.7. & 4所有纵横焊缝的错边量不大于板厚的10%。

5.7. 6.5相邻管段的纵焊缝,应错开不小于IOOm叽

5.7. 6.6焊缝外观应符合下列规定:

a. 焊缝和热影响区表面不得有裂纹、气孔、弧坑和夹渣等缺陷&

b. 焊缝咬边深度不得大于0. 5mm,咬边连续长度不大于IOOmm,焊缝两侧咬边总长度 不得超过焊缝总长的ιo⅜,

c. 焊缝表面应与母材圆滑过渡S

d∙焊縫上的熔渣和两侧飞澱物必须清除。

5.7. 6.7当焊缝产生不允许的缺陷时应进行返修,返修部位应重新探伤。同一部位焊缝返 修次数不宜超过两次,超过两次时应由制邮:技术负责人批准a

s. 7. 7热处理

在机加工前,应对卷焊的外壳、芯管毛坯、焊接的填料压盖毛坯进行消除焊接应力的 热处理。

E 8装配

S.7. 8.1产品零(部)件应符合本标准的有关规定,并经检验合格后方可装配。

鼠7.8.2釆用成型填料圈密封的补偿器厂填料圈的接口应做成与填料函圆柱轴线成45。的 斜面。各圈填料的接口应相互错开,填料应逐圈压紧。

S.7. 8. 3 “采用罪成型填料密封的补偿器,墳注密封填料时应依次均匀注压。

8试验方法

用目测加⅛进行外观检査

尺寸检査

用精度符合规定的量具进行。

«. 3压力试验

β. 3. 1采用洁净水进行压力试验。若芯管材料为不锈铜,则应控制水的氯离子含暈不超过 25PPmo

6. 3. 2组装出厂的补偿器,应首先进行芯管压力试验,合格后再进行成品压力试验。分件 出厂的补偿器,芯管和外壳应分别进行压力试验。

β. 3. 3压力试验主要设备至少应包括试验台1座,液压泵1台,控制阀门2个。

«. 3. 4压力检测必须采用两个经过校正且景程相同的压力表,其;t程应为试验压力的1. 5 ~3倍。

6.3.5试验压力应为公称压力的1.5倍。

«. 3. 6试验时压力应缓慢上升,达到试验压力后保压IonIin,β在规定的试验压力和试验持 续时间内试件的任何部位不得渗漏。

S.3. 7试验后应将试件中的水排尽,并使表面干燥。

6.4焊帔损探伤

6. 4.1超声波探伤方法按JB 1152或CB 827的规定执行。

β. 4.2磁粉探伤方法按JB 3965的规定执行(I

6. 4 3射线探伤方法按GB 3323的规定执行。

6.4.4着色探伤方法按GB 150的规定执行。

以上试验应在表面防腐处理工序之前遞行。

«.6摩擦力试验

β. 6. 1摩擦力试验应在成品压力试验合格之后进行。

6. 6. 2摩擦力试验主要设备至少应包括水压试验台1座,油泵房[座、液压千斤顶1台、 控硼e

β. «.3测力应用压力传感器及相应的测景仪蛔翕

e.e.4 壘前测最猊軽在Y材料试Ml±i⅛行标定。

6

«.«.5采用洁净水在水压试验台上进行摩擦力试验.

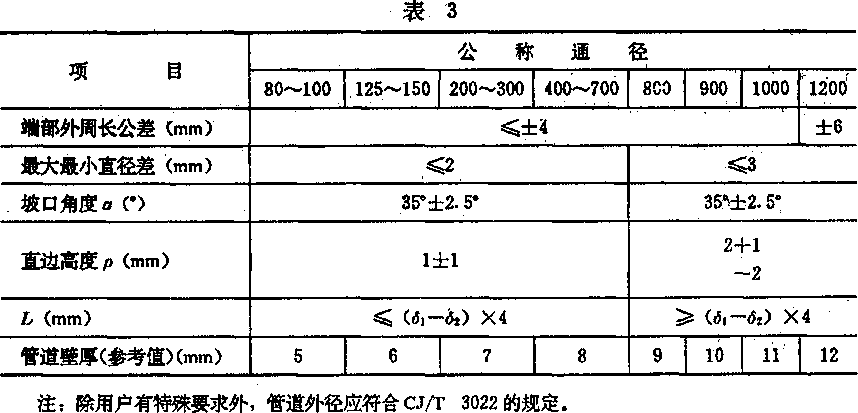

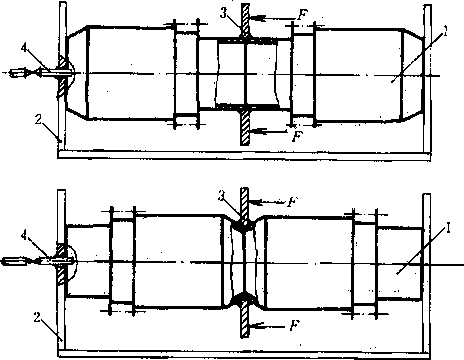

β. β. 6首先将两个串联反向安装的补偿器两端嘲并固定于氷压试验台上(如图2所示), 加水压至补偿器的额定工作压丸

B. 6.7然后采用液压千斤顶在图2所示位鷺缓慢加力,•通过压力偉感器及有关测量仪表测 量芯管与外壳相对运动1»间的荷裁

6.6.8在整个试验过程中,密封结构不得出现任何渗漏,.试件中的水压应保持额定工作压

力。

6.6.9应对同类型号一定批数网(至少2对)的补偿器进行上述试验,取荷载H的平均值

瓦,并按10条櫃:静摩擦力孔

„ Y)Fi = ....................................... (1)

6.6.10单个补偿器静摩擦力

F = ɪFf ........ (2)

图2

T筒补呻 2—水压離台;3-紧固蛔 4一注水管

7检验规则

产品出厂前必须由厂质检部门按照本标准检验,合格后附上产品合格证方可出厂。

7.1出厂检验

7. Ll产品出厂前应逐件进行出厂检验“

7. 1; 2所有产品应进行外观检査、尺寸检査、焊缝无损探伤、压力试验等J检验规定及合 格标曲的蛭

|

__表4 __________________ | ||

|

项 目 |

检验规定 |

谷格标准 — .... / ∙ L .∙. -------- _ ..- .. ……- .. |

|

外观检査 |

包括焊缝外如加母面等 |

符合图纸要求及本标∕≡⅞ _____ |

|

尺寸检査一 |

所羿部件 |

公差尺寸稲图纸要求及本标做⅞ |

|

焊缝无损探伤 |

检验数豈为每批产品的15%, 并且不少于]个 |

超声波探伤符合JB 1152 I^CB 827,磁 粉探伤符合JB 3965;射线探伤符合GB 3323 级,着色探伤符合GB 150 |

|

压力试验一 |

L 5倍的公称压挪压Wmin |

试件的任何郁邮渗漏 |

7.1. 3当检验结果不合格时,在本标准允许范围内可进行返修,返修后对原不合格项目应 重新检验。重验不合格的产品则判为废品。

7.2型雌验

7.2.1下列情况之一应进行型式检验:

a. 新产品或老产品转厂生产的试制鉴定;

b. 正式生产后产品结构、材料、工艺有较大改变时了

c. 产品停产半年后恢复生产时3

d. 国家质資监督机构提出要求或用户有特殊要求。

7. 2. 2型式检验至少应包括外观检査、尺寸检査、焊缝无损探伤、成品压力试验和摩擦力 试验。检验规定和合格标准应符合表4及表5的规定。

|

_____________________^5____________________ | ||

|

项 目 |

检验规定 |

合格标准_____ |

|

摩擦力试睑 |

在加压条件下密封结构无任何 渗漏时测定 |

给出在公称压力下的嬢擦力数据或g:方法 |

8质应明书、砲、运输、贮存

«.1补偿器岀厂时应具备如T质;!证明文件:

a. 产品合格证;

b. 质盘证明书,内容至少应包括承压部件材料质宣证明,压力试验和无损检蟀果$

c. 说明渔,内容至少应包括适用范围、夕既尺寸、驟尺寸、主要零件明细表、摩擦 力数据或计算另法、维护保养、安装和便用的注意事项。

在外売明显部位设馅牌或喷涂、打印标志。其内容至少包括下列各项:

a.产品名称、代号、标准号3

b*产品编号’

c.制造日期§

d. 制造厂名;

e. 重量。

8.3.1补偿器检验合格后,外壳及填料压盖的外表面方可除锈涂漆。

8.3.2油漆品种根据用户要求确定。用户无要求时采用防锈漆二焊接坡口处不涂漆。

«. 3.3芯管外露表面应涂防锈油脂。

S.3.4补偿器分件出厂时,螺栓、填料等易失、易损零件应暗箱包装。

8.4运输及贮存

8.4.1运输及贮存时单向补偿器应垂直放置。

8.4.2芯管等加工^面在运输及贮存过程中应避免碰伤,

8.4.3运输、贮存时应避免潮湿环境和雨淋。

本标准由建设部标准定额研究所提出。

本标准由建设部城镇建设标准技术归口单位建设部城市建设研究院归口。

本标准由北京市煤气热力工程设计院(主编单位)、江苏省阜宁县第一机械厂、镇江市 线路设备厂、辽阳航空机械厂、大连庄河明阳阀门厂、河北省正定县环保设备厂负责起草。

本标准主要起草人:尹光宇、段洁仪、孙蕾、贾震。

本标准委托北京市煤气热力工程设计院负责解释—

9