心方问

'•焊接部位

图1扁平试验

CJ/T 296—2008

燃气用非定尺不锈钢波纹管及接头 Undeterinined dimension fuel gas PiPing SyStemS USing COrrUgated StainIeSS Steel tubes and COnneCtOr

2008-11-13 发布

2009-04-01 实施

中华人民共和国住房和城乡建设部 发布

5.2外观.................................

附表 本标准主要内容编制依据 本标准首次制定。

本标准主要参照美国ANSI LC1-2005/CSA6.26-2005《不锈钢波纹软管燃气管道系统(CSST)》 和日本燃气协会标准《燃气用不锈钢软管》的主要技术指标编制。

本标准附录A为资料性附录。

本标准由建设部标准定额研究所提出。

本标准由建设部城镇燃气标准技术归口单位中国市政工程华北设计研究院归口。

本标准主要起草单位:中国市政工程华北设计研究院、日立金属(苏州)阀门管件有限公司等。

本标准主要起草人:高勇、王启、郭玉春、雷伟伦、夏礼斯、吴文庆、张康盛等。

燃气用非定尺不锈钢波纹管及接头

1范围

本标准规定了燃气用非定尺不锈钢波纹管及接头的产品分类、技术要求、试验方法、检验规则 和标志、包装、运输和贮存。

本标准适用于安装在建筑物内外明敷、暗封和暗埋的城镇燃气输送用的波纹管及接头,不适用 于燃具连接用的波纹管及接头。

本标准适用于公称尺寸DNlo〜50,公称压力DN<0.2的燃气用非定尺不锈钢波纹管及接头。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所 有的修订单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的 各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 191 包装储运图示标志(eqv ISO 780:1997)

GB 196 普通螺纹 基本尺寸(直径1〜60Omnl)

GB/T 699 优质碳素结构钢

GB/T 700 碳素结构钢(neq DIN 630:1987)

GB/T 1220 不锈钢棒(neq JIS G 4303:1988)

GB/T 1804 一般公差 未注公差的线性和角度尺寸的公差(eqv ISO 2768:1989)

GB/T 2828. 1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索

的逐批检验抽样计划

GB/T 2829

周期检验计数抽样程序及表(适用于对过程稳定性的检验)

GB/T 3280

不锈钢冷轧钢板

GB/T 3323

钢溶化焊对接接头射线照相和质量分级

GB/T 4226

GB/T 4239

不锈钢冷加工钢棒(ncq JIS G 4318 :1981) 不锈钢和耐热钢冷轧钢带

GB/T 4340.1 金属维氏硬度试验 第1部分:实验方法(eqv ISO 6507-1:1997)

GB/T 5231

加工铜及铜合金化学成分和产品形状

GB/T 6461

金属覆盖层 对底材为阴极的覆盖层 腐蚀试验后的电镀试样的评级

GB/T 8815

(eqv ISO 4540:1980)

电线电缆用软聚氯乙烯塑料(neq IEC 60227-1:1993)

GB/T 10125

人造气氛腐蚀试验 盐雾试验Ceqv ISO 9227:1990)

GB/T 12469 焊接质量保证 钢溶化焊接头的要求和缺陷分级(neq DIN 8563 T3:1979)

GB/T 14832

SY/T 0413

橡胶材料与液压流体的相容性试验(eqv ISO 6072-1:1986) 埋地钢质管道聚乙烯防腐层技术标准

SY/T0414

钢质管道聚乙烯胶粘带防腐层技术标准

3术语和定义

波纹管 COiTUgated tube

母线呈波纹状的管状壳体。

3.2

原管 the tube WithOUt ProteCting COat

无防护套的波纹管。

3.3

被覆管 the tube With PrOteCting COat

有防护套的波纹管。

3.4

≡IF 定尺波纹管 Undetermined dimension COrrUgated tube

施工前不能确定波纹管的长度,而需现场确定长度的,外覆塑料防护套的波纹管。

3.5

定尺波纹管 determined dimension COITUgated tube

具有确定长度,两端设有固定螺纹接头的波纹管。

3.6

接头 ConneCtOr

可直接与燃气用非定尺不锈钢波纹管现场快速安装、连接的管件。有直通、弯头、三通等,

4产品分类、规格及型号标记 4.1基本参数 4丄1公称压力

波纹管和接头的公称压力可分为PN0.2 (A型)和PN0.01 (B型)两种类型。

4.1.2公称尺寸

波纹管和接头的公称尺寸可分为DNI0、DNI5、DN20、DN25、DN32、DN40和DN50七种类 型。

4.2波纹管

4.2.1产品分类

产品按功能可分为以下两种:

a) 帯泄漏检测功能的波纹管,代号为Xo

b) 不带泄漏检测功能的波纹管,无代号。

422型号编制

a)内容

□ - □ × □ × □ - □

1-------本标准代号:CJ/T 197, 1

---------公称尺寸DN

--------------公称压力PN (代号A或B)

----------------泄漏检测功能代号(X)

-------------------------名称代号:RFB

b)示例

公称尺寸DN15,公称压力PN0.2 (A型),带检漏检测功能的燃气用非定尺不锈钢波纹管,型 号标记为:

RFB-X XAXI5—C J/T 197. 1

4.3接头

4.3.1接头类别

4.3.1.1接头按连接方式分为下列两种:

a) 螺纹连接(代号L)

螺纹接头应釆用公制螺纹和管螺纹接口,并与波纹管和其他管件达成连接和密封;公制螺纹接 头应釆用平面或球面密封,管螺纹接头应釆用锥形管螺纹密封;螺纹应符合相关标准的规定。

b) 机械(快速)连接(代号G)

机械接头应采用插入式接口,并与波纹管达成连接和密封;机械接头应采用胀接、压接、卡压、 卡套等方式进行连接和密封C

4.3.1.2接头按外部型式分为下列三种:

a) S型(直通);

b) L型(弯头);

C)T型(三通)。

4.3.1.3产品按功能分为下列两种:

a) 带泄漏检测功能的接头,代号为X。

b) 不带泄漏检测功能的接头,无代号。

4.3.2产品型咛编制

a)内容

□ □ □ □ — □一口

I------本标准代号:CJ/T 197. 1

-------泄漏检测功能(代号X)

------------ 材料(代号:T一铜,G一钢,S一不锈钢)

连接方式及尺寸(螺纹代号L,机械代号J)

----------------------公称压力PN (代号A或B)

_________________________________ 名称代号:BSJ、BLJ或BTJ

注1:接头尺寸按左端、中端、右端顺序的公称尺寸表示。

注2:螺纹接头的螺纹类型指公制螺纹和管螺纹。

b)示例

示例L波纹管直通接头,公称压力PNO. 2,采用螺纹连接,一端接公称尺寸DN15的波纹管,

另一端接公称尺寸DN15的镀锌钢管,材料为铜,带泄漏检测功能,其型号标记为:

BSJ-A-L ∙ DN15 ∙ M24X 1 • -T-X-CJ/T 197+ 1

示例2:波纹管三通接头,公称压力PN0. Oh釆用机械连接,两端均接公称尺寸DN25的波纹管, 中间端接公称尺寸DN15的波纹管,材料为不锈钢,带泄漏检测功能,其型号标记为:

BTJ-B-J ∙ DN25X 15X25-S-X-CJ/T 197. 1

示例3:波纹管弯头接头,公称压力PNO. 01,釆用机械连接,两端均接公称尺寸DN40的波纹管, 材料为钢,带泄漏检测功能,其型号标记为:

BLJ-B-J ∙ DN40 X 40-G-X-CJ/T 197.1

5 一般技术要求

5.1材料

5.1.1波纹管和接头材料及其工作温度范围应按表1规定采用,根据双方协议,也可采用具有相同技 术性能要求的其他材料。

表1波纹管利接头材料及其工作温度范围

|

零件名称 |

材 料 | ||

|

________牌号________ |

标准号 |

工作温度°C | |

|

纵缝焊 波纹管 |

OCrl8Ni9 (304)、OOCrI9Ni 10 (304L) OoCrI7Nil2Mo2 (316)、 OOCrI7Nil4Mo2 (316L) 0Crl8NiIlTi∖ 0CrI8Ni9Ti (321) |

GB/T 4239 GB/T 3280 |

-196-450 |

|

接头 |

OCri8Ni9 (304)、OOCrI9Ni 10 (304L) OoCrI7Ni 12 Mo2 (316)、 OOCrI7Nil4Mo2 (316L) 0Crl8NillTi. 0Crl8Ni9Ti (321) |

GB/T 1220 GB/T 4226 | |

|

2Crl3 (420) |

-20〜450 | ||

|

Q235-A |

GB/T 700 |

-20〜300 | |

|

20 |

GB/T 699 | ||

|

HPb59-l |

GB/T 5231 |

-273〜200 | |

|

密封圈 |

丁肩橡胶 |

GB/T 14832 |

To 〜120 |

|

氟橡胶 |

GB/T 14832 |

-10—280 | |

|

防护套 |

软质PVC |

GB/T 8815 |

-15 〜70 |

|

PE |

SY/T 0413 |

«40 〜70 | |

5丄2波纹管用不锈钢的公称壁厚应符合下列规定:

a) 公称压力PN0.01时,公称厚度S ≥0. 2πInIO

b) 公称压力PN0.2时,公称厚度6 NO. 25mm。

5.1.3接头部件的螺纹接口、插入式接口等受压部件,其有效壁厚均不得小于2mmo

5.1.4波纹管应有塑料(PVC或PE)防护套(被覆管),埋地波纹管应采用PE材质的防护套;可埋 管宜有透气性结构,其形状及尺寸(厚度、齿高和齿数等)应满足透气性的规定。

5.2外观

5.2.1波纹管原管表面应光亮、清洁,管口内应无明显锈斑和污渍。不应有深度大于壁厚的压痕和 深度大于壁厚10%的划伤。波纹管应有防护套,防护套应紧覆波纹管,其壁厚应均匀,不应有明显 的杂质、伤痕、色斑、裂纹,表面文字应清晰。防护套宜采用黄色;当采用黑色时,应有黄色标线。 522接头的内外表面不允许有裂纹、砂眼及其它影响性能的明显缺陷。如要求表面镀格(或镀镣), 镀后必须光亮、清洁,不允许有气泡、剥皮、结疤、污渍等缺陷。

5.2.3橡胶件外观应规则,无裂纹、缺陷以及明显飞边,色泽应均匀。

5.2.4涂、镀层按GB/T10125进行24h酸性盐雾试验后,达到GB/T6461标准中8级的要求。

5.3尺寸

5.3.1波纹管的极限偏差波纹外径和波距宜按GB∕T1804-tn采用,内径宜按GB∕T1804-c釆用。

5.3.2波纹管每件的长度宜取30〜IOon1。

6波纹管

6.1性能

波纹管的性能应符合表2的规定。

表2波纹管的性能

|

序号 |

试验项目 |

性能要求 |

试验方法 |

|

1 |

拉伸强度 |

原管在给予表3所示拉伸负荷时,无裂纹,无泄漏。 「 |

6.2.1 |

|

1 |

扁平性 |

原管沿轴方向将管的外经压缩至原来外径的1/2,呈扁平状时,无 泄漏,无裂纹。此外,在原管轴向50mm的宽度范围,施加740N 的压力时,无损伤,无裂纹。 |

6.2.2 |

|

3 |

耐冲击性 |

原管在施加0.3MPa (A型)或0.1 MPa (B型)气压的状态下,放 置在水泥地面上,从Im ∣⅛处垂直落下4kg (A型)或2kg (B型) 钢球进行冲击试验时,不得产生裂纹和泄漏。 |

623 |

|

4 |

弯曲性 |

使用表4所示直径的圆筒,将被覆管弯曲180°,左右反复交替弯 曲6次(A型)、8次CB型)后,原管无裂纹,无泄漏,被覆无 裂纹。 |

6.2.4 |

|

I |

扭曲性 |

将被覆管的一端固定,对另一端左右交替5次扭曲90。后,原管 无裂纹,无泄漏,被覆无裂纹。 |

6.2.5 |

|

气密性 |

对原管施加0.3MPa (A型)或0.1MPa (B型)气压时,保持Imin 不得出现泄漏。 |

6.2.6 |

续表2

|

序号 |

试验项目 |

性能要求 ] |

试验方法 |

|

7 |

耐压性 |

对原管施加1.6MPa (A型)或0.8MPa (B型)水压时,无裂纹, 无泄漏。 |

6.2.7 |

|

8 |

耐应力,耐腐蚀, 耐裂纹性 |

原管在进行耐应力,耐腐蚀,耐裂纹试验时,无裂纹,无泄漏 |

6.2.8 |

|

9. |

被覆通气性 |

被覆与原管之间必须有充分的通气性(仅限有泄漏检测功能的波 纹管) : |

6.2.9 |

|

10 |

耐老化性 |

被覆管在进行耐老化性试验时,被覆上无裂纹 一I |

6210 |

|

11 |

阻燃性 |

被覆管在进行阻燃性试验时,必须具有自我灭火性(仅限PVC防 护套) |

6.2JI |

|

12 |

漏点 |

被覆管不得有漏点 「 |

6212 |

|

13 |

冷热周期 |

被覆管在进行冷热周期试验时,原管无腐蚀,被覆无裂纹以及其 他异常现象。 |

6.2J3 |

表3拉伸负荷 单位:kN

|

公称尺寸 |

10 |

15 |

20 |

25 |

32 |

40 |

50 |

|

A型 |

1.4 |

2Λ |

2.8 |

3.5 |

4.5 |

5.6 |

7.0 |

|

B型 |

L3 |

1.8 |

2.5 |

3.2 |

3.7 |

4A |

4.8 |

表4公称尺寸与圆筒直径

|

公称尺寸 |

10 |

15 |

20 |

25 |

32 |

40 |

50 |

|

圆筒直径(mm) |

40 |

50 |

60 |

80 |

WO |

120 |

150 |

|

注:圆筒直径=公称尺寸X3 | |||||||

6.2性能试验

6.2.1拉伸试验

在原管充填0.3MPa (A型)或0.1MPa (B型)气压的状态下,施加表3所示的拉伸负荷,确认 无裂纹,无泄漏。

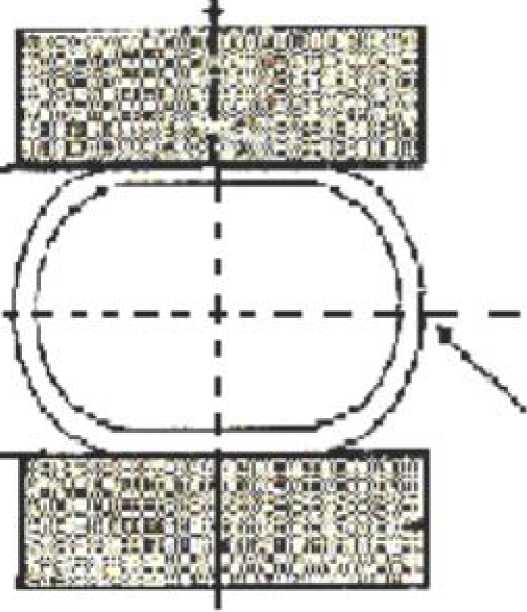

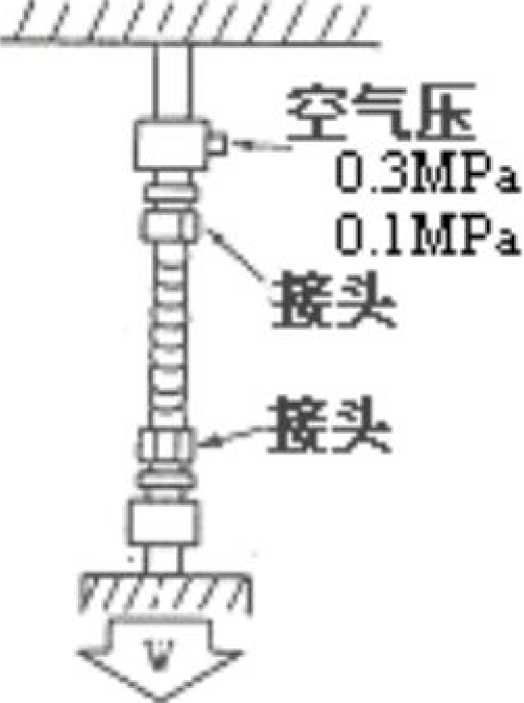

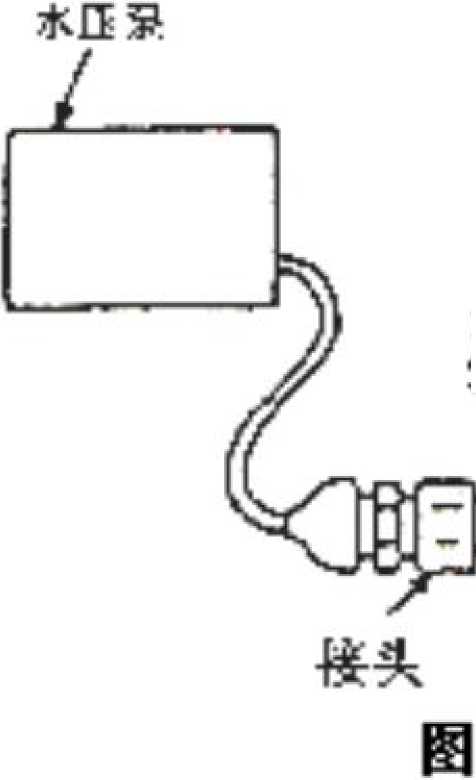

6.2.2扁平试验

将长度IOOmm的原管夹在2块铁板之间,将其中50mm压扁至外径的1 / 2后,目测确认原管

表面无裂纹,无损伤。但是,焊接部位试验时,原管焊缝置于受力方向(或压缩方向均可)成90“ 的位置,见图io

1∕2D

心方问

'•焊接部位

图1扁平试验

623耐冲击试验

将原管注入0.3MPa (A型)或0.1MPa (B型)气压状态下,置于水泥地面上,在离地面Im高 度处,将4kg (A型)或2kg (B型)的钢球落到管中间,确认无裂纹,无泄漏。

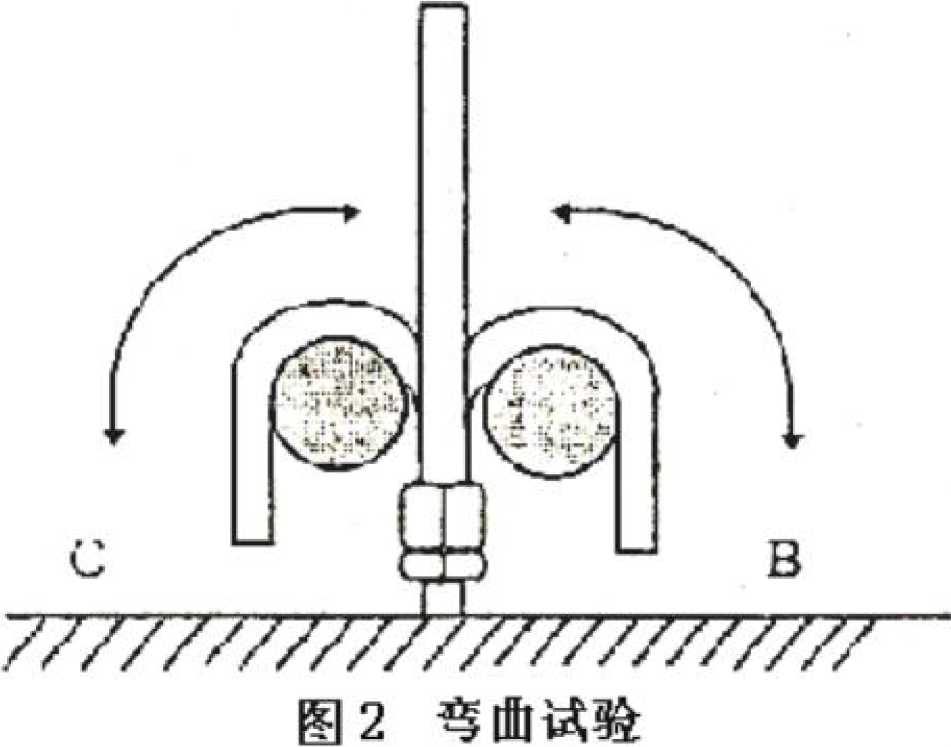

6.2.4弯曲试验

将被覆管注入0.3MPa (A型)或0.1MPa (B型)气压状态下,固定管的一端,使用表4所示 直径的圆筒,弯曲180o o按图2所示,A-B-A方向1次,A-OA方向1次,弯曲速率控制在5次∕πιin 以下,交替进行共6次(A型)或8次(B型)后,确认原管无裂纹,无泄漏,被覆无裂纹。

A

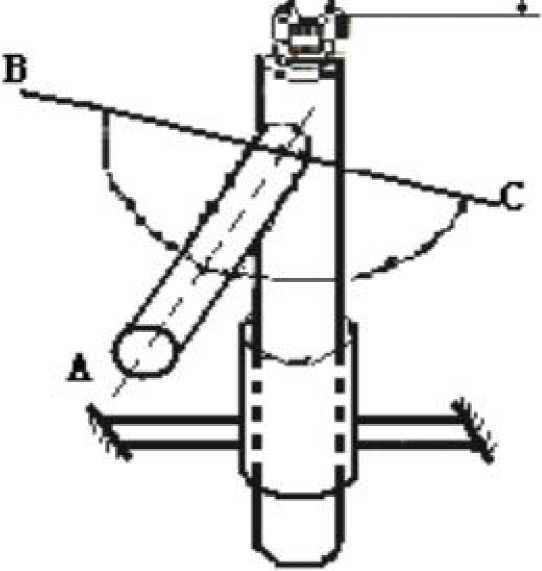

625扭曲试验

将表5所示长度的被覆管内注入03MPa (A型)或OJMPa (B型)的气压,将管的一端固定, 以管的轴线为中心,按图3所示,A-B-A方向1次,A-GA方向1次,交替合计5次以上向另一端

扭曲,确认原管无裂纹,无泄漏,被覆无裂纹口

L

图3 扭曲试验

表5试验用被覆管的长度

|

公称直径 |

长度L(mm) |

|

10 |

250 |

|

15 | |

|

20 | |

|

25 |

500 |

|

32 | |

|

40 | |

|

50 |

6.2.6气密性试验

将原管注入0.3MPa (A型)或0.1 MPa (B型)气压,保持Imin,检査有无泄漏。

627耐压性试验

将原管注入1.6MPa (A型)或0.8MPa (B型)的水压Imin,确认无裂纹,无泄漏。

628耐应力、耐腐蚀、耐裂纹试验

将符合表4所规定直径的原管弯曲180° ,然后浸泡在20%氯化钠、1%硝酸钠和79%蒸馅水配 制的3L溶液中,在火气压力下将溶液的温度升至沸点(IOOOC左右),在沸腾的液体中浸泡Mh后取 出。

将取出的管反方向弯曲180°后,注入0.3MPa (A型)或0.1 MPa (B型)气压的状态下,确认 无裂纹,无泄漏。

6.2.9被覆通气性试验

如图4所示,将长于不同口径规定的长度的被覆管连接到缓冲槽上,使其内容积达到IoL以上, 将被覆管在缓冲槽一侧管的被覆剥离,用胶帯等将被覆与原管密封住,另外一端用端帽堵住.确认配 管整体的气密保持在3kPa以上,从被覆管的端末算起,在规定长度的位置,使用波纹管用剥离刀剥 离约ICm宽度的被覆,配管整体的内压在3kPa时,测量Imin的压力下降量,确认其数值在0.15kPa 以上。

长度按表6釆用

接头原管

被覆

容积在I(H以 上的候冲槽

选帽

缠绕胶毫」

t切断位置

压力计

表6波纹管长度

|

公称尺寸 |

10 |

15 |

20 |

25 |

32 |

40 |

50 |

|

长度 I |

5m |

IOlTl |

151Tl | ||||

6.2.10耐老化性试验

使用表4所示直径的圆筒,将被覆管弯曲180° ,按下列方法进行试验后,确认被覆无裂纹。

a) 按SY/T 0413规定的《耐紫外光老化试验方法》进行试验(紫外灯管加热60°C、4h,

冷凝暴露10oC. 4h,交替循环336h)o

b) 按SY/T 0414规定的《热老化试验方法》进行试验(加热温度(100±2) °C、240Oh)O 6211阻燃性试验

将被覆管的被覆面距离还原火焰(内锥)约10≡n处放置火焰中5s后取出,确认火焰不能持续 燃烧5s以上。

使用加热用燃烧器的喷灯,其出火口径IOmm,喷嘴口径0. 3mπι,使用燃气为液化石油气,完全 燃烧,火焰的长度为40InnlO 6212漏点检查

使用电火花检漏仪,按下列要求进行试验,无漏点为合格。

a) 防护套厚度3 <1.8mπι时,检漏电压为IOkV(J

b) 防护套厚度b ≥L8ιnm时,检漏电压为25kV°

6.2.13冷热循环试验

使用表4所示直径的圆筒,将被覆管进行弯曲的状态下,在气体温度70°C的环境下保持2h,其 后,常温状态下放置30min,在T5°C (PVC)或-40°C (PE)状态下放置2h,再在常温状态下放置 30min,使其不断变化.以上为1个周期循环.反复5个周期循环后,确认被覆无裂纹,无剥落以及其 他有害的缺陷。

7接头

7.1性能

接头性能应满足表7要求。

表7接头性能

|

序号 |

项目 |

性能要求 |

试验方法 |

|

1 |

拉伸强度 |

接头在施加表3所示拉伸负荷时,不得脱落或泄漏 |

7.2.1 |

|

2 |

耐冲击性 |

接头在施加13.5J的冲击力时,不得岀现破损,泄漏以及影响使用的有害变形 |

7.2.2 |

|

耐振动性 |

接头在施加10000次振动后,无裂纹,无泄漏 |

7.2.3 | |

|

4 |

气密性 |

接头在施加0.3MPa(A型)或OjMPa (B型)气压时,保持Imin不得出 现泄漏 |

7.2.4 |

|

S |

耐压性 |

接头在施加1.6MPa (A型)或0.8MPa (B型)水压时,无损坏,无泄漏 |

7.2.5 |

续表7

|

序号 |

项目 |

性能要求 |

试验方法 |

|

通气性 |

在进行通气性试验时,3min内,压力下降量必须大于IOOPa (仅限有泄漏 检测功能的接头) |

7.2.6 | |

|

7 |

耐应力腐 蚀裂纹 |

必须具有耐应力,耐腐蚀,耐裂纹性能 |

7.2.7 |

|

& |

耐盐水性 |

在进行盐水喷雾试验时,不得出现锈蚀,裂纹及其他有害缺陷 |

728 |

|

9 |

耐火灾性 |

a) A型在538°C炉中放置高温60min后,接头的泄漏量不应大于0. 17mVho b) B型在800°C炉中放置3Omin后,接头的泄漏量应低于0.005m7ho |

7.2.9 |

|

10 |

扭转强度 |

管材螺纹接头内径每英寸施加H7.5N ∙m (每ImnI施加4. 6N ∙m)的扭矩时, 不应出现裂缝、断裂或泄漏,仅限螺纹接头。 |

7.2.10 |

|

11 |

配管共转 |

需对螺帽进行紧固作业的接头,其螺纹进行紧固作业时,波纹管旋转不得 大于30°。 |

7.2.11 |

7.2性能试验

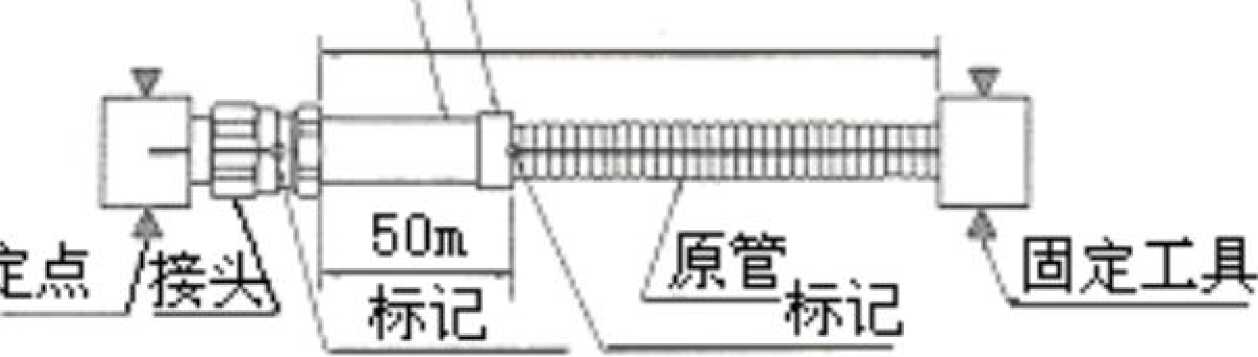

7.2.1拉伸试验

按图5所示,在长度小于50Omm的原管两端,将接头按其结构固定住其中的一端,注入0.3MPa

(A型)或0.1 MPa (B型)空气后,在另一端按表3所示拉伸强度负重5min后,保持Imin,确认 无泄漏“

或

y. U. 型型 A B

5拉伸试会

722耐冲击性试验

按图6所示,在原管的两端将接头按其结构紧固,注入03MPa (A型)或OJMPa (B型)气压

后,施加I3.5J的冲击力确认接头无破损,无泄漏以及影响使用的变形。

注:冲击试鑿公式

E = MLg (1 -(

式中:E:/击隨

M : ⅛⅛jSS (kg)

L :重魅回銭J*中心冒重心

的段喜 Jrn)

R :堂力Jta速度

ɑ:重怪上播魚度

更怪形枚承例

Li \角度

—。Zf I rΛ <4»

I

VnI /

&圈冲击性试臺

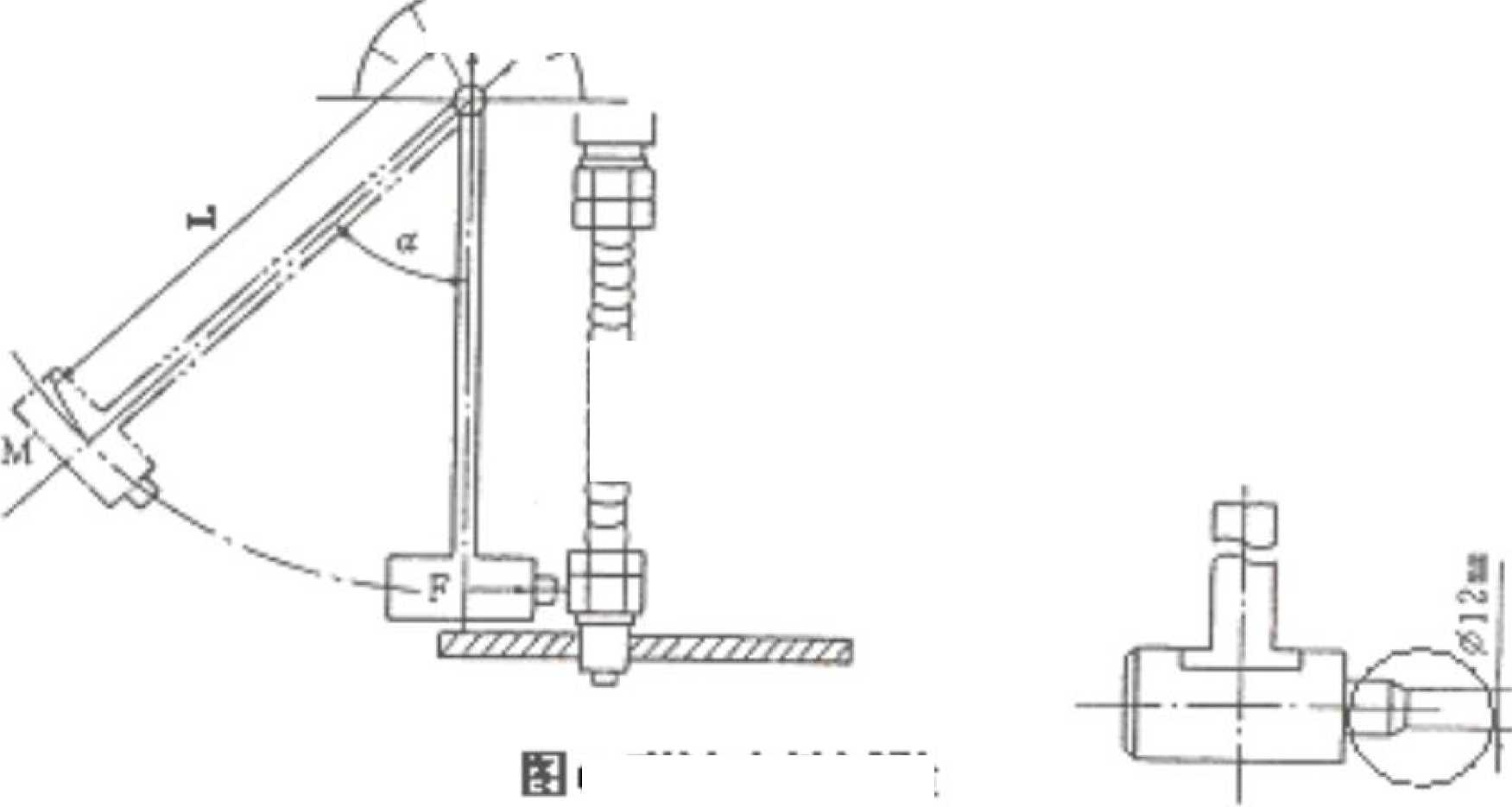

723振动试验

按图7所示,在长为40OmnI的原管两端,根据接头结构,将其连接固定,一端固定在振动台, 另一端固定在地板的夹具上,注入0.3MPa (A型)或0.1 MPa (B型)气压,按振幅土4mm,振动 速率500次∕min,振动1刀次后,确认无泄漏Q

空气压

20kPa

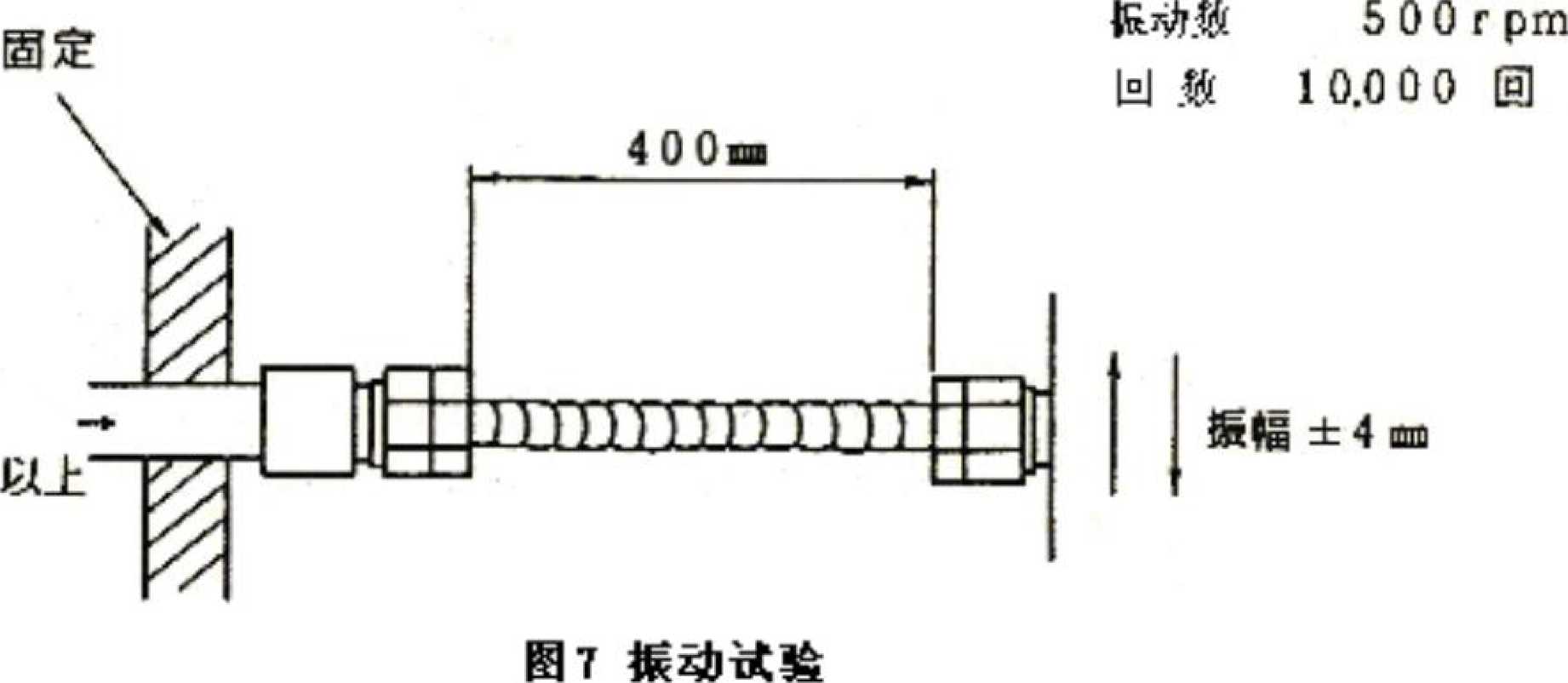

724密封试验

按图8所示,在原管的两端,根据接头构造,连接固定.将一端堵住,从另一端注入0.3MPa (A 型)或0.1MPa (B型)空气,保持Imin,确认无泄漏,确认时,要取下为保持水密性而内置的密封 圈。

图8密封试验

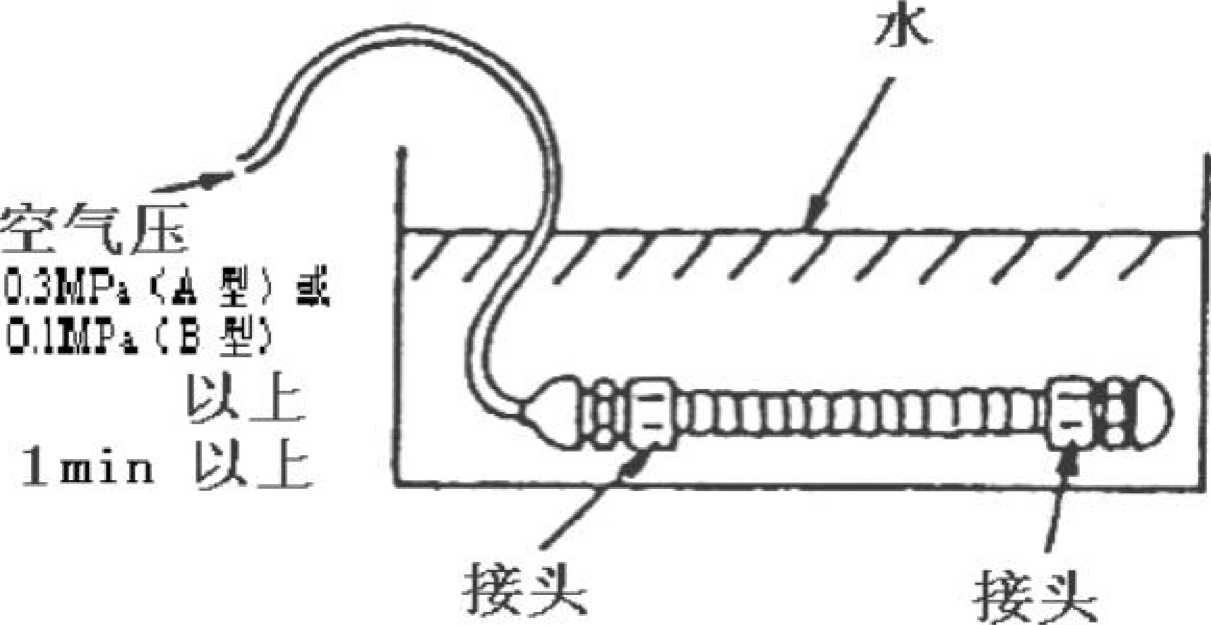

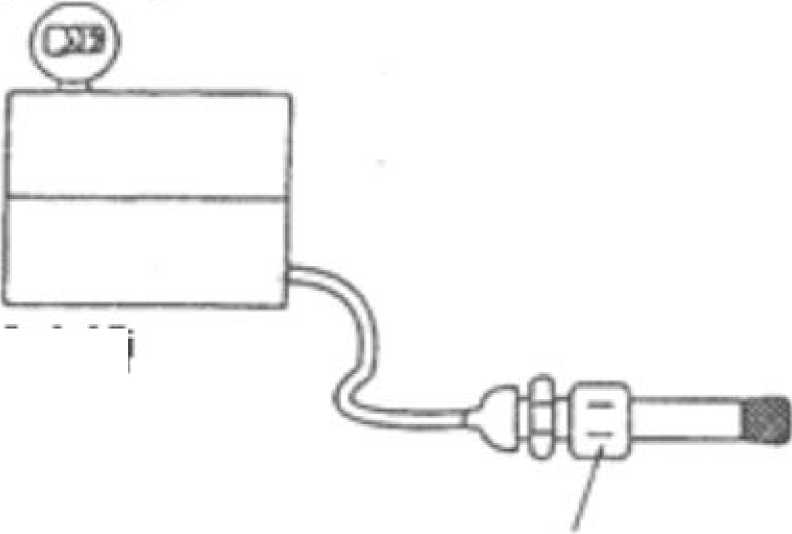

725耐压试验

按图9所示,在原管的两端,根据接头构造分别固定,堵住一端,从另一端注入1.6MPa (A型)

或0.8MPa (B型)水压,保持ImirI,目测确认无泄漏以及无破坏。

水圧

30 «以上

ImTn

披头

9耐压试验

726通气性试验

按图IO所示,将被覆管的一端按接头构造固定,再连接到缓冲槽,缓冲槽的容积要大于IoD

此时,管接头通过通气部份,使空气流向外部.再堵住另一端,在缓冲槽内注入3∙0kPa气压,浸入水 内,确认除通气部份外,无空气流入后,测量内压达到3.0kPa时开始3min的压力下降量。

压力计

接头

10通气性试验

1QL缓冲精

727耐应力,耐腐蚀裂纹试验

将未电镀以及其他表面处理状态的管接头,按其构造,在波纹管连接部份固定原管,堵住波纹 管开口端,对接头的螺纹部份,按表8所示紧固力紧固截止阀,确认注入0.3MPa(A型)或0.1 MPa (B型)气压状态下无泄漏后,在紧固状态下进行以下试验:

表8锥形管螺纹的紧固力矩

|

公称尺寸DN (mm) |

相当的锥形管螺纹(英寸) |

紧固力矩N ∙ m |

|

10 |

% |

45 |

|

15 |

% |

60 |

|

20 |

X |

90 |

|

25 |

1 |

150 |

|

32 |

以 |

180 |

|

40 |

225 | |

|

50 |

1 |

300 |

耐腐蚀裂纹试验方法:

a) 铜接头

将测试组件悬挂放置在含有25OmI纯氨水(28%)和25Oml蒸馄水的密封容器内(容积为18L) 进行氨熏试验,测试组件不应与容液接触,在氨气中放置2h后,确认未产生裂纹。

b) 不锈钢接头

釆用7.2.8规定的溶液进行浸泡试验。

7.2.8盐水喷雾试验

对实施了电镀及其他表面处理的接头,在符合GB/T 10125要求的盐水喷雾室,使用符合试验 用盐溶液规格的盐水,喷雾24h以上,确认无生锈,裂纹及其他有害的缺陷。

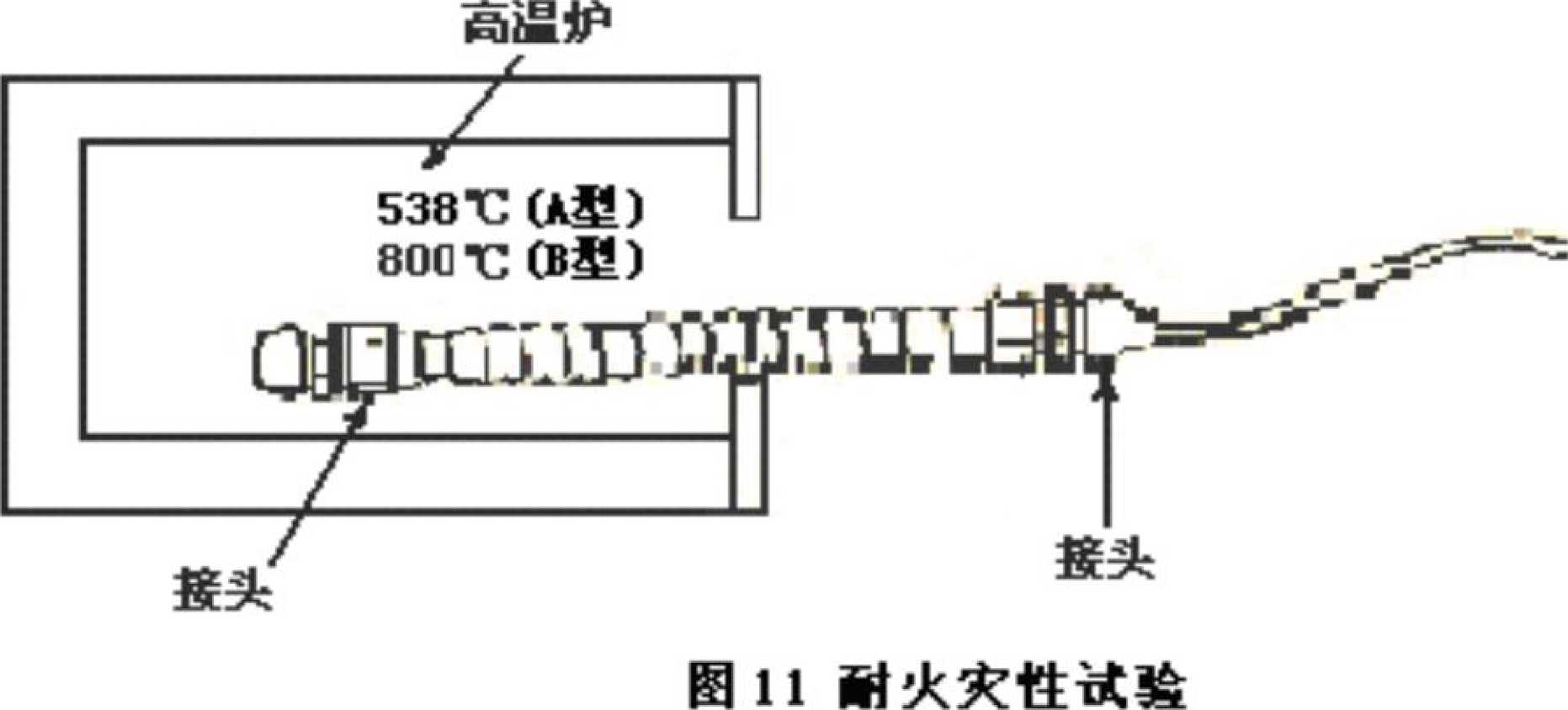

7.2.9耐火灾性试验

按图12所示,在原管的两端,按接头构造形式连接,堵住其中的一端,在另一端注入0.2MPa (A型)或3.3kPa (B型)气压状态下,将接头放置加热到538°C的炉中60min后(A型)或800°C 的炉中30min后(B型),在炉内测定泄漏量应符合表7的要求(计量条件为101.325kPa、15°C>干 气状态)。

一空气压

O. 2MPa (AW

3. 3kPa (B型)

7.2.10扭转强度试验

按标定管材螺纹接头内径每英寸施加117. 5N・m (或Imnl施加4. 6 N・m)的扭矩加以紧固,并 通入空气,将压力保持在额定压力的L5倍以上IInin之后,测泄漏量,当校正到标准状态下 (101.3kPa, 15°C.干),其泄漏量不得超过20ml∕ho

7.2.11配管共转试验

按图8所示,将长度50Omm的被覆管一端固定,防止其旋转,将另一端固定到管接头,按管接 头构造,顺序,目测确认与被覆管连接时的波纹管旋转角度。

被覆管-起点

1

揆头起始标记

zB(位移间距)

原管移后标记

8检验规则

8.1检验分类

产品检验分出厂检验和型式检验。

8.2出厂检验

8.2.1检验项目

出厂检验的项目包括5.2、5.3、表2 (波纹管气密性)、表7 (接头气密性)和9.1 (标志)。

8.2.2组批与抽样原则

对出厂检验项目中的5.2、表2 (波纹管气密性)、表7 (接头气密性)进行逐个检査。

8.2.3对出厂检验项目中的5.3按GB/T2828的规定进行,采用特殊检査水平S-2,正常检査一次抽 样方案。

824判定规则

出厂检验的不合格类别、检验项目、合格质量水平(AQL)按表9的规定采用。

表9出厂检验的不合格类别、检验项目和合格质量水平(AQL)

|

不合格类别 |

检验项目 |

章条 |

AQL |

|

A |

气密性 |

表2、表7 |

2.5 |

|

志 |

9. 1 | ||

|

B |

外观 |

5∏ |

6.5 |

|

尺寸 |

53 |

8.3型式检验

8.3.1检验项目

型式检验包括本标准第5〜7章要求的全部项目o

8.3.2检验条件

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 当正常生产的产品在设计、工艺、生产设备、管理等方面有较大改变而可能影响产品的性能 时;

C)正常生产时,每年至少进行1次

d) 长期停产后恢复生产时;

e) 出厂检验结果与上次型式检验有较大差异时;

f) 国家质量监督检验机构提出进行型式检验的要求时。

8.3.3组批与抽样原则

以同品种、同等级的产品每200-1000件为一批,不足200件以一批计,IOol〜200。件为另一

批计。按GB/T2829的规定进行,采用判别水平I, 一次抽样方案。

8.3.4判定规则

型式检验的样本在提交的合格批中抽取,其项目、不合格类别、不合格质量水平(RQL)按表10

表10波纹管型式检验的不合格类别、检验项目和不合格质量水平(RQL)

|

不合格类别 |

检验项目 「 |

章条 |

RQL |

|

A |

气密性 |

表2 |

25 |

|

标志 |

9. 1 | ||

|

B |

拉伸强度 |

表2 |

30 |

|

扁平性 |

表2 | ||

|

弯曲性 |

表2 | ||

|

材料、外观及尺寸 I |

5. 1 > 5. 2、5. 3 | ||

|

C |

耐冲击性 |

表2 |

50 |

|

扭曲性 I |

表2 | ||

|

耐压性 |

表2 | ||

|

耐应力、耐腐蚀、耐裂纹性 |

表2 | ||

|

被覆通气性 「 |

表2 | ||

|

耐老化性 |

表2 | ||

|

阻燃性 |

表2 | ||

|

漏点 |

表2 | ||

|

冷热周期 |

表2 |

表11接头型式检验的不合格类别、检验项目和不合格质量水平(RQL)

|

不合格类别 |

检验项目 「 |

章条 |

RQL |

|

A |

气密性 |

表7 |

25 |

|

标志 |

9. 1 | ||

|

B |

拉伸强度 |

表7 |

30 |

|

扭转强度 |

表7 | ||

|

材料、外观及尺寸 |

5. 1、5. 2、5. 3 | ||

|

C |

耐冲击性 |

表7 |

50 |

|

耐振动性 |

表7 | ||

|

耐压性 |

表7 | ||

|

通气性 |

表7 | ||

|

耐应力腐蚀裂纹 |

表7 | ||

|

耐盐水性 |

表7 | ||

|

耐火灾性 |

表7 | ||

|

配管共转 |

表7 |

9标志、包装、运输和贮存

9.1产品上应有明显清晰、不易涂改的注册商标、型号和以InI为单位的长度连续标记,并附有合 格证。

9.2产品单件包装应标明生产厂名、生产厂址、产品名称、生产日期、注册商标和标记。

9.3每套产品应分别包装、并保证产品之间不直接发生碰撞。用全封闭纸箱或木箱作外包装;包装 箱的标志应符合GB/T191的规定。

9.4产品在运输中应防止雨淋、受潮和磕碰,搬运时应轻放。

9.5产品应贮存在通风良好、干燥的室内,不得与酸、碱及有腐蚀性的物品共贮。

附录A

A.1波纹管

A.1.1釆用钢带加工时,应将钢帯制成圆筒状,并沿管轴方向焊接制成波纹。

A.1.2纵焊缝的焊接质量应符合GB/T 12469中的II级规定,环焊缝的焊接技术应符合GB/T 12469 中的In级规定。

根据供需双方协议,可按GB/T 3323的规定对焊缝进行射线照相检查。

A.1.3波纹管应按GB/T 4239的规定进行固溶处理,经固溶处理后,其硬度HV≤200;硬度可按 GB/T4340. 1的规定检测。

A.2接头

A.2.1接头螺纹的基本尺寸及其公差精度应符合相关标准的规定。

A.2.2螺纹表面不得有凹痕、断牙等明显缺陷,表面粗糙度Ra不应大于3.2|J m。

A.2.3与橡胶密封件配合的零件表面粗糙度Ra不大于3.2IJ m0

A.2.4接头采用钢制配件时,应有良好的防腐蚀措施,并应有明显标注。

|

条款 |

内容 |

_____________编制依据_____________ |

|

封面 |

标准名称 |

根据相关标准确定,如:

|

|

"亠 * - 刖H |

根据GB/T 1.1-2000标准化工作导则第1部分确定: L CJ/T197-2004《燃气用不锈钢波纹软管》修订为两部分:

2.给出了与CJ/T197-2004的区别。 | |

|

第1章 |

范围 |

根据国内外产品规格型号和实际应用情况确定。 |

|

第2章 |

规范性引用 文件 |

增加了橡胶材料(GB/T 14832)、PVC 材料(GB/T8815)、PE 材料(SY/T0413)等 对应标准,从而解决了上述材料的质量要求,以及风化、老化等试验方法。 |

|

第3章 |

术语和定义 |

给出了波纹管、原管、被覆管、非定尺波纹管、定尺波纹管、接头的定义。 |

|

第4章 |

产品分类等 | |

|

4.1 |

基本要求 | |

|

4.1.1 |

公称压力 |

分为0.2MPa (A型)和0.0IMPa (B型)的理由:

美国铜管标准也分为A、B、C三种壁厚。

美国钢管标准也分为A、B两种壁厚。 |

|

4.1.2 |

公称尺寸 |

DNIo〜DN50为国内外通用管材规格,能满足住宅引入管至灶前阀和部分庭院管的 输气需要。 |

|

4.2 |

波纹管 |

根据国内外现状分为:A型管(中压)和B型管(低压)。 |

|

4.3 |

接头 |

根据国内外现状分为:螺纹接头和机械(快速)接头C |

|

第5章 |

一般技术要 求 | |

|

5.1 |

材料 |

1标准规定的材料或双方达成协议并具有同等性能的其他材料,为材料选用原则。 2给出工作温度,便于设计者选用,为GB/T 14529-93《波纹金属软管通用技术条 件》的写法。 3增加了氟橡胶和塑料PE,以扩大应用范围。 4接头的有效厚度不得小于2mm,为保证强度和寿命,为金属件的一般要求。 5防护套及其透气性,国内外燃气用波纹管均有防护套,故做此规定;PE材料有良 |

|

好的防水性,国内外埋地管均采用PE管材作为防护套。 | ||

|

第6章 |

波纹管 |

1试验项目及性能要求按我国、美国和日本的有关资料确定。 2 A型管和B型管因壁厚和适用压力不同,故应按0.3MPa和0.1MPa的气压分别进 行试验。 |

|

第7章 |

接头 |

同第6章 |

|

第8章 |

检验规则 |

根据国内管材、管件的一般检验规则。 |

|

第9章 |

标志、包装、 运输和贮存 |

产品一般规定。 |

|

附录A |

加工工艺 |

加工工艺为产品中间过程,是保证产品质量的关键环节,故将该内容列入附录A(资 料性附录),供有关部门参考。 国内钢带、不锈钢管标准均有焊缝等质量要求:

压试验,制造厂亦可用涡流探伤或超声波探伤代替液压试验,钢管涡流探伤按 GB/T 7735规定执行,对比试样人工缺陷(钻孔)为A级;超声波探伤按GB/T 11345 的规定执行,检验等级为A级,评定等级为三级。仲裁时以液压试验为准。另 外焊缝表面质量有明确规定。________________________ |