ICS 91. 140. 60 P 42

CJ/T 261—2007

BUtterfly VaIVeS for Water SUPPly and drainage

2007-08-20 发布

2008-01-01 实施

标准分享网www.bzfxw.com免费下载

* ʃ .. ⅜..

刖 吕

本标准为首次编制的城镇建设行业标准。

本标准附录A、附录B为资料性附录,附录C为规范性附录。

本标准由建设部标准定额研究所提出。

本标准由建设部给水排水产品标准化技术委员会归口。

本标准起草单位:中国建筑金属结构协会给水排水设备分会、上海冠龙阀门机械有限公司、大众阀 门集团、丹阳中核苏阀蝶阀有限公司、上海标一阀门制造有限公司、北京竺港阀业制造有限公司、精嘉阀 门集团有限公司、武汉大禹阀门制造有限公司、佛山市南海永兴阀门制造有限公司、浙江盾安阀门有限 公司.北京大宇合力阀门有限公司。

本标准主要起草人:王光杰、张延蕙、李政宏、金志渊、李惠聪、黄晓蓿、李彬、金宗林、李习洪、 陈键明、赵小虎、荣立国、曹彬、廖志芳、王少峰、刘杰、崔丽鹤、赵志诚、汤井来、温华生、钱金明、王允来。

1范围

本标准规定了给水排水用蝶阀(以下简称蝶阀)的术语和定义、结构型式、产品型号、要求、检验及试 验方法、检验规则、标志、包装、运输、贮存等。

本标准适用于公称尺寸DN5()〜DN26OO、公称压力PN2. 5〜PN16,铸铁材质,给水排水用蝶阀。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所冇 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 1047管道元件DN(公称尺寸)的定义和选用

GB/T 1048管道元件PN(公称压力)的定义和选用

GB 1184—1996形状和位置公差未注公差值 GB/T 1220不锈钢棒 GB/T 3280不锈钢冷轧钢板和钢带 GB 420fi- -1993外壳防护等级(Ip代码) GB/T 6739- -2006 GB/T 8923- -1988 GB/T 9286—1998

色漆和清漆铅笔法测定漆膜硬度 涂装前钢材表面锈蚀等级和除锈等级 色漆和清漆漆膜的划格试验

GB 9969. 1工业产品使用说明书 总则 GB/T 12220通用阀门标志 GB/T 12221—2005金属阀门结构长度 GB/T 12223 GB/T 12225 GIVTI2226 GB/T 12227 GB/T 13927

部分回转阀门驱动装置的连接 通用阀门

通用阀门

通用阀门

通用阀门

铜合金铸件技术条件 灰铸铁件技术条件 球墨铸铁件技术条件 压力试验

GB/T15188.2阀门的结构长度对夹连接阀门 GB/T 17219生活饮用水输配水设备及防护材料的安全性评价标准 GB/T 17241. 6整体铸铁管法兰 GB/T 17241. 7铸铁管法兰 技术条件

HG/T 3091橡胶密封件给排水管及污水管道用接口密封圈材料规范 JB/T 308 JB/T 7928 JB/T 8527 JB/T 8531

阀门型号编制方法 通用阀门供货要求 金属密封蝶阀

阀门手动装置技术条件

3术语和定义

下列术语和定义适用于本标准:

3. 1

单向密封 One-Way Seal

只能在阀体上标示的水流动方向密封。

3.2

双向密封 two-way SeaI

在阀体上标示的水主流动方向(正向)和与水主流动方向相反的方向(反向)都能密封。

3,3

最高流速 maximum flow rate

蝶阀在蝶板位置处于全开时,在

相同尺寸的管道中充盹水流最高平均流速。

中线型蝶阀 CenZer Iin^nlUerfly

阀杆中心轴线位于蝶V⅛!i新4心线上的蝶阀。

_

偏心型蝶阀 ecc«Pl^^wtternyɪ^ɪve

3. 5. 1

单偏心single

阀杆中心轴线』

在阀

置量

3.5.2

双偏心(JouH

除阀杆中心4 体中心轴线在径』 3.5.3

三偏心trip!

除阀杆中心轴 I 心轴线在径向形成 三个尺寸偏置量。

密封副中性

的第二个尺

封副中性• 、个尺寸偏

中心轴线上 蛔副的

成的

偏置量

偏置量、

与阀体中

中心轴线与阀

胃中户轴线与阀体中 /轴⅛⅛夹角形成的第

4结构型式

蝶阀按其蝶板位置想缓线型和偏心型;按其连接形式,分为户兰连 录A蝶阀基本结构型式。y

和对夹连接。详见附

5产品型号

蝶阀型号的编制应符合JB∕T 3g规定,类型代号GPD.

6要求

6. 1蝶阀进口处水的最高流速为3m∕s和5m∕s两档。订货合同未注明最高流速时,按3 m/s流速的 蝶阀生产供货。

6.2蝶阀适用于下述使用条件,不适用于自由排空的工况。

6.2. 1截流并密封。

6.2.2在适当范围内调节流量。

6.3强度

阀体的静水压强度试验压力和持压时间应符合GB/T 13927的规定。应无渗漏、冒汗及可见性变 形。铸造缺陷不应采用补焊、锤击、浸渗等方法修补。

6.4密封

6. 4. 1密封试验时的试验压力,持压时间和允许的泄漏量应符合GB/T 13927的规定。

6.4.2蝶阀根据工况条件可设计为单向或双向密封,双向密封蝶阀的反向密封压力和主方向密封压力 等同。当允许降低密封压力时,不应低于正向密封压力的70%。

6. 4.3橡胶密封圈可设置在蝶板上,也可设置在阀体上,公称尺寸DN600及以上蝶阀的橡胶密封圈应 采用现场易拆卸和更换的结构.且必须采用可靠的固定方式与蝶板或阀体固定在一起。所用橡胶应采 用合成橡胶,不应采用再生橡胶,且应符合HG/T 3091的规定。

6.4.4偏心型蝶阀阀体上应铸有指示蝶阀密封方向或主密封方向的箭头。对单向密封蝶阀,箭头表示 其密封方向;对双向密封蝶阀,必须标注双向箭头,其主密封方向应用相对略大箭头表示•

6.5公称尺寸

蝶阀的公称尺寸应符合GB/T 1047的规定。

6.6公称压力

蝶阀的公称压力应符合GB/T 1048的规定。

6.7阀体

6.7. 1阀体壁厚

阀体最小壁厚推荐按附录B计算。强度设计的许用应力不应超过材料极限强度的1/5.

6.7.2阀体应整体铸造,对于公称尺寸DN600及以上法兰连接的蝶阀,应在阀体适当位置设置吊环, 并设置地脚支架及固定螺栓孔。

6.7.3法兰

6.7.3. 1双法兰连接尺寸和密封面形式按GB 17241.6的规定,技术要求按GB 17241. 7的规定。

6.7.3.2双法兰和对夹连接的两端密封面应相互平行,其平行度按GB 1184-1996中表3的12级 精度。

6. 7. 3. 3双法兰和对夹连接根据结构的需要允许有带螺纹的螺栓孔。

6. 7. 3. 4与蝶阀驱动装置连接的法兰或二级驱动装置连接法兰的尺寸按GB/T 12223的规定。

6.7.4结构长度

双法兰连接蝶阀的结构长度按GB 12221—2005的规定,其中公称尺寸DN2000及以下蝶阀采用

13系列,DN2000以上蝶阀采用14系列°

对夹连接蝶阀的结构长度按GB/T 15188. 2的规定。

6.7.5阀座

阀座的最小内径不应小于表1的规定。

表1阀座最小内径 单位为毫米

|

公称尺寸 |

阀座最小内径 |

公称尺寸 |

阀座最小内径 |

|

50 |

44 |

350 |

325 |

|

65 |

59 |

400 |

375 |

|

80 |

74 |

450 |

425 |

|

100 |

94 |

500 |

475 |

|

125 |

119 |

600 |

575 |

|

150 |

144 |

700 |

670 |

|

200 |

190 |

800 |

770 |

|

250 |

230 |

900 |

870 |

|

300 |

280 |

1 000 |

970 |

表1(续) 单位为毫米

|

公称尺寸 |

阀座最小内径 |

公称尺寸 |

阀座最小内彼 |

|

1 200 |

1 160 |

2 000 |

1 960 |

|

1 400 |

1 360 |

2 200 |

2 Uo |

|

1 600 |

1 560 |

2 400 |

2 340 |

|

1 800 |

1 760 |

2 60() |

2 540 |

6.7.5. 1阀座应釆用奥氏体不锈钢或其他耐磨、耐腐蚀材料制作。当釆用分体式阀座时,阀座与阀体 的固接方式可采用焊接、胀接、粘接、联装连接或螺栓连接。

6. 7. 5. 2阀座釆用堆焊时,焊后应充分消除应力,加工后堆焊层厚度不应小于2 mm。

6.8蝶板与阀杆

6.8. 1蝶板与阀杆应能承受介质作用在蝶板上的最大压差的1. 5倍的负荷。

6. 8. 2蝶板设计的最大厚度不得超过轴径的2. 25倍,可设置筋板增加刚性,但筋板应采用无妨碍介质 流动的形式。

6.8.3阀杆可以设计成一个整体轴,也可以设计成两个分离的短轴,其嵌入轴孔的长度不应小于轴径 的L5倍。蝶板和阀杆的连接强度应设计成能传递阀杆所能承受的最大扭矩的75%.阀杆可用销轴、 紧密配合螺栓、圆锥销、扁檸、方椎、花键或其他类似紧固件固定在蝶板上,并保证在正常工作情况下不 松动。

6.9轴承和轴封

6.9. 1在蝶阀的试验和使用中,轴承应能承受阀杆所传递的最大载荷,且应采用白润滑轴承,同时应对 水质和橡胶无不利影响。

6. 9. 2公称尺寸DN300及以上蝶阀在阀杆端部应设置承受轴向推力和控制蝶板的轴向窜动的轴承。

6.9.3在阀杆伸出端设置的V形或O形橡股密封圈不应少于三道。用于和饮用水接触的密封圈,不 应釆用石棉材料。

6.10传动机构箱体

除订货合同另有规定,蝶阀的驱动装置传动机构的箱体应完全封闭,防护等级不应低于 GB 4208 1993中IP68的要求,润滑油脂应充满90%以上的内部剩余空间。箱体、支架按材料的极限 强度设计吋,安全系数不应小于5。

6. 11材料

蝶阀主要零件材料应符合表2的规定。给水管道用蝶阀及公称压力大于PNIO的其他用途蝶阀, 不应使用灰铸铁材料制作阀体和蝶板等承压件。允许选用不低于表中所列材料机械性能的其他材料。 与饮用水接触的铜合金零件含锌量应小于16%,含铅量不应大于8%。

表2主要零件材料

|

零件名称 |

材 料 | ||

|

称 |

_________牌 号 |

标 准 | |

|

阀体 |

灰铸铁 |

HT200、HT25。 |

GB/T 12226 |

|

球墨铸铁 |

QT450-10xQT500-7 |

GB/T 12227 | |

|

蝶板 |

灰铸铁 |

HT200 JIT250 |

GB/T 12226 |

|

球墨铸铁 __ |

QT450-10、QT500-7 |

GB/T 12227 | |

|

阀杆(阀轴)或 |

铭不锈钢 |

!Crl3.2Crl3x3Crl3 |

GB 1220 |

|

紧固件 |

奥氏体不锈钢 _ |

!Crl7Ni2 JCrl8Ni9Ti |

GB/丁 3280 |

表2(续)

|

零件名称 |

名 称 |

材 料 |

标 准 |

|

阀座 |

奥氏体不锈钢 |

0Crl9Ni9 jCri8Nil2Mo2Ti |

GB/T 3280 |

|

铝青铜 |

ZC□AL10Fc3 |

GB/T 12225 | |

|

阀体密封圈或 蝶板密封圈 |

橡胶 |

NR、NR-NBR、NBR、EPDM |

HG/T 3091 |

|

轴承 |

铝青铜 |

ZCUAlloFC3 |

GB/T 12225 |

6. 12涂装及外观

6. 12. 1所有零件表面应清洁光滑,不应有裂纹、砂眼、毛刺、粘附物及其他影响使用的缺陷。

6. 12.2铸件应经抛丸(喷砂)处理,除去氧化皮、污渍等一切杂质,应达到GB/T 8923 1988中规定的 Sa2 §表面处理等级,并在完成后6 h内进行涂装。

6. 12.3涂装宜采用环氧树脂粉末静电喷涂,涂层固化后不应溶解于水,不应影响水质。除接触面、装 配部位,内表面涂装厚度不应小于250 χm,外表面涂装厚度不应小于150 μmo如冇特殊要求,应在订 货合同中注明。

6. 12.4涂装后表面应光滑、均匀,无杂物混入、针孔、漏喷等缺陷。涂层附着力按GB/T 9286—1998测 定时应达到划格法1 mτ√不脱落,涂层硬度按GB/T 6739—1996测定时应达到铅笔硬度2H,并应有 耐3 kV电压的绝缘性能。

6. 13操作

6.13.1蝶阀的驱动可采用手动、电动、液动、气动等形式。手动装置应按JB/T 8531的规定。

6. 13. 2驱动装置应能保证蝶阀在最高允许工作压力和最大流速的工况下正常操作。

6. 13.3当用手轮(包括驱动装置的手轮)或手柄操作蝶阀时,除订货合同另有规定外,当面向手轮或手 柄时,应设计为顺时针方向转动手轮或手柄蝶阀为关闭。

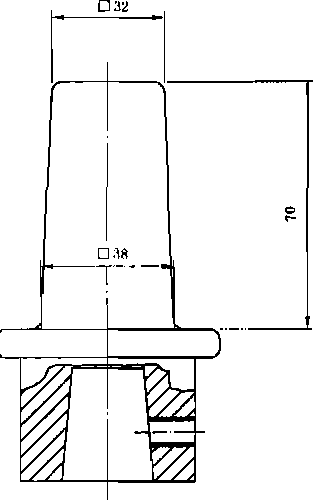

6. 13.4手轮的轮缘或轮芯上应设置明显的指示蝶阀关闭方向的箭头和“关”字,“关”字应放在箭头的 前端,也可标上开、关双向的箭头和“开”、“关''字样。用手轮操作时,初始开和终点关瞬时操作力最大不 应超过400 N,用传动帽时操作扭矩不应超过200 Nm。传动帽尺寸按附录C的规定。

6. 13.5在蝶阀驱动装置上应设置表示蝶板位置的开度指示和蝶板在全开和全关位置的限位机构。

6. 13.6驱动为电动装置时,应具备手动操作的构造,当电动操作时,手动操作的手轮、接头、链轮等不 能旋转。

6. 14蝶板定位

蝶阀应能顺利的全部开启及完全关闭,开关过程中应无卡阻现象。蝶板在最佳关闭位置应有可调 的准确定位装置。

6.15饮用水卫生要求

蝶阀用于生活饮用水管道时,应符合GB/T 17219的规定。

6. 16启闭循环次数

启闭循环次数不应低于表3的规定。阀门承压件任何部位不应有永久变形,泄漏量应符合 GB/T 13927 的规定。

表3启闭循环次数

|

公称尺寸DN |

次数 |

|

50 〜500 |

1() OOO |

|

600-1 100 |

5 000 |

|

1 200 — 1 800 |

1 000 |

|

2 OOo及以上 |

500 |

7检验及试验方法

7. 1阀体强度试验

强度试验按GB/T 13927有关规定进行,并应符合6. 3的规定。

7.2密封试验

密封忒验按GB/T 13927有关规定进行,试验时,对于单向密封蝶阀,按阀体上标示的密封方向加 压;对于双向密封蝶阀,从不利于密封的方向加压。试验结果应符合6.4的规定。

7.3阀体检测

阀体最小壁厚用专用卡钳或测厚仪检测。

7.4端面法兰尺寸的检验

用精度符合规定的极限偏差要求的通用量具检验,应符合GB/T 17241. 6的规定。

7.5结构长度的检验

用精度符合规定的极限偏差要求的通用量具稔验,应符合GB 12221和GB/T 15188.2的规定。

7.6阀座内径尺寸检验

用精度符合规定的极限偏差要求的通用量具检验,应符合6. 7.5的规定。

7.7传动机构箱体

应符合6. IO的规定,防护等级应符合GB/T 4208的规定。

7.8材料检验

由材料或铸件制造方提供质量检验证明,必要时抽样复验,应符合6. 11的规定。

7.9涂装及外观检验

外观通过冃测检验,应符合6. 12的规定;涂层硬度应符合GB/T 6739—1996的规定,附着力应符 合GB/T 9286的规定,涂层厚度用数字式覆层测厚仪检验,绝缘性能用专用测试仪测定,均应符合6. 12 的规定。

7.10操作检验

应符合6.13的规定。

7.11蝶板定位检验

用手动装置开关蝶板,启闭不少于三次,观察有无卡阻现象。蝶板在关闭最佳位置的定位,应符合

6. 14的规定。

7.12卫生检验

卫生检验按GB/T 17219的规定执行。

7. 13启闭循环次数试验

按6. 16的规定连续进行。试验过程中出现承压件永久变形,泄漏量不符合GB/T 13927规定时, 应重新进行试验,合格为止.

8检验规则

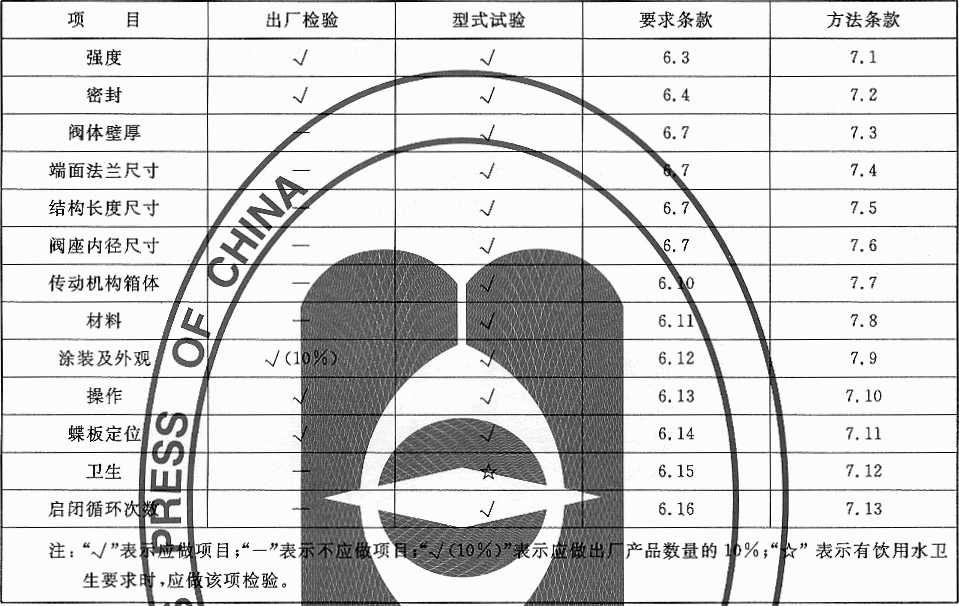

检验分出厂检验和型式试验。

8. 1出厂检验 8. 1.1每台产品均由制造厂质检部门按表4进行出厂检验,检验合格后,应附有产品合格证,方可 出厂。

8. 1.2出厂检验及型式试验项目见表4。

表4出厂检验及型式试验项目

者应进 己型鉴芫 (大设 N,恢3

8.2凡属下列整号

新产品

批量生席

产品停产、

产品正常生

出厂试验方法快B整结果与上次试验有较大差异5

国家质量监督敵试验时。 ^zZZ

a)

b)

C)

d)

e)

f)

「可能改变原设计"L能

8.3 判定规则 ʌ*-- /

8. 3. 1本标准7. 4和7. 5为质為普改任一项不合格讐X$格品。

8. 3.2其余各项不合格,允许一次蟲歲或加倍抽样后仍然不合格,判定为不合 格品.

9 标志、包装、运输、贮存

9. 1 标志

9. 1. 1产品标志应符合GB 1222O的规定。

蝶阀外表面的适当位置.应牢固地钉上耐锈蚀的产品标牌,并至少包括下列内容:

a) 制造厂全称;

b) 产品名称、规格及型号;

C)制造编号和出厂日期;

d)商标。

9. 1.2包装标志

包装外表面至少应有以下标志:

a) 制造厂全称;

b) 产品名称、规格及型号;

C)箱体外形尺寸(mm);

d) 产品件数和质量(kg);

e) 装箱日期;

D注意事项(可用符号)。

9.2包装、运输、贮存

9.2. 1产品包装前应将所有内腔的水排尽晾干,蝶板应开启4°〜

9.2.2产品包装宜用箱装,防止在运输过程中产品遭受损伤,应符合JB/T 7928的规定、

9.2.3包装箱内至少应有下列资料,并封存在能防潮的袋内。

a)出厂合格证明书;

h)装箱清单;

C)产品使用说明书。

9.2.4产品应存放在干燥的室内、堆放整齐,不应露天放置。

附录A

(资料性附录) 蝶阀基本结构型式

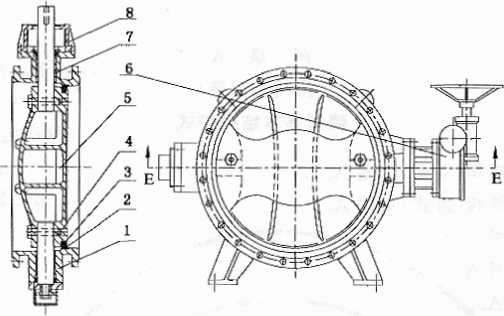

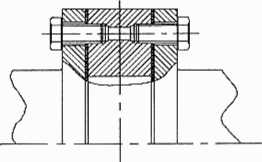

A. 1偏心型双法兰连接蝶阀(立式)见图A.1。

A. 2偏心型双法兰连接蝶阀(卧式)见图A. 2。

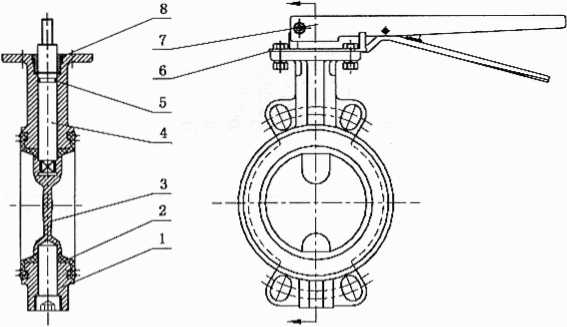

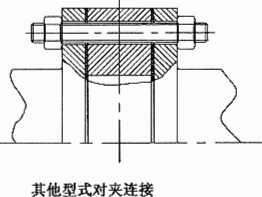

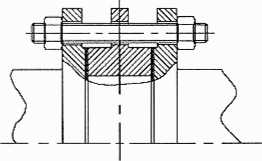

A. 3

A.4

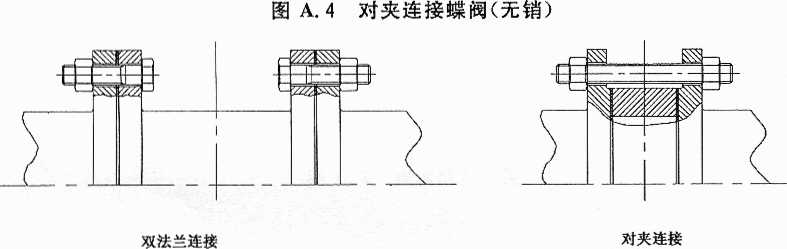

A.5

对夹连接(有销)见图A.3. 对夹连接(无销)见图A.4 一般连接方式见图A.

1—阀体

2——阀座;

4——圆锥销;

5—蝶板,

6—驱动装置;

7--轴承;

8——支架。

阀(立式)

1 ---阀体;

2 ---阀座;

3—蝶板密封圏;

4 --圆锥销;

5 --蝶板;

6——驱动装置;

7--轴承;

8—支架.

ɪ---阀体;

2—橡胶阀座J

3--蒙板;

4— —阀杆;

5— —O形密封圈;

6— —分度盘,

7— —手动操作装置;

8--轴承.

E-E

图A.2偏心型双法兰连接蝶阀(卧式)

图A.3对夹连接蝶阀(有销)

ɪ---阀体'

2— 橡胶阀座;

3— 蝶板;

4---阀杆;

5— —()形密封圈:

6— 分度盘;

7— 手动操作装置;

8--轴承。

图A.5 —般连接方式

附录B

(资料性附录) 阀体最小壁厚计算方法

阀体最小壁厚计算方法:

|

材 料 |

公称压力 |

公称尺寸 |

计算公式 |

|

灰铸铁 |

≤10 |

≤1 IOO | |

|

>1 200 |

但萨XLl | ||

|

球展铸铁 |

0.25〜2. 5 ______2.5 〜25______ |

200〜2 600 |

,[^3+∕>')DN ,。√1 . DN ∖-∣v, 1 JL ~+8∙5(1 +面丿」XLl |

式中:

t 売体最小壁厚,单位为mm;

P——最高使用压力,单位为MPa;

p'---水锤压力,ρ'=O. 55 MPa;

W—材料的许用拉应力,灰铸铁材料的许用拉应力为4C MPa;球墨铸铁的许用拉应力为

QT450-10为 90 MPaSQT500-7 为 100 MPa;

DN——蝶阀公称尺寸,单位为mm;

式中常数1.1为附加裕度。

附录C (规范性附录) 传动帽尺寸

单位为毫米

图C. 1传动帽尺寸图