ICS 23.040

J 74

—L B .⅝............ ɔ

GB/T 20801.6-2020

代替 GB/T 20801.6—2006

PreSSUre PiPing COde-Industrial PiPing—Part 6 : SafegUarding

2020-11-19 发布

2021-06-01 实施

GB/T 20801«压力管道规范 工业管道》分为以下6个部分:

——第1部分:总则;

——第2部分:材料;

——第3部分:设计和计算;

——第4部分:制作与安装;

——第5部分:检验与试验;

——第6部分:安全防护。

本部分为GB/T 20801的第6部分。

本部分按照GB/T 1.1—2009给岀的规则起草。

本部分代替GB/T 20801.6—2006«压力管道规范 工业管道 第6部分:安全防护》,与GB/T 20801.6— 2006相比,除编辑性修改外主要技术变化如下:

——增加了安全保护装置的定义(见3.1);

——修改了安全泄放装置的设定压力和最大泄放压力限制(见4.1.5、2006年版的4.1.6);

——增加了背压对安全泄放装置性能和泄放量的影响(见4.1.6);

——增加了确定安全泄放量的确定准则(见表2);

——增加了防“水锤”和“汽锤”措施以及防雷措施(见表2、7.4.3、C.1.6);

——增加了安全泄放装置的选用方法(见4.4、附录C);

——修改了 MESG的分级(见表3.2006年版的表1);

——增加了火灾紧急切断阀和机械联锁装置(见第6章);

——增加了气液二相最小泄放面积的计算方法(见附录B的B.3.4);

——增加了阻火器的类别和选用(见附录D);

——增加了典型可燃气体和蒸气的MESG测试值(见表E.1) O

本部分由全国锅炉压力容器标准化技术委员会(SAC/TC 262)提岀并归口。

本部分起草单位:上海凯赢达化工设计工程咨询有限公司、全国化工设备设计技术中心站、国家市 场监督管理总局特种设备安全监察局、华东理工大学。

本部分主要起草人:俞庆生、蔡暖姝、徐锋、黄正林、惠虎、应道宴。

本部分所代替标准的历次版本发布情况为:

——GB/T 20801.6—2006o

1范围

GB/T 20801的本部分规定了压力管道系统的安全泄放装置、阻火器、火灾紧急切断阀和机械联锁 装置等安全保护装置和安全防护的基本要求。

本部分未规定的其他安全防护要求参见GB/T 20801其他部分以及国家现行有关规程、标准和规 范的规定。

本部分适用于GB/T 20801.1范围界定的压力管道系统的安全防护。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 12158防止静电事故通用导则

GB/T 12242压力释放装置性能试验规范

GB/T 15605粉尘爆叱泄压指南

GB/T 15706机械安全设计通则风险评估与风险减小

|

GB/T 20801.1—2020 |

压力管道规范 |

工业管道 |

第1部分 |

总则 |

|

GB/T 20801.2—2020 |

压力管道规范 |

工业管道 |

第2部分 |

材料 |

|

GB/T 20801.3—2020 |

压力管道规范 |

工业管道 |

第3部分 |

设计和计算 |

|

GB/T 20801.4—2020 |

压力管道规范 |

工业管道 |

第4部分 |

制造与安装 |

|

GB/T 20801.5—2020 |

压力管道规范 |

工业管道 |

第5部分 |

检验与试验 |

GB 31571石油化学工业污染物排放标准

GB 50016建筑设计防火规范

GB 50057建筑物防雷设计规范

GB 50160石油化工企业设计防火规范

GB 50984石油化工工厂布置设计规范

TSG ZF001安全阀安全技术监察规程

TSG ZF003爆破片装置安全技术监察规程

ISO 16852阻火器 性能要求、试验方法和应用限制(FIame arresters—Performance requirements, test methods and iimits for USe)

ISO 23251 石油、石油化工和天然气工业 泄压和减压系统(Petroleum, PetrOChemiCal and natural gas industr i es—PreSSUre-relieving and depressuring SyStemS)

NFPA 68 爆燃泄放防爆标准(Standard on exploso>n PrOteCton by deflagrato>n Ventmg)

PD CEN/TR 16793 阻火器选用导则(GUide for the SeIeCtion, application and USe of flame a— resters)

3术语和定义

GB/T 20801. 1—2020、GB/T 20801. 2—2020ʌ GB/T 20801. 3—2020λ GB/T 20801. 4—2020 和 GB/T 20801.5—2020界定的以及下列术语和定义适用于本文件。

3 . 1

安全保护装置 Safety PrOteCtiOn device

按照安全保护层分析(参见附录A),在自控仪表和人工干预失效情况下起作用的机械(物理)保护 装置。

注:安全保护装置是防止事故发生或减轻事故损失的最后一道屏障,包括安全泄放装置、阻火器、火灾紧急切断阀 和机械联锁装置等。

3 . 2

安全泄放装置Safety relief devce

在非火灾或火灾事故情况下,由进口静压力或进岀口静压差的作用开启,泄放流体,以防止系统内 压力超过预定安全值的装置。

注:包括安全阀、爆破片装置及爆破针阀等。

3 . 3

安全阀 Safety valve

由弹簧作用或导阀控制的阀门。当入口处的静压力(对于普通型阀门为进岀口静压差)超过设定压 力时,阀门开启,泄放流体,以防止系统内压力超过预定的安全值。当压力降至回座压力时,阀门可自动 关闭。

注:安全阀类型有普通型、平衡型和先导型。

3.4

爆破片装置 rupture disk devce

由爆破片和夹持器组成的一种不重新闭合的安全泄放装置。当爆破片两侧的压力差达到预定温度 下的预定值时,爆破片发生破裂或脱落。

注:爆破片类型有正拱型、反拱型、平板型和石墨等,形式有普通型、开缝型、带刀(槽)型、鳄齿型和脱落型等。

3.5

爆破针阀 buckling pin relief valve

由阀门和在阀体外装有爆破针的机盒组成的一种不重新闭合的安全泄放装置。爆破针通过机械传 动机构承载阀盘上的载荷。当阀门进口静压力达到弯折压力时,爆破针失稳弯曲,阀盘全开,泄放流体。

注:爆破针阀有角型和直线型。

3 . 6

基本安全泄放装置first Safety relief device

当并联设置分级设定多个安全泄放装置时,设定压力最低,且首先开启的一个安全泄放装置。

3.7

附加安全泄放装置 additional Safety relief devce

当并联设置分级设定多个安全泄放装置时,对于非火灾工况,除了基本安全泄放装置以外的一个或 几个安全泄放装置。

3 . 8

辅助安全泄放装置 SUPPIementaI Safety relief devCe

当并联设置分级设定多个安全泄放装置时,对于火灾工况,除了基本安全泄放装置和附加安全泄放 装置以外的一个或几个安全泄放装置。

2

3.9

独立压力系统 independent PreSSUre SyStem

由一个或多个设备采用管道连接,且中间无阀门隔断的或不会产生阻塞的压力系统,其两端设有可 与其他系统隔断的阀门。

3 . 10

系统设计压力 des⅛n PreSSUre Of SyStem

受保护的独立压力系统的设计压力,不大于系统内全部设备、管道和仪表的设计压力。

3 . 11

安全泄放装置设定压力 Set PreSSUre of the Safety relief devke

使安全泄放装置开始泄放的压力。

注:包括安全阀的开启压力、爆破片装置的最大标定爆破压力及爆破针装置的弯折压力。

3 . 12

最大泄放压力 maximum relieving PreSSUre

在安全泄放装置泄压过程中,独立压力系统所承受的最大系统压力。

3 . 13

背压 back PreSSUre

排放系统内压力导致安全泄放装置岀口处的压力。

注1:为附加背压和积聚背压之和。

注2:安全泄放装置开启后,介质流动导致出口处的压力增加,称为积聚背压。积聚背压是变动的。

注3:安全泄放装置开启前,在出口处由排放系统中其他压力源导致的静压称为附加背压。附加背压可以是恒定的 或是变动的。

3.14

安全泄放量 reqUred relief CaPaCny

为了防止系统超压,安全泄放装置泄放的流量。

3.15

最小泄放面积 minimum relief area

安全泄放装置全开启时的净流通面积。

3 . 16

切断阀 block valve or StOP valve

用于隔断或连通管内流体的阀门。

注:包括闸阀、球阀、旋塞阀、蝶阀、隔膜阀等。

3.17

阻火器 flame arreSter

允许介质流动,且能够阻止火焰和爆炸传播、蔓延的安全保护装置。

3 . 18

爆燃 deflagration

以亚音速传播的爆炸。

3 . 19

爆轰 detonation

以超音速传播的爆炸,冲击波是其特征。

3.20

最大试验安全间隙 maximum exPerimental Safe gaP

MESG

3

在规定试验条件下[(1.013士0.02)kPa、(20士2)°C],内腔体内试验气体或蒸气与空气混合成的各 种浓度混合物被点燃时,阻止火焰通过25 mm长的通道点燃外部气体混合物的内腔体两个部件之间最 大间隙。

3.21

爆炸级别 explosion group

根据最大试验安全间隙(MESG)划分的可燃气体和蒸气的爆炸危险性级别。

3 . 22

火灾紧急切断阀 fire emergency block valve

FEBV

在火灾工况下,没有人工干预和外部动力(电、气、液)供应,能自动关断的切断阀,具有耐火、防静 电、高密封性和耐冲击等性能。

4安全泄放装置

4.1 —般规定

4.1.1安全泄放装置应防止独立压力系统中的任一部分发生超压事故。设计人员宜采用各种过程危 险源评价(PHA)方法,研究具体工艺过程所有可能的超压工况。识别各种超压工况时,应遵循下列 准则:

a) 任何单个事件是可信的;

b) 两个顺序发生的相关事件是可信的;

C)同时发生的两个或两个以上不相关的独立事件是不可信的。

4.1.2自动控制仪表和报警联锁装置不得替代安全泄放装置作为系统的超压保护设施。当不允许排 放或不能安装安全泄放装置时,可通过过程危险源评价及分析所有的超压工况,采用系统设计方法,即 本质安全设计或高完整性保护系统(HIPS),消除系统的超压原因或者进行系统超压保护。

4.1.3符合下列情况的设备或管道系统,应设置安全泄放装置:

a) 设计压力小于外部压力源的压力,岀口可能被关断或堵塞的设备和管道系统;

b) 岀口可能被关断的容积式泵和容积式压缩机岀口管道系统;

C)冷却水或回流中断、再沸器输入热量过多而引起超压的蒸f留塔顶气相管道系统;

d) 不凝气体积聚产生超压的设备和管道系统;

e) 加热炉岀口管道中,切断阀或调节阀的上游管道系统;

f) 两端切断阀关闭后,受环境温度、阳光辐射或伴热影响,产生热膨胀或气化的管道系统;

g) 冷却或搅拌失效、有催化作用的杂质进入、反应抑制剂中断,导致放热反应失控的反应器岀口 处切断阀上游的管道系统;

h) 凝汽式汽轮机的蒸汽岀口管道系统;

1)蒸气发生器等产气设备的岀口管道系统;

j) 低沸点液体(液化气等)容器的岀口管道系统;

k) 管程破裂或泄漏可能导致超压的热交换器低压侧的岀口管道系统;

l) 风扇故障导致冷却负荷下降的空冷器管程的岀口管道系统;

m) 可能暴露于外部火灾的设备和容器的岀口管道系统。

4.1.4独立压力系统应在适当的位置设置一个或多个并联的安全泄放装置。

4.1.5安全泄放装置相关压力的确定应符合下列规定:

a)独立压力系统中,设备或管道的安全泄放装置相关压力的确定应以系统设计压力或最大允许 工作压力(MAWP)为基准,且应符合下列规定:

4

1) 安装一个安全泄放装置时,设定压力应不大于系统设计压力或MAWPO非火灾工况的最 大泄放压力应不大于系统设计压力或MAWP的110%和系统设计压力或MAWP加 20 kPa中的较大者,火灾工况的最大泄放压力应不大于系统设计压力或MAWP 的 121% o

2) 当并联设置分级设定的多个安全泄放装置时,除一个基本安全泄放装置的设定压力应不 大于系统设计压力或MAWP外,还应符合下列要求(表1):

——非火灾工况下,附加安全泄放装置设定压力应不大于系统设计压力或MAWP的 105%,且基本安全泄放装置和附加安全泄放装置最大泄放压力应不大于系统设计压 力或MAWP的116%和系统设计压力或MAWP加30 kPa中的较大值;

——火灾工况下,辅助安全泄放装置设定压力应不大于系统设计压力或MAWP的 110%,且基本安全泄放装置、附加安全泄放装置和辅助安全泄放装置最大泄放压力 应不大于系统设计压力或MAWP的121% o

表1在非火灾和火灾工况下单个或多个并联设置的安全泄放装置

设定压力和最大泄放压力的限制犪

|

事故类型 |

单个装置 |

多个并联装置 | |||

|

设定压力 |

最大泄放压力 |

设定压力 |

最大泄放压力 | ||

|

非火灾工况 |

单个装置或基本装置 |

100 |

110b |

100 |

116c |

|

一个或多个附加装置 |

一 |

一 |

105 |

116c | |

|

火灾工况 |

单个装置或基本装置 |

100 |

121 |

100 |

121 |

|

一个或多个附加装置 |

一 |

一 |

105 |

121 | |

|

一个或多个辅助装置 |

一 |

一 |

110 |

121 | |

|

a表中所有数值是系统设计压力或最大允许工作压力(MAWP)的百分数。 b取100%系统设计压力或MAWP和系统设计压力或MAWP加20 kPa中的较大者。 C取116%系统设计压力或MAWP和系统设计压力或MAWP加30 kPa中的较大者。 | |||||

b)单纯管道系统的超压保护,除C)的规定外,设定压力和最大泄放压力应符合a)的规定。

C) GC2级和GC3级的单纯管道系统超压保护应符合下列规定:

1) 防止两端关闭的液体管道系统受热膨胀的超压工况,设定压力允许超过系统设计压力, 但应不大于系统设计压力的120%和系统试验压力中的较小值。

2) 在符合GB/T 20801.3—2020中4.2.3.3要求的条件下,压力泄放导致的压力变动按 GB/T 20801.3—2020 中 4.2.3.4 规定:

——每次不超过10 h,且每年累计不超过100 h,最大泄放压力不超过系统设计压力 的 133% ;

——每次不超过50 h,且每年累计不超过500 h,最大泄放压力不超过系统设计压力 的 120% o

4.1.6背压限制应符合下列规定:

a)安全泄放装置的背压限制如下: W

1) 普通型安全阀积聚背压超过10%设定压力时,泄放量快速下降,并发生颤振或频跳。平 衡型安全阀总背压不超过约50%设定压力,可稳定操作,泄放量有所降低。先导型安全 阀的操作和泄放量不受背压影响。

2) 爆破片装置没有积聚背压的问题,变动附加背压可能导致爆破片提前或滞后破裂,需要增 设背压或真空支架,或者在其下游串联爆破片装置或平衡型安全阀。

3)爆破针阀没有积聚背压的问题,且设计成不受背压影响的平衡型结构。背压不影响其操 作性能。

b)安全泄放装置的背压都会提高泄放压力,应防止背压超过最大泄放压力造成超压事故。

4.2安全泄放量和最小泄放面积的确定

4.2.1典型超压工况下,安全泄放量按表2准则确定:

a) 系统的某个部位有几种超压工况时,应分别计算每种超压工况的安全泄放量,并取其中的最大 值为该部位的安全泄放量;

b) 安全泄放量的计算可参见附录B规定。附录B中未规定的其他超压工况的安全泄放量计算, 可参照ISO 23251的相应规定O

表2典型超压工况下确定安全泄放量准则

|

序号 |

超压工况 |

液体泄放a |

蒸气泄放a |

|

1 |

设备出口关闭 |

最大液体泵入流量 |

水蒸气和蒸气总进入量,加上泄放条件下产生的 水蒸气和蒸气 |

|

2 |

冷却器冷却水故障 |

在泄放条件下进入冷凝器的蒸气总量 | |

|

3 |

塔顶回流故障 |

水蒸气和蒸气总进入量,加上泄放条件下产生的 水蒸气和蒸气减去被侧线回流冷凝的蒸气 | |

|

4 |

侧线回流故障 |

— |

泄放条件下进入蒸气和排出蒸气之差额 |

|

5 |

至吸收塔的贫油故障 |

— |

通常没有 |

|

6 |

不凝气体的积聚 |

— |

在塔中产生的结果与第2项相同,在其他设备中 产生的结果与第1项相同 |

|

7 |

高挥发物的进入: a) 水进入热油 b) 轻炷进入热油 |

— |

采用替代防护方法避免这种情况。见本表第15 项a) |

|

8 |

储罐或缓冲罐装料过满 |

最大液体泵入流量 |

— |

|

9 |

自动控制故障 |

— |

逐个分析各种情况(如进口和出口控制装置、旁 路、故障保持阀位的阀门或节流阀故障) |

|

10 |

异常工艺热量或蒸气进入: a) 异常工艺热量进入 b) 阀门误操作开启 C)节流阀故障 |

— |

估计因过热产生的最大的蒸气量和不凝气体量 |

|

11 |

内部爆炸或瞬变压力冲击(如 水锤、汽锤或冷凝液锤击) |

常规泄压装置不适用 |

常规泄压装置不适用。可燃气体或粉尘爆燃(不 包括爆轰)泄放量计算按NFPA 68和 GB/T 15605的规定 |

|

12 |

化学反应 |

— |

从正常和失控两种条件来估算蒸气产生量,需考 虑两相的影响 |

|

13 |

液体膨胀: a) 冷液体关闭在里面 b) 工艺装置区域外部管线 液体关闭在里面 |

按被关闭的冷液体受热 膨胀确定要求的泄放量 |

— |

表2 (续)

|

序号 |

超压工况 |

液体泄放a |

蒸气泄放a |

|

14 |

外部火灾 |

— |

按暴露于外部池火中设备内液体浸润面积吸收 的热量产生蒸气和气体量(按ISO 23251) |

|

15 |

传热设备故障: a) 换热器管子破裂 b) 套管 C)板和框 |

穿过破裂处的液体流量 等于1根管子内横截面 积2倍的流量 |

穿过破裂处的水蒸气或蒸气流量等于1根管子内 横截面积2倍的流量 |

|

16 |

动力故障(水蒸气、电或其 他): |

— |

分析装置情况,以确定动力故障的影响,按可能 出现的最坏情况来确定安全泄放量 |

|

a)蒸憎塔 |

— |

所有的泵失效,导致回流和冷却水故障 | |

|

b)反应器 |

— |

考虑搅拌或搅动、淬冷或抑制物流故障,按失控 反应产生的蒸气确定安全泄放量 | |

|

C)空冷器 |

— |

风扇故障,按正常和紧急事故的负荷差额确定安 全泄放量 | |

|

d)缓冲罐 |

最大液体进入流量 |

— | |

|

a需考虑泄放压力高于操作压力而引起泄放量的减少。 | |||

4.2.2最小泄放面积应符合下列要求:

a) 安全泄放装置最小泄放面积应根据安全泄放量、最大泄放压力、泄放流体温度、安全泄放装置 有效泄放系数和校正系数以及流体物理性质确定;

b) 最小泄放面积可参见附录B的规定计算;

C)选用安全泄放装置产品的额定泄放量应不小于安全泄放量。

4.3安全泄放装置进、出口阀门和管道的设置

4.3.1安全泄放装置的进、岀口不宜安装切断阀。确因安全泄放装置检测、维修需要安装时,应符合下 列要求:

a) 切断阀应采用全通径的,或压力降不影响安全泄放装置的正常工作和安全泄放量;

b) 安全泄放装置正常工作时,切断阀应锁定或铅封在全开位置。

4.3.2安全泄放装置入口管道应符合下列要求:

a) 管径应不小于安全泄放装置的进口尺寸,管道长度尽可能短。管道不可回收的总压力降不宜 超过安全阀的3%设定压力;

b) 在容积式压缩机排岀口管道上安装安全泄放装置时,阻尼器或孔板至安全泄放装置的直管段 距离应不小于IO倍管径。

4.3.3安全泄放装置的岀口管道应符合下列要求:

a) 泄放至大气的管道岀口应位于安全地点,安全泄放装置、泄放管道及其支承应有足够的强度承 受泄放反力;

b) 排放至密闭系统(排气筒、火炬系统、收集容器或其他处理系统)的岀口管道和泄放总管背压应 不超过安全泄放装置允许的最大背压;

C)应考虑液化气等低沸点液体降压闪蒸时产生骤冷对管道材料的低温脆裂影响。

4.4安全泄放装置的选用

4.4.1安全泄放装置应考虑泄放介质、过程超压工况以及安全泄放装置的性能,选用合适的安全泄放 装置形式,参见附录CO安全泄放装置的选用应符合相关标准的规定。

4.4.2安全泄放装置产品应符合TSG ZFOOI和TSG ZFOC)3以及GB/T 12242等相关标准的规定。

5阻火器

5.1阻火器的应用

5.1.1阻火器产品和应用应符合ISO 16852和PD CEN/TR 16793等相关标准的规定。

5.1.2在工艺装置中,有大量潜在爆炸性环境的非电气设备以及管道系统。阻火器是非电气设备防爆 的主要安全防护装置,具有防止爆炸、阻止爆炸通过管道蔓延以及防止爆燃发展成爆轰的作用。阻火器 的类别和选用参见附录D。

5.2阻火器设置

下列设备和管道系统应设置阻火器:

a) 可燃液体常压储罐,以及液态炷、LNG等低温储罐的通气口和呼吸阀进、岀口及其气相连 通管;

b) 火炬、焚烧炉、氧化炉等燃烧设备入口 ;

C)有持续点燃源和O区的风机、真空泵、压缩机等机械设备进、岀口 ;

d) 装卸可燃液体或气体终端站、槽船和槽罐车的呼吸阀,以及气体置换和平衡管线;

e) 沼气系统、污水处理和垃圾填埋气系统中间气体储罐的呼吸阀以及气体总管;

f) 加工可燃化学品的并联设备系统(如反应器)、可燃溶剂回收系统、可燃气体和蒸气回收系统、 可燃尾气处理系统的单台设备或系统的气体和蒸气岀口,以及集合总管进入火炬、焚烧炉、氧 化炉、活性炭吸附槽等处理设备进口 ;

g) 可能发生失控放热反应、自燃、自分解的反应器或容器至大气或不耐爆炸压力的容器的岀口 ;

h) 输送可能发生爆燃或爆轰的爆炸性气体和蒸气的管道系统;

i) 可燃气体在线分析设备的放空总管;

j) 进入爆炸性气体环境危险区域的内燃发动机的排气总管。

5.3可燃气体和蒸气的MESG和爆炸级别

按MESG将可燃气体和蒸气分为7个爆炸级别,如表3所示。阻火器的间隙应小于可燃气体和蒸 气的MESGO

纯组分与多组分可燃气体与蒸气的MESG和爆炸级别参见附录EO

表3爆炸级别和相对应的MESG及试验气体

|

爆炸级别 |

MESG/mm |

空气中试验气体体积分数/% |

|

∏Λ1 |

≥1.14 |

甲烷 8.4±O.2 |

|

∏Λ |

>O.9O |

丙烷 4.2±O.2 |

|

∏B1 |

≥O.85 |

乙烯 5.2±O.2 |

|

∏B2 |

≥O.75 |

乙烯 5.7±O.2 |

表3 (续)

|

爆炸级别 |

MESG/mm |

空气中试验气体体积分数/% |

|

∏B3 |

≥0.65 |

乙烯 6.6±0.3 |

|

IlB |

≥0.5 |

氢 45.0 + 0.5 |

|

∏c |

<0.5 |

氢 28.5 + 2.0 |

6其他安全保护装置

6.1火灾紧急切断阀

6.1.1大型、液化气体及急性毒性类别1和类别2化学品等重点储罐岀口端宜设置火灾紧急切断阀。

6.1.2大量储存各种危险化学品的港口码头、车站和物流公司等仓储区的大型危险化学品储罐,宜设 置机械紧急切断阀等火灾紧急切断阀(FEBV)。 霉

6.2机械联锁装置

6.2.1机械联锁是防范因人为失误造成重大事故的高完整性安全保护装置。产品应符合GB/T 15706 等相关标准的规定。

6.2.2运行和维修的操作失误可能导致重大事故时,宜设置机械联锁装置:

a) 安全泄放装置进、岀口切断阀运行和维修操作;

b) 火炬系统气体排放和气体回收切换阀及放空阀运行与维修操作;

C)聚乙烯装置脱气仓与高压氮气罐之间切断阀运行和维修操作;

d) 醋酸乙烯-乙烯共聚乳液(VAE)充氮阀运行和维护操作;

e) 间歇和半间歇反应釜多种物料加料阀和分段程序加料阀操作。

7安全防护

7.1 —般规定

采取安全防护措施时,应考虑以下因素:

a) 由流体性质以及操作压力和操作温度确定的流体危险性;

b) 由管道材料、结构、连接形式及其安全运行经验确定的管道安全性;

C)管道一旦发生损坏或泄漏,导致流体的泄漏量及其对周围环境、设备造成的危害程度;

d)管道事故对操作人员、维修人员和一切可能接触人员的危害程度。

7.2工厂布置中的安全防护

7.2.1露天化的设备布置应符合以下规定:

a) 生产区和居民区之间、装置之间,建、构筑物之间以及设备之间应保持一定的安全距离;

b) 装置内的主要行车道、消防通道以及安全疏散通道的设置应符合GB 50984、GB 50160和 GB 50016的规定;

C)应对接近生产装置的人员予以控制;

d)应设置必要的坡度、排放沟、防火堤和隔堤。

7.2.2可燃、有毒流体应排入封闭系统内,不得直接排入下水道及大气。

9 7.2.3密度比环境空气大的可燃气体应排入火炬系统,密度比环境空气小的可燃气体,在不允许设置 火炬及符合卫生标准的情况下,可排入大气。

7.2.4可燃气体管道的放空管管口及安全泄放装置的排放位置应符合GB 50160、GB 50984及 GB 31571的规定。

7.2.5架空管道穿过道路、铁路及人行道等的净空高度,以及外管廊的管架边缘至建筑物或其他设施 的水平距离应符合GB 50160、GB 50016及GB 50984的规定,管道与高压电力线路间交叉净距应符合 架空线路相关标准的规定。

7.2.6位于通道、道路和铁路上方的管道不应安装阀门、法兰、螺纹接头以及带有填料的补偿器等可能 发生泄漏的管道组成件。

7.2.7在可通行管沟内不得布置GC1级管道。

7.3生产管理中的安全防护

7.3.1应建立各项安全生产管理制度,包括生产责任制,安全生产和维修人员教育和培训制度,有危险 性工作的操作许可制度(如动火规程等),安全生产检查制度,事故调查、报告和责任制度以及安全监察 制度等。

7.3.2应制定安全可靠的开、停车和正常操作的规程,以及停水、停电等情况下事故停车的程序,以尽 可能减少对管道的损害和减少操作人员、维修人员及其他人员接触危险性管道的可能性。

733建立管道管理系统数据库,包括管道目录库、管道故障记录库、管道检测报告库以及管道检修报 告库等。

7.4安全防护设施和措施

7.4.1灭火消防系统和喷淋设施应包括建构筑物的防火墙、防爆墙等防火结构,去除有毒、腐蚀性或可 燃性蒸气的通风装置、遥测和遥控装置以及储存或回收装置、火炬或焚烧炉等紧急处理有害物质的 设施。

7.4.2在脆性材料管道系统或法兰、接头、阀盖、仪表或视镜处应设置保护罩,以限制和减小泄漏的危 害程度。

7.4.3当充满液体的管道可能发生“水锤”现象,或在存有可压缩性流体的管道中可能发生“汽锤”的情 况下,宜根据流体力学分析结果,采取适当的防护措施。

7.4.4应采用自动或遥控的紧急切断、过流量阀、附加的切断阀、限流孔板或自动关闭压力源等方法限 制流体泄漏的数量和速度。

7.4.5处理事故用的紧急放空、事故隔离、消防蒸汽、消防栓等阀门,应布置在安全、明显、方便操作的 地方。

7.4.6进岀装置的可燃、有毒物料管道,应在界区边界处设置切断阀,并在装置侧设“8”字盲板,以防止 发生火灾时相互影响。

7.4.7应设置必要的防护面罩、防毒面具、应急呼吸系统、专用药剂、便携式可燃和有毒气体检测报警 系统等卫生安全设备,在可能造成人体意外伤害的排放点或泄漏点附近应设置紧急淋浴和洗眼器。

7.4.8有辐射性的流体管道,应设置屏蔽保护和自动报警系统,并配置专用的面具、手套和防护服等。

7.4.9对爆炸、火灾危险场所内可能产生静电危险的管道系统,均应采取静电接地措施。如可通过设 备、管道及土建结构的接地网接地,法兰跨接。其他防静电要求应符合GB 12158的规定。

7.4.10盲板设置应符合下列规定:

a) 当装置停运维修时,对装置外可能继续运行的管道,在装置边界处除设置切断阀外,还应在阀 门靠装置一侧的法兰处设置盲板;

b) 当运行中的设备需切断检修时,应在阀门与设备之间法兰接头处设置盲板。当有毒、可燃流体 管道、阀门与盲板之间装有放空阀时,对于放空阀后的管道,应保证其岀口位于安全范围之内。

7.4.11蒸气、空气、氮气等公用工程管道与GCI级、GC2级管道连接时,应符合下列规定:

a) 连续使用的公用工程管道上应设止回阀,并在其根部设切断阀;

b) 间歇使用的公用工程管道上应设两道切断阀,并在两阀间设检查阀。

7.4.12生产装置内的建、构筑物防雷措施应符合GB 50057的规定。露天布置的塔器、容器,或可燃气 体、液体和粉尘的储罐与料仓,可能泄放或泄漏可燃气体或粉尘的储罐和料仓,防雷措施和/或防雷接地 设施应符合GB 50057的规定。

附录A

(资料性附录) 安全保护层分析

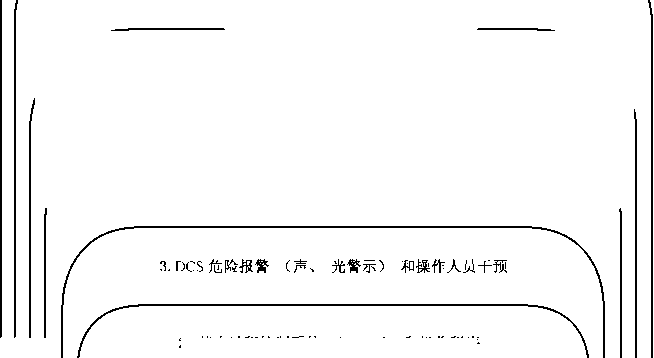

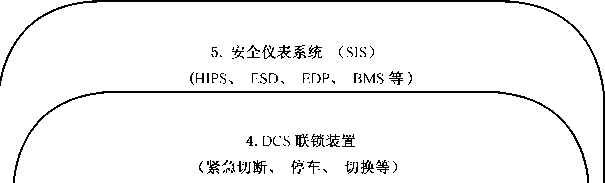

A.1工业压力管道系统的安全运行,需多层次的安全防护。典型的安全保护层图如图A.1所示。每个 安全保护层应是独立的,由里层至外层,事故后果逐层升高。

A.2图A.1中第6层是本部分定义为安全保护装置的物理(机械)保护装置。该层在自控仪表和人工 干预失效时起防护作用,是防止事故发生或减轻事故损失的最后一道屏障。

2.基本过程控制系统(BPCS)和操作程序

(DCS仪表、控制系统,以及操作规程、开停车、培训和维护等管理制 度)

1.良好的过程(装置)设计和工程

(按法规、规范、标准和本质安全的要求设计、制造、 安装、检验和试运行等)

图A.1典型的安全保护层图

附录B

(资料性附录) 安全泄放装置的计算

B. 1符号

A ——安全泄放装置的最小泄放面积,单位为平方毫米(mm?)。

Ar ——容器受热面积,单位为平方米(m,)。

-气体特性系数,可查表B.1或按C= 520

/ 犽+T

J"⅛!广求取

CPl ——液体比定压热容,单位为千焦每千克开尔文[kj∕(kg ∙ K)L 犱 --液体的相对密度。

F ---系数;

地面以下用沙土覆盖时,F = 0.3;

地面上时,F = 1.0;

大于10 L∕(m2 ∙ min)喷淋装置下时,F = 0.6o

G ——质量流率,单位为千克每秒平方米[kg∕(s ∙ m2)];

H ——最大输入热量,单位为千焦每小时(kj/h);

K ——安全泄放装置有效泄放系数;

在初步选用计算中有效泄放系数K时可采用:

安全阀:气体和蒸气为0.975,液体为0.62,二相流计算中轻微过冷液体为0.65,二相混 合物和饱和液体为0.85;

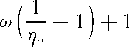

爆破片装置:气体K值与爆破片装置入口管道形状有关,如图B.1所示,当管道形状 不易确定时取0.62;液体取0.62;

爆破针阀:气体为0.8,液体为0.68。

安全泄放装置产品的额定泄放系数是制造商按相关标准试验的平均系数乘以0.90确 定的,并经第三方认证,其值小于有效泄放系数。

Kb,Kw——安全阀的背压校正系数。Kb用于气体、蒸气和二相混合物,K用于液体。波纹管型

安全阀的Kb和KW由制造商提供或参照GB/T 24921.1确定。背压与设定压力的表 压比小于10%的临界流动气体用或液体用普通型安全阀、临界流动气体用或液体用先 导型安全阀,以及爆破片装置和爆破针阀Kb和KW均为1.0。

KC ——安全阀的组合校正系数。安全阀上游安装爆破片装置或爆破针阀时Kc = 0.9,不安装

时 Kc = 1.0。

k --气体绝热指数。

M --气体的摩尔质量,单位为千克每千摩尔(kg/kmol)。

PC --二相混合物临界压力(绝压),单位为兆帕(MPa) O

PA ——安全泄放装置的最大泄放压力(绝压),单位为兆帕(MPa)。

Po ——安全泄放装置岀口侧压力(绝压),单位为兆帕(MPa)。

PS ——二相混合物的饱和蒸汽压力(绝压),单位为兆帕(MPa)。

QS —二相流计算中的安全泄放量,单位为升每分(L∕mn) O

狇 —在泄放压力下,液体汽化潜热,单位为千焦每千克(kj∕kg)o

14

T ——安全泄放装置的泄放温度,单位为开尔文(K)O

t ——最大泄放压力下介质的饱和温度,单位为摄氏度(°C )o

VS --液体安全泄放量,单位为立方米每小时<m3∕h)0

V 进口管最大气体流速,单位为米每秒(m∕ S) o

WS ——安全泄放量,单位为千克每小时(kg∕h)O

Z ——在最大泄放压力及温度下,气体的压缩系数O

α ——液体的体积膨胀系数,单位为每摄氏度(1∕C),可查表B.2o

δ ——温层厚度,单位为米(m)o

λ —常温下绝热材料的导热系数,单位为千焦每米小时开尔文[kj∕(m ∙ h ∙ K)L

μ —液体的动力黏度,单位为千克每米秒[kg∕(m ∙ S)L

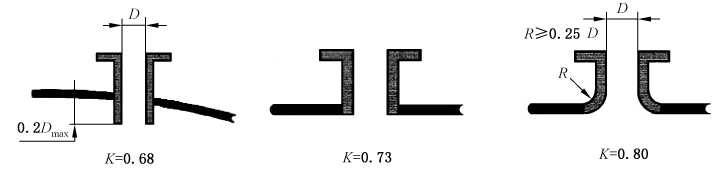

e —安全泄放装置的液体动力黏度校正系数,根据雷诺数Re=UH^WS由图B.2查取;

μVA

当液体黏度等于或小于水的黏度时,取e=io

V ——安全泄放装置入口状态下二相混合物比容,单位为立方米每千克(m3∕kg)o

& ——安全泄放装置90%入口压力下二相混合物比容,单位为立方米每千克(m3∕kg)o

PS ——安全泄放装置入口状态下气体密度,单位为千克每立方米(kg∕m3)o

Pl ——安全泄放装置入口状态下液体密度,单位为千克每立方米(kg∕m3)o

P9 ——对应安全泄放装置入口温度下,90%入口液体饱和蒸汽压PS时的二相混合物密度,

单位为千克每立方米(kg∕m3)o

η ---背压比,η =P。/Pd o

VC ---临界压力比,η =pc∕pd O

VS ---饱和蒸汽压力比,Vs =Ps/Pd O

伯 ——转变饱和压力比,见式(B.19)o

ω ——欧米伽参数,见式(B.12)o

ω --饱和欧米伽参数,见式(B.18)o

B.2独立压力系统的安全泄放量计算

B.2.1安全泄放量计算的确定原则

当中间无阀门关断的管道系统与相连接的几个设备(容器)一起作为一个独立的被保护压力系统, 用一个或几个设置在容器上或管道上的安全泄放装置保护时,其安全泄放量采用压力容器安全泄放量 的计算方法,但应将管道系统和相连接的容器都包括在内。

单纯的管道系统的超压主要发生在充满液体的封闭管道系统中,液体受热膨胀可能发生超压。若 安全泄放装置设定压力大于液体蒸气压,则安全泄放量按液体热膨胀计算,反之按液体汽化计算。

B.2.2压缩气体和蒸气的安全泄放量

B.2.2.1蒸气发生器等产生蒸气换热设备的系统安全泄放量按式(Bi)计算:

WS =H∕q ..............................( Bi )

B.2.2.2压缩气体系统的安全泄放量,按式(B.2)计算:

WS =2.83X10 Pvdi ..............................( B.2 )

B.2.3液化气体的容器和管道系统安全泄放量

B.2.3.1易爆液化气体及有可能发生火灾环境下的非易爆液化气体,安全泄放量按式(Bi)或式(B.4)

15 计算。

无绝热保温层时,安全泄放量按式(B.3)计算:

E 2.55 × IO5FAr2

..............................(B.3 )

..............................(B.4 )

WS =-----------

狇

有完善的绝热保温层时,安全泄放量按式(B.4)计算:

E 2.61(650 —Q AO』2

WS =------貝-------

B.2.3.2非易爆液化气体在无火灾危险的环境下工作时,安全泄放量根据有、无保温层计算,不小于 式(B.3)或式(B.4)计算值的30% O

B.2.4化学反应导致超压的安全泄放量

因化学反应而导致超压者,安全泄放量按化学反应可能生成的最大气量和反应时间来确定。

B.2.5充满液体的封闭管道系统中液体受热膨胀的安全泄放量

在受热后,液体的饱和蒸汽压小于安全泄放装置设定压力(或最大标定爆破压力)时,按式(B.5) 计算:

aH ,…、

VS =0.001 ..... ..............................( B.5 )

犱∙ C pl

B.2.6充满液体封闭管道系统中液体受热汽化的安全泄放量

受热后,液体饱和蒸气压大于安全泄放装置设定压力(或最大标定爆破压力)时,按式(B.6)计算:

WS =H∕q ..............................( B.6 )

B.3安全泄放装置的最小泄放面积计算

B.3.1气体

犽

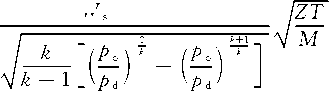

BW.1临界流动:% ≤ (击广时,最小泄放面积按式(B7)计算:

WS

A = 13.16

CKKKP

B.7

B∙3∙1∙2亚临界流动:土 > (Fll)

犽

犽一1 .一 ............ …,

时,最小泄放面积按式(B.8)计算:

A =1.79 × 10 2

KKξpi

W

B.8

亚临界流动的波纹管型安全阀应按式(B.7)计算O

B.3.2饱和蒸气

饱和蒸气中蒸气含量不小于98%,最大过热度为10 °C O 当pιj≤10 MPa时,最小泄放面积按式(B.9)计算:

WS

A =0.19 "宀

KKt,Kξpd

当10 MPaVPd≤22 MPa时,最小泄放面积按式(B.10)计算:

B.9

16

WS

犃=0 19—(33.2 加一1061) 一∙ KKbKCξpd∖27.6pli — 1 000 丿

(B.10 )

B.3.3液体

犃=0.196------------, S ..............................( B.11 )

KKrKcE JPI(Pii —pO)

对于黏性流体的泄放面积计算程序如下:

a) 假设为非黏性流体,取ξ=1.0,按式(B.11)计算岀初始的泄放面积与相应的直径,并向上圆整 到产品系列化规格相近的公称直径及相对应的泄放面积;

b) 根据a)计算岀的圆整后泄放面积按式(B.11)及ξ=1.0计算泄放量W;

W

C)根据b)计算岀的W及a)计算岀的圆整后泄放面积按式Re =0.313 W 计算雷诺数,由图B.2 μ4犃

查得ξ值按式(B.11)重新计算泄放量WO

若W ≥ Ws ,则该直径(面积)即为所求的泄放面积;若W V Ws ,则采用大一挡的产品公称直 径相对应的泄放面积代替a)计算岀的圆整后泄放面积,重复b)〜C)的计算,直至W ≥ WSo

B.3.4气液二相

B.3.4.1气液二相流工况安全阀最小泄放面积计算宜采用API STD 520-1的方法。气液二相流泄放

工况可分为下述四种类型:

a) 不含不凝气的饱和液相或二相流通过安全阀,阀后有闪蒸;

b) 含有不凝气或饱和气体的高度过冷液体通过安全阀,阀后无闪蒸;

C)含有不凝气的过冷或饱和液体通过安全阀,阀后有闪蒸;

d)不含不凝气的过冷或饱和液体通过安全阀,阀后有闪蒸。

B.3.4.2 B.3.4.1 a)、b)和C)类型的气液二相流的计算步骤如下:

a)计算欧米伽参数3,按式(B.12): ≡

=9 V T)

b)临界压力比ηc,按式(B.13)计算:

ηc = [1 + (1.044 6 — 0.009 343 1ω05)ω 0562 61 ]( °.?03 56+0014 6851n3) ............( B.13 )

C)确定临界压力Pc,按式(B.14)计算:

PC = η° ∙ Pd ..............................( B.14 )

d)计算质量流率犌:

当PC ≥ Po,为临界流动时,按式(B.15)计算:

G = ηc

Pd × 10 3

V。

当PC V Po,为亚临界流动时,按式(B.16)计算:

{一 2[ωlnη0 + (ω 一 1)(1 一 "o)]}"5

IPd × 10 3

槡&

e)计算最小泄放面积,按式(B.17):

A =277.8

WS

KKbKCeG

|

B.3.4.3 a) |

B.3.4.1d)类型的气液二相流的计算步骤如下: 计算饱和欧米伽参数ωs,按式(B.18): ωs =9 (P- — 1) ..............................( B. 18 ) |

|

b) |

确定过冷区 PS ≥ η狆d,为低过冷区(在喉管上游开始闪蒸); PS V ηsPd,为高过冷区(在喉管中开始闪蒸)。 转变的饱和压力比按式(B.19)计算: 2ωS , C r 、 ηst =]丄》 ..............................(B. 19 ) 1 +2皿 |

|

C) |

对于低过冷区: 饱和蒸气压力比按式(B.20)计算: PS ηs =H ..............................( B.20 ) Pd 若ηs ≤ ηst,则临界压力比ηc = ηs ; 若ηs >ηt,则临界压力比按式(B.21)计算: ηc = ηs ( 2ω ]) 1 - /1- 1(2ω-1) .....................(B.21 ) ∖2ω — 1 L 槡 η^∖ 2ω I _ P c = η c P d 当PC ≥po,为临界流动时,按式(B.22)计算: 2(I — ηS) + 2 ωsη∣n* —(皿—1) (ηs — ηC)^ : G =--------------η ---------------JPP × 10 3 ……(B.22 ) 隽—1) + 1 当PC V Po,为亚临界流动时,按式(B.23)计算: 2(^I — ηS) +2 ωSηSln η — S, — I)(ηS — ηO)^ j ____________ G ωSη —1) + 1 "∙" S” |

|

d) |

对于高过冷区: 当PC ≥ Po,为临界流动时,按式(B.24)计算: G =1.414PP(Pd — Ps)×1O 3『5 ..............................( B.24 ) 当PC V Po,为亚临界流动时,按式(B.25)计算: G=1.414 [p∣(Pd — Po)×10 3]0∙5 ..............................( B.25 ) |

e)计算最小泄放面积,按式(B.26):

A =16.67

QSPl

KKbKξG

B.4额定泄放量的验证

上述计算方法仅适用于初步选用计算。在选定产品后,制造商应提供经第三方认证的额定泄放系 数和实际最小泄放面积。用额定泄放系数和实际最小泄放面积验证,额定泄放量应达到或超过安全泄 放量。

18

说明:

D--接管内径;

R ——接管圆角半径。

图B.1爆破片装置入口管道形状与用于气体的爆破片有效泄放系数K

0.3

10

0.5

0.4

0.9

0.8

20

400

100 000

40 60 100 200

1 000 2 000 4 000 10 000 20 000

图B.2

液体动力黏度校正系数&

表B.1不同K值气体特性系数C值

|

K |

C |

K |

C |

K |

C |

K |

C |

|

1.00 |

315 |

1.20 |

337 |

1.40 |

356 |

1.60 |

372 |

|

1.02 |

318 |

1.22 |

339 |

1.42 |

358 |

1.62 |

374 |

|

1.04 |

320 |

1.24 |

341 |

1.44 |

359 |

1.64 |

376 |

|

1.06 |

322 |

1.26 |

343 |

1.46 |

361 |

1.66 |

377 |

|

1.08 |

324 |

1.28 |

345 |

1.48 |

363 |

1.68 |

379 |

|

1.10 |

327 |

1.30 |

347 |

1.50 |

364 |

1.70 |

380 |

|

1.12 |

329 |

1.32 |

349 |

1.52 |

366 |

2.00 |

400 |

|

1.14 |

331 |

1.34 |

351 |

1.54 |

368 |

2.20 |

412 |

|

1.16 |

333 |

1.36 |

352 |

1.56 |

369 |

— |

— |

|

1.18 |

335 |

1.38 |

354 |

1.58 |

371 |

— |

— |

表B.2 20 °C的液体体积膨胀系数

|

液体 |

体积膨胀系数/C1/V) |

液体 |

体积膨胀系数/(1/笆) |

|

水 |

0.002 07 |

乙酸 |

0.001 07 |

|

硫酸水溶液,100% |

0.000 558 |

乙W |

0.001 66 |

|

硫酸水溶液,10.9% |

0.000 387 |

丙酮 |

0.001 49 |

|

硫酸水溶液,5.4% |

0.000 311 |

乙二醇 |

0.000 638 |

|

硫酸水溶液,1.4% |

0.000 234 |

丙三醇(甘油) |

0.000 505 |

|

盐酸水溶液,33.2% |

0.000 455 |

乙酸甲酯 |

0.001 43 |

|

盐酸水溶液,4.2% |

0.000 239 |

乙酸乙酯 |

0.001 39 |

|

盐酸水溶液,1.0% |

0.000 211 |

苯 |

0.001 24 |

|

氯化钠水溶液,26.0% |

0.000 440 |

甲苯 |

0.001 09 |

|

氯化钠水溶液,20.6% |

0.000 414 |

苯酚 |

0.001 09 |

|

硫酸钠水溶液,24% |

0.000 410 |

苯胺 |

0.000 858 |

|

硫酸钠水溶液,1.9% |

0.000 235 |

对二甲苯 |

0.001 01 |

|

氯化钾水溶液,24.3% |

0.000 353 |

间二甲苯 |

0.000 99 |

|

氯化钙水溶液,40.9% |

0.000 458 |

邻二甲苯 |

0.000 97 |

|

氯化钙水溶液,6.0% |

0.000 250 |

油品,°API3〜35 |

0.000 72' |

|

二硫化碳 |

0.001 22 |

油品,°API35〜51 |

0.000 90' |

|

四氯化碳 |

0.001 24 |

油品°ΛPI 51〜64 |

0.001 08' |

|

三氯甲烷(氯仿) |

0.001 27 |

油品,°ΛPI 64〜79 |

0.001 26' |

|

甲醇 |

0.001 20 |

油品,°ΛPI 79〜89 |

0.001 44' |

|

乙醇 |

0.001 12 |

油品,°ΛPI89〜94 |

0.001 53' |

|

甲酸 |

0.001 03 |

油品,°ΛPI≥94〜100 |

0.001 62' |

|

a 15.6'C的体积膨胀系数。 |

附录C

(资料性附录) 安全泄放装置选用

C.1安全阀选用

C.1.1适用于清洁、无颗粒、无聚合物和低黏度的介质。

C.1.2按介质的相态(气、液和气液二相流)选用阀门形式和阀门内件结构。对于二相流,在不能确定 泄放量和/或二相的比例时,宜选用调节式先导型阀门。

C.1.3用于变动背压工况,应按背压选用阀门形式。

C.1.4液化天然气等低温工况宜选用密封性良好的先导型阀门。

C.1.5用于容积式压缩机岀口管道的阀门宜选用在导压管上设置阻尼器的先导型阀门。

C.1.6不适用于失控放热反应的超压、内部爆燃、水锤或汽锤等压力急剧上升的工况。

C.2爆破片装置选用

C.2.1适用于失控放热反应等压力迅速上升的工况。

C.2.2适用于含固体颗粒、易沉淀结晶、易聚合和高黏度介质。

C.2.3适用于急性毒性类别1和类别2、可燃气体和液体等不准许泄漏介质。

C.2.4适用于使用哈氏合金、错和帆等特种材料的强腐蚀性介质。

C.2.5适用于泄放量大、压力和/或温度过高或过低等不宜用安全阀的场合。

C.2.6不宜用于泄放大量有害物质造成重大安全和环境后果的场合。

C.2.7不宜用于系统压力和/或温度循环工况导致爆破片拉伸疲劳破坏的场合。

C.2.8不宜用于有变动附加背压的场合。

C.2.9爆破片装置形式应根据泄放介质和超压工况特征选用:

a) 用于爆炸性环境时,应确保爆破时不产生火花、静电;

b) 用于安全阀上游时,爆破不应产生碎片;

C)用于全液相的液体工况;

d)用于高黏度、易聚合、易结垢工况时,宜选用能横向冲刷表面的正拱形爆破片。

C.3爆破针阀选用

C.3.1适用于爆破片装置的工况皆可用爆破针阀,且性能更稳定,精度更高。爆破针阀开启后可迅速 复位。可在外部更换爆破针,不要求定期检验和更换。

C.3.2适用于存在变动背压的工况。

C.3.3适用于压力和/或温度循环工况。

C.3.4适用于高达95%操作比(即最大系统操作压力对爆破压力或弯折压力之比)的工况。

C.3.5适用于单相流和多相流工况。

C.3.6适用于火炬系统和气体回收系统调节阀或阻火器的旁路。

C.4爆破片装置或爆破针阀与安全阀的组合使用

C.4.1串联使用时,爆破片装置或爆破针阀设置在安全阀入口 :

a) 保护安全阀不受工艺介质腐蚀、堵塞或背压影响;

b) 防止安全阀泄漏;

C)减少爆破片破裂后泄放损失;

d)安全阀的在线检测。

C.4.2串联使用时,爆破片装置在安全阀岀口,保护安全阀不受泄放总管中气体腐蚀。

C.4.3并联使用时,作为备用装置持续超压保护。分级设定几个安全泄放装置适用于泄放量大、可能 有多种超压工况等场合。

附录D

(资料性附录) 阻火器类别和选用

D. 1阻火器类别

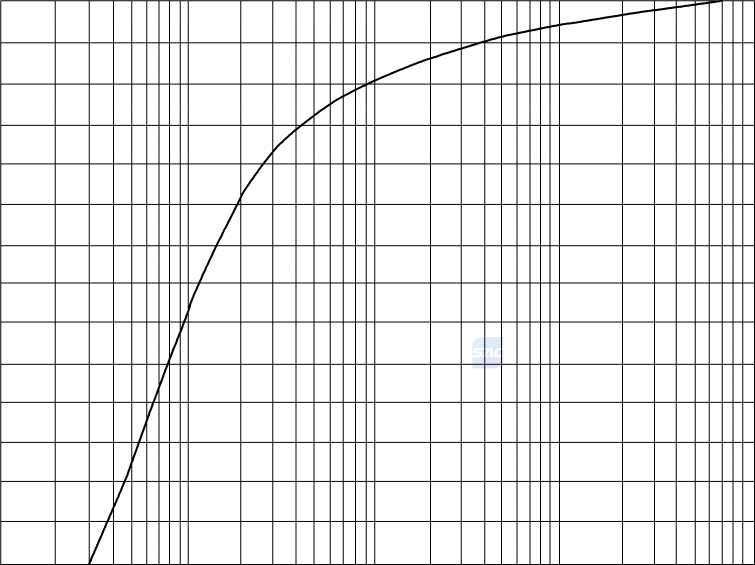

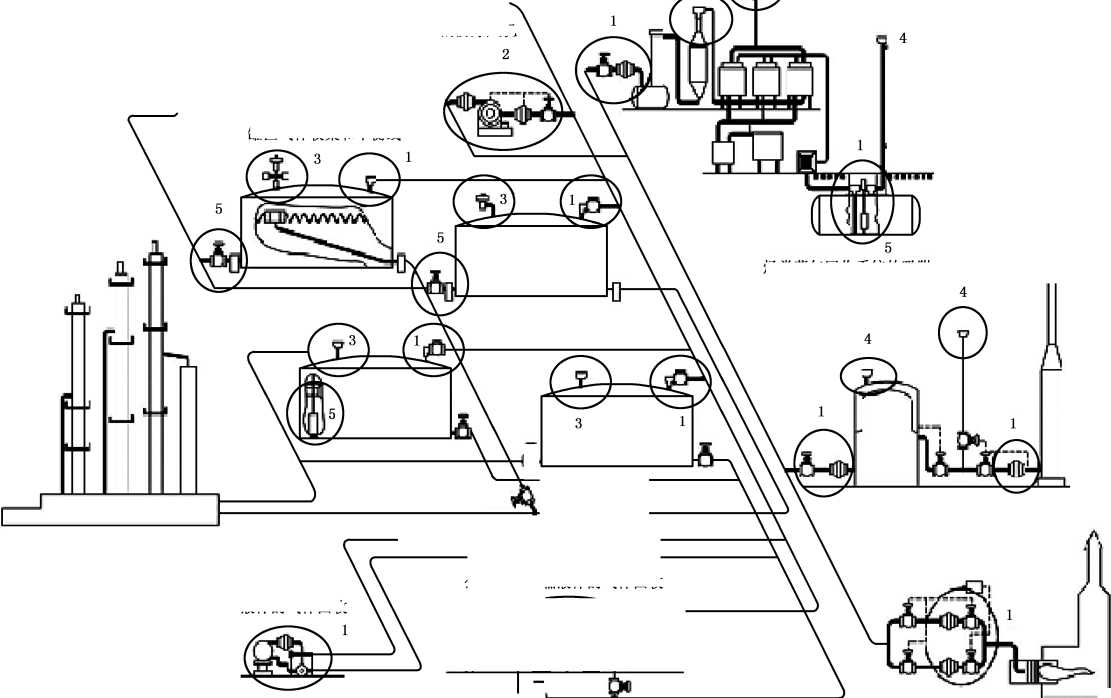

阻火器类别如图D.1所示O

图D.1阻火器的类别

D.2阻火器选用

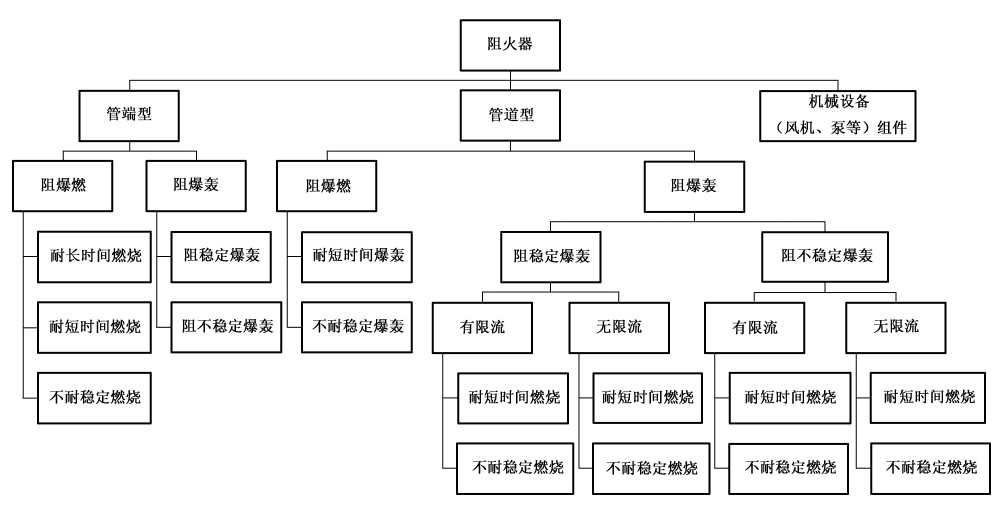

D.2.1应根据可燃气体和蒸气MESG、阻火器安装位置、燃烧过程时间、爆炸过程特征、保护端管道特 征以及工艺过程要求(设计温度和压力、最大流量、允许压力降和管道布置等)确定阻火器的类别和规 格O典型阻火器的选用见图D.2所示O

D.2.2阻火器选用的注意事项:

a) 管端型阻火器不能作为管道型阻火器使用;

b) 管道型阻火器不耐长时间燃烧; 請

C)管道型阻稳定爆轰阻火器的安装应避开不稳定爆轰位置;

d)阻火器产品测试包括阻爆燃/轰性能、耐燃烧时间、流量和压力降等O

1

1

4

使用在O区危险场所的防爆风机

罐区气体收集和平衡线

&

火炬系统

石油化工工艺装置

焚烧炉

油船码头装卸气体回收

炷类蒸气回收系统的吸附/吸收

铁路装卸可燃液体的气体回收

公路装卸可燃液体的气体回收

|

――1<≤zzz |

f__ | |

|

_ < I | ||

|

t≤S__ |

2080L6—2020

说明:

1— —管道阻爆轰阻火器;

2— —管道阻爆燃阻火器;

3— —全天候阻火呼吸阀;

4— —管端阻爆燃或耐烧阻火器

5— —液体阻火器。

图D.2典型阻火器的选用

附录E

(资料性附录)

可燃气体和蒸气的MESG和爆炸级别

E.1典型的纯组分可燃气体和蒸气MESG和爆炸级别按IEC 60079-20-1的规定,如表E.1所示O

E.2多组分可燃气体和蒸气MESG的确定:

a) 采用标准方法进行测试,或咨询有关部门。

b) 采用最小MESG作为混合气体的MESGO C)采用加和法,按式(E.1)计算混合物MESG:

..............................(E.1 )

式中:

MESGmm ——混合物最大试验安全间隙,单位为毫米(mm);

MESG —混合物中Z组分的最大试验安全间隙,单位为毫米(mm);

Xt --混合物中组分犻的体积分数。

其中可燃组分从表E.1查得。对于氮气等惰性组分,当其最大体积分数小于0.05时,MESG 值取无穷大;当其最大体积分数大于或等于0.05时,取2。

d)含有催化作用组分的混合气体危险性可能比MESG最小组分更大。

E.3温度升高或压力增加,都会使MESG减小。

表E.1典型的可燃气体和蒸气MESG及爆炸级别

|

序号 |

CAS号 |

名称和分子式 |

MESG/mm |

爆炸级别 | ||

|

中文名 |

英文名 |

分子式 | ||||

|

1 |

67-56-1 |

甲醇 |

MethanoI |

CH4O |

0.92 |

口 A |

|

2 |

64-17-5 |

乙醇 |

EthallOI |

C2H6θ |

0.89 |

∏B3 |

|

3 |

71-36-3 |

正丁醇 |

n-butyl alcohol |

CH3(CH2)3OH |

0.87 |

∏B1 |

|

4 |

71-36-3 |

异丁醇 |

iso-butyl alcohol |

CH3(CH2)3OH |

0.87 |

∏B1 |

|

5 |

71-41-0 |

正戊醇 |

n-amyl alcohol |

C5H12O |

0.99 |

∏A |

|

6 |

107-18-6 |

烯丙醇 |

Allyl alcohol |

CHCH2OH |

0.84 |

∏B2 |

|

7 |

75-07-0 |

乙醛 |

Acetadehyde |

CH3CHO |

0.92 |

∏A |

|

8 |

123-72-8 |

正丁醛 |

n-butyraldehyde |

CH3(CH2)2CHO |

0.92 |

∏A |

|

9 |

107-02-8 |

丙烯醛 |

ACrOIein |

C3 H4O |

0.72 |

∏B3 |

|

10 |

4170-30-3 |

巴豆醛 |

Crotonadehyde |

C4H6O |

0.81 |

∏B1 |

|

11 |

74-82-8 |

甲烷 |

Methane |

CH4 |

1.14 |

∏A1 |

|

12 |

74-84-0 |

乙烷 |

Ethane |

C2H6 |

0.91 |

∏A |

|

13 |

74-98-6 |

丙烷 |

PrOPane |

C3H8 |

0.92 |

∏A |

|

14 |

106-97-8 |

T烷 |

BUtane |

C4H10 |

0.98 |

∏A |

表E.1 (续)

|

序号 |

CAS号 |

名称和分子式 |

MESG/mm |

爆炸级别 | ||

|

中文名 |

英文名 |

分子式 | ||||

|

15 |

109-66-0 |

正戊烷 |

I--PelItane |

C5H12 |

0.93 |

口 A |

|

16 |

110-54-3 |

正己烷 |

n-heXane |

C'H14 |

0.93 |

口 A |

|

17 |

142-82-5 |

正庚烷 |

n-hePtane |

C7H16 |

0.91 |

口 A |

|

18 |

111-65-9 |

辛烷 |

OCtaneS |

C8H18 |

0.94 |

口 A |

|

19 |

110-82-7 |

环己烷 |

CyCIoheXane |

C'H12 |

0.94 |

IlA |

|

20 |

109-89-7 |

二乙胺 |

Diethykmine |

C4HrlN |

1.15 |

口 A1 |

|

21 |

75-50-3 |

三甲胺 |

TrimethyIamine |

C3H9N |

1.05 |

IA |

|

22 |

107-15-3 |

乙二胺 |

EthyIenediamine |

C2H8N2 |

1.25 |

I A1 |

|

23 |

71-43-2 |

苯 |

BenZene |

C6∏6 |

0.99 |

IA |

|

24 |

106-42-3 |

对二甲苯 |

P-Xylene |

CgH10 |

1.09 |

IA |

|

25 |

79-20-9 |

醋酸甲酯 |

MethyI acetate |

C3H6O2 |

0.97 |

IA |

|

26 |

141-78-6 |

乙酸乙酯 |

Ethyl acetate |

C4H8O2 |

0.95 |

IA |

|

27 |

109-60-4 |

醋酸正丙酯 |

n-propyl acetate |

C5H10O2 |

1.04 |

IA |

|

28 |

123-86-4 |

醋酸正丁酯 |

n-butyl acetate |

C6H12O2 |

1.02 |

IA |

|

29 |

108-05-4 |

醋酸乙烯酯 |

VinyI acetate |

C4H6O2 |

0.93 |

IA |

|

30 |

140-88-5 |

丙烯酸乙酯 |

Ethyl acrylate |

C5H8 O2 |

0.86 |

IB1 |

|

31 |

60-29-7 |

二乙W |

DiethyIether |

C4H10O |

0.87 |

IB1 |

|

32 |

108-20-3 |

二异丙基W |

d i- i Sopropyl ether |

C6H14O |

0.94 |

IA |

|

33 |

75-21-8 |

环氧乙烷 |

EthyIene oxide |

C2H4O |

0.59 |

IB |

|

34 |

75-56-9 |

环氧丙烷 |

Propylene oxide |

C3H6O |

0.7 |

IB |

|

35 |

109-99-9 |

四氢味喃 |

TetrahydrOfUran |

C4H8O |

0.87 |

IB1 |

|

36 |

110-91-8 |

吗琳 |

Morpholine |

C4H9NO |

0.92 |

IA |

|

37 |

106-89-8 |

环氧氯丙烷 |

Epichlorohydrin |

C3H5ClO |

0.74 |

IB3 |

|

38 |

75-01-4 |

氯乙烯 |

Vinyl chlorde |

C2H3Cl |

0.96 |

IA |

|

39 |

67-64-1 |

丙酮 |

Acetone |

CH3COCH3 |

1.04 |

IA |

|

40 |

78-93-3 |

丁酮 |

MethyI ethyl ketone |

CH3COCH2CH3 |

0.85 |

IB1 |

|

41 |

141-79-7 |

亚异丙基丙酮 |

MeSityI oxide |

C6H10O |

0.93 |

IA |

|

42 |

107-13-1 |

丙烯腊 |

ACryIOnitriIe |

C3H3N |

0.87 |

IB1 |

|

43 |

74-85-1 |

乙烯 |

EthyIene |

C2H4 |

0.65 |

IB3 |

|

44 |

115-07-1 |

丙烯 |

PrOPyIene |

C3H6 |

0.95 |

IA |

|

45 |

106-99-0 |

1,3-丁 二烯 |

1,3-butadiene |

C4H6 |

0.79 |

IB3 |

|

46 |

78-79-5 |

异戊二烯 |

ISOPrene |

C5H8 |

0.81 |

IB2 |

|

47 |

74-86-2 |

乙焕 |

ACetyIene |

C2H2 |

0.37 |

IC |

表E.1 (续)

|

序号 |

CAS号 |

名称和分子式 |

MESG/mm |

爆炸级别 | ||

|

中文名 |

英文名 |

分子式 | ||||

|

48 |

7664-41-7 |

氨 |

AmmOnia |

NH3 |

3.18 |

∏A1 |

|

49 |

75-15-0 |

二硫化碳 |

Carbon disulfide |

CS2 |

0.34 |

IlC |

|

50 |

630-08-0 |

一氧化碳 |

CarbOn monoxide |

CO |

0.94 |

∏A |

|

51 |

1333-74-0 |

氢 |

HydrOgen |

H2 |

0.29 |

∏C |

|

52 |

7783-06-4 |

硫化氢 |

HydrOgen SUIfide |

H2S |

0.83 |

∏B2 |

|

53 |

50-00-0 |

甲醛 |

FOrmaIdehyde |

HCHO |

0.57 |

∏B |

|

54 |

57-14-7 |

偏二甲駢 |

DimethyIhydraZine |

C2H8N2 |

0.85 |

∏B1 |

|

55 |

71-23-8 |

正丙醇 |

n-prOpanOl |

CH3CH2CH2OH |

0.89 |

∏B1 |

|

56 |

74-90-8 |

氤化氢 |

HydrOgen Cyanide |

HCN |

0.8 |

∏B2 |

|

57 |

79-09-4 |

丙酸 |

PrOPiOniC acid |

CH3CH2COOH |

1.1 |

∏A |

|

58 |

79-10-7 |

丙烯酸 |

ACryIiC acid |

C3H4 O2 |

0.86 |

∏B1 |

|

59 |

79-24-3 |

硝基乙烷 |

NttrOethane |

C2H5NO2 |

0.87 |

∏B1 |

|

60 |

96-33-3 |

丙烯酸甲酯 |

MethyI acrylate |

C4H6O2 |

0.85 |

∏B1 |

|

61 |

98-00-0 |

糠醇 |

FUrfUryI alcOhol |

C5H6O2 |

0.8 |

∏B2 |

|

62 |

98-83-9 |

-甲基苯乙烯 |

AIPha-Methybtyrene |

C9H10 |

0.88 |

∏B1 |

|

63 |

103-09-3 |

2-乙基己醇乙酸酯 |

2-Ethylhexyl acetate |

C10 H20O2 |

0.88 |

∏B1 |

|

64 |

105-45-3 |

乙酰乙酸甲酯 |

MethyI acetOacetate |

C5H8O3 |

0.85 |

∏B1 |

|

65 |

105-58-8 |

碳酸二乙酯 |

DiethyI CarbOnate |

C5H10O3 |

0.83 |

∏B2 |

|

66 |

106-89-8 |

环氧氯丙烷 |

EPiChOrOhydrin |

C3H5ClO |

0.74 |

∏B3 |

|

67 |

106-92-3 |

烯丙基缩水甘油W |

Allyl glycidyl ether |

C6H10O2 |

0.7 |

∏B3 |

|

68 |

107-00-6 |

丁焕 |

1-butyne |

C4H6 |

0.71 |

∏B3 |

|

69 |

107-19-7 |

焕丙醇 |

PrOPargyl alcOhO l |

C3 H4O |

0.58 |

∏B |

|

70 |

108-03-2 |

1-硝基丙烷 |

LnitrOprOpane |

CH3CH2CH2NO2 |

0.84 |

∏B2 |

|

71 |

109-86-4 |

乙二醇甲W |

2-methOxyethanOl |

HOCH2CH2OCH3 |

0.85 |

∏B1 |

|

72 |

109-87-5 |

二甲氧基甲烷 |

DimethOXymethane |

C3H8O2 |

0.86 |

∏B1 |

|

73 |

110-00-9 |

味喃 |

C)XOIe |

CH=CHCH=CHO |

0.68 |

∏B3 |

|

74 |

110-05-4 |

过氧化二叔丁基 |

Di-tert-butyl PerOXide |

C8H18O2 |

0.84 |

∏B2 |

参考文献

[1] GB/T 24921.1石化工业用压力释放阀的尺寸确定、选型和安装 第1部分:尺寸的确定和 选型

[2] IEC 60079-20-1 EXPIOSiVe atmospheres—Part 20-1: Matenal CharaCten Sti CS for gas and VaPOUr ClaSSifiCatiOnteSt methods and data

[3] API STD 520-1 Sizing, SeIeCtOn and InStallatOn of PreSSUre-releving devCeS in

refinerieS—Part 1: SiZing and SeIeCtOn

[4] 美国化工过程安全中心.保护层分析:简化的过程风险评估.白永忠,党文义,于安峰译.北京: 中国石化出版社,2010.

[5] 布赖恩・内斯比特(BrIan NeSbltt).阀门和驱动装置技术手册.张双清,尹玉杰,李树勋,等译. 北京:化学工业岀版社,2010:197216.

[6] MChaeI Beyer(Germany,PTB).防爆非电气设备的点燃危险评估方法.2003国际工业防爆 技术论坛,中国上海,2003.

[7] AIChE Center for ChemCaI PrOCeSS Safety(CCPS). GUideimeS for PreSSUre ReIief and Effluent HandImg SyStemS,1998.

[8] MiChaeI DaVieS,ThomaS Heidermann. PrOteCt your PrOCeSS With the PrOPer FIame ArreSterS. ChemCaI Engmeermg PrOgreSS,DeC. 2013:16~22.

28

库七七 www.kqqw.com 提供下载