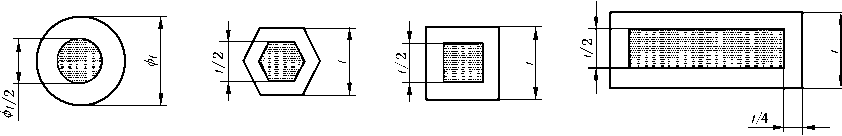

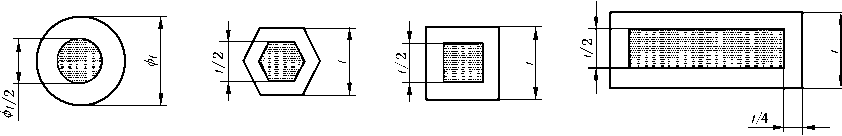

ER=L It

b) 正六边形

ER=I.25,

C)正方形

ER=I. 5t

d)长方形或平板

ICS 75.180.10

E 92

屮华人民共和国国家标准

GB/T 17744-2020

代替 GB/T 17744—2015

石油天然气工业钻井和修井设备

PetrOleUm and natural gas IndustrieS-Drining and Weil SerViCing equipment

2020-12-14 发布

2021-11-01 实施

国家市场监督管理总®专布 国家标准化管理委员会发布

IU

本标准按照GB/T 1.1-2009给岀的规则起草。

本标准代替GB/T 17744-2015《石油天然气工业 钻井和修井设备》,与GB/T 17744-2015相 比,主要技术变化如下:

——在“范围”中,删除了 7种设备、增加了 3种设备(见第1章,2015年版的第1章);

——设计中删除动力大钳等设备的要求,增加转盘卡瓦、卡瓦座等的要求(见4.1、4.4、4.6,2015年 版的 4.1、4.4、4.6);

——将设计验证载荷试验中的公式(3)修改为表3(见5.4.3,2015年版的5.4.3);

——增加了非金属材料的要求(见6.4);

——增加了非金属件的验收准则要求(见8.4.7.5);

——增加了要求确认的过程(见8.9);

——修改了转盘补心中的部分要求(见9.3,2015年版的9.3);

——删除了标准转盘卡瓦和非标准转盘卡瓦的内容(见2015年版的9.4和9.5);

——设备中增加了卡瓦座、转盘卡瓦、卡盘的内容(见9.4〜9.6);

——工作压力小于或等于51.7 MPa钻井水龙带和软管的试验压力由2倍改为1.5倍(见表10, 2015年版的表9);

——将水龙带和减震软管的静水压试验压力修改为1.5倍工作压力(见9.7.7.1,2015年版的

9.6.7.1 );

——删除了设备标志内容中的制造商名称或商标及标准号(见2015年版的9.7、9.8、9.10、9.12、 9.13、9.14);

——设备中删除手动卡盘、气动或液压卡盘、动力大钳的要求(见2015年版的9.9〜9.12及9.15);

——附录A中SR2A改为仅金属件,增加了 SR2B非金属件要求(见附录A);

——删除了原附录C推荐的活塞钻井泵术语(见2015年版的附录C);

——增加了附录C手动大钳载荷极限设计(见附录C);

——增加了附录D产品订单信息(见附录D)O

本标准由全国石油钻采设备和工具标准化技术委员会(SAC/TC 96)提岀并归口。

本标准起草单位:宝鸡石油机械有限责任公司、国家油气钻井装备工程技术研究中心、南阳二机石 油装备集团股份有限公司、兰州兰石石油装备工程股份有限公司、石油工业井控装置质量监督检验中 心、四川宏华石油设备有限公司、中石化四机石油机械有限公司。

本标准主要起草人:何根良、贾秉彦、郝建旭、王春春、余利军、魏孔财、刘炯、严小妮、廖江、唐浩、 王小通、徐军。

本标准所代替标准的历次版本发布情况为:

——GB/T 17744—1999、GB/T 17744—2008、GB/T 17744—2015。

1范围

本标准规定了钻井和修井设备及主承载替换件的设计、制造和质量控制要求。

本标准适用于以下设备:

a) 转盘;

b) 转盘补心;

C) 卡瓦座;

d) 手动和动力转盘卡瓦;

e) 手动和动力卡盘;

f) 高压钻井液和水泥软管;

g) 活塞钻井泵零部件;

h) 绞车零部件;

i) 手动大钳;

j) 不用作提升设备的安全卡瓦;

k) 防喷器(BOP)移运系统;

l) 高压钻井液循环系统泄压装置;

m) 大钳尾绳。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 228.1金属材料 拉伸试验 第1部分:室温试验方法

GB/T 229 金属材料夏比摆锤冲击试验方法

GB/T 8423(所有部分)石油天然气工业术语

GB/T 8834纤维绳索有关物理和机械性能的测定

GB/T 9253.2石油天然气工业套管、油管和管线管螺纹的加工、测量和检验

GB/T 9445无损检测人员资格鉴定与认证

GB/T 15169钢熔化焊焊工技能评定

GB/T 16825.1静力单轴试验机的检验 第1部分:拉力和(或)压力试验机测力系统的检验与 校准

GB/T 20174石油天然气钻采设备钻通设备

GB/T 22513石油天然气工业钻井和采油设备井口装置和采油树

JB/T 8727液压软管总成

SY/T 5170石油天然气工业用钢丝绳

SY/T 6666石油天然气工业用钢丝绳的选用和维护的推荐作法

SY/T 6727石油钻机液压盘式刹车

AISC 360-05 结构钢建筑物规范(SPeCifiCatiOn for StrUCtUraI SteeI BUHdmgS)

ASME B1.2 统一英制螺纹用量规和测量(GageS and Gagmg for Unified InCh SCreW ThreadS)

ASME B16.34 法兰、螺纹和焊连接的阀门(VaIVeS—Flanged,Threaded,and WeIdmg End)

ASME B30.9 吊索(SlmgS)

ASME B31.3 工艺管道(PrOCeSSPIPmg)

ASME BPVC.V—2019 无损检测(NOndeStrUCtVe EXamimatOn)

ASME BPVC. W.1—2019 高压容器建造规则(RUIeS for COnStrUCtOn of High PreSSUre VeSSeIS)

ASME BPVC. W.2 高压容器建造另一规则(RUIeS for COnStrUCtiOn of High PreSSUre VeSSels— AIternatVe RUIeS)

ASME BPVC. K 焊接和钎焊评定(WeMIng and BraZIng QUaiIfICatlOnS)

ASNT SNT-TC-IA 无损检测人员资格鉴定推荐作法(ReCOmmended PraCtCe for PerSOnneI QUaIifiCatiOn and CertifiCatiOn in NOndeStrUCtVe TeStmg)

ASTM A 370钢制品力学性能试验的标准试验方法和定义(Standard TeSt MethOdS and Defm-tOnSfOr MeChanCalTeStngOfSteelPrOdUCtS)

锻钢件超声波检验的标准方法(Standard PraCtiCe for UItraSOniC EXam i nat i on of

ASTM A 388

Steel ForgingS)

ASTM A 488

Castings, Welding,

ASTM A 751

铸钢件焊接工艺和人员资格鉴定的标准方法(Standard PraCtCe for SteeI

QUalfCatOnSOfPrOCedUreSandPerSOnnel)

钢制品化学分析的标准试验方法、作法和术语(Standard TeSt Methods, PraCtiCeS,

and Termmology for ChemCaI AnaIySS of SteeI PrOdUCtS)

ASTM A 770特殊用途钢板的全厚度拉伸试验标准规范(Standard SPeCifiCatiOn for ThrOUgh-ThCkneSS TenSOn TeStmg of SteeI PIateS for SPeCaI APPIiCatiOnS)

ASTM E 4 测试仪器力验证的标准作法(Standard PraCtCeS for ForCe VerifiCatiOn of TeStmg MaClImeS)

ASTM E 125 黑色金属铸件磁粉指示的标准参考照片(Standard ReferenCe PhOtOgraPhS for MagnetCPartCleIndCatonSonFerroUSCaSt ngS)

ASTM E 165 液体渗透检验的标准试验方法(Standard TeSt MethOd for LiqUid Penetrant Examination)

ASTM E 186 壁厚为51 mm〜114 mm(2 In〜4妁In)的厚壁铸钢件用标准参考射线照片 [Standard ReferenCe RadOgraPhS for HeaVy-WaHed (2 to 4 ⅛-in. (51 to 114-mm)) SteeI CaStingS]

ASTM E 280壁厚为114 mm〜305 mm(4妁In〜12 In)的厚壁铸钢件用标准参考射线照片 [Standard ReferenCe RadOgraPhS for HeaVy-WaHed (4 ⅛to 12in. (114 to 305-mm)) SteeI CaStingS]

ASTM E 428超声波检验用钢试块的制造和控制标准作法(Standard PraCtCe for FabrCatOn and Control of SteeI ReferenCe BloCkS USed in UItraSOnC EXamimatOn)

ASTM E 446壁厚不超过51 mm (2 in)的铸钢件用标准参考射线照片[Standard ReferenCe RadiograPhS for SteeI CaStmgS UP to 2 in. (51 mm) in ThCkneSS]

ASTM E 709 磁粉探伤标准指南(Standard GUide for MagnetC PartCIe EXamimatOn)

AWS D1.1∕D1.1M 钢结构焊接规范(StrUCtUraI WeIdmg Code-Steel)

AWS QC1 焊接检验员资格鉴定标准(Standard for AWS CertHCatOn of WeIdmg InSPeCtOrS)

DNV 起重设备认证规则(RUIeS for the CertHCatOn of Liftmg APPIanCeS)

EN 287(所有部分) 钢件熔焊焊工鉴定试验(QUaIifiCatiOn teSt of WeIderS—FUSion welding—

SteeIS)

MSS SP-53阀、法兰、管件和其他管件铸钢件和锻钢件质量标准 磁粉探伤方法(QUalIty Standard for Steel CaStmgS and FOrgingS for Valves, FlangeS and FittingS and Other PiPing Components—MagnetiC Partide EXam inatOn MethOd)

MSS SP-55阀、法兰、管件和其他管件铸钢件质量标准 表面缺陷评价的目视方法(QUaIky Standard for SteeI CaStmgS for ValveS, FIangeS and FittmgS and Other PiPimg ComponentS—ViSUaI MethOd for EVaIUatOn of SUrfaCe IrregUIarkeS)

NFPA T2.12.10 RI液压传动系统和产品 试验的一般测量原理和技术的推荐作法(Recommended PraCtiCe—HydraUUC FIUid Power—SyStemS and PrOdUCtS—TeSting GeneraI MeaSUrement PrincipleS and TeChniqUeS)

3术语脉5略语

3.1术语和定义

GB/T 8423界定的以及下列术语和定义适用于本文件。

3. 1. 1

各向异性材料 anistropic material

性能随着相对于初始基准面的测试方向变化而变化的材料O

3. 1. 2

平均极限载荷 average Iimit load

在载荷极限设计中,导致限载件释放主载荷的主载荷平均值O

3. 1. 3

防喷器移运系统和设备 blowout PreVenter handiing SyStemS and equipment

设计用来贮存、提升、下放和运输钻井和(或)生产设备上所用防喷器组的设备O

3. 1. 4

缓冲件 buffered components

在载荷极限设计中,除限载件外的所有主承载件。

3.1.5

缓冲载荷 buffered load

在载荷极限设计中,除限载件外的所有主承载件的最低载荷O

3.1.6

蠕变 CreeP

零件保持应力不变的条件下,应变随时间延长而增加的现象O

3. 1. 7

关键区域 CritiCaI area

主承载件上的高应力区域O

3.1.8

设计载荷 design load

设备产生最大许用应力的静载荷与动载荷之和O

3.1.9

设计安全系数 design Safety factor;DSF

在材料最大许用应力与规定的最小屈服强度之间考虑一定安全余量的系数O

3 . 1 . 10

设计验证试验 design Verfkaton test

用来确认所采用的设计计算的正确性而进行的试验。

3 . 1 . 11

动载荷 dynamk load

由于加速效应而施加给设备的载荷O

3 . 1 . 12

端部连接装置 end COnneCtOr

位于软管总成端部,带有管线管螺纹或法兰或毂或与软管接头材料整体制造的锤击式由壬的附件, 用来把软管总成连接到管路系统上O

3 . 1 . 13

等效圆 equivalent round ; ER

确定热处理低合金钢和马氏体不锈钢硬化特性时,把各种形状的截面用等效的圆形截面表示O

3 . 1 . 14

玻璃化转变温度 glass transition temperature

低于该温度时,弹性体具有脆性、玻璃状性能的温度O

3.1.15

危险区域 hazardous area or zone

因易燃性气体或蒸气、易燃液体、可燃粉尘,或可燃纤维或漂浮物而可能存在火灾或爆炸危险的 场所O

3.1.16

高压 high PreSSUre

工作压力值,范围从 10.3 MPa〜103.4 MPa(I 500 PSi〜15 000 psi) °

注:见表10o

3 . 1 . 17

高压水泥软管 h⅛h-pressure Cement hose

用于在高压下输送水泥浆的软管O

3.1.18

高压钻井液软管 high PreSSUre drlliing fluid hose

钻井水龙带、减振软管或跨接软管O

3.1.19

软管总成 hose assembly

包括软管体和软管接头O

注:结构型式见图11 O

3 . 1 . 20

软管体 hose body

不带软管接头或端部连接附件的平端软管O

3.1.21

软管接头 hose COUPling

连接在软管体两端的装配附件。

3 . 1 . 22

软管设计系列 hose design family

各种内径和工作压力的软管总成,但加强层数量相同,软管接头连接采用的方法相同,并按相同设 计方法和最大许用应力准则设计。

3 . 1 . 23

相同设计原理 identical design COnCePt

一类设备的所有设备在主承载区域均具有相似的几何结构与功能特性。

3 . 1 . 24

跨接软管 jumper hose

用于输送高压钻井液的柔性软管总成。位于钻井泵排岀口和钻台上地面高压钻井液管汇之间的高 压钻井液管路系统中的任何位置,以适应其之间的相对运动。

3.1.25

方钻杆补心 kelly bushing

与主补心配合的适配器,通过方瓦、销或其他方法,将转盘扭矩传递给方钻杆;同时,方钻杆补心工 作时,允许方钻杆垂直运动。

3.1.26

限载件 load-limiting component

在载荷极限设计中,如果过载,将释放或限制主载荷的零部件、材料或机构。

3 . 1 . 27

线性指示 Iinear indication

在无损检测中,长度大于3倍宽度的一种指示。

3.1.28

载荷方差 load VarianCe

γ

在载荷极限设计中,度量均值的离散程度。

3.1.29

单件装置 loose gear

总成内所用的悬挂、固定或提升载荷的成品设备。

注:包括但并不局限于钩环、链、吊钩、连接杆、螺旋扣、结合件、滑轮和旋转接头。

3. 1. 30

最大许用应力 maximum allowable StreSS

规定的最小屈服强度除以设计安全系数。

3. 1. 31

最高工作温度 maximum working temperature

规定的工作温度范围上限。≡

3. 1. 32

最小弯曲半径 minimum bend radius;MBR

从软管中心线测量的软管最小弯曲半径尺寸。

注:见图IIo

3.1.33

月池导向系统 moonpool guidance SyStem

在配置和收回防喷器组过程中,防止防喷器组和浮移式海洋钻井装置结构物之间接触所设置的 结构O

3 . 1 . 34

多载荷路径 multiple load PathS

防喷器移运系统内安装的同时共同地承受静载荷和动载荷的两个或两个以上独立的主承载机械或 结构零部件。

3.1.35

主载荷 Primary load

设备执行其主要的设计功能时设备所承受的载荷。

3.1.36

主承载件 Primary load Carrying components

设备中承受主要载荷的零部件。

3 . 1 . 37

验证载荷试验 proof load test

为确认设备结构完好性所进行的产品载荷试验O

3.1.38

额定载荷 rated load

施加于设备的最大工作载荷O

注:额定载荷包括静载荷和动载荷,在数值上等于设计载荷。

3.1.39

额定速度 rated SPeed

设备在额定运行状态下的旋转、移动速度或速率O

3 . 1 . 40

额定工作压力 rated WOrking PreSSUre

设备设计承受和(或)控制的最大内部压力O

3 . 1 . 41

修补 rePair

制造过程中,通过焊接或其他的方法清除构件或部件的缺陷并进行整修O

注:本标准表述的术语“修补”,仅适用于新设备制造期间的材料缺陷的修补。

3 . 1 . 42

转盘卡瓦系统 rotary SnP SyStem

转盘卡瓦及其附带的卡瓦座的组合O

3 . 1 . 43

转盘卡瓦 rotary SnPS

一种安装在转盘上,能悬挂各种类型管柱且不能作为提升设备的装置,其内部有牙板以夹紧各种管 柱管体的外表面,卡瓦外表面锥度与卡瓦座内表面配合,通过手动、弹簧、气动、液动操作O

3 . 1 . 44

圆形显示 rounded indication

在无损检测中,长度小于3倍宽度的接近圆形或椭圆形的任何显示O

3.1.45

安全工作载荷 Safe Working IOad

安全工作载荷等于设计载荷减去动载荷O

3.1.46

卡瓦座 SnP bowls

支承卡瓦的带有锥形内表面的整体或分体式圆柱体O

3 . 1 . 47

大钳尾绳 SnUb-iine 象

大钳工作时,钢丝绳的一端固定在大钳手柄连接点的端部,另一端固定以保持大钳平稳O

注:大钳尾绳不通过滑轮或弯曲。

3.1.48

特殊过程 SPeCiaI PrOCeSS

可以改变或影响设备所用材料力学性能(包括韧性)的工艺方法O

3.1.49

卡盘 SPiderS

钻井结构上悬挂各种管具而不能用作吊卡的装置,其内径上的一些零件用来夹紧各种管具的外表 面,通过手动、弹簧、气动、液动或其他辅助装置与方式操作O

3 . 1 . 50

应力松弛 StreSS relaxation

零件保持应变不变的条件下,应力随时间延长而减小的现象O

3 . 1 . 51

减振软管 VibratOr hOSe

在两个管路系统之间或在钻井泵排岀口和高压钻井液管路系统之间用来输送高压钻井液的柔性软 管总成,目的是吸收噪声和(或)减振,或补偿不对准和(或)热膨胀O

3 . 1 . 52

钢丝绳设计系数 wire rope deSign factor

形成文件的最低破断强度与钢丝绳和吊索施加的工作载荷极限之间的比率O

3 . 1 . 53

工作载荷极限 WOrking load limit

制造商分配给单件装置的载荷值,是断裂载荷值的若干分之一,在使用防喷器移运系统和设备期 间,不宜超过O

3.2缩略语

下列缩略语适用于本文件。

FSL :挠性规范级别(flexible SPeCifiCatiOn IeVeI)

HAZ:热影响区(heat-affected zone )

MODU:移动式海洋钻井装置(mobile offshore drilling Unit)

NDE:无损检测(nondestructive examination )

PQR:工艺评定记录(PrOCedUre qualification record)

PWHT:焊后热处理(post-weld heat treatment)

SMYS:规定的最小屈服应力(SPeCified minimum yield StreSS )

TIR :总跳动(total indicated runout )

WPS:焊接工艺规程(WeIdmg PrOCedUre SPeCifiCatiOn)

4设计

4.1设计条件

钻井和修井设备的设计、制造和试验应在各方面满足其预定的用途。设备应能安全地传递规定的 载荷。设备的设计应能保证安全运行。

应采用下面的设计条件:

a) 确定设计载荷和安全工作载荷。设备操作者应负责确定特定作业下的安全工作载荷。

b) 除非有附加要求(见附录A中SR2和SR2A),否则,转盘和绞车的设计最低工作温度为0 °C (32 T)O除非有附加要求,否则,安全卡瓦、卡盘、转盘卡瓦、卡瓦座、转盘补心、转盘适配器、 转盘卡瓦系统和手动大钳的设计及最低工作温度为一20 C ( — 4 T);规定时才采用的附加要 求见附录Ao

C)除非在设备的制造中使用了在更低设计温度下具有要求韧性的合适材料(见附录A中SR2和 SR2A),否则,不推荐在低于上述设计温度时的额定载荷下使用本标准涵盖的设备。

4.2强度分析

4.2.1总则

设备的设计分析应着重考虑屈服、疲劳或屈曲等可能的失效模式。

强度分析应以弹性理论为基础。另一方面,在设计文件认为合理的地方,也可采用极限强度(塑性) 分析。

与设计有关的力都应纳入计算。针对所要考虑的每个横截面,均应采用最不利的力的组合、位置和 方向。

4.2.2简化假设

可以采用有关应力分布和应力集中的简化假设,但假设应符合公认的作法或基于丰富的经验或综 合性试验。

4.2.3经验公式

只要验证零件内应力的应变仪测试文件记录结果能证明经验关系,那么,就可用经验关系替代分 析。当设备或零部件不准许使用应变仪验证其设计时,应按5.6的试验方法来鉴定。

4.2.4等效应力

根据冯•米塞斯-亨克(Von MSeS-HenCky)理论,设计载荷引起的名义等效应力,不应超过按公式 (1)计算的最大许用应力j

ZT ReL

ffmax = ........................( 1 )

TlS

式中:

c7max---最大许用应力;

ReL --最小屈服强度;

狀——设计安全系数。

4.2.5极限强度(塑性)分析

极限强度(塑性)可在下列任一种条件下分析:

a) 接触区域;

b) 零件的几何形状所引起的局部高应力集中区域及断面平均应力小于或等于4.2.4中规定的最 大许用应力的其他高应力梯度区域。

在这些区域,平均应力以下的所有应力值应采用弹性分析法。

塑性分析时,按照冯•米塞斯-亨克(VOn MlSeS-HenChy)理论,等效应力不应超过最大许用应力 i 按公式(2)进行计算。

ffmax = ........................( 2 )

MS

式中:

ffmax 最大许用应力;

Rm --最小极限抗拉强度;

MS ——设计安全系数。 霸

4.2.6稳定性分析

稳定性分析应按照公认的弯曲理论进行。

4.2.7疲劳分析

除非另有协议,否则,疲劳分析寿命应不少于20年。

应按照公认的理论进行疲劳分析。可以采用的疲劳分析方法参见参考文献[14] 0

4.3尺寸级别代号

设备尺寸级别代号表示的尺寸互换性,应符合第9章的要求。

4.4额定值 4.4.1转盘、卡盘、转盘卡瓦、卡瓦座、转盘卡瓦系统、转盘补心(方钻杆补心除外)、转盘适配器、主补心 和手动大钳的额定值,应符合本标准规定的要求。

4.4.2主载荷路径内所有轴承的额定静载值,应满足或超过设备的额定载荷。

4.4.3制造商应规定各种结构使用的手动大钳的额定扭矩值。

4.5额定载荷值依据

额定载荷值计算应基于:

a) 4.6中规定的设计安全系数(DSF),除非第9章中另有规定;

b) 主承载件所用材料规定的最小屈服强度;

C)设计计算确定的应力分布值和(或)5.6中规定的设计验证试验得岀的结果数据。

4.6设计安全系数

4.6.1设计安全系数作为设计准则,任何情况下工作载荷不应超过额定载荷值。

4.6.2卡盘、转盘卡瓦和转盘卡瓦系统的设计安全系数应按表1确定。

表1卡盘和转盘卡瓦的设计安全系数

|

额定载荷P kN(US ton) |

设计安全系数狀 |

|

Vl 334(150) |

3.00 |

|

1 334(150)〜4 448(500) |

3.00-0.75×(P-1 334)/3 114' 3.00-0.75× (P-150)∕350b |

|

>4 448(500) |

2.25 |

|

a式中P单位为千牛(kN)。 b式中P单位为短吨(UStOn)。 | |

4.6.3转盘和转盘补心主载荷路径内结构件的最小设计安全系数应为1.67。

4.6.4手动大钳和顎板最小设计安全系数应按表2确定。

4.7剪切强度

当设计计算包含剪切时,则剪切屈服强度与拉伸屈服强度的比值应为0.58。

4.8特定设备

特定设备设计要求见第9章。

表2手动大钳和鼓板的最小设计安全系数

|

额定扭矩值M kN ∙ m(ft ∙ Ib) |

设计安全系数狀S |

|

≤41 (30×103) |

3.00 |

|

>41 (30×103)〜V136 (100×103) |

3.00-0.75 (M-41)/95' 3.00-0.75 (M-30×103)∕(70×103)b |

|

≥136 (100×103) |

2.25 |

|

'式中M 值单位为千牛米(kN ∙ m)o b式中M值单位为英尺磅(ft∙lb)_______________________________________________ | |

4.9设计文件

设计文件应包括方法、假设、计算和设计要求。设计要求至少应包括尺寸、试验和工作压力、材料、 环境和规范的要求以及其他有关的设计要求。

这些要求也适用于设计更改文件。

5设计验证

5.1总则

为了确保设计的完整性和计算的准确性,应对第9章中有要求的设备进行设计验证试验。

设计验证试验应按照形成文件的程序进行。

设计验证试验应由对产品的设计和制造没有直接责任,且具有进行该工作资格的人员执行或验证O 设计验证试验可由本标准特定设备章条要求的一个或多个所列试验组成:

a) 功能试验;

b) 压力试验;

C)载荷试验。

5.2设计验证功能试验

5.2.1试验抽样

当设备通过其部件的连续运转传递力、运动或能量时,每一种型号的设备应抽取一台(套)样机进行 功能试验。

5.2.2试验程序

制造商应制定试验时间、试验施加的载荷和试验速度的形成文件的程序。连续运转的设备,试验样 机应在额定速度下至少试运转2h;间断运转或周期运转的设备,除第9章另有规定外,试验样机应在额 定速度下最少试运转2 h或IO个工作周期(取时间长者)。

5.2.3合格评定

样机工作应无明显的动力损失。轴承和润滑油的温度,应在设计和试验程序文件规定的可接受的 范围内。

5.3设计验证压力试验

5.3.1试验抽样

所有设计的承压项目或第9章规定的主承压件,应进行设计验证静水压试验。本试验不包括传递 液压动力的零部件。

5.3.2试验程序

试验压力应为最大额定工作压力的1.5倍。冷水、加入添加剂的水或实际作业中常用的液体应作 为试验液体。试验应在已完工油漆前的零件或总成上进行。

静水压试验应进行两次。每次均应由以下四步组成:

a) 初始保压期;

b) 试验压力降至零;

C)试验件所有外表面完全干燥;

d)二次保压期。

保压期应从达到试验压力,且设备和压力测试仪表同压力源切断时开始计时,保压期不应少于 3 min O

5.3.3合格评定

在每次试验循环后,应仔细地检查,确保试验不岀现渗漏或永久性变形。不满足这个要求或过早失 效,应重新进行试验,重新进行设计评价。

5.3.4单个零件

若试验装置的加载情况适用于组件中的单个零部件,这些零部件可单独进行试验。

5.4设计验证载荷试验

5.4.1总则

当第9章所列特定设备有要求时,设备应进行设计验证载荷试验。

5.4.2试验抽样

具有相同设计原理、不同规格和额定值的同系列设备的设计应力计算的验证,应采用下列任一种 方法:

a) 最少选该设计的3台样机进行设计验证载荷试验,试验样机应选自额定载荷值范围的低端、中 端和高端;

b) 另一种方法是,试验样机的数量以每台样机可验证高于和低于它的一个额定载荷值为原则来 确定(产品额定值范围不大时,通常采用这种方法)。

5.4.3试验程序

试验程序如下:

a) 试验样机总成应加载到最大额定载荷。在卸载后,应检查样机预期的设计功能,设备的所有零 部件的功能不应因本次加载而削弱。

b) 试验样机上应力较高且可采用应变仪测量的部位应使用应变仪。应变仪适合使用的位置也推 荐采用有限元分析、模拟、涂脆性漆膜等方法予以确认。在关键区域,推荐采用三维应变仪,应 变仪不需精确定向,便能确定剪切应力。

C)试验样机施加的设计验证试验载荷,应按表3确定。

d) 试验样机应加载设计验证试验载荷。试验载荷宜逐渐增加,同时读取应变仪数值并观察是否 有屈服迹象。必要时,试验样机可以多次加载,以获得足够的数据。

e) 应变仪读数计算岀的应力值不应超过设计计算(基于设计验证试验载荷)得岀的应力值,不应 大于5.7中规定的试验装置的误差。不满足本要求或任何试验样机过早失效,应按原要求以 相同数量的试验样机(包括与失效样机额定载荷值相同的试验样机)再次试验,完全重新评价 设计。

f) 设计验证载荷试验完成后,应拆开试验样机,并应检查每个主承载件的尺寸是否有永久变形的 迹象。

g) 若试验装置的加载情况适用于组件中的单个零部件,这些零部件可单独进行载荷试验。

5.5额定载荷的确定

额定载荷应按第4章要求的设计验证载荷试验结果和(或)应力分布计算值来确定。在额定载荷值 下的应力不应超过最大许用应力。应允许接触区域有局部屈服。样机设计验证载荷试验后,除接触区 域外,应变仪或其他合适方法测得的关键永久变形不应超过0.2% O如果应力超过许用值,则受影响的 零部件应重新设计,直到达到所需的额定值。只有当分析确定的应力值不小于设计验证载荷试验期间 观测到的应力值时,应力分布计算才可用于设备额定载荷值的计算。

5.6另一种设计验证试验程序和额定值计算

如果设备所用材料的屈服强度和拉伸强度被确定后,则试验样机可进行破坏性试验。这可通过采 用与所代表零部件同炉及热处理批的拉伸试样来进行,并满足GB/T 228.1或ASTM A 370的要求。

总成的每一个零部件应在承载最不利的情况下进行鉴定。可采用下列任一种方法进行零部件的 鉴定:

a) 应计算总成的每一个零部件的比值TR O公式中应采用这些比值的最小值。

b) 若试验装置的载荷条件适用于每个零部件,则每个零部件可按公式(3)分别进行载荷试验。在 这种情况下,每次试验按公式(4)计算所用的比值TR应为试验的特定零部件的计算值。

TR

P =Fb X-Z ........................( 3 )

WS

TR =咎 ........................(4 )

犚m

式中:

TR ——构件的比值;

狀S ——设计安全系数(见4.6);

R丄--最小屈服强度;

Rm ——实际极限抗拉强度;

P b —破断载荷;

P —额定载荷。

由于这种设计验证方法不依据应力计算,因此仅限于试验的特定型号、尺寸、尺寸范围和额定值。

表3试验载荷的确定

|

额定载荷值P kN (US ton) |

设计验证试验载荷 |

|

≤11 120 (1 250),以及所有额定扭矩值 |

0.8×P×狀s,但不小于2P |

|

>11 120(1 250)-14 678 (1 650) |

CXP |

|

>14 678 (1 650) |

1.5×P |

|

Sl单位:P单位为kN C = 2-0.5× P/ USC单位:P单位为US ton C = 2-0.5× (P-1 250) . 400 | |

|

式中: P ——额定载荷值,单位为kN(US ton)或kN ∙ m(tt ∙ lb)(如适用); 狀S ——3.1.9和4.6中规定的设计安全系数。 注:为了研发和评定额定载荷值实际超过11 120 kN (1250 US ton)的设备,调整试验载荷系数,主要是因为试验 _____装置的几何结构和材料的限制。_____________________________________ | |

5.7载荷试验装置

模拟试验样机上工作载荷所用的加载装置,应按GB/T 16825.1或ASTM E 4的规定校准,以确保 试验载荷的准确度。载荷超过3 560 kN (400 UStOn)的载荷试验装置,误差应小于2.5% O

试验装置应以与实际作业相同的方式在相同的承载接触面上给样机(零件)加载。样机(零件)的所 有加载设备的试验能力应予以验证。

5.8设计更改

当因设计或制造的任何更改而更改计算的额定载荷值时,则应根据本章要求进行支持性的设计验 证试验。制造商应评价设计或制造方面的所有更改,以确定是否影响计算的额定载荷值。这种评价应 形成文件。

5.9记录

所有设计验证记录和支持性数据,应按第11章中设计文件的规定进行控制。

6材料要求

6.1总则 零

本章规定了主承载件和承压件材料的各种鉴定、性能和加工要求(除非另有规定)。

6.2书面规范

本标准适用的设备的主承载件制造所用的材料,应满足或超过设计要求。

6.3金属材料

6.3.1力学性能

6.3.1.1冲击韧性

冲击试验应按照GB/T 229或ASTM A 370(夏比V型缺口)进行。

当必须使用小尺寸冲击试样时,则验收准则应乘以表4所列的相应的调整系数。不应采用宽度小 于5 mm (⅜ in)的小尺寸试样。

设计温度低于4.1中规定的温度时,可采用附加冲击韧性要求,见附录A的附加要求SR2 和 SR2A0

表4小尺寸冲击试样的调整系数

|

试样尺寸 mm× mm |

调整系数 |

|

10.0×7.5 |

0.833 |

|

10.0×5.0 |

0.667 |

6.3.1.2厚度方向的性能

若设计要求厚度方向上的性能时,则材料应按照ASTM A 770沿厚度方向取样进行拉伸试验,获 取断面收缩率指标。最小断面收缩率应为25% O

6.3.2材料鉴定

6.3.2.1 总则

本标准所要求的力学性能试验,应在质量鉴定试棒上进行,该试棒代表零件制造中所用的热处理炉 次及热处理批次。试验应按GB/T 228.1^GB∕T 229或ASTM A 370或等效的国家标准的要求,在材 料最终热处理状态下进行。如果PWHT温度低于母材热处理状态改变的温度,则为了材料鉴定试验 的焊后消除应力不看作是热处理。如果消除应力温度低于热处理状态改变的温度,则材料鉴定试验可 在消除应力过程之前进行。

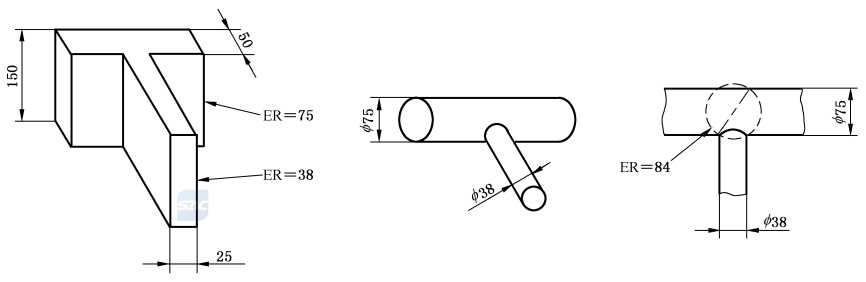

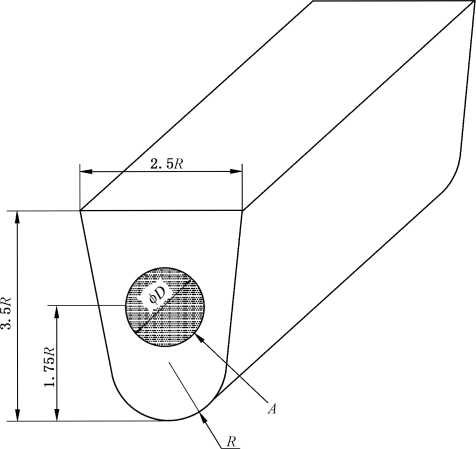

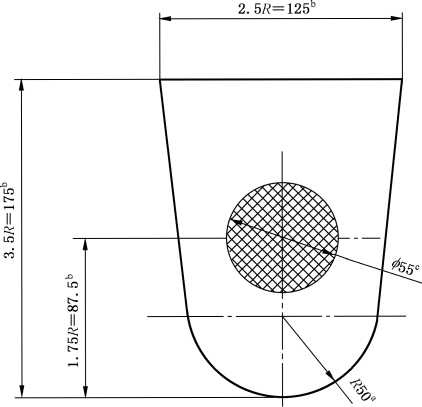

6.3.2.2 等效圆(ER)

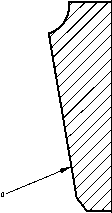

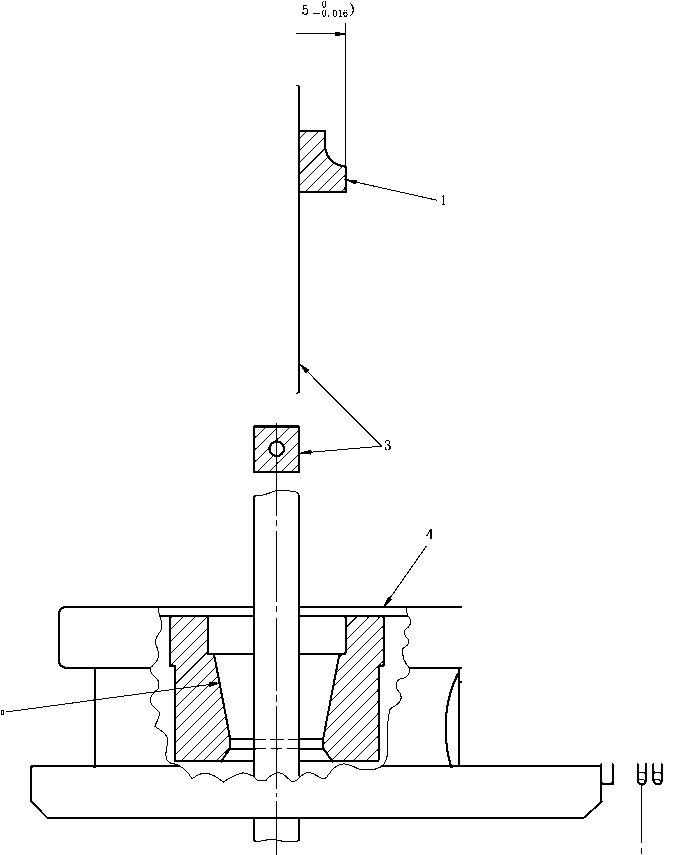

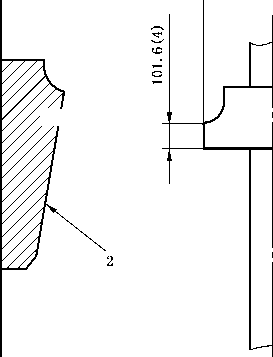

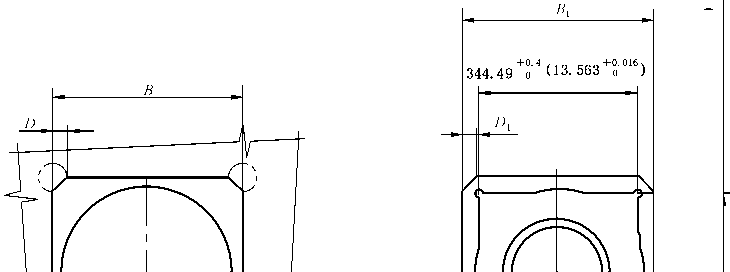

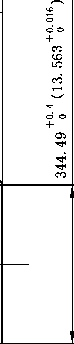

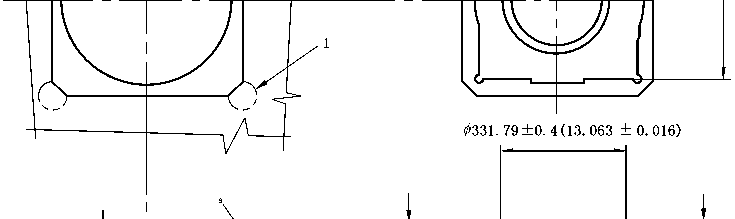

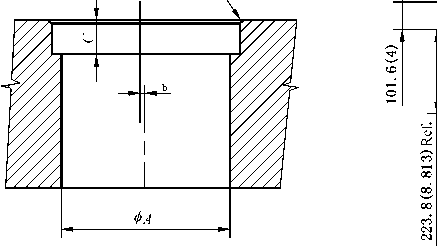

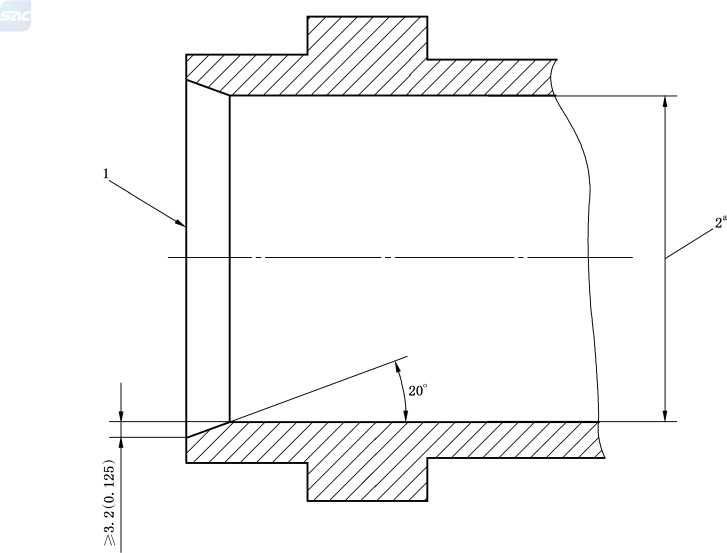

采用ER方法,确定零件质量鉴定试棒的尺寸。确定简单实体件和空心件ER的基本模型如图1 和图2所示。所示任何形状均可用于质量鉴定试棒。图3规定了更为复杂截面ER确定的步骤。采用 “热处理状态”下零件的实际尺寸,确定零件的ERO质量鉴定试棒的ER应等于或大于其鉴定的零件的 ER尺寸,但并不要求该ER超过125 mm (5 In)O图4和图5为ASTM A 370基尔试块要求尺寸确定 的程序。

6.3.2.3材料试样

6.3.2.3.1质量鉴定试棒应与其代表的零件是一体或分体,也可是解剖产品零件的一部分。在所有情 况下,试样应与其鉴定的零件岀自同一炉,应经过相同的工序,并且应与零件一起进行热处理。

6.3.2.3.2试样应取自连体或分体质量鉴定试棒,对于实心(质量鉴定)试棒,试样纵向中心轴线完全在 实心(质量鉴定)试棒X Z包封的芯部以内,或对于空心(质量鉴定)试棒,试样纵向中心轴线完全在空心 (质量鉴定)试棒最厚截面的壁厚中心的3 mm(1∕8 n)以内。拉伸试样的标距长度或冲击试样的缺口 , 应距(质量鉴定)试棒端部至少X to

6.3.2.3.3解剖产品零件切取的试样,应取自零件最厚截面的X t包封的芯部位置。

6.3.2.3.4对于完全由锻造材料加工的完全按实心棒材或管材热处理的零件,标准X t包封完全或部 分地在成品零件关键和(或)非关键区域之外,这些棒材或管材切取的试样,也可以按照如下方法取自更 具代表性的区域:

a) 取样区域外径,通过最终成品零件的最大外径和最小内径确定的X t包封规定;

b) 取样区域内径,应等于或大于成品零件的最小内径。

示例:外径150 mm (6.0 in)的4340MOD棒材,正火、淬火加回火(NQT);零件最终尺寸为最大外径139.7 mm (5.5 in),最小内径 63.5 mm (2.5 in)。

t = (139.7 —63.5)/2 = 38.1 mm

⅜ t =12.7 mm

成品零件X t包封内的外径为114.3 mm (4.5 in),因此,试样可以取自外径114.3 mm (4.5 in) X 内径63.5 mm (2.5 In)规定的区域的任一处(成品零件X t包封和内径)。

ER=L It

b) 正六边形

ER=I.25,

C)正方形

ER=I. 5t

d)长方形或平板

ER=

犪)圆形

注1:当L<t时,按厚度为L的平板考虑O

注2:图中阴影为取样尺寸o

图1等效圆模型一一长度为L的实体

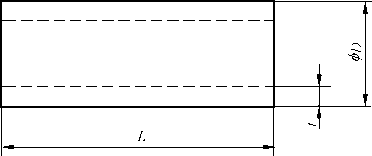

ER=2t

注1:当L<D时,按厚度为狋的平板考虑; 当L<t时,按厚度为L的平板考虑o

犪)两端开口

当 D≤63.5 mm (2.5 in),ER=2.5狋 当 D>63.5 mm (2.5 in),ER=3.5狋 注2:计算时采用最大厚度狋。

b) —端或两端封口或限制

图2等效圆模型一一管子(任何截面)

单位为毫米

犪)简化成简单截面

b) ER 值

C) ER交叉值

确定复杂截面的ER宜采用下列步骤:

a) 简化零部件为简单截面;

b) 将每个简单截面转化成ER;

C)计算ER值交叉外接圆的对角线o

无论是简单截面或复杂截面ER的交叉截面,采用最大ER值o

图3等效圆模型--复杂形状

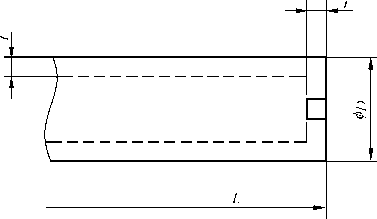

R = ER/2.3

D = l.l R

注:阴影区A为1/4 ι包封的试样取样区。

图4等效圆模型——基尔试块结构

单位为毫米

展开后的ER=II5 mm的基尔试块:

a) D = IAR ;

b) 图4所示基尔试块结构采用倍数R O

a R = ER/2.3 = 50 mmO

b基尔试块尺寸。

C直径。。

图5基尔试块尺寸示例

6.3.3制造

6.3.3.1制造过程应确保零部件重复生产时满足本标准的所有要求。

6.3.3.2所有锻造材料的制造过程,应保证零件内部组织结构的同一性。

6.3.3.3所有热处理操作应采用按制造商或加工商规定要求鉴定合格的设备。热处理炉内任何一个零 件的装载,应不影响同批次中任何其他零件的热处理特性。热处理周期的温度和时间要求,应按照制造 商或加工商的书面规范确定。应记录实际热处理温度和时间,热处理记录应能溯源到相应的零部件。

注:热处理设备鉴定的推荐作法参见附录Bo

6.3.4化学成分

每炉材料成分均应按照ASTM A 751(详细信息见ISO/TR 9769)或等效的国家标准的要求,对制 造商书面材料规范中规定的所有元素进行分析。

6.4非金属和复合材料

6.4.1总则

应允许采用非金属和复合材料制造主承载件,但材料应满足设计要求的性能。

6.4.2力学性能

6.4.2.1 总则

所有非金属材料的机械性能要求,应以对设备功能至关重要特性的最佳限制进行制定。

6.4.2.2试验温度

材料性能应在最低温度一20 °C( — 4 T )(除非第9章另有规定)和规定的最高温度(推荐的最高工 作温度)进行鉴定。如果规定SR2B(见附录A),要求最低温试验温度。

6.4.2.3试样取向

试验各向异性材料所取的试样时,应沿所考虑力学性能最不利情况下的极限值方向。

6.4.2.4蠕变、应力松弛和速率效应

蠕变和(或)应力松弛敏感材料,应试验作业中遇到的最苛刻条件下,对时间、温度、应力和应变等的 抵抗能力。零部件岀现蠕变和(或)应力松弛时,不应在工作条件下引起其功能的损失。

加载速率影响力学性能的材料,应以作业中遇到的最剧烈的加载速率进行试验。

6.4.2.5等效屈服强度

对于屈服强度不明显的材料,应取极限强度值乘以0.80或弹性模量的5% (取其小者)作为等效屈 服强度。

6.4.3环境因素

非金属材料应对作业中可能遇到的任何化学品的化学浸蚀进行试验。试验至少应指岀什么化学品 影响设备的使用性能或设备在额定载荷下的使用能力。

非金属材料应评估紫外线辐射和其他环境因素的影响。评估应包括在零部件预期寿命内作业中可 能遇到的暴露O

6.4.4材料鉴定

6.4.4.1 总则

本标准所要求的力学性能试验,应在质量鉴定试样上进行,该试样代表零件制造中所用的同一批成 品材料。所有相同化学过程的同批材料制造的非金属件应被视为同一批。可以对非金属材料的温度、 取向、蠕变、应力松弛、加载速率效应和化学性能进行预评定。预评定材料的性能应满足或超过设计所 需的值。力学性能不应进行预评定。每批应进行力学性能的试验。

6.4.4.2材料试样

质量鉴定试样应与其鉴定的零件岀自相同批次,应经过相同的制造过程,并且应与其鉴定零件的暴 露环境条件相同。

6.4.4.3 制造

制造过程应确保零部件重复生产时满足本标准的所有要求。

所有热操作应采用按制造商或加工商的规定鉴定合格的设备。炉子和烘箱内任何一个零件的装 载,应不影响同一装载中任何其他零件的热特性。温度和时间要求应按照制造商的书面规范确定。

注:热操作设备鉴定的推荐作法参见附录Bo

6.4.5文件

制造商按照采购协议交付设备时,应在检验和维护手册中,向用户和(或)业主提供所有非金属材料 检验的特定程序(包括频次、方法、设备、验收和拒收准则)。因为备件的老化和储存期,这些程序也应包 括推荐的最长更换周期。制造商也应提供关于材料化学侵蚀抵抗力说明和信息,影响设备使用性能或 设备在额定载荷下使用能力的各种类型化学品清单。制造商应提供设备在额定载荷下可以使用的最低 温度和最高温度,以及不利的会影响设备在额定载荷下工作能力的任何其他环境条件。

6.4.6附加要求

6.4.6.1玻璃化转变温度为工程塑料使用温度的上限,为橡胶或弹性体的使用下限。

6.4.6.2陶瓷和陶瓷基复合材料仅用作主承载件的受压部件。

6.4.6.3单向拉伸加载的无粘结弹性涂层芳纶纤维绳索一一材料的鉴定和控制应符合制造商的书面规 范。材料规范应包括(至少有适当的范围)未加涂层的绳索直径、绳纤丝、加涂层的绳索直径、加捻密度 和拉伸强度。拉伸强度应按GB/T 8834进行试验。所有力学性能试验需在至少一个完全封装的单股 绳上进行。

材料应进行循环加载预评定。上述材料试样应按额定载荷加载拉力,并完全卸载,至少循环 1 500次或零部件设计寿命相应的循环数,取其大者。然后,同一试样加载拉力直到断裂。循环试验后 试样断裂的载荷不应小于规定的拉伸强度。

7焊接要求

7.1总则

本章规定了主承载件和承压件组焊和补焊的要求,包括连接焊缝。

7.2焊接评定

所有零部件的焊接,应采用ASME BPVCA、AWS DLl和(或)ASTM A 488评定合格的焊接工 艺进行。只有按照上述标准或GB/T 15169或EN 287鉴定合格的焊工或焊机操作工,才允许进行 焊接。

未列入上述标准的母材的焊接工艺,应单独地或按可焊性、拉伸性能或成分分组进行评定。若母材 金属延展性不能满足ASME BPVC.K的弯曲试验要求,弯曲试验应按下列方式进行:母材金属按相应 规范的延展性和强度要求热处理后切取的弯曲试棒,应进行弯曲直至破坏。由焊缝试样切取的侧面弯 曲试样,弯曲的角度误差应能在由此确定的角度的5°范围之内。

7.3书面文件

焊接应按书面焊接工艺规范(WPS)进行,并按相应标准进行评定。WPS应规定相应标准所列的 所有重要参数、非重要变素和附加的重要变素(当需要时)。也可采用符合相应标准的预先评定的书面 焊接工艺。

S 工艺评定记录(PQR)应记录评定试验用焊接工艺的所有重要参数和附加的重要参数(当需要时)。 WPS和PQR均应按第11章的要求作为记录保存。

7.4焊材控制

焊材应符合焊材制造商或美国焊接协会(AWS)的规范。

制造商应具有贮存和控制焊材的书面程序。低氢型材料应按焊材制造商的推荐作法贮存和使用, 以保持其原有的低氢性能。

7.5焊缝性能

工艺评定试验确定的焊缝力学性能,至少应满足设计要求规定的最低力学性能。当要求母材做冲 击试验时,工艺评定应进行冲击试验。焊缝和母材热影响区(HAZ)的试验结果,应满足母材的最低要 求。连接焊缝,仅要求冲击试验的材料热影响区(HAZ)满足上述要求。

所有焊缝试验应在试验焊件相应的焊后热处理状态下进行。

7.6焊后热处理(PWHT)

零部件的焊后热处理应符合相应的评定合格的WPSO

7.7质量控制要求

焊缝质量控制应符合第8章的相关要求。

7.8特定要求——组焊

焊缝接头形式和尺寸应满足制造商的设计要求,并反映在制造商的WPS文件中。

7.9特定要求——补焊

7.9.1方法

应有适当的方法来评价、移除和检验需要补焊的缺陷。

7.9.2熔合

选定的WPS和适用的补焊方法,应确保与母材完全熔合。

7.9.3锻件和铸件

所有补焊应按制造商的书面焊接规范进行。WPS应予以形成文件,并应在采购方要求时予以 提供。

制造商应将下列允许补焊的准则形成文件:

——缺陷类型;

——缺陷尺寸极限;

——大修补和(或)小修补的定义。

补焊前的所有开挖(缺陷清除)和随后的补焊,应满足第8章规定的质量控制要求。

7.9.4热处理

补焊所用的WPS,应能反映岀实际补焊操作和热处理的顺序。

8质量控制

8.1总则

本章规定了设备和材料的质量控制要求。所有质量控制工作应通过制造商形成文件的指导书加以 控制,该指导书应包括相应的方法、定量和定性的验收准则。

NDE活动的指导书,应充分地详述本标准和所有适用的引用规范的要求。所有NDE指导书应由 GB/T 9445或ASNT SNT-TC-IA K级注册检验师批准。

所有设备、零部件和材料的验收状态应在设备、零部件和材料上或在其可追溯性记录中予以指明。

8.2质量控制人员资格

NDE人员应按GB/T 9445或ASNT SNT-TC-IA,取得资格和(或)证书。

对焊接操作和完工焊缝进行目检的人员,应按照下列方式之一进行资格鉴定:

——AWS QCI或等效标准;

——制造商形成文件的培训计划(如可等效上述标准)。

所有进行直接影响材料和产品质量的其他质量控制活动的人员,均应按照制造商形成文件的程序 进行资格鉴定。

8.3测试设备

检查、试验或检验材料的设备或其他设备,应按照制造商形成文件的指导书和公认的标准规范(例 如:ISO IOOI2-1,MIL STD 120),定期进行识别、控制、校准和调整,以保证其所需准确度。

8.4特定设备和零部件的质量控制

8.4.1总则

除非另有规定,质量控制要求应适用于所有主承载和(或)承压设备和零部件。

制造商应建立并保存关键区域图,识别高应力区域,与本章一起使用。

本章中,关键区域应定义为零部件中应力不小于公式(5)的所有区域:

........................(5 )

、0.75ReL σ∏ ≥

WS

式中:

σ∏ --高应力临界应力;

狀S ——设计安全系数;

ReL --最小屈服强度。

如果在关键区域图上没有识别关键区域,则应认为零部件的所有表面均为关键区域。

零部件中存在压应力和(或)应力级别不大于下列数值的区域,不应在8.4.7.4规定的验收准则范围 内。这样规定的低应力区域,按公式(6)计算,可以在关键区域图上予以识别。

0.1ReL

WS

........................(6 )

式中:

σ 低应力临界应力;

ReL ——规定的最小屈服强度; 狀S ——设计安全系数。

8.4.2化学分析

金属材料应按6.3.4的方法和准则验收。

8.4.3拉伸试验

应按6.3和6.4的方法和准则验收。

8.4.4冲击试验

应按6.3和6.4的方法和准则验收。

8.4.5追溯性

零部件应能通过炉(号)和热处理批、标志进行追溯。

在完工的零部件或总成上以及在制造各阶段的材料和零部件上,应保持标志。制造商形成文件的 追溯性要求,应包括维护和更换标志及标志控制记录的条款。紧固件和管接头不要求追溯性,但应按公 认的标准规范标记。

8.4.6目检

零部件应进行目检。铸件的目检应满足MSS SP-55的要求。锻轧材料的目检应符合制造商形成 文件的要求。

8.4.7 表面 NDE

8.4.7.1 总则

每一完工零部件的所有可接近表面,均应在最终热处理和最终机加工后按照8.4.7进行检验。

若设备需进行载荷试验,则应在载荷试验之后进行NDEO对于制造商识别的延迟裂纹敏感材料, 应在载荷试验至少24 h后进行NDEO设备应拆卸进行该项检验。检测前应除去表面导电涂层。除非 已经证明,在涂层的最厚处可检测到8.4.7.3中规定的最小相关指示,否贝h在检测之前,应除去表面非 导电涂层。

8.4.7.2 方法

铁磁性材料应按ASME BPVC.V-2019 A分卷第7章和B分卷第25章或ASTM E 709进行磁粉 检测。机加工表面应采用湿荧光磁粉法进行检测,其他表面应采用湿磁粉法或干磁粉法进行检测。

非铁磁性材料应按ASME BPVC.V—2019 A分卷第6章和B分卷第24章或ASTM E 165进行液 体渗透法检测。

如果不得不采用磁化电极时,所有磁化电极的烧痕应磨除,影响区域应采用液体渗透法重新检测。

8.4.7.3指示的评价

只有主要尺寸大于2mm (⅛ιn)且与表面破裂有关的那些指示才应认为是相关指示。与表面破裂 无关的固有指示(例如磁导率变化、非金属条带等)应认为是非相关指示。如果大于2 mm (% In)的磁 痕指示被认为是非相关指示,则这些指示应采用液体渗透法进行检测,以证实其非相关性,或应予以清 除并重新检验,以证实其非相关性。

相关指示应按照8.4.7.4中规定的验收准则进行评价。

8.4.7.4验收准则

8.4.7.4.1 铸件

ASTM E 125宜作为评价铸件相关指示的参考标准。验收准则应按表5的规定。

8.4.7.4.2 锻件

锻造材料的表面NDE,应采用下列验收准则:

——无任何主要尺寸等于或大于5 mm (% In)的相关指示;

——在任何一个连续的40 cm2 (6 n2)的面积上,相关指示不超过10个;

——在任一条直线上,边距小于2 mm (⅛ m)的相关指示不超过3个;

——在压力密封区域、旋转螺纹根部区域或螺纹式接头的应力释放结构中,无任何相关指示。

表5铸件指示验收准则

|

类型 |

缺陷类型 |

最大允许等级 | |

|

关键区域 |

非关键区域 | ||

|

I |

热裂、裂纹 |

无 |

1级 |

|

π |

缩孔 |

2级 |

2级 |

|

IH |

夹杂物 |

2级 |

2级 |

|

IV |

内冷铁、型芯撑 |

1级 |

1级 |

|

V |

气孔 |

1级 |

2级 |

8.4.7.5非金属件

制造商应有书面规范,规定每种类型的预期不连续的最大尺寸、方向、分组等。考虑的不连续类型 至少为空隙、切口、裂纹、分层和(或)撕裂。

预期不连续探测的方法应予规定,并证明可以有效地探测到小至最大许用尺寸或严重程度75%的 不连续。所有主承载件需在关键和非关键区域进行检测。

8.4.8铸件体积NDE

8.4.8.1 方法

铸件的射线检测应按照ASME BPVC.V-2019 A分卷第2章和B分卷第22章,但不应采用荧光 增感屏。

超声波检测应按照ASME BPVQV-2019 A分卷第5章和B分卷第23章。零部件应按照第23 章SA-609采用垂直法进行检测,若零部件的部位在垂直法检测期间不能保持背反射或两个表面之间 的夹角大于15°时,应按照第5章的「534.2进行斜探法检测。

8.4.8.2 取样

主承载铸件至少应按以下取样原则进行体积NDE:

——首批铸件或试生产铸件的所有区域都应采用超声波或射线法检测,直到检测结果表明生产技 术已符合要求;

——在批量生产中,每一个生产批的铸件每10件抽取一件,当生产批的铸件数量少于10件时,也 应抽取一件,应在关键区域图上识别的所有关键区域进行体积检测。若任何铸件显示的任何 指示超岀8.4.8.3规定的验收准则,则应从该生产批中再取两个铸件,以相同的方式进行检测。 如果这两个铸件都合格,则该批剩余的铸件可通过验收,最初的不合格铸件应返修或报废。

8.4.8.3验收准则

8.4.8.3.1 总则

零部件应力级别小于低应力值的区域[按公式(6)计算丄不应进行体积检测。

8.4.8.3.2射线检测

射线检测的验收准则,按被检测的壁厚,分别基于ASTM E 446、ASTM E 186或ASTM E 280的 标准参考射线照片。

在所有情况下,不应有裂纹、热裂和夹渣(缺陷类型分别为D、E和F)O

参考射线照片上显示的其他指示类型,在所有关键区域内应满足质量2级,在非关键区域内应满足 质量3级。关键区域应按照8.4.1的规定。如果在关键区域图上没有识别关键区域,则零部件的所有区 域均应视为关键区域。

8.4.8.3.3超声波检测

铸件的直射束法和斜射束法超声波检测的验收准则,按ASME BPVC.V—2019 B分卷第23章中 的SA609质量3级,但在距铸件表面50 mm (2 In)内应符合质量1级。不应有深度变化为25 mm (1 In)或璧厚一半(取较小者)的指示缺陷。

8.4.9 焊缝 NDE

8.4.9.1 总则

若要求检测,则在焊接期间,应对基本焊接参数和设备进行监测。整个可接近焊缝以及至少13 mm

(/ In)的周围母材金属,应按8.4.9的方法和验收准则进行检测。

8.4.9要求的NDE应在最终热处理之后进行。

8.4.9.2 组焊

8.4.9.2.1 目检

所有组焊焊缝应按ASME BPVC.V-2019 A分卷第9章进行目检。咬边不应使影响区的厚度小 于设计厚度,并应打磨至与周围材料光滑地过渡。

密封表面或距密封表面3 mm (⅛ In)内,不应有表面气孔或裸露的夹渣。

8.4.9.2.2 表面 NDE

所有主承载及承压焊缝和主承载及承压件的连接焊缝,应按8.4.7.2进行检测。

应采用以下验收准则:

--无任何相关线性指示;

--焊缝厚度不大于17 mm (⅜ in),无任何主要尺寸大于4 mm (⅛ in)的圆形显示;

——焊缝厚度大于17 mm (⅝ in),无任何主要尺寸大于5 mm (⅜ m)的圆形显示;

——在任一条直线上,边距小于2 mm(⅛ n)的相关指示不超过3个。

8.4.9.2.3 体积 NDE

主承载焊缝和承压焊缝应采用超声波或射线方法进行检测。超声波检测应按ASME BPVaV— 2019 A分卷第4章,射线检测应按ASME BPVC.V—2019 A分卷第2章。本条仅适用于全焊透焊缝O

如适用,验收准则应按照ASME BPVC.!.1—2019中UW-51和附录12的要求。

8.4.9.3补焊焊缝

8.4.9.3.1焊缝开挖(缺陷清除)

焊缝补焊的所有开挖(缺陷清除),应采用8.4.7规定的方法和验收准则进行磁粉检测。

8.4.9.3.2铸件的补焊焊缝

铸件的所有补焊焊缝均应按照8.4.7.2进行检测。验收准则应与组焊焊缝的验收准则相同 (见 8.4.9.2)。

8.4.9.3.3焊缝的修补 霍

焊缝缺陷修补的NDE,应与原焊缝的NDE相同(见8.4.9.2)。

8.5尺寸验证

尺寸检验应在制造商规定和形成文件的抽样的基础上进行。

所有主承载和压力密封螺纹,应按相应螺纹规范的要求进行测量。

8.6验证载荷试验

当第9章有关设备标题下指岀要求验证载荷试验时,应符合下列要求:

a) 每台生产设备或主承载件,应按本章要求进行载荷试验。

b) 设备应安装在试验装置上,能以与实际作业相同的方式在相同的承载接触面上加载。试验可

能会损伤的滚动轴承,可用载荷传递装置替换。

C)施加的试验载荷应为额定载荷的1.5倍,并保持不少于5 mm。

d) 载荷试验后,如适用,应检查设备的设计功能。载荷试验不应削弱设备的正常功能。

e) 设备总成随后应拆卸至所有主承载件(轴承除外)都能全面地进行表面NDEO

f) 主承载件的所有关键区域,应根据8.4.7进行磁粉检测。

如果在订单中规定补充要求SR1(见附录A),则通常不进行载荷试验的设备,应进行验证载荷 试验。

8.7静水压试验

8.7.1总则

第9章有关设备条款指岀要求静水压试验时,应符合8.7的要求。

8.7.2试验顺序

静水压试验应分3个步骤进行:

a) 初始保压期;

b) 降压至零;

C)二次保压期。

两次保压期均不应少于3 mm,保压期应从已达到试验压力,设备和压力测试仪表与压力源切断, 本体构件外表面完全干燥之后,才开始计时。

第9章有关设备条款中,包含特定的静水压试验要求。

8.7.3校准的压力表

试验期间,应使用经过校准的压力表和记录设备。记录仪图表应签字、标明日期,并应能溯源到试 验设备。

8.8功能试验

第9章有关设备条款中,包含特定的功能试验要求。

8.9要求确认的过程

8.9.1总则

当过程完成后,不能验证最终产品规定的性能时,应要求确认下列过程:

——NDE ;

——焊接;

——热处理。

8.9.2热处理

如果设计规定了要求的性能,那么,如果产品材料鉴定(例如材料试验报告,质量鉴定试样试验等) 验证每一生产炉和(或)热处理批次获得了要求的性能,则不再要求进一步的确认。如果规定了热处理 工艺,但结果并不通过该热处理工艺的每一生产炉和(或)热处理材料试验来验证,则该热处理工艺应通 过试样试验来确认,以证明该工艺会稳定地满足设计要求的性能。确认方法和结果应形成文件。

8.9.3螺栓预紧

当设计规定加载预紧力时,应明确加载预紧力的方法。

9设备

9.1总则

除非另有说明,否则,第4章〜第8章的要求适用于本标准涵盖设备的主承载件。设备设计人员负 责确定设备的主载荷(传递)路径及主承载件。

卡瓦牙和大钳牙板免除6.3.1、6.3.2、6.3.3、6.4.4、8.4和8.6中的试验、NDE和追溯性要求。

9.2转盘

9.2.1总则

4.2.7、5.4、5.5、5.6、6.3.1.1、8.4.4、8.4.5、8.4.7、8.4.8 和 8.6 的要求均不适用。滚动轴承的设计和制 造要求见9.15。

9.2.2主载荷

主载荷是通过转盘中心的轴向载荷。转盘扭矩不作为主载荷。

9.2.3设计验证功能试验

应符合5.2规定的设计验证功能试验。

9.2.4额定静载值

转盘的额定静载值或主载荷额定值,不应大于主轴承的静载能力。

9.2.5转盘输入轴轴头

转盘输入轴圆柱形轴头应符合表6所示的规格,并应符合表6和图6所示的尺寸和公差。本条不 排除采用可供选择的输入驱动结构(例如其他输入轴轴头型式或圆锥形轴头、液压驱动装置等)。

9.2.6传动链轮

转盘中心和第一排链轮齿中心(见图7)之间的距离L,对于通过大于或等于510 mm (20 In)钻头 的装置,应为1 353 mm (53 X in),对于通过小于510 mm (20 n)钻头的装置,应为1 118 mm (44 n), 但根据制造商和采购方之间达成的协议,对于通过小于510 mm (20 In)钻头的装置,可采用1 353 mm (53 X in)的距离。转盘公称尺寸为1 257 mm (49 / in),距离L应为1 353 mm或1 651mm (53 X in 或65 in) O转盘公称尺寸为60 / in,距离L应为1 835 mm或1 841.5 mm (72 Xin或72 /in) O这些 距离可打印在转盘安装的铭牌(如使用)上。

本条不排除其他输入驱动结构(例如液压驱动装置等)。

表6转盘输入轴圆柱形轴头(尺寸符号说明见图6)

单位为毫米(英寸)

|

规格号 |

轴头直径 A |

键槽 | ||||

|

宽度B |

深度C | |||||

|

0 C — 0.025 |

(—0.001 ) |

十0.025 0 |

(-0∙°°1 ) |

十1.52 0 |

(+0∙060 ) | |

|

1 |

82.55 |

(3.250) |

19.05 |

(0.750) |

6.35 |

(X) |

|

2 |

100.03 |

(3.938) |

25.40 |

(1.000) |

9.52 |

(%) |

|

3 |

107.95 |

(4.250) |

25.40 |

(1.000) |

9.52 |

(%) |

|

4 |

114.30 |

(4.500) |

25.40 |

(1.000) |

9.52 |

(%) |

|

5 |

125.43 |

(4.938) |

31.75 |

(1.250) |

11.11 |

(%) |

单位为毫米(英寸)

说明:

1 第1排齿中心线。

注:尺寸见表6 O

a见图7中的L和9.2∙6o

图6转盘输入轴圆柱形轴头

单位为毫米(英寸)

342.9-g.4

说明:

1 方瓦驱动补心已从转盘中取出;

2 --钻杆卡瓦;

3 ---方钻杆;

4——剖视图部分表示主补心。

注:描述见9.2.6和9.3.2。

a 直径上锥度 1 : 3(333.3士 1.5) mm/m [(4 + 0.018) m∕ft] O

图7方瓦驱动补心的转盘

9.2.7转盘开口

方瓦驱动主补心的转盘应符合表7和图8的要求。四销传动主补心的转盘应符合表8和图9的要 求O本条不排除采用其他公称尺寸的转盘。

|

转盘公称尺寸 |

转盘 |

开 口 |

方瓦驱动主补心 |

同心度TlR | |||||

|

A+0.38 (A+0∙015) |

P +0.76 Z P ÷0.030 \ ŋ 0 (S 0 ) |

C |

DmaX |

Al -Q.38(A1W.015) |

島―當。) |

Cl |

厂I +6.35 m +0.250、 5 0 Vl>l 0 ) | ||

|

444.50(17 妬) 520.70(20 妬) 698.50(27 妬) 952.50(37 妬) 1 257.3(49 妬) 1 536.7(60 妬) |

444.50(17 妬) 520.70(20 妬) 698.50(27 妬) 952.50(37 妬) 1 257.30(49 妬) 1 536.70(60 妬) |

461.96(18%) 538.16(21%) 715.96(28%) |

133.3(5¼) 133.3(5¼) 133.3(5¼) |

44.45(1%) 44.45(1%) 44.45(1%) |

442.91(17%) 519.11(20⅞) 69β.91(27⅞) 950.91(37⅞) |

460.38(18¼) 53β.58(21¼) 712.79(28⅛) |

133.35(5¼) 133.35(5¼) 133.35(5¼) |

44.45(1%) 44.45(1%) 44.45(1%) |

0.79(⅛) 0.79(⅛) 0.79(⅛) |

|

注:符号说明见图8和图9。 | |||||||||

一 7744—2020

单位为毫米(英寸)

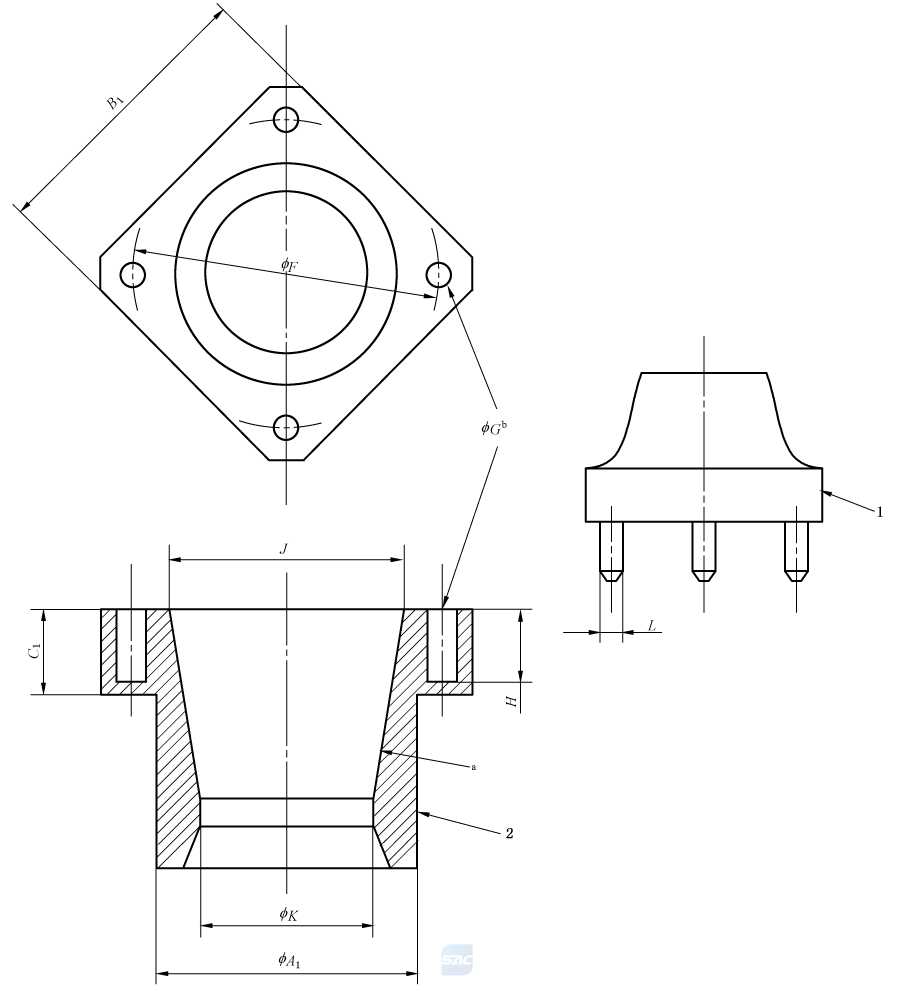

表8四销传动的主补心和方钻杆补心

|

转盘公称尺寸 |

F + 1.59(F + ⅛) |

G + 0.13(G + 0.005) |

H |

J + 0.13(J + 0.005) |

7+rσ+Γ) |

|

444.50(17 妬) |

482.60(19) |

65.15(2.565) |

107.95(4¼) |

62.79(2.472) |

365.13(14%) |

|

520.70(20 妬) |

584.20(23) |

65.15(2.565) |

107.95(4¼) |

62.79(2.472) |

365.13(14%) |

|

698.50(27 妬) |

654.05(25%) |

86.23(3.395) |

107.95(4¼) |

82.93(3.265) |

365.13(14%) |

|

952.50(37 妬) |

654.05(25%) |

86.23(3.395) |

107.95(4¼) |

82.93(3.265) |

365.13(14%) |

|

1 257.3(49 妬) |

— |

— |

— |

— |

365.13(14%) |

|

1 536.7(60 妬) |

一 |

一 |

一 |

一 |

365.13(14%) |

K+J-59CK+Jzi6

257.18(10%)

257.18(10¼)

257.18(10¼)

257.18(10¼)

257.18(10¼)

257.18(10¼)

注:符号说明见图9。

单位为毫米(英寸)

©257. 18+J'59(10. 125+g∙063 )

说明:

1— —间隙任选;

2— —I'可隙。

注1:尺寸见9.2.7、9.3.3和表IO

注 2: APl SPeC 7K 锥度表示为:(333.33士 1.5) mm/m [(4 + 0.018) m∕ft](每边斜度 9°27‘45〃士2‘30〃)。

a 倒角≥6.35 mm (0.250 m)×45°o

b 偏心距≤0.40 mm (0.016 in) O

C直径上锥度1 : 3(每边斜度9°27'45〃士2'30〃)。

图8转盘开口和方瓦驱动主补心

说明:

1——销传动的方钻杆补心;

2--销传动的主补心。

注1:尺寸见9.2.7、9.3.2、9.3.3及表7和表8。

注 2: APl SPeC 7K 锥度表示为:(333.33士 1.5) mm/m [(4 + 0.018) m∕ft](每边斜度 9°27'45〃士2‘30〃)。

a直径上锥度1 : 3(每边斜度9°27'45〃士2'30〃)。

b传动孔直径。

图9销传动的主补心和方钻杆补心

表9可拆卸的转盘链轮数据

|

链轮型式 |

链轮最少齿数 |

链轮槽最大直径犃 mm ( n) |

链轮槽最小厚度B mm (in) |

|

1 X P单排 |

23 |

— |

— |

|

2 P单排 |

21 |

— |

— |

|

2妬P单排 |

17 |

— |

— |

|

1 X P双排 |

25 |

306.39 (12 ⅛) |

10.32 (13∕32) |

|

2 P双排 |

22 |

301.63 (11%) |

7.94 (%) |

|

2妬P双排 |

19 |

315.91 (12 %) |

15.08 (19∕32) |

|

注:符号解释和说明见9.2.6、9.2.8和图10。 | |||

单位为毫米(英寸)

说明:

1— —轮毂;

2— —单排链轮;

3 双排链轮。

注:尺寸见9.2.8和表9。

a考虑链条间隙的最大轮毂直径。

b 倒角 1.59 mm (0.063 rn)×45°o

C 8孔均布在228.6 mm (9 In)螺栓分布圆直径上。

d [妃85.8 (11.25)]适用于最少齿数链轮。对于齿数大于最少齿数的链轮,此尺寸可增大至犃减2犅。

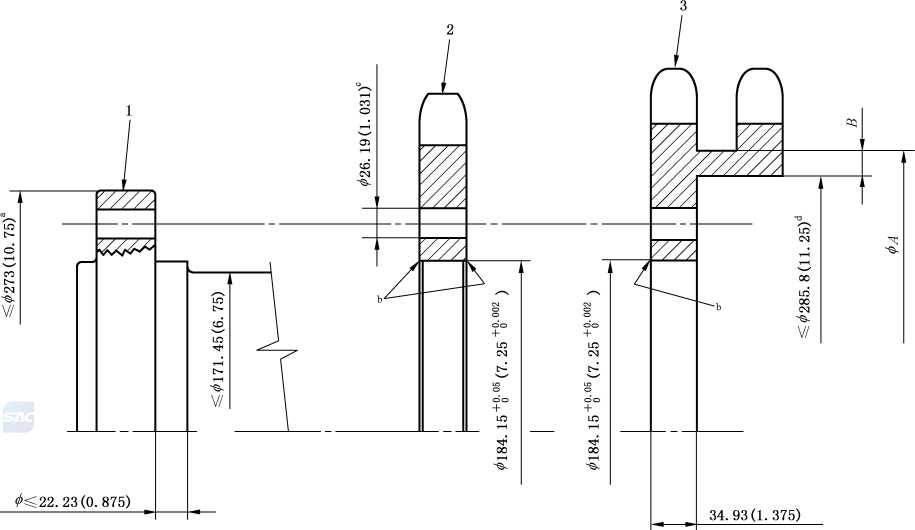

图10可拆卸的转盘链轮

9.2.8可拆卸的转盘链轮

可拆卸的转盘链轮如表9和图IO所示。单排和双排链轮的螺栓分布圆相同。

9.3转盘补心

9.3.1总则

转盘补心应包括9.3.2和9.3.3规定的方钻杆补心、主补心和补心衬套。

9.3.2方钻杆补心

方瓦驱动的方钻杆补心尺寸如图7所示。

四销传动的方钻杆补心尺寸如图9和表8所示。

方钻杆补心应无额定载荷值。

9.3.3主补心和补心衬套

方瓦驱动的主补心和转盘开口,应符合表7和图8的要求。四销传动主补心的尺寸,应符合表8和 图9的要求。通常,主补心安装在转盘内,而补心衬套(如适用)安装在主补心内,通过这种方式,将带有 转盘卡瓦的转盘悬挂钻柱时产生的载荷从转盘卡瓦传递到转盘。

8.6的要求不应适用于仅受压的主补心和补心衬套。

9.3.4标志

转盘补心的标志应符合第IO章的要求和下列内容:

a) 额定载荷值;

b) 锥度,以每英尺直径的英寸变化表示,两位小数精度;

C)按8.4.5规定的要求提供可追溯性的唯一编号。

示例:锥度4 in/ft标志为4.OO。

9.4卡瓦座

9.4.1总则

9.4.1.1卡瓦座用在转盘卡瓦和主补心之间,当卡瓦在转盘内卡持管柱时,把卡瓦所承受的载荷传递到 主补心。

9.4.1.2按第4章和第5章分析和测定卡瓦座时,卡瓦外面和卡瓦座内面配合面之间的摩擦系数不应 超过0.08。制造商可以在设计验证试验期间,规定在转盘卡瓦和卡瓦座或其他类似设备之间采用某些 类型的润滑剂。如果要求采用相同的润滑剂来保持设备的额定载荷值,则这些润滑剂应规定在制造商 的产品操作和维护手册上。

9.4.1.3 8.6的要求不应适用于仅受压的锥度卡瓦座。

9.4.1.4设计验证试验应按5.4或5.6进行。

9.4.2冲击韧性试验

在一20 °C( —4 T )下,最低夏比V型缺口冲击值不应低于26 J (19 ft-lbs),平均值不低于33 J (25 ft-lbs) O尽管采购方可以采用任何参照SR2低于一20 °C ( — 4 T)温度或其他温度下的冲击值,但 采购方应遵循SR2A。

9.4.3标志

卡瓦座的标志应符合第IO章的要求,并标志以下内容:

a) 额定载荷值;

b) 锥度,以每英尺直径的英寸变化表示,两位小数精度;

C)按8.4.5规定的要求提供可追溯性的唯一编号。

示例:锥度4 in/ft标志为4.OOo

9.5转盘卡瓦

9.5.1总则

按5.5或5.6分析和转盘卡瓦额定载荷时,卡瓦外表面和卡瓦座内表面配合面之间及牙板和转盘卡 瓦块之间的摩擦系数均不应超过0.08。制造商可以在设计验证试验期间,规定在转盘卡瓦和卡瓦座之 间采用某些类型的润滑剂。如果要求采用相同的润滑剂来保持设备的额定载荷值,则这些润滑剂应规 定在制造商的产品操作和维护手册上。

9.5.2额定载荷值

所有卡瓦应按照下列规定的内容进行额定载荷值的测试和验证。制造商完成这些试验时,采用制 造商确定的会在卡瓦块上产生最高应力的管子或心轴。

除非用特定一组卡瓦块作为不可分割的整体进行了验证载荷试验,否则,按所用卡瓦块数量标定的 组合载荷值不应超过4 500 kN。为了进行检验或满足其他作业需求,这些块可以拆卸,但这些块作为 一组重新装配时,应采用原来作为整体进行试验的相同块。

当所有卡瓦额定载荷超过4 500 kN时,卡瓦块或该组载体应作为一个总成来做额定载荷,但在所 有作业情况下,总成应保持成不可分割的一体。为了进行检验或满足其他作业需求,这些块可以拆卸, 但这些块作为一组重新装配时,应采用原来作为整体进行试验的相同块。

9.5.3设计验证试验的描述

9.53.1总则

9.5.3.1.1设计验证试验应按5.4或5.6进行。

9.5.3.1.2对于额定载荷值超过4500 kN的转盘卡瓦,应进行下列两项设计验证试验:

a) 设计验证试验应按照5.4计算的载荷进行,并使用符合9.5.3.2规定的管状心轴。该试验应包 括应变测量和应力监测,设备包括卡瓦座、主补心或卡瓦架、卡盘、吸收或传递载荷到特定卡瓦 系统主补心的其他接口设备。

b) 此外,适用性试验应在额定载荷下,采用按9.5.3.2设计的管状心轴进行。

9.53.2试验心轴

转盘卡瓦设计验证试验期间代替所用管柱的试验心轴应为实心,试验心轴的设计应由转盘卡瓦制 造商确定。然而,如果通过应变仪进行全尺寸试验证明,当心轴用两倍额定载荷的受试卡瓦加载时,管 柱内最大应力不超过管状心轴最小屈服应力的船%,则可以采用管状心轴代替实心心轴。

适用性试验的试验心轴应由钢制管材制成,外径等于设计卡瓦时的最大管柱外径。按试验管材的 设计横截面积划分,对于管子外径小于或等于178 mm (7 in),计算的平均单轴拉伸应力不小于 827 MPa(120ksi)。对于178 mm (7 in)~508 mm (20 in)的管子外径,计算的平均单轴拉伸应力不小 35

于758 MPa(IIO ksι)0外径大于508 mm (20 In)的管子,计算的平均单轴应力至少为该试验心轴满载 下所用管子最小屈服应力(SMYS)的80% O外径大于508 mm (20 n)管子的最小可接受SMYS为 345 MPa (50 ksι)。卡瓦啮合的任一侧横截面变化前,试验区段应为卡瓦接合长度加3X槡犇狋(式中 D为管柱公称外径狋为壁厚)。

9.5.4验证载荷试验

对于设计载荷值大于4 500 kN的所有转盘卡瓦应进行验证载荷试验。对于设计的额定载荷值小 于或等于4500 kN的转盘卡瓦,用户可以通过在采购协议中规定SRI要求,选择要求进行验证载荷试 验。这适用于所有原始主承载件和设备整个寿命期间所用的任何主承载备件。

9.5.5冲击韧性试验

在一20 °C( —4 T )下,最低夏比V形缺口冲击值不应低于26 J (19 ft-lbs),平均值不低于33 J (25 f-lbs)。任何参照SR2低于一20 °C ( — 4 T)温度或其他温度下的冲击值,应遵循SR2A0

9.5.6关键区域

制造商应按8.4.1规定关键区域。

9.5.7转盘卡瓦用户信息

制造商的操作和维护手册应有转盘卡瓦使用、保养、检验和维护说明书,至少应包括下列内容:

a) 制造商采用的符合9.5.8标志要求的特定标志;

b) 检验要求和可测量验收和拒收准则;

C)用户具体操作时安全工作载荷的设定,宜考虑磨损极限、动力系数、摩擦系数和可能影响使用 的转盘卡瓦载荷能力的其他因素;

d)对于安装在转盘下面,司钻或其他操作人员不可见的卡瓦,应提供说明和(或)方法,允许设备 操作人员证实卡瓦正确地接合到管柱上,而不必停止钻台作业。

9.5.8标志

每个转盘卡瓦块或载体的标志应符合第10章的要求,并标志以下内容:

a) 额定载荷值;

b) 锥度,以每英尺直径的英寸变化表示,两位小数精度;

C)按8.4.5规定的要求提供可追溯性的唯一编号。

示例:锥度4 in"t标志为4.00。

按所用卡瓦块数量标定的卡瓦块或载体的载荷应由两个标志组成,包括每块的额定载荷值和总成 所用任何组合的卡瓦块的总组合额定载荷值。

当卡瓦接合在管柱上时,锥度和额定值应可见。然而,对于标志区域可见有限的套管卡瓦或其他卡 瓦,如果标志不因定期使用而磨损,在单个区段的侧面或另一区域,可以标志制造商的商标、型号和 编号。

9.6 卡盘

9.6.1冲击韧性

下列冲击韧性值适用于卡盘的主承载件。

零部件应由在一20 °C ( — 4 °F)最低冲击韧性为33 J (25 ft-IbS)的材料制成。规定的最低冲击韧 性应为三次试验的平均值,单个值不应小于26 J (19 ft-lbs) O

9.6.2设计验证试验

第5章规定的设计验证载荷试验应适用于所有卡盘。

9.6.3验证载荷试验

应符合8.6规定的验证载荷试验。所有卡盘应进行产品验证载荷试验。可以采用锥度心轴代替卡 瓦和(或)牙板模拟实际的载荷条件,进行该试验。这适用于所有原始主承载件和设备的整个寿命周期 内更换的主承载备件。絞链销或插销备件应满足或超过原始制造商的规范。锻造材料制造的絞链销和 插销备件不要求进行验证载荷试验。

9.6.4标志

卡盘的标志应符合第10章的要求,并标志以下内容:

a) 额定载荷值;

b) 对于非整体卡瓦卡盘的锥度,以每英尺直径的英寸变化表示,两位小数精度;

C)按8.4.5规定的要求提供可追溯性的唯一编号。

示例:锥度4 in/ft标志为4.00。

夹持件、主承载件和本体应标志相同的型号或其他唯一识别标志。

9.7高压钻井液软管和高压水泥软管

9.7.1总则

本条适用于9.7.2.1中规定的和表10中所列的高压钻井液和水泥挠性软管总成。本条不适用于 SY/T 5323中的节流和压井柔性管线,也不适用于GB/T 20661中在气体作业、空气钻井和完井或修井 作业中预期或可能会暴露于井筒流体的柔性软管。

注:SY/T 6367—2009附录Λ中给出了本标准涵盖的水泥软管、钻井液减振和跨接软管及钻井水龙带的工作极限、 检验、维护及使用的推荐作法。

9.7.2第1章〜第8章中规定要求的例外情况

9.7.2.1 定义

与第3章规定的下列术语的定义相一致,当这些术语适用于本标准涵盖的软管总成时,提供以下方 面的说明:

a) 主载荷应为内部压力;

b) 主承载件应为加强缆、钢丝、金属铠装和软管接头;

C)设计载荷应与表10中规定的软管总成的工作压力相同;

d)动载荷应由在软管总成上施加的附加载荷组成,其不同于静压产生的载荷,例如压力脉冲和动 态弯曲或挠曲。

9.7.2.2设计条件

下面提供4.1中规定的要求的例外情况:

a)本标准涵盖的软管总成的最低工作温度是一20 C ( — 4 T)O b)关于4.1,在任何情况下,不推荐本标准涵盖的软管总成使用低于规定的最低温度以下的温度O 若采购协议的要求规定的最低工作温度低于上述规定,则除了确定9.7.3中规定的温度范围 和挠性规范级别(FSL)所要求的其他那些试验之外,还应在采购协议中规定的温度,进行低温 弯曲试验,鉴定软管总成o此外,当采购协议中规定附加要求SR2和SR2A时,这些附加要求 仅应适用于软管接头。

9.7.2.3强度分析

4.2.7中规定的要求不适用。

9.7.2.4尺寸级别代号

尺寸级别代号应按照表10中规定的软管总成的直径和相应的工作压力。

表10钻井水龙带和减振软管、水泥软管、钻井液输送软管的尺寸和压力

|

内径 mm (in) |

APl 级别 |

工作压力 MPa (PSi) |

试验压力 MPa (PSi) |

安全系数 |

最小破裂压力 MPa (PSi) |

作业MBRa m (in) |

备注 |

|

50.8 (2.0) |

A |

10.3 (1 500) |

15.5 (2 250) |

2.50 |

25.8 (3 750) |

0.9 (36) | |

|

B |

13.8 (2 000) |

20.7 (3 000) |

2.50 |

34.5 (5 000) |

0.9 (36) | ||

|

C |

27.6 (4 000) |

41.4 (6 000) |

2.50 |

69.0 (10 000) |

0.9 (36) | ||

|

D |

34.5 (5 000) |

51.7 (7 500) |

2.50 |

86.3 (12 500) |

0.9 (36) | ||

|

69.0 (10 000) |

103.4 (15 000) |

2.25 |

155.3 (22 500) |

1.2 (48) |

水泥 | ||

|

103.4 (15 000) |

155.1 (22 500) |

2.25 |

232.7 (33 750) |

1.4 (55) |

水泥 | ||

|

63.5 (2.5) |

A |

10.3 (1 500) |

15.5 (2 250) |

2.50 |

25.8 (3 750) |

0.9 (36) | |

|

B |

13.8 (2 000) |

20.7 (3 000) |

2.50 |

34.5 (5 000) |

0.9 (36) | ||

|

C |

27.6 (4 000) |

41.4 (6 000) |

2.50 |

69.0 (10 000) |

0.9 (36) | ||

|

D |

34.5 (5 000) |

51.7 (7 500) |

2.50 |

86.3 (12 500) |

0.9 (36) | ||

|

E |

51.7 (7 500) |

77.6 (11 250) |

2.50 |

129.3 (18 750) |

1.2 (48) | ||

|

69.0 (10 000) |

103.4 (15 000) |

2.25 |

155.3 (22 500) |

1.2 (48) |

水泥 | ||

|

103.4 (15 000) |

155.1 (22 500) |

2.25 |

232.7 (33 750) |

1.5 (60) |

水泥 | ||

|

76.2 (3.0) |

C |

27.6 (4 000) |

41.4 (6 000) |

2.50 |

69.0 (10 000) |

1.2 (48) | |

|

D |

34.5 (5 000) |

51.7 (7 500) |

2.50 |

86.3 (12 500) |

1.2 (48) | ||

|

E |

51.7 (7 500) |

77.6 (11 250) |

2.50 |

129.3 (18 750) |

1.2 (48) | ||

|

69.0 (10 000) |

103.4 (15 000) |

2.25 |

155.3 (22 500) |

1.5 (60) |

水泥 | ||

|

103.4 (15 000) |

155.1 (22 500) |

2.25 |

232.7 (33 750) |

1.6 (64) |

水泥 | ||

|

88.9 (3.5) |

C |

27.6 (4 000) |

41.4 (6 000) |

2.50 |

69.0 (10 000) |

1.4 (54) | |

|

D |

34.5 (5 000) |

51.7 (7 500) |

2.50 |

86.3 (12 500) |

1.4 (54) | ||

|

E |

51.7 (7 500) |

77.6 (11 250) |

2.50 |

129.3 (18 750) |

1.4 (54) |

表10 (续)

|

内径 mm (in) |

APl 级别 |

工作压力 MPa(PSi) |

试验压力 MPa (PSi) |

安全系数 |

最小破裂压力 MPa (PSi) |

作业MBRa m (in) |

备注 |

|

101.6 (4.0) |

C |

27.6 (4 000) |

41.4 (6 000) |

2.50 |

69.0 (10 000) |

1.4 (54) | |

|

D |

34.5 (5 000) |

51.7 (7 500) |

2.50 |

86.3 (12 500) |

1.4 (54) | ||

|

E |

51.7 (7 500) |

77.6 (11 250) |

2.50 |

129.3 (18 750) |

1.5 (60) | ||

|

69.0 (10 000) |

103.4 (15 000) |

2.25 |

155.3 (22 500) |

1.8 (72) |

水泥 | ||

|

127.0 (5.0) |

C |

27.6 (4 000) |

41.4 (6 000) |

2.50 |

69.0 (10 000) |

1.5 (60) | |

|

D |

34.5 (5 000) |

51.7 (7 500) |

2.50 |

86.3 (12 500) |

1.5 (60) | ||

|

E |

51.7 (7 500) |

77.6 (11 250) |

2.50 |

129.3 (18 750) |

1.8 (72) | ||

|

152.4 ( 6.0 ) |

D |

34.5 (5 000) |

51.7 (7 500) |

2.50 |

86.3 (12 500) |

1.8 (72) | |

|

E |

51.7 (7 500) |

77.6 (11 250) |

2.50 |

129.3 (18 750) |

1.8 (72) |

注:符号说明见图11。

'MBR按每一个软管的中线测量。

9.7.2.5额定值

本标准涵盖的软管总成的额定值,应符合表10中规定的工作压力和9.7.3中规定的温度范围和 FSL级别。

9.7.2.6额定载荷值依据

本标准涵盖的软管总成的额定载荷值依据,应基于加强钢丝的最大许用应力、软管接头的关键区域 和在其之间使用的界面材料(如果在设计中采用)。

9.7.2.7设计安全系数

本标准涵盖的软管总成的设计安全系数,应是9.7.7.2中规定的最低要求破裂压力和表10中规定 的软管总成的额定工作压力的比值。

9.7.2.8设计验证

9.7.10中规定设计验证要求,不应采用第5章的要求。

9.7.2.9 表面 NDE

8.4.7中规定的表面NDE应局限于软管接头。如果软管接头和端部连接装置之间的连接通过焊接 而获得,则8.4.9中规定的焊缝表面NDE应适用于其之间的焊缝和热影响区(HAZ)。

9.7.2.10验证载荷试验

不应采用8.6中要求的验证载荷试验。

9.7.2.11静水压试验

不应采用8.7.2中规定的静水压试验要求。静水压试验应符合9.7.7。

9.7.3温度范围和挠性规范级别

9.7.3.1温度范围

制造商应按下面规定的三个温度范围之一确定每个软管总成的额定工作温度范围:

——温度范围 I :—20 °C〜+ 82°C ( — 4 °F〜+ 180 °F);

——温度范围 ∏ :—20 C〜+ 100 C ( — 4 F〜+212 F);

——温度范围 M :—20 C〜+ 121 C ( — 4 F〜+250 T)O

9.7.3.2挠性规范级别

本标准规定了本标准涵盖的软管的3种挠性规范级别的要求。以下FSL标志规定了 9.7.10中各 种级别的设计验证试验要求。

a) FSL0:采购方应在采购协议中规定,其仅用于水泥软管。这个级别包括除9.7.10.4和9.7.10.5 的脉冲压力试验外的9.7.10中的全部设计验证要求。

b) FSL1:采购方应在采购协议中规定,其仅用于正常作业条件下的钻井水龙带、减振软管和跨 接软管。这个级别包括除9.7.10.5的高频脉冲试验外的9.7.10中的全部设计验证要求。

C) FSL 2:采购方应在采购协议中规定,其用于在工作期间可能产生振幅超过6.9 MPa (1 000 PSl)的高频压力脉冲的钻井水龙带、减振软管和跨接软管。这个级别包括除9.7.10.4 的低频脉冲试验外的9.7.10中的全部设计验证要求。

9.7.3.3采购方要求

如果在签订采购协议时在高压钻井液软管总成中预期输送的钻井液的性能已知,则采购方应予以 确定。

9.7.4规格和长度

所有软管总成应符合表10中规定的尺寸。每一个软管总成的长度应符合采购协议中规定的尺寸, 公差按9.7.5的规定。对于钻井水龙带的应用,采购方宜参考SY/T 6367—2009中A.1.1规定的水龙 带长度的计算,确定钻井水龙带在任何规定应用下的最佳长度,避免在作业期间岀现过度弯曲、过高轴 向载荷或压缩现象。对于减振软管和跨接软管的应用,当采购协议中规定软管总成的总长度时,并按 9.7.5中的规定加压时,采购方应考虑软管长度的变化。

9.7.5尺寸和公差

9.7.5.1软管总成的尺寸应符合表10和图11的要求。

9.7.5.2 如果软管总成的长度不超过6 m (20 ft),成品不加压时,软管长度公差应为士65 mm (士2 / m),按额定工作压力加压之后,软管总成长度的变化不应超过65 mm (2 / in) + 0.01 L (L 为软管总成的长度,见图11)。

9.7.5.3如果软管总成的长度超过6 m (20 ft),则成品不加压软管长度公差不应超过土 1%。如果软管 总成的长度超过6 m (20 ft),则在软管总成按其额定工作压力加压之后,其长度的变化不应超过 士2%。

9.7.5.4如果最小弯曲半径(MBR)小于表10中所列的值,制造商应规定MBRO

9.7.6软管接头和端部连接装置

9.7.6.1软管接头

软管接头的设计和制造,应能使其与该接头附着(胶合)的软管相匹配。若软管总成制造商选择用 不同制造材料或不同物理性能的软管接头来代替或更换时,如合适,软管总成制造商应采用以下一个或 多个措施:

a) 再次进行设计验证试验,以鉴定新软管接头是否合格;

b) 安排有资格的第三方评估新软管接头材料和物理性能,并确定新软管接头是否适用于以前鉴 定合格的软管总成。

此外,如果软管总成制造商选择改变以前已鉴定合格的软管接头上的软管接头性质,则制造商应再 次进行设计验证试验,重新鉴定软管总成。

9.7.6.2端部连接装置

高压钻井液和水泥软管总成,应按采购协议的规定,配备端部连接装置。虽然本标准未涵盖端部连 接装置的设计和制造,但软管总成制造商应选择适合与软管总成连接的端部连接装置。通过符合 GB/T 9253.2的管线管螺纹与软管接头连接的端部连接装置,不应使用在额定工作压力超过34.5 MPa (5 OOO PSl)的软管总成上。如果软管总成的额定工作压力超过34.5 MPa (5 OOO psi),则端部连接装置 应对焊在软管接头上,或可以用同一块材料与软管接头加工成一体。

9.7.7试验压力和破裂压力

9.7.7.1试验压力

9.7.7.1.1每一个高压钻井液软管总成,应按1.5倍的额定工作压力进行静水压试验(见表lO)0试验 压力至少应保持15 min0试验介质应为水。

9.7.7.1.2试验压力应记录在图表或曲线图上,并由制造商归档保存至少1O年。

9.7.7.2破裂压力

高压钻井液软管总成,应设计成至少有2.5倍额定工作压力的破裂压力(见表1O)。工作压力小于 69 MPa (1O OOO PSl)的水泥软管,额定最小破裂压力应为额定工作压力的2.5倍。工作压力不小于 69 MPa (1O OOO PSi)的水泥软管,额定最小破裂压力应为额定工作压力的2.25倍(见表1O)。

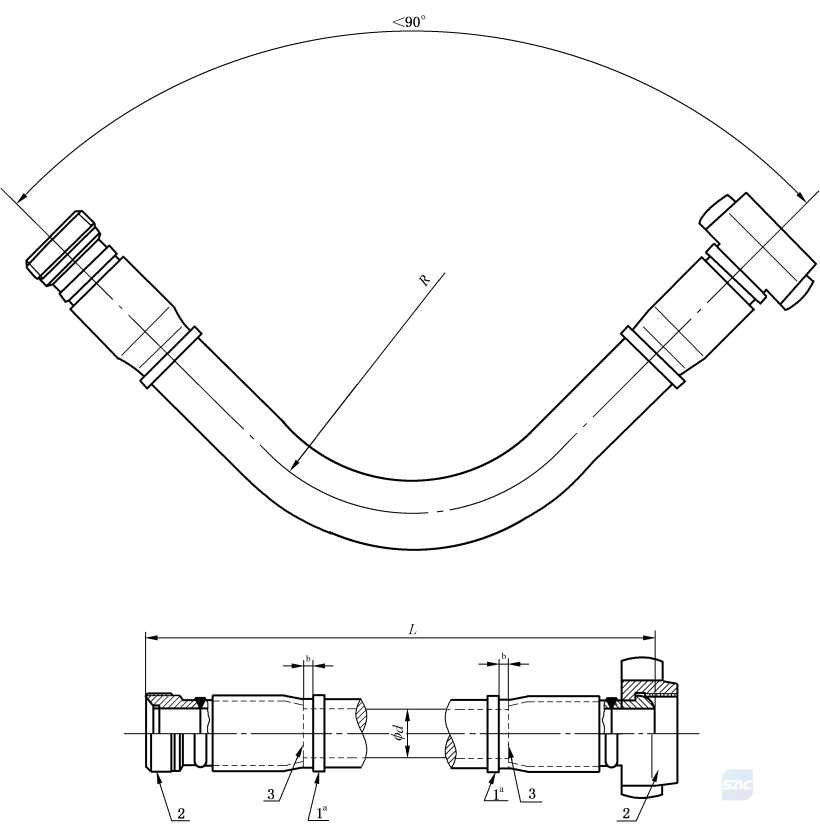

说明:

1 安全卡箍;

2——端部连接装置;

3 接头的内侧端部;

犱——内径;

L 公称长度;

R—弯曲半径。

注:尺寸见表10。

a软管制造商应在软管上标志“此处连接安全卡箍”的字样。

b对于旋转钻井水龙带,该尺寸距接头的内侧端部应为150 mm (6 In)〜460 mm (18 in)。对于减振软管,该尺寸距 接头的内侧端部应为150 mm (6 in)~250 mm (10 in) O

图11钻井水龙带和减振软管的尺寸

9.7.8额定工作压力

表10中规定了软管总成的最大额定工作压力。额定工作压力中应包括软管内遇到的最大冲击 压力。

9.7.9标志

9.7.9.1水龙带总成应标志下列内容,并符合第IO章的要求:

a) 制造年月;

b) 额定工作压力;

C)试验压力;

d) 工作温度范围;

e) FSL级别。

另外,如果软管总成制造商未安装安全卡箍,则软管的每一端应标志“此处连接安全卡箍”的字样 (在图11中规定的位置)。每根软管总成应具有不同于软管外表层颜色的纵向线。标志(无论是以明显 不同的颜色压印或打印)应经硫化或类似方法附加在软管的外表层上。

9.7.9.2制造商根据情况或根据采购方的要求,可将附加信息标志在软管总成上。

9.7.9.3软管接头上可用一定数量的圆环来区别软管总成的不同级别。如果使用,其颜色应与软管表 层颜色不同。每种级别的圆环数量按表10规定的级别代号相应如下:

b) B级——2;

9.7.10设计验证试验

9.7.10.1 总则

9.7.10.1.1应根据9.7.3.2中规定的每一 FSL级别的要求,进行设计验证试验,证明每一软管设计系列 的完整性O水泥软管不要求9.7.10.4和9.7.10.5中规定的高温脉冲压力试验。设计验证试验应由独立 检测实验室进行或由第三方机构目击见证。

9.7.10.1.2对于给定的软管设计系列,下面规定的所有试验应在最大内径规格的软管上进行o

9.7.10.1.3成功地完成了验证试验,应能鉴定在试验所使用的9.7.3中规定的整个温度范围内的相同 或较低工作压力下,相同规格和较小规格的设计系列合格。

9.7.10.1.4软管总成的最小长度应为3.05 m (10 ft)。

9.7.10.1.5 9.7.10.2〜9.7.10.7的试验应按照9.7.3.2中规定的FSL要求在同一软管总成上进行。试验 程序应遵循以下方面的规定。

9.7.10.1.6若软管设计系列经鉴定符合FSL1,则可以在同一设计系列的某一个不同的软管总成上, 通过进行9.7.10.5、9.7.10.6和9.7.10.7中规定的试验,进行FSL 2的鉴定。9.7.3.1中规定了 3个温度 范围。所有3个温度范围的低温极限温度均为一20 °C ( — 4 T),符合9.7.10.3.2中规定的低温弯曲试 验要求的温度。而每个温度范围的高温极限温度不同,范围I为+82 C ( + 180 T),范围∏为 + 100 C ( + 212 T ),范围K为+ 121 C (+250 T)O如果在温度范围K的上限,进行9.7.10.4中规定 的低频脉冲试验,作为软管设计系列FSL 1鉴定的一部分,那么,该软管系列的额定温度范围应为温度 范围K。上述额定值应自动地鉴定软管满足较低温度范围I和∏ o这也适用于按温度范围∏上限试验 的软管,即这自动地鉴定软管满足温度范围I。当鉴定软管设计系列满足PSL 2时,上述方法同样地 适用于9.7.10.5中规定的高频脉冲试验。因此,满足FSL 1或FSL 2要求的高压钻井液软管,可具有不 同的额定温度范围值。

9.7.10.1.7如果制造商规定的最低工作温度低于一20。C ( — 4 T),那么应在制造商规定的最低工作 温度下,进行9.7.10.3.2的低温弯曲试验。

9.7.10.2压力下的变形试验

在环境温度下,试验包括下列步骤:

a) 加压前应测量软管总成的长度;

b) 试验压力应满足或超过表10中的规定,至少保压15 min;

C)降压至表10中规定的总成的额定工作压力,公差+ 0%--5% ;

d)再次测量加压软管总成的长度。

验收准则:软管接头两端内侧自由软管体的长度变化值不应超过士2% O

9.7.10.3弯曲试验

9.7.10.3.1环境温度下的弯曲试验

在额定工作压力和环境温度下,按软管总成的MBR,弯曲软管总成100次o软管两端在弯曲位置 的角度应小于90°,如图11所示o

验收准则:无泄漏、无明显损伤、无挤扁或扭结。

9.7.10.3.2低温弯曲试验

在一20 C ( — 4 °F)或低于一20 C ( — 4 T)或在规定的最低工作温度下,应排空软管总成,并保持 24 h0然后,应在一20 C( — 4 T)或在规定的最低工作温度下,按软管总成的MBR,将软管总成弯曲 100次。软管两端在弯曲位置的角度应小于90°,如图11所示。

验收准则:无明显损伤、无挤扁或扭结。

9.7.10.4低频脉冲试验

脉冲压力试验循环1 000次。软管总成内的流体温度不应低于9.7.3.1中规定的温度范围中的最 大工作温度。脉冲压力试验的压力上限不应小于额定工作压力,压力脉冲的振幅至少应为额定工作压 力的90% O压力升降的一个压力循环,时间不应超过5 mn。

验收准则:无明显泄漏。

9.7.10.5高频脉冲试验

脉冲压力试验循环10 000次。软管总成内的流体温度不应低于9.7.3.1中规定的温度范围中的最 大工作温度。脉冲压力试验的压力上限不应小于额定工作压力,压力脉冲的振幅至少应为额定工作压 力的90% O压力升降的一个压力循环,时间不应超过10 SO 霸验收准则:无明显泄漏。

9.7.10.6静水压试验

静水压试验应在环境温度下进行,试验压力不小于表10中规定的要求的工厂验收试验压力,保压 时间不应小于4 ho试验介质应为水。

验收准则:无任何明显的泄漏,无任何除外部温度变化之外的所有因素而导致的压力损失,在保压 期内的4 h,压力损失不超过初始压力的2%。试验介质应为水。

9.7.10.7破裂压力试验

在上述试验完成之后,应在环境温度下进行破裂压力试验。

验收准则:试验的软管总成的破裂压力,不应小于表10中规定的数值。

9.8活塞钻井泵零部件

9.8.1总则

9.8.1.1钻井泵主承载件应规定为承受排岀压力的零部件,但易损件和密封件如缸套、活塞、活塞杆、填 料、填料压盖、阀和阀座、阀盖、缸盖、卡箍、导向套、缸盖堵头和紧固件除外。

4.2.7、5.3、5.4、5.5、5.6、6.3.1.1、8.4.4、8.4.5、8.4.7 和 8.4.8 的要求不适用。滚动轴承的设计和制造 要求见9.15。

9.8.1.2在9.8.1.1规定的承压件,在生产中应以1.5倍的工作压力进行压力试验。静水压试验应按8.7 进行。

9.8.1.3钻井泵吸入端液压回路的铸件,在生产中的静水压试验压力应为制造商额定吸入压力的两倍。

试验程序应与9.8.1.2规定的排岀件相同。

9.8.2钻井泵液力端活塞杆和活塞芯孔

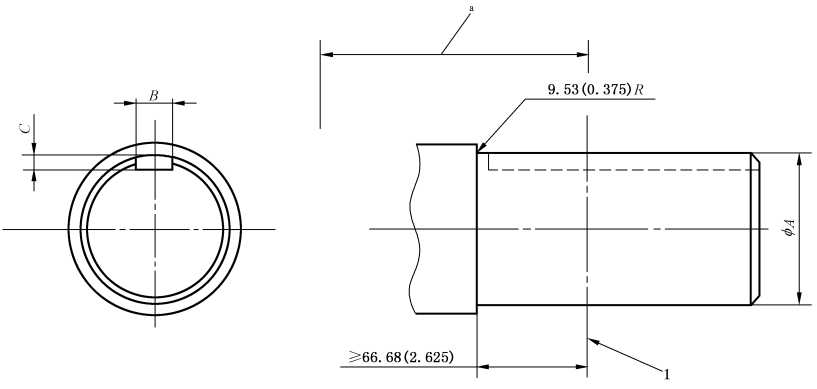

9.8.2.1规格和尺寸

单作用泵液力端活塞杆和活塞芯孔,应符合表11和图12。

表11单作用钻井泵液力端活塞杆和活塞芯孔 单位为毫米(英寸)

|

活塞和 活塞杆 连接号 |

公称连 接直径 |

活塞杆 |

活塞 | ||||

|

活塞杆直径 犃 |

活塞杆 端部长度 B±1.6(± %) |

台肩至螺 纹起始处 C (max.) |

台肩直径 犇 ±0.4(±1∕64) |

螺纹规格 |

活塞芯孔 | ||

|

SΛ-2 |

25.4(1) |

25.32 〜25.37 |

106.4 |

38.1 |

50.8 |

-8UNC2Λ |

25.40 〜25.48 (1.000 〜1.003) |

|

SΛ-3 |

25.4(1) |

25.32 〜25.37 |

106.4 |

38.1 |

50.8 |

M24-6g |

25.40〜25.48 (1.000 〜1.003) |

|

SΛ-4 |

38.1(1K ) |

38.02 〜38.07 |

138.1 |

47.6 |

82.6 |

1¼-8UN-2Λ |

38.10 〜38.18 (1.500〜1.503) |

|

SΛ-5 |

42 |

41.92 〜41.97 |

148.0 |

65 |

90 |

M39×3-6 g |

42.00〜42.08 |

|

注1:尺寸符号说明见图12。 注2:英制螺纹用于用户有需求时。 | |||||||

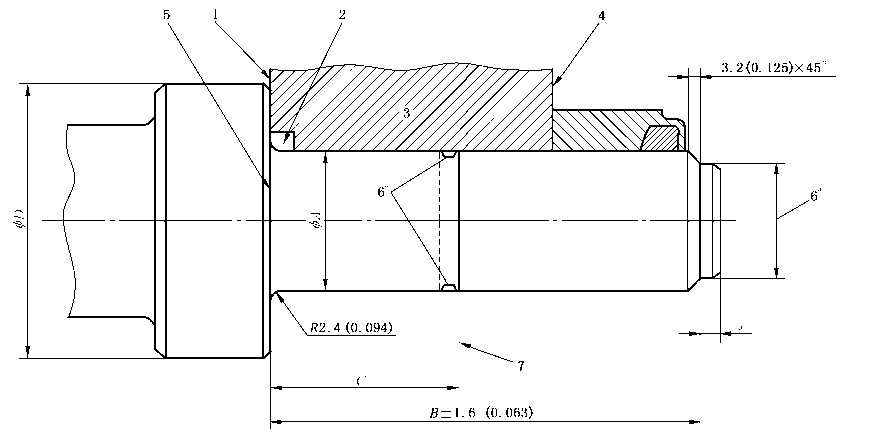

单位为毫米(英寸)

说明:

1 活基杆缅,活基口肩,口肩N;

2——要求的密封,尺寸由制造商任选;

3 活塞;

4——螺纹端部,活塞台肩,台肩P;

5 活塞杆台肩,台肩M ;

6——螺纹应力释放结构,详细结构由制造商选择;

7 最后一牙完整螺纹。

注:尺寸见表11。

a结构任选。

图12单作用钻井泵液力端活塞杆和活塞芯孔

9.8.2.2 螺纹

活塞杆端部和锁紧螺母的螺纹,应符合表11中给出的尺寸,并应按符合ASME B1.2规定的X级 量规检测。如果采用附加的产品或工作量规,则其应精确地复制标准量规。

9.8.2.3活塞和活塞杆台肩

单作用泵活塞的台肩面N和活塞杆的台肩面M应垂直其轴线,端面跳动在0.03 mm (0.001 in)范 围内。活塞台肩面P应垂直其轴线,端面跳动在0.13 mm (0.005 in)范围内。

9.8.2.4 标志

标志应符合第10章和下列规定:

a) 圆柱孔单作用泵活塞,应标志连接号;

b) 单作用泵液力端活塞杆,应标志连接号。

9.8.3钻井泵阀腔

9.8.3.1规格和尺寸

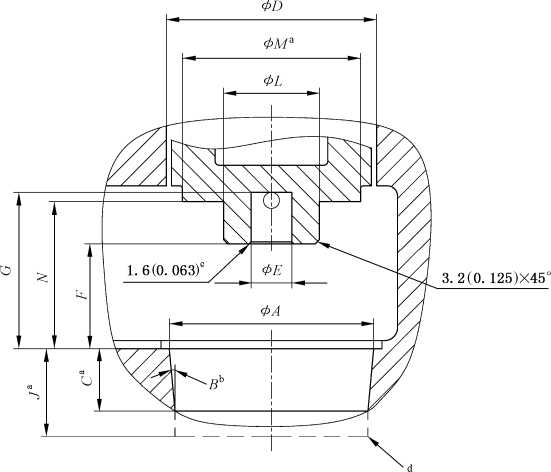

钻井泵阀腔应符合表12和图13中给出的规格和尺寸或采购单的规定。导向阀的阀腔应规定最小 尺寸犌。导向间隙见表12。

9.8.3.2弹簧安装尺寸

阀腔内的弹簧安装尺寸应符合图13和表12中的尺寸L、M和NO

9.8.3.3 标志

钻井泵阀腔的标志应符合第10章的要求,并标志阀腔规格号。标志应铸在或打印在液缸上,或使 用铭牌固定在液缸上。液缸安装在泵上后,标志应处于醒目的位置,可标志在任一阀腔上。若泵的液力 端由几个液缸组成,每一个液缸均应作标志。

9.8.4钻井泵活塞

9.8.4.1规格和尺寸

钻井泵活塞孔见表11o活塞外径应适用于9.8.5.1和图14中所述的内径级差变化的缸套。

9.8.4.2 标志

活塞标志应符合第10章的要求,并标志以下内容:

a) 相应的标准活塞杆号;

b) 标准孔径。

标志应以3.2 mm (X in)高的钢字,打印在活塞杆孔大端的活塞芯端面上。

单位为毫米(英寸)

a最小尺寸。

b锥度,按直径计mm/m (in/ft)。

C最大倒角。

d最小间隙。

注:尺寸见表12o

图13钻井泵阀腔

GBJT 一 7744—2020

48

12钻井泵阀腔

单位为毫米(英寸)

|

阀腔规格 |

阀腔尺寸 |

弹簧安装尺寸 | |||||||||

|

A |

B∕m(B∕ft) |

C |

D |

E |

F |

G |

J |

L |

M |

N | |

|

1 |

73.0(2 %) |

166.7(2) |

25.4(1) |

82.6(3 ¼) |

实心 |

44.5(1 %) |

实心 |

57.2(2 ¼) |

25.4(1) |

63.5(2 ½) |

63.5(2 ½) |

|

2 |

85.7(3 %) |

166.7(2) |

28.6(1 ¼) |

95.3(3 %) |

20.6(%) |

57.2(2 ¼) |

85.7(3 %) |

63.5(2 ½) |

44.5(1 %) |

76.2(3) |

82.6(3 ¼) |

|

3 |

98.4(3 %) |

166.7(2) |

31.8(1 ¼) |

108.0(4 ¼) |

20.6(%) |

63.5(2 ½) |

95.3(3 %) |

66.7(2 %) |

44.5(1 %) |

76.2(3) |

88.9(3 ½) |

|

4 |

111.1(4 %) |

166.7(2) |

34.9(1 %) |

120.7(4 %) |

20.6(%) |

69.9(2 %) |

104.8(4 ¼) |

69.9(2 %) |

50.8(2) |

76.2(3) |

95.3(3 %) |

|

5 |

127.0(5) |

166.7(2) |

38.1(1 ½) |

136.5(5 %) |

33.3(1 %) |

76.2(3) |

123.8(4 %) |

79.4(3 ¼) |

69.9(2 %) |

95.3(3 %) |

108.0(4 ¼) |

|

5.5 |

136.5(5 %) |

166.7(2) |

41.3(1 %) |

146.1(5 %) |

33.3(1 %) |

82.6(3 ¼) |

133.4(5 ¼) |

85.7(3 %) |

69.9(2 %) |

95.3(3 %) |

114.3(4 ½) |

|

6 |

142.9(5 %) |

166.7(2) |

44.5(1 %) |

152.4(6) |

33.3(1 %) |

82.6(3 ¼) |

133.4(5¼) |

85.7(3 %) |

69.9(2 %) |

95.3(3 %) |

114.3(4 ½) |

|

7 |

158.8(6 ¼) |

166.7(2) |

50.8(2) |

168.3(6 %) |

33.3(1 %) |

88.9(3 ½) |

142.9(5 %) |

95.3(3 %) |

69.9(2 %) |

95.3(3 %) |

120.7(4 %) |

|

8 |

177.8(7) |

166.7(2) |

57.2(2 ¼) |

187.3(7 %) |

33.3(1 %) |

95.3(3 %) |

152.4(6) |

98.4(3 %) |

69.9(2 %) |

95.3(3 %) |

127.0(5) |

|

9 |

196.9(7 %) |

166.7(2) |

63.5(2 ½) |

206.4(8 %) |

33.3(1 %) |

101.6(4) |

161.9(6 %) |

104.8(4 ¼) |

69.9(2 %) |

95.3(3 %) |

133.4(5 ¼) |

|

IO |

215.9(8 ½) |

166.7(2) |

73.0(2 %) |

225.4(8 %) |

33.3(1 %) |

108.0(4 ¼) |

171.5(6 %) |

123.8(4 %) |

69.9(2 %) |

95.3(3 %) |

139.7(5 ½) |

|

11 |

241.3(9 ½) |

166.7(2) |

82.6(3 ¼) |

250.8(9 %) |

33.3(1 %) |

114.3(4 ½) |

181.0(7 ¼) |

136.5(5 %) |

69.9(2 %) |

95.3(3 %) |

146.1(5 %) |

|

注:尺寸符号说明见图13o | |||||||||||

9.8.5钻井泵缸套

9.8.5.1缸套内径

缸套孔径分为公制和英制两种。公制缸套孔径应为个位数为零的整数,并以IO mm级差增加(见 表13) O英制缸套孔径等于或大于152.4 mm (6 in)的缸套应以6.35 mm(¼ in)级差增加,孔径小于 152.4 mm(6 in)的缸套应以12.7 mm(妬in)级差增加(见表14)。缸套孔径公差应按图14所示的规定。 在符合本条规定的前提下,允许缸套孔径向两端延伸。

表13 公制缸套孔径系列 单位为毫米

|

缸径 |

90 |

100 |

110 |

120 |

130 |

140 |

150 |

160 |

170 |

180 |

190 |

|

表中仅列岀了一些常用的规格,在符合9.7.5.1规定的前提下允许向两端延伸。 | |||||||||||

表14英制缸套孔径系列

|

缸径 |

In |

3.50 |

4.00 |

4.50 |

5.00 |

5.50 |

6.00 |

6.25 |

6.50 |

6.75 |

7.00 |

|

mm |

88.90 |

101.60 |

114.30 |

127.00 |

139.70 |

152.40 |

158.75 |

165.10 |

171.45 |

177.80 | |

|

表中仅列岀了一些常用的规格,在符合9.8.5.1规定的前提下允许向两端延伸。 | |||||||||||

单位为毫米(英寸)

说明:

1 --活塞进入端;

2 --缸套内径。

a公称直径公差LO130mm (+O∙°°5 m)o

图14钻井泵缸套

9∙8.5.2 倒角

钻井泵缸套装活塞端的内孔端面倒角,应按图14所示。

9∙8.5∙3 标志

钻井泵缸套的标志应符合第10章的要求,并标志缸套规格(标准孔径)。标志应以3.2 mm (吗In) 高的钢字,打印在缸套的外端上。

9.8.6钻井泵齿轮额定值

9∙8.6∙1 规定

额定值基于齿面接触强度(与模数无关)。但齿轮制造商应负责选择足够大的模数,以保证齿部有 足够的弯曲强度。

9∙8.6.2 设计

齿轮宜为单级减速的斜齿或人字型齿轮。齿轮材料应符合国家标准。齿轮强度和耐久性应按照国 家标准或规范确定。可采用齿高、压力角或螺旋角的任何适当组合。钻井泵制造商应负责轴系和支承 系统承载时保持正确对中。

9∙8.6.3铭牌额定值

钻井泵的铭牌额定(功率)值,不应超过齿轮设计时的额定(功率)值。

9.8.7三缸钻井泵十字头、中间拉杆和活塞杆连接一一接触平面和定位直径

三缸钻井泵十字头和活塞之间影响中间拉杆和活塞杆对中的所有中间拉杆和活塞杆连接的公差, 不应超过图15中所示公差值。

说明:

1 接触面直径。

a中间拉杆及配对的中间拉杆和活塞杆连接的接触平面,应垂直于中间拉杆和活塞杆的中心线,垂直度公差按接触 面直径计为 O.OOO5 m/m (0.0005 in/in]。

b中间拉杆和活塞杆理论中心线和定位直径中心线之间的同轴度公差,不应超过0.13 mm (0.005 n)。

图15钻井泵中间拉杆到活塞间配对连接的接触平面和导向直径

9.9绞车零部件

9.9.1主载荷路径

绞车的主载荷路径零部件,应仅限于主滚筒刹车在工作时承受快绳载荷的零部件。除非本标准内 另有规定,否则,制造商和(或)设计人员应采用公认的设计方法,并确定安全系数。

9.9.2要求

除下文规定外,不应采用 4.2.7、5.4、5.5、5.6、6.3.1.1、8.4.4、8.4.5、8.4.7、8.4.8 和 8.6 的要求O 滚动 轴承的设计和制造要求见9.15。

9.9.3主滚筒刹车

9.9.3.1 总则

主滚筒刹车通常为带式刹车或盘式刹车,但本标准不排除其他设计。

9.9.3.2带式刹车

9.9.3.2.1设计安全系数

依据滚筒的工作半径中值或第2层工作绳(取两者中较大值)的绞车额定设计快绳拉力,主滚筒刹 车带结构强度的最小设计安全系数应为3.0o

9.9.3.2.2 焊件

9.9.3.2.2.1焊件的设计载荷能力应不小于刹带的最小设计载荷能力。

9.9.3.2.2.2应评审焊件焊缝应力集中对焊件的疲劳寿命的影响。

9.9.3.2.3质量控制

9.9.3.2.3.1所有铸件及焊缝应按8.4.7检验。

9.9.3.2.3.2在所有制造过程完成之后,应目检或表面NDE刹车带所有可接近表面。只要主要指示尺 寸小于4 mm (1/8 In),并符合8.4.7.4规定的锻件材料的其他准则,长度小于宽度3倍的指示是可以接 受的。长度等于或大于宽度3倍的任何指示是不可接受的。刹带边缘包括孔边缘的任何指示是不可接 受的。

9.9.3.2.3.3刹车带切点间内半径与设计半径的偏差不应大于士0.5% O刹车带圆周边缘任一点上测量 的内半径的偏差,不应大于该点刹车带宽度的土 0.5 % o

9.9.3.2.3.4最大允许的焊缝咬边应按AWS D1.1,但任何横向焊缝不应存在任何焊缝咬边。

9.9.3.3盘式刹车

盘式刹车的设计、制造和质量检验应按照SY/T 6727执行O

9.10手动大钳

9.10.1尺寸级别代号 S

手动大钳的尺寸级别代号,应代表所设计大钳的适用直径或直径范围。

9.10.2主载荷路径

主载荷路径应认为是施加或承受扭矩的机械零部件。

9.10.3冲击韧性

9.10.3.1下列冲击韧性值适用于主载荷路径零部件,但絞链销除外:

a) 规定的最小屈服强度不小于310 MPa (45 000 PSl)的零部件,其制造材料在一20。C ( — 4。F )时 的最小冲击韧性值应为42 J (31 ft ∙ Ib)O规定的最小冲击韧性值应为3次试验的平均值,单 个值不应小于32 J (24 ft∙ lb) o

b) 规定的最小屈服强度小于310 MPa (45 000 PSl)的零部件,在一20C ( — 4。F )时的最小冲击 韧性值应为27 J (20 ft ∙ lb),单个值不应小于20 J (15 ft ∙ lb)。

9.10.3.2絞链销在一20C ( — 4T)时的冲击韧性值不应小于15 J (11 ft ∙ IbS)O规定的最小冲击韧性 值应为3次试验的平均值,单个值不应小于12 J (8.5 ft ∙ lb) o

9.10.4零部件的追溯性

主承载件应按8.4.5中的规定进行唯一的标志。

9.10.5设计验证载荷试验

应符合第5章中规定的设计验证载荷试验,但限载手动大钳参见附录C的要求。

9.10.6验证载荷试验

应符合8.6中规定的验证载荷试验,但限载手动大钳除外,限载手动大钳参见附录C进行验证载荷 试验。锻造材料制造的絞链叉销不应要求验证载荷试验。

9.10.7限载手动大钳

限载手动大钳的设计和设计验证载荷试验参见附录CO

9.10.8标志

手动大钳应标志额定载荷,并符合第IO章的要求。

9.11不用作提升设备的安全卡瓦

9.11.1安全卡瓦不要求额定载荷值o

9.11.2 不应采用 6.3.1.1、8.4.4、8.4.5、8.4.8 和 8.4.9 的要求O

9.11.3 8.4.7的要求适用于安全卡瓦,但应采用MSS SP-53的方法和验收准则。

9.12防喷器(BOP)移运系统和设备

9.12.1第1章〜第8章要求的适用性

9.12.1.1涵盖设计要求和设计安全系数的4.1、4.5和4.6不应适用于本设备。本设备的相应要求应按 照 9.12.3、9.12.4 和 9.12.5。

9.12.1.2有关疲劳寿命的4.2.7应适用于本设备,或按照9.12.8由制造商规定。

9.12.1.3涵盖转盘、卡盘、手动大钳的4.4.1不应适用于本设备o

9.12.1.4涵盖手动大钳额定扭矩值的4.4.3不应适用于本设备。

9.12.1.5除非采购方在采购协议中放弃,否则,应按照8.6中要求及9.12.6中详细规定的生产验证载 荷试验。

9.12.2在防喷器移运系统采购协议中采购方应提供的信息和提出的要求

9.12.2.1 总则

本标准涵盖的防喷器移运系统所用的采购协议中,采购方应规定9.12.2.2和9.12.2.3中的要求。

9.12.2.2控制系统特性

采购方应规定控制系统特性。例如载荷监视和记录(规定公制和英制)、声/光报警、操作显示和人 机工程、本标准未规定的任何故障安全停机或其他安全功能和控制系统功能(例如默认值、联锁和闭锁 装置、冗余功能、手动复位、故障排除装置、备用动力供应和软件等)。控制系统的设计应能防止在动力 中断时和动力中断之后恢复时意外系统动作(例如电气、气动、液压)。无论是一个动力源还是多个动力 源中断及随后恢复,控制装置的设计应防止意外的动作。

9.12.2.3环境条件

采购方应根据最低温度、最高温度、湿度级别、大气的腐蚀性(例如系统将用于海上还是陆上)和可 合理预期的会影响系统设计或制造的任何其他环境条件,规定系统预期运行的环境。

9.12.2.4其他系统接口要求

9.12.2.4.1采购方应识别与防喷器移运系统接口及功能对接的其他系统。这种接口可以包括但并不 局限于钻机系统控制和监视系统(包括软件兼容性)、防喷器组的贮存结构、月池导向系统和(或)分配和 支承移运系统主载荷所要求的结构接口。后一要求宜包括将钻机有关的结构图传送给防喷器移运系统 制造商,以便设计与钻机结构接口的相应系统结构。

9.2.2.4.2当预期系统安装之后从钻机得到动力供应时,采购方应规定可以给系统提供动力的电源、 液压源和(或)气源。

9.2.2.4.3采购方应规定适用于电气设备、零部件、附件、电缆及其安装所适用的规范、标准和法律法 规要求,包括防喷器移运系统所要安装的危险区域或区域分类的适用要求。

9.2.2.4.4作为可选项,采购方应规定对于系统所要求的第三方认证型式。

9.2.2.4.5采购方应规定是否应由制造商在交付之前按8.6和9.12.6进行生产验证载荷试验。

9.12.2.5载荷条件

9.12.2.5.1采购方应规定系统将要移运的预期最大静载荷,应包括整个防喷器组及其所有附件,包括 但并不局限于喇叭口总成、工作平台、导管张紧系统零部件、钻井四通、高压立管、井口四通、节流压井阀 和管路系统等。 M

9.12.2.5.2采购方应规定移运系统将受到的动载系数,包括但并不局限于最大风速、移运期间引起的 加速度(若系统是轻便型)、海上船只运动惯性引起的加速度、角度偏离正常载荷路径时引起的侧向载荷 和(或)操作要求和(或)移运系统操作期间会预期的其他动态力。

9.12.3子系统设计要求

9.12.3.1 总则

下面规定了子系统和(或)系统零部件的设计要求和规范。

9.12.3.2管路系统

阀设计安全系数应满足或超过ASME B16.34和NFPA T2.12.10 Rl的要求。管路系统的安全系 数应满足或超过ASME B31.3规定的要求。液压回路设计应允许零部件隔离,例如泄压、调压和平衡 阀,以便在不泄放系统液压流体时进行更换和维修。也应采用功能冗余和旁通回路以提高可靠性。若 要求处理解决不对中、零部件之间相对运动、热膨胀和收缩及振动问题时,才应使用挠性软管。否则,应 使用刚性管路和(或)管子。

9.12.3.3钢丝绳

钢丝绳零部件(9.12.3.4涵盖的吊索除外)的工作载荷极限应按照钢丝绳设计系数为5确定。如果 钢丝绳使用的端部终端装置的强度为满钢丝绳强度(100%效率),则工作载荷极限是钢丝绳标明的最低 破断力除以5。如果钢丝绳使用的钢丝绳终端装置的强度效率低于100%,则工作载荷极限是钢丝绳标 明的最低破断力乘终端装置效率除以5。此外,按照SY/T 6666或公开的其他制造商资料,钢丝绳标明 的最低破断强度应因滑轮或滚筒的弯曲而降低。对于任何型式终端装置,工作载荷极限见公式(7):

WLL =

MBF × Eff -DF-

........................(7 )

式中:

WLL 工作载荷极限;

MBF——钢丝绳最低破断力;

Eff --端部终端装置效率;

DF ——设计系数。

注:通常,正确设计、使用和维护的钢丝绳端部终端装置的效率是:

a) 开式或闭式钎料绳帽100% ;

b) 开式或闭式模锻绳帽100% ;

C)钢丝绳卡80% ;

d)楔形绳帽75%〜80% O

9.12.3.4 吊索

钢丝绳、链或合成材料制成的吊索应按照ASME B30.9或等效规范制造和鉴定。钢丝绳吊索的额 定能力包括端部终端装置效率和钢丝绳设计系数5。每个吊索所系的标签上应标明该吊索的额定 能力。

9.12.3.5成品单件装置

防喷器移运系统选择使用的成品单件装置,例如钩环、吊钩、链条、结合件、旋转接头、螺旋扣、滑轮 和连接杆,应具有制造商标明的工作载荷极限,该载荷极限等于或超过其所用处的载荷路径的设计 载荷。

9.12.3.6单滑轮

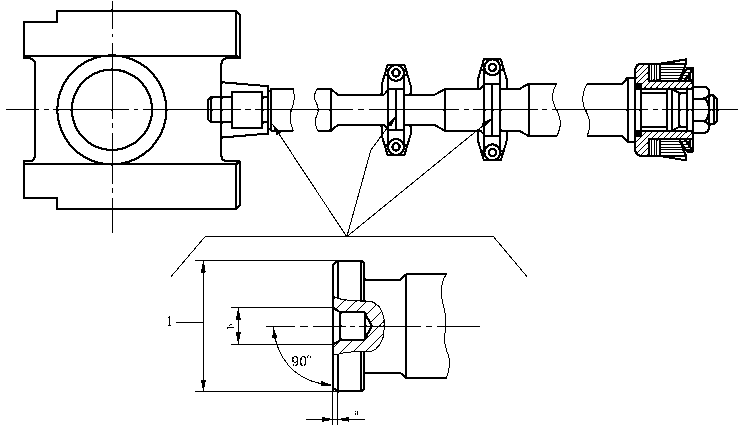

单滑轮(如图16所示)及其支承结构附件上的合成载荷,不应超过制造商规定的滑轮工作载荷 极限。

图16单滑轮上的合成载荷

9.12.3.7液压软管 M

9.12.3.7.1使用液压软管时,应将其振动、热膨胀和收缩、不对中,或液压软管端部终端装置之间所需 相对运动的补偿量降至最低。

9.12.3.7.2液压软管应满足JB/T 8727的要求,液压软管的工作压力应等于或超过其连接的管路系统 的工作压力。液压软管的最低爆破压力至少应为软管制造商规定的软管工作压力的4倍。

9.12.3.7.3只能使用液压卷曲型软管端部接头。在软管的每一端,推荐安装广泛使用的旋转型端部接 头,以防止在安装和拆卸期间软管扭曲。不应使用镀锌端部接头,在任何螺纹式压力密封连接上不应使 用聚四氟乙烯(PTFE)密封带,例如NPT(美国国家标准管螺纹)螺纹。

9.12.3.7.4制造软管总成所用的软管体原材料从制造日期起不应超过5年,应适用及兼容所输送的 介质。

9.12.3.7.5所有软管总成的软管体外表面不应油漆。

9.12.3.7.6在压力试验之后,所有软管总成的内部应清洗,以确保软管总成内部的任何污染不会对系 统操作产生影响。在压力试验和清洗之后,软管总成应覆盖和密封。

9.12.3.7.7当安装软管总成时,软管总成的路径和固定方式,应避免因软管体弯曲半径小于允许的最 小弯曲半径而缠结或弯曲。软管外表面因与振动面接触而应提供额外保护。

9.12.3.7.8在清洗之前,每个软管总成至少应按软管体工作压力1.5倍的压力进行压力试验,宜用水作 为压力试验的介质。

9.12.3.7.9在系统零部件手册的附件内,应提供系统内所用的所有软管总成的清单,至少应包括软管 制造商和零件号、型式、规格、端部接头的零件号、总长和软管总成的工作压力強

9.12.3.8机械零部件

机械零部件的设计,包括但并不局限于轴系、U形联动装置、各种型式的传动装置、键槽、花键等, 应按照9.12.4的要求确定设计载荷。设计安全系数应符合9.12.5的要求。

9.12.3.9钻机结构附件

制造商应提供每个钻机结构附件的最大载荷值、载荷和(或)力的向量和载荷集中点,这对采购方设 计支承结构,以便在钻机上安装和(或)形成移运系统是必要的。

9.12.3.10电力和控制系统零部件

电力和控制系统零部件的规范(例如AC或DC电机、变频驱动器、电气外壳、开关、继电器、断路 器、其他零部件以及电缆等)及其安装在危险区域零部件的适用性,应满足采购协议中规定的所有适用 要求。

9.12.3.11防喷器组的贮存结构

防喷器组贮存结构的设计应基于以下方面:

a) 系统安装的移动式海洋钻井装置操作手册中规定的生存条件;

b) 对于固定安装,除了 9.12.4中确定额定载荷所用的准则以及设计安全系数的应用符合9.12.5 的要求之外,还应考虑与井架设计时所用的最大风速相同。

9.12.3.12防喷器组吊装点

防喷器和(或)防喷器组的吊装点和任何限制,宜由原始设备制造商规定。如果由于任何原因无法 提供此类信息,由持有执照的工程师或通过教育、培训和经验能够证明所需知识和技能的人员按照提供 的规范和说明进行设计和制造,则可使用不包含防喷器上特定吊点的替代方法,如用吊索包裹防喷器。

9.12.3.13控制系统特性

提升、下放和运输载荷的控制装置的设计应能在操作者释放控制时返回空挡,这样能使刹车和(或) 载荷保持装置自动生效。制动器和(或)负载保持装置的控制装置的设计应确保在系统操作者激活制动 器和(或)负载保持装置的功能之前,它们不会分离。如果由于断电而激活负载保持装置,则控制系统的 设计应确保在断电时保持接合。

9.12.3.14滑轮和(或)绞车滚筒直径与钢丝绳直径之比

钢丝绳滑轮直径与滑轮所用的钢丝绳直径之比至少应为18 : IO滚筒中径与防喷器移运系统组成 部分的滚筒上缠绕的钢丝绳直径之比至少应为18 : 1。除非空间限制和其他情况要求比率更小时,可 以不采用这些要求。在这些情况下,滑轮和(或)滚筒提供的比率宜为可供安装、操作和维护空间的最大 比率。对于提供的滑轮和(或)滚筒比率小于18 : 1的系统,制造商应在系统操作和维护手册内声明,以 便采购方会意识到采用上述滑轮和(或)滚筒时会降低所用钢丝绳的疲劳寿命。

9.12.3.15钢丝绳绞车特点

钢丝绳绞车应包括9.12.3.21中规定的制动器和(或)载荷保持装置。当快绳倾角超过DNV提升 设备认证规范的规定时,应考虑排绳装置。

9.12.3.16梁最大弯曲度

横梁或梁上因设计载荷产生的最大垂直弯曲度不应超过跨度的1/888。在确定弯曲度时,不应考 虑动力所引起的惯性力。

9.12.3.17磨损和腐蚀裕度

如果在9.12.8规定的制造商规定系统预期寿命内,在主承载件使用的环境条件下,磨损和腐蚀很 可能起支配作用并使装置应力增加而超过最大许用极限,则在确定主承载件最大许用应力时,应考虑磨 损和腐蚀裕度。在这方面,制造商应规定因磨损和(或)腐蚀而引起的可测量的材料最大损失,以便为用 户提供方法在例行检查期间通过测量决定接收或拒收上述零部件的进一步使用。作为提供腐蚀裕度的 一种替代,制造商可以选择使用耐腐蚀材料,或以涂层系统或阴极保护(如适当)的形式提供其他形式的 腐蚀防护。制造商应按照在交付时与防喷器移运系统一起提供给采购方的操作和维护手册内注明的推 荐的维护要求,规定上述涂层系统和(或)阴极保护系统的维护要求。

9.12.3.18侧向载荷

载荷路径设计应考虑某一给定装置系统操作期间设计人员确定的或采购方规定的(无论哪种情况 更为严重)可能岀现的任何侧向载荷。侧向裁荷的形式可以是与主载荷结合的一个或多个载荷力向量, 会引起一种力矩,导致扭转力施加在主载荷路径内的零部件上。这些组合载荷不应导致零部件内的应 力超过最大许用应力。

9.12.3.19系统操作引起的加速

系统设计应能够将因停止和启动提升、下放和运输功能而引起的加速度产生的力降到最小,以确保 不超过载荷路径内任何零部件的最大许用应力。这可以通过限制防喷器组提升、下放或运输速度和 (或)使用降压变压器减缓加速和减速、倾斜变率软件控制、流体缓冲、缓冲蓄能器、弹簧、弹性缓冲器、阻 尼阀等装置来实现。如果制动闸的设计满足动力损失时载荷下降延迟的附加要求,则可以使用鼠笼式 电动机固有的再生可控制动装置。

9.12.3.20 一个载荷路径与另一个载荷路径之间的载荷传递

对于载荷从一个载荷路径传递到另一个载荷路径的系统,设计功能应确保在完全控制下连续和可 靠地传递。

9.12.3.21故障安全载荷保持装置

9.12.3.21.1至少有一个能够中止和保持系统最大额定载荷的制动器和(或)机械装置在设计时应具有 故障安全功能,以便当失去动力时或当操作人员释放用于提升、下放或运输载荷的控制装置并返回空挡 时,或当9.12.3.22规定的故障安全载荷限制装置启动时,提供的制动器和(或)机械装置应能自动地接 合。该装置位于载荷路径中,以便当制动器或装置启动时,将载荷与传动装置和原动机隔离。松开制动 器的液压或压缩空气管路、阀和附件的配置方式不应使液压或气动的压力受阻而妨碍或阻止制动器的 设置。如果在防喷器移运系统内使用链式提升机,则其应装有本标准规定的故障安全载荷保持装置O 9.12.3.21.2和9.12.3.21.3所述类型的系统设计和/或功能不受故障安全载荷保持装置要求的限制。

9.12.3.21.2主载荷路径内安装的液力缸的最大许用工作压力至少应超过系统满额定载荷时产生的压 力的10% O设计用于保持载荷的装置,如平衡阀、止回阀等,在给液缸提供液压的液压泵故障或断电 时,应能自动启动,在载荷超过包括达到设计载荷时阻止液缸不受控制的运动。为了解决系统载荷超过 额定载荷而引起液缸压力增加超过最大许用工作压力,在每个液缸和用来保持载荷的平衡阀或止回阀 之间应安装压力释放装置。压力释放装置应设定在液缸最大许用工作压力以下不超过5%的某一点释 放压力。该压力释放装置放岀的流体,应采用管路返回至系统流体储罐。在液缸和上述平衡阀或载荷 保持阀和压力释放装置之间不应安装液压软管。

9.12.3.21.3当在主载荷路径安装齿条和小齿轮传动装置时,如果一个小齿轮传动装置岀现故障,而没 有以多个齿轮传动装置的形式提供足够的冗余度来支撑负载时,则应提供具有单独载荷路径的机械装 置,该装置将自动启动以在系统额定载荷下停止和保持载荷。

9.12.3.22故障安全限载装置 霍

应提供限载、故障安全装置,例如断路器、安全阀、调压阀等,使系统上的载荷不超过系统设计载荷 的110%。应采用防回火装置,以减轻此类限制负载和故障安全装置的人工滞留,但以载荷试验为目的 时除外,此时主载荷路径预期施加的载荷超过系统设计载荷的110%。

9.12.3.23载荷监视装置

制造商应将载荷指示系统作为一种选择装置。当采购协议规定时,该载荷指示系统至少应显示系 统移运的载荷量。除本标准要求的之外,附加选项还可以包括数据记录器以记录操作和(或)载荷信息、 声光报警,以指示载荷何时达到了某一百分比,或当达到某一载荷值时,载荷监视系统启动自动关断装 置防止系统过载以及本标准的其他要求。

9.12.4确定设计载荷或额定载荷

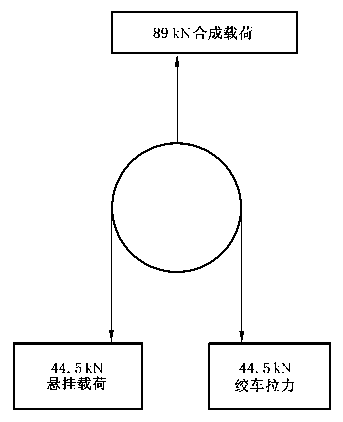

9.12.4.1设计载荷或额定载荷,应由静载荷乘以由采购方提供信息而确定的动载系数来确定。如果不 能从采购方获得上述信息,应使用表15中规定的默认动载系数。

表15默认动载系数

|

防喷器移运系统安装位置 |

默认动载系数 |

|

固定结构 |

1.33 |

|

张力腿平台(TLP)或 深吃水立柱式平台(SPar) |

1.33 + 0.003 ×Hsg>1∙4 (HSg 以英尺为单位) 1.33 + 0.009 84×Hsg>1.4 (HSg 以米为单位) |

|

半潜式MODU |

1.33 + 0.007×Hsg>1.4 (HSg 以英尺为单位) 1.33 + 0.022 97×HSg>1.4 (HSg 以米为单位) |

|

钻井船MODU或浮式生产储卸油装置(FPSO) |

1.33 + 0.012×HSg>1.4 (HSg 以英尺为单位) 1.33 + 0.039 37×HSg>1.4 (HSg 以米为单位) |

|

注1: HSig是上述提供的以英尺或米表示的有效波高。 注2:设计基于最低风速97 km/h (60 mph)或更大,取决于预期的极限工作条件或按照采购协议的规定。 | |

9.12.4.2如果制造商没有9.12.2规定的采购方提供的信息而通过推测选择设计和制造一个或多个系 统,则应使用表15规定的默认动载系数。当采购方提供的特定应用信息不足以确定相应合适的动载系 数时,也应采用这一要求。

9.12.4.3根据特定应用,除表15规定的动载系数之外,9.12.3.18规定的侧向载荷还可以采用附加设 计系数。

9.12.4.4根据特定应用,除表15规定的动载系数之外,9.12.3.19规定的系统操作引起的动态力还可 以采用附加设计系数。

9.12.4.5使用附加设计系数以适应9.12.3.17规定的因磨损或腐蚀而引起的材料损失。

9.12.4.6使用附加设计系数以适应表15系数并未涵盖的、采购方规定的或可以合理地预期的、会使防 喷器移运系统任何零件内的应力增加超过最大许用应力的其他环境或操作条件。

9.12.5要求的最低设计安全系数

使用的最低设计安全系数应为2.5,但以下方面除外:

a) 对于具有多载荷路径的系统,如果任何一个主载荷路径失效而系统以额定载荷运行,则任何剩 余主载荷路径中最薄弱的零部件内的应力不应超过材料屈服强度的80% ;

b) 对于结构件,上面规定的最低设计安全系数应源自1.5倍的设计载荷和AISC 360-05中规定 的许用应力。

9.12.6生产试验要求

9.12.6.1生产验证载荷试验的载荷应按照8.6,对于额定在490 kN(50tOnS)以下的系统,所用的试验 载荷应为系统额定载荷的1.25倍,对于额定在490 kN(50 tons)及其以上的系统,所用的试验载荷应为 系统额定载荷的1.10倍。

9.12.6.2在系统交付之前,在生产试验期间,应以满额定载荷进行9.12.3.21中规定的故障安全载荷保 持装置的特定试验。

9.12.6.3在系统交付之前,应进行9.12.3.22中规定的故障安全载荷限制装置的功能试验。

9.12.7故障模式和影响分析(FMEA)以及危险和可操作性研究(HAZOP)分析的要求

制造商应对每个系统设计系列实施故障模式和影响分析(FMEA)、危险和可操作性研究 (HAZOP)或其他公认的分析技术,以确定单点失效模式,包括灾难性及疲劳失效模式。该分析也应 59

用来确定控制系统功能性、显示、制动器、互锁、默认值、超控、故障安全关断起因和其他类似型式的 特性。

9.12.8疲劳寿命

系统预期寿命应符合4.2.7的要求,或由照制造商基于正常和预期的作业条件的规定确定,尽管非 预期过载条件超过设计载荷的110%。然而,疲劳分析应包括超过设计载荷110%的现场验证载荷试验 载荷,该载荷由制造商在执行采购协议时规定或合理地予以预期,以满足采购方规定的适用法律法规 要求。

9.12.9第三方认证

当采购方在采购协议中规定时,制造商应确保第三方提供第三方认证,确保按采购协议提供的系统 符合本标准的要求,以及采购方在采购协议中规定的其他适用的法律法规或分类规则的要求。

9.12.10防喷器移运系统手册

防喷器移运系统制造商应在交付系统时,按照11.3给采购方提供系统手册。除11.3的要求之外, 还应包含9.12.2中规定的采购方规定的所有要求,以及本标准中规定的其他所有信息。

9.12.11 标志

防喷器移运系统应在该系统的一个或多个显著位置上予以标志,该标志应符合本标准第10章的要 求。以公制及英制单位表示的系统额定载荷。

9.13高压钻井液循环系统泄压装置

9.13.1范围

9.13涵盖工作压力超过3 MPa (500 PSl)的钻井液循环系统泄压装置。

9.13.2定义

主载荷路径部件指预期控制或调节带压流体(压力控制)运动和(或)预期功能失效会导致带压滞留 流体排入大气的部件。

9.13.3设计

9.13.3.1 总则

阀应为手动复位式、零件替换型或自动复位式。装置的额定工作压力应为入口额定压力值和岀口 额定压力值的较小值。最大工作压力应采用ASME BPVC. 1.2和(或)GB∕T 22513中规定的方法 确定。

9.13.3.2静载荷

承压件的许用应力应符合ASMEBPVC.1.2和(或)GB∕T 22513的相应章条。主载荷路径零部件 的许用静应力应为额定工作压力下材料屈服强度的2/3倍。在装置工作期间变形或失效的零部件,应 按照公认的规范和(或)制造商的规范设计。

9.13.3.3动载荷

在阀打开或关闭过程中,因加速而产生应力增加的承压部件或主载荷路径零部件的许用应力,应为 材料屈服强度的0.90倍,但静载荷应力不超过9.13.3.2要求的许用值。

9.13.3.4主设计功能

在阀工作的各个阶段,阀应承受和(或)控制钻井液的压力和流量。

9.13.3.5 入口和出口连接

下面内容适用于入口和岀口连接:

a) 当连接规格大于50 mm (2 in),或额定压力值大于34.5 MPa (5 000 psi),或连接承受震动或 弯曲时,不应采用管线管螺纹连接;

b) 螺纹式连接应按照GB/T 9253.2制造;

C)法兰式连接应按照GB/T 22513或GB/T 20174制造;

d)其他连接应按照GB/T 22513制造。

9.13.3.6 操作

每个泄压装置应能够确保装置的开启或关闭条件。当泄压装置具有正常操作至关重要的移动件 时,泄压装置应能够确保移动件运转灵活。当泄压装置设计采用安全片或安全柱操作时,泄压装置不必 确保装置的开启或关闭条件。

9.13.3.7设定压力

所有泄压装置应提供泄压压力的设定。如果可以手动调节设定压力,则应可以采用确保设定压力 的措施。然而,采用保障措施并不是本标准的要求。

泄压装置在任何具体的设定压力值的重复性,不应超过预先设定值的士 10%。许多安全销、安全片 或安全柱的预先设定值,可以按照公认的规范或作法采用统计抽样的方法确定。

9.13.4额定流量

泄压装置的额定流量能力应为泄压装置入口和岀口连接之间的压降等于其最大额定压力值的 110%时通过的水量。如要求,制造商应给采购方提供在阀两端压降情况下的流量能力。

9.13.5样机试验

9.13.5.1泄压(装置)应进行生产试验。

9.13.5.2在静水压关闭密封试验成功完成之后,装置应进行开启和关闭重复试验。一个循环的组成应 为:减压至0,关闭装置,3 S〜10 S内升压打开装置,直到阀打开。这个循环应重复50次,但通过规定零 部件失效操作的阀应循环5次。阀应平稳快速地从全关闭位置过渡到全开启位置,在开启过程期间不 应扫过或停顿。开启过程应以不低于阀额定压力的90%开始,以不大于阀额定压力的110%完成。在 试验期间,不应修理和调整阀,但通过规定零部件失效操作的阀,可以更换规定的零部件。

9.13.5.3当开启阀两端的压降等于额定压力的80%和90%时,应采用清水测量和记录阀的流量。在 这些条件下,测量的流量和计算的流量的偏差应在5%之内。

9.13.6生产试验

9.13.6.1阀的所有承压部分应按受试部分额定压力的150%进行静水压试验。

9.13.6.2每个阀应进行静水压关闭密封试验。机械或导向压力操作系统的阀,应按额定压力的95% 试验。通过规定零部件失效操作的阀,应按额定压力的90%试验。试验期间不应有任何泄漏。试验时 间是判定不会发生泄漏所必需的时间,但在压力稳定之后不应小于3 mιn0

9.13.7记录

除本标准要求的记录之外,制造商还应保存下面的记录:

a) 样机压力和流动试验记录;

b) 确定不同流体黏度的水和液体流速时的计算。如要求,制造商应给采购方提供计算的额定流 动能力。

9.13.8标志

泄压装置的标志应符合第10章的要求,并在耐腐蚀铭牌上标志下列内容:

a) 型号标志;

b) 编号,如适用;

C)最大额定压力值;

d)与中间压力设定值有关的标志,即弹簧设定值、位置和(或)安全片、剪切销或安全柱的标志。

安全片应包括识别铭文。安全销和安全柱应标志制造商的商标及已知的能力。

9.14大钳尾绳

9.14.1总则

这些要求仅适用于正常操作条件下用来支承大钳反作用力的大钳尾绳。这些要求不适用于整体动 力背钳所用的“安全”绳。

9.14.2型式

按本标准提供的大钳尾绳,应采用符合SY/T 5170制造的钢丝绳制造。

9.14.3长度

大钳尾绳的长度应按采购单上的规定。

9.14.4制造

大钳尾绳的一端应具有当地法律法规标准要求的机械加固的绕匝索环或回折索环,索环尺寸应 按采购单的规定。临时安装的大钳尾绳,现场端部索环可以采用锻造合金钢或不锈钢钢丝绳卡制 成。永久安装的大钳尾绳,可以按照采购单的规定,在大钳尾绳两端制作机械加固的绕匝索环或回 折索环。

9.14.5设计系数

大钳尾绳的设计系数应等于或大于3.0。

9.14.6额定载荷

额定载荷通过公式(8)计算:

MBF X Eff

KL- -DF-

........................(8 )

式中:

RL --额定载荷;

MBF ——所用钢丝绳的最小破断力;

Eff——端部绳帽效率;

DF —-—设计系数(等于或大于3.0)。

应采用两个端部绳帽和(或)索环的最低效率。7 mm〜25 mm (¼ιn~l m)的IWRC(独立钢丝绳 芯)钢丝绳绕匝索环或回折索环的假定值是95% ,25 mm (l In)〜5l mm (2 m)的IWRC(独立钢丝绳 芯)钢丝绳绕匝索环或回折索环的假定值是92.5%,对于采用正确安装的钢丝绳卡制作的索环,当规格 直径为7 mm〜22 mm (⅛ in〜% in )时,索环的效率值是80% ,当规格直径为23 mm〜89 mm (⅞ m〜3 / m)时,索环的效率值是90%。

9.14.7验证载荷试验

当制造时,永久性大钳尾绳的索环端部应按l.33倍的额定载荷进行验证试验。

钢丝绳总成的验证试验,预期验证绳帽的完好性和钢丝绳总成的工艺质量。验证载荷试验并不是 验证在用钢丝绳适合性的合适方法。

注:因为载荷反复超过额定值会导致钢丝绳损伤累积,只有当大钳尾绳首次制造时,才进行验证试验。

9.14.8要求

第 4 章、第 5 章、第 6 章、第 7 章、8.4.l、8.4.2、8.4.3、8.4.4、8.4.6、8.4.7、8.4.8、8.4.9、8.7 和 8.8 的要求 不适用。

9.14.9标志

大钳尾绳的标志应符合第l0章的要求,并标志下列内容:

a) 唯一编号或标志号;

b) 额定载荷。

大钳尾绳应系标签,并清楚地标志“仅用作大钳尾绳”。

9.15滚动轴承

滚动轴承作为主承载件,设计和制造应符合公认的轴承工业规范或标准。第4章〜第8章的要求 不适用于滚动轴承。

10标志

10.1产品标志

每台设备都应标志本标准号(GB/T l7744)和制造商的名称或商标。附加标志应按照第9章。附 加要求适用的设备,应标志相应的“SR”代码。每台设备宜有电子标志,便于传递技术信息和管理。

10.2标志要求

标志应采用低应力钢模打印或其他方法永久标志在零部件上。标志应清晰易读,若零部件的实际 尺寸允许,则高至少9.5 mm (⅜ in) O

11文件

11.1记录保存

本标准中要求的任何文件的全部记录,应由制造商在设备制造和销售之后保存IO年。文件应清 晰、易读、可复制、可检索,并应防止损坏、变质或丢失。

本标准要求的所有质量控制记录应签字并注明日期。计算机存储的记录应包含原始人的个人 代码。

当设备采购方、权威机构或鉴定机构要求时,制造商应提供审查用所有记录和文件,以证明符合本 标准。

11.2制造商保存的文件

下列文件应由制造商保存:

a) 设计文件(见4.9);

b) 设计验证文件(见第5章);

C)书面规范(见第6章〜第8章);

d) 评定和(或)鉴定记录,例如:

1) 焊接工艺评定记录;

2) 焊工资格鉴定记录;

3) NDE人员资格鉴定记录;

4) 测试设备校准记录;

e) 设备或零部件的可追溯检验和试验记录,包括:

1) 材料试验报告,包括下列试验(如适用):化学分析、拉伸试验、冲击试验和硬度试验;

2) NDE记录,包括第8章的表面和(或)体积NDE要求;

3) 性能试验记录,包括验证载荷试验记录、静水压试验记录和功能试验记录;

4) 特殊过程记录。

特殊过程记录包括第7章中规定的补焊记录和实际热处理时间和(或)温度曲线。这些记录应可追 溯到相应的零部件,并应由制造商或特殊过程执行方(若工作被分包)保存。在特殊过程被分包的情况 下,11.1的要求也应适用于分承包方。

11.3设备携带的随机文件

设备应携带下列文件:

a) 制造商的符合性声明,证明完全符合本标准的要求和产品订单信息(参见附录D)规定的任何 其他要求,声明应识别所有与规定要求的不同之处;

b) 验证载荷试验记录(适用时);

C)操作和(或)维护手册,应包括但并不局限于:

1)装配图;

2) 零部件清单;

3) 公称能力和额定值;

4) 操作程序;

5) 磨损极限;

6) 推荐的现场检查和预防性维护周期、方法和验收准则;

7) 备件明细表(不适用于单件设备)和推荐的库存量。

采购方可依据采购单中的附加要求SR3(见附录A),规定综合资料手册O

附录A

(规范性附录) 附加要求

A. 1引言

若采购单中规定,则应采用下列一个或多个附加要求。

A.2 SR1——验证载荷试验

设备应按8.6的要求进行验证载荷试验和随后的检查。

在设备额定载荷值标志附近,应采用低应力钢模打印“ SR1”。

在第8章或第9章通常要求验证载荷试验的设备上,不要求标志“SR1”。

A.3 SR2——低温试验(仅金属件)

设备要求的最低工作温度低于4.1中的规定时,采购方应规定该设备主承载件用材料的最高冲击 试验温度。

冲击试验应按6.3.1.1和GB/T 229或ASTM A 370(夏比V型缺口)的要求进行。除手动大钳锻 造绞链销外,在规定(或更低)温度试验的3个全尺寸试样的最小平均夏比冲击功应为27 J (20 ft ∙ Ib), 单个值不应小于20 J (15 ft ∙ Ib) O对于手动大钳锻造绞链销,在规定(或更低)温度试验的3个全尺寸 夏比冲击试样的最小平均冲击功应为15 J (11ft ∙ Ib),单个值不应小于12 J (8.5 ft ∙ Ib)O

做过低温试验的每个主承载件应标志“SR2”,以表明已经进行过低温试验。每个主承载件也应采 用摄氏温度标明实际设计温度和试验温度。

A.4 SR2A——阳加低温试验(仅金属件)

冲击试验也应适用于正常情况下不做冲击试验的设备主承载件所用材料。做冲击试验的零件应由 采购方和制造商共同协商确定。

冲击试验应按6.3.1.1和GB/T 229或ASTM A 370的要求进行。采购方和制造商应协商确定最 大冲击试验温度和最小平均值及最小单个值。

做过附加低温试验的每个主承载件应标志“SR2A”,以表明已经进行过附加低温试验。零件也应 采用摄氏温度标明实际设计温度和试验温度。

A.5 SR2B——附加低温试验(仅非金属件)

在4.1中规定设备要求的最低工作温度以下,采购方应规定该设备主承载件材料的最大试验温度。 试验应按6.4.6的要求进行。

做过附加低温试验的每个主承载件应标志“SR2B”,以表明已经进行过附加低温试验。零件也应采 用摄氏温度标明实际设计温度和试验温度。

A.6 SR3——资料手册

若采购方要求,制造商应在资料手册中对记录加以编制、收集和进行适当的整理。每台设备的资料 手册,至少应包括下列信息:

a) 符合性声明;

b) 设备名称和(或)编号;

C)装配图和关键区域图;

d) 磨损极限、公称能力和额定值;

e) 零部件清单;

f) 追溯代码和追溯系统[标志在零部件上和(或)记录在文件中丄

g) 钢的级别;

h) 热处理记录;

1)材料试验报告;

j) NDE记录;

k) 性能试验记录,包括静水压和载荷功能试验证明书(若适用);

l) 要求的附加要求证明书;

m) 焊接工艺规范和焊接工艺评定记录。

A.7 SR4——铸件的附加体积检测

SR4的要求应与8.4.8的要求相同,但应检测每个主承载铸件的所有关键区域。

A.8 SR5--锻件的体积检测

主承载锻件的整体应采用超声波方法进行检测。由于诸如截面变化处的圆角半径等几何形状方面 的因素而不能进行整体检测时,应按实际最大可检测体积进行检测。

超声波检测应按照ASTM A 388(也可用浸渍法)和ASTM E 428。应采用直径不大于3.2 mm (吗m)的平底孔的距离-振幅曲线,进行垂直波束法校准。

超声波方法检测的锻件应满足下列验收准则:

a) 对于垂直法和斜探法超声波检测,不应有任何导致指示超过校准基准线的不连续(缺陷),也不 应有任何解释为裂纹或热裂的指示;

b) 不应存在多个指示(即两个或两个以上的指示),而每个指示均超过基准距离-振幅曲线的

50%,彼此之间的间距在13 mm (⅛ In)之内。 举

附录B

(资料性附录)

热处理/热操作设备鉴定指南

B.1温度公差

当炉子工作区升温至设定温度以后,在工作区内任一点的温度变化,不应超过炉子设定点温度的 ± 14 °C。回火、时效和(或)焊后热处理(PWHT)用的炉子,当炉子工作区升温至设定温度以后,温度的 变化不应超过炉子设定点温度的±14 C O

B.2炉的校验

B.2.1总则

应使用已校验和鉴定过的热处理设备,对生产件进行热处理。

B.2.2记录

炉子的校验和鉴定记录至少应保存两年。

B.2.3周期式热处理炉校验方法

分批热处理炉方法包括以下方面:

a) 每台炉子工作区工作的最低温度和最高温度应予以检测。

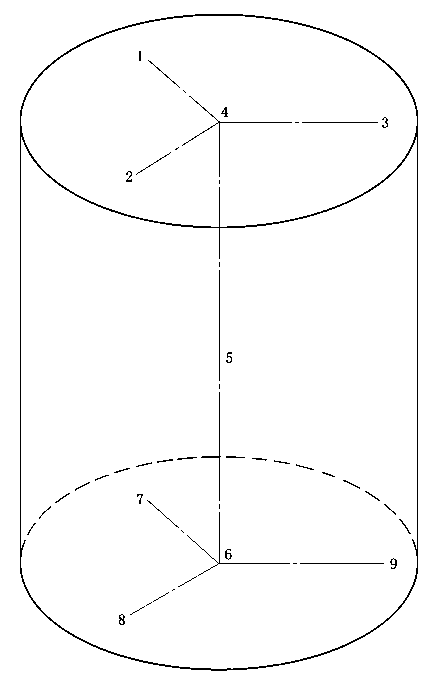

b) 工作区容积大于0.29 m3(10 ft3)的炉子,最少应布9个热电偶测温点。对于矩形炉,在炉子的 8个角中的每个角,布1个热电偶,第9个热电偶应布在炉子的中心附近。对于圆柱形炉,9个 热电偶测温点应布在3个高度,相隔约120°,如图B.1中所示。

C)对于所测炉子工作区,每3.54 m3(125 ft3)至少应布1个热电偶测温点,最多可布60个热电 偶。这些附加的热电偶应布在炉子工作区内。

d) 对于工作区容积小于0.29 m3(10ft3)的炉子,至少可采用3个热电偶,分别布在炉子工作区的 前、中、后或上、中、下各部,进行测温。

e) 插入温度传感器后,至少应每3 min读取一次读数,以确定炉子工作区温度何时接近被测温度 范围的下限温度。

f) 当炉温达到设定温度后,应以不超过2 mn的时间间隔,至少持续10 mn,记录所有测温点的 温度。然后,应以不超过5 min的时间间隔读取一次读数,至少持续30 min,确定炉子工作区 温度循环模式。

g) 炉温达到设定温度之前,任一点的温度读数不应超过设定温度14 C O

h) 炉温达到设定的控制温度后,任一点的温度读数不应超过规定的极限。每台炉子应在热处理 前的一年之内进行效验。

i) 经修理或重建的热处理炉,在热处理之前,应重新进行效验。

B.2.4连续热处理炉校验方法

连续热处理炉应按MlL-H-6875F第3章中规定的程序进行校验。

B.3仪表

B.3.1总则

应使用自动控制和记录仪表。热电偶应位于炉子工作区,并应采用合适的保护装置保护其免受炉 内气氛的影响。

B.3.2精度

热处理过程所用的控制和记录仪表的精度,应为其满量程的士1%。

B.3.3校准

温度控制和温度记录仪表至少应每三个月校准一次。校准生产设备所用的仪器的准确度,应为其 满量程的士0.25%。

图B.1圆柱形炉中的热电偶布位图

附录C

(资料性附录) 手动大钳载荷极限设计

C.1目的

C. 1.1总则

本附录的目的是提供载荷极限设计证明的标准。载荷极限设计是指如果发生超载,将以受控方式 防止主载荷增加或释放主载荷,而既不会打开,也不会破断。手动大钳设计和设计验证试验相关的 4.2.4、4.2.5、4.6、5.4、5.5和5.6,不适用于按本附录设计、鉴定和试验的限载手动大钳。

载荷极限设计可以通过使用材料、零部件或机构,在过载条件下释放或限制主载荷过载来实现。限 制件应与设备为一整体,不能在现场拆除、绕过或者调整。

C.1.2涵盖的设备

本附录适用于限载手动大钳的设计、制造和试验。

C.2设计

C.2.1平均极限载荷

平均极限载荷应通过限制件的试验来确定。同一规格和类型的零部件,至少应抽取50个样品进行 试验。应采用测量载荷与主载荷的力学性能关系,测量或计算载荷极限所要求的设备主载荷。平均极 限载荷应以输岀方式形成文件。

试验应在作业中可能遇到的最恶劣的温度和加载速率下进行。在最恶劣情况下,增加极限载荷或 减少缓冲强度。

只要至少进行两次全尺寸试验,验证两个尺寸试样之间的关系,则用允许小尺寸试样试验。

C.2.2载荷方差

极限载荷的载荷方差(7)应通过确定平均极限载荷时所用的试验数据来计算。载荷方差应为标准 偏差[由公式(C.1)确定]或平均极限载荷的1/7两者中的较大值。

D =J宀£ (LF ........................(C1)

式中:

D --载荷标准偏差;

LI --测量平均极限载荷时每个试样相应的载荷;

TI ——试样数量;

L --平均极限载荷。

C.2.3额定载荷

额定载荷应为平均极限载荷减去两晋载荷方差的最大值O额定载荷见公式(C.2):

Fa =B—2Y ........................( C.2 )

C.2.4缓冲载荷

缓冲载荷应为平均极限载荷加3倍载荷方差白璽小值。缓冲载荷见公式(C.3):

Pb =L + 3Y ........................( C.3 )

C.2.5缓冲件的设计

所有缓冲件的设计应保证材料规定的最小屈服强度等于或大于缓冲载荷产生的应力。

C.3设计验证载荷试验

试验程序如下: 家

生产样机总成应按最大额定载荷加载。卸载后,应检查样机预期的设计功能,设备的所有零部件的 功能不应因本次加载而削弱。

设备应安装在试验装置上,能以与典型的现场作业相同的方式加载。这可能至少包括使用弹簧模 拟符合预期的加载设备。

样机上缓冲件预期应力较高且可采用应变仪测量的部位应使用应变仪。应变仪适合使用的位置也 推荐采用有限元分析、模拟、涂脆性漆等方法予以确认。在关键区域,推荐采用三维应变仪,应变仪不需 精确定向,便能确定剪切应力。

样机施加设计验证试验载荷时,应按现场使用预期的速率或不超过IOS达到极限载荷,取较大的 加载速率。

样机应按上述确定的速率加载,直到显示载荷极限即将达到。然后,手动停止施加载荷,保持至少 5 mm。停止施加载荷后,试验样机上的测量载荷值会下降,显示释放贮存的能量。试验样机不应打开, 零部件或其组成部分不应与试验样机总成分离。该试验应视频记录。

应记录根据应变仪计算的峰值载荷和峰值应力。计算的峰值应力不应大于公式(C.4)的等效应力:

Sy ×F

(C.4 )

Pb

式中:

σ--等效应力;

Sy——一零部件规定的最小屈服强度;

FI—— 试验记录的峰值载荷;

Pb---C.2.4的缓冲载荷。

应变仪读数计算岀的应力值不应超过设计计算(基于设计验证试验载荷)得岀的应力值,不应大于 5.7中规定的试验装置的误差。

试验样机不满足上述要求或缓冲件失效,应按原要求以相同数量的生产样机(包括与失效样机额定 载荷值相同的样机)再次试验,完全重新评价设计。

设计验证载荷试验完成后,应拆开试验样机,并应检查所有缓冲承载件的尺寸是否有永久变形的迹 象。设计分析时,永久变形的迹象应与预期的结果加以比较。任何永久变形不应影响零部件的使用 能力。

C.4验证载荷试验

每台生产装置或主承载件,应按本章要求进行载荷试验。试验程序如下:

a) 设备应安装在试验装置上,能以与实际作业相同的方式在相同的承载接触面上加载,除非设计 验证试验表明接触面不是最大应力位置,以及交变载荷产生的应力不小于设计分析和设计验 证试验预期的最大应力。

b) 所有缓冲件施加的试验载荷应为额定载荷的1.5倍,并保持不少于5 mm。产品限载件试验载 荷等于额定载荷,并保持不少于5 min。

C)载荷试验后,如适用,应检查设备的设计功能。载荷试验不应削弱设备的正常功能。

d) 设备总成随后应拆卸至所有主承载件(轴承和非金属件除外)的所有表面都能进行表面NDEO

e) 主承载件的所有关键区域,应根据8.4.7.1进行磁粉检测,但轴承和非金属件除外。非金属件 应目视检验是否有裂纹、分层或其他物理损伤。

C.5限制件的质量控制

限制件的载荷控制在平均极限载荷加一个或减两个标准偏差。

注:如果限载件不能控制在最小和最大载荷范围内,则需要纠正措施,以防止发生载荷极限的损失和不期望的失效 模式。

附录D

(资料性附录)

产品订单信息

D.1当采购方询价或订单时,宜提供下列信息:

a) 引用本标准;

b) 引用第三方认证的任何要求、第三方机构名称和认证级别(如适用);

C)引用附录A可供选择的附加要求(SR):验证载荷试验、低温冲击试验、数据手册要求及附加体 积检测。

D.2对于下面列岀的设备,宜提供询价或订单的附加信息:

a) 转盘:

1) 转盘开口尺寸;

2) 转盘输入轴轴头结构,尺寸可选自表6和图6,或按照另外结构;

3) 转盘中心和第一排链轮齿中心(见图7)之间的公称距离;

4) 型号(如适用);

5) 额定载荷值;

6) 扭矩要求;

7) 输入驱动马力;

8) 如适用,规定方钻杆补心的驱动型式(见图8和图9);

9) 最低工作温度,如果该温度低于0°C(32F)°

b) 主补心和补心衬套:

1) 补心内锥度和达到最终期望的尺寸;

2) 主补心或补心衬套所用的转盘的品牌、型号和尺寸;

3) 内径和外径的接口要求;

4) 补心的类型(絞链、拼合或整体)。

C)转盘卡瓦:

1) 卡瓦的锥度、型式和(或)型号;

2) 额定载荷值,如适用;

3) 所要操纵处理的管柱的尺寸和结构。

d)钻井水龙带——高压钻井液软管和高压水泥软管:

1) 型式(水泥软管、钻井水龙带、跨接软管或减振软管);

注:如果采用非常规或与所列不同,则详述。对于减振软管和跨接软管,推荐进行结构分析,避免软管应用或布置 时过渡弯曲或超应力。

2) 内径和额定工作压力值;

3) 软管总成的长度,减振软管或跨接软管总成的长度宜考虑加压时长度的变化(见9.7.5), 旋转水龙带总成的长度宜按SY/T 6367—2009附录A第A.1章计算;

4) 要求的最小弯曲半径;

5) 钻井液类型和流量(油基、高苯胺、磨料);

6) 最低工作温度,如果该温度低于一20 °C ( — 4 T);