ICS 25.160.10

J 33

中华人民共和国行业标准

NB/T 47015-2011 (JBzr 4709)

代替 JB/T 4709—2000

压力容器焊接规程

WeIding SPeCifICatiOn for PreSSUre VeSSeIS

2011-07-01 发布

2011-10-01 实施

国家能源局发布

目 次

-ɪɪ. —1—

刖 言

本标准与JB/T 4709-2000《钢制压力容器焊接规程》相比,主要变化如下:

— 增加了:焊接方法;钛、铝、铜、镣材焊接规程;附录A “焊缝位置规定的方法与范围”; 附录B “特种材料焊接坡口形式和尺寸”;

—— 将JB/T 4709-2000中附录A名称“不锈钢复合钢焊接规程”变更为“复合金属制压力容 器焊接规程”,并从附录提升到标准正文中;

——与新增加的内容相适应,本标准的结构也作了调整。各种材料通用性焊接规程集中在第3 章,每种材料的焊接规程分别在第4章至第9章中;

——第4章中修订了焊接材料选用原则、常用钢材预热温度、后热温度以及焊后热处理规定; ——第3章中增加了预热温度测量位置规定。

本标准附录A、附录B、附录C是资料性附录。

戈兆文、窦万波、房务农 寿比南、谢铁军、杨国义

李军

杨佩良

杨松

雷万庆

胡希海

王钱玮

战奇

隋永莉

夏节文

马夏康 张建军

本标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)提出并归口。 本标准负责起草单位及起草人: 合肥通用机械研究院 中国特种设备检测研究院 本标准参加起草单位及起草人: 国家质量监督检验检疫总局特种设备安全监察局 上海锅炉厂有限公司 哈尔滨锅炉厂有限责任公司 兰州兰石机械设备有限责任公司 抚顺机械设备制造有限公司 中航黎明锦西化工机械(集团)有限责任公司 大连冰山集团金州重型机器有限公司 中国石油天然气管道科学研究院 中国化学工程第三建设公司 金盾压力容器有限公司 石油天然气兰州工程质量监督站 本标准由全国锅炉压力容器标准化技术委员会(SAC/TC 262)负责解释。 本标准所代替标准的历次版本发布情况为:

——JB/T 4709—1992;

——JB/T 4709—2000o

1范围

本标准规定了钢制、铝制、钛制、铜制、镣制和复合金属制压力容器焊接的基本要求。

本标准适用于气焊、焊条电弧焊、埋弧焊、钧极气体保护焊、熔化极气体保护焊、等离子弧焊、 气电立焊和螺柱焊焊接的压力容器。

本标准不适用于气瓶。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本 文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

|

GB/T 985.3 |

铝及铝合金气体保护焊的推荐坡口 |

|

GB/T 3670 |

铜及铜合金焊条 |

|

GB/T 9460 |

铜及铜合金焊丝 |

|

NB/T 47002 (所有部分) |

压力容器用爆炸焊接复合板 |

|

NB/T 47014 |

承压设备焊接工艺评定 |

|

NB/T 47018 (所有部分) |

承压设备用焊接材料订货技术条件 |

|

JB/T 4745 |

钛制焊接容器 |

|

TSG Z6002—2010 |

特种设备焊接操作人员考核细则 |

3通用焊接规程

3. 1 一般规定

3.1.1压力容器的焊接除应遵守本标准规定外,还应符合设计文件的技术要求。

3.1.2除本标准规定外,凡通过试验研究和实践证明有效的成果,经相关各方认可并列入企业标 准后,可用于压力容器焊接。

3.2焊接材料

3.2.1焊接材料包括焊条、焊丝、焊带、焊剂、气体、电极和衬垫等。

3.2.2焊接材料选用原则:

a) 焊缝金属的力学性能应高于或等于母材规定的限值,当需要时,其他性能也不应低于母材 相应要求;或力学性能和其他性能满足设计文件规定的技术要求;

b) 合适的焊接材料与合理的焊接工艺相配合,以保证焊接接头性能在经历制造工艺过程后, 还满足设计文件规定和服役要求;

C)制造(安装)单位应掌握焊接材料的焊接性能,用于压力容器的焊接材料应有焊接试验或 实践基础。

3. 2. 3压力容器用焊接材料应符合NB/T 47018的规定。

3.2.4焊接材料应有产品质量证明书,并符合相应标准的规定。使用单位应根据质量管理体系规 定按相关标准验收或复验,合格后方准使用。

3.3焊缝位置分为:平焊缝、立焊缝、横焊缝与仰焊缝四种。焊缝位置规定的方法与范围见附录A。

3.4焊接工艺评定和焊工

3.4. 1施焊下列各类焊缝的焊接工艺应按NB/T 47014评定合格:

a) 受压元件焊缝;

b) 与受压元件相焊的焊缝;

C)上述焊缝的定位焊缝;

d)受压元件母材表面堆焊、补焊。

3.4. 2施焊下列各类焊缝的焊工应按TSG Z6002规定考核合格:

a) 受压元件焊缝;

b) 与受压元件相焊的焊缝;

C)熔入上述永久焊缝内的定位焊缝;

d)受压元件母材表面堆焊、补焊。

3.5焊前准备

3. 5.1.2有色金属压力容器应在专用场地或专用空间内制造,并采取相应保护措施,例如应铺置 防划伤垫。

3.5.2焊接坡口:焊接坡口应根据图样要求或工艺条件选用标准坡口或自行设计。坡口形式和尺 寸应考虑下列因素:

a) 焊接方法;

b) 母材种类与厚度;

C)焊缝填充金属尽量少;

d) 避免产生缺陷;

e) 减少焊接变形与残余应力;

f) 有利于焊接防护;

g) 焊工操作方便;

h) 复合材料的坡口应有利于减少过渡焊缝金属的稀释率。

3.5.3特种材料焊接坡口的形式与尺寸见附录B。

3.5.4坡口准备

3.5.4. 1制备坡口可采用冷加工法或热加工法。釆用热加工方法制备坡口,需用冷加工法去除影 响焊接质量的表面层。

3.5.4.2焊接坡口表面应保持平整,不应有裂纹、分层、夹杂物等缺陷。

3.5.5焊接设备、加热设备及辅助装备应确保工作状态正常,安全可靠,仪表应定期校准或检定。

3.5. 6 组对定位

3.5.6. 1组对定位过程中要注意保护不锈钢和有色金属表面,防止发生机械损伤。

3.5.6.2组对定位后,坡口间隙、错边量、棱角度等应符合图样规定或施工要求。

3.5.6.3避免强力组装,定位焊缝长度及间距应符合焊接工艺文件的要求。

3.5.6.4焊接接头拘束度大时,宜采用抗裂性能更好的焊材施焊。

3.5.6.5定位焊缝不得有裂纹,否则应清除重焊。如存在气孔、夹渣时亦应去除。

3.5.6.6熔入永久焊缝内的定位焊缝两端应便于接弧,否则应予修整。

3.5.7预热

3. 5. 7.1压力容器焊前预热及预热温度应根据母材交货状态、化学成分、力学性能、焊接性能、 厚度及焊件的拘束程度等因素确定。

3.5. 7.2焊接接头的预热温度除参照相关标准外,一般通过焊接性能试验确定。实施的预热温度, 还要考虑到环境温度、结构拘束度等因素的影响。

3.5.7.3采取局部预热时,应防止局部应力过大。

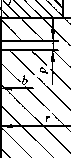

3.5.7.4预热的范围应大于测温点/所示区间(见图1),在此区间内任意点的温度都要满足规定 的要求。

3. 5. 7. 5需要预热的焊件接头温度在整个焊接过程中应不低于预热温度。

3.5.7.6当用热加工法下料、开坡口、清根、开槽或施焊临时焊缝时,亦需考虑预热要求。

3.5.7.7预热温度的测量

3.5.7.7. 1应在加热面的背面测定温度。如做不到,应先移开加热源,待母材厚度方向上温度均 匀后测定温度。温度均匀化的时间按每25mm母材厚度需2min的比例确定。

3.5.7.7.2测温点位置(见图1):

a)当焊件焊缝处母材厚度小于或等于50mm时,/等于4倍母材厚度。‘,且不超过50mm;

b )当焊件焊缝处母材厚度大于50mm时,½⅛75mmo

图1测温点/的位置

3. 6施焊

3.6. 1工艺人员应根据焊件设计文件、服役要求和制造现场条件,依据评定合格的焊接工艺,从 实际情况出发,按每个焊接接头编制焊接工艺文件(推荐表格见附录C )。

3.6.2焊工应按图样、工艺文件和技术标准施焊。

3.6.3焊接环境

3.6.3. 1焊接环境出现下列任一情况时,应采取有效防护措施,否则禁止施焊:

a )风速:气体保护焊大于2m∕s,其他焊接方法大于IOm/s;

b)相对湿度大于90%;

C)雨雪环境;

97

3.6.4应在引弧板或坡口内引弧,禁止在非焊接部位引弧。纵焊缝应在引出板上收弧,弧坑应填满。

3.6.5防止地线、电缆线、焊钳等与焊件打弧。

3.6.6电弧擦伤处需经修磨,使其均匀过渡到母材表面,修磨的深度应不大于该部位母材厚度M 的5%,且不大于2mm,否则应进行补焊。

3.6.7对有冲击试验要求的焊件应控制线能量,每条焊道的线能量都不超过评定合格的限值。

3.6.8焊接管子、管件时,一般应采用多层焊,各焊道的接头应尽量错开。

3.6.9角焊缝的根部应保证焊透。

3.6.10多道焊或多层焊时,应注意道间和层间清理,将焊缝表面熔渣、有害氧化物、油脂、锈迹 等清除干净后再继续施焊。

3.6.11双面焊须清理焊根,显露出正面打底的焊缝金属。对于机动焊和自动焊,若经试验确认能 保证焊透及焊接质量,亦可不作清根处理。

3.6.12接弧处应保证焊透与熔合。

3.6.13施焊过程中应控制道间温度不超过规定的范围。当焊件规定预热时,应控制道间温度不低 于预热温度。

3.6.14每条焊缝宜一次焊完。当中断焊接时,对冷裂纹敏感的焊件应及时采取保温、后热或缓冷 等措施。重新施焊时,仍需按原规定预热。

3.6.15可锤击的钢质焊缝金属和热影响区,采用锤击消除接头残余应力时,打底层焊缝和盖面层 焊缝不宜锤击。

3.6.16引弧板、引出板、产品焊接试件不应锤击拆除。

3.7焊接返修

3.7.1对需要焊接返修的缺陷应分析产生原因,提出改进措施,按评定合格的焊接工艺编制焊接 返修工艺文件。

3.7.2返修前需将缺陷清除干净,必要时可采用无损检测确认。

3.7.3待返修部位应制备坡口,坡口形状与尺寸要防止产生焊接缺陷且便于焊工操作。

3.7.4如需预热,预热温度应较原焊缝适当提高。

3. 7.5返修焊缝性能和质量要求应与原焊缝相同。

3. 8焊接检查与检验

a) 母材、焊接材料;

b) 焊接设备、仪表、工艺装备;

C)焊接坡口、接头装配及清理;

d) 焊工资质;

e) 焊接工艺文件。

3.8.2施焊过程中:

a) 焊接规范参数;

b) 执行焊接工艺情况;

C)执行技术标准情况;

d)执行设计文件规定情况。

3.8.3焊后:

a) 实际施焊记录;

b) 焊工钢印代号;

C)焊缝外观及尺寸;

d) 后热、焊后热处理;

e) 产品焊接试件;

f) 无损检测。

4钢制压力容器焊接规程

适用焊接方法范围:气焊、焊条电弧焊、埋弧焊、鸨极气体保护焊、熔化极气体保护焊、等离 子弧焊、气电立焊和螺柱焊。

4. 1焊接材料

各类钢材的焊接材料选用原则如下。

4. 1. 1碳素钢相同钢号相焊

选用焊接材料应保证焊缝金属的力学性能高于或等于母材规定的限值,或符合设计文件规定的 技术条件。

4.1.2强度型低合金钢相同钢号相焊

选用焊接材料应保证焊缝金属的力学性能高于或等于母材规定的限值,或符合设计文件规定的 技术条件。

4. 1.3耐热型低合金钢相同钢号相焊

a) 选用焊接材料应保证焊缝金属的力学性能高于或等于母材规定的限值,或符合设计文件规 定的技术条件;

b) 焊缝金属中的Cr、Mo含量与母材规定相当,或符合设计文件规定的技术条件。

4. 1.4低温型低合金钢相同钢号相焊

选用焊接材料应保证焊缝金属的力学性能高于或等于母材规定的限值,或符合设计文件规定的 技术条件。

4. 1.5高合金钢相同钢号相焊

选用焊接材料应保证焊缝金属的力学性能高于或等于母材规定的限值。当需要时,其耐腐蚀性 能不应低于母材相应要求,或力学性能和耐腐蚀性能符合设计文件规定的技术条件。

4. 1.6用生成奥氏体焊缝金属的焊接材料焊接非奥氏体母材时,应慎重考虑母材与焊缝金属膨胀 系数不同而产生的应力作用。

4. 1.7不同钢号钢材相焊

a) 不同强度等级钢号的碳素钢、低合金钢钢材之间相焊,选用焊接材料应保证焊缝金属的抗 拉强度高于或等于强度较低一侧母材抗拉强度下限值,且不超过强度较高一侧母材标准规 定的上限值;

b) 奥氏体高合金钢与碳素钢、低合金钢之间相焊,选用焊接材料应保证焊缝金属的抗裂性能 和力学性能。当设计温度不超过370°C时,釆用铭、镣含量可保证焊缝金属为奥氏体的不 锈钢焊接材料;当设计温度高于370。C时,宜采用镣基焊接材料。

4.1.8不锈钢复合钢基层相焊,选用焊接材料应保证焊缝金属的力学性能高于或等于母材规定的 限值;覆层钢材选用焊接材料应保证焊缝金属的耐腐蚀性能,当有力学性能要求时,还应保证力学 性能。

覆层焊缝与基层焊缝以及覆层焊缝与基层钢材的交界处宜采用过渡焊缝。

4.2焊接材料的使用

4.2.1焊材使用前,焊丝需去除油、锈;保护气体应保持干燥。

4.2.2除真空包装外,焊条、焊剂应按产品说明书规定的规范进行再烘干,经烘干之后可放入保 温箱内(100°C ~ 150°C )待用。对烘干温度超过350°C的焊条,累计烘干次数不宜超过3次。

4.2.3常用钢号推荐选用的焊接材料见表1,不同钢号相焊时,钢号分类分组见表2。不同类别、 组别相焊推荐选用的焊接材料见表3。

表1常用钢号推荐选用的焊接材料

|

钢号 |

焊条电弧焊 |

埋弧焊 ___ |

CO2气保焊 |

氧弧焊 | ||

|

焊条型号 |

焊条牌号 示例 |

焊剂型号 |

焊剂牌号及焊丝 牌号示例 |

焊丝型号 |

焊丝牌号 | |

|

10 (管) 20 (管) |

E4303 E4316 E4315 |

J422 J426 J427 |

F4A0-H08A F4A2-HO8M∏A |

HJ431-H08A HJ431-H08MnA |

一 |

— |

|

Q235B Q235C 20G, Q245R, 20(锻) |

E4316 E4315 |

J426 J427 | ||||

|

09MnD |

E5015-G |

W607 |

— |

— |

— |

— |

|

09MnNiD 09MnNiDR |

E5015-C1L |

— |

— |

— |

一 |

一 |

|

16Mn, Q345R |

E5016 E5015 E5003 |

J506 ,J507 J502 |

F5AO-H1OM∏2 |

HJ431-H10Mn2 HJ350-H10Mn2 |

ER49-1 ER50-6 |

— |

|

F5A2-H10Mn2 |

SJlOl-H1OM∏2 | |||||

|

16MnD 16MnDR |

E5016-G E5015-G |

J506RH J507RH |

一 |

— |

— |

— |

|

15MnNiDR |

E5015-G |

W607 |

— |

一 |

一 | |

|

Q370R |

E5516-G E5515∙G |

J556RH J557 |

— |

— |

— |

一 |

|

20MnMO |

E5015 E5515∙G |

J507 J557 |

F5A0-H10Mn2A F55 AO-HOSMnMoA |

HJ431-H1OM∏2A HJ350-H08MnMoA |

一 |

一 |

|

20MnMOD |

E5016-G E5015-G E5516∙G |

J506RH J507RH J556RH |

—— |

— |

—— |

— |

|

13MnNiMOR 18MnMONbR 20MnMONb |

E6016-D1 E6015-D1 |

J606 J607 |

F62A2-H08Mn2MoA F62A2-H08Mn2MoVA |

HJ350-H08Mn2MoA HJ350-H08Mn2MoVA SJIOI-HO8Mn2MoA SJlol-HO8Mn2Mo VA |

一 |

― |

表1 (续)

|

钢号 |

焊条电弧焊 |

埋弧焊 |

Co2气保焊 |

筑弧焊 | ||

|

焊条型号 |

焊条牌号 示例 |

焊剂型号 |

焊剂牌号及焊丝 牌号示例 |

焊丝型号 |

焊丝牌号 | |

|

07MnMOVR 08MnNiMOVD 07MnNiMODR |

E6015-G |

J607RH |

—— |

— |

一 |

― |

|

10Ni3MoVD |

E6015-G |

J607RH |

— |

— |

— |

— |

|

12CrMO 12CrMOG |

E5515-B1 |

R207 |

F48A0-H08CrMoA |

HJ350-H08CrMoA SJIOl-Ho8CrMoA |

ER55-B2 |

H08CrMoA |

|

15CrMO 15CrMOG 15CrMOR |

E5515-B2 |

R307 |

F48P0-H08CrMoA |

HJ350-H08CrMoA SJIOl-HO8CrMoA |

ER55-B2 |

H08CrMoA |

|

14CrIMOR 14CrlMo |

E5515-B2 |

R307H |

— |

一 |

— |

— |

|

12CrIMOVR 12CrIMoVG |

E5515-B2-V |

R317 |

F48P0-H08CrMoVA |

HJ350-H08CrMoVA |

ER55-B2- MnV |

HOSCrMoVA |

|

12Cr2Mo 12Cr2Mol 12Cr2MoG 12Cr2MolR |

E6015-B3 |

R407 |

—— |

— |

—— |

一 |

|

1Cγ5Mo |

E5MoV-15 |

R507 |

一 |

一 |

— |

— |

|

06Crl9Nil0 |

E308-16 E308∙15 |

A102 Al 07 |

F3O8-HO8Cr21NilO |

SJ601-H08Cr21Nil0 HJ260-HO8Cr21NilO |

— |

H08Cr21Nil0 |

|

06Crl8NillTi |

E347-16 E347-15 |

A132 A137 |

F347-H08C120Nil0Nb |

SJ641-H08Cr20Nil0Nb |

— |

H08Crl9Nil(m |

|

06Crl7Nil2Mo2 |

E316-16 E316-15 |

A202 A207 |

F316-H06Crl9Nil2Mo2 |

SJ601-H06Crl9Nil2Mo2 HJ260-H06Crl9Nil2Mo2 |

一 |

H06Crl9Nil2Mo2 |

|

06Crl7Nil2 Mo2Ti |

E316L-16 |

A022 |

F316L-H03Crl9Nil2Mo2 |

SJ601-H03Crl9Nil2Mo2 HJ260-H03Crl9Nil2Mo2 |

—— |

H03Crl9Nil2Mo2 |

|

E318-16 |

A212 | |||||

|

06Crl9Nil3Mo3 |

E317-16 |

A242 |

F317-H08Crl9Nil4Mo3 |

SJ601-H08Crl9Nil4Mo3 HJ260-H08CH9Nil4Mo3 |

一 |

H08Crl9Nil4Mo3 |

|

022Crl9Nil0 |

E308L-16 |

A002 |

F3O8L-HO3Cι21NilO |

SJ601-H03Cr21NilO HJ260∙H03Cr21Nil0 |

一 |

H03Cr21Nil0 |

|

022CrITNiI2Mo2 |

E316L-16 |

A022 |

F3161出 03CrI9Nil2Mo2 |

SJ601-H03Crl9Nil2Mo2 |

一 |

H03Crl9Nil2Mo2 |

|

022Crl9Nil3Mo3 |

E317L-16 |

— |

— |

一 |

一 |

H03Crl9Nil4Mo3 |

|

06Crl3 |

E410-16 E410-15 |

G202 G207 |

一 |

— |

一 |

— |

|

一 |

一 |

一 |

一 | |||

表2钢号分类分组表

|

类另 |

组另IJ |

钢号示例 |

|

Fe-I |

Fe-I-I |

20, 10 |

|

Q245R | ||

|

Fe-I-2 |

Q345R, 16MnDR, 15MnNiDR, 09MnNiDR, Q345D | |

|

16Mn, 16MiID, 09MnNiD, 09MnD | ||

|

Fe-I-3 |

Q370R, 15MnNiNbDR | |

|

Fe-I-4 |

08MnNiMOVD, 12MnNiVR | |

|

07MnMOVR, 07MnNiMODR, 07MnNiVDR | ||

|

Fe-2 |

— |

一 |

|

Fe-3 |

Fe-3-l |

12CrMO |

|

Fe-3-2 |

20MnMo, 20MnMOD, IOMOWVNb | |

|

12SiMOVNb | ||

|

Fe-3-3 |

13MnNiMOR, 18MnMONbR, 20MnMONb, 2OMnNiMO | |

|

Fe-4 |

Fe-4-1 |

15CrMOR, 15CrMo, 14CrIMo, 14CrIMOR |

|

Fe-4-2 |

12CrIMOVR, 12CrIMOVG | |

|

Fe-5A |

— |

12Cr2Mol, 12Cr2Mo, 12Cr2MolR |

|

12Cr2MoG, 08Cr2AlMo | ||

|

Fe-5B |

Fe-5B-1 |

1Cγ5Mo |

|

Fe-6 |

06Crl3 (S41008) | |

|

Fe-7 |

Fe-7-1 |

06Crl3 (S11306), 06Crl3Al |

|

Fe-8 |

Fe-8-1 |

06Crl8Ni9, OOCrl9NilO, 0Crl7Nil2Mo2, 06Crl9Nil0, 022Crl9Nil0, 06Crl7Nil2Mo2 |

|

OoCrl7Nil4Mo2, OCrlSNilOTi, 022CrITNiI2Mo2, 06Crl8Ni11Ti | ||

|

0Crl8Nil2Mo2Ti, OCrI 9Nil3Mo3, 06Crl7Nil2Mo2Ti, 06Cr19Nil3Mo3 | ||

|

OOCrI 9Nil3Mo3, 022Crl9Nil3Mo3, 06Crl7Nil2Mo2 | ||

|

Fe-8-2 |

2Cr23Nil3, 06Cr23Nil3, 2Cr25Ni20, 06Cr25Ni20 | |

|

注:钢号分类、分组同NB/T 47014o | ||

表3不同类别、组别相焊推荐选用的焊接材料表

|

钢材种类 |

接头母材 类别、组别代号 |

焊条电弧焊 |

____埋弧焊 |

筑弧焊 |

备注 | ||

|

型号 |

牌号 示例 |

焊剂型号 |

焊剂牌号及焊丝 牌号示例 |

焊丝牌号 | |||

|

低碳钢与强 度型低合金 钢相焊 |

Fe-I-I 与 Fe-I-2, Fe-I-3、 Fe-I-4相焊 |

~E4315~ E4316 |

J427 J426 |

F4A0-H08A F4A2-H08MnA |

~HJ431-H08A~ HJ431-H08MnA SJIOI-H08A SJIOl-HO8MnA |

—— |

— |

|

-E5015^^ E5016 |

J507 J506 | ||||||

|

含钥强度型 低合金钢之 间相焊 |

Fe-3-l 与 Fe-3-2、Fe-3-3、 相焊 |

E5515-B1 |

R207 |

F48A0-H08CrMoA |

HJ350-H08CMoA SJIOI-HO8CrMoA |

— |

一 |

|

Fe-3-2 与 Fe-3-3 相焊 |

E5515-G |

J557 |

F55A0-H08MnMOA |

HJ350-H08MnMoA SJlOl-HO8MnMoA |

一 |

一 | |

|

低碳钢与耐 热型低合金 钢相焊 |

Fe-I-I 与 Fe-4、 Fe-5Ax Fe-5B-1 相焊 |

E4315 |

J427 |

F4A0 出 08A |

~HJ431-H08A~ HJ350-H08A SJlOI-H08 A |

— |

— |

|

强度型低合 金钢与耐热 型低合金钢 相焊 |

Fe-I-2 与 Fe-4、 Fe-5A、Fe-5B-1 相焊 |

E5015 E5016 |

J507 J506 |

F5A0-H10Mn2 |

HJ431-H1OM∏2 |

—— |

_ |

|

强度型钢与 7K+4⅛ ∕rn ʌ |

Fe-3-2 与 Fe-4、 Fe-5A相焊 |

E5515-G |

J557 |

F55A0-H08MnMoA |

HJ350-H08MlIMoA |

— |

一 |

|

E5516-G |

J556 | ||||||

|

耐热型低合 金钢相焊 |

Fe-3-3 与 Fe-4、 Fe-5A相焊 |

E6015-D1 |

J607 |

F62A0-H08Mn2MoA F62A2-H08Mn2MoA |

HJ43Γ-H08Mn2MoAη HJ350-H08Mn2MoA SJ10]-H08Mn2MoA |

一 |

— |

|

E6016-D1 |

J606 | ||||||

|

耐热型低合 金钢与耐热 型中合金钢 相焊 |

Fe-4-l 与 Fe-5A相焊 |

E5515-B2 |

R307 |

— |

一 |

一 |

一 |

|

E309-15 |

A307 |

— |

一 |

H12Cr24Nil3 |

不W?后热 耕 | ||

|

Fe-4-2 与 Fe-5A相焊 |

E5515-B2-V |

R317 |

— | ||||

|

E309-15 |

A307 |

— |

一 |

H12Cr24Nil3 |

不:®期后热 蛔寸采用 | ||

|

Fe・4、Fe-5A 与Fe-5B-1相焊 |

E310-15 |

A407 |

— |

— |

H12Cr26Ni21 |

不≡M?后热 采用 | |

|

耐热型合金 钢与铁素体 马氏体不锈 钢相焊 |

Fe-4、Fe-5A 与 Fe-6、Fe-7 相焊 |

E309-16 |

A302 |

F309-H12Cr24Nil3 |

— |

H12Cr24Nil3 |

不迎褫后热 ≡M釆用 |

|

E309-15 |

A307 | ||||||

|

Fe-4、Fe-5B-1 与 Fe-6、Fe-7 相焊 |

E310-15 |

A407 |

F310-H12Cr26Ni21 |

一 |

H12Cr26Ni21 |

不i≡⅛后热 | |

|

强度型低合 金钢与奥氏 体不锈钢相 焊 |

Fe-I-lʌ 2、3、 Fe-3-l、2 与 Fe-8-l 相焊 |

E309-16 |

A302 |

F309-H12Cr24Nil3 |

— |

H12Cr24Nil3 |

不遡解后热 采用 |

|

E309-15 |

A307 | ||||||

|

E309Mo-16 |

A312 | ||||||

|

Fe-I-4、Fe-3-3 与 Fe-8-l相焊 |

E310-16 |

A402 |

F310-H12Cr26Ni21 |

H12Cr26Ni21 |

不Jffi谓后热 m⅛采用 | ||

|

E310-15 |

A407 | ||||||

|

耐热型低合 金钢与奥氏 体不锈钢相 焊 |

Fe-4、Fe∙5A 与 Fe-8-l相焊 |

E309-16 |

A3 02 |

F309-H12Cr24Nil3 |

— |

H12Cr24Nil3 |

不后热 噸琳 |

|

E309-15 |

A307 | ||||||

|

Fe-5B-1 与 Fe-8-l 相焊 |

E310-16 |

A402 |

F310-H12Cr26Ni21 |

H12Cr26Ni21 |

不迎谓后热 顺寸采用 | ||

|

E310-15 |

A407 | ||||||

4.3坡口制备

4. 3.1碳素钢和标准抗拉强度下限值不大于540MPa的强度型低合金钢可采用冷加工方法,也可 采用热加工方法制备坡口。

4.3.2耐热型低合金钢、高合金钢和标准抗拉强度下限值大于540MPa的强度型低合金钢,宜采 用冷加工方法。若采用热加工方法,对影响焊接质量的表面层,应用冷加工方法去除。

4. 3.3坡口表面及附近(以离坡口边缘的距离计,焊条电弧焊每侧约IOmm,埋弧焊、等离子弧焊、 气体保护焊每侧约20mm)应将水、锈、油污、积渣和其他有害杂质清理干净。

4.3.4不锈钢坡口两侧应作必要防护,防止沾附焊接飞溅。

4.4预热

4. 4.1常用钢材推荐的最低预热温度见表4。

4. 4.2当焊接两种不同类别的钢材组成的焊接接头时,预热温度应按要求高的钢材选用。

4. 4.3碳钢和低合金钢的最高预热温度和道间温度不宜大于300°C ,奥氏体不锈钢最高道间温度不 宜大于150°C。

表4常用钢材推荐的最低预热温度

|

钢材类别 |

预热条件 |

最低预热温度,OC |

|

Fe-I |

① 规定的抗拉强度下限值大于或等于490MPal且接头厚度大于25Inm |

80 |

|

②除①外的其他材料 |

15 | |

|

Fe-2 |

— |

— |

|

Fe-3 |

①规定的抗拉强度下限值大于490MPa)或接头厚度大于16mm |

80 |

|

②除①外的其他材料 |

15 | |

|

Fe-4 |

①规定的抗拉强度下限值大于410MPa,或接头厚度大于13mm |

120 |

|

②除①外的其他材料 |

15 | |

|

Fe-5A Fe-5B-1 |

① 规定的抗拉强度下限值大于410MPa |

200 |

|

②规定最低铭含量大于6.0%且接头厚度大于13mm | ||

|

③除①、②外的其他材料 |

150 | |

|

Fe-6 |

— |

200 |

|

Fe-7 |

— |

不预热 |

|

Fe-8 |

不预热 | |

|

Fe-9B |

— |

150 |

|

注:钢材类别按NB/T 47014o | ||

4.5后热

4.5. 1对冷裂纹敏感性较大的低合金钢和拘束度较大的焊件应采取后热措施。

4.5.2后热应在焊后立即进行。

4.5.3后热温度一般为200°C〜350°C,保温时间与后热温度、焊缝金属厚度有关,一般不少于

3 Omin0

4.5.4若焊后立即进行热处理则可不进行后热。

4.6焊后热处理

本标准内的焊后热处理是指为改善焊接区域的性能,消除焊接残余应力等有害影响,将焊接区 域或其中叩分在金属相变点以下加热到足够高的温度,并保持一定的时间,而后均匀冷却的热过程。 4. 6. 1碳素钢和低合金钢低于490。C的热过程,高合金钢低于315°C的热过程,均不作为焊后热处 理对待。

4. 6. 2焊后热处理厚度(⅞wiγγ )

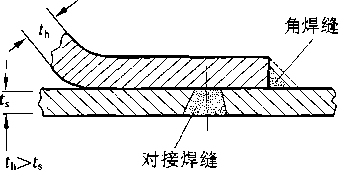

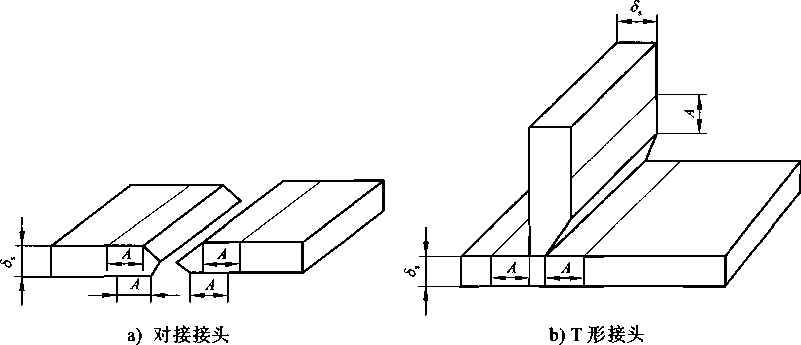

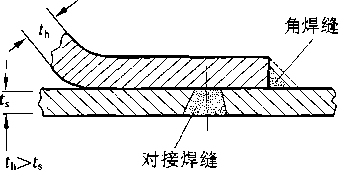

4. 6. 2. 1等厚度全焊透对接接头的席WHr为其焊缝厚度(余高不计),此时与母材厚度相同。

4. 6. 2. 2对接焊缝连接的焊接接头中,缶WHT等于焊缝厚度;角焊缝连接的焊接接头中,∕pwHT等 于角焊缝厚度;组合焊缝连接的焊接接头中,席WHr等于对接焊缝和角焊缝厚度中较大者。

4. 6.2.3螺柱焊时的∕pwirr等于螺柱的公称直径。

4.6.2.4不同厚度受压元件相焊时的爲WHT :

a) 两相邻对接受压元件中取其较薄一侧母材厚度;

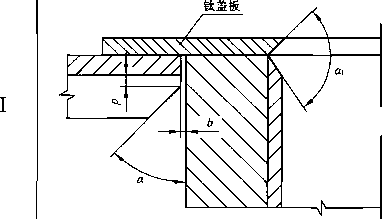

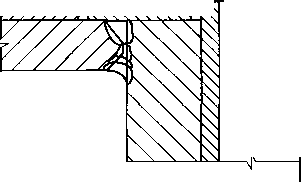

b) 如图2所示筒体内封头,则取壳体厚度或角焊缝厚度中较大者;

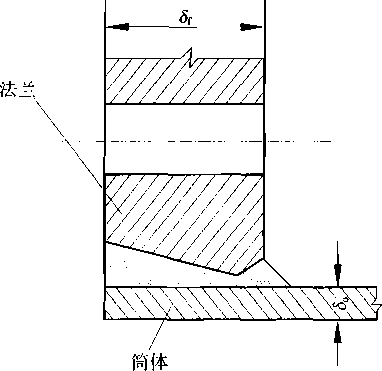

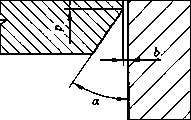

C)在壳体上焊接管板、平封头、盖板、凸缘或法兰时,除图3所示办> d°这一类情况外, 取壳体厚度;

d) 接管、人孔等连接件与壳体、封头相焊时,取连接件颈部焊缝厚度、壳体焊缝厚度、封头 焊缝厚度,或补强板、连接件角焊缝厚度之中的较大者;

e) 接管与法兰相焊时,取接管颈在接头处的焊缝厚度;

f) 当非受压元件与受压件相焊,取焊接处的焊缝厚度;

g) 管子与管板焊接时,取其焊缝厚度;

h) 焊接返修时,取其所填充的焊缝金属厚度。

4. 6.2.5下列情况下,应按未经焊后热处理的压力容器或零部件中最大∕pwirr ,作为焊后热处理的 计算厚度:

a) 压力容器整体焊后热处理;

b) 同炉内装入多台压力容器或零部件。

4.6.3焊后热处理规范

4. 6. 3.1焊后热处理推荐规范见表5,当低碳钢和某些低合金钢焊后热处理温度低于表5规定最低 保温温度时,最短保温时间按表6规定。

4.6.3.2在保温温度时,除另有规定外,各测温点的温度允许在热处理工艺规定温度的±20。C内波 动,但最低温度不得低于表5或表6中规定的最低保温温度。

图2内封头焊接结构图

图3壳体厚度小于管板、平封头、盖板、法兰时的焊接结构示例

表5焊后热处理推荐规范

^≡φ*≡]www∙ bzfxw∙ com^wτ^煙

|

钢质母材类 别 |

Fe-IZ) |

Fe∙2 |

Fe-3Z) |

Fe-4 |

Fe-5An Fe-5B-ln Fe-5C |

Fe-5B-2υ |

FeG) |

Fe-74) 6) |

Fe-8 |

Fe-9BZ) |

Fe-IOH |

Fe-IOl6) | |

|

最低保温温 度,°C |

600 |

一 |

600 |

650 |

680 |

730 (最高保温温度775OC) |

760 |

730 |

见注5) |

600 |

见注5) |

730 | |

|

在相 应焊 后热 处理 厚度 下, 最短 保温 时 间,h |

≤ 50mm |

冬匹,最少为15min 25 |

≤125mm 冬地,最少为 25 3 Omin; > 125mm 5+ SPWHT T25 -ioδ- |

怨IL,最少为 15min |

≤25mm 见皿,最少 25 为 15min; > 25mm ]+ SpwHτ -25 WO~ |

软ɪ,最少为 15min | |||||||

|

> 50mm ~125mm |

2+ ⅜*wht -50 100 |

爲WHT ________25________ |

2+ SPWHT — 50 WO |

⅜WHT 25 | |||||||||

|

> 125mm |

5+ SPWHT -125 -100- | ||||||||||||

I)钢质母材类别按NB/T 47014规定。

Z) Fe-l、Fe-3类别的钢质母材,当不能按本表规定的最低保温温度进行焊后热处理时,可按表6的规定降低保温温度,延长保温时间;Fe-9B类别的钢质 母材保温温度不得超过635°C,当不能按本表规定的最低保温温度进行焊后热处理时,可按表6的规定降低最低保温温度(最多允许降低55°C ),延长 保温时间。

3〉Fe-5A类、Fe-5B-1组的钢质母材,当不能按本表规定的最低保温温度进行焊后热处理时,最低保温温度可降低30°C ,降低最低保温温度焊后热处理 最短保温时间:

① 当SPWHTW50mm时,为4h与(4x冬也)h中的较大值;

25

② 当SPWHT > 5Omm时,为表6中最短保温时间的4倍。

4> Fe-6、Fe-7中的06Crl3, 06Crl3Al型不锈钢,当同时具备下列条件时,无需进行焊后热处理:

① 钢材中碳含量不大于0.08%;

② 用能产生铭镣奥氏体熔敷金属或非空气淬硬的镣-铭-铁熔敷金属的焊条施焊;

③ 焊接接头母材厚度不大于IOmm,或母材厚度为Iomm~38mm且保持230°C预热温度;

④ 焊接接头100%射线透照检测。

5) Fe-8、Fe-IoH类钢质母材焊接接头既不要求,也不禁止釆用焊后热处理。

6) 焊件温度高于或等于650°C时,冷却速度不应大于55°C∕h,低于650°C后迅速冷却,冷却速度应足以防止脆化。

7, Fe-5B-2类焊后热处理保温温度与焊缝金属成分密切相关,表中所列数值尚需调整。

NB/T 47015——2011 (JB/T 4709)

表6焊后热处理温度低于规定最低保温温度时的保温时间

|

比表6规定最低保温温度 ______再降低温度数值,°C______ |

降低温度后最短保温时间,h |

备注 |

|

___________________30___________________ |

__________________2 |

1) |

|

____________________55_____________________ |

_________________4_________________ |

1) |

|

___________________80___________________ |

________________10________________ |

1). 2) |

|

___________________110 |

_____________ 20 |

1). 2) |

|

1) 最短保温时间适用于焊后热处理厚度席WHT不大于25mm的焊件,当席WHr大于25mm时,厚度每增加 25mm,最短保温时间则应增加15mino 2) 适用于 Fe-I-I 和 Fe-I-2 组。_______________________________________________________________ | ||

4. 6. 3. 3调质钢焊后热处理温度应低于调质处理时的回火温度,其差值至少为30°C。

4.6.3.4不同钢号钢材相焊时,焊后热处理温度应按焊后热处理温度较高的钢号执行,但温度不 应超过两者中任一钢号的下临界点Λ1O

4.6.3.5非受压元件与受压元件相焊时,应按受压元件的焊后热处理规范执行。

4. 6. 4对于低碳钢和低合金钢,当釆用气电立焊的任一焊道厚度大于38mm时,焊接接头应进行 细化晶粒热处理。

4.6.5对有再热裂纹倾向的钢号,在焊后热处理时应防止产生再热裂纹。

4. 6. 6奥氏体高合金钢制压力容器及其零部件一般不推荐进行焊后热处理。

4.6.7焊后热处理应在压力试验前进行。

4.6.8焊后热处理用加热设施,应保证焊件受热处理各部位均匀受热,温度可以调控。

4.6.9焊后热处理前应提出焊后热处理方案,其中应包括加热源与焊件之间热平衡计算和防止焊 件变形措施。

4.6.10焊后热处理方式

4. 6. 10. 1整体焊后热处理有下列两种形式,条件许可时,应釆用炉内整体加热法:

a) 将容器装入封闭炉的有效加热区内整体加热;

b) 在容器内部加热,外部保温。

4.6.10.2整体分段焊后热处理

将容器分段装入炉内加热,加热各段重叠部分长度至少为1 500mm。炉外部分的容器釆取保温 措施,防止产生有害的温度梯度。

4.6. 10.3局部焊后热处理

4. 6.10.3.1局部焊后热处理包括:环焊缝焊后热处理、焊接返修后热处理、壳体或封头上施焊接 管(或其他受压件)后热处理等。

4. 6. 10.3. 2局部焊后热处理的加热范围内的均温带应覆盖焊缝、热影响区及其相邻母材。均温带 的最小宽度为焊缝最大宽度两侧各加。PWHT或50mm,取两者较大值;在返修焊缝端部方向上加⅛wht 或50mm,取两者较大值。

4. 6.10.3.3筒体(管件)局部焊后热处理时,均温带应环绕包括返修焊缝在内的筒体(管件)全 圆周。

4. 6.10.3.4接管或附件与筒体焊缝局部焊后热处理时,均温带应环绕包括接管或附件在内的筒体

全圆周。

4. 6.10. 3.5均温带内任意一点温度应不低于焊后热处理规定的温度。加热带宽度应保证覆盖范围 内均温带的温度规范符合规定,绝热带则应保证热能效率,防止产生有害的温度梯度。

4.6.11焊后热处理温度测定

4.6.11.1热处理温度以在焊件上直接测量为准。

4.6.11.2应将热电偶直接焊(如采用电容放电法)在焊件上。在热处理过程中应防止热电偶与焊 件接触松动、脱落。

4. 6. 11.3测温点布置

a) 在经受热处理压力容器的典型受热部位、产品焊接试件和特殊部位(如靠近炉门口、进风 口、火焰喷口、烟道口、壁厚突变处以及分段加热的接合部等);

b) 当炉内有多于一件受热处理焊件时,应在炉内顶部、中部和底部的焊件上设置。

4.6. 11.4热处理温度测定方法

a) 应在焊件加热面的背面测定温度;

b) 应避免热源直接加热测温点时测量温度。当测温点与热源在焊件壁同一侧时,应先关闭(或 移开)热源,待壁厚方向上温度均匀后,再测量记录温度;

C)热处理温度在整个热处理过程中应当连续自动记录,记录图表上应能够区分每个测温点的 数值。

4.6.11.5在热处理报告中,应列出在保温期间各测温点所测得的保温时间。

4.6. 12焊后热处理工艺:

a) 焊件进炉时,炉内温度不得高于400°C ;

b) 焊件升温至400。C后,加热区升温速度不应超过登四°C∕h,且不应超过220°C/h,最小不

席WHT

低于 550C∕h;

C )焊件升温期间,加热区内任意长度为4 60Omm内的温差不得大于120°C ;

d) 焊件保温期间,加热区内最高与最低温度之差不得大于80°C;

e) 升温和保温期间应控制加热区气氛,防止焊件表面过度氧化;

f) 焊件温度高于400。C时,加热区降温速度不应超过史四。C∕h,且不应超过280oC∕h,最小

⅛WHT

不低于55°C∕h;

g) 焊件出炉时,炉温不得高于400°C ,出炉后应在静止的空气中冷却。

4.7焊接返修后,重新进行焊后热处理的规定

4.7.1下列情况下,焊接返修后要求重新进行热处理:

a) 有应力腐蚀的压力容器;

b) 盛装毒性为极度或高度危害介质的压力容器;

e)低温压力容器。

4.7.2下列情况下,焊接返修后,可不再重新进行热处理:

a )压力容器用钢材限于NB/T 47014中Fe-I和Fe-3两类;

b)返修焊缝厚度小于钢材厚度爲的1/3,且不大于13mm。位于焊缝同一横截面的两处返修 部位,返修焊缝厚度则为两处之和;

109

C)焊接返修要得到业主的书面认可,返修部位应记录在产品质量证明书上;

d) 焊接返修技术要求:

1 )返修焊缝坡口,要进行表面无损检测,确认无缺陷;

2) 采用低氢型药皮焊条;

3) Fe-I类钢材,预热温度高于或等于100oC;

Fe-3类钢材,预热温度高于或等于180°C,道间温度不超过230°C ;

4) 焊道最大宽度为焊芯直径的4倍;

5) 对于Fe-3类钢,则需采用半焊道加回火焊道技术进行焊接返修:

① 采用最大直径为3.2mm的焊条在坡口表面上堆焊一层;

② 在焊第二层之前,要将坡口表面层上的堆焊金属磨去一半厚度;

③ 采用最大直径为4mm的焊条继续施焊;

④ 在返修焊缝表面施焊回火焊道;

⑤ 返修焊缝及回火焊道完成后进行后热:200。C ~ 260。C保温4h;

⑥ 磨去回火焊道余高,使之与母材表面齐平;

⑦ 返修焊缝冷却到常温后进行表面无损检测,对于Fe-3类钢材,应在焊后至少48h 才允许进行检测。返修焊缝厚度大于IOmm时应进行射线检测。

e) 钢材表面的焊接修复:

1 )表面修复仅限于小面积,例如去除定位块时撕掉钢材表面的修复;

2) 可参照d)中的规定;

3) 焊接修复的表面不能接触容器内介质。

5铝制压力容器焊接规程

适用焊接方法范围:气焊、鸨极气体保护焊、熔化极气体保护焊、等离子弧焊。

5. 1焊接材料

5.1.1选用焊接材料应保证焊缝金属的力学性能高于或等于母材规定的限值,当需要时,其耐腐 蚀性能不应低于母材相应要求;或力学性能和耐腐蚀性能满足设计文件规定的技术条件。

5.1.2为保证焊缝金属的耐蚀性,母材为纯铝时,宜采用纯度不低于母材的焊丝;母材为铝镁合 金或铝锭合金时,宜釆用含镁量或含镒量不低于母材的焊丝。

5.1.3常用铝材推荐选用的焊丝型号见表70

表7常用铝材推荐选用焊丝和填充丝型号

^≡φ*≡]www∙ bzfxw∙ com^wτ^煙

|

母材 |

______母 材_______ _______ ______ | ||||||||||

|

6063 6061 6A02 |

5454 |

5086 |

5083 |

5052 |

5A05 |

5A03 |

3004 |

3003 |

1200 |

1060 1050A | |

|

__________焊丝或填充丝________________________________ | |||||||||||

|

105OA 1060 |

ER 4043*' |

ER4043lλ 2) |

ER535621 |

ER53562' |

ER 40431)'2' |

ER 53562i |

ER53562)>3) |

ER 40431)-2 5 |

ERlIOOl)*3) |

ERlIOOl)*3) |

ERII884) |

|

1200 |

ER 40431) |

ER40431,∙21 |

ER 535621 |

ER 53 562〉 |

ER 40431) |

ER 53 562) |

ER 5356小3) |

ER 40431)I) |

ERIlOOD 3) |

ERlIOOlXS) |

一 |

|

3003 |

ER 40431) |

ER 4043lλ 2) |

ER53562' |

ER 53562) |

ER4043lλ2' |

ER 53562 > |

ER 53562),3) |

ER4043i),2) |

ERlIOOl)S) |

一 |

一 |

|

3004 |

ER 4043lλ S) |

ER5356s, |

ER 53 562> |

ER53 562' |

ER 53 563 >, 5) |

ER53 562' |

ER 5356S) |

ER 53563、5) |

一 |

一 |

一 |

|

5A03 |

ER53565' |

ER5356s, |

ER53562' |

ER535621 |

ER 5356S) |

ER5356s, |

ER 5654S) |

一 |

一 |

一 |

一 |

|

5AO5 |

ER 53562〉 |

ER 5356S) |

ER 53562〉 |

ER51832) |

ER 5356S) |

ER 55562〉 |

一 |

一 |

一 |

一 |

— |

|

5052 |

ER 53563〉5> |

ER53565i |

ER 53562, |

ER 53562) |

ER56543λ S) |

一 |

一 |

一 |

一 |

一 |

一 |

|

5083 |

ER53562' |

ER53562, |

ER53562j |

ER51832j |

— |

一 |

一 |

一 |

一 |

一 |

一 |

|

5086 |

ER53562' |

ER53562) |

ER53562j |

— |

一 |

一 |

一 |

一 |

一 |

一 |

一 |

|

5454 |

ER 535631'5, |

ER55543i∙s, |

一 |

— |

— |

一 |

一 |

一 |

一 |

一 |

一 |

|

6A02 6061 6063 |

ER 4043lλ S) |

一 |

— |

— |

一 |

一 |

一 |

一 |

一 |

一 |

一 |

注 1:气焊通常仅使用ERII88、ERllo0、ER 4043、ER 4047 和 ER4145。

注2:高温环境时,不推荐使用Mg含量大于3%的焊丝和填充丝。

注3:使用铝硅合金焊丝强度可能低于母材。

1) 有时可使用ER4047o

2) 可使用 ER 5183、ER 5356、ER5556o

3>有时可使用ER 4043。

4)有时可使用 ER 4043、ER 4047、ERlIOOO

51 可使用 ER 5183、ER 5356、ER 5554、ER 5556、ER 5654o

一二

NB、T 47015——2011 (JB∖τ 4709)

5.1.4焊丝表面应光滑,无毛刺、划伤、气孔、裂纹、凹坑、皱纹等缺陷。

5. 1.5常用保护气体为氧气,也可用氮气或两者混合气体,赢气纯度不应低于99.9%,瓶装氯气 压力低于0.5MPa时不宜使用。

5.1.6推荐选用铺鸨极作为鸨极气体保护焊用电极,也可选用纯鸨极、牡鸨极等作为电极。

5.2坡口准备

5.2. 1气体保护焊用坡口形式和尺寸参照GB∕T985.3o

5.2.2坡口加工应采用冷加工方法,也可以用等离子弧方法加工。焊前应对坡口进行打磨或冷加 工以清除氧化物,直至露出金属光泽并打磨平整。

5.2.3坡口表面及其两侧50mm范围内应严格进行表面清理,去除水分、尘土、金属屑、油污、 漆、氧化膜、含氢物质及所有附着物。可采用机械法或化学法进行表面清理,但不要使用砂轮或砂 布。建议使用不锈钢制钢丝刷。

5.2.4清理后的表面应加以保护,免遭沾污,并即时施焊。

5.3焊丝表面清理

焊丝表面在焊前也要逬行清理,其要求同5.2.3, 5.2.4o

5.4预热

5.4.1符合下列条件的焊件,焊前宜进行预热。

a) 鸨极氧弧焊时,焊件厚度大于IOmm;

b) 熔化极氧弧焊时,焊件厚度大于15mm;

C)鸨极或熔化极氮弧焊时,焊件厚度大于25mmo

5.4. 2未强化的铝及铝合金的预热温度一般为100°C ~ 150°C;经强化的铝合金,包括镁含量4% ~ 5% 的铝镁合金,预热温度不应超过100笆。

5.5施焊

5.5. 1铝及铝合金应在无污染、无灰尘和无金属粉尘的专用洁净环境内施焊。

5.5.2施焊过程中,应控制道间温度不超过150°CO

5.5.3钙极气体保护焊时,若发生鸨极触及焊丝熔化端或熔池时,应停止焊接。待铲除触鸨部分 的焊缝金属并清理鸨极后再继续施焊。

5.5.4熄弧坑应填满并高于母材。

5.5.5多层多道焊时,焊完一道后应用机械方法清除氧化膜。

5.5.6气焊后应立即清除焊缝表面及两侧焊剂及熔渣。

5.5.7当焊接过程中发现不锈钢垫板熔化时,应立即停止焊接,去除相应部位的焊缝金属,并将 不锈钢垫板熔化位置和留在铝材上的痕迹做好记录。

5. 6后热、焊后热处理

铝制焊接压力容器,一般不要求后热和焊后热处理。

6钛制压力容器焊接规程

适用焊接方法范围:鸨极气体保护焊、熔化极气体保护焊、等离子弧焊。

6.1焊接材料

6.1.1焊接材料在焊态下焊缝金属应保证力学性能高于或等于母材规定的限值,需要时,其耐腐 蚀性能不应低于母材相应要求,或力学性能和耐腐蚀性能满足设计文件规定的技术条件。

6.1.2焊丝中的氮、氧、碳、氢、铁等杂质元素的标准规定上限值应低于母材中杂质元素的标准 规定上限值。

6.1.3常用钛材推荐选用焊丝型号见表8。

表8常用钛材推荐选用焊丝和填充丝的型号

|

钛材牌号 |

_______________焊丝、填充丝型号_______________ |

|

___________TAI___________ |

____________________________ERTAIELI____________________________ |

|

__________TA2__________ |

____________________________ERTA2ELI____________________________ |

|

__________TA3__________ |

____________________________ERTA3ELI____________________________ |

|

__________TA4 |

____________________________ERTA4ELI____________________________ |

|

__________TA9__________ |

_____________________________ERTA9_____________________________ |

|

__________TAlO__________ |

____________________________ERTA10_____________________________ |

6.1.4不同牌号的钛材相焊时,按耐蚀性能较好和强度级别较低的母材选择焊丝和填充丝。

6. 1.5常用保护气体为氧气,也可用氮气或两者混合气体。氣气纯度不应低于99.99%,当瓶装氣 气压力低于0.5MPa时不宜使用。

6.1.6推荐选用铺瞥极作为鸨极气体保护焊用电极。

6.2坡口准备

6.2.1气体保护焊用坡口形式和尺寸见附录B。

6.2.2坡口加工应采用冷加工法,如采用热加工方法加工,则应去除坡口及两侧表面的氧化层、 浮渣。坡口表面及两侧应呈银白色金属光泽。

6.2.3坡口表面及两侧各25mm范围内应进行表面清理,去除油污、氮化物、氧化皮、水分、有 机杂质等。

6.2.4表面清理可釆用脱脂、机械清理和化学清理方法。表面清理时,不要使用氧化物溶剂和甲 醇溶剂,应注意清除橡胶制品残留的增塑剂和防止含氯离子水的应力腐蚀危险。用磨削法去除表面 氧化物时,应采用不锈钢丝刷或碳化硅砂轮。

6.2.5焊丝和坡口表面清理后,若不能在干燥的环境中保存,则施焊前再经轻微酸洗。

6.3焊丝和填充丝

焊丝、填充丝表面应光滑,无毛刺、凹陷、划痕、氧化皮、折叠和影响焊接过程、焊机操作及 焊缝金属性能的外来物质,使用前应仔细去除表面油污、水分。

清理干净的焊丝和焊件,焊前严禁沾污,不要用手触摸焊接部位,否则应重新进行清理。

6.4组对

6.4.1使用钢制工具、器具或装置时,应防止铁离子对钛材的污染。

6.4.2不得在承压零部件表面刻痕、打冲眼、打钢印。

6.4.3充分利用夹具、定位焊等方法,保证焊件装配正确,防止回弹。

6. 4. 4定位焊缝也要防止表面氧化,若表面出现除银白色和金黄色以外的氧化层,应清除后才能 施焊永久焊缝。

6.4.5焊接纵缝时,应在焊件两端放置引弧板和引出板。

6.5施焊

6.5.1钛及钛合金应在无污染、无灰尘、无烟、无金属粉尘和无铁离子污染的洁净专用环境内组 装、施焊。

113

6.5.2 一般不进行预热。多层焊时,层间温度不应超过120°o

6.5.3禁止接触引弧,防止钛与钢、铝、铜之间起弧或熔焊。

6.5.4防止空气进入焊接区,严格加强焊接区的惰性气体保护。

6.5.5对温度在400°C以上的焊缝和热影响区的正面、背面,均应进行保护,防止氧化。

6.5.6焊接工艺参数在保证保护良好、熔深足够情况下,尽量釆用小线能量施焊。

6.5.7鸨极气体保护焊时,鸨极触及熔池或焊丝熔化端时,应停止焊接,铲除触鸨部分的焊缝金 属后再继续施焊。

6.5.8焊接环缝时应有电流递增和衰减装置,避免产生弧坑。

6. 6焊后热处理

6.6.1钛制承压设备一般不需要进行焊后热处理。当图样规定进行焊后热处理,应同时注明热处理 方法、热处理的温度和保温时间。

6.6.2焊后热处理时,应在真空或充氯环境下进行。

7铜制压力容器焊接规程

适用焊接方法范围:气焊、焊条电弧焊、埋弧焊、鸨极气体保护焊、熔化极气体保护焊、等离 子弧焊。

7. 1焊接材料

7.1.1焊接材料选用原则

7.1.1.1应保证焊缝金属的力学性能高于或等于母材规定的限值,当需要时,其耐腐蚀性能不应 低于母材相应要求;或力学性能和耐腐蚀性能满足设计文件规定的技术条件。

7.1.1.2严格控制焊缝金属中氧、铅、铉、硫等杂质元素,保证焊接材料中有足够的脱氧元素如 硅、镒、磷、铝和钛等。

7.1.2常用铜及铜合金焊材的适用范围见表9、表IOo

表9常用铜及铜合金焊条的适用范围

|

焊条类别 |

焊条型号 (GB/T 3670) |

适用范围. |

|

纯铜 |

ECU |

焊接脱氧铜、无氧铜和电解铜,还可以用于这些材料的表面堆焊,以及钢 的表面堆焊_____________________________ |

|

硅青铜 |

E CUSi-A E CUSi-B |

主要用于焊接铜-硅合金,也可用于焊接铜、铜合金和某些铁基金属。以及 表面耐蚀堆焊___________________________ |

|

磷青铜 |

E CUSn-A ____E CuSaB |

焊接类似成分的磷青铜,也可焊接黄铜,以及黄铜与碳钢的焊接 E CUSn-B熔敷金属比E CUSn-A具有更高的硬度和抗拉强度________ |

|

白铜 |

E CUNi-A E CUNi-B |

焊接铜镣合金板材、锻件或铸件 |

|

铝青铜 |

E CUAI-A2 |

焊接类似成分的铝青铜、高强度铜-锌合金、硅青铜、镒青铜、部分镣基合 金、多种钢材及异种金属。也可以用于耐磨、耐腐蚀堆焊________ |

|

E CUAI-B |

补焊铝青铜和其他铜合金铸件,也用于耐磨、耐腐蚀表面堆焊 与ECUAI-A2相比,熔敷金属抗拉强度较高,塑性较低__________ | |

|

E CUAINi |

焊接镣-铝青铜的锻件与铸件。熔敷金属在盐水和微碱中具有高耐腐蚀、浸 蚀与气蚀能力________________________ | |

|

E CUMnAINi |

焊接镒-镣-铝青铜的锻件与铸件。熔敷金属具有优良的耐腐蚀、耐浸蚀和 抗气蚀能力_____________________________ |

表10常用铜及铜合金焊丝的适用范围

|

焊丝类别 |

焊丝牌号 (GB/T 9460) |

适用范围 |

|

HS CU |

焊接脱氧铜和电解铜 | |

|

硅青铜 |

HS CUSi |

焊接铜-硅、铜-锌合金,以及与这些铜合金与钢的焊接 |

|

磷青铜 |

HS CUSn |

焊接青铜和黄铜,也可以焊接纯铜 |

|

白铜 |

HS CUNi |

焊接铜-镣合金 |

|

铝青铜 |

HS CUAl |

用于耐腐蚀(酸、盐、弱碱)表面堆焊和耐磨表面堆焊 |

|

镣铝青铜 |

HS CUAlNi |

焊接镣-铝青铜的锻件或铸件 |

7.1.3气体保护焊焊接铜及铜合金时,通常选用氣气保护。当焊接纯铜、或不允许预热、或要求 较大熔深时,可采用氣和気的混合保护气。

7.1.4推荐选用飾鸨极作为鸨极气体保护焊用电极。

7. 1.5焊条烘干温度不得超过200oC o

7.2坡口、接头准备

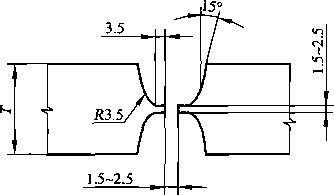

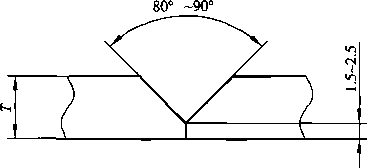

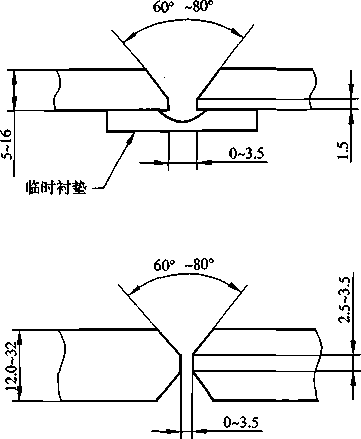

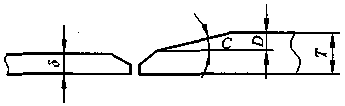

7.2.1铜及铜合金坡口特点是坡口角度大,根部间隙宽,坡口形式及尺寸可根据不同焊接方法和 焊接工艺参数决定。纯铜手工四极气体保护焊和熔化极气体保护焊的坡口形式及尺寸示例如图4、 图5所示。

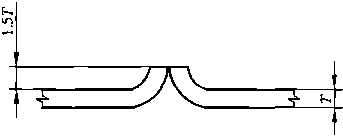

a)卷边接头(筮气保护)T= 0.3mm~1.0mm

0.757;

b) I 形坡口(氧气保护)T= 1.0mm~2.0mm

C)单V形坡口(氮气保护)T= 2mm~6mm

d)X形坡口(氮气保护)TW 13mm

e)单U形坡口(氮气保护)TWlOmm

f)双U形坡口(氮气保护)TN16mm

图4纯铜手工钙极气体保护焊接头的坡口形式及尺寸

115

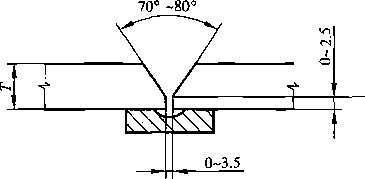

b)单V形坡口(氧、氮混合气保护)T=5mm~10mm

a) I形坡口(氯气保护)TW 5mm

C) X形坡口(氯、氮混合气保护)T= IImm ~ 15mm

d)双U形坡口(氯、氮混合气保护)TN 16mm

图5纯铜熔化极气体保护焊的坡口形式及尺寸

7.2.2焊件尽量采用对接接头、端接接头,避免采用搭接接头、T形接头和角接接头。

7. 2. 3单面焊接头,应在背面放置成形垫板[参见图4 b )、c )]。

7.3焊前清理

7.3.1焊前应仔细清除焊丝表面、焊件坡口两侧各30mm范围内的氧化膜、水分、油和污物,直 至露出金属光泽。对于铜镣合金表面还要特别去除油漆、涂料、记号笔痕迹、测温笔痕迹、切削液 等。

7.3.2去除氧化膜前,用丙酮等有机溶剂去掉油污;当污染较重时,可使用氢氧化钠水溶液去除, 后用清水冲洗干净,再置于硝酸水溶液中浸渍,用清水洗刷干净后烘干。

7.3.3去除氧化膜通常用机械方法,也可用酸洗法。最好用研磨或砂布打磨焊丝和焊件表面,直 至露出金属光泽;或置于HNO3+H2SO4+HC1混合溶液中清洗氧化膜后,用碱水中和,再用清水冲 净,然后用热风吹干。

7.4.1清理合格的铜及铜合金焊丝及工件应在无污染、无灰尘和无金属粉尘的专用洁净环境内组 装焊接。

7.4.2选用大功率、高能束的熔焊热源的焊接方法,焊接方法要与铜材厚度相适应。

7.4.3焊接工艺原则是釆用大线能量、焊前预热与焊接过程中同步加热。

7.4.4充分利用夹具、定位焊等方法,防止焊接变形,降低焊接残余应力。

7.4.5采取防止产生焊接热裂纹与气孔措施。

7.4.6铜及铜合金焊接的最佳位置为平焊位置。对于铜铝合金、铜硅合金和铜镰合金,当采用钙 极气体保护焊和熔化极气体保护焊时,也可以全位置焊接。

7.4.7预热温度与铜及铜合金的热导率密切相关,应综合考虑焊接方法、保护气体种类、母材厚 度、坡口形式等因素。

7.4.8焊后可对焊缝和热影响区进行热态或冷态锤击。

7. 5焊后热处理

7.5.1对于铜锌合金、铜锌锡合金、铜铝合金、铜硅合金和铜镣合金可以釆用焊后热处理方法降 低焊接残余应力。

7.5.2焊后热处理温度低于母材的再结晶温度,升温速度要缓慢,保温时间最少为lh。

8镣制压力容器焊接规程

适用的焊接方法范围:焊条电弧焊、鸨极气体保护焊、熔化极气体保护焊、埋弧焊和等离子弧 焊。

8. 1焊接材料

8.1.1焊接材料应保证焊缝金属的力学性能高于或等于母材规定的限值。需要时,其耐腐蚀性能 不应低于母材相应要求;或力学性能和耐腐性能满足设计文件规定的技术要求。

8.1.2焊条或焊丝熔敷金属化学成分应与母材相近。为了控制焊接气孔和热裂缝,在焊接材料中 一般加入合金元素如钛、镒和锯。

8.1.3焊接保护气体:鸨极气体保护焊推荐选用氧气、氮气或两者混合气体;熔化极气体保护焊 推荐选用氣气或氯-氮混合气体;等离子弧焊推荐选用氧气或氣-氢混合气体。

8.1.4推荐铺鸨极作为鸨极气体保护焊用电极。

8.2坡口、接头准备

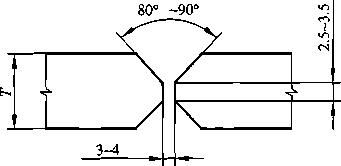

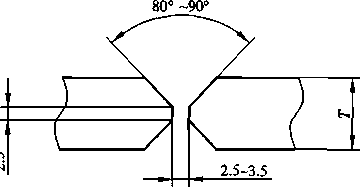

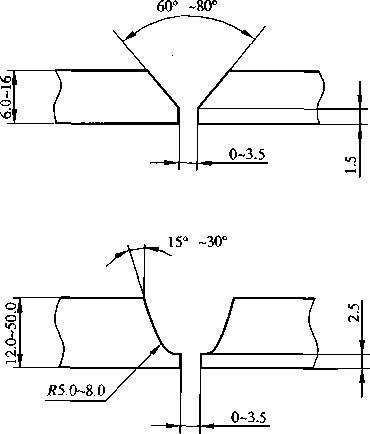

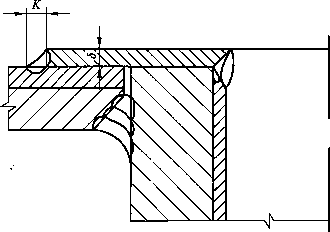

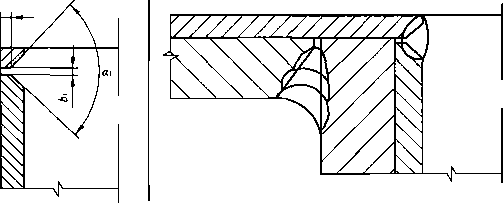

8.2.1镣及镣合金焊接坡口与钢相比,其特点是坡口角度大,根部间隙大,且钝边高度小。镣合

金电弧焊对接接头推荐坡口见图6o

8.2.2可采用机加工和等离子弧切割加工坡口,不能使用氧-乙快切割。

8.2.3单面焊接头,可采取背面放置成形衬垫并通以保护气体等措施,保证背面焊透并防止氧化。

8.2.4焊前清理

8.2.4. 1清理时间:任何形式加热之前。

8.2.4.2清理范围:焊丝、坡口、衬垫、离坡口两侧各50mm范围内的材料表面,以及与接头相 接触的刷子、凿子等工具。

8. 2. 4. 3清理内容:

a) 接头表面氧化物;

b) 凡能与Ni形成低熔点共晶的有害元素(如S、P、Pb、Sn、Zn、Bi、Sb和AS等)以及生 成物(油污、漆、涂料、标记笔痕迹、墨水、测温笔痕迹、切削液、车间灰尘等)。

8. 2.4.4清理方法:

a) 溶剂、盐酸溶液清洗;

b) 磨削、喷丸、打磨或机加工。

8. 2. 4. 5清理工具:不锈钢丝刷,氧化铝、碳化硅砂轮或硬质合金凿等。

8.2.4.6清理要求:表面无异物。

CΞΞΞΣ□[

7 _ O~L5 o _ _ L0~2.5

临时衬垫」—r L 5

图6镣合金电弧焊对接接头的坡口及尺寸

8.2.5. 1焊接镣及镣合金时,应采取防止产生热裂纹的措施。

8.2.5.2清理合格的镣及镣合金工件及焊丝应在无污染、无烟、无金属粉尘和无灰尘的专用洁净 环境内施焊。

8.2.5.3焊条电弧焊时,针对所使用的焊条选择最佳焊接电流范围,严格控制焊接参数,保持尽 量短的电弧。

8. 2. 5. 4钙极气体保护焊时,在焊缝金属中填充金属量应占一半以上。

8.2.5.5熔化极气体保护焊时,推荐使用直流恒压电源。

8.2.5.6埋弧焊时应注意防止焊缝金属耐腐蚀性能和塑性减低。不推荐使用埋弧焊焊接厚板镣铝 合金。

8.2.5.7焊前一般不要求预热,可以在焊接区周围30Omm范围内加热到16°C左右,以去除湿气。

8.2.5.8采用气体保护焊时,应注意焊缝背面保护及高温区焊缝的保护。

8.2.5.9镣及镣合金液态焊缝金属流动性差,不容易润湿展开,应采取各种工艺措施使液态焊缝 金属布满坡口,做到各接头特别是角接头的焊缝全熔合、全焊透。

8.2.5.10施焊时限制热输入,如采用小线能量焊接、窄焊道、焊后急冷等。

8. 2.5.11控制道间温度小于或等于150°C。

8. 2.5.12不得使用铅锤锤击焊接区,锤击应采用不锈钢锤,不使用带有油污的压缩空气和有矿物 沉淀物的冷却水。

8. 2.6焊后热处理

8. 2. 6.1镣及镣合金一般不要求如4.6所述的焊后热处理,当需要进行焊后热处理时,则按照设计 文件或相关技术条件要求进行。

8. 2. 6. 2 NS 111 (InCOIOy 800 )、NS 112 (InCOIOy 800H )、InCOIOy 800HT 制压力容器,当受压元件 焊缝与受压元件相焊的焊缝的设计温度高于538°C时,应进行稳定化处理。管子与管板的连接焊缝, 膨胀节的连接焊缝既不要求,也不禁止稳定化处理。

稳定化处理工艺:

a) 最低加热温度:885°C;

b) 保温时间:

C)加热与冷却速度按设计文件规定。

9复合金属制压力容器焊接规程

9.1不锈钢复合钢焊接规程

不锈钢复合钢制压力容器的焊接除应遵守第4章相关条款的规定外,还应遵守本章规定。

9.1.1不锈钢复合钢材

9. 1.1.1不锈钢复合钢的基材应是符合压力容器标准规定的碳素钢和低合金钢钢板、钢管或锻件。 9.1.1.2不锈钢复合钢的覆材应是符合压力容器标准规定的高合金钢钢板或堆焊金属。

9. 1. 1.3不锈钢复合钢的技术要求除应符合压力容器标准规定外,还应符合NB/T 47002的规定。

9. 1.2焊接材料

9. 1.2. 1基材和覆材的焊接材料选用原则按4.1.8规定。

9. 1.2.2覆层焊缝与基层焊缝之间,以及覆层焊缝与基层母材交界处宜釆用过渡焊缝。

9. 1.2.3常用不锈钢复合钢推荐选用的焊接材料见表11。

表11不锈钢复合钢常用焊接材料推荐表

|

不锈钢复合钢 |

基层用焊材 |

过渡焊缝用焊条 H |

覆层用焊条 | |||

|

覆材钢号 |

基层钢号 |

型号 |

对应牌号示例 |

型号 |

对应牌号示例 | |

|

06Crl3 |

Q235B Q235C Q245R 16Mn Q345R 20MnMO 15CrMOR |

按本标准第 4章选用 |

E309-16 E309-15 |

A302 A307 |

-E347-16 E347-15 E309-16 E309∙15 |

-A132 A137 A302 A307 |

|

06Crl9Nil0 |

E309-16 E309-15 |

A302 A307 |

-E308-16 E308-15 |

A102 A107 | ||

|

06Crl8NillTi |

-E347-16 E347-15 |

-A132 A137 | ||||

|

022Crl9Nil0 |

E308L-16 |

A002 | ||||

|

06Crl7Nil2Mo2 |

E309Mo-16 |

A312 |

E316-16 E316-15 |

-A202 A207 | ||

|

06Crl7Nil2Mo2Ti |

^^E316L-16~ E318-16 |

A022 A212 | ||||

|

06Crl9Nil3Mo3 |

^^E316L-16~ E317-16 |

A022 A242 | ||||

|

022Crl7Nil2Mo2 |

E309MoL-16 |

A042 |

E316L-16 |

A022 | ||

|

022Crl9Nil3Mo3 | ||||||

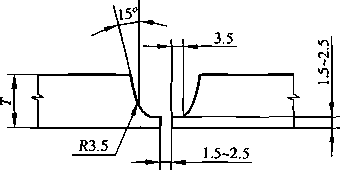

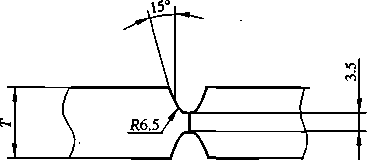

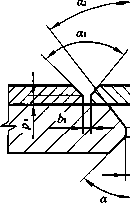

不锈钢复合钢制压力容器坡口应有利于减少过渡焊缝金属的稀释率,常用坡口形式和尺寸见表

9. 1.4下料和坡口制备

9. 1.4. 1不锈钢复合钢的切割和坡口加工宜采用冷加工方法。

9. 1.4.2剪床剪切不锈钢复合钢时,覆层朝上。

9. 1.4.3热加工法切割和加工坡口时,尽量采用等离子切割方法,对影响焊接质量的切割表面层 应用冷加工方法去除。

9. 1.4. 4等离子切割和加工坡口时,覆层朝上,从覆层侧开始切割;采用气割时,覆层朝下,从 基层侧开始切割。

9. 1.4. 5热加工法切割和加工坡口时,应避免将切割熔渣溅落在覆层表面上。

9.1.5. 1当基层或覆层需要预热时,应以复合钢的总厚度作为确定预热温度的厚度参数。

9. 1.5. 2当基层或覆层需要预热时,施焊过渡焊缝也必须预热。

9. 1.5. 3定位焊缝只允许焊在基层母材上。

9.1.6. 1不锈钢复合钢焊接时一般应采用先焊基层焊缝,然后焊过渡焊缝,最后焊覆层焊缝的焊 接顺序。

9. 1.6. 2不得用碳钢焊材、低合金钢焊材在覆层母材、过渡焊缝和覆层焊缝上施焊。

9. 1.6. 3过渡焊缝应同时熔合基层焊缝、基层母材和覆层母材,且应盖满基层焊缝和基层母材。

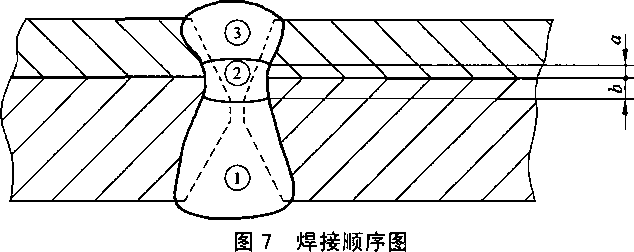

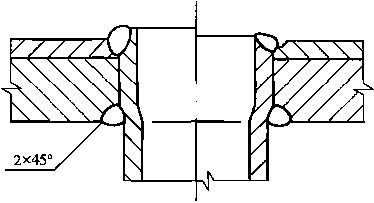

9. 1.6. 4过渡焊缝在不锈钢复合钢对接接头中的位置及焊接顺序如图7所示。推荐α=0.5mm~

9. 1.7不锈钢复合钢覆层修复

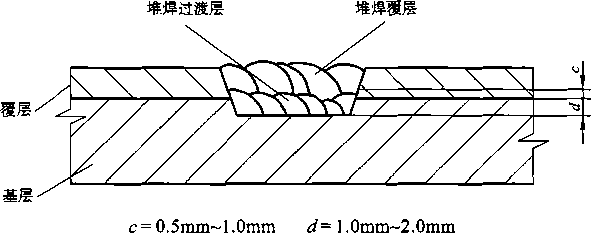

如图8所示,去掉覆层后将基层表面去掉1.0mm ~ 2.0mm厚度,然后堆焊过渡层及覆层,焊后 磨平修光堆焊表面,修复堆焊层上部的化学成分应在覆层钢号化学成分范围之内,或应满足使用要求。 9. 1.8焊后热处理

9. 1.8.1奥氏体不锈钢复合钢应尽量避免焊后热处理。当需要进行焊后热处理时,应避免覆层母 材和焊接接头中铭碳化物析出和形成。相。

9. 1.8.2应以复合钢总厚度确定焊后热处理的规范。

9. 1.8.3覆层为06Crl3不锈钢复合钢制压力容器,当使用奥氏体不锈钢焊材焊接覆层,和基层材 料不要求焊后热处理时,可免做焊后热处理。否则应按覆层材料要求进行焊后热处理。

图8覆层焊接修复示意图

9. 1.8. 4除9.1.8.3夕卜,不锈钢复合钢制压力容器焊后热处理按基层材料要求进行。覆层为堆焊金 属的不锈钢复合钢制压力容器,如果基层需要焊后热处理,则应在堆焊覆层后再进行。

对耐晶间腐蚀要求较高的设备,如果基层需要焊后热处理,则宜在热处理后再焊覆层的盖面层。

9.2钛-钢复合板焊接规程

钛-钢复合板的焊接除应遵守第4章、第6章有关条款的规定外,还应遵守本章规定。

9.2. 1钛-钢复合板材料

9. 2. 1.1钛-钢复合板的基材应是符合压力容器标准规定的钢材。

9.2. 1.2钛-钢复合板的覆材应是符合JB/T 4745规定的钛材。

9.2. 1.3钛-钢复合板的技术要求除符合JB/T 4745规定外,还应符合NB/T 47002的规定O

9.2.2焊接材料

基材和覆材的焊接材料选用原则按第4章、第6章规定。

9.2.3焊前准备

9.2.3. 1钛-钢复合板尽量采用冷加工法下料、切割、开坡口。

9.2.3.2剪床剪切钛-钢复合板时,覆层朝上。

9.2.3.3用热加工法切割和加工坡口时,尽量采用等离子切割方法。当用热加工法时,钛材朝下, 从钢材一侧切割,切口及两侧的氧化层、残渣应在焊接前仔细清除。

9.2.3.4设计或选用焊接接头和坡口时,应严格遵照钛、钢之间不能熔化焊接原则。

9.2.3.5机械加工钛-钢复合板坡口时,不能采用油质润滑剂。

9.2.4施焊

9. 2. 4.1先焊接基层,待钢材焊缝经检验合格后,再焊接钛覆层。

9.2.4.2当没有钛填板时,基层打底焊要防止焊透到覆层,同时也要避免覆层钛材的表面氧化以 及钛覆层与基层钢界面剥离。

9. 2. 4. 3采用钛填板时(见表B.4),钛填板宽度要适合放入凹槽内,避免留有间隙。再用定位焊 连接钛覆层,固定钛填板。

9. 2.4.4钛填板与钛覆层之间的焊接,要认真控制焊接工艺规范,做到既不能焊透到基层钢材上, 又能获得最大的熔深,焊接钛填板时要注意保护钛填板背面,防止氧化。

9. 2. 4. 5钛盖板(或钛半圆管)与钛覆层焊接时(见表B.4中IV、V、VI),要选择较小规范,防 止复合界面剥离,且要保证角焊缝根部焊透。

9.2.4.6焊后应仔细清理焊件表面的焊渣、焊瘤、飞溅物以及沾污物。

121

(资料性附录) 焊缝位置规定的方法与范围

A. 1焊缝位置规定的方法

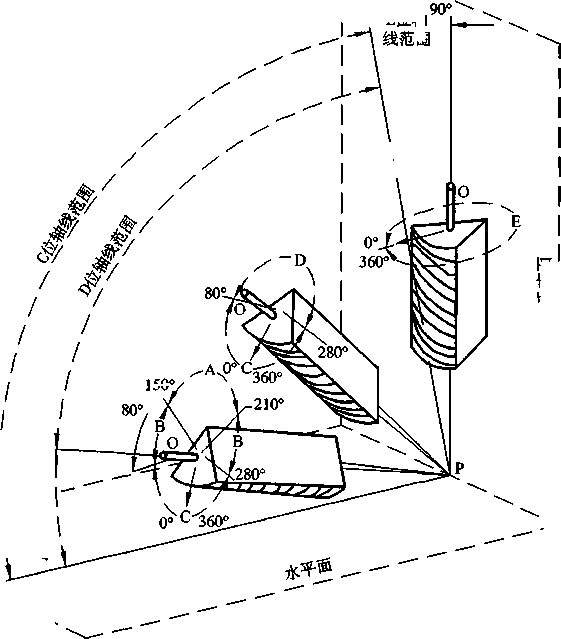

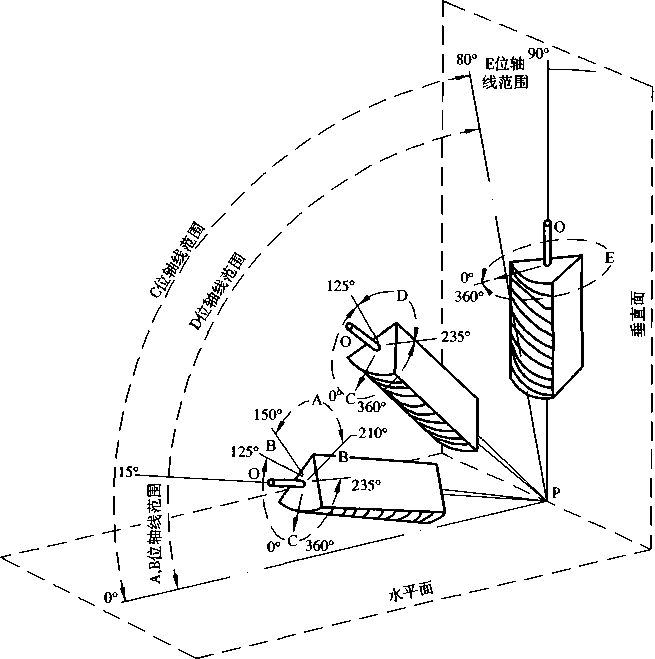

A. 1.1将对接焊缝或角焊缝置于水平参考面上方,如图A.1,图A.2所示。

A. 1.2焊缝倾角:对接焊缝或角焊缝的轴线(图A.1、图A.2中的OP线)与水平面的夹角。

当焊缝轴线与水平面重合时,焊缝倾角为0。;焊缝轴线与垂直面重合时,焊缝倾角为90。o

焊缝面转角:焊缝中心线(焊根与盖面层中心连线,即图A.1、图A.2中垂直于焊缝轴线的箭 头线)围绕焊缝轴线顺时针旋转角度。

当面对P点,焊缝中心线在6点钟时的焊缝面转角为0。;焊缝中心线旋转再回到6点钟时的 焊缝面转角为360。o

卩——十Ie

A

50

回*ffl

轴:a

图A. 1对接焊缝位置

图A. 2角焊缝位置

A. 2焊縫位置规定的范围

A. 2.1对接焊缝位置规定的范围见表A.1及图A.l。

A. 2. 2角焊缝位置规定的范围见表A.2及图A.2。

表A. 1对接焊缝位置范围

|

位 置 |

图AJ中代号 |

焊缝倾角,(°) |

焊缝面转角,(。) |

|

平焊缝 |

A |

0~ 15 |

150-210 |

|

横焊缝 |

B |

0~ 15 |

80 ~ 150 _________210~280_________ |

|

仰焊缝 |

C |

0〜80 |

0~80 _________280~ 360_________ |

|

立焊缝 |

D __________E__________ |

15-80 _______80~90 |

80 ~ 280 ___________0 〜360___________ |

表A. 2 角焊缝位置范围

|

位 置 |

图A.2中代号 |

焊缝倾角,(。) |

焊缝面转角,(。) |

|

平焊缝 |

A |

0~ 15 |

150-210 |

|

横焊缝 |

B |

0~ 15 |

125~ 150 _________210~235_________ |

|

仰焊缝 |

C |

0~ 80 |

0~ 125 _________235 ~ 360 |

|

立焊缝 |

D __________E__________ |

15~80 80~90_______ |

125~235 ________0〜360________ |

(资料性附录)

特种材料焊接坡口的形式和尺寸

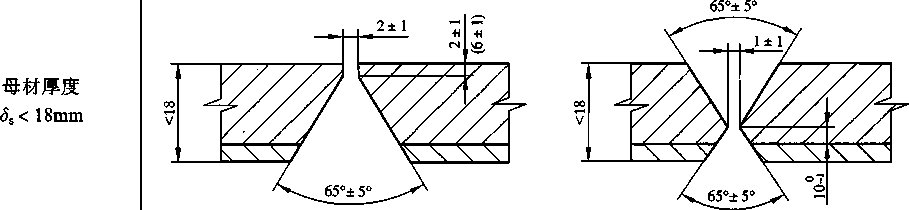

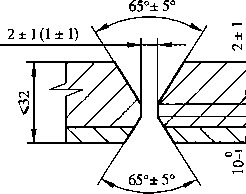

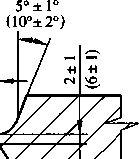

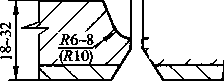

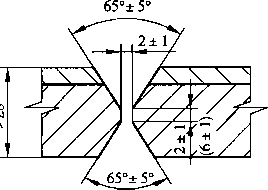

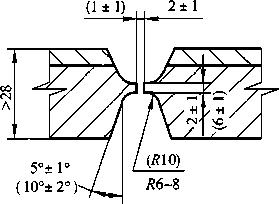

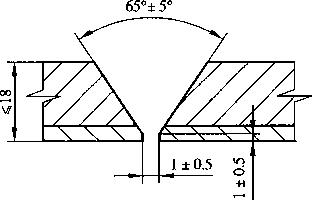

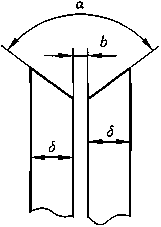

B. 1不锈钢复合钢的坡口形式与尺寸

B. 1.1常用对接接头坡口形式与尺寸见表B.1。

B.1.2常用角接头坡口形式与尺寸见表B.2。

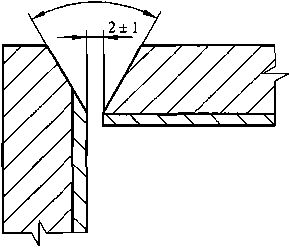

B.2钛材常用坡口形式与尺寸

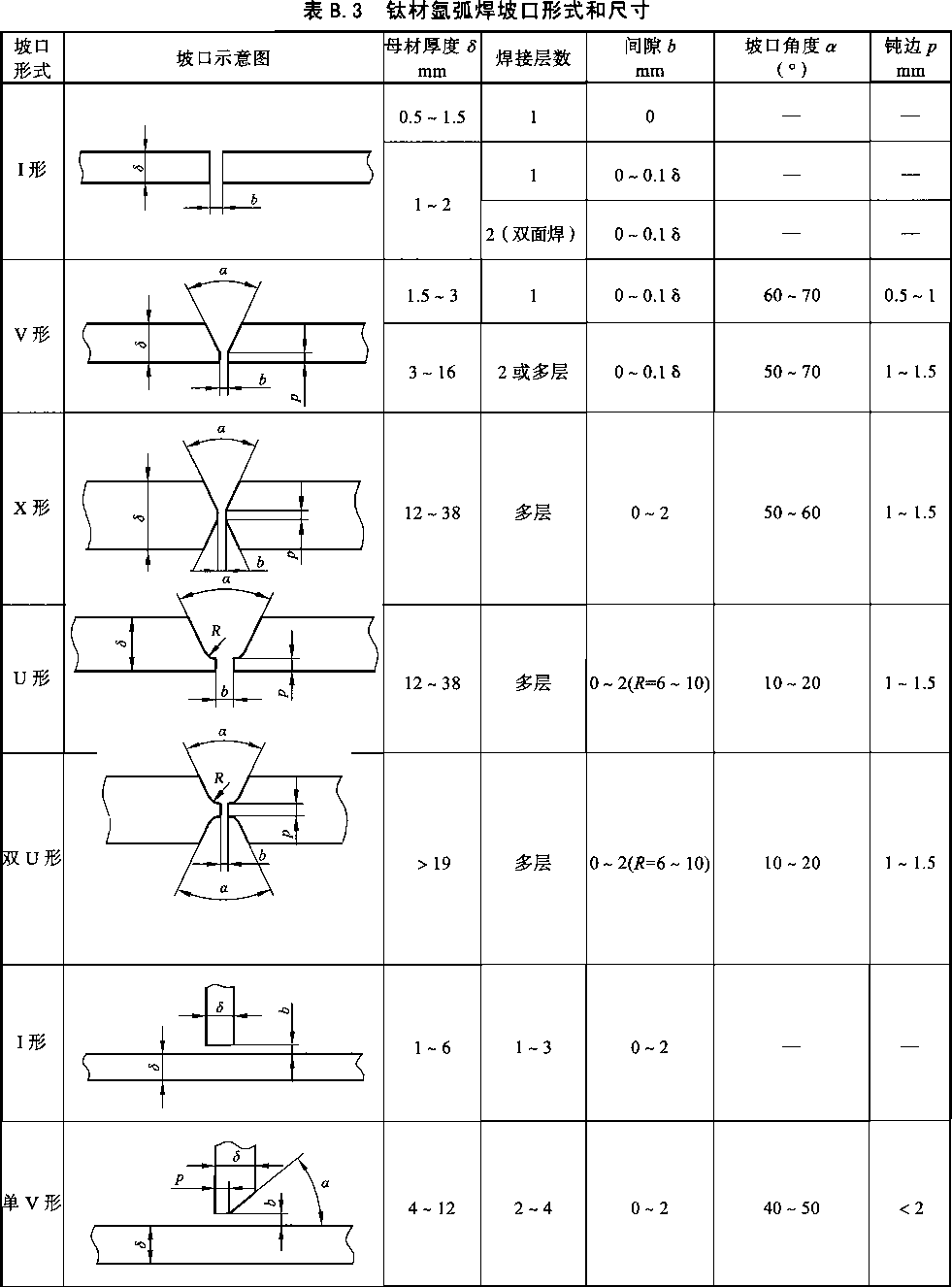

B. 2. 1钛材氯弧焊用坡口形式与尺寸见表B.3。

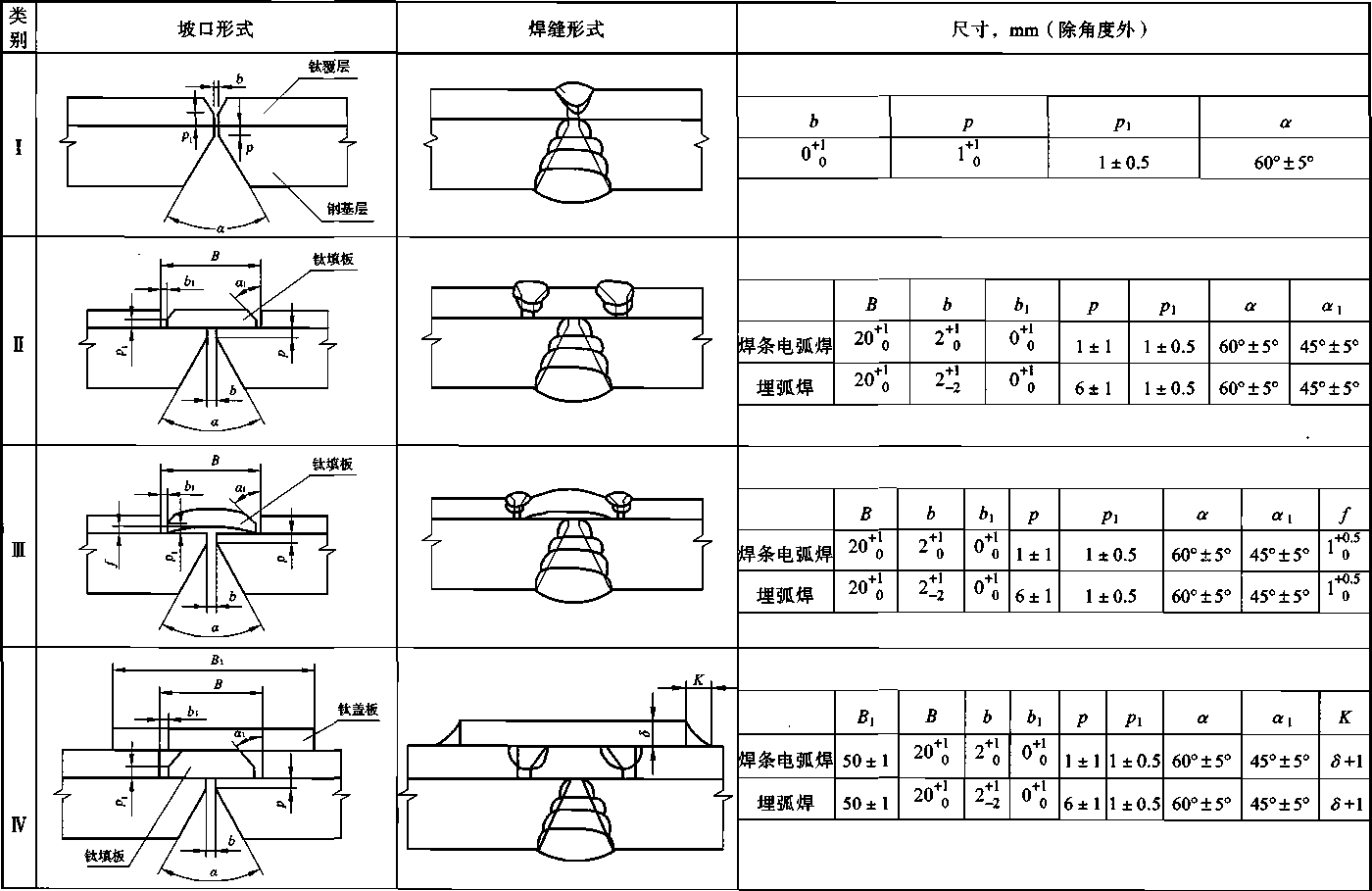

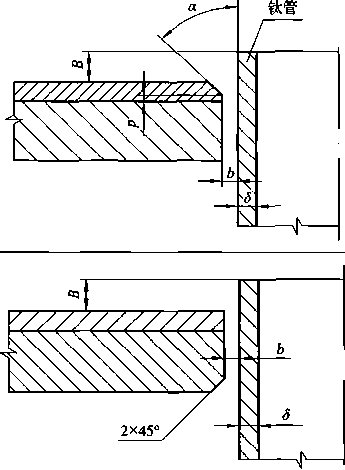

B. 2. 2钛-钢复合板对接接头坡口形式与尺寸见表B.4o

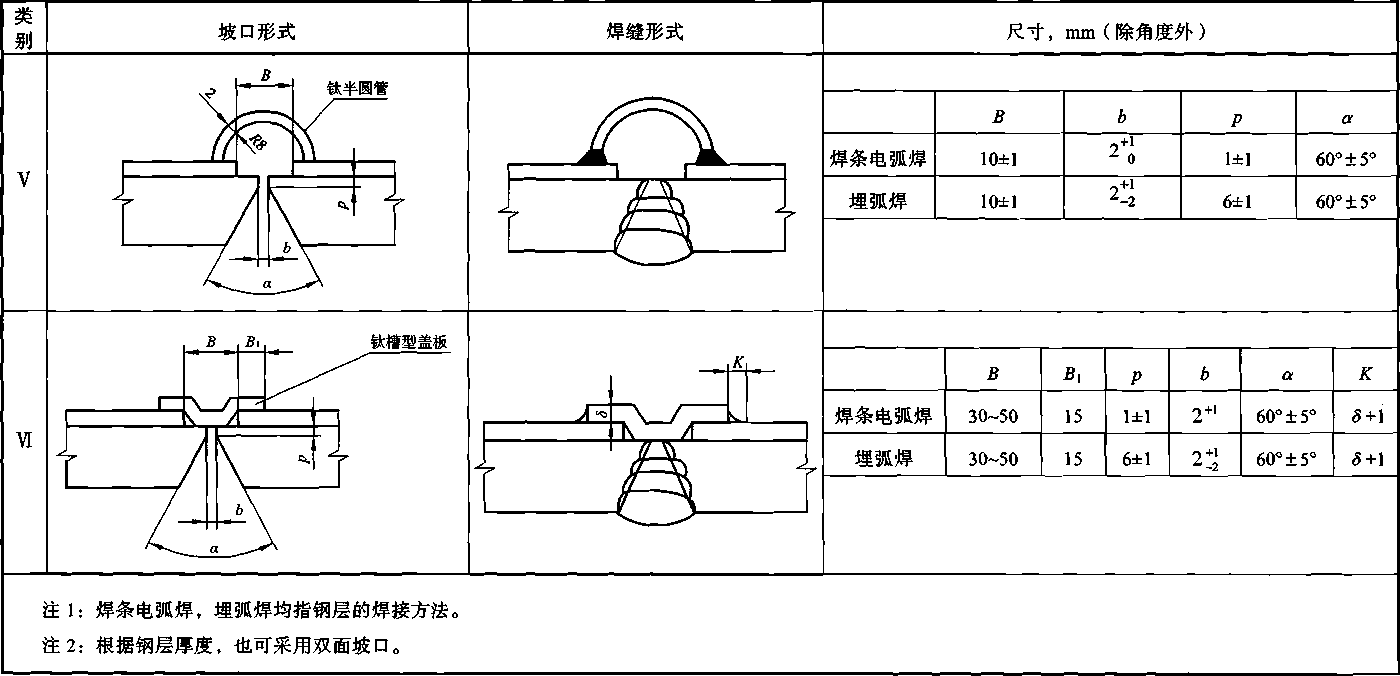

B.2.3钛-钢复合板角接接头坡口形式与尺寸见表B.5。

表B. 1不锈钢复合钢对接接头常用坡口形式与尺寸

母材厚度 ¾=18mm ~ 32mm

∖ o5 65o± 5o -X I

2±1(1±1)

母材厚度 <5s > 28mm

仅能单面施焊

复合比特别大或预 先开坡口有困难时

注:括号内的尺寸供埋弧焊用。

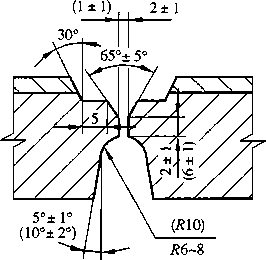

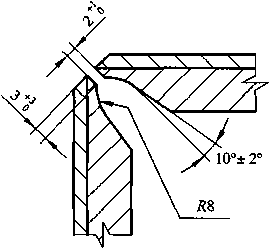

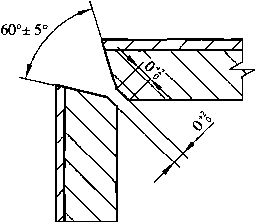

表B. 2不锈钢复合钢角接头常用坡口形式与尺寸

不锈钢在内侧

600± 5°

不锈钢在外侧

不锈钢复合钢板与接管

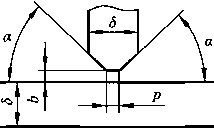

表B. 3 (续)

坡口

形式

坡口示意图

母材厚度5

mm

焊接层数

间隙3

mm

坡口角度α (°)

钝边P mm

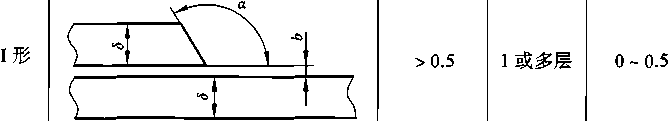

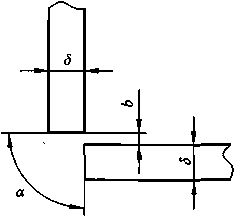

> 10 2或多层 0~2

40-50

<2

90 ~ 100

> 2 多层 < 0.5

50〜90

> 1 多层 < 0.5

90 〜180

D=(T- δ ),且 S4

030。~ 40°

表B.4钛-钢复合板对接接头坡口形式和尺寸

47s5l2sl (JB、T 4709)

NB、T 47s5l2sl (JB、T

^≡φ*≡]www∙ bzfxw∙ com^wτ^煙

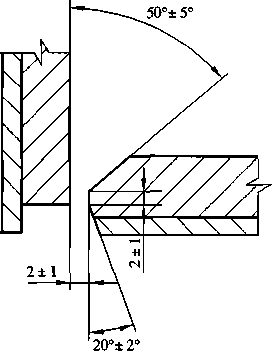

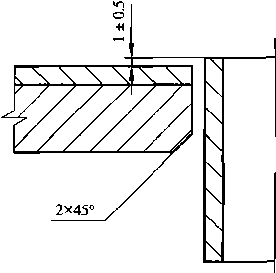

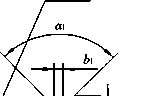

終 表B. 5钛-钢复合板角接接头坡口形式和尺寸

类别 坡口形式 焊缝形式 尺寸,mm (除角度外)

|

P |

b |

a |

«1 |

K |

|

3+o |

2+o |

50° ±5° |

60° ±5° |

5+1 |

NB、T 4725I221 (JB、T 4709)

In

~d

|

P |

PI |

a |

«1 |

«2 |

b |

b1 |

|

2+o |

1 ±0.5 |

50o±5o |

60° ±5° |

50o±5o |

θ+o |

|

P |

PI |

a |

b |

ði | |

|

3+o |

1 ±0.5 |

50o±5o |

60° ±5° |

1 ± 1 |

θ+o |

Z(X

尺寸,mm (除角度外)

|

B |

b |

P |

a |

|

N 8 |

O+o |

1 ±0.5 |

50° ±5° |

焊缝形式

坡口形式

|

b |

由设计图样定 | |||

|

8 |

0.5 ~ 1 |

1 ~ 1.5 |

2-2.5 | |

|

B |

无应力槽 |

0.5 ~ 1 |

1 ~ 1.5 |

2~2.5 |

|

有应力槽 |

0-0.5 |

0.5 〜1 |

1 - 1.5 | |

类别

^≡φ*≡]www∙ bzfxw∙ com^wτ^煙

NB、T 47S5—2S1 (JB、T 4709)

133

(资料性附录) 焊接工艺规程推荐表格

焊接工艺规程表格包括封面、表C.1 “接头编号表”、表C.2 “焊接材料汇总表”和表C.3 “接 头焊接工艺卡”,适用于焊条电弧焊、埋弧焊、气体保护焊。

名艺 项位名

编号__

产品编号__________

用 户___________

图 号___________

^≡φ*囱 WWW∙ bzfxw* com 曲*『婵

NBZT 47015——2011 (JBZr 4709)

|

编制人及日期 |

审核人及日期 |

备 注 |

|

版次 |

阶段 |

说明 |

修改标记及处数 |

|

接头编号示意图 | |||||

|

接头编号 |

焊接工艺卡编号 |

焊接工艺评定报告 编号 |

焊工持证项目 |

无损检测要求 |

NB、T 47015——2011 (JB、T 4709)

注:如产品结构复杂,可另做一页不含表格的接头编号示意图。

表C. 1接头编号表

表C. 2焊接材料汇总表

|

母 材 |

焊条电弧焊 SMAW |

埋弧焊 SAW |

气体保护焊 MIG/TIG | |||||||

|

焊条牌号/规格 |

烘干温度/时间 |

焊丝牌号/规格 |

焊剂 |

烘干温度/时间 |

焊丝牌号/规格 |

保护气体 |

混合比 | |||

|

压力容器技术特性 | ||||||||||

|

部 位 |

设计压力,MPa |

设计温度,'C |

试验压力,MPa |

焊接接头系数 |

容器类别 |

备 注 | ||||

NB、T 47s5-2011(JB∖T 4709)

^≡φ*≡]www∙ bzfxw∙ com^wτ^煙

137

表C. 3接头焊接工艺卡

|

接头简图: |

焊接工艺程序 |

焊接工艺卡编号 | |||||||||||||||

|

图号 | |||||||||||||||||

|

接头名称 | |||||||||||||||||

|

接头编号 | |||||||||||||||||

|

焊接工艺评定报告编号 | |||||||||||||||||

|

焊工持证项目 | |||||||||||||||||

|

检验 |

序号 |

本厂 |

监检单位 |

第三方或用户 | |||||||||||||

|

母材 |

_ 厚度 mm | ||||||||||||||||

|

焊缝金属 |

_ 厚度 ɪnm | ||||||||||||||||

|

焊接位置 |

层-道 |

焊接方法 |

才料___ |

焊接电流 |

电弧电压,V |

焊接速度,Cmymin |

线能量 kJ/cm | ||||||||||

|

施焊技术— |

牌号 |

直径 |

极性 |

电流,A | |||||||||||||

|

预热温度(°C ) | |||||||||||||||||

|

道间温度(°C) | |||||||||||||||||

|

焊后热处理一 | |||||||||||||||||

|

后热 | |||||||||||||||||

|

鸨极直径 | |||||||||||||||||

|

喷嘴直径 | |||||||||||||||||

|

脉冲频率 | |||||||||||||||||

|

脉宽比(%) | |||||||||||||||||

|

气体成分 |

气体 流量 |

正面 | |||||||||||||||

|

背面 | |||||||||||||||||

4725I221 (JBzr 4709)

1 .修订概况

当压力容器设计文件确定以后,如何制造出符合设计要求的产品则成为首要任务。而焊接则是 压力容器制造过程中的关键工艺。焊接是一门实践性极强的学科,虽然可以借助于公式或理论作出 推断,但必须有试验作基础,试验与实践才是真正可靠的依据。由于各个单位、各个焊接人员的实 践与经验各有不同,因此不可能制定出一份通用的焊接工艺规程,供大家使用。但根据国内外大量 的实践、经验与教训,完全可以规定出焊接压力容器时,哪些是允许做的,哪些是不允许做的技术 条款。对在标准中没有规定的内容,则由焊接人员,根据本厂、本人实践和国内外经验,结合必要 的试验确定。

JB/T 4709-2000 (钢制压力容器焊接规程》实施已经十一年了。十一年来,压力容器焊接技术 发展很快,也给压力容器焊接规程提出一系列新的课题,需要认真加以思考总结,将成熟的内容, 补充进新修订标准中。

2003年1月,全国锅炉压力容器标准化技术委员会召开了焊接标准工作组会议,讨论了 JB/T 4709《承压设备焊接规程》修订大纲,准备在新版JB/T 4709中增加产品适用范围、扩大材料范围 和焊接方法种类、加强焊后热处理要求。

2004年7月全国锅炉压力容器标准化技术委员会在杭州召开了焊接标准工作组扩大会议,对修 订版JB/T4709 (讨论稿)进行逐条研究,为“征求意见稿”做好技术准备。2004年12月又在张家 港召开了焊接标准工作组扩大会议,对即将发送的“征求意见稿”进行了审议后,于2006年12月 向全国发出250份“征求意见稿”。共收回函62份,意见524条。在杭州、张家港两次会议上,相 关行业的代表建议,让正在起草、制订的工业管道、锅炉与气瓶标准中,各自制订焊接规程内容。 因此,JB/T4709 (征求意见稿)正式定名为《压力容器焊接规程》。

从“征求意见稿”到“送审稿”的历程中,主要编写人员,带着标准中的主要问题分别到南京、 上海、大连、抚顺、哈尔滨和兰州专门召开了座谈会、研讨会,在调研过程中又在“征求意见稿” 中加强了焊接材料选用、焊后热处理及有色金属的焊接规程方面的条款。上海市焊接学会还组织了 专门学术会议,进行研讨。

从“讨论稿”到“送审稿”修订过程中,对标准的适用范围做了较大调整,首先将“讨论稿” 中的用于锅炉、压力管道行业中的条款删除,从编写格式上又作了变更,将各种材料通用的焊接规 程集中描述,而后再在各章中分列每种材料的焊接特点。

本标准修订过程中,《固定式压力容器安全技术监察规程》、《锅炉安全技术监察规程》也在修 订,我们即时了解相关信息,随时调整标准修订原则,使本标准紧密配合安全技术规范相应规定。

本标准的“征求意见稿”、“送审稿”除发送给锅炉压力容器标准化技术委员会的委员外,还广 泛征求了压力容器行业设计、制造、使用监察等各方面专家意见,所有的回函意见和建议,全都登 记造表,一一做出答复。

139

2007年底,全国扇炉压力容器标准化技术委员会秘书处召开了会议,由标准主要编写人员将“送 审稿”中的重点问题向特种设备安全监察局相关部门、部分专家和秘书处成员进行回报,经讨论后 统一了意见,最终形成“报批稿”。

从“讨论稿”到“报批稿”过程中,由于标准适用范围的重大变化,内容作了多处变更与增删; 为与相关法规、标准在时间与技术规定协调一致,在进度上作了相应调整,为全面完整的反映各阶 段实际情况,本标准报批时,将“征求意见稿”和“送审稿”两次回函意见汇总同时上报。

|

本标准负责起草单位及起草人: | |

|

合肥通用机械研究院 |

戈兆文、窦万波、房务农 |

|

中国特种设备检测研究院 |

寿比南、谢铁军、杨国义 |

|

本标准参加起草单位及起草人: | |

|

国家质量监督检验检疫总局特种设备安全监察局 |

李军 |

|

上海锅炉厂有限公司 |

杨佩良 |

|

哈尔滨锅炉厂有限责任公司 |

杨松 |

|

兰州兰石机械设备有限责任公司 |

雷万庆 |

|

抚顺机械设备制造有限公司 |

胡希海 |

|

中航黎明锦西化工机械(集团)有限责任公司 |

王钮玮 |

|

大连冰山集团金州重型机器有限公司 |

战奇 |

|

中国石油天然气管道科学研究院 |

隋永莉 |

|

中国化学工程第三建设公司 |

夏节文 |

|

金盾压力容器有限公司 |

马夏康 |

|

石油天然气兰州工程质量监督站 |

张建军 |

2.修订内容

(1) 1范围

与2000年版相比增加了铝、钛、铜和镣制压力容器的焊接要求。增添了等离子弧焊、气电立 焊和螺柱焊焊接方法。

(2) “3通用焊接规程”中,将钢、铝、钛、铜、镣材制压力容器的通用焊接规程,集中在 第3章中,而将这些材料具有各自特点的焊接要求,在其余各章中写明。

在3.1.2中写明,制造单位的实践经总结后也可以作为压力容器焊接规程内容,釆用JB/T4709 时应防止脱离实际倾向。

(3) 3.2焊接材料

① 3.2.2焊接材料选用原则,列出三条,十分重要,这是从国内大量压力容器焊接实践中总结、 规纳出来的。

② 3.2.3焊接材料技术规定。NB/T 47018—2011 ( JB/T 4747 )《承压设备用焊接材料订货技术 条件》中增加了气保焊丝、埋弧焊焊材、钢带与堆焊焊剂、铝焊丝与钛焊丝。NB/T 47018-2011中 还提出使用境外焊接材料原则和焊接材料釆购导则。

(4) 3.4焊接工艺评定和焊工

①3.4.1和3.4.2明确指出焊接工艺评定和焊工考试的对象是焊缝而不是焊接接头,条款中内容 源自于 ASME Vm-2, UW-28, UW-29o

②3.3条首先在国内提出焊缝位置界定的范围,这与ASME IX QW-461中规定相同。

(5) 3. 5.2焊接坡口

焊接坡口与各厂的实际条件及习惯有着十分密切关系,各厂用坡口都不相同,图纸上坡口到制 造厂都要作必要的修改,标准坡口图及附录B中的坡口都只是提供了一个参照,坡口所要考虑的因 素如3.5.2所述。

(6) 3.5.7.7预热温度的测量,是等效采用ISO 13916: 1986《焊接一预热温度、道间温度及 预热维持温度的测定指南》而制订的,预热温度的测量与国际接轨。

(7) 3.6.1中要求按每个焊接接头编制焊接工艺规程。目前在压力容器行业有一种倾向,即 焊制压力容器只要按评定合格的预焊接工艺规程(PWPS)就可以了,不要编制焊接工艺规程,这 是不对的。预焊接工艺规程只能保证焊接接头的力学性能符合规定,焊接接头的力学性能、变形、 应力、缺陷、劳动生产率、方便生产、劳动保护则要依靠焊接工艺规程来解决,预焊接工艺规程没 有这个功能。

(8 ) 3.6.3焊接环境是按ASME Vln-I UW-30允许的最低焊接温度编制的,不少工程标准中提 高了焊件禁止施焊最低温度,必要性不大,只要做好预热工作,就可以了。

(9) 3.6.13中将“层”间温度都改为“道”间温度,适应了产品向大型化发展的趋势,这更 接近产品实际。

(10) 3.8.3中“实际施焊记录”只对焊工实施焊接工艺的记录,所以在修订版中,仍然保留。

(11) 4.1焊接材料

① 在NB/T47018中都规定了各种焊接材料熔敷金属抗拉强度的限值,基本都在钢板抗拉强度 标准上、下限之间,这样焊缝金属与母材可以做到良好的强度匹配。

② 当铁素体钢与奥氏体不锈钢焊接时,选用焊接材料种类应与设计温度有关,我们经过多方 面比较才做了如4.1.1.7 b)规定。

(12) 4.2焊接材料的使用。本标准中没有采用药芯焊丝,这是因为目前还没有成熟的适用于 锅炉压力容器药芯焊丝渣系,对药芯粉料的均匀性、熔敷金属化学成分、力学性能的稳定性都没有 达到以用于压力容器焊材的水平。

(13) 4.4.1参照ASME Vln-I附录R,规定了最低预热温度和道间温度。

(14) 4.5.3后热温度范围2OOOC ~ 350oC ,主要考虑⅛200°C以后,氢在焊缝中已非常活跃, 容易逸岀,350°C则考虑后热温度不应超过马氏体转变终结温度。

(15) 4. 6焊后热处理

本条规定,主要针对在金属相变点以下温度的焊后热处理。

焊后热处理具有一次性作用特性,焊后热处理质量事故几乎不能返修。焊后热处理特别是现场 焊后热处理已成为压力容器制造(安装也是制造)中最薄弱环节,主要表现在焊后热处理规范选用 不合理、热处理方法错误、测温点连接不当、温度测量误差大、热处理记录模糊,甚至造假。从国 内现状岀发作岀必要的条文规定。

① 4.6.1焊后热处理温度下限值,参照ASME VlIl-IUCS-56规定,在温度转化为公制时做了圆 整处理。

② 4.6.2焊后热处理厚度,参照ASME Vln-I UW-40 (f)规定。

③ 4.6.3.1焊后热处理推荐规范参照ASME Vln-I UCS-56,与2000年版不同的是,只规定了热 处理温度下限,这是因为焊后热处理目的不同,热处理温度也不同,但下限温度应当保证。

④ 4.6.8规定的核心是可以调控焊后热处理温度,没有相应装置很难保证热处理质量。

⑤ 4.6.10焊后热处理方式有三种,都能保证焊后热处理质量,其中内容参照ASME Vnl-I UW-40 (a)o与2000年版相比,突出了均温带宽度,局部热处理时强调在筒体圆周都应同时加热。

⑥ 4.6.11焊后热处理温度测定,采用热电偶焊在焊件上的连接方法,规范了温度测定方法,提 高温度测量准确性。

(16) 4.7焊接返修后,重新进行焊后热处理的条款,参照ASME VIB-I UCS-56 (e)规定编 制。

① 焊接返修后,要不要重新进行焊后热处理争议的要害是,确定焊后热处理厚度是母材厚度, 还是焊缝金属厚度。本标准规定返修焊缝厚度没有达到标准规定时,可以不必重新进行焊后热处理。

② 不要重新进行焊后热处理,但要求按规定的焊接工艺进行焊接返修。4.7.2采用了 ASME VnI-I 的规定。

(17) 5铝制压力容器焊接规程

这部分内容大都是根据国内制造企业经验整理而成。

压力容器用铝的焊接常采用气焊、鸨极气体保护焊、熔化极气体保护焊和等离子弧焊。

① 5.1.1热作状态铝的焊接接头,在焊接热作用下,热影响区有部分受到退火作用,焊接接头 抗拉强度要低于铝材标准规定下限值。

② 5.1.3中推荐选用的焊丝与填充丝标准为NB/T 47018《承压设备用焊接材料订货技术条件 第6部分 铝及铝合金焊丝和填充丝》。

③ 5.2坡口准备。铝在空气中极容易氧化,在表面产生致密的氧化铝钝化膜,氧化铝膜能吸 附水份,焊接时容易产生夹杂与气孔。坡口准备主要目的就是防止氧化与沾污。

④ 5.5施焊。施焊时主要也是防止氧化与沾污,对施焊场地要求较高。

(18) 6钛制压力容器焊接规程

这部分内容大都是根据国内制造企业经验整理而成。

① 压力容器用钛材的焊接方法为鸨极气体保护焊、熔化极气体保护焊和等离子弧焊。

② JB/T 4745-2002《钛制压力容器》中用钛材的供货状态均为退火状态,焊接接头抗拉强度 应高于或等于相应母材退火状态的标准规定下限值。

③ 压力容器用焊丝、填充丝选用NB/T 47018《承压设备用焊接材料交货技术条件 第7部分 钛及钛合金焊丝和填充丝》中的型号。

④ 6.2坡口准备

钛材极易氧化,表面水份、油污、氧化物、有机物容易造成焊接气孔;钛与铁接触后,会导致 钛的氢脆;氮、氧、碳和氢是钛材中杂质元素,杂质元素会提高钛的强度,降低塑性和韧性。因此 对施焊前对坡口准备要求很高。

⑤ 6.5施焊

焊接过程不能通过冶金反应减少焊缝中杂质,而是尽量不让杂质进入焊接区,最好的办法是钛 制容器在专用空间内,隔离各种杂质与污染物如灰尘、烟气、铁离子,实施焊接。国内有不少生产 厂都建立了清洁厂房(车间)。

(19) 7铜制压力容器焊接规程

这部分内容大都是根据国内制造企业经验整理而成。

铜材制压力容器的焊接方法有气焊、焊条电弧焊、埋孤焊、鸨极气体保护焊、熔化极气体保护 焊、等离子弧焊。

① 7.1焊接材料

铜制压力容器采用最多的焊接方法是气体保护焊,所用焊丝(表10)大都含有脱氧元素。焊接 黄铜时,大都采用不含锌焊丝。

在相同的焊接电流下,氨气的功率为氣气的3倍。当需要时,可采用氣和氮的混合气体。

② 7.2坡口、接头准备

坡口根据国内外制造企业经验整理而成。

氨孤的穿透力大,用氨孤焊接时,坡口钝边要比氣弧焊时厚。

只有当被焊接头相对热源呈对称形时,接头两侧母材才能具备相同的传热条件,才可获得均匀 焊缝,故尽量采用对接接头、端接接头。

③ 7.3焊前清理

焊前清理目的,主要是为了避免焊缝出现气孔,这是最基本的最有效的工艺措施。对于铜镣合 金主要为了防止硫脆化和铅脆化。

④ 7.4施焊

施焊场地要求与防止气孔、硫脆化和铅脆化密切相关。

采用的焊接方法、预热、过程中加热等都与铜及铜合金的热导率高相关,铜及铜合金在液态下 流动性好,最佳焊接位置为平焊。

⑤ 焊后热处理

铜及铜合金焊后热处理的资料和数据较少,本标准只作了原则规定。

(20) 8镣制压力容器焊接规程

这部分内容大都是根据国内制造企业经验整理而成。

① 镣基耐蚀合金焊接时,具有较高的热裂纹敏感性,这是首先要明确的。

② 8.1焊接材料

8.1中列出焊接材料选用原则。适用的焊条标准有GB/T 13814—1992《镣及镣合金焊条》,该标 准等效采用AWSA5.ilo还有GB/T 983—1995《不锈钢焊条》,该标准等效采用了 AWSA5.4,其中 部分牌号为镣含量仅低于铁含量的铁镣基合金牌号。

适用于焊接镣及镣合金的焊丝标准有GB/T 15620—1995《镣及镣合金焊丝》,该标准等效采用 了 AWSA5.14o还有YB/T 5263—1993《耐蚀合金焊丝》,该标准中焊丝的化学成分基本采用了 GB/T 15007—1994 <耐蚀合金牌号》中相应牌号的化学成分。

③ 8.2坡口、接头准备

图6所列坡口根据国内外制造企业经验整理而成。

液态的镣及镣合金流动性差,不容易润湿展开,加上熔深浅,因此坡口尺寸要随之相适应。

焊前清理是成功焊接镣及镣合金的前提条件。主要清理表面氧化皮、脆化元素和形成低熔点共 晶元素。清除氧化皮目的是防止形成夹渣;清除形成低熔点共晶元素目的是防止生成热裂纹;清除 脆化元素硫、铅是为了防止材料脆化。

④ 8.2.5施焊

焊条电弧焊时,每一种类型和规格的焊条都有一个最佳电流范围,可通过试验得到。

由于填充丝需添加改善抗裂性和控制气孔的元素,焊缝金属中至少应含有一半填充金属。

143

熔化极气体保护焊熔滴过渡形式是喷射过渡,但短路过渡与脉冲喷射过渡也广泛使用,几种过 渡形式均推荐采用直流恒压电源。

(21 ) 9复合金属制压力容器焊接规程

① 9.1不锈钢复合钢焊接规程

基本按2000年版内容未变。

② 9.2钛-钢复合板焊接规程

因为钛与钢之间不能互熔,在9.2中从头到尾都应贯彻这一原则。

当钛板正面焊接时,要注意保护背面不被氧化。

(22) 附录A焊缝位置规定的方法与范围

GB/T 3375《焊接术语》中,对焊缝位置做出规定,但对每一种焊缝位置没有给出范围,本附 录参照了 ASME IX QW-461规定,对焊缝位置给出了范围。按附录A的规定,对任何一个空间曲 线的焊缝都可以找出其相应的位置,焊接位置的范围与焊缝位置的范围相同。

(23) 附录B特种材料焊接坡口的形式和尺寸

新增加的表B.3 ~ B.5三个表参照了 JB/T 4745—2000《钛制焊接容器》附录EO

(24) 附录C焊接工艺规程推荐表格

2000年版的附录B,在国内使用广泛,效果良好,新版中仍给予保留。表格名称仍为焊接工艺 规程。

3.修订版与现行标准比较

NB/T 47015—2011是在JB/T 4709—2000基础上,根据压力容器焊接工艺发展以及压力容器行 业的需求而修订的。修订内容主要是参照ASME《锅炉压力容器规范》第伽卷第一分篇《压力容器 建造规则》、JB/T 4734—2002(铝制焊接容器》、JB/T 4745—2002 <钛制焊接容器》、JB/T 4755—2006 《铜制压力容器》、JB/T 4756—2006《镣及镣合金制压力容器》等标准和各企业相关标准。可以说 NB/T 47015—2011密切结合了国内实际情况。

《压力容器焊接规程》是一个实践性非常强的标准。焊制压力容器的建造单位从设计技术要求、 制造安装条件和压力容器服役要求出发各有不同焊接作业细则,都能得到合格产品,因此制造工艺 及焊接工艺过程没有必要也不可能统一。但根据国内50余年来建造压力容器实践结果,可以总结 出若干有用的规律,用标准形成固定下来作为今后使用的依据,完全是必要的现实的。这在ASME 《锅炉压力容器规范》中也充分表现出来。

值得注意的是使用本标准时要有一定焊接专业知识和实践经验。比如本标准表1列出常用钢号 推荐选用的焊接材料就不是唯一的。Q345R埋弧焊时也可以使用HJ431+HIOMnSi,但前提是不进 行焊后热处理。

本标准也不排斥在建造压力容器时采用新工艺新材料,或者NB/T 47015没有规定的内容,我 们认为只要有试验或实践依据,经相关各方认可并纳入企业标准内都可以用于压力容器建造。

焊制压力容器的基础是材料的焊接性,材料包括金属材料和焊材。

焊接性是材料的特性,母材有焊接性,焊接材料也有焊接性,焊接材料的焊接性问题还没有引 起足够的重视,甚至还考虑不到焊接材料还有焊接性的问题,如在研制新焊接材料试验报告中很少 看到有焊接性试验内容。焊接材料的焊接性值得重视。因此在修订后的压力容器焊接规程中加上“焊 接材料应有焊接性能试验的基础”原则规定。

4. 修订版的特点

焊接标准工作组包括了质量技术监督部门,压力容器行业中的骨干研究机构和制造安装领军企 业的代表。从1992年版JB/T 4709开始就本着从中国实际情况出发,参照国外先进工业国家标准编 制修订本标准。中国实际情况:

(1) 中国法律、法规、安全技术规范和标准;

(2) 压力容器的设计、制造(安装)维修、检验和安全监督;

(3) 基本材料:金属材料和焊材;

(4) 质量管理与工艺实施状况;

(5) 标准的连续性及执行状况。

在标准修订过程中我们购买了最新版ASME Vnl-I (英文版与授权翻译中文本),加强与中美合 资企业交流,邀请ASME IX成员座谈,力求吃透ASME Vnl-I中相关内容,同时在国内进行了大量 调查研究,广泛而又深入交流搜集企业标准。本标准的技术特点:

(1) 材料范围广包括了钢、铝、钛、铜和镣等国内压力容器用材;

(2) 焊接材料选用三原则,针对当前压力容器行业中存在的普遍问题而制订;

(3) 明确焊接工艺规程与焊接作业细则关系;

(4) 大大加强了焊后热处理条款;

(5) 引用了 NB/T47014中材料分类号,规定了所有用于压力容器钢材的预热与焊后热处理规 范;

(6) 首次在标准中提出“经过焊后热处理的工件在限定条件下,可以进行焊接而无须重新进 行焊后热处理”;

(7) 首次规定了焊缝空间位置范围。

5. 水平与建议

从参与本标准编制人员的广泛性、代表性、标准的适用范围及其内容深度、广度、标准编制管 理程序、征求意见广泛性及深入程度、与国内实际情况结合的紧密程度以及标准创新等层面出发, 与国内同类标准作了对比,本标准水平为国内先进。

从1992年以来JB/T4709各版文本一直受到压力容器行业极大关注,几乎所有设计图样都引用 本标准,压力容器制造(安装)企业都执行本标准,监察单位也以本标准作为依据,本标准在压力 容器影响较大,在压力容器行业中修订后的NB/T 47015将同样受到极大关注,同时,建议不再使 用下列标准中的附录:

(1 ) JB/T 4734—2002《铝制焊接容器》附录E铝容器焊接工艺规程;

(2) JB/T 4745—2002《钛制焊接容器》附录E钛容器焊接工艺规程。

承压设备(锅炉、压力容器、压力管道)的焊接规程有极大的相似性,特别是这三类产品经常 在同一企业制造(安装),我们建议锅炉与压力管道行业所编制的焊接规程规定中的技术数据应与 NB/T 47015中尽量保持一致,以免给企业带来不必要的麻烦。

145

标准分享网www.bzfxw.com免费下载