3. 2.5泵叶轮如图3所示的轴向间隙a及径向间隙α超过表1中的修换间隙应换新。轴套外径超过表 2中极限间隙应换新。

R 32

CB/T 3707-1 995

1 995-1 2-1 9 发布

1 996-08-01 实施

中国船舶工业总公司发布

中华人民共和国船舶行业标准

CB/T 3707-1 995

分类号:R 32

船用漩涡泵修理技术要求

1主题内容与适用范围

本标准规定了船用漩涡泵(以下简称泵)的勘验、修理及试验与验收要求。 本标准适用于船用漩涡泵。对其他行业的同类型漩涡泵也可参照使用。

GB 1182形状和位置公差代号及其注法

GB 1184形状和位置公差未注公差的规定

GB 3852联轴器轴孔和键槽型式及尺寸

GB 4323弹性套柱销联轴器

GB 10832船用离心泵、漩涡泵技术条件

CB/T 3706船用离心水泵修理技术要求

JT/Z 4005柴油机零部件电弧焊补修复工艺

JT/Z 4006船舶机械零部件金属扣合修复工艺

JT/Z 4007船舶机械零部件粘结扣合修复工艺

3∙1∙1修前试验应在预试航或进厂系泊试验时进行。

3.1.2在额定转速下检测泵的排岀压力,在出水阀为全开、进水阀为全闭时做瞬时自吸性能试验,在检 测泵排出压力的同时,检测电动机的转速、电压和电流并做记录。

3.1. 3观察并记录泵体、密封装置的渗漏情况,检査相对运动部件发热、振动及有无异常响声等情况。

3.2拆卸勘验

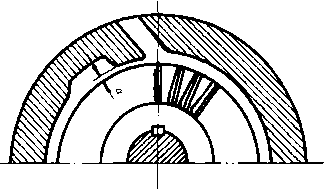

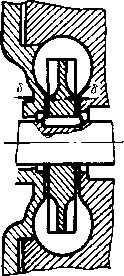

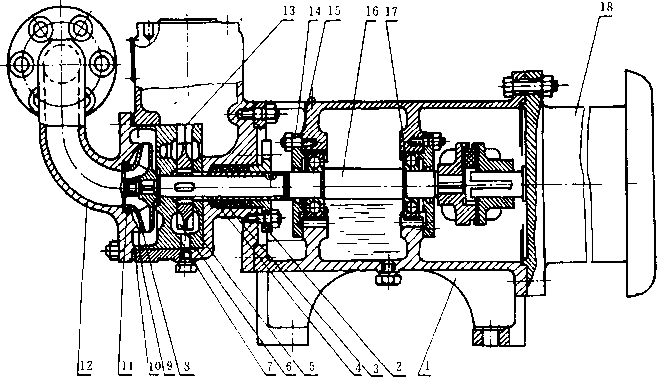

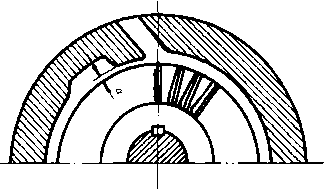

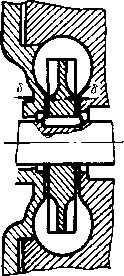

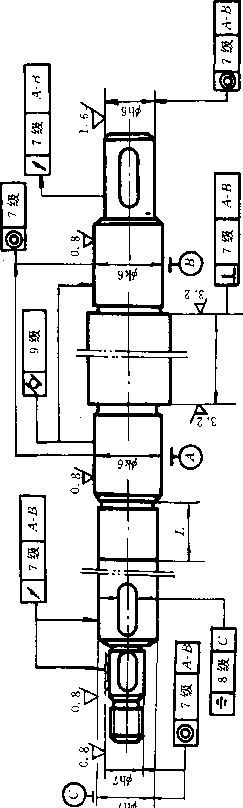

3.2.1按工艺规程,对泵进行解体拆卸。典型的泵结构剖面图,见图1、图2。

中国船舶工业总公司1 995-12-19批准

1 996-08-01 实施

图1 1.5CWX-2A型漩涡泵结构图

1 一叶轮;2一填料压盖;3一泵盖;4一垫圈;5一排气筒;6-排气罩; 7一泵体;8一填料;9一轴;10一托架;11一轴承;12一平键;13—联轴器

图2 W型漩涡泵结构图

1—托架;2—填料压盖;3 —填料;4一轴套;5—内隔板;6—■漩涡轮;7—外隔板;

8—离心工作轮;9—泵体;10一密封圈;11一密封环;12 —泵盖;13—纸垫; 14一轴承压盖;15一纸垫;16一泵轴;17一轴承;18—•电机

3.2.2零部件应进行清洗。

3.2. 3零件的磨损、机械损伤和腐蚀应进行外观检查并做记录。

3. 2.4检査泵体有无裂纹或严重的腐蚀等缺陷,必要时做1.5倍工作压力的水压试验,检查其渗漏情 况。

2

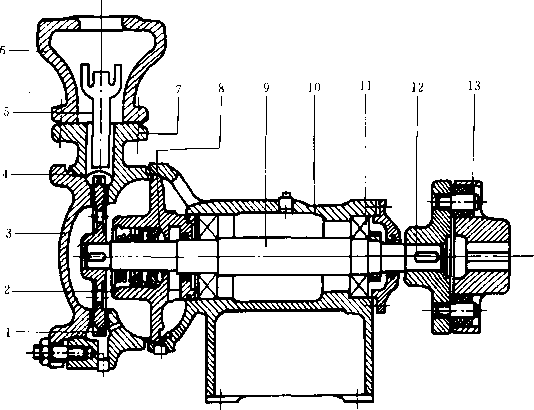

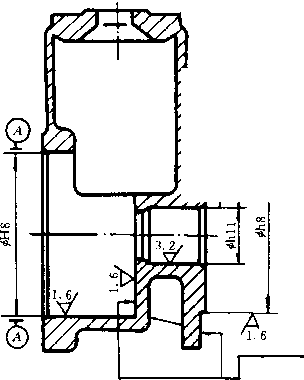

3. 2.5泵叶轮如图3所示的轴向间隙a及径向间隙α超过表1中的修换间隙应换新。轴套外径超过表 2中极限间隙应换新。

图3

表1 mm

|

叶轮直径d |

安装间隙 |

修换间隙 |

耗损极限 | ||

|

轴向间隙 |

径向间隙 |

轴向间隙 |

径向间隙 | ||

|

≤75 |

0. 08〜Oq5 |

0. 07 — 0. 13 |

0. 20 |

0. 20 |

0. 35 |

|

>75 〜IOO |

0. 10 — 0. 20 |

0. 09 — 0. 15 |

0. 25 |

O- 25 |

0. 40 |

|

>100 〜125 |

0, 12 — 0. 25 |

0. 10 — 0. 18 |

0. 30 |

0. 30 |

0.45 |

|

>125 〜150 |

0. 15-0. 30 |

0. 12-0. 20 |

0. 35 |

0. 35 |

0. 50 |

|

>150-200 |

0. 17-0. 35 |

0. 13-0. 25 |

0, 45 |

0.40 |

0. 55 |

|

>200 〜250 |

0. 20 — 0. 40 |

0. 15〜0. 30 |

0. 50 |

0.45 |

0. 60 |

mm

|

轴径d |

安装间隙 |

极限间隙 |

|

≤18 |

0- 015 — 0. 030 |

0. 05 |

|

>18 〜50 |

0. 020〜0. 035 |

0.06 |

3. 2.6泵轴的同轴度按4. 2条要求。泵叶轮的同轴度及跳动量应按4. 3条要求。

3-2.7检査联轴器的弹性套柱销和弹性胶圈的磨损及老化情况。

3. 2.8联轴器的配合应符合GB 4323规定。

3.2.9滚动轴承应符合4.6条要求。

3.2.10对机械密封装置的动环、静环、弹簧及橡胶密封件做外观检查,对没有修理可能性的零件应换 新。

4.1叶轮与泵轴

4.1.1叶轮如有腐蚀、划痕、变形、一般磨损或其他机械损伤等缺陷时,允许焊补、校正、机械加工或人 工研磨及用金属整形剂修补,经校正后个别叶片允许保留轻微变形。叶轮光削量,厚度的减少量不大于 5%,直径的减少量不大于1. O mm,如缺陷严重时,应予换新。

4.1.2泵轴工作轴颈如有毛刺、轻微划痕等缺陷时,可采用喷涂、电镀、电刷镀等方法做尺寸恢复性修 理。轴颈表面粗糙度Λa≤1.6μm,径向跳动应在0.05 mm以内;泵轴有裂纹或严重锈蚀、磨损等缺陷 时,应予换新。

4.1. 3安装在泵轴上的叶轮径向跳动不大于表2安装间隙的1/2。

4.1.4泵叶轮与轴的配合若为间隙配合时,其间隙要求按表2规定执行,且叶轮应能沿轴平滑移动。

4.2泵体、泵盖和隔板

泵体、泵盖和隔板如有腐蚀、划痕、磨损等缺陷时,允许按JT/Z 4005进行补焊或按JT/Z 4006进行 金属扣合或按HVZ 4007进行粘接法修复,流道深度的减薄量不得大于原设计的5%;如有裂缝等严重 缺陷,且无法修复时,应予换新。经修复后的泵体,泵盖应按1. 5倍的工作压力进行水压试验,保持5 min 不得渗漏。

4. 3滚动轴承

4.3.1滚动轴承符合下述条件时,允许继续使用:

a. 滚子(珠、柱、针)和与之滚动配合的滚道表面无明显的磨损、锈蚀和机械损伤;

b. 用手旋转轴承时,径向或轴向均无明显松动感觉,且无不正常响声;

c. 在外表面有少量锈斑和麻点时,应予抛光;

d. 滚动轴承的内圈与轴,外圈与泵体的配合松动时,允许将配合轴径或轴承座孔采用电镀或电刷 镀、镀铁等方法修复,修后的配合要求应符合GB 275的规定。

4- 3-2滚动轴承有下列任何一种情况均予换新:

a.滚动受力部位明显磨损;内外圈配合表面松动后产生磨伤,且无法修复;

b∙滚子、内外圈滚道和保持架,出现过热变色、表面剥落或严重锈蚀等缺陷;

c.用手转动轴承时产生明显的松动,转动不均匀或有不正常的响声。

4.4机械密封装置

4∙4∙1动环或静环磨损或锈蚀等缺陷时,允许光车研磨。静环或动环磨损量超过规定轴向厚度或碎裂 时,应予换新,加工后成品工作面粗糙度RW0∙ 2 fχm;端面跳动不大于0. 03 mm。

4.4∙ 2泵轴或轴套的工作部位,不允许存在锈斑、毛刺或划伤等缺陷;表面粗糙度R≤3. 2 μmi径向跳 动按GB 1182中9级公差选用。

4∙ 4- 3弹簧产生断裂、变形、锈蚀等缺陷时,应予换新。弹簧材料推荐使用不锈钢OCrl7Ni8Al、4Crl3或 青铜材质QSn4-3、QSi3-l加工。

4.4.4橡胶密封圈产生变形或老化等缺陷,应予以换新。橡胶材料推荐使用耐油中硬橡胶I-2制作。

4-5填料密封装置

4.5.1泵修理时,软填料应换新。

4- 5. 2填料轴套或轴表面如有轻微锈蚀、磨损、划痕等缺陷时,允许用砂布抛光或在强度允许的情况下 进行机械加工。如有严重锈蚀、磨损或裂纹等缺陷时,应予换新。

4.5.3填料压盖内孔磨损允许镶衬套修理。

4.6弹性套柱销联轴器

4. 6.1弹性圈(条、块)如产生明显磨损、碎裂或老化等缺陷时,应换新。弹性橡胶圈材料推荐选用耐油 中硬橡胶I -2制做。

4

4.6∙2弹性圈柱销产生锈蚀、磨损、裂纹、螺纹损坏、变形或配合松动时,应予换新。柱销材料推荐选用 45号钢,调质硬度HB 230〜260。

4. 6. 3联轴器本体与轴颈键的配合产生松动时,其配合按GB 4323和GB 3852的规定进行修复。

4.7换新的零部件

4∙ 7-1采购的泵轴、水轮、机械轴封、壳体应有材质证件或出厂合格证书。

4.7.2自制换新零件的材料按表3选用。允许采用性能不低于表3规定的其他材料。表3中第一类材 料适用于海水泵。第二类材料适用于淡水泵。

表3

|

零件名称 |

第一类 |

第二类 | ||

|

材料牌号 |

标准号 |

材料牌号 |

标准号 | |

|

泵体、泵盖、内隔板、夕卜 隔板、填料压盖、机械 密封压盖 |

ZCUZnI 6Si4 |

GB 1176—87 |

QT 450-10 |

GB 1348—88 |

|

离心工作轮 |

ZCUZnI 6Si4 |

GB 1176—87 |

ZCUZnI 6Si 4 |

GB 1176—87 |

|

漩涡工作轮 |

HSi80-3 |

GB 4426—84 |

HSi80-3 |

GB 4426—84 |

|

轴 |

lCrl8Ni9Ti lCrl7Ni2 |

GB 1220—84 |

2Crl3 |

GB 1220—84 |

|

托架、取轴器 |

QT 450-10 |

GB 1348—88 |

QT 450-10 |

GB 1348—88 |

4. 7. 3主要新配制零件要求应分别符合表1〜表4的规定。

表4 mm

零件名称

与托架配合的外圆,安装填料的 内圆对安装外隔板的内圆轴线 的径向跳动和同轴度公差为8 级

泵体

与内隔板配合的端面,与托架配 合的端面对安装外隔板的内圆 轴线的平行度和同轴度公差不 大于6级

与托架,内外隔板结合面的平面 度公差为7级

泵体水腔流通表面应光滑平整,

表面粗糙度Λy≤50 μm

∙4

8

∙4

8

-D伊

|

ɪ |

6级 |

A |

|

// |

6级 |

零件名称

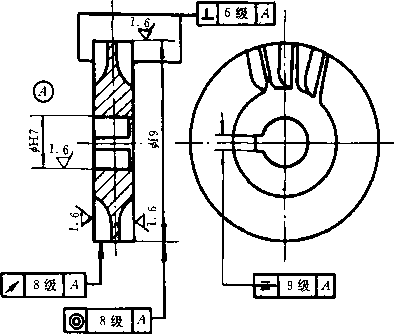

漩涡泵叶轮外圆对轴孔轴线的 同轴度和圆跳动公差为8级

两端面对轴孔轴线的跳动公差 不大于7级

漩涡泵叶轮

两端面对轴孔轴线的垂直度公 差不大于6级

漩涡泵叶轮键槽对轴孔轴线的 对称度公差为9级

续表4

mm

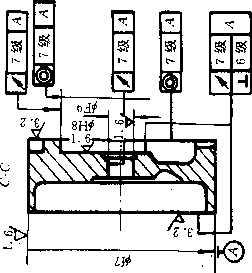

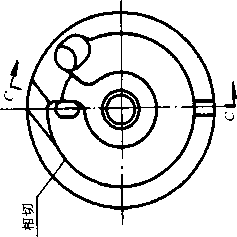

与漩涡泵叶轮配合的舌部内圆 对隔板外圆轴线的径向跳动和 同轴度公差为7级

轴孔对隔板外圆轴线的径向跳 动和同轴度公差不大于7级

外隔板

各配合端面对隔板外圆轴线的 端面跳动公差不大于7级

各配合端面对隔板外圆轴线的 垂直度公差不大于6级

续表4

mm

续表4

mm

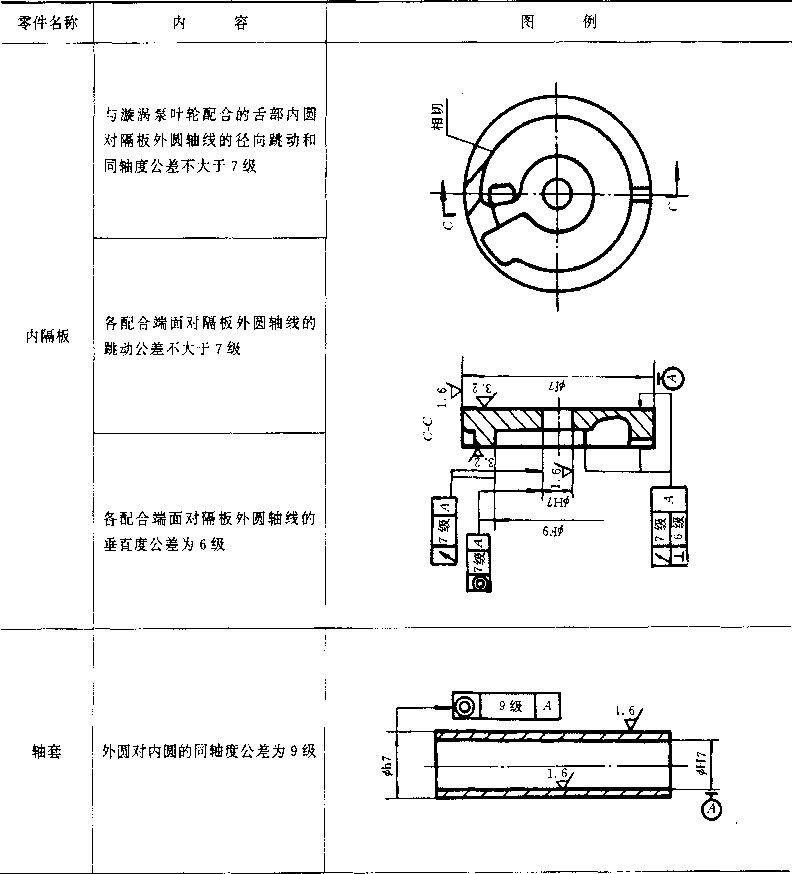

|

零件名称 |

内 容 | ||

|

泵轴 |

与滚动轴承配合的轴颈的圆柱 度公差为9级 | ||

|

与滚动轴承配合的轴颈对公共 轴线的同轴度公差不大于7级 | |||

|

安装漩涡泵叶轮,离心轮叶轮和 联轴节的轴颈对滚动轴承配合 轴颈的公共轴线的径向跳动和 同轴度公差不大于7级 | |||

|

泵轴键槽对轴线的对称公差为8 级 | |||

|

与滚动轴承接合端面对轴线的 垂直度公差为7级 | |||

|

锻件毛坯需进行热处理,对热处 理过的棒料可直接加工,不再重 复做热处理 | |||

|

材料名称 |

热处理 |

布氏硬度 | |

|

lCrl7H12 |

调质 |

HB为 320~34 | |

|

lCrl8Ni9Ti |

固溶处理 |

≤187 | |

|

2413 |

调质 |

HB为 210 〜24 | |

4∙7∙4铸件表面不允许有裂纹、缩孔、疏松及其他影响质量的缺陷。

4.7.5新制泵体及泵盖座应进行水压试验,保压IOminf铸造件表面不得有渗漏现象。试验压力为;

a. 在锅炉给水系统中,试验压力为2倍工作压力;

b. 在一般系统中,试验压力为1.5倍工作压力。

4. 7. 6新泵轴加工后表面不允许有裂纹、麻点、凹陷、毛刺及碰伤等缺陷。

4- 7. 7泵轴端螺纹的旋向,在轴旋转时应使螺母处于拧紧方向;并保留轴中心孔。

4. 7. 8凡带有离心叶轮的漩涡泵中有关离心叶轮的技术要求应按GB 10832及CB/T 3706的规定执

行。

4∙ 8零部件装配间隙

4. 8.1叶轮与内、外隔板的轴向间隙(两侧总和財)和叶轮与内外隔板、舌部内圆的径向间隙应符合 表1、图3规定。

4.8.2叶轮轴向安装间隙应按下面使用需要进行选取:

a. 压力高时,轴向安装间隙可取下限;

b. 压力低时,轴向安装间隙可取上限。

4. 8. 3本体与叶轮的轴向安装间隙对(如图3所示),由配合公差H9∕d9确定,而最小值为0. 06 mm。 叶轮两侧的间隙应相等。

4. 8.4与滚动轴承内圈配合的轴颈精度按k5级;与滚动轴承外圈配合的内圆精度按H7级。

4. 8.5轴承压盖与滚动轴承的轴向间隙为O. 05-0. 20 mm。

4- 8∙ 6轴键与键槽的装配精度按H8∕k6级;应符合4. 6. 3条规定。

4- 8.7叶轮与轴的装配精度按H8∕g6级,应符合4. 1.4条规定。

4. 8- 8叶轮与轴装配后,叶轮径向跳动应不超过GB 1184的8级精度。

4. 8.9叶轮、联轴器与轴的配合均按H7∕k5级配合。在单配时以旧件的尺寸为标准,新制件孔选用 Js7,轴选用js6公差等级。若为锥形配合时,其接触面应在75%以上,且接触均匀。

4. 8.10双级或多级叶轮与轴的配合按H7A6配合。在单配时,新制孔选IT7,轴选IT6公差等级。

4- 8-11与机械密封装配的轴颈或轴套外圆的尺寸偏差为h8级,对支承轴线的同轴度误差应不超过 GB 1184的8级精度,表面粗糙度RI为0. 8卩m。此时轴套与轴配合按4. 8. 9条要求,轴套内圆同轴度应 不超过GB 1184的6级精度。

4. 8.12泵体直接接触结合面,其平面用0. 02 mm塞尺不得插入。

4.8.13装配完的泵,在未装填料时,转子部件的转动应灵活,无卡紧现象。

4- 8.14泵与电动机安装时,需进行泵组轴线找正检査,联轴器安装与调整后两轴对中精度,应符合表 5规定。

表5 mm

联轴器型式

|

项 目 |

刚性联轴器 |

爪形联轴器 |

弹性联轴器(带橡皮销、橡皮制动块和圆盘 的滑销式套筒联轴器) |

|

转速 m≤2 850 r/min | |||

|

偏移*mm |

≤0. 05 |

≤0,10 |

≤0.15 |

|

曲折,mm/m |

≤0. 05 |

≤0.10 |

≤0. 75 |

转速 m>2 850 r/min

|

偏移,mm |

≤0. 025 |

≤0. 05 |

≤0. 08 |

|

曲折,mm/m |

≤0. 025 |

≤0. 05 |

≤0. 40 |

5-1运转试验

5.1-1泵应在规定转速及工作范围内进行运转试验,在无专门试验台时,允许在船上进行效用试验。系 统无流量计的允许不试验流量值。对于特殊要求的泵,应按有关技术文件执行。

5.1.2运转试验持续时间在轴承温度达到稳定状态时,不得少于表6规定。

表6

|

规定工况下泵的轴功率,kW |

运转试验时间,h |

|

≤1 |

0. 25 |

|

>1-5 |

0. 75 |

|

>5-10 |

1.0 |

|

>10 〜40 |

1.5 |

|

≥4O |

2.0 |

5-1-3运转试验时应检查泵的轴承、填料的温升,填料函的泄漏及密封、噪声及振动情况,在此期间运 转应平稳,无异常振动及噪声出现。

5.1.4用软填料密封的泵,开始时不宜压得过紧,起动后逐渐调整压紧填料,使密封泄漏量不大于

6 mL∕min,机械密封泄漏量i般不大于IO mL∕ho

5.1.5轴承温度,不应超过环境温度35'C ,最高不应超过75 lCo

5. 2性能试验

5. 2.1泵的试验从阀门全开状态开始,至少要试到小于额定流量的15%。

5.2-2修复后的泵性能参数应满足其系统装置的正常工作要求,并应附有修理、运转试验记录。

本标准由全国海洋船标准化技术委员会修船分技术委员会提出。

本标准由天津修船技术研究所归口。

本标准由大连造船厂负责起草。

本标准主要起草人郑树茂、叶柳、郑本成、许升林、杨新立。