Cj/T 3054* I- I995

AVeraging SPeed flow meter for metering devices Of Water SUPPIy quantity

本标准参照采用ISO 3966— 1977 (E)《封闭管道中流体流量测量一未用皮托静压管的速度面积

法》Q

1主题内容与适用范围

本标准规定了水量计量仪表水柱差压指示式均速管流量计(以下简称流皇计)的术语、分类、技术要 求、试验方法和检验规则等,流量计由传感器、水柱差压计两部份组成.

本标准适用于自来水行业水的计量。

2引用标准

GB/T 13983仪器仪表基本术语

ZB NIo 002流量测量与仪表术语

ZB NIo 006工业自动化仪表产品型号编制规则

ZBYM2仪器仪表运输、运输贮存、基本环境条件及试验方法

ZB Y003仪器仪表包装通用技术条件 3术语

本标准除釆用ZB NlO 002和ZB Y247规定的术语外,还采用下列术语,

3, 1 公称压力 nominal PreSSUre

保证流量计正常工作的最大允许压力D

3. 2 流速范围 flew VoIOCity range

最大流速和最小流速所限定的范围。

4分类 4.1型号编制应符合ZB NIO 006的规定

4.1.1传感器(检测杆)截面形状有菱形、圆形、扁圆形等。

4∙ L 2检测杆的开孔方式有等面积法、等流量法、线性r对数法、切比雪夫积分法和高斯法等。

4, L 3流量计的传感器可水平或垂直(或倾斜)安装在与上、下游公称通径一致的相应管道上,安装为 丿F孔插入式。安装要求见附录A.

4.2基本参数

4.2.1准确度

流量计的准确度等级分为L OJ. 5.2. 5级。

4∙2∙2公称通径

流重机公称通径应从下列数系中选取:

中华人民共和国建设部1995-09-0 7批准

1 996- 05-01 实施

80, 100. 150, 200 + 250, 300, 40(K 500, 60Or 700τ 800. 900< 1 OOO, 1 200, 1400* 1 600, 1 800,

2 OoO mm ”

4∙2∙3公称压丿J

流蛍计的公称压力应从L0∙LE2∙54 0,6∙3,l()∙25 MPa中选取岛

5技术要求

5∙1止常工作条件

5,\1水力条件

水流必须充满管道单向流动,流动应连续、稳定或实际上只随时间缓慢变化.

5∙∖2安装要求

传感器的前后直管段长度应符合附录B的规定.

5∙2外观

5∙2∙1检测杆表面应光洁平整,金属零件应无锈蚀损伤,开孔应无毛刺和机械损伤,零部件、紧固件无 松动,

5・2般传感器上应有标牌,标注字逃应清晰。

5-2.3水柱差压计标尺不得翘裂,玻璃管不允许有裂痕,护罩涂漆应均匀,色泽一致,附着力强。

5-3耐压强度

流址计的检测杆、水柱差压计各受压部件在均速管流量计公称压力的L 5倍工作条件下,埴能承受

历时5 min的耐压试验,而无变形、泄漏或渗漏,

5∙4示值误差与重复性

流量甘的示值误船与重复性应符合表1的要求•

|

精确度等级 |

L 5 |

A 5 | |

|

示值误差限,% , ., ——~ι^*ιur~ι in.." “,,,. — -^TT ~LrtIUmW⅛¾ι Wi |

±1-0 ⅛⅛⅛⅛i⅛⅛⅛⅛⅛1∙-1∙--∣-.η, _ — ι.Y]]]]hml⅛l⅛⅛⅛⅛⅛⅛⅛⅛⅛⅛⅛f∙, -⅛~ — ~---------------, |

±1∙ 5 |

±2. 5 |

|

璽复性误差限 |

0. 5 |

。.5 U___________________ |

LO |

5、5压力损失

传感器的压力损失应不超过输出是压值的15%,

6试验条件

Sd水力条件•

6. L 1水流必须充满整个管道且为单向连续流动,不应存在临界流.

6. L 2流动应为定常的或实际只随时间缓慢变化。

6-1*3在传感器上游侧应为充分发展湍流。

& 2管道条件

6∙2∙1检测杆所插入管道的内径必须实测,其中任一个测量值与平均值之差不得大于平均值的 土0.3%乌管道内壁应均匀洁净。■

6.2・2安装检测杆的测董管段应是直的,距上下游侧直管段长度不得小于表2所规定的长度。

& 2∙ 3当直管段长度不足时,应在检定书上注明实际长度,便于使用时参考。

6∙2∙4対于要求准确度高的,可以配制固定安装检,测杆的随机导管段,并进行检定。

6∙3安装条件

CJ∕τ 3054 IiT 995

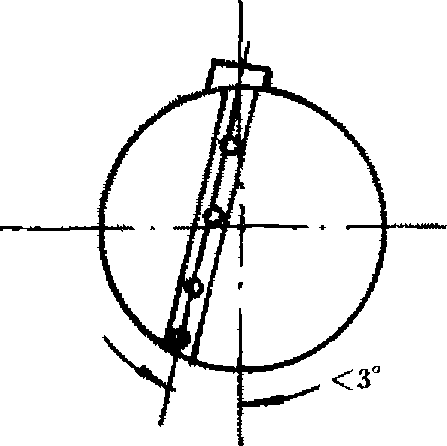

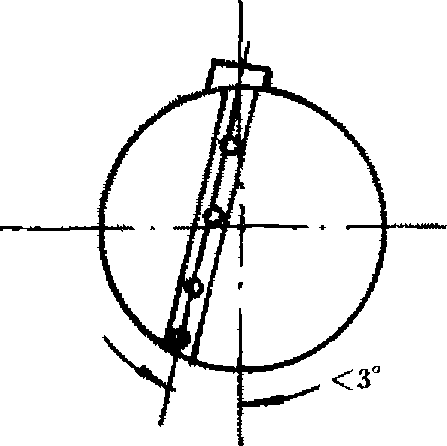

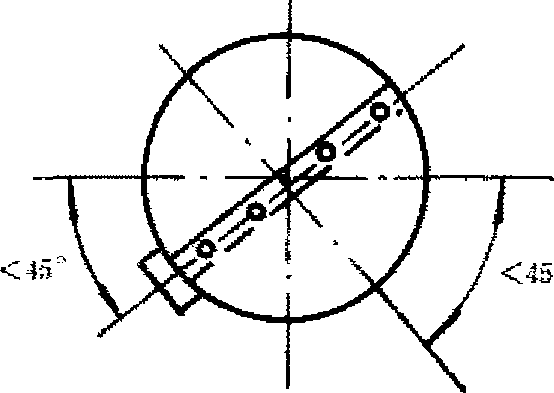

6∙3∙1检测杆插入位置的角度允许偏差范围见图L

6∙3∙2对于垂直管道,检测杆可安装在管道水平面沿管道圆周36。。的位说上,高低压引压管接头应处 于同,水平面上令

表2传感器上下游侧最小直管段长度

|

序号 |

---- 上游侧局部阻流件形式 |

上游侧 ..... , , , , . ........ rɪɪi ■---....................................... 一 - -----Tl------1~~I-----1..... . ⅛⅛⅛⅛⅛*∙ 一 无整流器 I |

I ........ 下游侧 | |

|

导检测样轴线 |

与检测杆轴线不« 有整流器 ≡ | |||

|

_____ |

在同一平IM内 ⅛⅛l^⅛⅛⅛⅛l⅛χ∣ r⅝ ・, ,,,,,,,,.IT— |

在同一平面内 j________ | |||

|

1 |

有一个9苻弯头或三通 |

7Dli |

9D 6D |

3D | |

|

2 |

在同一平面内有两个9护弯头2' |

9D ImyJ 顷 E...∙. —一 -• . •— |

UD I SD |

3D | |

|

3 |

在不同平面内有两个90'弯头 |

19D |

24D |

9D |

40 |

|

4 |

管道直径改变(收或扩) |

8D |

8D |

8D |

.................. ...... 3D |

|

5 |

部芬弄启的闸阀:竦诲其他节 淹阀_____________ |

24D |

24D _ |

9D — |

4D ___ |

注:D D⅛合适标称直径.

2)所给出数据为距离第二个弯头的长度』

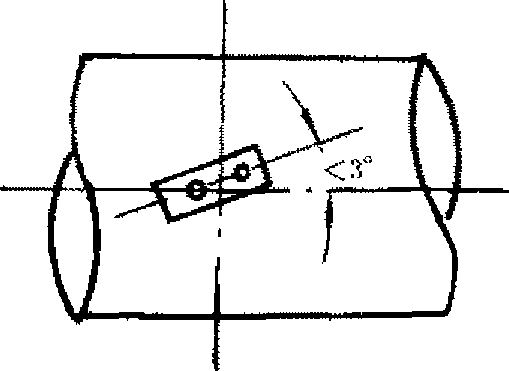

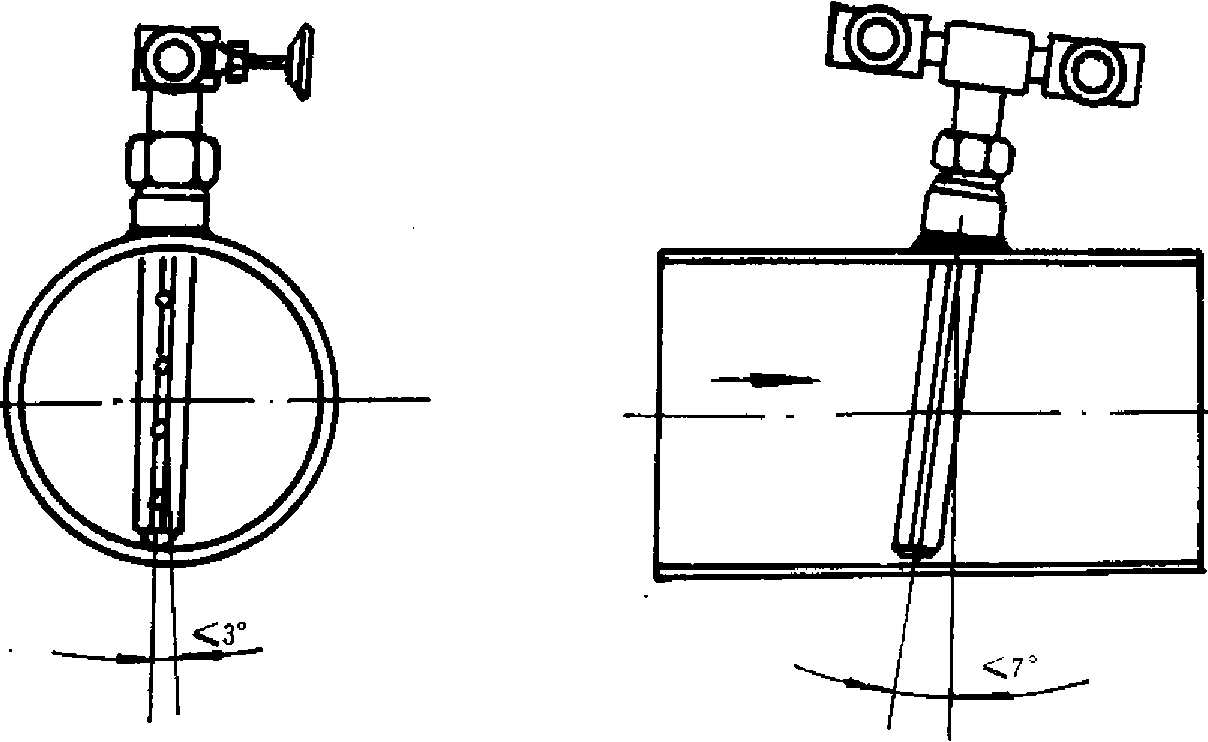

对于水平管道,在测量液体时检测杆插入位置应位于管道横截面水平面中心线45,以下的范围内, 详见图丸

& 3・3如果上述条款不能满足,可使用在实际条件下检定的流量系数&

a与轴截面直径夹角方向

b与管道轴线垂直方向

C取压口

图1检测杆插入位置角度允许偏差

图2水平管道检测管插入位置

CJ/r 3054, 1 — 1 995

& 3,4夹紧检测轩的装置应保证不泄漏,弁保证检测杆不松动、不位移。

6,3∙5导压管的敷设应在结冻层以卜*,应有O- 005-0. Oi的向上坡度啞

6・4检定设备

6∙4L 几何鱼测埴

6* 4- 1* 1 游标后尺(±0* 1 mm〉。

6>4-‰2 5 m钢卷尺(最小分度Imm) 一把.

6∙ 4’ 1* 3超声波测厚仪〈最小分度1 mm) -台a

64 2流4测此

6, 4 2∙ 1配备具有相应量程的0. S级是压变送器或差压计孑配备…块。~1。mA和一块0 — 20 mA的 0∙5级的标准电流表.

6. 厶22流量标准校验装置,流量标准装置的基本误差应小于或等于传感器的基本误差的二分之 其中当大于三分之一时必须考虑装置的误差,总误差由传感器的误悲与装置的误差用方和根法合成C) 6∙S3其他测量

& 4’ 3-1分度值为0.2的O-SO C温度计两支。

&學3般 相应量程且准确度为士0.05%的密度计.

6∙ 4∙ 3∙ 3相应量程的精密压力表(0.25级∙0∙ 4级九

7试验方法

M外观校査

流址计的外观用§测的方法进行“

7*2耐压强度试验

流量计的受压部件的耐压强度试验可在液压装置上进行。其受压部件在流量计的工作压力L5倍 工作条件下,历时5 mm的耐压试验,成无泄漏、渗漏或损坏,

7-3压力损失试验

在传感器上限流堆下,测量检测杆前Drz后4Z筋处的静压之差。

7.4示值误差试验

7- 4」 示值检定是指确定传感器的流量系数L

m检定前的准备

7. 本2∙ 1传感器,与管道连接的密封装置应能承受管道的最大压力而不泄漏,

7∙4∙2'2实测管道内径,测量方法如下:在检测杆前的WAD处各取一个垂直于管道轴线的截面,测 量其外围长与壁厚,计算岀内径,每个位置测量3次,取6个计算值的平均值作为实测内径.

且其中任一个计算值与平均值之差不得大于平均值的土 0,3%.

蒼已知管道在某个温度时的内径,厕可测定壁温(可视为等同于流体温度)按公式。)进行计算.

D = AEl + r(Z 一 20)] ..................1 )

式中:[)—管道内径AmnH

卩——管道在温度;时的内径,m∏u

F——管壁材料的膨胀系数;

管壁温度。

7- 4 3流后系数的示值检定与误差评定

7M∙3∙1便试验管路系统流量开至最大,稳定一段时间,使水温均匀,流场稳定,

7∙4∙3M 排除试验管路、检测杆及差压计(或差压变送器)内的空气。

Cj∕τ 3054- 1-1995

7- 4 3・3流量从大到小在仪表全量程范围内均匀测定5个点流量(包括最大与最小流最),每个检定点 的流量应稳定,有效测量次数不少于3次,取6个计算值的平均值作为实测内径,且其中任一个计算值 与平均值之差应符合6. 2.1的要求。

7∙4∙3∙4对记录值运用汤母逊T法,剔除其中含有粗大误差的数值,用极差法计算标准偏差。

7∙4∙3∙5按公式(2)计算各次实测流量系数

QVij

式中:向一一各流量点不同次数时的流量系数;

如,一一某次测定所得水的容积,m七

Tr---圆周率;

△0——差压值:

P——水的密度。

7M∙3∙6按公式(3)计算各检测点的平均流量系数.

Qi = '∑aii∕n ........................( 3 )

J = I

式中:平均流量系数;

龙—— 测量次数(m≥3)o

7∙4∙3H 按公式(4)计算流量计的流量系数。

5

々=m%∕5 ........................( 4 )

式中:在——流量系数。

14∙ 3- 8按公式(5)计算各检定点的各次实测流量系数标准偏差,

气=WnIdn = (αijτTIBJt — Ωfiimjn) Idn

式中:气——某流量点实测流量系数的标准偏差;

Vr7?——极差#

dn--极差系数;

-第i检测点上的最大值*

——第,检测点上的最小值.

7∙4∙3∙9按公式(6)计算流量系数准确度

况=2qb /a

IT∏ΛX

式中,疏——流量系数的准确度;

四皿一实测流量系数的最大偏差。

7H∙ 3∙ IO按公式(7)计算流量计的示值误差,并不得超过表i的要求,

J】=± ∖/δ'i + Si

式中;窃——示值误差;

g 一标准装置的准确度O

7∙5重复性试验

流量计的重复性试验与示值检定同时进行,按公式(8)进行计算,并不得超过表1的要求。

式中;,——重复性误差;

^Jt ——实测流量系数最大偏差.

8检验规则

每台流量计需经制造厂技术检验部门检验合格,并附有证明产品质量合格的文件方许岀JL 流量计的检验分岀厂检验与型式检验。

8*1型式检验

8∙ 1∙ 1在下列情况之一时,流量计应按本标准全部技术要求进行型式试验:

a. 新试制的流量计或老产品转厂生产的试制定型鉴定和样机试验;

b. 流量计的设计、工艺或使用材料有重大改变可能影响产品性能时;

c. 每年一次例行的型式试验;

d. 产品长期停产后再恢复生产时;

巳 国家技术监督机构提出进行型式检验要求时;

f.岀厂检验结果与上次型式检验有较大差异时。

8-1.2被试流量计的数量

被试流量计的数量,最少为二种规格各一台。

8-1-3型式试验程序

型式试验应包括下列各项,并按下列顺序进行I

贏外观;

b. 耐压强度;

c. 压损试验;

d. 几何尺寸;

e,示值误差;

。 重复性。

&2岀厂检验

检验应包括下列各项,并按下列顺序进行:

a,外观;

b-耐压强度;

C-示值误差(或传感器的几何尺寸)。

9标志,包装、贮存

9∙ 1标志

流量计应有标牌、标志牌,标志牌上应标有制造厂名、型号、公称通径、许可证标志、岀厂编号、制造 年月、公称工作压力、精确度等级等,

9.2包装

9∙ 2- 1流量计包装应符合ZBY 003规定要求。

9∙ 2∙ 2随机文件

以装箱单;

b.产品岀厂合格证书;

C-产品使用说明书。

9-3贮存

流量计应存放在清洁、干燥、无腐蚀性气体的场所…

附录A

均速管流量传感器的安装要求

(参考件)

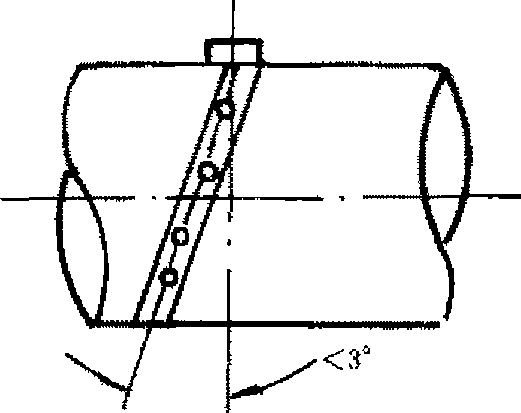

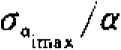

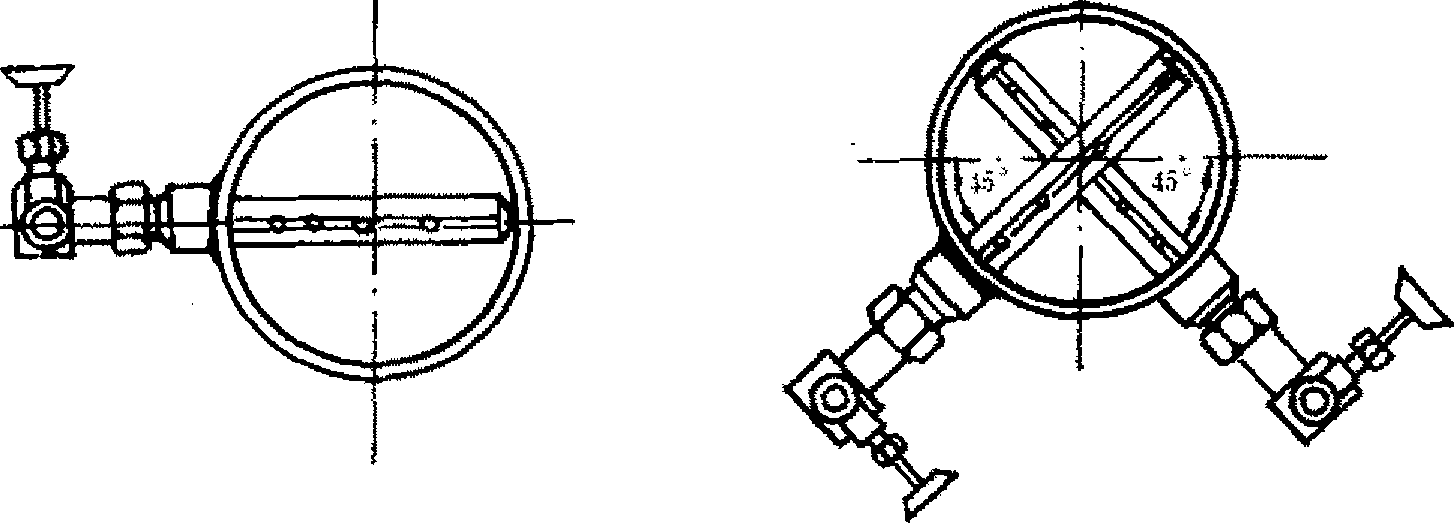

Al传感器的总压孔必须正对流向,偏差不大于7气如图AI所示。

图AI

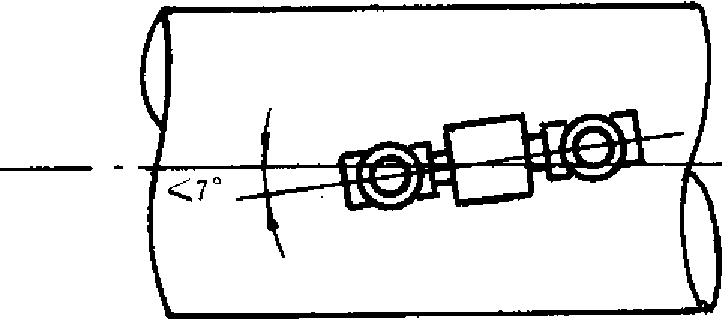

A2传感器应沿管道直径方向插入到底。偏差不大于如图A2所示。

图A2

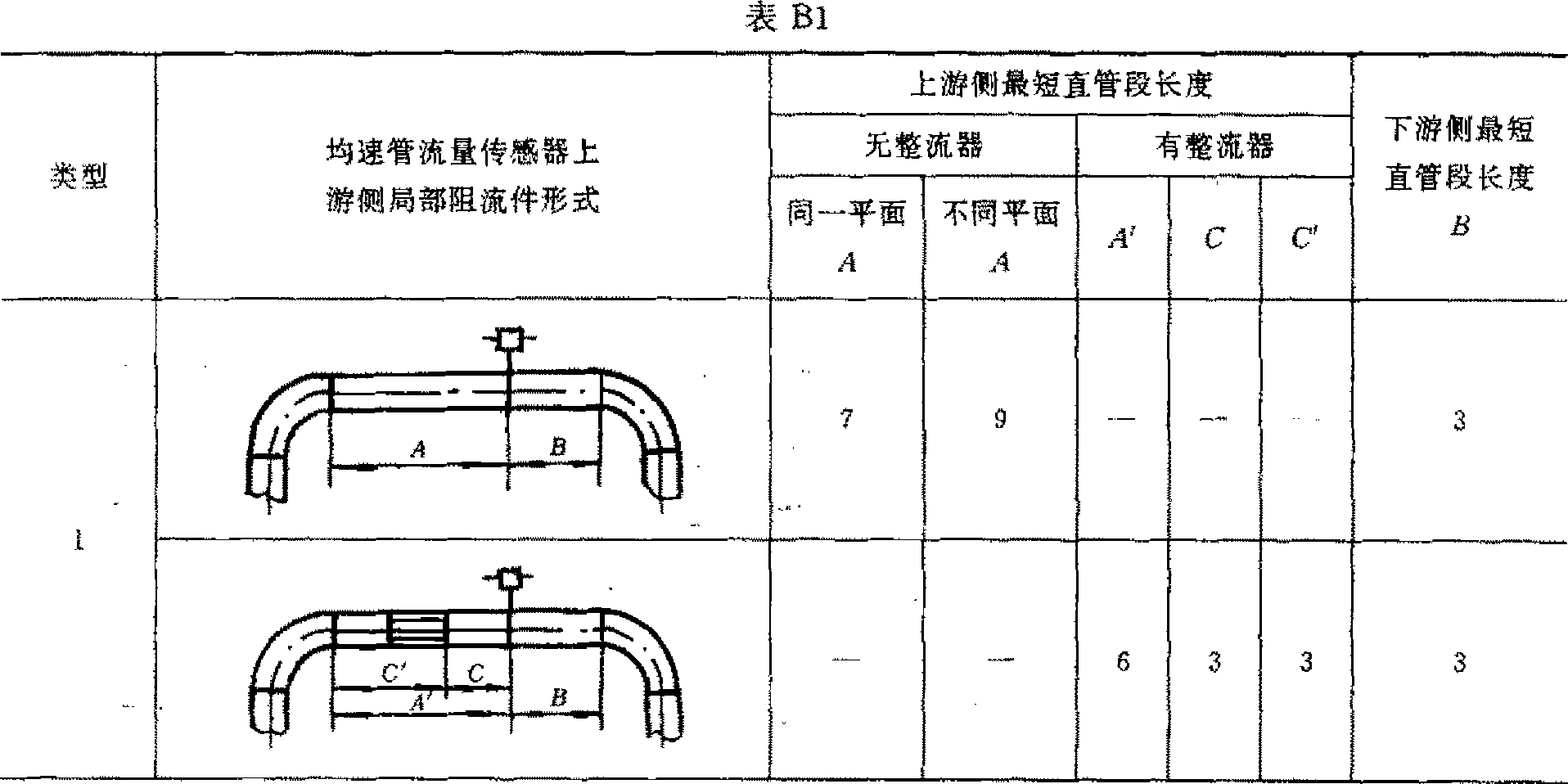

A3传感器对于垂直管道可安装在管道水平面沿管道圆周360。的任何位置上[如图A3(a)]o高低引压 管应处于同一平面上,对于水平管道,测量时向下侧倾斜安装[如图A3(b)]o

Cj∕τ 3054. 1 一1995

(a) (b)

图A3

A4传感器通过接头固定在管道上,拧紧接头后,检测杆不得松动与泄漏.

附录B

均速管流量传感器上、下游侧的最短直管段长度 《参考件)

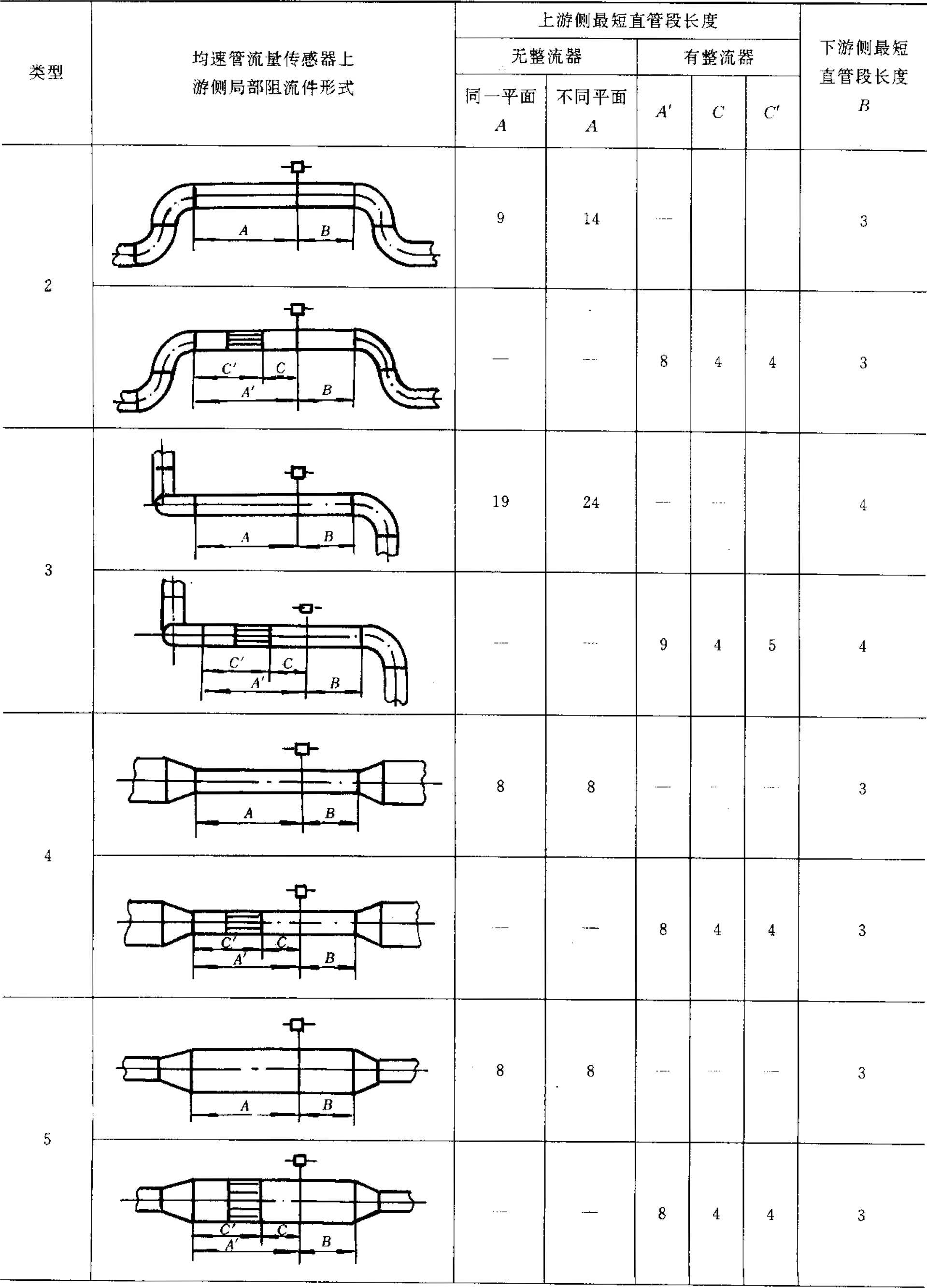

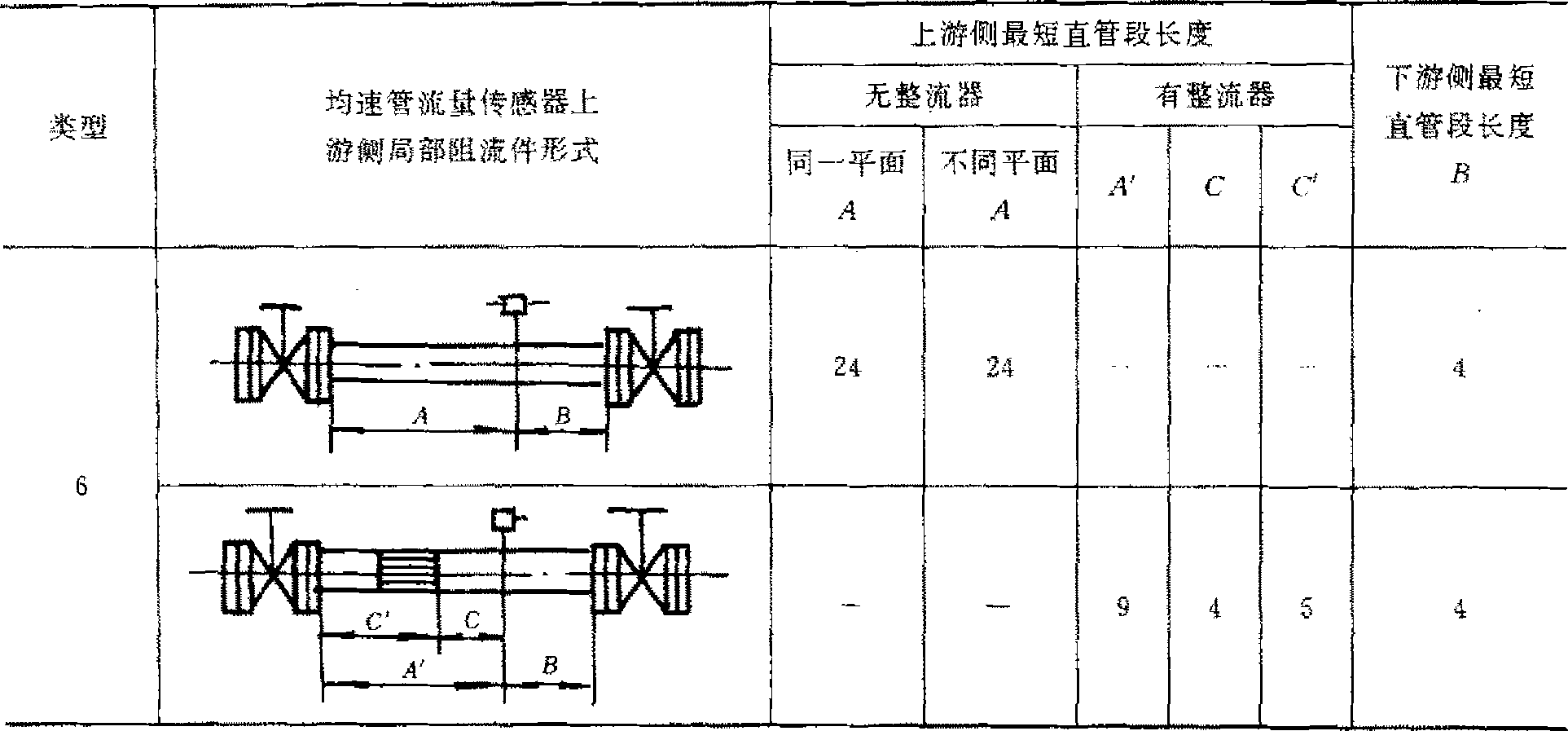

传感器上、下游侧最短直管段长度见表Bl.均以管道内径的倍数表示。

续表BI

续表BI

附加说明:

本标准由建设部标准定额研究所提岀。

本标准由建设部城填建设标准技术归口单位建设部城市建设研究院归宙

本标准由无锡甫自来水公司水表厂负责起草.

本标准主要起草人张国澄&

本标准委托无锡市自来水公司水表厂负责解释。

501