TSG特种设备安全技术规范 TSG 21-2016

固定式压力容器安全技术 监察规程

SUPerViSiOn RegUIatiOn On Safety TeChnOIOgy for StatiOnary PreSSUre VeSSeI

固定式压力容器安全技术 监察规程

SUPerViSiOn RegUIatiOII On Sa⅛ty TeChnOIOgy for StatiOnary PreSSUre VeSSel

刖 H

2013年7月,国家质量监督检验检疫总局(以下简称国家质检总局)特种设备安 全监察局(以下简称特种设备局)下达制定《固定式压力容器安全技术监察规程》(以 下简称《大容规》)的立项任务书,要求以原有的《固定式压力容器安全技术监察规 程》(TSG ROOq4—2009)、《非金属压力容器安全技术监察规程》(TSG R0001— 2004)、《超高压容器安全技术监察规程》(TSGRooO2—2005)、《简单压力容器安 全技术监察规程》(TSG R0003—2007) ʌ《压力容器使用管理规则》(TSG R5002— 2013)、《压力容器定期检验规则》(TSGR7001—2013)、《压力容器监督检验规则》 (TSG R7004—2013)等七个规范为基础,形成关于固定式压力容器的综合规范。 2013年8月,中国特种设备检测研究院(以下简称中国特检院)技术法规部组织有关 专家成立了起草工作组和材料、非金属、超高压等专业小组,制订了《大容规》的起 草工作方案,确定了《大容规》制定的原则、重点内容及主要问题、结构(章节)框 架,并且就起草工作进行了具体分工,制订了起草工作时间表。起草工作组和各专 业小组分别开展调研起草工作,召开多次研讨会,形成《大容规》(草案)O 2013年 12月,在北京召开起草工作组全体会议,经过讨论与修改,形成了《大容规》征求 意见稿。2014年2月,特种谖备局以质检特函〔2014] 5号文征求基层部门、有关单 位和专家及公民的意见。2014年6月,起草工作组召开第二次会议,对征求到的意 见进行研究讨论,形成送审稿。2014年7月,特种设备局将送审稿提交给国家质检 总局特种设备安全技术委员会审议,起草工作组分别于2014年9月、10月、11月召 开工作会议,对审议意见进行研究讨论,形成报批稿。2015年8月,《大容规》的 报批稿由国家质检总局向WTO/TBT进行了通报。2015年11月,工作组回复了 WTO/TBT的咨询意见。2016年2月22 0 ,《大容规》由国家质检总局批准颁布。

《大容规》制定的基本原则是:

L以原有的压力容器七个规范为基础,进行合并以及逻辑关系上的理顺,统一 并且进一步明确基本安全要求,形成关于固定式压力容器的综合规范。

2. 根据特种设备目录,调整适用范围,统一固定式压力容器的分类。

3. 根据行政许可改革的情况,调整各环节有关的行政许可要求。

4. 整理国家质检总局近年来针对压力容器安全监察的有关文件,汇总《固定式压 力容器安全技术监察规程》宣贯、实施中存在的具体问题,收集网上咨询意见,增补 相应内容,重点解决当前存在的突出问题。

5. 扩展材料范围,重点解决铸钢、铸铁压力容器材料技术要求(安全系数、化学 成分、力学性能和适用范围),增加非焊接瓶式容器高强钢材料技术要求。

6. 按照固定式压力容器各环节分章进行描述,每个环节的边界尽可能清晰,明 确相应的主体责任(如明确耐压试验介质、压力、温度,无损检测方法、比例,热处 理等技术要求由设计者提出并且放到相应设计章节)。

7. 理顺法规与标准的关系,整合、凝练固定式压力容器基本安全要求,将一些 详细的技术内容放到相应的产品标准中去规定。

|

参加《大容规》'起草工作的主要单位和人员: 中国特种设备检测研究院 国家质检总局特种设备安全监察局 |

寿比南贾国栋戚月娣 高继轩李军徐锋 常彦衍 |

|

全国锅炉压力容器标准化技术委员会 合肥通用机械研究院 江苏省特种设备安全监督检验研究院 上海市特种设备监督检验技术研究院 浙江大学 中国石化工程建设有限公司 中国特种设备安全与节能促进会 ,兰州石油机械研究所 中国寰球工程公司 中国天辰工程有限公司 大连金州重型机器有限公司 江苏省质量技术监督局 中石化洛阳工程有限公司 中国石油化工股份有限公司 中国石油天然气股份有限公司炼油与化工分公司 上海华理安全装备有限公司 大连理工大学 中国工业防腐蚀技术协会 天华化工机械及自动化研究设计院有限公司 国家塑料制品质量监督检验中心(福州) |

谢铁军张勇 陈学东崔军章小浒 缪春生强天鹏 汤晓英 郑津洋 张迎恺 王晓雷 张延丰 叶日新 曲建平 刘静 周国庆 张国信 何承厚 宋晓江 吴全龙 喻建良 张炎明 桑临春 郑伟义 |

非金属压力容器专业起草小组的主要单位和人员:张炎明、寿比南、桑临春、 戚月娣、郑伟义,冀州市中意复合材料有限公司李国树,南通山剑石墨设备有限公 司姚建,温州赵氟隆有限公司陈国龙,南通久信石墨科技开发有限公司仇晓丰,南 京新核复合材料有限公司李忠江,中国工业防腐蚀技术协会王国琨,上海贤达美尔 森过程设备有限公司宋广澄、汪家军,昊华中意玻璃钢有限公司吕会敏,西格里石 墨技术(上海)有限公司左锦富,.河北可耐特玻璃钢有限公司曹行真,阿丽贝(鞍山) 塑料防腐设备有限公司关玉华。

超高压容器专业起草小组的主要单位和人员:寿比南、郑津洋、贾国栋,全国 锅炉压力容器标准化技术委员会杨国义、陈志伟、陈朝晖,浙江大学施建峰、李 涛,中原特钢股份有限公司范志霞,内蒙古北方重工业集团有限公司许锐冰,中国 石化工程建设有限公司丁利伟,浙江省特种设备检测研究院郭伟灿,江苏省特种设 备安全监督检验研究院马歆,四川省特种设备检测研究院彭军,湖北特种设备检验 检测研究院吴遵红、李新成,河南省锅炉压力容器安全检测研究院曹志红,台州市 特种设备监督检验中心李隆骏,中国电子元件行业协会压电晶体材料分会姜连生、 章怡、华大辰,北京石晶光电有限责任公司济源水晶厂杨卫东,四川省荥经晶冠电 子有限公司蔡国钦。

压力容器材料专业起草小组的主要单位和人员:张勇、章小浒,全国锅炉压力 容器标准化技术委员会杨国义,中国特种设备检测研究院徐彤、尹立军、石坤,中 国石化工程建设有限公司段瑞。

目 录

1.1目的<

固定式压力容器安全技术监察规程

和减公事故,保护人民生命和财产安  全,促进经济社会发展,根尹S电华人民共和国特种瞄安全法》《特种设备安全监 察条例》,制定本规程。/冒

全,促进经济社会发展,根尹S电华人民共和国特种瞄安全法》《特种设备安全监 察条例》,制定本规程。/冒

■- i \

策但琶使用的压力容器(以下简称压力容器,注

l¾置成者场区内部搬动、枝身的压力容器,以及可移 詡奇器撅监督尊理;过宥奮置中作为工艺设备的按

IMlIlllllllliIilIllill

IilllillllillillliiliIiliil

½⅛i⅛时SBit下条殮压力容器:

a (注 1-2); "

1∣⅛⅛∣½⅛≡⅛ 面内边界最大几何尺

PHJ⅛

j¾⅛-

1.2固定式压力争

固定式压力容器處指

1-1) O g

注1-1:对于为了爾途、

动式空气压缩机的储气1躊*番囑

压力容器设计制造的余⅛⅛⅛本大

I、S

1 3 活用节围Ili啣iiIlllllN 虎

1, o 瞄剛IE

侦沖 Q

本规程适用于特熙覺

⑴工作压力大于⅛wφ 0.

⑵容积大于或者等十聶

寸)大于或者等于15Om

(3)盛装介质为气体、額化

的液体(注1-4)。 ..

注1-2:工作压力,是指在正螭

注1-3:容积,是指压力容器的 并且圆整。一般需要扣除永久连接在压

注1-4:容器内介质为最高工作温度低于糞嬴准沸点的液体时,如果气相空间的容积大于或

定亍

录月

及介质最高工作温度高于或者等于其标准沸点

一墳况下,压力剝興部可能达到的最高压力(表压力)。 晝锋标注的尺寸计算(不考虑制造公差)

者等于0.03 m3时,也属于本规程的适用范围。

1.4适用范围的特殊规定

压力容器使用单位应当参照本规程第7章“使用管理”的有关规定,负责实施本 条范围内压力容器的安全管理。

1.4. 1只需要满足本规程总则、材料、设计、制造要求的压力容器

本规程适用范围内的以下压力容器,只需要满足本规程第1章至第4章的规定:

(1) 深冷装置中非独立的压力容器、直燃型吸收式制冷装置中的压力容器、铝制 板翅式热交换器、过程装置中冷箱内的压力容器;

(2) 盛装第二组介质(注1-5)的无壳体的套管热交换器;

(3) 超高压管式反应器。

注1-5:压力容器介质分组见本规程附件AO

1. 4. 2只需要满足本规程总则、设计、制造要求的压力容器

本规程适用范国内的以下压力容器,只需要满足本规程第1、3、4章的规定:

(1) 移动式空气压缩机的储气罐;

(2) 水力自动补气气压给水(无塔上水)装置中的气压罐,消防装置中的气体或者 气压给水(泡沫)压力罐;

(3) 水处理设备中的离子交换或者过滤用压力容器、热水锅炉用膨胀水箱;

(4) 蓄能器承压壳体。

1.5不适用范围

本规程不适用于以下容器:

(1) 移动式压力容器、气瓶、氧舱;

(2) 军事装备、核设施、航空航天器、铁路机车、海上设施和船舶以及矿山井下 使用的压力容器;

(3) 正常运行工作压力小于0.1 MPa的容器(包括与大气连通的在进料或者出料 过程中需要瞬时承受压力大于或者等于0.1 MPa的容器);

(4) 旋转或者往复运动的机械设备中自成整体或者作为部件的受压器室(如泵 壳、压缩机外壳、涡轮机外壳、液压缸、造纸轧辗等);

(5) 板式热交换器、螺旋板热交换器、空冷式热交换器、冷却排管;

(6) 常压容器的蒸汽加热盘管、过程装置中的管式加热炉;

(7) 电力行业专用的全封闭式组合电器(如电容压力容器);

(8) 橡胶行业使用的轮胎硫化机以及承压的橡胶模具;

(9) 无增强的塑料制压力容器。

1.6压力容器范围的界定

本规程适用的压力容器,其范围包括压力容器本体、安全附件及仪表。

1- 6. 1压力容器本体

压力容器的本体界定在以下范围内:

(1)压力容器与外部管道或者装置焊接(粘接)连接的第一道环向接头的坡口面、 螺纹连接的第一个螺纹接头端面、法兰连接的第一个法兰密封面、专用连接件或者 管件连接的第一个密封面;

(2) 压力容器开孔部分的承压盖及其紧固件;

(3) 非受压元件与受压元件的连接焊缝。

压力容器本体中的主要受压元件,包括筒节(含变径段)、球壳板、非圆形容器 的壳板、封头、平盖、膨胀节、设备法兰,热交换器的管板和换热管,M36以上(含 M36)螺柱以及公称直径大于或者等于250 mm的接管和管法兰。

1-6.2安全附件及仪表

压力容器的安全附件,包括直接连接在压力容器上的安全阀、爆破片装置、易 熔塞、紧急切嶄装置、安全联锁装置。

压力容器的仪表,包括直接连接在压力容器上的压力、温度、液位等测量仪 表。

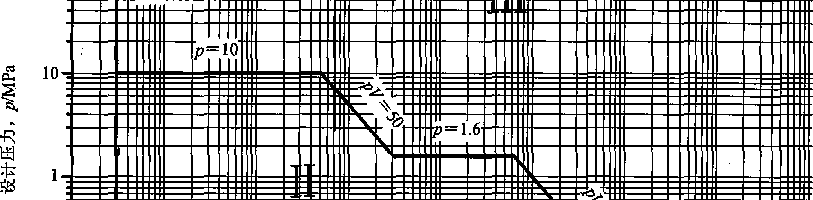

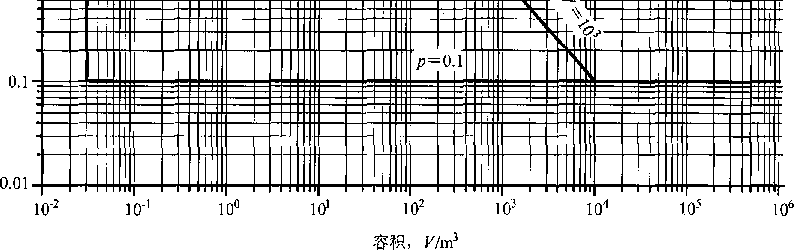

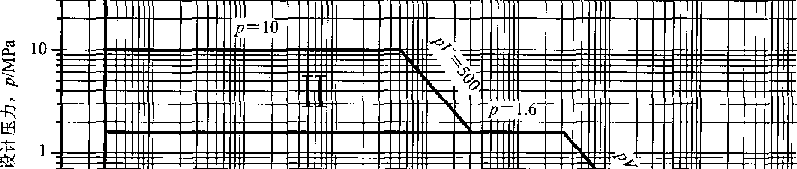

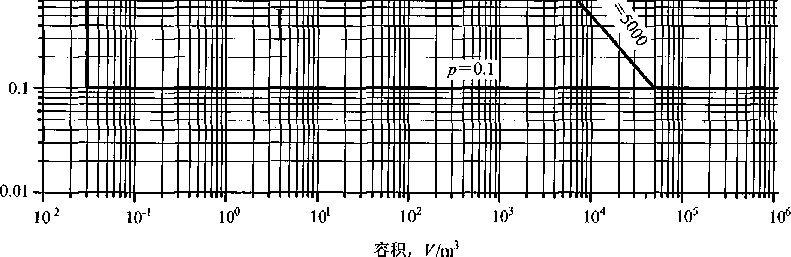

1.7压力容器分类

根据危险程度,本规程适用范围内的压力容器划分为I、n、m类(注1-6),压 力容器分类方法见附件A。

注1-6:本规程划分的第i、n、皿类压力容器等同于特种设备目录品种中的第一、二、三 类压力容器,本规程中超高压容器划分为第HI类压力容器。

1.8与技术标准、管理制度的关系

(1) 本规程规定了压力容器的基本安全要求,有关压力容器的技术标准、管理制 度等,不得低于本规程的要荥;

(2) 压力容器的设计、制造、安装、改造和修理应当同时符合本规程及相应压力 容器产品标准(以下简称产品标准)的规定。

1.9不符合本规程时的特殊处理规定

采用新材料、新技术、新工艺以及有特殊使用要求的压力容器,与本规程的要 求不一致,或者本规程未作要求、可能对安全性能有重大影响的,相关单位应当提 供有关设计、研究、试验的依据、数据、结果及其检验检测报告等技术资料,向国 家质量监督检验检疫总局(以下简称国家质检总局)申报,由国家质检总局委托安全 技术咨询机构或者相关专业机构进行技术评审,评审结果经过国家质检总局批准, 方可投入生产、使用。

1.10协调标准与引用标准(注1-7)

满足本规程基本安全要求的标准称为本规程的协调标准。本规程的主要协调标 准如下:

(1) GB 150《压力容器》;

(2) GB∕T 151《热交换器》;

(3) GB 12337《钢制球形储罐》;

⑷NB/T47011《错制压力容器》;

(5) NB/T 47041 (塔式容器》;

⑹NB/T 47042《卧式容器》;

(7) JB 4732《钢制压力容器——分析设计标准》;

(8) JB∕T4734《铝制焊接容器》;

(9) JB/T 4745《钛制焊接容器》;

(IO)JB/T 4755,《铜制压力容器》; m

(H)JBZT 4756《镣及镣合金制压力

-_ 二-=— —

本规程指定采用的基础,J⅛标准称有本巍程的引'用标准,如介质标准、材料标 准、方法标准、零部件标准等W

注1-7:本规程的协调标彳

括勘误的内容)或者修订版

1.11监督管理

压力容器的设计繆 当严格执行本规程,劈 设备安全监管部门)⅛1⅛ 求的数据输入特种临

g⅛疇 'm'h'h∏''^1∣∣IIII∣ O ES3d

材 料

I用标准中,凡是注明年号的,其随后所有的修改单(不包 7彎厂.是不注明年号的,V 最新版本适用于本规程。

…"修理、使用单蒯检验、检测等机构应 筋畫棉种设备监督管蘭部门(以下简称特种 瞬特种设备信息化赢¾规定,及时将所要 以 ....... M!扑5

人民

Il !顺剧

1 ill...................

I !⅛⅛'

2. 1材料通用要求'囂

2. 1. 1基本要求\ ; ζ

(1) 压力容器的选材独考

相容性;

(2) 压力容器材料的性能、1 者行业标准的规定;

(3) 压力容器材料制造单位应当显部位作出清晰、牢固的出厂钢印标

製⅛勺力学性能、物理胜能、工艺性能和与介质的

5格与标志;,成'当符合相应材料的国家标准或

*

志或者采用其他可以追溯的标志;

(4) 压力容器材料制造单位应当向材料使用单位提供质量证明书,材料质量证明 书的内容应当齐全、清晰并且印制可以追溯的信息化标识,加盖材料制造单位质量 检验章;

(5) 压力容器制造、改造、修理单位从非材料制造单位取得压力容器材料时,应 当取得材料制造单位提供的质量证明书原件或者加盖了材料经营单位公章和经办负 责人签字(章)的复印件;

(6)压力容器制造、改造、修理单位应当对所取得的压力容器材料及材料质量证

明书的真实性和一致性负责;

(7)非金属压力容器制造单位应当有可靠的方法确定原材料或者压力容器成型后 的材质在腐蚀环境下使用的可靠性,必要时进行试验验证。

2.1.2境外牌号材料的使用

2. 1.2. 1境外材料制造单位制造的材料

(1)境外牌号材料应当是境外压力容鲫行标准规范允许使用并且境外已有在相 似工作条件下使用实例的材料,其使用当符合相应标准规范的规定;

⑵境外牌号材料的性能’得尹于;S屐的基拜求(如磷、硫含量,冲击试样 的取样部位、取样方向和冲杰 能量指标,断后伸村等);

(3)材料质量证明书鱒遭早本规程2丄1的规定;\

尊步肖对实物材妝材料质量证明书进行审

辭莉*力学性能进行跋证性复验,复验结果实

⑷压力容器制造、做癱/修

查,并且对主要受压元件啊

臀靂卮人方可投料使用愁

⑸用于焊接结格麒力⅛雑受星尧麟勺材料:,压力容器勰、改造、修理单位在 跚州O≡Γ1 !臨呻

首次使用前’应当酔啪舉f且吋接工艺评离

(6)主要受压荒件洒朋未列,宀―、E………-、虬,m 540MPa的低合金钢蠢H产 按照本规程1.9的规庭瀨土" 才料

才料

2. 1.2. 2境内材料制案暈位

境内材料制造单位掣

求,并且应当制定企业辱真

2. 1.2.3境外牌号#啪

设计单位若选用境外靂号的

项要求。 \

2.1.3新材料的使用 —

2. 1.3. 1未列入本规程协调麻

测值符合本规程以及相应哪标

駭科如程制调标准的标f⅛拉强度下限值大于 if-fl⅛ - 40OC的低合签密,材料制造单位应当 匾,,方届允许使用彦

龐的钢板(带) ft

询板(擬i婕当符昏苯规程2.1.2.1的各项要

it

料,在设计文件中會注明其满足2.1.2.1中的各

主要受压元件采用未列入本规程协调标准的材料,试制前材料的研制单位应当 进行系统的试验研究工作,并且按照本规程1.9的规定通过新材料技术评审。

2.1.3.2材料制造单位首次制造的钢材

材料制造单位首次制造用于压力容器的标准抗拉强度下限值大于540MPa的低 合金钢,或者用于压力容器设计温度低于-40°C的低合金钢,应当按照本规程1.9的 规定通过新材料技术评审。

2-1-4材料投用和标志移植

(1) 压力容器制造、改造、修理单位应当保证所使用的压力容器材料符合本规程 的要求,并且在材料进货检验时审查材料质量证明书和材料标志;对不能确定质量 证明书的真实性或者对性能、化学成分有怀疑的主要受压元件材料,应当进行复 验,确认符合本规程及相应材料标准的要求后,方可投料使用;

(2) 对于外购的第DI类压力容器用IV级锻件,应当进行复验;

(3) 用于压力容器受压元件的材料在分割前应当进行标志移植,保证材料具有可 追溯性。

2.1.5材料狀用’

压力容器制造、改造、修理单位对受压元件的材料代用,应当事先取得原设计 单位的书面批准,并且在竣工图上做详细记录。

2.2金属材料技术要求

2. 2. 1钢材技术要求

2.2. 1.1熔炼方法

压力容器受压元件用钢,应当是氧气转炉或者电炉冶炼的镇静钢。对标准抗拉 强度下限值大于540MPa的低合金钢钢板和奥氏体-铁素体不锈钢钢板,以及用于设 计温度低于-20。C的低温钢板和低温钢锻件,还应当采用炉外精炼工艺。

2. 2. 1.2化学成分(熔炼分析)

2.2. 1.2.1用于焊接的碳素钢和低合金钢

碳素钢和低合金钢钢材碳(C)、磷(P)、硫(S)的含量,CW0.25%、P≤ 0.035%、S≤0.035%o

2. 2.1.2.2压力容器专用钢中的碳素钢和低合金钢

压力容器专用钢中的碳素钢和低合金钢(钢板、钢管和钢锻件),其磷.、硫含量 应当符合以下要求:

(1) 标准抗拉强度下限值小于或者等于540MPa的钢材,P≤0.030% , SW 0,020%;

(2) 标准抗拉强度下限值大于540MPa的钢材,PW0.025%、SW0.015%;

(3) 用于设计温度低于-20°C并且标准抗拉强度下限值小于或者等于540MPa的 钢材,P≤0.025%ʌ S≤0.012%;

(4) 用于设计温度低于-20°C并且标准抗拉强度下限值大于540MPa的钢材,P

≤0.020%, S≤0.010%o .

2. 2. 1.3力学性能

2. 2.1.3. 1冲击吸收能量

厚度不小于6mm的钢板、直径和厚度可以制备宽度为5mm小尺寸冲击试样的 钢管、任何尺寸的钢锻件,按照设计要求的冲击试验温度下的V型缺口试样冲击吸 收能量(Km)指标应当符合表2-1的规定。

表2-1碳素钢和低合金钢(钢板、钢管和钢锻件)冲击吸收能量(注2-1)

|

钢材标准抗拉强度下限值 ___________ Kn (MPa) |

3个标准试样冲击吸收能量平均值 _______________κy (J)_______________ |

|

≤450 |

⅛20 |

|

>i450~ 510 |

三24 |

|

> 510-570 |

>31 |

|

>570~ 630 |

N34 |

|

>630~ 690 |

⅛38 (且侧膨胀值‰EN0.53mm) |

|

>690 |

⅛47 (且侧膨胀值LENO.53mm) |

注 2-1:

(1) 试样取样部位和方向应当符合相应钢材标准的规定;

(2) 冲击试验每组取3个标准试样(宽度为IOmm),允许1个试样的冲击吸收能量数值低于 表列数值,但不得低于表列数值的70%;

(3) 当钢材尺寸无法制备标准诺样时,则应当依次制备宽度为7.5mm和5mm的小尺寸冲击 试样,其冲击吸收能量指标分别为标准试样冲击吸收能量指标的75%和50% ;

(4) 钢材标准中冲击吸收能量指标高于表2-1规定的钢材,还需要符合相应钢材标准的规定。

2.2. 1.3.2断后伸长率

(1) 压力容器受压元件用钢板、钢管和钢锻件的断后伸长率(H)应当符合本规程 以及相应钢材标准的规定;

(2) 焊接结构用碳素钢、低合金高强度钢和低合金低温钢钢板,其断后伸长率指 标应当符合表2-2的规定;

(3) 采用不同尺寸试样的断后伸长率指标,应当按照GB/T 17600.1《钢的伸长率 换算 第1部分:碳素钢和低合金钢》和GB/T 17600.2《钢的伸长率换算 第2部 分:奥氏体钢》进行换算,换算后的指标应当符合本条规定。

表2-2钢板断后伸长率指标(注2-2)

|

钢板标准抗拉强度下限值 ______________Rm (MPa)______________ |

断后伸长率 ______________A (%)______________ |

|

≤420 |

N 23 |

|

>420- 550 |

N 20 |

|

>550〜680 |

N17 |

|

> 680 M |

Ml M16 |

注2-2:钢板标准中断后伸长书指闻高手赢Ia定的土野当符合相应钢板标准的规定。

蕾匯危害介质的.; 顾笔使用隱咋:;'

應有鵡声检测的。

F13《承压设备无损检物》的规定进行。符合本 燃:合格等级不低于II级;符合本规程2.2.1.4.1 額t⅛⅛隹或者设计文件酌规定。

亍

析)

2. 2.1.4钢板超声检测/

2.2. 1.4. 1检测要与 \

厚度大于或者等于/ 謙爾低育金钢钢板(初括多层压力容器的层板)

用于制造压力容器主要養噌可牛..凡符搭下列条件之一福,应当逐张进行超声检 测: 网I

(1)盛装毒性危磴齒

⑵在湿H2S腐顾麻‘g

(3) 设计压力大¥職诸

(4) 产品标准或禱爨嶋要

to⅛S。灌

2. 2. 1.4. 2 检测舍⅛

钢板超声检测应当按J

规程2.2.1.4.1第⑴项等第L

第(4)项的钢板,合格夺级羸

2. 2.1.5超高压容細号

2.2. 1.5. 1化学成分(賭炼

超高压容器用钢锻件多炉外精炼工节冶炼并且经真空处理,PW 0.012%、S ≤ 0.005%,并且严格J氧(0)、氮(N)气体含量及碑 (As)、锡(Sn)、锐(Sb)、铅(Pb)、有害痕量元素的含量。

2.2. 1.5.2力学性能

超高压容器受压元件用钢锻件的制造单位,应当提供室温力学性能,包括屈服 强度、抗拉强度、断后伸长率、断面收缩率、夏比(V型缺口)冲击吸收能量和侧膨 胀值,以及设计温度下材料的屈服强度、抗拉强度、断后伸长率和断面收缩率。其 中KV2 wn, ZENO∙53mm,当 RmW880MPa 时,4N16%;当RaI > 880MPa 时,A ⅛14%o

当改变冶炼、锻造或者热处理工艺时,还应当提供锻件的断裂韧性(KlC)和韧

脆转变温度(FATT50),其中 KlCml 30MPa∙mιz2o

2. 2.1.6非焊接瓶式容器用钢专项要求(注2-3)

2. 2.1.6. 1瓶体用钢材

2. 2. 1.6. 1.1冶炼和热处理

(1)瓶体用钢材应当采用电炉或者氧气转炉冶炼,加炉外精炼并且经过真空处

(2)瓶体在加工成型以后,进行调质L链火+回火)热处理,热处理后的瓶体金相 组织应当为回火索氏体。 Wi

2∙2∙1∙6∙L ' 一 .∖

(1)盛装氢左 气体用瓶式容航 其瓶体用钢材化学成分,

CWO.35%、P≤( 谶处理后瓶体丈M性能,JRmW880MPa、屈

2. 2. 1.6. 1. 3

强比(RJRBI , ReL为鬥服弓擊Z ¾

KV2 ⅛47J, ZENO.53mι÷ι, O

≡∣⅛ ⅜⅛⅛⅛⅛<'擾计鄭 的冲击试验温度下的

(2)盛装本条第⑴项以曾和 紅体用.赧段容卷"其熊狎用钢材化学成分,P

≤ 0.020% ʌ S≤0.010%;"1 处 罷;Rm ⅛½060MPa, ReL/Rm ≤

,"',,I'苟 心

飆度 W47J, ≡∣⅛⅛ 0.53mm,横向取

IliNhiiilhPilH!!!

IllII,仙阿'IllllllIl

T常‘口

2.2. 1.6.2端塞瀚谎( 端塞用钢材应当项浦掩 k*4 κ*≡

47008《承压设备用碳素願肅

舸并囑鬚黒倒锻件,撬锻件应当符合NB/T ttlO⅛⅛0⅛ G⅛⅛承压设备用低合金钢

锻件》或者NB/T 47010展崖育嬲F锈钢和耐热钢的规定。与介质接触并 且公称直径大于或者等于5‰nk钢锻件,不得低于J⅛;其余锻件,不得低于H 级。 \ \ _

W*:+..*:.: ■--"^⅛-zr7

力学性能应当符合以下要求:

(1)当标准抗拉强度下限值689MPa< jRm≤750MPa时,ReL/Rm ≤0,90,断后伸 长率∕ml8%,设计要求的冲击试验温度下的KV2 ⅛41J(横向取样,下同),LEm

0,53mm;

(2)当 750MPa<7ζ1 W8IOMPa 时,ReL/Rm ≤0.9K ZNI7%、KV2 ⅛47J, LEm

0.53mm;

(3)当 810MPa<jRm ≤870MPa 时,ReJRKl ≤0.93, /N15%、54J, LEm r 111 uɪj f Iii £

0.53mmo

2. 2. 1. 7.2井口装置与井底装置用钢材

储气井井口装置与井底装置的主要受压元件的材料,应当采用Cr-MO钢锻件, 级别为皿级以上(包括皿级),符合NB/T 47008的要求。

2. 2.1.8简单压力容器用钢专项要求

简单压力容器用碳素钢应当满足以下要求:

(1) 供货状态为热轧或者正火的镇静钢;

(2) 化学成分,CWo.25%、SW0.045%、PW0.045%;

(3) 室温下标准抗拉强度下限值小于510MPaO

注2-3:非焊接瓶式容器、储气井、简单压力容器的含义见附件A。

2.2.2复合钢板专项要求

压力容器用复合钢板应当按照产品标准的规定选用,并且符合以下要求:

(1) 复合钢板复合界面的结合剪切强度,不锈钢-钢复合板不小于210MPa,镣-钢 复合板不小于210MPa)钛-钢复合板不小于140MPa,铜-钢复合板不小于IOOMPa, 错-钢复合板不小于MOMPa;

(2) 复合钢板基层材料的使用状态符合产品标准的规定;

(3) 碳素钢和低合金钢基层材料(包括钢板和钢锻件)按照基层材料标准的规定进 行冲击试验,冲击吸收能量合格指标符合基层材料标准或者订货合同的规定。

2. 2. 3铸铁容器技术要求

2. 2. 3.1铸铁材料的使用限制

铸铁不得用于制造盛装毒性危害程度为极度、高度或者中度危害介质,以及设 计压力大于或者等于0.15MPa的易爆介质压力容器的受压元件,也不得用于制造管 壳式余热锅炉的受压元件,不允许拼接、焊补。

压力容器允许选用以下铸铁材料:

(1)灰铸铁,牌号为 HT200、HT250、HT300 和 HT35O;

⑵球墨铸铁,牌号为 QT350-22R、QT350-22L、QT400-18R 和 QT400-18L。

2. 2. 3. 2铸铁容器设计压力、温度限制

(1) 灰铸铁容器,设计压力不大于0.8MPa,设计温度范围为10°C~200°C;

(2) 球墨铸铁容器,设计压力不大于1.6MPa, QT350-22R和QT400-18R的设计 温度范围为OC〜300°C , QT400-18L的设计温度范围为- IOOC ~ 300°C , QT350-22L 的设计温度范围为-20°C ~ 300°C。

2.2.4铸钢容器技术要求

2.2.4. 1铸钢材料的使用限制

铸钢不得用于制造盛装毒性危害程度为极度、高度或者中度危害介质,湿H2S ——10——

腐蚀环境,以及设计压力大于或者等于0.4MPa的易爆介质压力容器的受压元件。

2. 2.4.2铸钢材料的冶炼和化学成分

铸钢应当是采用电炉或者氧气转炉冶炼的镇静钢,其化学成分(熔炼分析)中的 PW0.035%、S≤0,035%;可焊铸钢材料化学成分中的 CWo.25%、P≤0.025%ʌ SW 0.025%;高合金奥氏体耐热铸钢还应当采用炉外精炼工艺或者电渣重熔,其化学成 分中的 PWO.O35%、S≤0.020%o

2.2. 4.3铸钢材料的性能

压力容器受压元件用铸钢应当在相应的材料国家标准或者行业标准中选用,并 且在产品质量证明书中注明铸造选用的材料牌号。其室温下标准抗拉强度下限值小 于540MPa、HN17%;设计温度下的KV2 ⅛27Jo

2.2.4.4铸钢容器设计压力、温度限制

(1) 碳钢或者低合金碳镒钢容器,设计压力不大于2.5MPa,设计温度范围为 -20oC~400°C;

(2) 低合金铭钥钢容器,设计压力不大于4.0MPa,设计温度范围为0°C~ 450 °C;

(3) 高合金奥氏体耐热钢容器,设计压力不大于4.0MPa)设计温度上限参考同 牌号锻钢。

2.2.5有色金属容器技术要求

2.2.5. 1通用要求

压力容器用有色金属(铝、钛、铜、镣、错及其合金等)应当符合以下要求:

(1) 用于制造压力容器的有色金属,其技术要求符合产品标准的规定,如有特殊 要求.,需要在设计图样或者相应的技术文件中注明;

(2) 压力容器制造单位建立严格的保管制度,并且设专门场所,与碳钢、低合金 钢分开存放。

2.2.5.2铝和铝合金容器

铝和铝合金用于压力容器受压元件时,应当符合以下要求:

(1) 设计压力不大于16MPa;

(2) 含镁量大于或者等于3%的铝合金(如5083、5086),其设计温度范围为 -269°C~65°C;其他牌号的铝和铝合金,其设计温度范围为-269°C ~20(TC°

2.2. 5.3铜和铜合金容器

纯铜和黄铜用于压力容器受压元件时,其设计温度不高于20Oro

2.2. 5.4钛和钛合金容器

钛和钛合金用于压力容器受压元件时,应当符合以下要求:

(1)钛和钛合金的设计温度不高于315oC,钛-钢复合板的设计温度不高于

—11 —

350°C;

(2)用于制造压力容器壳体的钛和钛合金在退火状态下使用。

2.2. 5. 5镣和镣合金容器

镣和镣合金用于压力容器受压元件时,应当在退火或者固溶状态下使用。

2.2.5.6钮、错、锯及其合金容器

徂、错、铜及其台金用于压力容器受压元件时,应当在退火状态下使用。徂和 粗合金设计温度不高于25(ΓC,错和锲俺发计温度不高于375°C,锯和锯合金设计 温度不高于220oC。

2.2.6焊接材料 ∕>√ " f " \

⑴用于压力容器受压痼?农的材料,应当保向缝金属的拉伸性能满足母材 标准规定的下限值,冲击K廨清满足本规程表2-1的蟆;当需要时,其他性能也 不得低于母材的相应要負

(2)焊接材料应当 清晰、牢固的标志;渤撕淇

产品标准的要求「并且附有质量证明书和

⑶压力容器制密薛 验、保管、烘干、⅛⅛⅛ ......h定.1 ⅛l

卜修 攵制度

IIIM姗ill 掠 f A, IlIIl ∣∣l∣∣W

⑴用于制造压力,容籲牛囉飘逍进行工艺评定碘浸渍工艺评定和复合 物材料成型工艺评定)∖ ⅛⅛-⅛1, (CMQ)和工艺评定摆程(CMS)应当由制造单 位技术负责人批准,;对于评定祢的工艺和材料,应当定 期进行验证(每6个月至兴次f

(2) 用于制造压力容器赋両料和粘接剂,廖玻工艺评定规程中规定的材料 相一致,并且具有可追溯性;\ ' 一 =rf<∕

(3) 用于制造石墨材料和粘接剂的含在工艺评定报告中记录其来源和

等级。 *κ麥

2. 3.1.2石墨材料的性能要求

石墨材料的力学性能应当符合表2-3的要求。

表2-3石墨材料力学性能要求

|

项 目 |

合成树脂浸渍 石墨管 |

合成树脂浸渍 石墨块 |

合成树脂压型 石墨管 |

|

室温下最低抗拉强度 |

26 MPa |

14 MPa |

IOMPa |

|

205 °C下最低抗拉强度 |

21 MPa |

IIMPa |

6 MPa |

|

最低抗弯强度 |

39 MPa |

— |

35 MPa |

|

最低抗压葬度 |

69 MPa √¾⅛ |

45 MPa |

31 MPa |

|

最高渗透系数 |

2.9^< 10^3mιiι-2Ts^^ |

-2.9×∙10^3mm2/S |

2.9×10^3mm2∕s |

2.3. 1.3粘接剂要求

粘接剂应当进行性能璜

眄接剂力等悻能应当符合鬓2-4的要求。 歸M占接対力匯性能要求

|

项L疇/也—" |

粘接剂1(注2-4)材料 • ,_________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ | |

|

室温下最備⅛⅛'M度黑"*Z」 |

IOMPa | |

|

205°CT⅛'⅛⅛; ____________________________________________________________________________________________________________________________________________ IimIIl!!HuIiIIIlillIIIl |

茧度 ∏ Z |

_ 刪氣邸 A IVrPfl . PIllIi∣m∣牌 Fa__________________________ |

台

9騙園血剂的混合物。 II

L . √< ■ / . ■ I I 局剛i岫

注2-4:粘接剂指石當!!鋪

HMiiiiiiiIillllllIiiiIiI & ,

2.3.2纤维增喊塑料書力容

2.3. 2.1纤维増强材戴

用于制造纤维增强塑處 并且满足设计要求。制i 性能的90%o

2.3. 2.2树脂基体

用于制造纤维增强塑料典容器的树脂应当叩评文件的选材一致,使用前应 当复验其热变形温度,其值应≡ 2(ΓC以上。

2.3.2.3粘接材料性能要求

粘接所用材料的性能不得低于被用材料的性能。

2.3.2.4热塑性塑料衬里

热塑性塑料衬里与纤维增强塑料结构层的层间剪切强度不得小于5MPao

illNIMiMII:甲”l.1"1

* 编

Ii

f的红维增强材料应当与膺脂有良好的浸润性, 窗施義最小强度,其值不得小于纤维制品标称 R l∙ ■>, U

3.1设计通用要求

3. 1.1设计单位许可资质与责任

(1) 设计单位及其主要负责人对压力容器的设计质量负责;

(2) 压力容器设计单位的资质、设计类别、品种和范围应当符合有关安全技术规 范的规定;

(3) 压力容器的设计应当符合本规程的基本安全要求,对于釆用国际标准或者境 外标准设计的压力容器,进行设计的单位应当向国家质检总局提供设计文件符合本 规程基本安全要求的符合性申明及比照表;

(4) 设计单位应当向设计委托方提供本规程3.1.4.1规定的设计文件。

3.1.2设计专用章

⑴压力容器的设计总图上,必须加盖设计单位设计专用印章(复印章无效),已 加盖竣工图章的图样不得用于制造压力容器;

(2)压力容器设计专用章中至少包括设计单位名称、相应资质证书编号、主要负 责人、技术负责人等内容。

3. 1.3设计条件

压力容器的设计委托方应当以正式书面形式向设计单位提出压力容器设计条 件。设计条件至少包含以下内容:

(1) 操作参数(包括工作压力、工作温度范围、液位高度、接管载荷等);

(2) 压力容器使用地及其自然条件(包括环境温度、抗震设防烈度、风和雪载荷 等);

(3) 介质组分与特性;

(4) 预期使用年限;

(5) 几何参数和管口方位;

(6) 设计需要的其他必要条件。

3.1.4设计文件

3. 1.4. 1设计文件的内容

(1) 压力容器的设计文件包括风险评估报告(需要时)、强度计算书或者应力分析 报告、设计图样、制造技术条件,必要时还应当包括安装及使用维护保养说明等;

(2) 装设安全阀、爆破片等超压泄放装置的压力容器,设计文件还应当包括压力 容器安全泄放量、安全阀排量和爆破片泄放面积的计算书;利用软件模拟计算或者

无法计算时,设计单位应当会同设计委托单位或者使用单位,协商选用超压泄放装 置。

3. 1.4.2设计文件的审批

设计文件中的风险评估报告、强度计算书或者应力分析报告、设计总图,至少 进行设计、校核、审核3级签署;对于第∏[类压力容器和分析设计的压力容器,还 应当由压力容器设计单位技术负责人或者其授权人批准(4级签署)O

3. 1.4.3保存期限

设计文件的保存期限不少于压力容器设计使用年限。

3. 1.4.4设计总图

3. 1.4.4. 1总图主要内容

压力容器的设计总图上至少注明以下内容:

(1) 压力容器名称、分类,设计、制造所依据的主要法规、产品标准;

(2) 工作条件,包括工作压力、工作温度、介质特性(毒性和爆炸危害程度等);

(3) 设计条件,包括设计温度、设计载荷(包含压力在内的所有应当考虑的载 荷)、介质(组分)、腐蚀裕量、焊接接头系数、自然条件等,对储存液化气体的储罐 还应当注明装量系数,对有应力腐蚀倾向的储存容器还应当注明腐蚀介质的限定含

;

(4) 主要受压元件材料牌号与材料标准;

(5) 主要特性参数(如压力容器容积、热交换器换热面积与程数等);

(6) 压力容器设计使用年限(疲劳容器标明循环次数);

(7) 特殊制造要求;

.(8)热处理要求;

.(9)无损检测要求;

(10) 耐压试验和泄漏试验要求;

(11) 预防腐蚀的要求(介质的腐蚀速率以及应力腐蚀倾向等);

(12) 安全附件及仪表的规格和订购特殊要求(工艺系统已考虑的除外);

(13) 压力容器铭牌的位置;

(14) 包装、运输、现场组焊和安装要求。

3. 1.4. 4. 2 特殊要求

以下情况对设计总图的特殊要求:

(1) 多腔压力容器分别注明各腔的试验压力,有特殊要求时注明共用元件两侧允 许的压力差值,以及试验步骤和试验要求;

(2) 装有触媒的压力容器和装有填料的压力容器,注明使用过程中定期检验的技 术要求;

(3) 由于结构原因不能进行内部检验的压力容器,注明计算厚度、使用中定期検 验的要求;

(4) 不能进行耐压试验的压力容器,注明计算厚度和制造与使用的特殊要求;

(5) 有隔热衬里的压力容器,注明防止受压元件超温的技术措施;

(6) 要求保温或者保冷的压力容器,提出保温或者保冷措施。

3.1.5设计方法

压力容器的设计可以采用规则或者分析设计方法。必要时也可以采用 试验方法、可对比的经验设计方渚攻计方法,但是应当按照本规程1.9的规 定通过新技术评审。 .――

压力容器设计单位应当基于弟规程3.1.3所述的晰条件,综合考虑所有相关因 素、失效模式和足够的安省 和耐腐蚀性,同时还应者袞 体的焊接(粘接)接头的觸,育

3. 1.6风险评備说

第HI类压力容^^8

效模式和风险控制聳躅符通

3.1.7节能要律M图

压力容器的设i∣雲癘

(1)充分考虑压嚎翳

∣⅛ Pri

要

险衬川.■报佇。,

,以堡证压力容器具 芸够的强度、刚度、稳定性 廖G鶴爾、支耳及其闻式支承件与压力容器本 :鋼保■雨力1容器在设计使辞年限内的安全。

衆前其他压力容器,设计展源应当出具包括主要失 ∣ll∣师皿'l∣'∣'"""I1I s≈s

∣]IImllM IlIIlIII岬删II IIllIlIlllI

考⅛-∣V⅛降耗原则,并且符合!要求; 空済怦:合理准材,合理确定*w尺寸; (2)对热交换器fW<⅛W≡⅛∣⅛换热效率,满足能巖窶求。

3.1.8载荷 ⅞ M八 `

设计时应当考虑本遗德 蘭:、顶2)项要求的载荷,/霸要时还应当考虑以下第

(3)项至第(IO)项要求的氓声* "

(1) 内压、外压或者最涎巻

(2) 液柱静压力,当液柱幕压为小于设计压:力的丿%时,可忽略不计;

(3) 压力容器的自重,以及正常者耐压试验状态下内装介质、触媒、 填料等的重力载荷;∙

(4) 附属设备及隔热材料、衬里、管道、扶梯、平台等的重力载荷;

(5) 风载荷、地震载荷、雪载荷;

(6) 支座、底座圈、支耳及其他型式支承件的反作用力;

(7) 连接管道和其他部件的作用力;

.⑻温度梯度或者热膨胀量不同引起的作用力;

(9) 冲击载荷,包括压力急剧波动引起的冲击载荷、流体冲引起的反力等;

(10) 运输或者吊装时的作用力。

3. 1. 9压力

3. 1.9. 1设计压力和计算压力

(1) 设计压力,是指设定的压力容器顶部的最高压力,与相应的设计温度一起作 为设计载荷条件,其值不低于工作压力;

(2) 计算压力,是指在相应设计温度下,用以确定元件厚度的压力,并且应当考 虑液柱静压力等附加载荷。

3.1.9.2超压泄放装置动作压力二二

⑴装有超压泄放装置的压力容器泄放装置的动作压力不得高于压力容器 的设计压力; ~

(2)设计图样中注明最赢允许产作压力的压力容器%超压泄放装置的动作压力不 得高于该压力容器的最高她*压力。

3. 1.9. 3常温储存疲篠*顧顚的设计压力

常温储存液化气应当以规定够度下的工作压力为基础

' 躅 圈旳Id

・ 也

|

(1)常温储存液化菟!体風 I ll" I OB ..................... Pid 表3-1制蒯 |

b容下的工作压力撩薦表3-1确定; ≤⅛ :液缨⅞压辱器规定温度下附作压力 | |||

|

液化气体 临界温度 |

ItJil W i(SIliIllI 相 |

廠了规⅛⅛度下的工作B⅞ | ||

|

............IliiIliIIIIIIIl 盘^ 斷m糟∣!∣hI W |

* "■ , ....... III!IllhlIIllI∣l∣l∣,, 尸*", 有保顔施 | |||

|

二无试验F" E笑测温度 |

有测最高工作温度 并苴审保证低于临界温度 | |||

|

⅛50°C |

5。冲嚓邮 |

⅜⅜館达到的最高工*帆度下的饱和蒸气压力 | ||

|

<50oC |

在设计嫩険fe⅛C充裝量下为 細勺如≡力 |

试辭测最高工作温度下的 / 饱和蒸气压力、____ | ||

(2)常温储存混合液化石理号压力容器整零尹下的工作压力,按照不低于 50。C时混合液化石油气组分的汆际簡设计单位在设计图样上注明 限定的组分和对应的压力;若无实际畫蕾不做组分分析,其规定温度下的 工作压力不得低于表3-2的规定。

表3-2常温储存混合液化石油气压力容器规定温度下的工作压力

|

混合液化石油气 5(ΓC饱和蒸气压力(MPa) |

_______ 工作压力(MPa) | |

|

无保冷设施 |

有保冷设施 | |

|

小于或者等于异丁烷 5(ΓC饱和蒸气压力 |

饱和蒸气压力 |

-旬寵広到磷高工作温度厂 异丁烷的饱和蒸气压力’ |

|

茂芋异丁烷袞E⅝⅛∏⅞⅞f 力、小于或者等于丙烷 50°C饱和蒸气压力 |

等于50°C丙烷的 饱和蒸气压力 |

可能达到的最高工作温度下 丙烷的饱和蒸气压力 |

|

大于丙烷 50C饱和蒸气压力 |

等于50°C丙烯的 饱和蒸气压力 |

可能达到的最高工作温度厂 丙烯的饱和蒸气压力 |

3. 1. 10温度

(1) 设计温度,是指压力容器在正常工作条件下,设定的元件温度(沿元件截面 的温度平均值),设计温度与设计压力一起作为设计载荷条件;

(2) 常温储存压力容器,当正常工作条件下大气环境温度对压力容器壳体金属温 度有影响时,其最低设计金属温度不得高于历年来月平均最低气温(当月各天的最低 气温值相加后除以当月的天数)的最低值。

3. 1. 11腐蚀裕量

有均匀腐蚀的压力容器,腐蚀裕量根据预期的压力容器使用年限和介质对材料 的腐蚀速率确定,同时还应当考虑介质流动对受压元件的冲蚀、磨损等影响。

3. 1. 12最小厚度

压力容器最小厚度的确定应当考虑制造、运输、安装等因素的影响。

3. 1. 13装量系数

储存液化气体的压力容器应当规定设计储存量,装量系数不得大于0.95o

3. 1. 14检查孔

⑴压力容器应当根据需要设置人孔、手孔等检查孔,检查孔的开设位置、数量 和尺寸等应当满足进行内部检验的需要;

(2)需要但是无法开设检查孔的压力容器,设计单位应当提出具体技术措施,例 如增加制造时的检测项目或者比例,并且对设备使用中定期检验的重点检验项目、 方法提出要求。

3.1.15不允许拆卸的隔热层

有隔热层的压力容器,如果设计时规定隔热层不允许拆卸,则应当在设计文件 中提出压力容器定期检验的项目、方法;必要时,设计图样上应当提出制造时对所 有焊接接头进行全部无损检测等特殊要求。

3. 1. 16无损检测

一 18 —

无损检测的方法、比例、技术要求等由设计者在设计文件中予以规定。

3. 1. 17耐压试验

压力容器制成后,应当进行耐压试验。耐压试验分为液压试验、气压试验以及 气液组合压力试验三种。耐压试验的种类、压力、介质、温度等由设计者在设计文 件中予以规定。

3. 1. 18泄漏试验

耐压试验合格后,对于盛装毒性危害程度为极度、高度危害介质或者设计上不 允许有微量泄漏的压力容器,应当进行泄漏试验。泄漏试验根据试验介质的不同, 分为气密性试验以及氨检漏试验、卤素检漏试验和氯检漏试验等。泄漏试验的种 类、压力、技术要求等由设计者在设计文件中予以规定。

设计图样要求做气压试验的压力容器,是否需要再做泄漏试验,应当在设计图 样上规定。

铸造压力容器盛装气态介质时,应当在设计图样上提出气密性试验的要求。

带有安全阀、爆破片等超压泄放装置的压力容器,如果设计时提出气密性试验 要求,则设计者应当给出该压力容器的最高允许工作压力。

3.2金属压力容器设计要求

3. 2. 1安全系数及许用应力

3. 2. 1. 1安全系数 ’

确定压力容器金属材料(板、锻件、管和螺栓)许用应力(或者设计应力强度)的 最小安全系数,见表3-3、表3-4和表3-5的规定。

表3-3规则设计方法的安全系数

|

材料 (板、锻件、管) |

_________安全系数_________ | |||

|

室温下的 抗拉强度 Rm |

设计温度下的 屈服强度 R:L (⅛2) (注 3-1) |

设计温度下持 久强度极限 平均值理 (注 3-2) |

设计温度下蠕变 极限平均值(每 IOOOh蠕变率为 0.01%) R; | |

|

成素钢和低合峑斯 |

Wb N 2.7 |

.5 |

程d N L5 |

% NLo |

|

高合金钢 |

nb N 2.7 |

ws ⅛ 1.5 |

N 1.5 |

nn ⅛l,0 |

|

钛及钛合金一 |

nb N2.7 |

1.5 |

nd ⅛ 1.5 |

偽> LO |

|

镣及镣合金 |

Rb ⅛2.7 |

%mi.5 |

wd ⅛ 1.5 |

% mi∙° |

|

铝及铝合金一 |

nb ⅛3.0 |

Z2s ⅛ 1.5 |

—— |

—— |

|

铜及铜合金 |

nb 5=3.0 |

n& N L5 |

—— |

—— |

|

错及错合一 |

Wb >3.0 |

hs ⅛ L5 |

—— |

—— |

表3-4分析设计方法的安全系数

|

材料 (板、锻件、管) |

安全系数 | |||

|

室温下的 抗拉强度 Rm (注 3-3) |

设计温度下的 屈服强度 ¾(⅛,2) (注 3-1) |

设计温度下持 久强度极限 平均值碍 (注 3-2) |

设计温度下蠕 变极限平均值 (每IOOoh蠕 变率为 0.01%) R: | |

|

碳素钢和低合金钢 |

⅞⅛2,4 |

l∙"∙ Λ⅛U |

⅝⅛1.5 |

% NLO |

|

高合金钢 |

上ς"-二一~^ ~、 ` |

∖ "dNL5 |

∏a ⅛l,0 | |

/為/螺柱(螺栓)的安全/

安全系数

碳素钢

低合金钢与 马氏体高合金钢

奥氏体高合金钢

玆眾氯J l'.'-∣∙il',i,ι;i'∣ OIKsʧ 5翊 ∣!IHliiIIj⅛!g⅛ 或

Iilliik⅛

............................I Jv=⅞F

22

IM4⅞

M2⅛

鶴源

[热处理状态

设计淚度下设计温度下持久 的屈服顶虽度强度极限平均值

电(麻命

48兰叮’调质

≤

固溶

i⅛l⅛-;

ɔ r7

X4 / ∣l!!IIhIhlIllIlillIirid

UM

Z 5,叶 3∙5场 W .....

2.7"

1.5

注3-1:对奥氏体不锈钢钢扃、如草产品标准允许采用并确目应材料标准给出了始.0,则可 以选用该值计算其许用应力。 \- \ /

注3-2:此安全系数为1.0x 10址的持久骥理限循。

注3-3:对分析设计方法,如果相应材料了设计温度下的抗拉强度R1,则可以选用

该值计算其许用应力。

灰铸铁室温下抗拉强度安全系数不小于10.0,球墨铸铁室温下抗拉强度安全系 数不小于8.0o

铸钢室温下抗拉强度安全系数不小于4.0o

设计所取安全系数低于本规程规定时,应当按照本规程1.9的规定通过新技术评 审。

3. 2. 1.2许用应力

板、锻件、管的许用应力取室温下的抗拉强度K„、设计温度下的屈服强度 R:Lg)、设计温度下持久强度极限平均值此,、设计温度下蠕变极限平均值(每 IOOOh蠕变率为0.01%)代除以相应安全系数后的最小值。(注3-4)

注3-4:对奥氏体高合金钢制受压元件,当设计温度低于蠕变范围并且允许有微量的永久变 R

形时,可以适当提高许用应力至0∙9瑞2,但不得超过芳(此规定不适用于法兰或者其他有微

量永久变形就产生泄漏或者故障的场合);对采用应变强化技术的奥氏体不锈钢深冷容器壳体, 其许用应力可以基于设计温度下的抗拉强度咨誣设计温度下的屈服强度KL( ^0.2)确定;对非 焊接瓶式容器瓶体J其许用应力可以基于产:晶靈致善材料性能热处理后的强度保证值确定。

螺栓的许用应力取设计温贋下乒≡ii蠶崖7?:L√.<2)、设计温度下持久强度极限 平均值7ζ除以相应安全系数后的据小值。 %

3.2.2焊接接头

3. 2. 2. 1壳体接头设"H⅛

用焊接方法制造的底力簪

划分按照GB 150_________

3.2.2.2接管与嚴'惟

i I Il ∣n1 OfB≡(

压力容器的接飽启⅛⅜壳体

头设计,有下列情4!≡ιft

(1) 介质为易爆

(2) 要求气压试验輙者數}

⑶第皿类压力容器;⅛

(5) 进行疲劳分析富苹荔

(6) 直接受火焰加热备愛

(7) 设计者认为有必要备E

⑴用焊接方法制造的压力蓉器,` 建些据焊接族头形式及无损检测比例,按照 产品标准选取焊接接头系数;

(2)除简单压力容器外,不允许降低焊接接头系数而免除压力容器产品的无损检

应

组

,B类対接接头(压力!容器A、B类对接接头的 检截面焊透形式。

接頌计 Il

豹焊接接头设计以我f厘压力容器的焊接接

*焊透结构:Io

"为撅度危害和高度危崽畋压力容器;

三〃试验的産力容器;Jf

测。

3.2.4试件(板)与试样

设计者应当在设计文件中提出焊接试件、耐腐蚀性能试件的制作要求,并且规 定试样的种类、数量、截取与制备方式、检验与试验方法、合格指标、不合格复验 要求等。

3. 2.4. 1制备产品焊接试件的压力容器

(1) 碳钢、低合金钢制低温压力容器;

(2) 材料标准抗拉强度下限值大于540MPa的低合金钢制压力容器;

(3) 盛装毒性危害程度为极度或者高度危害介质的压力容器;

(4) 应用应变强化技术的压力容器(对容积小于或者等于5m3连续批量生产的, 在相同设计、相同材料炉批号的情况下,最多30台压力容器选择一台制作产品焊接 试件);

(5) 设计者认为有必要或者相应产品标准要求制备产品焊接试件的压力容器。

3. 2. 4.2制备耐腐蚀性能试件的条件

(1) 要求做耐腐蚀性能检验的压力容器或者受压元件,应当制作耐腐蚀性能试 件;

(2) 要求做晶间腐蚀敏感性检验的不锈钢与镣合金制压力容器,其试件及试样应 当符合GB/T 21433—2008《不锈钢压力容器晶间腐蚀敏感性检验》或者相应产品标 准的规定。

3.2.5压力容器用管法兰

(1) 钢制压力容器管法兰、垫片、紧固件的设计应当参照HG/T 20592 ~ HG/T 20635—2009《钢制管法兰、垫片、紧固件》系列标准的规定;

(2) 盛装液化石油气、毒性危害程度为极度和高度危害介质以及强渗透性中度危 害介质的压力容器,其管法兰应当按照HG/T 20592 ~ HG/T 20635系列标准的规定, 并且选用带颈对焊法兰、带加强环的金属缠绕垫片和专用级高强度螺柱组合;无法 釆用此类管法兰密封组合的,应当由设计者根据介质、压力与温度特性确定法兰连 接结构。

3. 2.6泄漏信号指示孔

压力容器上的开孔补强圈以及周边连续焊的起加强作用的垫板至少设置一个泄 漏信号指示孔,多层筒节包扎压力容器每片层板、多层整体包扎压力容器每层板筒 节、套合压力容器每单层圆筒(内筒除外)的两端均至少设置一个泄漏信号指示孔。

3.2.7特殊耐腐蚀要求

有特殊耐腐蚀要求的压力容器或者受压元件,例如存在晶间腐蚀、应力腐蚀、 点腐蚀、缝隙腐蚀等腐蚀介质环境时,应当在设计文件中提出相应的耐腐蚀措施、 试验方法以及其他技术要求。

3.2.8塑料衬里设计

(1) 压力容器结构设计应当考虑金属基体与塑料衬里的变形协调,并且满足塑料 衬里工艺的要求;

(2) 压力容器本体上应当设置泄漏信号指示孔。

3. 2. 9水质

一 22 —

管壳式余热锅炉、蒸汽发生器等的水质应当符合GB/T 1576—2008(工业锅炉水 质》或者GB/T 12145 2008《火力发电机组及蒸汽动力设备水汽质量》的规定。

3. 2. 10无损检测

3. 2. 10. 1无损检测方法

(1) 压力容器的无损检测,包括射线、超声、磁粉、渗透和涡流检测等,应当采 用NB/T 47013规定的方法;

(2) 釆用未列入NB/T 47013或者超出其适用范围的无损检测方法时,应当按照 本规程1.9的规定通过新工艺评审。

3. 2.10.2压力容器焊接接头无损检测

3. 2. 10.2. 1无损检测方法的选择

(1) 压力容器的对接接头应当采用射线检测(包括胶片感光或者数字成像)、超声 检测[包括衍射时差法超声检测(TOFD)、可记录的脉冲反射法超声检测和不可记录 的脉冲反射法超声检测];当采用不可记录的脉冲反射法超声检测时,应当采用射线 检测或者衍射时差法超声检测进行附加局部检测;当大型压力容器的对接接头釆用Y 射线全景曝光射线检测时,还应当另外釆用X射线检测或者衍射时差法超声检测进 行50%的附加局部检测,如果发现超标缺陷,则应当进行30%的X射线检测或者衍 射时差法超声检测复查;

(2) 有色金属制压力容器对接接头应当优先釆用X射线检测;

(3) 焊接接头的表面裂纹应当优先采用表面无损检测;

(4) 铁磁性材料制压力容器焊接接头的表面检测应当优先釆用磁粉检测。

3. 2. 10. 2. 2 无损检测比例

3. 2. 10. 2. 2. 1 基本比例要求

压力容器对接接头的无损检测比例分为全部(100%)和局部(大于或者等于20%) 两种。碳钢和低合金钢制低温压力容器,局部无损检测的比例应当大于或者等于 50%o

3. 2. 10. 2. 2. 2全部射线检测或者超声检测

符合下列情况之一的压力容器壳体A、B类对接接头,采用本规程3.2.10.2.1第 (1)项的方法进行全部无损检测:

(1) 盛装毒性危害程度为极度、高度危害介质的压力容器;

(2) 设计压力大于或者等于1.6MPa的第皿类压力容器;

(3) 按照分析设计标准制造的压力容器;

(4) 釆用气压试验或者气液组合压力试验的压力容器;

(5) 焊接接头系数取1.0的压力容器或者使用后需要但是无法进行内部检验的压 力容器;

(6) 标准抗拉强度下限值大于540MPa的低合金钢制压力容器;

(7) 设计者认为有必要进行全部无损检测的焊接接头。

3.2. 10. 2. 2.3局部射线检测或者超声检测

不要求进行全部无损检测的压力容器,其每条A、B类对接接头应当采用本规 程3.2.10.2.1第(1)项的方法进行局部无损检测。

3.2.10. 2. 2.4表面无损检测

凡符合下列条件之一的焊接接头广需勢寸其表面进行磁粉或者渗透检测:

(1)盛装毒性危害程度为极度、高度禳介质的压力容器的焊接接头;

Lh -

(2) 釆用气压或者气液组會耐用试验压力容器的零接头;

(3) 设计温度低于-40。C 金钢制低温压力容矗頌焊接接头;

(4) 标准抗拉强度下陳瘧¥ 540MPa的低合金钢^素体型不锈钢、奥氏体-

"■ 土头;K中标准抗拉强&下限值大于540MPa的

/还M备对焊接接头繭亍表面无损检测; 皿 *氏休不锈钢制压力容鞍的焊接接头; }制B臨輙的煌接接头;

铁素体型不锈钢制压力彳

低合金钢制压力容器,在而警诚{

(5) 焊接接头厚廉舟爵)/

(6) 铭钳(Cr-M0);顧毒

|'|哺喝 MIii!洲

(7) 堆焊表面、复淵礪

或者延迟裂纹倾向ðf .M

i∣lι∣∣l∣llh∣li"W⅛ EE

一次无损检测; 關*瘩

(8) 先拼板后成福礴

(9) 设计者认为

3.2. 10.2.3无损:检勰慟

3. 2. 10. 2. 3. 1 射寒电 射线检测应当按照NS好7皿 (1)进行全部无损检测彌接

不低于II级;

%表

头「异种钢焊接愚%、具有再热裂纹倾向

餐再热裂纹倾向的⅛jlρ当在热处理后增加

I ' IlilIiilliIl⅛I

'∙'l ' III'KM'l*'i'i

饌接头;’’缥

检测的焊接接头。營

i规定执行,质量要曇和合格级别如下:

头,射线检测技术箒级不低于AB级,合格级别

(2)进行局部无损检测的对接接买测技术等级不低于AB级,合格级别 不低于DI级。 ⅛

3. 2. 10. 2.3. 2 超声检测

超声检测应当按照NB/T 47013的规定执行,质量要求和合格级别如下:

(1) 进行全部无损检测的对接接头,脉冲反射法超声检测技术等级不低于B级, 合格级别为I级;

(2) 进行局部无损检测的对接接头,脉冲反射法超声检测技术等级不低于B级, 合格级别不低于II级;

(3) 角接接头、T形接头,脉冲反射法超声检测技术等级不低于B级,合格级别

为I级;

(4)采用衍射时差法超声检测的焊接接头,合格级别不低于∏级。

3.2.10. 2. 3.3 组合检测

当采用射线、超声等方法进行组合检测时,质量要求和合格级别按照各自执行 的标准确定,,并且均应当合格。

3. 2. 10. 2.3.4表面无损检测

压力容器所有焊接接头的表面无损应当按照NB/T 47013的规定执行,合 格级别如下:(

⑴钢制压力容器进行磁粉或耘透检测,合格级剧为I级;

(2)有色金属制压力容器寇

3. 2. 10. 2. 4 接管焊

(1) 公称直径大于或者邃

检测比例和合格级别与压力番

(2) 公称直径小于250彎

和合格级别由设计者或⅛7⅛

料惴箫y eg

3∙2-1° 3原材題囉

原材料和零部件II麻蒯测

相应产品标准规定。J。丽

3.2.11焊后热厕留

(1)因焊接残余应力‘儡

(消除应力)热处理; '鸵

渗透检测,合格级别为J级。

无损检测要求 n

啊h∣ffi∣⅛独接管扁

-l⅞⅛⅛求相同;‘‘

的應胺器接管焊接接头的无觑检测方法、检测比例

接头的无损检测方法、

件无振检洲 M汶"SS

测比例制畚格级别I談计者按照本规程及

''' — …… RIlIiIIllIlIIII

IIlilllliliIHK 剛!

IIIiIIIMiliII!喺

用

时,应当对压力容受压元件进行焊后

g* 置e质的ii⅛6iB⅛^⅛!∣压力容器及其受压元

(2)盛装毒性危害程 件应当进行焊后热处理。

采用其他方法消除残余成

新工艺评审。 W*”一_

奥氏体不锈钢和有色金属布摭3j蚕贫-般不要求做焊后热处理,如有特 殊要求需要进行热处理时,应当在

3. 2. 12耐压试验

3. 2. 12. 1耐压试验压力

耐压试验的最低试验压力按照公式(3-1)计算。

[σ]

PT=W洁

弋焊后热处理的,应湾按照本规程1.9的规定通过

(3-1)

式中:

PT--耐压试验压力,MPa;

η—— 耐压试验压力系数,按照表3-6选用;

P——压力容器的设计压力或者压力容器铭牌上规定的最高允许工作压力(对在 用压力容器为检验确定的允许使用压力或者监控使用压力),MPa;

[σ]——试验温度下材料的许用应力(或者设计应力强度),MPa;

[√——设计温度下材料的许用应力(或者设计应力强度),MPaO

压力容器各主要受压元件,如筒体、封头、接管、设备法兰(或者人手孔法兰) 及其紧固件等所用材料不同时,计算耐压试验压力应当取各元件材料[b] / [bf比值 中最小者;[b]t不得低于材料受抗拉强度和屈服强度控制的许用应力最小值。

表3-6耐压试验的压力系数

|

压力容器的材料 |

压力系数?7 | |

|

液(水)压 |

气压、气液组合 | |

|

钢和有色金属 |

1.25 |

1.10 |

|

2.00 |

—— | |

3. 2. 12.2耐压试验温度

耐压试验时,试验温度(压力容器器壁金属温度)应当比压力容器器壁金属无延 性转变温度至少高3(ΓC,或者按照产品标准的规定执行,如果由于板厚等因素造成 材料无延性转变温度升高,则需要相应提高试验温度。

3. 2. 12. 3耐压试验介质

(1) 凡在试验时,不会导致发生危险的液体,在低于其沸点的温度下,都可用作 液压试验介质;当采用可燃性液体进行液压试验时,试验温度应当低于可燃性液体 的闪点;

(2) 由于结构或者支承原因,不能向压力容器内充灌液体,以及运行条件不允许 残留试验液体的压力容器,可采用气压试验;试验所用气体应当为干燥洁净的空 气、氮气或者其他惰性气体;

(3) 因承重等原因无法注满液体的压力容器,可根据承重能力先注入部分液体, 然后注入气体,进行气液组合压力试验;试验用液体、气体应当分别符合本条第(1) 项和第(2)项有关要求。

3.2. 13泄漏试验

3. 2. 13. 1气密性试验

气密性试验所用气体应当符合本规程3.2.12.3第(2)项的规定,气密性试验压力 为压力容器的设计压力。

3.2. 13. 2 氨检漏试验

可采用氨-空气法、氨-氮气法、100%氨气法等氨检漏方法。氨的浓度、试验压 力、保压时间等由设计者在设计文件中予以规定。

3.2. 13.3鹵素检漏试验

卤素检漏试验时,压力容器内的真空度要求、釆用的卤素气体种类、试验压 力、保压时间以及试验操作程序等由设计者在设计文件中规定。

3.2. 13.4 氮检漏试验

氮检漏试验时,压力容器内的真空度要求、氮气的浓度、试验压力、保压时间 以及试验操作程序等由设计者在设计文件中规定。

3.2. 14超高压容器设计专项要求

3.2. 14. 1设计方法

(1) 超高压容器应当采用爆破压力法或者弹塑性分析法进行静强度设计;采用弹 塑性分析法时,载荷放大系数应当大于或者等于2.0;

(2) 超高压容器应当进行疲劳分析。

3.2. 14.2安全系数

3.2.14.2.1爆破压力法的安全系数

超高压容器的爆破安全系数,当按照材料的拉伸试验数据计算爆破压力时,应 当取大于或者等于2.2,对于超高压水晶釜应当取大于或者等于2.4;当按照材料扭 转试验数据计算爆破压力时应当取大于或者等于2.2。

3.2.14.2.2疲劳分析的安全系数

疲劳分析时,交变应力幅和循环次数的安全系数分别取2和15。

3.2.14. 2.3螺柱(螺栓)的安全系数

.设计温度下屈服强度安全系数不小于1.8o

3.2.14.3最高壁面温度

在预计的最高温度点设置可永久记录的测温装置,并且规定测温孔的位置与尺 寸,控制超高压容器的最高壁面温度不得高于钢材允许的使用温度。

3, 2. 14. 4无损检测

超高压容器的无损检测方法包括超声、磁粉、渗透和涡流检测等。设计者应当 按照本规程及相应产品标准的要求在设计文件中规定无损检测方法、检测比例、实 施时机和技术要求。

3.2. 14.5自增强处理

自增强处理应当采用液压增压法,并且采用合适的方法控制筒体内壁面的残余 环向应变,其值不得超过2%。

3. 2. 14. 6 耐压试验压力

超高压容器的耐压试验一般采用液压试验,最低试验压力(PT)按照公式(3-2)

—27 —

计算。

式中:

Pl =1.12ɪ-

ʌpθ^

(3-2)

P——超高压容器的设计压力(对于在用超高压容器可取工作压力),MPa;

Rg2——试验温度下材料的屈服强度,MPa;

妳0.2——设计温度下材料的屈服弓袈。

3. 2.15简单压力容器设计专顼

3. 2. 15. 1设计总图

简单压力容器的设计总Jf除满足本规程3.1.4.4⅜要求外,还应当包括以下内 容:

(1) 焊接方法和要求』

(2) 采用试验方法设计瞞的:

3.2.15.2设计方法

简单压力容器主零车

3.2. 15.2. 1 ⅛⅜l½

按照试验方法⅛

力,并且周向永久W⅛W∖

Il

、∕∣⅛∣∣ I.

321522 F

用计算方法确定錢

:求。

压

≡i

件试验方法或谱⅛⅛十算方法确定

L I I Il

J "- g⅛≡

Ij猝诵下的爆破压*,得小于4倍的设计压 勇"厂…"■ ⅛

时,应当满足以下⅛:

麒衫或者为θ∙3⅛⅛'''

接接头,?福体计算厚度增加15%0

3.2. 15.3 最小壁厚1

壳体成形后的实际壁厚%、奥

制简单压力容器不得小于2m⅛>

3.2. 15.4无损检测抽查 ___

按照计算方法设计的简单压力容接头应当按照NB/T 47013进行射线 检测抽查,技术等级不低于AB级,合格级别不低于ΠI级。抽查原则如下:

(1) 对接焊接接头采用自动焊或者机动焊时,调整焊接工艺后,应当对首台产品 进行射线检测;

(2) 制造过程中,每批产品(注3-5)至少抽1台进行射线检测,日产量不足1批 时,也必须抽1台进行射线检测;

(3) 对接焊接接头采用手工焊接,在每个焊接操作人员(以下简称焊工)每天焊接 的产品中,至少抽1台产品进行射线检测;

体不锈钢制简单压力溶器不得小于Imm,碳素钢

(4)射线检测位置优先选择包括交叉焊缝的纵焊缝,每台产品的射线检测长度不 得小于20OmmO

注3-5:简单压力容器组批原则见本规程4.2.9∙2的规定。

3.2. 15.5 耐压试验

(1) 最低试验压力为1.5倍简单压力容器的设计压力;

(2) 耐压试验时,简单压力容器壁温和试验用介质温度不得引起容器的脆性断 裂,试验用介质的温度一般不低于5^^

3.2.16快开门式压力容器设•

快开门式压力容器,是指*出薛同彊封头与主体间带有相互嵌套 的快速密封锁紧装置的压力疣,,旦是用螺栓(例如哦螺栓)连接的不属于快开门 式压力容器。快开门式压少罅M设也穿考虑疲劳载被影响。

设计快开门式压力Ji,⅛1f⅛¾<≡⅛⅛⅛联無置,并且对其使用环 境、校验周期、校验方咨等劍扌繼最求作浦珈是承⅛.. ∖⅛

安全联锁装置应当、满足曹十嚙蒙W"• IIi

⑴当快开门达到斂建图部⅛⅛

⑵当压力容器呷售*完 3.3非金属压丿加⅛滅计要

3. 3. 1石墨压方嬲器监'

............⅛⅛S! k 一 .........碱淋

方餾$Ji建帳开门。S'

.(2)最大设计内压,⅜

(3) 最低设计温度,-7气;J

(4) 最高设计温度,205'2∖ J

3-3.1.2安全系数和许鬲"'/

用于设计的许用应力值为石告(CMQ)中指定设计温度下抗拉 或者压缩试验平均值的80%除以安性危害程度为极度或者高度危害介 质时,安全系数选7.0) o

3. 3. 1.3耐腐蚀性

所选择的石墨材料应当保证工作条件下的耐腐蚀性。

3. 3. 1.4耐压试验

耐压试验压力不得低于1.5倍的设计压力,盛装毒性危害程度为极度或者高度危 害介质的压力容器,其试验压力不得低于L75倍的设计压力。

耐压试验介质一般采用清洁的水。

3.3.1.5泄漏试验

盛装毒性危害程度为极度或者高度危害介质的压力容器,应当在不低于设计压 力的试验压力下,进行所有接头和连接处的泄漏试验,试验方法由设计者规定。

3.3. 1.6粘接试件

盛装毒性危害程度为极度或者高度危害介质的压力容器,设计者应当在设计文 件中提出粘接试件的制作要求,并且规定试样的数量、制备方式、检验与试验方 法、合格指标、不合格复验要求等。

3.3.2纤维增强塑料压力容器

3.3. 2.1通用要求

(1) 纤维增强塑料压力容器不可用于盛装毒性危害程度为极度或者高度危害介质 和液化气体;

(2) 纤维增强塑料压力容器的设计除按照本规程3.1.5要求外,还应当将纤维增 强材料的铺层设计与强度、刚度计算同步进行;

(3) 纤维增强塑料压力容器的器壁由内衬层、结构层和外保护层组成;在内压强 度计算时,只考虑结构层的承压强度;在计算外压失稳、自重载荷时,按照压力容 器总厚度进行计算;

(4) 应当考虑复合材料的各向异性以及由于材料老化引起的材料性能衰减;

(5) 纤维增强塑料压力容器的设计温度取介质的工作温度,并且不得低于 -54 OCO

3.3.2.2设计类型

纤维增强塑料压力容器的设计分为以下三种类型,设计者应当根据设计参数、 设计方法、制造工艺等确定设计类型并且在设计文件(设计总图)中注明:

(1) I型容器,采用手糊、喷射成型工艺制造时其设计压力不得大于IMPa,采 用缠绕成型工艺制造不进行极孔包络时设计压力不得大于IOMPa,采用缠绕成型工 艺制造并且进行极孔包络时设计压力不得大于20MPa;工作温度不超过65°C时取设 计温度为650C,工作温度超过65°C时设计温度不得超过120P,并且所用树脂的热 变形温度应当高于设计温度20。C以上;

(2) ∏型容器,筒体必须采用缠绕成型工艺,封头可采用手糊、喷射或者缠绕成 型;采用规则设计法时,工作压力与内径乘积不得大于2.4MPamJ最大设计压力不 得大于1.6MPa,最大的设计内径不得大于4.8m;釆用分析设计法时或者采用规则设 计法与分析设计法结合设计时,设计压力不得大于0.6MPa,内径不得大于4m;设 计温度不得超过12(KC,并且所用树脂的热变形温度应当高于设计温度20C以上;

(3) IK型容器,必须采用缠绕成型工艺并且进行极孔包络制造,其设计压力不得 大于IOOMPa并且不得低于20MPa;设计温度不得超过85© ,并且所用树脂的热变 —3O-

形温度应当高于设计温度20°C以上。

3.3.2.3设计方法及安全系数

(1) I型容器,应当制作原型容器,对原型容器进行10万次的压力疲劳试验, 压力波动范围从常压至设计压力,疲劳试验完成后,进行压力试验,试验压力不得 小于6倍设计压力,容器在试验过程中不得渗漏、破裂;

(2) II型容器,釆用规则设计法或者规则设计法与分析设计法相结合的设计方 法,并且用声发射检测方法验收时,II型容器设计安全系数需要考虑载荷条件、成 型工艺、使用环境、温度、预期使用年限、材料离散等因素,无法进行声发射检测 时应当提高安全系数;设计许用应变不得大于0.1%,外压安全系数不得小于5.0; II型容器的具体安全系数由相应的产品标准规定;

(3) IH型容器,应当制作原型容器,根据设计条件决定是否进行疲劳试验,疲劳 试验完成后,进行压力试验,采用碳纤维增强塑料制造时试验压力不低于设计压力 的2.25倍,采用玻璃纤维增强塑料制造时试验压力不低于设计压力的3.5倍,容器在 试验过程中不得渗漏、鼓包、明显变形、破裂。

3.3.2.4铺层设计

纤维增强塑料压力容器的铺层设计至少包括以下内容:

(1) 纤维及其制品类型;

(2) 树脂体系及配比;,

⑶铺层的次序、方向和层数;

(4) 成型工艺(含固化工艺);

(5) 树脂含量(重量比)。

3. 3. 2.5粘接设计

粘接设计应当保证粘接接头许用承载力不低于接头处环向、轴向和剪切载荷。

3. 3. 2. 6 耐压试验

耐压试验一般釆用液压试验,试验介质应当为清洁水或者其他合适液体;对于 不适合液压试验的压力容器,可采用气压试验。

试验内压不得低于1.1倍设计内压,试验外压不得低于1倍设计外压。

H型容器,耐压试验时应当进行声发射检测。当无法进行声发射检测时,试验 内压不得低于1.25倍设计内压,试验外压不得低于Ll倍设计外压但不得大于 0.1MPaO

3. 3. 3非金属压力容器中的金属受压元件的设计

非金属压力容器中的金属受压元件的设计应当符合本规程中关于金属压力容器 的相应规定。

4.1制造通用要求

4. 1. 1制造单位

(1) 压力容器制造(含现场制造、现趣组焊、现场粘接,注4-1)单位应当取得特 种设备制造许可证,按照批准的彎据有关法规、安全技术规范的要 求建立压力容器质量保证体系^^^^^^^掣位及其主要负责人对压力容器 的制造质量负责;

(2) 制造单位应当严想《关法规、安全技术漿及技术标准,按照设计文件

的技术要求制造压力容瀛盧 - k

注4-1:固定式压力 制蠹忌⅛⅛骚W焊、现场粘接,'*别指无法运输的大型压力容

器(含球罐)在使用现场进*的昴IS⅛⅛r¾⅛用现场进行的溟为容器组焊、在使用现场进 行的非金属压力容器的⅛l'0 ⅛, ⅛⅞7⅛. ■.; ^

4.1.2型式试蟀? ⅛ ,…

⅛≡ ⅛

简单压力容器、嚐能麝&当

顼十寸四WlmPt JeTnPglθ

型式试验的项目、華畔果应

首次制造瓶式 ⅛^¾b纟 过国家质检总局核潅备M髯 足相应产品标准的要求。着

4.1.3制造监督梅验星

需要进行监督检验用 造单位应当约请特种设為

觥験机构进行型式试验,

IllllllllIllIlmoImlι

足孵产品标准的要嬲W

容器前,制造单位旬*试制样品容器并且经 验阻构进行的试验,试验的*;!’、要求及结果应当满

■… l⅛⅛⅛,

产.■ ::;如’

輙■糊⅛程4.1.5.2压次笋器受压元件、部件),制 覊冀制造过程进行监難验并且取得《特种设备监

jl∣∣ι

i∣f'

I

,i

I-

『, IL I」 丄"

督检验证书》,方可出厂。%,

4. 1.4质量计划 V.

(1) 制造单位在压力容器制.

制订完善的质量计划(检验计划),峭当包括容器或者受压元件、部件的 制造工艺控制点、检验项目;

(2) 制造单位在压力容器制造过程中和完工后,应当按照质量计划规定的时机, 对容器进行相应的检验和试验,并且由相关人员作出记录或者出具相应报告。

4.1.5产品出厂资料或者竣工资料

4. 1.5. 1通用要求

压力容器出厂或者竣工时,制造单位应当向使用单位至少提供以下技术文件和 资料(注4-2),并且同时提供存储压力容器产品合格证、产品质量证明文件电子文档

的光盘或者其他电子存储介质:

(1) 竣工图样,竣工图样上应当有设计单位设计专用章(复印章无效,批量生产 的压力容器除外),并且加盖竣工图章(竣工图章上标注制造单位名称、制造许可证 编号、审核人的签字和“竣工图”字样);如果制造中发生了材料代用、无损检测方 法改变、加工尺寸变更等,制造单位按照设计单位书面批准文件的要求在竣工图样 上作出清晰标注,标注处有修改人的签字及修改日期;

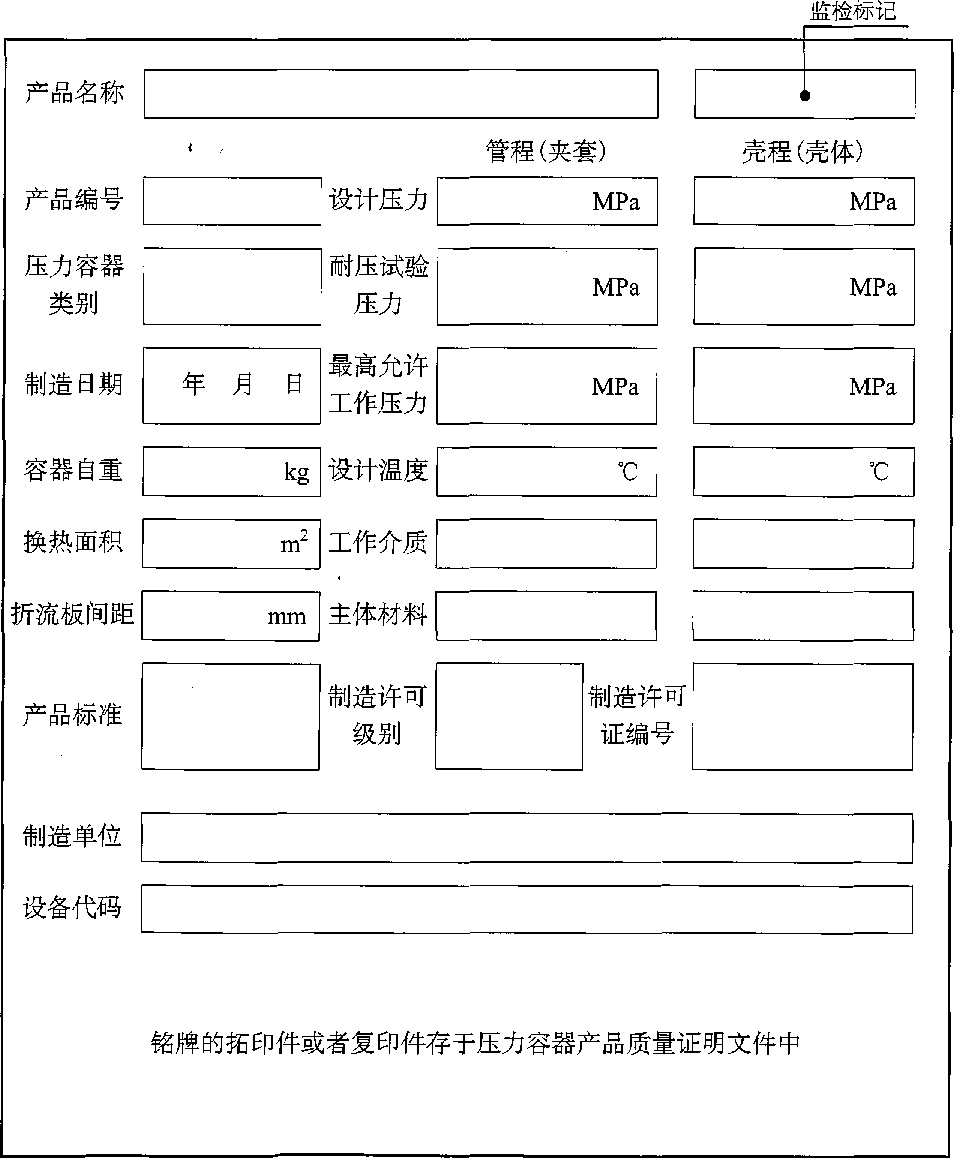

(2) 压力容器产品合格证(含产品数样见附件B)和产品质量证明文件;

件、

料H

产品质量证明文件包括材料清

及几何尺寸检验报告、焊接(舗痿)无気

线、耐压试验报告及泄漏试 压力容器,还包括封口真/

(3) 《特种设备监督检罩

(4) 设计单位提供的压

注4-2:简单压力容器員星

悬曲屈赛:舊勵命損证和《養袖设备监督检验证书》。 i⅛Si⅛⅛M Ii

4∙L5∙2压力會⅛⅛

单独出厂的压万新割E

束、人孔部件等)的轆嘆I应

4. 1.5. 3 保存⅛l⅛ OS 产口中厂咨蚪閥 广'[W出丿兌料或罰:終

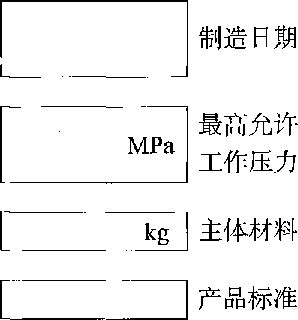

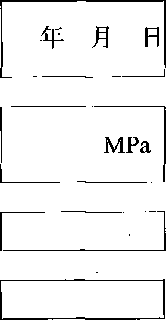

4. 1. 6产品铭盛'S

制造单位必须在压力矗

V-- O 屋

久,采用中文(必要时可%

下内容:

(1) 产品名称;

(2) 制造单位名称; g —

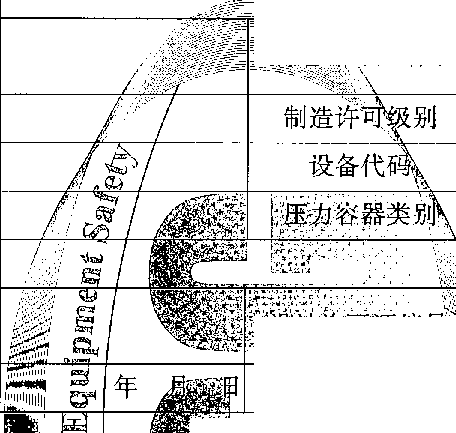

⑶制造单位许可证书编号和

⑷产品标准;

(5) 主体材料;

(6) 介质名称;

(7) 设计温度;

(8) 设计压力、最高允许工作压力(必要时);

(9) 耐压试验压力;

(10) 产品编号或者产品批号;

(11) 设备代码(特种设备代码编号方法见附件D);

述、料质量证明书、质量计划、外观 亨、热处理报告及自动记录曲 、产品铭牌的拓印腿或者复印件等;对真空绝热  空夹层泄漏率、静态楸率等检测结果;

空夹层泄漏率、静态楸率等检测结果;

实施监督检验刷产品);

件噸受压部件(如换热管 蒯註品礴圖低明文件。

:..:<. WlIIiIIl

^β≡≡%⅛F 矛”"匕心二; IllIll!Iiiiiiiiiiiii州

&期w⅛⅛⅛ 使用年限。

”,邢位装麗彦演铭牌W舗⅛应当清晰、牢固、耐 ^ft≡ιi⅛½⅛∣∣ 牌上的项目至少包括以

(12) 制造日期;

(13) 压力容器分类;

(14) 自重和容积(换热面积)。

产品铭牌的格式见附件C。

i 4. 1.7变更设计

制造单位需要对原设计文件进行变更,应当取得原设计单位同意变更的书面批 准文件,并且对改动部位作详细记载。

I 4.1.8无损检测

l 制造单位应当按照设计文件的规定编制无损检测工艺文件并且实施。无损检测

! 人员应当按照相关技术规范进行考核取得相应资格证书后,方能承担与资格证书的

" 种类和级别相对应的无损检测工作。

Pi 4. 1.9耐压试验

" 压力容器制成后,制造单位应当按照设计文件的规定进行耐压试验。

J」 4.1.9.1耐压试验前的准备工作

「 (1)耐压试验前,压力容器各连接部位的紧固件,应当装配齐全,紧固妥当;

: (2)试验用压力表应当符合本规程第9章的有关规定,并且至少采用两个量程相

Jri 同并且经过校验的压力表,试验用压力表应当安装在被试验压力容器顶部便于观察

的位置;

IJrlIi⅞ (3)耐压试验时,压力容器上焊接的临时受压元件,应当采取适当的措施,保证

其强度和安全性;

” (4)耐压试验场地应当有可靠的安全防护设施,并且经过制造单位技术负责人和

I ; ■

;| 安全管理部门检查认可。

i J

I 4. 1.9.2耐压试验通用要求

L (1)如果采用高于设计文件规定的耐压试验压力时,应当对各受压元件进行强度

i. 校核;

; (2)保压期间不得采用连续加压来维持试验压力不变,耐压试验过程中不得带压

I 紧固或者向受压元件施加外力;

' (3)耐压试验过程中,不得进行与试验无关的工作,无关人员不得在试验现场停

留;

(4) 进行耐压试验时,监督检验人员应当到现场进行监督检验;

(5) 试验场地附近不得有火源,并且配备适用的消防器材;

「 (6)耐压试验后,如果出现返修深度大于二分之一厚度的情况,应当重新进行耐

「 压试验。

4. 1. 9.3液压试验

—34 —

ili'

4. 1.9. 3. 1液压试验程序

(1) 试验介质应当符合产品标准和设计图样的要求,以水为介质进行液压试验 时,试验合格后应当将水排净,必要时将水渍去除干净;

(2) 压力容器中应当充满液体,滞留在压力容器内的气体应当排净,压力容器外 表面应当保持干燥;

(3) 当压力容器器壁温度与液体温度接近时,才能缓慢升压至设计压力,确认无 泄漏后继续升压到规定的试验压力,保压足够时间;然后降至设计压力,保压足够 时间进行检查,检查期间压力应当保持不变;

(4) 热交换器液压试验程序按照产品标准的规定。

4. 1.9. 3.2液压试验合格标准

进行液压试验的压力容器,符合以下条件为合格:

(1) 无渗漏;

(2) 无可见的变形;

(3) 试验过程中无异常的响声。

4. 1.9. 4气压试验

4. 1.9.4, 1气压试验程序

(1) 气压试验时,制造单位应当制定应急预案并且派人进行现场监督,撤走无关

人员; ,

(2) 气压试验时,应当先缓慢升压至规定试验压力的10%,保压足够时间,并且 对所有焊(粘)接和连接部位进行初次检查;如无泄漏可继续升压到规定试验压力的 50%;如无异常现象,按照规定试验压力的10%逐级升压至试验压力,保压足够时 间后降至设计压力进行检查,检查期间压力应当保持不变。

4. 1.9.4. 2气压试验合格要求

气压试验过程中,压力容器无异常响声,经过肥皂液或者其他检漏液检査无漏 气、无可见的变形即为合格。

4. 1.9.5气液组合压力试验

气液组合压力试验的升降压要求、安全防护要求以及试验的合格标准按照本规 程4.1.9.4的有关规定执行。

4. 1. 10泄漏试验

制造单位应当按照设计文件的规定在耐压试验合格后进行泄漏试验。

4. 1. 10. 1 气密性试验

(1) 进行气密性试验时,一般需要将安全附件装配齐全;

(2) 保压足够时间经过检查无泄漏为合格。

4. 1. 10.2其他泄漏试验

氨检漏试验、卤素检漏试验、気检漏试验等泄漏试验由制造单位按照设计文件 的规定进行。

4.2金属压力容器制造要求

4. 2. 1焊接

4. 2.1.1焊接工艺评定

压力容器焊接工艺评定的要求如下:_

(1)压力容器产品施焊前,受压元'佳盛;与受压元件相焊的焊缝、熔入永久焊 缝内的定位焊缝、受压元件母字表面掘焊,以及上述焊缝的返修焊缝都应当 进行焊接工艺评定或者具有经*评 合格的焊接T艺哗(WPS)支持;

览当符合NB∕T 47014W压设备焊接工艺评定》的

Sl

(2) 压力容器的焊接工

要求;

(3) 监督检验人员啰期

(4) 焊接工艺评定完成辱

单位焊接责任工程师¢4

术档案; 扌湖'

(5) 焊接工艺评來

应当至少保存5年。|*<榊„

一........麝

4. 2. 1.2焊工 。富 ,

,

(1) 压力容器焊□⅛援廉有

《特种设备作业人员证》C

(2) 焊工应当按照焊接

(3) 应当在压力容器矗总麟缝'附近的指定部位必焊工代号钢印,或者在焊 接记录(含焊缝布置图)中记录B 弋号,焊接记录耳乒品质量证明文件;

⑷制造单位应当建立焊£技术档案戒笋/

4. 2. 1.3压力容器拼接与组装

⑴球形储罐球壳板不允许拼接;

(2) 压力容器不宜釆用十字焊缝;

(3) 压力容器制造过程中不允许强力组装。

4. 2. 1.4焊接返修

焊接返修(包括母材缺陷补焊)的要求如下:

(1) 应当分析缺陷产生的原因,提出相应的返修方案;

(2) 返修应当按照本规程4.2.1.1进行焊接工艺评定或者具有经过评定合格的焊接

一I艺详是报告(PQR)和焊接工艺规程应当由制造 疏,经过监督检整员签字确认后存入技

独鬃应:

厶 0

«1?至该工艺评定失效蜩M焊接工艺评定试样

'<l< (Il"II

/ I哪啪

.个技术规范的规定考核合格,取得相应项目的 '羅■效期间内承担合格逐目精围内的焊接工作; 贏-籌焯接作业指导书施焊并且做好施焊记录,制 瘴逃參数进行检查;丿

工艺规程支持,施焊时应当有详尽的返修记录;

(3) 焊缝同一部位的返修次数不宜超过2次,如超过2次,返修前应当经过制造 单位技术负责人批准,并且将返修的次数、部位、返修情况记入压力容器质量证明 文件;

(4) 要求焊后热处理的压力容器,一般在热处理前焊接返修,如在热处理后进行 焊接返修,应当根据补焊深度确定是否需要进行消除应力处理;

(5) 有特殊耐腐蚀要求的压力容器或孳压元件,返修部位仍需要保证不低于原 有的耐腐蚀性能;''

求绣过检竣合矯。` \

(6)返修部位应当按照原要

4.2.2试件(板)与试样*

4. 2. 2. 1制备母材秘删件的条件

寥膵育改善材料力判生能(见本规程4.2.6.1)

在制造过程中需要绽歩

制作

时,应当制备母材热 ,⅛⅛⅛

制备母材热处理试件厝

制备。 d

4 2∙2. 2焊接戦(感

(1) 产品焊接试矗

A器隋⅛⅛思

(2) 试件的原材辦溯咎 同厚度和相同热处理状金;房

薔求剣鸯产品焊接试性允许将两种试件合并

IlIllllli!!lιιι∣∣'∣l∣ ..................i

筒说缝的.延长部位与筒*同时施焊(球形压力容 器和锻焊压力容器涮闕;。g , 甌” ∕∙∣- 'E E呻 HImMll IiIiIiIIIiImim'l∣"lll∙,ll'll

一` E与压力容器用材具有标准、相同牌号、相

容醵源丄釆用与施焊斥力容器相同的条件和焊接工 陽賢试(件一⅛≡≡⅛⅛¾∣起热处理,否则应当釆 U⅛工艺进行热处理孩

(4)应用应变强化技术的陆力容器试件,应当按相盛产品标准进行应变强化预拉

伸。 、 _

4. 2. 2. 3焊接试件与母材如处理淫性'能检验

(1) 试样的种类、数量、截取与制助F文件和产品标准的规定;

(2) 力学性能检验的试验方法、试验温度、合格指标及其复验要求按照设计文件 和产品标准的规定。

(3)试件应当由施蟬'该

艺施焊,有热处理要求

取措施保证试件按照与压就容

4. 2. 3胀接

热交换器管板与换热管的胀接可采用柔性胀接方法或者机械胀接方法。施胀 前,制造单位应当制定胀接工艺规程,操作人员按照胀接工艺规程施胀。

4. 2. 4外观要求

4. 2.4. 1壳体的外观与几何尺寸

壳体的外观与几何尺寸检查方法及其合格指标按照设计文件和产品标准要求。 检查的主要项目如下:

(1) 主要几何尺寸、管口方位;

(2) 单层筒体(含多层压力容器内筒)、筒体与封头、球壳的纵、环焊缝棱角度与 对口错边量;

(3) 多层筒节包扎压力容器、整体包扎压力容器的松动面积和热套压力容器热套 面的间隙;

(4) 凸形封头的内表面形状公差及碟形、带折边锥形封头的过渡段转角半径;

(5) 球壳顶圆板与瓣片形状、尺寸;

(6) 不等厚对接的过渡尺寸。

4. 2. 4. 2焊接接头的表面质量

(1) 不得有表面裂纹、未焊透、未熔合、表面气孔、弧坑、未填满和肉眼可见的 夹渣等缺陷;

(2) 焊缝与母材应当圆滑过渡;

(3) 角焊缝的外形应当凹形圆滑过渡;

(4) 按照疲劳分析设计的压力容器,应当去除纵、环焊缝的余高,使焊缝表面与 母材表面平齐;

(5) 咬边及其他表面质量,应当符合设计文件和产品标准的规定。

4. 2. 5无损检测

4. 2.5.1无损检测的实施时机

(1) 压力容器的焊接接头应当经过形状、尺寸及外观检查,合格后再进行无损检 测;

(2) 拼接封头应当在成形后进行无损检测,如果成形前已经进行无损检测,则成 形后还应当对圆弧过渡区到直边段再进行无损检测;

(3) 有延迟裂纹倾向的材料至少在焊接完成24h后进行无损检测。

4. 2. 5. 2局部射线检测或者超声检测实施要求

(1) 局部无损检测的部位由制造单位根据实际情况指定,但是应当包括A、B类 焊接接头交叉部位以及将被其他元件覆盖的焊接接头部分(注4-3);

注4-3:搪玻璃设备上、下接环与夹套组装焊接接头以及公称直径小于25Omm的接管焊接 接头的无损检测要求按照搪玻璃设备的国家标准或者行业标准规定。

(2) 经过局部无损检测的焊接接头,如果在检测部位发现超标缺陷时,应当在已 检测部位两端的延伸部位各进行不少于25Omm的补充检测,如果仍然存在不允许的 缺陷,则对该焊接接头进行全部无损检测;

(3) 进行局部无损检测的压力容器,制造单位也应当对未检测部分的质量负责。

4. 2.5.3无损检测记录和报告

制造单位或者无损检测机构应当如实填写无损检测记录,正确签发无损检测报 告并且对无损检测报告的真实性、准确性、有效性负责,妥善保管射线底片和超声 检测数据等检测记录(含缺陷返修前记录)和报告。

4. 2. 6热处理

4.2.6. 1需要热处理的情况

(1) 设计要求的焊后热处理(见本规程3.2.11);

(2) 制造过程中因冷加工成形致使材料发生较大变形或者组织发生较大变化而影 响材料微观组织和力学性能时,或者当要求材料的使用热处理状态与供货热处理状 态一致但在制造过程中破坏了材料的供货热处理状态时,应当对受压元件进行恢复 材料性能热处理;

(3) 需要通过热处理达到设计强度、韧性指标时,应当对受压元件进行改善材料 性能热处理。

4. 2. 6. 2热处理实施要求

(1) 压力容器制造单位应当编制热处理工艺文件并且严格实施,需要进行现场热 处理的压力容器,还应当单独提出现场热处理的具体技术要求;

(2) 压力容器焊接工作全部结束并且经过检验合格后,方可进行焊后热处理;所 有种类的热处理均应当在耐压试验前进行;

(3) 热处理装置(炉)配有自动记录曲线的测温仪表,并且绘制热处理的时间与温 度关系曲线。

4.2.7锻钢、铸铁、不锈钢与有色金属制压力容器的专项要求

4. 2. 7. 1锻焊式压力容器

(1) 压力容器用钢锻件的钢号、化学成分、力学性能、工艺性能与检验要求,应 当符合设计图样和产品标准要求;

(2) 当设计图样要求制备环向焊接接头的鉴证环时,鉴证环的材料、尺寸以及鉴 证环试样的种类、数量、截取、试验方法与结果评定按照设计图样要求;

(3) 筒体表面应当进行机加工,其几何尺寸公差(棱角度、错边量、圆度、不等 厚对接等)应当符合设计图样和产品标准要求。

4. 2. 7. 2铸造压力容器

(1) 铸造受压元件加工后的表面不得有裂纹,如有缩孔、砂眼、气孔、缩松等铸 造缺陷,不得超过设计图样的要求,在凸出的边缘和凹角部位,应当具有足够的圆 角半径,避免表面形状和交接处厚度的突变;

(2) 制造单位首次试制的产品,应当进行液压破坏试验,以验证设计的合理性, 如果试验不合格,则不得转入批量制造,试验应当有完整的方案和可靠的安全措施。

4. 2.7.3不锈钢和有色金属制压力容器

(1) 不锈钢和有色金属制压力容器及其受压元件的制造,应当有专用的制造车间 或者专用的工装和场地,不得与黑色金属制品或者其他产品混杂制造,工作场所要 保持清洁、干燥,严格控制灰尘;

(2) 加工成形设备和焊接设备,应当能满足不锈钢、有色金属的需要,并且严格 控制表面机械接触损伤和飞溅物;

(3)有耐腐蚀、防腐蚀要求的压;者受压元件,按照设计图样要求进行表

面处理,例如对奥氏体不锈钢表化处理;

(4)在首次采用应变强化⅛S51⅛-,葡造单位应当按照相应标准的要  求对采用的应变强化工艺畔 证,并且进行样品容器的试制,试制容器经监督检 验合格后方可进行制造。/

求对采用的应变强化工艺畔 证,并且进行样品容器的试制,试制容器经监督检 验合格后方可进行制造。/

4.2.7.4有色金瓶M

4. 2. 7. 4. 1 坡口加工 W

坡口加工一般采矶

⅛≡

他切割方法。坡口采廟簫⅛

舰惴III g

力口工后的坡口应蟀芻

(D铝、钛制压莒鹹

i S l'i∣⅛∣∣i∣i∣∣iiif P⅛

缺陷; SSi思

(2)铜、镣制压方菴礴

4.2. 7.4.2铝帯襁癖 E

铝制卧式压力容器的確.〔窶聳器壳儕理当保持杉接触。

4. 2. 7. 4. 3 钛制 SQE' ' 、' ' ' ' *

钛制压力容器应当符冬

(1) 焊后对所有焊接接舞在焊賤完工原始状态进行表面颜色检査,并且按照产品

标准判断是否合格,对表面颜驾卷#機照产品标准的要求进行处理;

标准判断是否合格,对表面颜驾卷#機照产品标准的要求进行处理;

(2) 钛制封头宜采用热成形

防止表面氧化污染;冷成形的钛制宜采用热校形。

法

可采用木损伤材料性罷牌不影响焊接质量的其 方法¾≡⅛采用机械方癱籐氧化层、污染层。

ʒ?亜 .71 IlIlIllIIl伽11啊IIl

* * -■ ` ∙ ∕∙ IlllllIllIII∣∣*ll

=IX⅛得有裂纹、分层、夹杂聲影响焊接质量的其他

表裂纹K资层E折磨撕裂等缺陷。

4.2.7.4.4铜制封头

铜制封头在规定的工作环境下可能产生应力腐蚀开裂时,应当按照设计图样和 产品标准要求进行退火处理或者消除应力退火处理。

4.2.7.4.5镣及镣合金制压力容器

用于镰及镣合金制压力容器及其受压元件的加热炉、热处理炉宜采用电热炉, 也可采用燃气炉、燃油炉,不得釆用焦炭或者煤为燃料的加热炉;当釆用燃气炉、 燃油炉时,应当按照产品标准的要求严格控制燃气与燃油中的硫含量。

4.2.8超高压容器制造专项要求

4. 2. 8. 1材料检验

(1) 超高压容器主要受压元件用锻件在性能热处理后,必须进行室温力学性能试 验,测试抗拉强度、屈服强度、断后伸长率、夏比(V型缺口)冲击吸收能量和侧向 膨胀值,同时进行金相分析和硬度检测,其结果应当符合设计技术条件;

(2) 制造单位对外购的超高压容器筒体用锻件,应当按照其材料标准逐件进行复

验;复验项目包括化学成分、力学性能、耋倍组织、晶粒度、非金属夹杂物和无损 检测;对外协的其他受压元件用锻件;位应当提供齐全的锻件材料质量证明 书和检验报告。 Z

4. 2. 8. 2. 1无损检测\

g∙,特种设备无损检测k级以上(含∏级)资格证

超高压容器的无损跡!!I瘻当由

书,并且具有压力容器锻噜申繼!柿人员进行,超声检泗赧告应当由取得m级资 格证书的无损检测人员审扌喙 麟壬

4.2.8.2.2无损检测敵施l⅛⅜%H

I I or≡M J

⑴超高压容器耕体勢质;后应当分别进行-K ιoo%的超声检测, 调质热处理后必须同戸撤職£头e&i-a声检测,,其他笑厚罷件应当至少进行一 次1。。%的超声检测;a尽囈 /

(2)筒体内外表面⅞⅛鋪+穽智进行ioo%的磁粉JIl!|或者渗透检测(内径 小于5OOmm的筒体可则),外径小于250In礙爾筒体可只进行涡流检

(3)筒体采用自增强建t

龄强处理后,丿 ’'体进行100%的超声检

⑷耐压试验后,应当时枣体*行不少于20%的超歹检测和100%的表面检测(内 直径小于50Omm的筒体可只知兌康面检测)

4. 2.8.3自增强处理 V'上亏

制造单位应当按照设计文件的规定曾强处理工艺并且实施。

4.2.9简单压力容器制造专项要求

4. 2. 9. 1简单压力容器的型号

同时满足以下要求的简单压力容器可以划分为同一型号:

(1) 设计方法(指计算方法或者试验方法)相同;

(2) 设计压力、设计温度相同;

(3) 结构相似;

(4) 检査孔的类型相同;

(5)焊接工艺规程相同。

4.2.9.2简单压力容器的组批原则

相同型号和图号的简单压力容器可按批组织生产。组批的要求如下:

(1) 组批时间,连续生产时间不超过15天;

(2) 组批数量,对于内直径Di ≤400mm的,按照生产顺序以不超过IoOO台为1 批;对于内直径Di > 40Omm的,按照生产顺序以不超过500台为1批。

4.2.9.3焊接接头

焊接接头的抗拉强度不得低于母材标准抗拉强度下限值,并且不得有危及压力 容器安全的缺陷。

4.2.9.4爆破试验

按照试验方法设计的简单压力容器,制造单位在制造过程中,应当进行爆破试 验。

4. 2. 9.4. 1 试验要求

(1) 对接焊接接头釆用自动焊或者机动焊的简单压力容器,按批抽1台压力容器 进行爆破试验;

(2) 对接焊接接头采用手工焊接的,在每个焊工每天焊接的简单压力容器中,至 少抽1台压力容器进行爆破试验;

(3) 爆破试验在室温下进行,加压速率不得超过O.lMPa/s;

(4) 爆破试验前应当测量筒体的实际壁厚和中部的周长;试验时先缓慢加压至4 倍设计压力,保压时间不小于5min,确认无泄漏后卸压至压力为零,测量中部周 长,再缓慢加压直至压力容器爆破。

4. 2. 9.4. 2合格要求

简单压力容器的爆破试验的合格要求如下:

(1) 周向永久变形率不得超过1%;

(2) 爆破压力不低于4倍的设计压力;

(3) 无碎片产生;

(4) 破口起裂点不在焊接接头上。

爆破试验不合格时,允许从该批压力容器中再抽取2台进行复验,2台均合格后 则该批合格。对接焊接接头采用手工焊接的,在该焊工当天焊接的压力容器中,再 抽2台进行复验,2台均合格后则该焊工当天焊接的简单压力容器合格。

爆破压力达不到要求的,该批或者该焊工当天焊接的简单压力容器判为不合格。

4. 2.9.5无损检测

简单压力容器的射线检测按照以下要求进行:

(1)按照设计规定的抽查原则进行射线检测;

——42——

(2) 射线检测不合格时,允许从该批压力容器中再抽取2台进行射线检测,2台 均合格后则该批合格;对接焊接接头采用手工焊接的,在该焊工当天焊接的压力容 器中,也应当再抽2台进行射线检测,2台均合格后则该焊工当天焊接的简单压力容 器合格;

(3) 经复验后仍不合格的简单压力容器,应当对该批或者该焊工当天焊接的压力 容器逐台进行射线检测,合格要求不变。

4. 2. 9. 6 型式试验

同一型号的简单压力容器首批生产前,制造单位应当向具有相应资质的型式试 验机构提出型式试验申请,申请时应当提交齐全的设计文件。型式试验机构应当到 制造现场抽取简单压力容器样机1台,经资料审查和样机相应的检查、试验,证明 样机符合本规程和设计文件要求,出具型式试验报告(包括试验结论、限制条件,并 且用图和文字对样机作必要的说明)和型式试验证书。

改变主要制造工艺、修改设计文件导致型号改变或者停产时间超过6个月重新 生产时,应当重新进行型式试验。

简单压力容器型式试验项目至少包括以下内容:

(1) 外观检查;

(2) 几何尺寸测量;

(3) 射线检测和耐压试验(适用于按照计算方法设计的简单压力容器);

(4) 爆破试验(适用于按照试验方法设计的简单压力容器)

(5) 产品标准对型式试验规定的其他检验项目。

4.3非金属压力容器制造要求

4. 3. 1石墨压力容器制造专项要求

4.3. 1.1通用要求

(1) 按照合格的工艺评定规程(CMS)制造石墨组件;

(2) 进行粘接工艺评定,按照合格的粘接工艺规程(CPS)进行容器制造,评定合 格的粘接工艺应当定期进行验证(每6个月至少一次);

(3) 由经过制造单位培训考核合格的粘接操作人员进行粘接作业;

(4) 在粘接作业过程中,被粘接材料的平均温度应当保持在IOOC ~52°C之间。

4.3. 1.2工艺评定

4.3. 1.2. 1重新进行工艺评定的重要因素

当以下重要因素发生变化时,应当重新进行工艺评定:

(D碳或者石墨材料(例如材料制造单位、等级或者批号、密度范围、颗粒度范 围);

(2)合成树脂(例如材料制造单位、树脂牌号、比重范围、室温下的黏度范围、

—43 —

重要成分及范围);

(3)工艺参⅛⅛(例如工艺压力范围、工艺时间范围、工艺温度范围、真空范围)。

4. 3. 1.2. 2工艺评定报告(CMQ)

工艺评定报告应当包括石墨材料的室温及材料最高允许使用温度下的抗拉强 度、抗弯强度(仅对换热管)、抗压强度、渗透系数(仅对盛装毒性危害程度为极度或

者高度危害介质的压力容器材料)。

4. 3. 1.2. 3试件和性能试验 ⅛<

试件的尺寸应当满足制取标准试件的要求,并且按照相应的试验方法

标准进行性能试验。 / -η y

4.3. 1.3粘接工艺评就M /

4. 3. 1.3.1重新进疵奸艺评定的惠豐甲素

当以下重要因素发,廖当遹新⅛i⅛⅛⅛按玉翠尊:

⑴接头设计和间⅛ ;' g 釣∙. i !W'". Ii

⑵表面准备状态:;,貰/ ⅜⅛ . . M土*∙⅛⅛ H

(3) 粘接材料参婉!!融充痂村树1 禳籀扁奪);愚

l':'i'IIllIIImlIlIlIl∣∣,∣∣l∣ t5fi弭 IlIlIllIII'⅛

(4) 工艺参数(例錦寸區温度鏡爲 - SSS

!jl≡∣a∣∣ 罗 户 l!IIIN(i!

4∙3.L3∙2粘辱』浙定扌律(CPQ)... 到ili∣∣∣

4-31'3∙2粘声希醫刪 粘接工艺评定扌加

粘接工艺评定扌场谱包括灘戏材料最高允许使用温的抗拉强度。

4. 3. 1.3.3试诲屬申⅛¾i] ‘ 参

试件应当按照设诲曷型艺要求制作,试件的农寸应当满足制取标准 试样每组io件的要求⅛⅛⅛B⅛O≡行悻能试验。

4.3. 1.4粘接操备$阿棉

制造单位应当对从翊维龐◎器及零部件粘接償业的操作人员进行培训考 核。

当粘接操作人员在6个岛貝接作其粘接操作能力有怀疑时,应 当重新进行考核。

4. 3. 1. 5材料修补

材料可以釆用经过评定的粘接工艺进行修补。

材料修补应当有详细的记录,其内容至少包括粘接型式、粘接部位尺寸、材料 牌号、材料制造单位、粘接工艺参数(接头间隙、固化温度和时间等)、粘接操作人 员及修补时间等。

粘接缝同一部位的修补不宜超过2次,如超过2次,修补前应当将情况总结并且 经制造单位技术负责人批准,修补的次数、部位、修补情况应当记入质量证明文件。

4.3. 1.6粘接试件

按3.3.1.6的规定制做粘接试件,并且应当符合以下的要求:

(1) 试件的材料与压力容器用材料牌号相同,由同一材料制造单位生产;

(2) 试件的粘接应当由粘接该台压力容器的粘接操作人员完成,并且采用与压力 容器粘接缝相同的条件与工艺;

⑶粘接试件、试样的尺寸及其加工、试验、评定应当符合GB/T 13465.9 {不透 性石墨粘接剂粘接抗拉强度试验方法》的规定。

4.3. 1. 7外观检查

石墨零部件和完工后压力容器外观合图样要求,其内外表面应当光滑、

=亍 _ ~=z√L=- •-

无气泡、砂眼、凹坑和裂纹,得有突变⅛⅞⅛≡⅜缺陷。

4.3. 1.8石墨管水压试验或者气压试验

石墨管在组装前应当

亍水压试验或者气压试验^试验压力不得低于设计

,刁、渗后为合格。 \

痈糖验. \

谶.晋单件进行水底赢验或者气压试验,试

⅛⅛≡不渗漏为诲

.................... E岫,⅛

∣∣!IillilI!∣il∣IM∣∣IlllII

Illill∣∣!IiIiJlIh∣ι∣Nli

压力的2倍,并且不得彳 a初

4.3. 1.9石墨块桦水压蠢龄覊

倍,

块孔式热交换器的看

验压力不得低于设计底刀

4.3. 1. 10耐压城奮亠

■

≡ii∣ 5

"Iig执行":

IiPa 到试验压力后保压

⅛≡≡i⅛≡⅛⅛s,希S为合格。

‘"竺

石墨压力容器的IIIf昭按热

石墨压力容器喊陽,

30min,然后缓慢降M⅛S⅛ J

4. 3. 1. 11泄漏试發房

耐压试验后,按照本规額3.3.肘5臟,求进行泄漏试验。

额要求

4. 3. 2 纤维增强塑'料庄

4. 3. 2. 1制造环境要醵

纤维增强塑料压力容器的飙!遇环境温度不得低于1俨C并且不得超过35°C,相对  湿度不得大于80%,避免4XIJnτ⅛ ⅛t下制作。

湿度不得大于80%,避免4XIJnτ⅛ ⅛t下制作。

4. 3. 2. 2原材料的使用要求

(1)树脂及其助剂应当在阴凉处热,超过保存期后不得使用;

⑵严禁促进剂与固化剂同时加入树脂中。

4. 3. 2. 3制造工艺要求

(1) 采用纤维织物铺层时,同层纤维织物的叠加宽度不得少于IOmm;

(2) 缠绕角应当符合设计规定,缠绕层必须线型完整,不得出现离缝或者重叠。

4. 3.2.4原型容器

I型和皿型纤维增强塑料压力容器应当制作原型容器,对原型容器的各项检 验、试验合格后,方可进行制造。

4. 3.2. 5制造成型工艺

(1) I型和In型纤维增强塑料压力容器成型工艺规程应当按照制作原型容器的工 艺制定;

(2) II型纤维增强塑料压力容器制造前应当进行成型和粘接工艺评定,成型和粘 接工艺规程应当根据已评定合格的工艺制定。

4.3.2.6工艺评定人员要求

成型和粘接工艺评定应当由制造单位的操作人员(经过培训考核合格,不允许借 用外单位人员)按照拟定的工艺指导书进行操作、制作。

4.3.2. 7制造检査

每台纤维增强塑料压力容器应当进行出厂检验,检验项目包括:外观质量、几 何尺寸(厚度、直径、锥度、高度等)、固化度、树脂含量、总质量、力学性能。

热塑性塑料衬里与结构层不得分层。

4. 3. 2. 8耐压试验

按照设计要求进行耐压试验,压力升降速度每分钟不得超过2%的试验压力O

4.3.3非金属压力容器中的金属受压元件的制造

非金属压力容器中的金属受压元件的制造应当符合本规程中关于金属压力容器 的相应规定。

5. 1安装改造修理单位

(1) 从事压力容器安装、改造或者重大修理的单位应当是取得相应资质的单位; 安装改造修理单位应当按照相关安全技术规范的要求,建立质量保证体系并且有效 运行,安装改造修理单位及其主要负责人对压力容器的安装、改造、修理质量负 责;

(2) 安装改造修理单位应当严格执行法规、安全技术规范及技术标准;

(3) 安装改造修理单位应当向使用单位提供安装、改造、修理施工方案、图样和 施工质量证明文件等技术资料;

(4) 压力容器安装、改造与重大修理前,从事压力容器安装、改造与重大修理的 单位应当向使用地的特种设备安全监管部门书面告知。

5.2改造与重大修理

5. 2. 1改造与重大修理含义和基本要求

(1)压力容器的改造是指改变主要受压元件的结构或者改变压力容器运行参数、

盛装介质、用途等;压力容器的重大修理是指主要受压元件的更换、矫形、挖补, 以及对符合本规程3.2.2.1规定的对接接头的补焊或者对非金属压力容器粘接缝的修 补;^

(2) 压力容器的改造或者重大修理方案应当经过原设计单位或者具备相应能力的 设计单位书面同意;

(3) 压力容器的改造或者重大修理可以采用其原产品标准,经过改造或者重大修 理后,应当保证其结构和强度满足安全使用要求;

(4) 符合本规程6.1.2.2要求的压力容器改造、重大修理施工过程,应当经过具有 相应资质的特种设备检验机构进行监督检验,未经监督检验或者监督检验不合格的 压力容器不得投入使用;

(5) 固定式压力容器不得改造为移动式压力容器。

5. 2. 2改造或者修理前的准备工作

压力容器改造或者修理人员在进入压力容器内部进行工作前,使用单位应当按 照安全生产的有关规定,参照定期检验的要求,做好准备和清理工作,达不到要求 时,严禁人员进入。

5.2.3改造或者修理的焊接要求

(1) 压力容器的挖补、更换筒节、增(扩)开口接管以及焊后热处理,应当参照相 应的产品标准制订施工方案并且经改造或者修理单位技术负责人批准;

(2) 经无损检测确认缺陷完全清除后,方可进行焊接(焊接工艺评定按照本规程 4.2丄1的规定),焊接完成后应当再次进行无损检测;

(3) 母材补焊后,应当打磨至与母材齐平;

(4) 有焊后消除应力热处理要求时,应当根据补焊深度确定是否需要进行消除应 力处理。

5. 2. 4非金属压力容器改造或者修理专项要求

(1) 对石墨压力容器,当改造或者修理石墨受压元件时,需要进行粘接或者浸渍 作业的,在改造或者修理作业前,应当参照本规程4.3.1.2和4.3.1.3的规定进行相应 的工艺评定;

(2) 纤维增强塑料压力容器改造、修理过程中应当远离热源、火源。

5.2.5改造与重大修理的耐压试验

有下列情况之一的压力容器,在改造与重大修理施工过程中应当进行耐压试验:

(1) 用焊接(粘接)方法更换或者新增主要受压元件的;

(2) 主要受压元件补焊深度大于二分之一实测厚度的;

(3) 改变使用条件,超过原设计参数并且经过强度校核合格的;

(4) 需要更换衬里的(耐压试验在更换衬里前进行)o

6. 1监督检验通用要求

6. 1. 1监督检验

压力容器的监督检验(以下简称监检)应当在压力容器制造、改造与重大修理过 程中进行(安装不实施监检)。监检是在刨造、改造、修理单位(以下简称受 检单位)的质量检验、检査与试验(以殳合格的基础上进行的过程监督和满 足基本安全要求的符合性验g /

监检工作不能代替受暨輙崭自检。 \

6.1.2适用范围 /善/ &

6. 1.2. 1 实施制浙

⑴整体出厂的压%⅛⅛∕ (⅛√

⑵现场制造、廳按腌屋!廉爲土 Il

⑶单独出厂并巔盧論的⅛⅝÷w⅛⅛⅛⅛,或戳用焊接方法连接的换

IIIIH'∣ι∣∣∣∣!IIlIlln∣i'l∣∣ 瘠 ,Z職电,甘4. ^IIilnlillIIIIllIillI'ʌ

IIIIIlilIllIlIIlIlllHIII

⑴改变主要受曲•

安造

4构.

且需要进行耐压试礴麗

(2)主要受压元廁蟠

"" 11Ii

鑿舸条踞善样参鄭瘁装介质

、用途),并

且需要重新进行焊后⅛W⅛

6. 1.3监检机构

监检机构指经国家

6. 1.4受检单位白

離呷的重大修理 ʌ "

具有相应资丿 设备检验机构。

受检单位在监检工作中瞼捷勺

(1) 建立质量保证体系并且定力容器的制造、施工质量负责;

(2) 在压力容器的制造、施工前机构实施监检;

(3) 向监检机构提供必要的工作条件,提供与受检产品有关的真实、有效的质量 保证体系文件、技术资料、检验记录和试验报告等;

(4) 确定监检联络人员,按照质量计划和工作进度,及时通知监督检验人员(以 下简称监检员)到场;

(5) 对《特种设备监督检验联络单》(以下简称《监检联络单》,见附件E)和《特 种设备监督检验意见通知书》(以下简称《监检意见书》,见附件F),在规定的期限

内处理并且书面回复,如受检单位未在规定期限内处理并且书面回复,监检机构应 当暂停对其监检;

(6)应当监检而未经监检的产品不得出厂或者交付使用。

6. 1.5监检机构职责

(1) 建立质量管理体系并且保持有效实施,对压力容器监检工作质量负责;

(2) 向受检单位提供监检工作程序以及监检员资格情况;

(3) 定期组织对受检单位的质量保实施状况进行评价;

⑷发现受检单位质量保证体系案容器安全性能存在严重问题(注6-1)  时,发出《监检意见书》J同日瑞吿所痂褊赢发理■证的特种设备安全监管部门;

时,发出《监检意见书》J同日瑞吿所痂褊赢发理■证的特种设备安全监管部门;

(5) 对监检员加强管理, 期对监检员进行培训、'考核,防止和及时纠正监检失

当行为;

(6) 按照信息化工作和'统針

数据。

注6-1:严重问题, 控;对《监检联络单》嶼⅛ 违反特种设备许可制度「"''5"”

O ,pg≡⅛v∙ ≡+、上报上传有关监检的

Ji.丄q ⅛'X""M ∙「"二

⅛⅛⅛≡u复检魚位质量保证体系实施严重失 IU嵌癖讓就;]目不相应的许可条件;严重

≡⅛. 向无特种设备许可

证的单位出卖或者非法爾留产啪质量i

6.1.6监检员疆挡

∣il⅛li ⅛

承担压力容器监觸忙展

行以下职责:

(2) 妥善保管受检最.

(3) 发现受检单位质彝证 时向受检单位发出《监检联缝单》

(4) 发现受检单位质量保辭器安全性能出现不符合本规程的 严重问题时,及时停止监检并且向

(5) 及时在工作见证上签字(章检记录;

(6) 对监检合格的压力容器,及时出具《特种设备监督检验证书》(以下简称监检

证书,见附件G),负责打监检钢印(制造监检时)。

6.1.7监检程序

压力容器监检的一般程序如下:

(1)受检单位约请监检机构并且签署监检工作协议,明确双方的权力、责任和义 务;

);,发笙蕙太應鬟事故響!题。

il.鲫IIllilIll

. Illl

明持有相就的资格证书関S在监检工作中应当履

⅛⅛‰l⅛⅛7 '成阳MN" l⅛ξ⅞⅞

时对报检的产品进彳予监检并且对监检结论负

;如,.并且负有保密岛义务;

施或者压力容器性能存在一般问题时,及

(2)监检员确定监检项目;

(3) 监检员对制造、.施工过程进行监检,填写监检记录等工作见证;

(4) 制造(含现场制造、现场组焊、现场粘接)监检合格后,监检员打监检钢印;

(5) 监检机构出具监检证书。

6. 1.8监检内容

(1) 通过相关技术资料和影响基本安全要求工序的审査、检查与见证,对受检单 位压力容器制造、改造与重大修理过程及其结果是否满足本规程要求进行符合性验 证;

(2) 对受检单位的质量保证体系实施状况进行检查与评价。

6. 1.9监检项目

6. I- 9. 1监检项目的确定原则

监检员应当依据本规程、设计文件规定的产品标准和制造技术条件、工艺文 件,综合考虑所监检的压力容器制造、施工过程对安全性能的影响程度,结合受检 单位的质量保证体系实施状况,基于产品质量计划确定监检项目。

监检员确定的监检项目,不得低于本规程6.2至6.5的相关要求。

6.1.9.2监检项目的分类

监检项目分为A类、B类和C类,其要求如下:

(1) A类,是对压力容器安全性能有重大影响的关键项目,在压力容器制造、施 工进行到该项目时,监检员现场监督该项目的实施,其结果得到监检员的现场确认 合格后,方可继续制造、施工;

(2) B类,是对压力容器安全性能有较大影响的重点项目,监检员一般在现场监 督该项目的实施,如不能及时到达现场,受检单位在自检合格后可以继续制造、施 工,监检员随后对该项目的结果进行现场检査,确认该项目是否符合要求;

(3) C类,是对压力容器安全性能有影响的检验项目,监检员通过审查受检单位 相关的自检报告、记录,确认该项目是否符合要求;

(4) 本规程监检项目设为C/B类时,监检员可以选择C类,当本规程其他相关条 款或者产品标准、设计文件规定需要进行现场检查时,监检员应当选择B类;

(5) 监检项目的类别划分要求见本规程相应章节的有关要求。

6. 1. 10监检工作见证和监检记录

监检机构根据监检工作的需要,制定有关监检工作见证和监检记录的要求。

(1) 监检工作见证包括监检完成后的质量计划以及监检员签字(章)确认的受检单 位提供的相应检验、试验报告和监检记录;

(2) 监检记录应当能够表明监检过程的实施情况,并且具有可追溯性;除本规程 明确要求的监检记录外,监检员还应当记录监检工作中的抽查情况以及发现问题的 项目、内容。

6. 1.11监检机构存档资料

监检工作结束后,监检机构应当及时出具监检证书并且将相关监检资料存档, 保存期限不少于压力容器设计使用年限。监检资料至少包括以下内容:

(1) 监检证书;

(2) 监检完成后的质量计划复印件、监检记录等有关的监检工作见证;

(3) 压力容器产品数据表;

(4) 《监检联络单》和《监检意见书》;

(5) 监检机构质量管理体系文件中规定存档的其他资料。

6. 2制造监检

6.2.1制造监检通用要求

6.2. 1.1技术文件审查

受检单位在制造投料前将压力容器的设计文件、质量计划、焊接工艺规程(或者 粘接工艺规程,下同)和热处理工艺等相关工艺文件提交监检员审査。

监检员逐台审查压力容器的设计文件、质量计划和相关工艺文件,并且在设计 总图上签字。如果监检的压力容器为定型产品(注6-2)时,监检员可以按照型号进行 设计文件审查。

注6-2:定型产品,是指具有相同设计文件、相同工艺文件、相同质量计划的压力容器产品。

6.2. 1.1. 1设计文件审查

至少包括以下内容:

(1) 设计单位的资质、设计总图及设计变更(含材料代用)的批准手续;

(2) 受检单位外来图样工艺审图的见证资料;

(3) 本规程3.1.4.1要求的设计文件齐全性;

(4) 设计采用的法规及产品标准、主要受压元件材料标准的有效性,当采用国际 标准或者境外标准设计时还应当审查设计文件与我国基本安全要求的符合性申明;

(5) 审查本规程3.1.5要求的新技术评审和相应的批准手续;采用试验方法设计 时,确认试验过程的监检资料;

⑹需要进行型式试验产品的型式试验报告(证书);

(7)设计总图上注明的无损检测要求、热处理要求、耐压试验和泄漏试验要求是 否符合本规程规定。

6. 2. 1. 1,2 工艺文件审査

(1)审查相关工艺文件的批准程序;

¢2)焊接工艺规程与依据的焊接工艺评定的符合性;

(3)当采用本规程及产品标准中没有规定的无损检测方法、消除焊接残余应力方 法、改善材料性能方法、泄漏试验方法等新工艺时,审查本规程要求的技术评审和

—51 —

相应的审批手续。

6. 2. 1. 1.3质量计划审査

审查质量计划的批准手续,以及以下内容与本规程及产品标准、设计文件规定 的符合性:

(1) 主要受压元件材料验收;

(2) 焊接、浸渍、粘接等工艺评定;

(3) 产品试件检验与试验;

(4) 无损检测;

(5) 焊后热处理等特殊过:

(6) 外观与几何尺寸检坚

(7) 耐压试验和泄漏]

(8) 设计总图中规定的

中

(9)采用本规程及产品

≡⅛的嘲乘RI;新工滲的质量控制要求。

完成质量计划审查局,$ 项目。

6. 2. 1.2

6. 2. 1. 2. 1 材

(1) 审查主要受压君件漑

(2) 审查主要受压无儡

负责人章的复印件,审查瓣

(3) 当壬亜尊不元屜为涉

监检至少包括以體 !证明书原件或者加盖梯剿■经营单位公章和经办 4 Λ力学惟熊鈴后本嫡的符合性;

5 W H女乂心几∏Y咛W Ky财处购伟|块宜未W⅛监检时,按照本条第 (1)、(2)项的内容实施⅛⅛9*如;压元件为外协件蟲外购件,并且已实施监  检时,审查外协件和外购件瓏收的见证资料和监检证我

检时,审查外协件和外购件瓏收的见证资料和监检证我

(4) 当主要受压元件需要;料复验、无损鬱『时,审査材料复验报告、无损 检测报告的批准手续,以及试验顷求言亲规程及产品标准、设计文件的 符合性;

(5) 当受检单位使用境外牌号材料制造在境内使用的压力容器时,审查所使用的 境外牌号材料与本规程及产品标准的符合性;

(6) 当使用本规程要求技术评审的新材料制造压力容器时,审查材料的技术评审 和相应的批准手续。

6. 2. 1.2. 2材料标志移植监检(C/B类)

(1)主要受压元件材料标志移植监检,监检员根据受检单位质量保证体系实施状 况和压力容器的材料种类,确定主要受压元件材料标志移植的现场抽查数量;

(2)当主要受压元件用材料为特殊材料(注6-3)时,现场抽查材料标志移植情况。

注6-3:特殊材料是指标准抗拉强度下限值大于540MPa的低合金钢钢板、奥氏体-铁素体 不锈钢钢板、低温压力容器用钢板、有色金属以及受检单位首次施焊的材料(含满足上述条件的 复合钢板,下同)。

6.2. 1.2.3材料代用监检(C类)

制造过程存在受压元件材料代用时,审查原设计单位的书面批准文件。

6.2. 1.3耐压试验与泄漏试验监检一 f

6. 2.1.3. 1,基本要求 WW芸W

(1) 受检单位应当保证压勒⅛謎院 1⅞∣⅛*序及检验已全部完成,耐压试

验与泄漏试验的准备工作符斜⅛扇及产品标准:'设針总图规定的制造技术条件的 要求;

验与泄漏试验的准备工作符斜⅛扇及产品标准:'设針总图规定的制造技术条件的 要求;

(2) 受检单位应当提 藏園监 验现场。

6. 2. 1.3.2耐压试鬱馴(

监检至少包括以下的慈

(1) 检查确认耐Jii⅜遍 及产品标准、设计总值j&書

⑵确认耐压试

6. 2. 1.3. 3泄浦崩驴

审查泄漏试验的试蚤

合性。

6. 2. 1.4

6. 2. 1.4. 1产品出JX綴料

当监检对象为整台压力容器>

资料的审査至少包括以下内容⅛

⑴产品出厂资料(竣工图札,祖昂^^卩/諸质量证明文件)的批准手续以及 与本规程、产品标准要求的齐全性;

(2) 设计修改、变更的批准手续及其茬竣工图上的标注;

(3) 超压泄放装置质量证明书及其校验报告,其制造单位是否持有特种设备制造 许可证,其校验报告和动作压力与安全技术规范要求的符合性。

6.2. 1.4.2压力容器受压元件、部件出厂资料

当监检对象为本规程6.1.2.1第(3)项的筒节、封头、球壳板或者换热管束时,审 査产品质量证明文件的批准手续,其内容与本规程及产品标准要求的符合性。

JTFI"彻员应当按时到达耐压试

广质、 蓄蠶韻知奇蚤隹力和潇軍!时间是否符合本规程 制聴S条件的要亲注I 童廨形M蛔程应

蓄蠶韻知奇蚤隹力和潇軍!时间是否符合本规程 制聴S条件的要亲注I 童廨形M蛔程应

和卡

i∣∣∣∣∣i∣∣∣∣∣∣NlilII

.l WiB IlIIllIIIlIlllliIIlIlIlIlII

ImmIlIlllIl皿帅U

IIImi1螂惴

异常的响声。

球舌与本品齣、设计总图规定的符

碗场组焊或者现场制造的压力容器时,出厂(竣工)

諸质量证明文件)的批准手续以及

Zʃ ——

L⅛

6.2. 1.5产品铭牌监检(B类)

监检员检查产品铭牌的内容与本规程及产品标准要求的符合性。

6.2. 1.6监检钢印与监检证书

监检钢印与监检证书应当符合以下要求:

(1) 当监检产品为整体出厂、现场制造、现场组焊或者现场粘接的压力容器时, 监检员在产品铭牌上打上监检钢印;

(2) 当监检产品为本规程6.1.2.1第(3)项的封头、球壳板或者换热管束时,监检 员在产品合格证上盖注监检标志;

(3) 经监检合格的产品,监检员汇总监检记录及见证资料后,出具监检证书。

6. 2. 2金属压力容器监检要求

6. 2. 2. 1焊接工艺评定监检

当受检单位需要进行焊接工艺评定时,监检员应当对焊接工艺的评定过程进行 监检。监检至少包括以下内容:

(1) 审查焊接工艺评定程序(C类);

(2) 焊接工艺评定试件检查(A类),在制取拉伸、弯曲、冲击试样前,现场检查 焊接工艺评定试件,并且标注监检标记;

(3) 焊接工艺评定试验报告确认(C/B类),审査焊接工艺评定试样的试验报告, 当监检员认为有必要时,现场检查试验后的试样;

(4) 焊接工艺评定报告审查(C类),审查焊接工艺评定报告(PQR)和焊接工艺规 程(WPS) o

6. 2. 2. 2焊接过程监检(C/B类)

监检至少包括以下内容:

(1) 受检单位在热处理或者耐压试验前,将焊接记录与施焊记录提交监检员审 查,监检员抽查焊工资格、实际施焊的工艺参数与焊接工艺规程的符合性;

(2) 当特殊材料时,监检员还应当对焊接过程进行现场抽查,抽査焊工资格、焊 接材料、焊接工艺参数与焊接工艺规程的符合性;

(3) 审査超次返修的批准手续,以及返修工艺与评定合格的焊接工艺规程的符合 性。

6. 2. 2. 3产品焊接试件监检

监检至少包括以下内容:

(1) 产品焊接试件制备的审查(C/B类),审查焊接试件制备的方法和数量与本规 程及产品标准、设计文件规定的符合性;当压力容器需要进行焊后热处理时,还应 当检查产品焊接试件与实际产品热处理工艺的一致性;

(2) 产品焊接试件检查(A类),在制取拉伸、弯曲、冲击试样前,现场检查产品 焊接试件的焊接过程,并且标注监检标记;

(3)产品焊接试件的试样和试验结果的确认(C/B类),审査产品焊接试件的试验 报告;当监检员认为有必要时,现场检查试验后的试样。

6. 2. 2. 4 .现场制造和现场组焊的组对监检(B类)

受检单位在压力容器组对后焊接前将组对质量检验记录或者报告提交监检员。

监检员审查组对质量的检验项目与本规程及产品标准、设计文件规定的符合 性;对组对精度、坡口表面质量、坡口间隙等进行现场抽查。抽查数量根据压力容 器的组对难度确定。

6. 2. 2. 5外观与几何尺寸监检

受检单位在耐压试验前,将压力容器外观与几何尺寸的检验报告提交给监检 员。监检员在耐压试验前进行宏观检查。

6. 2. 2. 5. 1记录与报告审查(C类)

监检员审查外观与几何尺寸检验报告的批准手续;审查外观与几何尺寸检验报 告中的检验项目与本规程及产品标准、设计文件规定的符合性。

6.2.2.5.2宏观检査(B类)

宏观检査至少包括以下内容:

(1) 检查焊缝布置情况;

(2) 抽查母材表面机械接触损伤情况和焊接接头的表面质量;

(3) 对于按照疲劳分析设计的压力容器,还应当重点检查纵、环焊缝的余高和焊 缝表面;

(4) 抽査热交换器管板与换热管的胀接外观质量。

6.2.2.6无损检测监检

受检单位在压力容器热处理或者耐压试验前,将焊接接头无损检测记录与报 告、射线检测底片提交监检员审查。

6.2.2.6. 1无损检测记录与报告审査(C类)

审查至少包括以下内容:

(1) 无损检测人员的资格证书,无损检测工艺和报告的批准手续;

(2) 无损检测实施的时机、比例、部位、执行的技术标准和评定级别与本规程及 产品标准、设计文件规定的符合性。

6.2.2.6.2射线底片审查(C类)

监检员根据受检单位质量保证体系的实施状况、压力容器焊接结构复杂程度和 材料的焊接性,确定射线底片审查的数量和部位,审查射线底片质量及评定与本规 程及产品标准、设计文件规定的符合性。

射线底片审查的数量和部位至少满足以下要求:

(1)审查交叉焊缝、返修及扩探部位、采用不可记录的脉冲反射法超声检测而附

—55 —

加的局部射线检测的底片;

(2)对于特殊材料、铭铝钢制压力容器,审查数量不低于表6-1的要求。

6.2.2.7热处理畔■爲

6. 2. 2. 7. 1热处曷记黔

受检单位在耐压试验M 监检员。监检至少包⅛⅛⅛⅛: 八、宀亠…一"虬蘇」 准手

热

IK I IiiiiiPii'

;;:报吿:及相瑜检验试验报告提交给

肿输

κ~.",s°⅛ : - IlIlllIIlIIIIIlIIliIllIIIlI

质簿聲注戏异•*;、 IIlllllIllllllIII剛I1

∕≡⅛x⅛⅛f * 1 湼, IIIlIIiilllIllIIlIIlIll

IlP5Ifo

⅛⅛^ r IIlllIillllllI∣∣∣l,∣∣ι∣∣∣ι'

W瓣繆IlIlillII剛IIlllI

臟!靛标准规定的符合Ig

(1) 审查热处理:

(2) 审查热处理軍崎

6. 2. 2. 7. 2 •返碱

"W∣IihillIIIl

审查重新进行的闕零本*

6. 2. 2. 7. 3 热处理I

监检至少包括以下内容蠱

(1) 热处理试件制

程及产品标准、设计文件

(2) 热处理试件检查(A業),

检标记; …

⑶热处理试件的试样和试J审査试样和试验结果;当监 检员认为有必要时,现场检查试验后白

6.2.2.7.4现场热处理监检(A类)

麵「'审W亟⅛龜黄醐备的方法和数量与本规

制取试样前,现场検查热处理试件,并且标注监

表6-1射线底片审査数量要求

|

每台压力容器射线 底片总数(N,张) |

不同射线检测比例对应的射线底片审查数量 | |

|

全部(100%) |

局部(320%) | |

|

7ò10 |

______e爨⅜⅜___ |

N |

|

10 < NW IOO |

30%N : |

50%N且不少于10 |

|

Ioo < NW 500 |

顽帝如S4⅛ 30 -J' |

* 25%JV且不少于50 |

|

JV>500 |

-J⅛店不少于1(X) |

20%N且不少于1无 |

当现场组焊或者现场制造的压力容器焊后热处理时,审査现场热处理方案,检 查热电偶的布置和热处理温度数据采集情况。

6.2.2.8超高压容器制造监检专项要求

(1) 审查超高压容器材料检验和筒体热处理后的力学性能试验项目与本规程 4.2.8.1的符合性(C类);

(2) 现场检査超高压容器自增强处理过程与本规程4.2.8.3的符合性(B类)。

6.2.2.9地下储气井监检专项要求

(1) 除审查井筒等主要受压元件的原材料验收外,还应当审查密封脂、固井水泥 或者其他防腐材料等原材料的验收(C类);

(2) 现场抽查井筒组装情况,如钢管组装扭矩、专用螺纹密封脂涂敷情况、扶正 器设置(C/B类);

(3) 审查固井质量检测及评价与设计文件规定的符合性(C类)O

6. 2. 3非金属及非金属衬里压力容鈿造监检要求

6. 2. 3. 1菲金属压力容器中的金件或者装置的制造监检

与非金属压力容器组合或者联接而玳Ji菱定部倦装置的制造监检应当符合本  规程中关于金属压力容器的木晚规定。

规程中关于金属压力容器的木晚规定。

6. 2. 3. 2石墨及石墨扌

(1) 审查石墨材料工芦声边 接工艺评定程序、拟定而翠; 的符合性(B类),审查这震剖评

(2) 现场确认石墨粳胃盘评

(A 类); ≡ ⅛

瘤力容器制造监检专项要藻

厦渍工先评定和复合曲料成型工艺评定)和粘

弑件和试样的制取、儻能试验等与本规程要求 报告(C类);

接工艺评定性能试癫⅛备工作和试验过程

r 临5

I I |!Illlll!>∣>峋恤I

料的温度与本规曜墓的符合性(B类);

?摩罷试验报告与设计j⅛ 符合性(C/B类);

砲(G类). 若

塑料衬里压力容器雌监检专项要求

定的工艺规程、试件和试样的制取、性能

(3)现场抽查粘樓Ill風程中

⑷粘接试件制⅛∣⅛fg>数

⑸审查粘接操作人员⅛⅛训

6.2. 3.3 纤维增强塑i 纤

(1)审查成型和粘

试验等与本规程要求的峰,囲

⑵现场确认原型容器'酚压 验与本规程3.3.2.3的綺合性(A类);

(3) 现场抽查制造环境与率规程4.3.2.1的符合性(B發);

(4) 审査成型和粘接操作犬尽的辑训考核情况(C类)C

6. 2. 3. 4搪玻璃压力容器制造监;

(1) 审查金属材料及搪玻璃釉质量证验收、复验记录,审查搪玻璃釉理化

性能(C类);

(2) 审查搪玻璃层厚度和直流高电压检验记录(C/B类)o

6.3改造与重大修理监检

6. 3. 1施工方案和质量计划审査

受检单位在压力容器改造与重大修理施工前将施工方案提交监检员审查。审査

至少包括以下内容:

(1) 改造与重大修理施工方案的批准手续,原设计单位或者具备相应能力的设计 单位对改造与重大修理施工方案的同意文件;

(2) 材料、焊接(粘接)、热处理、无损检测、耐压试验、泄漏试验的技术要求与 本规程及产品标准的符合性。

改造与重大修理施工方案审查合格后,监检员按照本规程6丄9的要求,在质量 计划中明确监检项目。

6. 3. 2受检单位施工现场条件与质量保证体系实施的检查(B类)

检查至少包括以下内容:

(1) 受检单位是否能够在施工现场有效实施质量保证体系,审查相关责任人员的 设置是否符合要求;

(2) 焊工、无损检测人员等是否具有相应资格;

(3) 是否配置了必要的工装及设备;

(4) 是否配置了必要的焊材、零部件等存放场所。

6.3.3施工过程监检

监检至少包括以下内容:

(1) 主要受压元件补焊前,检査缺陷是否完全清除(B类);

(2) 压力容器施工过程中涉及材料、组对装配与焊接(粘接)、无损检测、热处 理、外观与几何尺寸、耐压试验与泄漏试验的监检按照本规程6.2的相关规定执行。

6. 3.4施工的竣工资料审査与监检证书(C类)

压力容器施工竣工后,监检员对改造与重大修理的质量证明文件以及改造与重 大修理部位竣工图审查合格后,出具监检证书。

6.4进口压力容器的监检

6. 4. 1监检依据

本规程及贸易合同中约定的建造规范、标准。

6. 4. 2监检方式

进口压力容器的监检可以采用制造过程监检的方式进行。未能在境外完成制造 过程监检时,应当在压力容器入境到达口岸或者使用地后,由经质检总局核准的检 验机构对产品安全性能进行监检(以下简称到岸检验,注6-4) O

对于进口成套设备中由境内制造单位制造的压力容器,如果已经由制造单位所 在地的监检机构按照本规程6.2的要求进行了监检,压力容器到达口岸或者到达使用 地后,不再重复进行到岸检验。

注6-4:到岸检验是指在进口压力容器到达口岸或者使用地后进行的产品安全性能监检,以 验证其是否符合本规程的基本安全要求。

6. 4.3监检程序

——58——

进口压力容器监检的基本程序:

(1) 受检单位书面提出监检申请;

(2) 境外监检或者到岸检验项目的确定与实施;

(3) 相关技术文件和检验资料的审查;

(4) 打监检钢印并且出具《进口特种设备安全性能监督检验证书》(格式见附件 G)O

6. 4.4 监检申请要求

进口压力容器的单位或者境外压力容器制造单位应当向使用地或者口岸地(使用 地不确定时)的监检机构提出监检申请。

当釆用国际标准或者境外标准设计的压力容器时,申请时还应当提供本规程 3.1.1第(3)项要求的符合性申明和其产品与中国压力容器基本安全要求的比照表。

6. 4.5监检项目的确定

按照本规程6丄9和6.2的要求,确定境外监检项目或者到岸检验项目。

6.4.6境外监检

监检机构根据确定的境外监检项目,派出监检员到境外按照本规程6.2的要求进 行监检。

6. 4. 7到岸检验

监检机构根据确定的到岸检验项目,重点对以下项目进行检验:

(1) 主要受压元件的厚度;

(2) 外观及几何尺寸等宏观检验;

(3) 对接接头的无损检测抽查,抽査数量不少于10%的对接接头并且不少于1条 (无祐进行无损检测抽查的除外);

(4) 产品铭牌;

(5) 相关检验资料审查时,有怀疑的检验项目。

进口压力容器在境外已经我国监检机构进行监检的,不再重复进行到岸检验。

6. 4. 8相关技术文件和检验资料的审查

参照本规程6.1.9和6.2的要求,确定需要审查的技术文件和检验资料。但以下 技术资料和检验资料应当审查;

(1) 审查压力容器设计文件,当釆用国际标准或者境外标准设计的压力容器时, 还需要审査设计方法、安全系数、风险评估报告、快开门式压力容器的安全联锁装 置与本规程基本安全要求的符合性;

(2) 审查压力容器主要受压元件的材料清单及质量证明文件,审查材料化学成 分、力学性能和钢板的超声检测与本规程基本安全要求的符合性;

(3) 境外监检时,还应当审查压力容器焊接工艺规程与焊接工艺评定报告的符合

性,审查压力容器焊接记录与焊接工艺规程的符合性;

(4) 审查压力容器产品焊接试件检验报告,当采用国际标准或者境外标准设计的 压力容器时,还需要审查产品焊接试件的制备与本规程基本安全要求的符合性;

(5) 审査压力容器无损检测报告,当采用国际标准或者境外标准设计的压力容器 时,还需要审查无损检测方法、比例与本规程基本安全要求的符合性;

(6) 境外监检时,还应当审查压力容器焊缝射线检测底片;.

(7) 审查压力容器热处理报告;

(8) 审查压力容器外观及几何

(9) 审查压力容器耐压试验知泄漏试验报告;遍⅛用国际标准或者境外标准设计 的压力容器时,还需要审查诫

、漫■

法、压力系数与本'规程基本安全要求的符合性;

)资料。

(10) 审査压力容器⅛g<

6. 4.9监检钢印与羸

监检合格后,监检址'噂

6.l.⅛策⅛⅛}项的要求*打监检钢印并且出具《进

口特种设备安全性能够1⅛证

6.5批量制造矚'嶼

S≡⅛

i∣i∣l∣llll!IllllIlIlIllIII

IllIiIIIIIiP!

由驰头和同时满足以下条

IIlTliIIll!∣m∣'∣∣'∣卩!"i∣ll∣ 啊

6. 5. 1适用范蘭J?' ⅛

1第

适用于组批制冒Sl矗筆、

ffi-⅛⅛器、具有焊缝

京'力容番曲监检:l⅞f

勺丄巳文件、相同的癡计划,相同牌号的材

lj,30^并且出厂编号善歴;

⅛fe⅛后热处理。E

■■■ ,,‘ E

fj L''制造产品监检的飙

InllllllllllllllIlIi 感

件的容积小于5π?雌? ≡- ɪɪ

⑴采用相同的幡湖ffi

料、同一生产计划号⅛≡ *

件

(2)不需要制备产员鼻

.监检机构确认产品满

受检单位向监检机財

足批量要求后实施监检。

6.5.2监检数量要求\

监检员根据受检单位质量是现场抽查的产品数量。对于简 单压力容器,不得低于5%并且不比量生产的产品,不得低于制造计 划数的ιo%并且不少于4台。同批次必须监检。

6.5.3抽查产品的监检

所抽查产品的设计文件与工艺文件、材料、组对装配、焊接、无损检测、外观 与几何尺寸、耐压试验的监检按照本规程6.2的相关要求执行。对简单压力容器的爆 破试验,监检员现场见证试验过程。

6. 5. 4监检记录

除按照本规程6.1.10的要求完成监检工作见证外,还应当记录抽查产品的编号。

6. 5.5出厂(竣工)资料、监检钢印与监检证书(C/B类)

(1) 对所抽查的产品出厂(竣工)资料内容按照本规程6.2.1.4的要求进行审查,压 力容器的产品铭牌内容按照本规程6.2.1.5的要求进行审査;审查合格后,对制造计 划数的全部压力容器按照本规程6.2.1.6的要求打上监检钢印;

(2) 按批出具监检证书,监检证书的份数应当与受检单位协商确定;

(3) 监检证书上应当注明该批次全部产品的编号,并且注明监检所抽查产品的编 号。

6. 5. 6不合格的处理

监检员在材料、组对与装配'、.焯接"无损检测、夕暨与几何尺寸、耐压试验的监 检中,发现所抽查的产品存奁一般问题时,应当增加输数量,增加的抽查数量不 少于发现问题产品数量的E 并且向受检单位发出《段联络单》。

解&!賀涙叫向监检机构报卷,并且中止采用批量制

)< ∕⅛it'∙>⅛?- : , ■! ' '■ ■ \

出现下列情况之一日尹, 造产品的监检方法:Z

⑴所抽査的产品a≠≡

(2)所抽查的产⅛⅛礒

..................... S

...........!IlilllllllIN 醫

mmIIllilllIIllIi,m, F■

问方 问

题。

IUMIlllll!l∣lll∣∣∣∣∣∣∣∣

6∙6压力容器量•

6. 6. 1基本要裝? ⅛* 监检机构应当根i⅛⅝

瑜岳丄 i J I'-' '应上\

N""' Il

藏銮墳加监检后,仍萩朝不符合本规程的问

I躅洲

5— 心 !'lll聽

, ,念* ..................................................................................I ,

醪葛实施状况评价

Iiililiiilili!il∣i∣∣i∣∣l∣∣ i∣!∣i∣∣!ii∣il∣∣∣∙llιl1IhlllIli Il卩卩,黑明

芯孝求 ∞W⅜⅛单位的质量保虾系实施状况进行评

价:

⑴进行压力容器制造⅛W∖( 位的质量保证体系实施就駅再 至 6.6.5 ;

(2) 进行压力容器的现场制造A现场组焊、现场粘接监检时,根据压力容器制造

特点,参照本规程6.6.2至665対受检单位现场的质量保证体系实施状况进行评价;

特点,参照本规程6.6.2至665対受检单位现场的质量保证体系实施状况进行评价;

、 ".f*.∙.∙.∙.∙.∙ . -. -.-.'ʌ'.:..'. ,

(3) 评价后及时出具评价报告,评貲谜受检单位,并且报所在地的特种 设备安全监管部门;当发现受检单位的体系存在严重问题时,还需要及时

i奪场⅜∣⅛如现场竊接除外)时,对受检单 .f ⅛W*⅛V''⅜⅛ ⅛⅛和要求见本规程6.6.2

将评价报告报送颁发受检单位许可证的特种设备安全监管部门;评价报告中对 6.6.2、6.6.4的不符合情况应当详细说明并且提出处理建议。

6.6.2受检单位资源条件的变化情况

检查受检单位的技术人员、质量保证体系责任人员、特种设备作业人员、检验 与检测人员等技术力量以及生产用厂房、场地和制造设备等资源条件与制造许可要 求的符合性。

6. 6. 3质量保证体系的保持和改进

6. 6. 3. 1质量保证体系文件

检查质量保证体系文件的修订与法规标准的变更及生产实际情况的符合性。

6. 6. 3. 2文件和记录控制

检查法规和标准等外来文件和检验与试验记录的收集、归档、贮存、保管期限 等方面的控制与质量保证体系的符合性。

6. 6. 3. 3分包(供)方控制

检查理化检验、热处理、无损检测分包方和主要受压元件材料的分供方评价和 管理与质量保证体系的符合性。

6.6.3.4设备和检验与试验装置控制

检查压力容器制造所使用的主要设备和检验与试验装置的控制与质量保证体系 的符合性。

6.6.3.5不合格品(项)控制

检査不合格品(项)的处置与质量保证体系的符合性。

6.6.3.6人员培训、考核及其管理.

检查质量保证体系责任人员、检验与检测人员等对产品质量有重要影响的人员 继续教育情况,检査持证人员到期换证情况。

6.6.3.7质量改进与服务控制

检查质量信息的处理、客户投诉的处置、内部审核和管理评审等与质量保证体 系的符合性。

6. 6. 4执行特种设备许可制度(有许可要求时)

检查特种设备许可制度的执行和制造许可证的使用管理与法规的符合性。

6.6.5监检过程中发现的问题及其处理

检査《监检联络单》和《监检意见书》的处理与质量保证体系的符合性,处理结 果与本规程、产品标准和设计文件规定的符合性。

7. 1使用安全管理

7.1.1使用单位义务

压力容器使用单位应当按照《特种设备使用管理规则》的有关要求,对压力容器 进行使用安全管理,设置安全管理机构,配备安全管理负责人、安全管理人员和作 业人员,办理使用登记,建立各项安全管理制度,制定操作规程,并且进行检查。

7. 1.2使用登记

使用单位应当按照规定在压力容器投入使用前或者投入使用后30日内,向所在 地负责特种设备使用登记的部门(以下简称使用登记机关)申请办理《特种设备使用登 记证》(以下简称《使用登记证》)。办理使用登记时,安全状况等级和首次检验日期 按照以下要求确定:

(1) 使用登记机关确认制造资料齐全的新压力容器,其安全状况等级为1级;进 口压力容器安全状况等级由实施进口压力容器监督检验的特种设备检验机构评定;

(2) 压力容器首次定期检验日期按照本规程8.1.6和8.1.7的规定确定,产品标准 或者使用单位认为有必要缩短检验周期的除外;特殊情况,需要延长首次定期检验 日期时,由使用单位提出书面申请说明情况,经使用单位安全管理负责人批准,延 长期限不得超过1年。

7.1.3压力容器操作规程

压力容器的使用单位,应当在工艺操作规程和岗位操作规程中,明确提出压力 容器安全操作要求。操作规程至少包括以下内容:

(1) 操作工艺参数(含工作压力、最高或者最低工作温度);

(2) 岗位操作方法(含开、停车的操作程序和注意事项);

(3) 运行中重点检查的项目和部位,运行中可能出现的异常现象和防止措施,以 及紧急情况的处置和报告程序。

7. 1.4经常性维护保养,

使用单位应当建立压力容器装置巡检制度,并且对压力容器本体及其安全附 件、装卸附件、安全保护装置、测量调控装置、附属仪器仪表进行经常性维护保 养。对发现的异常情况及时处理并且记录,保证在用压力容器始终处于正常使用状 态。.

7.1.5定期自行检查

压力容器的自行检査,包括月度检查、年度检查。

7. 1.5. 1月度检查

使用单位每月对所使用的压力容器至少进行1次月度检查,并且应当记录检查 情况;当年度检查与月度检查时间重合时,可不再进行月度检查。月度检査内容主 要为压力容器本体及其安全附件、装卸附件、安全保护装置、测量调控装置、附属 仪器仪表是否完好,各密封面有无泄漏,以及其他异常情况等。

7. 1. 5.2年度检査

使用单位每年对所使用的压力容器至少进行1次年度检查,年度检查按照本规 程72的要求进行。年度检查工作完成后,应当进行压力容器使用安全状况分析,并 且对年度检查中发现的隐患及时消除。

年度检査工作可以由压力容器使用单位安全管理人员组织经过专业培训的作业

—63 —

人员进行,也可以委托有资质的特种设备检验机构进行。

7. 1.6定期检验

使用单位应当在压力容器定期检验有效期届满的1个月以前,向特种设备检验机 构提出定期检验申请,并且做好定期检验相关的准备工作。

定期检验完成后,由使用单位组织对压力容器进行管道连接、密封、附件(含安 全附件及仪表)和内件安装等工作,并且对其安全性负责。

7.1.7达到设计使用年限使用鰻

达到设计使用年限的压力容器極用年限,但是使用超过20年的压

-ʃɪj-ɪʃɪ—-

力容器视为达到设计使用年限Z , 如果要继续使用,導用单位应当委托有检验资质的 特种设备检验机构参照定期检验氏!■关规定对其进行g,必要时按照本规程8.9的 要求进行安全评估(合于僂ZO价),经过使用单位主蘇责人批准后,办理使用登 记证书变更,方可继续使用G

7. 1.8异常情况处理<云

埒

压力容器发生下列异覺情况

且按照规定的程序,⅛∣

⑴工作压力、i≡⅛β

(2)受压元件发島毎龜

⑶安全附件失密醐

(4) 垫片、紧固砌嘱

(5) 发生火灾等直接⅛⅛:

(6) 液位异常,采取措繪I

(7) 压力容器与管够毓

3的“操作人员应当立即采取应急专项措施,并

单谕E和人员报告:I%,:⅛

超过 ,采取措施仍不能鶴劉有效控制的;

异 件時、衬里层失效WR及安全的; 等 能皴到安全保护作用的;!:職 冲礴好运行的; 1

器安全运行的; 至3

即強霽制的⅛"E矿

、 gBS≡⅛⅛⅛o 的,

(8) 与压力容器相连爾够⅛⅛龜漏,危及安全运瀛J ;

(9) 真空绝热压力容器g局声存在严重结冰、又乍压力明显上升的;,

(10) 其他异常情况的。\

7.1.9装卸连接装置要求 -

在移动式压力容器和固定式压力装卸作业的,其连接装置应当符

合以下要求:

(1) 压力容器与装卸管道或者装卸软管使用可靠的连接方式;

(2) 有防止装卸管道或者装卸软管拉脱的联锁保护装置;

(3) 所选用装卸管道或者装卸软管的材料与介质、低温工况相适应,装卸高(低) 压液化气体、冷冻液化气体和液体的装卸用管的公称压力不得小于装卸系统工作压 力的2倍,装卸压缩气体的装卸用管公称压力不得小于装卸系统工作压力的1.3倍, 其最小爆破压力大于4倍的公称压力;

(4)充装单位或者使用单位对装卸软管必须每年进行1次耐压试验,试验压力为 1.5倍的公称压力,无渗漏无异常变形为合格,试验结果要有记录和试验人员的签 字。

7. 1. 10修理及带压密封安全要求

压力容器内部有压力时,不得进行任何修理。出现紧急泄漏需进行带压密封 时,使用单位应当按照设计规定提出有效的操作要求和防护措施,并且经过使用单 位安全管理负责人批准。 W-

带压密封作业人员应当经过专业培痕核取得特种设备作业人员证书并且持证 上岗。在实际操作时,使用单歹安产管源Fh应当脈g进行现场监督。

7.1.11简单压力容器掣条唤1.4范围内压力容氟甲使用管理专项要求

简单压力容器和本规诳洲围内压力容器不需要殮使用登记手续,在设计使 用年限内不需要进行定«1S¢1;责其使用的典管理,并且做好以下工 作: / §7龄八'■

⑴建立设备安全管理常维护保养、定期旣检查并且记录存档, 发现异常情况时,应当及验机构进行检验;!||

⑵达到设计使f≡w⅛当扌麟A如需继续使用的,债嗽单位应当报特种设备 检验机构参照本规叫*黑贏J有蚤衍检验;

(3)发生事故时華i⅛⅛单籲凿逸速采取有效措施,E曇R抢救,防止事故扩 大,并且按照《特种设? 鼬'養处理规定》的要求虐若报告和处理,不得迟

■ ■■■■ r . ,■■:■. . ■.■■■: : ■

V - - ~ Γ.∙' ':■>.■■■■:

7.2年度检查

年度检查项目至少輟勲卓囊髮冬管理情况、IM器本体及其运行状况和

压力容器安全管理情况检巡至如但囈蛙廖麥;/

(1)压力容器的安全管理制度是否

(2) 本规程规定的设计文件、竣工Ii笊芋品合格证、产品质量证明文件、安装 及使用维护保养说明、监检证书以及安装、改造、修理资料等是否完整;

(3) 《使用登记证》、《特种设备使用登记表》(以下简称《使用登记表》)是否 与实际相符;

(4) 压力容器日常维护保养、运行记录、定期安全检查记录是否符合要求;

(5) 压力容器年度检査、定期检验报告是否齐全,检查、检验报告中所提出的问 题是否得到解决;

(6) 安全附件及仪表的校验(检定)、修理和更换记录是否齐全真实;

(7) 是否有压力容器应急专项预案和演练记录;

(8) 是否对压力容器事故、故障情况进行了记录。

7.2.2压力容器本体及其运行状况检査

7. 2. 2. 1 基本要求

压力容器本体及其运行状况的检查至少包括以下内容:

(1) 压力容器的产品铭牌及其有关标志是否符合有关规定;

(2) 压力容器的本体、接口(阀门、管路)部位、焊接(粘接)接头等有无裂纹、过 热、变形、泄漏、机械接触损伤等;

(3) 外表面有无腐蚀,有无异常结霜、结露等;

(4) 隔热层有无破损、脱落、潮湿、跑冷;

(5) 检漏孔、信号孔有无漏液、漏气,检漏孔是否通畅;

(6) 压力容器与相邻管道或者构件有无异常振动、响声或者相互摩擦;

(7) 支承或者支座有无损坏,基础有无下沉、倾斜、开裂,紧固件是否齐全、完 好;

(8) 排放(疏水、排污)装置是否完好;

(9) 运行期间是否有超压、超温、超量等现象;

(10) 罐体有接地装置的,检查接地装置是否符合要求;

(11) 监控使用的压力容器,监控措施是否有效实施。

7. 2. 2.2非金属及非金属衬里压力容器年度检查专项要求

7.2.2.2. 1搪玻璃压力容器检查

(1) 压力容器外表面防腐漆是否完好,是否有锈蚀、腐蚀现象;

(2) 密封面是否有泄漏;

(3) 夹套底部排净(疏水)口开闭是否灵活;

(4) 夹套顶部放气口开闭是否灵活。

7. 2. 2. 2. 2石墨及石墨衬里压力容器检查

(1) 压力容器外表面防腐漆是否完好,是否有锈蚀、腐蚀现象;

(2) 石墨件外表面是否有腐蚀、破损和开裂现象;

(3) 密封面是否有泄漏。

7. 2. 2. 2. 3纤维增强塑料及纤维增强塑料衬里压力容器检査

(1) 压力容器外表面防腐漆是否完好,是否有腐蚀、损伤、纤维裸露、裂纹或者 裂缝、分层、凹坑、划痕、鼓包、变形现象;

(2) 管口、支撑件等连接部位是否有开裂、拉脱现象;

(3) 支座、爬梯、平台等是否有松动、破坏等影响安全的因素;

(4) 紧固件、阀门等零部件是否有腐蚀破坏现象。

(5) 密封面是否有泄漏。

7. 2. 2. 2. 4热塑性塑料衬里压力容器检查

(1) 压力容器外表面防腐漆是否完好,是否有锈蚀、腐蚀现象。

(2) 密封面是否有泄漏。

7. 2. 3安全附件及仪表检查

安全附件的检査包括对安全阀、爆破片装置、安全联锁装置等的检査,仪表的 检查包括对压力表、,液位计、测温仪表等的检查。

7. 2. 3. 1 安全阀

7.2. 3. 1.1检查内容和要求

安全阀检査至少包括以下内容和要求:

(1) 选型是否正确;

(2) 是否在校验有效期内使用;

(3) 杠杆式安全阀的防止重锤自由移动和杠杆越出的装置是否完好,弾簧式安全 阀的调整螺钉的铅封装置是否完好,静重式安全阀的防止重片飞脱的装置是否完 好;

(4) 如果安全阀和排放口之间装设了截止阀,截止阀是否处于全开位置及铅封是 否完好;

(5) 安全阀是否有泄漏;

(6) 放空管是否通畅,防雨帽是否完好。

7.2. 3. 1.2检査结果处理

安全阀检查时,凡发现下列情况之一的,使用单位应当限期改正并且采取有效 措施确保改正期间的安全,否则暂停该压力容器使用:

(1) 选型错误的;

(2) 超过校验有效期的;

(3) 铅封损坏的;

(4) 安全阀泄漏的。

7.2.3. 1.3安全阀校验周期

7. 2.3. 1.3. 1 基本要求

安全阀一般每年至少校验一次,符合本规程7.2.3.1.3.2, 7.2.3.1.3.3校验周期延 长的特殊要求,经过使用单位安全管理负责人批准可以按照其要求适当延长校验周 期。

7.2.3. 1.3.2校验周期延长至3年

弹簧直接载荷式安全阀满足以下条件时,其校验周期最长可以延长至3年:

—67 —

(1) 安全阀制造单位能提供证明,证明其所用弹簧按照GB/T 12243《弹簧直接载 荷式安全阀》进行了强压处理或者加温强压处理,并且同一热处理炉同规格的弹簧取 10% (但不得少于2个)测定规定负荷下的变形量或者刚度,测定值的偏差不大于15% 的;

(2) 安全阀内件材料耐介质腐蚀的;

(3) 安全阀在正常使用过程中未发生过开启的;

(4) 压力容器及其安全阀阀体在使用蟬明显锈蚀的;

⑸压力容器内盛装非粘性并且毒度为中度及中度以下介质的;

(6)使用单位建立、实施砂专的矗両、管理与维护保养制度,并且有可靠 的压力控制与调节装置或者錠点装置的; \

⑺使用单位建立了臂巒的安全阀校验站,具有繼全阀校验能力的。

7.2. 3. 1.3.3校呼膏磷木窘5「年:■

弹簧直接载荷式安4阀;伞権!乒规程7-2.3.1.3.2中第0)、(3)、⑷、(6)、⑺ 项的条件下,同时满足以^⅛∕牛由⅛濾虞校验周期最长可以延长至5年:

(1) 安全阀制造咧能賣小证癖輙明其所用弹簧按照∣⅛T 12243进行了强压 处理或者加温强压处氟調同一割理炉同规格的弹簧取志(但不得少于4个) 测定规定负荷下的翊攣麟刚w⅛fi的偏差不大于1(⅛件

(2) 压力容器内星噸 危曇X为氟度,(无毒)的气海展,工作温度不大于

200C的。 ‰ Cy 胳*" ⅛

200°C 的。

7. 2. 3. 1.4现场校關⅛

整畔

安全阀需要进行现;场撬和压力调整时,使用单位压力容器安全管 理人员和安全阀检修确认。调校合格的安全阀应当加铅封。校 验及调整装置用压力表话即求1级。在校验和调整时,应当有可靠的安全 防护措施。 '

7.2.3.2爆破片装置 ‰

7.2. 3.2. 1检查内容和要策

爆破片装置的检查至少包括以卞爹'

(1) 爆破片是否超过规定使用期限;

(2) 爆破片的安装方向是否正确,产品铭牌上的爆破压力和温度是否符合运行要 求;

(3) 爆破片装置有无渗漏;

(4) 爆破片使用过程中是否存在未超压爆破或者超压未爆破的情况;

(5) 与爆破片夹持器相连的放空管是否通畅,放空管内是否存水(或者冰),防水 帽、防雨片是否完好;

(6) 爆破片和压力容器间装设的截止阀是否处于全开状态,铅封是否完好;

(7) 爆破片和安全阀串联使用,如果爆破片装在安全阀的进口侧,检査爆破片和 安全阀之间装设的压力表有无压力显示,打开截止阀检查有无气体排出;

(8) 爆破片和安全阀串联使用,如果爆破片装在安全阀的出口侧,检查爆破片和 安全阀之间装设的压力表有无压力显示,如果有压力显示应当打开截止阀,检查能 否顺利疏水、排气。

7.2.3.2.2 检查结果处理 ⅛'√-?

爆破片装置检査时,凡发现下列情後対的,使用单位应当立即更换爆破片装 置并且采取有效措施确保更Mf⅛⅛全,否则普律応压力容器使用:

(1) 爆破片超过规定使咂M ; . ` ʌ

(2) 爆破片安装方向错有成/ \

(3) 爆破片标定的紳液谚/應掣忘行要求不符的;I\

⑷爆破片使用中超过鹽农蘇易浦亲爆破的;

(5)爆破片和安全阀串會*用常嘗镰破片和安全阀之间*曇力表有压力显示或者 截止阀打开后有气体鼬⅛ 一W

⑹爆破片单独⅛∣ι⅛⅛或舞破行与安全阀并联使廊i爆破片和压力容器 间的截止阀未处于全蒯者的;

检查快开门式压谿 装置是否完好,功官歸?符合要求。

压力表的检查至少包羸外'

(2) 压力表的定期检修维由、応定有效期及其封独否符合规定;

(3) 压力表外观、精度等级、'量鑿要求;

(4) 在压力表和压力容器之间装设或者针形阀时,其位置、开启标记及 其锁紧装置是否符合规定;

(5) 同一系统上各压力表的读数是否一致。

7.2. 3. 4. 2 检查结果处理

压力表检查时,发现下列情况之一的,使用单位应当限期改正并且采取有效措 施确保改正期间的安全运行,否则停止该压力容器使用:

(1) 选型错误的;

(2) 表盘封面玻璃破裂或者表盘刻度模糊不清的;

(3) 封签损坏或者超过检定有效期限的;

(4) 表内弹簧管泄漏或者压力表指针松动的;

(5) 指针扭曲断裂或者外壳腐蚀严重的;

(6) 三通旋塞或者针形阀开启标记不清或者锁紧装置损坏的。

7. 2. 3. 5液位计

7.2.3.5. 1检査内容和要求

液位计的检査至少包括以下内容:

(1) 液位计的定期检修维护是否符合规定;

(2) 液位计外观及其附件是否符合规定;

(3) 寒冷地区室外使用或者盛装0。C以下介质的液位计选型是否符合规定;

(4) 介质为易爆、毒性危害程度为极度或者高度危害的液化气体时,液位计的防 止泄漏保护装置是否符合规定。

7. 2. 3. 5. 2 检查结果处理

液位计检查时,发现下列情况之一的,、使用单位应当限期改正并且采取有效措 施确保改正期间的安全,否则停止该压力容器使用:

(1) 选型错误的;

(2) 超过规定的检修期限的;

(3) 玻璃板(管)有裂纹、破碎的;

(4) 阀件固死的;

(5) 液位指示错误的;

(6) 液位计指示模糊不清的;

(7) 防止泄漏的保护装置损坏的。

7. 2. 3. 6测温仪表

7. 2. 3. 6. 1 检查内容和要求

测温仪表的检查至少包括以下内容:

(1) 测温仪表的定期校验和检修是否符合规定;

(2) 测温仪表的量程与其检测的温度范围是否匹配;

(3) 测温仪表及其二次仪表的外观是否符合规定。

7. 2. 3. 6. 2 检查结果处理

测温仪表检查时,凡发现下列情况之一的,使用单位应当限期改正并且釆取有 效措施确保改正期间的安全,否则停止该压力容器使用:

(1) 仪表量程选择错误的;

(2) 超过规定校验、检修期限的;

(3) 仪表及其防护装置破损的。

7. 2. 4检査报告及结论

年度检查工作完成后,检査人员根据实际检查情况出具检査报告(报告格式参见 附件H),作出以下结论意见:

(1)符合要求,指未发现或者只有轻度不影响安全使用的缺陷,可以在允许的参 数范围内继续使用;

.(2)基本符合要求,指发现一般缺陷,经过使用单位采取措施后能保证安全运 行,可以有条件的监控使用,结论中应当注明监控运行需要解决的问题及其完成期 限; ,,

(3)不符合要求,指发现严重缺陷,不能保证压力容器安全运行的情况,不允许 继续使用,应当停止运行或者由检验机构进行进一步检验。

年度检查由使用单位自行实施时,按照本节检查项目、要求进行记录,并且出 具年度检查报告,年度检查报告应当由使用单位安全管理负责人或者授权的安全管 理人员审批。

8. 1定期检验通用要求

8.1.1定期检验