ICS 47. 020. 01

U 06

备案号:32849-2011

CB/T 3558—2011

代替 CB/T 3558—1994

ShiP Steel WeId radiographic testing technology and quality ClaSSifiCatiOn

2011 -06- 15 发布

2011 -Io-01 实施

½010-52980315或 8007060315查真伪

TflEDi∖ ΦBEK∑y∣>

〉Sfiif朮绶济WjUI

(刮)内置防伪码

直品标识谨防仿冒

-ɪɪ- —1—

刖 舌

本标准按照GB/T 1. 1—2009给出的规则起草。

本标准代替CB/T 3558—1994《船舶钢焊缝射线照相工艺和质量分级》和CB/T 3177—1994《船舶钢 焊缝射线照相和超声波检查规则》中射线照相检测部分。

本标准与CB/T 3558—1994相比,主要技术变化如下:

a) 修改了检测范围;

b) 增加了检测技术等级;

C)修改了射线源、密度计、黑度的要求;

d) 增加了胶片系统分类的内容;

e) 修改了小径管的定义;

f) 修改了射线源至工件表面最小距离的计算方法;

g) 修改了圆形缺陷的评级限值;

h) 修改了管子的验收要求;

D修改了射线源有效焦点的计算方法。

本标准由中国船舶工业集团公司提出。

本标准由中国船舶工业综合技术经济研究院归口。

本标准起草单位:中国船舶工业集团公司第十一研究所、中国船级社无损检测试验室、浙江省缙云 像质计厂、山东济宁模具厂。

本标准主要起草人:丁兵、易一平、喜鸾英、周飞旭、李根强。

本标准的历次版本发布情况为:

——CB* 3127—1982;

——CB* 3176—1983;

——CB* 3177—1983;

——CB/T 3558—1994. CB/T 3177—1994□

1范围

117

132

19348.

23910

*

于本

■件,仅注日

应用是必

;其最新版

防护与辐射洲綾全基本标准

线探伤放射卫生防护标准

寸线探伤放射卫生防护标准

射线照相 ■用线型像质计

文件、检测实施和焊缝质量分

为船舶制造提供的其它

适用于本文件。

本标准规定了船舶钢焊缝射纟 级等。

本标准适用于母材厚度为 2 部件和成品钢焊缝的射线原

2规范性引用文件

下列文件对于 凡是不注日期的弓

|

LJ |

日期的弓 |

■^本文件。

GB/T 12604. 检测术语

GB 18871 E

GB/Z

GB/Z

GB/T

GB/T

L-20∣3无损检测工疆睡照相胶片

无损检测射测用金属

GB/T19802—

JB/T 7902 中国船级社《

3术语与定义

3. 1

业射线照相氐要求

员资格认证规范》2008

GB/T 12604. 2界定的队及下列术*和定刃

公称厚度 nomi na I th i CkneSS

受检工件名义厚度,不考虑材料制造偏差和加工减薄。

3.2

透照厚度 PenetrateeI th i CkneSS

W

射线照射方向上材料的公称厚度。多层透照时,透照厚度为通过的各层材料公称厚度之和。

3.3

管子直径 externa I diameter Of the P i Pe

况

管子的外径。

3.4

圆形缺陷 round flaw

长宽比不大于3的气孔、夹渣和夹瞥等缺陷。

3. 5

条形缺陷StriPy flaw

长宽比大于3的气孔、夹渣和夹钙等缺陷。

3. 6

小径管 SmaI I diameter tube

外直径Zl)不大于IoOmm的管子。

4 一般要求

4. 1人员

4.1.1从事射线检测的人员应经过射线检测技术的基础理论知识和相关技能培训,并了解有关焊接、 结构、材料热处理等知识。

4.1.2从事射线检测的人员应接受辐射安全防护知识的培训,并取得放射工作人员岗位证书。

4.1.3从事射线检测人员的职责范围和能力要求应符合中国船级社《无损检测人员资格鉴定与认证规 范》2008的规定。

4.1.4从事射线检测的人员应持有中国船级社认可的射线检测资格证书。

4.1.5射线检测人员的未经矫正或经矫正的近(距)视力和远(距)视力应不低于5.0,每年检査一 次视力,检查结果应存档。

4. 2辐射防护

4. 2.1射线检测环境(曝光室、检测现场)应符合GB 18871、GB/Z 117、GB/Z 132的有关规定。

4. 2.2检测工作人员进入检测现场,应佩戴个人剂量监测仪,并携带射线辐射报警仪。

4.2.3应尽可能的清除影响射线检测的散射源。

4.3暗室

暗室分为干区和湿区。干区用于胶片的封装和储存,湿区用于胶片的冲洗处理。暗室应具备良好的 温控和通风条件。

4.4评片室

评片室应整洁、安静,温度适宜,光线应暗且柔和。

4.5检测设备和器材

4.5.1射线源

射线源可以采用X射线源或Y射线源,射线源应符合GB 18871的规定。

4.5.2密度计

密度计可测得最大密度应不小于4. 5,测量值的误差不超过±0.05,密度计至少每6个月校验一次。 用于校正密度计的密度片应符合国家有关计量法规的要求。

4.5.3增感屏

射线检测釆用金属增感屏或不釆用增感屏,增感屏材质和厚度的选用应符合表1的规定。

表1增感屏的材料与厚度

|

射线源 |

_______前 屏_______ |

________后 屏________ | |||

|

材料 |

厚度 Inm |

材料 |

厚度 mm | ||

|

X射线 |

≤100 kV |

铅 |

不用或W0. 03 |

铅 |

≤0. 03 |

|

>100 kV~150 kV |

≤0. 10 |

≤0. 15 | |||

|

>150 kV~250 kV |

0. 02—0. 15 |

0. 02—0. 15 | |||

|

>250 kV~500 kV |

0. 02-0. 20 |

0. 02~0. 20 | |||

|

Y射线 |

Se-75 |

A 级 0. 02〜0. 20 |

A 级 0. 02〜0. 20 | ||

|

B级、C级 0. 10~0. 20a |

B级、C级 0.10—0. 20 | ||||

|

Ir-192 |

A 级 0. 02〜0. 20 |

A 级 0.02〜0.20 | |||

|

B级、C级 0. 10~0. 20a |

B级、C级 0. 10—0. 20 | ||||

|

Co-60 |

钢或铜 |

0. 25—0. 70 |

钢或铜 |

0. 25—0. 70 | |

|

铅(A、B级) |

0. 50—2. 00 |

铅(A、B级) |

0. 50—2. 00 | ||

|

X射线 |

1 MeV~4 MeV |

钢或铜 |

0. 25—0. 70 |

钢或铜 |

0. 25-0. 70 |

|

铅(A、B级) |

0. 50—2. 00 |

铅(A、B 级) |

0. 50-2. 00 | ||

|

>4 MeV-12 MeV |

铜、钢或钮 |

≤1. 00 |

铜、钢 |

WLOo | |

|

W0. 50 | |||||

|

铅(A、B级) |

0. 50—1. 00 |

铅(A、B 级) |

0. 50-1. 00 | ||

|

>12 MeV |

但 |

≤1. 00 |

________不用后屏________ | ||

'如果B级、C级使用前屏不大于0.03 mm厚的真空包装胶片,应在工件和胶片之间加0. 07≡~0. 15 ≡附加铅屏。

4.5.4像质计

线型像质计的型号和规格应符合JB/T 7902的规定。

4.5.5胶片

胶片系统按照GB/T 19348. 1—2003的要求分为四类,即Tl、T2、T3和T4类。Tl为最高类别,T4为最 低类别,胶片的本底灰雾度不大于0.3。胶片系统的特性指标参见附录A。

4.5.6观片灯

a) 观片灯的主要性能应符合GB/T 19802—2005的要求。

b) 观片灯的最大亮度应达到7. 14. 3的要求。

5检测技术等级

5.1检测技术等级分为A、B、C三级。检测的完善程度和检测工作的难度按A、B、C顺序递增。检测 技术等级应按工件的材质、结构、焊接方法和承受载荷的不同进行选用。无特殊规定时,检测技术等级 按B级执行。

5.2由于结构、环境、设备等条件限制,不能满足B级(或C级)技术要求时,经检测方技术负责人 批准,在采取有效措施(如使用更高类别的胶片)后,若底片的像质计灵敏度达到了 B级(或C级)检 测技术的要求,则可认为按B级(或C级)检测技术进行了检测。

6检测工艺文件

6. 1工艺文件应包括通用工艺规程和工艺卡。

6.2通用工艺规程应根据相关法规、技术标准和有关文件,并针对检测机构特点和检测能力进行编制。 通用工艺的主要内容应包括:适用范围、引用标准和法规、人员资格、设备器材、工艺和方法、检测结 果和质量分级、技术资料、编审人员、编审日期等。

6.3检测人员应按照工艺卡执行操作。工艺卡的主要内容应包括:人员资格、工艺卡编号、产品特征 标识、设备和器材、工艺参数、技术要求、检测程序、检测部位示意图、编审人员、编审日期等。

7检测实施

7. 1表面要求

射线检测之前,焊缝及热影响区的表面应经外观检查。表面的不规则状态在底片上的影像不应掩盖 或干扰焊缝缺陷影像。

7.2检测时机

射线检测应在焊缝冷却至环境温度后进行。对有延迟裂纹倾向的材料,射线检测应至少在焊接完成 24 h后进行。

7.3胶片选用

7.3.1 A级和B级射线检测技术应使用T3类或更高类别的胶片。C级射线检测技术应使用T2类或更高 类别的胶片。

7.3.2采用丫射线对裂纹敏感性大的材料进行射线检测,应使用T2类或更高类别的胶片。

7. 3. 3对于抗拉强度Rra≥540 MPa的高强度材料对接焊缝的射线检测,应使用T2类或更高类别的胶片。

7.4射线源及能量的选择

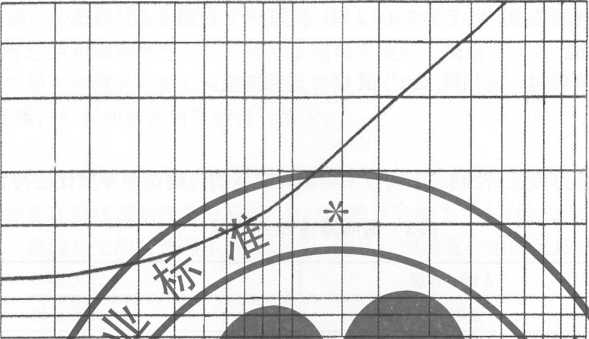

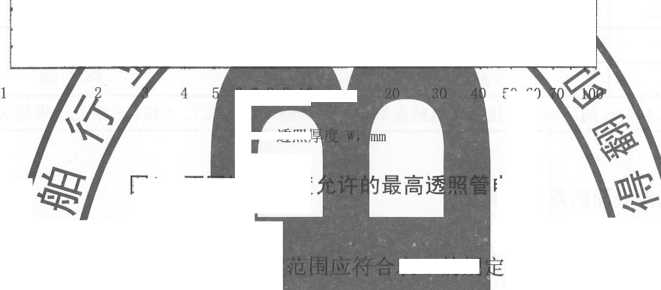

7.4.1 /射线检测应尽量选用较低的管电压。在釆用较高管电压时,应保证适当的曝光量。不同透照 厚度允许釆用的最高X射线透照管电压见图1。对截面厚度变化大的工件,在满足灵敏度条件下,允许 釆用超过图1规定的管电压,但不应超过50 kVo

O

30

O

20

O O

O O

5 4

6 7 8 9 10

100

80

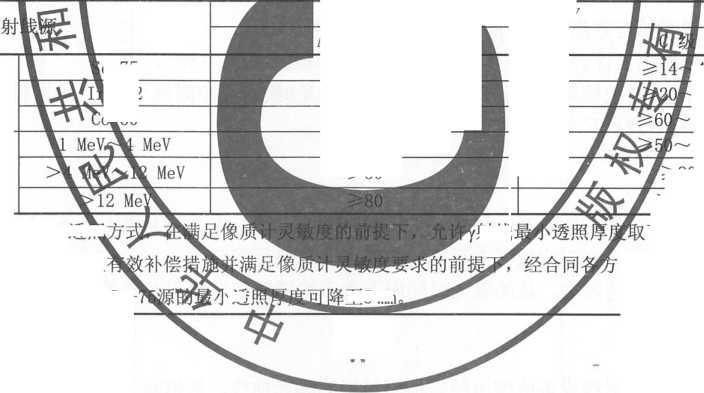

7.4.2 y射线源

■透照F

K-

50 60

表2 V射线源和高能X射线设备的透照厚度范围

射线适用的貞

图1不■屈厚度

表2的规

电压

单位为毫米

7.5

幡照厚度V

A级,B级

习0〜40

≥30~200

350

五20〜IOO ≥40~200

Y射线

X射线

透照方式

、透

至5 mm

40

-90

≥80

e-75

L-192

Λ60

150

180

注:采用源在内中心透用 它透照方式,在采取 照厚度可降至10 mm, Se-

射线

3100

下限值的1/2;釆用其 同意,Ir-192源的最小透

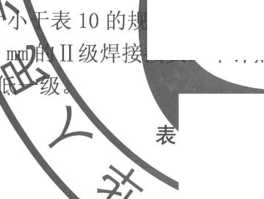

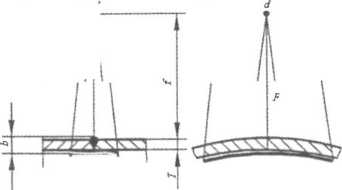

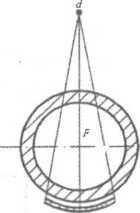

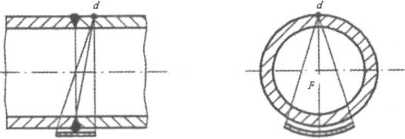

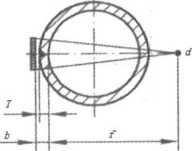

7.5.1按射线源、工件和胶片之间的相互位置关系,基本透照方式分为纵缝透照法、环缝外透法、环 缝内透法、双壁单影法和双壁双影法五种。典型的透照方式示意图参见附录B。

7.5.2选择透照方式时,应综合考虑透照灵敏度、缺陷类型、透照厚度差、横向裂纹检出角、一次透 照长度等各方面的因素。在可釆用单壁透照时,应釆用单壁透照。

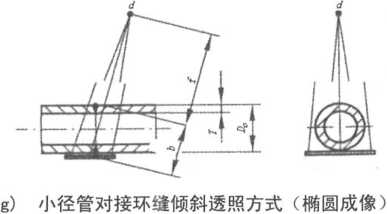

7.5.3小径管釆用双壁双影透照布置,在同时满足下列两个条件时可采用倾斜透照方式椭圆成像:

a) 7,≤8 mm;

b) 焊缝宽度工心/4。

椭圆成像时,应控制影像的开口宽度(上下焊缝投影的最大间距)在1倍焊缝宽度左右。不满足上 述条件或椭圆成像困难时可采用垂直透照方式重叠成像。

7.5.4小径管环向焊缝100%检测的透照次数应符合下列要求:

a) 采用倾斜透照椭圆成像,当 m≤0. 12时,相隔90°透照2次;当以>0. 12时,相隔120° 或60°透照3次;

b) 垂直透照重叠成像时,应相隔120。或60°透照3次。

7.6 一次透照长度

~次透照长度以透照厚度比碓制。不同技术等级和对应的焊缝透照厚度比应符合表3的规定。

表3透照厚度比的确定

|

射线检测技术等级 |

A级,B级 | |

|

纵向焊接接头 |

Λ^≤l. 03 |

__ Λ^≤1.01 |

|

- 环向焊接接头 - |

Λ≤i. Ia |

Λ≤l. 06 |

|

「对IOOmmVzi>W400 mm的环向焊接接头(包括曲率相同的曲面焊接接头),A级、B级允许釆用KWL 2。________ | ||

7.7射线源至工件表面的最小距离

7. 7. 1射线源至工件表面的距离/'应满足下述要求:

a) A级射线检测技术:Q7.5d∙於3

b) B级射线检测技术:∕≥10√∙

C) C级射线检测技术:玲∖5d∙略

式中:

b——射线源的有效焦点尺寸的数值,单位为毫米(响);

d——射线源侧工件表面至胶片的距离的数值,单位为毫米(mm)。

图2是A级和C级射线检测技术确定椭诺模图,图3是B级射线检测技术确定邢J诺模图。

7. 7. 2射线源有效焦点尺寸的计算见附录CO 7.8隰光量

7.8.1 X射线照相,当焦距为70Omm时,曝光量的推荐值为:A级和B级不小于15 mA-min; C级不小 于20 mA∙mino当焦距改变时应按平方反比定律对曝光量进行修正。

7. 8. 2釆用Y射线源透照时,总的曝光时间应不少于输送源往返所需时间的10倍。

7.9曝光曲线

7.9.1对每台在用的射线设备应做出经常检测材料的曝光曲线,依据曝光曲线确定曝光参数。

7.9.2制作曝光曲线所釆用的胶片、增感屏、焦距、射线能量等条件和底片应达到的灵敏度、黑度等 均应符合本标准相应条款的规定。

7.9.3对使用中的曝光曲线,至少每六个月应校验一次。射线设备更换重要部件或经较大修理后应及 时对曝光曲线进行修正或重新制作。

7.10散射线

7.10.1应釆取措施(如利用金属增感屏、铅板、滤波板、准直器等)屏蔽散射线和无用射线,限制照 射场范围。

7.10.2对初次制定的检测工艺,或检测工艺的条件、环境发生改变时,应进行背散射防护检查。检查 背散射防护的方法是:在暗盒背面贴附“B"铅字标记,“B"铅字的高度为13 mm、厚度为1.6 mm,按 检测工艺的规定进行透照和暗室处理。若在底片上出现黑度低于周围背景黑度的“B”字影像,则说明 背散射防护不够,应增大背散射防护铅板的厚度。若底片上不出现“B”字影像或出现黑度高于周围背 景黑度的“B”字影像,则说明背散射防护符合要求。

7.11像质计

7.11.1像质计应放置在射线源侧焊缝表面的一端(被检区长度1/4左右的位置),金属丝应横跨焊缝, 细丝置于外侧。当一张胶片上同时透照多条焊缝时,像质计应放置在透照区最边缘的焊缝处。

r— 500

—400

三300

------- ----□ - - - -- = -1 Z -:---

5 10876543 2 1O. --(Ulul) √5<lta-

5000 —

000

)0

50--

30--

20 ——

Oo

÷- 200

100

80

60

50

40

30

20

— 1

图2 A级和C级射线检测技术确定尸的诺模图

5000 --

3000 J

2000 —

1000 -~~

500 —2

300 —

200 —

100 —

50 --

30--

20 一

10 —

0. 5---

图3 B级射线检测技术确定f的诺模图

7. 11.2像质计放置原则如下:

a) 单壁透照规定像质计放置在源侧。双壁单影透照规定像质计放置在胶片侧。双壁双影透照像质 计可放置在源侧,也可放置在胶片侧。

b) 单壁透照时,如果像质计无法放置在源侧,允许放置在胶片侧。像质计放置在胶片侧时,应在 像质计上适当位置附加铅字"F”标记,“F”标记的影像应与像质计的标记同时出现在底片上, 且应在检测报告中注明。同时还应进行对比试验,对比试验方法是在射线源侧和胶片侧各放一 个像质计,用与工件相同的条件透照,测定出像质计放置在源侧和胶片侧的灵敏度差异,确定 应识别的像质计丝号,以保证实际透照的底片灵敏度符合要求。

C)原则上每张底片上都应有像质计的影像。当一次曝光完成多张胶片照相时,可按下列规定减少 使用的像质计数量:

1)环形焊缝釆用射线源置于中心周向曝光时,至少在圆周上等间隔地放置3个像质计;

2) 球罐类焊缝釆用射线源置于球心全景曝光时,至少在北极区、赤道区、南极区附近的焊缝 上沿纬度等间隔地各放置3个像质计,在南、北极的极板拼缝上各放置1个像质计;

3) 一次曝光连续排列多张胶片时,至少在第一张、中间一张和最后一张胶片处各放置一个像

质计。

CI)透照小径管焊缝时,可选用通用线型像质计或附录D规定的专用像质计。

7.11.3像质计的识别应符合下列要求:

a)

b)

能在底片黑度均匀部位(一般取邻j 金属丝影像时,则认为该 专用像质计应至少能识

7.12.1透照标记由识引标i

字、拼音字母和符号M

7. 12.2识别标记包孟:

)清晰地看到长度不小于10 mm的连续

透照还应有返修

段编号的方

7. 12标记

区段的中,激

可识别院

金

编号、

'标记和搭■

务合附录E的

氏编号'编号不■日期等。

标记,扩大检测比幽顽踞K位还应有■检测标・

适宜的重金属)制数

7.12.3定位标记 向,用十字箭头匕 接情况的方法表5

7.12.4标记一般应放置在距焊缝边缘至少5 mm以外的部位,搭接标记放置的部位还应  规定。所有标记⅜⅞⅜应重叠,且不应干扰有效评定范围内的影像。

规定。所有标记⅜⅞⅜应重叠,且不应干扰有效评定范围内的影像。

O中心^■旨示透丿

7. 13胶片处理

7.13.1可釆用

7.13.2胶片处理Jl

7.14评片要求

n

式处理。

Wr

推荐米用

∙⅛进行。

手工冲洗方

使用说明

导合下列规定:

范围内的

不应低于30 cd/m2;

勺区域。

7. 14. 1评片应在专

7.14.2评片人员在评聞应

min;从一般的室内进入W⅛的暗短应时间

7. 14. 3

a)

b)

7. 14.4

评片时,底片评定范瞄

当底片评定范围内的黑置区2.

当底片评定范围内的黑度

底片评定范围的宽度为焊缝本身

透过•麋片评定氾围

适应时间为5 min〜10

亮度不应低于10 cd∕m2o

7.15底片质量 7.15.1底片上标记影像应显示完整、位置正确。

7.15.2底片评定范围内不应存在干扰缺陷影像识别的水迹、划痕、斑纹等伪缺陷影像。

7.15.3底片评定范围内的黑度〃应符合下列规定:

a) ,级:1.5≤j9≤4. 0;

b) B级:1.8≤Z7≤4. 0;

C) C级:2. 0WZ≤4. 0。

用X射线透照小径管或其它截面厚度变化大的工件时,月级最低黑度允许降至L 5; C级最低黑度可 降至1.8。

釆用多胶片方法时,单片观察的黑度应符合以上要求。双片叠加观察仅限于/级,叠加观察时,单 片的黑度应不低于1.3。

7.15.4底片像质计灵敏度

不同透照方式、不同透照厚度范围应识别丝号的选择见表4、表5、表6。

表4透照厚度范围及其像质要求——单壁透照,像质计置于源侧

|

应识别像质计丝号 (线径,mm) |

透照厚度W mm | ||

|

__ |

B級________ |

________Cg________ | |

|

18 (0.063) |

— |

— |

___________W2. 5__________ |

|

17 (0. 080) |

— |

__2Lo____________ |

_________>2. 5〜4. 0_______ |

|

16 (0. IOO) |

__ |

_________>2. 0〜3. 5_______ |

________>4 〜6_______ |

|

15 (0. 125) |

________>2.0〜3. 5__ |

_________>3. 5〜5. 0_______ |

________>6 〜8_______ |

|

14 (0. 160) |

_________>3. 5〜5. 0_______ |

________>5〜7_______ |

________>8 〜12_______ |

|

13 (0.200) |

_______>5〜7 |

________>7 〜10__ |

________>12 〜20_______ |

|

12 (0. 250) |

________>7 〜10_______ |

________>10 〜15_______ |

________>20 〜30_______ |

|

11 (0.320) |

________>10 〜15_______ |

________>15 〜25_______ |

________>30 〜35_______ |

|

10 (0. 400) |

________>15 〜25_______ |

________>25 〜32_______ |

_______>35~45______ |

|

9 (0.500) |

________>25 〜32_______ |

________>32 〜40_______ |

>45 〜65 |

|

8 (0.630) |

________>32 〜40_______ |

>40〜55 |

________>65 〜120_______ |

|

7 (0.800) |

________>40 〜55 |

>55〜85 |

_______>120 〜200______ |

|

6 (L Ooo) |

________>55 〜85 |

________>85 〜150_______ |

— |

|

5 (1. 250) |

________>85 〜150_______ |

_______>150 〜200______ |

— |

|

4 (1. 600) |

_______>150 〜200______ |

— |

— |

表5透照厚度范围及其像质要求——双壁双影透照,像质计置于源侧

|

应识别像质计丝号 (线径,mm) |

透照厚度U, mm | ||

|

__ |

B级________ |

____遂____ | |

|

18 (0. 063) |

— |

— - |

___________W2. 5__________ |

|

17 (0.080) |

— |

_________________2. O |

_________>2. 5〜4. O_______ |

|

16 (0. IOo) |

_____________210____________ |

_________>2. O〜3. O_______ |

>4〜6 |

|

15 (0. 125) |

__>2. O〜3. O_______ |

_________>3. 5〜4. 5_______ |

>6~9 |

|

14 (0. 160) |

>3. 5〜4. 5 |

_________>4. 5〜7. O________ |

>9 〜15 |

|

13 (0.200) |

>4. 5〜7. O |

_________>7 〜11________ |

________>15 〜22_______ |

|

12 (0.250) |

_________>7 〜11________ |

________>11 〜15_______ |

________>22 〜31_______ |

|

11 (0.320) |

________>11 〜15_______ |

________>15〜22 |

__>31 〜40_______ |

|

10 (0.400) |

________>15 〜22_______ |

________>22 〜32_______ |

________>40 〜48_______ |

|

9 (0.500) |

________>22 〜32_______ |

________>32 〜44_______ |

________>48 〜56_______ |

|

8 (0. 630) |

__>32 〜44_______ |

>44 〜54 |

— |

|

7 (0.800) |

>44 〜54 |

— |

— |

表6透照厚度范围及其像质要求——双壁单影或双壁双影透照,像质计置于胶片侧

|

应识别像质计丝号 (线径,mm) |

透照厚度W mm | ||

|

B级________ |

C级________ | ||

|

18 (0.063) |

__ 一 |

— |

___________W2. 5__________ |

|

17 (0.080) |

— |

2. O_______________ |

_________>2. 5〜4. O_______ |

|

16 (0. Ioo) |

_____________210____________ |

_________>2. O〜3. 5_______ |

>4〜6 |

|

15 (0. 125) |

__>2. O〜3. 5_______ |

_________>3. 5〜5. 5_______ |

>6〜12 |

|

14 (0. 160) |

_________>3. 5〜5. 5________ |

_________>5. 5〜11________ |

________>12 〜18_______ |

|

13 (0.200) |

_________>5. 5〜11________ |

________>11 〜17_______ |

________>18 〜30_______ |

|

12 (0. 250) |

________>11 〜17_______ |

>17 〜26_______ |

________>30 〜42_______ |

|

11 (0.320) |

________>17 〜26_______ |

________>26 〜39_______ |

>42~55 |

|

10 (0.400) |

________>26 〜39_______ |

________>39 〜51_______ |

________>55 〜70_______ |

|

9 (0.500) |

________>39 〜51_______ |

>51〜64 |

________>70 〜IOO_______ |

|

8 (0.630) |

________>51 〜64_______ |

__>64 〜85__ |

_______>100 〜180______ |

|

7 (0.800) _____ |

>64~85 |

________>85 〜125_______ |

_______>180 〜200______ |

|

6 (LOoo) |

________>85 〜125_______ |

_______>125 〜200______ |

— |

|

5 (1.250) |

_______>125 〜200______ |

— |

— |

8焊缝质量的分级

8. 1缺陷的类型

底片评定范围内的缺陷按性质分为裂纹、未熔合、未焊透、条形缺陷和圆形缺陷。

8.2焊缝质量的分级

根据底片评定范围内存在缺陷的性质、数量和密集程度,焊缝质量等级划分为I、II、III、IV、V 级。

8.3质量分级的一般规定

8.3.1只要出现裂纹、未熔合或未焊透,即评定为V级。

8.3.2当各类缺陷评定的质量级别不同时,以质量最差的级别作为焊缝质量等级。

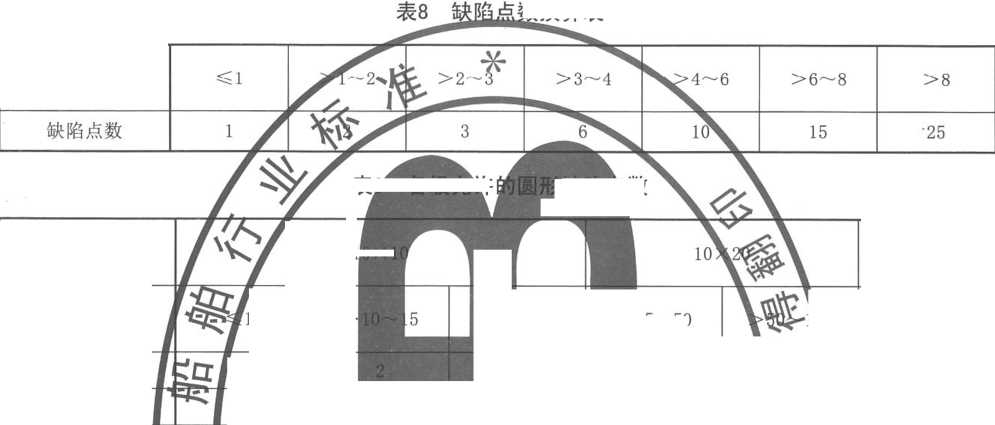

8.4圆形缺陷的分级评定

8.4.1圆形缺陷评定区取为一个长边与焊缝方向平行的矩形,其尺寸见表7。圆形缺陷评定区应选在 缺陷最严重的区域。

8.4.2在圆形缺陷评定区内或与圆形缺陷评定区边界线相割的缺陷均应划入评定区内。将评定区内的 缺陷按表8的规定换算为点数,按表9的规定评定焊缝的质量级别。

表7缺陷评定区尺寸

数换算表

缺陷长径

mm

LOXl

10×30

母材公称厚度

10

>13-25

∣25~50

]»0

>

>100

mm

1

4

6

■

3

12

15

18

III级

6

12

18

24

30

36

评定区

mm Xmm

3

I级

II级

表9各级允许

,缺陷点数

IV级

V级

注:当母材公I

9

18

27

36

45

丿、「IV

⅝I级的焊接接头 应多于10个,否则

同时,取较薄

的点数。

缺陷评冗

不计点数的缺陷尺寸

54

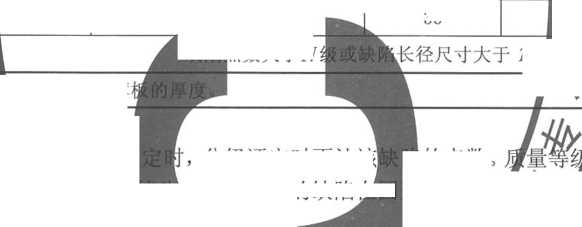

8.4.3当缺陷的枠 和母材公称厚度7⅛5 其焊缝质量等级应髙

,分级评定时不计该 ■不计点数的缺陷⅛≡∣

单位毫米

|

母材公称蘆"" |

—/缺陷长径 |

|

7,≤25 |

≤θΓ5 |

|

7>25~50 |

---W0. 7 |

|

7>50 |

≤1.4% ∙ T |

单位为毫米

|

母材公称厚度 |

≤25 |

>25—100 |

>100 |

|

评定区尺寸 |

10X10 |

10X20 |

10X30 |

8.4.4由于材质或结构等原因,返修可能会产生不利影响的焊缝,各级别的圆形缺陷点数可放宽1点〜 2点。

8.4.5对致密性要求高的焊缝,制造方底片评定人员应考虑将圆形缺陷的黑度作为评级的依据,将黑 度大的圆形缺陷定义为深孔缺陷,当评定区域内存在深孔缺陷时,焊缝质量评为V级。

8.5条形缺陷的分级评定

8. 5. 1单个条形缺陷按表11的规定进行分级评定。

表11各级焊缝允许的单个条形缺陷长度

单位为毫米

|

评定等级 |

单个缺陷的允许长度 |

|

I |

773,最小紿最大。16 |

|

II |

T/2,最小6;最大24 |

|

In |

2773,最小8;最大32 |

|

IV |

57/6,最小10:最大40 |

|

V |

大于IV级 |

|

λT-—被检焊缝母材厚度,两侧母材厚度不同时取较薄侧母材厚度; IJ最小——指7小于某一厚度时的允许值;如I级焊缝,当TWl2 mm时,允许单个缺陷长度为4 mm; C最大——指7大于某一厚度时的上限制;如[级焊缝,当TN48 mm时,单个缺陷长度不应大于16 mm。 | |

8.5.2相邻的条形缺陷的间距(最短的直线距离)不大于其中较长缺陷尺寸时,将各缺陷的长度及间 距相加,作为单个缺陷的长度,按表11评定。

8.5.3在任意127焊缝长度内,各级焊缝中条形缺陷的累计长度按表12评定。

表12 12厂焊缝长度内各级焊缝允许的条形缺陷累计长度

单位为毫米

|

评定等级 |

条形缺陷累计长度 |

|

I |

WT |

|

II |

≤3772 |

|

III |

≤27 |

|

IV |

≤37 |

|

V |

大于IV级 |

8.5.4被检焊缝长度小于127时,表12中的限值可按比例折算。当折算后的允许累计长度小于单个缺 陷的允许长度时,以单个缺陷的允许长度作为限值。

8.6综合评级

在圆形缺陷评定区内同时存在圆形缺陷和条形缺陷时,先对圆形缺陷和条形缺陷分别评定级别,再 将两者级别之和减一作为综合评级的质量等级,最差为V级。

8.7不加垫板船用压力管道单面焊接接头质量分级

8. 7. 1小径管根部未焊透的评定见表13o

表13小径管根部未焊透的评定

单位为毫米

|

评定等级 |

未焊透最大深度______ |

未焊透总长度与焊缝总长度的比 | |

|

与壁厚的比 |

最大值 | ||

|

I |

___________不允许____________________ | ||

|

_________________II_________________ |

≤10% |

1.5 |

≤10% |

|

TTl |

≤15% |

2.0 |

≤15% |

|

IV |

W20% |

2. 5 |

≤20% |

|

-V |

_____________________大于IV级_________________________ | ||

|

注:对断续未焊透,以未焊透本身的长度累加计算总长度。____________________________ | |||

8.7.2小径管根部内凹和根部咬边的评定见表14。

表14小径管根部内凹和根部咬边的评定

单位为毫米

|

评定等级 |

根部内凹和根部咬边最大深度 |

根部内凹和根部咬边最大总长度与焊缝总长度的比 | |

|

与壁厚的比 |

最大值 | ||

|

I |

≤10% |

1. O |

≤25% |

|

II |

≤15% |

2.0 |

≤25% |

|

III |

W20% |

3.0 |

≤30% |

|

IV |

≤25% |

4.0 |

<30% |

|

V |

______________________大于IV级____________________________ | ||

|

注:对断续根部内凹和根部咬边,以根部内凹和根部咬边本身的长度累加计算总长度。______________ | |||

9不合格焊缝的修补和复检

9.1低于验收标准的焊缝,应予以修补,并按原检测工艺进行检测。

9.2经二次修补的焊缝,若检测后仍不合格,制造单位应按有关规定处理。

9. 3抽检部位的一端或两端出现超标缺陷时,应在其延伸方向追加不小于抽检量长度的焊缝进行检测。 若追加的检测部位仍发现超标缺陷时,则应对整条焊缝进行检测。

10报告和记录

10. 1检测报告和记录的保存按有关规定或合同文件执行。

10.2检测报告和记录应包括下列内容:

a) 委托单位;

b) 被检工件:材质、板厚、焊接方法、坡口型式、表面状态热、处理状况、焊后时间等;

C)检测设备和器材:名称、型号、源尺寸等;

CI)透照规范:技术等级、透照布置、胶片、增感屏、射线能量、曝光量、焦距、暗室处理等;

e)工件透照部位示意图;

f) 检测标准和验收条件;

g) 检测结果:底片黑度、像质计灵敏度值、质量评定等级、返修情况;

h) 检测机构名称、检测人员、审核人员及其资格等级;

i) 检测地点和日期;

j) 合同约定的其它内容。

附录A

(资料性附录) 工业射线胶片特性指标

工业射线胶片系统的主要特性指标见

梯度最小值

颗粒度最.

感光速度

0=2. 0

较低

028

表中的

胶片系统 类别

(梯度/颗粒度)

(G∕ o [)ʌi,

最小值

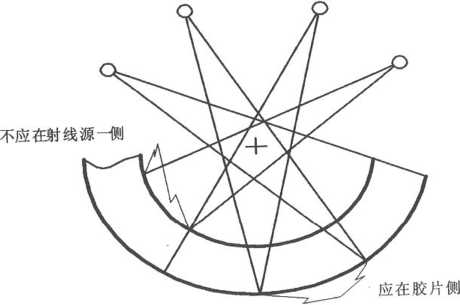

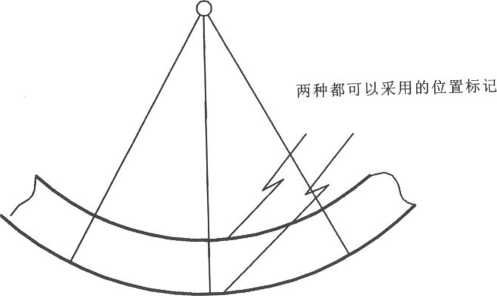

附录B (资料性附录) 典型的透照方式示意图

典型的透照方式示意图见图B. IO

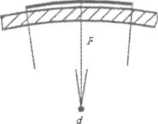

a)纵、环缝源在外单壁透照方式

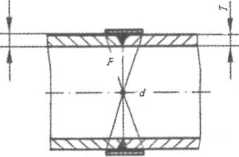

b)纵、环缝源在内单壁透照方式

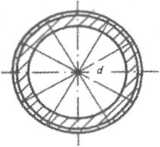

C)环缝源在中心周向透照方式

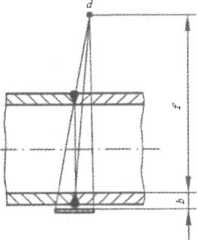

d)环缝源在外双壁单影透照方式(1)

e)环缝源在外双壁单影透照方式(2) f)纵缝源在外双壁单影透照方式

h)小径管对接环缝垂直透照方式(重叠成像)

d——射线源

F---焦足巨

b--工件至胶片的距离

f——射线源至工件距离

图B. 1典型的透照方式 附录C

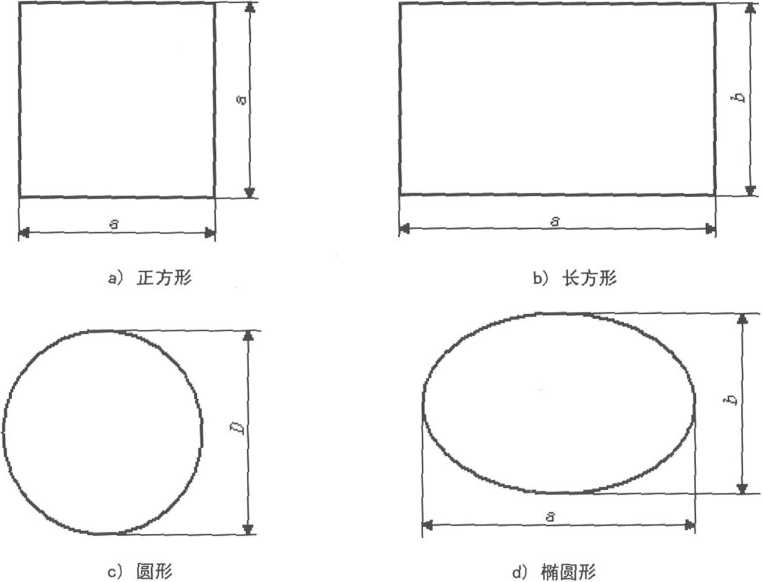

(规范性附录) 射线源有效焦点尺寸的计算

射线源焦点形状按图C. 1所示划分为正方形、长方形、圆形和椭圆形四类。正方形有效焦点尺寸按 公式C.1计算,长方形有效焦点尺寸按公式C. 2计算,圆形有效焦点尺寸按公式C. 3计算,椭圆形有效焦 点尺寸按公式C. 1计算。

(C: 1)

d = y∣a2 +b2 ................................... (C. 2)

d = D ....................................... (C. 3)

d = a ....................................... (C. 4)

式中:

a——射线源有效焦点长度方向尺寸的数值,单位为毫米(mm);

b——射线源有效焦点宽度方向尺寸的数值,单位为毫米(mm);

D——圆形射线源有效焦点直径的数值,单位为毫米(mm)。

图C.1焦点形状分类 附录D

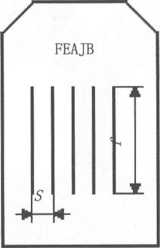

(规范性附录) 专用像质计和未焊透对比试块

D. 1专用像质计

D. 1.1专用像质计式样见图D.1,钢丝的数目一般为5根,有特殊要求时也可为3根。

图D.1专用像质计的式样

图中:

f——金属丝长度的数值,单位为毫米(mm);

S 一 属丝间距的数值,单位为毫米(mm)。

D.1.2专用像质计的型式、规格和材料等应符合JB/T 7902的规定。

D.2未焊透对比试块

D.2. 1未焊透对比试块分为小径管专用对比试块(I型)和一般对比试块(II型)两类。制作对比试块 材料的射线吸收系数应与被检工件材料相同或相近。

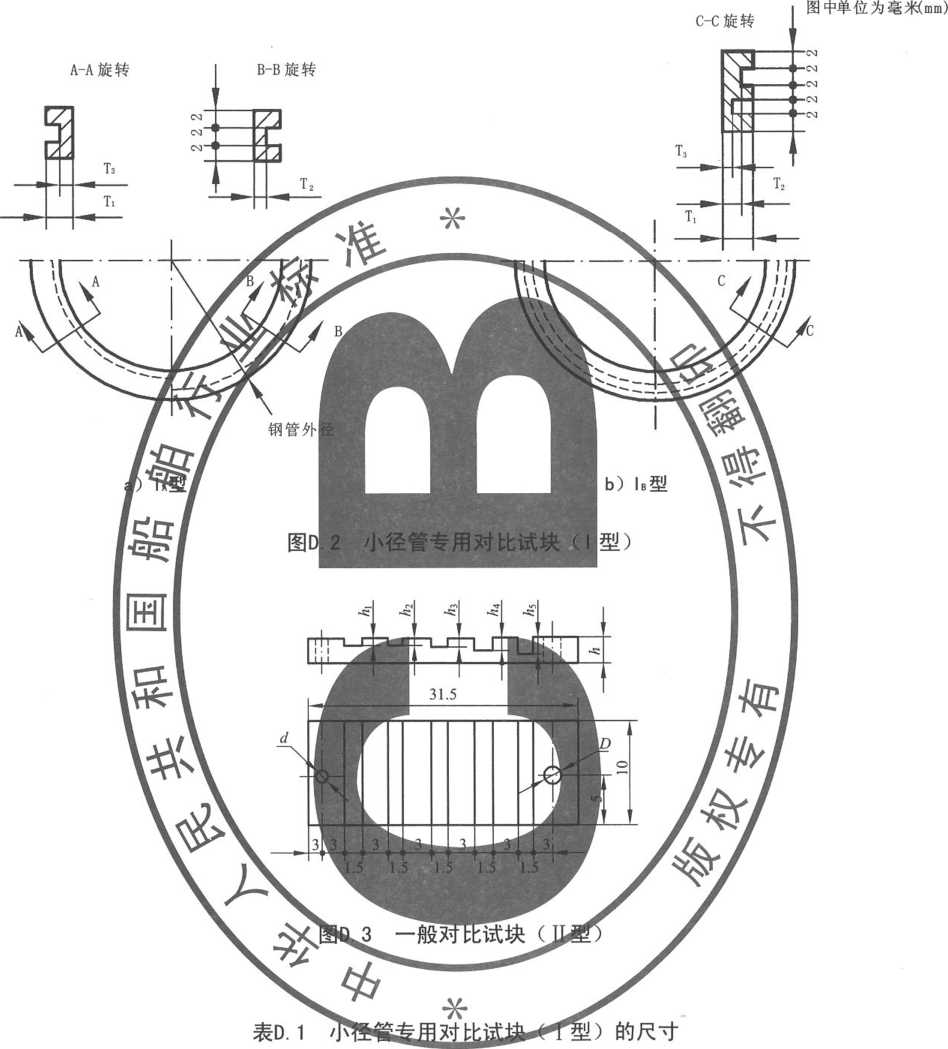

D. 2. 2小径管专用对比试块分I A和IB两种型式,其规格和尺寸应符合图D. 2和表D. 1的规定。

D. 2.3 一般对比试块的型式、规格和尺寸应符合图D. 3和表D. 2的规定。

单位为毫米

|

管壁厚T |

第一阶厚度T∖ |

偏差 |

第二阶厚度TI |

偏差 |

第三阶厚度Ti |

偏差 |

|

3. 5 |

1 |

0 -0. 06 |

0. 65 |

+0. 025 0 |

0. 5 |

+0. 025 0 |

|

4 |

0.6 |

0. 4 | ||||

|

5 |

0. 5 |

0. 25 | ||||

|

6 |

0.4 |

0. 1 |

表D.2 —般对比试块(II型)的尺寸

单位为毫米

|

尺寸 |

h∖ |

h2 |

th |

Ai |

底 |

hi- h5 的偏差 |

h |

力的 偏差 |

d |

d的 偏差 |

D |

〃的偏差 | |

|

对比 块编 号 |

I |

0. 3 |

0.6 |

1. 2 |

1. 5 |

1. 8 |

0 -0. 06 |

2. 5 |

0 -0. 10 |

1.0 |

+0. 06 0 |

一 |

- |

|

II |

0. 5 |

1. 0 |

1. 5 |

2. 0 |

2. 5 |

0 - 0. 10 |

3. 5 |

0 -0. 12 |

1. 0 |

+0. 06 0 |

2. 0 |

+0. 06 0 | |

附录E

(规范性附录) 搭接标记的摆放位置

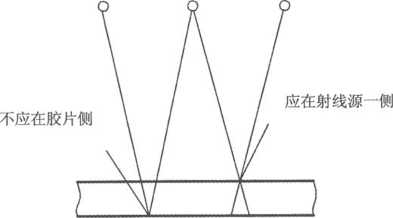

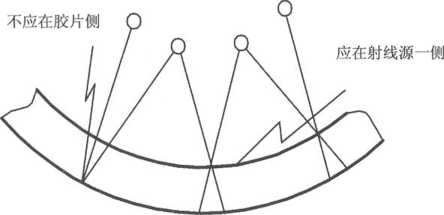

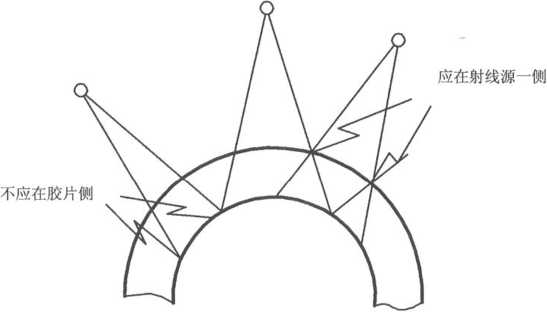

搭接标记的摆放位置应符合图E. 1〜图E. 5所示的规定。

图E. 1平面工件或纵焊接接头

图E. 2射线源到胶片距离∕r小于曲面工件的曲率半径

图E.3凸面朝向射线源的曲面部件

图E. 4射线源到胶片距离a大于曲面工件的曲率半径

图E.5射线源在曲面工件的曲率中心

LLoZ-8gLOcol≥o

中华人民共和国 船舶行业标准

船舶钢焊缝射线检测工艺和质量分级

CB/T 3558—2011

*

中国船舶工业综合技术经济研究院 北京市海淀区学院南路70号 邮政编码:100081

电话:010-62185021

船舶标准信息咨询中心出版发行 版权专有不得翻印

*

开本880X1230 1/16印张1.56字数13千字

2011年8月第1版 2011年8月第一次印刷 印数1-500

*

CB/T 3558—2011

船标出字第2011025号 定价36元