不同,

据貝体皿所要求的专

I:作纟

导•因为

ICS 13. no

J 09

GB/T 16856.2—2008/ISO/TR 14121-2:2007

Safety Of machinery—RiSk assessment— Part 2: PraCtiCaI guidance and examples Of methods

(ISO/TR 14121-2:2007 JDT)

2008∙12-29 发布 2009-07-01 实施

附衆A (资料性附录)用「•风险评价过程的几个步驟的方法的例f

∙ΛJL∙ 刖 舌

GB/T 16856«机械安全 风险评价3分为2部分:

第I部分:原则;

第2部分:实施指南和方法举例。

本部分为GB/T 16856的第2部分.

本部分等同采用ISo/TR 14121 2:2007《仇械安全 风险评价 第2部分:实施指南和方法举例A (英文版)。

本部分等同翻译ISO/TR 14121-2:2007.

为便于使用,本部分做r下列编机性修改:

用“本部分”代替MlSO 14121的本部分”;

刪除了 ɪso前言,重新编写了前言;

将规范性引用文件的导语按GB/T I. 1 2000进行r修改.并将ISO/TR 14121-2:2007引用 的国际标准改为对应的国家标准.

本部分附录A和附录B为资料性附荥.

本部分由全国机械安全标准化技术委员会(SAC/TC 208)提出并归口。

本部分起草单位:机械科学研究总院中机生产力促进中心“

本部分i:要起草人:付大为、李勤、宁燕、王国扣、王学智、茲建军、肖建民、宿锐、张晓飞、郭喂光"

本部分为首次制定“

GB/T 16856的本部分源于更新GB/T 16856的努力,以符合GB/T 15706. I 2007与 GB/T 15706. 2—2007 β

风险评价的11的是识别危险、评估和评定风险,以便能减小风险。有许多方法和工具可用实现这 一目的,本部分中描述J-其中的几种方法和工具.选择哪种方法或工具,主要取决于行业、公诃或个人 的偏好“选择具体方法或匚具并不比风険评价过程本身更重要。只要采取了从危险识别到风险减小的 系统方法,即可考虑所有风险耍素。风险评价更注重其过程的严谨性,而不是其結果的桁确性。

如果在机械设计确定后或完成机械制造后追加保护措施測对设汁追加的保护措施会増加成本并 可能会限制机械的易用性。在设计阶段対机械进行更改通常更为经济和有效,因此,在机械设计阶段逬 行风险评价是很冇好处的。

当确定机械设计、制造出样机并经过-段时冋的使用后,应再次进行风险评价。

除了在设计阶段、例造期间和试运行期间可进行风险评价外,在机械的修改或改进过程中或者评价 在用机械的任何时候(例如:发生小故或故障时),都可以进行风险评价.

再次进行风险评价之面,应验证采取保护措施的冇效性。

1范围

GB/T 16856的本部分给出了按照GB/T 16856. 1 2008対机械进行风险评价的实施指南,并描述 了过程中毎-步有关的各种方法和工具.

本部分还提供了减小机械风险〈满足GB∕∙1' 15706. I 2007)的实施指南,给出『为达到安全而选 择适当保护措施的附加指南。

GB/T 16856的本部分的预定使用者是那些参与把安全融入机械的设计、安装或修改中去的人员 (例如:设计者.技师、安全专家).

2规范性引用文件

卜,列文件中的条款通过GR/T 16856的本部分的引用而成为本部分的条款。凡是注日期的引用文 件,共随后所有的修改単(不包括勘谀的内容)或修订版均不适用「本部分,然而,鼓励根据本部分达成 协议的各方研究是否可使用这些文件的M新版木.凡是不注日期的引用文件,其最新版木适用亍本 部分。

GB 5226. 1机械安全 仇械电气设倂 第1部分:通用技术条件(GB 5226. 1 2002,JEC 60204 1:2000,IDT)

GB 11291 匸业机器人 安全规范(GB 1 1291 1997,CqV ISO 10218: 1992)

GB/T 15706. 1 2007 机械安全 基本概念与设计通则 第1部分:基本术潜和方法 (ISO 12100-1 :2003. IDT)

(;B/T 15706. 2 2007 机械安全 基本概念与设计通刖 第2部分:技术原则(ISo 12100-2: 2003 ,IDT)

GB/T 16855.1机械安全 控制系统有关安全部件 第1部分:设计通则(GB/T 16855. 1

2008 JSO 13849-1:2006. IDT)

GB/T 16856.1 2008 机械安全 风险评价 第 1 部分:原 MlI(ISC)14121 1:2GO7,1DT)

ISO IlllK所冇部分)纺织机械 安全要求

ISO 13732-1热环境的人类工效学 人对表而接触的反应的评价方法 第丨部分:制热表面

ISO 13852机械安全防止上肢触及危险区的安全距离

3术语和定义

GB/T 16856. 1 2008确立的以及卜列术语和定义适用于GB/T 16856的本部分“

3. 1

供应商 SUPPliCr

提供与机器或集成制造系统(IMS)或IMS的组成部分冇关的设备或服务的实体(例如:设计者、佩 造商、承包商、安裝者、集成者)“

注I:使用者也可是其自己的供应商,

注 2: Aa GB 16655 2008 的 3. 24.

4风险评价的准备

4.1 一般要求

应预先明确规定风险评价的目标、范围和最终期限“

注:见风吟泮位使用建议的介绍.

4.2釆用工作组方式进行风险评价

4.2.1概述

由工作组进行风险评价通常会更为

Q 选抒的风险评价方法;

b)机器的复衆程度;

C)使用机器的过程。

该工作组成由具备不眉学

难以保持意见一 •致或达Ji 可以不同。宜明确实施颈¾

然而,实际上并僵、须建立风险评价工作组・因为仃归"几械的危b⅛已被充分认畑a风险水平不高.

的人V;.井3«岬外的合人员4风险评价的检在,旭

不同,

据貝体皿所要求的专

I:作纟

导•因为

条件的不同.工作组的规模也不同:

!、各种经验和专业技能的专家组風.但炊匸作组很大可能会导致

佥评仇过程中工作组的组成

幽瞰y取决四也或她的技能。

注:通过咨询其」

够提高该风

4.2.2工作组成

工作组宜右

GB/T 16856. I-

应根据风险i'

工作组中宜仓

能冋答关IF机

具备机械

知晓此类

熟悉有关

了解人为因

方法和工具的

描述的知识和々业

领

果的可云

和作用

8 的 7. 3.4).

评价工作组的技能、经

5 9摩)涉及

的技能利

i人员:

设计和功

网试、保养

历史的

E,特别

(见

■

訴經脸的人员

员:

GB/T 15706

VT 16856. 1 -

Ti U

识选择工作组成员。

I脸'部诡有关的规戈L执斎利记录(依照 滝祝顿 果(和议)报吿靖适当人员。

a)

b)

C)

d)

C)

4.2.3

(iB∕T 16856 的本* 行风险评价的方法和匚具屈 能性质和风险评价的目的。躋

勺该见械有关的具体安

全问題的人员;

行风险评价,用于进

附录A)。当选择风险评价的方洗或I JI∙Mr.宜考虑机械、危险的可 I対特敏f法的偏好,笫5章提供

⅛MH于对殳杂性和潜企危险程度无异很大的机

了风险评价过程每一步选择适、仪法和匸

4.2.4风险评价信息的来疎

风险评价所需信息在GB/T 16856. 1' ..这种信息可有不同的去现形式,包括

可用的技术图样、图表、相片、影像资料、使用[包括维修和标准操作程序(SOlOJ信息。只要可能.获取 类似机械或设计祥机的信息通常是很冇用的。

5风险评价过程

5. 1概述

卜列各子京节阐述」'在实施如GB/T 16856. 1 2008中图1所示的风险评价过程每一步所涉及的 内容。

5. 2 机械限制的硝定(见GB/T 16856. 1—2008第5章)

5. 2. 1概述

本步骤的Il的是対机敝的功能、预定使用、可预妃的误川.其可能使用和维修所处环境类别,给f⅛f

晰的描述。

通过检査机械的功能及K∙与机械使用方K有关的任务.很容易实现这种描述。

5.2.2机械(基于机洛的)的功能

可以在结构和操作基础上、依据不同零部件、机构或功能来描述机械,如: 动力源; 控制;

喂入;

加I:;

运动/移动;

提升;

提供稳定性/机动性的机架或底盘;

附件.

当设计中引入保护措施时,应描述它们的功能以及与机械其他功能之间的相互作用“

风险评价应依次査看何个功能性零部件,确保正确考虑各种操作模式和所冇使用阶段.包括与被识 别的功能或功能性零部件相关的人■■机交少:・

5.2.3机械(基于任务的)的使用

通过考虑给定环境下(例如工厂、家庭)与机械相”■作用的所冇人员.根据与机械预定和可桢见误用 相关的任务来描述机械的使用.

注:见GB/T 16856. I 2008的表A.3犯嘏的/- •般的机械任务列表.

机械的设计者•、使用名和集成者应互相沟洒,尽可能疏保识别包括可预见误用在内的机器的所有使 用”因此,分析任务和工作情况时除J”包括操作和维修人员外,还应考虑卜述情况:

a)随机械提供的有效的使用信息;

1>)完成任务最简便或最快捷的方法诃能与指南、程序和说明书中的规定不同; C)人员在使用机器时,而对故障、小件或失效时的反应;

(I)人为差错.

5. 3 危险识别(见 GB/T 16856. 1—2008 第 6 覃)

5.3. 1概要

危险识别的I-I标是形成一份危险、危险状态和危险小件的列占,该列表能擄描述危险状态W能在何 时以何种方式导致伤出的中故场J爲 相关危险的一个有用基准是GB/T 16856. 1 2008的附录A,它 可作为通用的危险检査淸単.其他危险来源的识别可根据GB∕^Γ 16856. 1 2008的4. 2给出的信息。

注ɪ ɪ ʌ. 2以表格的形式給出了危险识别的实例.

参考任何与貝 •体危险或具体机械类型有关的标准对于危险识别和预期保护措施都是有川的.

注2:与具体危险相关的妳花的•个例子是渉及电Y危险的GB 5226. 1.

注3:吳体机械松准的例广有:与机器人安全打关的GBll291.与纺织机械右关的ISo Illll.与工业卡乍有关的 GB 10827.

危险识别在任何风险评价中都是最取要的-步.只有危险被识别后.才有可能采取行动、减小与之 有关的风险(见第6章),未被识别的危险可能会导致伤害。因此,把GB/T 16856. 1 2008的7.3中所 述的仃关方面考虑进去,对于保证危险识别尽可能系统和全面是至关或要的.

5.3.2危险识别的方法

最有效的方法或工具,是确保能够彻底检査机械寿命周期中所右阶段内、与机械有关的所有操作模 式、所冇功能和所冇任务的那些方法或TAe

H.,冇很多系统性识别危险的方法.-般最活用的有卜述两神方法(见图I):

们害

危险状态

危险市件

人员出现

自上而下法,该方/!以£果y

表八.2中的潜在后果斯核%消単2

态,再追溯到危险本

和/或任务。自上呷 工作组未必能恰当, 创造性思维.

Fl Fifti l:法,% 組件失效、人为差M 和表A.2)”自下时 5. 3.3信息记录[

应记录危险识[%frt何用于记耕应以适lt1⅛¾⅛⅜ 信息:

a)

b)

C)

自上而下和自下而上的方法 \

如刷破,挤/::•、听力損 GB/T l(*>6.

日下而上

砂核査清 単缺点之 *方法.因

2008的表A. I和 程是N危部件迫溯到危险状 单中的毎一项

• k ∣J1∙÷lij^依赖尹可能>Γ小亢F的核査WI「 此. 1、,";疯査淸单看尽泓=ʌ的,而应4励巡

应用于机械使

用的每倾段物个零部件/功能 •个缺乏经轮的 間该清单范围的

代态卜所-{∣<'Γ⅛出 外动作)J⅛匹导致伤鹫/ ,(;B/T 1685∣. 1-

比自上而Tk更⅛赢J底衲佗弱的时ml过多・

M所右的危呵

«1械故障或意

的途径(例如:

:008 的表 A. 1

起来,以個证能,

,7楚的描述卜.列

区K

维修人.经过.)以及他们火 怏露震孙的3点/ P

翁簞段.还应预料并冇效记录下列信息/ /

电或H压力机的F冲行程挤压手指娘4 (后爲的性质和严项程度,IftJ

危险及其位郸酷

指明人员的

因危险屮件或 Xg

有时,在风险评价过N

d)貝•体机械(例如:洞

非一般(如挤压)描述、< ʌs/

C)现有的保护措施及其有为、

5.3.4创造性思维

在风险评价过程的这•阶段,岀于对危葉两雇系亦重程度或设计保护措施的详尽考虑.不鼓

行飛矽f危膻中的任务或活劫.

励创造性息维。应在之后的风险评估、评定和滅小过程中进行创造性思维。

5.3.5危险识别工具的例子

冇关实践应用的更详细的情况.见A∙ 2中的样例。

5.4 风险评估(见 GB/T 16856. 1—2008 第 7 章)

5.4.1概要

两个H要风险要泰是伤害的严重程度和该严屯程度伤害发生的概率。风险评估的目的(见 GB/T 16856. 1 -2008的图2)是确定每个危险状态或事故场景的址髙风险。通常以等级、指数或分数 表示被评估址险的大小.

成险评估有许多不的的方法,从简单定性到详细定里的都右“这此不同方法的基本特征描述如I、' a

5.4. 2 伤害的严重程度(见 GB/T 16856. 1—2008 的 7. 2. 2)

毎个危险事件可能造成几种不同严重程度的伤害.然而,通常情况下,危险识别工JE对毎一危险郴 件仅采用•个潜在伤霄的严重程度,所以分析人员将不得不选择具冇最高风险的严重程度。考虑能实 隊发生的最严重的伤杏很重要。但是,锻严重伤吿的发生槪率,可能要比•个更实际的但严重程度较低 的伤害的发生概率低几个数底级。

而旦,只考虑选抒一个伤吿严更程度并不总是很容易的“蟻严重的伤吿可能是嫌不可能发生的,而 最可能发生的伤法的严重程度则吋能是徴不足道的.因此.无论使用哪…个严重程度都会导致不适当 的风险评估。举例来说,死亡是伤害的最严重程度总是可信的,如简单的割伤导致败血症或割断了大动 脉可能使人死亡;尽管被割伤的概率很高,但因此导致死亡的槪率非常小。因此,对一系列布代右性的 严垂程度进行评估并采用其中最高风险的严重程度可能是冇益的。

注:一般来说,危险能ħt繪低,有关潜在伤昏的严页程度也越低.潜在伤害的严収程瘦述可能与4体的舉«部位彳I 关,例如.如的是整个身体或头部.则能够引起挤压伤害的危险通常地致命的.

严页程度分级的不同方法的举例见附衆B中所述的风险评估方法.

5. 4. 3 伤害的发生概率(见 GB/T 16856. 1—2008 的 7. 2. 3)

5.4.3. 1 概述

风险评佔的所冇方法都需要通过考虑F列情况.评估伤击发生的概率.

a)人员在危险中的暴露程度(见GB/T 16856.1 2008的7. 2. 3. 2) J

1»)危险出件发生的概率(见GB/T 16856. ɪ 2008的7.2.3.3);

C)在技术和人员方面规避或限制伤害的可能性(见GB/T 16856.1 2008的7.2.3.4).

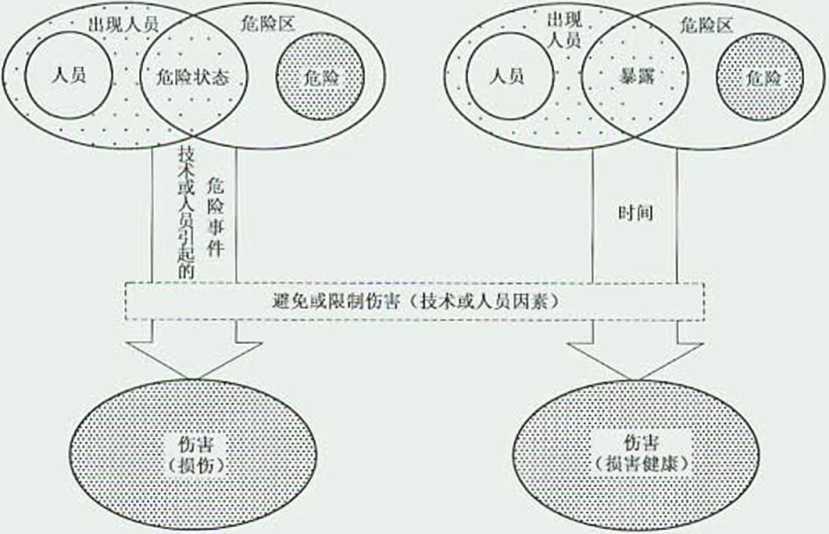

一人或多人暴露于危险之中时存在危险状态。如图2所示的危险小件导致发生伤;K-

在评估伤*的槪率时,还应考虑GB/T 16856. J 2008的7. 3中所述的右关方面“

急性过程

慢性过程

图2伤害发生的条件

5. 4.3.2米积伤害的发生概率(健康方面)

与导致急性突然伤否(例如:割伤、骨折、槪肢,短期的呼吸障碍)的危险状态相比,需要:釆取不同的 方式处理因为一段时间累枳从露导致伤害(例如:皮炎、职业哮喘、耳登或甲成性劳损)的危险状态.

伤害发生的概率取决于危险的累积暴露。因此,超过-定水平或等级、能够导致健康损吿的累积暴 露,可以考虑作为一个危险事件.

架积伤*发生概率的总员由暴踌次数、不同的持絞时冋和相应后组成..例如:

对于呼吸伤害,总员取决于物质的浓度;

对于听力损失,总量取决于噪声等级;

对「重知性劳损,总ht取决-F冇关过劳程度和动作的重复率。

突然引起的伤害与由K时间暴舞所引起的伤吿之间的巷别.可以用两种不同原因造成的腰伤来说 »Hk.前者可能因提起过页载荷而直接造成,后者则可能是由反気地搬运相对较轻的载荷而引发“ 5.4.4风险评估工具

5.4.4. 1 概要

为r支持风险评估过程,可选用一种风险评估工貝・。大多数冇效M险评估工具釆用下列方法中的 •种:

风险矩阵法;

风险图法;

数值评分法;

定做风险评估法.

另外.还有使用综合方法的混合型工具。

过程本身比选择具体的风险评估工具更重要.只要充分考虑了 GB/T 16856. 1 2008中7. 2的所 仃风险要素•则M险评价的益处将来自于评价过程的严密性,而不是评价結果的绝对材确性.IfiI FL.最 好把资源接用丁•减小风险的努力,而不是尽ht达到风险评估的绝对精确..

任何风险评估匚貝•,无论是定性的还是定1止的.应企少涉及两个代表风险要素的参数,一个参数是 伤需的严Ii程度(见5.4.2)∣另一个参数是此伤害的发生概率(见5.4.3).而在有些工具中指的是伤害 发生的頻率或可能性.

右些工具或方法把这两个耍素分解为诸如独露、危险事件的发生慨率以及个体规避或限制伤吿的 可能性(见GB/T 16856. 1 2008的7. 2)等-些参数.

对于特定的风险评估工其,每个参数应选择一个最符合危险状态/危险小件(即小故场景)的等级“ 然后用简单的算术、表格、的线或图表把所选的等级综合起来评佔风险。

定前1:具.用于评估具体危需严重程度发生的领率(例如每年)或槪率(在•段規定的时何内),

•般而J,设计者只能纳定已於可能减小风险或已达到风险滅小的11标。

5.4.4.2风险矩阵法

风险矩阵是一个多维表格,该表能够把各等级的伤害严重程度(见5.4.2)与所冇等級的仿害发生 概率(见5.4.3)进行综合.较常用的矩阵是二维的,但也可能达到四维•

风险矩阵的使用很简单。对于毎个已被识别的危险状态.根据规定的定义为毎个参数选择一个等 级“对应何个选择等级的矩阵行和列的交叉单元的内容,给出了被识别危险状态的风险水平“该评估 可以表示成•个数值(例如:从1〜6,或从A〜D),或表示成定性的术语,例如“低”、“中”、“髙”或其他类 似的术语“

矩阵单元的数员可以在很小(例如:4 •单元)到很大(例如:36单元)范|1;|内变化。矩阵单元诃以分组 以减小风险等级数。风险等级包含的矩阵単元太少不利于判定保护措施能否使风险得到充分的读小, 矩阵帆元太多则矩阵难以使用。

冇许多不同的矩阵口J■用于评估风险,A. 3给出了风险矩阵评估风险的例了・

5.4.4.3风险图法

风险图以决策树为基础。图中,每个节点代表•个风险参数(严重程度、发生概率等),1Y点的每条 分枝代表為数的-个等级(例如:轻微程度或严巫程度〉。

对于每个危险状态,每个参数都分配-个等级.在风险图上,路径从起点开始,然后在每个。点处 依照所选择的等级沿着适当的分枝前行,最末的分枝指向与已选抒•的等级(分枝)组合相关的风险水平 或风险偵。最终的结果是-个定性的、用术语、数字或字既去示的风险水平或风险值.例如:“低”、“中 “高”,或1—6,或A〜I)。

风险图能够有效的说明保护措施及其影响的参数所提供的风险减小危。

如果右2个或2个以上的风险参数其冇3个或3个以上的分枝.风险图就会变得非常杂乱.由于 这个原因,混合法倾向于将一个参数的风险图与矩阵相结合,见5.4.4.6°

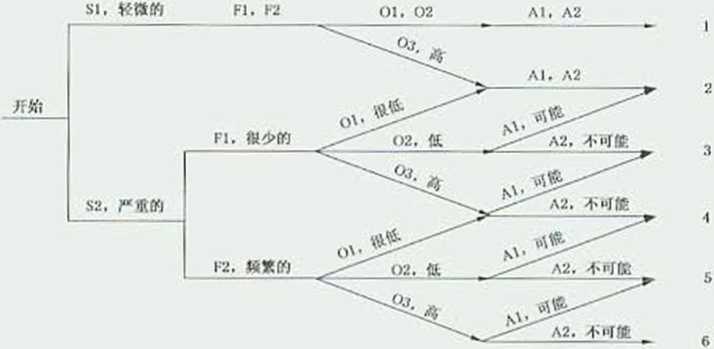

A.4给出r风险图评佔风险的例予。

5.4.4.4数值评分法

数值评分TjWf 2〜4个参数,这些参数以与风险炬阵和风险图儿乎相同的方式被分解成几个等 级•然而,代替定性术语的是与等级对应的不同数值,其范围可以是从1〜20.对每个参数选择•个等 级,然后将与这些等级对应的数位(或分数)気合(例如:通过加法和/或乘法〉成一个X寸被评估风险的数 值评分,冇些情况,这些指定数值列「表格中,因此数值评分法的使Jn与矩阵的使用非常相似 (见 5.4. 4.2)。

数值评分系统诃以方便、明确地对各参数賊卩权重,采用数字能够在风险水平方面狭徂客观性,尽 管对每个风险要素打分是高度主观的。然而.这种打分主观性的不足可以通过将评分归并成定性的成 险等级(例如:高、中和低)来抵消.

有许多不同的用于评估风险的数偵评分工具,A. 5给出了数偵评分法评估风险的例了。

5.4.4.5定量风险评估法

上述所有方法在本质上都压定性的.尽管在冇些I:具中采用了数字,而另•些工貝.也川数7来表 示风险水平,但它们的本质基本上仍始定性的。由于没冇共同的参考数据,因此用一种工具评估的数字 化的风险水平,不能与另•种工具的评估结果直接比较・

定量风险评佔是指一段特定的持续时冋内特定结果出现的概率与可用数据尽可能粘确的数学计 算。风险通常表示为个体死亡的年发生取“定ht风险评佔可以使计算衍到的风险结果与基准位相比 较,而基准值則与过去的每年实际死亡人数或圳故统计相关.它允许根据风险滅小措施减小的风险 来评佔这些措施.从而能选择成本效益最好的解决方案.与分别评估毎个危险状态的风险的定性方法 不同,定依风险评估•般用于对个体的所冇危险源的总体风险迎行评估。

在制定GR/T 16856的本部分时,健康统计报吿以非常槪括的方式提供了机器有关的风险定代评 估。这些内容象征性的给出r一段特定时间内某-机器类别的总体伤害信息。但是,如果执行很当,定 H风险评估可以实现全而分析,保证梢确理解危险状态如何导致伤3R这叮以提供风险减小的更多选 择,保证在充分理解危险发生的前提下选择保护措施.在所冇其他変最不变时.定代风险评估也允许在 不同的保护措施之间进行数字风险比较。

定ht风险评估是•项资源密集型任务.要求相当的技能才能成功进行:它要求有一个详尽、全面的 申件链模型,该模型能生成确切的抢出结果.并取决于用于基础小件(例如:设备的零件故障或人为过失 的槪率〉的数据质岐。定觉风险评估具有主观性容易出销.

川很小的数值表示风险,例如1.54X10 ',町能会给人以高精确度的感觉,但是实际上用于汁算风 险的数据具有很大的不瑜定性。这神不确定性存可能达到一个数Ia级或更大,因此用多位有效数字来 表示风险是没冇必要的。

为r滅小从零开始(逬行风险评估)的工作量、改善(风险评佔的)•致性、消除一些主观性、滅少误 差,可以采用指导式定仙风险评估方法.Λ∙6中给出了指导式定HtTH-的例子.

5.4.4.6 混合型方法

混合型工具由t:述方法中的两种复合而成.通常,这些工具采用风险图,在风险阁中含有用于•个 风险要素的矩阵或评分系统“也可以把•定数虽的定Irt数据集成到任何一种定性方法中去,包括给出

槪率或暴露度的频率范围.挙例来说,“很可能发生”的某件事可表示为一年…次,而“高”暴露度则可被 规定为每小时•次.

A. 7给出了混合型工具的例子.

5.5 风险评定(见 GB/T 16856. 1—2008 第 8 章)

风险评定的11标是:

如果冇,确定哪些危险状态需要进一步减小风险;

确定是否达到所要求的风险减小,且没有引起危险或増加其他风险,

有些危险状态因为风险极低(轻微),己录为“不作进-步考虑”。那些被指出会产生显著风险的 危险状态,应依照GB∕1∙ 15706予以减小■.对于那些引起髙风险的危险状态,作更详细的风险评估是右 用的。

如果存在有关Jl体机械或具体危险的标准(例如:GR 5226. 1 ,针对电气危险),风险评定部分Tl包 括保证满足该标准的要求,并考虑与被评价机械冇关的保护措施的限制.

作为风险评定过程的部分,与机械或机械零部件有关的风险能与有关国际标准进行比较, 例如:

通过木质安全设计,GB∕T 15706.2 2007;

电气设备的安全防护,GB 5226. 1;

控制电路結构,GB∕T 16855. 1;

安全触及距离.】So 13852;

可接触表而的温度.ISO 13732-1;

其体机器标准,例如:纺织机械系列标准ISO 11114.

作为通则,评佔的风险只是决定停止风险减小迭代过程的•个输入。这个决定还应考虑共他方而, 例如:法律、法規、劳动组织和惯例、技术限制和经济情况(见GlVT 16856. 1 2008的8.2)o

应注意的是.不应过度关注最高风险而忽视诫小较低风险的简单而有效的措施,

6 风险的减小(见 GB/T 16856. 1—2008 的 8. 2 和 GB/T 15706. 2)

6. 1概述

风险减小是通过采纳风险评价过程中提出的建议,并采用符合GB/T 15706的保护措施而达到的。 在风险滅小过程中,需耍做出有关做什么、谁来做、何时做和花多少成本的决定。

表1描述了决定的过程,说明r各种保护措施减小风险的相对有效性(MGB/T 15706. 1 2007的 5.4).

表1减小风险的各种保护措施的有效性

|

________推祥做法________ |

优先级’ |

________瞽代做法________ |

|

消除危险 |

1 |

减小与危险有关的可偉伤害的严Ifi程度 |

|

消除危险状态.即人员暴露于危险 |

2 |

滅小暴露的持续时间初/ .或戏率 ____ |

|

消除可能的危险事件 |

3 |

戒小可能危险事件的发生概率 |

|

采取舰避伤需的手段 |

•( |

采取限制伤害的手段 |

|

a 1是股高优先级. | ||

按有效性次序,F面列出了不同类型的保护措施.并给出了它们对滅小特定风险要索作用的解释。

注:此内容仅用于说明目的,并不全而,更多信总见GB/T 15706,2.

6.2 通过设计消除危险(见GB/T 15706. 1—2007第4韋)

风险减小过程的第一步是通过设计消除危险.通过设计消除危险是减小风险最有效的方法,因为 它能去除危险源。用于消除危险的方法的例广如下:

替换危险的材料和物质;

改进物理特性(例如:去除锋利的锐边祁此切点);

消除重复动作和有害姿势“

6.3通过设计减小风险

如果不能通过设汁消除危险,应通过结构特点或人与机器本身的相互作川来减小风险。

通过设订減小风险的方法対伤害严页程度影响显著的例子:

减小能ht(例如:较小的力.较低的液动/气动压力.降低1:作高度,降低速度);

利用技术性安全设备预防/减小危险(例如:用于预防爆炸/减少危害性♦休的洒址系统),

通过设计减小风险的方法对基露于危险影响显著的例子:

滅小处于危险状态的需要(通过装载/卸栽或进料/卸料操作的机械化或r∣动化限制暴誤「危 险;安装和维修点的位置设置在危险区域外);

改变伤害源的位检・

通过设计滅小风险的方法对危险事件的发生影响显著的例了•:

改进机器零部件的可尊性(机械零部件、电器/电子元件,液压/气圧省部件);

対控制系统冇关安全部件采取安全设汁措施(基本安全原则,经验证的安全原则和/‘或零部件, 冗余).

6.4安全防护

如果通过设计措施不能消除危险或充分的滅小风险,则应采用能限制暴露于危险、減小危险小件发 生概率或提高能消除或限制伤郷可能性的安全防护(防护和保护措施)“

当采用下述a)和b)列出的安全防护装置来减小风险时,对伤害的严小程度几乎没右什么影响,但 対暴露有显汚影响(仅当按预定方法使用防护装检旦防护装置正常工作时)(见GB/T 15706. 2 2007 的 5. 2—5.4):

a) 防止进入危险区的固定防护挡板、护栏或外売.

b) 防止进入危险区的联锁防护装置(例如:带或不带防护锁的联锁装置、联锁仞题)。

'与采用下述c)、d)和C)列出的安全防护装置来减小风险时,对伤桥的严页程度儿乎没有什么影响, 对暴露没有什么影响,但对危险小件的发生右显著影响:

C)用感测人员进入或出现在危险区内的敏感保护设备(SPE)(例如:光帘.压敏垫).

d)与机器控制系统中有关安全、和美功能的相关装置(例如:使动装置、冇限运动控制装性、止动 控制装置)“

C)限制装實(例如:过載和力矩限制装置、限制压力或温度的装置、超速开美、监控排放物的装 置)。

6.5补充保护措施

当设计措施和安全防护不能实现风险减小目标时.可采用补充件保护措施来进一步减小风险。対 规避或限制伤害的能力影响最大的补充保护措施的例子冇:

紧急停止(见 GB/T 15706.2 2007 的 5.5.2);

被困人员逃生和援救的措施(见GB/T 15706.2 2007的5.5.3〉;

安全进入机器的措施(见GB/T 15706.2 2007的5.5.6);

便捷安全搬运机器及其垂型零部件的规定(见GB/T 15706. 2 2007的5.5.5。),,

例如,对暴露右W著影响的补充保护措施是用「隔离和能届耗放的措施(例如:隔离阀或隔离开关, 颂定装豈,防止移动的机械挡块)。

I)国家标准中的4. 8. 3 .有误,应改为5. 5.5.

6.6 使用信息(见 GB/T 15706. 1—2007 第 6 章)

6.6.1擬述

供应商应在使川信息中对用户提出冇关通过采取设计和安全防护措施滅小风险后的遗留风险方面 的警吿.

使用信息包括:

一机器上提供的信息; 随机器提供的文件。

6.6.2机器上提供的信息

机器上提供的使用信息包括: 警吿标志(象形图); 安全使用的标签和嫁 码); 听觉或视觉信 其他警告装〔敏

使用信息只影响

6.6.3随机器提供

随机器提供的文件 a)使用说明

a)

1>)

C) d)

b)技术数杵料Q LU 麻洛

TT,Wj

6.7培训

供应商应在仪 和釆取保护措施. 但不限于下列内容 随机器提

使用者要5 如可能,供0 使用者提供

定期检査培训的石 少的。培训土要影响个人 6.8个体防护装置

供应商应在使用说明书中 料,常用的个体防护装置的例子如 听力保护装洗; 防护镜/护目镜; 防护面罩;

防毒面具] 防护手交;

);

括:

舀训的R期效果足

必要的.VIWI

史冇关遗卻JX

的危

M给出

勺施的仃

rWKJ能力,还可减少危险归牛发生的:

训闹險J是最重要的.

成用信息;

信息;

&的专r培洲:

PlL

:旋转件的最大转速、最大幡负荷、隙护装茂训节数据、颜色代

HIE每个人都知遡如何正确使用机械

训的内容包括

i∙为的药i制执行也是必不可 和降無危险事件发生的概率。

所冇个体防护装置的详细熨

防护股〈例如:耐热的、防化学E溅的、抗切割的);

安全帽,

个体防护装髯的可靠性和维护对保证其长期有效是非常重要的。培训和正确行为的强制执行也是 必不可少的。选择任何•种个体防护装胃.都应谨慎,最好与被保护人商定,根据保护性、舒适性、耐用性 和使用頻率,以及适应工作的能力等考虑他们的要求.

个休防护装置影响規避或限制伤'丄:的能力-

IO

6.9标准操作程序

供应商应在使用说明15中给出冇美对机器进行操作或维修的标准操作程序(SOP)的详细资料。这 些程序可能包括卜列内容:

——工作计划和组织;

任务、权限、貴任的倒明/协调;

监督;

领定程序;

安全操作方法利程序。

注:当通过组纽措旅来減小M茂时,则尽•<(能保证避循見不能戍观这些野!织措俺姑皿妥的.

7 风险评价迭代(见GB/T 15706. 1—2007的5. 5)

一日.釆取了保护措施,为r减小风险,风险评价的所冇阶段那应币成进行以核査:

对机械的限制是否有任何改变;

是否引起了任何新的危险或危险状态;

逮否増加了现存危险状态的风险;

保护措施是否充分减小风险;

是否需要附加保护措施;

是否达到风险减小11标。

在进行风险评价迭代时,应依照GB/T 16856. ɪ 2008的7. 3.5.7. 3. 6和7. 3. 7,考虑保护措施的 '*iv∙n.易用性,损坏或规避保护措施的可能性.以及维护保护措施的能力“还应考虑到人员想当然认 为保护措施完好.对保护措施失效臺无准备的时能性,这种迭代尤其适用于联锁装置和光帘。

8 风险评价文件(见GB/T 16856. 1—2008第9章)

应编写并保留所有的风险评价书而记录.这些记衆不得与由供应商提供给使用者的机器使用頂息 相混淆“但是.在编写使用信息时,风险评价文件可能是一份有用的参考。

为了使其他没有It接参与风险评价的人日后能审査风险评价所作出的决定,以文件形式将风险评 价过程正确的记录下来是重要的.该文件应依照GB/T 16856. 1-2008第9章的耍求记录评价结果, J灿容包括川于风险评价的方法和工具的描述,以及已完成记泉清单的副本,机械的图形(照片、图见 草图等〉中包括危险区、危险和所采川的保护措施是冇用的。

当M双采取的保护措施时,还应包括确保其保持冇效的那些措施的描述(例如:维修、使用者的定期 检査)・

风险评价和风险减小过程的一个例*见附录Be

ʌ. 1概述

附录 A

(资料性附录)

用于风险评价过程的几个步瓠的方法的例子

UL A. 2):

影响,也会导致不同的结果“

声、材

有关的$

,吊好把资源

使用读艾工只/方

采用的方法的

須合GB/T 16

2008 第 6 章〉。

动、”射成人

它们并不是提佻I

者说

.3);

)!

.5);

见 A. 6) i

Λ.7).

恥那些山

:史灾或爆炸

验.因

隹选择

的检査消単作为H要工具的

木附录包括在风险评价过程中可

GB/T 1G856的本部分中出现的方法明:不发示它

可或推荐.

ill尸实际情况随设备的不 员所作出的选择受许多不而

提供这些例子•是为Zr個 际的危险识别或风险i

给出的例子如 通过使用i 风险短阵 风险图( 数值评4 定H风 混合型方

a)

b)

C)

d〉

C)

f)

对F与长期伤略< 右非常严页后果(

风险评价并不 注:这些例子仅说

所冇的方法.

Λ.2通过使用表格的危

<这些方法不是仅有的仃效工Jl∙,

1 2008的其他方法被优先认

-J ,故这些例了并没右段既所春可能的N况.执行风险评价的人

Λ.2. 1概述

本节的日的是展示一种以GBiT 16856: 危险识别方法(见5.3和GB/T 16856

在选择、种特憲方法时.如何进行实

i功效学相关等,日起的伤吿)或只

&志.羔Jil特殊的风险评竹方法。

小风险的努力上.而不是优侗评定风险等级..

J垸極用指南"L没Vi ⅛ S

不能认为这些清単是全面的.它们更适合 笑危险的起点。因此,为r保证较全血的危险

识別,还应考虑其他资源(例如:法规、标准、工程知识等九

本方法可以用基于例如头脑风暴.与类似机披的比较、类似机械曲•关的事故和/或事件的数据检查 等其他方法来补充,

用于风险评价的冇效信息(见GB/T 16856. 1 2008的4. 2)和机械限制的确定〈见5. 2和 GB/T 16856. 1 2008第5歧)越全面、洋细,该方法的效果越好。

该方法适用于机器寿命周期的任何阶段。

A.2.2工具或方法的描述

考虑到机械的限制,第一步压确定将要分析的系统的范归,例如:机器寿命周期的阶段、机器的零部 件和/或功能.

12

第二步是确定在毎个选定的阶段中,山与机器相互作用的或在机器附近的人员执行的任务或由机 器执行的操作。这一步可采用GB/T 16856. 1 2008中表A.3所列的任务表.

第三步是对每个特定危险区内的每个任务或操作.检査冇关危险和可能的K故场景.如果起点是 潜在后果(伤害),这-步可采用自上而下法来完成;如果起点是危险源.则采用自卜.而上法。在这一步 中.用到了 GB/T 16856.1 2008中描述危险源的表A. 1 ,GB∕T 16856. 1 2008中描述危险状态的表 ʌ. 3,以及GB/T 16856.1 2008中描述危险事件的表Λ.4.

ʌ. 2. 3文件

如表ʌ. 1形式的去格可用于记录该危险识别的結果“

A.2.4应用

Λ.2.4. 1 概述

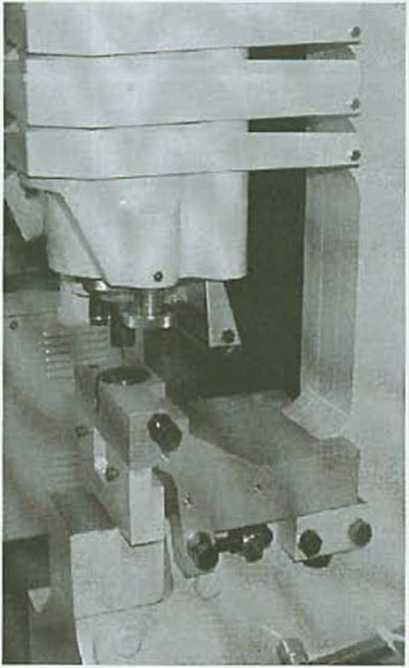

这是•个将ʌ. 2. 2中所述的方法应用J:一台冲压机的早期设计阶段的例子,该冲压机为踏板式F-工装料和卸料(见图Λ.l)o

图A. 1冲压机的危险区(没有任何保护措施)

A.2.4.2分析的系统范围

该例K仅涉及r与机器操作阶段危险区内有关的危险识别,并没有包括机器寿命周期的其他阶段, 例如:组装、设定和调整、维护或故障排査(见GB/T 16856. 1-2008的表Λ.3).

Λ.2.4.3需执行的任务/操作

在冲压机操作阶段,执行下列任务:

a)于动装卸件;

b)匸件的定位;

C)冲压过程中I:件的夹紧;

d)少此I:预(去除废料和工具的润滑)“

A.2.4.4相关危险和事故场合

对于每个规定的任务,通过使用GB/T 16856. 1 2008中表A. 1的“危险”列,采用自F而上的方 法核査所有可能的危险源,并识别相关的危险。对于每个相关危险Jn GEVT 16856. 1 2008中表Λ. 3 和表Λ.4给出的清单检査危险状态和危险事件的所右粗令∙。

表ʌ. 1用于危险识别的表格的例子

|

危险识别 | |||||||

|

机器(识别) |

方法/工兵 | ||||||

|

资源 (例如:初步设计文件,技术文件, _______构,文件)_______ |

分析员 | ||||||

|

当面版本 | |||||||

|

范圍 (例如: 寿命周期的阶段. ____—机赧的琴部件/功能〉 |

HWJ | ||||||

|

塢号 |

危险区 |

任务/操作 (GB/T 16856. I 2008 的表A.3) |

______________耶故场合______________ | ||||

|

危险 (GB/T 16856. 1 2008 的表A. D |

危险状态 (GB/T 16856. 1 2008 的表A.3) |

危险那件 (GB/T 15855. I 2008 的表Λ.4) | |||||

|

1 | |||||||

|

2 | |||||||

|

3 | |||||||

|

4 | |||||||

|

5 | |||||||

|

6 | |||||||

A.2.4.5危险识别的结果

本项检査第一步的结果记录在表A.2中.

表A.2 —份完成的危险识别列表的例子

|

危险识别 | |||

|

机器(识别〉 |

冲压机 |

方法/工兵 |

检在淸单 GB/T 16856.1 2008 的 附⅛i A |

|

資源 |

初步设计文件 |

分析员 |

V姓名> |

|

当前版木 |

V 1 | ||

|

范也 (例如: 寿命周期的阶段 _____ 机■器的专郁件/功能) |

操作 |

H期 |

20/05/05 |

|

冲压功能 | |||

表A. 2 (续)

|

编号 |

危险区 _ |

任务/操作 |

____專故场合___ ___ | ||

|

____危险 |

危险状态 |

危险瑶件 | |||

|

1 |

手动装卸工件和调幣 工件位置 _ |

坠落物(工竹)挤 压(脚取手指〉 |

用双手扱运m工件 |

工件坠落 | |

|

2 |

锐边(工件) 切割 |

用双手搬运帯有锐边 的工件_______ |

接触工件尖锐的边角 | ||

|

3 |

在冲压过程中双手•握 住工件 |

移动元件《冲头jΓi3Γ 动和丄件向ɪ -.移 动〉挤压,,断和 剌穿________ |

移两件附近工作 |

山于缺少防护或保护 装置序致接触移动 部件 | |

|

1 |

移功元件《工具元仲或 工件零件的飞出) 冲击 |

牴明在寧件飞出茂压 内的操作人员及共他 AM |

冲头或工件醉裂(由诸 如冲压不当、寇劳、老 化或变脆,工件材料不 足等原因导致) | ||

|

噪川制造过程《冲击嗥 不舒嚴 |

在噪声产生的危 险中的操作人员及M 他人人员___ |

达到•定等级、具有危 | |||

|

故障状态卜带电的寧 部件一电击 |

机芻帯电工作 |

冋接接触 | |||

|

7 |

操作过程中的少量干 預《去除废料和工只的 涧滑) |

移动件(冲头的上卜移 动和匸件的向上移 动〉挤际切断枷 剌穿 |

在动力促动器(波压 缸〉下面工作 |

工作程序中的人为失 渓《对工具进行手动価 滑时.用布代皆带有长 殁/管Ll的容器);意外 启动________ | |

Λ.3使用风险矩阵法的风险评价

A. 3. 1概述

识别危险之后,釆用风险炬阵法(见(;B/T 16856. 1 2008第6章)评价与被识别危险冇关的风险 (见GB/T 16856.】2008第7章和第8章).风险矩阵法可用来评价许多工业领域中的机械、设备、设 施或其他场合的风险

风险炬阵法的首娈用途是帮助识别无法接受的高风险,以便把滅小风险的努力集中于这些领域。 风险矩阵法主要是将风险分级或分组而形成不同的风险等级,以便对风险的叮接受程度做出决定“

风险矩阵法为某一危险的风险等级的推导提供了 •种简単、快速和仃效的方法“风险矩阵法是主 观的,它依赖于风険评价人员的正确判断“因此,如果团队组成人员在被评价的任务和机披/设备/设施 方面具有丰富的知识和实践经脸.则这种方法最为有效(见L 2)。

风险矩阵法的学习和使用都相当简単、快褪。然而・山「该方法的主观性本质,它不能捉供很高的 粘度或重现性,要想使风险等级的牯度更高,建议选抒其他方法。但值得注意的圮:方法的柄度越髙,学 习和完成所需要的时间越多.并可能导致不同的风险减小措施.

ʌ. 3. 2工具或方法的描述

Λ.3.2. 1 概述

风险矩阵法包括风险矩阵的选择、严重程度的评价、槪率的评价和风险等级的得出四个步骤。

ʌ. 3. 2. 2风险矩阵的选择

风险矩阵已用了很多年,并有许多不同的变化。表ʌ.3和表A.4展示了两个例子.两个例K中, 对每个风险因素,不同的风险矩降采用/不同的等级。例如.表A. 3中冇4个W能性等级,而表A. 4则 有6个可能性等级。等级的范围通常是从3个〜10个,最常用的姑4个或5个、

表A.3依照ANSI Bll TR3=2000的风险评估矩阵

|

伤*发生的可誌性 |

_______ 彷咨的产页程度 | |||

|

灾难性的 |

严市的 |

中等的 |

轻微的 | |

|

非常可能 |

高 |

A |

____5____ |

中 |

|

可能 |

高 |

A |

低 | |

|

不太可能 |

中 |

中 |

__低 |

可忽時 |

|

几乎不可能 |

低 |

低 |

刘路 |

可忽略 |

¾ A.4依照GB/T 20438的风险矩阵

|

頻率 |

____________________后 |

果 | ||

|

灾难性的 |

严匝的 |

轻徴的 |

诃忽略的 | |

|

I |

ɪ |

ɪ |

Il | |

|

可能 |

I |

I |

I: |

i∏ |

|

倜然 |

1 |

Il |

IIl |

Ill |

|

儿乎不可能 |

n |

In |

UI |

IV |

|

不可龍 |

Ul |

O |

N |

IV |

|

难以置信 |

N |

IV |

IV |

IV |

ʌ. 3. 2. 3严婁程度的评价

对于毎个危险或危险状态(任务).应评价其可能引起的伤害或后果的严堆程度“历史数据作为基 础资料叮能只•冇很大价位.严重程度经常被评价为人体受伤,尽管其可能包括其他要素•例如:

死亡、受伤戒疾病的数量;

被损坏的财产或设备的价偵;

损失的生产率时间;

环境破坏的范国;

共他参数“

可以川所选择的风险矩阵来完成対严重程度的评价。例如,表A.3中的严重程度等级如[J 灾难性的导致死亡或永久残废的伤害或疾病(不能返回工作): 严页的 导致人体严重虚弱的伤吿或疾病(能网到某些途位工作); 中等的要求救护的显著伤吿或疾病(能够回到相同岗位上工作);

-轻微的至多需要急救的轻伤或没有受伤(损失少尽或不损失工作时何)。

评价严重程度通常美注的是可信的最坏后果.而不是设想的最坏后果。

A.3.2.4概率的评价

对「缶个危险或危险状态(任务),都应评价伤害发生的槪率。除非经验数据有效(这种情况很少), 选择事故发生様率的过程则是主观的。由于这个原因•具冇博学专业知识的人进行头脑风暴是右益的.

当评估槪率时,应选择最高可信度的概辛等级。槪率评彷应包括下列内容:

暴露于危险的领率和持续时间;

执行任务的人员;

机器/任务的历史;

」:作场所的环境;

人为因索;

安全功能的可#性;

一保护措施失效或规避保护措施的可能性;

维持保护措施的能力;

规避伤害的能力。

对应于严重程度.评价伤害发生概率的尺度有许多。冇些方法只提供使用的术语而不提供解释(见 表Λ.4)o其他矩阵则提供如表A. 3所示的解释:

非常可能儿乎确定发生;

-可能能够发生;

——不太可能 不太"能发生;

几乎不可能可能性接近零。

4些方法指出J”可能性和槪率之间的区别:概率是介于0和ɪ之冋的一个数值,可能性则是概率的 定性描述.然而,许多方法并不区分概率和可能性之何的是别,而是把它们作为同义讪使用。

概率应与某种区冋基数相关.例如:时何、事件或活动的单位、生产单位.戒设施、设备、过程或产品 的寺命周期.时间氓位可以是机器的冇效寿命

ʌ. 3. 2. 5风险等级的得出

严亜程座和概取-经评价,便可从所选择的风险矩阵得出初始风险等级“风险矩阵描绘了风险要 素与风险等级之间的关系,如表A. 3和表A. 4所示.

以使用占A.3为例,-个“严朮的”严取程度和•个“可能”的槪率产生•个“高”的风险等级“严页 程度和槪率的风险要素的组合随不同的风险矩阵而变化“这•评估结果将产生-个典型的山低到尚的 风险排列“由于风险评价过程通常是主观的,因此该风险等级也将始主观的“

在许多情况卜•,风险W接受性的决定由使用者做出,因为该决定取次于文化、场所和/或时间。

Λ. 3. 3应用

ʌ. 3. 3. 1木材加工厂例子的描述

图A. 2示出了一家木材加工厂中的据截操作.锯木工从左边的停送带上捡起木料,用脚驱动升降 關据机把木料的卄疤切抻:,然后把切好的木板放到右边的传送带上。

Λ.3.3.2风险评价的结果

在表A.5中,前两栏给出了任务和危险“初始风险和遗留风险的等级用表Λ.3中的矩阵进行了 评价,

表A.5进行风险评价的木材加工厂实例

|

使用者J任务 |

危险 |

初始风险i 严程度/ 概率 |

F价 风险 | |

|

粗木工/从檢人 |

机械的:木头 裂J; |

轻岁护帝 ∏Ig⅛ |

中 | |

|

人类工效学:% 复动作 / |

%等/項* | |||

|

传送带选木板 |

人顷 挙/弓哂/ | |||

|

锯木工/切抻节疤 |

机硬心*转 的i ifqfe的 时/呷 WZ |

灾 ''ʃl 可 |

雄性的/ 成/非常- |

中 |

|

MMpM-Icrl |

中 | |||

|

AJ⅞⅛学商 |

中 |

等何能 | ||

|

φ⅞v | ||||

|

碑虬§声/声 级 WaA) |

i'v Jfi/非常 可能 |

£ | ||

|

锯木工/将木板放 |

机禍头 |

轻 可 |

微輝常 |

中 |

|

置于输出传送带 |

爲 |

轻 瑚I |

徹'不太 |

可忽珞 |

|

风险滅小方法 |

遗留凤险评价 |

状况 | |||

|

严重程度/ 概率 |

风险 | ||||

|

戚手彦 |

轻i⅛∕不太 可能 |

可忽略 |

完成 | ||

|

"'Wn%嘘,安排D 假,标准祈、 |

咲個/不太 ∏j∣⅛ |

低 |

逬行中 | ||

|

调整工作站跻 度和位貰使操f 触及M⅛⅜ 作轮换 |

中 |

完成 | |||

|

安装固定式防t SW降 |

「 |

4Fftfr- 乎不可* |

2 |

完成 | |

|

轻犠/0 W能 |

Z |

可忽略 |

完成 | ||

|

牌:WM |

中等/几】 可能 |

[不 |

卜忽略 |

完成 | |

|

Ifl 両." |

F |

轻缺/不 可能 |

E |

I低 |

进行中 |

|

听損 |

可能 / |

I中 |

进行中 | ||

|

戯手套 |

轻微疥太] |

可忽略 |

充成 | ||

|

Jft小化导向IH 木工只荷帯, 木块 |

WW却大 /傩/ *____ |

可惣略 |

完找 | ||

ʌ. 3. 3.3 讨论

如例子所示,风险矩阵法提嶼•个简単有效笊庄优風险的方法凤险矩阵可川「评价具体机

器的氓独任务•或评价整个制造过程询诛务任务“风险矩阵法还可用于评价消費者或工业产品的风险. 对于一个特定的公司而=,最好的办法基找到能在其縊织文化和设计过程中充分发挥作用的风险

评价方法.应考虑以工业标准或准则为起点,只要选择确认了 -种风险评价方法.并将这种方法充分应 用于组织,就不是“错误”的方法。

A.4采用风险图的风险评价

A.4. 1概述

本例了•是一种用风险图进行危险识别和风险评估的方法。

本例子的目的不是详细解释怎样填充表格,也不是解释该工具的开发路线。能够正确使用此种方 法进行风险评价,培训是必要的"

本例K介绍该方法在平板切纸机上的应用。进行了两次风险评估:-次在选拝保护措施之前,•次 在实施保护措施之后。

A. 4. 2工具或方法的描述

在用风险图评估风险之前.依照(;B/T 16856. 1 2008的5. 3描述有关危险、危险状态、危险事件 和W能的伤害。然后根据与GB/T 16856. I 2008的7.2. 1所定义的四个风险要素相对应的下列4个 参数(每个参数都有JE特定的限制),用图A.3给出的风险图计算风险指数。

r⅛ħ,jff UKIft 短阶事件发生的柢率 as免的可觥处 风险指數

图A.3用于风险评估的风险图

伤需的严业程度:s

ɪ) SI轻微伤再(通常能恢夏)。例如:擦伤、裂伤、划伤等需要急救的轻伤.

2) S2严重伤出(通常不能恢复,包括死亡).例如:肢体被切断、揄裂或挤压,骨折,需要縫 线的严笊伤罟,严■的骨,损伤(MST),死亡.

暴露于危险的频率和/或持级时间:F

D FI每个工作班次不超过2次或每个工作班次累积暴露时间不超过15 minu

2) F2每个匸作班次超过2次或每个工作班次累积暴露时间超过15 min.

危险事件发生的槪率:O

D Ol在安全应用方面得到证实和公认的成熟技术:坚固耐用。

2) 02在最近2年内观察到的技术故障:

• 由经过良好培训、知院风险、岗位工作经验超过六个月的人员做岀的不恰当 操作.

3) 03经常观察到的技术故障(何六个月或更短):

•由未经过培训、岗位匸作经脸不足六个月的人员作出的不恰当操作;

•前十年观察到的工厂类似事故.

规避或滅小伤害的可能性:A

D ʌi在某些情况卜•可能:

• 如果零部件的移动速度小于0.25m∕s .IL暴露匸人熟悉风险和危险状态或即将 发土危险出件的迹象;

•取决于特定条件〈温度、噪声、人类工效学等〉。

2) Λ2不可•能’

将这个初始风险评价的结果填入到一张表中.每个危险状态拓配以-个风险指数。

在这个例了屮,对何种危险状态进行评估时,考虑r下列内容:

一风险指数1或2对应于采取措施的最低优先级(优先级3);

——风险指数3或4对应于采取措施的中等优先级(优先级2);

-风险指数5或6对应于采取措施的最髙优先级(优先级I)O

考点用于成小风险的可能手段.然后按照与初始设计相同的方法,用同样的风险图评估最终设计的 凤险,在该具体例r∙ψ.M险指数已经被评定为不大于2,不需要进-步减小风险。

A. 4. 3应用

A.4.3. 1平板切纸机例子的描述

放一垛纸张

这个例个介绍r该方法在一台已安熒的平版切纸机I标引L

被评价的工况是以压缩空气刊电旃动力的平板切纸机啜丄詠仲-垛纸张。识别和分Wr-2项

基本任务: /

码放纸垛; ∕∖tκz<

压紧纸垛;f

切纸,唐/

图 A.4 和图 Λ.5∕⅛>M⅛?动剪創 UPfif Γ.

定位

切纸刀下面氏人的手

A.4.3.2风睑评价的结翌公 表A.G和表A.7给

虑保护措施后遗留风险的分用息 在表A.7中,黑体偵去明了;1

K的的结果“表A.6给出r初吵盛分驴结果,表A.7纶出r考 在架芟情况下,为了 -个选撻布推伊务风险降低方法.

E荐的菰护措施引起的虹7 /

GlVTl 6856∙2I2008∖ISOΛΓR 1412T2“2007

|

___初始风险分析 | ||||||||||

|

活动 |

危险条件 |

____ 风险评估M险指数计算 | ||||||||

|

方案 煽号 |

活动 |

危险 |

危险状态 |

危险堺件 |

可能的伤害 |

严逾程度 (SI/S2) |

頻率/其算度 (FI/F2) |

发生概率 <01/02/03) |

规避可能性 (Λ1∕Λ2> |

风险指数 U〜6) |

|

1 |

码放 纸深 |

所用电能 |

工人誰近导电金 属体 |

机架帯电(连接故障,电 缆菠抓等)________ |

工人触电死亡 |

2 |

2 |

2 |

2 |

5 |

|

1.1 |

供能压板和匕方 的切纸刀 |

人工的手处在緒 能移动零部件的 下方 |

由干启动薦以导致压板 或切纸刀意外球动__ |

μ B⅛k⅛ K ": -1-1! <if- |

2 |

2 |

2 |

2 |

5 | |

|

— |

由于控制电路故障W 压板或切纸刀意外移动 |

-E.,i¾κ⅛l?J , vjiδ |

2 |

2 |

2 |

2 |

5 | |||

|

1.2 |

切&纸边 |

无项兩手拠作 纸垛______ |

手在纸张祈啓切边上 移动 |

切断手指或手 |

2 |

3 |

1 |

2 | ||

|

2 |

压紧 紙探 |

氏板的竖直移动 (施力 1 000 N) |

工人用手靠近压 极保持纸垛位置 |

工人的手在压板下方时 斂发压板移动 _ |

压伤上肢 |

2 |

1 |

3 |

2 |

■I |

|

工人的手在压板下方时 由于控制41路故障触发 压板运动________ |

2 |

1 |

2 |

2 |

3 | |||||

|

3 |

切泄 |

切纸刀的竖直 移动 |

工人的手拭近 纸垛 |

工人的手在切纸刀的尊 动轨道内时,触发切纸刀 移动__________ |

尸気切伤上肢 |

2 |

1 |

3 |

2 |

•: |

|

工人的手在切紙刀的移 动執道内时,由于控制电 路故l⅞触发切纸刀甥两 |

2 _ |

1 |

2 |

2 |

3 | |||||

表A.7遺留风迨的分析结果

|

初始风諭分析结果 |

风险滅小后的风险分析 | ||||||||||

|

风险减小 |

__________风险减小后的风险评估和风险指数.__________ | ||||||||||

|

方案编号 |

活动 |

危险 |

风险指数 (1~6) |

可能的预防措施 |

所迭择的保护措施 |

产重程度 (S1/S2) |

頻率/暴露度 (F1/F2) |

发生概率 (01/02/03) |

规避的可能性 (Λl∕.42) |

凤险指数 (1 〜5〉 |

备注 |

|

Ia |

码放 |

所用电能 |

5 |

绝縁和定期检査 接头; 消电检测装置 |

绝缘和定期检查 接头 |

一 |

2 |

: |

2 |

4 |

IU 和 Ib 的风险 指数没 有区别 |

|

Ib |

5 |

漏电短测装置 |

2 |

ɪ |

2 |

1 |

4 | ||||

|

1. Ia |

上方銷能 压板和 切纸刀 |

5 |

在兢板上加装防 护罩; 机器控制电路的类别 符合 GB/T 16855.1 |

在带板上加装防 |

2 |

2 |

1 |

2 |

4 |

1.1a 和 Llb的 M险指 数没有 区别 | |

|

1. Ib |

5 |

机器控制电路的类别 符合 GB/T 16855.1 |

2 |

2 |

1 |

2 |

4 | ||||

|

1.2 |

切断纸边 |

2 |

防护手套、 减小纸张的锐度 |

防护手套b |

1 |

2 |

2 |

1 |

1 |

— | |

|

2a |

压紧 纸探 |

压板的竖 直移动(施 JJ 1 000 N) |

4 |

便用双手控紀装没向 符合 GB/T 16855. 1 的机器控制电路类别 粮发压板的移动; 培训; 用控制电路类别符合 GB/T 16855. 1 的踏 板控制駆动器魅发压 极的移动; 压板到达紙探前减小 压力 |

使用双手控制装置和 符合 GIVT 16855. 1 的机無控即电路类别 触发压极的移动 |

2 |

1 |

1 |

2 |

2 |

蛟有效 的风险 滅小方 法是2d, 然后是 Za 或 2c. 只用2b 不能充 分«小 风险 |

|

21> |

4 |

培训 |

2 |

1 |

2 |

2 |

3 | ||||

|

Zc |

3 |

用控制电路类别符 合 GB/T 16855. 1 的 蒂板控展驱动嚴 |

2 |

ɪ |

1 |

2 |

2 | ||||

|

2<1 |

T |

用控制电路类别符 合 GB/T 16855. 1 的 雄板控觀駆动器; 压板到达纸探Irj降 低压力 |

1 |

1 |

1 |

2 |

1 | ||||

r 16856.212008、ISTRj4 J2T2 “2007

a A.7(续)

|

初眦除分析結果 |

风险减小后的风险分析 | ||||||||||

|

______贝―小 |

_____ 风险成小后的风险评估和风险指数, | ||||||||||

|

方案编号 |

活动 |

危険 |

况玲指数 (1〜6〉 |

可能的预防措施 |

所选择的保护措旅 |

产取程度 (S1/S2) |

频率/基露度 (F1/F2) |

发生槌率 (01/02/03) |

規避的可能性 (Λ1∕Λ2) |

风险指数 。〜6) |

各注 |

|

3a |

切纸 |

切堪刀的 竖直移动 |

4 |

用控制电路类別符 合 GB/T 16855.1 的 双手控制装度触发 切纸刀的移动; 用安全光商探测工 人的手的存在 |

用控款电路类别符 合GB/T 16855. 1 的 双手控制装置触发 切纸刀的移动 |

2 |

1 |

1 |

2 |

2 |

3d 和 311 的结果 没有区 |

|

3b |

3 _ |

-甬安全光標探浏工 人的手的存在 |

2 |

1 |

_ 1 |

2 |

2 | ||||

B以用体表示的数值髭那些由于考虐了推呑的保护措施的结果.

L対于特别纸张的段质印詞,必须戴手实.

GIvTl 6856∙2l2008=So∖≡ J4 一 2T2 “2007

A. 4. 3. 3 讨论

在介绍的这个例子中,分析了 -个简m的1:作活动并采取「减小风险的保护措施,河以认为,这些 风险评价的总体结果与这类机械的习惯用法是•致的。

这个例子显示了使用不同风险滅小方法的不同结果,如对于减小由压板的竖直运动所引起的风险: 最有效的风险践小措施是方案2d.然后是2a或2c; 单独釆用方案2b Xj T减小该风险不充分;

方案Ia和Lb之间,1. Ia和1. Ib之间,或者3a和3b之冋的结果没4差别;

対『方案Iaaba.Ia和1. Ib,单独采用这些措施中的一个时,最终的风险指数太高,因此建 议评价风险时•起考虑所右这些措施;

定期检査绝缘、接头和漏电检测装况,以防止机架带电(接头故障,电缆破损等);

在踏板上加装防护罩和保证机器控制电路的类别满足GB/T 16855. 1的要求,防止由于触动 启动踏板或控制电路故障所导致的压板或切纸刀的意外移动;

以培训和警告作为韧助措施“

该风险图主要用「•评估通常与机械相关的、能引起严W伤击的危险状态(机械的、电的、或一定程度 上的热危险)的风险指数。该风险图还可用于评估某些与健族冇关的危险,例如:噪声或人类匸效学相 关的危险.然而,对于这些情况,用风险图工具获彳8的结果应与专门用「评价噪声或人类工效学的特定 匚共获取的结果进行比较。

风险评价必须由-个匸作组统•进行.不能期里不同的I:作组分析不同状态的所有详细結果总会 相同。已经发现,只要对风险图的参数和限制稍作改变,就很适合用「某些匸业;但这屿改变会产生不 同的结果“

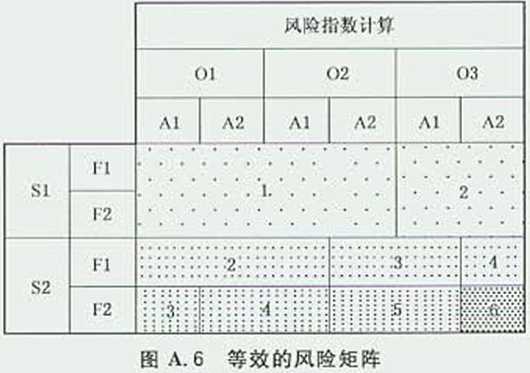

本例中釆用的风险图相当于图A∙6中给岀的风险矩阵.

Λ.5釆用数值评分法的风险评价

Λ.5. 1概述

有人发现根据数偵导岀风险是很容易的,这在我们这个数字化时代足根本不足为奇的。订以看出, 用数值表示的风险将以某种方式为风险减小过程増加其体性。在从最低到最高风险的数值范国内,用 一个具体数值代表可接受的风险水平•,能瞥为风险滅小决定过程提供关键依据“在整数范国内选择-个数值等级的能力较使用定性术语能够做出更精确的选择。

A.5.2工具或方法的描述

本例中冇2个参数:严更程度和歳率,每个参数分4个等级.

严重程度参数有下列严重程度分数(SS):

灾难性的(SS^IO0);

严重的(99≥SS≥9O);

中等的(89≥SS≥3O),

轻微的(29≥SS≥O).

概率参数有下列概率分数(PS):

非常可能(PS≥100)可能或确定发生;

可能(99≥PS>70)可能发生(但不是很可能);

不太可能(69≥PS≥30)不太町能发生;

几乎不可能(29>PS≥O)发生的可能性极小.基本上为零。

在本例中,通过公式(A. 1)将概率和严重程度结合起来:

PS -I-SS= RS ..............................( ʌ. 1 )

式中:

RS 风险分数.

可以根据表A. 8来解释RS.

表A.8使用的风险分数类别

|

高 | ||

|

159— |

_________Φ_________ |

≥120 |

|

1192 |

_______________<κ________________ |

≥90 |

|

89N |

可忽略 |

>0 |

示例:一项与非常与敢伤害有关的任务危险,严Ifi程度分ftfi∏½⅛SS=95,πα率分致可能处于Fl能”的范围内,

PS-80.则该任务危险的风险(ft就是95 180 175. in果可接受的凤险分数(2経设定为】30.■该高风险是 不可接受的.

ʌ. 5. 3应用

ʌ. 5. 3. 1评价任务或机器的描述

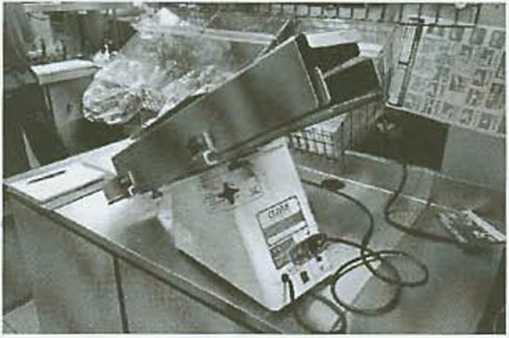

这个例了描述r对-台面包切片机(见图a.7)所做的机械风险评价“采用的安仝依据为伤咨风险 是在给定保护措施卜•的任务和那些任务危险的函数.本例仅限一种危险,即与旋转刀接触“考虑了所 石类型的雇员(接受过快餐公司所需的足够教育的、各种型体和身高的男女雇员)•

图A.7面包切片机

通过查洵伤窝监视系统以识别与而包切片机相关的伤害案例.伤皆监視系统采样数足够多,可以 对各种工作机器、匸貝.和设备和关的伤*提供评估.

然后,采川数值评分法进行风险评价,对每个已识别危险的伤吿严页程度分数和伤害发生概率分数 进行赋值,该信息随后被输入到数值风险等级矩阵中=

该风险评价考虑r目前的防护水平和制造商提供的有关使用面包切片机的录像培训,对有类似危 险的其他机器的风险控制措施,以及机器安全方面的时位专家关于某些具体刊险行为的发生过程的见 解“该风险评价是针对•台装有圆刀片的面包切片机,并不对应特定雇Ii使用该机器的风险评价.工 作现场观察发现,11前提供的保护水平是可调节的屏障防护装置、警示标志和供应商推荐的安全操作观 程。左执行正常的面包切片、清除夹塞的面包和清洁面包切片机等任务时质旋转刀接触,可能的伤再严 屯程度是手指的深度割伤“

面包的滑道是一个具有4側而的倾斜长盒,滑道的側而将刃片完全包围.而其两端则是开放的。诙 机器包括-个带冇波形刃的薄而條利的圆刀片,刀片高速旋转并驻慣性停止(没有制动)。上端开【」大 约等于•或略低于人的肩部高度,防护装暨开口尺寸及开口到刃片的距离可允许-只手伸入触及刀片.

机器制造商提供了安全操作规程“然而,通过适当的培训和监督来保低这些规程布到执行是使用 者的贲任,另一方面应该认汛到,虽然提供了安全操作规程.但它并不能自动保证在运用这些规程时进 行适当培训,也不能保证工人避守培训中規定的安仝规程.

Λ.5.3.2风险评价的结果

在表A.9中给出的七对任务/危险是按要求的风险评分进行识别的°风险评定表明,在使用这台 而包切片机时,所有被识别的任务/危险组合的风险水平都为60(低)・对尸所冇的任务/危险对来说, 伤害严重程度是30(中等〉(通常可恢复,损失的工作时冋不超过•周),初始伤害发生概率是70(可能 的)(虽然不需要进入接通电源的危险区LL没有获知伤害的报告.但由于便用者•的风险意识低且经轮水 平低)・三项现有保护措施:可调节的防护装置,警吿标志和培训录像,使伤害发生的概率降低到30(不 太可能),导致籤终的风险分数为60(可忽略).

表A.9引入风险减小方法価后的风险分数

|

任务/危险 |

初始评价 SS 和 PS |

风险分数 RS |

风险M小方法 |

最终评价 SS 和 PS |

风险分数 RS |

|

忽略不得从顶刼伸手逬去推 而包的使用说明 |

30(中等) 70(可能) |

100(低) |

可调Yj的外売/屏障,警吿 标志.标准程序,使用措南 |

30(中等) 30(不太可能〉 |

60 (可忽略) |

|

不了解刀片危险的严朮性,从 頂端伸手进去推而包 |

30(中等) 703能) |

ιoo(低) |

"ʃ M仃的外売/虜障,转吿 标志,标推程序,使用指南 |

30〈中等) 30(不太可能〉 |

60 (可忽略) |

|

惣略不得从底部伸手进去拖 出面包的使用说明 |

3。(中等) 70(可能) |

100(低) |

可调节的外壳/拂障.警告 标志.标律用序.使用指南 |

30(中等) 3。(不太可能) |

60 (可忽略) |

|

忘記刀片的强性运动而伸手 逬入 |

30(中等) 70( W能) |

IO(K 低) |

可调节的外売/屏障.警吿 标志,标准程序,便用物南 |

30(中等) 303;太可能) |

60 (可忽略) |

|

忽视培训,在切片机接通电源 时仍按正常消况打开和清洗 切片机 |

3。(中等) 70(可能) |

】00(低〉 |

警告标志•标准程序,使用 指南,监督 |

3。(中等〉 30〈不太可能) |

60 (W忽略) |

|

忘记拔掉电源场头和不疑意 间合上电源开关 |

30(中等) 70(可能) |

100(低) |

警吿标志,孫准程序,使∏l 指南,监督 |

30(中等) 3。(不太可能) |

60 (可忽略) |

|

其他人或珥情转移r注意力, 不经意冋蝕动启动开关 |

30(中等) 70(可能) |

IOO(^) |

警吿标志,标花程序,使用 捐南.监督 |

30(中等) 30(不太可能) |

GO (可忽略) |

ʌ. 5. 3. 3 讨论

対于年轻雇员,操作和清洗带有圆刀片和封闭的供料滑道的动力而包切片机的风险分数为6()〈可 忽略).现冇的保护措施:可调节的防护装置、警告标志和安全操作規程,有助于达到该低风险等级。采 用自动供料和弹出裝貿可能并不会与著地降低风险水平。

26

A. 6定量风险评估(见5.4.4.5)

ʌ- 6. 1概述

本我筒要介绍一种对过于笈杂、难以定性评估的* •風险进行详细检查的方法。木章(A.6)中所 有的斜体文字都是冇关解释性例*.

在使用这种方法之前,首先需要依照(;H/T 16856. 1 2008对危险进行全而识别.

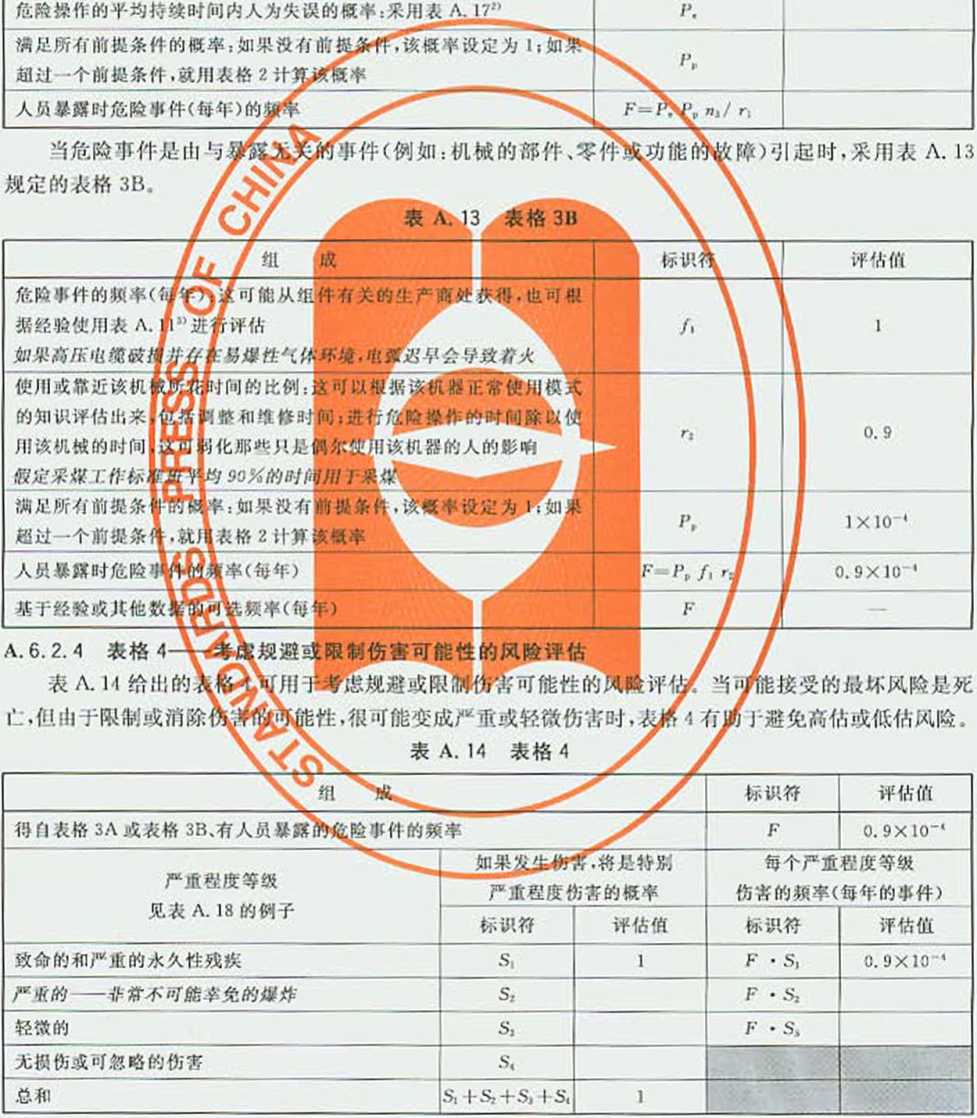

所用表格以事故因果关系的基本故障树为基础.只要使用故障树核査的基本迎辑无误,可以根据 貝休要求対表A. 12表格3A和表Λ. 13表格3B进行修改或増补“使用这种方法评估的风险可表 示为不同等级伤吿的年发生次数,并允许与行业内的裂故统计或数字化风险基准进行比较“本方法提 供了推荐概率的佐询表和使用指南.因此,使用者不必依据基本原则评估所冇这些值.I讪时,这他査询 表还可以根据使用者的要求或数据源进行修改或増补.

介绍该方法的使用时参考r煤矿的动力防护支架.作为案例的事故场景是“损坏的高压电缆”这… 危险状态的原因和后果。

Λ.6.2工具或方法的描述

ʌ. 6. 2. 1表格1—事故场景的描述

表ʌ. 10给出的表格1用于描述建立在危险识别记录值息基础之I:的每个事故场景。有可能•个 危险対应儿个不同的危险状态和/戒每个危险状态对成儿个危险申件.本例中,损坏的爲压电缆引起电 死危险戒备火危险.

一份去格应能够适用于危险、危险状态和危险业件的,种组合.有些危险状态只与某些类型的人 员相关,例如:维修技帅.而另一些危险状态则与各种不同类型的人员相关(操作若,維修技师和经过人 员〉,这应在表格中表述淸箜.

!I标是尽可能淸楚地描述对「•将要发生的危险小件必定发生或存在的旬个小件(事件鮭)“此时, 考虑GB/T 16856.1 2008中7. 3所述的内容是有益的.

表Λ. 10表格1

|

定 义 |

机器的描述 |

|

危脸:描述權在的伤害源 |

商压带收等都件 |

|

絶险状态:描述机器使用中使人员暴AT于危险,即存在潜在伤害的任 务《包括如安装和维修等活动 >;描述埃舞包觅类别,即何人舉鬻.例 如,操作者、维修技师、经过人员______ |

在执行非當规任务后,遗留的祈物放在动力 防护支架轨道内.当逬行正常操作时引起危 直___ ___ __ |

|

危险事f'l :描述危险如何导致伤害.这可能;:1囚于操作过程中的人为 失渓或随机小件/故障 |

引格易刑气休环施 注,还存在某个人网接触带电字件被电死的讨腐 .另外一行场段,可以川另外-M 格来评价. |

|

后果:依摇可信的最坏后果描述可能的伤害;在考虑:规避成限制该伤 害的可能性时.还应描述更可能的较低产重程度的后果;表ʌ. 18给出 了伤害类型的例子__ |

爆炸 0近的任何-个成JL个入死亡 |

|

危险小件的面提条什:发生%故的所有被识别的前提条件都必须发生 或存在.知果某-提条件不出现,事故场景就不可能出现;相反,如 果4故的发生与列为海提条件的某事件无关,那么它小实上就不是前 提条件 汗&凋提条件成分解料足械详税以滅小的不确定ft. -T以右定义的提 条件的不同方法,只妥定义是清成的IL没冇重夏的IW提条件.采用碑神方正 养不W妥. |

7钢梁留在防护支架轨編内——没有.应寿 的培训和监督,这是可備的; 2损质的高压Hl绶 如亲电绥无保护, 这呈非姑可飴的; 3存疙易爆气体环境 如果没右排除煤 生,以是作常可能的,也可能足甲烷空气混 合物__________________ |

A. 6. 2. 2表格2——满足所有前提条件的概率

如果冇2个或2个以I-.前提条件.为了在考慮共因失效(CeF)前后分别记录它们的概率,采用公格2 (见表ʌ. ID-与態发事件或较卩前提条件具有共同原因的任何前提条件,都应赋予概率IO如果前提 条件之间存在某种依赖关系,则应设法确定一个集成共因失效的単-前提条件,或者适当限定毎个前提 条件的概率“如果不能确定,则调贖所4前提条件的概率,但应将其中一个对共因失效敏感的的提条件 的概率调整为1,在此例中,前提条件之间没冇共同原因,因此共因失效(CCF)的位与初始值相同。

表A.】1表格2

|

________前据条件(来•表格1中的内容〉________ |

初始偵 |

标识符 |

CCFfft |

|

I伽梁M防护支架轨亜内 剰日衣A. ”中的一般性 藏忽错映(的健)_______________________ |

0.01 |

P∖ |

0.01 |

|

2损坏的高压电缆 |

0. 1 |

Pl |

0. I |

|

3存在易爆性气体环境 |

0. 1 |

0.1 | |

|

...... |

— |

••• |

— |

|

n |

— | ||

|

満足所冇的提条件的根率 注:任何典发事件戒找亍前提条件.114共MJeiM的前提条件.柘鹿队予概率ɪ.術一条 找把那些対共IM火效徵感的前捉条件连接起*. A A.】6和友A, 17 «1川于确定概拳 的值.故以率M以从供应商號茯佃,或使川⅛Λ. 15 ifttHl*. |

∏ip. • — I 式中,卩悬从1J⅛ ”,有变量 的乘税. |

IXICT | |

A.6.2.3表格3——评估危险事件和抵構的概率

本表格用于用化风险要素“暴隧度"和“危险Φ件的发生”。本方法需要在两神表格之间作出选择: 対于那些暴露于危险并因人为失误引起的危险小件.采用表格3A(见去A. 12);对于那些不管人员是否 暴露于危险都能够由*件或故障引起的危险小件•采用表格3B(见表ʌ. 13).当人为失误有可能伤皆 其他人而不是失误者本人,旦其他人的暴搖与何时发生失误没冇关系时,应釆用表格3B而不是表格 3A,人为失误也可以是一个前提条件而不是触发小件。

表格3A要求下列内容:

对人员暴露「•危险状态的年操作次数的评彷:诙评估值可以根据使用这种机器或类似机器的 经验来作出,在这种情况下,只需简単地将该偵插入第3列即可.该评估值也可以用每邹的L 作班次乘以评估的每班的危险操作次数计算出来。如果不能确定•她好假定毎年有235班. 但対广季节性使用的机械.例如:农业机械-年中仪在很少的儿个月(收荻季节)屮使用,依然 使用每年235班的值,因为不能假定操作者•在一年中除收获季节外的其余时间没有风险。

注:毎年的班次#備会随不同的地方而变化.

对危险事件平均持续时间内的人为失误概率的评估。在评估这个概率时,可以使用表A. 13。

根本原因在尸人为关渓(例梁遗•在轨道内),但炭露与人为矢渓无关,因此釆用表格3K

人员暴露于危险期间、因人为失误引发危险事件时,使用表A. 12给出的表格3A。

表A. 12 表格3Λ

|

组 成 |

标,符 |

评估值 |

|

操作者每年的工作班次:如果探作若工作一个标准年,即平均每天1班、 毎周S天、每年,17周(考虑到 WID.则年工作班次为5X47= 235 我,倬年的现次可爺会陋不同的地方而变化. |

∏j | |

|

使用这种机械的标准费的比例:该偵是操作者不能使用K他机械逬行 工作的时间比例 |

r∙ __ |

_ |

表ʌ. 12 (续)

标识符 评估值

毎理危险操作次数:这应根据使用机器的正常模式瑜定,包括调荐和

芒修时间____

磷南应险探作次数:或者是上面两个位的乗积,或根据经難或其他

数据攝入值

人员暴露时危险期件(每年)的

标识

间,进

日该机器的人的影响

Λft¼wr时危险

率(每年)

基于經险或共他数

頻率(毎

俄条

槪率

便用成林近该机 的知IR评估出来 用该机械的时间! 假定采蝶工作标I 满足所∙⅛W挺臨 超过一个前提条

【寸冋的比例J 【整和壊修M 化那些只呈 夕90%的时孔 F Ciif!

[表格2计算

当危险中件是由'∙j^5 规定的表格3B. (

A.6.2.4 表格4丄= 表A. 14给出的\

亡,但由于限制或消除

评估他

危险事件的頻率(伊0/时能从拒1 “ V的生产而遊楠•也以甘! 据经验使用& Λ.∕j,进#评估

如架高床点•蒐股//察#易煤性汽才环及业玆早会导致着火

0.9X10 '

河币件(例如:机械的部件、零溢妙能N障)引起时.采用去ʌ. 13

涓足所右的星条件的槪率:如果没右的Orfr ½概率设定为1 ;如果 SIil •个前拠条件,就用衣格2计 WgN

危险操作的平均持续时间内人为失误的橫率:采用表A. 1尸>

l×10^,

规避或限制伤害可能性的风险评估

\[日卓考编L避或限⅛伤&可能性的鷹酸评必、隹接受的燃坏风险是死 的蹲性,很可能变成严重或轻微伤密时,夕《4 Ni彼J:避免高估或低估风险, *√⅛< 表 A. 14 表格 4 / /

|

____/ / |

标识符 |

评估依 | ||

|

蜜n表格3A或表格3B、有人员聚齢喚啓加件的打率 丿/ |

F |

O. 9×10~, | ||

|

严页程度等级 见表A. 18的例子 |

如处好枷f7将足特跖 产页程度伤害的槪率 |

每个产页程度等级 伤*的获率(每年的步件) | ||

|

标识符 |

_评佔值 |

标识符 |

评估仙 | |

|

致命的和严Ji的永久性残俟 |

§ - |

1 |

F・S, |

0.9Xlou |

|

TK页的—非常不可能幸免的爆炸 — |

SZ |

F .& | ||

|

轻徴的 |

§ |

F ∙ S, | ||

|

无损伤或可忽略的伤害 — |

S< | |||

|

总和 |

S. ÷⅛+s1 VSl |

1 | ||

2) 国际标准为A. 18.技术内容应为A. 17.

3) 国际标准为A. I.技术内容应为A.【1.

Λ.6.2.5补充数据

见去A. 15〜表ʌ. 18.

表A.15选择稀有事件的頻率

|

事 件 |

频率(每年) |

|

欧洲由于各种原因的死I':风险 |

IXIOT |

|

在州对危险行业(如米矿)的高风险組内「•作的死亡风险 |

IxIO-3 |

|

交通唱故导致的死亡 |

IXlOT |

|

在作常安全的L业部门内、因匸作意外安故导致的死亡 |

ι×ιo~5 |

|

家庭火灾或煤y爆炸导致的死亡 |

ɪ X IOT |

|

被闪电击中 |

IXmT |

表A. 16建议的概率值

|

機率 |

描 述 |

|

1 |

连续发生 |

|

IOT |

狈繁并W预期的,作为过程的,部分经常发生 |

|

IO-1 |

可能的.知道在过程中会发生 |

|

ιo~3 |

弃术的,知道侷尔会发生但通常不时預期 |

|

IO-* |

儿'F-不可能,在某个地方发生过,也许在另一家公司发生 |

|

IO-S |

<∙r以想象.可能会发生,但没有切实证据表明它收经发生过 |

|

IOT |

不可能,极不可能.可合理地假设它将不会发生 |

|

10~, |

不可思象,应该永远不会发生 |

表A. 17人为失误的概率

|

失误概率 |

任 务 |

|

IXlO • |

日常工作中,随时的良好反懺.危险的良好认知 |

|

0. OOl |

简单的日常工作 |

|

0.01 |

-般统忽性失洪 |

|

0. 1 |

非常規的短杂工作 |

|

0. 1 |

高度紧张•时冋果制为30 min |

|

0.9 |

髙度紧张.时间限割为5 ɪnin |

|

I |

高度紧张.时冋限制为1 Inin |

|

I |

在第一步中已经失误,第二步乂失误 |

表A. 18每个严重程度等级伤害类型的例子

严顶程度等级

玫命的祁产匝的永久性失能

四肢痺痛

持续失去知觉(昏逐) 永久性欧损伤

严価的报伤

轻徹的损伤

没打损伤和发生;

蛔)

Ei包拮烷国仿害的可

:在本例中

卜故场景分

识别一 •糸

乏验怕风険评价

的电幼§

:/确定

I顼"关危险和危险状恣的夕世发;

种限制;

形成一份包

【导的,会同风 釦浦小

失去知觉(

絵的)

协、龍、朦或音柱罪位

睪露于烟,嗇安治)*(伤害

骨折(手指、拊指或脚迎除外)

.伤疤的绕伤 伤

部分或全部

轻微的歼折(手

割伤和擦力

的烧伤.暫时

只需要急枝的H:

评估

S进行定性评估;

次.进行受限风险评定并与事故统[浏行

H将会显著滅少;

!给许

乂及评价委』

成员.

i对比,但是,如果该方法

Λ. 6. 2. 6 讨论

迫过这种) 因索的理解.J 要的。

由一个富有 起组成小组,对-

用一天H 用两天时R 一天时间丿IVE 查,对其余 用五天时间整理 已计算机化,这M 用一 •天时间将结果

使用这个匸其进行的风险评任,成■虑了设计中现冇的保护措旌布通常的行业操作惯例。评估的风险 "1■以为是否需要采取风险诚小附加措 汁组决定,对于该数挝的风险,改变设计

汁组决定,对于该数挝的风险,改变设计

(例如:加防护屏障)实际上是不可行的。然而,该风险和使用者控制该风险所需采取的措施,将在该机 械的使用信息中予以描述,

貝有适当经验的专业人员领导的小组能够很好的使用该方法。该方法冇助「形成详细的技术论 述.并对有关危险和风险的现有设计和假定提出质疑.釆用这种方法需要付出额外的努力.因此,用于 完善的机械不是核经济的,因为完善的机械在适当保护措施方面有一卖标准的或广泛认可的好方法

少数伉,而註于期听右影响风险的 培训和能丿胸F风险诚小显然姫重

A.7采用混合型方法的风险评价

中的设计師和安装/维修工程师一

号察的整,个风险沖价过程的计対如下

麻虫定h场.法対IO种危险状态避行检

A.7. 1概述

该M险评价方法是对定性参数的阪化“它是数值评分和矩阵的混合方法。

诙方法浦盖危险识别、Wl险评估和风险评定,需要采取的保护措施以及考虑机檢足够安全的决定“

作为第•步,使用该方法和T∙具的风险评价可以由一个人在日常工作中完成“但是,与所有凤险评 价-•样,应由4.2中所述的小组进行夏査或重新评价。

在开始使用该方法前,必须做好如第4章所述的准备并确定如5. 2所述的机械限俐“

A.7.2工具或方法的描述

表A. 19应与I、•列指导信息熊合使用=

预风险评价

在该框内打勾说明这是首次风险评价。它是在只有规程和示意图的槪念阶段进行的,此阶段没右 样细的图样-评价結果用于曲定机器的H要系统.例如:机械驱动系或伺服駆动装置:,热空气或超声热 合密封,移动式防护装貰或挡光板(见表ʌ. 19)»

中间风险评价

中间风险评价框内打勾用于机器研制过程中的所有中间风险评价。

该阶段涉及两祖危险.预风险评价阶段指出了保护措施.在该阶段采取r这些措施并抵新评价风 险.机器研制期间改变设计时,必须与项n中的设计评审-起逬行风险评价.本阶段处理新产生的危 险(见表A.19).

跟踪风险评价

该框打勾用于跟踪风险评价。跟踪是针对采取的保护措施进行评价,在这个阶段不应出现新的危 险.但.是,在対采取的保护措施进行跟踪时可能会识别出新危险.则这种新危险也应在这个阶段评佔和 评定“如果新危险耍求保护措施,则必须再次对该保护措施进行跟踪评价(见表ʌ. 19).

参考号(Ref. No>

参考弓•或序列杪.用于对每个被识别的危险指定 个数字•便尸参考“

类别号(Type. NO)

类别号,危险的类别或组别号.用于対危险进行分类.该数字指的是符合GB/T 16856. J 2008中 表ʌ. 1的类别号或组别号

危险

描述危险。类别号识别危险的类型或组别.指出该危险类型或组別的起因,例如:如果危险是挤 压危险,则在类别号栏中表示为“1”.在危险栏表示为“挤圧”。

由于不同的危险状态和危险-Ji件,同一危险可能要求儿次评估.

严室程度Se

作为被识别危险的后果,Sc是可能伤害的严垂程度。严收程度的评分如下:

1通过救护能治愈的刮伤、擦伤或类似步吿;

2需要"业医生医疔护理的较严重的刮伤、擦伤、刺伤;

3通常不能恢気的伤害,治愈后继续工作冇些困难;

*不能恢夏的伤害,以致即使可能治愈,治愈后也很难継续工作.

频率Fr

Fr是暴露狡率及暴露持续时间的平均时IhJIhJRS.频率评分如下:

2暴露之间的时间间隔超过1年;

3暴篮之间的时间间隔超过2星期但不超过1年;

4暴露之间的时间间隔超过1天但不超过2星期;

5暴露之冋的时间间隔超过1小时但不超过1天;

(暴露的持续时间少于10 min时.上述位可以减小到下-等级上)

6暴絃之冋的时间间隔不制过1小时。任何时候该值都不得减小。

概率Pr

Pr圮危险爭件发生的概率。为了确定槪事的等级•应考虑人的行为、零件的可瓶性、十故历史及零 件或系统的特性(例如:刀总是锋利的,牛奶场用的输奶管是烫的,电本性上是危险的).概率评分如卜L 1可忽略的。例如:该种组件从来没有发生导致危险爭件的故障.没有发生人为失误的可能性。

2稀石的“例如:该种组件不太可能发生导致危险事件的故障.不太可能发生人为失误,

3可能的例如:该种組件可能发生导致危险事件的故障,有可能发生人为失误“

4很可能的.例如:该种组件很可能发生导致危险事件的故障,很m能发生人为失误。

b IE常高“例如:该种組件不是为这种应用而制造的,它将发生导致危险事件的故障.人的行为导 致失误的可能性非常高.

规避Av

AV是规避成限制伤害的可能性.例如:考虑机器是由熟练人员或非熟练人员操作,危险状态导致 伤営的快慢,通过采用•般信息、直接观察或通过警告标志等的风险意识.以确定規避等级。規避可能 性评分如F:

1很"能。例如:在大多数情况下.处在联颂防护装置后面很可能规避勺移动件的接触.除II:联锁 失效而保持移动。

3可能。例如:在速度缓慢的情况F,有诃能規避缠绕危险.

5不可能“例如:突然出现强激光束或由于电绝缘故障而使机器零件带电是不可能规避的.

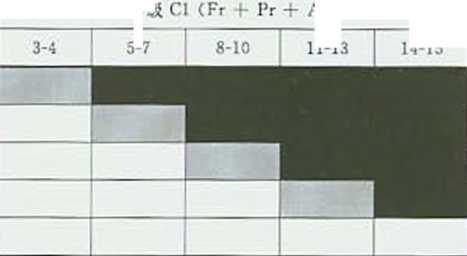

等级Cl

Cl是等级“如GB/T 16856. 1 - 2008的7. 2. I所述,Fr、Pr和AV是构成伤害发生概率的组成要 素。这三个要素中的毎•个都应独立的进行评估,対每个独索的应采用可值的她不利的偃定„ FrJ)r 和AV在CI中被加在一起,CI是Fr,Pr和AV的和,即tCl-Fr+Pr÷Λv.

风险评定

通过采用表格上部中间的矩降进行风险评定(见噩ʌ. 19)。

在严重程度(SC)穿过黑色区域中的等级(Cl)时,必须采取保护措施减小风险。

在严页程度(SC)穿过灰色区域中的等级(Cl)Jbt.建议采取保护措施进•步减小风险。

在严重程度(SC)穿过剰余区域中的等级(Cl)Ht,风险已经充分减小。

保护措施

指岀诚小风险所采取的保护措施。

充分安全

表明这种特定的危险已经变为充分安全.在表明该危险充分安全之前.必须采取保护措施并用修 正后的风险參数收新进行评估和评定O这个过程保证了保护措施的右效性.它还保证了在釆取保护措 施时没有引入新的危险M

注释

由于危险表格太短而不能充分描述危险时∕Γ在注释中进一步描述该危险。在左边的栏中给出该 特定危险的参考号,在右边的栏中描述该危险,在使川照片的场合,照片的参考可以放在这里。

ʌ. 7. 3应用

Λ.7.3. 1对被评价的任务或机器的描述

这个例子给岀了混合型风险评价方法在•种包装机上的应用.是一份涉及电气机械危险的风险评 价的摘泉。

危险与帯电部件和摆动式传动装置的接触冇关,其中.机械危险来自于皮帯传动和活动仍.

电气危险暴露发生在维修期间,机械危险与操作机器的任务冇关。

A.7.3∙2釆用该方法的风险评价结果

表A. 19是-份中间风险评价的副本,执行完成的风险评价参见该

首次风险评价,即预风险评价,给出的文件号为672,没有给出该文档”

在顶风险评价过程中,识别岀一个电气危险(参考号为1).

该危险被评估和评定为要求釆取保护措施=

下一个风险评价.即中间风险评价,给出的文件号为684(见表ʌ. 19).它参考了館一个风险评价, 即預风险评价,成为672号文件的一部分。

任中间风险评价过程中•対参考号为1的危险再次进行了评价,这时,它已经在适当位宥采取了保 护措施。它被证实是充分安全的,因此在表ʌ. 19的表格中“充分安全”栏内指明。

在同•个风险评价表ʌ. 19中.识别了两个新危险.危险参考砂分别为2和3。这些危险被评估和 评定为要求采取保护措施,采取的措施将是联锁防护装置。敞终的风险评价,即跟踪风险评价,给出• 个新的文件弓•,但没有给出该文件。它将参照前-个风険评价,成为684号文件的一部分。

在跟踪风险评价过程中,对参考号为2和3的危险再次进行评价,现在它已经在适、,位置采取r保 护措施,即联偵防护装置.如果它们被证实是充分安全的.就应在表格中“充分安全”栏内指明。

如果呼没冇新的危险被识别出来,就完成了风险评价.如果在対参考号•为2和3的危险逬行确认 时识別出•个新的危险,血•该危险不需要保护措施,则应在表格中“充分安全”栏内指明该新危险是充分 安全的・

如果新识别出的危险要求釆取保护措施,则这次评价就不是跟踪风险评价.而应指明为是一次中间 风险评价。当已经对这个最后的危险采取保护措施后,必须再作一次风险评价.即跟踪风险评价,,

当不再仃要求保护措施的危险被识别出来时,则这次风险评价滥是•次跟踪风险评价,该风险评价 过程结束。

ʌ. 7. 3. 3 讨论

已经发现,该方法在由•个小祖来实施时效果敞好(见4. 2).采用这个方法的小组成员包括电气 设计师和机械设计师、现场服务技师和使用说明15的技术编辑.小组的领导成是•个深刻了解该方法 的人•.

、,把该方法用作设计审査的•部分时,能节省时间,且确保安全被集成到设汁而不是对足够安全机 器的扩充•

该风险评价方法和工具已经用于全世界的包装匸业很多年,-些官方监督部门也在使用该方法。 诙方法可以用于任何与机器相关的工业.

表A. 19完成的混合型方法表格的例子

产品:,动式传动装置 发布人:V名字> 时 ffi]i 2007-09-17

风险评价却保护措應

楽色区域要求釆取安全措施 灰色区域一推荐采取安全措施

文件号:684

文件垢成部分的编号:672 預凤险评价 中间风险评价 照踪风险评价

|

后果 |

产Ifi程度 SC |

|

死亡,失去眼阶或手臂 |

4 |

|

永久性伤害,失去手揩 |

3 |

|

可恢复的伤害,医疗护理 |

2 I |

|

可恢笈的伤害.救护 |

1 |

等級

Λv)

5-7

11-13

14-15

|

頻率 Fr |

崇率 Pr |

规避 AV |

|

Γ≤lh 5 |

非常苞 5 | |

|

>1 h-≤24 h 5 |

很可能 4 | |

|

>24 h〜<2 W 4 |

可能的 3 |

不可能 5 |

|

I >2 W~~≤l y 3 |

很少的 2 |

可能的 3 |

|

>1 y 2 |

可忽骆的 】 |

很可能 1 |

|

序号 |

危险号 |

危险 |

SC |

Fr |

Pr |

AV |

CI |

____保护措施____ |

充分安全 |

|

1 |

2 |

帝电导部件引起的电击 |

是 | ||||||

|

2 |

1 |

挤压手指 |

3 |

4 |

2 |

3 |

9 |

联題保护装置 | |

|

3 |

] |

手指企移动销和机架之间 |

2 |

3 |

2 |

3 |

8 |

联倾保护装置 |

参考号的注释

|

2 |

率皮带和皮带轮之间挤压手指______________________________ |

GlvT 一 6856∙2I2008>SO>∙R Ml2τN2007

附录B

(资料性附录) 风险评价和风险减小过程的应用例子

B. 1概述

本例子的目标是依照GB/T 16856.1 2008和GB/T 15706侗订的通则,简要说明风险评价和风 险滅小过程在弟轴立式成型机设计过程中的应用•

本例子既不寻求包括这种机器的全部设计,也不准备成为供人仿效的模型。本例子仅尝试给出足 雄的佰息,使读者对GB/T 16856. 1 2008和GB/T 15706所规定的原則的可能应用方式右-个完整 的认识.

B.2和B.3的应用考虑了机器的整个寿命周期.但JZ. B. 4中的例了仅限于使用阶段,尤其是机器 的设定和操作“

B.2用于风险评价的信息(见GB/T 16856. 1—2008的4. 2)

B. 2. 1初始规范

B. 2. 1. 1 概述

根据B.2. 1.2〜B. 2. 1.4给出的初始規范设计机器“

B. 2. 1.2基本要素

基本要素如

固定式单轴立式成型机;

室内使用;

一个操作者使用;

手工眼人;

电动力源。

B.2. 1.3需要由机器完成的工作

设计该机器的目的是通过成型、裁口、切槽变更正方形或矩形裁而的木块和类似材料(软木、粗纸 板、纤维板和硬塑料)的外形-

需要由这台机器完成的加匚如卜:

D直线加工

将工件的一个画靠在匚作台上,工件的另一个面围以护栏,成型加匸从工件的-端开始,持续 到工件的另一端结束。

2) 冋断直线加工

仅机械加工工件长度的•部分.

3) 曲线加工

通过将工件的一个側而靠在I:作台上(或者,如果匚件被央持在夹貝中,将夹只靠在工作台 上),并使工件的另一个面与稳定轨道或夹具的滚珠环轨道垂直接触,在工件上进行曲线加工・ 该机嚴不用于开桦。

仅用「已清除外物(如钉子〉的木制品的加工=

该机器不能加工金属.材料.

用小场卜.能买到的标准切削刀具来完成加匸任务。

为r能使用各神切削丄其祁适应大多数材料的加【..该机臨需耍提供不同的H轴速度。

主轴高度应可调,以满足设定切削刀貝高度的需要。

该机器的所冇可调部分(例如:更换刀貝,改变速度)均采用手工操作。

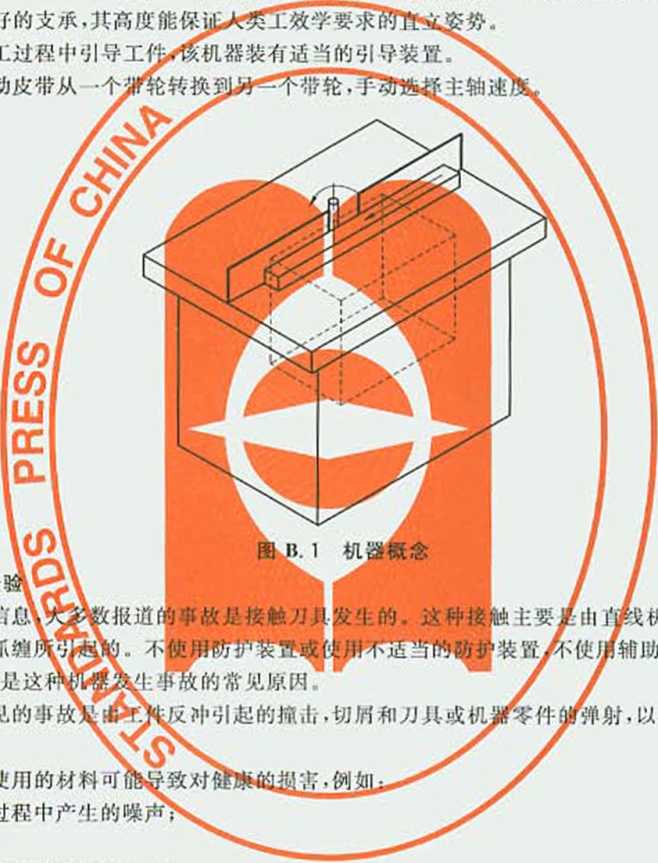

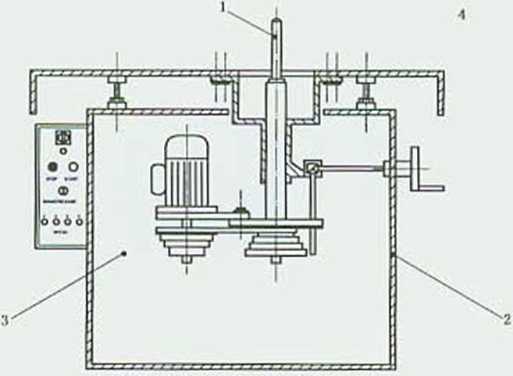

B∙2. 1.4机器概念的描述(见图B. 1)„

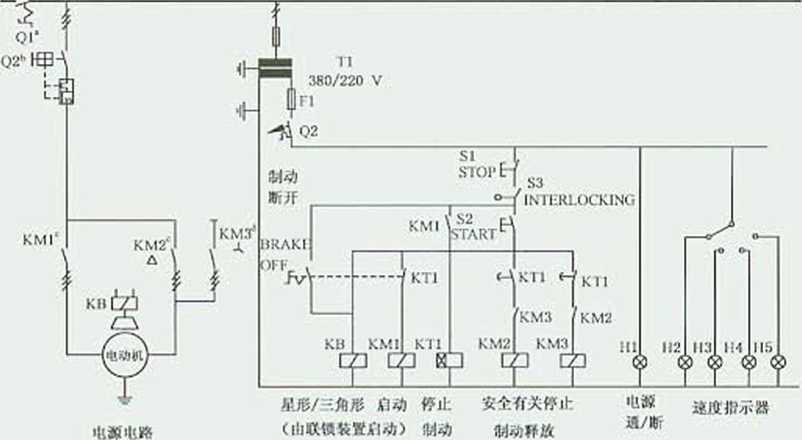

铳削过,程由安装在立式主轴上的铁刀来完成.该主轴只能朝•个方向旋转并能通过手轮轴中 元)进行升降,该主轴由一台电动机和-组带轮(驱动氓元)駆劫,能够以4种不同的速度旋转(见卜Fi的 主轴速度).

村轴单元和駆动単元固定在一个铸铁工作合上.工作台则架在•个铜制箱体上。工作台和箱体能

,.1机谨概念

对工件提供Ii好的支承.其高度能罗入疝致学要爾*Z警. 为C在加工过程中引导工器装簪当的奨装£^、 通过将传动皮带从-4JH⅜转换發VHi}⅛.标蜒主轴*

根据统计液'&檄报道的审故是接触刀具发生的.就■綾主要/山]住机械加工过程中I: 件反冲和刀貝.抓缠“不使調W瞼”屛S5‰护装当知仙助护板、压板、央貝.、 垫板、终点挡板是这成砂*価的常见原因:

其他不常见的事涉*代)快冲引起的掩击.切屑和刀具或吵点件晚射.以及木质粉尘/切屑 者火。

-饨削过程中产生的噪侖、、

儀削浸渍或防腐处理过的木材时祥放的烟尘和物质。

B. 2. 3法规、规范性引用文件和技术图表

初始考虑了 卜•列标准:GB/T 15706. 2, GB/T 16855. 1 . GB/T 16855. 2, GB/T 19670,

GB/T 18831. GB∕T8196, GB 5226. IJSO 13852,以及人类I:效学方面的EN 614-1和声学方面的

ISo/TR 11688-1 等标准.

此外,还査阅了由INRS(法国).HSE(英国),BG(德国)和。SHA(美国)出版的关于这种机器的技 术图表。

注:箕他予以考底的文件是适用于地区或国家的法氐和桁椎.例如EN 817 1和EN 848 1S然而.眼于本餌的启发 日的并没有使用这些文件.

H. 2. 4机器的初步设计

考虑上述给出的所有信息.制定以卜技术规范:

一电源(频率、相数、标称电压):50 Hz/ 3 / 400 V/ PEe

一动力源接地:TT系统。

电机功率:4 kWa

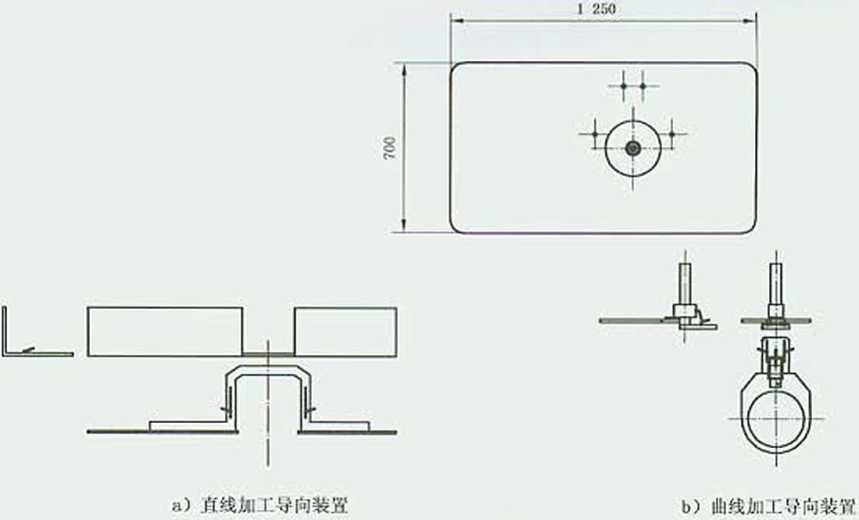

丁.作台尺寸:1 250 rnm× 700 mm,

主轴特征:

直径:50 mm;有效长度:180 mmlg]⅛调节范围(手动可调):200 ɪnm.

主轴速度(手动改变带轮上皮苗的位賞):

3 000 r∕min,4 500 r∕min,6 000 r/min和7 500 r∕min,所选择的速度取决于材料及刀具的直 径和高度。

—刀具直径:例如从120 mm〜220 mm(刀貝.的坡大宜径K

注:省略「与该例无关的其他参数(工作台的表面粗健度.水平度,主轴的跳动等).

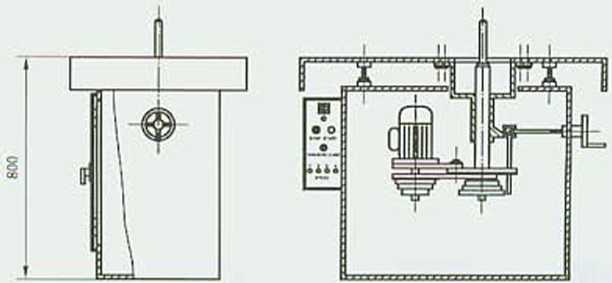

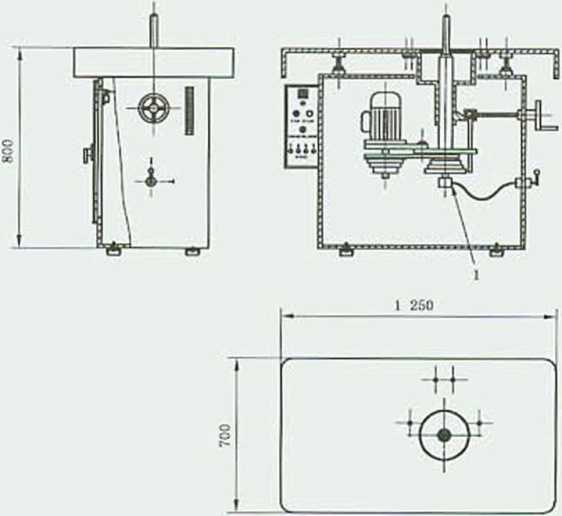

因此,画出该机器初步设计的草图如下(见图B. 2和图B.3)o

爪位为宼米

ra b.2初步设计草图

该机器由侗制箱体和安放在箱体I.的铸铁工作台组成。在箱体内仃驱动装置(电动机)、传动系统 和主轴氓元(使i∙:轴旋转和竖宜移动的机构

该箱体配右变速时接近传动系统的开口,通过一道门对该开口予以关闭.

工作台作为被加工木块的水平基准,并冇•个供主轴穿出的孔.该机器时有执行不同操作的导向 装置.

匸轴的尺寸能够使用市场I:提供的大多数标准切削工具。

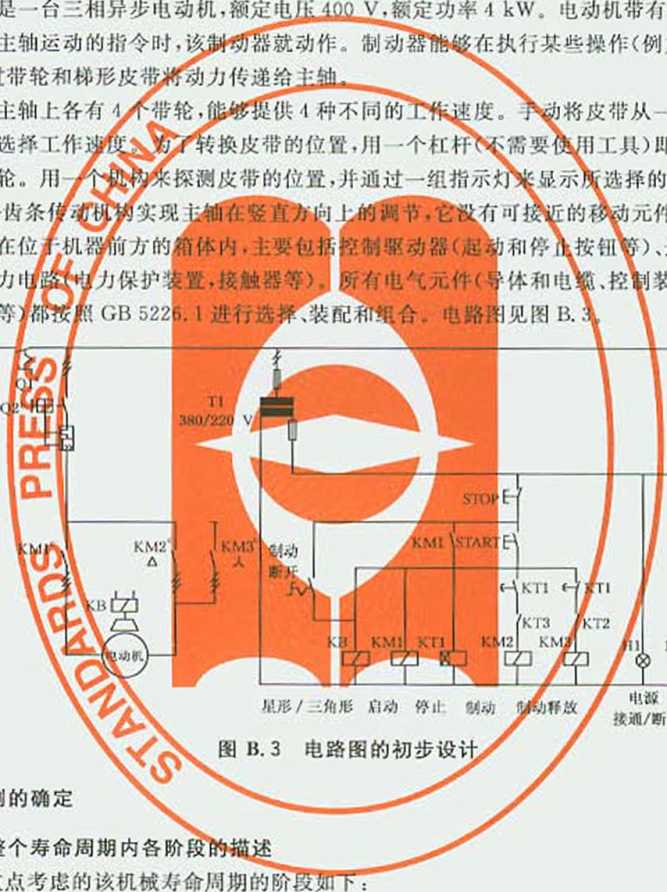

駆动装置厂^ ^ -..... 一个制动器,每次

发出快速停止1 如改变速度〉时松

开,电动机通E

电动机和! •个带轮转换到另

一个帯轮即可j I)可很容易地移动

电动机及其滑1 速度。

通过齿轮- I:.

控制他路4 选择速度指示灯、

控制电路和动; 芝姓、电动机、电气

设备保护装置?

1.1.1.2 丄 3

图B.3电路图的初步设计

B.3机械限制的确定 、 ' /

B. 3. 1机械蜓个寿命周期内各阶诠的曜

本例中,重点考虑的该机械寿命周疝溢Mbl

运输

可能由机器的使用者完成的所行运输任务.这种情况下.指内部的运输、搬迅等.

—装配、安装和试运转

拆卸与运输冇关的部件(例如覆盖物、固定螺钉),将机器固定在地板上;连接电源;检查安装是

否正确(校正刀其的旋转方向).检查所有控制器的功能和机器执行要求奏作的能力,

一设定

更换主轴上的刀具;安装和调整导向装置;改変主轴速度和试机。

—操作

手动喂料洗削.

-清洁,维护

给旋转元件和传动元件加润滑油,更换皮带,清洁机器的内部零件。

寸找故障/故障排査

启动保护装賞后机器在故障情况下运行。

停用,拆卸

由使用者处理机器的所冇零件。

B. 3. 2使用限制

B- 3. 2. 1预定使用

该机器损定用于通过成型、裁U、切槽变更正方形或矩形截而的木块和类似材料(软木、粗纸板、纤 維板和硬塑料)的外形.

需安由该机器完成的加工如F:

直絞加工;

间断直线加工;

IlIl线加工・

该机器仅供专业人员使用.

该机器预定IIliWf使用这种机器的知识和经验、上肢体能健全旦无视力损伤的人来使丿h

该机器预定操作人员以宜立站姿操作。在加I:过程中操作人员要手持和移动工件。

该机器預定由熟练的/经资格认证的操作人员按照操作说明8中的说明进行维护(维修),

主轴可以以4种不同的速度旋转,通过改变皮帯位置「动选择匕轴的速度“

只考虑使用适当的标准切削刀JU

B.3.2.2可预见的误用

考虑了下列可预见的误用:

加工非设计者(见B. 2.1.3)预定的材料,例如:橡胶、石头、金属或未淸除外来物质的木制品;

加工具冇不适当横截而(筒形、椭側形)的产品;

-开樨;

在机器上使用自制刀具;

更换的组件或备件不符佥规定;

不满16周岁的人使用该机器“

B∙3.3空间限制

该机器预定用于室内工业环境。

对于安装和使用,需要一块面积不小于3 000 πιτnX 3 000 mm Jl无障碍物和柱状物等的平地,

机器预定由用户连接至除尘系统“

诙机器不预定用于具.有爆炸或火灾危险的地方.,

该机器预定使用电压为400 V的-:相PE电源.

B. 3. 4时间限制

该机器预期的运行寿命为20 000 h,

该机器冇如下•些需要检査和/或更换的易损件:

皮带:每500 h检验状态和张力;

制动器:每天检验停止时间小于10 s;

刀貝:依照刀貝制造商的说明书检验状态和锋利程度。

每班都妾清洁可见IL可触及的表面.包括移动件和导向装置的发而:

每六个月要对机器进行全面清洁・

B.4危险识别

B∙4. 1分析系统的范围

R. I戦中已说明.本例的危险识别仅限于对该机器的使用阶段.尤其是机器的设定和操作阶段。

B∙4.2要执行的任务

在该机器的设定过程中,需要执行卜.列任务:

在停止转动的主轴上更换刀具;

安装和调节适当的导向装龍(用于也线加工或曲线加工);

改变主轴速度;

试机(迎节主轴高度和进给/加匸匚件以检査切削深度、调齿后的主轴高度等是否适当)“

在机器的操作过程中,执行下述任务:

匚件銃削或成型加工.

注:在该机器设定过程中巳老说了所右的関节任务,因此探作只涉及傥削过毋(【.件的手动咬入和在机械加r过程

中握持住工件

B∙4.3相关危险和事故场景

定义了卜.列危险区(见图B.4):

区域1:工作区;

区域2:机座;

区域3:传动区;

区域4:机器周囤.

注:1.2.3√t为B.4.3定义的区域。危险识别见表B.I.

图B∙4危险区

表B. 1危险识别 风险评价(危陰兩5^

|

机器 |

立劾式成型饥 ~ |

分析员 - |

〈人名>_______________ | ||||||

|

.凉始资料 |

顽,初始设计 _____ |

凹飾成本___________ |

2.0_______________________ | ||||||

|

范围 |

使用阶段:设定和摄作 |

日期 |

2007年9月 | ||||||

|

方法 |

检央表:GB./T 16856.1 — 2008 ggg A |

页数 | |||||||

|

编号 |

寿命周期 |

任务 |

危险区 |

__________ 事故场■ |

编号 | ||||

|

_____危险 |

_____危险状态 |

_________慈险■件 | |||||||

|

1 |

使用阶段: 设定 |

更换刀具 |

工作区 |

舞利的刀刃割伤手指或手 |

靠近'使用刀具工作(挽运/安装 刀具) |

由于不小心或失去平衡而与操利的刀刃接触 |

1 | ||

|

2 |

靠近/使用刀具工作(夹紧/松开 刀具) |

由于央紧/松幵刀其的力使主幼发生旋转而导致 与俸利的刀刃接触______________ |

2 | ||||||

|

3 |

由于所用的不合适的手工工具发生滑落失控而 导致与锋利的刀刃接触___________ |

3 | |||||||

|

4 |

*近/使用刀只工作(迎运、安装 和夹緊刀具)__________ |

意外起动导致与运动件接触 |

4 | ||||||

|

5 |

安装和调节导向 装置 |

靠近刀兵工作 |

由于不小心而与锋利的刀刃接⅜t________ |

5 | |||||

|

!-■ |

意外起动导致与运动件接•触__________ |

6 | |||||||

|

7 |

使用阶段: 设定 |

改变主轴速度 |

传动区 |

被旋转件挤压手或手指 〈央在带轮和皮带之何〉 |

木近传动系统工作(例如:在机 器运行时检脸/检优传动装置〉 |

由于设计無误靠近运动件/与运动件接触 注,例如'为了检验或检査咛尊近传功系统是可fgiW的 人类行为(可预力的误用〉.这应UJ通芝适当的宛移 KtitJC以预防. |

7 | ||

|

8 |

改变主轴速度 |

倬动区 |

靠近传动系统工作(这时已经停机) |

意外起动导致与运动件接桩 ~^ |

8 | ||||

|

9 |

故障情况下,零件帯⅛ |

在机器帯电情况下工作 |

问接接組 |

9 | |||||

|

10 |

试机 |

工作区 |

旋转元件(刀JD纏绕,割 伤手白或手 |

帝近刀具工作(喫人工件) |

工件失控导致与退动件接触(工件的材料、尺寸 或外形不当,刀具不当.刀具速度不当.烦枕时工 件艰入方向与同向切削的刀具旋转方向相同,切 崩深度超阪等〉_________________ |

10 | |||

|

11 |

由于导向装置不连续(並柴)使工件失控.导致与 |

H | |||||||

|

12 |

亩于工作台不连续(孔)使工件失岌,导致与运动 件接触___________________ |

12 | |||||||

|

13 |

k亍没有促护捎施,导致報运动件接桩 |

13 | |||||||

一 6856∙2I2008MSO'TR 一4 一 2τ2"2s7

|

风险评价(危险讽别) | |||||||||

|

叽器___ |

立轴式成型机 ________;_____ |

分析员 |

(人名〉_______________ | ||||||

|

原始资料 |

規范,初始设计 一 |

当館版本 — |

2.0________________________ | ||||||

|

使 |

H期__ |

2007年9月 | |||||||

|

检査表:GEi/T 16856.1—2008 的附录 A |

页数___________ |

] ~~ | |||||||

|

编写 |

寿命周期 |

任务 |

危险区 |

_______ _______枣 |

女场_____ ___ | ||||

|

_____危险状态 |

_________危险♦件_________ | ||||||||

|

14 |

使用阶段: 设定 |

试机 |

工作区 |

__ 旋轲元件(刀具)缠绕.割 伤手指或手 |

靠近刀具工作〈吸入工件) |

由于穿藏的寛松衣胶、项丝、耳环、未扎好的头发 被卷入,导致与运动件接触__________ |

14 | ||

|

15 |

靠近刀具工作(在机器运行时湖 节导向装置〉 |

由于加工程序不当,导致与运动件接触 |

15 | ||||||

|

16 |

工作区和 机器周图 |

由肘出的刀貝、机械零件 (例如导向装置)引起的 冲击 |

操作员却其他人员晁巽于零件 的射出范围内(调节主轴高度, <5人工件〉 |

刀具或导向装置的冬件碎裂(由主轴高度调节不 当.导向装置调节不当,工件的材料、尺寸或外形 不当,刀具或刀具速度不适当,夹紧不当等所引 起的)________________________ |

16 | ||||

|

17 |

由射出的工件或工件组 成部件引起的冲击 |

撮作员和其他人员暴我于零件 的射出范围内(限入工件.尤其 是同断直线加工和曲线加工〉 |

工件进入刀具的推逬速度太快, 某些导致割伤危险的事件原因.还可能会产生由 工件或工件组成都分射岀引起的冲击危险(见编 号10、】1和12)___________________________ |

17 | |||||

|

18 |

使用阶段I 运行 |

俛削 |

工作区 |

近转元件(刀具)加浇.割 伤手指或手 |

*近刀具工作(喂入工件) |

由于工件失控导致与运动件接触〈工件材料有缺 陷•麗俛时工件喚入方向与同向切削的刀具旋转 方向相同.工件的喂人速度不适当等) |

18 | ||

|

19 |

由于导向装置的不连续〈缝隙)使工件失控.导致 与运动部件接舷_______________ |

19 | |||||||

|

20 |

白于工作合的不连续(孔)使工件失控.导致与移 动部件接触__ |

20 | |||||||

|

21 |

由于没有螺护措施.导致与运动件接皱 |

21 | |||||||

|

22 |

由于分裁的寛松衣照、项链、耳环、未扎好的头发 被卷入,导致与运动 ________ _ |

22 | |||||||

|

23 |

斥近刀貝工作(例如:恰好在给 出停止命令和松开制动器后去 除废料或取下工件)______ |

由于控制电終设计不适当,导致与移动部件接桩 |

23 | ||||||

GivTI 6856・2—2008、一 sc>R J412T2“2007

) 续 ( 1 B. 表

G_<_• 一 6856∙2I2008=SO>X一 4 一 2-r2 ” 2007

B. 表

|

_____ _______________ 风险评价(危险识别) | |||||||||

|

坦嚳______________ |

立轴式成型机___________________ |

分析员____________ |

〈人名》 | ||||||

|

康再灸料 |

规范,初始设计 一 |

当前版本 - |

2.0 ~~ | ||||||

|

范围 |

使用阶段,设定和操作______ |

2007 年 9 ;J | |||||||

|

方法_______________ |

檢直没:GB/'T 16856. 1- 2008 的附录 A___________________ |

_ 页数 |

"1 ~ .. | ||||||

|

塩号 |

寿命周期 |

任务 |

危险区 |

________ _______________ 场景 _________________ |

编号 | ||||

|

_____危险 |

_____危险状态 |

_________危险■件 | |||||||

|

24 |

使用阶段I 拠作 |

镜啊 |

工作区 和机器 周围 |

由财出的刀貝、机如 导向装置)等件引起的 冲击 |

操作人员和共他人员騒露于寧 件财出范圏之内(调节主轴高 度,嗫入工件) |

刀具或导向装殂的零件碎裂(由主轴髙度调样不 当,导向装置调节不当,工件的材料、尺寸或外形 不当,刀貝或刀貝速度不话*,央紧不当等所引 起的〉________________________ |

24 | ||

|

25 |

由射岀的工件或工件组 成部件引起的冲击 |

操作人员和共但人员长魏于军 件射出范毘之内(飕人工件,尤 其是间斯直线加工和曲线加工) |

国人刀具的推进5$度太快. 某些导致粗俳危险的事件原因.还可能会产生由 工件或工件组成部分射出引起的冲击危险(见線 号 10、11 和 12)___________________________ |

25 | |||||

|

26 |

木同 |

操作人员或其他人员昴露于木 JW产生的危险中________ |

具有危害的木眉的排放 |

26 | |||||

|

27 |

烟气 |

损作人员或其他人员舉露于烟 代产生的危险中________ |

经过处理的工件释放出来的能够产生危险的烟 弋的扩散____________ |

27 | |||||

|

28 |

火灾 |

作霹的换作人员或其他人员 |

由电源引起的木尘/木屑密火__________ |

28 | |||||

|

29 |

带倒和践落______ |

使用机器工作/在机嚴旁工作 |

被満地的木屑或碎片滑倒__________ |

冗 | |||||

|

30 |

有噪声的制造过程 |

操作人员或其他人员敏露于噪 用产生的危险中________ |

达到危险等级的欢声的排汝 |

30 | |||||

|

31 |

肌骨失常 |

理入工件___________ |

由过2B工件导致的痈苦和疲労的姿势 |

31 | |||||

|

32 |

机座 |

故威情况下零件带电 |

使用帯电的机卷工作 |

呵接接触 一 |

32 | ||||

B. 5风险评估、评定和减小

B. 5. 1风险评估方法

对于风险评估,采用了 A.4章的风险图法“

由于该方法不适合评佔卫生或人类工效学危险有关的风险,也不适合评估火灾/爆炸有关的风险, 对这些风险采用了卜列假设:

I)卫生和人类工效学危险

卫生风险主要取决于中區的类型(危 持续时冋.同样,评估人类工效学风险应

「価可燃

规模和

;真实评4

的评估较

步的措施.

和减小

'定和风险

口扫可如I'

对止险小件的发生概率和蔑

门严更程度和盘露度,而对于一

;;险屮

质或材料、氧气和或材昧.危险

度.危险状态

,则采用

:守的(1己

段证很

否则

[件的

紅时间和机器:•火伯

考虑诸如页髪、力、姿势、运动、持 参数区分.

因此,对于这些类型* 由于该原因,上述⅛β<⅜ 性,则采取/個定了最

2)火灾

火灾风险取决Ir 数诃能分别与潜征 险的可能、但乂彳

尽管对该 风险,则不必采M B. 5. 2风险评

风险评估、 表13. 2中

严重程

SI轻黴的

S2严 暴露度 Fl很少 F2频繁 危险并件的 非常低 可能的 高的

()

RI

寸冋和恢夏时间等因素,这皆WiL素也可以用严页程度和暴露度两个

能性IW评估几乎姑没石意义的n

:的发生概率和规避的何能

更褂度、暴露度和槪率等参 率有虹如果存在规避风

为粗略如果在采用

Ol

()2

03

规避的可能性

ʌl可能的

A2不可能的

风险指数:从I〈最小)〜6(放大)

叮雄的保拼措施略认为充分减小r

注1:认为在机器设定过程中,卫生方面的危险《木屑、烟气和噪声)和人类工效学方而的危险不是L:妥的,囚为暴 露于这些危险而产生风险的可能性太低.同样,对于火灾/爆炸和滑倒危险,考您到在机器洽当安装时产生 的木屑数址太少不足以产生实际风险.

注2:我B.2中指出的•些保护措施是儿次送代的结果。例如:在編号】2中提议用工作台四減小工作台孔;小实 上,为了避免刀具接触工作台圏而崩裂,再次识别危险的结果将附加安求软材料.

注3:在编号18中.提出以一个“J拆卸的动力培送单元作为•项保护措施.但考慮到制造商提供的说明8,风险 评价的迭代过程将要求进一步考虚在強个机械奇命周期内由该单元可能产生的潜在危险,如果右必要,則应 采取新的风险獄小措施(例如:在主轴单元的控制功佛和动力输送単元的控制功熊之间加装适当联农;提供 急停控制,适当调W).

|

风险评价(风险评估和风险评定)和风险減小 | |||||||||||||

|

机器 |

立轴式成型机 |

分析员 |

《名字〉 | ||||||||||

|

原始资料 |

藏范,初始设计 |

当前版本 |

2.0 | ||||||||||

|

范IS |

使用阶段:设定和操作 |

H期 |

2007年7月 | ||||||||||

|

方法 |

风险图 |

页数 |

^ | ||||||||||

|

编号 |

风险评估(初始风险) |

风险成小 |

风险评估(风险减小后〉 |

需要进一步 減小风险 |

编号 | ||||||||

|

S |

F |

O |

A |

Rl |

保护措施 |

S |

F |

O |

A |

RI | |||

|

1 |

1 |

1 |

2 |

2 |

1 |

防护手套使用规范,使用盒子而不直接用手携带刀具的規范 |

1 |

1 |

2 |

ʌ |

1 |

不 |

1 |

|

2 |

1 |

1 |

3 |

2 |

2 |

提供•食整体式主轴顷定系统(见图B. 5)和使用说明书 |

1 |

1 |

1 |

2 |

1 |

不 |

2 |

|

3 |

1 |

1 |

3 |

2 |

2 |

提供合适的手动工具和使用说明书 |

1 |

1 |

I |

2 |

1 |

不 |

3 |

|

1 |

2 |

1 |

2 |

2 |

3 |

符合GB 5226. 1的电气设备(例如,接地故障保护,带启动功能的制动群 放功能联锁)(见图B.6),建汉机器与动力电源绝缘(通过主开关〉的使用 说明书_______________________________ |

2 |

1 |

1 |

2 |

2 |

不 |

4 |

|

5 |

ɪ |

1 |

2 |

2 |

1 |

保护措俺见箱号1 |

1 |

ɪ |

2 |

1 |

不 |

5 | |

|

6 |

2 |

1 |

2 |

2 |

3 |

符合GB 522G. 1的电气设备(例地:接地故障促护.带启动功能的制动群 放功能联锁〉(见图B.6〉_____________________________ |

2 |

1 |

1 |

2 |

2 |

不 |

6 |

|

7 |

2 |

1 |

2 |

2 |

3 |

在门上安装符合GivT 18831的联锁装置和符合GB/T 16855. I和 GB/T 16855. 2中类别1的控制电路,并定期检宜______ |

2 |

1 |

1 |

2 |

Z |

不 |

7 |

|

8 |

2 |

1 |

2 |

2 |

3 |

保护措施见编号•;和7 |

1 |

1 |

2 |

2 |

不 |

8 | |

|

9 |

2 |

1 |

2 |

2 |

3 |

符合GIl 5226.1的电气设备(机器保舞的导电部件的保护性接J⅛,用户 使用漏电传感装置〉(见图B.6>________________________ |

1 |

1 |

1 |

1 |

2 |

不 |

9 |

|

10 |

2 |

1 |

2 |

2 |

3 |

提供楽度址規和使用说明; 提供推送埃和推送籽及其使用说明,以及夹具和垫板的使用说明I 检查工件质址妁蔬范; 符合有关術准的刀具使用说明; 提供一份具有刀具直径-速度示意压的标志和使用说刖; 罠免顺说的说明; 推荐的渐进加工使用说明(谎免切弱过深) |

2 |

1 |

1 |

1 |

2 |

不 |

IO |

GIlS二6856.2—20。8、ISO、TR 一 412T2 “2007

表B.2风险评价(风险评估和风险评定)和风险减小

表B. 2 (续)

风齡评价(贝险评估为风险评定)和风险成小

立轴式成型机

分析员

原始资料

当前版本

2007年7月

风险图

规范,初始设计

使用阶段:设定和換作

|

编号 |

风险评估(初始风险〉 |

田为泣嫌 风险我小后) |

需要进一步 滅小区险 |

编号 | |||||||||

|

S |

F |

O |

A |

RI |

保护措施 |

sʌ |

A |

Fl | |||||

|

11 |

2 |

1 |

2 |

2 |

3 |

;穆為于警. -j=w⅛⅛*⅛ιWcΛa : '果熱義 _升也:剃箜兰m∏__ |

Z |

不 |

11 | ||||

|

12 |

2 |

1 |

2 |

2 |

J/ |

,过疝》:材料制成版澎垫W、工作堂, 1 用响见 B. 5.2 的注 |

T |

1 |

⅛ |

2 |

_ 不 |

_ 12 | |

|

13 |

2 |

1 |

3 |

2 |

4 |

⅜≡1 B.汕的可诚 * 另系 R「 调f和使用的说明―F Y |

1 |

JJ |

\2 |

不 |

13 | ||

|

14 |

2 |

ɪ |

2 |

1 |

ɪ |

建却穿載紧身衣服 |

1 |

Ln |

] |

IjZ |

不 |

14 | |

|

15 |

2 |

1 |

3 |

2 |

Ξ∖ |

在亜运行时不调节,向装 ~^ |

_2_ |

1 |

Ξ⅛ |

Zj |

2 |

不 |

15 |

|

16 |

2 |

1 |

2 |

2 |

I使导整置部件更靠巔故Z云节知産f⅛∣⅞∣ 任犠近高吸".泊地方提供一个主轴高債指示器$ 、噂央的说申; 也阻净 号卜鹽护指感____ |

2 |

Z |

/ |

2 |

不 |

IG | ||

|

17 |

1 |

1 |

3 |

2 |

2 |

i在防志W中命毗旺换供“导入”和使用说明; 提供固定祝壁方冰、 用于间所宜线湍1 也可见編号10、ll 3⅝w⅛迎些 _________ |

V |

, |

ZZ |

2 |

1 |

_ 不 |

17 |

|

18 |

2 — |

2 |

2 |

2 |

5 |

提供用于直线加工的可拆卽的袞R人=⅛j!Ll月J剥Ii叩沸原WW .5 取图B. 6中没有表示出来); 提供推送块和推送杆及其使用说明,以及央其和垫板的使用说明; 检查工件质敏的说明, 避免頫锈的说明; I避免不当∣⅞入速度的说明 |

2 |

1 |

1 |

1 !_ |

2 一 |

是 (见B.5. 2的 注3〉 _ |

18 |

£、.「一6856・2—2。。8、2>.1二4一¥,2“2。。7

GIvTl 6856.2—2008MSO>x一4 一2丁2“20。7

) 续 ✓I* 2 B. 表

|

风险评价(风险评估和风险评定)和风险跛小 ___________________________ | |||||||||||||

|

机器________________ |

立轴式成型机__________________________ |

分析员 |

(名字)_____ | ||||||||||

|

原始资料_____________ |

規范,初始设计____________________________ |

当前版本 |

2.0 | ||||||||||

|

范围 |

使用阶段:设定和换作 __________ |

日期 |

2C07年7月 | ||||||||||

|

方法 |

风险图_______________________________ |

页数 |

1 | ||||||||||

|

编号 |

风险汗估(初始风险〉 |

风险减小 |

风险评估(风险滅小后) |

街旻进一步 滅小风险 |

绢弓 | ||||||||

|

S |

F |

O |

ʌ |

RI |

保护措施_______________ |

S |

F |

O |

A |

Rl | |||

|

19 |

2 |

2 |

2 |

2 |

5 |

见编号11的保护措施 |

2 |

1 |

1 |

2 |

2 |

不 |

19 |

|

20 |

2 |

2 |

2 |

2 |

5 |

见/号12的保护措蒐__________________________ |

2 |

1 |

1 |

2 |

2 |

不 |

20 |

|

21 |

2 |

2 |

3 |

2 |

6 |

见编号13的保护措施 |

~Γ |

1 |

1 |

2 |

2 |

不 |

21 |

|

22 |

2 |

2 |

2 |

1 |

4 |

见编号14的噌护稲施__________________________ |

2 |

2 |

1 |

1 |

3 |

不 |

22 |

|

23 |

2 |

1 |

3 |

2 |

4 |

在符合GiVT !6855. 1和GB/T 16855. 2中类别】的电气电路(见 偲B. 6)中帯启动功能的割动释放功能联镇,对定期检査制动时间的说明 |

2 |

1 |

2 |

1 |

2 |

不 _ |

23 |

|

24 |

2 |

2 |

ɪ |

5 |

见编号15的保护措施,还可见编号17的保护措拖 |

2 |

2 |

1 |

2 |

•1 |

不 |

24 | |

|

25 |

1 |

2 |

3 |

2 |

2 |

见编号16的保护措施,还可见编号17、壇号18和編号19的保护措施 |

1 |

2 |

1 |

2 |

1 |

不 |

2S |

|

26 |

2 |

2 |

3 |

2 |

5 |

提供与外部除尘系统相连通的摊風口,最小气流M为1 500 π√∕h,最小 气流速度为20 m∕s(见图B.5) |

1 |

2 |

3 |

2 _ |

2 |

不 |

25 |

|

27 |

2 |

1 |

3 |

2 |

4 |

见壇号24的保护措拖; 穿戴PPE的说明I 对加工经过处理的木材或类似材料的说明 |

1 |

1 |

3 |

2 |

2 |

不 |

27 |

|

28 |

1 |

2 |

2 |

1 |

2 |

符合GB 5226. 1的电气设备低的防护等级IP5I.Q件尺寸•充分冷却 等),除尘系统的使用说明 |

1 |

2 |

1 |

1 |

I |

不 |

28 |

|

29 |

1 |

2 |

2 |

2 |

1 |

排弋系统和清洁工作的使用说明 |

1 |

2 |

1 |

2 |

1 |

不 |

29 |

|

30 |

2 |

2 |

3 |

2 |

G |

设计中应用测童技术•从源头上减小噪声(轴平街•皱承,减振器,屏菠〉 |

1 |

2 |

3 |

2 |

2 |

不 |

30 |

|

31 |

1 |

2 |

3 |

2 |

2 |

提供固定伸缩工作台的机器布竟方案 |

1 |

1 |

3 |

2 |

2 |

不 |

31 |

|

32 |

1 |

2 |

2 |

2 |

1 |

见缶号10的保护措施 |

1 |

2 |

2 |

1 |

1 |

不 |

32 |

单位为臺米

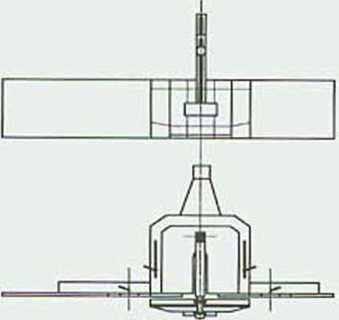

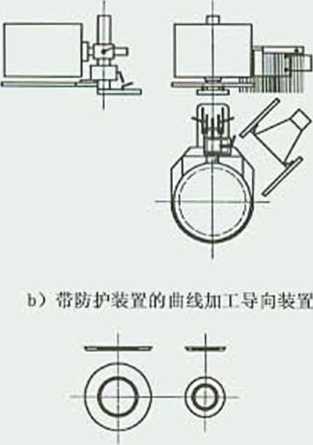

a)帯防护装置的直线加工导向装宵

C)用于减小「作台间隙的环形地圈

注:

1 轴顷糸统.

图B. 5机礬的最终设计

L1.L2.L3

控碰路

图B∙6最终电路图

参考文献

「1] GB/T 8196 机械安全防护装置固定式和活动式防护装實设计与制造-股要求 (GB/T 8196 2003.ISO 14120.MOD).

Γ2J GB 10827(所冇部分)T.业车辆 安全要求和眩证[ISO 3691 (all PartS)“,EQV].

[3]

[4]

GB 16655-2008机械安全 集成制造系统 基本要求(ISO ɪ 1161 :2007,IDT).

GlVTM855. 2 机械安全 控制系统有关安全部件 第2部分:确认(GB/T 1G855. 2 2007. ISO 13849-2 :2003, IDT).

[5] GB/T 18831机械安全

ISO 14119:1998,M()I)).

GB/T 19670机械安全

GlyT 20438(所冇部分)

带防护装置的联锁装置设计和选择原则(GB/T 18831 2002,

⑹ 丨7] IDT).

L8]

L9J

[1。]

[11] 指南.

[12] 口3] U4]

防止意外启⅛(GB∕T 19670 2005,ISO MIIS:2000,MoD).

电气/电子/可编程电子安全相关系统的功能安全(IEC 61508,

ISO 10218 1 ]:业机器人 安全要求 第1部分:机器人.

ISo HllKall PartS)纺织机械 安全要求.

ISC/TRII688-1声学低噪声机器和设备设计的推荐实用规程第1部分:计划.

ANSI Bll

TR3: 2000

风险评价和风险践小与机床相关的风险的评佔、评定和诚小

EN 614-1

EN 847-1

EN 848-1

人类工程学设计原姻 第】部分:术》和一般原则.

安全要求 第1部分:铳切刀具和圆锯刀片.

机械安全

木工工具

木工机械安全 带旋转工只的单边成型机 第1部分:单轴M式成型机.

4)即将出版(GB 10827】999的修订版本).