ICS 47. 020, 50

U 47

备案号】32846-2011

CB/T 3523—2011

代替 CB/T 3523—1993

Marine VertiCal Sea Water PUmP

2011 -06- 15 发布

2011-10-01 实施

中华人民共和国工业和信息化部 发布

-U- —a-

刖 言

本标准代替CB/T 3523-1993《船用立式海水泵》。

本标准与CB/T 3523 —1993相比,主要技术变化如下:

a) 扩大了流量及扬程范围;

b) 增加了机械密封泄漏量的要求;

C)增加了整机水封性能要求;

d) 增加了泵的噪声计算值;

e) 增加了振动烈度值;

r)增加了轴承与轴承体的要求;

g) 增加了动静平衡要求:

h) 增加了连接法兰标准;

i) 取消了摇摆周期;

j) 修改了型号规定;

k) 增加了术语一章。

请注意本文件的某些内容可能涉及专利。本文件的发布机构不承担识别这些专利的责任。

本标准由中国船舶工业集团公司提出。

本标准由中国船舶工业综合技术经济研究院归口。

本标准起草单位:中国船舶工业综合技术经济研究院、江苏振华泵业制造有限公司。

本标准主要起草人:汪远、黄祥麟、巫进、邱勇、俞志君、姜大连、凌素琴、许海明、徐宏伟、 唐晓晨、蔡振仲。

本标准于1993年11月首次发布。

1范围

船用立式海水泵

件,仅注H

7

9闵

寸

机

技术■

⅛Γ

*

■「本文件,

,的应用是必

;其最新版

!素结构钢

辩法兰(四进■

:的测定方}

动的船用立式海水泉(简称家)

:适用于本文件。

本标准规定了在温度为O'C〜5X 的耍求、试验方法、检验规则脚1;

本标准适用于船舶冷却Jr统 家的设计、生产与试验验

2规范性引用文件

下列文件对于 凡是不注口期的弓

191

700T

1176

1220

1348

2501

2505

3214

3216

4423-20

5661轴向

7060船用

9239. 1机械

10832-2008 船

11352-1989 —殷

13306标牌

13384机电产品包装通用技术娈

|

[的。凡Z注! |

H期的弓 :i⅞ 单)J |

用

日用水系统和海水淡化装置等使用

GB/T

GB/T

CB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

铸造铜合金技术条件 不锈钢棒 球牘铸铁件

连接尺寸和带皿 囲",

心通用技术条件

GB/T 16301-2008船舶机舱辅机振动烈度的测量和评价

CB/T 45船用铸铜法兰

JB/T 8098泵的噪声测量与评价方法

3术语和定义

下列术语和定义适用于本标准.

次分:规苑与平衡的检验

3. 1

基准汽蚀余量 fiducial net POSitiVe SLlCtiOn head

NPSH3

泵第一级扬程下降3 %时的汽蚀余量值,作为标准基准用于表示性能曲线。

3.2

必需汽蚀余量 required net POSitiVe SUCtiOn head

NPSHR

在规定的流量、转速和输送液体的条件下,泵达到规定性能的最小汽蚀余量。

注:一般不小于基准汽蚀余量的值加上0∙3m,其值由制造厂家/供方给出。

3.3

可用汽蚀余量 available net POSitiVe SUCtiOn Head

NPSHA

由装置条件确定的,在规定流量下可获得的、可利用的汽蚀余量。

注;一般为必需汽蚀余量的值加上余量,此余量一般不小于必需汽蚀余量的W %,但不小于0.5 mo

3.4

正常工作 norma I OPerat i On

泵在规定的工作条件下,其性能参数变化均在预定范围内的工作状态。

4产品分类

4. 1结构型式

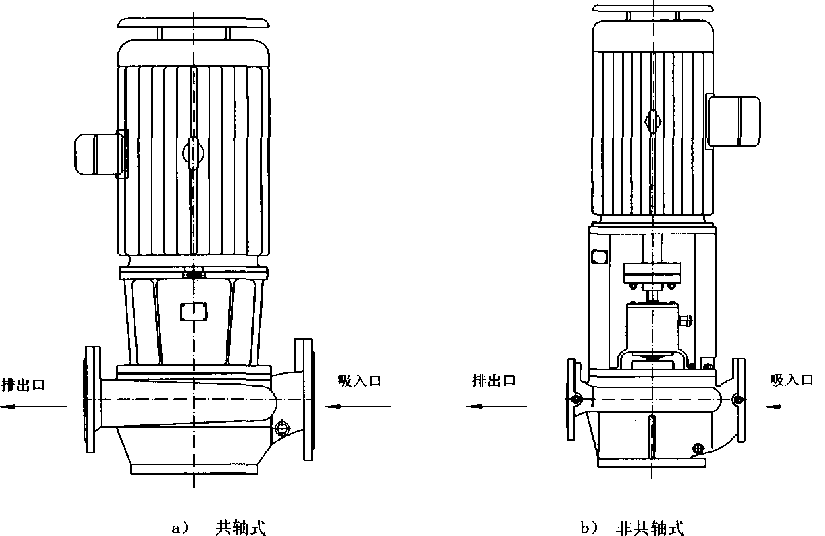

泵基本型式为立式,机组为共座式安装,结构形式分为共轴式和非共轴式。其中共轴式为泵轴与电 机轴共用一轴,一般采用电机伸长轴的形式[结构示意图见图la)];非共轴式为泵轴与电机轴釆用联轴 器等形式联接[结构示意图见图Ib) h

图1结构形式示意图

4.2基本参数

泵的基本参数见表L

表1泵基本参数

|

流量 |

扬程 |

必需汽蚀余量 |

转速 |

配用电机功率 |

|

m7h |

nɪ |

r/min |

kW | |

|

5-3000 |

5—160 |

1.5-9. 8 |

740-3600 |

0. 55—315 |

|

注:各型号的性能参数按照制造厂家的产品说明书。 | ||||

4.3泵的接口

泵的进出口连接法兰应按GB/T 2501、GB/T 2505或CB/T 45的规定。若釆用其它法兰应在订货合同 中加以说明。

4. 4产品标记 4. 4.1型号表示方法

泵的型号表示方法如下:

CLH □ □ □ □ □

4. 4.2标记示例

吸入口直徇 为:

泵 CB/T

吸入口

记为:

泵 CB/T

5要求

无代号:非共轴式

G:共轴式

无代号:叶轮非切割

A;叶轮第1次切割,B:第2次,C:第3次

,轮名义直径,单位为毫米(≡ι)

排出*单位为毫米(mm)

共轴式海水泵标

51 设 i+¾Λ 5.1.1对青铜∖‰∖ 求。对于直径ʌmm⅛Λ 的当量值,即直

5.1.2对咬合倾

5.1.3使用青铜材槻 隙。

攣J隙应符合表2的要 /为苴径每増加25 mm

.度高于260弋 以下的洁净流

⅛WJU 0. 125 mm。

制S供方必采用小于表2规定值的间

单位为亳米

|

旋转直径 |

最小运转间隙__________ |

|

<50 |

0. 25 |

|

N50 〜V65 |

0. 28 |

|

,65 〜V80 |

Ot 30 |

|

'80 〜<90 |

0.35 |

|

N90〜V125 |

0. 40 |

|

N125 〜V150 |

0. 43 |

5 14轴或轴套应设计成刚性轴,泵的最高转速应比轴的第…临界转速低20 %以上。

5.1.5联轴器的选择应考虑到温度、转矩变化、启动次数、管路负荷和底座刚性等工作条件,弹性元 件联轴器传递的转矩应不少于电动机额定转矩的1. 5倍。

5. 1. 6

5. 1. 7

5.1.8

5. 1. 9

5. 1. 10 _____________________

润滑;当D×心大于160 OOOm

功率%与久,的乘积大于2吹

5. 1.11机械密封面上厶源足够的液体循

体含砂量大时,应釆取妲SW

5. 1. 12机械密封空

5.1.13泵除通过

5. 1. 14 ….,一

刚度,并应有不匕

5. 1. 15泵用电

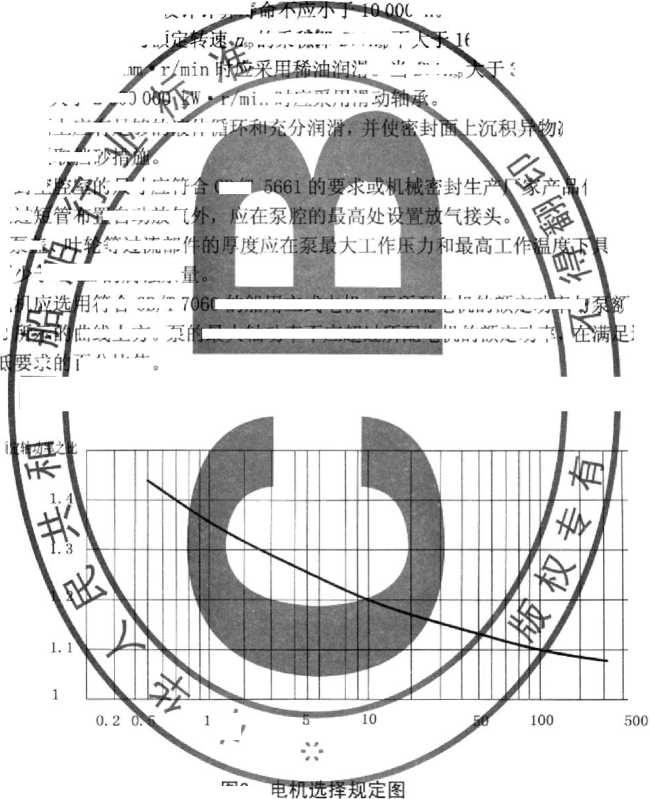

之比应位于图2

件卜,,允许降彳

外露的联轴器应釆用防护罩等安全措施。

固定叶轮的螺母螺纹旋向应在正常旋转时自动锁紧,同时应釆用可靠的机械锁紧方式。

流量大于200 m7h的泵应设有轴承测温孔,温度应不超过80 ,C,需要时,轴承体可设置冷却室。

滚动轴承在额定转速下的设计计瓮⅛

当滚动轴承的轴径D与额

0 h0

电机额定输岀动率勺泉新

GB/T

%

*

次、•应符

如自动放气

等过流部彳

符合GB/T 7

曲线上方。泵

求

in时应采用滑Z

。的乘勰卩DX腿不十

减至最少。当输送的液

使用说明书的要求。

I•有足够的强度和

泉額定轴功率.kW

页定工况轴功率 这个要求的条

图2

60 000 mm ∙ r/min时应釆用油脂

300 000 ≡ ♦ r/ɪnin 或额定轴

泵体、泵届

百分比值。

0的船用立式电机,泵所配也机的额定癇;

,所■机的额定功率

5.2材料

5. 2. 1泵所用材料应耐海水腐蚀。泵的主要零件应釆用表3中规定的材料制造。在保证原设计要求的 情况下,允许用其它材料代替,但其机械性能应不低于表3中所列材料性能。

表3主要零件材料

|

_______零件名称_______ |

材料 |

_______⅛a⅛_______ |

|

泵体、泵盖、叶轮 |

ZCUZnI6S14. ZCUAI8Mnl3Fe3Ni2 |

GB/T 1176—1987 |

|

________≡⅛________ |

ICrl7Ni2、 lCrl8Niθ |

GB/T 1220—2007 |

|

密封环 |

ZCUSnIOPbK ZCUZnI6Si4 |

GB/T 1176—1987 |

|

泵架 |

ZG230-450 Q235A ___________QT450T0 |

GB/T 11352—1989 GB/T 700—2006 _________GB/T 1348—1988_________ |

|

流道内紧固件 |

HSn62-l ______________ICr18Ni9______________ |

GB/T 4423—2007 _________GB/T 1220—2007_________ |

5.2.2受压铸件在泵1.5倍的最高工作压力下,铸件表面不应有渗漏及冒汗现象。

5.2.3铸件可用补焊方法进行修补。在修补前,应将有缺陷金属内的夹渣清除干净,焊条应与被修补 金属的化学成分相同。补焊后的受压零件应能承受最高工作压力的1. 7倍的压力。

5.3外观

5.3.1泵内外表面的铸造、焊接及加工表面应无锈、无垢、无焊渣、无飞边毛刺等。

5.3.2油漆不应有剥落、卷皮、裂纹、气泡、流痕和杂色等缺陷。

5.3.3产品铭牌、转向标牌等应固定牢固,标示明确。

5.3.4铸件应无缩孔、砂眼、裂纹、夹渣和其它缺陷,浇冒口、分型面及表面应打磨平整,清理干净。

5.4整机水封

泵在1. 2倍最高工作压力下,各密封面及机械密封处应无泄漏或冒汗现象。

5.5机械密封泄漏量

机械密封泄漏量应符合下列要求:

a) 机械密封的公称直径不大于50 mm时,平均泄漏量不大于3 mL/h;

b) 机械密封的公称直径大于50 mm且不大于100 mm时,平均泄漏量不大于5 mL/h;

C)机械密封的公称直径大于100 nɪm且不大于150 ≡π时,平均泄漏量不大于8 mL/h;

d)机械密封的公称直径大于150 mm时,平均泄漏量不大于12 mL/h。

5.6平衡

泵叶轮或转子的动、静平衡应符合GB/T 10832-2008中5. 3的要求。

5.7振动烈度

泵在额定工况下,振动烈度等级不应低于GB/T 16301-2008中规定的C级。

5.8噪声

泵的噪声值如(A计权声压级)应不大于限制值乙c。ZC按公式(1)和公式⑵计算。当Lc<85 dB时,按85 dB计算’

A=42+9. 71g S") ................................... (D

Hl=Pg湄XlOT...................................... (2)

式中:

"——噪声级别C级限值的数值,单位为分贝(dB):

A——泵的输出功率的数值,单位为千瓦(kW);

n 一的额定转速的数值,单位为转每分钟(r∕min):

P --泵输送液体的密度的数值,单位为千克每立方米(kg/n?);

Q ——泵流量的数值,单位为立方米每秒(∏13∕s);

H ——泵扬程的数值,单位为米(ɪn);

g --重力加速度的数值,单位为米每平方秒(m∕s2) o

5. 9轴承温升

泵的轴承体外表面温度不应超过75 r,温度升值不应超过35 -Co

5.10环境适应性

5.10. 1泵在下列倾斜与摇摆条件下应能正常工作:

a) 横摇±22. 5。;

b) 横倾±15° (用作消防泵±22.5。);

C)纵摇±7. 5。(用作消防泵±10。);

d)纵倾±5。(用作消防泵土 10。)o

5.10.2泵应能承受IHZ〜60 HZ的环境振动频率,其中频率范围在IHZ〜16 Hz时,位移幅度值为土

0. 75 mm;频率范围在16 Hz~60 HZ时,加速度值为7 m∕s2O

6试验方法

6.1试验条件

θ∙ 1.1泵的试验装置、试验介质、试验条件及测量精度等应符合GB/T 3216的规定。

6∙ 1-2泵在试验前应作运转试验,运转时间按表4的规定。

表4运转试验时间

|

电机功率 |

kW |

<10 |

>10—50 |

>50—100 |

>100—315 |

|

运转时间 |

h |

>0.25 |

>0.5 |

>1.0 |

1.5 |

6.2検验项目

6. 2. 1材料

6.2.1.1检查并核对泵所使用材料的牌号和材质证明书。结果应符合5. 2. 1的要求。

6-2.1.2受压铸件在泵1. 5倍的最高工作压力下进行耐压试验,保压不少于IOminO结果应符合5. 2. 2 的要求。

6. 2.1.3补焊后的受压零件在1.7倍泵的最高工作压力下进行耐压试验,保压不少于10 minO结果应 符合5.2.3的要求。

6.2.2外观

用目测检査泵的外观。结果应符合5. 3的要求。

6.2.3流量、扬程、功率

6. 2. 3. 1按照GB/T 3214和GB/T 3216规定的方法,测量泵的流量、扬程、功率。结果应符合4. 2的 要求。

6. 2. 3. 2试验时,从零流量开始,至出口阀门全开,应取不少于13个不同流量点,测量泵的扬程、功 率,并绘制性能伽线。出厂试验时,只在50%额定流量、额定流量、120%额定流量下,测量泵的扬程、 功率。

6. 2. 3. 3试, 缸 效率为土5 %。

对批量生产剧 ’%、泵输入功率

为+9 %、驱片

6. 2. 4必需

6. 2. 4必需.

为+9 %、驱片

120

入最高工作

min,检査通

按GB/T 3216规券方^^¢50 % 换算为泉的必需汽編Nli果应彳

此量泵的基准汽蚀余量,

此量泵的基准汽蚀余量,

6. 2.5整机水圭j

结果应符合5. 4

按6巳/1'3216规持方岁‘在如 换算为亲的必需?果应彳■ 625整机水彻 LJL. W

封闭泉进Ifr入最高工作检査JiIS⅜Ao结果应符合5. 4

的要求•间 时i

6.2.6泄漏g

泉在额定IKJJ用量杯和秒表测量机械密封的泄漏量。结果应符合5.5伊要求。

6 2 7 M ■ U

6.2.8 振动烈M r ≡ A/

按照JB/T 8098规遍方法擎崎8的斯。

6.2.10 轴承温升

用测温仪器测量轴承体外表冰■芸果旅符色g岬系:

6.2.11倾斜摇摆

6- 2.11.1可用固定倾斜代替倾斜、摇摆试验。

6. 2-11.2固定倾斜试验台的倾斜角为22.5° ,即泵的轴线与水平面的夹角为67. 5。。在泵的额定转 速、额定流量下运行1 h。结果应符合5.10. I的要求。

6.2.12环境振动

按GB/T 10832规定的方法对泵进行环境振动试验。结果应符合5.10.2的要求。

7检验规则

7.1检验分类

泵的检验分为型式检验和出厂检验。

7.2型式检验

7.2.1泵在下列情况之一时,应进行型式检验:

a) 各种型号的首制品;

b) 老产品转厂生产和定型鉴定;

C)正式生产后,因结构、材料、工艺有较大改变,足以影响性能;

d) 停产4 a后恢复生产;

e) 出厂检验结果与上次型式检验结果有较大差异;

f) 国家质量监督机构有要求。

7.2.2泵的型式检验的项目和顺序见表5。

7.2.3泵进行型式检验的样品数量为一台。

7.2.4泵在型式检验中全部项目符合要求,则判定型式检验合格。若有不符合要求的项目,允许加倍 取样进行复验。若复验符合要求,则仍判定泵型式检验合格;若复验中仍有不符合要求的项目,则判定 泵型式检验不合格。

7.3出厂检验

7- 3.1泵出厂检验项目和顺序见表5。

表5检验项目表

|

序号 |

检验项目 |

型式检验 |

出厂检验 |

要求的章条号 |

检验方法的章条号 |

|

1 |

材料 |

O |

5.2 |

6. 2. 1 | |

|

2 |

夕卜观 |

5.3 |

6.2.2 | ||

|

3 |

流量、扬程、功率 |

4.2 |

6. 2.3 | ||

|

4 |

必需汽蚀余量 |

O |

4.2 |

6. 2.4 | |

|

5 |

整机水封 |

. |

• |

5.4 |

6. 2.5 |

|

6 |

泄漏量 |

O |

5.5 |

6. 2.6 | |

|

7 |

平衡 |

O |

5.6 |

6. 2.7 | |

|

8 |

振动烈度 |

- |

5.7 |

6.2.8 | |

|

9 |

噪声 |

- |

5.8 |

6. 2.9 | |

|

10 |

轴承温升 |

. |

O |

5.9 |

6. 2.10 |

|

H |

倾斜摇摆 |

- . |

5. 10.1 |

6. 2. 11 | |

|

12 |

环境振动 |

- |

5-10. 2 |

6.2. 12 | |

|

注1: •必检项目;。定购方与承制方协商检验项目;一不检项目。 注2:;泵在额定转速、额定流量和清洁冷水下的胛翊1作为验收值。_______________________ | |||||

7.3.2泵应逐台进行出厂检验。

7.3.3泵出厂检验全部项目符合要求,则判定泵出厂检验合格。若有任何一顼不符合要求,则允许釆 取纠正措施后进行复验。若复验符合要求,则仍判定泵出厂检验合格。若复验仍不符合要求,则判定该 台泵出厂检验不合格。

8标志、包装、运输和贮存

8. 1标志

ɛ-1-1应在泵的明显位置上装设铭牌和转向箭头等标牌,标牌应符合GB/T 13306的要求,采用黄铜或 不锈钢等材料制作,文字宜用中英文双语表示。

8.1.2铭牌应标明下列内容:

a) 产品名称和型号;

b) 基本参数(包括;额定流量、扬程、转速、必需汽蚀余量、电机功率、泵组重量等);

C)制造厂名称;

d) 出厂编号和制造日期;

e) 船检印记(如需要)。

8.1.3应用箭头表示泵的旋转方向,并有“禁止干运转"的标志。

8.2包装

8-2.1泵试验后,应重新油封并进行防锈处理。

8. 2. 2产品包装箱应符合GB/T 13384的要求。

8-2.3油封后的泵机组及辅助设备应固定在防潮箱内,防止在运输过程中遭受损坏。

8.2.4泵的进口、出口法兰及其他孔应用盖板或螺塞等封住或堵住。

8.2.5泵的备品、备件和专用工具应涂防锈油脂并加以包装后随机固定在箱内。

8.2.6每台泵应附有下列文件,并封存在防潮的文件袋内;

a) 产品合格证(包括:产品名称和型号、产品出厂编号、检验员和公章、检验日期等);

b) 产品说明书;

C)装箱清单(包括备件及专用工具清单);

d)船检证书(按订货要求)。

8-2.7包装箱外的标志应符合GB/T 191的要求,并标明制造厂名称、产品名称、型号、件数、重量、 外包装尺寸、到站及发货站单位、起吊位置。并注明防潮、防雨、防曝晒及小心轻放等图样或字样。

8.3运输与贮存

8 3 1泵在运输时不应釆用抛、滑或其他容易引起撞击的方法。

8.3.2泵应贮存在通风干燥且不受日晒、雨淋的地方,包装箱应垫平放稳,不应与地面直接接触。

8.3.3泵的油封有效期为la, Ia后应定期检查油封情况,必要时,应重新油封。

10