中华人民共和国城镇建设行业标准

CJ/T358-2019

代替 CJ/T358-2010

非开挖工程用聚乙烯管

POIyethyIene (PE) PiPeS for trenchless engineering

2019 — 10 — 28 发布

2020-06-01 实施

中华人民共和国住房和城乡建设部发布

附录B (规范性附录)预制成型折叠管常温下环向拉伸应力的测定

t —1—

刖 S

本标准按照GB/T 1. 1-2009给出的规则起草。

本标准是对CJ/T 358-2010《非开挖铺设用高密度聚乙烯排水管》的修订,与CJ/T 358-2010相比 主要变化如下:

——修改了适用范围(见第1章);

——增删了相关定义(见第3章);

——修改了材料要求(见4.1);

——增加了色条料要求(见4. 2);

——增加了管材混配料性能要求(见4. 3);

——增加了管材混配料熔接兼容性要求(见4. 4);

——增加了包覆管防护层材料的性能要求(见4. 5);

——增加了管材类型(见第5章);

——增加不同使用范围的管材的颜色要求(见6. 2);

——修改了管材长度要求(见6. 3.1);

——修改了管材最大平均外径要求(见6.3.2);

——增加了管材最大不圆度要求(见6.3.2);

——增加了公称外径和标准尺寸比系列,修改了管材任一点的壁厚偏差要求(见6. 3.3);

——增加了带外壁包覆可剥离聚丙烯(PP)防护层的实壁管PP防护层最小厚度及硬度要求(见6. 3.4); ——增加了给水、再生水和燃气管材力学性能要求(见6. 4); ——修改了排水管材力学性能要求(见6. 4);

——增加了给水、再生水和燃气管材物理性能要求(见6. 5);

——增加了给水管材卫生性能要求(见6. 6);

——增加了对接熔接接头系统适用性要求(见6. 7);

调整了试验方法(见第7章);

——修改了检验规则(见第8章);

——增加了预制成型折叠管记忆能力试验要求(见附录A);

——增加了预制成型折叠管环向拉伸应力试验要求(见附录B)。

本标准由住房和城乡建设部标准定额研究所提出。

本标准由住房和城乡建设部市政给水排水标准化技术委员会归口。

本标准起草单位:住房和城乡建设部科技与产业化发展中心、道达尔石化(上海)有限责任公 司、亚大集团公司、广东联塑科技实业有限公司、浙江枫叶管业科技股份有限公司、浙江伟星新型建材 股份有限公司、浙江中财管道科技股份有限公司、湖北金牛管业有限公司、福建恒杰塑业新材料有限公 司、永高股份有限公司、宝路七星管业有限公司、江苏百通塑业发展有限公司、江苏宝鹏科技管业有限 公司。

本标准主要起草人:高立新、林文卓、赵启辉、王志伟、张慰峰、杨科杰、李大治、陈建春、 许建钦、黄剑、徐红越、董波波、陈华、李虎。

本标准所代替标准的历次版本发布情况:

——CJ/T 358-2010o

1范围

本标准规定了非开挖工程用聚乙烯管(以下简称“管材”)的术语和定义、符号、缩略 语、材料、产品分类、要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于工作温度不超过40°C,采用非开挖铺设的城镇给水、排水、再生水和燃气 用聚乙烯管材。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适 用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 531. 1-2008硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度 计法(邵尔硬度)

GB/T 1033. 1—2008塑料非泡沫塑料密度的测定第1部分:浸渍法、液体比重瓶法和 滴定法

GB/T

GB/T

划

GB/T

GB/T

1040. 2塑料拉伸性能的测定第2部分:模塑和挤塑塑料的试验条件

2828. 1计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计

2918塑料试样状态调节和试验的标准环境

3682. 1塑料 热塑性塑料熔体质量流动速率(MFR)和熔体体积流动速率(MVR) 的测定第1部分:标准方法

4217流体输送用热塑性塑料管材公称外径和公称压力

6111流体输送用热塑性塑料管道系统耐内压性能的测定

6671—2001热塑性塑料管材纵向回缩率的测定

8804. 1热塑性塑料管材 拉伸性能测定第1部分:试验方法总则

8804. 3热塑性塑料管材拉伸性能测定第3部分:聚烯炷管材

8806

9341

9647

10798

13021

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

塑料管道系统塑料部件尺寸的测定

塑料弯曲性能的测试

热塑性塑料管材环刚度的测定

热塑性塑料管材通用壁厚表

聚乙烯管材和管件炭黑含量的测定(热失重法)

14152-2001热塑性塑料管材耐外冲击性能试验方法时针旋转法

15558. 1—2015燃气用埋地聚乙烯(PE)管道系统 第1部分:管材

17219

18042

18251

18476

生活饮用水输配水设备及防护材料的安全性评价标准

热塑性塑料管材蠕变比率的试验方法

聚烯炷管材、管件和混配料中颜料或炭黑分散的测定方法

流体输送用聚烯煙管材耐裂纹扩展的测定切口管材裂纹慢速增长的试验

方法(切口试验)

GB/T 19278

GB/T 19279

热塑性塑料管材、管件及阀门通用术语及其定义 聚乙烯管材耐慢速裂纹增长锥体试验方法

GB/T 19280流体输送用热塑性塑料管材耐快速裂纹扩展(RCP)的测定小尺寸稳态 试验(S4试验)

GB/T 19466. 6塑料 差示扫描量热法(DSC)第6部分:氧化诱导时间(等温OlT)和氧化 诱导温度(动态OlT)的测定

塑料管材和管件

塑料管材和管件

GB/T

GB/T

离试验

GB/T

备

GB/T

GB/T

SH/T

19807

19808

19809

塑料管材和管件

聚乙烯管材和电熔管件组合试件的制备

公称外径大于或等于90mm的聚乙烯电熔组件的拉伸剥

聚乙烯(PE)管材/管材或管材/管件热熔对接组件的制

19810

32682

1770

聚乙烯(PE)管材和管件 热熔对接接头拉伸强度和破坏形式的测定 塑料

塑料

聚乙烯环境应力开裂(ESC)的测定 全缺口蠕变试验(FNCT) 聚乙烯水分含量的测定

3术语和定义、

符号、

缩略语

3. 1术语和定义

GB/T 19278界定的以及下列术语和定义适用于本文件。

3. 1. 1

非开挖工程 trenchless engineering

在地表少开挖或不开挖的情况下,进行管道铺设或修复更新的管道工程。

3. 1.2

高耐慢速裂纹增长性能PEIOO级聚乙烯 high SIOW CraCk resiStanCe PEIOO

具有优异的耐慢速裂纹增长(耐应力开裂)性能的PElOo管道混配料。

3. 1.3

包覆管 COated P i Pe

在单层实壁管材外壁包覆可剥离热塑性防护层的管材。

3. 2符号

下列符号适用于本文件。

dn:公称外径,单位为毫米。

C∕em,min:最小平均外径,单位为毫米。

C∕em,maχ:最大平均外径,单位为毫米。

E:防护层最小厚度,单位为毫米。

en:公称壁厚,单位为毫米。

3.3缩略语

下列缩略语适用于本文件。

FNCT:全切口蠕变试验。

MFR:熔体质量流动速率。

PE:聚乙烯。

PElOO-RC:高耐慢速裂纹增长性能PEIOO级聚乙烯。

PP:聚丙烯。

RCP:耐快速裂纹扩展。

SN:公称环刚度。

SDR:标准尺寸比。

TIR:真实冲击率。

4材料

4. 1生产管材应使用PElOO或PEIOO-RC聚乙烯(PE)混配料,不应使用回用料和再生料。

4.2用于制造管材色条聚乙烯(PE)基础树脂应与生产管材的聚乙烯(PE)混配料的基础 树脂相同,并具有良好的相容性。

4.3聚乙烯(PE)混配料的性能应符合表1和表2的规定。

表1聚乙烯(PE)混配料的性能——以颗粒形式测定a

|

序号 |

项目 |

单位 |

试验参数 |

试验方法 | |

|

1 |

密度 |

kg∕m3 |

__ ≥940 |

23 °C |

GB/T 1033. 1-2008 |

|

2 |

熔体质量流动速 率MFR |

g∕10min |

0.20<MFR<1.40,最大偏差 不应超过混配料标称值'的 ±20 %。 |

负荷质量:5 kg 试验温度: 190 °C |

GB/T 3682. 1 |

|

3 |

氧化诱导时间 |

IlIin |

>20 |

试验温度: 200 °C |

GB/T 19466. 6 |

|

4 |

挥发分含量 |

mg/kg |

≤350 |

— |

GB/T 15558.1-2015 6. 1. 4 |

|

5 |

水分含量C |

mg/kg |

≤300 (相当于W0. 03%,质量分 ___m____ |

— |

SH/T 1770 |

|

6 |

炭黑含量d |

% (质量分 数) |

2. 0-2. 5 |

一 |

GB/T 13021 |

|

7 |

炭黑分散/ 颜料分散° |

级 |

≤3 |

一 |

GB/T 18251 |

|

— |

外观级别:A1,A2,A3或B |

一 | |||

|

8 |

拉伸强度一 |

MPa |

≥20 |

GB/T 1040.2 | |

|

注:黑色混配料的炭黑的平均(初始)粒径范围为IO nm~25 nn‰ | |||||

|

a混配料制造商应证明满足指标要求。 b标称值,应由混配料原料制造商提供。 C应用于混配料制造商在制造阶段及使用者在加工阶段对混配料的要求(如果水分含量超过要求限值, 使用前应预先烘干)。为应用目的,仅当测量的挥发分含量不符合要求时才测量水分含量。仲裁时, 应以水分含量的测量结果作为判定依据。 d炭黑含量仅适用于黑色混配料。 e炭黑分散仅适用于黑色混配料,颜料分散仅适用于非黑色混配料。_________________ | |||||

表2聚乙烯(PE)混配料的性能一一以管材形式测定*

|

序 号 |

项目 |

单位 |

要求a |

试验参数 |

试验方法 |

|

1 |

耐气体组分b |

h |

≥20 |

80°C, 2.0MPa (环应力) |

GB/T 15558.1- 2015 |

|

2 |

耐快速裂纹扩展 (RCP) S4 试验(e≥15 mm) |

MPa |

Pc,s4≥MOP∕2.4-0.072c |

OoC |

GB/T 19280 |

|

3 |

耐候性(I |

— |

气候老化后应符合 以下要求:_______ |

累计太阳能辐射E ≥ 3.5GJ∕ __________π?_____________ |

GB/T 15558.1- 2015__________ |

|

a)静液压强度 |

a)环应力:5.0MPa、温度:80°C> 时间:≥1000h; 无破坏、无渗漏____________________ |

GB/T 6111- | |||

|

b)断裂伸长率 |

b)应符合表9的要求 |

GB/T 8804.3 | |||

|

C)电熔接头的 剥离强度0n: 11 OmmJ SD R: 11)___________ |

C)试样按GB/T 19807制备,连接条件1, 23 °C;脆性破坏的百分比≤33.3 %; |

GB/T 19808 GB/T 19807 | |||

|

4 |

耐慢速裂纹增长 (切口试验)(en >5 mm) |

h |

PE100: ≥500 PEIOO-RC: ≥8760 无破坏、无渗漏 |

80°C, 0.92MPa (试验压力), 水-水 |

GB/T 18476 |

|

耐慢速裂纹增长 (锥体试验)(enW 5 mm) |

— |

PE100: <10mm∕24h PEIoO-RC: ≤ 1 mm/48 h |

- |

GB/T 19279 | |

|

5 |

耐慢速裂纹增长 (全切口蠕变试 验)(FNCT)e |

h |

PEIOo-RC ≥8760 |

80°C, 4.0MPa, 2%的表面活 ______OO______ |

GB/T 32682 |

|

或者加速试验 | |||||

|

PEIOO-RC ≥ 320 |

SDRll,加速试验条件f | ||||

"本表仅适用于压力管道。

a混配料制造商应证明满足指标要求。

b仅适用于燃气用管道材料。

C按GB/T 19280试验时,若S4试验不能达到要求,应按照全尺寸试验重新进行测试,以全尺寸试验 的结果作为最终判定依据。在此情况下,Pc. fs≥1.5×MOPo

'仅适用于非黑色混配料。

'仅适用于高耐慢速裂纹增长聚乙烯(PEIoo-RC) o

f加速试验条件(FNCT-ACT,全尺寸蠕变加速试验)。

4.4聚乙烯(PE)混配料的熔接兼容性

4. 4. 1同一混配料的熔接兼容性

同一混配料应为可熔接的。混配料制造商应证实产品范围内同一混配料的熔接性,将混 配料加工成管材,在环境温度(23±2) OC条件下,按GB/T 19809规定的参数,将两段管材制 备成对接熔接接头,然后按GB/T 19810测试,检测是否满足表3的拉伸试验破坏形式及要求。

4. 4. 2不同混配料的熔接兼容性

不同混配料可考虑为互熔的。如有要求,混配料制造商应证实自己产品范围内不同混配 料的熔接兼容性。将不同混配料加工成管材,在环境温度(23±2) °C条件下,按GB/T 19809 规定的参数,将两段管材制备成对接熔接接头,然后按GB/T 19810测试,检测是否满足表3 的拉伸试验破坏形式及要求。

表3对接熔接接头的系统适用性

|

序号 |

项目 |

要求 |

试验参数 |

试验方法 | |

|

1 |

拉伸试验 (Oh 110 mm, SDR 11) |

试验至破坏: 韧性破坏一通过 脆性破坏一未通过 |

试验温度 |

23 °C |

GB/T 8804. 3 |

4.5外壁包覆可剥离聚丙烯(PP)防护层材料的性能应符合表4的规定。

表4外壁包覆可剥离聚丙烯(PP)防护层材料的性能

|

序号 |

项目 |

单位 |

试验参数 |

试验方法 | |

|

1 |

熔体质量流动速 率MFR |

g∕10min |

__ <1. 5 |

负荷质量:2. 16 kg 试验温度:230 °C |

GB/T 3682.1 |

|

2 |

氧化诱导时间 |

min |

>20 |

试验温度:200 °C |

GB/T 19466. 6 |

|

3 |

弯曲模量一 |

MPa |

≥1300 |

一 |

GB/T 9341 |

|

注:黑色混配料的炭黑的平均(初始)粒径范围为10 nm〜25 nmθ | |||||

5产品分类

5.1按用途分为给水管、排水管、再生水管、燃气管。

5.2按结构分为单层实壁管、带外壁包覆可剥离聚丙烯(PP)防护层的实壁管。

5. 3 按材料分为PElOo管、PElOo-RC管。

5.4按形状分为直管、盘管、工厂预制成型折叠管。

6要求

6. 1外观

管材的内外表面应清洁、光滑,不应有气泡、明显的划伤、凹陷、杂质、颜色不均等缺 陷。管材两端应切割平整,并应与管材轴线垂直。

6.2颜色

6. 2.1给水管材的颜色宜为黑色或蓝色,黑色管材上应共挤出至少三条蓝色条,色条应沿 管材圆周方向均匀分布。

6. 2.2排水管材的颜色宜为黑色或灰色,或由供需双方商定采用其他颜色。

6. 2.3再生水管材的颜色宜为浅绿色或黑色,黑色管材上应共挤出至少三条绿色条,色条 应沿管材圆周方向均匀分布。或由供需双方商定采用其他颜色。

6. 2.4燃气管材的颜色宜为黑色或橙色,黑色管材上应共挤出至少三条橙色条,色条应沿 管材圆周方向均匀分布。

6. 2.5带外壁包覆可剥离聚丙烯(PP)防护层的实壁管的可剥离层颜色应满足本节相应要 求。

6. 3几何尺寸

6. 3. 1管材长度

直管长度可为9m或12m,也可由供需双方商定;工厂预制成型折叠管长度可为12m,也可 由供需双方商定;盘管长度可由供需双方商定。

管材长度不应有负偏差。

6. 3.2管材外径

管材外径应符合表5的规定。

表5管材外径耻 单位为毫米

|

公称外径 dn |

最小平均外径 βθm, min |

最大平均外径 dem, max |

直管的最大不圆度浓 |

|

63 |

63.0 |

63.4 |

1.5 |

|

75 |

75.0 |

75. 5 |

1. 6 |

|

90 |

90.0 |

90.6 |

1.8 |

|

110 |

110.0 |

110. 7 |

2. 2 |

|

125 |

125.0 |

125.8 |

2. 5 |

|

140 |

140. 0 |

140.9 |

2.8 |

|

160 |

160.0 |

161. 0 |

3.2 |

|

180 |

180.0 |

181. 1 |

3. 6 |

|

200 |

200.0 |

201. 2 |

4.0 |

|

225 |

225.0 |

226.4 |

4. 5 |

|

250 |

250. 0 |

251. 5 |

5. 0 |

|

280 |

280.0 |

281. 7 |

9.8 |

|

315 |

315.0 |

316.9 |

11. 1 |

|

355 |

355. 0 |

357. 2 |

12.5 |

|

400 |

400.0 |

402.4 |

14.0 |

|

450 |

450.0 |

452. 7 |

15.6 |

|

500 |

500.0 |

503. 0 |

17.5 |

|

560 |

560.0 |

563.4 |

19.6 |

|

630 |

630.0 |

633.8 |

22. 1 |

|

710 |

710.0 |

716.4 |

- |

|

800 |

800.0 |

807. 2 |

一 |

|

900 |

900.0 |

908. 1 |

- |

|

1000 |

1000. 0 |

1009.0 |

一 |

|

1200 |

1200. 0 |

1210.8 |

一 |

|

注:燃气管最大公称外径为63OmmO | |||

|

a带外壁包覆可剥离聚丙烯(PP)防护层的实壁管去除防护层后工作管的外径应符合本表规定。 b插入法施工用PE管、工厂预制成型折叠管外径及公差可按照本表执行,或由双方商定。 C应在生产地点测量不圆度。 d对于盘管、工厂预制成型折叠管或公称外径大于等于710 mm的直管,不圆度的最大值由供需 双方商定。 | |||

6. 3.3管材壁厚及偏差

管材壁厚应大于等于公称壁厚,管材的公称壁厚应符合表6的规定,管材任一点的壁厚 偏差应符合表7的规定。

可使用根据GB/T 10798和GB/T 4217中规定的管系列(S)推算出的其他标准尺寸比(SDR)O

表6管材的公称壁厚a'b 单位为毫米

|

公称外径 dn |

____________________公称壁厚/Q____________________ | |||||

|

SDR33 |

SDR26 |

SDR21 |

SDR17 |

SDR13. 6 |

SDR 11 | |

|

63 |

- |

2. 5 |

3.0 |

3.8 |

4. 7 |

5.8 |

|

75 |

- |

2.9 |

3.6 |

4. 5 |

5. 6 |

6.8 |

|

90 |

一 |

3. 5 |

4. 3 |

5.4 |

6. 7 |

8. 2 |

|

110 |

一 |

4.2 |

5. 3 |

6. 6 |

8. 1 |

10.0 |

|

125 |

- |

4.8 |

6.0 |

7.4 |

9.2 |

11.4 |

|

140 |

- |

5.4 |

6. 7 |

8. 3 |

10. 3 |

12.7 |

|

160 |

- |

6.2 |

7. 7 |

9. 5 |

11.8 |

14.6 |

|

180 |

- |

6.9 |

8.6 |

10.7 |

13. 3 |

16.4 |

|

200 |

- |

7. 7 |

9.6 |

11.9 |

14. 7 |

18.2 |

|

225 |

- |

8.6 |

10.8 |

13.4 |

16.6 |

20.5 |

|

250 |

- |

9.6 |

11.9 |

14.8 |

18.4 |

22.7 |

|

280 |

- |

10.7 |

13.4 |

16.6 |

20.6 |

25.4 |

|

315 |

9. 7 |

12. 1 |

15.0 |

18.7 |

23.2 |

28.6 |

|

355 |

10.9 |

13.6 |

16.9 |

21. 1 |

26. 1 |

32.2 |

|

400 |

12.3 |

15.3 |

19. 1 |

23.7 |

29.4 |

36.3 |

|

450 |

13.8 |

17.2 |

21.5 |

26.7 |

33. 1 |

40.9 |

|

500 |

15.3 |

19. 1 |

23.9 |

29.7 |

36.8 |

45.4 |

|

560 |

17.2 |

21.4 |

26. 7 |

33.2 |

41. 2 |

50.8 |

|

630 |

19.3 |

24. 1 |

30.0 |

37.4 |

46.3 |

57.2 |

|

710 |

21.8 |

27.2 |

33.9 |

42. 1 |

52.2 |

64.5 |

|

800 |

24.5 |

30.6 |

38. 1 |

47.4 |

58.8 |

72.6 |

|

900 |

27.6 |

34.4 |

42.9 |

53. 3 |

66.2 |

81. 7 |

|

1000 |

30.6 |

38.2 |

47. 7 |

59.3 |

72. 5 |

90.2 |

|

1200 |

36.7 |

45.9 |

57.2 |

67.9 |

88.2 |

一 |

a SDR33ʌ SDR26系列仅适用于内衬管。

b插入法施工用PE管、工厂预制成型折叠管壁厚可按照本表执行,或由其公称外径与SDR确定。

表7管材任一点的壁厚偏差 单位为毫米

|

公称壁厚 en |

允许的正偏差 |

公称壁厚 Qn |

允许的正偏差 tya | ||

|

> |

≤ |

> |

≤ | ||

|

2.0 |

3.0 |

0.4 |

46.0 |

47.0 |

4.8 |

|

3.0 |

4.0 |

0. 5 |

47.0 |

48.0 |

4.9 |

|

4.0 |

5.0 |

0.6 |

48.0 |

49.0 |

5.0 |

|

5.0 |

6.0 |

0. 7 |

49.0 |

50.0 |

5.1 |

|

6.0 |

7.0 |

0.8 |

50.0 |

51.0 |

5.2 |

|

7.0 |

8.0 |

0.9 |

51.0 |

52.0 |

5.3 |

|

8.0 |

9.0 |

1.0 |

52.0 |

53.0 |

5.4 |

|

9.0 |

10.0 |

1. 1 |

53.0 |

54.0 |

5.5 |

|

10.0 |

11.0 |

1.2 |

54.0 |

55.0 |

5.6 |

|

11.0 |

12.0 |

1. 3 |

55.0 |

56.0 |

5.7 |

|

12.0 |

13.0 |

1.4 |

56.0 |

57.0 |

5.8 |

|

13.0 |

14.0 |

1. 5 |

57.0 |

58.0 |

5.9 |

|

14.0 |

15.0 |

1.6 |

58.0 |

59.0 |

6.0 |

|

15.0 |

16.0 |

1. 7 |

59.0 |

60.0 |

6.1 |

|

16.0 |

17.0 |

1.8 |

60.0 |

61.0 |

6.2 |

|

17.0 |

18.0 |

1.9 |

61.0 |

62.0 |

6.3 |

|

18.0 |

19.0 |

2.0 |

62.0 |

63.0 |

6.4 |

|

19.0 |

20.0 |

2. 1 |

63.0 |

64.0 |

6.5 |

|

20.0 |

21.0 |

2. 2 |

64.0 |

65.0 |

6.6 |

|

21.0 |

22.0 |

2. 3 |

65.0 |

66.0 |

6.7 |

|

22.0 |

23.0 |

2.4 |

66.0 |

67.0 |

6.8 |

|

23.0 |

24.0 |

2. 5 |

67.0 |

68.0 |

6.9 |

|

24.0 |

25.0 |

2.6 |

68.0 |

69.0 |

7.0 |

|

25.0 |

26.0 |

2. 7 |

69.0 |

70.0 |

7.1 |

|

26.0 |

27.0 |

2.8 |

70.0 |

71.0 |

7.2 |

|

27.0 |

28.0 |

2.9 |

71.0 |

72.0 |

7.3 |

|

28.0 |

29.0 |

3.0 |

72.0 |

73.0 |

7.4 |

|

29.0 |

30.0 |

3. 1 |

73.0 |

74.0 |

7.5 |

|

30.0 |

31.0 |

3.2 |

74.0 |

75.0 |

7.6 |

|

31.0 |

32.0 |

3. 3 |

75.0 |

76.0 |

7.7 |

|

32.0 |

33.0 |

3.4 |

76.0 |

77.0 |

7.8 |

|

33.0 |

34.0 |

3. 5 |

77.0 |

78.0 |

7.9 |

|

34.0 |

35.0 |

3.6 |

78.0 |

79.0 |

8.0 |

|

35.0 |

36.0 |

3. 7 |

79.0 |

80.0 |

8.1 |

|

36.0 |

37.0 |

3.8 |

80.0 |

81.0 |

8.2 |

|

37.0 |

38.0 |

3.9 |

81.0 |

82.0 |

8.3 |

|

38.0 |

39.0 |

4.0 |

82.0 |

83.0 |

8.4 |

|

39.0 |

40.0 |

4. 1 |

83.0 |

84.0 |

8.5 |

|

40.0 |

41.0 |

4.2 |

84.0 |

85.0 |

8.6 |

|

41.0 |

42.0 |

4. 3 |

85.0 |

86.0 |

8.7 |

|

42.0 |

43.0 |

4.4 |

86.0 |

87.0 |

8.8 |

|

43.0 |

44.0 |

4. 5 |

87.0 |

88.0 |

8.9 |

|

44.0 |

45.0 |

4.6 |

88.0 |

89.0 |

9.0 |

|

45.0 |

46.0 |

4. 7 |

- |

- |

- |

|

a公差表现形式为:ty∏∏n | |||||

6. 3. 4带外壁包覆可剥离聚丙烯(PP)防护层的实壁管,PE管材的壁厚应符合6. 3. 3的规 定,PP防护层的最小厚度及硬度应符合表8的规定。

表8 PP防护层的最小厚度及硬度 单位为毫米

|

序号 |

PE管材 公称外径d |

PP防护层 ________最小厚度Ea________ |

防护层壁厚 偏差 |

防护层的硬度b (邵氏硬度D) | |

|

1 |

16≤d≤75 |

en X 10%,且不小于0. 5mm |

+0.3 |

不低于63 | |

|

2 |

90≤d≤225 |

en XIo%,且不小于 1. OnlnI |

+0.5 | ||

|

3 |

250≤d≤560 |

dn 250 |

1. 3 |

+0.9 | |

|

dn 280 |

1. 3 |

+0.9 | |||

|

dn 315 |

1. 5 |

+0.9 | |||

|

以355 |

1. 5 |

+1.0 | |||

|

d400 |

1. 7 |

+1.0 | |||

|

d450 |

2.0 |

+1.0 | |||

|

rf1500 |

2. 0 |

+1.0 | |||

|

d1560 |

2.2 |

+1.0 | |||

|

4 |

630Wrfl |

2. 5 |

+1.0 | ||

|

a根据防护层的功能及PE管材耐慢速裂纹增长性能要求,最小厚度按en×10%计算,同时还要考虑防护 层的易剥离性,以便于焊接。 b使用D型邵氏硬度计压入时的保护膜硬度,检测方法见7. 4。______________________ | |||||

6.4管材力学性能

6. 4.1给水、再生水和燃气管材的力学性能应符合表9的规定。

表9给水' 再生水和燃气管材力学性能

|

序号 |

项目 |

要求 |

试验参数 |

试验方法 | |

|

1 |

静液压强度 (20oC, 100 h) |

无破坏,无渗漏 |

环应力 试验时间 试验温度 |

12.0 MPa ≥100 h 20 0C |

GB/T 6111- |

|

静液压强度 (80°C, 165 h) |

无破坏,无渗漏a |

环应力 试验时间 试验温度 |

5. 4 MPa ≥165 h 80°C | |||

|

静液压强度 (80°C, 1000 h) |

无破坏,无渗漏 |

环应力 试验时间 试验温度 |

5. 0 MPa ≥1000 h 80°C | |||

|

2 |

断裂伸长率 e≤5mm |

≥500%b'c |

试样形状 试验速度 |

类型2d IOOmm∕min |

GB/T 8804. 1 GB/T 8804. 3 | |

|

断裂伸长率 5mm<e≤ 12 mm |

≥500%M |

试样形状 试验速度 |

类型Id 50mm∕min | |||

|

断裂伸长率 e> 12mm |

≥350%m' |

试样形状 试验速度 |

类型Id 25mm∕min | |||

|

或 | ||||||

|

试样形状 试验速度 |

类型3d IOmm∕min | |||||

|

3 |

拉伸屈服应力 |

≥2OMPa |

GB/T 8804. 1 GB/T 8804. 3 | |||

|

4 |

耐慢速裂纹增长 β≤ 5mm (锥体试 验) |

< 10 mm∕24h (PElOO) ≤ lmm∕48h (PElOO-RC) |

- |

一 |

GB/T 19279 | |

|

耐慢速裂纹增长 e > 5nIm (切口试验) |

无破坏,无渗漏 |

PE 100, SDRlI 试验温度 内部试验压力 试验时间 试验类型 |

80 OC 0. 92 MPae ≥500 h 水-水 |

GB/T 18476 | ||

|

PEIOO-RC, SDRn 试验温度 内部试验压力 试验时间 试验类型 |

80oC 0. 92MPaC ≥8760h 水-水 | |||||

|

5 |

耐快速裂纹扩展 (RCP)E |

PC, S4≥ M0P/2. 4-0. 072, MPa |

试验温度 |

OoC |

GB/T 19280 | |

|

6 |

压缩复原 |

无破坏,无渗漏 |

- |

一 |

GB/T 15558.1-2015 附录F | |

|

7 |

预制成型折叠管记 忆能力h |

A. 3 |

附录A | |||

|

8 |

预制成型折叠管环 向拉伸应力11 |

附录B |

附录B | |||

仅考虑脆性破坏。

b若破坏发生在标距外部,在测试值达到要求情况下认为试验通过。

C当达到测试要求值时即可停止试验,无需试验至试样破坏。

d如果可行,壁厚不大于25 mm的管材也可采用类型2试样,类型2试样采用机械加工或模压法制 备。

°对于其他SDR系列对应的压力值,参见GB/T 18476o

f管材制造商生产的管材大于混配料制造商提供合格验证RCP试验中所用管材的壁厚时,才进行RCP 试验。在0 °C以下应用时,要求在该温度下进行RCP试验,以确定在最小工作温度下的临界压力。

按GB/T 19280试验时,若S4试验不能达到要求,应按照全尺寸试验重新进行测试,以全尺寸试验 的结果作为最终判定依据。在此情况下,Pc. rs≥l. 5×M0Po

'仅适用于燃气管材。

”仅适用于工厂预制成型折叠管。

6. 4.2静液压强度试验如果在165 h前发生韧性破坏,应按表10选择较低的应力和相应的最 小破坏时间重新试验。

表10静液压强度(80。C)试验——环应力/最小破坏时间关系

|

环应力 _______________________________MPa_______________________________ |

最小破坏时间 ____________________h_____________________ |

|

__________________________________514__________________________________ |

____________________165____________________ |

|

__________________________________513__________________________________ |

___________________256___________________ |

|

__________________________________512__________________________________ |

___________________399___________________ |

|

_______________________5A_______________________ |

___________________629___________________ |

|

5.0 |

1000 |

6. 4. 3排水管材力学性能应符合表11的规定。

表11排水管材的力学性能

|

序号 |

项目 |

__ |

试验方法 | ||

|

1 |

环刚度 |

SDR33 系列(SN2) |

≥ 2 kN∕m2 |

GB/T 9647 | |

|

SDR26 系列(SN4) |

≥ 4 kN∕m2 | ||||

|

SDR21 系列(SN8) |

≥ 8 kN∕m2 | ||||

|

SDR17 系列(SNI6) |

≥ 16 kN/m2 | ||||

|

SDR13. 6 系列(SN32) |

≥ 32 kN∕m2 | ||||

|

SDRII 系列(SN64) |

≥ 64 kN∕m2 | ||||

|

2 |

蠕变比率 |

≤ 4% |

GB/T 18042 | ||

|

3 |

环柔性(压缩50 %) |

内壁应圆滑,无反向弯曲,无 ______⅛≡______ |

GB/T 9647 | ||

|

4 |

拉伸屈服应力 |

≥ 20 MPa |

GB/T 8804. 3 | ||

|

5 |

断裂伸长率 |

β≤5mm |

≥350%b'c |

GB/T 8804. 3 | |

|

5mm<e≤12 m In | |||||

|

e>12mm | |||||

|

6 |

抗冲击性能(TlR) |

≤10 % |

GB/T 14152-2001 | ||

|

7a |

预制成型折叠管记忆能力- 一 |

A. 3 |

_____附录A_____ | ||

|

8b |

预制成型折叠管常温下环向拉伸应力- |

附录B |

附录B | ||

|

a仅适用于工厂预制成型折叠管。_________________________________________ | |||||

6.5管材物理性能

管材物理性能应符合表12的规定。

表12管材的物理性能

|

序号 |

项目 |

要求 |

试验参数 |

试验方法 | |

|

1 |

氧化诱导时间(热稳定 性) |

>20 IlIin |

试验温度 |

200 °C |

GB/T 19466. 6 |

|

2 |

熔体质量流动速率 (MFR, ) (g∕10min) |

加工前后MFR变化<20 % |

试验温度 负荷质量 |

190 °C 5 kg |

GB/T 3682. 1 |

|

3 |

纵向回缩率 (壁厚 Wl6 mm) |

≤3 %,表面无破坏 |

试验温度 试样长度 烘箱内放置时间 |

110 °C 200 mm 1 h |

GB/T 6671-2001 |

6.6卫生性能

给水管材卫生性能应符合GB/T 17219的规定。

6.7对接熔接接头的系统适用性

按GB/T 19810测试,在环境温度(23±2) °C条件下制备的对接熔接接头系统适用性应 满足表13中拉伸试验要求,在极限条件下制备的对接熔接接头系统适用性应符合表13的规定。

注:对接熔接接头制备的极限温度为:TI= (-5±2) °C; T2= (40+2) °C。

表13对接熔接接头的系统适用性

|

序号 |

项目a |

要求a |

试验参数 |

试验方法 | |

|

1 |

静液压强度 (80 °C, 165 h)b |

无破坏,无渗漏 |

环应力 |

5.4 MPa |

GB/T6111- |

|

2 |

拉伸试验C |

试验至破坏: 韧性破坏一通过 脆性破坏一未通过 |

试验温度 |

23 °C |

GB/T 19810 |

|

a试样接头的所有组件应具有相同的MRS和相同的SDR,接头应满足最小和最大条件。 b仅考虑脆性破坏。当在165h前发生韧性破坏时,应按表IO选择较低的环应力和相应的最小破坏时间重 新试验。 C适用于Dn不小于90nιm (en>5mm)的管材。 | |||||

7试验方法

7. 1状态调节

除另有规定,应在管材生产至少24 h后取样,按GB/T 2918规定,将试样在温度为(23±2) OC 下状态调节至少24 h后进行试验。

带外壁包覆可剥离聚丙烯(PP)防护层的实壁管在进行测试时,几何尺寸、力学性能、 物理性能测试主体为内层聚乙烯管材,应去除防护层后测试。防护层的可剥离性、标志要求 可按 GB/T 15558. 1-2015 附录 E。

7. 2外观和颜色

目测,内部可用光源照射。

7.3尺寸

按GB/T 8806的规定测量。

7. 4邵氏硬度

按GB/T 531. 1-2008的规定进行。

7.5静液压强度

按GB/T 6111试验。试验条件按表9中规定进行,试样内外的介质均为水(水一水类型), 釆用A型密封接头。

7.6断裂伸长率

按GB/T 8804. 3的规定进行。如有争议,以类型1试样的试验结果为最终判定依据。

7.7耐慢速裂纹增长

7. 7. 1锥体试验按GB/T 19279试验。

7. 7.2切口试验按GB/T 18476试验。在进行静液压试验前,按表14将试样浸没在80 °C水中 进行状态调节。

带外壁包覆可剥离聚丙烯(PP)防护层的实壁管应剥离去除外层后试验。

表14试样状态调节时间

|

公称壁厚en 一 mm |

最小状态调节时间 h |

|

en<8 |

__________________________3___________________________ |

|

8≤e∏<16 |

6 |

|

16≤e,1<32 |

______________________10______________________ |

|

32 Wen |

______________________16______________________ |

7. 8耐快速裂纹扩展(S4试验)

按 GB/T 19280试验。

注:若S4试验不能达到要求,采用全尺寸试验。

7. 9压缩复原

按GB/T 15558. 1-2015附录F进行压缩复原试验。

按附录A进行。

7. 11预制成型折叠管环向拉伸应力

按附录B进行。

7. 12环刚度

按GB/T 9647的规定进行。

7. 13 蠕变比率

按GB/T 18042的规定进行。

7. 14环柔性

试验按GB/T 9647的规定取样和试验步骤进行,试验压力应连续增加。当试样在垂直方 向外径变形量达到原外径的50%时,应立即卸载,观察试样的内壁是否保持圆滑,有无反向 弯曲,是否破裂。

7.15拉伸屈服应力

按GB/T 8804. 3的规定进行。

7. 16抗冲击性能

7. 16. 1试样

管材内径小于等于50Omm时,按照GB/T 14152规定取样;管材内径大于50Omm时, 可切块进行试验。试块尺寸为:长度20Omm ± IOmm,内弦长30Omm ± IOmm,试验时试块 应外表面圆弧向上,两端水平放置在底板上,冲击点应保证在圆弧的顶端。

7. 16. 2试验步骤

试验按GB/T 14152的规定进行,试验温度为(0±1) °C,用V型托板,落锤质量和冲击 高度见表15o

表15落锤质量和冲击高度

|

公称外径 mm |

落锤质量 _________________kg_________________ |

冲击高度 mm |

|

____________160≤drι≤200____________ |

____________L6____________ |

_____________2000_____________ |

|

__________200Vdn《250__________ |

_________________210_________________ |

_____________2000_____________ |

|

__________250<drι≤315__________ |

__________________215___________________ |

_____________2000_____________ |

|

_____________drl>315_____________ |

____________32____________ |

_____________2000_____________ |

7. 16.3结果统计

经目测,冲击后试样产生裂纹、裂缝或试样破碎判为试样破坏。根据试样破坏数对照

GB/T 14152-2001中的图2或表5判断TlR值。

7.17氧化诱导时间(热稳定性)

按GB/T 19466. 6试验。制样时,应分别从管材内、外表面切取试样,然后将原始表面朝 上进行试验。试样数量为3个,试验结果取最小值。

注:如果与200 °C的试验结果有一个明确的修正关系,可在210笆和220笆进行试验;仲裁时,以试 验温度为200 °C测试结果为最终判定依据。

7. 18熔体质量流动速率

按GB/T 3682. 1规定进行。

7. 19纵向回缩率

按GB/T 6671-2001中的方法B进行试验。

7. 20卫生性能评价

按 GB/T 17219 进行。

7. 21对接熔接接头的系统适用性

根据GB/T 19809规定的参数制备热熔对接接头。静液压强度按GB/T 6111试验;拉伸试 验按GB/T 19810试验。

8检验规则

8. 1检验分类

检验分为定型检验、出厂检验、型式检验

8.2组批与分组

8. 2. 1组批

同一混配料、设备和工艺连续生产的同一规格管材作为一批,以小于等于630的管材每 批数量不超过200t,以大于630以上管材不超过500t。生产期IOd尚不足20Ot或500t,则以IOd 产量为一批。

8.2.2分组

给水、再生水管材宜按表16对管材尺寸进行分组;燃气管材宜按表17对管材尺寸进行分 组;排水管材宜按表18或表19对管材尺寸进行分组。

表16给水' 再生水管材的尺寸分组

单位为毫米

尺寸组

公称外径/次

(⅛V250

250≤⅛≤630

710WgI200

表17燃气管材的尺寸分组

单位为毫米

尺寸组

75≤⅛<250

250≤⅛≤630

表18排水管材的尺寸分组

单位为毫米

|

组号 |

1 |

2 |

|

公称外径/ dn |

<630 |

≥630 |

表19排水管材的SDR分组

|

组号 |

1 |

2 |

|

SDR |

SDR13.6> SDR17> SDR21 |

SDR26> SDR33 |

|

8. 3定型检验 | ||

8. 3.1同一产品制造厂的同类型产品首次投产或原材料发生变动时,按表16、表17、 表18或表19规定选取每一尺寸组中任一规格的管材进行定型检验。

8. 3.2定型检验项目为第6章规定的全部技术内容。对耐快速裂纹扩展应选取生产厂的 最大公称外径和最大壁厚的管材进行试验。

8. 4 出-检验

8. 4.1管材应经生产厂质量检验部门检验合格,并附有合格证,方可出厂。

8. 4.2给水、再生水、燃气管材出厂检验项目应至少包括第6章中的颜色、外观、尺寸, 表9中的静液压强度(80 °C, 165 h)和断裂伸长率、表12中的氧化诱导时间(热稳定性) 和熔体质量流动速率。

8. 4.3排水管材出厂检验项目为颜色、外观、规格尺寸,以及力学性能中的环刚度、环柔 性、拉伸屈服应力、抗冲击性能。

8. 4. 4管材颜色、外观和尺寸检验按GB/T 2828. 1规定采用正常检验一次抽样方案,取一般 检验水平I ,接收质量限(AQL) 2. 5,抽样方案见表20o

表20管材抽样方案 单位为根

|

批量范围 N |

样本量 n |

接收数 AC |

拒收数 RC |

|

≤150 |

8 |

0 |

1 |

|

151〜280 |

13 |

1 |

2 |

|

281〜500 |

20 |

1 |

2 |

|

501 — 1 200 |

32 |

2 |

3 |

|

1 201—3 200 |

50 |

3 |

4 |

|

3 201 — 10 000 |

80 |

5 |

6 |

8. 4.5在颜色、外观和尺寸检验合格的产品中抽取试样。给水、再生水、燃气管材进行静 液压强度(80 °C, 165 h).断裂伸长率、氧化诱导时间(热稳定性)和熔体质量流动速率试 验。其中静液压强度(80 °C, 165 h)试样数量为1个。氧化诱导时间(热稳定性)从试样内 表面取样,试样数量为1个。排水管材随机抽取一根样品进行环刚度、环柔性、拉伸屈服应 力、抗冲击性能试验。

8. 5型式检验

8.5.1给水、再生水、燃气管材型式检验项目包括颜色、外观和尺寸,及6. 4节[除表9 中静液压强度(80 °C, 165 h)和耐快速裂纹扩展以外]、6.5、6.6节中规定的技术要求。 排水管材型式检验项目为第6章规定的对排水管材的技术要求。

8. 5. 2按表16、表17、表18或表19的尺寸规格分组,每个尺寸组选取任一规格进行试 验,每次型式检验的规格在尺寸组内轮换。

8.5.3按8. 4.2规定对颜色、外观和尺寸进行检验。在检验合格的样品中抽取试样,进行

8. 5. 1要求的各项检验。

8.5.4若有以下情况之一,应进行型式试验:

a) 产品生产超过两年;

b) 新产品或老产品转厂生产的试制定型鉴定;

C)结构、材料、工艺有较大变动可能影响产品性能时;

d) 给水、再生水、排水管停产一年以上,燃气管停产半年以上,恢复生产时;

e) 出厂检验结果与上次型式检验结果有较大差异时。

8. 6判定规则

8. 6. 1颜色、外观、规格尺寸按表20进行判定。

8. 6.2如有卫生要求时,卫生指标有一项不合格应判定为不合格批。

8. 6. 3 6. 4、6. 5中的项目有一项达不到规定指标要求时,则从原批次中随机抽取双倍样品 进行该项复验。若复检仍不合格,则判该批产品不合格。

9标志

9.1.1标志内容应打印或直接成型在管材上,标志不应引发管材破裂或其他形式的失效; 并且在正常的贮存、气候老化、加工及允许的安装、使用后,在管材的整个寿命周期内,标 记字迹应保持清晰可辨。

9. 1.2采用打印标志时,标志的颜色应区别于管材的颜色。

9.1.3标志目视应清晰可辨。

9. 1.4 标志间距不应大于Im。

9.1.5盘卷管的长度可在卷上标明。

9. 1.6标志应至少包括表21、表22、表23所列内容。

表21给水、再生水管材标志内容

|

内容 |

标志或符号 |

|

制造商和商标 |

名称和符号 |

|

施工类型 内部流体 |

非开挖 “给水”或“再生水” |

|

_______公称外径X壁厚_________ |

dn X Cn |

|

________标准尺寸比_________ |

SDR |

|

________公称压力(或PN)__________ | |

|

材料和命名 |

PE 100 或 PEIOO-RC 或 PE100/PP |

混配料牌号

|

生产批号 | |

|

生产时间,年份和地点(提供可追溯性) |

生产时间,年份和月份,用数字和代码表示; 如果制造商在不同地点生产,生产地点的名称或代码 |

|

本部分号 |

CJ/T 358 |

表22燃气管材标志内容

|

内容 |

标志或符号 |

|

制造商和商标 |

名称和符号 |

|

施工类型 |

非开挖 |

|

内部流体 |

“燃气”或“GAS” |

|

_______公称外径X壁厚_________ |

dn X βn |

|

标准尺寸比 |

SDR |

|

材料和命名 |

PE 100 或 PEIOO-RC 或 PE100/PP |

|

________混配料牌号_________ | |

|

生产批号 | |

|

生产时间,年份和地点(提供可追溯性) |

生产时间,年份和月份,用数字和代码表示; 如果制造商在不同地点生产,生产地点的名称或代码 |

|

本部分号 |

CJ/T 358 |

表23排水管材标志内容

|

内容 |

标志或符号 |

|

制造商和商标 |

名称和符号 |

|

施工类型 ~~ |

非开挖 |

|

内部流体 |

“排水” |

|

_______公称外径X壁厚_________ |

dn X en |

|

标准尺寸比 |

SDR |

|

环刚度 | |

|

________材料和命名_________ |

PE 100 或 PEIOO-RC 或 PE100/PP |

|

________混配料牌号_________ | |

|

生产批号 | |

|

生产时间,年份和地点(提供可追溯性) |

生产时间,年份和月份,用数字和代码表示; 如果制造商在不同地点生产,生产地点的名称或代码 |

|

本部分号 |

CJ/T 358 |

10包装、运输和贮存

按供需双方商定要求进行,在外包装、标签或标识上应写明厂名和厂址。

10.2运输

10.2.1运输时不应受到划伤、抛摔、剧烈的撞击、曝晒、雨淋、油污和化学品的污染。

10.2.2管材搬运时应小心轻放,不应抛、摔、滚、拖。当采用机械设备吊装时,应采用非 金属绳(带)吊装。

10.2.3管材运输时应水平放置,并应采用非金属绳(带)捆扎、固定。堆放处不应有可能 损伤管材的尖凸物,并应有防晒措施。

10.3贮存

10.3.1管材应贮存在通风良好的库房或棚内,并远离热源;露天存放应有防晒措施。

10.3.2管材不应与油类或化学品混合存放,库区应有防火措施和消防设施。

10.3.3管材应水平堆放在平整的支撑物或地面上,堆放总高度不宜大于3m,并应有防倒 塌、防管材变形措施。

10.3.4管材贮存时,应按不同规格尺寸和不同类型分别存放,并应遵守先进先出原则。

(规范性附录)

A.1预制成型折叠管管材试样长度不应小于50mmo

A.2测试前应将测试用恒温箱预热到120oC±2°C,然后可将试样放入烤箱的任意位置,测 试参数应符合表A.1的规定。

表A. 1测试参数

|

管壁最小厚度 mm |

测试温度 °C |

恒温时间 min |

|

βmin≤8 |

120+2 |

60 + 1 |

|

8<emi∏≤16 |

120±2 |

90 + 2 |

|

emin> 16 |

120±2 |

120 + 2 |

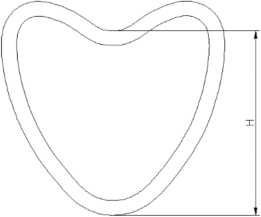

A.3达到加热时间后应将试样取出,并自然冷却至常温,然后测量图A.1所示的预制成型 折叠管记忆恢复值H,应大于等于0.65 dno

图A.1预制成型折叠管记忆恢复值示意图

(规范性附录)

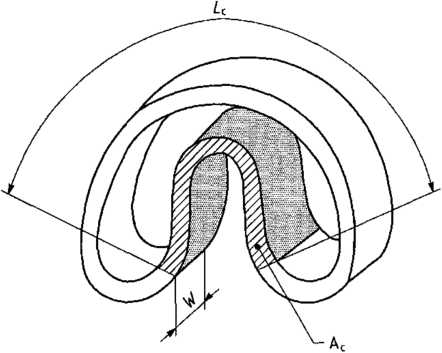

B.1试样的制备应符合下列规定:

1应按沿试样圆周方向截取3个试样(图B.1),尺寸应符合表B.1的规定;

图B.1管段上截取样品位置图 表B.1试样的尺寸

|

符号 |

项目 |

尺寸 mm |

|

ʌe |

折叠管最小弯曲半径的部分 |

一 |

|

LC |

圆周长度 |

≥ 160 |

|

W |

宽度 |

≥ 25 |

注:截取试样时应考虑后续加热过程所引起的尺寸变化。

2试样应放置在恒温箱中加热,恒温箱温度的设置应符合表B.2的规定;

表B.2恒温箱温度设置

|

管材壁厚 mm |

温度 OC |

放置时间 min |

|

e ≤8 |

120±2 |

60÷l |

|

8<β≤16 |

120±2 |

120+2 |

|

e>∖6 |

120±2 |

240+5 |

3加热后取出试样,并应及时使用两块不锈钢板夹稳、压平,保持压力直至试样温度

自然冷却至常温。

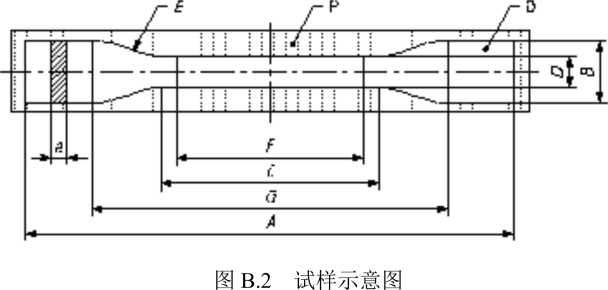

4将压平的试样按图B.2制成试样,其尺寸应符合表B.3的规定。

表B.3试样尺寸

|

符号 |

项目 |

尺寸 mm |

|

A |

总长 |

≥ 150 |

|

B |

端口宽度 |

20 ±0.2 |

|

C |

狭窄平行部分的长度 |

60 ±0.5 |

|

D |

狭窄平行部分的宽度 |

10 ±0.2 |

|

E |

弧度 |

60 ±2 |

|

F |

标定长度 |

50 ±0.5 |

|

G |

夹具之间的原始距离 |

115 ±0.5 |

|

e |

厚度 |

管材壁厚 |

|

P |

平板 |

一 |

|

___________Q__________ |

测试片 |

一 |

B.2测试应具备下列设备、仪器:

1空气恒温箱;

2两块不锈钢板和加压装置;

3夹紧装置;

4负载系统应在IS〜5s对测试片施加平稳的和可重复的负载力,偏差不应超过规定负 载力的±1%;

5水槽或热空气箱;

6计时器。

B.3常温下环向拉伸应力测定前,试样应按表B.4的要求进行状态调节。

表B.4状态调节要求

|

管材壁厚 mm |

状态调节温度 OC |

状态调节时间 Inin |

|

e≤8 |

80 ±2 |

60+1 |

|

8<e≤16 |

80 ±2 |

120 +2 |

|

e >16 |

80 ±2 |

240 +5 |

B.4测试应按下列步骤进行:

1状态调节后应测量试样的尺寸;

2根据表B.5中所规定材料应力,负载力应按下式计算:

F = CrxA (B.1)

式中:A——试样窄边初始平均面积,单位为平方毫米(mm2);

F-一负载力,单位为牛(N);

σ--材料应力,单位为牛每平方毫米(N∕mr∏2)

3用夹具将试样夹紧,放入温度为80°C±2°C的水槽或热空气箱中;

4逐步、平稳地在试样上施加负荷,不应有震动,并在IS〜5s内达到所要求的负载 力;

5达到测试负载力时立即开始计时;

6达到165h或试样发生失效时停止试验。

表B.5测试参数

|

测试参数 | ||

|

温度 |

材料应力 |

测试时间 |

|

OC |

N∕mm2 |

h |

|

80 ±2 |

5.4 |

≥ 165 |

B.5测试时间达到165h,试样未破坏为合格。

B.6若试样发生破坏,应确定是韧性破坏或脆性破坏。如试样在165h前发生韧性破坏,应 按照本标准表10选择较低的应力和相应的最小破坏时间,重新进行测试。

B.7常温下环向拉伸应力测定报告应包括下列内容:

1参考文档和测试方法;

2完整的试样信息;

3材料类型;

4管材的公称尺寸和生产时间;

5取样时间;

6试样压平前的温度和加热时间;

7试样的实际测量长度(表B.3中定义的长度F、宽度D和厚度e);

8应用的应力;

9计算测试所用的负载力和精确度;

10试样的温度和时间条件;

11测量环境;

12测试时间;

13如发生断裂应注明断裂类型;

14任何会影响测试结果的因素,如任何在本文档中没有规定的突发事件或操作细节;

15测试日期。

23