ICS 45. 060. 20

S 33

TB/T 3104. 3—2017

代替 TB/T 3104—2005,TB/T 1661 — 1991 ,TB∕T 2255—1991 ,TB∕T 3078—2003

Brake ShOe for rolling StOCk— Part 3: CaSt iron brake-shoes

2017-10-12 发布

2018*05*01 实施

-JLX≡ -ɪ.

刖 目

TB/T 3104(机车车辆闸瓦》分为三个部分:

—第1部分:合成闸瓦;

—第2部分:粉末冶金闸瓦;

——第3部分:铸铁闸瓦。

本部分为TB/T 3104的第3部分。

本部分按照GB/T 1. 1 -2009给出的规则起草。

本部分代替TB/T 3104—2005(机车用铸铁闸瓦》、TB/T 1661—1991(铁道车辆高磷闸瓦》、TB/T 2255—1991《高磷铸铁金相》和TB/T 3078-2003<铁道车辆高磷闸瓦超声波检验》。本部分以TB/T 3104—2005 为主,整合了 TB/T 1661—1991、TB/T 2255—1991 和 TB/T 3078—2003 的内容。与 TB/T 3104—2005相比,本部分主要技术变化如下:

—增加了车辆用铸铁闸瓦型式尺寸(见3. 1和附录A);

——增加了超高磷闸瓦的组成及闸瓦瓦背钢板板材力学性能(见3.2);

—修改了铸铁闸瓦的力学性能和化学成分及出厂检验规则(见3. 3和5.3.4,2005年版的3.3. 1 和 5. 1.4);

—修改了铸铁闸瓦的金相组织及出厂检验规则(见3.4和5.3.5,2005年版的3.3.2和5. 1.5);

—修改了铸铁闸瓦的耐压试验要求(见3.6,2005年版的3.5);

——增加了高磷铸铁闸瓦瓦背与瓦体的结合牢固质量和试验方法(见3. 7和4.6);

—修改了铸铁闸瓦的样板四爪与弧面间隙的要求(见3. 11,2005年版的3.9);

—增加了超高磷铸铁闸瓦插销孔高度要求(见3. 12);

——修改了闸瓦制动摩擦磨耗性能要求(见3. 13,2005年版的3. 11);

——修改了单铸试棒熔炼T艺要求(见4. 1. 1 ,2005年版的4. 1. 1);

—修改了拉伸试样制作要求(见4.2,2005年版的4.2);

—修改了化学成分分析方法(见4. 3 ,2005年版的4.4);

—修改了铸铁闸瓦耐压试验方法(见4.5,2005年版的4. 6);

—增加了铸铁闸瓦几何尺寸检验方法(见4.8);

—修改了制动摩擦磨耗性能试验方法(见4.9,2005年版的4.7);

— 修改了闸瓦的标志要求(见6.1,2005年版的6. 1);

—修改了产品合格证的要求(见6. 3 ,2005年版的6.2);

—增加了高磷铸铁金相(见附录B);

——增加了闸瓦超声波检验方法(见附录C);

—增加了闸瓦中磷的测定方法(见附录D)O

本部分由中车戚墅堰机车车辆工艺研究所有限公司提出并归口。

本部分起草单位:中车戚墅堰机车车辆工艺研究所有限公司、中国铁道科学研究院机车车辆研究 所、中国铁道科学研究院金属及化学研究所、中车戚墅堰机车有限公司、中车大连机车车辆有限公司、 中车南京浦镇车辆有限公司、北京中车重工机械有限公司。

IU

本部分主要起草人:钱坤才、蒋田芳、王京波、何忠、施建良、杜静远、冯遵委、吴建华、刘景梅、王璐。

本部分所代替标准的历次版本发布情况:

——TB/T 1610—1985;

——TB/T 1661—1985,TB/T 1661 — 1991 ;

——TB/T 2255—1991 ;

——TB/T 3078—2003 ;

——TB/T 3104—2005 o

1范围

本部分规定了机车车辆用铸铁闸瓦的技术要求、检验方法、检验规则、标志、包装与运输。

本部分适用于铁道机车车辆用铸铁闸瓦(以下简称闸瓦),包括灰铸铁闸瓦(含中磷铸铁闸瓦)、髙 磷铸铁闸瓦、超高磷铸铁闸瓦和合金铸铁闸瓦。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 223钢铁及合金化学分析方法

GB/T 228. 1金属材料拉伸试验第1部分:室温试验方法

GB/T 231. 1金属材料 布氏硬度试验 第1部分:试验方法

GB/T 6414-1999铸件尺寸公差与机械加工余量

GB/T7216—2009 灰铸铁金相检验

GB/T 9439—2010 灰铸铁件

GB/T 15749-2008定址金相测定方法

GB/T 20123钢铁总碳硫含质的测定高频感应炉燃烧后红外线吸收法(常规方法)

JB/T 10061—1999

A型脉冲反射式超声波探伤仪通用技术条件

JB/T 10062—1999

超声探伤用探头性能测试方法

TB/T 2456. 20机车车辆专用量具 第20部分:车辆闸瓦样板

3技术要求

3. 1闸瓦应按本部分及经规定程序批准的图样制造和验收,车辆用高磷铸铁闸瓦型式与尺寸见附 录A o

3.2高磷铸铁闸瓦、超高磷铸铁闸瓦由瓦背和瓦体组成。闸瓦瓦背长度方向应与钢板轧制方向一致, 力学性能应符合表1的规定,其中,瓦背应进行防氧化处理,外瓦背加强筋和内瓦背应进行防渗碳处 理。灰铸铁闸瓦、合金铸铁闸瓦为瓦体结构,无瓦背。

表1瓦背的力学性能

|

抗拉强度R. MPa |

下屈服强度R9L MPa |

伸长率A.” % |

|

N 370 |

>235 |

N 26 |

3. 3闸瓦瓦体的化学成分和力学性能应符合表2的规定。

表2 瓦体的化学成分和力学性能

|

车型 |

种类 |

化学成分(质量分数) % |

抗拉强度 R∙ MPa |

硬度 HBWIO/3000 | ||||||

|

C |

Si |

Mn |

P I |

S |

CU |

Cr | ||||

|

机车 ♦ |

灰铸铁 |

2.9-3.5 |

1.8 -2.2 |

0.6 - 1.2 |

≤1.0 |

≤O. 15 |

— |

≥150 |

179 ~255 | |

|

高磷 铸铁 |

2.8-3.6 |

1.5 -2.2 |

0.8 ~1.2 |

1.3 -2. O |

WO. 15 |

≥150 |

179 ~255 | |||

|

超高磷 铸铁 |

2.0 ~2.6 |

1.8 ~2.8 |

1.0 ~ 1.5 |

4.0 -5.5 |

≤O. 15 |

0.5 - 1.0 |

0.5 -1.0 (NiO. 3 ~ 0.6) |

N 120 |

260 ~ 350 | |

|

合金 铸铁 |

2.8 ~3.6 |

1.28 ~1∙8 |

1. 2 ~ 1.9 |

≤O. 15 |

< 0. 07 |

0.4 ^LO |

0.3 ~0.9 |

2∞ ~ 320 |

200 ~ 260 | |

|

车辆 |

高磷 铸铁 |

2.6 ~3. 1 |

2. 2 -3.0 |

0.8 ~ 1.2 |

2.0 ~2.5 |

≤0. 15 |

一 |

>150 |

187 ~260 | |

3.4瓦体的金相组织应符合表3规定。

表3 瓦体的金相组织

|

车型 |

种类 |

金相组织要求 | ||

|

石果分布 |

石墨长度 |

基体组织 | ||

|

机车 |

灰铸铁 |

附录B中A、B、AB、 BA型 |

GB/T 7216—2009 中 3 ~ 5级 |

附录B中珠光体+铁素体•铁素体数信小 于或等于18% |

|

高磷铸铁 |

附录B中A、B、AB、 BA型 |

附录B中石长7 ~石 长35 |

附录B中珠光体+铁素体.铁素体数扭小 于或等于15%,磷共晶不少于12%,磷共晶 分布形状为1 ~3级 | |

|

超高磷 铸铁 |

附录B中A、B、F型或 混合型 |

附录B中石长7~石 K 35 |

附录B中珠光体+铁素体,铁素体数最小 于或等于10%,磷共晶分布形状不大于2 级。磷共品+莱氏体不少于45% | |

|

合金 铸铁 |

附录B中A、B、AB、 BA、ABE 型 |

GB/T 7216—2009 中 3 ~ 5級 |

GB/T7216—2∞9中的珠光体,数S 95% 以上,硬化相为6%~15% | |

|

车辆 |

高磷铸铁 |

附录B中A、B、AB、 BA 9 |

附录B中石长7~石 长35 |

附录B中珠光体+铁素体,铁素体数量小 于或等于12%,磷共晶不少于20%,磷共晶 形状分布不大于2级 |

3.5闸瓦与车轮的接触部位不应出现白口组织。

3.6灰铸铁、高磷铸铁、超高磷铸铁和合金铸铁闸瓦应按照4.5的规定进行耐压试验,试验后闸瓦不 应产生永久变形和裂纹;车辆高磷铸铁闸瓦瓦背的加强筋不应折断或被熔蚀。

3.7高磷铸铁闸瓦瓦背与瓦体采用冶金结合方式时,应进行超声波检测,检测结果应达到附录C中

C.7的要求。

3.8闸瓦不应有裂纹,不应有影响装配和使用性能的多肉、残御浇冒口、粘砂等缺陷。

3.9闸瓦的未注铸造尺寸公差应符合GB/T 6414—1999的CTll级。错箱值不应大于1.5 mm,超过 时可采用磨削的方法修整。

3. 10闸瓦工作表面允许存在直径小于或等于IO mm、深度不大于4 mm和距离闸瓦鼻部不小于 30 mm的砂眼、气孔、缩孔、缩松、夹渣、夹砂、凹槽,但同一表面不应多于4个(直径和深度不大于3 mm 的不计);闸瓦工作表面允许有深度不大于4 mm、总表面积不大于10%工作面积的局部凹陷;浇口处允 许有直径不大于15 mm、深度不大于6 mm的缺肉。

3. 11闸瓦的装配圆弧面用标准瓦托或样板检查时,瓦鼻两侧弧面至少各有一个接触点,超高磷铸铁 闸瓦瓦鼻的局部间隙应小于或等于0.5 mm,其余闸瓦瓦鼻两侧的局部间隙应小于或等于1.5 mm;超高 磷铸铁闸瓦样板四爪与闸瓦两端弧面间隙应小于或等于1.5 mm,其余闸瓦样板四爪与闸瓦两端弧面 间隙应小于或等于2.0 mm0

3. 12超高磷铸铁闸瓦插销孔高度应为16. 5 mm ~ 18 mm。

3. 13闸瓦制动摩擦磨耗性能应符合下列规定:

a)在紧急制动情况下,一次停车制动工况下的平均摩擦系数应符合表4、表5、表6的规定。

表4 机车铸铁闸瓦的平均摩擦系数

|

制动初始速度 km/h |

平均摩擦系数 | ||

|

灰铸铁闸瓦 |

高磷铸铁闸瓦 |

合金铸铁闸瓦 | |

|

100 |

0. 10 ±0.04 |

0. 13 ±0.04 |

0. 10 ±0. 04 |

|

80 |

0. 11 ±0.04 |

0. 15 ±0.04 |

0. 11 ±0. 04 |

|

60 |

0. 13 ±0.04 |

0. 17 ±0.04 |

0. 13 ±0. 04 |

|

40 |

0. 16 ±0.04 |

0. 19 ±0.04 |

0. 18 ±0.04 |

表5 机车超高磷铸铁闸瓦的平均摩擦系数

|

制动初始速度 km/h |

160 |

140 |

120 |

100 |

80 |

60 |

40 |

|

平均摩擦系数 |

0. 12 ±0. 04 |

0. 13 ±0. 04 |

0. 14 ±0.04 |

0. 16 ±0.04 |

0. 18 ±0.04 |

0. 20 ± 0. 04 |

0. 24 ± 0. 04 |

表6 车辆高磷铸铁闸瓦的平均摩擦系数

|

制动初始速度 km/h |

95 |

75 |

55 |

35 |

|

平均摩擦系数 |

0. 16 ±0. 04 |

0. 17 ±0.04 |

0. 19 ±0.04 |

0. 23 ±0.04 |

B)坡道匀速持续制动工况下的瞬时摩擦系数应符合下列规定:

1)机车铸铁闸瓦在推力为20 kN,平均速度为40 km/h,持续制动10 min时,机车灰铸铁闸 瓦的瞬时摩擦系数不应低于0.10;机车合金铸铁、髙磷铸铁闸瓦的瞬时摩擦系数不应低 于0. 11;机车超高磷铸铁闸瓦的瞬时摩擦系数不应低于0. 120

2)车辆铸铁闸瓦在推力为IO kN,平均速度为40 km/h,持续制动20 min时,瞬时摩擦系数 不应小于0. 12o

C)在坡道连续制动试验后,机车铸铁闸瓦(灰铸铁、高磷铸铁、超高磷铸铁和合金铸铁)在推力为 20 kN,车辆高磷铸铁闸瓦在推力为10 kN时,重复进行五次试验,静摩擦系数的平均值不应 小于0.45o

d)在本部分规定的一次停车制动试验条件下,机车灰铸铁、机车高磷铸铁、机车超高磷铸铁、合 金铸铁闸瓦和车辆高磷铸铁的磨耗址应分别小等或等于1 OOO g、50。g、450 g、650 g和170 g0

4检验方法 4.1试棒的制取

4. 1. 1同一熔化炉或同一班次生产的闸瓦在浇注后期,按GB/T 9439-2010规定的方法浇注单铸试 棒。在炉料、工艺条件或化学成分有变化时,每包铁水在浇注后期,按GB/T 9439-2010规定的方法浇 注单铸试棒。

4. 1. 2在闸瓦本体上进行试验时,应从与试棒同批浇注的闸瓦中抽取。

4.2力学性能

4. 2. 1拉伸试验按GB/T 228. 1的规定执行。拉伸试样的尺寸和加工质量应符合GB/T 9439-2010 的规定。

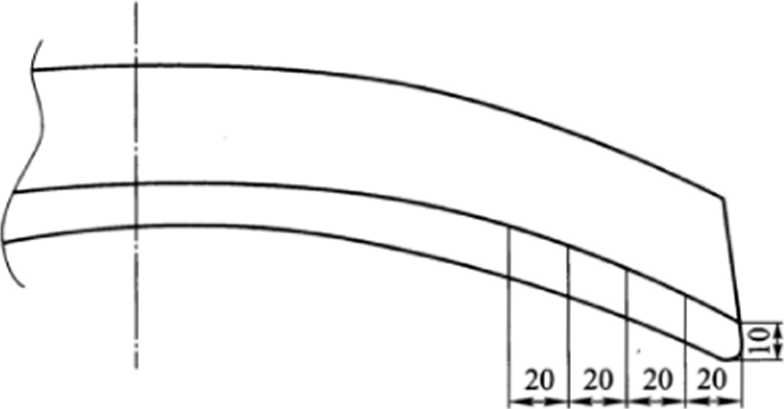

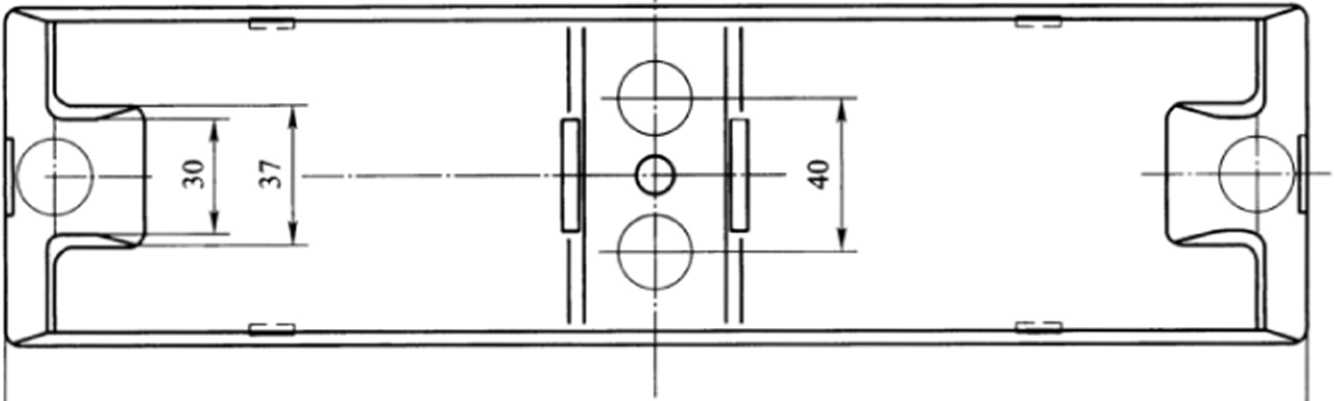

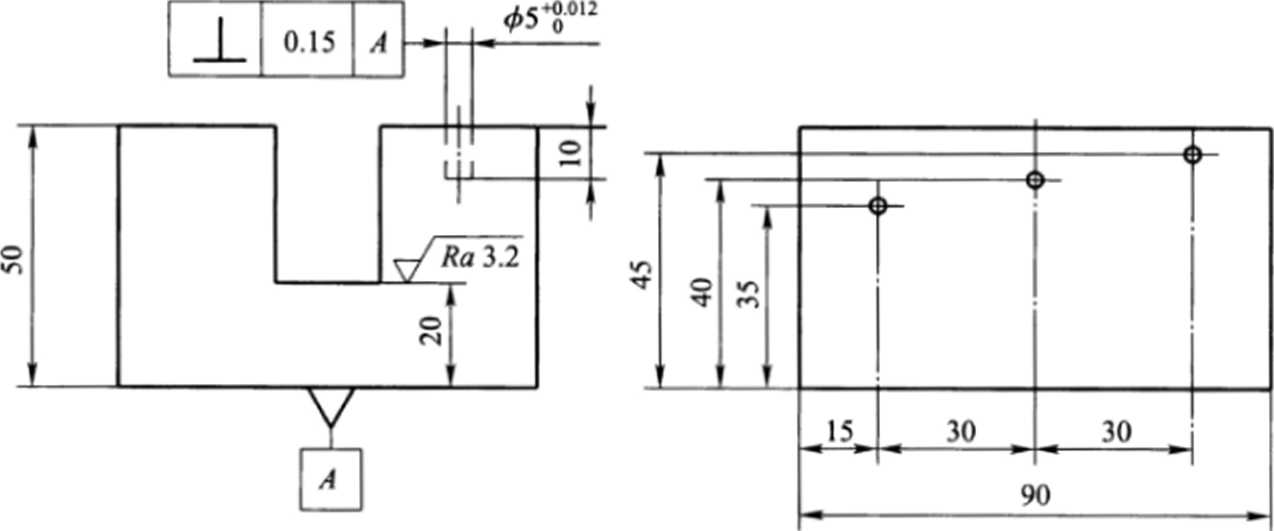

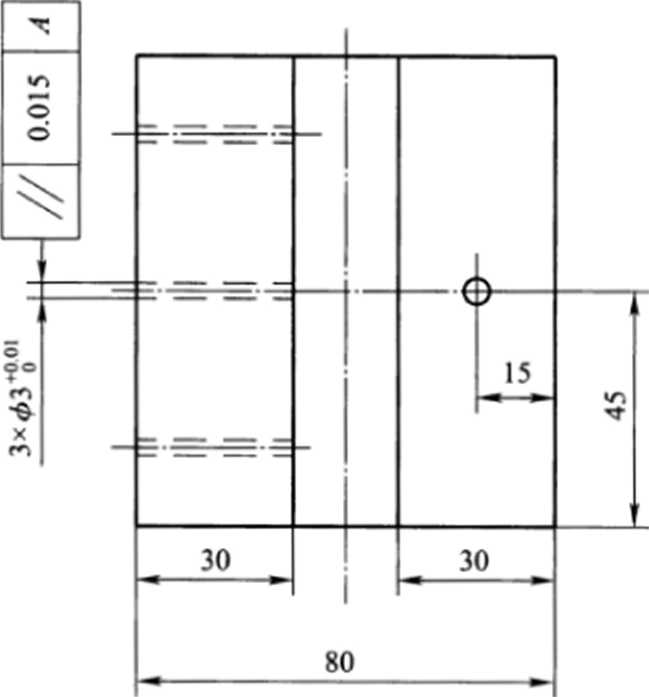

4.2.2硬度检验方法按GB/T231. 1的规定执行。硬度试样应从单铸试棒下半段切取;无试棒 时,则取I块闸瓦,在其侧面刨去6 mm ~ 10 mm,在图1所示的4个测点测定硬度,其平均值为试 验结果。

单位为毫米

20

20

20

20

图1闸瓦本体硬度测点示意图

4.3化学成分

从试棒或任意1块闸瓦本体上(距离瓦背不小于10 mm的任一位置)制取试样。碳、硫含量的检验 方法按GB/T 20123的規定;灰铸铁(磷含质>0. 50%)、高磷铸铁、超高磷铸铁闸瓦中磷含量的检验方 法按附录D的规定执行;其他元素含量的检验方法按GB/T 223的规定。

4.4 金相组织

石墨分布:检验方法按附录B的规定。

石墨长度:灰铸铁和合金铸铁的检验方法按CB/T 7216-2009的规定,其他铸铁的检验方法按附 录B的规定。

基体组织:合金铸铁的检验方法按GB/T 7216-2009的规定;超高磷铸铁的磷共晶+莱氏体数量 的检验方法按GB/T 15749—2008的规定;其他的检验方法均按附录B的规定。

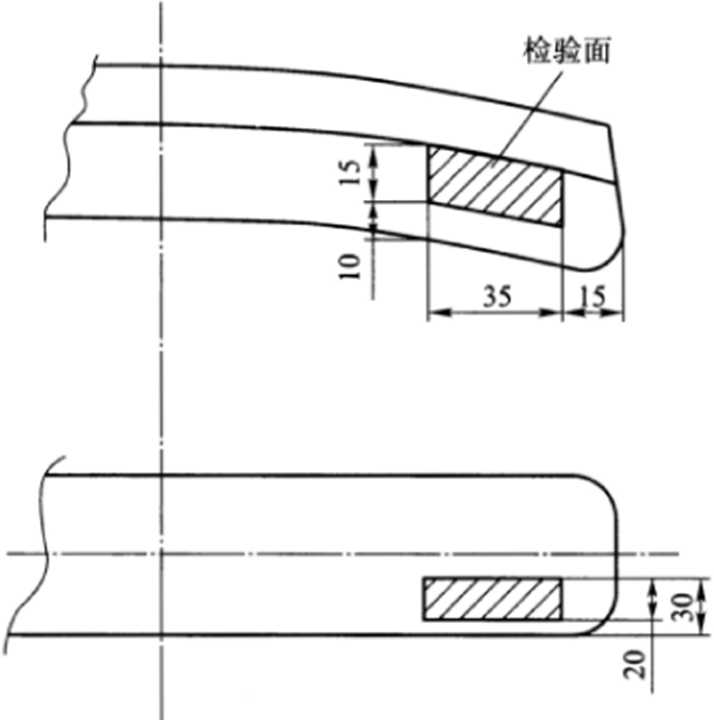

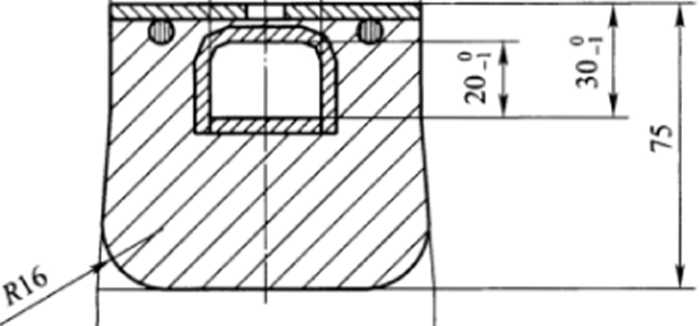

在闸瓦本体上取样时,取样部位如图2所示。

单位为毫米

图2金相试样取样部位示意图

4.5 耐压性能

在闸瓦鼻部(瓦鼻孔内加垫铁),机车灰铸铁闸瓦、机车高磷铸铁闸瓦、机车合金铸铁闸瓦施加 90 kN的力,机车超高磷铸铁闸瓦和车辆高磷铸铁闸瓦施加70 kN的力,保持1 minO试验后检査闸瓦有 无产生永久变形和裂纹。对车辆高磷铸铁闸瓦应继续加压直至瓦体断裂,断口度不小于30。,检査瓦背 的加强筋有无折断或被熔蚀。

4.6结合质量

高磷铸铁闸瓦瓦背与瓦体采用冶金结合方式时,其结合质量应按附录C规定的方法进行检验。

4.7表面质量

表面质址釆用目视检査,必要时可使用五倍放大镜等方法检査。

4.8几何尺寸

车辆用铸铁闸瓦几何尺寸采用TB/T 2456. 20规定的样板检测,机车用铸铁闸瓦采用标准瓦托或 专用样板及量具检测。

4.9制动摩擦磨耗性能

试验方法按表7、表8、表9的规定。

表7 机车铸铁闸瓦(灰铸铁、高磷铸铁和合金铸铁)制动摩擦磨耗性能试验方法

|

试验 顺序号 |

试验名称 |

闸瓦推力 kN |

踏面初始温度 X> |

制动初始速度 km/h |

要 求 |

|

1 |

闸瓦磨合 |

80 |

80 |

| |

|

2 |

一次停 车制动 |

80 I |

W 50 |

100,80,60,40, 40,60,8OJOO |

应在结果中扣除________________ |

|

3 |

一次停 车制动 |

40 |

W 50 |

100,80,60,40, 40,60,80,100 |

|

表7机车铸铁闸瓦(灰铸铁、高磷铸铁和合金铸铁)制动摩擦磨耗性能试验方法(续)

|

试验 顺序号 |

试验名称 |

闸瓦推力 kN |

踏面初始温度 |

制动初始速度 km/h |

要 求 |

|

4 |

坡道匀速 持续制动 |

20 |

≤50 |

40 |

|

|

5 |

静摩擦 系数 |

20 _ |

≤50 |

— |

|

试验设备为Bl制动动力试股台。

基本试验条件为车轮踏面光洁.模拟轴重23 t,车轮直径1 050 mm或1 250 mm,单侧制动。

表8机车超高磷铸铁闸瓦制动摩擦磨耗性能试验方法

|

试验 顺序号 |

试验名称 |

闸瓦推力 kN |

踏面初始温度 qC |

制动初始速度 km/h |

要 求 |

|

i |

闸瓦磨合 |

80 |

I ■ |

80 |

L连续进行10次一次停车制动试 验,然后使车轮冷却到50T以下。 2.重复第1步,直至闸瓦和车轮路面 接触面积大于或等于80% |

|

2 |

一次停 车制动 |

80 |

≤50 |

160,140,120,100,80,60.40. 40,60,80 JOOtl20 J40J60 |

|

|

3 |

一次停 车制动 |

40 |

W 50 |

160,140,120.100,80.60,40, 40,60,80,100,120.140,160 |

|

|

4 |

坡道匀速 持续制动 |

20 |

≤50 |

40 |

|

|

5 |

静摩擦 系数 |

20 |

W 50 |

|

试验设备为制动动力试验台。

基本试验条件为车轮踏面光洁.模拟轴成23 t.车轮直径1 050 mm或1 250 mm.单侧制动。

表9车辆高磷铸铁闸瓦制动摩擦磨耗性能试验方法

|

试验 顺序号 |

试验名称 |

闸瓦推力 kN |

踏面初始温度 X |

制动初始速度 km/h |

要 求 |

|

1 |

闸瓦磨合 |

40 |

75 |

| |

|

2 |

一次停 车制动 |

40 |

≤50 |

95,75,55,35, 35,55,75,95 |

|

|

3 |

一次停 车制动 |

20 |

≤50 |

95,75.55.35, 35,55,75,95 |

|

|

4 |

坡道匀速 持续制动 |

10 |

W 50 |

40 |

|

|

5 |

静摩擦 系数 |

10 |

W 50 |

—— |

ɪ.闸瓦压紧车轮后,对车轮逐渐施加扭矩住至车 轮转动。

|

试验设备为1: ɪ制动动力试验台。

基本试验条件为车轮踏面光洁,模拟轴重21 t.车轮直径840 mm .单侧制动。

5检验规则

5. 1组批

同一熔化炉或同一班次生产的闸瓦为一检查批。

5.2型式检验

5. 2. 1在下列情况之一时应进行型式检验:

a) 新产品定型或首次生产时;

b) 产品结构、生产工艺或材料有重大改变时;

C)生产场地转移时;

d) 产品停产1年以上,恢复生产时;

e) 连续生产满5年时。

5. 2.2型式检验项冃按表IO的规定。

表10检验项目和要求

|

检验项目 |

型式检验 |

出厂检验 |

出厂检验数量 |

技术要求 对应条款 |

检验方法 对应条款 |

|

表面质量 |

√ |

√ |

逐件 |

3.8-3. IO |

4.7 |

|

几何尺寸 |

√ |

√ |

5件/批 |

3. 1、3. 11、3. 12 |

4.8 |

|

力学性能 |

√ |

√ |

1次/批 |

3. 2、3.3 |

4.2 |

|

化学成分 |

√ |

√ |

1次/批 |

3.3 |

4.3 |

|

金相组织 |

√ |

√ |

ɪ次/批 |

3.4、3. 5 |

4.4 |

|

耐压性能 |

√ |

√ |

2件/批 |

3.6 |

4.5 |

|

结合质量 |

√ |

√ |

3% /批 |

3.7 |

4.6 |

|

制动摩擦磨耗性能 |

√ |

√ |

每个检验周期1件 |

3. 13 |

4.9 |

5. 3 出厂检验

5.3. 1检验项目及检验频次

出厂检验项目及检验频次按表IO的规定。

5. 3.2 几何尺寸

闸瓦的配合部位和外形尺寸应逐批抽样检査。每批随机抽样不少于5块,若抽样检查均合格,则 该批闸瓦配合部位和外形尺寸为合格。若有1块不合格,则应加倍抽样复验。仍有1块不合格,则该 检査批为不合格批。此时应对该批闸瓦逐个检査,剔除或修理不合格品;对修理过的不合格品重新提 交检査,合格后方可出厂。

5. 3.3 力学性能

5. 3. 3. 1拉伸试验时,先用1根试样进行试验。若试验结果合格,则该批闸瓦的拉伸性能为合格;若 试验结果不合格,也不是由于5. 3. 3. 2所列原因引起的,则允许对同一批试棒中的另外2根试样进行复 验。若复验结果中仍有1根达不到要求,则该批闸瓦的拉伸性能为不合格。

5. 3. 3. 2如果由于下列原因使试验结果不符合要求时,则该试验无效。此时应按5.3.3. 1重新试验。

a) 试样有铸造缺陷;

b) 试样切削加工不当;

C)试样在试验机上安装不当,或试验机的操作不当。

5. 3. 3. 3从每批中取两件试样进行硬度检验。若试验结果都合格,则该批闸瓦的硬度为合格。若试 羚结果中有一个不合格,应加倍复验。若复验结果中仍有一个不合格,则该批闸瓦的硬度为不合格。

5. 3.4化学成分

若试验结果不合格,应在试棒或闸瓦上取样复验,复验结果符合要求,则化学成分为合格;复验结 果仍不符合要求,则该批闸瓦的化学成分为不合格。

5. 3.5 金相组织

若检验结果不合格,则在闸瓦上按图2取样进行复验。若复验结果符合要求,则金相组织为合格; 否则闸瓦的金相组织为不合格C

5. 3.6 耐压性能

取2块闸瓦进行耐压试验。若试验结果都合格,则该批闸瓦的耐压性能为合格。若试验结果中有 一个不合格,应加倍复验。若复药结果中仍有一个不合格,则该批闸瓦的耐压性能为不合格。

5. 3.7结合质量

每批按3%进行抽査,至少抽3件。若有一件不合格,应加倍复验。若复验结果中仍有一件不合 格,则该批闸瓦应逐件检验。

5. 3.8制动摩擦磨耗性能

5. 3. 8. 1制动摩擦磨耗性能检验为周期性检验。

5. 3. 8. 2同一种材料的闸瓦1年内生产量累计达到IOoOO块或以上时,以1年为1个检验周期;1年 内生产量未达到IOoOO块时,以IOOOo块为1个检验周期,但检验周期不应超过5年。在每个检验周 期内应至少进行1次检验。每次检验随机抽样至少1块,并从其他各项检验为合格的闸瓦中抽取。

5. 3. 8. 3若有任何1项检验结果达不到要求,应加倍抽样复验。若复验仍有不合格,则本周期检验为 不合格。

5. 3. 8. 4周期检验不合格时,检验周期应缩短二分之一。连续两个周期检验均合格时,方可恢复正常 检验周期O

6标志、包装与运输

6. 1闸瓦在适当的位置应有制造厂代号、批号和闸瓦类别代号(灰铸铁、高磷铸铁、超高磷铸铁、合金 铸铁闸瓦的代号分别为H、G、CG、J)等永久性标记,字迹清晰。

6.2闸瓦应妥善包装,防止磕碰和掉块。

6.3闸瓦出厂应附产品合格证,内容至少应包括:

a) 制造厂名称、代号;

b) 闸瓦型号、名称;

C)批号、数量;

d) 闸瓦检验标记;

e) 制造年、月;

f) 执行的标准号。

6.4在装卸、运输过程中,不应撒、砸闸瓦,以防止摔裂和掉块。

IO

附录 A

(规范性附录)

车辆用高磷铸铁闸瓦型式与尺寸

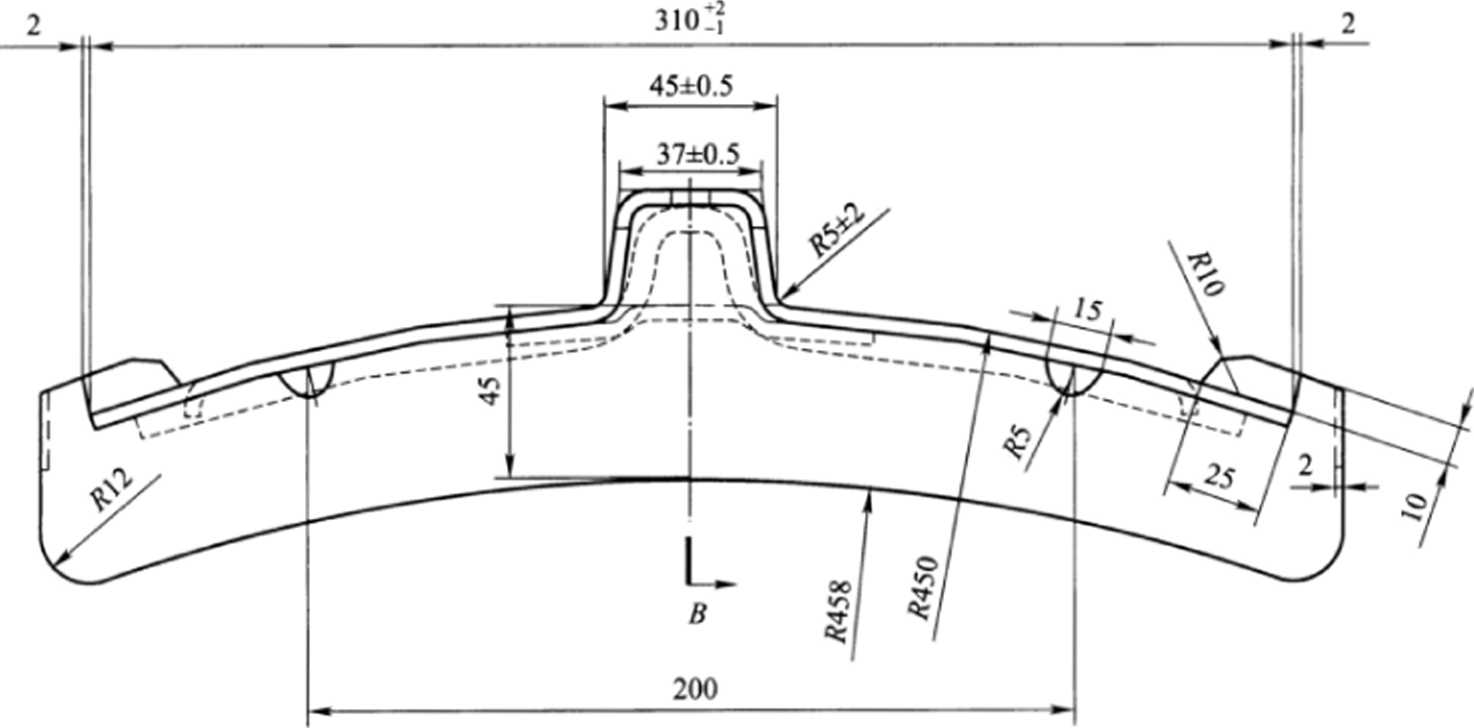

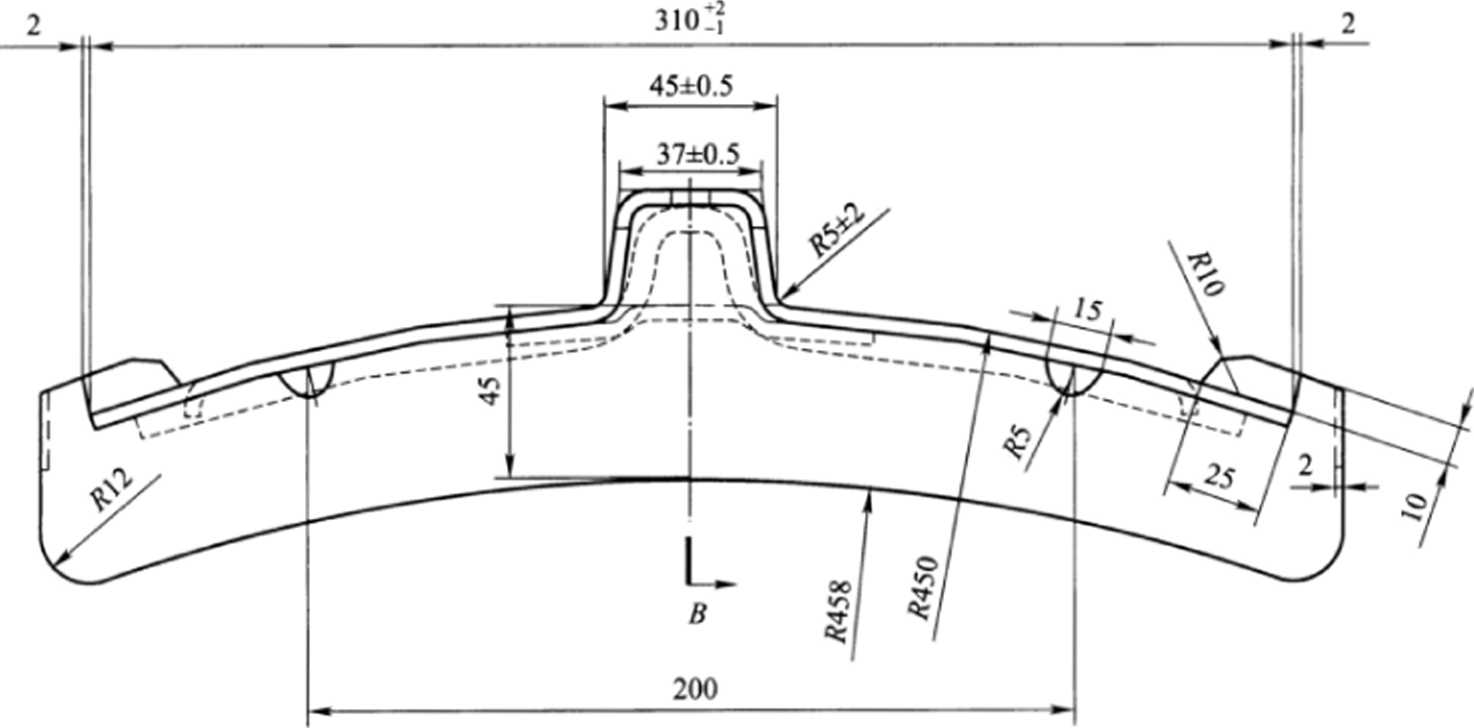

车辆用高磷铸铁闸瓦的型式与主要尺寸见图A. I0

单位为毫米

340%

B-B

81

88

图A. 1闸瓦的型式与主要尺寸

附录B

(规范性附录) 高磷铸铁金相

B. 1 概述

本附录规定用光学显微镜对高磷铸铁石墨分布形状、石墨长度、珠光体片间距、铁素体数量、磷共晶 数量、磷共晶网孔断续状况、磷共晶分布形状、磷共品类型和金相异常组织的评定方法,并列出评级图。

本附录适用于含磷量为1.0%-3.0%铸铁的显微组织检验。

B.2试样的制备

B. 2. 1金相试样从抗拉试样下半段或从试棒底部切除IO mm后截取,也可在铸件有代表性的部位上 截取,不允许从浇冒口上截取。试样尺寸应包括试棒半径的二分之一。

B. 2.2制备金相试样过程中,应防止石墨剥落或变形,试样表面光洁,不应有抛光的条纹。

B.3试验方法

B. 3. 1用未浸蚀的试样检査石墨,用4% ~5%硝酸酒精溶液浸蚀后检査基体。

B. 3.2显微检査应首先通观整个受检面,按大多数视场所示图像,根据检验项目的要求,对照相应的 评级图评定。

B.4检验项目和评级图

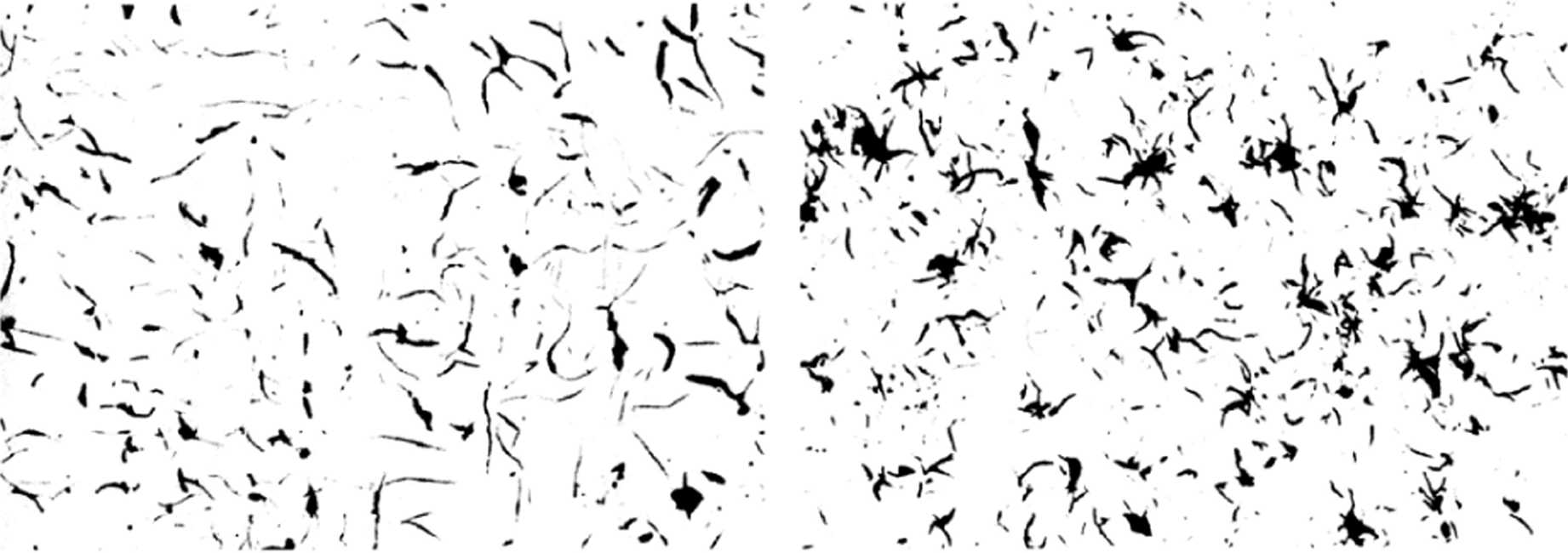

B. 4. 1 石墨分布形状

石牋分布形状分为六种类型,每种类型的说明及分布形状见表B. Io

表B. 1 石墨类型和分布形状

|

类 型 |

说 明 |

石墨分布形状图 |

|

A |

片状石墨均匀分布 |

图B. 1 |

|

B |

片状和点状石墨聚集成菊花状分布 |

图B.2 |

|

AB |

A和B型混合分布、A型占多数 |

图B.3 |

|

BA |

B和A型混合分布、B型占多数 |

图B.4 |

|

ABE |

除A、B型外还夹有短小片状枝晶石墨呈方向性分布 |

图B.5 |

|

F |

星状和短片状石墨混合均匀分布 |

图B.6 |

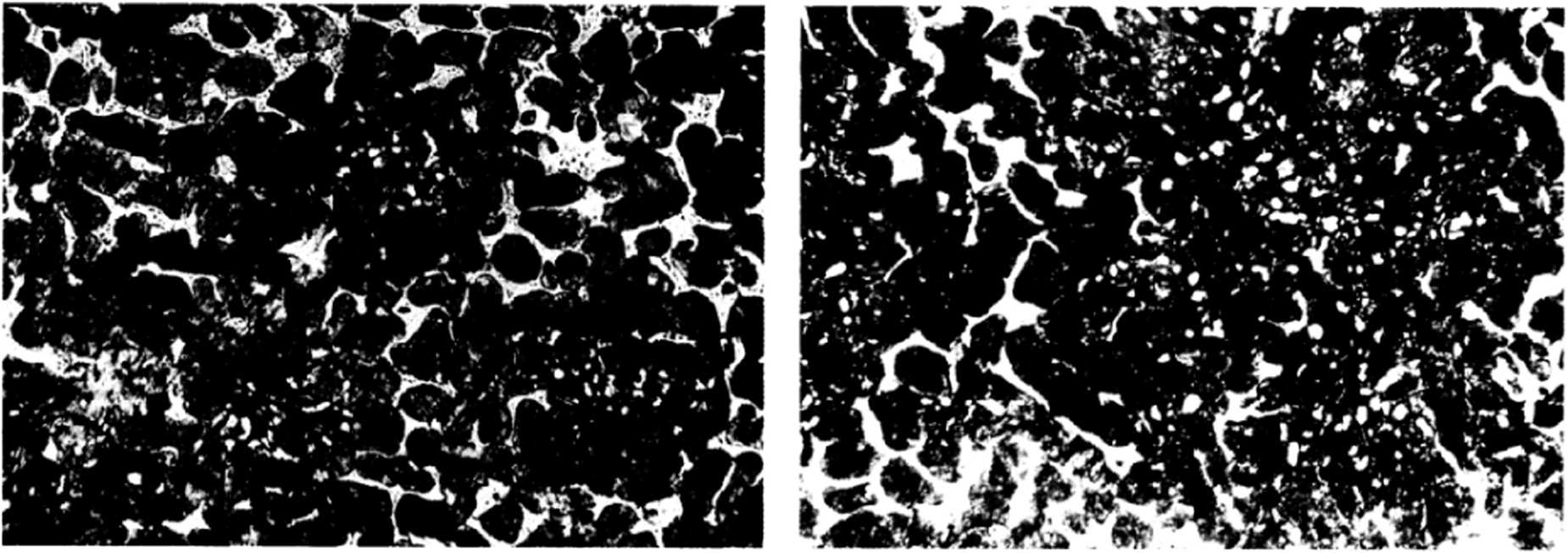

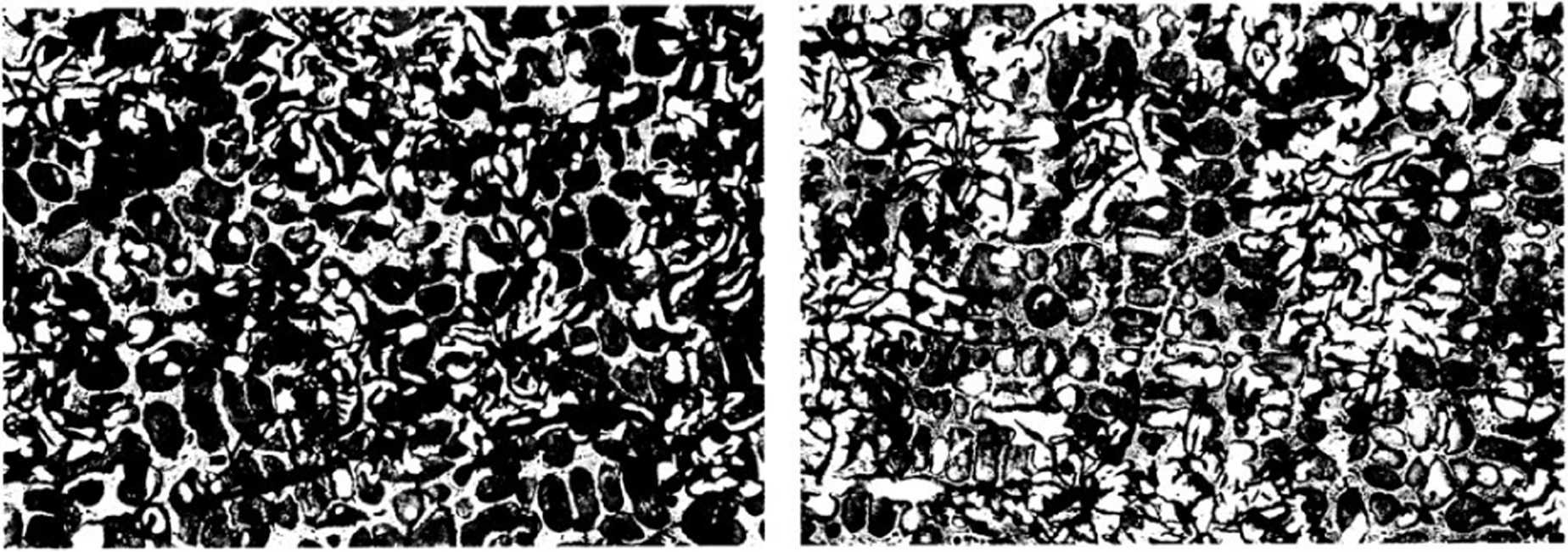

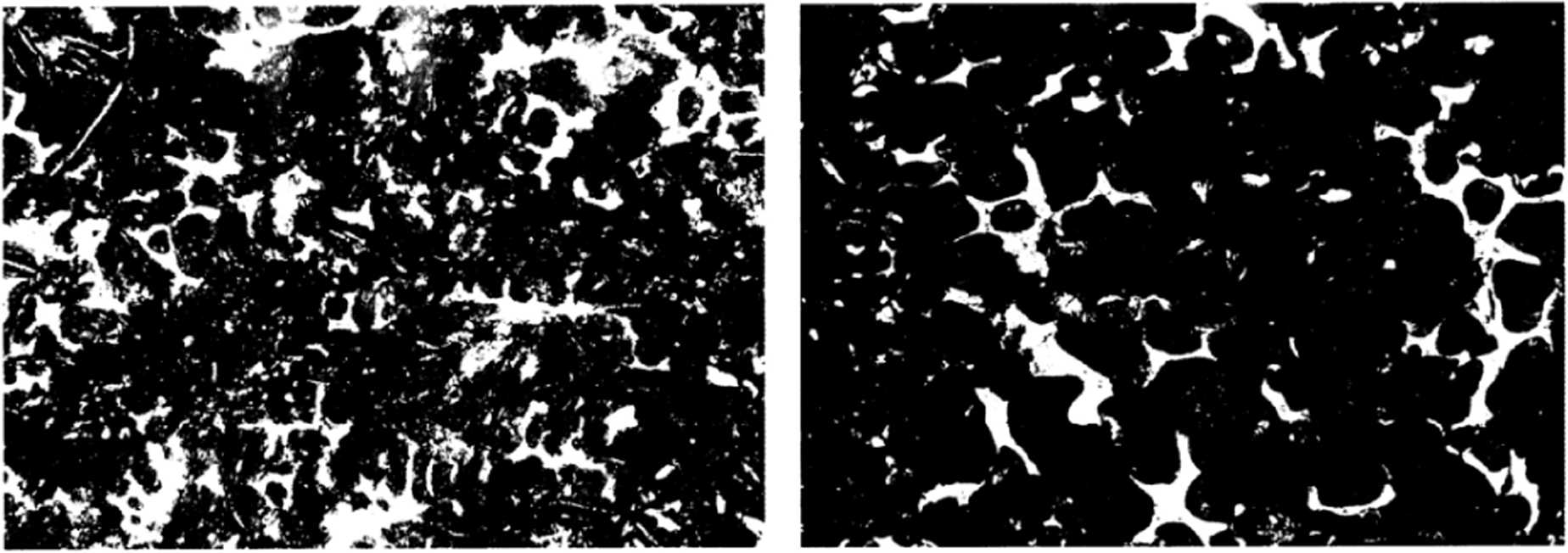

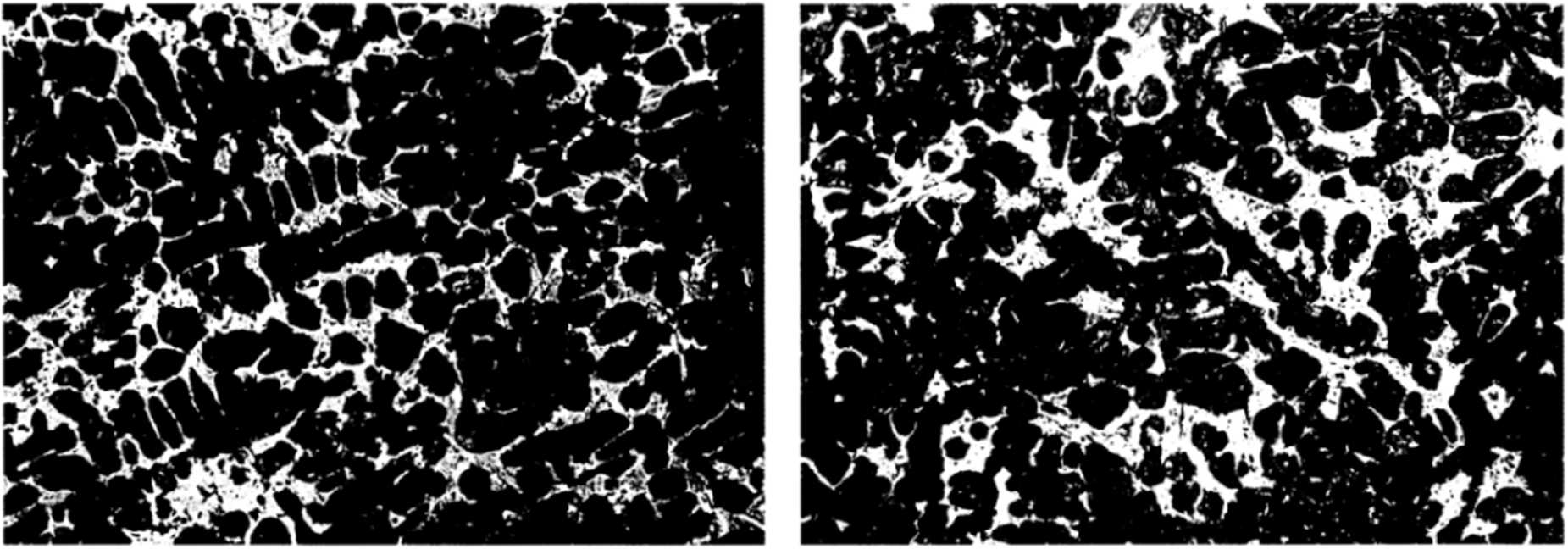

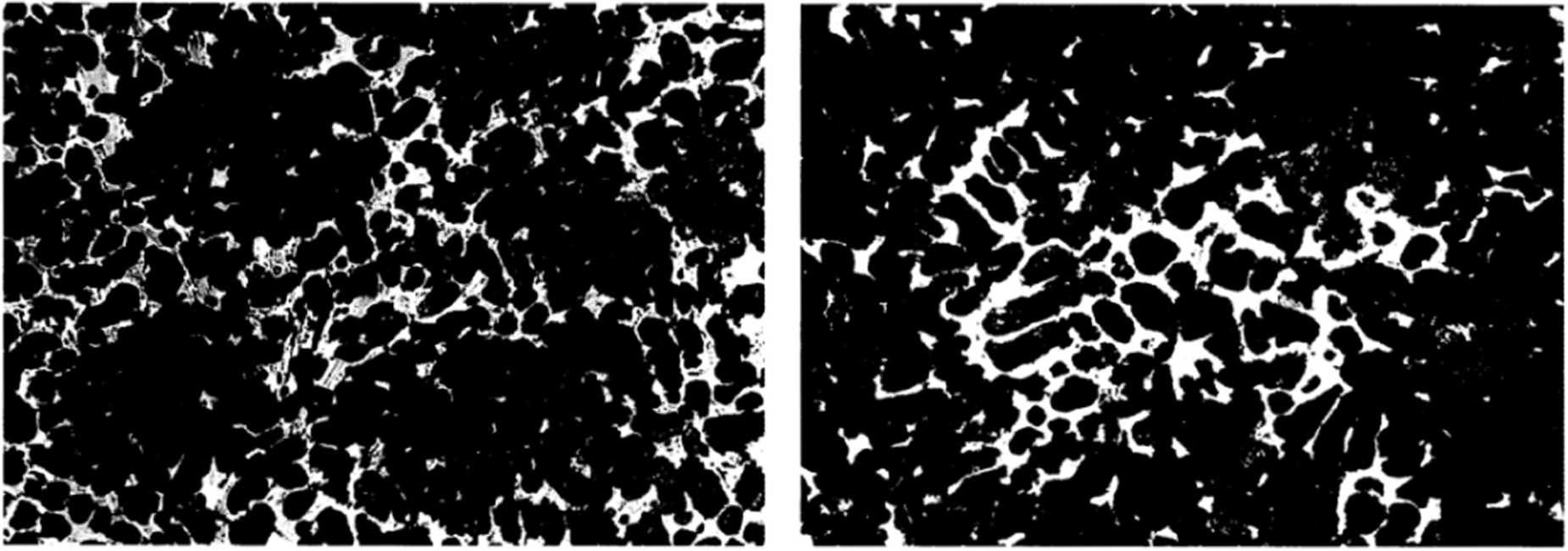

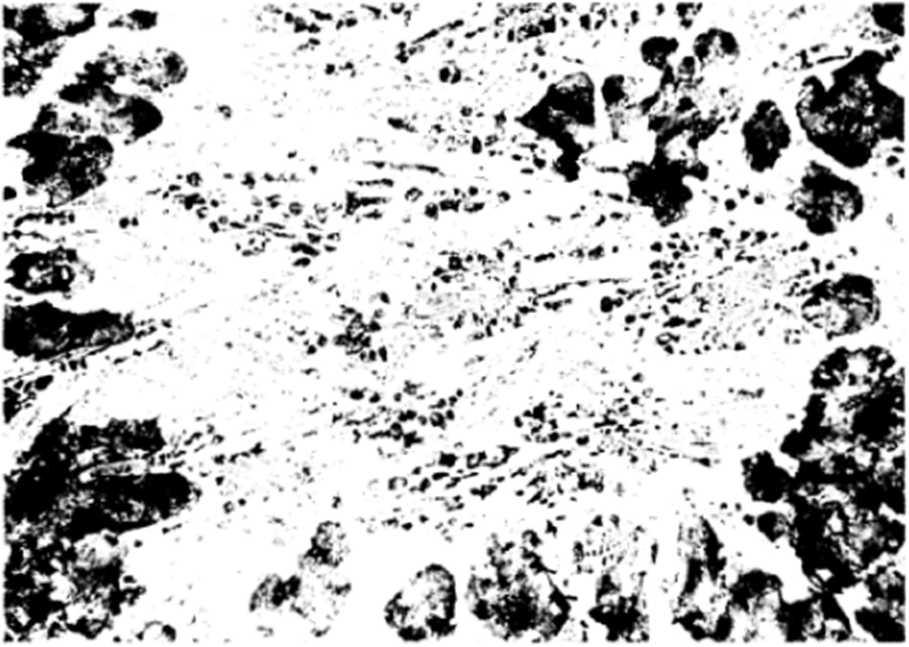

图 B. 1 A 型(IOoX)

图 B. 2 B 型(IOO X )

图 B∙ 3 AB 型(IOO × ) 图 B∙ 4 BA 型(IoO X )

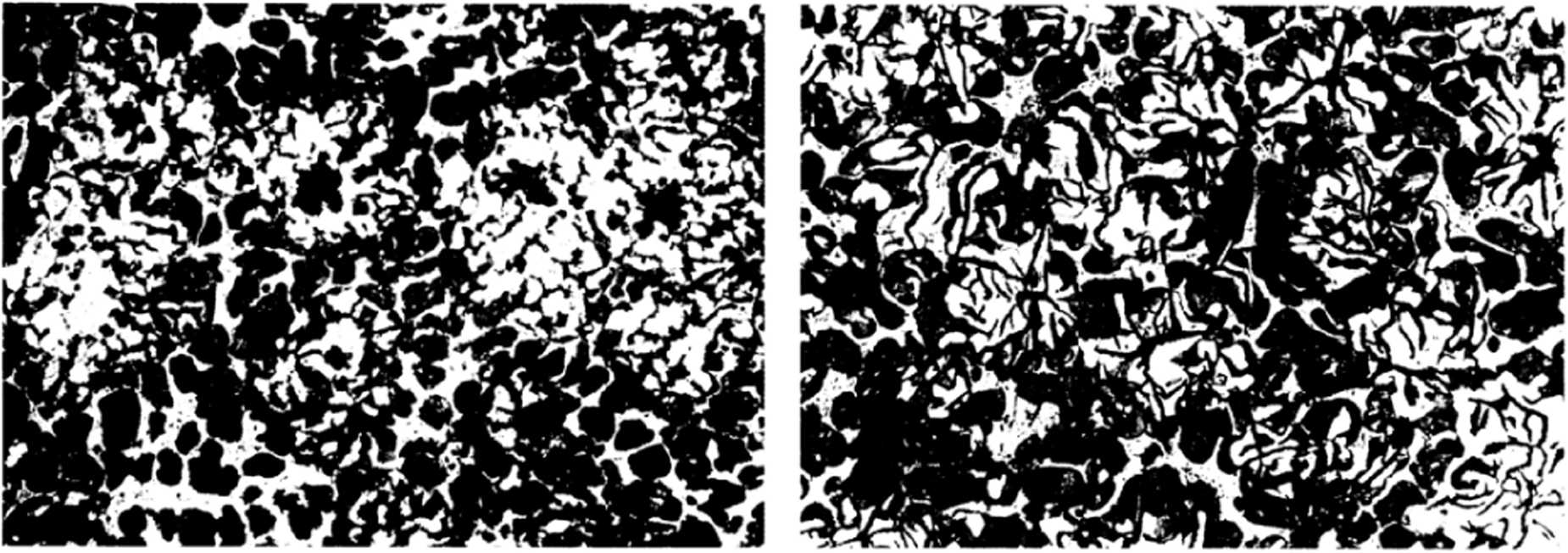

图 B∙ 5 ABE 型(IOoX) 图 B. 6 F 型(Ioo X )

B∙4∙2石墨长度

B. 4. 2. 1石墨长度分石长35、石长25、石长15、石长7等四级,分级说明及分级见表B.2o

B. 4. 2. 2选择有代表性的视场,按其中最长的三根石墨的平均值评定,被测量的视场不少于

表B.2石墨长度分级

|

名 称 |

说 明 |

石果长度分级图 |

|

石长35 |

大多数视场中最长三根石墨的平均值在30 mm~4() mm |

图B.7 |

|

石长25 |

大多数视场中最K三根石墨的平均值在20 mm~30 mm |

图B. 8 |

|

石长15 |

大多数视场中址长三根石墨的平均值在10 mm~20 mm |

图B.9 |

|

石长7 |

大多数视场中最长三根石墨的平均值在5 mm-IO mm |

图 B. 10 |

|

如果大多数视场中最K三根石墨的平均值大于40 mm,按实际长度平均值评定。 如果大多数视场中最K三根石墨的平均值小于5 mm,按实际长度平均值评定。 | ||

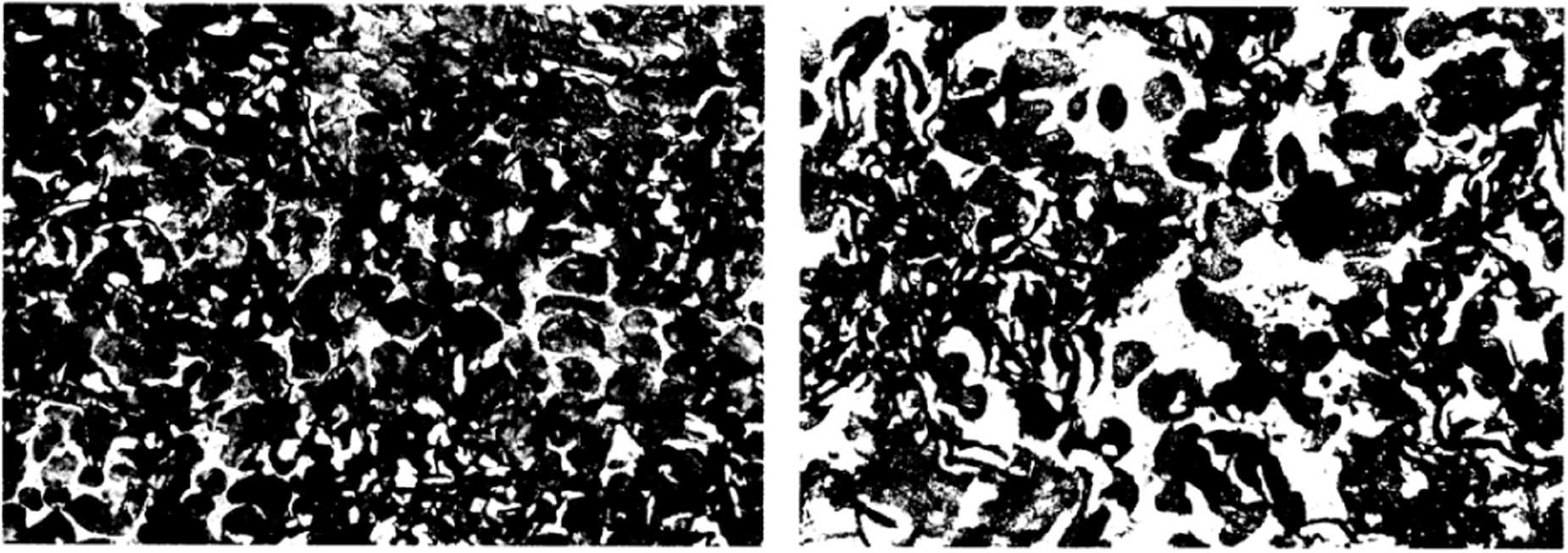

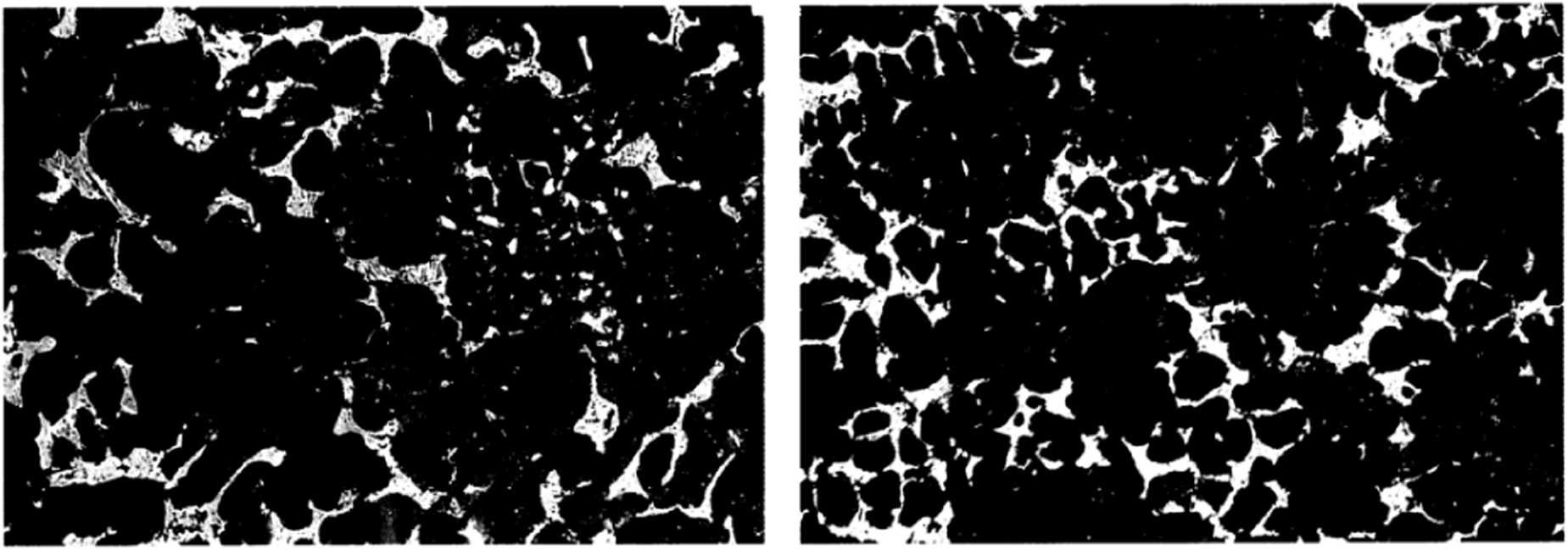

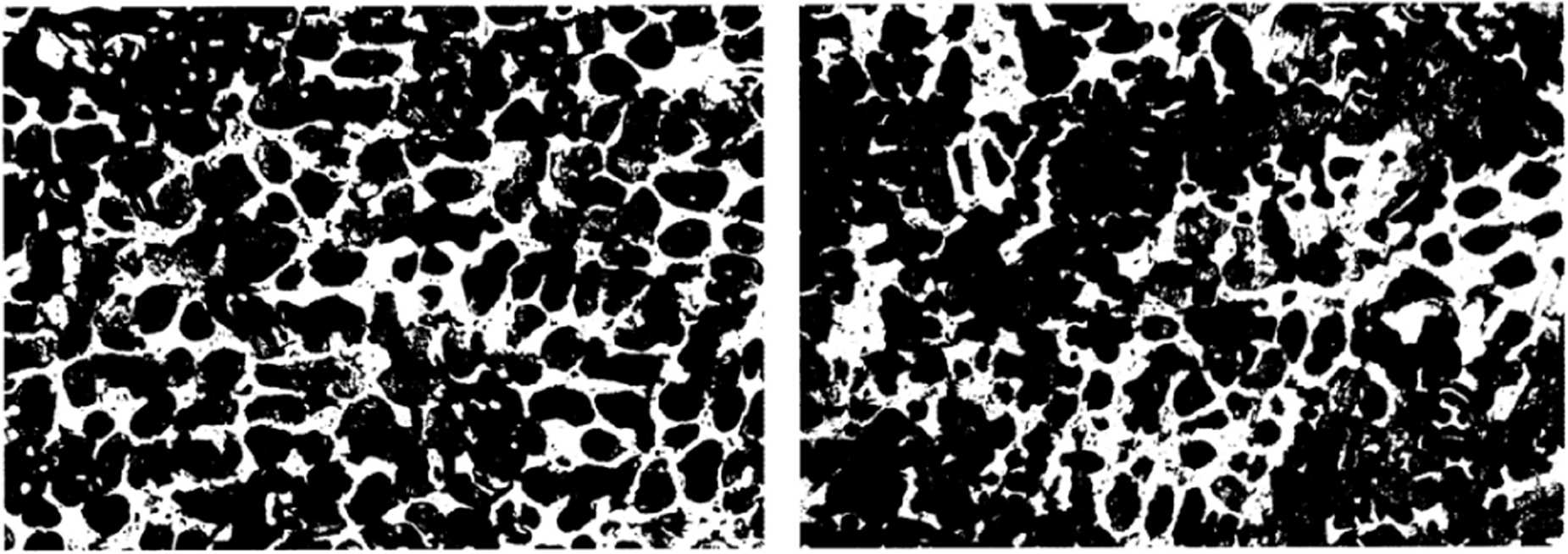

图 B∙7 石长 35( IOOx )

图 B.8 石长 25( IOOx)

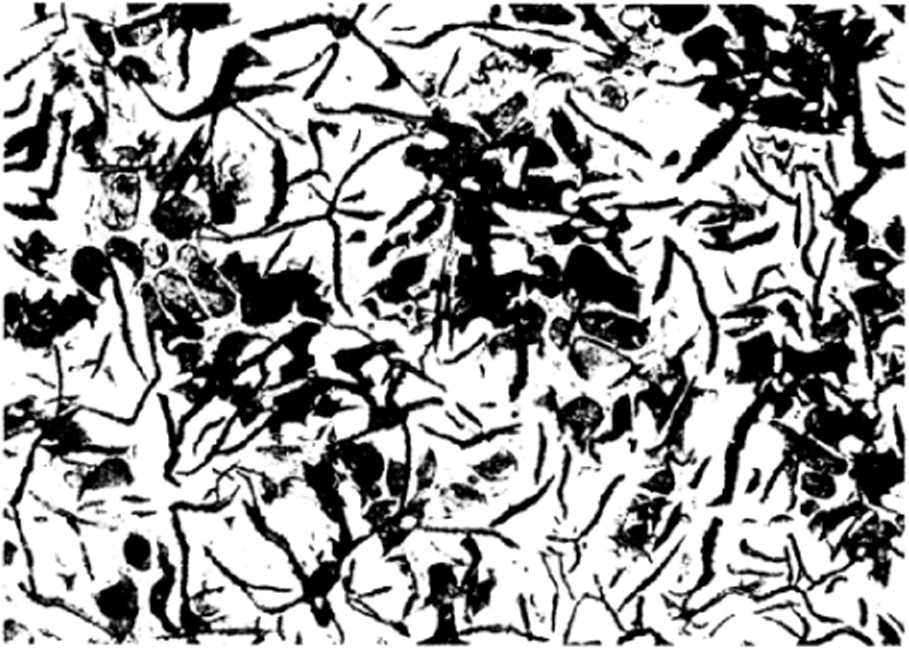

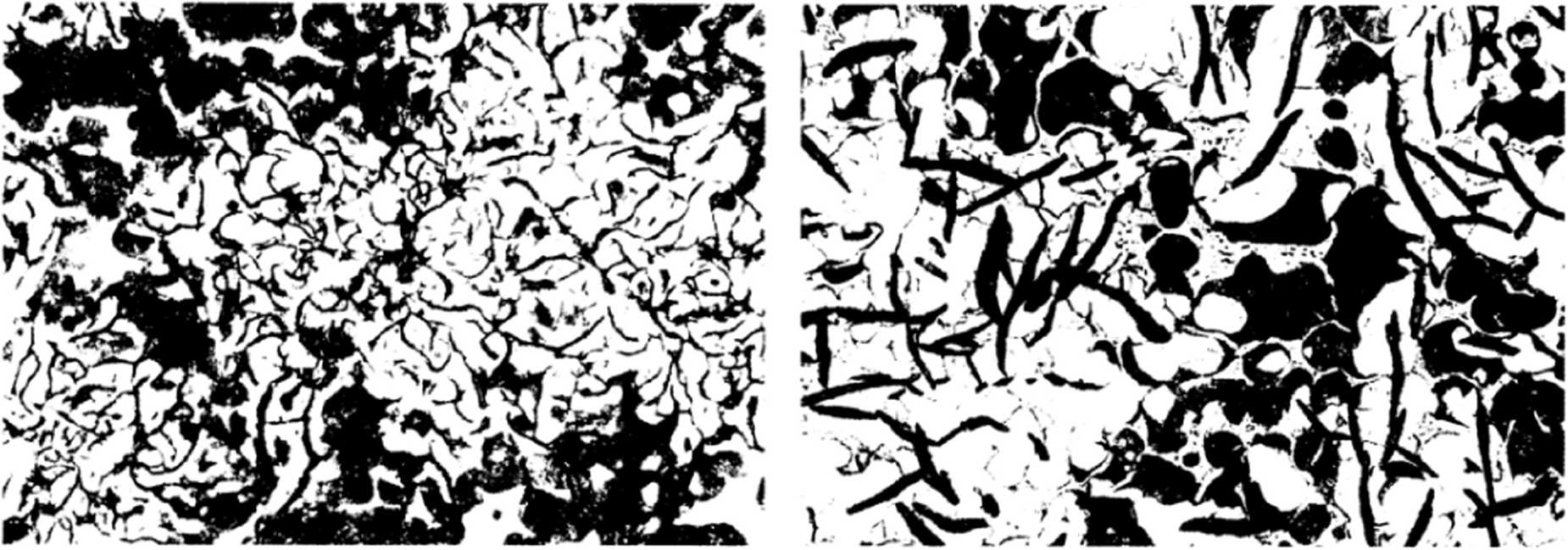

图 B. 9 石长 15(100 X ) 图 B. 10 石长 7( 100 X )

B. 4.3珠光体片间距

珠光体片间距分为三级,分级说明及分级见表B.3o

表B.3珠光体片间距分级

|

级 别 |

说 明 |

珠光体片间距分级图 |

|

1 |

索氏体型珠光体(铁索体和滲碳体难以分辨) |

图 B. 11 |

|

2 |

细片状珠光体(片冋距不大于1 mm) |

图 B. 12 |

|

3 |

中等片状珠光体(片间距1 mm ~2 mm) |

图 B. 13 |

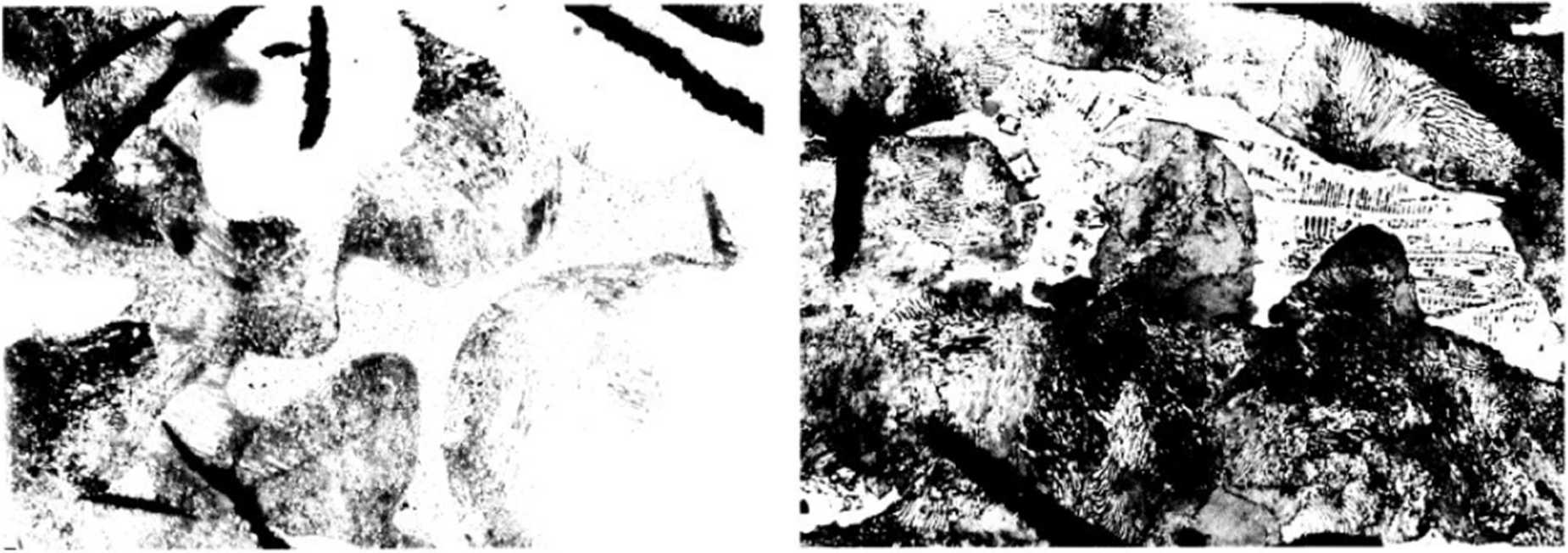

图B∙11索氏体型珠光体(500 X )

图B. 12细片状珠光体(500 X )

图B. 13中等片状珠光体(500 X )

B. 4.4铁素体数量

铁素体数量(% )分18级,分级规定见表B.4o

表B.4铁素体数量分级

|

级 另U |

铁素体数量: % |

铁素体数Jrt分级图 |

级 别 |

铁素体数量: % |

铁素体数虽分级图 |

|

1 |

≈0 |

图 B. 14 |

10 |

15 ~ 16 |

图 B. 23 |

|

2 |

≈ I |

图 B. 15 |

11 |

17 ~ 19 |

图 B. 24 |

|

3 |

≈2 |

图 B. 16 |

12 |

20 ~22 |

图 B. 25 |

|

4 |

3 -4 |

图 B. 17 |

13 |

23 ~25 |

图 B. 26 |

|

5 |

5 ~6 |

图 B. 18 |

14 |

26-28 |

图 B. 27 |

|

6 |

7 ~8 |

图 B. 19 |

15 |

29 ~32 |

图 B. 28 |

|

7 |

9 ~ 10 |

图 B. 20 |

16 |

33 ~36 |

图 B. 29 |

|

8 |

11 ~ 12 |

图 B.21 |

17 |

37 ~40 |

图 B. 30 |

|

9 |

13 ~ 14 |

图 B. 22 |

18 |

41 ~44 |

图 B.31 |

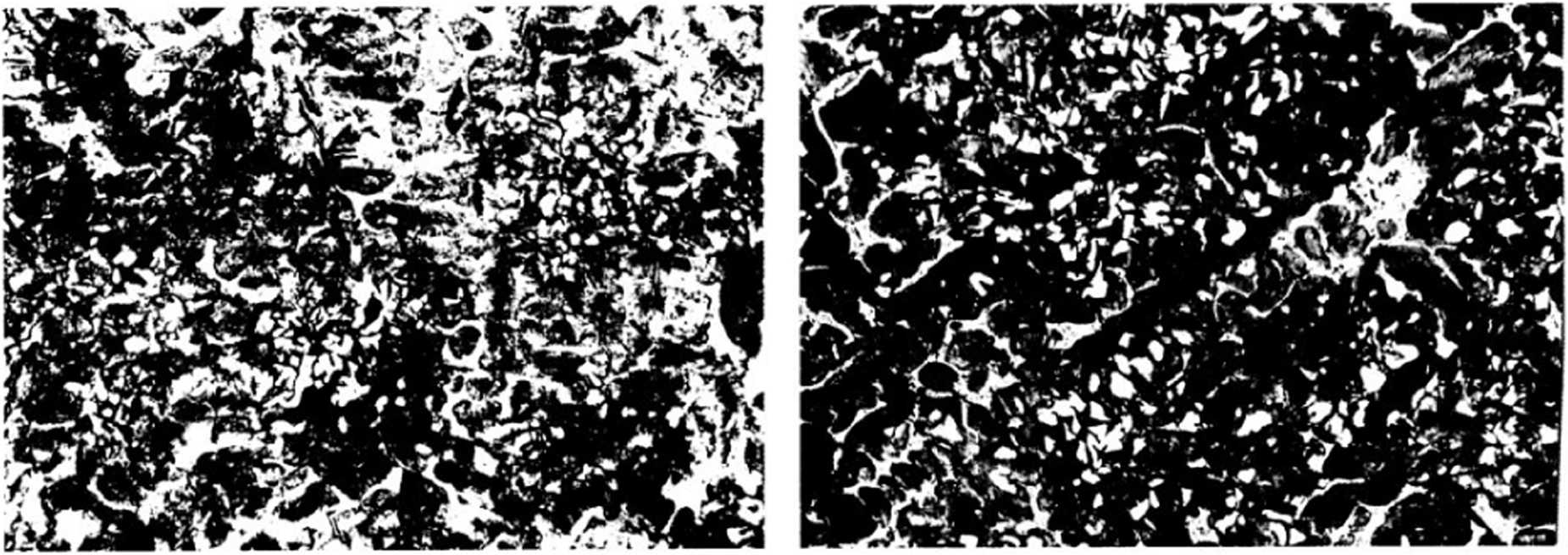

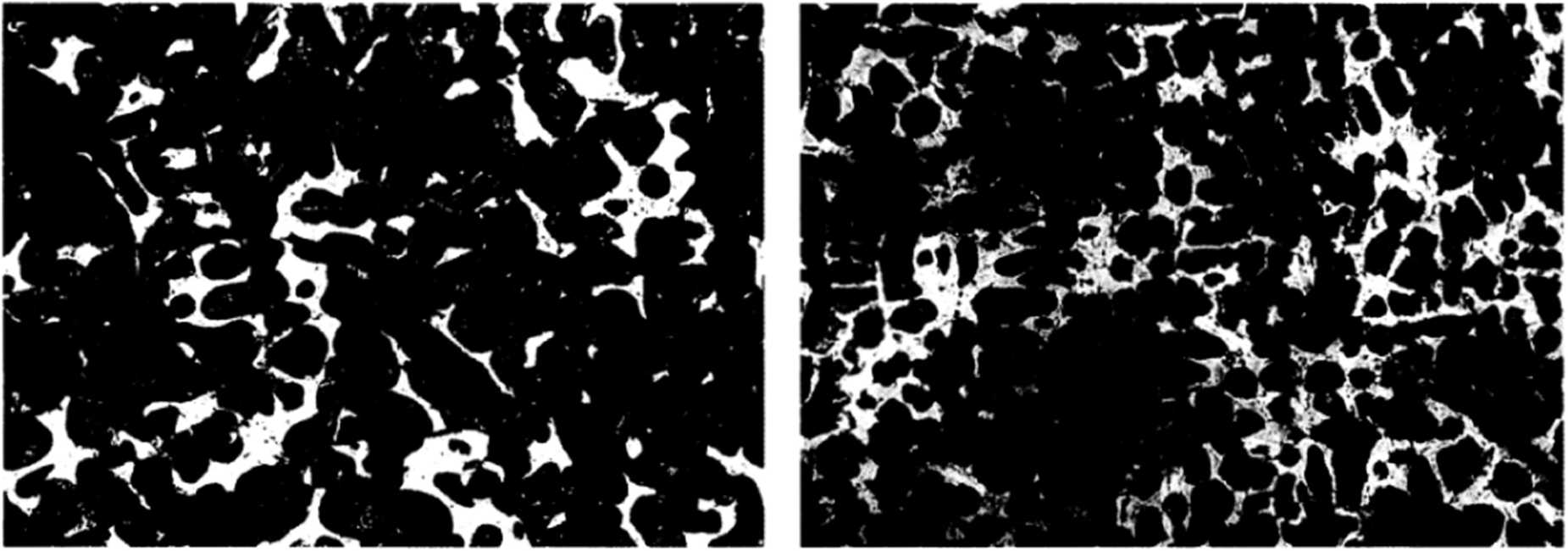

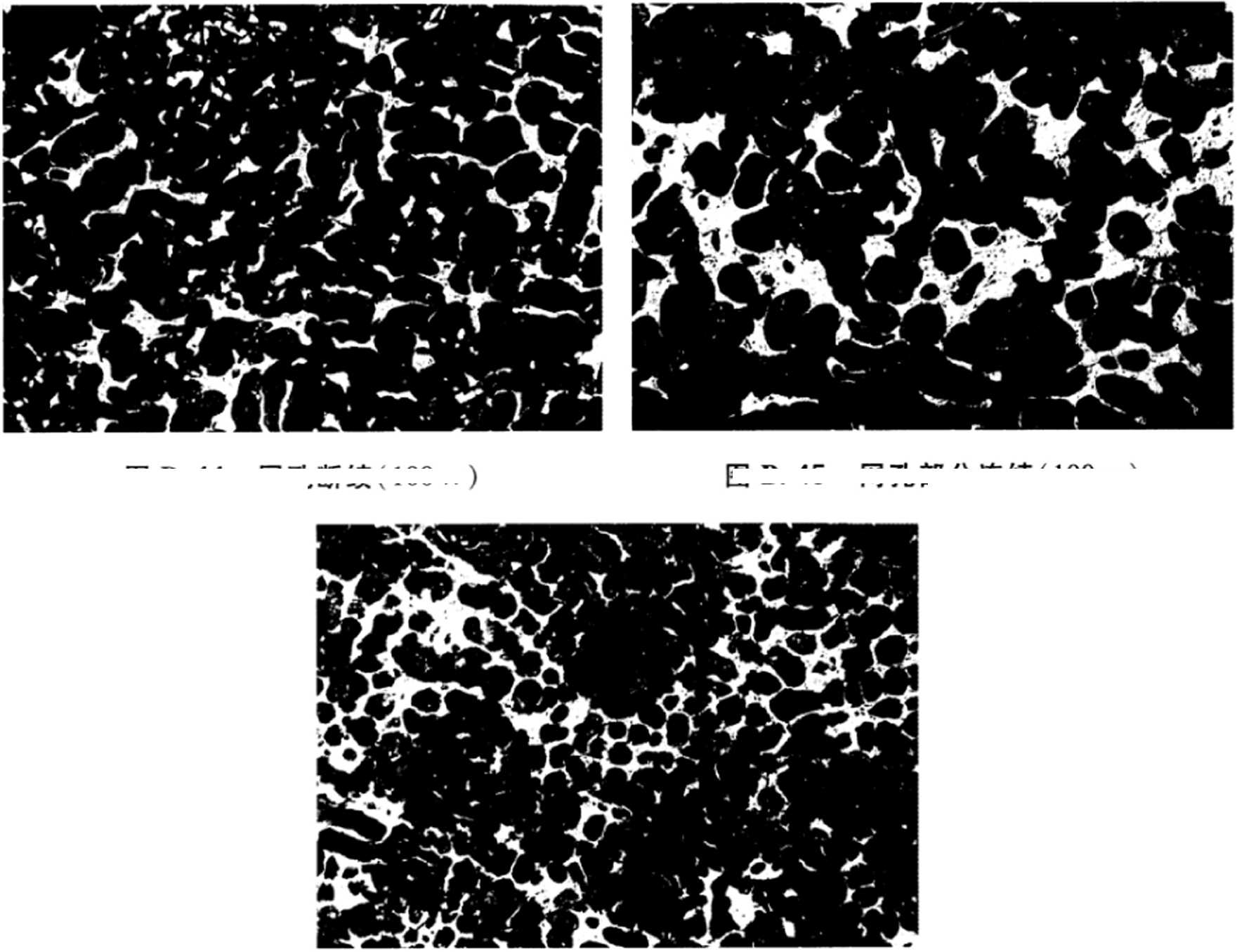

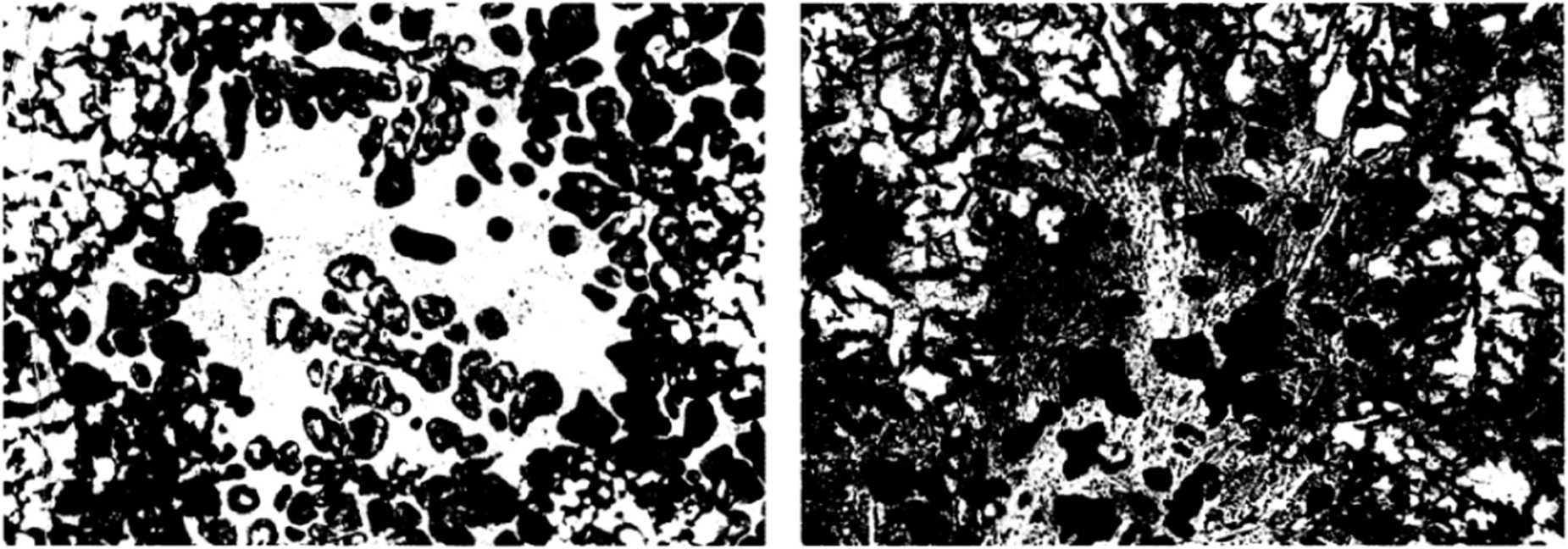

图 B. 14 ≈O%(1OO X )

图 B. 15 ≈1%(1OO×)

图 B. 16 ≈2%(100 X )

图 B. 17 3%~4%( IOO X )

图 B. 18 5%~6%(100 X )

图 B. 19 7%~8%(100 X )

图 B. 20 9%~10%( IOO × )

图 B. 21 11%~12%(1OO X )

图 B. 22 13%~14%(l00x )

图 B. 23 15%~16%(1OO X )

图 B. 24 17%~19%( IOO X ) 图 B∙ 25 20% ~22% (IOO x )

图 B. 26 23%~25%(100 X ) 图 B. 27 26%~28% (IOO x )

图 B. 28 29%~32%(100 X )

图 B. 29 33% ~ 36% (IOO X )

图 B. 30 37%~40%(100 X )

图 B. 31 41%~44%(l00 X )

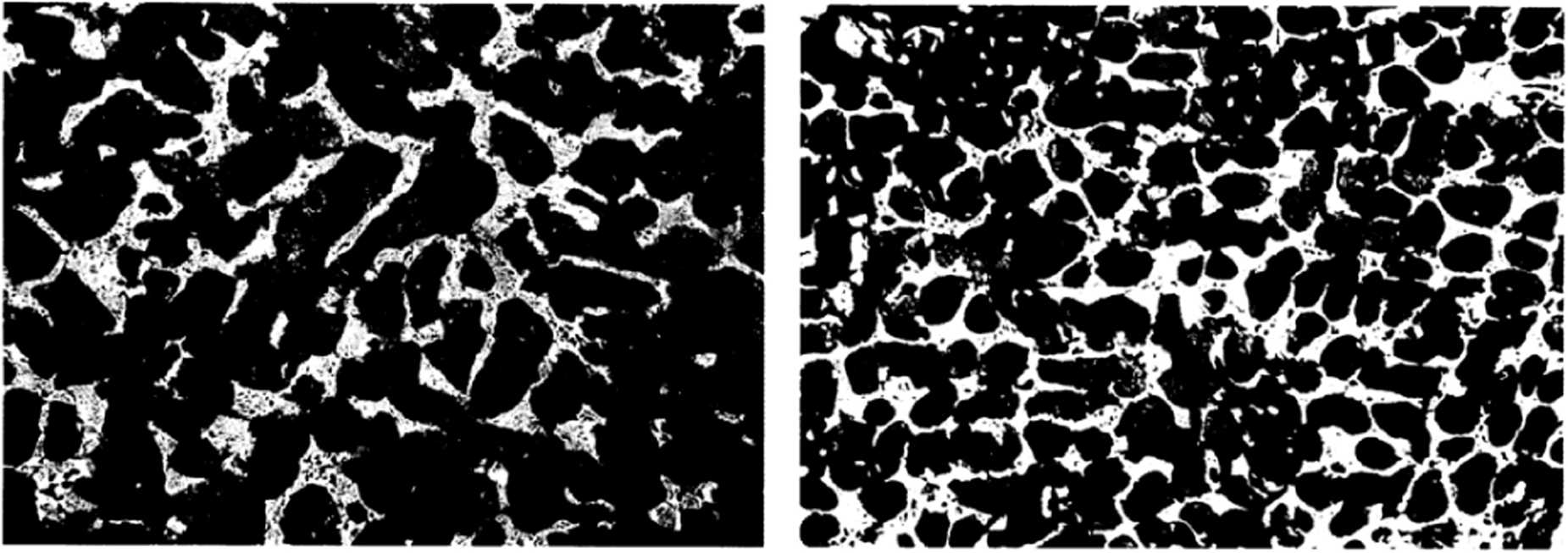

B. 4.5磷共晶数量

磷共晶数量(% )分12级,分级规定见表B.5o

表B∙5磷共晶数量分级

|

级 别 |

磷共晶数最 % |

磷共晶数⅛t分级图 |

级 别 |

磷共品数址 % |

磷共晶数址分级图 |

|

7 |

11 ~ 12 |

图 B. 32 |

13 |

24 ~25 |

图 B. 38 |

|

8 |

13 ~ 14 |

图 B. 33 |

14 |

26-27 |

图 B. 39 |

|

9 |

15 ~ 16 |

图 B. 34 |

15 |

28 ~30 |

图 B. 40 |

|

10 |

17 - 19 I |

图 B. 35 |

16 |

31 〜32 |

图 B.4I |

|

Il |

20-21 I |

图 B. 36 |

17 |

33 ~34 |

图 B. 42 |

|

12 |

22-23 |

图 B. 37 _ |

18 |

35 ~36 |

图 B. 43 |

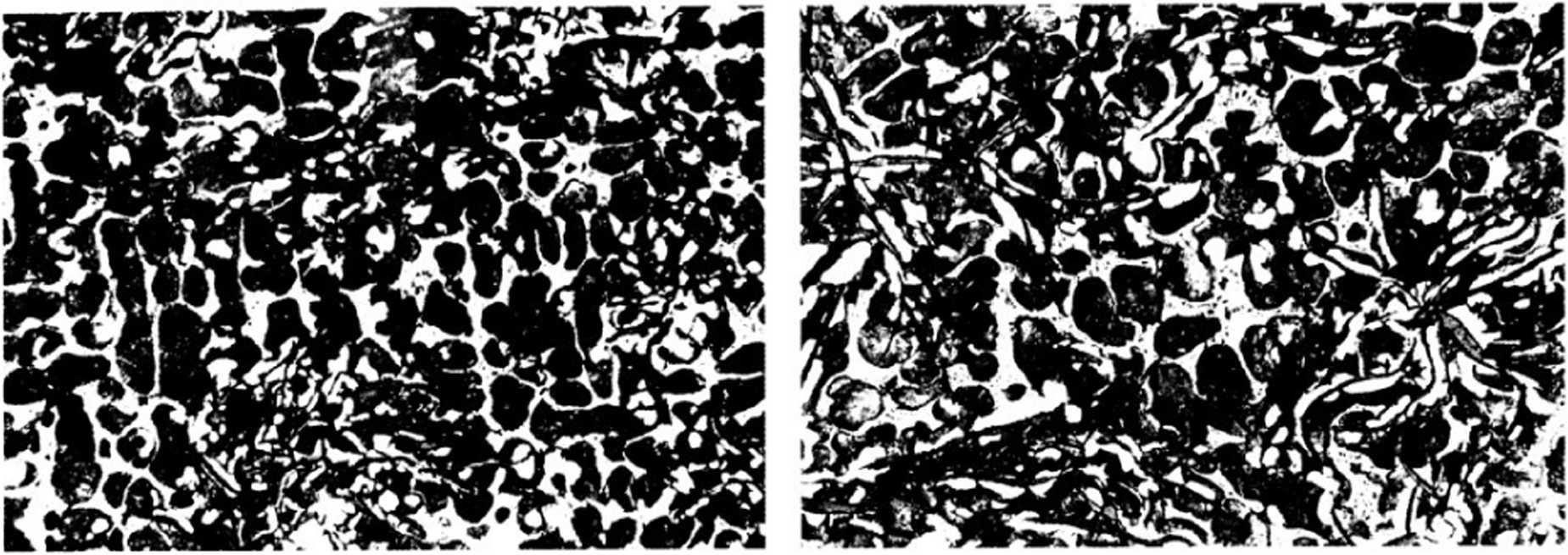

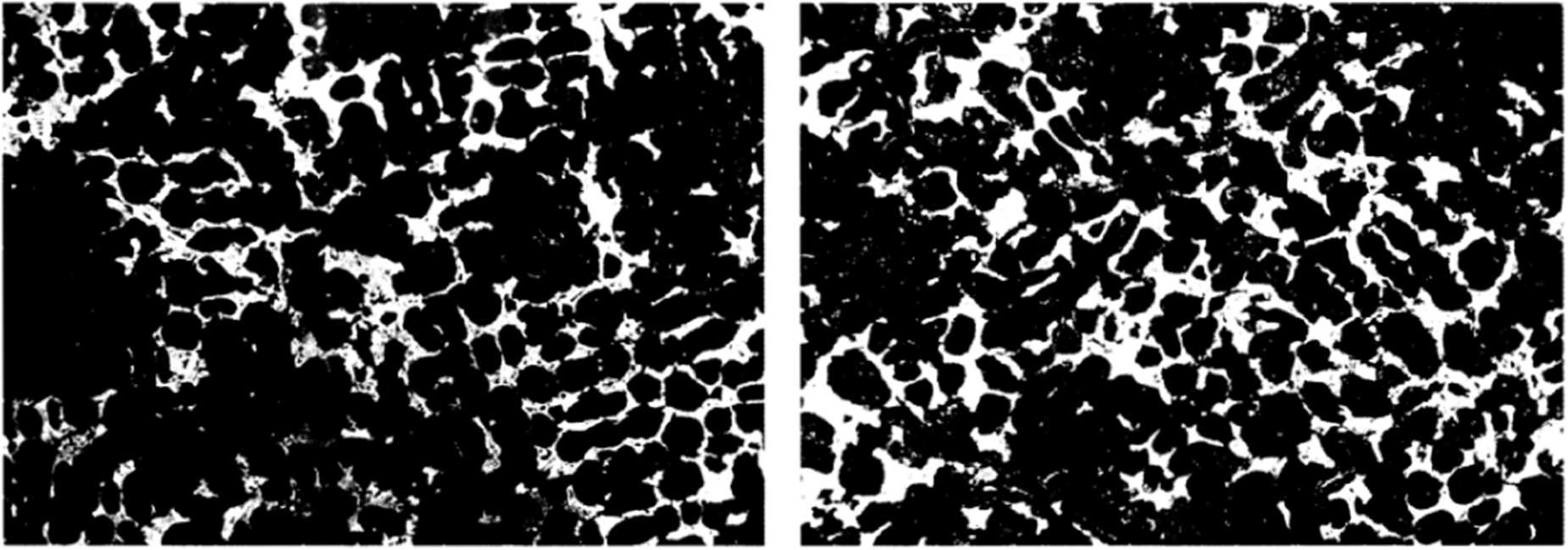

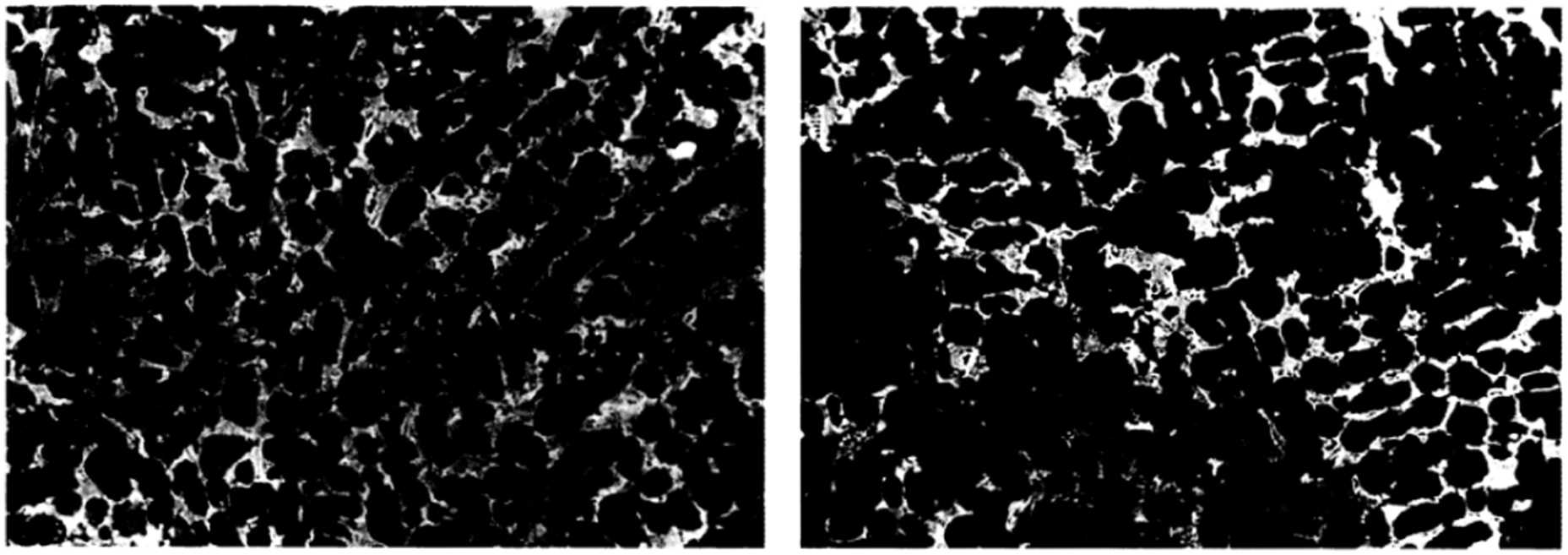

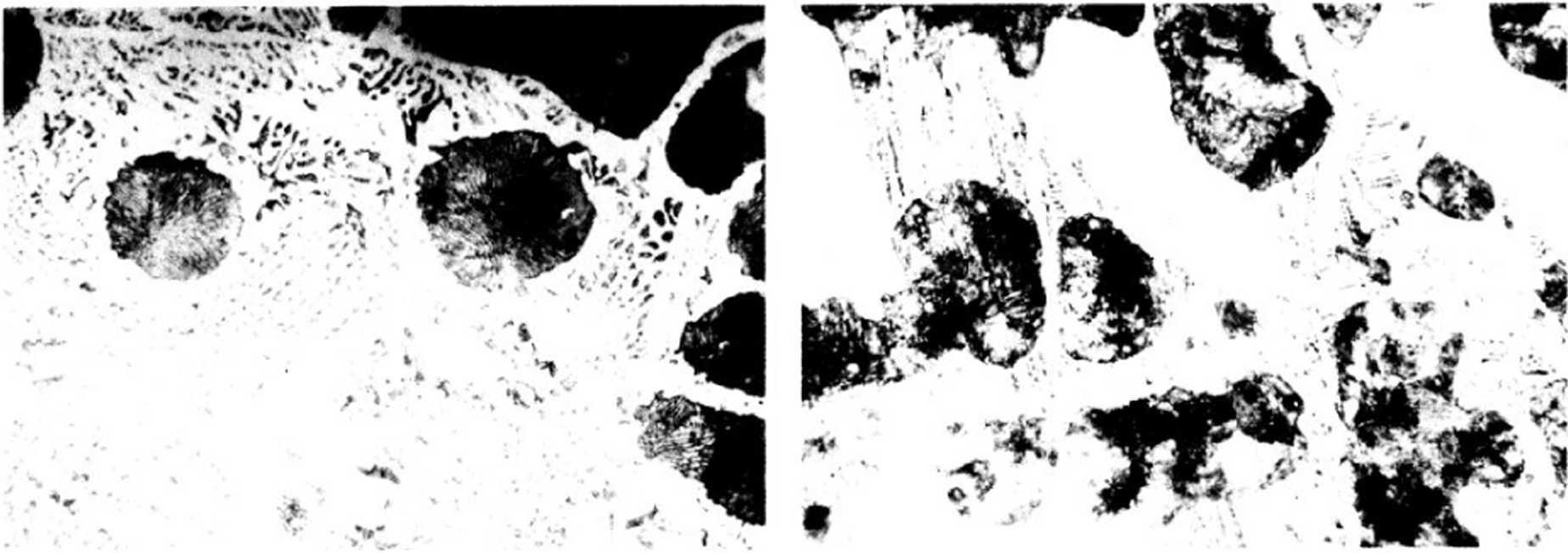

图 B. 32 11%-12%(1OO X ) 图 B. 33 13% ~ 14% (100 x )

图 B. 34 15%~16%( 100 X )

图 B. 35 17%~19%(IOO X )

图 B. 36 20%~21%(l00 × )

图 B. 37 22%~23%(100 X )

图 B. 38 24%~25%(100 X )

图 B. 39 26%~27%(100 X )

图 B. 40 28% ~ 30% ( 1()() X ) 图 B. 41 31 % ~ 32% (IOO x )

图 B. 42 33%~34%(100 X )

图 B. 43 35%~36%(100 X )

B. 4.6 磷共晶网孔断续状况

磷共晶网孔断续状况分三级:断续、部分连续、连续。网孔断续状况及分级见表B.6o

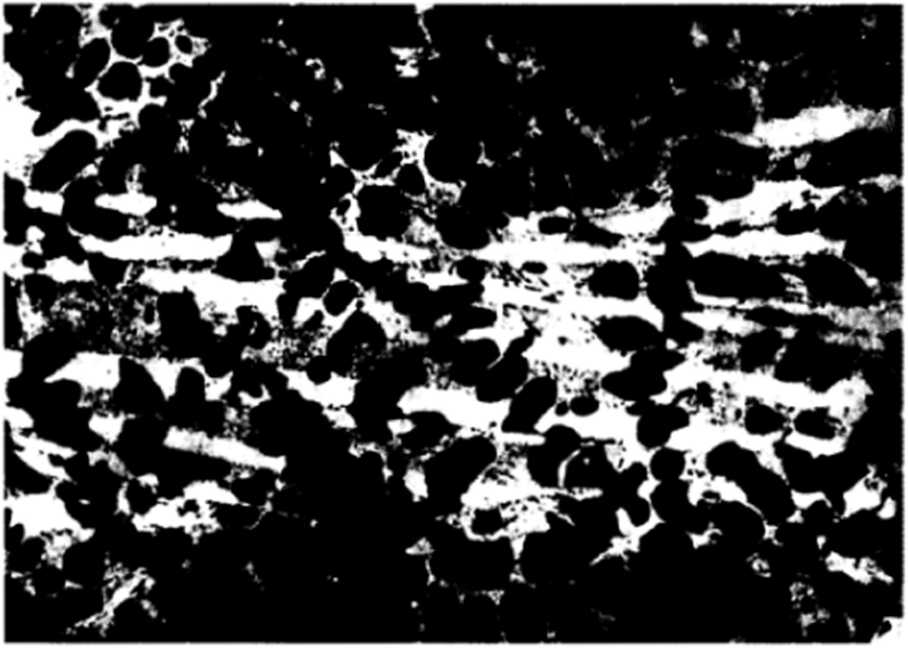

图B. 46 网孔连续(100 × )

图B. 44 网孔断续(IOOX)

图B. 45网孔部分连续(IOOX)

表B.6磷共晶网孔断续状况分级

|

级 别 |

网孔断续状况 |

磷共晶网孔断续状况分级图 |

|

1 |

网孔断续 |

图 B. 44 |

|

2 |

网孔部分连续 |

图 B. 45 |

|

3 |

网孔连续 |

图 B. 46 |

B. 4.7磷共晶分布形状

磷共晶分布形状分四级:均匀、较均匀、一般偏析、严重偏析。分布形状及分级见表B.7o

表B.7磷共晶分布形状分级

|

级 别 |

磷共點分布形状 |

磷共晶分布形状分级图 |

|

I |

均匀分布 |

图 B. 47 |

|

2 |

较均勾分布 |

图 B. 48 |

|

3 |

-般偏析 |

图 B. 49 |

|

4 |

严重偏析 |

图 B. 50 |

图B. 47 均匀分布(10() X )

图B. 48较均匀分布(IOOx)

图B. 49 一般偏析(IOOX)

图B. 50严重偏析(IOOx)

B. 4.8磷共晶类型

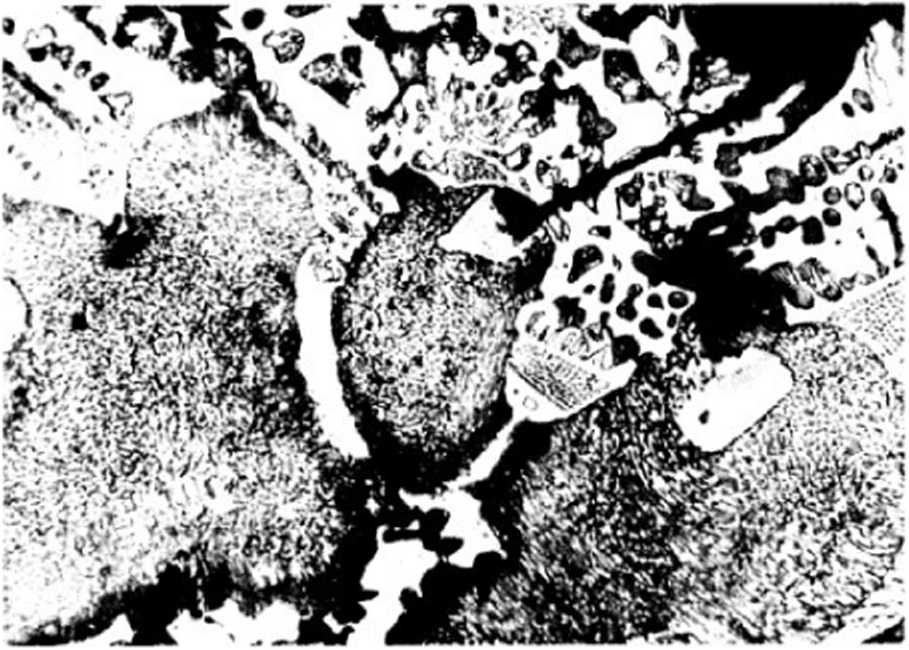

磷共晶类型按其组成分为三种。每种类型的组织与特征及类型见表B.8o

表B.8磷共晶类型及组织与特征

|

类 型 |

____________组织与特征____________ |

磷共晶类型图 |

|

二元磷共晶 |

由磷化铁和点状奥氏体分解产物(铁素体和珠光体)组成 |

图 B.51 |

|

三元鱼骨状磷共晶 |

由磷化铁、渗碳体和倒骨状奥氏体分解产物组成 |

图 B. 52 |

|

三元莱氏体型磷共晶 |

由磷化铁、渗碳体和莱氏体形状的奥氏体分解产物组成 |

图 B. 53 |

图B. 51二元磷共晶(500 X ) 图B. 52 三元鱼骨状磷共晶(500 X )

图B. 53三元莱氏体型磷共晶(500 X )

B. 4.9金相的异常组织

金相异常组织见表B.9o

表B∙9 金相异常组织

|

顺号 |

金相异常组织说明 |

放大倍数 |

金相异常组织图 |

|

1 |

石黒似蠕虫状异型石磚分布 |

(IOOX) |

图 B. 54 |

|

2 |

石墨短小似B型分布 |

(IoOX) |

图 B. 55 |

|

3 |

莱氏体面枳大,外形不如購共品当曲和尖锐 |

(IoOX) |

图 B. 56 |

|

4 |

莱氏体组织(白色部分为莱氏体) |

(100 X ) |

图 B. 57 |

|

5 |

莱氏体和碳化物(白色带状和条块状为碳化物) |

(100 X ) |

图 B. 58 |

|

6 |

莱氏体和碳化物(门色细条状和带状为碳化物) |

(IoOX) |

图 B. 59 |

|

7 |

莱氏体组织(珠光体呈枝品状分布) |

(500 X ) |

图 B. 60 |

|

8 |

莱氏体和碳化物(珠光体号枝品状分布) |

(500 X ) |

图 B.61 |

|

9 |

部分球化珠光体 |

(500 X ) |

图 B. 62 |

图B. 54 似蠕虫状异型石墨(IoO × ) 图B. 55 石墨短小似B型石墨(IOo X )

图B. 56莱氏体组织(IOOx)

图B. 57 莱氏体组织(IOOx)

图B. 58莱氏体和碳化物(IOOx)

图B. 59 莱氏体和碳化物(IOOx)

图B.60莱氏体(珠光体呈枝晶状)

(500 X )

图B. 61莱氏体和碳化物(珠光体呈枝晶状)

(500 X )

图B. 62 部分球化珠光体(500 X )

附录C (规范性附录) 闸瓦超声波检验

C. 1 概述

本附录适用于新制车辆高磷铸铁闸瓦瓦背与瓦体熔接质最的检验。

C.2人员要求

从事超声波探伤的人员应取得铁道行业颁发的超声波无损检测∏级或II级以上资格证书。

C.3超声波探伤仪、试块、探头及耦合剂

C. 3. 1超声波探伤仪

超声波探伤仪(以下简称“仪器”)的性能应符合JB/T 10061-1999的要求。

C. 3.2试块

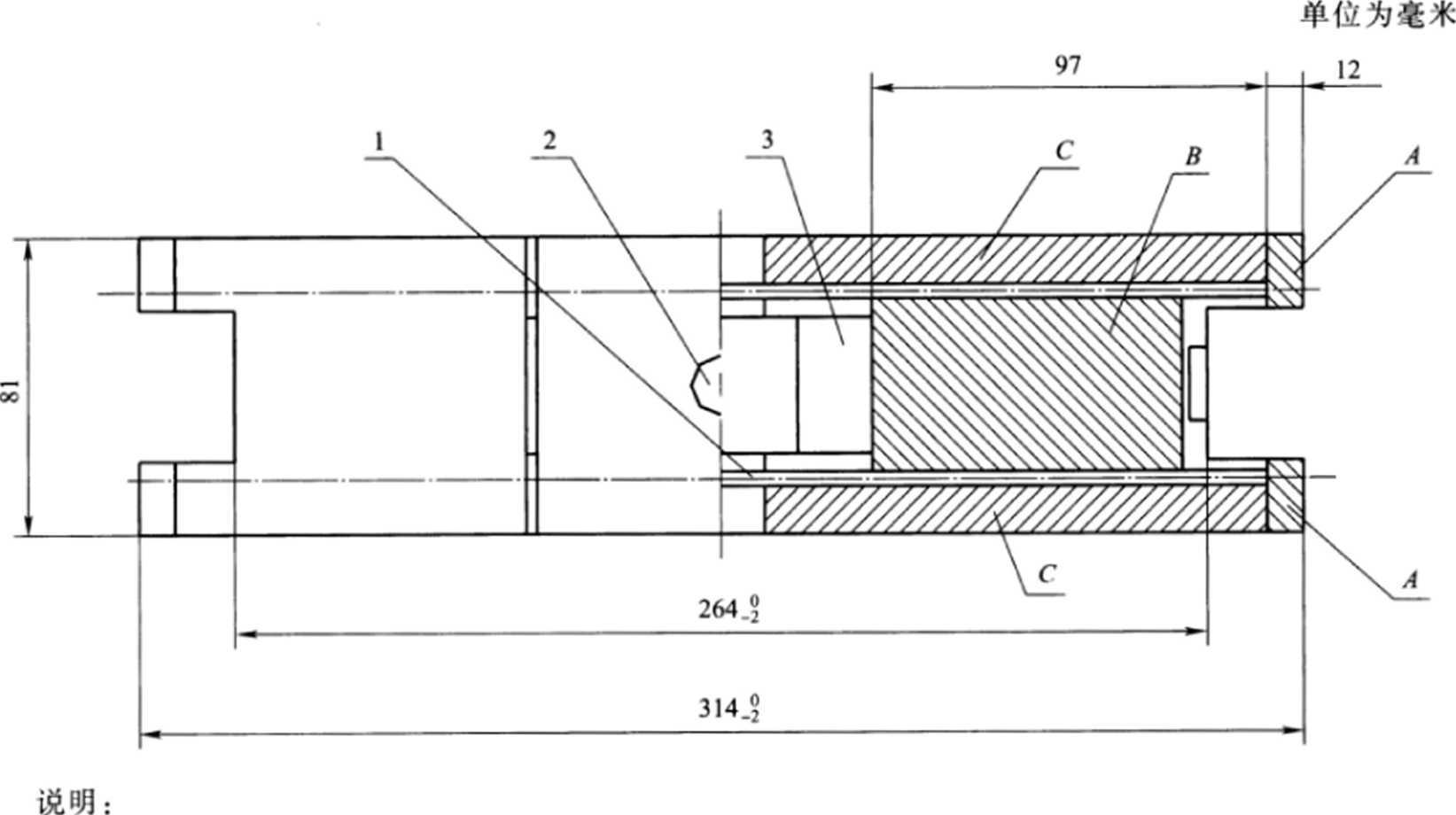

C. 3. 2. 1试块型号为GL-A型,型式及尺寸见图C. 1所示。

单位为毫米

图C.1 试块示意图

C. 3. 2. 2试块采用45号钢,试块锻件应进行正火、回火处理。

C. 3. 2. 3试块应经超声波探伤,用5P14Z直探头,以试块底面同声程处φ2 mm当量平底孔为灵敏度 探测试块,试块一次底面回波前不应有缺陷波反射。

C. 3. 2. 4三个不同声程的¢3 mm的横孔用于测试探头的焦距。

C. 3. 2. 5声程T = 40 mm处的φ5 mm的平底孔用于测试仪器与探头的组合灵敏度及调整探伤灵敏度。

C. 3. 2. 6 声程T = 2O mm处的平面用于仪器的测距标定。

C. 3.3超声波探头

C. 3. 3. 1 规格

采用5P8×10FG40双晶探头。

C. 3. 3. 2组合灵敏度余量

在试块规定的声程内,使巾5 mm平底孔反射波髙为仪器刻度满幅的80%时,仪器的灵敏度余址应 不小于40 dB,测试方法按附录E中E. 1的规定。

C. 3. 3. 3 焦距

在试块规定的不同声程内,使Φ3 mm的横孔反射波高为仪器刻度满幅的80%时为±3 dB,测试方 法按附录E中E. 2的规定。

C. 3. 3. 4隔声信噪比

在试块的φ5 mm平底孔反射波高为仪器刻度满幅的80%时,再增益20 dB,杂波信号幅度不能超 过荧光屏垂直刻度满幅的5% ,测试方法按附录E中E. 3的规定。

C. 3. 3. 5探头的其他性能

应符合JB/T 10062—1999的要求。

C. 3.4耦合剂

采用68号机油或其他耦合性能良好的耦合剂。

C.4探伤条件

C. 4. 1 探伤时机

探伤时,闸瓦应自然冷却至环境温度。

C. 4.2探伤前的处理

闸瓦探伤前应清除瓦背表面型砂和渗铁等杂物,使瓦背表面满足超声波探伤要求。

C. 4.3探伤范围

如图C.2所示,阴影部位为探伤区域(两根加强筋、中间瓦鼻部位和加强板除外)。

1— 加强筋;

2— —中间瓦鼻;

3— 加强板。

图C∙2 瓦背探伤区域示意图

C. 4.4 探伤区域的划分

C. 4. 4. 1闸瓦背两端熔接面称A区。

C. 4. 4. 2闸瓦背加强筋以内的熔接面(除加强板外)称8区。

C. 4. 4. 3闸瓦背加强筋以外的两侧面称C区。

C.5探伤方法及灵敏度

C. 5. 1探伤方法

采用双晶探头接触式脉冲多次反射法。

C. 5.2 探头扫查方法

4区探头长边垂直于加强筋,C区探头长边平行于加强筋区探头长边垂直或平行于加强筋;探 头扫査速度不大于50 mm∕s,覆盖率不小于10%o

C. 5.3测距的标定

将双晶探头置于试块声程7 = 20 mm处部位,调整仪器的水平旋钮,使第一次反射回波对准仪器水 平刻度线的第2大格,第二次反射回波对准仪器水平刻度线的第4大格。此时,仪器水平测距为钢中 声程1:"

C. 5.4探伤灵敏度

将双晶探头置于试块φ5 mm X40 mm的平底孔部位,调整仪器衰减器,使φ5 mm平底孔的最髙反 射波为仪器面板垂直刻度满幅的80%,再增益6 dBo

C.6判伤及面积划分

C. 6. 1判伤波形

瓦背与瓦体熔接良好时,声波全部透过熔接面,无多次脉冲反射波,称为熔接良好;当有8次以上 瓦背与瓦体界面多次脉冲回波呈包络状反射时,判为熔接不良缺陷。

C. 6.2熔接不良面积划分

当发现瓦背形成多次脉冲反射时,4区探头不移动,C区探头沿瓦背外侧平行移劝,使多次反射波 消失,C区以探头的长边中心划分长度,8区探头以探头的中心划分面积。

C.7质量验收

C. 7. 1闸瓦背每端的A区探伤部位至少有一处熔接良好为合格。

C. 7. 2闸瓦背每端的B区熔接面积不小于B区面积的50%为合格。

C.7.3闸瓦背每端的C区至少有连续长度不小于30 mm的熔接良好为合格。

附录D (规范性附录) 闸瓦中磷的测定方法

D. 1概述

本附录适用于超高磷、高磷、灰铸铁闸瓦中磷含量在O∙ 5O%~5.5O%的测定。

本附录适用于日常分析及炉前分析。

D.2方法提要

试样以稀酸溶解,以过硫酸铉将磷氧化成正磷酸。硫酸介质中,磷酸根与钥酸铉、销酸铉生成三元 杂多酸,以抗坏血酸还原为磷铉钥兰,测其吸光度。

D.3试样的制取方法

D. 3. 1用钢丝刷或不影响测定成分的其他方法,把试样表面清理干净。用直径为10 mm的钻头,分 别在闸瓦的两侧面钻取试样。一侧面钻孔部位不得少于3处,钻孔位置在侧面上平均分布于瓦背与瓦 面之间,并离瓦面和瓦背不小于12 mm的区域上。

D. 3. 2对于事故分析样品,应根据对该事故的具体要求取样。

D. 3.3钻样时,去掉表面约5 mm,钻孔深度不小于瓦厚的二分之一。

D. 3.4在钻孔位置或钻孔内部如发现有气孔,夹渣或其他杂质时。在原孔附近的位置,平行于原孔 重新钻取。

D. 3.5钻孔时进钻速度和钻头转速度不要太快,转速一般控制在200 r/min以下。避免钻屑太厚或 氧化变质,要保持钻头锋利,不使试样成粉引起飞散损失。

D. 3.6将钻取的试样混合均匀,总虽约45 g,全部通过0.18 mm筛孔(80目),过筛时应盖好筛盖,避 免细粉损失。不能通过的大块要在淬火的钢中或其他制样设备中击碎后再过筛,至全部通过为止。

D.4试剂

测定用的试剂按下列要求制备:

a) 抗坏血酸(固体)。

b) 钥酸铉(5%)。

C)磷混合显色液:将35 InL浓硫酸徐徐加入200 mL水中,加3 g硝酸⅛[ Bi( NO3)3∙5H2O],溶解 后加100 mL钥酸铉、100 mL无水乙醇,稀释至IoOO mL0使用时每100 mL溶液中,加0.25 g 抗坏血酸C 注:加抗坏血酸后,溶液可能出现淡黄色,但不影响使用。

d) 溶样混酸:将50 mL浓硫酸徐徐注入800 mL水中,待冷却后加入8 mL浓硝酸,以水稀释至 1 000 mL,混匀。

e) 过硫酸钱(15%)(当日配用)。

f) 过氧化氢(30%)。

g) 工业纯铁。

h) 磷标准溶液:按下列要求制备:

1) 称取1.098 2 g基准磷酸二氢钾(KH2PO4)(预先经105龙烘干至恒重)用适量水溶解,加 5 mL硫酸(1+5)移入1 000 mL容鼠瓶中,用水稀释至刻度,混匀。此溶液1 mL含 250 IXg磷;

2) 移取20. 00 mL上述的磷标准溶液,置于500 mL容量瓶中,用水稀释至刻度,混匀,此溶 液ImL含10岛磷。

D.5分析步骤

D. 5. 1试样量

按表D. 1称取试样。

表D. 1试样量

|

磷的含髭范围 |

% |

0.5 -1.5 |

1.5 ~3.3 |

3.3-5.5 |

|

称样量 |

g |

0. 200 0 |

0. 100 0 |

0. 100 0 |

|

磷标准溶液浓度 |

μg∕mL |

IO |

10 |

10 |

|

1.00 |

1.50 |

3.00 | ||

|

1.50 |

2. 00 |

4.00 | ||

|

2.00 |

2. 50 |

4. 50 | ||

|

移取磷标准溶液体积 |

mL | |||

|

2. 50 |

3.00 |

5.00 | ||

|

3.∞ |

3.50 |

5.50 | ||

|

3.50 |

4. 00 |

6. 00 | ||

|

吸收皿 |

Cm |

1 |

I |

0.5 |

D. 5.2 测定

D. 5. 2. 1将试样置于250 mL高型烧杯中,加50 mL溶样混酸及5 mL过硫酸铉,加盖表面InL低温缓 慢加热(不要煮沸)至试样完全溶解(不断补充蒸发失去的水分)。煮沸,加5 mL过硫酸铉继续加热至 析出二氧化镐水合物沉淀,再煮约1 min,滴加过氧化氢至试液清亮,继续煮沸1 min-2 min,取下冷却, 移入100 mL容量瓶中,以水洗涤溶样烧杯,并稀释至刻度,混匀后用快速定性滤纸干过滤。

D. 5. 2. 2移取滤液2. OO mL于50 mL容髭瓶中,用磷混合显色液定容,混匀。室温放置5 mɪn ~

10 minO

若样品含碎,可先加入几滴硫代硫酸钠(3% )—漠化钾(1% )(1 + 1)混合溶液(当∏配用)后,用混 合显色液定容。

室温与色泽稳定性有一定的关系,参见表D.2o

表D. 2 室温与色泽稳定性的关系

|

室 温 9C |

发色时间 min |

色泽稳定时间 h |

|

10 |

30 |

>2.0 |

|

15 |

20 |

>1.5 |

|

20 |

< 10 ! |

>1.0 |

|

25 |

<7 |

>0.5 |

|

40 |

<5 |

>0.5 |

若室温过高或过低时可用水浴调整。

D. 5. 2. 3用吸收皿,以磷混合显色液或水为参比,波长660 nm处,测其吸光度,在工作曲线上査出相 应的磷量。

D. 5.3工作曲线的绘制

D.5.3. 1用标样绘制工作曲线:称取不同含磷量(见表D. 1),然后按D. 5. 2. 1至D. 5. 2. 3的要求进 行,测其吸光度,以磷量为横坐标,吸光度为纵坐标,绘制工作曲线。

D. 5. 3. 2用标准溶液绘制工作曲线:称取与试样量(见表D. 1) 一致的已知磷含量的工业纯铁5份, 分别置于250 mL髙型烧杯中,并移取磷标准溶液(见表D. 1),然后按D. 5. 2. 1至D. 5. 2. 3的要求进 行,测其吸光度,以标准溶液中磷量和T:业纯铁中磷量之和为横坐标,测得的吸光度值为纵坐标,绘制 工作曲线。

D.5.4磷含量计算

磷的百分含量按公式(D. 1)计算。

Znl ∙ V

P(%) = -l — - X IOO ........................(D. 1 )

rnO ∙ VI

式中:

匕一分取试液体积的数值,单位为毫升(mL);

V ―试液总体积的数值,单位为毫升(mL);

m1—从工作曲线上查得磷含量的数值,单位为克(g);

m0—试样量的数值,单位为克(g)。

附录E

(规范性附录)

双晶探头组合性能测试方法

E. 1组合灵敏度余量

将双晶探头置于试块声程T =40 mm处的φ5 mm平底孔部位,调整仪器衰减器,使其最高反射波 为仪器面板垂直刻度满幅的80%,读出仪器衰减器读数SO

仪器衰减器分贝总量减去S即为双晶探头的组合灵敏度余量。

E. 2 焦距

E. 2. 1将双晶探头置于试块声程r = 40 mm处的巾3 mm横孔部位,调整仪器衰减器,使其最高反射 波为仪器面板垂直刻度满幅的80%,读取仪器衰减器读数SoO

E. 2.2将双晶探头移至试块声程Γ = 35 mm处的¢3 mm横孔部位,调整仪器衰减器,使其最高反射 波为仪器面板垂直刻度满幅的80%,读取仪器衰减器读数SIO

E.2.3 将双晶探头移至试块声程T = 45 mm处的巾3 mm横孔部位,调整仪器衰减器,使其最高反射 波为仪器面板垂直刻度满幅的80%,读取仪器衰减器读数S2o

E. 2.4 分别求出∆l =SO -SI和Δ2 =SO -S?的值,Al与Δ2应小于或等于3 dB0

E.3 隔声信噪比

将双晶探头置于试块声程Γ=40 mm处的巾5 mm平底孔部位,调整仪器衰减器,使其最高反射波 为仪器面板垂直刻度满幅的80%,再增益20 dBo此时,探头离开试块表面,擦去表面油层,读出此时杂 波高度。

31