U 41

CB/T 3487-92

1 992-07-04 发布

1 993-02-01 实施

中国船舶工业总公司发布

中华人民共和国船舶行业标准

分类号:U41

焊接钢质肋片管

本标准规定了焊接钢质方型肋片管(以下简称肋片管)的分类、技术要求、试验方法、检验规则以及 标志、包装、运输和贮存。

本标准适用于设计压力不大于4. 4 MPa,介质温度不超过55OC的肋片管。

GB 241金属管液压试验方法 、

GB 699优质碳素结构钢技术条件

GB 700碳素结构钢

GB 2102钢管的验收、包装、标志和质量证明书

GB 3087低中压锅炉用无缝钢管

GB 5117碳钢焊条

GB 5312船舶用碳钢无缝钢管

3术语

是指在无缝钢管上,垂直于管轴线,焊接若干对钢质肋片而形成的换热元件。

3-2肋片焊缝有效长度

是指沿钢管外表圆周测量的单片肋片的焊缝实际熔合长度,用符号S表示.

3- 3肋片焊缝平均有效长度

是指每根肋片管上的所有肋片焊缝有效长度的算术平均值,用符号Sp表示。

4产品分类

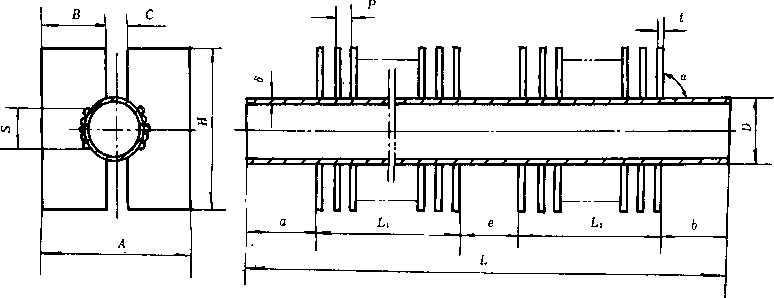

肋片管的结构尺寸如图1及表1所示。

1

图1

图中符号名称如下:

t 肋片厚度,mm;

H—肋片高度,mm;

B--肋片宽度,mm;

P—相邻两肋片相应平面间的距离,mm;

A——肋片管宽度,mm;

L--肋片管总长度,mm;

a——肋片管前部空段长度,mm;

e—肋片管中间空段长度,mm;

b——肋片管尾部空段长度,mm;

LI--肋片管首段长度Jmrn;

Ll--肋片管尾段长度,mm;

C——同一断面上一对肋片之间的距离,mm;

«——安装角度,(°);

3——钢管壁厚,mm;

D 钢管外径,mm C)

表1 mm

|

序号 |

规格 |

结构尺寸 | |||||||

|

t |

B |

H |

A |

C |

P |

a |

Λ 、b 丄丄2 | ||

|

1 |

©38X3.5 |

3 |

41.5 |

89 |

95 |

12 |

12-7 |

90° |

根据设计要求 |

|

2 |

¢38 X 4 | ||||||||

|

3 |

夕51X 3. 5 |

3 |

53.5 |

121 |

121 |

14 |

12.7 |

90” |

根据设计要求 |

|

4 |

夕 51X 4 | ||||||||

肋片管规格按表2。

|

表2 mm | ||

|

肋片管规格 |

结构尺寸 | |

|

t×A×H |

P | |

|

©38X3.5 |

* 3X95X89 |

12.7 |

|

©38X4 | ||

|

/1X3.5 |

3X121X121 |

12.7 |

|

¢51X 4 | ||

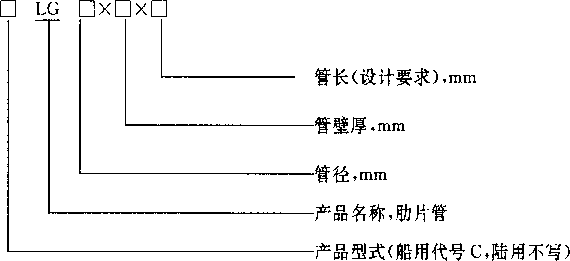

4∙3产品标记

4∙ 3∙1型号的组成:

钢管尺寸为si38X3∙ 5,管长为2 OOO的船用肋片管表示为: CLG38×3. 5×2 000 CB/T 3487—92

5技术要求

5-1-1用于船用肋片管的钢管,应符合GB 5312的规定。

5-1-2用于陆用肋片管的钢管,应符合GB 3087和GB 699的规定。

5-1. 3用于肋片的钢板应符合GB 700中Q215A、Q235A级的规定。

5-2制作准备要求

钢管、肋片在焊接前须进行除锈、钝化处理,处理后的钢管外表面和肋片表面不得存在锈蚀油污,其 表面应呈银白色。

5-3焊接要求

5- 3-1钢管用卡盘夹于焊机,不得岀现管子变形、压坏等缺陷。

5.3- 2焊接应在室温不低于5C下进行。

5- 3-3焊后外形尺寸偏差按表3规定。

|

表3 mm | |||||||

|

结构尺寸 |

t |

B |

A |

H |

P |

a | |

|

极限偏差 |

,±0.22 |

+ θ∙ 5 O( |

±2.0 |

O -0.5 |

÷1. O |

+ 1.0 | |

|

结构尺寸 |

e |

b |

L |

a |

挠度 | ||

|

极限偏差 |

± 1. O |

±2.0 |

±2-0 |

±3° |

<1.5/1 500 | ||

|

5.3-4每根肋片管的肋片焊缝平均有效长度按表4规定。 表 4 mɪn | |||||||

|

D |

SP | ||||||

|

夕38 |

≥24 | ||||||

|

©51 |

≥32 | ||||||

5. 3∙ 5钢管在肋片焊接处热影响区不大于1 mmo

5. 3. 6肋片做弯曲试验时,其脱落角度应不小于24。,如图2所示。

|

■* |

矿 |

'---- |

---------—■ |

IflJl_ | |||

|

----- |

------—----------- | ||||||

|

□ |

伽____ 图2 |

____ | |||||

5-4补焊要求

5∙4∙1橢合不良的焊缝或尺寸超差的缺陷,允许手工修补,修补的肋片数量不大于5%,每根肋片管的 缺陷修补不得超过3处,每处不得超过2对肋片。

5. 4-2补焊部位须清理干净,焊条应符合GB 5117的要求。

5∙ 4∙ 3手工补焊釆用双面无坡口一般型式或减薄型焊缝,焊角高度3±O.5 mm0

5∙4∙4补焊后应满足本标准5. 3. 3〜5. 3. 6要求。

5-5成品要求

5- 5-1成品应作水压试验,试验压力为设计压力的2倍,试验时不得出现管子变形、渗漏。

5-5-2成品应进行除锈、钝化处理,处理后的肋片管呈银白色。

5.5-3成品干燥后,喷涂防锈沥青漆。

6-1材料检査

检査制造肋片管的钢管及钢板,应符合5.1条要求。

6-2外观检査

检査肋片管的结构尺寸、外观质量,其结果应符合5. 3.3,5. 5∙ 2,5. 5∙ 3条要求。

6∙3肋片弯曲试验

用O.5kg手锤冷态锤击肋片管的肋片,试验肋片的抗弯曲能力,其结果应符合5. 3. 6条要求。

6∙4熔合长度和热影响区试验

将肋片管沿焊缝长度的方向剖开,着色后观测焊接的熔合长度,其结果应符合5. 3. 4条要求。然后 通过IOO倍显微镜观察焊接处热影响区,其结果应符合5. 3. 5条要求。

6-5水压试验

水压试验按GB 241要求进行,其结果应符合5. 5.1条要求。

6- 6脱落角度和焊缝平均有效长度试验

将整根肋片管上的肋片,用0.5 kg手锤打弯至断裂,测量、计算肋片的脱落角度和焊缝平均有效长 度,其试验结果应符合5. 3.4,5. 3. 6条要求。

检验分为型式检验和出厂检验。

7- 1凡属下列情况之一者应作型式检验;

a. 首制产品;

b. 产品设计、工艺材料、设备有较大改变并足以影响其主要参数时;

c. 成批生产时每二年进行一次。

7-2出厂检验按批进行,每200根肋片管为一批。每批抽验1根作破坏性试验,如不合格时,则加倍抽 验,若加倍抽检中仍不合格时,则该批肋片管应予报废。

7-3出厂检验和型式检验项目按表5。

表5

|

检验项目 |

出厂检验 |

型式检验 |

|

材料检验 |

√ |

√ |

|

外观检验 |

√ |

√ |

|

肋片弯曲试验 |

√ | |

|

熔合长度和热影响区试验 |

√ | |

|

水压试验 |

√ |

√ |

|

脱落角度和焊缝平均有效长度试验 |

按7. 2条规定做 |

√ |

8标志、包装、运输和贮存

8-1-1肋片管应具有制造厂的合格印记,印记应写在包装箱正面,

8-1.2印记内容规定如下:

a. 制造厂名称;

b. 产品标记;

c. '检验印记;

d∙编号;

e.出厂日期。

8-2包装、运输和贮存

8-2-1待肋片管全部干燥后,两端加封聚氯乙烯塑料堵头进行封闭

8- 2-2运输过程中应将肋片管固定在木材或钢质的底板上。

8∙2∙3长途运输采用木箱包装,木箱内壁铺垫沥青油毡纸。

8- 2-4装箱单注明箱号和内装产品名称、数量,并注明肋片管序号。装箱单放入箱内有标记的指定位 置。

8- 2-5包装箱外表面按合同或运输规定执行,标志应清晰。

8.2-6肋片管应贮存于干燥、通风良好的场地。

8-3肋片管的质量证明书按GB 2102的规定。

本标准由中国船舶工业总公司603所提出。

本标准由全国船用标准化技术委员会辅锅炉、防污染分技术委员会归口。

本标准由大连造船厂、大连景山通风设备厂负责起草。

本标准主要起草人邹宏庆、龚国元、殷建民、胡初德、郑本成、史柄才。