测址点 绝缘屏蔽端口

图5.3.5电缆绝缘表面直径测量

ICS 29.060

K 13

备案号:J2509—2018

中华人民共和国电力行业标准

DL/T 5756 — 2017

额定电压35kV (Um=40.5kV)及以下 冷缩式电缆附件安装规程

COId ShrinkabIe accessories installing COde Of POWer CabIeS for rated VOltageS UPto 35kV (CZm=40.5kV)

2017-11-15 发布

2018-03-01 实施

国家能源局发布

本规程是根据《国家能源局关于下达2015年第一批能源领域 行业标准制(修)订计划的通知》(国能科技(2015) 283号)的 要求,经广泛调查研究,认真总结实践经验,并在广泛征求意见 的基础上制订本规程。

本规程的主要技术内容是:规定了额定电压26∕35kV (t∕m= 40.5kV)及以下挤包绝缘电力电缆冷缩式电缆附件安装工艺、质 量评定及验收等基本要求。

本规程由中国电力企业联合会提出。

本规程由电力行业电力电缆标准化技术委员会(DL/TC19) 归口并解释。

本规程主编单位:国网陕西省电力公司西安供电公司 本规程参编单位:中国电力科学研究院有限公司

国网浙江省电力公司杭州供电公司 电力工业电气设备质量检验测试中心 国网吉林省电力科学研究院 吉林省中科电缆附件有限公司 广东吉熙安电缆附件有限公司 上海永锦电气技术股份有限公司 3M中国有限公司

广东阿尔派新材料股份有限公司

|

本规程主要起草人:郑建康 |

饶文彬 |

罗进圣 |

彭超 |

|

敖明 |

陈仲军 |

颜永强 |

李文杰 |

|

苏小婷 |

蒲路 |

南海 |

白晓斌 |

|

龙莉英 |

柯德刚 |

庄猛 |

陈明波 |

|

本规程范主要审査人员:王 |

勤 高克利 杨黎明 赵健康 | ||

傅明利曹晓珑钟力生陈平 吴锦华黄鹤鸣吴庆华吴明祥 阎孟昆黄宏新严有祥黄福勇

杨建军龚永光祁双庆姜伟 许强陈沛民高东明王磊 肖前波杨小兵樊友兵

本标准在执行过程中的意见或建议反馈至中国电力企业联合 会标准化管理中心(北京市白广路二条一号,100761)。

COntentS

APPendiX A InStalIatiOn record for COld Shrinkable accessories-- 15

EXPlanatiOn Of WOrding in this COde

Addition: EXPlanation Of PrOViSiOnS

1.0.1为规范和指导额定电压26∕35kV (Um=40.5kV)及以下挤 包绝缘电力电缆冷缩式电缆附件安装,提高电缆附件的安装水 平,特制订本规程。

1.0.2本规程规定了额定电压26∕35kV (Um=40.5kV)及以下挤 包绝缘电力电缆冷缩式电缆附件安装工艺、质量评定及验收等基 本要求。

1.0.3本规程适用于额定电压26∕35kV (t∕m=40.5kV)及以下挤 包绝缘电力电缆冷缩式户内终端、户外终端和直通接头。

1.0.4 额定电压26∕35kV (t7m=40.5kV)及以下挤包绝缘电力电 缆冷缩式电缆附件的安装除满足本规程外,尚应符合国家现行有 关标准的规定。

2.0.1 冷缩附件 COId Shrink accessories

预制附件在常温下,用专业设备扩张至规定尺寸,并用骨架 支撑;抽掉骨架后,附件自行收缩到预定尺寸的电缆附件。

2.0.2 终端 termination

安装在电缆末端,以保证与该系统其他部分的电气连接并保 持绝缘至连接点的装置。

2.0.3 户内终端 indoor termination

在既不受阳光直接照射又不暴露在气候环境下使用的终端。

2.0.4 户外终端 OUtdoOrterminatiOn

在受阳光直接照射或暴露在气候环境下或二者都存在的情况 下使用的终端。

2.0.5直通接头joint

连接两根电缆形成连续电路的附件。

2.0.6 压接 CrimPed COnneCtiOn

通过施加机械压力导致电缆导体上圆管变形或改变几何形 状,达到使电缆导体连接在一起的一种永久连接方法。

3.1安装环境要求

3.1.1电缆终端施工所涉及的场地[如高压室、开关站、电缆夹 层、户外终端杆(塔)等],以及电缆接头施工所涉及的场地[如 工井、敞开井或沟(隧)道等]的土建工作及装修工作应在电缆 附件安装前完成。施工场地应清理干净,没有积水、杂物。

3.1.2 土建设施设计应满足电缆附件施工、运行及检修要求。

3.1.3电缆附件安装时应严格控制施工现场的温度、湿度与清洁 度。温度宜控制在O°C~35C,相对湿度应控制在70%及以下。 当浮尘较多时应搭制附件工棚进行隔离,并采取适当措施净化施 工环境。

3.2安装质量要求

3.2.1电缆附件安装质量应满足以下要求:导体连接可靠、绝缘 恢复满足设计要求、密封防水牢靠、防机械振动与损伤、接地连 接可靠且符合线路接地设计要求。

3.2.2电缆附件安装质量应满足工井或电缆通道防火封堵的要 求,并与周边环境协调。

3.2.3电缆附件安装范围的电缆应校直、固定,还应检査电缆敷 设弯曲半径是否满足要求。此外,电缆接头应与其他邻近电缆和 接头保持足够的安全距离,必要时应采取防爆、防水措施。

3.2.4电缆附件安装时应确保接地线连接处密封牢靠、无潮气 进入。

3.2.5电缆终端安装完成后应检査相间及对地距离符合安全规定

要求。

3.3安全环境要求

3.3.1电缆附件安装安全措施应符合《电力安全工作规程电力 线路部分》GB 26859—2011和《电力安全工作规程 发电厂和变 电站电气部分》GB 26860—2011的规定。

3.3.2电缆附件安装消防措施应满足施工所处环境的消防要求, 施工现场应配备足够的消防器材,施工现场动火应严格按照有关 动火作业消防管理规定执行。

3.3.3电缆附件施工完成后,应拆除施工用电源,清理施工现场, 分类处理施工垃圾,确保施工不污染环境。

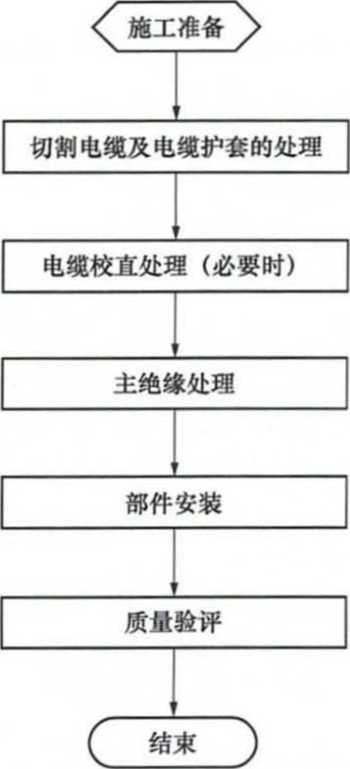

4.0.1电缆附件安装工艺流程如图4.0.1所示。

图4.0.1电缆附件安装工艺流程图

5.1施工准备

5.1.1电缆附件安装前,应做好施工用工器具检査,确保工器具 齐全完好、干净整洁、便于操作。

5.1.2电缆附件安装前,应做好施工用电源及照明检查,确保施 工用电源及照明设备能够正常工作。

5.1.3检査电缆,应符合下列要求:

1电缆无受潮进水、绝缘偏心、明显的机械损伤等缺陷;

2电缆相位正确,主绝缘及内、外护套试验合格。

5.1.4检査电缆附件材料,应符合下列要求:

1电缆附件规格应与电缆匹配,零部件应齐全、无损伤,绝 缘材料不应受潮、过期。壳体结构附件应预先组装,内壁清洁, 结构尺寸符合工艺要求。

2各类消耗材料应备齐。

5.1.5电缆附件安装现场作业指导书、合格证等资料应齐全。

5.2切割电缆及处理

5.2.1先将电缆临时固定于运行位置并校直,做好附件中心位置 标记,再将电缆移至临时施工位置并固定。

5.2.2检查电缆长度,确保在制作电缆附件时有足够的长度和适 当的余量。

5.2.3根据安装工艺要求确定的位置剥除电缆外护套,外护套的 切口应平齐,剥除外护套时应按照附件说明书尺寸,外护套断口 以下IOomm部分用砂纸打磨并清洗干净,在电缆线芯分叉处将线

芯校直、定位。

5.2.4绑扎固定金属铠装层的金属扎丝或恒力弹簧,其缠绕方向 应与金属铠装层的缠绕方向一致。剥除金属铠装层及内护套时应 严格控制切口深度,严禁切口过深而损坏电缆的内部结构,金属 铠装层断口应平齐。对于金属铠装层断口的尖刺及残余金属碎屑 要进行清理。

5.2.5根据安装工艺要求确定的尺寸切除电缆内护层、金属屏蔽 层,切除内护层时不得伤及电缆金属屏蔽层。切除电缆金属屏蔽 层前,应临时固定,防止金属屏蔽层散开。剥切金属屏蔽层时不 得伤及半导电屏蔽层,切口应平齐、无尖刺。

5.2.6电缆外护套表面有半导电层时,应将附件施工范围内的外 护套表面半导电层处理干净。

5.2.7三芯电缆安装附件时应进行整形分相,电缆最终切割位置 应根据安装工艺要求确定。

5.3绝缘处理

5.3.1按照附件供应商提供的尺寸确定绝缘、绝缘屏蔽的剥切长 度。电缆绝缘处理前应测量电缆绝缘以及预制冷缩部件尺寸,确 认上述尺寸符合安装工艺要求。

5.3.2对于绝缘屏蔽可剥离的电缆,划切绝缘屏蔽时应掌握划痕 深度,不得伤及电缆绝缘层。对于绝缘屏蔽不可剥离的电缆,应 采用专用的切削刀具或玻璃去除电缆绝缘屏蔽,操作过程中不应 采用火烤加热。

5.3.3绝缘层屏蔽末端应进行倒角处理,与绝缘层间应形成平滑 过渡,如附件供应商另有工艺规定,应严格按照工艺指导书操作。 打磨过绝缘屏蔽的砂纸禁止再用来打磨电缆绝缘。处理完成好的 屏蔽层断口应齐整,不应有凹槽、缺口或凸起。

5.3.4电缆绝缘表面应进行打磨抛光处理,一般宜釆用240号〜 400号及以上砂纸。初次打磨可使用打磨机或240号砂纸进行, 并按照由小至大的顺序选择砂纸继续进行打磨。打磨时每一号砂 纸应从两个方向打磨,直到上一号砂纸的痕迹消失。

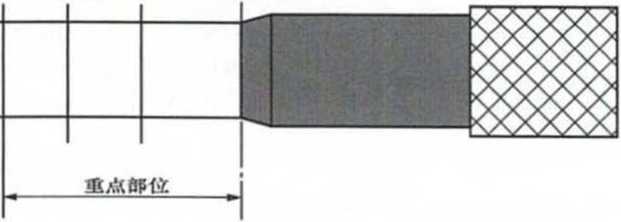

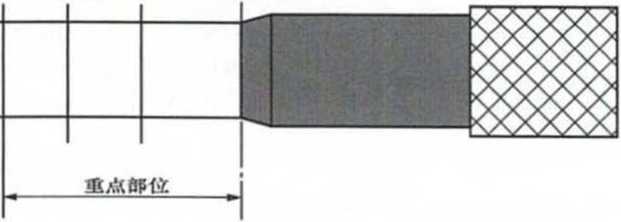

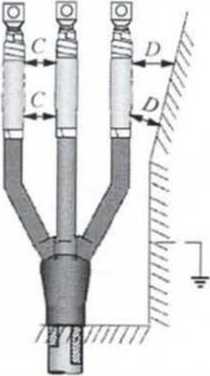

5.3.5打磨处理后应测量绝缘表面直径,测量位置如图5.3.5所 示,宜选择2个测量点,轴向测量角度间隔90° ,确保绝缘表面 的直径达到设计图纸所规定的尺寸范围,测量完毕应再次打磨抛 光测量点去除痕迹。

最终切割位置

Z

测址点 绝缘屏蔽端口

图5.3.5电缆绝缘表面直径测量

5.3.6打磨抛光处理完毕后,绝缘表面(目视检测)应无目视可 见的颗粒、划痕、杂质、凹槽或凸起。

5.3.7绝缘处理完毕后,应采用工艺规定的清洁纸将绝缘表面清 洁并晾干,若不立即安装,应及时用洁净的塑料薄膜覆盖绝缘表 面,防止灰尘和其他污染物黏附。

5.4冷缩部件安装

5.4.1在安装前,对硅脂、硅油等绝缘润滑剂进行检査,确保无 污染、无受潮,符合供应商工艺及标准规定要求。

5.4.2电缆绝缘应保持干燥和清洁,施工过程中应避免损伤电缆 绝缘,清除处理后的电缆绝缘表面上所有半导电材料的痕迹。在 套入冷缩橡胶绝缘件或组合预制橡胶绝缘件之前应清洁黏在电缆 绝缘表面上的灰尘或其他任何残留物,清洁方向应分别为绝缘层 朝向绝缘屏蔽层和绝缘层朝向导体。

5.4.3涂抹硅脂或硅油等绝缘润滑剂时,应使用清洁的专用手套。

5.4.4安装冷缩部件时还应满足下列要求:

1应严格遵照安装说明书规定,将冷缩部件套到预定的位置 后,再抽出支撑条。抽出支撑条时,应避免与电缆接触,且用力 要均匀,防止折断。

2要确保冷缩预制应力锥半导电层(或应力控制部件)与电 缆绝缘半导电屏蔽层搭接尺寸符合工艺要求,且有良好的电气 接触。

3对于三芯电缆,将冷收缩中间接头预制件套在剥切较长的 一端电缆线芯上时,塑料螺旋条的抽头应朝向该端电缆芯分叉处。

4安装三支密封套时,应尽量将密封套套至电缆根部,先分 别抽掉三芯指套的塑料支撑条,然后抽掉根部的塑料支撑条,使 其自然收缩。

5.4.5根据附件形式的不同,按照工艺要求恢复外半导电屏蔽层 和金属屏蔽层。注意带材的重叠率、拉伸率等按附件安装工艺要 求执行。

5.5导体连接

5.5.1导体连接前应将预制橡胶绝缘件、尾管、冷缩管材等部件 按照工艺要求的顺序预先套入电缆。

5.5.2铝芯电缆在导体连接前应进行防氧化处理。

5.5.3导体连接方式应采用机械压力连接方法,压缩连接宜采用 围压压接法。若附件供应商有特殊工艺要求应按照工艺要求执行。 5.5.4采用围压压接法进行导体连接时应满足下列要求:

1压接前应检査核对连接金具和压接模具,选用合适的接线 端子、压接模具和压接机;压接前应清除导体表面污迹与毛刺; 连接管压接前应检査两端电缆是否在一直线上;接线端子压接前 应检査接线端子与导体是否平直。

2将电缆导体端部圆整后插入连接管或端子圆筒内,中间连 接时,导体每端插入长度至截止坑;端子连接时,导体应充分插

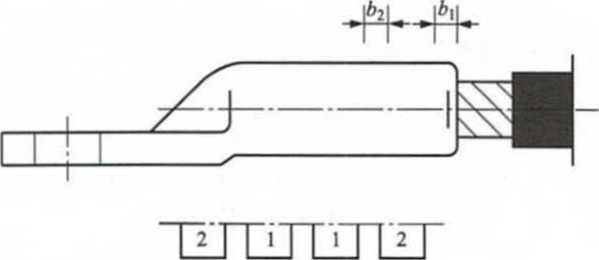

入端子圆筒内,再进行压接。在压接部位,围压的成形边应各自 同在一个平面上,压缩比宜控制在15%〜25%,压接顺序如图 5.5.4所示,每道压痕间距及其与圆筒端部距离应参照表5.5.4的 规定。围压压接每压一次,在压模合拢到位后应停留IoS〜15s, 使压接部位金属塑性变形达到基本稳定后,才能消除压力。

~⅛ΞΞ≡Ξ≡≡∣-

图5.5.4压接时的压接顺序和压痕距离

表5.5.4压痕间距及其与圆筒端部距离尺寸

|

导体标称截面积 (mm2) |

铜压接圆筒 |

铝压接圆筒 | ||

|

与圆筒端部距离 |

压痕间距 |

与圆筒端部距离 |

压痕冋距 | |

|

bi |

b2 |

bl |

勿 | |

|

10 |

3 |

3 |

3 |

3 |

|

16 |

3 |

4 |

3 |

3 |

|

25 |

3 |

4 |

3 |

3 |

|

35 |

3 |

4 |

3 |

3 |

|

50 |

3 |

4 |

5 |

3 |

|

70 |

3 |

5 |

5 |

3 |

|

95 |

3 |

5 |

5 |

3 |

IO

续表5.5.4

|

导体标称截面积 (mm2) |

铜压接圆筒 |

铝压接圆筒 | ||

|

与圆筒端部距离 |

压痕间距 |

与圆筒端部距离 |

压痕冋距 | |

|

Ai |

bi |

机 |

b2 | |

|

120 |

3 |

5 |

5 |

4 |

|

150 |

4 |

6 |

5 |

4 |

|

185 |

4 |

6 |

5 |

5 |

|

240 |

4 |

6 |

6 |

5 |

|

300 |

5 |

7 |

7 |

6 |

|

400 |

8 |

7 |

7 |

6 |

3压接完成后,电缆导体与接线端子应平直、无翘曲,确认 连接管延伸的长度符合工艺要求,并对压接部位进行处理,清除 金属屑末、斥接痕迹。压接后压接部位表面应光滑,不应有裂纹 和毛刺,所有边缘处不应有尖端。连接管与导体屏蔽应有可靠的 等电位连接。

5.6接地与密封处理

5.6.1附件接地线可釆用恒力弹簧或焊接等连接方式。采用焊接 工艺时,焊接前应在钢铠及铜屏蔽上焊接处进行打磨处理、清理、 镀锡。接地线焊接面积符合工艺要求,焊接面光滑、牢固,完成 后应将焊锡膏清理干净。

5.6.2若附件不带金属壳体,附件密封宜采用绕包防水带或收缩 冷缩护套管等方式进行,附件长期浸水运行时,应在安装好的附 件外及时增加防水盒,并浇注绝缘防水剂,增强其防水性能。

5.6.3绕包防水带时,注意绕包的重叠率、拉伸率应符合工艺要 求,不得漏包,确保防水密封可靠。冷缩接头的绕包防水带,应 覆盖接头两端的电缆内护套,搭接电缆外护套不少于120 mm0 5.6.4附件接地线的引出部分除满足工艺要求外,还应对附件密 封内的接地线进行防渗水处理,防止潮气、水分从编织型接地线 内部进入附件。

5.6.5附件的电缆铠装层、金属屏蔽层恢复连接要可靠,跨接接 地线截面应满足相关标准要求。

5.6.6附件应牢靠固定在附件支架上,附件两侧各有一副刚性固 定夹具。直埋电缆附件应安放平直,衬垫土平整。

5.6.7电缆铜屏蔽及铠装层应单独引出并可靠接地。接地线应釆 用铜绞线或镀锡铜编织线,与电缆屏蔽层的连接,其截面积不应 小于25 Inm2o对于铜线屏蔽的电缆,应用原铜线绞合后引出作为 接地线。

5.7电缆附件安装后的连授与固定

5.7.1电缆附件固定、连接时,终端和接头主体部件不应弯曲。 若空间狭小,则本体外的其他部件可以弯曲,弯曲半径不小于电 缆外径的15倍。

5.7.2电缆终端安装完成后、投入运行前应固定牢靠。第一道固 定抱箍应安装在电缆终端最后一道密封层下方50 mm处,第二道 固定抱箍位于距第一道抱箍50Omm~800mm处,两道抱箍之间 的电缆应保持平直。其余电缆固定抱箍的位置,应根据电缆终端 下方电缆的长度确定,固定抱箍的间距不得大于150OmmO

5.7.3电缆接头需要上下分层或左右两侧放置,若空间无法满足 要求,则接头外部需要加装防护装置。接头两侧电缆宜根据其所 摆放的位置进行固定,固定位置应位于距接头两侧最后一道密封 层50mm处。

5.7.4单芯电缆终端、接头用于固定的金属抱箍不得形成闭合 磁路。

5.7.5电缆终端的放置需要考虑最小净距。对于安装于开关柜体 内部或类似环境的终端,主体部件应位于底板上方,其他相关尺 寸要求见表5.7.5 o

表5.7.5电缆终端运行最小净距(空气净距)要求

终端主体对同相裸导体 终端主体对异相裸导体 终端主体对地及相间

片相导体

电缆终端运行最小净距(空气净距)要求表

尺寸 说明

最小净距要求(mm)

IOkV 20kV 35kV

A 终端主体对同相裸导体的増小净距 127 190 330

B 终端主体对异相裸导体的最小净距 190 267 457

C 终端主体上端对地或相间最小净距 30 40

50

终端主体下端对地或相间最小净距

20

25

35

注:I尺寸4和8均指终端主体与裸导体(如裸露的铜捧、金厲线鼻子等)的最 小净距.

2电缆终端部分的最小弯曲半径要求与电缆本体部分的要求一致.清参考相应 标准.

3电缆终端外屏蔽(外半导电层)断口以下部分均接地,无坡小相距要求.

4户外终端与户内终端的最小相距要求相同.

6.0.1及时做好现场质量检査、安装记录填写、拍照等工作。电 缆附件施工验收应在施工过程中进行,应加强过程监控、质量抽 检及最终附件验收工作。

6.0.2过程验收一般包括附件施工准备、绝缘处理、导体连接、 冷缩部件安装、接地与密封处理、固定及附件标识等项目,进行 过程验收若采取抽检方式,抽样率宜大于50%o其余未抽检的现 场,施工单位应保留关键工艺制作过程的图片。

6.0.3最终附件验收应包括资料和现场实物检査。

1资料包括附件安装记录、安装过程照片及质量评定记录、 制造厂提供的产品合格证、试验证明及安装工艺图纸等技术文件。

2现场实物检査包括外观检査、附件及电缆固定、附件接地 处理等。

表A O l电缆终端安装记录

|

工程名称 | ||||

|

电缆型号 | ||||

|

附件型号 | ||||

|

运行单位 |

施工单位 | |||

|

附件厂家 |

监理单位(若有) | |||

|

附件安装单位 |

安装日期 | |||

|

天气、温度 |

相对湿度 | |||

|

序号 |

工作步骤 |

工作要求 | ||

|

1 |

电缆终端构架 安装检査 |

1) 电缆构架尺寸规格符合施工图纸要求.( ) 2) 构架安装应牢固可靠。( ) 3) 对安装环境进行拍照,应至少包含以下信息:安装时间、环 境温度和湿度、整体安装背景.( ) | ||

|

2 |

电缆检査 |

1) 核对施工图纸,电缆相位正确.( ) 2) 检査电缆的弯曲半径是否符合要求并确认电缆无损伤、受潮 现象。( ) 3) •将电缆端部锯整齐。( ) | ||

|

3 |

剝除电缆护套、 铠装 |

1) 根据终端所需长度,距电缆端部最取(—)mm为剥除外 护套。( ) 2) °外护套断口向前量取(_) mm绑扎固定扎线(恒力弹赘), 方向应与电缆铠装包绕方向一致。( ) 3) 剝除铠装,并铿毛铠装。( ) 4) 剥去电缆内护套和壊充料,用相色带将电缆三相端头铜屏蔽 层临时固定,防止散开・( ) | ||

|

4 |

接地线处理 |

1) 用恒力弹簧或焊接方式将铜编织带固定在铠装和三相铜屏蔽 层上,打平尖角和毛刺,在外部包绕防水密封胶带。() 2) 套上冷缩三芯指套,根据安装位置、尺寸及布置形式将三相 电缆排列好.() | ||

续表A.0.1

|

序号 |

工作步骤 |

工作要求 |

|

5 |

安装外护套管 (三支密封套) |

1) 将冷缩护套管分别安装在三相电缆上,尽量将三支密封套向 下拉紫,护套管与三芯指套部位搭接(__)mm.( ) 2) 先分别抽掉三芯指套的塑料支撑条,然手抽掉根部的塑料支 撑条,使其自然收缩.( ) |

|

6 |

切除铜屏蔽、绝 缘屏蔽和绝缘 |

1) 护套管口往上保留(—)mm铜屏蔽,其余全部切除( ) 2) 铜屏蔽徉上保留(_) mm绝缘屏蔽,其余全部小心去除, 勿划伤主绝缘.( ) 3) 用相色带包绕导体线芯,以保护线芯和终端.( ) |

|

7 |

半导电屏蔽口、 主绝缘处理 |

1) 用240号、400号砂纸打磨主绝缘,彻底去掉遗留的半导电 颗粒,再用清洁纸淸洁电缆绝缘和半导电层,一次性从绝缘往半 导电层方向清洁。( ) 2) 绝缘应处理得平滑、㈣整,端部倒仍3mm。( 〉 3) 屏蔽层断口与绝缘之间平滑过渡,不得有明显凸凹、尖剌或 ■柄.( ) 4) 测IS并记录两方向的绝缘外径(_) mm、外半导电层外 径(____) mm.( ) 5) ^½⅛骤完成后进行拍照.( ) |

|

8 |

包绕半导电, 标记 |

D在电缆外半导电屏蔽层(_) mm处上绕包一圈PVC胶带 做定位标记.( ) 2)从铜屏蔽切口上(_) mm开始向上以半重叠方式包绕半 导电层,包绕至护套管切口下(_)mm,然后返回至起点.( ) |

|

9 |

涂抹硅脂 |

在电缆绝缘及半导电层表面涂抹硅脂,将导体线芯端部用PVC 带包好.( ) |

|

10 |

套入冷缩终端 |

套入冷缩终端管至标记位置,抽出支撑衬条.( ) |

|

11 |

安装接线端子 |

1) 安装导体接线端子前,测量导体外径(_) mm、接线端 子内径(___) mm,( ) 2) 安装导体接线端子,按规定压接,如有毛刺则打磨处理,清 沽干净.() 3) 此步驟完成后进行拍照.( ) |

|

12 |

安装冷缩 密封管 |

1) 在接线端子根部与电缆导体的缝隙处,壊充密封胶带.() 2) 分别在电缆各相套入冷缩密封管,与各相绝缘管搭接25mm, 然后抽出塑料支撑条.( ) |

|

13 |

安装相色标记 |

根据核対出的正确相位,在两侧电缆终端冷缩管根部绕包自黏 相色带3层.( ) |

续表A.0.1

|

序号 |

工作步骤 |

工作要求 | |||

|

14 |

清理现场 |

D将电缆终端可籍固定在电缆支架上.( ) 2) 对附件整体安装情况进行拍照.( ) 3) 清理所有安装工具并打扫干净现场.( ) | |||

|

15 |

存在问题 | ||||

|

照片1 |

照片2 | ||||

|

照片3 |

照片4 | ||||

|

附件安装人 |

监理单位(若有) | ||||

|

运行单位代表 |

施工单位代表 | ||||

注:表中的每个步骤在完成之后应在记录表后面的括号内记“(

表A.0.2电缆接头安装记录

|

工程名称 | ||||

|

电缆型号 | ||||

|

附件型号 | ||||

|

运行单位 |

施工单位 | |||

|

附件厂家 |

监理单位(若有) | |||

|

附件安装单位 |

安装日期 | |||

|

天气、温度 |

相对湿度 | |||

|

序号 |

工作步驟 |

工作要求 | ||

|

1 |

安装前检査 |

1) 电缆通道规格符合施工图纸要求.( 〉 2) 电缆通道内应干燥、无砂石、无污水,符合安装要求。() 3) 对安装环境进行拍照,应至少包含以下信息:安装时间、 环境温度和湿度、整体安装背景.( ) | ||

续表A.0.2

|

序号 |

工作步骤 |

工作要求 |

|

2 |

电缆检査 |

1) 核对施工图纸,电缆两侧相位正确、一致・( ) 2) 检査电缆的弯曲半径是否符合要求并确认电缆无损伤、受 潮现象.( ) 3) 根据电缆相位调整电‰( ) 4) 根据工艺要求将电缆锯齐・( )_____________ |

|

3 |

剥除电缆 护套、铠装 |

1) 距电缆A的端部量取(_) mm为外护套端面,向前量 取(_) mm去掉外护套和铠装.( ) 2) 距电缆B的端部量取(_) mm为外护套端面,向前量 取(_) mm去掉外护套和铠装.( ) |

|

4 |

预先套铜网 |

将铜网套在铜屏蔽上,用PVC带临时固定・() |

|

5 |

切除钢所敝 |

1) 距电缆A的端部量取( )mm去掉多余的金属屏蔽, 金属岫端机用PVC帯固定.( ) 2) 距电缆B的端部量取(_) mm去掉多余的金属屏蔽, 金属屏蔽端部用PVC带固定。( )_______________ |

|

6 |

剥除线芯绝缘 |

距电缆端部量取( )mm去掉多余的半导电层和绝缘层, 露出导体线芯.( )________________________ |

|

7 |

剥除电缆 外屏蔽 |

1) 电缆线芯至(_) mm处为屏蔽口.( ) 2) 绝缘屏蔽口再向下(_) mm做与半导电层的过渡坡处 理.( ) |

|

8 |

半导电屏蔽口、 主绝缘处理 |

1) 过渡坡下端口开始至主绝缘末端口区域用240号、400号 砂纸进行处理.( ) 2) 绝缘应处理得平滑、圆整,端部倒角3 mm.( ) 3) 屏蔽层断口与绝縁之间平滑过渡,不得有明显凸凹、尖刺 或漏洞・( ) 4) 测量并记录两方向的绝缘外径(_) mm、外半导电层外 径(____) nun.( ) 5) -正弟骤完成后进行拍照.( ) |

|

9 |

标记 |

用PVC胶带在电缆两端外半导电屏蔽层上绕包一圈做定位标 记.( ) |

|

10 |

清洁电统绝缘 和半导电层 |

用清洁纸清洁电缆绝缘和半导电层,一次性从绝缘往半导电层 方向清洁,不要来回抹.() |

|

11 |

涂抹硅脂 |

在电缆绝缘及半导电层表面涂抹硅脂,将导体线芯端部用PVC 带包好.( ) |

|

12 |

套入冷缩 部件 |

往长端电缆推入冷缩部件到暂停位置(塑料螺旋条的抽头应朝 向该端电缆芯分叉处),不要碰到铜屏蔽,以免割裂塑料抽头. ( ) |

续表A.0.2

|

序号 |

工作步骤 |

_______工作要求_______ |

|

13 |

导体连接 |

1) 导体连接前,测敬导体外径( )mm、连接管内径( 元 nun.( ) 2) 将两端电缆导体线芯穿入导体连接管,确保两端导体线芯 端面位于导体连接管中心位并顶紧后,用相对应的压接模具将导 体连接管与导体线芯压接为一体至符合要求・() 3) 用铿刀和砂纸修去压接飞边,打磨平整,清洗导体连接处 后用半导电带绕包导体连接管至表面平整.再将半导电套管 套在连接管上,其外径与电缆绝缘等直径,址大误差不能大于 +0.5πun.( ) 4) 此步骤完成后对导体连接情况进行拍照.( ) |

|

14 |

冷缩部件定位 |

1) 用PVC胶带在短端电缆的半导电层上做好定位标记.(~~~ 2) 此步骤完成后进行拍照.( ) 3) 用清洁纸淸洁连接管、电缆绝缘和半导电屏蔽表面。( ) 4) 待擦洗溶剂彻底择发后,在电缆绝缘层表面均匀涂抹一层 硅脂,将中间接头从长端电缆移向短端电缆,安装时勿触及电缆 绝缘及绝縁屏蔽,到中间接头短端标记处・( ) 5) 冷缩部件就位后,抹去多余的硅脂套至标记位置,用力均 匀地拙出文掉衬条,然后去掉定位的PVe带.( ) |

|

15 |

内层防水处理 |

1) 在冷缩部件两端用一条密封胶包绕四层以上,一半包在电 缆半导电层上,一半包在预制件小台阶上,把配给的密封胶全部 包完・( ) 2) 在冷缩部件中部向两端包绕防水带,中部要措接可靠,向 两端包绕到电级半导电层上,外表再包绕一层PVC带・( ) |

|

16 |

恢复半导电层 和金属屏蔽 |

将铜网移到中部,然后向两端拉伸,雑住冷缩部件,两端连接 到电缆的铜屏蔽带,用恒力弹黄或焊接方式固定铜网套,打平毛 剌,再用PVC带包两层.( )___________________ |

|

17 |

连接铠装 |

D将三相电缆尽量整理成平直状态,然后在两端电缆的内护 套断口之间用宽PVC带以半搭盖的方式包绕一层.( ) 2) 却近铠装,从一端的内护套往另一端内护套包绕防水带, 拉伸200%,以半搭盖的方式包绕一层・( ) 3) 打光铠装.用Ig力弹簧或焊接方式固定铜编织带在两端的 钢铠上.然后打平毛剌,用PVC带包两层・( )_______ |

|

18 |

外层防水处理 |

1) 在两端外护套外边( )处,擦干净电缆,来回包绕防 水带,把编织带包在内,拉伸200%,以半搭盖的方式至少包绕 —个来回.( ) 2) 在防水带外端(_)处,从一端往另一端包绕铠装带, 以半搭盖的方式包绕。先把一个铠装带浸水15s,就开始包,快 包完时将另一个浸水继续包,至少包一个来回.为保证铠装带固 化,可在绕包后的外表多加淋水,铠装带约15min~30min后就会 固化.( )________________________________________ |

续表A.0.2

|

序号 |

工作步骤 |

工作要求 | |||

|

18 |

外层防水处理 |

3) 坡后用PVC带把铠装带的尾端包好.( ~ 4) 此步骤完成后对附件整体安装情况进行拍照.( ) | |||

|

19 |

安装中间接头 防爆(防水)盒 |

1) 根据中间接头尺寸选择安装合适的防爆(防水)盒,并将 中间接头摆放在电缆通道规定位置.( ) 2) 在中间接头外売喷涂(粘贴)防水、耐磨的线路名称、规 格型号、接头编号等标识・( )_________________ | |||

|

20 |

淸理现场 |

清理所有安装工具并打扫干净现场.( ) | |||

|

21 |

存在问题 | ||||

|

照片I |

照片2 | ||||

|

照片3 |

照片4 | ||||

|

附件安装人 |

监理单位(若有) | ||||

|

运行单位代表 |

施工单位代表 | ||||

注:表中的每个步骤在完成之后应在记录表后面的括号内记“5”.

1为便于在执行本规范条文时区别对待,对要求严格程度不 同的用词说明如下:

1) 表示很严格,非这样做不可的用词:

正面词釆用“必须”;反面词釆用“严禁”。

2) 表示严格,在正常情况下均应这样做的用词:

正面词采用“应”;反面词采用“不应”或“不得”。

3) 表示允许稍有选择,在条件许可时首先应这样做的 用词:

正面词釆用“宜”;反面河采用“不宜”。

4) 表示有选择,在一定条件下可以这样做的用词,采 用“可

2条文中指明应按其他有关标准执行的写法为:“应符 合……的规定”或“应按……执行”。

《电力安全工作规程电力线路部分》GB26859—2011

《电力安全工作规程 发电厂和变电站电气部分》GB 26860— 2011

中华人民共和国电力行业标准

额定电压35kV (Um=40.5kV)及以下 冷缩式电缆附件安装规程

DL/T 5756 — 2017

条文说明

1.0.1简要阐明了本规程编制的目的,为规范和指导额定电压 26∕35kV (Um=40∙5 kV)及以下冷缩式电缆附件的安装而制定。

1.0.2规定了本规程的内容。

1.0.3规定了本规程的适用范围。

3.1安装环境要求

3.1.1本条规定了电缆附件安装场地应具备的条件和要求。

3.1.3根据目前国内中低压冷缩附件的安装环境,规定了电缆附 件安装时的温度、湿度要求,并提出了不满足条件时的控制措施。

3.2安装质量要求

3.2.1本条规定了电缆附件安装质量的基本要求。

3.2.3根据电缆附件的性能要求,规定了电缆附件安装时应符合 电缆的弯曲半径的要求。此外,电缆接头还应考虑防火、防爆 措施。

3.3安全环境要求

3.3.1电缆附件安装应符合电力安全工作规程的相关规定。

4.0.1本条规定了电缆附件安装应遵循的工艺流程。

5.1施工准备

5.1.1本条规定了电缆附件安装前应确保施工所需的工器具完 好、充足。

5.1.3本条规定了电缆附件安装前对电缆本体的检査和试验项目。

5.1.4本条规定了电缆附件安装前对附件材料的检查项日,以保 证附件本身没有明显质量问题。

5.2切割电缆及处理

5.2.1电缆在预切割处理前,要做好最终固定位置和三相长度标 记,防止电缆附件安装固定后出现三相不对称、长度不够、扭曲 变形等问题。

5.2.3不同的电缆附件供应商提供的附件安装尺寸有差异,因此 在切割处理电缆外护层时应严格按照工艺要求进行。

5.2.5剥除电缆内护层、金属屏蔽层时容易伤及下一结构层。因 此,规定了剥切时应采取的保护措施和工艺要求。

5.2.7不同电缆附件供应商的产品尺寸不一致,工艺要求中对电 缆切割的位置要求也不一样,因此,在安装过程中应根据供应商 提供的安装工艺来确定电缆切割的位置。

5.3绝缘处理

5.3.1本条规定了电缆绝缘处理前应对电缆绝缘进行测量,对预 制冷缩部件的尺寸进行复核,确认电缆及附件符合安装工艺要求。

5.3.2根据材料的特性,额定电压35kV及以下的电缆绝缘屏蔽 分为可剥离和不可剥离的两种。对于可剥离的绝缘屏蔽,剥离之 前应做好标记,采用专用刀具划切绝缘屏蔽,然后再用手工和工 具(如剥离钳)去除绝缘屏蔽。操作时应掌握划痕深度和剥离力 度,不得伤及绝缘层;对于不可剥离的绝缘屏蔽,应釆用专用的 切削刀具或玻璃去除,不能使用加热剥除的方式。

5.3.3为了均匀绝缘屏蔽断口处的电场,绝缘层屏蔽断口与绝缘 层间应形成平滑过渡,且处理完成好的屏蔽层断口不应有凹槽、 缺口或凸起,防止出现场强集中的情况。

5.3.4本条规定了电缆绝缘表面在进行打磨抛光处理时应使用打 磨砂纸的标号、工艺方法,以确保电缆绝缘打磨处理后符合安装 工艺要求。

5.3.5本条规定了电缆绝缘打磨后直径的测量范围、部位和角度, 防止工艺要求尺寸出现偏差。

5.3.7电缆绝缘处理完毕之后、部件安装之前,应保证电缆绝缘 表面干燥,并采取可靠的保护措施,防止潮气、灰尘和其他污染 物黏附。

5.4冷缩部件安装

5.4.1在中压电缆附件故障分析中多次发现因安装用硅脂不合格 导致的电缆附件故障,因此,在安装预制冷缩部件前,应对硅脂、 硅油等绝缘润滑剂进行认真检査,确保无污染、无受潮,符合供 应商工艺及标准规定要求。

5.4.3本条规定了在安装冷缩部件之前的清洁方式应使用专用手 套,确保冷缩部件安装过程规范。

5.4.4说明了冷缩预制件安装时还应满足的其他条件。

5.4.5带材的重叠率、拉伸率等对带材的电气性能和机械性能都 有影响,安装时应严格按照供应商的工艺要求进行。

5.5导体连接

5.5.1在电缆导体连接前,应充分考虑哪些部件应预先套入电缆, 防止导体连接之后出现有的部件无法套入的情况。

5.5.2铝芯电缆导体表面容易氧化,为了保证导体与连接管或端 子接触良好,在导体连接前应釆用清洁、打磨等方式对导体进行 防氧化处理。

5.5.3根据国内中低压电缆附件的安装现状,导体连接方式均釆 用机械压力连接方法(如点压法或围压法)。在机械压力连接方法 上,推荐使用围压压接法。

5.5.4 规定了采用围压压接时应遵循的步骤、工艺要求、检査内 容等。其中,压接尺寸参考GB/T 14315《电力电缆导体用压接型 铜、铝接线端子和连接管》。

5.6接地与密封处理

5.6.1根据不同使用部门的要求,电缆附件金属屏蔽、接地线的 连接可采用恒力弹簧或焊接等方式。无论釆用何种连接方式,连 接工艺和电气性能必须符合要求。

5.6.3电缆附件密封工艺对安装质量有很大影响,因此规定了附 件安装密封工艺和尺寸要求。密封带材绕包长一些可以保证防水 效果,但会增加安装成本,造成不必要的浪费,过短则无法保证 接头的防水效果。根据实际安装的经验,搭接电缆外护套的尺寸 “不少于120mm”比较合适。

5.6.7电缆铜屏蔽及铠装层接地线应单独引出并可靠接地,以确 保可以按照规程规定进行电缆内护层绝缘电阻的测量。本条规定 了接地线的材质要求和最小截面。“接地线截面积不应小于 25mm2M 符合 T/CEC 120—2016《额定电压 35kV (Um=40.5kV) 及以下冷缩电缆附件技术规范》的规定。

5.7电缆附件安装后的连接与固定

5.7.2为了确保电缆终端固定牢靠、不偏心,根据安装工艺和现 场安装经验对电缆终端固定抱箍的位置、间距提出了明确要求。

5.7.4单芯电缆终端、接头用于固定的金属抱箍不得釆用铁磁材 料,防止形成闭合磁路。

5.7.5电缆终端安装固定、导体与母线连接时,必须与保证同相 间、异相间、相对地的最小净距符合规程规定,防止由于净距不 够造成投运后发生放电、短路等问题。

6.0.1为了保证电缆附件的安装质量,同时方便以后对安装工艺 进行追踪溯源,应及时做好电缆附件安装的中间检査和竣工验收。 安装记录的填写、影像资料的留存、缺陷处理等过程资料应确保 及时、准确、完整。

6.0.2本条规定了过程验收的内容、抽检比例以及对未抽检现场 的荽求,以保证过程验收质量。

6.0.4本条规定了电缆附件验收资料必备的内容。

32