SY 4203→016

代替 SY 42()3 2007

律嗷n版本§ I http://bbs.infoeach.com 5(3WSzl

ICS 75. 200

P 94

备案号:53347—2016

中华人民共和国石油天兼气行业就

SY 4203→016

代替 SY 42()3 2007

石油天然气建设工程施工质量验收规范 站内工艺管道工程

COde for quality acceptance Of OiI and gas COnStrUCtiOn engineering—

StatiOn PrOCedUre PiPeline PrOjeCt

2016-01-07 发布

2016-06-01 实施

DoWnIO麝ɪ家咽磚屈//b虐布OeaCh.com

DQWnIQad FrQm http://bbs.infoeach.com

中华人民共和国 石油天然气行业标准 石油天然气建设工程施工质量验收规范 站内工艺管道工程

SY 4203--2016

*

石油匸业出版社出版

(北京安定门外安华里二区一号楼) 北京中石油彩色印刷有限责任公司排版印刷 新华B店北京发行所发行

*

H50 × 1 U)H毫米32升本3. 25印张92千字印1 3()(N) 2016年5月北京第1版2016 ψ 5月北京第1次印刷 书弓:155()21 ・ 7.365 定价:39. OO 元

版权专有不得翻印

DQWnIQad FrQm http://bbs.infoeach.com

DOWn-Oad FrOm hnp==bbs-.nfoeach∙ COm

中华人民共和国石油天然气行业标准

石油天然气建设工程施工质量验收规范 站内工艺管道工程

COdC for quality acceptance Of Oil and gas COnStrUCtiOn engineering StatLOn PrOCedUre PiPeIine PrOjeCt

SY 4203 - 2016

主编部门:中国石油天然气集团公司

批准部门:国家能源局

DOWn-Oωd F「om hfpXbbS∙5foφach∙ com

石油工业出版社

2016 北京

DOWn-Oad FrOm hffp7σ=bs-∙nfoeach∙ COm

根据《国家能源局关于下达2()13年第-批能源领域行业标 准制(修)订计划的通知》(国能科技〔2()13〕235号)的要求. 本规范编制组经广泛调査研究,认真总结实践经验,并在广泛征 求意见的基础上,修订本规范。

本规范共分为9章和4个附录,主要技术内容是:总则,术 语,基本规定,钢管下料和管件加「.,管道安装,管道组对和焊 接,管沟开挖、下沟和回填,管道系统吹扫、试压和干燥,管道 防腐和保温等。

本规范修订的主要内容是:

1将原第1章“范围”、第4章“总则”合并为第1章“总 则”。

2站内T.艺管道分部工程、分项工程、检验批划分表中增 加了 “管道干燥”检验批。

3第5章増加了 “油气管道的法兰连接处跨接”的质量技 术要求。

4 第8章增加了 “可用().3MPa〜().5MPa的压缩空气进行 爆破吹扫”技术内容。

5第8章增加了管道系统干燥质量技术要求。

6对原规范的部分章、节及附录的内容和参数进行了调整、 修订和补充。

7在各章的“•般规定”中删除与所对应的施工.规范相正 复的内容。

8删除原规范的第10章。

本规范中以黑体字标志的条文为强制性条文,必须严格 执行。

DOWrl-Oad FrOm hfpffbbs—.3foωach∙com

DQWnIQad FrQm http://bbs.infoeach.com

本规范由国家能源局负责管理和对强制性条文的解释,由石 油工程建设专业标准化委员会负责日常管理,由中国石油天然气 管道局负责具体技术内容的解释。执行过程中如有意见或建议, 请寄送中国石油天然气管道局第三工程分公司[地址:河南省中 牟县建设路与建安路(22()国道)交叉口向东15。米路北,邮 编:45145()],以供今后修订时参考。

本规范主编单位:中国石油天然气管道局、中国石油天然气 管道局第三工程分公司

本规范参编单位:石油天然气压力管道安装许可证评审中 心、廊坊中油朗威工程项目管理有限公司、石油天然气长庆工程 质量监督站

|

本规范主要起草人:魏国昌 |

张永立 |

高建国 |

赵杰 |

|

孔德胜 |

王东霞 |

毛升好 |

李龙波 |

|

王宏 |

葛业武 |

陈连山 |

王五奇 |

|

高发光 |

秦伟 |

杨燕 |

魏歲 |

|

本规范主要审查人:王衡岳 |

郑玉刚 |

宋江卫 |

李献军 |

|

潘永东 |

李小瑜 |

周立欣 |

徐进 |

|

周爱国 |

王怀庆 |

韩建成 |

李艳华 |

|

钟耿 |

牟宗元 |

霍祥华 |

常亮 |

目 次

DQWnIQad FrQm http://bbs.infoeach.com

DoWn-OadFrOm h≈=Mbbs∙nfoφach∙com

附件石油天然气建设丁.程施T.质量验收规范站内工艺管

COntentS

1 General PrOViSiOnS .....................................

2 TermS ....................................................

3 BaSiC requirement .....................................

3. 1 GeneraI requirement ..................................

3. 2 Pipe COmPonCnt test ..................................

4 SteeI PiPe InateriaIS and PiPe fittings PrOCeSSing

4, 1 General requirement ..................................

4. 2 MaSter COntrOl items..................................

4.3 General items ........................................

4. 4 QUality acceptance record ............................

5 PiPing installation .....................................

5. 1 General requirement ..................................

5. 2 MaSter COntroI items..................................

5.3 General items ........................................

5. 4 QUality acceptance record ...........................

6 PiPe group and WClding ..............................

6. 1 (JeneraI requirement .................................

6. 2 Piping Fitting ..........................................

6.3 PiPe Welding ..........................................

7 TrenCh excavation, the CIitCh and backfill ......

7. 1 TrenCh excavation ....................................

7. 2 PlPeline ditch and trench backfill .....................

8 PiPing SyStem purging, PreSSUre testing and drying

8. 1 General requirement ....................

8. 2 PUrging and PreSSUre test Of PiPC SyStenI

2333555589 9 99344469 9 0 9-23

IIlIlII 2 2 2 2

DOWnoad From hfpXbbS∙5-foeach∙ COm

DQWnIQad FrQm http://bbs.infoeach.com

APPendiX A LlSI Of metering instrument USed in quality testing

Appendix B QUality COntrOl data VerifiCatiOn record Of StatiOn

EXPlanatiOn Of WOrding in this COde

Addition: EXPknatiOn Of ProViSiOnS

1.0.1为统一石油天然气建设工程站内工艺管道工程施-「•质量 验收方法,加强质量控制,确保工程质量,制定本规范。

1.0.2本规范适用于新建或改(扩)建石油天然气长输管道及 集输管道相关的站内工艺管道工程施工质量的验收。

本规范不适用于油气田内部脱水装置、站内泵、加热炉及其 他类似设备本体所属管道,以及站内的高温导热油管道的施工质 量验收.

1.0.3本规范应与国家现行标准《石油天然气建设工程施「.质 量验收规范 通则》SY 4200配套使用。

1.0.4站内工艺管道工程施工采用的技术文件、合同文件对施 工质量要求不应低于本规范的规定。

1. 0.5站内工艺管道工程施匚质量验收规范除应符合本规范外, 尚应符合国家现行有关标准的规定。

DQWnIQad FrQm http://bbs.infoeach.com

DOWn-OadFrOm hff MbbS∙-∩foeωch∙ com

国家现行标准《石油天然气建设工程施工质量验收规范通 则》SY 420(1确立的以及下列术语适用于木规范。

2.0.1 管道 PiPing

用以输送、分配、混合、分离、排放、计量、控制或制止流体流 动,由管道组成件所组成的装配总成。

2.0.2 管道组成件 PiPing ComPOnentS

用于连接或装配管道的元件。

注:包括管子、管件、密封件、绝缘接头、疏水器、过滤器、调压撬、 安装件、法兰、垫片、紧固件、阀门以及膨胀接头、挠性接头、 耐压软管等。

2. 0. 3 管道支承件 PiPe-SUPPorting elements

用于支撑和固定管道的管墩、支架及其相关联接件的总称。

2.0.4 安装件 fixtures

将负荷从管子或管道附着件上传递到支承结构或设备上的 元件。

注:包括吊杆、弹簧支吊架、斜拉杆、平衡锤、松紧螺栓、支撑杆、 链条、导轨、锚固件、鞍座、蛰板、滚柱、托座和滑动支架等。

2. 0. 5 附着件 StrUCtUraI attachments

用焊接、螺栓连接或夹紧等方法附装在管子上的零件。

注:包括管吊、吊(支)耳、圆師、央子、吊夹、紧固夹板和裙式管 座等。

3基本规定

3. 1 一般规定

3.1.1站内工艺管道工程的分部「.程、分项工程、检捡批的划 分应符合表3. 1. 1的规定。

表3.1.1站内工艺管道分部工程、分项工程、检验批划分表

|

分部丁程 |

分项T程 |

检验批 |

|

站内工艺 管道丁.程 |

钢管下料和管件加工 |

钢管下料和管件加工 |

|

管道安装 |

管道安装 | |

|

管道绢对和媒接 |

管道组对 | |

|

管道焊接 | ||

|

管沟开挖、下沟和回填 |

管沟开挖 | |

|

管道下沟和管沟冋填 | ||

|

管道系统吹扫、试压和干燥 |

管道系统吹扫、试压 | |

|

管道干燥 | ||

|

管道防腐和保温 |

管道现场防腐及补曰 | |

|

管道保温 |

3. 1. 2工程质量检验应按本规范附录A配备相应的检验器具。

3.1.3站内工艺管道工程质量控制资料核查应符合本规范附录 B的规定。

3.2管值组成件的检验

3.2.1管道组成件在使用前应按设计要求核对其规格、材质、 型号。

3.2.2管道组成件应具有产品质量证明书、出厂合格证、说明

—3

DOWrl-OadFrOm hffp7fbbs∙.nfoeach∙com

书、检验试验报告等。对质蛍若有疑问时,应进行复验。

3. 2.3管道组成件在使用前应进行外观检查,其表面质量应符 合设计或制造标准的有关规定。

DQWnIQad FrQm http://bbs.infoeach.com

4钢管下料和管件加工

4. 1 -般规定

4.1.1管道单元预制应在钢制平台上进行,平台尺寸应大于管 道预制件的最大尺寸。

4.1.2管道预制应按单线图规定的数量、规格、材质选配管道 附件,并按单线图标明管道系统号和顺序号。

4.1.3预制完毕的管道单元预制件,应将内部清理干净,并及 时封闭管口。

4.2主控项目

4.2.1钢管及管件材质、规格、型号应符合设计要求及相应规 范规定。

检验数量:全部检查。

检验方法:检查质量证明书、合格证或复验报告。

4. 2.2用有缝管制作弯管时,焊缝应避开受拉(压)区。

检验数量:全部检查。

检验方法:用尺检查。

4.3 一般项目

4. 3. 1管端坡口加工应符合焊接工艺规程规定,规程无要求时, 其允许偏差应符合本规范附录D的规定。

检验数量:按区域抽査,)%。

检验方法:用焊接检验尺检査。

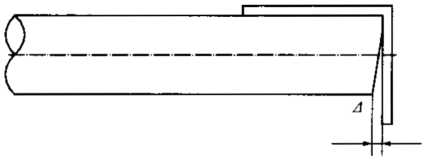

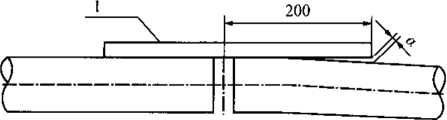

4.3.2钢管切口表面应平整,无裂纹、重皮、毛刺、凹凸、缩 口、熔渣、氧化物、铁屑等;切口端面倾斜偏差厶(如图4.3.2 所示)不应大于钢管外径的1%,且最大不应超过3mm。

DQWnIQad FrQm http://bbs.infoeach.com

检验数量;按区域抽査1()%。

检验方法:用焊接检验尺检查。

图4.3.2切口端面倾斜偏差

4.3.3卷管加工、管口翻边、夹套管加工及其质量应符合现行 国家标准《工业金属管道工程施工规范》GB 50235的有关规定。

检验数量:按区域抽查10%,且不少于三件。

检验方法:观察检查和用尺检查。

4.3.4弯管表面应无裂纹、过烧、分层、皱纹等缺陷。

检验数量:按区域抽查1∣)⅝,且不少于三件。

检验方法:观察检査。

4.3.5 IT形弯管的平面度允许偏差每米不应大于3τnm,最大不 应大于IUmm,平面度允许偏差△应符合表4. 3. 5的规定(如图

4. 3. 5 所示)。

检验数量;全部检查。

检验方法:放在预制平台上用样板及拉线用尺检査。

表4. 3.5 II形弯管的平面度允许偏差ZI (mm)

|

K度 |

≤5(M) |

>5(N)〜1()()() |

>1000—150() |

>151H) |

|

厶 |

≤3 |

≤4 |

≤6 |

≤1() |

4.3.6汇管采用骑座式连接时,母管的开孔直径应比支管内径 小 2 mm。

检验数量:全部检查。

检验方法:用尺检查。

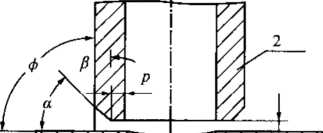

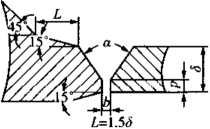

4. 3.7骑座式汇管子管坡口及角接接头应符合表4.3. 7的规定

图4. 3.5 n形弯管平面度

(如图 4.3.7 WZK)O

检验数量:全部检査。

检验方法:外观检査,焊接检验尺检查。

表4.3.7子管坡口及角接接头的尺寸

|

顼冃 |

接头夹角≠ | |

|

9Uo~1()5° |

105s~15Uo | |

|

子管与鞍曰的角度3 |

45° |

45。〜90。 |

|

坡曰角度α |

45°〜6(广 |

60° |

|

根部间隙(Em) |

1.5〜2. 5 |

1. 5 〜2. 5 |

|

钝边P ( mm) |

1. 5 |

<) — 1.5 |

DOWrI-Oωd From hfpxbbs∙⊃foeach∙com

图4.3.7子管坡口角度

1母管;2子管

4.3.8汇管采用插入式连接时,应在母管上开孔并加丁坡口。 坡口角度应为45°〜6(1°.其允许偏差应为士 2.5°,孔与子管外径 间隙为(1. 5mm〜2mm。子管插入深度不应超过母管内壁。

检验数星:全部检查。

检验方法:观察检查,焊接检验尺检查。

4. 3.9汇管组对的允许偏差应符合表4.3.9的规足。

检验数量:全部检查。

检验方法:观察检查,焊接检验尺、直角尺、样板尺或拉线 检查。

表4. 3.9组对允许偏差

|

序号 |

项口 |

允许偏差(mm) | ||

|

1 |

母管总呈 |

1 3 | ||

|

2 |

子管间距 |

± 1 | ||

|

3 |

T-管与母管两屮心线的相对偏移 |

±1.5 | ||

|

4 |

了管法%接管长度 |

±1.5 | ||

|

5 |

法兰水平度或垂Ti度 |

子管苴径 (mm) |

≤3()() |

≤l |

|

>300 |

≤2 | |||

|

G |

母管直线度 |

母管公称汽径 (Inm) |

≤1()() |

≤L∕1(H∣0,最大 15 |

|

>100 |

≤2L∕10(H).最大 15 | |||

5管道安装

5. 1 一般规定

5.1.1管道安装前,应对埋地管道与埋地电缆、给排水管道、 地下设施与建筑物预留孔洞位置及基础坐标等进行校对。

5. 1.2与管道安装相关的土建工程应经检查验收合格,达到安 装条件。

5.1.3与管道连接的设备、管架与管墩应找正。安装固定完毕, 管架与管墩的坡向和坡度应符合设计要求。

5.1.4管子、管件、阀门等内部应清理干净,无污物与杂物。 安装工作有间断时,应及时封堵管口或阀门出入丨1。

5.1.5不宜在管道焊缝位置开孔,且应避开焊缝热影响区。当 不可避免时,应对开孔处开孔直径1.5倍范围内进行补强,补强 板覆盖的焊缝应磨平。

5.2主控项目

5. 2.1管道及管件材质、规格、型号应符合设计要求和规范 规定。

检验数量:全部检查。

检验方法:检査质量证明书或合格证。

5. 2.2安全阀调校应符合设计要求和规范规定。

检验数量:全部检査。

检验方法:检查安全阀调校记录。

5.3 一般项目

5.3.1 T1”形和形管道补偿器安装前,应按设计规定进 行预i拉伸(预压缩),其允许偏差为± l(lmm°

DQWnIQad FrQm http://bbs.infoeach.com

检验方法:观察检查。

5.3.6管道安装允许偏差值应符合表5. 3.6的规定。

检验数量:按区域抽查1()%, H.不少于二处。

检验方法:用经纬仪、水平仪、经纬仪、直尺和拉线检查和 检查调校记录。

表5.3.6 管道安装允许偏差

5-3.7管道在地沟中安装应符合下列规定:

1同-地沟内有数根管道时,应ft T IfIi上依次分层进行;

检验数量:全部检査。

检验方法:用尺检査。

5.3.2 管道支、吊架的安装应符合下列规定:

1管道的支架、托架、吊架、管卡的类型、规格应符合设 计要求。

2管道支、吊架安装前要进行标高和坡降放线测量,固定 后的支、吊架位置应正确,安装应平整、牢固,与管道接触 良好。

3固定支架应按设计要求安装。

4导向支架或滑动支架的滑动面应洁净平整,不应有歪斜 和卡涩现象。其安装位置应从支承面中心向位移反方向偏移。

5支、吊架焊接应由有资格的焊工施焊。管道与支吊架焊 接时,焊缝外形应平整饱满,不应有咬边、烧穿现象。

6滑动支架应保证沿轴向滑动无阻,且不发生横向偏移。

7临时支架焊接不应伤及主材。

检验数量:按区域抽查1()%,且不少于二处。

检验方法:用尺和观察检查。

5.3.3 法云螺孔应对称安装。管道的两端都有法兰时,将一端 法兰与管道焊接后,用水平尺找平,另••端也同样找平。平孔不 平度应小于1 mmo

检验数量:按区域抽查1()%,且不少于三处。

检验方法:用尺和观察检査。

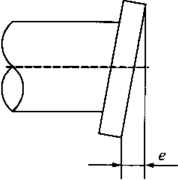

5.3.4法宀密封面应与管子中心垂直(如图5.3.4所示)。当公 称直径小于或等于3()(Imm时,在法兰外径上的允许偏差为 ± 1mm;当公称直径大于3()()mm时,在法兰外径上的允许偏差 为 ± 2mm。

检验数量:按区域抽查1()%,旦不少干三处。

检骑方法:用直角尺检查。

5.3.5安全阀安装时应保持垂直。

检验数量;全部检杏。

图5.3.4预制管段偏差

e允许偏差

|

项冃 |

允许偏差(mm) | ||

|

坐标 |

架空 |

± 10 | |

|

地沟 |

+ 7 | ||

|

埋地 |

±20 | ||

|

标高 |

架空 |

± 1() | |

|

地沟 |

±7 | ||

|

埋地 |

± 20 | ||

|

平T[度 |

I)N ≤: IOOmm |

≤2L∕1000 |

最大40 |

|

DN> h M) mm |

≤3Z√ 10(10 |

最大70 | |

|

铅垂度 |

≤3H∕υMH) |

最大25 | |

|

成卅 |

在同•平而上的间距 |

± In | |

|

交叉 |

管外壁或保温层的间距 |

+ 7 | |

注:L为管了-的水平长度,打为管子的垂HR度。

DQWnIQad FrQm http://bbs.infoeach.com

在同层中,宜先安装大管后安装小管。

2管道外壁,包括保温层或防腐层厚度,与地沟壁、沟底 面的距离应符合设计要求;设计无要求时.可按表5.3.7的规定 确定。

检验数信:按区域抽査io%, Xi不少于一:处。

检验方法:观察检査。

5. 4质量验收记录

5. 4.1管道安装检验批质虽验收记录应符合本规范附录C表 C. 0. 2的规定。

DOWn-Q^FrO一________ fbb________bea⅛.'oom ---4::.I"■ -- ■< ∙ .Σ-!L,-⅛∙r--- I ;!———■ : UPUlhTJ.hm

表5.3.7 管道外壁与地沟、沟底面的距离(mm)

|

公称直径 |

≤ιoo |

125 |

150 |

2(H) |

25(} |

30(1 |

350 |

400 |

>5()0 |

|

与地沟壁距离 |

85 |

X5 |

MO |

υo |

95 |

95 |

1 1() |

135 |

15() |

|

与沟底面距离 |

200 |

2()() |

20() |

200 |

200 |

25() |

25() |

250 |

25() |

5. 3.8油气管道的法兰连接处应跨接。当不少丁•五根螺栓连接 时,在非腐蚀环境下可不跨接。

检验数量:按区域抽査1()%,且不少于三处。

检验方法:观察检查或检査施T-记录。

5.3.9法兰连接应符合下列规定:

1法兰连接时应保持平行,其偏差不应大于法兰外径的

1. 5%C ■ -II不应大于 2mm。

2法兰螺栓拧紧后,两个密封面应相互平行,用直角尺对 称检査,其间隙允许偏差应小于()■ Smm5

3管端与平焊法笠密封面的距离应为钢管壁厚加2rnm〜3mm。

4垫片应放在法兰密封而中心,不应倾斜或突入管内。梯 槽或凹凸密封面的法兰.其垫片应放入凹槽内部。

5法兰连接应与管道保持同轴,其螺栓孔中心偏差不应超 过孔径的5⅜,并应保持螺栓自由穿入。

6法兰螺栓拧紧后应露出螺母以外()〜3个螺距。

检验数量;按区域抽查1()%, JI不少于二处。

检验方法:用直尺、观察检查或检查施工记录。

DQWnIQad FrQm http://bbs.infoeach.com

6管道组对和焊接

6. 1 —般规定

6. 1. I对预制的管道应按管道系统编号和顺序号进行对号安装。 6.1.2管道、管件、阀门和设备等连接时,不应采用强力对LL 6.1.3应根据合格的焊接工艺评定报告编制焊接「.艺规程。

6. 1.4焊缝抽查检测应具有代表性和随机性.或由「程监理指 定。对每个焊工或流水作业组每天复检或抽査的比例应大致 相同。

6.2管道组对

I 主控项目

6. 2.1管道材质、规格、型号应符合设计要求。

检验数量:全部检查。

检验方法:检查质量证明书、合格证或复验报告.

I —般项目

6. 2.2焊件组对前应将坡口及其内外侧表血不小于U)mm范围 内的油、漆、垢、锈、毛刺及镀锌层等清除干净,且不应有裂 纹、夹层等缺陷。

检验数量:按区域抽查H)⅛o

检验方法:观察检査和用尺检查、.

6.2.3 相邻两道焊缝的距离,当D∖小于30Omm时.不应小 于1倍管道公称直径,且不应小于150mm;当DN大于或等于 3()()mm时,不应小于3()OmmO

检验数量:按区域抽査

检验方法:用尺量或冃测。

6.2.4焊缝距离支吊架应大于50mm,需要热处理的焊缝距离 支吊架应大于30Omm O

检验数量:按区域抽查1()%。

检验方法:用尺量或目测。

6.2.5管道对接焊缝距离弯管,不包括压制、热推或中頻弯管, 起点应大于IOOmm,且不应小于管子外径。

检验数量:按区域抽査1()%。

检验方法:用尺量或H测。

6.2.6直缝管的纵向焊缝应置丁易检修的部位,且不宜在底部. 检验数髭:按区域抽查1()%。

检验方法:观察检査和用尺检査。

6. 2.7螺旋焊缝之间距离应错开10()Innl以上。

检验数量:按区域抽査1()%。

检验方法:用卷尺检查。

6.2.8当管子公称直径小于IOOmm时,管道对口平直度允许 偏差为Imm;当管子公称直径大于或等于l()()mm时,管道对口 平直度允许偏差为2mm,但全长允许偏差均为IOmmo

检验数星:按区域抽査1()%。

检验方法:用钢板尺和塞尺检查,在距接口中心20Omm处 测量(如图6. 2. H所示)。

DQWnIQad FrQm http://bbs.infoeach.com

图6.2.8管道对口平直度检查

1钢板K

6.2.9管门组对间隙应符合焊接H艺规程规定,''彳规程尤要求 时•其允许偏差应符合本规范附录D的规定。

检验数量:按区域抽查"1%。

11

检验方法:用焊接检验尺检査。

6. 2. IO管子对接错边量应符合表6. 2. 1()的规定。

表6. 2. 10 管子错边量(mm)

|

管壁啤 |

错边M |

|

>H» |

不大 Γ 2.5 |

|

5〜H) |

不 Λ 'F 1 5 〜2. (} |

|

<5 |

不大于U. 5〜1. 5 |

检验数量:按区域抽査1()%。

检验方法:用焊接检验尺检査。

IH质量验收记录

6.2.11管道组对检验批质量验收记录应符合本规范附录C表 C- 0. 3的规定。

6. 3管道焊接

I 主控项目

6.3.1焊接应具有相应的焊接工艺规程。

检验数量:全部检査。

检验方法:检查焊接工艺规程、机械性能试验报告。

6.3.2焊材应符合焊接丁.艺规程的规定。

检验数量:全部检查。

检验方法:检杳出厂质量证明书或合格证、复验报吿。

6.3.3管道焊缝无损检测应符合设计要求和规范规定。

检验数量:全部检査。

检验方法:检查无损检测记录、报告。

I 一般项目

6.3.4焊缝上的焊渣及周围飞溅物应清除干净,焊缝表面应均 匀整齐,不应存在仃害的焊瘤、凹坑、裂纹、未熔合、气孔、夹 渣、引弧痕迹及夹具焊点等缺陷。

检验数竜:按区域抽査

检验方法:观察检査。

6.3.5施焊时不应在坡U以外的管壁上引孤,焊接地线与钢管 应有可靠的连接方式,并应防止电弧擦伤母材。

检验数量;按区域抽査川%。

检验方法:观察检查。

6.3.6焊缝宽度应符合焊接工艺规程的要求,无要求时为坡「I 上两侧各加宽().5mm~2mnι<j

检验数量:按区域抽査1()%。

检验方法:用焊•接检驶尺检査。

6. 3. 7焊缝余高应为()mm~2mm,局部不应大于3mm且长度 不太于5(>mmU

检验数母:按区域抽查10%.

检验方法:用焊接检验尺检査。

6.3.8盖面焊道深度不应大于管壁厚的12.5%,且不应超过 O. 5mm。咬边深度小于0. Smm时,任何长度均为合格。咬边深 度在().3nιm~(). 5mm之间,单个长度不应超过30mm,在焊缝 任何3(K)mm连续长度内,咬边累计■度不应大于5()mnιo累计 长度不应人于焊缝周长的15%。

检验数量:按区域抽査仰%。

检验方法:观察检查和用焊接检验尺检査。

6.3.9角焊缝的边缘应平缓过渡,焊缝的凹度和凸度不应大于 1. 5mm,两焊脚高度差不宜大于3mm。

检臆数量:按区域抽查1()%。

检验方法:观察检查或用焊接检验尺检查。

DOWnoωd From hffp7fbbs∙-3foeach∙com

IH 质量验收记录

6.3.10管道焊接检验批质量验收记录应符合本规范附录C表

C. 0. 4的规定。

7管沟开挖、下沟和回填

7. 1管沟开挖

I —般规定

7.1.1管沟开挖前,应对地下的构筑物、电缆、管道等障碍物 进行定位,在开挖过程屮应采取保护措施。测量放线应按设计文 件的要求进行,并应按管道水平中心线及管沟上门宽度,打好开 挖管沟的边线桩,并应标出开挖深度,用消石灰标出管沟的边 界线。

7.1.2在进行地沟内管道安装前,应进行沟底清理,不应留有 污物与杂物;地沟管道施工.完毕后,应再次淸打地沟,并经隐蔽 工程检查合格后方可加盖地沟盖。

II 主控项目

7.1.3 沟底标高允许偏差为()mm~ T()()mm°

检验数量:检查处。

检验方法:用尺或水准仪检査。

H 一般项目

7. 1. 4 管沟中心线允许偏差为±10()mm° 检验数用:检查K)处。

检验方法:用尺检査。

7. 1.5管沟沟底宽度允许偏差为±IS)mm°

检验数量:检查1()处。

检验方法:用卷尺检査。

DQWnIQad FrQm http://bbs.infoeach.com

W 质量验收记录

7. 1.6管沟开挖检验批质量验收记录应符合本规范附录C表 C- 0. 5的规定。

7.2管道下沟和管沟回填

I 一般规定

7. 2. 1管道下沟前应完成下列工作:

1清理沟内塌方和硬土(石)块,排除管沟内积水。如沟 底被破坏(超挖、雨水浸泡等)或为岩石沟底,应用砂或软土 铺垫。

2对管沟进行复测,达到设计要求后方可进行管道下沟。

3管道防腐层经电火花检漏仪检查,无破损.冇破损或针 孔应及时修补,检测电压应符合设计要求或国家现行标准的有关 规定。

7.2.2管沟冋填前,应完成下列工作:

1管道焊缝经无损检测合格。

2外防腐绝缘层检漏合格。

3隐蔽工程验收合格。

7.2.3管道下沟应符合下列要求:

1管道下沟用吊具宜使用尼龙吊带,不应宜接使用钢丝绳。

2管道下沟时,应避免与沟壁挂碰,必要时应在沟壁突出 位置垫上木板或草袋•防止擦伤防腐层。管道放置到管沟设计位 置,悬空段应用细土或砂填塞。

3管道下沟时,应有专人统一指挥作业。下沟作业段的沟 内不应有人,应采取有效的措施防止管道滚管。

H 主控项目

7. 2.4管道与沟底应紧贴,悬空段应用细土或砂塞填。沟底的 水平度或坡比应符合设计要求。

检验数量:全部检査。

稔验方法:观察检査。

7. 2.5 管道两侧应同时进行冋填,并进行夯实,管顶以上 30Omm内应釆用人工回填.其余部分应采川机械回填;冋填土 应分层夯实,每层20()mm~~3()()mπι,夯实后的土壤密实度应符 合设计要求。

检验数童:检查1。处。

检验方法;用尺检查和观察检査。

7.2.6石方段管沟回填周围2(K)mm范围内,应按设计规定处 理;设计无规定时,回填土应使用细土。

检骗数量:检查侦处。

检验方法:观察检查。

H —般项目

7.2.7按回填进程依次拆除沟壁的支撑,且不应塌方。管道F 沟前清理时,应清理沟内塌方和硬土(石)块,排除管沟内积 水,应先回填直管段,后回填弯曲管段。

检验数量:检查⑷处。

检验方法:观察检查。

K 质量验收记录

7.2.8管道下沟和管沟回填检验批质量验收记录应符合本规范 附录C表C. 0. 6的规定。

DQWnIQad FrQm http://bbs.infoeach.com

DoWn-Oad FrOm hffp7fbbs∙5∙foα)ach∙ COm

8管道系统吹扫、试压和干燥

8. 1 一般规定

8.1.1管道系统安装完毕后.在投入使用前,应进行吹扫和压 力试验,清除管道内部的杂物并检查管道及焊缝的质鱼。UJ用 O. 3MPa〜().5MPa的压缩空气进行爆破吹扫。

8. 1.2检査、核对已安装的管道.设备、管件与阀门等,并应 符合施工图纸要求。

8. 1.3地面E的管道焊口在试压前不宜进行刷漆和保温。

8.1.4埋地管道应在下沟回填后进行强度和严密性试验;架空 管道应在管道支吊装安装完毕并检验合格后,进行强度和严密性 试验。

8.1.5管道压力试验应以洁净水为试验介质。

8. 1.6对奥氏体不锈钢试验所用的沽净水所含氣离子浓度不应 超过25mβ∕L;试骚后,应立即将水清除干净,试验用水温度不 应低于50C'.

8.1.7水压试验时,应安装高点排气阀门、低点排水阀门,并 应排净空气,使水充满整个试压系统;待水温和管壁、设备壁的 温度大致相同,且系统热稳定完成后方可升压。

8. 1.8试压用的压力表应经过检定,在有效期内,并应有铅封。 其精度不应低-I- 1.6级,表的量程应为被测压力(最大值)的 1.5-2倍。压力表不应少于两块,分别置于管道的两端。

8.1.9制定吹扫试压方案时,应采取有效的安全措施,并应经 业主和监理审批后实施。

8.1.10试压前,应将压力等级不同的管道、不宜与管道一齐试 压的系统、设备、管件、阀门及仪器等隔开,按不同的试验压力 进行试压。

8.2管道系统吹扫、试压

I 主控项目

8. 2.1管道压力试验应符合现行国家标准《石油天然气站内工 艺管道工程施工规范》GB 50540的有关规定。

检验数量:全部检查。

检验方法:用压力表、温度计检查或检查试压记录。

8. 2.2输送大然气的管道吹扫试压后,应进行管道系统干燥。 干燥前,应进行试压后扫水检验。站场内管道系统扫水检验应以 站场最低点排气H没有明水排出视为合格。

检验数量:全部检查。

检验方法:观察检査。

H 一般项目

8.2.3管道吹扫系统不应使管道吹扫出的脏物进入设备,设备 吹扫出的脏物也不应进入管道。

检验数量:全部检查。

检验方法:观察检查。

8. 2.4管道系统在空气或蒸汽吹扫过程中,应在排出口用白布 或涂白色油漆的靶板检査,在5min内,靶板上无铁锈、尘土、 水及其他杂物为合格。

检验数量:全部检査。

检验方法;观察检查。

H 质量验收记录

8. 2.5管道吹扫、试压检验批质量验收记录应符合本规范附录 C表C. (). 7的规定。

DOWnoωd FrOm hffp7fbbs∙.nfoφach∙com

8.3管道系统干燥

I 主控项目

8. 3.1管道干燥程序及其结果应符合现行国家标准《石油天然 气站内工艺管道工程施规范》GB 5054(1的有关规定。

检验数fit:全部检查。

检验方法:用露点仪检査或检査管道干燥记录.

I 一般项目

8. 3.2在干燥验收合格后,应向管道内注入压力为5()kPa~ 7(IkPa的干空气或氮气,其露点不应低于-400C-F空气或氮气的 露点,并应保持管道密闭。

检验数量:全部检查。

检验方法:用压力表、露点仪、温度计检查或检查试压 记录。

II 质量验收记录

8.3.3 管道干燥检验批质量验收记录应符合本规范附录C表 C. (). 8的规定。

9管道防腐和保温

9. 1 一般规定

9.1.1管道应按设计要求进行管道防腐。架空管道宜进行现场 防腐(涂漆)作业,埋地管道的防腐宜进行预制作业。埋地管道 防腐补口、补伤和检漏方法应符合国家现行标准《管道防腐层检 漏试验方法》SY/T ()063的有关规定。

9.1.2保温材料及其制品应采取防潮、防水、防雷、防冻、防 挤压变形(成型产品)措施。

9.1.3釆用有机保温材料时,环境温度和原材料温度宜控制在 15°C〜3()°C,发泡后应右熟化时间。施丁.前宜在现场同条件进行 试验,观测发泡速度、孔径大小、颜色变化、裂纹和变形情 况等。

9. 1.4管托处的管道保温,不应影响管道的膨胀位移,且不损 坏保温层。

9.1.5保温应在钢管表面质量检査及防腐合格后进行。根据保 温材料的不同,保温施工可采用捆扎法、充填法、浇注法、喷涂 法等施工方法进行。

9.2管道现场防腐及补口

I 主控项目

9. 2. 1防腐材料应符合设计及规范要求„ 检验数量:全部检査。

检验方法;检查材料合格证或复验报告。

9.2.2除锈质量应符合设计要求及规范规定。 检验数量:检杳处。

DQWnIQad FrQm http://bbs.infoeach.com

检验方法:观察检查。

9. 2. 3防腐层电火花检漏及剥离试验应符合设计和规范要求。

检验数量:电火花检漏全部检查:钢管及管件防腐每2()根 (个)抽查一处,但至少抽査一处;钢管或补口处剥离试验按 1%进行抽查,但至少抽查一处。

检验方法:用火花检漏仪和拉力钳检査。

I —般项目

9.2.4涂层应无脱落、裂纹、气泡、流淌、露底等.颜色应 ,致。

检验数量:检查1。处。

检验方法;观察检査或借助放大镜检查。

9.2.5涂层厚度应符合设计文件和规范的规定。

检验数量:检査10处。

检验方法:用测厚仪检査。

皿质量验收记录

9. 2. 6防腐检验批质量验收记录应符合本规范附录C表C. (). 9 的规定。

9.3管道保温

I 主控项目

9. 3.1保温材料应符合设计和规范要求。

检验数量:全部检査。

检验方法:检查合格证或复验报告。

I 一般项目

9.3.2管托处的管道保温,不应妨碍管道的膨胀位移,且不应 损坏保温层。

检验数量:检査1"处。

检验方法:观察检查和用尺检査。

9.3.3铁丝绑扎应牢固,充填应密实,无严重凹凸现象。

检验数量:检查m处。

检验方法:观察检査和用尺检查。

9.3.4采用金属外保护层时,金属薄板保护层咬缝应牢固,包 裹应紧凑。环向活动缝应按设计留置,施工接缝应上搭下,,并按 规定嵌填密封剂或在接缝处包缠密封带。

检验数量:检查1()处。

检验方法:观察检查。

9.3.5毡、箔、布类保护层包缠施T.前应对黏结剂做试样检验, 包缠搭接应粘贴严密,环缝和纵缝搭接尺寸不应小于50mm:采 用管壳预制块保温时,预制块接缝应错开,水平管的接缝应在正 侧面。多层组合时.应分层绑扎,内层宜采用薄胶带固定,外层 宜采用镀锌铁丝,包装钢带等绑扎。每块保温材料绑扎不应少于 两道,绑扎间距硬质保温材料不应大于400mm,半硬质保温材 料不应大于3(X)mm,软质保温材料不应大于200mm,不应釆用 螺旋式缠绕绑扎。

检验数量:检査If)处。

检验方法:观察检查和用尺检查。

9.3.6保温层玻璃布缠绕应紧密.表面应平整,无皱纹和空鼓。 玻璃布压边宽度应为3() mm — 4Omm,搭接头长度不应小于 IoommO玻璃布作为保护层时,表面涂漆厚度以不露出玻璃布 纹为宜。

检验数量:检查1()处。

检验方法:观察检査和用尺检査。

9.3.7保温层质量应符合下列规定:

1毡、箔、布类保温材料或保温瓦应用相应的绑扎材料绑 扎牢固.充填应密实,无严重凹凸现象,同轴度误差不应大于 10mm,保温厚度应符合设计规定.保温材料的容重允许偏差

DQWnIQad FrQm http://bbs.infoeach.com

DOWrI-Oad From hffp7fbbs∙5foωach∙com

为5½o

2保温层玻璃布缠绕应紧密,表面应平整,无皱纹和空鼓。 玻璃布压边宽度应为3() mm~4()mm,搭接头长度不应小 T^ 1 (M)mmo

3玻璃钢做表面保护层时,应缠绕紧密,涂料涂敷后不应 露出玻璃布纹。

4泡沫保温层厚度应均匀,表面应光滑无开裂。

5 金属薄板做保护层时,咬缝应牢固,包裹应紧凑,外观 平整,光线折射均匀。

检验数量:检査10处。

检验方法:观察检查和用尺检查。

9.3.8石棉水泥保护层厚度应均匀,表面应光滑。

检验数量:检杳1()处。

检验方法:观察检查。

9.3.9阀门、法兰处的管道保温应在法兰外侧预留出螺栓的K 度加20mmc

检验数量:检查处。

检验方法:用钢针、尺检杳,

9.3. 10保温层表面和伸缩缝的允许偏差应符合表9.3. 1()的 规定。

检验数量:检查1()处。

检验方法:用钢针、尺检査。

表9.3.10保温层表面和伸缩缝的允许偏差

|

序号 |

项冃 |

允许偏差 | |

|

I |

去面平整度 |

涂抹 |

5rnrn |

|

其他外保护 |

5πιm | ||

|

2 |

外保护层松紧度 |

成型品 |

不大丁•岩棉的外周K |

|

3 |

厚度 |

KX | |

|

4 |

伸縮缝宽度 |

5% | |

ɪ 质■验收记录

9. 3. 11保温检骑批质量验收记京应符合本规范附录C表C.O. 10 的规定。

DOWnoad FrOm hfpXbbS∙5foωach∙com

附录A检验器具表

附录B 站内工艺管道工程质量 控制资料核查记录表

表A检验器具表

DQWnIQad FrQm http://bbs.infoeach.com

|

序号 |

名称 |

规格型号 |

备注 |

|

1 |

钢卷尺 |

2nι. 5m. 3(InI. 5()m | |

|

2 |

钢直尺 |

15()tnrπ t 3()()mm. IO(MhnTn | |

|

3 |

游标卡尺 |

植度0. 02mm | |

|

4 |

楔形塞尺 |

15mm × 15πιm × 120mm | |

|

5 |

靠(宜)尺 |

长 1 TrI, 2 m | |

|

() |

放大镜 |

5倍 | |

|

7 |

磁丿J线坠 | ||

|

8 |

检一怜锤 | ||

|

9 |

官简扳手 | ||

|

10 |

活扳手 | ||

|

11 |

小镜 | ||

|

12 |

经纬仪 |

6"级及以上 | |

|

13 |

水准仪 |

DS3 (普通)及以I -. | |

|

14 |

全站仪 | ||

|

15 |

焊接检脸尺(焊门检验器) | ||

|

16 |

电火花检漏仪 | ||

|

17 |

测厚仪 | ||

|

IS |

弹簧秤 |

5kg | |

|

19 |

内外卡钳 | ||

|

2() |

钢直角尺 | ||

|

21 |

钢针 | ||

|

ɪ |

压力表 |

表B站内工艺管道工程质量控制资料核查记录表

|

匚程名称 |

施5位]______ | ||||

|

序号 |

项目 |

资料名称 |

份数 |

核査意见 |

核査人 |

|

1 |

站内T, 艺管道 工程 |

图畑会审、设i十壹更、洽商记录 | |||

|

2 |

管材、管件、阀门、防腐保温材料的出厂 质量证明书或合格证、复验报告______ | ||||

|

3 |

阀门试压记录、安仝阀定压检验报告或 讪录___________________ | ||||

|

4 |

焊材出厂质燈证明书或合格证、复验报告 | ||||

|

5 |

施焊焊I:合格证8 | ||||

|

6 |

焊接T艺评定报吿_____________ | ||||

|

7 |

焊接记录 | ||||

|

8 |

无损检测报告 | ||||

|

9 |

管道系统强度、严密性试验及吹扫记录 | ||||

|

1() |

隐蔽工程验收记录 | ||||

|

11 |

质量验收记录 | ||||

DQWnIQad FrQm http://bbs.infoeach.com

兔兔 www. bzfxw. Com

附录C检验批质量验收记录表

C. 0. 1钢管下料和管件加工检验批质量验收记录应按表C.O. 1记录。

表C. 0.1钢管下料和管件加工检验批质置验收记录表

DOWn-OadFrOm hffMbbS∙-FIfOeaChCOm

|

I:程名称 |

分项「•經名称 |

验收 部位 | |||||||||

|

施T.单位 |

专业 仇贵人 |

项Fl 经理 | |||||||||

|

施I:执行标准 名称及编号 |

检验批 编号 | ||||||||||

|

施 质依验收规范规定 |

工单位 评定记 |

检!监理(建设) : 单位 录验收意见 | |||||||||

|

主控 项目 |

1 |

钢管及管件材质、规格、型号应符合设计要求及 相应规范规定__ | |||||||||

|

2 |

用有缝管制作弯管时,焊缝应避开受拉(压)X | ||||||||||

|

•般 项目 |

1 |

管端坡口加丁.应符合焊接T艺规程规定,规程无一 要求时其允许偏差应符合本规范附录D的规定 | |||||||||

|

2 |

切口表而应平整,无裂纹、重皮、夹杂、毛刺、凹凸、-缩II、熔清、氧化物与铁屑等;切Il端血倾斜偏差不 应大于钢管外径的l%,n.域大不应超过3mm | ||||||||||

|

3 |

卷管加丁•、管口翻边、夹套管加工及其质地应符』 会现行国家标准《T.业金属管道「•程施工规范》 GB 50235的有关规定 | ||||||||||

|

4 |

弯管表面应无裂纹、过烧、分丿M、皱纹等缺陷 Γ | ||||||||||

|

5 |

Il形弯管的平面度允许偏差毎米不应大于3mm,、 最大不应大F IOmm | ||||||||||

|

平面 度允 许偏 差厶 |

H形 弯管 的长 度 |

≤5∣ IOmni |

≤⅛3rnrn | ||||||||

|

I(M)(Inlm |

≤4mm | ||||||||||

|

I()0Onml- 1 500JJlIll |

WGmm | ||||||||||

|

.> 150(hnπι |

≤ I(Imm | ||||||||||

续表C. O. 1

DOWnoωd From hMP7fbbs∙ .Flfoeach.COm

|

丁程名称 |

分项-「•程名称 |

捻收 部位 | |||||||||||||

|

施I单位 |

々业 负責人 |

项门 经理 | |||||||||||||

|

施T执行标■屣 名称及编号 |

i __ _ |

斜检卅 编号• | |||||||||||||

|

.成•量缱收规范规定 |

施T.单位M 査评定讪小 |

•监理(建设) 単位 我收意见 | |||||||||||||

|

一般 项目 |

6 |

汇管釆用騎座式连接时.陟管的开孔直径应比支 管内径小2mm | |||||||||||||

|

7 |

骑座 式管 汇f 管坡 曰及 角接 接头 |

接 头 央 角 |

I(S |

子管与鞍【I的角度8 |

45° | ||||||||||

|

坡□角度α |

45C-M)O | ||||||||||||||

|

根部间隙厶(mm) |

1.5-2. 5 | ||||||||||||||

|

钝边力(mm) |

()〜h 5 | ||||||||||||||

|

1()5° 〜 150° |

子管与鞍LJ的用度3 |

45"〜以广 | |||||||||||||

|

坡「I角度。 |

6(r | ||||||||||||||

|

根部问隙b (turn) |

1.5- 2. 5 | ||||||||||||||

|

饨边 P (Intn) |

0—1.5 | ||||||||||||||

|

K |

采川 WiA H连 |

在母管上开孔并加I .坡「1 | |||||||||||||

|

坡「1角度应为45°〜6()。.其允许偏差± 2. 5。, 孔与子管外径间隙0 5mm〜2mm | |||||||||||||||

|

ɪ |

「管插入深度不得超过母管内壁 | ||||||||||||||

|

t) |

母管总长 |

± 3mm | |||||||||||||

|

子管间距 |

± 1 mm | ||||||||||||||

|

汇管 组对 的允 许偏 差 |

子管与母管两中L 线的相对偏移 |

1 1. 5rnrn | |||||||||||||

|

子管法兰接管长度 |

± 1. 5mnι | ||||||||||||||

|

法兰水 乎度或 垂汽度 |

了-管屯径 (mm) |

<3()() |

≤1 | ||||||||||||

|

>300 |

≤2 | ||||||||||||||

|

工程名称 |

分项T程名称 |

薑收 部位 | |||||||||||

|

施T单位 |

专业 负责人 |

项口 经理 | |||||||||||

|

施「执行标准 名称及编号 |

陸验批 编号 | ||||||||||||

|

质址痕收规范规定 |

施T单位丰 査评定记> |

佥I监理(建设) I 单位 JC验收意见 | |||||||||||

|

一般 顼冃 |

9 |

汇管 组对 的允 许偏 差 |

住管直 线度 |

母管公称直径 (Tnn)) |

≤H()() |

≤L∕I000, 最大1 5mm | |||||||

|

>10(1 |

≤2L∕HKHJ. 最大15 mm | ||||||||||||

|

施.L 单位 检査 评定 结果 |

項U专业质员检查员: 年 日 | ||||||||||||

|

监理 (建设) 单位 验收 结论 |

监理匸程财 年 JIR (建设单位项冃代表) 平 刀" | ||||||||||||

DOWn-Oad FrOm h_fp一XbbS•一nfoeach.com

C. 0.2管道安装检验批质量验收记录应按表C. 0. 2记录。

表C. 0.2管道安装检验批质量验收记录表

|

工程名称 |

分项T程名称 |

验收 部位 | |||||||

|

施工单位 |

W 负责人 |

项口 经理 | |||||||

|

臨一匸执行标准 名称及编号 |

检验*1 编号 | ||||||||

|

56 质量捡收规范规定 |

I:单位检 •评定记录 |

监理(建设) 单位 验收意见 | |||||||

|

主控 项目 |

1 |

管道及管件材质、规格、型号应符合设计要求和 规范规定__ | |||||||

|

2 |

安全阀调校应符合设计要求和規范规定 | ||||||||

|

一般 项目 |

1 |

形和形管道补偿器安装前,应按设计 规定进行预拉伸(预压缩),其允许偏差为 ± Iomm | |||||||

|

2 |

管道 支、 吊架的 安装 |

管道的支架、托架、吊架、管卡的类型、 规格应符合设计要求__ | |||||||

|

管道支、吊架安装前要进行标高和坡降放 线测量,固定后的支、吊架位置应正确, 安装应平整、牢固,与管道接触良好 | |||||||||

|

固定支架应按设计要求安装 | |||||||||

|

导向支架或滑动支架的滑动面应洁净平整, 不应有湛斜和卡涩现象。其安装位貰应从 支成面中心向位移反方向偏移_______ | |||||||||

|

支、吊架焊接应由有资格的焊工施焊。管 道与支吊架焊接时・焊縫外形应平整饱满, 不应有咬边、烧穿现象 | |||||||||

|

滑动支架应保证沿轴向滑动无阻.旦不发- 生横向偏移__ | |||||||||

|

临时支架焊接不应伤及上材 | |||||||||

|

3 |

法兰螺孔应対称安装 , 管道的两端都仃法时, 将一端法%与管道焊接后.用水平尺找平,另-端也同样找平。平孔不半度应小于Imm | ||||||||

Down-Oad From hfpffbbs∙-nfoeach∙com

二兔兔

续表C. 0.2

续表C. O- 2

DOWn-Oad FrOm hffp7σ=bs-.Clfoeach. COm

|

T程名称 |

分项.「•棉名称 |

收 位_________ | |||||||

|

施T单位 |

负责人 |

__ 经 |

Tl 埋 | ||||||

|

施T执行标准 名称及编号 |

检4 ______ 编 |

源 七I____________ | |||||||

|

r 施I' 质虽验收规范规定 査评f |

。位检I监理(建设) … I 単位 M记录驼收意见 | ||||||||

|

,•般 项目 |

4 |

法%密 封面应 与管f 中心 垂It |

公称直径小「或等丁 30<>ππn在法%外径上 的允许偏差为士 Imm | ||||||

|

公称以径大于3(H)mm在法-:外径上的允许 偏差为± 2mm | |||||||||

|

5 |

安全阀安装时应保持垂直 | ||||||||

|

(I |

管道 安装 允许 偏差 |

坐标 |

架空 |

± IOmm | |||||

|

地沟 |

ɪ 7mm | ||||||||

|

埋地 |

± 20mm | ||||||||

|

标簡 |

架空 |

± Iumm | |||||||

|

地沟 |

± 7mm | ||||||||

|

埋地 |

± 2()mm | ||||||||

|

平直 度 |

Γ)N≤: 10Omm |

≤2L∕1 (K)() |

最大4 Ornm | ||||||

|

DN > 1 Wnim |

≤3L∕1(∣()(I |

最大7<)mm | |||||||

|

铅垂度 |

≤3 H T ()()() |

最大25mnι | |||||||

|

成排 |

在同一平面 上的间距 |

±1OnHn | |||||||

|

交叉 |

管外壁或保温 层的间距 |

÷ 7mm | |||||||

|

7 |

管道 在地 尚中 女装 |

同-地沟内有数根管道时.应IT下而I,依次 分层进行______ | |||||||

|

在同层中,宜先安装大管后小管 | |||||||||

|

管道外壁,包括保温层或防腐JW厚度,丄j地沟 壁、沟底而的距离应符合设计及本規范要求 | |||||||||

|

工程名称 |

分项T一程名称 |

磯收 部位 | ||||||||||

|

施T单位 |

专业 负责人 |

项H 约理 | ||||||||||

|

施工执行标准 名称及编号 |

检验扌I 編珏 | |||||||||||

|

质量验收规范 |

规定 跨接,当不少 卜可不跨接 |

施工单位检 查评定记录 |

监理(建设) 单-位 验收策见 | |||||||||

|

-•般 项目 |

8 |

油气管道的法i÷连接处应 栓连接时,在非腐蚀环境 |

于五而矿 |

I | ||||||||

|

<) |

连接 |

法兰连接时应保持平行,其偏差不应大于法M 外径的1.5丸.冃不应大于2mm________ | ||||||||||

|

法%螺栓拧紧后.两个密封面应相互平行,用 直角尺对称检査,其间隙允许偏差应小 T' 0. 5τnπι | ||||||||||||

|

管端与平焊法■密封面的距离应为钢管壓声 加 2mm~3mrn | ||||||||||||

|

垫片应放在法兰密封而中心,不应倾斜或突入 管内。梯槽或凹凸密封面的法兰.其垫片应放 入凹槽内部________________ | ||||||||||||

|

法%连接应与管道保持同轴,其螺栓孔中心偏 差不应超过孔径的5%,并应保持螺栓门由 穿入____________________ | ||||||||||||

|

法兰螺栓拧紧后应露出螺母以外()〜3个螺距 | ||||||||||||

|

施T 单位 检查 评定 结果 |

项Id专业质挝检企员: 年 月 日 | |||||||||||

|

监理 (建设) 单位 验收 结论 |

监埋1 .程师: 年 月 π (建设单位项Fl代表) , | |||||||||||

DQWnIQad FrQm http://bbs.infoeach.com

O.

3 管道组对检验批质量验收记录应按表C.(). 3记录

表C.0.3管道组对检验批质量验收记录表

|

T程名称 |

分项工程名称 |

验 __≤ |

收 位__ | ||||

|

施顷位 |

专业 负責人 |

项 经 |

理 | ||||

|

施T.执彳了标淮 名称及编号 |

检9 ______ 编 |

St 号I______________ | |||||

|

主控 项冃 |

施「•丄 质辻臓收规范规定 査评去 |

H位检I监理〈建设) 单位 K记录验收意见 | |||||

|

管道材质、规格、型号应符合设计要求 | |||||||

|

一般 项n |

1 |

焊件组对前应将坡口及其内外侧表而不小丁 IOmm范围内的油、漆、垢、锈、毛刺及镀锌层 等清除干净.冃不应右须纹、夹层等缺陷 | |||||

|

2 |

相邻两 道焊缝 的距离 |

当DN小于30()mm时,不应小「1倍管 道公称直径,fl不应小于15Omm | |||||

|

当DN大于或等于30OtnnI时,不应小 于 30()rnrn | |||||||

|

3 |

焊缝距离支吊架应大i- 50rnm.需要热处理的焊 缝距离支吊架应大干30Omm | ||||||

|

4 |

「霆道对接焊缝距离弯管,不包括压制、热推或中J 频弯管,起点应大干IOOmm.且不应小于管子 外径 | ||||||

|

5 |

立缝管的纵向焊缝应置于易检修的部位,且不宜 在底部 | ||||||

|

6 |

螺旋焊缝之间距离应错开Ioomm以I; | ||||||

|

7 |

管子公 称直径 |

小f IUUmm时,管道对口平直度允许偏差 为Imm, 但全长允许偏差为IUmTn_____ | |||||

|

大于或等「1(")mm时,管道对口平宜度允 许偏差为2mm,们全长允许偏差为1 ()∏rιm | |||||||

|

8 |

管口绢对间隙应符合焊接工艺规程规定,当规程 尢要求时.其允许偏差应符合本规范附录I)的 规定______________________ | ||||||

续表C∙0. 3

DoWn-Oad From hffp AbbS■ .nfoeach∙com

|

T程名称 |

分项丁.程名称 |

"ɪ 部 项 经」 |

站 | ||||||||||

|

施T单位 |

负责人 |

Lr E¾ | |||||||||||

|

施丁执行标涌 名称及编号 | |||||||||||||

|

编号 | |||||||||||||

|

主控 項口 |

质量穀收规范规定 |

施「•前位检 査评定己录 |

监理(建设) 单位 验收意见 | ||||||||||

|

管道材质、规格、垠号应符合设计要求 | |||||||||||||

|

一般 项目 |

9 |

管子对 接错 边量 (mm) |

管壁厚>1() |

不大于2.。〜2. 5 | |||||||||

|

管壁厚5〜1() |

不大「1. 5~2. O | ||||||||||||

|

管壁厚<5 |

不大f ().5〜1.5 | ||||||||||||

|

施工 单位 检査 评定 结果 |

项目专业质量检查员: 年 月 口 | ||||||||||||

|

监理 (建设) 单位 验收 结论 |

监理丁.程师: 牛 (建设单位项冃代表) 中 | ||||||||||||

兔兔 www. bzfxw. COnl

C. 0.4 管道焊接检验批质虽验收记录应按表C. (). 4记录SI

表C. 0.4管道焊接检验批质量验收记录表

DOWrI-Oad FrOrn hf-σ7σ=bs∙-3foφωch∙com

|

T程名称 |

分项「•程名称 |

噩收" 部位 | |||||||||

|

施Tm位 |

i专业 负P?人 |

项H - 经理 | |||||||||

|

施I.执行标准 名称及编号• |

险捡批一 编号 | ||||||||||

|

质址強收规范规定 |

俺「.单位f 杏评定记S |

』监理(建祖7 単位 K穀收意见 | |||||||||

|

主控 项n |

1 |

焊接应貝冇相应的焊接T∙艺规程 | |||||||||

|

ɔ |

焊材由符合焊接I.艺规程的规定 | ||||||||||

|

3 |

管道焊缝无损检测应符合设计要求和规范规定 | ||||||||||

|

-般 项目 |

1 |

焊缝I:的焊渣及周围&溅物应清除『净.焊缝表面 应均匀整齐,不应存在有害的焊瘤、凹坑,裂纹未熔 合、气孔、夹渣、引瓠痕迹及夹貝.焊Λ,Λ等缺陷 | |||||||||

|

2 |

施焊时不应在坡口以外的管壁上引弧.焊接地线与「 钢管应石町靠的迁接方式.并应防止电弧擦伤母材 | ||||||||||

|

3 |

焊缝宽度应符合焊接T∙艺规程的耍求,无要求时为 坡I」上两侧芥加宽 U. 5Tnm〜2mm____________ | ||||||||||

|

4 |

焊縫余高应为OTnm~2mm.局部不应大F 3mm 11 长度不 Λ T ɔthnɪɪɪ_________________________ | ||||||||||

|

5 |

盖面焊道深度不 应大「管壁厚的 I2 5%∙ R不应 超过 0.5mr∏n 咬边累计长度不 应大于焊缝周H 的15% |

咬边深度小于0- 3mm时.任何 年卒电为今格_________ | |||||||||

|

咬边 深度在 {). 3HIm ~ (L 5mrn 之 冋,单个长度不应超过30mπι.在 焊缝任何3OOmm连续K度内,咬 边累计长度不应AT5{)mm | |||||||||||

|

6 |

角焊缝的边缘应平缓过渡.焊缝的凹度和凸度不应 大于1. 5rntn.μ⅞焊脚高度差不宜大『3mrn______ | ||||||||||

|

i~ dzjΛJ身 施单检评结 |

Z F r |

项「1专业质品检立员: 年 月 n | |||||||||

|

理必位收论 监k⅛单验结 |

监理T∙程师: 年 (建设单位项目代表) | ||||||||||

C. 0.5 管沟开挖检验批质量验收记录应按表C.().5记录。

表C 0.5管沟开挖检验批质量验收记录表

|

「程名称 |

分项T程名称 |

骏收 部位 | ||||||||

|

施匸单位 |

专业 负责人 |

项Ll-経理 | ||||||||

|

疋i.执仃标攏 名称及编号 |

检验批- 编号 | |||||||||

|

质量验收规范规定 |

施匚单位* 査评定记> |

J监理(建设) 单位 K验收意见 | ||||||||

|

主控 顷门 |

沟底标高允许偏差为Omm〜~ K)Ornm | |||||||||

|

.般 项目 |

1 |

管沟中心线允许偏差为ɪ KM)nun | ||||||||

|

2 |

管沟沟底宽度允许偏差为± IOomm | |||||||||

|

施T 单位 检.査 评定 结果 |

项目专业质量检査员: 年 月 日 | |||||||||

|

监理 (建设) 单位 验收 结论 |

监理I.程师; 尔 . (建设单位项曰代表〉 ' 刀 | |||||||||

DOWn-Oad From hβ7fbbs∙-nfoφach∙com

C. O- 6

管道下沟和管沟回填检验批质星验收记录应按表c∙ "• 6

记录。

C 0,7 管道吹扫、试压检验批质量验收记录应按表C. 0. 7 记录。

表C 0.6管道下沟和管沟回填检验批质量验收记录表

DQWnIQad FrQm http://bbs.infoeach.com

|

.「程名称 |

分项工程名称 |

__ |

立 ______ | |||

|

施I一单位 |

~专业 - 负责人 |

经 |

目 理 | |||

|

施「,执行标准 名称及编号 |

检歩 编 |

S" — 号 | ||||

|

施" 质妣收规范规定 查评咒 |

1记录验收意见 | |||||

|

主控 项目 |

I |

节宜与沟底应紧贴,悬空段应用细土或砂塞填。沟 底的水平度或坡比应符合设计要求_______ | ||||

|

2 |

管道两侧应同时进行回填,并进行夯实,管顶以」 3(H)mm内应采用人工冋填’其余部分应采用机械 回填;回填土应分层夯实,每层2(出Tnm~3()()mm, 夯实折的土壤密实度应符合设计要求 ______ | |||||

|

3 |

石方段管沟回填周围2()()mm范围内,应按设计规 定处理,设计无规定时,回填土应使用细土 _____ | |||||

|

.般 项冃 |

1 |

按回填进程依次拆除沟壁的支撑,且不应塌方。管増 下沟前清理时,应清理沟内塌方和硬上(石)块,排除 管沟内积水,应先回填在管段•后回填弯曲管段 Illl | ||||

|

施工 単位 检査 评定 结果 |

项目专业质量检查员: 年 月 H | |||||

|

监理 (建设) 单位 验收 结论 |

监理丁一程师: 年 月 口 (建设 _____ | |||||

表C 0.7管道吹扫、试压检验批质量验收记录表

|

匚程名称 |

分项T程名称 |

验收、 部位 | ||||||||

|

施工单位 |

专业 负责人 |

项目 经理 | ||||||||

|

而匸执行标准 名称及编号 |

险验批 编* | |||||||||

|

质量验收规范规定 |

施工单位布 査评定讪为 |

4监理(建设) :単位 *验收意见 | ||||||||

|

主控 项目 |

1 |

管道压力试验应符合现行国家标准《石油天然气 站内T艺管道工程施工规范》GR 5()540的规定 | ||||||||

|

2 |

输送天然气的管道吹扫试压后,应进行管道系统 干燥。干燥前,应进行试压后扫水检验。站场内 管道系统扫水检验应以站场最低点排气口没有明 水排出视为合格 | |||||||||

|

T般 项目 |

1 |

管道吹扫系统不应使管道吹扫出的脏物进X设备. 设备吹扫出的脏物也不应进入管道 ........ | ||||||||

|

2 |

畚道系统在空气或蒸汽吹扫过程中,应在排出口 用白布或涂白色油漆的靶板检査,在5min内,靶 板上无铁锈、/土、水及其他杂物为合格____ | |||||||||

|

施工 单位 检査 评定 结果 |

项口专业质址检査员: 年 月 日 | |||||||||

|

监理 (建设) 单位 验收 结论 |

监理工程师: 年 月 口 (建设单位项目代表) 平 刀 口 | |||||||||

DQWnIQad FrQm http://bbs.infoeach.com

C. 0. 8 管道千燥检验批质量验收记录应按表C. 0. 8记录。

C.O. 9防腐检验批质量验收记录应按表C. (). 9记录。

表C.0.8管道干燥检验批质量验收记录表

|

T程名称 |

分项工程名称 |

验收 部位 | |||||||||

|

施工单位 |

负责人 |

项目 经理 | |||||||||

|

施匚执行标准 名称及编号 |

检验批 编号 | ||||||||||

|

质量验收规范规定 |

施工単位检 査评定记录 |

监理(建设) 单位 验收意见 | |||||||||

|

主控 项目 |

管道十燥程序及其结果应符合现行国家标准《石油 天然气站内工艺管道工程施匸规范》GB 5()54()的 规定 | ||||||||||

|

一般 项目 |

在T燥验收合格后,应向管道内注入JK力为5UkPa-70kPa的干空气或氮气,其露点不应低于- 4()r干 空气或氮气的露点,并应保持管道密闭 | ||||||||||

|

施工 单-位 检査 评定 结果 |

项目专业质量检査员: 年 月 日 | ||||||||||

|

监理 (建设) 单位 验收 结论 |

监理工程师: 作 曰 日 (建设単位项目代表) | ||||||||||

表C. 0.9防腐检验批质量验收记录表

|

H程名称 |

分项丁程名称 |

验收 部位 | ||||||||

|

施工单位 |

专业 负责人 |

项目 经理 | ||||||||

|

施工执行标准 名称及编号 |

检验批-编号 | |||||||||

|

质址验收规范规定 |

施丁.单位中 査评定记号 |

令|监理(建设) 丈 单位 泛验收意见 | ||||||||

|

主控 项目 |

1 |

防腐材料应符合设计及规范要求 | ||||||||

|

2 |

除锈质量成符合设计要求及规范规定 | |||||||||

|

3 |

防腐层电火花检漏及剥离试验应符合设计和规范 要求 | |||||||||

|

一般 顷目 |

1 |

涂层应无脱落、裂纹、气泡、流淌、露底等,颜 色应一致____________________ | ||||||||

|

2 |

涂层厚度应符合设计文件和规范的规定 | |||||||||

|

施工 单位 检査 评定 结果 |

项口专业质量检査员: 年 月 日 | |||||||||

|

监理 (建设) 单位 捡收 结论 |

监理丁程师: 4目 (建设単.位项冃代表) + ZSH | |||||||||

DQWnIQad FrQm http://bbs.infoeach.com

—44 —

—45 —

C. 0. 10保温检验批质量验收记录应按表C. 0. 1()记录.

表C-0.10保温检验批质■:验收记录表

续表C. 0. 10

DQWnIQad FrQm http://bbs.infoeach.com

|

匚程名称 |

分项丄程名称 |

验收 部位 | |||||||

|

施工単位 |

专巫 负责人 |

经理 | |||||||

|

施「.执行标准 名称及编号 |

一 F |

编号 | |||||||

|

施 质虽收收规范规定 ▲、 查『 |

:単位检 K定记录 |

监埋(建设) 单位 验收意见 | |||||||

|

项□ |

保温材料应符合设计和规范要求 | ||||||||

|

…般 項目 |

1 |

管托处的管道保温,不应妨碍管道的膨胀位移, 且不应损坏保温层____ | |||||||

|

2 |

铁丝绑扎应牢固、充填应密实、无严重凹凸现象 | ||||||||

|

3 |

采用金属外保护层时,金属薄板保护层咬缝应牢一 固,包裹应紧凑U环向活动缝应按设订留置•施 1 一接缝应上搭下.并按规定嵌填密封剂或在接缝 处包缠密封带_________ _______ | ||||||||

|

4 |

毡、箔、 布类保 护层包 缠施丁一 |

施T-前应对黏结剂做试样检验,包缠搭接 应粘贴严密,环缝和纵缝搭接尺寸不应小 于 5l)mm | |||||||

|

采用管壳预制块保温时,预制块接缝应错 开,水平管的接缝应在正侧而____ | |||||||||

|

多层组合时.应分层绑扎.内层官采用薄 胶带固定.外层宜釆用镀锌铁丝,包装钢 带等绑扎________________ | |||||||||

|

每块保温材料绑扎不应少于两道 | |||||||||

|

绑扎 间距 |

硬质保温材料不应大于4(H>mm | ||||||||

|

半硬质保温材料不应大f 3W}mm | |||||||||

|

软质保温材料不应大于2()Omnl | |||||||||

|

不应采用螺旋式缠绕绑扎 | |||||||||

|

5 |

保温层玻璃布缠绕应紧密,表面应平整,无皱纹 而空鼓。玻璃布压边宽度应为3()rnm~4Umm,搭 接头长度不应小于IOOnlmo玻璃布作为保护层 时,表面涂漆厚度以不露岀玻璃布纹为宜 Il | ||||||||

|

I程名称 施•「.单位 |

分项工程名称 专业一 负责人 |

验 ___ |

收 也__ | ||||||

|

项 经 |

□ 理 | ||||||||

|

藏i执行标准 名称及编号 |

检耳 编 |

Ot 号 | |||||||

|

施工『 质量验收規范规定 査评久 |

官位检I监理(建设) -、-L 单位 E记录验收意见 | ||||||||

|

-般 项目 |

6 |

保温 层质 量 |

毡、箔、布类保温材料或保温瓦应用相应的 绑扎材料绑扎牢固,充填应密实,无严重凹 凸现象,同轴度误差不应大于Iornrπ.保温 厚度应符合设计规定,保温材料的容重允许 偏差为5%______ | ||||||

|

保温层玻璃布缠绕应紧密,表而应平整,无 皱纹和空鼓。玻璃布压边寛度应为3()mm〜 4()mm<搭接头K度不应小于H)nιm | |||||||||

|

玻璃钢做表而保护层时,应缠绕紧密.涂料 涂敷后不应露出玻璃布纹__________ | |||||||||

|

泡沫保温层厚度应均匀,表面应光滑无升裂 | |||||||||

|

金属薄板做保护层时,咬缝应牢l⅛1∙包裹应 紧凑,外观平整,光线折射均匀 | |||||||||

|

7 |

石棉水泥保护层厚度应均匀.表面应光滑 | ||||||||

|

S |

阀门、法兰处的管道保温应在法%外侧预留出螺 栓的长度加20mm | ||||||||

|

保温 层表 面和 伸缩 缝 |

表面平 整度 |

涂抹 |

5mm | ||||||

|

只他外保护• |

5mm | ||||||||

|

外保护层 松紧度 |

成型品 |

不大「甘棉 的外周长 | |||||||

|

厚度_____ | |||||||||

|

伸缩缝宽度 |

5% 一 | ||||||||

|

工位查定果 施单检评结 |

项目G业质量检査员: 年 月 日 | ||||||||

|

理幻位收论 监建单验结 |

监理工程师: (建设单位项日代去) 牛 n U | ||||||||

DQWnIQad FrQm http://bbs.infoeach.com

-46

—47

旨兔兔 www.bzfxw.com

附录D 管端坡口形式及组对尺寸

标准用词说明

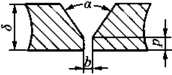

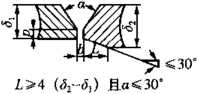

表D 管端坡口形式及组对尺寸

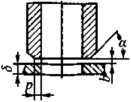

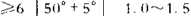

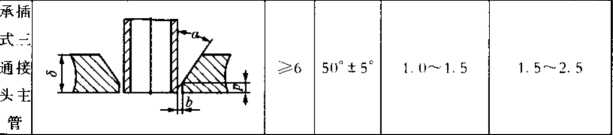

名称 坡口形式

壁厚a

(mm)

坡口尺寸

角度a

饨边P (mm)

组对间隙》

(mm)

DOWrl-Oad From hMP7fbbs∙ .nfoωaclτcom

管道 与管 件对 接

管道

对接

不同

管壁

对接

上向焊1〜2.() L向焊1〜2.5 <9 70° ±5°

卜-向焊I〜1.5下向焊1〜2.{)

<9

≥9

<9

≥9

7(Γ±5β

60° ± 5°

70° ± 5°

6(1' ± 5"

上向焊1〜2.1) 下向焊1 ~ 1. 5

上冋焊1〜2, O 下向焊1〜1. 5 上向焊1〜2∙() 下向焊】~ 1. 5

上向焊1〜2∙ 0

下向焊1〜1, 5

上向焊1〜2项 下向焊1〜1. 5

上向焊1〜3.5 下向焊1〜2. (I

上向焊17. 5 下向焊1〜2.() 上向焊1〜3. 5 F向焊1〜2")

上向焊1〜2. 5 卜-向焊1〜2 ()

上向焊1〜3. 5

下向焊1〜2")

1为便于在执行本规范条文时区别对待,对要求严格程度不 同的用词说明如下:

1) 表示很严格,非这样做不可的用词:

正面词采用“必须”,反面词采用“严禁”。

2) 表示严格,在正常情况下均应这样做的用词:

正面词采用“应",反面词采用“不应”或“不得”。

3) 表示允许稍有选择,在条件许可时首先应这样做的 用词:

正面词采用“宜”,反面词釆用“不宜”。

4) 表示有选择,在一定条件下可以这样做的用词,釆用 "可”。

2本规范中指明应按其他有关标准、规范执行的写法为:“应 符合……的规定”或“应按……执行

座-.I接支 骑式通头

DQWnIQad FrQm http://bbs.infoeach.com

附件

引用标准名录

DQWnIQad FrQm http://bbs.infoeach.com

《工.业金属管道工程施工规范》GB 50235

《石油天然气站内工艺管道工程施工规范》GB 5054()

《管道防腐层检漏试验方法》SY/T ()()63

《石油天然气建设工程施工质量验收规范通则》SY 42()0

石油天然气建设工程施工质量验收规范 站内工艺管道工程

条文说明

DQWnIQad FrQm http://bbs.infoeach.com

DQWnIQad FrQm http://bbs.infoeach.com

《石油天然气建设工程施匸质量验收规范站内工艺管道工 程》SY 4203 2016,经国家能源局2()16年1月7日以第1号公 告批准发布,2()16年6月1 H起实施。

本规范是在《石油天然气建设工程施工质量验收规范站内 工艺管道T.程》SY 4203—2007的基础上修订而成,上一版的主 编单位是中国石油天然气管道局,主要起草人是魏国昌、陈兵 剑、续理等。本次修订的主要技术内容是:

1将原第1章“范围"、第4章"总则”合并为第1章“总 则”。

2站内工艺管道分部工程、分项丁.程、检验批划分表中增 加了 “管道十燥”检验批。

3第5章增加了 “油气管道的法兰连接处跨接”的质量技 术要求。

4 第8章增加了 “可用().3MPa〜().5MPa的压缩空气进行 爆破吹扫”技术内容。

5第8章增加了管道干燥质量技术要求。

6对原规范的部分章、节及附录的内容和参数进行了调整、 修订和补充。

7在各章节一般规定中删除与所对应的施工规范相重复的 内容。

«删除原规范的第IU章。

木规范修订过程中,编制组进行了广泛的调査研究,总结了 我国石油天然气建设站内工艺管道工程管道预制、管道安装、管 道吹扫、管道试圧、管道干燥等方面质量验收的实践经验,同时 参考了国内相关行业的先进技术法规和技术标准。

—52 —

为便于广大设计、施工、科研、学校等单位有关人员在使用 本规范时能正确理解和执行条文规定,本规范编制组按章、节、 条顺序编制了本规范的条文说明,对条文规定的目的、依据以及 执行中需注意的有关事项进行了说明。但是,本条文说明不具备 与规范正文同等的法律效力,仅供使用者作为理解和把握规范规 定的参考。

DQWnIQad FrQm http://bbs.infoeach.com

DOWn-Oad FrOm hffp7fbbs∙ .FIfOeaChCOm

—54 —

DOWn-Oad FrOrn hfpXbbS∙-3foeach∙ com

DQWnIQad FrQm http://bbs.infoeach.com

1.0.2对本规范的适用范围进行r较完善的分类。

1.0.3国家现行标准《石油犬然气建设T.程施工质量验收规范

逋则》SY 420()对石油天然气工程质量的划分、验收的方法、 验收的程序及组织都提出了原则性的规定,因此本规范只强调在 执行时应与SY 420()配套使用。

1.0.4强调本规范与其他技术文件之间的关系和作用。

1.0.5强调本规范与其他标准之间的关系和作用。

本规范中使用的术语,尽量与有关现行国家、行业的规范、 标准中的术语保持一致,以免引起歧义。对于本章未列出的术 语,可査阅有关国家、行业的规范、标准。

DQWnIQad FrQm http://bbs.infoeach.com

DOWn-OadF「om hffp7fbbs∙⊃foeach∙com

3基本规定

3. 1 一般规定

3.1.1依据国家现行标准《石油天然气建设丁.程施工质量验收 规范 通则》SY 420(»中关丁分部工程、分项工程、检验批的项 冃划分要求,结合站内工艺管道的具体特点.将站内工艺管道工 程划分为6个分项工程和1<)个检验批,针对输气T程的站场增 加干燥检验批。

3.1.2总结了站内T.艺管道检验的经验,力求采用新的、先进 的检验器具,形成了附录A中的检验器具,附录A为检验器具 最低配备标准。

3.2管道组成件的检验

3.2.1要求提供安装的所冇产品质量符合设计文件的规定。

3.2.2本条有两点要求:一是规定生产制造厂应提供质量证明 书,二是质量证明书内容应符合相应产品制造标准的规定.

3.2.3要求对管道组成件进行百分之百的外观检验。

4钢管下料和管件加工

4. 1 —般规定

4. 1.1提出本条的目的是为保证管道单元预制的质量。

4.1.2管道系统单线图中的管道系统号,是与工艺管道屮的管 道系统号相对应的,是同一条管线。因此,管道系统号表示该管 线在工艺管道中的位置、管内通过的介质、管道的公称直径、管 线顺序号以及管道等级分类号等。在管道预制过程中,不但要严 格按单线图上标明的管道系统号进行,而且在预制完毕的管道上 也应标明管道系统号,以便安装时“对号入座”。另外,为了使 管道预制工作顺利进行,保证工作质量,减少工作差错,还应按 照预制顺序标明各组成件的顺序号。

4.1.3预制完毕的管段,无论在存放期间或是运输过程中,外 部脏物都容易进入管内。因此,当管段预制完毕后,首先应将管 内清理干净,然后再封闭管口,以保证管道的安装质量。

4. 2主控项目

4. 2.1本条是强制性条文,应严格执行。提出本条的目的是为 了控制进场材料的质量,检查质量证明书、合格证,是为了严防 假冒伪劣产品,严把材料进场的质量关。

4.2.2规定弯管制作时,焊缝应处于中性区,这样有利减少焊 缝受力。

4. 3 —般项目

4.3.1对管端坡口形式及组对尺寸提出了要求。

4.3.2本条对钢管切口表面质量作出了规定,目的在于指导操 作者进行工序质量控制;提出本条的目的是保证对口质量,避免

DoWrload FrOm hfpXbbS∙5foφach∙ com

DQWnIQad FrQm http://bbs.infoeach.com

斜口组对。

4.3.3卷管加工、管口翻边、夹套管的制作在目前石油丁.程建 设中很少使用,本规范不再提出要求,直接引用国家标准。

4.3.4对弯管外观提出了要求。

4.3.5本条按现行国家标准《工业金属管道丁程施工规范》GB 5()235中有关内容提出。

4.3.6 “汇管采用骑座式连接时,母管的开孔直径应比子管内 径小2mm。”这主要是考虑孔开小了会影响介质流量并增加介质 流动阻力;孔开大了,在焊接时会出现过瘤,也会增加介质流动 阻力。

4.3.7关于表4.3.7中子管坡口及角接接头尺寸的确定,子管 马鞍口0角是一个变化值,是随着马鞍口的相贯线的变化而变 化。S角值的确定应考虑到;

1焊缝强度不应有很大的减弱。

2焊缝金属填充量要少。

3整个焊口的焊缝宽度一致。

4.3.8汇管采用插入式连接时,在母管上开坡口,其角度为 45°〜60°,这主要是考虑金属填充量均匀。焊缝宽度一致并增加 焊门强度。孔与子管的间隙为().5mm~2mm. E限值的确定主 要考虑子管管口椭圆度。下限值的确定考虑了以下两点:

1值大了会产生焊接过瘤。

2孔大了会影响子管与子管的间距偏差。

4.3.9本条参照现行国家标准《石油天然气站内工艺管道工程 施工规范》GB 50540中的第5. 2. 2条第5款提出。

—60 —

5管道安装

5. 1 一般规定

5. 1.1站场匸艺管道安装交叉作业多,安装前应进行认真核对, 保证各专业间的协调施工。

5.1.2基础应达到规定的强度要求后才能进行安装。

5. 1.3-5. 1.4这些规定均为安装前应做的准备工作和达到的 要求。

5.1.5避免焊接热影响区重合,防止应力集中;当不可避免时, 要采取补强措施。

5.2主控项目

5. 2.1本条是强制性条文,应严格执行。提出本条是为了控制 进场管道及管件的质量,检查其质量证明书、合格证,以防假冒 伪劣产品,严把材料进场的质量关。

5. 2.2保证安全阀正常工作。

5. 3 —般项目

5.3. 1本条规定补偿器安装前,应进行预拉伸(压缩),否则起 不到其应有的作用.

5.3.2本条规定了对管道支、吊架的检查,在T.程施「验收时, 往往易被忽视,并参照了现行国家标准《工业金属管道工程施工 规范》GB 50235中第5. 8节的有关规定。

5.3.3本条提出的法%螺孔应对称安装方法,是保证平孔不平 度满足要求的重要措施。

5.3.4防止在螺栓紧固过程中出现附加应力,造成密封不严. 对法兰与管道的安装尺寸提出要求。

—61 —

DQWnIQad FrQm http://bbs.infoeach.com

DOWrl-Oad FrOm hfpXbbS-.3foφωclτ com

S. 3. 5安全阀在垂直状态下才能发挥作用.为保证安全阀正常 工作提出本条。

5.3.6本条所规定数据参考了现行国家标准《石油天然气站内

T. 艺管道工程施工规范》GB 5054()中第6. 2. 12条的规定提出。

5.3.7本条为方便地沟中管道的安装和以后的检査、维护,根 据现行国家标准《石油天然气站内工艺管道匸程施T.规范》GB 5()54()中第6. 2. 13条的规定,提出管道在弛沟中的安装尺寸 要求。

5.3.8本条为了保证站内油气管道的阴保系统有效运行提出法 兰跨接要求。

5. 3.9本条是为保证安装后,密封垫片能够起到密封作用,不 发生泄漏,对法兰的平行度和垫片的安装而作出规定;为保证均 匀受力,防止个别螺栓强度不够而影响密封而作出规定;为保证 螺栓连接满足强度的需要和防止螺栓松扣而作出规定;考虑在进 行管端与法兰焊接时不影响法兰密封面质量。

6管道组对和焊接

6. 1 一般规定

6.1.1由于站场丁.艺管道繁多,为避免安装错误,在进行预制 时,应按照管道系统编号和顺序号进行逐个安装,防止管段的 误接。

6.1.2避免在组装过程中产生附加应力和减少内应力,防止焊 接产生裂纹,使管道使用性能得到保证。

6.1.3根据合格的焊接工艺评定报告编制焊接工艺规程,是目 前的必要做法。

6.1.4考虑站场工艺管道安装的实际情况,对所有焊口要进行 抽检,应做到具有随机性和代表性。

6.2 管道组对

I 主控项目

6.2.1本条是为了控制进场材料的质量,检查其质量证明书与 合格证,以防假冒伪劣产品,并强调必要的进行复检,严把材料 进场的质量关。

H —般项目

6. 2.2清除产生焊接缺陷的隐患。

6.2.3木条根据现场施工实际情况,对相邻两焊缝间距按管径 DNOOomm 和 DN≥3(Mlmm 分别规定,其中 DNV3()()Tnm 的 焊缝间距要求参考现行国家标准《石油天然气站内工艺管道「程 施工规范》GB 5054()中第6.2. 1()条第1款的规定提出,D∖2 30Omm的焊缝间距要求参照国家现行标准《石油天然气建设T.

63 一

DOWn-Oad FrOm hffp7σ=bs-∙nfoeach∙com

DQWnIQad FrQm http://bbs.infoeach.com

程施^L质量验收规范 站内工艺管道工程》SY 4203—2007中第 8. 2. 2条提出。

6. 2.4-6. 2.6 这3条参照国家现行标准《压力容器》GB 15() 和《火力发电厂焊接技术规程》DL/T 869 - 2012等对焊缝的设 置提出要求,其目的主要是防止焊缝过于集中形成应力叠加,造 成焊缝接头破坏的隐患,同时考虑了因位置障碍影响焊一匸施焊和 热处理「作的进行。

6.2.7本条根据现行国家标准《石油大然气站内工艺管道工程 施工规范》GB 5()54()中第6.2.1()条第5款的规定提出,且错开 1(»Omm是目前T■程验收中的普遍要求。

6.2.8本条对管子组对平直度偏差提岀要求,以保证管道组对 后达到横平竖直的效果I

6.2.9本条规定的组对间隙当与T程中具体焊接工艺规程有矛 盾时,按后者执行。

6. 2.10本条对管子对接错边量提出了要求。

6.3管道焊接

I 主控项目

6.3.1焊接工艺规程作为指导焊接作业的重要技术文件,其与 所焊材料的符合性直接关系到焊接质量。

6.3.2提出本条是为了控制进场材料的质量,检查其质量证明 书、合格证,以防假冒伪劣产品.并强调必要的进行复检,严把 材料进场的质量关。

6. 3.3因管道焊缝无损检测涉及焊缝的内在质量,因而列为主 控项目。

H 一般项目

6. 3.4-6. 3.8这五条提出了对焊缝外观质量的要求,这是从近 几年来在涩宁兰、西气东输、陕京二线等工程现场工艺管道安装 验收实践中总结而来的。

6.3.9站内工.艺管道焊缝除了冇对接焊缝,还有角焊缝,两种 焊缝的外观要求不尽相同,本条对两种焊缝形式都作出了规定。

DQWnIQad FrQm http://bbs.infoeach.com

DOWn-Oad From hfpxbbs∙ .nfoeach∙com

7管沟开挖、下沟和回填

7.1管沟开挖

I 一般规定

7.1.1确保管道沟下组焊时有足够的操作空冋,保证焊接质量。 7.1.2管道地沟的要求参考了国家现行标准《石油化「■钢制管 道T.程施工技术规程》SH/T 3517中第6. 3. 27条的有关规定。

D 主控项目

7.1.3为保证沟底高程符合设计,且为满足后续管道下沟作业 要求,特提岀沟底高程允许偏差要求。

I 一般项目

7. 1.4-7.1.5这两条对管沟整体尺寸提出要求,为避免管道悬 空和悬空段塞填,应保证沟底宽度。

7.2管道下沟和管沟回填

I —般规定

7. 2.1为了保护管道外的防腐层,提出在管道下沟前应对管沟 进行检查和相关的清理T∙作。

7.2.2管沟回填前,应完成所冇的隐蔽丁.程检查,但由丁•施丁. 场地局限,立体交叉作业、进度原因,管道强度及严密性试验严 重影响了施工的进度,管道经过无损检测后.质量有了保障,不 会出现强度及严密性试验不合格问题。

7.2.3为了管道下沟时保护管道防腐层提出本要求。

一 66 •-

I 主控项目

7. 2.4管道所受外力不应超过管道的屈服极限。为防止管道受 力而被破坏,悬空段应用土塞填。

7. 2.5-7. 2.6为防止损坏钢管防腐层,避免管段悬空产生附加 应力,恢复地貌,提出这两条。

1 —般项目

7. 2.7为了保证管沟回填时不影响管道安全,提出本条。

DOWn-Oad FrOm hffp7fbbs∙ .nfoφach∙com

DOWnoad FrOm hffp⅛=bbs•一 nfoωach∙com

8管道系统吹扫、试压和干燥

8. 1 一般规定

8. 1.1系统吹扫与试压主要是清扫站内管道内的杂物和进行安 全性的试压,以保证站场的安全运行,必要时对部分焊缝进行 检査。

8.1.2为保证吹扫的清洁程度与保证安全试压,必须由业主和 监理审批后方可实施本项作业。

8.1.3为确保质量检査的准确忤,出现问题便于整改,提出 本条。

8.1.4埋地管道回填后试压主要考虑了地下管道安装时,可能 会有不同标高的管道的安装,为保证管道安装的便利,可回填后 组织试压。架空管道要求管道支吊架安装完毕后试压,主要考虑 试压时管道可能发生振动时的管道安全。

8.1.5为保证管道试压时的安全,不宜釆用空气试压,但考虑 在没有水源的地区或冬季的试压时,在保证安全的前提下,可采 用空气作为试压介质进行试压。

8.1.6本条参照了现行国家标准《T.业金属管道工程施工规范》 GB 50235中第8. 6. 4条的有关规定。

8.1.7本条考虑到在强度试验中,如不排净空气,会由于空气 在温度变化的条件下,造成强度试验压力的异常波动,影响对试 验结果准确性的判断,因此设高点排空阀门。强度试验结束后, 应排净系统内的水试验介质,因此设低点排水阀门。水温与管壁 和设备壁的温度会有一定的差异,在升压的过程中可能会影响升 压和稳压的精度,因此要求充水后,待水温与管壁、设备壁的温 度一致后方可升压。

8. 1.8试压用的压力表应经过检定,并在有效期内,精度应不

低± 1.6级,是计量标准的规定,是保证压力表数值的精确度的 要求。在管两端安装压力表保证压力传递是均匀的,温度计的安 装是保证充分考虑和处理环境的影响。以高点压力表计数为准. 是保证整个试压系统达到试压的强度及严密性要求。

8. 1.9为确保试压安全和结果可靠,吹扫试压方案应经业主和 监理审批后实施。

8. 1.10为确保系统正常工作,将压力等级不同的系统分别进行 试压。

8.2管道系统吹扫、试压

I 主控项目

8.2.1本条是强制性条文,应严格执行。提出管道压力试验应 符合现行国家标准《石油天然气站内工艺管道工程施「规范》 GB 50540的规定。

8. 2.2本条根据现行国家标准《石油天然气站内工艺管道工程 施工规范》GB 50540中第9. 4. 1条的规定提出。

H —般项目

8.2.3防止脏物乱窜,必要时应分段进行。

8.2.4本条提出了吹扫的合格标准。

8.3管道系统干燥

I 主控项目

8.3.1本条提出管道干燥程序及其结果应符合现行国家标准 《石油天然气站内工艺管道工程施丄规范》GB 50540的有关 规定。

I —般项目

8. 3.2本条根据现行国家标准《石油天然气站内工艺管道工程

- 69 一

DOWn-OadF「om hfpxbbs∙-FIfOeaChCOm

施工规范》GB 5054(1中第9. 4节的规定,提出已干燥合格的管 道系统封闭措施。

DOWn-OadF「om hffp7fbbs∙.nfoeach∙com

9管道防腐和保温

9. 1 一般规定

9.1.1各种埋地管道防腐补口、补伤和检漏方法已经有相应的 国家现行防腐标准规范。首先应遵守这些标准规范的规定。按工 序规定管道防腐补口要在焊接和压力试验之后,否则,焊接返修 将破坏补架空管道可以现场油漆作业,因为一般冇作业条 件。埋地管道受管沟沟下条件限制,沟卜「作业和质量检查不方 便,—.般应采取批量预制喷砂除锈和防腐涂漆,沟下仅补丨1 作业。

9.1.2根据保温材料及其制品的特点提出一般防护措施。

9.1.3针对现场发泡保温的特点提出环境温度和原材料温度, 熟化时间,现场同条件进行试验。

9. 1.4-9. 1.5这两条提出管道保温作业的一般技术要求。

9.2管道现场防腐及补口

I 主控项目

9. 2.1提出本条是为了控制进场材料的质量,检查其质量证明 书、合格证,以防假冒伪劣产品,并强调必要的进行复检,严把 材料进场的质量关。

9. 2.2除锈质量应符合设计要求及规范规定,明确了不仅符合 设计要求,还应符合标准规范要求,这是目前的普遍作法。

9. 2.3本条涉及防腐层的内在质量.因此规定为主控项目。

I —般项目

9.2.4 防腐前按规定进行除锈和清除污物,是为了保证防腐

71 —

DOWn-Oad FrOm hffp==bbs∙ ∙nfoeach∙com

效果。

9.2.5本条对防腐涂层的厚度检查提出了要求。

9.3管道保温

I 主控项目

9.3.1提出本条是为了控制进场材料的质量,检查其质量证明 书与合格证,以防假冒伪劣产品,并强调必要的进行复检,严把 材料进场的质量关。

I 一般项目

9.3.2管托处的保温层应与托架保持距离,防止损坏保温层。

9.3.3本条对铁丝绑扎质量提出了要求。

9.3.4本条对金属薄板保护时的咬缝、紧密质量提出了要求。

9.3.5 为便于施T和保证保温效果,提出本条。

9.3.6本条对玻璃布缠绕质量提出了要求。

9.3.7本条为管道保温层安装一般规定,以保证保温层的整休 性和牢固性能。

9.3.8本条对石棉水泥施工质量提岀了要求。

9.3.9为了防止影响保温效果及阀门和法兰的拆卸、维修需要, 保温端部应留出间隙。

9. 3. 10本条所列数据为近几年站内工艺管道保温施工中一直采 用的标准,实践证明,能够满足各方的需要。

DOWn-Oad FrOm hfpxbbs—∙nfoeach∙ COm