ICS 47. 020. 50

R 32

备案号:44981-2014

CB/T 3424—2013

代替 CB/T 3424—1992

RePairing and installing technical IeqUirementS for ShiP rudder bearing

2014 ~ 03 ~ 01 实施

2013-10-17 发布

½010*52580315dt8∞706Q315SX⅝

msnβτΦ r

(刮)内置防伪码 真品标识谨防仿冒

中华人民共和国工业和信息化咅|3

中华人民共和

船舶行业标准

船舶舵系舵承修理安装技术要求 CB/T 3424-2013

中国船舶工业综合技术经济研究院出版 北京市海淀区学院南路70号

邮政编码:100081

网址: WWvV.shipstd.com.cn

电话:010-62185021

船舶标准化管理研究与咨询中心发行

版权专有不得翻印

*

CB/T 3424—2013

开本880× 1230 1/16 印张1.0字数10.76千字

2014年9月第1版 2014年9月第一次印刷

印数1-300

*

船标出字第2013294号

本标准按照GB/T 1. 1—2009给出的规则起草。

本标准代替CB/T 3424—1992《船舶舵系舵承修理安装技术要求》,与CB/T 3424—1992相比主要有 下列变化:

——轴向位移公式的“等号”修改为“大于等于”符号(见3.4.2计算公式,1992年版的2.4.2 计算公式)O

——将“下舵承在水中工作时可采用非金属材料舵承衬套。”修改为“舵杆下舵承材料为铜质合金、 鉄梨木及层压胶木、尼龙及其树脂合成材料。”(见4. 2, 1992年版的3. 3)。

--增加了舵杆舵承衬套与舵承体的安装配合值的公式确定α (见4. 4) o

本标准由全国海洋船标准化技术委员会修船分技术委员会(SAC/TC12/SC1)归口。

本标准起草单位:天津修船技术研究所、天津新港船舶重工有限责任公司。

本标准起草人:张书清、白新建、白增林、王新华、杨志明、郭娟、杨柳。

本标准所代替的历次版本发布情况为:

■——CB/T 3424—1992

www. bzfxw. COnI

■

船舶舵系舵承修理安装技术要求

1范围

本标准规定了船舶舵杆上舵承、舵杆下舵承、舵承销等修理安装技术要求。 本标准适用于钢质海船舵承修理,其他类型船舶也可参照使用。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅所注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 230.2—2002 金属洛氏硬度试验 第2部分:硬度计(A、B、C、D、E、F、G、H、K、N、T 标尺)的检验与校准

GB/T 699—2008优质碳素结构钢

GB/T 1800. 1—2009产品几何技术规范(GPS)极限与配合 第1部分:公差、偏差和允许值

GB/T 18254—2002高碳铭轴承钢

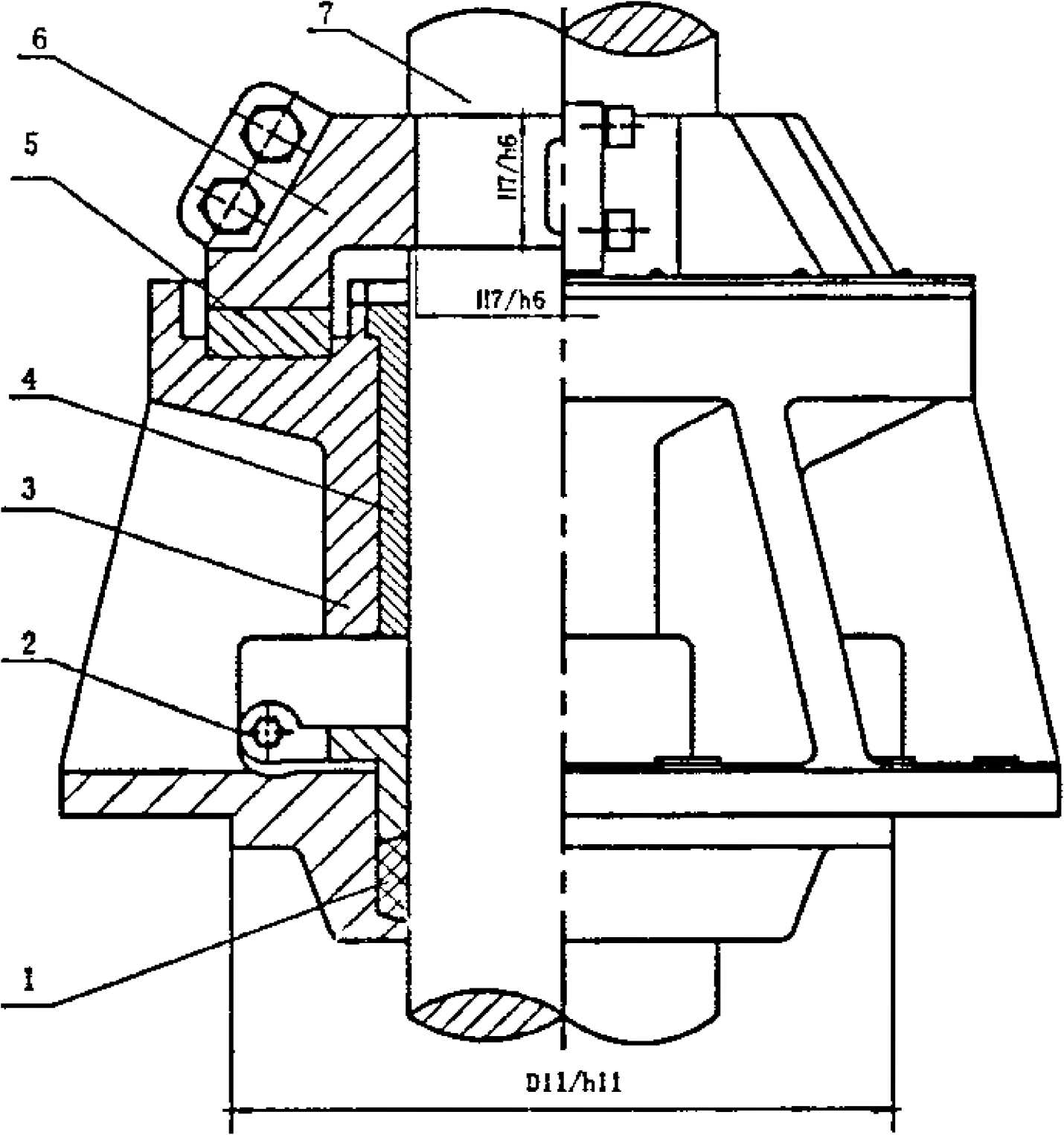

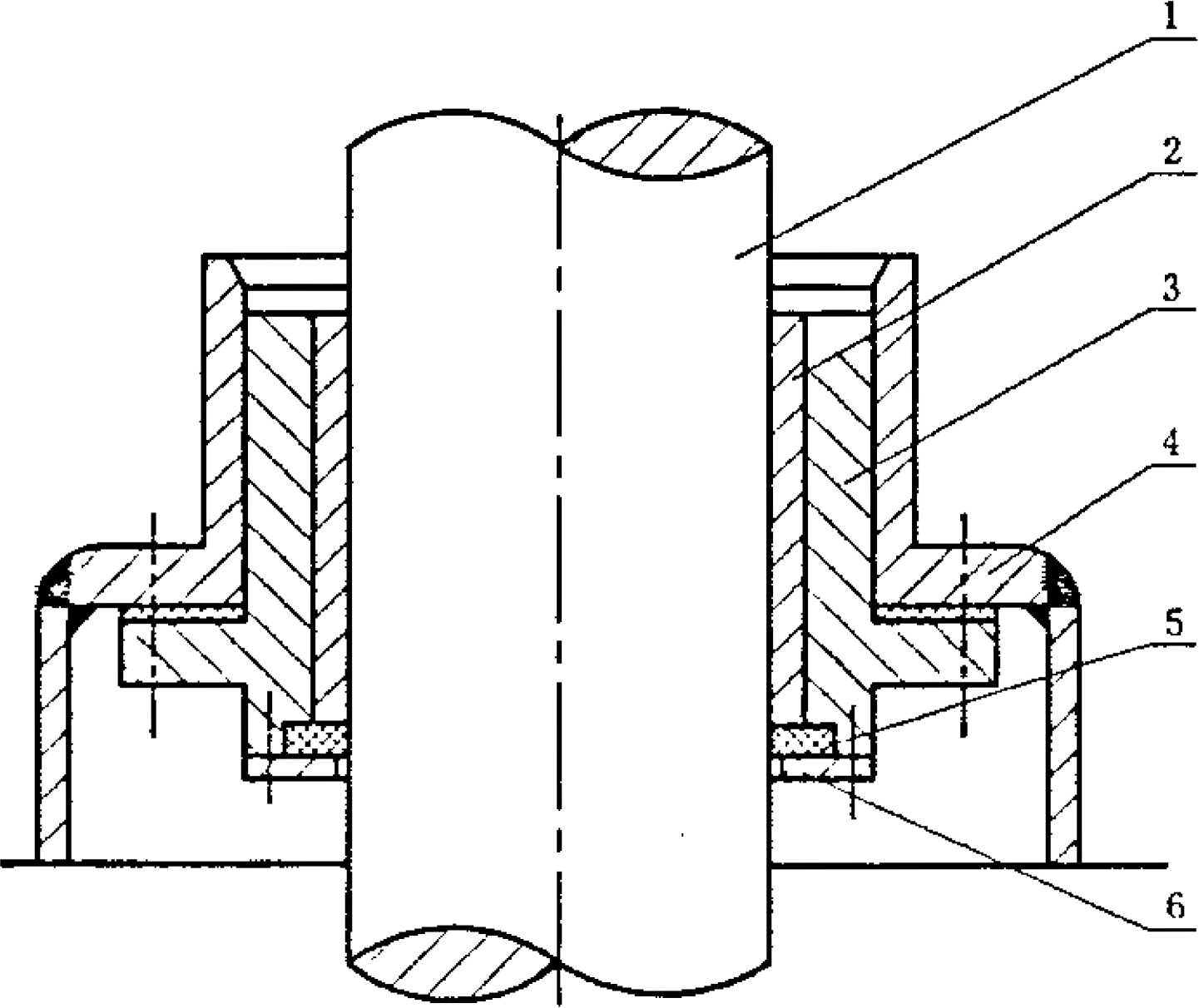

3舵杆上舵承修理安装 3.1滑动式舵杆上舵承

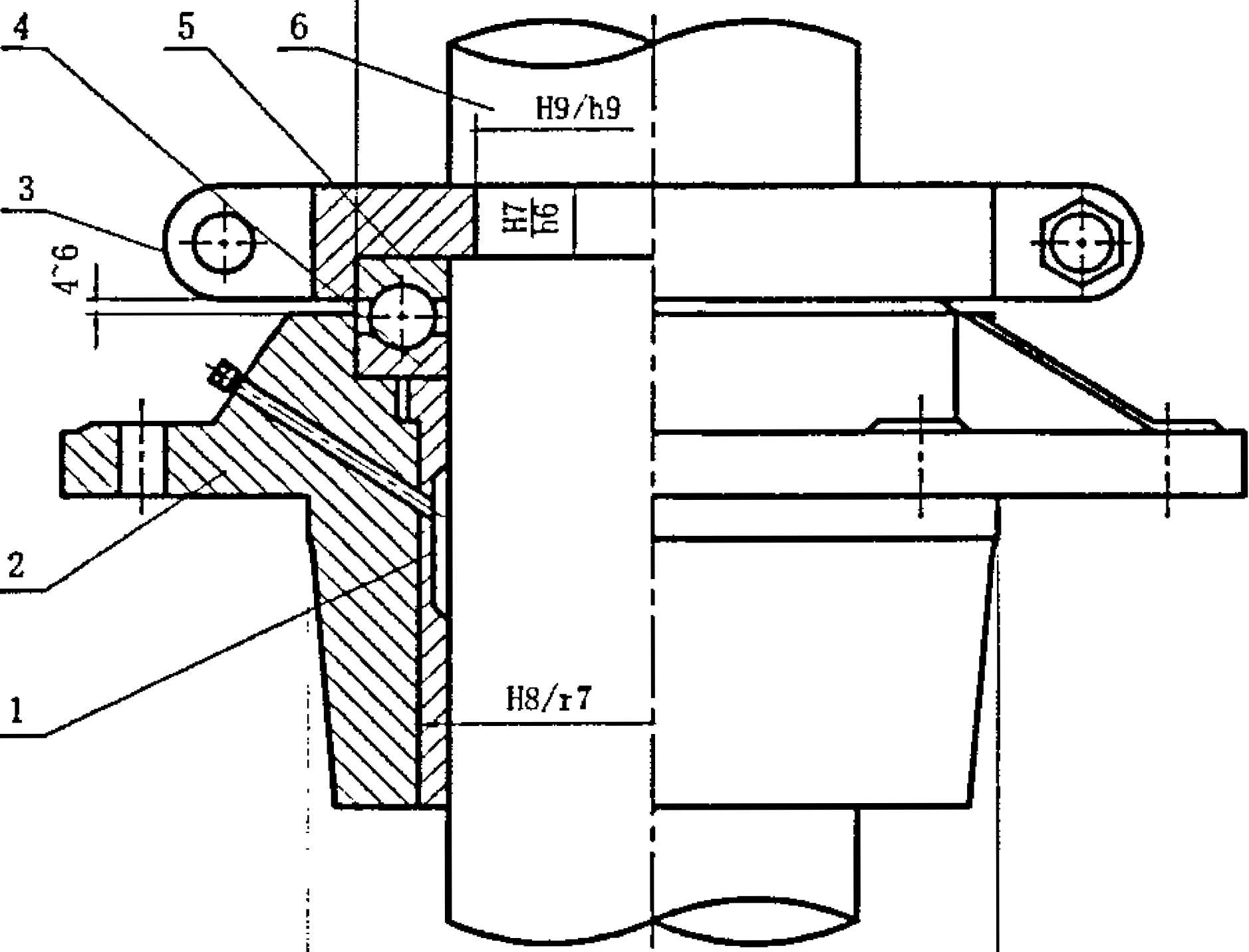

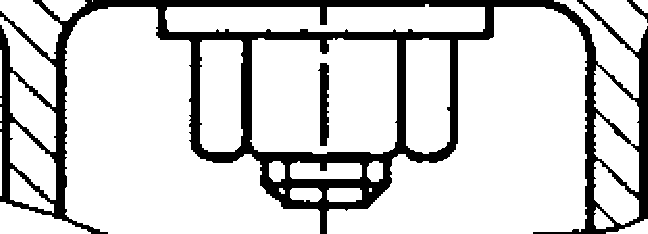

3.1.1平面滑动式舵杆上舵承安装配合要求见图1,锥体滑动式舵杆上舵承安装配合要求见图2。

说明:

1——水密填料;

2---压盖;

3一承体;

4—舵承衬套;

5—推力片;

6--推力盘;

7—舵杆。

图1平面滑动式舵杆上舵承安装配合要求

CB/T 3424—2013

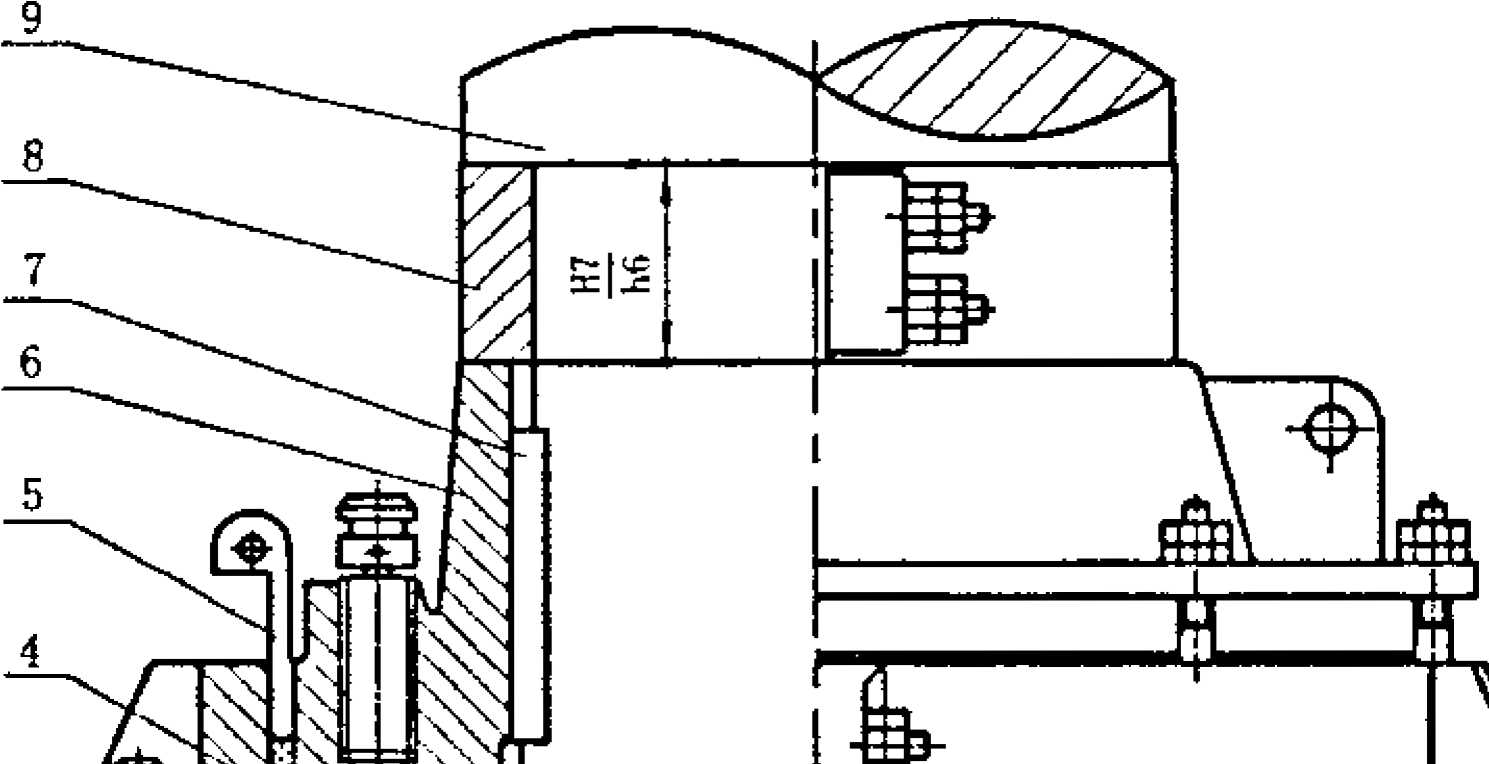

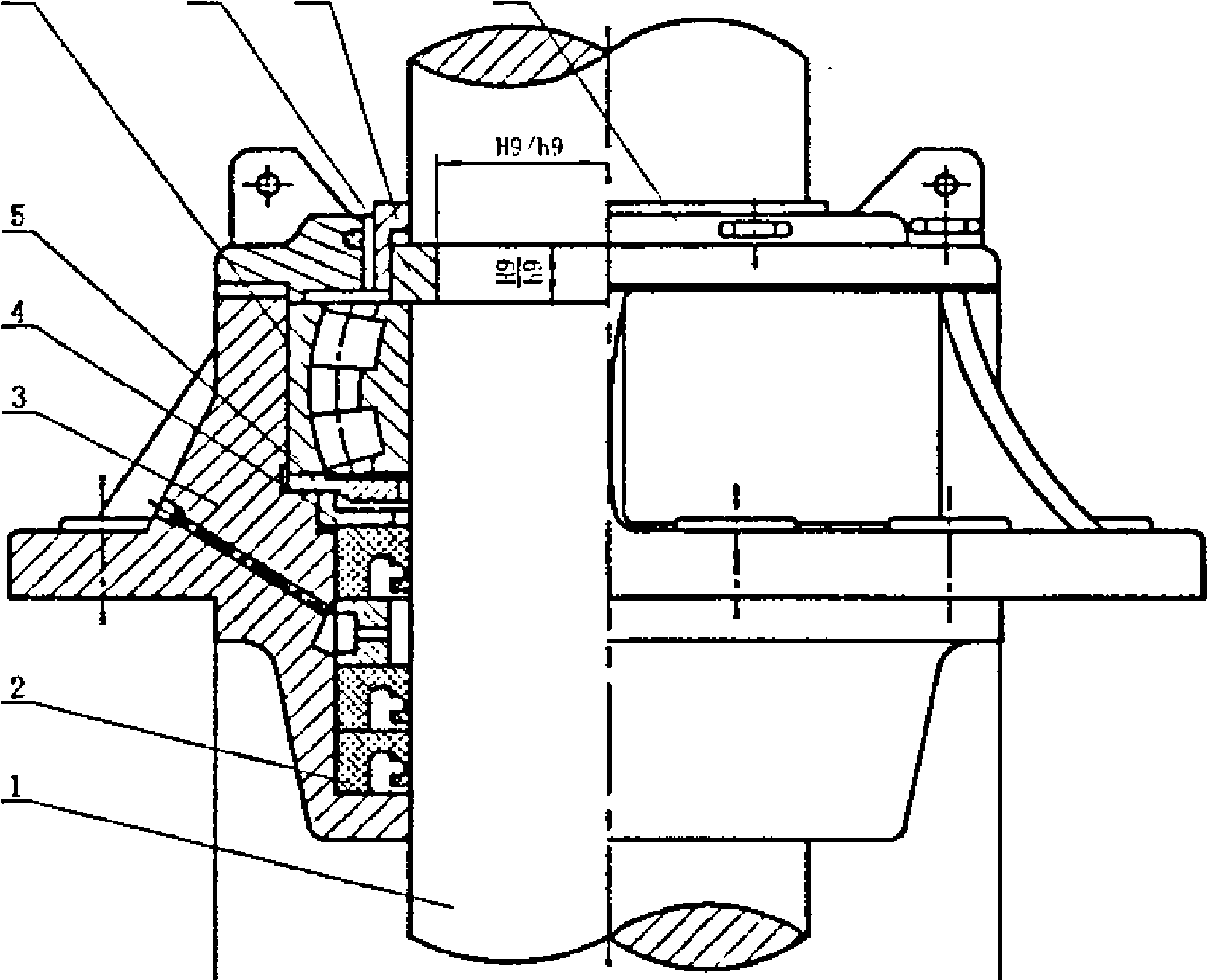

说明:

1 --舵承体;

2 --舵承衬套;

3——键;

4 --推力片;

5 ---压盖;

6--推力盘;

7— —键;

8— —挡圏;

9— —舵杆。

图2锥体滑动式舵杆上舵承安装配合要求

3.1.2舵承体和推力盘连接螺栓中至少有两个紧配螺栓,且位于不同侧。如果止推滑动平面腐蚀严重、 咬痕较深,则应光车修复。二配合面应相互研配加工,要求接触面积在70 %以上,且分布均匀,每 25 mm×25 mm不少于2个接触斑点。推力盘与舵杆连接键应接触紧凑,不应有松动现象。

3.1.3供油孔和润滑油槽应重合,油路应畅通。

3.1.4推力盘与舵杆的连接键接触长度不少于85 %。

3.1.5滑动式上舵承与舵杆的安装间隙和极限间隙见表1规定。

3.1.6挡圈与舵杆的上下平面间隙应不大于0. 05 mmo

3. 1. 7舵承体与舵承座孔的配合间隙,当换新时按GB/T 1800. 1—2009规定的Djhu进行加工。

表1舵杆与舵承安装间隙及极限间隙

单位为毫米

|

舵杆直径 |

舵杆与上舵承配合冋隙 |

舵杆与挡圈的轴向 : 配合冋隙值 |

舵杆上舵承衬套与舵承体 配合值 | |

|

安装配合值 |

极限值 | |||

|

≤50 |

0. 25〜。.33 |

1.20 |

0. 030—0. 041 |

+0. 005—0. 059 |

|

>50 〜65 |

Q 33〜0.40 |

1. 60 |

0. 041 — 0. 049 --- ------- |

+0. 005〜-0. 071 |

|

>65 〜80 |

+0. 003〜-0. 073 | |||

|

>80 〜IoO |

0. 40〜0. 46 |

2. 30 |

0. 049—0. 057 |

+0. Oo3〜-0. 086 |

|

I 1 ill ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ ■ >100—120 |

。〜-0. 089 | |||

|

>120—140 |

O〜-0. 103 | |||

|

>140 〜160 |

0. 46〜0. 58 |

2.90 |

0. 057—0. 065 |

-0. 002—0. 105 |

|

>160 〜180 |

-0. 005〜-0. 108 | |||

|

>180 〜200 |

------- 0. 58—0. 70 |

3. 50 |

0. 065〜0. 075 |

-0. Oo5〜-0. 123 |

|

>200 〜225 |

~0. 008 0. 126 | |||

CB/T 3424—2013

表1 (续)

|

舵杆直径 |

舵杆与上舵承配合间隙 |

舵杆与挡圈的轴向 配合间隙值 |

舵杆上舵承衬套与舵承体 配合值 | |

|

安装配合值 |

极限值 | |||

|

>225 〜250 |

0. 58—0. 70 |

3. 50 |

0. 065〜0. 075 |

-0. 012〜-0. 130 |

|

>250〜280 |

0. 70—0. 80 |

4. 00 |

0. 075—0. 084 |

-0* 013—0. 146 |

|

>280〜315 |

-0. 017〜-0.150 | |||

|

>315—355 |

0. 80—1. 00 |

4. 50 |

0. 084—0. 093 |

~0. 019〜-0. 165 |

|

>355 〜400 |

-0* 025 —0. 171 | |||

|

>400〜450 |

1.00〜L 20 |

5.40 |

0. 093—0. 103 |

-0. 029—0.189 |

|

>450~500 |

-0. 035〜-0.195 | |||

|

>500~560 |

1. 20〜1.40 |

6. 30 |

0. 103—0. 147 |

~0. 040〜-0. 200 |

|

>560〜630 |

-0. 045~-0. 210 | |||

|

>630—800 |

1.40—1.60 |

8 |

0.147—0. 197 |

-0. 050〜-0. 220 |

|

注:+为间隙值,-为过盈值。 | ||||

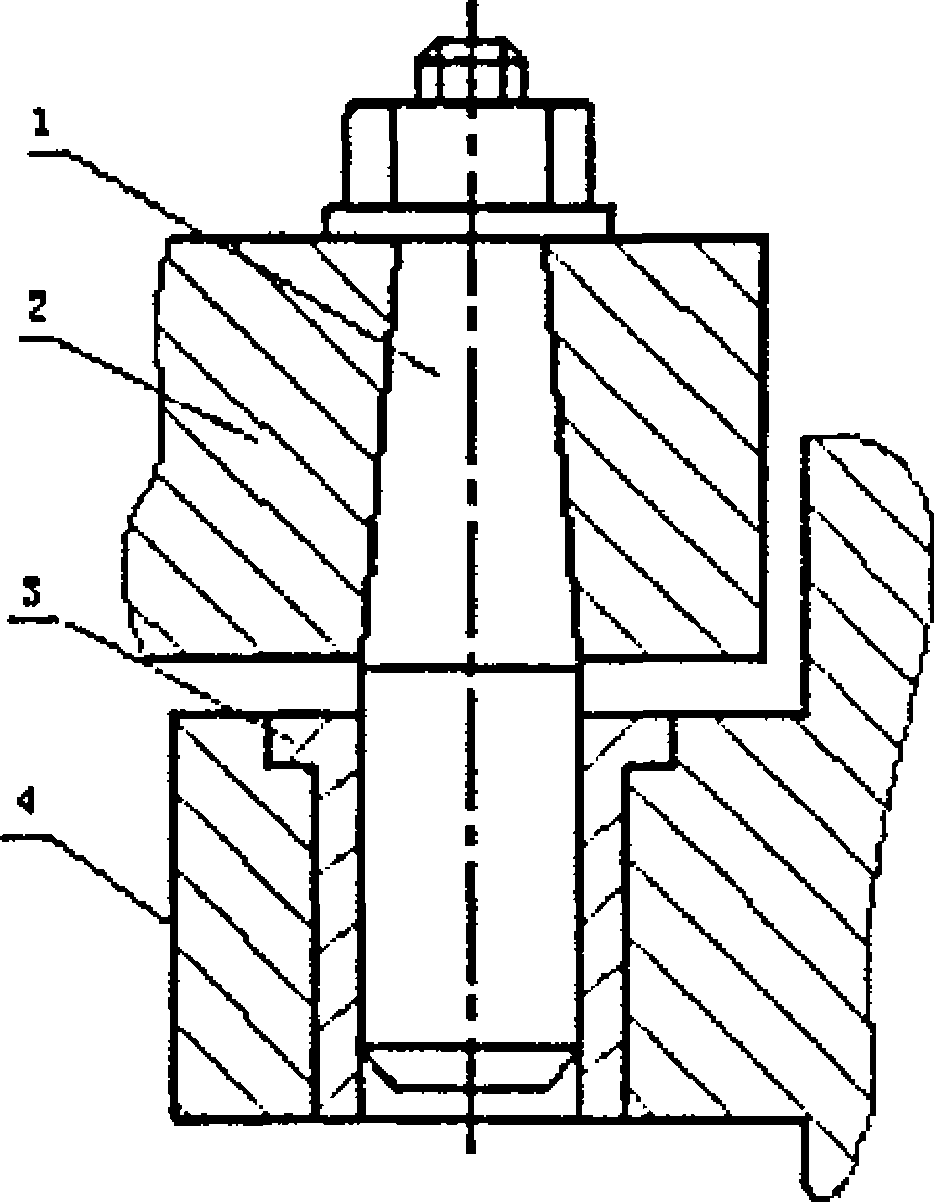

3.2平面推力滚动式上舵承

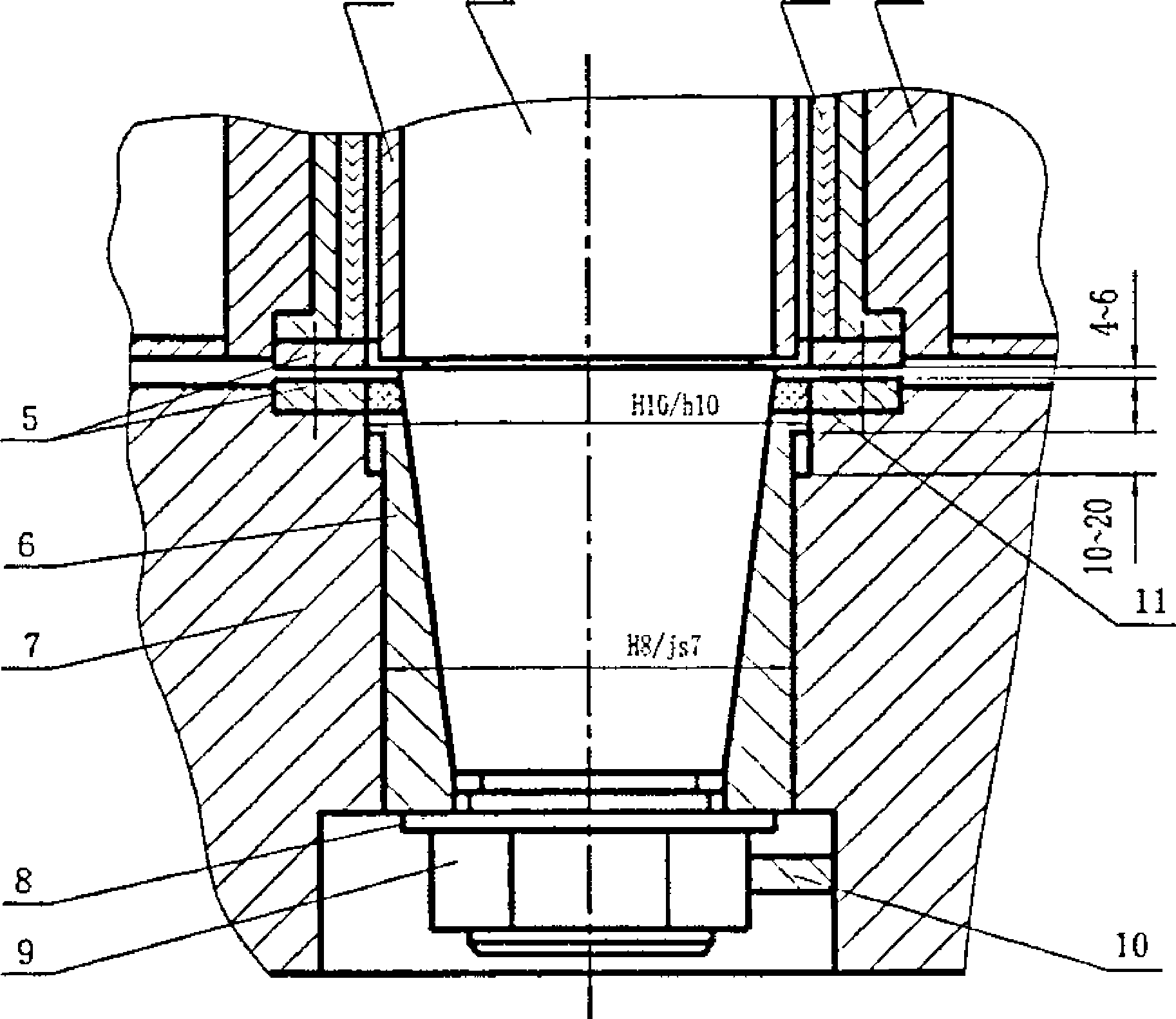

3. 2. 1平面推力滚动式上舵承安装配合要求见图3o

单位为毫米

Pe

Dll/hll

说明:

1— —舵承衬套;

2— —舵承体;

3— —挡圈;

4一面推力滚动舵承定圈;

5— 面推力滚动舵承动圈;

6— —舵杆。

图3平面推力滚动式上舵承安装配合图

3.2.2平面推力滚动上舵承各零件的安装配合要求见表2。

3.2.3舵杆与舵承衬套的配合,衬套与舵承体的配合值按表1规定。

3. 2. 4平面推力滚动式舵承定圈的内外圆均应有0. 5 IIIm〜L0 mm间隙。

3.2.5滚珠和平面推力舵承定、动圈工作面的锈斑应进行修整,损伤严重者应换新。新制的定、动圈 的材料可用GB/T 18254—2002规定的GCrl5> GB/T 699—2008规定的55或65号钢,淬火后其硬度应 不小于GB/T 230. 2—2002规定的HRC55,定、动圈厚度应不小于舵杆直径的十分之一,槽道半径应大 于滚珠半径2 mm〜3

Inmo

表2舵承各零件的安装配合

单位为亳米

3.3

柱孔滚动上舵承

|

______舵杆直径______ |

挡圈与舵杆径向冋隙值..... |

挡圈与推力滚动舵承配合值 |

|

≤50 |

0. 100—0. 124 |

-0. 021〜-0. 037 |

|

>50—80 |

0. 124 〜0. 148 |

-0. 026〜-0. 045 |

|

>80—120 |

0. 148 〜0. 174 |

-0. 030〜-0. 052 |

|

>120—180 ^ ____ ^ . . - . __________L______________________________________________ |

0. 174—0. 200 |

-0. 036〜F0. 061 |

|

>180—250 |

0. 200—0.230 |

-0. 041—0. 070 |

|

>250—315 |

0. 230—0. 260 |

-0. 047〜-0* 079 |

|

>315—400 |

0. 260—0. 280 |

-0.051〜-0. 087 |

|

>400 〜500 |

0. 280〜0. 310 |

~0. 055〜-0. 095 |

|

>500〜630 |

0.310—0.480 |

-0.059—0. 107 |

|

>630 〜800 _ |

0. 480—0. 680 ≡__________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ |

-0. 063~-0. 114 • — _________ _ _ ___ |

|

注:+为间隙值,-为过盈值。 | ||

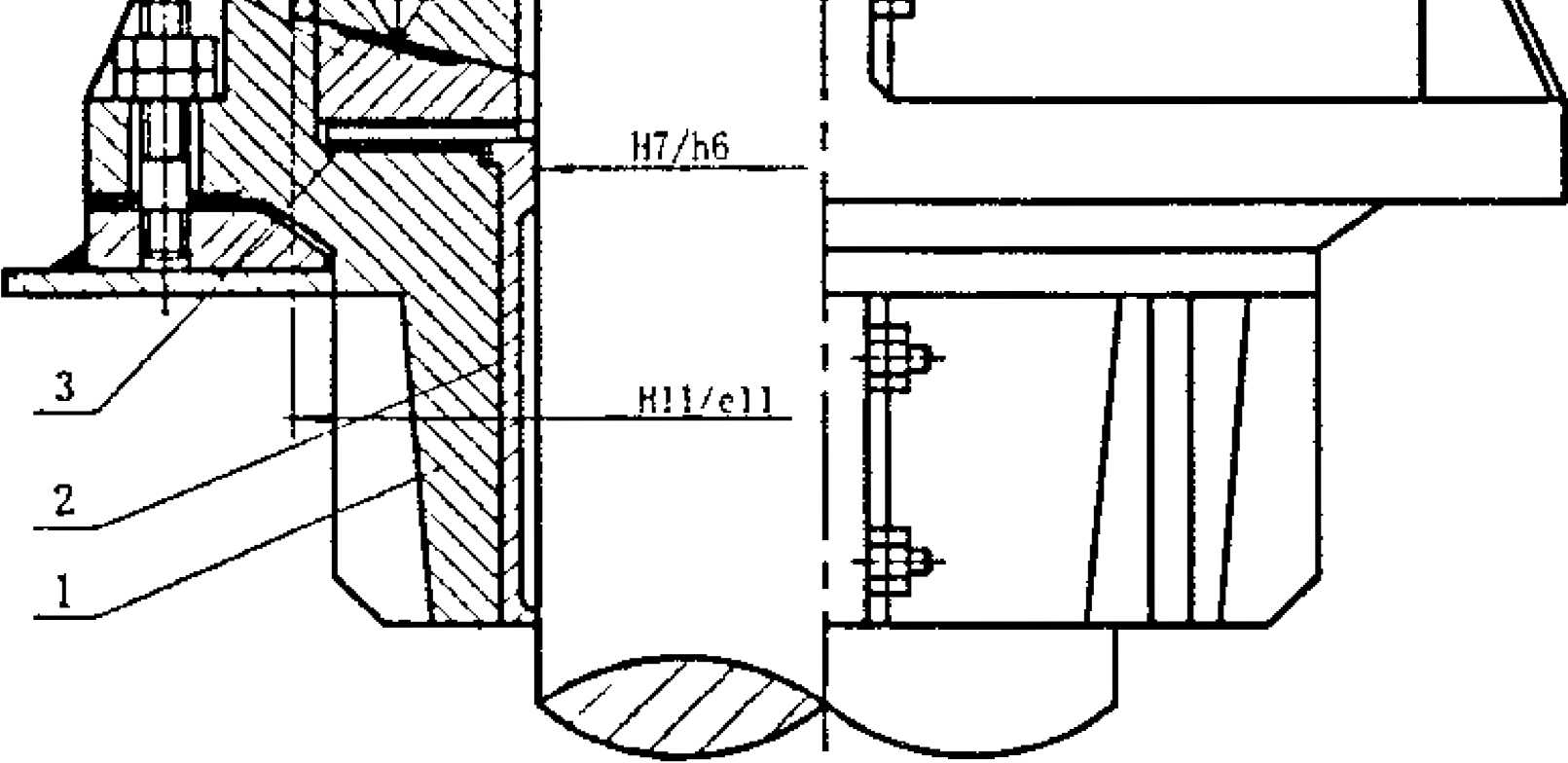

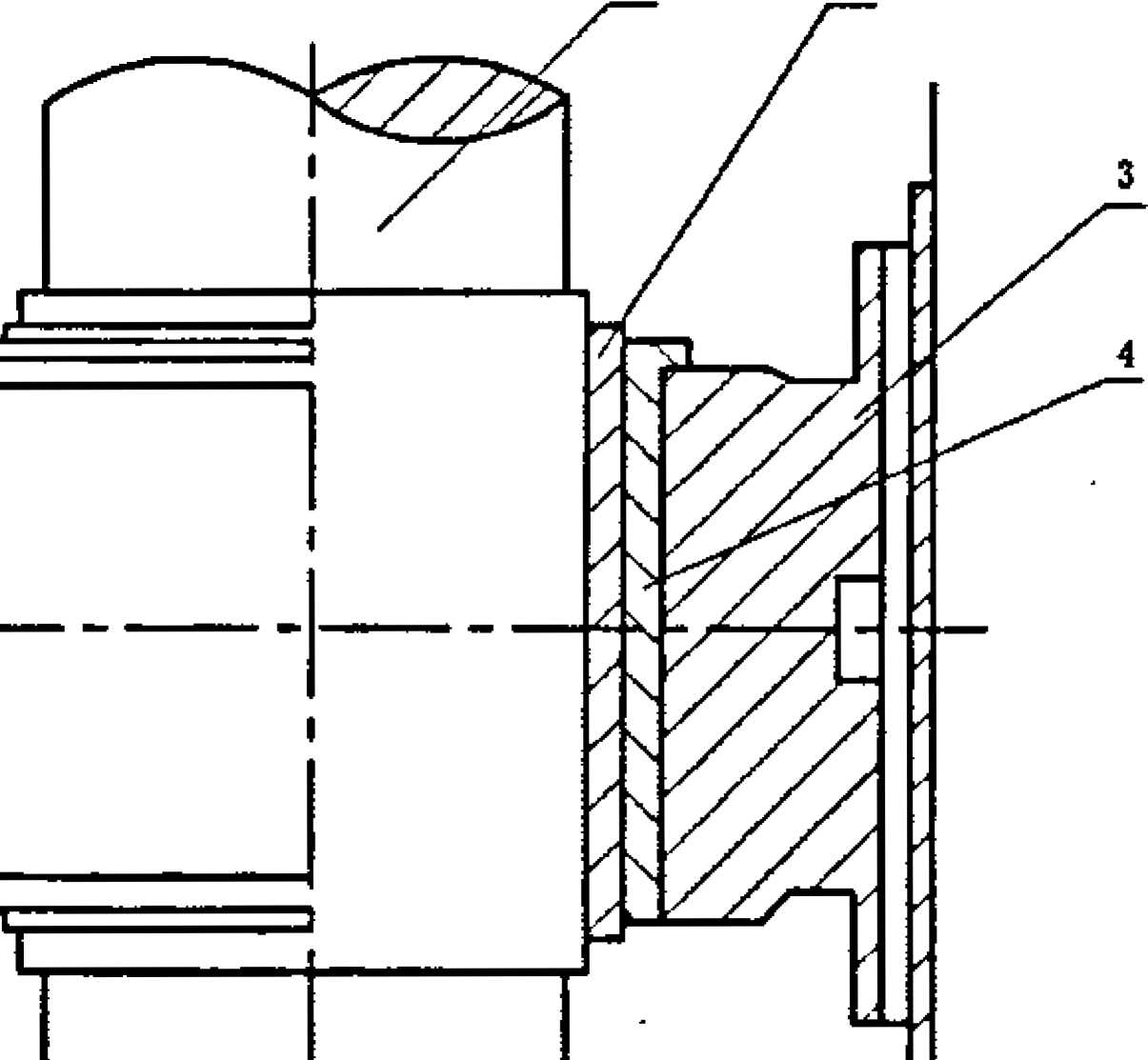

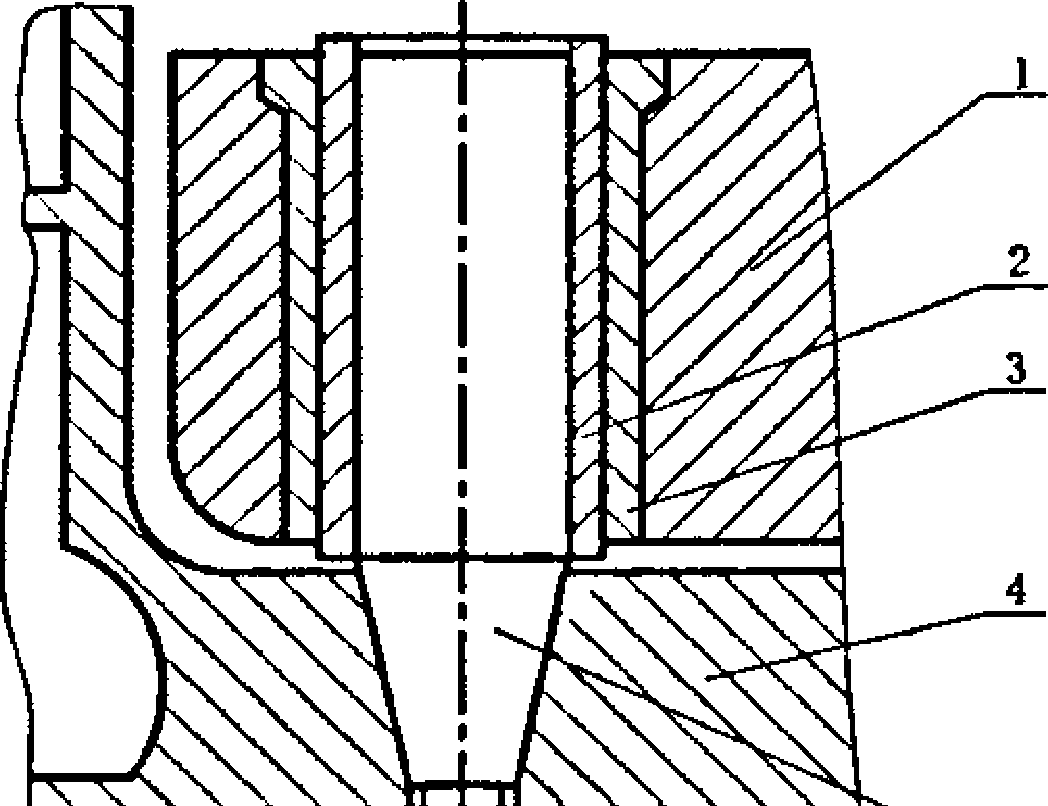

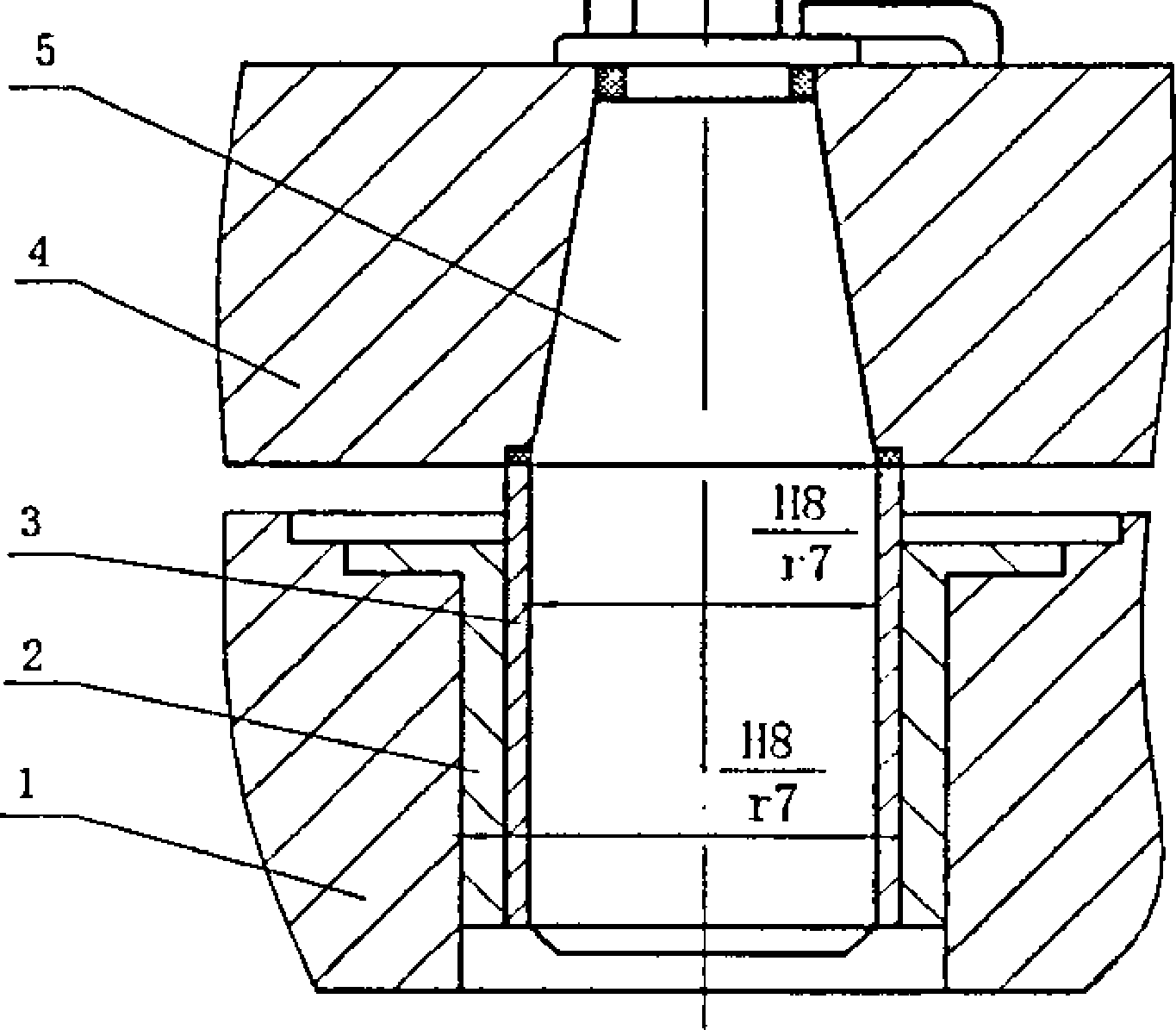

3. 3. 1圆柱孔滚动上舵承修理安装要求见图4。

6 7 R 9

愣h9

说明:

1— —舵杆;

2— —胶质密封环;

3— —舵承体;

4— —压圈;

5--分油盘;

6— —滚子轴承;

7— —挡圈;

8— —套圈;

9---压盖Q

图4圆柱孔滚动上舵承修理安装图

3.3.2

3.3.3

滚动轴承安装时不允许用火焰直接加热,可用热机油加热,其温度为80 °C〜120 eCo

圆柱孔滚动轴承内孔与外圆的安装配合见表3

表3滚动轴承内孔与外圆的安装配合

单位为毫米

|

配合直径 |

: 轴承内孔与舵杆轴颈 ! 配合值_________ |

轴承外圆与舵承体 _____内孔配合间隙_____ |

|

≤80 |

-0. 030~-(). 049 |

0.010—0.015 |

|

>80 〜120 |

~0. 036~~0. 058 |

0. 020—0. 070 |

|

>120—180 |

-0. 043〜-O. 068 |

0.025—0. 080 |

|

>180 〜250 |

-0. 050—0. 079 |

0.029〜0. 090 |

|

>250 〜315 |

-0, 056〜-0. 088 |

0.032 〜0.1CIO |

|

>315 〜400 |

-0. 062〜-0. 098 |

0. 036—0. 110 |

|

>400 〜500 |

-0. 068 OJ 108 |

0. 040—0. 120 |

|

FR ■ 11 ■ "* ɪ ****-^⅛^≡R^W⅛^β⅛R-≡-^ta^RRRF^*^*^ ■■■! ■!■! MHMI>I >500 〜630 |

-Ot 074〜-0. 118 |

0. 044〜。.130 |

|

>630 〜800 |

-O. 080〜-0. 128 |

0. 050—0. 140 |

|

>800 |

0. 056—0. 150 | |

|

注:+为间隙值,-为过盈值。 | ||

3.3.4挡圈的配合要求见表1。

3.4

圆锥孔滚动上舵承

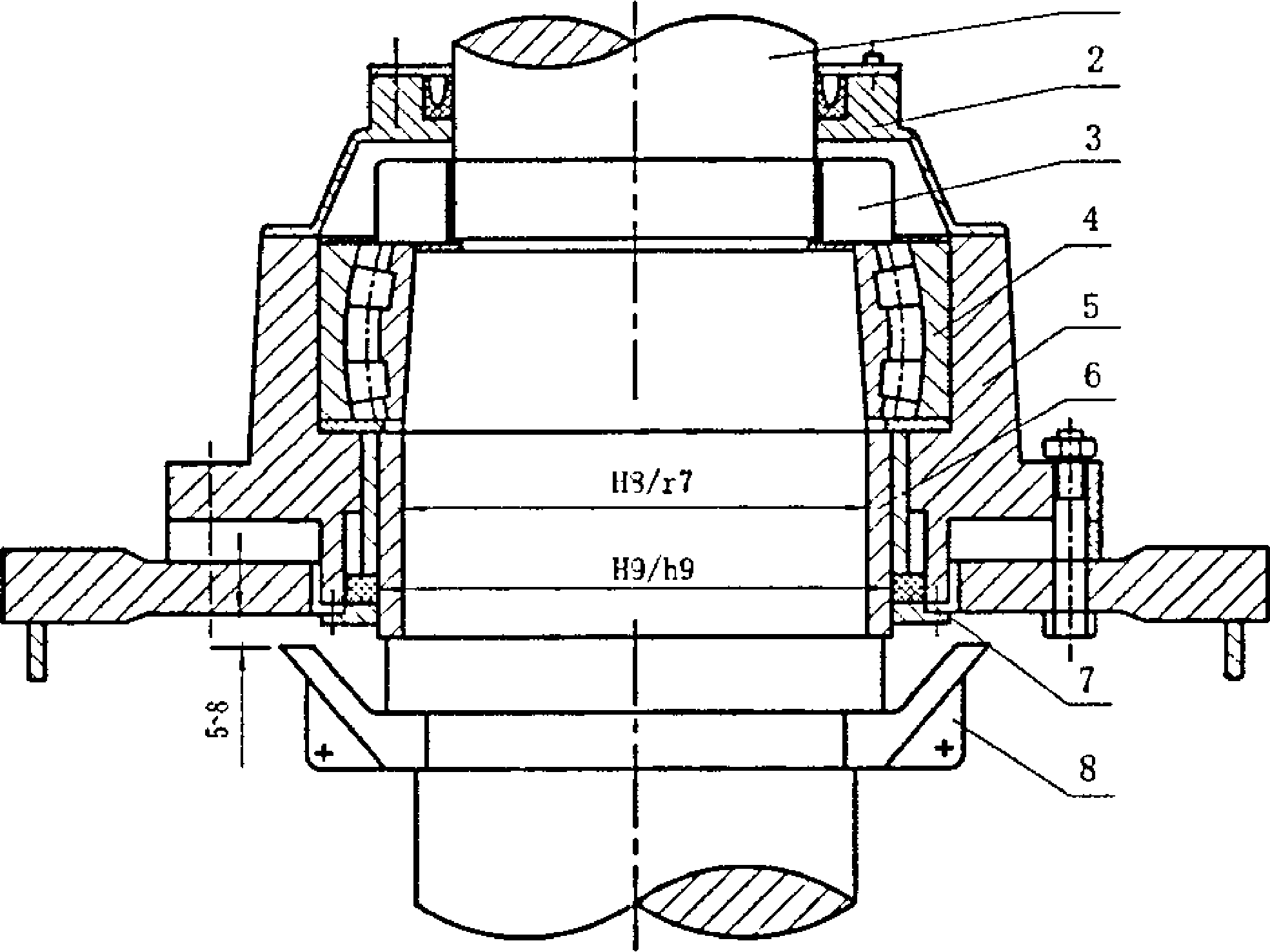

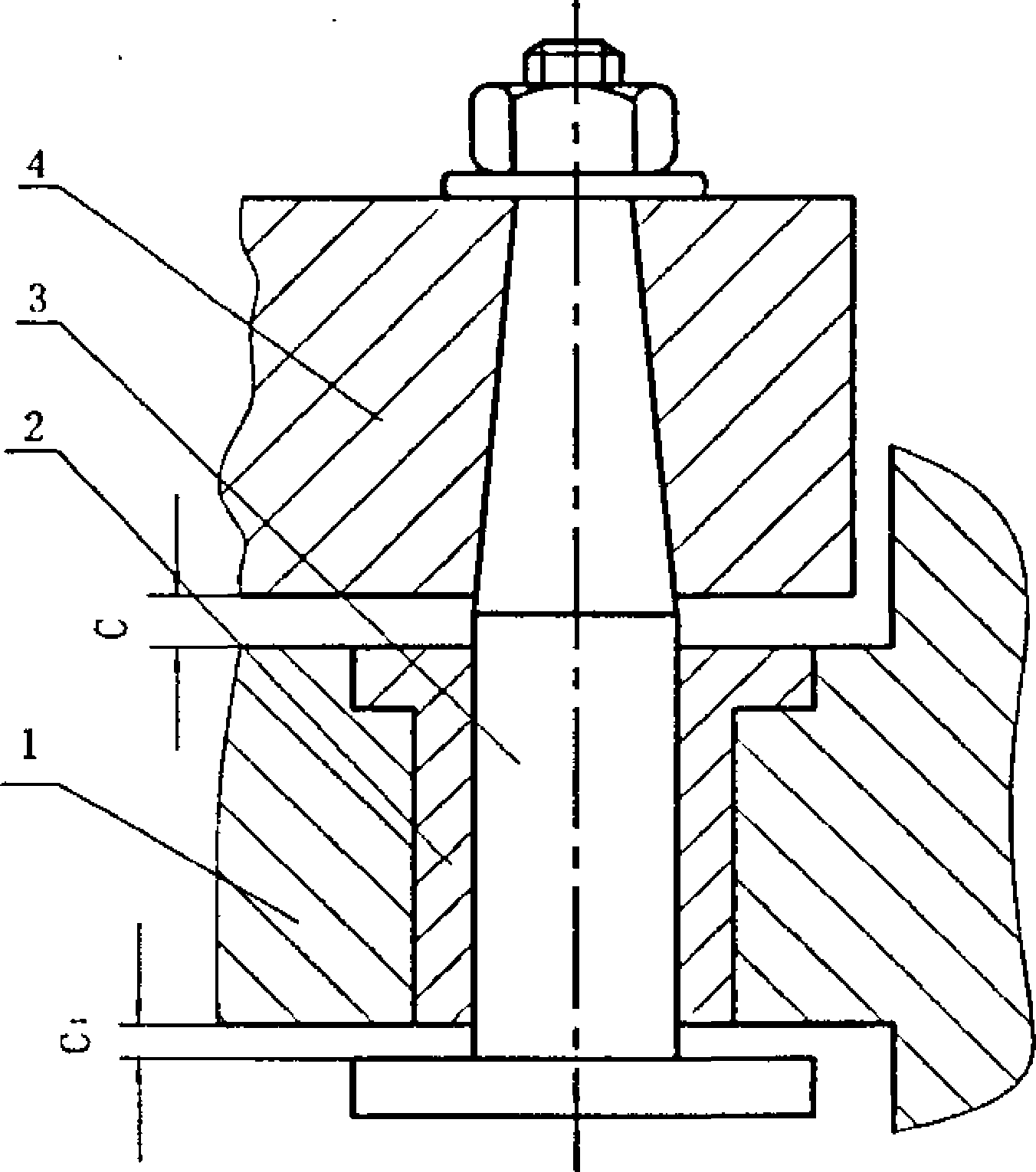

3.4. 1圆锥孔滚动上舵承安装要求见图5。

单位为毫米

1

说明:

1— —舵杆;

2— —舵承盖;

3— —螺母;

4--滚动轴承;

5— —舵承体;

6— —舵杆护套;

7— —舵承密封;

8— —舵杆升高限位器。

图5圆锥孔滚动上舵承安装图

CB/T 3424—2013 3. 4. 2锥孔轴承内圈与舵杆轴颈安装时的过盈量按每100 mm,舵杆锥体平均直径过盈0. 05 ≡计算。

相应轴向位移按公式(1)计算:

1 .

△Sn0. 5d 一10一3 k

(1)

式中:

AS——轴向位移的数值,单位为毫米(mm);

d ——舵杆锥体平均直径的数值,单位为毫米(ι≡);

k——舵杆锥体锥度。

3. 4. 3锥孔轴承内圈与舵杆轴颈安装时的径向间隙与轴向位移按表4规定e

舵杆轴颈安装的径向过盈与轴向位移

■■■

单位为毫米

|

锥孔平均直径 |

≤80 |

>80〜 120 |

>120 〜 180 |

>180〜 250 |

>250〜 315 |

>3示 400 |

>400〜 500 |

>500〜 630 |

>630 | |

|

径向 过盈 |

最小 |

0. 026 |

0. 03 |

0. 045 |

0. 06 |

0. 079 |

0. 10 |

0.12 |

0. 16 |

0. 20 |

|

最大 |

0. 04 |

0. 05 |

0. 08 |

0. 11 |

0. 13 |

0. 16 |

0. 20 |

0.24 |

0. 29 | |

|

轴向 位移 |

最小 |

0. 39 |

0.45 |

0. 68 |

0.90 |

1.08 |

1.50 |

1.80 |

2.40 |

3.00 |

|

最大 |

0.60 |

0. 75 |

1.20 |

1.65 |

:1.9 |

2.40 : |

3.00 |

3. 60 |

4. 35 | |

3. 4. 4舵杆升高限位器升高限制值为5 mm〜8 mm,见图5。

4舵杆下舵承修理安装

4.1双支撑平衡舵及导管舵修理安装要求见图6、图7。

2

说明:

1——杆;

2一护套‘

3——舵承体;

4---衬套o

说明:

1— —舵杆;

2— —衬套;

3——护套;

4--舵承套筒;

5——密封套;

6--压盖。

图7导管舵

4.2舵杆下舵承材料为铜质合金、鉄梨木及层压胶木、尼龙及其他树脂合成材料。

4. 3舵杆舵承衬套壁厚要求见表5 o 、

表5衬套壁厚要求

单位为毫米

|

舵杆直径 |

衬套壁厚 | |

|

______铜或尼龙______ |

____铁梨木或层压胶木 | |

|

≤80 |

6 |

10 |

|

>80 〜120 |

8 |

11 |

|

>120—180 |

10 |

12 |

|

>180—250 |

12 |

14 |

|

>250 〜315 |

14∙ |

16 |

|

>315 〜400 |

16 |

18 |

|

>400 〜500 |

18 |

20 |

|

>500 〜630 |

20 |

22 |

4.4舵杆舵承衬套与舵承体的安装配合值左5按公式(2)确定:

△ $=2.1乂10T (#50) + (t1-12) (aι-a2) DyOt 04..................... (2)

式中:

△ S——衬套与舵承体安装配合的数值,单皆为毫米(mm);

D -—舵杆公称直径的数值,单位为毫米(顾);

D ——舵承衬套外径或舵承衬套座孔内径的公称尺寸的数值,单位为亳米(mm);

n ——安装时舵承衬套和舵承衬套座孔温度的数值,单位为度(C);

t2 ——舵承衬套的最低工作环境温度的数值,单位为度(°C);

aɪ ——舵承衬套材料的温胀系数;铜质材料一般取18×10"7eC;尼龙材料66一般取9XW7eC; 层压胶木一般取(60〜80) ×10^7βC;赛龙材料XL型一般取153X 1(Γ7°C;赛龙材料SXL 型一般取 23OX1(Γ7C;

血 ——舵承衬套座孔材料钢的温胀系数,一般取IIXI(T/°C。

4. 5双支撑平衡舵及导管舵下舵杆承的安装间隙和极限间隙见表6o

表6双支撑平衡舵及导管舵安装间隙和极限间隙

单位为毫米

|

舵杆直径 |

铜及轴承合金舵承 |

铁梨木及层压胶木舵承 |

树脂合成材料舵承a | |||

|

安装间隙 |

极限间隙 |

安装间隙 |

极限间隙 |

安装间隙 |

极限间隙 | |

|

W80 |

0. 30—0.40 |

3.00 |

0. 40〜0. 55 |

3.50 |

0.35 〜0.50 |

3.00 |

|

>80—120 |

0. 40〜0. 50 |

4. 00 |

0. 55〜0. 80 |

4. 50 |

0. 50—0. 75 |

4.00 |

|

>120 〜180 |

0. 50〜0. 60 |

5.00 |

0.80 〜1.00 |

6.00 |

0. 75—0. 90 |

5.00 |

|

>180 〜250 |

0. 60—0. 75 |

6. 00 |

1.00〜1.13 |

7.00 |

0.90〜L 05 |

6. 00 |

|

>250〜315 |

0. 75—0. 87 |

7. 00 |

1. 13 〜1.30 |

7.50 |

0. 95〜L 15 |

6. 70 |

|

>315 〜400 |

0.87 〜1.00 |

7.50 |

L 30〜L 50 —— ___ __ . — 丄" |

8. 00 |

1.15 〜1.35 |

7. 50 |

|

>400〜500 |

Loo 〜1.20 |

8. 00 |

1.50—1.75 |

9. 00 |

L 35—1. 60 |

8. 50 |

|

>500—630 |

L 20〜L 35 « |

9,00 |

1.75—2. 10 |

10. 00 |

1.60—1.90 |

9. 50 |

|

>630 〜800 |

1. 35—1.60 |

10. 00 |

2. 10—2.50 |

11. 00 _ 一 _... 一 一 . .一 _ _ |

L90~2. 10 |

10. 00 |

"指尼龙及其相当的材料,不含赛龙。赛龙舵承的安装间隙和极限值应按原产品说明书,若无说明书,可参照鉄梨木

及层压胶木舵承要求。

4.6悬挂舵下舵承安装间隙和极限间隙分别为表6规定值的80 %和70 %。

4.7如舵承衬套与本体配合松动时,应予以修理或换新。在修理中允许釆用涂环氧树脂的办法胶结安

在修理中,允许将铜质舵承衬套,经车削内圆拉槽浇铸轴承合金后重新使用。

4.8根据舵系校中的要求,允许偏心加工中间舵承及舵底承衬套,但其最小壁厚应满足表5规定。舵

承衬套与舵承体的安装配合值按公式(2)确定。

4.9凡釆用板条式舵承(鉄梨木、层压胶木及赛龙板条),其镶嵌应紧密,背部接触应良好。

0. 10 ≡塞尺检查,在圆周80 %以上部位不应被插进,局部插入深度不应超过板条厚度的二分之一G 允许采用工艺套筒办法,组合加工更换板条式舵承。

5舵销承修理安装要求

5. 1多支撑普通舵舵销承见图8,安装间隙及极限间隙见表7。

说明:

1— —舵销:

2— —叶舵钮;

3— —衬套;

4— —尾柱舵钮。

表7多支撑普通舵舵销承安装间隙及极限间隙

单位为毫米

|

舵销直径 |

铜及轴承合金舵销承 ~ |

铁梨木及层压胶木舵销承■ |

树脂合成材料舵销承 — | |||

|

安装间隙 |

极限间隙 |

安装间隙 |

:极限间隙 |

安装间隙 |

极限间隙 | |

|

≤50 |

0. 50〜0. 60 |

4. OO |

0. 55〜0. 65 , |

4. 50 |

0.025〜0.630 |

4.20 |

|

>50 〜80 |

0. 60—0. 80 |

5. OO |

;0. 65-0. 85 |

5.50 |

0.630〜0.840 |

5.24 |

|

>80 〜120 |

0.80 〜LOO |

6. OO |

:0.85 〜1.10 |

6.50 |

0.840—1.050 |

6. 30 |

|

>120—180 |

1.00—1.20 |

7. OO |

:1. 10—1.30 |

7. 50 |

1.050—1.260 |

7. 35 |

|

>180—250 |

1.20—1.40 |

8. OO |

1.30〜L 50 |

8. 50 |

L 260〜1.470 |

8. 40 |

|

>250〜315 |

L 40〜1.60 |

8. 50 |

1.50〜L 75 |

9. OO |

1.470〜L 680 |

8.43 |

|

>315 〜400 |

1.60—1.80 |

9. OO |

:1. 75—2. OO |

9.50 |

1.680〜L 890 |

9.45 |

|

>400〜500 |

1.80—2.00 |

10. OO |

:2. 00—2. 20 |

10. 50 |

L 890—2. IOO |

10. 50 |

5.2半悬挂舵舵销承见图9,安装间隙及极限间隙见表8.

说明:

1— 尾柱舵钮;

2— —舵销护套;

3— 尾柱舵钮衬套;

4— —舵叶舵钮;

5— 舵销。

图9半悬挂舵舵销承 表8半悬挂舵舵销承安装间隙及极限间隙

单位为毫米

|

舵销直径 |

铜及轴承合金舵销承 |

铁梨木及层压胶木舵销承 |

树脂合成材料舵销承 | |||

|

安装间隙 |

极限间隙 |

安装间隙 |

极限间隙 |

安装间隙 |

极限间隙 | |

|

≤50 |

0. 30—0. 45 |

3.50 |

0. 40〜0. 55 |

4. OO |

0. 35—0. 50 |

4. OO |

|

>50 〜80 |

O. 45~0. 60 |

4. OO |

0. 55—0. 70 |

4. 50 |

0. 50〜0. 65 |

4. 50 |

|

>80 〜120 |

0. 60—0. 80 |

5.00 |

0. 70—0. 90 |

5.50 |

0. 65—0. 85 |

5.50 |

|

>120—180 |

0. 80〜L 10 |

6. OO |

0.90〜L 20 |

6.50 |

0. 85—1. 15 |

6. 50 |

|

>180—250 |

LlO〜L 45 |

7. OO |

1.20-1.55 |

7.50 |

1. 15—1. 50 |

7. 50 |

|

>250〜315 |

L45~L 78 |

8.00 |

1.55 〜1.88 |

8.50 |

L 50—L 80 |

8. 50 |

|

>315 〜400 |

1. 78〜2. 20 |

! 9. OO |

1.88〜2. 30 |

9.50 |

1.80—2. 25 |

9. 50 |

|

>400〜500 |

2. 20—2. 70 |

i 10. OO |

2. 30〜2. 80 |

10. OO |

2. 25—2. 75 |

10. OO |

5.3转轴舵舵承见图10。其安装间隙及极限间隙见表9,工艺套的安装间隙见表10。

单位为毫米

说明:

1— —舵叶;

2— —铁梨木舵承;

3— —舵轴;

4— —舵轴护套;

5--推力片;

6——工艺套;

4 3 2 1

|

7— |

—旌柱底骨; |

|

8—— |

—垫圈; |

|

9—— |

一舵轴螺母; |

|

10- |

•—止动板; |

|

II- |

一密封垫。 |

图10转轴舵舵承

表9转轴舵舵承安装间隙及极限间隙

单位为亳米

|

舵轴直径 |

铜及轴承合金舵轴承 |

铁梨木及层压胶木舵轴承 |

树脂合成材料舵轴承 | |||

|

安装间隙 |

极限间隙 |

安装间隙 |

极限间隙 |

安装间隙 |

极限间隙 | |

|

≤80 |

0. 50〜CL 60 |

3. 50 |

0. 55〜0. 64 |

4.00 |

0. 35—0. 62 |

3.75 |

|

>80—120 |

0. 60〜0. 65 |

4. OO |

0. 64—0. 76 |

5.00 |

0.62 〜0.71 |

4. 50 |

|

>120 〜180 |

0. 65—0.76 |

5. OO |

0. 76〜0. 94 |

6.00 |

0,71—0.85 |

5.50 |

|

>180 〜250 |

0. 76—0. 90 |

6. 50 |

0.94 〜L 15 |

7.00 |

0.85 〜L 03 |

6. 75 |

|

>250 〜315 |

0.90 〜Lc)3 |

7. 50 |

1.15 〜1.35 |

8.00 |

1.03 〜L 19 |

7.75 |

|

>315—400 |

1. 03—1.20 |

8.50 |

1. 35—1.60 |

9. OO |

1. 19—1.40 |

8. 75 |

|

>400—500 |

1. 20〜1.40 |

9. 50 |

1. 60—1.90 |

10. OO |

1. 40〜L 65 |

9.75 |

表10工艺套的安装间隙

单位为毫米

|

___________工艺套外径 |

安装间隙 |

|

≤80 |

+0. 061—0.015 |

|

>80 〜120 |

+0. 071〜-0. 017 |

表10 (续)

|

__________工艺套外径 |

安装间隙 |

|

>120—180 |

+0. 083〜-0. 020 |

|

>180—250 |

+0. 095〜-0. 023 |

|

>250—315 |

+0. 107—0. 026 |

|

>315 〜400 |

+0. 117〜-0. 028 |

|

>400—500 |

+0. 128〜-0. 031 |

|

>500 〜630 |

+0. 140—0. 034 |

|

注:+为间隙值,-为过盈值。 |

______ ______ |

5.4双支撑平衡舵及导管舵舵承销见图11,安装间隙和极限间隙见表11。

X3

说明:

1— —龌柱底骨;

4— —舵叶;

5— —舵销轴。

2— —舵销承;

3— —舵销护套;

图11双支撑平衡舵及导管舵舵承销

表11双支撑平衡舵及导管舵舵承销安装间隙和极限间隙

单位为毫米

|

舵销直径 |

铜及轴承合金舵销承 b_____________B_U-I__■_____U-B_— . - ----------------------BM-U__— ■ -__ ------ |

铁梨木及层压胶木舵销承 |

树脂合成材料舵销承 | |||

|

安装间隙 |

极限间隙 |

安装间隙 |

极限间隙 |

安装间隙 |

极限间隙 | |

|

≤80 |

0.35 〜0.50 |

3. OO |

0. 40-0. 55 |

3. 50 |

0. 40〜0. 55 |

3. OO |

|

>80 〜120 |

0. 50〜0. 59 |

4. OO |

0. 55—0. 75 |

4. 50 |

O. 55~0. 65 |

4. OO |

|

>120 〜180 |

0. 59—0. 71 |

5.00 |

0. 75〜0.95 |

5. 50 |

0. 65-0. 80 |

5. OO |

|

>180 〜250 |

0.71 〜0.85 |

6. OO |

0. 95〜1.20 |

6. 50 |

0. 80—0. 90 |

6. OO |

|

>250〜315 |

0.85 〜0.98 |

6. 50 |

1.20—1.30 |

7. 50 |

0. 90—1. 14 |

6. 50 |

|

>315 〜400 |

0.98 〜1.15 |

7.00 |

1.30—1.55 |

8. OO |

1. 14 〜1.35 |

7. OO |

|

>400〜500 |

1.15—1.35 |

8.00 |

1.55—1.80 |

9. OO |

1.35 〜1.60 |

8. OO |

5.5对航行于浅水、急流、狭窄航道的船舶,其舵承安装间隙和极限间隙为表9、表11规定值的75 %。

6舵叶舵钮与尾柱舵钮间的平面间隙

舵叶舵钮与尾柱舵钮间的平面间隙见图12及表12。

说明:

3— —舵销;

4— —舵叶舵钮。

1—尾柱舵钮;

2--舵销承;

图12舵叶舵钮与尾柱舵钮间的平面间隙 表12舵叶舵钮与尾柱舵钮间的平面间隙

单位为亳米

|

' 舵销直径 |

闭锁舵销平面安装间隙G |

普通舵销安装间隙C | |

|

安装间隙不小于 |

极限间隙 | ||

|

≤50 |

14 |

11 |

5 |

|

>50~80 |

16 |

12 |

6 |

|

>80 〜120 |

18 |

15 |

7 |

|

>120—180 |

20 |

18 |

8 |

|

>180—250 |

22 |

22 |

9 |

|

>250 〜315 |

26 |

24 |

9. 5 |

|

>315—400 |

28 |

26 |

10 |

|

>400〜500 |

30 |

30 |

12 |

12