R 32

CB/T 3379-91

1 991 - 1 1-08 发布

1 992 07 01 实施

中华人民共和国船舶行业标准

CB T 3379—91

分类号:R 32

1主题内容与适用范围

本标准规定了船用Z型推进装置(以下简称Z型装置)的修理技术要求及调整试验技术要求等。 本标准(S用于民用船舶主推进系统Z型装置,对于船舶横向推进和小艇上的挂机桨可参照使用。

2引用标准

(;B 193普通螺纹 直径与螺距系列(直径1〜6()()mm)

GB 197普通螺纹公差与配合(直径1 ~355mm)

GB 699优质碳素结构钢钢号和-般技术条件

GB 5676…般工程用铸造碳钢

JB 162蜗杆传动公差

JB 179渐开线圆柱齿轮精度

JB 180圆柱齿轮传动公差

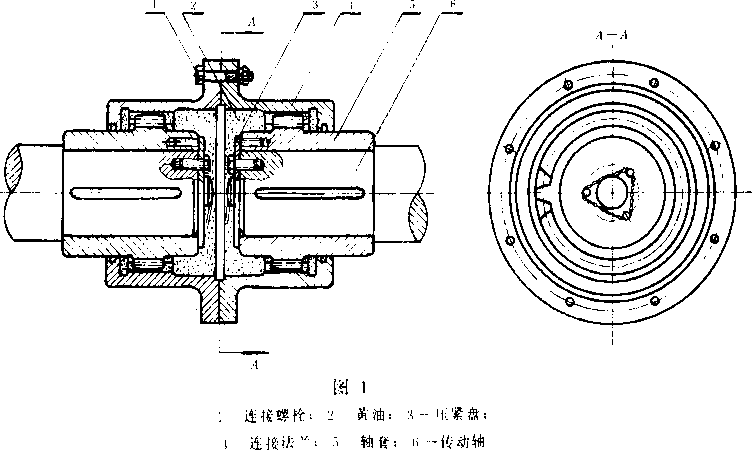

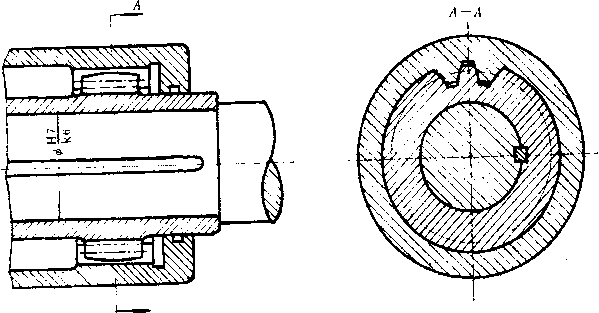

3联轴节修理技术要求

3.1齿轮联轴节(图1)中主要零件轴套与连接法兰应选用与船用齿轮相同的材料制造。当釆用碳素 钢或碳镒钢锻造时,其抗拉强度不得小f U)0∖∣ Pa,且不得超过760MPai当采用合金钢锻造时,抗拉 强度不得小于760MPaO锻件应取样化验,试验项目、化学成分、试样数量及力学性能应符合《钢质 海船入级与建造规范》有关材料部分的要求,但锻件如有可靠的岀厂证书,可不必重做。

中国船舶工业总公司1991 1 1 08批准

1992-07 01 实施

|

3.2锻件所用的锻造比应符合表1规定。 表1 | |

|

原材料类型 |

最终成型锻造比 |

|

铸锭、锻造钢坯 |

Λ>∕)⅛, 3 : 1 ; L^l)时,1.5: 1 |

|

轧制钢坏 |

/,> 〃时,1 : 1 : L、〃时,2 : 1 |

|

轧制棒材 |

6 : 1 |

注:∕'和〃系指锻件的长度和直径。

3.3锻件不允许有夹渣、折叠裂纹、锻伤、结疤、疏松及白点等缺陷,但对机械加工后确能消除的缺

陷允许存在。

3.4锻件粗加工前作正火处理,粗加工后作调质处理,以消除内应力和切削应力。全部加工结束后,

|

轮齿表面应作硬化处理,釆用何种硬化处理, |

可根据材质和硬度要求按表 表2 |

2选用。 |

|

热处理 |

渗层厚度,mm - |

硬 度 |

|

__ 高频淬火加回火的热处理 |

11R ( 50 — 55 | |

|

渗碳淬火加回火的热处理 |

I), ti~ I. 1 |

HRCSH 〜62 |

|

表而渗敏的热处理 |

3〜仇5 |

IIRC53 〜GD |

3.5经过表面硬化处理的轮齿应进行磁粉探伤和着色检查,其检查结果应符含验船部门的要求。

3.6轴套键槽两侧面表面粗糙度Λ,a≤12.5μm,底平面表面粗糙度A,1,<12.5μm0键槽两侧面尺寸偏差 均釆用P 9级公差带。

3.7联轴节上连接两只法兰的紧配螺栓的数目应不少于螺栓总数的50%,但不少f(iJL螺孔与螺栓 的配合轴径表面粗糙度RaVl.6μm,配合精度为H7 ∕k6。

3.8法兰螺孔与螺栓配合轴径表面,如有少量的腐蚀斑点或括痕,在不影响原配合精度的情况R允 许稍加修括后继续使用。

3.9如上述缺陷数量较多,且较严重,修整后不能保证配合精度时,允许绞大螺孔,新配螺栓,但绞 孔后的螺孔边缘至法兰外缘的最小厚度应不小于连接螺栓直径的().3倍。

3.10压紧盘与传动轴用螺栓旋紧后,应有适当的轴向间隙,其间隙量为1〜2 mm,螺栓头部应有防 松装置。

3.11在装配联轴节时应在法兰内腔填满黄油,运转时不应有漏油现条。

3.12轴套与法兰盘上的齿轮修配技术要求,参见5.3-5. 1条的有关规定。

4传动轴修理技术要求

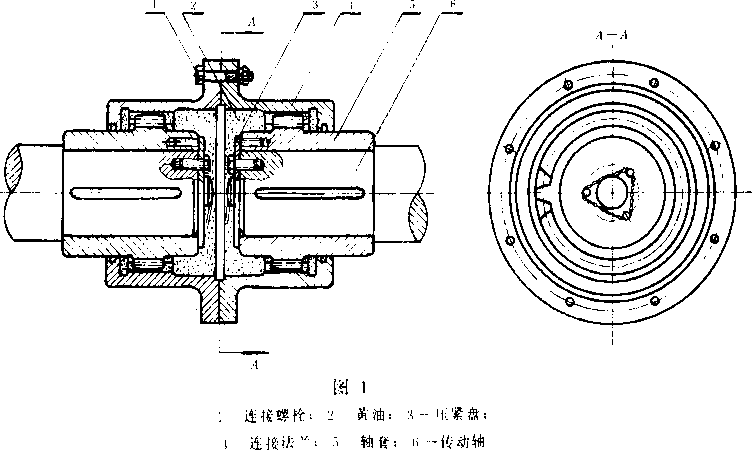

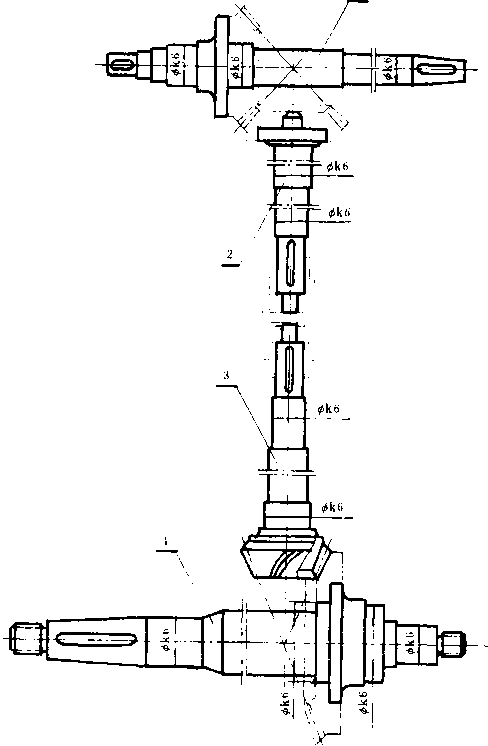

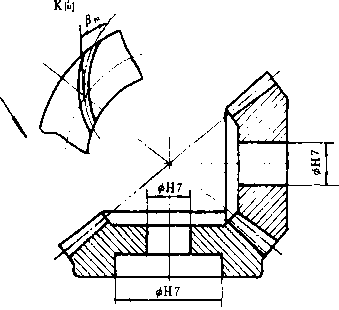

4.1传动轴在Z型装置中包括水平输入轴、垂直输出轴、垂直输入轴、螺旋桨轴(见图2)和蜗杆轴 (图 3)。

ɪ

图2

1—水平输入轴;2一垂直输出轴;3一垂直输入轴;4一螺旋桨轴

图3

4.2主推进传动轴一般采用碳钢和碳镒钢锻造,其抗拉强度应为400- 600MPaO采用合金钢锻造时, 其抗拉强度不应超过80OMPaO锻件应取样试验,试验项目、试样数量、化学成分及力学性能应符合 《钢质海船入级与建造规范》有关材料部分的要求。但锻件如有可靠的出厂证书,可不必重做。轴径 小于250mm者,允许用热轧圆钢锻造。

4.3锻件所用的锻造比应符合表1的规定。

4.4锻件加工前应进行正火加回火处理,回火温度应不小于550 C,粗加工后应进行退火处理,以消 除内应力。

4.5锻件不允许有夹渣、折叠、裂纹、锻伤、结疤及疏松、白点等缺陷,但对机械加工后确能消除的 缺陷允许存在。

4.6成品直径等于或大于25Omrn的轴系锻件应进行超声波检査,检查结果应符合验船部门的要求。

4.7传动轴与轴套、螺旋桨釆用普通平键联结。键槽两侧面表面粗糙度RS 12.5μm,底平面表面粗 糙度/?a 12.5μm0轴上键槽和毂槽宽度尺寸偏差均采用P 9级公差带。

4.8如键槽两侧面有锈蚀、边缘缺损等缺陷,允许重新说直加宽,其极限宽度为平轴颈或锥形轴平均 轴颈的1 /1()倍。

4.9如轴上键槽与毂槽宽度不一致,允许将平键两侧面制成阶梯形,上下偏移量不得超过键槽宽度的

5 '、,但最大不得超过2 mm。

4.10水平输入轴、垂直输出轴、螺旋桨轴上的法兰与圆锥齿轮螺孔必须一起钻孔,孔的表面粗糙度

Ra' 6. 3μm0

4.11垂直输入轴、垂直输出轴和螺旋桨轴上的螺纹应按GB 193加工,其加工精度应按GB 197,选 用H级公差带。

4.12螺纹外径对轴颈的跳动量不应大于30(Xm。

4.13螺纹表面不得有毛刺、擦伤和凹痕等缺陷,在与螺母配合时,不应松动,要求最初的3〜4牙 能用手轻便地旋入,最后的2〜3牙用小锤轻敲旋入。

4.14如螺纹在使用中个别部位有缺口、碰伤等缺陷,允许铿光继续使用;如缺损较大,则应光车理 顺。此时,应考虑更新螺母,以确保配合质量。

4.15传动轴的工作轴颈在使用中如出现腐蚀斑点及磨损等缺陷,重新装配会影响与滚动轴承配合质 量时,允许采用金属喷镀以加粗轴颈的方法进行修复,但喷镀层必须与轴颈表面牢固结合。

4.16换新的传动轴精加工后,表面不得有碰痕、凹陷、毛刺、黑斑、密集发纹、气孔、裂纹、蜂窝 孔或非金属夹杂物,非工作表面上个别较小的凹陷、刻痕或黑斑,经清理后允许存在。

4.17传动轴加工完毕后,应釆取必要的防锈、防碰措施。

5传动齿轮修理技术要求

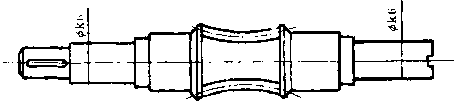

5.1传动齿轮包括联轴节中内啮合直齿圆柱齿轮副(图4),传动轴中弧齿圆锥齿轮副(图5)和导流 管回转机构中蜗杆副(图6 )。

图6

5.2内啮合圆柱齿轮、弧齿圆锥齿轮和蜗杆采用碳钢或碳锭钢锻造时,其抗拉强度不得小于400.MPa, 且不得超过760MPa;当采用合金钢锻造时,抗拉强度不得小于800MPaO蜗轮选用青铜铸造。铸锻件 应取样试验,试验项目、试样数量、化学成分及力学性能应符合《钢质海船入级与建造规范》有关材 料部分的要求,但铸、锻件如有可靠的出厂证书,可不必重做。

5.3锻件所用的锻造比应符合表1的规定。

5.4热处理参见第3.4条规定,但螺栓孔不作硬化处理,铜铸件不进行热处理。 '

5.5锻件应符合3.3条的规定。

5.6经表面硬化的轮齿应进行磁粉探伤或着色检查,检查结果应符合验船部门的要求。

5.7齿轮制造精度在有原始设计图纸时应按图纸要求加工、检验,在无设计图纸时,圆柱齿轮选用 JB 179中7 -FL;弧齿圆锥齿轮选用JB 180中8 - 7 - 7 -DCS蜗杆副选用JB 162中8 -DC制 造。

5.8按照5.3条选用的精度等级,圆柱和圆锥齿轮按表3列举项目检验,蜗杆、蜗轮按表1项目检验。

表3

|

公差组 |

名 称 |

代 号 | |

|

啮合公差 |

运动精度 |

齿圈径向跳动公差 |

∣'r |

|

平稳性精度 |

周节公是 |

--/ɪɪl | |

|

保证侧隙 |

齿厚公差、匕偏差、卜'偏差 |

T、、歸、/f、, | |

|

传动公差 |

接触斑点、轴心线偏移 一. | ||

表4

|

精度规范 |

名 称 |

代 号 |

|

蜗杆精度指标 |

蜗杆螺牙的径跳动、轴节偏差 |

./ e y ¼ -j∕ t |

|

蜗轮精度指标 |

蜗轮齿圏的径向跳动、蜗轮相邻周节罪 |

< / e j ■ / u t |

|

安装精度指标 |

接触斑点、传动中心距偏差 |

接触斑点、L |

|

侧隙指标 |

螺牙最小减薄量、螺牙厚度公差 |

/ m s |

5.9齿轮使用缺陷的修理与换新

5.9.1在节锥附近的表面产生点蚀,但基本齿型尚好,修理时允许继续使用;如硬化层成块地剥落, 不宜继续使用,应予换新。

5.9.2轮齿磨损严重,致使齿顶变尖,齿厚减少到原来的1 1()时,应予换新。

5.9.3齿根部分产生裂纹,如继续使用,必将使裂纹进一步扩大,造成整个轮齿折断,应予换新。

5.9.4如大、小齿轮硬度相同,小齿轮磨损严重,而大齿轮基本完好,则应换新小齿轮,并适当提高 小齿轮硬度。

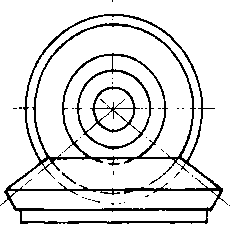

6齿轮箱体修理技术要求

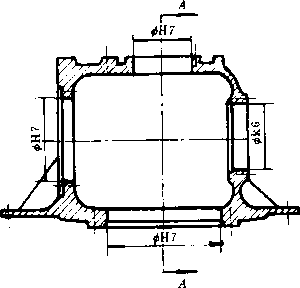

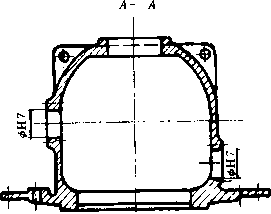

6.1齿轮箱体有整体式(图7)和拼接式(图8)两种。

6.2整体式一般选用铸钢ZG230 - 450或ZG270 - 500浇铸,其化学成分及力学性能应符合(8 5676的 规定;拼接式一般选用15或2()优质碳素钢板组成焊接件,其化学成分及机械性能应符合(出699的规 定。

6.3铸件及焊接件应经退火处理,以消除内应力。

6.4铸件内外表面应光洁,不应有粘砂、气孔、缩孔、裂纹等缺陷;焊接件的焊缝不允许有气孔、关 渣、未焊透等缺陷,且选用的焊条抗拉强度应不低于母材的强度。上述缺陷在非工作表面上,在不影 响强度的条件下,允许通过焊补方法加以修复。

6.5箱体在使用过程中如出现裂缝、焊缝断裂等现象,除允许釆用焊补方法修复外,对整体式箱体允 许釆用工程塑料粘结,金属扣合方法修复;对拼接式箱体变形允许用加热校正的方法修复。

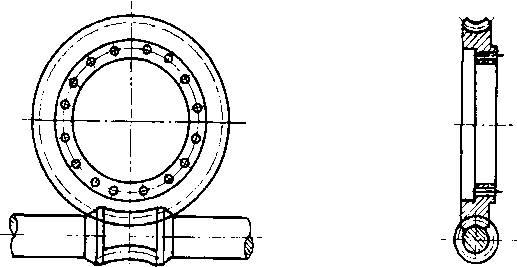

7导流管箱体及导流管组合件修理技术要求

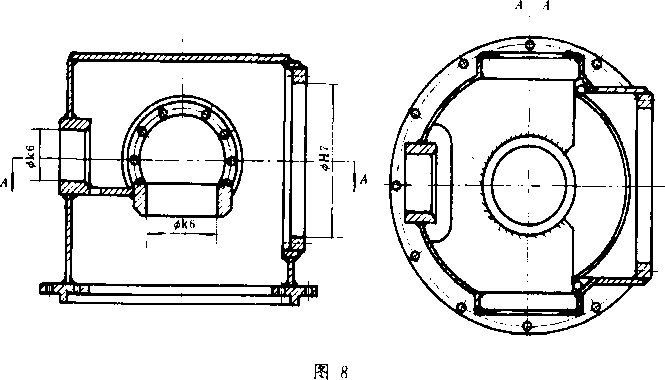

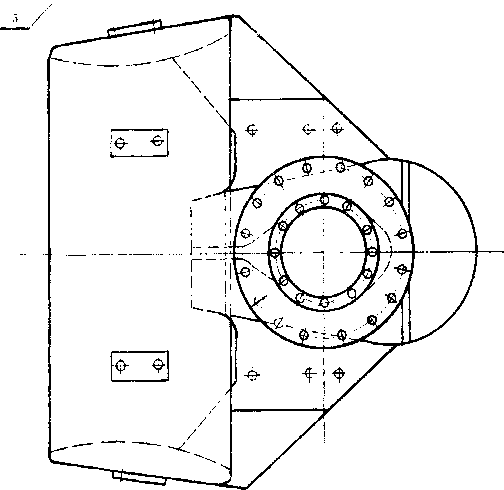

7.1导流管箱体及导流管组合件见图9。

图9

1 —导流管箱体;2 —轴承座;3一后盖;1一密封圈座;5-导流管

7.2导流管组合件选用表5材料制造,在不影响原设计要求的情况下,允许用其它材料代替 表5

|

零件名称 |

材 料 | ||

|

名 称 |

牌 号 |

标准号 | |

|

导流管箱体 |

铸 钢 铸 铁 |

ZC23(450. Z G27(H 50() HT2∣)0, 1IT25(∣ |

(;B 5676—85 CB 9439—88 • |

|

轴承嫌• | |||

|

箱体后盖 | |||

|

密封圈座 |

38 2 2 S黄铜 |

ZCUZn38Mn2 Pb2 |

GB 1176—87 |

|

导流管 |

造船钢板 |

A级 |

GB 712—88 |

7.3铸钢件或铸铁件均应进行退火处理,以消除内应力。

7.4铸件内外表面应光洁,不应粘沙、气孔、缩孔、裂纹等缺陷。上述缺陷在非工作表面上,在不影 响强度的条件R允许通过焊补方法加以修复。

7.5导流管外板腐蚀超过原设计板厚60 ⅞,内板腐蚀超过原设计板厚4()",,时,应调换新板焊补修复。

7.6导流管内外壳板的焊缝,应无裂纹、气孔、夹渣等缺陷存在,且焊缝应批磨光顺。

7.7导流管的内径偏差在螺旋桨叶尖处,不应大于原设计直径的0.31Jl. o

7.8导流管内径的圆度偏差在螺旋桨叶尖处,不应大于原设计直径的0.3"..o

7.9导流管焊妥后,应进行灌水试验,水管压头应高于顶板2.5m,保持15min.不得有变形和渗漏现 象。在残水无法保证放干净的情况R也可用充气试验代替,气压为0.02 ~0.03 M P a,保持15 min, 涂肥皂水进行渗漏检查。

7.10连接导流管与箱体的紧配螺栓的数目应不小于螺栓总数的50%,但不得少于4只。螺孔和螺栓配 合轴径表面粗糙度Ra - 1.6μm,配合精度为H 7 k6。

8密封装置修理技术要求

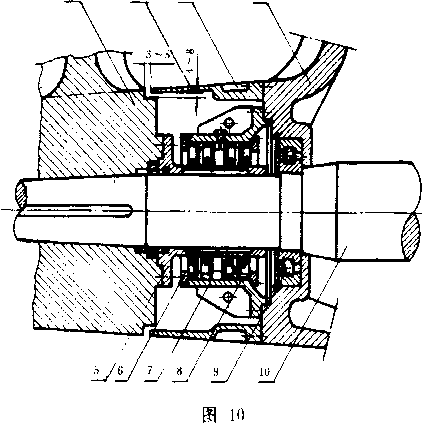

8.1本标准所涉及的密封装置范围,主要包括尾轴密封装置(图1。)和导流管回转机构密封装置(图 IDo

2 3

!一螺旋桨,2一罩壳;3—水泥,!一导流管箱体* 5—防蚀套筒;6一压紧圈,

7 -密封圈座;8—J型密封圈;9 —滚柱轴承;1()—螺旋桨轴

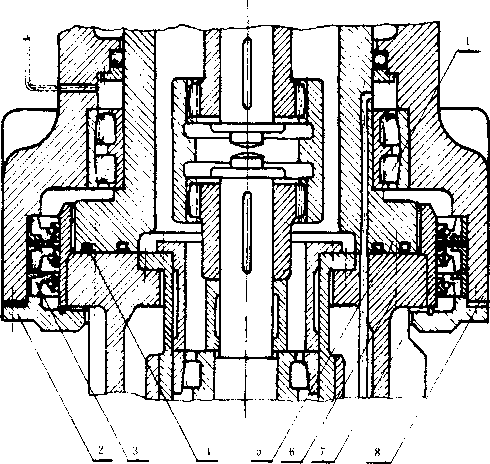

图11

1 —滚动轴承;2 - Iti紧圈;3 - J型密封圈;1 -O型密封圈;5-1直回转体; 6-导流管箱体:7—衬套;8亠密封座体

8.2密封装置主要零件材料按表6选用。

表6

|

零件名称 |

材 料 | ||

|

名 称 |

牌 号 |

标准号 | |

|

防蚀衬套 |

不锈钢 碳钢,5 38 2 2锭黄铜 X 13 3 7铝青铜 |

'/.C1 2 013 35 Z CUZ π3∏Mn 2 P b 2 Z('u ʌI \1 π 13 I'r 3 Xi 2 |

(;H 210() --W (;B 699 8R CH 117(:……87 |

|

压紧圈 |

铸 铁 |

LΠ,?Uti |

(;B 9!39 - -SH |

|

衬套 |

:狷2 ■ 2锭黄铜 |

ZCUZn3X M n2 Pb2 |

(;B 1176 87 |

|

J型密封圈 |

「腊共聚物 |

XBR |

山;":灿66 |

|

()型密封圈 |

丁睛共聚物 |

∖ B R |

GH 3152」X2 |

注:1)镀铭。

8.3铸件应进行退火处理,以消除内应力。 .

8.4铸件表面应经外观检查,不允许有裂纹、缩孔、疏松及其它影响质量的缺陷。对上述缺陷在不影 响强度的情况下,允许进行焊补修复。

8.5密封装置主要零件的制造与修理要求,其尾轴密封按表7,回转密封按表8。

表7

|

零件名称 |

9 加工要求 |

|

防蚀套筒l> |

|

|

密封圈座 |

3-内圆表面粗糙度A*d<∏. 4μm: T.作端面表面粗糙度7?a< 1- 6μms b.内圆同轴度不大于10(ψm:内圆圆度及圆柱度不大-f 80μnn c*两端接触表面与内孔轴心线垂直度不大于200μm m |

|

压紧圈 |

|

注;1)套筒需经0.2 MI)a水压试验介格

CB/T 3379-Sl

|

表8 | |

|

等件名称 |

加工要求 |

|

衬套 |

|

|

密封座体 |

«.装密封圈处内圓表面粗糙度Ra 0.8μm.端面Ra 1.6μm; b.内Bl同输度不大于100μmi圆度及圆柱度不大于50μm;接触端面 与内孔轴心线垂直度不大于200μm∕m |

|

压紧屬 |

|

8.6密封圏工作表面不允许有气泡、杂质和凹凸不平等缺陷,且密封圈不得使用超期产品。在使用中 如出现密封圈碎裂、损伤、老化、唇边硬化、裂缝、严重磨损等,应予调换新的密封圏。

8.7零件装配与修理换新

8.7.1安装J型密封圈时,必须按照本标准图示装配,且应注意防油圈和防水圈的安装数量和方向。 每个密封圏压入壳体内孔后,应测量四周深度是否一致,不得歪斜。

8.7.2尾轴密封因转速较高,前后压紧圈凸肩端面与密封圈配合应有一定的压缩,每个密封圈端面压 缩量为1〜1.5mm,以防漏油。回转密封因直径较大,压紧圈凸肩端面与骨架式密封圈端面不应压得 过紧,允许有0.5~l. Omm的间隙,以防止密封圏变形。

8.7.3安装密封Bl时应在密封圈所有空隙填满黄油。

8.7.4防蚀套筒内孔与尾轴外圆装配间隙,在套筒法兰有凸肩对中时,其间隙为0.30~0. 50mm;无 凸肩对中时,其间隙为0. 10~0. 30mmo

|

8.7.5防蚀套筒外圆在使用过程中如有轻微磨痕,允许光车后继续使用,但应保证密封圈内径与防蚀 套筒外径有适当的过盈配合,其过盈量可参考表9。 表9 mm | |

|

防蚀套筒或衬套外径d |

J型密封Sl (未装弹簧时)内径山 |

|

50-80 |

d - 1 ± 0.5 |

|

85-180 |

Il d- 1 1.0 |

|

190- 800 |

d~ 1 - 1.5 |

装上弹簣后,密封圈内径过盈量应比未装弹簧时再增加0∙5〜2mm。

8.7.6防蚀套筒如磨损较严重,光车后套筒外圆无法与标准密封圈内径相配时,应予换新。防蚀套筒 最小极限厚度见表10。

|

表10 |

mm | ||

|

住筒外径 |

150 |

150 -220 | |

|

β⅛∣tΛ 度 |

5 |

6 |

7 |

8.7.7密封圈座与导流管箱体(图10)配合平面应加防漏垫片。垫片材质应能耐油,且厚薄一致。安装 时,应均匀旋紧螺栓,确保密封圈座内径与防蚀套筒外径上、下、左、右的穆向间原相同,但考虑轴 系磨损因棠,下部间隙允许加λθ∙ 05-0. IOmm0 '

8.7.8衬套与导流管箱体(图11)的配合应采用H7/P6或釆用。型密封圈,以防止漏油。

8.8密封装置装妥后,应进行密封性试验,其试验压力不小于0.03MPa O要求将导流管旋转机构和 螺旋桨转动数圈后,不允许有漏油现象。

8.9罩壳与导流管箱体用螺钉固紧后,在罩壳IUI坑处应浇注水泥。浇注前应彻底清除铁锈和油污,浇 注后应有足够的固化时间,水泥干硬后,表面不应有龟裂或脱壳现象。

9 Z型装置零部件总装技术要求

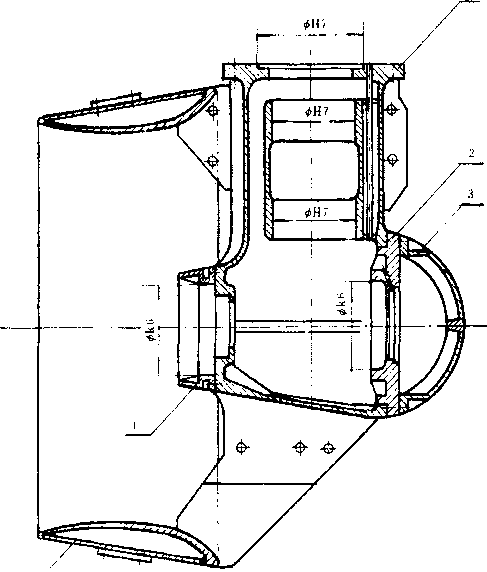

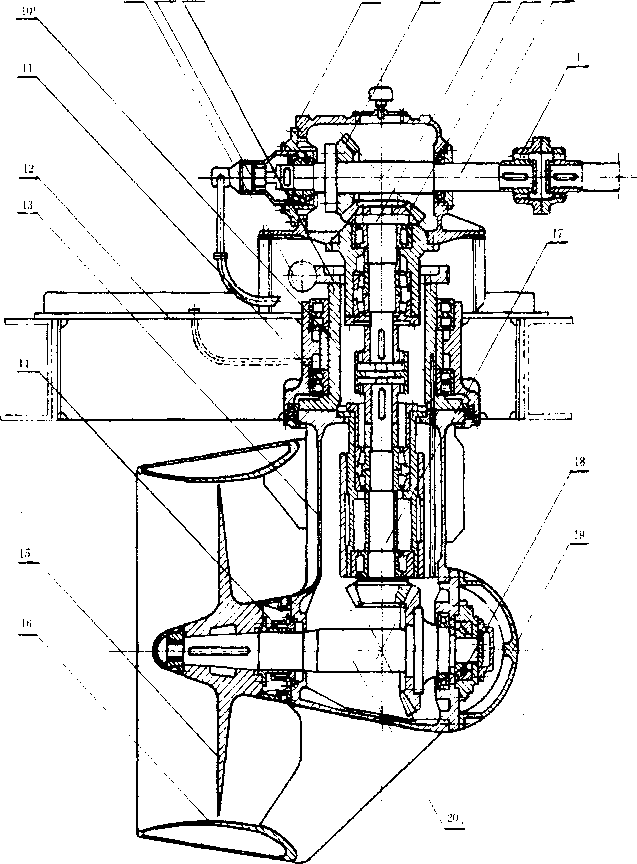

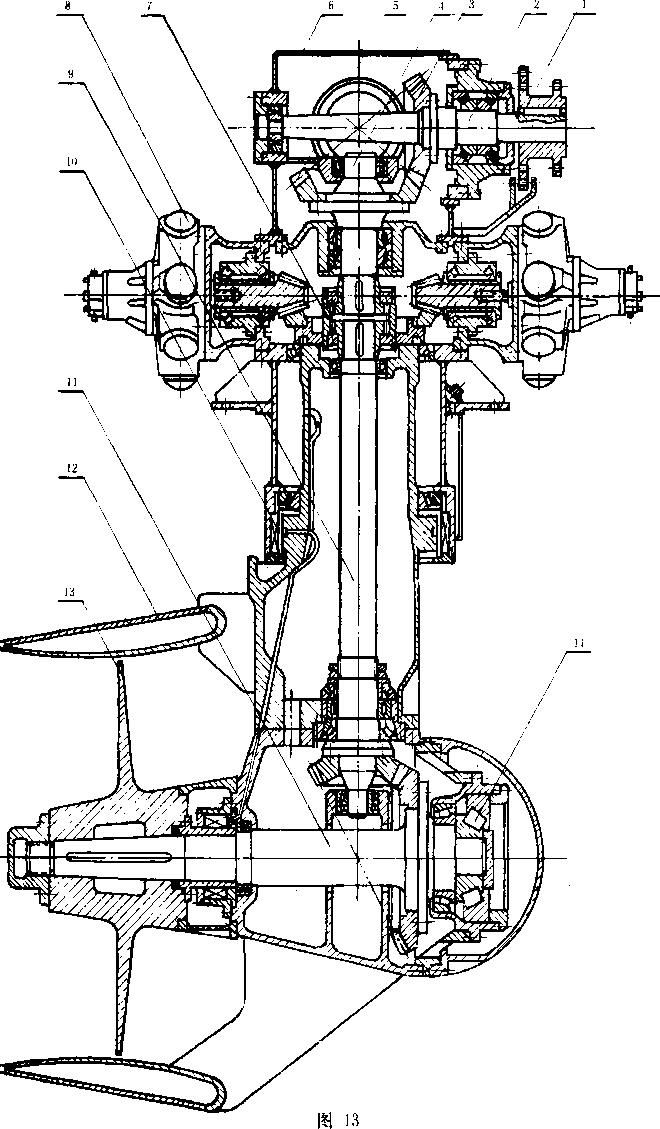

9.1导流管转动机构为蜗杆传动的Z型装置总体结构见图12,导流管转动机构为Bl锥齿轮传动的Z型 装置总体结构见图13。

9.2零部件安装前的准备

9.2.1所有零件必须是经过质量检查部门验收合格的产品。

9.2.2所有零件及管路系统必须认真清洗,吹干,使其没有污垢、锈蚀及其它不洁附着物。

9.2.3润滑油一般选用柴油机润滑油HC -11、双曲线齿轮油HL 57 - 22、HL 57 - 28、汽轮机油45、 蒸号。无论选用何种牌号的油均须经滤器精滤后使用。

9.2.4所有零件应没有在搬运过程中因碰伤而又未经修整而形成的缺陷。

9.3齿轮联轴节的安装

9.3.1齿轮联轴节的安装,在两轴心线无倾斜时,要求齿轮法兰外圆径向偏移极限值不大于表H的 规定。

表 11 mm .

|

法七外径/J |

185 |

. 2211 |

细 |

290 |

320 |

350 |

3即 |

|

径向偏移置X |

Ih 155 |

1.0∏ |

L 25 |

L35 |

1.60 |

1.80 |

9.3.2花装配过程中,应在法兰内孔空隙处填满黄油,以保证啮合齿轮有良好的润滑。

9.4圆锥齿轮的装配

9.4.1齿轮内孔与轴采用H7∕ k 6配合。

9.4.2装配齿轮时》应仔细测量轮齿的側隙和接触斑点,其数值应符合标准或说明书的规定,要求每 一对圆锥齿轮在运转时应均匀平稳,没有冲击和不正常的噪声。

9.4.3在圆锥齿轮副装妥试车方面,应检查有无轴向窜动,窜动量不应超过0∙08mm°如大于此数值, 则应检查支承是否有足够的刚性、轴承配合是否松动等缺陷。

图12

!一齿,轮联轴节;2—水平输入轴;3—大伞齿轮;4—垂直输出轴:5—小争齿轮;

6—齿轮箱体;7—蜗轮;X—润滑油余; >一蜗杆:归一毒直冋转体;滚动轴承; 卩一支承梁;13—导流管箱⅛∙ 14―密封装IVi= 15 -螺旋桨;16―导流管;17—垂直输入

轴;18—主推力轴承:川一后盖:为一螺旋桨轴

]_法兰联轴节;2 —水平输入轴;3—小圆锥齿轮;1一垂直输出轴;5—大圆锥齿 轮;6 一齿轮箱体;7 -齿轮联轴节;8 一液压马达;9 一垂直输入轴;10—密封装置;

11 一螺旋桨轴;以一导流管;13―螺旋桨;14―滚动轴承

9.4.4正交圆锥齿轮副在使用过程中因磨耗而谜齿厚减薄.侧隙增大ti因此,在修理时允许用在齿轮 背面加垫片的方法调整间隙,使两只圆锥齿轮分度圆顶锥线与两轴中心线相交F一点,垫片数量只需 一块,厚度应均匀平整。

9.5滚动轴承的安装

9.5.1滚动轴承外圆与轴承座内孔的配合按D级轴承精度,釆用基轴制过渡配合,内孔的公墓选用 K6o

8.5.2滚动轴承内孔与传动轴外圆的配合按D级轴承精度,采用基孔制过渡配合,轴外圆公基选用 k6 O

9.5.3安装滚动轴承时,应当使力均匀垂直地直接对准轴承套圈端面上。

9.5.4允许采用油浴、恒温箱加热方法使轴承膨胀或通过冰冷方法使轴颈缩小而套入轴匕轴承温度 不超过120 CO不允许釆用氧-乙焕火焰对轴承加热,以免降低轴承的使用寿命。

9.6滾动轴承缺陷的修复使用和换新要求

3.6.1如发现轴承表面有少量锈斑和麻点,但滚子部分基本完好,用手旋转时,无论径向和轴向方向 均无过于松动的感觉和无不正常的响声,则上述缺陷经清理后,允许继续使用。

9.6.2轴承表面不管任何部位发现有裂纹时,不得继续使用,应予换新。

9.6.3轴承内、外圆風度超差,滚子磨损严重,用手旋转可明显感觉到转动不均匀,配合间隙过于松 动和发出不正常的响声,此时应调换新的轴承。

9.6.4对原轴承允许釆用翻身和转动90 - 180的方法安装,以减少磨损的不均匀性。

9.7 。型密封圈的安装

9.7.1为保证密封圈的性能,。型密封圏截面直径d应大于密封槽高度通常Z型装置齿轮箱体法 兰与基座中的。型密封圈截面直径d可在(1.2〜1.3) H范围内选用。其它d可在(1.O5~L1)H范 围内选用。

9.7.2密封糟侧面表面粗糙度Ra ^3.2μm,槽底面^a≤s6.3μm0

9.7.3在安装任何型式的密封圈时,均不得使用尖锐或带棱角的金属工具,以免损坏密封圈表面。

9.7.4在安装O型密封圏处,轴外径与轴套内径的配合应有适当的间隙.J般选用H8∕f7。

9.8螺旋桨与尾轴的安装

9.8.1尾轴键槽与键采用拂括方法配合,要求两侧面紧密接触,以0.03mm厚薄规检查,应在80%的 周长内插不进。楕底接触面应均匀分布,用小锤轻轻敲击,无脱空声为合格。

9.8.2螺旋桨锥孔与尾轴圆锥体,应仔细拂括配合,在装有键的情况下,其接触斑点在25mm ×25mm 面积内不得少于2〜4个,且应均匀分布。

9.8.3螺旋桨导流帽旋紧后,紧固螺栓的头部应用铜丝串联,以防松动。

9.8.4螺旋桨桨叶与导流管内孔安装完工后,其间隙量最少不小于4 mm,最大不应大于8 mm,且 数道叶片在任何旋转位置上应基本相同。

10 Z型装置调整试验技术要求

10.1调试前的准备工作

10.1.1检查系统安装的完整性。

10.1.2液压系统按设计要求作静压试验,不得有泄漏。

10.13检査液压油的清洁情况。

10-14检査测试仪表的完整性。

10.1.5检査系统部件运转的可靠性,应无异常情况。

10.1.6安全阀起跳压力的调整,必须按照说明书规定的参数进行。

10-17检查操纵的可靠性和转换的灵活性。

1Q∙1∙8以机械零位为准,找正操纵系统及跟踪系统的零位,误差为±1.8 。

CB/ T S37∙-∙1

10.t运转试豊

试驗时要求魅舶尽可能处于设计吃水和设计航速的工况下进行。

10 2.2试教贖序为:

«.将Z型装置从O °向左及向右各回转360° , 1复动作数次;

b. ,将Z型装置从O "向左及向右各回转120 ɔ再回到0°,重复动作数次;

c. 将Z型装置从0°向左及向右各回转90。再回到0°,重复动作數次;

d. 根据工作需要,操纵各工况角,検査回转装置工作的可靠性及操纵性。

10.2.8測量10.2.2a. ~c .各项试验的回转时间,应符合说明书所规定的要求。

10.2.4试验时应记录主液压油泵、加力液压油泵、润滑油泵、冷却水泵的工作压力,冷却器进出口 油、水温度,记录主液压油泵电机转速、电压、电流、绝对温升等参数,应符合说明书的规定。

10.1.β试验结束后,对回转装置润滑油取样化验,含水量不应大于0.2%。

10.2.1在试Ift中系统不得有泄漏及异常响声。

附加说明:

本标准由中国船舶工业总公司六。三所提岀。

本标准由天津修船技术研究所归口。

本标准由东海船厂修船分厂负责起草。

本标准主要起草人刘昌煜、朱明。

17