ICS 43.080.10

T 43

备案号:

JT/T 1178.2—2019

Safety SPeCifICatiOn for COmnlerCiaI vehicle for CargOS transportation—

Part 2: TOWing VehiCle and trailer

2019-03-15 发布

2019-07-01 实施

中华人民共和国交通运输部 发布

附录C(规范性附录)中置轴挂车列车牵引杆连接器安装支架和牵引杆挂环

JT/T 1178( t运货车安全技术条件》分为2部分:

—第1部分:载货汽车;

—第2部分:牵引车辆与挂车。

本部分为JT/T 1178的第2部分。

本部分按照GB/T 1.1 2()09给出的规则起草〃

本部分由交通运输部运输服务司提出。

本部分由全国道路运输标准化技术委员会(SAC/TC 521)归口。

本部分主要起草单位:交通运输部公路科学研究院、国家汽车质量监督检验中心(北京通州)、中国 在车工程研究院股份仃限公司、国家為车质批监督检验中心(襄阳)、长春汽车检测中心仃限责任公词、 爪庆车辆检测研究院冇限公司、济南汽车检测中心冇限公司、中汽研汽车检验中心(天津)冇限公司、-汽解放汽车有限公司、东风商用车有限公司、中国重汽集团有限公司、陕西重型汽车有限公司、北京福田 戴姆勒汽车有限公司、上汽依维柯红岩商用车有限公司、安微江淮汽车股份有限公司、东风柳州汽车有 限公司、广汽日野汽车有限公司、中集车辆(集团)有限公司、安徽开乐专用车辆股份有限公司、汉阳专 用汽车研究所、西安正昌电子股份有限公司、约斯特(中国)汽车部件有限公司、泰斯福德(北京)科技发 展有限公司、上海保隆汽车科技股份有限公司。

本部分主要起草人:张洁、宗成强、张红卫、黄金松、区传金、张学礼、晋杰、李强、屈怀琨、龙军、王晓友、 刘洋、王子龙、王建业、魏仲文、韩容、张明、徐伟刚、许金峰、史海燕、周维林、张有彬、李继东、黄中央、 于畅洋、吕振洲、高国有、周雄、杨劲松、齐英杰、史卫华、宋尚斌、周刚、黄超智、刘鹏飞、李可、王波、牛超、 汪晓旋、苏江、李韬、谷京哲、宋元磊、班兵、姚新艳、李超、姚英、蒲磊、罗飞、张伟、孟升、汪波、李博、 安争松、史志勇、李威、仝晓平、杜宇程、李月。

1范围

JT/T1178的本部分现定J'牵引车辆与挂车的整车、制动系统、安全防护、机械连接、气电连接、載荷 布置标识与系固点、报警与提示等安全技术要求和试股方法。

本部分适用F N2类和M类的牵引车辆、。3类和S类的挂车及其组成的汽车列车。

2规范性引用文件

卜列文件对于本文件的应用是必不可少的。凡始注日期的引用文件,仅注日期的版本适用于本文

件。凡是不注日期的引用文件,H妣新版本(包括所有的修改単)适用于本文件

GB 1589

GB/T 3730. 1

GB/T 3730.2

GB 4094

GB/T 4606

GIVT 4781

GB 4785

GB/T 5053. 1—2006

GB/T 5922

GB/T 6323—2014

GB 7258 -2017

GB 11567

GB/T 12534

GB 12676

GB/T 13594

GB/T 13880

GB/T 13881

GB/T 14172

GB 15084

GB/T 15087

GB/T 15088

GB/T 15089

GB/T 17619

GB/T 18655

GB 19239

(;B/T 20069

汽车、挂车及汽车列车外廊尺寸、轴荷及质量限值

汽车和挂车类型的术语和定义

道路车辆质量词汇和代码

汽车操纵件、指示器及信号装置的标志

道路车辆半挂车牵引座50号牵引销的基本尺寸和安装、互换性尺寸

道路车辆50毫米牵引杆挂环的互换性

汽车及挂车外部照明和光信号装置的安装规定

道路车辆 牵引车与挂车之间电连接器7芯24V标准型(24N)

汽车和挂车气压制动装置压力测试连接器技术要求

汽车操纵稳定性试验方法

机动车运行安全技术条件

汽车及挂车侧面和后下部防护要求

汽车道路试验方法通则

商用车辆和挂车制动系统技术要求及试验方法

机动车和挂车防抱制动性能和试验方法

道路车辆牵引座互换性

牵引车与挂乍之间气制动管连接器

汽车静侧翻穏定性台架试验方法

机动车辆间接视野装置性能和安装要求

道路车辆 牵引车与牵引杆挂车机械连接装置 强度试验

道路车辆牵引销强度试验

机动车辆及挂车分类

机动车电子电器組件的电磁辐射抗扰性限值和测量:方法

车辆、船和内燃机 无线M骚扰特性用于保护卑•供接收机的限值和测枇

燃气汽车专用装置的安装要求

道路车辆牵引座强度试验

|

GB/T 20716. I |

道路车辆 牵引车和挂车之间的电连接器 第1部分:24V标称电压车辆的 制动系统和行走系的连接 |

|

GB/T 20717 GB/T 22309 |

道路车辆牵引车和挂车之间的电连接器24V15芯型 道路车辆 制动的片 盘式制动块总成和鼓式制动蹄总成W切强度试验 方法 |

|

GB/T 22311 GB/T 25088 GB/T 25979 GB 25990 GB 26149 GB 265 H GB/T 26774 GB/T 26777 GB 29753 GB/T 31083 GB/T 31879 GB/T 32692 GB/T 32860 GB/T 32861 GB/T 33577 GB/T 35782—2017 GB/T 36883—2018 JT/T 230 JT/T 389 JT/T 475 JT/T 719 JT/T 794 JT/T 882—2014 JT/T 883 JT/T 884 JT/T 1046 JT/T 1094 2016 JT/T 1178. 1 2018 JT/T 1242—2019 QC∕T200 QC/T 480 ISO 12357-1 |

道路车辆制动衬片 压缩应变试验方法 道路车辆 牵引车和挂车之间的电连接器24V7芯辅助型(24S) 道路车辆重型商用汽车列车和铉接客车横向稳定性试验方法 车辆尾部标志板 乘用车轮胎气压监测系统的性能要求和试验方法 商用车前下部防护要求 车辆运输车通用技术条件 挂车支撑装置 道路运输食品与生物制品冷蔵车安全要求及试验方法 乘用车公路运输栓紧带式固定技术要求 道路车辆牵引座通用技术条件 商用车辆缓速制动系统性能试验方法 道路车辆牵引杆连接器的互换性 道路车辆牵引车与挂车之间的电气和气动连接位置 智能运输系统车辆前向碰撞预警系统性能要求和测试规程 道路甩挂运输车辆技术条件 液化天然气汽车技术条件 汽车导静电橡胶拖地带 厢式挂车技术条件 挂车车轴 营运货车燃料消耗量限值及测量方法 道路运输车辆卫星定位系统车载终端技术要求 道路甩挂运输货物装载与栓固技术要求 营运车辆行驶危险预警系统 技术要求和试脸方法 营运车辆抗侧翻穏定性试验方法 稳态圆周试验 道路运输车辆油箱及液体燃料运输誰体阻隔防爆安全技术要求 营运客车安全技术条件 营运货车安全技术条件 第1部分:载货汽车 营运车辆自动紫急制动系统性能要求和测试规程 汽车和挂车气压制动装置用储气筒性能要求及试验方法 汽车操纵稳定性指标限值与评价方法 商用道路车辆 刚性牵引杆的连接器和挂环 第1部分:普通货物中置轴挂 车州!度试 9金(ColIiinercial road VehiCIes -DraWbar COUPliIlgS Hnd CyeS for rigid drawbarB-Part I ∙ Strength IfWStS for general CargO Centre-axle trailers) |

3术语和定义

GB/T 3730. 1、GB/T 3730. 2、GB 4094 λGB∕T 6323 .GB∕T 15089、GB/T 26774 和 JT/T 1178∙ 1 界定的

以及下列术语和定义适用于本文件。

3.1

牵引车辆 towing VehiCIe

用于牵引挂车的汽车,包括半挂牵引车和牵引货车。

3.2

牵引货车 towing IrUCk

具有特殊装置用于牵引牵引杆挂车、中置轴挂车的货车。

注:改写 JT/T 719-2016 ,定义 3.2。

3.3

中宣轴挂车 Centre-axle trailer

'「引装置不能垂直移动(相对于挂车),车轴位于紫靠挂车重心(当均匀載荷时)的挂车,其作用于 牵引货车的垂宜静我荷,不超过挂车最大设计总质量的10%或IOOOON(两吝取较小者)。

注:改写 GB/T 3730.1—2O(H ,定义 2.2.3o

3.4

牵引杆挂车(IraW bar trailer

全挂车

至少有两根轴的挂车,其中-根轴可转向.并通过角向移动的牵引杆与牵引货车连接;牵引杆可垂 直移动,连接到车辆上不承受任何垂直力。

注:改写 GB/T 3730.1—2001,定义 2. 2.1。

3.5

钗接列车 articulated VehiCIe

半挂汽车列车

半挂牵引车和半挂车的组合。

注:改写 GB 7258-2017,定义3.4.3o

3.6

中置轴挂车列车 CentrC axle IraiIer Combinati(»n

牵引货车和中置轴挂车的组合。

注:改写 GB 7258—2017,定义3.4.2.20

3.7

牵引杆挂车列车 draw bar trailer COmbination

牵引货车和牵引杆挂车的组合。

注:改写 CB 7258—2017,定义3.4.2. Ie

3.8

轮胎气压监测系统 Iire PreSSUre monitoring SyStem ( TpMS)

胎压监测系统

由胎压监测模块、接收器模块及显示模块等组成,安装住车辆I.能实时监測轮胎气压和温度等参 数,并以视觉和听觉信号进行显示和报警的系统。

注:改写 GB 26149-2017,定义 3.1。

4整车

4.1牵引车辆与挂车在汽车列车状态下(纯电动汽车除外)的比功率应符合表1的要求”

表1比功率限值

|

最大允许总质量fɪk __ |

CW18 000 |

18 000<C≤43 0∞ |

43 000 < C《49 000 |

|

______比功率(kW∕t)______ |

'6.9 |

号(4. 3 ÷ 46 (MM) C) |

>5.4 |

4.2牵引车辆与扌生乍(靖式车辆、车辆运輸车除外)在汽仅列车状态下(可利用模拟装貿替代挂4或牵 引车辆),按照GB/T 14172规定的试验方法进行侧倾糠定性台架试验,侧倾稳定角应符合以下要求:

a) 在空載、静态条件下向左侧和右侧倾斜的侧倾穏定角均应大于或等于35。;

b) 在满载、静态条件下向左侧和右側倾斜的側倾稳定角均应大于或等于23。,也可在企业规定的 装载情况下参照GB 28373—2012第6章规定进行模拟计算。

4.3牵引车辆在汽车列车(満足企业产品设计H√Tffl过GB 1589规定的最大外廓尺寸,躍式车辆除 外)状态下,按照GB/T 6323-2014第1()章北匸迎行摘載状态下的稳态回转试验,牵引车辆不足转向 度应大于。。/( ∏vV)且小于或等于1。( n√s2)o

4.4牵引货车和汽车列车(满足企业产品设计且不超过CB 15的规定的能大外廓尺寸,罐式车辆除 外)分别按照GB/T 6323 -2014第5章的规定进行满载状态下的蛇行试验,牵引货车(単车状态)、牵引 车辆(列车状态)平均横摆角速度峰值均应小于QCZT 480对应标桩间距和基准车速的F限值。

4.5牵引货车和汽车列车(满足企业产品设计且不超过GB 1589规定的最大外廊尺寸,罐式车辆除 外)分别按照JT/T884规定的试验方法避行满载状态下的抗侧翻唸定性试验,牵引货车(单车状态)、牵 引车辆(列车状态)质心处的向心加速度达到0.4g时牵引车辆与挂车均不发生側翻或侧滑。

4.6牵引车辆与挂车在汽车列车(满足企业产品设计且不超过GB 1589规定的最大外廊尺寸)空载状 态下,在平迫、干燥的路面上以30km∕h的速度直线行驶50Om时,挂车后轴中心相对于牵引车辆前轴中 心的最大摆动幅度,钗接列车、中置軸挂车列车应小于或等于IOOnnn,牵引杆挂车列车应小于或等 于 15OminO

4.7牵引车辆与挂车在汽车列车(满足企业产品设计且不超过GB 1589规定的最大外廊尺寸)满载状 态下,按照GB/T 25979规定的単车道变换试验方法,以80k∣n∕h的试验车速进行横向稳定性测试,其侧 向加速度后部放大系数应小于或等于1.5。

4.8牵引车辆应安装电子稳定性控制系统(ESC)OESC的性能应符合JT/T 1094 2016附录A及相 关标准的规定,电磁兼容性应符合GB/T 18655中第3级及GB/T 17619的规定。

4.9最高车速大于或等于90k,n∕h的非双转向袖牵引车柄,所冇转向轮应安装爆胎应急安全装賞,并 在驾驶室易见位置柩示。在汽车列车状态卜•,諜胎应急安全装曾的性能要求和试验方法应符合JT/T 1178.1—2018附录A的规定。

4.10牵引车辆与挂车在汽车列车(满足企业产品设计目不超过GB 1589规定的最大外廓尺寸)空载 状态下按照JT/T 1178. 1 2018附录B规定的试验方法进行试验,所测徂的转弯通道敞大宽度应小于 或等于5 90OmmO

4.11牵引车辆应安装具有行驶定位功能的道路适輸车辆卫星定位系统车莪终端.道路运输车柄卫星 定位系统车载终端的性能应符合JT/T 794的规定。

4.12用F冷藏运输的牵引货车与挂车均应安装温度监控装置,车辆及其温度监控装置、制冷设备的 性能应满足GB 29753及相关标准要求。

4.13牵引车辆所装视镜的数量、位置及視野要求应符合GB 15084的规定。

4.14挂车应使用額定轴荷小于或等于Iot的车轴,车轴性能应符合JT/T 475的规定。

4.15牵引车辆和挂车机械连接装置的安装位置及尺寸参数,以及与其适配的车辆相关连接尺寸,应 在产品标牌(或车辆易见部位上设置的其他能永久保持的标识)上清晰标示,铭牌示例参见附录A。

5制动系统

5.1牵引车辆与挂车的气压制动系统应安装儿备保持压缩空气干燃、油水分离功能的装置。

52牵引车辆与挂车所有的行车制动器应具备制动间隙自动澗整功能。

5.3牵引车辆与挂车的制动系统储■筒和制动気室应安装气压制动装置压力测试连接器。压力测试 连接器的性能应符合GB/T 5922的规定。

5.4牵引车辆应安装符合GB/T 13594规定的1类防抱制动系统,挂车应安装符合GB/T 13594规定 的A类防抱制动系统。牵引车辆应安装防抱制浦系统失效时(含挂车防抱制动系统失效)用于报警的 信号装,术引车辆和扌M的防抱制劫装置的电磁兼容性应符Γ 18655中第3级及(;B/I 17619 的规定。

5.5最髙车速大于或等于90km∕h的牵引车辆与挂车均应安装电子俐动系统(EBS),EBS的性能应符 合 GB 12676 和 GB/T 13594 的规定。

5.6最高车速大于或等于90kn√h的牵引车辆应安装自动紧急制动系统(AEBS) ,AEBS的性能应符合 JT/T 1242—2019 的规定。

5.7牵引车辆采用气压制动时,制动系统储气筒的额定工作气压应大于或等于1 OOOkPaO牵引车辆与 挂车的储气筒均应符合QCzT 200的规定。剧动系统储气简額定T作气压数值应在产品标牌(或车辆 易见部位上设置的其他能永久保持的标识)上清晰标示。

5.8釆用气压制动的牵引车辆,按照GB 12676规定的方法进行测试时,从踩下制动踏板到最不利的 制动气室响应时间3)应小于或等于0∙6s,且牵引车辆从踪下制动踏板到牵引车辆和挂车之间气压控 制管路接头延长管路末端的响应时间(B)还应小于或等F0∙4s;采用气压制动的挂车,按照GB 12676 规定的方法进行测试时,从牵引车辆和挂车之间气压控制管路接头处到最不利的制曲气室响应时间 (C)应小于或等于0∙4so奴8、C的数值(取值到0.0IS,精确到0.05S)应在产品标牌(或车辆易见部位 上设置的其他能永久保持的标W)上清晰标示。

5.9牵引车辆与挂车在汽车列车(满足企业产品设计且不超过GB 1589规定的最大外廓尺寸)满载状 态下,在附着系数小于或等于0.5、车道中心线半径150m、宽3.7m的平坦圆弧车道上,以50kιn∕h的初 始车速进行全力制动的过程中,车辆应保持在车道内。

5.10牵引车辆与挂车的鼓式制动蹄总成或盘式制动块总成的制动衬片性能应符合以卜要求:

a) 按GB/T 22309进行试验,鼓式制动蹄总成和盘式制动块总成的最小舸切强度大于或等于 2.5 MPa;

b) 按GIVT 22311进行试验,鼓式制动蹄总成常温压缩量小于或等f 2% ,2()Or时的压缩拉小「• 或等于4%;

C)按GB/T 22311避行试验,盘式制动块总成常温压缩量小于或等于2% ,400Y时的压缩量小于 或等于5%o

5.11最高车速大于或等于t>0km∕h的牵引车辆转向轴的所有转向车轮应安装盘式制动器。

5.12牵引车辆应安装緩速器或其他辅助制动装置O緩速器或其他辅助制动装光的性能应符合GB 12676中II A型试验规定的性能要求.缓速器的性能测试按照GB/T 32692的试验方法进行。

5.13当挂车订车制动气室的初始气压为0.67MPa时,从行车制动阀开始启动时起,至每-个制动气 室的气压降到0. 035MPa的时间应小于或等于0.65so

6安全防护

6.1牵引货车与挂车应安装侧面防护和后下部防护装置,防护装置的性能应符合GB 11567的规定。

6∙2卒引车辆应安装前下部防护装置,防护装置的性能应符合GB 26511的规定。

6- 3起重尾板应安装防止尾板承载平台自动下落或自动打开的机械锁紧装置。

6.4牵引车辆驾驶室应具有乗员保护功能,驾驶室的性能要求应符合JT/T 1178. I 2018中6. 4的 规定。

6.5能髙车速大于或等于90km∕h的牵引车辆,使用单胎的车轮应安装轮胎气压监测系统(TPMS)或 其冇抡胎气压监测功能的装性。TPMS或II•冇轮胎气压监测功能装时的性能应符合附录B的规定,找 电磁兼容性应符合CB/T 18655中第3级马(;B/T 17619的规定。

6.6装务电涡流缓速器的牵引车辆,安装部位的上方应安装具有阻燃性的隔热装置,并应设置温度报 警系统或自动灭火装置。

6.7汽油卒引车辆油箱应采用阻隔防爆技术,阻隔防爆技术应符合JT/T 1046的规定。

6. 8气体燃料奉引4•辆应安装汽车悖静电橡胶拖地带,汽4•导静电橡胶拖地带的性能应符合J,r∕r 230的规定。

6.9气体燃料牵引车辆气瓶安装位賞与强度应符合GB 19239的规定,使用液化天然气作为燃料的牵 引车柄气瓶安装位置与强度应符合GB/T 36883-2018中4.3.2的规定。

6.10牵引车辆燃料系统的安全防护应符合GB 7258的规定。

6.11厢式挂车厢体的刚度和强度应符合JT/T 389的规定。

7机械连接

7- 1半挂牵引车与半挂车

7.1.1 半挂牵引车应安装符合GB/T I3880.GB/T 20069和(;B/T 31879规定的50号牵引座,半挂车 应安装符合GB/T 4606和GB/T 15088规定的50号牵引销。

7.1.2用于甩挂运输的半挂牵引车匹配尺寸应符合GB/T 35782-2017中5. 2的规定。

7.1.3用于甩挂运输的半挂车匹配尺寸应符合GB/T 35782-2017中6.2的规定。

7.1.4半挂车支承装置的结构与性能应符合GB/T 26777的规定。

7.2牵引货车与中置轴挂车

7.2.1牵引货车应安装符合GB/T 32860和ISo 12357-1规定的50mm牵引杆连接器,中置轴挂车应安 装符合GB/T 4781和GB/T 15087规定的50mm牵引杆挂环。

7.2.2牵引杆连接褓安装支架和牵引杆挂环刚性连接杆按照附录C的规定避行试验后,应无永久变 形、断裂或目测可见的裂纹。

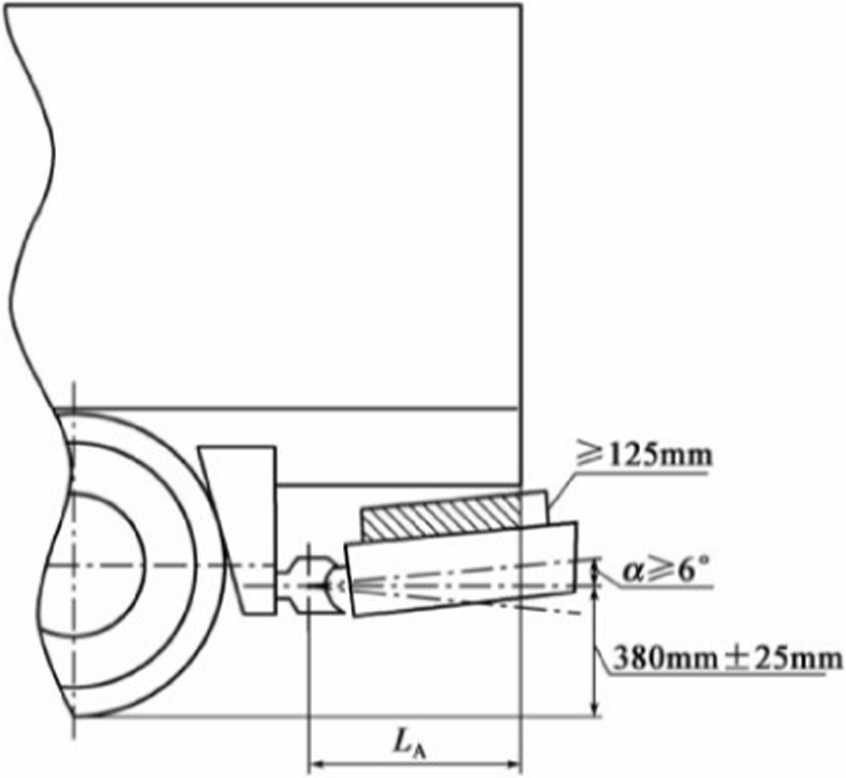

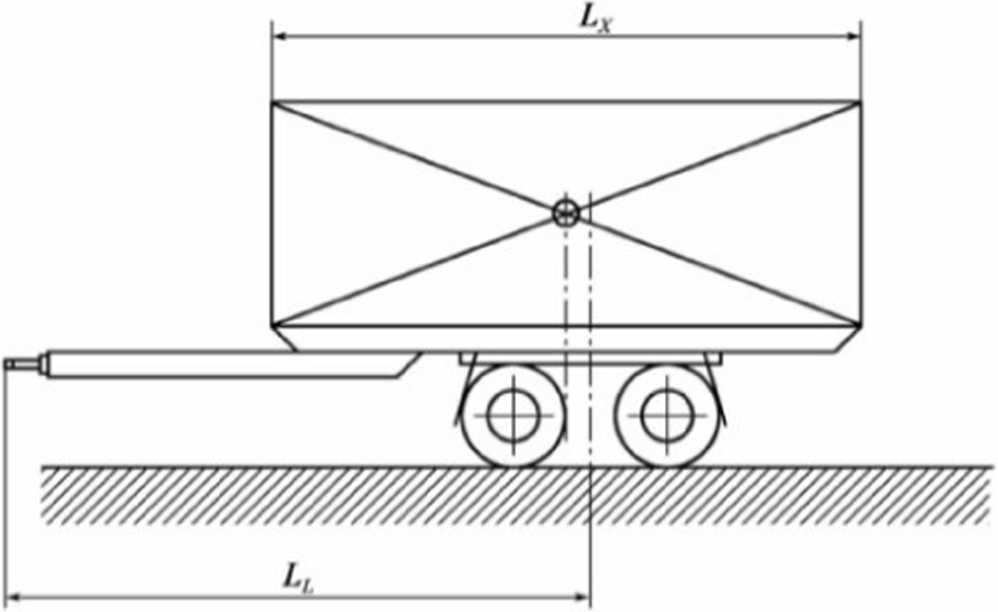

7.2.3睡式中置轴挂车奉引杆挂环中心在水平面上.的投影点距牵引货车最后端在水平面上投影的纵 向距离(匸)(图】)应符合表2的规定。

表2 口参数表

|

LA的系列 |

LA ( mm) |

|

14∞ |

1400、 |

|

1 600 |

16∞0.l00 |

|

1 900 |

_______________190Oy_______________ |

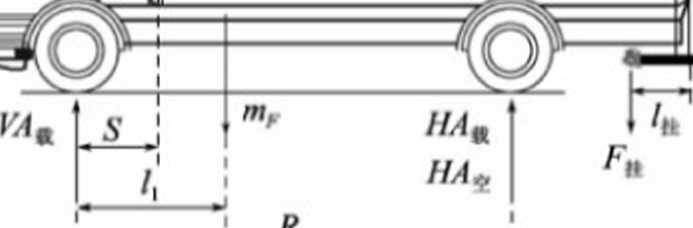

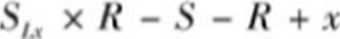

7.2.4空载状态下,厢式中置轴挂车牵引杆绕牵引杆连接器上下摆动角度(α)(图1)均应大F或等尸 6。,且当上摆动角度最大时,牵引杆上平面与牵引货车下端的最小间隙应大于或等于125mm(图1)。

满载状态下,厢式中置轴挂车牵引杆挂环中心距地而垂直距离⅛380mιn±25nιm( ffll)

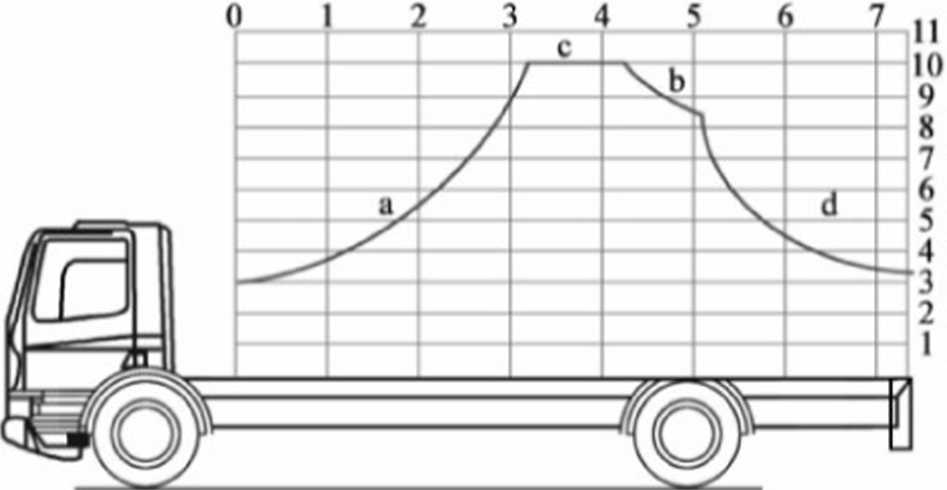

图1牵引货车与中置轴挂车机械连接示意图

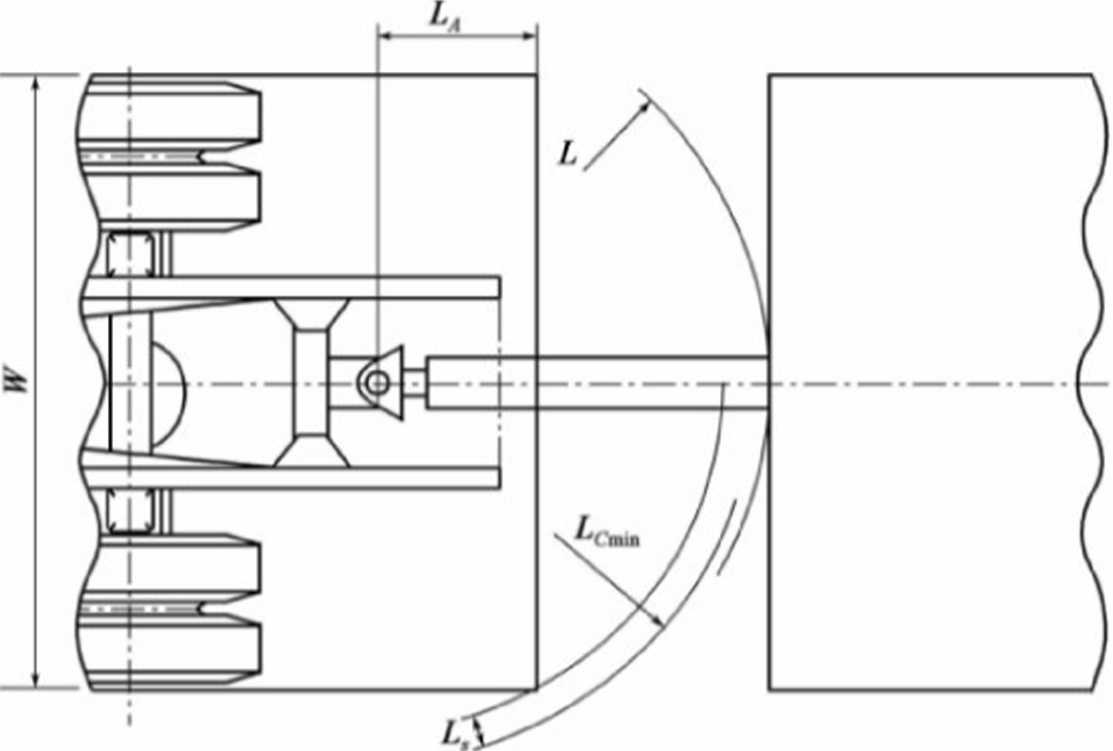

7.2.5厢式中壯轴挂车前回转半径(L)应大于或等于回转半径最小值(L(Mn)(图2), Lcetin的计算方法 见式⑴:

LCmm = J侈)+ 匕:+ 如 (!)

式中——牵引杆挂环中心件牵引货车厢体最后端纵向距离(图2),单位为亳米(mm);

W—牵引货车宽度,单位为臺米(∏ιm);

LS——奉引货车回转安全距离.最小为25Omn1(图2)。

图2牵引货车与中置軸挂车间隙半径计算示意图

7.2.6中置轴挂W列车(満足企业产品设计且不超过GB 1589规定的最大外廓尺寸)的产M技术参数 不满足7.2.3和7.2.5时,中黄轴挂足列车应符合GB 1589规定的轴荷限值、通道圆和4.10的相关技 术要求,且中賞轴挂车列车行驶过程中不发生运动干涉。

8气电连接

8.1牵引车辆和挂车的电气连接器横向位置与布置顺序应符合(;R/T 32861的规定。

8∙2牵引车辆与挂车间的防抱制动系统接口应符合GB/T 20716.1的规定。

8.3牵引车辆与挂车间的气制动连接褓应符合GB/T 13881的规定。

8.4牵引车辆与挂车间的电连接器应满足以下要求之一:

a) 使用符合CB/T 20717规定的24V 15芯电连接器;

b) 同时使用符合GB/T 5053. 1规定的24V 7芯标准型电连接器和符合GBzI 25088规定的24V 7芯辅助型电连接器;

C)仪使用满足GB/T 5053. I规定的24V 7芯标准用电连接器时,应调幣标准型电连接器的接线 方式,2号线应接位置灯、示廊灯和牌照灯,6号线应接后雾灯,7号线应接倒车灯,狀余接线方 式符合GB/T 5053.1—2006中5.4的规定。

9 载荷布置标识与系固点

9.1牵引货车与挂车(破式车辆、车辆运编车、自卸式车辆除外)应在车辆易见部位上设置能永久保持 的载荷布置标识.标识的尺寸不应小于160Inm X IOOmmt牵引货车标识的绘制应考虑牵引杆连接器的 载荷转移,绘制原则应符合JT/T1178. 1-2018中7.2的规定,绘制方法参见附录DO

9.2牵引货车(车辆运输车除外)货箱系固点的数鼠、安装位置与强度应符合JT/T 1178.1-2018中 7.3的规定;挂车(雌式挂车、集装箱运输半挂车、车辆运输挂车、自卸式车辆除外)系固点的数量、安装 位置与强度应符合JT/T 882—2014附录C的规定。

9.3车辆运输车应随车配备运輸车辆的布置、装载与栓固的技术资料,运输车辆的装载与固定器具选 型应符合GB/T 31083的规定。

10报警与提示

10.1牵引车辆应具备车道偏离报警功能和车辆前向碰撞预警功能,车道偏离报警功能应符合JT/T 883的规定,车辆前向碰撞預警功能应符合GB/T 33577的规定。

10.2气体燃料奉引车辆应安装气体泄漏报警装置,所有管路接头处均不应出现漏气现象。

10.3中置轴挂车列车和牵引杆挂车列车后部醒目位置应安装不少于1块具有“长车”字样的矩形标 志牌,标志牌长度为50Omln ± IOmm,宽度为200OHOmm,底色为黄色,文字朗色为红色。标志牌.的色度性 能、比度性能应符合GB 25990的观定。字体应使用规范汉字,按从左至L或从上至F顺序排列,字髙为 180mιn ±5mm.字宽和字高相等。

104牵引车辆应安装车辆右转弯提示音装置。

10.5牵引车辆和挂车制动器的衬片需要更换时,应采用声学或光学报警装置向驾驶员报警,报警装 置应符合GB 12676的规定。

10.6安装悬臂式或垂直升降式起重尾板的牵引货车与挂车,起重也板背部应设置仃警小旗,且警M 旗应能摆动,警示旗上的反光标i只应始终朝向车辆后側

10.7牵引车辆与挂车的外部照明和光信,.vi的数量、位置、光色、最小几何可见度应符合GB 4785 的规定,照明和光信号装置的一般要求应符合GB 7258-2017中8. 3的规定。

10.8牵引车辆与挂车应安装车身反光标识和车辆尾部标志板(半挂牵引车除外),车身反光标识和车 辆尾部标志板应符合GB 7258—2017中8.4的规定。

11标准实施的过渡期

11.1 4.9、5.5、5.7、5. 11、5.12、6.4、6.5、7.2.2、9.2和10.1的规定自2020年5月1日起对新生产车 型实施。

11.2 4.8和5.6的规定fl 2021年5月I Il起对新生产车型实施。

附录A

(资料性附录) 车辆互换性信息铭牌示例

A.1半挂牵引车的互换性铭牌样式如图A. 1所示。

车辆型号:; 匹配的牵引销规格:50号;

前Ia转半径:>>••••.勺之匹配的半Ii车前网转半径<Inm ;

后回转半径: mm,与之匹配的半挂车间隙半径N mm;

牵引座承载面离地高度:mm; 制动响应时间4:B9Bi

牵引座中心至半技辛引车MAINrW的距离:mm;

与之匹配的半挂车牵引销中心轴线到半挂车最后端水平距离W!≡o

图A.1半挂牵引车的互换性侏牌样式

A.2半挂车的互换性铭牌样式如图A. 2所示。

车椭型号:; 匹配的牵引座规格:5。号;

前回转半径:Inin,与之匹配的半挂牵引车前回转半径N mm;

半挂车间隙半径:mm,与之匹配的半挂牵引车后回转半径W mm;

牵引销座板离地高度:mm; 制动响应时间Ci 8;

挂车满载最高设计车速:bn/m 牵引销中心轴絞到半挂车最后端水平距寓

图A.2半挂车的互换性铭牌样式

A.3牵引货车的互换性铭牌样式如图A. 3所示。

车机型号:; 牵引杆连接器型号:;

牵引杆挂环中心距牵引货车最后堵水平距髙:mm;

与之匹配的中置轴挂车前回转半径m mm;

牵引杆连接器中心离地高度:mm; 制动响应时间4:s,θ:

图A.3牵引货车的互换性铭牌样式

A.4中置轴挂车的互换性铭牌样式如图A. 4所示。

4 他叫丿:;们 IEeI 5M' :;

中置轴控车前圖转半径:___mm;

与之阳起牵引车辆的牵引杆挂环中心距牵引货车最后端水平距离:_

辛引轩挂环中心离地高度:mm; 制动响应时间Ci

图A.4中且轴挂车的互换性铭牌样式

A.5牵引杆挂车的互换性铭牌样式如图A.5所示。

车辆S!号:; 奉引杆挂环中心孔直径:Inm:

牵引杆挂车前回转半径:mm;

与之匹配牵引车辆的牵引杆挂环中心距牵引货车最后端水平距离:—mm-

牵引杆挂环中心离地高度:m∏>; 制动响应时间Ci 8o

图A.5牵引杆挂车的互换性铭牌样式

附录B

(规范性附录)

轮胎气压监测系统技术要求和试验方法

B.1技术要求

B.1.1信号装置

B.1.1.1装备TpMS的乍辆应配备具有轮胎欠T报警、轮的过的报警和轮胎高温报警功能的侑号装 虬在轮胎欠压(小于或等「75%的轮胎推荐压力Pg )、轮胎过压(大F或等J' 130%的轮胎推荐压h 3、轮胎高温(大卜或等F90T)时,TPMS系统应通过信号装復向驾驶员发出光学报警信号并指示出 轮胎的貝•体位性。可附加文字说明或以声学等方式来辅助报警。

B1.1.2信号装性还应具冇故障报警功能,当TPMS发生故障时应通过信号装置向驾驶员发出光学报 警信号。可附加文字说明成以声学等方式来辅助报警。

B.1.1.3如轮胎欠压、轮胎过压及轮胎髙温报警和故障报警共用一个信号装賞.则轮胎欠圧、轮胎圧 力过高及轮胎高温报警和故障报警的&示方法应冇明显的区分.目.应在乍辆用户F册中清晰说明.

B.1.1.4信号装置应符合以下要求:

a) 具有图B.1所示的报警指示灯图标。

b) 具仃图K2所示的接近丈实车辆外形示意图,标示出报警轮胎位置,并能显示轮胎气压值及 轮胎温度值。

C)信号装光标志处于驾驶员前方易于观察的位置,便于驾驶员在驾驶位死观察信号装置的 状态。

(∣)信号装置标志点亮状态时颜色为黄色;此颜色要求不适用于位于共用空间的信号•装置。

<*)信母装置.标志点亮后应明亮、旭目.驾驶员在适应环境道路照明条件后能清晰观察

图ILI报警指示灯示憲图

图B∙2报警轮胎位置示意图

B.1.2信号装置检査

当车辆点火运行或处于■检时,TPMS的所有值与装火都应立即点亮;信号装置点亮后,应在IOS内 熄灭;位于共用空间的信号装n除外。

B.1.3轮胎欠压报警

当车辆点火运行时,如果进行单个和多个轮胎欠压报警试验,TPMS应在IOS内点亮值号装"••应 指示出欠压轮胎的具体位置O当轮胎‘(压恢复到PE时,信号装置应熄灭。

B.1.4轮胎过压报警

当乍柄点火运行时,如果进行单个和多个轮胎过压报警试捡.TPMS应在IoS内点亮信弁装賞并应

Il

指示出过压轮胎的具体位置。当轮胎气压恢复到P海时,信号装置应熄灭。

B.1.5轮胎高温报警

当车辆点火运彳了时,如果迎行単个和多个轮胎高温报警试验,TPMS应在3min内点亮信号装置并 应指示出高温轮胎的具体位置“当抡胎温度恢复到90弋时,信号装置应熄灭。

B.1.6故障报警

当车辆点火运行时,如果进行故漳报警试验,TPMS应在IOmin内点亮信号装置。当故障排除时, 信号装置应熄灭。

B.2试验方法

B.2.1试验条件及车辆准备

B.2.1.1路面和环境

试验时,路面、环境和载荷条件应符合GB/T 12534的规定。

B.2.1.2测试设备

试验中的测量设备误差应满足以下要求:

a) 试验中所用压力测带设备的最大允许误差应为土 5kPa;

b) 温度测量设备的最大允许谡差应为土 0∙5CC ;

C)高温箱的温度均匀度的最大允误差应为土2无。

B.2.1.3 车辆

试验分别在车辆静止、70km∕h和1 Ookm/h(设计车速不超过Iookm/h的车辆,应以试验时能达到 的最高车速)三种状态下进行,车速偏差不超过±2knι∕ho

B.2.2信号装置检查试验

按以下步骤进行信号装置检査:

a) 在车辆静置至少1 h后,将所有轮胎充气至Prtc;

b) 在车辆静止、点火开关处于“OFF”(“LOCK”)状态下,将点火开关状态转为PW(FUV)状 态,记录车辆点火开关转为“ON”(“RUN”)状态至TPMS信号装置貌灭的时间。

B.2.3轮胎欠压报警试验

按以下步骤进行单个和多个轮胎欠压报警试验:

a)在车辆静置至少1 h后,将所有轮胎充气至Pttco

I))在车辆静止时,使车辆点火开美处于MoFFM(UIoCKM)状态,调整车辆任意-个和多个轮胎的 气压至(75% XPm-35)kPa0记录车辆点火开关转为“0N”(“RUN”)状态至欠压报警装置 点亮的时间。

C)启动车辆,按B∙2. 1.3规定的车速分别试验:行驶20Inin后,调整车辆任意一个轮胎和多个轮 胎的气压(车辆停驶,单个测试轮胎气压调整时间应小于或等于30S),记录轮胎气压达到 (75% XPreC -35)kPa至TPMS报警信号装置点亮时的时间。

d)在b)、C)试验后,将点火开关转为“OFF”(“LOCK”)状态。5min后,将点火开关转为“ON” (“RUN”)状态,覗察信矽装置状态。车辆静置1 h后,将所有轮胎充气至土・昵察信号装置状态。

B.2.4轮胎过压报警试验

按以下步骤进行单个和多个轮胎过压报警试验:

a) 在车辆静置至少Ih后,将所有轮胎充气至PneQ

b) 在车辆静止时,使车辆点火开关处于“OFF”(“LOCK”)状态,调整车辆任意一个和多个的轮胎 气压至(130% X Pr,c + 35)kPao记录车辆点火开关转为“ON”(“RUN”)状态至过压报警装賞 点亮的时间。

C)启动车辆,按B∙2. 1.3规定的车速分别试.jfcjr.⅛2()min后,调整车辆任意一个轮胎和多个轮 胎的气压(车辆停驶,単.个测试轮胎气压调整时间应小r∙或等r 308),记录轮胎气压达到 (130% XPreC +35) kPa至TPMS报警信号装置点亮时的时间。

d)在b)ʌe)试验后,若TPMS报警信号装置在1。8内点亮且过压轮胎位置指示正确,将点火开关 转为PFF” ( “LOCK”)状态。5min后,将点火开关转为“ON”(“ RUN”)状态,观察信号装置状 态。车辆静置Ih后,将所有轮胎放气至PreC,观察信号装置状态。

B.2.5轮胎高温报警试验

TPMS应按以下步骤进行单个和多个轮胎高温报警试验:

a) 进行单个轮胎高温报警试验时,在温度可调的温度箱内部和外部分别放置一个胎压监测模 块;进行多个轮胎高温报警试验时,在温度可调的温度箱内部放置两个或两个以上胎压监测 模块,外部至少放置一个胎压监测模块;胎压监测模块静置至少IhO

b) 将接收器模块和显示模块放置在温度箱外部,并模拟TPMS在整车上的工作状态。

0)调整温度箱温度至95CCo 3min后分别触发所有胎圧监测模埃,记录触发后至显示模块显示轮 胎高温报警的时间。

d)在C)试验后,关闭接收器模块工作电源。3min后,将接收器模块工作电源转为开启状态并分 别触发所有胎监测模块,记录触发后至显示模块显示轮胎高温报警的时间。调整温度箱内 的温度至90T以下,3min后触发胎压监测模块,既察信号装置状态。

B.2.6故障报警试验

试验时可选择任意一种模拟故障类型,但在同一次故障报警试验中应只模拟单一故障:

a) 在车辆静置至少Ih后,将车辆所有轮胎充气至Prwc。

b) 模拟TPMS故障(包括但不限于:断开TpMS任意元件的电源、断开TPMS任意部件间的电气 连接或在车辆上安装与TPMS不换容的轮胎);模拟TPMS故障时,故障报警信号装賞的电气 连接不应断开。

C)启动车辆,若TPMS故障报警信号装置未点亮,则使车辆按B.2. 1.3规定的车速分别试验,肯. 至TPMS故障报警信号装置点亮,分别记录不同车速下车辆的行驶时间。

d)在C)试验后,将点火开关转为“OFF”(或“LOCK”)状态。5血后,将点火开关转为“0N”(或 “RUN”)状态,观察信号装置状态。将TPMS恢复至正常工作状态,观察信号装置状态。

附录C

(规范性附录)

中置轴挂车列车牵引杆连接器安装支架和牵引杆挂环刚性连接杆的强度试验方法

C.1试验要求

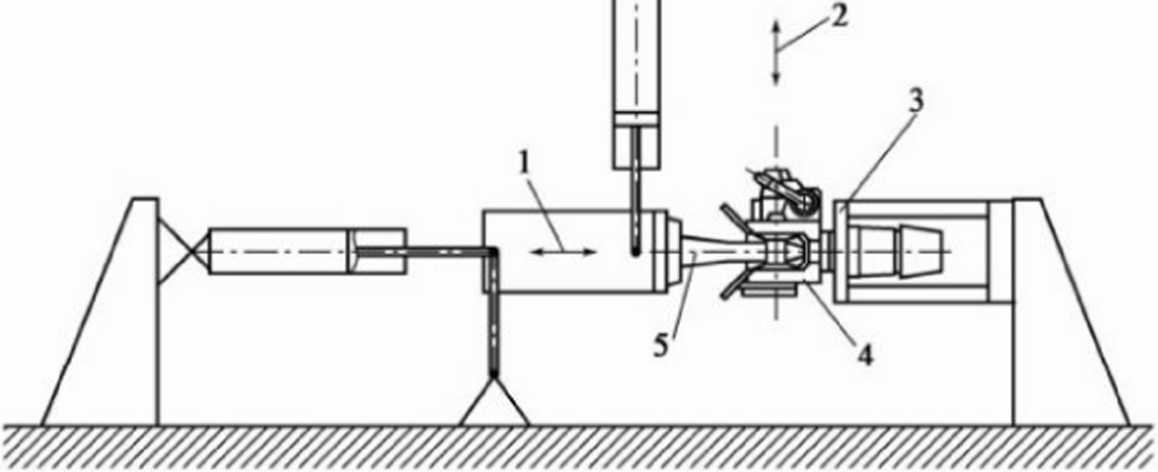

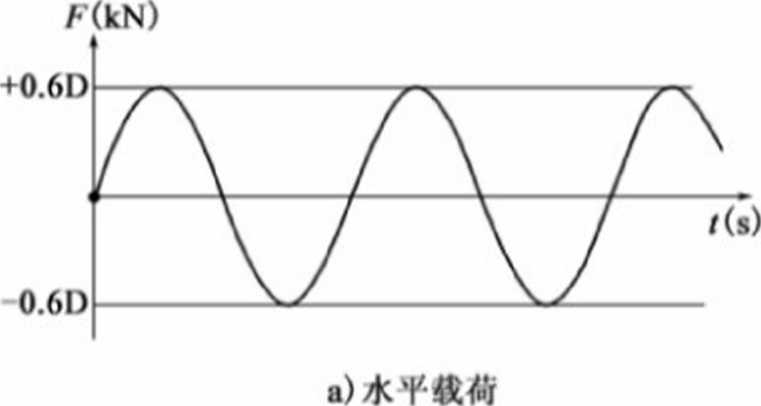

C.1.1本附衆中的强度试验为动态台架试验。

C.1.2奉引杆连接器安装支架和牵引杆挂环刚性连接杆可单独或组合试验。

C.1.3试验前,牵引杆连接器安装支架,j牵引杆连接3、牵引杆挂环刚性连接杆应止确匹配安裝

C.1.4牵引杆连接器安装支架和牵引杆挂环刚性连接杆在台架上的布IVIlMZ I j安装到乍辆I:的布置相 同,且与生产商的安装要求相•致。

C.1.5试验裁荷可采用图C. I结构的装置戒可实现相同功能的装置进行加载

说明:

I—水平戏荷;

2--垂直我荷;

3―引杆连接將安装支架;

4— 衆引杆连«»»;

5— 奉引杆挂环刚性连接杆。

图C.1台架布置图例

C.2牵引车辆和挂车之间产生的水平力、垂直力的理论参考值的确定

C.2.1奉引车辆和挂车之间产生的水平力的理论参考值(〃).由式(C.1)计算得出:

TXC TTT (C")

式中:/)一牵引车辆和挂车之间产生的水平力的理论参考值.单位为千牛(kN);

T—装有牵引杆连接譯的牵引车辆最大设计总质址,包括GJ见(:.3.丨)・单位为吨⑴;

C——达到地大设计总质扯的挂车车轴传递到地面的质址,单位为吨⑴;

g---页力加速度,g =9. 81 111/H2o

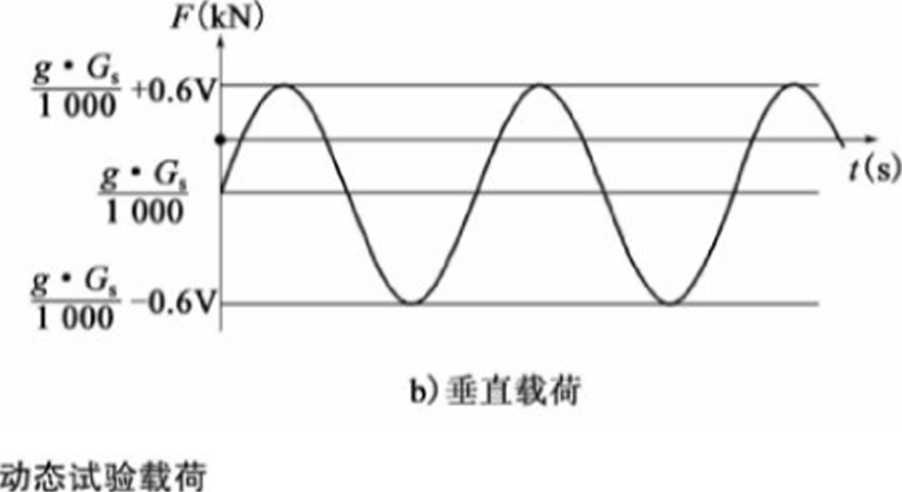

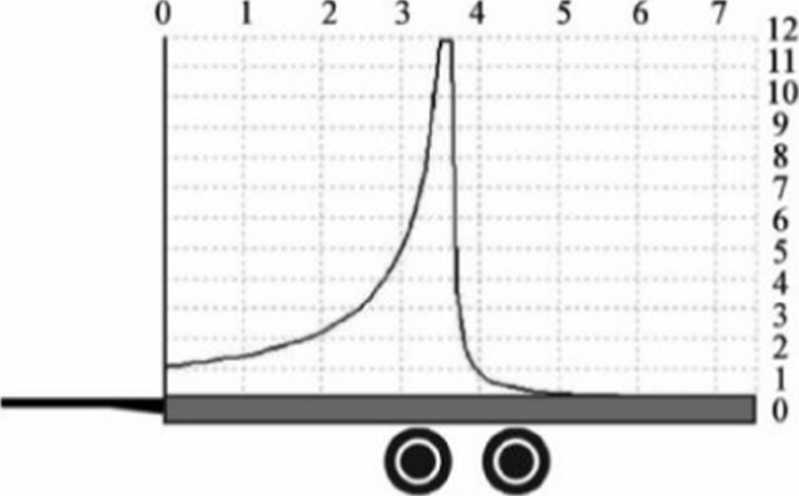

C.2.2中2轴挂乍施加到连接器上⅝直力的理论参考值(V) .由式(C. 2) i十算得出:

V ≈ a× (Λ∕Λλ)2 X C (C.2)

式中:驴_中置轴挂车施加到连接器L∙.垂直力的理论参考值,单位为千牛(kN); 〃——连接点的等效垂百加速度,取决于牵引4:辆后轴的恐架类型:空气悬架(或具有等效阻尼特 t⅛)« = 1.8πι∕s2 他悬架 ɑ =2.4m∕< ;

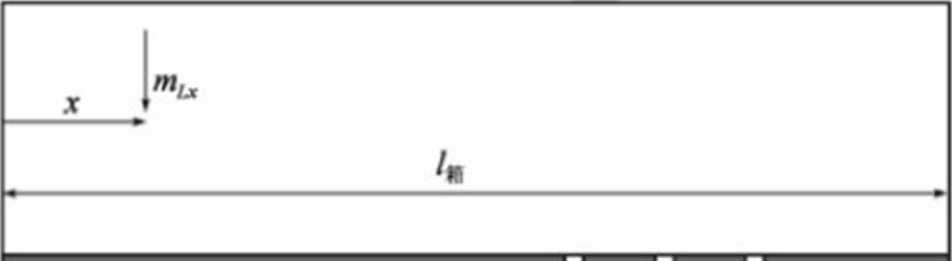

Ar——挂车货利(设计装货区域)长度,単位为米(m)(图C.2);

LI——牵引杆的理论长度,为牵引杆挂环中心到车轴(轴组)中心的距离(图C.2),单位为米(m)。

若(WLL)2小于1,在计算时该数值取1。

图c.2中置轴挂车尺寸示意图

C.3试验方法

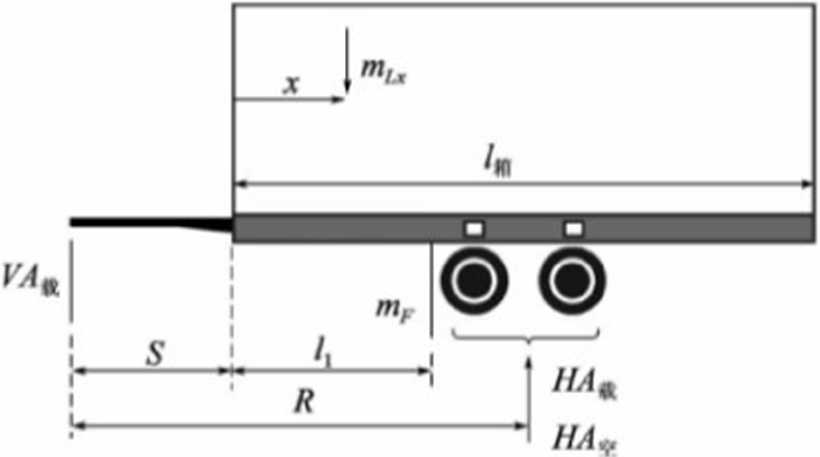

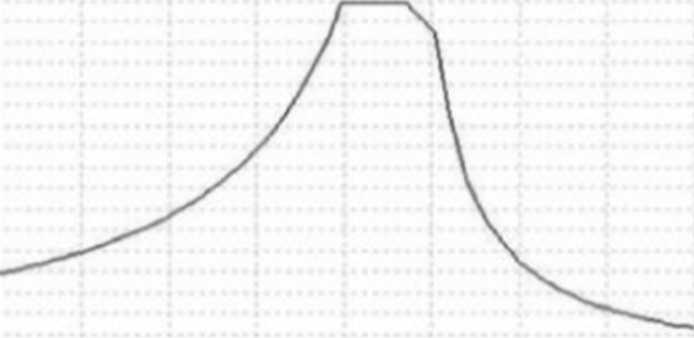

C.3.1在待测零件It施加动态试驳载荷.动态试验载荷为符合表C. I规定的水平载倚和垂宜载荷的 合力,旦应在图C. I所示或具有相似功能的台架I:实现同步加载 > 水平载荷和垂直载荷均应为正弦载 荷(图C.3),且应为异步,两者之间的频率差控制在1% ~3%。试骑载荷频率应不超过25Hz,且不应与 系统囚有频率重合。

图C.3

表C.1动态试验载荷 单位为千牛

|

_____载荷类别_____ |

___平均值___ |

_______振 幅_______ |

|

______水平•荷______ |

0 |

±0.6∕> |

|

______垂直载荷______ |

g × GJ∖ (XX) |

±0.6V |

|

注:G为中賞轴挂车最大设计总质成状态卜.•作用在连接器上的垂直静载荷,单位为千克(kg)。___________ | ||

C.3.2钢质材料时.动态试捡循环次数为2 X IOft次(以頻率较低载荷计数)侍測'零件为K他材料 时.循环次数应m生产商和检测机构共同确定。

附录D

(资料性附录)

载荷布置标识曲线绘制及示例

D.1载荷布蛍标识曲线构成

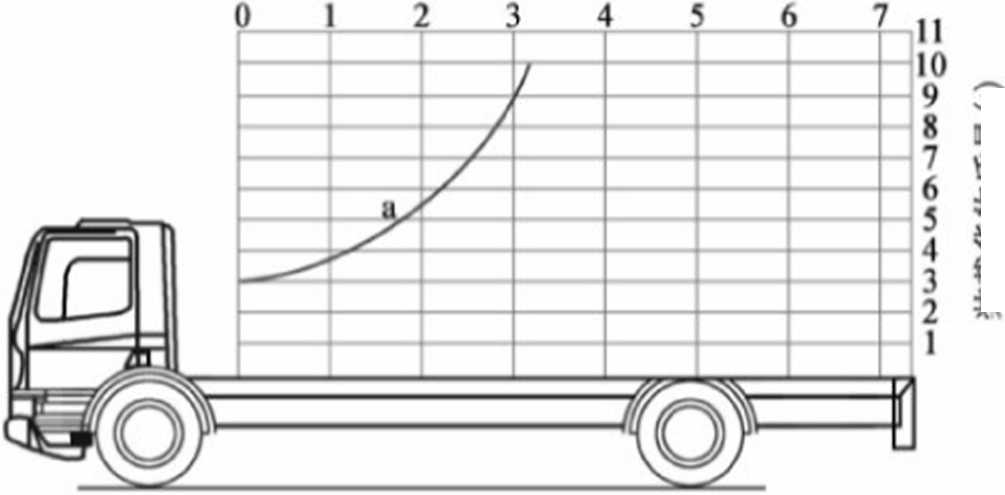

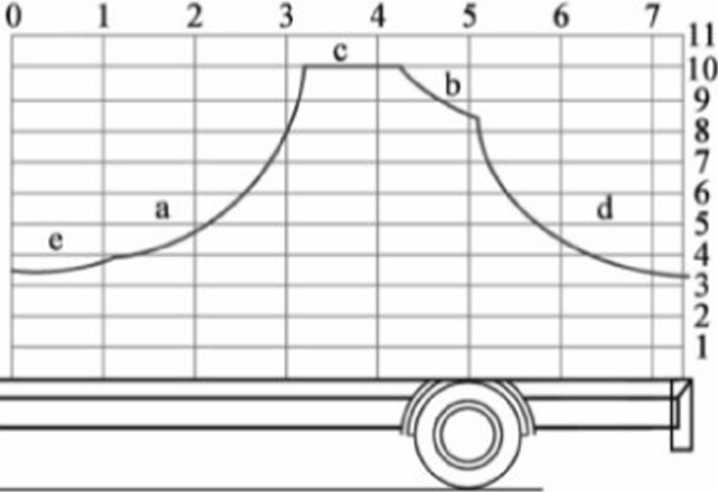

D.1.1载荷布时标识曲线是以货物质心位置为变量(横坐标)计算最大允许装载质M (纵坐标)的 曲线。

D.1.2载荷布置标识曲线可由3条~5条线段构成。

D.1.3载荷布置标识曲线F方区域即为实际装栽质量与货物总质心位置应坐落的区域。

D.2曲线计算

D.2.1力与物理符号

本附录中计算曲线所用到的符号及对应的物理量和单位见表1).丨,相关参数如图【). 1、图1).7、 图D.9、图D. 11所示。

表D.1参数定义

|

符号 |

淳 W |

单位 |

|

车¾nt各质量 |

kg | |

|

车辆满载状态下,前轴轴荷 |

蛇 | |

|

车辆空载状态下,后轴(组)轴荷 |

kg | |

|

车辆满载状态下,后轴(组)轴荷 |

kg | |

|

R |

前后轴间距离 |

m |

|

k |

车辆空载时,车辆质心位置 |

m |

|

S |

车辆前轴到货箱前壁内側的距离 |

m |

|

_________牵引货车在牵引杆连接器上的垂直引荷 |

N | |

|

妬 |

牵引杆连接器距货箱设计装货区间最末端的距离 |

m |

|

货箱设计装货区间长度 |

m | |

|

s1λ |

为保证操纵隱定性,转向轴最低槻荷(按百分比计算) |

% |

|

ST |

为保证辛引力,驱动轴最低載荷(按百分比计算) |

% |

|

X |

变量,裁荷质心位置,以货箱前壁内侧为起始等点 |

m |

|

mU |

在X位置,irt大允许装載质量 |

kg |

|

mUΛ |

在曲线中,位置.燉大允许装载质量 |

kg |

|

mUb |

在曲线“b”中X位置.最大允许装载质量 |

kg |

|

mUd |

在曲线“d”中%位置,最大允许装载质量 |

kg |

|

mU∙ |

在曲线中,位置,最大允许装载质量 |

kg |

D.2.2空载状态下车辆质心位置

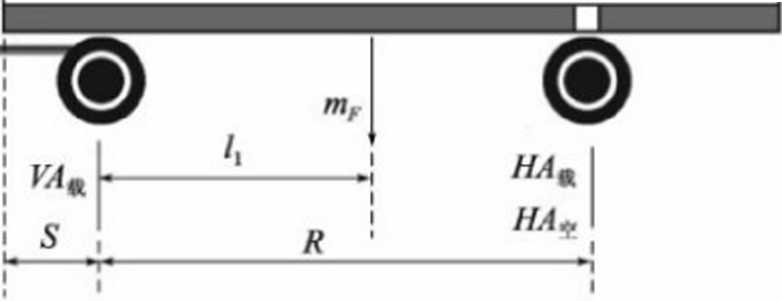

图D. I中空载状态下的乍辆质心位置(L)根据式(D∙ 1)计算:

注:空载状态卜•.不«虐牵引肝连接器的币汽找荷

(D∙l)

图D.1车辆相关参数示意图

D.2.3前轴最大承载限值曲线“a"

图D∙ 2中的前轴最大承载限值曲线“a”根据式(D.2)计算:

Mλ XR-"0∙x(A-4) ÷ x(垢 + S-R-∕)∕g

R-S-X

(D.2)

注1:示例中的牵引货车货箱冇效货物装载K度为7.25m∙最大允许装载质扯为IO(X)Okg 注2:||||线P ~曲线在绘制时.均需考虑奉引质仙带来的载荷转移。

我荷质心到货箱前壁内侧距⅛(m)

图D∙2前轴最大承栽限值曲线示意图

D.2.4后轴(組)最大承载限值曲线“b"

图D.3中的后轴(组)最大承載限值曲线“b”根据式(D.3)计算:

HAXR- mr X ∕∣ - FlI × (S + ∕λ -LE)/g

(∣).3)

伐荷质心到货箱面壁内侧距髙(m)

图∣)∙3后轴(组)最大承载限值曲线“b”示意图

D.2.5最大允许装载质量限值曲线"C"

图【).4中的最大允许装载质址限值的线“c”为贯穿曲线W与曲线“b”的直线,其纵坐标值为车辆 最大允许装载质量。

载荷质心到货箱前壁内侧距离(m)

Il

图D∙4最大允许装载质量限值曲线示意图

8

7

6

5

4

3

2

D.2.6转向轴最小载荷曲线“d”

图D.5中的转向轴最小载荷曲线。I”根据式(∣)∙4)汁乳

Zad

X(R ■,-Sn XR) - F扑 X(S厶 x R +、+ S - R - ∣Q∕g Sleg xA+S+∣~A

(D.4)

⅛∕⅛∕Λ心到货箱询壁内«1距«(m)

图D∙5转向軸最小栽荷曲线“d',示意图

0.2.7驱动轴最小载荷曲线“e"

駆动轴最小载荷曲线%”根据式(D∙5)计算.示例乍型的小荷布曲标识如图∣)∙6所示

m> X(STXRD + Fn X(SrXR-S-上 + ∕πι)∕g

(D.5)

S^X-ST× R

载荷成心到货箱前壁内侧距离(m)

3«眼蘇由絲押

图D∙6某车型的载荷布胃标识示意图

D.3部分常见车型的载荷布置标识曲线的计算与绘制示例

D.3.1半挂车的载荷布置标识曲线的计算与绘制示例

D 3.1.1计算参数标识

在相关曲线计算与绘制中,使用牵引销处的负荷代替载货汽车的前轴轴荷,使用牵引销处的最低负 荷替代转向轴最低轴荷,挂车后轴(组)轴荷(并装轴时可简化计算,认定每轴载荷相同)代替驱动轴最 低轴荷,空载时的质心位賞由乍辆生产企业进行提供,相关参数如图1)・7所示。

图l>∙7半挂车相关参数示意图

D.3.1.2计算与绘制示例

D.3.1.2.1按照力矩平衡的原则对各个曲絞进行计算丿f绘制。

D.3.1.2.2牵引1处最大承载限值曲线F'根据式(D.6)计算:

VΛλ × R - m, X ( /? - / >

(I)∙6)

D.3.1.2.3后轴(组)最大承栽限值曲线“b”根据式(D∙7)计算:

HAiK XR- mκ X Il

(D.7)

X-S

D.3.1.2.4最大允计&载成址限值曲线F'为坊坏曲线F'与曲线“b”的3线,其纵坐标仇为车辆最 大允许装栽质蟻。

D.3.1.2.5奉引销处最小载荷曲线“d"根据式(D.8)计算:

× (Λ - ∕∣ - S/t X R)

(D.8)

D.3.1.2.6后轴(组)最小载荷的线%”根据式(I).9)计算J

nιr X (ST × R - ∕j) X-S-Sr × K

(D∙9)

注:该式仅适用J:収挂或多挂模式R在挂土后部牵引其他挂仏 D.3.1.2.7某烈2半挂乍的载荷布置•标识如图1).8所示。

载荷质心到货箱前壁内侧距离(m)

图D∙8某型号半挂车的戮荷布置标识示意图

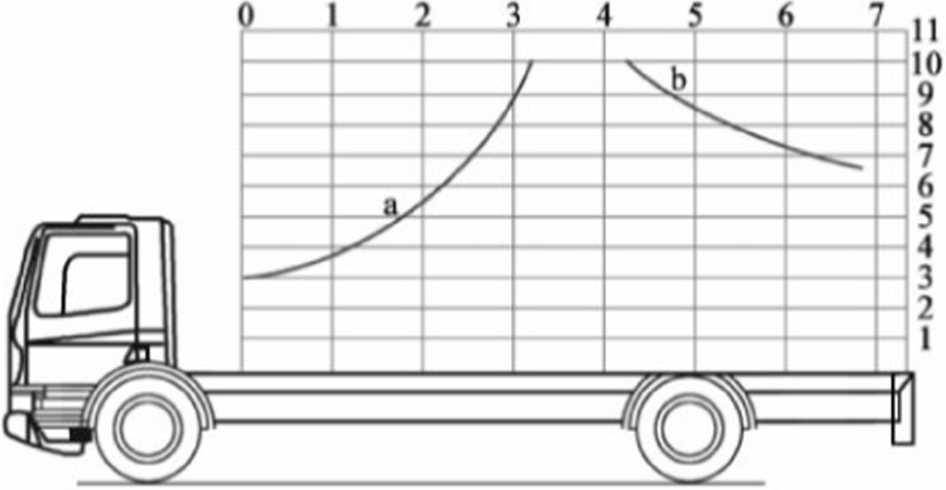

D.3.2中置轴挂车的载荷布置标识绘制示例

D.3.2.1中置轴挂乍相关参数如图1).9所示,V丄需満足中担轴挂车的相关产品要:求

图D∙9中置轴挂车相关参数示意图

D.3.2.2某型2中丼轴挂乍的载荷布置标识如图∣)∙ IO所示'

我佔质心到货箱前峰内侧距肉(m)

00 I). IO某型号中置轴挂车的栽荷布置标识示意图

D.3.3牵引杆挂车的载荷布置标识绘制示例

D.3.3.1塗引杆挂车相关参数如图D.11所示

图1).11牵引杆挂车相关参数示意图

D.3.3.2某型2奉引杆挂车的载荷布'置标识如图Il 12所示'

戒荷成心到货箱而壁内偏距离(m)

Ol 2 3 4 5 6 7

(DA留«归縁帮

图∏.12某型号牵引杆挂车的栽荷布置标识示意图

参拿文献

[1 : GB 28373 2012 N类和O类躍式车辆側倾稳定性

22