ICS 03.220.40 ;53.020.20

R 46

JT/T 1298—2019

POrt PedeStaI Crane

2019-12-24 发布

2020-03-01 实施

中华人民共和国交通运输部 发布

本标准按照GB∕T 1. 1—2009给出的规则起草。

本标准由全国港口标准化技术委员会(SAC/TC 530)提出并归口

本标准起草单位:交通运输部水运科学研究院、武汉理工大学、湖南中铁五新重工.有限公司、宜昌市 微特电子设备有限责任公司、武桥重工集团股份有限公司、太原科技大学。

本标准主要起草人:张徳文、胡吉全、张维友、李益琴、丁倩、聂道静、徐新辉、张志国、文豪、周家海、 任继新、丁敏、王小平、刘艳、温皓白、谢琛、罗建平、李静。

1范围

本标准规定了港口台架式起重机基本参数、技术要求、试验方法、检骚规则,以及标志、包装、运输和 储存等要求。

本标准适用于港口件杂货、散货和集装箱等装卸作业的各种台架式起重机的生产、检验和使用

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 755旋转电机定额和性能

GB/T 985. 1气焊、焊条电弧焊、气体保护焊和高能束焊的推荐坡口

GB/T 985.2埋弧焊的推荐坡口

GB/T 1184形状和位置公差未注公差值

GB/T 1228钢结构用高强度大六角头螺栓

GB/T 1229钢结构用高强度大六角螺母

GB/T 1230钢结构用高强度垫圈

GB/T 1231钢结构用高强度大六角头螺栓、大六角螺母、垫圈技术条件

GB/T 1413系列1集装箱 分类、尺寸和额定质量

GB/T 1801产品几何技术规范(GPS)极限与配合 公差带和配合的选择

GB/T 1804 一般公差未注公差的线性和角度尺寸的公差

GB 2893 安全色

GB 2894安全标志及其使用导则

GB/T 3220集装箱吊具

GB/T 3323—2005金属熔化焊焊接接头射线照相

GB/T 3766液压传动系统及其元件的通用规则和安全要求

GB/T 3811 —2008起重机设计规范

GB/T 4026人机界面标志标识的基本和安全规则设备端子和导体终端的标识

GB/T 4208—2017 外壳防护等级(IP代码)

GB/T 4323弹性套柱销联轴器

GB/T 4942. 1—2006旋转电机整体结构的防护等级(IP代码)分级

GB/T 5117非合金钢及细晶粒钢焊条

GB/T 5118热强钢焊条

GB/T 5226.32—2017机械电气安全机械电气设备第32部分:起重机械技术条件

GB/T 5293埋弧焊用非合金钢及细晶粒钢实心焊丝、药芯焊丝和焊丝-焊剂组合分类要求

GB/T 5905—2011起重机试验规范和程序

GB/T 5972起重机钢丝绳保养、维护、检验和报废

GB/T 5975钢丝绳用压板

GB 6067. 1—2010起重机械安全规程 第1部分:总则

GB 7251. 1低压成套开关设备和控制设备 第1部分:总则 GB/T 7935

液压元件通用技术条件

GB/T 8110气体保护电弧焊用碳钢、低合金钢焊丝

GB 8918重要用途钢丝绳

GB/T 8923.1-2011涂覆涂料前钢材表面处理 表面清洁度的目视评定 第1部分:未涂覆过的 钢材表面和全面清除原有涂层后的钢材表面的锈蚀等级和处理等级

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

GB/T

9286—1998色漆和清漆漆膜的划格试验

10051. ɪ -10051.12 起重吊钩

10095. 1—2008圆柱齿轮 精度制 第I部分:轮齿同侧齿面偏差的定义和允许值 10095.2—2008圆柱齿轮 精度制 第2部分:径向综合偏差与径向跳动的定义和允许值 12470 13306 13384 14957 17908 20118

埋孤焊用热强钢实心焊丝、药芯焊丝和焊丝-焊剂组合分类要求

标牌

机电产品包装通用技术条件

熔化焊用钢丝

起重机和起重机械技术性能和验收文件

钢丝绳通用技术条件

GB 20237起重冶金和屏蔽电机安全要求

GB/T 20303. 1起重机 司机室和控制站 第1部分:总则

GB/T 20303.4起重机司机室第4部分:臂架起重机

GB/T 21457起重机和相关设备试验中参数的测量精度要求

GB/T 21971 YZD系列起重用多速三相异步电动机技术条件

GB/T 21972. 1起重及冶金用变频调速三相异步电动机技术条件 第I部分:YZP系列起重及冶 金用变频调速三相异步电动机

GB/T 22414起重机速度和时间参数的测量

GB/T 22415起重机对试验载荷的要求

GB/T 26103. 1 GnCL型鼓形齿式联轴器

GB/T 26103.3 GCLD型鼓形齿式联轴器

GB/T 27546起重机械滑轮

GB/T 29560—2013 门座起重机

GB 50171—2012电气装置安装T.程盘、柜及二次回路接线施工及验收规范

JB/T 5870 YZR系列起重及冶金用高压绕线转子三相异步电动机技术条件(机座号560-710)

JB/T 5901十字销万向联轴器

JB/T 6392起重机车轮

JB/T 6406电力液压鼓式制动器

JB/T 7017起重机用液压缓冲器

JB/T 7019工业制动器制动轮和制动盘

JB/T 7020电力液压盘式制动器

JB/T 7076 YEZS系列起重用双速锥形转子制动三相异步电动机技术条件

JB/T 7077 YZRE系列起重及冶金用电磁制动绕线转子三相异步电动机技术条件

JB/T 7078 YZRF、YZRG系列起重及冶金用强迫通风型绕絞转子三相异步电动机技术条件

JB/T 7685电磁鼓式制动器

JB/T 7842 YZR-Z系列起重专用绕絞转子三相异步电动机技术条件

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

JB/T

8854. 2 GnCL型、Gll CLZ型鼓形齿式联轴器 8905 12477 12478 12479 8955 9003 9006 10104 10105

起重机用三支点减速器

起重机用底座式减速器

起重机用立式减速器

起重机用套装式减速器

YZR2系列起重及冶金用绕线转子三相异步电动机技术条件

起重机三合一减速器

起重机卷筒

YZ系列起重及冶金用三相异步电动机技术条件

YZR系列起重及冶金用绕线转子三相异步电动机技术条件

10559—2018起重机械无损检测 钢焊缝超声检测

10730 10816

10817 10833

12987 12988

直流起重电磁铁

起車机用底座式硬齿面减速器 起重机用三支点硬齿面减速器 起重机用聚氨酯缓冲器 起重机弹簧缓冲器 起重机橡胶缓冲器

JGJ 82钢结构高强度螺栓连接技术规程

JTS 257水运工程质量检验标准

JT/T 846港口起重机回转支承 3术语和定义

下列术语和定义适用于本文件。

3.1

港口台架式起重机 POrt PedeStaI Crane

下部为可沿轨道运行的台架,台架下方不能通过铁路或公路车辆的可回转的臂架型起重机。

4基本参数 4.1按照(;B/T 3811—2008中表A. 3和表B. 3,港口台架式起重机(以下简称“起重机”)整机工作级别 与机构工作级别见表1 :

表1起重机整机工作级别与机构工作级别

|

序号 |

起重机类型 |

工作条件 |

整机工作级别 |

各机构工作级别 | |||

|

起升 |

变幅 |

回转 |

运行 | ||||

|

1 |

吊钩起重机 |

较频繁中等载荷使用 |

A6 |

M6 |

M4 |

M5 |

M3 |

|

2 |

吊钩起.重机 |

较频繁重载使用 |

A7 |

M7 |

M5 |

M6 |

M4 |

|

3 |

抓斗、电磁吸盘、集装箱起重机 |

较频繁重载使用 |

A7 |

M7 |

M6 |

M6 |

M4 |

|

4 |

抓斗、电磁吸盘、集装箱起重机 |

频繁重载使用 |

A8 |

M8 |

M7 |

M7 |

M4 |

4.2起重机的基本参数系列见表2

表2基本参数系列

|

序号 |

参数名称 |

m 位 |

参数系列 |

|

I |

额定起重量 |

I |

5,10,16,25,40,45,50,60 |

|

2 |

工作幅度 |

m |

12.5,16,20,22,25,30 |

|

3 |

起升高度 |

m |

8,10,12,15,20 |

|

4 |

下降深度 |

m |

5 ~20 |

|

5 |

起升速度 |

ιn∕ min |

10-60 |

|

6 |

变幅速度 |

m/ min |

15 ~40 |

|

7 |

回转速度 |

r/ min |

0.5-2 |

|

8 |

运行速度 |

m/ Inin |

15 ~25 |

|

9 |

轨距 |

m |

6,7.5,10.5 |

5技术要求

5.1整机要求

5.1.1起重机的设计、制造、安装应符合GB/T 3811和GB 6067. 1的规定

5.1.2起重机在进行额定载荷试验时,各机构应工作正常、无异常响声,各部件应完好无损,连接处应无 松动,结构件应无裂纹、永久变形、表面油漆打皱,焊缝应无裂纹,电气元件应完好无损,整机动作应满足 设计所规定的性能要求。

5.1.3起重机在进行静载试验时,应能承受1.25倍额定起重量的试验载荷’试验中各机构与结构应无 裂纹、永久变形、油漆打皱,连接处应无松动,接合面不应渗油,起重机无异常”

5.1.4起重机在进行动载试验时,应能承受1. I倍额定起重量的试⅛⅛载荷。试验中各机构与结构应工 作正常、无异常响声;各机构与结构强度应满足设计要求,无残余变形和损坏现象,连接处应无松动;固定 结合面不应渗油,运动结合面不应滴油;电气元件应完好无损。

5.1.5起重机在进行稳定性试验时,应满足GB/T 5905—2011中4. 3.4的要求

5.2环境条件

5.2.1工作环境温度为-25T~+45龙。

5.2.2最大相对湿度不大于95%。

5.2. 3工作风速不超过20m∕so最大非工作风速按照GB/T 3811—2008中表18的规定选取。

5.2.4起重机运行轨道应符合JTS 257的要求。

5.2.5起重机的电源为三相交流,频率为50Hz,电压不高于IOkV。供电系统在起重机馈电线接入处的 电压波动不应超过额定电压的±10%,起重机内部电压损失应符合GB/T 3811的规定。

5.3主要性能参数允许偏差

5.3.1起升速度(满载稳定速度)为公称值的±5%。

5.3.2变幅速度(满载平均速度)为公称值的±5%。

5.3.3回转速度(满载稳定速度)为公称值的±5%。

5.3.4运行速度(空载稳定速度)为公称值的± 10% o

4

5.3.5起升范围(起升高度和下降深度)为公称值的0 ~2%。

5.3.6最大幅度为公称值的0~1.5%,最小幅度为公称值-1.5% -O

5.4结构

5.4.1 材料

5.4.1.1制造起重机的材料应符合GB/T 3811的规定。

5.4.1.2制造起重机的材料,应有材料生产厂的出厂合格证书,对重要构件材料应抽样化验和试验,其 化学成分、力学性能应符合相应标准的规定。

5.4.2焊接

5.4.2.1焊缝坡口应符合GB/T 985. 1和GB/T 985. 2的规定。特殊坡口形式和尺寸,应在图样上 注明。

5.4.2.2所有焊缝均不应有漏焊、烧穿、裂纹、气孔、未熔合、咬边、夹渣、熔瘤、凹坑等影响性能和外观 质量的缺陷。

5.4. 2. 3重要焊缝在外观检查后应进行无损检测,焊缝质量射线探伤不低于GB/T 3323-2005中规定 的质量等级II级,超声波探伤不低于JB/T 10559—2018中的1级。

5.4. 2. 4 焊接用焊条、焊丝与焊剂应符合 GB/T 5I17、CB/T 5118、GB/T 5293 ,GB/T 8110.GB/T 12470 .GB∕T 14957的规定,焊条与焊丝的选择应与主体构件材料强度以及焊缝所受载荷类型相 适应。

5.4.2. 5未注焊缝高度的角焊缝,其焊缝髙度宜不小于被焊接件中较薄连接件板厚的80% O

5.4.3连接结构件的高强度螺栓副

5.4.3.1用于连接结构件的高强度大六角螺栓、大六角螺母、高强度垫圈及技术要求,应符合GB/T 1228 ~GB∕T 1231 的规定。

5.4. 3. 2高强度螺栓连接接头应按JGJ 82的规定执行:

5.4.4连接结构件的钗制孔用螺栓副

5.4.4.1螺栓的机械性能等级不应低于8. 8级,螺母的机械性能等级不应低于8级。

5.4.4.2螺栓与饺制孔的配合宜采用GB/T 1801中H8∕h8

5.4.5结构件制造的允许偏差

5.4.5.1基本焊接结构件制造的形状和位置偏差应符合GB/T 29560—2013中表10的规定。

5.4. 5.2箱形梁、工字梁、筒体及其他各类构件焊接成型后的线性尺寸偏差不应大于设计或CB/T 1804 一般公差的粗糙级所规定的值。

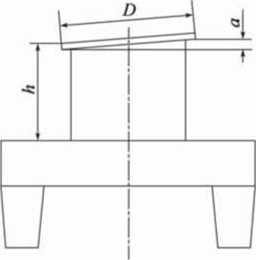

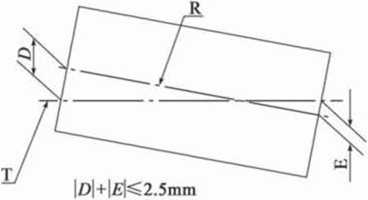

5.4.5.3台架的结构几何轴线对水平面的垂直度不应大于人/1 500;其上支承法兰与回转大轴承接触表 面的平面度应为GB/T 1184中的9级,水平偏斜应控制在αW0∕l 500,如图1所示。

5.4.5.4转台上平面的平面度宜控制在4mm内,转台下部与回转支承接触表面的平面度不应大于回转 支承公称直径的1/2 500

5.4.5.5台架结构制作完工后应达到:

a) 台架支腿轨距的偏差为(-10~-5)mni;

b) 台架支腿底部对角线长度的偏差为(-5~+5)mm;

C)台架各支腿底平面的垂直高低差不应大于3mm,水平偏斜不应大于被测K度的1/1 OOO :

说明:

D—圆筒上顶面冋转支承连接法兰的外直径;

a—水平偏斜;

h——圆筒上顶面与台架横梁上顶面的高度差。

图1台架结构垂直度与水平偏斜示意

5.4.6结构件安装吊点

5.4.6.1安装吊点的设置应保证结构件在吊装过程中无塑性变形。

5.4. 6. 2与安装吊耳配用的卸扣应符合设计的规定:

5.4.7结构件防水要求

5.4.7.1结构件的排水措施应有效,其外表面不应有积水

5.4.7. 2结构件内部不应有渗漏水或残留积水。

5.5机构

5.5.1起升机构

5.5.1.1制动器应采用常闭式,制动系统在失电或断电的情况下,制动器应能有效制动并支持住载荷, 制动系统任何延时制动,均应保证能安全地制动住载荷。

5.5.1.2额定载荷在空中停止后,起升机构再启动时,载荷不应出现瞬时下滑现象。

5.5.1.3有左、右旋向的卷筒安装时,应符合相应钢丝绳岀绳方向的设计要求。

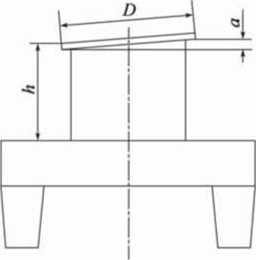

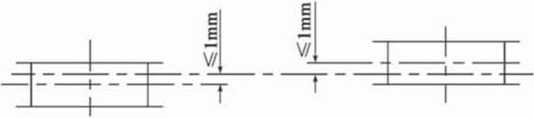

5.5.1.4起升机构安装后减速器的实际中心线与机座排装基准线的允许偏差见图2t

说明:

T—理论中心线;

R——实际中心线.

图2减速器实际中心线与理论中心线的允许偏差

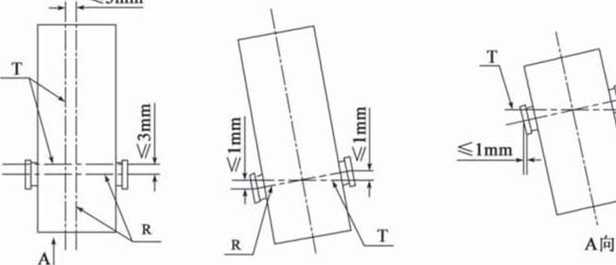

5.5.1.5对采用三支点形式起升机构的卷筒,安装后其实际中心线的位置允许偏差见图3。

说明:

T—理论中心线;

R—实际中心线;

IOI + ∖E∖——中心线水平偏斜'

图3三支点形式起升机构的卷筒实际中心线位置允许偏差

5.5.2变幅机构

5. 5.2.1齿条变幅驱动装置的齿条与小齿轮的啮合侧隙宜为0.3mm~0.7mm,啮合工作中应无齿轮啃 咬现象。

5.5.2.2螺杆变幅驱动装置的螺杆、螺母的螺旋线在安装时应作配对记号,并根据定位记号铢出键槽; 施拧于外壳滚动轴承定位螺母的力矩,应符合设计要求;螺杆、螺母跑合后接触面积不应少于75% ,螺杆 伸缩套应保证伸缩灵活并不应有漏油现象。

5.5.2.3钢丝绳变幅驱动装置应符合5.5.1.3-5.5.1.5的规定。

5.5.2.4液压变幅驱动装置的液压缸对臂架中心线的位置允许偏差不应大于IOnlmC

5.5.3回转机构

5. 5.3.1回转支承应符合JT/T 846的规定。

5.5.3.2回转支承应釆用滚动轴承式。

5.5.3.3回转支承的结构强度、刚度、水平度和平面度应满足回转支承的支承要求回转支承的承载 能力应满足起重机的载荷要求。

5.5. 3. 4回转支承应运转平稳、无异常响声,大齿圈与驱动小齿轮的啮合侧隙宜为O. 8mm ~ 1.2mrn , 5.5.3.5冋转机构制动器安全系数的选择应符合GB/T 3811—2008中6. 1.3.5的规定。操纵制动器 的脚踏力不宜大于200N。

5.5.4运行机构

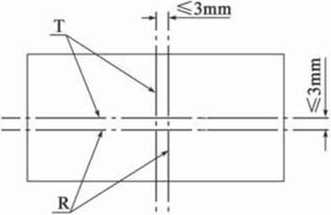

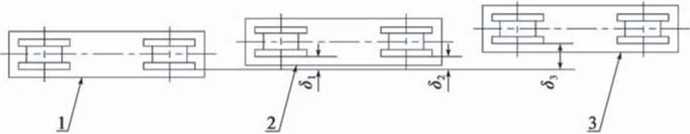

5. 5.4.1同一台车架上的两个车轮踏面中心相对车架中心线偏差不应大于Imm,见图4。

图4车轮踏面中心相对车架中心线偏差示意

5.5.4.2车轮的同位偏差5(图5)不应大于表3的规定。

|

说明: 1—行走车架1; | |

|

2—— |

彳亍走车架2; |

|

3—— |

行走车架3。 |

图5车轮的同位偏差5示意

表3车轮的同位偏差。的允许值 单位为毫米

|

同位偏差 |

不同车架相邻的两个车轮S |

相邻车架的三个车轮互 |

不同车架三个以上车轮3 |

|

δ |

≤2 |

≤3 |

≤5 |

5.5.4.3整机安装完毕后,运行机构最上一层均衡梁在轨距方向的跨度偏差为±5mm°

5.6主要零部件

5.6.1钢丝绳

5.6.1.1钢丝绳应符合CB/T 20118的要求,优先采用线接触钢丝绳。用于多层卷绕时,应采用符合 GB 8918的钢丝绳。

5.6.1.2 钢丝绳安全系数应符合GB/T 3811—2008中表44的规定。

5.6.1.3钢丝绳的绳端固定和连接应牢固、可靠、便于检修,并应符合GB 6067. 1—2010中4.2. 1.5的 规定。

5.6.1.4 钢丝绳在卷筒上绳端的固定应符合GB/T 38H—2008中6. 3. 3. 4和GB/T 5975的规定。钢 丝绳用压板固定在卷筒上时,每端不应少于3块压板;采用长板条固定时,单块压板长度不应少于6倍钢 丝绳直径;采用楔块固定时,钢丝绳应贴紧楔块的圆弧段并将其楔紧。

5.6.1.5钢丝绳的保养、维护、安装、检验、报废应符合GB/T 5972的规定。

5.6.2吊钩及其他取物装置

5. 6.2.1 锻造吊钩应符合 GB/T 10()51. I ~GB∕T 10051.12 与 GB 6067. 1 的规定。

5.6.2.2吊钩应设置防止钢丝绳脱钩的装置;吊钩组的设计应避免起重机在装卸作业时发生钩挂舱口 的问题。

5.6.2.3抓斗用于抓取粉状物、砂子及粮食物料时,斗口接触处的间隙不应大于2mm,除非有特殊的工 艺保证斗口不漏料。

5.6.2.4电磁吸盘应优先釆用符合JB/T 10730规定的直流起重电磁铁,

5.6.2.5集装箱吊具应能装卸GB/T 1413中规定的集装箱,其转锁的位置尺寸和公差应符合GB/T 3220的规定。

5.6.3滑轮和卷筒

滑轮应符合GB/T 27546的规定。卷筒应符合JB/T 9006的规定,

5.6.4 电动机

5. 6.4.1 优先选用符合下列标准的电动机 JB/T 5870 JB/T 7076 JB/T 7077 JB/T 7078 JB/T 7842、

8

JB/T 8955 JB/T 10104 JB/T 10105c,视需要也可选用符合GB/T 21972. 1的变频电动机或符合GB/T 21971的多速电动机

5.6.4.2各机构驱动电动机应符合GB 755和各专用电动机相关标准的技术要求。

5.6.4.3电动机的容量校捡应符合GB/T 3811的规定,并保证在额定负载时能安全、可靠地实现启动、 加速和运转

5.6.4.4电动机的安全性能应符合GB 20237的规定

5. 6.4.5电动机外壳防护包括防止人体触及其内部带电机体或旋转部件,防止外部固体异物或液体进 入其内部。外壳防护等级为:

a)室内用交直流电动机:防滴式,防护等级不应低于CB/T 4942. 1—2006中Il)23;

lɔ)室外用交直流电动机:全封闭式,防护等级不应低于GB/T 4942. 1—2006中IP54

5.6.5减速器和齿轮传动

5.6.5.1 应优先选用符合如下标准的减速器:JB/T 8905 JB/T 12477 JB/T 12478 JB/T 12479 JB/T 9003 JB/T IO8I6JB∕T 10817o

5.6. 5.2选用其他减速器时,硬齿面齿轮副的精度不应低于GB/T 10095—2008中的6级,中硬齿面则 不应低于8-8-7级。

5. 6. 5.3如用开式齿轮传动,则齿轮副精度不应低于GB/T 10095—2008中规定的9级

5. 6. 6联轴器

5. 6. 6.1 鼓形齿式联轴器应符合GB/T 26103. 1、GB/T 26103.3或JB/T 8854.2的规定。

5. 6. 6. 2弹性套柱销联轴器应符合(;B/T 4323的规定。

5.6.6.3十字销万向联轴器应符合JB/T 5901的规定。

5. 6. 6.4不应采用有可能使制动轮(盘)产生浮动的联轴器。

5. 6. 6. 5起升机构和变幅机构中,应保证联轴器的弹性元件即使损坏也不能发生危险运动,

5.6.6.6运行机构和回转机构中采用液力联轴器或等效装置以降低启动冲击时,制动系统应安装在液 力联轴器的输出端。

5.6.7制动器

应优先选用符合如下标准的制动器JB/T 6406 JB/T 7019 JB/T 7020 JB/T 7685

5.6.8 车轮

应优先选用符合JB/T 6392规定的车轮。

5.6.9缓冲器

应优先选用符合JB/T 7017 JB/T 12987 JB/T 12988 JB/T 10833规定的缓冲器。

5.7液压系统及元件

液压系统应符合GB/T 3766及GB 6067. 1—2010第5章的规定,液压元件应符合GB/T 7935的 规定。

5.8润滑系统

5.8.1起重机上应配有润滑图,标明润滑部位、周期、油(脂)牌号,各润滑点应有标志,润滑点的位置应 便于安全接近,应按使用说明书定期润滑、起重机出厂前应对润滑油路各部位逐个检査并确保其畅通

9

5.8.2如果采用集中润滑,回转轴承宜设独立的润滑系统。

5. 8. 3开式齿轮、钢丝绳应按使用说明书定期进行有效润滑

5.9司机室

司机室应符合GB/T 20303. 1和GB/T 20303.4的规定

5.10电气设备

5.10.1 总则

起重机电气设备应符合GB/T 3811和GB/T 5226. 32的规定。

5.10.2 电源和供电

5.10.2.1起重机供电电源的容量除应满足5.2.5的要求外,对于额定电压高于I OoOV的交流供电系 统,其供电线路及保护的设计应符合高压供电有关规定。

5.10.2.2在电源周期的任意时间,电源中断或零电压持续时间不应超过3ms,相继中断间隔时间应大 于ISO

5.10.2.3起重机宜装设切断总电源的电源开关。

5.10.2.4总电源回路应设置总断路器,总断路器应具有电磁脱扣功能,其额定电流应大于起重机额 定工作电流,电磁脱扣电流整定值应大于起重机最大工作电流并符合整定要求。总断路器的断孤能力应 能断开在起重机上发生的短路电流。

5.10.3电气设备的选用原则

5.10.3.1起升、回转、变幅和运行机构宜采用交流变频传动控制系统。

5.10.3.2除辅助机构外,应采用符合5.5. I规定的电动机,必要时也可采用符合起重机要求的其他类 型电动机。

5.10.3.3选择电阻器时满足以下要求:

a) 接电持续率不同的电动机,宜选用不同参数的起重机标准电阻器;如特殊需要,也可由起重机制 造厂自行设计,但应符合GB/T 3811—2008中7.5. 1.3的规定。

b) 起升机构不应选用频敏电阻器。

C)电阻器应加防护罩,并满足散热需要的空间;室内使用时其防护等级不应低于GB/T 4208-2017中的IPl0,室外使用时不应低于IP13o

5.10.3.4当采用按钮盒控制时,控制电压不应大于250VO

5.10.3.5当选用可编程控制器(PLC)时,对用于安全保护的联锁信号(如极限限位、超速等),应具有 直接的继电保护联锁絞路

5.10.4馈电装置

5.10.4.1起重机电源的馈电装置宜采用电缆卷筒(盘)、集电器供电,也可釆用滑触线。

5.10.4.2采用电缆卷筒(盘)满足以下要求:

a) 应符合 GB/T 3811—2008 中 7. 2. 2. 2. 3 的规定。

b) 电缆卷筒(盘)的电缆进出口密封措施应有效,滑环箱防水性能应有效、可靠,

C)当起重机运行至极限位置时,电缆卷筒(盘)上应至少保留两圏电缆。

d) 电缆卷筒(盘)应装设有效、可靠的导缆器,保证起重机在运行过程中不发生电缆破卡现象。

e) 电缆在卷筒(盘)上的连接应牢固,并保证电气接点不被拉拽;电缆收放速度应与起重机运行速

度同步。

f) 力矩电机驱动的电缆卷筒宜装设调压器,调压器的电压待现场试运转后调整,以使电缆收放 自如。

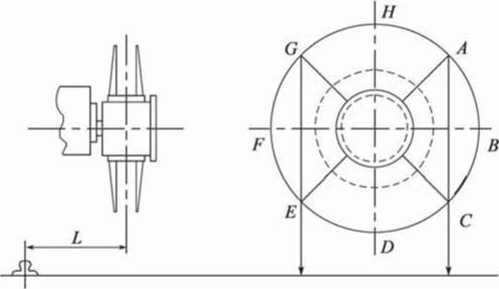

g) 电缆卷筒(盘)的安装精度应符合表4的规定;测量方法见表4和图6

表4电缆卷筒(盘)安装允许偏差 单位为毫米

|

检査项目 |

测量方法 |

允许偏差 |

|

电缆卷筒(盘)与轨道的平行度 |

用线锤和钢卷尺测量A-H各点至轨道的距离L |

±2.5 |

图6电缆卷筒(盘)安装测量

5.10.4.3集电器满足以下要求:

a) 应符合 GB/T 3811—2008 中 7.2.2.2.2 的规定。

b) 集电滑环和电刷应满足相应的电压等级和电流容量的要求,每个滑环至少有一对电刷,电刷与 滑环的接触面积不应小于80% ,并接触均匀;集电器的设计应方便维护与检査

C)滑环和滑环间的绝缘电阻值不应小于1MQ,并经耐压试验后无击穿、闪络现象

5.10.4.4采用电源滑触线和/或安全滑触线应满足以下要求:

a) 符合 GB/T 3811—2008 中 7. 2. 2.2. 1 的规定;

b) 集电导线、滑触线系统和滑环组件的构造和安装符合GB/T 5226. 32—2017中12. 7. 8的 规定。

5.10.5控制柜 5.10.5.1应选用符合GB 7251. 1规定的控制柜。

5.10.5.2电气室内高压柜和低压柜应分开。

5.10.5.3控制柜宜采用整体防护式结构,面板带门,并能可靠锁住。可开启的控制柜门应以软导线与 接地金属构件可靠地连接。

5.10.5.4控制柜内宜设照明装置和防潮空间加热器

5.10.5.5在无遮蔽的场所安装使用的控制柜应具有防雨、防尘功能。其外壳防护等级不应低于GB/T

4208—2017 中的 IP54。

5.10.5.6控制柜的金属壳内应设保护接地螺钉,并在明显处标志保护接地符号,螺钉应是不小于M6 的镀锌件或铜质件;若门上有电气元件,应装设专用接地线,门应可靠锁住。

5.10.5.7控制柜应安装牢固,箱壳和箱柜前面至少要留40OnIm宽的净空.地面应无障碍物。

5.10.5.8控制柜内导线不应有中间接头;所有导线端部及接线端子应有与电气原理图和布线图一致

的永久性识别标记、编号。

5.10.5.9 500V及以下的交直流母线及其分支线,其不同极的裸露载流部分与未绝缘的金属体之间的 电气间隙和爬电距离应符合表5的要求:

表5电气间隙和爬电距离 单位为毫米

|

类 别 |

电气间隙 |

爬电距离 |

|

控制柜 |

≥12 |

N 20 |

5.10.6联动控制台

5.10.6.1联动控制台上的操作手柄应具有零位自锁功能,主令控制器应操作灵活、挡位清楚、工作可 靠、零位手感明确,

5.10.6.2联动控制台上所有按钮、转换开关、指示灯等电气元件的上面或附近均应清晰地标明其用途 及操作方向的含义。

5.10.6.3对于操作手柄,宜选择右手控制起升机构、运行机构,左手控制变幅机构、回转机构

5.10.7电气设备的安装

5.10.7.1电气设备应安装牢固,在起重机工作过程中,不应发生目测可见的水平移动和垂直 跳动。

5.10.7.2四箱及以下的电阻器可以直接叠装,五箱及六箱叠装时,应考虑加固措施并要求各箱之间的 间距不应小于80mm ,间距过小时应降低容量使用或采取其他相应措施U

5.10.7.3 控制柜的安装应符合GB/T 5226.32—2017中第12章和GB 50171—2012中第3章~第7 章的规定。终端的标示与标志应符合GB/T 4026的规定。

5.10.7.4安装在电气室内的电气设备,其防护等级可以为GB/T 4208—2017中的IPOO,此时应有适 当的防护措施(防护栅栏、防护网等)。

5.10.8电线、电缆及其敷设

5.10.8.1电线和电缆应釆用铜芯多股线;电气设备的外部连线宜采用绝缘导线。

5.10.8.2电线或电缆的线芯最小截面面积为:

a) 动力回路不小于2.5mm2;

b) 控制及照明回路不小于l.5mm2;

C)电子设备、通信设备、传感器件等内部导线不作规定,但装有电子设备的控制柜内,最小导线截 面面积不小于0.2mm2o

5.10.8.3不同电压种类和电压等级的电线敷设,应尽量分开。

5.10.8.4导线的连接和分支点处应设置接线盒,室外接线盒及出线孔的密封装置应能防雨。

5.10.8.5交流截流25A以上的单芯电线(或电缆)不允许单独穿金属管。

5.10.8.6传送低电压、低功率的电缆线,不应与动力电缆或不同电压等级的电缆使用同一根多芯电缆 (集装箱吊具电缆除外),必要时还应采用屏蔽电缆。

5.10.8.7所有导线中均不允许有中间接头。照明线允许在设备附近用过渡端子连接:

5.10.8.8每根独立的连续的电缆管,累计的弯曲角度应小于360oo超过360。时,需要用分线盒 或三通过渡。硬管的中心弯曲半径应大于所穿电缆允许的最小弯曲半径,且不小于表6所示的弯 曲半径。

12

表6电线管最小弯曲半径 单位为毫米

|

电线管规格 |

弯曲半径 |

|

1/2M |

102 |

|

3/4” |

115 |

|

∖⅛" |

185 |

|

2ff |

242 |

|

3〃 |

331 |

|

4" |

407 |

5.10.8.9线管或线槽应尽量引接到电气设备附近;在人不易触及的部位,可以使用托架。

5.10.8.10电缆固定敷设的弯曲半径不应小于5倍电缆外径,扁形移动电缆的弯曲半径不应小于10倍 电缆厚度,圆形移动电缆的弯曲半径不应小于8倍电缆外径。

5.10.8.11接线盒(箱)的内腔,应有足够的引线空间

5.10.8.12导线穿过钢管或金属孔、洞处,应有保护措施.以防止导线磨损电缆允许直接敷设,但在 有机械损伤、化学腐蚀、油污侵蚀的地方应有防护措施

5.10.8.13导线与端头的连接应采用专用的冷压钳将导线与冷压铜端头压紧,不脱落

5.10.8.14线管、线槽、司机室地板下等导线密集的地方,应将导线整理成束,导线的两端应有与电路 图或接线图一致的永久性识别标记和线束号。

5.10.8.15起重机、司机室、电气室和电气设备的进出线孔、线槽和线管的进出线口均应釆取防雨措 施,且不应积水。

5.10.8.16保护导线的标识应符合GB/T 5226.32—2017中13. 2. 2的规定。其他导线的颜色标识应 符合 GB/T 5226.32—2017 中 13.2.4 的规定。

5.10.9照明与信号

5.10.9.1起重机司机室、机器房、电气室内照明的平均照度不应低于50lxo起重机转台上或其他位置 上应装有足够功率灯具,使起重机作业工作面的直接平均照度不应低于50lx°起重机各主要通道、扶梯、 平台入口处的平均照度不应低于20lxo

5.10.9.2照明、信号的供电应设专用电路,电源应从主断路器(或主刀开关)进线端分接.当主断路器 (或主刀开关)断开时,照明、信号电路不应断电。各种照明、信号电路均应设置短路保护。

5.10.9.3固定式照明装置的电源电压不应超过220V,不应用金属结构作为照明线路的回路 可携式 照明装置(安全局部照明灯)的电源电压不应超过50V,釆用交流供电的,不应使用自耦变压器

5.10.9.4应用减振型或有减振措施照明灯具,室外照明灯具还应设有防坠落装置,室外和潮湿场所 应用防水型照明灯具。

5.11安全与防护

起重机的安全防护应符合GB 6067. 1 xGB∕T 3811—2008第9章的规定和产品设计要求。

5.12涂装和外观

5.12.1涂装前钢结构表面应进行除锈处理。起重机的重要结构件应进行喷(抛)丸除锈处理,其质量 应达到GB/T 8923. 1—2011中的Sa2%级;一般构件应达到Sa2级或St2级(手工除锈)。

5.12.2表面处理后4h内应喷涂一道干膜底漆,作为钢材预处理后的短期保护,在正式涂层开始涂装 时,需进行二次表面处理去除。

5.12.3产品的安全标志颜色应符合GB 2893、GB 2894的规定。

5.12.4漆膜附着力不应低于GB/T 9286—1998中规定的1级。

5.12.5起重机外观质量应达到:

a) 零、部件表面不应有明显变形及损伤,应平整、无粘砂和余留冒口,焊缝要均匀美观;

b) 油漆色泽均匀,没有涂斑、漏漆和剥落;

C)紧固件无松动漏装;

d) 管线排列整齐;

e) 不应有油液外露;

f) 标牌、吊装标志和功能标志应齐全,安装位置应合理,表示应清楚。

6试验方法

6.1 总则

起重机的试验方法应按GB/T 5905的规定进行,速度和时间参数的测量应符合GB/T 22414的规 定,测量精度应满足GB∕,Γ 21457的要求。

6.2试验条件

6.2.1试验所需的测试仪器应符合要求。

6.2.2 试验时,IOm高度处的风速不应大于8. 3m∕so

6.2.3试验场地应平整坚实,起重机工作范围内不应有妨碍起重机回转、变幅、运行动作的障碍物在 试验场周边应设置安全警示标志。

6.2.4试验载荷应符合GB/T 22415的规定。

6.2. 5有特殊要求的起重机可按供需双方约定的条款进行试验

6.3目测检验

6.3.1目测检验应包括以下所有重要部件的规格和/或状态是否符合要求:

a) 各机构、电器系统、液压系统、安全连锁装置、制动器、控制器、照明及信号系统等;

b) 起重机金属结构及其连接件、梯子、通道、司机室、平台等;

C)所有防护装置;

d) 吊钩或其他取物装置及其连接件;

e) 钢丝绳及其连接件;

f) 滑轮组及其轴和紧固件、臂架的连接件等。

6.3.2检验时,除了正常维护和检验需要打开的盖子(如限位开关盖)外,不应拆开其他部件。

6. 3. 3检骚程序还应包括GB/T 17908中规定的验收文件是否已提交并通过审核。

6.4主要技术性能参数测定

在空载时测量以下技术性能参数,以3次测量的算术平均值作为测定数据:

a) 起升高度;

b) 下降深度;

C)轨距;

d) 基距;

e) 台架净空尺寸(如必要);

f) 最大尾部回转半径;

g) 最大工作幅度;

h) 最小工作幅度;

i) 起升速度;

j) 变幅速度;

k) 回转速度;

l) 运行速度。

6.5额定载荷试验

6.5.1额定载荷试⅞J佥的工况见表7

表7额定载荷试验工况

|

序号 |

试验匸况 |

一次循环内容 |

循环次数 |

|

I |

额定起車忙;相应的最大幅度;起重臂 摆动平Ifii亜直轨道或平行轨道 |

试验载荷由地面起升至最大高度(中间制动1 次)一> 下降到地面(中间制动1次) |

3 |

|

2 |

额定起重M;相应的最大幅度;起重臂 摆动平面平行轨道 |

试验载荷起升至离地IIn左右一►起臂到最小幅度 (中间制动1次)一> 落臂到原位(中间制动1次)一> 下降到地面 |

3 |

|

3 |

额定起重:量;相应的最大幅度;起重臂 摆动平面垂直轨道或平行轨道 |

试验载荷起升至离地面Im左右T在作业范围内 向左回转至左侧最大角度(中间制动I次)-再向 右回转至右侧最大角度(中间制动1次)-下降到 地面 |

3 |

|

4' |

额定起重量;相应的最大幅度;起重臂 摆动平而垂直或平行轨道或45。方向 |

试验载荷起升至离地面InI左右一►在作业范围内 向前运行大于IOm(中间制动1次)-再向后运行大 于IOn>(中间制动1次)-下降到地面 |

3 |

|

"仅用于有带载运行要求的起重机的额定载荷试验。 | |||

6.5.2当釆用集装箱吊具时,检查吊具工作性能与减摇装置性能是否符合设计要求。

6.5.3在进行表7规定的试验时,应注意设计规定的在不同幅度范围起重机所承受的额定载荷均需按 表中的全部内容进行试验。

6.5.4在完成表7规定的试验后,应进行额定载荷下起升、变幅联合动作和起升、回转联合动作试毁各 3次。试验过程中,起升、变幅制动与起升、回转制动各进行3次。

6.6静载试验

6. 6.1试验应在主要构件承受最大载荷的位置和状态下进行,对于一个状态静载试验不能使起重机的 每个主要部件均承受最大载荷的起重机,应进行附加的静载试验或使这些部件承受所需力的试验。

6.6.2试验载荷为1.25倍相应幅度的额定起重量。试验时,试验载荷应被逐渐地加载,起升至离地面

IOOmm ~200ιnm处,悬空时间不应少于IOminO

6. 6.3试验时允许调整起重量限制器、力矩限制器、液压系统安全溢流阀压力,但试验后应调回到设计 规定的数值。

6.6.4试验结束后,全面检查起重机是否存在裂纹、永久变形、油漆剥落或其他对起重机性能与安全有 影响的损坏,检查连接处是否存在松动或损坏。

6. 6. 5对采用液压油缸变幅的起重机,检査起重臂静止在任何工作位置时是否出现下滑现象。

6.7动载试验

6.7.1动载试验的目的主要是验证起重机各机构和制动器的功能。

6.7.2试验时起重机应按操作规程进行控制,各机构均为中挡速度运转制动器制动力矩在试臆前应 调整完毕并满足试验要求,各机构的制动器在试验过程中应有效、可靠。

6.7.3动载试验的工况见表8 :

表8动载试验工况

|

序号 |

试驼Γ.况 |

一次循环内容 |

循环次数 |

|

1 |

1.1倍额定起重量;相应的最大幅度; 起重:臂摆动平面垂直轨道或平行轨道 |

试验载荷巾地面起升至最大高度(中间制动1 次)τ在作业范围内向左回转至左侧最大角度(中 间制动1次)τ再向右回转至右侧最大角度(中间 制动I次)τ下降到地面(中间制动1次) |

3 |

|

2 |

1.1倍额定起重句:;相应的最大幅度; 起重臂摆动平面平行轨道 |

试验载荷起升至离地面Im左右-→起臂到最小幅 度(中间制动1次)一落臂到最大幅度(中间制动1 次)τ下降到地面 |

3 |

|

3" |

1.1倍额定起重址;相应的最大幅度; 起重臂摆动平面垂直或平行轨道或45° 方向 |

试验载荷由地面起升至离地Im左右―作业范围 内向前运行大于∣0m(中间制动1次)∙→再向后运行 大于IOm(Φ间制动1次)-下降到地面 |

3 |

|

α仅用于有带载运行要求的起重机的动载试验。 | |||

6.7.4试验时,起重机应按照操作手册的规定进行控制,且应注意把加速度、减速度和速度限制在起重 机正常工作的范围内=

6.7.5试验中应包括试验载荷在悬挂不动的状态下作上升启动时,检查是否出现反向动作与下滑现象。

6.7.6在进行表8规定的试验时,注意设计规定的在不同幅度范围起重机所承受的额定载荷均需按表 中的全部内容进行试验。

6.7.7在完成表8规定的循环内容后,应进行试验载荷下起升、变幅联合动作和起升、回转联合动作试 验各2次:试验过程中,起升、变幅制动与起升、回转制动各进行2次。

6.7. 8试验过程中,检査各机构是否工作正常、无异常响声,动作是否灵敏、平稳、可靠,安全保护、联锁 装置和限位开关的动作是否准确、可靠。

6.8稳定性试验

6.8.1起重机臂架处于对整机稳定性最不利位置,慢速起升相应幅度下的试验载荷离地面IOOnlnl ~ 20Omln处并稳定不少于5min,检查所有车轮踏面是否离开轨顶。

6. 8.2稳定性试捡载荷为1.25倍相应幅度的额定载荷:

7检验规则

7.1检验分类

起重机的检验分为出厂检验和型式检臆。

7.2型式检验

7.2.1有下列情况之一时,应进行型式检验:

a) 新产品或老产品转厂生产的试制定型鉴定;

b) 正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

C)产品停产达3年以上,恢复生产时;

d) 出厂检验结果与上次型式检验有较大差异时;

e) 国家质量监督机构提出进行型式检验要求时。

7.2.2型式检验项目按照表9的规定进行。

表9检验项目

|

序号 |

检验项目 |

技术要求 |

试验方法 |

型式检验 |

出厂检验 |

|

1 |

H测检捡 |

5.4-5. 12 |

6.3 |

√ |

√ |

|

2 |

几何参数测定 |

5.4.5 |

6.4 |

√ |

√ |

|

3 |

各机构运行速度 |

5.3. 1 -5.3.4 |

6.4 |

√ |

— |

|

4 |

起升范围 |

5.3.5 |

6.4 |

√ |

√ |

|

5 |

最大幅度/最小幅度 |

5.3.6 |

6.4 |

√ |

√ |

|

6 |

额定载荷试验 |

5. 1.2 |

6.5 |

√ |

√ |

|

7 |

静载试验 |

5. 1.3 |

6.6 |

√ |

√ |

|

8 |

动载试验 |

5.1.4 |

6.7 |

√ |

— |

|

9 |

稳定性试验 |

5. 1.5 |

6.8 |

√ |

— |

|

注:“ V”表示应进行检验;“一”表示不进行检验。 | |||||

7.2.3定型或批量生产的起重机应抽样1台进行检验。

7.3出厂检验

7.3.1每台起重机都应进行出厂检验,检验合格后(包括用户特殊要求检验项目)方能出厂,出厂产品 应附有产品合格证明书。

7.3.2出厂检验项目按照表9的规定进行。

7. 3. 3起重机宜在制造方进行整理或部件的预装,并进行空运转试验,否则应采取有效措施保证各部分 在使用现场进行总装的正确性。

7. 3.4组装后各部分应分别进行空运转试验,正反方向运转,各试验累计时间不应小于5.nin

8标志、包装、运输和储存

8.1 标志

8.1.1起重机的规格标记应符合以下要求:

a) 应在明显位置永久性地标明额定起重量(或额定起重力矩)

b) 额定起重量随全幅度范围变化的起重机,应设有明显可见的额定起重量随幅度全程变化的曲线 或表格;凡不同幅度段规定有不同额定起重量的,幅度段的划分及各段的额定起重量,均应永久 性地标明并明显可见;由制造方提供的操作说明书应能对不同幅度起重量作出更详细的说明: 8.1.2应在起重机司机室内或其他合适的明显位置设置起重机标牌,标牌应符合GB/T 13306的规定, 标牌的内容应至少包括以下内容:

a) 产品型号及名称;

b) 主要性能参数;

C)产品编号;

d) 出厂日期;

e) 制造商名称;

f) 执行标准代号。

8.2包装 8.2.1起重机的包装应符合GB/T 13384的有关规定。

8.2.2需解体的零部件连接处应有清晰的对应性标记和编号,电线接头可书写编号。

8.2.3每个包装上应标明零部件的名称、编号、重量、吊点位置,并应附有包装清单。

8.2.4销轴、轴孔、螺纹及外露加工面应作防锈处理并妥善保护,液压管件接口封住,电线接头防水 密封。

8.2. 5危险、易碎、防潮等包装箱、件应分别注明危险、易碎、防潮、放置方向等符号及字样"

8.2.6各类资料及装箱单、装拆发运单元清单、装拆编号图样等文件应防水封好,放在有标记的适当 位置。

8.2.7起重机出厂时至少应提供下列随行文件:

a) 产品合格证明书;

b) 起重机使用维护说明书;

C)主要外购配套件的合格证及使用说明书;

d) 起重机总图及各主要部件装配图;

e) 易损件清单;

f) 随机工具及备件清单;

g) 其他。

8.3运输

8.3.1产品的运输应符合铁路、公路、航运的有关运输要求,

8. 3.2长大件和可能会移动的部件,应垫平、绑扎牢固,防止变形、移位、碰撞。

8.3.3运输过程中应防止碰撞、腐蚀、变形。电器设备、液压设备、电缆、钢丝绳等应釆取防雨和防腐 措施。

8.4储存

8.4.1长期储存时,应定期清理、涂漆 裸露的装配面应采取有效的防腐措施,电气系统、塑料零件、橡 胶制品应避免日光直晒和油污。放置在仓库中保管的零部件应注意防潮和避风。

8.4.2起重机储存时,应保存有详细档案,存放期间的所有变动情况均应详细记入档案。

18