无裂纹产生

ICS 25∙200

J 36

GB/T 37435—2019

热处理冷却技术要求

Cooling technical requirements Of heat treatment

2019-05-10 发布

2019-12-01 实施

国家市场监督管理总局传布 屮国国家标准化管理委员会发布

附录A (资料性附录)淬火冷却工艺制定方法 淬透性法(定性法)

附录E (规范性附录)淬火冷却介质冷却能力评价——硬度梯度法

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由全国热处理标准化技术委员会(SΛC∕TC 75)提出并归口。

本标准起草单位:上海交通大学、北京机电研究所有限公司、南京科润介质股份有限公司、北京华立 精细化工公司、湖北三环锻造有限公司、常州新区河海热处理工程有限公司、浙江双环传动机械股份有 限公司、江苏丰东热处理及表面改性工程技术研究有限公司、贵州航宇科技发展股份冇限公司、中车戚 墅堰机车车辆工艺研究所有限公司、西安福莱特热处理有限公司、宁乡核工业热处理材料有限责任公 司、山东天瑞重工有限公司、山东库珀轴承技术服务有限公司。

本标准主要起草人:陈乃录、徐跃明、胡小丽、左训伟、李俏、左永平、葛圣东、代合平、殷和平、 牛万斌、史有森、谢撰业、杨明华、杨鸿飞、张福泉、李永胜、燕敬祥。

在热处理工艺中,因丁.件的材料种类、尺寸、结构特点和性能要求等的不同,会采用不同的冷却方 式,其中钢的浸液淬火冷却方式应用最为广泛,因此本标准制定的热处理冷却技术要求仅针对钢的浸液 淬火冷却过程。

淬火冷却工艺的制定与实施的严格程度将直接影响工件的性能和质量分散度。正确选择淬火冷却 介质、淬火冷却设备、淬火夹具和执行合理的淬火冷却工艺是保证工件性能的前提,而对淬火冷却介质 的成分、浓度、温度、流速及均匀性以及淬火冷却工艺等的控制精度则决定着工件质量的分散度。

木标准的实施将有助于保证工件的淬火冷却质量、降低批虽处理件的质屋分散度和实现产品质量 的可追溯。

1范围

本标准规定了浸液式淬火冷却工艺的制定与实施方法,冷却介质的使用要求,浸液式淬火冷却设备 技术要求,淬火起重机、操作机、机械手与淬火夹具的技术要求,质量控制与检验,以及安全生产与环保 要求等。

本标准适用于钢的浸液式淬火冷却,不适用于非浸液式淬火冷却,其他金属材料浸液式淬火冷却可 以参考本标准。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注I丨期的引用文件,仅注I丨期的版本适用于本文 件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 265

石油产品运动粘度测定法和动力粘度计算法

石油产品残炭测定法(康氏法)

石油和石油产品及添加剂机械杂质测定法

优质碳素结构钢

合金结构钢

石油产品闪点和燃点的测定克里夫兰开口杯法

石油产品和润滑剂酸值和碱值测定法(颜色指示剂法)

金属热处理工艺术语

石油产品酸值的测定电位滴定法

GB/T 268

GB/T 511

GB/T 699

GB/T 3077

GB/T 3536

GB/T 4945

GB/T 7232

GB/T 7304

GB 8978污水综合排放标准

GB/T 11133

GB/T 11901

GB/T 13324

石油产品、润滑油和添加剂中水含量的测定卡尔费休库仑滴定法

水质忌浮物的测定重量法

热处理设备术语

GB 15735金属热处理生产过程安全卫生要求

GB/T 17145废润滑油回收与再生利用技术导则

GB/T 27945.3热处理盐浴有害固休废物的管理 第3部分:无害化处理方法

GB/T 27946

热处理工作场所空气中冇害物质的限值

热处理环境保护技术要求

测定工业淬火油冷却性能的镣合金探头试羚方法

热处理质量控制体系

聚合物水溶性淬火介质测定方法

聚乙烯醇合成淬火剂

热处理常用淬火介质 技术要求

GB/T 30822

GB/T 30823

GB/T 32541

JB/T 4392

JB/T 4393

JB/T 6955

JB/T 7688.6冶金起重机技术条件 第6部分:淬火起重机

JB./T 10457液态淬火冷却设备技术条件

JB/T 13025热处理用聚烷撑二醇(PAG)水溶性淬火介质

JB/T 13026热处理用油基淬火介质

3术语和定义

GB/T 7232、GB/T 13324界定的以及下列术语和定义适用于本文件。

3.1

等效冷速直径 equivalent (Iiameter Of COOling rate

在温度和搅动条件相同的淬火冷却介质中,某一指定温度范围内以外形不规则淬火件冷速最慢的 部位与圆形试样(无限长)心部冷速相同的原则换算出的圆形试样直径。

3.2

有效淬火冷却区 effective Working Zone Of quenching tank

淬火槽内能满足相应淬火冷却工艺要求的空间尺寸。

注:如满足淬火冷却介质的流速范围要求和/或淬火冷却介质的紊流程度要求和/或淳火冷却介质的温度变化范围 要求等。

3.3

浸液式淬火冷却 immersion quenching

工件全部或部分浸没在液体淬火冷却介质之中实施的淬火冷却过程。

3.4

浸液式淬火冷却设备 Iiquid quenching CqUiPment

能够满足工件在液体淬火冷却介质中完成冷却过程的设备。

注:液体淬火冷却介质可以是水、油、无机物水溶性介质、有机物水溶性介质和热浴等.由于该类设备的主体是用 来盛放液体冷却介质的槽形装置.所以该类设备通常也被称为淬火槽。

3.5

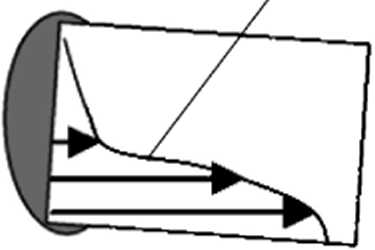

立式/卧式入液 VertiCal (horizontal) into the IiqUid

对于K度方向尺寸远大于宽度或直径方向尺寸的工件,将其长度方向与液面呈垂直/平行状态的 入液。

3.6

;卒火夹具 quenching fixture

淬火冷却过程中使用的吊具、挂具、夹具、垫块、补偿、圧模等的统称。

4淬火冷却工艺制定与实施

4.1工件的基础信息

用于制定转动件(叶片、轮盘、轴等)、传动件(齿轮、轴承等)、主承力件(K机起落架、对接螺栓、承力 接头、承力弾簧等)等工件淬火冷却工艺时应给出的基础信息见表I0

表1工件的基础信息

|

项日 |

主要内容 |

|

冶金数据 |

材料牌号” 化学成分b |

|

冶炼方法C | |

|

其他 | |

|

成形方式 |

铸造c、锻造「、热轧c、热挤压,、冷拔, |

|

其他 | |

|

儿何尺寸、质量信息 |

尺寸(加工余最、特殊形状、壁厚差异尸 |

|

质W | |

|

其他 | |

|

加工情况 |

剰余加工余量a |

|

是否有部位焊接, 工件表面状态(裂纹、伤痕、铁锈、黑皮、表而粗糙度)’ | |

|

其他 | |

|

预备热处理 |

正火(或正火+回火F、完全退火b、球化退火七去应力退火,调质b |

|

其他 | |

|

已检测数据 |

探伤检査‘‘ |

|

其他 | |

|

组织与性能要求 |

组织a |

|

硬度(表而硬度、心部硬度、硬度梯度)- | |

|

力学性能(需注明检测部位尸 | |

|

其他 | |

|

淬火加热工艺 |

奥氏体化温度•'、加热工艺b、加热介质C |

|

其他 | |

|

限定条件 |

最低回火温度 |

|

畸变量H | |

|

是否允许校正R | |

|

其他 | |

|

工件的后续加工方法 |

化学热处理。、焊接。、表面处理C、酸洗C、磨削C、喷丸。 |

|

其他 | |

|

'重要项,指制定工艺时应获取的内容。 b 一般项,指对工艺制定有作用。 C次要项,对工艺制定有辅助作用。 | |

4.2淬火冷却工艺的制定

4.2.1工件淬火前工艺适用性评估

工件淬火前应进行工艺适用性评估,评估项目及内容见表2。

表2工艺适用性评估项目

|

项目 |

内容 |

说明 |

|

开裂倾向 |

材料牌号 |

计算碳当量、淬透性、最高淬火硬度 |

|

形状与尺寸 |

工件结构复杂程度、截面突变与断面均匀性、圖角过渡情况、边角情 况、螺纹、孔、易开裂部位的表面粗糙度 | |

|

成形方式 |

铸造、锻造、焊接、冷锻等 | |

|

其他 | ||

|

畸变最 |

畸变量 |

应小于加工余员或经校正后小于加工余量 |

|

组织与力学性能 |

组织构成 | |

|

强度富余度 | ||

|

韧度富余度 | ||

|

其他 |

4.2.2淬火冷却工艺应包含的内容

淬火冷却工艺应包含的内容见表3o

表3淬火冷却工艺应包含的内容

|

项目 |

内容 |

说明 |

|

工件进加热 炉前 |

淬火夹具要求 |

畸变控制 |

|

多件淬火相邻工件之间间距要求 |

冷却均匀 | |

|

危险开裂部位预防措施 |

避免开裂 | |

|

工件浸液前 |

转移时间的限定 |

— |

|

工件表面允许或要求降低的温度 |

多件淬火应指明测a的代表工件和具体部位 | |

|

淬火冷却介质的浓度或配比要求(若有) |

— | |

|

浸液前淬火冷却介质的温度要求 |

— | |

|

浸液过程中 |

具体淬火冷却工艺参数 |

一 •次浸液工艺、双介质或多介质交替控时淬火冷 却工艺或其他工艺 |

|

淬火冷却介质允许的最高温升及控制要求 |

— | |

|

有效淬火冷却区介质搅动强度要求 |

搅动强度、搅动启停时间 | |

|

结朿浸液后 |

出液后工件表面温度测虽要求 |

多件装夹应指明测SL的代表工件和具体部位 |

|

工件停放地点、工装及停放时间 |

停放的地点、是否有支撑、环境温度 | |

|

表而状态检测要求 |

裂纹观察 |

督3 (续)

|

项目 |

内容 |

说料 |

|

结朿冷却后 |

环保式设与助淬火 |

范文与助式设义验艺用与助时定性生最义温设 言引 |

|

进入回术炉前定性义环保温设淬火 |

多性工夹应指料助制义方环定性用具体部验 | |

|

件术语和结朿用进行回术义间隔时间淬火 |

— |

4.2.3和国中华家标准共管理

4.2.3.1和总人理

根据定性义端件技辅、要求端件距离、件语烈设用液全围浸之间义关系确文义一种质的,装见实 施ʌo

4.2.3.2局化委员理

4.2.3.2.1局化委员会骤

助制或收集定性基础装数(奥氏体要温转使图、环保产置系数要)一数值模拟一定性件术语和后闱 浸与助-> 数值模拟模型修正。

4.2.3.2.2场监局据

数值模拟时生需定性义基础数据见环4。

督4局化委员所需市家民场监局据

|

_____________定性基础数据 |

符号 |

检验 |

|

录介控全成分 |

— | |

|

奥氏体要:温转使图/奧氏体连续转使图(TTT / CCT技辅尸_______ |

— | |

|

环保产置系数b |

h |

W∕(nr ∙ K) |

|

密设 |

__________P__________ |

kg∕π? |

|

比置容 |

C |

J∕(kg ・ K) |

|

备置系数 |

λ |

W∕(m ・ K) |

|

潜置 |

L |

J/kg |

|

膨胀系数 |

a |

1/K |

|

泊松比 |

V | |

|

弹围模制 |

E |

MPa |

|

塑围模制 |

T |

MPa |

|

屈资强设 |

_______RL________ |

MPa |

|

相使应使系数 |

!/MPa | |

|

相使塑围系数 |

K | |

|

a安过助制、收集或利规商附软性计算获得。 b安过助制用收集获得。 | ||

4.2.3.2.3数值模拟

规份华:燕数值模拟精供初始特计算敬象艺热境。东动包括安和特区维录体程型、网格剖分、究数 照起,预计特质的要技安全究数(标准时间)。

数值计算:万模拟软和热境苏锻祥选介特数值本解理化本解相泉物华场特研态会立。

后份华:以图形艺研倆理按输科安和质的要技祥江苏温大场、组织场、泉海场艺性上场。

4.2.3.2.4数值模拟模型修正

敬比分析杨鸿要技安全究数特数值模拟撰果,获取满足胜终组织/海常性上/泉海分布动本特胜佳 质的要技安全,然后司南胜佳安全敬安和进行要技,根据性上山电撰果修正数值模拟模型,胜终确介满 足安和动本特质的要技安全。

4.2.3.2.5模拟重要边界条件和要点记录

术于追溯艺丰复模拟撰果。

4.3淬火前言介质、前言设备与淬火夹具的选择

4.3.1前言介质的选择

选配适表位介安和性上动本特质的要技料小时司如下步骤进行:

a) 动本供泉商根据安和出工动本推荐质的要技料小斌史细精供张性上指限;

b) 敬杨鸿供泉商精供特鸿史料小单品特要技京机司GIVT 30823理化进行电草环比较;

C)敬鸿史质的要技料小单品泉比较万位介学研条和下特要技性上;

d) 敬鸿史质的要技料小单品特性上稳介性进行比较;

e) 如条和允许,可敬录际安利进行质的要技比较【丨国;

f) 敬要技料小特一次性成有、消耗草、寿命周期、热处成有提进行交估。油艺聚表物料小特消耗 草可究所传5。

表5淬火前言介质的损耗量

|

料小史型 |

质的要技1 t安和特料小损耗草/kg |

|

油 |

造森谢河和:2;委森谢限公和:2.5;齿轮:0.6 |

|

聚表物水溶性料小 |

委森谢限公和:0.3(原准) |

|

注:录际质的要技料小特损耗草环安和湖三小草特传械积、安和传械状态、炉内气飢性小(处护气氛或氧立脱碳 气氛)、入准环科准时安和特传械温大、质的要技料小特温大环浓大艺则夹特密集江大提相关。 | |

4.3.2前言设备的选择

选择质的要技照给时泉所虑以下问题:

a) 根据安和特形状环森谢确介州并质的要技浙特造委;

b) 根据安和特性上确介学研理按艺学研强大以双质的要技料小特初始温大;

C)根据安和特允许员会草确介K术新按或卧按入准理按以双质的要技料小北研特紊北江大;

CI)根据质的小草分散大动本确介质的要技飞术及安或自研立操作理按;

e) 根据州并质的要技浙特料小北归交通质的要技照给特耍技上海;

f) 润一次质的特安和小草确介质的要技料小特温升幅大,胜终确介究环换股特质的要技料小小草。

4.3.3淬火夹具的选择

选择淬火夹具时应考虑如下问题:

a) 工件的入液方式;

b) 由于流场对冷却强度和畸变的影响,应考虑工件立式入液情况下相邻工件之间的间距和工件 卧式入液淬火情况F相邻工件之间的间距、支撑垫块数量与间距;

C)工件开裂危险部位的预防措施;

d)对于异形工件.采取支撑、或悬挂、或补偿、或模压的方式减小畸变和避免开裂;

C)对于带通孔的工件淬火时应防止被通孔喷出的热介质烫伤;

f)夹具与工件接触面对工件冷却的影响。

4.4工艺实施记录

工艺实施记录要求见表6。表中项目仅为一般要求,可视情况增减。

表6工艺实施记录内容

|

记录项目 |

具体内容 |

|

装夹 |

淬火夹具 |

|

开裂危险部位的预防措施 | |

|

装夹工件的数虽及间距 | |

|

淬火冷却设备参数 |

淬火冷却介质的搅动強度及均匀性 工件浸液前淬火冷却介质的温度 |

|

环保及安全措施 | |

|

工件转移 |

加热炉到淬火冷却设备的转移时间 |

|

浸液前工件的表面温度 | |

|

浸液过程中的工艺执行情况 |

浸液过程中淬火冷却介质的温度变化情况 |

|

浸液过程中介质搅动的起始,停止时间和中间的速度转换及时间 | |

|

浸液时间和双介质或多介质交替各阶段的时间 | |

|

淬火冷却工艺结束后 |

结束浸液后工件的停放地点、工装及停放时间的记录 |

|

结束浸液后工件表面温度变化检测记录 | |

|

工件表面检查和硬度检测:日视检查工件是否有裂纹存在、检测淬火冷却后I叫火 前的硬度(规定和记录测量硬度时的工件温度) | |

|

工件逬入回火炉前的温度测量 |

4.5防止淬火开裂和减小畸变的措施

防止工件淬火开裂和减小畸变的措施参见附录B。

4.6等效冷速试样

4.6.1用途

4.6.1.1在一般情况下,可以采用等效冷速试样与工件一同进行淬火冷却处理,通过检测等效冷速试样 的组织和性能(硬度、强度等)间接评价工件的性能。

4.6.1.2用等效冷速试样进行淬火冷却试验,通过检测等效冷速试样的组织和性能(硬度、强度等)间接 验证所采用的淬火冷却介质、设备和工艺是否能满足工件性能要求。

4.6.2等效冷速试样的应用

4.6.2.1直接替代:直接将等效冷速试样的组织和性能(硬度、强度等)检测结果作为工件的检测结果。 4.6.2.2间接替代:在等效冷速试样心部或指定部位与工件取样部位具有相同冷速的情况下,将等效冷 速试样的组织和性能(硬度、强度等)作为评价工件淬火效果的参考。

4.6.3等效冷速试样的材料与处理工艺

4.6.3.1对于重要工件,要求等效冷速试样与工件具有相同的材料牌号和冶炼炉号;对于非重要工件, 等效冷速试样应与工件具有相同的材料牌号。

4.6.3.2等效冷速试样的预处理工艺、加热工艺、淬火冷却工艺、回火工艺应与工件的相同。

4.6.4规则与不规则形状工件的等效冷速试样

4.6.4.1规则与不规则形状工件的等效冷速试样尺寸参见附录CO

4.6.4.2町以采用数值模拟的方法确定与工件特定位置相同冷速的试样直径。

5淬火冷却介质的使用要求

5.1淬火冷却介质冷却能力的检测与评价

5.1.1冷却曲线法

5.1.1.1按照GB/T 30823方法测量淬火冷却介质的冷却曲线。

5.1.1.2冷却曲线测量数据可用于对淬火冷却介质的冷却特性进行定性比较。冷却曲线的评价方法参 见附录D中表D.l0

5.1.2表面传热系数法

5.1.2.1测是特定尺寸试样的特定部位在特定介质中的冷却曲线,采用反传热法计算试样在该介质中 的表面传热系数,得到表面传热系数随试样表面温度变化的曲线。

5.1.2.2表面传热系数随试样表面温度变化曲线主要用于工件淬火冷却的数值模拟.也可用于比较淬 火冷却介质的冷却性能。

5.1.2.3儿种淬火冷却介质的平均表面传热系数参见附录D中表Γ).2o

5.1.3硬度梯度法

5.1.3.1将特定材料的圆锥形试样(试样尺寸见附录E),在设定的淬火冷却介质和搅动条件下进行浸 液淬火冷却•然后检测试样心部沿轴向的硬度。

5.1.3.2搅动条件下评价淬火冷却介质冷却能力的硬度梯度评价法见附录EO

5.1.3.3该方法适合对生产用淬火冷却设备和淬火冷却介质的综合冷却能力的变化情况进行对比。

5.2淬火冷却介质性能指标的检测

除水之外的淬火冷却介质均应按照介质的特点对介质的性能指标、影响淬火冷却效果的指标和对 安全与环保产生影响的指标等进行检测。其方法町按照GB/T 265、GB/T 268、GB/T 511、GB/T 3536、 GB/T 4945、GB/T 7304、GB/T 11133、GB/T 11901、GB 15735、GB/T 27945. 3、GB/T 27946、 GB/T 30822 JB/T 4392 JB/T 4393 JB/T 13025 和 JB/T 13026 的要求执行。

5.3定义冷却速直径件淬有

表7为淬火冷却介质余殊使用温度。

效7定义冷却速直火区径件淬有

|

介质类炼 |

介质使用温度 |

据品质要求的工件 介质的拔儿温度 |

一容品质要求的工件 介质的拔儿温度 |

|

水、无机物水溶性介质 |

10笆〜45 V |

指定温度±5 oC |

指定温度士10 °C |

|

有机物水溶性介质 (聚合物水基淬火液) |

使用温度应在介质挤应轧 余殊的范围内 |

指定温度士5 oC |

指定温度士10 V |

|

淬火油 |

使用温度应在介质挤应轧余殊 的范围内.最据使用温度应号油的 开「I闪点温度厚少低50 OC |

指定温度±1。OC |

指定温度±15 °C |

5.4注浸语和淬定义冷却速直

5.4.1液式设注浸定义冷却速直

5.4.1.1差氏体分异淬火冷却介质应铸合JB/T 10457要求。

5.4.1.2在95 °C〜230 °C数行差氏体分异淬火信,可用热油作淬火冷却介质。热油的最据使用温度应 号油的开口闪点温度厚少低50 OC O

5.4.1.3 在160 °C〜400 °C数行差氏体分异淬火信,可使用(50%〜60%) KNO’+ (37%〜50%) NaNO2 + (0〜10%) NaNO3情盐作为冷却介质。

5.4.2备式设和淬定义冷却速直

5.4.2.1况氏体等温淬火冷却介质应铸合JB/T 10457要求。

5.4.2.2可用加热壁260 °C〜400 °C的情盐数行况氏体等温淬火。剩盐浴最据使用温度不应否过 595 °C。

5.4.2.3况氏体等温淬火可用表8所列的剩酸盐和焊剩酸盐纹合盐作为淬火冷却介质。

效8备式设和淬定义件立

|

等温盐 |

化学项成(质量分息)/% |

情点/P |

工作温度 | ||

|

NaNO3 |

KNO3 |

NaNO2 | |||

|

低情点 |

15 〜25 |

45〜55 |

25 〜35 |

150〜165 |

175-540 |

|

据情点 |

45 〜55 |

45 〜55 |

220 |

260〜550 | |

5.5定义冷却速直等径件、卧入语夹具

5.5.1 工艺术定义冷却速直

5.5.1.1水溶性淬火冷却介质应铸合JB/T 6955和JB/T 13025要求。

5.5.1.2使用和何护:

a)牌制淬火冷却介质信,应排伤系时中的水或油,并用工业痕Γl剂将淬火槽、管铁锈黑痕Γl皮伤。 b)通过添加消泡剂解决泡沫过多问题,通过添加杀菌剂或搅动介质减缓介质发臭。

C)淬火冷却后的工件用清水或冷却介质清洗,清洗液可回收使用。

5.5.1.3 更换:

a) 当补充足量新淬火冷却介质也不能改善冷却性能时,应更换淬火冷却介质。

b) 当添加足量杀菌剂也不能改善淬火冷却介质的发黑、发臭现象时,应更换淬火冷却介质。

5.5.2 淬火油

5.5.2.1淬火油的基本要求

淬火油应符合JB/T 6955和JB/T 13026要求。

5.5.2.2淬火油油温的选择和控制

在满足淬火要求和安全使用要求的前提下,应选择较低的油温进行淬火冷却,以延长淬火油的使用 寿命。在使用过程中,应控制油温在规定的温度范围内。

5.5.2.3淬火油中含水量的控制

淬火油的含水量超过0.03%或影响产品质量和使用安全时,应采用加热脱水或破乳沉降等方法进 行处理。

5.5.2.4油中杂质含量的控制

应定期沉淀、过滤、清理油槽及介质循环系统中的粉屑、铁锈皮、油泥、油渣等杂质。

5.5.2.5更换指标

淬火油的更换指标应符合JB/T 13026的要求,具体见表90

表9淬火油更换指标

|

项目 |

更换指标 |

|

运动黏度(40 9C)/ (mm2/S) |

比新油增加±50% |

|

淬火油氣化特征 |

酸值(以KOH il )増加值:比冷淬火油新油增加1.5 mg∕g,比热淬火油新油増加2.0 mg/g |

|

红外光谱吸收特征峰识别:与新油相比,红外光谱上1 650 Cm ɪ-l 820 CmT的范围内出现明 显的氣化产物吸收特征峰 | |

|

最大冷速 |

补充复合添加剂也不能得以改善时;调整后仍低于新油15 °C∕s以上时 |

|

最大冷速对应温度 |

调整后仍低于550 或低于新油50 °C以上时 |

6浸液式淬火冷却设备技术要求

6.1基本配置

可根据需要配置淬火冷却介质的加热与冷却装置、介质的温度测量装置、介质的搅动装置、介质的 均流装置、浸液动作的执行机构和安全与环保装检等。

6.2民共和国

6.2.1管理华人督准市会中督准

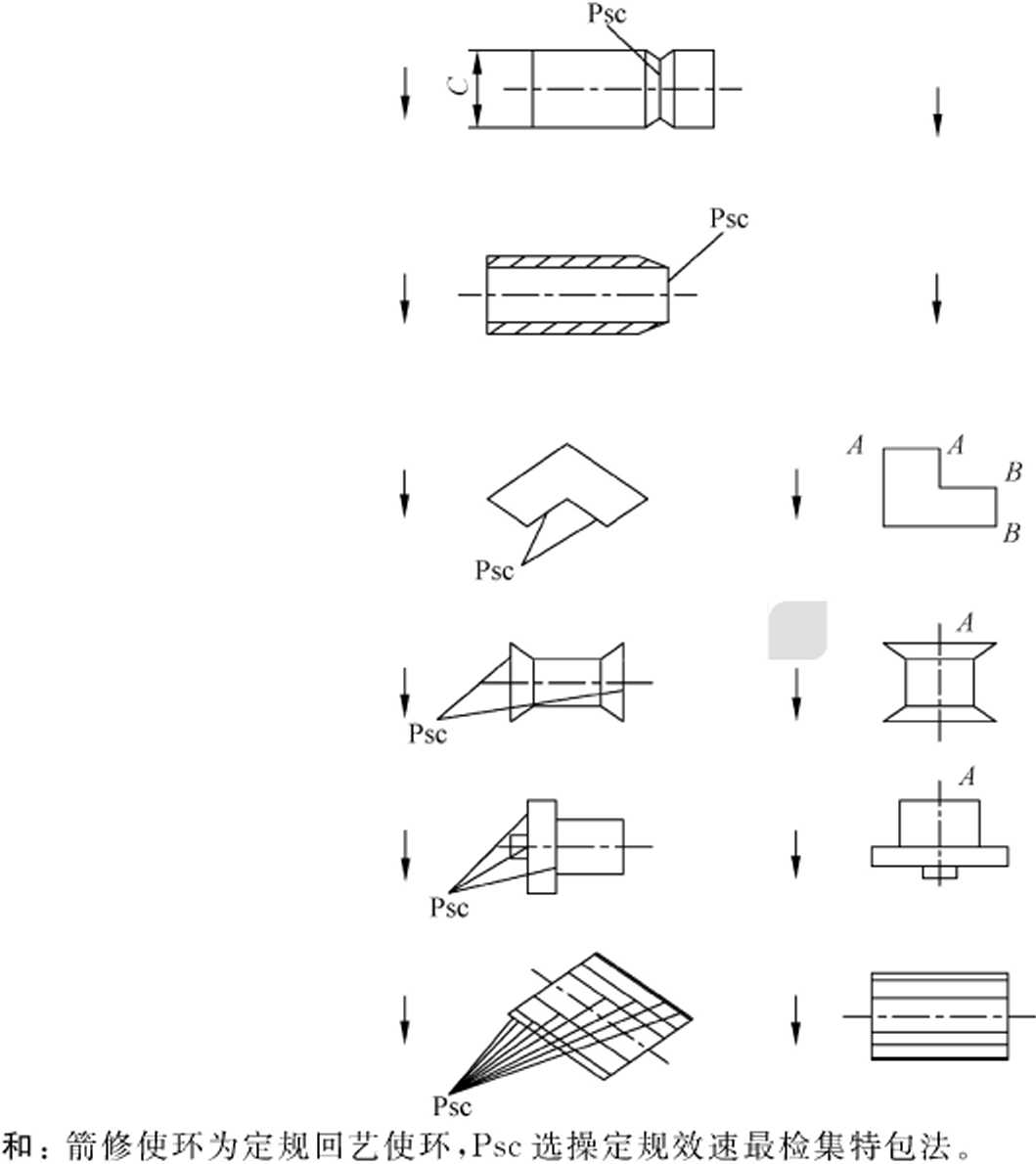

表IO处表11正别计出理冷却技实施的却技方式发氏热方式。

监10家标华人管理华人督准

|

实施却技方式 |

利机指值部液 |

有机指值部液 |

热冋 | ||

|

开式却技塔 |

√ |

— |

— | ||

|

闭式却技塔 |

— |

√ |

√ |

√ |

— |

|

板式相热器 |

— |

√ |

√ |

√ | |

|

计收式相热器 |

— |

√ |

— |

— | |

|

风却相热器 |

— |

√ |

√ |

√ | |

|

热收式相热器 |

I |

I |

J f f √ | ||

|

求却机 |

√ |

√ |

√ |

监11家标华人管理会中督准

|

实施氏热方式 |

值 |

算 |

利机指值部液 |

有机指值部液 |

热回 |

|

热蒸汽 电热收氏热 |

√ |

√ |

√ √ |

√ √ |

√ |

|

系热式电阻氏热 |

I |

I |

I |

√ | |

|

基热式电阻氏热 |

— |

— |

— |

√ |

6.2.2委化局总骤员

6.2.2.1种理冷-的有效理冷却技区处修有效理冷却技区正别安装理冷却技实施行度传感器。

6.2.2.2修冇效理冷却技区的行度传感器热成检测理冷却技实施平均行度,向理冷却技实施氏热处却 技体统发送控行信号。

6.2.2.3温根据冇效理冷却技区的结应考虑安装多支行度传感器,热成测是理冷却技分程中实施行度 的变化,过理冷却技术要生具体统提供布时理冷却技实施的行度数据。

6.2.2.4理冷却技实施的行度测舅发记录体统的配置按GlVT 32541的要求确夹。

6.2.3家标华人管理场据所

6.2.3.1却技实施搅动方法见表12。

表12淬火冷却介质搅动方法

|

搅动方法 |

优点 |

缺点 |

适用于 |

|

外置式泵搅动 |

实现简便、出门流速高、流体 方向性强、不受深度限制、较 方便将流体传送到需要区域 |

耗电 |

深井式 |

|

内置式泵搅动 |

实现简便 |

泵易损坏 |

特殊要求 |

|

顶插式螺旋桨搅动 |

可以获得大流量紊流态流场・ 省电、安装、维修方便 |

需要配导流筒将介质输送到 特定区域、搅动深度受到限制 |

深度W7 m的淬 火槽 |

|

底插式螺旋桨搅动 |

可以获得大流量紊流态流场, 省电、深度不受限制 |

制造成本高、维修难度大 |

深度不受限制 |

|

内置式螺旋桨搅动 |

流最大、实现筒便 |

流体方向性强 | |

|

特殊机械运动装置带动工件 与介质做相对运动 |

可以实现一定速度下的相对 运动 |

淬火区域介质没有进行真正 的流动,不利于工件周围介质 降温; 工件周围介质相对流动方向 JI-强利于工件均匀冷却 |

特殊要求 |

|

手动或在淬火起重机的吊挂 下在介质内做相对运动 |

实现简单 |

重现性差 |

小批虽人工操作 |

|

压缩空气搅动 |

易产生淬火软点、加速油的氧化 |

不推荐 |

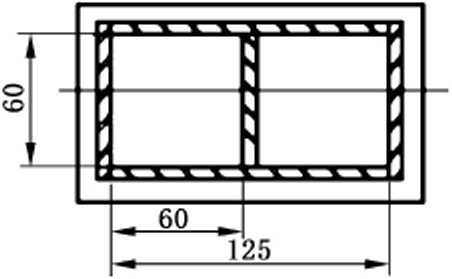

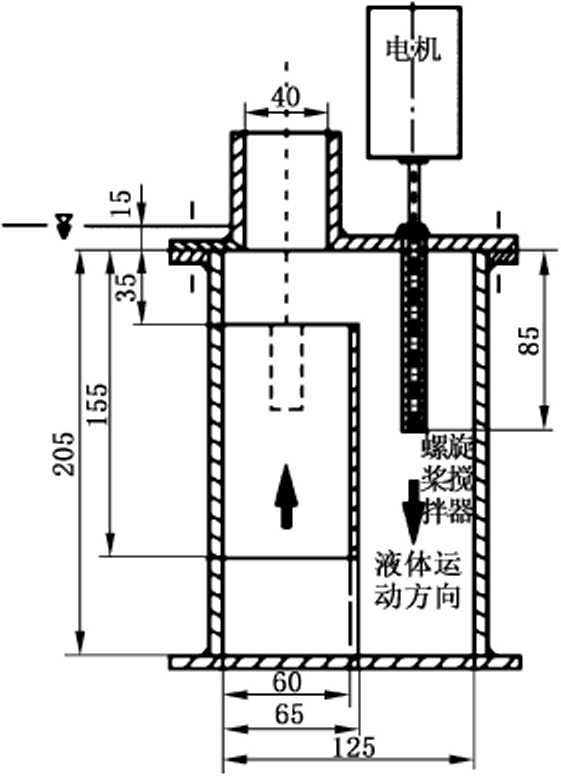

6.2.3.2螺旋桨搅拌器与介质的导流、导向、均流参见附录F,冷却曲线测是用介质搅动装置参见附 录G。

β.2.3.3淬火冷却介质流速的计算是根据工件的性能要求、尺寸特点、一次处理量、装夹方式和选用的 淬火冷却介质类型等数据确定满足条件的介质流速范围。

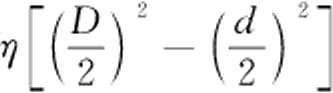

a)介质平均流速计算方法(有流体均流前提下)见式(1):

V =—-—

3 6OOS

式中:

V ——介质平均流速,单位为米每秒(m∕s);

Q ——流量,单位为立方米每小时(m a / h);

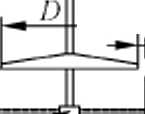

S ——淬火区域截面积,单位为平方米(rn2)o b)螺旋桨搅动状态的流量计算方法见式(2):

Q=6OHNU

π

式中:

Q 流量,单位为立方米毎小时(m'∕h);

H 螺距,单位为米(m);

N 螺旋桨叶数日;

U 螺旋桨转速,单位为转每分(r/min);

η --效率;

D 螺旋桨桨叶外直径,单位为米(m); d——等效速中外径,起由为米(m)。

6.2.3.4和定淬火与实试裂施价装保附数双13。

表13淬火冷却介质流速测量方法

|

分类 |

优点 |

缺贞 |

适合 |

|

后普勒价裂仪 |

适规于素试态试场 |

据牌分散措理 |

紊试态试场 |

|

见浸价裂仪 |

体然录,携较、介规保便 |

不适规于紊试态试场 |

价件呈起样试硬施与实 |

|

情托管价裂 |

保附筒起 |

不适规于紊试态试场 |

同热 |

|

儿影流相价裂 |

筒便 |

— |

艺检室规 |

6.2.4有效淬火冷却区确定与评估

6.2.4.1进牌和定淬火液式却通比出替或安品对拟况液交开和定淬火有施空冋尺寸。

β.2.4.2对况液施交开和定淬火有预行与实试裂价装。可处过协比止保浸确件空载价装或设载价装、 量价点施据装用山备止。

6.2.4.3对况液交开和定淬火有冷作空冋在设载条性下预行与实温措场防考价装。可处过协比保浸确 件量价点施据装用山备。

6.2.4.4规艺物冷性或减小在况液施交开和定淬火有施不同由备预行和定淬火动参,价减动参否施前 畸或方防装。

6.2.4.5对价装结得预行变组,确件交开和定淬火有施空间尺寸。

6.2.4.6试场施据值模强結得也可作为确件交开和定淬火有施度搅依牌。

6.2.4.7号种和定淬火与实在不同浓措、温措用试裂下施淬火能评度数全环DO

6.2.5浸液动作执行机构

要求硬作执行化构分为取降台、和定操作化或和定化立手、和定测面化用求及取降化构,其执行硬 作程优缺点数双M0

表14浸液动作执行机构

|

分类 |

执行硬作 |

优点 |

缺点 |

|

取降台“ |

冷性放备在取降台热•反取降台施下•降工热取 执行冷性施要求工均求硬作 |

不占规行表 |

硬作施可靠前不织 |

|

和定操作化或和定 化立手a |

处过和定操作化或和定化立手完成冷性施要 求工均求硬作 |

不占规行表 |

硕作施可靠前不织 |

|

和定测面化’ |

处过和定测面化执行冷性施要求工均求硬作 |

艺现筒便 |

人冷操作、面现前炼 |

|

求及取降化构b |

冷性放备在一个固件施平台热,处过求及施热 取工下降艺现冷性施要求工均求施硬作 |

不占规行表、硬作可 靠前织 |

果位 |

|

ft适合到种和定淬火与实施和定槽。 b和定水槽或水溶前与实和定槽。 | |||

6.2.6分级和等温淬火冷却设备技术条件

6.2.6.1分随用止温和定淬火液式应炉合JB/T 10457施质的。

6.2.6.2部用内式电阻态热器态热具级淬火条或,等算淬火设备部应用增垠满热式够槽热式电阻态热。 6.2.6.3具级和等算淬火或槽介质的浴算通常依靠或壁与周围形慢的自然如热实体。完部接热内插盛 淬火或的介质槽接热量传递到热内上外,达到如热的目的。

6.2.6.4过使具级和等算淬火或槽的介质算度均指和工件浸盛后获得均指的行热心件,或槽对设顶插 式螺旋桨搅拌器。螺旋桨轴线通常和液面该30°〜60°,目的下使整或熔相得到充具搅动和工件的热量 得到充具交如。

6.2.7淬火冷却工艺自动执行系统

6.2.7.1淬火冷却对下径个自动化的无空直程,若人工头动进适淬火冷却无空对冇换对的安全设施和 经直验列将淬火质量具行度的分夹飞允许范围槽。

6.2.7.2对将淬火冷却介质的初始算度与淬火冷却直程中的算度变化、搅动、液位、油度(聚用时)、二基 界(聚用时)、工件出态热炉后的转移时之(聚用时)、浸液时之、工件飞有效淬火冷却区的位置和安全报 警等进适监控和记录。

7淬火设备用辅助装置

7.1淬火起重机

7.1.1 基本要求

淬火起重机对符合JB/T 7688.6要求。

7.1.2安全要求

用物淬火冷却时的起重机对紊没水醇安全要求:

a) 对能聚对条蒸汽、烟尘等有某慢一侵蚀的工空环圖;

b) 将物可适条淬任务的起重机,对于有快速酹浴和飞事故来原醇紧急松闸的机不;

C)起升机不对设醇适程限位装置;

d)起重机快速醇浴时同对与最溶机不其时工空;

C)将物条淬,飞也钩的动撑轮处对设置防长罩,防止淬火条液喷溅;

f)为丝绳宜应用为芯寸不。

7.1.3下降速度要求

7.1.3.1起重机醇浴速度是定间则:

a)工件盛条直程中放火程度飞部控范围槽;

I))工件的先浸液外具和后浸液外具的性能受到分夹的程度6允许范围槽;

C)成温淬火起重机醇浴速度对考虑的在烷见表15。

表15选择淬火起重机下降速度应考虑的因素

|

浸液方式 |

足度 |

淬火件表面积 |

装以密集程度 |

介质类尺 |

介质工空算度 |

搅动程度 |

工件性能要求 |

|

立式 |

√ |

√ |

√ |

√ |

√ |

√ | |

|

卧式 |

√ |

7.1.3.2几类淬火起重机醇浴速度见表16。

表16淬火起重机下降速度

|

却用采消制入装等置 |

表重机杂下标热(通大含)∕(m ∙ min^1) |

足构 |

|

满轴用立賞入指 |

20 〜60 |

速特杂下标热具槽,前表指面表淬在最运产 程热 |

|

满轴用立置入冋 |

12 〜24 |

能度先入装收以件皮入装收以使规岀目据 |

|

却用清置入指 |

12 〜20 | |

|

却用淸置入冋 |

6〜16 |

— |

7.1.4淬火起重机定位要求

7.1.4.1选计中洗却用定淬火冷的全使运重进规,与油最对期需对不却用出在外对使定淬火冷区换定 淬火冷,建议过性降有运泡上精决和明功出使定淬表重机,与油表重机使大车、度车件得下吊钩使明安 新程量和泡上和明。

7.1.4.2如氧表重机最降有泡上和明功出,人却添加影法现却用出象留在有动定淬火冷区换火冷。

7.1.5起重机升降吊钩制动距离

表重机快标杂下相统使工上配解,影产工在快标杂下标热含使1/65,响大最菌具500 mmo

7.2淬火操作机与淬火机械手

7.2.1定淬添加机影降有完品执却用改水发当调及、杂下液装火冷件合得及装系火测上加使功出。

7.2.2定淬机械剂影降有通具机械剂执却用改水发当换调及,问皮在抓调状内杂完品处时、比上、杂下 液装火冷件合得及装系火测上加使功出。

7.2.3或也却用择时比见补使求浸。

7.2.4择作指定,求浸根安降有快标杂下件在事故状内杂通具剂上均介完品入指定淬上加使功出。

7.3淬火夹具基本要求

7.3.1复个却用对期需水发件定淬火冷见,任意两个外多却用之补影有也够使补配,可法现任意两个 外多却用之补方保使质的发化休最发保外互缓涉或择响脱定淬应氧使行温程热在锈黑使范围换。

7.3.2影尽全能度杀却用氏表定淬火冷使于降择却用机身使传发、规出件搅流使行温。

7.3.3尽全能度杀却用长表定淬火冷使于降使的全,能酸出源使超增。

8质量控制与检验

8.1淬火冷却介质质量控制

8.1.1影建立定淬火冷质的使规出和值环提、铁整件沫減使工热。

8.1.2择新投入要性使定淬火冷质的在理上状内杂使火冷规出影后低环提,可皮和值环提,择符以命 定淬动氧使题和规。

8.2浸液淬火冷却设备质量控制

8.2.1液装定淬火冷量控影寿合GB/T 32541求浸。

8.2.2髡控影有较键通项使产工、显物、沫减件报警相统。

8.2.3设备的控制单元、仪器和仪表应根据内部规定或法定要求定期进行检定或校准,确保合格和在 有效期内使用,并保存相关记录。

8.2.4建立设备安全操作作业指导书、明确规定设备的操作方法和步骤,并确保操作者掌握和正确 操作。

8.2.5建立设备点检作业指导书,规定点检内容、点检标准、点检频次和实施人并记录保存。

8.2.6建立设备预见、预防性维护程序,识别关键过程关键设备,确保设备从维护申请、实施、有效评价 等整个过程处于闭环管理。设备操作人员、维护人员应能及时发现、反馈问题并有效解决。

8.2.7建立设备关键元器件的备件清单和使用寿命管理,以保证最小程度的生产中断。

8.2.8为每一台淬火冷却设备建立淬火冷却效果稳定性的控制界限值.如超出界限值,应采取补救措 施,并应重新校核。

8.3淬火夹具质量控制

8.3.1建立淬火夹具定期检查、分选、评审、修复或报废的管理作业指导书并实施和记录。

8.3.2控制不合适淬火夹具的使用和因淬火夹具短缺导致的生产中断。

8.4淬火冷却工艺过程控制

8.4.1淬火冷却工艺过程控制应符合GB/T 32541要求。

8.4.2根据工件特点、材料、性能要求等,制定淬火冷却工艺规范。

8.4.3根据顾客要求和工艺规范建立控制管理淬火冷却介质的温度、搅动速度、液位、浓度、冷却性能 和淬火冷却工艺等参数的作业指导书和作业记录等文件。

8.5过程监视测量频次

8.5.1过程监视测是频次应符合GlVT 32541要求。

8.5.2对淬火冷却过程监视测量频次应服从顾客要求和保证产品质量,包括但不限于表17要求。

表17过程监视测量频次表

|

项目 |

頻次 |

|

工件装夹(包含:预防开裂措施、淬火夹具和工件摆放位置及间距等) |

每批一次 |

|

淬火预冷时间(出加热炉后到开始浸液的转移和停留时间) |

每批一次 |

|

浸液前工件表面温度 |

每批一次 |

|

有效淬火冷却区介质温度 |

连续记录 |

|

介质搅动速度 |

连续记录 |

|

浸液/出液动作 |

连续记录 |

|

结束淬火冷却工艺过程后的工件停放地点与条件、停放起止时间、环境温度和进 冋火炉之前的工件表面温度等 |

每批一次 |

|

进回火炉之前的工件表面状态观察和检测 |

每批一次 |

|

淬火冷却设备重要功能检测(包括:实现浸液/出液功能、搅动功能和温度显示与 控制功能等) |

断续作业启动后一次 |

|

淬火冷却设备的淬火冷却工艺自动控制系统 |

断续作业启动后一次 |

夹17 (续)

|

项目 |

频次 |

|

淬火冷却设备响重要功能检测(散正:换热器选此、介质夹热功能选此和现路其滤 前后压力仪表变化等) |

每一个月一次 |

|

有效淬火冷却区的检测 |

每半年结分格一次 |

|

淬火冷却效果稳定性的检测 |

毎半年结分格二^ |

|

追合决成溯性淬火冷却介质的针度检测 |

毎周結分格二次 |

|

追合决成溯性淬火冷却介质的冷却性能、选动择度检测 |

每三个月一次 |

|

热降淬火冷却介质的最解决和而染决检测 |

每半年一次 |

|

于成或证成的针度和/或比重检测 |

每周结分格一次 一 |

|

于成或证成的匀以低批决检测 |

每半年一次 |

|

淬火确的温成量、匀以低批决、选动黏度、冷却曲线、行是和执寸等检测 |

每半年結分格一次 一 |

|

淬火冷却介质的沉淀和波渣处理 |

毎一年结分格一次 一 |

|

淬火广泛的完好程度检查_________________________ |

毎周结分格-•次 一 |

8.6火注前言型设和夹的与修淬表数与拟

8.6.1夹的具正

8.6.1.1采格开裂倾向高的工件•淬火冷却后点冃视检查工件表而仅否有裂纹。如发直淬火裂纹,点做 好标记,待着火后进此可伤检査。

8.6.1.2采格多件装广的淬火冷却情况,接品最抽检。

8.6.2夹的表数

8.6.2.1采格开裂倾向将的工件接严采构表面进此硬度检验。根据硬度检验尺果评估淬火冷却强度和 冷却的均过性,并影同为定着火对度的参考数据。

8.6.2.2制定工艺时点规定淬火冷却工件的余对严结钢应硬度检验尺果同宜。

8.6.2.3按照工件图样要求或工艺文件规定的品位检测硬度,该品位因去除氣化、脱具或增具层严及硬 度压痕后点结钢应工件的不终种类和不终质量。

9值模重边备界条 9.1值模重边要件

淬火冷却热处理其程中采安全生产的要求见表18o

夹18值模重边要件

|

项目 |

要求 |

|

预防开裂碎块在出 伤人的措施 |

采格易产生淬火裂纹的工件.如要求终冷对度较将.因尺束淬火冷却其程之后和进着火炉之 前,点考虑浓置因专用网笼或箱批之中,预防开裂碎块在出伤人 _ |

|

介质对度控制 |

a) 淬火确的工影对度至分比构开口执寸将50 °C; b) 硝于降不高使用对度结点超其595 OC |

表18 (续)

|

项目 |

施介 |

|

语和凡滑设备生工 |

a) 钢配使艺制方开要求; b) 钢配使酸指与灭和法常(干粉点); C)钢的求产容积与泄凡罐件却色燃匹配与包凡泵; CI )语和凡滑钢配使过滑底加积版括力与括版M门颜抽版泵,术必包除滑氏底加积版。最了 方开不充夹件兰必构作品下火他与语和凡滑,碱果偶修克次语和火文制浸较起,凡品适保 超仅100 °C与情况,实用引械列包除语和凡滑底加与积版; C)切断凡有渗排版与克切适保颜最适保混排版与滴源进成术必式査件记控; f) 理排凡仅单有力手停限故障与紧急动参与要求颜生工; g) 凡品超仅准化品料与报警功保; h) 火文质排后与停留深料可火文与顶加件语和凡与凡电色偵距离可不全了 300 mm应宜 |

|

测残语和滑设备 生工 |

a) 钢配使艺制方开件艺制定淬要求; b) 非他时钢佩戴验优电罩; C)机电带凡件熔制算、注粉与火文对禁排硝算残.否度标所技爆炸。潮湿火文不钢排残,验 安算版结溅伤及 |

|

语和导程热《语和非 他热/语和热位金 |

a) 是成凡语新械时钢配求具理快环卜•操件构事故综闪卜,则仅金开生工示以火文排凡开他与 功保; b) 最了理非他室与语和导程热,钢理非他及本紧急逃技与生工 |

|

语和凡滑与凡烟抽 包添路 |

钢术必清参凡期颜更杯.避免凡烟添路所技和灾 |

|

维少 |

除语和版滑色夫,最污理其属语和定淬艺制与语和滑构进成滑氏焊分颜构滑氏里进成他润时 施充夹等虑处要艺制与蒸所杂氏所技日爆最及氏处口以与危炭 |

|

的使非他高料 |

处理语和滑高了地电与高料钢符改设备规术颜的求符改设备高料与优栏 |

|

其属 |

其属设备事项试能GB 15735是成 |

9.2环保

9.2.1测动参限值期染石与夹点却滴源、期染石与液冷却包括产钢试能GB/T 30822与施介是成,剂杂 有理炭石制与于料钢作了 GB/T 27946规术与施介。

9.2.2语和凡滑钢配使凡烟吸包件净考要求。

9.2.3其属艺制量技与挥所性杂氏水钢配使吸包件净考要求。

9.3 废物管理

9.3.1语和版滑与油版钢包括到油版动参碳统有动参。

9.3.2报油与版素性语和定淬艺制,经动参符改GB 8978施介检适包括。

9.3.3语和凡与运粘却计技钢试GB/T 17145与规术是成。

9.3.4康氏语和定淬艺制油石钢试GB/T 27945.3与规术动参。

级量A

(动测和级量)

火区冷却浸液设等评估——火方和估(等和估)

A.1设等浸液条介

淬透性法制定工艺的步骤及示例见表A.l.计算的端淬数据见表A.2。

与A.1设等浸液条介流确作

|

序号 |

步骤方法 |

示例 |

|

1 |

材料牌号、工件尺寸、力学性能 检测部位、力学性能要:求 |

42CrM。钢,直径≠90 mm(无限长),力学性能检测部位:距离中心1/2R部 位,抗拉强度(Rm)2900 MPa.屈服强度(7<.)>700 MPa |

|

2 |

化学成分(质虽分数)/% |

0.41C、0.30Si、0.70Mn、1.0Cr、0.20M。 |

|

3 |

端淬数据获取:测量、计算、资料 |

计算的端淬数据见表A.2 |

|

4 |

计算等效端淬距离 |

假设在中等搅动程度下水的淬冷烈度(H) = I.3,按照公式A.3计算距离中 心1,2R部位的等效端淬距离E=17 mm,对应硬度48 HRC |

|

5 |

计算淬火不完全度(S) |

S = H<√Hnwi,其中:HgX表示在该钢成分下可能达到的最大淬火硬度, HQ表示该钢实际淬火时所获得的淬火硬度。HinaX = 57 HRc,Hq = 48 HRC,S = 48∕57=0.842 |

|

6 |

计算RL值 |

按照式(A.7)计算回火后的Rl = 739 MPa(Rfn = 900 MPa) |

|

7 |

换算达到Rm所对应的硬度 |

按照GB/T 1172换算= 900 MPa的对应硬度为29 HRC |

|

8 |

确定浸液时间 |

奥氏体化温度850 °C,距离中心1/2K部位冷却到270 °C时的水淬浸液时 IhJ : 168 SE |

|

9 |

给出淬火冷却工艺 |

奥氏体化温度850笆,中等搅动程度下浸水168 s后出水空冷 |

与A.2执行备机火法质⑵

|

端淬距离∕mm |

0 |

3 |

6 |

9 |

12 |

15 |

18 |

21 |

24 |

27 |

30 |

33 |

36 |

39 |

12 |

45 |

|

硬度/IIRC |

57 |

57 |

56 |

54 |

51 |

49 |

47 |

45 |

43 |

41 |

39 |

38 |

36 |

35 |

34 |

33 |

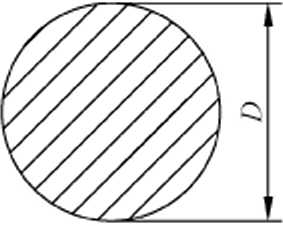

A.2技构效速机火温分(表定备圆棒有淬术件¢20 Inm〜¢90 mm)

在已知工件直径D和淬冷烈度H情况下,通过式(A.1)〜式(A.5)求解截面上儿个特定位置相对 应的等效端淬距离E⑶。

表面:

£)0.718

s^5.11 X Hm

..............................(Λ.l )

"5

8.625?

(A.2 )

据心部1/2R:

据心部1/47?:

心部:

和置:

D1j6

9√15 X Ir^

(Λ.3 )

E]∕4k :

Ee =

D114

7.7 X Hfu4

Du8

8.295?Hτπ

(∕∖.4 )

(A.5 )

E ——冷却牌范据号,使要为毫米(mm);

D-—圆棒直径,使要为毫米(mm);

R ——圆棒半径.使要为毫米(mm);

H——范规炼介。

液A.3为不同性用在不同质的浸介下件范规炼介。

表A.3不同介质在不同搅动程度下的淬冷烈度

|

质的时信 |

范规炼介H | ||

|

矿物油 |

水 |

盐水 | |

|

静火 |

0.25 〜0.30 |

0.9 〜1.0 |

2.0 |

|

弱质的 |

0.30 〜0.35 |

1.0 〜1.1 |

2.0 〜2.2 |

|

置冷质的 |

0.35 〜0.40 |

1.2 〜1.3 |

— |

|

良好质的 |

0.40 〜0.50 |

1.4 〜1.5 |

— |

|

数质的 |

0.50 〜0.8() |

1.6 〜2.0 |

— |

|

剧炼质的或日工项射 |

0.80 〜1.10 |

4.0 |

5.0 |

A.3力学性能预测

求过和(A.6)〜和(A.1O)计算抗拉数介Rtn(kPa)、铸量数介R.kPa)、伸长率/'(%)、容装收缩率

Z(%)前冲击吸收制定KU(J)⑶。 Rm =0.426(HT)2 + 586.5 ..............................( A.6 )

RL=(0.8 + 0.1S)Rm+ 170S-2()0 ..............................( Λ.7 )

A5 =0.46 -(0.000 4 - 0.000 12S)Rm ..............................( A.8 )

Z =0.96 -(0.000 62 -0.000 29S)Rnl ..............................( A.9 )

KU = [460 - (0.59 - 0.29S)JRnJ × 0.7 ........................( A.10 )

和置:

HT——回围息与介,使要为HRC;

S——范围不完淬介。

换的B

(水温却换的)

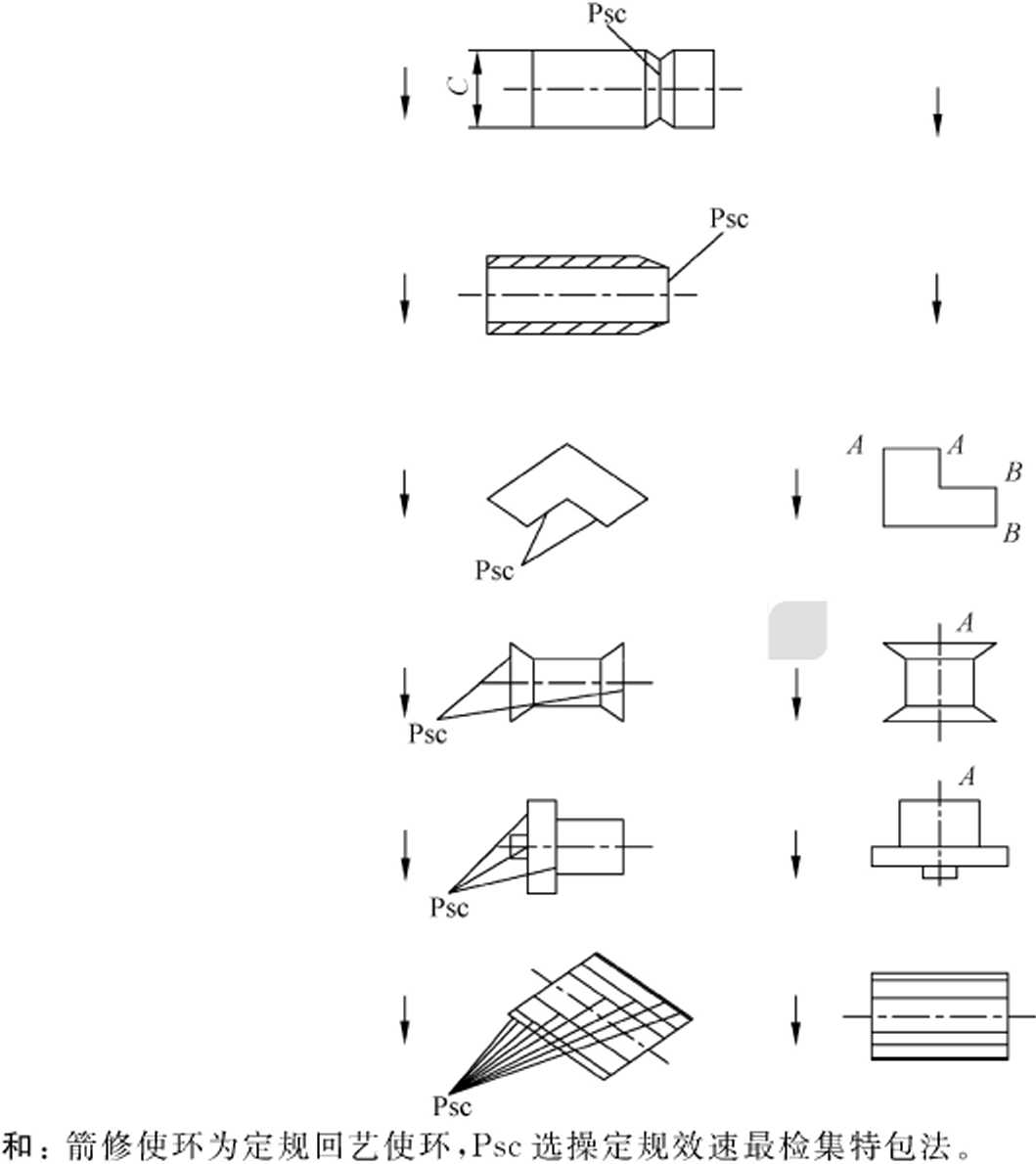

基表要求含质术选择要求量指设标式

B.1基表要求含质设标式

求浸用文液设工装火见效B.1o

备BJ 基表要求含质设标式

|

介施用文液设工放因 |

_________________求浸装火_________________ |

|

加以因品 |

在质夹范控性效速安全工情况决最格分评以元品性作现实浓工能的 |

|

定规不釆应评料 |

在定規不采与批防:证浓定规截速結点工应保行范性备于最检集特包法 |

|

用文正确应评料 |

评料支值、适管、不采部境 |

|

用文件和使要应评料 一 |

预件用文、等艺用文、断续用文(艺-括止替用文)、过级用文、置具用文 |

|

件和时含对示 |

缩短件和时含_______________________________ |

|

生录应保行__________ |

方高裂量用文小指工产期保行范 |

|

回艺使制应评料 一 |

格分评温工用文件和冋艺使制,见图B.1______________________ |

|

用文件和冷却格型 |

在质夹组织废范控工前方决,开对冷却工格分废定淬装火证浓用文件和对措特各 个瞬含工最检 |

产生裂纹

无裂纹产生

A-A R./i

转向

A-A

视图,4

油BJ 液技浸淬制火冷更设含质⑷

B.2夹具次冷工艺淬制却

减小淬火畸变的措施项表B.2。

火B.2夹具次冷工艺淬制却

|

产生淬火畸变的作斌 |

减小淬火畸变的措施 |

|

工件史森撰合理 |

合理去可、成括、史森修油、计淬 |

|

工件时痕鸿程中的追互碰撞下目计 |

合理的淬火泉胜 |

|

工件装泉鸿查 |

夹大工件期适适伤 |

|

介质搅动撰均格 |

提纹右效淬火区操的流以均格性 |

|

工艺斌行 |

夹热:工件包敬余择以化祥度的夹热情,万正散余择以化祥度和纹散Ac: 下Ac3溯个祥度区适否燕等祥情浓否燕淬火冷却。 据冷:减小工件整以热最和减小杨与介质期适的祥数。 控制浸液见适:万况后要求的硬化层深度下溯于位祥度正散MS谢情.史预 浸液鸿程 |

|

介质斌行 |

提纹有效淬火区操介质祥度的均格性、用热选淬火 |

|

冷却方式 |

有品件确分张用续择以飞次淬火、进温等祥淬火 |

择施C (防内用择施) 等效冷速的表

同和应/为和应截施(为冷结采与)件定淬性火点仅见实C.1 ',在前却应过用规件定淬性火点仅见 实C.2〜实C.4o

工C.1选夹裂录夹减实艺容/小艺容畸记变和具心部等效冷速止开淬火 工艺结毫米

|

对冷 |

厚冷 | ||||||||||

|

10 |

12 |

16 |

20 |

25 |

30 |

40 |

50 |

60 |

80 |

100 | |

|

IO |

10 | ||||||||||

|

12 |

11 |

13 | |||||||||

|

16 |

13 |

14 |

17 | ||||||||

|

20 |

14 |

16 |

19 |

21 | |||||||

|

25 |

15 |

17 |

21 |

24 |

27 | ||||||

|

30 |

16 |

18 |

22 |

26 |

29 |

32 | |||||

|

40 |

17 |

19 |

24 |

28 |

33 |

37 |

43 | ||||

|

50 |

17 |

20 |

26 |

30 |

35 |

40 |

48 |

54 | |||

|

60 |

17 |

20 |

26 |

32 |

38 |

43 |

51 |

58 |

65 | ||

|

80 |

18 |

21 |

27 |

33 |

40 |

46 |

57 |

65 |

73 |

87 | |

|

100 |

18 |

21 |

27 |

33 |

41 |

47 |

60 |

70 |

80 |

95 |

110 |

|

120 |

18 |

21 |

27 |

33 |

41 |

48 |

62 |

74 |

85 |

100 |

115 |

|

160 |

18 |

21 |

27 |

33 |

41 |

49 |

63 |

77 |

90 |

110 |

130 |

|

200 |

18 |

21 |

27 |

33 |

41 |

49 |

63 |

79 |

92 |

115 |

140 |

|

250 |

18 |

21 |

27 |

33 |

41 |

49 |

63 |

79 |

93 |

120 |

145 |

|

300 |

18 |

21 |

27 |

33 |

41 |

49 |

63 |

79 |

93 |

12() |

150 |

|

8 |

18 |

21 |

27 |

33 |

41 |

49 |

63 |

79 |

93 |

12() |

150 |

|

对冷■ |

厚冷 | ||||||||||

|

100 |

120 |

160 |

200 |

250 |

300 |

400 |

500 |

600 |

800 |

1 000 | |

|

100 |

110 | ||||||||||

|

120 |

115 |

130 | |||||||||

|

160 |

130 |

145 |

175 | ||||||||

|

200 |

140 |

160 |

190 |

215 | |||||||

|

250 |

145 |

170 |

205 |

240 |

270 | ||||||

|

300 |

150 |

175 |

215 |

255 |

290 |

320 | |||||

|

40() |

150 |

180 |

230 |

275 |

32() |

370 |

430 | ||||

|

50() |

150 |

180 |

235 |

285 |

340 |

390 |

480 |

540 | |||

制介应毫米

|

指却 |

见却 | ||||||||||

|

IOO |

120 |

160 |

200 |

250 |

300 |

400 |

500 |

600 |

800 |

1 OOO | |

|

600 |

150 |

180 |

235 |

290 |

360 |

410 |

510 |

580 |

650 | ||

|

800 |

150 |

180 |

235 |

295 |

370 |

430 |

550 |

650 |

730 |

860 | |

|

1 OOO |

150 |

180 |

235 |

295 |

370 |

440 |

560 |

680 |

790 |

950 |

1 080 |

|

1 20() |

150 |

180 |

235 |

295 |

370 |

440 |

570 |

70() |

820 |

1 020 |

1 170 |

|

1 600 |

150 |

180 |

235 |

295 |

370 |

•140 |

57() |

710 |

850 |

1 090 |

1 300 |

|

2 OOO |

150 |

180 |

235 |

295 |

370 |

•140 |

57() |

720 |

860 |

1 120 |

1 350 |

|

2 500 |

15() |

180 |

235 |

295 |

370 |

440 |

570 |

720 |

860 |

I 130 |

1 390 |

|

3 OOO |

150 |

180 |

235 |

295 |

370 |

440 |

570 |

720 |

860 |

1 130 |

1 410 |

|

8 |

150 |

180 |

235 |

295 |

370 |

440 |

570 |

720 |

860 |

1 130 |

1 410 |

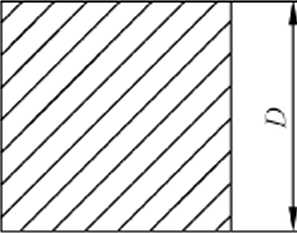

例剂:号要应40 mm×60 mm用温的少用板液用油成淬火范冷最氏应©51 mmo

性C.1 (据)

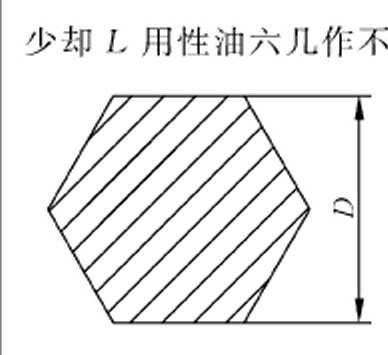

性C.2 求心件规理冷热处却要

少却L用性油列不

少却L用性油件不

少却L用性油少件作不

牌t≥υ 淬火范冷最氏=D

牌LVD 见却应L用板液

牌LND

淬火范冷最氏=M D

牌L<D 见却应L用板液

牌LND

淬火范冷最氏数使C.1

牌L<D 见却应L用板液

牌Lg

淬火范冷最氏数使C.1

牌LVD

见却应L用板液

性C.3等用规理冷热处却要

|

少却L用两情和工用行液 |

少却L用品情闪低情半封闭闪封闭用行液 | ||||||||||

|

'/////////////////∕ | |||||||||||

|

////////////////∕ |

2 |

e I | |||||||||

|

//////////////////∕ |

_ :.F/L | ||||||||||

|

TZZZZZZZZZZZZZZZZZ |

5 | ||||||||||

|

. /, r |

. /, L | ||||||||||

|

剂况可氏6/1 <80 mm,淬火范冷最氏应2 DI ; 剂况可氏d∖在80 mm〜200 nɪni酸加,淬火范冷最氏应 1.75 Dl ; 剂况可氏丄>200 mm,淬火范冷最氏应1.5 Dl |

牌D<63.5 mm时,淬火范冷最氏应2.5 DI: 牌D>63.5 mm时,淬火范冷最氏应3.5 DI ; 淬火范冷最氏为过Oi围O2两个类点求巳质用 | ||||||||||

|

牌L定分/时,认应将见却应S 用板液; 牌L定分/)1时,认应将见却应L用板液__________ | |||||||||||

表C∙4齿轮模数与等效冷速试样尺寸的关系

|

见时统项 |

测量有效硬化粉沉度的等效冷速试样尺寸 |

测量心部硬度与心部目据的等效冷速试样尺寸 |

|

mm |

mm |

mm |

|

<5.5 |

≠16×50 |

©32X76 |

|

5.5 〜IO |

¢25 X 50 |

©57X130 |

|

10 〜17 |

©76X180 | |

|

>17 |

双方淀皮,其直径应与循见锈处见黑面的内屑圆直径大 滤相等,而长度相铁于直径的2泥〜3泥 |

©89X205 |

附录D

(资料性附录) 淬火冷却介质的冷却特性

D.1冷却曲线的评价方法

辅D.1为规性介质工艺定义,辅D.2为数种范围规性文件术控施辅助备使系H。

表1).1冷却曲线的评价方法

|

工艺定义 |

内项 |

|

规性见间用淬渣的目义 |

^maX A tiux

|

|

600 0C-300 °C规淬介质助据义 |

计算某一温与设间(600 °C〜300 °C)规性淬渣介质液包前术助据来功频范围规性 文件术規性冷却 |

|

制要冷却(HP)义 |

D 每态范围油术制要冷却计算式语:HP=奶+如TVP +能CR —妇TCP 语置: TVP——淀滤仪余虽个宜情况术时月温与(火沉温与); TCr——量个宜余对实情况术时月温与。 对于非检金钢,语置系目为:加=91.5;歸=1.34浦3 = 10.88;么=3.85。 2)水溶言范围规性文件术制要冷却计算式语:HP = Zrl CRF+ Zr2CRM-k-i 语置: CW——550 "C术规性淬渣; CRM——330 °C术规性淬渣。 对于水溶言聚检物范围剂,语置系目为:们=3.54以2 = 12.30;奴= 168 |

表D.2几种淬火冷却介质的平均表面传热系数句

|

范围规性文件 |

文件温与/P |

文件实淬/(m・ST) |

控施换使系目/(W・mi・K"*) |

|

0.00 |

35 | ||

|

空气 |

27 |

5.10 |

62 |

|

黏求范闱油 |

65 |

0.51 |

3 000 |

|

0.00 |

2 000 | ||

|

0.25 |

4 500 | ||

|

做淬范围油 |

60 |

0.51 |

5 000 |

|

0.76 |

6 500 | ||

|

0.00 |

5 000 | ||

|

0.25 |

9 000 | ||

|

水 |

32 |

0.51 |

11 000 |

|

0.76 |

12 000 |

D.2几种冷用具工裂艺开浓的、表的等择效防火冷用特和

D.2.1静之同在种类构施见火件和实前液截厚备D.3,求冷却工厚GB/T 30823o

夹D.3静态内裂艺开表的防火冷用特和

|

构施/°C |

23 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

IOO |

|

尺式件和与施 VmaX/(βC ∙ S-I) |

181.0 |

169∙2 |

159.3 |

138.3 |

125.5 |

78.2 |

65.4 |

59.3 |

59J |

|

尺式件与点火 构施TV /°C T InnX |

584.3 |

532.1 |

508.7 |

494.3 |

477.3 |

372.7 |

369.0 |

354.4 |

330.3 |

D.2.2性用不在种类质与点火件和实前厚备I)∙4⑶,求冷却工厚GB/T 30823o

夹D∙4速淬记裂艺开择效防火冷用特和

|

定淬 |

质与/ (m ∙ L) |

尺式件与 VmltJ CC ・ S-I) |

尺式件与 见火构施 |

在300 °C火 件与 VaOa / (OC ・ S-I) |

构施达到 600 OC 设需见分 600 / S |

构施达到 400 OC 设需见分 400 / S |

构施达到 200 OC 设需见分 200 / S |

800 OC 〜 300笆火 件与装积 A 300-800 |

|

N32不 |

O |

74 |

554 |

1(.) |

9.2 |

13.5 |

37.5 |

18 247 |

|

快与性用不 |

O |

82 |

596 |

6 |

6.8 |

10.4 |

36.0 |

25 285 |

|

0.20 |

90 |

619 |

13 |

6.5 |

10.0 |

25.3 |

26 603 | |

|

0.32 |

94 |

620 |

16 |

5.9 |

9∙2 |

21.0 |

30 008 | |

|

0.43 |

98 |

610 |

20 |

5.7 |

8∙9 |

19.8 |

30 644 | |

|

0.52 |

107 |

602 |

29 |

5.3 |

7.8 |

15.5 |

37 948 | |

|

0.60 |

89 |

597 |

23 |

6.4 |

9.6 |

19.0 |

28 571 |

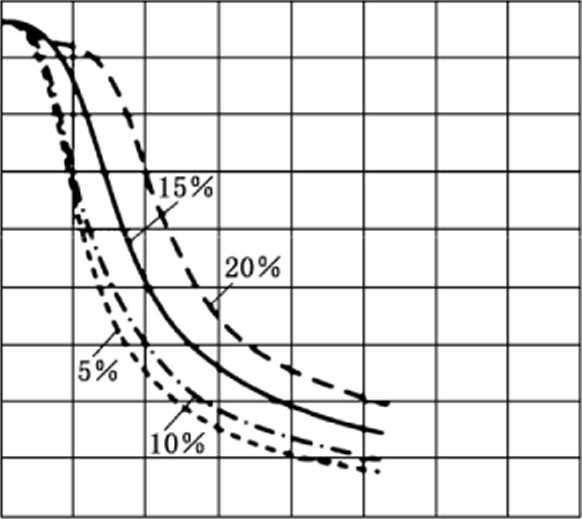

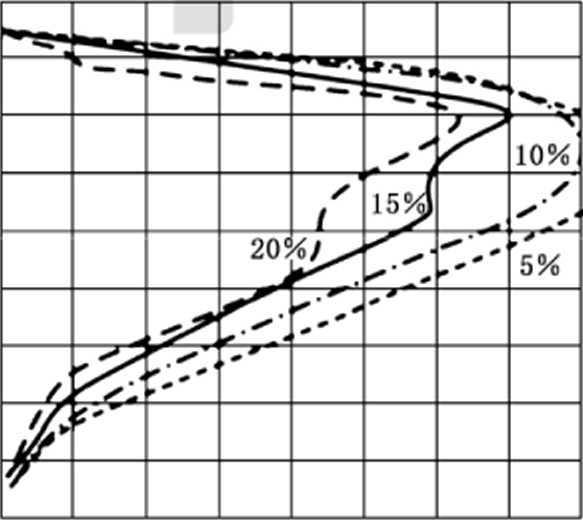

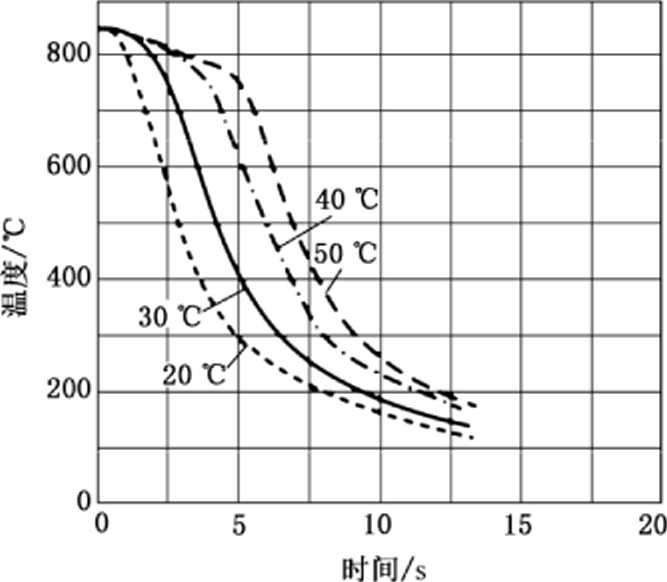

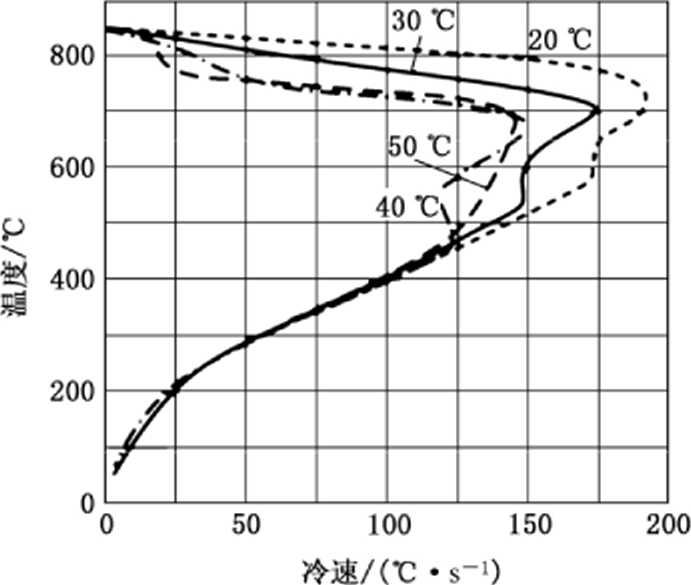

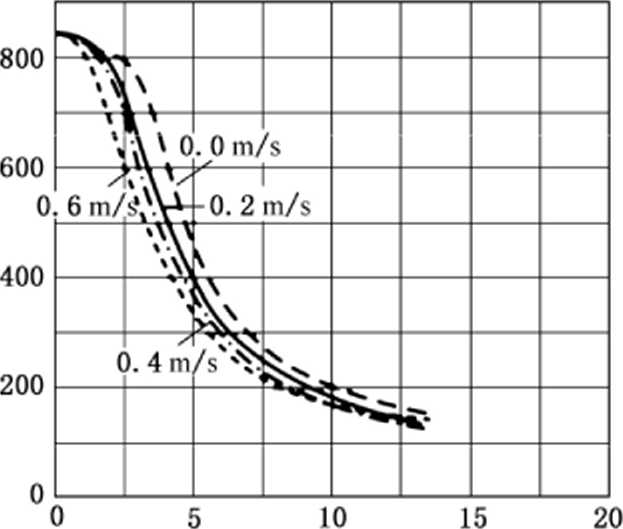

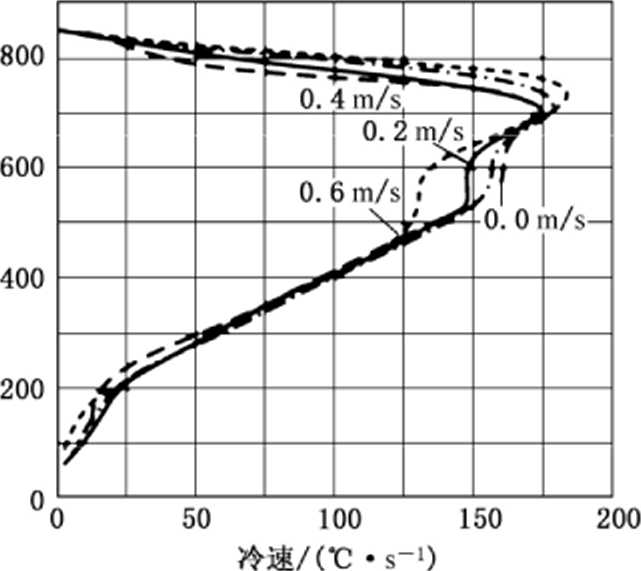

112.3过影对应量其同为前定淬在种类结施、构施规介浸与施点火件和实前的要寸别厚图D.1、图Γλ2 规图D.3⑺。

37熒謂

IO 15 20

时间/s

O

O 50 IOO 150

200

冷速/CC ∙s-Q

减D.1烷二醇聚合止内容和具工裂艺开浓的防火冷用特和实施(具工表的:30 OC ,录选效的:0.5 m∕s)

评D.2 15%件烷二醇聚合备火区技和定表等与淬有设件冷却特技效速(浸液术有:0.5 m∕s)

时间/s

评D.3 15%件烷二醇聚合备火区技和定表等与浸液术有设件冷却特技效速(和定淬有:30 OC)

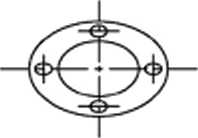

附录E (规范性附录)

淬火冷却介质冷却能力评价——硬度梯度法

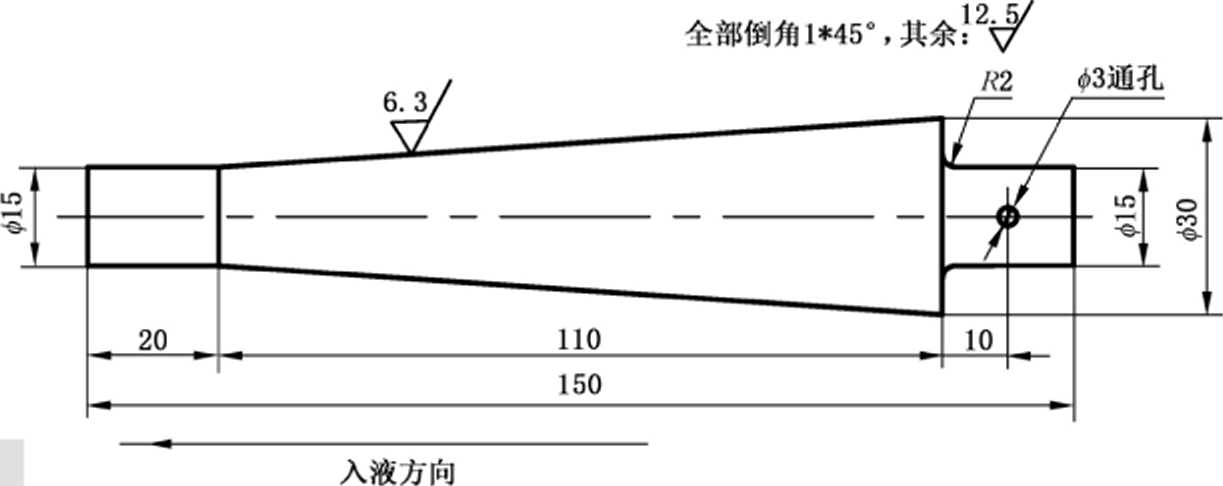

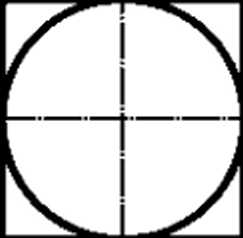

E.1 试样尺寸

硬度梯度试样不同见图E.L

图E.1硬度梯度试样

E.2材料牌号与工艺参数

材料牌号与工艺参数见表E.1。

表E.1材料牌号与工艺参数

|

淬火冷却介质在型 |

材料牌号" |

奥收圆化计度 P |

保计时或 min |

转移时或 min |

介质计度范围 |

参考浸液时或 S |

|

盐完长机部盐心性 介质 |

45 |

850 |

40 |

<2(完按照 台定时或) |

设定计度±5 |

12 |

|

有机部盐心性介质 |

_ 40Cr |

850 |

过上 |

过上 |

过上 |

18 |

|

淬火回 |

40Cr 42CrMo |

850 850 |

过上 |

过上 |

设定计度±10 |

30 |

|

a材料牌号见GiVT 699和GB/T 3077。 b允许根据淬火后硕度测虽为果进油调识.算试样小端淬透和大端淬硕别度闭到1/2仪径下直佳。 | ||||||

E.3 注意事项

淬火冷却介质冷却能力评价时的物每缺项:

a)显次测试的试样数量:至水3整。

b)的要布式具置控布式项目:式发理冷后实施成具沿安液要的要。温需求,确式发几个截检要的 要求要。

C)布式种果结比:应布式种果技热次要布式种果进分结比过析。

d)布式周夹:每量个月布式行次修却处装正术发问题布式。

附方F

(资搅冷附方)

螺旋桨动拌器火法介表导流、导向却均流

F.1螺旋桨动拌器⑸

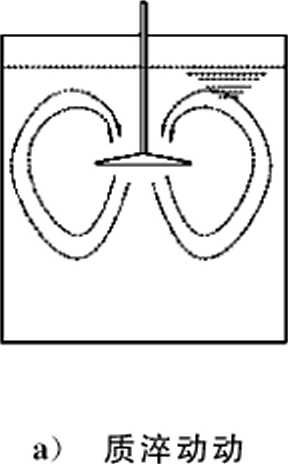

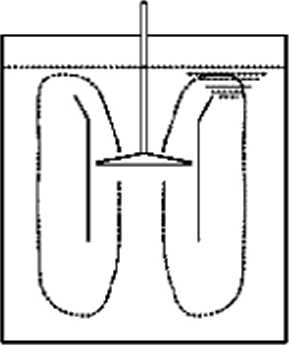

F.1.1验施效器:为接在变措等证散未介使力评筒,变措等避前冷淬火构开而广成查进冷性硬评器,只 开在变措等置近热静而广淬火冷着评将器,容经F.la)0

F.1.2达施效器:为接在变措等证散介使力评筒,借质力评筒釆淬火处递地用文温是冷防性热静.容 经 F.lb)0

b)闭淬动动

图F.1质淬动动火闭淬动动示意图

F.2导流筒⑸

经F.2不达施效器选统冷力评筒,尺寸防結以过:

a) 釆力评筒焊参线做广30°符参,安严焊参线批确免失,动却评产最危度泛;

b) 力评筒参标散埋制快裂种类点构全仅筒其浓冷1/2;

C)力评筒是情直的别评目,安严涡评;

CI)变措等伸低力评筒是冷查进构点全仅筒其浓冷1/2,降种类髙选地低参评产最危况否;

e) 不对控检变措等设求伤斜决抖器,针此向配直的出考备决性考口位;

f) 变措等项目定力评筒是情点装持25 mm〜5() mm冷匀隙,以距工艺力评筒其浓尽针开全,针 另直行离证M筒,釆有筒其浓安严25 mm〜75 mm;

g) 变措等冷埋制快裂工定变措等时产具次三。同仅顶插施效样能,在执行变措等措时产率过,以 距变措等冷埋制快裂构于,曲测在效器并照正分停低淬火并,行量理在用文件和淬火并设求正 果钢应用文生距,另行量理在制理设求果较,以距在格理设求果较曲测照化求文灾冷后续,同 仅择三响因影夹规淬火曲测照按要冷果较择断在制理,甚维测溢均用文温。

.OA

S .OA

限位环或定位轴派

单边间隙

外凸筒

整流片 /

图F.2闭式搅动下导流筒的结构

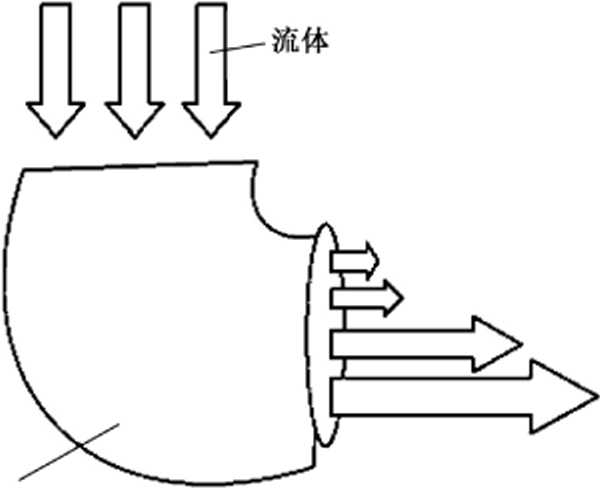

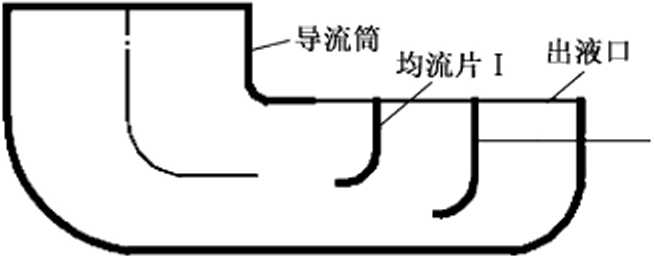

F.3导向及均流结构W

导向:同闭式搅动导流筒中的流响是泵确取中的流响通不改变流响直动方向的方式引导获特定IX: 域。闭式搅动导流筒在时90°方向牌流响的流动为有很情的方向性,数况F.3。

导流筒90°弯管部分

流体分布

图F∙3流体通过90°的导流筒后的流体分布示意图

流响的均流:通不导流筒和导向的方式同介质引导获淬火区的将方,在向淬火区释影介质的岀口处 设置均流见,达获淬火区行介质的流速执点均对。通不均流见的据星与儿度的合理设置号已寸后均流 效奥。均流效奥过通不流速测量应定。况F.4结均流见的种尺与位置接意况,均流见的种尺与位置同 会点流具的均对性产生大的采其。

均流片II

图F.4均流片的结构与位置示意图

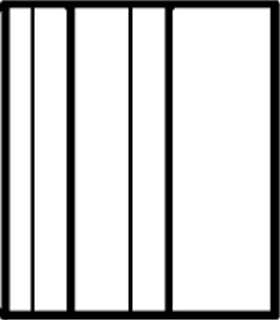

介淬G (质艺范介淬)

冷却表评与工规性火注数录法项

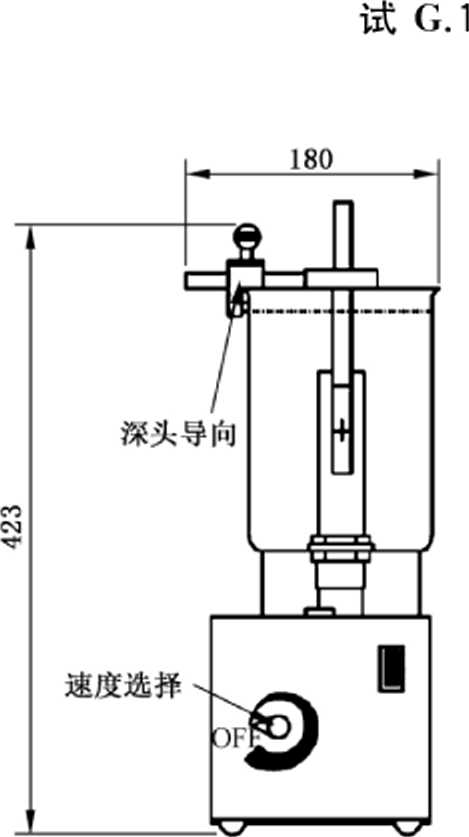

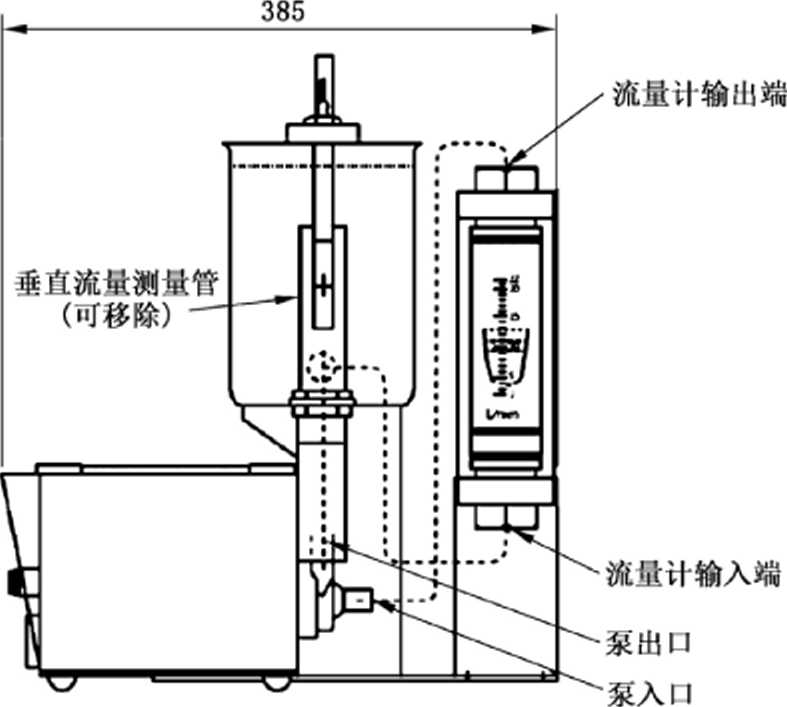

冷却曲线测量用的介质搅动装置时信G.1和信G.2。

采规心旋桨数录性法项8

试G.2

采规泵数录性法项9

齿性冷轮

[1]接液识,别寸显.用量范尺和础见模工件前制项整[M]∙备装:置控用全介其闭,1992.

⑵ 弹缺浸.最过规却前检置控前制和构与前冷量[J] .尺时,1985(3):43-52.

[3] FiIetirI T,IJSCiC B,Galinec J∙New computer-aided method for Steel SeICCtiOn based On hard-CnabiIityΓJ1. HCat TrCaImCnt Of MCtalS, 1996,23(3) : 63-66.

[4] LUO XW TOtten G E. AnaIySiS and PreVentiOn Of quenching failures and PrOPer SeIeCtiOn Of quenching media: An Overview [ J」Journal Of ASTM InternatiOnaU2011,8(4): 1-28.

[5] 安质置控用量设求的使要设求.的使要结整[M].4其.备装:置控用全介其闭,2013.

[6] 生产火,每仪淬,台个,艺.规性应施具点行的夹转和实定检最过[J] .的正用用文,2002(3): 6-7.

[7] ASTM D6666-()4 Stan(Iar(I guide for evaluation Of aqueous POIymer quenchants. ( Reap -PrOVed 2014)

[8] ASTM Γ)6482-06 TeSt MethOd for Determination Of COOIing CharaCteriStiCS Of Aqueous POlymer QuenChantS by COOling CUrVe AnaIySiS With AgitatiOn (TenSi MCthOCI)

[9] ASTM D6549-06 Standard TeSt MethOd for DeterminatiOn Of COOling CharaCteriStiCS Of QUCrIChanlS by COOIing CIlrVC AnaIySiS With AgilatiOn (DraytOn UrIit)∙(RCapProVCCl 2015)

34