CB/Z 210—2004

FL 4710 代替 CB/Z 210-1984

SPeCifiCatiOn for InanUfaCtUre fitting and testing Of SUbmarine PiPing

2004-02-16 发布

2004-06-01 实施

前言.................................................................................ɪɪ

本指导性技术文件是对CB/Z 210-1984的修订。本指导性技术文件代替CB/Z 210-1984» 本指导性技术文件与CB/Z 210-1984相比主要变化如下:

a) 更新了船舶管系制造和安装要求;

b) 增加了管子探伤、铁白铜管及超低碳双相不锈钢管等有关内容。

本指导性技术文件由中国船舶重工集团公司提出。

本指导性技术文件由中国船舶工业综合技术经济研究院归口。

本指导性技术文件起草单位:渤船重工有限责任公司。

本指导性技术文件主要起草入:路来义、章德华、张振铎。

本指导性技术文件1984年11月首次发布。

1范围

本指导性技术文件规定了潜艇管路制造、安装和试验要求。

本指导性技术文件适用于潜艇各种管路系统。

2规范性引用文件

下列文件中的条款通过本指导性技术文件的引用而成为本指导性技术文件的条款。凡是注日期的引 用文件,其随后所有的修改单(不包含勘误的内容)或修订版均不适用于本指导性技术文件,然而,鼓 励根据本指导性技术文件达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文 件,其最新版本适用于本指导性技术文件。

GB/T 600船舶管路阀件通用技术条件

GB/T 13912金属覆盖层钢铁制品热镀锌层技术要求

GJB 4000舰船通用规范

CB 908舷侧附件安装用螺柱和螺母规范

CB 1102.4船用液压系统通用技术条件清洗

CB/T 3780 管子吊架

CB/Z 172潜艇舷侧附件安装技术条件

CB/Z 174潜艇减震接管配置与安装技术条件

CB*∕Z 343热浸锌通用工艺

JB/T 5067钢铁制件粉末滲锌

3管子制造

3. 1材料

3.1.1不锈钢管、无缝钢管、紫铜管、HDR超低碳双相不锈钢管和铁白铜管管子材料的力学性能和化 学成分应符合有关标准和专用技术条件的耍求。

3.1.2管材应具有出厂合格证或进口管材商检合格证书。

3.1.3法兰、套管、三通、螺纹接头、异径接头和定型弯头等连接件,应具有材质合格证书和产品合 格证书。

3.1.4焊条和焊剂应符合有关标准的规定,并应具有制造厂的产品合格证。

3.2管子切割

3. 2. 1管子切割前应对管材内、外表面质量进行检査。

3. 2.2管材不应有裂纹、折皱、夹层、结疤等缺陷,若有上述缺陷则应清除,被清除部位的壁厚不应 小于有关规定的允许范围。

3.2.3有色金属管和通径DN≤32 mm的钢管,应采用机械切割或等离子切割:DN>32 mm的钢管应采 用气割。

3.2.4 3.2.4管子切口应修整光滑,氧气渣和毛刺应清除干净,被清除的表面区域应无锈蚀和杂质等。 管端被清理的长度从切割端起应不少于50 mmo

3. 2. 5切割后的管端面与管子外表面的垂直度应符合表1的要求。

表1管端面与管子外表面的垂直度________单位为毫米

|

序号 |

公称通径ZW |

垂 |

直 |

度 |

|

1 |

≤100 |

≤1 | ||

|

2 |

>100—200 |

W2 | ||

|

3 |

>200 |

≤3 | ||

3 3 管子弯曲

3.3.1钢管的弯曲一般采用冷弯法,在不对材料性能和管子强度产生不利影响的情况下,也可采用热 弯法.

3.3.2不锈钢管和紫铜管的弯曲应采用冷弯法,通径咋32 mm的紫铜管冷弯前应釆取局部退火处理。

3.3.3大弯曲半径钢管可采用折线的方式进行弯制。

3. 3.4大弯曲半径铜管可釆用热弯法。

3. 3.5钢管、紫铜管、不锈钢管和铁白铜管的弯曲半径一般应不小于两倍的管子外径。

3. 3.6在管路布置受空间限制处,除系统有特殊要求外,较小弯曲半径的管子可釆用定型弯头。

3- 3.7弯制铜管时,应清除管子内外表面及管子与机械设备相接触部分所粘附的硬杂物(如铁屑、尘 土等)O不应在管子表面刻线,可用记号笔在管子表面划记号。

3.3.8采用有芯弯管机弯制管子时,管子的内径和塞芯工作部分应涂润滑油。塞芯伸出滑板前端的超 前值,应根据不同材质、不同规格的管材与弯管机调试合格。

3. 3.9管子同一弯头的热校次数应不超过2次。

3.3. 10管子弯曲后应进行外观检查。管壁应无擦伤的沟槽和碰撞形成的明显凹陷,管子弯曲处不应有 裂纹、结疤、烧伤、折叠、分层等缺陷。若有上述缺陷应完全清除,被清除部位壁厚的减薄应在壁厚减 薄率的允许范围内;弯角精度为±0.5。,转角精度为±0.5° ,长度允差为±3 ≡u

3. 3.11管子弯后的圆度应按公式(1)计算,其值应符合表2的规定。

E=— ×100 ................................................(1)

D

式中:

E-——圆度的数值,单位为百分比(%);

A——弯曲处截面最大外径的数值,单位为毫米(mm);

B——弯曲处截面最小外径的数值,单位为亳米(mm);

D——管子实际外径的数值,单位为毫米(mm) O

表2金珪后的圆度

|

弯曲半径 |

≤2P |

>2P-3Q |

>3D~~4D |

>4〃 |

|

圆度£ __________%__________ |

≤I0 |

≤9 |

≤7 |

≤5 |

3.3.12管子弯后的收缩率应按公式(2)计算,其值应符合表3的规定:

J _1_ »

Iy-(I一一 )x100 ..........................................⑵

2D

式中:

Ψ ——收缩率的数值,单位为百分比(%);

A ——弯曲处截面最大外径的数值,单位为毫米(Inm);

B——弯曲处截面最小外径的数值,单位为毫米(Inm);

D——管子实际外径的数值,单位为毫米(nun)-

表3管子弯后的收缩率

|

弯曲半径 |

≤2P |

>2八 3〃 |

>344〃 |

>4P |

|

圆度Ψ _________%_________ |

≤10 |

≤5 |

≤4 |

≤3 |

3. 3.13管子弯后的管壁实际减薄率应不大于管壁允许减薄率。

管壁允许减薄率按公式(3)计算:

K=O.4(必 XlOo ................................................(3)

式中:

F∖——管壁允许减薄率的数值,单位为百分比(%);

D——管子实际外径的数值,单位为毫米(mm):

R——平均弯曲半径的数值,单位为亳米(≡ι)。

管壁实际减薄率按公式(4)计算:

F= (1-Λ∕i) XlOO .............................................(4)

式中:

F——管壁实际减薄率的数值,单位为百分比(%);

Λ——弯管后的管壁最薄处厚度的数值,单位为毫米(nun);

t ——弯管前的管壁实际平均厚度的数值,单位为毫米(mm) O

3.3.14管子弯后允许有均匀折皱存在,但其高度不应超过管子实际外径的4%,过热蒸汽管不应超过 管子实际外径的3%。

3.4管子装配

3. 4. 1管子装配尺寸公差

管子装配尺寸公差按表4的规定。

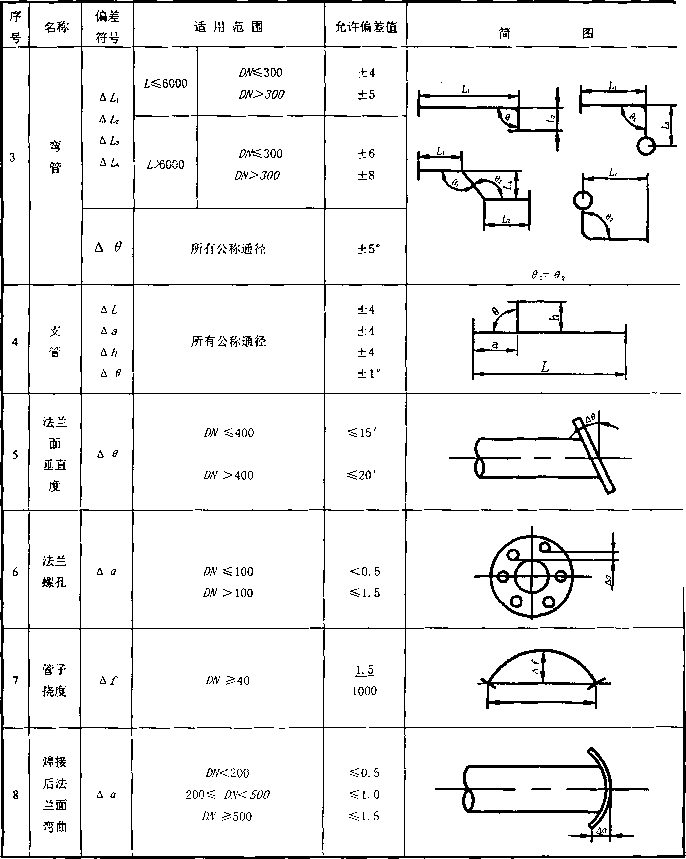

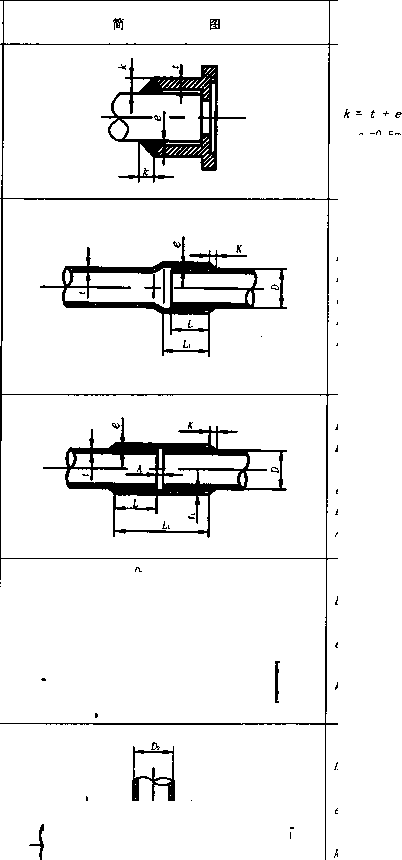

表4管子装配尺寸公差 单位为毫米

|

序 号 |

名称 |

偏差 符号 |

适用范围 |

允许 偏差值 |

简 图 | |

|

1 |

下料 长度 |

ΔZ |

所有公称通径 |

+ 3 | ||

|

一 £ | ||||||

|

2 |

直 管 |

ΔZ |

Z≤6000 |

Z⅛V≤300 DN>300 |

±4 + 5 | |

|

£>6000 |

ZWW300 DN>300 |

+6 ±8 | ||||

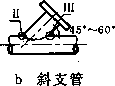

表4(续)

单位为亳米

3. 4.2钢管焊接支管

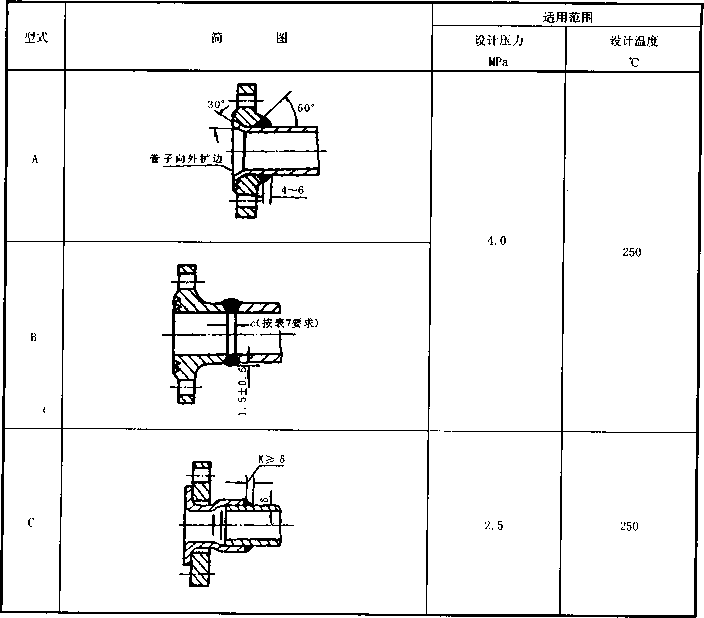

3. 4. 2. 1支管宜设在接近总管法兰处。支管高度应确保法兰连接紧固件安装方便。支管距总管端面距 离和支管高度应满足表5的要求。

______________________表5 支管高度和端面距离 单位为毫米

|

最大 尺寸 |

公称通径珈_____ |

简 图 | ||||||

|

25 〜50 |

>50- 80 |

>80〜 125 |

>125 〜 200 |

>200〜 600 | ||||

|

L |

100 |

150 |

200 |

300 |

600 |

L | ||

|

ZI |

100 |

200 |

400 | |||||

|

I—-----ZT | ||||||||

3.4. 2. 2液压系统、工作压力大于4. 0 MPa的管子和公称通径ZW≤32 ≡的管子均不应釆用焊接支管, 应选用三通件。

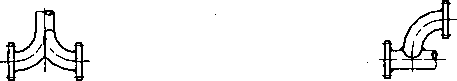

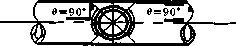

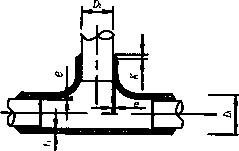

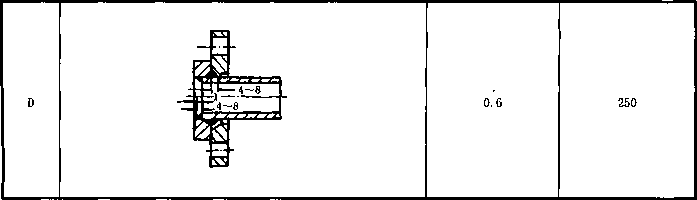

3. 4. 2. 3钢管焊接支管一般型式见图1。

唐

a直支管

C Y型支管 d角尺支管

图1钢管焊接支管型式

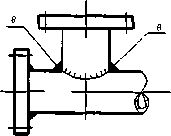

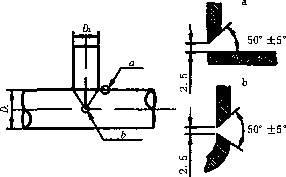

3.4.2.4当支管壁厚小于6 mm时,可不开坡口。当壁厚大于或等于6 mm并当主管直径大于或等于2. 5 倍支管直径时,在整个支管部应开坡口。当主管直径小于2. 5倍支管直径时,可在支管端面沿主管轴线 方向左右部位局部(。部位)开坡口,见图2。

图2钢管焊接支管坡口部位

3. 4. 2.5支管不应插入主管中,在交接处应开设与主管相吻合的马鞍口,焊接尺寸见图1中I、II、 III详图。当釆用单面焊时,J=OInnI〜InIm:当釆用双面焊时2=1. 5 πππ~2 mmo

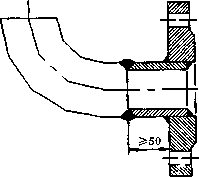

3. 4. 2. 6管子焊接件间的焊缝距离应不小于5 Omm,见图3。

图3管子焊接件间的焊缝距离

3.5管子焊接

3.5.1钢管和不锈钢管接头焊接方法见表6。

3.5.2铜管接头焊接方法见表7。

表6钢管和不锈钢管接头焊接方法

|

序号 |

接头 名称 |

简 图 |

尺寸要求 |

备 注 |

|

1 |

直 接 焊 接 |

-S^⅛3- 1〜2. 5 . -- 最大2. 5 |

θ =60° 〜80° e W0. 5 a =1. 5πm~2. 5ι≡ h =2mm~4mπι |

管壁厚不一致 时,将壁厚以1:4 加工成一致。 |

序号

接头

名称

表6(续)

简 图 尺寸要求 备 注

t =3∏un~6mm

P =0〜0. 5mm

b -1. 5mm〜2. 5mm

θ =60° 〜80°

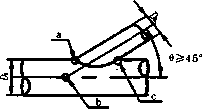

5 菅 30° ±5° b C "'”

序号

表7铜管接头焊接方法

接头

名称

螺 纹 接 头 焊 接

扩

管

搭

焊

套 管 焊 接

搭

接

支

管

对

接

支

管

尺寸要求

P≤55πun 厶=2Omm~40mm

ZZ>55mm 厶=40Inln~60ιnm

P≤55mm Zι=20mm~-40mm

e =1. Omm~1. 5mm

L >5t

⅛⅛ f⅛4mm

/Z>55mm— 155mm

厶=40IlUB 〜80mm

e =0. 5mm~l. 5mm

L N5t f1⅛l. 25 r

^⅛2mm

DI >Dt

e =0. 5mm~lmm

修tl

Di-DI

e =0. 5nun〜InlnI

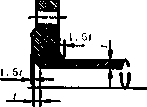

A=l.5f

|

Lj |

:___________________________ | ||||

|

TTTS |

———ʌ |

-CS | |||

|

匚 |

L ―r^T | ||||

e =0. 5mm~0. 75mm

管子扩口边 缘不应有裂 纹

管子扩口边

缘不应有裂 纹

领口边缘不 应有裂纹

支管与主管

连接处应吻 合

小口径管不

宜采用

表7 (续)

|

序号 |

接头 名称 |

简 图 |

尺寸要求 |

备 注 | |

|

6 |

对 接 斜 支 管 |

Tr |

空45° |

主管与支管 连接处应吻 合 小口径不宜 釆用 | |

|

IE | |||||

当主管壁厚大于5mm和支管壁厚大于4 ι≡时,紫铜管焊接可采用手工电弧焊,焊条牌号为铜107。

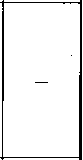

3.5.3铜管法兰连接型式和适用范围见表8。

表8铜管法兰连接形式和适用范围

表8 (续)

法兰装焊时,法兰内孔与管子外表面之间的间隙在任何一点均不应超过2 mm,径向相对两点的间隙 之和不应超过3 mmo对于ΛV^300 ππn的管子,其间隙可适当放宽。

3.5.4铁白铜管的焊接方法应按下列规定:

a) 壁厚小于3 r≡的管子,其对接接头可不开坡口进行焊接,装配间隙为3 mm;

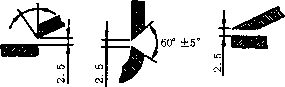

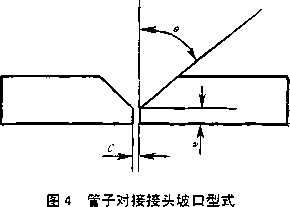

b) 壁厚不小于3剛的管子,其对接接头应开坡口进行焊接,坡口形式和尺寸见图4和表9;

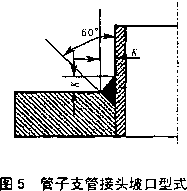

C)管子支管接头的接头型式和尺寸见图5和表9;

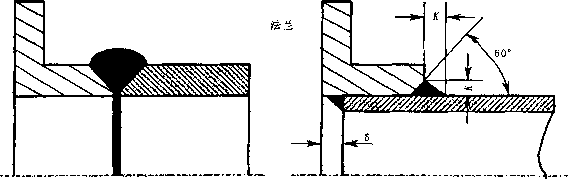

d) 管子与法兰间对接焊坡口形图6;

e) 管子与法兰间的搭接接头型式和尺寸见图7和表纨

图6營子与法兰対接焊坡口型式

图7管子与法兰搭接焊坡口型式

表9管子焊接坡口尺寸

|

管子壁厚$ mm |

管-管及管-法兰对接接头 |

管-管支管接头及 ______管-法兰搭接接头 | ||

|

θ |

C nun |

e nun |

k mm | |

|

<3 |

— |

3o-o,5 |

— |

<5+1 |

|

N3 |

60° 〜80° |

1〜3 |

1〜3 | |

|

注:5指两管中壁厚较薄者或管-法兰中的管子壁厚。 | ||||

3.6管子检验

3. 6. 1无损检查

3. 6.1.1管系等级按设计压力和设计温度分为三级,见表10。

表10管系等级

|

管系 类型 |

___座____ |

II级 |

___________HI^__________ | |||

|

设计压力 MPa |

设计温度 °C |

设计压力 MPa |

设计温度 C |

设计压力 MPa |

设计温度 'C | |

|

蒸汽管系 |

>1. 6 |

或 >300 |

≤1.6 |

和 ≤300 |

≤0. 7 |

W≤170 |

|

燃油管系 |

>1. 6 |

或 >150 |

WL 6 |

和 ≤150 |

≤0. 7 |

和W60 |

|

其他管系 |

>4.0 |

或 >300 |

≤4. O |

和 ≤300 |

≤1.6 |

和 ≤200 |

|

注1:当管系的设计压力和设计温度其中一个参数达到表中I级规定时为I级管系;当管系的设计压力和设计温度两 个参数均达到表中II级或III级规定时为II级或III级管系。 注2:其他管系指空气、水、滑油和液压油等为介质的管系。 注3:不受压的开式管路(如泄水管、溢流管、透气管和锅炉排汽管等)为III级管系。 | ||||||

3. 6.1.2 I级管系外径大于76 mm的管子对接焊接头,应全部进行X射线或Y射线检查。

3. 6.1.3 II级管系外径大于102 ≡π和I级管系外径小于或等于76 mm的管子对接焊接头,应按20% 比例进行X射线或Y射线检査。

3.6. 1.4 3. 6. 1.4铁白铜管对接焊缝应进行X射线检查,管子公称通径小T 100 mm的可按20%比例 进行检査;管子公称通径大于或等于100 mm的应按100%进行检査。

3.6.2强度试验

3. 6.2.1管子制造完工后应按GJB 4000的规定进行液压强度试验。试验时应将管内空气排尽,并按规 定逐级增加试验压力。

3.6.2.2强度试验所采用的压力表应校验合格且在有效期内,精度应不低于L5级,压力表的测量范 围为试验压力的1.3-2. 0倍。

3. 6.2.3当管子内压力升高到规定值时保持压力稳定,试验时间应不少于5 mino受压时间内用小锤 轻敲焊缝,管子应无泄漏现象,且压力保持不变。若发现泄漏现象应卸压,消除缺陷后車新试验直到合 格。对同一泄漏部位重复补焊一般应不超过两次。

3. 6.3验收标志

3. 6. 3. 1验收标志一般应用钢印打在法兰外表面、外套螺帽或接头棱边上,也可打印在铁皮牌上,并 用铜丝紧固在管子上。

3. 6. 3. 2验收标志应标明下列内容:

a) 产品代码;

b) 系统代码;

C)管子编号;

d)检验标志。

3.7管子清洗

3. 7.1管子上艇前应按相关标准、技术要求进行化学清洗。管子清洗合格后应对所有敞口进行有效封 堵。

3. 7. 2不锈钢管清洗液用水的氯离子含量应不超过25XK)T个/L。

3.8管子防护

3. 8. 1镀锌管防护覆盖层应符合GB/T 13912的要求。

3. 8.2对热浸锌有困难的管子可采用电镀锌,但镀锌层应光滑,镀层厚度应满足下列要求:内壁不小 于20 ∣im,外壁不大于30 U mŋ

3. 8. 3热浸锌管的制作按CB*∕Z 343的规定。

4管路的安装

4. 1安装准备

4.1.1组成系统的阀门、仪表、滤器等部件应有制造厂的质量合格证,其安装应按技术文件的规定进 行。

4.1.2在车间制造和装配的管组及附件应经检验合格并具有标记。法兰密封面不应有伤痕。经化学清 洗的管段应放在指定位置,拆封后立即安装到系统上,对暂不接管的端头仍应封堵。

4.1.3减压阀和安全阀上艇前应调试完毕。

4.1.4阀门上艇安装前一般应进行密性试验。标准阀门密性试验按GB/T 600的规定进行;非标准阀门 密性试验按有关技术要求进行。

4. 1.5系统管路的紧固件应按JB/T 5067的规定进行渗锌。

4.1.6紫铜垫片在安装时应为退火状态,紫铜垫片、缠绕垫片为一次性安装,二次安装应更新垫片。

4. 1.7舷侧阀上艇前应进行清洗保养和密性试验。

4.2管路安装

4.2.1不同方向管路相碰时应按下列避让原则安装:

a) 平行管子少数让多数;

b) 平行管子细管子让粗管子;

C)低温低压管路让高温高压管路。

4. 2.2不可将管子接头及法兰集中在一个平面上。

4. 2.3管子安装应避免管路产生袋形,当袋形弯曲不可避免时,应设置泄放螺塞或泄放阀。水平段自 流液体管路应具有不小于3黑的倾斜度。

4. 2.4安装管路时,两根管子末端应自由对准,不应用杠杆或夹具强行对中。旋紧管路法兰等连接螺 栓时,应用扳手多次均匀交错拧紧,对有紧固力矩要求的紧固件应用扭矩扳手拧紧,不应用锤击,螺纹 接头也应用扳手拧紧。法兰连接螺栓应露出螺母1〜2牙。

4. 2.5压力表管路应在压力表下方附近将管子绕成直径为60 mm的两个缓冲圆圈。

4. 2.6热介质管子若管路上无补偿热膨胀的附件(如金属波纹管、膨胀接头等),则管子应具有能补 偿热膨胀的外形(如弯头、环形弯曲等)o

4. 2.7管子通过水密隔舱及气密或水密结构处应采用通舱管件或焊接座板。管子通过粮食舱、厕所、 厨房、浴室、空调室、住舱和工作房间顶部也应釆用通舱管件或焊接座板。

4.2.8动力装置蒸汽管路应防止过盈安装。允许少量冷拉,其冷拉范围应符合技术文件的要求。两法 兰密封面间的平行度误差应不大于0∙5 mmo

4. 2.9安装管子时,管子应用吊架固定,吊架的位置和数量可根据各舱管路的布置情况现场确定(有 吊架布置图的应按布置图安装)。管子吊架布置应距离均匀和保证管路牢固,并能避免管子因振动、温 度变化和艇体变形而损环,管子与吊架间应有隔声减震的橡胶垫片。吊架的间距,根据管路系统和管径 大小一般为800 Innl~1500 mmo吊架的形式可参照CB/T 3780。

4. 2. 10管路系统中与机械设备相连的各种减振橡胶接管和金属波纹管的安装应符合CB/Z 174的要求。 4. 2.11采用石棉橡胶垫片密封的附件安装应符合CB/Z 172的要求;舷侧阀安装用的紧固件应符合CB 908的要求。

4. 2.12液压系统管路安装的清洁冲洗按CB 1102.4执行。

4. 2.13安装结束后应对管路可能受到损害的部位采取保护管子表面的措施。

4. 2.14管路和附件应按有关规定涂敷油漆。

4. 2.15螺柱螺纹部分在拧上焊接座板前应涂锌白厚漆(白铅油)或含油石墨,上层建筑内的紧固件应 涂敷拌有石墨粉的汽缸油或石墨钙基润滑脂。

5管路系统试验和验收要求

5.1管路系统试验要求

5. 1. 1管路系统密性试验可根据管路情况分别进行,试验时管子内的试验压力在观察全部接头的时间 内应保持不变,所有接头不应有泄漏现象,密性试验时间应不少于10 IninO

5. 1.2管路系统密性试验压力为设计压力的1. 25倍。在向被试验的管路灌注液体介质时,应将管路上 最高处放气旋塞打开,直到空气排尽为止。

5.1.3当釆用燃料油、液压油、仪表油等介质进行试验前,应先用压缩空气预检,消除泄漏后再注入 工作介质进行试验。

5.1.4试验用压力表在试验前均应校验合格且在有效期内,精度应不低于1.5级。压力表的测量范围 应为试验压力的1.3〜2.0倍。

5.1.5试验过程中若发现泄漏应卸压,消除缺陷后重新试验,不应在有压力情况下旋紧管路的连接螺 栓。

5.1.6除另有规定应一起试验外,一般在进行强度或密性试验时应将管路与机械设备、液柜等隔开(I 5.1.7高压空气系统应用设计压力的空气充满高压空气管路和各气瓶组,保压24h,除去因环境温度 变化而引起的压力变化外,其压力不应下降。

5.1.8高压空气吹除系统应用试验压力的空气充满管路,保压2 h,除去因环境温度变化而引起的压 力变化处,其压力不应下降。

5.1.9用压缩空气作密性试验过程中,受环境温度变化影响后的压力按公式(5)计算:

P尸 P*" .............................................(5)

式中:

P2——环境温度变化为E后的计算空气压力的数值,单位为兆帕(MPa);

Pi——试验开始时空气压力的数值,单位为兆帕(MPa);

Tl——保持规定时间后的环境温度的数值,单位为开(K):

R——试验开始时的环境温度的数值,单位为开(K)。

5.1.10试验完毕后应拆除所有试验用盲板,将管子安装复原,填写管路系统密性试验跟踪记录表。

5.2管路系统验收要求

5.2.1检查管路布置、附件配置、机械和仪器安装的正确性和完整性。

5.2.2拆装个别管段连接处,检査管路装配的正确性,再次装配所拆接头时,只可用手进行而不用杠 杆或夹具。与此同时还应检查衬垫和螺栓的正确性。

5.2.3检査管路吊架安装的正确性、牢固性。

5.2.4系统密性试验检验合格后,应在接头处包扎绝缘和涂漆。