化学分析

发射

析

义,

钢、

、C级

、D

注日

件。

多元素含量的测定火

验方法

布氏硬

中低合金

金钢及

态撕裂i

法

变温度落锤试验方法

花放电原

钢铸件(以下简称低合金

的版本适用于本文

谱法(常规法)

要求,检验方法和检验规则,记

ICS 45. 060

S 30

TB/T 2942. 1 —2020

代替 TB/T 2451—1993 ,TB∕T 2942—2015

Steel CaStingS for rolling StOCk— Part 1: TeChniCal requirements and inspection

2020-01-03 发布

2020-07-01 实施

前言........................................................................................................................ɪɪɪ

TB/T 2942《机车车辆用铸钢件》分为三个部分:

——第1部分:技术要求及检验;

—第2部分:金相组织检验图谱;

—一第3部分:射线照相检验参考图谱。

本部分为TB/T 2942的第1部分。

本部分按照GB/T 1. 1—2009给出的规则起草。

本部分代替TB/T 2942—2015(机车车辆铸钢件通用技术条件》和TB/T 2451—1993(铸钢中非金 属夹杂物金相检验》。与TB/T 2942—2015、TB/T 2451—1993相比,除编辑性修改外,主要技术变化如下:

——修改了范围(见第1章,TB∕T 2942—2015年版的第1章);

—一增加了碳钢铸件的一般要求(见4. 1);

——增加了碳钢铸件各牌号的化学成分(见表1);

——增加了碳钢铸件各牌号的力学性能(见表3);

—增加了金相组织要求及检验方法(见4. 5 ,5.5);

——增加了表面质量要求及检验方法(见4∙8∖5∙6);

——增加了尺寸公差及机械加工余量和检验方法(见4.9.5.7);

——修改了重量公差要求(见4. 1O,TB∕T 2942—2015年版的4. 7);

——增加了缺陷处置要求(见4.11);

——修改了试样的制备(见 5. 1,TB∕T 2942—2015 年版的 5.1.1、5. 2. 1、5. 2. 3. 1);

—增加了重量公差检査(见5. 8);

——修改了非金属夹杂物要求(见表B. 1 ,TB∕T 2451—1993年版的表1);

——修改了非金属夹杂物类型评定图谱(见图B. 1、图B.3、图B.5、图B.7 ~图B. 1O,TB∕T 2451—1993 年版的图1、图3、图5、图7 ~图10);

——修改了 II型夹杂物评定图谱(见图B. 13 ~图B. 16,TB∕T 2451—1993年版的图13 ~图16); ——修改了 I型、∏I型夹杂物的级别、评级说明和评定图谱(见B. 4. 3,TB/T 2451—1993年版的6.3); ——修改了IV型夹杂物评定图谱(见图B. 30 ~图B. 32、图B. 34.TB/T 2451—1993年版的图28 ~

图 30、图 32);

——增加了 V型(点状球状氧化物类)夹杂物的级别及评定图谱(见B. 4.5);

——修改了缺陷焊修的要求(见附录C,TB∕T 2942—2015年版的4.6);

——删除了冲击试样附录(见TB/T 2942—2015年版附录D)。

本部分由中车戚墅堰机车车辆工艺研究所有限公司提出并归口。

本部分起草单位:中车长江车辆有限公司、中车戚墅堰机车车辆工艺研究所有限公司、中车齐齐哈 尔车辆有限公司、中车戚墅堰机车有限公司、中国铁路太原局集团有限公司。

本部分主要起草人:宋仲明、雷青平、吴建华、蒋田芳、张义强、何氢玲、沈新建、刘祖红、常有余、 周全。

本部分所代替标准的历次版本发布情况:

——TB/T 2451—1993;

---TB/T 2942—1999、TB/T 2942—2015 0

1范围

TB/T 2942的本部分规定了 录、标志及质量证明书。

本部分适用于机车车 钢铸件)和一般工程用铸i

2规范性引用文件

化学分析

发射

析

义,

钢、

、C级

、D

注日

件。

多元素含量的测定火

验方法

布氏硬

中低合金

金钢及

态撕裂i

法

变温度落锤试验方法

花放电原

钢铸件(以下简称低合金

的版本适用于本文

谱法(常规法)

要求,检验方法和检验规则,记

、B级钢、B +

(以下简称碳

rr)的制造及杠

下列文件对于 件。凡是不注日期

GB/T 223 钢

GB/T 225 钢

GB/T 228. 1—

GB/T 229—20

GB/T 231. 1

GB/T 4336 碳

GB/T 5117—20

GB/T 5482

GB/T 5611

GB/T 5678 ..

GB/T 6414—2017

GB/T 6803

GB/T 7232

GB/T 9444

GB/T 9448 „

GB/T 9452—2012

GB/T 11351—2017

GB/T 15056

GB/T 20066

GB/T 20123

GB/T 20125

GB/T 32533—2016

TB/T 2942. 2机车车辆用铸钢件 第2部分:金相组织检验图谱

应用是必不可少的。凡是注日期的引川文件.

引用文件,其最新版本(包括所有的修改单)适用于本

(J

厚誘性的末端淬矢试验方法(JOininy试验)

属材料 富伸试验 第1部分,室温试验方法 官材料夏辭

冲击试验方法

试验 第i部分:试验4法

晶粒钢焊条

金 铸造 铸造

、差与机械加工余

铁素体钢

金属热处理

铸钢件磁粉检

焊接与切割安全

热处理炉有效加热区

铸件重量公差

铸造表面粗糙度评定方法

钢和铁化学成分测定用试样的取样和制样方法

钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)

低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法 高强钢焊条

3术语和定义

GB/T 5611和GB/T 7232界定的术语和定义适用于本文件。

4技术要求

4. 1 一般要求

钢水应使用电孤炉、感应炉熔炼。除非另有规定,其供货状态应为:

a) A级钢铸件应以正火或退火状态供货;

b) B级钢和B+级钢铸件应以正火或正火加回火状态供货;

C) C级钢铸件应以正火加回火或淬火加回火状态供货;

d) D级和E级钢铸件应以淬火加回火状态供货;

e) 碳钢铸件一般以正火或正火加回火状态供货,或由供需双方协商决定。

4.2化学成分

4. 2. 1 一般要求

4. 2. 1. 1铸钢件化学成分应符合表1的规定。

表1化学成分

|

铸钢牌号/级别 |

化学成分(质量分数) % | |||||||

|

C |

Mn |

P |

S |

Si |

CU |

Cr、Ni、Mo、V | ||

|

低合金 钢铸件 |

A级、B级和B +级钢 |

W0. 32 |

≤0. 90 |

≤0. 035 |

WO. 035 |

≤1.50 |

WO. 30 |

根据产品性能要求 添加 |

|

C级、D级和E级钢 |

W0. 32 |

Wl. 85 |

WO. 035 |

WO. 035 |

≤1.50 |

≤0. 30 | ||

|

碳 钢 铸 件 |

ZG2∞-400 |

≤0. 20 |

≤0. 80 |

≤0. 035 |

≤0. 035 |

≤0. 60 |

≤0. 30 |

残余元素 |

|

ZG230-450 |

W0. 30 |

W0. 90 |

≤0. 035 |

WO. 035 |

WO. 60 |

≤0. 30 | ||

|

ZG270-500 |

≤0. 40 |

≤0. 90 |

≤0. 035 |

WO. 035 |

≤0. 60 |

≤0. 30 | ||

|

ZG310-570 |

W0. 50 |

W0. 90 |

WO. 035 |

WO. 035 |

WO. 60 |

WO. 30 | ||

|

ZG340-640 |

≤0. 60 |

≤0. 90 |

WO. 035 |

WO. 035 |

≤0. 60 |

≤0. 30 | ||

|

低合金钢铸件除表中规定外,其他元素及含量可由制造商选择,以获得所规定的力学性能。 除非另有规定,碳钢铸件化学成分中Cu、Cr、Ni、Mo、V等合金元素不作为验收依据,但其总量应小于或等于 1.00%o | ||||||||

4. 2. 1. 2除非另有规定,钢中铝(Al)含量宜控制在0.020%~0. 080%范围内。

4. 2. 1. 3 除C级、D级和E级铸钢以外牌号的铸钢,对于上限每减少0.01%的碳,允许增加0. 04%的 猛,铉含量最高至1.20%,但对牌号ZG200-400的铸钢,猛含量最高至1.00%o

4. 2.2碳当量( CE)

4. 2. 2. 1 A级钢、B级钢和B +级钢的碳当量最大值为0.72,C级钢、D级钢和E级钢的碳当量最大 值为0. 88 o

4. 2.2.2为了获得规定的力学性能,应根据公式(1)和允许的碳当量最大值,在符合4. 2. 1规定的前

2

提下,确定4. 2. 1中未规定的合金元素的含量。根据公式(1)计算实际熔炼炉次的碳当量时,应使用 C、Si、Mn以及合金元素的实际含量值。

CE = C + ( Mn + Si)∕6 + (Cr + Mo + V)∕5 + ( Ni + Cu)∕15 ..................... (1)

4.2.3 淬透性

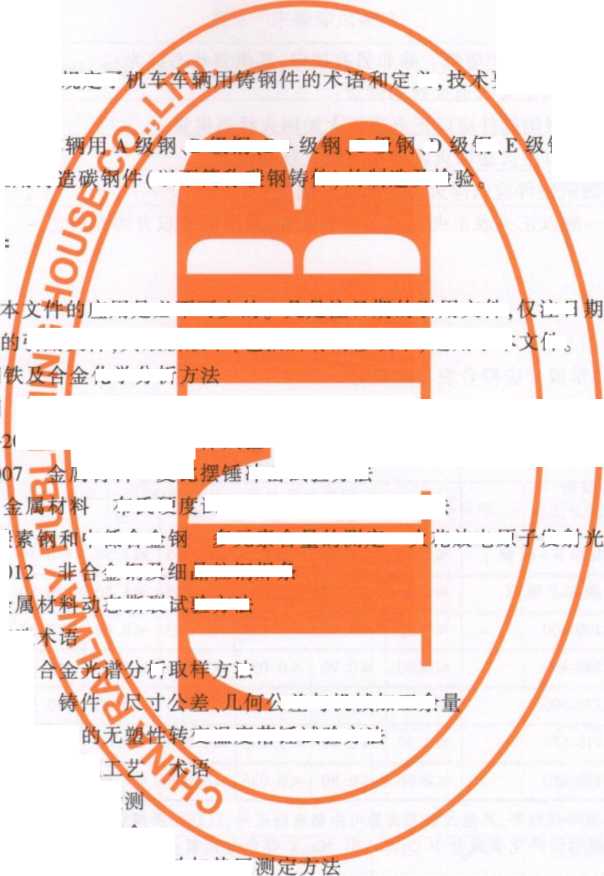

应对D级钢和E级钢铸件进行末端淬火试验。在末端淬火试验时,根据含碳量的不同,在距淬火 试验试样淬火末端U mm处测得的硬度应符合表2的规定。

含碳量(质

4. 3. 1拉伸性能

试棒制取试样財

4.3力学性能

0

4. 3. 1. 1试棒制取试禅

合表3的规定。

力学性能

4. 3. 1.2 本体制取试样

低合金钢铸件产品抽检或顾客有需求时,可釆用铸件本体试样来评定铸钢的拉伸性能。铸件本体 试样试验时,抗拉强度、屈服强度或规定塑性延伸强度应至少达到表3规定值的80%;同时,应对断后 伸长率、断面收缩率进行检测,检测结果仅作为参考,不作为产品判定、验收的依据,参考指标值参见附 录AO

4. 3.2 冲击性能

4. 3. 2. 1试棒制取试样时,钢的冲击吸收能量应符合表3的规定。

低合金钢铸件产品抽检或顾客有需求时,可采用铸件本体试样来评定铸钢的冲击性能。检测结果 仅作为参考,不作为产品判定、验收的依据,参考指标值参见附录A。

4. 3. 2. 2低合金钢可用动态撕裂吸收功或无塑性转变温度代替冲击吸收能量评定钢的冲击性能,并 应满足:

a) 动态撕裂试验在表4规定的温度下进行,测定同一炉次的3个试样,其平均吸收能量应大于 或等于68 J;

b) 无塑性转变温度试验在表4规定的温度下,2个试样不应出现断裂。

表4无塑性转变温度

|

铸钢件牌号 |

热处理方式 |

试验温度 |

|

A级 |

— |

— |

|

B级、B +级 |

正火或正火+回火 |

+ 16 |

|

C级 |

正火+回火 |

+ 16 |

|

淬火+回火 |

-51 | |

|

D级 |

淬火+回火 |

-51 |

|

E级 |

淬火+回火 |

-51 |

4.4硬度

除非产品技术文件另有规定,低合金钢铸件的硬度应符合表5的规定。碳钢铸件的硬度由供需双 方协商确定。

表5硬度

|

级 别 |

硬 度 HBW |

|

A级 |

108-160 |

|

B级、B +级 |

137 -228 |

|

C级 |

179 -241 |

|

D级 |

211 -285 |

|

E级 |

241 -311 |

4. 5金相

当铸钢件产品对非金属夹杂物和金相组织有要求时,非金属夹杂物要求应符合附录B的规定;金

4

相组织要求应符合TB/T 2942. 2的规定或由供需双方协商确定。

4. 6热处理

4. 6. 1 一般要求

铸件浇注后,应以不会损害其质量的速度冷却到540 tC以下。在进行热处理前,应对铸件予以充

分清理,内腔砂芯应清理干净。然后应根据4. 1的要求,按4. 6. 2的规定对铸件进行热处理。

热处理炉温度均匀性及其仪表精度级别

要求。 /***

GB/T 9452—2012中规定的IV类热处理炉的

4. 6. 2 热处理工艺

4. 6. 2. 1完全退火

将铸件均匀加热到学 粒,随后在炉内缓慢冷就

4. 6. 2. 2 正火

4. 6. 2. 2. 1 将铸 和细化晶粒。

汚&上卩一个适当门度,保温一年的崖*完全奥氏体化和细化晶 广购拥有规定,制造方可以[正火*完*退火。

为到相变区域以上的一个适当温度j保温一※

时岡,使其完全奥氏体化

4. 6. 2. 2. 2将铸中 姪i取出,并在空气中冷却至温度低于37()T。

4. 6. 2. 2. 3规定jΛ 里的B级钢(B+级钢铸件和碳钢铸膜否需要做隨后白回火处理由制造方 决定。

4. 6. 2. 3 正火加回

4. 6. 2. 3. 1 和细化晶粒。

4. 6. 2. 3. 2

4. 6. 2. 3. 3

热到相变区域以上的一个适当温度

出,并布空气中冷却到全部铸件的 职热到7

X铸件所阳任何一种认为需要一

4. 6. 2. 4. 1将铸件均匀加热丑邮上的一个适罗¥

将铸件

将铸件

温一定的时间。从回火丿

4. 6. 2. 4淬火加回火

和细化晶粒。

4. 6. 2. 4. 2将铸件从炉中取出,当壽翊善高于相竺4»禪 速冷却至远低于相变区域的一个温度。

保温一定竹时闻,使其完全奥氏体化

度至华于彩温度56 tCo 为温7休应低于320 r ,并保

保温

定的时间,使其完全奥氏体化

,立即将其投入适当的液体介质中快

4. 6. 2. 4. 3将铸件重新均匀加热到相变温度以下,但不低于430 ICO保温一定的时间,从炉内取出铸 件,并以任何一种认为需要的速度冷却。凡有淬火裂纹倾向的铸件,淬火后应立即回火,以避免产生裂 纹。但在任何情况下,淬火与回火之间的时间间隔不应超过8 h。

4. 6. 3 工艺过程控制

4. 6. 3. 1热处理炉温应使用热电偶与具有自动控温功能的装置进行测量和控制,并能自动记录时 间一温度曲线图,每张曲线图要注明日期和炉次,以便识别。热处理装炉时,应填写装炉记录,内容至 少包括:

a)铸件名称;

5

b)热处理工艺;

C)装炉铸件的顺序号(如无产品顺序号,则用熔炼炉次和数量);

d) 与铸件一起装炉的试棒的编号及装炉位置;

e) 热处理的实际时间。

4. 6.3. 2热电偶应每3个月至少校准一次,自动控温记录装置每6个月至少校准、检定一次。炉温均 匀性应每6个月至少检测一次。

4. 6. 3. 3时间一温度曲线记录、装炉记录、热处理炉日常工作履历表以及温度控制记录装置的校准记 录应保存3年,以供采购方备査。

4. 6. 4 附铸试块

对于重量不小于70 kg的所有铸件,应在铸件上铸出至少2个、最多不超过4个的热处理检査试 块。对于重量小于70 kg的铸件,当采购方有要求时,也应在铸件上铸出热处理检査试块,但最多不应 超过4个。试块应安置在适当的位置上,标准的热处理试块的高应为25 mm,与铸件相连接面的边长 为25 mm,边宽为13 mm或16 mm0

当对铸件热处理状态有疑问时,可用附铸试块进行检査和确认。

4. 6.5 重新热处理

如果力学性能试验结果不符合4. 3或金相组织不符合4.5的规定时,可对该批铸件重新进行热处 理。重新热处理的次数不应多于两次(回火次数不限),且应按5. 3和5. 5的规定重新进行试验。

4. 6. 6热处理组批

根据热处理炉的加热方式,可分为间歇式热处理组批和连续式热处理组批。间歇式热处理组批是 指在该热处理炉次中同一熔炼炉次、同一级别钢的所有铸件。连续式热处理组批是指在一个热处理周 期,连续通过炉内给定位置的同一熔炼炉次、同一级别钢的所有铸件,应确定每一热处理炉次装载的同 一级别钢的铸件数量。

4.7清理

铸件在提交检査前,应进行彻底的清理和精整。清理、精整后的铸件应符合相关要求。

C级钢、D级钢、E级钢∖ZG31O-57O和ZG340-640铸件,在热处理后不宜采用热法清理。若热处理 后采用了热法清理,应进行回火或重新热处理。

4. 8表面质量

4. 8. 1铸件表面不应存在裂纹,妨碍使用和检査的粘砂应清除。

4. 8. 2产品图样和技术条件中无明确规定时,铸件表面粗糙度应为NMR Ra IOOo

4. 8.3铸件的外棱和孔的边缘出现的飞边、毛刺应清除干净,棱边应倒圆;铸件表面明显凸起应打磨 平整。

4. 8.4在满足产品图样和技术条件规定,不影响使用和组装的情况下,铸钢件表面可存在的缺陷:

a)加工后的加工表面上可存在的缺陷:

1) 直径不大于4 mm,或其周长不大于12 mm,深度不大于该处壁厚1/8(深度最大值 5 mm),在每100 cπ√面积上(小于100 cπ√面积按100 cn√计算)不多于2个,间距不小于 20 mm,离边缘或孔边不小于10 mm(直径和深度不大于1 mm的针孔不计)的缺陷,且在 缺陷背面的相对位置上不可同时存在缺陷;

2) 不影响组装,离边缘或孔边不小于10 mm X深不大于1 mm,每处面积不大于4 cπ?、总面 6

积不大于所加工面积1/20的黑皮。

b)非加工面上可存在的缺陷:

1)直径不大于5 mm,或其周长不大于15 mm,深度不大于该处壁厚1/8(深度最大值

4 mm),在每100 cn?面积上(小于100 cπ√面积按100 cπ√计算)不多于2个,间距不小于

20 mm,离边缘或孔边不小于10 mm的缺陷,且在缺陷背面的相对位置上不可同时存在

缺陷;

2)不影响加工和组装、离边缘或孔边不小于20 mm、深不大于1.5 mm的鼠尾、沟槽和高不

大于2 mm的胀砂,总面衆歹if定 不影响加工、组装和罗斯部变形。

4. 8. 5超过4. 8.4规定的缺吟&彩§

焊修,如需方对焊修有特殊要*d」N

非加工部位上焊 焊修区域不应 非加工部位上」

以勢规澄修的范围内,供方可对其进行 矽姣协商。铸钢屜云NltN合下列要求:

Z平整瘠修賢与母材应平緩N; \

,号扇合、未焊满、弧亢等缺陷;

⅞f羌边深E不应超过1 mm 0

4.9尺寸公差、机械

铸钢件尺寸公 公差等级不应低于 应低于 GB/T 6414-1-21 按 GB/T 6414—201 ' i

4. 10重量公差

'在技术文件或合同中予以明确。若无规定时,丿 14—2017中的DCTGI2级,小批量或单件生产白 啲DCTGL4级,错型值应符合GB/T 6414—201 I最大公称間寿应的范围内选取」

量生产的毛坯铸件重

规定时.

件生产的毛坯铸件重量公差等

,差等级 不应低

毛坯4

[的规

产的毛坯铸件尺寸 件尺寸公差等级不 与机械加工余量应

GB/T 11351—2017

11351—2017 中的

4. 11缺陷的处置

4. 11. 1

4. 11. 2

4. 11. 3 确定。

4. 11. 4

A级钢∖ZG200"将 铸件表面可焊谖 铸钢件内部缺陷》

有水、风、油压要求的铸

30-∣50痔钢件可在常温下校#

应按附录C炭定进行焊修。

环Nw根据铸钢件的重要性程度、铸物件的重量、大小、壁厚等协商

而泄漏,婢补后应再进行相应试验。

5检验方法和检验规则

5. 1试样制备

5. 1. 1化学成分分析试样的取样和制样应符合GB/T 5678或GB/T 20066的规定。屑状分析试样应 取自试块表面下至少6 mm处。

5. 1. 2力学性能试验用试棒可附铸在铸件或浇注系统上,或者由符合附录D规定的基尔试块制取。 试棒应从每一包钢水开始浇注至浇注到25%之间取得。制取基尔试块的方法应代表正常生产所使用 的工艺方法。

5. 1. 3 每一熔炼炉次制取的试棒应与其所代表的同级别铸件一起以相同的方式进行热处理。每一热

7 处理炉次装载的每一级别钢的铸件应至少带一根试棒。

5. 1.4低合金钢铸件拉伸试样应符合附录E的要求;碳钢铸件拉伸试样应符合GB/T 228. 1—2010的 表D. 1中直径为10 mm,比例系数k=5.65圆形横截面比例试样。

5. 1. 5 冲击试样应符合GB/T 229—2007规定的标准试样的要求。

5. 1. 6金相分析用试样应从力学性能试验用试棒或实物上制取,金相分析用试棒应与同一熔炼炉次 浇注的产品同炉热处理。

5.2化学成分

5. 2. 1 一般要求

5. 2. 1. 1化学成分分析以熔炼分析试样的分析结果代表该熔炼炉次的化学成分。

5. 2. 1. 2 化学分析方法按 GB/T 223、GB/T 4336、GB/T 20123 或 GB/T 20125 的规定进行。

5. 2. 1.3若用户复验的化学成分的结果与制造方提供的分析报告不符合时,按照GB/T 223仲裁。

5. 2.2 靖炼分析

应在每包钢水开始浇注至浇注到25%之间取样进行分析。

5. 2.3 终镒分析

感应炉熔炼时,每炉钢水应进行终锭分析,终铉试样取自与最后一个合格铸件同时或之后浇注的 试块上,或取自每一炉钢水浇注的最后一个合格铸件上。

5. 2.4成品分析

采购方可从拉断的拉伸试样上或铸件上取样进行化学成分分析;化学分析钻屑取样不应影响铸件 的正常使用。

5.2.5 淬透性

末端淬火试验用试样应从附录D规定的铸态基尔试块或铸件上制取,试验方法应按GB/T 225的 规定执行。在10个连续炉次的末端淬火试验结果均为合格时,应每月至少进行一次末端淬火试验。

5.3力学性能

5. 3. 1 拉伸试验

5. 3. 1. 1拉伸试验方法应按GB/T 228. 1—2010的规定执行。

5. 3. 1. 2应对同一熔炼炉次的每个热处理炉次的试样进行试验,并记录其结果,有缺陷的试样除外。 每一级别的每一热处理炉次铸钢取一根试样进行试验。如果试样在加工过程中发现有缺陷,或者在试 验前后显示出缺陷,则应废弃该试样,并用另一根试样代替。

5. 3. 1. 3如果拉伸试样的断后伸长率低于规定值,且有下列任意一种情况发生时,可重新试验:

a) 试样断在标点以外;

b) 试样断裂处距试验前作出的标距长度的中心大于19 mm;

C)试样沿着其纵轴线方向呈45。角剪断。

5. 3. 1.4若拉伸性能不合格,而不是由于5. 3. 1. 2或5. 3. 1. 3所列原因,允许从同一批次中取两个备 用拉伸试棒进行复试。如两个试验结果均符合4. 3.1.1的规定,则该批次铸件的拉伸性能仍为合格, 若复验中仍有一个试样结果不合格,则该批次铸件应重新热处理。

5. 3. 1. 5产品抽检或顾客有需求时,试样可从铸件上制取(有缺陷的试样除外)。

8

5. 3.2 冲击试验

5. 3. 2. 1冲击试验方法应符合GB/T 229—2007的规定。一次冲击试验要测定从同一熔炼炉次和同 一热处理炉次制取的3个冲击试样的冲击吸收能量的平均值。

5. 3. 2. 2如果冲击试验的结果不合格时,可从该批次重新取3个试样进行一次复试。复试时,每个复 试试样的测定值均应大于或等于规定的最小值。

5. 3. 2.3对试样进行试验后应记录其结果。做试验时,有缺陷的试样应予废弃。产品技术文件未规

定时,试验的频次应是每一级别的铸钢每

5. 3.3 动态撕裂试验或无塑性转

试验

5. 3. 3. 1

5. 3. 3. 2

5. 3. 3. 3

动态撕裂试验或丐灣性嘴歹

动态撕裂试验够陰

无塑性转变温度应符合表

度试验使用的试样视 的规定,试警方法应按 符合表4的规定,试验

5.1. 2^定的试块上制取。

k? 5淑的规定执行。

按(∖τ 6803的规定执行。

5.4硬度检查

铸件硬度的试验

|

级别并进行相同热团 |

:理的岡 |

|

度试验。 |

r0 |

|

5. 5 金相检验 |

M |

|

X | |

|

5. 5. 1当技术文平 |

馋i |

|

5. 5. 2 非金属夹务 |

L |

|

5. 5.3 金相检验招 | |

|

5. 6表面质量检查 | |

|

5. 6. 1铸件表面缺 |

视检査

铸造表面粗植 当铸件表面需

P GB/T: 如铸件作

的加.

为一个硬度检验批。从每

应磨去吨碳层*同一熔炼炉次、同一 比中抽取\% (

应对同一熔炼炉次的每个热处理炉次的试样

A两个)铸件进行硬

实物世行金相检验。

5. 6. 2

5. 6. 3

伤时

5.7 尺寸检查

尺寸采用相应精度等级

5.8重量公差检查

铸钢件重量公差检査按GB/T 11351—: 5.9小批量订货时的试验数量

对于铸件质量大于80 kg的小批量订货,如果由于订货数量、现成的模样和铸造设备的原因而使一 个熔炼炉次只能浇注不多于5件时,则5.3要求的力学性能可从多余的试棒或备用的试棒测得,该多 余或备用的试棒可附铸在同一熔炼炉次的其他铸件上,或是在浇注同炉次的其他铸件时单独浇注。

6记录、标志及质量证明书

6. 1 记录

铸件的化学成分报告、力学性能报告及热处理记录等可追溯性记录应至少保存3年。

6.2 标志

铸件上宜铸出(或刻打)制造商代号、铸钢级别或牌号。

6.3质量证明书

铸件应附有质量证明书,内容至少包括:

a) 制造商名称及代号;

b) 铸件名称及型号、规格;

C)铸钢级别代号或牌号;

d) 铸造顺序号或批号;

e) 数量;

f) 本标准代号。

TB/T 2942. 1-2020

附录 A

(资料性附录)

低合金钢铸件本体力学性能参考指标值

低合金钢铸件采用本体试样进行试验时,断后伸长率、断面收缩率和冲击吸收能量的参考指标值

见表A.lo

的力学

冲击吸收能量K匕

正火+回

5%

A级

B级

⅛16( -7 t)

B +级

O

N16( -18 r)

C级

N 13%

淬火+回火

≥21.5( -40 OC )

D级

21.5( -40 Vt)

>10%

5%

≡≈23%

⅛14. 5%

N21

N 27%

级 E

5

IX

2

1

11

附录B

(规范性附录)

铸钢中非金属夹杂物检验

B. 1 要求

非金属夹杂物的要求应符合表B. 1的规定。

表B. 1非金属夹杂物的要求

|

夹杂物类型 |

合格级别 |

|

I型(球状)夹杂物 |

细系:1级~4级。粗系:1级~2级 |

|

Il型(点网状)夹杂物 |

1级~2级 |

|

In型(点状)夹杂物 |

细系:1级~4级。粗系:1级~2级 |

|

IV型(群状三氧化二铝)夹杂物 |

1级~2级 |

|

V型(点状球状氧化物类)夹杂物 |

评级不作为验收依据 |

|

外来夹杂物 |

报告中应以文字说明,不作为验收依据 |

B. 2试样及检验方法

B. 2. 1试样的切取和制备

B. 2. 1. 1试样应在拉伸试样端头切取,亦可直接从单铸试块上切取。

B. 2. 1.2实物检验试样可取自铸件本体上的附铸试块或铸件实物。

B. 2. 1.3试样抛光时应避免夹杂物剥落、变形或抛光面被沾污。

B. 2. 2 检验方法

B. 2. 2. 1试样抛光后用光学金相显微镜检验。夹杂物类型检验可放大至能分辨的倍率,定量检验放 大IOO倍。本附录中各评级图片相当于100倍下抛光平面上面积为0∙5 mr∏2的(即边长为().7iO mm) 正方形视场。

B. 2. 2. 2检验时应首先通观整个受检面,然后按最恶劣视场,对照评级图,分别评定级别,评定时可 评半级。

B. 2. 2. 3外来夹杂物应在检验报告中以文字说明。

B. 3 检验规则

B. 3. 1夹杂物检验每熔炼炉次取一个试样。

B. 3.2当试样不合格时,需进行加倍复试,且复试结果均需合格,否则视该炉铸件为不合格。

B. 4检验项目及评级图

B. 4. 1 夹杂物类型

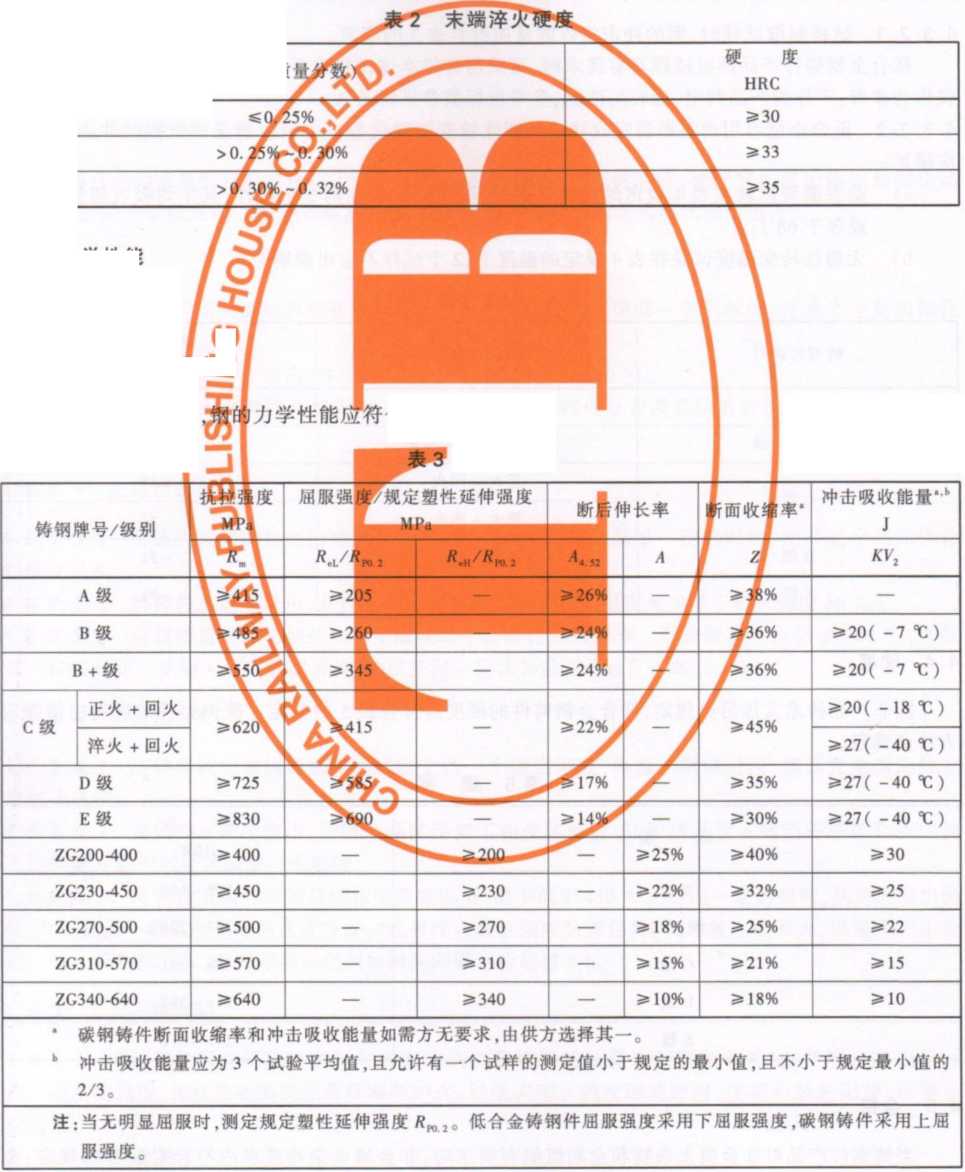

夹杂物类型按图B. 1 ~图B. 12进行评定,其类型说明见表B. 2o

表B.2夹杂物类型

|

夹杂物类型 |

说 明 |

评定图 |

|

I型 |

包含氧化物、表面附有硫化物的硅酸盐类夹杂物和复合二氧化硅玻 璃体等球状夹杂物 |

图 B. 1、图 B. 2 |

|

II型 |

包含灰色点条状硫化铁铉及其与氧化铁铉共晶型夹杂物等点网状 分布夹杂物 |

图 B. 3、图 B.4 |

|

DI型 |

包含黑色多角形含三硫化二铝的复合夹杂物和钢中添加机铭等出 现的多角形夹杂物以及其他非球状分布夹杂物 |

图 B.5、图 B.6 |

|

IV型 |

三氣化二铝树枝晶形夹杂物,在光学显微镜下呈群状 |

图 B,7、图 B. 8 |

|

V型 |

以氧化铁为主要成分的单颗粒球状的二次氧化夹杂物 |

图 B.9、图 B. 10 |

|

外来夹杂物 |

钢水浇注时带入的夹渣,耐火材料等粗大颗粒夹杂物 |

图 B. 11、图 B. 12 |

图 B, 1 500 X

图 B. 2 100 X

图 B.3 500 X

图 B. 4 100 X

13

TB/T 2942. 1-2020

TB/T 2942.1-2020

图 B.11 500 ×

图 B.12 100 ×

B. 4.2 II型夹杂物

∏型夹杂物分5个等级,按图B. 13~图B. 17进行评定,其评级说明见表B.3o

表B. 3 II型夹杂物

图 B. 13 1 级(IoO X )

图 B. 14 2 级(IOO X )

|

级 别 |

说 明 |

评定图 |

|

1 |

灰色短条状,长度W20 ⅛ιm,网状分布不明显,同时有DI型夹杂物 共存 |

图 B. 13 |

|

2 |

灰色短条状,长度W20 ,网状分布较明显,较少其他类型夹杂物 共存 |

图 B. 14 |

|

3 |

灰色短条状,长度W40 pun,网状分布明显 |

图 B. 15 |

|

4 |

灰色点状或短条状,紧密排列呈网状分布 |

图 B. 16 |

|

5 |

大量灰色点状或短条状,呈聚集不均匀网状分布 |

图 B. 17 |

?• *∙,

图 B. 15 3 级(IOoX)

图 B. 16 4 级(IoOX)

图 B. 17 5 级(IOOX)

B. 4. 3 I型和DI型夹杂物

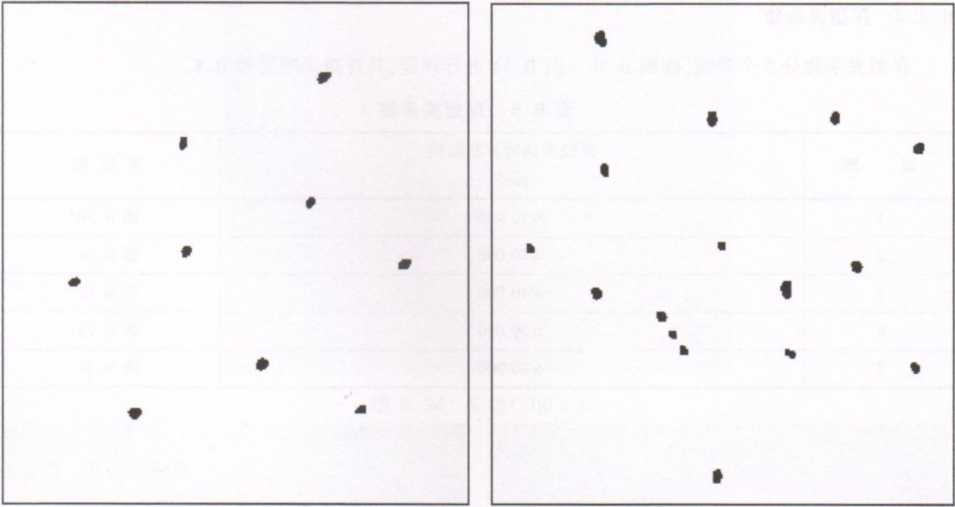

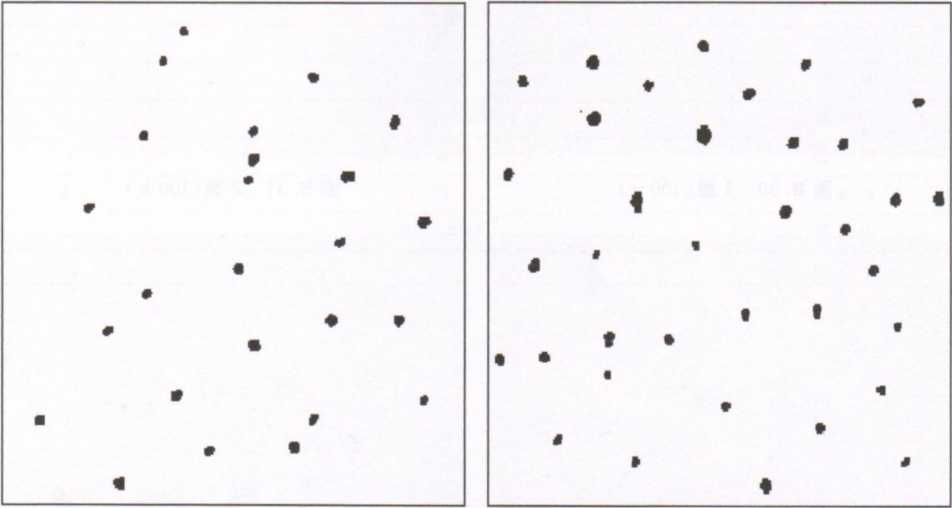

I型、In型夹杂物分细系和粗系两类,级别按图B. 18-图B. 29进行评定,评级说明见表B.4o细 系和粗系超过3级后,应根据夹杂物的数量评定级别,3. 5级对应视场内点数最小值为49,4级对应视 场内点数最小值为64。

表B. 4 评级界限(最小值)

|

类 别 |

级 别 |

100倍视场内点数 |

评定图 |

|

细系 粒径W 8 μm |

0.5 |

1 |

图 B. 18 |

|

1 |

4 |

图 B. 19 | |

|

1.5 |

9 |

图 B. 20 | |

|

2 |

16 |

图 B.21 | |

|

2.5 |

25 |

图 B. 22 | |

|

3 |

36 |

图 B. 23 | |

|

粗系 8 μm < 粒径 < 13 IXm |

05 |

1 |

图 B. 24 |

|

1 |

4 |

图 B. 25 | |

|

1.5 |

9 |

图 B. 26 | |

|

2 |

16 |

图 B. 27 | |

|

2.5 |

25 |

图 B. 28 | |

|

3 |

____________________36 |

图 B. 29 |

|

. |

■ ♦ . | |

|

图B. 18 细系:0.5级(IOO X ) |

图B. 19 细系:1级(IOOX) | |

|

. . . . . • ■ |

. ♦ • . ■ ■ . . . ■ ⅛ | |

图 B.20 细系:1.5 级(IOOX) 图 B.21 细系:2 级(IOOx)

|

. , . . . . , ■ , ♦ . . . ■ ■ . ■ • . . . |

. . . . . . • • • ・ • * ■ . • • , • ■ ■ ・ . • . • ・ • ■ . . . | |

|

图B. 22 细系2 5级(IOO X ) |

图B. 23细系:3级(IOO X ) | |

|

. |

. . . | |

图 B.24 粗系:0.5 级(IOO X ) 图 B.25 粗系:1 级(IOOX)

图 B.26 粗系:1.5 级(IOOx) 图 B.27 粗系:2 级(IOOX)

图 B. 28 粗系:2. 5 级(IOOX) 图 B. 29 粗系:3 级(IOOx)

B. 4.4 N型夹杂物

IV型夹杂物分5个等级,按图B. 30~图B. 34进行评定,其评级说明见表B.5。

图 B. 30 1 级(IOO X )

图 B. 31 2 级(100 X )

图 B. 32 3 级(100 X )

图 B. 33 4 级(IOOx)

表B. 5 N型夹杂物

|

级 别 |

IV型夹杂物分布面积 μm2 |

评定图 |

|

1 |

W 10 000 |

图 B. 30 |

|

2 |

≤20 OOO |

图 B. 31 |

|

3 |

≤40 OOO |

图 B. 32 |

|

4 |

≤80 OOO |

图 B. 33 |

|

5 |

> 80 OOO |

图 B. 34 |

图 B. 34 5 级(IoOX)

B. 4.5 V型夹杂物

V型夹杂物分6个等级,按图B. 35-图B. 40进行评定,其评级说明见表B. 6o 表B.6评级界限(最小值)

|

级 别 |

^矿 μm |

评定图 |

|

0.5 |

13 |

图 B. 35 |

|

1 |

19 |

图 B. 36 |

|

1.5 |

27 |

图 B. 37 |

|

2 |

38 |

图 B. 38 |

|

2.5 |

53 |

图 B. 39 |

|

3 |

76( < 107) |

图 B. 40 |

|

. |

. | |

|

图 B. 35 0. 5 级(IOO X ) |

图 B. 36 1 级(IOO × ) | |

|

. | ||

|

图 B. 37 1.5 级(IOOx) |

图 B. 38 2 级(IOOx) | |

|

. | ||

图 B. 39 2. 5 级(IOOX) 图 B. 40 3 级(IOOX)

C. 1焊修工艺评定

制造企业应在铸钢件焊修 铸件关键和非关键区域所允中 及制作方法、施焊位置、焊 的规定。

C. 2焊修要求

C. 2. 1 C. 2. 2 C. 2. 3

焊工应经

焊接设备

施焊时,应优頻

管、烘干和使用。 C. 2.4焊接与切 C. 2. 5 要焊修的R 陷、制备坡口可采用 刨等热加工方法,坡

TB/T 2942. 1-2020

附录C

(规范性附录)

铸钢件缺陷的焊修

叽

可使焊缝具有与

应超过3

焊修前全

法(包括磨

露岀母木

側施焊

貝穿壁

、钻削、

操作考

具应按照

用平焊位

,或采

焊修

、焊前

后处理等

、洁

的

规定对焊条进行保

Y ;采用局部预热时,预热范围为

、焊接设备及辅助装

,并取得合格证书。

,并

焊接

焊修工艺规程。该规程应包括

及其储存和准备、坡口形式 修TR评定方法应符合相关要求

护保养要求维修,并保持

安全应符合GB/0448的规定。

C. 2. 6在不能从铸 少3 mm的本体金属。 铸壁的两侧进行焊修。鹼 时,可在无法施焊的一 C.2.7缺陷可用能获得 方法来焊修。焊修宜在热处 用技术条件中规定C C.2. 8 铸件温度低于4 P时,应 焊缝两侧各取三倍的焊缝处铸件截面

好状态

焊修工艺

除."为获得良好的焊修质量,焊修

金属。

铳削及风铲铲削黄)

开出坡口。清除缺 割、碳孤气刨、等离子气

地方,焊修部位的最大祖应在焊缝底部制铸件壁背面留有至

,且可从铸壁两侧施焊时,

在热处理后进行的焊修,

则应使用双“V/型或双"U”型坡口从 ,在缺隔贯穿拷件且无法从两侧施焊

同的最低强度的电弧焊 k处理的要求应在产品的专

C. 3 A级钢铸件的焊修

宜使用手工电弧焊,电焊条宜使用GB/T 5117—2012的E4315,E4316或相当牌号的低氢型焊条。

C.4 B级钢和B+级钢铸件的焊修

宜使用手工电弧焊,电焊条应是低氢型焊条。对于B级钢铸件,宜使用GB/T 5117—2012的 E5O15、E5O16、E5O18、E5515、E5516、E5518或相当牌号的焊条;对于B +级钢铸件,宜使用GB/T 5117—2012的 E5515、E5516、E5518,GB/T 32533—2016 的 E5915、E5916、E5918 或相当牌号的焊条。

23

C. 5 C级钢铸件的焊修

宜使用手工电弧焊,电焊条应是低氢型焊条。宜使用GB/T 32533—2016的E6215、E6216、E6218 或相当牌号的焊条。当焊后要求有高的力学性能时,也可使用GB/T 32533-2016的E6915、E6916、 E6918或相当牌号的焊条。

C.6 D级钢铸件的焊修

宜使用手工电孤焊,电焊条应是低氢型焊条。宜使用GB/T 32533—2016的E7615、E7616、E7618 或相当牌号的焊条。

C.7 E级钢铸件的焊修

宜使用手工电孤焊,电焊条应是低氢型焊条。宜使用GB/T 32533—2016的E8315、E8316、E8318、 E8815、E8816、E8818或相当牌号的焊条。

C.8碳钢铸件的焊修

碳钢铸件焊修宜使用手工电弧焊,并选择与铸件材质抗拉强度等级相匹配的低氢型焊条。

附录D (规范性附录) 基尔试块

D. 1 形状与尺寸

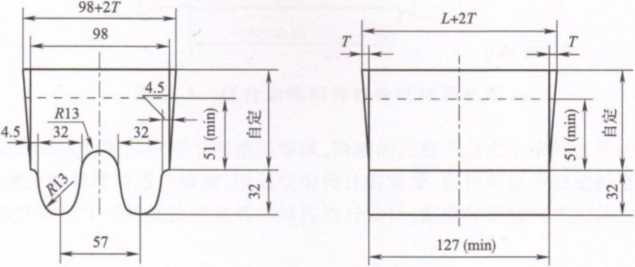

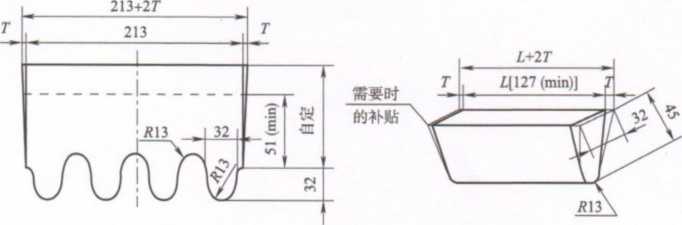

制取力学性能用试样的基尔试块形状与主要尺寸见图D. IO

单位为毫米

a)双腿基尔试块

b)多腿(本图为4腿)基尔试块

C)附铸试块

图D. 1试块的形状与尺寸

D. 2要求

D. 2. 1在基尔试块的底部应铸出熔炼炉次号。

D. 2.2基尔试块长度0)最小为127 mm0为了制取附加的试棒,可由铸造厂决定将该长度增加。

D. 2. 3 基尔试块两端是否需要起模斜度,以及起模斜度(T)的大小由铸造厂自定。

D. 2.4 基尔试块下附的腿数由铸造厂自定。但应保证腿与腿之间用R13的圆弧连接,且各腿之间的 间距应相等。

D. 2.5基尔试块的冒口底部的长度与腿的顶部长度相同。冒口顶部的长度则同冒口所用的起模斜 度有关。

D. 2. 6多腿基尔试块的冒口底部的宽度Ψ(mm)由公式(D. 1)确定。

25

IF = n ×57 -16

(D.l)

式中:

n——基尔试块所附的腿数。

冒口顶部的宽度则同冒口所用的起模斜度有关。

D. 2.7基尔试块冒口的最小高度应为51 mmO冒口的最大高度根据如下因素由铸造厂自定:

a) 冒口是否敞开浇注;

b) 铸钢的化学成分不同对冒口补缩作用的要求也不同;

C)浇注温度不同对冒口补缩作用的要求也不同。

D. 2.8未注明的铸造圆角半径由铸造厂自定。

附录E

(规范性附录) 低合金钢铸件拉伸试样

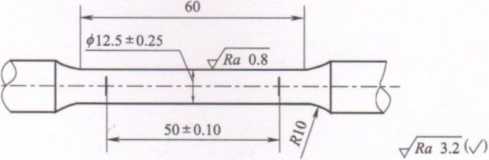

低合金铸钢件采用直径为12.5 mm,标距长为50 mm圆形横截面机加工拉伸试样,见图E. IO

单位为毫米

图E. 1低合金铸钢件拉伸试样示意图

试样的平行部分可从两端向中间呈圆锥形缩减,两端的直径不应大于中间直径的1%。 需要时,平行部分的长度可适当增加,以适应引伸计的需要,但标距应为规定长度。 试样头部的形状和尺寸可按试验机夹具的结构进行设计,但应保证轴向的拉伸力。

中华人民共和国

铁道行业标准

机车车辆用铸钢件

第1部分:技术要求及检验

Steel CaStingS for rolling StOCk—

Part 1 : TeChniCal requirements and inspection

TB/T 2942. 1—2020

*

中国铁道出版社有限公司出版、发行

(10∞54,北京市西城区右安门西街8号)

读者服务部电话:市电(010)51873174,路电(021)73174 北京建宏印刷有限公司印刷

版权专有侵权必究

*

开本:880 ITlm × 1 230 mm 1/16 印张:2, 25 字数:53 千字 2020年5月第1版2020年5月第1次印刷

*

库七七WWW. kqqw. COln提供下载