ICS 13.340∙40

C 73

GB 24541—2009

HaIld PrOteCtiOn—PrOteCtiVe gloves against mechanical risks

2009"10~30 发布

2010-09-01 实施

ɔZa —⅛rb 刖≡

引言

1

2

3

4

5

6

范围..............

规范性引用文件 术语和定义••…

技术要求........

测试方法........

标识..............

附录A (资料性附录)抗切割性能测试用帆布控制试样的附加技术要求・・

附录B (资料性附录)ISO抗切割性能测试与本标准切割性能的转换关系

ɪn

IV

1

1

1

1

2

9

IO

12

本标准的第4、5、6章为强制性,其余为推荐性。

本标准修改釆用欧洲标准EN 388s2003≪机械危害防护手套》(英文版九

本标准根据EN 388:2003重新起草。

本标准与EN 388:2003相比,主要技术性差异如下:

——将EN 388:2003规范性引用文件:EN 420修改为GB/T 12624;EN ISO 12947-1修改为

GB/T 21196.1—2007;

——在规范性引用文件中增加了 ISO 13997以及GB/T 21196. 2—2007;

——简化了 EN 388:2003中6. 1“耐磨性能测试”中有关耐摩擦性能测试方法的描述;

——将EN 388:2003中第5章“取样和环境条件”调整为5.1“取样和测试环境”;

——在EN 388:2003中第4章“技术要求”中加入了耐切割性能5级以上手套需增加ISO 13997测试;

——删除了 EN 388:2003中脚注1,2,3中供应商信息;

——修改了 EN 388:2003中第7章“标识”和第8章“生产商信息”为第6章“标识”;

——删除了 EN 388:2003中附录B和ZA;

——将EN 388:2003中6.2. 6“测试方法”中有关ISO切割性能测试方法转换关系的注释部分以及 表3调整为资料性附录。

为了便于使用,本标准还做了下列编辑性修改:

——用小数点符号“.”代替小数点符号

——删除了 EN 388:2003的前言;

--增加了引言B

本标准的附录A和附录B为资料性附录。

本标准由国家安全生产监督管理总局提出。

■

本标准由全国个体防护装备标准化技术委员会归口 O

本标准起草单位:北京安源咨询有限公司、上海市安全生产科学研究所、安思尔(上海)商贸有限公 司、杜邦中国集团有限公司、帝斯曼(中国)有限公司、北京君安泰防护科技有限公司。

本标准起草人:奈芳、邵宝仁、马罡亮、田蕴墨、戚敏、金郡潮、吴军、高长德、高轶夫。

Ill I ! J

Kl

Ill

[Q

在工业加工生产领域以及应急救援工作中的作业人员在其工作中可能接触到摩擦、切割、穿刺等机

械危害,为了减少或隔绝此类伤害,以上人员需要配置不同等级机械危害防护手套(以下简称防护

手套)o

范围

本标准规定了机械危害防护手套的技术要求、测试方法和标识。

本标准适用于具有防护摩擦、切割、穿刺中一种机械危害的手套。

本标准中所使用的测试方法也适用于独立于手套和服装的手臂保护装备。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 12624劳动防护手套通用技术条件

GB/T 21196.1—2007 纺织品

(ISo 12947-1:1998,MOD)

GB/T 21196. 2—2007 纺织品

(ISO 12947-2:1998,MOD)

ISO 13997防护服机械特性

马丁代尔法织物耐磨性的测定第1部分:马丁代尔耐磨试验仪

马丁代尔法织物耐磨性的测定 第2部分:试样破损的测定

抗尖锐物切割特性的测定

3术语和定义

下列术语和定义适用于本标准。

3.1

机械危害防护手套 PrOteCtiVe gloves against IneChaniCaI risks

保护手或手臂免受摩擦、切割、穿刺中至少一种机械危害的手套。

注:耐撕裂性能只反映手套的物理机械性能信息,并不用来指导对某种危害的防护,一般认为数值更高性能更好,

3.2

局部增强型防护手套 glove PrOViding a SPeCifiC PrOteCtiOn

在设计中对整个手部或其部分区域提供更高防护性能的手套。

3.3

手套系列 glove SerieS

具有相同设计或从手掌部分到手腕部分使用相同材料,仅尺寸、长度、左右手和颜色不同的手套类型。

3.4

手臂arm

手腕和肩膀之间的身体部分。

IlJl

4技术要求 4.1 一般技术要求

执行本标准时,应首先符合GB/T 12624的所有相关要求。

4.2机械防护性能要求

机械危害防护手套性能应要求至少达到1级。表1列出了针对每种性能等级分级的最低要求。

注:符合防穿剌性能要求的手套并不一定适合防护特别尖锐物体的穿刺,如注射器针头。

表1性能等级

耐摩擦性/周期

1级

100

500

2 000

000

耐切割性/指数 L 2

2.5

5∙0

10.0

20.0

耐撕裂性/N

耐穿刺性/N

10

20

25

60

50

75

IOO

150

注:其中曆损耐摩擦性能的周期为其轨迹形成一个完整李莎茹图形的平面摩擦运动,包括16次摩擦,即侧驱动

轮转动16

,内侧驱动轮转动15

对耐切割性能5级以上的手套需按照ISO 13997测试方法进行耐切割性能的测试作为补充数据,

并将测试的牛顿力反应在测试报告中。

如有需要,应对防护手套的其他部位进行额外测试,例如增强型防护手套的增强部位。

5测试方法 5. 1取样和测试环境

5.1.1取样

如无其他要求,所有试样应取自不同手套的掌部O

5.1.2测试环境

试样调湿时间为24 ho测试应在以下的环境下进行:

——温度(23±2) C ;

111

——相对湿度(50 士 5) %。

如果测试环境与标准大气不同,应在从标准环境条件离开的5 min内开始测试。

如果特殊应用要求在不同环境中进行测试,则由生产商或其授权代表负责另行安排测试。在生产 商提供的信息中注明测试结果时应包括完整的测试环境描述。

5.2耐摩擦性能

5. 2. 1原理

在规定压强下,圆形试样以李莎茹图形(LlSSAJoUS)的运动轨迹进行循环平面运动摩擦,该图形 是2个振动方向相互垂直、频率成简单整数比的简谐振动的运动轨迹。

耐摩擦性能用试样出现破损时的循环周期来表征。破损指的是测试样品出现穿透的洞。

5.2.2磨料

5.2. 2. 1磨料应符合以下规格

--基布材料:基布材料应是适当质量纸张,最小单位质量为(125±6. 25)g∕m2 O

——粘合剂:粘合剂应是水溶性的,质量好并且适用。

——研磨剂:砂粒应质量好并且适用,应符合表2中的粒径分布要求。

表2研磨剂粒径分布要求

|

______要 求______ |

通过筛孔径∕fχm |

|

全部通过 |

212 |

|

过筛率275% |

180 |

|

过筛率≤50⅝ |

125 |

|

过筛率M 5 % |

106 |

5.2. 2.2整张的砂纸须具备以下特性

——破裂强度应不小于:长度方向为392 N∕5O mm;宽度方向为215 N∕5O mmo

=J

--砂纸的单位质量应是(3OO±3O)g∕m2 o

5.2.3仪器

■

⅛⅛M

采用GB/T 21196. 1-2007中所述的马丁代尔耐磨试验仪。加载块和试样夹具组件的总质量应为 (595±7)g,从而保证试样在测试过程中承受(9±0.2)kPa压强。

5.2.4试样

同一手套系列应提供4个取自不同手套的测试试样。如果测试试样由未粘合的多层组成,应对每 一层进行单独测试,性能等级为循环周期总和。

5.2.5测试过程

5. 2. 5. 1样品安装

样品安装方法参照GB/T 21196. 2-2007执行。为防止试样在测试过程中产生松动,应使用双面 胶带来固定试样。

5. 2. 5. 2 装配磨料

磨料装配方法参照GB/T 21196.2-2007执行。为确保磨料没有褶皱和突起地紧贴在机器表面, 应使用双面胶带来固定磨料。

5.2. 5.3 装配样布架

将样布架装在顶盘,上面加(9±0.2)kPa压强,开动测试机器。如果需中断测试一段时间(例如晚 上或周末),将测试试样从样布架上拿下来,面朝上存放。用干净的卡片或布片盖住试样以起保护作用。

5.2. 5.4判定方法

每次测试都应用新的磨料。开始测试100循环周期后检査试样。如果没有破损,则继续测试,直到 500循环周期(2级)。每次对样品进行确定性能等级检査时,都应用清洁的压缩空气清洁测试试样和 磨料,并且在将试样放回机器前拧紧固定器。如果没有破损,则继续测试,直到表1中所示的下一性能 等级所规定的循环周期。达到每一性能等级要求的循环周期时都应检查测试试样。如果试样在设定的 性能等级检查时被发现破损了,则记录为前一级的性能等级。

如果破损发生在离测试试样边缘2 mm以内或者试样被撕裂,则该试样应丢弃并重复整个测试过 程。如果在第二次测试中至少又有一个测试试样发生同样的情况,则记录下两次测试中没有被丢弃的 试样中的最低值。

5. 3耐切割性能

此测试不适用于由非常坚硬的材料制成的手套,例如金属链环手套。

5. 3. 1原理

试样被指定负荷下往复运动的圆形刀片来回切割。

5.3.2设备

L7JI

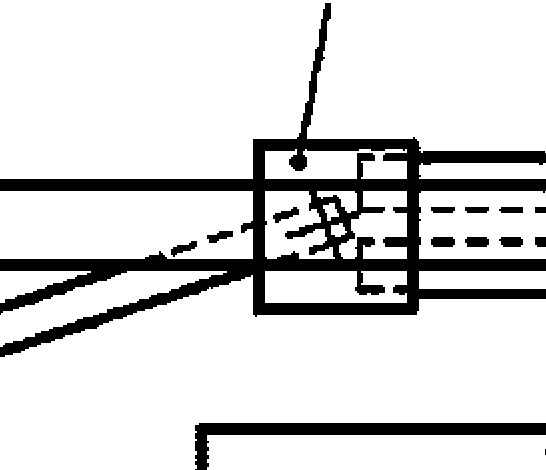

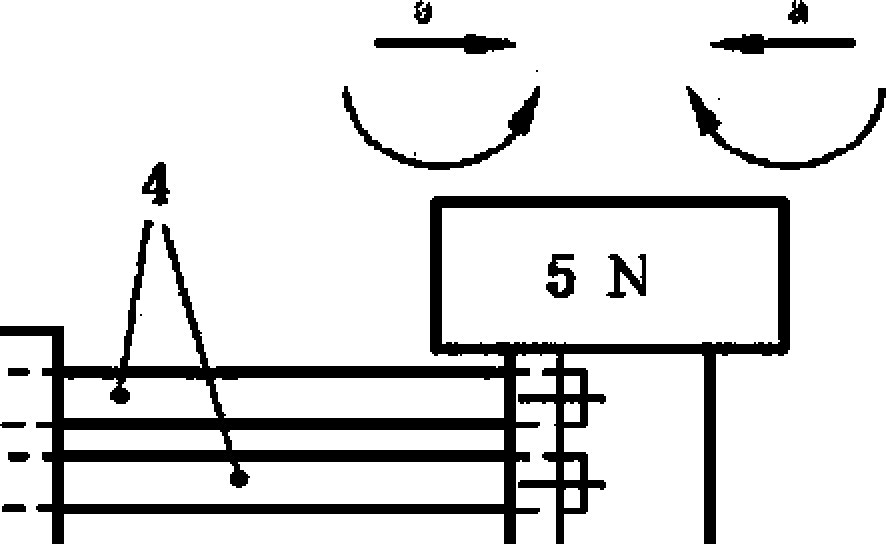

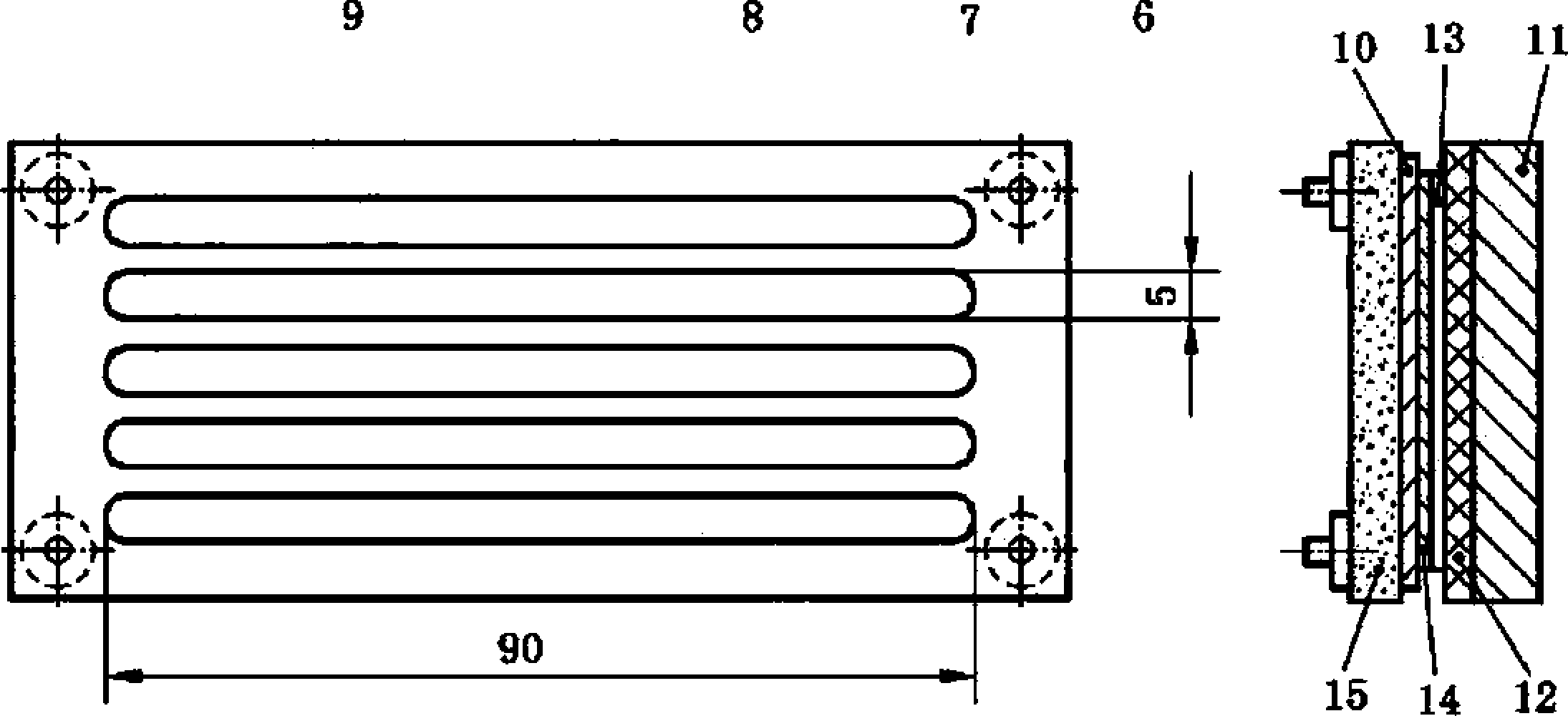

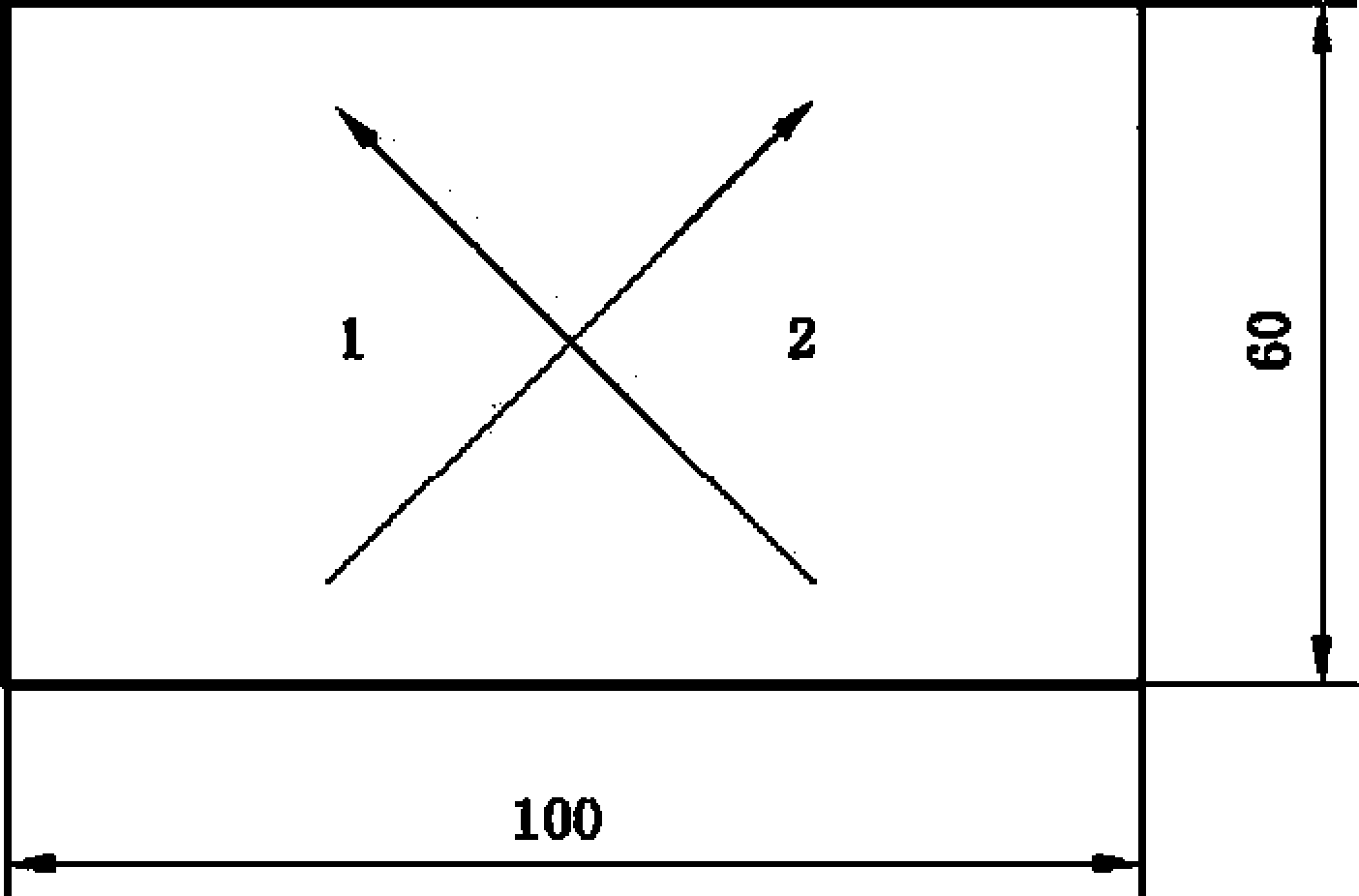

设备(见图1,图2和图3)由以下部分组成:

a)

b)

C)

一个连接圆形旋刀片,能进行往复水平运动的测试工作台。水平移动距离50 mm,刀片的 旋转方向和其移动方向完全相反。由此产生的刀片正弦最大切割速度为10 cm/sj 一个用来在刀片Jb施加(5±0. 05)N压力的物体;

d)

e)

f)

g)

一个圆形刀片,直径(45 + 0. 5)mm,厚(3±0. 3)mm,切割角在30°〜35°之间(见图3)o刀片应 用铛钢制成,硬度在740 HV〜800 HV之间; 一个导电橡胶做的支撑垫,用于在上面放置试样; 一个用于夹住试样的夹子框架,如图1所示; 一个探测样品割透瞬间的自动系统; 一个精确到十分之一圈的旋转计数器。

OOOO

3

单位为毫米

1— —马达和电子传感室;

2— —飞轮和传动杆;

3— —滑动系统,

4— —连接杆扌

5--试样装置;

6— —圆形刀片;

7— —有锯齿的架子;

8— —支撑板;

9——计数器;

10— —试样;

11— —绝缘材料;

12— —导电橡胶;

13— —铝箔§

14— —滤纸;

15— —上盖板;

a——刀片往复运动的方向变化α

防护手套耐切割性能测试仪

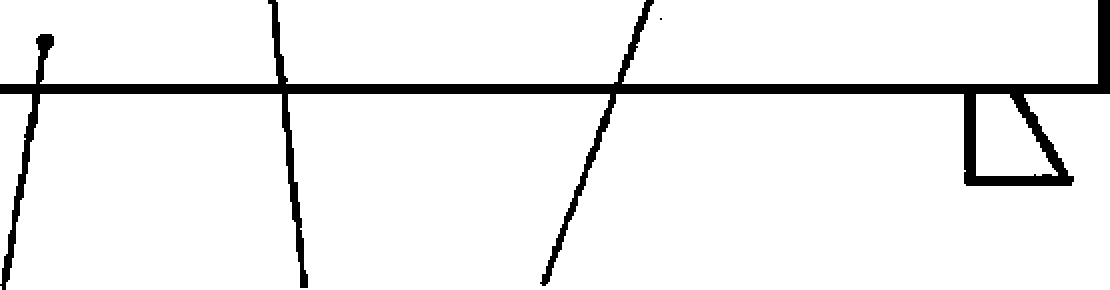

单位为毫米

1— —经线方向或纵向;

2— —纬线方向或横向。

控制试样尺寸

单位为毫米

形刀片规格

5. 3.3测试试样

每个试样长(IOO±10)mm,宽(60±6)mm°当试样由未粘合的多层组成时,应将整个试样的所有 层放在一起进行测试。

每一个手套系列应测试2个试样。

5.3.4控制试样

!!

控制试样取自棉帆布,其切割尺寸和测试试样相同。帆布的技术规格见5.3.5o

5. 3. 5帆布

经纬织物:由自由端纺纱制棉纱

经纬纱线密度:161 tex

经线捻度:股线S捻向280 t/m

单纱:Z捻向500 t/m

纬纱捻度:同经纱

经纱密度:18根/cm

纬纱密度根/cm

经纱织缩率:29%

纬纱织缩率:4%

经向拉伸强力:1 400 N

纬向拉伸强力OOO N

单位面积质量:540 g∕m2

厚度:L2 mm

控制试样沿经纱斜线方向切割取得,详细规格见附录Ao

5.3.6测试过程

5. 3. 6.1样品安装

在橡胶支撑垫上,放一张约o. Ol mm厚的铝箔,再用一张质量为(65士5)g∕π√ ,厚度小于0. 1 mm 的滤纸将其覆盖。放滤纸的目的是限制试样在测试时的移动,同时避免由于某些纤维里的钢丝或者薄 针织物结构上的缝隙而导致探测到意外的割透。将控制试样保持在无张力的情况下放在夹子框架里的 滤纸上面。夹子框架被固定在设备测试台上。通过缓慢降低连有刀片的杠杆,将刀片轻轻放到控制试 样上。

5. 3. 6. 2刀片锋利度的校正

在测试开始之前,用以下方法测定刀片的锋利度:当控制试样被割透时,记下所用循环周期(C)。 如果测试试样的预计性能等级小于3,则控制试样割破的周期应该在1〜4之间。如果测试试样的预计 性能等级大于或等于3,则控制试样割破的周期应该在1〜2之间。

En

如果控制试样割破的周期小于1,则应用此刀片切割三层的控制试样织物或其他适合的耐切割材 料,以降低它的锋利度。

5. 3. 6. 3样品的测试步骤

每一个测试试样应做五次测试,记下循环周期(丁)。每一次测试应按照以下步骤来做:

a)

b) C)

控制试样测试;

测试试样测试;

控制试样测试。

如果测试结果在两个性能等级的界限上,则更换新的刀片重新测试。记录最低的平均值。

对于高耐切割性材料,如果第一个步骤在控制试样上所做的循环周期大于3,则应更换刀片G整个 测试过程重复两次,每次都用新的刀片,指数i的计算根据5. 3. 7o最后的指数值(I)取两试样测试的最 小值。

5. 3. 7测试结果的计算

测试结果排列如表3°

表3切割测试——指数计算

|

次 序 |

C 控制试样 |

T 测试试样 |

C 控制试样 |

I 指标 |

|

1 |

Cl |

Tl |

C2 |

h |

|

2 |

CI |

T2 |

C3 | |

|

3 |

C3 |

T3 |

C4 | |

|

4 |

C4 |

C5 | ||

|

5 |

C5 |

T5 |

C6 |

& |

Cn表示在测试试样T”之前和之后所做的控制试样的循环周期平均值,按式(1)计算: 戸 _ (G + G+ι)

5 — 2 ...................

SI

每一个测试试样的最终指数值(I)按式(2)计算:

I 5

1 = ...................

° W=I

式中:

-(Cn+Tn) n

Cn

如果T=O,则I的最小值是Io I是一个没有单位的数字S

报告包含有10个毎。耐切割性能等级由两个计算所得指数值中的最低值决定。

本标准耐切割性能测试方法的最高性能等级和ISO 13997等价切割重量的对应关系见附录BO

5.4耐撕裂性能

,= I =

耐撕裂性为沿着长度方向一半开口的矩形试样方向将其撕裂所需要的力。

5. 4. 1设备

配有低惯性力测量系统的可拉伸测试装置。

5. 4.2测试试样

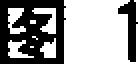

测试试样的尺寸见图4。被测试样尺寸为:(100士 10)mmX(50±5)mm° (50±5)mtn的切口应该 沿着试样的纵向在离边缘(25±2.5)mm处切开。最后一厘米的切口应该用未使用过的锋利刀片垂直 地在试样表面切开。

单位为毫米

侶

50

100

I 4测试试样

两个试样取自袖口到指尖的手套方向,另两个试样取自横跨手掌宽度方向(见图5)o

a)横跨手套掌部宽度方向 b)手套方向

图5撕裂测试一测试区域

5.4.3测试过程

5. 4. 3. 1设备测试条件

在(100±10)mm∕min的拉伸速度下,由一台X-Y记录器记录撕裂时的力。

5. 4. 3. 2多层手套的测试方法

取自4只不同手套相同部位的测试样品都要做该测试。如果测试试样由未粘合的多层组成,则应 对每一层进行测试,性能等级由所得的最高值决定。

5. 4. 3. 3测试试样的装配

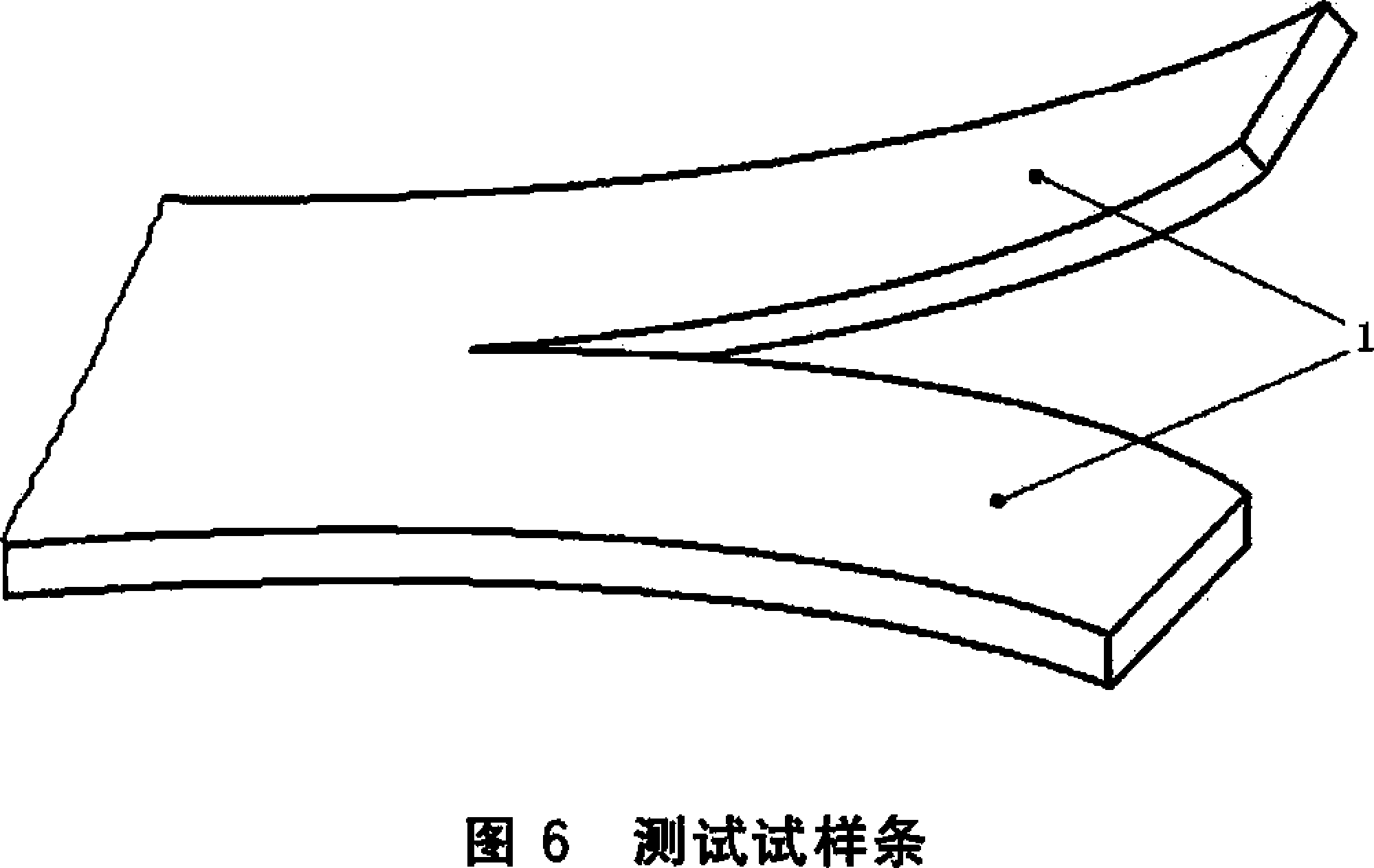

切好的每一个试样条(见图6)至少应该有20 mm被夹具固定在可拉伸的测试装置上,两个夹具间 的距离至少有10 mm以保证拉伸的方向平行于试样的纵向。

试样条。

5∙ 4∙ 4测试结果

每个试样的耐撕裂性能是记录其所能达到的最高值,而手套的耐撕裂性能等级则由4个测试结果

. ■■1

的最低值决定。试样应被完全撕开。如果试样在超过75 N力的作用下还没有被完全撕开,则可以停止

测试并记录下所达到的最大力。

5.5耐穿刺性能 5. 5. 1原理

耐穿刺性能被定义为用一定尺寸的钢针剌穿被固定的测试试样所需要的力。这和用细小的针或者 其他尖锐的物体进行穿刺是不同的。

5.5.2设备

设备包括:

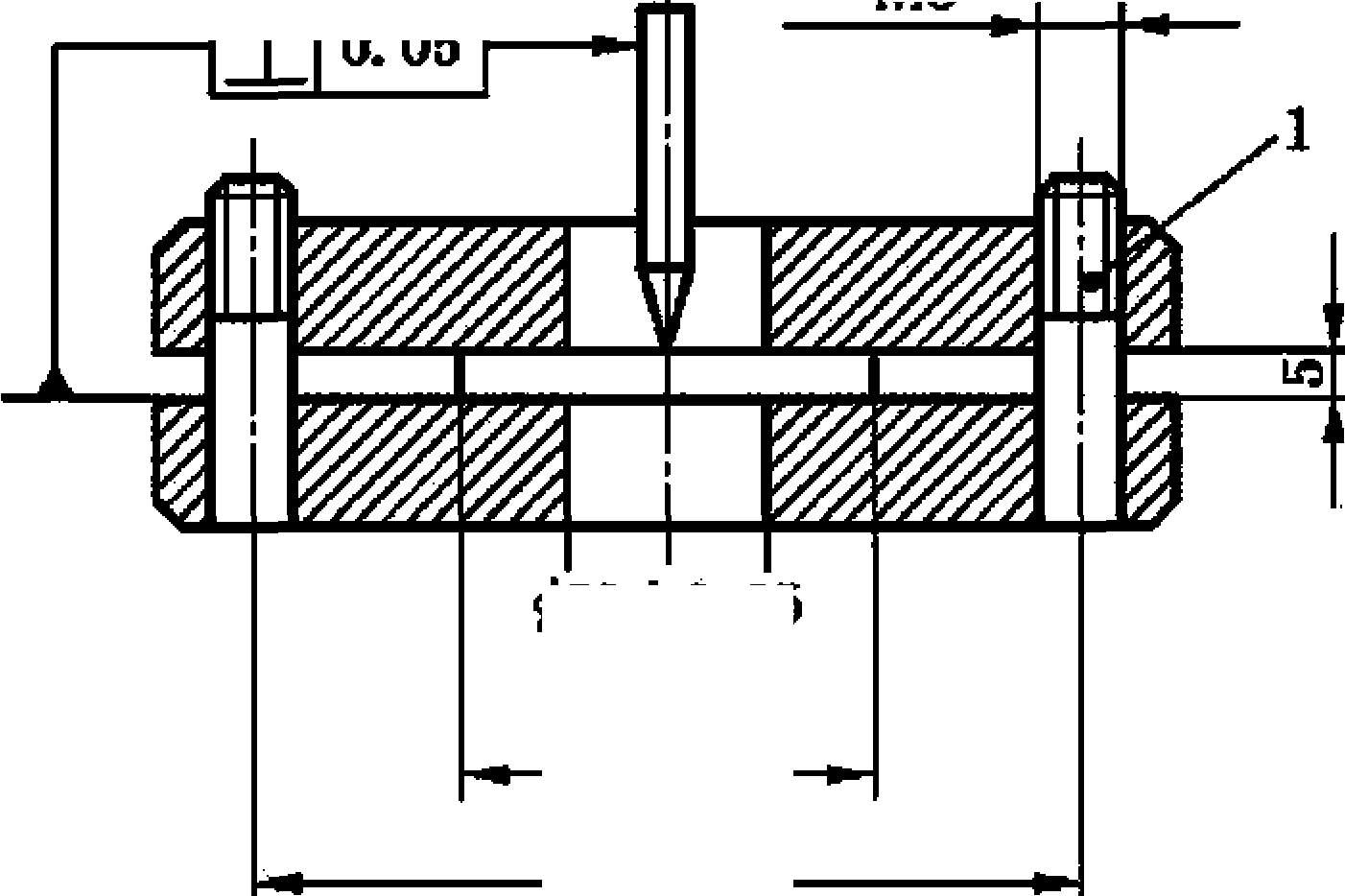

--台能测量0〜500 N力的低惯性压缩设备;

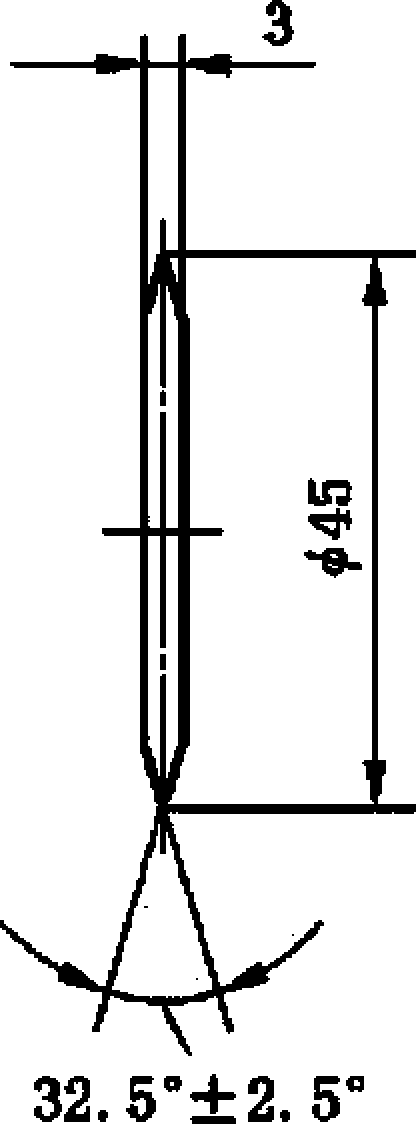

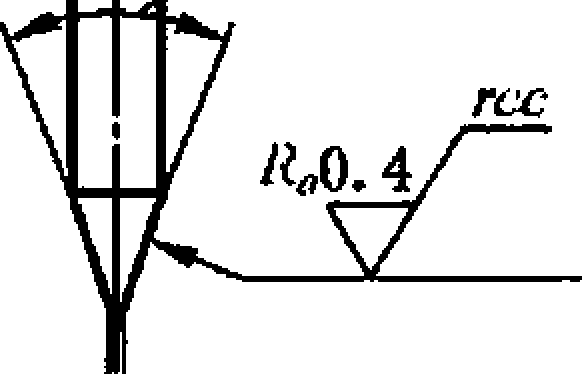

--根装在该设备正中轴的钢针,形状尺寸要求如图7;

--个能将被测试样固定在该设备正中轴的固定装置,如图8。

单位为毫米

小4.5±。05

. χ30β±2β

阳土 0,02

1——钢针的洛氏硬度为60 HRCtI

图7钢针

单位为毫米

定旋钮O

M8

≠20±0.05

≠40±0. 1

匕ʃl

定装置

5. 5.3测试试样

直径不少于40 mm的圆形试样,接缝、加固及加厚处应在夹具夹住的区域和穿孔的区域以外。在 有未粘合层的情况下,分开的各层应一起进行测试。

5. 5.4测试过程

5. 5. 4. 1试样安装

将被测试样在固定装置中央夹住,确保外表面正对钢针。

5.5. 4.2测试条件

J

将钢针以100 mm/min的速度向下对着测试试样移动,直到相对于试样的位移达到50 mm0记录 下此间力的最大值,即使此时试样还没有被穿透。

5. 5. 4. 3取样方法

应用取自不同手套相同部位的4个测试样品进行测试。

5. 5. 4. 4设备校正

每一次测试都应确认钢针的外形和尺寸符合图7的要求。对于大多数材料来说,建议至少每使用 500次检查钢针一次。但对于能损坏钢针的坚硬和研磨性材料,则需要更频繁的检查。

5. 5. 4. 5测试结果

耐穿刺性能等级由所记录的最低值决定。

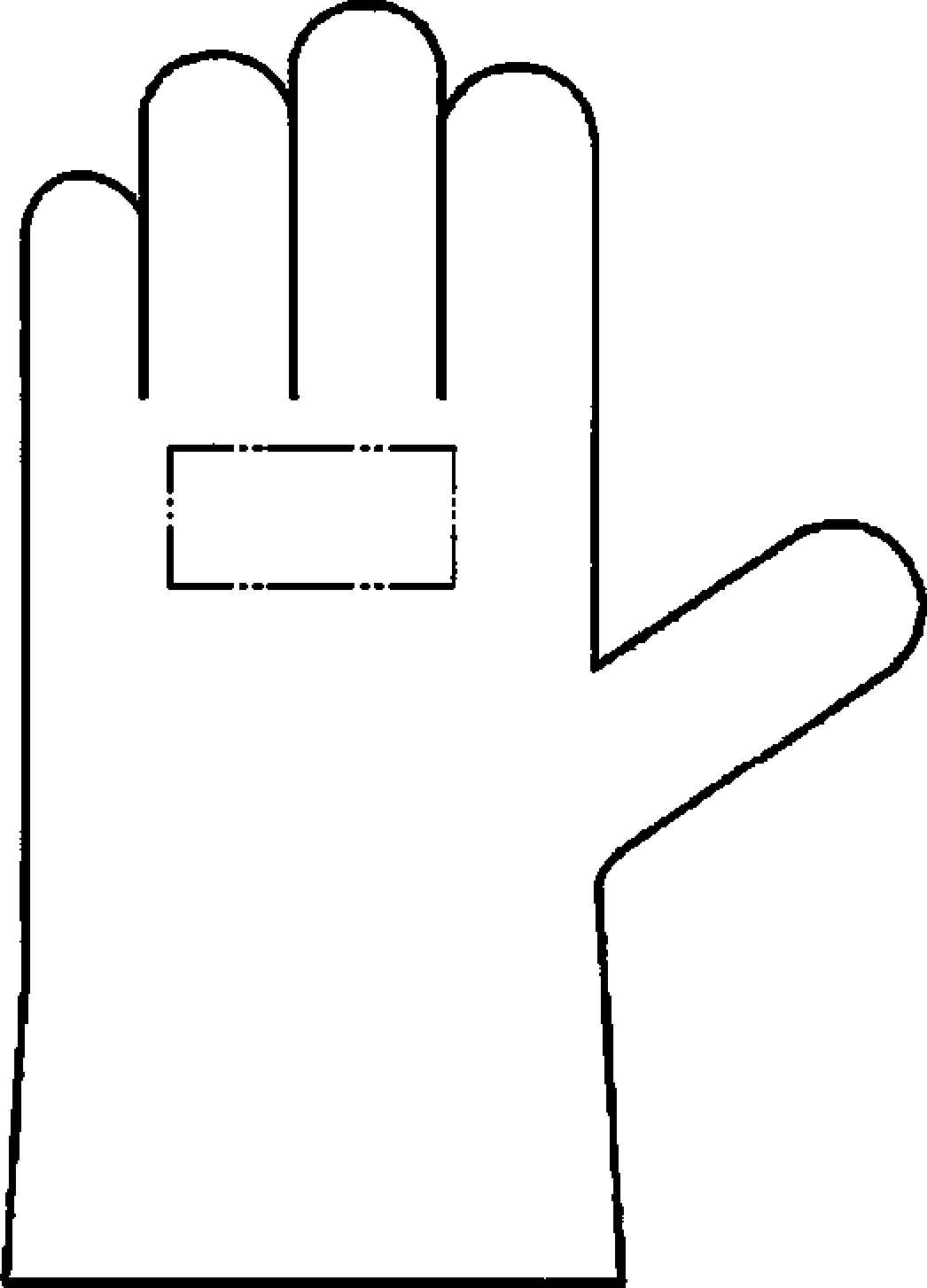

6标识

防护手套的标记应遵循GB/T 12624的适用条款。

手套的机械性能应该用以下的机械危害图标并配上4个性能等级数字来表示,如图9,其中:

——A对应耐摩擦性能;

——B对应耐刀割性能;

——C对应耐撕裂性能;

——D对应耐穿刺性能。

图标和性能等级的匹配关系应遵循GB/T 12624的要求。

ABCD

图9机械危害图标

附录A (资料性附录) 抗切割性能测试用帆布控制试样的附加技术要求

A. 1概述

表A. 1表示在5. 3中定义的耐切割性能测试中作为控制试样的棉帆布的附加特性和规格。

这些数值由全世界所熟知的KESF(川端织物风格评估系统)测试设备和方法得到。

所使用的棉的聚合度是2 000±50o

表A. 1识别说明一控制试样一棉织物

|

KESF |

特征值 |

测试设置 | |||||

|

测试性能 |

参数代号 |

单位 |

经向 |

纬向 |

尺寸 |

力 |

速度 |

|

拉伸性 |

LT WT RT |

J/m % |

0.98 〜1.04 15 〜25 49~50 |

0. 98 〜1.04 7〜8 52 〜53 |

200 mm X 50 mm |

最大拉力= 9. 8 N/cm |

0. 020 00 Cm/s |

|

弯曲度 |

B 2HB |

μN ∙ m mN |

300 — 350 40~50 |

430〜530 45 〜55 |

10 mm× 50 mm |

最大曲率= ÷2. 5 Cmi |

0. 5 CmT/s |

|

剪切性 |

G 2HG 2HG5 |

N∕[m∙ (°)] N/m N/m |

20 〜30 45 〜60 45 〜55 |

20-30 45〜60 45~55 |

200 mm× 50 mm |

张力=1 000 g 最大角度= ±8.0° |

0. 478° |

|

压缩性 |

LC WC RC |

J/m % |

0.43 〜0.49 0. 21 〜0.25 32 〜35 |

2 m2 |

最大压力= 5.00 kPa |

(L 020 00 cm/s | |

|

表面特性 |

MIU MMD SMD |

μm |

0.200~(λ 210 (λ 035~0. 050 160〜200 |

0.200-0.210 0. 035〜0.050 80 〜100 |

5 mmX 20 mm 5 mmX 20 mm |

张力=5. 88 N P = 0. 49 N/25 mm2 P = 0*098 N/5 mm2 |

1 mtn/s |

|

厚度 |

TO |

mm |

1.2-1.35 |

2 m2 |

P=Ck 05 kPa |

0∙ 020 00 cm/s | |

|

单位面积 质量 |

W |

g∕m2 |

520〜540 | ||||

A. 2 KESF:川端织物风格评估系统

A. 2. 1拉伸性

(拉伸循环,最大拉伸力为9. 8 N∕cm)

LT:拉伸线性,表示弹力,1代表完全线性。

WT:拉伸能量,单位为焦每米(J∕m) O

RT:拉伸弹性,也就是回复力的百分比。

A. 2.2 弯曲度

(在垂直的试样上进行交替弯曲循环)

Ill

Ifl

B:弯曲硬度。

IIl

Ill

2HB:在ICmT曲率下的弯曲滞后。

A. 2.3剪切性

(在矩形试样上交替进行平行四边形变形,角度为8°)

G:剪切刚性。

2HG和2HG5;O. 5°和5°的变形下的剪切滞后°

A. 2.4压缩性

(在厚度上进行压缩循环,最大值为5. O kPa)

LC:压缩线性,表示弹力」代表完全弹性。

WC:压缩功,单位为焦每米(J∕m) O

RC:压缩弹性,也就是回复力的百分比。

A. 2.5表面特性

[用以表征表面特征,测试25 mm2面积(摩擦系数)和5 mm宽度(粗糙度)] MlU:平均摩擦系数。

MMD:摩擦系数平均偏差。

l:l

SMD:表面粗糙度平均值,单位为微米(μm)o

附录B (资料性附录)

ISC)抗切割性能测试与本标准切割性能的转换关系

ISO 13997记述了一种对于耐切割材料的替代测试方法。该测试方法可以提供对于以上所描述的 切割方法的交叉认证。表B. 1显示了本标准测试方法的最高性能等级和ISO 13997等价切割力的对 应关系,但此数据还未得到最终确认。

表B. 1此标准与ISO 13997性能等级的比较

|

本标准中切割性能等级 |

ISO 13997 切割力/N |

|

4 |

≥13 |

|

5 |

≥22 |

12