ICS 75. 200

P 72

备案号:J1019-2010

SH/T 3537—2009

代替 SH 3537—2002

TeChniCal SPeCifiCatiOn for COnStrUCtiOiI Of VertiCal cylindrical IOW temperature StOrage tank

2009-12-04 发布

2010-06-01 实施

14 3 ••• ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙22

∙j^∣ ∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙36

本规程是根据国家发展和改革委员会办公厅《2006年行业标准项目计划》(发改办工业[2006] 1093 号),由中国石油化工集团公司组织中国石化集团第二建设公司对原SH/T 3537—2002《立式圆筒形低 温储罐施工技术规程》进行修订而成。

本规程共分16章和2个资料性附录。

本规程与SH/T 3537—2002 «立式圆筒形低温储罐施工技术规程》(上一版本)相比,主要变化如下:

——新增双层金属低温储罐倒装法施工工艺;

——新增外罐为钢筋混凝土结构低温储罐施工工艺;

——罐顶气升法中,新增沿外壁气升工艺;

——新增珍珠岩填充和振捣施工工艺。

本规程以黑体字标志的条文为强制性条文,必须严格执行。

本规程由中国石油化工集团公司施工技术南京站管理,由中国石化集团第二建设公司负责解释。

本规程在实施过程中,如发现需要修改或补充之处,请将意见和有关资料提供给管理单位和主编单 位,以便今后修订时参考。

管理单位:中国石油化工集团公司施工技术南京站

通讯地址:江苏省南京市尧化门街100号

邮政编码:210046

电 话:025—85662183

传 真:025—85561051 025-85662182

主编单位:中国石化集团第二建设公司

通讯地址:江苏省南京市尧化门街100号

邮政编码:210046

电 话:025—85662183

传 真:025—85561051 025-85662182

主要起草人:郑祥龙霍瑞民冷辉

主要审査人:汪庆华葛春玉王树华张向东马纲李力松夏莉张沛王建新郑文仁 杨卫海魏家斌徐茂坤向东门渤海

本规程2002年首次发布,本次为第1次修订。

1范围

本规程给出了立式圆筒形低温储罐(以下简称低温储罐)施工的工艺过程及施工方法,规定了预制、 组装、焊接、保冷等过程控制、质量标准及检验、试验。

本规程适用于公称容积大于或等于IOOOOm3,设计温度不高于-45 °C且不低于-168 °C低温储罐 的施工和验收。公称容积小于IOooOm3的低温储罐可参照使用。

本规程适用于低合金钢、合金钢制低温储罐的施工,不锈钢制低温储罐可参照使用。

本规程不适用于钢筋混凝土的外罐部分。

2规范性引用文件

下列文件中的条款通过本规程的引用而成为本规程的条款。凡是注日期的引用文件,其随后所有的 修改单(不包括勘误的内容)或修订版均不适用于本规程,然而,鼓励根据本规程达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本规程。

GB 985气焊、手工电弧焊及气体保护焊焊接接头坡口的基本形式与尺寸

GB 986埋弧焊接接头坡口的基本形式与尺寸

GB 50236现场设备、工业管道焊接工程施工及验收规范

JB 4708钢制压力容器焊接工艺评定

JB/T 4730.2

JB/T 4730. 3

JB/T 4730. 4

JB/T 4730. 5

承压设备无损检测 承压设备无损检测 承压设备无损检测 承压设备无损检测

第2部分:

第3部分:

第4部分:

第5部分:

射线检测

超声检测

磁粉检测

渗透检测

SH 3503石油化工工程建设交工技术文件规定

SH 3505石油化工施工安全技术规程

shæ 3507石油化工钢结构工程施工及验收规范

SHrr 3530石油化工立式圆筒形钢制储罐施工技术规程

SH/T3543石油化工建设工程项目施工过程技术文件规定

国质检锅[2003]248号特种设备无损检测人员考核与监督管理规则

国质检锅[2002] 109号锅炉压力容器压力管道焊工考试与管理规则 3 一般规定

3. 1低温储罐的施工应执行设计文件和本规程的规定,其附属钢结构的施工应执行SH/T 3507的规定。 3.2凡涉及设计文件和材料的变更,应取得原设计单位的设计变更单或原设计单位的书面认可。

3.3参加低温储罐施焊的焊工,可按GB 50236的规定进行考试,取得资格后上岗施焊。已按《锅炉 压力容器压力管道焊工考试与管理规则》考试合格的焊工,可免去按GB 50236相应资格的考试。从事 低温钢焊接的焊工上岗前宜进行技能考核。

3.4从事低温储罐的无损检测人员,应按《特种设备无损检测人员考核与监督管理规则》取得与其工 作相适应的资格证书。

3.5低温储罐施工安全技术、劳动保护应按SH 3505的规定执行。

3- 6单层低温储罐、钢制双层低温储罐、外罐为钢筋混凝土结构的双层低温储罐的典型结构参见附录AO 4施工准备

4. 1技术准备

4. 1. 1

a)

b) C)

d)

e)

4. 1.2

a)

b) C)

d)

e)

4. 1.3

4. 1.4 施等。

4.2切

4. 2.1

a) b

低温储罐施工前应具备下列技术喫,

设计文件;

材料及附件质量证明y/

施工技术文件;

焊接工艺评定Jy》雌殉js*7

进行图纸与

标准规柄

总装配夕吃 ________

设备继j蘿"■行

设稍与土建/工 检N 次求」

噂Hy面布置图布菖

府足运输、吊■:辆行走要求;

匚工艺、质量标准以及爱

,通,并应符合下列要求:

C.

4. 2.2

4. 2.3

4. 2.4

∣7 ♦他成商;L施「•技术文件要求• _______

E现场组装要[的施IsL具、■装设施、计量器

U经过安全教

计量器具应;

5.1 !淑粉山的钢材、阳 准,并 r*ft∣-

5.2 {⅛⅛⅛ 低温冲Mg• 5.3 5.4

〔件的要求。■

\氐温附件和

、帼货状态』■!

麻t厂标志

Aj*板应逐

X部目视

⅜⅛痂虾得存

钢板表面眇部减我与 低温钢材N氐如村 验收合格国話 带棱角的物件垫底),

5.8氣气纯度应不依

料的.

5.5

5.6

5.7

6施工工艺流程

6. 1

6.2

6.3

合目关标

曲正明文杪明钢号、h恪、化;S

明文件相 .査,并应 盘疤、折叠、 在机械划伤。

钢板实际负偏差之和,

张进行外:

质量]

5生变形,不得用

钢制单层低温储罐的施丄卜æ SH/T 3530的规定执行匕/ 钢制双层低温储罐正装法施參见附录“

钢制双层低温储罐罐壁正装、罐顶沿福麋F工艺流程参见附录B图B. 2。

6.4钢制双层低温储罐罐壁正装、罐顶沿内罐壁气升法施工工艺流程参见附录B图B. 3。

7预制加工

:在多報板材矫

切加工,

:板型式参见

在钢,

做好-

苣或检査点 t己移植,步

•位号、排板编号、规格.

2—中幅板;3 灌底排板型式

!锐工具划线、不得打样冲冃牛, 熔渣等缺時, .化层,且标准而服强度大「I 进行渗透检测,均以I级为V

殳汁文件另有规节 i制件应经检验4 m I构件的存放、I

线内硼 口工等符号。钢板分割前,

B⅞串反不得用钢印打标记, M 口宜采用机融^ ⅛]*焰切只'川:的坡口,-• J 3/T 4730. 4 iψ亍磁粉检 们材不宜采用儀粉检测。 H (寸接接头厚度■:于IOnI

7-2.2底板预制应按设计文件要求及钢綬莱料规格雾丽板图,并符合下列规定:

-6mm的钢板

ɪ E 寻

986规定. 件。

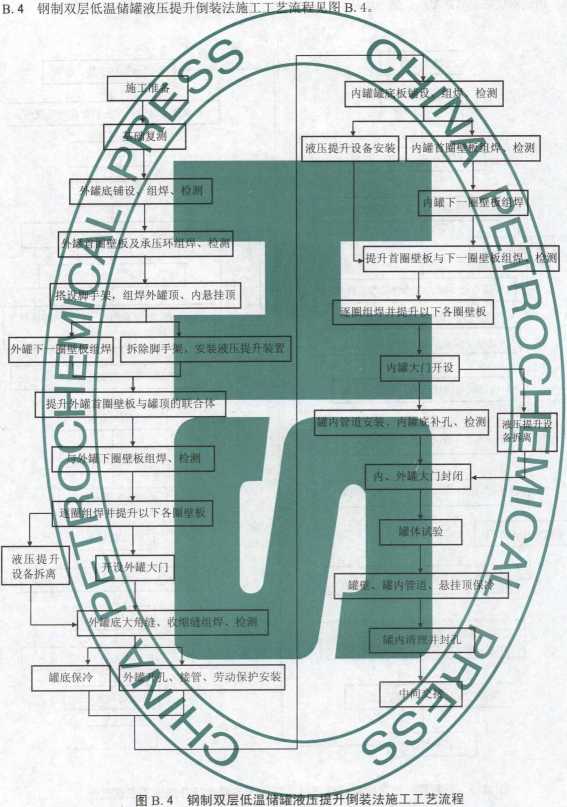

6.5钢制双层低温储罐倒装法施工工⅜⅞g⅜M⅜B⅞ B. 4 o

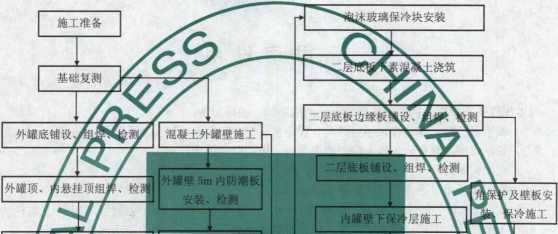

6. 6外罐釆用钢筋混凝土的双层勢神浦⅞罐的施∑H芝B图B. 5。

市电E符合下列规定:

的焰属板制作,用扁铁或木板加固,域右 小于 2 000 Inm ;

/不小于]OOOmmJ

J [采用剪

样板制作卮

7.1 一般要求

7.1. 1

|

a) |

样板宜/ |

|

b) |

弧形本次 |

|

C) |

直拶衍 |

|

d) |

测声网 |

|

7. 1.2 |

用Jf线样板; |

|

形机上进产。 J 7.1.3 f∕^aJ}L' 1 1 A | |

a) 罐底的排板直径应按设计直径放大0. 1%〜0. 2%;

b) 规则中幅板的宽度应不小于1 OOOmmf长度应不小于2 000mm;

C)与边缘板连接的不规则中幅板小直边尺寸应不小于700mm;

d) 边缘板沿罐底半径方向的最小尺寸应不小于700mm;

e) 底板任意相邻焊接接头之间距离应不小于20OmmO

7.2.3边缘板几何尺寸允许偏差应符合表1规定,其测量部位见图2。

表1边缘板几何尺寸允许偏差 单位:mm

|

__________测量部位__________ |

___________允许偏差值___________ |

|

长度 AB. CD |

±2 |

|

宽度 AC. BD、EF |

________________ ±2__________________ |

|

对角线之差 丨处D—BC I__________________ |

________ ∙ W3_________________________ |

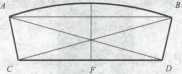

图2边缘板几何尺寸测量部位

7.2.4边缘板预制宜预留调整板,调整板的一侧长度预留20Omm余量。

7.2.5中幅板几何尺寸和板边直线度允许偏差应符合表2规定,其测量部位见图3。

表2中幅板几何尺寸和板边直线度允许偏差 单位:mm

|

测量部位 |

搭接型式允许偏差值 |

______对接型式允许偏差值______ | ||

|

/B (CZ)) VlOoOo |

4B (CD) NIoOOO | |||

|

宽度 AC, BD、EF |

_________土1.5_________ |

±1 |

±1.5 | |

|

______长度AB |

CD |

__________±2__________ |

+ 1.5 |

±2 |

|

对角线之厂 |

AD-BC I |

________≤3________ |

≤2 |

≤3 |

|

直线度 |

AC、BD |

≤1 |

≤1 |

≤1 |

|

AB、CD |

≤3 |

≤2 |

≤2 | |

图3中幅板几何尺寸测量部位

7.2.6设计文件无规定时,釆用搭接型式的中幅板的搭接宽度应符合下列规定:

a) 中幅板与中幅板的搭接宽度应不小于5倍的中幅板厚度,且应不小于30mm;

b) 中幅板与边缘板的搭接宽度应不小于50mm。

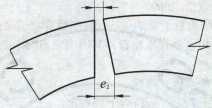

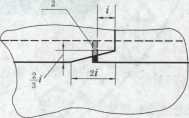

7.2.7边缘板对接接头组对间隙应符合下列规定(见图4):

a) 与罐壁焊接的带垫板边缘板,e∣宜为6mm~7mm, e2宜为8mm~12mm;

b) 第二层罐底带垫板边缘板,βl=β2,宜为3mm〜4mm;

C)第二层罐底不带垫板的边缘板和釆用双面焊的边缘板,e∣=e2,宜为2mm~3mmo

el

图4边缘板对接接头的间隙示意

7. 2. 8垫板应平直,宽度应不小于50 InmO

7. 2.9厚度大于或等于12mm的边缘板,应在边缘板两侧(图2中的NC、侧)IOOmm范围内按 JB/T4730.3进行超声检测,合格级别应为钢板合格标准,且不低于II级。

7.3壁板预制

7. 3.1壁板排板应符合下列规定:

a) 壁板宽度不宜小于1 OOOmm,长度不宜小于2 000mm;

b) 各圈壁板的纵向焊接接头宜向同一方向逐圈错开,其间距宜为板长的1/3,且应不小于300mm;

C)底圈壁板纵向焊接接头与罐底边缘板的对接焊接接头之间的距离应不小于300mm;

d) 罐壁开孔接管或开孔接管补强圈边缘与罐壁纵向焊接接头之间的距离应不小于150mm,与环 向焊接接头之间的距离宜不小于75mm;

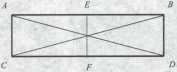

e) 包边角钢或承压环、加强圈的对接接头与壁板纵向焊接接头之间的距离应不小于20Ommo 7.3.2壁板几何尺寸允许偏差和板边直线度应符合表3规定,其测量部位见图5。

表3壁板几何尺寸允许偏差和板边直线度 单位:mm

|

______测量部位_______ |

______州(CD) VlOOOO______ |

_______AB (CD) NlOOOo_______ | ||

|

尺寸允许偏差 |

宽度 AC. BD、EF |

±1 |

±1.5 | |

|

长度AB. CD |

+ 1.5 |

±2 | ||

|

对角线之差丨SQ-BCl |

W2 |

≤3 | ||

|

直线度 |

AC. BD |

Wl |

≤1 | |

|

AB. CD |

≤2 |

≤2 | ||

图5壁板几何尺寸测量部位

7. 3.3壁板预制宜下净料,壁板的净料全周长应按公式(1)计算:

L=TIDm -ne+na+ Σ,Δ .................................... (1)

式中:

L--壁板净料全周长,mm;

Dm一板所在位置罐壁中径,mm;

n 一板数量;

e 一对接接头间隙,mm;

。一每条纵向焊接接头收缩量,mm;

ZJ——每块壁板切割后长度误差值,mm。

7.3.4壁板卷制时,其长度方向应垂直于變魏冬立于平台上,水平方向用内弧样板检査, 其间隙应不大于4 mm;垂直方向用聲祢臨,其间厳路

7.4拱顶预制

7.4. 1

7.4.2

a)

b)

7.4.3

拱顶板可釆用矩形;

拱顶板应按材料野 拱顶板任意吃输 当采用搭写俗 拱顶板釆腕

2mmo

宓

符合下列规定:ʌsSJV 別粤热间距应不小于200 mm; ,

步盘度应不小于板厚的5倍,且不小宇U :其几何尺寸参数见图6,其下料计算按下X

!进行:

A'B' = AB +i

(8)

板拼

接头,对接

(10)

偶数。

图7瓜瓣板拼接排板型式

宜用高频热煨成型,成型后用弧形样板检查,其间陶

2 mmo

送中心辐

E

世材制作的拱■

页预制 圭顶铺板采用 见图8)o

上列式中:

i——搭接

n--瓜

d)

e)

7.4.4

7. 4.

7.5

7.5.

射形

拱顶板外边缘的距离:

径处的弧长可参照C)计算。

诋瓣板,其排板型式见图7。拼接时可采用对接焊 采用双面焊接,焊后表面应平整。

用波纹板结淞

条

!排板

图8内

【骨架梁预制后宜进行预组装。

;型,宜釆用冷加工以

5

7. 5.2铝合跳有

7. 5.3正装法蝇

7.6其他构件预如y

7.6.1抗风圈、加函W 厚度减薄量应不大于1気

7. 6.2弧形构件成形后, 不超过构件长度的0. 1%,

构件不得有过烧现象,其

且不挡

!板检查,其间隙不得

土在平台上检查,翘曲变形量应

7. 6.3抗风圈、加强圈等预制,宜留有2

7. 6.4盘梯预制应符合SH/T 3530、SH/T 3507的规定。

7. 6.5楼梯间的预制应符合SH/T 3507的规定。

7.6.6盘梯踏步板宽度应一致,踏步间距应相同,踏步板应保持水平。

7.7预制件出厂

7. 7. 1预制件出厂前应逐件检验,并用记号笔作出明显标识。

7.7.2预制件应按施工技术文件的规定包装、运输和存放。

7.7.3预制件出厂时应提供下列文件:

a) 预制件清单(包括预制件名称、编号、材质、规格及数量);

b) 材料质量证明文件;

C)预制件质量证明文件;

d) 排板图;

e) 设计修改文件。 %

8 基础、钢筋混凝土外罐复查

8.1基础复查

8.1.1低温储罐基础上应有明显的中心位置、方位、标高等标识。

8.1.2基础应按8.1.3、8.1.4条的相关规定进行复查,。并经中间交接后进行安装。

8.1.3基础沥青砂层表面应平整密实,无突出的隆起、凹陷及贯穿裂纹。

8.1.4基础中心标高和表面平面度应符合下列规定:

a) 基础中心标高允许偏差为±20mm;

b) 壁板下方基础平面度或环梁平面度,在IOOoOmm弧长范围内任意两点的高差应不大于6mm, 在圆周长度范围内任意两点的高差应不大于12mm;

C)罐底为沥青砂层平面度或罐底为混凝土层平面度,应按表4的规定划出同心圆并确定测量点, 其同一圆周上測点的实际标高与计算标高之差应不大于12mmo

表4检查沥青砂层平面度的同心圆布置和各圈测量点数

|

储罐直径D m |

同心圆直径 m |

各圈测量点数 ______ 个________ | ||||||||

|

I圈 |

II圈 |

III圈 |

IV圈 |

V圈 |

I圈 |

II圈 |

III圈 |

IV圈 |

V圈 | |

|

25≤D<45 |

D/4 |

D/2 |

3D/4 |

— |

- |

8 |

16 |

24 |

一 |

- |

|

45≤D<76 |

D/5 |

2D/5 |

3D/5 |

4D/5 |

— |

8 |

16 |

24 |

32 |

一 |

|

76≤D |

D/6 |

D/3 |

D/2 |

2D/3 |

5D/6 |

8 |

16 |

24 |

32 |

40 |

8.1.5预埋锚固件或地脚螺栓应符合下列规定:

a) 间距的允许偏差为±15 mm;

b) 圆周半径的允许偏差为土 15 mm;

C)外露高度的允许偏差为;2° mm。

8.2钢筋混凝土外罐复查

8. 2. 1钢筋混凝土外罐应按本规程8. 2. 2条进行复査,合格后进行安装。

8.2.2钢筋混凝土外罐底、外罐壁应符合下列规定:

a) 外罐底平面度应符合本规程8.1. 4c)的规定;

b) 外罐底中心标高允许偏差为土 20mm;

C)外罐壁半径允许偏差为±35mm,高度允许偏差为50mm,垂直度允许偏差为60mm;

d) 外罐壁内表面用2 OOOmnI靠尺检査,其平整度不超过6mm;

e) 预留孔中心位置允许偏差为IOmrn,预埋件中心位置允许偏差为15mm。

9 罐底组装

9. 1 -般要求

9.1.1安装过程中不应损坏基础和混凝土罐壁,如有损坏应及时修复。

9.1.2底板下表面应按设计文件规定涂刷防腐涂料。除边缘板外边缘外,其余底板边缘50mm范围内 不应涂刷影响焊接的防腐涂料。

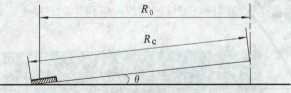

9.1.3边缘板铺设外半径(见图9)按公式(11)计算。

图9边缘板铺设外半径

R^RO+ na∕2π ....................................... (H)

COS 0

式中:

RC——边缘板铺设外半径,mm;

RO——边缘板设计外半径,mm:

n——边缘板数量;

a--条焊接接头收缩量,mm;

θ一础坡度角。

9.1.4按平面图标明的方位,在基础上划出两条互相垂直的方位线,确定罐底中心位置,并作出明显 标记。

9.1.5在罐底中心板上按排板图的标识画出十字线,铺设中心板,并使中心板上的十字线与罐基础方 位线重合。

9.1.6在基础上以边缘板铺设外半径&为半径,画出边缘板铺设外圆周,按排板图方位铺设边缘板。

9.1.7罐底板按图Ia)排板时,由中心板向两端逐块铺设中间一列中幅板,从该列开始,向两侧逐列 铺设中幅板,每列中幅板均应由中间向两端依次铺设。

9.1.8罐底板按图Ib)排板时,由中心板向两侧逐块铺设中间一行中幅板,再从该行中幅板向两端逐 行铺设中幅板,每行中幅板均由中间向两侧依次铺设。

9.2搭接接头罐底板组装

9. 2.1中幅板应搭在边缘板上面。

9. 2.2底板搭接宽度允许偏差为一5mm。

9. 2. 3搭接接头三层板重叠部分,应将上层底板切角(见图10)o切角长度宜为搭接宽度i的2倍,切 角宽度宜为搭接宽度,的2/3。在上层底板铺设前,应先焊接被上层底板覆盖部分的角接接头。

1 一上层底板;2—上层底板覆盖的焊接头

图10底板三层钢板重叠部分的切角示意

9. 2.4单层低温储罐罐底和双层低温储罐内罐底、第二层罐底,其三层板重叠的悬空部分,宜用与底

板材质相同的三角形垫铁垫实后焊接。 9.2.5底板定位焊后,所有搭接接头1 9. 2.6釆用对接接头形式的罐底i 9.3对接接头罐底板组装 9.3.1在基础上按排板 方宜加小垫板,并定位婢C 9. 3.2罐底边缘板 应的凹槽,而后 9. 3.3按排板区

9. 3. 5条、9. 3. 6条规定。

接接头,对接接头下

设垫板。垫板的

8:

冬应不大于1

司的组装应执行本规范

SW6

不开坡口

l<<j≤ιo

IoVSWl6

开坡口

5>16

10V5W21

SW6

3: 1.

不开坡口

4d

!打感

埋弧焊填充

开坡口

<J>10

中弧焊打底、埋數焊填充

斗権、焊

与基础环梁接触部位,应预先在混凝壬

表5对接接头罐底板组对间隙

「与垫板规格相适

气体保勺

旳间隙应在大于Immo 对间隙应冃合本规程7. ,应将底峰板处焊逍

板的组对, 畐板为对枝

结构的仰

4

『幅板的

E接时,应在访

L储罐,内、夕腫底之间

规定。

[表l⅛打磨平整,

佥测和真空箱法憾漏4,

9. 3.4

9. 3.5 9.3.6 进行底圈 9.3.7

•格后

进行。内罐

边缘板下承重保冷层为填装块且要S

拔接头经无损

9. 3.8夕卜 二层罐底下 保冷层施工, 9.4双层低温Ji 9. 4. 1双层低S 底组装程序如下: 边缘板下偽 边缘板组装; 内罐壁组装、 中幅板组装; 中幅板与边缘板组装。

边缘板下承重保冷层釆用现场液注时,承重保冷层应养护

a)

b) C)

d)

e) 9. 4. 2 9. 4.3

E量斥I立即进鶴缘板与,風 有第t层罐底时 检验合格

应在外 后,进彳

焊接。

以及第 关上方的

:后,可铺设、组焊边缘板。

时,可在填装块处搭设临时台架,在其

上铺设组装边缘板。

9.4.4

a)

b)

C)

d)

e)

临时台架的抽取和承重保冷层填!

按施工技术文件规定哼 内罐壁安装后安夥艇 检査提升架的专固包V 均匀提升组; 抽取临时钢

謬協的填装程底也暨如下: 发量制作多组提赢

(见图 11); /Ss

f) .均匀回寻

旳阵飾内罐底边缘板: 雇独冷层填装块;

!底边缘板。

7—提升螺杆;

封i施工进料应,

提升架安装示意

入门进入,出入门应釆取

防雨水措施,

10.1

10.1

10. 1

10. 1

10. 1

10. 1

10.1

10.2

10.2.1 首圈:

而应将垠口 20mπu

脚手架或利

:[",应釆取防 昆不得损伤 丁磨平滑。

K擦伤等处应打磨平整,

i可釆用掐

的工卡

干净,

,动挂架进;

条规:

、测/以I级为合格。

半径可按公式

计算,

i+na∕2π

式中:

Rb--首圈壁板组襄板肢

Ri--储罐内半径,

n——首圈壁板纵向焊接接蹈_

a——每条纵向焊接接头焊接收缩或切7

θ——基础坡度角,°。

10. 2.2以首圈壁板内组装圆半径&b为半径,在罐底板上画出组装圆周线,按排板图画出首圈每张壁 板的安装位置线,在组装圆内侧IOOmm处画出检查圆周线,并做出标记。

10.3壁板组装

10. 3. 1在组装圆内侧焊上挡板,挡板与组装圆间应留出组装垫板厚度。组装首圈壁板时,应在壁板与 挡板之间加组装垫板(见图12)。组装垫板厚度可按公式(13)计算。

S =既 ...................................................(13)

2π

式中:

δ--组装垫板厚度,mm;

〃——首圈壁板数量;

a——每条纵向焊接接头焊接收缩量,mm=

图12首圈壁板组装

10. 3.2在壁板上画出组装夹具位置线,并安装、焊接夹具。

10. 3.3首圈壁板组装应符合下列规定:

a) 相邻两壁板上口水平度为2mm,在整个圆周上任意两点水平度为6mm;

b) 壁板的垂直度为板高的2. 5/1 000;

C)壁板错边量允许值应符合本规程10. 3. 15条规定;

d)首圈壁板内表面任意点半径允许偏差应符合表6规定。

表6首圈壁板内表面任意点半径的允许偏差

|

___________储罐直径,m |

__________半径允许偏差,mm__________ |

|

D≤45 |

____________________±19___________________ |

|

_________________45VZ)W76_________________ |

+ 25 |

|

________________D>76 |

±32 |

10. 3.4首圈壁板调整合格后抽取组装垫板,焊接纵向焊接接头,组装其余各圈壁板。

10. 3.5采用正装法组装壁板时,按排板图画出上圈壁板纵向焊接接头在下圈壁板上的安装位置线,安 装龙门板,可利用逼杠固定和调整上圈壁板(见图13),逼杠间距宜不大于2 00OmmO

10. 3.6在逼杠与壁板间加垫板(见图13),垫板的厚度可按下列规定计算:

a) 当逼杠设置在壁板内侧,垫板厚度按公式(13)计算;

b) 当逼杠设置在壁板外侧,垫板厚度按公式(14)计算。

δ = ^--(δi-δ2) .......................................(14)

式中:

<5---组装垫板厚度,mm;

n——首圈壁板数量;

a——每条纵向焊接接头焊接收缩量,mm;

①——下圈壁板厚度,mm;

龙--上圈壁板厚度,mm o

1 一龙门板;2—逼杠;3—销子;4一壁板;5—垫板 图13壁板组装示意

10. 3.7壁板纵向焊接接头宜釆用定位焊定位,并加弧形板控制角变形。

10. 3.8整圈壁板调整合格后,抽取组装垫板,焊接纵向焊接接头。

10. 3.9釆用倒装法组装壁板时,按排板图画出下圈壁板纵向焊接接头在上圈壁板上的安装位置线,以 上圈壁板作为胎具,组对、焊接下圈壁板,留一个纵向焊接接头待罐体提升后组焊。

10. 3.10纵向焊接接头焊接后,拆除纵向焊接接头组对的弧形板,组对环向焊接接头。环向焊接接头 的组对宜按圆周等分进行。

10. 3.11环向焊接接头的定位焊间距宜为300 mm,长度宜为50mm。T形焊接接头处应进行定位焊, 长度宜为100mm。

10. 3.12加强圈和抗风圈,宜在本圈壁板纵向焊接接头和本圈壁板与下圈壁板间的环向焊接接头无损 检测合格后组对;宜在本圈壁板与上圈壁板间的环向焊接接头焊接后再进行焊接。

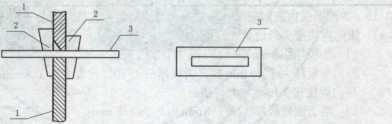

10.3.13壁板环向焊接接头组对时可釆用图14的组对工卡具。间隙片的厚度宜取组对间隙的上限值。

I-壁板;2—调整斜块;3—方孔板 图14壁板环向焊接接头组对工卡具

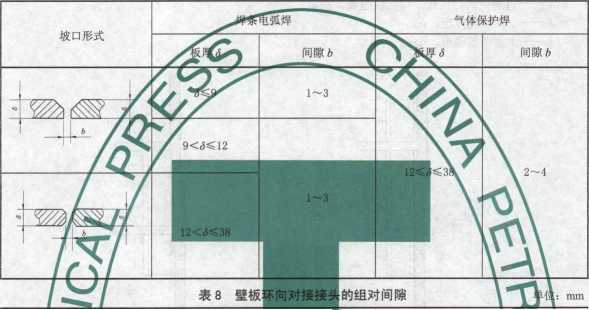

10. 3.14纵向对接接头的组装间隙见表7,环向对接接头组对间隙见表8。

表7壁板纵向对接接头的组对间隙

单位:mm

焊 孤 埋

10. 3. 15

a)

b)

10. 3. 16 a)

各屬疊内憑应Sl齐,壁板组装错边量允

纵向與接泌鞋

1) 当⅛∣pa僉

2) 当板鬼“On

环向焊接接

1) 当上圈壁抽睥

2) 当上圈壁板摩史

3) 自动焊时,均4⅛J

底圈壁板与边缘板的组漳

按底圈壁板焊后实际周长,

!符合下列规定

允许值:

为板厚的1/10,且最大为1.5呼

时,为 1. 5 mm;

咬区IJ程序进行: W⅛≡≡⅛⅛⅛

2 mm;

6检査圆为基准组对底圈壁板与边缘板,

组对定位焊宜在罐外侧进行;

动焊时,斜撑的长度应按焊机外形尺寸确定;

10. 3.

于1

度不小

1一底板:2—挡板:3—斜撑;4一底圈壁板

圈壁板临时■撑安装示意

长不小于10( ■

1

O

「mm的样板检査壁板焊接接头的角变形,应符合,9的月JT∏-E样板检背" 视起 (ɔ

____________ 形

图15底

壁板与边缘板的角接接头 貓未焊部分找平并焊接;

与中幅板组醴奮

I撑。

4角变形值

板厚

ITl

<5≤12

≤10

12VZWZI

≤8∙

δ>25

≤6

内、外足 稍大、厚 在临时壁板上 在内、外临时壁 罐内各工序完成后,

临时出入门除按本规程IIT

,移开正式壁板;

出

板替换临时壁板,

9条设置外也可在内、夕

验。

b)

C)

d)

10. 3. 20

在相邻壁板上加固后移走不焊接的壁板作

10. 3.

外罐壁的施工

10. 3. 19

a)

板厚<3

J≤25

<5>25

壁板局部凹凸变形

壁板的兀部凹凸变

!板的组对J⅜⅞

满]

≤13

≤10

入出—,..一 牡梢同方位各留一张壁板不焊接,待第二圈 司的钢板作为临时壁板,与预留

L: mm

测需雪,且满足内、

用一张比壁板尺寸 用连接板焊接固定;

板的相同方位各留一张壁板不焊接, 工完毕后再安装这张预留板并去除加固设施。

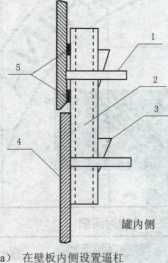

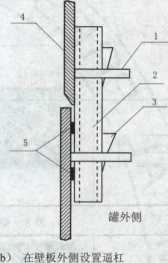

10.4外罐为钢筋混凝土结构双层低温储罐防潮板安装

10. 4.1外罐为钢筋混凝土结构双层低温储罐防潮板宜在地面拼接成条形,采用卷扬机配合将防潮板与 外罐内侧预埋板焊接。

10. 4. 2防潮板与埋件及防潮板间的焊接接头应进行真空箱法试漏。

11罐顶组装

11.1中心架法

11.1.1在曜中位置组装中心架,在中,架上放置外罐顶中心顶环并安装外罐拱顶梁、铺设外罐顶板。

11.1.2中心架法组装罐顶应按下列程序进行:

a) 在内罐第二圈壁板组对焊接后组装中心架,组装后用缆绳固定;

b) 将中心顶环吊装到中心架上,找准标高和中心;

C)安装外罐顶承压环;

d) 将外罐拱顶梁逐根或成组对称吊装就位,两端分别与中心顶环及外罐顶承压环焊接;

e) 在拱顶梁间安装联接梁,按排板图铺设、组对、焊接罐顶板。

11.1.3中心架制作成钢构架形式,其强度、刚度和稳定性应由计算确定,组装时应控制中心位置和标高。

11. 1.4内悬挂顶的组装可釆用满堂脚手架组装法,也可釆用卷扬机吊装法或手拉葫芦提升法,并应符 合下列要求:

a) 釆用满堂脚手架组装法时,应在调整好顶标高和平整度的满堂脚手架上组装内悬挂顶,通过吊 杆将其悬挂在外罐拱顶梁下,固定后拆除脚手架和中心架;

b) 采用卷扬机吊装法时,应在罐底上组装内悬挂顶,在外罐顶上开孔并设置滑轮组,罐外设置卷 扬机,将内悬挂顶吊装就位后固定:

C)釆用手拉葫芦提升法时,应在罐底上组装内悬挂顶,在外罐顶主梁上悬挂钢丝绳和手拉葫芦, 将内悬挂顶提升就位后固定。•

11.2气升法

11.2. 1气升法组装罐顶可釆用沿外罐壁气升法或沿内罐壁气升法。

11.2.2沿外罐壁气升法组装罐顶应按下列程序进行,且内罐壁应在外罐顶气升就位安装后施工:

a) 在外罐底上制作安装外罐拱顶梁支撑胎具,设置组装用小中心架,安装中心顶环;

b) 在支撑胎具上组装外罐拱顶梁;

C)加固外罐拱顶梁;

d) 罐顶板铺设、组对、焊接;

e) 组装内悬挂顶,并将其悬挂在外罐顶上;

f) 安装密封装置;

g) 设置排雨水装置;

h) 安装外罐壁承压环,在外罐壁承压环上安装限位吊挂装置;

i) 安装平衡装置;

j) 安装充气设施及风量调节装置、风压测量装置等;

k) 临时连接锚固结构;

l) 气升并固定外罐顶和内悬挂顶;

m) 组对焊接外罐拱顶梁,铺设剩余罐顶板;

n) 拆除锚固结构的临时连接。

11.2.3沿内罐壁气升法组装罐顶应按下列程序进行:

a) 组装外罐底,底圈、第二圈壁板;

b) 施工内罐壁下承压保冷层或临时台架:

C)铺设组装内罐底边缘板;

d)Qf)g)h)Dj)k)Dn)n)4a)

Π 2

组装内罐底圈、第二圈壁板;

组装外罐顶、内悬挂顶;

组焊内、外罐壁,组焊加固圈、抗风圈;

组焊气升用临时壁板;

安装承压环、限位装置、密封装置; 安装平衡装置;

安装充气设施及风量调节装置、风压测量装置等:

临时连接锚固结构:

气升固定外罐顶和内悬挂顶;

组焊外罐拱顶梁;

拆除临时壁板、更换临时台架、拆除锚固结构的临时连接。

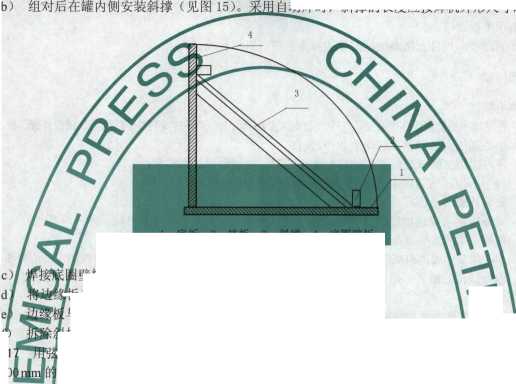

沿内罐壁气升法施工还应符合下列要求:

内罐壁临时壁板的上边沿标高应比拱顶梁在此位置的下边沿实际应有标高低IoOmm~200mm (见图16);

b)截断后的拱顶梁与内罐壁有1 OOmm〜20Omm间距。

11.2.5组装罐顶用的小中心架高度应满足外罐拱顶与内悬挂顶间距要求。

11.2.6拱顶梁外端的外罐顶部位应进行周向和径向加固。

11.2.7外罐顶板应与外罐拱顶梁及中心顶环焊接牢固。

11.2.8设置接雨水装置应能将雨水引出罐外,密封装置上部积水不得流入罐内。

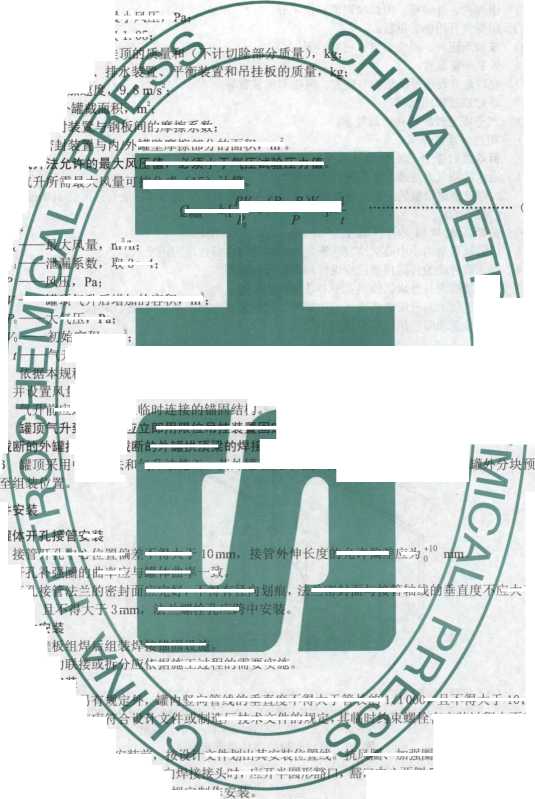

11.2.9密封装置和限位吊挂装置见图16。

1 一外罐壁;2—外罐壁承压环;3—外罐顶承压环;4一限位吊挂支座(与外罐顶承压环焊接); 5—限位吊挂板(与外罐拱顶梁焊接);6—活动栓;7—外罐顶板;8—外罐拱顶梁;

9一软性密封装置:10—临时内罐壁板;Il-内罐壁

图16密封和限位吊挂装置示意

11.2. 10

气升所需最小风压值可按公式(14)计算。

*(吗 +Z¾2)g

AI-JA2

式中:

Pmin——气升法所需最小风压,P k——超载系数,取1.05j mi--拱顶、内悬挂

m2——密封装置、 g --重力加速

AI----内/夕卜

f——密封 A2——密

11.2.11 气升 $

11.2.12 气

式中:

kl

P

12附件

11.2. K

入罐内,

11.2. υ

11.2. IJ

对焊接思

11.2. 16

后吊装:

:兰密封面与接上

3m

m Th;

取3〜4;

Om

Tll

竖向管线的垂直度不得大于管桟的1

食厂技术文件的规

文件划出其安装位置线。

:时,应开半圆形豁

不得大于

罐体仙率

应完好,不得有径向

法"[螺栓孔应跨

l⅞∙⅛⅛λ

安装

听乱中心位&偏

Ii-f ∣√

的外瑋拱顶梁

的摩擦系数;

卜罐壁摩擦部分的面积,m =

玉值,必须小于气压试验压力值。

依据施工过程的需要实施•

旳允许偏美

为

m帷顶气升后增加的容积,m3:

:代压,Pa:

(15)

:更通

通

制

O

按公式(15)计算。

台容积,m ;

升过程所需时间,取4h。

程11.2. 10条、11.2. 11条、11.2. 12条规定选取鼓风机 量调节阀及

檀应连接并确认I

到位后,应

拱顶梁。截

中心架法

外罐顶承氏 型式。

即用限位吊挂戈置固定,

妾接头必须采用全焊透的

气升法施工,顶及外罐拱顶梁均可釆寸散装法或住

12.1 罐

12. 1. 1

12. 1.2 开

12. 1.3开孔

兰外径的1%,

12.2锚固件安

12.2.1外罐壁

12. 2.2锚固件的

12.3其他附件安装

12. 3.1除设计文件另

12. 3.2膨胀节的安装应不 卸,使用前再行拆卸。

12.3.3抗风圈、加强圈在安装前:

于150mm;抗风圈、加强圏遇罐壁纵向

12. 3.4低温储罐铭牌应按设计文件规定制作

应大于法

0/且不得大于IOmmO

:在安装过程中不得拆

風圈、加强圈离环缝的距离应不小 i口中心两侧50mm范围内不焊接。

13焊接

污、铁锈及毛刺等应清理干净。

b)

热,防止

透形式。

13.1 一般规定

13.1.1

13.1.2

13. 1.3

13.1.4

a)

交流焊机'

5%

三个试样,

「多允许有1

3个试样的平.

*

焊接设备应配备电流、 焊接9%Ni钢、 焊接前应检査 焊接环境应帛 焊接时 1)

2)

3)

爆接时的

)焊

2

b()"

存放,分类管理,

王于一20 °C;

KT-IOoC

"'准屈服强度大于或等于390 MPa的钢不低J-(

F由下述规定时,应有防风设施:

、寸风速8m/s;

「 i寸风速2m/s;

1 000 范国Wn恥•湿度小于90¾ :

hΛK环境下无防护措施不得进

接

度按焊接工艺评定执行。

规定的平

地面和墙面至少300

旨的焊条应保存在100 °C〜150 -C的恒温箱中,

13. 1f5

13.

局靑

13.

13.

13.

13

" 门町5 ":心万ɪg,两侧各不

mm处对称测量。

< *晅焊接接头中心50:

小于100

且焊接接头

〃焊、工卡具焊接应釆用经评定合格的焊接工艺,并由合4焊工担任。■ 般,•。补强圏、i權壁板、顶板的焊接接头,及外罐拱顶梁与承压 W* J)! W j外罐拱顶梁间应满焊。

邸艺评定 宀盤

■储罐焊按I旦评定应按JB 470Sj

:'..ʒ Ni : g的冲击试验应符

—-196-C,但用于储

试验应在焊逢区和热;

13.3焊材管理

13. 3.1焊材库应干燥

内温度应不低于5C,湿度#

表11

13. 3.2焊接材料应做好标识,

13. 3.3焊条使用前应按焊条说明书的

列规定:

乙烯、乙烷的储罐,PW⅛Γ77∙ 平均值及最小值应符

合格标准

随用随取。焊条烘干应做记录,记录上应有焊条牌号、批号、烘干温度和时间:焊条发放应做记录,记 录中应有领用焊工姓名和使用部位。

13.3.4焊条领出后应在保温筒内存放,并应在4h内用完。退库焊条应重新烘干,重复烘干次数不得 超过2次。

13. 3.5焊丝使用前,表面的锈、油污等应清理干净。

13. 3.6埋弧焊的焊剂应按说明书要求烘烤后使用。

13.4焊接要求

13. 4.1焊条电弧焊应釆用后退起弧法,收弧时应将弧坑填满。多层焊的层间接头应错开30mm〜50mm。

13. 4.2焊件表面不得有电孤擦伤。不得在焊件表面引弧、熄弧。

13. 4.3双面焊的对接接头在背面焊接前应清根,低温钢焊接接头清根宜采用机械打磨法。

13. 4.4低温钢板厚度大于或等于6mm的角接接头应至少焊两层。

13. 4.5管道接头底层焊道宜釆用氣弧焊焊接。

13. 4.6低温钢焊接过程应控制焊接线能量,并宜在施工技术文件规定的范围内选用较小的焊接线能 量。焊条电弧焊时,可用每根焊条焊接的焊道长度控制线能量。

13. 4.7 9%Ni钢、5%Ni钢焊接工艺还应符合下列规定:

a) 焊条直径应不大于工艺评定试件釆用的焊条直径;

b) 焊接接头单层厚度应不大于工艺评定试件单层厚度。

13.5焊接顺序和方法

13. 5.1与罐壁焊接的带垫板边缘板的焊接,应先焊靠外边缘30Omrn部位的焊接接头,焊接时可釆用 垫高焊接接头等反变形措施,剩余焊接接头应在罐底与罐壁连接的角接接头焊完后,在中幅板与边缘板 的焊接接头焊接前施焊。

13.5.2釆用双面焊的边缘板,宜先焊接仰焊位置,再焊接平焊位置,焊接仰焊位置时应垫高边缘板。 焊接接头应一次焊完。

13. 5.3边缘板焊接接头宜沿圆周对称隔缝施焊,焊接接头外端宜加引弧板。

13. 5.4釆用焊条电弧焊焊接罐底中幅板搭接接头时,宜釆用分段退焊或跳焊法,先焊短焊接接头,后 焊长焊接接头。长焊接接头的焊接应从中心向两侧分段退焊。

13. 5. 5罐底中幅板釆用对接接头时,宜采用焊条电弧焊打底埋弧自动焊填充。焊条电弧焊打底施焊顺 序与方法按本规程13. 5. 4条规定,埋弧自动焊宜釆用隔缝同向焊。

13. 5. 6底圈壁板与边缘板连接的角接接头,宜在底圈与上圈壁板间环向焊接接头焊完后施焊,并符合 下列要求:

a) 釆用焊条电弧焊时,宜先焊内侧第一层,再焊外侧焊接接头,最后焊接内侧其余层;

b) 釆用焊条电弧焊打底埋弧自动焊填充时,宜先焊接内侧第一层焊条电弧焊,再焊接外侧第一 层焊条电弧焊和其余层的埋弧自动焊,最后焊接内侧埋弧自动焊;

C)焊条电弧焊焊工应均匀分布,应沿同一方向釆用分段退焊或跳焊法施焊;

d)埋弧自动焊焊机应均匀分布,同向施焊。

13. 5. 7罐底中幅板与边缘板间的焊接接头应在罐底与罐壁连接的角接接头和剩余的边缘板间的焊接 接头及中幅板焊接接头焊完后施焊,并应符合本规程13. 5. 6条C)项规定。

13. 5.8罐壁焊接应先焊完相邻两圈壁板的纵向焊接接头后,再焊该两圈壁板间的环向焊接接头。 13.5.9罐壁纵向焊接接头釆用焊条电弧焊或气体保护焊时,底层焊道宜釆用分段退焊或跳焊法。

13. 5.10罐壁环向焊接接头釆用焊条电孤焊和气体保护焊时,焊工应均匀分布,并沿同一方向施焊; 釆用自动焊时,焊机应均匀分布,并沿同一方向焊接。

13. 5.11矩形排列的罐顶板宜按本规程13. 5.4条规定施焊。

13. 5.12瓜瓣排列的罐顶板,应先焊瓜瓣内拼接焊接接头,再焊瓜瓣间径向焊接接头,最后焊环向焊 接接头。瓜瓣间径向焊接接头应釆用隔缝对称焊接,并从中心向两端分段退焊;环向焊接接头应釆用分 段退焊,焊工均匀分布,沿同一方向焊接。

13.6修补

13. 6.1钢板表面下述缺陷应进行修补:

a) 低温钢板表面所有机械划伤、电弧擦伤、焊疤及去除工卡具后的凹坑等任何深度的缺陷;

b) 非低温钢板表面存在的深度超过0.5mm的缺陷。

13. 6.2钢板表面缺陷修补应符合下列规定:

a) 本规程13. 6.1条界定的缺陷应打磨平滑;

b) 打磨后的钢板实际厚度应大于或等于钢板名义厚度扣除负偏差;

C)缺陷打磨后的钢板实际厚度不满足本条b)项规定时,应按本规程13.6.3条进行补焊,并打磨平滑。

13. 6.3焊接接头缺陷的修补应符合下列规定:

a) 焊接接头表面的超标缺陷应进行打磨消除,磨除缺陷后的焊接接头表面不应低于母材的表面; 低于母材时应进行补焊,补焊后焊接接头表面应打磨成平缓面;

b) 焊接接头两侧不符合本规程表12要求的咬边和焊趾裂纹应进行打磨消除,磨除后的钢板实际厚 度应符合本规程13. 6. 2条b)项的要求;

C)焊接接头内部的超标缺陷清除的深度不宜超过板厚的2/3,当缺陷仍未清除时,应先焊接修补 后再从另一侧清除。低温钢焊接接头内部超标缺陷,宜釆用机械打磨法清除,并经渗透检测 确认无缺陷后方可进行补焊;

d) 焊接接头的补焊应按施工技术文件的要求进行,补焊长度应不小于50 mm。自动焊焊接接头 釆用焊条电弧焊补焊时,焊条电弧焊应按本规程3. 5条的规定进行焊接工艺评定;

e) 补焊后的焊接接头应按原检测方法及合格标准进行检测和评定;

f) 同一部位的返修次数不宜超过两次,超过两次应经项目技术总负责人批准;

g) 低温钢焊接接头返修应作记录。

14保冷

14. 1 一般要求

14.1.1保冷材料的存放和施工应做好防水附;收工时应将孔洞、临时出入门用防雨布封堵,罐内应保持干燥。

14.1.2砂子填装前,应测定粒度和含水率。粒度应符合设计文件规定,含水率不得超过1% (质量)。

14.1.3当环境相对湿度超过90%或环境温度低于5 -C时不应进行珍珠岩装填。

14.1.4填装珍珠岩时应采取防止珍珠岩落入内罐的措施。

14.2罐底保冷

14. 2. 1保冷层底层整平后应用水平尺或水准仪测量,200Omm内允许偏差为土3mm。釆用沥青砂时 应分基层和找平层两层铺设。

14. 2.2泡沫玻璃块间采用热沥青粘结,层间铺设的沥青毡应对接。

14. 2.3内罐壁板下现浇混凝土承重圈与泡沫玻璃层间应铺设沥青毡,毡间应对接。

14. 2.4内罐壁板下部的预制珍珠岩混凝土承重填装块可预先安装时,在安装好填装块后直接在填装块 上铺设罐底边缘板;.当填装块不能预先安装时,按本规程9. 4.3条、9.4.4条规定施工。

14. 2.5珍珠岩混凝土块间应用50mm厚的低温玻璃棉,压缩到IOmm填装。

14. 2.6现场浇注混凝土承重圈应分段进行。混凝土搅拌完毕至入模浇注完毕应不超过20min,入模后 20min内应振捣完毕。浇注后表面应覆盖塑料薄膜养护,养护时间应不少于36h。

14. 2.7倒装法施工时应在承重保冷层的外罐大门方位预留缺口,作为人员和小型机具进出内罐的通 道,在内罐临时大门开设后封闭。若承重保冷层缺口处有钢筋,应将缺口处钢筋在封闭前补上并与原有 钢筋焊接牢固。

14. 2.8混凝土承重圈上表面平面度应符合本规程8.1.4条b)项的规定。

14. 2. 9外罐顶安装前浇筑混凝土承重圈时,应搭设防雨棚;内罐壁板下保冷层施工后应设置防水设施。

罐底其余部分保冷层铺设应符色Ei 在混凝土承重圈内侧沿男 计文件规定的厚度 ∕z;

泡沫玻璃砖块间屏 在最后一层沙。璃上M mm,且手 最上层成 现场狗⅛j 测定 测疸热系: #1:过臀

14.3 罐

14. 3. 1

14. 3.2

14. 3.3

设,层

14. 3」

14. 3.!

14. 3.

14.3.

14. 3. 1

14.3.

应沿節

捣后貝

14.4 .

14. 4. 1*

14. 4.2

14. 4.3

14. 4.4

14. 4. 5

14.5内悬¥

14. 5. 1内点

14.5.2 内悬!

接缝用自粘铝給W喜 14.5.3低温玻訓

14. 5.4内悬挂顶3

14. 2. 10

a)

*内、

访漏藪的低温玻璃棉,应活 物疯乙烯或聚丙烯、聚,

:余部分泡沫玻璃时将其压缩至设

!或错缝不小于砖长30%; 蜘膜间搭接应不少于500

罗働与承重圈平齐,且干砂层的平面度在仆⅛內应不超过3mm° 会按设计文件规定制作下列试块:

g按设计文件要求排列固定S #钉上挂铺低温玻璃棉,应呻 皆开 50≡⅜≡fij 腐棉压缩到∙t件规定尸邛 ■f粘性铝条密幷外层低温玻璃群

,另“, J悬挂系统。

玻璃布,并用』具密封或用[逐

&法固定销钉时,罐壁粘钉处* 卧定并密封接缝。低温玻璃§ 扌有铝箔时,铝单朝向外罐」 固定。

底端。

f洗干净。

k而下铺

外罐壁间宜遍康iSfltS景

:#应在充填至'

G布,每点振

F应再次充填

玻璃布搭接宽度尸.苻台设计丈

,加强层应月 版的管道$

缝隙樓用玻璃布包扎牢固

斗填实

!璃棉保冷时,相

不锈钢丝宰合。

:冷时,管

博*保冷材用不 临*道应 臨\的常 E顶采段整布

依次往上逐i IBT ≡ 振捣器的安装位置应避IF焊接接头50fcfJ∣Z∣: 珠岩充填至

!应错开布:

i动点 振

情后一层的对

胃輟后不得踩踏或放置重物。 Z√7∕

伊时应分层压实。

15.1焊接接头外观検查

15.1.1应将熔渣、飞溅物清理斋痂甑焊接接头外观竺

15.1.2焊接接头外观质量应符合表1風W2,「術行衰或W孔、夹渣、弧坑和未焊满等缺陷。

15检查和试验

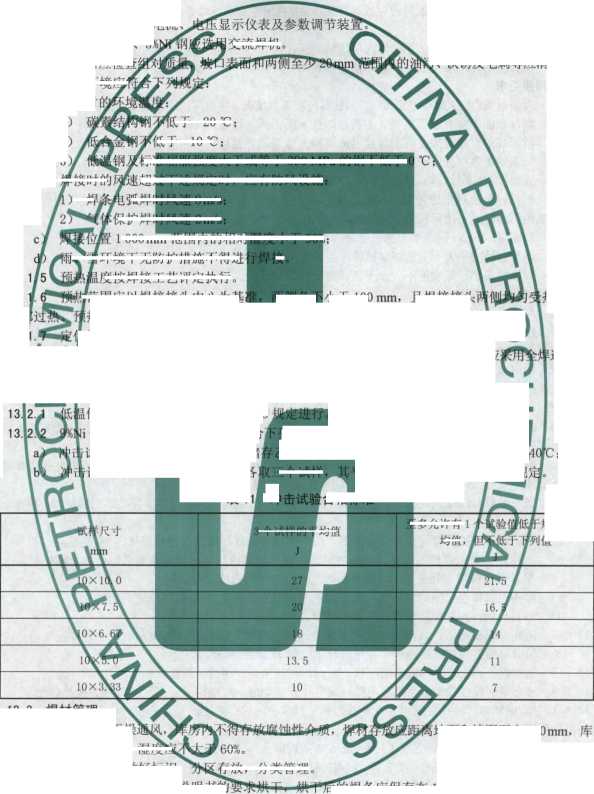

表12焊接接头外观质量

单位:mm

15.12

15.12.

15.12.

贬头无损检测虞照

"文件无规定时丄

寻焊接接头应i

3低温储罐罐慮驟接渤双层

应在充水试】

低温储罐的

冷层施工 对接焊接

ɪ

營规程规定。

的检测应符合下歹

前、充水试E

卜罐底以

进行一次」、f :外端 300 ɪnr I接头沿;三个方向各200∣ I底上拆眼临时工卡广〔及

下列检测木

钢曄焊接

句焊接

非低温

底圈壁

1) 当 <5≤2

进行射线检恻

2) 当 Z>25mm, 其他各圈壁板纵向焊接

n⅛g接接头均进行射缀≡sπ

%射线检测*

■应进行下列检测:

角接接

头应在

渗透检测;

后,应进行100%

b)

接头中任取2个30Omm

厚差不大于1 mm时视为同等厚度)在最初焊

1)当<5≤25 mm,每名焊工焊

:接头E

15. 2. 3

a)

b)

20%射线检测,

强板角接接头)、临时丁 L具打磨处、电弧

15. 2.4 a)

i头的检测应符合下列规定: 进行下列检测:

包括罐底与 试验;

F括罐底与罐壁连接

行射如检测; 蠶围版隹根音焊道和填涉焊道焊完

卜处打

接的3 00Omm焊接接头中任意部位取30Omm进行射线检测,以后不考虑焊工人数,对每 种板厚在每3 OOOmm焊接接头及其尾数内的任意部位取30Omm进行射线检测;

2) 当J>25mm时,每条纵向焊接接头进行100%射线检测:

3) 当J≤10mm, 1)项中射线检测部位的25%应位于T形焊接接头处;当J>10mm,全部T 形焊接接头进行射线检测;

C)环向焊接接头检测不考虑焊工人数,每种板厚(以较薄的板厚为准)应在最初焊接的3OOOmm 焊接接头的任意部位取300 mm进行射线检测;以后对每种板厚,在每60 OOO mm焊接接 头及尾数内的任意部位取30Omm进行射线检测;

d) 除T形焊接接头外,可用超声检测代替射线检测,但其中20%的部位应采用射线检测复验:

e) 非低温钢罐壁上接管及补强板角接接头均进行100%渗透检测。

15.2.5射线或超声抽检不合格时,应在该检测长度的两端延伸30Omm作补充检测,但缺陷部位距离 底片端部或超声检测端部75 mm以上者可不再延伸:如延伸部位的检测结果仍不合格时,应继续延伸 进行检测;

15. 2. 6钢筋混凝土外罐内侧防潮板的焊接接头应采用真空箱法严密性试验。

15. 2. 7外罐顶上的接管角接接头和补强板角接接头应进行100%渗透检测。

15. 2.8开孔补强圈焊完后,应由信号孔通入IookPa〜20OkPa的压缩空气,检査焊接接头严密性,无渗 漏为合格。

15. 2.9输送储存介质的管线,在内罐顶以上至罐外第]片法兰之间的管线焊接接头,应进行100%射线检测。

15. 2. 10焊接接头无损检测的评定与合格标准应符合下列规定:

a) 射线检测应按JB/T4730.2的规定进行评定,低温钢焊接接头及接管焊接接头II级合格;非低 温钢焊接接头III级合格;

b) 超声检测应按JB/T4730.3的规定进行评定,低温钢焊接接头I级合格;非低温钢焊接接头II 级合格;

C)磁粉检测应按JB/T4730.4的规定进行评定,I级合格:

d) 渗透检测应按JB/T 4730. 5的规定进行评定,I级合格;

e) 真空箱法严密性试验的负压值应大于或等于53kPa,以目视无渗漏为合格。

15.3罐体几何形状和尺寸检查

15. 3.1罐底局部最大凹凸变形应不大于变形长度的2%,且应不大于50mmo

15. 3.2罐壁几何形状和尺寸允许偏差为:

a) 高度的允许偏差为设计高度的0. 5%,且应不大于50mm;

b) 垂直度为50mm;

C)表面不应有明显凹凸变形,局部凹凸变形应符合表10的规定;

d)内罐底圈罐壁半径,在距罐底IOoOmm处测量,内表面任意点半径的允许偏差应符合表6的规定。

15. 3.3罐顶板不应有明显凹凸变形。

15.4罐体试验

15. 4. 1设计文件无规定时,单层低温储罐罐体试验应包括充水试验、气压试验和罐体真空试验;钢制 双层低温储罐罐体试验应包括内罐充水试验、内罐充水外罐气压试验、外罐气压试验和罐体真空试验。 外罐壁为钢筋混凝土低温储罐罐体试验应包括内罐充水试验、外罐气压试验和罐体真空试验。

15. 4.2罐体试验前应设置排气减压阀。试验时应注意环境温度对压力的影响;温度剧烈变化的天气, 不宜进行内罐充水外罐气压试验、外罐气压试验、罐体真空试验。

15.4.3内罐充水试验应符合下列规定:

a) 内罐充水试验前,内罐所有焊接工作应全部完成并检验合格,罐内各种杂物清除干净;外罐壁 不得与基础预埋锚固件焊接,地脚螺栓应松开;

b) 充水试验应釆用清洁水,水温不应低于5-C;

C)充水过程中应开启珍珠岩充填孔或人孔以保证内罐始终与大气相通,充水高度不得超过设计 文件的规定;

d) 充水过程应按设计文件规定进行内罐和罐基础沉降观测,内罐或基础发生较大沉降或不均匀 沉降时应停止充水,处理后继续进行试验;

e) 充水试验时应对内罐焊接接头的严密性及罐体各部位的变形进行检査,充水到设计文件规定 的最高液位并保持48h后,内罐无渗漏、罐体无异常变形为合格。

15. 4.4内罐充水外罐气压试验应在内罐充水试验合格后进行,且应符合下列规定:

a) 外罐体所有焊接工作应在试验前全部完成并检验合格;

b) 按设计文件规定的试验液位检査确认后充气加压;

C)当罐内空气压力达到设计压力时,用发泡剂涂刷并检査外罐罐壁、罐顶板的所有焊接接头,焊 接接头检查合格后,继续向罐内充气。当罐内空气压力达到设计文件规定的试验压力时,保 持此压力1 h,焊接接头无渗漏、罐体无异常变形为合格;

d)施工过程中已经真空试漏合格的焊接接头,外罐气压试验时无需再进行检査;

β)内罐充水外罐气压试验合格后应立即打开排气减压阀,使罐内与大气相通。排气后应先将外罐 与基础预埋锚固件组对焊接或应先紧固地脚螺栓,再排放内罐试验用水并清洗内罐,罐内不得 存有积水和脏物;

f) 放水过程中排气减压阀应与大气相通,井按设计文件规定进行沉降观测。

15. 4.5充水速度宜不大于500m3∕h,放水速度宜不大于300m3∕ho

15. 4.6外雄气压试验应符合下列规定:

a) 外罐气压试验应在内罐充水外罐气压试验合格,将内罐水排净后进行;

b) 外罐气压试验前,应再次检查确认锚固结构紧固符合要求;

C)向罐内充气,当罐内空气压力达到设计文件规定的试验压力后,检査外罐体锚固结构和基础, 无异常变形为合格:

d)试验后应立即打开排气减压阀。

15. 4.7罐体真空试验应符合下列规定:

a) 真空试验应在气压试验合格后进行;

b) 真空试验应使用真空泵或轴流风机从罐内抽气,罐内真空度达到设计规定的试验值后保持Ih, 检査罐体无异常变形为合格。试验后应立即打开进气阀,使罐内部与大气相通;

C)不进行外罐气压试验、仅进行罐体真空试验时也应检查确认锚固结构紧固符合要求。

16施工过程技术文件和交工验收

16. 1低温储罐施工应按工序和检验试验文件规定进行过程质量控制,并应按SHrr 3543的规定记录。 16-2施工过程中应及时进行工序检查确认,并审査相关资料;被后一工序覆盖的部位应进行隐蔽工程 验收。

16.3低温储罐施工按设计文件的要求全部完成后,应对下列资料进行确认:

a) 钢材、附件、焊材、保冷材料的质量证明文件:

b) 基础及混凝土外罐复测记录;

C)隐蔽工程记录;

d) 罐体几何形状和尺寸检査记录:

e) 合格焊工登记表;

f) 无损检测报告;

g) 严密性试验报告;

h)低温钢焊接接头返修记录;

i) 罐体试验记录;

j) 基础沉降观测记录;

k) 保冷试块强度和导热罗

l) 设计修改文件;

m)竣工图。/

16.4低温储罐施焰伊疲

16.5交工技术文夕务診而痴定和SwT 3503的规定由责任单位 1∣⅛劍战丿娘建设单位移交。

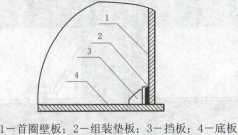

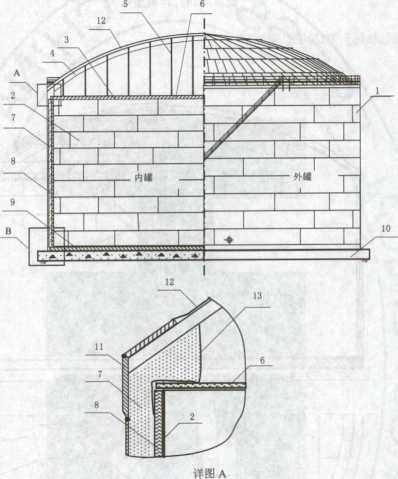

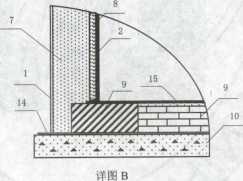

A. 2双层低温储罐典型结构形式见图A∙ 2。

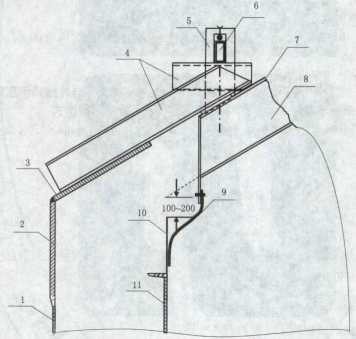

1 一外罐壁;2—内罐壁;3—内悬挂顶;4一拱顶梁:5—吊杆:6—内悬挂顶保冷层;7—罐壁保冷填料; 8—罐壁保冷层;9一罐底保冷层;10—基础;11 一外罐承压环:12—外罐顶板;

13—保冷密封;14 一外罐底;15—内罐底板

图A.2双层低温储罐典型结构

A. 3混凝土外罐(外罐顶不浇注混凝土)低温储罐典型结构见图A. 3。

详图A

详图B

1 一外罐壁(预应力混凝土): 2—罐壁保冷填料;3—内罐壁;4一罐壁保冷层;5—内悬挂顶保冷层; 6—内悬挂顶:7 —吊杆:8—外罐顶;9一罐底保冷层;10—内罐底板;Il-外罐底(混凝土); 12—挡板;13—压板;14 一拱顶梁;15—承压环;16—柔性压条;17一角保护;18—罐壁防潮板; 19一第:层底板;20—罐底防潮板

图A.3混凝土外罐(外罐顶不浇注混凝土)低温储罐典型结构

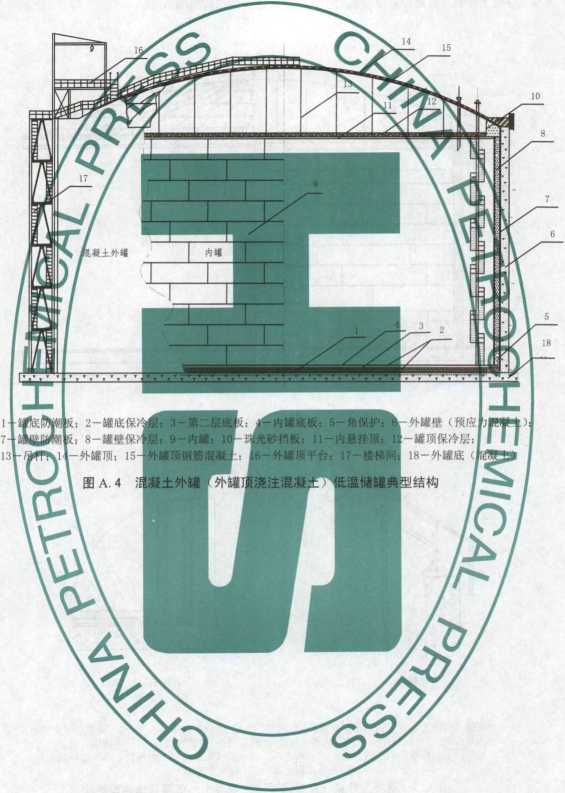

A. 4混凝土外罐(外罐顶外浇注混凝土)低温储罐典型结构见图A.4。

Uzoo

墅壊、拆除临时 HBZ卜保冷层,

罐底保冷层施:

中间交接

:法施工工艺流程

内罐底中幅板可寻匚

|

I h |

C / | |

|

拆除出 |

入门、组焊啦 |

f W.」 |

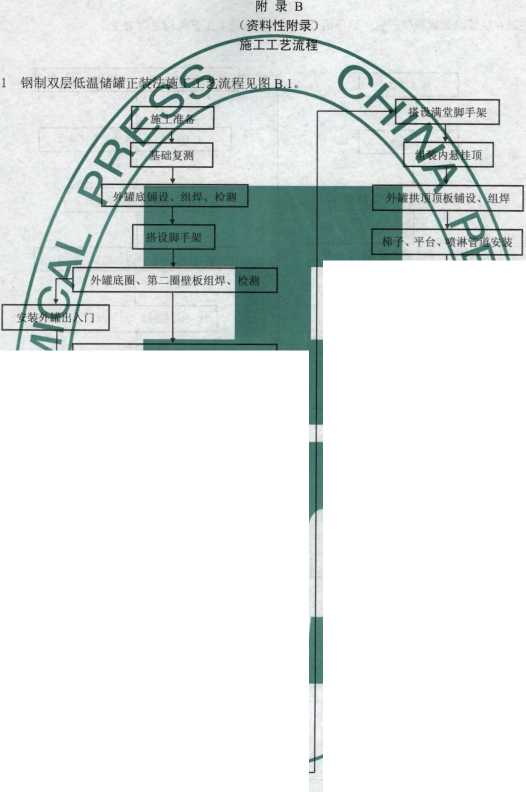

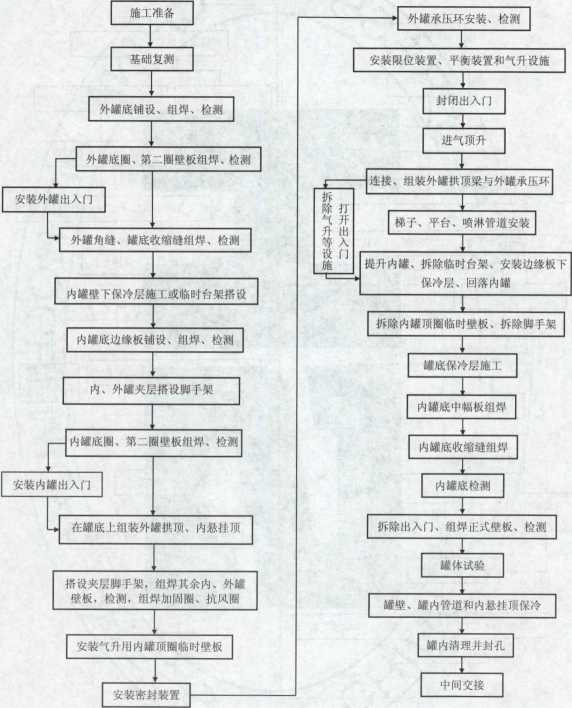

B.2钢制双层低温储罐罐壁正装、罐顶沿外罐壁气升法施工工艺流程见图B. 2。

图B.2钢制双层低温储罐罐壁正装、罐顶沿外罐壁气升法施工工艺流程

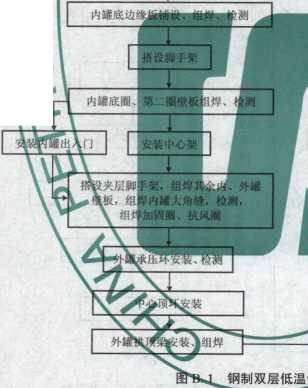

B. 3钢制双层低温储罐罐壁正装、罐顶沿内罐壁气升法施工工艺流程见图B. 3。

图B.3钢制双层低温储罐罐壁正装、罐顶沿内罐壁气升法施工工艺流程

钢制双层低温储罐液压提升倒装法施工

液压提升设备安装

汲承压环!

提升首圈壁板与下一圈,

IT各圈壁板

拆除脚手<

&补孔•

[下圈壁板组焊•

F提升以下各I

,卜罐大门

悬挂顶1

喉大;

劳动保护安装

•倒装法施工工艺流程

液压提升 设备拆离

:罐底铺设/组焊、

组焊外罐顶、内悬挂顶

Γ 扌圈壁板与罐顶I

检测

罐底保冷

钢制双层低温1

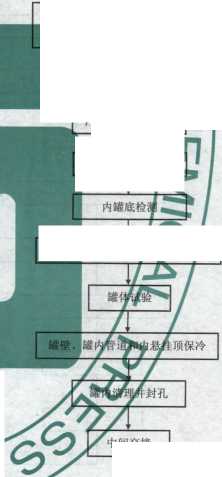

B. 5外罐为钢筋混凝土结构双层低温储罐施工工艺流程见图B.5o

外罐壁其余防■ 安装检测

内雄底边缘板铺设、组焊、检;

内辨壁板组,、检测

封闭出入门

内罐底下保議工

安笔密鉗1(翟/平衡装置

'典廳吊升设后

焊接、检测

防潮板边缘板素混凝土环梁N

说气顶升

图B. 5外:

幽混凝土结构双层佟混艇施工工艺流程

罐顶承压环安装、卜

蛔定承压环

检测I

I罐体

:容积的

L法各施

I用正装法施:

但不;

I是否平:

k等不得

侧的检查;

故表3中只给岀印

Z、定大于125] I低温储罐需J

减少了高空彳 着正装法无沮 巧筋混凝土的:

据此规

!: mɪ

气升的。

吊车的吨位'

i板推#两种常用形

i罐属大型储罐, 此处所说的大:

与中幅板焊接接头之间的距离要控制: 報i邻焊接接头之间的距离不得少/ 働缘板的坡口釆用双面焊妙

于或等于10

000 mm O

2 OOOmrn, 无论板

戸i用于容积大 如*不得小于2 度§弦长可小于[ 在*项目施工」 册Ia的剪切线一 邱0啓用样冲 白矗土1强对補

产生丰温缺 加强南制、J

E用,故设计有要求时,应对材料性能指标

陶磨按钢板实际规 必,有时需要浪费

6. 1单层结构低温g 式圆筒形拱顶罐写4

6. 2-6.5 双层

装罐顶气升法碑构

备结构的允许偏差。

康质量的前提。壁板组对要求内壁平齐,

7. 1

7.1.1

定弧形 时,其

7.1.4 ⅛

7.1.5 ⅛

用尖锐物I

7. 1. 10 :

7.2底板碗dʌ

7. 2. 1罐底输碧式,| 式。其接头均幡用1 7. 2.2储罐底败吊 格重新排板。由宇N 很多材料,因此仍然, 7.2.7国外设计的低滴崎 坡口朝下。由于内罐底边座奖邮

7.3壁板预制 >Λ

7. 3.2现行设计规范己取消壁板蘑

7. 3.3壁板预制下净料,要求下料精度蛟蒿T

博3的渔丨、•杵/无论皑种方法都应在 工完之后再普除出换上」• 产乍局部嘛 入I- J帳上正式壁板时一

■顶散装

&壁正装罐顶气升法愈显* 质,在外罐顶上开孔,用滑

,的资源和施工经验选择。

罐雇倾气升法施M

储罐为

6.6 I

罐壁£靈阴 限制,容步户 罐底上# 工单位血

不得用加?衫姙垫底是为防止产生M歸、

蓍态姪介质,由于其结构类似佥储罐,故可参照立 OW∕⅛,如中心柱法、正装法、气升倒装袞公啓

龍前主要有正装法、倒装法,正装法有罐壁哼⅝輸装法和罐壁正 曲性方法*≠相同,只是 罐J海舞磷底中幅板施 罐壁JMU毎力作用而 ■过大的焊接險?。\' 装罐顶

内悬挂顶的安装还可在外!

!提升的方法提升固定。罐]

行抽样复验工作。保冷材料对低温储罐的便财 进行复测。

5.7对于低温钢材,

罗角倒V型的形式,即大 IC隙按2mm~3mm控制。

故每圈壁板所在位置的罐壁中径是各不相同的。

7.4拱顶预制

7.4. 1拱顶排板,此处推荐两种形k但本规程适用于Id 顶排板多选用矩形板式,下卷 7.4.2拱顶相邻焊缝的【 进工程中拱顶板排板 7.4.3各种低温£ 的拱顶瓜瓣板仍 7.5内悬挂

7.5. 1内悬畦

7.6其他拘件预制

7.6.2 影响安 7. 7

7.7.3 造条4

8

8. 1

8. 1

质聲

出,且拱顶板材料按金

故各种结构

变形过大将

装质量创

E定允许

反形式往彳i "•提供参壬

査,检查弧形间隙是重要的,但更重要的是

混凝土外罐■

当检査确认彳f

点处的结构可能不同,但对推算的 出的公式计算。

几何尺寸控制准确,

及以上容积的储罐,容积比较大,拱 设即可。

搭接最小宽度要求。国外引 1要按设计文件施工即可。 响很小,

『料提出要求,这是必要的[这是控制质量的关键环节之一,目的

偏项-I

8. 2

8. 2

术主!程

8.

足i

求。预留

空制较严,

内不刷防財涂料。

料。

釆

混凝土外罐结■■■■ 施工程序提2B

子要求的项目

许偏差

查

)本观程KN与安装有关的基础表面、外形尺寸进行复查

E !如L打业。

混凝土外堆复查

—— ɪ

的施工,此勺#

缘根铺设外半径与设计外半径、

9

來常采用在搭接接头三层板重叠后的悬空 导部受力状态。

减少罐底板的焊接变形

H施工技

相同材质的三角形

9. 1

9. 1.2

的涂料皿

9. 1.3

确保壁板

9.2搭接接

9.2.4国外低 垫铁垫实焊上, 9.2.5为了改善;

9.3对接接头罐底板缉溪

9. 3.2

9. 3.4

9.3.7

七顷时曙每块底板

N攵可扁下表面

卜表京边缘50

范

对于安装是4

不影响焊接

午扁差应满

岀坡度角、边纟¾⅛1枣缩量:乏施关系式。为 罐的边缘板均

此条目的是使边缘板&玄射接触良好,使底圈壁y 为了改善罐底板的受力:并减少罐底板的焊接变形'

对于大型储罐若在切除多余的

重1'醐隙允许值是必要的。

定贴紧间隙是必要的。

缘板与中幅板的组对焊接,可能会由于温

度变化造成中幅板不可逆的收缩致使组对困难。

9.4双层低温储罐内罐底组装

9.4.3内罐壁下承重保冷层为填装块结构时,往往有的工程要求罐底施工完毕后再安装填装块,于是 只有在填装块处搭设临时台架,在其上铺设组装边缘板。

10罐壁组装

10. 1 —般要求

10.1.3因低温储罐壁板较一般储罐壁板厚度小,容易由于风力等原因造成失稳,故施工中要釆取防止 失稳破坏的措施。

10.1.4对于低温钢板,拆除工卡具时首先要强调不得损伤母材,因为任何损伤都将影响其使用性能。 若发生损伤母材的情况就必须按13. 5条的要求修补。

10.2基准圆确定

10. 2. 1首圈壁板是指釆用正装法施工的底圈壁板和釆用倒装法施工的顶圈壁板。首圈壁板的组装圆半 径的计算,应考虑首圈壁板纵向焊接接头焊接收缩量和罐基础坡度两个因素。公式(12)既考虑到基础 坡度,又考虑到纵向焊接接头焊接收缩量,这样考虑使得净料下料组对成为可能。

10.3壁板组装

10. 3. 1档板的位置应考虑到首圈壁板的焊接收缩,故在组装圆周线与挡板之间留出组装垫板厚度。组 装垫板的厚度依据焊缝收缩量计算得,组装时加进垫板,组装后抽取垫板,然后焊接,即可达到所要求 的内半径。

10.3. 3首圈壁板是储罐壁板的组装基准,在此处专门提出首圈壁板的组装要求。首圈壁板按规定要求 组装完毕之后,其余壁板就可顺利组装。

本条中壁板的垂直度为板高的2. 5/1 000,此数据不适用于釆用预倾斜组装法,若考虑焊缝焊接收 缩而釆用预倾斜组装法时壁板的垂直度不受此限制。

在本条中规定了首圈壁板垂直度要求,而在本条之后再也没有出现其余单圈壁板的垂直度要求,其 原因如下:

a) 在引进的低温储罐施工要求中均没有出现单圈壁板的垂直度要求,API 620《大型焊接低压储 罐设计与建造》中也没有对单圈壁板的垂直度提出要求。国外施工经验是控制底板的平整度和 壁板预制的精度以及焊接接头组对的间隙。如果底板平整度是好的,壁板预制精确度符合要求, 纵向焊接接头组对间隙均匀,自然会保证单圈壁板组装垂直度。本规程在底板平整,壁板预制 精确度方面要求都较高,而组装过程也应严格控制纵向焊接接头组对间隙均匀性;

b) GB 50128中规定组对时各圈壁板的垂直度,不应大于该圈壁板高度的0. 3%,此要求不高,也 是较容易做到的。

基于上述原因,在本规程中不出现对其余单圈壁板的垂直度要求。

10.3.5、10. 3.6罐壁组装方法多种多样,此两条提供的施工方法、工装设施仅供参考,各单位可根据 自己的使用习惯采用各自的工装设施和施工方法。

10. 3.12此条提出了加强圈、抗风圈在施工过程中的工序安排,这一工序安排既能较好的防止焊接变 形,又不影响无损检测。

10. 3.13此条提供的工卡具仅供参考,各单位根据自己使用的习惯釆用各自的工卡具。

10. 3.16本条提出了底圈壁板与边缘板的组对方法和程序,在罐内侧安装斜撑是为保证底圈板与边缘 板间的垂直关系,防止角焊缝焊接时造成边缘板不应有的变形。斜撑安装的长度和角度以不妨碍自动焊 机的行走为度。

10. 3. 19、10. 3. 20临时出入门是针对双层低温储罐设置的,对于双层低温储罐(包括钢筋混凝土外罐) 是应设置的。临时出入门的设置除满足施工需要外,应考虑防止变形的能力,确保在设置和更换过程中 不会对罐壁产生影响。更换时注意不能造成罐壁的变形,也不能使更换后的残余应力过大。设置临时大 门的同时要做好防雨水措施。

11罐顶组装

11.1中心架法

11.1.1本方法是组立中心架作为组装罐顶的支撑架,外罐顶在中心架上逐一安装。此方法要求中心架 的中心位置和标高都要较为准确,便于准确安装罐顶。

11.1.2外罐顶承压环指安装在拱顶外边缘的弧形厚板与罐壁顶部一圈厚板的组成件,用以支撑拱顶 梁,相当于一般拱顶罐的包边角钢。对于混凝土外罐的双层低温储罐,若承压环安装在内罐壁顶部,承 压环与内罐壁同时施工;若承压环安装在外罐壁顶部,承压环与外罐壁同时施工。对于钢制外罐的双层 低温储罐承压环与外罐壁同时安装。

11-2气升法

11.2.4加设临时壁板是为使罐顶能气升到位。临时壁板上边沿标高比拱顶下边沿在此位置应有高度低 100mm~200mm是为了给组对焊接拱顶梁提供条件。

由于外罐顶是在已组装完毕的内罐壁内组装的,因此应在拱顶梁吊入组装场地之前截去一部分。为 使气升能顺利进行,拱顶梁截去的长度要使得罐顶组装后拱顶梁与内罐壁间存在IOOmm〜20Omm 间隙,气升罐顶达到就位标高后通过吊挂销吊挂在限位吊挂杆上,精确调整罐顶位置后组装焊接拱顶梁 截下来的部分并将其与承压环组焊上。

11.2.10-11.2.12最小风压值是罐顶气升所需的最小值,是风机起选风压值。气升法允许的最大风压 值是防止由于气升法而损坏罐体的风压值,是选择风机的最大风压的限制值。选用的风机风量要小于计 算的最大风量且与最大风量比较接近。

11.2.14进行气升前临时连接锚固结构是为了防止气升过程造成外罐体不应有的变形。锚固结构包括 地脚螺栓。本条基于保证气升过程中罐体安全考虑,是必要的。

12附件安装

12.1罐体开孔接管安装

12.1.1接管外伸长度允许偏差为^Omm,是吸收日本一些规范的要求而制定的,这样的允许偏差值可 保证保冷层的厚度。

12.3其他附件安装

12. 3. 1由于低温储罐的特殊性,对一些竖向管线要求预先有一斜度,以使在使用条件下保持竖直状态, 故安装竖向管线应首先满足设计文件的要求。

13焊接

13.1 一般规定

13.1.2釆用交流焊机可防止产生磁偏吹。

13.2焊接工艺评定

13. 2.2来源于APl 620《大型焊接低压储罐设计与建造》。

13.6修补

13.6.1, 13.6.2低温钢表面存在的机械划伤、电孤擦伤、焊疤及去除工卡具后的凹坑等缺陷会降低材 料的低温冲击韧性,因此要求清除并修补低温钢表面任何深度的缺陷。缺陷的修补包括打磨与补焊。本 条给出了打磨及打磨后需补焊的界限。

13. 6. 3 g)本条是指对焊接接头内部缺陷进行返修后需做的记录。

14保冷

「考虑到罐底板受热膨胀,故一次铺设很难拠

冷施工进入的水份4

是砂产的含水率也将影响使

重圈和低温

存在

现场发泡法,均需执行本条烷定:

2. 9、14.2.10

14.1 一般要求

14. 1. υ 14. 1.3材料的防 得十分重要,因保冷材料 会在使用中结冰,长 14.2罐底保冷

14. 2.1沥青砂分

14.2.3、14. 2.6

混凝土承重圈

14. 2. 10 低]

于块间间隙i 体规定。

14. 2.11

14.3

14. 3.8

14. 3. 9

:对于低温储罐保冷施工显 蒸发出去,其结果将

酵陳〈!■保冷材料的性能有较高的要求外,对保;

存在通缝造成传热过快而影响保冷性能,对块间间隙-J处埋

勺保冷层应保证抗压强度和导热系数。

浦法既具有运输方便的优点, 装法或者是

15检查和试驰

15. 1 15. 1.2 咬边的 15.2 15. 2. 2 15. 2.3 测要求

境亶的优点,故此瀝

沔外观检查

,所列低温钢的。APl 620

I用了 API 6

■损检测及严密性试验

寸接焊接接头

为防止由 暖都应有具

O

15. 2. 10 与 JB/T 15.3 罐 15. 3.2

检测

,本规

颤范有GB

质量标

I垂直度

理&超过1

范围,一般为1张X光,

国外引进储罐检测要■的;Ii'•低温I

E

头检测要求

的项目是参照APl 620制定的。外罐 【存在锚固结构,故不需进行内罐充

B 5() J 28 1;关要求。

厶和合格标i

提出不应低于5 °C的要花

范对

缝检

11345

:结构的双层低温

!的低温材料本身具有

罐壁与基础预埋锚固件组对焊接

0. 4%作为约 量外罐半径, 15.3.3国外 15.4罐体试验 15. 4.1双层低温* 储罐的外罐不存在: 15.4.3条文中对于试 良好的低温下的使用性能罐

此处不再

■检测方法

:和尺寸检查

■tn E的储罐罐

以田首圈壁板的要求已在本3. 3条中4 1 仰谈及外罐半径的允许偏差

E无要求,本规程仅拠;不应有明显白

测。内罐的沉降观测主要是检

!底Jg对于外罐底有无变

件组对焊接,也不得紧固地脚螺栓>应在试验合格后,放水之前• 或紧固地脚螺栓。

壁高度的

旨无法再测

:得将外罐壁与基础预埋锚固

试验前不得将外罐壁与基础预埋锚固件组对焊接, 做气密性试验时,罐壁焊接接头不方便 时罐壁的检査。

Z化的趋势,目的是检验罐的锚

15. 4.4内罐充水外罐气压试验是指在内罐充水状态下进行外罐气压试验O试验目的是检验外罐的严密

性,此试验可在内罐充水试验合格后立即进行奇 也不得紧固地脚螺栓。另外,由于 检査,因此在罐壁施工工程中 15. 4.6外罐气压试验 固结构可靠性,因此透验前 15. 4.7使用真空新

法尢需搭设脚

,真空试漏,则可替代气

时

的紧固程

是为r确保罐体的安全,防止

47