TB

中华人民共和国铁道行业标准

TB/T 3432—2016

高速铁路预制后张法预应力 混凝土简支梁

PreCaSt post-tensioned PreStreSSed COnCrete SimPIe-SUPPOrted beam Of high-speed railWay

2016-01-12 发布

IW家⅜5feW⅛ 发布

目 次

前 言

ɪ范 围

2规范性引用文件

3技术要求

6标志与制造技术证明书

7保管及运输

8预制梁架设

附录A(规范性附录)预制后张法预应力混凝土简支梁试件数量

附录B(资料性附录)制造技术证明书示例

⅛x■ —a—

刖 S

本标准按照GB/T 1. 1—2009给出的规则起草。

本标准由中国铁路经济规划研究院提出并归口。

本标准起草单位:中国铁道科学研究院铁道建筑研究所、国家铁路产品质量监督检验中心、中铁工 程设计咨询集团有限公司。

本标准主要起草人:孙金更、牛斌、马林、徐升桥、邓运清、孙璐。

高速铁路预制后张法预应力混凝土简支梁

本标准规定了新建高速铁路预制后张法预应力混凝土简支梁的技术要求、检验方法、检验规则、标 志与制造技术证明书、保管及运输、架必

本标准适用于新建高速铁路

下列文件对于本文件 件。凡是不注日期的引II 普通螺纟 优质戲 礙議i

2规范性引用文件

GB 1499. 1

GB 1499. 2

GB/T 1596

GB/T 5224

GB/T 5836. 1

GB/T 5836.2

GB/T 20221

GB/T 50081

GB/T 50082

E污、废Z

力学性

期性

土用钢

:土用钢

VC-U)管材

烯(PVC-U)管件

'∣':

简支

■'/ 1部分:热轧光圆钢筋

:水用硬聚有

水用硬聚

适用

试验方法标准

和耐久性能试對方法

构钢

!和混凝土

TB/T 2092预应力混凝土铁路桥简支梁静载弯曲试验方法及评定标准

GB 8076 混凝

无

普

普通指

JB/T 5067 钢铁制FlWg

JC/T 949混凝土制品

JGJ/T 10混凝土泵送施

JGJ 55普通混凝土配合比设

JG 225预应力混凝土用金属螺癩

TB/T 2922. 3铁路混凝土用骨料碱活性试验方法砂浆棒法

TB/T 2922. 4铁路混凝土用骨料碱活性试验方法岩石柱法

TB/T 2922. 5铁路混凝土用骨料碱活性试验方法 快速砂浆棒法

TB/T 2965铁路混凝土桥面防水层

TB/T3193铁路工程预应力筋用夹片式锚具、夹具和连接器

TB/T 3274铁路混凝土梁配件多元合金共渗防腐技术条件

TB/T 3275铁路混凝土

TB 10425铁路混凝土强度检验评定标准

3. 1产品类型及基本要求

3. 1. 1预制梁包括预应力混凝土箱梁、多片式T梁及异形截面梁等。

3. 1. 2 预制梁应按经有关部门批准的图纸及本标准制造。

3. 2. 1原材料应有供应商提供的出厂检验合格证书,并应按本标准规定的检验项目、批次规定,严格

实施进场检验。

3. 2. 2水泥应采用品质稳定、强度 混合材仅限于磨细矿渣粉或粉煤 中C’A含量不应大于8.0% ,段 3.2.3细骨料应采用硬质] 不应大于0. 25% ,其余技】 3. 2.4 粗骨料应为坚飾 度之比应大于2,含泥量不 技术要求应符合TB∕rf3 3. 2.5 选用的骨料Ikii 非活性骨料。受条彳 中的总碱含量不应 碱一骨料反应有效, 3. 2.6 减水剂及E 合TB/T 3275的规 3. 2.7 混凝土矿 400 m2∕kg ~ 500 m' 3. 2.8 混凝土拌和 3. 2.9 混凝土(含封 凝材料总量的0. 06% ,10 3. 2. 10 预应力钢绞线 批不大于5 GPa、各批不犬 3.2.11钢筋性能除应分别峰 3.0% ,对钢筋碳当量尚应符 工艺为微合金化生产工艺,不得采 钢配件用的普通碳素钢,应梁 锚具、夹具和连接器应符合TB/T 3 混凝土桥面的防水材料应符合TB/T 2965并满足设计要求。 防水层的保护层应采用聚丙烯腊纤维或聚丙烯纤维网C40细石混凝土,并符合TB/T 2965的

细矿

,压碎指标

,泥块含揪

-渣粉,除

色定的粉煤灰、磨细

及防水

眦能除

岩碎7

于0. 5

勺规定。

刖应进彳

含,

度模

然河砂

-3.

规定C

应大于10

頁余性能指

∕k∣,>: . ' r TB/T 3275 的规定

系热处F

T I I -

-L乙o

[其余技术要求应符

查粉比表面积宜为

i盐或低碱普通硅酸盐水泥。水泥中 ,比表N为 300 m2∕kg~350 m2∕kg,熟料

与梁体混凝土设计强

■,针片疯颗粒魅量不应大于5% ,其余

飞用骨料的等于0. 101且/JlT 0. 20%时,混凝土 0 kg∕m3, _動行矿物掺莉料稚外加剂抑制混凝土

3验合格后方可使用。除减水剂的减水率不小于3(∣%外 K剂宜采用

应商应提供每批钢g的羽际弹性模量值。

1499. KGB 1499. 2的规定夕坤延#重量与公称重量偏差应小于 ,HRB用0不大于0. 52%的规定,生产

预应力筋预留管道应采用全胶软管(抽拔橡胶管)或金属螺旋管成孔。横向张拉预留管道宜

3. 2. 17金属螺旋管性能应符合JG 225的规定。

3. 2. 18抽拔橡胶棒应无表面裂口、表面热胶粒、胶层海绵。胶层气泡、表面杂质痕迹长度不应大于

3 mm、深度不应大于1.5 mm,且每米不应多于一处;外径偏差±4 mm;不圆率应小于20% ;硬度(邵氏 A型)为65±5;拉伸强度不小于12 MPa,扯断伸长率不小于350% ,300%定伸强度不小于6 MPaO

3. 2. 19泄水管及管盖应采用PVC材料(白色),聚氯乙烯含量不应低于80% ,其性能应符合GB/T 20221的规定。管件联结应符合GB/T 5836. 2及设计要求。泄水管及管盖配合应联结牢固,宜采用卡 扣式联结。

钢配件应符合下列规定:

钢配件应尺寸准确、位置正确、安装牢固,保证连接的紧固性及防腐的耐久性。外露部分应进 行防锈处理,其中接触网支柱预埋螺栓基础面以下150 mm及外露部分范围采用多元合金共 渗;支座预埋钢板、套筒、防落梁预埋翎44&邮预埋钢板采用多元合金共渗;防落梁挡块 及除接触网支柱预埋螺栓以 能应符合TB/T 3274的翊佑 钢配件的防腐工艺 设计要求。

支座板及接触此 后预制梁四个/

2 mmO K I

螺栓与螺母∕lf

模板应符合

模板应具 板在构造 模板安装

成满足TB/T 3274及

配钢

对

平整V茴 角A、的

保持

板中心两

,帝符合gb7

于O. 5 mm。支座板安装 k程之和的差)不应超过

&强度、刚度.稳定性;应保证梁体各卩旧状、尺

B张拉、灌 艮偏差应符

O

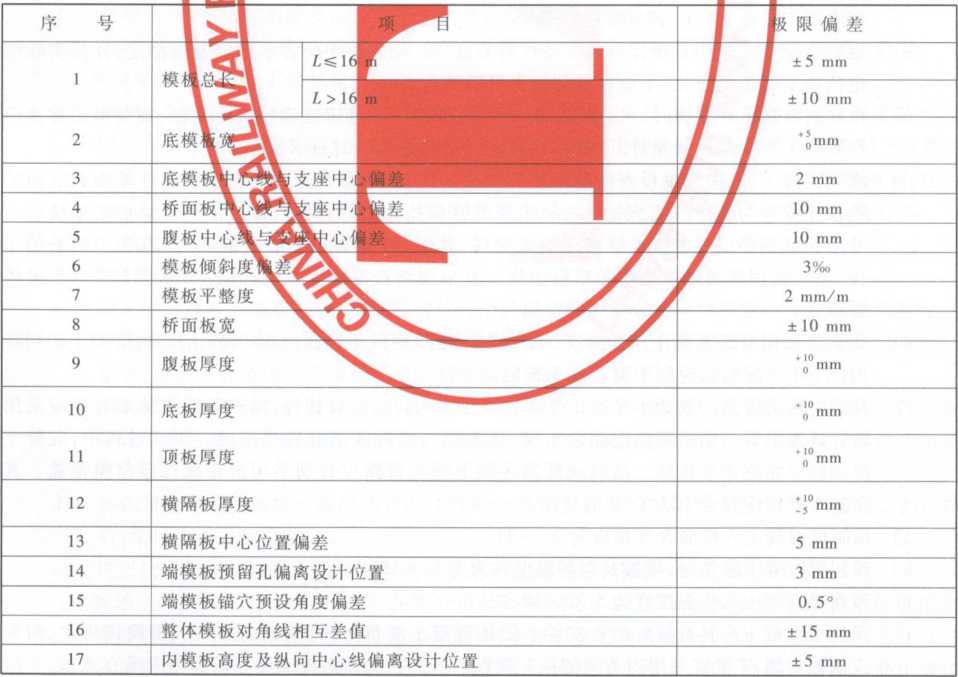

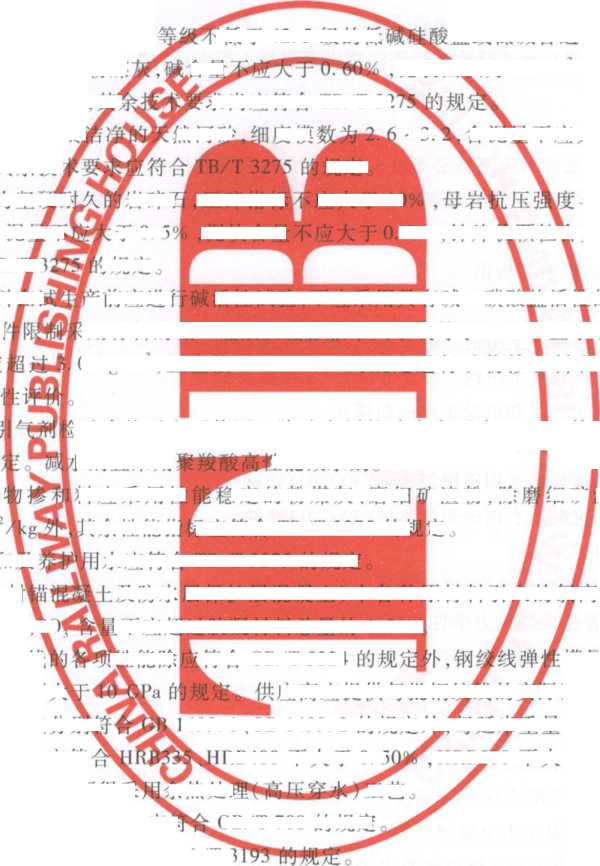

表1模板安装尺寸极限偏差

C)预留压缩量和反拱应根据设计要求及制梁的实际情况设置。

3. 3.3预应力钢绞线进场后应对每批次取样,在弹性模量和静力力学性能试验合格后方可使用。成 束及移运时应保持顺直,不受损伤,不应污染。

3. 3.4预留管道、预应力筋及钢筋位置应符合表2的要求。管道定位钢筋网的间距不宜大于

500 mm o

表2预留管道、预应力筋及钢筋绑扎极限偏差

预应力管道的位置 桥面主筋间距及位

底板钢筋间距Z

5 腹板箍筋必垂)剛偏离

钢筋位置

≤20 Inm

混凝土灌4 混凝土胶] 和灌筑应] 混凝土配]

定值确定,JlI要 在配制混咋际 准确到±2?AjS 灌筑混凝土* 垫块至少应为\ 寸应保证钢筋

位,不应使用普通喫警Wj 混凝土。

箱梁应采用泵送混凝d⅛q

时间。T梁灌筑总时间不宜題g*Jι° 泵送时输送管路的起始水平段长富鬲

F符合下列⅛∣定: |邕量不应超过500 kg∕m3,水胶比不应大于0. 350 k/T 3275 加自动计量’ *比;不应看_____________

卽!时,水■斗、外加剂应准确到 些量计)。

检査卸

拌和机ι,ι动计量装置FZ即时显小物 筋保护层垫玦的位Ti

,土 1 % K,粗、细骨料的称量应 t误#。

f及其,固曜。构件侧面和底面的 ^应俾炎保/层内。保护层垫块的尺

哽和钢筋的镀锌扎丝

性,其形状(宜为戸 形/锥形)应有利于钢筋的定 塑料垫块。宜采用细石混拓垫/其各项性能不应低于梁体

软管或锥形管。输送管路应固定牢固,且不应与模板或钢筋直接接触。泵送过程中,混凝土 拌和物应始终连续输送。高温或低温环境下输送管路应分别采用湿帘或保温材料覆盖。其 余技术要求应符合JGJ/T 10的规定。

g) 预制梁混凝土入模前含气量应为2%〜4%。

h) 预制梁混凝土灌筑时,模板及钢筋温度宜为5cC~35T°

i) 预制梁混凝土入模温度宜为5 r ~3o r o

j) 预制梁混凝土应具有良好的密实性。梁体混凝土灌筑时,箱梁宜以插入式振捣棒为主、附着 式侧振为辅;T梁宜采用附着式侧振并辅以插入式振捣棒振捣成型。振捣棒应垂直点振,不应 撞击管道及模板,不应平拉,并应防止过振、漏振。

k)当昼夜平均气温低于5 tC或最低气温低于-3 Y时,应采取保温措施,并按冬期施工处理。夏 期浇筑应采取防雨、防晒、降温措施。

D 试生产前,应进行混凝土配合比选定试验,制作抗冻性、电通量等混凝土耐久性试件各一组, 进行耐久性试验。同时,宜进行不利条件下初张拉、终张拉混凝土的强度、弹性模量试验。

m)批量生产中,预制梁每30 OOO m3混凝土抽取一组抗冻融循环耐久性试件、每20 000 m3混凝 土抽取一组电通量耐久性试件,进行耐久性试验。防水层的保护层混凝土每2 000 mʒ进行一

次耐久性试验。

预制梁在灌筑混凝土过程中,应随 箱梁应从底板、腹板及顶板 随梁体或在同样条件下捆 预制梁混凝土养护应

采用蒸汽养护时,』 完4 h后方可升】 降温速度不应

养护和施工用混凝土强度、弹性模量试件。 囉筑处分别取样,TWilU上、下翼缘分别取样。施工试件应 :养护办理。具体按附录A执行。

件按标

:雨水

O钢绞线制束应切部理顺直,不扭结。

CC时,梁,

下列规定:

Z区保湿养

逐段为

与箱

部位最高不应超过 件温差均不应超过

间Z保持棚温不低于5 灌筑

U蒸聞护温度不宜超过45 r,

Vh0护时间应根据■拆模蓬度要整、混凝土配合比及环境

等通过试验确陡亠蒙汽养护

自然养护时必Z凝土应佩持潮湿。島养护时间 环境等确

湿度低于 梁体养护J

65 X.;应日

15 X,o

混凝土、

当环境温

预制梁拆木

预制梁拆觥寸 以上。拆模 保证棱角完

热或干燥季节Z 大风或气温急剧吨

预制梁预应力筋张挞侃fiSF列规定: 预施应力宜按预张拉 梁体混凝土养护期间E 束前,应清除管道内的杂物

预制梁带模预张拉时,混凝土强度应

§、边拆边盖、边拆边浇』或边碰喷湿养护剂的拆模工艺。

凯终张拉三个阶段进行/设计有唄•体规定时按设计规定进行。

EZ力管灯且不宜用水冲洗管道。预应力穿

松脱但不移开),不应对梁体压缩造成阻碍。预、初张拉宜及时进行,张拉数量及张拉力值应 符合设计要求。

d)初张拉应在梁体混凝土强度达到设计值80%及以上和模板拆除后,按设计要求进行。初张拉 后,梁体方可吊出台位。

e)终张拉应在梁体混凝土强度及弹性模量达到设计值后、龄期不少于10 d时进行。

f) 预施应力应采用两端同步张拉,并符合设计张拉顺序。预施应力过程中,锚垫板承压面应与 管道垂直,并保持两端的伸长量基本一致,两端伸长量之差不宜大于5% O

g) 张拉期间应采取措施避免锚具、预应力筋受雨水、养护用水浇淋,防止锚具及预应力筋岀现锈 蚀。在潮湿环境(相对湿度大于60% )下,终张拉龄期不宜超过一个月。

3.3. 9预应力施工宜采用自动控制张拉系统。

3. 3. 10张拉用千斤顶的校正系数不应大于1∙ 05,油压表的精度不应低于1.0级。千斤顶标定的有效 期不应超过一个月,且不应超过200次张拉作业。油压表检定周期不应超过一周,且宜采用耐震压力 表。当采用0∙4级压力表时,检定周期可为30d,但每周应进行定期校准。千斤顶张拉吨位不应小于 张拉力的1∙2倍,且不应大于张拉力的2倍。

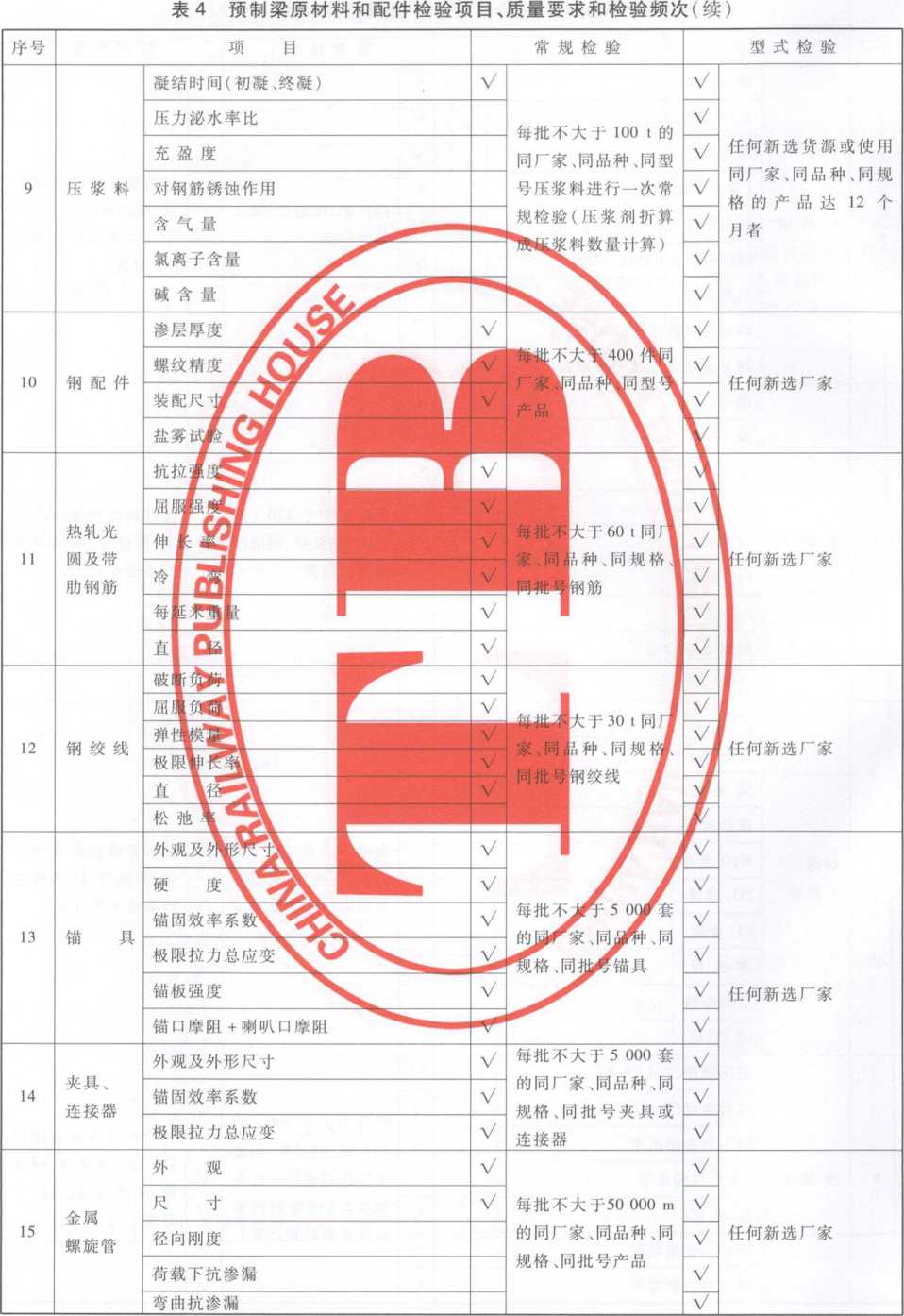

3. 3. 11预应力锚具、夹具和连接器进场后,应按表4要求的批次、数量、项目进行抽样检验,并符合 TB/T 3193的规定。

3. 3. 12 预制梁试生产期间,应至少对两件 测试,确定预应力的实际损失,必要时U (T梁双线孔)进行一次损失测试,

3. 3. 13用于同一孔中各件"推 计要求。

3.3. 14预施应力值以弓S

量、实测管道摩阻计算度

力管道摩阻损失;实测

3. 3. 15后张预制梁

宜大于1. 10倍设计十

3. 3. 16后张预制 应处于梁的同一侧,

3. 3. 17

a)

直摩阻、锚口及喇叭口摩阻等预应力瞬时损失

E力进行调整。正常生产后每100孔

1设计单位对张拉控

筑时间差、终拉时引

,以预应"笫瞄£

为』

〈应掺入含

盐类

、应超过40 minO

:前、后在理论

实测梁体弊性

E超过预应Ib钢

司凝土

「关规定。管道压浆料:

;■设备应符

!作用的外∙L剤

漱完成时应

长拉时及24

1内,梁体及环境温

后3

亚硝酸盐类或其他

[下的实测上拱值不 拱值进行修正。

总数的O∙5% ,并不

差均不应超过6 d,并符合设

i校核■按预曲力筋进场检验的弹性模

,实晒伸长量计算还应计入实测预应

管道压浆 后张预制 度不应低 管道压浆; 对预应力 管道压浆应 J次完成O 压浆前管道携 0. 60 MPa下持芯 水泥浆搅拌至压 冬期压浆时应采理 预制梁预应力筋封缶 封锚混凝土应采用细石 锚混凝土耐久性及抗压强度7体相同。封锚混 试验。

封锚混凝土养护应保湿、防风,并符合3. 3. 6规定。

封锚混凝土养护结束后,应采用聚氨酯防水涂料对梁端面腹板及底板表面进行防水处理。封 锚用聚氨酯防水涂料应符合TB/T 2965的规定。

防水层保护层中纤维掺量应符合TB/T 2965的规定。保护层混凝土断缝设置应满足设计要

下列规定:

完成后,应⅛^48 h内进行管道压浆。压浆时及压荆

急定在间;浆條满窗道后,应在0∙ 50 MPa ~

行层压实,锚穴周边不应出现干缩裂缝。封 应每150 mʒ进行一次混凝土耐久性

3. 3. 19

求,并用聚氨酯防水涂料将断缝垫实、垫满。

3. 3. 20防水层构造、排水坡度、桥面泄水管位置应符合设计要求。泄水管与桥面防水层间应密封、不 渗水。泄水管和泄水管管盖构造应符合设计要求。

3.4质量要求

3.4. 1混凝土、水泥浆强度等级不应低于设计强度,混凝土弹性模量不低于设计值。

3.4.2 梁体混凝土及封锚混凝土抗冻性试件在200次冻融循环后,重量损失不应超过5%、相对动弹 性模量不应低于80% O防水层保护层混凝土抗冻性试件在300次冻融循环后,重量损失不应超过5%、

相对动弹性模量不应低于80% O 3. 4. 3 混凝土电通量不应大于IoOO CO

3. 4. 4 预制梁成品的混凝土保护层厚度在90%保证率下不应小于设计值。预制箱梁抽样总数不小于600 点,预制T梁抽样总数不小于200点。保护层测试仪应与标准试件进行比对试验,确定修正系数。

3. 4. 5预制梁静载弯曲抗裂性Kl不应小于1. 20o

预制梁的静载试验的静活载挠度罢#1 g<τ 4岭㉒规定,并满足设计要求。 预制梁的外观、尺寸偏差及罗成姦求应符合蚤*3。

正尺寸极

项次

T警实,整宀 却垒,桥面流水

。空洞、蜂窝、漏/、硬伤掉角等

5峋】,长度不大Y10 mm,不多于

f面保护层、挡碎墙、端隔墙、遮

寸等,不允许有宽度大于0.2 m丄的k Ifii 视纹,其他部位梁体表面不允许

± 20 mm( Δ > 16 m) ; ± 10 mm( Δ≤ 16 m)

检* 1/4[、跨中、3/4厶和梁两端 城:座厚险中心放线,引向桥面

检查两端,抽査腹板

检査1/4>跨中、3/犯和梁两端 梁跨中、梁两端的顶板顶底面、底 板顶底面、两腹板内外侧面、梁两 端面、挡砕墙侧面和顶面各20点 检査1/4A、跨中、3/4L和梁两端

每块边缘高差

支座中心线偏离设

计位置

螺栓孔 一

螺栓孔中心偏差

外露底面

垂直支座板

≤2 mm

平糙无损、无乜边,防锈处理

表3预制梁产品外观、尺寸极限偏差及其他质量要求(续)

4检验方法

混凝土原材米Infh按TB/T 3』5规定的方法进行。

性模量试呷勘昭50081规定的方法进行。 GB/T 50(⅛规屈臨■法进行。

< TB T 3275规定的方法进行 I

、TB/T 2922. 4 或 TB/T 2922. 5 规定0 h l

. I B/T 2092规定的方法进彳丁

ʌT 29∣)5題定的方法进行。

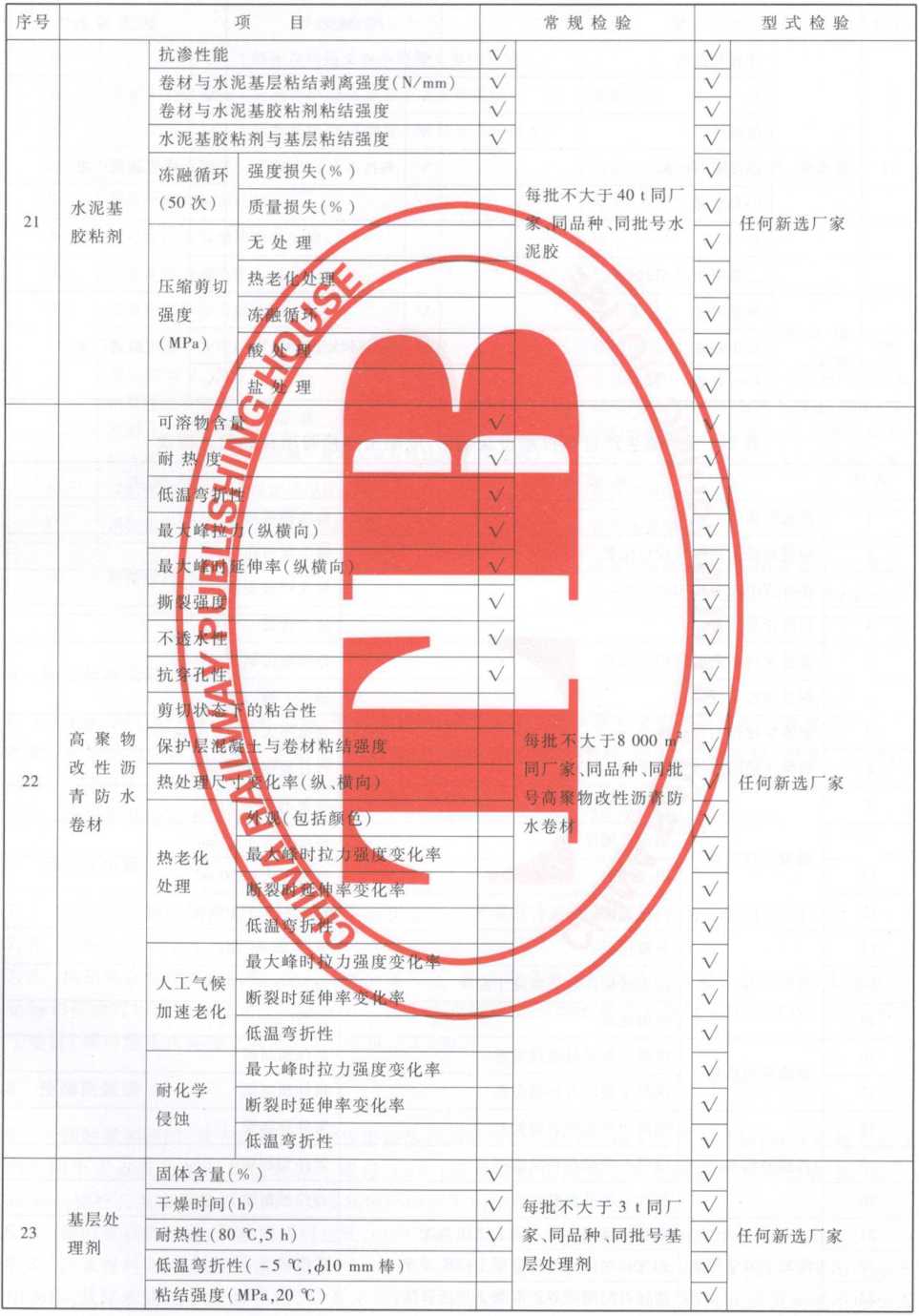

检验分原材料和配件检验、预制2场检验和型式检验三次

5.2 原材料和配件检验

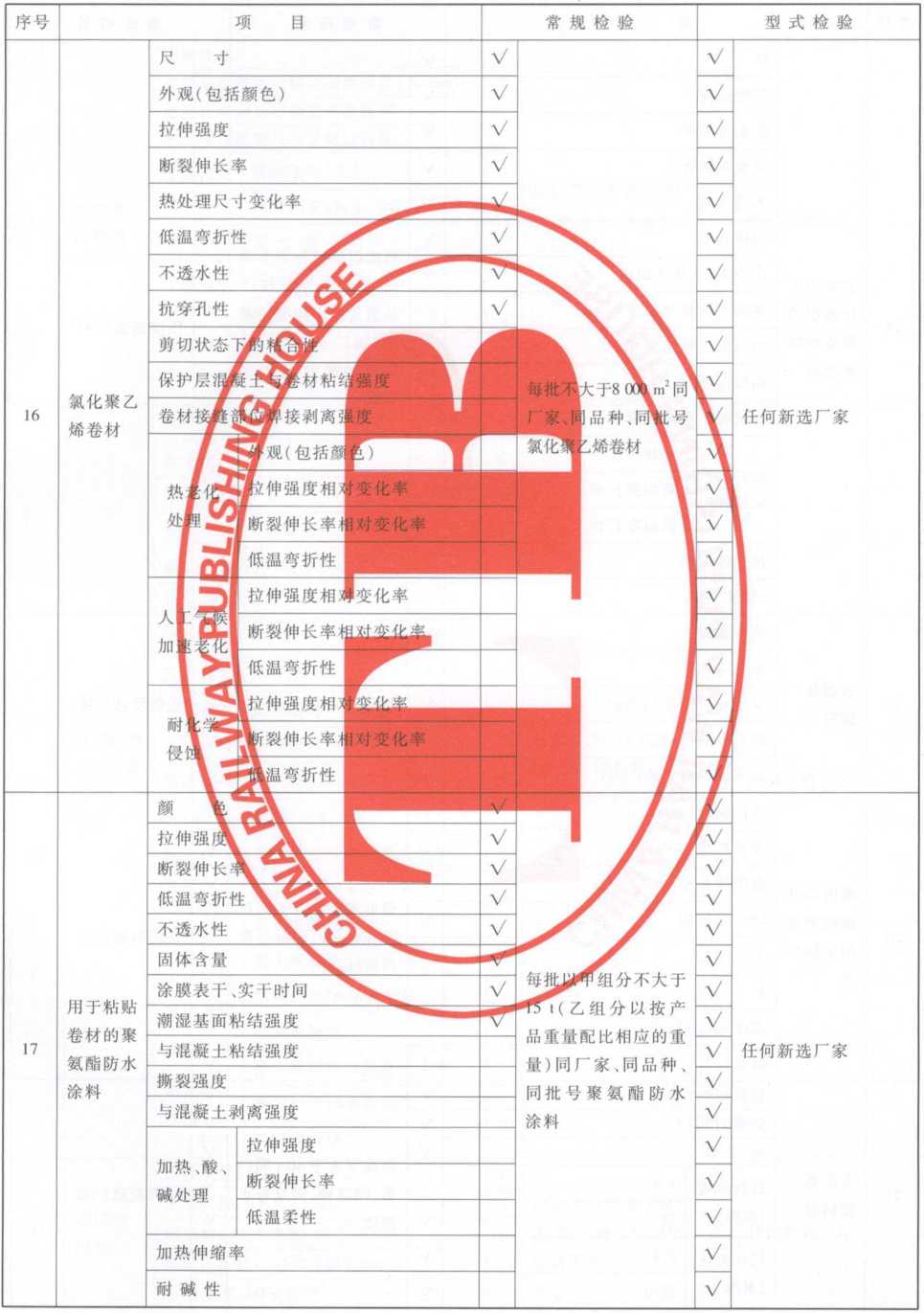

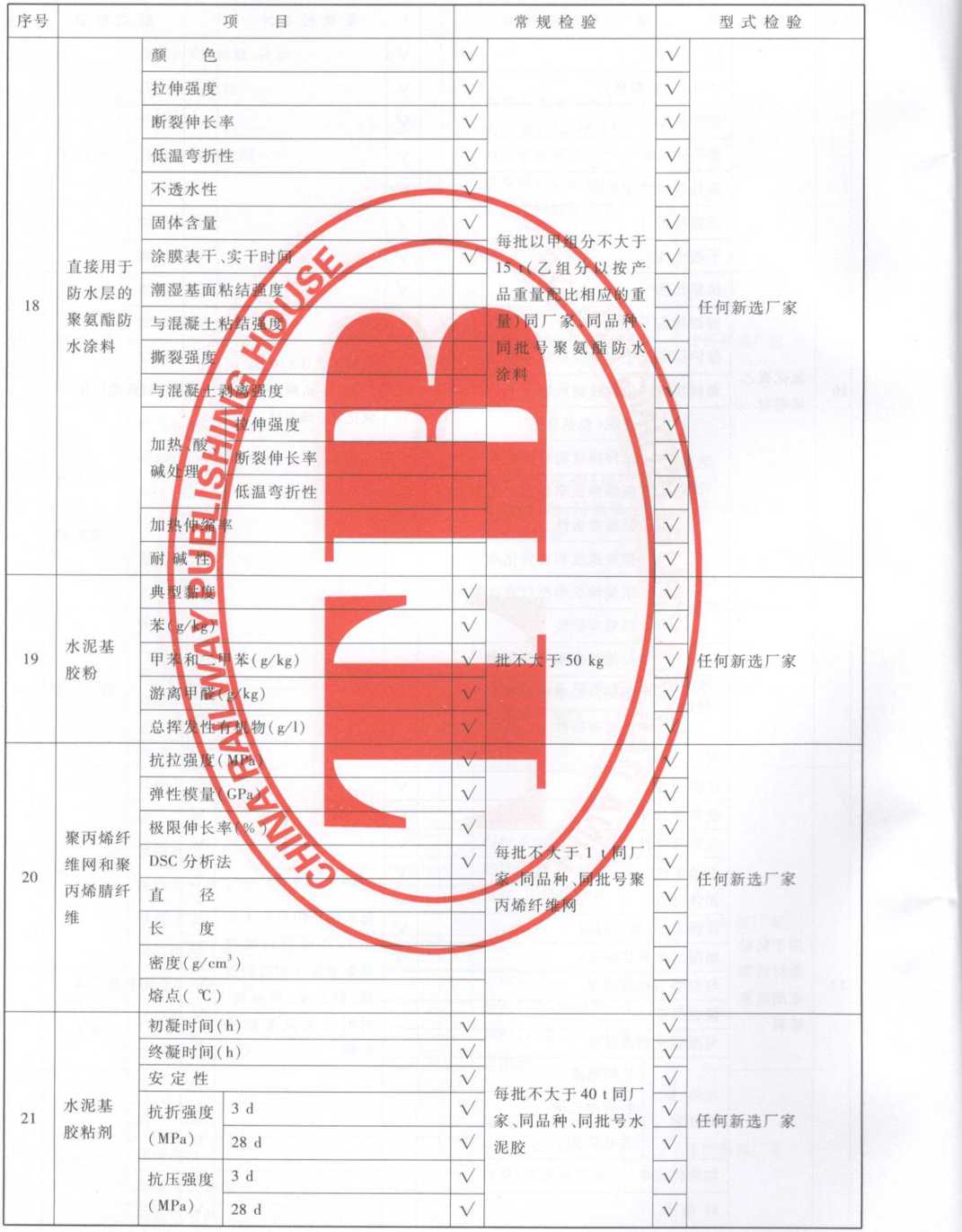

5.2. 1预制梁用水泥、骨料、掺和料、外加剂、拌和水、养护用水、钢筋、钢绞线、金属螺旋管、钢配件材

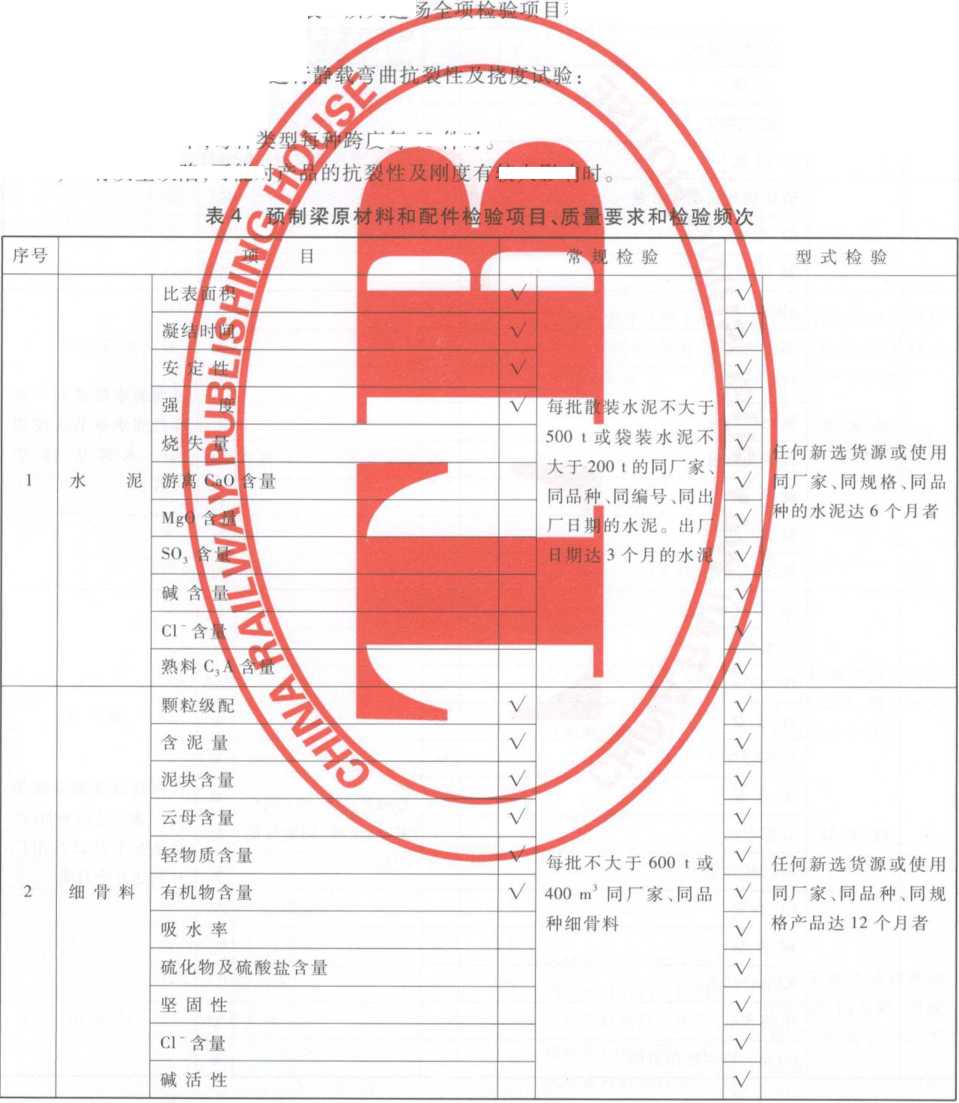

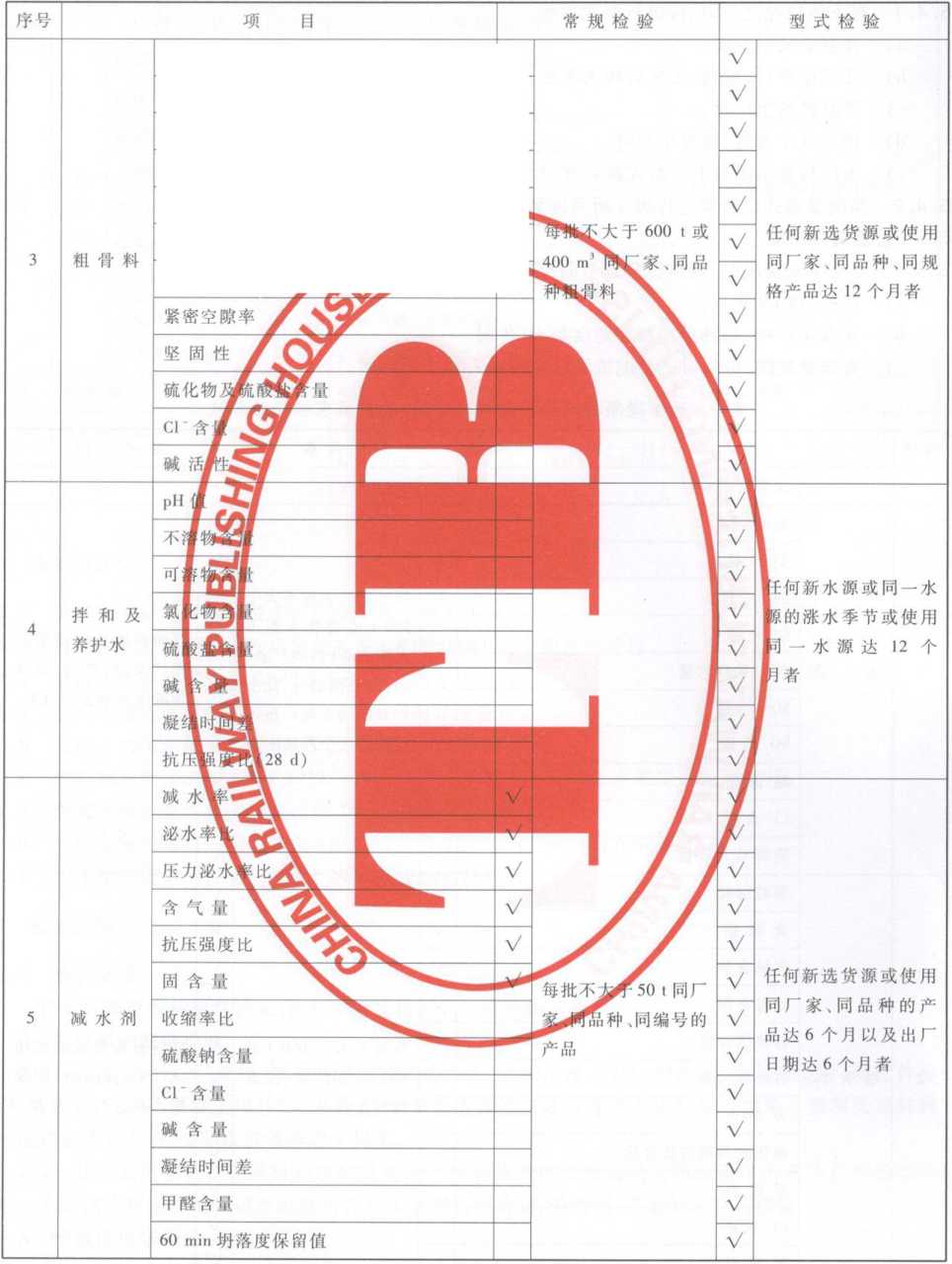

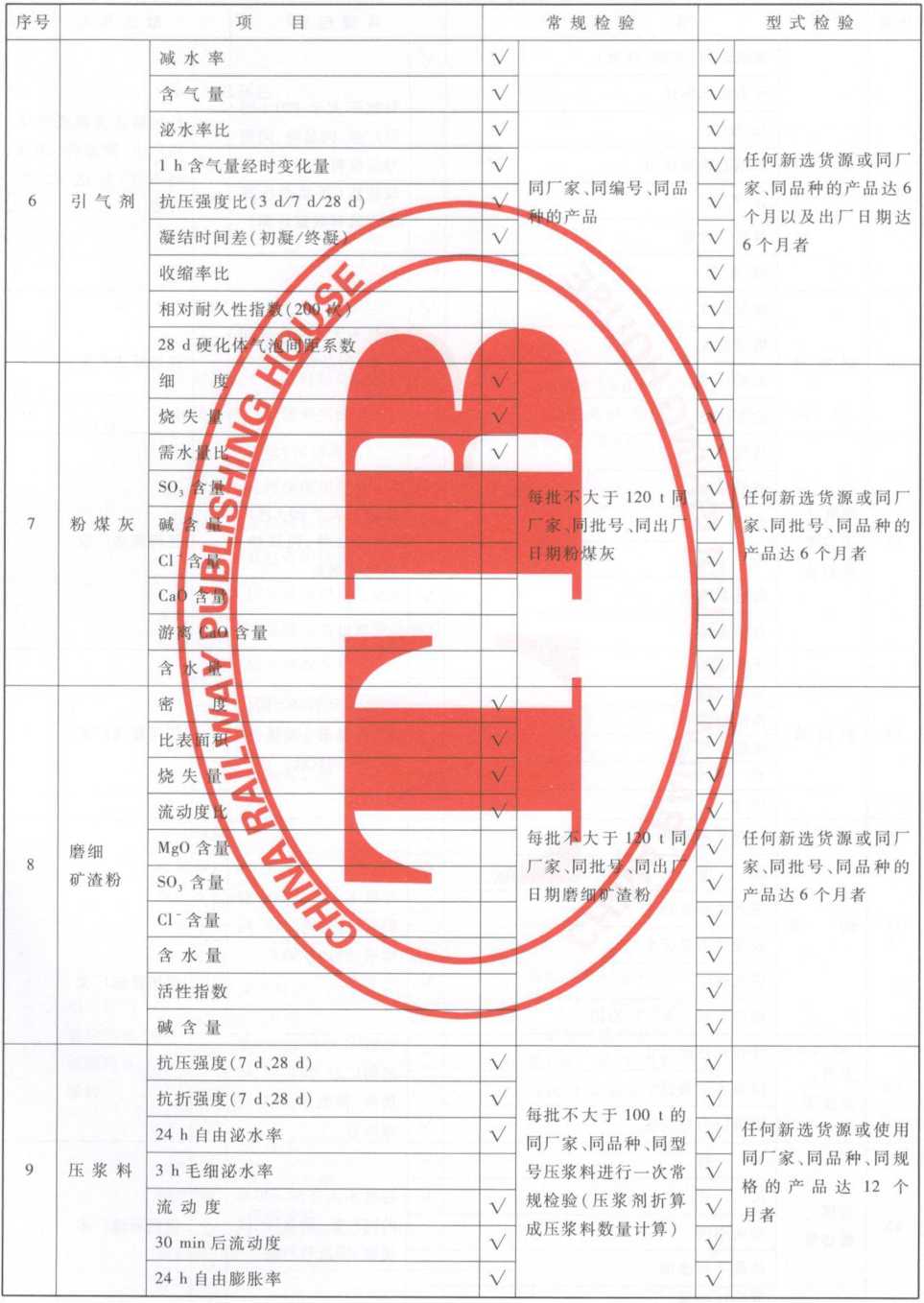

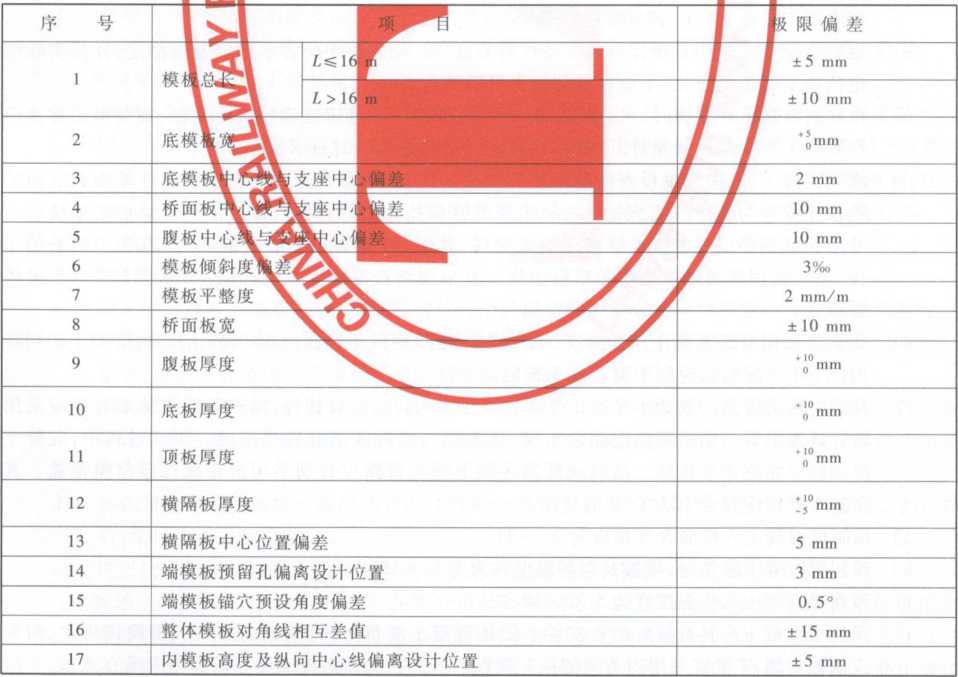

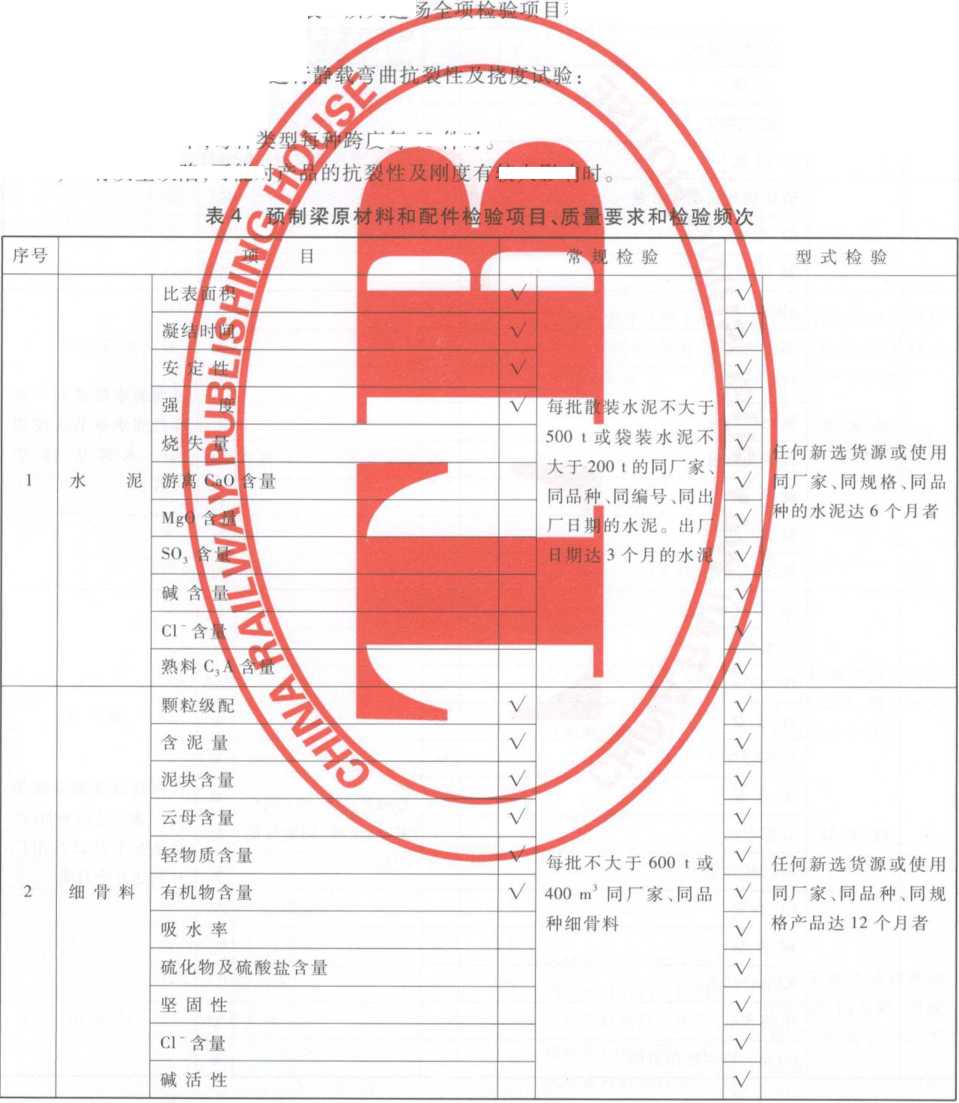

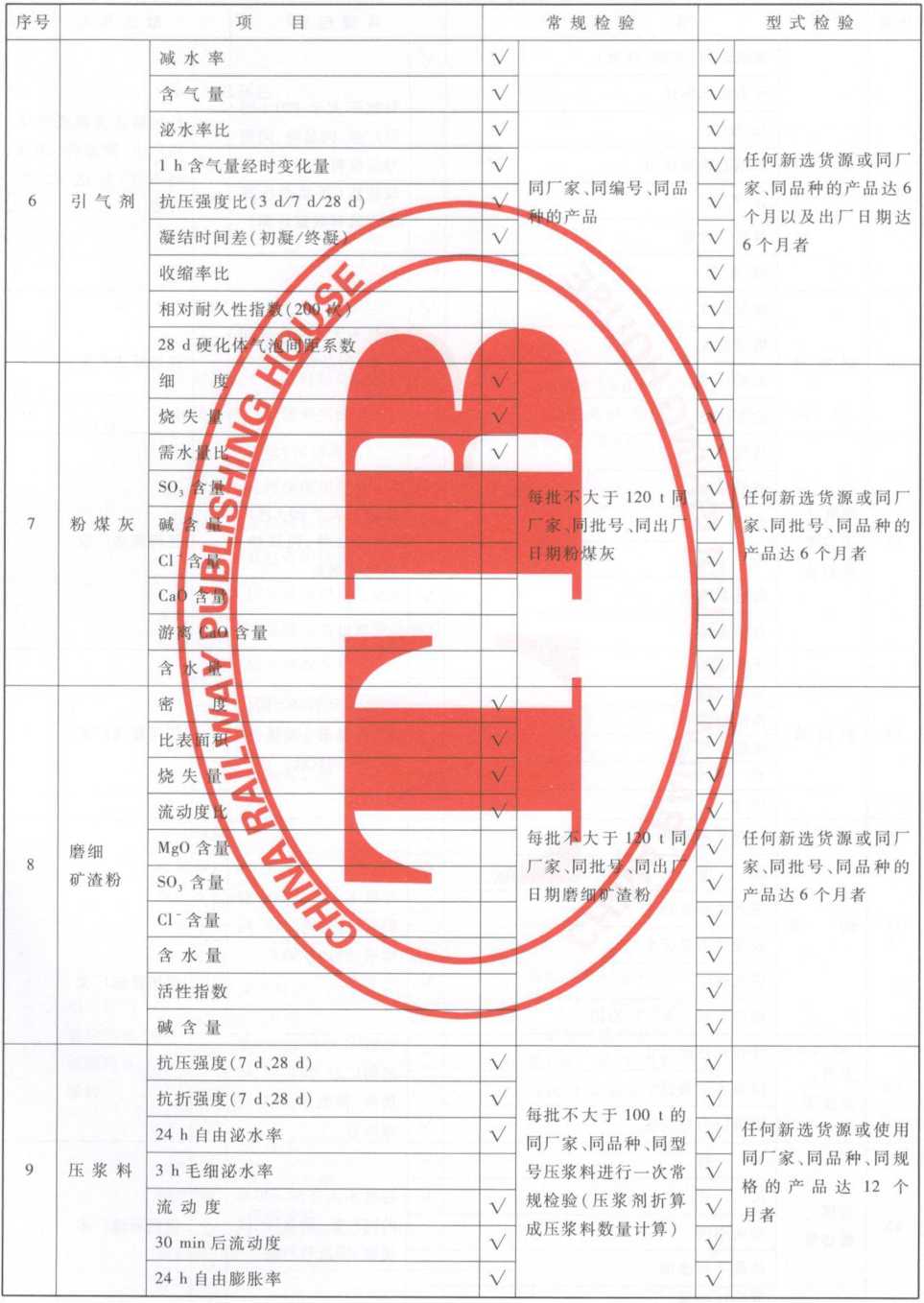

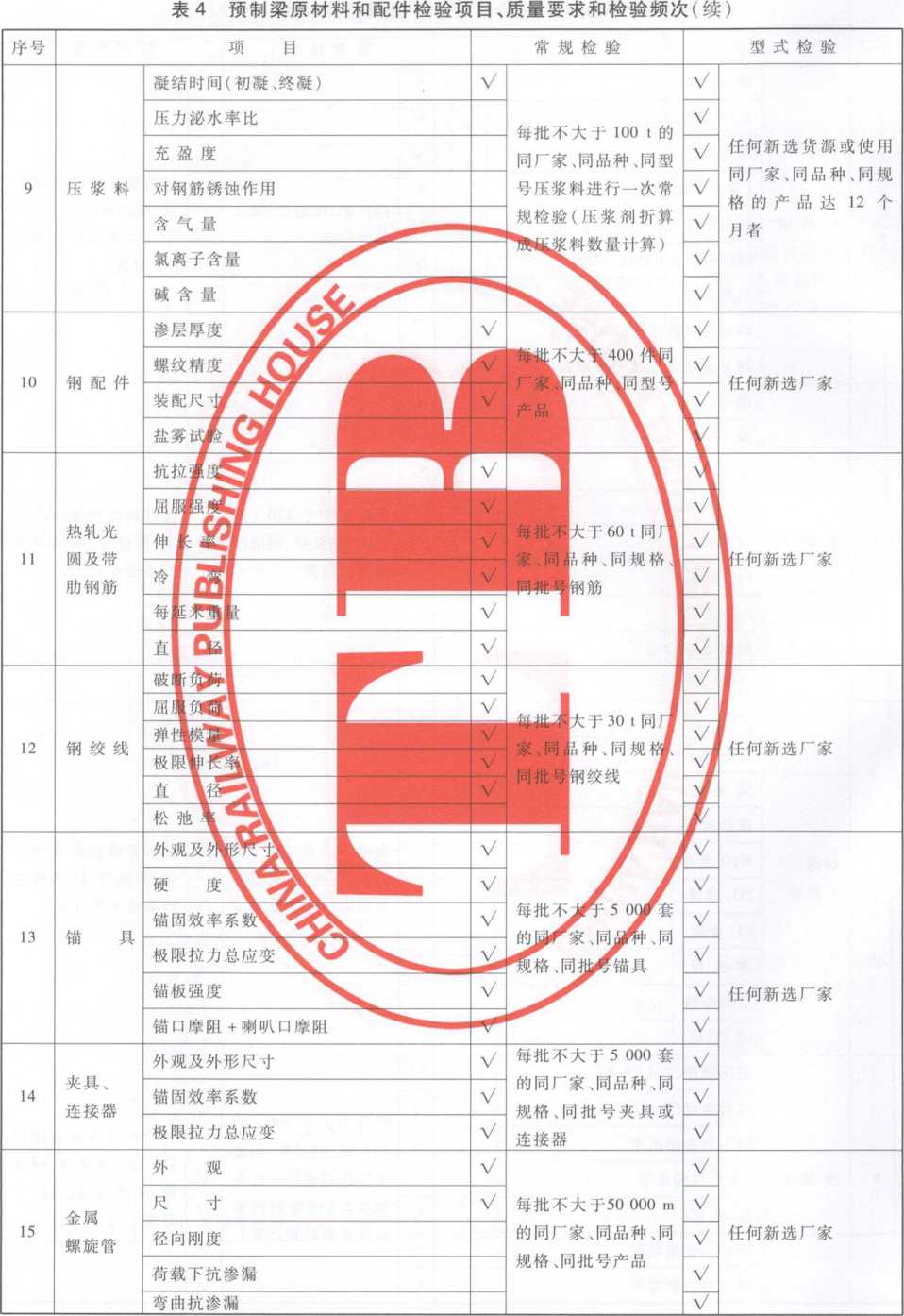

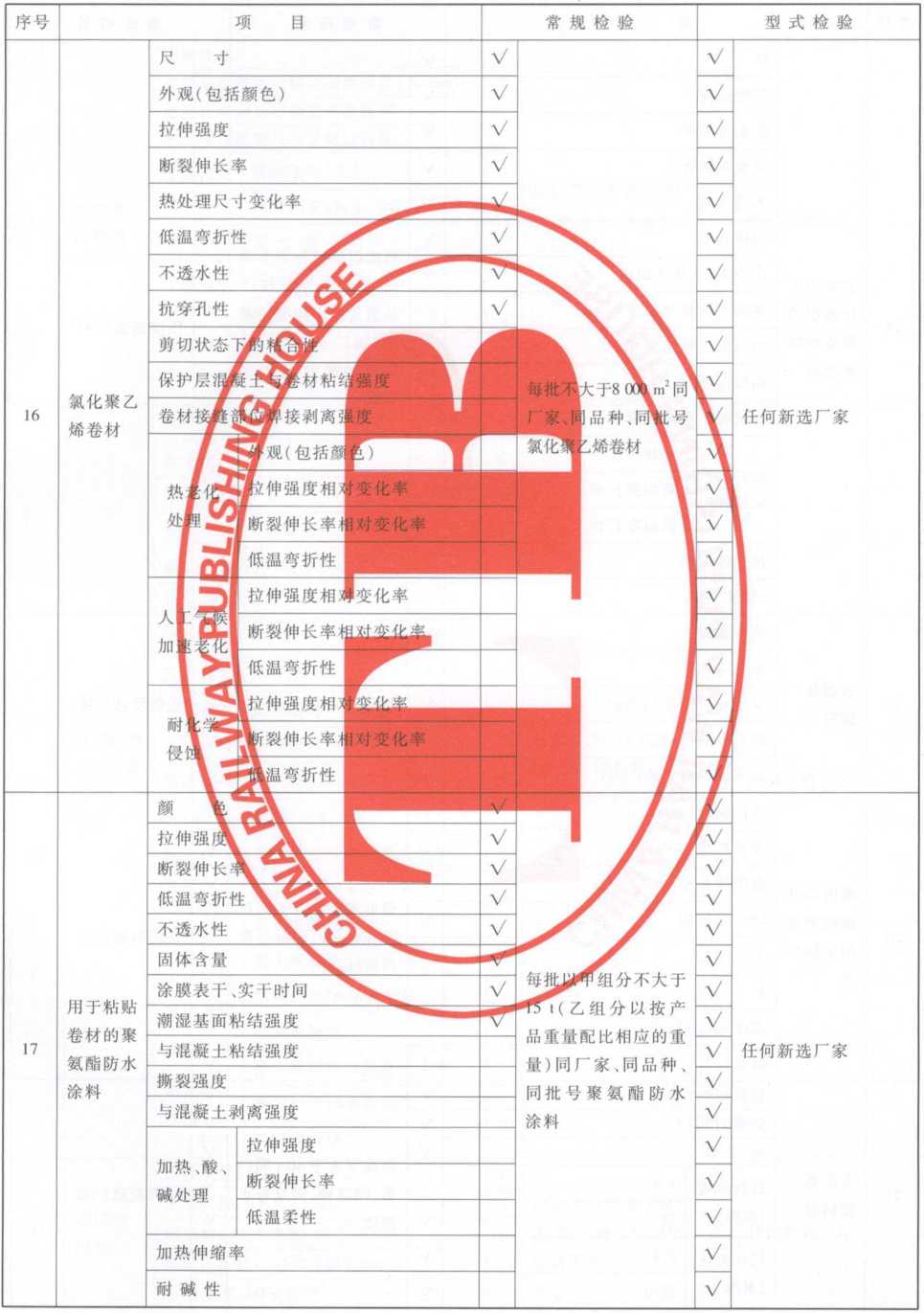

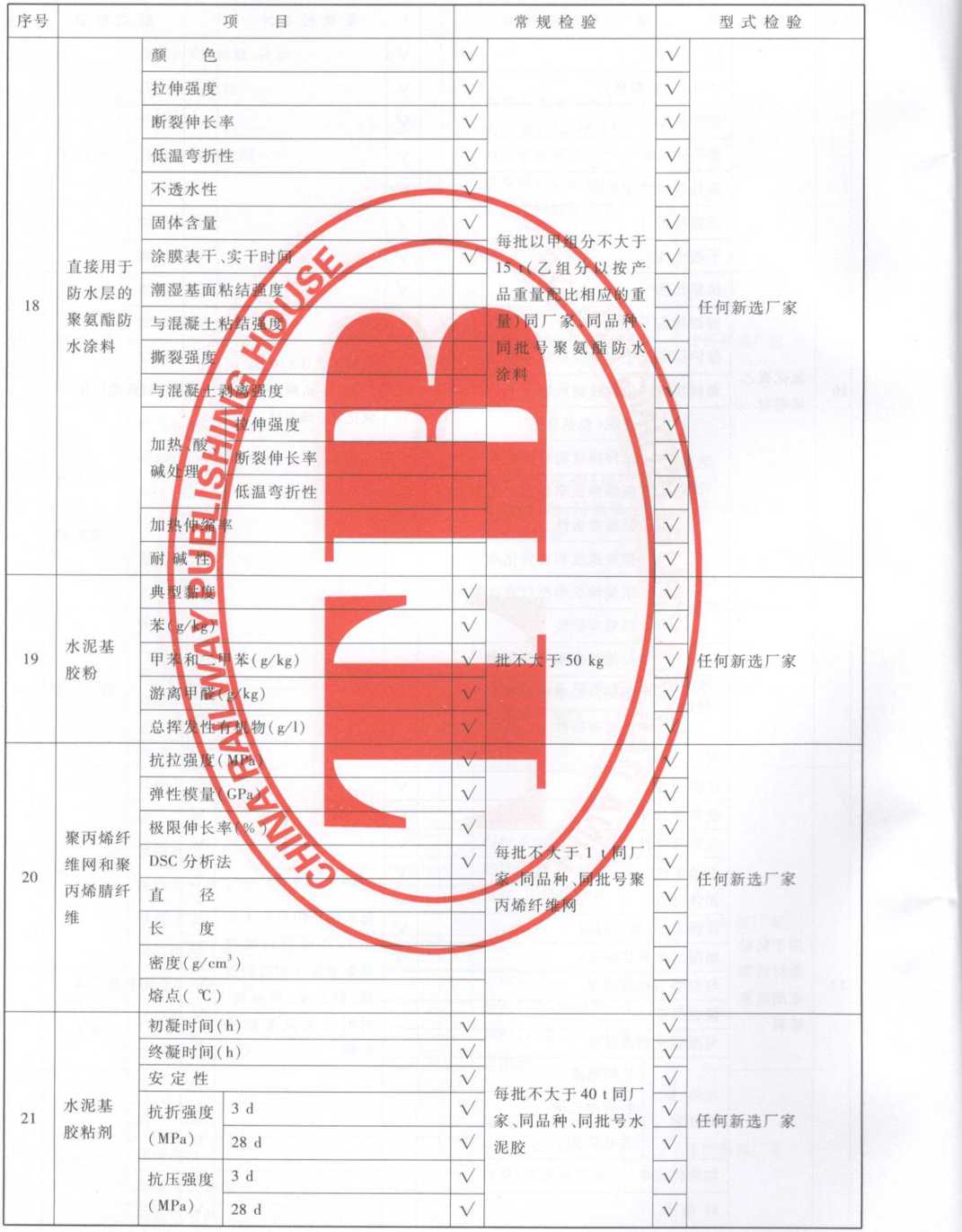

料、防水材料、细石混凝土用纤维、锚具、夹具和连接器等应进行进场全项检验或抽验。预制梁原材料 和配件检验项目、检验频次应符合表4规定。

5.2.2供应商提供的每批原材料或配件的出厂检验报告应包括进场全项检验中所有项目的检验结 果。水泥供应商还应提供每批原材料的C3A含量及混合材、助磨剂、石膏的名称及掺量。

5.3预制梁出场检验

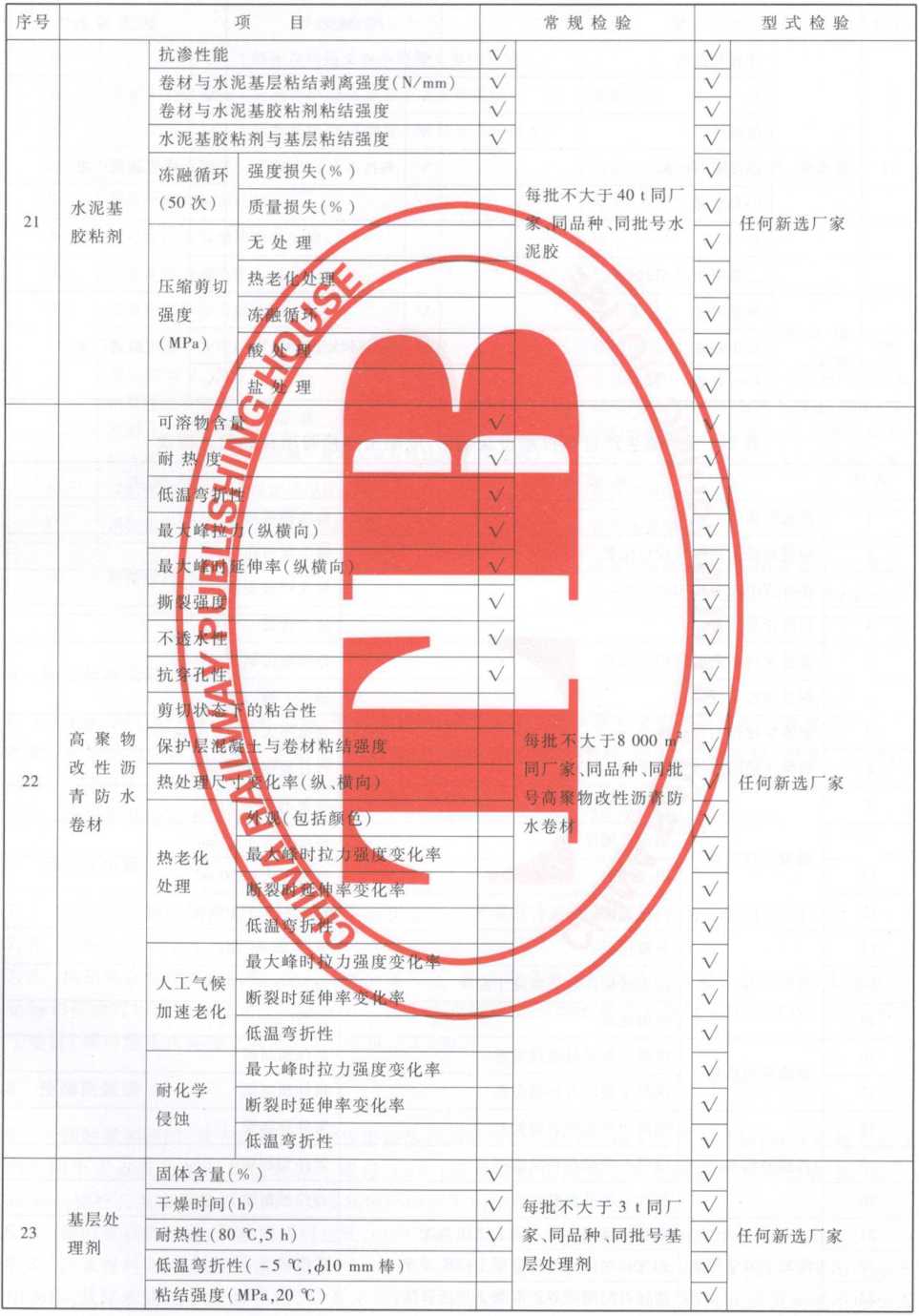

5. 3. 1预制梁出场检验包括预制梁制造过程控制检验和成品出场检验。

5. 3. 2预制梁出场检验项目、检验频次应符合表5规定。

5.4型式检验

5. 4. 1

C)

5. 4. 2

有下列情况之一时,应进行型式检验:

预制梁试制鉴定。

正式生产后,材料、工艺有较大改变,可能影响产品性能时。

产品转场生产时。

停产6个月后,恢复生产时。

出厂检验结果与上次型式检验有较大差异时。

预制梁型式检验应进行表4所列进£ 和表5所列检验项目。

5.5静载弯曲试验

5. 5. 1

C)

较大影响

当有下列情况时,应进行 首孔(件)生产时。

正常生产中,每种:

有质量缺陷,可眇,

|

颗粒级配 |

√ |

|

压碎指标 |

V |

|

针片状颗粒含量 |

V |

|

含泥量 |

V |

|

泥块含量 —一一 | |

|

岩石抗压强度 | |

|

吸水率 / | |

表5 预制梁生产过程控制检验项目、成品出场检验项目和检验频次(续)

预应力筋实际伸长值

每束/每根预应力筋

终张拉后实测梁体弹性上拱

每件预制梁

压浆前管道真空度

预制梁产

静载弯曲

每

场装运时的梁端容许,

1寸偏差及其

他质量要求

及刚度有较大影响时

呆护层厚度

梁体混凝土、防 水层保护层细 混凝土、封铺離 凝土耐久性 预制梁成占海昆

6. 1预制梁应逐件 6.2预制梁均应设 年月、许可证编号、生 6.3预制梁制造技术

梁体i ±:批不大于30 000 m5检测 抗冻性*0 00⅜113检测电通量;防水层保

000 r√;封锚混凝土:

■批量亀足时,应每年检测一次

每件预制梁

每种类型每,

150 m30

每件预制

:、验收,证臾书;制造扌賽证明书格式符合附录B规定。

桥牌应韦g:跨度、设计活载、设■图号、梁号T、梁傅质量、制造厂家、制造 S标志冬

预制梁在制梁场内运输 W

预制梁验收交库后方能装:

预制梁在制梁场内运输、起落 运输和存梁时均应保证每支点实际反力与 平整量(两对角支点高程之和的差)不应超过2 mmo

动液压装置或三点平面支撑方式, 均值相差不超过± 10%或四个支座板不

8预制梁架设 8- 1预制梁架设时,首先应按设计位置准确落在两端作为临时支点的千斤顶上,同时应保证每支点反 力与四个支点反力的平均值相差不超过±5% ;支承垫石顶面与支座底面间隙应控制在20 mm ~ 30 mm,锚栓孔及支承垫石顶面与支座底面间隙应釆用注浆填实。

8- 2临时支点拆除前,严禁架桥机过孔;临时支点拆除时,注浆材料的强度不应小于20.0 MPaO

8.3 注浆材料28 d抗压强度不应小于50 MPa,弹性模量不应小于30 GPa;24 h抗折强度不应小于

10 MPa;浆体水胶比不宜大于0.34,且不应泌水,流动度不应小于320 mm,30 min后流动度不应小于 240 mm;标准养护条件下浆体28 d自由膨胀率为0∙02%~0. 1%。

8.4 常温条件下,注浆材料2 h抗压强度不宜小于20 MPa,56 d抗压强度不应小于50 MPao当有特殊 要求时,注浆材料可采用早强快硬材料。

8.5在没有可靠保温措施、注浆材料低温性能未进行试验验证时,不应在负温条件下进行注浆施工。

8-6支承垫石顶面标高极限偏差应在0 ~-20mm°预制梁架设后,与相邻梁端桥面高差不应大于 10 mm,梁端桥面标高极限偏差± 10 mmO梁缝宽度应满足设计及相关标准的规定。

8.7预制梁伸缩装置的安装应符合设计要求,伸缩装置的性能应符合相关标准的规定。

附录 A

(规范性附录)

预制后张法预应力混凝土简支梁试件数量

预制后张法预应力混凝土简支梁混凝土试件数量见表A. I0

评定方法:混凝土 28 d强与燭叫 取样原则:箱梁试件按每孔抽,凶 取样要求:一组脱模试件(3 N瓦 一盘(斗)中取样;标准养护试彳Z 备用试件取样:终张强度的备用* 最小值判定法:初张强度、终张强度

»425 评

地从I 辣试I

⅛‰K4组/批)中的每组试件应分另IS⅛、腹顶板部位取样。 区昏混凝土。

NLlW板三

Lo试生产期间采用b未知问 ,腹板、顶板3个位置取样!

1-(3块/综)、终张试件(3块/组)

正式4/时秒 b已知法。

「梁明按恁,班取样。

体混么弹模试件(6块/组)须在同

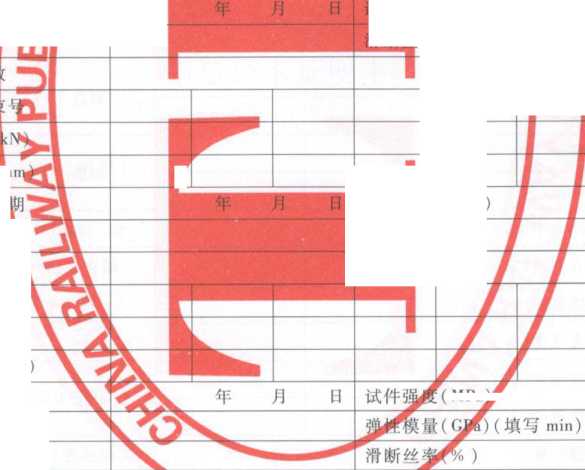

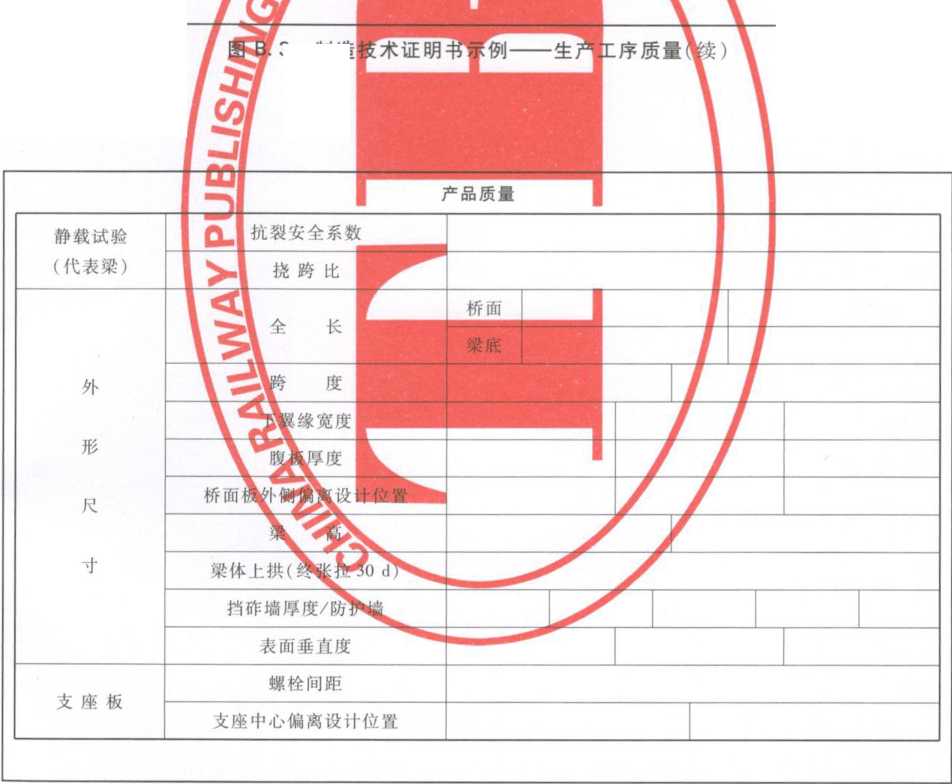

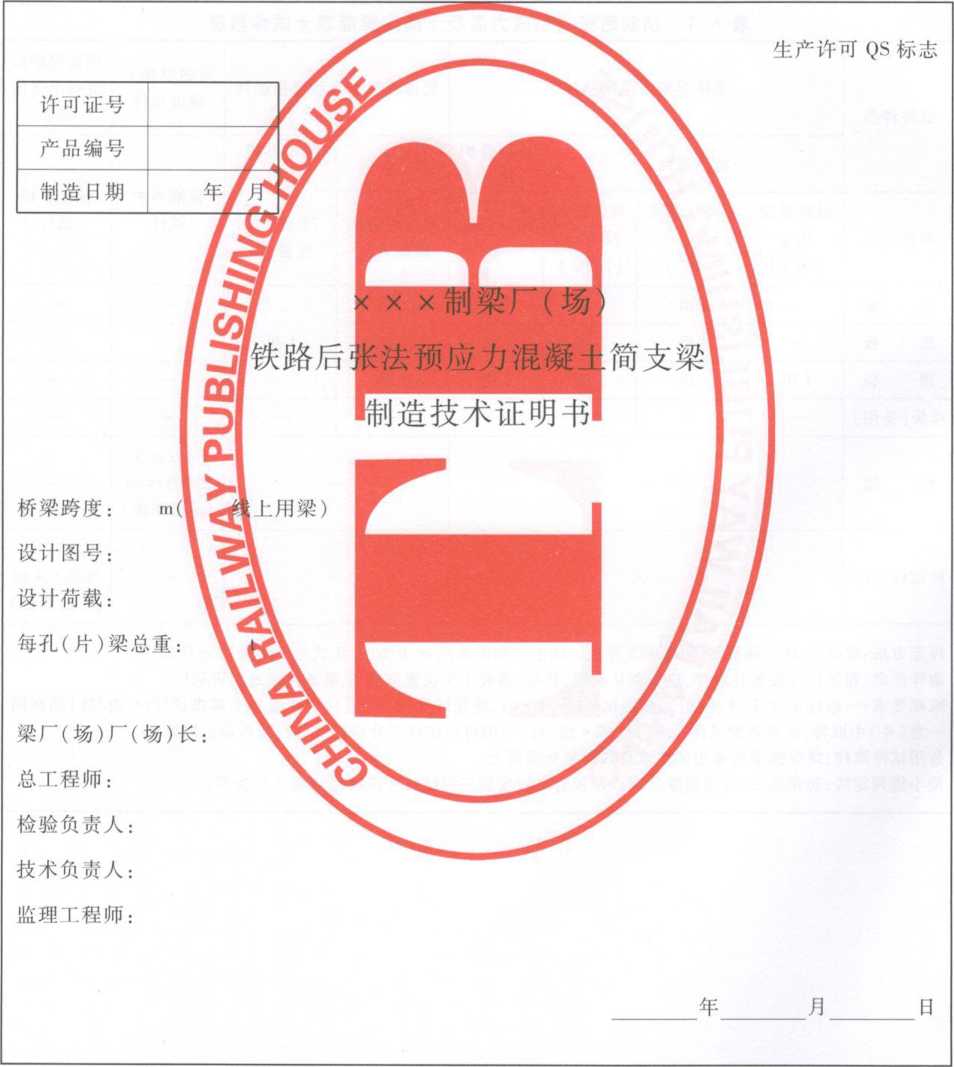

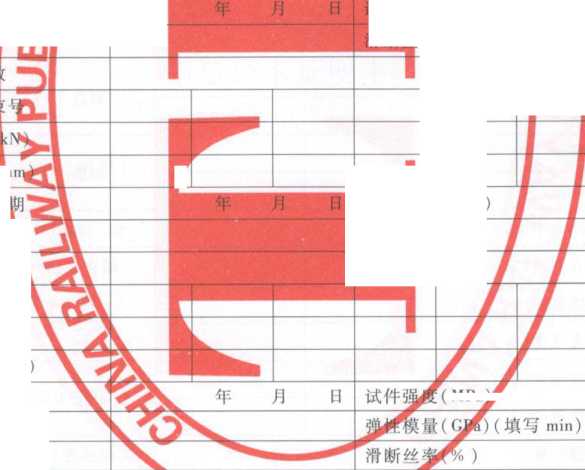

图B. 1 ~图B.4给出了制造技术证明书的示例。

图B. 1制造技术证明书示例——封面

生产工序质量

灌筑日期 年 月 日 胶凝性材料用量(kg∕m3)

|

梁体混凝土设计强度 | |

总碱含量(kg∕rr/ )__ |

|

配合比 |

1(水泥):(砂):(石):(水):(减水剂): (引气剂):(掺和料) |

|

水胶比 | |

磨细矿渣粉掺量(% ) | |

粉煤灰掺量(% )

混凝土入模温度(

灌筑网板温周Y)

⅜<方法、

降温H度(tc∕p

脱模混凝

Pa) 脱模环境*理河)一

升温速度(

箱内与

弥度(MPa)

滑断*率(% )

龄期(d

龄期(d)

张拉钢束号

张拉力(kN)

伸长量(mm)

束 数

束 数

张拉力q 伸长量(

初张拉E

终张拉日期

龄期(d)

T

张张拉力(kN)

拉伸长量(mm)

张拉钢束弓

张拉力(kN)

伸长量(mm)

终张拉30 d后上拱度(mm)

图B. 3制造技术证明书示例——生产工序质量

|

管道压浆 |

压浆日期 |

年 月曰 |

外加剂掺量(%) | |

|

水泥浆设计强度 | |

泌水率(%) | |

|

水胶比 | |

真空度(MPa) | |

|

28 d 强度(MPa) | |

管道内压力(MPa) | |

|

封锚混凝 土灌筑 |

封锚日期 |

年 月曰 |

封锚试件强度(MPa) | |

|

设计强度 | |

嶼秘防水涂料 | |

|

微膨胀剂掺量(%) , |

” ・ |

|

桥面 防水层 |

铺设日期 | |

題4 矗⅝g(mm) | |

|

基层不平整度 | |

宽 ^m) | |

|

试件强度(MPa)/ | |

粒 )\ | |

|

设计混凝土强】 |

_ |

纤维驚量(\ \ | |

|

中 华人民 共和国

铁道行业标准

高速铁路预制后张法预应力混凝土简支梁

PreCaSt post-tensioned PreStreSSed COnCrete SimPIe-SUPPOrted beam Of high-speed railWay

TB/T 3432—2016

*

中国铁道出版社出版、发行

(100054,北京市西城区右安门西街8号)

读者服务部电话:市电(010)51873174,路电(021)73174

中国铁道出版社印刷厂印刷

版权专有侵权必究

*

开本:88OmmXl 23Omm 1/16 印张:2 字数:46千字

2016年5月第1版 2016年5月第1次印刷

定价:20.00元