QC/T 77—1993

中华人民共和国汽车行业标准

1主题内容与适用范围

本标准规定了汽车液压制动鼓式制动器轮缸总成的产品分类、技术要求、试验方法、検验规则及标志、 包装、运输与贮存。

本标准适用于非石油基制动液的汽车液压制动鼓式制动器轮缸总成(以下简称为轮缸,见图1及 图2),

2引用标准

JB 2759 机电产品包装通用技术条件

GB 2828 逐批检查计数抽样程序及抽样表

GB 10830汽车制动液使用技术条件

GB 7524 汽车液压制动橡胶皮碗

GB 1801 公差与配合 尺寸至500 mm孔、轴公差带与配合

GB 1030 表面粗糙度参数及其数值

|

3产品分类 3-1按工作条件,分为三类(见表1) 表1按工作条件轮缸分类__________________ | |

|

_________种 类_________ |

工 作 条 件 |

|

1类 |

一般条件下的使用.-4O~7O C |

|

2类 |

高温条件下的使用∙~40〜12。C |

|

^ 3 类— — |

特殊条件下的®HJ.-40-150 C |

3- 2 按最高工作液压,分为1。、15、2。、25 MPa四个压力级。

3. 3按GR 7524附录B表B2规定的轮缸缸径儿,分为21种尺寸系列。

4技术要求

4. 1轮缸应按规定程序批准的图样和文件制造,并应符台本标准的要求。

4∙2主要零件

4- 2-1缸体内孔尺寸公差应符合GB 1801的规定,按表2选取,特殊情况除外。

表2扭体内孔尺寸公差

|

轮缸内孔直径,以,≤ 29 mm |

H9 |

|

轮缸内孔直径> 29 mm |

H8 |

中国汽车H业总公司1993-10-20批准

1994-01-01 实施

缸体内表面粗糙度应符合GB 1031的规定,不大于RaO. 4。

4∙ 2. 2活塞皮碗应满足GB 7542的规定。

4.3总成性能要求

4- 3-1常温性能

¢3-1-1滑阻性能

按7.1. 2.1规定试验,活塞在第五次开始移动时的气压值不高于0. 1 MPa,活塞往复运动时应平滑, 无泄漏现象,打开放气螺钉时,应有气体排出。

4∙ 3.1.2低压密封性能

按7. 1. 2. 2. 2规定试验后,液压降不超过7 kPa。

8 1 2

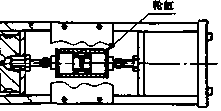

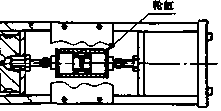

I-缸体;2-—活塞;3—皮碗;4 一防尘罩;5一调整轮;6—调整螺钉;

7—调整轮锁止弹簧;8 —螺钉;9—弹簧垫圈;IO一放气螺钉sll-⅛fc气螺钉帽;12—塞头 图1单向轮缸总成

1 —fit体;2-∙-活塞;3—皮碗;4—防尘罩;5—放气蠟钉;6—放气螺钉帽;7—塞头 图2双向轮缸总成

4- 3-1.3高压密封性能

按7. 1.2. 3规定试验后,液压降不超过0. 3 MPae

4∙3∙1∙4耐压性能

按7.1. 2.4规定试验后,无泄漏及异常情况。

4- 3-2低温性能

4. 3- 2-1按7.2. 2条规定试验,试验过程中无泄漏及异常情况.

4∙ 3. 2-2按7. 2. 3规定检査密封性能,应满足4. 3.1. 2、4. 3∙ L 3要求。

4- 3-3高温耐久性能

4∙ 3- 3-1按7. 3.2规定试验,试验过程中无泄漏,活塞动作灵活,无任何异常情况。

4∙3∙3∙2按7. 3.3规定检査密封性能,应满足4. 3.1.2,4. 3.1.3要求。

4- 3-4贮存耐腐蚀性能

4- 3.4-1试验方法按7. 4.2规定。经12个周期试验后,取出试验总成,反复推动轮⅛I活塞达到最大行程, 活塞动作灵活.

4- 3- 4- 2将轮紅解体,清洁后在明亮的光线下观察轮缸内壁应无明显腐蚀及严重偏磨现象,但允许有不 影响表面粗糙度的局部变色。

4- 3-5耐浸水性能

按7. 5规定试验后,在防尘罩内侧应无水浸入。

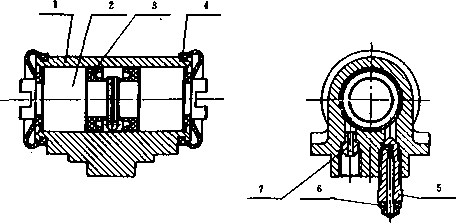

5试验装置

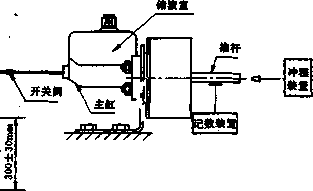

试验裝置如图3、图4、图5所示。

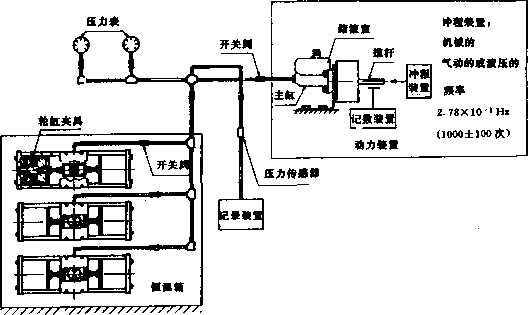

5- 1冲程装置

冲程装置可以为机械、气动或液压式三种,应能够单次地与周期地推动主缸。单次地推动主缸时,在液 压系统中能建立起最高工作液压的130%,且可以保持活塞在不同冲程位置。周期地推动主缸时,频率为 2. 78X10THZ(I 000±100 次/h)。

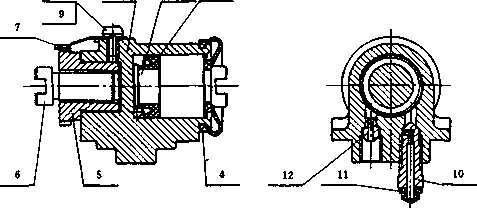

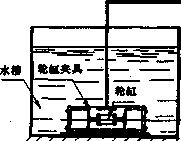

5-2轮缸夹具

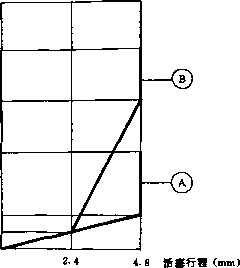

轮缸夹具如图4所示,适合于单、双向轮缸安装,推杆插入活塞端应与制动器总成中的相应件的形状 一致,保证其配合关系,推杆与轮缸轴线夹角不大于4。;轮缸夹具应保证轮缸活塞冲程4.8±0. 5 mm;在 轮缸中建立液压,按图6曲线变化。

5- 3耐浸水性能试验装置

耐浸水性能试验装置如图5所示。

6试验要求

6.1试验试样应符合制造厂的技术要求,每次试件不少于3件,试验结束后才能解体总成,特殊规定除 外。

6- 2试验用制动液为非石油基制动液,应满足GB 10830的要求,具体牌号可以由供需双方商定。

6- 3进行高、低温性能试验时,应去掉防尘罩,试验项目按规定顺序进行,每个轮缸必须完成全部试验过 程。

6.4除滑阻性能试验、贮存、耐腐蚀性能试验以外的每项试验,轮缸都应在轮缸夹具上进行。

7试验程序

7- 1常温性能试验

7-1-1试验条件

a) 压力表精度不低于0∙ 4级;

b) 环境温度为10〜32 Ce

7∙1∙ 2试验方法

7∙ 1∙2∙1滑阻性能试验

将轮缸排液孔(或放气孔)封闭,由进液孔通入不大于O-1 MPa气压,使活塞往复移动,观察活塞动作 的灵活性,打开放气螺钉时,是否有气体排出。

7.1-2-2低压密封性能试验

将轮缸进液孔与主缸排液孔接通,注满制动液,排净系统中混入的气体,推动主缸活塞,在液压系统中 建立140±7 kPa液压,保持推杆位置不变,记录稳压后30 S液压降。

7-1.2.3高压密封性能试验

推动主缸活塞在液压系统中建立最高工作液压,稳定后保持推杆位置不变,记录稳压后30 S液压降。

7-1.2.4耐压性能试验

缓慢推动主缸活塞,经15±5s在液压系统中建立起最高工作液压的130%.保持位置不变.记录稳压 后5 $液压降。

7-2低温性能试验

试验装置如图3,

图3高、低温性能试验装置

图4轮缸夹具

图5耐浸水性能试验

10±1.0

書 7±0.3

(MPa)

5.2±0∙5

3∙5±O. 3

l∙3±0.3

0.6±1.5

图6活塞行程与液压关系曲线

7∙2∙1试验条件

a) 标准压力表精度O. 4级,量程为O~16 MPa;

b) 环境温度:-40+5 CO

7∙2∙2试验方法

按规定向轮缸与储液室注满制动液,排净系统中混入的气体,确认无任何泄漏后,在轮釘下面放置滤 纸,整个试验共120±2h,保持温度为一40士5 C ,在第72h,96h,120h时,建立0.70 + 0. 2 MPa液压,不 限定活塞位移量。接着再推动主缸活塞6次,在液压系统中建立3.5 MPa液压,推动间隔1 HIin,M察活塞 动作的灵活性与泄漏情况。

7- 2-3密封性能检査

7. 2∙ 2试验结束后,仍在低温条件下重复7.1.2.2,7.1-2. 3条试验,其中7. 1- 2. 3试验的最高液压取 7, 0±0. 3 MPa,如果受条件限制也可以在5 min内转入室温进行上述试验。

7-3高温耐久性能试验

试验装置如图3所示。

冲程装置:能提供轮缸活塞进行往复运动,频率2. 78X10-'HZ(I 000 + 100次/h);

7.3.1试验条件

试验条件见表3。

根据表3确定活塞行程与液压关系曲线。

7∙3∙2试验方法

按规定向储液室注满制动液,排净系统中的空气,确认液压系统中无任何泄漏后,在轮缸下面放置滤 纸,开始试验,试验过程中每2 h观察有无泄漏情况。

7∙3∙3密封性能检査

7. 3. 2试验结束后.仍在髙温条件下•重复7.1. 2. 2,7.1. 2. 3条试缱,其中7. 1. 2. 3试验的最高液压取 7. 0 + 0. 3 MPa,如无条件可以在5 πιin内转入室温进行上述试验。

表3高温耐久性能试验条件

|

项 目 |

_________1类 |

2类 J 3类 |

|

试验制动液 |

见6. 2 | |

|

恒温箱温度 C |

70±1 |

120±2 150±2 |

|

活塞行程∏HU |

4.8±0. 5(单侧) | |

|

时间 h |

120±2 |

70±1 |

|

最髙液压MPa |

3. 5±0. 3 ■ |

7士0. 3 |

|

活塞行程4,8 mm .液压升 |

活塞行程2.4 mm,液压升到0. 60±0. 15 MRπ活塞行程 | |

|

活塞行程与液压关系 |

到1.3 ±0.3 MPa,然后继 |

4. 8 mm,液压升到5. l±0. 5 MPa,然后继续升到7±0∙3 |

|

续升至3. 5±0. 3 MPa,见 |

MPa.根据试验双方商议也可继续升至1。士0.5 MPiU见 | |

|

图6曲线A |

图6曲线B |

7-4贮存耐腐蚀性能试验

7-4-1试验装置

恒温恒湿箱:相对湿度(95 + 3)%,温度分别为20 士 1 C'和45士ICIl

7-4-2试验方法

7∙4∙2∙1将轮缸制动液排尽,活塞置于制动释放位置(不拆掉防尘罩),进、出液孔向下放置到恒温恒湿箱 中。在温度45±1 C,相对湿度(95土3)%的条件下放置16±lh;温度20±l C,相对湿度(95土3)%的条 件下放置8+1 ho此为一周期,共进行12周期。

7.4∙2∙2紧接上项试验,反复推动活塞达到最大行程不少于5次,观察活塞动作的灵活性。

7∙4 2∙3将轮缸解体,用干布擦净缸壁、活塞、皮碗等全部零件,观察腐蚀及其它异常情况。

7-5耐浸水性能试验(任选)

试验装置如图5所示。

7- 5∙ 1试验条件按表4、表5规定。

|

表4热劣化条件_____________________ | ||

|

种类 |

热劣化条件 | |

|

温度,C * |

时间.h | |

|

1 |

100±5 |

70÷l |

|

2 |

120±5 | |

|

3 |

150±5 | |

表5耐浸水性试验条件

|

种类 |

水深(mm) |

水温 |

行程数■/时间(次/h) |

动作次数 |

行程(mτn) |

|

1 |

300±30 |

常温 |

1 000±100 |

500 |

2 |

|

2 | |||||

|

3 |

7∙5∙2试验方法

将防尘罩装到轮缸总成以后,按下述条件进行试验。

a) 将轮缸总成装到轮缸夹具上,放置到恒温箱中;

b) 轮缸活塞最大行程一•侧4. 8 mm,将活塞置于最大行程返回2 mm处;

C)保持恒温箱温度如表4所示,并且连续加热70±l hi

d) 70±l h后将轮缸夹具及轮缸总成取出,放置在室内降至室温;

e) 轮缸夹具与动力装置连接后,排净空气,向水槽注入水,轮缸夹具在轮缸中心线距水面300 + 30 mm处固定,见图5;

f) 将活塞由4.8 mm行程处返回2 mm再返回4. 8 mm行程处,按表5规定条件反复试验;

g) 将轮缸总成由水槽中取出•将外部的水擦掉;

h) 取下防尘罩观察防尘罩内部的浸水情况。

8检验规则

8-1 出厂产品应按本标准的7. 1.2」、7. 1.2. 2、7∙ 1.2. 3条逐件进行试验•并符合本标准4∙3. L 1、 4. 3. 1. 2和4.3. 1-3条的性能要求。

8∙2每个轮缸总成须经制造厂检验部门检验合格后才能出厂,并附有产品质量合格文件。

8-3对大量生产和成批生产的产品定期进行复验,试验项目和试验方法按本标准第7章规定进行试验, 试验结果应符合4. 3条的要求。

8. 4凡新产品定型或有重大改进及转厂生产的产品,其每个试验样品应按本标准第7章规定进行全部试 验,试验结果应符合4. 3条的要求。

8∙ 5订货单位有权对收到产品进行抽检试验,试验项目可认选。

8- 6订货单位抽检产品质量时应按GB 2828的规定,抽样方案按供需双方商定O

8∙7在产品保用期间,确因制造质量不良而引起的损坏,制造厂应免费给予更换或修理。

9标志、包装、运输、贮存

9∙1每件产品应在醒目的部位标示:

a) 制造厂名称;

b) 产品名称;

C)商标;

d) 产品型号或标记;

e) 制造年月。

9. 2制造轮缸输液孔处用堵盖堵住放在密封袋中,以防灰尘或杂质进入。

9-3产品包装应符合JB 2759并附有合格证与产品说明。

9-4包装应牢固,能保证产品在运输和贮存期的安全和清洁,包装箱面或标签上应注明:

a) 制造厂名称;

b) 产品名称,

C)产品型号或标记;

d) 数量;

e) 制造日期;

f) 收货单位名称;

g) 装箱日期。

附加说明:

本标准由中国汽车工业总公司提出。

本标准由全国汽车标准化技术委员会归口。

本标准由长春汽车研究所负责起草。

本标准起草人*王延荣、巨建辉。

332