CB* 839 — 87

1 98 7-08-2 7 发布

1 988-1 0-01 实施

全国船舶标准化技术委员会批准

|

全国船舶标准化技术委员会专业标准 |

CB *839 —87 |

|

卧式烟管辅锅炉 |

分类号:U 41 代替:CB 839 — 76 |

本标准适用于焊接结构的,卧式二回程及三回程异型直烟管辅锅炉(以下简称锅炉)。锅炉的蒸汽 可供船上主辅机暖缸、各种燃料油加热及生活杂用等。

1型式尺寸

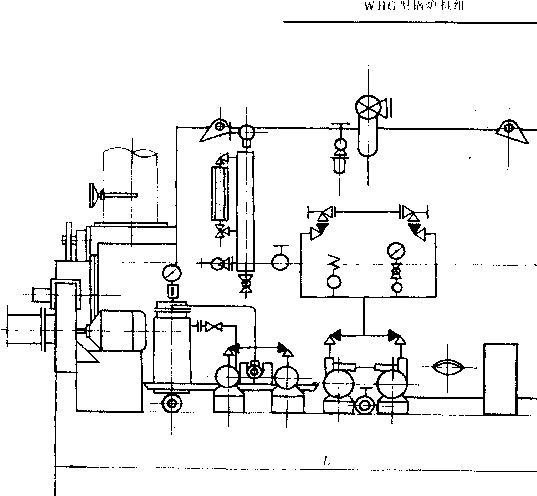

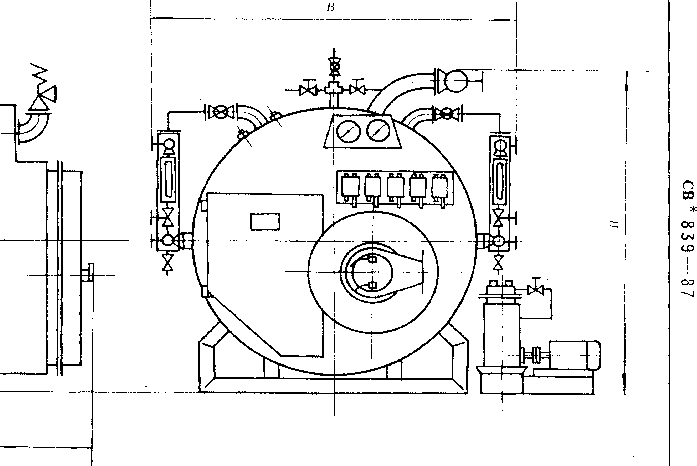

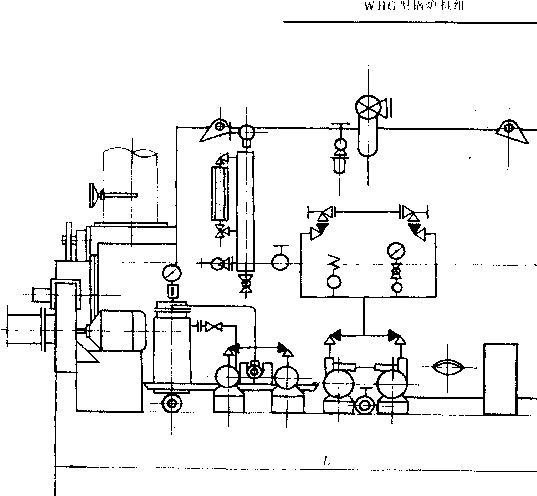

1.1卧式烟管辅锅炉型式尺寸按表1、表2和图L

|

WHG 0. 5-0. 69 |

WHG 0. 7-0. 69 |

WHG 1-0. 69 |

WHG 1. 5-0. 69 |

WHG 2-0. 69 | |

|

设计压力 JMPa( kgf∕cm2 ) |

0. 78(8) | ||||

|

工作压力,MPa( kgf/cnTi ) |

0.69(7) | ||||

|

额定蒸发量*∕h . |

0. 5 |

0.7 |

1. 0 |

1.5 |

2. 0 |

|

燃料耗量,kg∕h |

39 |

54 |

78 |

116 |

156 |

|

设计效率,% |

≥80 | ||||

|

适应燃料 |

轻柴油、重柴油或运动粘度不大于360X 10-⅛7s(38C) (相当雷氏"号1500 s38 C)的燃料油 | ||||

注:①表中所示E要参数系对给水温度为40 C.冷空气温度为25 C,燃油低发热值为41.87 MJ∕kg(lO OOOkcal/ kg)而言。

②锅炉毋号WHG含义:

W——卧式,H——烟管,G——锅炉

|

尺寸,mm 锅炉型蓦 |

L |

Ii | |

|

WHG 0. 5 - 0. 69 |

2 500 |

1 580 |

1 950 |

|

WHG 0. 7 - 0. 69 |

2 730 |

1 580 |

1 950 |

|

WHG I -(L 69 |

3 300 |

:1 950 ' |

2 IOO |

|

WHG I. 5 - 0. 69 |

3 70.0 |

• 「 2 050 |

2 100 |

|

WHG 2 -0.69 |

4 050 |

2 050 |

' 2 100 |

全国船舶标准化技术委员会1 9 8 7 0 8 2 7发布

1 9 8 8-10-01 实施

图1

注:本示意图所示锅炉长度不包括燃烧装覧及抽管长度0

1.2标记示例

蒸汽产量0.7 t∕h,工作压力0. 69 MPa (7 kgf∕ cm≈ )卧式烟管辅锅炉:

卧式烟管辅锅炉0.7 CB *839—87

2∙ 1设计

2.1.1锅炉设计和强度计算均应符合现行《钢质海船入级与建造规范》中的有关规定。

2.1.2锅炉可按船舶动力装置要求设计成左型或右型。面对锅炉前端(燃烧器端),风机、水泵安装 在锅炉右侧的称右型,安装在锅炉左侧的称左型。

2.1.3锅炉配备全套附属配套设备后,接通电源、油源和水源后即可启动运行」

2∙1∙4锅炉应具有110%超负荷运行能力。

2.1.5锅炉在额定工况运行时蒸汽湿度不大于3%»

2∙1∙6爾炉应能在船舶横倾4。时,最低水位仍应高岀燃烧室或烟管顶部不少于75 mm,对多次回程 的烟管锅炉可作适当减少。

2.1.7锅炉蒸汽安全阀应符合CB *31II- 81《船用辅锅炉安全阀》标准中有关规定.

2∙1∙ 8锅炉给水应符合GB 1576— 79《低压锅炉水质标准》的要求。

2.1.9锅炉选用控制箱应符合CB *3161—83《船用辅锅炉控制箱技术条件》中的有关规定。

2.1-10锅炉本体应为全焊接结构,焊缝均应采用双面焊,但确实无法采用双面焊接时应采用经船验 部门同意的焊接方法。

2-1.11锅炉的前、后管板和波形炉胆均应热压成形。

2.1.12炉管可采用强化传热的螺旋钢管或螺纹钢管。

2.1.13锅炉内应设置干汽管,上部吹泄管及给水内管等锅炉内部附件。

2∙'1∙14锅炉必须装置安全阀、水位表、压力表等安全检测设备及必要的管系附件。

2.1.15锅炉应装置必要的人孔或手孔以便于锅炉的维修和清理。

2∙1∙16锅炉应敷设必要的火砖和具有金属外壳的绝热层。运行时,其外表壁温一般不超过60 Co

2-1-17锅炉应设有给水、燃烧自动控制和安全保护,当自动控制发生故障时应能转入手动操作。

2.1.18锅炉设有自动电火花点火及手动点火装置。

2- 1-19锅炉设有给水自动控制、水位测量装置o

2.1.20锅水到达极限水位或鼓风机故障时,燃烧应立即停止,燃油电磁阀应能自动关闭。

2.1∙21锅炉设有自动顺序操作燃烧器。

2.1.22锅炉自动点火前应进行定时的前扫气,扫气时间不得少于45s,点火时风门应处于小火位 斡,扫气时风门应处于大火位置。

2.1.23设有官动点火的辅锅炉,当燃烧器熄火时多位式控制系统应使炉膛进行后扫气,后扫气时间 不能少于20 s’

2∙ 1.24辅锅炉在运行过程中燃烧发生突然熄火时,电磁阀切断燃油应在6 s内完成。

5.1锅炉应按照具有规定程序审批和船舶检验局批准的图样及技术文件制造。

3- 1.1锅炉主要材料应符合现行《钢质海船入级与建造规范》屮的有关规定。

3∙1∙2锅炉本体的焊接、探伤、热处理及试验、检验,必须符合现仃《钢质海船入级与建造规范》中 的有关规定’

3-1.3锅炉本体制造应符合JB 1618- 83 ≪锅壳式锅炉受压元件制造技术条件》中的有关规定。

3∙1∙4锅炉本体的总装应符合JB 1619-83《锅壳式锅炉本体总装技术条件》中的有关规定。

5.1. 5安装在锅炉上的安全阀应符合现行《钢质海船入级与建造规范》中的有关规定。

3- 1-6锅炉本体制造完工后应及时将内部清理干净。

3∙ 1.7锅炉液压试验应按照现行《钢质海船入级与建造规范》中的有关规定。

3.1.8锅炉本体总装后,其内表面应涂二度锅炉漆,外表面在包扎绝热层前应涂二度有机硅耐热漆。

4.1提供配套的设备应具有各自的产品合格证和船检证书.

4.2给水系统

4- 2.1给水系统应包括水泵装置、给水安全阀、给水压力表、给水截止阀、给水止回阀以及管系附件 等。

4- 2.2锅炉给水泵应为旋涡泵或离心泵,泵应由电机直接驱动,水泵电机不允许带其他负载。旋涡 泵应符合CBM 2216— 82《船用辅锅炉给水旋涡泵 型式和基本参数》、CBM 2217— 82《船用辅锅炉 给水旋涡泵技术条件》中的有关规定。

4- 2-5给水自动控制和安全保护可为磁性浮子式液位控制器或电极式液位控制器。

4-3燃油系统

4. 3.1燃油系统应包括油泵装置、油滤器、安全阀、电磁阀、快关阀、压力表以及连接系统的管系附件 等,当使用燃料油时应增设油加热器和粗、细滤油器。

4∙3∙2油泵视燃油种类可为齿轮泵或螺杆泵,泵应由电机直接驱动。如燃油系统釆用燃料油时,进 泵时燃油温度一般不得大于85 C8

4.3.3油滤器应为双联式或单联自清式。

4-4燃烧装置

4.4.1燃烧装置包括燃烧器、调节机构、风机装置、点火装置、火焰监视等。

4. 4.2燃烧器可为机械压力式或转杯式,转杯式燃烧器应符合CB 1050- 83 ≪转杯式燃烧器技术条 件》中有关规定。

4.4.5燃烧装置应设置观火孔,当电火花自动点火发生故障时,应能通过观火孔实现手动点火启动。

4. 4.4根据锅炉烟气阻力的大小,可选配符合CBM 2212—82《船用离心通风机 型式和基本参 数》和CBM 2213— 82《船用离心通风机 技术条件》的船用低压风机。亦可选用船用高压风机,风机 应由电机直接驱动。

4.5自动控制系统

4- 5.1自动控制系统为电动继电器系统,所需电源为三相,380V,50Hzβ

4.5.2控制方式为具有程序起动的双位式、多位式或比例调节式;水位控制为双位式。

4.5.5锅炉安全保护和报警

a. 安全点火保护;

b. 突然熄火保护;

c. 极限水位保护;

d:詠低水位报警(由订货方需要决定);

e. 蒸汽压力过高保护;

f. 燃油温度过高、过低保护;

g. 电源失压保护;

h. 燃油失压保护(由订货方需要决定);

i∙风压保护(仅对多位控制);

]■光敏电阻检测保护。

4. 5-4樹炉自动控制和保护应符合CB* 3161-83中的有关规定。

CB * 8 3 9 — 8 7

4∙5∙5自动控制系统中所有控制元件不允许采用水银开关。

4- 5.6自动控制系统中所有控制元件和检测仪表外壳的防护等级应不低于IP 22型。

5- 1锅炉总装竣工后应提交试验,试验分型式试验和岀厂试验。

5-2试制产品、转厂后生产的首制产品应做型式试验,主要结构和工艺作重大修改后首制产品应做 相应的试验。

5-3批量生产的产品可按出厂试验的要求进行试验。

5-4型式试验和出厂试验按试验大纲和表3要求。

5.5试验结束后算岀锅炉效率,并编制试验报吿。

5-6试验要求和方法应按试验大纲,并参照JB 2829— 80《工业锅炉热工试验》中的有关规定。

5∙ 7试验结束后应放净炉内存水,并用热空气或压缩空气吹干后封存之。

5- 8每台总装锅炉应经检验和出厂试验合格后才能作为合格品提交发运。

5-9合格证应包括下列内容:.

a∙锅炉岀厂合格证书;

b. 锅炉主要材料及焊接材料的材质报告;

c. 锅炉本体焊缝质量检查报告;

d. 锅炉本体及受压元件的水压试验报告。

5-10锅炉的配套辅机应具有各自的产品合格证和船检证书。

5∙ 11锅炉提交时应同时提供按验收供应技术条件和订货合同所规定的必要数量的备件。

5∙ 12在遵照说明书操作、保养的条件下,从锅炉提交日起18个月内或正式投入运行之日起12个月 内,如确因设计制造质量不良而发生损坏,不能正常运行时,供货方应无偿地为用户修理或更换零部件。

表3

|

序 号 |

试验项目 ■ |

型式试验 |

出厂试验 |

|

1 |

110%工况下的蒸发量 |

1 h |

一 |

|

2 |

额定工况下的蒸.发量 |

2h |

I h |

|

3 |

75%工况下的蒸发量 |

1 h | |

|

4 |

50%工况下的蒸发量 |

,Ih | |

|

5 |

锅炉安全阀 |

1次 |

ɪ次 |

|

6 |

水位正常调节 |

连续5次 |

连续3次 |

|

7 |

高、低水位报警 | ||

|

8 |

极限水位切断报警 | ||

|

9 |

程序起动 | ||

|

10 |

安全点火保护 | ||

|

11 |

突然熄火保护 | ||

|

12 |

蒸汽压力过高保护 | ||

|

13 |

重油温度过高、过低保护 | ||

|

14 |

燃油失压保护 | ||

|

15 |

风压保护(仅对多位控制) | ||

|

16 |

电源失压保护 | ||

|

17 |

光敏电阻检测保护 | ||

|

18 |

锅炉外壁温度 |

备匚况2次 |

额定匸况2次 |

|

19 |

风压、烟压 | ||

|

20 |

蒸汽品质* |

务匸况1次 | |

|

21 |

烟气分析、 |

各工况3次 |

额定匸况3次 |

|

22 |

燃油化住∙j物理特性 |

取样!次 |

6.1每台锅炉应在炉前明显处装有固定的金属铭牌,铭牌上应包括下列内容:

a. 锅炉型号、名称;

b. 设计压力,MPa ( kgf∕cm2 );

c. 工作压力,MPa ( kgf∕cπ√ );

d. 额定蒸发量,t∕h;

e. 水压试验压力,MPa ( kgf∕cms );

f-锅炉编号;

g. 制造年月;

h. 验船部门的印记;

i. 制造厂名称。

6-2每台锅炉出厂时,随同供应的图纸和技术文件规定如下:

a. 锅炉机组总图2份;

b. 锅炉本体结构图2份;

c∙锅炉安全阀总图2份; '

d∙锅炉燃烧器总图2份;

e. 燃油系统图2份;

f. 自控原理图2份;

g. 自控外部接线图2份;

h. 锅炉机组使用说明书和燃烧、控制说明书2份;

i∙锅炉强度计算书2份;

i∙验收供应技术条件2份;

k.试验大纲2份;

I-锅炉备件及专用工具清单2份;

m∙产品合格证书和船检证书1份;

n.装箱清单]份。

6- 3锅炉上所有阀件均应标有名称及其开启方向的金属铭牌,所有检测仪表.应标上整定值标志。

6-4各配套辅机和附件应拆下后装箱。

6-5锅炉及零部件的油漆、包装应符合JB 1615- 75《锅炉油漆和包装技术条件》中的有关规定。

6- 6锅炉装运方式应满足运输方要求,并保证产品从供应地装运到使用场所直到早期安装时受到充 分的保护;不发生锈蚀、损坏和机械损伤。

6.7装箱产品应提供开箱说明书,说明书应封于防水袋内,用平头钉或其他方法紧固于箱外最明显 安全处,并在其上方刷有“开箱说明书”字样,以示岀说明书所在位置。

6- 8包装箱上应按装运要求标明名称、接收单位和运输单位的名称和地点.

本标准由辅锅妒及防污染装置专业组提岀、由中国船舶工业总公司七O四所归口。 本标准由七O四所负责起草。

7