ICS 27. 140 K 55

GB/T 9652.2—2007

代替 GB/T 9652. 2—1997

TeSt COde Of COntrOl SyStemS for hydraulic turbines

2007-06-21 发布

2008-02-01 实施

、匕一 ■ ⅝ * 刖≡

1

2

3

4

5

6

7

8

范围................................................

规范性引用文件.................................

试验条件..........................................

验收试验一般规定..............................

试验项目..........................................

试验方法..........................................

试验的不准确度...................................

试验报告............................................

附录A(规范性附录)测试系统误差和分辨率

I

1

1

1

2

2

4

13

13

14

本部分是对GB/T 9652. 2—1997«水轮机调速器与油压装置试验验收规程》的修订,采用了

IEC 60308«水轮机控制系统试验》中一些主要内容,并结合我国多年水电建设的实践经验编制而成,试

验方法有较大增补。

本部分自实施之日起洞时代替GB/T 9652. 2—1997O 本部分附录A是规范性附录。

本部分由中国电器工业协会提出O

本部分由全国水轮机标准化技术委员会归口 O

Iii

本部分起草单位:天津电气传动设计研究所、哈尔滨大电机研究所、贺江电力开发公司、西安启元自 控技术研究所、湖南省电力试验研究所、能达通用电气公司、上饶开元电站控制设备制造公司、天津科音 自控设备公司、二滩水电厂。

本部分起草人:李晃、刘卫亚、朴秀日、黄秉镣、雷践仁、孟佐宏、刘文斌、江朝荣、米建虱谭中美。

Ill

本部分规定了水轮机控制系统的试验项目、方法和条件,并给出试验验收的一般规定。

本部分适用于工作容量350 N ∙ m及以上的水轮机调速器与油压装置。

2规范性引用文件

下列文件中的条款通过本部分的引用而成为本部分的条款。凡是注日期的引用文件,其随后所有

的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB 150钢制压力容器

GB/T 1032—1985三相异步电动机试验方法

GB/T 1311—1989 直流电机试验方法(neq IEEE 113:1973)

GB/T 3797—2005 电气控制设备

GB/T 9652. 1—2007水轮机控制系统技术条件

GB/T 17626. 4—1998 电磁兼容试验和测量技术电快速瞬变脉冲群抗扰度试验 (idt IEC 61000-4-4.1995)

JB/T 7042—1993

JB/T 8091—1998

JB/T 8097—1999

液压齿轮泵试验方法

螺杆泵试验方法

泵的振动测量与评价方法

3试验条件 3.1试验准备工作: 3.1.1确定试验的类别及项目,编写试验大纲。

3.1.2制定安全防范措施,注意防止事故配压阀、进水阀门或快速门失灵、机组过速保护系统及引水系

统异常、触电及其他设备和人身事故。

3.1.3准备好与本试验有关的图纸、资料。

3

3

3

3

3

3

1.4准备必要的工具、设备、试验电源,校正仪器仪表及传感器等。

1.5

试验现场应具有良好的照明及通讯联络。

2岀厂试验条件:

2. 1装置(或元件、回路)组装、接线、配管正确,具备充油、充气、通电条件等。

2.2检査试验用油的油质、油温、气源、电源及电压波形等,应符合有关技术要求。

3电站试验条件: 3.3.1装置各部分安装及外部配线、配管正确,具备充油、充气、通电条件。汽轮机油的油质、油清洁 度、油温、高压空气、电源及电压波形,应符合有关技术要求及制造厂规定。

3.3.2充水试验前,被控机组及其控制回路、励磁装置和有关辅助设备均安装完毕,并完成了规定的试 验,具备开机条件。

3. 3.3现场清理整洁完毕,调试过程中,不得有其他影响调试工作的施工作业。

3. 3. 4工作条件应满足GB/T 9652. 1—2007第3章的规定。

4验收试验一般规定

4. 1验收条件:

除应符合3试验条件的要求外,还应满足如下要求:

4. 1.1频率信号源特性应符合产品测频方式的技术要求。

4. 1.2 输入电源电压波动不超过±10%,短暂波动不超过+15%〜一10⅜o

4.2验收依据:应按双方合同或技术协议、GB/T 9652. 1—2007及本部分,进行出厂试验验收或电站 试验验收。

4.3验收准备:由有关各方首先确定验收试验大纲,明确试验项目、方法、程序及仪表等。其余参照3

进行。

4.4验收时间:应按GB/T 9652.1—2007或合同规定的保证期内,在产品出厂前和电站机组正式投运

前进行验收试验。

4.5验收试验仪表与费用:试验仪表准备与验收费用应按合同(协议)规定执行。有关试验仪表刻度校 验或精度,均应符合本部分及有关试验各方的商定意见。

4.6被验收试验设备:应对调速器与油压装置进行检査、调整及消除缺陷,以使设备处于正常运行状 态。电站试验验收前,用户应使机组及其有关设备处于正常状态,并提供电网、引水系统、机组等有关技 术数据资料(如机组惯性时间常数二、水流惯性时间常数TW和导叶(喷针)及桨叶(折向器)接力器的最 低操作油压加等)。

4.7试验人员:一般由用户与厂家各派出足够数量合格的试验人员组成试验小组,或由用户委托第三 方(费用由用户自理)和厂家人员进行试验;亦可双方协商按一定程序委托专家组试验。

4.8仲裁方法:双方对验收试验结果有争议时,且经协商无效,可委托行业产品质量监督检测部门进行

41<

仲裁,并据仲裁结果分摊各方应承担的有关费用及责任O

4.9试验记录:测试记录应记入原始记录表格,并有观测试验人员签名,允许复写、拍照、复制,不许

重抄。

4. 10试验验收报告:试验验收报告可参照8编写,验收报告应经双方试验负责人签字,还应注明原始 记录保存方。双方依据试验结果进行评价,必要时可对试验设备进行调整及消除缺陷,并重复该项 试验。

5试验项目

可分四类,即:出厂试验、电站试验、型式试验和验收试验,详见表1。

U!

表1

|

序号 |

条 |

试验项目 |

出厂试验 |

电站试验 |

型式试验 |

验收试验 |

|

1 |

6.1 |

测速装置检査试验 |

∆a |

△ | ||

|

2 |

6.2 |

电■液和电■机转换器试验 |

△ |

△ | ||

|

3 |

6.3 |

缓冲装置试验 |

△ |

△ |

△ | |

|

4 |

6.4 |

电气协联函数发生器的调整 试验 |

△ |

△ |

△ |

△ |

|

5 |

6.5 |

操作回路动作试验 |

△ |

△ |

Δ |

△ |

|

6 |

6.6「 |

电气回路绝缘试验 |

△ |

△ |

△ | |

|

7 |

6.7 |

电气回路工频耐受电压试验 |

△ |

△ | ||

|

8 |

6.8 |

电气装置抗干扰试验 |

△ |

试验项目

表1(续)

电站试验

型式试验

验收试验

序号

6.9

实用开环增益测定及开环增益 整定试验

出厂试验

IO

6.10

转速指令信号、开度指令信号、 功率指令信号、永态转差系数如 校验

11

6t 11

暂态转差系数如、缓冲时间常数 Td的校验或比例增益Kp、积分 增益Kl和微分增益KD的校验

Ul

∆β

∆β

12

6.12

综合漂移试验

13

6.13

14

6.14

调速器静态特性(包括人工转速 死区)、转速死区L和接力器摆 动值测定试验

协联曲线及桨叶随动系统不准 确度Λ测定试验

15

导叶(喷针)间同步试验

16

6.16

接力器关闭时间Tf与开启时间

Tg调整

17

接力器关闭与开启时间范I 测定

6.1

19

6.19

20

6, 20

调速器总油耗量测定

接力器反IiM间常薮 写(主配压 阀的流量特性)测定试验

接力器不动时间Tq测定试验

21

6.21

空载试验

22

6.22

孤立负荷试验

23

6.23

甩负荷试验

24

6. 24

带负荷连续72 h运行试验

25

6.25

压力罐耐压试验

26

6.26

油压装置密封性试验及总漏油 量测定

27

6.27

油泵试运转及检査

28

6.28

安全阀或阀组试验

29

6.29

油压装置各油压、油位信号整定 值校验

30

6.30

油压装置自动运行模拟试验

31

6.31

故障模拟和控制模式切换试验

∆b

注:如无相应的环节功能,该项试验可不作3对未列入表1的环节功能和外购件,则可按厂家规定进行试验。

a微机型调速器除外。

b指容积4 π?及其以下的组合式油压装置。

6试验方法

6.1测速装置检查试验

6.1. 1信号源要求采用有足够功率、稳定和高精度的信号发生器。

6. 1.2测速装置带上实际负载或模拟负载,逐次改变转速信号,按单方向升高或降低,每次变化达到平 衡状态后,测出其频率(或转速)及相应的输出,并绘制静态特性曲线,要求测点不少于10点。如有1/4 测点不在曲线上,此试验无效。从静态特性曲线求出放大系数。

6. 1.3电气测速装置最小工作信号电压测定:当频率信号来自机组PT时,信号频率为额定值且恒定, 由高向低改变信号电压,至相应输出发生变化时的信号电压即为最小工作信号电压。

6. L 4飞摆应作逸速试验:飞摆装于专用试验台上,调整中间位置后,使其转速上升到2倍飞摆额定转 速值(对于轴流式、贯流式水轮机调速器要求上升到不低于水轮机飞逸转速所相应的值),连续运行

5 min,然后检查有无异常。

6. 2电■液和电■机转换器试验

IBl

Iil

6. 2.1位移输出型电•液转换器

6.2. 1.1试验条件 电-液转换器带规定负载或实际负载,在额定工作油压和正常振动电流下,活塞任 一位置应无卡阻,振幅在规定范围内,中间平衡位置已调整好。油温保持在室温(或规定范围内),线圈 绝缘电阻合格。

6. 2,1.2静特性试验 逐次增大或减少输入信号(电流或电压),每次稳定平衡后,测量电-液转换器输 入信号和相应输出位移,测点不得少于10点,绘制其静态特性曲线;由曲线求出其工作范围、放大系数 (mm∕πIA 或 mm/V)和死区。

6-2.1.3耗油量测定 在工作油压和规定振动电流下,带上实际负载或规定负载,测定每分钟耗油量,

Hl

Ikt

Ilt

IH

并记录当时油温。

6. 2.1.4油压漂移测定 电-液转换器带实际负载或规定负载,通以规定振动电流,在正常工作油压范 围内,改变油压大小,测量电■液转换器漂移值(使电液转换器位移为零,所需输入电流变化与额定电流 之比即相对漂移值),并记录当时油温。

6.2.2流量输出型电-液转换器(伺服阀、比例阀)

6. 2. 2.1试验条件 同6.2.1.1(负载为零)O

6. 2.2. 2流量特性试验 在规定的压力降条件下逐次增大或减少输入信号电流或电压,每次输入信号 稳定后,用流量计或定量量筒,或试验用接力器测量电-液转换器相应输出流量,测点不得少于10点,绘 制其流量特性曲线。由曲线求出其工作范围、放大系数(即流量增益——指在规定的输入电流范围内, 输出流量曲线的斜率)和死区。

6.2.2.3耗油量测定 在正常工作油压和规定的振动电流下,测定转换器在中间位置时的每分钟耗油 量,并记录当时油温。

6∙2,2.4油压漂移测定 通以规定振动电流,在正常工作油压范围内,改变工作油压大小,测量电-液 转换器漂移值(使控制流量为零,所需输入电流变化与额定电流之比,即相对漂移值),并记录当时油温。

6.2.3电■机转换器

电■机转换器带规定负载或实际负载,中间位置已调整好,逐次增大或减小输入信号,稳定后测量输 入信号和转换器的输出行程,测点不得少于IO点,绘制其静态特性曲线。由曲线求得转换器的工作范 围及死区。

6.3缓冲装置试验

液压缓冲装置在带实际负载情况下且飞摆处于额定转速工作状态,分别用专用工装上下两个方向 给主动活塞一阶跃位移输入信号,其值一般不小于1 mm,用人工读数(千分表和秒表)或自动记录仪录 制缓冲活塞回复平衡位置自然衰减时的若干组位移值及相应时间(或衰减曲线)。

Ill

l≡≡7l

«11

Ila

Ill

Ill

■ II

Ill

■ II

IlB

输出量由初始值(100%)衰减到36.8%所经历时间,即为该整定缓冲时间常数Td的实测值。试验 3次,取其平均值。

缓冲装置特性曲线上,同一时间坐标的两个方向输出量的绝对值之差与其和的比值为相对偏差。 在同一特性图上,应取从输出量由初始值回复到10%所经历的时间(以先到为准)全线段4等分中间 3点的相对偏差的平均值进行核算比较。缓冲时间常数偏差系指实测时间常数与理论时间常数之差和 理论时间常数之比。理论时间常数则为与实测曲线输出量的初始值回复到10%所经历的时间相等的 理论指数衰减的时间常数。

时间常数偏差A按下式计算:

>H

Ill

tit

Itl

& =与与 XIO0 %

式中:T=心/2. 3,为理论缓冲时间常数,单位为秒(s);

其中扁.1为缓冲装置输出量由初始值(100%)衰减到10%所经历的时间,单位为秒(G。

仅考核缓冲时间常数约为5 s〜6 s时的特性曲线。

6.4电气协联函数发生器的调整试验

将协联函数发生器的水头信号调整到待试验的水头值,输入并逐次改变模拟导叶接力器行程的电 气量,测出协联函数发生器的输出量,据此绘出该水头下以电气量表示的函数发生器协联曲线•以同样 方法绘出几个水头下的转桨式水轮机函数发生器协联曲线。

将绘制的函数发生器协联曲线按照给定的理论协联曲线进行校核。

6.5操作回路动作试验

6.5. 1在制造厂内或电站水轮机蜗壳未充水条件下,进行如下试验项目:

自动开机、手自动切换、增减负荷、自动停机和事故状态模拟试验,试验方法根据电站和调速器等设 备的实际情况制定。

6.5.2在电站水轮机蜗壳充水条件下,进行如下试验项目:

手动开机、自动开机、手动停机、自动停机和手自动切换试验,试验方法根据电站和调速器等设备的 实际情况制定。

6.6电气回路绝缘试验

6. 6.1试验条件 环境温度15P~35βC ,相对湿度45%〜75%°

6.6.2绝缘试验应包括所有接线和器件,试验中应采取措施,防止电子元器件及表计损坏(对于不能承 受规定的兆欧表电压的元件如半导体元件、电容器等,试验时应将其短接)。

6. 6. 3绝缘试验时,使用兆欧表的额定电压应根据各电路的额定工作电压进行选择,详见表2:

表2

Ill

Ill

<11

Ill

Ill

Ill

|

额定工作电压,/v |

兆欧表的额定电压/V |

|

<48 |

250 |

|

48WUf<500 |

500 |

6.7电气回路工频耐受电压试验

6. 7.1试验条件 环境温度15C~35P,相对湿度45%〜75%,对不能承受规定试验电压的元件,应 将其短接,甚至采取绝缘措施,装置的柜门关闭,侧壁及金属罩应装好。

6. 7.2工频耐受电压试验应在绝缘电阻合格后进行。

6. 7.3工频耐受电压试验

试验在设备已完全关闭后进行。对不能承受规定电压的元件,已将其短接或断开。安装在带电部 件和裸露导电部件之间的抗干扰电容器不应断开,应能耐受试验电压。见GB/T 3797O

试验应在非电路连接的各电路之间以及各电路与外壳之间按表3的规定进行:

Ilt

表3

|

额定绝缘电压UJV |

工频耐受电压(交流均方根值)∕V |

|

≤60 |

1 000 |

|

6O<Ui≤3OO |

2 000 |

|

300<σi≤690 |

2 500 |

不适于由主电路直接供电的辅助电路,按表4的规定:

试验时,试验电压应从零或不超过全值的1/2开始,然后在几秒之内将试验电压稳定增加到规定的 最大值并维持5 s(出厂试验为1 S)O试验后将电压逐渐下降至零。

表4

|

额定电压g√v |

工频耐受电压(交流均方根值)/v |

|

UQ2 |

250 |

|

12<Ui≤60 |

500 |

|

60VUf |

2l∕i + l 000 其最小值为1 500 |

6.8电气装置抗干扰试验

6.8.1试验条件用稳定的频率信号源模拟机组转速信号,调速器处于自动方式工况,所有调节参数 置于刻度中间值,接力器稳定在某一位置。

6.8.2电快速瞬变干扰试验将带有50 ∩终端负载的电快速瞬变脉冲群发生器以共模形式将 GB/T 9652. 1—2001规定的干扰信号耦合到受试线路。

试验方法可参照GB/T 17626. 4 O

6.9实用开环增益测定及开环增益整定试验 6.9.1开环增益整定原则

为满足转速死区和随动系统不准确度指标,选取较大值,但不得超过实用开环增益。

6. 9.2缓冲型调速器实用开环增益测定

首先调整导叶接力器开关时间于规定值'然后置而Mt于最大值,C于中间值,接力器开到适当行 程位置,用由大变小的方法改变有关放大系数和杠杆比,改变总开环增益。在自动方式工况下,向调速 器施加2%阶跃转速偏差信号扰动,观察各种开环增益下的接力器运动情况。能使接力器位移为非周 期单调暂态过程的最大开环增益即为其实用开环增益。

Ill

6.9.3随动系统实用开环增益测定

接力器开启、关闭时间已调整,符合规定要求,置放大系数和杠杆比为设计最大值,向随动系统输入 端施加相当于接力器全行程10%的阶跃扰动信号,观察接力器运动情况。放大系数和杠杆比由大逐渐 减小时试验3次,取其平均值。能使接力器位移为非周期单调暂态过程的最大开环增益即实用开环

6. 10转速指令信号、开度指令信号、功率指令信号和永态转差系数校验 6. 10. 1转速指令信号校验

在制造厂或电站水轮机静止条件下进行。S⅛p = 2%,⅛t.Td为最小值,或KP为中间值、K】为最大

值,Kd置最小值。当输入额定转速信号时,调整开度指令信号,使调速系统在接力器接近全关位置处 于平衡状态,再将转速指令信号分别整定在两个极端位置和不同整定值,改变转速信号,使接力器回复 到同一平衡位置,此时测得的转速偏差即为零行程转速调整范围和对应整定值的实测值。

FΛ*

6.10.2开度指令信号校验

在静止状态下,置6p = 6%,开度给定调到预定空载位置,用频率给定将导叶(喷针)接力器调整到

空载位置附近,操作开度给定,增减开度,使接力器相应平稳地开大或关小,开度给定调整到100%时, 接力器亦相应为ioo%开度。

6.10.3功率指令信号核验

在静止状态下,置柘= 6%,模拟断路器合闸,测频回路输入额定频率信号,将功率给定调到零位, 用频率给定将接力器调整到空载位置附近,然后操作功率给定,增减功率,导叶(喷针)接力器亦相应平 稳地开大或关小,模拟功率变送器反馈信号送入功率比较回路,功率给定调整到100%时,机组出力亦 应为100%。

6.10,4永态转差系数4(调差率。P)校验

置增益为整定值,频率给定为额定值0、Td置最小值,或KP为中间值、K】为最大值,Kd置最小 值。置如(q) = 2%∖6%,改变输入频率信号,测量导叶(喷针)接力器某两点输出值(或机组某两点功率 输出值)及对应的输入频率信号值,计算各刻度下的实测永态转差系数(调差率)。

为确保试验精度,应选择25%和75%行程(或功率)位置附近作为实测点β

亦可采用6.13实测永态转差系数。

6. 11暂态转差系数九、缓冲时间常数Td的校验或比例增益岛、积分增益KI和微分增益KD的校验

6. IL 1暂态转差系数如校验

SΛ5J

6. 11. L1置艮为整定值0p为零,缓冲装置节流孔堵死,调速器位于自动方式平衡状态下,操作开度 限制机构到全开,输入频率比额定频率高2 Hz,用频率给定或转速调整机构使接力器于20%位置,记录 稳定后接力器行程,降低输入频率直至比额定值低2 Hz,记录稳定后接力器行程,计算bt实测值。

6.11.1.2 亦可采用6.11.3测试方法,实测&值。

6. 11.2 缓冲时间常数Td校验

应用6. 3或6.11. 3测试方法,实测缓冲时间常数值。

6.11.3比例增益Kp、积分增益K】和微分增益KD校验 6.11.3.1试验条件 在制造厂或电站水轮机蜗壳不充水条件下,置如=0,频率给定为额定值。

6. 11.3.2试验方法

Kp、K】、KD于待校验值,调整输入转速信号使接力器稳定在5%(或95%)位

-⅜⅛.

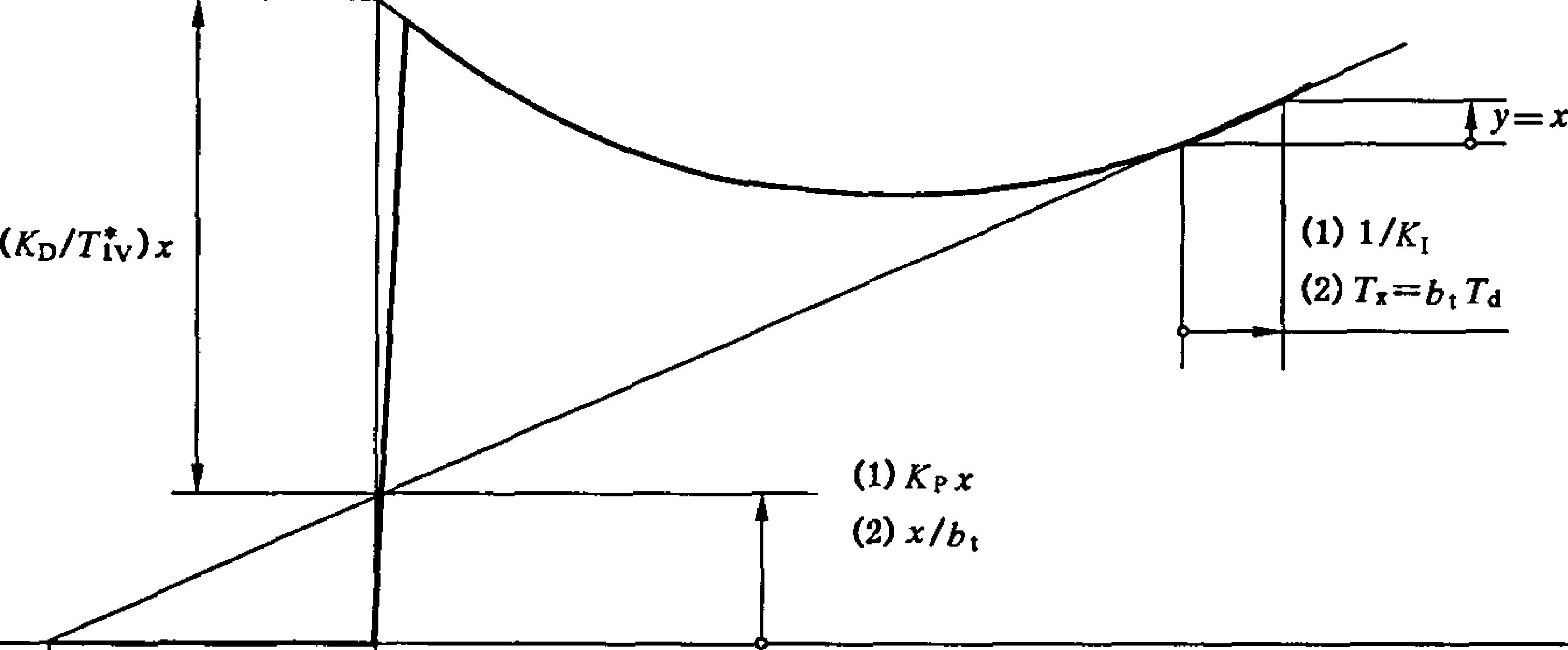

置,对调节器施加阶跃转速偏差信号S采用自动记录仪或示波器,录制调节器输出量丁的过渡过程,

详见图Io

Ay

⑴KPK

(2) Td

*对微机电调应为T1v + r;

r—釆样周期.s,

Ill

置Td为最大值或Kl为最小值,重复上述试验,过渡过程曲线与图1相似,从中可得微分环节时间 常数TIV。

6. 12综合漂移试验

nκ

6. 12.1试验条件 在制造厂或电站水轮机蜗壳不充水条件下,用稳定的频率信号源模拟机组的额定 转速信号,调速器处于自动方式平衡状态和在正常工作油压范围条件下,所有调节参数置于刻度的中间 值,并使接力器在约50%的行程位置。

6.12.2试验方法 把试验仪器与被测装置通电30 min以后,记录输入信号的频率值,电源电压、环境 温度、接力器行程和油压变化,持续8 h°试验过程中维持输入频率信号不变并不允许对调速器进行任 何调整和操作。

6.12.3将8 h试验过程中接力器行程最大变化量,按实际整定bp值折算成转速相对偏差,此值称作 综合漂移值。

6.13调速器静态特性(包括人工转速死区)、转速死区iɪ和接力器摆动值测定试验

6. 13. 1试验条件

在制造厂内或电站水轮机蜗壳不充水条件下Mp = 6%,开环增益为整定值。切除人工转速死区, 儿、Td为最小值或KD为最小值,K】为最大值,Kp为中间值,频率给定为额定值。大型调速器试验用接 力器容积不小于40 LO

6. 13.2试验方法

用稳定的频率信号源输入额定频率信号,以开度给定将导叶接力器调整到50%行程附近。然后升 高或降低频率使接力器全关或全开,调整频率信号值,使之按一个方向逐次升高和降低,在导叶接力器 每次变化稳定后,记录该次信号频率值、相应的接力器行程,并用千分表记录接力器的摆动值(仅记录频 率升高或降低时接力器相对行程约为20%、50%和80%时3min的摆动值)。分别绘制频率升髙和降低 的调速器静态特性曲线。每条曲线在接力器行程(5%〜95%)的范围内,测点不少于12点,如测点有 1/4不在曲线上,或1/4测点反向,则此试验无效。两条曲线间的最大区间即转速死区

III

III

111

III

静态特性曲线斜率的负数即永态转差系数。

试验连续进行三次,试验结果取其平均值。

人工转速死区试验方法同上,并投入人工死区。置人工死区不同整定值,据此试验结果绘制曲线, 求出实测人工转速死区值,并校核其刻度值。

6. 13.3用阶跃频率信号测定转速死区彼

试验条件同6. 13.1,输入额定频率信号,用开度给定将接力器开到约20%、80%的行程位置。并在 各位置上,于额定转速基础上施加正负阶跃转速偏差信号,并逐步增加偏差信号,当接力器开始产生与 此信号相应运动时,在该位置施加信号次数应不小于4次(连续正负阶跃各2次),要求接力器运动方向 每次均与该信号对应,否则还应继续增大信号幅值,直到求出满足上述要求的最小信号。用记录仪记录 阶跃信号、接力器行程等值。两个位置正负阶跃转速偏差信号中最大值即为所求转速死区九

6. 13.4用X-Y记录仪测定转速死区让

试验条件同6.13. Ie调速器频率输入接电网频率,用X-Y记录仪自动记录频率信号和接力器位置 信号。当频率变化相当慢,调速器能够跟随变化而使迹线图形呈椭圆状平行四边形时,迹线包络线间与 频率轴平行的最大迹线长度即为转速死区IXO频率变化较快,调速系统跟不上变化时,所录的迹线部分 不用。详见图2。

6. 14协联曲线及桨叶随动系统不准确度去测定试验

Iff

在制造厂或电站水轮机蜗壳不充水条件下,置水头信号于设计值,试验条件同6.13. 1用改变输入 频率信号或手动调整开度给定值,按一个方向逐次增加和减小电气调节器输出(或中间接力器行程)和 导叶接力器行程,待稳定在新平衡位置后,测相应的桨叶随动系统接力器行程,在导叶接力器(5%~ 95%)的范围内,测点不少于12点。如测点有1/4不在曲线上,则此试验无效。

III

Ill

Ill

fit

III

据上述试验数据,作协联曲线并求取随动系统不准确度毎和实际协联曲线与理论曲线的偏差。试 验应连续进行三次,试验结果取其平均值O

电站试验时,还应校验最大和最小水头下的协联曲线。

2用X-Y记录仪测定转速死区

6.15导叶(喷针)间同步试验

对多喷嘴冲击式水轮机和水泵水轮机的每个导叶(喷针)接力器单独控制的系统,导叶(喷针)间的 同步运行要求见GB/T 9652.1—2007 4. 3.4.2和4. 3.5。

6. 15.1试验条件 试验在电站水轮机不充水条件下进行。导叶(喷针)随动系统开环增益为整定值, 调速器处于电气开限限制状态。

6.15.2试验方法 选任一导叶(喷针)接力器为参照对象。在50%和80%导叶(喷针)开度之间,一个 方向缓慢增大或减小开度给定值,用X-Y记录仪记录接力器位置(纵坐标)和其他选定的导叶(喷针)接 力器位置,得出一系列位置增大和减小的封闭滞环曲线。从这些滞环曲线中求取二个导叶(喷针)接力 器位置的偏差和任一导叶(喷针)接力器位置对所有导叶(喷针)接力器平均位置的偏差。

til

III

6.16接力器关闭与开启时间调整

6. 16. 1试验在制造厂或电站水轮机蜗壳不充水条件下进行(在电站应采取足够安全措施)。调整主配 压阀活塞限制行程(或油路节流孔口),开度限制机构置于全开位置,采用下述方法,使接力器全开和 全关。

6.16.2在自动方式平衡状态下,接力器在全开位置,向调速器突加+ 30%的转速偏差信号,或操作紧 急停机电磁阀动作或复归。

6. 16.3当接力器移动时,记录接力器在25%〜75%行程之间移动所需时间,取其2倍作为接力器开 启和关闭时间。按照水轮机制造厂或设计院的调节保证要求,整定接力器关闭和开启时间,并记录主配 压阀活塞行程或节流孔口大小。如设有分段关闭装置,拐点及延缓时间应按调节保证要求整定。

6.17接力器关闭与开启时间范围测定

6. 17. 1试验在制造厂或电站水轮机蜗壳不充水条件下进行(在电站应采取足够安全措施),调整主配 压阀活塞限制行程或油路节流孔口于最大和最小,开度限制机构置于全开位置。

!i-Λ∣

6. 17.2在自动方式平衡状态下,接力器在全开位置,向调速器施加+ 30%的转速偏差信号,或操作紧 急停机电磁阀动作或复归,记录接力器在25%〜75%行程之间移动所需时间,取其2倍作为接力器开 启和关闭时间。

6. 17.3根据试验结果、接力器容积和测定时间求出相应的实际输油流量范围。

■ 0-a S3

6.18调速器总耗油量测定

在制造厂或电站水轮机蜗壳不充水条件下进行。切断油压装置向机组自动化元件等调速器以外的 各部件供油管路,油压装置无泄漏,调速器处于额定转速自动方式平衡状态下,根据压力罐内油位在一 定时间内下降高度和压力罐内径,算出单位时间内调速器总耗油量。

6. 19接力器反应时间常数%(主配压阀的流量特性)测定试验

试验在厂内或电站水轮机蜗壳不充水条件下进行。切除反馈,在规定的压力降条件下,把主配压阀 分别整定在不同行程,按开启(关闭)方向逐次使主配压阀从中间位置迅速移动到整定位置,测出主配压

πκ

阀位移与相应接力器平均速度,将位移及速度量换算为相对值,绘制关系曲线,求出接力器反应时间常 数弓。主配压阀由中间位置向开启或关闭侧位移时,各测6点以上。

如采用节流孔调整接力器开、关时间,电站试验时,应先按规定要求整定节流孔大小,再测定 Ty值。

6.20接力器不动时间Tq测定试验

6. 20. 1在制造厂内,大型调速器试验用接力器直径应不小于夕350 mm,调速器处于频率控制模式自 动方式平衡状态,调节参数位于中间值,开环增益为整定值。打开开度限制机构到全开位置。输入额定 频率信号,用开度给定将接力器开到约50%的位置。在额定频率的基础上,施加4倍于转速死区规定 值的阶跃频率信号,用自动记录仪记录输入频率信号和接力器位移,确定以频率信号增减瞬间为起点的 接力器不动时间匸。试验3次,取其平均值。

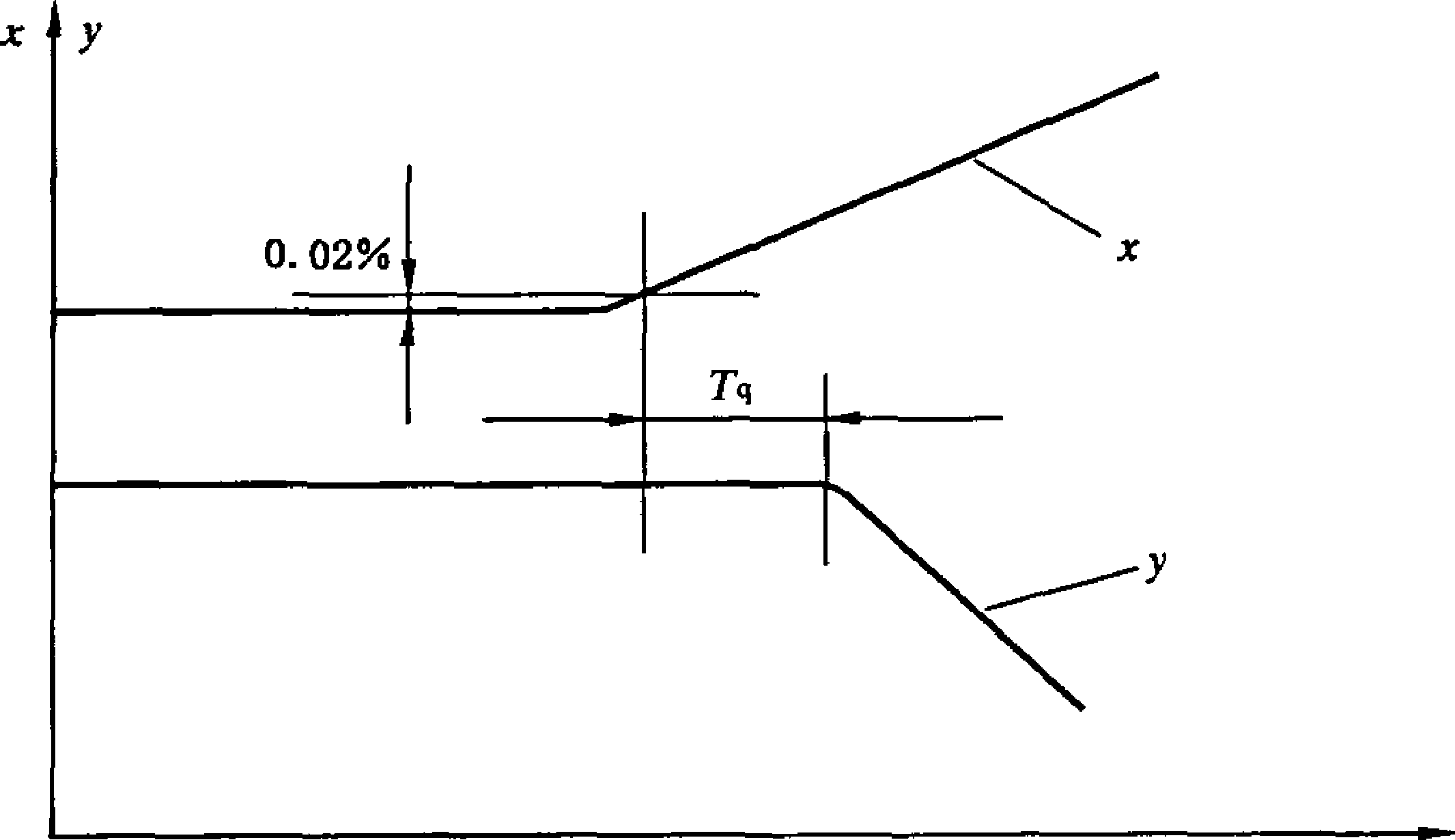

6.20.2用匀速变化频率信号测定接力器不动时间Tq试验条件同6. 20. Io输入额定频率信号,用开 度给定将接力器开到约50%的位置。在额定频率的基础上,施加规定的匀速变化的频率信号(对大型 调速器为1 Hz/s;对中、小型调速器为1.5 Hz∕s),用自动记录仪记录输入频率信号和接力器位移,确定 以频率信号增或减(上升或下降0.02%)为起点的接力器不动时间。详见图3。试验3次,取其平均值。

图3用匀速变化频率信号测定接力器不动时间

6.20.3在电站通过机组甩负荷试验,获得机组甩25%负荷示波图,从图上直接求出自发电机定子电 流消失为起始点,或甩10%〜15%负荷,机组转速上升到0.02%为起始点,到接力器开始运动为止的接 力器不动时间A,测试时应断开调速器用发电机出口开关辅助接点信号、电流和功率信号。用自动记 录仪记录机组转速、接力器行程和发电机定子电流时间分辨率不大于0.02 s∕mm,接力器行程分辨率不 大于0.2⅝∕mmo在机组断路器断开前启动记录仪,以证实稳定状态存在,再进入不动时间的测定。

6.21空载试验

6.21.1手动方式空载工况下,用自动记录仪记录机组3 min(为观察到有大致固定周期的摆动,可延 长至5 min)的转速摆动情况,量取有大致固定周期的转速摆动幅值;重复三次,取其平均值。

6.21.2自动方式空载工况下,对调速系统施加频率阶跃扰动,记录机组转速、接力器行程等的过渡过 程,选取转速摆动值和超调量较小、波动次数少、稳定快的一组调节参数,提供空载运行使用。在该组调 节参数下,用自动记录仪记录机组3 min(为观察到有大致固定周期的摆动,可延长至5min)的转速摆动 情况,量取有大致固定周期的转速摆动幅值;重复三次,取其平均值。

=I

6.22孤立负荷试验

水头在额定值的士 10%范围内,机组带孤立的、约为90%额定功率的电阻负荷的条件下,突然改变 不大于5%额定功率的负载,用自动记录仪记录频率变化过程。频率变化的衰减度(与起始偏差符号相 同的第二个转速偏差峰值与起始偏差峰值之比)应不大于25%。

当不具备真实孤立负荷试验条件时,如用户要求,可采用孤立电网仿真试验,此时发电机组并入真 实电网运行,将机组数字模型(机组模型应计入机组惯性、负荷惯性和被调节系统的自调节系数)的频率 输出信号引至电调频率输入口,代替被测机组频率信号。这种在线仿真已包括真实的水力系统动态响 应,仅忽略了被测机组转速变化对水轮机流量的影响。

6.23甩负荷试验

置空载和负荷调节参数于选定值,调速器处于自动方式平衡状态。依次分别甩掉25%、50%、75% 和100%的额定负荷,自动记录机组转速、导叶、桨叶(或喷针、折向器)的接力器行程、蜗壳水压及发电 机定子电流等参数的过渡过程。

6. 24带负荷连续72 h运行试验

调节系统和装置的全部调整试验及机组所有其他试验完成后,应拆除全部试验接线,使机组所有设 备恢复到正常运行状态,全面清理现场,然后进行带负荷72h连续运行试验。试验中应对各有关部位 进行巡回监视并做好运行情况的详细记录。

t>l

6.25压力罐耐压试验

在制造厂家焊装压力罐完毕后,必须按照GB 150规定进行耐压试验,试验压力按下式选取:

Pt = 1.25P⅛

LOdt

式中:

Pt——试验压力,单位为兆帕(MPa);

P——设计压力,单位为兆帕(MPa);

[时——压力罐材质在试验温度下的许用应力,单位为兆帕(MPa);

Mt——压力罐材质在设计温度下的许用应力,单位为兆帕(MPa) ?

IH

试验时压力应缓慢上升,达到试验压力Pt后,保持30 Tnin ,试验介质温度不得低于5°Co然后将 压力降至规定试验压力的80%,并保持足够长的时间,以对所有焊接接头和连接部位进行检查。如有 渗漏,修补后重新试验。

6.26油压装置密封性试验及总漏油量测定

压力罐的油压和油位均保持在正常工作范围内,关闭所有对外连通阀门,升压0∙5 h开始记录8 h 内的油压变化、油位下降值及8 h前后的室温。

6.27油泵试运转及检查

6. 27. 1油泵运转试验

启运前,向泵内注入油,打开进、出口压力调节阀门,安全阀或阀组均应处于关闭状态。空载运行 1 h,分别在25%、50%、75%额定油压下各运行15 min,再升至额定油压下运行1 h,应无异常现象。

6.27.2 螺杆泵输油量和轴功率检查(详见JB/T 8091)

6. 27. 2. 1压力点油泵输油量测定

在额定油压及室温情况下,启动油泵向定量容器中送油(或采用流量计),记下实测压力点实测输

油量Qi或计量容积K及计量时间如按下式算出实测Qi值,重复三次,取其平均值:

Qi = 3.6乎

式中:

≡1

Qi——压力点油泵实测输油量,单位为立方米每小时(m3∕h) 5

Vi——压力点实测计量容积,单位为升(L);

ti——压力点实测计量时间,单位为秒(S)(J

6. 27.2.2轴功率测试所用的电动机效率应按GB/T 1032和GB/T 1311规定的方法确定。

6.27.2.3零压点油泵输油量Q和轴功率R测定

试验时,进出口压力调节阀门全开(进口压力指示不大于0. 03 MPa,出口压力指示不大于 0. 05 MPa,则视为进、出口压力示值为零》按6. 27. 2.1方法测定零压点实测油泵输油量Q ,并测定零

压点油泵轴功率R。零压点轴功率换算见6.27. 2.5o

6. 27.2. 4当试验转速、粘度与规定值不同时,则压力点油泵输油量应按下式换算:

Qin — EQO — (Qo — Qi)(乌)七

in =

n

ni

式中:

Qia——压力点给定转速油泵输油量,m3∕hl

7—规定粘度,单位为平方毫米每秒(mmz∕S);

Vi--实际粘度,单位为平方毫米每秒(mm2/S);

n--规定转速,单位为转每分(r∕min);

∏i---实际转速,单位为转每分(r∕min) If

K——换算指数;

QO——零压点实测油泵输油量,单位为立方米每小时(r∏3∕h); 当 7i<Z7 时τK=0. 5y∕i>7 时,K=O. 25。

6. 27.2.5压力点的实测轴功率R

Pi = Pgr‰i

式中,

Per——试验电动机输入功率,单位为千瓦(kW);

——试验电动机效率。

6. 27. 2. 6当试验转速、粘度与规定值不同时,则压力点的轴功率Fin(kW)应按下式换算:

PiB = E(Pi-PO)+ P0 (ɪ)0-3]-

7i ni

6. 27.2.7 泵的输出功率Pu(kW)和效率〃

PU = PiQiTι∕3∙ 6

式中:

Pi

6. 27. 3

6. 27.4

6. 27.5

-油泵出口压力,单位为兆帕(MPa)O

液压齿轮泵的排量和容积效率试验按JB/T 7042进行。

螺杆泵和液压齿轮泵型式试验分别按JB/T 8091和JB/T 7042进行。

泵的振动测量与评估方法按JB/T 8097o 6.28安全阀或阀组试验

6. 28. 1试验条件

可在真机或试验压力罐上进行安全阀或阀组动作模拟试验(后者应模拟真机油系统)。

6.28. 2安全阀调整试验

启动油泵向压力罐中送油,用压力罐上压力表来测定油泵安全阀开启和全开压力O 用手动补气方式向压力罐中补气,用压力罐上压力表测得空气安全阀的动作压力。 测定3次,取其平均值。

Sl

6.28. 3卸载阀试验

调整卸载阀中的节流面积大小,或调整延时时间,油泵电动机达到额定转速后,减载排油孔被关闭, 如从观察孔看到油流截止,则整定正确O

«■

6.29油压装置各油压、油位信号整定值校验

人为控制油泵启动或压力罐排油排气,改变油位及油压,记录压力信号器和油位信号器动作值,其 动作值与整定值的偏差不得大于规定值。

6. 30油压装置自动运行模拟试验

模拟自动运行,用人为排油或排气方式控制油压及油位变化,使压力信号器和油位信号器动作,以 控制油泵按规定方式运转或进行自动补气。通过模拟试验,检査油压装置电气控制回路及油压、油位信 号器动作的正确性。不允许釆用人为拨动信号器接点的方式进行模拟试验。

6.31故障模拟和控制模式切换试验

6.31. 1用开关断开信号,模拟测速装置输入信号、水头信号、功率信号、接力器位置信号消失故障和工 作电源故障自动切换至备用电源,用千分表检査接力器摆动情况。

6.31.2控制模式(频率控制、功率控制、开度控制、水位控制和流量控制)切换时,用千分表检査接力器 摆动情况。

7试验的不准确度

所有试验都存在误差,其中测量系统误差不可能借助重复测量而消除,它们是由测试仪器特性和测 量的设置决定的:然而,偶然误差可以由重复测量而减小。如偶然误差没有确定,真实的测量不准确度 由于偶然误差的存在而加大。测试系统误差和分辨率见附录A。

8试验报告 8.1编写试验报告目的

编写试验报告的目的是正式记载所观测的数据和计算结果o它应拥有足够资料证明按本试验验收 规程所作全部试验,已达到试验目的。此外,还应将各试验结果列出表格或绘制曲线,可包括经证实的 原始记录(或复制件),测量仪表读数应符合观测所得记录。

Ifl

8.2编写试验报告格式

全部试验均应包括下述内容:

试验依据,目的。

被试验设备制造厂、型号、出厂编号及出厂日期。

电站、机组及被试验设备主要技术参数。

试验项目(包括条件、方法、仪表及原始数据等)O 试验结果(包括数据、曲线、图表、照片等)。

试验结论、验收意见。

主持、参加单位和人员。

a)

b)

C)

d)

e)

Ill

Ill

O

g)

附录A

(规范性附录) 测试系统误差和分辨率

A. 1 一般测试系统误差要求

转速测量系统误差

Λ≤+O. 25%

温度测量系统误差

Ill

水压测量系统误差

油压测量系统误差 时间测量系统误差 功率测量系统误差 流量测量系统误差 指令信号测量系统误差

∕τ≤±0.5°C ∕pw≤÷10% ∕pD≤÷l. 5% ∕t≤±5% ∕n<±1⅜ ∕*qV±L 5% ∕^dV 士 5%

接力器行程测量系统误差

Λ<÷l⅜

A.2特殊要求测试系统误差或分辨率要求

转速信号(转速死区、综合漂移测定试验)测量系统分辨率应小于转速死区规定值的1/1OO 接力器行程(转速死区、不准确度测定试验)测量系统(含转换机构、传感器、a/d变换)误差 相对值应不大于转速死区规定值的2.5倍。

主要测试仪表的容许系统误差范围要求

超低频信号发生器

数字频率计

位移传感器

压力变送器 各型流量计 功率测量变送器 真空压力表 工频周波表 交直流电流表 交流电压表 直流电压表 微机动态测试仪

压力表

(分辨率VO.OOl HZ)

(分辨率VO∙OO1 Hz,釆样周期≤0. 04 S)

(精度:大型调速器V5 X IoT ;中型调速器VlX 10~3

小型调速器VL 5X10f)

(精度0.5级)

(精度1.5级)

(精度0. 2〜0.5级)

(精度L 5级)

(精度0. 2-0. 5级)

(精度0.2-0. 5级)

(精度0.2〜0.5级)

(精度0. 2-0.5级)

(所配超低频信号发生器、频率计及位移传感器等的要求同上)

(精度L 5级)

中华人民共和国

国家标准

水轮机控制系统试验

GB/T 9652. 2—2007

中国标准出版社出版发行 北京复兴门外三里河北街16号 邮政编码:100045

网址 WWW. spc. net. Cn

电话:68523946 68517548

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销

*

开本880X1230 1/16 印张1.25 字数31千字

2008年1月第一版2008年1月第一次印刷

*

GB/T 9652. 2-2007

书号:155066 • 1-30277

如有印装差错由本社发行中心调换 版权专有侵权必究

举报电话:(010)68533533