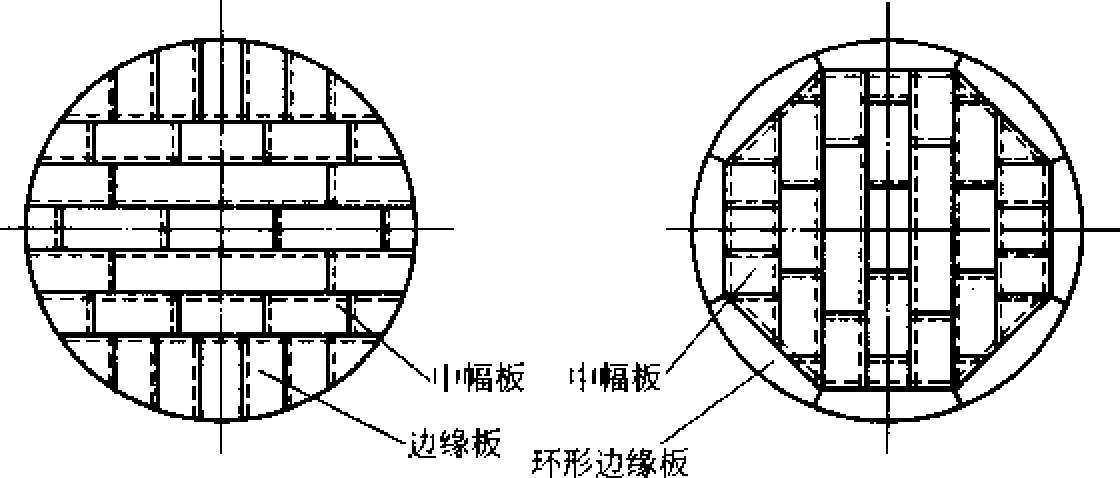

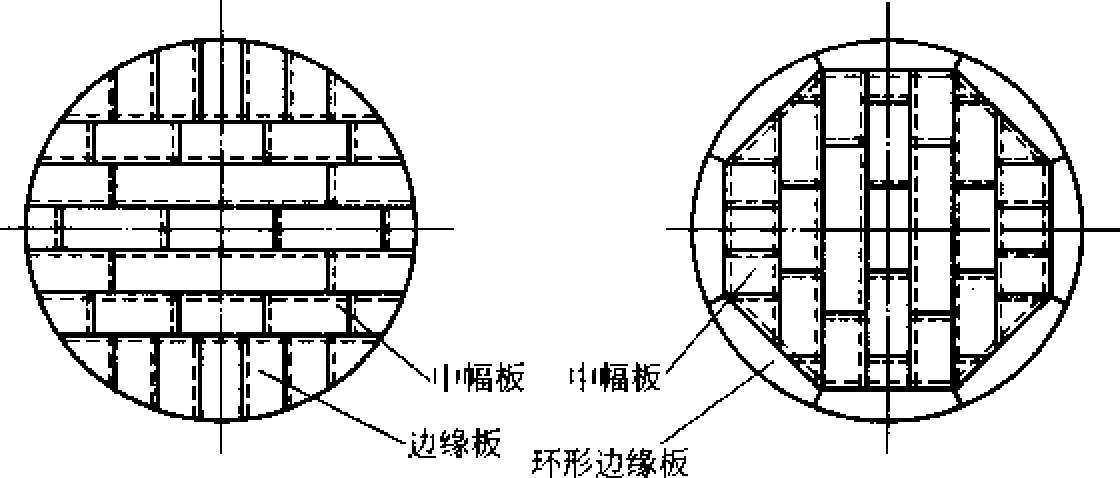

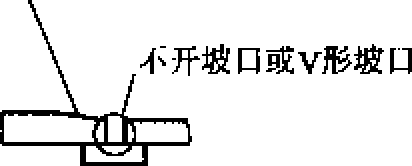

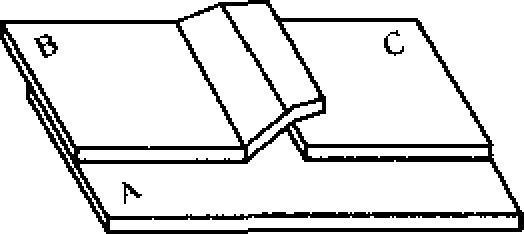

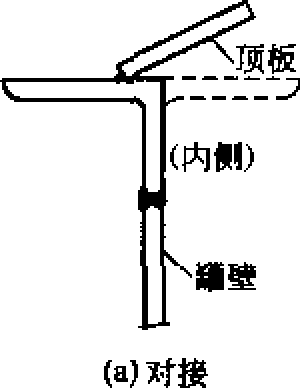

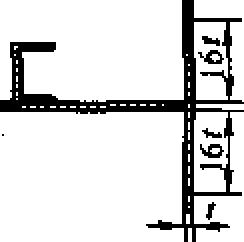

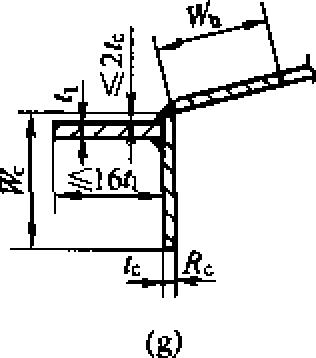

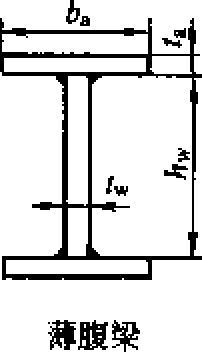

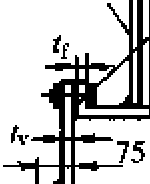

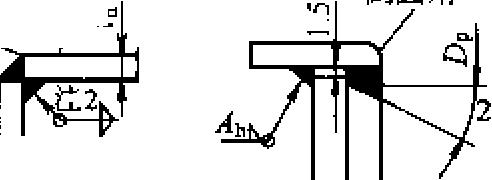

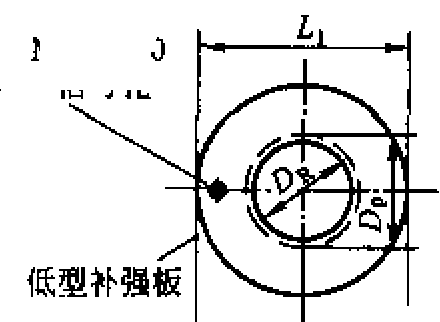

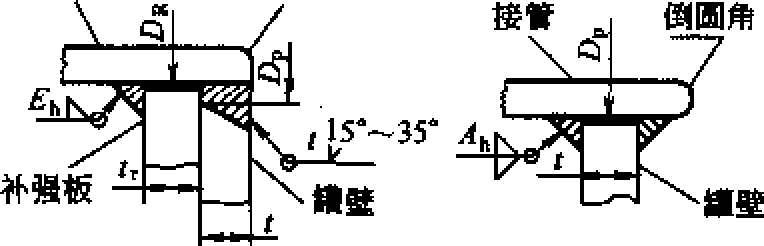

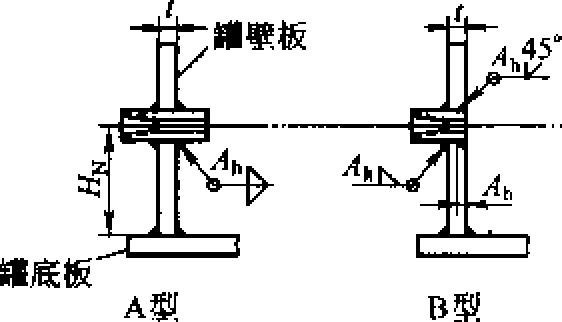

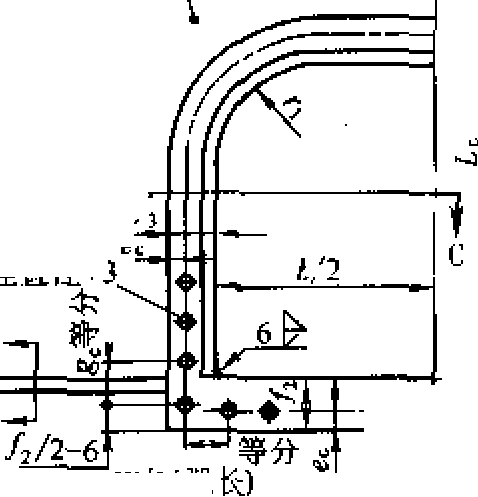

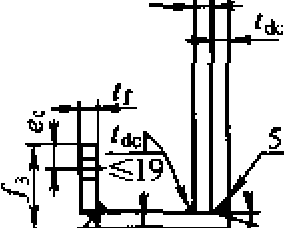

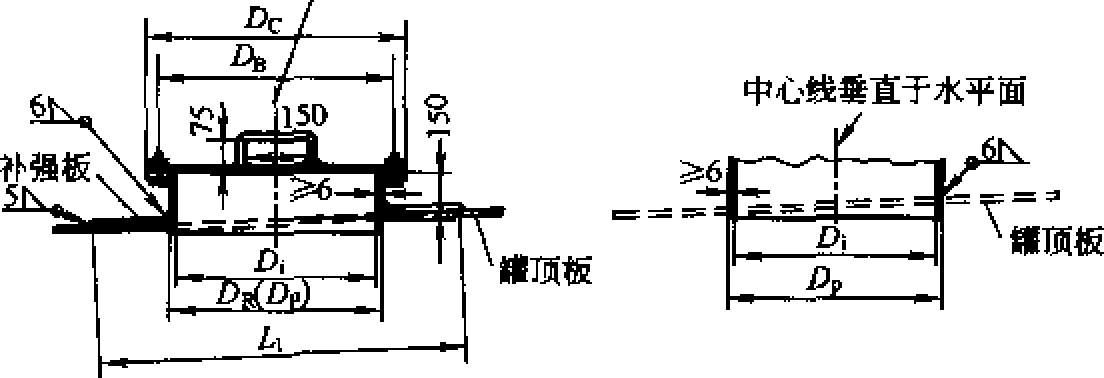

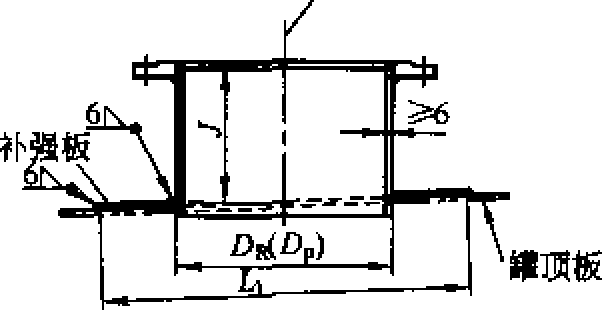

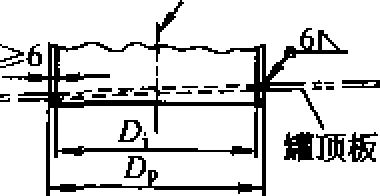

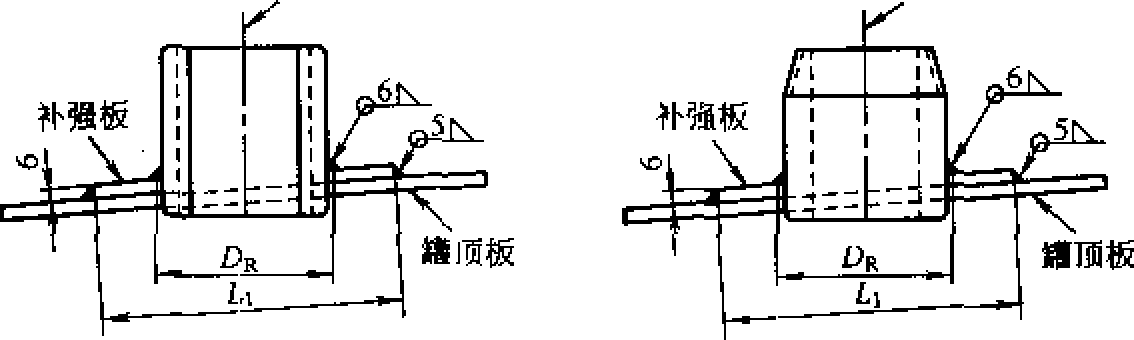

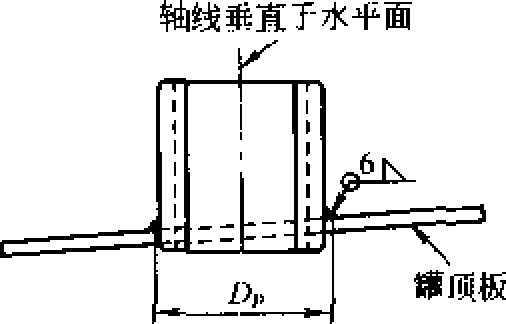

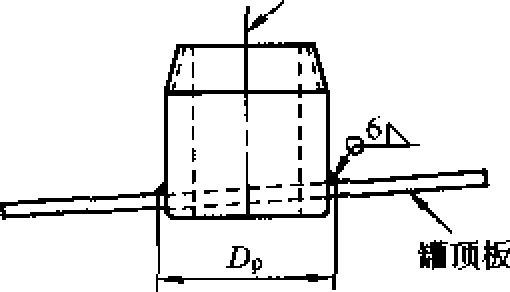

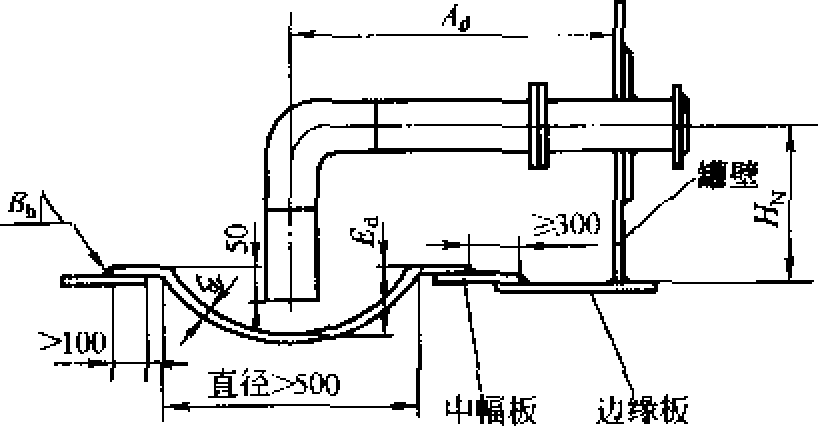

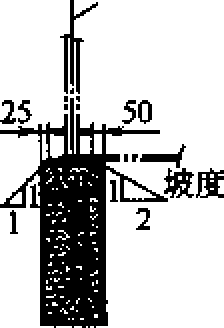

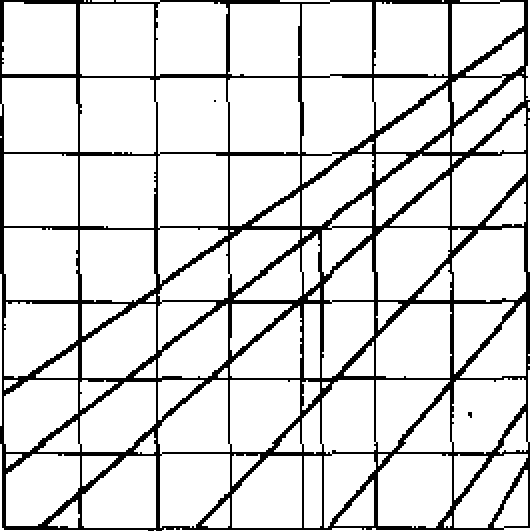

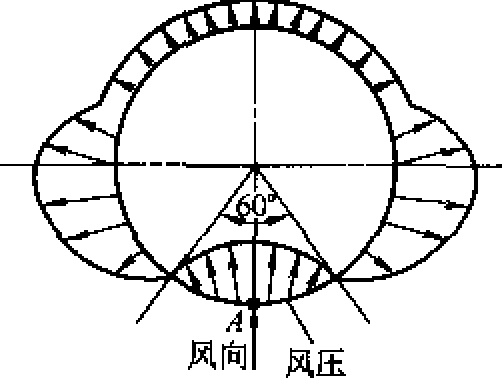

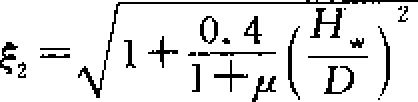

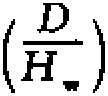

5. L 1油罐内径小于12代m时,罐底可不设环形边缘板;油罐内 径大于或等于]2 5m时,罐底宜设环形边缘板(图5. 2. IJ0

S)不设环形边缘板罐底

(b)设形边缘板罐底

图5.2.1罐底结构

Code for design Of VertiCaI CyiindriCaI WeIded SteeI OIi tanks

GB 50341—2003

主编部门:中国石油天然气集团公司 批准部门:中华人民共和国建设部 施行日期:2 0 0 3年1 2月1臼

2003北 京

中华人民共和国国家标准

立式IKI筒形钢制焊接油幡

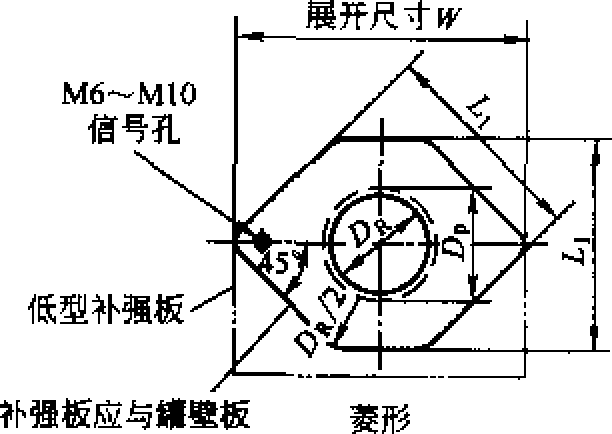

设计规范

GB 50341 — 2003

☆

中国石油天然气集团公司主编

中国计划出版社出版

⅛⅛t≡4t京市西城区木輝地北里甲11号国宼大厦C座4层)

(邮政编码 100038 电话 *63906413 63906414)

新华书店北京发行所发行

世界知识印刷厂印刷

fi50×1168毫米 1/32 5. 5印张 138千字 2003年12月第一腹 2003年12月第一次印刷 印數 1—6000 册

☆ 统一书号:1580058 • 541 定价?25. 00元

第186号

现批准《立式圆筒形钢倒焊接油罐设计规范》为国家标推,编 号为GB 50341—2003*自2003年12月1日起实施,其中,第 3.(X2、3.CL5、4.2.2、4.2,5、5.1.1、5.L2、6.3*1、6.3.2、 6.3.3、6.4.1、£土6、& 4」、&4,8、6.5*2、6.5.3、6,5.4、 6.5,6、7. 1, 2. 7.1,6、&L5、&L6、& 23 & 3.1 条为强制 性条文,必须严格执行。

本规范由建设部标准定额研究所组织中国计划出版社出版发 行A

中华人民共和国建设部 二OO三年十月八日

本规范是根据建设部(1996)4号艾下达的《关于印发"995〜 1996年工程建设国家标准制订计划”的通知》的要求,由中国石油 天然气管道工程有限公司(原中国石油天然气管道勘察设计院)会 同中国石油天然气股份有限公司规划总院共同编制的.

本规范在编制过程中,以APl 650等国内外同类规范为参考, 深入进行调查研究,多次与科研、设计、施工和使用单位进行交流* 在广泛征求意见的基础上,积极吸取国内外几十年来油罐设计的 成熟经验,结合我国现阶段工程实际,经反复讨论、认真修改,最后 经审査定稿。

本规范共分∏章,5个附录,包括了立式圓简形钢制焊接油 罐设计的主要内容,以及施工和验收的部分要求,主要包括:材料 的选用、罐底设计、罐壁设计、固定顶设计、外浮顶设计、内浮顶设 计、油罐附件、微内压油罐、高温油罐设计附加要求、带肋拱顶计 算、油罐抗震计算、油罐对地基和基础的基本要求等,

本规范以黑体字标志的条文为强制性条文,必须严格执行。 本规范由建设部负责管理和对强制性条文的解释,中国石油天然 气管道工程有限公司负责貝体技术内容的解释。在执行过程中, 请各单位结合工程实践,认真总结经验,如发现需要修改或补充之 处,请将意见和建议寄交中国石油天然气管道工程有限公司(地 址:河北省廊坊市金光道22号,邮编√)65OOO) s

本规范主编单位、参编单位和主要起草人:

主编单位二中国石油天然气管道工程有限公司

参编单位:中国石油天然气股份有限公司规划总院

主要起草人:王夫安金维昂孙正国项忠权邢燕生

• 1 *

刘雅兰程晖杜保军傅伟庆王莹 王玉清 王冰怀王宝霞王国丽 王更武 范欣尹晔昕孙维礼许杰陈枫 ≡ 旭 李正郁 李金国 屈英华 孟庆鹏 夏薇段金燕蔡杭平

4. 5 螺栓、螺母......................................................C 18 )

* 1 •

・2 •

1.0. 1为了规范立式圆筒形钢制焊接油罐的设计,提高设计水

平,做到技术先进、经济合理、安全适用、确保质量,制定本规范。

上0.2本规范仅适用于储存石油、石化产品及其他类似液体的常 压(包括微内压)立式圆筒形钢制焊接油罐(以下简称油罐)的设 计。

埋地的、储存极度和高度危害介质、人工致冷液体的储罐,不 适用于本规范。

L 0.3油罐设计除应遵守本规范外,尚应符合国家现行有关标准 和规范的规定。

2÷ 1.1 罐底环形边缘板 annular bottom PIateS

内边缘为正多边形或圆形的罐底边缘板。

1L2罐底中幅板 bottom SketCh PIateS

除边缘板以外的廳底板部分(J

2. L 3 固定顶 fixed roofs

罐顶周边与罐壁顶端固定连接的罐顶,主耍包括以下形式:

1自支撑式锥顶:罐顶形状为正圆锥形,荷载仅靠罐壁周边 支撑;

t⅛ι

2 支撑式锥顶、罐顶形状为正圆锥形,荷载主要靠梁柱、桁架 成其他结构支撑3

3自支撑式拱顶,罐顶形状为球面形,荷载仅靠罐壁周边支 撑。

2, 1. 4 浮顶 floating roofs

随液面变化而上下升降的罐顶,包括外浮顶和内浮顶.主要 有以下形式:

1单盘式浮顶:浮顶周圈设环形密封舱,中间仅为单层盘

板;

2

双盘式浮顶:整个浮顶均由隔舱构成;

敞口隔IS式浮顶,浮顶周圈设环形敞口隔前,中间仅为单

3 层盘板f

4浮筒式浮顶,盘板与液面不接触,由浮简提供浮力,

在敞口油罐内的浮顶称外浮顶&在固定顶油罐内的浮顶,称内 浮顶,敞口隔館式浮顶和浮筒式浮顶通常只作为内浮顶,不特别

指出时,浮顶均指外浮顶,

2. 1. 5 设计压力 design PreSSUre

设定的油罐顶部气相空间的最高压力(表压'下同),其值不应 低于正常使用时可能出现的最高操作压力。

2. 1. 6 金属温度 metal temperature

罐壁板及受力元件沿截面厚度的平均温度”

2+ L 7 设计温度 design temperature

在正常使用情况下,设定的罐壁板及受力元件的金属温度,其 值不得低于罐壁板及受力元件可能出现的最高金属温度,或不得 高于罐壁板及受力元件可能出现的最低金属温度.

2*1.8 计算厚度 CaICUIated thickness

按公式计算所得到的厚度。

2. L 9 公称厚度 nominal thickness

即名义厚度。

2* 1, 10 有效厚度 available thickness

公称厚度减去厚度附加量.

2, It 11 抗风圈 Wlnd girder

设置在罐壁上,以增加罐壁抗风能力的构件.

2* L 12 转动浮梯 rolling ladder

l: I : J

连结罐壁顶部平台和浮顶,可升降的人行通道。

2* L 13 自动通气阀 auto VelIt

浮顶浮起或回复支撑状态时,可自行启闭的通气装置.

2, L 14 浮顶排水管 Prlmary d函ns

在正常情况下,将浮顶上的降水排出罐外的装置<3

2, 1, 15 紧急排水装置 emergency drains

在紧急情况下,可排除浮顶上超载积水的一种安全装置“

2. 1. 16 环向通气孔 CirCUlatiOn Vent

设置在内浮顶油罐罐壁上或顶部上,沿环向分布的通气装

2.2符 号

2, 2.1作用及作用效应

CFl——带肋球壳的许用外荷载f

[Pcr:——核算区间罐壁筒体的许用临界压力!

DdI——设计温度下钢板的许用应力;

Eσ3p——受压构件的许用压应力;

[α丄——常温下钢板的许用应力J

[%]——底圈繼壁的许用临界压应力;

M】——总水平地護作用在储罐底部所产生的地続弯矩f

NI——罐壁底部垂直荷载;

P——设计压力J

"I*

Pf——计算破坏压力;

Fef —临界压力?

——罐壁底部不被抬起的最大内压;

A——罐壁筒体的设计外压'

PL——固定顶的设计外荷载;

QO——在水平地震作用下,罐壁底部的水平地震勢力F q— 疆顶呼吸阀负压设定压力的L 2倍,

T——储攜基本周期$

TC——储雜与储液耦连振动基本周期;

孔——反应谱特征周期;

TW——曜内储液晃动基本自振周期;

Vs——总剪切力,

Wa —基本风压;

Sk——风荷载标准值'

地震影响系数;

σ∏ux

地震影响系数最大值;

外——常温下钢材的标准抗拉强度;

σι-------罐壁底部的最大轴向压应力t

火常温下钢材的标准屈服强度。

1,1.1几何参数

A-一固定顶罐罐顶与罐壁连接处有效截面积;

AI罐壁的横截面枳;

ACH———清扫孔开孔上部需补强的面积;

Ad———排水槽中心至罐壁的距离;

由——-焊脚尺寸;

AS…一腹板的总截面积;

B环向通气孔总有效通气面积;

Bh焊脚尺寸;

b——清扫孔宽度彳

by 一纬向肋有效厚度'

楓经向肋有效厚度;

久翼缘宽度,

C厚度附加量;

Cl厚度负偏差;

C2腐蚀裕量,

CIl焊離尺寸;

D——油罐内径;

DB螺栓孔中心圆直径;

n——-法兰及法兰盖外径;

Dd——-排水槽直径;

Di——人孔内径;

Dn- 接管公称直径'

以——-接管外径;

DP 开孔直径;

DR——-补强板开孔直径,

约-纬向肋与顶板组合截面形心到顶板中面的距离才

0——经向肋与顶板组合截面形心到顶板中面的距离S

乳——清扫孔法兰螺栓孔中心至法兰外缘的距离S

Ed——排水槽深度;

Eh——焊脚尺寸;

Λ——清扫孔法兰底部宽度;

/3——清扫孔法兰宽度扌

∆F——允许最小间隙,

&——清扫孔特殊螺孔间距&

H——计算液位高度,

HI-罐壁高度,

H2——山、顶或山坡全高:

Hei——第£圈鑼壁板的当量高度;

HE——核算区间罐壁筒体的当量高度m

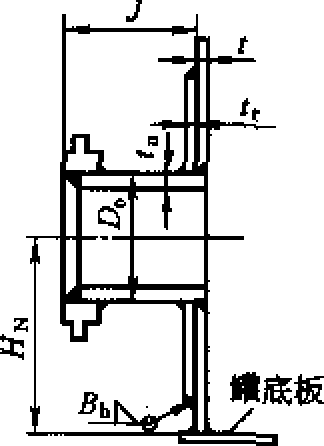

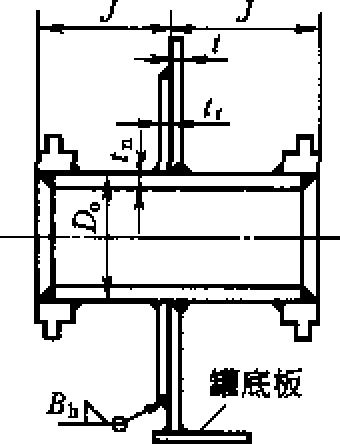

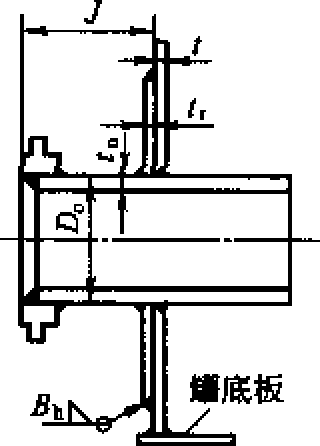

HN——接管中心至罐底高度;

HW-设计最高液位;

h——清扫孔高度?

私——纬向肋宽度’

λ2——经向肋宽度&

⅛i——第£圈圖壁板的实际高度;

AT——液面晃动波高;

A一翼缘内侧腹板高度F

J——接管安装高度多

也——补强面积系数;

L——受压构件的无支撑长度:

Ll——补强板尺寸3

LIS——纬向肋的经向间距;

L据——经向肋的纬向间距j

LC——清扫孔罐壁补强板高度,

壁内表面至环形边缘板与中幅板连接焊離的最

小径向距离'

由一一纬向肋与顶板的面积折算系数扌

W -经向肋与顶板的面积折算系数牛

R ―-油罐内半径#

R厂一罐顶与罐壁连接处罐顶板到罐中心线的垂直距离£

R—--顶部罐壁内半径;

R一一钢管的外半径'

Rl——人孔补强板圆角半径;

R鼠——…球壳的曲率半径,

厂——受压构件截面的最小回转半径;

rɪ--清扫孔开孔上部圆角半径扌

R—--清扫孔鑼壁补强板上部圆角半径;

L—-底圈罐壁板厚度;

、——纬向肋与顶板组合截面的折算厚度;

如一一经向肋与顶板组合截面的折算厚度;

歸一一翼缘有效厚度;

况一一罐底环形边缘板的最小公称厚度(不包括腐蚀裕 量A

%——加强底板的计算厚度;

九-一顶部罐壁板的有效厚度F

门一储存介质条件下罐壁板的计算厚度;

也一- -清扫孔所在罐壁板、补强板及孔颈板的有效厚度寻

刼一-排水槽钢板厚度3

有法兰厚度,

Xh — -固定顶雄罐顶极的有效醇度,

队「一罐顶板的计算厚度;

Z1一一第i圈罐壁板的有效厚度,

Λ-— -扁钢的有效厚度;

如一-带肋球壳拘折算厚度;

——核算区间最薄圈罐壁板的有效厚度,

知——钢管有效厚度&

L——补强板厚度$

h——顶部繩壁加厚板的有效厚度3

眞——试水条件下繼壁板的计算厚度&

私——法兰盖厚度:

J——翼缘内侧腹板的有效厚度,

W——补强板水平方向展开长度;

We-«壁剖面线部分的最大宽度』

Wh——罐顶剖面线部分的最大宽度;

WZ——顶部抗风圈截面樸数;

Z——油罐计算位置离地面的高度'

乙——底圈療壁的断面系数{

壁离底板1/3高度处的有效厚度i

α——山峰或山坡在迎风面一侧的坡角&

e——罐顶与罐壁连接处,繼顶板与水平面之间的夹角。

‰ 2.3其他

Cl-Cv-C2-

翘离影响系数&

竖向地震影响系数,

综合影响系数,

厂一焊接接头系数:

E——设计温度下钢材的弹性模量,

Fa-—安全系数;

g——重力加速度f

KC——耦连振动周期系数F

KS——晃动周期系数日

k—系数务

加——清扫孔补强面积系数&

m——产生地震作用的储液等效质量&

g——-储罐内储液总质量;

砰F —-罐壁和由罐壁及罐顶所支撑构件(不包括罐顶板) 的总质量;

Y——-受压构件类型系数;

VI 一罐体影响系数W

⅛——-高度Z处风振系数;

&——-风荷载体型系数,

μ2——-风压高度变化系数;

r)---修正系数彳

P—-储液的相对密度(取储液与水密度之比):

Fr-一-动液系数,

3. 0.1固定顶油罐的设计压力*应取常压或接近常压(负压不应 小于0.49kPaf正压产生的举升力不应籟过雄顶板及其所支撑附 件的总重);当符合本规范附录A的规定时,最大设计压力可提高 到6kPaa浮顶油罐的设计压力取常压.

3-0.2袖的的设计温度,应职油ME在正常使用状态时壁及主 要受力元件可能达到的最高或最低金馬温度O

油罐的最高设计温度不应高于s>ov0对于固定顶油Ir当符 合本规范附录B的规定时■最高设计温度不应高于25Qto

油罐的景低设计温度「在寒冷地区.对既无加热又无保溫的油

■ ■应取建雄地区的最低日平均温度加ɪʒt O

X 0.3油纖的罐底板,应有均匀支撑.

3.0.4 设计条件不应少于以下内容:

1设计荷载,

1) 设计压力(正压和负压八

2) 液柱静压力&

3) 油罐自重(含保温层重);

4) 雨雪荷载、风荷载及地展荷载§

5) 由附局设备和连接管道所引起的附加荷载。

2存储介质的成分及物性。

3介质的存储温度“

4气象及工程地质资料,

5油躍的直径、高度和容量,

■

X 0-5厚度附加■应按下式铎算:

C=CI+C3 (3.0.5) 式中C一厚度附加*(Inln);

Cl

钢材厚度负偏羞(mm);按钢材标准或订货要求确 定;当钢板的负偏差不大于O- 25mm时,可忽略不 Vto

腐蚀裕Ift(Inm);应根据使用环境、薦械特性、防护措 施等因素确定口

4.1 一般规定

4.L 1钢材选用,应根据油罐的设计温度、油品腐蚀特性、材料使 用部位、材料的化学成分及力学性能、焊接性能等综合考虑,并应 符合安全可靠和经济合理的原则。

4. E 2油罐所用钢材应采用平炉、电炉或氧气转炉冶炼■

4.L3选用钢材和焊接材料的化学成分、力学性能、焊接性能,应

符合本规范所列标椎最新版本的规定<5按国内其他标准生产的材 料和新研制的材料,如具有更优的性能并满足本规范的规定,经有 关部门审定后,也可以使用・

定。

注明。

4,1.6

选用国外钢材,应符合国外相应钢制焊接油罐规范的规

对所选用钢材有特殊要求时,应在图样或有关技术文件中

不同温度下钢材的弹性模量应按表4. L 6选敢.

√ιf∣l

Λ4,k⅛ «9林的弹性樸■

|

钢 类 |

在下列温度CC)下的弹性模量ɑθ3 MPa) | ||||||

|

— 100 |

-30 |

20 |

IOO |

150 |

200 |

250 | |

|

碳素钢(含碳壹c≤α 3o¾) |

— |

194 |

192 |

191 |

189 |

186 |

183 |

|

________碳⅞⅞钢________ |

-. . |

208 |

206 |

203 |

200 |

196 |

190 |

注;中间鶴度的弹性模■可用线性内擂法计算。

4. L7本规范所引用的钢材及焊接材料应符合下列标准的规定:

《优质碳素结构钢》GB/T 699字

《碳素结构钢》GB/T 700 j

《热轧钢板和钢带的尺寸、外形、重量及允许偏差》GB/T 709;

《合金结构钢》GB/T 3077;

《碳素结构钢和低合金结构钢热轧厚钢板和钢带》GB/T 3274;

《低温压力容器用低合金钢钢板》GB 3531;

《埋弧焊用碳钢焊丝和焊剂》GB 5293;

《高压化肥设备用无缝钢管»GB 6479j

《压力容器用钢板》GB 6654;

《压方容器用调质高强度钢板》GB 19189;

《输送流体用无缱钢管》GB/T 8163;

《低合金钢埋弧焊用焊剂》GB/T 1247OJ

《低合金高强度结构钢》GB/T 1591;

《低压流体输送用焊接钢管》GB/T 3092;

《碳钢焊条⅛GB∕T5117;

《低合金钢焊条》GB/T511引

《熔化焊用钢丝》GB/T 14957;

《压力容器用碳素钢和低合金钢锻件》JB 4726;

《低温压力容器用碳素钢和低合金钢锻件》JB 4727.

4 2钢 板

4.2. 1钢板标准及使用范围应符合表4. 2. 1的规定,

*4,2.1钢極使用范围

|

序号 |

钢号 |

爾板标准 |

使『 LB 1 ɪ ■■ 许用温 度〔笔) |

日范围 许用最大板 厚度(mm) |

方学性能 检査项目 |

备注 |

|

1 |

Q235-A ∙ F |

GB/T 700 GB/T 3274 |

> 20 |

12 |

按相应钢材 标准规定 |

J |

|

2 |

QΞ35-A |

GB/T 700 GB/T 3274 |

> — 20 >0 |

12 20 |

♦ ♦ I- |

缓衰4∙2.:L

|

序号 |

锅号 |

铜板标椎 |

使用范05 |

力学性龍 检査项目 |

备在 | |

|

许用温 度e) |

许用最大板 厚度(Tnm) | |||||

|

3 |

Q235∙B |

GB/T 700 GB/T 3274 |

>-20 |

12 |

♦ . 按相应钢材 标准规定 |

I |

|

>0 |

24 |

— | ||||

|

4 |

Q235∙C |

GB/T 700 GB/T 3274 |

>-20 |

16 |

— | |

|

>0 |

30 |

— | ||||

|

5 |

20R |

GB 6654 |

>-20 |

34 |

— | |

|

6 |

Q345∙B |

GB/T 1591 GB/T 3274 |

>-20 |

12 |

— | |

|

>0 |

20 |

— | ||||

|

7 |

Q345-C |

GB/T 1591 GB/T 3274 |

>-20 |

12 |

I" | |

|

>0 |

24 |

— | ||||

|

S |

ISMnR |

GB 6654 |

>-20 |

34 |

— | |

|

9 |

16MnDR |

GB 3531 |

>-40 |

16 |

— | |

|

IO |

15MaNhR |

GB 6654 |

>-20 |

34 |

Ξ | |

|

11 |

12MnNiVR |

GB 19189 |

>-20 |

34 | ||

|

12 |

O? MtINiCrMOVDR |

GB 19189 |

>-40 |

16 | ||

注;L设计温度ffi≠0V时,仅适用于厚度由刚度所决定的繼壁板以及備頂板、中 幅板。

2当满足L 2. 5条的要求时、许用温度可備至一25P,但许用厚度不得大于

IGtnm4

钢板的许用JS力值应按衰4∙2∙2选用Q符合本规范要求

iIl

的其他硼素钢和低合金钢板的许用应力值.应取设计温度下2/3

倍标准规定的最低屈服强度O

«4. 2.2钠板许用应力值

|

事号 |

钢号 |

便用 状恋 |

(Imn) |

常温强度 指标 |

在下列温瘻(IC)下 的群用庞力(MI⅛) ■ B 1 -— | |||||

|

Db {ME⅛) |

(MP⅛) |

≤2O |

IOO |

150 |

200 |

250 T__ | ||||

|

—. . 一 JK素钢板 | ||||||||||

|

1 |

Q235^A ∙ F |

熟轧 |

≤16 |

375 |

235 |

1S7 |

157 |

137 |

130 |

121 |

|

2 |

QMS-A |

瓣轧 |

≤16 |

375 |

235 |

157 |

157 |

137 |

130 |

121 |

|

>16-40 |

375 |

225 |

ISO |

150 |

"130^ |

124 |

114 | |||

|

3 |

Q235-B |

热虬 |

≤16 |

375 |

235 |

157 |

157 1 |

137 |

130 |

121 |

|

■ . . >16 — 40 |

375 |

225 |

150 |

150 |

130 |

124 |

114 | |||

|

4 |

Q235-C |

熱乳 |

≤I6 |

375 |

235 |

157 |

157 |

137 |

130 |

I2I |

|

>16^40 |

375 |

225 |

150 |

ISO |

130 |

124 |

IU | |||

|

5 |

20« |

熱轧 正火 控轧式 正火 |

6~16 |

400 |

245 |

163 |

147 |

140 |

131 |

117 |

|

>16-36 |

400 |

235 |

157 |

140 |

133 |

124 |

I 111 | |||

|

二、価含金舸板 | ||||||||||

|

6 |

Q545-B |

热轧揑 轧正火 |

≤16 |

470-630 |

345 |

230 |

210 |

197 |

183 |

167 |

|

7 |

Q345-C |

热轧控 轧正火 |

<16 |

470-630 |

345 |

230 |

210 |

197 |

183 |

167 |

|

>16-35 |

470 — 630 |

52S |

217 |

197 |

183 |

170 |

157 | |||

|

8 |

16MvIR |

為轧 正火 拉轧式 匹火 |

6-16 |

510 |

345 |

230 |

210 |

197 |

183 |

167 |

|

>16-36 |

490 |

325 |

217 |

197 |

183 |

170 |

157 | |||

|

9 |

1«MIIDR |

正火 |

6T6 |

49Q |

315 |

2W |

193 |

180 |

167 |

153 |

|

10 |

15MαNt>R |

正火 |

6-16 |

530 |

370 |

247 |

215 |

-≡-t- | ||

|

>16 — 36 |

530 |

360 |

気 |

208 |

-t—- | |||||

|

U |

12MIlNIVR |

6~ta34 |

610 |

490 |

327 |

297 | ||||

|

12 |

07MnNK>MoVDR |

调质 |

676 |

6W |

490 |

327 |

297 | |||

注:中间演度的许用盧力債可采用鐵性内摘携计算。

4.2.3罐壁钢板的使用厚度,应符合本规范和国外相应油罐规范 的规定,且不得大于45mm。

% 2, 4铜板厚度大于30mm的20R^16MnRt应在正火或控轧式 正火状态下使用。

4.2.5凡符合下列条件的钢板,应毎批取1张进行夏ttV形缺 口低温冲击试验.冲击试验温度不应高于最低设计温度,并植向取 样0

1设计温度低于OVlM大于ZSInnI的2QR;

2设计温度低于-IOVtW度大于Mmm的20%厚度大于 20mm 的 ItiMnRa SMnNbR;

调质状态供货的鋼板,应是张取祥进行拉伸和夏比V形缺口 冲击试验;设计温度低于成等于一2(IIC的15MiINblt钢板.应毎批 取2张进行夏比Y形缺口冲击试验#冲击试验温度不应高于最 低设计温度,并横向取样(I

低温冲击功指标,应根据钢材标准规定的最低抗拉强度按表

4.2∙5确定#

衰4.2.§ 低31夏比(V形缺口}冲宙试SNK低冲靑功製定值

|

IR楠様准抗拉强度 <√MPβ) |

三个读样的冲击功平齒值Gn IOmmX IOmnIX 55mm |

|

≤4S0 |

18 |

|

>450-51S |

20 |

|

>515-650 |

27 |

注:雄■虽Je下,一組三个试样的冲击功平均值不饋低于衰中的裁建值:允许其中 有一个就桦冲击功小于辑建值,值不専小于平均值的75%,

4. 2.6

符合下列条件的«1壁用钢板,应逐张进行超声检测,检 方法和质量标准应符合《压力容器无损检测》JB 4730的规定■

1 厚度大于30mm的2OR.16MnR和15MrINbR*质量等级 不应低于ΠI级;

2调质状态供货的钢板,质量等级不应低于II级。

4.3铜 管

4.3.1罐壁开口用无缝钢管应符合表4. 3.1的规定。

»4,3-1无维钢管使用苑囤

|

序号 |

钢号 |

钢管标襁 |

使用状态 |

梗用施围 | |

|

许用温度 (qC) |

许用壁厚 Cmlll) | ||||

|

1 |

10 |

GB/T 8163 |

热轧或正火 |

> -20 |

≤lfi |

|

GB 6479 |

正火 |

>-30 |

≤16 | ||

|

2 |

20 |

GB/T 8163 |

热轧— |

>-Ξ0 |

<10 |

|

3 |

20G |

GB 6479 |

正火 |

> — 20 |

≤16 |

|

4 |

16Mn |

GB/T 8163 |

> — 20 |

≤16 | |

|

GB 6479 |

正火 |

> — 40 |

<20 | ||

4.3.2罐壁开口用无缝钢管在不同温度下的许用应力值,应按表

4. 3. 2选用。

衰4.3.2无缱钢曾的许用应力值

|

序号 |

钢号 |

壁厚 (mm) |

常温强度指标 |

在下列温度[φC)下 的许用应力(MPa) | |||||

|

CTb (MPa) |

% (MPQ |

≤20 |

100 |

150 |

200 |

250 | |||

|

1 |

10 |

≤Jfi |

335 |

205 |

112 |

112 |

IoS |

IOl |

92 |

|

2 |

20 |

≤10 |

390 |

245 |

130 |

130 |

130 |

123 |

110 |

|

3 |

20G |

≤16 |

39。 |

245 |

130 |

130 |

130 |

)23 |

110 |

|

4 |

16Mn |

≤16 |

490 |

32。 |

163 |

163 |

163 |

159 |

147 |

注:中间温度的许用成力值可釆用线性内插法计算。

4. 3.3油罐梯子、平台等钢结构及罐顶开口接管用钢管,应符 合现行国家标准《低压流体输送用焊接钢管》GB/T 3092的规 定。

< 4.1罐壁开口接管用锻件,应符合表4.4.1的规定.

表A kɪ IR件使用苑BB

|

序号 |

钢号 |

撤件标准 |

热处理状态 |

许用温度(P) |

|

1 |

20 |

JB 4726 |

>-SG | |

|

2 |

16Mn |

JB 4726 |

正火或正火加回火 |

>-20 |

|

3 |

IfiMnD |

JB 4727 |

调质 |

>-40 |

4. 4,2锻件的许用应力值应按表4.4.2选取。

» < 4t 2 IS件的评用应力值

|

序号 |

钢号 |

暧件标准 |

公称厚度 (mm) |

常温强度指标 |

在下列温度(P)下 的许用应力(MPH) | |||||

|

σb (MPH) |

% (MP&) |

≤20 |

100 |

15。 |

200 |

25。 | ||||

|

1 |

30 |

JB 4726 |

≤100 |

370 |

215 |

123 |

119 |

113 |

104 |

95 |

|

2 |

IGMn |

JB 4726 |

≤300 |

450 |

275 |

150 |

150 |

147 |

135 |

129 |

|

3 |

16 MTID |

JB 4727 |

≤300 |

450 |

275 |

150 |

150 |

147 |

135 |

129 |

注:中间温度的许用应力值可釆用线性内插法计算.

4.5螺栓、専母

15.1螺栓、螺母用钢的使用范围.”应符合表4.5.1的规定,

*4.5.1集栓、■母材料使用范围

|

序号 |

铜 号 |

钢材标准 |

许用温度(IC) |

|

1 |

Q235-A |

GB/T 7Q0 |

>-20 |

|

2 |

20.25.35 |

GB/T 699 |

>-Ξ0 |

|

3 |

30CrMoA 35CrMm |

GB 3077 |

>-100 |

注;20号、25号钢只用于塩母.

4.5.2螺栓的许用应力值应按表4.5.2选用。

»4.3.2算栓的许用应力值

|

序 号 |

钢号 |

钢材标准 |

使用 状态 |

规格 |

常温强度指标 |

在下列温度也 的许用应力(MPa) | |||||

|

4 <MPa) |

■- ... . (MPH) |

<20 |

100 |

150 |

200 |

25。 | |||||

|

1 |

Q235∙A |

GB/T 70() |

熱轧 |

MM20 |

375 |

235 |

87 |

78 |

74 |

69 |

62 |

|

2 |

35 |

1 .♦ —I π GB/T 6卯 |

正火 |

≤M22 |

530 |

3)5 |

117 |

N5 |

98 |

91 |

82 |

|

M24 〜M27 |

510 |

295 |

118 |

106 |

100 |

92 |

S4 | ||||

|

3 |

30CrMOA |

GB 3077 |

调质 |

≤MΞ2 |

700 |

5S0 |

157 |

UI |

137 |

134 |

131 |

|

M24~M48 |

6如 |

500 |

1&7 |

15。 |

145 |

242 |

J 40 | ||||

|

4 |

35CTMeʌ |

GB 3077 |

调质 |

≤MΞ2 |

835 |

735 |

210 |

190 |

185 |

179 |

175 |

|

M24 〜M48 |

805 |

685 |

228 |

206 |

199 |

196 |

193 | ||||

4.6结构型钢

4,6, 1油罐所用结构型钢应符合现行国家标准GB/T 700和 GB/T 1591的规定,许用应力值应符合7. 2节的规定。

■Tiq

4. 6.2 当建罐地区的最低日平均温度低于一如eC时,主要承重构 件不得采用沸腾钢.

4.7焊接材料

4. 7.1焊接材料应与所焊钢材相匹配,焊接性能良好’

4.7.2当最低设计温度小于等于一 2况时,罐壁板和罐壁开孔接 管的焊接,应选用与母材成分和性能相同或相近的高韧性焊接材 料,焊接材料的技术要求、试验方法、检验规则以及质量管理等, 应符合相应标准的规定,

5a Al底板尺寸

土 L 1不包括腐蚀裕底中幅板的景小公称厚度不应小于衰

5. Ll的规定(J

«5. Ll中H小公稼鼻度

|

油■内径(m) |

中Mtt*小公称I*度(InIIl) |

|

D≤10 |

5 |

|

D >10 |

6 |

5Λ.2不包括腐蚀裕底环形边缭板的最小公称厚度应符合 表5.L2的规定◎

»5.1÷2环形边鐵槻♦小公称厚度(mm)

|

JE■ ■■振銓林阵度 |

环肅边篆板♦小公称JV匿 |

|

≤6 |

6 |

|

7-10 |

7 |

|

11-20 |

9 |

|

21 — 25 |

11 |

|

26-30 |

12 |

|

>30 |

14 |

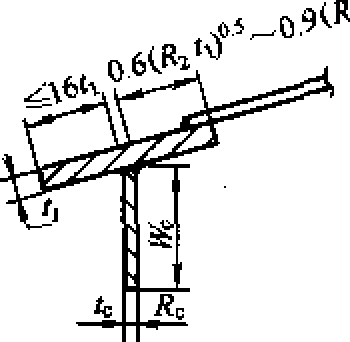

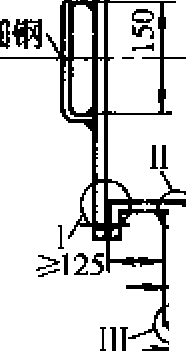

5.L3环形边缘板的尺寸,在水平面内沿罐半径方向测量,应符 合下列要求,

1罐壁内表面至边缘板与中幅板之间的连接焊缝的最小距 离,不应小于下式的计算值,且不小于600mm:

r 亠 215ZL

(5∙ L 3)

”L √7⅛

式中Ln

——罐壁内表面至环形边缘板与中幅板连接焊缝的最 小径向距离(mm);

一罐底环形边缘板的最小公称厚度(不包括腐蚀裕 量)(mm);

设计最高液位(m)$

P——储液相对密度(取储液与水密度之比)。

2底圈罐壁外表面沿径向至边缘板外缘的距离,不应小于 50mm;

3需抗震设防的油罐和釆用外环梁基础的油罐,边缘板的径 向尺寸宜适当加大。

5.2蟻底结构

5. L 1油罐内径小于12代m时,罐底可不设环形边缘板;油罐内 径大于或等于]2 5m时,罐底宜设环形边缘板(图5. 2. IJ0

S)不设环形边缘板罐底

(b)设形边缘板罐底

图5.2.1罐底结构

5∙2.2环形边缘板外缘应为圆形,内缘为正多边形或圆形;为正

多边形时,其边数应与环形边缘板的块数相等,

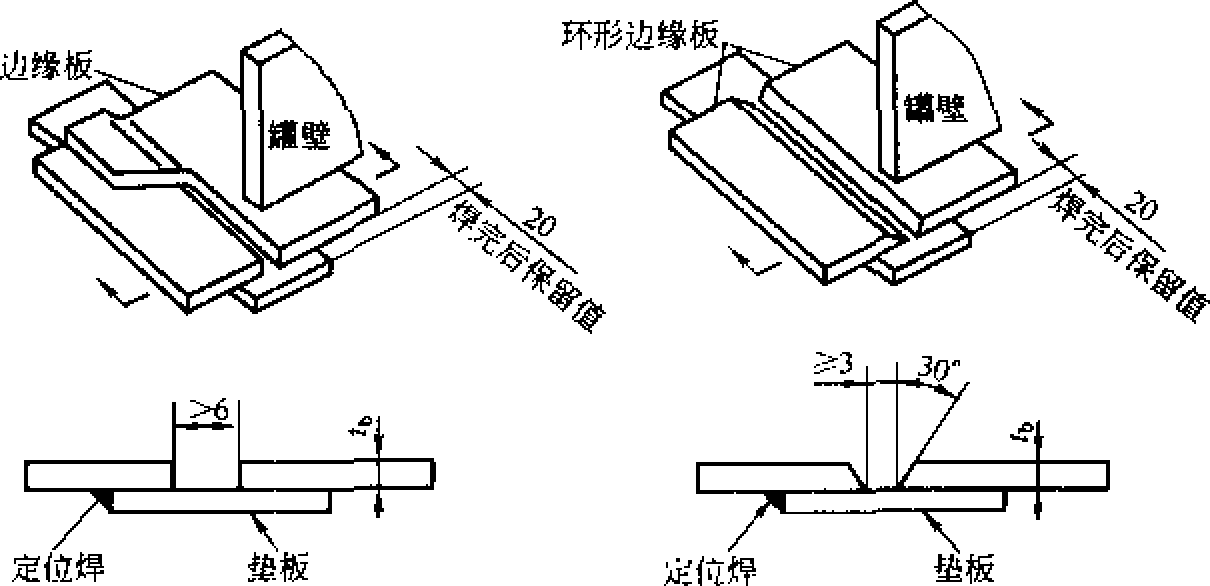

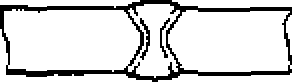

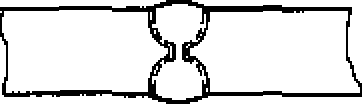

土2.3罐底板可采用搭接、对接或二者的组合(图5.2. 3司、图

5.2. 3-2).对较厚板宜选用对接,

(砂中幅板与边缘板搭接

(b)中幅扳与中幅板搭接

图5.2∙3∙1罐底板的搭接接头

壁板

⅛50

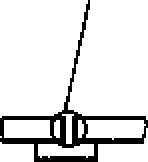

必要时削边(坡度卩3〜4)

不开坡口或V形坡口

(a)中幅板勻边緣板对接

(b)中幅板与中幅板对接

图5.2.3∙2罐底板的对接接头

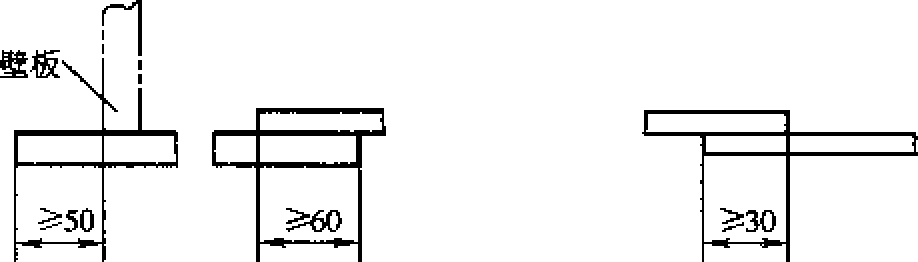

5,2.4采用搭接时,中幅板之间的搭接宽度不应小于5倍板厚, 且不应小于30mm,中幅板应搭接在环形边缘板的上面,搭接宽度 不应小于60mmfl

采用对接时,焊缱下面应设厚度不小于3τnm的垫板,垫板 应与罐底板贴紧并定位“

5. 2.5厚度不大于6mm的罐底边缘板对接焊健可不开坡口,焊 缝间隙不宜小于6mm(图5.2.5-1儿 厚度大于6mm的罐底边缘 板对接焊缝应采用V形坡口(图5. 2. 5-2).边缘板与底圈壁板相 焊的部位应做成平滑支撑面。

-22・

图5. 2.5 1罐底边缘板搭接接头 图丄2.5-Ξ鑼底边缘板对接接头

5.2.6中幅板、边缘板自身的搭接焊缝以及中幅板与边缘板之间 的搭接焊缝「成采用单面连续角焊缝,焊脚尺寸应等于较薄件的厚 度。

5.2.7当边缘板与中幅板采用对接时,凡属下列情况,均应按图 5.2.3-2的要求削薄厚板边缘。

1中幅板厚度不大于IOmm,W板厚度差大于或等于3mm; 2中幅板厚度大于Wmm.两板厚度差大于中幅板厚度的 30%。

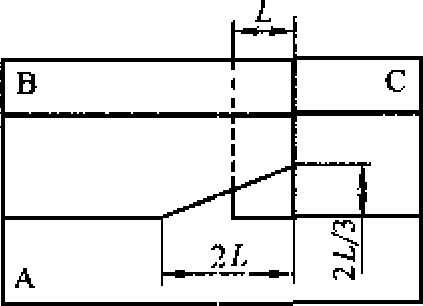

5.2.8三层板重叠处,最上层钢板应做切角处理(图5.2.8"

图5.2.8三层板重叠处接头

5. 2.9罐底板任意相邻的三块板焊接接头之间的距离,以及三块 板焊接接头与边缘板对接接头之间的距离,不得小于30OmmO边 缘板对接焊缝至底圈罐壁纵焊缝的距离,不得小于30OmmO '

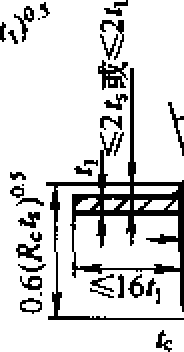

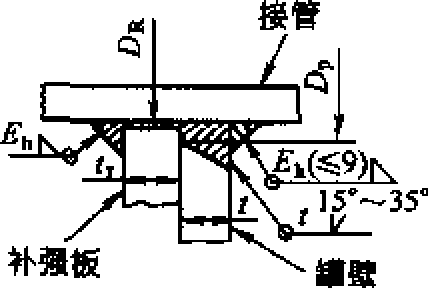

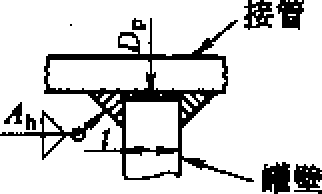

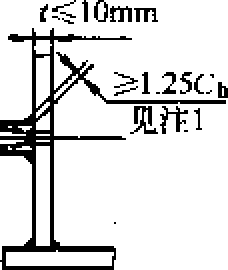

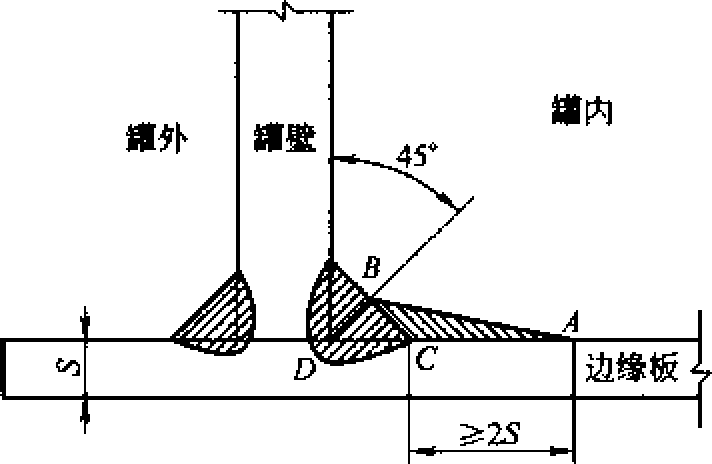

5. X 10底圈罐壁板与边缘板之间的T形接头,应采用连续焊。 罐壁外侧焊脚尺寸及曜壁内侧竖向焊脚尺寸,应等于底圈鑼壁板 和边缘板两者中较薄件的厚度,且不应大于13mm;罐壁内侧径向 焊脚尺寸,宜取L 0-1.35倍边缘板厚度(见图5.2. 10a.b).当 边缘板厚度大于13mm时,罐壁内侧可开坡口(见图5, 2. 10b) β

边缘椒

LO-1.35⅛

粗)罐壁板不开坡口

ro→.35⅛

边缘缺 --

由)单壁板单面开坡口

边缘板

图5,幻1。底圈嫌壁板与边缘板之间的T形接头 5,2,11边缘板的材质应与底圈罐壁板材质相同,

6∙1建壁排板与连接

6. L 1罐壁相邻两层壁板的纵向接头应相互错开,最小距离应大 于较厚壁板厚的5倍,且不得小于IOOmm.

6.L2上圈壁板厚度不得大于下圈壁板厚度。

6.1.3罐壁板的纵环焊缝应采用对接.内表面对齐口

6. L 4对接接头应采用全焊透结构(见图6, L4-K图6. L 42) , 焊接接头的设计应符合现任拇家标准《气焊、手工电弧焊及气体保 护焊焊灘坡口的基本形式与尺寸》GB 985和《埋弧焊焊缝坡口的 基本形式与尺寸》GE 986的规定.

由)簞面Y形坡口

=[∏∏Ξ3

⑴1形坡口

8)双面Y形坡口

(¢)带钝边U形坡口

{册双面U形坡口

图6. h 4-1罐壁纵向对接接头

⑶]形坡口 (b)单面Y形城口 (C)双面Y形坡口

图&L4 2 罐壁环向对接接头

6∙2罐壁包边角钢

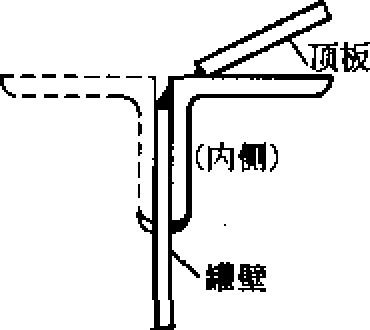

6.2Q罐壁上端应设置包边角钢。包边角钢与應壁的连接,可采 用全焊透对接焊结构或搭接结构口包边角钢自身的对接焊鏡必须 全焊透.浮顶罐罐壁包边角钢的水平肢必须设置在罐壁外侧(图 6. 2. D0

(b)搭接

图6, 2.1包边角钢与SS壁连接接头

6.2.2油罐罐壁上端包边角钢的最小尺寸,应符合表6, 2. 2-1.

表6. 2. 2・2的规定四

Λ 6.2,2-1圍定顼HI包边角铜的景小尺寸

|

油廳内径DCm) |

包边眞钢尺寸(mm) |

|

D≤10 |

L5OX5 |

|

1O<D≤1S |

L 65X8 |

|

18<D≤6O |

L75× 10 |

|

D>60 |

L 90 X IO |

襄6∙2∙2∙2淳顶■包边角惆的駐小尺寸(mm)

|

最上圈罐壁公称厚度 |

包边艄钢尺寸 |

|

5 | |

|

>5 |

L 75×fi |

6. Xl雄壁的计算厚度应按下列公式计算:

* _4.9D(H—臥3也 *d

(6∙ 3∙ 1-1)

[σ]dφ

+ ,4.9D(⅛-0,3) l Eσlφ

(6.3,1-2)

式中rd——储存介质条件下躍壁板的计算厚度(mm);

tt——试水条件下罐壁扳的计算厚度(mm);

D---油Mf内径(m);

H——计算液位高度(m),从所计算的那圈雜壁板底端到嫌

壁包边備铜血部的高度,或到溢流口下沿(有溢流口 时)的高度;

P——储液相对密度(取储液与水密度之比);

DrL——设计温度下钢板的许用应力(MPa);

Lσl——常溫下钢板的许用应力;

φ——焊接接头系数,取乎= 0.9;当标准规定的最低屈服 强度大于390MPa时,底圈罐壁板取W=丄85o

6. 3,2庫壁板的最小公称厚度,不得小于(6.3.1-1)式与(6.3.1-2)式 的计算厚度分别加各自壁原附加重的较大值(J

6.3.3罐壁板的最小公称厚度不得小于表6.3.3的规定(J

衰6.3,3繼壁最小公祢厚度

|

油■内笹切m) |

建壁最小公称厚度(Imn) |

|

D <15 |

5 |

|

15 WD <36 |

6 |

|

36≤D≤60 |

8 |

|

D >60 |

IO |

6, 4顶部抗风圈

6.4”散口油罐必须在MS壁外侧靠近罐壁上端设置顶部抗风圏。

• 27 <

面上.

6. 4.3顶部抗风圈的外周边缘可以是圆形的,也可以是多边形 的。当顶部抗风圈兼作走台时,其最小宽度不应小于60Ommft顶 部抗风圈上表面不得存在影响行走的障碍物“

6. 4.4顶部抗风圖可以用钢板与型钢来制造“钢板最小公称厚 度为5mm,角钢的最小尺寸为63X6.槽钢的最小尺寸为匚16釘

6. 4.5抗风圈水平铺板上应开设适当数量的排液孔,孔径通常为

16〜20mm白

6. 4.6当盘梯券过顶部抗风Ig时,顶部抗风圈上的盘梯洞口外侧 各截面(圈6.4.6中A—截面}的截面横数I均不应

(646)

WZHO• 083DaHl WIt

式中 WZ——顶部抗风圈的最小截面«»(cm3);

HI——雄聲高度{m);

风荷载标准值(kPa) o

Cr Dr

图& 4∙ 6抗风HtteS

6t4t7 风荷载标准值.应根据建罐地区的实际状况及油罐的高 度,按照现行国家标准《建筑结构荷载规范》GB 50009-2001的规 定进行计算CJ

W k =⅛Ms∕*z WO (6. 4. 7)

式中⅛——高度Z处风振系数.对油罐K =比

μs——风荷载体型系数,应取驻点值^s = l;

μL——风压高度变化系数;

WO---基本风压(kPa∕m2 )o

6-4. 8 基本风压应按现行国家标准《建筑结构荷载规范》 GB 50009—2001附录D. 4中表 以4给出的50年一遇的风压釆 用,但不得小于0, 3kPao除此之外,还应考虑所建罐的地理位置 和当地气象条件的形⅛U

当地没有风速禮料时,应根据附近地区规定的基本风压或长 期资料,通过气象和地形条件的对比分析确定。

当所设计油We由于前排油嘩有可能形成狭管效应,导致风力 增强时•应将基本风压再乘以L2~L5的调整系数。

6.19风压高度变化系数,按下列规定选用:

1对于平坦或稍有起伏的地形,风压高度变化系数应根据油 罐高度及地面粗糙度类别按表6. 4. 9-1确定,中间值采用插入法 计算.

衰6. 4.9-1 风压"变化系数μ7

|

离地面或 海平面高度(m) |

地面粗糙度类别 | |||

|

A |

B |

C |

D | |

|

5 |

1.17 |

LOO |

OP 74 |

O- 62 |

|

10 |

L 38 |

LOo |

OB 74 |

CL 62 |

|

15 |

t.52 |

L 14 |

O- 74 |

Oh 62 |

|

20 |

L 63 |

L 25 |

O- 84 |

OB 62 |

|

30 |

L刖 |

1+ 42 |

L Oo |

OB 62 |

髙地面或

|

海平面高度(m) |

Λ |

B |

C |

D |

|

40 |

L 92 |

L56 |

L 13 |

Oi 73 |

|

50 |

2_03 |

L 67 |

L 25 |

Oi 84 |

|

fiθ |

2.12 |

L77 |

L 35 |

CL 93 |

|

70 |

2.20 |

L 85 |

L 45 |

L 02 |

|

80 |

2.27 |

Ii 95 |

L 54 |

IB 11 |

|

90 |

2.34 |

2.02 |

L 62 |

Ii 19 |

|

IOO |

2.40 |

2.09 |

Ii 70 |

IP 27 |

|

150 |

2.64 |

2.38 |

2. 03 |

L 61 |

|

200 |

2.83 |

2.61 |

2. 30 |

L 92 |

|

250 |

2.99 |

2.80 |

2. 54 |

2∙ 19 |

|

300 |

3.12 |

2. 97 |

2. 75 |

2. 45 |

|

350 |

3.12 |

3- 12 |

2. 94 |

2. GS |

|

400 |

3.12 |

3. 12 |

3.12 |

2. 91 |

|

≥45O |

3.12 |

3. 12 |

丄12 |

3.12 |

地面粗糙度可分为A.B.C.D四类=

——A类指近海海面和海岛、海岸、湖岸及沙漢地区$

——B类指田野、乡村、丛林、丘陵以及房屋比较稀疏的乡镇 和城市郊区才

——C类指有密集建筑群的城市市区;

—一∙D类指有密集建筑群且房屋较高的城市市区,

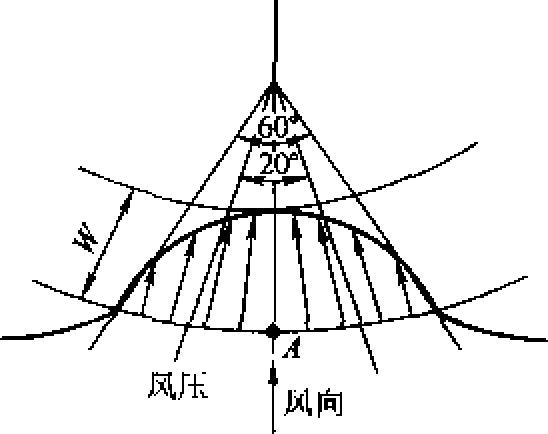

2对于建在山区的油罐,风压高度变化系数可按平坦地面的 粗糙度类别,由表6,4. 9-1确定后,再乘以修正系数牛

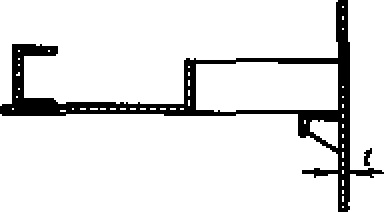

—一对于山峰和由坡,其顶部B处的修正系数可按下述公式 采用M

u[ι+nw(-晶)]

(6.4.9)

式中 找——山峰或山坡在迎风面一侧的坡角J当t期>。.3时*取 tg<ι = O. 3 ;

k---系数,对山峰取3. 2 ,对山坡取L牝

H2——山顶或山坡全高(m)i

Z——油鑑计算位置离地面的高度(m);当Z>2. 5H,时, 取 Z=M 5H2o

对于山峰和山坡的其他部位,可按图& 4. 9所示,取A、C处 的修正系数L Wc为LAB间和HC间的修正系数按.的线性插 值确定。

——山间盆地、谷地等闭塞地形7=0. 75-0. 85

对于与风向一致的谷曰,山口卩=L 20〜L 5丄

图6.4.9山峰和山坡的示意

3对于远海海面和海岛的浊罐,风压高度变化系数除可按A 类粗糙度类别,由表6÷4.9-l确定外,还应考虑表6.4. 9-2中给出 的修正系数。

*6*4t 9-2远海海面和海岛的修正廳数门

|

距诲岸距⅛(km) |

__?__ |

|

<40 |

1.0 |

|

40 〜60 |

1. O-L 1 |

|

60 — 100 |

L 1-1, 2 |

6- 4. 10 顶部抗风圈自身部件的对接接头应采用全焊透结构(必 要时可加垫板九项部抗风圈与罐壁的连接在上侧应采用连续焊, 下侧可采用间断焊,

6- 4.11计算顶部抗风圈的实际籤面模数时,应计入顶部抗风圈 上下两侧各16倍罐壁厚度范围内的罐壁截面积。当罐壁有附加 量时,计算时应扣除厚度附加量。

6. 4.12盘梯洞口处的罐壁应采用角钢加强,角钢两端伸出洞外 的距离不应小于顶部抗风圈的最小宽度(如图6.4.6中B—B所 示九加强角钢的尺寸不应小于罐壁包边角钢的尺寸。

6.4. 13顶部抗风圈腹板开洞边缘应采用垂直安放的扁钢加强,

加强件有效截面积不应小于32倍罐壁厚度范围内的截面积,扁钢 两端与罐壁实施双面满角焊,并与繼壁加强角钢焊接成一体.

6. 4. 14顶部抗风圈应设置垂直支撑,支撑间距应満足顶部抗风

圈上活动荷载及静荷载的要求,且支撑间距不应超过顶部抗风 外侧边缘构件竖向尺寸的24倍,

6, 4. 15顶部抗风圈外侧及盘梯洞口无防护侧应设置栏杆。

6.5中间抗风圈

6.5.1对于设有固定顶的油罐,应将罐壁全高作为风力稳定性核 算区间,对于敞口油鑼,应将顶部抗风圈以下的罐壁作为核算区 间,

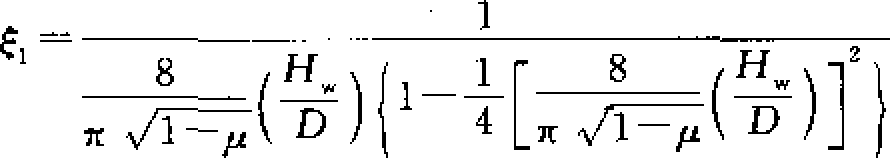

6.5.2核算区间的■監筒体许用临界压力应技下式计算:

(6.5. 2-1)

(6. 5. 2-2)

式中[RJ——核算区间K壁筒体的许用临界压力(kPa);

HE——核算区间雄壁筒体的当■高度(m);

——稜算区间最薄圈權饕板的有效厚度(mm);

It——第i HWfi⅝的有效厚度{mm}:

hi——M i圈I*壁板的实际高度(In);

HH—第E圈建壁板的当■高度(m).

6.5.3 Sl壁筒体的设计外压应根据不同罐型釆用不同的计算公

式:

对于散口的浮顶油WL

PO =3.375 Wll 对于与大气连通的内浮顶油權: R =2, 25 功 k 对于存在内压的固定顶油SL Pe =2. 25 Ufk+q 式中P.—矯壁筒体的设计外压(kPa); W It——风荷载标准值[见式(6. 4.7)3(kPa);

(6.5.3-1)

(6. 5∙ 3-2)

(6_ 5- 3-3)

q—罐顶呼吸阀负压设定压力的L2倍(kPa)O 6.5.4中间抗风圜的数・及在当■筒体上的位Ih 当[Pcr]≥Pt>时.不需要设中间抗风圈。

当R >[Pw]≥⅞时,应设一个中间抗风圈,中间抗风圈的位 厶

置在处O

当⅞>[Ptr3≥⅞时,应设2个中间抗风圈,中间抗风圈的位 厶 ɔ

置分别在与*He处。

当y>CPcι]≥⅞时,应设3个中间抗风圈,中间抗风圈的位

置分别在处,以此类推Ci

&5.5中间抗风圈在实际罐壁上的位置,应符合下列规定:

当中间抗风圏位于最薄的罐壁板上时、它离上面一个加强截 面的实际距离,不需要换算•

当该中间抗风圈不在最薄罐壁板丄时,它到上面一个加强截 面的实际距离,需要按Ai = HJAf 5式进行换算。

VraiJI /

6* 中闾抗风Sl所Il的最小截面尺寸应符合表6.5.6的规定。

St 6.5.6中间抗风BI∙小截面尺寸

|

滴W3轻观話 |

中间抗风圈尊小鶯面尺寸(皿) |

|

P≤2Q |

L IOOX63X8 |

|

20 VD ≤M |

L 125X8QX8 |

|

36 <D ≤48 |

LltiOXtOOXlD |

|

P >48 |

L 2OO×15OX12 |

住:中间抗MHA小费面尺寸可以用間等組骨憤性丝的或组含件代薈。

6. 5.7中间抗风圈与罐壁的连接应使角钢长肢保持水平,短肢朝 下,长肢端与罐壁相焊,上面采用连续角焊,下面可采用间断焊, 中间抗风圈自身接头应全焊透'全姪合,

6. 5.8 中间抗风圈离罐壁环焊缝的距离不应小于15Omm°

7- 1 一般规定

7. Ll 本章规定仅适用于下列固定顶:

1自支撑式锥顶』

2支撑式锥顶多

3自支撑式拱顶口

7.1,2權顶板及其支撑构件应能承受下列设计外荷载:

1固定荷载:嘩顶板及其加强构件的重力荷载,当有隔热层 时■尚应计入隔热Jg的重力荷载;

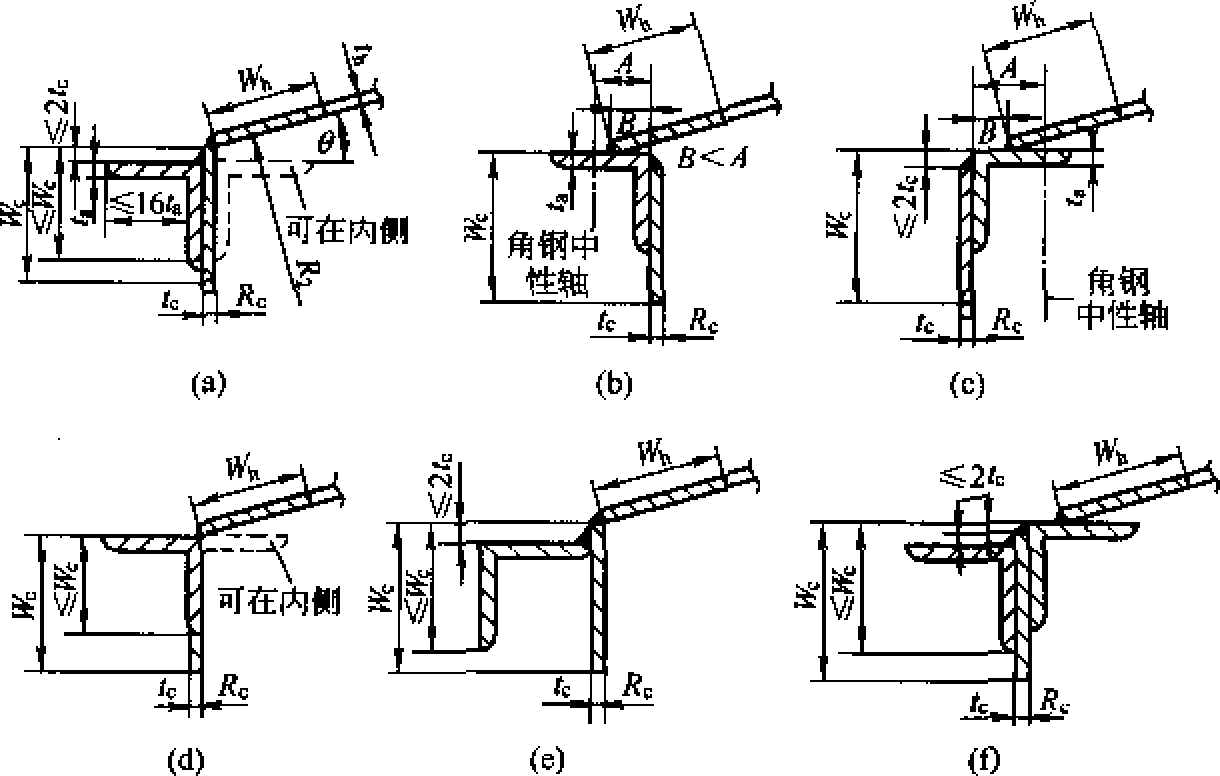

2 附加荷载:在軍顶水平投影面积上的附加设计荷载值,不 应小于1.2kPa;当雪荷载超过O. 6kPa时,尚应加上所超过的部 分(J当内浮顶油蟻按本规范第条要求设有环向通气孔时. 附加荷载不应小于化7kPao

7.L3罐顶板及其加强支撑构件的最小公称厚度(不包括腐蚀裕 量)不应小于4.5mmα

7.1.4顶板间的连接可采用对接或搭接U釆用搭接时,搭接宽度 不得小于5倍板厚,且不小于25mm;顶板外表面的搭接缝应采用 连续满角焊,内表面的搭接缝可根据使用要求及结构受力情况确 定焊接形式,

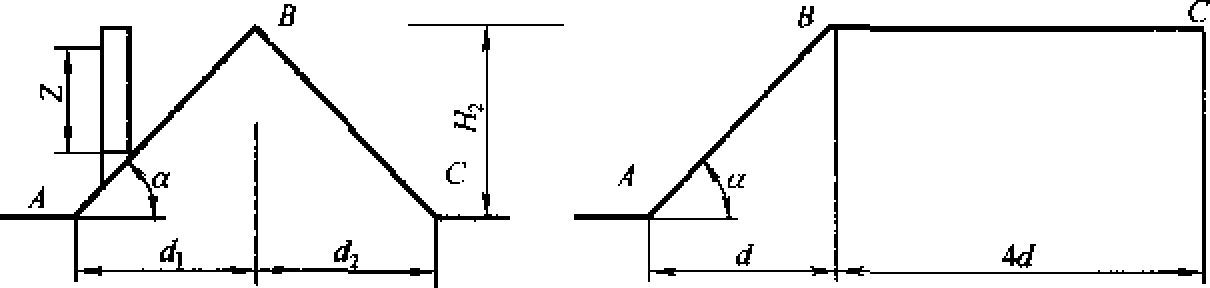

7.L5罐顶板与罐壁的连接宜采用图7, L 5所示结构&结构件 和壳板自身的拼接焊缝应全焊透。

WI84可在内例

∖J-

图LL5繩頂与爐壁连接处的有效面积详图

型钢翼缘厚度* Wt纜壁剖面线部分的嚴大宽度,We = SS(R^)GS

Ei扁钢厚度,Wh-U顶板剖面饑部分的最大宽度,Wh = <λ3(珂跖)以与3W取 较小值* h-預部Ii墨板的有效厚度'此一蟻顶板的有敕厚度,R,—顶部蟻壁 内半径*么一攻部罐壁加厚板的有效厚度丨相一曜頂与堆箜连接处顶板到塩 中心线的垂直距离,图中长度单位为mm,角度单位为LJRE=R"前网

ZL6罐顶板与«1壁釆用弱连接结构时,连接处应同时满足以下 要求:

1顶板与包边角钢只在外侧连续角焊•焊脚尺寸不大于

2连接处的罐顶坡度不大于1/6;

3连接结构仅限于图7.1.5中"}JbW∖(d)四种情况. 且应满足下式要求:

式中A——蟻顶与罐壁连接处有效截面积(mrrf)t按图ZLS确定; MT壁和由罐壁、罐顶所支撑构件(不包括峨顶板)的 总质∙(kg);

e一峨顶与«1壁连接处顶板与水平面之间的夹角(°); g---ffl:力加速度,取β=9,81m∕s⅛

7.1.7密闭固定项油罐通气装置的设置,应符合本规范附录A. 2 的要求。

7.2构件的许用应力

Td 1许用拉应力不应大于140MPaQ

7. 2.2许用压应力:

1 不考虑压杆稳定时,不应大于140MPaJ

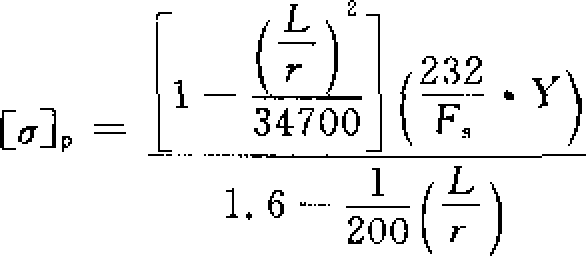

2考虑压杆稳定时•受压构件的许用压应力按下式计算:

D-≤120 时: r

34700

232 V

E ∙ y

(7. 2∙ 2-1)

2)120<-≤130 时; r

(7. 2. 2-2)

3)公130时:

104000OY (⅛∩1-6-⅛(⅜);

(7. 2∙ 2-3)

式中[刁P

L

受压构件的许用压应力(MPa);

受压构件的无支撑长度(mm);

受压构件截面的最小回转半径(mm);

F__安全系敎∙F = 旦+ '々一.(L”)3 .

L 女至帝數3十350 18B 3X10”

Y——受压构件类型系数*型钢及型钢组合件>Y=1.0;

钢管* 当(n∕Ko≥Ot 015 时,y = L 0;当 tJR. <

-200 / fn

"Γ(瓦

0.015 时,Y=

2^ψ(⅛)]i

h—i钢管有效厚度(mm)(对无侧向支撑的重要受压构 件,不得小于8mm,其他情况不得小于4.5mm);

R。——钢管外半径(mm儿

主要受压构件,L∕r不得大于15S斜撑等次要受压构件工〃 值不得大于2∞,

7. 2.3许用弯曲应力:

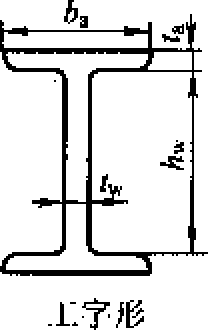

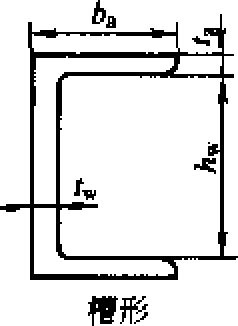

1荷载作用面内有对称轴的型钢(如工字钢)及组合构件,许 用弯曲应力不得大于154MP并应满足以下要求:

1)侧向无支撑长度不得大于翼缘宽度&的13倍; 2*≤%

3)⅛70;

tw

式中 仇——翼缘宽度(mm)(见图7.2.3,下同L 牝——翼缘有效厚度(mm>?

4——翼缘内侧腹板高度<mm)5

* 38 •

L一 一-翼缘内侧腹板有效厚度(mm).

图7.2.3构件的尺寸

2非对称构件(如角钢、糟钢)的许用弯曲应力不得大于 KOMPa5⅛侧向无支撑长度不应大于受压翼缘宽度的H倍.

7.2.4许用剪应力:

1当AW60A,或腹板上有加强肋时,许用剪应力不得大于

91MPa;

2当Aw>60∕w,或腹板上无加强肋时,许用剪应力应满足下 式:

M——Γh a E 2.4)

S 1-U 1 ∕⅛∖

720)

式中 V8——总前切力(N)F

&——腹板的总截面积(mm2) D

7-3自支揮式锥顶

7.3. 1 罐项坡度不得小于1/6.不得大于3/4.

7.3.2罐顶板的计算厚度应按下式计算:

式中ZhS——罐顶板的计算厚度(mm),

β 罐顶与罐壁连接处*罐顶板与水平面之间的夹角,

当设计外荷载大于2. 2 kPa时,顶板计算厚度尚应乘以

/设计外荷载

y 2.2 β

罐顶板的最小公称厚度不应小于计算厚度加厚度附加量,最 大公称厚度不应大于12mm,

7.3.3罐顶与罐壁板连接处有效抗拉截面积应满足下式:

D2 A≥2. 3 ɪ sin^

(7.3,3)

有效截面积A按本规范图7, L 5确定&

I 当设计外荷载大于2. 2kPa时,需要的有效截面积应按7. 3.3 式计算值乘以设计处®®

2.2

7-4支撑式锥顶

7.4.1鑼顶的坡度不应小于1/16O

"2罐顶主要支撑构件包括標条,可为型钢、钢管、焊接组合件 或桁架,其强度和稳定性计算的许用应力宜符合本规范第7. 2节 的规定.

支撑,

桁架或空腹梁標条;

高度大于38Omm的標条

擢顶的坡度大于V6时的標条,

罐顶支柱的柱脚应用导向支座限位,但不得与支座相焊,

3

支座与罐底应相焊,当采用钢管作罐顶支柱时,支柱上应设置排 气孔、排液孔,或制成密闭式支柱.

7.4. 5罐顶板及其加强构件不得与應顶板的支撑构件固定连接•

7.4.6 相邻標条的中心距,按外圆弧计算,最外排不得大于 2OOOmm,其余各排不大于170Omme

• 40 •

7.4.7地震设防地区'標条之间应按下列规定设置联结拉杆:

1最外排標条(工字钢除外)每个跨间均应设置联结拉杆'

2联结拉杆应采用直径不小于20mm的圆钢或同等强度的 构件制成.

7.5自支撑式拱顶

L 5.1拱顶球面的曲率半径宜为0. 8〜L 2倍罐直径a

九5.2光面球壳顶板的计算厚度应按下式计算:

上=0.42R5 (7. 5. 2)

式中如——罐顶板的计算厚度(mm);

RS——罐顶球面的曲率半径(m"

当设计外荷载大于2.2 kPa时,罐顶板的计算厚度尚应乘以

/设计外荷载

√ 2.2 Q

罐顶板的最小公称厚度不应小于计算厚度加厚度附加量,最

大公称厚度不应大于12mmo

Z5.3罐顶与罐壁连接处的有效抗拉截面积应满足下式:

A≥4. ^DR2 (7.5.3)

有效截面积A按本规范图7. L 5确定,

当设计外荷载大于2, 2kPa时,需要的有效截面积应按7. 5.3

式计算值乘以跆罗墜

Z5.4带肋球壳拱顶的设计,应符合本规范附录C的要求,

8.1 一般规定

8, Ll本章适用于单盘式浮顶和双盘式浮顶及其附件的设计。

8.L2船訟的结构设计,在满足强度、稳定和抗沉性能的前提下, 宜尽郁能减少在船舱内的焊接工作量。

&L3浮顶在最高液位和最低液位之间浮动时,不得和储罐内的 附件相碰F有互相摩擦的元件(量油管、导向管、自动通气阀等组合 件中的某些元件),应选用摩擦不会产生火花的材料,

8.1.4浮顶处于漂浮状态时,下表面应与储液全面接触,

|

8.1.5 |

浮顶浮力计算.当储存液体的密度不小于700kg∕nι3 DtI |

应按700kg∕m5计算;当储存液体的密度小于700kg∕m3时■应按 实际密度计算口单盘设计安装高度,应按储液实际密度计算。

8.1.6在諫泽状态下■浮顶的SS构设计成満足下列条件】

1当排水管先效、淳顶上积存相当于250mm降水■时,淳顶

不沉没;

2当单盘式庠顶的任何两船絶及单盘同时泄漏、双盘式淳顶

的任何两船舲同时Jft 3»时,浮顶不沉没;

|

3 8. L 7 |

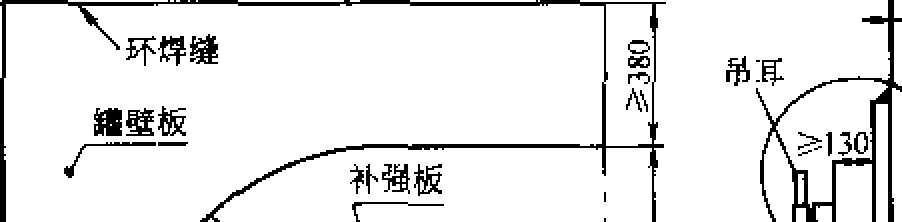

在上述条件下,浮顶不发生强度和稳定性破坏P 浮顶上开孔直径大于80mτn时应补强。 &2浮顶的结构与遂接 |

&2.1浮顶的船Ift顶板、船館底板和单盘板的最小公称厚度(不 包括腐蚀裕量),不宜小于4. 5mm,搭接寬度不应小于25m∏u船 诡顶板应有不小于15/1000的排水坡度.最外圈船舱顶板的排水 坡度应指向浮顶中心•

• 42 •

8. 2,2船舱底板、船舱顶板以及单盘板上表面的搭接焊缝,应采

用连续满角焊,下表面可采用间断焊;支柱和其他刚性较大的构件 周围30Omm范围内,应采用连续角焊.

&2.3单盘式浮顶的所有船应分别满足产密性要求尊双盘式

岸顶的最外Ia船舲,应分别满足严密性要求;其余各船船.除环板 与顶板以及隔板与画板的连接焊缝外.应有一面为连续焊缱O

8, 2.4船舱内、外环形板本身的拼接,应采用全熔透对接焊缝,

& 3浮顶支柱

& 3.1浮顶支柱应能承受浮顶自■及在浮顶上不小于LMPh 的均布附加荷SL

8. 3.2浮顶支柱的最大安装高度应满足施工和检修的需要,一般 不宜低于L8m『

&3.3支柱套管伸出浮顶上表面的高度,应高于浮顶最大允许积 水髙度,且不应使储液溢流到浮顶上。

& 3. 4支柱通过浮顶处局部应加强.

8,3.5支柱与底板接触处,应设覽厚度不小于5mm、直径不小于

50Omm的圆形垫板;垫板周边应与罐底板连续角焊,

& 3. 6用钢管制作的支柱上端应肓死,与套管的间隙应加密封f 下端肓死,或开设排油口。

8.4浮顶排水管

8,4.1浮顶排水管出水曰应设置切断阀口单盘式浮顶排水管进 水口应设置单向阀,浮顶排水管大小及设置的数量,应根据建罐 地区降雨强度按浮顶处于支撑状态确定。

& 4. 2浮顶排水管所用的单向阀、旋转接头及出口切断阀不得采 用铸铁件。

&4.3 单向阀应设置在集水坑内,阀前应有过滤装置.

8, 4.4旋转接头应有良好的密封性能和足够的强度并转动灵活.

8. 4.5浮頂排水管采用软管时,应釆取软管保护措施,

8M紧急排水装置

8- 5.1有暴雨的地区,浮顶上应设置紧急排水装置,紧急排水装 置的大小及数量,应根据建罐地区的降雨强度确定。

8.5.2紧急排水装置应有水封及防止储液働流的功能。

8.6转动浮梯及執道

8. 6.1浮顶与罐壁顶部平台之间应设置转动浮梯。

&6.2当浮顶处于最低位置时,转动浮梯的仰角不宜大于60气

8.6.3浮梯应有足够的强度和刚度,当浮梯处于任何位置时,其

中点应能承受5kN的集中荷载,

8, 6.4沿浮梯全长两侧应装设栏杆和扶手,踏步板在浮顶升降 过程中应能自动保持水平,并有足够的刚度且能防滑O

8. 6.5当浮梯在最低位置和最高位置时,轨道两端必须有足够的 富余长度,轨道应采用能防止滚轮脱轨的结构,

8.6.6浮梯轨道应有足够的刚度,其支撑应有适当的高度.

8.7自动通气阀

& 7.1浮顶上应装设自动通气阀,其数量和流通面积应按收发油 时的最大流量确定。当浮顶处于支撑状态时,通气阀应能自动开 启'当浮项处于漂浮状态时,通气阀应能自动关闭,并应密封良好. 8.7t2自动通气阀阀盖的开启高度,应使阀盖和阀体之间的流通 面积大于阀体通径提供的流通面积,用钢管制作的阀杆应两端盲 死『或上端盲死,下端开设能排除积液的缺口,

& & 1浮顶上应设保持其居于中心位置并防止转动的导向装置,

8÷ 8. 2导向装置宜采用滚动磨擦结构,

• 44 •

8.9密封及静电导出装置

8. 9.1浮顶与罐壁之间的环向间隙,应装设有效的密封装置,当 采用钢滑板机械式密封时,钢滑板宜采用L 5〜2mm的镀锌薄钢 板制作。钢滑板与浮顶之间应采用截面积不小于IOmm3的软铜 电缆线进行连接,沿圆周导线的间距不宜大于3τn∙当采用非金属 材料制成的软密封时,至少应有2条截面积不小于25mm≡的软铜 电缆线连接浮顶与罐壁,济线与金属件连接处应有良好的导电性 能。

8. 9.2密封装置所用的材料应耐油、耐腐蚀且不污染油品。

& 10浮顶人孔

& 10.1浮顶上应至少设置1个人孔。人孔的公称直径不应小于 60OmmO

& IOt 2 单盘上人孔的安装高度不宜小于30Omm,其内宜安装直 梯,直梯下端应留有足够的空间,

& 11船舱人孔

8. ILl每个舱室应设1个人孔,其直径不应小于50OmmO人孔 盖应采用防风结构.

& IL 2人孔无防水密封吋,其安装高度应高于浮顶允许积水高 度。

9,1 一般规定

9. IU 本章规定仅适用于下列内浮顶:

1敞口隔的式内浮顶3

2单盘式内浮顶&

3双盘式内浮顶&

4浮简式内浮顶。

9.L2内浮顶在全行程上应能无阻碍地正常运行,在升降和静止 时应处于水平漂浮状态。

I

9.L3内浮顶及其附件所选用的材料应与内存储液相适应&

9.L4内浮顶外周边缘板、浮顶支柱及浮顶上的所有开口接管* 应至少高出液面15Omme

9.1.5内浮顶上的所有金属件均应互相电气连通,并通过罐壁与 罐外部接地件相连,静电导出线通过环形密封区与應壁相连时, 不得少于4组‘静电导岀线与固定顶相连时,不得少于2组,且应 均匀分布,选择导线应考虑强度、挠性、电阻、耐腐蚀性、连接的可 靠性以及使用寿命。

9丄6在支撑状态和漂浮状态下,内浮顶上任何部位应能承受不 小于2.2kN的集中活荷载,对于直径小于IOm的内浮顶,可适当 减小。

9. L 7进行浮力计算的设计储液密度应按本规范第& 1.5条规 定选取。

9.L8内浮顶的设计浮力不应小于其自重的2倍.

9.1.9支柱、导向装置等穿过浮顶时,应加设密封.

9t 1.10必要时,内浮顶上应设置排液装置。

• 46 ■

9.h∏ 所用板材不包括腐蚀裕量在内的最小公称厚度为,

1普通钢板、

L)与储液气或储液接触的部位为4.5mm;

2)其他部位为2.5mm°

2不锈钢板:

1) 蒙皮板O* 5mm;

2) 浮动元件1.2mm。

3铝合金板:

1) 蒙皮板O. 5mm;

2) 浮动元件L 2mmQ

9.1.12内浮顶的连接设计应符合下列要求:

1内浮顶的连接可采用焊接、螺栓连接或钾接;

2不同材质元件之间的焊接应符合国家或行业相应标准的 要求i

3浮顶上与储液气或储液连通的所有缝隙,均应采用焊接、 螺栓连接或飼接等方式进行密封,并应检验其严密性。

少2敝口陽舲式、单盘式和双盘式内浮顶

9. 2.1敞口隔館式或双盘式内浮顶任何两个隔舱泄漏后,单盘式 内浮顶任何两个隔舱和单盘同时泄漏后,浮顶应仍能漂浮在液面 上且不产生附如危害°

9. 2.2 单盘式和双盘式内浮顶船舱上应设置人孔,

A 2. 3敞口隔舱式内浮顶的隔舱焊缝,应满足严密性要求;单盘

式浮顶各船舱,应分别满足严密性要求;双盘式浮顶的最外圈各船 館,应分别满足严密性要求;其余各船舱,除环板、隔板与顼板外, 应有一面为连续焊缝,

9∙3浮简式内浮顶

9.3,1内浮顶的浮力元件均应满足气密性要求,

9. 3.2任何两个浮筒泄漏后,内浮顶应仍能漂浮在液面上且不产 生附加危害,

9. 3.3内浮顶的外周边缘板及所有通过浮盘的开孔接管,浸入储 液的深度不应小于IoOmmO

9.4内浮顶支柱

軌4.1内浮顶应设置固定的或可调节的浮顶支柱*当内浮顶处 于最低支撑高度时,浮顶及其以下附件不得互相碰撞扌当浮顶处于 最大设计液位高度时,支柱不应与固定顶相碰撞,

9. 4.2当内浮顶上无排液装置或其他防止储液聚集的措施时,内 浮顶支柱应能支撑浮顶自重和0. 6kPa均布附加荷载(I

9. 4. 3焊接式内浮顶支柱下表面周围30OmnI范围内,应采用连 续角焊。

9, 4.4罐底板上支撑支柱的部位,应设置直径不小于50Omm的 垫板,垫板周圈应采用连续角焊鮭,

9.5环形空间的密封

9t5tl内浮顶外缘与雄壁的环形间隙处*应设置密封装置。密封 装置应能补偿±10Omm环向间隙尺寸偏差,且具有良好的密封性 能&罐壁内表面应清除可能会损伤密封或影响浮顶升降的凸起 物&

9. 5.2密封材料应满足耐温、耐磨、耐腐蚀、阻燃、抗渗透、抗老化 等性能要求。

9. 5.3密封应采用以下形式或其他更良好的密封形式:

1软泡沫塑料包带式密封:

2充液管式密封扌

3禅性材料制成的舌型密封m

4机械密封。

9. 5.4密封带的环向接头应粘结军靠,无渗漏中其搭接宽度不应

• 48 •

小于75mτno

9.6自动通气阀

9.6.1自动通气阀应符合本规范第&7肾的规定。

9. 7,1无密闭要求的内浮顶油罐'应设置环向通气孔(J环向通气

孔应设置在最高设计液位以上的罐壁或固定顶上C)当环向通气孔 设置在罐顶上时,应考虑环向通气孔不被积雪堵塞。通气孔应沿

周均匀分布,最大间距为IQm,且不得少于4个,通气孔的总有 效通气面积应按下式计算:

B≥0. 06D (9.7.1)

式中B 环向通气孔总有效通气面积<m2)o

9.7.2无密闭要求的固定顶中心最高位置,应设置中央通气孔, 其有效通风面积不应小于350cm3 O

9.7.3 环向通气孔和中央通气孔上应设置防雨雪罩,并配备2〜 3目/寸耐腐蚀钢丝网。

9.8高液位保护

9. 8.1内浮顶油罐宜安装高液位报警装置或长型濫流孔。

9. 8.2当采用长型溢流孔时,应按罐的最大进油速度确定溢流孔 的尺寸;油罐发生溢流时,不应损坏浮顶和其他附件•

9. 8.3浮顶密封不得影响液面指示装置和溢流孔的正常作用“

9.9导向装置

9.9.1内浮顶应设置导向装置,导向装置可采用钢管、缆绳或其 他适当机构。

9.9.2导向装置穿过浮顶处应密封良好。

|

9. IO人孔和检查孔 | |

|

9.10,1 孔。 9,10. 2 |

油罐的固定顶及内浮顶上应至少各设1个DN600的人 罐壁上应至少设置1个低位人孔,并宜设1个高位人孔, |

其规格不应小于DN600fl高位人孔的安装高度应髙于内浮顶最 大支撑高度并不应妨碍浮顶运行。低位人孔应在内浮顶最小支撑 高度以下。

|

9.10.3 |

固定顶上宜设置目视检査孔。目视检査孔最大间距不应 |

大于2Qm,沿圆周均布,且不得少于4个。当环向通气孔设置在罐 顶上时,通气孔可兼作检査孔,

10,1 一般规定

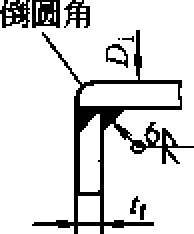

10÷ L 1本章仅适用于雌体开孔附件及其与罐体连接的设计。

10. L 2承受外部管道或设备校大附加荷载的开孔接管,除本章 规定外,尚应采取减小局部附加荷载的措施(J

HhL 3罐壁开孔补强板的材质应与开孔处罐壁板的材质相同。 开孔接管的材质宜与开孔处罐壁板的材质相同或相近『采用钢板 卷制的大口径接管的材质应与开孔处罐壁板的材质相同。

10U.4开孔接管推兰的公称压力及规格,应与所连接的管道或 设备法兰相匹配。⅛⅛壁开孔接管用钢制法%的压力等级,不宜低 于1.0MPaO罐顶开孔接管用钢制法兰的压力等级,不宜低于 Ot 25MPaO

10.1.5所有开孔、接管和补强板上的切割表面,应光滑平整并将 援角倒圆。

10, 1.6罐壁开孔补强板应有信号孔・整块钢板制造的补强板应 有】个信号孔,拼接的补强板,每一拼接段上,应有1个信号孔口 信号孔宜为M6〜MIO螺孔,一般应位于开孔水平中心线上.

10, L 7焊接在曜体上的连接件,焊接处应加垫板.垫板周边焊 缝距罐壁环焊缝应大于75mm,距罐壁纵焊缝或补强板外缘角焊 缝应大于15OmnK

M.L8法兰密封垫片应选用耐温、阻燃的材料,并与储存介质相 适应。

10.2嘩壁开孔及补强

10. % 1接管公称直径大于50mm的开孔应补强。

10, 2. 2开孔有效补强面积,不应小于开孔直径与罐壁厚度的乘 积,

10. 2.3有效补强面积不得超出以下范围=

1沿罐壁竖向,开孔中心线上下各1倍开孔直径扌

2沿接管轴线方向,罐壁表面内外两侧各4倍的管壁厚度『

10.2.4有效补强面积包括:

1罐壁富余壁厚提供的面积F

2补强板的面积;

3接管富余壁厚提供的面积,

4焊缝金属的面积。

有效补强面积尚应乘以补强材料与罐壁材料许用应力之比

(但不得大于LO)O

接管与罐壁标准规定的最低屈服强度之比小于7或抗拉强 度之比小于0. 8时,接管的富余壁厚不得作为补强面积,

10, 2, 5两开孔之间的距离应满足以下要求:

1两开孔至少1个有补强板时,其最近角焊缝边缘之间的距 离,不应小于较大焊脚尺寸的8倍且不小于150mm∙

2两开孔均无补强板时,角焊鮭边缘之间的距离不得小于

75mmp

10, 2. 6当任意两开孔之间的距离不能满足10. 2. 5条的要求时, 应采用联合补强,并应满足以下要求:

1联合补强板应能覆盖各开孔单独设置时的补强板,且外缘 平滑f

2当任一开孔竖向中心线与其他开孔相交时,则联合补强板 沿竖向中心线的有效补强面积,不得小于各孔单独开孔时有效补 强面积的总和.

10. 2. 7罐壁开孔角焊鏡外缘到罐壁纵环焊健中心线的距离,应 满足以下要求,

1鑼壁厚度不大于12mm,或接管与罐壁板焊后进行消除应 力热处理时:距纵焊缝不应小于150mm;距环向焊鮭不应小于壁 板厚度的2. 5倍,且不小于75mm。

2当罐壁厚度大于12mm,且接管与罐壁板焊后不进行消除 应力热处理时:应大于较大焊脚尺寸的8倍,且不小于25OmmD 10.2. 8 开孔到應壁最下端的距离应满足以下要求:

1鑼壁板标准规定的最低屈服强度小于或等于390MPa时* 儷壁人孔应符合本规范第10. 3节的规定,罐壁接管应符合第4

I 节的规定。

2罐壁板标准规定的最低标准屈服强度大于390MPa时,罐 壁开孔角焊缝外缘(有补强板时为补强板角焊缝外缘)到罐壁最下 端角焊缝边缘的最小距离,不得小于壁板厚度的2. 5倍,且不得小 于 75Tnrπσ

10÷ X 9凡属下列情况,开孔接管与罐壁板、补强板焊接完毕并检 验合格后,应进行整体消除应力热处理;

1标准规定的最低屈服强度小于等于390MP圣板厚大于 32mm且接管公称直径大于300mm;

2标准规定的最低屈服强度大于390MP是板厚大于12mm 且接管公称直径大于50πιm.

10.3雄壁人孔

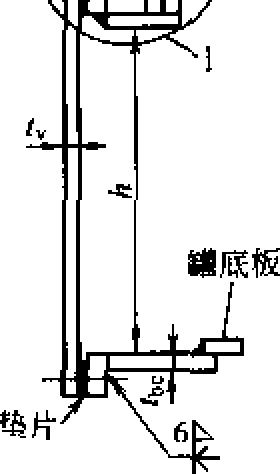

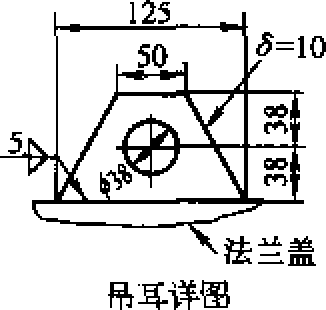

10. 3. 1罐壁人孔的结构及尺寸宜符合表10, 3÷ I-I-表]-3 和图10,3,1的要求。

R 10. 3. 1-1 IHt人孔法兰盖、法兰及补强板尺寸(mm)

|

人孔 |

鼻栓孔中心 |

入孔法兰盖及 |

补强板 | ||

|

内径 |

圆直径 |

法关⅛⅛ |

纵向长度或 |

横向寛度 |

圆角半径 |

|

DL |

Br |

宜径LI |

Wr |

__K__ | |

|

500 |

667 |

73.0 |

117∩ |

1400 |

307 |

|

510 |

768 |

832 |

1370 |

1650 |

347 |

|

760 |

921 |

981 |

1675 |

20W |

433 |

表Πh3.l∙2 Ht壁人孔法兰盖及法萱是小厚度

|

设计最高液位 Hw(m) |

人孔法兰盖燉小厚度i√mrn) |

法兰輦小厚度⅛f(mm) | ||||

|

DL = 500 |

Di = 610 |

D1 = 760 |

DL 500 |

Di ~ 610 |

DiH760 | |

|

6.5 |

8 |

10 |

12 |

e |

7 |

10 |

|

8 |

9 |

11 |

13 |

6 |

8 |

11 |

|

9. 5 |

10 |

12 |

14 |

7 |

9 |

12 |

|

12 |

11 |

13 |

15 |

8 |

10 |

13 |

|

1*5 |

12 |

14 |

16 |

9 |

11 |

14 |

|

16. 5 |

13 |

15 |

18 |

10 |

12 |

15 |

|

20 |

15 |

16 |

19 |

11 |

13 |

16 |

|

23 |

16 |

IS |

21 |

13 |

15 |

18 |

注q 当储波相对密度大于Lo时「设计最高液位应乘以储験相对密度,然后畫表•

2中间数值可用线性内插法计算,

3厚度尺寸不含厚度附加量。

裏HL3∙ P3堵里人TL角焊埼尺寸、■单板开孔宣径及接曾厚度(Inm}

|

纔壁及补强 板厚度F及匕 |

焊脚尺寸 |

«1壁板开孔直径 DP |

接管最小厚度En | |||

|

Ah |

Bh |

Qj = 500 |

Dj = 61。 |

Di = 760 | ||

|

5 |

5 |

5 |

5 |

5 |

5 | |

|

6 |

6 |

6 |

6 |

6 |

6 | |

|

8 |

6 |

6 |

6 |

8 |

8 | |

|

9 |

6 |

7 |

6 |

& |

8 | |

|

10 |

6 |

7 |

6 |

8 |

8 | |

|

12 |

6 |

9 |

6 |

B |

g | |

|

14 |

6 |

10 |

当2A(I小于或等于 |

6 |

8 |

8 |

|

16 |

& |

12 |

12mm时,为接管外径 |

6 |

8 |

8 |

|

19 |

8 |

14 |

加12mm*当2Ah大于 |

8 |

8 |

8 |

|

22 |

11 |

15 |

12mt∏mh最小值为接 |

10 |

10 |

10 |

|

25 |

11 |

18 |

管外径加12mtnr最大 |

11 |

11 |

11 |

|

28 |

11 |

20 |

值为接管外径加2Ah |

13 |

13 ' |

13 |

|

32 |

13 |

22 |

16 |

16 |

16 | |

|

36 |

14 |

25 |

17 |

17 |

17 | |

|

38 |

14 |

27 |

19 |

19 |

19 | |

|

40 |

16 |

27 |

19 |

19 |

19 | |

|

42 |

16 |

27 |

22 |

22 |

22 | |

|

45 _ |

16 |

27 |

22 |

22 |

25 | |

注D 中间数值可用线性内插法计算❷

2厚度氏寸不含厚度附加量B

• 54 •

补强板应与

建壁曲率•致

垫片I

*

|

仲500入孑 | |

|

的。人孑 |

Ly |

|

%760人孑 |

L,夕 |

09(rw 源QEYs9^ss

、径645内径500厚3 、径746内径610单3 、径900内径760庫3

圆形补强板

If

信号 JLMb-MlO

昭2

(展开尺寸)

0500人孔2A M20螺枪。22孔 ¢610火孔2舫 M20螺枪¢22孔 0760人孔42 L M20螺栓。22孔

倒圆角

倒圆角Q

SJW ShV,时丿 在不影响 焊饒的情况 卞樹成圆角

详图In

注2

|

A型 |

详ISl |

B型 |

详图H |

图10.3.1 曜壁人孔

注门 尚应满足本规范第10.2.8条的要求,

2焊常高度与较薄件厚度相等.

3法兰密封面最小宽度北mm,

4焊罐形式及尺寸仪供参考,

10.X 2选用其他结构和尺寸的罐壁人孔时,应符合本规范第

10. 1节和第10. 2节的规定。

10.4曜壁开孔接管

10,4. 1 罐壁开孔接管的型式和规格宜符合图10. 4. 图

10. 4. 1-2和表 IQ 4. 表 1。. 4. 1-2 的要求,

曲率半径一致

M6-M10 信号孔

圆形

单侧法兰齐平型

⑶补强板

双侧法兰内伸型

单侧法兰内伸型

(b)开孔搂管

带补强板(齐平型) 不带补强板(齐平型)

带补强极(内伸型)

补强板

时,在不影响 焊缝的情况 下倒圆的

不带补强板(内伸型)

补强板

⅛57*-

标准型开孔

(C)焊接详图

削边

底

低型开孔

图IO^ 4-1-1法兰连接繼壁开孔揍管

见注I

图1O.4+1 2螺纹连接罐壁开孔接管

注勇爲取两相焊件厚度的较小值,但不得大于WmmO

2焊罐型式及尺寸仅供参考,

衰10.4B ⅛-l HI箜开孔接曾及补强板尺寸

|

连 接 类 型 |

接管公称 直径DN |

接管 外径 Cmrri) |

接管 厚度 ʃn (mm) |

补强板 孔径 (mm) |

补强板 尺寸 LI (mm) |

补强板 水平方 向展开 氐度W Cmm) |

廳外壁 到法兰 面最小 尺寸J (mm) |

开孔中心到曜 底的最小高度 HN < mm) 见注3 | ||

|

Cmtn) |

C |

标准型 |

低型 | |||||||

|

法 ⅛ 接 |

4。 50 80 IOO 150 200 250 300 350 400 450 500 600 700 BOO 900 IOOO |

― |

5. O 5. 5 7.5 8∙ 5 11 12 12 12 12 12 12 12 12 见注1 见注1 见注1 见注1 |

接管外 径加 3^-4TnTn |

见注2 见注2 265 305 400 408 585 685 750 850 95。 1055 1255 1440 1645 1845 2050 |

见注厂 见注Ξ SlO 385 495 590 715 840 915 1035 1160 1280 1525 1745 1995 2235 2480 |

150 150 ISO IBO 200 200 230 230 255 255 255 280 305 305 330 355 3¾0 |

150 180 200 230 280 330 380 430 460 510 560 610 710 810 910 1020 112。 |

75 90 133 153 200 240 293 343 375 425 475 528 628 720 823 923 1035 | |

续哀 10. 4, PI

|

连 接 类 型 |

接管公称 直径DN |

接嘗 外径 DO Ctnm) |

接管 厚度 (mm) |

补强板 孔径 DR (mm) |

补强板 尺寸 LI (mm) |

补强板 水平方 向展开 长度W (mm) |

■外壁 到法兰 面最小 尺寸J (mm) |

开孔中心到罐 贏的At小高度 FfN (mm) 见注3 | ||

|

(mm) |

标准型 |

低型 | ||||||||

|

20 |

"3/4 |

35 |

38M!⅛2 |

-100- |

-75 | |||||

|

25 |

1 |

44 |

47见注2 |

130 |

75 | |||||

|

40 |

11/2 |

64 |

67见注2 |

150 |

75 | |||||

|

5Q |

2 |

76 |

戏蟀2 |

180 |

75 | |||||

注,1接管厚度见⅛10.4. 1-2.

2开孔直径小于或等于50mm时,不需补强,此时DR表示里壁开孔直径,

3开孔中心到《1底的景小高度为标准规定的最低屈服强度小于或等于 390MPa时的数值,当壁板标准规定的最抵屈眼强度大于3S0MPa时,不 允许采用低型开孔,标准型开孔应符合本规范第10. 2. 8条的规定,

4厚度尺寸不含厚度附加童.

« 10,4.1-2蟻豎开孔、接管及焊篷尺寸(mm)

|

Ni蹩板及 补强板厚度 t.tτ |

DN70Q~ DNIoQO 开孔接管最小 壁厚4 |

繼璧板开孔宜径 |

焊脚尺寸 Bh |

开孔公称直径 2。〜50的 焊啣尺寸 Ah |

焊脚 民寸 Eh |

|

- |

12 |

5 |

5 | ||

|

6 |

12 |

6 |

6 | ||

|

8 |

12 |

6 |

6 | ||

|

9 |

12 |

7 |

6 | ||

|

10 |

12 |

7 |

6 | ||

|

12 |

13 |

有补强板时.开 |

9 |

6 | |

|

14 |

12 |

口接管外径加 |

10 |

6 | |

|

16 |

12 |

12mm为最小 |

12 |

8 | |

|

19 |

12 |

值,加焊JW尺寸 |

14 |

8 |

8 |

|

22 |

13 |

Eh的2偌为最 |

15 |

8 |

10 |

|

25 |

12 |

大值。无补强板 |

18 |

8 |

11 |

|

28 |

14 |

时.见表Io- 4.M |

20 |

S |

11 |

|

32 |

16 |

注2 |

22 |

8 |

13 |

|

36 |

19 |

25 |

8 |

14 | |

|

38 |

19 |

27 |

8 |

14 | |

|

40 |

20 |

27 |

8 |

14 | |

|

42 |

22 |

27 |

8 |

16 | |

|

45 |

22 |

27 |

8 |

16 |

注门 公称直径8。〜6gmm,Eh值不应大于匕Wn见表10.4,1-I)H

2厚度尺寸不含厚度附加賣,

10-4.2选用其他结构及尺寸的开孔接管,应符合本规范第10. 1

• 58 •

节和第IOt 2节的规定&

10. 4. 3当开孔接管中心线不垂直于罐壁安装时,补强板尺寸应 加大,加大量应等于罐壁上所开椭圆孔的长径与表10. 4. 1-2中规 定尺寸DP之差,且在铅垂面内倾角不应大于

10.5齐平型清扫孔

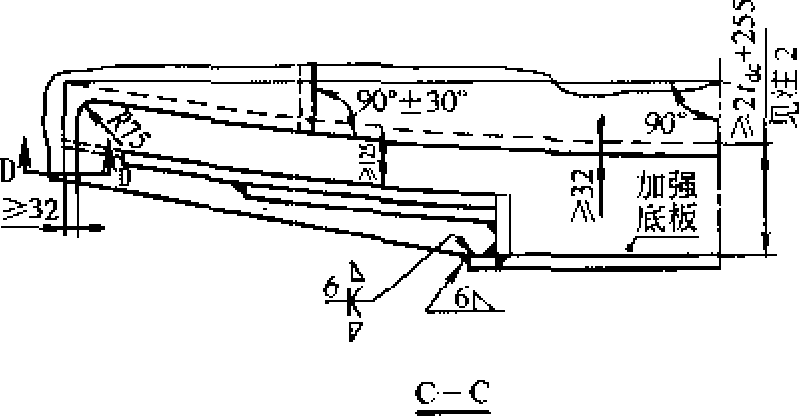

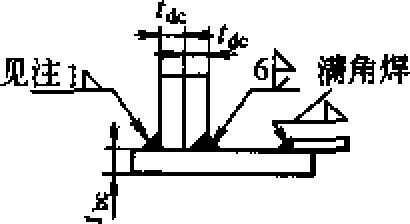

10÷ 5. 1当油罐釆用清扫孔时,其结构和尺寸宜符合图10. 5.1及 表10.5, IT〜表10.5. 1-3的要求。当开孔尺寸为两相邻尺寸的 中间值时,各元件尺寸应取与较大规格一致。

Af n.

信号孔 I6~MiO

位置居鬼

螺梓孔径=虱' 螺栓直径T

B

S

⅛∕2

Ay

"2例

A-A 3W跻

?300

当埠脚尺寸小¥ ∖Γ 灰时此处蘑画角潅 *dc

也》/団丿务径上开 磨圆角Icr坡口 详图【

B-B

全焊透

Sr壁处焊辘磨平

D-D

图10,5.1清扫孔

注;1焊脚尺寸等于较薄板的厚度,最大13mm,

2设有环形边缘板时F鹿都加强板应成为环形边缘板的一部分并与拜形边 缘板等宽,

3焊胸尺寸应符合本规范第5.2.10 ⅛的规定,

4焊缝形式和尺寸供参考•

表10.5B 1・1清扫孔法兰、漆兰盖和加强底板的厚废(Imn)

|

设计最高液位 Hw(τπ) |

____ ____开孔尺寸M ____ | |||

|

203X406 |

510X610 | |||

|

法兰及蓋板 曇小厚度 4 S |

加强底板 最小厚度 ⅛P |

法兰及盖版 最小厚度 if ∖tv |

加强底板 最小厚度 ^ht | |

|

6∙ 1 |

9. 5 |

12?5 |

Tl |

12∑5 |

|

戚4 |

9.5 |

1X5 |

12.5 |

12. 5 |

|

12_ 5 |

9+ 5 |

12. 5 |

12.5 |

14. 5 |

|

16. 2 |

9.5 |

12.5 |

14.5 |

16 |

|

L& 3 |

11 |

12, 5 |

16 |

173 |

|

19.5 |

11 |

12.5 |

16 |

17. 5 |

|

________22________ |

n |

12.5 |

17. 5 |

19 |

注门 当備液相对密度大于LO时,设计最高敝位应乘以储波招对密度,然后査表。

2厚度尺寸不含厚度附加Ir

表10∙5J∙2 清扫孔的结构尺寸(Inm)

|

开孔 高度 h |

幵孔 宽度 b |

宙壁补 强板展 开长度 也 |

开孔上 部圓角 半經 |

縄壁补强 板上部画 角半径 |

鼻检孔帀 心至边缘 的蛆离 % |

法兰寛度 h |

底部法 兰宽度 ∕ξ |

特殊 第孔 间距 是 |

螺栓 数置 (个) |

"⅞^ 栓 直 径 |

|

203 |

406 |

1168 |

102 |

355 |

32 |

102 |

90 |

84 |

22 |

M20 |

|

610 |

610 |

1828 |

305 |

735 |

38 |

102 |

95 |

90 |

36 |

M2O |

衰1Q∙5∙L3 清扫礼所在曜Se板及补强板尺寸{ιπm)

|

底圈 壁板 |

设计 最高 |

开孔尺寸Λ×Λ (∣⅛X 宽) |

底圈 壁板 |

设计 最高 |

开孔尺寸∕r∙X6 (高X宽) | ||||||

|

2Q3X406 |

610X610 |

203X406 |

610X6〕。 | ||||||||

|

厚度 |

液位 |

壁板及 |

补撷 |

壁板及 |

补强 |

厚度 |

波位 |

壁板及 |

补强 |

壁板及 |

补强 |

|

t |

HW |

补强板 |

板高 |

补强板 |

板高 |

t |

HW |

补强板 |

板高 |

补强板 |

板高 |

|

(m) |

厚度 |

度 |

厚度 |

度 |

(nι) |

i厚度 I |

度 |

厚度 |

度 | ||

|

d |

LC |

_土_ |

氐 |

y |

匸 |

确 |

以 | ||||

|

5 |

22 |

5 |

ʒir |

6.5 |

870 |

Ξ0h 5 |

Bh 8 |

20+厂 |

356 |

22 |

875 |

|

上5 |

22 |

6.5 |

356 |

R |

895 |

Ξ0B 5 |

ISJ ⅛ |

20* |

356 |

22 |

875 |

|

8 |

22 |

8 |

356 |

9.5 |

908 |

203 |

2L 3 |

20. 5 |

356 |

22 |

875 |

|

9.5 |

4, 9 |

9.5 |

356 |

11 |

840 |

20B 5 |

22 |

20- 5 |

356 |

22 |

875 |

|

9. 5 |

L 9 |

9. 5 |

356 |

f [ |

870 |

ZZ |

以 |

22 |

356 |

24 |

875 |

|

9. 5 |

22 |

9.5 |

356 |

Jl |

915 |

22 |

2L 3 |

22 |

356 |

24 |

875 |

|

11 |

5.2 |

11 |

356 |

12, 5 |

850 |

22 |

22 |

22 |

356 |

24 |

875 |

|

11 |

8.5 |

11 |

356 |

12. 5 |

865 |

24 |

11 |

24 |

35G |

25. 5 |

885 |

|

11 |

22 |

11 |

356 |

12. 5 |

SlO |

24 |

22 |

24 |

356 |

25. 5 |

885 |

|

12.5 |

5.5 |

12. 5 |

356 |

14. 5 |

860 |

25. 5 |

12. 5 |

25. 5 |

356 |

27 |

885 |

|

12. 5 |

123 |

358 |

IL 5 |

865 |

25. 5 |

22 |

25. 5 |

356 |

27 |

885 | |

|

12. 5 |

22 |

12, 5 |

356 |

14h 5 |

900 |

27 |

M |

27 |

356 |

28. 5 |

885 |

|

14. 5 |

5. 8 |

14. 5 |

356 |

16 |

865 |

27 |

22 |

27 |

356 |

28. 5 |

885 |

|

14. 5 |

WB 4 |

11, 5 |

3囲 |

16 |

865 |

2& 5 |

liλ 9 |

28. 5 |

356 |

30 |

890 |

|

14. 5 |

22 |

14, 5 |

356 |

If) |

895 |

28. 5 |

22 |

28. 5 |

356 |

30 |

890 |

|

16 |

6-7 |

Iti |

356 |

17. 5 |

865 |

30 |

)7, 7 |

30 |

356 |

32 |

890 |

|

16 |

12. 2 |

16 |

356 |

17. 5 |

865 |

30 |

22 |

30 |

356 |

32 |

890 |

|

16 |

22 |

W |

356 |

17. 5 |

890 |

32 |

19. 5 |

32 |

356 |

33. 5 |

890 |

|

17. 5 |

7. 3 |

17, S |

356 |

IE) |

870 |

32 |

22 |

32 |

356 |

33. 5 |

890 |

|

17. 5 |

13- 4 |

]7+ 5 |

356 |

19 |

870 |

33. 5 |

22 |

33. 5 |

356 |

35 |

890 |

|

17. 5 |

2L 3 |

17. 5 |

356 |

19 |

875 |

35 |

22 |

35 |

356 |

36. 5 |

890 |

|

19 |

7- 9 |

19 |

356 |

20.5 |

875 |

36.5 |

22 |

3& 3 |

3S6 |

38 |

895 |

|

19 |

15.5 |

19 |

356 |

20.5 |

875 |

38 |

22 |

38 |

356 |

39. 5 |

895 |

|

Ia |

2L 3 |

19 |

356 |

Ξ0, b |

875 |

41 |

22 |

41 |

356 |

43 |

895 |

|

19 |

22 |

19 |

35G |

20.5 |

§75 |

45 |

22 |

45 |

356 |

49 |

895 |

注尚储液相对密度大于I-。时,设计塁高液伸应乘以储液相对密度•然后査

2哼度尺寸不含厚度附加最。

10-5.2采用其他结构与尺寸的清扫孔应符合以下规定:

1开孔高度不得大于610mmf

2开孔宽度不得大于900τnmf

清扫孔上部的圆角半径应等于开孔高度的l∕2o

10.5.3开孔上部需补强的面积应按下式计算:

(Iot 5. 3)

ACa——开孔上部需补强的面积(不含壁厚附加量Xmms);

加一补强面积系数,按图10. 5.3査取;

h--清扫孔高度(mm);

t—底圈罐壁板厚度(mm).

l^m∙Q-w)Q6∙J 一______寿导'-— 一 為I J Lrlz+g%)一

图8M.3清扫孔补强面积系数街

10.5.4补强板及孔颈厚度应与开孔处罐壁板厚度相同。

HL 5. 5清扫孔加强底板的宽度不应小于255mm加上雜壁和补 强板厚度。

10.5.6清扫孔加强底板的计算厚度应按下式计算:

^^360000 + i⅜^* (功. 5. 6)

式中∕tc—~加强底板的计算厚度(mm), b——清扫孔宽度(mm)β

加强底板的最小公称厚度不应小于计算厚度加壁厚附加量。

10,5.7沿罐壁竖向有效补强范围不应大于0.5倍的清扫孔高 度&

10.5, 8有效补强金属应包括:

1罐壁补强板;

2长度等于應壁及补强板厚度的孔颈板.

J0, 5,9清扫孔组合件上的罐壁板•补强板、加强底板及孔颈板的 材质,应与底圈罐壁板相同。

10.5UO清扫孔盖板上不得连接有附加荷载的接管,

10. 5U1清扫孔组合件全部焊接完毕并检验合格后,应进行整体 消除应力热处理.

10. 5.12清扫孔下面的罐基础,应根据清扫孔的要求进行局部处 理,

10.6 jg顶人孔

10. 6.1罐顶人孔的结构及尺寸宜符合表10,氏1和图10. 6. 1的 要求,

≡ 10-6.1 Hl 顶人孔(mm)

|

入孔 内径 DL |

螺栓孔中 心圆直径 |

人孔盖 外糅 |

螺 栓 |

垫片内外 直經 |

补强板内 外径 Dr/^i | ||

|

规格 |

数量 (个) |

孔径 | |||||

|

500 |

600 ' |

660 |

M16 |

16 |

18 |

500/560 |

5J5/J070 |

|

610 |

700 |

760 |

MIfi |

20 |

IK |

610/760 |

625/1170 |

|

760 |

850 — |

910 |

M16 |

24 |

18 |

760/910 |

775/1370 |

中心线垂直于水平面

(a)带补殒板 (b)不带补强板

图SM. 1峨顶人孔

HL6.2运行期间需要通过人孔进行作业的油罐,应采用带补强 板的罐顶人孔。

E Mi顶开孔接管

10」.1 罐顶开孔接管宜符合图10. 7. 图10. 7. 1-2和表

10.7.1-1.表 L0.7,卜2 的要求“

中心线蚤直于水平鹿

中心线垂直于水平面

(a)带补强板

(b)不带补强板

图10.7.1口法兰连接躍顶开孔接管

噂垂直于水平面

轴线垂直于水平面

(a)带补强板

轴技垂直于水平面

(b)不带补强板

图10.7.1-3螺纹连接罐顶开孔接管

* JO-7-J-J法兰连瘦■顶开孔接營{mn)

|

公称直径 DN |

接管高度 J |

顶板开孔直径 |

补强板内径 DR |

补强板外径 L】 |

|

40 |

125 | |||

|

50 |

150 |

175 | ||

|

SO |

150 |

225 | ||

|

IOO |

150 |

粮管外径加 |

接管外经加 |

275 |

|

150 |

ISO |

3mnι |

3 τnm |

38。 |

|

200 |

150 |

450 | ||

|

25。 |

200 |

55。 | ||

|

300 |

200 |

650 |

» Io-7,1-2蝦紋连接里侦开孔接管(Inm)

|

公称直径 DN |

廳頂开孔直統 玖 |

补强板内径 |

补强板外径 Ll |

|

20 |

100 | ||

|

25 |

115 | ||

|

40 |

125 | ||

|

50 |

175 | ||

|

80 |

接管外径加 |

接管外径加 |

225 |

|

IoO |

3mm |

3mm |

275 |

|

150 |

380 | ||

|

200 |

450 | ||

|

250 |

550 | ||

|

300 |

600 |

10. 7. 2公称直径不大于15Omm的开孔可不补强。

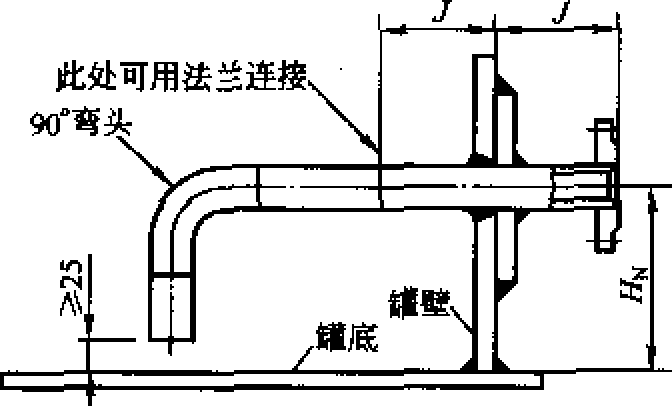

10.8.1排水弯头的结构和尺寸宜符合图lθʃ 8.1的要求。

图10. 8.1排水弯头

10. 8.2罐壁开孔接管及补强板的结构和尺寸应符合本规范第

IoM节和第10. 4节的规定,

IOtP排水糟

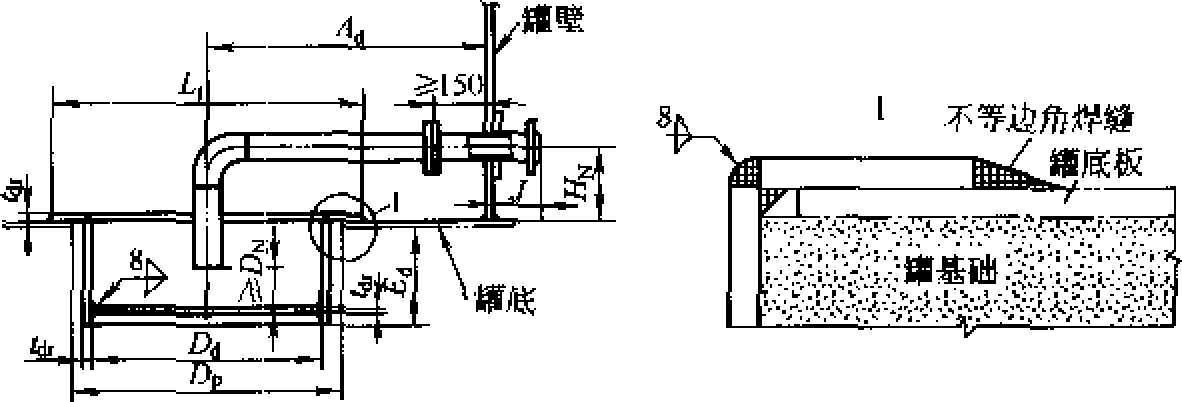

10, 9.1当油應釆用排水槽时,猝型排水槽的结构及尺寸宜符合 表10.9.1及图10.9. 1-1的要求,浅型排水槽的结构及尺寸宜符

合图1。.9.卜2的要求,

衰10. 9B I漂型排水槽(Inm)

|

接管 |

排水梱 |

排水槽 |

排水槽中心 |

排水槽钢板 |

接管 |

补强板 |

|

公称直径 |

直径 |

探度 |

至罐壁距离 |

最小厚度 |

最小壁厚 |

外径 |

|

DN |

Dd |

Ed |

Ad |

^rlr |

f∏ |

Ll |

|

50 |

61。 |

305 |

1050 |

8 |

6 |

880 |

|

80 |

310 |

455 |

1500 |

10 |

S |

IIBO |

|

100 |

1220 |

610 |

205。 |

10 |

6 |

118Ω |

|

150 |

1520 |

915 |

2600 |

11 |

6 |

1780 |

注;1尺寸Ad为参考值■尚隴满足IO- 9-4条要求D 2厚度尺寸不含厚度附加最。

图10. 9BI-I深型排水槽

图IO- 9. 1-2浅型排水槽

10.9,2对于有滑移可能的浊罐宜采用浅型排水槽.浅型排水槽 应满足下列要求:

1不包括壁厚附加量在内的排水槽钢板厚度知不应小于 8mm,槽深度Ed不应大于150mm$

2排水槽与罐底连接的焊脚尺寸⅛1,应取两相焊件中较薄 件的厚度。

10. 9.3罐壁开孔接管的结构和尺寸,应符合本规范第Iot 2节和 第10.4节的要求,’

10.9. 4罐底排水槽中心线至i½壁的距离A”应满足排水槽周边 焊缝到环形边缘板与中幅板连接焊缝的距离不小于30Omm的要 求,当接管悬臂较长时*尚应采取适当的支撑措施, 10,9.5排水槽的材质应与罐底板材质相同或相近■

10,10盘梯、平台及栏杆

10.10.1盘梯的设计应符合下列要求:

1盘梯的最小宽度为60Omnn

2盘梯的最大升角为50', 一般宜取45七同一罐区内盘梯升 角宜相同;

3踏步的最小宽度为20OnImf

4相邻两踏步的水平距离与两踏步之间高度的2倍之和,不 应小于60Omm且不大于660mm;整个盘梯踏步之间的高度应一 致礼

5踏步应采用擴格板或防滑板;

6盘梯栏杆上部扶手应与平台栏杆扶手对中连接3

7沿栏杆挟手轴线测量,栏杆立柱的最大间距为240OnIm?

8盘梯应能承受5kN集中活荷载;栏杆上部任意点应能承 受任意方向IkN的集中荷载m

9盘梯外侧应有栏杆,当盘梯内侧与罐壁的距离大于 15Omm时,内侧也应有栏杆;

10盘梯应全部支承在罐壁上,盘梯侧板的下端与罐基础上 表面应留有适当距离。

10.10. 2平台及栏杆的设计应符合F列要求:

1平台和走道的最小宽度为6。Ommi

2铺板应采用栅格板或防滑板;

3铺板至栏杆顶部的高度不应小于105Omnlf

4挡脚板的宽度不应小于75mm;

5铺板与挡脚板之间的最大间隙为Smnn

6栏杆护腰应位于栏杆的1/2高度处;

7栏杆立柱间距不得大于2400mm;

8平台及走道应能度受5kN的集中荷载;栏杆上部任意点 应能承受任意方向IkN的集中荷载.

10, IOt 3当需要到固定顶上操作时,应在固定顶周边设置栏杆, 通道上设置防滑条或踏步板,

HEn).4当抗风圈作为操作平台及走道使用时,在其周围应设置 栏杆。

IolI防雷、防静电接地及其他

10. Ik I油罐应按照有关标准规定设置防雷、防静电接地装置, IOtlL 2在罐壁下部宜设置沉降观测件,

10. IL 3在罐壁上易观察处,应设置铭牌C)

Ih 0.1油罐的预制、组装、焊接、检査及验收,应符合本规范及现 行国家标准《立式圆筒形钢制焊油罐施工及验收规范》GBJ 128的 要求。设计另有要求时,应在技术文件中明确。

Ih 0*2材料代用,必须取得设计单位的同意,代用材料应与被 代用材料具有相同或相近的化学成分、力学性能、交货状态、表面 质量、检验项目和检验率,以及尺寸公差等,

ILO. 3油罐的梯子、平台、抗風圈、浮顶、固定顶等钢结构的 安装,应符合现行国家标准《钢结构工程施工质量验收规范》 GB 50205的规定。

IL 0.4焊接在罐壁上的所有构件'应在油罐试水前安装完毕,油 纖防腐和保温,应在试水合格后进行,

11.化5设计温度低于或等于一2。笔及标准规定的最低屈服强度 大于390MPa的罐壁板、边缘板及篷壁开孔元件,不得釆用锤击等 强力手段组装,不得在其上锤印标记。

C-"

Ih 0.6设计温度低于或等于一2OflC和标准规定的最低屈服强度 大于390MPa的織壁板,不得直接焊接铭牌。

lhθ÷7充水试验应注意试验用水的质量和试验持续的时间<j当 有可能对油罐造成腐蚀时,应釆取可靠的防腐蚀措临。

11.0.8 标准屈服强度小于或等于390MPL厚度大于25mm及 标准屈服强度大于390MPL任意厚度的罐壁板开孔焊缝,应在第 一层焊完后,进行渗透检测,在最后一层焊完(对有延迟裂纹趋向 的钢材至少要经过24h)后,进行渗透或磁粉检测。有消除应力热处 理要求时'最后一层渗透或磁粉检测应在热处理后、充水试验前进行.

ILa9 射线检测的位置和数量应符合以下规定*

・70・

1罐壁纵焊缝:

1) 当板厚小于或等于IoTnm时,每一名焊工焊接的每一种 板厚、在最初3m内取1个射线检査点C不小于30OmnL, 下同儿以后不考虑焊工人数,每种板厚在每30m及其 尾数内取1个射线检査点.选定的射线检査点至少应有 25%位于纵缝和环缝的T形接头处,且每台罐不少于2 处.此外,底圈罐壁每一条纵缝应任意取1个射线检査 点[图 1L0・9(ei):L

2) 当板厚大于IOTnm小于或等于25mm时,按上述1)项取 射线检査点,并对全部T形接头进行射线检测.此外, 底圈壁板每条纵缝取2个检査点,其中1个应靠近罐底 板[图 ILe9(b)L

3〉当板厚大于25mm时,纵缝应1Q。%进行射线检测,全部 T形接头应进行射线检测[图ILc).93):L

T形接头的每一张照片,应能显示交点两侧均不小 于50mm长的环焊缝中

2罐壁环焊缝:

每种板厚(以较薄的板厚为准)在最初焊接的3m焊缝内取1 个射线检査点,以后对毎种板厚毎釦m及其尾数内取1个射线检 查点(图Mq 9)。上述检测均不考虑焊工人数。

3齐平型清扫孔组合件所在罐壁板与相邻罐壁板的对接焊 缝,应100%进行射线检测。

編顶

|

1 |

≤10mm |

[ —Pn_______ |

】 | ||||||

|

J >iδmm " |

[ 卩 |

l⅛l |

∏ J |

I__________FTl___________ | |||||

|

~~C |

≤ 25mm | ||||||||

的底

Cb) 1 Omm < 板屢 t ≤ 25mm

(C) 25mm < ⅛M t ≤ 45mm

图IL 0.9堡壁焊靈射线照相要求 注门纵嫄篷的射纔检査点Ci≤10mm)o

2环蝇缝的射鶉检査点.

3底层曜壁上纵焊嬖的射线检査点”W25mm》,

4板厚大于Wmm的所有T形接头上的射线检査点.

5底层壁板厚度大于Wmm的毎条纵焊爨底部的射戮检査点.

6板厚大于25mm的所有纵焊缝要求100¾射蛾探伤.

11.0.10固定顶试验&密闭油罐固定顶的焊缝,应进行真空箱试 漏或气密性试验.气密性试验压力;常压油罐不应小于。.35kPa, 且不得大于罐顶单位面积的重量W非密闭油罐的固定顶,应对焊熒 进行目视检査,可不做气密性试验。微内压油帳的试验要求,应符 合本规范附录A的规定(J

A÷l 一般规定

A.1.1本附录适用于设计压力不大于6kl⅛的微内压油罐。

A.E2当罐内压产生的举升方不大于罐壁、罐顶及其所支撑构 件的总重时,设计应符合本规范A 2至A. 6的规定。

<1.3当罐内压产生的举升力大于罐壁、罐顶及其所支撑构件 的总重时,设计尚应符合本规范A. 7的规定,

A-E4当罐内压产生的举升力大于罐壁、罐顶及其所支撑构件 的总重时,式<6.3. 1-1).式(6.3.1-2)中的计算液位高度,尚应加 上由内压产生的当量液柱高度。

AL5当设计温度大于90笆时,尚应符合本规范附录B的要求,

A.2U在正常使用状态卜*应根据工艺要求设置呼吸阀(J

A.2.2在紧急状态下,当罐顶与罐壁连接结构不满足本规范第 7, L 6条的弱连接条件*日所设置的呼吸阀不能满足通气要求时, 尚应设置紧急通气装置。

A- 2-3紧急通气装置的设定压力,不应大于罐壁底部不被抬起 的最大内压已心且不得大于O- 8倍的计算破坏压力

A.3 H顶与蟻盤的连接结构

A.3.1罐顶与罐壁的连接结构宜符合本规范图7,1,5的规定。

A.3.2连接结构处有效截面积不应小于下式的计算值:

“聲"2 心⑵

式中A——罐顶与罐壁连接处的有效截面积Cmm2),按本规范 图7. L 5确定m

P——设计压力CkPa) J

翊——罐顶板有效厚度(m),

θ一罐顶与罐壁连接处,罐顶与水平面之间的夹角,

A.3.3当罐顶与罐壁的连接结构已确定时,微内压油罐的设计

压力应按下式计算:

F=LKtg08ih <A< 3. 3)

A.3.4对于自支撑式锥顶和拱顶,有效截面积尚不应小于按本 规范第L 3. 3条和第7. 5. 3条计算出的有效截面积,

A.3.5罐壁底部不被抬起的最大内压应按下式计算,

0÷ OOlZ5m.g

(A. 3.5)

PnUIt =—— +0. 08th

式中PraIX——罐壁底部不被抬起的最大内压(kPa) f

砰——罐壁和由罐壁及確顶所支撑构件(不包括罐顶板) 的总质量(kg);

Eh——罐顶板有效厚度(m) m

A-4计算破坏压力

罐顶与罐壁的连接结构发生屈曲破坏的压力应按下式计算≡

Pf = L 6P-0. 047Zb (A.4)

式中Pf——计算破坏压力(kPa);

⅛—罐顶板有效厚度(m)°

油罐全部焊接完毕并经无损检验合格后'罐内应充水到最高 设计液位,液面上加压至设计压力,稳压15minf然后降至1/2倍 的设计压方,检査所有焊缝,应无泄漏。通气装置的开启试验,可

同时进行或在罐体试压之后进行、

A∙6油蟻锚固设计

<6.1当内压产生的举升力大于罐顶、罐壁及其所支撑的构件 的总重时,油罐应加锚固,

山&2锚栓和锚固附件的设计应满足下列要求:

1锚栓的许用应力按表A.6.2选取。

表A.6.2锚栓的许用应力

|

荷载状况 |

许用应力 |

|

1 1 ⅛H . . . ♦ 设计压力 |

-—B |

|

设计压力加风载成地蠹荷載 |

⅛ 3 |

|

试验压力 |

凱 ~τ |

|

_____L 5倍计算破坏压力______ |

—• ♦ ♦ ♦ . — ♦ ■ ∙ ^—- - I % |

注;%为锚栓材料的标准屈服强度(MPa)n

2所用锚栓公称直径不应小于M24o当有腐蚀时,锚栓直 径增加量不应小于6mm0

3锚栓不得直接安装在罐底板上,应通过刚性较大的垫板或 固定环与罐壁相连接,并不应使罐壁产生过大的局部应力和变形。

4油罐直径小于15m时,锚栓间距不得大于2m,油罐直径 大于或等于15m时,锚栓间距不得大于3m0

5锚固组合件,应在罐内充满水、水面上未加压前焊接在罐 壁上;所有螺栓应均匀上紧,松紧适度.

6锚固力应取下列工况举升力的最大值:

1) 空罐时,L 5倍设计压力与设计风压产生的举升力之和;

2) 空罐时,L 25倍试验压力产生的举升力;

3) 储液在最高值位时,L 5倍计算破坏压力产生的举升力, 丄6.3锚固應的试验与检验:

1充水到最高设计液位,检査罐壁罐底的严密性以及锚栓的 松紧程度(J

2在罐内液面上用空气加压至试验压力(L25倍的设计压 力),稳压15miw然后降至设计压力,检査罐体的严密性,

3罐内的水放空后,在常压下检査锚栓的紧周性.

■ Bl Γd

4用空气充压至设计压力十检査锚固情况,

>25mm

≤45mπι

>38mm

BU适用范围

Bi L 1 本附录适用于设计温度大于90eC ,小于或等于25Or的油罐.

B.L2本附亲不适用于浮顶和内浮顶油罐。

2提高设计温度的影响和附加要求

Bt 2.1提高设计温度的影响。当设计温度大于如P时,应考虑 下影响:

1罐壁与罐底、罐顶、梯子,罐顶与罐顶支撑,以及保温不连 续处各部件之间的温度差,

2罐底的热膨胀,

3降温时储液凝固产牛的影响,如储液凝固在罐顶支撑件上 或堵塞通气孔等;

4热应力的变化频率和幅度对袖罐设计寿命的影响。

E2.2提高设计温度的附加要求:

1罐壁人孔、罐壁接管和清扫孔的法兰、法兰盖以及清扫孔加

强底板的厚度,应除以表R 2.2相应设计温度下屈服强度降低系数■

衰& A2屈服强度降低系數

|

设计温JSCr) |

最低屈服强度〔MPa) | ||

|

<310 |

≥310 ⅛ <380 |

⅛38O | |

|

90 |

Oh 91 |

()ɪ 88 |

。・92 |

|

150 |

O. 88 |

A 8】 |

0.87 |

|

200 |

。・85 |

0.83 | |

|

260 |

0.8。 |

0+ 70 |

0, 79 |

注:中间温度的州服强度降低系数可釆用内插法计算“

2 本规范第L 2节构件的许用应力,应乘以按表B. 2. 2 确定的设计温度下材料的屈服强度与210MPa的比值(不得大 于I)P

3 本规范附录A式(A. 3’ 2)、式(丄3. 3)中的系数L 1*应 乘以设计温度下材料的屈服强度(MPH)与210MPa之比(不得大 于IL

4有保温的锚栓的许用应力*应为常温下的许用应力乘以表 Bt 2. 2设计温度下屈服强度降低系数.

5自支撑式锥顶和自支撑式拱顶的頂板计算厚度,应为本规 范式(L 3* 2)和式(7. 5.2)的计算值乘以常温与设计温度下钢材的 弹性模量之比,

6抗风计算中,罐壁的许用临界压力应乘以设计温度与常? 下钢材的弹性模量之比*

7适当增加环形边缘板的厚度和外接管道的温度补偿能力,

Ci 一般规定

C, L 1密闭油罐拱顶带肋球壳的曲率半径不宜大于40πιs

C. 1.2 肋条间距不得大于1. 5mo

CL3肋条高厚比不宜大于1私

C. 2许用外荷载

C 2.1带肋球壳的许用外荷载应按下式计算:

[円=0、0()。1£修『償「 CC 2.1-1)

式中[P]—…带肋球壳的许用外荷载(kPa) i

&—「设计温度下钢材的禅性模量(MPQ $

Rs--球壳的曲率半径(m);

Ih-罐顶板的有效厚度Cmm); 、-带肋球壳的折算厚度(mm)O

带肋球売的折算厚度应按式(CA 1-2)-式(G 2. 1-6)计算。

3AL+⅛+C

(C 2.1-2)

说=】¥聳尚+穿+亨)+卷一”档]B*)

AI2[警& +罗书)+ 務Fd(G 2∙ F

冷=L +绊L (C. 2. 1-5)

EhLtS

地=14

(C∙2∙l∙6) 式中知——纬向肋与顶板组合截面的折算厚度(mm);

hγL—一纬向肋宽度(mm) J

bi 一纬向肋有效厚度(mm);

Ls——纬向肋在经向的间距(mm) $

%——纬向助与顶板在经向的面积折算系数;

e1——纬向肋与顶板在瓷向的组合截面形心到顶板中面 的距离(mm);

⅛n——经向肋与顶板组合截面的折算厚度(mm);

⅛3——经向肋宽度(mm);

阪——经向肋有效厚度(mm) J

L3s——经向肋在纬向的间距(mm);

r≈2——经向肋与顶板在纬向的面积折算系数;

如——经向肋与顶板在纬向的组合截面形心到顶板中面 的距离(mm) O

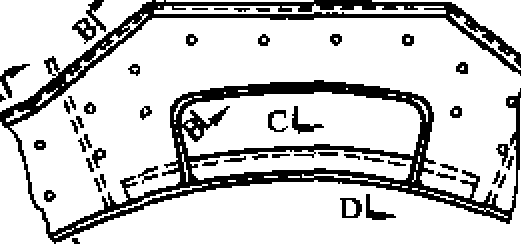

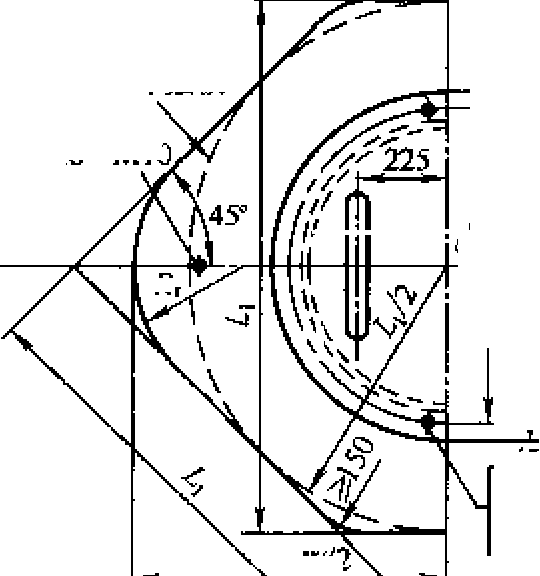

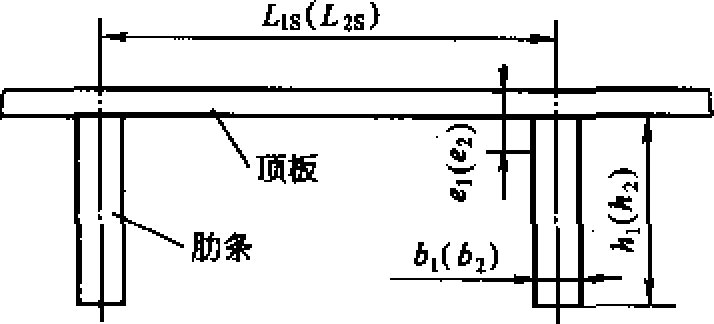

C 2,2带肋球壳板应按图C.2.2配置。

图C 2.2带肋球壳板

GZ 3带肋球壳的稳定性应按式(C.2.3)验算.

FL<EP] CC. 2.3)

式中 PL——固定顶的设计外荷载(kPa)t按本规范第7. 1. 2条

确定*

C 2.4罐顶与巍壁连接处的有效截面积应满足下式要求、

A≥4. 6DRs ʌ (Ct 2.4)

£.匕

微内压油罐尚应满足本规范附录A式(A. 3.2)的要求。

CXl 带肋球壳顶板的连接应符合本规范第七L 4条和第 七L 5条的规定。

CX 2肋条沿长度方向可拼接,采用对接时,焊縫应全焊透。 采用搭接时,搭接长度不应小于肋条宽度的2倍,且应双面满角 焊&

G3.3经向肋与纬向肋之间的T形接头应釆用双面满角焊(J

C X 4顶板与肋条的连接应采用双面间断焊,焊脚尺寸应等于 顶板厚度。

C3.5肋条不得与包边角钢或罐壁相焊接,

D-1.1本附录适用于罐壁高度与直径比不大于L 6,且容积不小 于IoonI3的常压立式圆筒形钢制平底油罐的抗震计算。

以2.丄 罐壁轴向压应力应小于许用临界压应力,

αιt2固定顶油罐和浮顶油罐的设计最高液位到罐壁上沿的距 离应大于液面晃动波高。

D*2∙3内浮顶油罐在达到设计最高液位时,浮顶周边最上缘到 罐壁上沿的距离应大于液面晃动波高,

D.2.4浮顶导向机构的设计应考虑在地震状态下不被卡住,

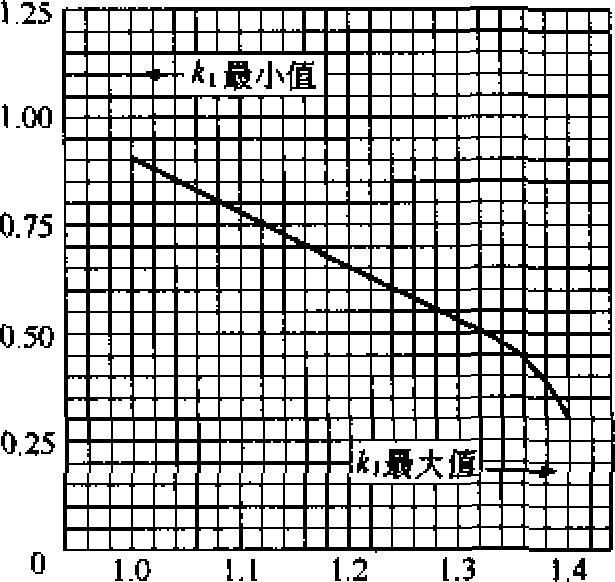

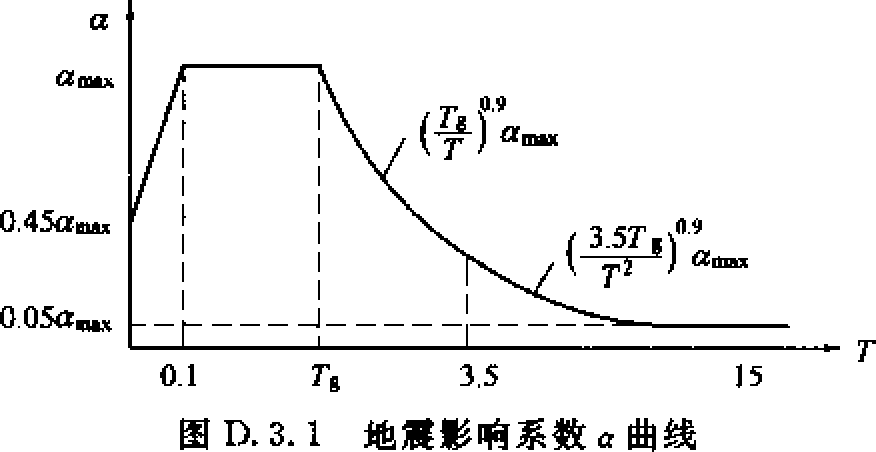

αxι计算地晨作用时,油罐的地綾影响系数应根据建罐地区 的抗震设防烈度、设计地震分组、场地类别和油孃基本周期,按图 D,3.1采用。抗短设防烈度及设计地魅分组应按照现行国家标准 《建筑抗展设计规范》GB 50011-2001附录A采用,场地类别应 按业主提供的书面资料确定.

Ta为反应谱特征周期,按表D 3.bl选取(J

表D,3. 1-1特征周期Tg值拓}

|

设计地震分组 |

场地类别 | |||

|

L |

K |

W | ||

|

第一组 |

OB 25 |

0. 35 |

Oi 45 |

0_ 65 |

|

第二组 |

O- 30 |

θɪ 40 |

≡⅛ M■-rɪ-r 。・55 |

0. 75 |

|

第三⅛l |

OB 35 |

45 |

Oi 65 |

0. 90 |

土北为水平地震影响系数最大值,按表D 3. 1-2选取。

«U 3,1-2地覆影响系數最大值

|

设防烈度 |

7 |

g |

9 | ||

|

设计基本地震加遗度 |

土 IJf |

O-1⅛ |

J 2g |

O- 3g |

0, 4号 |

|

0+ 23 |

Ot 345 |

。・45 |

0. 675 |

0.90 | |

T为油罐基本周期.当计算罐壁底部水平地饌勢力及弯矩 时,T采用罐液耦连振动基本周期Tr当计算罐内液面晃动液高 时,T采用储液晃动基本周期Tx

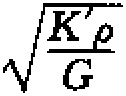

皿3.2储罐的罐液耦连振动基本周期应按下式计算:

(D.3.2)

式中TC——-储罐与储液耦连振动基本周期(Sh

R——油罐内半径(m);

A——罐壁距底板1/3高度处的有效厚度(m),即该处罐 壁的名义厚度减去腐蚀裕量及钢板负偏芸;

IIH■■■■!

IJTLJ

——油罐设计最高液位(m)$

氏——耦连振动周期系数,根据D/H.值由表U 3. 2查 取'中间值采用插入法计算;

D-----油確内径(m) o

表D∙3∙2 ■连撮动周期系敷

|

D∕Hv |

0,6 |

L 0 |

L 5 |

2.0 |

2. 5 |

3.0 |

|

玖 |

0.514 X B |

0,44X10"3 |

0i425×10-3 |

0.435×10^3 |

(K 461XIL |

0.502 X E |

|

D∕Hvr |

3.5 |

■ ■ ■■ ■ Z 4i0 |

4.5 |

5.0 |

5.5 |

&0 |

|

KC |

0.537X10-3 |

0.58X10-3 |

O,62X1O^3 |

Q 681XIL |

0.736 X E |

0.791 X 10^a |

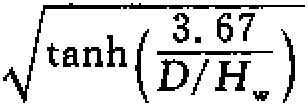

D.3.3储液晃动基本周期应按下式计算:

TW = KSA/万 (D. 3, 3)

式中TW——储液晃动基本周期(Ql

KS——晃动周期系数,根据D∕Hw由表D. 3. 3査取,中间

值采用插入法计算。

Λ UX3 異动

|

D∕Hw |

Ch 6 |

Lo |

L 5 |

2B 0 |

2B 5 |

3 0 |

|

KS |

L 047 |

L 047 |

L 054 |

IB 074 |

L 105 |

L 141 |

|

D∕Hw |

3- 5 |

4.0 |

4.5 |

5.0 |

5.5 |

6.0 |

|

KS |

L 184 |

L 230 |

L 277 |

L 324 |

L 371 |

1. 418 |

D.3.4罐壁底部水平地晨剪力应按下式计算,

QO = IO"ftCzαYι^ (Dt 3t 4-1)

m~m1 Fr (Dl 3. 4-2)

式中Q——在水平地作用下,罐壁底部的水平剪力(MN)F

CZ——综合影响系数,取Cz-0,4;

α——地震影响系数,根据T值及反应谱特征周期Te及 地震影响系数最大值吨„按图D 3. 1采用,对于计 算容量小于IOOOOm3的储繼可取

Yi——罐体影响系数,¾Y1 = L10; g---重力加速度,取g=9. 81m∕s2;

S——产生地震作用的储液等效质量(kg) & g——储纔内储液总量(kg)f

F「一动液系数,由D∕Hw值按表D. 3. 4选取,中间值用

插入法计算,

⅛ Dt 3, 4动液系数

|

iλ G |

L 33 |

U5 |

2.0 |

2.5 |

3.O | ||

|

Fr |

0. 869 |

0. 782 |

0. 710 , ■ —k ~r^aa^aaι-^aar^~ |

θɪ 663 |

0. 542 |

0.45 |

0. 3⅛1 |

|

D∕Hw |

SB 5 |

Lo |

4.5 |

5, O |

5M |

6.O |

— |

|

Fr |

OB 328 |

0. 288 |

0. 258 |

___ O- 231 |

0. 210 |

OB 192 |

- |

D.3.5罐壁底部的地震弯矩应按下式计算:

MJ = 0*45QOHW (Γλ 土 5)

式中MI——总水平地震作用在油罐底部所产生的地震弯矩 CMN * ∏ι) ip

D.3.6水平地震作用下,罐内液面晃动波高应按下式计算:

如= IMOrR (D 3, 6)

式中 L--液面晃动波高(m):

“——地震影响系数,根据液体晃动基本周期TW及地震 影响系数最大值%”按图T). = 1选取・

U 4罐壁许用临界应力

罐壁许用临界应力应按下式计算:

K = (λ 15E , (D 4)

式中Cσcr] ■-罐壁许用临界应力(MP^I

E 设计温度下罐壁材料的弹性模量(MPa);

E——底层罐壁有效厚度(m"即底层罐壁的名义厚度 减去腐蚀裕量与钢板负公差之和。

D.5tl地震作用下罐壁底部产牛的最大轴向压应力应按下式 计算:

(W)

式中円一一罐壁底部的最大轴向压应力(MPa)

CV——竖向地震影响系数(7度及8度地震区CV = I浦度 地雀区CV = L45)?

Nl——罐壁底部垂直荷载(MN)5

AI——罐壁横截面积(m3),Aι-πDZ;

Clr-—-翘离影响系数,Cl = L4*

Zl-一-底圈罐壁的断面系数(∏?),乙=0. 785D2l

以5・2罐壁轴向应力校核应满足下式要求十

宙1≤ 或rl (D*5. 2)

导向管与导向管套管上的钢盖板之间的允许最小间隙应按下 式计算:

∆F>2C√Kr+M-β) (DM)

式中AF——允许最小间隙(m);

R——油罐内半径(m);

hv——液面晃动波高(m)。

E. 1 一般要求

EeLI罐址场地土层的物理力学性能指标,应在充分勘察和分 析的基础上确定,

E.L2地基应能承受油罐自重及其所储存液体的荷载;基础的 沉降不得造成连接管道的显著变形及影响油罐的安全使用和计 量.

E.2 地 基

E.2.1当罐址属于下列情况时,应进行地基处理:

1部分在山坡地上,部分在厚薄不均的回填土上;

2在沼泽地及其回填土上;

3存在会严重下沉的塑性粘土;

4靠近水源或地下洞穴,可能产生横向稳定问题,

5邻近的构筑物对遞基础下的土层承载力有严重影响'

6遭受洪水时,可能受到冲刷,导致地基隆起、滑移;

7地震时可能液化的饱和粘土和砂土,

E. 2t2 地基处理方法:

1除去不满足要求的土质,用致密的合乎要求的材料代替;

2采用砂石桩排水挤密:

3采用化学方法或注射水泥薄浆使软地基固化.

4釆用端承桩或摩擦桩支撑的承台基础;

5振动压实或振动置换压实F

6建罐前堆土或油罐建成后缓慢充水压实。

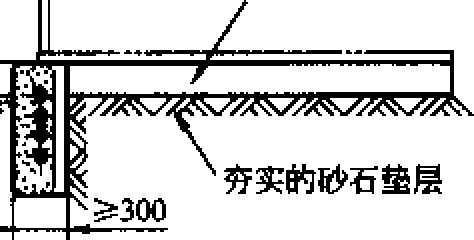

E.3雄基础

K 3.1 一般规定,

1基础顶部应采用沥青砂垫层,厚度不应小于IOOmm;下部 宜采用粗砂碎石垫层。

2罐基础应有适当的排水和罐底泄漏检査揩施,

3罐内储存介质温度高于90C时,与鱸底接触的基础表面 应采取隔热措施。

4大型油纖、繼壁高度较大的油罐和浮顶油ML不宜采用无 环梁砂石垫层基础。

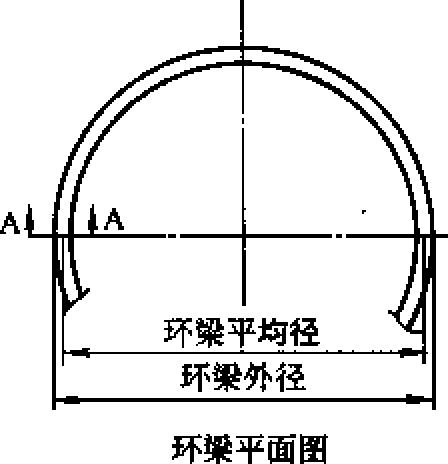

E.3.2钢筋混凝土环梁基础:

1钢筋混凝土环梁基础宜符合图E.3.2的要求g

环梁与单壁中心线

羅壁置于环墻内(外环聲) MffiK于环無上

A-A视图

沥青砂垫

层聂小厚度75

烛料一

∕λ∙s 必 N ΓvJ7

散水坡 宽度1800

图E∙3∙2钢筋混擬土环梁基础

2环梁厚度不应小于30Omme当纖壁置于环桀之上时,环 梁的平均直径应等于油罐的公称直径&环梁的深度应根据建罐地

• 88 •

区地基情况确定,不宜过深但必须在冰冻层以下(J

3环梁应能承受温差、冋填材料、罐怵及储液自重,以及风荷 载或地震荷载的作用•

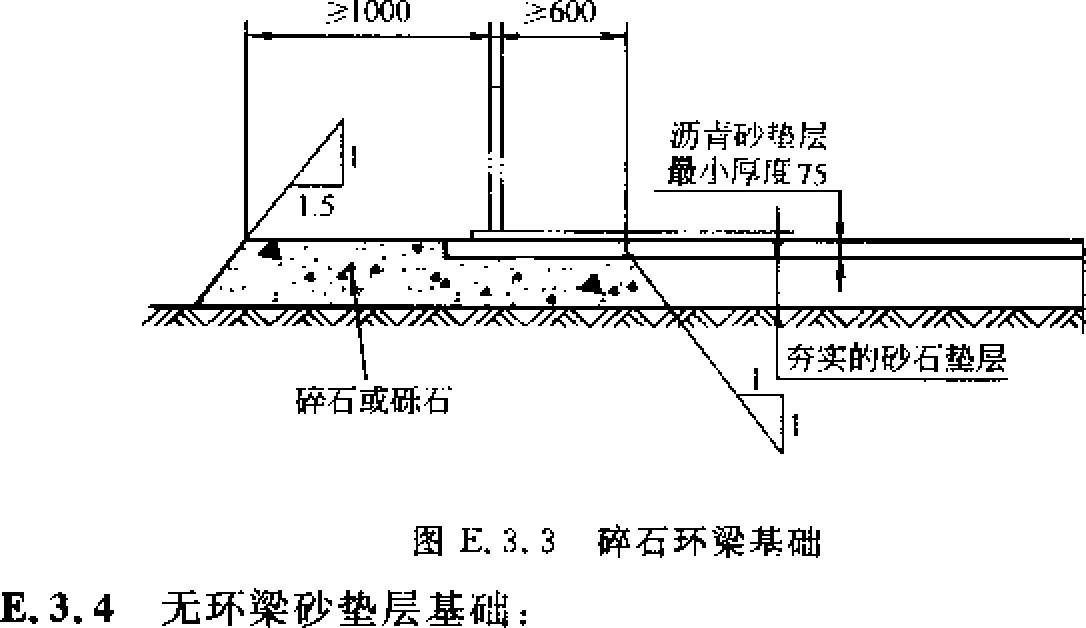

4 环梁环向配筋不应小于环梁纵向截面积的2. 5%^竖向配 筋不应小于环梁横向截面积的L 5%" E.3.3 碎石环梁基础=

1碎石环梁基础宜符合图Et 3. 3的要求,

2基础外围凸台和护坡应有防冲刷措施。

1当地基能满足承载和沉降差要求时,可采用无环梁砂垫层 基础&

2地表上影响罐基础稳定的表层土应除去,回填土应夯实.

E∙3∙5承台基础;

1当地基承载能力不能满足要求时采用承台基础“

2承台应能承受油罐作用在其上的全部荷载,

E.4躍基础基本尺寸要求

Et 4.1基础中心坐标偏差不应大于+ 20rnm;标高偏差不应大于 ±20mmo

E,4.2罐壁处基础顶面的水平度:钢筋混凝土环梁基础,任意 Iom弧长上不应超过±3.5mm*在整个圆周上'不应超过士6τn∏u 碎石环梁基础和无环梁砂垫层基础,任意3m弧长上不应超过 ±3mm,在整个圆周上,不应超过±13m∏u承台基础*罐壁中心内 外各150Inm宽的环形面内,水平度要求同钢筋混凝土环梁基础, E.4.3基础表面的沥青砂垫层’在任意方向上不应有突起的棱 角,从中心向周边拉线测量,表面凹凸度不应超过25mm.

E.4.4基础锥面坡度由罐中心坡向周边时:一般地基不应大于 15%,软弱地基不应大于35%,基础沉降基本稳定后,锥面坡度不 应小于8%虹

Ee 4.5 罐基础直径方向上的沉降差,不应超过表E∙4,5的许可 值。支撑罐壁的基础部分不应发生沉降突变,沿罐壁圆周方向任 意IOm弧长内的沉降差不应大于25mmβ

⅛K4t5储噂基础径向沉降差忤可值

|

外浮顶繼与内浮顶曜 | |

|

嶙内径 D( tn) |

任意直径方向 最终沉降差许可值 |

|

D≤22 |

O- 007D |

|

22<D≤3O |

OB 006D |

|

30<D≤40 |

OfrOOSD |

|

40<D≤S0 |

0.004D |

|

D>60 |

0.0035D |

|

固定顶籠 | |

|

罐内径 DCm) |

任意直径方向 最錠沉降差许可值 |

|

D≤22 |

0∙0!5D |

|

22<D≤4O |

O-OIOD |

|

40<D≤60 |

0. 008D |

|

— |

— |

|

— | |

E- 4.6 基础沉降稳定后,基础边缘上表面应高出地坪不小于 300mmfl在地坪以上,基础应设置搪底泄漏信号管,其周向间距 不宜大于20m,每台罐最少4个,钢管直径不宜小于DN50且不宜 大于DN7Qa

1为便于在执行本规范条文时区别对待,对要求严格程度不 同的用词说明如下:

1) 表示很严格,非这样做不可的用词:

正面词采用“必须J反面词采用“严禁L

2) 表示严格,在正常情况F均应这样做的用词:

正面词采用“应七反面词采用“不应”或“不得L

3) 表示允许稍有选择,在条件许可时首先应这样做的用词:

正面词采用“宜七反面词采用“不宜L

表示有选择,在一定条件下可以这样做的用词,采用“可气

2本规范中指明应按其他有关标准、规范执行的写法为“应 符合……的规定”或“应按……执行七

中华人民共和国国家标准

立式圆筒形钢制焊接油罐 设计规范

GB 50341—2003

条文说明

• 95 *

一般规定....................................'

J 0.2标准适用范围『本规范的适用范围从以下3个方面进行 了限定•

1油罐类型,指立式圆筒形钢制焊接油罐。卧式罐、非圆筒 形罐Ji体为非焊接结枸的钢制油罐以及有色金属制作的油罐等, 均不包括在本规范范围之内,地下洞库油罐*不属于特殊结构的, 仍可执行本规范。

2工艺条件,储存介质仅包括在常温常压条件下的液态石 油、石化产品及其他类似液体,不包括LPG和LNG等介质。操 作压力为常压或接近當压,对固定顶罐当满足本规范附录A的要 求时,设计压力允许提高到Gk貞;最高设计温度为9QC,当满足本 规范附录B的要求时,Rl提高到25()oC ;最低设计温度,可至 一20笔以下,但不适用于人工致冷的储罐。

3油罐结构,仅包括罐主体及其附件口此附件仅指直接连接 在罐主体上的工艺附件,消防、仪表等附属设施不包括在内。

为了方便设计、施工和管理,本规范给出了油媾部分常用术语 的定义,术语定义,力求照顾习惯并与其他相关行业的定义(如 GB 150)尽可能保持一致,以避免造成概念上的混乱.

2t 1.1.2, L 2曜底边缘板和中幅板。罐底边缘板受力复杂,设计 和施工对其均有特殊要求,特分别定义,

2.L3√LL4定义了寧顶的两种基本形式,固定顶和浮顶.

2. L L 10油罐与钢制压力容器有某些相同或相似之处,同 属储存容器,因而将设计压力、金属温度、设计温度及有关厚度等 与钢制压力容器尽可能定义一致。

设计压力,定义为设定的油罐顶部气相空间的最高压力,这与 过去油罐设计方面的习惯提法不同,只有设计内压而无设计外压 的概念。

12符 号

按照建设部《工程建设标準编写规定》要求,本规范将计算公 式和图的符号分为三类:

1作用及作用效应;

2几何参数;

3其他,

所用符号,尽可能与习惯用法保持一致。

3. 0.1关于设计压力,对于固定顶,所谓接近常压,通常指内压 不大于罐顶单位面积的自重,与API 650 JIS B8501.BS 2654等 标准的规定基本相同,见表L

« I几个国家储Hl标准规定的设计压力

|

序号 |

规范名称 |

设汁压力 |

|

1 |

美国此钢制焊接油⅛⅛API G50 |

止文:接近常压 附录Fj8kPa |

|

2 |

H本4钢制焊接油罐结构对IS BS^I |

常傕•约为儿十毫米水柱 |

|

3 |

英国《石油T业订式制制焊接油SD BS 2&54 |

常压储罐:正压二Smbar 负压 2, Srnbar 低床储曜;正压2∪mbar 负压6mbar 商压储罐:正压5⅛mbHr 负压6mbπr |

|

1 |

原联邦德国《地上圆柱形钢制储協一-基本 计算方法》DIN 41J9 1⅛61 |

正压5f)0mm水拄 |

|

5 |

我国《由式圆筒形钢制焊接油織设计规 定》SYJ 1016—S2 |

正压约为20OmnI水柱 化压约为50mm水柱 |

|

6 |

我国4正式圆筒形钢制焊接油罐设冲规 定⅛SH 3046-驼 |

iF 压 600Opa 供压190Pa |

对于所谓微内压的正压值界限:内压值大于单位面积罐顶自 重,但不大于BkPa;对于内压大于6kPa而小于约18kPa的油罐, 目前使用经验还不太多,在规范的编写E尚存在一些问题,故参照 国内外有关规范的习惯做法,暂未纳入,定义为微内压,以与 APl 620低压储罐相区别,

关于罐内油气空间的负压值,本规范按API 650 JIS B85O1 处理方式,不单独列出,包括在附加荷载之内,一般认为其值不得 低于一49QPaζ,

3- 0.2关于设计温度。

1最高设计温度:本规范正文规定最高设计温度应小于或等

于90P.当满足本规范附录B的要求时,设计温度允许提高到 ■

250C,与API 650和JlS B8501的规定基本相同。

对外浮顶油繼和内浮顶油罐,受密封材料耐温性能的限制,其 最高设计温度限定为900。有特殊要求时■应釆用特殊材料,特 殊对待.

2最低设计温度,本规范规定油罐储存非人工致冷介质,通 洁又露天放置,因此在无保温和加热的情况下,其使用温度受环境 温度影响。在寒冷季节里,罐体的金属温度通常介于环境温度与 油品温度之间,而不会低于最低日平均温度,基于这一情况「传统 的做法是在某一环境温度上加几度作为最低设计温度.国外规范 通常取建罐地区最低日平均温度加IOC左右为油罐的最低设计 温度,如美国APl 650、日本JlS B8501均加8笔*英国BS 2654加 IOV ,原联邦德国DlN 4119加13C.我国标准SYJ 1016—82和 SH 3046—93均规定最低设计温度为建罐地区最低日平均温度加 13βCo本规范仍沿用这一规定,即最低日平均温度加13flC作为最 低设计温度(见表2),主要考虑:

—r

UJ

1) 国内使用经验。多年使用经验证明这样规定还是适当的, 安全的。

2) 如果要将设计温度降低,譬如定为日最低平均温度加 IOr •对于许多地区来说,过去不需要用低温钢板现在可能需要用 低温钢板,势必引起建罐的费用增加,

3) 但这样规定,少数地区最低设计温度仍然在一20P以下,如 西北和东北的一些地区,如要再降低最低设计温度界限,缺乏根 据。考虑到在这些地区目前建无加热无保温的大型油罐的可能性

较小,由于受热处理条件的限制,本规范表4. 2. 1规定,设计温度 低于或等于一时,板厚不超过16mm,不可能建较大型的罐。 建不加热不保温的轻质成品油罐,一般容量不大,即使使用低温钢 也不会对建罐费用产生较大的影响。除了可用低温材料之外,某 些材料尚可用于低温工况,如本规范第4章,就规定了 15MnNbR 只要满足低温冲击要求,就可以用于一为P以下Q

裏2几个国家油Ml标准规定的景低设计温度

|

序号 |

规范名称 |

最低设计温度 |

|

1 |

美国《钢制焊接油WbXPI 650—98(第10 版) |

最低日平均温度加ISV (⅛¾ SV') |

|

2 |

— ■ ■. ■■ — . ■ B —■ 口本《钢制焊接淄輝结枸幼IS¾⅞5M喝 |

最低日平均混度加 |

|

3 |

英国《石油工配立式钢制焊接油罐》 BS 2654 |

最低日平均温度加1。莒 |

|

4 |

原联邦德国《地上圆柱形钢制储躍一基本 计算方 ⅛⅛DIN4119- 1E)61 |

最価日平均温度加13Γ |

|

5 |

我国《立式個筒招钢制焊接油t⅛波计规 定怡 YJ 1016 82 |

最低日平均温度加13^ |

|

6 |

我国笔石油化工立式圆筒形钢制焊接储庫 设计规范侣HM4 & 92 |

最低日平均温度加13笔 |

对于无加热的油罐,确定最低日平均温度,应取建罐地区尽可 能长时间里的气温记录.建罐地区无记录时'应向距建應地区最 近的气象台站査询;附近气象台站无此记录或资料不全时,可参考 表3G

衰3国内最低日平均温度低于一2(Vt的气象台的及效攝摘要

|

地 |

名 |

气象台站位苴 |

最低日平均温度 (iC) | |

|

北纬 |

东经 | |||

|

「黑龙江 |

■・ — | |||

|

爱辉 |

50fl15r |

- 127%7' |

一36. 1 | |

|

伊春 |

47F3’ |

128°54' |

-37P O | |

• IOl •

|

地 名 |

At象台站位置 |

最低日平均温度 | |

|

北玮 |

东经 |

cr) | |

|

齐齐哈尔 |

47e23r |

123*55' |

-32,0 |

|

鹤岗 |

47022, |

130fl20τ |

-30.0 |

|

佳木斯 |

46o4θj |

130e17r |

-33,7 |

|

安达 |

46o23j |

125*19' |

-33. 7 |

|

哈尔滨 |

45o41, |

126 令 37' |

-33.0 |

|

牡丹江 |

44o34^ |

129e36f |

-3L。 |

|

普林 | |||

|

吉林 |

43°57, |

126o58' |

-33.8 |

|

长春 |

43o54, |

125'13f |

~29- 8 |

|

通辽 |

43"W |

122"6' |

一25. 1 |

|

延吉 |

42a53, |

12θo28' |

-25. 7 |

|

谚化 |

41e41, |

125tt54τ |

一29. 7 |

|

^⅛tr ~ | |||

|

赤峰 |

42t,16f |

118°58r |

-24. 7 |

|

沈阳 |

41°46, |

123a26τ |

—24B 4 |

|

丹东 |

40ft03j |

124a20t |

-20,7 |

|

"ɪe" ~" | |||

|

阿勒春 |

47β44, |

88tt05j |

-39. 1 |

|

塔城 |

83φ00' |

-33. 3 | |

|

克拉玛依 |

+5a36r |

84°5f |

一 32. 8 |

|

伊宁 |

43b57, |

8Γ201 |

一34. 0 |

|

乌鲁木齐 |

43W |

8 尸 37' |

-33.3 |

|

哈密 |

42W |

93e3f |

一 26.4 |

|

铁干里克 |

40t38, |

87W |

— 22. 5 |

|

3 譚 ^"^^ | |||

|

老东庙 |

42o13r |

10Γ22' |

~3(λ 2 |

|

擠泉 |

39tt46, |

98M |

一23, 3 |

|

—宁里 |