CB* 228—86

1986 -10 -23 发布

1987 -12 -01 实施

代替S CB 228-76 分类号:U48

本标准适用于各类船舶的推进轴系,包括螺旋桨轴、尾轴、中间轴(包括调距桨伺服轴)、推力 轴及其连接件(包括螺旋桨壳孔)的加工。

1船舶推进轴系的最后机械加工应符合施工图纸上规定的尺寸,其公差、粗糙度和技术要求等应 符合本标准的规定。

2加工前应检査毛坯的质量证明书。精加工前,轴的弯曲在每米不超过0.3mm时,对于含碳量 小于0.45⅜的轴和含碳量小于0.45%并含铭、镣、铝等成分,其总含量小于2.5% (钳小于0.3 %)的 低合金钢轴,允许在冷态作机械矫正,而不进行消除内应力的回火热处理,但应进行>30d(天)的时 效处理或进行退火热处理以消除内应力。轴弯曲在每米超过0.3mm时,对于上述轴在作冷态校直后, 再进行退火热处理以消除内应力。

3船舶轴系最后加工后的轮廓算术平均偏差K值,见表1。

4工作轴颈或轴套外表面的直径按公差h 7加工,与轴配合的轴承孔,其公差值应按图纸上该轴 与孔相配后的轴承安装间隙要求注出的值加工(轴承间隙值可由标准CB* 3103-81«船舶推进轴系滑 动推力轴承》査取)。釆用滚动轴承的轴,其公差配合按图纸要求所需的配合选用的值进行加工之。

5轴、轴套、联轴节的工作羨面,或配合的内外圆柱形表面,在IOomm长度上允许有0.0Imm 圆柱形公差,但总值不得超过尺寸公差的1/2。

6轴套的配合内表面其圆度和圆柱度应符合表2的规定数值,轴套应在自宙状态时测量内圆 的精度。

表1轮廓算术平均偏差Ra的数值

|

顺 号 |

项 目 |

Ra Ilm |

备注 | ||

|

轴颈D <50Omm |

轴颈D >500 IOOOmm |

轴颈D .>1000-175Omm | |||

|

1 |

(1) 推力轴工作表面 (2) 推力环工作表面 |

0U6-0.32 0.32-0.63 |

0.32^0.63 0.63-1.25 |

0.63-1.25 1.25^2.5 |

当比压力大于 150∕cm3 时 |

|

2 |

(D工作轴颈装可拆联轴节或 螺旋桨的轴表面 (2) 推力轴与推力环R圆角处 的过渡表面 (3) 法兰端面及外圆表面 (4) 圆柱形皎制螺栓孔的表面 (5) 圆锥形较制螺栓孔的表面 |

0.63-1.25 |

1.25^2.5 |

2,5 ~ 5 |

©〉5Omm ≠^>50mm |

|

3 |

(D安装轴颈套轴套处的轴表 面 | ||||

全国船舶标准化技术委员会1986 -10 - 23发布

1987 -12 -01 实施

续表1

|

顺 |

项 目 |

Λa μm |

备注 | ||

|

轴预D <50Omm |

轴颈D >500-100Omm |

'轴颈D >1000-175Omm | |||

|

(2)法兰的R圆角处的过渡表 面 | |||||

|

1.25~2.5 |

2.5 〜8 |

8 -10 | ||

|

(5)圆柱形和圆锥形铉制螺栓 的配合表面(平均直径<⅛, mm ) | |||||

|

3 |

① ≠<25 |

0.63*1.25 |

1.25-2.5 |

2.5 〜5 | |

|

② 25<≠<50 |

1.25〜2.5 |

2.5-8 |

5〜8 | ||

|

1.25-2.5 |

2.5〜8 |

8〜10 | ||

|

① / <0.25 |

0.16〜0.32 |

0.32^0.63 |

0.63-1.25 | ||

|

② 0.25<∕<0.50 |

0.32〜0.63 |

0.63〜1.25 |

1.25-2.5 | ||

|

③ 0.50<∕<0.75 |

0.63〜1.25 |

1.25~2.5 |

2.5* 8 | ||

|

④ 0.75<Z<1.00 |

1.25'z2.5 |

2.5~ 8 |

8〜10 | ||

|

(D轴及零件的非工作表面 | |||||

|

4 |

(2)空心轴内孔精加工后的 孔表面 |

2・5〜5 |

8〜10 |

10~12.5 | |

|

(3 )键槽的工作表面 | |||||

表2轴、轴套的圆度及圆柱度允差 mm

|

直径D |

<120 |

,120 〜180 |

/180 〜260 |

>260 〜500 |

,>500~800 |

■800 |

备注 |

|

圆度及圆柱度 |

<0.025 |

<0.035 |

<0,045 |

<0.055 |

<0.065 |

<0.075 |

7工作轴颈或轴套的外表面,轴锥体的径向圆跳动量,其最大值应符合表3的规定数值(在图纸 上应注明用顶尖法对整根轴的径向圆跳动量数值的技术要求)*。

表3轴径向圆跳动量允差 mm

|

顺号 |

轴长与轴颈之比(L/D) |

径向圆跳动量允差 |

备 |

注 |

|

1 |

<20 |

<0.030 | ||

|

2 |

〉20 〜35 |

<0.040 | ||

|

3 |

>35-50 |

5.050 . | ||

|

4 |

>50-65 |

《0.065 | ||

|

5 |

'65 〜80 |

<0.090 | ||

|

6 |

>80 |

<0.120 |

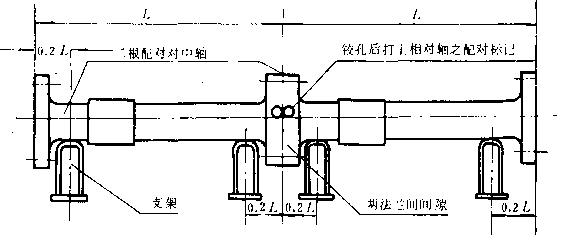

*①每档的径向圆跳动量数值,为测量校表上最大与最小二读数之差。校表应水平径向安装。

②轴校验时,中间不设中间支承。当轴长与轴颈之比(L ZD)超过35而校验明确有困难时,准许在轴 中间部分托一只活动的、上盖松掉的中间支承。当L/D超过100时,轴中间可考虑两只松掉上盖 的中间支承,其位置最好与实船的轴承相一致。

③ 测量后计算整根轴的径向圆跳动量时,应考虑其方向性根据各档校验出来的径向圆跳动量数值及 其位置在轴的上、下、左、右方向。在计算一根轴的径向圆跳动量时,应将各方向中最大的数值 选出,再把与它成180°相反方向位置的最大的数值加起来,即为该根轴的径向圆跳动量。如不成 180°时,则可取小于180。相反方向位置的一个最大数值。

④ 测量出之各档径向圆跳动量敬值内,轴本身的几何精度(圆度及圆柱度)误差包括在内不应扣除。

⑤ 对于ZJD〉35的轴,不准使用有缝钢管或用钢板加工成的有缝焊接钢管。

8轴的非工作部分(即除轴颈外的空档)的径向圆跳动量,最大值不得超过表4规定数值的2

倍。

9在第7条合格的情况下,测量轴法兰端面边缘处之圆跳动,应符合表4规定数值。

|

顺号 |

法兰直径(Q) |

允许端面边缘处径向圆跳动数值 |

备 注 |

|

1 |

<250 |

<0.03 |

推力轴的首端法兰面边缘处的径向 |

|

2 |

>250-500 |

<0.04 |

圆跳动量在任何情况下,都不得超过 |

|

3 |

>500-800 |

<0.05 |

0.03 |

|

4 |

>800 |

<0.06 |

10轴法兰端面的平面度,应符合表5规定数值。

|

顺号 |

法兰直径(D) |

轴法兰端面平面度允差 |

备 注 |

|

1 |

<500 |

<0.03 |

不允许有凸度 |

|

2 |

>500-800 |

<0.04 | |

|

3 |

>800 |

<0.05 |

只允许有四度 |

11轴法兰的径向圆跳动量,应符合表6规定数值。

|

顺号 |

法兰直径(Q) |

允许径向圆跳动量允差 |

备 |

注 |

|

1 |

<250 |

<0.02 | ||

|

2 |

>250-500 |

<0.03 | ||

|

3 |

>500-800 |

<0.04 | ||

|

4 |

>800 |

<0.05 |

12加工长度在IOm内的空心轴时,轴的任一截面上,外圆与内搪孔两中心线的同轴度偏差值, 应符合表7规定数值。

表7空心轴内外圆同轴度允差

mm

|

顺号 |

轴 径 |

(D) |

外圆与内搪孔两中心 线的同轴度允差 |

备 注 |

|

1 |

轴长度在IOm以内 |

<300 |

<0.75-1.25 |

(1).当从两端向中心加工内孔时内孔接 界处不准有显著的阶梯形成 |

|

>300 |

<1.25-1.75 | |||

|

2 |

轴长度在Iom以上 |

'<300 |

<1.75-2.5 |

(2 )对接处应平坦过渡,且无明显的 对接口存在 |

|

>300 |

<2.5 -3.25 |

13装螺旋桨或装可拆联轴节的锥形轴端,加工后应用校验合格的样规进行检査。

14轴端的螺纹表面应光洁、无毛刺和断纹。普通螺纹的公差应按GB 197-81 «普通螺纹公差 与配合》标准中的4级精度。

单件生产时,轴的螺纹可按螺母进行单配。两者组成的配合为中等的紧密配合,并可用扳手轻便 地拧入螺母。

15对螺旋桨轴及其连接件的补充要求:

15.1螺旋桨轴的圆柱体与圆锥体交界处,不得有凸肩或圆角。轴上键槽前端应平滑,其中对轴 径O> 200mm的键槽前端应呈匙式雪橇形。轴上键槽前端到轴锥部大端的距离应不小于0.2倍锥部大 端的直径。

15.2铜质轴套在套到轴上以前,内径应加工至图纸标定尺寸,外径每边应留l~2mm的加工 余量。然后进行水压试验,试验压力不低于20N ∕cm2并在该压力下保持时间至少5 min,轴套不得有 任何裂纹或渗漏等现象。

15.3轴套红套于轴上后,'应保证与轴紧密配合。铜质轴套与轴紧配的平均过盈量,按照表8规 定数值。

表8啊套与轴配合的过盈量 mm

|

顺号 |

轴颈(Q) |

平均过盈量(按轴颈%) |

备 |

注 |

|

1 |

<100 |

0.08-0.12 | ||

|

2 |

>100-200 |

0.07-0.11 | ||

|

3 |

>200-300 |

0.06-0.10 | ||

|

4 |

>300-400 |

0.05-0.09 | ||

|

5 |

>400-500 |

0.04-0.08 | ||

|

6 |

>500-600 |

0.035~0.075 | ||

|

7 |

>600-800 |

0.03~0.05 | ||

|

8 |

>800-1000 |

0.025〜0.065 |

15.4当轴套过长由二段接拢,红套或油压于轴上,经最后机械精加工后在轴套接缝处应进行油 压试验,以检验其严密性。试验压力不得低于20N∕cm2,并在该压力下保持时间至少5 min,轴套接 缝处不得有任何裂纹或渗漏现象。对接缝型式确能保证密封时,可不进行油压试验,但须征得验船师 的同意。

在油压试验结束后应将泵油空间用红粉白漆或环氧树脂等捻没封死,泵油君用螺塞或其他办法闷 死。

16对推力轴的补充要求

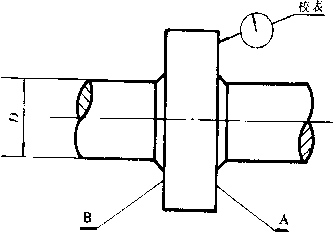

16.1推力环的两端面(见图IA与B两面)的端面全跳动量:应符合表9规定数值。

表9推力轴直径端面全跳动量允差

mm

|

顺号 |

推力轴的基本轴径3) |

允许两端面的端面全跳动量 |

备 注 |

|

1 |

<300 |

<0.020 | |

|

2 |

>300-500 |

<0.025 |

不允许有凸度 |

|

3 |

>500-800 |

'<0.030 | |

|

4 |

>800 |

<0.035 |

图1推力环端面的典型结构

16.2推力环的两端面的平面度,在表9的允许范围之内时与各推力块进行研配,要求用涂色检 査时:在25×25mm2面积内,不得少于5点。接触点应均匀分布,各研配好的推力块应与推力环做好 相配位置的记号。

17对可拆联轴节的要求

17.1可拆联轴节装配于轴上前,圆锥孔或圆柱孔可根据验收过的样规加工,并留有刮配余量与 轴相配。

17.2可拆联轴节的孔和键,按本标准中有关规定的要求检査合格,然后再进行法兰和外径表面 的最后加工和检査。检査的项目和要求,应与本标准中对轴法兰的规定要求相同。

18对螺旋桨壳孔的要求

18.1螺旋桨装配于轴上以前,壳孔可根据验收过的样规检査,并留有0.2~0∙4mm的刮配余量, 最后与轴锥进行刮配。

18.2螺旋桨轴与相配合的桨壳孔(或轴与可拆联轴节的孔)在套合之前应进行检査,并保证接 触面在全长上均匀贴合用涂色检査时,要求在25 x 25mm2面积内不少于3点,接触点应均匀分布。螺 旋桨壳孔与轴配合的大端,其接触情况应较小端处硬些。

18轴键与键植(单键)配合的要求

19.1轴键槽的宽度按GB 1095—79《平键、键和键槽的剖面尺寸》标准中的规定加工。

19.2轴及壳孔的键槽应平直。对轴心线的对称度按GB 1184-80 «形状和位置公差未注公差的 规定》。

标准中7级检査其偏斜度与键进行单配刮准,使键宽比槽宽稍有过盈,将键轻打嵌入槽内,键的 二侧应紧贴轴的键槽内,接触应均匀,且用0.03mm的塞尺不能塞入缝隙用听声音方法来检查键之底 面与槽底相接触的情况,键不得悬空。

19.3孔的键槽按配妥之键进行配制,要求与键之配合为间隙滑配合(其间隙大小视螺旋桨或联 轴节的材料而定)。键与槽二侧面之接触应均匀,接触面积每侧均不得少于65%,键的顶部应有2 %槽 高之间隙,但不得超过1 ~ 2 mm0

对轴颈D >500mm大型螺旋桨的键槽及键两端的宽度配制时,允许有0.05-0.IOmm的对应差 值进行匹配,键与轴、孔槽装配后,顶部与桨槽空隙为0.20~0.50mm°

20轴的配对和对中要求

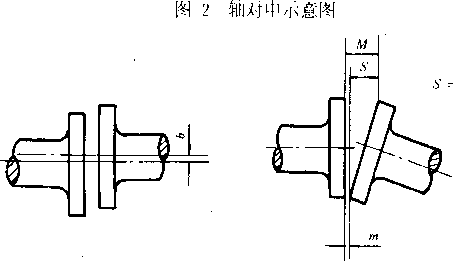

20.1各轴经过加工和单个检查合格后,如需在车间进行配对,对中及铉制两法兰的联接螺钉时, 可将配对的轴安放在支架上进行(见图2)' O配对对中时,要求两轴法兰面间接触紧密,使0.03mm 塞尺不能插入,并应使两法兰间的偏移和曲折值(见图3)应符合表10规定数值,然后进行饺孔(圆 柱形或圆锥形连接孔),并按孔配制圆柱形钗制孔用螺栓或圆锥形钗制孔用螺栓。

20.2轴配对对中后在轴法兰上进行钗孔,然后在两法兰外圆处打上配对轴的配对标记。标可只 准打一次,并不得超过法兰厚度的1 /4。 ‘

21饺制孔用螺栓和铉制孔的配合要求:

21.1连接轴法兰用的螺栓,不论是圆柱或圆锥形钗制孔用螺栓,其螺纹部分应伸入法兰面内以 保证能有进一步拧紧的余地。圆锥形铉制孔用螺栓的大端必须突出法兰外5 ~10mm,以保证在下次 能有修配的余量。

21.2圆柱形铉制孔用螺栓和相应配合的饺制孔,其径向圆跳动量按GB 1184标准中的7级。锥 度的方向是顺向的(大小头要顺着安装的方向),以便于安装和保证质量。

21.3圆锥形铉制孔用螺栓按锥孔进行单配或用验收过的样规进行检査,二者要求接触均匀,接 触面积在75%以上,用0.03mm塞尺,在锥度大端局部插入深度不超过3mm配妥之螺栓与相应的孔, 均应做好配对标记。

21.4圆柱形皎制孔用螺栓和圆锥形饺制孔用螺栓的螺纹表面应光洁、无毛刺和断纹,并按GB 197标准中的4级精度车制。

215圆柱形饺制孔用螺栓应按孔进行单配时,并保证与孔有O ~0.01mm范围内的过盈臺。直 径D >50mm的皎制孔用螺栓允许有<0.0Imm之间隙但不得有松动现象,且接触面积应达到总接触 面积的75%,且均匀分布。

22所有合格成品的标志、包装、运输和保存:

22.1所有合格成品应有下列标志:图号、零件号、订货号、炉号及锻件号。

22.2所有合格成品应有校验合格和产品编号的印记,并将验收所得结果编成质量证书(船轴及 其零件是否符合本标准和施工图纸的要求,并不应有凹痕、擦伤、裂纹和毛刺等任何不应有之缺陷), 以及有验收人的印章。

在轴两端及中心处检查工作轴颈、轴套和圆柱形轴端的径向圆跳动。在大小两端检査圆锥形轴端 的径向圆跳动。在靠近中心孔及外边缘两处,检査轴法兰的径向圆跳动。

|

_______________偏移和曲折允差 |

mm | |||

|

顺号 |

法兰夕卜径(D) |

两法兰间的偏移和曲折值允差 |

备 |

注 |

|

1 |

<500 |

>0.02 | ||

|

2 |

,〉500 〜800 |

>0.03 | ||

|

3 |

>800 |

>0.04 | ||

(a)偏移. (b)尚折

图3法兰偏移和曲折示意图

图中:字母:b 一中心偏移值;材一法兰上叉口;也一法兰下叉口; S--曲折值

检查装在轴上进行最后加工的联轴节的径向圆跳动和端面全跳动。端面全跳动应在靠近中心处及 外边站两处进行。

检査轴系的下垂度。

22.3凡对装配位置有关的零件,都应打上在轴系上位置的记号标志。

22.4在非口乍表面上应涂红丹或防锈油。

22.5在所有的工作配合面处都应涂润滑保养油,并包封。油封的有效期为6个月。

22.6在运输时应有包装箱,并保证轴在运输时不受弯曲和其他零件等受损伤。

22.7所有合格成品应贮藏于「•燥的房室内,采用措施防止其损害和锈蚀C

22-8各成品运至船上安装时,应仍保持油封,置于有足够木撑的台架上,以防止弯曲和损伤。

附加说明:

本标准由造船工艺专业组提出,由中国船舶匸业总公司十一研究所归口。

本标准由第七。八研究所起草。

本标准主要起草人张松鹤、刘理光。

7