焊接接头检验的基础知识; 焊接职业健康、安全技术2

用的焊接方法,不

所

核:

ICS 03.100.30

A18

备案号:35223-2012

DL/T 679 — 2012 代替 DL/T 679 — 1999

COde for WeIder technical qualification

2012-01-04 发布

2012-03-01 实施

前言................................................... ••••••

9考核的组织和监督........................................................................................;

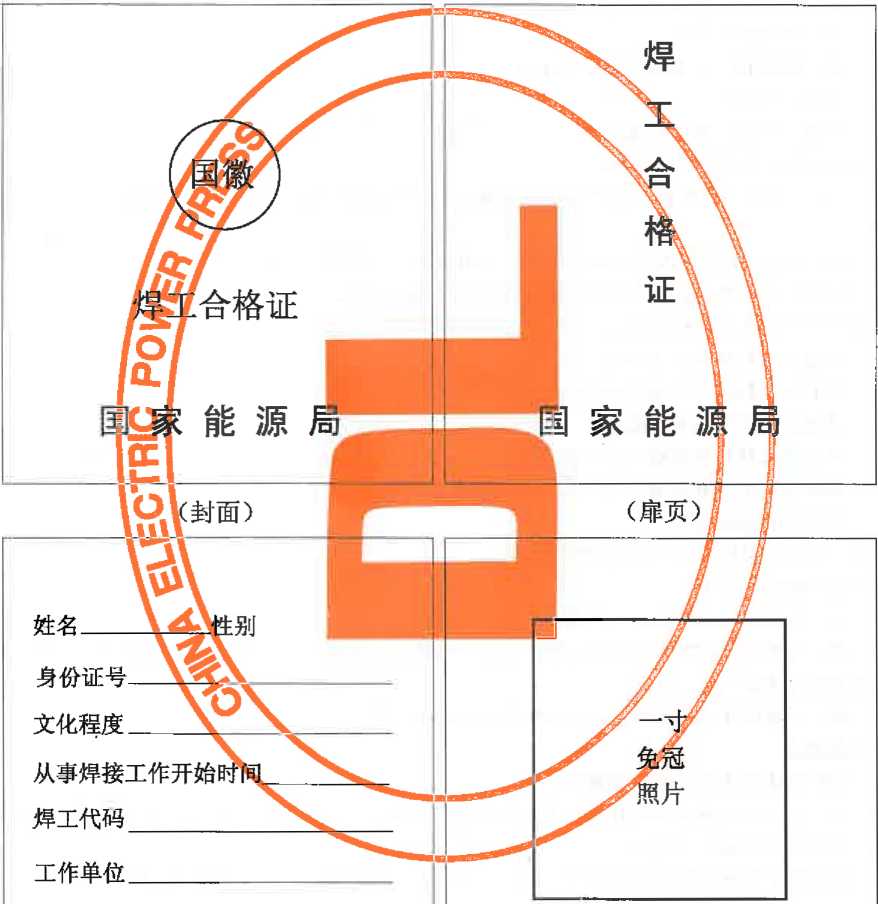

附录A (规范性附录)焊工合格证形式........................*

->-i- —a—

刖 ≡

本标准修订过程中,根据国家技术监督部门特种设备焊工考试要求的变化,考虑电力工业的发展及 多年来组织焊工技术考核的经验,参照了有关国际标准、国家标准和有关行业标准及规定。本次修订的 主要内容为:

——调整了标准的适用范围;

——将各类焊工技术考核循序渐进的强制性原则修改成为推荐,性原则:

——对焊工考委会的基本条件和考委会人员组成进行了修改;

——明确了操作技能考核变素及适用范围;

——更新了焊接方法的符号,区分了焊工和焊机操作工;

——更新了钢材的分类和分级规定;

——对考核用钢材规格分类及适用范围进行了改动;

——增加了焊缝类型和焊接位置替代范围;

——删除了对口形式推荐表等与焊接工艺相关的一些内容;

—修改了焊工考试项目代号,更新了合格证填写方法;

——简化了操作技能考核试件的检验项目和数量;

——修改了弯曲试验方法;

—改了焊工合格证的有效期限。

本标准由中国电力企业联合会提出。

本标准由电力行业电站焊接标准化技术委员会归口。

本标准起草单位:中国电力科学研究院。

本标准参加起草单位:安徽电力建设第一工程公司、江苏省电力建设第三工程公司、浙江火电建设 公司、北京电力建设公司、天津电力建设公司。

本标准主要起草人:杨建平、郭军、乔亚霞、余世宏、庄海青、张学锋、任永宁、肖德铭。

本标准首次发布日期为1981年6月5日,本次为第二次修订。

本标准自实施之日起代替DLΛΓ 679—1999《焊工技术考核规程》。

本标准在执行过程中的意见或建议反馈至中国电力企业联合会标准化管理中心(北京市白广路二条 一号,100761)。 -I

1范围

本标准规定了电力行业发、供电设备在制作、安装和维修改造工作中的焊工技术考核办法。

本标准适用于焊条电弧焊(SMAW)、钙极氧弧焊(TIG)、熔化极〈实芯和药芯)气体保护焊(GMAW、 FCAW)>气焊(OFW)、埋弧焊(SAW)等焊接方法。

其他焊接方法的焊工技术考核可参照本规程及其他专业标准制定考核内容。

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。 凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件”

GBZT985.1气焊、焊条电弧焊、气体保护焊和高能束焊的坡口

GB/T 985.2埋弧焊的推荐坡口

GB/T 2653焊接接头弯曲试验方法

DL/T754铝母线焊接技术规程

DL/T821钢制承压管道对接焊接接头射线检验技术规范

DL/T868焊接工艺评定规程

DL/T869火力发电厂焊接技术规程

DL/T 1097火电厂凝汽器管板焊接技术规程

JBfT 4730承压设备无损检测

3总则

3.1焊工技术考核应由焊工技术考核委员会(以下简称考委会)领导,由焊工考核机构负责组织实施。

3.2焊工考核机构的组建应符合电力行业的相关规定。

3.3焊工技术考核包括基本知识考核和操作技能考核,操作技能考核应按照焊接工艺规程进行。

3.4焊接工艺规程应依据符合DL/T 868要求的工艺评定报告编制。

3.5焊工技术考核应按照焊工拟承担的项目分类进行,各类焊工允许承担的工作范围与DL/T869规定 的焊接接头类别一致。

3.6凡担任电力行业下述各类部件焊接工作的人员,在正式施焊前应按本规程规定经技术考核合格, 并取得相应的资格:

a) 锅炉受热面管子。

b) 工作压力大于0.1MPa发电设备的压力容器及管道。

C)储存易燃、易爆介质(气体、液体)的容器及其输送管道。

d) 受压元件与非受压元件的连接焊缝。

e) 承重钢结构(水工金属结构、锅炉钢架、起重设备、主厂房屋架、输变电金属构架等)。

f) 转动部件的焊接件。

3.7铝母线和凝汽器管板焊接的人员考核应分别按照DL/T 754、DL/T 1097的规定进行。

4焊工技术考核委员会

4.1组建焊工技术考核委员会。

4.1.1考委会应具备下列基本条件:

a) 组建了焊工考核机构;

b) 建立了焊工技术考核委员会工作制度;

C)管理焊工和焊机操作工人数应在IOO人以上。

4.1.2组建的考委会应报上级业务主管部门备案。

4.2考委会应由下列人员组成:

业高层管理者;.

一接专业工程师;

——II级及以上资格的无损检测人员;

一接技师或焊接技能指导教师;

——质量检査部门的代表;

——人力资源部门的代表。

4.3考委会设主任委员一名,副主任委员一至两名,委员若干名。主任委员应由企业髙层管理者担任, 副主任委员中至少有一名应由焊接专业工程师担任O

4.4没有组建考委会的企业,应委托其他企业考委会对焊工进行考核。

4.5考委会职责:

——审定焊工考核计划;

——审査焊工资格;

——审定考核内容;

——监督考核过程;

——审査和评定考核成绩;

― 工合格证签证申报(包括免试签证);

——办理合格证的吊销;

——组织建立焊工技术考核档案•

4.6考委会主要人员有变动时应及时增补,并报上级业务主管部门备案。

5焊工资格审查

5.1满足下列条件的人员,可申请参加焊工技术考核:

a) 身体健康,无色盲或弱视,矫正视力在5.0以上者;

b) 初中及以上文化程度;

C)经专门焊接技术训练,能独立担任焊接工作。

5.2各类焊工考核的基本条件:

——ΠI类焊工:经过基础培训或从事焊接工作一■年以上者,可申请参加In类焊工的技术考核。

——II类焊工:经过II类焊工技术培训达到考核要求,可申请参加II类焊工技术考核。

——I类焊工:经过I类焊工技术培训达到考核要求,可申请参加I类焊工技术考核。

5.3焊工技术考核宜循序渐进。焊工类考核宜有三个月以上的工程实际锻炼。

5.4参加焊机操作工考核的应具有m类焊工资格。

6考核内容及适用范围

6.1基本知识考核

6.1.1基本知识考核内容:

a) 金属材料的基础知识;

b) 焊接材料(焊条、焊丝、焊剂和气体等)的基础知识;

C)焊接设备种类、原理、使用和维护的基础知识;

d)焊接工艺(方法、特点、规范参数、预热、层间温度和焊后热处理等)的基础知识;

e) 焊接缺陷的危害、产生原因和预防方法、控制标准和处理措施的基本知识;

f) 焊接接头性能及其影响因素的基础知识;

g) 焊接应力和变形产生的原因、防止方法的基础知识;

h) 被焊工件的特点和工况、接头形式、焊缝代号和图纸识别的基础知识;

6.1.2以下情况应进行基本知i

a) 初次参加考核;

b) 重新考核; C)增加新的焊

6.2操作技能考核

6.2.1焊接方法及,

焊接方§ 通过考 单独考; 采用舟 能用于

焊接接头检验的基础知识; 焊接职业健康、安全技术2

用的焊接方法,不

所

核:

a)

b) C) d)

承1)可单独考核也可组合考核。

•接方法不得相互替代使用。

’接方法,可单独亦可组会使用.

:考核时,根层焊道W 找妇一 M独使用,其余焊:

根层焊道。

表1咎神焊接方法的代号

6.2.2考核用钢材及适用范围:

a)

b) C)

常用钢材分类、分组见表2。

焊工应先经A类材料考核合格后,再按难易程度,逐类、逐组进行。

对已取得A类、B类材料合格项目的焊工,在焊接位置相同的条件下,替代其他材料考核的原

则如下:

1) 同类同组中的一种材料考核合格,可替代同类同组中其他材料的考核。

2) 同类钢中经In组材料考核合格者,可替代H组、.1组材料的考核;经H组材料考核合格者, 可替代I组材料的考核。

3) 经B类考核合格可替代A类材料的考核。

d) C类钢应按组单独考核,同组中的一种材料考核合格,可替代同组中其他材料的考核。

e) 焊机操作工任何一种材料考核合格后,可替代其他类、组别材料的考核。

f) 异种钢焊接的焊工考核结果的替代原则如下:

1) 若母材中的两种材料均包括在A类、B类别中,并且对两者中较高类别的材料已考核合 格,可不再考核。

2) G类钢与A类或B类钢焊接时,则应首先取得该C类钢与该A类或B类钢的焊接资格, 再对该异种钢焊接进行考核。考核合格后,承担该C类钢同组材料与其他材料组成的异 种钢焊接工作时,可不再考核。

表2钢材的分类和分组

|

___ 类组别__ |

钢号示例 | ||

|

类别号 |

_____Oy_____ |

组别号 | |

|

A |

碳素钢 |

J |

Q235, Q245R, 20G, WCA |

|

普通低合金钢 (ΛeL≤400MPa) |

II |

Q345R, Q370R, Q390, 13MnNbMOR | |

|

普通低合金钢 (JReL>400MPa) |

In |

Q420, Q460, 18MnMONbR, 15NilMnMONbCU | |

|

B |

珠光体型热强钢 |

I |

12CrMoG, 15CrMOGJ 12C rlMoVG, 15CrMOK 14CrIMOR, ZG15CrlMolV, ZG20CrMoV |

|

贝氏体型热强钢 |

U |

12Cr2MoG, 07Cr2MoW2VNbB, 12Cr2MolR, 12Cι2MoWVTiB, 12Cr3MoVSιTiB | |

|

马氏体型热强钢 |

In |

10Cr5Mo, 10Cr9MolVNbN, 10Cr9MoW2VNbBN, HCι9MolWlVNbBN , IoCrllMOW2VNbCulBN | |

|

C |

马氏体型不锈(耐热)钢 |

[ |

12CrI3, 20Crl3, 04Crl3Ni5Mo |

|

铁素体型不锈(耐热)钢 |

II |

IoCrl7, 06Crl3Al | |

|

奥氏体型不锈(耐热)钢 |

In |

06CrI9N110, 12Crl8Ni9, 07CrI9NillTi IOCrl8Ni9NbCu3BN, 07Cr25Ni21NbN 07Crl8NilINb, 08CrISNillNbFG | |

注 1:本表中的钢号符合 GB/T713、GB/T1220、GB/T1221、GB∕T1591, GB∕T4237, GB/T5310 的规定。 注2:如材料的屈服现象不明显,其屈服强度RoL取RPO.2。

6.2.3考核钢材规格及适用范围:

6.2.3.1考核用钢材规格分类及其适用范围见表3。

6.2.3.2焊机操作工考核用钢材规格及适用范围不限制。

6.2.3.3气焊和钙极氧弧焊可不考核板材,如需要时,板材考核厚度应为4mm〜6mm,适用范围应不 大于8mm。

6.2.3.4板状试件厚度超过13mm、管状试件厚度超过25mm时,其壁厚的适用范围可不设上限。

6.2.3.5锅炉受热面管子的焊工考核,应按管径不大于63.5mm的管子和相应技术条件考核。

表3焊工考核用钢材规格分类及适用范围

|

类 型 |

试件规格 mɪn |

适用范围 mm | ||

|

管径。 |

厚度T |

管径 |

__W__ | |

|

板材 • |

— |

任意厚度一 |

— |

(0.5-2J T |

|

管爲 |

任意管径 |

任意厚度 |

1/2D |

(0.5-2) T |

|

管板— |

≤60 |

管 ≤10∕⅛≤24 |

管(0.5〜2) 77板厚不限 | |

|

注I釆用组合焊接方法时,打底焊道和其余焊道厚度的适用范围同本表。 ____________ | ||||

6.2.4接头形式与焊接位置及适用范围:

6.2.4.1

6.2.4.2

a)

b)

d)

考核的接头形式应为对接接头和T形接头两类。

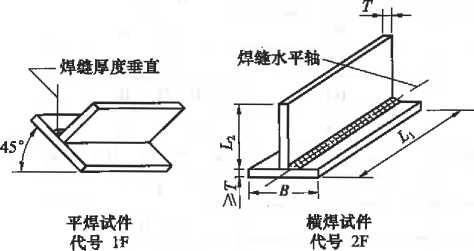

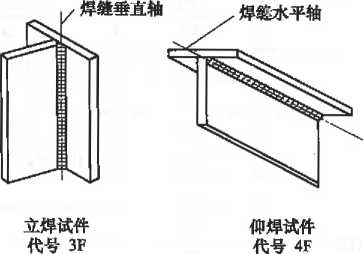

考核的焊接位置种类如下;

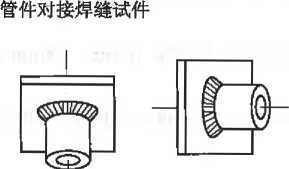

板件对接焊缝试件有平焊(IG)、横焊(2G)、立焊(3G)和仰焊(4G) 4种位置和板件角焊 缝试件平焊(1F)、横焊(2F)、立焊(3F)和仰焊(4F) 4种位置,位置示意分别见图la)。 管件对接焊缝的水平转动(1G)、垂直固定(2G)、水平固定(5G)和45。固定(6G) 4种位 置,位置示意见图Ib)O

插入式/骑座式管板角焊缝垂直固定横焊(2F/2FQ)、垂直固定仰焊(4F/4FQ)、水平固定(5F/5FQ) 位置,位置示意见图lc)。

焊机操作工可任选一种位置。

平無试件 代号IG

立焊试件

代号30

仰焊试件

代号4G

板件对接焊缝和角焊缝试件

⅛

水平转动试件 代号IG (转动)

代号6G.6GX (向下移)

垂直固定横焊试件 代号2F/2FQ

水平固定试件 代号5G.5GX (向下移)

b)

垂直固定仰焊试件水平固定试件 代号4F/4FQ 代号5F/5FQ

C)

管板角焊縫试件

6.2.4.3焊接位置考核的替代原则如下:

a) 采用对接焊缝试件、角焊缝试件和管板角焊缝试件,经焊接操作考试合格,可替代的焊接位置 见表4。

b) 板件对接焊缝的IG、3G、4G合格者,可免考直径Om600mm相应厚度的5G管状试件;板件 对接焊缝的2G合格者,可免考直径0260Omm相应厚度的2G管状试件。

C)管状试件5G焊位考核合格者,可免考水平转动(IG)焊位。

d) 对于从事小径管斜焊位焊接的焊工,必须进行6G焊位考核,复试合格后,可替代5G和2G焊位。

e) 焊机操作工考核一个位置合格,可以替代其他位置。

表4焊缝类型和焊接位置替代范围

|

考试试件和位置 |

____________替代的焊缝类型&和焊接位置_______ | ||||

|

_______对接焊缝位置 |

板件角焊缝 位置 |

管板位置 | |||

|

形式 |

位置代号 |

板件或外径D> 60Omm的管件 |

外径 OW 60OmIn 的管件 | ||

|

板件对接焊缝 |

IG |

IG |

IG |

IF、2F |

一 |

|

2G |

1G、2G |

G 2G |

IF、2F |

一 | |

|

3G |

1G、3G |

IG |

IF、3F |

一 | |

|

4G |

1G、4G |

IG |

IF、3F、4F |

一 | |

|

管件对接焊缝 |

IG |

IG |

IG , |

IF , |

— |

|

2G |

]G、2G |

IG |

IF, 2F、4F |

2F、4F | |

|

5G |

1G、3G、4G |

IG |

IF、3F、4F |

5F | |

|

6G |

1G、2G、3G、4G |

1G、2G、5G |

IF、2F、3F、4F |

2F、 4F、 5F | |

|

板材角焊缝 |

IF |

— |

— |

IF |

— |

|

2F |

— |

「— |

IF、2F |

一 | |

|

3F |

— |

— |

IF、 2F、 3F |

一 | |

|

4F |

一 |

一 |

IF、 2F、 4F |

一 | |

|

-替代试件的壁厚应相当。____________________________________________ | |||||

6.2.5焊接材料及适用范围:

6.2.5.1焊条电孤焊应按酸性和碱性焊条分别考核。增项考核或复试时,碱性焊条考核合格,允许替代 酸性焊条考核。

6.2.5.2专用焊条(打底焊条、立向下焊条)应单独进行考核。

6.2.5.3变更焊剂、保护介质、铛极种类不需要重新考核。

6.2.6考核施焊要求:

6.2.6.1考核前应将试件的坡口及其边缘IOnlm〜15mm范围内的油、漆、锈、垢等杂物清除干净,直 至露出金属光泽。

6.2.6.2考核用焊条、焊剂和焊丝应与试件相匹配,使用前焊条、焊剂应按规定要求进行烘干;焊丝表 面应清除油、锈等杂物。

6.2.6.3板件T形接头焊缝只焊一侧。

6.2.6.4管材试件,其定位焊缝不得放置于仰焊位置。

6.2.6.5参加考核的焊工应独立焊接各项试件,他人不得在旁指导。

6.2.6.6考核试件一经施焊,不得任意更换或变动焊位。

6.2.6.7焊机操作工考试时,允许加引弧板和引出板。

6.2.6.8试件施焊焊缝、表面或根部不得进行修补。

6.2.6.9考核试件不得以任何方式进行矫正处理。

6.2.6.10考核试件焊接完毕后,须将焊缝及母材表面的焊渣、飞溅等清理干净,并在试件指定部位做 上焊工和焊接位置标识。

6.3焊工类别及允许承担的工作范围

6.3.1通过板状试件考核的焊工可取得m类焊工资格。

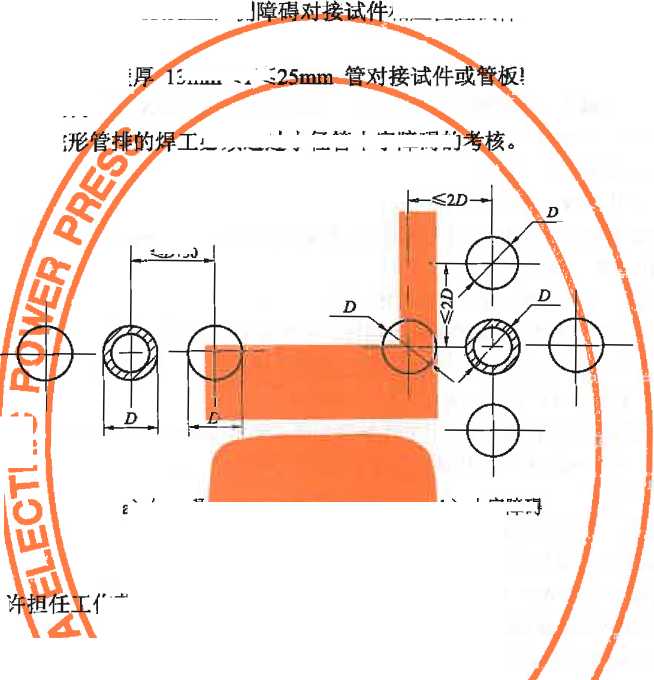

6.3.2通过小径管(直径不大于63.5mm)侧 相应位置试件考核或插接试件考核的焊工可

取得II类焊工资格,见图2a)。 6.3.3通过小径管十字障碍或壁 得I类焊工资格,见图2bK 6.3.4焊接锅炉受热面蛇

6.3.5各类焊工允t

≤m∙30

骑座熔透试件考核的焊工可取

a)侧障碍

表5各类焊工允许癇壬的工作范围

3mm<r≤

必须通过小径管十字障碍的

b)十字障碍

|

焊工类别一 |

合格焊工工作范围 I | |

|

I |

1 |

工作压力p)9.81MPa的锅炉的受热面管子 ______________________ |

|

2 |

外径D> 159mm或壁厚S >20mm,工作压力p>9.81MPa的锅炉本体范围内的管子及管一^ | |

|

3 |

外径2J>159Inm,且工作温度Γ>450~C的蒸汽管道 | |

|

4 |

工作压力p>8MPa的汽、水、油、气管道_________________________ | |

|

5 |

工作温度300"C<T芸450'C的汽水管道及管件_________________________ | |

|

6 |

工作压力为0,1 WPwL6MPa的压力容器___________________________ | |

|

I、II |

1 |

工作压力p<9.81MPa的锅炉受热面管子__________________________ |

|

2 |

工作温度150E<TW300°C的蒸气管道及管件 | |

|

3 |

工作压力为0.1MPaCPWSMPa的汽、水、油、气管道 | |

|

4 |

疏水、放空、排污、取样管 | |

|

I、II、IH |

1 |

承载钢结构和输变电钢结构 |

|

2 |

外径D>600mm的OJMPaePW1.6 MPa的低压管道 | |

|

3 |

烟、风、煤、粉、灰等管道及附件 | |

|

4 |

普通钢结构(锅炉密封、设备支撑、梯子、平台、拉杆等) | |

图2障堤管设冒方式与距离

作范围见表5 ,

6.3.6操作技能考核项目由焊接方法、钢材类组别、焊接位置、母材或熔敷金属厚度、试件外径、焊条 药皮酸碱性、焊工类别组成,其表示方法为a-b-c→i (e) -Jg,其含义如下:

a接方法:直接标出各种方法的符号,当两种以上焊接方法组合考核时,焊接方法用Uln分开。

b― 材类组别(焊机操作工无此项):直接标出接头两侧钢材类组别,当异种钢焊接时,钢材用 CtIn分开。

C——焊接位置:直接标出焊接位置,如图1所示。

d一母材或熔敷金属厚度:直接标出厚度毫米数值,当组合考核时,不同焊接方法对应熔敷金属 厚度用“/”分开。

e~件外径(板状试件无此项);直接标出试件外径毫米数值。

f—焊条药皮酸碱性(焊机操作工无此项):碱性用J,酸性用S表示。

g一焊工类别(焊机操作工无此项):直接标出焊工的类别。

考核项目编写举例:,

① SMAW-A I —2G—20—S-HI

SMAW为焊条电弧焊;Al为A类钢I级;横向位置施焊;20mm板厚;S前无代码为板状试件; S为酸性焊条;In类焊工资质。

② TIG/SMAW-BnI—5G—5 (355) /35 (355) -J-I

壁厚为40mm、外径为355mm的BIII类钢管,水平固定焊接位置施焊;釆用鸨极氫弧焊打底、焊条 电弧焊填充盖面,打底焊缝金属厚度5π≡,壊充盖面厚度35mm;破性焊条,I类焊工资质。

③ TIG-B I /CIH—5G—5.5 (48) —II

TIG为全筑弧焊接;B I类钢与Cln类异种钢焊接(如15CrMO∕12Crl8Ni9); 5G为水平固定焊接位 置;壁厚5.5mm,外径48mm的管状试件;II类焊工资质。

④ SAW-IG—16

SAW为埋孤焊;平焊位置施焊,熔敷金属厚度16mm。

⑤ TIG/SMAW-A I/AII-5FQ-3 (63.5) /2 (63.5) /12-J-1

TlG-钙极氣弧焊,SMAW为焊条电弧焊;Al为A类I组钢管,AII为A类II组钢板;5FQ为骑座 式水平固定位置;3为铐极筑弧焊焊接方法对应管壁厚3mm, 2为焊条电弧焊焊接方法对应管壁厚2mm, 管径63.5mm;板厚12mm; J为碱性焊条;I为I类焊工资质。

7考核试件

7.1试件尺寸和数量

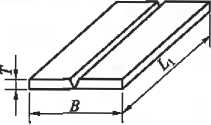

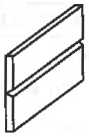

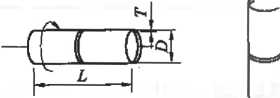

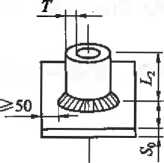

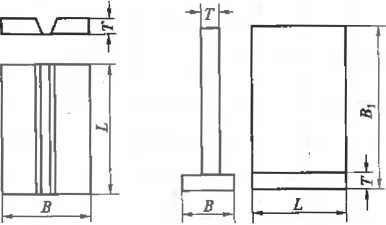

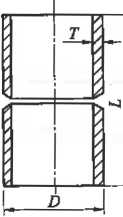

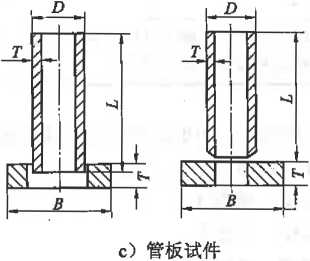

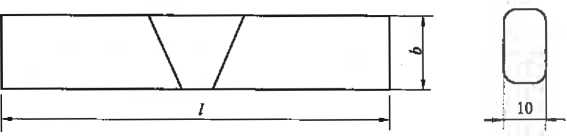

7.1.1试件尺寸和数量见表6,各类试件规格如图3所示。

7.1.2试件的坡口形式及尺寸应按焊接工艺规程制备或参考现行国家标准GB/T 985.1和GBzT 985.2的 规定制备。

表6试件尺寸及数量

|

试件尺寸 mm |

焊接位置 |

试件数 量件 | ||||||

|

接头 分类 |

长度 L |

宽度 B |

宽度 BI |

厚度 T |

直径 D |

壁厚 T | ||

|

板对接 |

N300 |

N200 |

一 |

选定厚度 |

一 |

— |

1G、2G、 3G、4G |

1 |

|

板T形 接头 |

2260 |

>100 |

375 |

12〜16 |

— |

— |

IF、2F、 3F, 4F |

1 |

表6 (续)

a)板状试件

b)管状试件

|

试件尺寸 Inrn |

焊接位置 |

试件数 量件 | ||||||

|

接头 分类 |

长度 L |

宽度 B |

宽度 |

厚度 T |

直径 D |

壁厚 T | ||

|

管对接 |

⅛5D . 且 N200 |

— |

— |

— |

≤63.5 |

选定厚度 |

IGn 2G, 5G、6G |

3 |

|

>200 |

— |

— |

— |

>63.5 |

1 | |||

|

管板T 形接头 |

ND |

≥2D 且 NlOO |

— |

12〜16 |

≤60 |

≤6 |

2F、 5F、 4F |

2 |

图3各类试件规格图

7.2考核试件的檢验项目、数量及试样规格

7.2.1试件检验项目及数量见表7。

表7试件检验项目及数量

|

检验项目 | |||||||||

|

头式 接形 |

项目 |

外观检 査件 |

无损检 测件 |

断口检 查片 |

金相检验片 |

弯曲试验片 | |||

|

宏观 |

微观 |

面弯 |

背弯 |

侧弯 | |||||

|

板对接 |

IG |

1 |

1 |

— |

— |

— |

1 |

1 |

2a |

|

2G |

1 |

1 |

— |

— |

— |

1 |

1 | ||

|

3G |

1 |

1 |

一 |

— |

— |

1 |

1 | ||

|

4G |

1 |

1 |

— |

— |

— |

1 |

1 | ||

表7 (续)

|

检验项目 | |||||||||

|

接头 形式 |

项目 |

外观检 査件 |

无损检 测件 |

断口检 査片 |

•金相检验片 |

弯曲试验片 | |||

|

宏观 |

微观 |

面弯 |

背弯 |

侧弯 | |||||

|

板T形 接头b |

IF |

1 |

— |

2 |

2 |

— |

— |

— |

— |

|

2F |

1 |

— |

2 |

2 |

— |

— |

— |

一 | |

|

3F |

1 |

— |

2 |

2 |

一 |

— |

— |

一 | |

|

4F |

1 |

— |

2 |

2 |

— |

— |

一 | ||

|

管对接 D≤63.5πιπι |

2G |

3 |

3 |

2 |

— |

B类IH 组及C 类钢做 一片 |

1 |

1 |

— |

|

5G |

3 |

3 |

2 |

1 |

1 |

— | |||

|

6G |

3 |

3 |

2 |

1—— |

1 |

1 |

— | ||

|

管对接 Q>63.5ιmn |

2G |

1 |

1 |

3 |

— |

1 |

1 |

28 | |

|

5G |

1 |

1 |

3 |

— |

1 |

1 | |||

|

6G |

1 |

1 |

3 |

一 |

1 |

1 | |||

|

管板T形 接头 |

2F |

2 |

— |

— |

2 |

— |

— |

— | |

|

4F |

2 |

一 |

— |

2 |

— |

— |

-™- | ||

|

5F |

2 |

— |

— |

2 |

— |

— |

— | ||

|

a试件厚度不小于12mm时,可用2个侧弯试样代替一个面弯和一个背弯试样。 b板状T形接头断口检査或宏观金相检验任选其一。 | |||||||||

7.2.2各类试样的切取部位如下,如果采用热切割或其他可能产生影响切割表面的方法从试件截取试样 时,任意切割面距离试样的表面应不小于8mm.

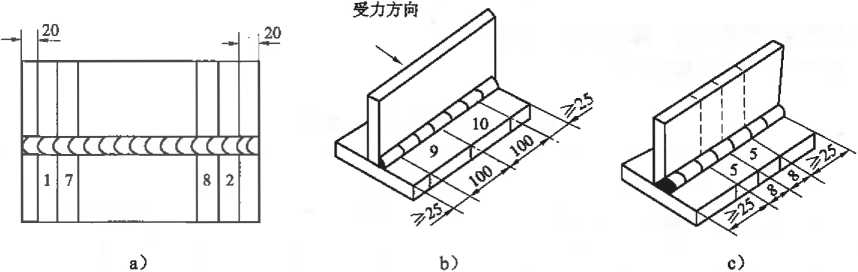

a) 板件试样切取部位,见图4。

b) 管件试样切取部位,见图5。

C)管板试样切取部位,见图6。

1一面弯或侧弯试样;2一背弯或侧弯试样;5一金相试样;7一面弯或侧弯复验试样;8—背弯复验试样;

9、10—角焊缝根部断口试样:两端舍弃

图4板件试样切取部位示意图

1一面弯或侧弯'

晋弯或侧弯试样;

:相试样;7—面弯或侧弯复验试样

图5管件试样切取部书

6-断口试样(DW63∙5mm可选其中任意两件X

8一背弯或侧弯复验试样

水平与45-固■測片WUKF"j “曹e坡“,

< 图6曾坂關切取都St示意圏

垂直管.

7.3试样的加工规格

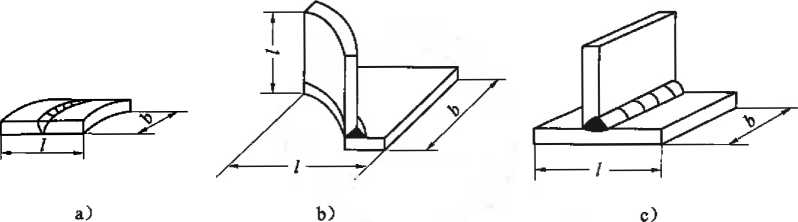

a) 断口检査(包

b)

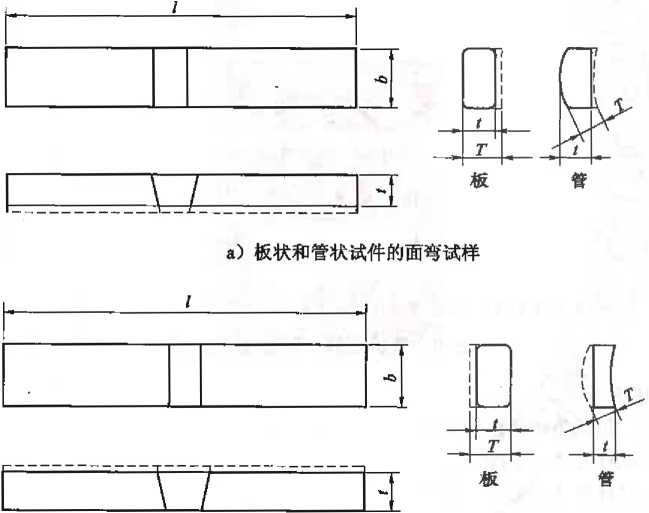

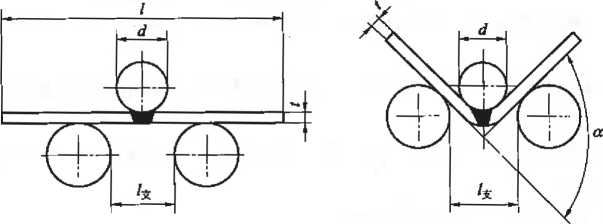

C)弯曲试验试样尺寸,

部断裂试验)试样尺寸

金相检验试样尺沢见图8

图9

b)

图7断口检查试样示意图

试样宽度(15mm〜20mm); I⅛样长度(包括焊灘热影响区和母材)

图8金相检验试样示意图

b)板状和管状试件的背弯试样

C)横向側弯试样

图9弯曲试验试样示意图

表8弯曲试样规格 mm

|

试样类型 |

弯曲种类 |

________⅛C样尺寸____ | ||||

|

厚度f |

宽度B_____ |

长度Z |

棱角半径, | |||

|

板件 |

面弯、背弯 |

f尽量接近r |

⅛1.5t.且.20 |

rfb+2.5 什 100 |

≤0,2Λ 且W3 | |

|

管件' |

D≤63.5 |

面弯、背弯 |

⅛Γ+0.1D,且38 |

<⅛2.5z+100 | ||

|

D>63.5 |

面弯、背弯 |

⅛=T+0.05D,且 8≤f>≤40 |

rf<-2.5r+100 | |||

|

板件、管件 |

侧弯 |

1O±O.5 |

T |

⅛150 | ||

|

注:弯曲试样加工时应用机械方法去除焊缝加强高或垫板至与母材齐平,试样受拉面应保留母材原表面。 B管件外径D>25Γ时,试样宽度力按板件要求取。 b d为弯曲压头直径。____________________________________________________ | ||||||

8考核试件的检验程序和质量标准

8.1考核试件的检验应按下列顺序进行:试件焊接完毕,先进行外观检査,合格后进行其他项目的检 测和试验。有无损检测项目的,经无损检测合格后再进行其他项目的检验。

8.2焊缝的外观质量标准应符合下列要求:

8.2.1焊缝应均匀整齐,其边缘应圆滑过渡到母材,焊缝的外形尺寸应符合表9的规定。

表9焊缝外形允许尺寸范围 mm

|

焊缝 形式 |

焊工 类别 |

焊缝余___ |

焊缝余高差 |

焊缝宽度 |

焊脚尺寸 | ||||

|

平焊 |

其他位置 |

平焊 |

其他位置 |

比坡口增宽 |

每侧增宽 |

焊脚高度 |

高低差 | ||

|

对接 焊缝 |

I |

0—2 |

0〜3 |

≤2 |

≤2 |

<4 |

<2 |

— |

— |

|

II、IU |

0—3 |

0〜4 |

≤2 |

W3 |

≤6 |

W3 |

一 |

— | |

|

操作工 |

0〜3 |

0〜3 |

≤2 |

W2 |

2〜4 |

≤2 |

— |

— | |

|

角焊 缝 |

I |

— |

一 |

≤1 |

Wl |

— |

— |

7⅜ (2〜3) |

<2 |

|

II |

— |

— |

≤1,5 |

≤L5 |

— |

— |

T+ (2 〜4) |

≤2 | |

|

In |

— |

— |

≤L5 |

— |

— |

T+ (3 〜5) |

≤3 | ||

8.2.2焊缝表面缺陷的允许范围见表10。

表10焊缝表面缺陷允许范围

|

缺陷名称 |

焊工类别 |

缺陷允许范围_________ |

|

裂纹、未熔合、 表面气孔和夹渣 |

I、U、 In |

不允许 |

|

咬边 |

I |

深度不大于0∙5mm,焊缝两侧咬边总长度不超过焊缝全长的10%,且不超过 40mm |

|

II |

深度不大于0.5mm,焊缝两侧咬边总长度不超过焊缝全长的10%,且不超过 IOOmm | |

|

In |

深度不大于0.5mm,焊缝两侧咬边总长度不超过焊缝全长的10% |

表10 (续)

|

缺陷名称 |

焊工类别 |

缺陷允许范围 | ||

|

未焊透 |

I |

不允许 | ||

|

π |

深度不大于试件厚度的10%,且不大于1.5mm°总长度不超过焊缝全长的10%. 钗弧焊打底的焊缝根部不允许有未焊透 | |||

|

In |

深度不大于试件厚度的15%,且 |

不大于2mm。总长度不超过焊缝全长的15% | ||

|

根部凸出 |

I |

不大于2mm | ||

|

II、In |

板件或直從大于或等于108mm的管件,凸出高度否大于3皿。直径小于108mm 的管件以内径的85%通球为准 | |||

|

凹陷 |

当Γ≤6πrnι时,深度不大于厚度的10%;当7^6≡n时,深度不大于厚度的15%, 於不大于2mm°总长度不超过焊缝全长’的10% | |||

|

深度不大于厚度的15%,且不大 位置长度不作规定 |

5mm。总长度不超过焊缝全长的10%,仰焊 _ | |||

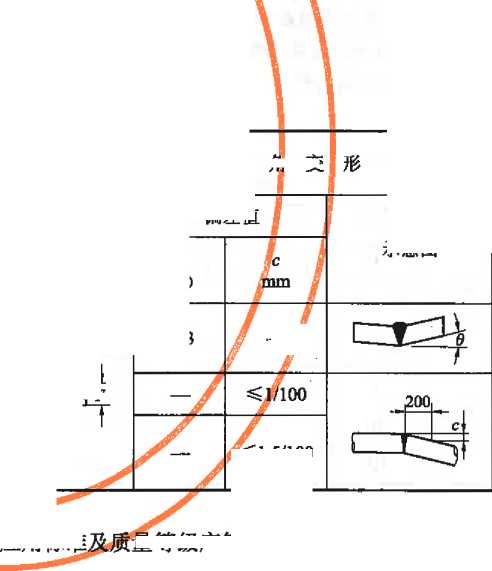

8.2.3试件错口

板件

管件

试件

类别

不大于10 % Γ,

且不大于2.0mm

不大于

不大于3ππn

错口值。

VIOo

NlOo

管径

妾角变形(弯折)的允许尺甘晃表n

示意图

示意图

(°)

W3

佛 l:J

变

1.5/100

表11试伟错口値和焊接篇变形允许尺寸

偏差值

LOnlm

8.3各类焊缝的无损检测应釆用射线检测方法,其应用标准

量等级应符合表12的规定。

表12试件无损檢测应符合的标准

|

考核试件 |

应用标准及质量等级 | ||

|

类别 |

适用范围 |

标准号 |

质量等级 |

|

管件 |

各类管件 |

DL/T821 |

II |

|

板件 |

压力容器 |

JB/T4730 | |

|

钢结构 | |||

8.4断口及金相宏观检査焊缝缺陷的允许范围见表13。

表13断口及金相宏观检查焊缝缺陷允许范围

|

缺陷名称 |

_______允许范围___________ | |

|

管件、管板(I、II类焊工) |

板件(In类焊工)_________ | |

|

裂纹、未婚合 |

不允许 __________ | |

|

单个气孔及夹渣 |

任何方向的最大尺寸不大于1.5Inm ____________________________ | |

|

密集气孔及夹渣 |

在ICm2面积内,直径大于0.8mm气孔及夹渣的总数不得超过5个,其总面积不大于3皿? | |

|

相邻缺陷 |

沿焊缝长度方向IOr范围内,气孔和夹渣 的累计长度不大于r(相邻缺陷的距离如超 过最大缺陷尺寸5倍时,按单个缺陷计) |

沿焊缝长度方向5T范围内,气孔和夹渣的景 计长度不大于T (相邻缺陷的距离如超过最大 缺陷尺寸的5倍时,按单个缺陷计)______ |

|

沿厚度方向同一直线 上各种缺陷总和 |

~不大于试件厚度的30%,且不大于 1.5mm |

不大于试件厚度的30%,且不大于3mm |

8.5焊缝金相微观检查应符合下列规定:

a) 没有裂纹;

b) 没有过热组织;

C)没有淬硬的马氏体组织。

8.6弯曲试验的压头应压在焊缝中心部位,压头直径(4f) nun至少为20mm;支撑辐之间的距离 厲= (6f+3)mm;弯曲角度α=180o,弯曲示意如图IO所示。

弯曲后试样受拉面和侧面不得有长度大于3mm的缺陷,四角裂纹不计,但确因焊接缺陷引起的开

裂应按表13评定。

注:对于异种材料接头其焊缝金属或一«母材的屈服强度或规定非比例延伸强度低于另一侧母材时应按GB/T2653执行。

图10弯曲示意图

8.7板状试件T形接头以“压合法”进行试验。试验时,从试样焊缝反向加力,使腹板与翼板贴合或 断裂,观察焊缝根部或断面状况,如无缺陷或缺陷未超过断口检査标准时,则判为合格,如超过标准则 评为不合格。

9考核的组织和监督

9.1考核组织

9.1.1考核应实行申报制度,每次考核前Iθd~i5d组织考核的机构以书面形式向考委会申报考核计划, 批准后,方可组织考核。

9,1.2基本知识考核合格后,再进行操作技能考核。

9.1.3基本知识考核的内容应与操作技能考核内容密切结合,釆用闭卷笔试。

9.1.4考核应限定时间。基本知识考核以2h为宜;操作技能则视试件的类型、材质、规格、接头形式、 焊接位置和焊接方法等具体情况确定考核时间。

9.2考核监督

9.2.1考核应实行监督制度。每次考核应由考委会确定主考人和监考人。主考人应由考核机构的技术负 责人或具有焊接工程师及以上资质条件的人员担任。

9.2.2考核监督内容如下:

9.2.2.1审查焊工考核计划和试卷、试件是否与实际考核内容相符•

9.2.2.2检査考核管理制度是否完善,复核参加考核焊工资格。

9.2.2.3验证试件材质、复验对口、定位焊及施焊条件是否与焊接工艺规程相符•

9.2.2.4检査焊接规范参数,观察焊接操作过程,检査考场纪律,填写监考记录。

9.2.2.5监督试件的外观检查和评定。

9.2.3基本知识试卷应指定专人蛆卷和保管,经考委会审批后方可使用。

9.2.4操作技能考核试件施焊后,监考人员应认真核对试件标记,无误后方可进行外观检査和评定。

9.2.5外观评定合格的试件,由监考人员交付考核机构技术负责人,按检验程序逐项检验及委托加工。 9.2.6各项检测、试验均应出具正式报告。

10考核成绩的评定和补考规定

10.1基本知识试卷评定以百分制计,70分及以上为合格。

10.2操作技能成绩评定以考核的质量标准为依据,对各项检验、试验报告逐项认真审定,如发现不符 标准者,应按10.4规定进行补试。

当各项考核结果均符合要求后,可填写“焊工技术考核汇总表”、"焊工技术考核登记表”及焊工合 格证,并将所有的单项检查、检验、试验的报告和无损检测底片及基本知识试卷整理成完整的资料,作 为办理焊工合格证签证的依据。

10.3考核成绩评定应由考核机构技术负责人主持。

10.4在操作技能考核试件的检验中,如有不合格项时,按下列办法处理。

10.4.1外观检查或无损检测如有一件不合格时,允许补试一件;超过一件不合格时,必须重新培训练 习再进行重新考核。

10.4.2弯曲、断口或金相检验有不合格项时,允许在原试件上取双倍试样补做该项试验。补做试验的 试件如不足取样时,允许另焊试件。

10.4.3取双倍试样补做试验是指:如有一片(件)不合格时,可补做两片(件)试验,但有下列情况 之一时,不允许补做试验。

10.4.3.1弯曲试验同时出现面、背弯均不合格;

10.4.3.2断口检查两件(或片)均不合格;

10.4.3.3板件T形接头和管板试件金相检验两片均不合格;

10.4.3.4检验过程中两个或以上项目同时出现不合格(如弯曲和金相、弯曲和断口、金相和断口等)。

10.4.4加倍补做试验仍有不合格时,焊工应在一个月内,经过不少于一周时间的练习,可准予补考一 次,如仍不合格,则判定该项考核不合格。

10.5经补考仍不合格,必须间隔3个月以上,经过重新培训,待具备该类焊接技术能力后,可申请重新考核。 10.6持有焊工合格证的焊工,中断焊接工作6个月以上时,必须重新进行技术考核。

11焊工合格证

11.1焊工合格证签发的基本条件。

11.1.1首次参加考核的焊工,必须考核板状对接试件,项目不少于两项(板状IG必须合格),方可申 请办理签证。

11.1.2首次考核管状试件的焊工,必须具备板状对接试件四项合格的基础.

11.1.3焊工合格证格式见附录A。

11.2签发焊工资格证应具有下列资料,并在考委会建立档案:

a) 焊工技术考核申请表(参见附录B);

b) 焊工技术考核汇总表(参见附录C表C.1)及焊工技术考核登记表(参见附录C表C.2);

C)基本知识考核成绩及试卷;

d) 操作技能考核监考记录表(参见附录C表C.3);

e) 试件外观检査评定表(参见附录C表C.4);

f) 焊后热处理记录及评价报告;

g) 无损检测报告及X光底片;

h) 力学性能试验报告;

i) 断口检查报告(参见附录C表C.5);

j) 金相检验报告;

k) 补件、补试、补考记录。

11.3焊工合格证签发程序及要求。

11.3.1焊工合格证由考核机构根据考核成绩填写,报考委会审核,并呈报上级业务主管部门授权的机 构签发。

11.3.2焊工合格证的各项内容应填写清楚,不得涂改,印章必须齐全。

11.3.3办理焊工合格证签证的日期从考核日期起以45d为限。

11.4凡有下列情况之一不予签证:

a) 未达到本标准ILl条规定;

b) 不符合本标准11.2条所规定;

C)考核前未行申报和批准;

d) 严重违反规程规定被免除考核资格;

e) 未按规定进行补考或重新考核,而连续进行考核;

f) 超过签证规定期限。

11.5焊工资格证自签发之日起有效期为4年。

11.6焊工合格证的管理。

11.6.1焊工合格证应由单位统一管理。

11.6.2焊工合格证有效期期满两个月前,由焊工合格证管理单位向考委会提出复试申请计划,由考委 会定期组织焊工复试工作。

11.6.3焊工合格项目过期,不允许从事相应项目焊接工作。

11.7免试签证。

11.7.1办理免试签证应具备下列条件:

a) 焊工日常作业质量状况由企业质量部门按工程统计,并上报至考委会备案(见附录C的表C,6)。

b) 焊接工程质量一贯优良。

11.7.2办理免试签证应在合格证有效期满前2个月,管理焊工单位以免试签证条件为据,向考委会提 出书面申请报告,考委会审定后向上级业务主管部门或其授权的机构办理签证。

11.7.3免试签证时,每个合格项目仅限一■次,延长期限为4年。

11.8焊工合格证的吊销。

11.8.1有下列情况之一者,吊销焊工合格证:

a) 焊接质量一贯低劣,出现严重质量事故或大面积返工者;

b) 不按焊接工艺规程施焊,经教育不改正者。

11.8.2吊销合格证的焊工,如再次申请参加考核时,必须间隔一年时间,报考委会批准后,方可进行 重新考核。

附录A

(规范性附录) 焊工合格证形式

考核单位

签证业务主管部门(印章)

合格证编号____________ 签发日期: 年 月 日

(第1页) (第2页)

注:工作单位钢印或印章压在照片右面。

根据呈报的免试签证资料,该焊工符合《焊 工技术考核规程》免试签证规定,准予将___

项目有效期延长至―年—月—BO

考核委员会主任委员:

上级业务主管部门(盖章)经办人:

签证日期: 年 月 日

免试签证资料号:

第23〜32页

该焊工按《焊工技术考核规程》规定进行了

__类焊工技术考核,基本知识成绩为, 操作技能考核合格项目如下:

|

考核项目 |

签证 日期 |

考委会 主任 |

上级业务 主管部门 |

第3〜12页

1. 本证仅用于证明焊工技术能力。

2. 各项内容均应填写清楚,不得涂改。

3. 妥善保管,不得转借。

4. 本证可在电力行业内通用。

5. 本证自签发日期起有效期为4年。

6. 本证扉页上无电力行业焊工技术考核专用章 无效。

7. 本证由电力行业电站焊接标准化委员会统一 印制。

8. 焊工考核项目表示方法如下:

a-b-c-d (e) -f-g

a一焊接方法:直接标出各种方法的符号,当两种 以上焊接方法组合考核时,焊接方法用分开: bY材类组别(焊机操作工无此项):直接标出接 头两侧钢材类组别,当异种钢焊接时,钢材用“/” 分开;

Cf 接位置:直接标出焊接位置,如图1所示; d一母材或熔敷金属厚度:直接标出厚度π≡数 值,当组合考核时,不同焊接方法对应熔敷金属 厚度用分开;

L试件外径(板状试件无此项):直接标出试件 外径mm数值;

「焊条药皮酸碱性(焊机操作工无此项):碱性 用J、酸性用S表示。

g一焊工类别(焊机操作工无此项):直接标出焊 工的类别。

考核项目编写举例:

TIG/SMAW-AI/AII-5FQ-3(63.5)∕2(63.5)∕12-J-1 钙极氧弧焊和焊条电弧焊组合的焊接方法;Al类 钢管与AiI类钢板异种钢焊接;5FQ为骑座式水平 固定位置;3为钙极氧弧焊焊接对应管壁厚3mm, 2为焊条电弧焊焊接对应管壁厚2mm,管径63.5mm, 板厚12mm; J为碱I癖工资质。

该焊工____项目的合格期已到,按规定进

行了复试,结果合格,准予担任该项的焊接工作。

考核委员会主任委员:

上级业务主管部门(盖章)经办人:

签证日期: 年 月 日

附录B

(资料性附录)

焊工技术考核申请表

表B.1焊工技术考核申请表

编号≡

|

申请人姓名 |

性别 | |||

|

考试性质 |

初考口 重考□ 增项□ 补考口 | |||

|

身份证号 | ||||

|

学 历 |

身体状况 | |||

|

联系电话 | ||||

|

所在单位或 聘用单位名称 | ||||

|

单位地址 | ||||

|

单位联系人 |

联系电话 | |||

|

工作简历 | ||||

|

用人单位或聘用 单位意见 |

(单位公章) 年 月 日 | |||

|

相关材料 |

□身份证(复印件,1份) □ 1寸正面免冠照片(2张) □已持有的焊工资格证书(复印件,1份) □其他 申请人(签字): 日期: | |||

附录C

(资料性附录)

常用技术资料需用表

表C.1焊工技术考核汇总表

编号:

|

序号 |

焊工 姓名 |

钢印 代号 |

核目码 考项代 |

试件 |

接料号 焊材型 |

操作技能考核结果 |

基本 知识 |

予任焊工作 准担的接作 |

核术责人 考技负人 |

能核期—— 技考日 | |||||||||

|

类型 |

钢号 |

规格 mτn |

外观 检査 |

无损 检测 |

断口 检査 |

金相分析 |

冷弯试验 | ||||||||||||

|

宏观■ |

微观 |

面弯 |

背弯 |

侧弯 |

成绩 | ||||||||||||||

表C. 2焊工技术考核登记表

|

焊工姓名 钢印代号 |

考核项目代码' |

考■核日期 | ||||||||

|

试件 |

类别 |

焊接 材料 |

打底焊材型 (牌)号 |

规格 Inm | ||||||

|

钢号 | ||||||||||

|

规格 ππn |

其他焊道焊材型 (牌)号 |

规格 ɪnm | ||||||||

|

接头形式 |

焊接方法一 |

/---- |

焊接位置 |

工艺规程编号 | ||||||

|

预热温度 oC |

加幣⅛4 |

加热温度 _ |

恒温时间 h | |||||||

|

考核类别 |

考核 |

______重新m |

峻 、 |

__ | ||||||

外观检査 无损检测 断口检査

考核 结果

金相

冷弯

结果

准予担任的焊接:

考委会主任:

宏观

侧a

微:

住裕汗n做期r年 月 口)

焊接专业技术负

人

表C∙3技能考核监考琵聚表

编号:

|

序号 |

焊右 |

考核 L项目 码 |

避蟻内寥 |

监考记 录及 结论 | ||||||

|

姓名 |

__ |

焊接材料 | ||||||||

|

类型 |

钢号 |

规格 |

型号 |

规格 | ||||||

|

、 | ||||||||||

考核地点:

考核日期:

监考人:

主考人

表C. 4考核试件外观评定报告

编号:

|

焊工姓名 |

钢印代号一 |

检查日期 | |||||

|

.项目代码 |

试件规格— |

试件钢号 | |||||

|

焊接材料 |

根层牌号及规格__ |

填充盖面牌号及规格 | |||||

|

试件数量 |

件______ |

检查方法 | |||||

|

外观检 査结果 |

检査项目 |

第一件 |

第二件 |

第三件 | |||

|

余高 | |||||||

|

余高差 | |||||||

|

焊缝增宽 | |||||||

|

~ ~单侧增宽 — | |||||||

|

焊脚 |

尺寸 「 | ||||||

|

高低 | |||||||

|

表面裂纹、未熔合 | |||||||

|

表面气孔、夹渣 | |||||||

|

咬边 - | |||||||

|

未焊透 | |||||||

|

根部凸出 | |||||||

|

根部凹陷 | |||||||

|

错口值 | |||||||

|

弯折 | |||||||

|

结论 | |||||||

|

备注 | |||||||

评定单位: 审核: 评定人:

表C 5断口检査评定报告

编号: 评定日期:

|

序号 |

焊E |

试件 |

考核 •项目 代码 |

检査结果 |

结论 | ||||||||||

|

姓名 |

钢印 代号 |

类型 |

钢号 |

规格 |

裂纹 |

未婚合 |

未焊透 |

凹陷 |

气孔 |

夹渣 |

凸出 |

其他 | |||

详定单位;

审核:

评定人:

≡C.6第季度焊接质量状况统计表

单位:_____ 填表日期: 年 月 日

|

工程 名称 |

焊工姓名 |

钢印代号 |

.合格证编号 | |||||||||||

|

被焊部件 |

季接数 本焊口 |

外观检查 |

无损检测 |

抽样检查 |

水压试验 | |||||||||

|

项目 |

材质 |

应检 率 % |

应检 口数 |

一次格数 一合口 |

应检 率 % |

应检 当量 数 |

一次 合格 当量数 |

应检 率 % |

应检 口数 |

次格数 -合口 |

泄漏 口数 |

次格数 一合口 | ||

|

规格 |

钢号 | |||||||||||||

专委会盖章: 考委会主任委员: 审报单位盖章: 审核: 填表人:

中华人民共和国 电力行业标准

焊工技术考核规程

DL/T 679 — 2012

代替 DL/T 679— 1999

■■剧I开涂谩-

155123.804

上架建议:规程规范/ 电力工程/火力发电

中国电力出版社出版、发行

(北京市东城区北京站西街 19 号 100005 http:,;WwW.cepp.sgcc.com.cn〉 北京博图彩色印刷有限公司印刷

*

2012年3月第一版 2012年3月北京第一次印刷

880毫米X1230毫米16开本1.75印张 49千字 印数0001—3000册

*

统一书号155123 • 804定价15.00元

敬告读者

本书封底贴有防伪标签,刮开涂层可査询真伪 本书如有印装质量问题,我社发行部负责退换 版权专有翻印必究