• 54 ∙

ENVlRONMENT^P^T备爲 IN P^R∞XcALINDUSTRY 2003 年第 26

黄永港

(浙江大学化工机械研究所,杭州310027)(镇海炼化公司,宁波315207)

摘要:油罐清洗自动化和系统化是石油储运行业发展的必然结果,油罐清洗技术经历了从人工清洗、机械清洗最后到自 动清洗的渐进式的发展历程。介绍了油蟻清洗技术的进化过程,并重点描述了当今世界上最为成熟的两大自动清洗系统,以及我 国在这一领域的进展情况。

关镇词:油罐清洗综述

XU RUIiang

(ChemiCal MaChinery InStitUde Of Zhejiang UnwerSity, HangZhOU 310027) HUang YOnggang

(Zhenhai Refining & ChemiCal Co. Ltd, NingbO 315207)

AbStraCt

AUtomatiOn and SyStematiZatiOn in Oil tank CIeaning WaS an inevitable result, the techonIOgy Of Oil tank CIeaning Went by a developing ProCeSS from manual Cleaning、machine Cleaming to auto CIeaning. ThiS PaPer intorduced the evolutive course, described emphatically two Of the most SUCCeSSfUI auto Cleaning SyStem in PreSent WOrld, as Well as OUr country's SitUatiOn On aspects Of this area.

KeyWOrd ; Oil tank( S), Cleaning, SUmmariZation

油品储罐在长时间的储运生产中,油品中 的少量机械杂质、沙粒、泥土、重金属盐类以及 石蜡和沥青质等重油性组分会因为比重差而自 然沉降,积累在油罐底部,形成又黑又稠的胶状 物质层,即为油罐底泥。底层油泥随着连续储 运时间的增长而增多,久而久之,严重影响油罐 的储运生产,必须定期进行清除。安全生产也 要求油品储罐定期进行检査,德国早在1993年 就要求原油储罐每隔5年必须检修一次⑴,我 国石化行业一般规定,原油储罐间隔5~6年应 清洗检修。

在“时间比做金钱,效率比做生命”的当代, 油罐清洗时间的缩短显得非常重要,而人员进 罐作业条件却随着人们健康意识的提高和行业 法规⑵~⑷的健全变得越来越苛刻,因此有必 要开发不需要人员进入的油罐清洗方法。

油罐底泥中,富含有机物,成分十分复杂, 不能直接排放处置。随着环保法规的完善和公 众对危险废物影响人体健康与生存环境的日益 关注,国家环保总局早在1998年就明文规定,

收稿日期:2003-06-23

作者简介:徐如良,男,高级工程师。长期从事石油、化 工过程装备与控制的技术与管理工作。现任镇海炼化 公司安全环保处处长。电话:0574-86445001 含油污泥和含各种污染物的污油属于危险废 物,各地方环保局随之提出对这类危险废物的 污染防治专项整治工作的要求,规定清罐底泥 属于危险废物,必须妥善处理油罐底泥。而油 罐底泥中一般富含70%左右的油类物 质⑸~⑹,不加以回收利用本身就是巨大的资 源浪费,为此相关企业在清洗油罐的同时,往往 一起考虑底泥的回收方法,由此产生了系统化 的自动油罐清洗技术。

人类的需要是技术发展的最大动力,油罐 清洗也经历了从原始的手工作业到现在的系统 化自动清洗的发展过程。

石油行业产生初期,面对油罐中沉积物越 来越厚的问题和油罐检修的需要,人们只能采 用人工清泥洗罐的办法,将油罐底泥运岀罐外, 整个过程包括空罐、蒸罐、通风、气检、进人、推 出、油泥另外处理等步骤。当某油罐达到清罐 时限时,在罐中油品尽可能全部抽取后,注入适 量清水并通入蒸汽,即所谓的“蒸罐”,加热到一 定温度后,部分油品就从乳状底泥中上浮至水 层,然后用泵将表层油品抽取,这样完成一次 “蒸罐”处理。一般情况下,为了尽可能多地回 收底泥中的油类物质,通常采用两次或两次以 上“蒸罐”处理。经过“蒸罐”处理后,打开人孔 进行自然或强制通风,同时将油罐底部齐平清 扫孔打开,让能流动的油水和部分底泥自流进 入油罐旁的贮泥槽,待底泥自流性变差直至自 流结束后,再从罐中采集气样,测爆合格后作业 人员方可从人孔进入,进行人工清泥洗罐作业。 由于准备工作所需的工序多、步骤复杂、危险性 大,因此清罐全过程所需时间较长,清理一座5 万m3油罐,一般需要45-50天。

二十世纪80年代末至90年代初,随着储 运生产对清洗时间缩短要求的加强,和行业法 规对人员进罐条件的严格,油罐清洗技术得到 了空前的发展,主要表现在各种清洗机械的开 发和流化助剂的应用。

早在1986年,拉格比HydrOVaC工业和石 油服务有限公司就开发了一种叫做水力推土机 (HydrOdOZer)的罐内作业工具⑺,这是一个由 铜和塑料橡胶等材料制成的、能够轻松拆开进 入油罐标准人孔并在罐内快速方便组装的小型 橡皮履带车,由推土档板、机械吊桶和带压喷射 清洗头组成,液压驱动,罐外控制作业。相仿的 技术还有美国PetrOIeUm Ferment公司开发的 用于流化和喷击底泥的完全水力车⑻,以及英 国SUrfaCe ContrOl公司开发的用于清洗储罐的 真空槽车⑼等等。

很快,以辅助流化为理念,开发目的相对简 接的油罐清泥技术开始出现。与纯机械清泥技 术相比,这是一个很大的进步,这类技术的涉及 范围很广,粗略地可划分为加热软化、化学助 溶、水力击碎等几大类,并且往往是几种方法的 协同作用。机械流化清洗方面,德国RTR Ro-hoel-Tank-ReingUng 公司在 1991 年开发了一 种原油罐清洗技术mi,其特点是用机械流化的 办法,用柴油作为漂洗油,对固着在浮顶原油罐 底部的油泥进行清洗,最后油泥中的炷类物质 可全部回收,并且无需人员进罐作业。机械水 力击碎清洗方面,比较典型的是,英国BP石油 公司旗下的Leigh服务公司在苏格兰为当时9 个大型石油储罐的清洗专门设计了一种用于油 罐清洗的机器人水喷头(robot Water jetter)[11], 利用该技术可以节约50%以上的清洗时间和 人工劳动,其原理是水力驱动旋转喷头在罐内 上下活动,用水力击松并移走残泥。加热软化 清洗方面的报导很多,但通常不是单纯的加热, 经常是伴随着机械击碎(如蒸汽吹扫)和助剂添 加。1989年美国旧金山NaIeO化学公司开发了 一种原油罐清洗的改进方法[⑵,其开发动机是 使油罐清洗处理操作既安全又环保,把油罐清 洗工作从以往的开销大、耗时长、体力繁重的老 框框中解脱出来。首先,使原油罐内容量降到 尽可能低,此时加入适量的水和化学物质,以使 清洗溶液能盖住罐底污泥,然后,加入由柴油或 者热油或者类似物组成的稀释剂作为回收姪类 物的溶剂,接着加热罐内的混合物至651C左 右,使污泥中的姪类物质流动起来,并穿过清洗 液上升到稀释剂中,加热操作通过水循环实现, 浮到表层的姪类用泵抽出,经脱盐工序后打入 原油罐回收,最后,将水抽至APl分离器,无机 固体用冲洗的办法冲走。类似的蒸汽清洗技术 还有FireStone Tire & RUbber公司发明的专利 技术——包含静电场强度和炷汽浓度测量的蒸 汽和不易燃清洗剂清洗〔13]和BrOWn ED开发 的蒸汽法清洗石油储罐和回收炷类技术[W,以 及DOmniCheV V A等开发的增强蒸发浓缩清 洗'成等。,

随着工业生产要求的提高,清洗技术得到 了不断完善和进化,首先表现在以加强清洗防 爆安全为宗旨的氮气保护技术的不断应用。巴 西De AIemeida FranCO Z等人开发的热化学清 洗石油储罐技术[⑹中就重点介绍了氮气发生 体系,该体系由还原性氮盐、氧化性氮盐和酸性 活性剂组成,它们相互作用产生氮气和热量,在 有利于防爆安全的同时,还有助于污泥和溶剂 混合。其次,为提高清洗效率和洗涤效果,各种 专用、高效的喷嘴得到了很大开发。JePSenEL 于1995年开发了清洗油罐内部的液体喷 头[⑺,该喷头能够自由旋转、绕轴环转,并能以 预设的一定角度摆动,这样就能使罐底部的每 个区域都得到有效的清洗。其它专利还有, Manabe N于1994年发明的在防止清洗喷射过 程中喷击压力降低的喷头〔18】,以及1992年 ReChtZigel A开发的两端喷射的高压喷头〔回 等。最后,为了进一步缩短清洗时间,美国BP 石油公司甚至提出了不停产清除底泥的罐清洗 系统修。]。

在喷头流化技术、油泥分离技术和综合安 全技术日益完善以及早已成熟的电子自控技术 的基础上,具有作业安全、环境友好、经济高效 的系统化自动清洗技术自然皮生。这些技术的 共同特点是,油泥清出和分膏自动化,油泥彻底 无害化和资源化。其共同的工作原理是,用高 效的液体喷头击碎油泥和洗涤罐底,用泵或其 它方法抽出,油泥在罐外就地加热并分离,分离 后的油相(或适当加入同种油类)作为溶剂加压 返回罐内作为喷头冲洗液,达成一个循环回路, 在连续的内外循环中,水和无机物在罐外得到 不断的去除,罐内的残余相变得越来越纯,最终 变成可回炼的原油。

油罐清洗工艺发展到现在,具有模块化、自 动化、密闭化、专业化及便捷化等综合特点的油 罐自动清洗技术被成功开发,专业的油罐清洗 公司也已经在世界上产生。这里详细介绍两种 工业应用最为广泛的油罐自动清洗整套技术。

3.1 BLABo 系统[2町

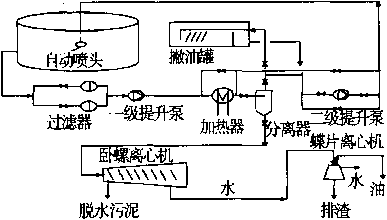

泰福德(%ftejorg)技术公司在油罐自动清洗 领域处于世界领先地位,其开发的BLABO系统 的原则流程如图1。主要技术特点有:一是模块 化,整套系统可以分为几个单元模块,根据不同 油罐的清洗要求,可把几个模块的设备分开、串 联起来灵活使用,以满足不同的需要;二是自动 化,全套清洗、分离设施实现PLC控制;三是密 闭化,清罐前不需要蒸罐、通风、开人孔等一系列 繁锁又耗时的准备工作,整个清罐、油泥处理过 程无需要人员进入罐内,无恶臭污染;四是专业 化,利用其专利喷头和交替使用的容积泵和离心 泵,建立特有的油罐体内外大循环,来实现自动 清洗油罐、自动清岀罐底油泥的目的;五是便捷 化,全套油罐清洗和油泥分离系统均可以分装在 若干个集装箱内,安装移动较为便利。采用这种 方法,在12-16天内即可清洗1座10万H?油 罐,回收的炷类物质接近100% 0

图1 BLABo系统的原则流程圈

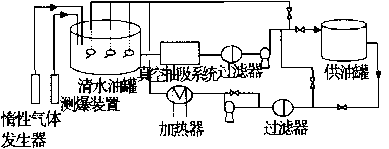

3.2 CoW 系统S

日本大凤工业株式会社研制的COW清洗 系统其原则流程如图2,在东南亚、欧洲、中远 东等地区的陆上石油储罐清洗方面得到广泛应 用,该技术是利用特殊的液体喷射装置,采用 “同种类油品、全封闭、机械自动循环”的物理清 洗技术。罐底有机沉积物经过喷射、击碎、溶解 等步骤后完全复原成标准质量的原油。其主要 有以下技术特点:一是罐底有机沉积物全部回 收;二是清洗工期短,固定化,据资料介绍,10 万m3油罐的清洗作业时间为15天,仅为国内 传统清罐时间的四分之一;三是全封闭式清洗, 无需人员进入罐内作业,惰性气体控制罐内可 燃气体,安全有保障;四是无环境污染;五是清 洗效果好,清洗后罐内表面可现出金属本色;六 是98%沉积物复原成原油,回收率高,综合经 济效益十分明显。

我国石化行业由于起步晚,油罐清洗技术 与世界先进水平还存在着一定的差距,许多炼 油厂尚停留在人工清泥洗罐的现实生产阶段。 最近几年来才有一些科研院所在进行试验研究 和对国外先进技术的应用研究,个别炼油厂正 在进行油罐自动清洗技术的国产化探索。

直到1993年,才开始有人关心原油罐底泥 的清除和利用〔23],高光军等[24]于1995年通过 对几种原油罐罐底油泥方法的比较后,认为整 体加热法清理罐底油泥是一种经济、有效的清 理方法,并用该法清理了 6座原油罐底泥。同 年,Wang C和Chen X等人开发了用于油罐清 洗的喷头険],具有喷击压力高、能360IC旋转、 使用安全等特点。石油天然气管道技术公司在 1998年进行了 COW油罐清洗工艺在我国首次 现场应用S],结果表明,它比人工清罐具有原 油回收率高、无环境污染、施工周期短、安全可 靠和机械化程度高等优点。接着,中国科学院 力学研究所环境科学与技术中心也在世纪之交 进行了罐体油泥自动清理系统研究⑵],通过一 个工程应用,给出了一套能解决油田罐体含油 泥砂自动清理及无污排放难题的工艺流程。

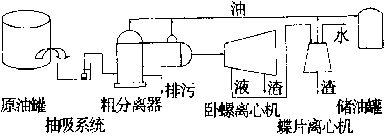

进入新世纪后,镇海炼化公司首先进行了 系统化油罐底泥自动清洗技术的国产化探索。 釆用国产设备配套组装的油罐底泥处理成套装 置其原则流程如图3,已经能使油罐底泥中油、 泥、水得到有效地分离,同时,用于自动清洗的 喷头技术以及离心机在油罐底泥综合处理中的 优化配置研究也正在紧罗密布的研制试验中, 用于油罐自动清洗的整套设备国产化是完全可 能的,其性能和效用上可以达到进口成套装置 的水平,而其价格上有很大的优势,如果引进处 理量为120m3∕h的成套设备,泰福德公司的 BLABO系统的价格为180万美元,日本大风 ∞W系统的价格为130万美元,而相同处理能 力的国产成套系统的价格约为60万美元左右, 可见,开发具有我国自主技术产权的油罐清洗 成套设备具有很高的经济价值。

图3油罐底泥离心分离流程

油罐清洗方法包括机械清洗、化学清洗、水 力清洗、蒸汽清洗等,罐内使用可自动控制的高 效喷头,添加适当的助溶、助流化清洗剂或者相 同性质的原料油,进行喷击流化,罐外用离心分 离等方法就地处理罐底油泥,实现炷类回收。

国外油罐清洗的工艺、方法及设备与设备 组合已经实现了模块化、自动化、密闭化、专业 化和便捷化。国内刚开始使用机械法、化学法 和加热法清除油罐底泥的研究,油泥处理方面, 已经考虑了无污染排放,系统化的油罐自动清 洗技术正在探索之中。

学习、借鉴国际成熟的油罐自动清洗技术, 实现整套设备国产化,具有紧迫的现实意义和 良好的开发前景。

参考文献

[1 ] Seefeidt R, CrUde OiI thak CIeaning in tank farms... A PrOblem for the WOrkPIaCe and for environmental PrOteCtion, StaUb-ReinhaltUng CIer LUft(ISSN 00390771 )V53 No. 12 461-64(DeCember 1993)

[2] Safe entry and Cleaning Of PetrOIeUin StOrage tanks. API PUbliCatiOn 2015, 33p. FOUrth edition, JanUaly 1991

[3] Safe entry and Cleaning Of PetroleUm Storage tanks. Palnning and managing tank entry form de∞mmis-SiOning through recommissioning. API Standard 2015,51p. Fifth edition, May 1994

[4] GUi(IelineS and ProCedUreS for entering and Cleaning PetrOIeUm StOrage tanks, FirSt edition. ANSI/API Standard-/2016,98p AUgUSt 2001

[5] 徐如良.黄永港等•油罐底泥无害化及资源化.江 西农业大学学报(自然科学版ISSN IOOO-2286), 2002,V25,No.4,P552-555

[6] StreSS-free ( StOrage) tank cleaning. ChemiCal engineering (ISSN 0009-2460) VIOO No. 12 137 (De-CeInber 1993)

[7] HydrOVaC industrial & PetrOIeUm Serv. (oil StOrage) tank CIeanign made easy With quick assembly unit, Chem. Eng. (RUgby)(ISSN 0302-0797)No.431 34 (Dec. 1986)

[8 ] PetrOleUnl Ferment, CIeaning SlUdeg from Oil StOrage tank—using entireIy hydraulic VehiCIe to Auideze SlUdge and jet resultant mix US 880913 4770611, 1988

[9] BroWn J. A VaCUUm tanker for CIeaning Storage tanks. ProCeSS Engineering(ISSN 0370-1859) V70 No. 11 33, NOVember 1989

〔10] SObinger D EI CrUde Oil StOrage tank Cleaning. Hydrocarbon TeChnOIOgy ( ISSN 0014-0058 ) V44 No. 12 435-37, DeCember 1991

[11] Leigh industrial SerViCeS Ltd. BP OiI Ltd. RObOt Water jetter for Oil tank CIeaning. COrrOSiOn Prevention and COntrOI(ISSN 0010-9371) V37 No.2 CR2, April 1990

[12] ROWe C T. GOSS M L. IJOyd H E. An ImPrOVed method for CrUde oil tank cleaning, Nat. PetlOl RefinerS Ass. Mtg. (San Francis∞, 3/19-21/89) Pap. No. AM-89-23 (1989) 16P Pet-Abstr. (ISSN 0031-6423)AB-STR.No.478,826 V30 ‰ 11(3/17/90)

[13] FireStOne Tire & RUbber, CrUde StOrage tank Cleaning-includes measuring electrostatic field intenSity and hydrocarbon VaPOr concn. FOr steam input control. SU;890915; 1507406

[14] BrOWn E D. PetrOIeUm Storage tank Cleaning With treatment Of VaPOr and recovery Of hydrocarbon (s),US;920908;5144807

[15] DOnnUCheV V A, NaXaroV V P, POPOV V I, Oil and PetrOChemiCaI industry Storage tank Cleaning-With VaPOUr OOnCentratiOn increased before hot PetrOIeUm is circulated to WaShing machine. SU; 930223; 1796298

[16] De AImeida FranCO Z, De AqUinO Pereira 0, Khalil C N, ThennOChemiCal CIeaning PetrOleUm StOrage tank ∞ntg. sludge, PetrObraS PetrO1∞ BraSil SA, GB ;950426:2283023.

[17] JePSen E L, CIeaning tank interior With fluid jet, TOftejOrg A/S,WO;9950810;9521033

[lɛ] Manabe N, LiqUd jetting appts. FOr CIeaning interior Of ɑɪl tank, TaihO Ind CO Ltd, FUrUkaWa Elec-tricCoLtd,EP;941012;0619148

[19] ReChtZigel A, PetrOIeUm StOrage tank CIeaning, US;920211:5087294

[20] BOme RjStobbe A; SieVert P, Tank Cleaning system removes SIUdge On-Iine) oil & GaS JOUrnaI (ISSN 0030-1388) V96, No.48 63-65,11/30/98

[21] HUmmer JS, AUtomated interior Cleaning Of Iarge Oil tanks, Erdoel ErdgaS KOhle(ISSN 0179-3187) [J].V113 Plo 440-41, October 1997

[22] 李维绪.日本TAlHO株式会社清罐系统及清罐 工艺,国外油气储运,V13,No.4 p24-26

[23] 劳永新.原油罐罐底油泥的清除和利用.国外油 气储运,1993, Vll, No. 1,20-22

[24] 高光军,用整体加热法清理罐油泥,国外油气储 i≡, 1995, V13,No.4,24-26

[25] Wang CjChen X, The injector USed for oil tank CIeaning, Oil GaS StOrage transp. 14(5), (ISSN 1000-8241), 3a. 19-21, OCtOber 1995

[26] 蒋连生.C0W油罐清洗工艺在现场的应用,化 学清洗,1998, V14, No. 3, p35-40

[27] 张军.郭军等.罐体油泥自动清理系统研究.环 境技术,2000,V18,No.6,p34-37

万方数据