,选择阳极的类型、

ICS 75. 200

E 98

GB/T 21447—2008

SPeCifiCatiOn for external COrrOSiOn COntrOI for SteeI PiPeIine

2008-02-13 发布 2008-08-01 实施

中华人民共和国国家质量监督检验检疫总局#布 中国国家标准化管理委员会发布

本标准附录A为资料性附录。

本标准由中国石油天然气集团公司提岀。

本标准由石油工程建设专业标准化委员会归口。

本标准负责起草单位:大庆油田工程有限公司。

本标准参加起草单位:中国石油规划总院、中国石油天然气管道工程有限公司。

本标准主要起草人:黄桂柏、唐明华、卢绮敏、胡士信、曲良山、杨柏兰、杜树彬、纪癥&刘芳、黄志。

本标准为首次发布。 ,

1范围

本标准规定了钢质管道(以下简称管道)外腐蚀控制工程设计、施工及管理等应遵循的最低要求。 应积极采用新工艺、新材料、新结构、新技术,努力吸收国内外新的科技成果,优化设计,确定经济合理的 腐蚀控制方案。

本标准适用于陆上新建、扩建和改建的输送介质温度低于IoOC的油、气、水管道的外腐蚀控制,输 送其他介质的管道和输送介质温度在IOOC以上的油、气、水管道可参照本标准执行。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 8923涂装前钢材表面锈蚀等级和除锈等级

GB/T 19292. 1-2003金属和合金的腐蚀大气腐蚀性分类

GB/T 21246-2008埋地钢质管道阴极保护参数测量方法

GB/T 21448-2008埋地钢质管道阴极保护技术规范

GB/T 50217—1994 电力工程电缆设计规范

HG/T 20679化工设备管道外防腐设计规定

SH 3010石油化工设备和管道隔热技术规范

SH 3022石油化工设备和管道涂料防腐蚀技术规范

SY/T 0017-1996埋地钢质管道直流排流保护技术标准

埋地钢质检查片腐蚀速率测试方法 埋地钢质管道交流排流保护技术标准 防腐蚀工程经济计算方法

埋地钢质管道外壁有机防腐层技术规范 阴极保护管道的电绝缘标准

SY/T 0029

SY/T 0032

SY/T 0042

SY/T 0061

SY/T 0086

SY/T 0087-1995钢质管道及储罐腐蚀与防护调查方法标准

钢质管道熔结环氧粉末外涂层技术标准 直埋式钢质高温管道保温预制施工验收规范 埋地钢质管道煤焦油瓷漆外防腐层技术标准

SY/T 0315

SY/T 0324

SY/T 0379

SY 0401-1998输油输气管道线路工程施工及验收规范

SY/T 0407

涂装前钢材表面预处理规范

埋地钢质管道聚乙烯防腐层技术标准

钢质管道聚乙烯胶粘带防腐层技术标准

埋地钢质管道硬质聚氨酯泡沫塑料防腐保温层技术标准

埋地钢质管道石油沥青防腐层技术标准

绝缘法兰设计技术规定

埋地钢质管道外防腐层修复技术规范

埋地钢质管道干线电法保护技术管理规程

SY/T 0413

SY/T 0414

SY/T 0415

SY/T 0420

SY/T 0516

SY/T 5918

SY/T 5919

3术语和定义

下列术语和定义适用于本标准。

3. 1

电解质 electrolyte

一种含有在电场中可以迁移的离子的化学物质,对于本标准来说,电解质是指邻近和接触埋地或水 下金属管道系统的土壤或液体,其中包括水分和所含有的其他化学物质。

3.2

极化电位 POIariZed potential

在构筑物/电解质界面处的电位,是腐蚀电位与阴极极化电位值之和。腐蚀电位是在开路条件下, 处于电解质中腐蚀表面相对于参比电极的电位。

3.3

电绝缘 electric isolation

与其他金属构筑物或环境呈电气隔离的状态。

3.4

屏蔽 ShieIding

阻止或使阴极保护电流偏离其预定的流通路线。

3.5

干扰 interference

由于杂散电流的作用而对金属构筑物产生的电扰动。

3.6

保护率 COVerage range Of PrOteCtiOn

对所辖金属构筑物施加阴极保护后,謨足阴极保护准则部分的比率。

3.7

运行率 PerCentage Of effectness^^^ation

年度内阴极保护有效投运时间与全年时间的比率。

保护度 degree Of PrOteCtioi^)

通过保护措施实现的腐彎伤减小的百分数。

注:应考虑到所有存在的腐庭*L

4基本规定

4.1管道是否需要采取腐蚀控制,应考虑工程设计规范要求以及安全性和经济性等因素:

a) 新建管道:除非调査表明不需要腐蚀控制,否则,应采用外防腐层(以下简称防腐层)、阴极保护 或其他已证明有效的腐蚀控制方法,并在管道运行期间始终维持。

b) 已建带有防腐层的埋地或水下管道:除非调查表明不需要阴极保护,否则,应提供和保持阴极 保护。

C)已建裸露的管道:应进行研究,以确定已有裸露的管道系统腐蚀的范围和速率。当这些研究表 明,腐蚀将影响系统的安全运行或经济运行时,应采取适当的腐蚀控制措施。

4.2腐蚀控制方法的选择应考虑管道所处的环境因素、安全因素和经济因素:

a) 管道所处环境的腐蚀性。

b) 管道输送介质的特性、工作温度、温差引起的金属膨胀和收缩,回填土产生的土壊应力及管道 的工作压力。

C)管道位置与其他设备装置的位置关系。

d) 系统以外的杂散电流。

e) 管道所属区域类别与人口密度和人员往来的频繁性。

f) 经济性。腐蚀控制工程的综合经济评价应按SY/T 0042进行计算。

4.3管道所处环境的腐蚀性等级划分应符合下列规定:

a) 土壤腐蚀性的测定可采用原位极化法和试片失重法,并按表1的规定划分等级。一般地区也 可采用工程勘察中常用的土壤电阻率,并按表2的规定进行分级。

表1 土壤腐蚀性分级

|

等 级 |

极轻 |

较轻 |

轻 |

中 |

强 |

|

电流密度(原位极化法)∕(μA∕CmZ) |

<0. 1 |

0.1 〜3 |

3~6 |

6〜9 |

>9 |

|

平均腐蚀速率(试片失重法)∕[g∕(dm2 ∙ a)] |

<1 |

1〜3 |

3〜5 |

5〜7 |

>7 |

表2 一般地区土壤腐蚀性分级

|

等 级 |

强 |

中 |

弱 |

|

土壊电阻率/(Q・m) |

<20 |

20 〜50 |

>50 |

b) 大气腐蚀性等级划分应符合表3的规定。当棕J的年腐蚀速率难以获取时,应按 GB/T 19292.1-2003或SH 3022的有关规定划分婦SJ蚀性等级。

表3大气腐蚀性分磴

|

大气腐蚀性分级 |

很低 |

低 C |

中等 |

高 |

很高 |

|

第一年的腐蚀速率‰∕(μm∕a) |

WCnrr <1∙ 3 |

25VM<50 |

50 < Veotr ≤ 80 |

VCOTT >80 |

4.4管道的腐蚀控制应符合下列要求: 2

a) 埋地管道外壁应有良好的防腐层。应根据 4规定的因素及防腐层的性能确定防腐层种类, 其材料和结构宜参考表1或表2规定的瑯腐蚀性分级标准确定。

b) 埋地管道阴极保护的采用应符合本标并命.2的规定。

C)架空管道防腐层的材料和结构应根据 a 规定的因素及防腐层的性能要求,并参考4. 3规定 的大气腐蚀性等级确定。

4.5经五年现场试验证明满足腐蚀控制要求的新工艺、新材料、新结构、新技术或在已建的类似管道工

程中成功应用的腐蚀控制措施,经论证确认后,可在相应条件下推广应用。

4.6本标准的条文应在腐蚀专业技术人员的指导下实施。

4.7管道腐蚀控制工程设计、施工及管理,除应符合本标准外,尚应符合国家现行的有关强制性标准的 规定。

5防腐层设计

5. 1 一般规定

5. 1.1选择防腐层时应考虑下列因素:

a) 环境类型;

b) 输送介质的运行温度;

C)地理位置和自然场所;

d) 防腐层在施工、运输、装卸、储存、安装以及试压时的环境温度;

e) 原有防腐层的类型以及阴极保护的运行情况;

f) 防腐层对钢铁表面的处理要求;

g) 经济性。

5. 1.2管道外表面处理应符合GB/T 8923和SY/T 0407的有关规定。喷(抛)射除锈质量等级和表 面粗糙度应满足相应防腐层对钢铁表面处理质量的要求或设计要求。

5.2埋地或水下管道防腐层

5.2. 1埋地或水下管道防腐层应具备下列性能:

a) 有效的电绝缘性:新建埋地管道防腐层的绝缘电阻率一般不应小于IO 000 Ω∙m20

b) 有良好的防潮、防水性。

C)有较强的机械强度:

——有一定的抗冲击强度和硬度;

——有良好的耐弯曲性;

——有较好的耐磨性。

d) 防腐层对钢铁表面有良好的粘结性。

e) 防腐层的材料和施工工艺对母材的性能不应产生不利的影响。

f) 有良好的抗阴极剥离性能。

g) 有较好的耐化学性和抗老化性。

h) 防腐层损伤后易于修补。 ,

i) 防腐层对环境的影响应符合本标准第11章的要求。 ’

5. 2. 2管道防腐层的设计应符合SY/T 0061、SH 3022和HG/T 20679 馈关规定。

5.2.3在芦苇地带和细菌腐蚀较强的地区,不应使用石油沥青等易被断根穿透和不耐细菌腐蚀的材 料做防腐层。在多鼠地区,不应使用易被鼠类伤害的防腐层。含细菌做的腐蚀程度的判定,应执行表

4的规定。

表4 土壤细菌腐蚀评价指标

|

腐蚀级别 |

强 |

较强 |

中 |

小 |

|

氧化还原电位/mV |

<100 |

100〜200 |

200〜400 |

>400 |

5.2. 4埋地保温管道外防腐及保温设计可按SY/T 0415的有关规定执行。

5.3架空管道防腐层

5. 3.1架空管道防腐层应具备下列性能:

a) 良好的耐候性能、抗日光照射、抗风化性能;

b) 良好的抗介质渗透性能;

C)有较强的机械强度;

d) 防腐层对钢铁表面有良好的粘结性;

e) 防腐层的材料和施工工艺对母材的性能不应产生不利的影响;

D防腐层损伤后易于修补;

g)防腐层对环境的影响应符合本标准第11章的要求。

5.3.2架空管道防腐层的设计可根据4. 3规定的大气腐蚀性分级标准,结合大气中的腐蚀性物质、大 气湿度、气温、温差、日照强度和时间、风力大小等因素对钢铁腐蚀产生的影响,按SH 3022、 HG/T 20679的有关规定执行。

5. 3. 3架空保温管道外防腐及保温设计可按SH 3010的有关规定执行。

6阴极保护设计

6. 1 一般规定

6. 1. 1阴极保护适用于埋地或水下管道,其保护方式分为强制电流和牺牲阳极。选用时,应综合考虑 以下主要因素:

a) 工程规模大小;

b) 有无经济方便的电源;

C)被保护管道所需保护电流密度的大小;

d) 被保护管道与周围地下金属构筑物的相互影响;

e) 土壤或其他介质电阻率的大小。

6. 1.2长输管道和油气田外输管道和油气田内埋地集输干线管道应采用阴极保护;其他埋地管道宜采 用阴极保护。

6. 1.3对于新建埋地管道,阴极保护工程的勘察、设计和施工应与主体工程同步进行,并应在管道埋地 后六个月内投入运行。在强腐蚀性土壤环境中,管道在埋入地卜•时就应施加临时阴极保护措施,直至正 常阴极保护投产。临时性阴极保护措施整用牺牲阳极保护,设计寿命一般为两年。

6.1.4在杂散电流地区,经确认需采取&燦措施后,应及时采取适当的防护措施。

6. 1.5被保护管道应和其他金属构粤部绝缘,除非阴极保护系统把它们纳入一体,有充分的保护电 流流到其他金属构筑物上。 W

6. 1.6强制电流阴极保护管道与哪埋地管道的敷设,应符合以下原则:

a) 联合保护的平行管道可睁敷设。均压线间距和规格,应根据管道电压降、管道间距离、管道 防腐层质量等因素综合赢确定。非联合保护的平行管道,应防止干扰腐蚀。

b) 被保护管道与其他春管道交叉时,二者间的净垂直距离不应小于0.3 mo当小于0.3 m时, 两者间应设有坚固麟缘隔离物,确保交叉管道之间的电绝缘。同时,两管道在交叉点两侧各 延伸10 m以上療段上,应确保后施工管道防腐层无缺陷。

6.2阴极保护准则

6.2. 1本节所列阴极保护准则,可验证管道系统是否达到充分的阴极保护,但腐蚀控制人员可不局限 于下述准则,已建管道系统中成功采用的准则,可在管道系统中继续使用。采用其他任何准则,应达到 如下准则所取得的腐蚀控制水平相当的程度。

6.2.2正常情况下的阴极保护效果应达到下列任意一项或全部指标:

a) 在施加阴极保护时,测得的管道/电解质电位达到一850 mV或更负(相对饱和硫酸铜参比电 极,以下简称CSE)O测量电位时,应考虑消除IR降的影响,以便对测量结果做出准确的评 价。确定IR降影响的常用方法如下:

—测量或计算IR降;

—调査阴极保护系统的运行记录;

—评价管道及其环境的自然特性和电性能;

—确定是否存在腐蚀的实际证据。

b) 管道/电解质极化电位达到一850 mV或更负(相对CSE) β

C)在阴极保护极化形成或衰减时,测取被保护管道表面与土壊接触、穏定的参比电极之间的阴极 极化电位差不应小于100 mVo

6.2.3特殊情况下的阴极保护电位准则应符合下列规定:

a) 存在硫化物、细菌、高温、酸性环境和异金属等情况下,保护电位准则可比6. 2.2的准则略负一 些。当土壤或水中含有硫酸盐还原菌,且硫酸根含量大于5%时,管道/电解质电位应达到 -950 mV或更负(相对CSE)。

b) 被保护管道在干燥或充气的高电阻率土壤中或镶嵌在混凝土中时,保护电位准则可比6. 2.2 的准则略正一些。

C)当管道运行压力和其他因素可促进应力腐蚀开裂时,保护电位应比一 850 mV略正(相对 CSE)O

d)被保护管道,尤其是高强钢、某些级别的不锈钢,宜避免使用会导致过量析氢的极化电位。

6.2.4阴极保护的管道/电解质电位不应过负,以避免被保护管道防腐层产生阴极剥离。

6.2.5可替代CSE应用的其他参比电极应符合下列规定:

a)其他参比电极经确认满足工程要求后,可代替CSE应用。常用的饱和氯化银和饱和甘汞电极 替代CSE应用时,阴极保护电位准则应符合表5的规定。

表5管道/电解质电位为一850 mV (相对CSE,20eC)时相对两种常用参比电极的电位值

|

参比电极名称 |

电极结构 |

相对不同参比电极的电位/mV |

|

饱和氯化银电极 |

Ag/AgCl 海水 |

一 800 |

|

饱和甘汞电极 |

HgZHg2Cl2饱和KCI溶液 |

-780 |

|

注:饱和氯化银电极的电位值是25 C时用于25 Ω∙ cm的海水4 _____应采用CSE校准。 |

】的电位值。饱和氯化银电极也可用于淡水,但 | |

b)凡具备良好的电位稳定性、极化小的金属材料或结构,在确认其相对于CSE的电位后,也可替

代CSE应用。通常在土壤中使用的有带有填包料的锌参比电极。

6.2.6阴极保护效果也通过腐蚀状况检查或检查片腐蚀速率测试方法判定阴极保护的有效性:

a) 腐蚀状况检查,包括被保护管道的外观检查,腐蚀类型、腐蚀产物分析,腐蚀深度和金属壁厚测 试等,所获结果应表明腐蚀程度没有超岀被保护管道使用寿命所允许的限度。

b) 检査片腐蚀速率测试。检査片腐蚀速率测试结果应限制在允许的范围内。

6.3电绝缘

6.3. 1电绝缘装置包括绝缘法兰、绝缘接头、绝缘固定支墩、绝缘衬垫和绝缘支撑块等。

6.3.2在管道的下列部位,根据工程的具体情况设置绝缘法兰、绝缘接头或其他绝缘措施:

a) 应设置的部位:

——管道与其他设施所有权的分界处;

——有阴极保护和无阴极保护的分界处;

——有防腐层的管道与裸管道的连接处;

——有接地的阀门;

——大型穿、跨越段管道有接地时,穿、跨越段的两侧。

b) 可设置的部位:

——管道与井、站、库的连接处;

—支线管道与干线管道的连接处; O

——在同一条管道采取两种以上阴极保护方式时,不同阴极保护■:的分界处;

——直流干扰段的两侧;

——两种不同材质管道的分界处。

6.3.3设计安装绝缘法兰或绝缘接头时,应注意下列事项:

a) 根据管道的介质种类、温度、压力、绝缘性能要求和绝缘装置机械强度的大小、位置和方向、外 部环境条件等因素,选择适宜的电绝缘装置及其安装方法;

b) 绝缘法兰不应安装在可燃性气体聚积的部位和封闭的场所;

C)严禁安装在管道热补偿器附近;

d) 绝缘法兰和绝缘接头两侧各IO m内的管道外防腐宜适当增加防腐层涂敷厚度或提高防腐层 等级;

e) 在绝缘连接设施上应装有防强电电涌电流保护设施。

6.3.4绝缘法兰和绝缘接头的使用应符合下列标准的规定:

a) 绝缘法兰应符合SY/T 0516的规定;

b) 绝缘接头应符合SY/T 0086的规定。

6.3.5管道设有金属套管时,管道与套管间应设有可靠的绝缘支撑块。安装的绝缘支撑块不得在管道 上滑动,应具备长期稳定的抗压强度和绝缘性能及适应周围条件的能力。套管两端应采取良好的密封 封口,避免外来物质进入套管中。

6.3.6当管道采用导电的金属支撑架时,管道与导电的支撑之间应有可靠的绝缘。应根据管道的运行 和环境条件选取合适的绝缘衬垫,如玻璃纤维增强塑料、氯丁橡胶、陶瓷等。

6.3.7管道穿越江河时,对为固定管道而加设的稳管设施而言,如诙设施有导电金属,则该金属应与管 道绝缘,且不得损坏管道的防腐层。

6.4电连续性

6.4. 1被保护管道系统应具有艮好的电连续性。应考虑电连续性的常见部位如下:

a) 管道上采用法兰和螺纹连接的弯头、三通、阀门等非焊接连接的管道附件之间;

b) 非电性连接的被保护体之间。

6.4.2经调查确认,需采取措施保证非焊接连接的被保护管道之间,应设置跨接电缆或其他有效的电 连接措施。

6.5阴极保护检测系统

6.5. 1阴极保护系统应具有完善的阴极保护参数检测装置,常用检测装置有:

a) 阴极保护参数测试桩;

b) 电绝缘性能测试系统;

C)阴极保护参数站内检测系统;

d) 阴极保护参数远程遥测、遥控系统;

e) 交、直流干扰测试系统。

6. 5.2管道阴极保护的检测点应设置在下列位置:

a) 强制电流阴极保护管道的汇流点和保护末端;

b) 沿管道每Ikm处,埋地保温财彎点的间距可适当加大;

C)牺牲阳极安装处和两组阳极的魚0b;

d) 电绝缘装置安装处; 必力

e) 被保护管道与其他埋地管道的交叉处;

£)电气化铁路和大型河流越处;

g)在交、直流电干扰区域昼⅛fe道应根据具体情况确定检测点的位置和间距。

6.5.3测试桩的设计应符合啰要求:

a) 应坚固、耐久、易于枸阚;

b) 应按一定方向顺爵列编号;

C)测试导线应有够虽度,长度应留有一定裕暈,导线与被测体的连接应牢固,且导电性能良好; d)测试导线与被测体的连接处应进行防腐绝缘处理,防腐绝缘材料应与导线的绝缘材料和管道 的防腐材料有良好的相容性和亲合性。

6.5.4电流测试桩测试导线与管道连接处应避开对测取电流值的真实性有影响的地点,常见的此类地 点如下:

a) 被测管道与其他地下金属构筑物的交叉处;

b) 有机械连接管或机械连接管件处,如螺纹连接或法兰连接处;

C)管道直径或壁厚发生变化处。

6.6阴极保护系统设计

6.6. 1阴极保护系统设计时,应考虑以下因素:

a)确认阴极保护系统安装位置的安全要求、选用材料的技术要求、安全施工和运行维护方法,以 确保阴极保护系统在预期工作寿命中,能可靠、经济地运行。

b)确定阴极保护站地点,特别是阳极地床位置时,应使阴极保护电流和由此而产生的地电位梯 度对附近金属构筑物产生的干扰影响降至最小。

C)对有干扰影响的地段应提出切实可行的解决方案。

d) 对于有硫化物、细菌、剥离的防腐层、绝热层、高温、屏蔽、酸性环境及异金属存在的不利情况, 应通过调査研究,提出解决问题的方法。

e) 避免阴极极化电位过负,造成防腐层阴极剥离和可能由于析氢而对高强钢产生损伤的过保护 情况。

f) 阴极保护站尽可能与工艺站场结合。

6.6.2阴极保护系统的设计应满足下列要求:

a) 对被保护体提供足够的保护电流,并将其合理分布,达到设计选定的阴极保护准则的要求。

b) 对邻近的地下金属构筑物产生的干扰影响降至最小。

C)阳极系统的设计使用寿命宜与被保护体寿命相当的,否则,应提出阳极系统的更换周期及更换 措施。

d)阴极保护电源的电流量应有一定的裕量。

合理选择耐久性的阳极材料和阳极地床的位置;阳极地床应选在远离其他地下金属构筑物且 不易遭受损坏的位置。

,选择阳极的类型、

f)

g)

6.6.3

a)

采用牺牲阳极阴极保护时,应根据土壤类型、温度及

规格。

为测试和评价阴极保护效果,应提供完备的检测

阴极保护系统设计时,应具备下列资料:

管道系统的技术资料:

——管道材质,管道的规格、长度、输送介质物駆温度;

——管道的线路图及其相关的地形地貌图;q/

——管道施工日期;

——管道的有关配件及其他附属设施的數图;

—防腐层种类及其电阻率; D

—管道的套管结构及其分布; —可能的阴极保护站和(或)控制中心的位置;

—电绝缘装置的类型、数量及安装位置;

—电连接点的数量及位置;

—管道的穿跨越位置和交叉点的位置。

b)管道系统的场地环境条件:

——已有的和规划的阴极保护系统;

—可能存在的干扰源;

—特殊的环境条件;

——邻近的埋地金属构筑物(包括位置、所有权和腐蚀控制措施);

—管道的可接近性;

——可利用的电源情况;

—与相邻其他金属构筑物电绝缘的可行性。

C)现场调查、腐蚀测试和运行经验所得的资料:

——满足标准要求所需的保护电流量;

——电解质的电阻率;

—电连续性;

―电绝缘情况;

—防腐层的完整性;

—泄漏史;

——干扰电流。在可能存在的干扰源项目中,应明确为直流干扰源和电气化铁路以及电压等 级不低于110 kV的交流输电线路等设施;

——与施工技术规范不相符合之处;

——其他有关的维护和运行资料。

6. 6. 4管道强制电流阴极保护和牺牲阳极阴极保护的设计应符合GB/T 21448-2008的规定。

7干扰电流的控制

7. 1直流电干扰

a) 处于直流电气化铁路、阴极保护系统及其他直流干扰源附近的管道,其婷点上的管地电位较

该点自然电位正向偏移20 mV或管道邻近土壤中直流地电位梯度大佥5 mV/m时,可确认 管道存在直流干扰。

b) 直流电干扰腐蚀的程度一般应采用管地电位较自然电位正向偏林按表6中所列的指标判

断。管地电位较自然电位正向偏移值难以测取时,可采用土壤雄梯度按表7中所列的指标 判断。

表6直流干扰程度的判断指标

|

杂散电流程度 |

_______弱 |

中 |

强 |

|

管地电位正向偏移(fi∕mV |

<20 |

20 〜200 |

>200 |

表7杂散电流强弱程度的判断指标

|

杂散电流程度 |

弱 |

中 |

强 |

|

土壊电位梯度/(mV∕m) |

<0. 5 |

O. 5〜5. 0 |

>5.0 |

C)当管道任意点上管地电位较该点自然电位正向偏移100 mV或管道邻近土壤中直流地电位梯

度大于2. 5 mV/m时,管道应采取防护措施。

7. 1.2直流干扰的防护应按排流保护为主、综合治理、共同防护的原则进行。

a) 排流保护是直流干扰保护的主要方法,应根据干扰程度、状态,干扰源与管道位置关系,场地环 境等条件选择直接排流、极性排流、强制排流、接地排流等保护方式。

b) 综合治理的要点如下:

——干扰源侧应采取措施,减少漏泄电流数量,使其对外部系统的干扰降至最小;

—在受到干扰的管道系统中,适当、合理地装设绝缘法兰,以缓解或解决干扰问题;

——电连接(包括串入可调电阻)可以调整或改变管道内干扰电流流向分布,有助于排流效果 提高;

— 防腐层修理和加强,可限制流入或流出管道的干扰电流,缓解干扰和提高排流保护效果;

——改变预定的管道走向或阴极保护阳极地床的位置;

—调节阴极保护电流的输出,或采用牺牲阳极保护代替强制电流阴极保护;

—设置屏蔽栅极或电场屏蔽,有助于改变杂散电流流向和流入被干扰体的数量。

C)处于同一干扰区域的不同产权归属的埋地管道或地下电力、通信等缆线,应在互相协商的基础 上,纳入共同的干扰保护系统,实施“共同保护",以避免在独立进行干扰保护中形成相互间的 再生干扰。

7.1.3直流干扰保护应达到以下要求:

a) 尽可能使受干扰影响的管道(包括共同防护的构筑物)上任意点的管地电位恢复到未受干扰前 的状态或达到阴极保护电位标准;

b) 尽可能使受干扰影响的管道(包括共同防护的构筑物)的管地电位的负向偏移不超过所用防 腐层的阴极剥离电位;

C)对排流保护系统以外的埋地管道或地下金属构筑物的干扰尽可能小;

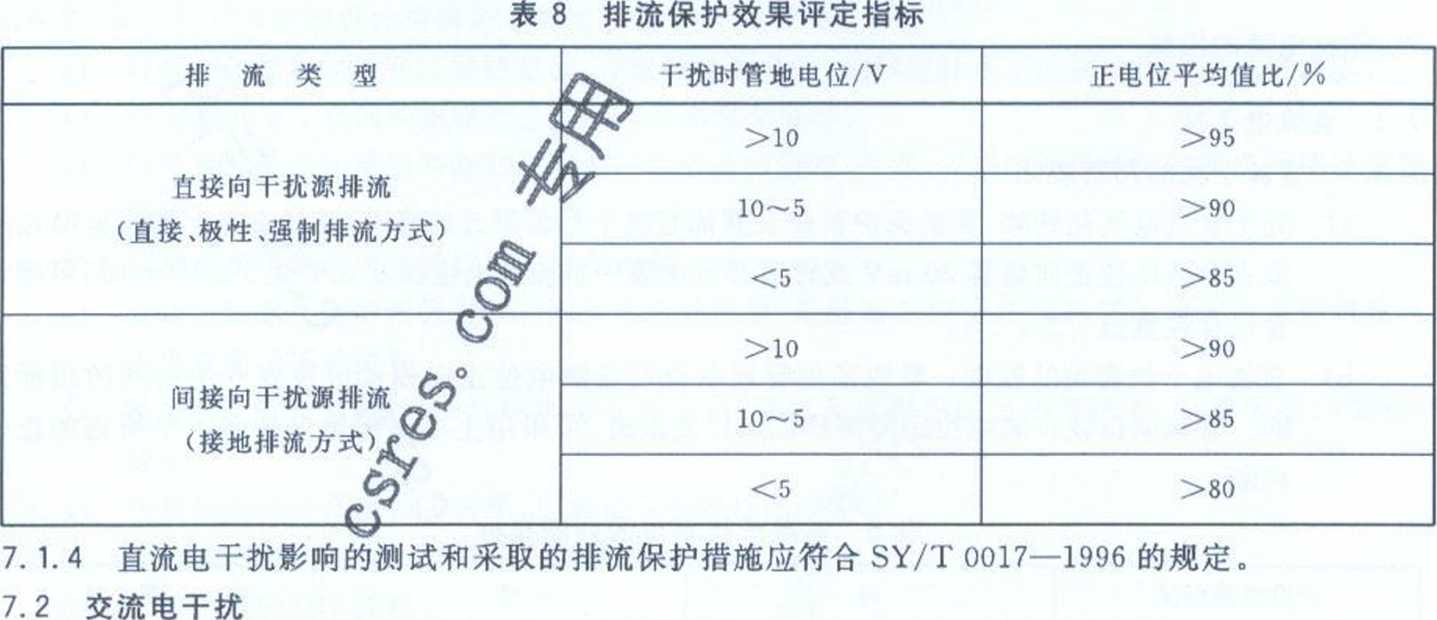

d)实施排流保护后,如排流效果达不到上列3款要求时,可按表8所列指标评定。

7.2.1埋地管道交流电干扰的判断指标如下;

a)交流电对石油沥青防腐层埋地管道的干扰程度可按表9中所列的指标进行判定。

表9埋地钢质管道交流电干扰判断指标

|

土壊类型 |

严重性程度(级别) | ||

|

朋 |

中 |

强 | |

|

判断指标/V | |||

|

碱性土壤 |

<10 |

10 〜20 |

>20 |

|

中性土壤 |

<8 |

8〜15 |

>15 |

|

酸性土壤 |

<6 |

6〜10 |

>10 |

b)交流电对高性能防腐层埋地管道的干扰可按15V交流开路电压进行判定,在有安全防护措施 时,判断指标可适当放宽。

7.2.2受交流电干扰的石油沥青防腐层埋地管道,排流后应达到表IO规定的指标。

表10交流电排流保护效果评价指标

|

土壊类别 |

酸性 |

中性 |

碱性 |

|

排流后管道交流干扰电压/V |

<6 |

<8 |

<10 |

7.2.3埋地管道与架空送电线路的距离宜符合下列要求:

a>埋地管道与架空送电线路平行敷设时控制的最小距离宜按表11的规定执行。

再生干扰。

7. 1.3直流干扰保护应达到以下要求:

a) 尽可能使受干扰影响的管道(包括共同防护的构筑物)上任意点的管地电位恢复到未受干扰前 的状态或达到阴极保护电位标准;

b) 尽可能使受干扰影响的管道(包括共同防护的构筑物)的管地电位的负向偏移不超过所用防 腐层的阴极剥离电位;

C)对排流保护系统以外的埋地管道或地下金属构筑物的干扰尽可能小;

d)实施排流保护后,如排流效果达不到上列3款要求时,可按表8所列指标评定。

表8排流保护效果评定指标

|

排流类型 |

干扰时管地电位/V |

正电位平均值比/% |

|

直接向干扰源排流 灰 (直接、极性、强制排流方式) — |

>95 | |

|

Z IO〜5 |

>90 | |

|

<5 |

>85 | |

|

______戸 | ||

|

O 间接向干扰源排流夕° (接地排流方式)聶 ------------C‰----- |

>10 |

>90 |

|

10〜5 |

>85 | |

|

<5 |

>80 |

7. 1.4直流电干扰影响的测试和采取的排流保护措施应符合SY/T 0017—1996的规定。

7.2交流电干扰

7.2. 1埋地管道交流电干扰的判断指标如下:

a)交流电对石油沥青防腐层埋地管道的干扰程度可按表9中所列的指标进行判定。

表9埋地钢质管道交流电干扰判断指标

|

土壤类型 |

严重性程度(级别) | ||

|

中 |

强 | ||

|

判断指标/V | |||

|

碱性土壤 |

<10 |

10 〜20 |

>20 |

|

中性土壤 |

<8 |

8—15 |

>15 |

|

酸性土壤 |

<6 |

6〜10 |

>10 |

b)交流电对高性能防腐层埋地管道的干扰可按15V交流开路电压进行判定,在有安全防护措施 时,判断指标可适当放宽。

7.2.2受交流电干扰的石油沥青防腐层埋地管道,排流后应达到表10规定的指标。

表W交流电排流保护效果评价指标

|

土壤类別 |

酸性 |

中性 |

碱性 |

|

排流后管道交流干扰电压/V |

<6 |

<8 |

<ιo |

7.2.3埋地管道与架空送电线路的距离宜符合下列要求:

a)埋地管道与架空送电线路平行敷设时控制的最小距离宜按表11的规定执行。

表11埋地管道与架空送电线路最小距离

|

地 形 |

电力等级/kV | |||||

|

≤3 |

6〜10 |

35 〜66 |

110〜220 |

330 |

500 | |

|

最小距离/m | ||||||

|

开阔地区 |

最高杆(塔)商 |

最高杆(塔)高 |

鼓髙杆(塔)高 |

技尚杆(塔)高 |

最高杆(塔)高 |

戢高杆(塔)高 |

|

路径受限地区 |

1.5 |

2.0 |

4.0 |

5.0 |

6.0 |

7.5 |

|

注:距离为边导线至管道任何部分的水平距离。 | ||||||

b) 一般情况下,交流电力系统的各种接地装置与埋地管道之间的水平距离不宜小于表12的 规定。

表12埋地管道与交流接地体的最小距离

单位为米

|

电压等级/kV |

10 |

35 |

110 |

220 |

330 |

500 |

|

临时接地 |

0.5 |

1.0 |

3.0 |

5.0 |

6.0 |

7.5 |

|

铁塔或电杆接地 |

1 |

3.0 |

5.0 |

5.0 |

6.0 |

7.5 |

C)在埋地管道与架空送电线路的距离不能满足表11和表12的要求时或在路径受限地区,在采 取隔离、屏蔽、接地等防护措施后,表11和表12规定的距离可适当减小,但最小水平距离应大 于 0. 5 m。

7.2.4埋地管道的正上方或下方,严禁有直埋敷设的电缆,埋地管道与直埋敷设电缆之间容许的最小 距离应符合表13的要求。

表13埋地管道与直埋敷设电缆之间容许的最小距高

单位为米

|

管道类别 |

平行________ |

__ |

|

热力管沟 |

2λ | |

|

油管或易燃气管道 |

1 | |

|

其他管道 |

0.5 |

a特殊情况可酌减且最多减少一半值. 兮

b用隔板分隔或电缆穿管时可为O.25m° g

水下的电缆与管道之间的水平距离不宜小于50 m,受条件限制时不得岬 15 mo

7. 2.5对交流电干扰影响的测试和采取的排流保护措施应符合SY/T 0电對规定。

A

8施工与验收

8. 1 -般规定

8.1.1施工单位应具备相应的专业施工资质。供应商应提供相应的资质证明文件及产品质量保证书。

8. 1.2腐蚀控制工程施工应按设计文件和技术规范的规定执行。腐蚀控制工程施工应有专业技术人 员负责技术、质量管理和安全防护。

8. 1.3

施工前,应完成技术交底和施工方案编制。施工人员应熟悉施工方法和技术要求。

腐蚀控制工程施工机具应安全可靠,并满足工艺要求。

腐蚀控制工程材料在使用前应检验,确认合格后方可使用。

当改变腐蚀控制工程材料的品种或型号时,应征得设计部门同意,并按新的材料技术性能和施

8. 1.4

8. 1.5

8. 1.6

工要求制定相应的施工方案。

8. 1.7施工监理应执行以下规定:

a)腐蚀控制工程施工工作应在经过培训并授予资格的人员监督之下进行,以验证安装严格执行

了图纸和施工规范,只有在得到授予资格的负责腐蚀控制的人员批准后才能有例外。

b)所有与施工规范不符之处均应标在竣工图上。

8.2防腐层施工与验收

8.2.1防腐层涂敷前,钢表面应进行预处理,经检査合格后方可涂装。表面预处理要求应由设计单位 根据具体防腐层技术标准提出,并应符合GB/T 8923和SY/T 0407的有关规定。

8.2.2埋地管道常用防腐层的预制、施工及验收应执行以下标准的有关规定:

a) 石油沥青防腐层的施工及验收应符合SY/T 0420的规定;

b) 煤焦油瓷漆防腐层的施工及验收应符合SY/T 0379的规定;

C)聚乙烯防腐层的施工及验收应符合SY/T 0413的规定;

d) 聚乙烯胶粘带防腐层的施工及验收应符合SY/T 0414的规定;

e) 熔结环氧粉末外涂层的施工及验收应符合SY/T 0315的规定。

8.2.3现场涂敷施工时应符合以下规定:

a) 防腐层的缺陷应予修补。管道防腐层补口、补伤及管件、管道连接装置的涂敷材料应用与管道 原有防腐层相匹配。

b) 管沟沟底应平整,没有石块或其他可能损伤防腐层或导致电屏蔽的物质。在恶劣条件下,应 考虑衬垫管道或在沟底加垫层。

C)管道下沟及回填时,应注意避免下沟工具、石块等损伤管道防腐层。

d) 在管道四周不宜使用可能对阴极保护产生电屏蔽效应的岩石护板等材料。

e) 局部位于地面上的管道,宜采用合适的材料以防大气腐蚀。

8. 2.4埋地保温管道防腐、保温的施工与验收可按SY/T 0415和SY/T 0324的有关规定执行。

8.2.5 埋地管道防腐层验收时,应按SY 0401-1998的有关规定进行地面检漏,漏点数不应大于 5个/10 kmo可使用检漏仪检测不能直接观察到的防腐层缺陷,应按说明书的规定操作仪器,电压等级 应适合于防腐层的电性能。在阴极保护游y试时,应采取密间距测量法,确定管道得到了充分保护后 方可交工,否则施工单位应修补防腐层

8.2.6架空管道防腐、保温的施工与爲总按设计要求执行。设计未做具体规定时,架空管道防腐层 施工与验收可按SH 3022的有关规定执行,架空管道保温的施工与验收可按SH 3010的有关规定 执行。 字

8.2.7应使用与标准的有关规頌一致的、适用的测试方法,定期检查表面处理质量、底漆涂敷、防腐 层厚度、粘接性及其他指定的正

8.3阴极保护施工与验收扌?

8.3. 1牺牲阳极施工前疇/

a) 检验封装的阳采取措施确保填包料完整地包覆阳极,每个盛装填包料和阳极的包装宜是 完整的。如果单个封装的阳极装在防水容器中,在安装前应拆除这些容器,且封装的阳极在储 存时应保持干燥。

b) 应保证阳极连接导线无损害。

C)牺牲阳极如有损伤,应在阳极安装前更换。

8. 3. 2管道牺牲阳极阴极保护的施工应符合GB/T 21448-2008的有关规定。

8.3.3强制电流系统的检查和搬运

a) 应检查整流器或其他电源,保证机内连接接头连接牢固且无损伤。直流电源额定参数的指标 应符合设计文件的要求。应小心搬运和安装电源。

b) 应检査强制电流阳极,使阳极材料、尺寸、电缆长度、阳极导线接头以及密封完整性符合设计 文件的要求。在搬运和安装时应防止碰裂或损伤阳极。

C)应检査全部电缆的绝缘层是否存在缺陷。应修补电缆绝缘层的损坏处。

8. 3. 4强制电流系统的施工应符合GB/T 21448—2008的有关规定。

8.3.5检测系统、连接和接头的施工要求

a) 管道和检测导线进行接线时,宜是洁净、干燥且在连接点处无杂质。管道上的检测导线的连接 应具有可靠的机械性能和导电性能。

b) 所有埋地或水下导线的附件宜涂敷电绝缘材料,该材料与管道防腐层和导线绝缘层是相匹 配的。

C)检测导线宜有颜色标志,或者施加永久性标记。导线安装宜有松弛度,避免在安装中的损坏, 如产生损坏则应立即进行修复。检测导线不宜暴露在过热的环境和阳光下。阴极保护站内的 导线宜有足够的松弛度以便于试验接线。

d)连接到其他构筑物或跨接绝缘接头的电缆连接宜是机械安全且导电良好的,并涂敷合适的防 腐层。接头的连接宜便于进行检测。

8. 3. 6绝缘装置的安装应符合SY/T 0086的有关规定。

8. 3. 7长输管道阴极保护工程的施工与验收应按GB/T 21448-2008的有关规定执行。

8.3.8阴极保护系统通电和(或)调试之后,应按9.2.4规定的方法进行检测,阴极保护工程应达到阴 极保护准则的要求方可通过验收。

9运行及维护管理

9.1防腐层管理 √‰∕

9-1. 1在管道运行过程中,防腐层应按SY/T 0087—1995 絲M规定对防腐层进行检查,可作为防腐 层维护的依据。

9.1.2已建管道工程防腐层的检测和修复可按SY/T 的有关规定执行。

9.2阴极保护管理

9. 2.1阴极保护管理部门负责阴极保护系统的日 。阴极保护参数应每年至少测试一次,根据保 护系统的变化情况、安全考虑和检测的经济瞄g当选择冋隔时冋的长短,但间隔时间不应超过 15个月。 ʧ

9.2.2

阴极保护管理应执行SY/T 5919的规定,阴极保护参数的测试应符合GB/T 21246-2008的

规定。

9.2.3阴极保护系统可适最埋设检查片,且应符合下列规定:

a) 应选择不同类型的地段和土壤环境埋设;

b) 检査片的制备、埋设及腐蚀速率的测试应按SY/T 0029的规定执行。

9.2.4阴极保护系统管理的技术指标为:

a)阴极保护系统的保护率应达到100%。

保护率计算公式见式(1):

LQ —

-× 100%

b)阴极保护设备的运行率应大于98%。

运行率计算公式见式(2):

= ⅜×100% ɪ 0

C)阴极保护系统的保护度宜大于85%。

保护度计算公式见式(3):

G1/S1

式中:

7p—阴极保护系统的保护率;

h—一阴极保护设备的运行率;

ηQ——阴极保护系统的保护度;

LQ—阴极保护对象为管道时,管道总长度,单位为千米(km);

L1 — 阴极保护对象为管道时,未达有效阴极保护管道的长度,单位为千米(km);

TQ—全年小时数,8 760 h;

Tl——年度有效投运时间,单位为小时(h);

Gl—未施加阴极保护试片的失重,单位为克(g);

51— —未施加阴极保护试片的裸露面积,单位为平方厘米(Cm2);

G2——施加阴极保护试片的失重,单位为克(g);

52— —施加阴极保护试片的裸露面积,单位为平方厘米(Cm2)。

10. 1腐蚀控制记录应以清晰、简明、可行的方式,对与设计、运行、维护管理磅蚀控制措施有效性相 关的数据逬行定期或不定期调査。腐蚀控制的调查可按SY/T 0087-1995 屈关规定进行。

10.3与设计、施工相关的记录主要包括:

b) 土壤电阻率勘测的结果;

C)外部金属构筑物的位置;

d)防腐层设计、施工与验收规范以及设计文件、竣工资料;

C)阴极保护设计、施工与验收规范以及设计文件、竣工资料;

f)其他腐蚀控制措施的有关资料。

10.4与腐蚀控制维护管理相关的记录主要包括:

a) 防腐层的检测、维修记录;

b) 阴极保护系统的检测、维修记录;

C)干扰腐蚀控制设施的检测、维修记录;

d)其他有关的检测、维修记录。

10.5宜保存调査、检测和试验的记录,以证明已满足干扰控制和阴极保护的适用准则。

10.6只要有关的设施仍在役使用,宜保存证明腐蚀控制措施必要性和有效性的评价记录。根据需要, 其他有关的腐蚀控制记录也宜保存一定期限。相关记录可录入数据库。

11健康、安全与环境(HSE)

11. 1管道腐蚀控制工程的设计、施工及材料、设备选择等应符合国家有关公众健康、安全与环境保护 的现行法规及标准的要求。

11.2管道腐蚀控制工程产生的各种废气、废水及废渣等物质,应按国家、地方和石油天然气行业环境 保护的现行有关标准进行无公害处理或处置。

附录 A

(资料性附录) 条文解释

本附录条号后括孤内数字表示本标准正文中条文的编号。

A. 1(1)条文中规定本标准适用于输送和储存介质温度低于IOoC的管道,系考虑到管道输送的油、 气、水介质温度大多数低于100C。输送其他介质的管道和输送介质温度在IO(TC以上的油、气、水管 道,其腐蚀控制可按有关的国家现行标准执行,如果涉及的腐蚀控制在此类标准中查不到相关规定,其 外腐蚀控制也可参考本标准的有关规定殳条 海洋环境,包括滩海油田的腐蚀控制査不到相关规定,也 可参考本标准的有关规定执行。本条乌條姑、气、水介质包括原油、成品油、天然气、LNG、LPG、生活 用水、含油污水和三元注入目的液等

本标准仅对腐蚀控制提出了基婷则和最低要求,未写入本标准的新工艺、新材料、新结构、新技 术,经过类似工程验证或五年现场含易证明满足腐蚀控制要求,或通过鉴定时,可在相应条件下积极 采用。 ◎

A,2(4. 1)本条是参照NAC砂P 0169:2002标准1. 2. 1-1. 2. 3的规定制定的。本条第a)款中的新 建管道和第C)款中的已建畴軸管道包括地面架空管道。

A. 3(4. 2)本条列举了选鑰蚀控制方法时应考虑的因素。

选择腐蚀控制方法日E⅛考虑第a)款〜第d)款所述环境因素对管道腐蚀的影响,如附近有其他金属 构筑物,这时如采用强制电流阴极保护就会对其造成干扰影响。如果附近有其他干扰电流源时,又会对 被保护体产生干扰腐蚀破坏;选择腐蚀控制方法时也应考虑安全因素,如在人口密度较大、来往频繁地 区,为了安全就应重视腐蚀控制,以免产生腐蚀破坏危及人身安全。但腐蚀控制本身又会产生不安全的 因素,如在这一地区施加强制电流阴极保护时,阳极地床又会产生较强的地电场,过大的地电位梯度会 产生较强的“跨步电压”。这些因素在施行腐蚀控制时,应引起重视。

A.4(4.3)管道外壁接触的环境是引起其腐蚀的主要因素。

a) 表1的分级标准引自SY/T 0087-1995。一般地区的土壤可作这样的解释,即没有被开垦的、 土壤层次没有遭到破坏的原始处女地区。在此类地区,土壤电阻率能够基本反映出土壤的腐 蚀性大小,可以作为防腐蚀设计的基础。

b) 表3对大气腐蚀性的分级是按大气对钢铁试件的年腐蚀速率划分的,分级指标是参照 GB/T 19292. 1—2003和SY/T 0087—1995的有关规定确定的。当大气的年腐蚀速率难以获 取时,可根据大气中的污染物或腐蚀性物质、潮湿时间或大气湿度等影响钢铁腐蚀最重要的大 气因素,按GB/T 19292.1—2003或SH 3022的有关规定分级。

A.5(4.4)本条对埋地和架空管道的外腐蚀控制作出了明确的规定。

a) 埋地管道应有良好的防腐层,这是世界各国所公认的原则。土壤腐蚀性的强弱是确定防腐层 的种类和结构的重要依据,但不能做为唯一的依据,还应考虑4.2规定的其他环境因素、安全 因素和经济因素。如土壤腐蚀性较弱,但管道埋在人口密集区或应确保安全和无污染的地区 时,此时环境因素将为主要依据,这时就应考虑选用性能较好的防腐层或适当提高防腐层 等级。

b) 如果大气腐蚀性很低,架空管道外防腐和外观要求不高,可不采取外防腐措施。如果管道周 围有较多的建(构)筑物而要求美观,或大气腐蚀性高,应采取外防腐措施。大气的湿度和所含 的腐蚀性气体是选用防腐层的重要依据,如果选择不当,大气将在较短时间内破坏防腐层。

实测结果表明,在其他条件相同时,钢铁在相对湿度为80%大气中的腐蚀速率与相对湿度为60% 时相比,有时可达到后者的2. 5倍左右。另外,施工时,湿度过大将严重影响防腐层的粘接性。实测结 果证明,当相对湿度为99%时,含有0.01% SO2的大气对钢铁的腐蚀是纯净大气对钢铁腐蚀的几倍。 A. 6(4. 5)本条是参照NACE RP 0169:2002标准5.3. 3关于新的管道外防腐材料应用的相关规定, 结合我国石油天然气行业管道腐蚀控制工程的具体情况和特点制定的。对没有应用经验的新工艺、新 材料、新结构、新技术提出了需经过类似工程验证或试验论证的要求,以保证其正确使用。试验论证方 法和步骤至少包括:①在与预期使用等效条件下,对新工艺、新材料、新结构、新技术进行室内测试或分 析论证,明确其是否适用于预期使用条件;②现场实际使用性能测试,若5年后得到满意的结果,则可在 相应条件下正式使用。

A. 7(5. 1. 1)本条引自NACE RP 0169:2002等标准的有关规定,规定了选择防腐层时应考虑的各种

因素。

a) 指管道所接触的介质。这是选择防腐层时首先应考虑的因素。对架空管道而言,其外壁接触 的介质为大气,可按4.4的有关规定选择防腐层的结构,并应考虑有无保温层。如无保温层, 重点应考虑耐温和大气,包括耐紫外线老化问题。而埋地管道的考虑因素主要是土壤的腐蚀 性,同时应考虑有无保温的因素,可按4.4的有关规定选择防腐层的结构。

b) 管道运行温度是选择防腐层耐温要求的依据,也就是说选择的防腐层材料应要满足管道正常 运行温度以及可以出现的极端温度的要求。

C)施工现场的自然地理环境也是选择防腐层时应考虑的因素之一。如果现场石块很多,无论是 防腐管道的堆放还是敷设都可能损坏防腐层,此时就应重点考防腐层的材料和结构应有足够

d)

的强度。

选择防腐层时应考虑施工条件,工厂预制和现场施工都可以采用的施工方法。但由于各种因 素的制约,有的防腐层却只能在条件具备的工厂内施工,如环氧粉末都认为路歹良好的防腐 裝卸、储存、施 这一过程的需

e)

f)

层材料,但国内基本不具备现场施工的条件。对管道的防腐层而言,它的?

工安装及压力试验时的环境温度亦应考虑,防腐层耐低温和耐高温性能

要,否则将遭到破坏。

如果新敷设的管道附近有已建的管道时,此时选择防腐层应考虑既与麼状,原则上防腐层的 材料和结构应该相同或相近。特别是已建的管道如已设有阴极保护?亡其是强制电流阴极保 护,新老管道都将置于地电场之中,可实施联合保护。相同或类彳#由福腐层有利于保护电流的 合理分布,避免产生电位差,有利于共同实施阴极保护。 &

管道的表面处理是关系到防腐层寿命和防腐效果的重要因碧禄践证明表面处理不好,达不 到防腐层所要求标准的,可能在短期内会成片地脱落,或者与金属表面不黏结,一旦进入电解 质就会造成严重腐蚀,同时又会对阴极保护产生屏蔽,影响阴极保护的效果,甚至使阴极保护 完全失效。

应该说明的是不同的防腐层所选用的材料和结构也是不同的,设计时应指明所选用的防 腐层对钢材表面的处理要求。其目的一是确保防腐层的质量及其防腐效果,二是达到投资合 理。如有的防腐层对表面处理要求不高就可以确保防腐的质量,那就不应该选用造价较高的 高处理标准。

如果选择的防腐层没有指出对钢铁表面的处理要求,可参考美国费勒-奥白兰公司对防腐 层的种类与钢铁表面处理的关系(包括应达到的表面粗糙度)进行选择,详见表A. IO

表A. 1不同防腐层对金属表面处理的要求

|

防腐层种类 |

底漆干膜度/∕χm |

表面处理等级 |

表面粗糙度 | |

|

干性油和醇酸类 |

50. 8〜76. 2 |

至少达到St3.最好达到Sa2 |

19.1—25.4 | |

|

酚醛和环氧树脂 |

50.8-76.2 |

至少达到Sa2 |

25. 4 〜31. 8 | |

|

氯化橡胶______________ |

50. 8~101.β |

至少达到Sa2,最好达到Sa2.5 |

25. 4〜31. 8 | |

|

乙烯类 |

25. 4〜50. 8 |

Sa2.5 |

25. 4 〜31. 8 | |

|

有机硅和有机硅丙烯酸脂(耐高温涂料) |

25. 4〜76. 2 |

Sa2.5 |

19. 1-25.4 | |

|

改性环氣 |

50. 8〜101.6 |

至少达到Sa2,最好达到Sa2. 5 |

25. 4〜31. 8 | |

|

环氣酚醛 |

50.8-101.6 |

至少达到Sa2,最好达到Sa2.5 |

25. 4〜31. 8 | |

|

聚氨酯 |

双组分 |

25. 4〜50. 8 |

25. 4〜31. 8 | |

|

单组分(潮气固化) |

50. 8〜76. 2 |

25.4-31.8 | ||

|

无机富锌 |

水基 |

76. 2〜127.0 |

Sa2. 5 |

25. 4 〜31. 8 |

|

溶剂基 |

50. 8—101. 6 |

至少达到Sa2,最好达到Sa2. 5 |

19. 1—31.8 | |

|

预制 |

25. 4〜38.1 |

Sa2. 5 |

19. 1-25.4 | |

g)指明选用防腐层时应注意的经济性。就是说在满足技术上要求的同时,应尽量降低造价。应 该说明的是不能只计算原材料的价格,同时应综合考虑施工费用,亦即应考虑的是防腐层的 最终造价。

A∙8(5.2. 1)本条是参照NACE RPoI69:2002等标准的有关规定,结合我国的实际确定的。

A. 9(5. 2. 3)芦苇根不仅可以穿透石油沥青,而且在沥青中长势良好,极易损坏防腐层,使之失去防腐 性能。石油沥青同样不耐细菌,细菌可以吃掉沥青中的营养组分,使之失去光泽和防腐性能。表4的评 价指标引自 SY/T 0087—19950

A. 10(5. 3. 1)本条是根据我国大气职洲特点,参照NACE RP 0169:2002等标准关于埋地管道防 腐层的最低要求,结合我国架空管道息維的实际应用特点等制定的。对天然气、液化气、轻质油等架 空管道防腐层的光反射控温要求应譬相关规范要求。

A. 11(6. 1. 1)强制电流阴极保护豳:牲阳极保护这两种保护方式在技术上的可靠性和经济上的合理 性,是由其自身特性决定的。牺瘤板的主要优点如下:

——不需外接电源; S

—安装后维护费用咿注

——对外部的构筑物容干扰;

—安装费用低;c/

——地皮费用很少或没有;

—保护电流的利用率较高。

牺牲阳极的主要缺点如下:

—驱动电位有限;

—输出电流低而有限;

—受土壤电阻率的限制;

―不适用保护大口径的裸管或涂层较差的管子。

强制电流阴极保护的主要优点如下:

——驱动电压髙;

——输出电流大; •

——适用于各种土壤电阻率的环境;

—适用于裸管和涂层较差的构筑物;

—能够灵活控制电流输量;

——能够保护较大的范围较广的构筑物。

强制电流阴极保护的主要缺点如下:

——安装费用高;

——维护费用高;

——每月交电费;

——对外部管线有干扰。

因此,选择阴极保护方式时,应充分考虑强制电流阴极保护和牺牲阳极各自的特性。牺牲阳极可用 于电流量低、构筑物涂层良好,需要局部保护和土壤电阻率低的地方。

A. 12(6. 1.2)埋地管道防腐层与阴极保护联合使用亦被国内外大量实践所证实,是一种科学的腐蚀 控制措施。阴极保护可以弥补防腐层的局部缺欠,从而可有效地控制腐蚀的发生,因此,埋地管道全部 采用阴极保护是最理想的,但从我国当前的实际情况考虑,这一要求还难以实现。条文中针对我国石油 天然气等行业的特点和现实、阴极保护应用技术的成熟程度、管道的重要性等,采用三个级别的用语分 别做了规定。

A. 13(6. 1.3)阴极保护工程与主体工程相比,容易被人们忽视。据不完全调査,除长输管道工程外, 在管道施工后,部分阴极保护工程在一年甚至几年内不能投入仪&难以充分发挥阴极保护对管道腐蚀 的控制作用。

在一般地区,不论管道投产与否,在管道埋地后的六个2独内,只要设计有阴极保护,就应投入运 行。在六个月内,由于防腐层的保护作用,土壤一般不会鱒道造成较大的腐蚀影响,但由于我国管道 工程防腐层总体质量大多难以达到发达国家同类工程的赛水平,因此,这点规定比美国联邦法规集规 定的一年期限更加严格。 ◎

A. 14(6. 1.4)在杂散电流地区,杂散电流的腐蚀破硏往十分严重的,经确认需采取排流措施后,应 及时采取适当的防护措施,控制杂散电流的腐蚀。A?

A. 15(6. 1.6)随着我国新建管道的日益增多,碳业之间往往因强制电流阴极保护的干扰电流影响 而发生矛盾。如沈阳至大连的长输管道在设计我发生过这种情况。强制电流阴极保护管道对其他管 道的影响也是直流电干扰,所以作为一条加以写明是因为在油、气田和长输管道工程中经常遇到这种情 况,也往往因此而造成互相扯皮,以致造成浪费和拖延工期。尽管确定这项原则十分困难,许多影响因 素如防府层质量、土壤性质、保护电流的大小、阳极接地装置的位置等,每一工程都各有所异,但制定一 个原则也还是可能的,也是十分必要的。

a)两条以上管道平行时,在一条管道设有强制电流阴极保护,此时全部管道采用联合保护最为理 想,不仅能消降阴极保护对非保护管道可能产生的干扰影响,而且可以使其得到保护,延长管 道的使用寿命。联合保护尚有节省投资、方便管理等优点,同沟敷设可减少土方工程,且可共 同利用一测试桩,一个测试管理小组可同时管理多条管道的阴极保护。但同沟敷设管道是否 应联合保护,应视防腐层的质量而定。

联合保护时均压线的间距未做定量规定,只提出管道的电压降、涂层质量、管道间距等因 素,由设计者视情况不同而确定。根据我们的实践和对一些单位的调查,认为如果管道同时施 工,且都釆用同一种防腐涂层,或者虽非为同时施工,但者管道有涂层,且老化损坏情况不严 重,新管道也采用与老管道防腐层的相同材料,并且是同沟敷设,或者虽非同沟但距离小于 5 m时,均压线距离可取(3〜5) km0其他情况均压线间距要小些,可取(I-2) km即可。如 果有一条管道是裸管,或者近似于裸管,在这种特殊条件下,均压线距离还要小到几百米。若 有条件测试阴极保护的管道电压降,则可由电压降来确定均压线的距离,通常认为电压降 100 mV时连通均压线即可。

非联合保护的平行管道,应防止干扰腐蚀,在条件许可时,阴极保护管道同非保护管道距 离应考虑大些。大庆至抚顺输油管道的测试表明,两管道距离在5 m以内,没有发现明显的干 扰影响。两管道距离大于IOm时,在一般情况下是可以避开干扰影响的。

b)两管道交叉时距离越大干扰影响越小,甚至无影响,但实际是办不到的。第一,集输工艺不允 许;第二,投资费用增加,经济不合理,采用本条第二款的规定,可避免干扰影响的产生。

A. 16(6. 2. 1)本条引自 NACE RP 0169:2002 的 6. 1. 1 和 6.2. IO

A. 17(6. 2.2)本条是参照NACE RP 0169:2002的6. 2. 2. 1的规定制定的。管道/电解质极化电位测 量值中不应含有IR降C

A. 18(6.2.3)本条是参照NACE RP 0169:2002的6.2.2. 1的规定,结合我国实际情况确定的。

a) 英国标准协会(BSI)规定,含有硫酸盐还原歯的嫌气性土壤中的钢铁糜保护电位为 -950 mV或更负。国外的学者研究证明,当硫酸根的含量大于0.5%时,会'飾酸盐还原菌 活动,此时产生如下反应:

8 H + CaSO4 = 4 H2 O+CaS W •

CaS+ 2 H2CO., =Ca(HCOs)2 + H2S 司

该反应会使土壤中的腐蚀电流成倍增加。据资料报道,此时的保护磅为一920 mV或更负。 综上所述,此时的管道/电解质电位应达到一950 mV或更负(相对CSE)β

b) 通常钢铁对土壤的自然电位为一550 mV左右,但当管道置于)嚙&中或埋设在沙漠土等干 燥的、充气的高电阻率土壤中时,其自然电位要“正"一些。如殲至抚顺长输管道在某一区 域为一350 mV,北京的房-京管道有一段为一350 mV〜一此时取比6. 2. 2中的准则 更正一些的电位值可能就够用了。

C)本款引自NACE RP 0169:2002的6.2.2.3.2°当管线运行压力和条件易于导致应力腐蚀开 裂(参阅NACE RP 016912002有关应力腐蚀开裂的参考文献)时,对管道进行阴极保护时,考 虑使用比一850 mV略正的电位。条款中没有给出定量数据,通常应考虑应力的大小和该处 防腐层的状况及环境条件,并通过试验或依据有关的相类似条件的有效电位来确定。

A. 19(6.2.4) 本条是根据 NACE RP 0169-2002 的 6. 2. 2. 3. 3 制定的。

A. 20(6.2.5)本条主要引自NACE RP 0169:2002的6.4。CSE是阴极保护工程中常用的参比电极, 选用饱和氣化银或饱和甘汞电极等电极替代CSE时,应考虑参比电极对周围环境的适应性、可靠性、经 济性和使用寿命等,确认满足工程要求后才可应用。

A.21(6.2.6) NACE RP 0169:2002的6.1.2和6. 1. 5中说明,腐蚀状况检査等方法可用来证实阴极 保护的有效性,但腐蚀速率大小或是否存在腐蚀泄露并不能证明是否达到充分程度的阴极保护,因此, 这些方法有时并不适用。但在无法逬行电位测鬚或杂散电流干扰很强等特殊情况下,需判定阴极保护 的有效性时,可結合腐蚀状况检查或检査片腐蚀速率测试结果判定阴极保护的有效性。当因某种原因 挖出管道放空检修或更换时,应检査被保护体腐蚀状况和(或)防腐层损坏状况,以作为评价阴极保护有 效性的原始资料。

A. 22(6.3.2)最常用的电绝缘装置是绝缘法兰和绝缘接头。

对通常应设置电绝缘装置的管道部位说明如下:

a) 管道和其他设施(包括其他管道、储罐、设备、地下金属构筑物等)所有权的分界处,系属两单位 管理,装设电绝缘装置可以消除因管道施以阴极保护而对其他设施造成的干扰影响,同时也便 于进行独立的经济核算。

b) 如果一条管道由于技术上或实际需要等原因,一部分需要设阴极保护,而另一部分不需设阴 极保护,如在其分界处装设电绝缘装置,可控制阴极保护系统的电流流向,节省阴极保护的功 率消耗,且便于管理。

C)有涂层的管道与裸管其各自的接地电阻相差悬殊,电流分配极其不均。采取电绝缘措施对其 进行分别保护,可以取得较好的技术经济效果。

对在条件许可时首先应诙设置电绝缘装置的管道部位说明如下:

a) 管道和井、站、库、场是两个不同的系统,即便全部采用阴极保护,前者是一条或几条直线式金 属构筑物,后者则是网状金属构筑物,阴极保护的具体实施方案是不同的,一般不宜置于同一 保护系统中,可采取电绝缘措施,分别处理,灵活性大。

b) 支管和干线管如果属于两个单位,装设电绝縁装置的道理同上。如同属于一个单位,因其重 要程度不同,装设电绝缘装置可以确保干线的保护效果。如果支管也需保护时,处理方法也很 简单,装设金属跨接线即可。

C)分段绝缘有利于控制阴极保护系统的电流流向,便于管理,且可限制杂散电流的影响。

d)宜流干扰管段如果较长,宜在鹽于扰管段两端装设电绝缘装置。

A. 23(6. 3. 3)绝缘法兰和绝缘接头一嫁由钢铁和非金属的绝缘材料组合而成的,其中非金属的绝 缘材料强度低、易损坏。为确保其绝辭源,且不产生渗漏现象,本条规定了安装时应注意的事项:

a) 规定了选择绝缘法兰和绝缘绥扁技术条件。电绝缘装置应根据介质的种类、温度、压力、绝 缘性能要求等进行选择,吟,还应考虑电绝缘装置机械强度的大小、位置和方向、外部环境条 件等因素,在某些环境組T,不能确保绝缘法兰有效绝缘时,应采用其他电绝缘装置。如电 绝缘装置经常接触到水脸时,绝缘法兰的密封性能较差,绝缘垫片及绝缘紧固件在吸水后易 造成绝缘失效,此时齿員用密封性能较好的绝缘接头。另外,绝缘法兰井给位困难时,也可采 用绝缘接头。 &

b) 该款的规定是睁安全。绝缘法兰所分离的两部分金属,由于带电程度不同,一般有0.5 V 左右的电位差。協金属偶然短接时,会产生火花。所以在有可燃气体的密闭场所不应设置。

C)管道的涨力弯处受力最大,会引起绝缘垫、套、环的损坏,不仅会失去绝缘作用,有时还会造成 漏油、漏气、漏水等,所以此处禁止装设,以远离为好。

d) 绝缘法兰或绝缘接头的装设也会产生一种不利的潜在因素,使非保护管道产生干扰影响,造 成加速腐蚀。这种腐蚀多发生在距离绝缘法兰(5-10) m之内。所以规定其两侧IOm之内 的管道外壁宜适当增加防腐层涂敷厚度或提高防腐层等级。

e) 管道装上电绝缘装置后,两侧为两个系统,当一侧受到雷电影响或过大电流影响时,会击穿绝 缘材料。因此,在设计时应根据实际情况,考虑应否设置保护措施。保护措施包括使用避雷 器、电解接地电池、极化电池或等效的固定产品或他们的结合体等措施。

A. 24(6.3.5)管道穿过金属套管,目的是避免土壤和其他重物损坏管道。如果套管和管道间的空隙 中无绝缘措施,则可混入电解质,这种电解质可能造成管道和套管的电化学腐蚀。另外,管道施加阴极 保护后,它与套管又可能产生干扰影响,所以两者之间应加电绝缘措施。电绝缘材料的滑动可能会损坏 管道的防腐层;两端不做好封口,其他杂质会进入夹层中,使电绝缘装置失去绝缘性能。

A. 25(6. 3.6)管道采用阴极保护时,管道上导电的固定支撑应要增加保护电流,产生所谓的“漏电”现 象,增加阴极保护的功率,造成经济损失。因此,管道与导电的支撲之间应有可靠的绝缘。然而如果在 支撑的两端设有绝缘法兰,则可使这些支撑与管道形成电绝缘,避免阴极保护电流的流入,所以,这时也 可在管道与支撑之间不设电绝缘装置。

A. 26(6.3.7)本条规定的目的主要是避免金属锚定物增加的阴极保护电流,节省电力消耗等。

A. 27(6.4. 1)为达到充分程度的阴极保护效果,被保护管道系统应具有良好的电连续性。

a) 管道上的弯头、三通、阀门等附件如采用法兰和螺纹连接,可能会降低这些部位的导电性能,阴 极保护电流可能受阻,从而影响被保护管道的阴极保护效果,需考虑其电连续性。

b) 非电性连接的被保护管道之间,包括管道穿跨越江河、铁路、公路处电绝缘装置的外侧管道之 间;需共同保护的、长输管道工艺站场、阀室进出口处电绝缘装置的外侧管道之间,应考虑被保 护管道电连续性。

GB/T 21447—2008

A. 28(6. 5.2)本条规定了阴极保护管道检测点应设置的位置:

被保护管道的汇流点,是整个被保护管道电位最负之处。测试该处参数则可检査是否超出管 道防腐层所允许的最负电位。而被保护管道末端,则是整个管道负电位最小处。测试该参数 则可检査保护末端是否达到保护标准。

沿管道设置的测试桩,是为了检测管道沿线各处的保护情况。各国规定的测试桩埋设距离不 完全一样。美国腐蚀工程师协会规定每4.8 km设一个,德国则规定每相距(1〜2)km地方设 辅助电位检测点。

我国过去多数单位的习惯作法是每Ikm设一个检测点,同时与管道的里程桩合用。该 规定符合我国的习惯作法,并被实践证实是合理可行的。

另外,相対于埋地外防腐管道,硬质聚氨酯泡沫塑料防腐保温等保温管道防腐保温层修补 处的严密性更难以保证,其检测点的间距可适当加大,以便减少防腐保温层的修补量。

牺牲阳极的安装处相当于强制电流保护的汇流点,是电位最负处,同时可以测取阳极的开路电 位和管道的自然电位。两组阳极的中间处相当于强制电流保护的末端,是负电位最小处,可判 断牺牲阳极的保护范围是否达到此处。

绝缘法兰或绝缘接头等电绝缘装置两侧的管道上设置的测试导线,是为了测取两侧的电气参 数,并在必要的时候,利用该导线采取其他的防护措施,如排流等。

管道与其他金属构筑物的交叉处易产生干扰影响,此处设测试桩便于测取相互干扰影响,并可 在此采取排流或均压等措施。

管道穿越段均属重要区域,施工难度大,投资多,应确保安全,设有检测点不仅可以检测保护效 果,而且可以在必要时采取其他措施,如施以小容量的强制电流阴极保护或设牺牲阳极保 护等。

交直流电干扰地区的情况非常复杂,对管道影响也很严重。为了测取有关的电参数,应设足

够的电位和电流测试桩。由于情况复杂,加上保护的方法也多种多样,难以必收定量规定,应 由专业技术人员根据杂散电流的性质、稳定性、大小及管道防腐层质量等因W⅞确定。

A. 29(6.5.3)测试桩和测量导线的设置考虑了以下因素: 次夕

测试桩是为测取电参数而设置的,由于需要长期使用,所以应坚固耐久。有些管道距离很长, 一些地段杂草丛生,难以寻找,所以测试桩应该醒目,易于发现,并应为 创造较好的环境。 测试桩编号是为了寻找和记录。通常测试桩是按油(水)流动的方向顺序编号。

创造较好的环境。 测试桩编号是为了寻找和记录。通常测试桩是按油(水)流动的方向顺序编号。

测试导线是测试桩的重要部分,它直接连通被测点。一般采用双參料绝缘铜芯电缆。一是为 了确保强度,二是为了确保其绝缘性。要求有足够的机械强度是溢防止其损坏,良好的导电 性是为了保证所测参数的准确性。测试导线留有一定的裕欧为了防止土壤沉降时将之 拉断。 ʧ

测试导线与金属构筑物的连接处,无论采取何种连接方式都将使线头和金属裸露,确保该处 防腐层的质量是确保测取参数准确性的关键之一,同时也可避免在该处造成腐蚀损坏。

a)

b)

C)

d)

a)

b)

C)

d)

A.30(6. 5.4)通常电位测试桩比较简单,而电流测试桩有些特殊要求,设电流测试桩时应避开有影响 的位置。

A.3K6. 6. 1)本条是参照NACE RP 0169:2002的7. 1. 2的有关规定,结合我国实际情况制定的。设 计时,应全面考虑本条所列项目,以确保阴极保护达到保护标准,并能经济地、可靠地运行。

A. 32(6. 6.2)本条是参照NACE RP 0169:2002的7. 2的有关规定,结合我国阴极保护工程的特点制 定的。

a)被保护的管道只有在足够的阴极保护电流的作用下,才能使之得到阴极极化,达到保护的目 的。合理地分配阴极保护电流,才能使被保护的管道均能充分阴极极化,达到设计选定的阴极 保护准则的要求。

b)阴极保护是靠放电的阳极接地释放电流,通过电解质将电流流入被保护的管道上。如果靠近 被保护体附近或接地阳极附近有其他的金属构筑物,则该构筑物将会产生干扰影响。因此,在 进行阴极保护设计时,应予以考虑,合理地选择阴极保护站和接地阳极的位置,控制阴极保护 电流大小,把这种干扰影响降到最小。

C)阳极接地系统是阴极保护的重要组成部分。由于其不断地释放电流,将会逐渐腐蚀,所以设计 时应通过计算,既要满足接地电阻的要求,又要有足够的使用年限。特别是使用深井阳极时, 由于造价高,又不易更换,宜与被保护体的使用寿命相当。对于浅埋阳极,综合考虑技术经济 效益后,不一定设计与被保护体等同寿命的阳极系统,但应提供更换的周期和更换的措施。

d) 管道的阴极保护一般是和防腐层联合使用。由于管道的防腐层在使用过程中,均会产生各种 损坏,致使所需的阴极保护电流将不断增加,才能达到设计选定的阴极保护准则的要求。所以 在设计阴极保护电源的容量时,应留有充分的裕量。按过去的使用经验,如果相关标准没有规 定,可按最初所需的保护电流两倍来选用。

e) 阳极地床的放电是引起对附近地下金属构筑物干扰影响的重要原因,所以选择其位置应尽屋 远离地下金属构筑物。此外尚应注意选择地势低洼、潮湿、电阻率小的地方,以降低接触电阻。 阳极材料由于放电消耗很快,为了延长使用年限应选择耐腐蚀的材料,如石墨、高硅铸铁、钛合 金等材料。

£)常用的牺牲阳极有镁基、锌基和铝基三种。一般应根据介质类型、温度及电阻率的大小、防腐 层的质量和设计使用寿命来选择阳极的类型、规格和大小。

g)阴极保护运行后,为了检测其保护效果是否达到阴极保护的判据,以及阴极保护的运行状况, 应设有适当的监视系统。

A. 33(6. 6. 3)本条是参照NACE RP 0169:2002的7. 2的有关规定,结合我国阴极保护工程的特点制 定的。本条所列阴极保护设计时需掌握的基础资料和数据,可为设计人员进行阴极保护设计提供依据。 如选用强制电流阴极保护,这些资料可?伏计计算提供参数,选择阴极保护站和阳极地床的位置,计 算保护长度和保护电流大小、阳极数量电阻和使用年限等。如选用牺牲阳极,可为确定是镁合 金、锌合金还是锌合金阳极,计算阳极焰&输出电流、确定阳极埋设距离等。其中工作难度大的是现 场调查和腐蚀数据测试,但经验丰富威计人员,针对具体工程的实际情况,可取以前的经验数据,而不 必完全按本条要求开展调査工作。奇

A. 34(6.6.4)本标准制定时,感?/T 0036和SY/T 0019基础上制定的国家标准正在编制,新制定 的国家标准2008年已发布,编&为GB/T 21448—2008《埋地钢质管道阴极保护技术规范》,因此执行新 标准。以下同。 】

A. 35(7. 1. 1)本条规定-Jzm流杂散电流对埋地管道干扰腐蚀程度的判断方法。

a) 直流电干扰来自毓干扰源。直流电干扰源种类繁多,本节所指的直流电干扰源,主要是阴极 保护系统和直流电气化铁路。

阴极保护和直流电气化铁路的干扰影响的电流都有一定的线路,干扰源有电流流入土壤 的部位,也有流入回归的部位,干扰电流从流出到流入所经过的路线是造成干扰影响的重要区 域。如果埋地管道置于这个区域,则产生的干扰腐蚀必然严重。

测试管道的电位一般可以判定是否存在干扰影响。根据测试人员的经验,如果管道在阴 极保护没有投入运行时,其对地的电位较相同环境的电位负移很大,通常可能是干扰电流流入 管道的区域,即是干扰影响的阴极区;如果测试的电位正向偏移较大时,通常可能是干扰电流 流出的区域,即是干扰影响的阳极区,并可根据电位“负”移或“正”移的数值大小判断其干扰影 响的严重程度。

b) 采用土壤电位梯度评价直流杂散电流干扰腐蚀程度的指标,引自SY/T 0087-1995。

A. 36(7. 1. 3)本条引自SY/T 0017—1996的第4章的有关规定。

A. 37(7.2.1)埋地管道交流干扰电压产生的危害主要是人身安全和金属腐蚀两方面。中科院物质结 构研究所二部研究报告和德国W. V贝克曼著《阴极保护简明手册》第三版都认为大于5 mA∕cm2的交 流电流密度对金属产生的腐蚀才是严重的。但由于交流电流密度参数在工程中难以检测,常用相对应 的电压参数替代。SY 0007-1999«钢质管道及储罐腐蚀控制设计规范》列出的6 V、8 VaO V指标主 要是针对以前我国埋地管道防腐大多采用的石油沥青防腐层提出的,针对目前使用比例逐步增加的高 性能的三层PE、环氧粉末等防腐层存在局限性。德国Afk第3号《对髙压交流设备和交流电铁路设备 和影响范围内管道在敷设和运行方面应采取的措施》推荐了 65 V指标。因允许存在于管道上长期交流 干扰电压值较高,除有腐蚀问题外还涉及人身安全问题。NACE RP 0177:2000«减轻交流电和雷电对 金属构筑物和腐蚀控制系统的影响》的5.2.2. 1规定:“安全界限应该由有资质的人员根据预期的暴露 条件来确定”,5.2.2.1规定:“认为有效的15 V交流开路电压或5 mA或更大的源电流容量就构成了 预期的电击危险状态”。GB/T 3805—1993≪特低电压(ELV)限值》对稳态电压限值规定见表A. 2。 GB/T 3805-1993在适用范围中规定:“各专业标准化技术委员会在考虑了一些重要的因素之后,并有 经验显示可以达到一个合理的安全水平的情况下,可以规定适合于本专业的特低电压限值”。

由于我国对油气管道防腐专业特低电压限值还缺少试验数据和工程经验数据,故本标准暂不作硬 性规定,由工程技术人员根据实际情况确定。表A.2中,存在两个故障时,若其中任何一个故障单独出 现时即已影响可同时触及的可导电部分间的电压时,应先按“精啓”评价。

表A.2 15HZ-IOOHZ交流和直流(无纹够涂稳态电压限值

电压

|

环境状况 |

正常状态下 (无故障) |

_____Z 故障状态下_______ | |||||

|

__________( |

策障, |

两个故障*• | |||||

|

交流 |

直流 |

直流 |

交流 |

直流 | |||

|

1(水中) |

0 |

0 |

戶 _ |

O |

16 |

35 | |

|

2(潮湿) |

16 |

35 |

75。 |

不用 | |||

|

3(干燥) |

33c |

70e |

140, |

不用 | |||

特殊应用R

4

a “单故障"系指:能影响两个可同时触及的可导电部分间电压的单一故障。

b ••两个故障”系指:能影响两个可同时触及的可导电部分间电压的同时存在的两个故障。

C X寸于接触面积小于ICm2的非可握紧部件,限值允许增大至66 V。

d对于接触面积小于ICm2的非可握紧部件,限值允许增大至80 V.

e在电池充电时,限值允许増大至75 Ve

f在电池充电时,限值允许増大至150 Vo

M限值由有关的专业标准化技术委员会规定。_________________________________

A. 38(7. 2. 2)排流保护效果的评价指标引自SY/T 0087-1995,以控制金属交流腐蚀为目标的管道 交流干扰电压值是根据原石油工业SYJ 4006部(84)油科鉴字第09号“地下金属管道交流干扰影响及 其防护"技术评审证书列岀的。

A. 39(7. 2. 3)埋地管道与架空送电线路的距离要求说明如下:

a) 表11是根据GB 50183«石油天然气工程设计防火规范》制定的,它与GB 50061—1997《66 kV 及以下架空电力线路设计规范》和DL/T 5092-1999《110〜500 kV架空送电线路设计技术规 程》中规定的架空送电线路与架设地面上输送易燃易爆物品管道的距离要求一致。对于埋地 油气管道,能保持这样的距离,符合相关部门的要求。

b) 表12中所列10 kV〜110 kV电压等级范围的最小距离指标引自SY 0007-1999的有关规 定,是成都科技大学和四川石油勘察设计研究院在认真学习国外研究成果的基础上,经过多年 的试验研究,运用电场埋论和电化学理论相结合的分析方法,提出的最小安全距离指标。 220 kV〜500 kV电压等级范围的最小距离指标是参照DL/T 5092—1999的要求制定的。

C)本款明确了当达不到上述距离要求时应采取的措施和控制的最小距离,是根据德国Afk第3 号《对高压交流设备和交流电铁路设备和影响范围内管道在敷设和运行方面应采取的措施》的 相关要求确定的。其内容如下:

“在接地装置与管道之冋的欧姆耦合的情况下,对在土壤中电阻与电压的关系进行了首次 试验。在所实施的全面试验系列中试验联合小组对高电压和高电流技术(FGH)进行了试验, 其中索瓦特先生/11/对接地电压的影响和接地线与管道之间的间距的增长而延长。在接地线 与管道之间的电压不超过10 kV的情况下,在实践中最小间距为0.5 m则弓受保证安全。因 此,这个最小间距实际上与高压线的额定电压的大小是没有关系的。”

A. 40(7. 2. 4)本条分别引自GB/T 50217—1994的5.3.5和5.7.4的相关规定。

A. 42(8.1.6)随着腐蚀控制技术的发展,市场上不断涌现出新产品、新材祈本条意在采用新材料 时,特别是改变了原设计规定的材料品种、型号时,应慎重对待。

A,43(8. 1. 7)本条是参照NACE RP 0169:2002的5.2.2和8. 3. 1的欢规定,结合我国腐蚀控制工 程的特点制定的。

A. 44(8.2. 1)为了获得性能良好的防腐层,表面处理是很重要的准曷!序。据国内外统计,防腐涂层 寿命的缩短,表面处理质量占40%左右,而涂料体系选择、涂层厚度、涂装环境各占20%左右。可见表 面处理的重要性。

A. 45(8. 2. 3)本条是参照NACE RP 0169:2002的5.2.3的有关规定,结合我国腐蚀控制工程的特点 制定的。

A. 46(8.2. 7) 本条主要引自 NACE Rp 0169:2002 的 5. 2. 2o

A. 47(8. 3. 1、8. 3. 3 和 8. 3. 5) 是参照 NACE RP 0169:2002 的 8.4,8.5 和 8. 6 的有关规定,结合我国 阴极保护工程的特点制定的。

A.48(8.3.8、9.2. 1 和 9.2.4) 是分别参照 NACE RP 0169:2002 的 10,2.10. 3 和 10. 7 的有关规定, 结合我国阴极保护工程的特点制定的。

A. 49(10)本章是参照NACE RP 0169:2002第11章的规定,结合我国实际制定的。

A. 50(11. 1)管道腐蚀控制工程的设计应遵循《中华人民共和国安全生产法》、国家经贸委《石油天然 气管道安全监督与管理规定》、劳动部《压力管道安全管理与监察规定》、《建设项目(工程)劳动安全卫生 监察规定》及SY/T 6276《石油天然气工业健康、安全与环境管理体系》、GBZ 2《工作场所有害因素职业 接触限值》、GB 7692«涂装作业安全规程 涂漆前处理工艺安全及其通风净化》和GB 6514《涂装作业 安全规程涂装匸艺安全及其通风净化》等标准的相关规定。在有爆炸危险的场所的电气设备应符合 国家有关爆炸危险场所电气设备的安全规定。

管道腐蚀控制工程的设计应贯彻《中华人民共和国环境保护法》、《中华人民共和国水污染防治法》、 《中华人民共和国大气污染防治法》、《中华人民共和国固体物污染环境防治法》、《中华人民共和国噪声 污染防治法》,应符合国家现行标准有关环境保护的规定。

管道处在居民区、水源保护区、名胜古迹、风景浏览区、自然保护区或周围人口密度大、人员往来频 繁的公共场所时,设计时不应选择有损环境保护的腐蚀控制工程材料及安装工艺。

参考文献

[1] GBZ 2工作场所有害因素职业接触限值.

[2] GB/T 3805—1993 特低电压(ELV)限值.

[3] GB 6514涂装作业安全规程涂装工艺安全及其通风净化.

[4] GB 7692涂装作业安全规程涂漆前处理工艺安全及其通风净化.

[5] GB 50061—1997 66 kV及以下架空电力线路设计规范.

[6] GB 50183石油天然气工程设计防火规范.

[7] SY 0007-1999钢质管道及储罐腐蚀控制设计规范.

[8] SY/T 0096强制电流深阳极無技术规范.

[9] SY/T 6276石油天然气工安全与环境管理体系.

[10] DL/T 5092—1999 llθɔ^XV架空送电线路设计技术规程.