ICS 53.040.10

J81

备案号:23298—2008

l⅛

JB/T 7012—2008

代替 JB/T 7012—1993

ROller COnVeyer

2008-03∙12 发布 20082921 实施

中华人民共和国国家发展和改革委员会 发布

本标准代替JBTr 7012—1992《羯子输送机》。修订时,对原标准作了编辑性修改,主要技术内容没 有变化。

本标准由中国机械工业联合会提出。

本标准由北京起重运输机械研究所归口 •

本标准负责起草单位:北京起重运输机械研究所、上海市机电设计研究院、机械工业第五设计研究 院。

本标准主要起草人:丁岳阳、刘光弟、张静祥。

本标准所代替标准的历次版本发布情况:

---JB/T 7012—1992。

1范围

本标准规定了辐子输送机(以下简称输送机)的型式、基本参数、技术要求、试验方法、检验规则、 标志、包装、运输和贮存。

本标准适用于输送成件物品的圆柱形长辐输送机。有特殊要求的输送机,其通用部分也应参照使用。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件。其随后所有的 修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB∕Γ 191 包装储运图示标志(GB/T 191—2000, eqv ISO 780; 1997)

GB/T524 平型传动带

GB∕Γ 1171 一般传动用普通V带

GB/T 1243传动用短节距精密滚子链、套筒链、附件和链轮(GB/T 1243—2006, ISO 606:2004, IDT)

GB∕Γ 2828.1计数抽样程序 第1部分:按接收数量限(AQL)检索的逐批检验抽样计划(GBH 2828.1—2003, ISO 2859-1: 1999, IDT)

GBZT 3639冷拔或冷轧精密无缝钢管

GB/T 3768声学声压法测定噪声源声功率级反射面上方釆用包络测量表面的简易法(GB/T 3768—1996, eqv ISO 3746:1995)

GBZr 8162结构用无缝钢管

GByT 8923—1988涂装前钢材表面锈蚀等级和除锈等级(eqvISO 8501—1988)

GB/T 9286—1998色漆和清漆 漆膜的划格试验(eqv ISO 2409; 1992)

GB/T 13306 标牌

GBrr 13384机电产品包装通用技术条件

GB/T 13793 直缝电焊钢管(GB/T 13793—1992; neqJISG3444= 1988)

3型式

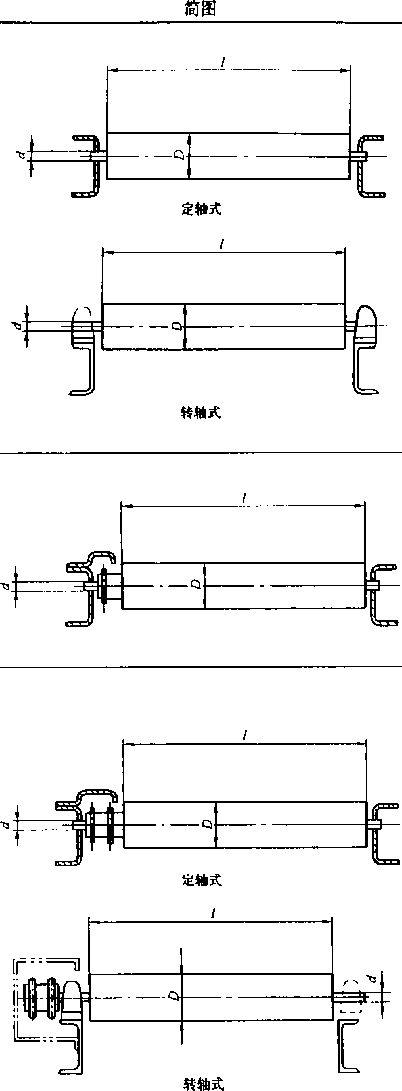

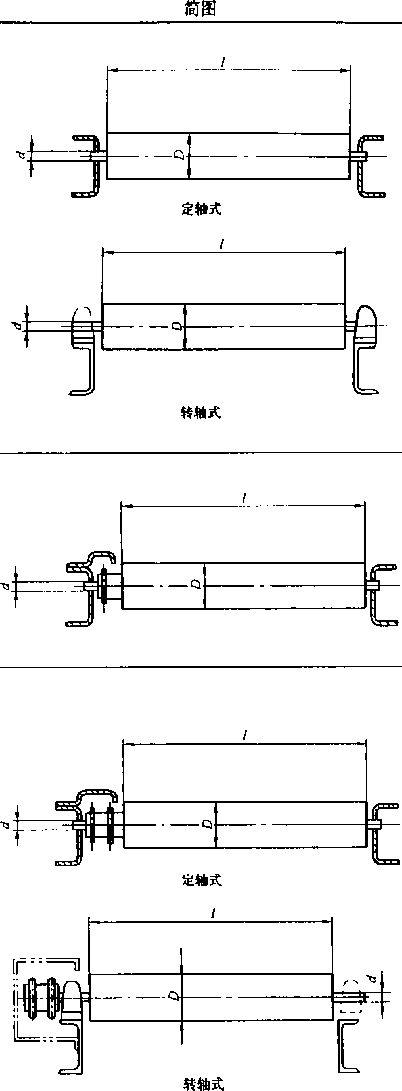

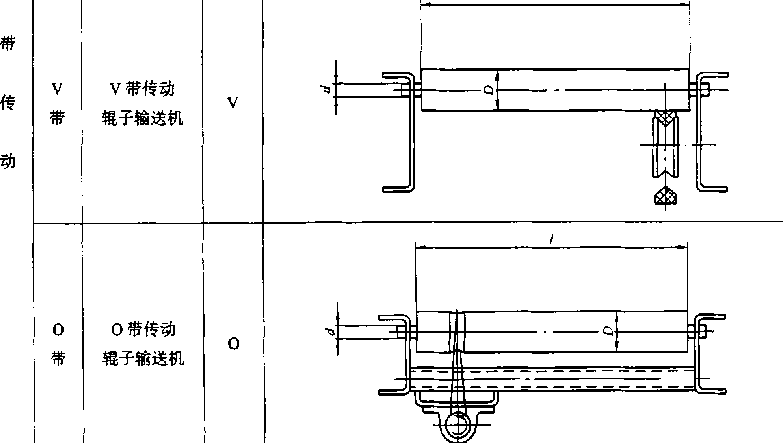

3.1输送机型式按传动方式分类如表1规定。

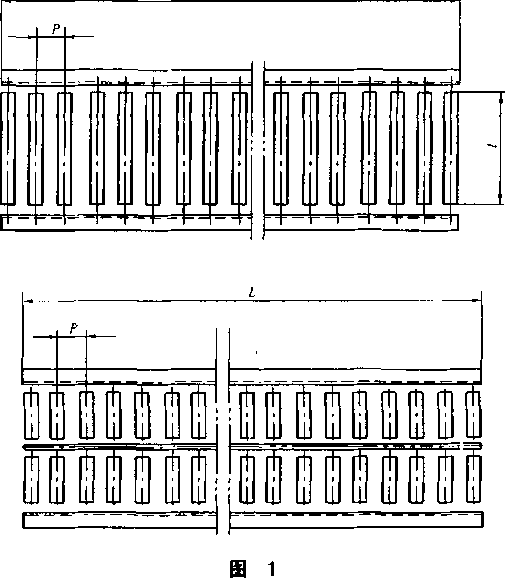

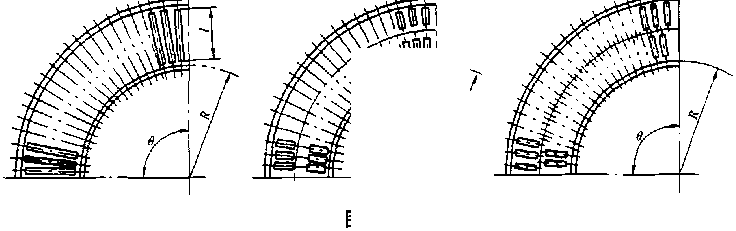

3.2输送机按布置方式分为直线段(图1)和曲线段(图2)。输送机的直线段和曲线段均可作水平或倾 斜布置。

3.3输送机按辐子轴的支承方式分为定轴式和转轴式。

型式

无

动

力

式

|

单链 | ||

|

动 |

链 | |

|

力 |

传 | |

|

式 |

动 |

双链 |

名称

无动力

辐子输送机

单链传动 辐子输送机

双链传动 程子输送机

代号

型式 名称 代号

平 平带传动

带 辗子输送机

表1 (续)

3.4型号表示方法为:

-------辐子长度,单位为皿 辕子直径,单位为mm

型式代号(见表!)

--------------------辄子输送机代号

标记示例:

辐子直経,O=50mm.辗子长SL-63Omm的无动力辐子输送机:

辐子输送机 GW50—630 JBZT 7012

辐子直径D=IO8mιm辗子长度L= 1250mm的平带传动辐子输送机: 辗子输送机 GPIO8—1250 JB/T7012

4基本参数

4.1辗子直径。和辐子轴径d应符合表2的规定。

表2

单位:mm

|

-辗子直径D 一 |

25 |

40 |

50 |

60 |

76 |

89 |

108 |

133 |

159 |

|

6 |

S |

10 |

12 |

15 |

20 |

25 |

30 |

35 | |

|

辗子轴径d |

8 |

10 |

12 |

15 |

20 |

25 |

30 |

35 |

40 |

|

12 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

4.2旎子长度/应符合表3的规定.

单位:mm

|

辐子长度i |

100 |

125 |

160 |

200 |

250 |

315 |

400 |

500 630 ∣800 I IOOO |

1250 |

1400 |

1600 |

1800 |

2000 |

4.3辍子间距尸应符合表4的规定。对双链传动输送机,根据链传动啮合的要求,親子间距可釆用接近 表4的近似值。

表4

单位:mm

|

辗子间距 P |

50 |

63 |

80 |

100 |

125 |

160 |

200 |

250 |

315 |

400 … |

500 |

630 |

800 __ |

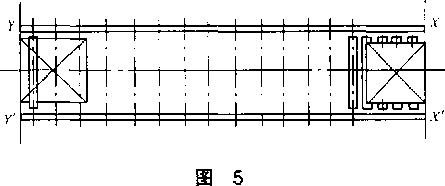

4.4输送机曲线段机架内侧的圆弧半径R应符合表5的规定(见图2)。

表5

单位:SBB,

|

報子直D |

25 |

40 |

50 |

60 |

76 |

89 |

108 |

133 |

159 |

|

圆弧半径R |

630 800 |

630 800 |

800 900 IoOO |

800 900 IooO |

800 900 IOoO |

10∞ 1250 |

I(KX) 1250 |

1250 1600 |

1250 1600 |

4.5输送机曲线段圆弧中心角。应符合下列数值(见图2):

30° • 45° , 60° , 90°,

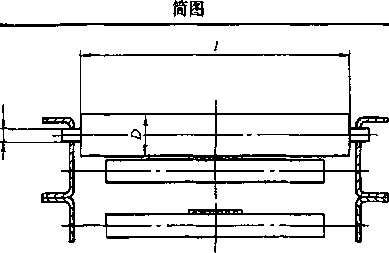

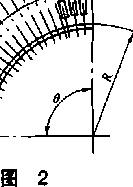

4.6输送机高度H应符合图3和表6的规定。输送机也可以不设支腿,由机架直接支承在地坪上。

单位:mnɪ

|

输送机高度反 |

400 |

450 |

500 |

560 |

630 |

710 |

800 |

900 |

1000 |

4.7输送机直线段每节长度L应符合表7的规定。

表7

单位:mm

|

直线余长度 |

IOOO |

1500 |

2000 3000 |

6000 |

4.8动力式输送机的输送速度V应符合表8的规定。

表8

单位:m/s

|

输送速度 V |

0.050 |

0.063 |

0.08Q |

0.100 |

OJ 25 |

0.160 |

0.200 |

0.250 |

0.315 |

0.400 |

0.500 |

0.630 |

0.800 |

1.000 |

5技术要求

输送机应能在一 25。C〜+40'C的环境温度下正常工作。

5.2辗子

5.2.1輾子筒体应采用材质不低于10号钢的符合GBrr 8162要求的热轧或冷拔(轧)无缝钢管' 符合 GBfΓ3639要求的冷拔或冷轧精密无缝钢管、符合GBfr 13793要求的电焊钢管制造。有特殊要求时,也 可以采用不锈钢、铝合金和合成材料管材制造。

5.2.2辑子外表面应圆整、光滑,无凹痕、裂纹、折皱等缺陷。

5.2.3辐子外圆的径向圆跳动应符合表9的规定。

表9

单位;mm

|

辐子长度 |

100-500 |

>500-10∞ |

>1000 〜1600 |

>1600 〜2000 |

|

辐子径向圆跳动 |

0.5 |

L叫 一 |

12 |

L6 |

5.2.4辐子装配后,用手指拨动时应转动灵活,无卡阻现象。

5.2.5直径不大于60ι≡的辗子,在做平板滑行试验时,试验板滑行时间应不大于表1。规定的数值。

表10

|

单位M | ||

|

输送机直线段 |

输送机曲线段_______ | |

|

8=45。 |

θ =对 | |

|

__________7 |

一M _ |

7 |

5.2.6直径大于60mm的辐子,在做动旋转阻力试验时。其旋转阻力应不大于表11规定的数值。间隔Ih 后做第二次试验,其旋转阻力应不大于表11规定数值的1.5倍。

表11

|

-辐子Si~ mm |

76 |

89 |

10⅛ |

133 |

159 |

|

旋转阻力~ N |

2.5 |

3,0 | |||

5.3机架

5.3.1输送机直线段机架的直线度公差在3m内为其长度的1/1000»

5.3.2输送机直线段机架的平面度公差为其长度的1/1000。

注;曲线段机架的长度为其中心线弧长,

5.3.3机架内侧宽度极限偏差应符合表12规定的数值。

表12

单位;mm

|

辐子长度"~~ |

≤630 |

>630 |

|

机架内侧宽度极限偏差 一 |

__________±L2__________ |

±1.5 |

5.3.4输送机直线段机架在额定负载下的挠度应不大于相邻支腿间距的1/7OO=

5.4传动部分

5.4.1输送机采用链传动时,链条和链轮应符合GBZT 1243的要求。

5.4.2输送机釆用带传动时,平带应符合GB/T524的要求。V带应符合GBrrIl71的要求

5.4.3驱动装置应运转平稳,润滑良好,减速器无渗油现象.

5.4.4张紧装置应调整灵活,无卡阻现象。

5.5表面涂装

5.5.1涂漆前,钢材表面应进行除锈处理,并应达到GBrr 8923—1988中Sa2或St3级要求。

5.5.2经过除锈的表面应及时涂上底漆。涂漆应在清洁的地方进行,环境温度应在5%'C以上,湿度应 在85%以下,工件表面温度不应超过60笆。

5.5.3输送机各部件无特殊要求时,应涂底漆一遍,面漆两遍。毎层油漆颜色应不同。每层油漆干膜 厚度为25pn~35叩1,漆膜总厚度不小于75呻。辗子表面可只涂一层防锈漆或面漆,当辐子表面镀锌、 镀铭、涂塑、包胶或为不锈钢、铝合金及合成材料时,可不涂漆。

外露加工配合面应涂以防锈油脂。

5.5.4涂膜附着力应达到GB/T 9286—1998中2级要求。

5.6整机安装

5.6.1整机总装配允许在使用现场进行,辐子、驱动装置应在出厂前组装或试装。

5.6.2输送机机架中心线的直线度公差在任意25m长度内为5mm。

5.6.3各辗子顶部应位于同一平面内,任意相邻三个辐子顶部的高度差ΔA (见图4),应不大于表13规 定的数值。

图4

表13

单位:mm

|

辐长度 |

100-500 |

>500-1000 |

>1000^1600 |

>1600-2000 |

|

∆h |

1.0 |

1.2 |

1.8 |

2.2 |

5.6.4输送机直线段的辐子轴线与机架中心线的垂直度公差应为辗子轴线长度的1/500.

5.7整机运行性能

5.7.1输送机上的各辗子均应转动灵活。

5.7.2输送机运行应平稳可靠。链条等传动件在运转中应无明显脉动、卡阻现象,驱动装置应无异常

振动。

5.7.3输送机运行时其整机噪声值应不大于表14规定的数值。

表14

|

______运行状态______ |

无动力式 |

动力式 ~~ |

|

整机噪声 dB (A) |

60 |

85 |

5.7.4辕子正常使用寿命应不少于20000h°

5.7.5输送机在正常使用条件下从开始使用到第一次大修的使用期限,应不少于IOOOOM

5.8安全

5.8.1输送机的活动段(如通行段、翻转段等)应在其极限位置设置定位装置,以防止其自行转动或 跌落。

5.8.2输送机的曲线段应设置防护和导向装置。

5.8.3链传动输送机应在链传动部位设置防护罩。

5.8.4输送机作重力输送时,物件移动速度应不大于0.5m/s。

5.8.5各种机电保护装置应反应灵敏,动作准确可靠。特殊场合用保护装置必须符合有关使用部门安 全规程的规定。

5.9在用户遵守输送机的保管、运输、安装、使用规则的条件下,从制造厂发货日期起18个月内,使 用时间不超过12个月,产品因制造质量不良而发生损坏或不能正常工作时,制造厂应免费为用户修理或 更换。

6试验方法

6.1输送机各零部件所用材质的理化性能,按材料的出厂证明,或进行采样检验。

6.2辗子外圆的径向圆跳动用千分表测量,测量部位和点数任选。

6.3输送机平板滑行试验:

6.3.1本试验适用于辗子直径不大于60mm的输送机,测定辐子转动的灵活性。试验时,辗子处于自由 状态(对动力式输送机,应使辐子和传动件脱离)。

6.3.2输送机直线段:

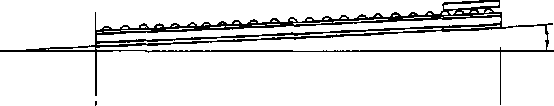

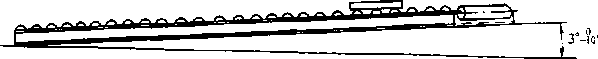

输送机长度3m,辐子间距IOomm〜16Omm,与水平面成3。倾斜。按图5放置滑行试验板,使其端 部与盼‘线对齐,靠自重使试验板在辗子上自然滑行,测量到达另一端yy'线所需的时间.

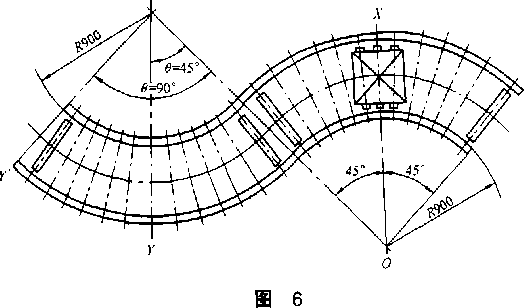

6.3.3输送机曲线段:

输送机与水平面成3。倾斜。按图6放置滑行试验板,使试验板中心线与OX线重合,靠自重使试验 板沿输送机自然滑行,测量试验板前端到达。*线(0=45° )或。'Y'线3=90° )的时间。

6.3.4上述试验中的滑行试验板为50OmmX50Omm正方形平直钢板,质量30kg,边缘倒角C1;其与辕 子接触的底面不加工,保留原有黑皮。

6.4动旋转阻力试验:

6.4.1定轴式辗子

a) 测试前辍子以1450r∕min的转速跑合20min;

b) 测试环境温度为+20°C〜+25莒;

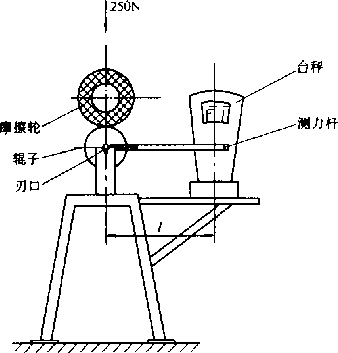

C)如图7所示,将辍子放置在试验架上,在親子轴端安装一测力杆。测力杆与辐子轴固结,无相对 转动。测力杆的另一端置于精度为2g的台秤上。对辍子施加250N的力,使摩擦轮与報子紧密贴 合(辗子转动时应无打滑现象),带动辐子以300r∕τnin的转速旋转,记录台秤上的读数P和p°,再 按下式计算辐子的旋转阻力F。

2(P-PO)I r---------

D

式中:

F—辗子旋转阻力,单位为N;

P—辗子旋转时台秤读数,单位为N;

PO—辗子停止旋转后台秤读数,单位为N;

测力杆力臂长度,单位为mm;

D--辗子直径,单位为mm。

图7

6.4.2转轴式辐子

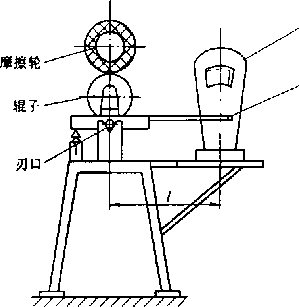

如图8所示,将带轴承座的转轴式辗子放置在试验架上,在辐子一端轴承座上固定--测力杆,测力 杆另一端置于精度为2g的台秤上.其余试验方法与定轴式辐子相同。

6.5机架的直线度和平面度使用水准仪检测。

6.6机架内侧宽度使用钢卷尺检测。

6.7机架挠度的测定:

在机架跨度中央的两个辐子上施加额定载荷,用水准仪测出挠度值。

6.8漆膜厚度使用磁性测厚仪测量。

6.9漆膜附着力按GB仃9286进行划格试验。

6.10辗子顶面平面度检测:

用检验平尺置于相邻三个辗子的顶部和两个或一个辐子接触(见图4),用间隙塞尺测定间隙值∆∕u 在和一个辗子接触的情况下,应使平尺和其余两个辐子的间隙值岫相同。

25ON

图8

6.11辐子轴线与机架中心线垂直度使用角尺测量。

6.12整机噪声的测定:

驱动装置空载运转IOmin之后,用声级计按GB/T 3768规定的矩形六面体法测量驱动装置的噪声。 将声级计放置在链轮(或传动链)的等高线上,距链轮(或传动链)Im处,按A档数测定噪声。

6.13输送机和部件的外观质量以及整机的运行状况,凭目测或手感进行检査。

7检验规则

7.1每台输送机均应经制造厂质量检验部门检验合格后方可出厂,并附有产品合格证书。

7.2检验分类:

7.2.1出厂检验

岀厂检验项目包括:

a) 辗子材质、外观、径向圆跳动和转动灵活性检査(见5.2.1〜5.2.4);

b) 机架直线度、平面度、内侧宽度和挠度检测(见5.3);

C)传动部分检验(见54);

d) 漆膜厚度与附着力检测(见5.5);

e) 整机安装后机架直线度、辗子顶部平面度、辗子轴线与机架中心线的垂直度检测(见5.6);

f) 整机运行状态检査。

7.2.2型式检验

7.2.2.1有下列情况之一时,应进行型式检验:

a) 新产品试制;

b) 老产品转厂生产的试制;

C)产品结构、材料、工艺有较大改变,可能影响产品性能时;

d)产品长期停产超过三年,又恢复生产时。

7.2.2.2型式检验项目包括:

a) 全部出厂检验项目(见7.2.1);

b) 输送机平板滑行试验(见5.2.5);

C)动旋转阻力试验(见526);

d)整机噪声检测(见5.7.3)。

7-3检查数量:

辐子应按GBZT 2828规定的一般检查水平U、一次正常检査抽样方案抽检。机架应按输送机长度的 10%抽检。整机安装后辐子顶面的平面度、辗子轴线与机架中心线的垂直度应按输送机长度的10%抽验。

其余检验项目应全部检查。

7.4当按抽样数量检验不合格时,应加倍抽检。如加倍抽检不合格时,应判为不合格。

8标志、包装、运输及贮存

8.1输送机应在明显位置固定产品标牌。标牌的型式和尺寸应符合GBXT 13306的规定,并注明以下内 容;

a) 制造厂名称;

b) 产品名称、型号;

C)电动机功率、输送速度(动力式输送机);

d)出厂编号、出厂日期。

8.2输送机的包装应符合GB/T 13384的规定,其中驱动装置、辐子及电气设备应使用包装箱包装。发 货标签及包装箱外壁文字应符合GBZT 191的要求。输送机发运时应随机附带下列文件:

a) 产品出厂合格证;

b) 产品使用说明书;

C)装箱单;

d) 随机备件、附件清单;

e) 安装图样。

8.3产品应贮存在干燥、通风良好的仓库内,机架应存放在平整地面上,防止变形和锈蚀。

Il