ICS 71.120;83・200

G 95

GB 22530—2008

Safety requirements Of injection moulding InaChineS for rubber and PlaStiCS

2008-11-20 发布

2009-11"01 实施

范冃

7.1随机文件说明

7.2 标志

19

20

附录A(规范性附录)

对液压回路EI型保护装置的附加要求

21

附录B(规范性附录)单一确认系统

22

附录C (规范性附录)

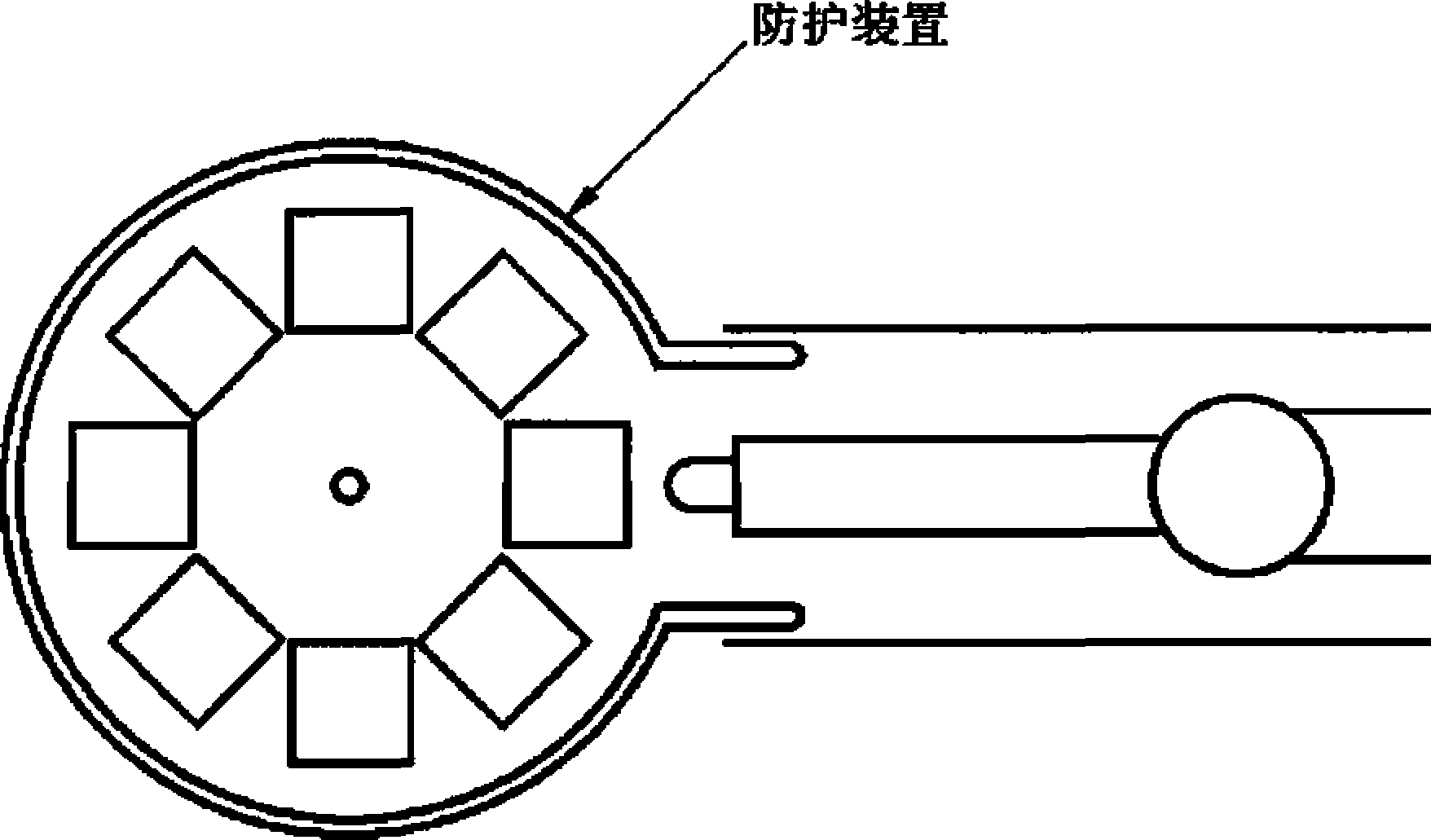

具有一个或多个电动轴的注射成型机的防护装置联锁

23

—二■

本标准第5章、第6章、第7章为强制性的,其余为推荐性的。

本标准对应于欧洲标准EN 201:1997 (融合AI:2000和A2≡2005修订条文)《橡胶塑料机械—— 注射成型机——安全要求》(英文版),与EN 201:1997(2005)的一致性程度为非等效。

本标准与EN 201:1997(2005)相比主要差异如下:

——编写格式不同,本标准按我国GB/T 1.1-2000进行编制;

——欧洲标准EN 201:1997(2005)中的引用标准,部分已经转化为我国国家标准,本标准尽量引用 了我国国家标准;

——欧洲标准EN 201:1997(2005)中术语及术语解释与我国橡胶塑料机械行业有一定的差异。为 与我国标准统一协调,本标准中部分术语采用了我国橡胶塑料机械及相关行业名词术语标准;

本标准在欧洲标准EN 201:1997(2005)基础上取消原文3. 1、3. 3、3. 4、5. 2. 1. L 4、附录A. 2、 附录B、附录D、附录E、附录F等条款及附录;

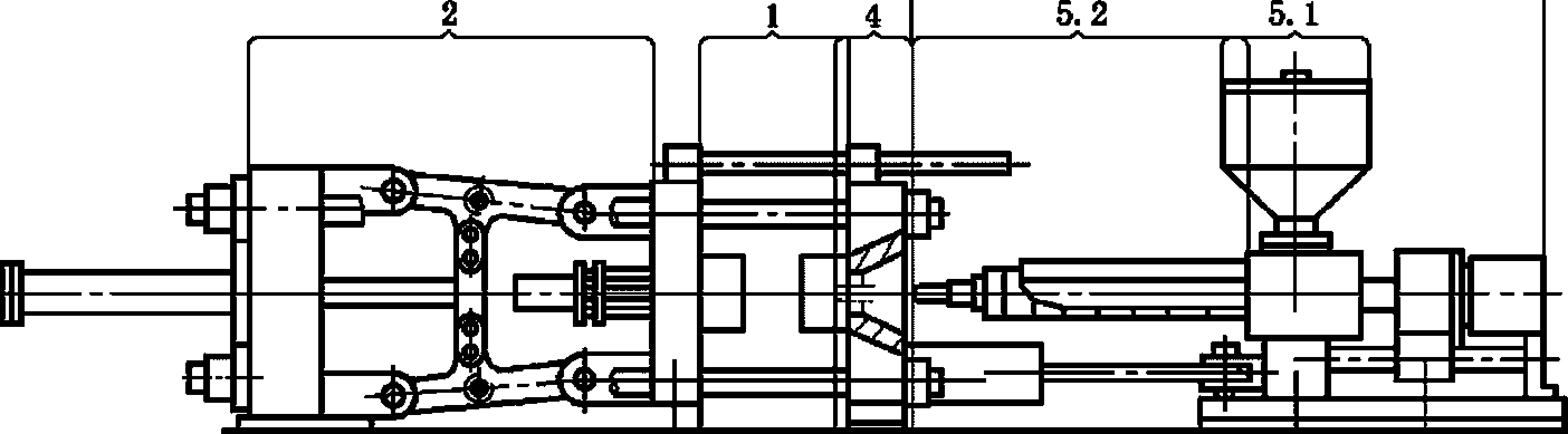

本标准在欧洲标准EN 201:1997(2005)基础上替换原图2——滑板往复机下模板移动(未安

装防护装置)的示意图、原图5——带卧式合模及注射装置的注射成型机的示意图(未安装防 护装置),以符合国内产品的要求。

本标准的附录A、附录B、附录C为规范性附录。

本标准由中国石油和化学工业协会提出。

本标准由全国橡胶塑料机械标准化技术委员会(SAC/TC 71)归口 O 本标准负责起草单位:无锡格兰机械集团有限公司、余姚华泰橡塑机械有限公司。

本标准参加起草单位:东华机械有限公司、宁波海达塑料机械有限公司、力劲集团深圳领威科技有 限公司、宁波海天塑机集团有限公司、北京橡胶工业研究设计院、大连塑料机械研究所。

本标准主要起草人:吴依贫、朱大韶、杨雅凤。

本标准参加起草人:李青、励建岳、蔡恒志、高世权、夏向秀、李香兰。 本标准为首次发布。

Il

1范围

本标准规定了橡胶塑料注射成型机(以下简称注射成型机)及注射成型机与辅助设备间相互 作用的安全要求,其中包含术语和定义、危险列举、安全要求及措施、安全要求及措施的确认及使 用信息。

本标准不包含对注射成型机辅助设备本身及注射成型机排气系统设计的安全要求。

本标准适用于加工橡胶和塑料的注射成型机。

本标准不适用于以下注射成型机:

——锁模机构只能依靠操作者手工操作完成的注射成型机;

——反应注射成型机;

——压铸及转边成型机;

——鞋底成型机及整靴成型机。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有 的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究 是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB 5083—1999生产设备安全卫生设计总则

GB 5226.1—2002 机械安全 机械电气设备 第1部分:通用技术条件(IEC 60204-1 : 2000, IDT)

GB 12265. 1—1997 机械安全 防止上肢触及危险区的安全距离(eqv EN294:1992)

GB/T 15706. 1—2007 机械安全 基本概念与设计通则 第1部分:基本术语和方法(ISO 12100-ls2003, IDT)

GB/T 15706. 2—2007 机械安全 基本概念与设计通则 第2部分:技术原则(ISo 12100-2: 2003,1DT)

GB 16754—1997 机械安全 急停 设计原则(eqv ISO/IEC 13850:1995)

IxrJ

GB/T 16855.1-2005 机械安全 控制系统有关安全部件 第1部分:设计通则(ISo 13849-1: 1999, MoD)

GB/T 17454.1-2008机械安全 压敏防护装置 第1部分:压敏垫和压敏地板的设计和试验 通则

I-LfJ

F — fιTι

GB/T 18153机械安全 可接触表面温度 确定热表面温度限值的工效学数据(eqv EN 563: 1994)

GB/T 19876-2005机械安全 与人体部位接近速度相关防护设施的定位(ISO 13855; 2002, MOD)

HG/T 3223橡胶机械术语

JB/T 5438塑料机械术语

ISO/1EC 17025:2005检测和校准实验室能力的一般要求

3术语和定义

HG/T 3223和JB/T 5438中确立的以及下列术语和定义适用于本标准。

3.1

模具区域 InOUId area

定模板与移动模板之间的区域。

3.2

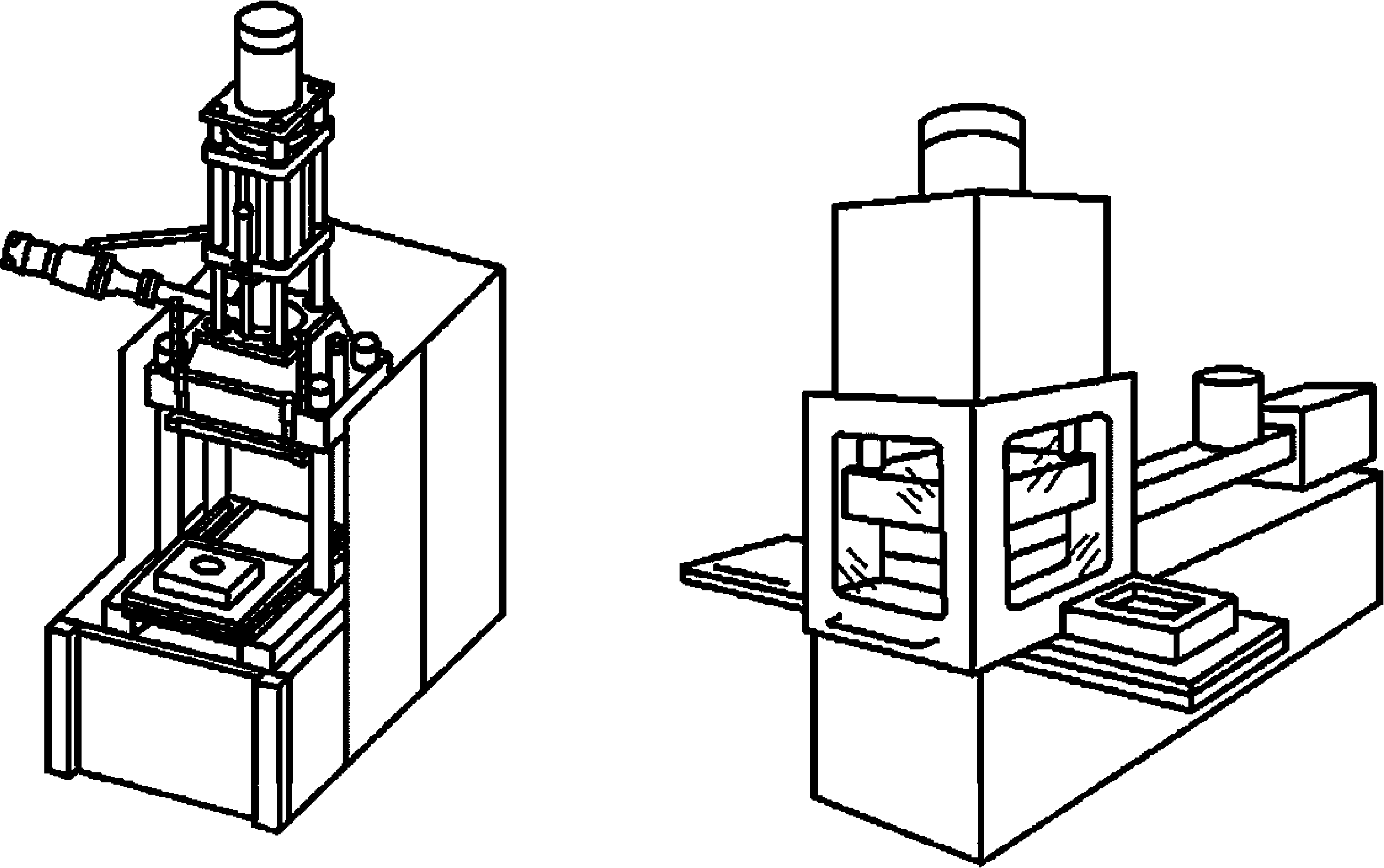

有旋转合模装置的多工位注射成型机CarOUSel InaChine

含有二个或多个合模装置、水平或垂直安装在转盘上旋转,检索一个或多个注射装置对接的装置

(见图Ia、图Ib)o

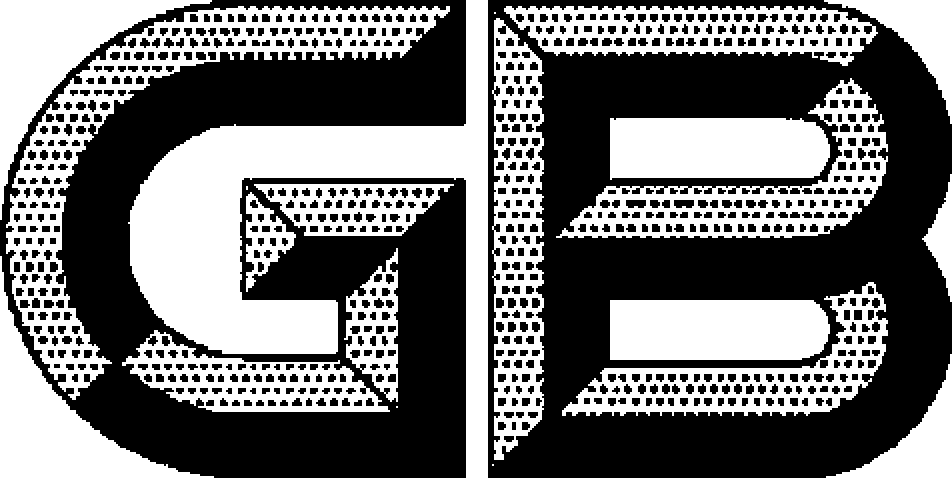

Ia有旋转合模装置的多工位注射成型机(未安装防护装置)的示意

Ib有旋转合模装置的多工位注射成型机(安装防护装置)的示意I

3.3

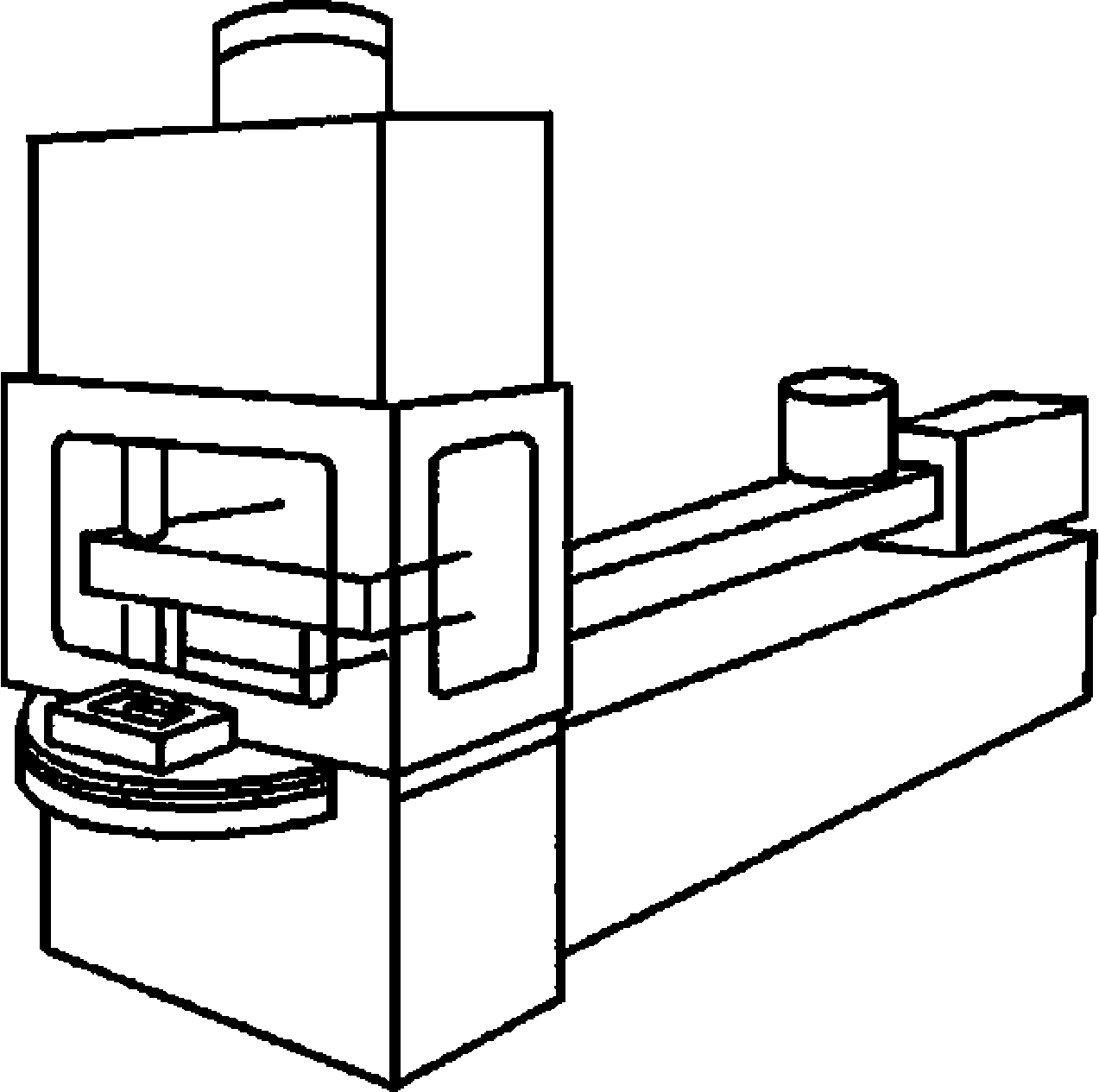

ShUttɪe/turntable machine

ɪʃj

下模板面上含有一个或多个模具的注射成型机G该模板通过加载/卸载位置及注射位置的滑动或 旋转运动检索下模(见图2、图3)o

3.4

2滑板往复机下模板移动(未安装防护装置)的示意

I 3转盘机下模板移动(未安装防护装置)的示意图

带活动注射装置的多工位注射成型机 multistation InaChine With InObiIe injection Unit

由可移动的塑化和/或注射装置组成,在两个或多个静止合模装置间变换位置。(见图4a、图4b)

4a带活动注射装置的多工位注射成型机(合模装置无护罩)的示意

4b带活动注射装置的多工位注射成型机(合模装置带护罩)的示意图

3.5

辅助设备 ancillary equipment

与注射成型机相互影响的设备,如机械手、换模装置、夹模装置或输送装置等。

3.6

电动机 electrical motor

任何使用电能的发动机,例如伺服电动机或直线电动机。

3.7

电动机控制装置 InOtOr COntrOI Unit

控制电动机运动或停止的装置,可带或可不带集成电子器件,例如变频器、接触器。

3.

电动轴 electrical axis

由电动机、电动机控制装置和其他附加接触器组成的系统。

3.9

停机 StandStilI

具有电动轴的机器部件无运动的状态。

安全停机

Safe StandStill

在采取预防意外启动的附加保护措施下而实施的停机。

=1

3.11

安全相关输入 Safety related input

用于中断电动轴驱动电源而给予电动机控制装置的输入。

4危险列举

本章列举了与注射成型机有关的危险:

--般危险;

——与特殊区域相关联的附加危险;

——与特殊设计相关联的附加危险;

注射成型机与辅助设备的相互作用而造成的附加危险。

4.1 一般危险

4.1. 1机械危险

4.1. 1.1由以下原因造成的冲击、挤压或剪切危险:

——由动力驱动防护装置的运动;

——压力超过5 MPa时软管突然扭动。

4.1. 1.2压力流体释放所造成的危险

在液压、气动或热传递系统中,由于意外的高压流体释放而对眼睛、皮肤造成的伤害,特别是压力超 过5 MPa时软管的猛烈扭动造成的危险。

4.1. 2 电气危险

直接或间接与带电部件接触所造成的电击或灼伤。

4. 1.3热危险

下列原因造成的烧伤或烫伤:

——加热系统的软管及其接头5

--热传递系统中溢出的流体。

4. 1.4噪声产生的危险

由噪声造成的听觉损伤。主要噪声源有:

——液压系统尤其在注射时;

——气动系统尤其在排气时。

4.1.5有害气体、烟雾及粉尘造成的危险

接触或吸入对身体有害的气体、烟雾及粉尘造成的损伤:

——原料在塑化过程中产生的以及随后注入模腔或清料时产生的;

——模具内成型件在固化或是硫化过程中产生的;

——开模后产生的。

4.1.6滑倒,绊倒和跌落可造成的危险

在进入指定位置由于滑倒、绊倒和跌落而造成的危险。

4.2与特殊区域相关联的附加危险

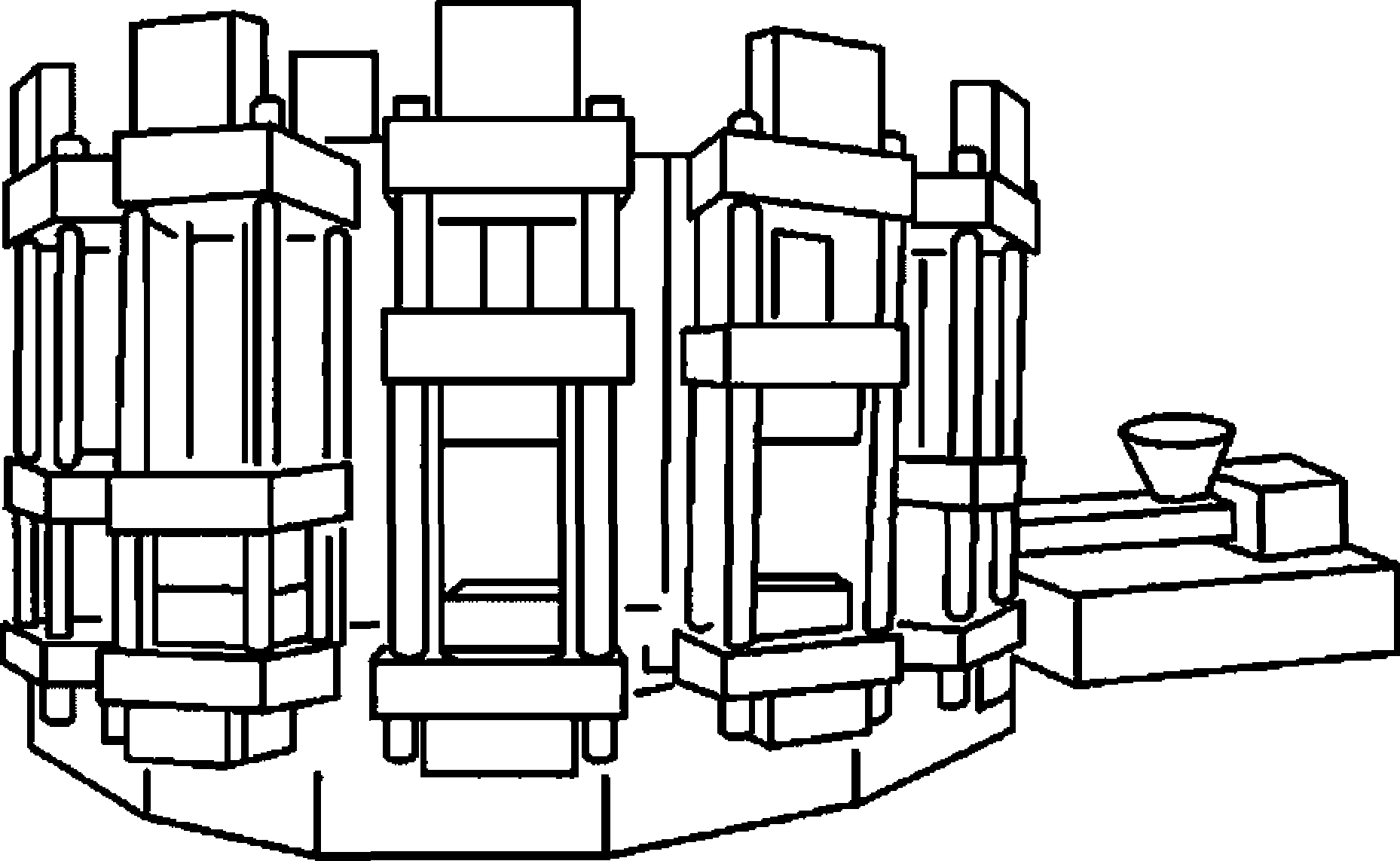

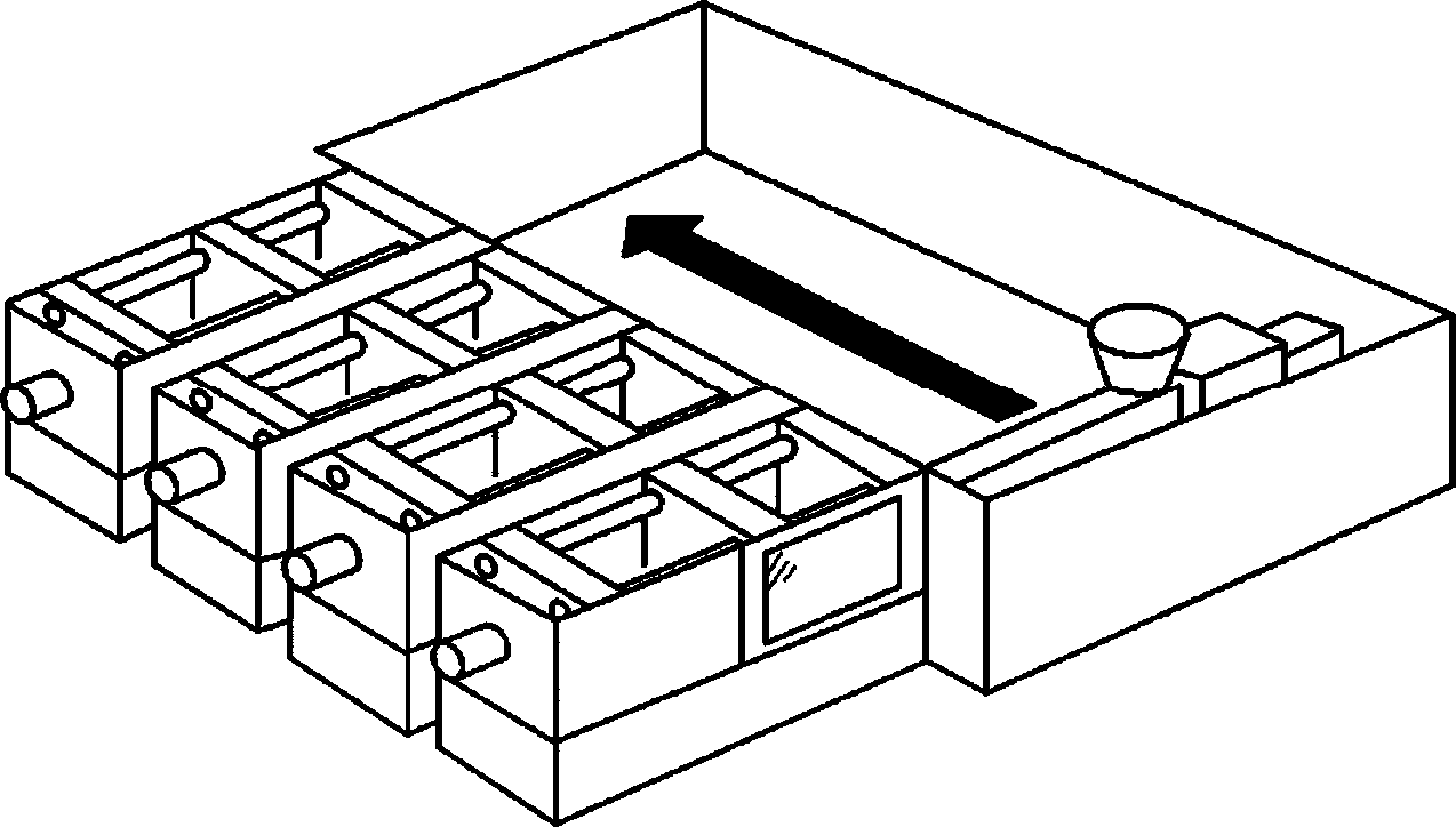

主要的危险区域见图5和图6所示。

4.2. 1模具区域

4.2. 1.1机械危险

下列原因造成的挤压、剪切或冲击危险:

——模板的合模动作;

--机筒通过固定模板定位孔时的运动J

——抽芯、顶出及其驱动机构的运动。

4.2. 1.2热危险

下列工作温度造成的灼伤或烫伤:

——模具和热板;

——模具和机筒的加热元件;

--模具和机筒溢出的熔料。

4. 2.2合模机构区域

'71

下列原因造成的挤压和/或剪切等机械危险:

——模板驱动装置的运动;

——当模具区域的防护装置打开,人体可以进入开模时移动模板的后面区域;

——抽芯和顶出驱动机构的运动。

-E

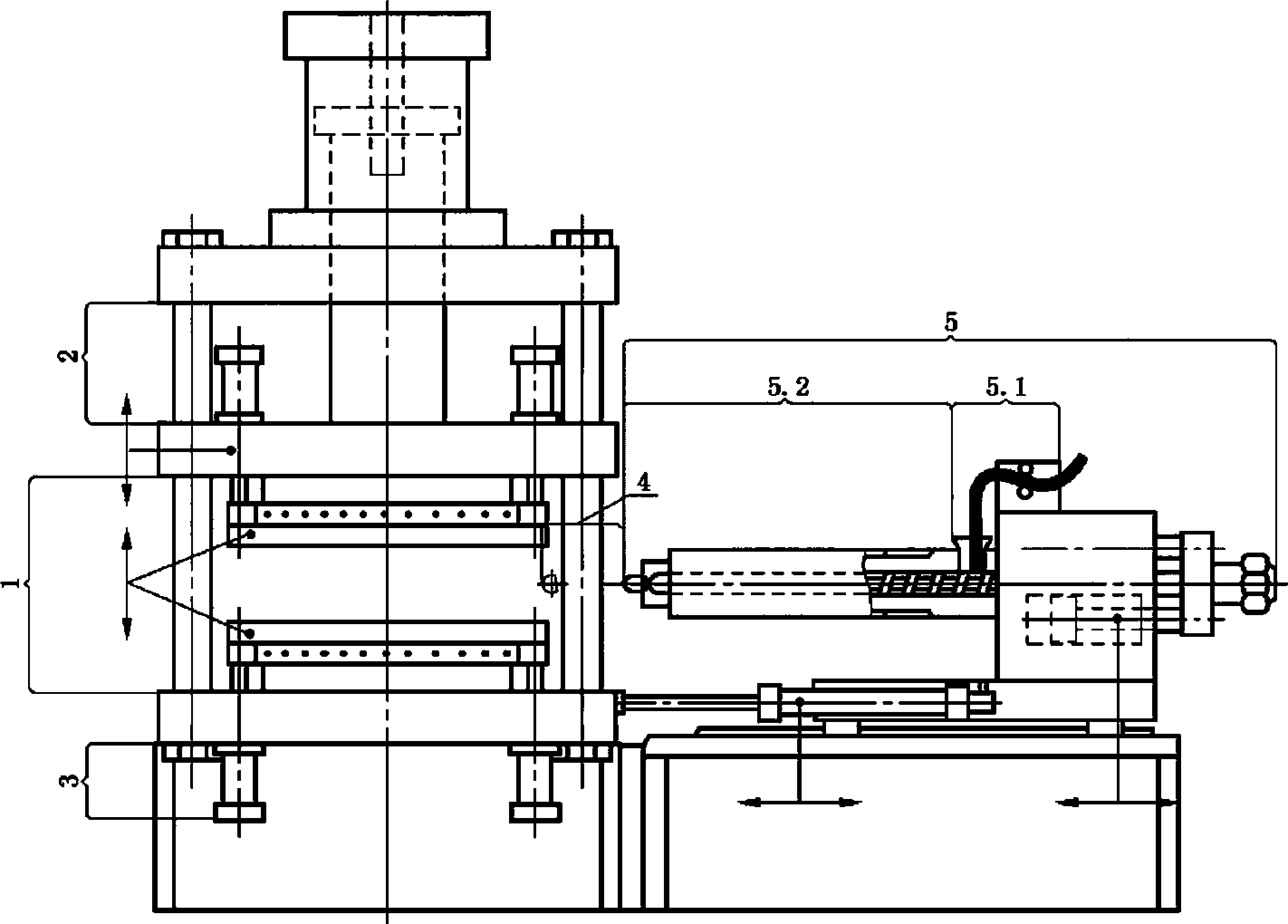

6 ∕fcχ

模具区域;

2——合模机构区域;

4——喷嘴区域;

5——塑化区域及注射成型机构区域;

5. 1——机筒加料区域;

5. 2

6——制品下落区域❹

5带卧式合模及注射装置的注射成型机(未安装防护装置)的示意

1——模具区域,

2——合模机构区域$

3— —超出1和2区域以外的抽芯及顶出驱动机构的运动区域$

4— —喷嘴区域'

5——塑化区域及注射成型机构区域3

5∙ 1——机筒加料区域挙

5. 2

加热

6带立式合模及卧式注射装置的注射成型机(未安装防护装置)的示意

4.2. 3模具和合模机构区域外的抽芯顶出驱动装置的运动区域(见图6序号3)

抽芯和顶出驱动机构的运动造成的挤压和剪切等机械危险。

4.2.4喷嘴区域

4.2. 4. 1机械危险

下列原因造成的挤压和剪切危险:

——塑化和/或注射装置包括喷嘴的向前移动;

——油压或气压封嘴装置的运动。

4.2・4.2注射运动

注射运动造成的危险:

——喷嘴安装不正确;

——使用的喷嘴类型不当。

4.2.4.3热危险

下列物料的工作温度引起的灼伤或烫伤:

In

——喷嘴;

——喷嘴溢出的熔料。

4.2.5塑化和/或注射装置区域

4.2. 5. 1机械危险

下列原因造成的挤压、剪切或拖拽危险:

——意外的重力下降,如塑化和/或注射装置安装在模具区域上方的注射成型机;

——通过加料口触及在机筒内运动的螺杆和/或柱塞。

4.2. 5.2 热危险

下列物料的工作温度引起的灼伤或烫伤:

r∣tι

——塑化和/或注射装置;

——加热元件,例如加热圈、热交换器等;

——喷嘴溢出的熔料。

III

4.2. 5.3 机械和/或热危险

过热导致塑化组件和/或机筒机械强度下降产生的危险。

4.2.6制品下落区域

模具区域制品下落造成的挤压、剪切及冲击等机械危险。

4. 3与特殊设计相关联的附加危险

4.3. 1在活动防护装置和模具区域之间可能整个身体进入的地方

τ71

操作者可能进入活动防护装置与模具区域之间,造成挤压和剪切等机械危险。

4. 3.2人体进入注射成型机的模具区域

操作者可能进入模具区域的挤压和剪切等机械危险。

4.3.3带有下行模板的注射成型机

M⅛

模板重力所导致的合模动作造成挤压和剪切等机械危险。

ZZ

4. 3.4有旋转合模装置的多工位注射成型机

转盘和固定件之间由于旋转造成的冲击、剪切、挤压或拖拽的机械危险O

4. 3.5滑板往复机/转盘机

mi

[Tl

滑板往复机/转盘机附加危险:

■

Γ.

——工作台面的运动造成的拖拽、冲击、剪切和挤压等机械危险;

——滑板台面垂直运动,重力导致的意外下降而造成的冲击、剪切和挤压等机械危险。

4. 3.6带活动注射装置的多工位注射成型机

注射装置在合模装置之间运动造成的冲击、剪切和挤压等机械危险•

4. 3.7具有一个或多个电动轴的机器

具有电动轴机器的附加危险:

——电动轴机器部件运动相关联的机械危险;

——电动机控制装置产生的电气、电磁干扰,可能引发控制系统故障的危险。

4.4注射成型机与辅助设备的相互作用而造成的附加危险

4. 4.1动力驱动的換模装置

动力驱动换模装置的附加危险:

——模具移动和/或传送装置与注射成型机固定件之间的剪切和挤压造成的机械危险;

——模具移动和/或传送装置紧邻模具区域的冲击造成的机械危险。

4.4.2动力驱动的夹模装置

⅛π

4.4. 2.1机械危险

下列原因造成的冲击、剪切和挤压的危险:

--夹模装置的运动;

——停电、磁力下降、夹模装置失灵或夹模失败造成的模具或模具零件脱落。

4.4. 2.2磁场引起的危险

对心脏起搏器,助听器等使用者引起的危险。

4. 4.3其他辅助设备

危险取决于不同类型的辅助设备。

5安全要求及措施 5.1通则

5. 1. 1安全距离

安全距离应符合GB 12265.1—1997表1的要求,依照参考平面5. 2. 6确定。

5.1.2急停装置

急停装置应符合GB 16754-1997的要求。除特殊指定外,可以选择停止类型0或急停类型IO

5. 1.3注射成型机保护装置

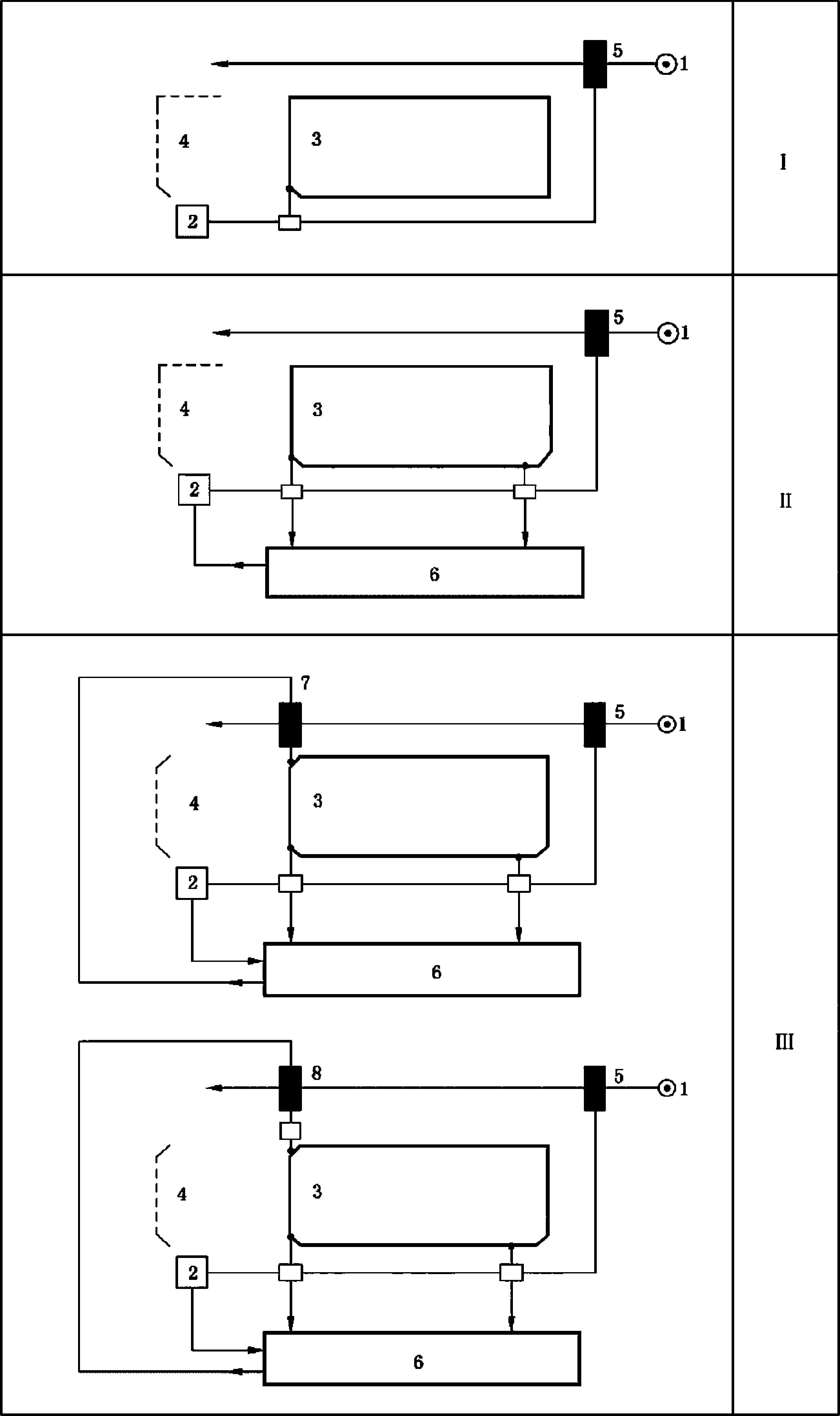

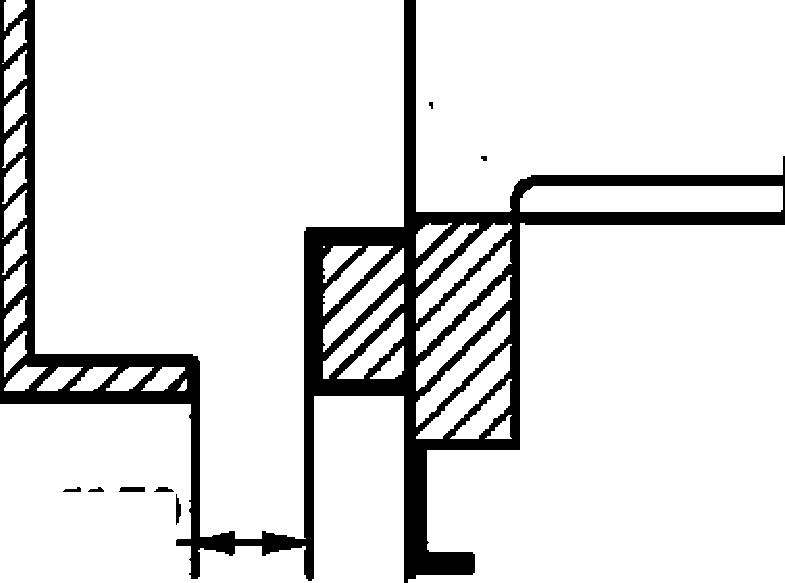

5. 1.3. 1 I型保护装置(见图7)

互锁活动防护装置上的位置开关通过控制电路作用于动力回路的主切断装置上(例如阀、接触器等)。

当关闭活动防护装置时,位置开关应:

——对动力回路的主切断装置不起作用;

——闭合接触或有相同功能的模式;

——发出启动危险动作的控制信号。

当活动防护装置打开时,位置开关应直接准确地被活动防护装置激活。准确地中断启动危险动作 的控制信号。一般情况下,单一故障应保证安全性。例如,如果位置开关控制的继电器被用于多点接 ⅛k,应对继电器进行监控。监控通过可编程序控制系统实现。

I Ll

注:单一故障安全要求不适用于位置开关或主切断设备,这是因为假设这些元件非常可靠。

5. 1.3.2 II型保护装置(见图7)

互锁活动防护装置上的两个位置开关通过控制电路作用于动力回路的主切断装置上,第一个位置 开关与I型保护装置作用相同。

当关闭活动防护装置时,第二个位置开关应:

——被活动防护装置激活;

——闭合接触或有相同功能的模式;

——发岀启动危险动作的控制信号。

当打开活动防护装置时,第二个位置开关应对动力回路的主切断装置不起作用,中断启动危险运动 的控制信号。活动防护装置每次动作过程中,两个位置开关的作用是否正确应该至少被监控一次。所 以两个位置开关中任何一个发生故障时都会被自动识别,防止进一步发生危险动作。

5.1.3.3

互锁活动防护装置上的两个彼此独立的互锁装置,其中一个装置与∏型保护装置一样,经由控制电 路发生作用,另外一个互锁装置通过位置检测器直接或间接作用于动力回路。

当关闭活动防护装置时,位置检测器应:

——对动力回路不起作用;

——闭合接触或有相同功能的模式;

--启动动力回路。

当打开活动防护装置时,位置检测器应准确直接地被活动防护装置激活,同时由第二个切断装置中 断动力回路。活动防护装置的每次动作,两个互锁装置的作用是否准确至少被监控一次。因此两个互 锁装置中任何一个故障都将被自动识别,防止进一步发生危险动作。

1. 3. 4 ∏I型保护装置的附加要求见附录Ao

1.4除上述的保护装置外,固定式防护装置应符合GB/T 15706.1—2007中3. 25. 1的规定G

1.5 安全装置应符合GB/T 15706.1—2007中3. 26的规定。

2 一般危险的安全要求及措施

2. 1机械危险

2. 1. 1冲击、挤压或剪切危险

如果自动防护装置的运动会导致人体伤害,那么应该安装敏感保护设备或有源光电保护装置(见 GB/T 15706.1-2007中3. 26. 5、3.26. 6)。它可以立即阻止防护装置运动或使其向相反方向运动,而 反方向的运动不应再对人体造成伤害。

为了防止5 MPa以上的高压软管连接处发生脱落而引起被抽打的危险,软管总成应采取防止松脱 的措施。卡套式软管不能使用。制造商应提供软管总成使用安全说明。

5.2. 1.2压力流体释放所造成的危险

为了防止压力流体的突然释放,液压和气动装置的设计应符合GB/T 15706. 2—2007中4. 10和 GB 5083—1999中6・5的要求。

为了防止软管总成压力流体的释放,高压软管及其接头应符合5. 2. 1. 1的要求。

5.2.2电气危险

5.2. 2. 1在控制面板上应安装紧急停机按钮,并且标志明显,易于操作。

5.2. 2.2为了避免直接或间接与带电部位接触所引起的电击或灼伤,电控设备应可靠接地。保护接地 电路的连续性应按GB 5226. 1—2002中19. 2的规定。

5.2.2.3 按GB 5226.1—2002中19. 3的要求检测绝缘电阻,并符合其规定。

5. 2. 2. 4 电气设备的所有电路导线和保护接地电路之间应按GB 5226. 1—2002中19.4的要求进行 耐压试验,并符合其规定。

5.2.3热危险

为防止不慎接触高温软管及其接头而造成的灼伤或烫伤,在高温区域易接近发热件的地方应安装 固定防护装置或隔热装置。

防护区域的最高工作温度可能超过限定值的,按GB/T 18153规定的方法确定,并在高温处粘贴警

Il

【型保护装置(见图7)

5

5

5

5

5

5

*1*

F ____

111

IIt

III

告标志(见7.2)。

1— —动力回路S

2— —控制电路;

3— —活动防护装置关闭;

4— —活动防护装置打开;

5— —主切断设备;

6— —监控回路;

7— —二级切断装置(直接切断,见附录A. L 1);

8— —二级切断装置(间接切断,见附录A. L 2、A. L 3、A. 1.4) β

7 型保护装置

Il

5.2.4噪声产生的危险

为了降低液压和气动系统的噪声,应选用低噪声元件或在排气口安装消音器或运用现有工艺水平

进行隔音。注射成型机噪声应符合表1的规定。

J r.∙

表1

|

合模力/kN |

≤4 500 |

>4 500 〜16 000 |

>16 OOo 〜25 000 |

>25 000 |

|

噪声值∕dB(A) |

≤82 |

≤83 |

≤84 |

≤85 |

5.2.5有害气体、烟雾或粉尘造成的危险

注射成型机应设计有排气系统接口,以排出有害物质。本标准未涵盖排气系统的设计要求。

5.2.6滑倒、绊倒和跌落的危险

注射成型机指定进入位置应有永久标识,标识位置可以是:

防止滑倒和绊倒处;

防止跌落处(离地高度不小于1 OOO mm);

提供其他安全进入途径(见7. 1.7和7. 2或参见GB/T 15706. 2—2007中5.5. 6的要求)o

5.3与特殊区域相关联的附加危险的安全要求及措施

5.3. 1模具区域 5.3. 1. 1机械危险

5.3. 1. 1. 1合模造成的危险

合模造成的危险包括:

操作侧用ΠI型保护装置防止人体进入模具区域时合模产生的危险。如有必要,可采用固定防 护装置进行预防并且固定防护装置不需要与In型保护装置互锁。反操作侧安全要求应符合

5. 3. 1.1. 2 规定。

Il

若增加活动防护装置且所用的连接件十分可靠,则活动防护装置与In型保护装置的机械连接 不必互锁。

注射成型机的模板是在水平方向运动的,为防止从顶部进入,应使用I型保护装置。如设计中 已考虑或使用固定防护罩并且指定进入位置达到安全距离的要求,则无需使用活动顶罩。

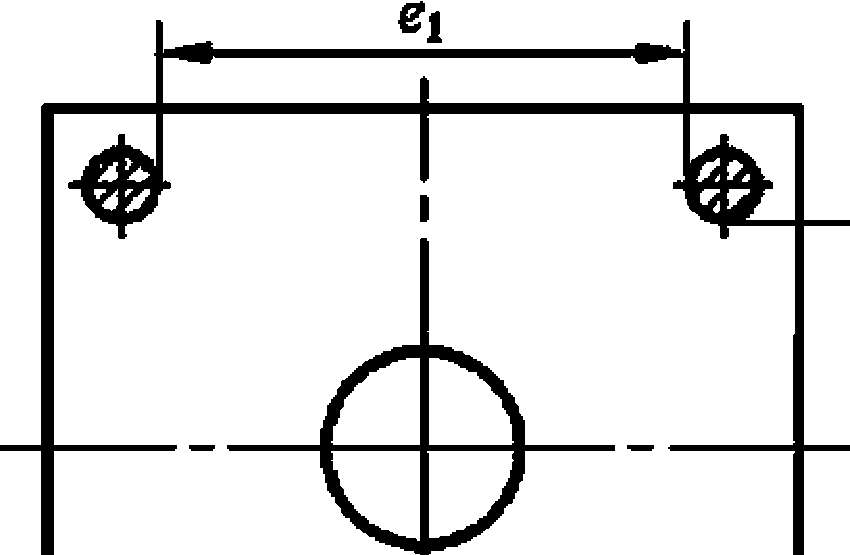

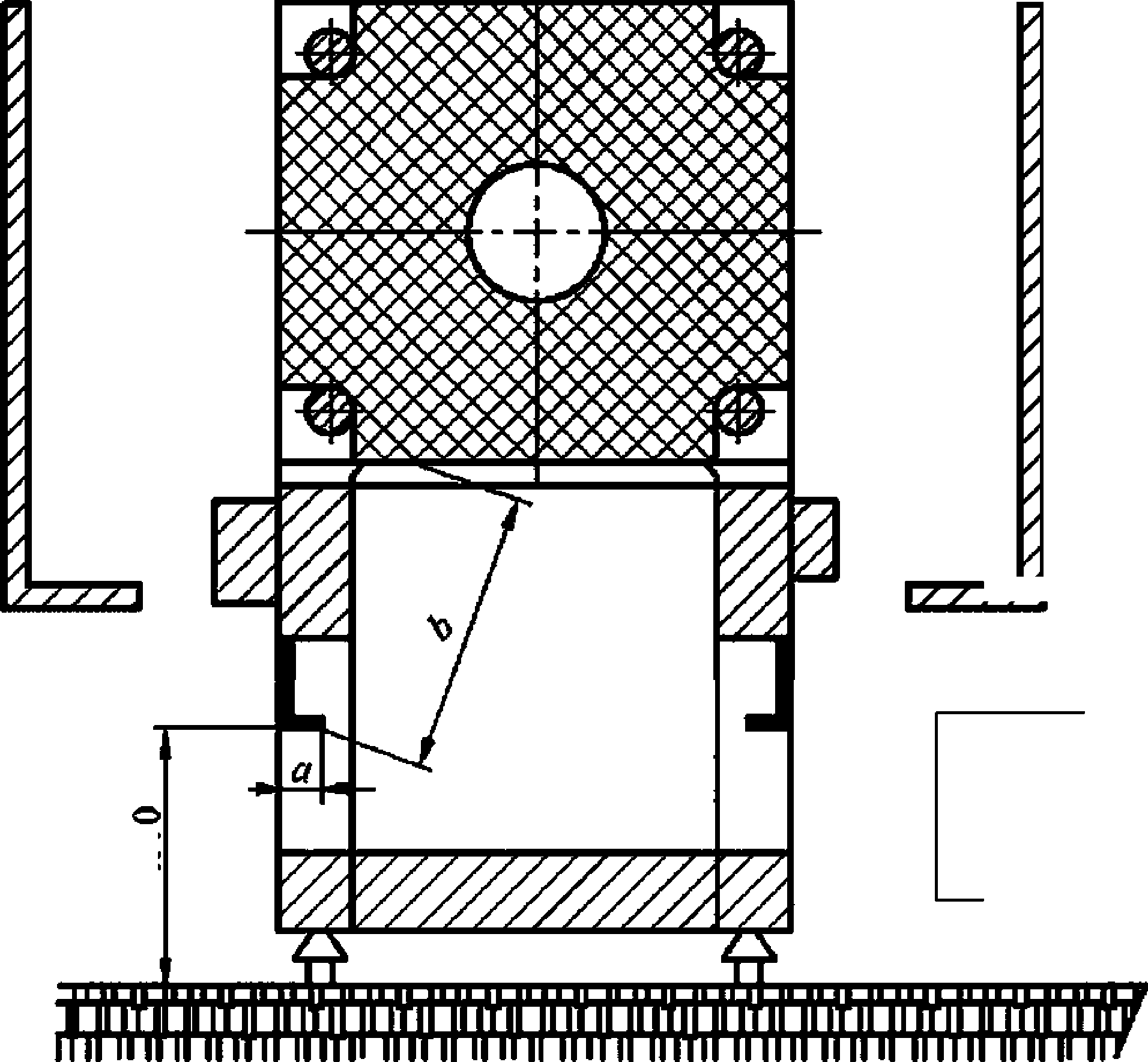

防护装置可以设计成移动式的,使人不能停留在防护装置和模具区域之间。如果已经保证 图8中尺寸不大于150 mm,则是符合安全要求的。

如果人可以在防护装置和模具区域之间停留,或整个身体可以进入模具区域,那么该区域的安 全要求应符合5. 4. 1或5.4. 2的规定。

单位为毫米

50

IX W

50

≤

Iaiiiiiaiiiiiiiiiiliiiii ι∣ι∣ι ■ in Iiiiiiiiiiiiiiiii miIllilIl ιιιι

∣V1∣∣T∣ π IInnlIalIn H IllnrlrInrflrn IlIIl IlIIlI IllllT IllllTιaπιτπ

图8活动防护装置位置和拉杆间距示意图

5. 3.1.1.2无法启动机器循环的防护装置

无法启动机器循环的防护装置,用于保证人体不能进入模具区域或模具区域与防护装置之间,可以 使用有两个位置开关的互锁防护装置,替代In型保护装置。

Il

当活动防护装置打开时,两个位置开关应:

——切断合模动作的主驱动;和

——关闭合模动作的储能器。

为达到上述要求,应使用电气■机械构成的硬件电路。当活动防护装置回到关闭位置时,应在操作 侧对无法启动的循环动,进行手动复位。

5. 3. 1. 1. 3模具区域机械运动造成的危险(见4.2. 1. 1)

5. 3. LLl或5. 3. 1.1. 2中指定的防护装置也用来防止其他运动可能造成的危险。对于这些运 动,防护装置应起到∏型保护装置的作用。

当防护装置打开时:

——循环中断,如果能防止熔料溢出并且喷嘴的接触力不会引起危险时,塑化可以继续进行;

——停止螺杆及柱塞向前的动作;

--停止注射座向前的动作;

——橡胶注射成型机必须停止顶出或抽芯及其驱动机构的危险动作。

当模具区域的防护装置打开时,注射成型机可以安装锁定开关,以便能够手动控制顶出和抽芯运 动。使用手动操纵装置(见GB/T 15706. 1—2007中3. 26.2)或利用双手操纵装置(GB/T 15706. 1— 2007中3. 26. 4)或者使用有限运动控制装置(GB/T 15706. 1—2007中3. 26. 9),并符合相应要求(见 7.1. 5)o 5. 3. 1.2热危险

在高温模具和/或加热元件处张贴警告标识(见7.2),活动防护装置和固定防护装置应设计成能封 住任何喷岀的熔料。

当活动防护装置打开时,螺杆或柱塞向前的运动应停止。

此外注射成型机制造商应提出必要的人身安全防护装备的建议(见7.1. 1) o

5. 3.2合模机构区域

5. 3. 2. 1为防止接近合模机构区域的危险运动,应使用∏型保护装置。

5. 3. 2. 2当活动防护装置打开时,两个位置开关应:

——中断循环动作;

--中断模板的所有运动。

5. 3.2. 3如果进入处只是维护或维修用,则该处可使用固定防护装置。

5. 3. 2. 4模具区域的活动防护装置打开时,只有移动模板后面的剪切、挤压点都被护罩保护,才能进行 开模动作。

5. 3. 2.5接触顶岀抽芯或驱动机构危险动作区域的危险,已由上述合模机构区域的防护装置保证,对 于这些动作,如果防护装置是活动的,则起到I型保护装置作用。也可以使用附加的固定防护装置。

5. 3. 3模具区域和合模机构外的顶出抽芯运动区域(见图6中的3)

进入该区域应由下列措施阻止:

——I型保护装置;或

——固定防护装置。

5. 3.4喷嘴区域

5. 3. 4. 1 机械危险

5. 3. 4.1. 1喷嘴区域应提供I型保护装置。

5. 3. 4. 1.2当防护装置打开时,除了维修处,注射装置所有位置的下列动作都应中止:

——注射座包括喷嘴的向前运动;

——动力驱动的喷嘴及其驱动动力。

3. 4.1.3在水平注射装置中,喷嘴以下的防护装置允许开口。

3. 4.2 熔料射出造成的危险见7.1. Io

3.4.3热危险

3. 4. 3. 1应贴与高温喷嘴危险有关的警告牌(见7. 2) o

3. 4. 3. 2 5.3.4.1中所述的防护装置可防止喷嘴溢出熔料产生的危险。此外,当该防护装置打开时 作I型保护装置使用以停止螺杆或柱塞前移。该防护装置的设计应考虑高温熔料的飞溅危险及喷嘴的 极端位置,不包括维修位置。

5. 3. 4.3.3在注射装置的所有保养位置(防护装置外的喷嘴区域)都可以手动控制清料,该防护装置控 制应符合 GB/T 15706. 2—2007 中 4. IL 8 和 4. 11. 10 的规定。

5.3.5塑化和注射装置区域

5.3.5.1机械危险

为防止自重引起的意外下降,液压驱动模具区域上方的注射装置应安装平衡阀。例如垂直液压运 动,平衡阀最好直接安装在缸体上,或尽可能靠近油缸法兰或接口。

加料口的设计,应保证无法进入挤压和剪切位置(安全距离见GB/T 12265. 1—1997表4)。

5. 3. 5.2热危险

热危险防护应符合5.3.4. 3的要求,并提供机筒防护装置。

当机筒温度不小于240 C时,应提供机筒隔热装置。机筒隔热层外表面温度不能超过GB/T 18153 规定的限定值。

可使用喷嘴防护装置消除由于熔料从喷嘴孔溢岀造成的危险。

5∙3.5∙3机械和/或热危险

机筒的温度应被自动监测以保证不超过最高允许值。限定值由制造商设定(见7. l.l)o当出现下 列情况时,所有加热元件的能量供应应立即中断:

——温度超过了最高允许值;或

——温度失控。

注:5.3.5.3中的要求只适用于塑料注射成型机,不适用于橡胶注射成型机。

5. 3.6制品下落区域

下落口的设计或提供防护装置应避免人体通过下落口触及危险区域,即使安装输送带也应达到 图10要求。

5. 3. 6. 1可用下列保护装置:

——I型保护装置;和/或

——符合规定的电感保护装置。保护装置不能用来控制机器G

5. 3. 6.2使用输送带时,安全要求及措施见5.5.3o

5.4与特殊设计相关联的附加危险的安全要求及措施

5.4.1人体可以进入活动防护装置与模具区域之间

对于此类注射成型机,应有5. 3.1. L 1中规定的附加保护装置用以检测人体是否处于活动防护装 置与模具区域之间或处于模具区域内Q

5

5

5

5

5

III

III

Fjl1

■

1 ■

I

III

,■ ι~

III

注射成型机启动,人体进入该区域时,这些保护装置应具有:

中断合模动作的控制电路。如果使用自动防护装置,应中断防护装置动作的控制电路;和 阻止向模内注射动作;和 阻止下一个循环动作;

可使用单一确认系统(见附录B)或符合5.4.2中规定的机械锁作为现场检测;

——在活动防护装置和模具区域之间,至少安装一个急停开关,符合O类要求。

5. 4.2人体可以进入模具区域

5. 4. 2. 1

a)

b)

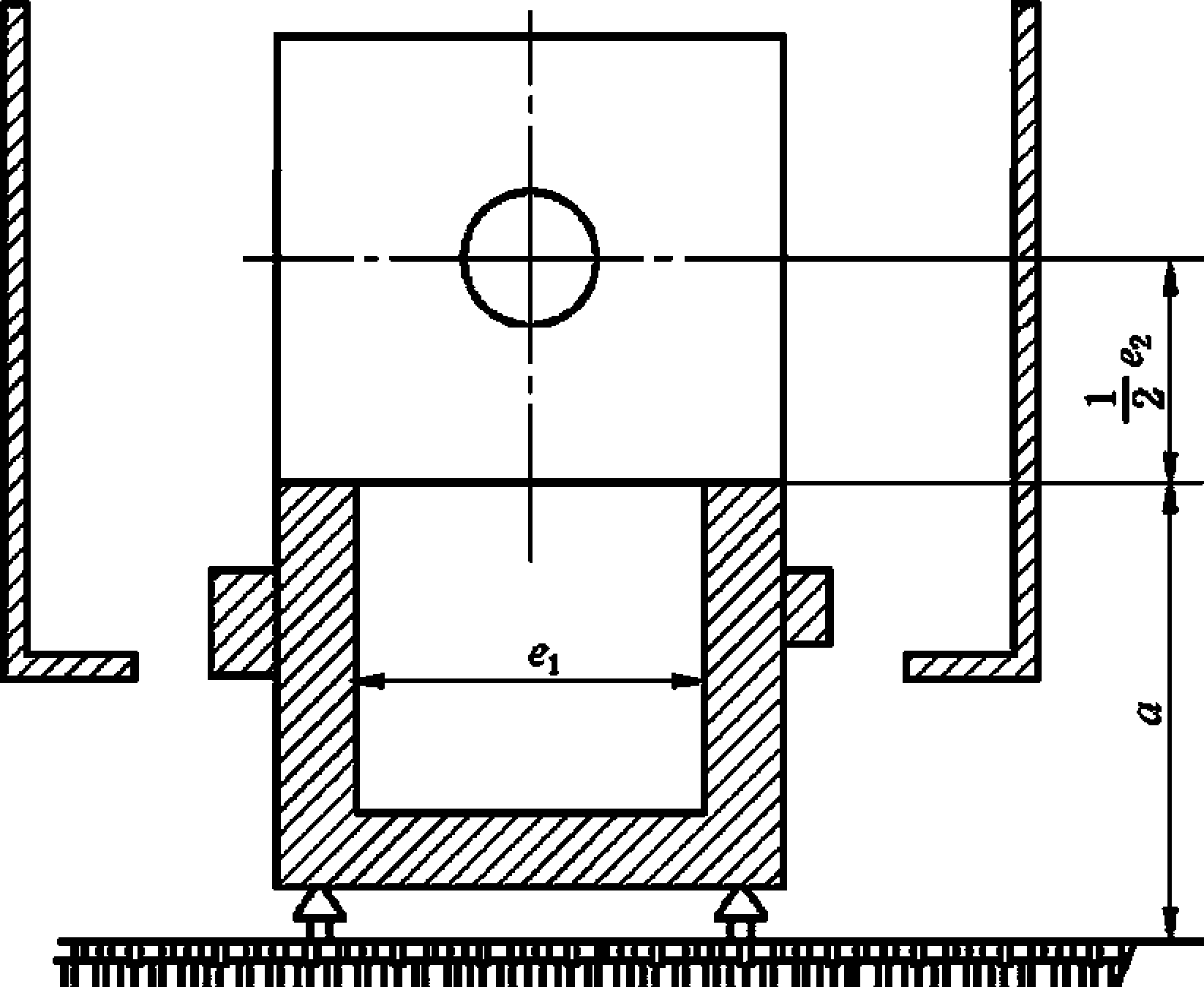

对下列注射成型机应具备5.3.1. 1.1中指定的保护装置及5. 4.1中指定的相应保护装置:

有拉杆的卧式合模机构(见图8):模具区域有直立面,且C或e2>l 200 mm;

无拉杆的卧式合模机构(见图9) jα≤850 mm,eι>400 mm"2>400 mm;或eι>1 200 mm或 β2>1 200 mm;

C)

d)

5.4. 2.2

a)

有拉杆的立式合模机构心或e2>l 200 mm,且移动模板最大开距大于1 200 mm;

无拉杆的立式合模机构:移动模板尺寸大于1 200 mm,且移动模板最大开距大于1 200 mmO 这些附加的保护装置应具有下列特点:

机械锁装置可防止活动防护装置意外关闭,活动防护装置每次打开时,机械锁均有效,下一循 环启动前应单独对其进行设定。从安全装置设定位置能清楚看到模具区域,如果有必要可使 用辅助工具查看。活动防护装置的每一次动作循环,安全装置的准确功能应至少被位置开关 监测一次。任何安全装置或位置开关出现故障时,自动停止合模动作。对于所有安装了此类 安全装置的自动防护装置,活动防护装置的关闭动作由手柄启动运行控制装置,控制装置启动 处能清楚看到模具区域。

Ill

b)

在注射成型机所有安装In型保护装置的侧面,应至少提供一个容易从模具区内部触及到的且符合 O类要求的急停装置。

C)对于卧式合模机构的注射成型机,用以检测模具区域是否有人的电感保护装置(安全踏板) 应按GB/T 17454. 1—2008中附录C及附录D的要求设计和安装,其操作应与5. 3. 1中规 定的相一致;对于立式合模机构,用5.4. 1中所述的单一确认系统(见附录B)作为现场检测 装置。

至少有一个符合0类要求的急停装置。

IHI Il Il Il Il It U IIliIl Il Il Il Illl Il Illl Il Il Illl nil Il Illl Il Il Il Il nil H IlV

9

无拉杆机器的尺寸如幻示意

单位为毫米

S

*

|

a |

b |

|

VlOO ■ |

N 550 |

|

>100 |

N550f |

10制品下落区域尺寸示意

5.4.3具有下行模板的注射成型机

5.4. 3. 1气动或液动式下行动作的注射成型机应配备两个安全限制装置,它是用平衡阀防止模板的意 外重力下降,平衡阀最好安装在缸体上并尽可能接近缸筒法兰或管件。

⅛r*

5. 4. 3. 2 模板其中的一个方向尺寸大于800 mm,同时开模行程超过500 mm,至少其中一个安全限制 装置是机械式的,当活动防护装置打开或模具区域的其他安全装置被激活时,机械限制装置应在整个模 板行程上自动起作用。

5.4. 3.3只有模板达到最大开模行程时,模具区域的活动防护装置才可以打开,机械限制装置只有在 允许位置起作用。

5.4. 3.4 一旦其中一个限制装置失效,其他装置应阻止模板的重力下降。应自动监控限制装置以保证 其中任何一个出现故障时:

——故障被自动识别;和

——防止模板进一步下降。

5.4.4有旋转合模装置的多工位注射成型机

固定防护装置或∏型保护装置应防止接近旋转合模装置的多工位注射成型机的危险区域。如果需 要通过∏型保护装置进入模具区域,那么应符合5. 3. 1.1.5. 4. 1和5.4.2中的要求。

5.4.5滑板往复机/转盘机

5.4. 5.1安装固定防护装置或口型保护装置可以防止进入滑板往复机/转盘机的危险区域。

5.4. 5.2通过下列措施可以防止接近台面的危险区域:

定防护装置;

——II型保护装置;

——电感保护装置;

——2个手控装置。

5.4. 5. 3如果通过II型保护装置能够进入模具区域,应满足5.3. 1. 1中规定的要求。模板上下运动 时,用5. 4. 3中所述的液压限制装置防止模板的重力下降。

5.4.6有活动注射装置的多工位注射成型机

固定防护装置或II型保护装置可以防止由于注射装置在合模机构间运动而造成的危险。如果通过 ∏型保护装置能够进入模具区域,那么应符合5.3.1. 1.5. 4.1和5.4.2中的要求。

5. 4.7具有一个或多个电动轴的机器

5. 4. 7. 1紧急停机

紧急停机应具GB/T 5226. 1-2002中9. 2. 2第1类规定的停机功能。紧急停机装置应符合 GB/T 5226. 1—2002 中 10. 7 规定。

5. 4. 7. 2驱动模板水平运动的电动轴

5. 4. 7. 2. 1模具区域防护装置打开时的安全停机

当5.4. 7. 2.2中a)所规定的模具区域带锁定的联锁式防护装置打开时的安全停机,应按照C. 1、 C. 2或C. 3或GB/T 16855.1-2005第4类规定的两个渠道,中断模板运动的供电源。

这两个渠道断电应独立于可编程序控制器。应使用:

--用于电动机或电源控制装置上的电源接触器;和/或

——用于电动机控制装置的安全相关输入。

Ill

要使用安全相关元器件进行自动监视,并能在这些元器件的任一器件发生故障时,不可能启动下一 步运动。在活动防护装置的每一个运动循环周期中,至少应进行一次自动监视。

III

5.4. 7.2.2防止进入模板运动造成的危险区域

a) 模具区域要求:

——为防止进入模具区域,应采用带锁定的联锁防护装置;

--防护装置的锁定应在检测到停机之前持续有效(见附件C);

——至于防护装置的锁定装置,应使用符合GB/T 16855. 1-2005第1类规定的试用效果良好的 元器件;

——防护装置保持锁定时,开启其中任一防护装置,而这些元器件应设计成至少承受1 000 N的作 用力。

停机检测应能安全应对单个故障。要实现此点,应通过:

D监视两个独立停机信号;或

2) 或采用GB/T 16855.1—2005第3类规定的停机检测系统;或

3) 或采用电动机编码器,对模板的位置变动进行持续监视。

III

b) 合模机构区域要求:

——凡采用活动防护装置防止进入模板及其驱动机构的(见5. 2.2),这些联锁防护装置均应符合 C. 6 或 C. 7 或 GB/T 16855. 1—2005 第 3 类规定的;

——针对具有危险的停机,即t (进入时间)V丁 (GB/T 19876-2005中3. 2定义的整个系统停机 性能),则合模机构区域的防护装置应采用带锁定的联锁防护装置;

——防护装置的锁定应在检测到停机之前持续有效。停机检测能安全应对单个故障,如5.4. 7. 2. 2 中a)第4段规定;

f≡l

——如合模机构区域联锁防护装置为不带锁定功能的联锁防护装置,则进入时间(Q应按下面公式 计算。

式中:

t--进入时间,单位为秒(S);

d——防护装置与危险点的距离,单位为米(m) J

P——接近速度,单位为米每秒(m∕s),取值L6 m∕s,见GB/T 19876—2005;

ΔZ——打开防护装置,足够进入保护区域所需要的时间,单位为毫秒(ms),取值100 ms0

在计算或测量模板及其驱动机构运动所需的整个系统停止性能时,应考虑速度、质量、温度等最不 利的情况(见7.L9)o

5.4. 7. 3驱动塑化和/或注射装置运动的电动轴

驱动塑化和/或注射装置运动电动轴机器的安全要求及措施:

——针对此项运动,喷嘴区域防护装置的联锁应按C 4或C. 5或GB/T 16855.1—2005第1类规定执 行,而模具区域防护装置的联锁应按C. 6或C 7或GB/T 16855.1-2005第3类规定执行;

——针对具有危险的停机,即t (进入时间)VT (GB/T 19876-2005中3. 2定义的整个系统停机 性能),则喷嘴区域的防护装置应采用可锁定的联锁防护装置;

——防护装置的锁定应在检测到停机之前持续保持作用。停机的检测应按GB/T 16855. 1—2005 的B类规定执行;

——如喷嘴区域为不带锁定功能的联锁防护装置,则进入时间应按5.4. 7.2.2中b)所列公式计算;

——在计算或测量塑化和/或注射装置运动所需的整个系统停止性能时,应考虑速度、质量、温度等 最不利的情况(见7. 1.9)o

5.4. 7.4驱动塑化螺杆旋转运动的电动轴

驱动塑化螺杆旋转运动电动轴机器的安全要求及措施:

——针对此项运动,喷嘴区域防护装置的联锁应按C 4或C 5或GB/T 16855. 1—2005第1类规定执 行,而模具区域防护装置的联锁应按C 6或C. 7或GB/T 16855.1-2005第3类规定执行;

——如果停机没有危险,则无需防护装置锁定;

——如果是橡胶注射成型机,按GB/T 16855. 1—2005标准的B类规定执行,不必使用接触器。

5. 4. 7. 5 驱动注射螺杆或柱塞直线运动的电动轴

驱动注射螺杆或柱塞直线运动电动轴机器的安全要求及措施:

——针对此项运动,喷嘴区域防护装置的联锁应按C. 4或C. 5或GB/T 16855. 1-2005第1类规 定执行,而模具区域防护装置的联锁应按C. 6或C. 7或GB/T 16855. 1—2005第3类规定执 行;

——如果停机没有危险,则无需防护装置锁定。

5.4. 7. 6抽芯顶针运动的电动轴

抽芯顶针运动电动轴机器的安全要求及措施:

——针对抽芯顶针以和/或它们的驱动机构的运动,模具区域外的防护装置的联锁应按C. 4或C. 5 或GB/T 16855. 1-2005第1类规定执行,而模具区域的联锁应按C. 6或C.7或 GB/T 16855. 1—2005第3类规定执行;

——针对具有危险的停机,即以进入时间XT(GB/T 19876-2005中3. 2定义的整个系统停止性 能),该防护装置应采用可锁定的联锁防护装置;

——防护装置的锁定应在检测到停机之前持续有效。停机的检测应按GB/T 16855. 1—2005标准 的B类规定执行;

——如联锁防护装置不带锁定功能,则进入时间应按5.4. 7. 2.2中b)所列公式计算;

——在计算或测量抽芯顶针运动所需的整个系统停止性能时,应考虑速度、质量、温度等最不利的 情况(见7.1.9)。

5.4.7.7对自动监视回路的要求

5.4. 7.7.1适用于附录C的自动监视回路的要求

在活动防护装置每一运动循环周期中,应按下列情况至少自动监视一次:

—-防护装置位置检测器状态改变时(如Sl为试用良好的元器件,则图C. 4和图C∙ 5不适用); ——接触器位置或电动机控制装置给出信号信息;

=I

l≡J

r≡j

In

CS

如果使用防护装置的锁定装置位置;

如果使用停机检测系统信息。

N=J

如果出现单个故障,自动监视应能防止发生任何进一步的运动。

监视回路不应向断路装置,例如接触器、电动机控制装置等产生直接控制信号。

Ilt

jʃj

监视应通过可编程序控制器实施,此时为了防止电气干扰,监视程序应储存在固化存储器内,同时 监视系统应配备启动测试设备。

另外,采用位置检测器、接触器和/或电动机控制装置,控制同样的安全功能:

--以上任意元器件应与其自己的输入模块相连接;或

——如果共用输入模块,则任一元器件的相反信号均应能输入,或自动识别输入回路中的任何故 障;或

——如果输入设备(输入卡)由若干个输入模块组成,元件发出的信号都需进行异或监控,并且输入模块 的数字量的位距应被单独分离(例如:4位、8位或16位九另外,每一元件发出的信号,没有进行异 或监控,且和相同的输入模块连接,那么这些信号同时不可使用相邻位数字量进行监控。

Ill

III

机器控制回路的允许信号应由监视回路产生。

5.4.7. 7.2不适用附录C的自动监视回路的要求

附录C不适用之处,监视系统的设计应达到GB/T 16855.1-2005所规定的相应类的要求。

IlJ

5.4. 7.8由重力导致的运动

由重力导致的运动,应采用弹簧加载停机制动器予以设防(见7.1. IO)O

5.4. 7.9电气或电磁干扰

电动机控制装置的安装和使用应按电动机控制装置制造厂商的技术规格明细要求执行。

5.5使用辅助设备时附加危险的安全要求及措施

5. 5. 1动力驱动的换模装置

5.5. 1.1用I型保护装置防止进入换模区域,必要时安装固定防护装置。

5. 5. 1.2如果整个人体都可进入换模区域,进入处应加装电子感应装置,当电子感应装置被激活,应立 即中断换模装置的控制电路。

5.5. 1.3当没有防护装置或防护装置打开或加装安全装置失效时,模具或换模装置可用手动启动,在 所有位置都用切换开关锁定,通过激活下列机能的装置:

--最高速度不超过75 mm/s的手动控制装置;或

—— 限定动作控制装置。

手动控制装置处应能清楚看到危险区域。

5. 5.2动力驱动的夹模装置

5. 5. 2. 1 机械危险:

——在5. 3. 1.1. 1或5. 3. 1. 1. 2中所述的活动防护装置,同样也应保护动力驱动的夹模装置的运 动,对于这类运动,活动防护装置起到H型保护装置的作用;

——为防止模具及其连接零部件的下落,可安装机械限制装置或自保持夹模元件;

——磁力夹模时,半模的正确位置应被自动监测,防止另外一半模具移位时模板进一步继续运动。

5. 5. 2. 2由磁场引起的危险见7. 1. 8。

5. 5.3其他辅助设备

辅助设备的连接不能降低注射成型机的安全等级,即;

——辅助设备的连接导致注射成型机保护装置改变;

——如果打开辅助设备的活动防护装置能进入注射成型机的危险区域,那么防护装置应执行注射 成型机该危险区域的标准。一旦岀现4. 3.1和/或4. 3. 2中所述的整个人体进入的情况,应有 5.4. 1和/或5.4. 2中所述的附加安全装置;

——辅助设备可以防止进入注射成型机危险区域,若不使用工具就可将其移走,那么辅助设备应该 像危险区域有关活动防护装置一样与注射成型机控制系统互锁;

——如果打开活动防护装置可以进入辅助设备的危险区域,防护装置应符合本标准中适用于辅助

设备的安全要求;

停止装置或急停装置应具有GB/T 15706. 2—2007中5.5.2的要求S

如果注射成型机同辅助设备一起使用,只有辅助设备按上述要求连接时,才能运行注射成型机。

6安全要求及措施的确认

6.1检验条款及确认方法应按表2规定。

表2

|

条 |

款 |

确认方法 | |||

|

直观检查 |

功能检测 |

____测量 |

计算 | ||

|

5.2.1.1 |

X |

× | |||

|

5.2. 1.2 |

X | ||||

|

5.2.2 |

X |

X | |||

|

5.2.3 |

X | ||||

|

5.2.4 |

X |

× |

X | ||

|

5.2.5 |

X | ||||

|

5.2.6 |

X |

× | |||

|

5.3. 1. 1 |

× |

X |

X | ||

|

5.3. 1. 2 |

X |

X | |||

|

5.3.2 |

X |

× | |||

|

5.3.3 |

× |

× | |||

|

5.3.4. 1 |

X |

X | |||

|

5.3. 4. 2 |

X |

× | |||

|

5.3.5. 1 |

X |

× |

X | ||

|

5.3.5.2 |

× |

X | |||

|

5. 3. 5. 3 |

× |

X | |||

|

5. 3. 6 |

X |

X |

X | ||

|

5.4. 1 |

× |

× |

× | ||

|

5.4.2 |

× |

X |

× | ||

|

5.4.3 |

X |

× |

X |

X | |

|

5.4.4 |

X |

X |

× | ||

|

5.4.5 |

X |

X |

× | ||

|

5.4.6 |

X |

X |

X | ||

|

5.4.7 |

X |

X |

X |

X | |

|

5.5. 1 |

X |

X |

X | ||

|

5.5. 2.1 |

X |

X |

X | ||

|

5.5.3 |

× |

X |

X | ||

6.2表2的功能检测包括根据下列要求检验防护和安全装置的功能和有效性:

——使用说明中特性描述;

——有关设计文件的安全叙述和电路图表;

——本标准第5章要求及其他引用标准中给定的要求。

7使用信息

7.1随机文件说明

7.1.1塑化和/或注射装置

7.1. 1. 1制造商应提供选择、组装、拆卸喷嘴的方法。

7.1. 1.2制造商应声明只有制造商指定的喷嘴、塑化组件、加热圈及紧固件才可以使用。

7.1. 1.3制造商应声明由于预干燥不充分或某些物料降解,使熔料从喷嘴意外射出,在这种情况下,操 作人员应穿戴适宜的防护用具。

iti

7.1.1.4制造商应声明塑化和/或注射装置最高加热温度值。

7.1.2噪声

若注射成型机噪声值超过70 dB(A),说明书应指出声压值及建议用户增加必要的防护措施α

7.1.3排气系统

制造商应说明要加工的物料可能散发有害气体、烟雾或粉尘,此时,需要排气系统。制造商应指明 用户有责任安装排气系统,还应给出与排气系统安装有关的信息。

7.1.4辅助设备

IH

应声明制造商仅对自己设计的注射成型机和辅助设备的界面相互作用负责,应声明如果移走辅助 设备,应重新安装符合本标准要求的防护或安全装置。

7. 1.5 锁定开关(见 5.3. 1. 1.3)

制造商应声明,如果模具、抽芯、顶出及其驱动机构设计成不能进入挤压或剪切区域,那么操作人员 只允许使用这种开关。

7.1.6软管总成

制造商应给出软管总成的常规检査和更换信息。

7.1.7进入位置

制造商应指明,所有没有按5. 2. 6标明的位置,不能用作进入位置。

7. 1.8磁性夹模装置

制造商应给出磁性夹模装置安全使用信息,包括准备阶段说明和模具与模板接触面保养的说明,制 造商应指明心脏起博器、助听器等器械可能被磁场影响。

7. 1.9停止性能

如使用的是不带锁定功能的联锁防护装置,制造厂商应规定电动轴驱动部件的最大停止距离或 时间。

7. 1. 10 停止制动器(见5.4. 7.8)

制造厂商应规定停机制动系统检查测试的频次和步骤。

制造厂商应针对可能因重力导致运动的部件,规定在其上面应附加的最大质量。

制造厂商还应规定需要用的备用传动带。

7.2标志

至少包括下列标志:

——制造商和供应商的名称和地址;

——设计系列或型号及执行标准号;

——系列号码或者注射成型机编号;

——生产日期;

——进入位置;

——对发热件、热传导的软管、接头、模具、喷嘴等加热元件的警示;

——热表面指示标记。

附录A

(规范性附录)

对液压回路]∏型保护装置的附加要求

A. 1对二级断路装置的要求(见图7中序号7和8)

A. 1. 1

a)

b)

C) d)

A. 1.2

二级断路装置中断流向油缸的液压油以防止危险运动,该附加阀应:

在打开活动防护装置时被活动防护装置直接激活;或

被附加位置开关控制,在打开活动防护装置时,位置开关被活动防护装置直接激活;或

被先导阀控制,在打开活动防护装置时,可以被活动防护装置直接激活;或

由位置开关控制的先导阀,打开活动防护装置时,先导阀可以被活动防护装置直接激活。

附加阀由位置开关控制的,要符合A. 1.1中b)或d)的要求,并且:

-位置开关有明确的打开触点;

-位置开关与附加阀之间的联接由一个硬件回路(可以是继电器)控制,独立于可编程序控制器。

A.2对监测系统的要求

A.2. 1活动防护装置的每次循环动作,下列内容应被自动监测:

——活动防护装置位置开关的切换作用于控制电路;

——附加阀的位置切换依据A. 1;

——附加位置开关(依据A. 1. 1中b)或d))和先导阀(依据A.I. 1中C)或d))位置切换。

A.2.2附加阀位置切换处的自动监测,不需要对附加位置开关和先导阀进行监测。

Ill

A.2.3出现故障时,自动监测将起作用,以阻止危险动作进一步发生。监测回路不应对附加阀产生直 接控制信号。可通过可编程序控制器监测。监测程序应置于固化存储器内保护以防电气干扰,同时应 配备启动测试程序。

A.2.4如果监测被可编程序控制器作用,那么:

——每个位置开关都应被直接接到其本身的输入模块中;

——如果用普通输入模块,来自两个位置开关的相反信号应同时被输入,输入回路的故障应被自动 识别。

A.2.5注射成型机控制回路的启动信号应由监测回路产生。

附录B

(规范性附录)

单一确认系统

B. 1单一确认系统应固定在危险区域外的确认开关组成。当安全防护装置关闭时,不能从危险区域 内部激活确认开关。

B.2确认开关应安装在能清楚看到危险区域的地方。

B.3只在关闭相应活动防护装置后,危险动作才有可能再启动,接着激活确认开关α激活确认开关后 不应启动危险动作。

B. 4确认开关的正确功能应被自动监测,活动防护装置的每一次循环过程至少监测一次,从而在确认 开关发生故障时能自动识别,防止启动进一步的危险动作。

附录C

(规范性附录)

具有一个或多个电动轴的注射成型机的防护装置联锁

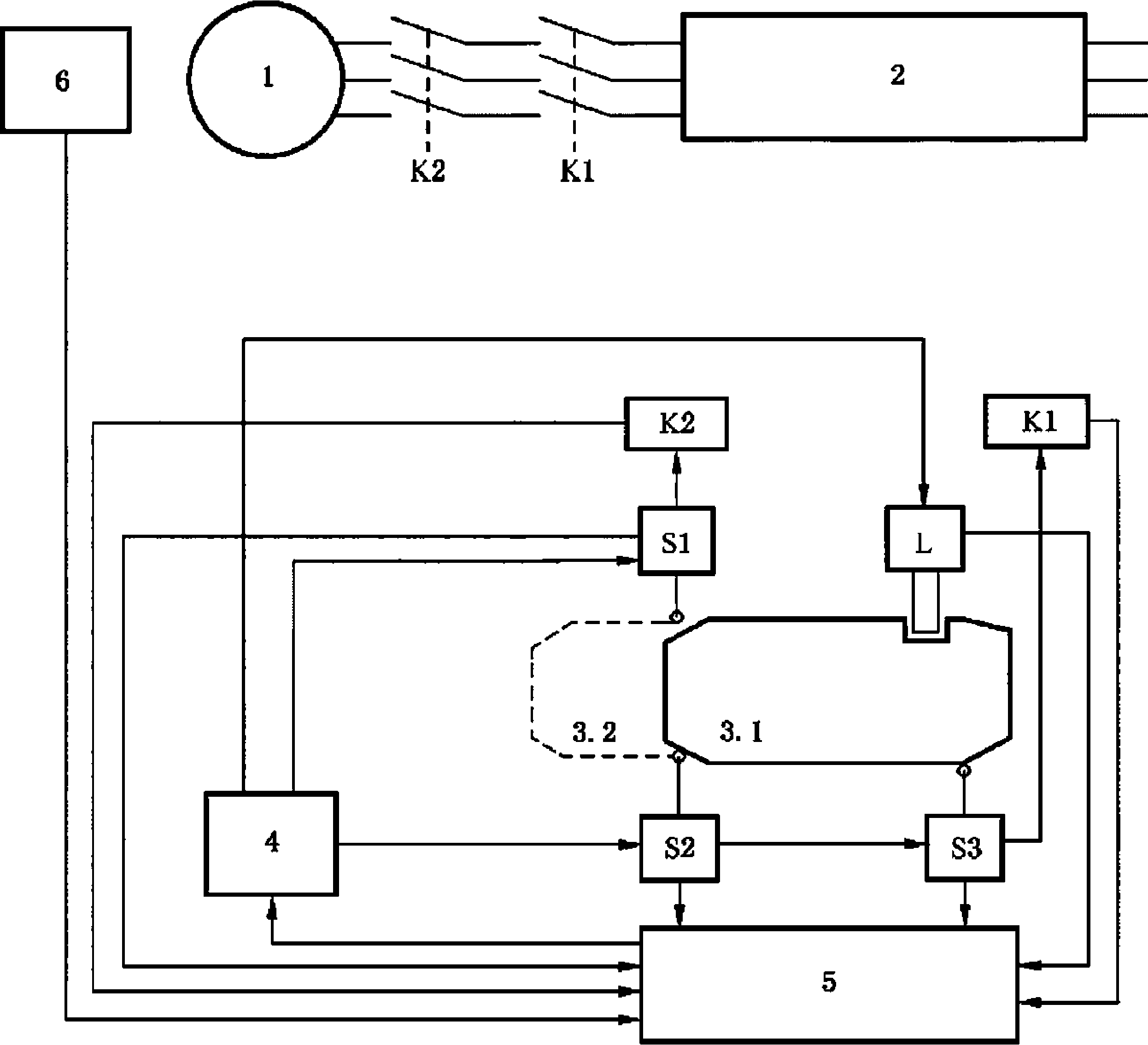

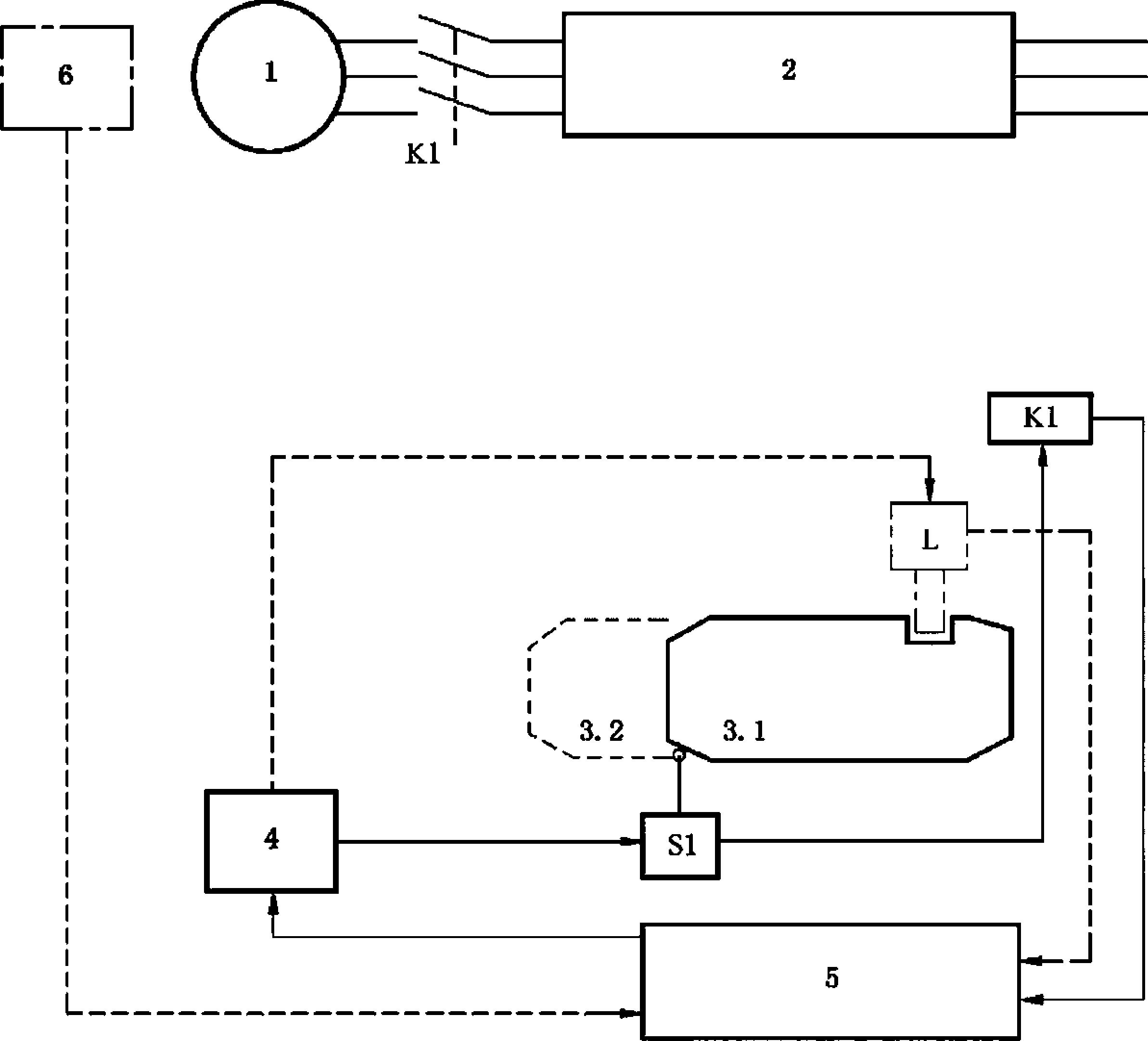

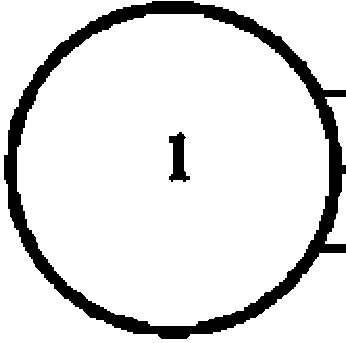

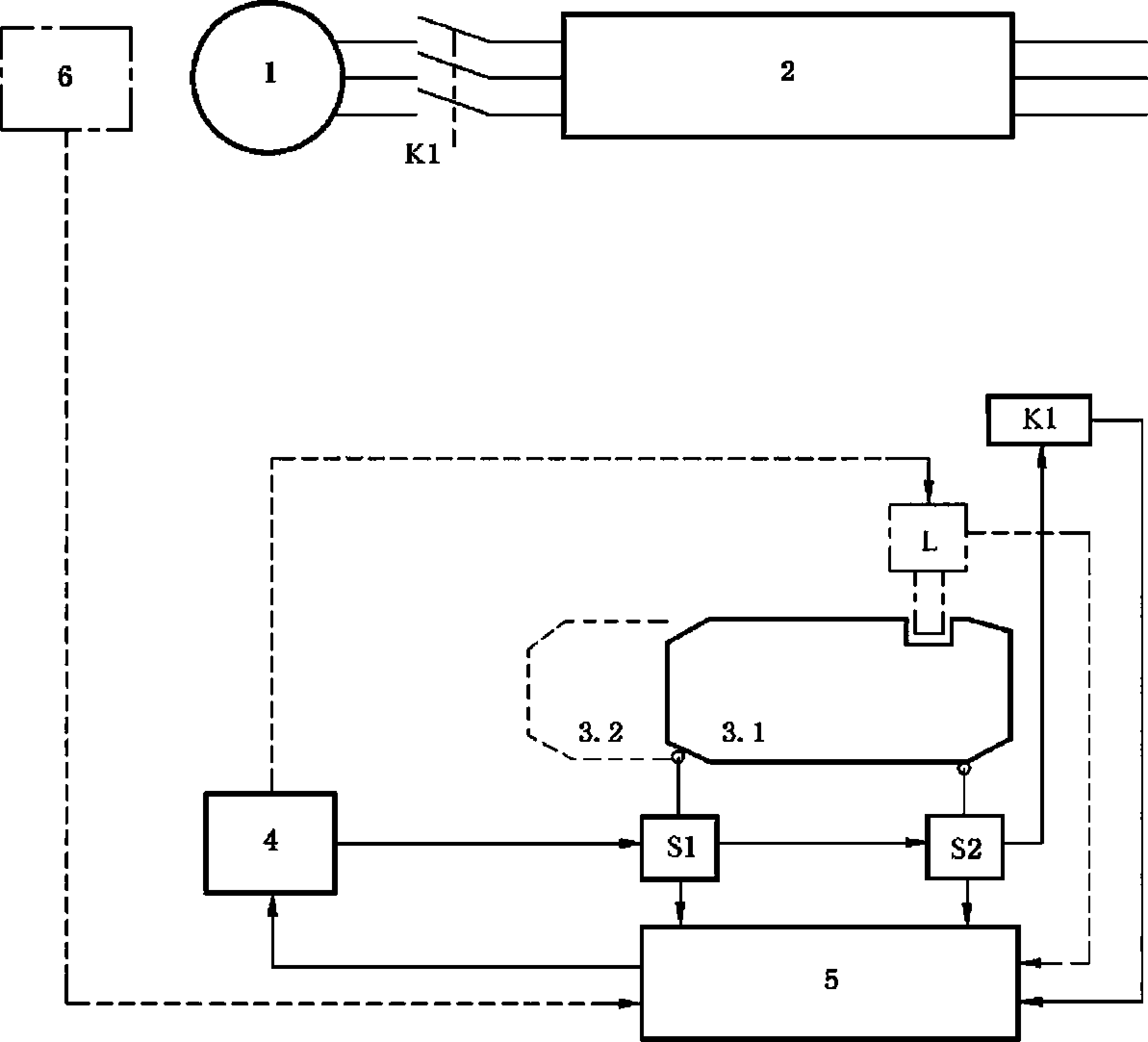

C. 1使用机电元器件的DI型联锁的原则见图C. IO

Kl、K2——带联接或镜像触点的接触器J

S1、S2、S3—位置检测器;

L——防护装置锁定装置;

1— —电动机;

2— —执行GB/T 16855.1—2005中B类规定的电动机控制装置;

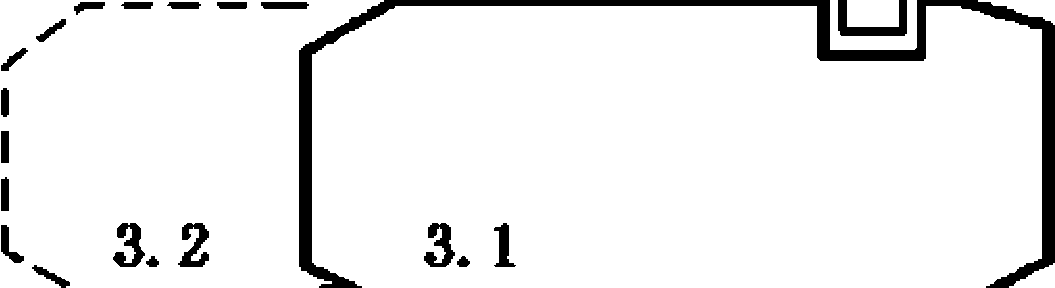

3.1—防护装置关;

3. 2——防护装置开;

4— —机器控制回路S

5— —机器监视回路S

6— -停机检测器。

C 1使用机电元器件的IK型联锁的原则

Il

可使用其中一个位置检测器来实现防护装置锁定功能。

如果电动机控制装置中尚存能量可能导致危险运动,则KI和K2应位于电动机和电动机控制装置 之间。在其他情况下,KI和K2应位于电动机控制装置的两侧,以防止同样模式的故障。

如果SI位置检测器的状态改变由接触器K2自动监视,则无需SI位置检测器进行监视。

Il

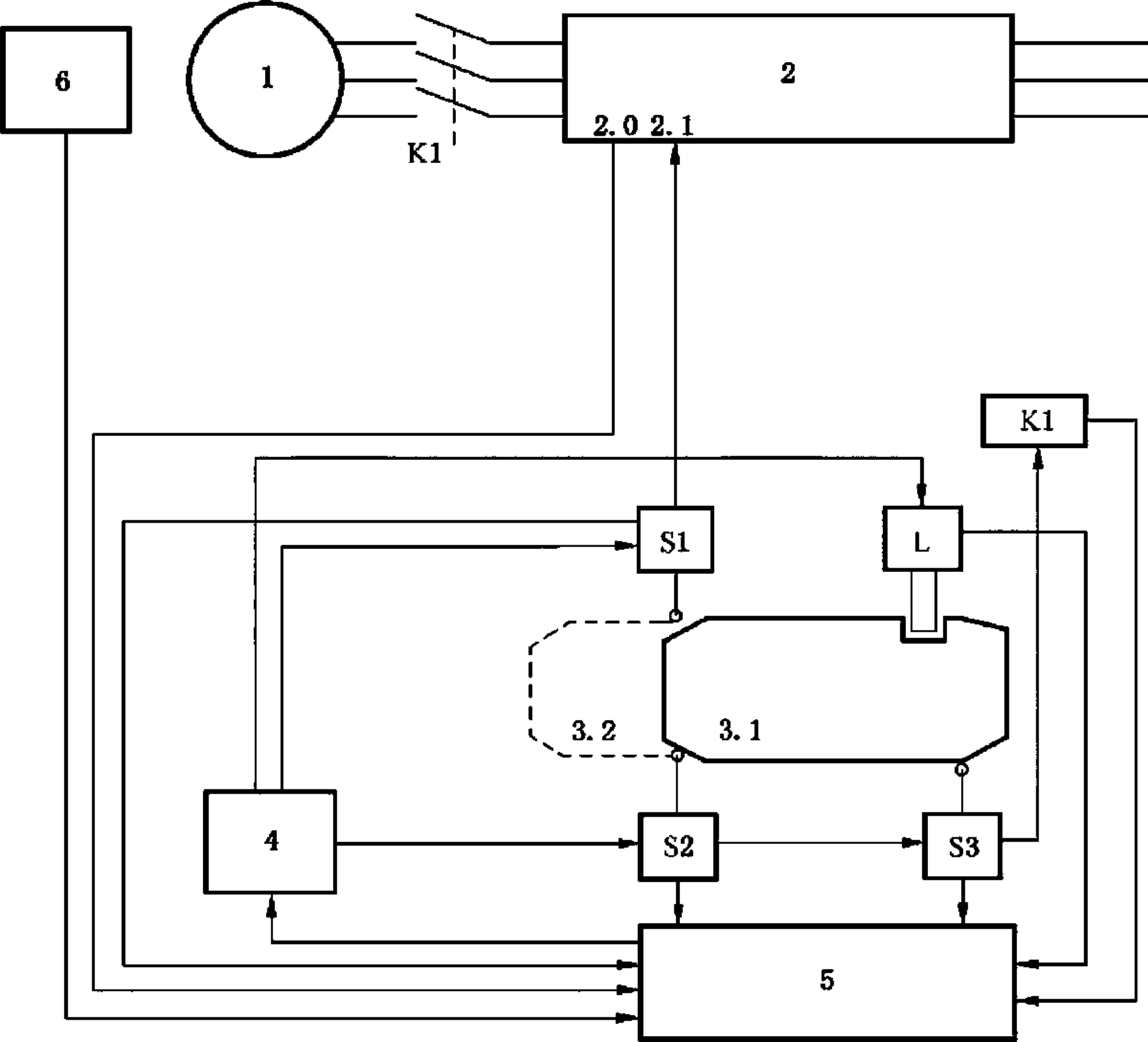

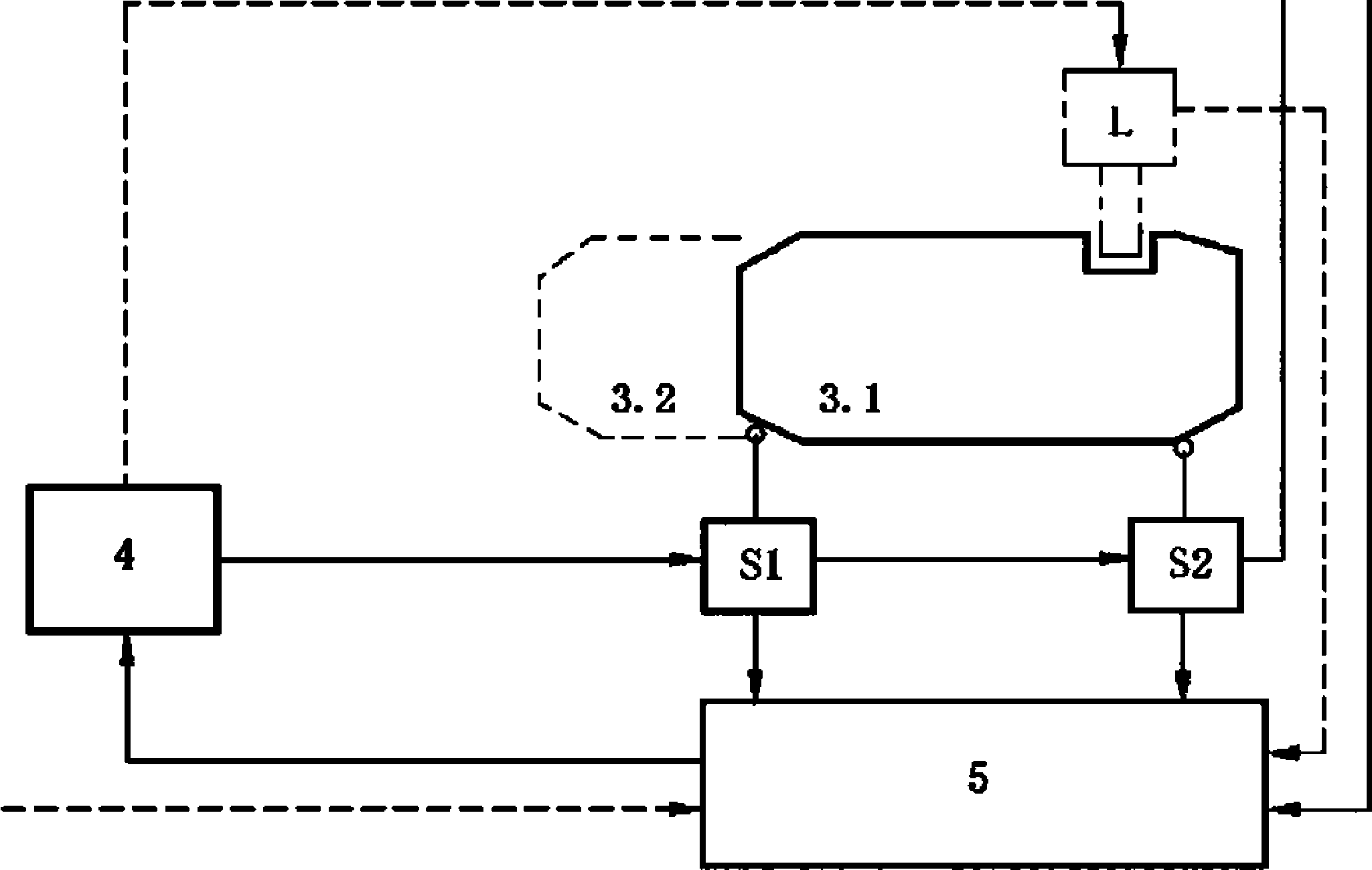

C 2使用机电元器件和电动机控制装置的In型联锁的原则见图C 2,

Kl——带联接或镜像触点的接触器;

S1、S2、S3——位置检测器;

L——防护装置锁定装置;

1--电动机;

2——执行GB/T 16855. 1—2005的电动机控制装置,B类以外安全停机,则执行ISO/IEC 17025:2005规定, 由独立的第三方认证;

2. 0 从2. 1确认关状态;

2. 1——安全相关输入;

3. 1——防护装置关;

3.2——防护装置开;

4— —机器控制回路:

5— —机器监视回路;

6— —停机检测器。

icl4

图C.2使用机电元器件和电动机控制装置的IB型联锁的原则

Il

可使用其中一个位置检测器来获得防护装置锁定功能。

如果电动机控制装置中尚存能量可能导致危险运动,则Kl应位于电动机和电动机控制装置之间。 在其他情况下,Kl可位于电动机控制装置的另一侧α

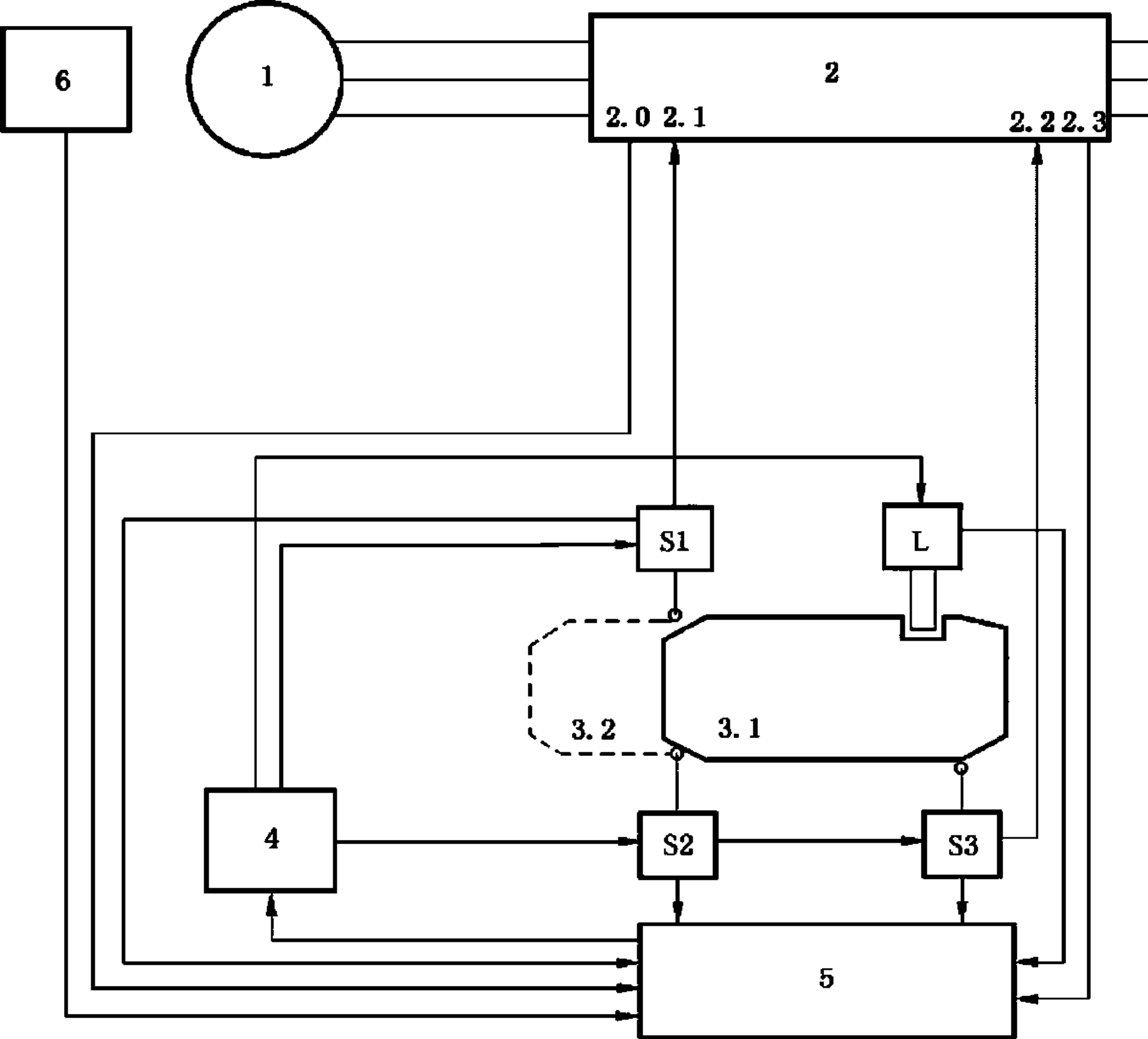

C.3使用电动机控制装置的In型联锁的原则见图C. 3°

S1.S2.S3——位置检测器;

L——防护装置锁定装置;

1— —电动机;

2— —执行GB/T 16855.1—2005的电动机控制装置.B类以外安全停机,则执行ISO/1EC 17025:2005规

定,由独立的第三方认证;

2. 0——从2.1确认关状态;

2.1、2. 2——安全相关输入;

2. 3——从2.2确认关状态;

3.1— —防护装置关;

3.2— —防护装置开;

4— —机器控制回路了

5— —机器监视回路;

6— —停机检测器。

图C.3使用电动机控制装置的皿型联锁的原则

Il

可使用其中一个位置检测器来获得防护装置锁定功能。

如果对安全相关输入的监视是在电动机控制装置之内实现的,则机器的监视回路只需一条返回线 路就完全足够。

C.4使用一机电元器件的I型联锁的原则见图C. 4。

KI——带联接或镜像触点的接触器;

Sl——位置检测器;

L——防护装置锁定装置;

1— 电动机;

2— —执行GB/T 16855. 1—2005中B类的电动机控制装置;

3.1— —防护装置关;

3.2— —防护装置开;

4— —机器控制回路;

5— —机器监视回路;

Ilr

6— —停机检测器。

C. 4使用一个机电元器件的I型联锁的原则

可使用其中一个位置检测器来获得防护装置锁定功能。

如果电动机控制装置中尚存能量可能导致危险运动,则Kl应位于电动机和电动机控制装置之间。 在其他情况下,Kl可位于电动机控制装置的另一侧。

如果没有防护装置锁定功能,点划线所示的线路删除α

IJN

C.5使用电动机控制装置的I型联锁的原则见图C. 5°

2.1 2.0

4

「Il

Sl——位置检测器.

L——防护装置锁定装置(如果可能岀现具有危险的停机的话),

1— —电动机3

2— —执行GB/T 16855.1—2005的电动机控制装置,B类以外安全停机,则执行ISo/IEC 17025:2005规定,由独

立的第三方认证;

2.0——从2.1确认关状态;

2.1

3.1

3,2

安全相关输入;

防护装置关; 防护装置开; 机器控制回路;

机器监视回路3

6——停机检测器。

C.5

使用电动机控制装置的I型联锁的原则

可使用其中一个位置检测器来获得防护装置锁定功能。 如果没有防护装置锁定功能,点划线所示的线路删除。

ɑ 6使用一个机电元器件的II型联锁的原则见图G 6、

KI——带联接或镜像触点的接触器;

S1、S2——位置检测器;

L——防护装置锁定装置;

1--电动机I

2——执行GB/T 16855. 1-2005标准B类规定的电动机控制装置;

3.1— —防护装置关;

3.2— —防护装置开;

4— —机器控制回路;

5— —机器监视回路;

1)1

6— —停机检测器。

C 6使用一个机电元器件的II型联锁的原则

可使用其中一个位置检测器来获得防护装置锁定功能。

如果电动机控制装置中尚存能量可能导致危险运动,则Kl应位于电动机和电动机控制装置之间。 在其他情况下,Kl可以位于电动机控制装置的另一侧。

如果没有防护装置锁定功能,点划线所示的线路删除。

C.7使用电动机控制装置的II型联锁的原则见图C. 7°

S1、S2——位置检测器;

L——防护装置锁定装置(如果可能出现具有危险的停机);

1— —电动机;

2— —执行GB/T 16855.1—2005的电动机控制装置,B类以外安全停机,则执行ISO/1EC 17025:2005规定,由

独立的第三方认证:

2.0——从2.1确认关状态;

2.1--安全相关输入;

3.1— —防护装置关:

3.2— —防护装置开3

4— —机器控制回路;

5— —机器监视回路:

111

6— —停机检测器。

图C.7使用电动机控制装置的U型联锁的原则

可使用其中一个位置检测器来获得防护装置锁定功能。

Ill

如果没有防护装置锁定功能,点划线所示的线路删除。

中华人民共和国

家标准 橡胶塑料注射成型机安全要求

GB 22530—2008

中国标准出版社出版发行 北京复兴门外三里河北街16号 邮政编码:100045

网址 WWw∙ spc. net, Cn

电话:68523946 68517548

中国标准出版社秦皇岛印刷厂印刷 各地新华书店经销 开本880X 1230 1/16 印张2.25 字数61千字

2009年3月第一版2009年3月第一次印刷

*

书号:155066 • 1-35675

如有印装差错 由本社发行中心调换 版权专有侵权必究 举报电话:(010)68533533